画像形成装置及び画像形成方法

【課題】トナー層に対して過不足とならないよう定着液を付与し、トナー層の溶解または膨潤に寄与しない定着液が記録媒体の表面上に付与されることを抑制することができる画像形成装置及び画像形成方法を提供する。

【解決手段】作像ユニット200によって感光体1の表面上にトナー像を形成し、感光体1の表面上に形成されたトナー像を中間転写ベルト56の表面上に転写し、トナーを溶解または膨潤させる定着液を、定着装置90によって中間転写ベルト56の表面上に付与し、定着液が付与された中間転写ベルト56上のトナー像を転写紙Pに転写して、定着液によって溶解または膨潤したトナー像を転写紙Pに定着する複写機100において、定着装置90を中間転写ベルト56の表面移動方向に沿って複数箇所に配置し、中間転写ベルト56の表面上の複数箇所でトナー像に対して定着液を付与する。

【解決手段】作像ユニット200によって感光体1の表面上にトナー像を形成し、感光体1の表面上に形成されたトナー像を中間転写ベルト56の表面上に転写し、トナーを溶解または膨潤させる定着液を、定着装置90によって中間転写ベルト56の表面上に付与し、定着液が付与された中間転写ベルト56上のトナー像を転写紙Pに転写して、定着液によって溶解または膨潤したトナー像を転写紙Pに定着する複写機100において、定着装置90を中間転写ベルト56の表面移動方向に沿って複数箇所に配置し、中間転写ベルト56の表面上の複数箇所でトナー像に対して定着液を付与する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機、ファクシミリ、プリンタ等の画像形成装置に係り、詳しくはトナーを溶解または膨潤させる定着液をトナーに付与してトナーを記録媒体上に定着させる画像形成装置及び画像形成方法に関するものである。

【背景技術】

【0002】

従来から、転写紙等の記録媒体上のトナーを加熱して融解し、これを加圧することでトナーを記録媒体上に定着させる熱定着方式を採用した画像形成装置が知られている。この種の画像形成装置では、その消費電力の50[%]以上が定着部での加熱処理のために消費される。よって、定着部での電力消費を抑えることが画像形成装置全体の省エネ対策として有効である。このため、熱定着方式を採用しない定着方式も、従来より種々提案されている。

【0003】

熱定着方式を採用しない定着方式として、トナーを溶解または膨潤させる定着液を用いて定着処理を行う湿式定着方式が知られている。湿式定着方式の定着装置は、トナーに定着液を付与してこれを溶解または膨潤することで、トナーを記録媒体上に定着させるものである。この方式においては、熱定着方式のような大量の電力消費を伴う加熱処理が不要となるため、省エネルギー対策として優れた定着方式であると言える。

また、熱定着方式のようなウォームアップ時間も不要であるため、クイックスタートが可能である。

【0004】

このような湿式定着方式を採用する画像形成装置としては、特許文献1には、定着液を感光体上トナー層に付与するものが記載されており、特許文献2には、記録媒体に転写する前の中間転写体上のトナー層に定着液を付与するものが記載されている。また、特許文献3には、定着液を転写紙上のトナー層に付与するものが記載されており、特許文献4には、定着液を転写紙上のトナー層に、数回に分けて付与するものが記載されている。

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載の画像形成装置では、感光体上のトナー層に直接定着液を付与することで、定着液が感光体の成分を溶解または膨潤させてしまい、感光体が劣化する可能性があるという問題があった。これに対して、特許文献2〜4に記載の画像形成装置では、中間転写体上または転写紙上のトナー層に定着液を付与するため感光体が劣化する不具合を防止することができる。

しかしながら、特許文献2〜4に記載の画像形成装置は、それぞれ次のような問題があった。

特許文献2に記載の画像形成装置では、中間転写体上にトナー層が載る前あるいは、トナー層を載せた後に定着液を付与する。このような構成では、例えばフルカラープリンタのように複数色のトナーを重ねた転写紙の場合、トナー層が厚くなる。このため、トナー層中で定着液が偏在してしまい定着液がトナー層に充分に行き渡らない、あるいは定着液をトナー層に充分に行き渡らそうとすると、過剰の定着液を付与することになり、定着液を多量に使用するという問題があった。

特許文献3に記載の画像形成装置では、例えばフルカラープリンタのように複数色のトナーを重ねた転写紙の場合、トナー層が厚いため、定着液がトナー層に充分に行き渡らない、あるいは定着液をトナー層に充分に行き渡らそうとすると、過剰の定着液を付与することになり、転写紙内部に多くの定着液が浸入し、定着液の溶媒として水が用いられた場合には、転写紙がカールしたり、転写紙にシワが入ったりしやすいという問題があった。

特許文献4に記載の画像形成装置では、記録紙上のトナー層に複数回に分けて定着液を付与することにより、定着に有効に働く定着液のトナー定着効率を向上し、一回で定着液を付与するよりは定着液の消費量を低減することができる。しかし、転写紙上に定着液を付与する度に、トナー層の溶解または膨潤に寄与しなかった定着液が転写紙に進入し、定着液の溶媒として水が用いられた場合には、転写紙がカールしたり、転写紙にシワが入ったりしやすいという問題があった。

【0006】

本発明は以上の問題点に鑑みなされたものであり、その目的は、トナー層に対して過不足とならないよう定着液を付与し、トナー層の溶解または膨潤に寄与しない定着液が記録媒体の表面上に付与されることを抑制することができる画像形成装置及び画像形成方法を提供することである。

【課題を解決するための手段】

【0007】

上記目的を達成するために、請求項1の発明は、樹脂と色剤を含有する樹脂微粒子を含むトナーを用いてトナー像担持体の表面上にトナー像を形成するトナー像形成手段と、該トナー像担持体の表面上に形成された該トナー像を中間転写体の表面上に転写する第一の転写手段と、該トナーを溶解または膨潤させる定着液を、中間転写体の表面上に付与する定着液付与手段と、該中間転写体の表面上に転写され、該定着液が付与された該トナー像を被転写体の表面上に転写する第二の転写手段とを有し、該定着液が付与されることで溶解または膨潤した該トナー像を記録媒体に定着する画像形成装置において、上記定着液付与手段が上記中間転写体の表面上に上記定着液を付与する定着液付与位置を、該中間転写体の表面移動方向に沿って複数箇所に配置していることを特徴とするものである。

また、請求項2の発明は、請求項1の画像形成装置において、上記トナー像担持体と上記トナー像形成手段と上記第一の転写手段とを複数備え、該第一の転写手段によって該トナー像担持体の表面上のトナー像が上記中間転写体の表面上に転写される第一の転写位置を、該中間転写体の表面移動方向に沿って該トナー像形成手段と同数の複数箇所に配置し、隣り合う該第一の転写位置同士の間と、該中間転写体の表面移動方向について最下流側の該第一の転写位置の下流側とに上記定着液付与位置を配置していることを特徴とするものである。

また、請求項3の発明は、請求項1または2の画像形成装置において、上記定着液付与手段は、上記中間転写体の表面に対して所定間隔を開けて対向するように配置されることを特徴とするものである。

また、請求項4の発明は、請求項1または2の画像形成装置において、上記定着液付与手段は、上記中間転写体の表面に接触して、または、所定の間隙をもって対向するように配置され、該中間転写体の表面に上記定着液を付与する液付与ローラを有し、該液付与ローラによって定着液を付与するとき、該中間転写体表面に担持されたトナーを該中間転写体側に押し付ける方向の電界を形成する電界形成手段を有することを特徴とするものである。

また、請求項5の発明は、請求項1乃至4のいずれか1項に記載の画像形成装置において、上記中間転写体の表面に接触して、または、所定の間隙をもって対向するように配置され、該中間転写体の表面上に付与された上記定着液の余剰分を回収する余剰液回収ローラを有し、該中間転写体の表面上のトナー像を上記被転写体上に転写させる前に、該余剰分を該余剰液回収ローラの表面に付着させて除去する余剰液除去手段を設けたことを特徴とするものである。

また、請求項6の発明は、請求項1乃至5のいずれか1項に記載の画像形成装置において、上記トナーの1/2流出温度が120[℃]以上であることを特徴とするものである。

また、請求項7の発明は、請求項1乃至6のいずれか1項に記載の画像形成装置において、上記トナー像担持体がオーバーコートされていることを特徴とするものである。

また、請求項8の発明は、請求項1乃至7のいずれか1項に記載の画像形成装置において、上記トナー像担持体が無機感光体であることを特徴とするものである。

また、請求項9の発明は、樹脂と色剤を含有する樹脂微粒子を含むトナーを用いてトナー像担持体の表面上にトナー像を形成し、該トナー像担持体の表面上に形成された該トナー像を中間転写体の表面上に第一の転写を行い、該トナーを溶解または膨潤させる定着液を、中間転写体の表面上に付与し、該中間転写体の表面上に転写され、該定着液が付与された該トナー像を被転写体の表面上に第二の転写を行い、該定着液が付与されることで溶解または膨潤した該トナー像を記録媒体に定着する画像形成方法において、上記中間転写体の表面上への上記定着液の付与を、該中間転写体の表面移動方向に沿って複数箇所で行うことを特徴とするものである。

【0008】

定着液をトナー層に付与した場合、定着液がトナー層の全体浸透するにはある程度の時間を要する。このため、必要量の定着液を一度にトナー層に付与すると、先にトナーに接触する定着液がトナー層に浸透している間に、トナーと接触していない定着液が流れ、トナー層の溶解または膨潤に寄与しない定着液が発生する。この場合、トナー層の溶解または膨潤に寄与しない定着液の量だけ、トナー層に付与する定着液の必要量が増加し、トナー層に対して過剰な定着液を付与することとなる。

本発明においては、定着液付与位置を中間転写体の表面移動方向に沿って複数箇所に定着液付与位置を配置することにより、必要量の定着液を複数回に分けてトナー層に付与する。このため、先に付与した定着液がトナー層にある程度浸透した状態で、トナー層に次の定着液を付与するため、トナーと接触していない定着液が流れることを抑制し、トナー層の溶解または膨潤に寄与しない定着液が発生することを抑制できる。これにより、トナー層に付与する定着液の必要量が増加することを抑制し、トナー層に対して過剰な定着液を付与することを抑制できる。トナー層に対して必要量を付与し、且つ、過剰な定着液を付与することを抑制できるため、トナー層に対して過不足とならないよう定着液を付与することができる。

また、中間転写体上でトナー層の溶解または膨潤に寄与しなかった定着液が発生したとしても、少なくともその一部は、中間転写体に残留して被転写体には転写されず、このため、最終的にトナー像を定着させる記録媒体にも付与されない。よって、トナー像を担持する記録媒体に定着液を付与する構成に比べて、トナー層の溶解または膨潤に寄与しない定着液が記録媒体の表面上に付与されることを抑制することができる。このため、記録媒体が転写紙で定着液の溶媒として水が用いられた場合に、転写紙に進入する定着液の量を抑制し、転写紙がカールしたり、転写紙にシワが入ったりすることを抑制することができる。

【発明の効果】

【0009】

本発明によれば、トナー層に対して過不足とならないよう定着液を付与し、トナー層の溶解または膨潤に寄与しない定着液が記録媒体の表面上に付与されることを抑制することができるという優れた効果がある。

【図面の簡単な説明】

【0010】

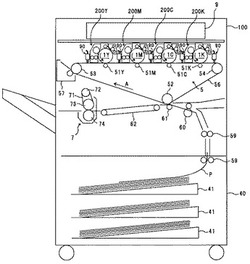

【図1】本実施形態に係る複写機の概略構成図。

【図2】本実施形態の中間転写ユニットの概略説明図。

【図3】四つの作像ユニットのうちの二つの作像ユニットの拡大説明図。

【図4】二次転写ニップでのトナー層及び定着液の状態変化を模式的に示す説明図。

【図5】変形例1の中間転写ユニットの概略説明図。

【図6】変形例1に係る定着装置の概略構成図。

【図7】変形例2の二次転写ニップでのトナー層及び定着液の状態変化を模式的に示す説明図。

【発明を実施するための形態】

【0011】

以下、本発明を適用した画像形成装置として、電子写真方式のカラー複写機(以下、単に複写機100という)の実施形態について説明する。図1は複写機100の概略構成図である。

複写機100本体には、中央に、一次転写媒体としての無端ベルト状の中間転写体である中間転写ベルト56を備えた中間転写ユニット5が設けられている。

図2は、本実施形態の中間転写ユニット5の概略説明図である。

【0012】

中間転写ベルト56は、3つの支持ローラ(第一支持ローラ53、第二支持ローラ54、第三支持ローラ52)に掛け回して図1中の時計回り方向(図1中の矢印A方向)に回転搬送可能となっている。

また、3つの支持ローラのうち第一支持ローラ53と第二支持ローラ54との間に張り渡した中間転写ベルト56の上部張架面上には、その搬送方向に沿って、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の各色の画像形成手段として四つの作像ユニット200(Y,M,C,K)を横に並べて配置してタンデム型の画像形成部を構成している。但し、これら四つのカラー順は一例であり、これに限定されるものではない。

【0013】

四つの作像ユニット200(Y,M,C,K)の上方には、露光装置9が設けられている。この露光装置9は、画像情報に基づいて、各作像ユニットに設けられる潜像担持体としての感光体1(Y,C,M,K)に静電潜像を形成するためのものである。

また、三つの支持ローラのうちの第三支持ローラ52に中間転写ベルト56を挟んで対向する位置には、第二の転写手段としての二次転写ローラ61が設けられている。

そして、中間転写ベルト56上のトナー像を記録材としての転写紙P上に二次転写するときには、中間転写ベルト56が第三支持ローラ52に巻き付いた部分に二次転写ローラ61を押し当てて二次転写を行う。第二の転写手段としては、二次転写ローラ61のようなローラ部材に限るものではなく、例えば二次転写ベルトを用いた構成としてもよい。第三支持ローラ52と二次転写ローラ61とが対向する二次転写ニップに対して転写紙Pの搬送方向下流側(図1中の左側)には、用紙搬送ベルト62及び加圧装置7が配置されている。用紙搬送ベルト62の下方には、転写紙Pが束状に収容された給紙カセット41を複数段備えた給紙装置40が配置されている。

【0014】

中間転写ベルト56の支持ローラのうち、第一支持ローラ53に対向する位置には、ベルトクリーニング装置57が設けられている。このベルトクリーニング装置57は、転写紙Pに中間転写ベルト56上のトナー像を転写した後に中間転写ベルト56上に残留するベルト残留トナーを除去するためのものである。

【0015】

図3は、中間転写ベルト56の上部張架面上に配置された四つの作像ユニット200のうちの隣り合う二つの作像ユニット200(200Y及び200M)の拡大説明図である。図3中の符号では、色の区別を示す「Y」及び「M」の記号を省略しており、以下の説明でもこれらの色の区別を示す記号は適宜省略する。

図3に示す二つの作像ユニット200は、それぞれ、感光体1の周辺に、順に帯電装置2、図示しない露光装置9からレーザ光Lが照射される露光位置、現像装置4、一次転写装置51、感光体クリーニング装置3が配置した構成(カールソンプロセスによる方式)となっている。このような構成によって形成されたトナー像を中間転写ベルト56を介して被転写体としての転写紙PやOHPシートなどに転写する。図3中のレーザ光Lは感光体1の表面上に潜像を形成するために露光装置9から照射される光であり、図3中の表面電位計Sは、感光体1の表面の電位を計測する装置である。

【0016】

本実施形態に適用可能な感光体としては、その材質、形状、構造、大きさ、等について特に制限はなく、公知のものの中から適宜選択することができるが、その形状としてはドラム状が好適に挙げられ、その材質としては、例えばアモルファスシリコン、セレン等の無機感光体、ポリシラン、フタロポリメチン等の有機感光体、などが挙げられる。

【0017】

本実施形態の画像形成装置に用いる感光体は、導電性支持体と、導電性支持体上に少なくとも感光層を有してなり、更に必要に応じてその他の層を有してなる。

【0018】

感光層としては、電荷発生材と電荷輸送材を混在させた単層型、電荷発生層の上に電荷輸送層を設けた順層型、または電荷輸送層の上に電荷発生層を設けた逆層型がある。また、感光体の、定着液に対する耐溶解性向上のため、感光層上に最表面層を設けることもできる。最表面層は、機械的強度、耐磨耗性、耐ガス性、クリーニング性等の向上のためにも効果を発揮する。また、感光層と導電性支持体との間には下引き層が設けられていてもよい。また、各層には必要に応じて可塑剤、酸化防止剤、レベリング剤等を適量添加することもできる。

【0019】

導電性支持体としては、体積抵抗1.0×1010[Ω・cm]以下の導電性を示すものであれば特に制限はなく、目的に応じて適宜選択することができるが、例えば、アルミニウム、ニッケル、クロム、ニクロム、銅、金、銀、白金などの金属、酸化スズ、酸化インジウムなどの金属酸化物を、蒸着またはスパッタリングにより、フィルム状もしくは円筒状のプラスチック、紙に被覆したもの、あるいはアルミニウム、アルミニウム合金、ニッケル、ステンレスなどの板及びそれらを、押し出し、引き抜きなどの工法でドラム状に素管化後、切削、超仕上げ、研摩などの表面処理した管などを使用することができる。

【0020】

ドラム状の支持体としては、直径が20〜150[mm]が好ましく、24〜100[mm]がより好ましく、28〜70[mm]が更に好ましい。ドラム状の支持体の直径が20[mm]未満であると、ドラム周辺に帯電、露光、現像、転写、クリーニングの各工程を配置することが物理的に困難となることがあり、150[mm]を超えると、画像形成装置が大きくなってしまうことがある。特に、画像形成装置がタンデム型の場合には、複数の感光体を搭載する必要があるため、直径は70[mm]以下が好ましく、60[mm]以下がより好ましい。

また、特開昭52−36016号公報に開示されているようなエンドレスニッケルベルト、またはエンドレスステンレスベルトも導電性支持体として用いることができる。

【0021】

感光体の下引き層は、一層であっても、複数の層で構成してもよく、例えば(1)樹脂を主成分としたもの、(2)白色顔料と樹脂を主成分としたもの、(3)導電性基体表面を化学的または電気化学的に酸化させた酸化金属膜等が挙げられる。これらの中でも、白色顔料と樹脂を主成分とするものが好ましい。白色顔料としては、例えば酸化チタン、酸化アルミニウム、酸化ジルコニウム、酸化亜鉛等の金属酸化物が挙げられ、これらの中でも、導電性支持体からの電荷の注入防止性が優れる酸化チタンが特に好ましい。

【0022】

樹脂としては、例えばポリアミド、ポリビニルアルコール、カゼイン、メチルセルロース等の熱可塑性樹脂、アクリル、フェノール、メラミン、アルキッド、不飽和ポリエステル、エポキシ等の熱硬化性樹脂などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0023】

下引き層の厚みは、特に制限はなく、目的に応じて適宜選択することができ、0.1〜10[μm]が好ましく、1〜5[μm]がより好ましい。

【0024】

感光層における電荷発生物質としては、例えば、モノアゾ系顔料、ビスアゾ系顔料、トリスアゾ系顔料、テトラキスアゾ顔料等のアゾ顔料、トリアリールメタン系染料、チアジン系染料、オキサジン系染料、キサンテン系染料、シアニン系色素、スチリル系色素、ピリリウム系染料、キナクリドン系顔料、インジゴ系顔料、ペリレン系顔料、多環キノン系顔料、ビスベンズイミダゾール系顔料、インダスロン系顔料、スクアリリウム系顔料、フタロシアニン系顔料等の有機系顔料または染料、セレン、セレン−ヒ素、セレン−テルル、硫化カドミウム、酸化亜鉛、酸化チタン、アモルファスシリコン等の無機材料などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0025】

感光層における電荷輸送物質としては、例えば、アントラセン誘導体、ピレン誘導体、カルバゾール誘導体、テトラゾール誘導体、メタロセン誘導体、フェノチアジン誘導体、ピラゾリン化合物、ヒドラゾン化合物、スチリル化合物、スチリルヒドラゾン化合物、エナミン化合物、ブタジエン化合物、ジスチリル化合物、オキサゾール化合物、オキサジアゾール化合物、チアゾール化合物、イミダゾール化合物、トリフェニルアミン誘導体、フェニレンジアミン誘導体、アミノスチルベン誘導体、トリフェニルメタン誘導体等が挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0026】

感光層を形成するのに使用する結着樹脂としては、電気絶縁性であり、それ自体公知の熱可塑性樹脂、熱硬化性樹脂、光硬化性樹脂及び光導電性樹脂等を使用することができる。該結着樹脂としては、例えば、ポリ塩化ビニル、ポリ塩化ビニリデン、塩化ビニル−酢酸ビニル共重合体、塩化ビニル−酢酸ビニル−無水マレイン酸共重合体、エチレン−酢酸ビニル共重合体、ポリビニルブチラール、ポリビニルアセタール、ポリエステル、フェノキシ樹脂、(メタ)アクリル樹脂、ポリスチレン、ポリカーボネ−ト、ポリアリレート、ポリスルホン、ポリエーテルスルホン、ABS樹脂等の熱可塑性樹脂、フェノール樹脂、エポキシ樹脂、ウレタン樹脂、メラミン樹脂、イソシアネート樹脂、アルキッド樹脂、シリコーン樹脂、熱硬化性アクリル樹脂等の熱硬化性樹脂、ポリビニルカルバゾール、ポリビニルアントラセン、ポリビニルピレン等が挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0027】

酸化防止剤としては、例えば、フェノール系化合物、パラフェニレンジアミン類、有機硫黄化合物類、有機燐化合物類、などが挙げられる。

【0028】

フェノール系化合物としては、例えば、2,6−ジ−t−ブチル−p−クレゾール、ブチル化ヒドロキシアニソール、2,6−ジ−t−ブチル−4−エチルフェノール、ステアリル−β−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、2,2'−メチレン−ビス−(4−メチル−6−t−ブチルフェノール)、2,2'−メチレン−ビス−(4−エチル−6−t−ブチルフェノール)、4,4'−チオビス−(3−メチル−6−t−ブチルフェノール)、4,4'−ブチリデンビス−(3−メチル−6−t−ブチルフェノール)、1,1,3−トリス−(2−メチル−4−ヒドロキシ−5−t−ブチルフェニル)ブタン、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、テトラキス−[メチレン−3−(3',5'−ジ−t−ブチル−4'−ヒドロキシフェニル)プロピオネート]メタン、ビス[3,3'−ビス(4'−ヒドロキシ−3'−t−ブチルフェニル)ブチリックアッシド]クリコ−ルエステル、トコフェロール類などが挙げられる。

【0029】

パラフェニレンジアミン類としては、例えば、N−フェニル−N'−イソプロピル−p−フェニレンジアミン、N,N'−ジ−sec−ブチル−p−フェニレンジアミン、N−フェニル−N−sec−ブチル−p−フェニレンジアミン、N,N'−ジ−イソプロピル−p−フェニレンジアミン、N,N'−ジメチル−N,N'−ジ−t−ブチル−p−フェニレンジアミンなどが挙げられる。

【0030】

ハイドロキノン類としては、例えば、2,5−ジ−t−オクチルハイドロキノン、2,6−ジドデシルハイドロキノン、2−ドデシルハイドロキノン、2−ドデシル−5−クロロハイドロキノン、2−t−オクチル−5−メチルハイドロキノン、2−(2−オクタデセニル)−5−メチルハイドロキノンなどが挙げられる。

【0031】

有機硫黄化合物類としては、例えば、ジラウリル−3,3'−チオジプロピオネート、ジステアリル−3,3'−チオジプロピオネート、ジテトラデシル−3,3'−チオジプロピオネートなどが挙げられる。

【0032】

有機燐化合物類としては、例えば、トリフェニルホスフィン、トリ(ノニルフェニル)ホスフィン、トリ(ジノニルフェニル)ホスフィン、トリクレジルホスフィン、トリ(2,4−ジブチルフェノキシ)ホスフィンなどが挙げられる。

【0033】

これら化合物は、ゴム、プラスチック、油脂類などの酸化防止剤として知られており、市販品を容易に入手できる。

【0034】

酸化防止剤の添加量は、添加する層の総質量に対して0.01〜10[質量%]が好ましい。

【0035】

可塑剤としては、ジブチルフタレート、ジオクチルフタレートなどの一般的な樹脂の可塑剤として使用されているものがそのまま使用でき、その使用量は結着樹脂100[質量部]に対して0〜30[質量部]程度が適当である。

【0036】

また、感光層中にはレベリング剤を添加しても構わない。このレベリング剤としては、例えばジメチルシリコーンオイル、メチルフェニルシリコーンオイル等のシリコーンオイル類、測鎖にパーフルオロアルキル基を有するポリマー、またはオリゴマーが使用される。レベリング剤の使用量は、バインダー樹脂100[質量部]に対して、0〜1[質量部]が好ましい。

【0037】

感光体の最表面層は、定着液に対する耐溶解性向上のために設けられる。最表面層は、機械的強度、耐磨耗性、耐ガス性、クリーニング性等の向上のためにも効果を発揮する。最表面層に用いる樹脂としては、熱可塑性樹脂及び熱硬化性樹脂のいずれであってもよいが、熱硬化性樹脂は機械的強度が高く、クリーニングブレードとの摩擦による磨耗を抑える能力が極めて高いため特に好ましい。表面層は薄い厚みであれば、電荷輸送能力を有していなくても支障はないが、電荷輸送能力を有しない表面層を厚く形成すると、感光体の感度低下、露光後電位上昇、残留電位上昇を引き起こしやすいため、表面層中に前述の電荷輸送物質を含有させたり、表面層に用いる高分子として電荷輸送能力を有するものを用いたりすることが好ましい。

【0038】

クリーニングブレードとの摩擦等により最表面層が磨耗し、消失すると、すぐに感光層は磨耗していってしまい、定着液に感光層が溶解してしまう場合があるため、最表面層を設ける場合には、最表面層は十分な厚みとすることが重要であり、0.1〜12[μm]が好ましく、1〜10[μm]がより好ましく、2〜8[μm]が更に好ましい。厚みが0.1[μm]未満であると、薄すぎてクリーニングブレードとの摩擦により部分的に消失しやすくなり、消失した部分から感光層の磨耗が進んでしまうことがあり、12[μm]を超えると、感度低下、露光後電位上昇、残留電位上昇が生じやすく、特に電荷輸送能力を有する高分子を用いる場合には、電荷輸送能力を有する高分子のコストが高くなってしまうことがある。

【0039】

最表面層に用いる樹脂としては、定着液に対して耐溶解性があり、かつ、画像形成時の書き込み光に対して透明であり、絶縁性、機械的強度、接着性に優れたものが好ましく、例えばポリアセタール、ポリカーボネート、ポリプロピレン、ポリスチレン、などが挙げられる。これらの高分子は熱可塑性樹脂であってもよいが、高分子の機械的強度を高めるため、多官能のアクリロイル基、カルボキシル基、ヒドロキシル基、アミノ基等を持つ架橋剤により架橋し、熱硬化性樹脂とすることで、最表面層の定着液に対する耐溶解性は増大し、定着液による溶解を押さえることができる。また、機械的強度も増大するので、クリーニングブレードとの摩擦による磨耗も減少させることができる。

【0040】

最表面層は、電荷輸送能力を有していることが好ましく、最表面層に電荷輸送能力を持たせるためには、最表面層に用いる高分子と前述の電荷輸送物質を混合して用いる方法、電荷輸送能力を有する高分子を最表面層に用いる方法が考えられ、後者の方法が、高感度で露光後電位上昇、残留電位上昇が少ない感光体を得ることができ好ましい。

【0041】

電荷輸送層能力を有する高分子としては、高分子中に電荷輸送能力を有する基として、化1で表される基を有するものが好適に挙げられる。

【0042】

【化1】

【0043】

ただし、化1中の「Ar1」は置換基を有していてもよいアリーレン基を表す。「Ar2」、及び「Ar3」は、互いに同一であってもよいし、異なっていてもよく、置換基を有していてもよいアリール基を表す。

【0044】

このような電荷輸送能力を有する基は、ポリカーボネート樹脂等の機械的強度の高い高分子の側鎖に付加することが好ましい。

【0045】

このような電荷輸送能力を有するポリカーボネート樹脂は、化1に示す基を有する不飽和カルボン酸を重合させることにより機械的強度が高く、透明性にも優れ、電荷輸送能力も高い表面層を形成することができる。また、単官能の化1に示す基を有する不飽和カルボン酸に多官能の不飽和カルボン酸、好ましくは3官能以上の不飽和カルボン酸を混合することで、ポリカーボネート樹脂は架橋構造を形成し、熱硬化性高分子となり、表面層の機械的強度は極めて高いものとなる。多官能の不飽和カルボン酸には、化1に示す基を付加してもよいが、モノマーの製造コストが高くなってしまうため、多官能の不飽和カルボン酸には、化1に示す基を付加せず、光硬化性多官能モノマーを用いることが好ましい。

【0046】

化1に表される基を有する単官能不飽和カルボン酸としては、化2または化3で構造式を示すものを例示することができる。

【0047】

【化2】

【0048】

【化3】

【0049】

化2及び化3において、「R1」は、水素原子、ハロゲン原子、置換基を有していてもよいアルキル基、置換基を有していてもよいアラルキル基、置換基を有していてもよいアリール基、シアノ基、ニトロ基、置換基を有していてもよいアルコキシ基、−COOR7(ただし、R7は水素原子、置換基を有していてもよいアルキル基、置換基を有していてもよいアラルキル基、又は置換基を有していてもよいアリール基を表す)、ハロゲン化カルボニル基、CONR8R9(ただし、R8及びR9は、互いに同一であってもよいし、異なっていてもよく、水素原子、ハロゲン原子、置換基を有していてもよいアルキル基、置換基を有していてもよいアラルキル基、または置換基を有していてもよいアリール基を表す)を表す。

【0050】

化2及び化3において、「Ar1」及び「Ar2」は互いに同一であってもよいし、異なっていてもよく、置換基を有していてもよいアリーレン基を表す。

【0051】

化2及び化3において、「Ar3」及び「Ar4」は、互いに同一であってもよいし、異なっていてもよく、置換基を有していてもよいアリール基を表す。

【0052】

化2及び化3において、「X」は、単結合、置換基を有していてもよいアルキレン基、置換基を有していてもよいシクロアルキレン基、または置換基を有していてもよいアルキレンエーテル基、酸素原子、硫黄原子、ビニレン基を表す。

化2及び化3において、「Z」は、置換基を有していてもよいアルキレン基、置換基を有していてもよいアルキレンエーテル2価基、または置換基を有していてもよいアルキレンオキシカルボニル2価基を表す。

【0053】

化2及び化3において、「m」及び「n」は、それぞれ0〜3の整数を表す。

【0054】

化2及び化3において、「R1」の置換基中、アルキル基としては、例えばメチル基、エチル基、プロピル基、ブチル基等が挙げられる。アリール基としては、例えば、フェニル基、ナフチル基等が挙げられる。アラルキル基としては、例えば、ベンジル基、フェネチル基、ナフチルメチル基等が挙げられる。アルコキシ基としては、例えば、メトキシ基、エトキシ基、プロポキシ基等が挙げられる。これらは、ハロゲン原子、ニトロ基、シアノ基、メチル基、エチル基等のアルキル基、メトキシ基、エトキシ基等のアルコキシ基、フェノキシ基等のアリールオキシ基、フェニル基、ナフチル基等のアリール基、ベンジル基、フェネチル基等のアラルキル基などにより置換されていてもよい。これら「R1」の置換基のうち、水素原子、又はメチル基が特に好ましい。

【0055】

「Ar3」及び「Ar4」のアリール基としては縮合多環式炭化水素基、非縮合環式炭化水素基、又は複素環基が挙げられる。

【0056】

縮合多環式炭化水素基としては、環を形成する炭素数が18個以下のものが好ましく、例えばペンタニル基、インデニル基、ナフチル基、アズレニル基、ヘプタレニル基、ビフェニレニル基、as−インダセニル基、s−インダセニル基、フルオレニル基、アセナフチレニル基、プレイアデニル基、アセナフテニル基、フェナレニル基、フェナントリル基、アントリル基、フルオランテニル基、アセフェナントリレニル基、アセアントリレニル基、トリフェニレル基、ピレニル基、クリセニル基、ナフタセニル基などが挙げられる。

【0057】

非縮合環式炭化水素基としては、例えばベンゼン、ジフェニルエーテル、ポリエチレンジフェニルエーテル、ジフェニルチオエーテル、ジフェニルスルホン等の単環式炭化水素化合物の1価基;ビフェニル、ポリフェニル、ジフェニルアルカン、ジフェニルアルケン、ジフェニルアルキン、トリフェニルメタン、ジスチリルベンゼン、1,1−ジフェニルシクロアルカン、ポリフェニルアルカン、ポリフェニルアルケン等の非縮合多環式炭化水素化合物の1価基、9,9−ジフェニルフルオレン等の環集合炭化水素化合物の1価基などが挙げられる。

【0058】

複素環基としては、例えばカルバゾール、ジベンゾフラン、ジベンゾチオフェン、オキサジアゾール、チアジアゾール等の1価基などが挙げられる。

【0059】

多官能の不飽和カルボン酸の含有量は、最表面層全体の5〜75[質量%]が好ましく、10〜70[質量%]がより好ましく、20〜60[質量%]が更に好ましい。含有量が5[質量%]未満であると、最表面層の機械的強度が不十分であり、75[質量%]を超えると、最表面層に強い力が加わったときにクラックが発生しやすく、感度劣化も生じやすくなることがある。

【0060】

画像形成時には、帯電装置2(コロナ帯電法、接触帯電法、感光体1から数十[μm]隔離して配置された非接触帯電法の内の何れか1方法を採用)により、感光体1は画像形成に必要な表面電位に帯電される。図3に示す帯電部材2aには図示しない高圧電源回路が接続される。高圧電源回路は直流電圧もしくは交流電圧を重畳した直流電圧の何れかの電圧が発生する回路で構成される。

【0061】

図3に示したローラ方式の帯電部材2aは、例えば、φ5[mm]〜φ15[mm]のSUS製丸棒の芯金に弾性部材を被覆して作製される。この感光体1を帯電する弾性部材には、(エピクロルヒドリンゴムまたはウレタンゴムに導電性カーボン、炭素繊維粉末、イオン導電剤などの抵抗制御材を添加し、更に必要に応じてフッ素系樹脂などの撥水剤を添加して体積抵抗を105〜1014[Ω・cm]に調整したものが使用される。適用される体積抵抗率は、接触帯電部材と非接触帯電部材とで変える必要がある。

【0062】

帯電部材2aが非接触帯電部材の場合は最表層面の体積抵抗率が105〜108[Ω・cm]に設定され、接触帯電部材の場合は最表層面の体積抵抗率が1012〜1014[Ω・cm]に設定される。これは非接触帯の場合は、帯電部材2aと感光体1との間に空隙があることによって、帯電開始電圧(Vth)が高い方にずれ、帯電効率に違いが生じるためで、均一帯電を行うためには帯電部材2aの体積抵抗率は低くする必要がある。ただし、あまり体積抵抗率を下げすぎると放電破壊の要因になるため、105[Ω・cm]以上にすることが望ましい。

【0063】

帯電部材2aの最終的な外径寸法はシステム条件に応じて設定されるが、通常はφ10〜φ20[mm]程度である。良好な作像性を得るにはコントラスト電位は少なくとも250[V]以上あることが望ましく、そのための帯電電位は−400[V]〜−800[V]に設定するのがよい。

【0064】

帯電を終了した感光体1の表面には、露光装置9によって、60〜20[μm]程度のドット径に絞り込まれた単波長のレーザ光Lが照射され、露光装置9に入力した画像情報のデジタル信号に応じた静電潜像が形成される。露光装置9は、個もしくは複数個のLD(Laser Diode)素子、若しくはLED(Laser Emitting Diode)アレイ、凸レンズ、ポリゴンミラー、シリンドリカルレンズ等で構成される。そして、CCD(電荷結合素子)で読み取られた原稿画像、あるいはパーソナルコンピューターなどから送信されたデジタル信号が入力され、このデジタル信号に基づいてレーザ光Lを照射する。

LD素子もしくはLEDアレイ(波長:780〜400[nm])は感光体1の最高感度領域もしくはその近傍の発振波長の素子が選択される。発振波長が短くなるほど、スポット径を絞り込むことができるため、400〜450[nm]程度の短波長側に発振波長を有するLD素子は、1200[dpi]あるいは2400[dpi]等の高解像度を得る場合に有利である。

【0065】

感光体1の表面上に形成された静電潜像は現像装置4により可視化される。現像剤には一成分系、二成分系があるが、本実施形態の現像装置4では、現像には二成分系の現像剤(キャリア及びトナー)を使用する。図3に示すように、現像装置4は、現像ローラ4a、トナー補給ローラ4b及びドクターブレード4c等を備える。

二成分現像剤に使用されるキャリアとしては、例えば、鉄、フェライト、ニッケルのような磁性を有する粉体(磁性紛)に帯電性、帯電安定性、耐久性等を向上させるためにポリフッ化炭素、ポリ塩化ビニル、ポリ塩化ビニリデン等の樹脂等で被覆されたものが用いられる。キャリアの粒径は30〜60[μm]程度である。キャリアの粒径は解像度に影響を与え、小さい方が解像度は向上する傾向にあるが、あまり小さいと感光体1の静電力に引かれて感光体1に付着し易くなる。感光体1の表面にキャリアが付着すると、トナー像の転写不良(転写抜け)を起こしたり、あるいはクリーニング部まで搬送されるとキャリアがブレードで感光体に押し付けられる結果、感光体面が傷つき表面粗度を大きくして画像品質低下を起こしたり、凹凸の部分に放電生成物が入り込み画像流れを起こす原因になったりして感光体の耐久性を短くする一因にもなる。

【0066】

一方、二成分現像剤に使用されるトナーとしては、粉砕法により製造された後に粒子の角張った部分を削いで球形処理されたトナー(平均円形度が0.9〜0.94)あるいは重合法(乳化重合法、懸濁重合法など)で製造された重量平均粒径が4〜8[μm]の球形トナー(平均円形度が0.95〜1.0)が使用され、二成分系現像剤としてキャリアに対して2〜10[重量%]混合されて用いられる。

トナーの粒径もキャリア同様に解像度に影響を与えるが、あまり小さいと飛散し易く、長時間にわたって大気中に漂う懸念があるので、できるだけ破砕した1〜3[μm]程度の微粒子は除去した方が望ましい。

【0067】

現像装置4によって現像され、感光体1の表面上に形成されたトナー像は、プラス電圧が印加された一次転写装置51(コロナ放電式、ローラ、ベルト式など)により、中間転写ベルト56に転写される。

一方、給紙装置40では、複数段の給紙カセット41のいずれか一つの不図示の給紙ローラが駆動し、給紙カセット41内の転写紙Pが一枚ずつ送り出される。送り出された転写紙Pは、搬送経路に沿って搬送ローラ対59で搬送され、レジストローラ対60のローラ間に挟み込まれて停止する。レジストローラ対60はローラ間に挟み込んだ転写紙Pを中間転写ベルト56上のトナー像に同期させるタイミングで二次転写ニップに送り出す。

レジストローラ対60によって送り出された転写紙Pは、二次転写ニップで中間転写ベルト56と接触し、トナー像を静電的に転写される。二次転写ニップを通過した転写紙Pは、不図示の分離手段により中間転写ベルト56から引き離され、加圧装置7に送られる。

また、中間転写ベルト56にトナー像を転写した後の感光体1の表面に残留したトナー等の残留粉体は、感光体クリーニング装置3によってクリーニングされ、二次転写ニップを通過した中間転写ベルト56の表面上に残留したトナーなどの残留粉体は、ベルトクリーニング装置57によりクリーニングされる。

【0068】

図3に示す感光体クリーニング装置3には、感光体1の表面摩擦係数を低減化し、放電などのハザードから感光体1を保護する保護剤を塗布する保護剤塗布装置8及び感光体クリーニングブレード3aが配置されている。保護剤塗布装置8は、保護剤を感光体1の表面に塗布する塗布ブラシ8a、塗布ブラシ8aに保護剤を付与する固形保護剤8b及び固形保護剤8bを塗布ブラシ8aに向けて加圧する加圧バネ8c等を備える。

また、感光体1に保護剤を塗布することで、感光体1の保護以外にも次のような効果が得られる。例えば、クリーニング性能向上(円形度が1.0に近い球形トナーの場合に特に有効)、クリーニング部材の変形(歪み)抑制、トナーの感光体1への固着の緩和、シャープ性劣化防止、感光層の摩耗抑制などが挙げられる。ただし、摩擦係数が低下し過ぎると、静電潜像に対する忠実な現像を阻害し、また感光体1に付着した放電生成物の研削力が欠如して解像度の低下や画像流れを引き起こす要因となる。

【0069】

上述したように、帯電、露光、現像、転写、クリーニング及び保護剤付与で一連の作像プロセスが完了し、再び次の作像プロセスが繰り返される。本実施形態の複写機100は、図3を用いて説明した作像ユニット200を四つ配置した構成であり、図3で説明した作像プロセスをマゼンタ(M)、シアン(C)、イエロー(Y)及びブラック(K)の4系統(色)で実行する四連タンデム方式の作像方式の画像形成装置がある。

また、図3に示す作像ユニット200の感光体1、帯電装置2、現像装置4、及び保護剤塗布装置8や感光体クリーニングブレード3aから構成される感光体クリーニング装置3、等のうち、2つ、もしくはそれ以上組み合わせることによって、複写機100本体に着脱自在なプロセスカートリッジの構成にすることができる。

【0070】

次に、本実施形態の複写機100の特徴部について説明する。

本実施形態の複写機100は、図1及び図2に示すように、中間転写ベルト56の表面移動方向について、上部張架面の最上流側に配置されたイエロー用作像ユニット200Yの上流側に定着装置90が配置されている。さらに、隣り合う作像ユニット200同士の間と、上部張架面の最下流側に配置されたブラック用作像ユニット200Kの下流流側とにも定着装置90が配置されている。また、図3には、隣り合う作像ユニット200同士の間に配置された定着装置90が記載されている。

【0071】

図2及び図3に示すように、定着装置90は、中間転写ベルト56の表面と微小間隔を開けて対向するように配置される定着液付与部材としての液付与ノズル91を備えている。定着装置90は、定着液92を霧状にして中間転写ベルト56上のトナー層Tに付与する。霧状にする方法としては、種々の方法があるが、例えば定着液92にコンプレッサからの圧縮空気を液付与ノズル91により付与することで霧状に噴出させるいわゆるスプレー方式などがある。

図2及び3に示す定着装置90では、液付与ノズル91のヘッド91aが中間転写ベルト56の幅方向(図中の紙面に直交する方向)に長尺な開口部を有している。そして、図示しない定着液供給ポンプによって図示しない定着液タンク内の定着液92が液付与ノズル91の吸引管91bから汲み上げられる。汲み上げられた定着液92は、液付与ノズル91内を通ってヘッド91aから霧状に噴出され、この霧状に噴出された定着液92が中間転写ベルト56の表面に載ったトナー層Tに付与される。本実施形態の複写機100では、中間転写ベルト56の幅方向に長尺なヘッド91aを例に挙げているが、幅の狭いヘッド91aを中間転写ベルト56の幅方向にわたって往復移動させるような構成であってもよい。

【0072】

本実施形態で使用する定着液92は、トナーを構成する樹脂成分を溶解又は膨潤させる材料(以下、「溶解・膨潤成分」という。)を成分として持っている。

このような材料としては、高級グリコールエーテル、エチレングリコールモノエーテル、ジエチレングリコールモノエーテル、エチレングリコール、モノメチルエーテル=2?メトキシエタノール、ジエチレングリコール、ジエチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル、エチレングリコール、ブチルセロソルブエチルカルビトール、脂肪族二塩基酸エステル、DBE(二塩基酸エステル)、エステル系高沸点混合剤、直鎖二塩基酸エステル(マレイン酸エステル)、イタコン酸エステル、トリメリットエステル、二塩基酸エステル等が挙げられる。

【0073】

ここで、溶解・膨潤成分を必要量以上にトナーに対して付与すると、トナーの溶解が進みすぎてトナー像の流れ等が発生する原因になる。

中間転写ベルト56上のトナーは、半溶解状態あるいは膨潤状態であることが望ましく、溶解・膨潤成分の種類にもよるが、質量比でトナーに対して概ね半量以下の溶解・膨潤成分で十分である。

中間転写ベルト56上でトナー像を構成するトナーの量は、厚さにして数[μm]レベルであり、溶解・膨潤成分は、これによりも更に薄く少量で付与する必要がある。

これを均一に付与することは極めて困難である。そこで、このような少量の溶解・膨潤成分を付与する方法として、一般に、この溶解・膨潤成分を何らかの液体によって希釈する方法が利用される。

この希釈液としては、環境への影響を考慮して、水を用いるものが知られている。上述したような溶解・膨潤成分は、界面活性剤を使用することで水溶液とすることができる。

このような界面活性剤としては、脂肪酸誘導体硫酸エステル、スルホン酸型、リン酸エステルなどの陰イオン(アニオン)界面活性剤、四級アンモニウム塩、複素環アミン、アミン誘導体などの陽イオン(カチオン)界面活性剤やアミノ酸エステル、アミノ酸、スルホベタインなどの両性イオン(ノニオン)界面活性剤、非イオン性界面活性剤、ポリオキシアルキレンアルキルエーテル、ポリオキシエチレンアルキルアミンなどが挙げられる。

そして、上述した溶解・膨潤成分と界面活性剤とを水に対して20[%]以下の濃度で混合した定着液によれば、中間転写ベルト56上のトナーに対して少量の溶解・膨潤成分を付与することができる。

【0074】

次に、複写機100における定着工程について説明する。

複写機100では、感光体1から中間転写ベルト56へのトナー像の転写(一次転写)前、第一色目の転写後、第二色目の転写後、第三色目の転写後、第四色目の転写後、と5回に分けて、中間転写ベルト56の表面と中間転写ベルト56の表面上のトナー層T上に、定着液92を付与する。本実施形態では、第一色目の転写前にも定着装置90を配置しているが、この定着装置90を設けない構成であってもよい。

このように、各作像ユニット200に対して中間転写ベルト56の表面移動方向下流側に定着装置90を配置することによって、各色のトナー層Tが転写されるごとに、そのトナー層Tを定着させるに過不足ない量の定着液92を付与し、定着液92をトナー層Tに行き渡らせることができる。

【0075】

従来の中間転写ベルト上のトナー層に定着液を付与する構成では、カラー画像の場合は、全てのトナー層を中間転写ベルト上で重ね合わせた後に定着液を付与していた。上述した本実施形態の複写機100が複数の定着装置90によって複数回に分けて付与した定着液の量を、まとめて、四色重ねたトナー層Tに付与した場合、トナー層Tに定着液92が行き渡るのにより時間がかかる。このため、早く定着液92をトナー層内に行き渡らせるため、より多量の定着液92を付与することもある。

【0076】

図4は、二次転写部である二次転写ニップで、中間転写ベルト56表面上に担持されたトナー層T及びこれに付与された定着液92の経時的な状態変化を模式的に示す説明図である。

定着液が付与されたトナー層Taは、定着液92によりトナーが膨潤・変形し、トナー粒子同士がより密になり、トナー粒子間の定着液92は押し出される。

さらに、例えば図4のように二次転写ローラ61等圧力をかけられることにより、さらにトナーは変形し、トナー粒子間の定着液92は押し出される。定着液92と反応することで、トナーはフィルム状に変化し、粘着性をもつようになる。トナーの粘着性によりフィルム状トナー層Tbは転写紙Pに転写され、中間転写ベルト56と分離することにより、トナー層Tは転写紙P側へ、中間転写ベルト56上にはトナー層Tから分離した残留定着液層92aが付着して残る。

【0077】

このように本実施形態の複写機100では、定着液92を複数回に分けて付与することにより、一度にまとめて付与する場合に比べ、定着液92が少量で済む、定着時間が少なくて済む等、定着効率が良くなる。また、定着液92を中間転写ベルト56表面上のトナー層Tに付与することにより、付与した定着液92のうちの一部が中間転写ベルト56上にも付着して残る。このため、転写紙P上のトナー層Tに定着液92を付与する場合に比べ、転写紙Pに付着する定着液92を減らすことができる。さらに、転写紙P上に定着液92を付与する場合に比較して、転写紙Pがカールしたり、転写紙Pにシワが入ったりしにくくなる。また、定着装置90の定着液付与手段がトナー層Tに接触しないので、トナー層Tによって形成される画像を乱す機会が少ない。

【0078】

〔変形例1〕

次に、本発明を適用した複写機100の一つ目の変形例(以下、「変形例1」という)について説明する。変形例1の複写機100は、上述した実施形態の複写機100に対して定着装置90の構成が異なる点で相違し、他の構成は共通するため、共通する構成については説明を省略する。

図5は、変形例1に係る複写機100の中間転写ユニット5の概略説明図であり、図6は、変形例1に係る定着装置90の概略構成図である。変形例1の複写機100において、上述した実施形態の複写機100と同様に、中間転写ベルト56の表面移動方向において各色の一次転写部の下流側に定着装置90が配置されている。図5では、一色目の一次転写部の上流側にも定着装置90が配置されているが、これはなくてもよい。

変形例1の定着装置90は、中間転写ベルト56の表面に定着液92を付与する定着液付与手段としての液付与ローラ191を備えている。この定着装置90は、液付与ローラ191が中間転写ベルト56の表面に対して近接したり離間したりできるように、図示しない駆動機構によって移動可能な構成となっている。

また、定着装置90の定着液供給部193には、図示しない定着液タンクとポンプが備えられ、定着液92が液付与ローラ191に供給される。液付与ローラ191は、トナーに定着液92を付与する際には図6中の矢印の方向に回転駆動する。このようにして、液付与ローラ191に供給された定着液92は、メタリングブレード194によって規制され、液付与ローラ191の表面に付着する定着液92が適量に調整される。そして、液付与ローラ191上の定着液92は、液付与ローラ191の回転に伴って中間転写ベルト56の表面との対向位置である定着液付与位置まで搬送され、中間転写ベルト56の表面に付与される。

【0079】

また、中間転写ベルト56表面上のトナー層Tに定着液92を付与する定着液付与手段として液付与ローラ191を用いた場合、中間転写ベルト56上に担持されたトナー像を乱してしまうおそれがある。

そのため、変形例1では、導電性材料で構成した基体を絶縁層または高抵抗層で覆った液付与ローラ191を用い、その液付与ローラ191に電界形成手段としての液付与電源95を接続している。具体的には、例えば、ステンレス製の芯金に導電性のゴム層を形成し、その表面を絶縁性のPFAチューブで覆ったものを用いることができる。このような構成により、液付与ローラ191と中間転写ベルト56との間には、トナーを中間転写ベルト56側に押し付ける方向の電界が形成される。このような電界を形成することで、定着液付与位置における中間転写ベルト56上のトナーの中間転写ベルト56側への拘束力を高めることができる。これにより、中間転写ベルト56上に担持されたトナー像を乱すことなく、そのトナーに対して定着液92を付与することができる。

【0080】

このような変形例1の複写機100では、メタリングブレード194で定着液92を規制した液付与ローラ191で定着液92を付与することで、画像面に均一に定着液92を付与することができる。また、液付与ローラ191と中間転写ベルト56との間に、トナーを中間転写ベルト56側に押し付ける方向の電界を形成することで、トナーが液付与ローラ191に付着することなく、中間転写ベルト56上のトナー層Tを乱すことなく、トナー層Tに定着液92を付与することができる。定着液92を複数回に分けて付与することにより、一度にまとめて付与する場合に比べ、定着液92の付与量が少量で済む、定着時間が少なくて済む等、定着効率が良くなる。また、定着液92を中間転写ベルト56の表面上のトナー層Tに付与することにより、転写紙P上のトナー層Tに付与する場合に比べ、転写紙Pに付着する定着液を減らすことができる。これにより、転写紙P上に定着液92を付与する場合に比較して、転写紙Pがカールしたり、転写紙Pにシワが入ったりしにくくなる。

【0081】

〔変形例2〕

次に、本発明を適用した複写機100の二つ目の変形例(以下、「変形例2」という)について説明する。変形例2の複写機100は、上述した実施形態の複写機100に対して定着装置90の構成が異なる点で相違し、他の構成は共通するため、共通する構成については説明を省略する。

図7は、変形例2の複写機100の二次転写部である二次転写ニップで、中間転写ベルト56表面上に担持されたトナー層T及びこれに付与された定着液92の経時的な状態変化を模式的に示す説明図である。

【0082】

図7に示すように、中間転写ベルト56上において、定着液が付与されたトナー層Taは、膨潤した後、内部に含侵した定着液92の余剰分を表面に吐き出すため、トナー層Tと定着液92の余剰液層とに分離する。トナー層Tはやがてフィルム状のフィルム状トナー層Tbに変化する。トナー層Tがフィルム状トナー層Tbに変化した後のトナー層Tの外部に残る定着液92は、もはや定着には寄与しない不要物である。このまま放置して、不要となった定着液92が転写紙Pに付着した場合、余分な定着液92が転写紙Pに付着することとなり、転写紙Pがカールしたりシワになったりしやすくなる。そのため、転写紙Pのカールやシワをより抑制するためには、この不要となった定着液92を積極的に除去する方が望ましい。

変形例2の複写機100が備える定着装置90では、上述した不要となった定着液92を除去する機構を付加した構成である。

【0083】

図7に示すように、変形例2の定着装置90の定着液付与手段は、図3及び図4等を用いて説明した実施形態と同様に液付与ノズル91を用いた構成である。しかし、変形例2の定着装置90は、上記実施形態及び上記実施例1とは異なり、余剰液除去手段としての余剰液回収ローラ291が設けられている。この余剰液回収ローラ291は、定着液付与手段によって定着液92を付与する定着液付与位置と二次転写部との間で、中間転写ベルト56の表面に接触するように配置されている。

余剰液回収ローラ291は、その接触位置において中間転写ベルト56の表面と同じ線速でかつ同方向に回転駆動するように構成されている。余剰液回収ローラ291としては、アルマイト処理などがなされた金属ローラが好ましい。また、ゴムなどで形成されたローラであってもよいが、この場合には、粘着性を持ったトナーが容易に余剰液回収ローラ291に付着しないように、離型層としてシリコンゴムなどの撥油性材料で表面が形成されたものであるのが望ましい。

【0084】

変形例2においては、定着液92とトナー層Tを担持した中間転写ベルト56の表面部分が余剰液回収ローラ291との接触位置に到達すると、中間転写ベルト56と余剰液回収ローラ291との間に不要となった定着液92が挟み込まれる。

そして、その中間転写ベルト56の表面部分が上記接触位置を通過するとき、中間転写ベルト56上の定着液92は余剰液回収ローラ291の表面に付着する。このような構成により、不要となった定着液92は、余剰液回収ローラ291によって回収され、中間転写ベルト56の表面から除去される。余剰液回収ローラ291によって回収された定着液92は、回収ローラクリーニングブレード292によって余剰液回収ローラ291から掻き取られる。

【0085】

余剰液回収ローラ291のような余剰液除去手段は、中間転写ベルト56上から不要となった定着液92を除去するときに、中間転写ベルト56上に担持されたトナー像を乱してしまうおそれがある。そのため、変形例2の定着装置90では、導電性材料で構成した基体を絶縁層または高抵抗層で覆った余剰液回収ローラ291を用い、その余剰液回収ローラ291に電界形成手段としての回収ローラ電源294を接続している。

余剰液回収ローラ291として具体的には、例えば、アルミニウム合金製のローラ表面にアルマイト処理した金属製ローラや、導電性のウレタンゴムの弾性層を有する弾性ローラに、絶縁性のPFAチューブを被覆させたものを用いることができる。

このような構成により、余剰液回収ローラ291と中間転写ベルト56との間には、トナーを中間転写ベルト56側に押し付ける方向の電界が形成される。このような電界を形成することで、液除去位置における中間転写ベルト56上のトナーの中間転写ベルト56側への拘束力を高めることができる。これにより、中間転写ベルト56上に担持されたトナー像を乱すことなく、余剰液を除去することができる。

【0086】

このような変形例2の複写機100では、中間転写ベルト56上のトナー層Tが転写紙P上に転写される前に、既に定着には不要となった定着液92を除去することができる。これにより、転写紙Pに付着する定着液92の量を少量に抑えることができる。よって、転写紙Pの内部に侵入する定着液92の量が更に少なくなり、転写紙Pのカールやシワの発生を抑制することができる。

また、変形例2では、定着液供給手段である液付与ノズル91の下流側に余剰液回収ローラ291を配置する構成であるが、下流側に余剰液回収ローラ291を配置する定着液供給手段としては、液付与ノズル91に限るものではない。変形例1の定着装置90の液付与ローラ191の下流側に余剰液回収ローラ291を配置してもよい。

【0087】

上述した実施形態及び各変形例では、中間転写ベルト56を用いたカラー複写機を例に挙げて説明したが、これに限定されるものではなく、種々の変形が可能である。例えば、中間転写ベルト56の代わりにドラム状やローラ状の中間転写体を用いてもよい。また、単一の潜像担持体上に順次各色トナー像を形成してこれらを中間転写体上に順次転写してカラー画像を形成するいわゆる1ドラム型の画像形成装置であってもよい。さらに、画像形成装置としては複写機に限らず、プリンタやファクシミリでもよい。

【0088】

以上、本実施形態及び各変形例の画像形成装置である複写機100では、作像ユニット200、一次転写装置51、中間転写ベルト56、二次転写ローラ61及び定着装置90等を備える。作像ユニット200は、トナー像担持体である感光体1と、感光体1の表面を帯電させる帯電手段である帯電装置2と、帯電装置2により帯電され、静電潜像形成手段である露光装置9によって静電潜像が形成された感光体1の表面上の静電潜像をトナーで可視像化する現像手段である現像装置4等を備える。作像ユニット200はこのような構成によって、樹脂と色剤を含有する樹脂微粒子を含むトナーを用いて感光体1の表面上にトナー層Tからなるトナー像を形成するトナー像形成手段である。一次転写装置51は、感光体1の表面上に形成されたトナー層Tを中間転写ベルト56の表面上に転写する第一の転写手段である。また、定着装置90は、トナーを溶解または膨潤させる定着液92を、中間転写ベルト56の表面上に付与する定着液付与手段である。また、二次転写ローラ61は、中間転写ベルト56の表面上に転写され、定着液92が付与されたトナー層Tを被転写体である転写紙Pの表面上に転写する第二の転写手段である。そして、複写機100では、定着液92が付与されることで溶解または膨潤したトナー層Tを記録媒体である転写紙Pに定着する。さらに、複写機100では、定着装置90が中間転写ベルト56の表面上に定着液92を付与する定着液付与位置を、中間転写ベルト56の表面移動方向に沿って複数箇所に配置している。このように、定着液付与位置を中間転写ベルト56の表面移動方向に沿って複数箇所に配置することにより、定着液92がトナー層Tに偏在しないよう、過不足とならないよう、トナー層Tに定着液92を充分に行き渡らせることが可能で、トナー層Tに付与する定着液92の量をなるべく少なくすることが可能となる。

【0089】

また、本実施形態及び各変形例の複写機100は、感光体1を備える作像ユニット200と一次転写装置51とを複数(4つ)備え、一次転写装置51によって感光体1の表面上のトナー層Tが中間転写ベルト56の表面上に転写される第一の転写位置(中間転写ベルト56を挟んで一次転写装置51のローラ部材と感光体1とによって形成されるニップ部)を、中間転写ベルト56の表面移動方向に沿って作像ユニット200と同数の複数箇所に配置する。さらに、複写機100は、隣り合う第一の転写位置同士の間と、中間転写ベルト56の表面移動方向について最下流側の第一の転写位置(ブラック用作像ユニット200Kの転写位置)の下流側とに定着装置90を配置している。このような構成により、各色の感光体1同士の間と中間転写ベルト56に全色のトナー像を転写した後とに、定着液92を付与することが出来る。このような構成により、トナー像が中間転写ベルト56上に転写される毎に、その中間転写ベルト56の表面に担持されたトナーに対して定着液92を付与する。4色の作像ユニット200を用いている場合には、各色の一次転写後毎に、その中間転写ベルト56の表面に担持されたトナーに対して定着液92を付与する。さらに、一色目(イエロー)のトナー像が中間転写ベルト56上に一次転写される前にも、トナーを担持する前の中間転写ベルト56表面に対して定着液92を付与してもよい。これにより、4色のトナー像が全て、中間転写ベルト56上に載った後に定着液92を付与するよりも、全体に付与する定着液量を少なくすることができ、定着液92がトナー像に行き渡るのにかかる時間も少なくすることができ、効率良く、定着することができる。トナー像が転写紙P上に転写された後に、その転写紙Pに付着する定着液92の量は、転写紙P全体に定着液92を付与していた従来のものに比べて少なくすることができる。よって、転写紙Pの内部に侵入する定着液92の量を少なくできる。

【0090】

また、図1〜図4を用いて説明した実施形態の複写機100の定着液付与手段である定着装置90が備える液付与部材としての液付与ノズル91は、中間転写ベルト56の表面に対して所定間隔を開けて対向するように配置される。このような液付与ノズル91によって、中間転写ベルト56上のトナー層Tに対して定着液92を付与することにより、中間転写ベルト56上のトナー層Tを乱すことなく、簡素な機構で、中間転写ベルト56上のトナーに対して必要十分な少量の定着液92を付与することが可能となる。

【0091】

また、図5及び図6を用いて説明した変形例1の複写機100の定着液付与手段である定着装置90は、中間転写ベルト56の表面に接触して対向するように配置され、中間転写ベルト56の表面に定着液92を付与する液付与部材としての液付与ローラ191を有する。液付与ローラ191を用いることで、簡素な機構で、中間転写ベルト56上のトナー像に対して均一に少量の定着液92を付与することが可能となる。さらに、複写機100は、液付与ローラ191によって定着液92を付与するとき、中間転写ベルト56の表面に担持されたトナーを中間転写ベルト56側に押し付ける方向の電界を形成する電界形成手段である液付与電源95を有する。このような電界を形成することで、定着液付与位置における中間転写ベルト56上のトナーの中間転写ベルト56側への拘束力を高めることができる。このため、中間転写ベルト56上に担持されたトナー像を乱すことなく、そのトナーに対して定着液92を付与することができる。

【0092】

また、図7を用いて説明した変形例2の複写機100の定着液付与手段である定着装置90は、中間転写ベルト56の表面に接触して、または、所定の間隙をもって対向するように配置され、中間転写ベルト56の表面上に付与された定着液92の余剰分を回収する余剰液回収ローラ291を有し、中間転写ベルト56の表面上のトナー像を被転写体である転写紙P上に転写させる前に、余剰分の定着液を余剰液回収ローラ291の表面に付着させて除去する余剰液除去手段を設けている。さらに、余剰分を除去するとき、中間転写ベルト56の表面に担持されたトナーを中間転写ベルト56側に押し付ける方向の電界を形成する電界形成手段としての回収ローラ電源294を設けている。このような電界を形成することで、液除去位置における中間転写ベルト56上のトナーの中間転写ベルト56側への拘束力を高めることができる。これにより、中間転写ベルト56上に担持されたトナー像を乱すことなく、定着液の余剰分を除去することができる。

【0093】

本実施形態の複写機100で用いるトナーは、その1/2流出温度が120[℃]以上であることが好ましい。1/2流出温度が120[℃]未満では、溶融しやすくなるために、現像装置内でキャリアと混合・撹拌されることで溶融し、キャリアをブロッキングさせたり、トナーが現像装置内に固着したりすることがある。

1/2流出温度の測定方法には、例えば、島津製作所製フローテスタCFT−100Dを用いる。フローテスターは、加熱体を一定速度で昇温させ試料を加圧し、プランジャーの降下距離を測定することで試料の熱特性を評価する装置である。1/2流出温度は該プランジャーが半量低下したときの温度として定義される。

1/2流出温度が高いほど、熱定着方式では定着および発色しにくくなるが、本発明を適用した画像形成装置では、定着液を用いて化学的にトナーを軟化および/または膨潤させるので、定着液を過不足なくトナーに充分に行き渡らせ、なるべく少量の定着液をトナーに付与しつつ、定着および発色が充分で、高品位な画像を得られる。

【0094】

また、本実施形態で用いる感光体1の表面がオーバーコートされていることが望ましい。これにより、感光体1の最表面層の定着液に対する耐溶解性は増大し、定着液による溶解を押さえることができる。また、感光体1の機械的強度も増大するので、クリーニングブレードとの摩擦による磨耗も減少させることができる。

【0095】

また、本実施形態で用いる感光体1は、無機感光体であることが望ましい。感光体1の材質としては、例えばアモルファスシリコン、セレン等の無機感光体、ポリシラン、フタロポリメチン等の有機感光体、などが挙げられる。アモルファスシリコン、セレン等の無機感光体は、定着液に対する耐溶解性を高める上で有効である。

【符号の説明】

【0096】

1 感光体

2 帯電装置

4 現像装置

5 中間転写ユニット

8 保護剤塗布装置

9 露光装置

40 給紙装置

51 一次転写装置

56 中間転写ベルト

57 ベルトクリーニング装置

61 二次転写ローラ

90 定着装置

91 液付与ノズル

92 定着液

95 液付与電源

100 複写機

191 液付与ローラ

193 定着液供給部

194 メタリングブレード

200 作像ユニット

291 余剰液回収ローラ

292 回収ローラクリーニングブレード

294 回収ローラ電源

L レーザ光

P 転写紙

S 表面電位計

T トナー層

【先行技術文献】

【特許文献】

【0097】

【特許文献1】特許第4167873号

【特許文献2】特許第4387341号

【特許文献3】特許第4324242号

【特許文献4】特開2008−090096号公報

【技術分野】

【0001】

本発明は、複写機、ファクシミリ、プリンタ等の画像形成装置に係り、詳しくはトナーを溶解または膨潤させる定着液をトナーに付与してトナーを記録媒体上に定着させる画像形成装置及び画像形成方法に関するものである。

【背景技術】

【0002】

従来から、転写紙等の記録媒体上のトナーを加熱して融解し、これを加圧することでトナーを記録媒体上に定着させる熱定着方式を採用した画像形成装置が知られている。この種の画像形成装置では、その消費電力の50[%]以上が定着部での加熱処理のために消費される。よって、定着部での電力消費を抑えることが画像形成装置全体の省エネ対策として有効である。このため、熱定着方式を採用しない定着方式も、従来より種々提案されている。

【0003】

熱定着方式を採用しない定着方式として、トナーを溶解または膨潤させる定着液を用いて定着処理を行う湿式定着方式が知られている。湿式定着方式の定着装置は、トナーに定着液を付与してこれを溶解または膨潤することで、トナーを記録媒体上に定着させるものである。この方式においては、熱定着方式のような大量の電力消費を伴う加熱処理が不要となるため、省エネルギー対策として優れた定着方式であると言える。

また、熱定着方式のようなウォームアップ時間も不要であるため、クイックスタートが可能である。

【0004】

このような湿式定着方式を採用する画像形成装置としては、特許文献1には、定着液を感光体上トナー層に付与するものが記載されており、特許文献2には、記録媒体に転写する前の中間転写体上のトナー層に定着液を付与するものが記載されている。また、特許文献3には、定着液を転写紙上のトナー層に付与するものが記載されており、特許文献4には、定着液を転写紙上のトナー層に、数回に分けて付与するものが記載されている。

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載の画像形成装置では、感光体上のトナー層に直接定着液を付与することで、定着液が感光体の成分を溶解または膨潤させてしまい、感光体が劣化する可能性があるという問題があった。これに対して、特許文献2〜4に記載の画像形成装置では、中間転写体上または転写紙上のトナー層に定着液を付与するため感光体が劣化する不具合を防止することができる。

しかしながら、特許文献2〜4に記載の画像形成装置は、それぞれ次のような問題があった。

特許文献2に記載の画像形成装置では、中間転写体上にトナー層が載る前あるいは、トナー層を載せた後に定着液を付与する。このような構成では、例えばフルカラープリンタのように複数色のトナーを重ねた転写紙の場合、トナー層が厚くなる。このため、トナー層中で定着液が偏在してしまい定着液がトナー層に充分に行き渡らない、あるいは定着液をトナー層に充分に行き渡らそうとすると、過剰の定着液を付与することになり、定着液を多量に使用するという問題があった。

特許文献3に記載の画像形成装置では、例えばフルカラープリンタのように複数色のトナーを重ねた転写紙の場合、トナー層が厚いため、定着液がトナー層に充分に行き渡らない、あるいは定着液をトナー層に充分に行き渡らそうとすると、過剰の定着液を付与することになり、転写紙内部に多くの定着液が浸入し、定着液の溶媒として水が用いられた場合には、転写紙がカールしたり、転写紙にシワが入ったりしやすいという問題があった。

特許文献4に記載の画像形成装置では、記録紙上のトナー層に複数回に分けて定着液を付与することにより、定着に有効に働く定着液のトナー定着効率を向上し、一回で定着液を付与するよりは定着液の消費量を低減することができる。しかし、転写紙上に定着液を付与する度に、トナー層の溶解または膨潤に寄与しなかった定着液が転写紙に進入し、定着液の溶媒として水が用いられた場合には、転写紙がカールしたり、転写紙にシワが入ったりしやすいという問題があった。

【0006】

本発明は以上の問題点に鑑みなされたものであり、その目的は、トナー層に対して過不足とならないよう定着液を付与し、トナー層の溶解または膨潤に寄与しない定着液が記録媒体の表面上に付与されることを抑制することができる画像形成装置及び画像形成方法を提供することである。

【課題を解決するための手段】

【0007】

上記目的を達成するために、請求項1の発明は、樹脂と色剤を含有する樹脂微粒子を含むトナーを用いてトナー像担持体の表面上にトナー像を形成するトナー像形成手段と、該トナー像担持体の表面上に形成された該トナー像を中間転写体の表面上に転写する第一の転写手段と、該トナーを溶解または膨潤させる定着液を、中間転写体の表面上に付与する定着液付与手段と、該中間転写体の表面上に転写され、該定着液が付与された該トナー像を被転写体の表面上に転写する第二の転写手段とを有し、該定着液が付与されることで溶解または膨潤した該トナー像を記録媒体に定着する画像形成装置において、上記定着液付与手段が上記中間転写体の表面上に上記定着液を付与する定着液付与位置を、該中間転写体の表面移動方向に沿って複数箇所に配置していることを特徴とするものである。

また、請求項2の発明は、請求項1の画像形成装置において、上記トナー像担持体と上記トナー像形成手段と上記第一の転写手段とを複数備え、該第一の転写手段によって該トナー像担持体の表面上のトナー像が上記中間転写体の表面上に転写される第一の転写位置を、該中間転写体の表面移動方向に沿って該トナー像形成手段と同数の複数箇所に配置し、隣り合う該第一の転写位置同士の間と、該中間転写体の表面移動方向について最下流側の該第一の転写位置の下流側とに上記定着液付与位置を配置していることを特徴とするものである。

また、請求項3の発明は、請求項1または2の画像形成装置において、上記定着液付与手段は、上記中間転写体の表面に対して所定間隔を開けて対向するように配置されることを特徴とするものである。

また、請求項4の発明は、請求項1または2の画像形成装置において、上記定着液付与手段は、上記中間転写体の表面に接触して、または、所定の間隙をもって対向するように配置され、該中間転写体の表面に上記定着液を付与する液付与ローラを有し、該液付与ローラによって定着液を付与するとき、該中間転写体表面に担持されたトナーを該中間転写体側に押し付ける方向の電界を形成する電界形成手段を有することを特徴とするものである。

また、請求項5の発明は、請求項1乃至4のいずれか1項に記載の画像形成装置において、上記中間転写体の表面に接触して、または、所定の間隙をもって対向するように配置され、該中間転写体の表面上に付与された上記定着液の余剰分を回収する余剰液回収ローラを有し、該中間転写体の表面上のトナー像を上記被転写体上に転写させる前に、該余剰分を該余剰液回収ローラの表面に付着させて除去する余剰液除去手段を設けたことを特徴とするものである。

また、請求項6の発明は、請求項1乃至5のいずれか1項に記載の画像形成装置において、上記トナーの1/2流出温度が120[℃]以上であることを特徴とするものである。

また、請求項7の発明は、請求項1乃至6のいずれか1項に記載の画像形成装置において、上記トナー像担持体がオーバーコートされていることを特徴とするものである。

また、請求項8の発明は、請求項1乃至7のいずれか1項に記載の画像形成装置において、上記トナー像担持体が無機感光体であることを特徴とするものである。

また、請求項9の発明は、樹脂と色剤を含有する樹脂微粒子を含むトナーを用いてトナー像担持体の表面上にトナー像を形成し、該トナー像担持体の表面上に形成された該トナー像を中間転写体の表面上に第一の転写を行い、該トナーを溶解または膨潤させる定着液を、中間転写体の表面上に付与し、該中間転写体の表面上に転写され、該定着液が付与された該トナー像を被転写体の表面上に第二の転写を行い、該定着液が付与されることで溶解または膨潤した該トナー像を記録媒体に定着する画像形成方法において、上記中間転写体の表面上への上記定着液の付与を、該中間転写体の表面移動方向に沿って複数箇所で行うことを特徴とするものである。

【0008】

定着液をトナー層に付与した場合、定着液がトナー層の全体浸透するにはある程度の時間を要する。このため、必要量の定着液を一度にトナー層に付与すると、先にトナーに接触する定着液がトナー層に浸透している間に、トナーと接触していない定着液が流れ、トナー層の溶解または膨潤に寄与しない定着液が発生する。この場合、トナー層の溶解または膨潤に寄与しない定着液の量だけ、トナー層に付与する定着液の必要量が増加し、トナー層に対して過剰な定着液を付与することとなる。

本発明においては、定着液付与位置を中間転写体の表面移動方向に沿って複数箇所に定着液付与位置を配置することにより、必要量の定着液を複数回に分けてトナー層に付与する。このため、先に付与した定着液がトナー層にある程度浸透した状態で、トナー層に次の定着液を付与するため、トナーと接触していない定着液が流れることを抑制し、トナー層の溶解または膨潤に寄与しない定着液が発生することを抑制できる。これにより、トナー層に付与する定着液の必要量が増加することを抑制し、トナー層に対して過剰な定着液を付与することを抑制できる。トナー層に対して必要量を付与し、且つ、過剰な定着液を付与することを抑制できるため、トナー層に対して過不足とならないよう定着液を付与することができる。

また、中間転写体上でトナー層の溶解または膨潤に寄与しなかった定着液が発生したとしても、少なくともその一部は、中間転写体に残留して被転写体には転写されず、このため、最終的にトナー像を定着させる記録媒体にも付与されない。よって、トナー像を担持する記録媒体に定着液を付与する構成に比べて、トナー層の溶解または膨潤に寄与しない定着液が記録媒体の表面上に付与されることを抑制することができる。このため、記録媒体が転写紙で定着液の溶媒として水が用いられた場合に、転写紙に進入する定着液の量を抑制し、転写紙がカールしたり、転写紙にシワが入ったりすることを抑制することができる。

【発明の効果】

【0009】

本発明によれば、トナー層に対して過不足とならないよう定着液を付与し、トナー層の溶解または膨潤に寄与しない定着液が記録媒体の表面上に付与されることを抑制することができるという優れた効果がある。

【図面の簡単な説明】

【0010】

【図1】本実施形態に係る複写機の概略構成図。

【図2】本実施形態の中間転写ユニットの概略説明図。

【図3】四つの作像ユニットのうちの二つの作像ユニットの拡大説明図。

【図4】二次転写ニップでのトナー層及び定着液の状態変化を模式的に示す説明図。

【図5】変形例1の中間転写ユニットの概略説明図。

【図6】変形例1に係る定着装置の概略構成図。

【図7】変形例2の二次転写ニップでのトナー層及び定着液の状態変化を模式的に示す説明図。

【発明を実施するための形態】

【0011】

以下、本発明を適用した画像形成装置として、電子写真方式のカラー複写機(以下、単に複写機100という)の実施形態について説明する。図1は複写機100の概略構成図である。

複写機100本体には、中央に、一次転写媒体としての無端ベルト状の中間転写体である中間転写ベルト56を備えた中間転写ユニット5が設けられている。

図2は、本実施形態の中間転写ユニット5の概略説明図である。

【0012】

中間転写ベルト56は、3つの支持ローラ(第一支持ローラ53、第二支持ローラ54、第三支持ローラ52)に掛け回して図1中の時計回り方向(図1中の矢印A方向)に回転搬送可能となっている。

また、3つの支持ローラのうち第一支持ローラ53と第二支持ローラ54との間に張り渡した中間転写ベルト56の上部張架面上には、その搬送方向に沿って、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の各色の画像形成手段として四つの作像ユニット200(Y,M,C,K)を横に並べて配置してタンデム型の画像形成部を構成している。但し、これら四つのカラー順は一例であり、これに限定されるものではない。

【0013】

四つの作像ユニット200(Y,M,C,K)の上方には、露光装置9が設けられている。この露光装置9は、画像情報に基づいて、各作像ユニットに設けられる潜像担持体としての感光体1(Y,C,M,K)に静電潜像を形成するためのものである。

また、三つの支持ローラのうちの第三支持ローラ52に中間転写ベルト56を挟んで対向する位置には、第二の転写手段としての二次転写ローラ61が設けられている。

そして、中間転写ベルト56上のトナー像を記録材としての転写紙P上に二次転写するときには、中間転写ベルト56が第三支持ローラ52に巻き付いた部分に二次転写ローラ61を押し当てて二次転写を行う。第二の転写手段としては、二次転写ローラ61のようなローラ部材に限るものではなく、例えば二次転写ベルトを用いた構成としてもよい。第三支持ローラ52と二次転写ローラ61とが対向する二次転写ニップに対して転写紙Pの搬送方向下流側(図1中の左側)には、用紙搬送ベルト62及び加圧装置7が配置されている。用紙搬送ベルト62の下方には、転写紙Pが束状に収容された給紙カセット41を複数段備えた給紙装置40が配置されている。

【0014】

中間転写ベルト56の支持ローラのうち、第一支持ローラ53に対向する位置には、ベルトクリーニング装置57が設けられている。このベルトクリーニング装置57は、転写紙Pに中間転写ベルト56上のトナー像を転写した後に中間転写ベルト56上に残留するベルト残留トナーを除去するためのものである。

【0015】

図3は、中間転写ベルト56の上部張架面上に配置された四つの作像ユニット200のうちの隣り合う二つの作像ユニット200(200Y及び200M)の拡大説明図である。図3中の符号では、色の区別を示す「Y」及び「M」の記号を省略しており、以下の説明でもこれらの色の区別を示す記号は適宜省略する。

図3に示す二つの作像ユニット200は、それぞれ、感光体1の周辺に、順に帯電装置2、図示しない露光装置9からレーザ光Lが照射される露光位置、現像装置4、一次転写装置51、感光体クリーニング装置3が配置した構成(カールソンプロセスによる方式)となっている。このような構成によって形成されたトナー像を中間転写ベルト56を介して被転写体としての転写紙PやOHPシートなどに転写する。図3中のレーザ光Lは感光体1の表面上に潜像を形成するために露光装置9から照射される光であり、図3中の表面電位計Sは、感光体1の表面の電位を計測する装置である。

【0016】

本実施形態に適用可能な感光体としては、その材質、形状、構造、大きさ、等について特に制限はなく、公知のものの中から適宜選択することができるが、その形状としてはドラム状が好適に挙げられ、その材質としては、例えばアモルファスシリコン、セレン等の無機感光体、ポリシラン、フタロポリメチン等の有機感光体、などが挙げられる。

【0017】

本実施形態の画像形成装置に用いる感光体は、導電性支持体と、導電性支持体上に少なくとも感光層を有してなり、更に必要に応じてその他の層を有してなる。

【0018】

感光層としては、電荷発生材と電荷輸送材を混在させた単層型、電荷発生層の上に電荷輸送層を設けた順層型、または電荷輸送層の上に電荷発生層を設けた逆層型がある。また、感光体の、定着液に対する耐溶解性向上のため、感光層上に最表面層を設けることもできる。最表面層は、機械的強度、耐磨耗性、耐ガス性、クリーニング性等の向上のためにも効果を発揮する。また、感光層と導電性支持体との間には下引き層が設けられていてもよい。また、各層には必要に応じて可塑剤、酸化防止剤、レベリング剤等を適量添加することもできる。

【0019】

導電性支持体としては、体積抵抗1.0×1010[Ω・cm]以下の導電性を示すものであれば特に制限はなく、目的に応じて適宜選択することができるが、例えば、アルミニウム、ニッケル、クロム、ニクロム、銅、金、銀、白金などの金属、酸化スズ、酸化インジウムなどの金属酸化物を、蒸着またはスパッタリングにより、フィルム状もしくは円筒状のプラスチック、紙に被覆したもの、あるいはアルミニウム、アルミニウム合金、ニッケル、ステンレスなどの板及びそれらを、押し出し、引き抜きなどの工法でドラム状に素管化後、切削、超仕上げ、研摩などの表面処理した管などを使用することができる。

【0020】

ドラム状の支持体としては、直径が20〜150[mm]が好ましく、24〜100[mm]がより好ましく、28〜70[mm]が更に好ましい。ドラム状の支持体の直径が20[mm]未満であると、ドラム周辺に帯電、露光、現像、転写、クリーニングの各工程を配置することが物理的に困難となることがあり、150[mm]を超えると、画像形成装置が大きくなってしまうことがある。特に、画像形成装置がタンデム型の場合には、複数の感光体を搭載する必要があるため、直径は70[mm]以下が好ましく、60[mm]以下がより好ましい。

また、特開昭52−36016号公報に開示されているようなエンドレスニッケルベルト、またはエンドレスステンレスベルトも導電性支持体として用いることができる。

【0021】

感光体の下引き層は、一層であっても、複数の層で構成してもよく、例えば(1)樹脂を主成分としたもの、(2)白色顔料と樹脂を主成分としたもの、(3)導電性基体表面を化学的または電気化学的に酸化させた酸化金属膜等が挙げられる。これらの中でも、白色顔料と樹脂を主成分とするものが好ましい。白色顔料としては、例えば酸化チタン、酸化アルミニウム、酸化ジルコニウム、酸化亜鉛等の金属酸化物が挙げられ、これらの中でも、導電性支持体からの電荷の注入防止性が優れる酸化チタンが特に好ましい。

【0022】

樹脂としては、例えばポリアミド、ポリビニルアルコール、カゼイン、メチルセルロース等の熱可塑性樹脂、アクリル、フェノール、メラミン、アルキッド、不飽和ポリエステル、エポキシ等の熱硬化性樹脂などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0023】

下引き層の厚みは、特に制限はなく、目的に応じて適宜選択することができ、0.1〜10[μm]が好ましく、1〜5[μm]がより好ましい。

【0024】

感光層における電荷発生物質としては、例えば、モノアゾ系顔料、ビスアゾ系顔料、トリスアゾ系顔料、テトラキスアゾ顔料等のアゾ顔料、トリアリールメタン系染料、チアジン系染料、オキサジン系染料、キサンテン系染料、シアニン系色素、スチリル系色素、ピリリウム系染料、キナクリドン系顔料、インジゴ系顔料、ペリレン系顔料、多環キノン系顔料、ビスベンズイミダゾール系顔料、インダスロン系顔料、スクアリリウム系顔料、フタロシアニン系顔料等の有機系顔料または染料、セレン、セレン−ヒ素、セレン−テルル、硫化カドミウム、酸化亜鉛、酸化チタン、アモルファスシリコン等の無機材料などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0025】

感光層における電荷輸送物質としては、例えば、アントラセン誘導体、ピレン誘導体、カルバゾール誘導体、テトラゾール誘導体、メタロセン誘導体、フェノチアジン誘導体、ピラゾリン化合物、ヒドラゾン化合物、スチリル化合物、スチリルヒドラゾン化合物、エナミン化合物、ブタジエン化合物、ジスチリル化合物、オキサゾール化合物、オキサジアゾール化合物、チアゾール化合物、イミダゾール化合物、トリフェニルアミン誘導体、フェニレンジアミン誘導体、アミノスチルベン誘導体、トリフェニルメタン誘導体等が挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0026】

感光層を形成するのに使用する結着樹脂としては、電気絶縁性であり、それ自体公知の熱可塑性樹脂、熱硬化性樹脂、光硬化性樹脂及び光導電性樹脂等を使用することができる。該結着樹脂としては、例えば、ポリ塩化ビニル、ポリ塩化ビニリデン、塩化ビニル−酢酸ビニル共重合体、塩化ビニル−酢酸ビニル−無水マレイン酸共重合体、エチレン−酢酸ビニル共重合体、ポリビニルブチラール、ポリビニルアセタール、ポリエステル、フェノキシ樹脂、(メタ)アクリル樹脂、ポリスチレン、ポリカーボネ−ト、ポリアリレート、ポリスルホン、ポリエーテルスルホン、ABS樹脂等の熱可塑性樹脂、フェノール樹脂、エポキシ樹脂、ウレタン樹脂、メラミン樹脂、イソシアネート樹脂、アルキッド樹脂、シリコーン樹脂、熱硬化性アクリル樹脂等の熱硬化性樹脂、ポリビニルカルバゾール、ポリビニルアントラセン、ポリビニルピレン等が挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0027】

酸化防止剤としては、例えば、フェノール系化合物、パラフェニレンジアミン類、有機硫黄化合物類、有機燐化合物類、などが挙げられる。

【0028】

フェノール系化合物としては、例えば、2,6−ジ−t−ブチル−p−クレゾール、ブチル化ヒドロキシアニソール、2,6−ジ−t−ブチル−4−エチルフェノール、ステアリル−β−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、2,2'−メチレン−ビス−(4−メチル−6−t−ブチルフェノール)、2,2'−メチレン−ビス−(4−エチル−6−t−ブチルフェノール)、4,4'−チオビス−(3−メチル−6−t−ブチルフェノール)、4,4'−ブチリデンビス−(3−メチル−6−t−ブチルフェノール)、1,1,3−トリス−(2−メチル−4−ヒドロキシ−5−t−ブチルフェニル)ブタン、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、テトラキス−[メチレン−3−(3',5'−ジ−t−ブチル−4'−ヒドロキシフェニル)プロピオネート]メタン、ビス[3,3'−ビス(4'−ヒドロキシ−3'−t−ブチルフェニル)ブチリックアッシド]クリコ−ルエステル、トコフェロール類などが挙げられる。

【0029】

パラフェニレンジアミン類としては、例えば、N−フェニル−N'−イソプロピル−p−フェニレンジアミン、N,N'−ジ−sec−ブチル−p−フェニレンジアミン、N−フェニル−N−sec−ブチル−p−フェニレンジアミン、N,N'−ジ−イソプロピル−p−フェニレンジアミン、N,N'−ジメチル−N,N'−ジ−t−ブチル−p−フェニレンジアミンなどが挙げられる。

【0030】

ハイドロキノン類としては、例えば、2,5−ジ−t−オクチルハイドロキノン、2,6−ジドデシルハイドロキノン、2−ドデシルハイドロキノン、2−ドデシル−5−クロロハイドロキノン、2−t−オクチル−5−メチルハイドロキノン、2−(2−オクタデセニル)−5−メチルハイドロキノンなどが挙げられる。

【0031】

有機硫黄化合物類としては、例えば、ジラウリル−3,3'−チオジプロピオネート、ジステアリル−3,3'−チオジプロピオネート、ジテトラデシル−3,3'−チオジプロピオネートなどが挙げられる。

【0032】

有機燐化合物類としては、例えば、トリフェニルホスフィン、トリ(ノニルフェニル)ホスフィン、トリ(ジノニルフェニル)ホスフィン、トリクレジルホスフィン、トリ(2,4−ジブチルフェノキシ)ホスフィンなどが挙げられる。

【0033】

これら化合物は、ゴム、プラスチック、油脂類などの酸化防止剤として知られており、市販品を容易に入手できる。

【0034】

酸化防止剤の添加量は、添加する層の総質量に対して0.01〜10[質量%]が好ましい。

【0035】

可塑剤としては、ジブチルフタレート、ジオクチルフタレートなどの一般的な樹脂の可塑剤として使用されているものがそのまま使用でき、その使用量は結着樹脂100[質量部]に対して0〜30[質量部]程度が適当である。

【0036】

また、感光層中にはレベリング剤を添加しても構わない。このレベリング剤としては、例えばジメチルシリコーンオイル、メチルフェニルシリコーンオイル等のシリコーンオイル類、測鎖にパーフルオロアルキル基を有するポリマー、またはオリゴマーが使用される。レベリング剤の使用量は、バインダー樹脂100[質量部]に対して、0〜1[質量部]が好ましい。

【0037】

感光体の最表面層は、定着液に対する耐溶解性向上のために設けられる。最表面層は、機械的強度、耐磨耗性、耐ガス性、クリーニング性等の向上のためにも効果を発揮する。最表面層に用いる樹脂としては、熱可塑性樹脂及び熱硬化性樹脂のいずれであってもよいが、熱硬化性樹脂は機械的強度が高く、クリーニングブレードとの摩擦による磨耗を抑える能力が極めて高いため特に好ましい。表面層は薄い厚みであれば、電荷輸送能力を有していなくても支障はないが、電荷輸送能力を有しない表面層を厚く形成すると、感光体の感度低下、露光後電位上昇、残留電位上昇を引き起こしやすいため、表面層中に前述の電荷輸送物質を含有させたり、表面層に用いる高分子として電荷輸送能力を有するものを用いたりすることが好ましい。

【0038】

クリーニングブレードとの摩擦等により最表面層が磨耗し、消失すると、すぐに感光層は磨耗していってしまい、定着液に感光層が溶解してしまう場合があるため、最表面層を設ける場合には、最表面層は十分な厚みとすることが重要であり、0.1〜12[μm]が好ましく、1〜10[μm]がより好ましく、2〜8[μm]が更に好ましい。厚みが0.1[μm]未満であると、薄すぎてクリーニングブレードとの摩擦により部分的に消失しやすくなり、消失した部分から感光層の磨耗が進んでしまうことがあり、12[μm]を超えると、感度低下、露光後電位上昇、残留電位上昇が生じやすく、特に電荷輸送能力を有する高分子を用いる場合には、電荷輸送能力を有する高分子のコストが高くなってしまうことがある。

【0039】

最表面層に用いる樹脂としては、定着液に対して耐溶解性があり、かつ、画像形成時の書き込み光に対して透明であり、絶縁性、機械的強度、接着性に優れたものが好ましく、例えばポリアセタール、ポリカーボネート、ポリプロピレン、ポリスチレン、などが挙げられる。これらの高分子は熱可塑性樹脂であってもよいが、高分子の機械的強度を高めるため、多官能のアクリロイル基、カルボキシル基、ヒドロキシル基、アミノ基等を持つ架橋剤により架橋し、熱硬化性樹脂とすることで、最表面層の定着液に対する耐溶解性は増大し、定着液による溶解を押さえることができる。また、機械的強度も増大するので、クリーニングブレードとの摩擦による磨耗も減少させることができる。

【0040】

最表面層は、電荷輸送能力を有していることが好ましく、最表面層に電荷輸送能力を持たせるためには、最表面層に用いる高分子と前述の電荷輸送物質を混合して用いる方法、電荷輸送能力を有する高分子を最表面層に用いる方法が考えられ、後者の方法が、高感度で露光後電位上昇、残留電位上昇が少ない感光体を得ることができ好ましい。

【0041】

電荷輸送層能力を有する高分子としては、高分子中に電荷輸送能力を有する基として、化1で表される基を有するものが好適に挙げられる。

【0042】

【化1】

【0043】

ただし、化1中の「Ar1」は置換基を有していてもよいアリーレン基を表す。「Ar2」、及び「Ar3」は、互いに同一であってもよいし、異なっていてもよく、置換基を有していてもよいアリール基を表す。

【0044】

このような電荷輸送能力を有する基は、ポリカーボネート樹脂等の機械的強度の高い高分子の側鎖に付加することが好ましい。

【0045】

このような電荷輸送能力を有するポリカーボネート樹脂は、化1に示す基を有する不飽和カルボン酸を重合させることにより機械的強度が高く、透明性にも優れ、電荷輸送能力も高い表面層を形成することができる。また、単官能の化1に示す基を有する不飽和カルボン酸に多官能の不飽和カルボン酸、好ましくは3官能以上の不飽和カルボン酸を混合することで、ポリカーボネート樹脂は架橋構造を形成し、熱硬化性高分子となり、表面層の機械的強度は極めて高いものとなる。多官能の不飽和カルボン酸には、化1に示す基を付加してもよいが、モノマーの製造コストが高くなってしまうため、多官能の不飽和カルボン酸には、化1に示す基を付加せず、光硬化性多官能モノマーを用いることが好ましい。

【0046】

化1に表される基を有する単官能不飽和カルボン酸としては、化2または化3で構造式を示すものを例示することができる。

【0047】

【化2】

【0048】

【化3】

【0049】

化2及び化3において、「R1」は、水素原子、ハロゲン原子、置換基を有していてもよいアルキル基、置換基を有していてもよいアラルキル基、置換基を有していてもよいアリール基、シアノ基、ニトロ基、置換基を有していてもよいアルコキシ基、−COOR7(ただし、R7は水素原子、置換基を有していてもよいアルキル基、置換基を有していてもよいアラルキル基、又は置換基を有していてもよいアリール基を表す)、ハロゲン化カルボニル基、CONR8R9(ただし、R8及びR9は、互いに同一であってもよいし、異なっていてもよく、水素原子、ハロゲン原子、置換基を有していてもよいアルキル基、置換基を有していてもよいアラルキル基、または置換基を有していてもよいアリール基を表す)を表す。

【0050】

化2及び化3において、「Ar1」及び「Ar2」は互いに同一であってもよいし、異なっていてもよく、置換基を有していてもよいアリーレン基を表す。

【0051】

化2及び化3において、「Ar3」及び「Ar4」は、互いに同一であってもよいし、異なっていてもよく、置換基を有していてもよいアリール基を表す。

【0052】

化2及び化3において、「X」は、単結合、置換基を有していてもよいアルキレン基、置換基を有していてもよいシクロアルキレン基、または置換基を有していてもよいアルキレンエーテル基、酸素原子、硫黄原子、ビニレン基を表す。

化2及び化3において、「Z」は、置換基を有していてもよいアルキレン基、置換基を有していてもよいアルキレンエーテル2価基、または置換基を有していてもよいアルキレンオキシカルボニル2価基を表す。

【0053】

化2及び化3において、「m」及び「n」は、それぞれ0〜3の整数を表す。

【0054】

化2及び化3において、「R1」の置換基中、アルキル基としては、例えばメチル基、エチル基、プロピル基、ブチル基等が挙げられる。アリール基としては、例えば、フェニル基、ナフチル基等が挙げられる。アラルキル基としては、例えば、ベンジル基、フェネチル基、ナフチルメチル基等が挙げられる。アルコキシ基としては、例えば、メトキシ基、エトキシ基、プロポキシ基等が挙げられる。これらは、ハロゲン原子、ニトロ基、シアノ基、メチル基、エチル基等のアルキル基、メトキシ基、エトキシ基等のアルコキシ基、フェノキシ基等のアリールオキシ基、フェニル基、ナフチル基等のアリール基、ベンジル基、フェネチル基等のアラルキル基などにより置換されていてもよい。これら「R1」の置換基のうち、水素原子、又はメチル基が特に好ましい。

【0055】

「Ar3」及び「Ar4」のアリール基としては縮合多環式炭化水素基、非縮合環式炭化水素基、又は複素環基が挙げられる。

【0056】

縮合多環式炭化水素基としては、環を形成する炭素数が18個以下のものが好ましく、例えばペンタニル基、インデニル基、ナフチル基、アズレニル基、ヘプタレニル基、ビフェニレニル基、as−インダセニル基、s−インダセニル基、フルオレニル基、アセナフチレニル基、プレイアデニル基、アセナフテニル基、フェナレニル基、フェナントリル基、アントリル基、フルオランテニル基、アセフェナントリレニル基、アセアントリレニル基、トリフェニレル基、ピレニル基、クリセニル基、ナフタセニル基などが挙げられる。

【0057】

非縮合環式炭化水素基としては、例えばベンゼン、ジフェニルエーテル、ポリエチレンジフェニルエーテル、ジフェニルチオエーテル、ジフェニルスルホン等の単環式炭化水素化合物の1価基;ビフェニル、ポリフェニル、ジフェニルアルカン、ジフェニルアルケン、ジフェニルアルキン、トリフェニルメタン、ジスチリルベンゼン、1,1−ジフェニルシクロアルカン、ポリフェニルアルカン、ポリフェニルアルケン等の非縮合多環式炭化水素化合物の1価基、9,9−ジフェニルフルオレン等の環集合炭化水素化合物の1価基などが挙げられる。

【0058】

複素環基としては、例えばカルバゾール、ジベンゾフラン、ジベンゾチオフェン、オキサジアゾール、チアジアゾール等の1価基などが挙げられる。

【0059】

多官能の不飽和カルボン酸の含有量は、最表面層全体の5〜75[質量%]が好ましく、10〜70[質量%]がより好ましく、20〜60[質量%]が更に好ましい。含有量が5[質量%]未満であると、最表面層の機械的強度が不十分であり、75[質量%]を超えると、最表面層に強い力が加わったときにクラックが発生しやすく、感度劣化も生じやすくなることがある。

【0060】

画像形成時には、帯電装置2(コロナ帯電法、接触帯電法、感光体1から数十[μm]隔離して配置された非接触帯電法の内の何れか1方法を採用)により、感光体1は画像形成に必要な表面電位に帯電される。図3に示す帯電部材2aには図示しない高圧電源回路が接続される。高圧電源回路は直流電圧もしくは交流電圧を重畳した直流電圧の何れかの電圧が発生する回路で構成される。

【0061】

図3に示したローラ方式の帯電部材2aは、例えば、φ5[mm]〜φ15[mm]のSUS製丸棒の芯金に弾性部材を被覆して作製される。この感光体1を帯電する弾性部材には、(エピクロルヒドリンゴムまたはウレタンゴムに導電性カーボン、炭素繊維粉末、イオン導電剤などの抵抗制御材を添加し、更に必要に応じてフッ素系樹脂などの撥水剤を添加して体積抵抗を105〜1014[Ω・cm]に調整したものが使用される。適用される体積抵抗率は、接触帯電部材と非接触帯電部材とで変える必要がある。

【0062】

帯電部材2aが非接触帯電部材の場合は最表層面の体積抵抗率が105〜108[Ω・cm]に設定され、接触帯電部材の場合は最表層面の体積抵抗率が1012〜1014[Ω・cm]に設定される。これは非接触帯の場合は、帯電部材2aと感光体1との間に空隙があることによって、帯電開始電圧(Vth)が高い方にずれ、帯電効率に違いが生じるためで、均一帯電を行うためには帯電部材2aの体積抵抗率は低くする必要がある。ただし、あまり体積抵抗率を下げすぎると放電破壊の要因になるため、105[Ω・cm]以上にすることが望ましい。

【0063】

帯電部材2aの最終的な外径寸法はシステム条件に応じて設定されるが、通常はφ10〜φ20[mm]程度である。良好な作像性を得るにはコントラスト電位は少なくとも250[V]以上あることが望ましく、そのための帯電電位は−400[V]〜−800[V]に設定するのがよい。

【0064】

帯電を終了した感光体1の表面には、露光装置9によって、60〜20[μm]程度のドット径に絞り込まれた単波長のレーザ光Lが照射され、露光装置9に入力した画像情報のデジタル信号に応じた静電潜像が形成される。露光装置9は、個もしくは複数個のLD(Laser Diode)素子、若しくはLED(Laser Emitting Diode)アレイ、凸レンズ、ポリゴンミラー、シリンドリカルレンズ等で構成される。そして、CCD(電荷結合素子)で読み取られた原稿画像、あるいはパーソナルコンピューターなどから送信されたデジタル信号が入力され、このデジタル信号に基づいてレーザ光Lを照射する。

LD素子もしくはLEDアレイ(波長:780〜400[nm])は感光体1の最高感度領域もしくはその近傍の発振波長の素子が選択される。発振波長が短くなるほど、スポット径を絞り込むことができるため、400〜450[nm]程度の短波長側に発振波長を有するLD素子は、1200[dpi]あるいは2400[dpi]等の高解像度を得る場合に有利である。

【0065】

感光体1の表面上に形成された静電潜像は現像装置4により可視化される。現像剤には一成分系、二成分系があるが、本実施形態の現像装置4では、現像には二成分系の現像剤(キャリア及びトナー)を使用する。図3に示すように、現像装置4は、現像ローラ4a、トナー補給ローラ4b及びドクターブレード4c等を備える。

二成分現像剤に使用されるキャリアとしては、例えば、鉄、フェライト、ニッケルのような磁性を有する粉体(磁性紛)に帯電性、帯電安定性、耐久性等を向上させるためにポリフッ化炭素、ポリ塩化ビニル、ポリ塩化ビニリデン等の樹脂等で被覆されたものが用いられる。キャリアの粒径は30〜60[μm]程度である。キャリアの粒径は解像度に影響を与え、小さい方が解像度は向上する傾向にあるが、あまり小さいと感光体1の静電力に引かれて感光体1に付着し易くなる。感光体1の表面にキャリアが付着すると、トナー像の転写不良(転写抜け)を起こしたり、あるいはクリーニング部まで搬送されるとキャリアがブレードで感光体に押し付けられる結果、感光体面が傷つき表面粗度を大きくして画像品質低下を起こしたり、凹凸の部分に放電生成物が入り込み画像流れを起こす原因になったりして感光体の耐久性を短くする一因にもなる。

【0066】

一方、二成分現像剤に使用されるトナーとしては、粉砕法により製造された後に粒子の角張った部分を削いで球形処理されたトナー(平均円形度が0.9〜0.94)あるいは重合法(乳化重合法、懸濁重合法など)で製造された重量平均粒径が4〜8[μm]の球形トナー(平均円形度が0.95〜1.0)が使用され、二成分系現像剤としてキャリアに対して2〜10[重量%]混合されて用いられる。

トナーの粒径もキャリア同様に解像度に影響を与えるが、あまり小さいと飛散し易く、長時間にわたって大気中に漂う懸念があるので、できるだけ破砕した1〜3[μm]程度の微粒子は除去した方が望ましい。

【0067】

現像装置4によって現像され、感光体1の表面上に形成されたトナー像は、プラス電圧が印加された一次転写装置51(コロナ放電式、ローラ、ベルト式など)により、中間転写ベルト56に転写される。

一方、給紙装置40では、複数段の給紙カセット41のいずれか一つの不図示の給紙ローラが駆動し、給紙カセット41内の転写紙Pが一枚ずつ送り出される。送り出された転写紙Pは、搬送経路に沿って搬送ローラ対59で搬送され、レジストローラ対60のローラ間に挟み込まれて停止する。レジストローラ対60はローラ間に挟み込んだ転写紙Pを中間転写ベルト56上のトナー像に同期させるタイミングで二次転写ニップに送り出す。

レジストローラ対60によって送り出された転写紙Pは、二次転写ニップで中間転写ベルト56と接触し、トナー像を静電的に転写される。二次転写ニップを通過した転写紙Pは、不図示の分離手段により中間転写ベルト56から引き離され、加圧装置7に送られる。

また、中間転写ベルト56にトナー像を転写した後の感光体1の表面に残留したトナー等の残留粉体は、感光体クリーニング装置3によってクリーニングされ、二次転写ニップを通過した中間転写ベルト56の表面上に残留したトナーなどの残留粉体は、ベルトクリーニング装置57によりクリーニングされる。

【0068】

図3に示す感光体クリーニング装置3には、感光体1の表面摩擦係数を低減化し、放電などのハザードから感光体1を保護する保護剤を塗布する保護剤塗布装置8及び感光体クリーニングブレード3aが配置されている。保護剤塗布装置8は、保護剤を感光体1の表面に塗布する塗布ブラシ8a、塗布ブラシ8aに保護剤を付与する固形保護剤8b及び固形保護剤8bを塗布ブラシ8aに向けて加圧する加圧バネ8c等を備える。

また、感光体1に保護剤を塗布することで、感光体1の保護以外にも次のような効果が得られる。例えば、クリーニング性能向上(円形度が1.0に近い球形トナーの場合に特に有効)、クリーニング部材の変形(歪み)抑制、トナーの感光体1への固着の緩和、シャープ性劣化防止、感光層の摩耗抑制などが挙げられる。ただし、摩擦係数が低下し過ぎると、静電潜像に対する忠実な現像を阻害し、また感光体1に付着した放電生成物の研削力が欠如して解像度の低下や画像流れを引き起こす要因となる。

【0069】

上述したように、帯電、露光、現像、転写、クリーニング及び保護剤付与で一連の作像プロセスが完了し、再び次の作像プロセスが繰り返される。本実施形態の複写機100は、図3を用いて説明した作像ユニット200を四つ配置した構成であり、図3で説明した作像プロセスをマゼンタ(M)、シアン(C)、イエロー(Y)及びブラック(K)の4系統(色)で実行する四連タンデム方式の作像方式の画像形成装置がある。

また、図3に示す作像ユニット200の感光体1、帯電装置2、現像装置4、及び保護剤塗布装置8や感光体クリーニングブレード3aから構成される感光体クリーニング装置3、等のうち、2つ、もしくはそれ以上組み合わせることによって、複写機100本体に着脱自在なプロセスカートリッジの構成にすることができる。

【0070】

次に、本実施形態の複写機100の特徴部について説明する。

本実施形態の複写機100は、図1及び図2に示すように、中間転写ベルト56の表面移動方向について、上部張架面の最上流側に配置されたイエロー用作像ユニット200Yの上流側に定着装置90が配置されている。さらに、隣り合う作像ユニット200同士の間と、上部張架面の最下流側に配置されたブラック用作像ユニット200Kの下流流側とにも定着装置90が配置されている。また、図3には、隣り合う作像ユニット200同士の間に配置された定着装置90が記載されている。

【0071】

図2及び図3に示すように、定着装置90は、中間転写ベルト56の表面と微小間隔を開けて対向するように配置される定着液付与部材としての液付与ノズル91を備えている。定着装置90は、定着液92を霧状にして中間転写ベルト56上のトナー層Tに付与する。霧状にする方法としては、種々の方法があるが、例えば定着液92にコンプレッサからの圧縮空気を液付与ノズル91により付与することで霧状に噴出させるいわゆるスプレー方式などがある。

図2及び3に示す定着装置90では、液付与ノズル91のヘッド91aが中間転写ベルト56の幅方向(図中の紙面に直交する方向)に長尺な開口部を有している。そして、図示しない定着液供給ポンプによって図示しない定着液タンク内の定着液92が液付与ノズル91の吸引管91bから汲み上げられる。汲み上げられた定着液92は、液付与ノズル91内を通ってヘッド91aから霧状に噴出され、この霧状に噴出された定着液92が中間転写ベルト56の表面に載ったトナー層Tに付与される。本実施形態の複写機100では、中間転写ベルト56の幅方向に長尺なヘッド91aを例に挙げているが、幅の狭いヘッド91aを中間転写ベルト56の幅方向にわたって往復移動させるような構成であってもよい。

【0072】

本実施形態で使用する定着液92は、トナーを構成する樹脂成分を溶解又は膨潤させる材料(以下、「溶解・膨潤成分」という。)を成分として持っている。

このような材料としては、高級グリコールエーテル、エチレングリコールモノエーテル、ジエチレングリコールモノエーテル、エチレングリコール、モノメチルエーテル=2?メトキシエタノール、ジエチレングリコール、ジエチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル、エチレングリコール、ブチルセロソルブエチルカルビトール、脂肪族二塩基酸エステル、DBE(二塩基酸エステル)、エステル系高沸点混合剤、直鎖二塩基酸エステル(マレイン酸エステル)、イタコン酸エステル、トリメリットエステル、二塩基酸エステル等が挙げられる。

【0073】

ここで、溶解・膨潤成分を必要量以上にトナーに対して付与すると、トナーの溶解が進みすぎてトナー像の流れ等が発生する原因になる。

中間転写ベルト56上のトナーは、半溶解状態あるいは膨潤状態であることが望ましく、溶解・膨潤成分の種類にもよるが、質量比でトナーに対して概ね半量以下の溶解・膨潤成分で十分である。

中間転写ベルト56上でトナー像を構成するトナーの量は、厚さにして数[μm]レベルであり、溶解・膨潤成分は、これによりも更に薄く少量で付与する必要がある。

これを均一に付与することは極めて困難である。そこで、このような少量の溶解・膨潤成分を付与する方法として、一般に、この溶解・膨潤成分を何らかの液体によって希釈する方法が利用される。

この希釈液としては、環境への影響を考慮して、水を用いるものが知られている。上述したような溶解・膨潤成分は、界面活性剤を使用することで水溶液とすることができる。

このような界面活性剤としては、脂肪酸誘導体硫酸エステル、スルホン酸型、リン酸エステルなどの陰イオン(アニオン)界面活性剤、四級アンモニウム塩、複素環アミン、アミン誘導体などの陽イオン(カチオン)界面活性剤やアミノ酸エステル、アミノ酸、スルホベタインなどの両性イオン(ノニオン)界面活性剤、非イオン性界面活性剤、ポリオキシアルキレンアルキルエーテル、ポリオキシエチレンアルキルアミンなどが挙げられる。

そして、上述した溶解・膨潤成分と界面活性剤とを水に対して20[%]以下の濃度で混合した定着液によれば、中間転写ベルト56上のトナーに対して少量の溶解・膨潤成分を付与することができる。

【0074】

次に、複写機100における定着工程について説明する。

複写機100では、感光体1から中間転写ベルト56へのトナー像の転写(一次転写)前、第一色目の転写後、第二色目の転写後、第三色目の転写後、第四色目の転写後、と5回に分けて、中間転写ベルト56の表面と中間転写ベルト56の表面上のトナー層T上に、定着液92を付与する。本実施形態では、第一色目の転写前にも定着装置90を配置しているが、この定着装置90を設けない構成であってもよい。

このように、各作像ユニット200に対して中間転写ベルト56の表面移動方向下流側に定着装置90を配置することによって、各色のトナー層Tが転写されるごとに、そのトナー層Tを定着させるに過不足ない量の定着液92を付与し、定着液92をトナー層Tに行き渡らせることができる。

【0075】

従来の中間転写ベルト上のトナー層に定着液を付与する構成では、カラー画像の場合は、全てのトナー層を中間転写ベルト上で重ね合わせた後に定着液を付与していた。上述した本実施形態の複写機100が複数の定着装置90によって複数回に分けて付与した定着液の量を、まとめて、四色重ねたトナー層Tに付与した場合、トナー層Tに定着液92が行き渡るのにより時間がかかる。このため、早く定着液92をトナー層内に行き渡らせるため、より多量の定着液92を付与することもある。

【0076】

図4は、二次転写部である二次転写ニップで、中間転写ベルト56表面上に担持されたトナー層T及びこれに付与された定着液92の経時的な状態変化を模式的に示す説明図である。

定着液が付与されたトナー層Taは、定着液92によりトナーが膨潤・変形し、トナー粒子同士がより密になり、トナー粒子間の定着液92は押し出される。

さらに、例えば図4のように二次転写ローラ61等圧力をかけられることにより、さらにトナーは変形し、トナー粒子間の定着液92は押し出される。定着液92と反応することで、トナーはフィルム状に変化し、粘着性をもつようになる。トナーの粘着性によりフィルム状トナー層Tbは転写紙Pに転写され、中間転写ベルト56と分離することにより、トナー層Tは転写紙P側へ、中間転写ベルト56上にはトナー層Tから分離した残留定着液層92aが付着して残る。

【0077】

このように本実施形態の複写機100では、定着液92を複数回に分けて付与することにより、一度にまとめて付与する場合に比べ、定着液92が少量で済む、定着時間が少なくて済む等、定着効率が良くなる。また、定着液92を中間転写ベルト56表面上のトナー層Tに付与することにより、付与した定着液92のうちの一部が中間転写ベルト56上にも付着して残る。このため、転写紙P上のトナー層Tに定着液92を付与する場合に比べ、転写紙Pに付着する定着液92を減らすことができる。さらに、転写紙P上に定着液92を付与する場合に比較して、転写紙Pがカールしたり、転写紙Pにシワが入ったりしにくくなる。また、定着装置90の定着液付与手段がトナー層Tに接触しないので、トナー層Tによって形成される画像を乱す機会が少ない。

【0078】

〔変形例1〕

次に、本発明を適用した複写機100の一つ目の変形例(以下、「変形例1」という)について説明する。変形例1の複写機100は、上述した実施形態の複写機100に対して定着装置90の構成が異なる点で相違し、他の構成は共通するため、共通する構成については説明を省略する。

図5は、変形例1に係る複写機100の中間転写ユニット5の概略説明図であり、図6は、変形例1に係る定着装置90の概略構成図である。変形例1の複写機100において、上述した実施形態の複写機100と同様に、中間転写ベルト56の表面移動方向において各色の一次転写部の下流側に定着装置90が配置されている。図5では、一色目の一次転写部の上流側にも定着装置90が配置されているが、これはなくてもよい。

変形例1の定着装置90は、中間転写ベルト56の表面に定着液92を付与する定着液付与手段としての液付与ローラ191を備えている。この定着装置90は、液付与ローラ191が中間転写ベルト56の表面に対して近接したり離間したりできるように、図示しない駆動機構によって移動可能な構成となっている。

また、定着装置90の定着液供給部193には、図示しない定着液タンクとポンプが備えられ、定着液92が液付与ローラ191に供給される。液付与ローラ191は、トナーに定着液92を付与する際には図6中の矢印の方向に回転駆動する。このようにして、液付与ローラ191に供給された定着液92は、メタリングブレード194によって規制され、液付与ローラ191の表面に付着する定着液92が適量に調整される。そして、液付与ローラ191上の定着液92は、液付与ローラ191の回転に伴って中間転写ベルト56の表面との対向位置である定着液付与位置まで搬送され、中間転写ベルト56の表面に付与される。

【0079】

また、中間転写ベルト56表面上のトナー層Tに定着液92を付与する定着液付与手段として液付与ローラ191を用いた場合、中間転写ベルト56上に担持されたトナー像を乱してしまうおそれがある。

そのため、変形例1では、導電性材料で構成した基体を絶縁層または高抵抗層で覆った液付与ローラ191を用い、その液付与ローラ191に電界形成手段としての液付与電源95を接続している。具体的には、例えば、ステンレス製の芯金に導電性のゴム層を形成し、その表面を絶縁性のPFAチューブで覆ったものを用いることができる。このような構成により、液付与ローラ191と中間転写ベルト56との間には、トナーを中間転写ベルト56側に押し付ける方向の電界が形成される。このような電界を形成することで、定着液付与位置における中間転写ベルト56上のトナーの中間転写ベルト56側への拘束力を高めることができる。これにより、中間転写ベルト56上に担持されたトナー像を乱すことなく、そのトナーに対して定着液92を付与することができる。

【0080】

このような変形例1の複写機100では、メタリングブレード194で定着液92を規制した液付与ローラ191で定着液92を付与することで、画像面に均一に定着液92を付与することができる。また、液付与ローラ191と中間転写ベルト56との間に、トナーを中間転写ベルト56側に押し付ける方向の電界を形成することで、トナーが液付与ローラ191に付着することなく、中間転写ベルト56上のトナー層Tを乱すことなく、トナー層Tに定着液92を付与することができる。定着液92を複数回に分けて付与することにより、一度にまとめて付与する場合に比べ、定着液92の付与量が少量で済む、定着時間が少なくて済む等、定着効率が良くなる。また、定着液92を中間転写ベルト56の表面上のトナー層Tに付与することにより、転写紙P上のトナー層Tに付与する場合に比べ、転写紙Pに付着する定着液を減らすことができる。これにより、転写紙P上に定着液92を付与する場合に比較して、転写紙Pがカールしたり、転写紙Pにシワが入ったりしにくくなる。

【0081】

〔変形例2〕

次に、本発明を適用した複写機100の二つ目の変形例(以下、「変形例2」という)について説明する。変形例2の複写機100は、上述した実施形態の複写機100に対して定着装置90の構成が異なる点で相違し、他の構成は共通するため、共通する構成については説明を省略する。

図7は、変形例2の複写機100の二次転写部である二次転写ニップで、中間転写ベルト56表面上に担持されたトナー層T及びこれに付与された定着液92の経時的な状態変化を模式的に示す説明図である。

【0082】

図7に示すように、中間転写ベルト56上において、定着液が付与されたトナー層Taは、膨潤した後、内部に含侵した定着液92の余剰分を表面に吐き出すため、トナー層Tと定着液92の余剰液層とに分離する。トナー層Tはやがてフィルム状のフィルム状トナー層Tbに変化する。トナー層Tがフィルム状トナー層Tbに変化した後のトナー層Tの外部に残る定着液92は、もはや定着には寄与しない不要物である。このまま放置して、不要となった定着液92が転写紙Pに付着した場合、余分な定着液92が転写紙Pに付着することとなり、転写紙Pがカールしたりシワになったりしやすくなる。そのため、転写紙Pのカールやシワをより抑制するためには、この不要となった定着液92を積極的に除去する方が望ましい。

変形例2の複写機100が備える定着装置90では、上述した不要となった定着液92を除去する機構を付加した構成である。

【0083】

図7に示すように、変形例2の定着装置90の定着液付与手段は、図3及び図4等を用いて説明した実施形態と同様に液付与ノズル91を用いた構成である。しかし、変形例2の定着装置90は、上記実施形態及び上記実施例1とは異なり、余剰液除去手段としての余剰液回収ローラ291が設けられている。この余剰液回収ローラ291は、定着液付与手段によって定着液92を付与する定着液付与位置と二次転写部との間で、中間転写ベルト56の表面に接触するように配置されている。

余剰液回収ローラ291は、その接触位置において中間転写ベルト56の表面と同じ線速でかつ同方向に回転駆動するように構成されている。余剰液回収ローラ291としては、アルマイト処理などがなされた金属ローラが好ましい。また、ゴムなどで形成されたローラであってもよいが、この場合には、粘着性を持ったトナーが容易に余剰液回収ローラ291に付着しないように、離型層としてシリコンゴムなどの撥油性材料で表面が形成されたものであるのが望ましい。

【0084】

変形例2においては、定着液92とトナー層Tを担持した中間転写ベルト56の表面部分が余剰液回収ローラ291との接触位置に到達すると、中間転写ベルト56と余剰液回収ローラ291との間に不要となった定着液92が挟み込まれる。

そして、その中間転写ベルト56の表面部分が上記接触位置を通過するとき、中間転写ベルト56上の定着液92は余剰液回収ローラ291の表面に付着する。このような構成により、不要となった定着液92は、余剰液回収ローラ291によって回収され、中間転写ベルト56の表面から除去される。余剰液回収ローラ291によって回収された定着液92は、回収ローラクリーニングブレード292によって余剰液回収ローラ291から掻き取られる。

【0085】

余剰液回収ローラ291のような余剰液除去手段は、中間転写ベルト56上から不要となった定着液92を除去するときに、中間転写ベルト56上に担持されたトナー像を乱してしまうおそれがある。そのため、変形例2の定着装置90では、導電性材料で構成した基体を絶縁層または高抵抗層で覆った余剰液回収ローラ291を用い、その余剰液回収ローラ291に電界形成手段としての回収ローラ電源294を接続している。

余剰液回収ローラ291として具体的には、例えば、アルミニウム合金製のローラ表面にアルマイト処理した金属製ローラや、導電性のウレタンゴムの弾性層を有する弾性ローラに、絶縁性のPFAチューブを被覆させたものを用いることができる。

このような構成により、余剰液回収ローラ291と中間転写ベルト56との間には、トナーを中間転写ベルト56側に押し付ける方向の電界が形成される。このような電界を形成することで、液除去位置における中間転写ベルト56上のトナーの中間転写ベルト56側への拘束力を高めることができる。これにより、中間転写ベルト56上に担持されたトナー像を乱すことなく、余剰液を除去することができる。

【0086】

このような変形例2の複写機100では、中間転写ベルト56上のトナー層Tが転写紙P上に転写される前に、既に定着には不要となった定着液92を除去することができる。これにより、転写紙Pに付着する定着液92の量を少量に抑えることができる。よって、転写紙Pの内部に侵入する定着液92の量が更に少なくなり、転写紙Pのカールやシワの発生を抑制することができる。

また、変形例2では、定着液供給手段である液付与ノズル91の下流側に余剰液回収ローラ291を配置する構成であるが、下流側に余剰液回収ローラ291を配置する定着液供給手段としては、液付与ノズル91に限るものではない。変形例1の定着装置90の液付与ローラ191の下流側に余剰液回収ローラ291を配置してもよい。

【0087】

上述した実施形態及び各変形例では、中間転写ベルト56を用いたカラー複写機を例に挙げて説明したが、これに限定されるものではなく、種々の変形が可能である。例えば、中間転写ベルト56の代わりにドラム状やローラ状の中間転写体を用いてもよい。また、単一の潜像担持体上に順次各色トナー像を形成してこれらを中間転写体上に順次転写してカラー画像を形成するいわゆる1ドラム型の画像形成装置であってもよい。さらに、画像形成装置としては複写機に限らず、プリンタやファクシミリでもよい。

【0088】

以上、本実施形態及び各変形例の画像形成装置である複写機100では、作像ユニット200、一次転写装置51、中間転写ベルト56、二次転写ローラ61及び定着装置90等を備える。作像ユニット200は、トナー像担持体である感光体1と、感光体1の表面を帯電させる帯電手段である帯電装置2と、帯電装置2により帯電され、静電潜像形成手段である露光装置9によって静電潜像が形成された感光体1の表面上の静電潜像をトナーで可視像化する現像手段である現像装置4等を備える。作像ユニット200はこのような構成によって、樹脂と色剤を含有する樹脂微粒子を含むトナーを用いて感光体1の表面上にトナー層Tからなるトナー像を形成するトナー像形成手段である。一次転写装置51は、感光体1の表面上に形成されたトナー層Tを中間転写ベルト56の表面上に転写する第一の転写手段である。また、定着装置90は、トナーを溶解または膨潤させる定着液92を、中間転写ベルト56の表面上に付与する定着液付与手段である。また、二次転写ローラ61は、中間転写ベルト56の表面上に転写され、定着液92が付与されたトナー層Tを被転写体である転写紙Pの表面上に転写する第二の転写手段である。そして、複写機100では、定着液92が付与されることで溶解または膨潤したトナー層Tを記録媒体である転写紙Pに定着する。さらに、複写機100では、定着装置90が中間転写ベルト56の表面上に定着液92を付与する定着液付与位置を、中間転写ベルト56の表面移動方向に沿って複数箇所に配置している。このように、定着液付与位置を中間転写ベルト56の表面移動方向に沿って複数箇所に配置することにより、定着液92がトナー層Tに偏在しないよう、過不足とならないよう、トナー層Tに定着液92を充分に行き渡らせることが可能で、トナー層Tに付与する定着液92の量をなるべく少なくすることが可能となる。

【0089】

また、本実施形態及び各変形例の複写機100は、感光体1を備える作像ユニット200と一次転写装置51とを複数(4つ)備え、一次転写装置51によって感光体1の表面上のトナー層Tが中間転写ベルト56の表面上に転写される第一の転写位置(中間転写ベルト56を挟んで一次転写装置51のローラ部材と感光体1とによって形成されるニップ部)を、中間転写ベルト56の表面移動方向に沿って作像ユニット200と同数の複数箇所に配置する。さらに、複写機100は、隣り合う第一の転写位置同士の間と、中間転写ベルト56の表面移動方向について最下流側の第一の転写位置(ブラック用作像ユニット200Kの転写位置)の下流側とに定着装置90を配置している。このような構成により、各色の感光体1同士の間と中間転写ベルト56に全色のトナー像を転写した後とに、定着液92を付与することが出来る。このような構成により、トナー像が中間転写ベルト56上に転写される毎に、その中間転写ベルト56の表面に担持されたトナーに対して定着液92を付与する。4色の作像ユニット200を用いている場合には、各色の一次転写後毎に、その中間転写ベルト56の表面に担持されたトナーに対して定着液92を付与する。さらに、一色目(イエロー)のトナー像が中間転写ベルト56上に一次転写される前にも、トナーを担持する前の中間転写ベルト56表面に対して定着液92を付与してもよい。これにより、4色のトナー像が全て、中間転写ベルト56上に載った後に定着液92を付与するよりも、全体に付与する定着液量を少なくすることができ、定着液92がトナー像に行き渡るのにかかる時間も少なくすることができ、効率良く、定着することができる。トナー像が転写紙P上に転写された後に、その転写紙Pに付着する定着液92の量は、転写紙P全体に定着液92を付与していた従来のものに比べて少なくすることができる。よって、転写紙Pの内部に侵入する定着液92の量を少なくできる。

【0090】

また、図1〜図4を用いて説明した実施形態の複写機100の定着液付与手段である定着装置90が備える液付与部材としての液付与ノズル91は、中間転写ベルト56の表面に対して所定間隔を開けて対向するように配置される。このような液付与ノズル91によって、中間転写ベルト56上のトナー層Tに対して定着液92を付与することにより、中間転写ベルト56上のトナー層Tを乱すことなく、簡素な機構で、中間転写ベルト56上のトナーに対して必要十分な少量の定着液92を付与することが可能となる。

【0091】

また、図5及び図6を用いて説明した変形例1の複写機100の定着液付与手段である定着装置90は、中間転写ベルト56の表面に接触して対向するように配置され、中間転写ベルト56の表面に定着液92を付与する液付与部材としての液付与ローラ191を有する。液付与ローラ191を用いることで、簡素な機構で、中間転写ベルト56上のトナー像に対して均一に少量の定着液92を付与することが可能となる。さらに、複写機100は、液付与ローラ191によって定着液92を付与するとき、中間転写ベルト56の表面に担持されたトナーを中間転写ベルト56側に押し付ける方向の電界を形成する電界形成手段である液付与電源95を有する。このような電界を形成することで、定着液付与位置における中間転写ベルト56上のトナーの中間転写ベルト56側への拘束力を高めることができる。このため、中間転写ベルト56上に担持されたトナー像を乱すことなく、そのトナーに対して定着液92を付与することができる。

【0092】

また、図7を用いて説明した変形例2の複写機100の定着液付与手段である定着装置90は、中間転写ベルト56の表面に接触して、または、所定の間隙をもって対向するように配置され、中間転写ベルト56の表面上に付与された定着液92の余剰分を回収する余剰液回収ローラ291を有し、中間転写ベルト56の表面上のトナー像を被転写体である転写紙P上に転写させる前に、余剰分の定着液を余剰液回収ローラ291の表面に付着させて除去する余剰液除去手段を設けている。さらに、余剰分を除去するとき、中間転写ベルト56の表面に担持されたトナーを中間転写ベルト56側に押し付ける方向の電界を形成する電界形成手段としての回収ローラ電源294を設けている。このような電界を形成することで、液除去位置における中間転写ベルト56上のトナーの中間転写ベルト56側への拘束力を高めることができる。これにより、中間転写ベルト56上に担持されたトナー像を乱すことなく、定着液の余剰分を除去することができる。

【0093】

本実施形態の複写機100で用いるトナーは、その1/2流出温度が120[℃]以上であることが好ましい。1/2流出温度が120[℃]未満では、溶融しやすくなるために、現像装置内でキャリアと混合・撹拌されることで溶融し、キャリアをブロッキングさせたり、トナーが現像装置内に固着したりすることがある。

1/2流出温度の測定方法には、例えば、島津製作所製フローテスタCFT−100Dを用いる。フローテスターは、加熱体を一定速度で昇温させ試料を加圧し、プランジャーの降下距離を測定することで試料の熱特性を評価する装置である。1/2流出温度は該プランジャーが半量低下したときの温度として定義される。

1/2流出温度が高いほど、熱定着方式では定着および発色しにくくなるが、本発明を適用した画像形成装置では、定着液を用いて化学的にトナーを軟化および/または膨潤させるので、定着液を過不足なくトナーに充分に行き渡らせ、なるべく少量の定着液をトナーに付与しつつ、定着および発色が充分で、高品位な画像を得られる。

【0094】

また、本実施形態で用いる感光体1の表面がオーバーコートされていることが望ましい。これにより、感光体1の最表面層の定着液に対する耐溶解性は増大し、定着液による溶解を押さえることができる。また、感光体1の機械的強度も増大するので、クリーニングブレードとの摩擦による磨耗も減少させることができる。

【0095】

また、本実施形態で用いる感光体1は、無機感光体であることが望ましい。感光体1の材質としては、例えばアモルファスシリコン、セレン等の無機感光体、ポリシラン、フタロポリメチン等の有機感光体、などが挙げられる。アモルファスシリコン、セレン等の無機感光体は、定着液に対する耐溶解性を高める上で有効である。

【符号の説明】

【0096】

1 感光体

2 帯電装置

4 現像装置

5 中間転写ユニット

8 保護剤塗布装置

9 露光装置

40 給紙装置

51 一次転写装置

56 中間転写ベルト

57 ベルトクリーニング装置

61 二次転写ローラ

90 定着装置

91 液付与ノズル

92 定着液

95 液付与電源

100 複写機

191 液付与ローラ

193 定着液供給部

194 メタリングブレード

200 作像ユニット

291 余剰液回収ローラ

292 回収ローラクリーニングブレード

294 回収ローラ電源

L レーザ光

P 転写紙

S 表面電位計

T トナー層

【先行技術文献】

【特許文献】

【0097】

【特許文献1】特許第4167873号

【特許文献2】特許第4387341号

【特許文献3】特許第4324242号

【特許文献4】特開2008−090096号公報

【特許請求の範囲】

【請求項1】

樹脂と色剤を含有する樹脂微粒子を含むトナーを用いてトナー像担持体の表面上にトナー像を形成するトナー像形成手段と、

該トナー像担持体の表面上に形成された該トナー像を中間転写体の表面上に転写する第一の転写手段と、

該トナーを溶解または膨潤させる定着液を、中間転写体の表面上に付与する定着液付与手段と、

該中間転写体の表面上に転写され、該定着液が付与された該トナー像を被転写体の表面上に転写する第二の転写手段とを有し、

該定着液が付与されることで溶解または膨潤した該トナー像を記録媒体に定着する画像形成装置において、

上記定着液付与手段が上記中間転写体の表面上に上記定着液を付与する定着液付与位置を、該中間転写体の表面移動方向に沿って複数箇所に配置していることを特徴とする画像形成装置。

【請求項2】

請求項1の画像形成装置において、

上記トナー像担持体と上記トナー像形成手段と上記第一の転写手段とを複数備え、

該第一の転写手段によって該トナー像担持体の表面上のトナー像が上記中間転写体の表面上に転写される第一の転写位置を、該中間転写体の表面移動方向に沿って該トナー像形成手段と同数の複数箇所に配置し、

隣り合う該第一の転写位置同士の間と、該中間転写体の表面移動方向について最下流側の該第一の転写位置の下流側とに上記定着液付与位置を配置していることを特徴とする画像形成装置。

【請求項3】

請求項1または2の画像形成装置において、

上記定着液付与手段は、上記中間転写体の表面に対して所定間隔を開けて対向するように配置されることを特徴とする画像形成装置。

【請求項4】

請求項1または2の画像形成装置において、

上記定着液付与手段は、上記中間転写体の表面に接触して、または、所定の間隙をもって対向するように配置され、該中間転写体の表面に上記定着液を付与する液付与ローラを有し、

該液付与ローラによって定着液を付与するとき、該中間転写体表面に担持されたトナーを該中間転写体側に押し付ける方向の電界を形成する電界形成手段を有することを特徴とする画像形成装置。

【請求項5】

請求項1乃至4のいずれか1項に記載の画像形成装置において、

上記中間転写体の表面に接触して、または、所定の間隙をもって対向するように配置され、該中間転写体の表面上に付与された上記定着液の余剰分を回収する余剰液回収ローラを有し、該中間転写体の表面上のトナー像を上記被転写体上に転写させる前に、該余剰分を該余剰液回収ローラの表面に付着させて除去する余剰液除去手段を設けたことを特徴とする画像形成装置。

【請求項6】

請求項1乃至5のいずれか1項に記載の画像形成装置において、

上記トナーの1/2流出温度が120[℃]以上であることを特徴とする画像形成装置。

【請求項7】

請求項1乃至6のいずれか1項に記載の画像形成装置において、

上記トナー像担持体がオーバーコートされていることを特徴とする画像形成装置。

【請求項8】

請求項1乃至7のいずれか1項に記載の画像形成装置において、

上記トナー像担持体が無機感光体であることを特徴とする画像形成装置。

【請求項9】

樹脂と色剤を含有する樹脂微粒子を含むトナーを用いてトナー像担持体の表面上にトナー像を形成し、

該トナー像担持体の表面上に形成された該トナー像を中間転写体の表面上に第一の転写を行い、

該トナーを溶解または膨潤させる定着液を、中間転写体の表面上に付与し、

該中間転写体の表面上に転写され、該定着液が付与された該トナー像を被転写体の表面上に第二の転写を行い、

該定着液が付与されることで溶解または膨潤した該トナー像を記録媒体に定着する画像形成方法において、

上記中間転写体の表面上への上記定着液の付与を、該中間転写体の表面移動方向に沿って複数箇所で行うことを特徴とする画像形成方法。

【請求項1】

樹脂と色剤を含有する樹脂微粒子を含むトナーを用いてトナー像担持体の表面上にトナー像を形成するトナー像形成手段と、

該トナー像担持体の表面上に形成された該トナー像を中間転写体の表面上に転写する第一の転写手段と、

該トナーを溶解または膨潤させる定着液を、中間転写体の表面上に付与する定着液付与手段と、

該中間転写体の表面上に転写され、該定着液が付与された該トナー像を被転写体の表面上に転写する第二の転写手段とを有し、

該定着液が付与されることで溶解または膨潤した該トナー像を記録媒体に定着する画像形成装置において、

上記定着液付与手段が上記中間転写体の表面上に上記定着液を付与する定着液付与位置を、該中間転写体の表面移動方向に沿って複数箇所に配置していることを特徴とする画像形成装置。

【請求項2】

請求項1の画像形成装置において、

上記トナー像担持体と上記トナー像形成手段と上記第一の転写手段とを複数備え、

該第一の転写手段によって該トナー像担持体の表面上のトナー像が上記中間転写体の表面上に転写される第一の転写位置を、該中間転写体の表面移動方向に沿って該トナー像形成手段と同数の複数箇所に配置し、

隣り合う該第一の転写位置同士の間と、該中間転写体の表面移動方向について最下流側の該第一の転写位置の下流側とに上記定着液付与位置を配置していることを特徴とする画像形成装置。

【請求項3】

請求項1または2の画像形成装置において、

上記定着液付与手段は、上記中間転写体の表面に対して所定間隔を開けて対向するように配置されることを特徴とする画像形成装置。

【請求項4】

請求項1または2の画像形成装置において、

上記定着液付与手段は、上記中間転写体の表面に接触して、または、所定の間隙をもって対向するように配置され、該中間転写体の表面に上記定着液を付与する液付与ローラを有し、

該液付与ローラによって定着液を付与するとき、該中間転写体表面に担持されたトナーを該中間転写体側に押し付ける方向の電界を形成する電界形成手段を有することを特徴とする画像形成装置。

【請求項5】

請求項1乃至4のいずれか1項に記載の画像形成装置において、

上記中間転写体の表面に接触して、または、所定の間隙をもって対向するように配置され、該中間転写体の表面上に付与された上記定着液の余剰分を回収する余剰液回収ローラを有し、該中間転写体の表面上のトナー像を上記被転写体上に転写させる前に、該余剰分を該余剰液回収ローラの表面に付着させて除去する余剰液除去手段を設けたことを特徴とする画像形成装置。

【請求項6】

請求項1乃至5のいずれか1項に記載の画像形成装置において、

上記トナーの1/2流出温度が120[℃]以上であることを特徴とする画像形成装置。

【請求項7】

請求項1乃至6のいずれか1項に記載の画像形成装置において、

上記トナー像担持体がオーバーコートされていることを特徴とする画像形成装置。

【請求項8】

請求項1乃至7のいずれか1項に記載の画像形成装置において、

上記トナー像担持体が無機感光体であることを特徴とする画像形成装置。

【請求項9】

樹脂と色剤を含有する樹脂微粒子を含むトナーを用いてトナー像担持体の表面上にトナー像を形成し、

該トナー像担持体の表面上に形成された該トナー像を中間転写体の表面上に第一の転写を行い、

該トナーを溶解または膨潤させる定着液を、中間転写体の表面上に付与し、

該中間転写体の表面上に転写され、該定着液が付与された該トナー像を被転写体の表面上に第二の転写を行い、

該定着液が付与されることで溶解または膨潤した該トナー像を記録媒体に定着する画像形成方法において、

上記中間転写体の表面上への上記定着液の付与を、該中間転写体の表面移動方向に沿って複数箇所で行うことを特徴とする画像形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−98423(P2012−98423A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−244787(P2010−244787)

【出願日】平成22年10月29日(2010.10.29)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年10月29日(2010.10.29)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]