画像形成装置及び画像形成装置のプロセスカートリッジ

【課題】 複数の画像形成ユニットを有するタンデム方式の画像形成装置において、1つの駆動源で複数のチャージャクリーニング装置を駆動させ、各チャージャクリーニング装置の動作位置や移動タイミングのズレを補正する。

【解決手段】 タンデム方式のカラー画像形成装置1において、各帯電チャージャ13Y、13M、13C及び13Kのクリーニング部材移動装置28を共通のクリーニングモータ30により同時に駆動する。クリーニング部材ポジションスイッチ47により、全ての帯電チャージャ13Y、13M、13C及び13Kのクリーニングシート36が退避領域Bに戻ったことを確認してコロナ放電部材26のクリーニング工程を終了する。

【解決手段】 タンデム方式のカラー画像形成装置1において、各帯電チャージャ13Y、13M、13C及び13Kのクリーニング部材移動装置28を共通のクリーニングモータ30により同時に駆動する。クリーニング部材ポジションスイッチ47により、全ての帯電チャージャ13Y、13M、13C及び13Kのクリーニングシート36が退避領域Bに戻ったことを確認してコロナ放電部材26のクリーニング工程を終了する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、タンデム方式でカラー画像を得る複写機やプリンタ等に用いるチャージャの線状のコロナ放電部材をクリーニングする画像形成装置及び画像形成装置のプロセスカートリッジに関する。

【背景技術】

【0002】

近年複写機やプリンタ等の電子写真方式の画像形成装置において、感光体ドラムを均一に帯電し、あるいはトナー像の転写やシート紙の剥離をするために、コロナ放電によるチャージャが用いられている。このコロナ放電によるチャージャは、構成が簡単でしかも安定した帯電を得られるという利点を有する。しかしながらコロナ放電によるチャージャは使用している間に、ワイヤ状あるいは金属板に設けられた針状等のコロナ放電部材が汚染される。コロナ放電部材の汚染は、コロナ放電部材表面に生成した酸化物、あるいはトナーや紙粉等の付着物を原因としている。

【0003】

チャージャのコロナ放電部材が汚染されると、感光体ドラムの帯電ムラを生じ、トナー像の転写効率の低下を生じて画像不良の原因となったり、あるいはシート紙の剥離ミスを生じたりする。このため従来チャージワイヤをクリーニングするクリーニングパッドをチャージワイヤに摺動する画像形成装置がある。(例えば特許文献1参照。)

【特許文献1】特開平7−261520号公報(第6頁、図3、4)

【0004】

特許文献1は、1つのクリーニングパッド1を摺動するために1つのクリーニングモータを用いる構造と成っている。

【0005】

一方近年複写機やプリンタ等の画像形成装置においては、並列に配置された複数の感光体ドラム上にそれぞれ形成されるトナー像を、1枚のシート紙上に多重転写してカラー画像を得るタンデム方式の画像形成装置が知られている。このようなタンデム方式の画像形成装置においては近年、感光体ドラムを複数使用するにもかかわらず小型であることが要求されている。

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら(特許文献1)のチャージワイヤクリーニング装置をタンデム方式の画像形成装置に適用しようとすると、各チャージワイヤクリーニング装置毎にクリーニングモータが必要となる。このため例えば4連タンデムの画像形成装置にあっては夫々のチャージワイヤクリーニング装置を駆動するための4つのクリーニングモータを設けなければならず、その小型化が損なわれ、且つコストも上昇する。

【0007】

そこでこの発明は上記課題を解決するものであり、タンデム方式の画像形成装置において、並列に配置される複数のチャージャの夫々に高画質を維持するためのクリーニング装置を設けるにもかかわらず、画像形成装置の小型化及びコストの低減を得ることが出来る画像形成装置及び画像形成装置のプロセスカートリッジを提供することを目的とする。

【課題を解決するための手段】

【0008】

この発明は上記課題を解決するための手段として、像担持体周囲に線状のコロナ放電部材を有するチャージャ、露光位置、現像装置及び感光体クリーニング装置を配置してなる画像形成ユニットを複数並列に配置して成る画像形成装置において、前記夫々の画像形成ユニット毎に前記チャージャの線状のコロナ放電部材に夫々摺動して、前記コロナ放電部材の付着物を除去するクリーニング部材と、前記夫々の画像形成ユニット毎に前記クリーニング部材を前記コロナ放電部材に沿って夫々移動させるクリーニング部材移動装置と、前記夫々の画像形成ユニット毎の前記複数のクリーニング部材移動装置を同時に駆動する1つの駆動源と、前記駆動源の駆動力を前記複数のクリーニング部材移動装置に夫々伝達する複数の駆動伝達装置と、前記夫々の画像形成ユニット毎に前記クリーニング部材が所定の位置に戻った時に、前記駆動伝達装置による前記駆動源の駆動力の伝達を解除する解除装置とを具備し、前記全ての画像形成ユニットにおいて、前記クリーニング部材が所定の位置に戻ったときに前記駆動源を停止するものである。

【発明の効果】

【0009】

この発明によれば、並列に配置される複数のチャージャのクリーニング部材を共通の駆動源で駆動することから、画像形成装置の小型化及び低価格化を図れる。又複数のチャージャ毎のクリーニング部材の動作位置あるいは移動タイミングのずれにかかわらずクリーニング終了時には全てのクリーニング部材を確実に所定位置に戻すことから、コロナ放電ムラを防止できる。

【0010】

又、クリーニング部材移動装置としてクリーナ駆動ベルトと駆動プーリとを用いる場合に、両者の接触面に生じる摩擦力を調整してクリーナ駆動ベルトの移動あるいは停止を制御している。従って、両者間の加圧による摩擦力を調整するのみでクリーナ駆動ベルトの移動を容易に調整できると共に、クリーナ駆動ベルト停止時には両者の摩擦力が小さく、駆動プーリの回転にかかわらずクリーナ駆動ベルトが磨耗によりダメージを受けるのを容易に防止出来、長寿命化を図ることが出来る。

【発明を実施するための最良の形態】

【0011】

以下この発明の実施例について詳細に説明する。図1乃至図11を用いて説明する。図1は、この発明の実施例であり画像形成装置である4連タンデム方式のカラー複写機の画像形成部1を示す概略構成図である。画像形成部1は、中間転写媒体である中間転写ベルト10の下側に沿って並列配置されるイエロ(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の4組の画像形成ユニットであるプロセスユニット11Y、11M、11C及び11Kを備える。

【0012】

各プロセスユニット11Y、11M、11C及び11Kは、それぞれ像担持体である感光体ドラム12Y、12M、12C及び12Kを有している。中間転写ベルト10の感光体ドラム12Y、12M、12C及び12Kに対向する1次転写位置には、1次転写ローラ20Y、20M、20C及び20Kにより1次転写電圧が印可され、感光体ドラム12Y、12M、12C及び12K上のトナー像は中間転写ベルトに1次転写される。

【0013】

中間転写ベルト10を張架する駆動ローラ22により支持される2次転写位置には、2次転写ローラ24が対向配置される。2次転写位置にあっては、シート紙Pを介して2次転写ローラ24により2次転写電圧が印加され、中間転写ベルト10上のトナー像はシート紙Pに2次転写される。中間転写ベルト10の2次転写ローラ24の下流にはベルトクリーナ10aが設けられる。

【0014】

各プロセスユニット11Y、11M、11C及び11Kは、FIG.1及び2に示す様にそれぞれ感光体ドラム12Y、12M、12C及び12K周囲に、その矢印m方向の回転方向に沿ってチャージャである帯電チャージャ13Y、13M、13C及び13K、レーザ露光装置16から照射される各色のレーザビーム露光位置17Y、17M、17C及び17K、現像装置18Y、18M、18C及び18K、及び感光体クリーニング装置21Y、21M、21C及び21Kを配置してなっている。露光位置17Y、17M、17C及び17Kには、図示しないレーザ露光装置等から各色のレーザビームが照射される。

【0015】

次に帯電チャージャ13Y、13M、13C及び13Kについて詳述する。各帯電チャージャ13Y、13M、13C及び13Kは同一構造であることから、共通の符号を用いて説明する。各帯電チャージャ13Y、13M、13C及び13Kは、チャージャケース24内に、感光体ドラム12Y、12M、12C及び12K表面を均一に全面帯電するための線状のコロナ放電部材26を有する。コロナ放電部材26は、薄い金属板26aに針状の突起26bが設けられて成っていて、針状の突起26b先端からコロナ放電を行う。又帯電チャージャ13Y、13M、13C及び13Kは、コロナ放電部材26に付着するオゾンによる酸化物、浮遊トナーあるいは紙粉等の汚れをクリーニングするチャージャクリーニング装置27を有する。

【0016】

チャージャクリーニング装置27は、クリーニング部材であり、図8に示す厚さ0.05mmのポリアミドから成るクリーニングシート36により、コロナ放電部材26の針状の突起26b先端をこすって、コロナ放電部材26に付着した汚れを落としてクリーニングする。チャージャクリーニング装置27は、図5に示すクリーニング部材移動装置28を、図3、図4に示す単一の駆動源であるクリーニングモータ30で駆動する。クリーニングモータ30の駆動は駆動伝達装置であるクリーナ駆動軸32更にはクリーナ駆動歯車31Y、31M、31C及び31Kを介して各帯電チャージャ13Y、13M、13C及び13Kの全てのクリーニング部材移動装置28に同期して伝達される。

【0017】

クリーニング部材移動装置28は、各クリーナ駆動歯車31Y、31M、31C及び31Kに嵌りあうクリーナ従動歯車33Y、33M、33C及び33Kを有し、各帯電チャージャ13Y、13M、13C及び13Kにて、クリーナ駆動ベルト34を回転駆動する。即ちクリーナ駆動ベルト34は、クリーナ従動歯車33Y、33M、33C及び33Kと同軸の駆動プーリ37及びクリーナケース24の他端に設けられる従動プーリ38間に掛け渡されて、駆動プーリ37との接触面の摩擦により従動回転する。

【0018】

クリーナ駆動ベルト34と駆動プーリ37の接触面は、図8に示す加圧部材であるピンチローラユニット40のピンチローラ40aに加圧される事により、クリーナ駆動ベルト34の従動回転に必要な接触摩擦を得られる。ピンチローラ40aは、ピンチローラホルダ加圧バネ41により回動支点42を中心に矢印n方向に付勢されるピンチローラホルダ43に支持され、常時クリーナ駆動ベルト34と駆動プーリ37の接触面を加圧する。

【0019】

クリーナ駆動ベルト34には、クリーニングシート36を支持する取り付け部材44が固定される。クリーニングモータ30の正逆回転に従い、往復回転されるクリーナ駆動ベルト34により、クリーニングシート36はコロナ放電部材26の針状の突起26b先端をこすりながら、往復移動する。更にクリーナ駆動ベルト34の取り付け部材44が固定される位置と対称となる位置には復帰装置48が固定される。復帰装置48は、クリーニングシート36を有しない状態の取り付け部材44と全く同じに形成されている。

【0020】

又クリーニング部材移動装置28は、クリーニング終了後にクリーニングシート36を図7に示す退避領域Bに確実に戻すための戻し装置を備えている。これは単一のクリーニングモータ30の駆動を同時に伝達して、各帯電チャージャ13Y、13M、13C及び13Kのクリーニング部材移動装置28を同期させるものの、製造時のばらつきや、クリーナ駆動ベルト34と駆動プーリ37間接触摩擦のばらつき等によりクリーニングシート36が退避位置Bに戻るタイミングがずれるため、全てのクリーニング部材が退避領域Bに戻るのを待つための装置である。

【0021】

若しクリーニング終了後に、いずれかのクリーニングシート36が図7に示す帯電範囲Aに残った状態でコロナ放電が成されてしまうと、帯電ムラを来たすことから、クリーニング終了時には、全ての帯電チャージャ13Y、13M、13C及び13Kにおいてクリーニングシート36を退避領域Bに確実に戻す必要がある。しかも全ての帯電チャージャ13Y、13M、13C及び13Kにおいてクリーニングシート36が退避領域Bに確実に戻るのを待つ間に、既に退避領域Bに戻っているクリーナ駆動ベルト34と駆動プーリ37にあっては、スリップにより磨耗を生じないように配慮する必要もある。

【0022】

上記戻し装置は、解除装置であるプッシャ46から成っている。図6A〜図6Gに示すように、プッシャ46は爪46aとガイドピン46bを有していて、チャージケース24に固定されるプッシャホルダ50に形成される孔50aに爪46aが嵌合され、更に長孔50bにガイドピン46bが挿通されていて、プッシャホルダ50にガイドされスライドされる。

【0023】

プッシャ46は退避領域Bに戻った取り付け部材44に押される。プッシャ46は取り付け部材44に押される事によりピンチローラホルダ43のレバー部43aを矢印q方向に押して、ピンチローラホルダ加圧バネ41の付勢力に抗してピンチローラホルダ43を矢印r方向に回動する。ピンチローラホルダ43の矢印r方向の回動によりピンチローラ40によるクリーナ駆動ベルト34と駆動プーリ37の接触面の加圧が解除される。このピンチローラ40の加圧解除により駆動プーリ37の回転はクリーナ駆動ベルト34に伝達されず、駆動プーリ37は空転する。

【0024】

又プッシャ46は、クリーニングシート36が所定位置である退避領域Bに戻ったことを検出する検知装置であるクリーニング部材ポジションスイッチ47のスイッチングも行う。各帯電チャージャ13Y、13M、13C及び13Kの全てのクリーニング部材ポジションスイッチ47が、クリーニングシート36が退避領域Bに戻ったことを検出すると、クリーニングモータ30は、駆動を停止する。更にプッシャ46は、取り付け部材44に押されるのと同様にしてクリーニング部材36の往動により退避領域Bに到達する復帰装置48によっても押されて、ピンチローラ40によるクリーナ駆動ベルト34と駆動プーリ37の接触面の加圧を解除する。

【0025】

次に作用について述べる。画像形成開始により、スキャナやパソコン端末等から画像情報が入力されると各感光体ドラム12Y、12M、12C及び12Kが回転され各プロセスユニット11Y、11M、11C及び11Kにて、順次画像形成工程が実施される。イエロ(Y)のプロセスユニット11Yでは感光体ドラム12Y表面が帯電チャージャ13Yにより一様に帯電され、次いで露光位置17Yにてイエロ(Y)の画像情報に対応するレーザビームを照射されて静電潜像を形成される。更に感光体ドラム12Yは、現像装置18Yにてトナー像を形成され、矢印s方向に回転される中間転写ベルト10と接触して1次転写ローラ20Yによりトナー像を中間転写ベルト10上に1次転写する。

【0026】

このイエロ(Y)のトナー像形成プロセスと同様にして、マゼンタ(M)、シアン(C)及びブラック(K)のトナー像形成プロセスを行う。各感光体ドラム12M、12C及び12Kに形成されたトナー像は、中間転写ベルト10上のイエロ(Y)のトナー像が形成された同一位置に順次転写後、2次転写ローラ24位置に達し、シート紙P上に一括2次転写される。この後シート紙Pは定着工程を経てトナー像を完成される。中間転写ベルト10は、2次転写終了後、ベルトクリーナ10aにより残留トナーをクリーニングされる。又感光体ドラム12Y、12M、12C及び12Kは、トナー像を中間転写ベルト10に1次転写した後、クリーニング装置21Y、21M、21C及び21Kにより残留トナーを除去され、次ぎの画像形成プロセス可能とされる。

【0027】

このような画像形成プロセスを実施する間に、帯電チャージャ13Y、13M、13C及び13Kのコロナ放電部材26に汚れが付着するが、この汚れを付着したままにしておくと放電が不均一となり帯電ムラを生じ、画質劣化の原因と成る。従って、予め設定された所定のタイミングであるいは必要に応じて、チャージャクリーニング装置27によりコロナ放電部材26をクリーニングする。

【0028】

先ずクリーニングモータ30を正回転して、クリーナ駆動軸32を介して、クリーナ駆動歯車31Y、31M、31C及び31Kを全て同期回転する。これにより各帯電チャージャ13Y、13M、13C及び13Kにおいて、クリーナ駆動歯車31Y、31M、31C及び31Kと嵌りあうクリーナ従動歯車33Y、33M、33C及び33K、更には駆動プーリ37が矢印t方向に回転される。一方ピンチローラユニット40にあっては、ピンチローラホルダ加圧バネ41の矢印n方向の付勢力により、ピンチローラホルダ43に支持されるピンチローラ40aが、クリーナ駆動ベルト34と駆動プーリ37の接触面を加圧している。従って、クリーナ駆動ベルト34及び駆動プーリ37の接触面には、クリーナ駆動ベルト34を従動回転するのに必要な十分な接触摩擦を生じ、クリーナ駆動ベルト34は、駆動プーリ37の矢印t方向の回転に従動して、矢印u方向に往動する。

【0029】

クリーナ駆動ベルト34の往動に従い取り付け部材44に支持されるクリーニングシート36は、コロナ放電部材26の針状の突起26b先端をこすりながら矢印v方向に往動して、コロナ放電部材26に付着した汚れを落とす。この間、取り付け部材44と対称となる位置にてクリーナ駆動ベルト34に取着される復帰装置48は、矢印w方向に移動される。従って矢印v方向に往動するクリーニングシート36が従動プーリ38側端部である往動端に到達すると、復帰装置48は退避領域Bに到達する。このクリーニングシート36が往動端に到達するタイミングは、各帯電チャージャ13Y、13M、13C及び13Kの製造時のばらつきや、クリーナ駆動ベルト34と駆動プーリ37間の接触摩擦のばらつきによりずれを生じる。

【0030】

各帯電チャージャ13Y、13M、13C及び13Kにおいて、復帰装置48が夫々のタイミングで退避領域Bに到達すると、復帰装置48は到達した順に順次プッシャ46を押す。これによりプッシャ46はピンチローラホルダ43のレバー部43aを矢印q方向に押して、ピンチローラホルダ加圧バネ41の付勢力に抗してピンチローラホルダ43を図10に示す矢印r方向に回動する。ピンチローラホルダ43の矢印r方向の回動によりピンチローラ40によるクリーナ駆動ベルト34と駆動プーリ37の接触面の加圧が解除されると、駆動プーリ37の駆動はクリーナ駆動ベルト34に伝達されず、駆動プーリ37は空転する。

【0031】

但しこの駆動プーリ37の空転により、プッシャ46がピンチローラホルダ43のレバー部43aを矢印q方向に押す力も解除されることからピンチローラホルダ43は、ピンチローラホルダ加圧バネ41の付勢力を受けて矢印n方向に回動してクリーナ駆動ベルト34と駆動プーリ37の接触面に圧力を加える。従って駆動プーリ37の駆動が再度クリーナ駆動ベルト34に伝達されるが、これによりプッシャ46が復帰装置48により再度押されて、又ピンチローラ40によるクリーナ駆動ベルト34と駆動プーリ37の接触面の加圧が解除されることとなる。

【0032】

即ち、クリーニングシート36が往動端に到達した任意の各帯電チャージャ13Y、13M、13C及び13Kにあっては、クリーニングモータ30が正回転する間、上記ピンチローラ40によるクリーナ駆動ベルト34と駆動プーリ37の接触面の加圧及び加圧解除を繰り返して、クリーニングシート36を往動端に移動した状態を保持する。従って、クリーナ駆動ベルト34が停止する間に駆動プーリ37が空転するものの、クリーナ駆動ベルト34と駆動プーリ37の接触面における摩擦力は小さく、クリーナ駆動ベルト34の磨耗によるダメージを防止出来る。

【0033】

一方各帯電チャージャ13Y、13M、13C及び13Kにおいてプッシャ46は復帰装置48が退避領域Bに到達した順にクリーニング部材ポジションスイッチ47のスイッチングを行う。この後全ての帯電チャージャ13Y、13M、13C及び13Kにおいてクリーニング部材ポジションスイッチ47がスイッチングされ、全てのクリーニングシート36が往動端に到達したことが検知されると、クリーニングモータ30が逆回転される。

【0034】

クリーニングモータ30の逆回転は、クリーナ駆動軸32を介して、クリーナ駆動歯車31Y、31M、31C及び31Kに同時に伝達され、各帯電チャージャ13Y、13M、13C及び13Kにおいて、クリーナ従動歯車33Y、33M、33C及び33K、更には駆動プーリ37が矢印x方向に回転される。これによりプッシャ46がピンチローラホルダ43を押す力が解除されて、ピンチローラ40によりクリーナ駆動ベルト34と駆動プーリ37の接触面に圧力が加えられ、クリーナ駆動ベルト34は、駆動プーリ37の矢印x方向の回転に従動して、矢印y方向に復動する。

【0035】

クリーナ駆動ベルト34の復動に従いクリーニングシート36は、コロナ放電部材26の針状の突起26b先端をこすりながら矢印w方向に復動して、コロナ放電部材26に付着した汚れを落としながら退避領域Bに戻る。この間復帰装置48は矢印v方向に移動する。クリーニングシート36が退避領域Bに戻るタイミングは、各帯電チャージャ13Y、13M、13C及び13Kでずれを生じる。したがってクリーニングシート36が戻るタイミングがずれて、クリーニング終了後に、図7に示す帯電範囲Aにクリーニングシート36を残したままコロナ放電を行わないよう、クリーニング終了時には、全ての帯電チャージャ13Y、13M、13C及び13Kのクリーニングシート36を退避領域Bに確実に戻すこととなる。

【0036】

即ち、各帯電チャージャ13Y、13M、13C及び13Kにおいて、取り付け部材44が夫々のタイミングで退避領域Bに戻ると、取り付け部材44は戻った順に、順次プッシャ46を押す。これによりプッシャ46はピンチローラホルダ43のレバー部43aを矢印q方向に押して、ピンチローラホルダ加圧バネ41の付勢力に抗してピンチローラホルダ43を図10に示す矢印r方向に回動する。ピンチローラホルダ43の矢印r方向の回動によりピンチローラ40によるクリーナ駆動ベルト34と駆動プーリ37の接触面の加圧が解除されると、駆動プーリ37の駆動はクリーナ駆動ベルト34に伝達されず、駆動プーリ37は空転する。

【0037】

但しこの駆動プーリ37の空転により、プッシャ46がピンチローラホルダ43のレバー部43aを矢印q方向に押す力も解除されることからピンチローラホルダ43は、ピンチローラホルダ加圧バネ41の付勢力を受けて矢印n方向に戻る。これによりピンチローラ40によりクリーナ駆動ベルト34と駆動プーリ37の接触面に再度圧力が加わる。従って駆動プーリ37の駆動が再度クリーナ駆動ベルト34に伝達されるが、これによりプッシャ46が取り付け部材44により再度押されて、又ピンチローラ40によるクリーナ駆動ベルト34と駆動プーリ37の接触面の加圧が解除されることとなる。即ち、クリーニングシート36が退避領域Bに戻った任意の各帯電チャージャ13Y、13M、13C及び13Kにあっては、クリーニングモータ30が逆回転する間、上記ピンチローラ40によるクリーナ駆動ベルト34と駆動プーリ37の接触面の加圧及び加圧解除を繰り返して、クリーニングシート36を退避領域Bで停止した状態を保持する。この間、クリーナ駆動ベルト34に対して駆動プーリ37は空転するものの、クリーナ駆動ベルト34と駆動プーリ37の接触面における摩擦力は小さく、クリーナ駆動ベルト34の磨耗によるダメージを防止出来る。

【0038】

又各帯電チャージャ13Y、13M、13C及び13Kにおいてプッシャ46は取り付け部座位44が退避領域Bに戻った順にクリーニング部材ポジションスイッチ47をスイッチングする。この後全ての帯電チャージャ13Y、13M、13C及び13Kにおいてクリーニング部材ポジションスイッチ47がスイッチングされ、全てのクリーニングシート36が退避領域Bに戻ったことが検知されると、クリーニングモータ30は駆動停止して、チャージャクリーニング装置27によるコロナ放電部材26のクリーニングを完了し、各帯電チャージャ13Y、13M、13C及び13Kは、コロナ放電操作を待機することとなる。

【0039】

この実施例によれば、タンデム方式のカラー画像形成装置1において、各帯電チャージャ13Y、13M、13C及び13Kのクリーニング部材移動装置28を共通のクリーニングモータ30により同時に駆動することから、各帯電チャージャ13Y、13M、13C及び13K毎にクリーニングモータを備える必要が無く、装置の小型化をえられ、且つ装置の低価格化を図れる。

【0040】

又、各帯電チャージャ13Y、13M、13C及び13Kにて、動作位置がずれ、またクリーニングシート36が退避領域Bに戻るタイミングがずれてしまうものの、全ての帯電チャージャ13Y、13M、13C及び13Kのクリーニングシート36が退避領域Bに戻ったことを確認してコロナ放電部材26のクリーニング工程を終了している。従って、複数の帯電チャージャ13Y、13M、13C及び13Kのクリーニングシート36の移動のタイミングのずれにより、クリーニングシート36が帯電領域A内に残ってしまい、帯電ムラを来たすのを防止出来、画質向上を得られる。

【0041】

又クリーナ駆動ベルト34と駆動プーリ37とは、接触面の摩擦により駆動を伝達する機構となっていて、ピンチローラ40aの加圧及び加圧解除に応じて駆動の伝達及び伝達解除を容易に行うことが出来る。従って、複数の帯電チャージャ13Y、13M、13C及び13Kのクリーニングシート36の移動のタイミングのずれを補正して、全てのクリーニングシート36が退避領域Bに戻るのを待つ間、停止中のクリーナ駆動ベルト34は、ピンチローラ40aによる加圧を解除する事により、駆動プーリ37の回転にかかわらず接触面で磨耗によるダメージを受けことが無く、長寿命化を得ることが出来る。しかもクリーナ駆動ベルト34と駆動プーリ37の接触面に生じる摩擦力は、クリーニングシート36の移動を利用して、プッシャ46を介して、ピンチローラ40aを回動させることにより容易に調整することができる。

【0042】

尚この発明は上記実施例に限られるものではなく、この発明の範囲内で種々変形可能であり、例えば画像形成装置に並列に配置される複数のチャージャのコロナ放電部材のクリーニング装置を共通の駆動源を用いて駆動するものであれば、帯電チャージャに限定されず、転写チャージャや剥離チャージャ等であっても良い。又コロナ放電部材は、グリッド等であっても良い。又コロナ放電部材も限定されずワイヤ状の放電部材である等任意である。ワイヤ状の放電部材の場合には、クリーニング部材として砥石を放電部材に摺動すれば放電部材の汚れを効果的にクリーニング可能となる。更に共通の駆動源によるクリーニング装置の作動も限定されず、1回のクリーニング操作でクリーニング部材の移動を往動のみあるいは復動のみとしても良いし、逆に1回のクリーニング操作でクリーニング部材を複数回往復動しても良い。

【0043】

更に画像形成ユニットである実施例の各プロセスユニット11Y、11M、11C及び11Kをカートリッジ化したプロセスカートリッジとして、各プロセスカートリッジ毎に画像形成装置の装置本体に対して着脱可能にしても良い。この様なプロセスカートリッジを装置本体のフロント側から着脱する場合には駆動源及び駆動伝達部材を、プロセスカートリッジの着脱を妨げない位置に配置する。

【0044】

例えば、実施例のクリーニングモータ30、クリーナ駆動軸32、クリーナ駆動歯車31Y、31M、31C及び31Kをリア側に少しずらす。これにより図12に示す変形例のように、クリーナ駆動歯車31Y、31M、31C及び31Kは、クリーニング部材移動装置28の駆動プーリ37と同軸のクリーナ従動歯車53Y、53M、53C及び53Kのリア側で、クリーナ従動歯車53Y、53M、53C及び53Kと噛み合うように配置される。この様に配置すれば、プロセスカートリッジである各プロセスユニット11Y、11M、11C及び11Kを単体で装置本体のフロント側に引き出すことが可能となる。

【0045】

尚プロセスカートリッジは、少なくとも像担持体、チャージャ及び現像装置を有するものであればその構成は限定されない。更に駆動源及び駆動伝達部材を変形例の様に配置して、各帯電チャージャ13Y、13M、13C及び13Kのみを装置本体のフロント側から夫々着脱する等しても良い。

【図面の簡単な説明】

【0046】

【図1】この発明の実施例のカラー複写機の画像形成部を示す概略構成図である。

【図2】この発明の実施例のプロセスユニットの1つを示す斜視図である。

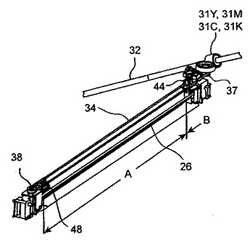

【図3】この発明の実施例の4連のプロセスユニットのクリーニングモータ及び駆動伝達装置を示す斜視図である。

【図4】この発明の実施例のクリーニングモータ及び駆動伝達装置を下から見た一部斜視図である。

【図5】この発明の実施例のチャージャ及び駆動伝達装置を示す斜視図である。

【図6A】この発明の実施例のプッシャホルダを示し、プッシャ及びクリーニング部材ポジションスイッチを透視した平面図である。

【図6B】この発明の実施例のプッシャホルダを示し、図6Aのプッシャホルダ側から見た平面図である。

【図6C】この発明の実施例のプッシャホルダを示し、図6Aの背面から見た平面図である。

【図6D】この発明の実施例のプッシャホルダを示し、図6Bからクリーニング部材ポジションスイッチを除いた平面図である。

【図6E】この発明の実施例のプッシャホルダを示し、図6Cからクリーニング部材ポジションスイッチを除いた平面図である。

【図6F】この発明の実施例のプッシャホルダを示し、図6Dからプッシャを除いた平面図である。

【図6G】この発明の実施例のプッシャホルダを示し、図6Eからプッシャを除いた平面図である。

【図7】この発明の実施例のチャージャ及び駆動伝達装置を、チャージャケースとプッシャホルダを除いて示す斜視図である。

【図8】この発明の実施例のクリーニング部材移動装置及び駆動伝達装置を示す一部斜視図である。

【図9】この発明の実施例のピンチローラが加圧状態のクリーニング部材移動装置及び駆動伝達装置を示す説明図である。

【図10】この発明の実施例のピンチローラが退避状態のクリーニング部材移動装置及び駆動伝達装置を示す説明図である。

【図11】この発明の実施例のクリーニング部材移動装置及び駆動伝達装置を示す説明図である。

【図12】この発明の変形例のクリーニング部材移動装置及び駆動伝達装置を示す説明図である。

【符号の説明】

【0047】

1…画像形成部

10…中間転写ベルト

11Y、11M、11C、11K…プロセスユニット

12BK、12Y、12M、12C…感光体ドラム

13BK、13Y、13M、13C…帯電チャージャ

18BK、18Y、18M、18C…現像装置

20BK、20Y、20M、20C…1次転写ローラ

21BK、21Y、21M、21C…クリーニング装置

26…コロナ放電部材

27…チャージャクリーニング装置

28…クリーニング部材移動装置

30…クリーニングモータ

31Y、31M、31C、31K…クリーナ駆動歯車

32…クリーナ駆動軸

33Y、33M、33C、33K…クリーナ従動歯車

34…クリーナ駆動ベルト

36…クリーニングシート

37…駆動プーリ

40…ピンチローラユニット

40a…ピンチローラ

43…ピンチローラホルダ

47…クリーニング部材ポジションスイッチ

48…復帰装置

【技術分野】

【0001】

この発明は、タンデム方式でカラー画像を得る複写機やプリンタ等に用いるチャージャの線状のコロナ放電部材をクリーニングする画像形成装置及び画像形成装置のプロセスカートリッジに関する。

【背景技術】

【0002】

近年複写機やプリンタ等の電子写真方式の画像形成装置において、感光体ドラムを均一に帯電し、あるいはトナー像の転写やシート紙の剥離をするために、コロナ放電によるチャージャが用いられている。このコロナ放電によるチャージャは、構成が簡単でしかも安定した帯電を得られるという利点を有する。しかしながらコロナ放電によるチャージャは使用している間に、ワイヤ状あるいは金属板に設けられた針状等のコロナ放電部材が汚染される。コロナ放電部材の汚染は、コロナ放電部材表面に生成した酸化物、あるいはトナーや紙粉等の付着物を原因としている。

【0003】

チャージャのコロナ放電部材が汚染されると、感光体ドラムの帯電ムラを生じ、トナー像の転写効率の低下を生じて画像不良の原因となったり、あるいはシート紙の剥離ミスを生じたりする。このため従来チャージワイヤをクリーニングするクリーニングパッドをチャージワイヤに摺動する画像形成装置がある。(例えば特許文献1参照。)

【特許文献1】特開平7−261520号公報(第6頁、図3、4)

【0004】

特許文献1は、1つのクリーニングパッド1を摺動するために1つのクリーニングモータを用いる構造と成っている。

【0005】

一方近年複写機やプリンタ等の画像形成装置においては、並列に配置された複数の感光体ドラム上にそれぞれ形成されるトナー像を、1枚のシート紙上に多重転写してカラー画像を得るタンデム方式の画像形成装置が知られている。このようなタンデム方式の画像形成装置においては近年、感光体ドラムを複数使用するにもかかわらず小型であることが要求されている。

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら(特許文献1)のチャージワイヤクリーニング装置をタンデム方式の画像形成装置に適用しようとすると、各チャージワイヤクリーニング装置毎にクリーニングモータが必要となる。このため例えば4連タンデムの画像形成装置にあっては夫々のチャージワイヤクリーニング装置を駆動するための4つのクリーニングモータを設けなければならず、その小型化が損なわれ、且つコストも上昇する。

【0007】

そこでこの発明は上記課題を解決するものであり、タンデム方式の画像形成装置において、並列に配置される複数のチャージャの夫々に高画質を維持するためのクリーニング装置を設けるにもかかわらず、画像形成装置の小型化及びコストの低減を得ることが出来る画像形成装置及び画像形成装置のプロセスカートリッジを提供することを目的とする。

【課題を解決するための手段】

【0008】

この発明は上記課題を解決するための手段として、像担持体周囲に線状のコロナ放電部材を有するチャージャ、露光位置、現像装置及び感光体クリーニング装置を配置してなる画像形成ユニットを複数並列に配置して成る画像形成装置において、前記夫々の画像形成ユニット毎に前記チャージャの線状のコロナ放電部材に夫々摺動して、前記コロナ放電部材の付着物を除去するクリーニング部材と、前記夫々の画像形成ユニット毎に前記クリーニング部材を前記コロナ放電部材に沿って夫々移動させるクリーニング部材移動装置と、前記夫々の画像形成ユニット毎の前記複数のクリーニング部材移動装置を同時に駆動する1つの駆動源と、前記駆動源の駆動力を前記複数のクリーニング部材移動装置に夫々伝達する複数の駆動伝達装置と、前記夫々の画像形成ユニット毎に前記クリーニング部材が所定の位置に戻った時に、前記駆動伝達装置による前記駆動源の駆動力の伝達を解除する解除装置とを具備し、前記全ての画像形成ユニットにおいて、前記クリーニング部材が所定の位置に戻ったときに前記駆動源を停止するものである。

【発明の効果】

【0009】

この発明によれば、並列に配置される複数のチャージャのクリーニング部材を共通の駆動源で駆動することから、画像形成装置の小型化及び低価格化を図れる。又複数のチャージャ毎のクリーニング部材の動作位置あるいは移動タイミングのずれにかかわらずクリーニング終了時には全てのクリーニング部材を確実に所定位置に戻すことから、コロナ放電ムラを防止できる。

【0010】

又、クリーニング部材移動装置としてクリーナ駆動ベルトと駆動プーリとを用いる場合に、両者の接触面に生じる摩擦力を調整してクリーナ駆動ベルトの移動あるいは停止を制御している。従って、両者間の加圧による摩擦力を調整するのみでクリーナ駆動ベルトの移動を容易に調整できると共に、クリーナ駆動ベルト停止時には両者の摩擦力が小さく、駆動プーリの回転にかかわらずクリーナ駆動ベルトが磨耗によりダメージを受けるのを容易に防止出来、長寿命化を図ることが出来る。

【発明を実施するための最良の形態】

【0011】

以下この発明の実施例について詳細に説明する。図1乃至図11を用いて説明する。図1は、この発明の実施例であり画像形成装置である4連タンデム方式のカラー複写機の画像形成部1を示す概略構成図である。画像形成部1は、中間転写媒体である中間転写ベルト10の下側に沿って並列配置されるイエロ(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の4組の画像形成ユニットであるプロセスユニット11Y、11M、11C及び11Kを備える。

【0012】

各プロセスユニット11Y、11M、11C及び11Kは、それぞれ像担持体である感光体ドラム12Y、12M、12C及び12Kを有している。中間転写ベルト10の感光体ドラム12Y、12M、12C及び12Kに対向する1次転写位置には、1次転写ローラ20Y、20M、20C及び20Kにより1次転写電圧が印可され、感光体ドラム12Y、12M、12C及び12K上のトナー像は中間転写ベルトに1次転写される。

【0013】

中間転写ベルト10を張架する駆動ローラ22により支持される2次転写位置には、2次転写ローラ24が対向配置される。2次転写位置にあっては、シート紙Pを介して2次転写ローラ24により2次転写電圧が印加され、中間転写ベルト10上のトナー像はシート紙Pに2次転写される。中間転写ベルト10の2次転写ローラ24の下流にはベルトクリーナ10aが設けられる。

【0014】

各プロセスユニット11Y、11M、11C及び11Kは、FIG.1及び2に示す様にそれぞれ感光体ドラム12Y、12M、12C及び12K周囲に、その矢印m方向の回転方向に沿ってチャージャである帯電チャージャ13Y、13M、13C及び13K、レーザ露光装置16から照射される各色のレーザビーム露光位置17Y、17M、17C及び17K、現像装置18Y、18M、18C及び18K、及び感光体クリーニング装置21Y、21M、21C及び21Kを配置してなっている。露光位置17Y、17M、17C及び17Kには、図示しないレーザ露光装置等から各色のレーザビームが照射される。

【0015】

次に帯電チャージャ13Y、13M、13C及び13Kについて詳述する。各帯電チャージャ13Y、13M、13C及び13Kは同一構造であることから、共通の符号を用いて説明する。各帯電チャージャ13Y、13M、13C及び13Kは、チャージャケース24内に、感光体ドラム12Y、12M、12C及び12K表面を均一に全面帯電するための線状のコロナ放電部材26を有する。コロナ放電部材26は、薄い金属板26aに針状の突起26bが設けられて成っていて、針状の突起26b先端からコロナ放電を行う。又帯電チャージャ13Y、13M、13C及び13Kは、コロナ放電部材26に付着するオゾンによる酸化物、浮遊トナーあるいは紙粉等の汚れをクリーニングするチャージャクリーニング装置27を有する。

【0016】

チャージャクリーニング装置27は、クリーニング部材であり、図8に示す厚さ0.05mmのポリアミドから成るクリーニングシート36により、コロナ放電部材26の針状の突起26b先端をこすって、コロナ放電部材26に付着した汚れを落としてクリーニングする。チャージャクリーニング装置27は、図5に示すクリーニング部材移動装置28を、図3、図4に示す単一の駆動源であるクリーニングモータ30で駆動する。クリーニングモータ30の駆動は駆動伝達装置であるクリーナ駆動軸32更にはクリーナ駆動歯車31Y、31M、31C及び31Kを介して各帯電チャージャ13Y、13M、13C及び13Kの全てのクリーニング部材移動装置28に同期して伝達される。

【0017】

クリーニング部材移動装置28は、各クリーナ駆動歯車31Y、31M、31C及び31Kに嵌りあうクリーナ従動歯車33Y、33M、33C及び33Kを有し、各帯電チャージャ13Y、13M、13C及び13Kにて、クリーナ駆動ベルト34を回転駆動する。即ちクリーナ駆動ベルト34は、クリーナ従動歯車33Y、33M、33C及び33Kと同軸の駆動プーリ37及びクリーナケース24の他端に設けられる従動プーリ38間に掛け渡されて、駆動プーリ37との接触面の摩擦により従動回転する。

【0018】

クリーナ駆動ベルト34と駆動プーリ37の接触面は、図8に示す加圧部材であるピンチローラユニット40のピンチローラ40aに加圧される事により、クリーナ駆動ベルト34の従動回転に必要な接触摩擦を得られる。ピンチローラ40aは、ピンチローラホルダ加圧バネ41により回動支点42を中心に矢印n方向に付勢されるピンチローラホルダ43に支持され、常時クリーナ駆動ベルト34と駆動プーリ37の接触面を加圧する。

【0019】

クリーナ駆動ベルト34には、クリーニングシート36を支持する取り付け部材44が固定される。クリーニングモータ30の正逆回転に従い、往復回転されるクリーナ駆動ベルト34により、クリーニングシート36はコロナ放電部材26の針状の突起26b先端をこすりながら、往復移動する。更にクリーナ駆動ベルト34の取り付け部材44が固定される位置と対称となる位置には復帰装置48が固定される。復帰装置48は、クリーニングシート36を有しない状態の取り付け部材44と全く同じに形成されている。

【0020】

又クリーニング部材移動装置28は、クリーニング終了後にクリーニングシート36を図7に示す退避領域Bに確実に戻すための戻し装置を備えている。これは単一のクリーニングモータ30の駆動を同時に伝達して、各帯電チャージャ13Y、13M、13C及び13Kのクリーニング部材移動装置28を同期させるものの、製造時のばらつきや、クリーナ駆動ベルト34と駆動プーリ37間接触摩擦のばらつき等によりクリーニングシート36が退避位置Bに戻るタイミングがずれるため、全てのクリーニング部材が退避領域Bに戻るのを待つための装置である。

【0021】

若しクリーニング終了後に、いずれかのクリーニングシート36が図7に示す帯電範囲Aに残った状態でコロナ放電が成されてしまうと、帯電ムラを来たすことから、クリーニング終了時には、全ての帯電チャージャ13Y、13M、13C及び13Kにおいてクリーニングシート36を退避領域Bに確実に戻す必要がある。しかも全ての帯電チャージャ13Y、13M、13C及び13Kにおいてクリーニングシート36が退避領域Bに確実に戻るのを待つ間に、既に退避領域Bに戻っているクリーナ駆動ベルト34と駆動プーリ37にあっては、スリップにより磨耗を生じないように配慮する必要もある。

【0022】

上記戻し装置は、解除装置であるプッシャ46から成っている。図6A〜図6Gに示すように、プッシャ46は爪46aとガイドピン46bを有していて、チャージケース24に固定されるプッシャホルダ50に形成される孔50aに爪46aが嵌合され、更に長孔50bにガイドピン46bが挿通されていて、プッシャホルダ50にガイドされスライドされる。

【0023】

プッシャ46は退避領域Bに戻った取り付け部材44に押される。プッシャ46は取り付け部材44に押される事によりピンチローラホルダ43のレバー部43aを矢印q方向に押して、ピンチローラホルダ加圧バネ41の付勢力に抗してピンチローラホルダ43を矢印r方向に回動する。ピンチローラホルダ43の矢印r方向の回動によりピンチローラ40によるクリーナ駆動ベルト34と駆動プーリ37の接触面の加圧が解除される。このピンチローラ40の加圧解除により駆動プーリ37の回転はクリーナ駆動ベルト34に伝達されず、駆動プーリ37は空転する。

【0024】

又プッシャ46は、クリーニングシート36が所定位置である退避領域Bに戻ったことを検出する検知装置であるクリーニング部材ポジションスイッチ47のスイッチングも行う。各帯電チャージャ13Y、13M、13C及び13Kの全てのクリーニング部材ポジションスイッチ47が、クリーニングシート36が退避領域Bに戻ったことを検出すると、クリーニングモータ30は、駆動を停止する。更にプッシャ46は、取り付け部材44に押されるのと同様にしてクリーニング部材36の往動により退避領域Bに到達する復帰装置48によっても押されて、ピンチローラ40によるクリーナ駆動ベルト34と駆動プーリ37の接触面の加圧を解除する。

【0025】

次に作用について述べる。画像形成開始により、スキャナやパソコン端末等から画像情報が入力されると各感光体ドラム12Y、12M、12C及び12Kが回転され各プロセスユニット11Y、11M、11C及び11Kにて、順次画像形成工程が実施される。イエロ(Y)のプロセスユニット11Yでは感光体ドラム12Y表面が帯電チャージャ13Yにより一様に帯電され、次いで露光位置17Yにてイエロ(Y)の画像情報に対応するレーザビームを照射されて静電潜像を形成される。更に感光体ドラム12Yは、現像装置18Yにてトナー像を形成され、矢印s方向に回転される中間転写ベルト10と接触して1次転写ローラ20Yによりトナー像を中間転写ベルト10上に1次転写する。

【0026】

このイエロ(Y)のトナー像形成プロセスと同様にして、マゼンタ(M)、シアン(C)及びブラック(K)のトナー像形成プロセスを行う。各感光体ドラム12M、12C及び12Kに形成されたトナー像は、中間転写ベルト10上のイエロ(Y)のトナー像が形成された同一位置に順次転写後、2次転写ローラ24位置に達し、シート紙P上に一括2次転写される。この後シート紙Pは定着工程を経てトナー像を完成される。中間転写ベルト10は、2次転写終了後、ベルトクリーナ10aにより残留トナーをクリーニングされる。又感光体ドラム12Y、12M、12C及び12Kは、トナー像を中間転写ベルト10に1次転写した後、クリーニング装置21Y、21M、21C及び21Kにより残留トナーを除去され、次ぎの画像形成プロセス可能とされる。

【0027】

このような画像形成プロセスを実施する間に、帯電チャージャ13Y、13M、13C及び13Kのコロナ放電部材26に汚れが付着するが、この汚れを付着したままにしておくと放電が不均一となり帯電ムラを生じ、画質劣化の原因と成る。従って、予め設定された所定のタイミングであるいは必要に応じて、チャージャクリーニング装置27によりコロナ放電部材26をクリーニングする。

【0028】

先ずクリーニングモータ30を正回転して、クリーナ駆動軸32を介して、クリーナ駆動歯車31Y、31M、31C及び31Kを全て同期回転する。これにより各帯電チャージャ13Y、13M、13C及び13Kにおいて、クリーナ駆動歯車31Y、31M、31C及び31Kと嵌りあうクリーナ従動歯車33Y、33M、33C及び33K、更には駆動プーリ37が矢印t方向に回転される。一方ピンチローラユニット40にあっては、ピンチローラホルダ加圧バネ41の矢印n方向の付勢力により、ピンチローラホルダ43に支持されるピンチローラ40aが、クリーナ駆動ベルト34と駆動プーリ37の接触面を加圧している。従って、クリーナ駆動ベルト34及び駆動プーリ37の接触面には、クリーナ駆動ベルト34を従動回転するのに必要な十分な接触摩擦を生じ、クリーナ駆動ベルト34は、駆動プーリ37の矢印t方向の回転に従動して、矢印u方向に往動する。

【0029】

クリーナ駆動ベルト34の往動に従い取り付け部材44に支持されるクリーニングシート36は、コロナ放電部材26の針状の突起26b先端をこすりながら矢印v方向に往動して、コロナ放電部材26に付着した汚れを落とす。この間、取り付け部材44と対称となる位置にてクリーナ駆動ベルト34に取着される復帰装置48は、矢印w方向に移動される。従って矢印v方向に往動するクリーニングシート36が従動プーリ38側端部である往動端に到達すると、復帰装置48は退避領域Bに到達する。このクリーニングシート36が往動端に到達するタイミングは、各帯電チャージャ13Y、13M、13C及び13Kの製造時のばらつきや、クリーナ駆動ベルト34と駆動プーリ37間の接触摩擦のばらつきによりずれを生じる。

【0030】

各帯電チャージャ13Y、13M、13C及び13Kにおいて、復帰装置48が夫々のタイミングで退避領域Bに到達すると、復帰装置48は到達した順に順次プッシャ46を押す。これによりプッシャ46はピンチローラホルダ43のレバー部43aを矢印q方向に押して、ピンチローラホルダ加圧バネ41の付勢力に抗してピンチローラホルダ43を図10に示す矢印r方向に回動する。ピンチローラホルダ43の矢印r方向の回動によりピンチローラ40によるクリーナ駆動ベルト34と駆動プーリ37の接触面の加圧が解除されると、駆動プーリ37の駆動はクリーナ駆動ベルト34に伝達されず、駆動プーリ37は空転する。

【0031】

但しこの駆動プーリ37の空転により、プッシャ46がピンチローラホルダ43のレバー部43aを矢印q方向に押す力も解除されることからピンチローラホルダ43は、ピンチローラホルダ加圧バネ41の付勢力を受けて矢印n方向に回動してクリーナ駆動ベルト34と駆動プーリ37の接触面に圧力を加える。従って駆動プーリ37の駆動が再度クリーナ駆動ベルト34に伝達されるが、これによりプッシャ46が復帰装置48により再度押されて、又ピンチローラ40によるクリーナ駆動ベルト34と駆動プーリ37の接触面の加圧が解除されることとなる。

【0032】

即ち、クリーニングシート36が往動端に到達した任意の各帯電チャージャ13Y、13M、13C及び13Kにあっては、クリーニングモータ30が正回転する間、上記ピンチローラ40によるクリーナ駆動ベルト34と駆動プーリ37の接触面の加圧及び加圧解除を繰り返して、クリーニングシート36を往動端に移動した状態を保持する。従って、クリーナ駆動ベルト34が停止する間に駆動プーリ37が空転するものの、クリーナ駆動ベルト34と駆動プーリ37の接触面における摩擦力は小さく、クリーナ駆動ベルト34の磨耗によるダメージを防止出来る。

【0033】

一方各帯電チャージャ13Y、13M、13C及び13Kにおいてプッシャ46は復帰装置48が退避領域Bに到達した順にクリーニング部材ポジションスイッチ47のスイッチングを行う。この後全ての帯電チャージャ13Y、13M、13C及び13Kにおいてクリーニング部材ポジションスイッチ47がスイッチングされ、全てのクリーニングシート36が往動端に到達したことが検知されると、クリーニングモータ30が逆回転される。

【0034】

クリーニングモータ30の逆回転は、クリーナ駆動軸32を介して、クリーナ駆動歯車31Y、31M、31C及び31Kに同時に伝達され、各帯電チャージャ13Y、13M、13C及び13Kにおいて、クリーナ従動歯車33Y、33M、33C及び33K、更には駆動プーリ37が矢印x方向に回転される。これによりプッシャ46がピンチローラホルダ43を押す力が解除されて、ピンチローラ40によりクリーナ駆動ベルト34と駆動プーリ37の接触面に圧力が加えられ、クリーナ駆動ベルト34は、駆動プーリ37の矢印x方向の回転に従動して、矢印y方向に復動する。

【0035】

クリーナ駆動ベルト34の復動に従いクリーニングシート36は、コロナ放電部材26の針状の突起26b先端をこすりながら矢印w方向に復動して、コロナ放電部材26に付着した汚れを落としながら退避領域Bに戻る。この間復帰装置48は矢印v方向に移動する。クリーニングシート36が退避領域Bに戻るタイミングは、各帯電チャージャ13Y、13M、13C及び13Kでずれを生じる。したがってクリーニングシート36が戻るタイミングがずれて、クリーニング終了後に、図7に示す帯電範囲Aにクリーニングシート36を残したままコロナ放電を行わないよう、クリーニング終了時には、全ての帯電チャージャ13Y、13M、13C及び13Kのクリーニングシート36を退避領域Bに確実に戻すこととなる。

【0036】

即ち、各帯電チャージャ13Y、13M、13C及び13Kにおいて、取り付け部材44が夫々のタイミングで退避領域Bに戻ると、取り付け部材44は戻った順に、順次プッシャ46を押す。これによりプッシャ46はピンチローラホルダ43のレバー部43aを矢印q方向に押して、ピンチローラホルダ加圧バネ41の付勢力に抗してピンチローラホルダ43を図10に示す矢印r方向に回動する。ピンチローラホルダ43の矢印r方向の回動によりピンチローラ40によるクリーナ駆動ベルト34と駆動プーリ37の接触面の加圧が解除されると、駆動プーリ37の駆動はクリーナ駆動ベルト34に伝達されず、駆動プーリ37は空転する。

【0037】

但しこの駆動プーリ37の空転により、プッシャ46がピンチローラホルダ43のレバー部43aを矢印q方向に押す力も解除されることからピンチローラホルダ43は、ピンチローラホルダ加圧バネ41の付勢力を受けて矢印n方向に戻る。これによりピンチローラ40によりクリーナ駆動ベルト34と駆動プーリ37の接触面に再度圧力が加わる。従って駆動プーリ37の駆動が再度クリーナ駆動ベルト34に伝達されるが、これによりプッシャ46が取り付け部材44により再度押されて、又ピンチローラ40によるクリーナ駆動ベルト34と駆動プーリ37の接触面の加圧が解除されることとなる。即ち、クリーニングシート36が退避領域Bに戻った任意の各帯電チャージャ13Y、13M、13C及び13Kにあっては、クリーニングモータ30が逆回転する間、上記ピンチローラ40によるクリーナ駆動ベルト34と駆動プーリ37の接触面の加圧及び加圧解除を繰り返して、クリーニングシート36を退避領域Bで停止した状態を保持する。この間、クリーナ駆動ベルト34に対して駆動プーリ37は空転するものの、クリーナ駆動ベルト34と駆動プーリ37の接触面における摩擦力は小さく、クリーナ駆動ベルト34の磨耗によるダメージを防止出来る。

【0038】

又各帯電チャージャ13Y、13M、13C及び13Kにおいてプッシャ46は取り付け部座位44が退避領域Bに戻った順にクリーニング部材ポジションスイッチ47をスイッチングする。この後全ての帯電チャージャ13Y、13M、13C及び13Kにおいてクリーニング部材ポジションスイッチ47がスイッチングされ、全てのクリーニングシート36が退避領域Bに戻ったことが検知されると、クリーニングモータ30は駆動停止して、チャージャクリーニング装置27によるコロナ放電部材26のクリーニングを完了し、各帯電チャージャ13Y、13M、13C及び13Kは、コロナ放電操作を待機することとなる。

【0039】

この実施例によれば、タンデム方式のカラー画像形成装置1において、各帯電チャージャ13Y、13M、13C及び13Kのクリーニング部材移動装置28を共通のクリーニングモータ30により同時に駆動することから、各帯電チャージャ13Y、13M、13C及び13K毎にクリーニングモータを備える必要が無く、装置の小型化をえられ、且つ装置の低価格化を図れる。

【0040】

又、各帯電チャージャ13Y、13M、13C及び13Kにて、動作位置がずれ、またクリーニングシート36が退避領域Bに戻るタイミングがずれてしまうものの、全ての帯電チャージャ13Y、13M、13C及び13Kのクリーニングシート36が退避領域Bに戻ったことを確認してコロナ放電部材26のクリーニング工程を終了している。従って、複数の帯電チャージャ13Y、13M、13C及び13Kのクリーニングシート36の移動のタイミングのずれにより、クリーニングシート36が帯電領域A内に残ってしまい、帯電ムラを来たすのを防止出来、画質向上を得られる。

【0041】

又クリーナ駆動ベルト34と駆動プーリ37とは、接触面の摩擦により駆動を伝達する機構となっていて、ピンチローラ40aの加圧及び加圧解除に応じて駆動の伝達及び伝達解除を容易に行うことが出来る。従って、複数の帯電チャージャ13Y、13M、13C及び13Kのクリーニングシート36の移動のタイミングのずれを補正して、全てのクリーニングシート36が退避領域Bに戻るのを待つ間、停止中のクリーナ駆動ベルト34は、ピンチローラ40aによる加圧を解除する事により、駆動プーリ37の回転にかかわらず接触面で磨耗によるダメージを受けことが無く、長寿命化を得ることが出来る。しかもクリーナ駆動ベルト34と駆動プーリ37の接触面に生じる摩擦力は、クリーニングシート36の移動を利用して、プッシャ46を介して、ピンチローラ40aを回動させることにより容易に調整することができる。

【0042】

尚この発明は上記実施例に限られるものではなく、この発明の範囲内で種々変形可能であり、例えば画像形成装置に並列に配置される複数のチャージャのコロナ放電部材のクリーニング装置を共通の駆動源を用いて駆動するものであれば、帯電チャージャに限定されず、転写チャージャや剥離チャージャ等であっても良い。又コロナ放電部材は、グリッド等であっても良い。又コロナ放電部材も限定されずワイヤ状の放電部材である等任意である。ワイヤ状の放電部材の場合には、クリーニング部材として砥石を放電部材に摺動すれば放電部材の汚れを効果的にクリーニング可能となる。更に共通の駆動源によるクリーニング装置の作動も限定されず、1回のクリーニング操作でクリーニング部材の移動を往動のみあるいは復動のみとしても良いし、逆に1回のクリーニング操作でクリーニング部材を複数回往復動しても良い。

【0043】

更に画像形成ユニットである実施例の各プロセスユニット11Y、11M、11C及び11Kをカートリッジ化したプロセスカートリッジとして、各プロセスカートリッジ毎に画像形成装置の装置本体に対して着脱可能にしても良い。この様なプロセスカートリッジを装置本体のフロント側から着脱する場合には駆動源及び駆動伝達部材を、プロセスカートリッジの着脱を妨げない位置に配置する。

【0044】

例えば、実施例のクリーニングモータ30、クリーナ駆動軸32、クリーナ駆動歯車31Y、31M、31C及び31Kをリア側に少しずらす。これにより図12に示す変形例のように、クリーナ駆動歯車31Y、31M、31C及び31Kは、クリーニング部材移動装置28の駆動プーリ37と同軸のクリーナ従動歯車53Y、53M、53C及び53Kのリア側で、クリーナ従動歯車53Y、53M、53C及び53Kと噛み合うように配置される。この様に配置すれば、プロセスカートリッジである各プロセスユニット11Y、11M、11C及び11Kを単体で装置本体のフロント側に引き出すことが可能となる。

【0045】

尚プロセスカートリッジは、少なくとも像担持体、チャージャ及び現像装置を有するものであればその構成は限定されない。更に駆動源及び駆動伝達部材を変形例の様に配置して、各帯電チャージャ13Y、13M、13C及び13Kのみを装置本体のフロント側から夫々着脱する等しても良い。

【図面の簡単な説明】

【0046】

【図1】この発明の実施例のカラー複写機の画像形成部を示す概略構成図である。

【図2】この発明の実施例のプロセスユニットの1つを示す斜視図である。

【図3】この発明の実施例の4連のプロセスユニットのクリーニングモータ及び駆動伝達装置を示す斜視図である。

【図4】この発明の実施例のクリーニングモータ及び駆動伝達装置を下から見た一部斜視図である。

【図5】この発明の実施例のチャージャ及び駆動伝達装置を示す斜視図である。

【図6A】この発明の実施例のプッシャホルダを示し、プッシャ及びクリーニング部材ポジションスイッチを透視した平面図である。

【図6B】この発明の実施例のプッシャホルダを示し、図6Aのプッシャホルダ側から見た平面図である。

【図6C】この発明の実施例のプッシャホルダを示し、図6Aの背面から見た平面図である。

【図6D】この発明の実施例のプッシャホルダを示し、図6Bからクリーニング部材ポジションスイッチを除いた平面図である。

【図6E】この発明の実施例のプッシャホルダを示し、図6Cからクリーニング部材ポジションスイッチを除いた平面図である。

【図6F】この発明の実施例のプッシャホルダを示し、図6Dからプッシャを除いた平面図である。

【図6G】この発明の実施例のプッシャホルダを示し、図6Eからプッシャを除いた平面図である。

【図7】この発明の実施例のチャージャ及び駆動伝達装置を、チャージャケースとプッシャホルダを除いて示す斜視図である。

【図8】この発明の実施例のクリーニング部材移動装置及び駆動伝達装置を示す一部斜視図である。

【図9】この発明の実施例のピンチローラが加圧状態のクリーニング部材移動装置及び駆動伝達装置を示す説明図である。

【図10】この発明の実施例のピンチローラが退避状態のクリーニング部材移動装置及び駆動伝達装置を示す説明図である。

【図11】この発明の実施例のクリーニング部材移動装置及び駆動伝達装置を示す説明図である。

【図12】この発明の変形例のクリーニング部材移動装置及び駆動伝達装置を示す説明図である。

【符号の説明】

【0047】

1…画像形成部

10…中間転写ベルト

11Y、11M、11C、11K…プロセスユニット

12BK、12Y、12M、12C…感光体ドラム

13BK、13Y、13M、13C…帯電チャージャ

18BK、18Y、18M、18C…現像装置

20BK、20Y、20M、20C…1次転写ローラ

21BK、21Y、21M、21C…クリーニング装置

26…コロナ放電部材

27…チャージャクリーニング装置

28…クリーニング部材移動装置

30…クリーニングモータ

31Y、31M、31C、31K…クリーナ駆動歯車

32…クリーナ駆動軸

33Y、33M、33C、33K…クリーナ従動歯車

34…クリーナ駆動ベルト

36…クリーニングシート

37…駆動プーリ

40…ピンチローラユニット

40a…ピンチローラ

43…ピンチローラホルダ

47…クリーニング部材ポジションスイッチ

48…復帰装置

【特許請求の範囲】

【請求項1】

像担持体周囲に線状のコロナ放電部材を有するチャージャ、露光位置、現像装置及び感光体クリーニング装置を配置してなる画像形成ユニットを複数並列に配置して成る画像形成装置において、

前記夫々の画像形成ユニット毎に前記チャージャの線状のコロナ放電部材に夫々摺動して、前記コロナ放電部材の付着物を除去するクリーニング部材と、

前記夫々の画像形成ユニット毎に前記クリーニング部材を前記コロナ放電部材に沿って夫々移動させるクリーニング部材移動装置と、

前記夫々の画像形成ユニット毎の前記複数のクリーニング部材移動装置を同時に駆動する1つの駆動源と、

前記駆動源の駆動力を前記複数のクリーニング部材移動装置に夫々伝達する複数の駆動伝達装置と、

前記夫々の画像形成ユニット毎に前記クリーニング部材が所定の位置に戻った時に、前記駆動伝達装置による前記駆動源の駆動力の伝達を解除する解除装置とを具備し、

前記全ての画像形成ユニットにおいて、前記クリーニング部材が所定の位置に戻ったときに前記駆動源を停止することを特徴とする画像形成装置。

【請求項2】

前記夫々の画像形成ユニット毎に前記クリーニング部材が所定の位置に戻ったことを検知する検知装置を更に有することを特徴とする請求項1記載の画像形成装置。

【請求項3】

前記クリーニング部材移動装置は、プーリ、前記プーリに掛け渡され前記クリーニング部材を支持するクリーナ駆動ベルトおよび、前記クリーナ駆動ベルトを前記プーリに加圧するピンチローラを有してなり、

前記クリーナ駆動ベルトは、前記ピンチローラによる加圧時に前記プーリに従動し、

前記解除装置は、前記ピンチローラを加圧解除方向に押し戻すプッシャであることを特徴とする請求項1記載の画像形成装置。

【請求項4】

前記プッシャは、前記クリーニング部材が前記所定の位置に戻った時に前記ピンチローラに当接して前記ピンチローラを加圧解除方向に押し戻すことを特徴とする請求項3記載の画像形成装置。

【請求項5】

前記夫々の画像形成ユニット毎に前記クリーニング部材が所定の位置に達したことを検知する検知装置を更に有し、前記検知装置は前記プッシャにより作動されることを特徴とする請求項3または請求項4記載の画像形成装置。

【請求項6】

前記クリーナ駆動ベルトは、前記クリーニング部材支持位置と対称の位置に復帰装置を更に取着し、前記全てのチャージャにおいて、前記復帰装置により前記検知部材が作動されたら、前記駆動源を反転することを特徴とする請求項5記載の画像形成装置。

【請求項7】

像担持体周囲に少なくとも線状のコロナ放電部材を有するチャージャ及び現像装置を配置してなり、装置本体に対して一体的に着脱可能であって、前記装置本体に複数個並行に配置される画像形成装置のプロセスカートリッジにおいて、

前記線状のコロナ放電部材に摺動して、前記コロナ放電部材の付着物を除去するクリーニング部材と、

前記クリーニング部材を前記コロナ放電部材に沿って移動させるクリーニング部材移動装置とを具備し、

前記クリーニング部材移動装置は、前記装置本体内にて駆動伝達装置を介して前記複数のプロセスカートリッジの前記クリーニング部材移動装置を同時に駆動する1つの駆動源による駆動を伝達され、且つ前記クリーニング部材が所定の位置に戻った時に解除装置を介して前記駆動伝達装置による前記駆動源による前記駆動の伝達を解除されることを特徴とする画像形成装置のプロセスカートリッジ。

【請求項8】

前記クリーニング部材移動装置は、プーリ、前記プーリに掛け渡され前記クリーニング部材を支持するクリーナ駆動ベルトおよび、前記クリーナ駆動ベルトを前記プーリに加圧する加圧部材を有してなり、

前記クリーナ駆動ベルトは、前記加圧部材による加圧時に前記プーリに従動し、

前記加圧部材は、前記解除部材により前記加圧を解除されることを特徴とする請求項7記載の画像形成装置のプロセスカートリッジ。

【請求項9】

前記クリーナ駆動ベルトは、前記クリーニング部材支持位置と対称の位置に復帰部材を更に取着し、前記装置本体内に配置される全てのチャージャにおいて、前記復帰部材が復帰位置に達したら、反転されることを特徴とする請求項8記載の画像形成装置のプロセスカートリッジ。

【請求項1】

像担持体周囲に線状のコロナ放電部材を有するチャージャ、露光位置、現像装置及び感光体クリーニング装置を配置してなる画像形成ユニットを複数並列に配置して成る画像形成装置において、

前記夫々の画像形成ユニット毎に前記チャージャの線状のコロナ放電部材に夫々摺動して、前記コロナ放電部材の付着物を除去するクリーニング部材と、

前記夫々の画像形成ユニット毎に前記クリーニング部材を前記コロナ放電部材に沿って夫々移動させるクリーニング部材移動装置と、

前記夫々の画像形成ユニット毎の前記複数のクリーニング部材移動装置を同時に駆動する1つの駆動源と、

前記駆動源の駆動力を前記複数のクリーニング部材移動装置に夫々伝達する複数の駆動伝達装置と、

前記夫々の画像形成ユニット毎に前記クリーニング部材が所定の位置に戻った時に、前記駆動伝達装置による前記駆動源の駆動力の伝達を解除する解除装置とを具備し、

前記全ての画像形成ユニットにおいて、前記クリーニング部材が所定の位置に戻ったときに前記駆動源を停止することを特徴とする画像形成装置。

【請求項2】

前記夫々の画像形成ユニット毎に前記クリーニング部材が所定の位置に戻ったことを検知する検知装置を更に有することを特徴とする請求項1記載の画像形成装置。

【請求項3】

前記クリーニング部材移動装置は、プーリ、前記プーリに掛け渡され前記クリーニング部材を支持するクリーナ駆動ベルトおよび、前記クリーナ駆動ベルトを前記プーリに加圧するピンチローラを有してなり、

前記クリーナ駆動ベルトは、前記ピンチローラによる加圧時に前記プーリに従動し、

前記解除装置は、前記ピンチローラを加圧解除方向に押し戻すプッシャであることを特徴とする請求項1記載の画像形成装置。

【請求項4】

前記プッシャは、前記クリーニング部材が前記所定の位置に戻った時に前記ピンチローラに当接して前記ピンチローラを加圧解除方向に押し戻すことを特徴とする請求項3記載の画像形成装置。

【請求項5】

前記夫々の画像形成ユニット毎に前記クリーニング部材が所定の位置に達したことを検知する検知装置を更に有し、前記検知装置は前記プッシャにより作動されることを特徴とする請求項3または請求項4記載の画像形成装置。

【請求項6】

前記クリーナ駆動ベルトは、前記クリーニング部材支持位置と対称の位置に復帰装置を更に取着し、前記全てのチャージャにおいて、前記復帰装置により前記検知部材が作動されたら、前記駆動源を反転することを特徴とする請求項5記載の画像形成装置。

【請求項7】

像担持体周囲に少なくとも線状のコロナ放電部材を有するチャージャ及び現像装置を配置してなり、装置本体に対して一体的に着脱可能であって、前記装置本体に複数個並行に配置される画像形成装置のプロセスカートリッジにおいて、

前記線状のコロナ放電部材に摺動して、前記コロナ放電部材の付着物を除去するクリーニング部材と、

前記クリーニング部材を前記コロナ放電部材に沿って移動させるクリーニング部材移動装置とを具備し、

前記クリーニング部材移動装置は、前記装置本体内にて駆動伝達装置を介して前記複数のプロセスカートリッジの前記クリーニング部材移動装置を同時に駆動する1つの駆動源による駆動を伝達され、且つ前記クリーニング部材が所定の位置に戻った時に解除装置を介して前記駆動伝達装置による前記駆動源による前記駆動の伝達を解除されることを特徴とする画像形成装置のプロセスカートリッジ。

【請求項8】

前記クリーニング部材移動装置は、プーリ、前記プーリに掛け渡され前記クリーニング部材を支持するクリーナ駆動ベルトおよび、前記クリーナ駆動ベルトを前記プーリに加圧する加圧部材を有してなり、

前記クリーナ駆動ベルトは、前記加圧部材による加圧時に前記プーリに従動し、

前記加圧部材は、前記解除部材により前記加圧を解除されることを特徴とする請求項7記載の画像形成装置のプロセスカートリッジ。

【請求項9】

前記クリーナ駆動ベルトは、前記クリーニング部材支持位置と対称の位置に復帰部材を更に取着し、前記装置本体内に配置される全てのチャージャにおいて、前記復帰部材が復帰位置に達したら、反転されることを特徴とする請求項8記載の画像形成装置のプロセスカートリッジ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図6C】

【図6D】

【図6E】

【図6F】

【図6G】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図6C】

【図6D】

【図6E】

【図6F】

【図6G】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−209116(P2006−209116A)

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願番号】特願2006−13762(P2006−13762)

【出願日】平成18年1月23日(2006.1.23)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(000003562)東芝テック株式会社 (5,631)

【Fターム(参考)】

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願日】平成18年1月23日(2006.1.23)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(000003562)東芝テック株式会社 (5,631)

【Fターム(参考)】

[ Back to top ]