画像形成装置用のシール材

【課題】 シール性を好適に高めることが可能な画像形成装置用のシール材を提供すること。

【解決手段】 画像形成装置用のシール材21は、弾力性を有する支持層22上に多数のパイル糸27が植毛されてなる摺接層24を有し、該摺接層24が感光ドラムの周面に接触して該感光ドラムの軸線方向における端部からのトナーの漏れをシールするように画像形成装置内に配設される。そして、支持層22における摺接層24とは反対側の面にはハーフトリコット編みで編まれた編物からなる伸縮性を有する補強層25を設けた。

【解決手段】 画像形成装置用のシール材21は、弾力性を有する支持層22上に多数のパイル糸27が植毛されてなる摺接層24を有し、該摺接層24が感光ドラムの周面に接触して該感光ドラムの軸線方向における端部からのトナーの漏れをシールするように画像形成装置内に配設される。そして、支持層22における摺接層24とは反対側の面にはハーフトリコット編みで編まれた編物からなる伸縮性を有する補強層25を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば電子写真方式の画像形成装置内において、感光ドラム等の回転体の軸線方向における端部からのトナー等の粉粒体の漏れをシールするための画像形成装置用のシール材に関するものである。

【背景技術】

【0002】

一般に、電子写真方式の画像形成装置は、現像部及びクリーニング部を備えている。現像部では、ハウジングに覆われた状態の帯電された現像ローラ(回転体)に帯電付着したトナーが感光ドラム(回転体)に付与され、感光ドラムの周面にトナーの像が形成されるようになっている。そして、ハウジングにおける現像ローラの軸方向端部と対応する部位には、ハウジング外へのトナー漏れを防ぐためのシール材が現像ローラの周面と接触するように配設されている。また、クリーニング部では、板状のブレードを回転する感光ドラムの周面に接触させて該周面に付着したトナーを掻き取るようになっている。この場合、感光ドラムの周面から掻き取られたトナーは、ブレードの端部(感光ドラムの軸方向端部)からハウジング外へ漏れ出し易いため、ハウジングにおけるブレードの端部と対応する部位にはハウジング外へのトナー漏れを防ぐためのシール材が感光ドラムの周面と接触するように配設されている。

【0003】

このような現像ローラや感光ドラム等の回転体の軸線方向の端部からハウジング外へのトナー漏れを防止するシール材として、従来から特許文献1に記載のシール材が知られている。この特許文献1のシール材では、弾力性を有するフォーム材(支持層)上に直接接着剤を塗布して多数のパイル糸(毛羽)を静電植毛し、該パイル糸が回転体と接触するように、フォーム材をハウジングにおける現像ローラや感光ドラム等の回転体の軸線方向の端部と対応する部位に曲げ変形させて配設している。

【特許文献1】特開平11−125971号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、特許文献1のシール材は、植毛装置内をフォーム材が搬送される途中に該フォーム材にパイル糸を自動植毛するため、低コストで製造できるというメリットがあるが、比較的強度の弱いフォーム材を用いた場合には、製造工程における搬送途中にフォーム材が変形しやすかった。このため、フォーム材上に接着剤の塗布むらが生じ、これに起因するパイル糸の植毛むらが発生することがあった。また、フォーム材が永久変形した場合には、シール材の所望の高さや弾力性が確保されなくなるとういこともしばしばあった。そして、これらパイル糸の植毛むら及びフォーム材の永久変形は、シール材のシール性能に大きな影響を及ぼすため、シール材が十分なシール性能を確保できなくなるおそれがあった。

【0005】

さらに、特許文献1には、一般的に伸縮性の乏しい織物等からなる基材上にパイル糸を植毛し、該基材とフォーム材とを接合したシール材も開示されている。このシール材の場合は、伸縮性の乏しい基材により、製造工程における搬送時のフォーム材の変形が抑制される。しかしながら、パイル糸とフォーム材との間に伸縮性の乏しい基材が介在しているため、フォーム材特有の曲面(ハウジングにおけるシール材の取付け面や回転体の周面等)に対する追従性が損なわれてしまい、画像形成装置に取着した場合には、近年のトナーの微細化に伴って、トナー漏れが発生しやすくなるという問題があった。

【0006】

本発明は、このような課題に着目してなされたものである。その目的とするところは、シール性を好適に高めることが可能な画像形成装置用のシール材を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するために、請求項1に記載の発明は、弾力性を有する支持層と該支持層の変形を抑制可能な伸縮性を有する補強層と多数のパイル糸が植毛されてなる摺接層とが該摺接層を最上層とするように積層されてなり、該摺接層が前記支持層及び補強層の曲げ変形に伴い画像形成装置内において回転体の周面に接触することにより、該回転体の軸線方向における端部からの粉粒体の漏れをシールすることを要旨とする。

【0008】

上記構成によれば、シール材の製造工程における搬送時の支持層の変形が補強層により抑制される。また、補強層は伸縮性を有しているため、支持層の曲面(シール材の取付け面や回転体の表面等)に対する追従性が確保され、画像形成装置へ取着した場合におけるシール材のシール性を好適に高めることが可能となる。

【0009】

請求項2に記載の発明は、請求項1に記載の発明において、前記補強層は、編物よりなることを要旨とする。

上記構成によれば、編物は簡単な構成で伸縮性を良好に発揮することから、支持層の曲面(シール材の取付け面や回転体の表面等)に対する追従性を好適に確保することが可能となる。

【0010】

請求項3に記載の発明は、請求項2に記載の発明において、前記編物は、経編みで編まれたものであることを要旨とする。

上記構成によれば、経編みで編まれた編物は、伸縮性の大きい方向と伸縮性の小さい方向を持っているため、シール材の製造工程における搬送方向に編物の伸縮性の小さい方向を合わせることで、効果的に支持層の変形を抑制することが可能となる。

【0011】

請求項4に記載の発明は、請求項2または請求項3に記載の発明において、前記編物は、ハーフトリコット編みで編まれたものであることを要旨とする。

上記構成によれば、編物をハーフトリコット編みで編むことにより、補強層を薄くすることが可能となる。また、ハーフトリコット編みで編まれた編物は、適度な伸縮性を有するため、支持層の変形が抑制されるとともに、摺接層の柔軟性が維持されるようになる。

【0012】

請求項5に記載の発明は、請求項1〜請求項4のうちいずれか一項に記載の発明において、前記支持層は、JIS K6400に基づく引っ張り強度が、10kPa〜200kPaの範囲内であるフォーム材よりなることを要旨とする。

【0013】

上記構成によれば、回転体に対する摺接層の摺動抵抗を好適に抑制しつつ、曲面(シール材の取付け面や回転体の表面等)に対する追従性を長期にわたって確保することが可能となる。

【0014】

請求項6に記載の発明は、請求項5に記載の発明において、前記フォーム材は、25mmあたりのセル数が、20個〜100個の範囲内であることを要旨とする。

上記構成によれば、補強層が必要な範囲内で、フォーム材上に接着剤を均一且つ平坦に塗布することが可能となるため、該フォーム材上に、接着剤によりパイル糸を好適に植毛することが可能となる。

【0015】

請求項7に記載の発明は、請求項1〜請求項6のうちいずれか一項に記載の発明において、画像形成装置内において、前記摺接層が前記回転体の周面から前記粉粒体を掻き取る板状のブレードの端部近傍に設けられ、該ブレードの端部から前記ブレードと前記回転体との隙間を介した粉粒体の外部への漏れを前記摺接層によりシールするように構成したことを要旨とする。

【0016】

上記構成によれば、特に外部への粉粒体が漏れ易いブレードの端部における該ブレードと回転体との隙間を摺接層により好適にシールすることが可能となる。

【発明の効果】

【0017】

本発明によれば、シール性を好適に高めることが可能な画像形成装置用のシール材を提供することができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明を具体化した実施形態を図面に基づいて説明する。

まず、画像形成装置のクリーニング部について説明する。

図1及び図2に示すように、電子写真方式による画像形成装置10内には、回転体としての感光ドラム11が図1中の矢印方向へ回転可能に支持されており、その周囲には現像部の現像ローラ12及びクリーニング部13が配設されている。なお、図示はされていないが、感光ドラム11の周囲には、現像ローラ12及びクリーニング部13の他に帯電部、露光部、転写部、除電部等も配設されている。感光ドラム11は、帯電部でその周面(以下、「表面」ともいう。)が帯電され、露光部で該表面に静電潜像が形成された後、現像ローラ12から供給されたトナーにより該表面で静電潜像が可視像として現像され、転写部で該表面の可視像を記録用紙に転写させる。そして、可視像を転写した後、感光ドラム11の表面に残留する粉粒体としてのトナーがクリーニング部13で除去され、残留する電荷が除電部で消去される。このトナーには、解像度の高い転写画像を得るため流動性の高いものが使用され、具体的には粒径が10μm以下の微細なトナー又は重合トナーが使用される。

【0019】

クリーニング部13は、前面が開口された略長四角箱状をなすハウジング14を備えている。ハウジング14の天板内面には支持板15が感光ドラム11へ向かって斜め下方へ延びるように取付けられ、この支持板15の先端裏面にブレード16が支持されている。ブレード16は、長板状に形成され、感光ドラム11の軸線方向と略平行に延びるように配設されるとともに、先端縁を感光ドラム11の表面に摺接させた状態でその基端部を介して支持板15に揺動可能に取付けられている。また、ブレード16の先端縁とハウジング14の開口下縁との間には、トナー回収通路17が形成されている。これらハウジング14、支持板15、ブレード16、トナー回収通路17等によってクリーニング部13が構成されている。そして、感光ドラム11の表面に残留するトナーは、ブレード16によって掻き取られ、トナー回収通路17からハウジング14内へ回収される。

【0020】

ハウジング14の両側壁においてトナー回収通路17の両端部と対応する位置には、支持体としての支持突部18が感光ドラム11側へ向かってそれぞれ矩形状をなすように突出形成されている。また、これら両支持突部18の前面18aは、感光ドラム11の外周面に沿うように円弧状(曲面状)に形成されている。両支持突部18の前面18aと感光ドラム11の表面との間には隙間がそれぞれ形成されている。そして、これらの隙間を塞ぐように、両支持突部18の各前面18a上にはシール材21がそれぞれ貼付されている。

【0021】

各シール材21は、支持突部18に貼付された状態でブレード16の両端部側方にそれぞれ配設されている。また、シール材21は、支持突部18の前面18aが円弧状に形成されていることから、感光ドラム11の外周面に沿うように円弧状に湾曲された(曲げ変形された)状態で支持突部18の前面18aに貼付されている。このシール材21は、ブレード16の前記感光ドラム11に接触する側の端部(つまり前端部)の隅角部16aに対応するように、平面L字状に形成されている。そして、図3に示すように、両シール材21の内側面(L字の内側となる面)21aには、前記ブレード16の隅角部16aがそれぞれ接触されている。また、両シール材21の上面は、感光ドラム11の軸線方向における両端部の表面にそれぞれ接触している。

【0022】

次に、シール材21の構成について説明する。

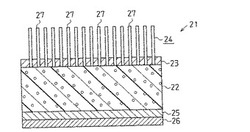

図4及び図5に示すように、シール材21は、支持層22と、支持層22の表面に接着層23を介して接着された摺接層24と、支持層22の裏面に形成された補強層25と、該補強層25における支持層22側の反対側の面に形成された貼付層26とが積層された構成をしている。摺接層24は、支持層22上に接着層23を介して植毛された複数のパイル糸27により構成されている。そして、シール材21は、摺接層24が前記各層22〜26のうち最上層となるようにして、前記支持突部18(図1参照)に貼付層26を介して貼付されている。

【0023】

支持層22はフォーム材により形成され、シール材21に弾力性を付与し、摺接層24を感光ドラム11に隙間なく十分に接触させるように設けられている。これは、後述するようにパイル糸27が植毛されてなる摺接層24において、摺動性のシール材21という用途を考えた場合、パイル糸27は細く、その植毛密度も可能な限り高い方が望ましい。このため、パイル糸27の材質等にもよるが、パイル糸27の太さは0.5〜5デシテックスの範囲内に設定することが望ましく、パイル糸27の長さは0.5〜3mmの範囲内に設定することが望ましい。(パイル糸27は、その太さを維持した状態でその長さを長くすると、その密度が小さくなる。すなわち、パイル糸27の密度を維持した状態で該パイル糸27の長さを長くするには、パイル糸27の太さを太くする必要がある。)そして、パイル糸27の長さが0.5〜3mmの範囲内の場合、シール材21の弾力性が十分に発揮され難くなるため、シール材21には支持層22を設ける必要がある。

【0024】

この支持層22を形成するフォーム材としては、弾力性及び耐熱性を有するとともに、変形(へたり)に対する耐久性が高く、接着剤で接着可能な材料より形成されたものを用いることが好ましい。特に、前記フォーム材には、JIS K6400の硬さ試験A法に準拠する25%圧縮荷重値が、0.3〜3MPaであるものを使用することが好ましく、0.5〜2MPaであるものを使用することがより好ましい。フォーム材の圧縮荷重値が過剰に低い場合、感光ドラム11に摺接層24を十分に摺接させることができなくなる。また、圧縮荷重値が過剰に高い場合、感光ドラム11と摺接層24との間で発生する摺接抵抗が大きくなり、感光ドラム11の回転が阻害されるおそれがある。

【0025】

また、前記フォーム材には、JIS K6400に基づく引っ張り強度が10〜200kPaであるものを使用することが好ましく、JIS K6400に基づく引っ張り強度が30〜100kPaであるものを使用することがより好ましい。フォーム材の引っ張り強度が10kPaよりも小さい場合には、シール材21の使用時にフォーム材が破壊されるおそれがあり、フォーム材の引っ張り強度が200kPaよりも大きい場合には、補強層25が不要となる。さらに、前記フォーム材には、25mmあたりのセル数(気孔数)が20〜100個であるものを使用することが好ましい。フォーム材の25mmあたりのセル数が20個よりも少ない場合には、フォーム材の表面が粗くなりすぎて、該フォーム材(支持層22)の表面に、後述する接着層23を形成する接着剤がフォーム材のセル内に入り込んで均一に塗布されなくなり、接着剤が不足した部分にクレーターやピンホールが発生してしまう。一方、フォーム材の25mmあたりのセル数が100個よりも多い場合には、補強層25が不要となる。

【0026】

このようなフォーム材としては、ポリウレタン、ポリスチレン、ポリプロピレン等の発泡樹脂、エチレン−プロピレン−ジエン共重合ゴム(EPDM)、クロロプレンゴム等の合成ゴム、あるいは天然ゴム、オレフィン系、スチレン系等の熱可塑性エラストマー等が挙げられる。この実施形態の支持層22には、フォーム材として難燃性のポリウレタン発泡体(イノアック社製の商品名モルトプレンSM−55,厚さ2.5mm,25mmあたりのセル数55個)が使用されている。

【0027】

接着層23は、硬化後にも柔軟性を有する接着剤で形成することが好ましい。さらに接着層23は、耐熱性を有するとともに、曲げた状態でも使用することができるように、曲面状に変形可能な材料で形成することが好ましい。このような性質を有する接着剤としては、一般的にアクリル酸エチルエステルやアクリル酸ブチルエステルなどのアクリル系エステルエマルジョン樹脂が用いられる。アクリル酸エチルエステルは、接着力が強いものの、柔軟性がやや低い、逆にアクリル酸ブチルエステルは、柔軟性に富むものの、アクリル酸エチルエステルよりも接着力が弱い。したがって、これらの接着剤は、シール材21の要求性能に応じて適宜選択される。この実施形態では、接着層23がアクリル酸ブチルエステルエマルジョンの接着剤により形成されている。

【0028】

摺接層24を構成する複数のパイル糸27は、その基端部が支持層22上に接着層23により密接した状態で接着されており、該各パイル糸27はそれぞれ上方に向かってまっすぐに延びている。この場合、各パイル糸27は、支持層22からの高さが均一になっているとともに、各パイル糸27同士が密集して支え合っているため、適度なクッション性を維持している。本実施形態において、植毛装置(図示略)により複数のパイル糸27を支持層22上に植毛する方法としては、ダウン方式(散布−振動−高圧静電気方式)やアップ方式(高圧静電気方式)を採用することができ、シール材21の要求品質や生産数に応じて適宜選択される。

【0029】

ダウン方式は、上方から落下させた複数のパイル糸27を、植毛装置内に形成された高圧静電場を通過させることで、該電場に沿って各パイル糸27の向きを揃えて支持層22上に形成した接着層23に静電吸引により突き刺ささらせて植毛する方法であり、生産性に優れている。アップ方式は、ベルトコンベア上を流れる複数のパイル糸27を、植毛装置内に形成された高圧静電場の吸引力により、上側に配置された支持層22上に形成した接着層23に突き刺ささらせて植毛する方法であり、植毛ロスが少なく均一で高密度に植毛することができる。

【0030】

本実施形態のパイル糸27は、繊度が3.5デシテックスの繊維よりなる糸からなっており、その長さが約2mmに設定されている。このパイル糸27の材料には、ポリアミド系樹脂繊維やレーヨンなどを使用することができるが、特にポリアミド系樹脂繊維は、パイル糸27の太さの設定範囲が広く、用途に合わせてパイル糸27の硬さを容易に調整できるので、本実施形態のパイル糸27の材料にはポリアミド系樹脂繊維が使用されている。

【0031】

補強層25には、織物、編物、樹脂フィルムなどを用いることができるが、本用途としては、支持層22の変形を抑制しつつ、適度な伸縮性を有することが必要である。編物は一般に伸縮性に富んでいるが、補強層25に織物や樹脂フィルムを用いる場合には、伸縮性を有するものでなければならない。このため、補強層25には、編物を用いることが好ましい。本実施形態において、補強層25は、経編みの一種であるハーフトリコット編みで、ポリアミド系樹脂繊維からなる糸により厚さが約0.4mmになるように編まれた編物で形成されている。補強層25が厚すぎるとシール材21の柔軟性に支障をきたすため、薄いほど好ましい。このため、ハーフトリコット編みで編まれた編物は、一般的に入手しやすく、薄い生地の加工に適しているため、本用途に好適である。なお、補強層25は、支持層22の裏面に接着剤(例えば、酢酸ビニル系エマルジョン樹脂など)や熱融着により貼り合わされる。

【0032】

貼付層26は、硬化後に柔軟性を有するとともに、使用済みのシール材21を支持突部18から剥がすことができるように、粘着剤で形成することが好ましい。また、貼付層26は、接着層23と同様に耐熱性を有し、曲面状に変形可能な材料で形成することが好ましい。そして、貼付層26は、補強層25における支持層22側の反対側の面にゴム系、アクリル系等の感圧粘着剤を塗布して、又は芯材の両面に感圧粘着剤を塗布してなる両面粘着テープを貼付して形成される。この実施形態の貼付層26はアクリル系の粘着剤を使用した両面粘着テープ(日東電工社製の商品名♯5000NS)により形成されている。

【0033】

さて、図1及び図2に示すように、前記ブレード16が感光ドラム11の表面(周面)からトナーを掻き取るとき、トナーはブレード16の側端部、トナー回収通路17等から支持突部18と感光ドラム11との間の隙間を介して、すなわちブレード16の長手方向に沿って外部に漏出しようとする。そして、この外部に漏出しようとするトナーは、シール材21のパイル糸27により捕集及びブロックされ、感光ドラム11周辺のトナーによる汚染が抑制される。この場合、補強層25が伸縮性を有する編物で形成されているため、支持層22の曲面(両支持突部18の各前面18a及び感光ドラム11の表面)に対する追従性が確保され、シール材21のシール性が好適に高められる。

【0034】

また、補強層25は、経編みの一種であるハーフトリコット編みで編まれた編物であるため、伸縮性の大きい方向と伸縮性の小さい方向を持っている。このため、シール材21の製造工程における搬送方向に、編物の伸縮性の小さい方向を合わせることで、効果的に支持層22の変形が抑制される。したがって、フォーム材(支持層22)の永久変形によるシール材21の高さ寸法不良や弾力性不良が抑制されるとともに、支持層22上に接着層23が均一且つ平坦に形成されるので、パイル糸27の植毛むらが低減される。

【0035】

以上詳述した実施形態によれば次のような効果が発揮される。

(1)編物で形成された補強層25により支持層22の曲面(両支持突部18の各前面18a及び感光ドラム11の表面)に対する追従性を確保することができる。そのため、画像形成装置10のハウジング14における支持突部18の円弧状に形成された前面18aにシール材21を貼付した場合にも、該シール材21のシール性を好適に高めることができる。

【0036】

(2)補強層25は、伸縮性に富む編物により構成されているため、その構成が簡単である。また、補強層25は、経編みで編まれた編物であるため、伸縮性の大きい方向と伸縮性の小さい方向を持っており、シール材21の製造工程における搬送方向に編物の伸縮性の小さい方向を合わせることで、効果的に支持層22の変形を抑制することができる。さらに、補強層25は、ハーフトリコット編みで編まれた編物であるため、補強層25を薄くすることができる。また、ハーフトリコット編みで編まれた編物は、適度な伸縮性を有するため、摺接層24の柔軟性を好適に維持することができる。

【0037】

(3)支持層22は、フォーム材よりなるため、感光ドラム11に対する摺接層24の摺動抵抗を好適に抑制することができる。

(4)支持層22を形成するフォーム材のJIS K6400に基づく引っ張り強度が、10kPa〜200kPaの範囲内であるため、補強層25が必要な範囲内で、フォーム材の耐久性を好適に維持することができる。

【0038】

(5)支持層22を形成するフォーム材の25mmあたりのセル数が20個〜100個の範囲内であるため、補強層25が必要な範囲内で、フォーム材上に接着剤(接着層23)を均一且つ平坦に塗布することができ、該フォーム材上に該接着剤によりパイル糸27(摺接層24)を好適に植毛することができる。

【0039】

(6)特に外部へのトナーが漏れ易いブレード16の端部における該ブレード16と感光ドラム11との隙間を摺接層24により好適にシールすることができる。

(変更例)

なお、前記実施形態は、次のように変更して具体化することも可能である。

【0040】

・図6に示すように、シール材21を、支持層22と接着層23との間に補強層25が配置されるように構成してもよい。この場合、シール材21の支持層22を形成するフォーム材には、難燃性のポリウレタン発泡体(イノアック社製の商品名モルトプレンSC,厚さ2.5mm,25mmあたりのセル数31個)が使用されている。また、摺接層24を構成する複数のパイル糸27は、繊度が1.5デシテックスのポリアミド系樹脂繊維からなっており、その長さが約1mmに設定されている。

【0041】

ところで、上述したように、フォーム材の25mmあたりのセル数が20個よりも少ない場合には、接着剤がセル内に入り込んで均一に塗布されなくなり、接着剤が不足した部分では、クレーターやピンホールが発生してしまう。たとえ、フォーム材の25mmあたりのセル数が20個以上であっても、このセル数の下限付近(21個の場合や22個の場合など)では接着剤が不均一に塗布されやすい傾向にあるため、パイル糸27の植毛むらが発生しやすい。本仕様のシール材21は、このような場合におけるパイル糸27の植毛むらを抑制するために好適である。

【0042】

このように構成すれば、支持層22を形成するフォーム材の発泡倍率が高く、接着剤がセル内に入り込んで不均一に塗布されるような場合であっても、補強層25に接着剤が塗布されることにより、接着剤がセル内に入り込むことを抑制することができる。このため、フォーム材の表面に、接着剤を均一に塗布(接着層23を均一に形成)することができるので、該フォーム材の表面に接着剤により複数のパイル糸27(摺接層24)を好適に植毛することができる。

【0043】

・シール材21において、支持層22の表面及び裏面の双方に補強層25を設けるように構成してもよい。

・シール材21を、現像ローラ12の軸線方向の端部からのトナー漏れをシールするために用いてもよい。

【0044】

・支持層22を形成するフォーム材は、必ずしも25mmあたりのセル数が20〜100個の範囲内でなくてもよい。

・支持層22を形成するフォーム材は、必ずしもJIS K6400に基づく引っ張り強度が10〜200kPaの範囲内でなくてもよい。

【0045】

・支持層22は、必ずしもフォーム材で形成する必要はなく、ゴム等の弾力性を有する材料であればよい。

・補強層25を構成する編物は、必ずしもハーフトリコット編みで編まれたものでなくてもよい。また、補強層25を構成する編物は、必ずしも経編みで編まれたものでなくてもよい。

【0046】

・パイル糸27に傾斜処理を施すことにより、該パイル糸27を感光ドラム11の回転方向に傾斜させてもよい。このようにすれば、シール材21の摺動性を向上させることができる。

【0047】

・パイル糸27に傾斜処理を施すことにより、該パイル糸27を感光ドラム11の軸線方向における内側(トナーが進行してくる方向)に傾斜させてもよい。このようにすれば、シール材21のシール性能をより一層向上させることができる。

【0048】

・上記のパイル糸27の傾斜処理において、感光ドラム11の回転方向を0°、感光ドラム11の軸線方向における内側方向を90°とした場合、パイル糸27の傾斜方向は、0°〜90°の間の範囲内であれば、いずれの方向であってもよい。このようにすれば、シール材21の摺動性能とシール性能とのバランスを状況に応じて最適に保つことができる。

【図面の簡単な説明】

【0049】

【図1】実施形態の画像形成装置を示す斜視図。

【図2】実施形態の画像形成装置のクリーニング部を示す平面図。

【図3】図2の要部拡大図。

【図4】実施形態のシール材を示す斜視図。

【図5】図4の要部拡大図。

【図6】変更例のシール材を示す斜視図。

【符号の説明】

【0050】

10…画像形成装置、11…回転体としての感光ドラム、16…ブレード、21…シール材、22…支持層、24…摺接層、25…補強層、27…パイル糸。

【技術分野】

【0001】

本発明は、例えば電子写真方式の画像形成装置内において、感光ドラム等の回転体の軸線方向における端部からのトナー等の粉粒体の漏れをシールするための画像形成装置用のシール材に関するものである。

【背景技術】

【0002】

一般に、電子写真方式の画像形成装置は、現像部及びクリーニング部を備えている。現像部では、ハウジングに覆われた状態の帯電された現像ローラ(回転体)に帯電付着したトナーが感光ドラム(回転体)に付与され、感光ドラムの周面にトナーの像が形成されるようになっている。そして、ハウジングにおける現像ローラの軸方向端部と対応する部位には、ハウジング外へのトナー漏れを防ぐためのシール材が現像ローラの周面と接触するように配設されている。また、クリーニング部では、板状のブレードを回転する感光ドラムの周面に接触させて該周面に付着したトナーを掻き取るようになっている。この場合、感光ドラムの周面から掻き取られたトナーは、ブレードの端部(感光ドラムの軸方向端部)からハウジング外へ漏れ出し易いため、ハウジングにおけるブレードの端部と対応する部位にはハウジング外へのトナー漏れを防ぐためのシール材が感光ドラムの周面と接触するように配設されている。

【0003】

このような現像ローラや感光ドラム等の回転体の軸線方向の端部からハウジング外へのトナー漏れを防止するシール材として、従来から特許文献1に記載のシール材が知られている。この特許文献1のシール材では、弾力性を有するフォーム材(支持層)上に直接接着剤を塗布して多数のパイル糸(毛羽)を静電植毛し、該パイル糸が回転体と接触するように、フォーム材をハウジングにおける現像ローラや感光ドラム等の回転体の軸線方向の端部と対応する部位に曲げ変形させて配設している。

【特許文献1】特開平11−125971号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、特許文献1のシール材は、植毛装置内をフォーム材が搬送される途中に該フォーム材にパイル糸を自動植毛するため、低コストで製造できるというメリットがあるが、比較的強度の弱いフォーム材を用いた場合には、製造工程における搬送途中にフォーム材が変形しやすかった。このため、フォーム材上に接着剤の塗布むらが生じ、これに起因するパイル糸の植毛むらが発生することがあった。また、フォーム材が永久変形した場合には、シール材の所望の高さや弾力性が確保されなくなるとういこともしばしばあった。そして、これらパイル糸の植毛むら及びフォーム材の永久変形は、シール材のシール性能に大きな影響を及ぼすため、シール材が十分なシール性能を確保できなくなるおそれがあった。

【0005】

さらに、特許文献1には、一般的に伸縮性の乏しい織物等からなる基材上にパイル糸を植毛し、該基材とフォーム材とを接合したシール材も開示されている。このシール材の場合は、伸縮性の乏しい基材により、製造工程における搬送時のフォーム材の変形が抑制される。しかしながら、パイル糸とフォーム材との間に伸縮性の乏しい基材が介在しているため、フォーム材特有の曲面(ハウジングにおけるシール材の取付け面や回転体の周面等)に対する追従性が損なわれてしまい、画像形成装置に取着した場合には、近年のトナーの微細化に伴って、トナー漏れが発生しやすくなるという問題があった。

【0006】

本発明は、このような課題に着目してなされたものである。その目的とするところは、シール性を好適に高めることが可能な画像形成装置用のシール材を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するために、請求項1に記載の発明は、弾力性を有する支持層と該支持層の変形を抑制可能な伸縮性を有する補強層と多数のパイル糸が植毛されてなる摺接層とが該摺接層を最上層とするように積層されてなり、該摺接層が前記支持層及び補強層の曲げ変形に伴い画像形成装置内において回転体の周面に接触することにより、該回転体の軸線方向における端部からの粉粒体の漏れをシールすることを要旨とする。

【0008】

上記構成によれば、シール材の製造工程における搬送時の支持層の変形が補強層により抑制される。また、補強層は伸縮性を有しているため、支持層の曲面(シール材の取付け面や回転体の表面等)に対する追従性が確保され、画像形成装置へ取着した場合におけるシール材のシール性を好適に高めることが可能となる。

【0009】

請求項2に記載の発明は、請求項1に記載の発明において、前記補強層は、編物よりなることを要旨とする。

上記構成によれば、編物は簡単な構成で伸縮性を良好に発揮することから、支持層の曲面(シール材の取付け面や回転体の表面等)に対する追従性を好適に確保することが可能となる。

【0010】

請求項3に記載の発明は、請求項2に記載の発明において、前記編物は、経編みで編まれたものであることを要旨とする。

上記構成によれば、経編みで編まれた編物は、伸縮性の大きい方向と伸縮性の小さい方向を持っているため、シール材の製造工程における搬送方向に編物の伸縮性の小さい方向を合わせることで、効果的に支持層の変形を抑制することが可能となる。

【0011】

請求項4に記載の発明は、請求項2または請求項3に記載の発明において、前記編物は、ハーフトリコット編みで編まれたものであることを要旨とする。

上記構成によれば、編物をハーフトリコット編みで編むことにより、補強層を薄くすることが可能となる。また、ハーフトリコット編みで編まれた編物は、適度な伸縮性を有するため、支持層の変形が抑制されるとともに、摺接層の柔軟性が維持されるようになる。

【0012】

請求項5に記載の発明は、請求項1〜請求項4のうちいずれか一項に記載の発明において、前記支持層は、JIS K6400に基づく引っ張り強度が、10kPa〜200kPaの範囲内であるフォーム材よりなることを要旨とする。

【0013】

上記構成によれば、回転体に対する摺接層の摺動抵抗を好適に抑制しつつ、曲面(シール材の取付け面や回転体の表面等)に対する追従性を長期にわたって確保することが可能となる。

【0014】

請求項6に記載の発明は、請求項5に記載の発明において、前記フォーム材は、25mmあたりのセル数が、20個〜100個の範囲内であることを要旨とする。

上記構成によれば、補強層が必要な範囲内で、フォーム材上に接着剤を均一且つ平坦に塗布することが可能となるため、該フォーム材上に、接着剤によりパイル糸を好適に植毛することが可能となる。

【0015】

請求項7に記載の発明は、請求項1〜請求項6のうちいずれか一項に記載の発明において、画像形成装置内において、前記摺接層が前記回転体の周面から前記粉粒体を掻き取る板状のブレードの端部近傍に設けられ、該ブレードの端部から前記ブレードと前記回転体との隙間を介した粉粒体の外部への漏れを前記摺接層によりシールするように構成したことを要旨とする。

【0016】

上記構成によれば、特に外部への粉粒体が漏れ易いブレードの端部における該ブレードと回転体との隙間を摺接層により好適にシールすることが可能となる。

【発明の効果】

【0017】

本発明によれば、シール性を好適に高めることが可能な画像形成装置用のシール材を提供することができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明を具体化した実施形態を図面に基づいて説明する。

まず、画像形成装置のクリーニング部について説明する。

図1及び図2に示すように、電子写真方式による画像形成装置10内には、回転体としての感光ドラム11が図1中の矢印方向へ回転可能に支持されており、その周囲には現像部の現像ローラ12及びクリーニング部13が配設されている。なお、図示はされていないが、感光ドラム11の周囲には、現像ローラ12及びクリーニング部13の他に帯電部、露光部、転写部、除電部等も配設されている。感光ドラム11は、帯電部でその周面(以下、「表面」ともいう。)が帯電され、露光部で該表面に静電潜像が形成された後、現像ローラ12から供給されたトナーにより該表面で静電潜像が可視像として現像され、転写部で該表面の可視像を記録用紙に転写させる。そして、可視像を転写した後、感光ドラム11の表面に残留する粉粒体としてのトナーがクリーニング部13で除去され、残留する電荷が除電部で消去される。このトナーには、解像度の高い転写画像を得るため流動性の高いものが使用され、具体的には粒径が10μm以下の微細なトナー又は重合トナーが使用される。

【0019】

クリーニング部13は、前面が開口された略長四角箱状をなすハウジング14を備えている。ハウジング14の天板内面には支持板15が感光ドラム11へ向かって斜め下方へ延びるように取付けられ、この支持板15の先端裏面にブレード16が支持されている。ブレード16は、長板状に形成され、感光ドラム11の軸線方向と略平行に延びるように配設されるとともに、先端縁を感光ドラム11の表面に摺接させた状態でその基端部を介して支持板15に揺動可能に取付けられている。また、ブレード16の先端縁とハウジング14の開口下縁との間には、トナー回収通路17が形成されている。これらハウジング14、支持板15、ブレード16、トナー回収通路17等によってクリーニング部13が構成されている。そして、感光ドラム11の表面に残留するトナーは、ブレード16によって掻き取られ、トナー回収通路17からハウジング14内へ回収される。

【0020】

ハウジング14の両側壁においてトナー回収通路17の両端部と対応する位置には、支持体としての支持突部18が感光ドラム11側へ向かってそれぞれ矩形状をなすように突出形成されている。また、これら両支持突部18の前面18aは、感光ドラム11の外周面に沿うように円弧状(曲面状)に形成されている。両支持突部18の前面18aと感光ドラム11の表面との間には隙間がそれぞれ形成されている。そして、これらの隙間を塞ぐように、両支持突部18の各前面18a上にはシール材21がそれぞれ貼付されている。

【0021】

各シール材21は、支持突部18に貼付された状態でブレード16の両端部側方にそれぞれ配設されている。また、シール材21は、支持突部18の前面18aが円弧状に形成されていることから、感光ドラム11の外周面に沿うように円弧状に湾曲された(曲げ変形された)状態で支持突部18の前面18aに貼付されている。このシール材21は、ブレード16の前記感光ドラム11に接触する側の端部(つまり前端部)の隅角部16aに対応するように、平面L字状に形成されている。そして、図3に示すように、両シール材21の内側面(L字の内側となる面)21aには、前記ブレード16の隅角部16aがそれぞれ接触されている。また、両シール材21の上面は、感光ドラム11の軸線方向における両端部の表面にそれぞれ接触している。

【0022】

次に、シール材21の構成について説明する。

図4及び図5に示すように、シール材21は、支持層22と、支持層22の表面に接着層23を介して接着された摺接層24と、支持層22の裏面に形成された補強層25と、該補強層25における支持層22側の反対側の面に形成された貼付層26とが積層された構成をしている。摺接層24は、支持層22上に接着層23を介して植毛された複数のパイル糸27により構成されている。そして、シール材21は、摺接層24が前記各層22〜26のうち最上層となるようにして、前記支持突部18(図1参照)に貼付層26を介して貼付されている。

【0023】

支持層22はフォーム材により形成され、シール材21に弾力性を付与し、摺接層24を感光ドラム11に隙間なく十分に接触させるように設けられている。これは、後述するようにパイル糸27が植毛されてなる摺接層24において、摺動性のシール材21という用途を考えた場合、パイル糸27は細く、その植毛密度も可能な限り高い方が望ましい。このため、パイル糸27の材質等にもよるが、パイル糸27の太さは0.5〜5デシテックスの範囲内に設定することが望ましく、パイル糸27の長さは0.5〜3mmの範囲内に設定することが望ましい。(パイル糸27は、その太さを維持した状態でその長さを長くすると、その密度が小さくなる。すなわち、パイル糸27の密度を維持した状態で該パイル糸27の長さを長くするには、パイル糸27の太さを太くする必要がある。)そして、パイル糸27の長さが0.5〜3mmの範囲内の場合、シール材21の弾力性が十分に発揮され難くなるため、シール材21には支持層22を設ける必要がある。

【0024】

この支持層22を形成するフォーム材としては、弾力性及び耐熱性を有するとともに、変形(へたり)に対する耐久性が高く、接着剤で接着可能な材料より形成されたものを用いることが好ましい。特に、前記フォーム材には、JIS K6400の硬さ試験A法に準拠する25%圧縮荷重値が、0.3〜3MPaであるものを使用することが好ましく、0.5〜2MPaであるものを使用することがより好ましい。フォーム材の圧縮荷重値が過剰に低い場合、感光ドラム11に摺接層24を十分に摺接させることができなくなる。また、圧縮荷重値が過剰に高い場合、感光ドラム11と摺接層24との間で発生する摺接抵抗が大きくなり、感光ドラム11の回転が阻害されるおそれがある。

【0025】

また、前記フォーム材には、JIS K6400に基づく引っ張り強度が10〜200kPaであるものを使用することが好ましく、JIS K6400に基づく引っ張り強度が30〜100kPaであるものを使用することがより好ましい。フォーム材の引っ張り強度が10kPaよりも小さい場合には、シール材21の使用時にフォーム材が破壊されるおそれがあり、フォーム材の引っ張り強度が200kPaよりも大きい場合には、補強層25が不要となる。さらに、前記フォーム材には、25mmあたりのセル数(気孔数)が20〜100個であるものを使用することが好ましい。フォーム材の25mmあたりのセル数が20個よりも少ない場合には、フォーム材の表面が粗くなりすぎて、該フォーム材(支持層22)の表面に、後述する接着層23を形成する接着剤がフォーム材のセル内に入り込んで均一に塗布されなくなり、接着剤が不足した部分にクレーターやピンホールが発生してしまう。一方、フォーム材の25mmあたりのセル数が100個よりも多い場合には、補強層25が不要となる。

【0026】

このようなフォーム材としては、ポリウレタン、ポリスチレン、ポリプロピレン等の発泡樹脂、エチレン−プロピレン−ジエン共重合ゴム(EPDM)、クロロプレンゴム等の合成ゴム、あるいは天然ゴム、オレフィン系、スチレン系等の熱可塑性エラストマー等が挙げられる。この実施形態の支持層22には、フォーム材として難燃性のポリウレタン発泡体(イノアック社製の商品名モルトプレンSM−55,厚さ2.5mm,25mmあたりのセル数55個)が使用されている。

【0027】

接着層23は、硬化後にも柔軟性を有する接着剤で形成することが好ましい。さらに接着層23は、耐熱性を有するとともに、曲げた状態でも使用することができるように、曲面状に変形可能な材料で形成することが好ましい。このような性質を有する接着剤としては、一般的にアクリル酸エチルエステルやアクリル酸ブチルエステルなどのアクリル系エステルエマルジョン樹脂が用いられる。アクリル酸エチルエステルは、接着力が強いものの、柔軟性がやや低い、逆にアクリル酸ブチルエステルは、柔軟性に富むものの、アクリル酸エチルエステルよりも接着力が弱い。したがって、これらの接着剤は、シール材21の要求性能に応じて適宜選択される。この実施形態では、接着層23がアクリル酸ブチルエステルエマルジョンの接着剤により形成されている。

【0028】

摺接層24を構成する複数のパイル糸27は、その基端部が支持層22上に接着層23により密接した状態で接着されており、該各パイル糸27はそれぞれ上方に向かってまっすぐに延びている。この場合、各パイル糸27は、支持層22からの高さが均一になっているとともに、各パイル糸27同士が密集して支え合っているため、適度なクッション性を維持している。本実施形態において、植毛装置(図示略)により複数のパイル糸27を支持層22上に植毛する方法としては、ダウン方式(散布−振動−高圧静電気方式)やアップ方式(高圧静電気方式)を採用することができ、シール材21の要求品質や生産数に応じて適宜選択される。

【0029】

ダウン方式は、上方から落下させた複数のパイル糸27を、植毛装置内に形成された高圧静電場を通過させることで、該電場に沿って各パイル糸27の向きを揃えて支持層22上に形成した接着層23に静電吸引により突き刺ささらせて植毛する方法であり、生産性に優れている。アップ方式は、ベルトコンベア上を流れる複数のパイル糸27を、植毛装置内に形成された高圧静電場の吸引力により、上側に配置された支持層22上に形成した接着層23に突き刺ささらせて植毛する方法であり、植毛ロスが少なく均一で高密度に植毛することができる。

【0030】

本実施形態のパイル糸27は、繊度が3.5デシテックスの繊維よりなる糸からなっており、その長さが約2mmに設定されている。このパイル糸27の材料には、ポリアミド系樹脂繊維やレーヨンなどを使用することができるが、特にポリアミド系樹脂繊維は、パイル糸27の太さの設定範囲が広く、用途に合わせてパイル糸27の硬さを容易に調整できるので、本実施形態のパイル糸27の材料にはポリアミド系樹脂繊維が使用されている。

【0031】

補強層25には、織物、編物、樹脂フィルムなどを用いることができるが、本用途としては、支持層22の変形を抑制しつつ、適度な伸縮性を有することが必要である。編物は一般に伸縮性に富んでいるが、補強層25に織物や樹脂フィルムを用いる場合には、伸縮性を有するものでなければならない。このため、補強層25には、編物を用いることが好ましい。本実施形態において、補強層25は、経編みの一種であるハーフトリコット編みで、ポリアミド系樹脂繊維からなる糸により厚さが約0.4mmになるように編まれた編物で形成されている。補強層25が厚すぎるとシール材21の柔軟性に支障をきたすため、薄いほど好ましい。このため、ハーフトリコット編みで編まれた編物は、一般的に入手しやすく、薄い生地の加工に適しているため、本用途に好適である。なお、補強層25は、支持層22の裏面に接着剤(例えば、酢酸ビニル系エマルジョン樹脂など)や熱融着により貼り合わされる。

【0032】

貼付層26は、硬化後に柔軟性を有するとともに、使用済みのシール材21を支持突部18から剥がすことができるように、粘着剤で形成することが好ましい。また、貼付層26は、接着層23と同様に耐熱性を有し、曲面状に変形可能な材料で形成することが好ましい。そして、貼付層26は、補強層25における支持層22側の反対側の面にゴム系、アクリル系等の感圧粘着剤を塗布して、又は芯材の両面に感圧粘着剤を塗布してなる両面粘着テープを貼付して形成される。この実施形態の貼付層26はアクリル系の粘着剤を使用した両面粘着テープ(日東電工社製の商品名♯5000NS)により形成されている。

【0033】

さて、図1及び図2に示すように、前記ブレード16が感光ドラム11の表面(周面)からトナーを掻き取るとき、トナーはブレード16の側端部、トナー回収通路17等から支持突部18と感光ドラム11との間の隙間を介して、すなわちブレード16の長手方向に沿って外部に漏出しようとする。そして、この外部に漏出しようとするトナーは、シール材21のパイル糸27により捕集及びブロックされ、感光ドラム11周辺のトナーによる汚染が抑制される。この場合、補強層25が伸縮性を有する編物で形成されているため、支持層22の曲面(両支持突部18の各前面18a及び感光ドラム11の表面)に対する追従性が確保され、シール材21のシール性が好適に高められる。

【0034】

また、補強層25は、経編みの一種であるハーフトリコット編みで編まれた編物であるため、伸縮性の大きい方向と伸縮性の小さい方向を持っている。このため、シール材21の製造工程における搬送方向に、編物の伸縮性の小さい方向を合わせることで、効果的に支持層22の変形が抑制される。したがって、フォーム材(支持層22)の永久変形によるシール材21の高さ寸法不良や弾力性不良が抑制されるとともに、支持層22上に接着層23が均一且つ平坦に形成されるので、パイル糸27の植毛むらが低減される。

【0035】

以上詳述した実施形態によれば次のような効果が発揮される。

(1)編物で形成された補強層25により支持層22の曲面(両支持突部18の各前面18a及び感光ドラム11の表面)に対する追従性を確保することができる。そのため、画像形成装置10のハウジング14における支持突部18の円弧状に形成された前面18aにシール材21を貼付した場合にも、該シール材21のシール性を好適に高めることができる。

【0036】

(2)補強層25は、伸縮性に富む編物により構成されているため、その構成が簡単である。また、補強層25は、経編みで編まれた編物であるため、伸縮性の大きい方向と伸縮性の小さい方向を持っており、シール材21の製造工程における搬送方向に編物の伸縮性の小さい方向を合わせることで、効果的に支持層22の変形を抑制することができる。さらに、補強層25は、ハーフトリコット編みで編まれた編物であるため、補強層25を薄くすることができる。また、ハーフトリコット編みで編まれた編物は、適度な伸縮性を有するため、摺接層24の柔軟性を好適に維持することができる。

【0037】

(3)支持層22は、フォーム材よりなるため、感光ドラム11に対する摺接層24の摺動抵抗を好適に抑制することができる。

(4)支持層22を形成するフォーム材のJIS K6400に基づく引っ張り強度が、10kPa〜200kPaの範囲内であるため、補強層25が必要な範囲内で、フォーム材の耐久性を好適に維持することができる。

【0038】

(5)支持層22を形成するフォーム材の25mmあたりのセル数が20個〜100個の範囲内であるため、補強層25が必要な範囲内で、フォーム材上に接着剤(接着層23)を均一且つ平坦に塗布することができ、該フォーム材上に該接着剤によりパイル糸27(摺接層24)を好適に植毛することができる。

【0039】

(6)特に外部へのトナーが漏れ易いブレード16の端部における該ブレード16と感光ドラム11との隙間を摺接層24により好適にシールすることができる。

(変更例)

なお、前記実施形態は、次のように変更して具体化することも可能である。

【0040】

・図6に示すように、シール材21を、支持層22と接着層23との間に補強層25が配置されるように構成してもよい。この場合、シール材21の支持層22を形成するフォーム材には、難燃性のポリウレタン発泡体(イノアック社製の商品名モルトプレンSC,厚さ2.5mm,25mmあたりのセル数31個)が使用されている。また、摺接層24を構成する複数のパイル糸27は、繊度が1.5デシテックスのポリアミド系樹脂繊維からなっており、その長さが約1mmに設定されている。

【0041】

ところで、上述したように、フォーム材の25mmあたりのセル数が20個よりも少ない場合には、接着剤がセル内に入り込んで均一に塗布されなくなり、接着剤が不足した部分では、クレーターやピンホールが発生してしまう。たとえ、フォーム材の25mmあたりのセル数が20個以上であっても、このセル数の下限付近(21個の場合や22個の場合など)では接着剤が不均一に塗布されやすい傾向にあるため、パイル糸27の植毛むらが発生しやすい。本仕様のシール材21は、このような場合におけるパイル糸27の植毛むらを抑制するために好適である。

【0042】

このように構成すれば、支持層22を形成するフォーム材の発泡倍率が高く、接着剤がセル内に入り込んで不均一に塗布されるような場合であっても、補強層25に接着剤が塗布されることにより、接着剤がセル内に入り込むことを抑制することができる。このため、フォーム材の表面に、接着剤を均一に塗布(接着層23を均一に形成)することができるので、該フォーム材の表面に接着剤により複数のパイル糸27(摺接層24)を好適に植毛することができる。

【0043】

・シール材21において、支持層22の表面及び裏面の双方に補強層25を設けるように構成してもよい。

・シール材21を、現像ローラ12の軸線方向の端部からのトナー漏れをシールするために用いてもよい。

【0044】

・支持層22を形成するフォーム材は、必ずしも25mmあたりのセル数が20〜100個の範囲内でなくてもよい。

・支持層22を形成するフォーム材は、必ずしもJIS K6400に基づく引っ張り強度が10〜200kPaの範囲内でなくてもよい。

【0045】

・支持層22は、必ずしもフォーム材で形成する必要はなく、ゴム等の弾力性を有する材料であればよい。

・補強層25を構成する編物は、必ずしもハーフトリコット編みで編まれたものでなくてもよい。また、補強層25を構成する編物は、必ずしも経編みで編まれたものでなくてもよい。

【0046】

・パイル糸27に傾斜処理を施すことにより、該パイル糸27を感光ドラム11の回転方向に傾斜させてもよい。このようにすれば、シール材21の摺動性を向上させることができる。

【0047】

・パイル糸27に傾斜処理を施すことにより、該パイル糸27を感光ドラム11の軸線方向における内側(トナーが進行してくる方向)に傾斜させてもよい。このようにすれば、シール材21のシール性能をより一層向上させることができる。

【0048】

・上記のパイル糸27の傾斜処理において、感光ドラム11の回転方向を0°、感光ドラム11の軸線方向における内側方向を90°とした場合、パイル糸27の傾斜方向は、0°〜90°の間の範囲内であれば、いずれの方向であってもよい。このようにすれば、シール材21の摺動性能とシール性能とのバランスを状況に応じて最適に保つことができる。

【図面の簡単な説明】

【0049】

【図1】実施形態の画像形成装置を示す斜視図。

【図2】実施形態の画像形成装置のクリーニング部を示す平面図。

【図3】図2の要部拡大図。

【図4】実施形態のシール材を示す斜視図。

【図5】図4の要部拡大図。

【図6】変更例のシール材を示す斜視図。

【符号の説明】

【0050】

10…画像形成装置、11…回転体としての感光ドラム、16…ブレード、21…シール材、22…支持層、24…摺接層、25…補強層、27…パイル糸。

【特許請求の範囲】

【請求項1】

弾力性を有する支持層と該支持層の変形を抑制可能な伸縮性を有する補強層と多数のパイル糸が植毛されてなる摺接層とが該摺接層を最上層とするように積層されてなり、該摺接層が前記支持層及び補強層の曲げ変形に伴い画像形成装置内において回転体の周面に接触することにより、該回転体の軸線方向における端部からの粉粒体の漏れをシールすることを特徴とする画像形成装置用のシール材。

【請求項2】

前記補強層は、編物よりなることを特徴とする請求項1に記載の画像形成装置用のシール材。

【請求項3】

前記編物は、経編みで編まれたものであることを特徴とする請求項2に記載の画像形成装置用のシール材。

【請求項4】

前記編物は、ハーフトリコット編みで編まれたものであることを特徴とする請求項2または請求項3に記載の画像形成装置用のシール材。

【請求項5】

前記支持層は、JIS K6400に基づく引っ張り強度が10kPa〜200kPaの範囲内であるフォーム材よりなることを特徴とする請求項4に記載の画像形成装置用のシール材。

【請求項6】

前記フォーム材は、25mmあたりのセル数が、20個〜100個の範囲内であることを特徴とする請求項5に記載の画像形成装置用のシール材。

【請求項7】

画像形成装置内において、前記摺接層が前記回転体の周面から前記粉粒体を掻き取る板状のブレードの端部近傍に設けられ、該ブレードの端部から前記ブレードと前記回転体との隙間を介した粉粒体の外部への漏れを前記摺接層によりシールするように構成したことを特徴とする請求項1〜請求項6のうちいずれか一項に記載の画像形成装置用のシール材。

【請求項1】

弾力性を有する支持層と該支持層の変形を抑制可能な伸縮性を有する補強層と多数のパイル糸が植毛されてなる摺接層とが該摺接層を最上層とするように積層されてなり、該摺接層が前記支持層及び補強層の曲げ変形に伴い画像形成装置内において回転体の周面に接触することにより、該回転体の軸線方向における端部からの粉粒体の漏れをシールすることを特徴とする画像形成装置用のシール材。

【請求項2】

前記補強層は、編物よりなることを特徴とする請求項1に記載の画像形成装置用のシール材。

【請求項3】

前記編物は、経編みで編まれたものであることを特徴とする請求項2に記載の画像形成装置用のシール材。

【請求項4】

前記編物は、ハーフトリコット編みで編まれたものであることを特徴とする請求項2または請求項3に記載の画像形成装置用のシール材。

【請求項5】

前記支持層は、JIS K6400に基づく引っ張り強度が10kPa〜200kPaの範囲内であるフォーム材よりなることを特徴とする請求項4に記載の画像形成装置用のシール材。

【請求項6】

前記フォーム材は、25mmあたりのセル数が、20個〜100個の範囲内であることを特徴とする請求項5に記載の画像形成装置用のシール材。

【請求項7】

画像形成装置内において、前記摺接層が前記回転体の周面から前記粉粒体を掻き取る板状のブレードの端部近傍に設けられ、該ブレードの端部から前記ブレードと前記回転体との隙間を介した粉粒体の外部への漏れを前記摺接層によりシールするように構成したことを特徴とする請求項1〜請求項6のうちいずれか一項に記載の画像形成装置用のシール材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−25493(P2007−25493A)

【公開日】平成19年2月1日(2007.2.1)

【国際特許分類】

【出願番号】特願2005−210410(P2005−210410)

【出願日】平成17年7月20日(2005.7.20)

【出願人】(596024426)槌屋ティスコ株式会社 (47)

【Fターム(参考)】

【公開日】平成19年2月1日(2007.2.1)

【国際特許分類】

【出願日】平成17年7月20日(2005.7.20)

【出願人】(596024426)槌屋ティスコ株式会社 (47)

【Fターム(参考)】

[ Back to top ]