画像形成装置用の弾性部材、画像形成装置用の帯電装置および画像形成装置

【課題】弾性層中の不純物や可塑剤、イオン導電剤等の低分子成分の表層表面への析出が抑制される弾性部材、並びに、画像の白抜けが抑制される画像形成装置の提供。

【解決手段】少なくとも基材122上に、弾性層124と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層126Aと、表層132と、をこの順に有する弾性部材、並びに、像保持体と、該像保持体を帯電させる帯電手段と、前記像保持体表面に静電潜像を形成する潜像形成手段と、像保持体表面に形成された潜像をトナーによって現像しトナー像として可視像化する現像手段と、該トナー像を記録媒体に転写する転写手段と、を少なくとも有し、前記帯電手段として、上記弾性部材を備えた帯電手段を用いる画像形成装置。

【解決手段】少なくとも基材122上に、弾性層124と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層126Aと、表層132と、をこの順に有する弾性部材、並びに、像保持体と、該像保持体を帯電させる帯電手段と、前記像保持体表面に静電潜像を形成する潜像形成手段と、像保持体表面に形成された潜像をトナーによって現像しトナー像として可視像化する現像手段と、該トナー像を記録媒体に転写する転写手段と、を少なくとも有し、前記帯電手段として、上記弾性部材を備えた帯電手段を用いる画像形成装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、画像形成装置用の弾性部材、画像形成装置用の帯電装置および画像形成装置に関する。

【背景技術】

【0002】

帯電部材としての弾性ロールを感光体等の像保持体に接触させて使用する帯電装置では、従来より弾性層中の不純物や可塑剤、イオン導電剤などの低分子成分が弾性層中を移動し表面に析出する、いわゆるブリードやブルームが発生する問題があった。析出した低分子成分は像保持体表面へ転移してしまい、画像上では白抜けが発生する事が問題として認識されている。そのため、使用するイオン導電剤の種類を限定したり、導電剤として電子伝導性のカーボンブラックなどを使用してブリード現象を回避する方法が提案されている(例えば、特許文献1参照)。

【0003】

また、表層の下部(基材側)にブリードを阻止する機能をもつ高分子材料を塗布して、物理的にブリードを防御する方法もとられている。例えば、ダイヤモンドコート等のコート材により物理的に阻止する方法が考えられる(例えば、特許文献2参照)。

【0004】

一方上記とは別に、帯電部材としての弾性ロールを感光体等の像保持体に接触させて使用する帯電装置では、弾性層が吸湿することによりHClが生成され、基材を侵食することにより凸部が表層に形成され、画像欠陥となる問題があった。これに対し従来では、メッキを基材に施すことによりサビを防止する方法が提案されている(例えば、特許文献3および4参照)。

【特許文献1】特開2007−133144号公報

【特許文献2】特開2002−338388号公報

【特許文献3】特開平11−294446号公報

【特許文献4】特開2000−213530号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、弾性層中の不純物や可塑剤、イオン導電剤等の低分子成分の表層表面への析出が抑制される画像形成装置用の弾性部材、弾性層中の不純物や可塑剤、イオン導電剤等の低分子成分の表層表面への析出が抑制される画像形成装置用の帯電装置、および画像の白抜けが抑制される画像形成装置を提供することにある。

また、本発明の別の目的は、基材のサビを抑制し、表層表面における凸部の発生が抑制される画像形成装置用の弾性部材、基材のサビを抑制し、表層表面における凸部の発生が抑制される画像形成装置用の帯電装置、凸部による画像欠陥の発生が抑制される画像形成装置を提供することにある。

【課題を解決するための手段】

【0006】

上記目的は下記の本発明により達成される。

すなわち、請求項1に係る発明は、少なくとも基材上に、弾性層と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層と、表層と、をこの順に有することを特徴とする画像形成装置用の弾性部材である。

【0007】

請求項2に係る発明は、前記被覆層の基材側表面に接して形成される層における該被覆層に接する面の表面粗さを(Sm1)、前記被覆層の膜厚を(T1)とした場合に、Sm1≧T1の関係を有することを特徴とする請求項1に記載の画像形成装置用の弾性部材である。

【0008】

請求項3に係る発明は、前記弾性層が、表面に露出している領域を有することを特徴とする請求項1または請求項2に記載の画像形成装置用の弾性部材である。

【0009】

請求項4に係る発明は、少なくとも基材表面に接するように形成され、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層を有し、該被覆層上に弾性層と、表層と、をこの順に有することを特徴とする画像形成装置用の弾性部材である。

【0010】

請求項5に係る発明は、前記基材の被覆層に接する面の表面粗さを(Sm2)、前記被覆層の膜厚を(T2)とした場合に、Sm2≧T2の関係を有することを特徴とする請求項4に記載の画像形成装置用の弾性部材である。

【0011】

請求項6に係る発明は、少なくとも基材表面に接するように形成され、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された第1の被覆層を有し、該第1の被覆層上に弾性層と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された第2の被覆層と、表層と、をこの順に有することを特徴とする請求項1〜請求項5の何れか1項に記載の画像形成装置用の弾性部材である。

【0012】

請求項7に係る発明は、少なくとも基材上に、弾性層と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層と、表層と、をこの順に有する帯電部材を備え、該帯電部材によって被帯電体を帯電させることを特徴とする画像形成装置用の帯電装置である。

【0013】

請求項8に係る発明は、前記帯電部材がロール形状であることを特徴とする請求項7に記載の画像形成装置用の帯電装置である。

【0014】

請求項9に係る発明は、前記帯電部材の表面に接触して清掃する清掃手段を有することを特徴とする請求項7または請求項8に記載の画像形成装置用の帯電装置である。

【0015】

請求項10に係る発明は、少なくとも基材表面に接するように形成され、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層を有し、該被覆層上に弾性層と、表層と、をこの順に有する帯電部材を備え、該帯電部材によって被帯電体を帯電させることを特徴とする画像形成装置用の帯電装置である。

【0016】

請求項11に係る発明は、前記帯電部材がロール形状であることを特徴とする請求項10に記載の画像形成装置用の帯電装置である。

【0017】

請求項12に係る発明は、像保持体と、該像保持体を帯電させる帯電手段と、前記像保持体表面に静電潜像を形成する潜像形成手段と、像保持体表面に形成された潜像をトナーによって現像しトナー像として可視像化する現像手段と、該トナー像を記録媒体に転写する転写手段と、を少なくとも有し、前記帯電手段として、少なくとも基材上に、弾性層と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層と、表層と、をこの順に有する帯電部材を備えた帯電手段を用いることを特徴とする画像形成装置である。

【0018】

請求項13に係る発明は、前記像保持体が高硬度の表面保護層を有することを特徴とする請求項12に記載の画像形成装置である。

【0019】

請求項14に係る発明は、像保持体と、該像保持体を帯電させる帯電手段と、前記像保持体表面に静電潜像を形成する潜像形成手段と、像保持体表面に形成された潜像をトナーによって現像しトナー像として可視像化する現像手段と、該トナー像を記録媒体に転写する転写手段と、を少なくとも有し、前記帯電手段として、少なくとも基材表面に接するように形成され、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層を有し、該被覆層上に弾性層と、表層と、をこの順に有する帯電部材を備えた帯電手段を用いることを特徴とする画像形成装置である。

【発明の効果】

【0020】

請求項1に係る発明によれば、本構成の被覆層を有さない場合に比べ、弾性層中の不純物や可塑剤、イオン導電剤等の低分子成分の表層表面への析出が抑制される。

【0021】

請求項2に係る発明によれば、Sm1≧T1の関係を有さない場合に比べ、弾性層中の不純物や可塑剤、イオン導電剤等の低分子成分の表層表面への析出をより抑制し得る被覆層とすることができる。

【0022】

請求項3に係る発明によれば、弾性層が表面に露出した領域を有さない場合に比べ、低分子成分の発生が多い場合にも弾性層の膨れが抑制される。

【0023】

請求項4に係る発明によれば、本構成の被覆層を有さない場合に比べ、基材のサビが抑制され、表層表面における凸部の発生が抑制される。

【0024】

請求項5に係る発明によれば、Sm2≧T2の関係を有さない場合に比べ、基材のサビが抑制され、表層表面における凸部の発生をより抑制し得る被覆層とすることができる。

【0025】

請求項6に係る発明によれば、本構成の第1の被覆層および第2の被覆層を有さない場合に比べ、弾性層中の不純物や可塑剤、イオン導電剤等の低分子成分の表層表面への析出が抑制されると共に、基材のサビを抑制し、表層表面における凸部の発生が抑制される。

【0026】

請求項7に係る発明によれば、本構成の被覆層を有さない場合に比べ、優れた帯電性を有すると共に、弾性層中の不純物や可塑剤、イオン導電剤等の低分子成分の表層表面への析出が抑制される。

【0027】

請求項8に係る発明によれば、ロール形状でない場合に比べ、黒スジなどの画質欠陥の発生が低減され、且つ帯電面にクリーニング装置を具備することが容易であり、信頼性が高く寿命が長い帯電装置が実現される。

【0028】

請求項9に係る発明によれば、表層より基材側に本構成の被覆層を有さない場合に比べ、被覆層の剥がれが抑制される。

【0029】

請求項10に係る発明によれば、本構成の被覆層を有さない場合に比べ、優れた帯電性を有すると共に、基材のサビが抑制され、表層表面における凸部の発生が抑制される。

【0030】

請求項11に係る発明によれば、ロール形状でない場合に比べ、黒スジなどの画質欠陥の発生が低減され、且つ帯電面にクリーニング装置を具備することが容易であり、信頼性が高く寿命が長い帯電装置が実現される。

【0031】

請求項12に係る発明によれば、本構成の被覆層を有さない場合に比べ、画像の白抜けが抑制され、画質に優れた画像が形成される。

【0032】

請求項13に係る発明によれば、本構成の被覆層を有さない場合に比べ、弾性層から析出する低分子成分による像保持体表面へのフィルミングの発生が抑制される。

【0033】

請求項14に係る発明によれば、本構成の被覆層を有さない場合に比べ、凸部による画像欠陥の発生が抑制され、画質に優れた画像が形成される。

【発明を実施するための最良の形態】

【0034】

[第1の画像形成装置]

以下、好ましい態様である第1の実施形態に係る画像形成装置(本明細書において「第1の画像形成装置」と称す)について詳細に説明する。

第1の画像形成装置は、像保持体と、該像保持体を帯電させる帯電手段と、前記像保持体表面に静電潜像を形成する潜像形成手段と、像保持体表面に形成された潜像をトナーによって現像しトナー像として可視像化する現像手段と、該トナー像を記録媒体に転写する転写手段と、を少なくとも有し、前記帯電手段として、少なくとも基材上に、弾性層と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層と、表層と、をこの順に有する帯電部材を備えた帯電手段を具備する。

【0035】

上記第1の画像形成装置を図1に例示する。図1に示す第1の画像形成装置は、像保持体としての感光体10を具備し、その周囲に、感光体10表面を帯電させる帯電装置(帯電部材)としての帯電ロール12と、露光装置14と、現像装置16と、クリーニング装置18とを有し、さらに、転写ロール20が設けられている。また、帯電ロール12の周囲には、帯電ロール12表面を清掃する清掃手段としてのクリーニング装置24が設けられている。

【0036】

感光体10は、矢印方向に沿って所定の表面速度(例えば、100mm/sec程度)で回転駆動する。感光体10の表面には、帯電ロール12が接触している。帯電ロール12は、感光体10の回転によって従動回転するように配置されている。そして、感光体10の表面を−700V程度の所定の電位に帯電させる。その後、この感光体10の表面には、露光装置14により画像露光が施されて露光部が除電され、画像情報に応じた静電潜像が形成される。感光体10の表面に形成された静電潜像は、画像部の電位が−150V以下のレベルとなり、現像装置16によって−600V程度の現像バイアスが印加された状態で現像され、感光体10の表面には、−極性のトナー像が形成される。現像されたトナー像は感光体10の回転によって、回転する転写ロール20と感光体10とで挟持された領域(転写部)に至り、転写材22上に転写される。このとき、転写ロール20には、1000V以上4000V以下程度の電圧が印加される。トナー像が転写された転写材22は、図示されない定着装置に搬送され、当該定着装置によりトナー像が転写材22上に熱および/または圧力によって定着される。

【0037】

転写後の感光体10上には、転写材22上に転写されなかったトナーが付着物として残留する。この残留トナーは、感光体10の表面に接触するクリーニング装置18によって感光体10の表面から除去される。また、それでも感光体10の表面から除去されなかった残留トナー等が、帯電ロール12表面に付着した場合には、帯電ロール12の表面に接触するクリーニング装置24によって帯電ロール12の表面が清掃される。その後、清浄な感光体10の表面は、回転とともに帯電装置12に達して、上記の一連の動作を繰り返すことになる。

尚、上記画像形成装置においては、クリーニング装置18を不要とするクリーナレス画像形成装置とすることもできる。

【0038】

以下、第1の画像形成装置に設けられる各部材について、詳細に説明する。

【0039】

(帯電装置)

帯電装置は、感光体(被帯電体)に接触して帯電を行う帯電部材を備えている。第1の実施形態における上記帯電部材は、前述の通り弾性層と被覆層と表層とを有しており、またその形状はロール状に形成されている。尚、上記層構成を有し、且つ被帯電体と安定的に接触することができ、電圧印加によって当該被帯電体表面に電荷を与えることができるものであればその形状は限定されず、例えばプレート状、ブロック状、球状等の種々の形状とすることができる。中でもロール形状に形成されていることがより好ましい。ロール形状であることにより、常に感光体10と接触する面が変化しているため、例えばクリーニング装置18をすり抜けてきた微少な外添剤などが帯電面に堆積し、黒スジなどの画質欠陥の発生が低減される。また、ロール形状であることにより、帯電面にクリーニング装置24を具備することが容易であり、より信頼性が高く寿命が長い帯電装置12が実現される。

【0040】

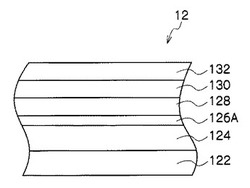

帯電部材としての帯電ロール12の層構成を図2に示す。中実の円柱状または中空円筒状の基材122上に、弾性層124が形成され、さらに該弾性層124上に、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層126Aが形成される。また、最表層としての表層132が、前記被覆層126A上に抵抗調整層128、保護層130を介して形成される。

【0041】

−基材−

基材122は、帯電部材の電極および支持部材として機能するもので、例えば、アルミニウム、銅合金、ステンレス鋼等の金属または合金;クロム、ニッケル等で鍍金処理を施した鉄;導電性の樹脂;などの導電性の材質で構成される(ここで、導電性とは体積抵抗率で1.0×109Ωcm以下の範囲を意味し、以下同様である)。

【0042】

−弾性層−

弾性層124は、帯電部材が適切な圧力で被帯電体表面に接触し、被帯電体表面を良好に帯電できるよう、被帯電体と接触領域を形成し、さらに帯電部材を所定の抵抗値とするために設けられる。

尚、第1の実施形態における帯電ロール12では、弾性層124が表面に露出している領域を有することが好ましい。表面に露出している態様としては、例えば帯電ロール12の軸方向両端表面において弾性層124が露出している態様(より具体的には、帯電ロール12の側面(軸方向両端)が覆われておらず、帯電ロール12の層構成がそのまま観察し得る状態で形成されており、弾性層124も露出している態様)が挙げられる。

【0043】

この弾性層124は、例えば、ゴム材中に導電剤を分散させることによって形成される。ゴム材としては、イソプレンゴム、クロロプレンゴム、エピクロルヒドリンゴム、ブチルゴム、ウレタンゴム、シリコーンゴム、フッ素ゴム、スチレン−ブタジエンゴム、ブタジエンゴム、ニトリルゴム、エチレンプロピレンゴム、エピクロルヒドリン−エチレンオキシド共重合ゴム、エチレン−プロピレン−ジエン共重合ゴム、アクリロニトリル−ブタジエン共重合ゴム、天然ゴム等、およびこれらのブレンドゴムが挙げられる。中でも、イソプレンゴム、シリコーンゴム、エチレンプロピレンゴムが好ましく用いられる。これらのゴム材は発泡したものであっても無発泡のものであってもよい。

【0044】

また、上記のほかに弾性層124として、導電剤を分散させた発泡体も用いられる。該発泡体としては、スポンジ(連続気泡)、発泡プラスチック(独立気泡)、ラバーフォーム、不織布、発泡スチロール等が挙げられる。中でも、連続気泡、独立気泡の高分子材料からなる発泡体が好ましく用いられる。

【0045】

尚、弾性層124としての発泡体はその表面に凹凸を有しており、後述の被覆層126Aを形成する観点および良好な帯電性の観点等から、弾性層124の表層132側表面に接触するように、ゴム材や樹脂等からなる中間層を形成することが好ましい。

該中間層の材質として、ゴム材としては、イソプレンゴム、クロロプレンゴム、エピクロルヒドリンゴム、ブチルゴム、ウレタンゴム、シリコーンゴム、フッ素ゴム、スチレン−ブタジエンゴム、ブタジエンゴム、ニトリルゴム、エチレンプロピレンゴム、エピクロルヒドリン−エチレンオキシド共重合ゴム、エチレン−プロピレン−ジエン共重合ゴム、アクリロニトリル−ブタジエン共重合ゴム、天然ゴム等、およびこれらのブレンドゴム等が挙げられる。また、樹脂としては、ポリエステル、ポリアミド、ポリエチレン、ポリカーボネ−ト、ポリオレフィン、ポリウレタン、ポリフッ化ビニリデン、ポリイミド、PEN、PEK、PES、PPS、PFA、PVdF、ETFE、CTFE等が挙げられる。

【0046】

前記導電剤としては、電子導電剤やイオン導電剤が用いられる。電子導電剤の例としては、ケッチェンブラック、アセチレンブラック等のカーボンブラック;熱分解カーボン、グラファイト;アルミニウム、銅、ニッケル、ステンレス鋼等の各種導電性金属または合金;酸化スズ、酸化インジウム、酸化チタン、酸化スズ−酸化アンチモン固溶体、酸化スズ−酸化インジウム固溶体等の各種導電性金属酸化物;絶縁物質の表面を導電化処理したもの;などの微粉末を挙げることができる。また、イオン導電剤の例としては、テトラエチルアンモニウム、ラウリルトリメチルアンモニウム等の過塩素酸塩、塩素酸塩等;リチウム、マグネシウム等のアルカリ金属、アルカリ土類金属の過塩素酸塩、塩素酸塩等;を挙げることができる。

【0047】

これらの導電剤は、単独で用いてもよく、2種以上を組み合わせて用いてもよい。また、その添加量は特に制限はないが、上記電子導電剤の場合は、ゴム材または発泡体100質量部に対して、1質量部以上50質量部以下の範囲であることが好ましく、5質量部以上35質量部以下の範囲であることがより好ましい。一方、上記イオン導電剤の場合は、ゴム材または発泡体100質量部に対して、0.01質量部以上5質量部以下の範囲であることが好ましく、0.1質量部以上4質量部以下の範囲であることがより好ましい。

【0048】

これにより、弾性層124の体積抵抗値を2×102Ωcm以上5×109Ωcm以下の範囲に調整することが好ましい。この体積抵抗値は、後述する抵抗調整層128の体積抵抗値と密接に関連する。また、前記弾性層124の硬度は、アスカーC硬度で70°以下であることが好ましい。

【0049】

−被覆層−

第1の実施形態における帯電ロール12では、上記弾性層124上に(弾性層124が発泡体である場合には、好ましくは前記の通り中間層上に)被覆層126Aが形成される。

まず、被覆層126Aを構成する「炭素原子を含み該炭素原子によるSP2構造およびSP3構造のいずれも有する材料(以下、単に「アモルファスカーボン」と称す)」について図を用いて説明する。図3は前記アモルファスカーボンの結合の違いによる関係を分かり易く示した概念図である。

炭素は混成軌道の違いにより結合できる原子の数が異なり、図3に示すように、その結晶構造によりSP2結合している炭素原子からなるグラファイトから、SP3結合している炭素原子からなる高硬度のダイヤモンドに分類できる。そして、前記アモルファスカーボンはSP2結合とSP3結合とが混在した炭素原子からなるアモルファス膜(即ち、図3において三角で囲われている領域)である。

【0050】

これらの中でも、第1の実施形態におけるアモルファスカーボンとしては、後述の理由から、水素原子の含有量が10atm%以下であり、且つSP3結合している炭素原子の比率が40%以上であるテトラヘドラルアモルファスカーボン(図3に示す「Ta−C」)が特に好ましい。

尚ここで、図3における「Ga−C」はグラファイト系(グラファイトに近い)のアモルファスカーボン(即ち、SP3結合が40%未満のアモルファスカーボン)を表し、「aCH」はamorphous Hydrogenated Carbonを表す。

【0051】

上記アモルファスカーボンで形成された被覆層126Aは、炭素原子の結合状態を制御することによって硬度を制御することができる。炭素原子の結合状態を制御するためには、アモルファスカーボンが形成される面に到達した時のスパッタ炭素原子のエネルギー状態を制御することが必要であり、このためにはイオン照射によりカーボン原子のエネルギー状態を制御する手法が有効と考えられる。

【0052】

上記アモルファスカーボンで形成された被覆層126Aは、例えば、化学気相成長法(CVD法)、物理気相成長法(PVD法)、フィルター・カソード・バキューム・アーク法(FCVA法)等によって形成することができる。これらの中でも、炭素原子のエネルギー状態のばらつきを良好に抑制し、後述するようにSP3結合の比率を高めることができるとの観点から、前記FCVA法が特に好ましい。FCVA法ではフィルタリングしたばらつきのないイオンを照射することができ、SP3結合比率が高く膜厚の薄い層を形成することができる。またFCVA法によれば、形成面の形状に忠実に成膜することができる。

【0053】

ここで、Ta−C層の形成についてより詳細に説明する。

Ta−C層の成膜は、炭素原子または炭素原子と所望の他の原子、あるいは他の複数原子をプラズマ化し、イオン化された原子を前記弾性層124上に(弾性層124が発泡体である場合には、好ましくは前記の通り中間層上に)付着させて形成される。前記Ta−C層として、導電性や耐磨耗性の観点から、SP2構造とSP3構造との総和に対するSP3構造の比率が40%以上85%以下とすることが好適である。

例えば、Ta−C層の形成は上記FCVA技術により行うことが可能であり、前記FCVA技術自体は従来公知、例えば帯電装置ではないが、磁気ディスクに耐磨耗膜を形成する特開2001−195717号公報や、現像ロール表面に耐磨耗膜を形成する特開2005−173141号公報等に記載の方法を採用することができる。

【0054】

ここで、FCVA装置について図を用いて説明する。

図4は、FCVA装置を説明する概念図である。40は炭素イオン発生源であり、カソード41とアノード42とで挟持される領域の真空アーク放電により炭素イオンC+を生じさせる。カソード41はディスク状の高純度グラファイトから成る。炭素イオン発生源40で生じた炭素イオンC+は、フィルター43を通過した後に試料T上に成膜される。フィルター43は電場および磁場を利用して必要とされる炭素イオンのみを通過させるものであり、不必要に大きな炭素粒子や中性の炭素原子はこのフィルター43によって取り除かれる。

【0055】

フィルター43の出口には磁気コイル44が設けられており、この磁気コイル44で炭素イオンビームをスキャンすることにより試料Tに形成されるアモルファスカーボン膜が良好に形成されるよう制御する。なお、試料Tにはバイアス電圧を印加することができる。試料Tに到達するイオンのエネルギーはこのバイアス電圧に依存しており、バイアス電圧により膜特性を変えることができる。

【0056】

第1の実施形態における帯電ロール12を製造する際には、前記試料Tの位置に弾性層124を形成した基材122を配置することによって被覆層126Aを形成することができる。詳しくは、黒鉛のバキュームアーク放電により炭素プラズマを発生させ、そこからイオン化した炭素を抽出・堆積させる、フィルター・カソード・バキューム・アーク(FCVA)法により行うことができ、島津製作所製のFCVA装置を用いて行うことができる。形成条件としては、成膜温度0℃以上80℃以下(より好ましくは20℃以上80℃以下、特に好ましくは40℃以上80℃以下)、成膜速度1.5nm/sが好ましい。

【0057】

[被覆層(アモルファスカーボン層)の物性]

(1)水素原子の含有量

第1の実施形態における帯電ロール12は、炭素原子を含み該炭素原子によるSP2構造およびSP3構造のいずれも有する材料(アモルファスカーボン)で形成された被覆層126Aを有する。該アモルファスカーボンにおける水素原子の含有量は10atm%以下であることが好ましい。また、7atm%以下であることがより好ましく、5atm%以下であることが特に好ましい。尚、上記アモルファスカーボンにおける水素原子の含有量は、被覆層126Aから深さ1nmまでを水素前方散乱法(HFS)により測定することで算出される。

【0058】

(2)炭素原子SP3比率

また、上記アモルファスカーボンは、構成する炭素原子の内、SP3結合している炭素原子の比率が50%以上であることが好ましく、70%以上であることがより好ましく、80%以上であることが更に好ましい。尚、上記SP3結合している炭素原子の比率は、透過電子顕微鏡(TEM)に接続した電子線エネルギー損失スペクトルでエネルギー損失関数によるピークを波形分離し、その各ピークの面積比から算出される。

【0059】

水素原子の含有量を10atm%以下とし、かつ炭素原子SP3比率50%以上とするためには、被覆層126Aの形成を前記FCVA装置によって行う場合であれば、印加電圧のバイアスや波形を変えてイオン粒子のエネルギーレベルを調整することにより、制御可能である。

【0060】

尚、第1の実施形態における帯電ロール12では、弾性層124の表面に直接被覆層126Aを形成しているが、被覆層126Aは、弾性層124と表層132とで挟持される領域に形成されていれば、弾性層124表面に直接形成されている必要はない。例えば弾性層124表面に後述の抵抗調整層128や保護層130等を介した上に、被覆層126Aが形成されていてもよい。

【0061】

また、被覆層126Aの基材122側表面に接して形成される層、即ち第1の実施形態における帯電ロール12では弾性層124における該被覆層126Aに接する面の表面粗さを(Sm1)、被覆層126Aの膜厚を(T1)とした場合、Sm1≧T1の関係を有することが好ましい。

【0062】

ここで、弾性層124における該被覆層126Aに接する面の表面粗さを制御する方法としては、弾性層124が前述のゴム材で構成されている場合であれば、研磨する砥石の粗さを調整する方法や、研磨時のゴム材と砥石の回転数および回転方向を調整する方法などがある。研磨せずに成型する場合には、ゴム材を形成する型の内面に所望の粗さをあらかじめ刻印しておくことにより、ゴム材表面の粗さが制御される。また、弾性層124が前述の発泡体で構成されている場合であれば、さらに形成される中間層において、表面に所望の粗さを設けた前述の樹脂やゴムからなる円筒状チューブを被せる方法や、発泡体そのものの発泡セル径および密度を制御することにより、中間層を介して所望の粗さとなるように調整する方法、中間層に所望の表面粗さとなる粒子を分散する方法等によって制御される。

また、弾性層124の表面に抵抗調整層128や保護層130等を介して被覆層126Aが形成されている場合には、該抵抗調整層128や保護層130における該被覆層126Aに接する面の表面粗さ(Sm1)との関係で、Sm1≧T1の関係を有することが好ましい。

【0063】

尚、弾性層124や抵抗調整層128、保護層130の表面粗さ(Sm1)は、JIS B0601(1994)に準じて測定される。

また、被覆層126Aの膜厚(T1)は以下の方法により測定される。弾性部材を各層が積層された基材122に対して垂直方向にカットし(帯電ロール12であれば、基材122に対して垂直方向になるように各層をカットし)、カットされた面をSEM像により観察して被覆層126Aの膜厚が測定される。尚、測定場所は、カットされた面において両端から3cmの箇所と中心に当たる箇所との3点で、各点ごとに3箇所(即ちカットする箇所が3箇所)測定した合計9箇所の平均値を求めて、膜厚とした。

【0064】

−抵抗調整層および保護層−

弾性層124の表面に形成された被覆層126A上に直接表層132を形成してもよいが、第1の実施形態における帯電ロール12においては帯電部材の抵抗調整のために抵抗調整層128が設けられる。またさらに、被帯電体表面の汚染防止等の観点から保護層130が設けられる。また、必要に応じて弾性層124と抵抗調整層128とで挟持される領域に電極層を設けてもよい。尚、該電極層とは、弾性層124中における導電性粒子が偏って存在することによる電流の集中を分散させるために設けられるものであり、導電性無機物質のみから構成される。

【0065】

抵抗調整層128は、帯電部材を所定の抵抗値に調整するために設けられるものであり、樹脂中に前記した導電性粒子を分散させた薄膜から構成される。用いられる樹脂としては、特に限定されるものではないが、ポリウレタン、ポリアミド、ポリエステル、アクリル樹脂等の樹脂が好適である。また、導電剤としては、前記弾性層124に用いたものが好ましく用いられる。

【0066】

上記導電剤の添加量は特に制限はないが、例えば電子導電剤の場合は、用いられる樹脂100質量部に対し、1質量部以上50質量部以下の範囲であることが好ましく、5質量部以上35質量部以下の範囲であることがより好ましい。

【0067】

こうして抵抗調整層128の体積抵抗値は3×103Ωcm以上5×1010Ωcm以下の範囲に調整されることが好ましい。また、抵抗調整層128の膜厚は、1μm以上500μm以下の範囲、さらには5μm以上400μm以下の範囲にあることが好ましい。

【0068】

抵抗調整層128の表面にさらに形成される保護層130は、帯電部材が被帯電体表面に固着するのを防止するための層として機能する。さらに、被帯電体表面に残留したトナーおよびその外添剤による帯電部材の汚染や、被帯電体表面への紙粉等の付着や固着を防止して、帯電性能の低下やそれに起因する画質欠陥の発生を防止するために設けられる。

【0069】

上記保護層130を構成する材料は、特に制限されるものではなく、被帯電体に対する汚染性が少なく、比較的柔軟である樹脂やゴム等を用いることができる。また、抵抗調整層128の表面にUV照射、熱処理、カップリング剤等による化学処理を施す等により、抵抗調整層128と物性、組成が異なる層を形成し保護層130としてもよい。

【0070】

−表層−

表層132は、被覆層126A、抵抗調整層128あるいは保護層130の表面(特に、帯電部材の周囲)に形成されるものである。

【0071】

表層132に使用されるバインダー樹脂としては共重合ナイロン、メラミン架橋ポリエステル等が挙げられる。またその他にも、ポリエステル、ポリアミド、ポリウレタン、メラミン樹脂、PMMAまたはPMBA等のアクリル樹脂、ポリビニルブチラール、ポリビニルアセタール、ポリアリレート、ポリカーボネート、フェノキシ樹脂、ポリ尿素、ポリ酢酸ビニル等を挙げることができる。

【0072】

また、表層132には導電剤を添加してもよく、該導電剤としては前記弾性層124に添加される導電剤として列挙されたものを、そのまま適用することができる。

【0073】

また、表層132中にはフッ素系樹脂粒子を含有させてもよい。

フッ素系樹脂粒子としては、ポリテトラフルオロエチレン、ポリクロロトリフルオロエチレン、ポリヘキサフルオロエチレンプロピレン、ポリフッ化ビニリデン、ポリフッ化ビニル、ポリジクロロジフルオロエチレン、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、テトラフルオロエチレン−エチレン共重合体、およびテトラフルオロエチレン−ヘキサフルオロプロピレン−パーフルオロアルキルビニルエーテル共重合体が挙げられる。

【0074】

フッ素系樹脂粒子の一次粒径は体積平均粒径として、0.05μm以上1μm以下とすることが好ましく、0.1μm以上0.5μm以下とすることがより好ましい。

フッ素系樹脂粒子の含有量は、全体の抵抗等を考慮して、表層132の全量の1質量%以上30質量%以下であることが好ましい。

【0075】

帯電装置の帯電方式は、交流等の振動電圧に直流を重畳した電圧を印加して感光体10を帯電する方式、および直流電圧のみを印加して感光体10を帯電する方式、のいずれでもよいが、前者の重畳した電圧を印加する方式が好ましい。

【0076】

(帯電ロール用クリーニング装置)

第1の画像形成装置においては、帯電ロール12に接するように、クリーニングブレードを備えたクリーニング装置(清掃手段)24が設けられている。上記クリーニングブレードとしては、例えばSUS、高硬度の弾性体など、従来公知の素材によって形成されたブレードが用いられる。

【0077】

(感光体)

第1の画像形成装置に使用される感光体は、導電性支持体上に有機感光層が形成されている。有機感光層は、少なくとも、電荷発生材料を含み適当な樹脂を結着材(バインダー樹脂)として結着してなる電荷発生層と、電荷輸送材料をバインダー樹脂中に分散あるいは溶解させた電荷輸送層と、の2層を含み、必要に応じて、下引き層や保護層等が形成されている。また、上記感光体の最表面には高硬度の表面保護層が形成されている。

【0078】

−導電性支持体−

導電性支持体としては、従来から使用されているものであれば、如何なるものを使用してもよい。

例えば、アルミニウム、ニッケル、クロム、ステンレス鋼等の金属類;アルミニウム、チタニウム、ニッケル、クロム、ステンレス鋼、金、バナジウム、酸化錫、酸化インジウム、ITO等の薄膜を設けたプラスチックフィルム等;導電性付与剤を塗布、または含浸させた紙、およびプラスチックフィルム等;が挙げられる。さらに、必要に応じて導電性支持体の表面は、画質に影響のない範囲で各種の処理を行うことができる。例えば、表面の陽極酸化処理、薬品処理あるいは着色処理等、または、砂目立て、液体ホーニング等の乱反射処理を行うことができる。

【0079】

導電性支持体の表面には、所望に応じて下引き層が形成されてもよい。下引き層はポリビニルブチラール等のアセタール樹脂、ポリビニルアルコール樹脂、ポリアミド樹脂、セルロース樹脂、ゼラチン、ポリウレタン樹脂、ポリエステル樹脂、メタクリル樹脂、アクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアセテート樹脂、塩化ビニル−酢酸ビニル−無水マレイン酸樹脂、シリコーン樹脂、フェノール−ホルムアルデヒド樹脂、メラミン樹脂等の高分子樹脂化合物のほかに、ジルコニウム、チタニウム、アルミニウム、マンガン、シリコン原子等を含有する有機金属化合物等がある。これらの化合物は単独あるいは複数の化合物の混合物あるいは重縮合物として用いることができる。

下引き層の厚さは、0.1μm以上50μm以下であることが好ましく、0.2μm以上30μm以下であることがより好ましい。

【0080】

−電荷発生層−

電荷発生層は、導電性支持体上(下引き層が形成される場合は、該下引き層上)に形成される。

電荷発生層に含有される電荷発生材料としては、無金属フタロシアニン、クロロガリウムフタロシアニン、ヒドロキシガリウムフタロシアニン、ジクロロスズフタロシアニン、チタニルフタロシアニン等のフタロシアニン顔料が使用可能であり、特に、CuKα特性X線に対するブラッグ角(2θ±0.2゜)の少なくとも7.4゜、16.6゜、25.5゜および28.3゜に強い回折ピークを有するクロロガリウムフタロシアニン結晶、CuKα特性X線に対するブラッグ角(2θ±0.2゜)の少なくとも7.7゜、9.3゜、16.9゜、17.5゜、22.4゜および28.8゜に強い回折ピークを有する無金属フタロシアニン結晶、CuKα特性X線に対するブラッグ角(2θ±0.2゜)の少なくとも7.5゜、9.9゜、12.5゜、16.3゜、18.6゜、25.1゜および28.3゜に強い回折ピークを有するヒドロキシガリウムフタロシアニン結晶、CuKα特性X線に対するブラッグ角(2θ±0.2゜)の少なくとも9.6゜、24.1゜および27.2゜に強い回折ピークを有するチタニルフタロシアニン結晶を使用することができる。

【0081】

その他、電荷発生材料としては、キノン顔料、ペリレン顔料、インジゴ顔料、ビスベンゾイミダゾール顔料、アントロン顔料、キナクリドン顔料等を使用することができる。

以上のような電荷発生材料は、単独または2種以上を混合して使用することができる。

【0082】

電荷発生層における結着樹脂としては、以下のものを例示することができる。すなわち、ビスフェノールAタイプあるいはビスフェノールZタイプ等のポリカーボネート樹脂、ポリエステル樹脂、メタクリル樹脂、アクリル樹脂、ポリ塩化ビニル樹脂、ポリスチレン樹脂、ポリビニルアセテート樹脂、スチレン−ブタジエン共重合体樹脂、塩化ビニリデン−アクリルニトリル共重合体樹脂、塩化ビニル−酢酸ビニル−無水マレイン酸樹脂、シリコーン樹脂、フェノール−ホルムアルデヒド樹脂、ポリ−N−ビニルカルバゾール等である。これらの結着樹脂は、単独あるいは2種以上混合して用いることが可能である。

電荷発生材料と結着樹脂の配合比(質量比)は、10:1〜1:10の範囲であることが好ましい。

【0083】

電荷発生材料の分散に使用される溶剤としては、結着樹脂を溶解するものを適当に選択することができる。電荷発生材料を樹脂中に分散させる方法としては、ロールミル、ボールミル、振動ボールミル、アトライター、サンドミル、コロイドミル、高圧ホモジナイザー等の方法を用いることができる。

【0084】

塗布方法としては、浸漬塗布法、突き上げ塗布法、スプレイ塗布法、ロールコータ塗布法、グラビアコータ塗布法等が挙げられる。また、電荷発生層の膜厚は、一般には0.01μm以上5μm以下、好ましくは0.05μm以上2.0μm以下の範囲に設定される。

【0085】

−電荷輸送層−

電荷輸送層は、電荷発生層上に形成される。

電荷輸送材料としては、例えば、2,5−ビス(p−ジエチルアミノフェニル)−1,3,4−オキサジアゾール等のオキサジアゾール誘導体;1,3,5−トリフェニル−ピラゾリン、1−[ピリジル−(2)]−3−(p−ジエチルアミノスチリル)−5−(p−ジエチルアミノスチリル)ピラゾリン等のピラゾリン誘導体;トリフェニルアミン、トリ(p−メチルフェニル)アミニル−4−アミン、ジベンジルアニリン等の芳香族第3級アミノ化合物;N,N’−ビス(3−メチルフェニル)−N,N’−ジフェニルベンジジン等の芳香族第3級ジアミノ化合物;3−(4’−ジメチルアミノフェニル)−5,6−ジ−(4’−メトキシフェニル)−1,2,4−トリアジン等の1,2,4−トリアジン誘導体;4−ジエチルアミノベンズアルデヒド−1,1−ジフェニルヒドラゾン等のヒドラゾン誘導体;2−フェニル−4−スチリル−キナゾリン等のキナゾリン誘導体;6−ヒドロキシ−2,3−ジ(p−メトキシフェニル)ベンゾフラン等のベンゾフラン誘導体;p−(2,2−ジフェニルビニル)−N,N−ジフェニルアニリン等のα−スチルベン誘導体;エナミン誘導体;N−エチルカルバゾール等のカルバゾール誘導体;ポリ−N−ビニルカルバゾールおよびその誘導体;等の正孔輸送物質を挙げることができる。

【0086】

また、クロラニル、ブロアントラキノン等のキノン系化合物;テトラアノキノジメタン系化合物;2,4,7−トリニトロフルオレノン、2,4,5,7−テトラニトロ−9−フルオレノン等のフルオレノン化合物;キサントン系化合物;チオフェン化合物;等の電子輸送物質を挙げることが可能で、上記した化合物からなる基を主鎖または側鎖に有する重合体等も挙げることができる。これらの電荷輸送材料は、1種または2種以上を組み合わせて使用することができる。

【0087】

結着樹脂としては、例えば、アクリル樹脂、ポリアリレート、ポリエステル樹脂、ビスフェノールAタイプあるいはビスフェノールZタイプ等のポリカーボネート樹脂;ポリスチレン、アクリロニトリル−スチレン共重合体、アクリロニトリル−ブタジエン共重合体、ポリビニルブチラール、ポリビニルホルマール、ポリスルホン、ポリアクリルアミド、ポリアミド、塩素ゴム等の絶縁性樹脂(ここで、絶縁性とは前述の導電性の範囲を外れること、即ち体積抵抗率で1.0×1013Ωcmより高い範囲を意味する);ポリビニルカルバゾール、ポリビニルアントラセン、ポリビニルピレン等の有機光導電性ポリマー;等が挙げられる。

【0088】

電荷輸送層には、無機粒子を含有させてもよい。該無機粒子の電荷輸送層中含量は、電荷輸送層全量に対し、0.1質量%以上30質量%以下が適当であり、特に1質量%以上20質量%以下が好ましい。

【0089】

無機粒子としては、例えば、アルミナ、シリカ、酸化チタン、酸化亜鉛、酸化セリウム、硫化亜鉛、酸化マグネシウム、硫酸銅、炭酸ナトリウム、硫酸マグネシウム、塩化カリウム、塩化カルシウム、塩化ナトリウム、硫酸ニッケル、アンチモン、二酸化マンガン、酸化クロム、酸化錫、酸化ジルコニウム、硫酸バリウム、硫酸アルミニウム、炭化ケイ素、炭化チタン、炭化ホウ素、炭化タングステン、炭化ジルコニウム等が挙げられ、好ましくはシリカが用いられる。これらは1種または必要に応じて2種以上を混合して用いられる。

【0090】

シリカ粒子としては、化学炎CVD法により製造されたものが好ましく、具体例としてはクロルシランガスを酸素−水素混合ガスまたは炭化水素−酸素混合ガスの高温火炎中で気相反応させて製造されたものが好ましい。

【0091】

また、前記無機粒子としては、疎水化処理剤により疎水化されたものが好ましい。疎水化処理剤としては、例えばシロキサン化合物、シランカップリング剤、チタンカップリング剤、高分子脂肪酸またはその金属塩等が用いられる。

【0092】

シロキサン化合物としては、ジヒドロキシポリシロキサン、オクタメチルシクロテトラシロキサン等が挙げられる。

シランカップリング剤としては、γ−(2−アミノエチル)アミノプロピルトリメトキシシラン、γ−(2−アミノエチル)アミノプロピルメチルジメトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、N−β−(N−ビニルベンジルアミノエチル)γ−アミノプロピルトリメトキシシラン塩酸塩、ヘキサメチルジシラザン、メチルトリメトキシシラン、ブチルトリメトキシシラン、イソブチルトリメトキシシラン、ヘキシルトリメトキシシラン、オクチルトリメトキシシラン、デシルトリメトキシシラン、ドデシルトリメトキシシラン、フェニルトリメトキシシラン、o−メチルフェニルトリメトキシシラン、p−メチルフェニルトリメトキシシラン等が挙げられる。

【0093】

前記無機粒子の一次粒径は数平均粒径として0.005μm以上2.0μm以下とすることが好ましく、0.01μm以上1.0μm以下とすることがより好ましい。

【0094】

電荷輸送層は、上記電荷輸送物質および結着樹脂、無機粒子等を適当な溶媒に溶解させた溶液を塗布し乾燥することによって形成することができる。

【0095】

電荷輸送層の形成に使用される前記溶媒としては、例えば、トルエン、クロロベンゼン等の芳香族炭化水素系溶剤;メタノール、エタノール、n−ブタノール等の脂肪族アルコール系溶剤;アセトン、シクロヘキサノン、2−ブタノン等のケトン系溶剤;塩化メチレン、クロロホルム、塩化エチレン等のハロゲン化脂肪族炭化水素溶剤;テトラヒドロフラン、ジオキサン、エチレングリコール、ジエチルエーテル等の環状あるいは直鎖状エーテル系溶剤;あるいはこれらの混合溶剤等を用いることができる。

【0096】

電荷輸送材料と上記結着樹脂との配合比(質量比)は10:1〜1:5が好ましい。電荷輸送層中にフッ素系樹脂粒子、さらには無機粒子を分散させる方法としては、ロールミル、ボールミル、振動ボールミル、アトライター、サンドミル、高圧ホモジナイザー、超音波分散機、コロイドミル等の方法を用いることができる。

【0097】

電荷輸送層を形成する塗布液の分散例としては、上記溶媒に溶解した結着樹脂、電荷輸送材料等の溶液中に無機粒子を分散する方法が挙げられる。また、分散液の分散安定性を向上させるため、および塗膜形成時の凝集を防止するために分散助剤を少量添加することも有効である。

【0098】

分散助剤としては、フッ素系界面活性剤、フッ素系ポリマー、シリコーン系ポリマー、シリコーンオイル等が挙げられるが、高感度、繰り返し使用時の残留電位の低減の観点から、0.1質量%以上1.0質量%以下のフッ素系グラフトポリマーが好適に使用される。

【0099】

塗布方法としては、浸漬塗布法、突き上げ塗布法、スプレー塗布法、ロールコータ塗布法、グラビアコータ塗布法等が挙げられる。また、電荷輸送層の膜厚は一般に5μm以上60μm以下であり、好ましくは10μm以上50μm以下の範囲に設定される。表面の耐擦性および電荷保持性能の点から上記範囲が好適に選択される。

【0100】

−表面保護層−

第1の画像形成装置に用いられる感光体(像保持体)10は、前述の通り最表面に高硬度の表面保護層を有する。ここで「高硬度」とは、少なくともダイナミック硬度が13.0×109N/m以上100.0×109N/m以下であることを意味する。

尚、上記硬度は以下の方法により測定される。前記ダイナミック硬度が、稜間角115

°、先端曲率半径0.1μm以下のダイアモンド圧子を、前記感光体10の前記表面保護層に対して0.05mN/secの応力速度で押し込み、そのときの押込み荷重と押込み深さから、下記式(1)に基づき算出されるものである。

DH=3.8584(P/D2) (1)

(式中、DHはダイナミック硬度[N/m2]、Pは押込み荷重[N]、Dは押込み深さ[m]を表す。)

【0101】

特に好ましい表面保護層としては、(1)架橋構造を持つ樹脂を含む表面保護層、(2)無機粒子を分散させた表面保護層が挙げられる。

【0102】

(1)架橋構造を持つ樹脂を含む表面保護層

架橋構造を有する樹脂としては、架橋構造を有するフェノール系樹脂、ウレタン系樹脂、シロキサン系樹脂等が挙げられる。尚、架橋構造を有する樹脂は、電荷輸送性を有するものであることが好ましい。

架橋構造を有する樹脂としては種々の材料が用いられ、特性上、フェノール樹脂、ウレタン樹脂、シロキサン樹脂などが好ましく、シロキサン系樹脂からなるものがより好ましい。

【0103】

(2)無機粒子を分散させた表面保護層

上記表面保護層に分散させる無機粒子の好ましい例としては、アルミナ、チタニアが挙げられる。上記無機粒子を分散させる方法としては、ロールミル、ボールミル、振動ボールミル、アトライター、ダイノーミル、サンドミル、コロイドミルなどの公知の方法が適用される。また、上記表面保護層中における無機粒子の添加量としては、0.2質量%以上1.0質量%以下が好ましい。

【0104】

その他の組成等は従来公知のものを適用することができる。

電子写真装置を稼動させる際に発生するオゾンや酸化性ガス、あるいは光、熱による感光体の劣化を防止する目的で、感光層中に酸化防止剤、光安定剤、熱安定剤等の添加剤を添加することができる。

例えば、酸化防止剤としては、ヒンダードフェノール、ヒンダードアミン、パラフェニレンジアミン、アリールアルカン、ハイドロキノン、スピロクロマン、スピロインダノンおよびそれらの誘導体、有機硫黄化合物、有機リン化合物等が挙げられる。

光安定剤の例としては、ベンゾフェノン、ベンゾアゾール、ジチオカルバメート、テトラメチルピペン等の誘導体が挙げられる。また、表面の平滑性を向上させる目的で、表面表面保護層中にシリコーンオイル等のレベリング剤を添加することができる。

【0105】

表面保護層の膜厚は1μm以上50μm以下であることが好ましく、また表面粗さRzは0.01μm以上1.0μm以下であることが好ましい。

【0106】

[第2の画像形成装置]

次いで、好ましい態様である第2の実施形態に係る画像形成装置(本明細書において「第2の画像形成装置」と称す)について詳細に説明する。

第2の画像形成装置は、像保持体と、該像保持体を帯電させる帯電手段と、前記像保持体表面に静電潜像を形成する潜像形成手段と、像保持体表面に形成された潜像をトナーによって現像しトナー像として可視像化する現像手段と、該トナー像を記録媒体に転写する転写手段と、を少なくとも有し、前記帯電手段として、少なくとも基材表面に接するように形成され、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層を有し、該被覆層上に弾性層と、表層と、をこの順に有する帯電部材を備えた帯電手段を具備する。

【0107】

即ち上記第2の画像形成装置では、前記第1の画像形成装置の帯電手段において弾性層と表層とで挟持される領域に形成される被覆層を有さず、一方、基材表面に接するように形成された被覆層を有することを特徴とし、上記特徴以外は前記第1の実施形態に係る画像形成装置における構成をそのまま採用することができる。従って、以下においては上記特徴部分および第1の画像形成装置と異なる点のみを説明し、その他の構成については説明を省略する。

【0108】

(帯電装置)

第2の実施形態における帯電装置は、感光体(被帯電体)に接触して帯電を行う帯電部材を備えている。第2の実施形態における上記帯電部材は、前述の通り基材表面に接するように形成された被覆層と、該被覆層上に弾性層と表層とを有しており、またその形状はロール状に形成されている。尚、上記層構成を有し、且つ被帯電体と安定的に接触することができ、電圧印加によって当該被帯電体表面に電荷を与えることができるものであればその形状は限定されず、例えばプレート状、ブロック状、球状等の種々の形状とすることができる点は、第1の画像形成装置にも記載した通りである。

【0109】

第2の実施形態における、帯電部材としての帯電ロール12の層構成を図5に示す。中実の円柱状または中空円筒状の基材122の表面に接するようにして、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層126Bが形成される。さらに該被覆層126B上に、弾性層124が形成され、また、最表層としての表層132が、前記弾性層124上に抵抗調整層128、保護層130を介して形成される。

【0110】

−基材−

基材122は、前記第1の実施形態における基材をそのまま採用することができる。

【0111】

−被覆層−

第2の実施形態における帯電ロール12では、上記基材122上に被覆層126Bが形成される。尚、該被覆層126Bとしては前記第1の実施形態に記載の被覆層126Aを採用することができ、形成方法や好ましい態様等は前述の通りである。

但し、第2の実施形態における帯電ロール12では、被覆層126Bは、基材122表面に、他の層を介することなく直接接するようにして形成される必要がある。

【0112】

また、基材122における被覆層126Bに接する面の表面粗さを(Sm2)、被覆層126Bの膜厚を(T2)とした場合、Sm2≧T2の関係を有することが好ましい。

【0113】

ここで、基材122における該被覆層126Bに接する面の表面粗さを制御する方法としては、研磨を行い且つ研磨する砥石の粗さを調整する方法や、研磨時のゴム材と砥石の回転数および回転方向を調整する方法などがある。

【0114】

尚、基材122の表面粗さ(Sm2)は、前述の第1の実施形態に記載した弾性層124の表面粗さの測定方法を採用することによって測定することができる。

また、被覆層126Bの膜厚(T2)も、前述の第1の実施形態に記載の方法によって測定することができる。

【0115】

−弾性層、抵抗調整層、保護層および表層−

弾性層124、抵抗調整層128、保護層130および表層132としては、前記第1の実施形態における各層を採用することができる。

【0116】

以上、第1の実施形態では、被覆層126Aを弾性層124と表層132とで挟持される領域に有する帯電部材を具備する画像形成装置について説明し、第2の実施形態では、被覆層126Bを基材122に接するように有する帯電部材を具備する画像形成装置について説明した。しかし、画像形成装置に用いられる帯電部材としては、第1の被覆層126Bを基材122に接するように有し、且つ第2の被覆層126Aを弾性層124と表層132とで挟持される領域に有する帯電部材も用いられる。

【0117】

また、第1および第2の実施形態として帯電手段を具備する画像形成装置について説明した。しかし、少なくとも基材上に、弾性層と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層と、表層と、をこの順に有する弾性部材(即ち、前記第1の実施形態においては帯電部材として用いられた弾性部材)、および少なくとも基材表面に接するように形成され、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層を有し、該被覆層上に弾性層と、表層と、をこの順に有する弾性部材(前記第2の実施形態においては帯電部材として用いられた弾性部材)の用途はこれらに限定されるものではない。例えば、転写ロール、中間転写体、除電ロール等としても用いられる。

【実施例】

【0118】

以下、実施例により更に詳細に説明するが、特にこれら実施例に限定されるものではない。尚、以下において「部」は特に断りのない限り質量基準である。

【0119】

〔実施例1〕

<帯電ロールの作製>

(1)基材

基材として、SUM製の直径(外径)8mmの金属ロールを準備した。

【0120】

(2)弾性層

上記基材表面に、下記組成からなる弾性層用塗布液を塗布し、乾燥して厚さ2mmの弾性層を形成した。

・ゴム材 100部

(エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム、

Gechron3106:日本ゼオン社製)

・導電剤(カーボンブラック、アサヒサーマル:旭カーボン社製)25部

・導電剤(ケッチェンブラックEC:ライオン社製) 8部

・イオン導電剤(過塩素酸リチウム) 20部

・加硫剤(硫黄)200メッシュ:鶴見化学工業社製 1部

・加硫促進剤(ノクセラーDM:大内新興化学工業社製) 2.0部

・加硫促進剤(ノクセラーTT:大内新興化学工業社製) 0.5部

・酸化亜鉛(酸化亜鉛1種:正同化学工業社製) 5部

尚、形成された弾性層の表面粗さ(Sm1)を前述の方法により測定したところ、90μmであった。

【0121】

(3)被覆層

前記弾性層表面に、島津製作所製のFCVA装置を用い、成膜温度や成膜速度、印加電圧のバイアスや波形を調整して、厚み(T1)0.1μm、SP3結合している炭素原子の比率60%以上70%以下であるTa−C(テトラヘドラルアモルファスカーボン)の層を形成した。

【0122】

(4)表層

・高分子材料 100部

(共重合ナイロン、アラミンCM8000:東レ社製)

・導電剤 14部

(カーボンブラック、MONARCH1000:キャボット社製)

・溶剤(メタノール) 500部

・溶剤(ブタノール) 240部

上記混合物をビーズミルにて分散し得られた分散液Aを、メタノール510部で希釈して導電性表層用塗布液を得た。

【0123】

上記被覆層の塗布面が導電性表層用塗布液に完全に浸漬されてから0.5秒後、「塗布速度V=V0+at」においてV1を2mm/sにして、(V12−V02)/(2L)が−0.4mm/s2になるようV0を速度設定して浸漬塗布した(ここで、上記Vは塗布速度を、V0は初速度を、V1は終速度を、aは加速度を、tは時間を、Lは塗布長さを、表す)。

その後、140℃で15分間加熱乾燥し、厚さ8μmの表層を形成した。こうして、弾性層が軸方向両端の表面において露出しており、形状がロール形状である実施例1の帯電ロールが得られた。

【0124】

<画像形成装置の作製>

図1に示す構成の画像形成装置として、カラー複写機(DocuCentre Color400CP:富士ゼロックス社製)を準備した。この画像形成装置の感光体用帯電装置12として、上記より得た帯電ロールを搭載した。

また、上記帯電ロール表面には、清掃手段24としてカラー複写機(DocuCentre Color400CPに標準装備されているプロセス・カートリッジ(CRU:Customer Replaceable Unit)内に配置されている標準のクリーニングブレードが図1に示すように配置されている。

【0125】

<評価試験:低分子成分の表層表面への析出>

前記帯電ロールを、温度28℃湿度85%の環境、および温度45℃湿度95%の環境にそれぞれ放置し、低分子成分の表層表面への析出を観察して、下記基準により評価した。結果を下記表1に示す。

・未発生:感光体と帯電ロールの接触部跡が目視で観察されず、プリントにより感光体と帯電ロールの接触部跡が白帯状にプリントされないこと。また、接触部を顕微鏡で観察しても変化が見られないこと。

・軽微:感光体と帯電ロールの接触部跡が目視で観察されるが、プリントにより感光体と帯電ロールの接触部跡が白帯状にプリントされないこと。

・発生:感光体と帯電ロールの接触部跡が目視で観察され、プリントにより感光体と帯電ロールの接触部跡が白帯状にプリントされる。さらに、接触部を顕微鏡で観察すると、帯電ロールからの析出物だけでなく、感光体にひび割れが発生している状態(ただし、ひび割れは通常の電荷輸送層を有する感光体に対してだけ発生するため、仮に高硬度の表面保護層を有する感光体を用いた場合であれば、析出物だけが観察される)。

・全面発生:上記の「発生」状態に加え、感光体との接触部以外の帯電ロール表面を顕微鏡で観察すると、析出物が結晶状になっている状態が観測される。

【0126】

〔実施例2〕

実施例1において、被覆層の膜厚(T1)および表層の膜厚を下記表1に記載の膜厚となるよう変更し、且つ基材表面の粗さと弾性層の膜厚を調整することによって弾性層の表面粗さ(Sm1)が表1に記載の粗さとなるよう変更した以外は、実施例1に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った。結果を下記表1に示す。

【0127】

〔実施例3〕

実施例1において、被覆層の膜厚(T1)および表層の膜厚を下記表1に記載の膜厚となるよう変更し、且つ基材表面の粗さと弾性層の膜厚を調整することによって弾性層の表面粗さ(Sm1)が表1に記載の粗さとなるよう変更した以外は、実施例1に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った。結果を下記表1に示す。

【0128】

〔実施例4〕

実施例1において、被覆層の膜厚(T1)および表層の膜厚を下記表1に記載の膜厚となるよう変更し、且つ基材表面の粗さと弾性層の膜厚を調整することによって弾性層の表面粗さ(Sm1)が表1に記載の粗さとなるよう変更した以外は、実施例1に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った。結果を下記表1に示す。

【0129】

〔実施例5〕

実施例1において、被覆層の膜厚(T1)および表層の膜厚を下記表1に記載の膜厚となるよう変更し、且つ基材表面の粗さと弾性層の膜厚を調整することによって弾性層の表面粗さ(Sm1)が表1に記載の粗さとなるよう変更した以外は、実施例1に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った。結果を下記表1に示す。

【0130】

〔比較例1〕

実施例1において、弾性層の上に被覆層を設けずに弾性層の上に直接表層を設けた以外は、実施例1に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った(尚、弾性層の表面粗さ(Sm1)は表1に記載の通りである)。結果を下記表1に示す。

【0131】

〔比較例2〕

実施例2において、弾性層の上に被覆層を設けずに弾性層の上に直接表層を設けた以外は、実施例2に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った(尚、弾性層の表面粗さ(Sm1)は表1に記載の通りである)。結果を下記表1に示す。

【0132】

〔比較例3〕

実施例3において、弾性層の上に被覆層を設けずに弾性層の上に直接表層を設けた以外は、実施例3に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った(尚、弾性層の表面粗さ(Sm1)は表1に記載の通りである)。結果を下記表1に示す。

【0133】

〔比較例4〕

実施例4において、弾性層の上に被覆層を設けずに弾性層の上に直接表層を設けた以外は、実施例4に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った(尚、弾性層の表面粗さ(Sm1)は表1に記載の通りである)。結果を下記表1に示す。

【0134】

〔比較例5〕

実施例5において、弾性層の上に被覆層を設けずに弾性層の上に直接表層を設けた以外は、実施例5に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った(尚、弾性層の表面粗さ(Sm1)は表1に記載の通りである)。結果を下記表1に示す。

【0135】

【表1】

【0136】

また、上記実施例1〜実施例5の評価試験においては、弾性層に膨れが発生することはなかった。

さらに、上記実施例1〜実施例5にて得られた画像形成装置を用いて25000枚のサンプルプリント試験を行ったところ、被覆層の剥がれが発生するものはなく、また弾性層から析出する低分子成分による感光体表面へのフィルミングの発生は発見されなかった。

【0137】

〔実施例6〕

<帯電ロールの作製>

(a)基材

基材として、SUM製の直径(外径)8mmの金属ロールを準備した。

尚、形成された基材の表面粗さ(Sm2)を前述の方法により測定したところ、61.5μmであった。

【0138】

(b)被覆層

前記基材表面に、島津製作所製のFCVA装置を用い、成膜温度や成膜速度、印加電圧のバイアスや波形を調整して、厚み(T2)0.05μm、SP3結合している炭素原子の比率60%以上70%以下であるTa−C(テトラヘドラルアモルファスカーボン)の層を形成した。

【0139】

(c)弾性層

上記被覆層表面に、下記組成からなる弾性層用塗布液を塗布し、乾燥して厚さ2mmの弾性層を形成した。

・ゴム材 100部

(エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム、

Gechron3106:日本ゼオン社製)

・導電剤(カーボンブラック、アサヒサーマル:旭カーボン社製)25部

・導電剤(ケッチェンブラックEC:ライオン社製) 8部

・イオン導電剤(過塩素酸リチウム) 20部

・加硫剤(硫黄)200メッシュ:鶴見化学工業社製 1部

・加硫促進剤(ノクセラーDM:大内新興化学工業社製) 2.0部

・加硫促進剤(ノクセラーTT:大内新興化学工業社製) 0.5部

・酸化亜鉛(酸化亜鉛1種:正同化学工業社製) 5部

【0140】

(d)表層

・高分子材料 100部

(共重合ナイロン、アラミンCM8000:東レ社製)

・導電剤 14部

(カーボンブラック、MONARCH1000:キャボット社製)

・溶剤(メタノール) 500部

・溶剤(ブタノール) 240部

上記混合物をビーズミルにて分散し得られた分散液Aを、メタノール510部で希釈して導電性表層用塗布液を得た。

【0141】

上記弾性層の塗布面が導電性表層用塗布液に完全に浸漬されてから0.5秒後、「塗布速度V=V0+at」においてV1を2mm/sにして、(V12−V02)/(2L)が−0.4mm/s2になるようV0を速度設定して浸漬塗布した(ここで、上記Vは塗布速度を、V0は初速度を、V1は終速度を、aは加速度を、tは時間を、Lは塗布長さを、表す)。

その後、140℃で15分間加熱乾燥し、厚さ8μmの表層を形成した。こうして、弾性層が軸方向両端の表面において露出しており、形状がロール形状である実施例6の帯電ロールが得られた。

【0142】

<画像形成装置の作製>

図1に示す構成の画像形成装置として、カラー複写機(DocuCentre Color400CP:富士ゼロックス社製)を準備し、この画像形成装置の感光体用帯電装置12として、上記より得た帯電ロールを搭載した。

【0143】

<評価試験:表層表面における凸部の発生>

前記帯電ロールを、温度28℃湿度85%の環境、および温度45℃湿度95%の環境にそれぞれ放置し、表層表面におけるふくれ(凸部)の発生を観察して、下記基準により評価した。結果を下記表2に示す。

・未発生:目視により外観検査を行っても、表面のふくれが観察されないこと。

・発生(数値):目視により外観検査を行って表面のふくれが観測されるが、表面粗さ測定装置(SURFCOM、東京精密製)でふくれの高さを測定しても、5μm以上15μm以下であること。さらに、上記複写機で30%および50%のハーフトーンをプリントしてもふくれがプリントされないこと。

・発生:目視により外観検査を行って表面のふくれが観測され、表面粗さ測定装置SURFCOMでふくれの高さを測定すると10μm以上であるが、個数が1本の帯電ロール内で20個未満。さらに、上記複写機で30%および50%のハーフトーンをプリントすると、ふくれが白い円形状のプリント抜けとしてプリントされる状態。

・全面発生:目視により外観検査を行って表面のふくれが観測され、表面粗さ測定装置SURFCOMでふくれの高さを測定すると10μm以上であり、個数が1本の帯電ロール内で20個以上。また、1つ1つのふくれの大きさ(幅)が5mm以上。さらに、上記複写機で30%および50%のハーフトーンをプリントすると、ふくれが白い円形状のプリント抜けとしてプリントされる状態。

【0144】

〔実施例7〕

実施例6において、被覆層の膜厚(T2)および基材の表面粗さ(Sm2)を下記表2に記載のものとなるよう変更した以外は、実施例6に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った。結果を下記表2に示す。

【0145】

〔実施例8〕

実施例6において、被覆層の膜厚(T2)および基材の表面粗さ(Sm2)を下記表2に記載のものとなるよう変更した以外は、実施例6に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った。結果を下記表2に示す。

【0146】

〔実施例9〕

実施例6において、被覆層の膜厚(T2)および基材の表面粗さ(Sm2)を下記表2に記載のものとなるよう変更した以外は、実施例6に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った。結果を下記表2に示す。

【0147】

〔実施例10〕

実施例6において、被覆層の膜厚(T2)および基材の表面粗さ(Sm2)を下記表2に記載のものとなるよう変更した以外は、実施例6に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った。結果を下記表2に示す。

【0148】

〔比較例6〕

実施例6において、基材の上に被覆層を設けずに基材の上に直接弾性層を設けた以外は、実施例6に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った(尚、基材の表面粗さ(Sm2)は表2に記載の通りである)。結果を下記表2に示す。

【0149】

〔比較例7〕

実施例7において、基材の上に被覆層を設けずに基材の上に直接弾性層を設けた以外は、実施例7に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った(尚、基材の表面粗さ(Sm2)は表2に記載の通りである)。結果を下記表2に示す。

【0150】

〔比較例8〕

実施例8において、基材の上に被覆層を設けずに基材の上に直接弾性層を設けた以外は、実施例8に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った(尚、基材の表面粗さ(Sm2)は表2に記載の通りである)。結果を下記表2に示す。

【0151】

〔比較例9〕

実施例9において、基材の上に被覆層を設けずに基材の上に直接弾性層を設けた以外は、実施例9に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った(尚、基材の表面粗さ(Sm2)は表2に記載の通りである)。結果を下記表2に示す。

【0152】

〔比較例10〕

実施例10において、基材の上に被覆層を設けずに基材の上に直接弾性層を設けた以外は、実施例10に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った(尚、基材の表面粗さ(Sm2)は表2に記載の通りである)。結果を下記表2に示す。

【0153】

【表2】

【図面の簡単な説明】

【0154】

【図1】第1および第2の実施形態に係る画像形成装置の一例を示す構成図である。

【図2】第1の実施形態に係る画像形成装置に具備される帯電ロールの層構成を示す断面図である。

【図3】炭素の結晶構造の違いによる分類を示す説明図である。

【図4】FCVA装置を説明する概念図である。

【図5】第2の実施形態に係る画像形成装置に具備される帯電ロールの層構成を示す断面図である。

【符号の説明】

【0155】

10 感光体

12 帯電ロール

14 露光装置

16 現像装置

18 クリーニング装置

20 転写ロール

22 転写材

24 帯電ロール用クリーニング装置

40 炭素イオン発生源

41 カソード

42 アノード

43 フィルター

44 磁気コイル

122 基材

124 弾性層

126A,126B 被覆層

128 抵抗調整層

130 保護層

132 表層

【技術分野】

【0001】

本発明は、画像形成装置用の弾性部材、画像形成装置用の帯電装置および画像形成装置に関する。

【背景技術】

【0002】

帯電部材としての弾性ロールを感光体等の像保持体に接触させて使用する帯電装置では、従来より弾性層中の不純物や可塑剤、イオン導電剤などの低分子成分が弾性層中を移動し表面に析出する、いわゆるブリードやブルームが発生する問題があった。析出した低分子成分は像保持体表面へ転移してしまい、画像上では白抜けが発生する事が問題として認識されている。そのため、使用するイオン導電剤の種類を限定したり、導電剤として電子伝導性のカーボンブラックなどを使用してブリード現象を回避する方法が提案されている(例えば、特許文献1参照)。

【0003】

また、表層の下部(基材側)にブリードを阻止する機能をもつ高分子材料を塗布して、物理的にブリードを防御する方法もとられている。例えば、ダイヤモンドコート等のコート材により物理的に阻止する方法が考えられる(例えば、特許文献2参照)。

【0004】

一方上記とは別に、帯電部材としての弾性ロールを感光体等の像保持体に接触させて使用する帯電装置では、弾性層が吸湿することによりHClが生成され、基材を侵食することにより凸部が表層に形成され、画像欠陥となる問題があった。これに対し従来では、メッキを基材に施すことによりサビを防止する方法が提案されている(例えば、特許文献3および4参照)。

【特許文献1】特開2007−133144号公報

【特許文献2】特開2002−338388号公報

【特許文献3】特開平11−294446号公報

【特許文献4】特開2000−213530号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、弾性層中の不純物や可塑剤、イオン導電剤等の低分子成分の表層表面への析出が抑制される画像形成装置用の弾性部材、弾性層中の不純物や可塑剤、イオン導電剤等の低分子成分の表層表面への析出が抑制される画像形成装置用の帯電装置、および画像の白抜けが抑制される画像形成装置を提供することにある。

また、本発明の別の目的は、基材のサビを抑制し、表層表面における凸部の発生が抑制される画像形成装置用の弾性部材、基材のサビを抑制し、表層表面における凸部の発生が抑制される画像形成装置用の帯電装置、凸部による画像欠陥の発生が抑制される画像形成装置を提供することにある。

【課題を解決するための手段】

【0006】

上記目的は下記の本発明により達成される。

すなわち、請求項1に係る発明は、少なくとも基材上に、弾性層と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層と、表層と、をこの順に有することを特徴とする画像形成装置用の弾性部材である。

【0007】

請求項2に係る発明は、前記被覆層の基材側表面に接して形成される層における該被覆層に接する面の表面粗さを(Sm1)、前記被覆層の膜厚を(T1)とした場合に、Sm1≧T1の関係を有することを特徴とする請求項1に記載の画像形成装置用の弾性部材である。

【0008】

請求項3に係る発明は、前記弾性層が、表面に露出している領域を有することを特徴とする請求項1または請求項2に記載の画像形成装置用の弾性部材である。

【0009】

請求項4に係る発明は、少なくとも基材表面に接するように形成され、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層を有し、該被覆層上に弾性層と、表層と、をこの順に有することを特徴とする画像形成装置用の弾性部材である。

【0010】

請求項5に係る発明は、前記基材の被覆層に接する面の表面粗さを(Sm2)、前記被覆層の膜厚を(T2)とした場合に、Sm2≧T2の関係を有することを特徴とする請求項4に記載の画像形成装置用の弾性部材である。

【0011】

請求項6に係る発明は、少なくとも基材表面に接するように形成され、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された第1の被覆層を有し、該第1の被覆層上に弾性層と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された第2の被覆層と、表層と、をこの順に有することを特徴とする請求項1〜請求項5の何れか1項に記載の画像形成装置用の弾性部材である。

【0012】

請求項7に係る発明は、少なくとも基材上に、弾性層と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層と、表層と、をこの順に有する帯電部材を備え、該帯電部材によって被帯電体を帯電させることを特徴とする画像形成装置用の帯電装置である。

【0013】

請求項8に係る発明は、前記帯電部材がロール形状であることを特徴とする請求項7に記載の画像形成装置用の帯電装置である。

【0014】

請求項9に係る発明は、前記帯電部材の表面に接触して清掃する清掃手段を有することを特徴とする請求項7または請求項8に記載の画像形成装置用の帯電装置である。

【0015】

請求項10に係る発明は、少なくとも基材表面に接するように形成され、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層を有し、該被覆層上に弾性層と、表層と、をこの順に有する帯電部材を備え、該帯電部材によって被帯電体を帯電させることを特徴とする画像形成装置用の帯電装置である。

【0016】

請求項11に係る発明は、前記帯電部材がロール形状であることを特徴とする請求項10に記載の画像形成装置用の帯電装置である。

【0017】

請求項12に係る発明は、像保持体と、該像保持体を帯電させる帯電手段と、前記像保持体表面に静電潜像を形成する潜像形成手段と、像保持体表面に形成された潜像をトナーによって現像しトナー像として可視像化する現像手段と、該トナー像を記録媒体に転写する転写手段と、を少なくとも有し、前記帯電手段として、少なくとも基材上に、弾性層と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層と、表層と、をこの順に有する帯電部材を備えた帯電手段を用いることを特徴とする画像形成装置である。

【0018】

請求項13に係る発明は、前記像保持体が高硬度の表面保護層を有することを特徴とする請求項12に記載の画像形成装置である。

【0019】

請求項14に係る発明は、像保持体と、該像保持体を帯電させる帯電手段と、前記像保持体表面に静電潜像を形成する潜像形成手段と、像保持体表面に形成された潜像をトナーによって現像しトナー像として可視像化する現像手段と、該トナー像を記録媒体に転写する転写手段と、を少なくとも有し、前記帯電手段として、少なくとも基材表面に接するように形成され、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層を有し、該被覆層上に弾性層と、表層と、をこの順に有する帯電部材を備えた帯電手段を用いることを特徴とする画像形成装置である。

【発明の効果】

【0020】

請求項1に係る発明によれば、本構成の被覆層を有さない場合に比べ、弾性層中の不純物や可塑剤、イオン導電剤等の低分子成分の表層表面への析出が抑制される。

【0021】

請求項2に係る発明によれば、Sm1≧T1の関係を有さない場合に比べ、弾性層中の不純物や可塑剤、イオン導電剤等の低分子成分の表層表面への析出をより抑制し得る被覆層とすることができる。

【0022】

請求項3に係る発明によれば、弾性層が表面に露出した領域を有さない場合に比べ、低分子成分の発生が多い場合にも弾性層の膨れが抑制される。

【0023】

請求項4に係る発明によれば、本構成の被覆層を有さない場合に比べ、基材のサビが抑制され、表層表面における凸部の発生が抑制される。

【0024】

請求項5に係る発明によれば、Sm2≧T2の関係を有さない場合に比べ、基材のサビが抑制され、表層表面における凸部の発生をより抑制し得る被覆層とすることができる。

【0025】

請求項6に係る発明によれば、本構成の第1の被覆層および第2の被覆層を有さない場合に比べ、弾性層中の不純物や可塑剤、イオン導電剤等の低分子成分の表層表面への析出が抑制されると共に、基材のサビを抑制し、表層表面における凸部の発生が抑制される。

【0026】

請求項7に係る発明によれば、本構成の被覆層を有さない場合に比べ、優れた帯電性を有すると共に、弾性層中の不純物や可塑剤、イオン導電剤等の低分子成分の表層表面への析出が抑制される。

【0027】

請求項8に係る発明によれば、ロール形状でない場合に比べ、黒スジなどの画質欠陥の発生が低減され、且つ帯電面にクリーニング装置を具備することが容易であり、信頼性が高く寿命が長い帯電装置が実現される。

【0028】

請求項9に係る発明によれば、表層より基材側に本構成の被覆層を有さない場合に比べ、被覆層の剥がれが抑制される。

【0029】

請求項10に係る発明によれば、本構成の被覆層を有さない場合に比べ、優れた帯電性を有すると共に、基材のサビが抑制され、表層表面における凸部の発生が抑制される。

【0030】

請求項11に係る発明によれば、ロール形状でない場合に比べ、黒スジなどの画質欠陥の発生が低減され、且つ帯電面にクリーニング装置を具備することが容易であり、信頼性が高く寿命が長い帯電装置が実現される。

【0031】

請求項12に係る発明によれば、本構成の被覆層を有さない場合に比べ、画像の白抜けが抑制され、画質に優れた画像が形成される。

【0032】

請求項13に係る発明によれば、本構成の被覆層を有さない場合に比べ、弾性層から析出する低分子成分による像保持体表面へのフィルミングの発生が抑制される。

【0033】

請求項14に係る発明によれば、本構成の被覆層を有さない場合に比べ、凸部による画像欠陥の発生が抑制され、画質に優れた画像が形成される。

【発明を実施するための最良の形態】

【0034】

[第1の画像形成装置]

以下、好ましい態様である第1の実施形態に係る画像形成装置(本明細書において「第1の画像形成装置」と称す)について詳細に説明する。

第1の画像形成装置は、像保持体と、該像保持体を帯電させる帯電手段と、前記像保持体表面に静電潜像を形成する潜像形成手段と、像保持体表面に形成された潜像をトナーによって現像しトナー像として可視像化する現像手段と、該トナー像を記録媒体に転写する転写手段と、を少なくとも有し、前記帯電手段として、少なくとも基材上に、弾性層と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層と、表層と、をこの順に有する帯電部材を備えた帯電手段を具備する。

【0035】

上記第1の画像形成装置を図1に例示する。図1に示す第1の画像形成装置は、像保持体としての感光体10を具備し、その周囲に、感光体10表面を帯電させる帯電装置(帯電部材)としての帯電ロール12と、露光装置14と、現像装置16と、クリーニング装置18とを有し、さらに、転写ロール20が設けられている。また、帯電ロール12の周囲には、帯電ロール12表面を清掃する清掃手段としてのクリーニング装置24が設けられている。

【0036】

感光体10は、矢印方向に沿って所定の表面速度(例えば、100mm/sec程度)で回転駆動する。感光体10の表面には、帯電ロール12が接触している。帯電ロール12は、感光体10の回転によって従動回転するように配置されている。そして、感光体10の表面を−700V程度の所定の電位に帯電させる。その後、この感光体10の表面には、露光装置14により画像露光が施されて露光部が除電され、画像情報に応じた静電潜像が形成される。感光体10の表面に形成された静電潜像は、画像部の電位が−150V以下のレベルとなり、現像装置16によって−600V程度の現像バイアスが印加された状態で現像され、感光体10の表面には、−極性のトナー像が形成される。現像されたトナー像は感光体10の回転によって、回転する転写ロール20と感光体10とで挟持された領域(転写部)に至り、転写材22上に転写される。このとき、転写ロール20には、1000V以上4000V以下程度の電圧が印加される。トナー像が転写された転写材22は、図示されない定着装置に搬送され、当該定着装置によりトナー像が転写材22上に熱および/または圧力によって定着される。

【0037】

転写後の感光体10上には、転写材22上に転写されなかったトナーが付着物として残留する。この残留トナーは、感光体10の表面に接触するクリーニング装置18によって感光体10の表面から除去される。また、それでも感光体10の表面から除去されなかった残留トナー等が、帯電ロール12表面に付着した場合には、帯電ロール12の表面に接触するクリーニング装置24によって帯電ロール12の表面が清掃される。その後、清浄な感光体10の表面は、回転とともに帯電装置12に達して、上記の一連の動作を繰り返すことになる。

尚、上記画像形成装置においては、クリーニング装置18を不要とするクリーナレス画像形成装置とすることもできる。

【0038】

以下、第1の画像形成装置に設けられる各部材について、詳細に説明する。

【0039】

(帯電装置)

帯電装置は、感光体(被帯電体)に接触して帯電を行う帯電部材を備えている。第1の実施形態における上記帯電部材は、前述の通り弾性層と被覆層と表層とを有しており、またその形状はロール状に形成されている。尚、上記層構成を有し、且つ被帯電体と安定的に接触することができ、電圧印加によって当該被帯電体表面に電荷を与えることができるものであればその形状は限定されず、例えばプレート状、ブロック状、球状等の種々の形状とすることができる。中でもロール形状に形成されていることがより好ましい。ロール形状であることにより、常に感光体10と接触する面が変化しているため、例えばクリーニング装置18をすり抜けてきた微少な外添剤などが帯電面に堆積し、黒スジなどの画質欠陥の発生が低減される。また、ロール形状であることにより、帯電面にクリーニング装置24を具備することが容易であり、より信頼性が高く寿命が長い帯電装置12が実現される。

【0040】

帯電部材としての帯電ロール12の層構成を図2に示す。中実の円柱状または中空円筒状の基材122上に、弾性層124が形成され、さらに該弾性層124上に、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層126Aが形成される。また、最表層としての表層132が、前記被覆層126A上に抵抗調整層128、保護層130を介して形成される。

【0041】

−基材−

基材122は、帯電部材の電極および支持部材として機能するもので、例えば、アルミニウム、銅合金、ステンレス鋼等の金属または合金;クロム、ニッケル等で鍍金処理を施した鉄;導電性の樹脂;などの導電性の材質で構成される(ここで、導電性とは体積抵抗率で1.0×109Ωcm以下の範囲を意味し、以下同様である)。

【0042】

−弾性層−

弾性層124は、帯電部材が適切な圧力で被帯電体表面に接触し、被帯電体表面を良好に帯電できるよう、被帯電体と接触領域を形成し、さらに帯電部材を所定の抵抗値とするために設けられる。

尚、第1の実施形態における帯電ロール12では、弾性層124が表面に露出している領域を有することが好ましい。表面に露出している態様としては、例えば帯電ロール12の軸方向両端表面において弾性層124が露出している態様(より具体的には、帯電ロール12の側面(軸方向両端)が覆われておらず、帯電ロール12の層構成がそのまま観察し得る状態で形成されており、弾性層124も露出している態様)が挙げられる。

【0043】

この弾性層124は、例えば、ゴム材中に導電剤を分散させることによって形成される。ゴム材としては、イソプレンゴム、クロロプレンゴム、エピクロルヒドリンゴム、ブチルゴム、ウレタンゴム、シリコーンゴム、フッ素ゴム、スチレン−ブタジエンゴム、ブタジエンゴム、ニトリルゴム、エチレンプロピレンゴム、エピクロルヒドリン−エチレンオキシド共重合ゴム、エチレン−プロピレン−ジエン共重合ゴム、アクリロニトリル−ブタジエン共重合ゴム、天然ゴム等、およびこれらのブレンドゴムが挙げられる。中でも、イソプレンゴム、シリコーンゴム、エチレンプロピレンゴムが好ましく用いられる。これらのゴム材は発泡したものであっても無発泡のものであってもよい。

【0044】

また、上記のほかに弾性層124として、導電剤を分散させた発泡体も用いられる。該発泡体としては、スポンジ(連続気泡)、発泡プラスチック(独立気泡)、ラバーフォーム、不織布、発泡スチロール等が挙げられる。中でも、連続気泡、独立気泡の高分子材料からなる発泡体が好ましく用いられる。

【0045】

尚、弾性層124としての発泡体はその表面に凹凸を有しており、後述の被覆層126Aを形成する観点および良好な帯電性の観点等から、弾性層124の表層132側表面に接触するように、ゴム材や樹脂等からなる中間層を形成することが好ましい。

該中間層の材質として、ゴム材としては、イソプレンゴム、クロロプレンゴム、エピクロルヒドリンゴム、ブチルゴム、ウレタンゴム、シリコーンゴム、フッ素ゴム、スチレン−ブタジエンゴム、ブタジエンゴム、ニトリルゴム、エチレンプロピレンゴム、エピクロルヒドリン−エチレンオキシド共重合ゴム、エチレン−プロピレン−ジエン共重合ゴム、アクリロニトリル−ブタジエン共重合ゴム、天然ゴム等、およびこれらのブレンドゴム等が挙げられる。また、樹脂としては、ポリエステル、ポリアミド、ポリエチレン、ポリカーボネ−ト、ポリオレフィン、ポリウレタン、ポリフッ化ビニリデン、ポリイミド、PEN、PEK、PES、PPS、PFA、PVdF、ETFE、CTFE等が挙げられる。

【0046】

前記導電剤としては、電子導電剤やイオン導電剤が用いられる。電子導電剤の例としては、ケッチェンブラック、アセチレンブラック等のカーボンブラック;熱分解カーボン、グラファイト;アルミニウム、銅、ニッケル、ステンレス鋼等の各種導電性金属または合金;酸化スズ、酸化インジウム、酸化チタン、酸化スズ−酸化アンチモン固溶体、酸化スズ−酸化インジウム固溶体等の各種導電性金属酸化物;絶縁物質の表面を導電化処理したもの;などの微粉末を挙げることができる。また、イオン導電剤の例としては、テトラエチルアンモニウム、ラウリルトリメチルアンモニウム等の過塩素酸塩、塩素酸塩等;リチウム、マグネシウム等のアルカリ金属、アルカリ土類金属の過塩素酸塩、塩素酸塩等;を挙げることができる。

【0047】

これらの導電剤は、単独で用いてもよく、2種以上を組み合わせて用いてもよい。また、その添加量は特に制限はないが、上記電子導電剤の場合は、ゴム材または発泡体100質量部に対して、1質量部以上50質量部以下の範囲であることが好ましく、5質量部以上35質量部以下の範囲であることがより好ましい。一方、上記イオン導電剤の場合は、ゴム材または発泡体100質量部に対して、0.01質量部以上5質量部以下の範囲であることが好ましく、0.1質量部以上4質量部以下の範囲であることがより好ましい。

【0048】

これにより、弾性層124の体積抵抗値を2×102Ωcm以上5×109Ωcm以下の範囲に調整することが好ましい。この体積抵抗値は、後述する抵抗調整層128の体積抵抗値と密接に関連する。また、前記弾性層124の硬度は、アスカーC硬度で70°以下であることが好ましい。

【0049】

−被覆層−

第1の実施形態における帯電ロール12では、上記弾性層124上に(弾性層124が発泡体である場合には、好ましくは前記の通り中間層上に)被覆層126Aが形成される。

まず、被覆層126Aを構成する「炭素原子を含み該炭素原子によるSP2構造およびSP3構造のいずれも有する材料(以下、単に「アモルファスカーボン」と称す)」について図を用いて説明する。図3は前記アモルファスカーボンの結合の違いによる関係を分かり易く示した概念図である。

炭素は混成軌道の違いにより結合できる原子の数が異なり、図3に示すように、その結晶構造によりSP2結合している炭素原子からなるグラファイトから、SP3結合している炭素原子からなる高硬度のダイヤモンドに分類できる。そして、前記アモルファスカーボンはSP2結合とSP3結合とが混在した炭素原子からなるアモルファス膜(即ち、図3において三角で囲われている領域)である。

【0050】

これらの中でも、第1の実施形態におけるアモルファスカーボンとしては、後述の理由から、水素原子の含有量が10atm%以下であり、且つSP3結合している炭素原子の比率が40%以上であるテトラヘドラルアモルファスカーボン(図3に示す「Ta−C」)が特に好ましい。

尚ここで、図3における「Ga−C」はグラファイト系(グラファイトに近い)のアモルファスカーボン(即ち、SP3結合が40%未満のアモルファスカーボン)を表し、「aCH」はamorphous Hydrogenated Carbonを表す。

【0051】

上記アモルファスカーボンで形成された被覆層126Aは、炭素原子の結合状態を制御することによって硬度を制御することができる。炭素原子の結合状態を制御するためには、アモルファスカーボンが形成される面に到達した時のスパッタ炭素原子のエネルギー状態を制御することが必要であり、このためにはイオン照射によりカーボン原子のエネルギー状態を制御する手法が有効と考えられる。

【0052】

上記アモルファスカーボンで形成された被覆層126Aは、例えば、化学気相成長法(CVD法)、物理気相成長法(PVD法)、フィルター・カソード・バキューム・アーク法(FCVA法)等によって形成することができる。これらの中でも、炭素原子のエネルギー状態のばらつきを良好に抑制し、後述するようにSP3結合の比率を高めることができるとの観点から、前記FCVA法が特に好ましい。FCVA法ではフィルタリングしたばらつきのないイオンを照射することができ、SP3結合比率が高く膜厚の薄い層を形成することができる。またFCVA法によれば、形成面の形状に忠実に成膜することができる。

【0053】

ここで、Ta−C層の形成についてより詳細に説明する。

Ta−C層の成膜は、炭素原子または炭素原子と所望の他の原子、あるいは他の複数原子をプラズマ化し、イオン化された原子を前記弾性層124上に(弾性層124が発泡体である場合には、好ましくは前記の通り中間層上に)付着させて形成される。前記Ta−C層として、導電性や耐磨耗性の観点から、SP2構造とSP3構造との総和に対するSP3構造の比率が40%以上85%以下とすることが好適である。

例えば、Ta−C層の形成は上記FCVA技術により行うことが可能であり、前記FCVA技術自体は従来公知、例えば帯電装置ではないが、磁気ディスクに耐磨耗膜を形成する特開2001−195717号公報や、現像ロール表面に耐磨耗膜を形成する特開2005−173141号公報等に記載の方法を採用することができる。

【0054】

ここで、FCVA装置について図を用いて説明する。

図4は、FCVA装置を説明する概念図である。40は炭素イオン発生源であり、カソード41とアノード42とで挟持される領域の真空アーク放電により炭素イオンC+を生じさせる。カソード41はディスク状の高純度グラファイトから成る。炭素イオン発生源40で生じた炭素イオンC+は、フィルター43を通過した後に試料T上に成膜される。フィルター43は電場および磁場を利用して必要とされる炭素イオンのみを通過させるものであり、不必要に大きな炭素粒子や中性の炭素原子はこのフィルター43によって取り除かれる。

【0055】

フィルター43の出口には磁気コイル44が設けられており、この磁気コイル44で炭素イオンビームをスキャンすることにより試料Tに形成されるアモルファスカーボン膜が良好に形成されるよう制御する。なお、試料Tにはバイアス電圧を印加することができる。試料Tに到達するイオンのエネルギーはこのバイアス電圧に依存しており、バイアス電圧により膜特性を変えることができる。

【0056】

第1の実施形態における帯電ロール12を製造する際には、前記試料Tの位置に弾性層124を形成した基材122を配置することによって被覆層126Aを形成することができる。詳しくは、黒鉛のバキュームアーク放電により炭素プラズマを発生させ、そこからイオン化した炭素を抽出・堆積させる、フィルター・カソード・バキューム・アーク(FCVA)法により行うことができ、島津製作所製のFCVA装置を用いて行うことができる。形成条件としては、成膜温度0℃以上80℃以下(より好ましくは20℃以上80℃以下、特に好ましくは40℃以上80℃以下)、成膜速度1.5nm/sが好ましい。

【0057】

[被覆層(アモルファスカーボン層)の物性]

(1)水素原子の含有量

第1の実施形態における帯電ロール12は、炭素原子を含み該炭素原子によるSP2構造およびSP3構造のいずれも有する材料(アモルファスカーボン)で形成された被覆層126Aを有する。該アモルファスカーボンにおける水素原子の含有量は10atm%以下であることが好ましい。また、7atm%以下であることがより好ましく、5atm%以下であることが特に好ましい。尚、上記アモルファスカーボンにおける水素原子の含有量は、被覆層126Aから深さ1nmまでを水素前方散乱法(HFS)により測定することで算出される。

【0058】

(2)炭素原子SP3比率

また、上記アモルファスカーボンは、構成する炭素原子の内、SP3結合している炭素原子の比率が50%以上であることが好ましく、70%以上であることがより好ましく、80%以上であることが更に好ましい。尚、上記SP3結合している炭素原子の比率は、透過電子顕微鏡(TEM)に接続した電子線エネルギー損失スペクトルでエネルギー損失関数によるピークを波形分離し、その各ピークの面積比から算出される。

【0059】

水素原子の含有量を10atm%以下とし、かつ炭素原子SP3比率50%以上とするためには、被覆層126Aの形成を前記FCVA装置によって行う場合であれば、印加電圧のバイアスや波形を変えてイオン粒子のエネルギーレベルを調整することにより、制御可能である。

【0060】

尚、第1の実施形態における帯電ロール12では、弾性層124の表面に直接被覆層126Aを形成しているが、被覆層126Aは、弾性層124と表層132とで挟持される領域に形成されていれば、弾性層124表面に直接形成されている必要はない。例えば弾性層124表面に後述の抵抗調整層128や保護層130等を介した上に、被覆層126Aが形成されていてもよい。

【0061】

また、被覆層126Aの基材122側表面に接して形成される層、即ち第1の実施形態における帯電ロール12では弾性層124における該被覆層126Aに接する面の表面粗さを(Sm1)、被覆層126Aの膜厚を(T1)とした場合、Sm1≧T1の関係を有することが好ましい。

【0062】

ここで、弾性層124における該被覆層126Aに接する面の表面粗さを制御する方法としては、弾性層124が前述のゴム材で構成されている場合であれば、研磨する砥石の粗さを調整する方法や、研磨時のゴム材と砥石の回転数および回転方向を調整する方法などがある。研磨せずに成型する場合には、ゴム材を形成する型の内面に所望の粗さをあらかじめ刻印しておくことにより、ゴム材表面の粗さが制御される。また、弾性層124が前述の発泡体で構成されている場合であれば、さらに形成される中間層において、表面に所望の粗さを設けた前述の樹脂やゴムからなる円筒状チューブを被せる方法や、発泡体そのものの発泡セル径および密度を制御することにより、中間層を介して所望の粗さとなるように調整する方法、中間層に所望の表面粗さとなる粒子を分散する方法等によって制御される。

また、弾性層124の表面に抵抗調整層128や保護層130等を介して被覆層126Aが形成されている場合には、該抵抗調整層128や保護層130における該被覆層126Aに接する面の表面粗さ(Sm1)との関係で、Sm1≧T1の関係を有することが好ましい。

【0063】

尚、弾性層124や抵抗調整層128、保護層130の表面粗さ(Sm1)は、JIS B0601(1994)に準じて測定される。

また、被覆層126Aの膜厚(T1)は以下の方法により測定される。弾性部材を各層が積層された基材122に対して垂直方向にカットし(帯電ロール12であれば、基材122に対して垂直方向になるように各層をカットし)、カットされた面をSEM像により観察して被覆層126Aの膜厚が測定される。尚、測定場所は、カットされた面において両端から3cmの箇所と中心に当たる箇所との3点で、各点ごとに3箇所(即ちカットする箇所が3箇所)測定した合計9箇所の平均値を求めて、膜厚とした。

【0064】

−抵抗調整層および保護層−

弾性層124の表面に形成された被覆層126A上に直接表層132を形成してもよいが、第1の実施形態における帯電ロール12においては帯電部材の抵抗調整のために抵抗調整層128が設けられる。またさらに、被帯電体表面の汚染防止等の観点から保護層130が設けられる。また、必要に応じて弾性層124と抵抗調整層128とで挟持される領域に電極層を設けてもよい。尚、該電極層とは、弾性層124中における導電性粒子が偏って存在することによる電流の集中を分散させるために設けられるものであり、導電性無機物質のみから構成される。

【0065】

抵抗調整層128は、帯電部材を所定の抵抗値に調整するために設けられるものであり、樹脂中に前記した導電性粒子を分散させた薄膜から構成される。用いられる樹脂としては、特に限定されるものではないが、ポリウレタン、ポリアミド、ポリエステル、アクリル樹脂等の樹脂が好適である。また、導電剤としては、前記弾性層124に用いたものが好ましく用いられる。

【0066】

上記導電剤の添加量は特に制限はないが、例えば電子導電剤の場合は、用いられる樹脂100質量部に対し、1質量部以上50質量部以下の範囲であることが好ましく、5質量部以上35質量部以下の範囲であることがより好ましい。

【0067】

こうして抵抗調整層128の体積抵抗値は3×103Ωcm以上5×1010Ωcm以下の範囲に調整されることが好ましい。また、抵抗調整層128の膜厚は、1μm以上500μm以下の範囲、さらには5μm以上400μm以下の範囲にあることが好ましい。

【0068】

抵抗調整層128の表面にさらに形成される保護層130は、帯電部材が被帯電体表面に固着するのを防止するための層として機能する。さらに、被帯電体表面に残留したトナーおよびその外添剤による帯電部材の汚染や、被帯電体表面への紙粉等の付着や固着を防止して、帯電性能の低下やそれに起因する画質欠陥の発生を防止するために設けられる。

【0069】

上記保護層130を構成する材料は、特に制限されるものではなく、被帯電体に対する汚染性が少なく、比較的柔軟である樹脂やゴム等を用いることができる。また、抵抗調整層128の表面にUV照射、熱処理、カップリング剤等による化学処理を施す等により、抵抗調整層128と物性、組成が異なる層を形成し保護層130としてもよい。

【0070】

−表層−

表層132は、被覆層126A、抵抗調整層128あるいは保護層130の表面(特に、帯電部材の周囲)に形成されるものである。

【0071】

表層132に使用されるバインダー樹脂としては共重合ナイロン、メラミン架橋ポリエステル等が挙げられる。またその他にも、ポリエステル、ポリアミド、ポリウレタン、メラミン樹脂、PMMAまたはPMBA等のアクリル樹脂、ポリビニルブチラール、ポリビニルアセタール、ポリアリレート、ポリカーボネート、フェノキシ樹脂、ポリ尿素、ポリ酢酸ビニル等を挙げることができる。

【0072】

また、表層132には導電剤を添加してもよく、該導電剤としては前記弾性層124に添加される導電剤として列挙されたものを、そのまま適用することができる。

【0073】

また、表層132中にはフッ素系樹脂粒子を含有させてもよい。

フッ素系樹脂粒子としては、ポリテトラフルオロエチレン、ポリクロロトリフルオロエチレン、ポリヘキサフルオロエチレンプロピレン、ポリフッ化ビニリデン、ポリフッ化ビニル、ポリジクロロジフルオロエチレン、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、テトラフルオロエチレン−エチレン共重合体、およびテトラフルオロエチレン−ヘキサフルオロプロピレン−パーフルオロアルキルビニルエーテル共重合体が挙げられる。

【0074】

フッ素系樹脂粒子の一次粒径は体積平均粒径として、0.05μm以上1μm以下とすることが好ましく、0.1μm以上0.5μm以下とすることがより好ましい。

フッ素系樹脂粒子の含有量は、全体の抵抗等を考慮して、表層132の全量の1質量%以上30質量%以下であることが好ましい。

【0075】

帯電装置の帯電方式は、交流等の振動電圧に直流を重畳した電圧を印加して感光体10を帯電する方式、および直流電圧のみを印加して感光体10を帯電する方式、のいずれでもよいが、前者の重畳した電圧を印加する方式が好ましい。

【0076】

(帯電ロール用クリーニング装置)

第1の画像形成装置においては、帯電ロール12に接するように、クリーニングブレードを備えたクリーニング装置(清掃手段)24が設けられている。上記クリーニングブレードとしては、例えばSUS、高硬度の弾性体など、従来公知の素材によって形成されたブレードが用いられる。

【0077】

(感光体)

第1の画像形成装置に使用される感光体は、導電性支持体上に有機感光層が形成されている。有機感光層は、少なくとも、電荷発生材料を含み適当な樹脂を結着材(バインダー樹脂)として結着してなる電荷発生層と、電荷輸送材料をバインダー樹脂中に分散あるいは溶解させた電荷輸送層と、の2層を含み、必要に応じて、下引き層や保護層等が形成されている。また、上記感光体の最表面には高硬度の表面保護層が形成されている。

【0078】

−導電性支持体−

導電性支持体としては、従来から使用されているものであれば、如何なるものを使用してもよい。

例えば、アルミニウム、ニッケル、クロム、ステンレス鋼等の金属類;アルミニウム、チタニウム、ニッケル、クロム、ステンレス鋼、金、バナジウム、酸化錫、酸化インジウム、ITO等の薄膜を設けたプラスチックフィルム等;導電性付与剤を塗布、または含浸させた紙、およびプラスチックフィルム等;が挙げられる。さらに、必要に応じて導電性支持体の表面は、画質に影響のない範囲で各種の処理を行うことができる。例えば、表面の陽極酸化処理、薬品処理あるいは着色処理等、または、砂目立て、液体ホーニング等の乱反射処理を行うことができる。

【0079】

導電性支持体の表面には、所望に応じて下引き層が形成されてもよい。下引き層はポリビニルブチラール等のアセタール樹脂、ポリビニルアルコール樹脂、ポリアミド樹脂、セルロース樹脂、ゼラチン、ポリウレタン樹脂、ポリエステル樹脂、メタクリル樹脂、アクリル樹脂、ポリ塩化ビニル樹脂、ポリビニルアセテート樹脂、塩化ビニル−酢酸ビニル−無水マレイン酸樹脂、シリコーン樹脂、フェノール−ホルムアルデヒド樹脂、メラミン樹脂等の高分子樹脂化合物のほかに、ジルコニウム、チタニウム、アルミニウム、マンガン、シリコン原子等を含有する有機金属化合物等がある。これらの化合物は単独あるいは複数の化合物の混合物あるいは重縮合物として用いることができる。

下引き層の厚さは、0.1μm以上50μm以下であることが好ましく、0.2μm以上30μm以下であることがより好ましい。

【0080】

−電荷発生層−

電荷発生層は、導電性支持体上(下引き層が形成される場合は、該下引き層上)に形成される。

電荷発生層に含有される電荷発生材料としては、無金属フタロシアニン、クロロガリウムフタロシアニン、ヒドロキシガリウムフタロシアニン、ジクロロスズフタロシアニン、チタニルフタロシアニン等のフタロシアニン顔料が使用可能であり、特に、CuKα特性X線に対するブラッグ角(2θ±0.2゜)の少なくとも7.4゜、16.6゜、25.5゜および28.3゜に強い回折ピークを有するクロロガリウムフタロシアニン結晶、CuKα特性X線に対するブラッグ角(2θ±0.2゜)の少なくとも7.7゜、9.3゜、16.9゜、17.5゜、22.4゜および28.8゜に強い回折ピークを有する無金属フタロシアニン結晶、CuKα特性X線に対するブラッグ角(2θ±0.2゜)の少なくとも7.5゜、9.9゜、12.5゜、16.3゜、18.6゜、25.1゜および28.3゜に強い回折ピークを有するヒドロキシガリウムフタロシアニン結晶、CuKα特性X線に対するブラッグ角(2θ±0.2゜)の少なくとも9.6゜、24.1゜および27.2゜に強い回折ピークを有するチタニルフタロシアニン結晶を使用することができる。

【0081】

その他、電荷発生材料としては、キノン顔料、ペリレン顔料、インジゴ顔料、ビスベンゾイミダゾール顔料、アントロン顔料、キナクリドン顔料等を使用することができる。

以上のような電荷発生材料は、単独または2種以上を混合して使用することができる。

【0082】

電荷発生層における結着樹脂としては、以下のものを例示することができる。すなわち、ビスフェノールAタイプあるいはビスフェノールZタイプ等のポリカーボネート樹脂、ポリエステル樹脂、メタクリル樹脂、アクリル樹脂、ポリ塩化ビニル樹脂、ポリスチレン樹脂、ポリビニルアセテート樹脂、スチレン−ブタジエン共重合体樹脂、塩化ビニリデン−アクリルニトリル共重合体樹脂、塩化ビニル−酢酸ビニル−無水マレイン酸樹脂、シリコーン樹脂、フェノール−ホルムアルデヒド樹脂、ポリ−N−ビニルカルバゾール等である。これらの結着樹脂は、単独あるいは2種以上混合して用いることが可能である。

電荷発生材料と結着樹脂の配合比(質量比)は、10:1〜1:10の範囲であることが好ましい。

【0083】

電荷発生材料の分散に使用される溶剤としては、結着樹脂を溶解するものを適当に選択することができる。電荷発生材料を樹脂中に分散させる方法としては、ロールミル、ボールミル、振動ボールミル、アトライター、サンドミル、コロイドミル、高圧ホモジナイザー等の方法を用いることができる。

【0084】

塗布方法としては、浸漬塗布法、突き上げ塗布法、スプレイ塗布法、ロールコータ塗布法、グラビアコータ塗布法等が挙げられる。また、電荷発生層の膜厚は、一般には0.01μm以上5μm以下、好ましくは0.05μm以上2.0μm以下の範囲に設定される。

【0085】

−電荷輸送層−

電荷輸送層は、電荷発生層上に形成される。

電荷輸送材料としては、例えば、2,5−ビス(p−ジエチルアミノフェニル)−1,3,4−オキサジアゾール等のオキサジアゾール誘導体;1,3,5−トリフェニル−ピラゾリン、1−[ピリジル−(2)]−3−(p−ジエチルアミノスチリル)−5−(p−ジエチルアミノスチリル)ピラゾリン等のピラゾリン誘導体;トリフェニルアミン、トリ(p−メチルフェニル)アミニル−4−アミン、ジベンジルアニリン等の芳香族第3級アミノ化合物;N,N’−ビス(3−メチルフェニル)−N,N’−ジフェニルベンジジン等の芳香族第3級ジアミノ化合物;3−(4’−ジメチルアミノフェニル)−5,6−ジ−(4’−メトキシフェニル)−1,2,4−トリアジン等の1,2,4−トリアジン誘導体;4−ジエチルアミノベンズアルデヒド−1,1−ジフェニルヒドラゾン等のヒドラゾン誘導体;2−フェニル−4−スチリル−キナゾリン等のキナゾリン誘導体;6−ヒドロキシ−2,3−ジ(p−メトキシフェニル)ベンゾフラン等のベンゾフラン誘導体;p−(2,2−ジフェニルビニル)−N,N−ジフェニルアニリン等のα−スチルベン誘導体;エナミン誘導体;N−エチルカルバゾール等のカルバゾール誘導体;ポリ−N−ビニルカルバゾールおよびその誘導体;等の正孔輸送物質を挙げることができる。

【0086】

また、クロラニル、ブロアントラキノン等のキノン系化合物;テトラアノキノジメタン系化合物;2,4,7−トリニトロフルオレノン、2,4,5,7−テトラニトロ−9−フルオレノン等のフルオレノン化合物;キサントン系化合物;チオフェン化合物;等の電子輸送物質を挙げることが可能で、上記した化合物からなる基を主鎖または側鎖に有する重合体等も挙げることができる。これらの電荷輸送材料は、1種または2種以上を組み合わせて使用することができる。

【0087】

結着樹脂としては、例えば、アクリル樹脂、ポリアリレート、ポリエステル樹脂、ビスフェノールAタイプあるいはビスフェノールZタイプ等のポリカーボネート樹脂;ポリスチレン、アクリロニトリル−スチレン共重合体、アクリロニトリル−ブタジエン共重合体、ポリビニルブチラール、ポリビニルホルマール、ポリスルホン、ポリアクリルアミド、ポリアミド、塩素ゴム等の絶縁性樹脂(ここで、絶縁性とは前述の導電性の範囲を外れること、即ち体積抵抗率で1.0×1013Ωcmより高い範囲を意味する);ポリビニルカルバゾール、ポリビニルアントラセン、ポリビニルピレン等の有機光導電性ポリマー;等が挙げられる。

【0088】

電荷輸送層には、無機粒子を含有させてもよい。該無機粒子の電荷輸送層中含量は、電荷輸送層全量に対し、0.1質量%以上30質量%以下が適当であり、特に1質量%以上20質量%以下が好ましい。

【0089】

無機粒子としては、例えば、アルミナ、シリカ、酸化チタン、酸化亜鉛、酸化セリウム、硫化亜鉛、酸化マグネシウム、硫酸銅、炭酸ナトリウム、硫酸マグネシウム、塩化カリウム、塩化カルシウム、塩化ナトリウム、硫酸ニッケル、アンチモン、二酸化マンガン、酸化クロム、酸化錫、酸化ジルコニウム、硫酸バリウム、硫酸アルミニウム、炭化ケイ素、炭化チタン、炭化ホウ素、炭化タングステン、炭化ジルコニウム等が挙げられ、好ましくはシリカが用いられる。これらは1種または必要に応じて2種以上を混合して用いられる。

【0090】

シリカ粒子としては、化学炎CVD法により製造されたものが好ましく、具体例としてはクロルシランガスを酸素−水素混合ガスまたは炭化水素−酸素混合ガスの高温火炎中で気相反応させて製造されたものが好ましい。

【0091】

また、前記無機粒子としては、疎水化処理剤により疎水化されたものが好ましい。疎水化処理剤としては、例えばシロキサン化合物、シランカップリング剤、チタンカップリング剤、高分子脂肪酸またはその金属塩等が用いられる。

【0092】

シロキサン化合物としては、ジヒドロキシポリシロキサン、オクタメチルシクロテトラシロキサン等が挙げられる。

シランカップリング剤としては、γ−(2−アミノエチル)アミノプロピルトリメトキシシラン、γ−(2−アミノエチル)アミノプロピルメチルジメトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、N−β−(N−ビニルベンジルアミノエチル)γ−アミノプロピルトリメトキシシラン塩酸塩、ヘキサメチルジシラザン、メチルトリメトキシシラン、ブチルトリメトキシシラン、イソブチルトリメトキシシラン、ヘキシルトリメトキシシラン、オクチルトリメトキシシラン、デシルトリメトキシシラン、ドデシルトリメトキシシラン、フェニルトリメトキシシラン、o−メチルフェニルトリメトキシシラン、p−メチルフェニルトリメトキシシラン等が挙げられる。

【0093】

前記無機粒子の一次粒径は数平均粒径として0.005μm以上2.0μm以下とすることが好ましく、0.01μm以上1.0μm以下とすることがより好ましい。

【0094】

電荷輸送層は、上記電荷輸送物質および結着樹脂、無機粒子等を適当な溶媒に溶解させた溶液を塗布し乾燥することによって形成することができる。

【0095】

電荷輸送層の形成に使用される前記溶媒としては、例えば、トルエン、クロロベンゼン等の芳香族炭化水素系溶剤;メタノール、エタノール、n−ブタノール等の脂肪族アルコール系溶剤;アセトン、シクロヘキサノン、2−ブタノン等のケトン系溶剤;塩化メチレン、クロロホルム、塩化エチレン等のハロゲン化脂肪族炭化水素溶剤;テトラヒドロフラン、ジオキサン、エチレングリコール、ジエチルエーテル等の環状あるいは直鎖状エーテル系溶剤;あるいはこれらの混合溶剤等を用いることができる。

【0096】

電荷輸送材料と上記結着樹脂との配合比(質量比)は10:1〜1:5が好ましい。電荷輸送層中にフッ素系樹脂粒子、さらには無機粒子を分散させる方法としては、ロールミル、ボールミル、振動ボールミル、アトライター、サンドミル、高圧ホモジナイザー、超音波分散機、コロイドミル等の方法を用いることができる。

【0097】

電荷輸送層を形成する塗布液の分散例としては、上記溶媒に溶解した結着樹脂、電荷輸送材料等の溶液中に無機粒子を分散する方法が挙げられる。また、分散液の分散安定性を向上させるため、および塗膜形成時の凝集を防止するために分散助剤を少量添加することも有効である。

【0098】

分散助剤としては、フッ素系界面活性剤、フッ素系ポリマー、シリコーン系ポリマー、シリコーンオイル等が挙げられるが、高感度、繰り返し使用時の残留電位の低減の観点から、0.1質量%以上1.0質量%以下のフッ素系グラフトポリマーが好適に使用される。

【0099】

塗布方法としては、浸漬塗布法、突き上げ塗布法、スプレー塗布法、ロールコータ塗布法、グラビアコータ塗布法等が挙げられる。また、電荷輸送層の膜厚は一般に5μm以上60μm以下であり、好ましくは10μm以上50μm以下の範囲に設定される。表面の耐擦性および電荷保持性能の点から上記範囲が好適に選択される。

【0100】

−表面保護層−

第1の画像形成装置に用いられる感光体(像保持体)10は、前述の通り最表面に高硬度の表面保護層を有する。ここで「高硬度」とは、少なくともダイナミック硬度が13.0×109N/m以上100.0×109N/m以下であることを意味する。

尚、上記硬度は以下の方法により測定される。前記ダイナミック硬度が、稜間角115

°、先端曲率半径0.1μm以下のダイアモンド圧子を、前記感光体10の前記表面保護層に対して0.05mN/secの応力速度で押し込み、そのときの押込み荷重と押込み深さから、下記式(1)に基づき算出されるものである。

DH=3.8584(P/D2) (1)

(式中、DHはダイナミック硬度[N/m2]、Pは押込み荷重[N]、Dは押込み深さ[m]を表す。)

【0101】

特に好ましい表面保護層としては、(1)架橋構造を持つ樹脂を含む表面保護層、(2)無機粒子を分散させた表面保護層が挙げられる。

【0102】

(1)架橋構造を持つ樹脂を含む表面保護層

架橋構造を有する樹脂としては、架橋構造を有するフェノール系樹脂、ウレタン系樹脂、シロキサン系樹脂等が挙げられる。尚、架橋構造を有する樹脂は、電荷輸送性を有するものであることが好ましい。

架橋構造を有する樹脂としては種々の材料が用いられ、特性上、フェノール樹脂、ウレタン樹脂、シロキサン樹脂などが好ましく、シロキサン系樹脂からなるものがより好ましい。

【0103】

(2)無機粒子を分散させた表面保護層

上記表面保護層に分散させる無機粒子の好ましい例としては、アルミナ、チタニアが挙げられる。上記無機粒子を分散させる方法としては、ロールミル、ボールミル、振動ボールミル、アトライター、ダイノーミル、サンドミル、コロイドミルなどの公知の方法が適用される。また、上記表面保護層中における無機粒子の添加量としては、0.2質量%以上1.0質量%以下が好ましい。

【0104】

その他の組成等は従来公知のものを適用することができる。

電子写真装置を稼動させる際に発生するオゾンや酸化性ガス、あるいは光、熱による感光体の劣化を防止する目的で、感光層中に酸化防止剤、光安定剤、熱安定剤等の添加剤を添加することができる。

例えば、酸化防止剤としては、ヒンダードフェノール、ヒンダードアミン、パラフェニレンジアミン、アリールアルカン、ハイドロキノン、スピロクロマン、スピロインダノンおよびそれらの誘導体、有機硫黄化合物、有機リン化合物等が挙げられる。

光安定剤の例としては、ベンゾフェノン、ベンゾアゾール、ジチオカルバメート、テトラメチルピペン等の誘導体が挙げられる。また、表面の平滑性を向上させる目的で、表面表面保護層中にシリコーンオイル等のレベリング剤を添加することができる。

【0105】

表面保護層の膜厚は1μm以上50μm以下であることが好ましく、また表面粗さRzは0.01μm以上1.0μm以下であることが好ましい。

【0106】

[第2の画像形成装置]

次いで、好ましい態様である第2の実施形態に係る画像形成装置(本明細書において「第2の画像形成装置」と称す)について詳細に説明する。

第2の画像形成装置は、像保持体と、該像保持体を帯電させる帯電手段と、前記像保持体表面に静電潜像を形成する潜像形成手段と、像保持体表面に形成された潜像をトナーによって現像しトナー像として可視像化する現像手段と、該トナー像を記録媒体に転写する転写手段と、を少なくとも有し、前記帯電手段として、少なくとも基材表面に接するように形成され、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層を有し、該被覆層上に弾性層と、表層と、をこの順に有する帯電部材を備えた帯電手段を具備する。

【0107】

即ち上記第2の画像形成装置では、前記第1の画像形成装置の帯電手段において弾性層と表層とで挟持される領域に形成される被覆層を有さず、一方、基材表面に接するように形成された被覆層を有することを特徴とし、上記特徴以外は前記第1の実施形態に係る画像形成装置における構成をそのまま採用することができる。従って、以下においては上記特徴部分および第1の画像形成装置と異なる点のみを説明し、その他の構成については説明を省略する。

【0108】

(帯電装置)

第2の実施形態における帯電装置は、感光体(被帯電体)に接触して帯電を行う帯電部材を備えている。第2の実施形態における上記帯電部材は、前述の通り基材表面に接するように形成された被覆層と、該被覆層上に弾性層と表層とを有しており、またその形状はロール状に形成されている。尚、上記層構成を有し、且つ被帯電体と安定的に接触することができ、電圧印加によって当該被帯電体表面に電荷を与えることができるものであればその形状は限定されず、例えばプレート状、ブロック状、球状等の種々の形状とすることができる点は、第1の画像形成装置にも記載した通りである。

【0109】

第2の実施形態における、帯電部材としての帯電ロール12の層構成を図5に示す。中実の円柱状または中空円筒状の基材122の表面に接するようにして、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層126Bが形成される。さらに該被覆層126B上に、弾性層124が形成され、また、最表層としての表層132が、前記弾性層124上に抵抗調整層128、保護層130を介して形成される。

【0110】

−基材−

基材122は、前記第1の実施形態における基材をそのまま採用することができる。

【0111】

−被覆層−

第2の実施形態における帯電ロール12では、上記基材122上に被覆層126Bが形成される。尚、該被覆層126Bとしては前記第1の実施形態に記載の被覆層126Aを採用することができ、形成方法や好ましい態様等は前述の通りである。

但し、第2の実施形態における帯電ロール12では、被覆層126Bは、基材122表面に、他の層を介することなく直接接するようにして形成される必要がある。

【0112】

また、基材122における被覆層126Bに接する面の表面粗さを(Sm2)、被覆層126Bの膜厚を(T2)とした場合、Sm2≧T2の関係を有することが好ましい。

【0113】

ここで、基材122における該被覆層126Bに接する面の表面粗さを制御する方法としては、研磨を行い且つ研磨する砥石の粗さを調整する方法や、研磨時のゴム材と砥石の回転数および回転方向を調整する方法などがある。

【0114】

尚、基材122の表面粗さ(Sm2)は、前述の第1の実施形態に記載した弾性層124の表面粗さの測定方法を採用することによって測定することができる。

また、被覆層126Bの膜厚(T2)も、前述の第1の実施形態に記載の方法によって測定することができる。

【0115】

−弾性層、抵抗調整層、保護層および表層−

弾性層124、抵抗調整層128、保護層130および表層132としては、前記第1の実施形態における各層を採用することができる。

【0116】

以上、第1の実施形態では、被覆層126Aを弾性層124と表層132とで挟持される領域に有する帯電部材を具備する画像形成装置について説明し、第2の実施形態では、被覆層126Bを基材122に接するように有する帯電部材を具備する画像形成装置について説明した。しかし、画像形成装置に用いられる帯電部材としては、第1の被覆層126Bを基材122に接するように有し、且つ第2の被覆層126Aを弾性層124と表層132とで挟持される領域に有する帯電部材も用いられる。

【0117】

また、第1および第2の実施形態として帯電手段を具備する画像形成装置について説明した。しかし、少なくとも基材上に、弾性層と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層と、表層と、をこの順に有する弾性部材(即ち、前記第1の実施形態においては帯電部材として用いられた弾性部材)、および少なくとも基材表面に接するように形成され、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層を有し、該被覆層上に弾性層と、表層と、をこの順に有する弾性部材(前記第2の実施形態においては帯電部材として用いられた弾性部材)の用途はこれらに限定されるものではない。例えば、転写ロール、中間転写体、除電ロール等としても用いられる。

【実施例】

【0118】

以下、実施例により更に詳細に説明するが、特にこれら実施例に限定されるものではない。尚、以下において「部」は特に断りのない限り質量基準である。

【0119】

〔実施例1〕

<帯電ロールの作製>

(1)基材

基材として、SUM製の直径(外径)8mmの金属ロールを準備した。

【0120】

(2)弾性層

上記基材表面に、下記組成からなる弾性層用塗布液を塗布し、乾燥して厚さ2mmの弾性層を形成した。

・ゴム材 100部

(エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム、

Gechron3106:日本ゼオン社製)

・導電剤(カーボンブラック、アサヒサーマル:旭カーボン社製)25部

・導電剤(ケッチェンブラックEC:ライオン社製) 8部

・イオン導電剤(過塩素酸リチウム) 20部

・加硫剤(硫黄)200メッシュ:鶴見化学工業社製 1部

・加硫促進剤(ノクセラーDM:大内新興化学工業社製) 2.0部

・加硫促進剤(ノクセラーTT:大内新興化学工業社製) 0.5部

・酸化亜鉛(酸化亜鉛1種:正同化学工業社製) 5部

尚、形成された弾性層の表面粗さ(Sm1)を前述の方法により測定したところ、90μmであった。

【0121】

(3)被覆層

前記弾性層表面に、島津製作所製のFCVA装置を用い、成膜温度や成膜速度、印加電圧のバイアスや波形を調整して、厚み(T1)0.1μm、SP3結合している炭素原子の比率60%以上70%以下であるTa−C(テトラヘドラルアモルファスカーボン)の層を形成した。

【0122】

(4)表層

・高分子材料 100部

(共重合ナイロン、アラミンCM8000:東レ社製)

・導電剤 14部

(カーボンブラック、MONARCH1000:キャボット社製)

・溶剤(メタノール) 500部

・溶剤(ブタノール) 240部

上記混合物をビーズミルにて分散し得られた分散液Aを、メタノール510部で希釈して導電性表層用塗布液を得た。

【0123】

上記被覆層の塗布面が導電性表層用塗布液に完全に浸漬されてから0.5秒後、「塗布速度V=V0+at」においてV1を2mm/sにして、(V12−V02)/(2L)が−0.4mm/s2になるようV0を速度設定して浸漬塗布した(ここで、上記Vは塗布速度を、V0は初速度を、V1は終速度を、aは加速度を、tは時間を、Lは塗布長さを、表す)。

その後、140℃で15分間加熱乾燥し、厚さ8μmの表層を形成した。こうして、弾性層が軸方向両端の表面において露出しており、形状がロール形状である実施例1の帯電ロールが得られた。

【0124】

<画像形成装置の作製>

図1に示す構成の画像形成装置として、カラー複写機(DocuCentre Color400CP:富士ゼロックス社製)を準備した。この画像形成装置の感光体用帯電装置12として、上記より得た帯電ロールを搭載した。

また、上記帯電ロール表面には、清掃手段24としてカラー複写機(DocuCentre Color400CPに標準装備されているプロセス・カートリッジ(CRU:Customer Replaceable Unit)内に配置されている標準のクリーニングブレードが図1に示すように配置されている。

【0125】

<評価試験:低分子成分の表層表面への析出>

前記帯電ロールを、温度28℃湿度85%の環境、および温度45℃湿度95%の環境にそれぞれ放置し、低分子成分の表層表面への析出を観察して、下記基準により評価した。結果を下記表1に示す。

・未発生:感光体と帯電ロールの接触部跡が目視で観察されず、プリントにより感光体と帯電ロールの接触部跡が白帯状にプリントされないこと。また、接触部を顕微鏡で観察しても変化が見られないこと。

・軽微:感光体と帯電ロールの接触部跡が目視で観察されるが、プリントにより感光体と帯電ロールの接触部跡が白帯状にプリントされないこと。

・発生:感光体と帯電ロールの接触部跡が目視で観察され、プリントにより感光体と帯電ロールの接触部跡が白帯状にプリントされる。さらに、接触部を顕微鏡で観察すると、帯電ロールからの析出物だけでなく、感光体にひび割れが発生している状態(ただし、ひび割れは通常の電荷輸送層を有する感光体に対してだけ発生するため、仮に高硬度の表面保護層を有する感光体を用いた場合であれば、析出物だけが観察される)。

・全面発生:上記の「発生」状態に加え、感光体との接触部以外の帯電ロール表面を顕微鏡で観察すると、析出物が結晶状になっている状態が観測される。

【0126】

〔実施例2〕

実施例1において、被覆層の膜厚(T1)および表層の膜厚を下記表1に記載の膜厚となるよう変更し、且つ基材表面の粗さと弾性層の膜厚を調整することによって弾性層の表面粗さ(Sm1)が表1に記載の粗さとなるよう変更した以外は、実施例1に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った。結果を下記表1に示す。

【0127】

〔実施例3〕

実施例1において、被覆層の膜厚(T1)および表層の膜厚を下記表1に記載の膜厚となるよう変更し、且つ基材表面の粗さと弾性層の膜厚を調整することによって弾性層の表面粗さ(Sm1)が表1に記載の粗さとなるよう変更した以外は、実施例1に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った。結果を下記表1に示す。

【0128】

〔実施例4〕

実施例1において、被覆層の膜厚(T1)および表層の膜厚を下記表1に記載の膜厚となるよう変更し、且つ基材表面の粗さと弾性層の膜厚を調整することによって弾性層の表面粗さ(Sm1)が表1に記載の粗さとなるよう変更した以外は、実施例1に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った。結果を下記表1に示す。

【0129】

〔実施例5〕

実施例1において、被覆層の膜厚(T1)および表層の膜厚を下記表1に記載の膜厚となるよう変更し、且つ基材表面の粗さと弾性層の膜厚を調整することによって弾性層の表面粗さ(Sm1)が表1に記載の粗さとなるよう変更した以外は、実施例1に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った。結果を下記表1に示す。

【0130】

〔比較例1〕

実施例1において、弾性層の上に被覆層を設けずに弾性層の上に直接表層を設けた以外は、実施例1に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った(尚、弾性層の表面粗さ(Sm1)は表1に記載の通りである)。結果を下記表1に示す。

【0131】

〔比較例2〕

実施例2において、弾性層の上に被覆層を設けずに弾性層の上に直接表層を設けた以外は、実施例2に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った(尚、弾性層の表面粗さ(Sm1)は表1に記載の通りである)。結果を下記表1に示す。

【0132】

〔比較例3〕

実施例3において、弾性層の上に被覆層を設けずに弾性層の上に直接表層を設けた以外は、実施例3に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った(尚、弾性層の表面粗さ(Sm1)は表1に記載の通りである)。結果を下記表1に示す。

【0133】

〔比較例4〕

実施例4において、弾性層の上に被覆層を設けずに弾性層の上に直接表層を設けた以外は、実施例4に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った(尚、弾性層の表面粗さ(Sm1)は表1に記載の通りである)。結果を下記表1に示す。

【0134】

〔比較例5〕

実施例5において、弾性層の上に被覆層を設けずに弾性層の上に直接表層を設けた以外は、実施例5に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った(尚、弾性層の表面粗さ(Sm1)は表1に記載の通りである)。結果を下記表1に示す。

【0135】

【表1】

【0136】

また、上記実施例1〜実施例5の評価試験においては、弾性層に膨れが発生することはなかった。

さらに、上記実施例1〜実施例5にて得られた画像形成装置を用いて25000枚のサンプルプリント試験を行ったところ、被覆層の剥がれが発生するものはなく、また弾性層から析出する低分子成分による感光体表面へのフィルミングの発生は発見されなかった。

【0137】

〔実施例6〕

<帯電ロールの作製>

(a)基材

基材として、SUM製の直径(外径)8mmの金属ロールを準備した。

尚、形成された基材の表面粗さ(Sm2)を前述の方法により測定したところ、61.5μmであった。

【0138】

(b)被覆層

前記基材表面に、島津製作所製のFCVA装置を用い、成膜温度や成膜速度、印加電圧のバイアスや波形を調整して、厚み(T2)0.05μm、SP3結合している炭素原子の比率60%以上70%以下であるTa−C(テトラヘドラルアモルファスカーボン)の層を形成した。

【0139】

(c)弾性層

上記被覆層表面に、下記組成からなる弾性層用塗布液を塗布し、乾燥して厚さ2mmの弾性層を形成した。

・ゴム材 100部

(エピクロルヒドリン−エチレンオキシド−アリルグリシジルエーテル共重合ゴム、

Gechron3106:日本ゼオン社製)

・導電剤(カーボンブラック、アサヒサーマル:旭カーボン社製)25部

・導電剤(ケッチェンブラックEC:ライオン社製) 8部

・イオン導電剤(過塩素酸リチウム) 20部

・加硫剤(硫黄)200メッシュ:鶴見化学工業社製 1部

・加硫促進剤(ノクセラーDM:大内新興化学工業社製) 2.0部

・加硫促進剤(ノクセラーTT:大内新興化学工業社製) 0.5部

・酸化亜鉛(酸化亜鉛1種:正同化学工業社製) 5部

【0140】

(d)表層

・高分子材料 100部

(共重合ナイロン、アラミンCM8000:東レ社製)

・導電剤 14部

(カーボンブラック、MONARCH1000:キャボット社製)

・溶剤(メタノール) 500部

・溶剤(ブタノール) 240部

上記混合物をビーズミルにて分散し得られた分散液Aを、メタノール510部で希釈して導電性表層用塗布液を得た。

【0141】

上記弾性層の塗布面が導電性表層用塗布液に完全に浸漬されてから0.5秒後、「塗布速度V=V0+at」においてV1を2mm/sにして、(V12−V02)/(2L)が−0.4mm/s2になるようV0を速度設定して浸漬塗布した(ここで、上記Vは塗布速度を、V0は初速度を、V1は終速度を、aは加速度を、tは時間を、Lは塗布長さを、表す)。

その後、140℃で15分間加熱乾燥し、厚さ8μmの表層を形成した。こうして、弾性層が軸方向両端の表面において露出しており、形状がロール形状である実施例6の帯電ロールが得られた。

【0142】

<画像形成装置の作製>

図1に示す構成の画像形成装置として、カラー複写機(DocuCentre Color400CP:富士ゼロックス社製)を準備し、この画像形成装置の感光体用帯電装置12として、上記より得た帯電ロールを搭載した。

【0143】

<評価試験:表層表面における凸部の発生>

前記帯電ロールを、温度28℃湿度85%の環境、および温度45℃湿度95%の環境にそれぞれ放置し、表層表面におけるふくれ(凸部)の発生を観察して、下記基準により評価した。結果を下記表2に示す。

・未発生:目視により外観検査を行っても、表面のふくれが観察されないこと。

・発生(数値):目視により外観検査を行って表面のふくれが観測されるが、表面粗さ測定装置(SURFCOM、東京精密製)でふくれの高さを測定しても、5μm以上15μm以下であること。さらに、上記複写機で30%および50%のハーフトーンをプリントしてもふくれがプリントされないこと。

・発生:目視により外観検査を行って表面のふくれが観測され、表面粗さ測定装置SURFCOMでふくれの高さを測定すると10μm以上であるが、個数が1本の帯電ロール内で20個未満。さらに、上記複写機で30%および50%のハーフトーンをプリントすると、ふくれが白い円形状のプリント抜けとしてプリントされる状態。

・全面発生:目視により外観検査を行って表面のふくれが観測され、表面粗さ測定装置SURFCOMでふくれの高さを測定すると10μm以上であり、個数が1本の帯電ロール内で20個以上。また、1つ1つのふくれの大きさ(幅)が5mm以上。さらに、上記複写機で30%および50%のハーフトーンをプリントすると、ふくれが白い円形状のプリント抜けとしてプリントされる状態。

【0144】

〔実施例7〕

実施例6において、被覆層の膜厚(T2)および基材の表面粗さ(Sm2)を下記表2に記載のものとなるよう変更した以外は、実施例6に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った。結果を下記表2に示す。

【0145】

〔実施例8〕

実施例6において、被覆層の膜厚(T2)および基材の表面粗さ(Sm2)を下記表2に記載のものとなるよう変更した以外は、実施例6に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った。結果を下記表2に示す。

【0146】

〔実施例9〕

実施例6において、被覆層の膜厚(T2)および基材の表面粗さ(Sm2)を下記表2に記載のものとなるよう変更した以外は、実施例6に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った。結果を下記表2に示す。

【0147】

〔実施例10〕

実施例6において、被覆層の膜厚(T2)および基材の表面粗さ(Sm2)を下記表2に記載のものとなるよう変更した以外は、実施例6に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った。結果を下記表2に示す。

【0148】

〔比較例6〕

実施例6において、基材の上に被覆層を設けずに基材の上に直接弾性層を設けた以外は、実施例6に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った(尚、基材の表面粗さ(Sm2)は表2に記載の通りである)。結果を下記表2に示す。

【0149】

〔比較例7〕

実施例7において、基材の上に被覆層を設けずに基材の上に直接弾性層を設けた以外は、実施例7に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った(尚、基材の表面粗さ(Sm2)は表2に記載の通りである)。結果を下記表2に示す。

【0150】

〔比較例8〕

実施例8において、基材の上に被覆層を設けずに基材の上に直接弾性層を設けた以外は、実施例8に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った(尚、基材の表面粗さ(Sm2)は表2に記載の通りである)。結果を下記表2に示す。

【0151】

〔比較例9〕

実施例9において、基材の上に被覆層を設けずに基材の上に直接弾性層を設けた以外は、実施例9に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った(尚、基材の表面粗さ(Sm2)は表2に記載の通りである)。結果を下記表2に示す。

【0152】

〔比較例10〕

実施例10において、基材の上に被覆層を設けずに基材の上に直接弾性層を設けた以外は、実施例10に記載の方法により帯電ロールおよび画像形成装置を作製し、評価試験を行った(尚、基材の表面粗さ(Sm2)は表2に記載の通りである)。結果を下記表2に示す。

【0153】

【表2】

【図面の簡単な説明】

【0154】

【図1】第1および第2の実施形態に係る画像形成装置の一例を示す構成図である。

【図2】第1の実施形態に係る画像形成装置に具備される帯電ロールの層構成を示す断面図である。

【図3】炭素の結晶構造の違いによる分類を示す説明図である。

【図4】FCVA装置を説明する概念図である。

【図5】第2の実施形態に係る画像形成装置に具備される帯電ロールの層構成を示す断面図である。

【符号の説明】

【0155】

10 感光体

12 帯電ロール

14 露光装置

16 現像装置

18 クリーニング装置

20 転写ロール

22 転写材

24 帯電ロール用クリーニング装置

40 炭素イオン発生源

41 カソード

42 アノード

43 フィルター

44 磁気コイル

122 基材

124 弾性層

126A,126B 被覆層

128 抵抗調整層

130 保護層

132 表層

【特許請求の範囲】

【請求項1】

少なくとも基材上に、弾性層と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層と、表層と、をこの順に有することを特徴とする画像形成装置用の弾性部材。

【請求項2】

前記被覆層の基材側表面に接して形成される層における該被覆層に接する面の表面粗さを(Sm1)、前記被覆層の膜厚を(T1)とした場合に、Sm1≧T1の関係を有することを特徴とする請求項1に記載の画像形成装置用の弾性部材。

【請求項3】

前記弾性層が、表面に露出している領域を有することを特徴とする請求項1または請求項2に記載の画像形成装置用の弾性部材。

【請求項4】

少なくとも基材表面に接するように形成され、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層を有し、該被覆層上に弾性層と、表層と、をこの順に有することを特徴とする画像形成装置用の弾性部材。

【請求項5】

前記基材の被覆層に接する面の表面粗さを(Sm2)、前記被覆層の膜厚を(T2)とした場合に、Sm2≧T2の関係を有することを特徴とする請求項4に記載の画像形成装置用の弾性部材。

【請求項6】

少なくとも基材表面に接するように形成され、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された第1の被覆層を有し、該第1の被覆層上に弾性層と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された第2の被覆層と、表層と、をこの順に有することを特徴とする請求項1〜請求項5の何れか1項に記載の画像形成装置用の弾性部材。

【請求項7】

少なくとも基材上に、弾性層と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層と、表層と、をこの順に有する帯電部材を備え、

該帯電部材によって被帯電体を帯電させることを特徴とする画像形成装置用の帯電装置。

【請求項8】

前記帯電部材がロール形状であることを特徴とする請求項7に記載の画像形成装置用の帯電装置。

【請求項9】

前記帯電部材の表面に接触して清掃する清掃手段を有することを特徴とする請求項7または請求項8に記載の画像形成装置用の帯電装置。

【請求項10】

少なくとも基材表面に接するように形成され、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層を有し、該被覆層上に弾性層と、表層と、をこの順に有する帯電部材を備え、

該帯電部材によって被帯電体を帯電させることを特徴とする画像形成装置用の帯電装置。

【請求項11】

前記帯電部材がロール形状であることを特徴とする請求項10に記載の画像形成装置用の帯電装置。

【請求項12】

像保持体と、該像保持体を帯電させる帯電手段と、前記像保持体表面に静電潜像を形成する潜像形成手段と、像保持体表面に形成された潜像をトナーによって現像しトナー像として可視像化する現像手段と、該トナー像を記録媒体に転写する転写手段と、を少なくとも有し、

前記帯電手段として、少なくとも基材上に、弾性層と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層と、表層と、をこの順に有する帯電部材を備えた帯電手段を用いることを特徴とする画像形成装置。

【請求項13】

前記像保持体が高硬度の表面保護層を有することを特徴とする請求項12に記載の画像形成装置。

【請求項14】

像保持体と、該像保持体を帯電させる帯電手段と、前記像保持体表面に静電潜像を形成する潜像形成手段と、像保持体表面に形成された潜像をトナーによって現像しトナー像として可視像化する現像手段と、該トナー像を記録媒体に転写する転写手段と、を少なくとも有し、

前記帯電手段として、少なくとも基材表面に接するように形成され、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層を有し、該被覆層上に弾性層と、表層と、をこの順に有する帯電部材を備えた帯電手段を用いることを特徴とする画像形成装置。

【請求項1】

少なくとも基材上に、弾性層と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層と、表層と、をこの順に有することを特徴とする画像形成装置用の弾性部材。

【請求項2】

前記被覆層の基材側表面に接して形成される層における該被覆層に接する面の表面粗さを(Sm1)、前記被覆層の膜厚を(T1)とした場合に、Sm1≧T1の関係を有することを特徴とする請求項1に記載の画像形成装置用の弾性部材。

【請求項3】

前記弾性層が、表面に露出している領域を有することを特徴とする請求項1または請求項2に記載の画像形成装置用の弾性部材。

【請求項4】

少なくとも基材表面に接するように形成され、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層を有し、該被覆層上に弾性層と、表層と、をこの順に有することを特徴とする画像形成装置用の弾性部材。

【請求項5】

前記基材の被覆層に接する面の表面粗さを(Sm2)、前記被覆層の膜厚を(T2)とした場合に、Sm2≧T2の関係を有することを特徴とする請求項4に記載の画像形成装置用の弾性部材。

【請求項6】

少なくとも基材表面に接するように形成され、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された第1の被覆層を有し、該第1の被覆層上に弾性層と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された第2の被覆層と、表層と、をこの順に有することを特徴とする請求項1〜請求項5の何れか1項に記載の画像形成装置用の弾性部材。

【請求項7】

少なくとも基材上に、弾性層と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層と、表層と、をこの順に有する帯電部材を備え、

該帯電部材によって被帯電体を帯電させることを特徴とする画像形成装置用の帯電装置。

【請求項8】

前記帯電部材がロール形状であることを特徴とする請求項7に記載の画像形成装置用の帯電装置。

【請求項9】

前記帯電部材の表面に接触して清掃する清掃手段を有することを特徴とする請求項7または請求項8に記載の画像形成装置用の帯電装置。

【請求項10】

少なくとも基材表面に接するように形成され、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層を有し、該被覆層上に弾性層と、表層と、をこの順に有する帯電部材を備え、

該帯電部材によって被帯電体を帯電させることを特徴とする画像形成装置用の帯電装置。

【請求項11】

前記帯電部材がロール形状であることを特徴とする請求項10に記載の画像形成装置用の帯電装置。

【請求項12】

像保持体と、該像保持体を帯電させる帯電手段と、前記像保持体表面に静電潜像を形成する潜像形成手段と、像保持体表面に形成された潜像をトナーによって現像しトナー像として可視像化する現像手段と、該トナー像を記録媒体に転写する転写手段と、を少なくとも有し、

前記帯電手段として、少なくとも基材上に、弾性層と、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層と、表層と、をこの順に有する帯電部材を備えた帯電手段を用いることを特徴とする画像形成装置。

【請求項13】

前記像保持体が高硬度の表面保護層を有することを特徴とする請求項12に記載の画像形成装置。

【請求項14】

像保持体と、該像保持体を帯電させる帯電手段と、前記像保持体表面に静電潜像を形成する潜像形成手段と、像保持体表面に形成された潜像をトナーによって現像しトナー像として可視像化する現像手段と、該トナー像を記録媒体に転写する転写手段と、を少なくとも有し、

前記帯電手段として、少なくとも基材表面に接するように形成され、炭素原子を含み該炭素原子によるSP2構造およびSP3構造の何れも有する被覆材料で形成された被覆層を有し、該被覆層上に弾性層と、表層と、をこの順に有する帯電部材を備えた帯電手段を用いることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−237099(P2009−237099A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−81116(P2008−81116)

【出願日】平成20年3月26日(2008.3.26)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月26日(2008.3.26)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

[ Back to top ]