画像形成装置

【課題】 転写残トナーを現像装置によって回収する画像形成装置において、放電生成物の発生量を少なくするとともに、帯電不良を防止して長期に渡り高画質な画像を得る。

【解決手段】 感光体1を帯電装置3により帯電した後静電潜像を形成し、この静電潜像を感光体と帯電極性と同極性に帯電したトナーでトナー像化する現像装置と、感光体と被転写体との間に転写電界を形成してトナー像を被転写体上に転写する転写装置6とを備えた画像形成装置において、転写装置6により転写されずに感光体上に残った転写残トナーを感光体表面に散布する転写残トナー散布手段40と、感光体表面に金属石鹸を塗布する金属石鹸塗布手段とを備え、帯電装置は感光体表面に近接して配置された帯電ローラ3aに所定極性のDCにACを重畳した電圧を印加するものであり、該ACの周波数を3KHz以上30KHz以下とする。

【解決手段】 感光体1を帯電装置3により帯電した後静電潜像を形成し、この静電潜像を感光体と帯電極性と同極性に帯電したトナーでトナー像化する現像装置と、感光体と被転写体との間に転写電界を形成してトナー像を被転写体上に転写する転写装置6とを備えた画像形成装置において、転写装置6により転写されずに感光体上に残った転写残トナーを感光体表面に散布する転写残トナー散布手段40と、感光体表面に金属石鹸を塗布する金属石鹸塗布手段とを備え、帯電装置は感光体表面に近接して配置された帯電ローラ3aに所定極性のDCにACを重畳した電圧を印加するものであり、該ACの周波数を3KHz以上30KHz以下とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真プロセスにより画像を形成する複写機、プリンタ、ファクシミリ等の画像形成装置に関するものである。

【背景技術】

【0002】

従来、上記画像形成装置として、帯電装置により帯電した像担持体上に静電潜像を形成し、この静電潜像を現像装置によりトナー像化し、トナー像を転写装置により被転写体に転写するものが広く用いられている。転写装置としては、像担持体とこれに接触しつつ表面移動する被転写体との間に転写電界を形成して像担持体上のトナー像を被転写体に転写する静電方式のものが知られている。静電方式の転写装置では、主に正規帯電極性とは逆極性に帯電したトナーが被転写体に転写されずに像担持体表面に残留してしまう。この転写残トナーが除去されないまま像担持体が次の画像形成工程に供されると、転写残トナーが残った像担持体の部分で帯電ムラ等の帯電不良が生じ、画質が劣化してしまう。そこで、転写領域から帯電領域までの像担持体表面に対向する位置にクリーニング装置を設け、転写残トナーを除去することが広くおこなわれている。

【0003】

しかし、クリーニング装置には像担持体表面から回収した転写残トナーを収容する廃トナータンクや回収した転写残トナーを再利用するために搬送するリサイクルトナー搬送通路などを設けるスペースが必要になる。このため、画像形成装置が大型化してしまうという問題があった。特に、近年ではカラー画像の画像形成スピードの高速化が強く要求されているため、像担持体を色ごとに備えたいわゆるタンデム型の画像形成装置が主流になりつつある。このタンデム型の画像形成装置において、複数ある像担持体の色ごとにクリーニング装置を個別に設ける必要があるため、装置の大型化がより顕著な問題となっている。

【0004】

このような装置の大型化の問題に対処できるものとして、例えば特許文献1に開示された画像形成装置があげられる。この画像形成装置は、像担持体表面に残留した転写残トナーを現像装置にて回収する、いわゆる現像同時クリーニング方式を採用したものである。現像同時クリーニング方式では、クリーニングとは別の目的で設置されている現像装置をクリーニング手段として利用しており、別個に従来のようなクリーニング装置を設ける必要がない。よって、装置の小型化に大きく貢献することができる。

【0005】

特許文献1に開示された画像形成装置では、像担持体の帯電極性と同極性に帯電したトナーを像担持体に付着させてトナー像化している。また、帯電装置として像担持体に接触する帯電ローラが記載されている。帯電装置としては、このように帯電ローラ当の帯電部材を像担持体表面に接触させる接触帯電方式と、帯電部材を像担持体表面に近接させる近接帯電方式と、コロナチャージャ等のチャージャ帯電方式とが知られている。チャージャ帯電方式ではオゾンやNOx等の放電生成物が大量に発生するため環境面で問題がある。これに対し、接触帯電方式や近接帯電方式は発生する放電生成物の量が少ないため環境面で有利である。これらのことから、上記特許文献1に開示された画像形成装置は、装置の小型化を図りつつ、放電生成物の発生量が少なく環境面で優れた装置といえる。

【0006】

ところが、現像同時クリーニング方式と接触帯電方式とを採用した画像形成装置においては、像担持体上の転写残トナーを現像領域まで搬送する間に、転写残トナーと帯電ローラとが接触することになる。転写残トナーにはトナーの正規帯電極性と逆極性に帯電したトナーが多く含まれており、逆極性に帯電した転写残トナーが、帯電バイアスが印加される帯電ローラに付着してしまう。これにより、帯電ローラによる像担持体の一様帯電が妨げられ、像担持体の表面電位を所望の電位にできなかったり、帯電ムラ等の帯電不良が生じたりする。このため、画像濃度の低下や地肌汚れなどが発生し、画質劣化が生じるという問題があった。

【0007】

また、像担持体上の転写残トナーは画像のパターン状になっており、このような転写残トナーが帯電ローラにパターン状に付着するとパターンに対応した帯電不良が起こり、画像濃度低下や地肌汚れなどがパターン状に残像となって顕れてしまう。そこで、帯電ローラとの接触部よりも上流で像担持体上の転写残トナーのパターンを散布する転写残トナー散布手段を設け、帯電ローラへのパターン状のトナー付着を防ぎ、残像を目立たなくする方法が知られている。

【0008】

また、帯電ローラの帯電性能を低下させることなく、現像装置によって転写残トナーを良好に除去できるようにする種々の提案がなされている。例えば特許文献2では、被帯電面に接触配置された帯電部材に直流電圧を印加して被帯電面を所定の電位に帯電する帯電装置と、被帯電面から帯電部材に転移した転写残トナーを、被帯電面の帯電中に帯電部材から被帯電面に転移させる転移手段とを備えた装置が提案されている。詳しくは、転移手段として、帯電部材としての帯電ローラの周速度と被帯電面(像担持体表面)の周速度との間に速度差を設けて、摺擦による摩擦帯電により転写残トナーに帯電ローラへ印加する直流電圧と同極性の電荷を付与して、転写残トナーが帯電ローラ側から像担持体表面に転移するようにしたものが提案されている。また、転移手段として、帯電ローラに転移した帯電部材汚染物に電荷付与すべく帯電部材に接触配置された電荷付与部材を設けた装置が提案されている。この電荷付与部材は現像剤に対して帯電系列の異なる材料から成っており、帯電ローラとの摺擦による摩擦帯電により帯電ローラ上の転写残トナーに帯電部材へ印加する直流電圧と同極性の電荷を付与する。これにより、帯電ローラ上の転写残トナーが帯電ローラ側から像担持体表面に転移するようにしたものである。しかし、摩擦帯電により逆帯電しているトナーを完全に帯電ローラへ印加する直流電圧と同極性に帯電させることは難しく、画像濃度低下や地肌汚れの解決には至っていない。

【0009】

また、特許文献3では、像担持体に接触する帯電ローラの像担持体との接触部より下流にトナー掻き取り部材を設け、帯電ローラはトナー電荷を像担持体の帯電極性と同極性に制御する極性制御剤を有するものを提案している。

【0010】

さらに、特許文献4では、帯電部材よりも上流に、像担持体の長手方向に移動可能で、転写工程後の像担持体上に残留した現像剤を正規極性に帯電処理する現像剤帯電極性制御手段を設けたものが提案されている。これは、像担持体上に残留した現像剤を正規極性に帯電処理する際、微小な転写残トナーの過帯電や帯電不足を防止するために、現像剤帯電極性制御手段を像担持体の長手方向に移動可能としたものである。さらに、現像剤帯電極性制御手段による極性制御の均一化を図るために、現像剤帯電極性制御手段よりも上流でかつ転写装置よりも下流で、転写残トナーを均一化する残留現像剤均一化手段を設けたものも提案されている。しかしながら、このような移動可能な機構を設けることは、装置の複雑化を招いてしまう。また、このような現像剤帯電極性制御手段を用いても、逆帯電しているトナーを完全に正規極性に帯電させることは難しく、画像濃度低下や地肌汚れの解決には至っていない。

【0011】

また、特許文献5では、画像形成時以外のタイミングで帯電周波数を通常の画像形成時よりも高く設定することで、帯電ローラに付着したトナーを像担持体に戻す工程をもうけたものを提案している。この方法は、帯電ローラに付着したトナーを像担持体に戻すことが可能であるが、粒径の小さな添加剤まで潜像担持体に戻すことは難しかった。また、連続画像を出力するときには、途中にこの工程が入るため出力が完了するのに時間を要してしまうという欠点がある。

【0012】

【特許文献1】特許第3091323号公報

【特許文献2】特開平10-213945号公報

【特許文献3】特開2000−181200号公報

【特許文献4】特開2001−215799号公報

【特許文献5】特開2003−136928号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

上記特許文献2、3、4、5の装置は、接触型の帯電ローラに付着する多量の転写残トナーによる汚れを改善するものであり、これらにより汚れはある程度改善することはできる。しかしながら、接触型の帯電ローラでは完全に汚れを除去することは難しく、画像濃度低下や地肌汚れをはまだ不十分なレベルであった。

【0014】

本発明は上記背景に鑑みなされたものであり、その目的とするところは、転写残トナーを現像装置によって回収する画像形成装置において、放電生成物の発生量を少なくするとともに、帯電不良を防止して長期に渡り高画質な画像を得ることのできる画像形成装置を提供することである。

【課題を解決するための手段】

【0015】

上記目的を達成するために、請求項1の発明は、像担持体と、該像担持体を帯電する帯電装置と、該帯電した像担持体表面に静電潜像を形成する潜像形成手段と、該像担持体の帯電極性と同極性に帯電したトナーを該像担持体に付着させてトナー像化する現像装置と、該像担持体と被転写体との間に転写電界を形成して該像担持体上のトナー像を被転写体上に転写する転写装置とを備えた画像形成装置において、上記転写装置により転写されずに該像担持体上に残った転写残トナーを該像担持体表面に散布する転写残トナー散布手段と、該像担持体表面に金属石鹸を塗布する金属石鹸塗布手段とを備え、上記帯電手段は該像担持体表面に近接して配置された帯電部材に所定極性のDCにACを重畳した電圧を印加するものであり、該ACの周波数が3KHz以上30KHz以下であることを特徴とするものである。

また、請求項2の発明は、請求項1の画像形成装置において、上記帯電部材が樹脂製であることを特徴とするものである。

また、請求項3の発明は、請求項1または2の画像形成装置において、上記帯電部材がローラ形状であることを特徴とするものである。

また、請求項4の発明は、請求項3の画像形成装置において、上記ローラ形状の帯電部材表面粗さRaが0.1μm以下であることを特徴とするものである。

また、請求項5の発明は、請求項1、2、3または4の画像形成装置において、上記帯電部材へ金属石鹸を塗布する手段を設けたことを特徴とするものである。

また、請求項6の発明は、請求項1、2、3、4または5の画像形成装置において、上記トナー表面に存在する添加剤はトナーに固定化処理されていることを特徴とするものである。

また、請求項7の発明は、請求項1、2、3、4、5または6の画像形成装置において、上記帯電部材に印加するACのピーク間電圧が1KV以上2KV以下であることを特徴とするものである。

また、請求項8の発明は、請求項1、2、3、4、5、6または7の画像形成装置において、上記像担持体と、上記帯電部材と、上記現像手段とが一体になって構成され、画像形成装置本体に脱着可能なプロセスカートリッジであることを特徴とするものである。

【0016】

これらの画像形成装置においては、像担持体に近接する帯電部材を用いることで、像担持体上の転写残トナーと帯電部材とが接触しないようにする。像担持体上の転写残トナーは近接した帯電部材に静電的に転移して付着するものはあるものの、その量は帯電部材を接触させた時に較べ格段に少なくなる。

さらに、以下のような構成とすることで、近接する帯電部材の汚れを抑制し、帯電不良を防止する。

この画像形成装置では、金属石鹸塗布手段により像担持体表面に金属石鹸を塗布することで像担持体の表面エネルギーを下げ、像担持体とトナーとの付着力を弱くして転写率を改善し、転写残トナー量を低減させる。

また、像担持体上に残った転写残トナーを像担持体表面に散布する転写残トナー散布手段を備えており、転写残トナーがパターン状になっていてもこれを散布する。これにより、帯電部材へのパターン状のトナー付着を防ぎ、局所的に帯電不良が発生することを抑制する。

さらに、帯電部材に印加する電圧をDCにACを重畳したものとして帯電を安定させる。また、後述する実験で示すように、ACの周波数が3KHz以上30KHz以下とすることで、帯電部材へのトナーおよび添加剤の付着が抑制された。これは、帯電部材に印加するACの周波数を高周波に設定することで、像担持体上のトナーおよび添加剤が帯電部材近傍を通過するときに微小運動を起こし、見かけ上帯電部材表面にバリア層を形成する。これにより、トナーおよび添加剤の帯電部材表面への付着を抑制する。

このように、上記条件を組み合わせた構成とすることで、転写残トナーの帯電部材への付着を抑制し、帯電不良を防止することができる。また、近接の帯電部材を用いたものは発生する放電量が少なく環境面でも有利である。

【発明の効果】

【0017】

請求項1乃至8の発明によれば、転写残トナーを現像装置によって回収する画像形成装置において、放電生成物の発生量を少なくするとともに、帯電不良を防止して長期に渡り高画質な画像を得ることができるという優れた効果がある。

【発明を実施するための最良の形態】

【0018】

以下、本発明を、画像形成装置であるフルカラーレーザプリンタ(以下、単に「プリンタ」という)に適用した実施形態について説明する。図1は、プリンタの概略構成図である。このプリンタは、イエロー・シアン・マゼンタ・ブラックの4つのトナー像形成手段2Y、2C、2M、2Kを横に並べて配置してタンデム画像形成部を構成する。このタンデム画像形成部においては、個々のトナー像形成手段2Y、C、M、Kが、図中左から順に配置されている。ここで、各符号の添字Y、C、M、Kは、それぞれイエロー、マゼンダ、シアン、黒用の部材であることを示す。また、タンデム画像形成部においては、個々のトナー像形成手段2Y、C、M、Kは、潜像担持体としてのドラム状の感光体1Y、C、M、Kを備えている。そして、ドラム状の感光体1Y、C、M、Kのまわりには、それぞれ後述する帯電装置、現像装置等を備えている。

【0019】

各色のトナー像形成手段2Y、C、M、Kは、本体に着脱可能なプロセスカートリッジとして形成されている。これらのプロセスカートリッジは、プリンタ本体に固定された図示しないガイドレールに沿って、プリンタ本体から引き出すことができる。また、このプロセスカートリッジをプリンタ本体に押し込むことによって、トナー像形成手段2Y、C、M、Kを所定の位置に装填することができる。

【0020】

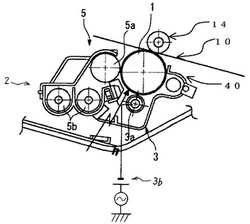

ここで、トナー像形成手段2Y、C、M、Kは、それぞれ同じ構成、動作をおこなうものとなっている。そこで、以下各符号の添字Y、C、M、Kを省略し、このトナー像形成手段2の説明を詳細におこなう。図2は、トナー像形成手段の概略構成図である。図中時計方向に回転する感光体1のまわりに、帯電装置3、現像装置5が順に配置されている。帯電装置3は、帯電部材としての帯電ローラ3aを備えている。帯電ローラ3aは、導電性の回転軸上に表層を導電性の樹脂またはゴムを設けたものであり、感光体1との間に微小ギャップを維持して近接対向するよう配置されている。帯電ローラ3bの回転軸に接続された帯電用高圧電源3bより電圧を印加することで感光体1の表面を一様に帯電する。現像装置5は、現像剤を収容する現像剤収容部と、感光体1表面に近接対向するように配置された現像剤担持体としての現像ローラ5aとを備えている。現像剤収容部内には、現像剤を攪拌しながら現像ローラ5a近傍へ現像剤を搬送する現像剤攪拌搬送部材5bを設けている。現像ローラ5aはこの現像剤を担持して感光体1と対向する位置まで搬送し、感光体1上の静電潜像にトナーを供給することによりこれを現像するよう構成されている。

【0021】

また、プリンタの上部には、イエロー、シアン、マゼンタ、黒の各色トナーが充填されたトナーボトル31Y、C、M、Kが配置されている。そして、このトナーボトル31Y、C、M、Kから図示しない搬送経路によって、所定の補給量だけ各色現像装置5に各色トナーが補給される。

【0022】

また、タンデム画像形成部の下部に潜像形成手段としての露光装置4を設ける。この露光装置20は、画像データに基づいて各感光体1の表面にレーザ光を走査しながら照射するように構成されている。

【0023】

また、タンデム画像形成部の直ぐ上には、中間転写ユニット6を設ける。中間転写ユニット6は、中間転写体として無端ベルト状の中間転写ベルト10を備えている。また、中間転写ベルト10を回転可能に支持する支持ローラ11,12,13と、感光体1Y、C、M、K上に形成されたトナー像を中間転写ベルト10上に転写するための一次転写ローラ14Y、C、M、Kを設ける。また、中間転写ベルト10の駆動方向に関して1次転写ローラ14Y、C、M、Kより下流に2次転写装置としての2次転写ローラ16を設ける。この2次転写ローラ16と中間転写ベルト10を挟んで反対の側には、支持ローラ13が配置されており、押部材としての機能を果たしている。また、中間転写ベルト10の駆動方向に関して2次転写ローラ16より下流にベルトクリーニング装置15を設ける。

【0024】

また、プリンタ下部には、給紙ユニットを備えている。給紙ユニットは、給紙カセット20から記録紙Pを二次転写領域に搬送する給紙ローラ21、レジストローラ22等を備えている。

【0025】

さらに、2次転写ローラ16よりトナー像を転写された記録媒体Pの進行方向に関して2次転写ローラ16より下流部には、記録媒体P上の画像を定着する定着装置ユニット23を備えている。定着ユニット23は、定着ローラ23a及び加圧ローラ23bを備え、記録紙P上のトナー像に熱と圧を加えることで定着を行う。

【0026】

つぎに、上記プリンタの動作を説明する。個々のトナー像形成手段2で各感光体1を回転し、感光体1の回転とともに、帯電ローラ3aで感光体1の表面を一様に帯電する。次いで、画像データを露光装置4からのレーザによる書込み光を照射して感光体1上に静電潜像を形成する。その後、現像装置5によりトナーが付着され静電潜像を可視像化することで各感光体1上にそれぞれ、イエロー、シアン、マゼンタ、ブラックの単色画像を形成する。また、不図示の駆動モータで中間転写ベルト10を回転搬送して、その可視像を各一次転写装置14で中間転写ベルト10上に順次転写する。これによって中間転写ベルト10上に合成カラー画像を形成する。

【0027】

また、上記画像形成のタイミングにあわせて、給紙カセット20内の記録紙Pの先端が給紙ローラ21により繰り出され、レジストローラ22まで搬送され、一旦停止する。そして、上記画像形成動作とタイミングを取りながら、二次転写ローラ16と中間転写ベルト10の間に搬送される。ここで、中間転写ベルト10と2次転写対向ローラ16とは記録媒体Pを挟んでいわゆる2次転写ニップを形成し、2次転写ローラ16にて中間転写ベルト16上のトナー像を記録媒体P上に2次転写する。

【0028】

画像転写後の記録媒体Pは定着ユニット23へと送り込まれ、定着装置で熱と圧力とを加えて転写画像を定着して機外へ排出される。一方、画像転写後の中間転写ベルト10は、ベルトクリーニング装置15で、画像転写後に中間転写ベルト10上に残留する残留トナーを除去し、タンデム画像形成部による再度の画像形成に備える。

【0029】

なお、このプリンタは、転写領域から帯電領域までの間に、感光体1上の可視像を一次転写装置14で中間転写ベルト10上に転写する際に感光体1残った転写残トナーを除去する手段としてのクリーニング装置を設けていない。このようなクリーニング装置をもたないプリンタでは、手段として利用しており、感光体1上の転写残トナーを現像ローラ5aで回収するいわゆる現像同時クリーニング方式が採用されている。

【0030】

次に、本実施形態の特徴部について説明する。

本実施形態のプリンタでは、上述のように、帯電ローラ3aは感光体1との間に微小ギャップを維持して近接対向するよう配置されている。そこで、感光体1上の転写残トナーは、現像ローラ5aで回収されるまでに通過する帯電部において帯電ローラ3aと接触しない。このため、感光体1上の転写残トナーは静電的に近接した帯電ローラ3aに転移して付着するものはあるものの、接触型の帯電部材を用いたものに較べその量は少なくなる。また、この近接の帯電ローラ3aを用いたものでは、接触型の帯電部材を用いたものと同様に発生する放電量がチャージャ帯電方式のものと較べて少なく環境面で有利である。また、高画質な画像を達成するために、帯電ローラ3aに帯電用高圧電源3bよりDCにACを重畳した電圧を印加する。

【0031】

また、このプリンタでは、感光体1の回転方向に関して1次転写部よりも下流で帯電部よりも上流に、感光体1上の転写残トナーを感光体1表面に散布する転写残トナー散布手段40を設けている。転写残トナー散布手段40は、帯電部よりも上流で転写残トナーが画像によりパターン化している場合でも散布して非パターン化する。これにより、近接する帯電ローラ3aに転写残トナーがパターン状に転移して、局所的に集中して付着してしまうことを防ぎ、局所的な帯電不良の発生を抑制する。転写残トナー散布手段としては、芯金上に直毛またはループ状毛を貼り付けブラシ状としたブラシローラを用いた。また、ブラシの直毛またはループ状毛としては中抵抗の材料が好ましく、ナイロン、ポリエステル等が用いられる。

【0032】

また、このプリンタでは、感光体1表面に金属石鹸を塗布する金属石鹸塗布手段を設ける。感光体1から記録媒体Pへの転写率を向上させ、転写残トナーの量を減少させるためには、感光体1表面全体に金属石鹸を塗布して感光体1の表面エネルギーを下げることが有効である。特に、本実施形態のように帯電ローラ3aにより感光体1にACを重畳した電圧を与えたものでは、感光体1がACのハザードでフィルミングしやすくなるので、滑剤の塗布は必要になる。金属石鹸としてはいくつかの種類が上げられるが、炭素数18前後のアルキル鎖を有する化合物が好ましく、特にステアリン酸ナトリウム、ステアリン酸カルシウム、ステアリン酸亜鉛等が効果的である。また、金属石鹸塗布手段としては、金属石鹸の粉体をブラシ等で塗布したり、固形状の金属石鹸を圧縮スプリングで加圧してブラシに塗布し、このブラシを介して徐々に感光体1表面に塗布したりするものが挙げられる。このプリンタでは、転写残トナー散布手段40のブラシに固形状の金属石鹸を圧縮スプリングで加圧して転写残トナー散布手段40のブラシに塗布し、このブラシを介して徐々に感光体1表面に塗布している。このようにして転写残トナーの量を減少させることで、帯電ローラ3aへ転移する転写残トナーの量を減少させることができる。

【0033】

次に、本実施形態のプリンタに用いられるトナーの製造方法について説明する。

「樹脂微粒子エマルションの合成」

製造例1

撹拌棒および温度計をセットした反応容器に、イオン交換水683部、メタクリル酸エチレンオキサイド付加物硫酸エステルのナトリウム塩(エレミノールRS−30:三洋化成工業製))11部・スチレン83部、メタクリル酸60部、アクリル酸tert−ブチル105部、過硫酸アンモニウム1部を仕込み、500回転/分で30分間撹拌したところ、白色の乳濁液が得られた。加熱して、系内温度80℃まで昇温し6時間反応させた。さらに、1%過硫酸アンモニウム水溶液50部を滴下して加え、70℃で15時間熟成してビニル系樹脂(スチレン−メタクリル酸−アクリル酸tert−ブチル−メタクリル酸エチレンオキサイド付加物硫酸エステルのナトリウム塩の共重合体)の水性分散液[微粒子分散液1]を得た。[微粒子分散液1]をLA−920で測定した体積平均粒径は、0.08μmであった[微粒子分散液1]の一部を乾燥して樹脂分を単離した。該樹脂分のTgは62℃であった。

【0034】

「水相の調整」

製造例2

イオン交換水1000部、[微粒子分散液1]83部、ドデシルジフェニルエーテルジスルホン酸ナトリウムの48.5%水溶液(エレミノールMON−7:三洋化成工業製)50部、酢酸エチル100部を混合撹拌し、乳白色の液体を得た。これを[水相1]とする。

製造例3

イオン交換水1000部、[微粒子分散液2]83部、ドデシルジフェニルエーテルジスルホン酸ナトリウムの48.5%水溶液(エレミノールMON−7:三洋化成工業製)37部、酢酸エチル80部を混合撹拌し、乳白色の液体を得た。これを[水相2]とする。

製造例4

イオン交換水1000部、シリカ微粒子(AEROSIL130:一次粒子の平均径は約16nm、日本アエロジル株製)8部、ドデシルジフェニルエーテルジスルホン酸ナトリウムの48.5%水溶液(エレミノールMON−7:三洋化成工業製)37部、酢酸エチル100部を混合撹拌し、乳白色の液体を得た。これを[水相3]とする。

製造例5

イオン交換水1000部、二酸化チタン微粒子(P−25:一次粒子の平均径は約21nm、日本アエロジル株製)6部、ドデシルジフェニルエーテルジスルホン酸ナトリウムの48.5%水溶液(エレミノールMON−7:三洋化成工業製)37部、酢酸エチル110部を混合撹拌し、乳白色の液体を得た。これを[水相4]とする。

製造例6

イオン交換水1000部、[微粒子分散液1]45部、二酸化チタン微粒子(P−25:日本アエロジル株製)2部、ドデシルジフェニルエーテルジスルホン酸ナトリウムの48.5%水溶液(エレミノールMON−7:三洋化成工業製)37部、酢酸エチル90部を混合撹拌し、乳白色の液体を得た。これを[水相5]とする。

製造例7

イオン交換水1000部、[微粒子分散液3]83部、ドデシルジフェニルエーテルジスルホン酸ナトリウムの48.55%水溶液(エレミノールMON−7:三洋化成工業製)37部、酢酸エチル90部を混合撹拌し、乳白色の液体を得た。これを[水相6]とする。

製造例8

イオン交換水1000部、ドデシルジフェニルエーテルジスルホン酸ナトリウムの48.5%水溶液(エレミノールMON−7:三洋化成工業製)40部、酢酸エチル100部を混合撹拌し微粒子を含有しない液体を得た。これを[水相7]とする。

【0035】

「低分子ポリエステルの合成」

製造例9

冷却管、撹拌機および窒素導入管の付いた反応容器中に、ビスフェノールAエチレンオキサイド2モル付加物388部、ビスフェノールAプロピレンオキサイド3モル付加物550部、テレフタル酸333部、アジピン酸66部およびジブチルチンオキサイド2部を入れ、常圧230℃で8時間反応し、さらに10〜15mmHgの減圧で5時聞反応した後、反応容器に無水トリメリット酸54部を入れ、180℃、常圧で2時間反応し、[低分子ポリエステル1]を得た。[低分子ポリエステル1]は、数平均分子量2500、重量平均分子量6700、Tg48℃、酸価30であった。

製造例10

冷却管、撹拌機および窒素導入管の付いた反応容器中に、ビスフェノールAエチレンオキサイド2モル付加物262部、ビスフェノールAプロピレンオキサイド2モル付加物180部、ビスフェノールAプロピレンオキサイド3モル付加物236部、テレフタル酸266部、アジピン酸48部およびジブチルチンオキサイド2部を入れ、常圧230℃で8時間反応し、さらに10〜15mmHgの減圧で5時聞反応した後、反応容器に無水トリメリット酸34部を入れ、180℃、常圧で2時間反応し、[低分子ポリエステル2]を得た。[低分子ポリエステル2]は、数平均分子量2390、重量平均分子量6010、Tg58℃、酸価22であった。

【0036】

「イソシアネート基を有するプレポリマーの合成」

製造例11

冷却管、撹拌機および窒索導入管の付いた反応容器中に、ビスフェノールAエチレンオキサイド2モル付加物698部、ビスフェノールAプロピレンオキサイド2モル付加物81部、テレフタル酸283部、無水トリメリット酸22部およびジブチルチンオキサイド5部を入れ、常圧220℃で10時間反応し、さらに10〜15mmHgの減圧5時間反応した[中間体ポリエステル1]を得た。[中間体ポリエステル1]は、数平均分子量2100、重量平均分子量9500、Tg61℃、酸価1、水酸基価54であった。次に、冷却管、撹拌機および窒素導入管の付いた反応容器中に、[中間体ポリエステル1]450部、イソホロンジイソシアネート80部、酢酸エチル500部を入90℃で8時間反応し、[プレポリマー1]を得た。[プレポリマー1]の遊離イソシアネート重量%は、0.98%であった。

【0037】

「ケチミンの合成」

製造例12

撹拌棒および温度計をセットした反応容器に、イソホロンジアミン170部とメチルエチルケトン75部を仕込み、40℃で10時間反応を行い、[ケチミン化合物1]を得た。[ケチミン化合物1]のアミン価は356であった。

【0038】

「顔料マスターバッチの調整」

製造例13

水1200部、カーボンブラック(Printex60、デクサ製)440部、低分子ポリエステル1 1200部を加え、ヘンシェルミキサー(三井鉱山社製)で混合し、混合物を2本ロールを用いて130℃で45分混練後、急冷して圧延冷却しパルペライザーで1mmφ以下に粉砕し[マスターバッチ1]を得た。

【0039】

「油相の作成」

撹拌棒および温度計をセットした容器に、[低分子ポリエステル1]400部、合成エステルワックス100部、CCA(サリチル酸金属錯体E−48:オリエント化学工業社製)10部、酢酸エチル1000部を仕込み、撹拌下80℃に昇温し、80℃のまま5時間保持した後、1時間で30℃に冷却した。次いで容器に[マスターバッチ1]500部、酢酸エチル500部を仕込み、1時間混合し[原料溶解液1]を得た。

[原料溶解液1]1324部を容器に移し、ビーズミル(ウルトラビスコミル、アイメックス社製)を用いて、送液速度1kg/hr、ディスク周速度6m/秒、0.5mmジルコニアビーズを80体積%充填、3パスの条件で、カーボンブラック、WAXの分散を行った。次いで、[低分子ポリエステル1]の65%酢酸エチル溶液1324部を加え、上記条件のビーズミルで1パスし、[顔料・WAX分散液1]を得た。[顔料・WAX分散液1]の固形分濃度(130℃、30分)は50%であった。

【0040】

「乳化→脱溶剤」

[顔料・WAX分散液1]700部、[プレポリマー1]を1600部、[ケチミン化合物1]6.0部を容器に入れ、TKホモミキサー(特殊機化製)で6000rpm、1分間混合した後、容器に[水相1]1200部を加え、TKホモミキサーで回転数13000rpm、20分間混合し[乳化スラリー1]を得た。撹拌機および温度計をセットした容器に、[乳化スラリー1]を投入し、30℃で8時間脱溶剤した後、40℃で8時間熟成を行い、[分散スラリー1]を得た。

【0041】

「洗浄→乾燥」

[乳化スラリー1]100部を減圧濾過した後、

(1):濾過ケーキにイオン交換水100部を加え、TKホモミキサーで混合(回転数12000rpmで10分間)した後、濾過した。

(2):(1)の濾過ケーキに10%水酸化ナトリウム水溶液100部を加え、TKホモミキサーで混合(回転数12000rpmで30分間)した後、減圧濾過した。

(3):(2)の濾過ケーキに10%塩酸100部を加え、TKホモミキサーで混合(回転数12000rpmで10分間)した後濾過した.

(4):(3)の濾過ケーキにイオン交換水300部を加え、TKホモミキサーで混合(回転数12000rpmで10分間)した後濾過する操作を2回行い[濾過ケーキ1]を得た。

[濾過ケーキ1]を循風乾燥機にて40℃で48時間乾燥し、目開き75μmメッシュで篩った後、トナー粒子100部に疎水性シリカ(ヘキサメチルジシラザン表面処理品、比表面積:200m2/g)0.5部と、疎水化ルチル型酸化チタン(イソブチルトリメトキシシラン表面処理品、平均一次粒子径:0.02μm)0.5部をヘンシェルミキサーにて混合して、トナーAを得た。この時、混合を1分撹拌5分静置のサイクルで20回行った。

【0042】

このトナーの体積平均粒径は4.55μm、Tgは53℃、樹脂成分のTHF不溶分は8%であった。

【0043】

次にシリコーン樹脂(SR2411:東レダウコーニングシリコーン社製)の固形分に対してカーボン(ライオンアクゾ社製、ケッチェンブラックEC−DJ600)7wt%を、ボールミルを使用して10分間分散し、この分散液を固形分10wt%になるよう希釈し分散液を得た。平均粒径30μmのマグネタイト粉芯材の5Kgに対して、上記の分散液を流動床型コーティング装置を用いて100℃の雰囲気下で約50g/minの割合で塗布し、さらに250℃で2時間加熱して膜厚0.5μmのキャリアを得た。膜厚の調整はコート液量により行った。このキャリアの体積固有抵抗は4.3×1010Ω・cmであった。得られたキャリアは最終工程で脱気処理を30分間行った。キャリア抵抗は、2mmの間隔で平行に配置した電極を有する容器に芯材を充填し両極間の1000Vでの直流抵抗を横川ヒューレットパッカード株式会社製4329A High Resistance Meterにて測定した。

【0044】

また、現像剤は上記キャリア95重量部に対してトナー5重量部を混合し、現像剤を作製した。この現像剤を用い、図1のプリンタで画像出しをおこなった。

【0045】

[実施例1]

帯電ローラ3aとしては、ゴム製のローラを使用した。帯電条件として、帯電ローラ3aには、−450VのDCにピーク間電圧を2KV、帯電周波数を3.2KHzのACを重畳した電圧を印加して、感光体1を帯電した。この状態で画像出しを行ったところ、帯電ローラ3aにはトナーおよび添加剤は付着せず、高画質な画像を得ることができた。また、帯電ローラ3aの寿命は150Kであった。

【0046】

[実施例2]

実施例1で使用したゴム製の帯電ローラの代わりに、樹脂製のローラを使用した。帯電条件は実施例1と同じである。この状態で画像出しを行ったところ、帯電ローラ3aにはトナーおよび添加剤は付着せず、高画質な画像をえることができた。また、帯電ローラ寿命は200Kと延びた。

【0047】

[実施例3]

実施例1で使用したゴム製の帯電ローラの代わりに、樹脂製帯電ローラを使用した。帯電条件として、帯電ローラ3aに印加する電圧は帯電周波数を28KHzに設定した。この状態で画像出しを行ったところ、帯電ローラ3aにはトナーおよび添加剤は付着せず、高画質な画像をえることができた。また、帯電ローラ寿命は120Kであった。

【0048】

[比較例1]

帯電条件は実施例1と同じである。現像剤としては、トナーへの添加剤の添加方法として混合を1分撹拌5分静置のサイクルで3回行ったものを用いた現像剤を使用した。この状態で画像出しを行ったところ、帯電ローラ3aにはトナーおよび添加剤は付着して、高画質な画像を得ることができなかった。また、帯電ローラ寿命は30Kであった。

【0049】

[比較例2]

実施例1と同じ現像剤を使用して、ゴム製の帯電ローラ3aを用い、帯電条件として帯電周波数を2.7KHzに設定した。この状態で画像出しを行ったところ、帯電ローラ3aにはトナーおよび添加剤は比較例1よりも多く付着して、高画質な画像を得ることができなかった。

【0050】

[比較例3]

実施例1と同じ現像剤を使用して、ゴム製の帯電ローラ3aを用い、帯電条件として帯電周波数を33KHzに設定した。この状態で画像出しを行ったところ、帯電ローラ3aにはトナーおよび添加剤は比較例2よりも多く付着して、高画質な画像を得ることができなかった。

【0051】

このように、帯電ローラ3aを感光体1に非接触にした場合は、所定極性のDCにACを重畳した電圧を印加し、このACの周波数を3KHz以上30KHz以下とすることで、帯電ローラ3aへのトナーおよび添加剤の付着は抑えられる。さらに、帯電ローラ3aの材質としては、ゴム製でも樹脂製でもあるレベルの画像品質を達成することが可能であるが、より長寿命な画像を得るためには、樹脂製の帯電ローラ3aを用いることが好ましいことが実験から確認された。樹脂製の帯電ローラはゴム製に比べて表面硬度が高く、接触したトナーおよび添加剤の付着性が低いためと考えられる。

【0052】

また、上記樹脂製の帯電部材としては、ローラ形状のほか、平板形状、凹凸形状等の各種形状を使用することが可能である。しかし、部品の耐久性を向上させ高信頼なシステムとするためには、感光体1に常に同じ表面が対向しているものに較べ、ローラ形状にして回転させることが有効である。また、帯電ローラ3aの表面粗さRaは、トナーおよび添加剤の付着性に影響し、粗さが大きいほど帯電ローラ3aにトナーや添加剤が付着し易いことがわかった。実験により、帯電ローラ3aの表面粗さRaは0.1μm以下であるとトナーおよび添加剤の付着性が低減され、高信頼なシステムが達成できることが確認できた。

【0053】

また、帯電ローラ3aにも金属石鹸を塗布する金属石鹸塗布手段を設ける。帯電ローラ3aへのトナーおよび添加剤の付着を抑制するためには帯電ローラ3aの表面エネルギーを下げることも有効である。金属石鹸としてはいくつかの種類が上げられるが、炭素数18前後のアルキル鎖を有する化合物が好ましく、特にステアリン酸ナトリウム、ステアリン酸カルシウム、ステアリン酸亜鉛等が効果的である。金属石鹸を帯電ローラ3aに塗布する手段としては、金属石鹸の粉体をブラシ等で塗布したり、固形状の金属石鹸を圧縮スプリングで加圧してブラシに塗布し、このブラシを介して徐々に帯電ローラ3a表面に塗布したりするものが挙げられる。

【0054】

また、実施例1と比較例1との結果からわかるように、トナーへの添加剤の添加方法として混合をサイクルが少ないトナーを用いた現像剤では、帯電ローラ3aの寿命が短くなった。混合のサイクルが少ないと添加剤の固定化処理が十分おこなえず、帯電ローラ3aには添加剤のなかで逆極性に帯電したものが静電的に付着する。混合のサイクルを多くし、添加剤のトナーへの固定化処理を行うことによって、このような添加剤が帯電ローラ3aに付着し難くすることができる。なお、固定化された状態は、走査型電子顕微鏡(SEM)にてトナー表面を観察し、添加剤がトナーに半分埋没している状態で判断する。これより、トナー表面に存在する添加剤を固定化処理したトナーを用いることが好ましい。

【0055】

また、均一な帯電をおこなうには、帯電ローラ3aに印加するACのピーク間電圧を高くするが好ましいが、ピーク間電圧が高すぎるとオゾン発生量が増大したり、感光体1にトナー等がフィルミングする現象が発生したりする。ピーク間電圧は、電位が均一になる1KV以上、オゾン発生量を抑制できる2KV以下の範囲にすることが好ましい。

【0056】

以上、本実施形態で述べたように、感光体1表面に金属石鹸を塗布して感光体1の表面エネルギーを下げ、転写率を改善し、転写残トナー量を低減させる。感光体1上に残った転写残トナーを感光体表面に散布する転写残トナー散布手段40を備え、転写残トナーが帯電部材としての帯電ローラ3aに局所的に多く転移して付着してしまうことを防ぐ。また、感光体1に近接する帯電ローラ3aを用いて感光体1と接触しないようにすることで、接触型の帯電部材を用いたものに較べ、帯電部材に転移付着する転写残トナーを少なくする。さらに、帯電ローラ3aに印加する電圧をDCにACを重畳したものとして帯電を安定させ、ACの周波数が3KHz以上30KHz以下とすることで、帯電部材へのトナーおよび添加剤の付着を抑制する。このような条件を組み合わせることで、発生する放電量が少なくしながら、転写残トナーの帯電ローラ3aへの付着を抑制し、帯電不良を防止することができる。

また、帯電ローラ3aの材質を樹脂製とすることで、帯電ローラ3aの表面硬度がゴム製に比べて高くし、転移したトナーおよび添加剤の付着性を低くする。これにより、転写残トナーの帯電ローラ3aへの付着を抑制し、帯電不良を防止することができる。

また、帯電部材はローラ形状とすることで、感光体1に常に同じ表面が対向しているものに較べ、部品の耐久性を向上させ高信頼なシステムとすることができる。

また、帯電ローラ3aの表面粗さRaは、トナーおよび添加剤の付着性に影響し、粗さが大きいほど帯電ローラ3aにトナーや添加剤が付着し易い。表面粗さRaは0.1μm以下であるとトナーおよび添加剤の付着性が低減され、高信頼なシステムが達成できる。

また、金属石鹸塗布手段により金属石鹸を帯電ローラ3aに塗布することで、帯電ローラ3aの表面エネルギーを下げ帯電ローラ3aへのトナーおよび添加剤の付着を抑制する。

また、帯電ローラ3aにはトナーだけではなく添加剤も多く付着する。添加剤を固定化処理ことにより添加剤の帯電ローラ3aへの付着を抑制し、帯電ローラの汚れを抑制することができる。

また、近接帯電方式のもので高画質な画像を達成し、かつ、オゾン発生量を抑制するには、ACのピーク間電圧は電位が均一になる1KV以上2KV以下にする。

また、プリンタ本体に対して着脱可能であって、感光体1と、帯電ローラ3aと、現像装置とが一体になって構成されたプロセスカートリッジとすることで、ユーザーメンテが容易となる。

【図面の簡単な説明】

【0057】

【図1】本発明の実施形態に係るプリンタの概略構成図。

【図2】トナー像形成手段の概略構成図。

【符号の説明】

【0058】

1Y、C、M、K 感光体

2Y、C、M、K トナー像形成手段

3 帯電装置

3a 帯電ローラ

3b 帯電用高圧電源

4 露光装置

5 現像装置

6 中間転写ユニット

10 中間転写ベルト

11、12、13 支持ローラ

14Y、C、M、K 一次転写ローラ

15 ベルトクリーニング装置

16 二次転写ローラ

20 給紙カセット

21 給紙ローラ

22 レジストローラ

23 定着ユニット

23a 定着ローラ

23b 加圧ローラ

24 排紙ローラ

31Y、C、M、K トナーボトル

40 転写残トナー散布手段

【技術分野】

【0001】

本発明は、電子写真プロセスにより画像を形成する複写機、プリンタ、ファクシミリ等の画像形成装置に関するものである。

【背景技術】

【0002】

従来、上記画像形成装置として、帯電装置により帯電した像担持体上に静電潜像を形成し、この静電潜像を現像装置によりトナー像化し、トナー像を転写装置により被転写体に転写するものが広く用いられている。転写装置としては、像担持体とこれに接触しつつ表面移動する被転写体との間に転写電界を形成して像担持体上のトナー像を被転写体に転写する静電方式のものが知られている。静電方式の転写装置では、主に正規帯電極性とは逆極性に帯電したトナーが被転写体に転写されずに像担持体表面に残留してしまう。この転写残トナーが除去されないまま像担持体が次の画像形成工程に供されると、転写残トナーが残った像担持体の部分で帯電ムラ等の帯電不良が生じ、画質が劣化してしまう。そこで、転写領域から帯電領域までの像担持体表面に対向する位置にクリーニング装置を設け、転写残トナーを除去することが広くおこなわれている。

【0003】

しかし、クリーニング装置には像担持体表面から回収した転写残トナーを収容する廃トナータンクや回収した転写残トナーを再利用するために搬送するリサイクルトナー搬送通路などを設けるスペースが必要になる。このため、画像形成装置が大型化してしまうという問題があった。特に、近年ではカラー画像の画像形成スピードの高速化が強く要求されているため、像担持体を色ごとに備えたいわゆるタンデム型の画像形成装置が主流になりつつある。このタンデム型の画像形成装置において、複数ある像担持体の色ごとにクリーニング装置を個別に設ける必要があるため、装置の大型化がより顕著な問題となっている。

【0004】

このような装置の大型化の問題に対処できるものとして、例えば特許文献1に開示された画像形成装置があげられる。この画像形成装置は、像担持体表面に残留した転写残トナーを現像装置にて回収する、いわゆる現像同時クリーニング方式を採用したものである。現像同時クリーニング方式では、クリーニングとは別の目的で設置されている現像装置をクリーニング手段として利用しており、別個に従来のようなクリーニング装置を設ける必要がない。よって、装置の小型化に大きく貢献することができる。

【0005】

特許文献1に開示された画像形成装置では、像担持体の帯電極性と同極性に帯電したトナーを像担持体に付着させてトナー像化している。また、帯電装置として像担持体に接触する帯電ローラが記載されている。帯電装置としては、このように帯電ローラ当の帯電部材を像担持体表面に接触させる接触帯電方式と、帯電部材を像担持体表面に近接させる近接帯電方式と、コロナチャージャ等のチャージャ帯電方式とが知られている。チャージャ帯電方式ではオゾンやNOx等の放電生成物が大量に発生するため環境面で問題がある。これに対し、接触帯電方式や近接帯電方式は発生する放電生成物の量が少ないため環境面で有利である。これらのことから、上記特許文献1に開示された画像形成装置は、装置の小型化を図りつつ、放電生成物の発生量が少なく環境面で優れた装置といえる。

【0006】

ところが、現像同時クリーニング方式と接触帯電方式とを採用した画像形成装置においては、像担持体上の転写残トナーを現像領域まで搬送する間に、転写残トナーと帯電ローラとが接触することになる。転写残トナーにはトナーの正規帯電極性と逆極性に帯電したトナーが多く含まれており、逆極性に帯電した転写残トナーが、帯電バイアスが印加される帯電ローラに付着してしまう。これにより、帯電ローラによる像担持体の一様帯電が妨げられ、像担持体の表面電位を所望の電位にできなかったり、帯電ムラ等の帯電不良が生じたりする。このため、画像濃度の低下や地肌汚れなどが発生し、画質劣化が生じるという問題があった。

【0007】

また、像担持体上の転写残トナーは画像のパターン状になっており、このような転写残トナーが帯電ローラにパターン状に付着するとパターンに対応した帯電不良が起こり、画像濃度低下や地肌汚れなどがパターン状に残像となって顕れてしまう。そこで、帯電ローラとの接触部よりも上流で像担持体上の転写残トナーのパターンを散布する転写残トナー散布手段を設け、帯電ローラへのパターン状のトナー付着を防ぎ、残像を目立たなくする方法が知られている。

【0008】

また、帯電ローラの帯電性能を低下させることなく、現像装置によって転写残トナーを良好に除去できるようにする種々の提案がなされている。例えば特許文献2では、被帯電面に接触配置された帯電部材に直流電圧を印加して被帯電面を所定の電位に帯電する帯電装置と、被帯電面から帯電部材に転移した転写残トナーを、被帯電面の帯電中に帯電部材から被帯電面に転移させる転移手段とを備えた装置が提案されている。詳しくは、転移手段として、帯電部材としての帯電ローラの周速度と被帯電面(像担持体表面)の周速度との間に速度差を設けて、摺擦による摩擦帯電により転写残トナーに帯電ローラへ印加する直流電圧と同極性の電荷を付与して、転写残トナーが帯電ローラ側から像担持体表面に転移するようにしたものが提案されている。また、転移手段として、帯電ローラに転移した帯電部材汚染物に電荷付与すべく帯電部材に接触配置された電荷付与部材を設けた装置が提案されている。この電荷付与部材は現像剤に対して帯電系列の異なる材料から成っており、帯電ローラとの摺擦による摩擦帯電により帯電ローラ上の転写残トナーに帯電部材へ印加する直流電圧と同極性の電荷を付与する。これにより、帯電ローラ上の転写残トナーが帯電ローラ側から像担持体表面に転移するようにしたものである。しかし、摩擦帯電により逆帯電しているトナーを完全に帯電ローラへ印加する直流電圧と同極性に帯電させることは難しく、画像濃度低下や地肌汚れの解決には至っていない。

【0009】

また、特許文献3では、像担持体に接触する帯電ローラの像担持体との接触部より下流にトナー掻き取り部材を設け、帯電ローラはトナー電荷を像担持体の帯電極性と同極性に制御する極性制御剤を有するものを提案している。

【0010】

さらに、特許文献4では、帯電部材よりも上流に、像担持体の長手方向に移動可能で、転写工程後の像担持体上に残留した現像剤を正規極性に帯電処理する現像剤帯電極性制御手段を設けたものが提案されている。これは、像担持体上に残留した現像剤を正規極性に帯電処理する際、微小な転写残トナーの過帯電や帯電不足を防止するために、現像剤帯電極性制御手段を像担持体の長手方向に移動可能としたものである。さらに、現像剤帯電極性制御手段による極性制御の均一化を図るために、現像剤帯電極性制御手段よりも上流でかつ転写装置よりも下流で、転写残トナーを均一化する残留現像剤均一化手段を設けたものも提案されている。しかしながら、このような移動可能な機構を設けることは、装置の複雑化を招いてしまう。また、このような現像剤帯電極性制御手段を用いても、逆帯電しているトナーを完全に正規極性に帯電させることは難しく、画像濃度低下や地肌汚れの解決には至っていない。

【0011】

また、特許文献5では、画像形成時以外のタイミングで帯電周波数を通常の画像形成時よりも高く設定することで、帯電ローラに付着したトナーを像担持体に戻す工程をもうけたものを提案している。この方法は、帯電ローラに付着したトナーを像担持体に戻すことが可能であるが、粒径の小さな添加剤まで潜像担持体に戻すことは難しかった。また、連続画像を出力するときには、途中にこの工程が入るため出力が完了するのに時間を要してしまうという欠点がある。

【0012】

【特許文献1】特許第3091323号公報

【特許文献2】特開平10-213945号公報

【特許文献3】特開2000−181200号公報

【特許文献4】特開2001−215799号公報

【特許文献5】特開2003−136928号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

上記特許文献2、3、4、5の装置は、接触型の帯電ローラに付着する多量の転写残トナーによる汚れを改善するものであり、これらにより汚れはある程度改善することはできる。しかしながら、接触型の帯電ローラでは完全に汚れを除去することは難しく、画像濃度低下や地肌汚れをはまだ不十分なレベルであった。

【0014】

本発明は上記背景に鑑みなされたものであり、その目的とするところは、転写残トナーを現像装置によって回収する画像形成装置において、放電生成物の発生量を少なくするとともに、帯電不良を防止して長期に渡り高画質な画像を得ることのできる画像形成装置を提供することである。

【課題を解決するための手段】

【0015】

上記目的を達成するために、請求項1の発明は、像担持体と、該像担持体を帯電する帯電装置と、該帯電した像担持体表面に静電潜像を形成する潜像形成手段と、該像担持体の帯電極性と同極性に帯電したトナーを該像担持体に付着させてトナー像化する現像装置と、該像担持体と被転写体との間に転写電界を形成して該像担持体上のトナー像を被転写体上に転写する転写装置とを備えた画像形成装置において、上記転写装置により転写されずに該像担持体上に残った転写残トナーを該像担持体表面に散布する転写残トナー散布手段と、該像担持体表面に金属石鹸を塗布する金属石鹸塗布手段とを備え、上記帯電手段は該像担持体表面に近接して配置された帯電部材に所定極性のDCにACを重畳した電圧を印加するものであり、該ACの周波数が3KHz以上30KHz以下であることを特徴とするものである。

また、請求項2の発明は、請求項1の画像形成装置において、上記帯電部材が樹脂製であることを特徴とするものである。

また、請求項3の発明は、請求項1または2の画像形成装置において、上記帯電部材がローラ形状であることを特徴とするものである。

また、請求項4の発明は、請求項3の画像形成装置において、上記ローラ形状の帯電部材表面粗さRaが0.1μm以下であることを特徴とするものである。

また、請求項5の発明は、請求項1、2、3または4の画像形成装置において、上記帯電部材へ金属石鹸を塗布する手段を設けたことを特徴とするものである。

また、請求項6の発明は、請求項1、2、3、4または5の画像形成装置において、上記トナー表面に存在する添加剤はトナーに固定化処理されていることを特徴とするものである。

また、請求項7の発明は、請求項1、2、3、4、5または6の画像形成装置において、上記帯電部材に印加するACのピーク間電圧が1KV以上2KV以下であることを特徴とするものである。

また、請求項8の発明は、請求項1、2、3、4、5、6または7の画像形成装置において、上記像担持体と、上記帯電部材と、上記現像手段とが一体になって構成され、画像形成装置本体に脱着可能なプロセスカートリッジであることを特徴とするものである。

【0016】

これらの画像形成装置においては、像担持体に近接する帯電部材を用いることで、像担持体上の転写残トナーと帯電部材とが接触しないようにする。像担持体上の転写残トナーは近接した帯電部材に静電的に転移して付着するものはあるものの、その量は帯電部材を接触させた時に較べ格段に少なくなる。

さらに、以下のような構成とすることで、近接する帯電部材の汚れを抑制し、帯電不良を防止する。

この画像形成装置では、金属石鹸塗布手段により像担持体表面に金属石鹸を塗布することで像担持体の表面エネルギーを下げ、像担持体とトナーとの付着力を弱くして転写率を改善し、転写残トナー量を低減させる。

また、像担持体上に残った転写残トナーを像担持体表面に散布する転写残トナー散布手段を備えており、転写残トナーがパターン状になっていてもこれを散布する。これにより、帯電部材へのパターン状のトナー付着を防ぎ、局所的に帯電不良が発生することを抑制する。

さらに、帯電部材に印加する電圧をDCにACを重畳したものとして帯電を安定させる。また、後述する実験で示すように、ACの周波数が3KHz以上30KHz以下とすることで、帯電部材へのトナーおよび添加剤の付着が抑制された。これは、帯電部材に印加するACの周波数を高周波に設定することで、像担持体上のトナーおよび添加剤が帯電部材近傍を通過するときに微小運動を起こし、見かけ上帯電部材表面にバリア層を形成する。これにより、トナーおよび添加剤の帯電部材表面への付着を抑制する。

このように、上記条件を組み合わせた構成とすることで、転写残トナーの帯電部材への付着を抑制し、帯電不良を防止することができる。また、近接の帯電部材を用いたものは発生する放電量が少なく環境面でも有利である。

【発明の効果】

【0017】

請求項1乃至8の発明によれば、転写残トナーを現像装置によって回収する画像形成装置において、放電生成物の発生量を少なくするとともに、帯電不良を防止して長期に渡り高画質な画像を得ることができるという優れた効果がある。

【発明を実施するための最良の形態】

【0018】

以下、本発明を、画像形成装置であるフルカラーレーザプリンタ(以下、単に「プリンタ」という)に適用した実施形態について説明する。図1は、プリンタの概略構成図である。このプリンタは、イエロー・シアン・マゼンタ・ブラックの4つのトナー像形成手段2Y、2C、2M、2Kを横に並べて配置してタンデム画像形成部を構成する。このタンデム画像形成部においては、個々のトナー像形成手段2Y、C、M、Kが、図中左から順に配置されている。ここで、各符号の添字Y、C、M、Kは、それぞれイエロー、マゼンダ、シアン、黒用の部材であることを示す。また、タンデム画像形成部においては、個々のトナー像形成手段2Y、C、M、Kは、潜像担持体としてのドラム状の感光体1Y、C、M、Kを備えている。そして、ドラム状の感光体1Y、C、M、Kのまわりには、それぞれ後述する帯電装置、現像装置等を備えている。

【0019】

各色のトナー像形成手段2Y、C、M、Kは、本体に着脱可能なプロセスカートリッジとして形成されている。これらのプロセスカートリッジは、プリンタ本体に固定された図示しないガイドレールに沿って、プリンタ本体から引き出すことができる。また、このプロセスカートリッジをプリンタ本体に押し込むことによって、トナー像形成手段2Y、C、M、Kを所定の位置に装填することができる。

【0020】

ここで、トナー像形成手段2Y、C、M、Kは、それぞれ同じ構成、動作をおこなうものとなっている。そこで、以下各符号の添字Y、C、M、Kを省略し、このトナー像形成手段2の説明を詳細におこなう。図2は、トナー像形成手段の概略構成図である。図中時計方向に回転する感光体1のまわりに、帯電装置3、現像装置5が順に配置されている。帯電装置3は、帯電部材としての帯電ローラ3aを備えている。帯電ローラ3aは、導電性の回転軸上に表層を導電性の樹脂またはゴムを設けたものであり、感光体1との間に微小ギャップを維持して近接対向するよう配置されている。帯電ローラ3bの回転軸に接続された帯電用高圧電源3bより電圧を印加することで感光体1の表面を一様に帯電する。現像装置5は、現像剤を収容する現像剤収容部と、感光体1表面に近接対向するように配置された現像剤担持体としての現像ローラ5aとを備えている。現像剤収容部内には、現像剤を攪拌しながら現像ローラ5a近傍へ現像剤を搬送する現像剤攪拌搬送部材5bを設けている。現像ローラ5aはこの現像剤を担持して感光体1と対向する位置まで搬送し、感光体1上の静電潜像にトナーを供給することによりこれを現像するよう構成されている。

【0021】

また、プリンタの上部には、イエロー、シアン、マゼンタ、黒の各色トナーが充填されたトナーボトル31Y、C、M、Kが配置されている。そして、このトナーボトル31Y、C、M、Kから図示しない搬送経路によって、所定の補給量だけ各色現像装置5に各色トナーが補給される。

【0022】

また、タンデム画像形成部の下部に潜像形成手段としての露光装置4を設ける。この露光装置20は、画像データに基づいて各感光体1の表面にレーザ光を走査しながら照射するように構成されている。

【0023】

また、タンデム画像形成部の直ぐ上には、中間転写ユニット6を設ける。中間転写ユニット6は、中間転写体として無端ベルト状の中間転写ベルト10を備えている。また、中間転写ベルト10を回転可能に支持する支持ローラ11,12,13と、感光体1Y、C、M、K上に形成されたトナー像を中間転写ベルト10上に転写するための一次転写ローラ14Y、C、M、Kを設ける。また、中間転写ベルト10の駆動方向に関して1次転写ローラ14Y、C、M、Kより下流に2次転写装置としての2次転写ローラ16を設ける。この2次転写ローラ16と中間転写ベルト10を挟んで反対の側には、支持ローラ13が配置されており、押部材としての機能を果たしている。また、中間転写ベルト10の駆動方向に関して2次転写ローラ16より下流にベルトクリーニング装置15を設ける。

【0024】

また、プリンタ下部には、給紙ユニットを備えている。給紙ユニットは、給紙カセット20から記録紙Pを二次転写領域に搬送する給紙ローラ21、レジストローラ22等を備えている。

【0025】

さらに、2次転写ローラ16よりトナー像を転写された記録媒体Pの進行方向に関して2次転写ローラ16より下流部には、記録媒体P上の画像を定着する定着装置ユニット23を備えている。定着ユニット23は、定着ローラ23a及び加圧ローラ23bを備え、記録紙P上のトナー像に熱と圧を加えることで定着を行う。

【0026】

つぎに、上記プリンタの動作を説明する。個々のトナー像形成手段2で各感光体1を回転し、感光体1の回転とともに、帯電ローラ3aで感光体1の表面を一様に帯電する。次いで、画像データを露光装置4からのレーザによる書込み光を照射して感光体1上に静電潜像を形成する。その後、現像装置5によりトナーが付着され静電潜像を可視像化することで各感光体1上にそれぞれ、イエロー、シアン、マゼンタ、ブラックの単色画像を形成する。また、不図示の駆動モータで中間転写ベルト10を回転搬送して、その可視像を各一次転写装置14で中間転写ベルト10上に順次転写する。これによって中間転写ベルト10上に合成カラー画像を形成する。

【0027】

また、上記画像形成のタイミングにあわせて、給紙カセット20内の記録紙Pの先端が給紙ローラ21により繰り出され、レジストローラ22まで搬送され、一旦停止する。そして、上記画像形成動作とタイミングを取りながら、二次転写ローラ16と中間転写ベルト10の間に搬送される。ここで、中間転写ベルト10と2次転写対向ローラ16とは記録媒体Pを挟んでいわゆる2次転写ニップを形成し、2次転写ローラ16にて中間転写ベルト16上のトナー像を記録媒体P上に2次転写する。

【0028】

画像転写後の記録媒体Pは定着ユニット23へと送り込まれ、定着装置で熱と圧力とを加えて転写画像を定着して機外へ排出される。一方、画像転写後の中間転写ベルト10は、ベルトクリーニング装置15で、画像転写後に中間転写ベルト10上に残留する残留トナーを除去し、タンデム画像形成部による再度の画像形成に備える。

【0029】

なお、このプリンタは、転写領域から帯電領域までの間に、感光体1上の可視像を一次転写装置14で中間転写ベルト10上に転写する際に感光体1残った転写残トナーを除去する手段としてのクリーニング装置を設けていない。このようなクリーニング装置をもたないプリンタでは、手段として利用しており、感光体1上の転写残トナーを現像ローラ5aで回収するいわゆる現像同時クリーニング方式が採用されている。

【0030】

次に、本実施形態の特徴部について説明する。

本実施形態のプリンタでは、上述のように、帯電ローラ3aは感光体1との間に微小ギャップを維持して近接対向するよう配置されている。そこで、感光体1上の転写残トナーは、現像ローラ5aで回収されるまでに通過する帯電部において帯電ローラ3aと接触しない。このため、感光体1上の転写残トナーは静電的に近接した帯電ローラ3aに転移して付着するものはあるものの、接触型の帯電部材を用いたものに較べその量は少なくなる。また、この近接の帯電ローラ3aを用いたものでは、接触型の帯電部材を用いたものと同様に発生する放電量がチャージャ帯電方式のものと較べて少なく環境面で有利である。また、高画質な画像を達成するために、帯電ローラ3aに帯電用高圧電源3bよりDCにACを重畳した電圧を印加する。

【0031】

また、このプリンタでは、感光体1の回転方向に関して1次転写部よりも下流で帯電部よりも上流に、感光体1上の転写残トナーを感光体1表面に散布する転写残トナー散布手段40を設けている。転写残トナー散布手段40は、帯電部よりも上流で転写残トナーが画像によりパターン化している場合でも散布して非パターン化する。これにより、近接する帯電ローラ3aに転写残トナーがパターン状に転移して、局所的に集中して付着してしまうことを防ぎ、局所的な帯電不良の発生を抑制する。転写残トナー散布手段としては、芯金上に直毛またはループ状毛を貼り付けブラシ状としたブラシローラを用いた。また、ブラシの直毛またはループ状毛としては中抵抗の材料が好ましく、ナイロン、ポリエステル等が用いられる。

【0032】

また、このプリンタでは、感光体1表面に金属石鹸を塗布する金属石鹸塗布手段を設ける。感光体1から記録媒体Pへの転写率を向上させ、転写残トナーの量を減少させるためには、感光体1表面全体に金属石鹸を塗布して感光体1の表面エネルギーを下げることが有効である。特に、本実施形態のように帯電ローラ3aにより感光体1にACを重畳した電圧を与えたものでは、感光体1がACのハザードでフィルミングしやすくなるので、滑剤の塗布は必要になる。金属石鹸としてはいくつかの種類が上げられるが、炭素数18前後のアルキル鎖を有する化合物が好ましく、特にステアリン酸ナトリウム、ステアリン酸カルシウム、ステアリン酸亜鉛等が効果的である。また、金属石鹸塗布手段としては、金属石鹸の粉体をブラシ等で塗布したり、固形状の金属石鹸を圧縮スプリングで加圧してブラシに塗布し、このブラシを介して徐々に感光体1表面に塗布したりするものが挙げられる。このプリンタでは、転写残トナー散布手段40のブラシに固形状の金属石鹸を圧縮スプリングで加圧して転写残トナー散布手段40のブラシに塗布し、このブラシを介して徐々に感光体1表面に塗布している。このようにして転写残トナーの量を減少させることで、帯電ローラ3aへ転移する転写残トナーの量を減少させることができる。

【0033】

次に、本実施形態のプリンタに用いられるトナーの製造方法について説明する。

「樹脂微粒子エマルションの合成」

製造例1

撹拌棒および温度計をセットした反応容器に、イオン交換水683部、メタクリル酸エチレンオキサイド付加物硫酸エステルのナトリウム塩(エレミノールRS−30:三洋化成工業製))11部・スチレン83部、メタクリル酸60部、アクリル酸tert−ブチル105部、過硫酸アンモニウム1部を仕込み、500回転/分で30分間撹拌したところ、白色の乳濁液が得られた。加熱して、系内温度80℃まで昇温し6時間反応させた。さらに、1%過硫酸アンモニウム水溶液50部を滴下して加え、70℃で15時間熟成してビニル系樹脂(スチレン−メタクリル酸−アクリル酸tert−ブチル−メタクリル酸エチレンオキサイド付加物硫酸エステルのナトリウム塩の共重合体)の水性分散液[微粒子分散液1]を得た。[微粒子分散液1]をLA−920で測定した体積平均粒径は、0.08μmであった[微粒子分散液1]の一部を乾燥して樹脂分を単離した。該樹脂分のTgは62℃であった。

【0034】

「水相の調整」

製造例2

イオン交換水1000部、[微粒子分散液1]83部、ドデシルジフェニルエーテルジスルホン酸ナトリウムの48.5%水溶液(エレミノールMON−7:三洋化成工業製)50部、酢酸エチル100部を混合撹拌し、乳白色の液体を得た。これを[水相1]とする。

製造例3

イオン交換水1000部、[微粒子分散液2]83部、ドデシルジフェニルエーテルジスルホン酸ナトリウムの48.5%水溶液(エレミノールMON−7:三洋化成工業製)37部、酢酸エチル80部を混合撹拌し、乳白色の液体を得た。これを[水相2]とする。

製造例4

イオン交換水1000部、シリカ微粒子(AEROSIL130:一次粒子の平均径は約16nm、日本アエロジル株製)8部、ドデシルジフェニルエーテルジスルホン酸ナトリウムの48.5%水溶液(エレミノールMON−7:三洋化成工業製)37部、酢酸エチル100部を混合撹拌し、乳白色の液体を得た。これを[水相3]とする。

製造例5

イオン交換水1000部、二酸化チタン微粒子(P−25:一次粒子の平均径は約21nm、日本アエロジル株製)6部、ドデシルジフェニルエーテルジスルホン酸ナトリウムの48.5%水溶液(エレミノールMON−7:三洋化成工業製)37部、酢酸エチル110部を混合撹拌し、乳白色の液体を得た。これを[水相4]とする。

製造例6

イオン交換水1000部、[微粒子分散液1]45部、二酸化チタン微粒子(P−25:日本アエロジル株製)2部、ドデシルジフェニルエーテルジスルホン酸ナトリウムの48.5%水溶液(エレミノールMON−7:三洋化成工業製)37部、酢酸エチル90部を混合撹拌し、乳白色の液体を得た。これを[水相5]とする。

製造例7

イオン交換水1000部、[微粒子分散液3]83部、ドデシルジフェニルエーテルジスルホン酸ナトリウムの48.55%水溶液(エレミノールMON−7:三洋化成工業製)37部、酢酸エチル90部を混合撹拌し、乳白色の液体を得た。これを[水相6]とする。

製造例8

イオン交換水1000部、ドデシルジフェニルエーテルジスルホン酸ナトリウムの48.5%水溶液(エレミノールMON−7:三洋化成工業製)40部、酢酸エチル100部を混合撹拌し微粒子を含有しない液体を得た。これを[水相7]とする。

【0035】

「低分子ポリエステルの合成」

製造例9

冷却管、撹拌機および窒素導入管の付いた反応容器中に、ビスフェノールAエチレンオキサイド2モル付加物388部、ビスフェノールAプロピレンオキサイド3モル付加物550部、テレフタル酸333部、アジピン酸66部およびジブチルチンオキサイド2部を入れ、常圧230℃で8時間反応し、さらに10〜15mmHgの減圧で5時聞反応した後、反応容器に無水トリメリット酸54部を入れ、180℃、常圧で2時間反応し、[低分子ポリエステル1]を得た。[低分子ポリエステル1]は、数平均分子量2500、重量平均分子量6700、Tg48℃、酸価30であった。

製造例10

冷却管、撹拌機および窒素導入管の付いた反応容器中に、ビスフェノールAエチレンオキサイド2モル付加物262部、ビスフェノールAプロピレンオキサイド2モル付加物180部、ビスフェノールAプロピレンオキサイド3モル付加物236部、テレフタル酸266部、アジピン酸48部およびジブチルチンオキサイド2部を入れ、常圧230℃で8時間反応し、さらに10〜15mmHgの減圧で5時聞反応した後、反応容器に無水トリメリット酸34部を入れ、180℃、常圧で2時間反応し、[低分子ポリエステル2]を得た。[低分子ポリエステル2]は、数平均分子量2390、重量平均分子量6010、Tg58℃、酸価22であった。

【0036】

「イソシアネート基を有するプレポリマーの合成」

製造例11

冷却管、撹拌機および窒索導入管の付いた反応容器中に、ビスフェノールAエチレンオキサイド2モル付加物698部、ビスフェノールAプロピレンオキサイド2モル付加物81部、テレフタル酸283部、無水トリメリット酸22部およびジブチルチンオキサイド5部を入れ、常圧220℃で10時間反応し、さらに10〜15mmHgの減圧5時間反応した[中間体ポリエステル1]を得た。[中間体ポリエステル1]は、数平均分子量2100、重量平均分子量9500、Tg61℃、酸価1、水酸基価54であった。次に、冷却管、撹拌機および窒素導入管の付いた反応容器中に、[中間体ポリエステル1]450部、イソホロンジイソシアネート80部、酢酸エチル500部を入90℃で8時間反応し、[プレポリマー1]を得た。[プレポリマー1]の遊離イソシアネート重量%は、0.98%であった。

【0037】

「ケチミンの合成」

製造例12

撹拌棒および温度計をセットした反応容器に、イソホロンジアミン170部とメチルエチルケトン75部を仕込み、40℃で10時間反応を行い、[ケチミン化合物1]を得た。[ケチミン化合物1]のアミン価は356であった。

【0038】

「顔料マスターバッチの調整」

製造例13

水1200部、カーボンブラック(Printex60、デクサ製)440部、低分子ポリエステル1 1200部を加え、ヘンシェルミキサー(三井鉱山社製)で混合し、混合物を2本ロールを用いて130℃で45分混練後、急冷して圧延冷却しパルペライザーで1mmφ以下に粉砕し[マスターバッチ1]を得た。

【0039】

「油相の作成」

撹拌棒および温度計をセットした容器に、[低分子ポリエステル1]400部、合成エステルワックス100部、CCA(サリチル酸金属錯体E−48:オリエント化学工業社製)10部、酢酸エチル1000部を仕込み、撹拌下80℃に昇温し、80℃のまま5時間保持した後、1時間で30℃に冷却した。次いで容器に[マスターバッチ1]500部、酢酸エチル500部を仕込み、1時間混合し[原料溶解液1]を得た。

[原料溶解液1]1324部を容器に移し、ビーズミル(ウルトラビスコミル、アイメックス社製)を用いて、送液速度1kg/hr、ディスク周速度6m/秒、0.5mmジルコニアビーズを80体積%充填、3パスの条件で、カーボンブラック、WAXの分散を行った。次いで、[低分子ポリエステル1]の65%酢酸エチル溶液1324部を加え、上記条件のビーズミルで1パスし、[顔料・WAX分散液1]を得た。[顔料・WAX分散液1]の固形分濃度(130℃、30分)は50%であった。

【0040】

「乳化→脱溶剤」

[顔料・WAX分散液1]700部、[プレポリマー1]を1600部、[ケチミン化合物1]6.0部を容器に入れ、TKホモミキサー(特殊機化製)で6000rpm、1分間混合した後、容器に[水相1]1200部を加え、TKホモミキサーで回転数13000rpm、20分間混合し[乳化スラリー1]を得た。撹拌機および温度計をセットした容器に、[乳化スラリー1]を投入し、30℃で8時間脱溶剤した後、40℃で8時間熟成を行い、[分散スラリー1]を得た。

【0041】

「洗浄→乾燥」

[乳化スラリー1]100部を減圧濾過した後、

(1):濾過ケーキにイオン交換水100部を加え、TKホモミキサーで混合(回転数12000rpmで10分間)した後、濾過した。

(2):(1)の濾過ケーキに10%水酸化ナトリウム水溶液100部を加え、TKホモミキサーで混合(回転数12000rpmで30分間)した後、減圧濾過した。

(3):(2)の濾過ケーキに10%塩酸100部を加え、TKホモミキサーで混合(回転数12000rpmで10分間)した後濾過した.

(4):(3)の濾過ケーキにイオン交換水300部を加え、TKホモミキサーで混合(回転数12000rpmで10分間)した後濾過する操作を2回行い[濾過ケーキ1]を得た。

[濾過ケーキ1]を循風乾燥機にて40℃で48時間乾燥し、目開き75μmメッシュで篩った後、トナー粒子100部に疎水性シリカ(ヘキサメチルジシラザン表面処理品、比表面積:200m2/g)0.5部と、疎水化ルチル型酸化チタン(イソブチルトリメトキシシラン表面処理品、平均一次粒子径:0.02μm)0.5部をヘンシェルミキサーにて混合して、トナーAを得た。この時、混合を1分撹拌5分静置のサイクルで20回行った。

【0042】

このトナーの体積平均粒径は4.55μm、Tgは53℃、樹脂成分のTHF不溶分は8%であった。

【0043】

次にシリコーン樹脂(SR2411:東レダウコーニングシリコーン社製)の固形分に対してカーボン(ライオンアクゾ社製、ケッチェンブラックEC−DJ600)7wt%を、ボールミルを使用して10分間分散し、この分散液を固形分10wt%になるよう希釈し分散液を得た。平均粒径30μmのマグネタイト粉芯材の5Kgに対して、上記の分散液を流動床型コーティング装置を用いて100℃の雰囲気下で約50g/minの割合で塗布し、さらに250℃で2時間加熱して膜厚0.5μmのキャリアを得た。膜厚の調整はコート液量により行った。このキャリアの体積固有抵抗は4.3×1010Ω・cmであった。得られたキャリアは最終工程で脱気処理を30分間行った。キャリア抵抗は、2mmの間隔で平行に配置した電極を有する容器に芯材を充填し両極間の1000Vでの直流抵抗を横川ヒューレットパッカード株式会社製4329A High Resistance Meterにて測定した。

【0044】

また、現像剤は上記キャリア95重量部に対してトナー5重量部を混合し、現像剤を作製した。この現像剤を用い、図1のプリンタで画像出しをおこなった。

【0045】

[実施例1]

帯電ローラ3aとしては、ゴム製のローラを使用した。帯電条件として、帯電ローラ3aには、−450VのDCにピーク間電圧を2KV、帯電周波数を3.2KHzのACを重畳した電圧を印加して、感光体1を帯電した。この状態で画像出しを行ったところ、帯電ローラ3aにはトナーおよび添加剤は付着せず、高画質な画像を得ることができた。また、帯電ローラ3aの寿命は150Kであった。

【0046】

[実施例2]

実施例1で使用したゴム製の帯電ローラの代わりに、樹脂製のローラを使用した。帯電条件は実施例1と同じである。この状態で画像出しを行ったところ、帯電ローラ3aにはトナーおよび添加剤は付着せず、高画質な画像をえることができた。また、帯電ローラ寿命は200Kと延びた。

【0047】

[実施例3]

実施例1で使用したゴム製の帯電ローラの代わりに、樹脂製帯電ローラを使用した。帯電条件として、帯電ローラ3aに印加する電圧は帯電周波数を28KHzに設定した。この状態で画像出しを行ったところ、帯電ローラ3aにはトナーおよび添加剤は付着せず、高画質な画像をえることができた。また、帯電ローラ寿命は120Kであった。

【0048】

[比較例1]

帯電条件は実施例1と同じである。現像剤としては、トナーへの添加剤の添加方法として混合を1分撹拌5分静置のサイクルで3回行ったものを用いた現像剤を使用した。この状態で画像出しを行ったところ、帯電ローラ3aにはトナーおよび添加剤は付着して、高画質な画像を得ることができなかった。また、帯電ローラ寿命は30Kであった。

【0049】

[比較例2]

実施例1と同じ現像剤を使用して、ゴム製の帯電ローラ3aを用い、帯電条件として帯電周波数を2.7KHzに設定した。この状態で画像出しを行ったところ、帯電ローラ3aにはトナーおよび添加剤は比較例1よりも多く付着して、高画質な画像を得ることができなかった。

【0050】

[比較例3]

実施例1と同じ現像剤を使用して、ゴム製の帯電ローラ3aを用い、帯電条件として帯電周波数を33KHzに設定した。この状態で画像出しを行ったところ、帯電ローラ3aにはトナーおよび添加剤は比較例2よりも多く付着して、高画質な画像を得ることができなかった。

【0051】

このように、帯電ローラ3aを感光体1に非接触にした場合は、所定極性のDCにACを重畳した電圧を印加し、このACの周波数を3KHz以上30KHz以下とすることで、帯電ローラ3aへのトナーおよび添加剤の付着は抑えられる。さらに、帯電ローラ3aの材質としては、ゴム製でも樹脂製でもあるレベルの画像品質を達成することが可能であるが、より長寿命な画像を得るためには、樹脂製の帯電ローラ3aを用いることが好ましいことが実験から確認された。樹脂製の帯電ローラはゴム製に比べて表面硬度が高く、接触したトナーおよび添加剤の付着性が低いためと考えられる。

【0052】

また、上記樹脂製の帯電部材としては、ローラ形状のほか、平板形状、凹凸形状等の各種形状を使用することが可能である。しかし、部品の耐久性を向上させ高信頼なシステムとするためには、感光体1に常に同じ表面が対向しているものに較べ、ローラ形状にして回転させることが有効である。また、帯電ローラ3aの表面粗さRaは、トナーおよび添加剤の付着性に影響し、粗さが大きいほど帯電ローラ3aにトナーや添加剤が付着し易いことがわかった。実験により、帯電ローラ3aの表面粗さRaは0.1μm以下であるとトナーおよび添加剤の付着性が低減され、高信頼なシステムが達成できることが確認できた。

【0053】

また、帯電ローラ3aにも金属石鹸を塗布する金属石鹸塗布手段を設ける。帯電ローラ3aへのトナーおよび添加剤の付着を抑制するためには帯電ローラ3aの表面エネルギーを下げることも有効である。金属石鹸としてはいくつかの種類が上げられるが、炭素数18前後のアルキル鎖を有する化合物が好ましく、特にステアリン酸ナトリウム、ステアリン酸カルシウム、ステアリン酸亜鉛等が効果的である。金属石鹸を帯電ローラ3aに塗布する手段としては、金属石鹸の粉体をブラシ等で塗布したり、固形状の金属石鹸を圧縮スプリングで加圧してブラシに塗布し、このブラシを介して徐々に帯電ローラ3a表面に塗布したりするものが挙げられる。

【0054】

また、実施例1と比較例1との結果からわかるように、トナーへの添加剤の添加方法として混合をサイクルが少ないトナーを用いた現像剤では、帯電ローラ3aの寿命が短くなった。混合のサイクルが少ないと添加剤の固定化処理が十分おこなえず、帯電ローラ3aには添加剤のなかで逆極性に帯電したものが静電的に付着する。混合のサイクルを多くし、添加剤のトナーへの固定化処理を行うことによって、このような添加剤が帯電ローラ3aに付着し難くすることができる。なお、固定化された状態は、走査型電子顕微鏡(SEM)にてトナー表面を観察し、添加剤がトナーに半分埋没している状態で判断する。これより、トナー表面に存在する添加剤を固定化処理したトナーを用いることが好ましい。

【0055】

また、均一な帯電をおこなうには、帯電ローラ3aに印加するACのピーク間電圧を高くするが好ましいが、ピーク間電圧が高すぎるとオゾン発生量が増大したり、感光体1にトナー等がフィルミングする現象が発生したりする。ピーク間電圧は、電位が均一になる1KV以上、オゾン発生量を抑制できる2KV以下の範囲にすることが好ましい。

【0056】

以上、本実施形態で述べたように、感光体1表面に金属石鹸を塗布して感光体1の表面エネルギーを下げ、転写率を改善し、転写残トナー量を低減させる。感光体1上に残った転写残トナーを感光体表面に散布する転写残トナー散布手段40を備え、転写残トナーが帯電部材としての帯電ローラ3aに局所的に多く転移して付着してしまうことを防ぐ。また、感光体1に近接する帯電ローラ3aを用いて感光体1と接触しないようにすることで、接触型の帯電部材を用いたものに較べ、帯電部材に転移付着する転写残トナーを少なくする。さらに、帯電ローラ3aに印加する電圧をDCにACを重畳したものとして帯電を安定させ、ACの周波数が3KHz以上30KHz以下とすることで、帯電部材へのトナーおよび添加剤の付着を抑制する。このような条件を組み合わせることで、発生する放電量が少なくしながら、転写残トナーの帯電ローラ3aへの付着を抑制し、帯電不良を防止することができる。

また、帯電ローラ3aの材質を樹脂製とすることで、帯電ローラ3aの表面硬度がゴム製に比べて高くし、転移したトナーおよび添加剤の付着性を低くする。これにより、転写残トナーの帯電ローラ3aへの付着を抑制し、帯電不良を防止することができる。

また、帯電部材はローラ形状とすることで、感光体1に常に同じ表面が対向しているものに較べ、部品の耐久性を向上させ高信頼なシステムとすることができる。

また、帯電ローラ3aの表面粗さRaは、トナーおよび添加剤の付着性に影響し、粗さが大きいほど帯電ローラ3aにトナーや添加剤が付着し易い。表面粗さRaは0.1μm以下であるとトナーおよび添加剤の付着性が低減され、高信頼なシステムが達成できる。

また、金属石鹸塗布手段により金属石鹸を帯電ローラ3aに塗布することで、帯電ローラ3aの表面エネルギーを下げ帯電ローラ3aへのトナーおよび添加剤の付着を抑制する。

また、帯電ローラ3aにはトナーだけではなく添加剤も多く付着する。添加剤を固定化処理ことにより添加剤の帯電ローラ3aへの付着を抑制し、帯電ローラの汚れを抑制することができる。

また、近接帯電方式のもので高画質な画像を達成し、かつ、オゾン発生量を抑制するには、ACのピーク間電圧は電位が均一になる1KV以上2KV以下にする。

また、プリンタ本体に対して着脱可能であって、感光体1と、帯電ローラ3aと、現像装置とが一体になって構成されたプロセスカートリッジとすることで、ユーザーメンテが容易となる。

【図面の簡単な説明】

【0057】

【図1】本発明の実施形態に係るプリンタの概略構成図。

【図2】トナー像形成手段の概略構成図。

【符号の説明】

【0058】

1Y、C、M、K 感光体

2Y、C、M、K トナー像形成手段

3 帯電装置

3a 帯電ローラ

3b 帯電用高圧電源

4 露光装置

5 現像装置

6 中間転写ユニット

10 中間転写ベルト

11、12、13 支持ローラ

14Y、C、M、K 一次転写ローラ

15 ベルトクリーニング装置

16 二次転写ローラ

20 給紙カセット

21 給紙ローラ

22 レジストローラ

23 定着ユニット

23a 定着ローラ

23b 加圧ローラ

24 排紙ローラ

31Y、C、M、K トナーボトル

40 転写残トナー散布手段

【特許請求の範囲】

【請求項1】

像担持体と、該像担持体を帯電する帯電装置と、該帯電した像担持体表面に静電潜像を形成する潜像形成手段と、該像担持体の帯電極性と同極性に帯電したトナーを該像担持体に付着させてトナー像化する現像装置と、該像担持体と被転写体との間に転写電界を形成して該像担持体上のトナー像を被転写体上に転写する転写装置とを備えた画像形成装置において、

上記転写装置により転写されずに該像担持体上に残った転写残トナーを該像担持体表面に散布する転写残トナー散布手段と、該像担持体表面に金属石鹸を塗布する金属石鹸塗布手段とを備え、上記帯電手段は該像担持体表面に近接して配置された帯電部材に所定極性のDCにACを重畳した電圧を印加するものであり、該ACの周波数が3KHz以上30KHz以下であることを特徴とするものである。

【請求項2】

請求項1の画像形成装置において、上記帯電部材が樹脂製であることを特徴とする画像形成装置。

【請求項3】

請求項1または2の画像形成装置において、上記帯電部材がローラ形状であることを特徴とする画像形成装置。

【請求項4】

請求項3の画像形成装置において、上記ローラ形状の帯電部材表面粗さRaが0.1μm以下であることを特徴とする画像形成装置。

【請求項5】

請求項1、2、3または4の画像形成装置において、上記帯電部材へ金属石鹸を塗布する手段を設けたことを特徴とする画像形成装置。

【請求項6】

請求項1、2、3、4または5の画像形成装置において、上記トナー表面に存在する添加剤はトナーに固定化処理されていることを特徴とする画像形成装置。

【請求項7】

請求項1、2、3、4、5または6の画像形成装置において、上記帯電部材に印加するACのピーク間電圧が1KV以上2KV以下であることを特徴とする画像形成装置。

【請求項8】

請求項1、2、3、4、5、6または7の画像形成装置において、上記像担持体と、上記帯電部材と、上記現像手段とが一体になって構成され、画像形成装置本体に脱着可能なプロセスカートリッジであることを特徴とする画像形成装置。

【請求項1】

像担持体と、該像担持体を帯電する帯電装置と、該帯電した像担持体表面に静電潜像を形成する潜像形成手段と、該像担持体の帯電極性と同極性に帯電したトナーを該像担持体に付着させてトナー像化する現像装置と、該像担持体と被転写体との間に転写電界を形成して該像担持体上のトナー像を被転写体上に転写する転写装置とを備えた画像形成装置において、

上記転写装置により転写されずに該像担持体上に残った転写残トナーを該像担持体表面に散布する転写残トナー散布手段と、該像担持体表面に金属石鹸を塗布する金属石鹸塗布手段とを備え、上記帯電手段は該像担持体表面に近接して配置された帯電部材に所定極性のDCにACを重畳した電圧を印加するものであり、該ACの周波数が3KHz以上30KHz以下であることを特徴とするものである。

【請求項2】

請求項1の画像形成装置において、上記帯電部材が樹脂製であることを特徴とする画像形成装置。

【請求項3】

請求項1または2の画像形成装置において、上記帯電部材がローラ形状であることを特徴とする画像形成装置。

【請求項4】

請求項3の画像形成装置において、上記ローラ形状の帯電部材表面粗さRaが0.1μm以下であることを特徴とする画像形成装置。

【請求項5】

請求項1、2、3または4の画像形成装置において、上記帯電部材へ金属石鹸を塗布する手段を設けたことを特徴とする画像形成装置。

【請求項6】

請求項1、2、3、4または5の画像形成装置において、上記トナー表面に存在する添加剤はトナーに固定化処理されていることを特徴とする画像形成装置。

【請求項7】

請求項1、2、3、4、5または6の画像形成装置において、上記帯電部材に印加するACのピーク間電圧が1KV以上2KV以下であることを特徴とする画像形成装置。

【請求項8】

請求項1、2、3、4、5、6または7の画像形成装置において、上記像担持体と、上記帯電部材と、上記現像手段とが一体になって構成され、画像形成装置本体に脱着可能なプロセスカートリッジであることを特徴とする画像形成装置。

【図1】

【図2】

【図2】

【公開番号】特開2006−234914(P2006−234914A)

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願番号】特願2005−45665(P2005−45665)

【出願日】平成17年2月22日(2005.2.22)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願日】平成17年2月22日(2005.2.22)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]