画像形成装置

【課題】像担持体の非接触帯電において、安定した信頼性のある高精度の帯電ギャップを容易に得ることのできる非接触帯電の帯電ローラを提供する。

【解決手段】帯電ローラ3aの芯金3cの両端部の外周面に、それぞれ環状の窪み3d,3eが形成されている。両窪み3d,3eの内側の芯金3cの中央部3fの外周面には、導電性塗装材を塗装することにより導電層3gが形成されているとともに、両窪み3d,3eの外側の芯金3cの両端部3h,3iの外周面に、絶縁性弾性部材を固定することにより帯電ギャップを設定する絶縁層3j,3kが形成されている。

【解決手段】帯電ローラ3aの芯金3cの両端部の外周面に、それぞれ環状の窪み3d,3eが形成されている。両窪み3d,3eの内側の芯金3cの中央部3fの外周面には、導電性塗装材を塗装することにより導電層3gが形成されているとともに、両窪み3d,3eの外側の芯金3cの両端部3h,3iの外周面に、絶縁性弾性部材を固定することにより帯電ギャップを設定する絶縁層3j,3kが形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真、静電複写機、プリンタ、ファクシミリ等の画像形成装置に用いられ、像担持体に対して所定の帯電ギャップを置いて、この像担持体を非接触帯電する帯電ローラの技術分野に関する。

【背景技術】

【0002】

従来、画像形成装置として、像担持体に対して所定の帯電ギャップを置いて、この像担持体を非接触帯電する帯電ローラが知られている(例えば、特許文献1等参照)。この特許文献1に開示の帯電ローラは、両端部に形成された凹形状の段差に、それぞれリング状の規制部材がそれらの位相を互いに不一致にして係合されている。この特許文献1に開示の帯電ローラによれば、低コストで必要な精度の帯電ギャップを得ることができる。

【特許文献1】特開2004−109151号公報。

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、この特許文献1に開示の帯電ローラでは、両端部の凹形状の環状の段差を形成するためには、帯電ローラの基材シャフトを一旦研磨した後、更に凹形状の段差の底部を研磨する必要がある。この場合、研磨した段差の深さが一定でかつ基材シャフトの中心軸と環状の段差の底部の中心軸とが一致する(同心となる)ように加工することがきわめて難しく、段差に係合するリング状の規制部材の取付位置を、それらの位相がずれるようにして調整しても、安定した信頼性のある高精度の帯電ギャップが得られるように帯電ローラを製造することは難しいという問題がある。

【0004】

本発明は、このような事情に鑑みてなされたものであって、その目的は、像担持体の非接触帯電において、安定した信頼性のある高精度の帯電ギャップを容易に得ることのできる非接触帯電の帯電ローラを提供することである。

【課題を解決するための手段】

【0005】

前述の課題を解決するために、請求項1の発明の帯電ローラは、導電性シャフト上に導電層が形成されるとともに、この導電層が像担持体に所定の帯電ギャップを置いて対向するように設けられて前記像担持体を非接触帯電する帯電ローラにおいて、前記導電性シャフトの両端部の外周面に、それぞれ環状の窪みが形成されており、前記窪みの内側の前記導電性シャフトの中央部の外周面に導電性塗装材を塗装することにより前記導電層が形成されているとともに、前記窪みの外側の前記導電性シャフトの両端部の外周面に、絶縁性弾性部材を設けることにより前記帯電ギャップを設定する絶縁層が形成されていることを特徴としている。

【0006】

また、請求項2の発明は、前記絶縁性弾性部材がゴム部材からなることを特徴としている。

更に、請求項3の発明は、前記絶縁性弾性部材が熱収縮チューブからなることを特徴としている。

更に、請求項4の発明は、前記窪みの深さが前記導電層の膜厚より大きく設定されていることを特徴としている。

【0007】

更に、請求項5の発明は、前記窪みの深さが前記絶縁層の膜厚より大きく設定されていることを特徴としている。

更に、請求項6の発明は、前記窪みの深さが前記導電層の膜厚と前記絶縁層の膜厚との和より大きく設定されていることを特徴としている。

更に、請求項7の発明は、前記導電性シャフトの前記窪みを形成する縁部が面取りされていることを特徴としている。

【発明の効果】

【0008】

このように構成された本発明の帯電ローラによれば、帯電ギャップを設定する絶縁層を導電性シャフトの外周面に形成しているので、帯電ギャップを安定した信頼性のある高精度に簡単に設定することができる。しかも、導電性シャフトの窪みが直接帯電ギャップに関係しないので、窪みの加工をそれほど高精度に行う必要がなく、帯電ローラを安価に製造することができる。

【0009】

また、導電性シャフトの両端部にそれぞれ形成された環状の窪み内を導電性塗装材および絶縁性弾性部材により被覆されるようになるが、両窪みの導電性塗装材による被覆部分は、絶縁層が像担持体に当接した状態では像担持体から距離遠くなって非接触帯電の帯電ギャップを形成しなく像担持体へ放電しないので、非接触帯電に寄与しない。したがって、両窪みを導電性塗装材の塗装境界の目標として使用することができるとともに絶縁性弾性部材の固定境界の目標として使用することができ、導電性塗装材の塗装および絶縁性弾性部材の固定を容易にかつ高精度に行うことができる。

【0010】

更に、導電性シャフトの両端部にこれらの窪みが形成されない場合は、図2(c)に示すように両端部に絶縁性弾性部材を例えば接着剤で固定して絶縁層を形成したとき、絶縁層の内側端部の膜厚が接着剤の乾燥時の表面張力で厚くなる傾向となったり、あるいは絶縁性弾性部材として熱収縮チューブを用いて絶縁層を形成したとき、絶縁層の内側端部の膜厚が熱収縮チューブの収縮で厚くなる傾向となったりするため、ギャップ部を構成する絶縁層の一定の膜厚を形成すること、つまり一定の帯電ギャップを設定することができない。これに対して、本発明の帯電ローラによれば、導電性シャフトの両端部に窪みを形成しているので、導電性塗装材および絶縁性弾性部材がこれらの窪み内にも浸入(侵入)するので、導電性塗装材の塗装乾燥後および絶縁性弾性部材の固定後に導電層および絶縁層の端部の膜厚が厚くなる傾向が生じても、これらの傾向が両窪みで吸収されるので、帯電部を構成する導電層の膜厚およびギャップ部を構成する絶縁層の膜厚を、いずれも一定に形成することができる。したがって、より一層良好な帯電を行うことが可能となる。

【0011】

特に、請求項4ないし7の発明によれば、両窪みの深さを、導電層の膜厚よりも大きく、あるいは各絶縁層の膜厚よりも大きく、あるいは導電層の膜厚と各絶縁層の膜厚との和よりも大きく設定しているので、したがって、これらの導電性塗装材あるいは絶縁性弾性部材が両窪みから突出するのを防止でき、両絶縁層による帯電ギャップの形成を高精度にかつ安定して形成することが可能となる。その場合、請求項6の発明によれば、両窪みをこれらが導電性塗装材および絶縁性弾性部材で重ねて被覆されたときに想定される膜厚より深くすることができる。したがって、これらの導電性塗装材および絶縁性弾性部材が両窪みから突出するのを更に効果的に防止できる。このように、両窪みの深さを、導電層よび絶縁層の端部の膜厚が厚くなる傾向を考慮して設定することで、安定した高精度の帯電ギャップをより確実に形成することができる。

【0012】

また、請求項7の発明によれば、両窪みを形成する導電性シャフトの縁部をいずれも面取りしているので、この縁部において、導電性シャフトの外周面から両窪み面への勾配を急変させることはない。したがって、両窪みを形成する導電性シャフトの縁部も導電性塗装材および絶縁性弾性部材によって確実に被覆することができる。これにより、両窪みを形成する導電性シャフトの縁部からの電荷のリークをより確実に防止できるとともに、その分導電層の膜厚を薄くすることが可能となる。

【発明を実施するための最良の形態】

【0013】

以下、図面を用いて本発明を実施するための最良の形態について説明する。

図1は、本発明にかかる非接触帯電ローラの実施の形態の一例を備えた画像形成装置の一例を模式的にかつ部分的に示す図である。

【0014】

図1に示すように、この例の画像形成装置1は静電潜像およびトナー像が形成される像担持体である感光体2を備えているとともに、この感光体2の周囲に感光体2の回転方向(図1では、時計回り)上流側から、順次、帯電装置3、光書込み装置4、現像装置5、転写装置6、およびクリーニング装置7を備えている。

【0015】

帯電装置3は、本実施の形態の非接触の帯電ローラ3aおよび例えばローラ等からなるクリーニング部材3bを有している。そして、帯電ローラ3aにより感光体2を一様帯電するとともに、クリーニング部材3bにより帯電ローラ3aをクリーニングして帯電ローラ3aに付着するトナーやごみ等の異物を除去する。

【0016】

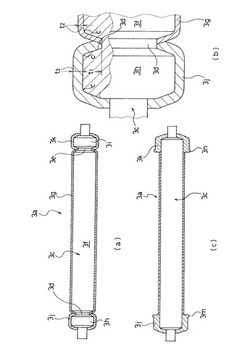

図2(a)に示すように、非接触の帯電ローラ3aは芯金3cを備えており、この芯金3cは導電性を有する、例えば金属シャフト等からなる導電性シャフトとして構成されている。この導電性シャフトとしては、例えばSUM22の表面にNiめっきを施したものを用いることができる。

【0017】

芯金3cの両端部の外周面には、それぞれ環状の窪み3d,3eが形成されている。これらの窪み3d,3eの内側の芯金3cの中央部3fの外周面には、導電性塗装材を例えばスプレー塗装で塗装することにより導電層3gが形成されている。その場合、導電性塗装材は両窪み3d,3e内にも浸入して芯金3cの両窪み3d,3e形成部分も部分的に被覆するようになる。この導電層3gは、感光体2に対して所定の帯電ギャップGで非接触帯電を行う帯電部を構成している。

【0018】

また、窪み3d,3eの外側の芯金3cの両端部3h,3iの外周面には、それぞれ、絶縁性弾性部材を固定することにより絶縁層3j,3kが形成されている。その場合、絶縁性弾性部材は両窪み3d,3e内にも侵入して芯金3cの両窪み3d,3e形成部分も部分的に被覆するととともに、芯金3cの両端面も被覆するようになる。これらの絶縁層3j,3kの外径は互いに等しく設定されている。両絶縁層3j,3kの膜厚は導電層3gの膜厚より大きく設定されている。したがって、これらの絶縁層3j,3kは、感光体2に当接して導電層3gと感光体2との間に、これらの膜厚の差に基づく所定の帯電ギャップGを設定するギャップ部を構成している。このように、ギャップ部材である絶縁性弾性部材からなる絶縁層3j,3kが芯金3cの外周面(表面)に形成されている。

【0019】

そして、図2(b)に示すように窪み3dの深さt1は、導電層3gの膜厚t2と絶縁層3jの膜厚t3との和よりも大きく設定されている[t1 > (t2 + t3 )]。したがって、窪み3dの深さt1は導電層3gの膜厚t2および絶縁層3jの膜厚t3のいずれよりも大きく設定される(t1 > t2、t1 > t3、t3 > t2)。

また、芯金3Cの窪み3dを形成する縁部がいずれも面取り(Cカット)cを施されている。更に、芯金3cの端部3hの縁部も面取り(Cカット)cを施されている。これらの面取りcは通常R部と称され、縁部が湾曲面でカットされて丸くされているものである。もちろん、面取りcは縁部を平らな傾斜面でカットすることで形成することもできる、

【0020】

なお、図2(b)には一方の端部3h側の窪み3dおよび絶縁層3jについて示されているが、他方の端部3i側の窪み3eおよび絶縁層3kについてもそれぞれ端部3h側の窪み3dおよび絶縁層3jと同じに形成されている。

芯金3cに対する導電層3gおよび両絶縁層3j,3kの各形成はそれらの順序に関係なく、導電層3g先に形成した後に両絶縁層3j,3kを形成してもよいし、その逆でもよい。

【0021】

光書込み装置4は、例えばレーザ光等により感光体2に静電潜像を書き込む。また、現像装置5は、現像ローラ5a、トナー供給ローラ5bおよびトナー層厚規制部材5cを有している。そして、トナー供給ローラ5bによって現像ローラ5a上に現像剤であるトナーTが供給されるとともに、この現像ローラ5a上のトナーTがトナー層厚規制部材5cによりその厚みを規制されて感光体2の方へ搬送され、搬送されたトナーTで感光体2上の静電潜像が現像されて感光体2上にトナー像が形成される。

【0022】

転写装置6は転写ローラ6aを有し、この転写ローラ6aにより感光体2上にトナー像が転写紙や中間転写媒体等の転写媒体8に転写される。そして、トナー像が転写媒体8である転写紙に転写された場合には、転写紙上のトナー像が図示しない定着装置によって定着され、転写紙に画像が形成され、また、トナー像が転写媒体8である中間転写媒体に転写された場合には、中間転写媒体上のトナー像が更に転写紙に転写された後、転写紙上のトナー像が図示しない定着装置によって定着され、転写紙に画像が形成される。

【0023】

クリーニング装置7は例えばクリーニングブレード等のクリーニング部材7aを有し、このクリーニング部材7aにより感光体2がクリーニングされて、感光体2上の転写残りトナーが除去されかつ回収される。

【0024】

このように構成されたこの例の非接触の帯電ローラ3aによれば、ギャップ部材である絶縁性弾性部材からなる絶縁層3j,3kを芯金3cの外周面に形成しているので、帯電ギャップGを安定した高精度に簡単に設定することができる。しかも、芯金3cの窪み3d,3eが直接帯電ギャップGに関係しないので、窪みの加工をそれほど高精度に行う必要がなく、帯電ローラ3aを安価に製造することができる。

【0025】

また、芯金3cの両端部3h,3iにそれぞれ形成された環状の窪み3d,3e内を導電性塗装材および絶縁性弾性部材により被覆されるようになるが、両窪み3d,3eの導電性塗装材による被覆部分は、絶縁層3j,3kが感光体2に当接した状態では感光体2から距離遠くなって非接触帯電の帯電ギャップGを形成しなく感光体2へ放電しないので、非接触帯電に寄与しない。したがって、両窪み3d,3eを導電性塗装材の塗装境界の目標として使用することができるとともに絶縁性弾性部材の固定境界の目標として使用することができ、導電性塗装材の塗装および絶縁性弾性部材の固定を容易にかつ高精度に行うことができる。

【0026】

更に、芯金3cの両端部3h,3iにこれらの窪み3d,3eが形成されない場合は、図2(c)に示すように両端部3h,3iに絶縁性弾性部材を、例えば接着剤で固定して絶縁層3j,3kを形成したとき、絶縁層3j,3kの内側端部3m,3nの膜厚が接着剤の乾燥時の表面張力で厚くなる傾向となったり、あるいは絶縁性弾性部材として熱収縮チューブを用いて絶縁層3j,3kを形成したとき、絶縁層3j,3kの内側端部3m,3nの膜厚が熱収縮チューブの収縮で厚くなる傾向となったりするため、ギャップ部を構成する絶縁層3j,3kの一定の膜厚を形成すること、つまり一定の帯電ギャップGを設定することができない。

【0027】

また、導電層3gの両端部の膜厚が導電性塗装材の塗装後の乾燥時の表面張力で厚くなる傾向となるため、導電層3gの一定の膜厚を形成すること、つまり一定の帯電ギャップGを設定することができない。これに対して、この例の帯電ローラ3aによれば、芯金3cの両端部3h,3iに窪み3d,3eを形成しているので、導電性塗装材および絶縁性弾性部材がこれらの窪み3d,3e内にも浸入(侵入)するので、導電性塗装材の塗装かつ乾燥後および絶縁性弾性部材の固定後に、導電層3gおよび絶縁層3j,3kの端部の膜厚が厚くなる傾向が生じても、この傾向が両窪み3d,3eで吸収されるので、帯電部を構成する導電層3gの膜厚およびギャップ部を構成する絶縁層3j,3kの膜厚を、いずれも一定に形成することができる。したがって、より一層良好な帯電を行うことが可能となる。

【0028】

更に、両窪み3d,3eを形成する芯金3cの縁部をいずれも面取りcしているので、この縁部において、芯金3cの外周面から両窪み3d,3e面への勾配を急変させることはない。したがって、両窪み3d,3eを形成する芯金3cの縁部も導電性塗装材および絶縁性弾性部材によって確実に被覆することができる。これにより、両窪み3d,3eを形成する芯金3cの縁部からの電荷のリークをより確実に防止できるとともに、その分導電層3gの膜厚を薄くすることが可能となる。

【0029】

更に、両窪み3d,3eの深さt1を、導電層3gの膜厚t2と各絶縁層3j,3kの膜厚t3との和よりも大きく設定しているので、両窪み3d,3eをこれらが導電性塗装材および絶縁性弾性部材で重ねて被覆されたときに想定される膜厚より深くすることができる。したがって、これらの導電性塗装材および絶縁性弾性部材が両窪み3d,3eから突出するのを防止でき、両絶縁層3j,3kによる帯電ギャップGの形成を高精度にかつ安定して形成することが可能となる。このように、両窪み3d,3eの深さを、導電層3gおよび絶縁層3j,3kの端部の膜厚が厚くなる傾向を考慮して設定することで、安定した高精度の帯電ギャップGをより確実に形成することができる。

【0030】

図3は本発明の帯電ローラの実施の形態の他の例およびその比較例を示し、(a)は軸方向に沿う断面図、(b)は(a)における部分拡大断面図、(c)は比較例を示す軸方向に沿う断面図である。なお、前述の図2(a)ないし(c)に示す例と同じ構成要素には同じ符号を付すことでその詳細な説明は省略する。

【0031】

前述の図2(a)および(b)に示す例の帯電ローラ3aでは、両窪み3d,3eの内側における芯金3cの中央部3fの外周面に導電層3gを形成するとともに、両窪み3d,3eの外側における芯金3cの両端部3h,3iの外周面に絶縁層3j,3kを形成しているが、図3(a)および(b)に示すように、この例の帯電ローラ3aでは、導電層3gが芯金3cの中央部3fの外周面、両窪み3d,3eにおける芯金3cの外周面、および芯金3cの両端部3h,3iの外周面のいずれにも形成されているとともに、芯金3cの両端部3h,3iの外周面に形成された導電層3の上(外周面)に絶縁層3j,3kがそれぞれ形成されている。その場合、両窪み3d,3eにおける芯金3cの外周面に形成された導電層3gには、それぞれ両窪み3d,3eに対応して窪み3o,3pが形成されており、絶縁性弾性部材はこれらの窪み3o,3p内にも部分的に侵入して設けられている。

【0032】

この例の帯電ローラ3aの場合は、芯金3cの外周面に導電性塗装材を先に塗装した後に絶縁性弾性部材を固定するようになる。また、この例の帯電ローラ3aにおいても、図3(c)に示すように芯金3cの両端部に窪み3d,3eが設けられないと、前述と同様に絶縁層3j,3kの内側端部3m,3nの膜厚が絶縁性弾性部材の固定後に厚くなる傾向となるため、ギャップ部を構成する絶縁層3j,3kの一定の膜厚を形成することができなくなる。

この例の帯電ローラ3aの他の構成および作用効果は、前述の図2(a)および(b)に示す例のそれらと同じである。

【0033】

次に、本発明の非接触の帯電ローラの実施例および比較例について説明する。本発明に属する実施例および本発明に属さない比較例の各帯電ローラを作製し、これらの帯電ローラ3aを用いて、本発明の帯電ローラが前述の作用効果を得ることができることを実証するために行った実験について説明する。

実験で用いた実施例および比較例の帯電ローラおよび実験結果を表1に示す。

【0034】

【表1】

【0035】

表1において、No. 1〜15は、図2(a),(b)および図3(a),(b)に示すように芯金3cの両端部に窪み3d,3eが形成された実施例の帯電ローラであり、No. 16〜18は、図2(c)および図3(c)に示すように芯金3cの両端部に窪み3d,3eが形成されない比較例の帯電ローラである。各実施例のうち、No. 1〜9は窪み3d,3eの縁部にCカットが施されたものであり、No. 10〜15は窪み3d,3eの縁部にCカットが施されずストレートに形成されたものである。

【0036】

各例の帯電ローラの芯金のシャフト径(芯金3cの導電層3gが形成される部分の直径)は、いずれもφ8mmである。この芯金3cは、SUM22の表面にNiめっきを施したものを用いた。芯金に形成した窪みは、No. 1、4、7、10,11、14、および15の帯電ローラについては100μmに設定し、また、No. 2、5、8、および12の帯電ローラについては125μmに設定し、更に、No. 3、6、9、および13の帯電ローラについては150μmに設定した。

また、導電性塗装材および絶縁性弾性部材は、表2に示すものを用いた。

【0037】

【表2】

【0038】

表2に示すように、導電性塗装材は、導電性SnO2を19重量%(wt%)、ポリウレタン(PU)樹脂を18wt%、イオン導電材3wt%、および水60wt%を混合した塗装液である。導電性SnO2は、表3に示す株式会社ジェムコ製のものがあり、それらの詳細は株式会社ジェムコのホームページ(http://www.jemco-mmc.co.jp/corporate/index.html)に掲載されている。

【0039】

【表3】

【0040】

本実施例および本比較例で用いた導電性SnO2は、株式会社ジェムコの商品名「T−1」であり、この「T−1」はスズ−アンチモン系酸化物である。もちろん、本発明では、他の導電性SnO2を用いることができる。

また、イオン導電材は導電性塗装材に導電性を持たせるためのものであり、本実施例および本比較例で用いたイオン導電材は「YYP−12」(丸菱油化工業株式会社製)である。

【0041】

更に、絶縁層3j,3kを構成するギャップ部材である絶縁性弾性部材は、ギャップ部材(1)がPET製熱収縮チューブであり、ギャップ部材(2)がポリウレタン(PU)樹脂製の弾性ゴムである。その場合、PET製熱収縮チューブは固定前の膜厚が50μmであり、固定後の膜厚が20μmである(すなわち、帯電ギャップGは20μmである)。

【0042】

そして、各例の帯電ローラの製造方法は、No. 1ないし3、10ないし13、および16の帯電ローラについては、まず絶縁性弾性部材を芯金の両端部に固定して絶縁層を形成した後、次に導電性塗装材を芯金の中央部にスプレー塗装により塗装して導電層を形成する製造方法(1)で製造した。また、No. 4ないし6、14、および17の帯電ローラについては、まず導電性塗装材を芯金の中央部にスプレー塗装により塗装して導電層を形成した後、次に絶縁性弾性部材を芯金の両端部に固定して絶縁層を形成する製造方法(2)で製造した。この製造方法(2)では、絶縁層と芯金との間には導電層は存在しない。更に、No. 7ないし9、15、および18の帯電ローラについては、まず導電性塗装材を芯金の中央部、窪み、および両端部にスプレー塗装により塗装して導電層を形成した後、次に絶縁性弾性部材を芯金の両端部の導電層の上に固定して絶縁層を形成する製造方法(3)で製造した。この製造方法(3)では、絶縁層と芯金との間には導電層は存在する。なお、表1では製造方法を○1ないし○3で記載しているが、これらはそれぞれ前述の製造方法(1)ないし(3)である。また、表1および表2ではギャップ部材を○1および○2で記載しているが、これらはそれぞれ前述のギャップ部材(1)および(2)である。

【0043】

感光体はセイコーエプソン株式会社製のLP−9000Cと同じ材料のものを用いて感光層の膜厚をいずれも23μmに設定し、感光体の直径は、φ24mmに設定し、感光体の周速は250mm/secに設定した。

【0044】

画像形成装置の実験装置は前述のLP−9000Cと同じ構成となるように構成した。帯電ローラ3aの印加電圧VC(V)は、直流電圧DC成分VDC(V)に交流電圧AC成分VAC(V)を重畳して、

VC = VDC + VAC = −650 + (1/2)VPP・sin2πft

(ここで、VPP=1800V、f=1.5kHzであり、VACはsin波である。)

に設定した。実験は温度23℃で湿度50%の室内環境で、A4の普通紙にハーフトーン25%のベタ印字を行い、10k(10000)枚のモノクロ耐久試験を行った。

【0045】

目視で所望の(実用に供し得る)印字濃度の画像が得られて帯電が良好であると判断したものを○で表し、リークにより感光体に孔が開いたものおよび絶縁性弾性部材が外れて(帯電ローラの軸方向に位置ずれして)帯電不良を生じたものを不良であると判断し、×で表した。

【0046】

No. 1〜9、および11〜15の各実施例の帯電ローラでは、いずれも○で良好な帯電が得られた。なお、No. 10の実施例の帯電ローラでは、導電層の膜厚が薄すぎたため、窪みの縁部に導電層が形成されず、窪みの縁部における芯金が剥き出しになってしまい、印字開始直後から電荷のリークが生じてしまい、不良の結果となった。これは、本発明の芯金に窪みを設けたことによるものではなく、導電層の膜厚が薄すぎたことに起因するものである。したがって、導電層の膜厚は所定の厚みに設定する必要があるが、この膜厚は必要に応じて適宜設定すればよい。また、電荷のリークを防止するためには、窪みの縁部に面取り(Cカット)を施して窪みの縁部に導電層を確実に形成することが好ましいことが分かった。

【0047】

更に、窪みが形成されないNo. 16〜18の比較例の帯電ローラでは、いずれも、10k枚までの印字において、絶縁層を構成する絶縁性弾性部材が正規の位置から帯電ローラの軸方向に外れて帯電不良を生じてしまい、不良の結果となった。

この実験により、帯電ローラ3による感光体2の非接触帯電において、帯電ローラ3の両端部に窪みを設けることで、前述の本発明の効果が得られることが実証された。

【産業上の利用可能性】

【0048】

本発明の帯電ローラは、電子写真、静電複写機、プリンタ、ファクシミリ等の画像形成装置に用いられ、感光体に対して所定の帯電ギャップを置いて、この感光体を非接触帯電する帯電ローラであって、金属シャフトの上に帯電部である導電層が形成された帯電ローラに好適に利用することができる。

【図面の簡単な説明】

【0049】

【図1】本発明にかかる非接触帯電ローラの実施の形態の一例を備えた画像形成装置の一例を模式的にかつ部分的に示す図である。

【図2】本発明の帯電ローラの実施の形態の一例およびその比較例を示し、(a)は軸方向に沿う断面図、(b)は(a)における部分拡大断面図、(c)は比較例を示す軸方向に沿う断面図である。

【図3】本発明の帯電ローラの実施の形態の他の例およびその比較例を示し、(a)は軸方向に沿う断面図、(b)は(a)における部分拡大断面図、(c)は比較例を示す軸方向に沿う断面図である。

【符号の説明】

【0050】

1…画像形成装置、2…感光体、3…非接触帯電装置、3a…帯電ローラ、3c…芯金(金属シャフト)、3d,3e…窪み、3g…導電層、3j,3k…絶縁層、c…面取り(Cカット)

【技術分野】

【0001】

本発明は、電子写真、静電複写機、プリンタ、ファクシミリ等の画像形成装置に用いられ、像担持体に対して所定の帯電ギャップを置いて、この像担持体を非接触帯電する帯電ローラの技術分野に関する。

【背景技術】

【0002】

従来、画像形成装置として、像担持体に対して所定の帯電ギャップを置いて、この像担持体を非接触帯電する帯電ローラが知られている(例えば、特許文献1等参照)。この特許文献1に開示の帯電ローラは、両端部に形成された凹形状の段差に、それぞれリング状の規制部材がそれらの位相を互いに不一致にして係合されている。この特許文献1に開示の帯電ローラによれば、低コストで必要な精度の帯電ギャップを得ることができる。

【特許文献1】特開2004−109151号公報。

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、この特許文献1に開示の帯電ローラでは、両端部の凹形状の環状の段差を形成するためには、帯電ローラの基材シャフトを一旦研磨した後、更に凹形状の段差の底部を研磨する必要がある。この場合、研磨した段差の深さが一定でかつ基材シャフトの中心軸と環状の段差の底部の中心軸とが一致する(同心となる)ように加工することがきわめて難しく、段差に係合するリング状の規制部材の取付位置を、それらの位相がずれるようにして調整しても、安定した信頼性のある高精度の帯電ギャップが得られるように帯電ローラを製造することは難しいという問題がある。

【0004】

本発明は、このような事情に鑑みてなされたものであって、その目的は、像担持体の非接触帯電において、安定した信頼性のある高精度の帯電ギャップを容易に得ることのできる非接触帯電の帯電ローラを提供することである。

【課題を解決するための手段】

【0005】

前述の課題を解決するために、請求項1の発明の帯電ローラは、導電性シャフト上に導電層が形成されるとともに、この導電層が像担持体に所定の帯電ギャップを置いて対向するように設けられて前記像担持体を非接触帯電する帯電ローラにおいて、前記導電性シャフトの両端部の外周面に、それぞれ環状の窪みが形成されており、前記窪みの内側の前記導電性シャフトの中央部の外周面に導電性塗装材を塗装することにより前記導電層が形成されているとともに、前記窪みの外側の前記導電性シャフトの両端部の外周面に、絶縁性弾性部材を設けることにより前記帯電ギャップを設定する絶縁層が形成されていることを特徴としている。

【0006】

また、請求項2の発明は、前記絶縁性弾性部材がゴム部材からなることを特徴としている。

更に、請求項3の発明は、前記絶縁性弾性部材が熱収縮チューブからなることを特徴としている。

更に、請求項4の発明は、前記窪みの深さが前記導電層の膜厚より大きく設定されていることを特徴としている。

【0007】

更に、請求項5の発明は、前記窪みの深さが前記絶縁層の膜厚より大きく設定されていることを特徴としている。

更に、請求項6の発明は、前記窪みの深さが前記導電層の膜厚と前記絶縁層の膜厚との和より大きく設定されていることを特徴としている。

更に、請求項7の発明は、前記導電性シャフトの前記窪みを形成する縁部が面取りされていることを特徴としている。

【発明の効果】

【0008】

このように構成された本発明の帯電ローラによれば、帯電ギャップを設定する絶縁層を導電性シャフトの外周面に形成しているので、帯電ギャップを安定した信頼性のある高精度に簡単に設定することができる。しかも、導電性シャフトの窪みが直接帯電ギャップに関係しないので、窪みの加工をそれほど高精度に行う必要がなく、帯電ローラを安価に製造することができる。

【0009】

また、導電性シャフトの両端部にそれぞれ形成された環状の窪み内を導電性塗装材および絶縁性弾性部材により被覆されるようになるが、両窪みの導電性塗装材による被覆部分は、絶縁層が像担持体に当接した状態では像担持体から距離遠くなって非接触帯電の帯電ギャップを形成しなく像担持体へ放電しないので、非接触帯電に寄与しない。したがって、両窪みを導電性塗装材の塗装境界の目標として使用することができるとともに絶縁性弾性部材の固定境界の目標として使用することができ、導電性塗装材の塗装および絶縁性弾性部材の固定を容易にかつ高精度に行うことができる。

【0010】

更に、導電性シャフトの両端部にこれらの窪みが形成されない場合は、図2(c)に示すように両端部に絶縁性弾性部材を例えば接着剤で固定して絶縁層を形成したとき、絶縁層の内側端部の膜厚が接着剤の乾燥時の表面張力で厚くなる傾向となったり、あるいは絶縁性弾性部材として熱収縮チューブを用いて絶縁層を形成したとき、絶縁層の内側端部の膜厚が熱収縮チューブの収縮で厚くなる傾向となったりするため、ギャップ部を構成する絶縁層の一定の膜厚を形成すること、つまり一定の帯電ギャップを設定することができない。これに対して、本発明の帯電ローラによれば、導電性シャフトの両端部に窪みを形成しているので、導電性塗装材および絶縁性弾性部材がこれらの窪み内にも浸入(侵入)するので、導電性塗装材の塗装乾燥後および絶縁性弾性部材の固定後に導電層および絶縁層の端部の膜厚が厚くなる傾向が生じても、これらの傾向が両窪みで吸収されるので、帯電部を構成する導電層の膜厚およびギャップ部を構成する絶縁層の膜厚を、いずれも一定に形成することができる。したがって、より一層良好な帯電を行うことが可能となる。

【0011】

特に、請求項4ないし7の発明によれば、両窪みの深さを、導電層の膜厚よりも大きく、あるいは各絶縁層の膜厚よりも大きく、あるいは導電層の膜厚と各絶縁層の膜厚との和よりも大きく設定しているので、したがって、これらの導電性塗装材あるいは絶縁性弾性部材が両窪みから突出するのを防止でき、両絶縁層による帯電ギャップの形成を高精度にかつ安定して形成することが可能となる。その場合、請求項6の発明によれば、両窪みをこれらが導電性塗装材および絶縁性弾性部材で重ねて被覆されたときに想定される膜厚より深くすることができる。したがって、これらの導電性塗装材および絶縁性弾性部材が両窪みから突出するのを更に効果的に防止できる。このように、両窪みの深さを、導電層よび絶縁層の端部の膜厚が厚くなる傾向を考慮して設定することで、安定した高精度の帯電ギャップをより確実に形成することができる。

【0012】

また、請求項7の発明によれば、両窪みを形成する導電性シャフトの縁部をいずれも面取りしているので、この縁部において、導電性シャフトの外周面から両窪み面への勾配を急変させることはない。したがって、両窪みを形成する導電性シャフトの縁部も導電性塗装材および絶縁性弾性部材によって確実に被覆することができる。これにより、両窪みを形成する導電性シャフトの縁部からの電荷のリークをより確実に防止できるとともに、その分導電層の膜厚を薄くすることが可能となる。

【発明を実施するための最良の形態】

【0013】

以下、図面を用いて本発明を実施するための最良の形態について説明する。

図1は、本発明にかかる非接触帯電ローラの実施の形態の一例を備えた画像形成装置の一例を模式的にかつ部分的に示す図である。

【0014】

図1に示すように、この例の画像形成装置1は静電潜像およびトナー像が形成される像担持体である感光体2を備えているとともに、この感光体2の周囲に感光体2の回転方向(図1では、時計回り)上流側から、順次、帯電装置3、光書込み装置4、現像装置5、転写装置6、およびクリーニング装置7を備えている。

【0015】

帯電装置3は、本実施の形態の非接触の帯電ローラ3aおよび例えばローラ等からなるクリーニング部材3bを有している。そして、帯電ローラ3aにより感光体2を一様帯電するとともに、クリーニング部材3bにより帯電ローラ3aをクリーニングして帯電ローラ3aに付着するトナーやごみ等の異物を除去する。

【0016】

図2(a)に示すように、非接触の帯電ローラ3aは芯金3cを備えており、この芯金3cは導電性を有する、例えば金属シャフト等からなる導電性シャフトとして構成されている。この導電性シャフトとしては、例えばSUM22の表面にNiめっきを施したものを用いることができる。

【0017】

芯金3cの両端部の外周面には、それぞれ環状の窪み3d,3eが形成されている。これらの窪み3d,3eの内側の芯金3cの中央部3fの外周面には、導電性塗装材を例えばスプレー塗装で塗装することにより導電層3gが形成されている。その場合、導電性塗装材は両窪み3d,3e内にも浸入して芯金3cの両窪み3d,3e形成部分も部分的に被覆するようになる。この導電層3gは、感光体2に対して所定の帯電ギャップGで非接触帯電を行う帯電部を構成している。

【0018】

また、窪み3d,3eの外側の芯金3cの両端部3h,3iの外周面には、それぞれ、絶縁性弾性部材を固定することにより絶縁層3j,3kが形成されている。その場合、絶縁性弾性部材は両窪み3d,3e内にも侵入して芯金3cの両窪み3d,3e形成部分も部分的に被覆するととともに、芯金3cの両端面も被覆するようになる。これらの絶縁層3j,3kの外径は互いに等しく設定されている。両絶縁層3j,3kの膜厚は導電層3gの膜厚より大きく設定されている。したがって、これらの絶縁層3j,3kは、感光体2に当接して導電層3gと感光体2との間に、これらの膜厚の差に基づく所定の帯電ギャップGを設定するギャップ部を構成している。このように、ギャップ部材である絶縁性弾性部材からなる絶縁層3j,3kが芯金3cの外周面(表面)に形成されている。

【0019】

そして、図2(b)に示すように窪み3dの深さt1は、導電層3gの膜厚t2と絶縁層3jの膜厚t3との和よりも大きく設定されている[t1 > (t2 + t3 )]。したがって、窪み3dの深さt1は導電層3gの膜厚t2および絶縁層3jの膜厚t3のいずれよりも大きく設定される(t1 > t2、t1 > t3、t3 > t2)。

また、芯金3Cの窪み3dを形成する縁部がいずれも面取り(Cカット)cを施されている。更に、芯金3cの端部3hの縁部も面取り(Cカット)cを施されている。これらの面取りcは通常R部と称され、縁部が湾曲面でカットされて丸くされているものである。もちろん、面取りcは縁部を平らな傾斜面でカットすることで形成することもできる、

【0020】

なお、図2(b)には一方の端部3h側の窪み3dおよび絶縁層3jについて示されているが、他方の端部3i側の窪み3eおよび絶縁層3kについてもそれぞれ端部3h側の窪み3dおよび絶縁層3jと同じに形成されている。

芯金3cに対する導電層3gおよび両絶縁層3j,3kの各形成はそれらの順序に関係なく、導電層3g先に形成した後に両絶縁層3j,3kを形成してもよいし、その逆でもよい。

【0021】

光書込み装置4は、例えばレーザ光等により感光体2に静電潜像を書き込む。また、現像装置5は、現像ローラ5a、トナー供給ローラ5bおよびトナー層厚規制部材5cを有している。そして、トナー供給ローラ5bによって現像ローラ5a上に現像剤であるトナーTが供給されるとともに、この現像ローラ5a上のトナーTがトナー層厚規制部材5cによりその厚みを規制されて感光体2の方へ搬送され、搬送されたトナーTで感光体2上の静電潜像が現像されて感光体2上にトナー像が形成される。

【0022】

転写装置6は転写ローラ6aを有し、この転写ローラ6aにより感光体2上にトナー像が転写紙や中間転写媒体等の転写媒体8に転写される。そして、トナー像が転写媒体8である転写紙に転写された場合には、転写紙上のトナー像が図示しない定着装置によって定着され、転写紙に画像が形成され、また、トナー像が転写媒体8である中間転写媒体に転写された場合には、中間転写媒体上のトナー像が更に転写紙に転写された後、転写紙上のトナー像が図示しない定着装置によって定着され、転写紙に画像が形成される。

【0023】

クリーニング装置7は例えばクリーニングブレード等のクリーニング部材7aを有し、このクリーニング部材7aにより感光体2がクリーニングされて、感光体2上の転写残りトナーが除去されかつ回収される。

【0024】

このように構成されたこの例の非接触の帯電ローラ3aによれば、ギャップ部材である絶縁性弾性部材からなる絶縁層3j,3kを芯金3cの外周面に形成しているので、帯電ギャップGを安定した高精度に簡単に設定することができる。しかも、芯金3cの窪み3d,3eが直接帯電ギャップGに関係しないので、窪みの加工をそれほど高精度に行う必要がなく、帯電ローラ3aを安価に製造することができる。

【0025】

また、芯金3cの両端部3h,3iにそれぞれ形成された環状の窪み3d,3e内を導電性塗装材および絶縁性弾性部材により被覆されるようになるが、両窪み3d,3eの導電性塗装材による被覆部分は、絶縁層3j,3kが感光体2に当接した状態では感光体2から距離遠くなって非接触帯電の帯電ギャップGを形成しなく感光体2へ放電しないので、非接触帯電に寄与しない。したがって、両窪み3d,3eを導電性塗装材の塗装境界の目標として使用することができるとともに絶縁性弾性部材の固定境界の目標として使用することができ、導電性塗装材の塗装および絶縁性弾性部材の固定を容易にかつ高精度に行うことができる。

【0026】

更に、芯金3cの両端部3h,3iにこれらの窪み3d,3eが形成されない場合は、図2(c)に示すように両端部3h,3iに絶縁性弾性部材を、例えば接着剤で固定して絶縁層3j,3kを形成したとき、絶縁層3j,3kの内側端部3m,3nの膜厚が接着剤の乾燥時の表面張力で厚くなる傾向となったり、あるいは絶縁性弾性部材として熱収縮チューブを用いて絶縁層3j,3kを形成したとき、絶縁層3j,3kの内側端部3m,3nの膜厚が熱収縮チューブの収縮で厚くなる傾向となったりするため、ギャップ部を構成する絶縁層3j,3kの一定の膜厚を形成すること、つまり一定の帯電ギャップGを設定することができない。

【0027】

また、導電層3gの両端部の膜厚が導電性塗装材の塗装後の乾燥時の表面張力で厚くなる傾向となるため、導電層3gの一定の膜厚を形成すること、つまり一定の帯電ギャップGを設定することができない。これに対して、この例の帯電ローラ3aによれば、芯金3cの両端部3h,3iに窪み3d,3eを形成しているので、導電性塗装材および絶縁性弾性部材がこれらの窪み3d,3e内にも浸入(侵入)するので、導電性塗装材の塗装かつ乾燥後および絶縁性弾性部材の固定後に、導電層3gおよび絶縁層3j,3kの端部の膜厚が厚くなる傾向が生じても、この傾向が両窪み3d,3eで吸収されるので、帯電部を構成する導電層3gの膜厚およびギャップ部を構成する絶縁層3j,3kの膜厚を、いずれも一定に形成することができる。したがって、より一層良好な帯電を行うことが可能となる。

【0028】

更に、両窪み3d,3eを形成する芯金3cの縁部をいずれも面取りcしているので、この縁部において、芯金3cの外周面から両窪み3d,3e面への勾配を急変させることはない。したがって、両窪み3d,3eを形成する芯金3cの縁部も導電性塗装材および絶縁性弾性部材によって確実に被覆することができる。これにより、両窪み3d,3eを形成する芯金3cの縁部からの電荷のリークをより確実に防止できるとともに、その分導電層3gの膜厚を薄くすることが可能となる。

【0029】

更に、両窪み3d,3eの深さt1を、導電層3gの膜厚t2と各絶縁層3j,3kの膜厚t3との和よりも大きく設定しているので、両窪み3d,3eをこれらが導電性塗装材および絶縁性弾性部材で重ねて被覆されたときに想定される膜厚より深くすることができる。したがって、これらの導電性塗装材および絶縁性弾性部材が両窪み3d,3eから突出するのを防止でき、両絶縁層3j,3kによる帯電ギャップGの形成を高精度にかつ安定して形成することが可能となる。このように、両窪み3d,3eの深さを、導電層3gおよび絶縁層3j,3kの端部の膜厚が厚くなる傾向を考慮して設定することで、安定した高精度の帯電ギャップGをより確実に形成することができる。

【0030】

図3は本発明の帯電ローラの実施の形態の他の例およびその比較例を示し、(a)は軸方向に沿う断面図、(b)は(a)における部分拡大断面図、(c)は比較例を示す軸方向に沿う断面図である。なお、前述の図2(a)ないし(c)に示す例と同じ構成要素には同じ符号を付すことでその詳細な説明は省略する。

【0031】

前述の図2(a)および(b)に示す例の帯電ローラ3aでは、両窪み3d,3eの内側における芯金3cの中央部3fの外周面に導電層3gを形成するとともに、両窪み3d,3eの外側における芯金3cの両端部3h,3iの外周面に絶縁層3j,3kを形成しているが、図3(a)および(b)に示すように、この例の帯電ローラ3aでは、導電層3gが芯金3cの中央部3fの外周面、両窪み3d,3eにおける芯金3cの外周面、および芯金3cの両端部3h,3iの外周面のいずれにも形成されているとともに、芯金3cの両端部3h,3iの外周面に形成された導電層3の上(外周面)に絶縁層3j,3kがそれぞれ形成されている。その場合、両窪み3d,3eにおける芯金3cの外周面に形成された導電層3gには、それぞれ両窪み3d,3eに対応して窪み3o,3pが形成されており、絶縁性弾性部材はこれらの窪み3o,3p内にも部分的に侵入して設けられている。

【0032】

この例の帯電ローラ3aの場合は、芯金3cの外周面に導電性塗装材を先に塗装した後に絶縁性弾性部材を固定するようになる。また、この例の帯電ローラ3aにおいても、図3(c)に示すように芯金3cの両端部に窪み3d,3eが設けられないと、前述と同様に絶縁層3j,3kの内側端部3m,3nの膜厚が絶縁性弾性部材の固定後に厚くなる傾向となるため、ギャップ部を構成する絶縁層3j,3kの一定の膜厚を形成することができなくなる。

この例の帯電ローラ3aの他の構成および作用効果は、前述の図2(a)および(b)に示す例のそれらと同じである。

【0033】

次に、本発明の非接触の帯電ローラの実施例および比較例について説明する。本発明に属する実施例および本発明に属さない比較例の各帯電ローラを作製し、これらの帯電ローラ3aを用いて、本発明の帯電ローラが前述の作用効果を得ることができることを実証するために行った実験について説明する。

実験で用いた実施例および比較例の帯電ローラおよび実験結果を表1に示す。

【0034】

【表1】

【0035】

表1において、No. 1〜15は、図2(a),(b)および図3(a),(b)に示すように芯金3cの両端部に窪み3d,3eが形成された実施例の帯電ローラであり、No. 16〜18は、図2(c)および図3(c)に示すように芯金3cの両端部に窪み3d,3eが形成されない比較例の帯電ローラである。各実施例のうち、No. 1〜9は窪み3d,3eの縁部にCカットが施されたものであり、No. 10〜15は窪み3d,3eの縁部にCカットが施されずストレートに形成されたものである。

【0036】

各例の帯電ローラの芯金のシャフト径(芯金3cの導電層3gが形成される部分の直径)は、いずれもφ8mmである。この芯金3cは、SUM22の表面にNiめっきを施したものを用いた。芯金に形成した窪みは、No. 1、4、7、10,11、14、および15の帯電ローラについては100μmに設定し、また、No. 2、5、8、および12の帯電ローラについては125μmに設定し、更に、No. 3、6、9、および13の帯電ローラについては150μmに設定した。

また、導電性塗装材および絶縁性弾性部材は、表2に示すものを用いた。

【0037】

【表2】

【0038】

表2に示すように、導電性塗装材は、導電性SnO2を19重量%(wt%)、ポリウレタン(PU)樹脂を18wt%、イオン導電材3wt%、および水60wt%を混合した塗装液である。導電性SnO2は、表3に示す株式会社ジェムコ製のものがあり、それらの詳細は株式会社ジェムコのホームページ(http://www.jemco-mmc.co.jp/corporate/index.html)に掲載されている。

【0039】

【表3】

【0040】

本実施例および本比較例で用いた導電性SnO2は、株式会社ジェムコの商品名「T−1」であり、この「T−1」はスズ−アンチモン系酸化物である。もちろん、本発明では、他の導電性SnO2を用いることができる。

また、イオン導電材は導電性塗装材に導電性を持たせるためのものであり、本実施例および本比較例で用いたイオン導電材は「YYP−12」(丸菱油化工業株式会社製)である。

【0041】

更に、絶縁層3j,3kを構成するギャップ部材である絶縁性弾性部材は、ギャップ部材(1)がPET製熱収縮チューブであり、ギャップ部材(2)がポリウレタン(PU)樹脂製の弾性ゴムである。その場合、PET製熱収縮チューブは固定前の膜厚が50μmであり、固定後の膜厚が20μmである(すなわち、帯電ギャップGは20μmである)。

【0042】

そして、各例の帯電ローラの製造方法は、No. 1ないし3、10ないし13、および16の帯電ローラについては、まず絶縁性弾性部材を芯金の両端部に固定して絶縁層を形成した後、次に導電性塗装材を芯金の中央部にスプレー塗装により塗装して導電層を形成する製造方法(1)で製造した。また、No. 4ないし6、14、および17の帯電ローラについては、まず導電性塗装材を芯金の中央部にスプレー塗装により塗装して導電層を形成した後、次に絶縁性弾性部材を芯金の両端部に固定して絶縁層を形成する製造方法(2)で製造した。この製造方法(2)では、絶縁層と芯金との間には導電層は存在しない。更に、No. 7ないし9、15、および18の帯電ローラについては、まず導電性塗装材を芯金の中央部、窪み、および両端部にスプレー塗装により塗装して導電層を形成した後、次に絶縁性弾性部材を芯金の両端部の導電層の上に固定して絶縁層を形成する製造方法(3)で製造した。この製造方法(3)では、絶縁層と芯金との間には導電層は存在する。なお、表1では製造方法を○1ないし○3で記載しているが、これらはそれぞれ前述の製造方法(1)ないし(3)である。また、表1および表2ではギャップ部材を○1および○2で記載しているが、これらはそれぞれ前述のギャップ部材(1)および(2)である。

【0043】

感光体はセイコーエプソン株式会社製のLP−9000Cと同じ材料のものを用いて感光層の膜厚をいずれも23μmに設定し、感光体の直径は、φ24mmに設定し、感光体の周速は250mm/secに設定した。

【0044】

画像形成装置の実験装置は前述のLP−9000Cと同じ構成となるように構成した。帯電ローラ3aの印加電圧VC(V)は、直流電圧DC成分VDC(V)に交流電圧AC成分VAC(V)を重畳して、

VC = VDC + VAC = −650 + (1/2)VPP・sin2πft

(ここで、VPP=1800V、f=1.5kHzであり、VACはsin波である。)

に設定した。実験は温度23℃で湿度50%の室内環境で、A4の普通紙にハーフトーン25%のベタ印字を行い、10k(10000)枚のモノクロ耐久試験を行った。

【0045】

目視で所望の(実用に供し得る)印字濃度の画像が得られて帯電が良好であると判断したものを○で表し、リークにより感光体に孔が開いたものおよび絶縁性弾性部材が外れて(帯電ローラの軸方向に位置ずれして)帯電不良を生じたものを不良であると判断し、×で表した。

【0046】

No. 1〜9、および11〜15の各実施例の帯電ローラでは、いずれも○で良好な帯電が得られた。なお、No. 10の実施例の帯電ローラでは、導電層の膜厚が薄すぎたため、窪みの縁部に導電層が形成されず、窪みの縁部における芯金が剥き出しになってしまい、印字開始直後から電荷のリークが生じてしまい、不良の結果となった。これは、本発明の芯金に窪みを設けたことによるものではなく、導電層の膜厚が薄すぎたことに起因するものである。したがって、導電層の膜厚は所定の厚みに設定する必要があるが、この膜厚は必要に応じて適宜設定すればよい。また、電荷のリークを防止するためには、窪みの縁部に面取り(Cカット)を施して窪みの縁部に導電層を確実に形成することが好ましいことが分かった。

【0047】

更に、窪みが形成されないNo. 16〜18の比較例の帯電ローラでは、いずれも、10k枚までの印字において、絶縁層を構成する絶縁性弾性部材が正規の位置から帯電ローラの軸方向に外れて帯電不良を生じてしまい、不良の結果となった。

この実験により、帯電ローラ3による感光体2の非接触帯電において、帯電ローラ3の両端部に窪みを設けることで、前述の本発明の効果が得られることが実証された。

【産業上の利用可能性】

【0048】

本発明の帯電ローラは、電子写真、静電複写機、プリンタ、ファクシミリ等の画像形成装置に用いられ、感光体に対して所定の帯電ギャップを置いて、この感光体を非接触帯電する帯電ローラであって、金属シャフトの上に帯電部である導電層が形成された帯電ローラに好適に利用することができる。

【図面の簡単な説明】

【0049】

【図1】本発明にかかる非接触帯電ローラの実施の形態の一例を備えた画像形成装置の一例を模式的にかつ部分的に示す図である。

【図2】本発明の帯電ローラの実施の形態の一例およびその比較例を示し、(a)は軸方向に沿う断面図、(b)は(a)における部分拡大断面図、(c)は比較例を示す軸方向に沿う断面図である。

【図3】本発明の帯電ローラの実施の形態の他の例およびその比較例を示し、(a)は軸方向に沿う断面図、(b)は(a)における部分拡大断面図、(c)は比較例を示す軸方向に沿う断面図である。

【符号の説明】

【0050】

1…画像形成装置、2…感光体、3…非接触帯電装置、3a…帯電ローラ、3c…芯金(金属シャフト)、3d,3e…窪み、3g…導電層、3j,3k…絶縁層、c…面取り(Cカット)

【特許請求の範囲】

【請求項1】

導電性シャフト上に導電層が形成されるとともに、この導電層が像担持体に所定の帯電ギャップを置いて対向するように設けられて前記像担持体を非接触帯電する帯電ローラにおいて、

前記導電性シャフトの両端部の外周面に、それぞれ環状の窪みが形成されており、

前記窪みの内側の前記導電性シャフトの中央部の外周面に導電性塗装材を塗装することにより前記導電層が形成されているとともに、前記窪みの外側の前記導電性シャフトの両端部の外周面に、絶縁性弾性部材を設けることにより前記帯電ギャップを設定する絶縁層が形成されていることを特徴とする帯電ローラ。

【請求項2】

前記絶縁性弾性部材はゴム部材からなることを特徴とする請求項1記載の帯電ローラ。

【請求項3】

前記絶縁性弾性部材は熱収縮チューブからなることを特徴とする請求項1記載の帯電ローラ。

【請求項4】

前記窪みの深さは、前記導電層の膜厚より大きく設定されていることを特徴とする請求項1ないし3のいずれか1記載の帯電ローラ。

【請求項5】

前記窪みの深さは、前記絶縁層の膜厚より大きく設定されていることを特徴とする請求項1ないし3のいずれか1記載の帯電ローラ。

【請求項6】

前記窪みの深さは、前記導電層の膜厚と前記絶縁層の膜厚との和より大きく設定されていることを特徴とする請求項1ないし3のいずれか1記載の帯電ローラ。

【請求項7】

前記導電性シャフトの前記窪みを形成する縁部が面取りされていることを特徴とする請求項1ないし6のいずれか1記載の帯電ローラ。

【請求項1】

導電性シャフト上に導電層が形成されるとともに、この導電層が像担持体に所定の帯電ギャップを置いて対向するように設けられて前記像担持体を非接触帯電する帯電ローラにおいて、

前記導電性シャフトの両端部の外周面に、それぞれ環状の窪みが形成されており、

前記窪みの内側の前記導電性シャフトの中央部の外周面に導電性塗装材を塗装することにより前記導電層が形成されているとともに、前記窪みの外側の前記導電性シャフトの両端部の外周面に、絶縁性弾性部材を設けることにより前記帯電ギャップを設定する絶縁層が形成されていることを特徴とする帯電ローラ。

【請求項2】

前記絶縁性弾性部材はゴム部材からなることを特徴とする請求項1記載の帯電ローラ。

【請求項3】

前記絶縁性弾性部材は熱収縮チューブからなることを特徴とする請求項1記載の帯電ローラ。

【請求項4】

前記窪みの深さは、前記導電層の膜厚より大きく設定されていることを特徴とする請求項1ないし3のいずれか1記載の帯電ローラ。

【請求項5】

前記窪みの深さは、前記絶縁層の膜厚より大きく設定されていることを特徴とする請求項1ないし3のいずれか1記載の帯電ローラ。

【請求項6】

前記窪みの深さは、前記導電層の膜厚と前記絶縁層の膜厚との和より大きく設定されていることを特徴とする請求項1ないし3のいずれか1記載の帯電ローラ。

【請求項7】

前記導電性シャフトの前記窪みを形成する縁部が面取りされていることを特徴とする請求項1ないし6のいずれか1記載の帯電ローラ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−343473(P2006−343473A)

【公開日】平成18年12月21日(2006.12.21)

【国際特許分類】

【出願番号】特願2005−168086(P2005−168086)

【出願日】平成17年6月8日(2005.6.8)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年12月21日(2006.12.21)

【国際特許分類】

【出願日】平成17年6月8日(2005.6.8)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]