画像形成装置

【課題】本発明は、用紙厚さに応じた画像形成条件で画像形成を行う画像形成装置に関する。

【解決手段】カラー画像形成装置1は、所定の画像形成条件で画像を形成する画像形成部17に送給される用紙Pを、レジストローラ54で、画像形成部17の手前で一旦停止させた後に所定タイミングで送り出し、レジストローラ54で停止される用紙Pの厚さを、用紙厚さセンサ70によって検出して、該検出結果に基づいて画像形成部17での画像形成条件を制御する。この用紙厚さセンサ70は、用紙Pの厚さに応じて磁気を変化させて該磁気の変化量に基づいて用紙Pの厚さを検出する。

【解決手段】カラー画像形成装置1は、所定の画像形成条件で画像を形成する画像形成部17に送給される用紙Pを、レジストローラ54で、画像形成部17の手前で一旦停止させた後に所定タイミングで送り出し、レジストローラ54で停止される用紙Pの厚さを、用紙厚さセンサ70によって検出して、該検出結果に基づいて画像形成部17での画像形成条件を制御する。この用紙厚さセンサ70は、用紙Pの厚さに応じて磁気を変化させて該磁気の変化量に基づいて用紙Pの厚さを検出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、画像形成装置に関し、詳細には、用紙厚さに応じた画像形成を行う画像形成装置に関する。

【背景技術】

【0002】

複写装置、プリンタ装置、複合装置等の画像形成装置においては、近時、電子写真方式を用いて画像形成を行っている。このような電子写真方式で画像形成を行う画像形成装置は、一様に帯電させた感光体上に画像データにより変調したレーザ光を照射して静電潜像を形成して、感光体上に形成した静電潜像を現像ユニットでトナー(現像剤)を用いて現像し、給紙部からレジストローラでタイミング調整されて感光体と転写ローラ(転写部材)との間に搬送されてくる用紙に、転写電源から転写ローラを介して高圧の転写バイアス(電圧、電流)を印加して感光体上のトナー画像を転写することで、トナー画像を用紙に形成している。電子写真方式の画像形成装置は、このようにしてトナー画像を転写した用紙を定着部で、加熱・加圧しつつ搬送して、トナー画像を用紙に定着させている。

【0003】

このような電子写真方式の画像形成装置においては、上述のように、定着部で、上述のように、トナー画像を転写した用紙を、加熱・加圧しつつ搬送して、トナー画像を用紙に定着させているが、カラー画像形成装置の場合、トナー画像が、少なくとも色の三原色であるイエロー、マゼンタ、シアンの三色のトナーが重ね合わせて転写されており、また、用紙の種類(表面性等)や用紙厚みによって用紙上のトナー画像に対する圧力のかかり方や熱の伝わり方に差が生じ定着性能が用紙厚さによって変化する。その結果、薄い用紙に定着温度を合わせると、厚い用紙では、トナー画像が未定着となったり、逆に、厚い用紙に定着温度を合わせると、薄い用紙ではローラへのトナーのオフセットが発生したり、トナーのグロスが上がって、画像品質が劣化するという問題があった。

【0004】

そこで、従来、用紙トレイ内の用紙の厚さまたは用紙トレイから送り出される用紙の厚さを用紙厚さセンサで検出して、定着部の定着温度を変更することが行われており、この用紙厚さを検出する用紙厚さセンサとしては、透過型や反射型の光センサが用いられている(特許文献1参照)。

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来技術にあっては、用紙トレイ内の用紙の厚さまたは用紙トレイから送り出される用紙の厚さを光センサ方式の用紙厚さセンサで検出して、定着部の定着温度を変更することで用紙の厚さに応じた定着性能を確保しようとしているため、用紙厚さ適した定着性能を向上させる上で、改良の必要があった。

【0006】

すなわち、用紙トレイ内または用紙トレイから送り出される用紙の厚さを光センサで検出しているため、用紙の状態(用紙の重なり状態、カールの有無等)によって検出光の透過率や反射率が変化して正確に用紙厚さを検出することができず、定着性能を用紙厚さに応じて制御することができないおそれがあった。また、従来技術にあっては、検出した用紙厚さに基づいて定着部の定着温度を変更しているため、応答性が悪いだけでなく、定着部の定着温度を変更することによって、用紙厚さが異なる場合にも用紙上のトナーへの圧力や熱のかかり方を同じにすることは困難であり、定着性能を向上させる上で、改良の必要があった。また、定着性能に限らず、転写電圧、用紙搬送速度等の各種画像形成条件においても用紙の厚さに応じて調整することが、画像品質を向上させる上で要望される。

【0007】

そこで、本発明は、用紙厚さの変化に応じて定着性能等の画像形成条件を適切に設定して画像品質を向上させることのできる画像形成装置を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明の画像形成装置は、上記目的を達成するために、所定の画像形成条件で画像を形成する画像形成手段に送給されるシート状部材を、レジスト手段で、該画像形成手段の手前で一旦停止させた後に所定タイミングで該画像形成手段に送り出し、該レジスト手段で停止されるシート状部材の厚さを、該厚さに応じて磁気を変化させて該磁気の変化量に基づいて該シート状部材の厚さを検出する厚さ検出手段によって検出して、画像形成条件設定手段によって、該検出結果に基づいて前記画像形成条件を制御することを特徴としている。

【0009】

また、本発明の画像形成装置は、前記画像形成手段が、感光体に形成した静電潜像をトナーで現像してトナー画像を形成し、該トナー画像を所定の搬送速度で搬送する前記シート状部材に所定の転写電圧で転写して該トナー画像の転写されたシート状部材を所定の定着温度で加熱・加圧して定着させて画像形成し、前記画像形成条件設定手段が、前記画像形成手段の前記シート状部材の搬送速度、前記転写電圧及び前記定着温度のうち少なくとも1つを前記画像形成条件として制御することを特徴としてもよい。

【0010】

さらに、本発明の画像形成装置は、前記厚さ検出手段が、所定量の磁界を放出する磁石と、前記磁石の放出する磁界内に位置して該磁界の変化に応じた出力信号を出力する磁気検出手段と、前記シート状部材によって該シート状部材の厚さに応じた量だけ移動される可動部材と、前記可動手段を前記シート状部材の通過する方向に付勢する付勢手段と、を備え、前記磁石と前記磁気検出手段のいずれか一方が前記可動部材に取り付けられ、他の一方が固定配置されていることを特徴としてもよい。

【0011】

また、本発明の画像形成装置は、前記シート状部材送給手段に搬送させる前記シート状部材の種類を指定する指定手段を備え、前記シート状部材送給手段が、前記指定手段で指定された種類の前記シート状部材を前記画像形成手段に搬送し、前記画像形成条件設定手段が、前記厚さ検出手段の検出した前記シート状部材の厚さと前記指定手段で指定された種類の前記シート状部材の厚さが一致すると、前記画像形成条件を、該指定手段で指定された種類の該シート状部材に対して予め設定されている前記画像形成条件に設定することを特徴としてもよい。

【発明の効果】

【0012】

本発明によれば、シート状部材が安定している状態で該シート状部材の厚さを高精度に検出して該厚さに基づいて画像形成条件を設定することができ、画像品質を向上させることができる。

【図面の簡単な説明】

【0013】

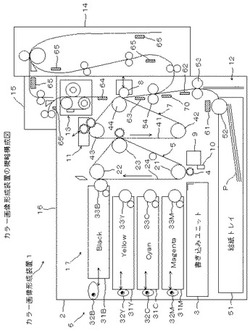

【図1】本発明の一実施例を適用したカラー画像形成装置の概略構成図。

【図2】用紙厚さセンサの構成図。

【図3】用紙厚さセンサの磁石とホール素子部分の拡大図。

【図4】用紙厚さセンサの磁石位置とホール素子部分の磁束密度の関係を示す図。

【図5】カラー画像形成装置の要部ブロック構成図。

【図6】用紙厚さ検出・定着条件制御処理を示すフローチャート。

【発明を実施するための形態】

【0014】

以下、本発明の好適な実施例を添付図面に基づいて詳細に説明する。なお、以下に述べる実施例は、本発明の好適な実施例であるので、技術的に好ましい種々の限定が付されているが、本発明の範囲は、以下の説明によって不当に限定されるものではなく、また、本実施の形態で説明される構成の全てが本発明の必須の構成要件ではない。

【実施例1】

【0015】

図1〜図6は、本発明の画像形成装置の一実施例を示す図であり、図1は、本発明の画像形成装置の一実施例を適用したカラー画像形成装置1の正面概略構成図である。

【0016】

図1において、カラー画像形成装置1は、本体筐体2内に、書き込み部3、帯電チャージャ4、感光体部5、現像部6、中間転写部7、2次転写ローラ8、感光体クリーニング部9、除電ランプ10、中間転写ベルトクリーニング部11、給紙部12、定着部13、両面給紙部14及び搬送路切換部15等を備えており、画像データに基づいて、電子写真方式で、最終的に用紙Pに画像を形成して、本体筐体2外に設けられた排紙台16に転写紙を排出する。上記書き込み部3、帯電チャージャ4、感光体部5、現像部6、感光体クリーニング部9及び除電ランプ10は、全体として画像形成部(画像形成手段)17を構成しており、画像形成部17は、中間転写ベルト41にトナー画像を転写して、最終的に用紙Pにカラーのトナー画像を形成する。

【0017】

感光体部5は、ローラ21〜23と、これらのローラ21〜23に張り渡され環状に形成された可撓性の感光体ベルト24と、を備えており、感光体ベルト24は、ローラ21〜23の少なくとの1つが回転駆動されることで、ローラ21〜23に沿って図1に矢印で示す時計方向に回転駆動される。

【0018】

帯電チャージャ4は、感光体部5のローラ21の近傍で感光体ベルト24に近接して配設されており、感光体ベルト24を一様に帯電させる。

【0019】

書き込み部3は、図示しないが、レーザ発光素子(以下、LDという。)、ポリゴンミラー、ポリゴンミラーを一定の角速度で回転駆動する駆動モータ、fθレンズ、折返しミラー及び同期検知センサ等を備えており、LDで画像データに基づいて変調されて発生されたレーザビームを、駆動モータで回転駆動されるポリゴンミラーにより回転走査して、fθレンズを経て折返しミラーにより光路を曲げて、予め除電ランプ10により除電され帯電チャージャ4によって一様に帯電された感光体ベルト24の周面上に露光して、静電潜像を形成するとともに、レーザビームの主走査方向であって感光体ベルト24から外れた位置に設けられた同期検知センサにもレーザビームを照射して、該同期検知センサが、検出結果を主走査同期信号として出力する。

【0020】

現像部6は、マゼンタ(M)、シアン(C)、イエロー(Y)及びブラック(B)の4色の現像器31M、31C、31Y、31Bと各現像器31M、31C、31Y、31Bを感光体ベルト24方向に移動させる現像器駆動クラッチ32M、32C、32Y、32Bを備えており、各現像器31M、31C、31Y、31Bは、現像ローラ33M、33C、33Y、33B等を備えている。

【0021】

現像部6は、現像器駆動クラッチ32M、32C、32Y、32Bが順次回転することで、各現像器31M、31C、31Y、31Bの現像ローラ33M、33C、33Y、33Bが、順次感光体ベルト24に接触して、各現像器31M、31C、31Y、31B内のトナー(現像剤)を感光体ベルト24に順次付着させて、各色の画像を現像する。すなわち、現像部6は、所定の位置で感光体ベルト24と近接あるいは接触する各現像ローラ33M、33C、33Y、33Bが、感光体ベルト24上の潜像を非接触現像法あるいは接触現像法により顕像化する。

【0022】

感光体ベルト24には、ローラ23部分で、中間転写部7の中間転写ベルト41が接しており、中間転写ベルト41は、シームレスの環状に形成されて、ローラ42〜44に張り渡されている。中間転写ベルト41は、少なくともローラ42〜44の1つが、図示しないモータにより回転駆動されることで、ローラ42〜44に沿って図1に矢印で示す反時計方向に回転駆動される。

【0023】

中間転写ベルト41内には、ローラ23部分で、感光体ベルト24及び中間転写ベルト41を挟んでバイアスローラ45が配設されており、バイアスローラ45は、高圧電源からの転写バイアスを中間転写ベルト41に印可して、感光体ベルト24上のトナー画像を中間転写ベルト41上に転写させる。そして、ローラ44部分で、中間転写ベルト41に接離するように2次転写ローラ8が設けられている。

【0024】

中間転写ベルト41には、感光体ベルト24上に形成された各色のトナー画像が順次重ねて転写され、カラーのトナー画像(カラートナー画像)を再現して、バイアスローラ45で中間転写ベルト41に転写して、最終的に、2次転写ローラ8で、中間転写ベルト41上のカラーのトナー画像を、給紙部12から搬送されてきた用紙Pに転写する。具体的には、感光体ベルト24上の第一回目のトナー画像が、中間転写ベルト41内に設けられたバイアスローラ45により中間転写ベルト41上に転写され、同様のプロセスを反復することで、第二回目のトナー画像、第三回目のトナー画像、第四回目のトナー画像が中間転写ベルト41上にそれぞれ重ね合わされて位置ズレを生じないように転写される。

【0025】

そして、トナー画像の転写された用紙Pは、定着部13に送られて、定着部13で、加熱・加圧され、トナー画像が用紙Pに定着されて、搬送路切換部15に送り込まれる。

【0026】

上記給紙部12は、給紙トレイ51、給紙ローラ52、複数の搬送ローラ53及びレジストローラ54等を備え、給紙トレイ51内には、複数枚の用紙Pが収納される。給紙部12は、給紙ローラ52により給紙レイ151内の用紙Pを1枚ずつ分離して送り出し、複数の搬送ローラ53で順次用紙Pをレジストローラ53に搬送する。なお、本実施例のカラー画像形成装置1は、図示しないが複数の給紙トレイ51を備えており、コピー等の画像形成に際して、指定された給紙トレイ51から用紙Pを送給する。

【0027】

レジストローラ(レジスト手段)53は、送られてきた用紙Pをタイミング調整した後、2次転写ローラ8と中間転写ベルト41との間に搬送し、2次転写ローラ8で中間転写ベルト41上のトナー画像を用紙Pに転写させる。

【0028】

そして、感光体クリーニング部9は、感光体ベルト24に残留する残留トナーをクリーニングする。

【0029】

また、中間転写ベルト41は、中間転写ベルトクリーニング部11により残留トナーが除去され、中間転写ベルトクリーニング部11は、画像形成中には中間転写ベルト41の表面から離間した位置に保たれ、画像転写後のクリーニング時にのみ中間転写ベルト41の表面に圧接される。

【0030】

そして、上記搬送路切換部15は、両面印刷を行うときには、定着部13から送られてきた用紙Pを両面給紙部14に送り込み、片面印刷を行うときには、用紙Pをそのまま排紙台16上に排出する。両面給紙部14は、搬送路切換部15によって送り込まれてきた用紙Pを、その表裏面を反転させて、再度、画像形成部17のレジストローラ54に搬送する。画像形成部17は、両面給紙部14で表裏反転されてレジストローラ54に送り込まれてきた用紙Pに、2次転写ローラ8で、中間転写ベルト41上のトナー画像を転写させた後、該用紙Pを、定着部13及び搬送路切換部15を介して排紙台16上に排出する。

【0031】

カラー画像形成装置1は、用紙Pの搬送系路上に、用紙Pの有無及び搬送状態を検出するために、用紙有無センサ61、レジスト用紙センサ62、搬送用紙センサ63、定着用紙センサ64及び搬送用紙センサ65等が配設されており、レジストローラ54の用紙搬送方向手前に、用紙厚さセンサ70が配設されている。

【0032】

用紙厚さセンサ(厚さ検出手段)70は、図2(a)、(b)に示すように、固定位置に配設されたホール素子(磁気検出手段)71、可動アーム(可動部材)72、可動アーム72に取り付けられている磁石73、可動アーム72を用紙Pの搬送面方向に付勢するバネ(付勢手段)74等を備えており、可動アーム72は、用紙Pの搬送面に対して鉛直方向(用紙Pの面方向)に移動可能に設けられている。可動アーム72は、用紙Pの搬送をガイドするガイド板55に対向する側の端部が細く尖った用紙検出端部72aに形成されており、用紙Pとは反対側の端部がバネ74に保持されている。用紙厚さセンサ70は、図2(a)に示すように、用紙Pが可動アーム72の用紙検出端部72aの位置に存在するときには、該用紙Pの厚さ分だけ可動アーム72がバネ74の付勢力に抗して該バネ74方向に移動し、図2(b)に示すように、用紙Pが可動アーム72の用紙検出端部72aの位置に存在しないときには、バネ74の付勢力によって該用紙検出端部72aがガイド板55に当接する位置まで移動する。

【0033】

そして、可動アーム72には、磁石73が取り付けられており、磁石73は、そのNS方向(N極とS極の配置方向)が可動アーム72の軸方向と一致する方向に取り付けられている。用紙厚さセンサ70は、磁石73と対向する位置の近傍に、ホール素子71が固定された状態で配設されており、可動アーム72が用紙Pの厚さに応じて軸方向に移動すると、磁石73が同期して移動して、磁石73とホール素子71との相対位置が変化する。

【0034】

すなわち、用紙厚さセンサ70は、図3に示すように、磁石73のN極からS極に向かう磁束(磁界)がホール素子71に作用し、磁束の変化によってホール素子71に起電力が発生して、ホール素子71が、検出電圧を出力する。そして、用紙厚さセンサ70は、図4に示すように、可動アーム72とともに磁石73のホール素子71に対する位置が移動すると、ホール素子71に作用する磁束密度が変化して、ホール素子71の出力する検出電圧が、磁石73とホール素子71との相対位置の変化に応じて変化する。

【0035】

そして、カラー画像形成装置1は、図5に示すようにブロック構成されており、上記給紙部12、定着部13、画像形成部17等を備えているとともに、エンジン制御部80、コントローラ制御部81及び操作表示部82等を備えている。

【0036】

エンジン制御部80は、CPU(Central Processing Unit )83及び図示しない不揮発性メモリ等を備えており、不揮発性メモリには、用紙厚さセンサ70の検出出力と用紙厚さを対応させた紙厚データテーブル及び用紙厚さと画像形成条件を対応させた画像形成データテーブルが予め格納されているとともに、カラー画像形成装置1のエンジン部である給紙部12、定着部13及び画像形成部17等を制御して画像形成するエンジン制御処理プログラム及び後述する用紙厚さセンサ70の検出結果に基づいて不揮発性メモリの紙厚データテーブル及び画像形成データテーブルを参照して用紙Pの用紙厚さに適した画像形成条件で画像形成する用紙厚さ対応画像形成制御処理を実行する。この画像形成条件は、定着部13の定着温度、2次転写ローラ8によって中間転写ベルト41上のトナー画像を用紙Pに転写するための転写バイアス値、給紙部12による用紙Pの搬送速度(用紙搬送速度)等である。

【0037】

CPU(画像形成条件設定手段)83は、アナログポートを有しており、該アナログポートに用紙厚さセンサ70からのアナログの検出電圧が入力される。CPU83は、用紙厚さセンサ70の検出結果の検出電圧に基づいて上記画像形成条件を設定して、用紙厚さに適した画像形成条件による画像形成を行う用紙厚さ対応画像形成制御処理を実行する。

【0038】

コントローラ制御部81は、カラー画像形成装置1の各部を制御してカラー画像形成装置1としての処理を実行するとともに、操作表示部82の制御を行う。

【0039】

操作表示部(指定手段)82は、カラー画像形成装置1を操作するのに必要な各種キーを備えるとともに、ディスプレイ(例えば、液晶ディスプレイ)やLED(Light Emitting Diode)等のランプを備えている。操作表示部82は、操作キーから、カラー画像形成装置1を利用した複写処理、プリント処理、スキャナ処理等の各種画像処理に必要な各種操作、特に、画像形成に使用する用紙Pの用紙種別の指定操作が行われ、ディスプレイには、操作キーから入力された命令内容やカラー画像形成装置1からオペレータに通知する各種情報が表示される。

【0040】

次に、本実施例の作用を説明する。本実施例のカラー画像形成装置1は、画像形成に使用する用紙Pの用紙厚さを用紙厚さセンサ70で正確に検出して検出した用紙厚さに最適な画像形成条件で画像形成する。

【0041】

すなわち、カラー画像形成装置1は、図6に示すように、コピー等を行う際に、ユーザが、操作表示部82で用紙Pの種別(紙種)の設定を、例えば、使用する給紙トレイ51の設定指定等によって行われると(ステップS101)、エンジン制御部80のCPU83が、該指定の用紙種別の用紙Pを用いた画像形成に最適な画像形成条件を設定して、用紙搬送動作を開始する(ステップS102)。

【0042】

カラー画像形成装置1は、用紙搬送動作を開始すると、上記指定された給紙トレイ51の用紙Pを給紙部12によってレジストローラ54へ搬送する。このレジストローラ54に搬送される用紙Pの用紙厚さを用紙厚さセンサ70によって検出してCPU83に出力する(ステップS103)。

【0043】

この用紙厚さセンサ70による用紙厚さの検出は、図2(b)に示したように、用紙Pが用紙厚さセンサ70の検出位置に搬送されてくる前は、バネ74の付勢力によって可動アーム72の用紙検出端部72aが用紙搬送路のガイド板55に当接している状態となっており、図2(a)に示すように、用紙Pが用紙厚さセンサ70の検出位置に搬送されてくると、用紙Pの厚さに応じた量だけ可動アーム72がバネ74の付勢力に抗して浮き上がる。

【0044】

このとき、用紙Pは、レジストローラ54に突き当たると、一旦停止し、用紙Pが巻き上がっていたりすることでガイド板55から浮き上がることなく、ガイド板55に密接した状態となっている。したがって、可動アーム72は、用紙Pの厚さに応じた量だけ移動する。

【0045】

用紙厚さセンサ70は、可動アーム72が移動すると、可動アーム72に取り付けられている磁石73も一緒に移動し、磁石73によってホール素子71に作用する磁束密度が可動アーム72の移動量に応じた量だけ変化する。ホール素子71は、図4に示したように、磁束密度の変化量に応じてその電圧値の変化する検出電圧をCPU83に出力する。

【0046】

そして、CPU83は、この用紙厚さセンサ70からの検出信号に基づいて不揮発性メモリに予め格納されている紙厚データテーブルを参照して、レジストローラ54に搬送されてきた用紙Pの用紙厚さを決定し、該検出結果による用紙厚さが操作表示部82で設定された用紙種別の用紙厚さと一致するかチェックする(ステップS104)。

【0047】

CPU83は、ステップS104で、検出した用紙厚さと操作表示部82で設定された用紙種別の用紙厚さが一致するときには、該用紙Pの用紙厚さに適した画像形成条件、すなわち、上述のように、感光体ベルト24上へのトナー画像の形成、中間転写ベルト41への転写を順次行って、中間転写ベルト41のカラートナー画像が2次転写ローラ8の位置に搬送されるタイミングに合わせて、レジストローラ54を駆動させて、用紙Pにトナー画像を転写し、トナー画像の転写された用紙Pを定着部13に送って定着部13でトナー画像の用紙Pへの定着を行わせるという画像形成処理を実施する(ステップS105)。

【0048】

ステップS104で、検出した用紙厚さと操作表示部82で設定された用紙種別の用紙厚さが一致しないときには、CPU83は、搬送している用紙Pと設定で指定された用紙種別の用紙厚さが異なる旨のメッセージを操作表示部82に表示する等の方法で警告を出力する(ステップS106)。この警告出力では、ユーザに用紙種別の再設定を促すメッセージの表示等をも行う。CPU83は、警告出力を行うと、ユーザが操作表示部82の操作で搬送されている用紙Pの厚さと同じ用紙種別に再設定されるのを待って(ステップS107、S106)、該用紙Pに適した画像形成条件での画像形成を実施する(ステップS108)。

【0049】

なお、上記説明では、用紙厚センサ70は、用紙Pの厚さに応じて可動する可動アーム72に磁石73を取り付け、ホール素子71を固定配置しているが、可動アーム72にホール素子71が取り付けられ、磁石73が固定配置されていてもよい。

【0050】

このように、本実施例のカラー画像形成装置1は、所定の画像形成条件で画像を形成する画像形成部17に送給される用紙Pを、レジストローラ54によって、画像形成部17の手前で一旦停止させた後に所定タイミングで送り出し、該レジストローラ54で停止される用紙Pの厚さを、該用紙Pの厚さに応じて磁気を変化させて該磁気の変化量に基づいて該用紙Pの厚さを検出する用紙厚さセンサ70によって検出し、CPU83によって、該検出結果に基づいて画像形成条件を制御している。

【0051】

したがって、用紙Pが安定している状態で該用紙Pの厚さを高精度に検出して、検出した用紙Pの厚さに基づいて画像形成条件を設定することができ、画像品質を向上させることができる。

【0052】

また、本実施例のカラー画像形成装置1は、画像形成部17が、感光体部5の感光体ベルト24に形成した静電潜像をトナーで現像してトナー画像を形成し、該トナー画像を所定の搬送速度で搬送する用紙Pに所定の転写電圧で2次転写ローラ8によって転写して該トナー画像の転写された用紙Pを定着部13において所定の定着温度で加熱・加圧して定着させて画像形成し、画像形成部17の用紙Pの搬送速度、転写電圧及び定着温度のうち少なくとも1つを画像形成条件として制御している。

【0053】

したがって、電子写真方式で所定の画像形成条件によって画像形成する場合に、画像形成条件を用紙Pの厚さに適した条件に設定することができ、画像品質を向上させることができる。

【0054】

さらに、本実施例のカラー画像形成装置1は、用紙厚さセンサ70が、所定量の磁界を放出する磁石73と、磁石73の放出する磁界内に位置して該磁界の変化に応じた出力信号(検出電圧)を出力するホール素子71と、用紙Pによって用紙Pの厚さに応じた量だけ移動される可動アーム72と、可動アーム72を用紙Pの面方向に付勢するバネ74と、を備え、磁石73とホール素子71のいずれか一方が可動アーム72に取り付けられ、他の一方が固定配置されている。

【0055】

したがって、簡単な構成で高精度に用紙Pの厚さを検出することができ、画像品質を安価に向上させることができる。

【0056】

また、本実施例のカラー画像形成装置1は、用紙厚さセンサ70の磁気検出手段として、ホール素子71を用いている。

【0057】

したがって、より一層安価かつ簡単な構成で高精度に用紙Pの厚さを検出することができ、画像品質をより一層安価に向上させることができる。

【0058】

さらに、本実施例のカラー画像形成装置1は、操作表示部82によって指定された用紙種類の用紙Pを給紙部12によって画像形成部17に搬送し、CPU83が、用紙厚さセンサ70の検出した用紙Pの厚さと操作表示部82で指定された種類の用紙Pの厚さが一致すると、画像形成条件を、指定された種類の用紙Pに対して予め設定されている画像形成条件に設定している。

【0059】

したがって、1枚目の画像形成出力から最適な条件で画像出力することができ、用紙Pの無駄を防止することができるとともに、不適切な用紙Pへの画像出力による機械的な損傷が発生することを防止することができる。

【0060】

また、本実施例のカラー画像形成装置1は、CPU83が、用紙厚さセンサ70の検出した用紙Pの厚さと操作表示部82で指定された種類の用紙Pの厚さが異なると、所定の警告を操作表示部82のディスプレイに表示する等の方法で出力している。

【0061】

したがって、用紙厚さセンサ70による用紙厚さの検知結果とユーザによる操作表示部82での設定条件が一致しない場合でも、ユーザにその旨の警告を行ってユーザが設定を変更することで、必ず最適な条件で画像出力することができる。

【0062】

なお、上記説明では、電子写真方式で画像形成するカラー画像形成装置1に適用した場合について説明したが、画像形成装置としては、電子写真方式で画像形成するものに限るものではなく、用紙等のシート状部材の厚さによって画像形成する条件(画像形成条件)を設定変更する画像形成装置一般に適用することができる。

【0063】

以上、本発明者によってなされた発明を好適な実施例に基づき具体的に説明したが、本発明は上記実施例で説明したものに限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【産業上の利用可能性】

【0064】

本発明は、用紙厚さに基づいて画像形成条件を設定して画像形成する複写装置、プリンタ装置、複合装置等の画像形成装置に利用することができる。

【符号の説明】

【0065】

1 カラー画像形成装置

2 本体筐体

3 書き込み部

4 帯電チャージャ

5 感光体部

6 現像部

7 中間転写部

8 2次転写ローラ

9 感光体クリーニング部

10 除電ランプ

11 中間転写ベルトクリーニング部

12 給紙部

13 定着部

14 両面給紙部

15 搬送路切換部

21〜23 ローラ

24 感光体ベルト

31M、31C、31Y、31B 現像器

32M、32C、32Y、32B 現像器駆動クラッチ

33M、33C、33Y、33B 現像ローラ

41 中間転写ベルト

42〜44 ローラ

51 給紙トレイ

53 給紙ローラ

53 搬送ローラ

54 レジストローラ

55 ガイド板

61 用紙有無センサ

62 レジスト用紙センサ

63 搬送用紙センサ

64 定着用紙センサ

65 搬送用紙センサ

70 用紙厚さセンサ

71 ホール素子

72 可動アーム

73 磁石

74 バネ

80 エンジン制御部

81 コントローラ制御部

82 操作表示部

83 CPU

P 用紙

【先行技術文献】

【特許文献】

【0066】

【特許文献1】特開2005−343666号公報

【技術分野】

【0001】

本発明は、画像形成装置に関し、詳細には、用紙厚さに応じた画像形成を行う画像形成装置に関する。

【背景技術】

【0002】

複写装置、プリンタ装置、複合装置等の画像形成装置においては、近時、電子写真方式を用いて画像形成を行っている。このような電子写真方式で画像形成を行う画像形成装置は、一様に帯電させた感光体上に画像データにより変調したレーザ光を照射して静電潜像を形成して、感光体上に形成した静電潜像を現像ユニットでトナー(現像剤)を用いて現像し、給紙部からレジストローラでタイミング調整されて感光体と転写ローラ(転写部材)との間に搬送されてくる用紙に、転写電源から転写ローラを介して高圧の転写バイアス(電圧、電流)を印加して感光体上のトナー画像を転写することで、トナー画像を用紙に形成している。電子写真方式の画像形成装置は、このようにしてトナー画像を転写した用紙を定着部で、加熱・加圧しつつ搬送して、トナー画像を用紙に定着させている。

【0003】

このような電子写真方式の画像形成装置においては、上述のように、定着部で、上述のように、トナー画像を転写した用紙を、加熱・加圧しつつ搬送して、トナー画像を用紙に定着させているが、カラー画像形成装置の場合、トナー画像が、少なくとも色の三原色であるイエロー、マゼンタ、シアンの三色のトナーが重ね合わせて転写されており、また、用紙の種類(表面性等)や用紙厚みによって用紙上のトナー画像に対する圧力のかかり方や熱の伝わり方に差が生じ定着性能が用紙厚さによって変化する。その結果、薄い用紙に定着温度を合わせると、厚い用紙では、トナー画像が未定着となったり、逆に、厚い用紙に定着温度を合わせると、薄い用紙ではローラへのトナーのオフセットが発生したり、トナーのグロスが上がって、画像品質が劣化するという問題があった。

【0004】

そこで、従来、用紙トレイ内の用紙の厚さまたは用紙トレイから送り出される用紙の厚さを用紙厚さセンサで検出して、定着部の定着温度を変更することが行われており、この用紙厚さを検出する用紙厚さセンサとしては、透過型や反射型の光センサが用いられている(特許文献1参照)。

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来技術にあっては、用紙トレイ内の用紙の厚さまたは用紙トレイから送り出される用紙の厚さを光センサ方式の用紙厚さセンサで検出して、定着部の定着温度を変更することで用紙の厚さに応じた定着性能を確保しようとしているため、用紙厚さ適した定着性能を向上させる上で、改良の必要があった。

【0006】

すなわち、用紙トレイ内または用紙トレイから送り出される用紙の厚さを光センサで検出しているため、用紙の状態(用紙の重なり状態、カールの有無等)によって検出光の透過率や反射率が変化して正確に用紙厚さを検出することができず、定着性能を用紙厚さに応じて制御することができないおそれがあった。また、従来技術にあっては、検出した用紙厚さに基づいて定着部の定着温度を変更しているため、応答性が悪いだけでなく、定着部の定着温度を変更することによって、用紙厚さが異なる場合にも用紙上のトナーへの圧力や熱のかかり方を同じにすることは困難であり、定着性能を向上させる上で、改良の必要があった。また、定着性能に限らず、転写電圧、用紙搬送速度等の各種画像形成条件においても用紙の厚さに応じて調整することが、画像品質を向上させる上で要望される。

【0007】

そこで、本発明は、用紙厚さの変化に応じて定着性能等の画像形成条件を適切に設定して画像品質を向上させることのできる画像形成装置を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明の画像形成装置は、上記目的を達成するために、所定の画像形成条件で画像を形成する画像形成手段に送給されるシート状部材を、レジスト手段で、該画像形成手段の手前で一旦停止させた後に所定タイミングで該画像形成手段に送り出し、該レジスト手段で停止されるシート状部材の厚さを、該厚さに応じて磁気を変化させて該磁気の変化量に基づいて該シート状部材の厚さを検出する厚さ検出手段によって検出して、画像形成条件設定手段によって、該検出結果に基づいて前記画像形成条件を制御することを特徴としている。

【0009】

また、本発明の画像形成装置は、前記画像形成手段が、感光体に形成した静電潜像をトナーで現像してトナー画像を形成し、該トナー画像を所定の搬送速度で搬送する前記シート状部材に所定の転写電圧で転写して該トナー画像の転写されたシート状部材を所定の定着温度で加熱・加圧して定着させて画像形成し、前記画像形成条件設定手段が、前記画像形成手段の前記シート状部材の搬送速度、前記転写電圧及び前記定着温度のうち少なくとも1つを前記画像形成条件として制御することを特徴としてもよい。

【0010】

さらに、本発明の画像形成装置は、前記厚さ検出手段が、所定量の磁界を放出する磁石と、前記磁石の放出する磁界内に位置して該磁界の変化に応じた出力信号を出力する磁気検出手段と、前記シート状部材によって該シート状部材の厚さに応じた量だけ移動される可動部材と、前記可動手段を前記シート状部材の通過する方向に付勢する付勢手段と、を備え、前記磁石と前記磁気検出手段のいずれか一方が前記可動部材に取り付けられ、他の一方が固定配置されていることを特徴としてもよい。

【0011】

また、本発明の画像形成装置は、前記シート状部材送給手段に搬送させる前記シート状部材の種類を指定する指定手段を備え、前記シート状部材送給手段が、前記指定手段で指定された種類の前記シート状部材を前記画像形成手段に搬送し、前記画像形成条件設定手段が、前記厚さ検出手段の検出した前記シート状部材の厚さと前記指定手段で指定された種類の前記シート状部材の厚さが一致すると、前記画像形成条件を、該指定手段で指定された種類の該シート状部材に対して予め設定されている前記画像形成条件に設定することを特徴としてもよい。

【発明の効果】

【0012】

本発明によれば、シート状部材が安定している状態で該シート状部材の厚さを高精度に検出して該厚さに基づいて画像形成条件を設定することができ、画像品質を向上させることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施例を適用したカラー画像形成装置の概略構成図。

【図2】用紙厚さセンサの構成図。

【図3】用紙厚さセンサの磁石とホール素子部分の拡大図。

【図4】用紙厚さセンサの磁石位置とホール素子部分の磁束密度の関係を示す図。

【図5】カラー画像形成装置の要部ブロック構成図。

【図6】用紙厚さ検出・定着条件制御処理を示すフローチャート。

【発明を実施するための形態】

【0014】

以下、本発明の好適な実施例を添付図面に基づいて詳細に説明する。なお、以下に述べる実施例は、本発明の好適な実施例であるので、技術的に好ましい種々の限定が付されているが、本発明の範囲は、以下の説明によって不当に限定されるものではなく、また、本実施の形態で説明される構成の全てが本発明の必須の構成要件ではない。

【実施例1】

【0015】

図1〜図6は、本発明の画像形成装置の一実施例を示す図であり、図1は、本発明の画像形成装置の一実施例を適用したカラー画像形成装置1の正面概略構成図である。

【0016】

図1において、カラー画像形成装置1は、本体筐体2内に、書き込み部3、帯電チャージャ4、感光体部5、現像部6、中間転写部7、2次転写ローラ8、感光体クリーニング部9、除電ランプ10、中間転写ベルトクリーニング部11、給紙部12、定着部13、両面給紙部14及び搬送路切換部15等を備えており、画像データに基づいて、電子写真方式で、最終的に用紙Pに画像を形成して、本体筐体2外に設けられた排紙台16に転写紙を排出する。上記書き込み部3、帯電チャージャ4、感光体部5、現像部6、感光体クリーニング部9及び除電ランプ10は、全体として画像形成部(画像形成手段)17を構成しており、画像形成部17は、中間転写ベルト41にトナー画像を転写して、最終的に用紙Pにカラーのトナー画像を形成する。

【0017】

感光体部5は、ローラ21〜23と、これらのローラ21〜23に張り渡され環状に形成された可撓性の感光体ベルト24と、を備えており、感光体ベルト24は、ローラ21〜23の少なくとの1つが回転駆動されることで、ローラ21〜23に沿って図1に矢印で示す時計方向に回転駆動される。

【0018】

帯電チャージャ4は、感光体部5のローラ21の近傍で感光体ベルト24に近接して配設されており、感光体ベルト24を一様に帯電させる。

【0019】

書き込み部3は、図示しないが、レーザ発光素子(以下、LDという。)、ポリゴンミラー、ポリゴンミラーを一定の角速度で回転駆動する駆動モータ、fθレンズ、折返しミラー及び同期検知センサ等を備えており、LDで画像データに基づいて変調されて発生されたレーザビームを、駆動モータで回転駆動されるポリゴンミラーにより回転走査して、fθレンズを経て折返しミラーにより光路を曲げて、予め除電ランプ10により除電され帯電チャージャ4によって一様に帯電された感光体ベルト24の周面上に露光して、静電潜像を形成するとともに、レーザビームの主走査方向であって感光体ベルト24から外れた位置に設けられた同期検知センサにもレーザビームを照射して、該同期検知センサが、検出結果を主走査同期信号として出力する。

【0020】

現像部6は、マゼンタ(M)、シアン(C)、イエロー(Y)及びブラック(B)の4色の現像器31M、31C、31Y、31Bと各現像器31M、31C、31Y、31Bを感光体ベルト24方向に移動させる現像器駆動クラッチ32M、32C、32Y、32Bを備えており、各現像器31M、31C、31Y、31Bは、現像ローラ33M、33C、33Y、33B等を備えている。

【0021】

現像部6は、現像器駆動クラッチ32M、32C、32Y、32Bが順次回転することで、各現像器31M、31C、31Y、31Bの現像ローラ33M、33C、33Y、33Bが、順次感光体ベルト24に接触して、各現像器31M、31C、31Y、31B内のトナー(現像剤)を感光体ベルト24に順次付着させて、各色の画像を現像する。すなわち、現像部6は、所定の位置で感光体ベルト24と近接あるいは接触する各現像ローラ33M、33C、33Y、33Bが、感光体ベルト24上の潜像を非接触現像法あるいは接触現像法により顕像化する。

【0022】

感光体ベルト24には、ローラ23部分で、中間転写部7の中間転写ベルト41が接しており、中間転写ベルト41は、シームレスの環状に形成されて、ローラ42〜44に張り渡されている。中間転写ベルト41は、少なくともローラ42〜44の1つが、図示しないモータにより回転駆動されることで、ローラ42〜44に沿って図1に矢印で示す反時計方向に回転駆動される。

【0023】

中間転写ベルト41内には、ローラ23部分で、感光体ベルト24及び中間転写ベルト41を挟んでバイアスローラ45が配設されており、バイアスローラ45は、高圧電源からの転写バイアスを中間転写ベルト41に印可して、感光体ベルト24上のトナー画像を中間転写ベルト41上に転写させる。そして、ローラ44部分で、中間転写ベルト41に接離するように2次転写ローラ8が設けられている。

【0024】

中間転写ベルト41には、感光体ベルト24上に形成された各色のトナー画像が順次重ねて転写され、カラーのトナー画像(カラートナー画像)を再現して、バイアスローラ45で中間転写ベルト41に転写して、最終的に、2次転写ローラ8で、中間転写ベルト41上のカラーのトナー画像を、給紙部12から搬送されてきた用紙Pに転写する。具体的には、感光体ベルト24上の第一回目のトナー画像が、中間転写ベルト41内に設けられたバイアスローラ45により中間転写ベルト41上に転写され、同様のプロセスを反復することで、第二回目のトナー画像、第三回目のトナー画像、第四回目のトナー画像が中間転写ベルト41上にそれぞれ重ね合わされて位置ズレを生じないように転写される。

【0025】

そして、トナー画像の転写された用紙Pは、定着部13に送られて、定着部13で、加熱・加圧され、トナー画像が用紙Pに定着されて、搬送路切換部15に送り込まれる。

【0026】

上記給紙部12は、給紙トレイ51、給紙ローラ52、複数の搬送ローラ53及びレジストローラ54等を備え、給紙トレイ51内には、複数枚の用紙Pが収納される。給紙部12は、給紙ローラ52により給紙レイ151内の用紙Pを1枚ずつ分離して送り出し、複数の搬送ローラ53で順次用紙Pをレジストローラ53に搬送する。なお、本実施例のカラー画像形成装置1は、図示しないが複数の給紙トレイ51を備えており、コピー等の画像形成に際して、指定された給紙トレイ51から用紙Pを送給する。

【0027】

レジストローラ(レジスト手段)53は、送られてきた用紙Pをタイミング調整した後、2次転写ローラ8と中間転写ベルト41との間に搬送し、2次転写ローラ8で中間転写ベルト41上のトナー画像を用紙Pに転写させる。

【0028】

そして、感光体クリーニング部9は、感光体ベルト24に残留する残留トナーをクリーニングする。

【0029】

また、中間転写ベルト41は、中間転写ベルトクリーニング部11により残留トナーが除去され、中間転写ベルトクリーニング部11は、画像形成中には中間転写ベルト41の表面から離間した位置に保たれ、画像転写後のクリーニング時にのみ中間転写ベルト41の表面に圧接される。

【0030】

そして、上記搬送路切換部15は、両面印刷を行うときには、定着部13から送られてきた用紙Pを両面給紙部14に送り込み、片面印刷を行うときには、用紙Pをそのまま排紙台16上に排出する。両面給紙部14は、搬送路切換部15によって送り込まれてきた用紙Pを、その表裏面を反転させて、再度、画像形成部17のレジストローラ54に搬送する。画像形成部17は、両面給紙部14で表裏反転されてレジストローラ54に送り込まれてきた用紙Pに、2次転写ローラ8で、中間転写ベルト41上のトナー画像を転写させた後、該用紙Pを、定着部13及び搬送路切換部15を介して排紙台16上に排出する。

【0031】

カラー画像形成装置1は、用紙Pの搬送系路上に、用紙Pの有無及び搬送状態を検出するために、用紙有無センサ61、レジスト用紙センサ62、搬送用紙センサ63、定着用紙センサ64及び搬送用紙センサ65等が配設されており、レジストローラ54の用紙搬送方向手前に、用紙厚さセンサ70が配設されている。

【0032】

用紙厚さセンサ(厚さ検出手段)70は、図2(a)、(b)に示すように、固定位置に配設されたホール素子(磁気検出手段)71、可動アーム(可動部材)72、可動アーム72に取り付けられている磁石73、可動アーム72を用紙Pの搬送面方向に付勢するバネ(付勢手段)74等を備えており、可動アーム72は、用紙Pの搬送面に対して鉛直方向(用紙Pの面方向)に移動可能に設けられている。可動アーム72は、用紙Pの搬送をガイドするガイド板55に対向する側の端部が細く尖った用紙検出端部72aに形成されており、用紙Pとは反対側の端部がバネ74に保持されている。用紙厚さセンサ70は、図2(a)に示すように、用紙Pが可動アーム72の用紙検出端部72aの位置に存在するときには、該用紙Pの厚さ分だけ可動アーム72がバネ74の付勢力に抗して該バネ74方向に移動し、図2(b)に示すように、用紙Pが可動アーム72の用紙検出端部72aの位置に存在しないときには、バネ74の付勢力によって該用紙検出端部72aがガイド板55に当接する位置まで移動する。

【0033】

そして、可動アーム72には、磁石73が取り付けられており、磁石73は、そのNS方向(N極とS極の配置方向)が可動アーム72の軸方向と一致する方向に取り付けられている。用紙厚さセンサ70は、磁石73と対向する位置の近傍に、ホール素子71が固定された状態で配設されており、可動アーム72が用紙Pの厚さに応じて軸方向に移動すると、磁石73が同期して移動して、磁石73とホール素子71との相対位置が変化する。

【0034】

すなわち、用紙厚さセンサ70は、図3に示すように、磁石73のN極からS極に向かう磁束(磁界)がホール素子71に作用し、磁束の変化によってホール素子71に起電力が発生して、ホール素子71が、検出電圧を出力する。そして、用紙厚さセンサ70は、図4に示すように、可動アーム72とともに磁石73のホール素子71に対する位置が移動すると、ホール素子71に作用する磁束密度が変化して、ホール素子71の出力する検出電圧が、磁石73とホール素子71との相対位置の変化に応じて変化する。

【0035】

そして、カラー画像形成装置1は、図5に示すようにブロック構成されており、上記給紙部12、定着部13、画像形成部17等を備えているとともに、エンジン制御部80、コントローラ制御部81及び操作表示部82等を備えている。

【0036】

エンジン制御部80は、CPU(Central Processing Unit )83及び図示しない不揮発性メモリ等を備えており、不揮発性メモリには、用紙厚さセンサ70の検出出力と用紙厚さを対応させた紙厚データテーブル及び用紙厚さと画像形成条件を対応させた画像形成データテーブルが予め格納されているとともに、カラー画像形成装置1のエンジン部である給紙部12、定着部13及び画像形成部17等を制御して画像形成するエンジン制御処理プログラム及び後述する用紙厚さセンサ70の検出結果に基づいて不揮発性メモリの紙厚データテーブル及び画像形成データテーブルを参照して用紙Pの用紙厚さに適した画像形成条件で画像形成する用紙厚さ対応画像形成制御処理を実行する。この画像形成条件は、定着部13の定着温度、2次転写ローラ8によって中間転写ベルト41上のトナー画像を用紙Pに転写するための転写バイアス値、給紙部12による用紙Pの搬送速度(用紙搬送速度)等である。

【0037】

CPU(画像形成条件設定手段)83は、アナログポートを有しており、該アナログポートに用紙厚さセンサ70からのアナログの検出電圧が入力される。CPU83は、用紙厚さセンサ70の検出結果の検出電圧に基づいて上記画像形成条件を設定して、用紙厚さに適した画像形成条件による画像形成を行う用紙厚さ対応画像形成制御処理を実行する。

【0038】

コントローラ制御部81は、カラー画像形成装置1の各部を制御してカラー画像形成装置1としての処理を実行するとともに、操作表示部82の制御を行う。

【0039】

操作表示部(指定手段)82は、カラー画像形成装置1を操作するのに必要な各種キーを備えるとともに、ディスプレイ(例えば、液晶ディスプレイ)やLED(Light Emitting Diode)等のランプを備えている。操作表示部82は、操作キーから、カラー画像形成装置1を利用した複写処理、プリント処理、スキャナ処理等の各種画像処理に必要な各種操作、特に、画像形成に使用する用紙Pの用紙種別の指定操作が行われ、ディスプレイには、操作キーから入力された命令内容やカラー画像形成装置1からオペレータに通知する各種情報が表示される。

【0040】

次に、本実施例の作用を説明する。本実施例のカラー画像形成装置1は、画像形成に使用する用紙Pの用紙厚さを用紙厚さセンサ70で正確に検出して検出した用紙厚さに最適な画像形成条件で画像形成する。

【0041】

すなわち、カラー画像形成装置1は、図6に示すように、コピー等を行う際に、ユーザが、操作表示部82で用紙Pの種別(紙種)の設定を、例えば、使用する給紙トレイ51の設定指定等によって行われると(ステップS101)、エンジン制御部80のCPU83が、該指定の用紙種別の用紙Pを用いた画像形成に最適な画像形成条件を設定して、用紙搬送動作を開始する(ステップS102)。

【0042】

カラー画像形成装置1は、用紙搬送動作を開始すると、上記指定された給紙トレイ51の用紙Pを給紙部12によってレジストローラ54へ搬送する。このレジストローラ54に搬送される用紙Pの用紙厚さを用紙厚さセンサ70によって検出してCPU83に出力する(ステップS103)。

【0043】

この用紙厚さセンサ70による用紙厚さの検出は、図2(b)に示したように、用紙Pが用紙厚さセンサ70の検出位置に搬送されてくる前は、バネ74の付勢力によって可動アーム72の用紙検出端部72aが用紙搬送路のガイド板55に当接している状態となっており、図2(a)に示すように、用紙Pが用紙厚さセンサ70の検出位置に搬送されてくると、用紙Pの厚さに応じた量だけ可動アーム72がバネ74の付勢力に抗して浮き上がる。

【0044】

このとき、用紙Pは、レジストローラ54に突き当たると、一旦停止し、用紙Pが巻き上がっていたりすることでガイド板55から浮き上がることなく、ガイド板55に密接した状態となっている。したがって、可動アーム72は、用紙Pの厚さに応じた量だけ移動する。

【0045】

用紙厚さセンサ70は、可動アーム72が移動すると、可動アーム72に取り付けられている磁石73も一緒に移動し、磁石73によってホール素子71に作用する磁束密度が可動アーム72の移動量に応じた量だけ変化する。ホール素子71は、図4に示したように、磁束密度の変化量に応じてその電圧値の変化する検出電圧をCPU83に出力する。

【0046】

そして、CPU83は、この用紙厚さセンサ70からの検出信号に基づいて不揮発性メモリに予め格納されている紙厚データテーブルを参照して、レジストローラ54に搬送されてきた用紙Pの用紙厚さを決定し、該検出結果による用紙厚さが操作表示部82で設定された用紙種別の用紙厚さと一致するかチェックする(ステップS104)。

【0047】

CPU83は、ステップS104で、検出した用紙厚さと操作表示部82で設定された用紙種別の用紙厚さが一致するときには、該用紙Pの用紙厚さに適した画像形成条件、すなわち、上述のように、感光体ベルト24上へのトナー画像の形成、中間転写ベルト41への転写を順次行って、中間転写ベルト41のカラートナー画像が2次転写ローラ8の位置に搬送されるタイミングに合わせて、レジストローラ54を駆動させて、用紙Pにトナー画像を転写し、トナー画像の転写された用紙Pを定着部13に送って定着部13でトナー画像の用紙Pへの定着を行わせるという画像形成処理を実施する(ステップS105)。

【0048】

ステップS104で、検出した用紙厚さと操作表示部82で設定された用紙種別の用紙厚さが一致しないときには、CPU83は、搬送している用紙Pと設定で指定された用紙種別の用紙厚さが異なる旨のメッセージを操作表示部82に表示する等の方法で警告を出力する(ステップS106)。この警告出力では、ユーザに用紙種別の再設定を促すメッセージの表示等をも行う。CPU83は、警告出力を行うと、ユーザが操作表示部82の操作で搬送されている用紙Pの厚さと同じ用紙種別に再設定されるのを待って(ステップS107、S106)、該用紙Pに適した画像形成条件での画像形成を実施する(ステップS108)。

【0049】

なお、上記説明では、用紙厚センサ70は、用紙Pの厚さに応じて可動する可動アーム72に磁石73を取り付け、ホール素子71を固定配置しているが、可動アーム72にホール素子71が取り付けられ、磁石73が固定配置されていてもよい。

【0050】

このように、本実施例のカラー画像形成装置1は、所定の画像形成条件で画像を形成する画像形成部17に送給される用紙Pを、レジストローラ54によって、画像形成部17の手前で一旦停止させた後に所定タイミングで送り出し、該レジストローラ54で停止される用紙Pの厚さを、該用紙Pの厚さに応じて磁気を変化させて該磁気の変化量に基づいて該用紙Pの厚さを検出する用紙厚さセンサ70によって検出し、CPU83によって、該検出結果に基づいて画像形成条件を制御している。

【0051】

したがって、用紙Pが安定している状態で該用紙Pの厚さを高精度に検出して、検出した用紙Pの厚さに基づいて画像形成条件を設定することができ、画像品質を向上させることができる。

【0052】

また、本実施例のカラー画像形成装置1は、画像形成部17が、感光体部5の感光体ベルト24に形成した静電潜像をトナーで現像してトナー画像を形成し、該トナー画像を所定の搬送速度で搬送する用紙Pに所定の転写電圧で2次転写ローラ8によって転写して該トナー画像の転写された用紙Pを定着部13において所定の定着温度で加熱・加圧して定着させて画像形成し、画像形成部17の用紙Pの搬送速度、転写電圧及び定着温度のうち少なくとも1つを画像形成条件として制御している。

【0053】

したがって、電子写真方式で所定の画像形成条件によって画像形成する場合に、画像形成条件を用紙Pの厚さに適した条件に設定することができ、画像品質を向上させることができる。

【0054】

さらに、本実施例のカラー画像形成装置1は、用紙厚さセンサ70が、所定量の磁界を放出する磁石73と、磁石73の放出する磁界内に位置して該磁界の変化に応じた出力信号(検出電圧)を出力するホール素子71と、用紙Pによって用紙Pの厚さに応じた量だけ移動される可動アーム72と、可動アーム72を用紙Pの面方向に付勢するバネ74と、を備え、磁石73とホール素子71のいずれか一方が可動アーム72に取り付けられ、他の一方が固定配置されている。

【0055】

したがって、簡単な構成で高精度に用紙Pの厚さを検出することができ、画像品質を安価に向上させることができる。

【0056】

また、本実施例のカラー画像形成装置1は、用紙厚さセンサ70の磁気検出手段として、ホール素子71を用いている。

【0057】

したがって、より一層安価かつ簡単な構成で高精度に用紙Pの厚さを検出することができ、画像品質をより一層安価に向上させることができる。

【0058】

さらに、本実施例のカラー画像形成装置1は、操作表示部82によって指定された用紙種類の用紙Pを給紙部12によって画像形成部17に搬送し、CPU83が、用紙厚さセンサ70の検出した用紙Pの厚さと操作表示部82で指定された種類の用紙Pの厚さが一致すると、画像形成条件を、指定された種類の用紙Pに対して予め設定されている画像形成条件に設定している。

【0059】

したがって、1枚目の画像形成出力から最適な条件で画像出力することができ、用紙Pの無駄を防止することができるとともに、不適切な用紙Pへの画像出力による機械的な損傷が発生することを防止することができる。

【0060】

また、本実施例のカラー画像形成装置1は、CPU83が、用紙厚さセンサ70の検出した用紙Pの厚さと操作表示部82で指定された種類の用紙Pの厚さが異なると、所定の警告を操作表示部82のディスプレイに表示する等の方法で出力している。

【0061】

したがって、用紙厚さセンサ70による用紙厚さの検知結果とユーザによる操作表示部82での設定条件が一致しない場合でも、ユーザにその旨の警告を行ってユーザが設定を変更することで、必ず最適な条件で画像出力することができる。

【0062】

なお、上記説明では、電子写真方式で画像形成するカラー画像形成装置1に適用した場合について説明したが、画像形成装置としては、電子写真方式で画像形成するものに限るものではなく、用紙等のシート状部材の厚さによって画像形成する条件(画像形成条件)を設定変更する画像形成装置一般に適用することができる。

【0063】

以上、本発明者によってなされた発明を好適な実施例に基づき具体的に説明したが、本発明は上記実施例で説明したものに限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【産業上の利用可能性】

【0064】

本発明は、用紙厚さに基づいて画像形成条件を設定して画像形成する複写装置、プリンタ装置、複合装置等の画像形成装置に利用することができる。

【符号の説明】

【0065】

1 カラー画像形成装置

2 本体筐体

3 書き込み部

4 帯電チャージャ

5 感光体部

6 現像部

7 中間転写部

8 2次転写ローラ

9 感光体クリーニング部

10 除電ランプ

11 中間転写ベルトクリーニング部

12 給紙部

13 定着部

14 両面給紙部

15 搬送路切換部

21〜23 ローラ

24 感光体ベルト

31M、31C、31Y、31B 現像器

32M、32C、32Y、32B 現像器駆動クラッチ

33M、33C、33Y、33B 現像ローラ

41 中間転写ベルト

42〜44 ローラ

51 給紙トレイ

53 給紙ローラ

53 搬送ローラ

54 レジストローラ

55 ガイド板

61 用紙有無センサ

62 レジスト用紙センサ

63 搬送用紙センサ

64 定着用紙センサ

65 搬送用紙センサ

70 用紙厚さセンサ

71 ホール素子

72 可動アーム

73 磁石

74 バネ

80 エンジン制御部

81 コントローラ制御部

82 操作表示部

83 CPU

P 用紙

【先行技術文献】

【特許文献】

【0066】

【特許文献1】特開2005−343666号公報

【特許請求の範囲】

【請求項1】

シート状部材に所定の画像形成条件で画像を形成する画像形成手段と、

前記画像形成手段に前記シート状部材を送給するシート状部材送給手段と、

前記シート状部材送給手段によって送給される前記シート状部材を前記画像形成手段の手前で一旦停止させた後に所定タイミングで該画像形成手段に送り出すレジスト手段と、

前記レジスト手段で停止される前記シート状部材の厚さに応じて磁気を変化させて該磁気の変化量に基づいて該シート状部材の厚さを検出する厚さ検出手段と、

前記厚さ検出手段の検出結果に基づいて前記画像形成条件を制御する画像形成条件設定手段と、

を備えていることを特徴とする画像形成装置。

【請求項2】

前記画像形成手段は、感光体に形成した静電潜像をトナーで現像してトナー画像を形成し、該トナー画像を所定の搬送速度で搬送する前記シート状部材に所定の転写電圧で転写して該トナー画像の転写されたシート状部材を所定の定着温度で加熱・加圧して定着させて画像形成し、

前記画像形成条件設定手段は、前記画像形成手段の前記シート状部材の搬送速度、前記転写電圧及び前記定着温度のうち少なくとも1つを前記画像形成条件として制御することを特徴とする請求項1記載の画像形成装置。

【請求項3】

前記厚さ検出手段は、

所定量の磁界を放出する磁石と、

前記磁石の放出する磁界内に位置して該磁界の変化に応じた出力信号を出力する磁気検出手段と、

前記シート状部材によって該シート状部材の厚さに応じた量だけ移動される可動部材と、

前記可動手段を前記シート状部材の面方向に付勢する付勢手段と、

を備え、前記磁石と前記磁気検出手段のいずれか一方が前記可動部材に取り付けられ、他の一方が固定配置されていることを特徴とする請求項1または請求項2記載の画像形成装置。

【請求項4】

前記磁気検出手段は、ホール素子であることを特徴とする請求項3記載の画像形成装置。

【請求項5】

前記画像形成装置は、

前記シート状部材送給手段に搬送させる前記シート状部材の種類を指定する指定手段を備え、

前記シート状部材送給手段は、前記指定手段で指定された種類の前記シート状部材を前記画像形成手段に搬送し、

前記画像形成条件設定手段は、前記厚さ検出手段の検出した前記シート状部材の厚さと前記指定手段で指定された種類の前記シート状部材の厚さが一致すると、前記画像形成条件を、該指定手段で指定された種類の該シート状部材に対して予め設定されている前記画像形成条件に設定することを特徴とする請求項1から請求項4のいずれかに記載の画像形成装置。

【請求項6】

前記画像形成条件設定手段は、前記厚さ検出手段の検出した前記シート状部材の厚さと前記指定手段で指定された種類の前記シート状部材の厚さが異なると、所定の警告を出力することを特徴とする請求項5記載の画像形成装置。

【請求項1】

シート状部材に所定の画像形成条件で画像を形成する画像形成手段と、

前記画像形成手段に前記シート状部材を送給するシート状部材送給手段と、

前記シート状部材送給手段によって送給される前記シート状部材を前記画像形成手段の手前で一旦停止させた後に所定タイミングで該画像形成手段に送り出すレジスト手段と、

前記レジスト手段で停止される前記シート状部材の厚さに応じて磁気を変化させて該磁気の変化量に基づいて該シート状部材の厚さを検出する厚さ検出手段と、

前記厚さ検出手段の検出結果に基づいて前記画像形成条件を制御する画像形成条件設定手段と、

を備えていることを特徴とする画像形成装置。

【請求項2】

前記画像形成手段は、感光体に形成した静電潜像をトナーで現像してトナー画像を形成し、該トナー画像を所定の搬送速度で搬送する前記シート状部材に所定の転写電圧で転写して該トナー画像の転写されたシート状部材を所定の定着温度で加熱・加圧して定着させて画像形成し、

前記画像形成条件設定手段は、前記画像形成手段の前記シート状部材の搬送速度、前記転写電圧及び前記定着温度のうち少なくとも1つを前記画像形成条件として制御することを特徴とする請求項1記載の画像形成装置。

【請求項3】

前記厚さ検出手段は、

所定量の磁界を放出する磁石と、

前記磁石の放出する磁界内に位置して該磁界の変化に応じた出力信号を出力する磁気検出手段と、

前記シート状部材によって該シート状部材の厚さに応じた量だけ移動される可動部材と、

前記可動手段を前記シート状部材の面方向に付勢する付勢手段と、

を備え、前記磁石と前記磁気検出手段のいずれか一方が前記可動部材に取り付けられ、他の一方が固定配置されていることを特徴とする請求項1または請求項2記載の画像形成装置。

【請求項4】

前記磁気検出手段は、ホール素子であることを特徴とする請求項3記載の画像形成装置。

【請求項5】

前記画像形成装置は、

前記シート状部材送給手段に搬送させる前記シート状部材の種類を指定する指定手段を備え、

前記シート状部材送給手段は、前記指定手段で指定された種類の前記シート状部材を前記画像形成手段に搬送し、

前記画像形成条件設定手段は、前記厚さ検出手段の検出した前記シート状部材の厚さと前記指定手段で指定された種類の前記シート状部材の厚さが一致すると、前記画像形成条件を、該指定手段で指定された種類の該シート状部材に対して予め設定されている前記画像形成条件に設定することを特徴とする請求項1から請求項4のいずれかに記載の画像形成装置。

【請求項6】

前記画像形成条件設定手段は、前記厚さ検出手段の検出した前記シート状部材の厚さと前記指定手段で指定された種類の前記シート状部材の厚さが異なると、所定の警告を出力することを特徴とする請求項5記載の画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−191301(P2010−191301A)

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願番号】特願2009−37241(P2009−37241)

【出願日】平成21年2月19日(2009.2.19)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願日】平成21年2月19日(2009.2.19)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]