画像形成装置

【課題】ホッピング方式の現像において、長期放置後のプリントジョブにおける現像不良の発生を、従来よりも低いコストで抑える。

【解決手段】操作者から送られてくる画像情報に基づく光書込処理を感光体に対して実施するのに先立って、トナー担持ローラ31の表面上のトナーを感光体70の表面上に転移させながらクリーニング装置74で回収するクリーニング回収処理と、トナー担持ローラ31の表面におけるトナー回収後の箇所に対して供給スリーブ43によって新たなトナーを供給する処理とを実施させるようにした。

【解決手段】操作者から送られてくる画像情報に基づく光書込処理を感光体に対して実施するのに先立って、トナー担持ローラ31の表面上のトナーを感光体70の表面上に転移させながらクリーニング装置74で回収するクリーニング回収処理と、トナー担持ローラ31の表面におけるトナー回収後の箇所に対して供給スリーブ43によって新たなトナーを供給する処理とを実施させるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トナー担持体の表面上でホッピングさせたトナーを潜像担持体の潜像に付着させて現像を行う画像形成装置に関するものである。

【背景技術】

【0002】

この種の画像形成装置としては、特許文献1に記載のものが知られている。この画像形成装置の現像装置は、回転可能な筒状のトナー担持体を有している。そして、このトナー担持体には、回転軸線方向に延在した形状の細長い電極が回転方向に所定のピッチで配設されている。トナー担持体の表面上においては、互いに隣り合う電極の間に交番電界が形成される。そして、交番電界の向きの変化に応じて、互いに隣り合うの電極の一方の真上からホッピングして他方の電極の上に着地したり、他方の電極の上からホッピングして一方の電極の上に着地したりする。トナーはこのようにして2つの電極の間でホッピングを繰り返しながら、トナー担持体の回転に伴って、潜像担持体に対向する現像領域まで搬送される。現像領域では、トナー担持体の表面からホッピングして潜像担持体上の近傍まで浮上したトナーが、潜像による電界に引かれて潜像に付着する。この付着により、潜像がトナー像に現像される。

【0003】

ホッピングによって電極間を往復移動するトナーをトナー担持体の表面移動によって現像領域に搬送するのではなく、トナー担持体の表面上のトナーをホッピングによって一定方向に移動させて現像領域まで搬送する画像形成装置も知られている。例えば、特許文献2には、A相、B相、C相という3つの電極がその順序で繰り返し配設されたトナー担持体を用いる画像形成装置が記載されている。この画像形成装置では、トナー担持体の表面上でトナーをA相電極上からB相電極上へ、B相電極上からC相電極上へ、C相電極上からA相電極上へというように順次ホッピングさせていくことで、トナーを現像領域に向けて搬送する。

【0004】

これらの画像形成装置のように、ホッピングさせているトナーを現像に用いる方式(以下、ホッピング方式という)では、従来の1成分現像方式や二成分現像方式では実現が望めなかったほどの低電位現像を実現することができる。例えば、周囲の非画像部との電位差が僅か数十[V]である静電潜像にトナーを選択的に付着させることも可能である。

【0005】

【特許文献1】特開2008−122476号公報

【特許文献2】特開2004−198675号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

このような画像形成装置において、装置を長期間使用しないで放置した後のプリントジョブにおいて、現像不良を引き起こすことがある。具体的には、装置が長期間の放置されると、トナー担持体の表面上のトナーが帯電量を著しく低下させたり凝集性を高めたりする。このため、長期放置後のプリントジョブにおいて、トナー担持体の表面上のトナーを良好にホッピングさせることができずに、現像不良を引き起こしてしまうのである。

【0007】

上述した特許文献1に記載の画像形成装置では、現像領域へのトナー搬送量の安定化を図る目的で、回転可能なトナー担持体の表面のうち、現像領域を通過した後、トナー供給領域に進入する前の箇所から、トナーを回収する回収手段を設けている。この回収手段により、トナー担持体の表面上で長期間放置されて帯電量を著しく低下させたり、凝集性を高めたりしたトナーを、現像領域進入前のトナー担持体の表面箇所から回収することができる。しかしながら、回収手段の構成によっては、現像不良の発生を抑えることができない場合がある。また、現像不良の発生を抑えることができるものの、コスト高になってしまうこともある。

【0008】

具体的には、特許文献1の図10には、上述の回収手段として、トナー担持体の表面に当接しながら回転するトナー回収ローラを備える現像装置が記載されている。このトナー回収ローラにより、回転可能なトナー担持体の表面のうち、現像領域を通過した後、トナー供給領域に進入する前の箇所から、トナーを回収する。しかしながら、回収したトナーを、トナー回収ローラに当接する除去ブレードによって掻き取りながら、トナー供給ローラに送っている。このトナー供給ローラは、前述のトナー供給領域でトナー担持体にトナーを供給するものであり、トナー回収ローラから受け取ったトナーを、そのまますぐにトナー担持体に戻してしまう。つまり、長期間の放置によって帯電量を低下させたり凝集性を高めたりしたトナーを、トナー回収ローラによってトナー担持体の表面から回収しても、それをすぐにトナー供給ローラによってトナー担持ローラの表面に戻してしまうのである。このため、長期間放置後のプリントジョブにおける現像不良の発生を抑えることができない。

【0009】

また、特許文献1の図12には、上述の回収手段として、吸引ポンプやこれに接続した吸引ノズルなどからなる吸引システムを備える現像装置が記載されている。この吸引システムにより、回転可能なトナー担持体の表面のうち、現像領域を通過した後、トナー供給領域に進入する前の箇所から、トナーを吸い取って回収する。回収したトナーについては、現像装置内のトナー収容部に戻している。回収後のトナーをトナー収容部で十分に撹拌したりほぐしたりすることで、帯電量の回復や、凝集性の低下を図ってから、トナー担持体の表面に戻すので、長期間放置後のプリントジョブにおける現像不良の発生を抑えることができる。しかしながら、通常の現像装置には設けない吸引システムという特殊な構成を付加することで、コスト高になってしまう。

【0010】

本発明は以上の背景に鑑みてなされたものであり、その目的とするところは、長期放置後のプリントジョブにおける現像不良の発生を、従来よりも低いコストで抑えることができる画像形成装置を提供することである。

【課題を解決するための手段】

【0011】

上記目的を達成するために、請求項1の発明は、自らの表面に沿って配設された複数の電極を具備するトナー担持体の該表面上のトナーを、それら複数の電極における電極間の電位差で形成される電界によってホッピングさせながら、潜像担持体上の潜像に付着させて該潜像を現像し、且つ該トナー担持体に対してトナー供給手段によってトナーを供給する現像手段と、それら複数の電極における少なくとも一部にパルス電圧を印加することで、それら複数の電極間に電位差を生じせしめる電圧印加手段と、該潜像担持体に潜像を書き込む潜像書込手段と、現像によって得られた、該潜像担持体上のトナー像を転写体に転写する転写手段と、該潜像担持体の表面に付着している転写残トナーをクリーニングするクリーニング手段とを備える画像形成装置において、操作者から送られてくる画像情報に基づく上記潜像書込手段による潜像書込処理を実施するのに先立って、上記トナー担持体の表面上のトナーを上記潜像担持体の表面上に転移させながら上記クリーニング手段で回収するクリーニング回収処理と、該トナー担持体の表面におけるトナー回収後の箇所に対して上記トナー供給手段によって新たなトナーを供給する処理とを実施させるようにしたことを特徴とするものである。

また、請求項2の発明は、請求項1の画像形成装置において、上記クリーニング回収処理にて上記電極に印加する上記パルス電圧として、上記潜像担持体上の潜像を現像する現像処理にて該電極に印加するパルス電圧よりも振幅の大きなものを用いるように、上記電圧印加手段を構成したことを特徴とするものである。

また、請求項3の発明は、請求項1の画像形成装置において、上記クリーニング回収処理では、上記電極に対して、上記パルス電圧に代えて直流電圧を印加するように、上記電圧印加手段を構成したことを特徴とするものである。

また、請求項4の発明は、請求項1乃至3の何れかの画像形成装置において、上記潜像担持体に対して上記トナー担持体を接離させる接離手段を設けるとともに、上記潜像担持体上の潜像を現像する現像処理では該トナー担持体を該潜像担持体から離間させる一方で、上記クリーニング回収処理では該トナー担持体を該潜像担持体に接触させるように、該接離手段を構成したことを特徴とするものである。

また、請求項5の発明は、請求項1乃至4の何れかの画像形成装置において、画像形成動作を行っていない時間である非動作時間を計時する計時手段を設けるとともに、上記画像情報を受信した場合には、上記潜像書込処理に先立つ上記クリーニング回収処理を実施するか否かを、該計時手段による計時結果に基づいて決定させるようにしたことを特徴とするものである。

また、請求項6の発明は、請求項1乃至5の何れかの画像形成装置において、電源投入後には、上記画像情報の受信の有無にかかわらず、上記クリーニング回収処理を実施させるようにしたことを特徴とするものである。

また、請求項7の発明は、請求項1乃至6の何れかの画像形成装置において、上記トナー担持体として、その表面上でホッピングしているトナーを表面移動によって上記潜像担持体との対向領域に搬送するものを用いるとともに、該トナー担持体の表面の全領域に対して上記クリーニング回収処理を施した後に、上記トナー供給手段によるトナー供給処理を開始させるようにしたことを特徴とするものである。

また、請求項8の発明は、請求項1乃至6の何れかの画像形成装置において、上記トナー担持体として、その表面上でホッピングしているトナーを表面移動によって上記潜像担持体との対向領域に搬送するものを用いるとともに、上記クリーニング回収処理の実施中には、該対向領域で該トナー担持体の表面上のトナーを該潜像担持体に転移させながら、該トナー担持体における対向領域通過後の箇所に対して上記トナー供給手段によってトナーを供給させるようにしたことを特徴とするものである。

【発明の効果】

【0012】

これらの発明においては、長期間の放置によってトナー担持体の表面上で帯電量を低下させたり凝集性を高めたりしたトナーを、クリーニング回収処理により、潜像担持体の表面に転移させながらクリーニング手段内に回収する。トナー担持体の表面から除去したトナーについては、すぐにトナー供給手段に受け渡すのではなく、クリーニング手段の中に回収するので、回収したトナーをそのまますぐにトナー供給手段によってトナー担持体に戻してしまうことがない。そして、トナー供給手段によってトナー担持体に対して新たに供給した、凝集性が低く且つ十分に帯電しているトナーだけを、長期間放置後のプリントジョブで使用することが可能なので、長期放置後のプリントジョブにおける現像不良の発生を抑えることができる。更には、上述した吸引システムのような特殊なハードウエアを設けることなく、トナー担持体の表面から回収したトナーをトナー供給手段にすぐに戻さずにクリーニング手段内に隔離するので、従来よりも低コストで現像不良の発生を抑えることができる。

【発明を実施するための最良の形態】

【0013】

まず、ホッピング現像方式について、本発明者らが行った実験について説明する。

図1は、本発明者らが用いた実験装置の基板を示す断面図である。同図において、トナー担持体としての基板4は、ガラス基板1、電極パターン2、表面層3等を有している。ガラス基板1上にアルミニウムを蒸着することによって、p[μm]のピッチで移動方向に配列された複数の電極21、22、23・・・2nからなる電極バターン2を形成している。電極パターン2の上には、保護層3として厚み約3[μm]、体積抵抗率約1010[Ω・cm]の樹脂コートを施している。かかる構成の基板4の上には、帯電させたトナー層5を形成している。基板4上に形成された薄層の状態でのトナーの帯電量は約−22[μC/g]であった。

【0014】

このトナー層5は、基板4に対して図示しない2成分現像器によってベタ画像を薄層に現像することによって形成した。トナーとしては、ポリエステル系の粒径約6[μm]のものを使いた。この状態のトナー層5に対して、図2に示すように、奇数番目の電極21、23・・・の集合体である奇数番目電極群に交流電源6から交流電圧を印加する一方で、偶数番目の電極22、24・・・の集合体である偶数番目電極群に前記交流電圧とは逆位相の交流電圧を印加すると、トナー5は奇数番目電極群21、23・・・と偶数番目電極群22、24・・・との間を繰り返しホッピングして往復移動する。この現象を以下、フレア(あるいはフレア現象)という。また、フレア現象を引き起こしている状態をフレア状態という。

【0015】

基板4として、電極21、22、23・・・のピッチpを50、100、200及び400[μm]に設定した4種類のものを用意した。そして、交流電源6から各電極に対して出力する交流電圧のプラス側ピーク値とマイナス側ピーク値との差分の絶対値であるVmax[V]を変化させながら、フレアを高速度カメラで観察した。この結果を図3に示す。なお、電極21、22、23・・・の幅(短手方向の長さ)と、電極ピッチとの関係については、前者を後者の1/2となるようにした。

【0016】

同図において、フレアの活性度とは、基板4の表面に張り付いて動かないトナーの割合に基づいて、フレアの活性の度合いを5段階に分けて評価したものである。図3から、Vmaxやピッチpの値に関わらず、Vmax[V]/p[μm]によってフレアの活性度がほぼ一義的に決定されることが確認できる。そして、Vmax[V]/p[μm]>1の時にフレアが活性化し始めて、Vmax[V]/p[μm]>3ではフレアが完全に活性化していることが分かる。

【0017】

次に、図4に示すような実験装置の実験結果について説明する。基板Aはアルミニウムからなる基板7の上に厚み約20[μm]の樹脂層(これは感光体を想定したもの)8を形成することで構成する。基板7は接地し、樹脂層8にはベタ画像相当の0.4[mg/cm2]のトナー層9を形成する。このトナー層9は図示しない2成分現像器によって樹脂層8に対してベタ現像をすることで形成したものである。

【0018】

この基板Aに間隔d[μm]で対向するように基板Bを設置する。この基板Bは上記基板4と同様に構成され、表面層3は以降の作業によってここに転移するトナーの量を光学的な測定装置(反射光濃度測定器)によって計測しやすいように白色のコート層とする。図3から、Vmax[V]/p[μm]=4であればいずれの条件でも安定なフレアを形成できるので、Vmax[V]/p[μm]=4となる4種の条件を用いて、基板Bへのトナー転移量の現像ギャップ(d[μm])依存性を調べた。すると、条件によっては、基板Aの樹脂層8に付着していたトナー層9における一部のトナーが基板B上に形成される電界の影響を受けてトナー層9から基板Bの表面層3に転移することがあった。このような転移が発生すると、重ね合わせ現像において、先行する現像時に潜像担持体(例えば感光体)上に形成されたトナー層のトナーが、後続の現像時に後続色の現像装置内に転移して混色を引き起こしてしまう。また、先行する現像で得られた潜像担持体上の画像を乱してしまう。かかる混色や画像の乱れを回避し得るのは、ピッチ間距離pが現像ギャップdより小さいこと、すなわちp<dであることがわかった。

【0019】

この条件は、トナー担持体(基板B)上に形成される電界カーテンの影響が、潜像担持体(基板A)上の静電潜像電場やトナー像に対して及ばない条件であると考えることができる。このような条件のもとでは、例えば1200dpiや2400dpiの孤立ドットをスキャベンジなしで正確に現像できるばかりでなく、潜像担持体(基板A)上でのトナー像重ねのような作像プロセスを利用する際にも、先に潜像担持体上に形成されているトナー像を乱すこと無く、且つ、現像装置内のトナーの混色を招くことも無く、非常に高画質なトナー像重ねを実現することができる。

【0020】

ところで、従来、複写機、プリンタ、ファクシミリ等の画像形成装置に用いられる現像装置には、2成分現像方式や1成分現像方式などがある。2成分現像方式は、高速現像に非常に適しており、現在の中速や高速の画像形成装置の主流方式である。この2成分現像方式では、高画質を狙うためには、潜像担持体上の静電潜像との接触部における現像剤の状態を非常に緻密にする必要がある。そのために、現在はキャリア粒子の小径化が進んでおり、商用レベルでは30μm程度のキャリアも使われ始めている。

【0021】

1成分現像方式は、機構が小型軽量になることから、現在の低速の画像形成装置の主流方式である。この1成分現像方式では、現像ローラ等の現像剤担持体の表面に担持したトナーをホッピングさせずに現像に用いる。具体的には、現像ローラ上にトナー薄層を形成するために、ブレードやローラなどのトナー規制部材を現像ローラ上のトナーに当接させ、そのときに現像ローラやトナー規制部材とトナーとの摩擦によってトナーは帯電される。現像ローラ上に薄層に形成された帯電トナー層は、現像部に運ばれて潜像担持体上の静電潜像を現像する。ここでの1成分現像方式には大きく分けて接触型と非接触型があり、前者は現像ローラと潜像担持体とが接触するものであり、後者は現像ローラと潜像担持体とが非接触であるものである。

【0022】

上記2成分現像方式と1成分現像方式との欠点を補い合うべく、特開平3−100575号公報に記載のものなどのように2成分現像方式と1成分現像方式とをハイブリッド化したハイブリッド化方式も幾つか提案されている。

【0023】

高解像度の微小均一ドットを現像する方法としては、例えば特開平3−113474号公報に記載の方式がある。この方式は、上記ハイブリッド化方式に対して、現像部に高周波バイアスを印加したワイヤを設置することにより、現像部でのトナークラウド化を行い、高解像度のドット現像性を実現するものである。

【0024】

また、特開平3−21967号公報(特許文献1)には、最も効率良く、且つ安定なトナークラウドを形成するために、回転ローラ上に電界カーテンを形成する方法が提案されている。

【0025】

また、進行波電界による電界カーテンで現像剤を搬送する現像装置が特開2003−15419号公報に記載されている。また、現像ローラの周面上にほぼ1層のキャリアをほぼ均等に吸着する複数の磁極を有する現像装置が特開平9−269661号公報に記載されている。また、特開2003−84560号公報には、非磁性トナーを担持する現像剤担持体表面に、絶縁部を介して周期的な導電性電極パターンを設け、該電極に所定のバイアス電位を与えることで現像剤担持体表面近傍に電界勾配を発生せしめ、前記現像剤担持体上に前記非磁性トナーを付着搬送させる現像装置が記載されている。

【0026】

従来の2成分現像方式では、高画質化に対する要求が益々高まっており、必要とされる画素のドットサイズ自身が現状のキャリア粒子径と同等もしくはそれよりも小さい必要があるために、孤立ドットの再現性という意味では更にキャリア粒子を小さくする必要がある。しかし、キャリア径を小さくしていくと、キャリア粒子の透磁率が低下するために、現像ローラからのキャリア離脱が生じやすくなり、離脱したキャリア粒子が潜像担持体に付着した場合には、キャリア付着そのものによる画像欠陥が生じるだけでなく、それを起点として潜像担持体に傷をつけてしまうなどいろいろな副作用が生じる。

【0027】

このキャリア離脱を防止するために、材料面からキャリア粒子の透磁率を上げる試みや、現像ローラに内包されるマグネットの磁力を強くする試みが進められているが、低コスト化及び高画質化との兼ね合いの中で開発は困難を極めている。また、小型化の煽りを受けて、現像ローラは益々小径化の一途をたどっていることからも、キャリア離脱を完全に抑止できるような強力な磁場構成を有した現像ローラ設計が困難となっている。

【0028】

そもそも2成分現像方式は、磁気ブラシと呼ばれる2成分現像剤の穂を静電潜像に対して擦り付けるようにしてトナー像を形成するプロセスであるために、どうしても穂の不均一性によって、孤立ドットの現像性にムラが生じやすい。現像ローラと潜像担持体との間に交番電界を形成することで画質の向上は可能であるが、現像剤の穂のムラといった根本的な画像ムラを完全に消滅させることは困難である。

【0029】

また、潜像担持体上の現像されたトナー像を転写する工程や、転写後に潜像担持体上に残存するトナーをクリーニングする工程において、転写効率やクリーニング効率を向上させるためには、潜像担持体とトナーとの非静電的付着力を極力下げる必要がある。潜像担持体とトナーとの非静電的付着力を下げる方法としては、潜像担持体表面の摩擦係数を下げることが効果的であることが知られているが、この場合、2成分現像剤の穂が滑らかに現像部をすり抜けてしまうために現像効率やドット再現性が非常に悪くなってしまう。

【0030】

1成分現像方式では、トナー規制部材により薄層化された現像ローラ上のトナー層は、現像ローラ上に十分に圧接されてしまっているために、現像部での電場に対するトナー応答性が非常に悪い。よって、通常は高画質を得るために、現像ローラと潜像担持体との間に強力な交番電場を形成するのが主流であるが、この交番電場の形成をもってしても静電潜像に対して一定量のトナーを安定して現像することは困難であり、高解像度の微小ドットを均一に現像することは難しい。また、この1成分現像方式は、現像ローラへのトナー薄層形成時にトナーに対して非常に大きなストレスをかけてしまうため、現像装置内を循環するトナーの劣化が非常に早い。トナーの劣化に連れて、現像ローラへのトナー薄層形成の工程でもムラなどが生じやすくなり、1成分現像方式は一般には高速や高耐久の画像形成装置としては向かない。

【0031】

ハイブリッド化方式(特開平3−100575号公報)では、現像装置そのものの大きさや部品点数は増えてしまうものの、幾つかの課題は克服される。しかし、現像部においてはやはり1成分現像方式と同様の問題があり、つまり高解像度の微小均一ドットを現像することには難が残る。

【0032】

特開平3−113474号公報に記載の方式は、高安定且つ高画質な現像が実現できるものと考えられるが、現像装置の構成が複雑になる。

【0033】

また、特開平3−21967号公報(特許文献1)に記載の方法は、小型且つ高画質の現像を得るには非常に優れたものと解釈できるが、本発明者らが鋭意研究した結果、理想的な高画質を得るためには、形成する電界カーテンや現像などの条件を限定しなくてはならないことが発見された。すなわち、適正な条件から外れた条件で作像を行ってしまうと、全く効果が得られないばかりか、返って粗悪な画質を提供してしまうことになる。また、この方式はトナー担持体上でホッピングするトナーをトナー担持体の表面移動によって現像領域まで搬送するものであるが、トナー担持体を表面移動させずに、ホッピングよる移動のみによってトナーを現像領域まで搬送する特開2002−341656号公報に記載の方式でも、同様のことが言える。

【0034】

また、潜像担持体に第一のトナー像が形成され、その上に順次に第二のトナー像、第三のトナー像を形成していくような作像プロセスにおいては、先に潜像担持体上に形成されているトナー像を乱さないような現像方式でなくてはいけない。非接触一成分現像方式や、3−113474号公報に記載のトナークラウド現像方式を用いることで、潜像担持体上に順次に各色トナーを形成していくことは可能であるが、いずれの方式も、潜像担持体と現像ローラとの間には交番電界が形成されてしまうために、潜像担持体上に先に形成されたトナー像からトナーの一部が引き剥がされて現像装置に入り込んでしまう。これによって、潜像担持体上の画像が乱されてしまうばかりでなく、現像装置内のトナーが混色するという問題も生じてしまう。これらは高画質画像を得るには致命的であり、この問題を解決する方法としては潜像担持体と現像ローラとの間には交番電場を形成しない方法で、クラウド現像を実現する必要がある。

【0035】

このようなクラウド現像を実現できる方法としては、特開平3−21967号公報(特許文献1)や特開2002−341656号公報に記載の方式が有効と考えられるが、これらに関しては先にも述べた通り、適当な条件の元で利用しないと全く効果が無い。具体的には、条件が不適切であると、トナーをクラウド化させることができなくなる。更には、トナーをクラウド化させたとしても、重ね合わせ現像においては、先行する現像で得られた潜像担持体上のトナー層中のトナーを後続色の現像装置内に転移させ、画像の乱れや混色を引き起こしてしまう。

【0036】

そこで、後述する実施形態に係る画像形成装置においては、上述した実験の結果に鑑みて、Vmax[V]/p[μm]>1という条件を具備させている。かかる構成では、トナーを確実にクラウド化せしめることができる。よって、本実施形態によれば、従来技術よりも高画質を実現でき、且つより小型にできる。

【0037】

なお、特開2002−341656号公報に記載の方式などの様に、トナー担持体の機械的な駆動を無くし、3相以上の交互電場によってトナーを静電的に搬送し現像する方法においても、上記条件を具備させることで、トナーを確実にクラウド化せしめることが可能であると考えられる。しかしながら、同公報に記載の方法によれば、何かのきっかけで静電搬送できなくなったトナーを起点として、搬送基板上にトナーが堆積してしまい、結果として機能しなくなる問題を抱えてしまう。このような問題を解決すべく、例えば特開2004−286837号公報に記載の方式のように固定搬送基板とその表面を移動するトナー担持体の組合せのような構造も提案されているが、機構が非常に複雑になってしまう。これに対し、本画像形成装置のように、トナーをホッピングによって電極間で往復移動させながら、トナー担持体の表面移動によって現像領域に搬送する方式では、前述のようなトナーの堆積や機構の複雑化を回避することができる。

【0038】

次に、トナーの長期放置による劣化について、本発明者らが行った実験について説明する。先に図1に示した実験装置として、電極のピッチpを160[μm]に設定したものを用意した。そして、先の実験と同様に、Vmaxを変化させながら、フレアを高速度カメラで撮影して、フレアの活性度を評価した。その結果を、結果を図5に示す。同図における状態1や状態2のトナーは、長期間放置したトナーである(放置期間は状態1<状態2)。トナーを基板4上で長期間放置すると、Vmax/p=3という条件でも、十分に活性したフレアが得られなくなることがわかる。長期間に放置により、基板4上のトナーの帯電量が著しく低下したり、トナーの凝集度が高まったりすることが原因であると考えられる。よって、長期間放置後のプリントジョブにおいては、トナーを良好にホッピングさせることができずに、現像不良を引き起こすおそれがある。

【0039】

次に、本発明を適用した画像形成装置の実施形態について説明する。図6は、実施形態に係る画像形成装置のトナー担持ローラを示す斜視図である。同図において、トナー担持ローラ31は、円柱状のローラ部32、これの軸線方向の両端部にそれぞれ固定された軸部材33,34などを有している。ローラ部32の周面には、ローラ軸線方向に延在する複数の電極が周方向(回転方向)に所定のピッチで並ぶように形成されている。これら電極は、周方向において1個おきに並んでいるもの同士が互いに導通するようになっている。周方向において、複数の第1電極32bが互いの間に第2電極32cを介在させるようになっている。そして、互いに1個おきに並んでいる複数の第1電極32bが互いに導通しているとともに、互いに1個おきに並んでいる複数の第2電極32cが互いに導通しているのである。

【0040】

図7は、ローラ部32を示す縦断面図である。ローラ部の基体32aは、絶縁性のアクリル樹脂からなり、その軸線方向の両端部にはそれぞれ、ローラ中心を通りつつ軸線方向に延在する軸穴32eが設けられている。

【0041】

図8は、トナー担持ローラ31を示す縦断面図である。ローラ部32の軸線方向の一端側に設けられた軸穴には、軸部材33が圧入されている。また、ローラ部32の他端側に設けられた軸穴には、軸部材34が圧入されている。

【0042】

図9は、軸部材33を示す斜視図である。軸部材33はステンレスなどの金属材料からなり、棒状の軸部における軸線方向の所定位置に、円盤状のフランジ部33aを具備している。このフランジ部33aの直径は、先に図8に示したように、ローラ部32の直径と同じである。ローラ部32の軸穴に圧入された状態の軸部材33は、そのフランジ部33aをローラ部32の軸線方向の端面に圧接させている。この圧接により、図10に示すように、ローラ部32に設けられた複数の第1電極32bが軸部材33のフランジ部33aを介して導通している。もう一方の軸部材34も同様の構成になっており、そのフランジ部34aを介して、ローラ部32に設けられた複数の第2電極32cを導通させている。

【0043】

なお、先に示した図6においては、軸部材33,34として、それぞれフランジ部を具備していないものを設けた例を示している。この場合には、図示のように、複数の第1電極33bをローラ部32の一方の端面まで延在させて、棒状の軸部材33に接続すればよい。

【0044】

複数の第1電極32bや複数の第2電極33cを具備するローラ部32は、次のようにして形成されたものである。即ち、まず、図11に示すローラ基体32aの表面に対して切削加工を施すことで、図12に示すように、ローラ軸線方向に延在しつつローラ周方向に所定のピッチで並ぶ複数の溝32fを形成する。溝32fの幅は50[μm]程度であり、溝の周方向における配設ピッチは100[μm]程度である。次に、図13に示すように、ローラ基体32aの表面に無電解ニッケルメッキ処理を施してメッキ層32gを形成する。このメッキ層32gについては、複数の溝32fのそれぞれ内部にまで行き渡らせつつ、ローラ周面を所定の厚みで被覆するように形成する。このようにして形成したメッキ層32gのうち、溝32f内に進入していない箇所を、旋削加工によって取り除くことで、図14に示すように、互いに独立した溝32f内に固定された第1電極32bや第2電極32cを得る。その後、ローラ基体32aの表面にシリコーン系樹脂をコーティングして、図15に示すように、厚み約5[μm]、体積抵抗率約1010[Ω・cm]の表面保護層32dを形成する。

【0045】

先に図6に示したトナー担持ローラ31の複数の第1電極32bには、軸部材33aを介して、図16に示すA相交番電圧が印加される。また、複数の第2電極32cには、軸部材34aを介して、図16に示すB相交番電圧が印加される。A相交番電圧と、B相交番電圧とは、図示のように互いに逆位相になっており、単位時間あたりにおける平均電位は互いに同じである。このような交番電圧が印加されると、トナー担持ローラ31の表面上のトナーが、第1電極32b上と第2電極32c上との間を往復移動するように繰り返しホッピングしてフレアを形成する。

【0046】

A相交番電圧やB相交番電圧のピーク・ツウ・ピーク電圧(以下、Vppと記す)については、100〜1000[V]の範囲に設定することが望ましい。Vppが100[V]を下回ると、電極間に十分な強度の交番電界を形成することができずに、トナーのホッピングが良好に得られなくなるからである。また、Vppが1000[V]を超えると、電極間で放電を発生させる可能性がでてくる。放電が発生すると、電極間に交番電界を形成することができずに、トナーがホッピングしなくなる。

【0047】

A相交番電圧やB相交番電圧の周波数fについては、0.1〜10[kHz]の範囲に設定することが望ましい。周波数fが0.1[kHz]を下回ると、ホッピングによるトナーの電極間往復移動速度が現像速度に追いつかなくなってしまうからである。また、周波数fが10[kHz]を上回ると、トナーのホッピングが電極間における交番電界の向きの切り替わり速度に追従できなくなってしまう。

【0048】

A相交番電圧やB相交番電圧の中心値については、後述する感光体の潜像電位と地肌部電位との間の値に設定する。

【0049】

なお、図示のような矩形波状の交番電圧では、極性が瞬時に切り替わるため、トナーに対して大きな静電力を付与することが可能である。但し、サイン波状の交番電圧や三角波状の交番電圧を採用してもよい。

【0050】

また、一方の軸部材(電極)に周波数fの矩形波状のパルス電圧を印加する一方で、もう一方の軸部材(電極)には、前記パルス電圧の平均電位となる直流電圧を印加しても、逆位相のパルス電圧を採用する場合と同様に、フレア現象を生起せしめることが可能である(図17)。この場合、電極間の最大電位差はVppの半分になるため、パルス電圧のVppを上述した交番電圧の倍の200〜2000[V]に設定することが望ましい。互いに異なる2つの交番電圧の位相を逆位相にするという制御が要らなくなるので、電源コストを低く抑えることができる。

【0051】

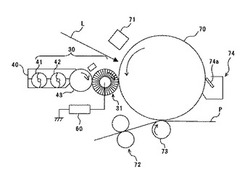

図18は、実施形態に係る画像形成装置の要部を示す概略構成図である。同図において、この画像形成装置は、現像装置30、潜像担持体たるドラム状の感光体70、帯電装置71、レジストローラ対72、転写ローラ73等を備えている。

【0052】

現像装置30は、上述したトナー担持ローラ31の他、トナーと磁性キャリアとを含有する二成分現像剤を収容する現像剤収容器40や筒状の供給スリーブ43などを有している。

【0053】

現像剤収容器40内に収容される現像剤は、粒径約50[μm]の磁性キャリア粒子の集合であるキャリア粉と、粒径約6[μm]のポリエステルトナー粒子の集合であるトナー粉末とを7〜8[wt%]の重量比で混合させたものである。この現像剤は、現像剤収容器40内に回転可能に配設された第1撹拌スクリュウ41や第2撹拌スクリュウ42によって撹拌搬送される。この際、トナー粒子は磁性キャリアとの摺擦による摩擦帯電が促される。そして、第2撹拌スクリュウ42によって供給スリーブ43の表面に供給される。

【0054】

供給スリーブ43は、非磁性パイプからなり、図示しない駆動手段によって図中時計回り方向に回転駆動される。このパイプ状の供給スリーブ43の中空内には、図示しないマグネットローラが回転不能に固定されている。第2搬送スクリュウ42から供給スリーブ43の表面に供給された現像剤は、マグネットローラの磁力によってスリーブ表面に吸着せしめられながら汲み上げられる。このようにして供給スリーブ43に汲み上げられた現像剤は、スリーブ表面上でマグネットローラからの磁力線に沿って穂立ちして磁気ブラシを形成する。本実施形態においては、供給スリーブ43上の磁気ブラシの先端と、感光体70とを、微小間隙をもって対向させるように、供給スリーブ43と感光体70との距離を設定している。

【0055】

トナー供給ローラ31における複数の第1電極や第2電極には、上述したように、電源60によって図16に示したパルス電圧が印加される。供給スリーブ43には、このパルス電圧の中心値よりも、トナーの帯電極性側(本例ではマイナス側)に大きな電圧が印加される。これにより、上述した磁気ブラシ中のトナーが、トナー担持ローラ31の表面に転移する。なお、図16に示したパルス電圧のデューティ比は50[%]であるので、パルス電圧の中心値は、パルス電圧の単位時間あたりの平均値である。

【0056】

トナー担持ローラ31に転移したトナーは、トナー担持体31上でフレアを形成しながら、トナー担持体31の図中時計回り方向の回転駆動に伴って、感光体70との対向領域である現像領域まで搬送される。

【0057】

図中反時計回り方向に回転駆動される感光体70は、厚み13[μm]の有機感光層を具備するものであり、帯電装置71によってトナーの帯電極性と同極性であるマイナス極性に一様帯電せしめられる。より詳しくは、−300〜−500[V]に一様帯電せしめられる。その後、図示しない周知の光書込ユニットによる光走査がなされる。この光書込ユニットは、1200dpiの解像度で光走査を行うものである。感光体70の一様帯電部(地肌部)のうち、光走査がなされた箇所は、電位が0〜−50[V]まで減衰せしめられて静電潜像となる。

【0058】

感光体70の地肌部の電位は、上記パルス電圧の平均値よりもマイナス極性側に大きな値であるのに対し、潜像部の電位は、その平均値よりもプラス極性側に大きな値になっている。このため、現像領域でホッピングしたトナーは、感光体70の静電潜像に選択的に付着する。これにより、静電潜像が現像されてトナー像になる。

【0059】

トナーとしては、帯電量が約−22[μC/g]で粒径が6[μm]であるものを用いている。地汚れが無く、ベタ部の埋まりも良く、且つ1200dpiの1ドットが良好に再現できるような条件を調査したところ、例えば次のような条件であることがわかった。即ち、現像領域におけるトナー担持体31と感光体70とのギャップを約500[μm]に設定し、上記パルス電圧として、−400[V]と0[V]のそれぞれをピークに持ち、平均電位が−200[V]であり、且つ周波数が5[kHz]であるものを用いる条件である。

【0060】

感光体70の図中下方には、図中時計回り方向に回転駆動する転写ローラ73が当接して転写ニップを形成している。この転写ニップでは、感光体70の潜像箇所と、転写バイアスが印加される転写ニップとの間に転写電界が形成される。

【0061】

転写ニップの図中左側方には、レジストローラ対72が配設されており、図示しない給紙装置から送られてきた記録紙Pの先端部をローラ間に挟み込んだ状態で両ローラの回転を停止させている。そして、その記録紙Pを感光体70上のトナー像に重ね合わせるタイミングで転写ニップに向けて送り出す。転写ニップに進入した記録紙Pには、ニップ圧や転写電界の作用によって感光体70上のトナー像が転写される。その後、記録紙Pは、転写ニップから図示しない定着装置に送られた後、機外へと排出される。

【0062】

トナー担持体31上のトナー像は給紙装置から給送されてきた記録紙等の記録媒体へ転写手段により転写され、その記録媒体は定着装置によりトナー像が定着されて外部へ排出される。

【0063】

転写ニップを通過した後の感光体70の表面に付着している転写残トナーは、クリーニングブレード74aを感光体70表面に当接させているクリーニング手段としてのクリーニング装置74により、感光体70表面から除去される。このようにして転写残トナーがクリーニングされた感光体70表面は、図示しない除電ランプによる光照射で除電された後、帯電装置71によって再び一様帯電せしめられる。

【0064】

次に、本実施形態に係る画像形成装置の特徴的な構成について説明する。

この画像形成装置において、機内の各種機器の駆動を制御するCPUやRAM等からなる制御部は、ユーザーから送られてくる画像情報に基づく光書込ユニット(潜像書込手段)による光走査処理(潜像書込処理)を実施するのに先立って、クリーニング回収処理を実施するようになっている。このクリーニング回収処理では、まず、感光体70の回転駆動を開始する。そして、帯電装置71によって感光体70の表面を−500[V]に一様帯電せしめながら、光書込ユニットによる光走査を一様帯電後の感光体70表面の全領域に施して、感光体70の帯電電位を−100[V]まで減衰せしめる。感光体70の回転に伴って、その減衰箇所の現像領域への進入が始まるまでは、トナー担持ローラ31の回転については停止させている。そして、前記減衰箇所が現像領域に進入し始めた後に、トナー担持ローラ31の回転駆動を開始する。このとき、トナー担持ローラ31の第1電極、第2電極には、先に図16に示したパルス電圧を印加するが、このパルス電圧については、通常の現像時よりも振幅の大きなものを用いるように、電圧印加手段としての電源60を構成している。具体的には、上述したように、現像時におけるパルス電圧のピークツウピーク電圧が400[V]であったのに対し、クリーニング回収処理では、ピークツウピーク電圧を600[V]にする。このようにすることで、たとえ長期放置によってトナー担持ローラ31上のトナーが帯電量を低下させていたり、凝集性を高めたりしていても、トナー担持ローラ31から感光体70への転移を促すことができる。なお、パルス電圧の周波数は1kHz程度である。

【0065】

上述したようなパルス電圧をトナー担持ローラ31の電極に印加すると、トナー担持ローラ31と、感光体70との間には、マイナス帯電性のトナーをローラ側から感光体70側に静電移動させる電界が形成される(電位差は250V)。そして、トナー担持ローラ31上の殆どのトナーが、ローラ上から感光体70表面に転移して付着する。全面ベタを現像するような現象である。以下、クリーニング回収処理にて感光体70表面に全面ベタ状に付着させたトナーを、ベタトナーという。

【0066】

このようにして感光体70表面にベタトナーを付着させているときには、転写ローラ73に対して、感光体70の電位である−100[V]よりもマイナス側に大きなバイアスを印加する。これにより、感光体70表面に付着したベタトナーは、転写ニップ内に進入しても、転写ローラ73表面上には転移せずに、感光体70に付着したままになる。

【0067】

感光体70の回転駆動に伴って転写ニップを通過したベタトナーは、クリーニング装置74によって感光体70表面から掻き取られて、クリーニング装置74内に回収される。

【0068】

図19は、クリーニング回収処理における各電位の状態を示すタイミングチャートである。同図において、Va、Vb、Vcは、それぞれ、供給スリーブ43に対する印加バイスである供給スリーブバイアス、上記パルス電圧の平均値、感光体70の電位を示している。また、t1は、クリーニング回収処理の実施時間を示している。また、t2は、クリーニング回収処理を開始した後、トナー担持ローラ31を1回転させるまでに要する時間を示している。なお、上述したように、クリーニング回収処理の初期段階では、感光体70を回転駆動させるのに対し、トナー担持ローラ31を回転駆動させないので、t2は、トナー担持ローラ31の1周期よりも長くなる。

【0069】

図示のように、クリーニング回収処理を開始した後、トナー担持ローラ31を1回転させる間での間には、供給スリーブ43に対して、トナー担持ローラ31の平均電位(−200V)と同じ値の供給スリーブバイアスを印加する。これにより、トナー担持ローラ31を1回転させるまでの間における供給スリーブ43からトナー担持ローラ31へのトナー供給を停止させている。かかる構成では、トナー担持ローラ31の全領域に対して、旧トナーのクリーニング回収処理を施してから、トナー担持ローラ31に対する新たなトナーの供給を開始することで、トナー担持ローラ31の表面上における旧トナーと新トナーとの混合の発生を回避することができる。

【0070】

クリーニング回収処理の期間中では、図示のように、上記パルス電圧の平均値(−200V)よりも、感光体70の表面電位をトナーの帯電極性とは逆極性側に大きくしている(−100V)ので、トナー担持ローラ31上の旧トナーを感光体70表面に転移させることができる。

【0071】

次に、実施形態に係る画像形成装置の各変形例について説明する。なお、以下に特筆しない限り、各変形例に係る画像形成装置の構成は、実施形態と同様である。

[第1変形例]

第1変形例に係る画像形成装置においては、クリーニング回収処理では、トナー担持ローラ31の電極に対して、上記パルス電圧を印加することに代えて、直流電圧を印加するようになっている。実施形態では、トナー担持ローラ31における、複数の第1電極と、複数の第2電極とで、印加するパルス電圧を異ならせていたが(位相の異なるパルス電圧)、第1変形例では、クリーニング回収処理中において第1電極と第2電極とに同じ値の直流電圧を印加する。この直流電圧の値は−800[V]である。この条件で、試験機を用いて実際にクリーニング回収処理を実施したところ、トナー担持ローラ31上でトナーをホッピングさせることなく、感光体70表面に良好に転移させることができた。従来の一成分現像装置における現像ローラで感光体上のベタ潜像を現像するような現象である。

【0072】

また、直流電圧の値を−600[V]に下げた条件で、同様の実験を行ったところ、トナー担持ローラ31を一周させただけでは、ローラ表面に若干量の旧トナーを残留させてしまったが、複数回に渡って回転させているうちに、殆どの旧トナーを感光体70表面に転移させることができた。

【0073】

以上の構成の第1変形例に係る画像形成装置においては、クリーニング回収処理にて、トナー担持ローラ31の表面上でトナーをホッピングさせることなく、感光体70の表面上に転移させることができる。

【0074】

[第2変形例]

第2変形例に係る画像形成装置においては、トナー担持ローラ31の表面を感光体70に対して接離させる接離手段を設けている。具体的には、トナー担持ローラ31の両端部における回転軸部材をそれぞれ回転可能に受ける軸受けを、ソレノイド等の駆動によって移動させ、この移動に伴ってトナー担持ローラ31を移動させることで、トナー担持ローラ31の表面を感光体70に対して接離させる。

【0075】

制御部は、感光体70上の静電潜像を現像する現像処理においては、トナー担持ローラ31を感光体70に接触させない離間位置に移動させた状態で、現像を行う制御を実施する。これにより、トナー担持ローラ31を感光体70に接触させることに起因する地汚れの発生を回避する。一方、クリーニング回収処理においては、トナー担持ローラ31を感光体70に接触させる接触位置に移動させた状態にする。このとき、感光体70の表面電位や、上記パルス電圧については、実施形態と同様の条件にしているが、実施形態よりも良好に、トナーを感光体70に転移させることができた。トナー担持ローラ31を感光体70に接触させているときの両者の線速については、線速差を設けても、設けなくてもよい。トナーを効率的にローラ表面から感光体70表面に転移させることを重視するのであれば、線速差を設けた方がよい。また、トナー担持ローラ31や感光体70の長寿命化を重視するのであれば、線速差を設けない方がよい。

【0076】

[第3変形例]

第3変形例に係る画像形成装置の制御部は、プリントジョブを終了した後、次のプリントジョブを開始するまでの間における非動作時間を計時する計時手段を有している。この計時手段は、画像形成装置本体の電源スイッチが切られた状態でも、計時処理を継続するようになっている。そして、制御部は、ユーザーからの画像情報を受信してプリントジョブを開始する際に、クリーニング回収処理を実施するか否かを、計時手段による計時結果に基づいて決定するようになっている。具体的には、計時結果が所定の閾値よりも長い場合に、クリーニング処理の実施を決定するようになっている。かかる構成では、放置時間が非常に短いことにより、トナー担持ローラ31の表面上のトナーが十分に帯電し且つ低凝集性であるにもかかわらず、クリーニング回収処理を実施していしまうことによるユーザーの無駄な待ち時間の発生を回避することができる。

【0077】

[第4変形例]

第4変形例に係る画像形成装置においては、画像形成装置本体の電源投入後には、ユーザーからの画像情報を受信したか否かにかかわらず、クリーニング回収処理を実施するようになっている。電源が投入されたときには、比較的長時間に渡って放置された直後である可能性が高いからである。つまり、比較的長時間に渡って放置された直後である可能性が高いときに、クリーニング回収処理を実施する。これにより、電源が投入された後、比較的短時間の間にユーザーからの画像形成命令がなされた場合に、その画像形成命令に先立ってクリーニング回収処理を実施していたことで、その画像形成命令に基づくプリントジョブ時にクリーニング回収処理を省略して、プリントジョブ時間の短縮化を図ることができる。

【0078】

[第5変形例]

第5変形例に係る画像形成装置においては、クリーニング回収処理の実施中には、先に図19に示したt2の長さを、クリーニング回収処理を開始した後、トナー担持ローラ31における現像領域通過箇所が供給スリーブ43との対向位置に進入し始めるまでの時間に設定している。これにより、トナー担持ローラ31に対して現像領域でクリーニング回収処理を施しながら、供給領域でトナー供給処理を行うようになっている。かかる構成では、クリーニング回収処理とトナー供給処理とを並行して行うことで、クリーニング回収処理を開始してから、現像処理の開始が可能になるまでの時間の短縮化を図ることができる。

【0079】

以上、実施形態に係る画像形成装置においては、クリーニング回収処理にて、トナー担持ローラ31の電極に印加する上記パルス電圧として、感光体70上の静電潜像を現像する現像処理にて、同電極に印加するパルス電圧よりも振幅の大きなものを用いるように、電圧印加手段としての電源60を構成している。かかる構成では、たとえ長期放置によってトナー担持ローラ31上のトナーが帯電量を低下させていたり、凝集性を高めたりしていても、トナー担持ローラ31から感光体70への転移を促すことができる。

【0080】

また、第1変形例に係る画像形成装置においては、クリーニング回収処理では、トナー担持ローラ31の電極に対して、上記パルス電圧に代えて直流電圧を印加するように、電源60を構成している。かかる構成では、クリーニング回収処理にて、トナー担持ローラ31の表面上でトナーをホッピングさせることなく、感光体70の表面上に転移させることができる。

【0081】

また、第2変形例に係る画像形成装置においては、感光体70に対してトナー担持ローラ31を接離させる接離手段を設けている。そして、感光体70上の静電潜像を現像する現像処理では、トナー担持ローラ31を感光体70から離間させる一方で、クリーニング回収処理ではトナー担持ローラ31を感光体70に接触させるように、接離手段を構成している。かかる構成では、現像処理においては、トナー担持ローラ31を感光体70に接触させることに起因する地汚れの発生を回避する一方で、クリーニング回収処理においては、ローラを感光体70に接触させてローラから感光体70へのトナーの転移を促すことができる。

【0082】

また、第3変形例に係る画像形成装置においては、非動作時間を計時する計時手段を設けるとともに、ユーザーからの画像情報を受信した場合には、クリーニング回収処理を実施するか否かを、計時手段による計時結果に基づいて決定させるようにしている。かかる構成では、放置時間が非常に短いことにより、トナー担持ローラ31の表面上のトナーが十分に帯電し且つ低凝集性であるにもかかわらず、クリーニング回収処理を実施していしまうことによるユーザーの無駄な待ち時間の発生を回避することができる。

【0083】

また、第4変形例に係る画像形成装置においては、電源投入後には、ユーザーからの画像情報の受信の有無にかかわらず、クリーニング回収処理を実施させるようにしている。かかる構成では、電源が投入された後、比較的短時間の間にユーザーからの画像形成命令がなされた場合に、その画像形成命令に先立ってクリーニング回収処理を実施していたことで、その画像形成命令に基づくプリントジョブ時にクリーニング回収処理を省略して、プリントジョブ時間の短縮化を図ることができる。

【0084】

また、実施形態に係る画像形成装置においては、トナー担持ローラ31として、その表面上でホッピングしているトナーを表面移動によって感光体70との対向領域である現像領域に搬送するものを用いている。そして、トナー担持ローラ31の表面の全領域に対してクリーニング回収処理を施した後に、トナー供給手段たる供給スリーブ43によるトナー供給処理を開始させるようにしている。かかる構成では、トナー担持ローラ31の表面上における旧トナーと新トナーとの混合の発生を回避することができる。

【0085】

また、第5変形例に係る画像形成装置においては、クリーニング回収処理の実施中には、現像領域でトナー担持ローラ31の表面上のトナーを感光体70に転移させながら、トナー担持ローラ31における現像領域通過後の箇所に対して供給スリーブ43によってトナーを供給させるようにしている。かかる構成では、クリーニング回収処理とトナー供給処理とを並行して行うことで、クリーニング回収処理を開始してから、現像処理の開始が可能になるまでの時間の短縮化を図ることができる。

【図面の簡単な説明】

【0086】

【図1】実験装置の基板を示す断面図。

【図2】表面上でフレアを形成している同基板を示す断面図。

【図3】新鮮なトナーによるフレア活性度とVmax[V]/p[μm]との関係を示すグラフ。

【図4】実験装置を示す構成図。

【図5】トナーの放置時間とフレア活性度とVmax[V]/p[μm]との関係を示すグラフ。

【図6】実施形態に係る画像形成装置のトナー担持ローラを示す斜視図。

【図7】同トナー担持ローラのローラ部を示す縦断面図。

【図8】同トナー担持ローラを示す縦断面図。

【図9】同トナー担持ローラの軸部材を示す斜視図。

【図10】同トナー担持ローラの周面を示す平面展開図。

【図11】同ローラ部の第1製造工程を示す説明図。

【図12】同ローラ部の第2製造工程を示す説明図。

【図13】同ローラ部の第3製造工程を示す説明図。

【図14】同ローラ部の第4製造工程を示す説明図。

【図15】同ローラ部の第5製造工程を示す説明図。

【図16】同ローラ部の電極に印加されるA相交番電圧及びB相交番電圧の特性を示す波形図。

【図17】同電極に印加される他の例の電圧における特性を示す波形図。

【図18】実施形態に係る画像形成装置の要部を示す概略構成図。

【図19】クリーニング回収処理における各電位の状態を示すタイミングチャート。

【符号の説明】

【0087】

30:現像装置(現像手段)

31:トナー担持ローラ(トナー担持体)

32b:第1電極(電極)

32c:第2電極(電極)

43:供給スリーブ(トナー供給手段)

60:電源(電圧印加手段)

73:転写ローラ(転写手段)

74:クリーニング装置(クリーニング手段)

【技術分野】

【0001】

本発明は、トナー担持体の表面上でホッピングさせたトナーを潜像担持体の潜像に付着させて現像を行う画像形成装置に関するものである。

【背景技術】

【0002】

この種の画像形成装置としては、特許文献1に記載のものが知られている。この画像形成装置の現像装置は、回転可能な筒状のトナー担持体を有している。そして、このトナー担持体には、回転軸線方向に延在した形状の細長い電極が回転方向に所定のピッチで配設されている。トナー担持体の表面上においては、互いに隣り合う電極の間に交番電界が形成される。そして、交番電界の向きの変化に応じて、互いに隣り合うの電極の一方の真上からホッピングして他方の電極の上に着地したり、他方の電極の上からホッピングして一方の電極の上に着地したりする。トナーはこのようにして2つの電極の間でホッピングを繰り返しながら、トナー担持体の回転に伴って、潜像担持体に対向する現像領域まで搬送される。現像領域では、トナー担持体の表面からホッピングして潜像担持体上の近傍まで浮上したトナーが、潜像による電界に引かれて潜像に付着する。この付着により、潜像がトナー像に現像される。

【0003】

ホッピングによって電極間を往復移動するトナーをトナー担持体の表面移動によって現像領域に搬送するのではなく、トナー担持体の表面上のトナーをホッピングによって一定方向に移動させて現像領域まで搬送する画像形成装置も知られている。例えば、特許文献2には、A相、B相、C相という3つの電極がその順序で繰り返し配設されたトナー担持体を用いる画像形成装置が記載されている。この画像形成装置では、トナー担持体の表面上でトナーをA相電極上からB相電極上へ、B相電極上からC相電極上へ、C相電極上からA相電極上へというように順次ホッピングさせていくことで、トナーを現像領域に向けて搬送する。

【0004】

これらの画像形成装置のように、ホッピングさせているトナーを現像に用いる方式(以下、ホッピング方式という)では、従来の1成分現像方式や二成分現像方式では実現が望めなかったほどの低電位現像を実現することができる。例えば、周囲の非画像部との電位差が僅か数十[V]である静電潜像にトナーを選択的に付着させることも可能である。

【0005】

【特許文献1】特開2008−122476号公報

【特許文献2】特開2004−198675号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

このような画像形成装置において、装置を長期間使用しないで放置した後のプリントジョブにおいて、現像不良を引き起こすことがある。具体的には、装置が長期間の放置されると、トナー担持体の表面上のトナーが帯電量を著しく低下させたり凝集性を高めたりする。このため、長期放置後のプリントジョブにおいて、トナー担持体の表面上のトナーを良好にホッピングさせることができずに、現像不良を引き起こしてしまうのである。

【0007】

上述した特許文献1に記載の画像形成装置では、現像領域へのトナー搬送量の安定化を図る目的で、回転可能なトナー担持体の表面のうち、現像領域を通過した後、トナー供給領域に進入する前の箇所から、トナーを回収する回収手段を設けている。この回収手段により、トナー担持体の表面上で長期間放置されて帯電量を著しく低下させたり、凝集性を高めたりしたトナーを、現像領域進入前のトナー担持体の表面箇所から回収することができる。しかしながら、回収手段の構成によっては、現像不良の発生を抑えることができない場合がある。また、現像不良の発生を抑えることができるものの、コスト高になってしまうこともある。

【0008】

具体的には、特許文献1の図10には、上述の回収手段として、トナー担持体の表面に当接しながら回転するトナー回収ローラを備える現像装置が記載されている。このトナー回収ローラにより、回転可能なトナー担持体の表面のうち、現像領域を通過した後、トナー供給領域に進入する前の箇所から、トナーを回収する。しかしながら、回収したトナーを、トナー回収ローラに当接する除去ブレードによって掻き取りながら、トナー供給ローラに送っている。このトナー供給ローラは、前述のトナー供給領域でトナー担持体にトナーを供給するものであり、トナー回収ローラから受け取ったトナーを、そのまますぐにトナー担持体に戻してしまう。つまり、長期間の放置によって帯電量を低下させたり凝集性を高めたりしたトナーを、トナー回収ローラによってトナー担持体の表面から回収しても、それをすぐにトナー供給ローラによってトナー担持ローラの表面に戻してしまうのである。このため、長期間放置後のプリントジョブにおける現像不良の発生を抑えることができない。

【0009】

また、特許文献1の図12には、上述の回収手段として、吸引ポンプやこれに接続した吸引ノズルなどからなる吸引システムを備える現像装置が記載されている。この吸引システムにより、回転可能なトナー担持体の表面のうち、現像領域を通過した後、トナー供給領域に進入する前の箇所から、トナーを吸い取って回収する。回収したトナーについては、現像装置内のトナー収容部に戻している。回収後のトナーをトナー収容部で十分に撹拌したりほぐしたりすることで、帯電量の回復や、凝集性の低下を図ってから、トナー担持体の表面に戻すので、長期間放置後のプリントジョブにおける現像不良の発生を抑えることができる。しかしながら、通常の現像装置には設けない吸引システムという特殊な構成を付加することで、コスト高になってしまう。

【0010】

本発明は以上の背景に鑑みてなされたものであり、その目的とするところは、長期放置後のプリントジョブにおける現像不良の発生を、従来よりも低いコストで抑えることができる画像形成装置を提供することである。

【課題を解決するための手段】

【0011】

上記目的を達成するために、請求項1の発明は、自らの表面に沿って配設された複数の電極を具備するトナー担持体の該表面上のトナーを、それら複数の電極における電極間の電位差で形成される電界によってホッピングさせながら、潜像担持体上の潜像に付着させて該潜像を現像し、且つ該トナー担持体に対してトナー供給手段によってトナーを供給する現像手段と、それら複数の電極における少なくとも一部にパルス電圧を印加することで、それら複数の電極間に電位差を生じせしめる電圧印加手段と、該潜像担持体に潜像を書き込む潜像書込手段と、現像によって得られた、該潜像担持体上のトナー像を転写体に転写する転写手段と、該潜像担持体の表面に付着している転写残トナーをクリーニングするクリーニング手段とを備える画像形成装置において、操作者から送られてくる画像情報に基づく上記潜像書込手段による潜像書込処理を実施するのに先立って、上記トナー担持体の表面上のトナーを上記潜像担持体の表面上に転移させながら上記クリーニング手段で回収するクリーニング回収処理と、該トナー担持体の表面におけるトナー回収後の箇所に対して上記トナー供給手段によって新たなトナーを供給する処理とを実施させるようにしたことを特徴とするものである。

また、請求項2の発明は、請求項1の画像形成装置において、上記クリーニング回収処理にて上記電極に印加する上記パルス電圧として、上記潜像担持体上の潜像を現像する現像処理にて該電極に印加するパルス電圧よりも振幅の大きなものを用いるように、上記電圧印加手段を構成したことを特徴とするものである。

また、請求項3の発明は、請求項1の画像形成装置において、上記クリーニング回収処理では、上記電極に対して、上記パルス電圧に代えて直流電圧を印加するように、上記電圧印加手段を構成したことを特徴とするものである。

また、請求項4の発明は、請求項1乃至3の何れかの画像形成装置において、上記潜像担持体に対して上記トナー担持体を接離させる接離手段を設けるとともに、上記潜像担持体上の潜像を現像する現像処理では該トナー担持体を該潜像担持体から離間させる一方で、上記クリーニング回収処理では該トナー担持体を該潜像担持体に接触させるように、該接離手段を構成したことを特徴とするものである。

また、請求項5の発明は、請求項1乃至4の何れかの画像形成装置において、画像形成動作を行っていない時間である非動作時間を計時する計時手段を設けるとともに、上記画像情報を受信した場合には、上記潜像書込処理に先立つ上記クリーニング回収処理を実施するか否かを、該計時手段による計時結果に基づいて決定させるようにしたことを特徴とするものである。

また、請求項6の発明は、請求項1乃至5の何れかの画像形成装置において、電源投入後には、上記画像情報の受信の有無にかかわらず、上記クリーニング回収処理を実施させるようにしたことを特徴とするものである。

また、請求項7の発明は、請求項1乃至6の何れかの画像形成装置において、上記トナー担持体として、その表面上でホッピングしているトナーを表面移動によって上記潜像担持体との対向領域に搬送するものを用いるとともに、該トナー担持体の表面の全領域に対して上記クリーニング回収処理を施した後に、上記トナー供給手段によるトナー供給処理を開始させるようにしたことを特徴とするものである。

また、請求項8の発明は、請求項1乃至6の何れかの画像形成装置において、上記トナー担持体として、その表面上でホッピングしているトナーを表面移動によって上記潜像担持体との対向領域に搬送するものを用いるとともに、上記クリーニング回収処理の実施中には、該対向領域で該トナー担持体の表面上のトナーを該潜像担持体に転移させながら、該トナー担持体における対向領域通過後の箇所に対して上記トナー供給手段によってトナーを供給させるようにしたことを特徴とするものである。

【発明の効果】

【0012】

これらの発明においては、長期間の放置によってトナー担持体の表面上で帯電量を低下させたり凝集性を高めたりしたトナーを、クリーニング回収処理により、潜像担持体の表面に転移させながらクリーニング手段内に回収する。トナー担持体の表面から除去したトナーについては、すぐにトナー供給手段に受け渡すのではなく、クリーニング手段の中に回収するので、回収したトナーをそのまますぐにトナー供給手段によってトナー担持体に戻してしまうことがない。そして、トナー供給手段によってトナー担持体に対して新たに供給した、凝集性が低く且つ十分に帯電しているトナーだけを、長期間放置後のプリントジョブで使用することが可能なので、長期放置後のプリントジョブにおける現像不良の発生を抑えることができる。更には、上述した吸引システムのような特殊なハードウエアを設けることなく、トナー担持体の表面から回収したトナーをトナー供給手段にすぐに戻さずにクリーニング手段内に隔離するので、従来よりも低コストで現像不良の発生を抑えることができる。

【発明を実施するための最良の形態】

【0013】

まず、ホッピング現像方式について、本発明者らが行った実験について説明する。

図1は、本発明者らが用いた実験装置の基板を示す断面図である。同図において、トナー担持体としての基板4は、ガラス基板1、電極パターン2、表面層3等を有している。ガラス基板1上にアルミニウムを蒸着することによって、p[μm]のピッチで移動方向に配列された複数の電極21、22、23・・・2nからなる電極バターン2を形成している。電極パターン2の上には、保護層3として厚み約3[μm]、体積抵抗率約1010[Ω・cm]の樹脂コートを施している。かかる構成の基板4の上には、帯電させたトナー層5を形成している。基板4上に形成された薄層の状態でのトナーの帯電量は約−22[μC/g]であった。

【0014】

このトナー層5は、基板4に対して図示しない2成分現像器によってベタ画像を薄層に現像することによって形成した。トナーとしては、ポリエステル系の粒径約6[μm]のものを使いた。この状態のトナー層5に対して、図2に示すように、奇数番目の電極21、23・・・の集合体である奇数番目電極群に交流電源6から交流電圧を印加する一方で、偶数番目の電極22、24・・・の集合体である偶数番目電極群に前記交流電圧とは逆位相の交流電圧を印加すると、トナー5は奇数番目電極群21、23・・・と偶数番目電極群22、24・・・との間を繰り返しホッピングして往復移動する。この現象を以下、フレア(あるいはフレア現象)という。また、フレア現象を引き起こしている状態をフレア状態という。

【0015】

基板4として、電極21、22、23・・・のピッチpを50、100、200及び400[μm]に設定した4種類のものを用意した。そして、交流電源6から各電極に対して出力する交流電圧のプラス側ピーク値とマイナス側ピーク値との差分の絶対値であるVmax[V]を変化させながら、フレアを高速度カメラで観察した。この結果を図3に示す。なお、電極21、22、23・・・の幅(短手方向の長さ)と、電極ピッチとの関係については、前者を後者の1/2となるようにした。

【0016】

同図において、フレアの活性度とは、基板4の表面に張り付いて動かないトナーの割合に基づいて、フレアの活性の度合いを5段階に分けて評価したものである。図3から、Vmaxやピッチpの値に関わらず、Vmax[V]/p[μm]によってフレアの活性度がほぼ一義的に決定されることが確認できる。そして、Vmax[V]/p[μm]>1の時にフレアが活性化し始めて、Vmax[V]/p[μm]>3ではフレアが完全に活性化していることが分かる。

【0017】

次に、図4に示すような実験装置の実験結果について説明する。基板Aはアルミニウムからなる基板7の上に厚み約20[μm]の樹脂層(これは感光体を想定したもの)8を形成することで構成する。基板7は接地し、樹脂層8にはベタ画像相当の0.4[mg/cm2]のトナー層9を形成する。このトナー層9は図示しない2成分現像器によって樹脂層8に対してベタ現像をすることで形成したものである。

【0018】

この基板Aに間隔d[μm]で対向するように基板Bを設置する。この基板Bは上記基板4と同様に構成され、表面層3は以降の作業によってここに転移するトナーの量を光学的な測定装置(反射光濃度測定器)によって計測しやすいように白色のコート層とする。図3から、Vmax[V]/p[μm]=4であればいずれの条件でも安定なフレアを形成できるので、Vmax[V]/p[μm]=4となる4種の条件を用いて、基板Bへのトナー転移量の現像ギャップ(d[μm])依存性を調べた。すると、条件によっては、基板Aの樹脂層8に付着していたトナー層9における一部のトナーが基板B上に形成される電界の影響を受けてトナー層9から基板Bの表面層3に転移することがあった。このような転移が発生すると、重ね合わせ現像において、先行する現像時に潜像担持体(例えば感光体)上に形成されたトナー層のトナーが、後続の現像時に後続色の現像装置内に転移して混色を引き起こしてしまう。また、先行する現像で得られた潜像担持体上の画像を乱してしまう。かかる混色や画像の乱れを回避し得るのは、ピッチ間距離pが現像ギャップdより小さいこと、すなわちp<dであることがわかった。

【0019】

この条件は、トナー担持体(基板B)上に形成される電界カーテンの影響が、潜像担持体(基板A)上の静電潜像電場やトナー像に対して及ばない条件であると考えることができる。このような条件のもとでは、例えば1200dpiや2400dpiの孤立ドットをスキャベンジなしで正確に現像できるばかりでなく、潜像担持体(基板A)上でのトナー像重ねのような作像プロセスを利用する際にも、先に潜像担持体上に形成されているトナー像を乱すこと無く、且つ、現像装置内のトナーの混色を招くことも無く、非常に高画質なトナー像重ねを実現することができる。

【0020】

ところで、従来、複写機、プリンタ、ファクシミリ等の画像形成装置に用いられる現像装置には、2成分現像方式や1成分現像方式などがある。2成分現像方式は、高速現像に非常に適しており、現在の中速や高速の画像形成装置の主流方式である。この2成分現像方式では、高画質を狙うためには、潜像担持体上の静電潜像との接触部における現像剤の状態を非常に緻密にする必要がある。そのために、現在はキャリア粒子の小径化が進んでおり、商用レベルでは30μm程度のキャリアも使われ始めている。

【0021】

1成分現像方式は、機構が小型軽量になることから、現在の低速の画像形成装置の主流方式である。この1成分現像方式では、現像ローラ等の現像剤担持体の表面に担持したトナーをホッピングさせずに現像に用いる。具体的には、現像ローラ上にトナー薄層を形成するために、ブレードやローラなどのトナー規制部材を現像ローラ上のトナーに当接させ、そのときに現像ローラやトナー規制部材とトナーとの摩擦によってトナーは帯電される。現像ローラ上に薄層に形成された帯電トナー層は、現像部に運ばれて潜像担持体上の静電潜像を現像する。ここでの1成分現像方式には大きく分けて接触型と非接触型があり、前者は現像ローラと潜像担持体とが接触するものであり、後者は現像ローラと潜像担持体とが非接触であるものである。

【0022】

上記2成分現像方式と1成分現像方式との欠点を補い合うべく、特開平3−100575号公報に記載のものなどのように2成分現像方式と1成分現像方式とをハイブリッド化したハイブリッド化方式も幾つか提案されている。

【0023】

高解像度の微小均一ドットを現像する方法としては、例えば特開平3−113474号公報に記載の方式がある。この方式は、上記ハイブリッド化方式に対して、現像部に高周波バイアスを印加したワイヤを設置することにより、現像部でのトナークラウド化を行い、高解像度のドット現像性を実現するものである。

【0024】

また、特開平3−21967号公報(特許文献1)には、最も効率良く、且つ安定なトナークラウドを形成するために、回転ローラ上に電界カーテンを形成する方法が提案されている。

【0025】

また、進行波電界による電界カーテンで現像剤を搬送する現像装置が特開2003−15419号公報に記載されている。また、現像ローラの周面上にほぼ1層のキャリアをほぼ均等に吸着する複数の磁極を有する現像装置が特開平9−269661号公報に記載されている。また、特開2003−84560号公報には、非磁性トナーを担持する現像剤担持体表面に、絶縁部を介して周期的な導電性電極パターンを設け、該電極に所定のバイアス電位を与えることで現像剤担持体表面近傍に電界勾配を発生せしめ、前記現像剤担持体上に前記非磁性トナーを付着搬送させる現像装置が記載されている。

【0026】

従来の2成分現像方式では、高画質化に対する要求が益々高まっており、必要とされる画素のドットサイズ自身が現状のキャリア粒子径と同等もしくはそれよりも小さい必要があるために、孤立ドットの再現性という意味では更にキャリア粒子を小さくする必要がある。しかし、キャリア径を小さくしていくと、キャリア粒子の透磁率が低下するために、現像ローラからのキャリア離脱が生じやすくなり、離脱したキャリア粒子が潜像担持体に付着した場合には、キャリア付着そのものによる画像欠陥が生じるだけでなく、それを起点として潜像担持体に傷をつけてしまうなどいろいろな副作用が生じる。

【0027】

このキャリア離脱を防止するために、材料面からキャリア粒子の透磁率を上げる試みや、現像ローラに内包されるマグネットの磁力を強くする試みが進められているが、低コスト化及び高画質化との兼ね合いの中で開発は困難を極めている。また、小型化の煽りを受けて、現像ローラは益々小径化の一途をたどっていることからも、キャリア離脱を完全に抑止できるような強力な磁場構成を有した現像ローラ設計が困難となっている。

【0028】

そもそも2成分現像方式は、磁気ブラシと呼ばれる2成分現像剤の穂を静電潜像に対して擦り付けるようにしてトナー像を形成するプロセスであるために、どうしても穂の不均一性によって、孤立ドットの現像性にムラが生じやすい。現像ローラと潜像担持体との間に交番電界を形成することで画質の向上は可能であるが、現像剤の穂のムラといった根本的な画像ムラを完全に消滅させることは困難である。

【0029】

また、潜像担持体上の現像されたトナー像を転写する工程や、転写後に潜像担持体上に残存するトナーをクリーニングする工程において、転写効率やクリーニング効率を向上させるためには、潜像担持体とトナーとの非静電的付着力を極力下げる必要がある。潜像担持体とトナーとの非静電的付着力を下げる方法としては、潜像担持体表面の摩擦係数を下げることが効果的であることが知られているが、この場合、2成分現像剤の穂が滑らかに現像部をすり抜けてしまうために現像効率やドット再現性が非常に悪くなってしまう。

【0030】

1成分現像方式では、トナー規制部材により薄層化された現像ローラ上のトナー層は、現像ローラ上に十分に圧接されてしまっているために、現像部での電場に対するトナー応答性が非常に悪い。よって、通常は高画質を得るために、現像ローラと潜像担持体との間に強力な交番電場を形成するのが主流であるが、この交番電場の形成をもってしても静電潜像に対して一定量のトナーを安定して現像することは困難であり、高解像度の微小ドットを均一に現像することは難しい。また、この1成分現像方式は、現像ローラへのトナー薄層形成時にトナーに対して非常に大きなストレスをかけてしまうため、現像装置内を循環するトナーの劣化が非常に早い。トナーの劣化に連れて、現像ローラへのトナー薄層形成の工程でもムラなどが生じやすくなり、1成分現像方式は一般には高速や高耐久の画像形成装置としては向かない。

【0031】

ハイブリッド化方式(特開平3−100575号公報)では、現像装置そのものの大きさや部品点数は増えてしまうものの、幾つかの課題は克服される。しかし、現像部においてはやはり1成分現像方式と同様の問題があり、つまり高解像度の微小均一ドットを現像することには難が残る。

【0032】

特開平3−113474号公報に記載の方式は、高安定且つ高画質な現像が実現できるものと考えられるが、現像装置の構成が複雑になる。

【0033】

また、特開平3−21967号公報(特許文献1)に記載の方法は、小型且つ高画質の現像を得るには非常に優れたものと解釈できるが、本発明者らが鋭意研究した結果、理想的な高画質を得るためには、形成する電界カーテンや現像などの条件を限定しなくてはならないことが発見された。すなわち、適正な条件から外れた条件で作像を行ってしまうと、全く効果が得られないばかりか、返って粗悪な画質を提供してしまうことになる。また、この方式はトナー担持体上でホッピングするトナーをトナー担持体の表面移動によって現像領域まで搬送するものであるが、トナー担持体を表面移動させずに、ホッピングよる移動のみによってトナーを現像領域まで搬送する特開2002−341656号公報に記載の方式でも、同様のことが言える。

【0034】

また、潜像担持体に第一のトナー像が形成され、その上に順次に第二のトナー像、第三のトナー像を形成していくような作像プロセスにおいては、先に潜像担持体上に形成されているトナー像を乱さないような現像方式でなくてはいけない。非接触一成分現像方式や、3−113474号公報に記載のトナークラウド現像方式を用いることで、潜像担持体上に順次に各色トナーを形成していくことは可能であるが、いずれの方式も、潜像担持体と現像ローラとの間には交番電界が形成されてしまうために、潜像担持体上に先に形成されたトナー像からトナーの一部が引き剥がされて現像装置に入り込んでしまう。これによって、潜像担持体上の画像が乱されてしまうばかりでなく、現像装置内のトナーが混色するという問題も生じてしまう。これらは高画質画像を得るには致命的であり、この問題を解決する方法としては潜像担持体と現像ローラとの間には交番電場を形成しない方法で、クラウド現像を実現する必要がある。

【0035】

このようなクラウド現像を実現できる方法としては、特開平3−21967号公報(特許文献1)や特開2002−341656号公報に記載の方式が有効と考えられるが、これらに関しては先にも述べた通り、適当な条件の元で利用しないと全く効果が無い。具体的には、条件が不適切であると、トナーをクラウド化させることができなくなる。更には、トナーをクラウド化させたとしても、重ね合わせ現像においては、先行する現像で得られた潜像担持体上のトナー層中のトナーを後続色の現像装置内に転移させ、画像の乱れや混色を引き起こしてしまう。

【0036】

そこで、後述する実施形態に係る画像形成装置においては、上述した実験の結果に鑑みて、Vmax[V]/p[μm]>1という条件を具備させている。かかる構成では、トナーを確実にクラウド化せしめることができる。よって、本実施形態によれば、従来技術よりも高画質を実現でき、且つより小型にできる。

【0037】

なお、特開2002−341656号公報に記載の方式などの様に、トナー担持体の機械的な駆動を無くし、3相以上の交互電場によってトナーを静電的に搬送し現像する方法においても、上記条件を具備させることで、トナーを確実にクラウド化せしめることが可能であると考えられる。しかしながら、同公報に記載の方法によれば、何かのきっかけで静電搬送できなくなったトナーを起点として、搬送基板上にトナーが堆積してしまい、結果として機能しなくなる問題を抱えてしまう。このような問題を解決すべく、例えば特開2004−286837号公報に記載の方式のように固定搬送基板とその表面を移動するトナー担持体の組合せのような構造も提案されているが、機構が非常に複雑になってしまう。これに対し、本画像形成装置のように、トナーをホッピングによって電極間で往復移動させながら、トナー担持体の表面移動によって現像領域に搬送する方式では、前述のようなトナーの堆積や機構の複雑化を回避することができる。

【0038】

次に、トナーの長期放置による劣化について、本発明者らが行った実験について説明する。先に図1に示した実験装置として、電極のピッチpを160[μm]に設定したものを用意した。そして、先の実験と同様に、Vmaxを変化させながら、フレアを高速度カメラで撮影して、フレアの活性度を評価した。その結果を、結果を図5に示す。同図における状態1や状態2のトナーは、長期間放置したトナーである(放置期間は状態1<状態2)。トナーを基板4上で長期間放置すると、Vmax/p=3という条件でも、十分に活性したフレアが得られなくなることがわかる。長期間に放置により、基板4上のトナーの帯電量が著しく低下したり、トナーの凝集度が高まったりすることが原因であると考えられる。よって、長期間放置後のプリントジョブにおいては、トナーを良好にホッピングさせることができずに、現像不良を引き起こすおそれがある。

【0039】

次に、本発明を適用した画像形成装置の実施形態について説明する。図6は、実施形態に係る画像形成装置のトナー担持ローラを示す斜視図である。同図において、トナー担持ローラ31は、円柱状のローラ部32、これの軸線方向の両端部にそれぞれ固定された軸部材33,34などを有している。ローラ部32の周面には、ローラ軸線方向に延在する複数の電極が周方向(回転方向)に所定のピッチで並ぶように形成されている。これら電極は、周方向において1個おきに並んでいるもの同士が互いに導通するようになっている。周方向において、複数の第1電極32bが互いの間に第2電極32cを介在させるようになっている。そして、互いに1個おきに並んでいる複数の第1電極32bが互いに導通しているとともに、互いに1個おきに並んでいる複数の第2電極32cが互いに導通しているのである。

【0040】

図7は、ローラ部32を示す縦断面図である。ローラ部の基体32aは、絶縁性のアクリル樹脂からなり、その軸線方向の両端部にはそれぞれ、ローラ中心を通りつつ軸線方向に延在する軸穴32eが設けられている。

【0041】

図8は、トナー担持ローラ31を示す縦断面図である。ローラ部32の軸線方向の一端側に設けられた軸穴には、軸部材33が圧入されている。また、ローラ部32の他端側に設けられた軸穴には、軸部材34が圧入されている。

【0042】

図9は、軸部材33を示す斜視図である。軸部材33はステンレスなどの金属材料からなり、棒状の軸部における軸線方向の所定位置に、円盤状のフランジ部33aを具備している。このフランジ部33aの直径は、先に図8に示したように、ローラ部32の直径と同じである。ローラ部32の軸穴に圧入された状態の軸部材33は、そのフランジ部33aをローラ部32の軸線方向の端面に圧接させている。この圧接により、図10に示すように、ローラ部32に設けられた複数の第1電極32bが軸部材33のフランジ部33aを介して導通している。もう一方の軸部材34も同様の構成になっており、そのフランジ部34aを介して、ローラ部32に設けられた複数の第2電極32cを導通させている。

【0043】

なお、先に示した図6においては、軸部材33,34として、それぞれフランジ部を具備していないものを設けた例を示している。この場合には、図示のように、複数の第1電極33bをローラ部32の一方の端面まで延在させて、棒状の軸部材33に接続すればよい。

【0044】

複数の第1電極32bや複数の第2電極33cを具備するローラ部32は、次のようにして形成されたものである。即ち、まず、図11に示すローラ基体32aの表面に対して切削加工を施すことで、図12に示すように、ローラ軸線方向に延在しつつローラ周方向に所定のピッチで並ぶ複数の溝32fを形成する。溝32fの幅は50[μm]程度であり、溝の周方向における配設ピッチは100[μm]程度である。次に、図13に示すように、ローラ基体32aの表面に無電解ニッケルメッキ処理を施してメッキ層32gを形成する。このメッキ層32gについては、複数の溝32fのそれぞれ内部にまで行き渡らせつつ、ローラ周面を所定の厚みで被覆するように形成する。このようにして形成したメッキ層32gのうち、溝32f内に進入していない箇所を、旋削加工によって取り除くことで、図14に示すように、互いに独立した溝32f内に固定された第1電極32bや第2電極32cを得る。その後、ローラ基体32aの表面にシリコーン系樹脂をコーティングして、図15に示すように、厚み約5[μm]、体積抵抗率約1010[Ω・cm]の表面保護層32dを形成する。

【0045】

先に図6に示したトナー担持ローラ31の複数の第1電極32bには、軸部材33aを介して、図16に示すA相交番電圧が印加される。また、複数の第2電極32cには、軸部材34aを介して、図16に示すB相交番電圧が印加される。A相交番電圧と、B相交番電圧とは、図示のように互いに逆位相になっており、単位時間あたりにおける平均電位は互いに同じである。このような交番電圧が印加されると、トナー担持ローラ31の表面上のトナーが、第1電極32b上と第2電極32c上との間を往復移動するように繰り返しホッピングしてフレアを形成する。

【0046】

A相交番電圧やB相交番電圧のピーク・ツウ・ピーク電圧(以下、Vppと記す)については、100〜1000[V]の範囲に設定することが望ましい。Vppが100[V]を下回ると、電極間に十分な強度の交番電界を形成することができずに、トナーのホッピングが良好に得られなくなるからである。また、Vppが1000[V]を超えると、電極間で放電を発生させる可能性がでてくる。放電が発生すると、電極間に交番電界を形成することができずに、トナーがホッピングしなくなる。

【0047】

A相交番電圧やB相交番電圧の周波数fについては、0.1〜10[kHz]の範囲に設定することが望ましい。周波数fが0.1[kHz]を下回ると、ホッピングによるトナーの電極間往復移動速度が現像速度に追いつかなくなってしまうからである。また、周波数fが10[kHz]を上回ると、トナーのホッピングが電極間における交番電界の向きの切り替わり速度に追従できなくなってしまう。

【0048】

A相交番電圧やB相交番電圧の中心値については、後述する感光体の潜像電位と地肌部電位との間の値に設定する。

【0049】

なお、図示のような矩形波状の交番電圧では、極性が瞬時に切り替わるため、トナーに対して大きな静電力を付与することが可能である。但し、サイン波状の交番電圧や三角波状の交番電圧を採用してもよい。

【0050】

また、一方の軸部材(電極)に周波数fの矩形波状のパルス電圧を印加する一方で、もう一方の軸部材(電極)には、前記パルス電圧の平均電位となる直流電圧を印加しても、逆位相のパルス電圧を採用する場合と同様に、フレア現象を生起せしめることが可能である(図17)。この場合、電極間の最大電位差はVppの半分になるため、パルス電圧のVppを上述した交番電圧の倍の200〜2000[V]に設定することが望ましい。互いに異なる2つの交番電圧の位相を逆位相にするという制御が要らなくなるので、電源コストを低く抑えることができる。

【0051】

図18は、実施形態に係る画像形成装置の要部を示す概略構成図である。同図において、この画像形成装置は、現像装置30、潜像担持体たるドラム状の感光体70、帯電装置71、レジストローラ対72、転写ローラ73等を備えている。

【0052】

現像装置30は、上述したトナー担持ローラ31の他、トナーと磁性キャリアとを含有する二成分現像剤を収容する現像剤収容器40や筒状の供給スリーブ43などを有している。

【0053】

現像剤収容器40内に収容される現像剤は、粒径約50[μm]の磁性キャリア粒子の集合であるキャリア粉と、粒径約6[μm]のポリエステルトナー粒子の集合であるトナー粉末とを7〜8[wt%]の重量比で混合させたものである。この現像剤は、現像剤収容器40内に回転可能に配設された第1撹拌スクリュウ41や第2撹拌スクリュウ42によって撹拌搬送される。この際、トナー粒子は磁性キャリアとの摺擦による摩擦帯電が促される。そして、第2撹拌スクリュウ42によって供給スリーブ43の表面に供給される。

【0054】

供給スリーブ43は、非磁性パイプからなり、図示しない駆動手段によって図中時計回り方向に回転駆動される。このパイプ状の供給スリーブ43の中空内には、図示しないマグネットローラが回転不能に固定されている。第2搬送スクリュウ42から供給スリーブ43の表面に供給された現像剤は、マグネットローラの磁力によってスリーブ表面に吸着せしめられながら汲み上げられる。このようにして供給スリーブ43に汲み上げられた現像剤は、スリーブ表面上でマグネットローラからの磁力線に沿って穂立ちして磁気ブラシを形成する。本実施形態においては、供給スリーブ43上の磁気ブラシの先端と、感光体70とを、微小間隙をもって対向させるように、供給スリーブ43と感光体70との距離を設定している。

【0055】

トナー供給ローラ31における複数の第1電極や第2電極には、上述したように、電源60によって図16に示したパルス電圧が印加される。供給スリーブ43には、このパルス電圧の中心値よりも、トナーの帯電極性側(本例ではマイナス側)に大きな電圧が印加される。これにより、上述した磁気ブラシ中のトナーが、トナー担持ローラ31の表面に転移する。なお、図16に示したパルス電圧のデューティ比は50[%]であるので、パルス電圧の中心値は、パルス電圧の単位時間あたりの平均値である。

【0056】

トナー担持ローラ31に転移したトナーは、トナー担持体31上でフレアを形成しながら、トナー担持体31の図中時計回り方向の回転駆動に伴って、感光体70との対向領域である現像領域まで搬送される。

【0057】

図中反時計回り方向に回転駆動される感光体70は、厚み13[μm]の有機感光層を具備するものであり、帯電装置71によってトナーの帯電極性と同極性であるマイナス極性に一様帯電せしめられる。より詳しくは、−300〜−500[V]に一様帯電せしめられる。その後、図示しない周知の光書込ユニットによる光走査がなされる。この光書込ユニットは、1200dpiの解像度で光走査を行うものである。感光体70の一様帯電部(地肌部)のうち、光走査がなされた箇所は、電位が0〜−50[V]まで減衰せしめられて静電潜像となる。

【0058】

感光体70の地肌部の電位は、上記パルス電圧の平均値よりもマイナス極性側に大きな値であるのに対し、潜像部の電位は、その平均値よりもプラス極性側に大きな値になっている。このため、現像領域でホッピングしたトナーは、感光体70の静電潜像に選択的に付着する。これにより、静電潜像が現像されてトナー像になる。

【0059】

トナーとしては、帯電量が約−22[μC/g]で粒径が6[μm]であるものを用いている。地汚れが無く、ベタ部の埋まりも良く、且つ1200dpiの1ドットが良好に再現できるような条件を調査したところ、例えば次のような条件であることがわかった。即ち、現像領域におけるトナー担持体31と感光体70とのギャップを約500[μm]に設定し、上記パルス電圧として、−400[V]と0[V]のそれぞれをピークに持ち、平均電位が−200[V]であり、且つ周波数が5[kHz]であるものを用いる条件である。

【0060】

感光体70の図中下方には、図中時計回り方向に回転駆動する転写ローラ73が当接して転写ニップを形成している。この転写ニップでは、感光体70の潜像箇所と、転写バイアスが印加される転写ニップとの間に転写電界が形成される。

【0061】

転写ニップの図中左側方には、レジストローラ対72が配設されており、図示しない給紙装置から送られてきた記録紙Pの先端部をローラ間に挟み込んだ状態で両ローラの回転を停止させている。そして、その記録紙Pを感光体70上のトナー像に重ね合わせるタイミングで転写ニップに向けて送り出す。転写ニップに進入した記録紙Pには、ニップ圧や転写電界の作用によって感光体70上のトナー像が転写される。その後、記録紙Pは、転写ニップから図示しない定着装置に送られた後、機外へと排出される。

【0062】

トナー担持体31上のトナー像は給紙装置から給送されてきた記録紙等の記録媒体へ転写手段により転写され、その記録媒体は定着装置によりトナー像が定着されて外部へ排出される。

【0063】

転写ニップを通過した後の感光体70の表面に付着している転写残トナーは、クリーニングブレード74aを感光体70表面に当接させているクリーニング手段としてのクリーニング装置74により、感光体70表面から除去される。このようにして転写残トナーがクリーニングされた感光体70表面は、図示しない除電ランプによる光照射で除電された後、帯電装置71によって再び一様帯電せしめられる。

【0064】

次に、本実施形態に係る画像形成装置の特徴的な構成について説明する。

この画像形成装置において、機内の各種機器の駆動を制御するCPUやRAM等からなる制御部は、ユーザーから送られてくる画像情報に基づく光書込ユニット(潜像書込手段)による光走査処理(潜像書込処理)を実施するのに先立って、クリーニング回収処理を実施するようになっている。このクリーニング回収処理では、まず、感光体70の回転駆動を開始する。そして、帯電装置71によって感光体70の表面を−500[V]に一様帯電せしめながら、光書込ユニットによる光走査を一様帯電後の感光体70表面の全領域に施して、感光体70の帯電電位を−100[V]まで減衰せしめる。感光体70の回転に伴って、その減衰箇所の現像領域への進入が始まるまでは、トナー担持ローラ31の回転については停止させている。そして、前記減衰箇所が現像領域に進入し始めた後に、トナー担持ローラ31の回転駆動を開始する。このとき、トナー担持ローラ31の第1電極、第2電極には、先に図16に示したパルス電圧を印加するが、このパルス電圧については、通常の現像時よりも振幅の大きなものを用いるように、電圧印加手段としての電源60を構成している。具体的には、上述したように、現像時におけるパルス電圧のピークツウピーク電圧が400[V]であったのに対し、クリーニング回収処理では、ピークツウピーク電圧を600[V]にする。このようにすることで、たとえ長期放置によってトナー担持ローラ31上のトナーが帯電量を低下させていたり、凝集性を高めたりしていても、トナー担持ローラ31から感光体70への転移を促すことができる。なお、パルス電圧の周波数は1kHz程度である。

【0065】

上述したようなパルス電圧をトナー担持ローラ31の電極に印加すると、トナー担持ローラ31と、感光体70との間には、マイナス帯電性のトナーをローラ側から感光体70側に静電移動させる電界が形成される(電位差は250V)。そして、トナー担持ローラ31上の殆どのトナーが、ローラ上から感光体70表面に転移して付着する。全面ベタを現像するような現象である。以下、クリーニング回収処理にて感光体70表面に全面ベタ状に付着させたトナーを、ベタトナーという。

【0066】

このようにして感光体70表面にベタトナーを付着させているときには、転写ローラ73に対して、感光体70の電位である−100[V]よりもマイナス側に大きなバイアスを印加する。これにより、感光体70表面に付着したベタトナーは、転写ニップ内に進入しても、転写ローラ73表面上には転移せずに、感光体70に付着したままになる。

【0067】

感光体70の回転駆動に伴って転写ニップを通過したベタトナーは、クリーニング装置74によって感光体70表面から掻き取られて、クリーニング装置74内に回収される。

【0068】

図19は、クリーニング回収処理における各電位の状態を示すタイミングチャートである。同図において、Va、Vb、Vcは、それぞれ、供給スリーブ43に対する印加バイスである供給スリーブバイアス、上記パルス電圧の平均値、感光体70の電位を示している。また、t1は、クリーニング回収処理の実施時間を示している。また、t2は、クリーニング回収処理を開始した後、トナー担持ローラ31を1回転させるまでに要する時間を示している。なお、上述したように、クリーニング回収処理の初期段階では、感光体70を回転駆動させるのに対し、トナー担持ローラ31を回転駆動させないので、t2は、トナー担持ローラ31の1周期よりも長くなる。

【0069】

図示のように、クリーニング回収処理を開始した後、トナー担持ローラ31を1回転させる間での間には、供給スリーブ43に対して、トナー担持ローラ31の平均電位(−200V)と同じ値の供給スリーブバイアスを印加する。これにより、トナー担持ローラ31を1回転させるまでの間における供給スリーブ43からトナー担持ローラ31へのトナー供給を停止させている。かかる構成では、トナー担持ローラ31の全領域に対して、旧トナーのクリーニング回収処理を施してから、トナー担持ローラ31に対する新たなトナーの供給を開始することで、トナー担持ローラ31の表面上における旧トナーと新トナーとの混合の発生を回避することができる。

【0070】

クリーニング回収処理の期間中では、図示のように、上記パルス電圧の平均値(−200V)よりも、感光体70の表面電位をトナーの帯電極性とは逆極性側に大きくしている(−100V)ので、トナー担持ローラ31上の旧トナーを感光体70表面に転移させることができる。

【0071】

次に、実施形態に係る画像形成装置の各変形例について説明する。なお、以下に特筆しない限り、各変形例に係る画像形成装置の構成は、実施形態と同様である。

[第1変形例]

第1変形例に係る画像形成装置においては、クリーニング回収処理では、トナー担持ローラ31の電極に対して、上記パルス電圧を印加することに代えて、直流電圧を印加するようになっている。実施形態では、トナー担持ローラ31における、複数の第1電極と、複数の第2電極とで、印加するパルス電圧を異ならせていたが(位相の異なるパルス電圧)、第1変形例では、クリーニング回収処理中において第1電極と第2電極とに同じ値の直流電圧を印加する。この直流電圧の値は−800[V]である。この条件で、試験機を用いて実際にクリーニング回収処理を実施したところ、トナー担持ローラ31上でトナーをホッピングさせることなく、感光体70表面に良好に転移させることができた。従来の一成分現像装置における現像ローラで感光体上のベタ潜像を現像するような現象である。

【0072】

また、直流電圧の値を−600[V]に下げた条件で、同様の実験を行ったところ、トナー担持ローラ31を一周させただけでは、ローラ表面に若干量の旧トナーを残留させてしまったが、複数回に渡って回転させているうちに、殆どの旧トナーを感光体70表面に転移させることができた。

【0073】

以上の構成の第1変形例に係る画像形成装置においては、クリーニング回収処理にて、トナー担持ローラ31の表面上でトナーをホッピングさせることなく、感光体70の表面上に転移させることができる。

【0074】

[第2変形例]

第2変形例に係る画像形成装置においては、トナー担持ローラ31の表面を感光体70に対して接離させる接離手段を設けている。具体的には、トナー担持ローラ31の両端部における回転軸部材をそれぞれ回転可能に受ける軸受けを、ソレノイド等の駆動によって移動させ、この移動に伴ってトナー担持ローラ31を移動させることで、トナー担持ローラ31の表面を感光体70に対して接離させる。

【0075】

制御部は、感光体70上の静電潜像を現像する現像処理においては、トナー担持ローラ31を感光体70に接触させない離間位置に移動させた状態で、現像を行う制御を実施する。これにより、トナー担持ローラ31を感光体70に接触させることに起因する地汚れの発生を回避する。一方、クリーニング回収処理においては、トナー担持ローラ31を感光体70に接触させる接触位置に移動させた状態にする。このとき、感光体70の表面電位や、上記パルス電圧については、実施形態と同様の条件にしているが、実施形態よりも良好に、トナーを感光体70に転移させることができた。トナー担持ローラ31を感光体70に接触させているときの両者の線速については、線速差を設けても、設けなくてもよい。トナーを効率的にローラ表面から感光体70表面に転移させることを重視するのであれば、線速差を設けた方がよい。また、トナー担持ローラ31や感光体70の長寿命化を重視するのであれば、線速差を設けない方がよい。

【0076】

[第3変形例]

第3変形例に係る画像形成装置の制御部は、プリントジョブを終了した後、次のプリントジョブを開始するまでの間における非動作時間を計時する計時手段を有している。この計時手段は、画像形成装置本体の電源スイッチが切られた状態でも、計時処理を継続するようになっている。そして、制御部は、ユーザーからの画像情報を受信してプリントジョブを開始する際に、クリーニング回収処理を実施するか否かを、計時手段による計時結果に基づいて決定するようになっている。具体的には、計時結果が所定の閾値よりも長い場合に、クリーニング処理の実施を決定するようになっている。かかる構成では、放置時間が非常に短いことにより、トナー担持ローラ31の表面上のトナーが十分に帯電し且つ低凝集性であるにもかかわらず、クリーニング回収処理を実施していしまうことによるユーザーの無駄な待ち時間の発生を回避することができる。

【0077】

[第4変形例]

第4変形例に係る画像形成装置においては、画像形成装置本体の電源投入後には、ユーザーからの画像情報を受信したか否かにかかわらず、クリーニング回収処理を実施するようになっている。電源が投入されたときには、比較的長時間に渡って放置された直後である可能性が高いからである。つまり、比較的長時間に渡って放置された直後である可能性が高いときに、クリーニング回収処理を実施する。これにより、電源が投入された後、比較的短時間の間にユーザーからの画像形成命令がなされた場合に、その画像形成命令に先立ってクリーニング回収処理を実施していたことで、その画像形成命令に基づくプリントジョブ時にクリーニング回収処理を省略して、プリントジョブ時間の短縮化を図ることができる。

【0078】

[第5変形例]

第5変形例に係る画像形成装置においては、クリーニング回収処理の実施中には、先に図19に示したt2の長さを、クリーニング回収処理を開始した後、トナー担持ローラ31における現像領域通過箇所が供給スリーブ43との対向位置に進入し始めるまでの時間に設定している。これにより、トナー担持ローラ31に対して現像領域でクリーニング回収処理を施しながら、供給領域でトナー供給処理を行うようになっている。かかる構成では、クリーニング回収処理とトナー供給処理とを並行して行うことで、クリーニング回収処理を開始してから、現像処理の開始が可能になるまでの時間の短縮化を図ることができる。

【0079】

以上、実施形態に係る画像形成装置においては、クリーニング回収処理にて、トナー担持ローラ31の電極に印加する上記パルス電圧として、感光体70上の静電潜像を現像する現像処理にて、同電極に印加するパルス電圧よりも振幅の大きなものを用いるように、電圧印加手段としての電源60を構成している。かかる構成では、たとえ長期放置によってトナー担持ローラ31上のトナーが帯電量を低下させていたり、凝集性を高めたりしていても、トナー担持ローラ31から感光体70への転移を促すことができる。

【0080】

また、第1変形例に係る画像形成装置においては、クリーニング回収処理では、トナー担持ローラ31の電極に対して、上記パルス電圧に代えて直流電圧を印加するように、電源60を構成している。かかる構成では、クリーニング回収処理にて、トナー担持ローラ31の表面上でトナーをホッピングさせることなく、感光体70の表面上に転移させることができる。

【0081】

また、第2変形例に係る画像形成装置においては、感光体70に対してトナー担持ローラ31を接離させる接離手段を設けている。そして、感光体70上の静電潜像を現像する現像処理では、トナー担持ローラ31を感光体70から離間させる一方で、クリーニング回収処理ではトナー担持ローラ31を感光体70に接触させるように、接離手段を構成している。かかる構成では、現像処理においては、トナー担持ローラ31を感光体70に接触させることに起因する地汚れの発生を回避する一方で、クリーニング回収処理においては、ローラを感光体70に接触させてローラから感光体70へのトナーの転移を促すことができる。

【0082】

また、第3変形例に係る画像形成装置においては、非動作時間を計時する計時手段を設けるとともに、ユーザーからの画像情報を受信した場合には、クリーニング回収処理を実施するか否かを、計時手段による計時結果に基づいて決定させるようにしている。かかる構成では、放置時間が非常に短いことにより、トナー担持ローラ31の表面上のトナーが十分に帯電し且つ低凝集性であるにもかかわらず、クリーニング回収処理を実施していしまうことによるユーザーの無駄な待ち時間の発生を回避することができる。

【0083】

また、第4変形例に係る画像形成装置においては、電源投入後には、ユーザーからの画像情報の受信の有無にかかわらず、クリーニング回収処理を実施させるようにしている。かかる構成では、電源が投入された後、比較的短時間の間にユーザーからの画像形成命令がなされた場合に、その画像形成命令に先立ってクリーニング回収処理を実施していたことで、その画像形成命令に基づくプリントジョブ時にクリーニング回収処理を省略して、プリントジョブ時間の短縮化を図ることができる。

【0084】

また、実施形態に係る画像形成装置においては、トナー担持ローラ31として、その表面上でホッピングしているトナーを表面移動によって感光体70との対向領域である現像領域に搬送するものを用いている。そして、トナー担持ローラ31の表面の全領域に対してクリーニング回収処理を施した後に、トナー供給手段たる供給スリーブ43によるトナー供給処理を開始させるようにしている。かかる構成では、トナー担持ローラ31の表面上における旧トナーと新トナーとの混合の発生を回避することができる。

【0085】

また、第5変形例に係る画像形成装置においては、クリーニング回収処理の実施中には、現像領域でトナー担持ローラ31の表面上のトナーを感光体70に転移させながら、トナー担持ローラ31における現像領域通過後の箇所に対して供給スリーブ43によってトナーを供給させるようにしている。かかる構成では、クリーニング回収処理とトナー供給処理とを並行して行うことで、クリーニング回収処理を開始してから、現像処理の開始が可能になるまでの時間の短縮化を図ることができる。

【図面の簡単な説明】

【0086】

【図1】実験装置の基板を示す断面図。

【図2】表面上でフレアを形成している同基板を示す断面図。

【図3】新鮮なトナーによるフレア活性度とVmax[V]/p[μm]との関係を示すグラフ。

【図4】実験装置を示す構成図。

【図5】トナーの放置時間とフレア活性度とVmax[V]/p[μm]との関係を示すグラフ。

【図6】実施形態に係る画像形成装置のトナー担持ローラを示す斜視図。

【図7】同トナー担持ローラのローラ部を示す縦断面図。

【図8】同トナー担持ローラを示す縦断面図。

【図9】同トナー担持ローラの軸部材を示す斜視図。

【図10】同トナー担持ローラの周面を示す平面展開図。

【図11】同ローラ部の第1製造工程を示す説明図。

【図12】同ローラ部の第2製造工程を示す説明図。

【図13】同ローラ部の第3製造工程を示す説明図。

【図14】同ローラ部の第4製造工程を示す説明図。

【図15】同ローラ部の第5製造工程を示す説明図。

【図16】同ローラ部の電極に印加されるA相交番電圧及びB相交番電圧の特性を示す波形図。

【図17】同電極に印加される他の例の電圧における特性を示す波形図。

【図18】実施形態に係る画像形成装置の要部を示す概略構成図。

【図19】クリーニング回収処理における各電位の状態を示すタイミングチャート。

【符号の説明】

【0087】

30:現像装置(現像手段)

31:トナー担持ローラ(トナー担持体)

32b:第1電極(電極)

32c:第2電極(電極)

43:供給スリーブ(トナー供給手段)

60:電源(電圧印加手段)

73:転写ローラ(転写手段)

74:クリーニング装置(クリーニング手段)

【特許請求の範囲】

【請求項1】

自らの表面に沿って配設された複数の電極を具備するトナー担持体の該表面上のトナーを、それら複数の電極における電極間の電位差で形成される電界によってホッピングさせながら、潜像担持体上の潜像に付着させて該潜像を現像し、且つ該トナー担持体に対してトナー供給手段によってトナーを供給する現像手段と、それら複数の電極における少なくとも一部にパルス電圧を印加することで、それら複数の電極間に電位差を生じせしめる電圧印加手段と、該潜像担持体に潜像を書き込む潜像書込手段と、現像によって得られた、該潜像担持体上のトナー像を転写体に転写する転写手段と、該潜像担持体の表面に付着している転写残トナーをクリーニングするクリーニング手段とを備える画像形成装置において、

操作者から送られてくる画像情報に基づく上記潜像書込手段による潜像書込処理を実施するのに先立って、上記トナー担持体の表面上のトナーを上記潜像担持体の表面上に転移させながら上記クリーニング手段で回収するクリーニング回収処理と、該トナー担持体の表面におけるトナー回収後の箇所に対して上記トナー供給手段によって新たなトナーを供給する処理とを実施させるようにしたことを特徴とする画像形成装置。

【請求項2】

請求項1の画像形成装置において、

上記クリーニング回収処理にて上記電極に印加する上記パルス電圧として、上記潜像担持体上の潜像を現像する現像処理にて該電極に印加するパルス電圧よりも振幅の大きなものを用いるように、上記電圧印加手段を構成したことを特徴とする画像形成装置。

【請求項3】

請求項1の画像形成装置において、

上記クリーニング回収処理では、上記電極に対して、上記パルス電圧に代えて直流電圧を印加するように、上記電圧印加手段を構成したことを特徴とする画像形成装置。

【請求項4】

請求項1乃至3の何れかの画像形成装置において、

上記潜像担持体に対して上記トナー担持体を接離させる接離手段を設けるとともに、上記潜像担持体上の潜像を現像する現像処理では該トナー担持体を該潜像担持体から離間させる一方で、上記クリーニング回収処理では該トナー担持体を該潜像担持体に接触させるように、該接離手段を構成したことを特徴とする画像形成装置。

【請求項5】

請求項1乃至4の何れかの画像形成装置において、

画像形成動作を行っていない時間である非動作時間を計時する計時手段を設けるとともに、上記画像情報を受信した場合には、上記潜像書込処理に先立つ上記クリーニング回収処理を実施するか否かを、該計時手段による計時結果に基づいて決定させるようにしたことを特徴とする画像形成装置。

【請求項6】

請求項1乃至5の何れかの画像形成装置において、

電源投入後には、上記画像情報の受信の有無にかかわらず、上記クリーニング回収処理を実施させるようにしたことを特徴とする画像形成装置。

【請求項7】

請求項1乃至6の何れかの画像形成装置において、

上記トナー担持体として、その表面上でホッピングしているトナーを表面移動によって上記潜像担持体との対向領域に搬送するものを用いるとともに、

該トナー担持体の表面の全領域に対して上記クリーニング回収処理を施した後に、上記トナー供給手段によるトナー供給処理を開始させるようにしたことを特徴とする画像形成装置。

【請求項8】

請求項1乃至6の何れかの画像形成装置において、

上記トナー担持体として、その表面上でホッピングしているトナーを表面移動によって上記潜像担持体との対向領域に搬送するものを用いるとともに、

上記クリーニング回収処理の実施中には、該対向領域で該トナー担持体の表面上のトナーを該潜像担持体に転移させながら、該トナー担持体における対向領域通過後の箇所に対して上記トナー供給手段によってトナーを供給させるようにしたことを特徴とする画像形成装置。

【請求項1】

自らの表面に沿って配設された複数の電極を具備するトナー担持体の該表面上のトナーを、それら複数の電極における電極間の電位差で形成される電界によってホッピングさせながら、潜像担持体上の潜像に付着させて該潜像を現像し、且つ該トナー担持体に対してトナー供給手段によってトナーを供給する現像手段と、それら複数の電極における少なくとも一部にパルス電圧を印加することで、それら複数の電極間に電位差を生じせしめる電圧印加手段と、該潜像担持体に潜像を書き込む潜像書込手段と、現像によって得られた、該潜像担持体上のトナー像を転写体に転写する転写手段と、該潜像担持体の表面に付着している転写残トナーをクリーニングするクリーニング手段とを備える画像形成装置において、

操作者から送られてくる画像情報に基づく上記潜像書込手段による潜像書込処理を実施するのに先立って、上記トナー担持体の表面上のトナーを上記潜像担持体の表面上に転移させながら上記クリーニング手段で回収するクリーニング回収処理と、該トナー担持体の表面におけるトナー回収後の箇所に対して上記トナー供給手段によって新たなトナーを供給する処理とを実施させるようにしたことを特徴とする画像形成装置。

【請求項2】

請求項1の画像形成装置において、

上記クリーニング回収処理にて上記電極に印加する上記パルス電圧として、上記潜像担持体上の潜像を現像する現像処理にて該電極に印加するパルス電圧よりも振幅の大きなものを用いるように、上記電圧印加手段を構成したことを特徴とする画像形成装置。

【請求項3】

請求項1の画像形成装置において、

上記クリーニング回収処理では、上記電極に対して、上記パルス電圧に代えて直流電圧を印加するように、上記電圧印加手段を構成したことを特徴とする画像形成装置。

【請求項4】

請求項1乃至3の何れかの画像形成装置において、

上記潜像担持体に対して上記トナー担持体を接離させる接離手段を設けるとともに、上記潜像担持体上の潜像を現像する現像処理では該トナー担持体を該潜像担持体から離間させる一方で、上記クリーニング回収処理では該トナー担持体を該潜像担持体に接触させるように、該接離手段を構成したことを特徴とする画像形成装置。

【請求項5】

請求項1乃至4の何れかの画像形成装置において、

画像形成動作を行っていない時間である非動作時間を計時する計時手段を設けるとともに、上記画像情報を受信した場合には、上記潜像書込処理に先立つ上記クリーニング回収処理を実施するか否かを、該計時手段による計時結果に基づいて決定させるようにしたことを特徴とする画像形成装置。

【請求項6】

請求項1乃至5の何れかの画像形成装置において、

電源投入後には、上記画像情報の受信の有無にかかわらず、上記クリーニング回収処理を実施させるようにしたことを特徴とする画像形成装置。

【請求項7】

請求項1乃至6の何れかの画像形成装置において、

上記トナー担持体として、その表面上でホッピングしているトナーを表面移動によって上記潜像担持体との対向領域に搬送するものを用いるとともに、

該トナー担持体の表面の全領域に対して上記クリーニング回収処理を施した後に、上記トナー供給手段によるトナー供給処理を開始させるようにしたことを特徴とする画像形成装置。

【請求項8】

請求項1乃至6の何れかの画像形成装置において、

上記トナー担持体として、その表面上でホッピングしているトナーを表面移動によって上記潜像担持体との対向領域に搬送するものを用いるとともに、

上記クリーニング回収処理の実施中には、該対向領域で該トナー担持体の表面上のトナーを該潜像担持体に転移させながら、該トナー担持体における対向領域通過後の箇所に対して上記トナー供給手段によってトナーを供給させるようにしたことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2010−60918(P2010−60918A)

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願番号】特願2008−227319(P2008−227319)

【出願日】平成20年9月4日(2008.9.4)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願日】平成20年9月4日(2008.9.4)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]