画像形成装置

【課題】 磁気ブラシ帯電装置を備える画像形成装置において、磁気ブラシを形成する磁性粒子の長期使用による表面性の変化に伴い、磁気ブラシが感光ドラム表層を削る速度が増大していくこと。

【解決手段】 感光ドラムと磁気ブラシとの間にはたらく二方向の力の大きさを測定する。測定された値から磁性粒子の交換等の作像動作の制御を行なう。

【解決手段】 感光ドラムと磁気ブラシとの間にはたらく二方向の力の大きさを測定する。測定された値から磁性粒子の交換等の作像動作の制御を行なう。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は磁気ブラシ方式の帯電装置を備えた画像形成装置に関するものである。

【背景技術】

【0002】

現在広く実用化されている電子写真技術は次のようなものである。最初に、像担持体を帯電器により正・負いずれかの電荷を付与することで帯電をおこなう。そして、レーザスキャナ等の像露光手段により、帯電された像担持面に所望のパターンを像露光し、像担持体の電荷発生層から発生した電荷により、表面電荷を打ち消し、像担持面に静電荷像を形成する。当該静電潜像を摩擦帯電させたトナーにより現像することにより、静電荷像に対応したトナー像を得る。そして、トナー像を紙等の最終支持部材に転写し、加熱等の手段によって最終支持部材上のトナー像を定着して出力画像を得る。

【0003】

電子写真技術において、感光体を帯電する主な方式として、コロナ帯電方式、ローラ帯電方式、注入帯電方式がある。

【0004】

コロナ帯電方式は、コロナ放電を発生させる金属製のワイヤーと、感光体近傍に対向して配置された金属製のグリッドを備えるコロナ帯電器による帯電方式である。ワイヤーに直流電圧を印加することにより、コロナ放電を発生させ、コロナ放電により生成されたイオンがグリッドを通過し、感光体表面に到達して感光体表面を帯電させる。グリッドに電圧を印加し、グリッドと感光体表面の間の電界を制御することにより、感光体表面を所望の帯電電位に帯電することができる。

【0005】

ローラ帯電方式は、導電性のゴムローラを感光体に接触(或いは近接)させて帯電を行う方式である。ローラの芯金に直流、或いは交流電圧を印加することにより、感光体表面とローラ表面の間で放電を発生させ、感光体表面を帯電させる。芯金にかける直流電圧、或いは交流電圧のオフセット電圧を制御することにより、感光体表面を所望の帯電電位に帯電することができる。

【0006】

注入帯電方式は、感光体表面に導電性の部材を接触させ、この部材に電圧を印加することにより、直接電荷を注入して感光体表面を帯電する方式である。感光体表面に接触させる導電性部材としては、導電性ローラやファーブラシローラ等が用いられることもあるが、感光体との接触性の向上という点から磁気ブラシが用いられることが多い。磁気ブラシは、導電性の磁性粒子をマグネット、或いはマグネットを内包するスリーブ上に磁気的に拘束することにより形成される。マグネット、或いはスリーブを回転させながら感光体表面に磁気ブラシを接触させ、マグネット、或いはスリーブに電圧を印加すると、磁気ブラシを介して、感光体表面に電荷が注入される。そして、感光体表面はマグネット、或いはスリーブに印加した電圧とほぼ等電位に帯電される。

【0007】

コロナ帯電方式とローラ帯電方式とは、放電現象を積極的に利用する帯電方式であるため、帯電動作に伴い、放電生成物が生成され、感光体表面に付着してしまう。親水性の放電生成物が感光体表面に付着すると、高湿環境下等で水分が吸着し、感光体表面の電荷が移動しやすくなり、それに伴う画像流れ現象が発生する。また、放電が起こると異臭が発生したりすることもある。一方、注入帯電方式は、他の帯電方式とは異なり、放電現象を積極的に利用しないため、放電を伴う帯電方式で発生する弊害を生じさせることがない。

【0008】

また、コロナ帯電方式とローラ帯電方式は、コロナワイヤや帯電ローラがトナー等で汚染されると、その部分で帯電不良が生じ、画像不良を発生させてしまう。一方、磁気ブラシ注入帯電方式では、多少トナー等の異物が混入しても、磁気ブラシの比表面積が大きいことと、磁気ブラシと感光体との接触機会が多いことから、帯電不良になることはほとんどない。

【0009】

磁気ブラシ注入帯電方式の課題の一つとして、画像形成中に磁気ブラシは常に感光体と接触して回転しているため、磁気ブラシが感光体表層を削っていってしまうことが挙げられる。感光体表層には、潜像を描くための電荷を保持する像担持体としての役割があるので、この表層が削りとられてしまうと、像担持体としての機能が失われてしまう。つまり、感光体表層の削れ速度が感光体の寿命を決定する。他の要因が感光体の寿命を決定する場合もあるが、感光体表層の削れ速度が感光体の寿命を決定する支配的要因である。

【0010】

磁気ブラシの厚さを薄くする、つまり磁気ブラシ担持体上の磁性粒子量を減らすことにより、感光体表層の削れ速度を低減することは可能であるが、磁気ブラシと感光体表面との接触性が悪化し、帯電能力が落ちてしまう。十分な帯電能力を確保するには、磁気ブラシと感光体表面との接触性を確保する必要があり、磁気ブラシを形成する磁性粒子量を、感光体の表層の削れ速度を著しく低減させるほどに減らすことは難しい。

【0011】

しかしより大きな問題は、感光体表層の削れ速度は磁気ブラシを形成している磁性粒子の状態によって変化することである。初期の状態の磁気ブラシでは感光体表層の削れ速度が小さくても、印刷枚数を重ねるに伴い、磁性粒子の状態が変化して、感光体表層の削れ速度が増加してしまうことがある。感光体表層の削れ速度の増分が予測不能になれば、感光体の寿命が予測不能になり、感光体の交換周期を必要以上に短く設定しなければならなくなる。

【0012】

例えば図1に示すような構成において、シリカ等のトナーの外添剤がクリーニングブレードを擦り抜けて磁気ブラシ中に混入して磁性粒子表面に付着していくと、それらが研磨剤として働き、感光体表層の削れ速度を増やしてしまう。また印刷枚数を重ね、磁気ブラシ中の磁性粒子が磨耗していき、磁性粒子の表面が変質することによっても削れ速度は変化する。

【0013】

変化してしまった磁性粒子の状態を元の状態に戻すには、特開2001−042600号公報に記載されているような、状態の変化してしまった磁性粒子を新しい磁性粒子と入れ替える方法が有効である。

【0014】

また、感光体の交換周期を長く保つには、磁性粒子の状態変化を検出し、その検出値から感光体表層の削れ速度の見積りを行い、磁性粒子の入れ替え時期を決定する制御を行うことが有効である。特開平11−149194号公報では、磁性粒子の規制ブレードに対する圧力が帯電性や感光体表層の削れ速度と相関があるとして、その圧力情報から磁性粒子の入れ替え頻度を制御する方法が記載されている。特開2004−347782号公報では、磁性粒子の電気抵抗を測定して、電気抵抗がある基準値を超えたときに新しい磁性粒子を補給する方法が記載されている。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2001−42600号公報

【特許文献2】特開平11−149194号公報

【特許文献3】特開2004−347782号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

しかしながら、特開2001−42600号公報等に開示された構成では、磁性粒子の研磨能力を把握して、磁性粒子の交換を行う構成ではない。そのため、磁性粒子がまだ継続して使用可能な状態(感光体表層の削れ速度が許容範囲よりも遅い状態)であっても、磁性粒子の交換を行ってしまう可能性がある。あるいは、磁性粒子が望ましくない使用状態(感光体表層の削れ速度を想定以上に速めてしまうような状態)であっても、磁性粒子の交換が行われない可能性がある。そのため、磁性粒子の入れ替え頻度が過多になったり、逆に磁性粒子の入れ替えが十分に行われず感光体の寿命を著しく短くしてしまったりするおそれがある。

【0017】

特開平11−149194号公報に開示された構成では、以下のような欠点があった。規制ブレードにかかる圧力と感光体表層の削れ速度に相関が見られることもある。しかし、特開平11−149194で検知しているのは、スリーブの回転方向に対し規制ブレードの下流に存在している磁性粒子の圧力である。そのため、後述するように、磁性粒子の表面状態と感光体の表面状態との兼ね合いで変化する感光体表面層の削れ速度を予測することが難しく、感光体表面層の削れ速度を完全に制御できるものではない。

【0018】

特開2004−347782号公報に開示された構成では、以下のような欠点があった。磁性粒子の電気抵抗値は帯電能力に相関があるが、感光体表面層の削れ速度に関しては大きく相関があるものではない。磁性粒子の電気抵抗値を変化させる主要因は樹脂成分の付着である。感光体表層の削れは、磁性粒子への外添剤の付着が主要因であり、磁性粒子への樹脂成分の付着の影響は少ない。従って、磁性粒子の電気抵抗値を測定しても、磁性粒子の感光体表層の研磨能力を把握することはできないため、感光体表層の削れ速度を制御できるものではない。

【0019】

本発明の目的は、感光体表層の削れ速度を精度よく検知し、作像動作を適宜制御することである。

【課題を解決するための手段】

【0020】

上記目的を達成するため、本出願に係る第1の発明の画像形成装置は、像担持体と、回転自在な磁性粒子担持体上に担持した導電性磁性粒子を前記像担持体に接触させて該像担持体を帯電する接触帯電手段とを備え、前記像担持体と前記導電性磁性粒子との接触領域にはたらく力の方向と大きさとを測定する測定手段を有し、前記測定手段により、互いに独立な二方向の力の大きさを測定し、前記測定手段で測定された測定結果に基づいて、作像動作の制御を行う。

【発明の効果】

【0021】

本発明によれば、感光体表層の削れ速度を精度よく検知し、作像動作を適宜制御することが可能である。

【図面の簡単な説明】

【0022】

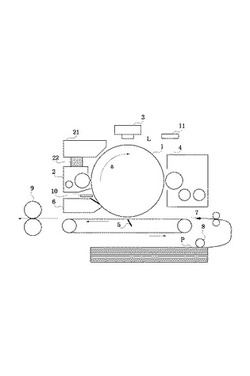

【図1】本発明の実施例で用いた電子写真方式画像形成装置の概略構成図

【図2】本発明の実施例で用いた磁気ブラシ帯電器の構成を示す図

【図3】本発明の実施例用いた磁気ブラシ帯電器の取付部の構成を示す図

【図4】本発明の実施例で測定したFr、Fθの関係を表す一例図

【図5】画像出力枚数と感光ドラム表層の削れ量との関係を示す図

【図6】画像出力枚数と感光ドラム表層の削れ速度との関係を示す図

【図7】画像出力枚数を変えた場合のFr、Fθとの関係の変化の様子を示す図

【図8】感光ドラム表層の削れ速度とμ、Nとの関係を示す図

【図9】本発明の実施例1の画像出力枚数と感光ドラム表層の削れ量の関係を示す図

【図10】実施例で使用したアモルファスシリコン系感光体の層構造を示す図

【図11】実施例2で用いた、感光ドラムの位相検出手段について示す図

【図12】実施例2における、FrとFθとの関係を示す図

【発明を実施するための形態】

【0023】

(実施例1)

図1に、本発明が適用できる、電子写真方式画像形成装置の概略構成図を示す。本実施例で使用する感光ドラム1(像担持体)はアモルファスシリコン系の感光体を用いている。

【0024】

アモルファスシリコン系感光体は、図10に示すように、Alなどからなる導電性支持体と、下部電荷注入阻止層と、感光層と、上部電荷注入阻止層と、表面層からなる。全ての層は直径84mmのアルミニウムの素管上にプラズマCVD等の成膜法によって作製されたものである。表面層は1013Ω・cm程度の抵抗であり、磁気ブラシ帯電器により、電荷注入が発生するような抵抗になっている。また表面層は、潜像形成の光を充分透過するように成膜してある。表面層の膜厚は約1.2μmである。上部電荷注入阻止層はp型の半導体であり、表面層に注入されたマイナスの電荷が導電性支持体へと流れてしまうのを阻止する役割がある。感光層は潜像形成の光を吸収し、電子−正孔のペアを発生させる。発生した正孔はp型半導体である上部電荷注入阻止層を通り、表面層の帯電電子を打ち消し、潜像を形成する役割を担い、発生した電子はn型である下部電荷注入阻止層を通り、導電性支持体に達する。下部電荷注入阻止層は導電性支持体から表層への正孔の拡散を阻止するための層である。

【0025】

磁気ブラシ帯電器2は、図2に示すような構造となっている。帯電容器内に固定のマグネットローラ26と、このマグネットローラ26に回転自在に外嵌させた非磁性材料(例えばステンレス)からなる外径16mmの磁性粒子担持体であるスリーブ25を有している。スリーブ25の外周面には、導電性の磁性粒子27がマグネットローラ26の磁力でブラシ状に担持され、磁性粒子をスリーブ表面に均一の厚さにコートする非磁性材料(例えばステンレス)からなる規制ブレード23を有している。導電性の磁性粒子の抵抗値は、102Ω・cm〜1010Ω・cm程度が好ましい。磁性粒子は、感光ドラム表面に接触して電荷を注入を行う。帯電容器の上部には、トナーや外添剤による汚染や磨耗がなされていない新しい磁性粒子を収納した磁性粒子収納部21と、磁性粒子収納部内の磁性粒子をスリーブ上に補給する磁性粒子補給装置22が設けられている。磁性粒子収納部内の磁性粒子は、磁性粒子補給装置を通して規制ブレード23のスリーブの回転方向(矢印b方向)上流側の磁性粒子溜まり部(磁性粒子補給装置の下部近傍)に補給される。磁性粒子はスリーブの回転に伴い矢印b方向に搬送される。磁性粒子収納部21には、初期状態において500gの磁性粒子が収納されている。搬送スクリュー24が回転駆動することにより、一定量の磁性粒子が長手奥側へと搬送され、搬送スクリューの先にある磁性粒子回収口(不図示)から磁性粒子回収容器へと回収される。

【0026】

スリーブ25は感光ドラム1に対しカウンター方向に回転しており、本実施例においては、感光ドラム1のプロセススピード300mm/secに対しスリーブ25は360mm/secで回転している。また、感光ドラム1に対して形成される磁性粒子の接触ニップ幅は約6mmとなるように調整した。スリーブ25には帯電バイアス電源(不図示)より帯電バイアス(直流電圧に交流電圧を重畳した帯電バイアス)が印加される。スリーブ25に帯電バイアスを印加することにより、磁性粒子27から電荷が感光ドラムの表面層に注入され、帯電電圧に近い電位に帯電される。本実施例における帯電バイアスは、直流電圧が−650Vで、交流電圧のVppが500V、交流電圧の周波数が1000Hzであった。

【0027】

磁性粒子はフェライト表面を酸化、還元処理して抵抗調整を行ったものに対し、シリコン系の樹脂に対してカーボンブラックを分散し抵抗調整されたコート剤を1.0重量%コーティングしたものを用いた。磁性粒子は、平均粒径が25μm、飽和磁化が200emu/cm3、抵抗が5×106Ω・cmのものを用いた。なお、磁性粒子の抵抗値の測定は、底面積が227mm2の金属セルに磁性粒子を2g入れた後に6.6kg/cm2で加重し、金属セルの両端に100Vの電圧を印加して行った。

【0028】

磁気ブラシ帯電器2によって感光ドラム1は−650Vに均一に帯電される。次に、露光装置3は、画像信号により変調されたレーザー光Lにより走査露光を行い、感光ドラム1上に静電潜像が形成され、現像器4によってこの静電潜像は反転現像され、感光ドラム1上にトナー画像を得る。

【0029】

本実施例の現像方式には負帯電性トナーと磁性キャリアによる2成分現像方式を用いている。トナーは粉砕法によって作製された平均粒径6μmの樹脂に顔料やワックスを分散させたものであり、平均粒径20nmの酸化チタンや、平均粒径100nmのシリカなどをそれぞれトナーに対して1重量%程度外添したものである。磁性キャリアには飽和磁化が205emu/cm3の平均粒径35μmの磁性粒子を用いた。

【0030】

感光ドラム1上のトナー画像が感光ドラム1と転写ベルト7間の転写ニップ部に到達すると、そのタイミングに合わせて給紙カセット内の転写材Pが給紙ローラ8によって給紙されてレジストローラにより搬送される。転写バイアスが印加された転写ブレード5により転写材Pの裏側にトナーと逆極性の正電荷が付与されて、転写材Pの表面側に感光ドラム1上のトナー像が転写される。そして、トナー像が転写された転写材Pは転写ベルト7により定着装置9へ搬送され、定着装置9による加熱、加圧によりトナー像が転写材P表面に永久固着画像として定着されて排出される。

【0031】

一方、トナー像転写後の感光ドラム1表面には、転写残トナーが残留している。転写残トナーはクリーニング装置6のクリーニングブレードによってかき取られて回収される。感光ドラム1はその後、LEDアレー10からの露光によって0Vまで除電され、再び磁気ブラシ帯電器2によって帯電され、トナー画像形成に利用される。

【0032】

制御手段である、CPU11は作像動作を制御する。本実施例では、後述する磁性粒子補給装置22を制御して、磁気ブラシ帯電器の磁性粒子の交換を行う。

【0033】

本願発明の特徴構成である磁気ブラシ帯電器の説明をする。

【0034】

特開平11−149194号公報に開示された構成では、スリーブの回転方向に対し規制ブレードの下流に存在している磁性粒子の圧力を検知している。つまり、特開平11−149194号公報では、スリーブの回転方向に対し規制ブレードの下流に存在している磁性粒子の状態のみを見ている。

【0035】

本願発明者の鋭意検討により、感光ドラム1の削れ量は、スリーブの回転方向に対し規制ブレードの下流に存在している磁性粒子の状態が同じであっても、感光ドラム1や磁性粒子の表面状態によっても変化することがわかった。即ち、磁性粒子の存在状態が同じであっても、感光ドラム1や磁性粒子の表面状態が異なれば、感光ドラム1の削れ速度が異なる。

【0036】

そこで、本実施例では、感光ドラム1とスリーブ25との接触領域にはたらく力の方向を測定することで、磁性粒子の表面状態と感光ドラム1の表面状態を考慮して、感光ドラム1の削れ速度を算出する。図3は、画像形成装置本体側に設けられた磁気ブラシ帯電器2を取り付ける部位の構成を示したものである。磁気ブラシ帯電器2は帯電器支持台30に姿勢を保持している。帯電器支持台30は、回動ユニット32に取り付けられたリニアガイド31の上に固定される。帯電器支持台30の背面には、帯電スリーブの中心と感光ドラムの中心とを結んだ直線に対して平行な方向(以下、SD法線方向)の力を測定可能な向きにロードセルX39が取り付けられる。また帯電器支持台30と回動ユニット32との間にSD法線方向に力を及ぼすように引張バネX41が設置される。引張バネX41の復元力により、帯電器支持台30は回動ユニット32に近づく方向にスライドし、ロードセルX39の測定部が回動ユニット32に突き当てられることにより、帯電器支持台30と回動ユニット32との位置関係が決まる。

【0037】

本実施例では、帯電器支持台30側にロードセルX39を取り付ける構成にしたが、回動ユニット32側にロードセルX39を取り付け、帯電器支持台30側にロードセルX39の測定部を突き当てるようにしてもよい。ロードセルX39の測定部の被突き当て側の部材は、突き当て力による変形が小さい部材が望ましい。あるいは、被突き当て側の部材の変形が小さくおさまるように、引張バネX41の復元力を設定するとよい。

【0038】

回動ユニット32の両側板には回転中心軸33が設けられる。回動ユニット32は、スライドユニット34に設けられた回転中心軸支持部35に軸受36を介して取り付けられる。スライドユニット34には、帯電スリーブの中心と感光ドラムの中心とを結んだ直線に対して垂直な方向(以下、SD接線方向)の力を測定可能な向きにロードセルY40が取り付けられる。また回動ユニット32とスライドユニット34との間にSD接線方向に力を及ぼすように引張バネY42が設置される。回動ユニット32は、回転中心軸33を中心に回転可能な状態で取り付けられる。また、引張バネY42の復元力により、回動ユニット32はスライドユニット34に近づく方向(反時計回り)に回転する。そして、スライドユニット34上に設置されているロードセルY40の測定部が回動ユニット32に突き当てられ、回動ユニット32とスライドユニット34の位置関係が決まる。回動ユニット32側の重心の位置によっては、引張バネY42が不要な場合もあるが、ロードセルY40の測定部と回動ユニット32との接触状態をより確実に保持するためには、引張バネY42を設けた方が望ましい。

【0039】

スライドユニット34はレール部材38上に取り付けられる。スライドユニット34の背面側には、スライドユニット34とは独立に偏心コロ44が設置される。スライドユニット34と本体非動作部との間にSD法線方向に力を及ぼすように引張バネZ43が設置される。引張バネZ43の復元力により、スライドユニット34は偏心コロ44に近づく方向にスライドし、スライドユニット34は偏心コロ44に突き当てられる。偏心コロ44を回転させると、偏心コロ44の回転中心から、偏心コロ44とスライドユニット34との突き当て位置までの距離が変わる。

【0040】

本実施例においては、偏心コロ44の回転によりスライドユニット34がスライドすると、帯電スリーブの中心が、感光ドラムの中心と帯電スリーブの中心とを結んだ直線上のみを移動するような設計となっている。感光ドラムと帯電スリーブとが限界まで近づいても接触することがない距離から、磁気ブラシが感光ドラムに接触しない十分な距離を保つことのできる距離までスライドユニット34が動作可能になるよう偏心コロ44の形状を設計した。

【0041】

上記のような構成で、磁気ブラシ帯電器2を画像形成装置本体内に取り付け、まずは、偏心コロ44を制御し、感光ドラム1と帯電スリーブを離間させ、磁気ブラシが感光ドラム1に接触しない状態にする。この状態での、ロードセルX39による測定値をFx(0)、ロードセルY40による測定値をFy(0)とし、画像形成装置起動時に測定を行う。

【0042】

次に偏心コロ44を回転させ、所望の帯電スリーブと感光ドラム1とが長手方向に形成する隙間(以下、SDギャップ)を変化させて、ロードセルX39と、ロードセルY40の測定値を得る。本実施例では、偏心コロ44がSDギャップの幅が調整する調整手段である。具体的には、所望のSDギャップより40μm 狭い状態から、所望のSDギャップより40μm 広い状態まで、10μm刻みでSDギャップを広げていき、合計9点分のFx,Fyのデータを計測する。本実施例においては所望のSDギャップを300μmとした。

【0043】

感光ドラム、帯電スリーブともに回転させた状態で測定を行う。感光ドラム、帯電スリーブの偏心により生じるSDギャップの変動に起因した測定誤差を低減させるため、10秒間分(サンプリング周期0.05秒、合計200点分)のデータの平均値を測定データとして取り扱う。ロードセルX39により測定されるデータをFx(d)、ロードセルY40により測定されるデータをFy(d)とする。Fx(d)及びFy(d)には、引張バネの復元力や、支持する部材の質量によるものも含まれている。

【0044】

ここで磁気ブラシが感光ドラムに接触することにより発生する力の成分のうち、ロードセルX39により測定される力の成分をFx、ロードセルY40により測定される力の成分をFyとする。FxとFyは、磁気ブラシが感光ドラムに接触させた状態での測定値から、磁気ブラシと感光ドラムとを非接触な状態保持したときの測定値を引いた値となるので以下の式が成り立つ。

Fx=Fx(d)−Fx(0)

Fy=Fy(d)−Fy(0)

ここで、磁気ブラシと感光ドラム間において、SD法線方向に発生する力をFr、SD接線方向に発生する力をFθとすると、帯電器支持部の動作は、リニアガイド31によりSD法線方向に規制されているため、FrはFxと等しくなる。また、Fθは、回動ユニット32の回転中心からの距離をモーメントアームとするモーメントの釣り合い式により、算出することができる。上述したように、9点分のFx,FyのデータからFrとFθとの関係を算出する。図4は算出したFr、Fθを横軸にFr、縦軸にFθとし、プロットしたものである。結果から、FθはFrを変数とする以下に示す一次関数に近似することができる。

Fθ=μ・Fr+N

ここで、μはFrにかかる係数(傾き)であり、Nは切片の成分とする。μとNとは、9点分のFx,Fyの測定値のデータに基づいてFrとFθを算出し、FrとFθの関係を最小二乗法を用いて、一次関数に近似することにより、算出することが可能である。本実施例では、Fr、Fθともに、Fx、Fyの値から簡単に算出可能な構成である。Fx、Fyの測定する方向が互いに独立であれば、分力の計算によりFr、Fθを算出することができる。

【0045】

出力する画像の画像印字率は1000枚毎に3%〜20%までランダムに変えて画像形成を行い、画像出力枚数に対して感光ドラム表面層の削れ量がどのように変化するか実験した。実験結果を図5に示す。図6は、図5の実験結果を、画像出力枚数と感光ドラム表層の削れ速度(単位枚数あたりの感光ドラム表層の削れ量)との関係に直した図である。また図7は画像出力枚数を16000枚、33000枚、80000枚としたときに、SDギャップを変更して測定・算出したFr、Fθの関係を示す図である。図8(a)は、感光ドラム表層の削れ速度と図7に示したFr、Fθの関係から算出されるμ(傾き)、N(切片)との関係を示す図である。図8(b)は、感光ドラム表層の削れ速度と図7に示したFr、Fθの関係から算出されるN(切片)との関係を示す図である。

【0046】

図6から感光ドラム表層の削れ速度は、画像出力枚数の増加に伴い増大していくことが分かる。この現象は、磁性粒子の表面状態の変化により、感光ドラムと磁性粒子の接触状態が徐々に変化していくことに起因する。図7から、画像出力枚数の増加に伴いFr、Fθの関係に変化が生じ、μ(傾き)、N(切片)が増大していくことが分かる。また図8から、感光ドラム表層の削れ速度の増大に伴い、算出したμとNとも増大していることが分かる。

【0047】

μとNとは、画像出力枚数が増加すると、増大する数値であり、感光ドラム表層の削れ速度と相関があることが解かる。画像出力枚数に対する感光ドラム表面層の削れ量を測定する実験において、画像形成途中でSDギャップは一定とし、またスリーブ回転方向に対し規制ブレードの下流側に存在する磁性粒子の状態もほぼ一定となるようにしていた。即ち、磁気ブラシと感光ドラム間において、SD法線方向に発生する力 Frは画像形成の途中において変化させていなかった。したがって、μとNとは、磁性粒子の表面状態の変化を示す数値として扱えることが分かる。ここで、注目すべき点は、Frの値が変わらなくても、μやNが変化することで感光ドラム表面層の削れ速度が変化することである。したがって、従来技術で説明した、特開平11−149194のように、Frに影響があると思われる規制ブレードの圧力変化だけを見ていたとしても感光ドラムの表面層の削れ速度を把握するのは不十分であることがわかる。また、画像出力枚数が増加することによって、SD法線方向に発生する力であるFrの増大量は、μとNとの増大量に比較して少ない。したがって、従来技術のように規制ブレードの圧力変化を見ることよりも、本願発明のようにμとNを見ることの方が、感光ドラム表面層の削れ速度の把握に好適である。μとNの値を小さくすれば、感光ドラム表層の削れ速度を低減することができる。μとNの値を小さくするには、長期間使用された磁性粒子を新しい磁性粒子と交換することで達成することが可能である。

【0048】

画像形成装置起動時に、磁気ブラシと感光ドラム1を接触させない状態にし、Fx(0)、Fy(0)を測定する。次に画像形成を開始し一定枚数の画像出力を終える毎に、SDギャップを異ならせて、9点分のFx(d)、Fy(d)の測定する。そして当該測定されたFx(d)、Fy(d)の情報に基づいて、Fr、Fθを算出する。そして、Fr,Fθから、μ、Nを算出し、画像形成装置に備えられたメモリに記憶させる。メモリに記憶されたμの平均値が、予め設定しておいたμmaxを超えたとき、磁性粒子の交換を行う制御動作に入り、磁気ブラシ帯電器2内にある磁性粒子を全量交換し、再び画像形成モードになるよう設定した。なお、μmaxは、感光ドラム表層の厚さと、交換用磁性粒子収容スペースとの兼ね合いで設定する。本実施例ではμmaxを0.27とした。

【0049】

図9は磁性粒子の交換を全く行わない場合(比較例)と、本実施例で示した制御を行い磁性粒子の交換を行った場合の、画像出力枚数と感光ドラム表層の削れ量の関係を示している。感光ドラムの画像出力目標枚数を750万枚とすると、比較例1は目標の画像出力枚数に到達する前に、感光ドラム表層が削り取られてしまうが、本実施例の場合は画像出力目標枚数を大幅に上回る900万枚まで、感光ドラムを使用することが可能である。

【0050】

前述したように感光ドラム表層の削れ速度は、磁性粒子の表面状態の変化(外添剤の混入)により変わってくる。出力画像の印字率によって、クリーナブレードからすり抜けてくるトナーや外添剤の量が変化するため、画像出力枚数等で磁性粒子の交換タイミングを制御しても、適切なタイミングでの磁性粒子の交換は実現できない。適切なタイミングでの磁性粒子の交換は、本実施例のような、リアルタイムで磁性粒子の状態を把握することで達成される。

【0051】

本実施例においては、画像出力枚数1000枚毎に算出するμの平均値がμmaxを超えたときに、磁気ブラシ帯電器内部にある磁性粒子を全量交換する構成にした。表面状態の変化した磁性粒子と未使用の磁性粒子とが混ざることがないため、感光ドラムの削れ速度を最小まで下げることにより、感光ドラムをより長期間継続して使用することができる。

【0052】

一方、少量交換を行う場合でも、全量交換を行う場合よりは効果は小さいが、μを低減させることが可能であり、また交換を行う際に画像出力を止めなくてもよいというメリットもある。生産性を落とすことなく、感光ドラムを長期間継続して使用することが可能にする有効な手段である。

【0053】

本実施例では、SDギャップを制御して9点分のFr、Fθを測定し、μとNを算出したが、最小で2点分の測定ができれば、μとNを算出することが可能である。

【0054】

本実施例においては、Fr、Fθの関係から算出したμを磁性粒子の交換タイミングを決めるパラメータとして用いたが、μと共に算出されるNを交換タイミングを決めるパラメータとして用いても良い。

【0055】

画像形成装置起動時に、磁気ブラシと感光ドラム1を接触させない状態にし、Fx(0)、Fy(0)を測定する。次に画像形成を開始し一定枚数(本実施例においては1000枚)の画像出力を終える毎に、Fx(d)、Fy(d)の測定し、Fr、Fθを算出、およびμ、Nを算出し、画像形成装置に備えられたメモリに記憶される。メモリに記憶されたNの平均値が、予め設定しておいたNmaxを超えたとき、磁性粒子の交換を行う制御動作に入り、磁気ブラシ帯電器2内にある磁性粒子を全量交換し、再び画像形成モードになるよう設定した。なお、Nmaxは、感光ドラム表層の厚さと、交換用磁性粒子収容スペースとの兼ね合いで設定する。

【0056】

上記のように、磁性粒子の交換制御パラメータをNにした場合であっても、μを磁性粒子の交換制御パラメータとした場合とほぼ同様な結果が得られた。

【0057】

以上説明したように、磁気ブラシと感光ドラムとの間にかかる互いに独立な二方向の成分の力(本実施例では、Fr(第1の力)、Fθ(第2の力))を測定し磁性粒子の交換という作像動作の制御を行っている。具体的には、FrとFθを異なる条件において測定し、複数の測定値を得る。ここで、異なる条件とは、偏心コロ44によりSDギャップを異ならせた条件である。そして、複数の測定値をFrを一方の軸、Fθをもう一方の軸とした一次関数で近似したときの、傾きμ、又は切片Nに基づいて磁性粒子の交換を行っている。このように、Fr、Fθの関係から算出される磁性粒子の表面性の変化を表す数値であるμとNとを、磁性粒子の制御パラメータとした。このμ又はNに基づいて磁性粒子の交換間隔を決定することにより、感光ドラムの削れ速度を正確に把握した上での磁性粒子の交換が可能になり、感光体の交換周期を長くすることができる。

【0058】

なお、本実施例では、μとNのみに注目して磁性粒子の交換を行ったが、その他の感光ドラムの削れ速度に影響を与えるような因子も考慮して磁性粒子の交換を行っても良い。例えば、従来技術に開示されているような、規制ブレードの圧力を考慮して磁性粒子を交換するものを併用して用いてもよい。

【0059】

(実施例2)

本実施例では、図1に示した実施例1の画像形成装置と同じものを用いたため、画像形成装置の概略構成の説明を省略する。本実施例では、実施例1で示したようなSDギャップの積極的な制御をすることなく、Fr、Fθのデータを測定可能であることを示す。

【0060】

図1に示すような一般的な画像形成装置においては、寸法公差、幾何公差、組付公差等の積み上げ公差のため、感光ドラム、スリーブ、ローラ等の円筒形の回転部材は偏心し、回転軸の中心から円周上の各点までの距離が不均一になる。従って、感光ドラムやスリーブが偏心すると、SDギャップが変動する。本実施例の画像形成装置において、感光ドラム1の回転によるSDギャップの変動幅は20μm、帯電スリーブの回転によるSDギャップの変動幅は15μmである。

【0061】

実施例1においてはSDギャップを制御し、所望のSDギャップより40μm狭い状態から、所望のSDギャップより40μm広い状態まで、10μm刻みでSDギャップを広げていき、合計9点分のFr、Fθを測定・算出した。図4に示した実施例1の測定結果において、隣り合う2点のデータを結んだ直線からμとNを算出しても、9点分のデータを一次関数に近似して得られたμとNとほぼ同等な値を算出することが可能である。図4における隣り合う2点のデータの違いは、測定時のSDギャップの平均値が10μm異なっていることである。これらのことから、SDギャップの変動量を実施例1のように大きく取らなくても、Frの異なる2点のデータをとることができれば、μとNとを算出することが可能であることが分かる。

【0062】

Frの値が変動する主な要因として、規制ブレードにより規制された単位面積当たりの磁性粒子担持量の変動と、感光ドラム1および帯電スリーブの偏心を起因としたSDギャップの変動が挙げられる。実施例1において、積極的にSDギャップを制御したのは、Frの変動幅を大きくし、より高精度にμとNとを算出するためである。

【0063】

帯電スリーブの偏心により、帯電スリーブと規制ブレードとが形成する隙間(以下、SBギャップ)が狭くなった場合、帯電スリーブに単位面積当たりに担持される磁性粒子量は少なくなる。SBギャップが狭くなる位相が感光ドラムと対向する際には、帯電スリーブの偏心を起因としたSDギャップの変動が、SBギャップの変動とほぼ同程度に発生し、SDギャップが狭くなる。つまり、帯電スリーブ上の磁性粒子量が少ないときには、SDギャップは狭くなり、逆に、帯電スリーブの磁性粒子量が多いときには、SDギャップは広くなる。

【0064】

SBギャップが狭いときほど、磁性粒子の担持量が少なく、Frが小さくなる。また、SDギャップが狭いときほど、磁性粒子の通過経路に磁性粒子が殺到し、Frが大きくなる。そして、上記したように、帯電スリーブの偏心を起因してSBギャップが狭くなる位相では、同様にSDギャップも狭くなることを考慮すると、帯電スリーブの偏心によるFrの変動は小さくなるようになっている。従って、Frの変動は、感光ドラム1の偏心を起因とするSDギャップの変動がより支配的要因として現れる。本実施例においては、感光ドラム1の位相を検知し、感光ドラム1における同一位相での測定値を平均化して処理している。帯電スリーブの偏心による影響が大きいと、感光ドラム1の同一位相であっても、測定値にばらつきが生じ、平均値に誤差が生じる可能性があるが、本件に係る磁気ブラシ帯電装置の構成上、上記のような誤差は少ない。

【0065】

本実施例の画像形成装置は、図11に示すような感光ドラム1の位相を検知する位相検知器51を備える。感光ドラム1と共に、感光ドラム1の中心を回転中心として回転する遮断部材52が、位相検知器51の光路を遮断すると、位相検知器51からの出力が途絶える。

【0066】

ロードセルにより測定される連続的な測定値を、遮断部材52が位相検知器51の光路を遮断する時刻毎に分割することで、感光ドラム1が1周する間の、感光ドラム1の位相と、Fr、Fθとの関係を正確に管理することができる。

【0067】

感光ドラム1の位相と、磁気ブラシと感光ドラムとの間にはたらく力を同時に測定し、感光ドラム1の20周分の測定値を、1周分毎に分割した測定値の平均値を、感光ドラム1が1周する間のFr、Fθの値として取り扱った。即ち、感光ドラム1の回転の同一位相におけるFr、Fθを複数回測定し、位相ごとのFr、Fθの平均値を算出する。感光ドラム1の1周期を8分割し、8分割された時間毎のFr、Fθの関係を図12に示す。図12において、プロットされた8点の測定値を一次関数に近似すると、実施例1で示した図4と同様な直線に近似されることが分かる。

【0068】

本実施例では、感光ドラム1の20周分の測定値の平均値を、Fr、Fθの値として取り扱ったが、点数を多くとればより高精度にFr、Fθの値を算出することができる。

【0069】

本実施例では、測定をより精度良く行うために、感光ドラム1の位相を検知する手段を設けたが、測定データを感光ドラム1回転周期毎に分割し、その平均値を測定値として扱ってもよい。

【0070】

本実施例においても実施例1と同様の制御を行い、同様の結果を得た。

【0071】

本実施例では、異なる条件でFrとFθを測定するために、感光ドラム1の位相の異なる点でFrとFθを測定することにしている。測定を行うモードの際に実施例1で用いたような偏心コロ44によりSDギャップを意図的に変動させる必要がない。従って、データを測定するための特別な制御動作を行う時間を要さないため、画像形成装置のダウンタイムを短くすることが可能である。また、Fr、Fθの測定時の感光ドラム1と磁気ブラシの接触状態を変えることがないため、測定を行いながらより安定した画像出力を行うことが可能である。

【0072】

(実施例3)

本実施例では、図1に示した実施例1の画像形成装置と同じものを用いたため、画像形成装置の概略構成の説明を省略する。本実施例では、実施例1および2で示したような、μあるいはNの値から、帯電容器内の磁性粒子を全量交換するタイミングを決定するのでなく、一定間隔毎に磁性粒子の補給を行い、μあるいはNの値を用いて補給する磁性粒子の量を制御する。

【0073】

図7で示したように、磁性粒子の表面状態を示すμとNとは、出力画像の枚数が増えると、増大する。また図8に示したように、μとNが増大すると、感光体表層の削れ速度が大きくなる。これらの結果から、μとNの値を一定値以下に保つことにより、感光体表層の削れ速度を一定速度以下に制御することが可能であることが分かる。

【0074】

μとNの値を一定値以下に低下させるには、実施例1および2で示したような、帯電容器内の磁性粒子を全量交換することによっても達成される。それ以外にも、一定間隔毎(例えば、画像出力枚数1000枚毎)に、帯電容器内の磁性粒子を全量以下交換するようにすることによっても、μとNの値を制御することが可能である。

【0075】

通常、磁性粒子の補給頻度と補給量とは、例えば補給レートが1000枚当たり1gとする場合には、100枚出力する毎に0.1g補給する方法や、1000枚印刷する毎に1g補給する方法等が考えられる。補給頻度が高い方法の場合、磁性粒子の表面状態の変化を小さく保つことが可能であるが、補給一回当たりの補給量が少量になるため、補給量を高い精度で制御しなくてはならなくなる。補給頻度が低い方法の場合、補給一回あたりの補給量が多くなるため、補給頻度が高い場合と比較して、補給量を高精度に制御する必要性はなくなるが、磁性粒子の表面状態が大きく変化する可能性がある。そのため、表面状態が大きく変化した磁性粒子を長時間継続して使用してしまい、感光ドラムの寿命を著しく短くしてしまう可能性がある。

【0076】

また、上記の例のように、一定間隔毎に一定量の磁性粒子の交換を行う場合、磁性粒子の表面状態が、感光体表層の削れ速度が許容範囲よりも十分遅くなることが見積もられる場合であっても、新しい磁性粒子を補給してしまう場合がある。この場合は、まだ使用可能な磁性粒子にも関わらず交換してしまうことになってしまう。あるいは、感光体表層の削れ速度が許容範囲を超えてしまうような磁性粒子の表面状態であっても、磁性粒子の交換量が不足し、感光体表層の削れ速度の増大を抑制できなくなってしまったりすることがある。

【0077】

そこで、一定間隔毎に磁性粒子の交換を行うが、磁性粒子の交換量を、磁性粒子の表面状態の変化をモニタした結果から決定し、磁性粒子の交換を行うことが有効である。

【0078】

本実施例においては、一定間隔毎に磁性粒子の交換を行うが、μあるいはNの値の大きさと変化の割合に応じて、磁性粒子の交換量を決定する構成について示す。

【0079】

μとNの算出方法については、実施例1に示した方法と同様の方法を用いたため、説明を省略する。μとNの算出は、画像出力枚数1000枚毎に算出を行う。算出したμとNは、画像形成装置に備えられたメモリに記憶される。

【0080】

算出したμの値が、予め設定しておいたμmaxを超えた場合、帯電容器内の磁性粒子を1g交換するような制御モードに入る。磁性粒子の交換後、更に1000枚の画像を出力した後、再びμを算出する。μがμmaxを超えており、且つ、磁性粒子の交換を行う直前のμと比較してμが低下しているときには、前回の1gの磁性粒子の交換により、μを減少させることができているため、磁性粒子の交換量を変える必要がなく、再び1gの磁性粒子を交換する。磁性粒子の交換を行う直前のμと比較してμが増加したときには、交換する磁性粒子の量を2gに増やすように設定する。つまり、μが増大し続ける間は、μが減少するまで磁性粒子の交換量を増加させていくように設定する。μがμmaxを下回った場合は、磁性粒子の交換を行わない。更に画像出力を重ね、μが再びμmaxを上回った場合は、再び磁性粒子を1g交換する。

【0081】

このようにして、磁性粒子の表面状態を表す数値μの変化状況に応じて、磁性粒子の交換量を制御することにより、μをμmax近傍の値で安定させることができる。そのため、感光ドラムの削れ速度を許容速度以上に高めることを防止することが可能になり、感光ドラムの交換周期を長く保つことができる。

【0082】

本実施例においては、μの大きさと変化の割合を磁性粒子の補給量増減の制御パラメータとして用いたが、Nの大きさと変化の割合を磁性粒子の補給量増減の制御パラメータとして用いても同様な結果が得られる。

【0083】

(実施例4)

本実施例では、図1に示した実施例1の画像形成装置と同じものを用いたため、画像形成装置の概略構成の説明を省略する。本実施例では、単位出力画像枚数当たりの磁性粒子の使用量を一定値以下に保ち、かつ感光ドラムの交換周期を長くする手段について示す。

【0084】

出力画像の印字率が高い場合、クリーナブレードをすり抜けて磁気ブラシ中に混入するシリカ等のトナーの外添剤量が多くなり、磁性粒子の表面状態は大きく変化する。磁性粒子の表面状態が大きく変化すると、感光ドラム表層の削れ速度は著しく増大してしまう。感光ドラム表層の削れ速度を低減する手段として、帯電容器内にある磁性粒子を交換することが有効であった。しかしながら、出力画像の印字率が高い場合は、磁性粒子の交換頻度が多くなってしまうことから、単位出力画像枚数当たりの磁性粒子の使用量が多くなってしまい、単位出力画像枚数当たりのコストがアップしてしまう。従って、コストアップをしないようにするためには、単位出力画像枚数当たりの磁性粒子の使用量を一定値以下に保たなければならない。

【0085】

本実施例においても、実施例1乃至3で示した方法を用いてμとNを算出する。μとNの算出は、画像出力枚数1000枚毎に算出を行う。算出したμとNは、画像形成装置に備えられたメモリに記憶される。ここで、1000枚の画像出力をする前後のμの変化量をΔμとする。Δμが大きい場合、感光ドラム表層の削れ速度が著しく上昇していることを示している。単位出力画像枚数当たりの磁性粒子使用量を一定値以下に保つには、Δμの値を低減させなければならない。

【0086】

実施例1乃至3においては、磁気ブラシと感光ドラム表層との間にはたらく二方向の成分の力を測定し、測定結果を用いて磁性粒子の表面状態の変化を数値から判断し、磁性粒子の交換を行うことで、感光ドラムの交換周期を長くすることを達成した。それ以外にも、帯電スリーブに印加する交流電圧を下げることでも、感光体表層の削れ速度を低減することが可能である。

【0087】

注入帯電方式では、直流電圧を印加するだけでも、感光ドラム表層は印加直流電圧とほぼ等電位に帯電させることが可能である。しかしながら、以下の理由により直流電圧だけで感光ドラムを所望の帯電電位に帯電させることは困難である。

【0088】

磁性粒子の電気抵抗値は、電界強度が強い場合は低く、電界強度が弱い場合は高くなる。感光ドラム表層が、感光ドラムに対して形成される磁性粒子の接触ニップに進入した直後は、帯電スリーブと感光ドラムとの間の電位差が大きく、電界強度が強い。そのため、磁性粒子の電気抵抗値は低くなり、帯電スリーブから感光ドラムへと急速に電荷が注入されていく。感光ドラムに電荷が注入されていくと、感光ドラム表層の電位が高くなっていくが、帯電スリーブにかかる直流電圧値は変わらない。そのため、帯電スリーブと感光ドラムとの間の電位差は小さくなり、電界強度が徐々に下がっていく。電界強度が下がると、磁性粒子の電気抵抗値が上がり、帯電スリーブから感光ドラムへと電荷が注入される速度が遅くなっていく。そのため、感光ドラムが磁性粒子の接触ニップを通過する時間内に、感光ドラム表層を所望の帯電電位に帯電することができなくなってしまうことがある。

【0089】

感光ドラムが磁性粒子の接触ニップを通過する時間内に、感光ドラム表層を所望の帯電電位を収束させるには、直流電圧に交流電圧を重畳して印加することが有効である。交流電圧を重畳することにより、感光ドラム表層の電位が所望の帯電電位に近づいてきても、印加される交流電圧により帯電スリーブと感光ドラム表層との間の電位差が大きくなる時間が増える。そのため、磁性粒子の電気抵抗値を低く保ち、帯電スリーブから感光ドラムへと電荷が注入する速度を高くすることが可能となる。

【0090】

印加する交流電圧値が高いほど、帯電スリーブと感光ドラム表層との間の電位差を大きくすることができるため、感光ドラム表層をより短時間で所望の電位に帯電する能力が高まる。しかしながら、印加する交流電圧値が高いほど、磁性粒子が感光ドラムに付着する力が増大し、感光ドラム表層の削れ速度が増大してしまうため、帯電能力と許容削れ速度を両立する交流電圧値を用いる必要がある。本実施例においては、交流電圧のVppを500Vとしたが、帯電能力の低下の可能性を考慮しなければ、交流電圧のVppを500V以下に落とすことにより、感光ドラム表層の削れ速度の著しい増大を防止することができる。

【0091】

帯電スリーブに印加する交流電圧を下げると、感光ドラム表層電位の収束性が下がるため、画像品位が落ちてしまう。

【0092】

この点に関しては、例えば画像形成装置に、寿命優先モードと画像優先モードを用意しておき、出力したい画像の許容品位をもとに、モード選択を可能にしておくことが考えられる。寿命優先モードでは、画像品質を多少落とすことにより、単位出力画像枚数当たりの磁性粒子の使用量を一定値以下に保ちながら、感光ドラムの交換周期を長く保つことも可能である。

【0093】

寿命優先モードが選択されているときは、帯電スリーブに印加される交流電圧値を少し低下させ、感光体表層の削れ速度を低減させる。画像優先モードが選択されているときは、帯電スリーブに印加される交流電圧値を変化させない。これにより、画像形成装置の使用状況に合わせ、単位出力画像枚数当たりの磁性粒子の使用量を一定値以下に保ちながら、可能な限り感光ドラムの交換周期を遅らせることが可能になる。

【0094】

また、寿命優先モードが選択されている場合においても、出力画像の生産性を若干落とすことにより、画像品位を維持することも可能である。交流電圧値が低い場合は、高い場合と比較すると、感光ドラム表層の電位を所望の電位にするまでの時間を長くすれば良い。そのため、プロセススピードを落とすことにより、感光ドラムが磁性粒子の接触ニップを通過する時間を長くとれるようにすることで、交流電圧値を下げた場合でも、帯電能力が維持され、画像品位をも維持することが可能となる。

【0095】

本実施例においては、Δμが予め設定しておいたΔμmaxを超えた場合、交流電圧のVppを300Vに落とし、プロセススピードが270mm/secになるように設定した。これにより、Δμを一定値以下に保つことができ、単位出力画像枚数当たりの磁性粒子の使用量を一定値以下に保ちながら、感光ドラムの交換周期を長くすることが可能になった。

【0096】

上記したような作像動作のモードを頻繁に変更しても、本実施例では、一定間隔毎に磁性粒子の交換を行うようにしており、磁性粒子の交換量を磁性粒子の表面状態の変化に応じて制御するようにしている。そのため、画像出力ができなくなるダウンタイムを少なくした上で、画像形成を行うことができる。

【0097】

このように、本実施例では、μの変化量Δμの値を利用して、CPU24により、交流電圧値を下げたり、プロセススピードを下げたりするといった作像動作の制御を行っている。これにより、単位出力画像枚数当たりの磁性粒子の使用量を一定値以下に保ちながら、感光ドラムの交換周期を長くすることが可能になった。

【符号の説明】

【0098】

1 感光ドラム

2 磁気ブラシ帯電器

21 磁性粒子収納部

22 磁性粒子補給装置

24 磁性粒子搬送スクリュー

39 ロードセルX

40 ロードセルY

【技術分野】

【0001】

本発明は磁気ブラシ方式の帯電装置を備えた画像形成装置に関するものである。

【背景技術】

【0002】

現在広く実用化されている電子写真技術は次のようなものである。最初に、像担持体を帯電器により正・負いずれかの電荷を付与することで帯電をおこなう。そして、レーザスキャナ等の像露光手段により、帯電された像担持面に所望のパターンを像露光し、像担持体の電荷発生層から発生した電荷により、表面電荷を打ち消し、像担持面に静電荷像を形成する。当該静電潜像を摩擦帯電させたトナーにより現像することにより、静電荷像に対応したトナー像を得る。そして、トナー像を紙等の最終支持部材に転写し、加熱等の手段によって最終支持部材上のトナー像を定着して出力画像を得る。

【0003】

電子写真技術において、感光体を帯電する主な方式として、コロナ帯電方式、ローラ帯電方式、注入帯電方式がある。

【0004】

コロナ帯電方式は、コロナ放電を発生させる金属製のワイヤーと、感光体近傍に対向して配置された金属製のグリッドを備えるコロナ帯電器による帯電方式である。ワイヤーに直流電圧を印加することにより、コロナ放電を発生させ、コロナ放電により生成されたイオンがグリッドを通過し、感光体表面に到達して感光体表面を帯電させる。グリッドに電圧を印加し、グリッドと感光体表面の間の電界を制御することにより、感光体表面を所望の帯電電位に帯電することができる。

【0005】

ローラ帯電方式は、導電性のゴムローラを感光体に接触(或いは近接)させて帯電を行う方式である。ローラの芯金に直流、或いは交流電圧を印加することにより、感光体表面とローラ表面の間で放電を発生させ、感光体表面を帯電させる。芯金にかける直流電圧、或いは交流電圧のオフセット電圧を制御することにより、感光体表面を所望の帯電電位に帯電することができる。

【0006】

注入帯電方式は、感光体表面に導電性の部材を接触させ、この部材に電圧を印加することにより、直接電荷を注入して感光体表面を帯電する方式である。感光体表面に接触させる導電性部材としては、導電性ローラやファーブラシローラ等が用いられることもあるが、感光体との接触性の向上という点から磁気ブラシが用いられることが多い。磁気ブラシは、導電性の磁性粒子をマグネット、或いはマグネットを内包するスリーブ上に磁気的に拘束することにより形成される。マグネット、或いはスリーブを回転させながら感光体表面に磁気ブラシを接触させ、マグネット、或いはスリーブに電圧を印加すると、磁気ブラシを介して、感光体表面に電荷が注入される。そして、感光体表面はマグネット、或いはスリーブに印加した電圧とほぼ等電位に帯電される。

【0007】

コロナ帯電方式とローラ帯電方式とは、放電現象を積極的に利用する帯電方式であるため、帯電動作に伴い、放電生成物が生成され、感光体表面に付着してしまう。親水性の放電生成物が感光体表面に付着すると、高湿環境下等で水分が吸着し、感光体表面の電荷が移動しやすくなり、それに伴う画像流れ現象が発生する。また、放電が起こると異臭が発生したりすることもある。一方、注入帯電方式は、他の帯電方式とは異なり、放電現象を積極的に利用しないため、放電を伴う帯電方式で発生する弊害を生じさせることがない。

【0008】

また、コロナ帯電方式とローラ帯電方式は、コロナワイヤや帯電ローラがトナー等で汚染されると、その部分で帯電不良が生じ、画像不良を発生させてしまう。一方、磁気ブラシ注入帯電方式では、多少トナー等の異物が混入しても、磁気ブラシの比表面積が大きいことと、磁気ブラシと感光体との接触機会が多いことから、帯電不良になることはほとんどない。

【0009】

磁気ブラシ注入帯電方式の課題の一つとして、画像形成中に磁気ブラシは常に感光体と接触して回転しているため、磁気ブラシが感光体表層を削っていってしまうことが挙げられる。感光体表層には、潜像を描くための電荷を保持する像担持体としての役割があるので、この表層が削りとられてしまうと、像担持体としての機能が失われてしまう。つまり、感光体表層の削れ速度が感光体の寿命を決定する。他の要因が感光体の寿命を決定する場合もあるが、感光体表層の削れ速度が感光体の寿命を決定する支配的要因である。

【0010】

磁気ブラシの厚さを薄くする、つまり磁気ブラシ担持体上の磁性粒子量を減らすことにより、感光体表層の削れ速度を低減することは可能であるが、磁気ブラシと感光体表面との接触性が悪化し、帯電能力が落ちてしまう。十分な帯電能力を確保するには、磁気ブラシと感光体表面との接触性を確保する必要があり、磁気ブラシを形成する磁性粒子量を、感光体の表層の削れ速度を著しく低減させるほどに減らすことは難しい。

【0011】

しかしより大きな問題は、感光体表層の削れ速度は磁気ブラシを形成している磁性粒子の状態によって変化することである。初期の状態の磁気ブラシでは感光体表層の削れ速度が小さくても、印刷枚数を重ねるに伴い、磁性粒子の状態が変化して、感光体表層の削れ速度が増加してしまうことがある。感光体表層の削れ速度の増分が予測不能になれば、感光体の寿命が予測不能になり、感光体の交換周期を必要以上に短く設定しなければならなくなる。

【0012】

例えば図1に示すような構成において、シリカ等のトナーの外添剤がクリーニングブレードを擦り抜けて磁気ブラシ中に混入して磁性粒子表面に付着していくと、それらが研磨剤として働き、感光体表層の削れ速度を増やしてしまう。また印刷枚数を重ね、磁気ブラシ中の磁性粒子が磨耗していき、磁性粒子の表面が変質することによっても削れ速度は変化する。

【0013】

変化してしまった磁性粒子の状態を元の状態に戻すには、特開2001−042600号公報に記載されているような、状態の変化してしまった磁性粒子を新しい磁性粒子と入れ替える方法が有効である。

【0014】

また、感光体の交換周期を長く保つには、磁性粒子の状態変化を検出し、その検出値から感光体表層の削れ速度の見積りを行い、磁性粒子の入れ替え時期を決定する制御を行うことが有効である。特開平11−149194号公報では、磁性粒子の規制ブレードに対する圧力が帯電性や感光体表層の削れ速度と相関があるとして、その圧力情報から磁性粒子の入れ替え頻度を制御する方法が記載されている。特開2004−347782号公報では、磁性粒子の電気抵抗を測定して、電気抵抗がある基準値を超えたときに新しい磁性粒子を補給する方法が記載されている。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2001−42600号公報

【特許文献2】特開平11−149194号公報

【特許文献3】特開2004−347782号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

しかしながら、特開2001−42600号公報等に開示された構成では、磁性粒子の研磨能力を把握して、磁性粒子の交換を行う構成ではない。そのため、磁性粒子がまだ継続して使用可能な状態(感光体表層の削れ速度が許容範囲よりも遅い状態)であっても、磁性粒子の交換を行ってしまう可能性がある。あるいは、磁性粒子が望ましくない使用状態(感光体表層の削れ速度を想定以上に速めてしまうような状態)であっても、磁性粒子の交換が行われない可能性がある。そのため、磁性粒子の入れ替え頻度が過多になったり、逆に磁性粒子の入れ替えが十分に行われず感光体の寿命を著しく短くしてしまったりするおそれがある。

【0017】

特開平11−149194号公報に開示された構成では、以下のような欠点があった。規制ブレードにかかる圧力と感光体表層の削れ速度に相関が見られることもある。しかし、特開平11−149194で検知しているのは、スリーブの回転方向に対し規制ブレードの下流に存在している磁性粒子の圧力である。そのため、後述するように、磁性粒子の表面状態と感光体の表面状態との兼ね合いで変化する感光体表面層の削れ速度を予測することが難しく、感光体表面層の削れ速度を完全に制御できるものではない。

【0018】

特開2004−347782号公報に開示された構成では、以下のような欠点があった。磁性粒子の電気抵抗値は帯電能力に相関があるが、感光体表面層の削れ速度に関しては大きく相関があるものではない。磁性粒子の電気抵抗値を変化させる主要因は樹脂成分の付着である。感光体表層の削れは、磁性粒子への外添剤の付着が主要因であり、磁性粒子への樹脂成分の付着の影響は少ない。従って、磁性粒子の電気抵抗値を測定しても、磁性粒子の感光体表層の研磨能力を把握することはできないため、感光体表層の削れ速度を制御できるものではない。

【0019】

本発明の目的は、感光体表層の削れ速度を精度よく検知し、作像動作を適宜制御することである。

【課題を解決するための手段】

【0020】

上記目的を達成するため、本出願に係る第1の発明の画像形成装置は、像担持体と、回転自在な磁性粒子担持体上に担持した導電性磁性粒子を前記像担持体に接触させて該像担持体を帯電する接触帯電手段とを備え、前記像担持体と前記導電性磁性粒子との接触領域にはたらく力の方向と大きさとを測定する測定手段を有し、前記測定手段により、互いに独立な二方向の力の大きさを測定し、前記測定手段で測定された測定結果に基づいて、作像動作の制御を行う。

【発明の効果】

【0021】

本発明によれば、感光体表層の削れ速度を精度よく検知し、作像動作を適宜制御することが可能である。

【図面の簡単な説明】

【0022】

【図1】本発明の実施例で用いた電子写真方式画像形成装置の概略構成図

【図2】本発明の実施例で用いた磁気ブラシ帯電器の構成を示す図

【図3】本発明の実施例用いた磁気ブラシ帯電器の取付部の構成を示す図

【図4】本発明の実施例で測定したFr、Fθの関係を表す一例図

【図5】画像出力枚数と感光ドラム表層の削れ量との関係を示す図

【図6】画像出力枚数と感光ドラム表層の削れ速度との関係を示す図

【図7】画像出力枚数を変えた場合のFr、Fθとの関係の変化の様子を示す図

【図8】感光ドラム表層の削れ速度とμ、Nとの関係を示す図

【図9】本発明の実施例1の画像出力枚数と感光ドラム表層の削れ量の関係を示す図

【図10】実施例で使用したアモルファスシリコン系感光体の層構造を示す図

【図11】実施例2で用いた、感光ドラムの位相検出手段について示す図

【図12】実施例2における、FrとFθとの関係を示す図

【発明を実施するための形態】

【0023】

(実施例1)

図1に、本発明が適用できる、電子写真方式画像形成装置の概略構成図を示す。本実施例で使用する感光ドラム1(像担持体)はアモルファスシリコン系の感光体を用いている。

【0024】

アモルファスシリコン系感光体は、図10に示すように、Alなどからなる導電性支持体と、下部電荷注入阻止層と、感光層と、上部電荷注入阻止層と、表面層からなる。全ての層は直径84mmのアルミニウムの素管上にプラズマCVD等の成膜法によって作製されたものである。表面層は1013Ω・cm程度の抵抗であり、磁気ブラシ帯電器により、電荷注入が発生するような抵抗になっている。また表面層は、潜像形成の光を充分透過するように成膜してある。表面層の膜厚は約1.2μmである。上部電荷注入阻止層はp型の半導体であり、表面層に注入されたマイナスの電荷が導電性支持体へと流れてしまうのを阻止する役割がある。感光層は潜像形成の光を吸収し、電子−正孔のペアを発生させる。発生した正孔はp型半導体である上部電荷注入阻止層を通り、表面層の帯電電子を打ち消し、潜像を形成する役割を担い、発生した電子はn型である下部電荷注入阻止層を通り、導電性支持体に達する。下部電荷注入阻止層は導電性支持体から表層への正孔の拡散を阻止するための層である。

【0025】

磁気ブラシ帯電器2は、図2に示すような構造となっている。帯電容器内に固定のマグネットローラ26と、このマグネットローラ26に回転自在に外嵌させた非磁性材料(例えばステンレス)からなる外径16mmの磁性粒子担持体であるスリーブ25を有している。スリーブ25の外周面には、導電性の磁性粒子27がマグネットローラ26の磁力でブラシ状に担持され、磁性粒子をスリーブ表面に均一の厚さにコートする非磁性材料(例えばステンレス)からなる規制ブレード23を有している。導電性の磁性粒子の抵抗値は、102Ω・cm〜1010Ω・cm程度が好ましい。磁性粒子は、感光ドラム表面に接触して電荷を注入を行う。帯電容器の上部には、トナーや外添剤による汚染や磨耗がなされていない新しい磁性粒子を収納した磁性粒子収納部21と、磁性粒子収納部内の磁性粒子をスリーブ上に補給する磁性粒子補給装置22が設けられている。磁性粒子収納部内の磁性粒子は、磁性粒子補給装置を通して規制ブレード23のスリーブの回転方向(矢印b方向)上流側の磁性粒子溜まり部(磁性粒子補給装置の下部近傍)に補給される。磁性粒子はスリーブの回転に伴い矢印b方向に搬送される。磁性粒子収納部21には、初期状態において500gの磁性粒子が収納されている。搬送スクリュー24が回転駆動することにより、一定量の磁性粒子が長手奥側へと搬送され、搬送スクリューの先にある磁性粒子回収口(不図示)から磁性粒子回収容器へと回収される。

【0026】

スリーブ25は感光ドラム1に対しカウンター方向に回転しており、本実施例においては、感光ドラム1のプロセススピード300mm/secに対しスリーブ25は360mm/secで回転している。また、感光ドラム1に対して形成される磁性粒子の接触ニップ幅は約6mmとなるように調整した。スリーブ25には帯電バイアス電源(不図示)より帯電バイアス(直流電圧に交流電圧を重畳した帯電バイアス)が印加される。スリーブ25に帯電バイアスを印加することにより、磁性粒子27から電荷が感光ドラムの表面層に注入され、帯電電圧に近い電位に帯電される。本実施例における帯電バイアスは、直流電圧が−650Vで、交流電圧のVppが500V、交流電圧の周波数が1000Hzであった。

【0027】

磁性粒子はフェライト表面を酸化、還元処理して抵抗調整を行ったものに対し、シリコン系の樹脂に対してカーボンブラックを分散し抵抗調整されたコート剤を1.0重量%コーティングしたものを用いた。磁性粒子は、平均粒径が25μm、飽和磁化が200emu/cm3、抵抗が5×106Ω・cmのものを用いた。なお、磁性粒子の抵抗値の測定は、底面積が227mm2の金属セルに磁性粒子を2g入れた後に6.6kg/cm2で加重し、金属セルの両端に100Vの電圧を印加して行った。

【0028】

磁気ブラシ帯電器2によって感光ドラム1は−650Vに均一に帯電される。次に、露光装置3は、画像信号により変調されたレーザー光Lにより走査露光を行い、感光ドラム1上に静電潜像が形成され、現像器4によってこの静電潜像は反転現像され、感光ドラム1上にトナー画像を得る。

【0029】

本実施例の現像方式には負帯電性トナーと磁性キャリアによる2成分現像方式を用いている。トナーは粉砕法によって作製された平均粒径6μmの樹脂に顔料やワックスを分散させたものであり、平均粒径20nmの酸化チタンや、平均粒径100nmのシリカなどをそれぞれトナーに対して1重量%程度外添したものである。磁性キャリアには飽和磁化が205emu/cm3の平均粒径35μmの磁性粒子を用いた。

【0030】

感光ドラム1上のトナー画像が感光ドラム1と転写ベルト7間の転写ニップ部に到達すると、そのタイミングに合わせて給紙カセット内の転写材Pが給紙ローラ8によって給紙されてレジストローラにより搬送される。転写バイアスが印加された転写ブレード5により転写材Pの裏側にトナーと逆極性の正電荷が付与されて、転写材Pの表面側に感光ドラム1上のトナー像が転写される。そして、トナー像が転写された転写材Pは転写ベルト7により定着装置9へ搬送され、定着装置9による加熱、加圧によりトナー像が転写材P表面に永久固着画像として定着されて排出される。

【0031】

一方、トナー像転写後の感光ドラム1表面には、転写残トナーが残留している。転写残トナーはクリーニング装置6のクリーニングブレードによってかき取られて回収される。感光ドラム1はその後、LEDアレー10からの露光によって0Vまで除電され、再び磁気ブラシ帯電器2によって帯電され、トナー画像形成に利用される。

【0032】

制御手段である、CPU11は作像動作を制御する。本実施例では、後述する磁性粒子補給装置22を制御して、磁気ブラシ帯電器の磁性粒子の交換を行う。

【0033】

本願発明の特徴構成である磁気ブラシ帯電器の説明をする。

【0034】

特開平11−149194号公報に開示された構成では、スリーブの回転方向に対し規制ブレードの下流に存在している磁性粒子の圧力を検知している。つまり、特開平11−149194号公報では、スリーブの回転方向に対し規制ブレードの下流に存在している磁性粒子の状態のみを見ている。

【0035】

本願発明者の鋭意検討により、感光ドラム1の削れ量は、スリーブの回転方向に対し規制ブレードの下流に存在している磁性粒子の状態が同じであっても、感光ドラム1や磁性粒子の表面状態によっても変化することがわかった。即ち、磁性粒子の存在状態が同じであっても、感光ドラム1や磁性粒子の表面状態が異なれば、感光ドラム1の削れ速度が異なる。

【0036】

そこで、本実施例では、感光ドラム1とスリーブ25との接触領域にはたらく力の方向を測定することで、磁性粒子の表面状態と感光ドラム1の表面状態を考慮して、感光ドラム1の削れ速度を算出する。図3は、画像形成装置本体側に設けられた磁気ブラシ帯電器2を取り付ける部位の構成を示したものである。磁気ブラシ帯電器2は帯電器支持台30に姿勢を保持している。帯電器支持台30は、回動ユニット32に取り付けられたリニアガイド31の上に固定される。帯電器支持台30の背面には、帯電スリーブの中心と感光ドラムの中心とを結んだ直線に対して平行な方向(以下、SD法線方向)の力を測定可能な向きにロードセルX39が取り付けられる。また帯電器支持台30と回動ユニット32との間にSD法線方向に力を及ぼすように引張バネX41が設置される。引張バネX41の復元力により、帯電器支持台30は回動ユニット32に近づく方向にスライドし、ロードセルX39の測定部が回動ユニット32に突き当てられることにより、帯電器支持台30と回動ユニット32との位置関係が決まる。

【0037】

本実施例では、帯電器支持台30側にロードセルX39を取り付ける構成にしたが、回動ユニット32側にロードセルX39を取り付け、帯電器支持台30側にロードセルX39の測定部を突き当てるようにしてもよい。ロードセルX39の測定部の被突き当て側の部材は、突き当て力による変形が小さい部材が望ましい。あるいは、被突き当て側の部材の変形が小さくおさまるように、引張バネX41の復元力を設定するとよい。

【0038】

回動ユニット32の両側板には回転中心軸33が設けられる。回動ユニット32は、スライドユニット34に設けられた回転中心軸支持部35に軸受36を介して取り付けられる。スライドユニット34には、帯電スリーブの中心と感光ドラムの中心とを結んだ直線に対して垂直な方向(以下、SD接線方向)の力を測定可能な向きにロードセルY40が取り付けられる。また回動ユニット32とスライドユニット34との間にSD接線方向に力を及ぼすように引張バネY42が設置される。回動ユニット32は、回転中心軸33を中心に回転可能な状態で取り付けられる。また、引張バネY42の復元力により、回動ユニット32はスライドユニット34に近づく方向(反時計回り)に回転する。そして、スライドユニット34上に設置されているロードセルY40の測定部が回動ユニット32に突き当てられ、回動ユニット32とスライドユニット34の位置関係が決まる。回動ユニット32側の重心の位置によっては、引張バネY42が不要な場合もあるが、ロードセルY40の測定部と回動ユニット32との接触状態をより確実に保持するためには、引張バネY42を設けた方が望ましい。

【0039】

スライドユニット34はレール部材38上に取り付けられる。スライドユニット34の背面側には、スライドユニット34とは独立に偏心コロ44が設置される。スライドユニット34と本体非動作部との間にSD法線方向に力を及ぼすように引張バネZ43が設置される。引張バネZ43の復元力により、スライドユニット34は偏心コロ44に近づく方向にスライドし、スライドユニット34は偏心コロ44に突き当てられる。偏心コロ44を回転させると、偏心コロ44の回転中心から、偏心コロ44とスライドユニット34との突き当て位置までの距離が変わる。

【0040】

本実施例においては、偏心コロ44の回転によりスライドユニット34がスライドすると、帯電スリーブの中心が、感光ドラムの中心と帯電スリーブの中心とを結んだ直線上のみを移動するような設計となっている。感光ドラムと帯電スリーブとが限界まで近づいても接触することがない距離から、磁気ブラシが感光ドラムに接触しない十分な距離を保つことのできる距離までスライドユニット34が動作可能になるよう偏心コロ44の形状を設計した。

【0041】

上記のような構成で、磁気ブラシ帯電器2を画像形成装置本体内に取り付け、まずは、偏心コロ44を制御し、感光ドラム1と帯電スリーブを離間させ、磁気ブラシが感光ドラム1に接触しない状態にする。この状態での、ロードセルX39による測定値をFx(0)、ロードセルY40による測定値をFy(0)とし、画像形成装置起動時に測定を行う。

【0042】

次に偏心コロ44を回転させ、所望の帯電スリーブと感光ドラム1とが長手方向に形成する隙間(以下、SDギャップ)を変化させて、ロードセルX39と、ロードセルY40の測定値を得る。本実施例では、偏心コロ44がSDギャップの幅が調整する調整手段である。具体的には、所望のSDギャップより40μm 狭い状態から、所望のSDギャップより40μm 広い状態まで、10μm刻みでSDギャップを広げていき、合計9点分のFx,Fyのデータを計測する。本実施例においては所望のSDギャップを300μmとした。

【0043】

感光ドラム、帯電スリーブともに回転させた状態で測定を行う。感光ドラム、帯電スリーブの偏心により生じるSDギャップの変動に起因した測定誤差を低減させるため、10秒間分(サンプリング周期0.05秒、合計200点分)のデータの平均値を測定データとして取り扱う。ロードセルX39により測定されるデータをFx(d)、ロードセルY40により測定されるデータをFy(d)とする。Fx(d)及びFy(d)には、引張バネの復元力や、支持する部材の質量によるものも含まれている。

【0044】

ここで磁気ブラシが感光ドラムに接触することにより発生する力の成分のうち、ロードセルX39により測定される力の成分をFx、ロードセルY40により測定される力の成分をFyとする。FxとFyは、磁気ブラシが感光ドラムに接触させた状態での測定値から、磁気ブラシと感光ドラムとを非接触な状態保持したときの測定値を引いた値となるので以下の式が成り立つ。

Fx=Fx(d)−Fx(0)

Fy=Fy(d)−Fy(0)

ここで、磁気ブラシと感光ドラム間において、SD法線方向に発生する力をFr、SD接線方向に発生する力をFθとすると、帯電器支持部の動作は、リニアガイド31によりSD法線方向に規制されているため、FrはFxと等しくなる。また、Fθは、回動ユニット32の回転中心からの距離をモーメントアームとするモーメントの釣り合い式により、算出することができる。上述したように、9点分のFx,FyのデータからFrとFθとの関係を算出する。図4は算出したFr、Fθを横軸にFr、縦軸にFθとし、プロットしたものである。結果から、FθはFrを変数とする以下に示す一次関数に近似することができる。

Fθ=μ・Fr+N

ここで、μはFrにかかる係数(傾き)であり、Nは切片の成分とする。μとNとは、9点分のFx,Fyの測定値のデータに基づいてFrとFθを算出し、FrとFθの関係を最小二乗法を用いて、一次関数に近似することにより、算出することが可能である。本実施例では、Fr、Fθともに、Fx、Fyの値から簡単に算出可能な構成である。Fx、Fyの測定する方向が互いに独立であれば、分力の計算によりFr、Fθを算出することができる。

【0045】

出力する画像の画像印字率は1000枚毎に3%〜20%までランダムに変えて画像形成を行い、画像出力枚数に対して感光ドラム表面層の削れ量がどのように変化するか実験した。実験結果を図5に示す。図6は、図5の実験結果を、画像出力枚数と感光ドラム表層の削れ速度(単位枚数あたりの感光ドラム表層の削れ量)との関係に直した図である。また図7は画像出力枚数を16000枚、33000枚、80000枚としたときに、SDギャップを変更して測定・算出したFr、Fθの関係を示す図である。図8(a)は、感光ドラム表層の削れ速度と図7に示したFr、Fθの関係から算出されるμ(傾き)、N(切片)との関係を示す図である。図8(b)は、感光ドラム表層の削れ速度と図7に示したFr、Fθの関係から算出されるN(切片)との関係を示す図である。

【0046】

図6から感光ドラム表層の削れ速度は、画像出力枚数の増加に伴い増大していくことが分かる。この現象は、磁性粒子の表面状態の変化により、感光ドラムと磁性粒子の接触状態が徐々に変化していくことに起因する。図7から、画像出力枚数の増加に伴いFr、Fθの関係に変化が生じ、μ(傾き)、N(切片)が増大していくことが分かる。また図8から、感光ドラム表層の削れ速度の増大に伴い、算出したμとNとも増大していることが分かる。

【0047】

μとNとは、画像出力枚数が増加すると、増大する数値であり、感光ドラム表層の削れ速度と相関があることが解かる。画像出力枚数に対する感光ドラム表面層の削れ量を測定する実験において、画像形成途中でSDギャップは一定とし、またスリーブ回転方向に対し規制ブレードの下流側に存在する磁性粒子の状態もほぼ一定となるようにしていた。即ち、磁気ブラシと感光ドラム間において、SD法線方向に発生する力 Frは画像形成の途中において変化させていなかった。したがって、μとNとは、磁性粒子の表面状態の変化を示す数値として扱えることが分かる。ここで、注目すべき点は、Frの値が変わらなくても、μやNが変化することで感光ドラム表面層の削れ速度が変化することである。したがって、従来技術で説明した、特開平11−149194のように、Frに影響があると思われる規制ブレードの圧力変化だけを見ていたとしても感光ドラムの表面層の削れ速度を把握するのは不十分であることがわかる。また、画像出力枚数が増加することによって、SD法線方向に発生する力であるFrの増大量は、μとNとの増大量に比較して少ない。したがって、従来技術のように規制ブレードの圧力変化を見ることよりも、本願発明のようにμとNを見ることの方が、感光ドラム表面層の削れ速度の把握に好適である。μとNの値を小さくすれば、感光ドラム表層の削れ速度を低減することができる。μとNの値を小さくするには、長期間使用された磁性粒子を新しい磁性粒子と交換することで達成することが可能である。

【0048】

画像形成装置起動時に、磁気ブラシと感光ドラム1を接触させない状態にし、Fx(0)、Fy(0)を測定する。次に画像形成を開始し一定枚数の画像出力を終える毎に、SDギャップを異ならせて、9点分のFx(d)、Fy(d)の測定する。そして当該測定されたFx(d)、Fy(d)の情報に基づいて、Fr、Fθを算出する。そして、Fr,Fθから、μ、Nを算出し、画像形成装置に備えられたメモリに記憶させる。メモリに記憶されたμの平均値が、予め設定しておいたμmaxを超えたとき、磁性粒子の交換を行う制御動作に入り、磁気ブラシ帯電器2内にある磁性粒子を全量交換し、再び画像形成モードになるよう設定した。なお、μmaxは、感光ドラム表層の厚さと、交換用磁性粒子収容スペースとの兼ね合いで設定する。本実施例ではμmaxを0.27とした。

【0049】

図9は磁性粒子の交換を全く行わない場合(比較例)と、本実施例で示した制御を行い磁性粒子の交換を行った場合の、画像出力枚数と感光ドラム表層の削れ量の関係を示している。感光ドラムの画像出力目標枚数を750万枚とすると、比較例1は目標の画像出力枚数に到達する前に、感光ドラム表層が削り取られてしまうが、本実施例の場合は画像出力目標枚数を大幅に上回る900万枚まで、感光ドラムを使用することが可能である。

【0050】

前述したように感光ドラム表層の削れ速度は、磁性粒子の表面状態の変化(外添剤の混入)により変わってくる。出力画像の印字率によって、クリーナブレードからすり抜けてくるトナーや外添剤の量が変化するため、画像出力枚数等で磁性粒子の交換タイミングを制御しても、適切なタイミングでの磁性粒子の交換は実現できない。適切なタイミングでの磁性粒子の交換は、本実施例のような、リアルタイムで磁性粒子の状態を把握することで達成される。

【0051】

本実施例においては、画像出力枚数1000枚毎に算出するμの平均値がμmaxを超えたときに、磁気ブラシ帯電器内部にある磁性粒子を全量交換する構成にした。表面状態の変化した磁性粒子と未使用の磁性粒子とが混ざることがないため、感光ドラムの削れ速度を最小まで下げることにより、感光ドラムをより長期間継続して使用することができる。

【0052】

一方、少量交換を行う場合でも、全量交換を行う場合よりは効果は小さいが、μを低減させることが可能であり、また交換を行う際に画像出力を止めなくてもよいというメリットもある。生産性を落とすことなく、感光ドラムを長期間継続して使用することが可能にする有効な手段である。

【0053】

本実施例では、SDギャップを制御して9点分のFr、Fθを測定し、μとNを算出したが、最小で2点分の測定ができれば、μとNを算出することが可能である。

【0054】

本実施例においては、Fr、Fθの関係から算出したμを磁性粒子の交換タイミングを決めるパラメータとして用いたが、μと共に算出されるNを交換タイミングを決めるパラメータとして用いても良い。

【0055】

画像形成装置起動時に、磁気ブラシと感光ドラム1を接触させない状態にし、Fx(0)、Fy(0)を測定する。次に画像形成を開始し一定枚数(本実施例においては1000枚)の画像出力を終える毎に、Fx(d)、Fy(d)の測定し、Fr、Fθを算出、およびμ、Nを算出し、画像形成装置に備えられたメモリに記憶される。メモリに記憶されたNの平均値が、予め設定しておいたNmaxを超えたとき、磁性粒子の交換を行う制御動作に入り、磁気ブラシ帯電器2内にある磁性粒子を全量交換し、再び画像形成モードになるよう設定した。なお、Nmaxは、感光ドラム表層の厚さと、交換用磁性粒子収容スペースとの兼ね合いで設定する。

【0056】

上記のように、磁性粒子の交換制御パラメータをNにした場合であっても、μを磁性粒子の交換制御パラメータとした場合とほぼ同様な結果が得られた。

【0057】

以上説明したように、磁気ブラシと感光ドラムとの間にかかる互いに独立な二方向の成分の力(本実施例では、Fr(第1の力)、Fθ(第2の力))を測定し磁性粒子の交換という作像動作の制御を行っている。具体的には、FrとFθを異なる条件において測定し、複数の測定値を得る。ここで、異なる条件とは、偏心コロ44によりSDギャップを異ならせた条件である。そして、複数の測定値をFrを一方の軸、Fθをもう一方の軸とした一次関数で近似したときの、傾きμ、又は切片Nに基づいて磁性粒子の交換を行っている。このように、Fr、Fθの関係から算出される磁性粒子の表面性の変化を表す数値であるμとNとを、磁性粒子の制御パラメータとした。このμ又はNに基づいて磁性粒子の交換間隔を決定することにより、感光ドラムの削れ速度を正確に把握した上での磁性粒子の交換が可能になり、感光体の交換周期を長くすることができる。

【0058】

なお、本実施例では、μとNのみに注目して磁性粒子の交換を行ったが、その他の感光ドラムの削れ速度に影響を与えるような因子も考慮して磁性粒子の交換を行っても良い。例えば、従来技術に開示されているような、規制ブレードの圧力を考慮して磁性粒子を交換するものを併用して用いてもよい。

【0059】

(実施例2)

本実施例では、図1に示した実施例1の画像形成装置と同じものを用いたため、画像形成装置の概略構成の説明を省略する。本実施例では、実施例1で示したようなSDギャップの積極的な制御をすることなく、Fr、Fθのデータを測定可能であることを示す。

【0060】

図1に示すような一般的な画像形成装置においては、寸法公差、幾何公差、組付公差等の積み上げ公差のため、感光ドラム、スリーブ、ローラ等の円筒形の回転部材は偏心し、回転軸の中心から円周上の各点までの距離が不均一になる。従って、感光ドラムやスリーブが偏心すると、SDギャップが変動する。本実施例の画像形成装置において、感光ドラム1の回転によるSDギャップの変動幅は20μm、帯電スリーブの回転によるSDギャップの変動幅は15μmである。

【0061】

実施例1においてはSDギャップを制御し、所望のSDギャップより40μm狭い状態から、所望のSDギャップより40μm広い状態まで、10μm刻みでSDギャップを広げていき、合計9点分のFr、Fθを測定・算出した。図4に示した実施例1の測定結果において、隣り合う2点のデータを結んだ直線からμとNを算出しても、9点分のデータを一次関数に近似して得られたμとNとほぼ同等な値を算出することが可能である。図4における隣り合う2点のデータの違いは、測定時のSDギャップの平均値が10μm異なっていることである。これらのことから、SDギャップの変動量を実施例1のように大きく取らなくても、Frの異なる2点のデータをとることができれば、μとNとを算出することが可能であることが分かる。

【0062】

Frの値が変動する主な要因として、規制ブレードにより規制された単位面積当たりの磁性粒子担持量の変動と、感光ドラム1および帯電スリーブの偏心を起因としたSDギャップの変動が挙げられる。実施例1において、積極的にSDギャップを制御したのは、Frの変動幅を大きくし、より高精度にμとNとを算出するためである。

【0063】

帯電スリーブの偏心により、帯電スリーブと規制ブレードとが形成する隙間(以下、SBギャップ)が狭くなった場合、帯電スリーブに単位面積当たりに担持される磁性粒子量は少なくなる。SBギャップが狭くなる位相が感光ドラムと対向する際には、帯電スリーブの偏心を起因としたSDギャップの変動が、SBギャップの変動とほぼ同程度に発生し、SDギャップが狭くなる。つまり、帯電スリーブ上の磁性粒子量が少ないときには、SDギャップは狭くなり、逆に、帯電スリーブの磁性粒子量が多いときには、SDギャップは広くなる。

【0064】

SBギャップが狭いときほど、磁性粒子の担持量が少なく、Frが小さくなる。また、SDギャップが狭いときほど、磁性粒子の通過経路に磁性粒子が殺到し、Frが大きくなる。そして、上記したように、帯電スリーブの偏心を起因してSBギャップが狭くなる位相では、同様にSDギャップも狭くなることを考慮すると、帯電スリーブの偏心によるFrの変動は小さくなるようになっている。従って、Frの変動は、感光ドラム1の偏心を起因とするSDギャップの変動がより支配的要因として現れる。本実施例においては、感光ドラム1の位相を検知し、感光ドラム1における同一位相での測定値を平均化して処理している。帯電スリーブの偏心による影響が大きいと、感光ドラム1の同一位相であっても、測定値にばらつきが生じ、平均値に誤差が生じる可能性があるが、本件に係る磁気ブラシ帯電装置の構成上、上記のような誤差は少ない。

【0065】

本実施例の画像形成装置は、図11に示すような感光ドラム1の位相を検知する位相検知器51を備える。感光ドラム1と共に、感光ドラム1の中心を回転中心として回転する遮断部材52が、位相検知器51の光路を遮断すると、位相検知器51からの出力が途絶える。

【0066】

ロードセルにより測定される連続的な測定値を、遮断部材52が位相検知器51の光路を遮断する時刻毎に分割することで、感光ドラム1が1周する間の、感光ドラム1の位相と、Fr、Fθとの関係を正確に管理することができる。

【0067】

感光ドラム1の位相と、磁気ブラシと感光ドラムとの間にはたらく力を同時に測定し、感光ドラム1の20周分の測定値を、1周分毎に分割した測定値の平均値を、感光ドラム1が1周する間のFr、Fθの値として取り扱った。即ち、感光ドラム1の回転の同一位相におけるFr、Fθを複数回測定し、位相ごとのFr、Fθの平均値を算出する。感光ドラム1の1周期を8分割し、8分割された時間毎のFr、Fθの関係を図12に示す。図12において、プロットされた8点の測定値を一次関数に近似すると、実施例1で示した図4と同様な直線に近似されることが分かる。

【0068】

本実施例では、感光ドラム1の20周分の測定値の平均値を、Fr、Fθの値として取り扱ったが、点数を多くとればより高精度にFr、Fθの値を算出することができる。

【0069】

本実施例では、測定をより精度良く行うために、感光ドラム1の位相を検知する手段を設けたが、測定データを感光ドラム1回転周期毎に分割し、その平均値を測定値として扱ってもよい。

【0070】

本実施例においても実施例1と同様の制御を行い、同様の結果を得た。

【0071】

本実施例では、異なる条件でFrとFθを測定するために、感光ドラム1の位相の異なる点でFrとFθを測定することにしている。測定を行うモードの際に実施例1で用いたような偏心コロ44によりSDギャップを意図的に変動させる必要がない。従って、データを測定するための特別な制御動作を行う時間を要さないため、画像形成装置のダウンタイムを短くすることが可能である。また、Fr、Fθの測定時の感光ドラム1と磁気ブラシの接触状態を変えることがないため、測定を行いながらより安定した画像出力を行うことが可能である。

【0072】

(実施例3)

本実施例では、図1に示した実施例1の画像形成装置と同じものを用いたため、画像形成装置の概略構成の説明を省略する。本実施例では、実施例1および2で示したような、μあるいはNの値から、帯電容器内の磁性粒子を全量交換するタイミングを決定するのでなく、一定間隔毎に磁性粒子の補給を行い、μあるいはNの値を用いて補給する磁性粒子の量を制御する。

【0073】

図7で示したように、磁性粒子の表面状態を示すμとNとは、出力画像の枚数が増えると、増大する。また図8に示したように、μとNが増大すると、感光体表層の削れ速度が大きくなる。これらの結果から、μとNの値を一定値以下に保つことにより、感光体表層の削れ速度を一定速度以下に制御することが可能であることが分かる。

【0074】

μとNの値を一定値以下に低下させるには、実施例1および2で示したような、帯電容器内の磁性粒子を全量交換することによっても達成される。それ以外にも、一定間隔毎(例えば、画像出力枚数1000枚毎)に、帯電容器内の磁性粒子を全量以下交換するようにすることによっても、μとNの値を制御することが可能である。

【0075】

通常、磁性粒子の補給頻度と補給量とは、例えば補給レートが1000枚当たり1gとする場合には、100枚出力する毎に0.1g補給する方法や、1000枚印刷する毎に1g補給する方法等が考えられる。補給頻度が高い方法の場合、磁性粒子の表面状態の変化を小さく保つことが可能であるが、補給一回当たりの補給量が少量になるため、補給量を高い精度で制御しなくてはならなくなる。補給頻度が低い方法の場合、補給一回あたりの補給量が多くなるため、補給頻度が高い場合と比較して、補給量を高精度に制御する必要性はなくなるが、磁性粒子の表面状態が大きく変化する可能性がある。そのため、表面状態が大きく変化した磁性粒子を長時間継続して使用してしまい、感光ドラムの寿命を著しく短くしてしまう可能性がある。

【0076】

また、上記の例のように、一定間隔毎に一定量の磁性粒子の交換を行う場合、磁性粒子の表面状態が、感光体表層の削れ速度が許容範囲よりも十分遅くなることが見積もられる場合であっても、新しい磁性粒子を補給してしまう場合がある。この場合は、まだ使用可能な磁性粒子にも関わらず交換してしまうことになってしまう。あるいは、感光体表層の削れ速度が許容範囲を超えてしまうような磁性粒子の表面状態であっても、磁性粒子の交換量が不足し、感光体表層の削れ速度の増大を抑制できなくなってしまったりすることがある。

【0077】

そこで、一定間隔毎に磁性粒子の交換を行うが、磁性粒子の交換量を、磁性粒子の表面状態の変化をモニタした結果から決定し、磁性粒子の交換を行うことが有効である。

【0078】

本実施例においては、一定間隔毎に磁性粒子の交換を行うが、μあるいはNの値の大きさと変化の割合に応じて、磁性粒子の交換量を決定する構成について示す。

【0079】

μとNの算出方法については、実施例1に示した方法と同様の方法を用いたため、説明を省略する。μとNの算出は、画像出力枚数1000枚毎に算出を行う。算出したμとNは、画像形成装置に備えられたメモリに記憶される。

【0080】

算出したμの値が、予め設定しておいたμmaxを超えた場合、帯電容器内の磁性粒子を1g交換するような制御モードに入る。磁性粒子の交換後、更に1000枚の画像を出力した後、再びμを算出する。μがμmaxを超えており、且つ、磁性粒子の交換を行う直前のμと比較してμが低下しているときには、前回の1gの磁性粒子の交換により、μを減少させることができているため、磁性粒子の交換量を変える必要がなく、再び1gの磁性粒子を交換する。磁性粒子の交換を行う直前のμと比較してμが増加したときには、交換する磁性粒子の量を2gに増やすように設定する。つまり、μが増大し続ける間は、μが減少するまで磁性粒子の交換量を増加させていくように設定する。μがμmaxを下回った場合は、磁性粒子の交換を行わない。更に画像出力を重ね、μが再びμmaxを上回った場合は、再び磁性粒子を1g交換する。

【0081】

このようにして、磁性粒子の表面状態を表す数値μの変化状況に応じて、磁性粒子の交換量を制御することにより、μをμmax近傍の値で安定させることができる。そのため、感光ドラムの削れ速度を許容速度以上に高めることを防止することが可能になり、感光ドラムの交換周期を長く保つことができる。

【0082】

本実施例においては、μの大きさと変化の割合を磁性粒子の補給量増減の制御パラメータとして用いたが、Nの大きさと変化の割合を磁性粒子の補給量増減の制御パラメータとして用いても同様な結果が得られる。

【0083】

(実施例4)

本実施例では、図1に示した実施例1の画像形成装置と同じものを用いたため、画像形成装置の概略構成の説明を省略する。本実施例では、単位出力画像枚数当たりの磁性粒子の使用量を一定値以下に保ち、かつ感光ドラムの交換周期を長くする手段について示す。

【0084】

出力画像の印字率が高い場合、クリーナブレードをすり抜けて磁気ブラシ中に混入するシリカ等のトナーの外添剤量が多くなり、磁性粒子の表面状態は大きく変化する。磁性粒子の表面状態が大きく変化すると、感光ドラム表層の削れ速度は著しく増大してしまう。感光ドラム表層の削れ速度を低減する手段として、帯電容器内にある磁性粒子を交換することが有効であった。しかしながら、出力画像の印字率が高い場合は、磁性粒子の交換頻度が多くなってしまうことから、単位出力画像枚数当たりの磁性粒子の使用量が多くなってしまい、単位出力画像枚数当たりのコストがアップしてしまう。従って、コストアップをしないようにするためには、単位出力画像枚数当たりの磁性粒子の使用量を一定値以下に保たなければならない。

【0085】

本実施例においても、実施例1乃至3で示した方法を用いてμとNを算出する。μとNの算出は、画像出力枚数1000枚毎に算出を行う。算出したμとNは、画像形成装置に備えられたメモリに記憶される。ここで、1000枚の画像出力をする前後のμの変化量をΔμとする。Δμが大きい場合、感光ドラム表層の削れ速度が著しく上昇していることを示している。単位出力画像枚数当たりの磁性粒子使用量を一定値以下に保つには、Δμの値を低減させなければならない。

【0086】

実施例1乃至3においては、磁気ブラシと感光ドラム表層との間にはたらく二方向の成分の力を測定し、測定結果を用いて磁性粒子の表面状態の変化を数値から判断し、磁性粒子の交換を行うことで、感光ドラムの交換周期を長くすることを達成した。それ以外にも、帯電スリーブに印加する交流電圧を下げることでも、感光体表層の削れ速度を低減することが可能である。

【0087】

注入帯電方式では、直流電圧を印加するだけでも、感光ドラム表層は印加直流電圧とほぼ等電位に帯電させることが可能である。しかしながら、以下の理由により直流電圧だけで感光ドラムを所望の帯電電位に帯電させることは困難である。

【0088】

磁性粒子の電気抵抗値は、電界強度が強い場合は低く、電界強度が弱い場合は高くなる。感光ドラム表層が、感光ドラムに対して形成される磁性粒子の接触ニップに進入した直後は、帯電スリーブと感光ドラムとの間の電位差が大きく、電界強度が強い。そのため、磁性粒子の電気抵抗値は低くなり、帯電スリーブから感光ドラムへと急速に電荷が注入されていく。感光ドラムに電荷が注入されていくと、感光ドラム表層の電位が高くなっていくが、帯電スリーブにかかる直流電圧値は変わらない。そのため、帯電スリーブと感光ドラムとの間の電位差は小さくなり、電界強度が徐々に下がっていく。電界強度が下がると、磁性粒子の電気抵抗値が上がり、帯電スリーブから感光ドラムへと電荷が注入される速度が遅くなっていく。そのため、感光ドラムが磁性粒子の接触ニップを通過する時間内に、感光ドラム表層を所望の帯電電位に帯電することができなくなってしまうことがある。

【0089】

感光ドラムが磁性粒子の接触ニップを通過する時間内に、感光ドラム表層を所望の帯電電位を収束させるには、直流電圧に交流電圧を重畳して印加することが有効である。交流電圧を重畳することにより、感光ドラム表層の電位が所望の帯電電位に近づいてきても、印加される交流電圧により帯電スリーブと感光ドラム表層との間の電位差が大きくなる時間が増える。そのため、磁性粒子の電気抵抗値を低く保ち、帯電スリーブから感光ドラムへと電荷が注入する速度を高くすることが可能となる。

【0090】

印加する交流電圧値が高いほど、帯電スリーブと感光ドラム表層との間の電位差を大きくすることができるため、感光ドラム表層をより短時間で所望の電位に帯電する能力が高まる。しかしながら、印加する交流電圧値が高いほど、磁性粒子が感光ドラムに付着する力が増大し、感光ドラム表層の削れ速度が増大してしまうため、帯電能力と許容削れ速度を両立する交流電圧値を用いる必要がある。本実施例においては、交流電圧のVppを500Vとしたが、帯電能力の低下の可能性を考慮しなければ、交流電圧のVppを500V以下に落とすことにより、感光ドラム表層の削れ速度の著しい増大を防止することができる。

【0091】

帯電スリーブに印加する交流電圧を下げると、感光ドラム表層電位の収束性が下がるため、画像品位が落ちてしまう。

【0092】

この点に関しては、例えば画像形成装置に、寿命優先モードと画像優先モードを用意しておき、出力したい画像の許容品位をもとに、モード選択を可能にしておくことが考えられる。寿命優先モードでは、画像品質を多少落とすことにより、単位出力画像枚数当たりの磁性粒子の使用量を一定値以下に保ちながら、感光ドラムの交換周期を長く保つことも可能である。

【0093】

寿命優先モードが選択されているときは、帯電スリーブに印加される交流電圧値を少し低下させ、感光体表層の削れ速度を低減させる。画像優先モードが選択されているときは、帯電スリーブに印加される交流電圧値を変化させない。これにより、画像形成装置の使用状況に合わせ、単位出力画像枚数当たりの磁性粒子の使用量を一定値以下に保ちながら、可能な限り感光ドラムの交換周期を遅らせることが可能になる。

【0094】

また、寿命優先モードが選択されている場合においても、出力画像の生産性を若干落とすことにより、画像品位を維持することも可能である。交流電圧値が低い場合は、高い場合と比較すると、感光ドラム表層の電位を所望の電位にするまでの時間を長くすれば良い。そのため、プロセススピードを落とすことにより、感光ドラムが磁性粒子の接触ニップを通過する時間を長くとれるようにすることで、交流電圧値を下げた場合でも、帯電能力が維持され、画像品位をも維持することが可能となる。

【0095】

本実施例においては、Δμが予め設定しておいたΔμmaxを超えた場合、交流電圧のVppを300Vに落とし、プロセススピードが270mm/secになるように設定した。これにより、Δμを一定値以下に保つことができ、単位出力画像枚数当たりの磁性粒子の使用量を一定値以下に保ちながら、感光ドラムの交換周期を長くすることが可能になった。

【0096】

上記したような作像動作のモードを頻繁に変更しても、本実施例では、一定間隔毎に磁性粒子の交換を行うようにしており、磁性粒子の交換量を磁性粒子の表面状態の変化に応じて制御するようにしている。そのため、画像出力ができなくなるダウンタイムを少なくした上で、画像形成を行うことができる。

【0097】

このように、本実施例では、μの変化量Δμの値を利用して、CPU24により、交流電圧値を下げたり、プロセススピードを下げたりするといった作像動作の制御を行っている。これにより、単位出力画像枚数当たりの磁性粒子の使用量を一定値以下に保ちながら、感光ドラムの交換周期を長くすることが可能になった。

【符号の説明】

【0098】

1 感光ドラム

2 磁気ブラシ帯電器

21 磁性粒子収納部

22 磁性粒子補給装置

24 磁性粒子搬送スクリュー

39 ロードセルX

40 ロードセルY

【特許請求の範囲】

【請求項1】

像担持体と、

回転自在な磁性粒子担持体に担持した導電性の磁性粒子を前記像担持体に接触させて前記像担持体を帯電する帯電手段と、

前記像担持体と前記磁性粒子との接触領域にはたらく互いに独立な二方向の力である第1の力の大きさと第2の力の大きさを測定可能な測定手段と、

前記測定手段で測定された互いに独立な二方向の力の大きさの測定値に基づいて、

作像動作の制御を行う制御手段とを備えることを特徴とする画像形成装置。

【請求項2】

異なる条件において前記測定手段により測定を行って複数の前記測定値を求め、前記複数の測定値を前記第1の力を一方の軸、前記第2の力をもう一方の軸とした一次関数で近似したとき、

前記一次関数の係数に基づいて、

作像動作の制御を行うことを特徴とする請求項1に記載の画像形成装置。

【請求項3】

異なる条件において前記測定手段により測定を行って複数の前記測定値を求め、前記複数の測定値を前記第1の力を一方の軸、前記第2の力をもう一方の軸とした一次関数で近似したとき、

前記一次関数の切片に基づいて、

作像動作の制御を行うことを特徴とする請求項1に記載の画像形成装置。

【請求項4】

前記像担持体と前記磁性粒子担持体とが形成する隙間の幅の調整手段を有し、

前記異なる条件は、前記像担持体と前記磁性粒子担持体とが形成する隙間の幅を異なる条件にすることであり、前記調整手段により、前記像担持体と前記磁性粒子担持体とが形成する隙間の幅を異なる条件にすることを特徴とする請求項2又は3に記載の画像形成装置。

【請求項5】

前記像担持体の回転の位相を検知する位相検知手段を備え、

前記異なる条件は、前記測定手段による測定の時の前記像担持体の位相を異なる条件にすることであることを特徴とする請求項2又は3に記載の画像形成装置。

【請求項6】

前記像担持体の回転の位相を検知する位相検知手段を備え、

前記像担持体の同一位相で二方向の力の測定を複数回行うことを特徴とする請求項1乃至5のいずれかに記載の画像形成装置。

【請求項7】

前記帯電手段の磁性粒子を交換する交換手段を備え、

前記作像動作は、前記交換手段による磁性粒子の交換であることを特徴とする請求項1乃至6のいずれかに記載の画像形成装置。

【請求項8】

前記作像動作の制御は、前記磁性粒子の交換量を制御であることを特徴とする請求項7に記載の画像形成装置。

【請求項9】

前記作像動作の制御は、前記磁性粒子の交換間隔を制御であることを特徴とする請求項7に記載の画像形成装置。

【請求項10】

前記作像動作の制御は、前記帯電手段に印加される電圧の制御であることを特徴とする請求項1乃至6のいずれかに記載の画像形成装置。

【請求項1】

像担持体と、

回転自在な磁性粒子担持体に担持した導電性の磁性粒子を前記像担持体に接触させて前記像担持体を帯電する帯電手段と、

前記像担持体と前記磁性粒子との接触領域にはたらく互いに独立な二方向の力である第1の力の大きさと第2の力の大きさを測定可能な測定手段と、

前記測定手段で測定された互いに独立な二方向の力の大きさの測定値に基づいて、

作像動作の制御を行う制御手段とを備えることを特徴とする画像形成装置。

【請求項2】

異なる条件において前記測定手段により測定を行って複数の前記測定値を求め、前記複数の測定値を前記第1の力を一方の軸、前記第2の力をもう一方の軸とした一次関数で近似したとき、

前記一次関数の係数に基づいて、

作像動作の制御を行うことを特徴とする請求項1に記載の画像形成装置。

【請求項3】

異なる条件において前記測定手段により測定を行って複数の前記測定値を求め、前記複数の測定値を前記第1の力を一方の軸、前記第2の力をもう一方の軸とした一次関数で近似したとき、

前記一次関数の切片に基づいて、

作像動作の制御を行うことを特徴とする請求項1に記載の画像形成装置。

【請求項4】

前記像担持体と前記磁性粒子担持体とが形成する隙間の幅の調整手段を有し、

前記異なる条件は、前記像担持体と前記磁性粒子担持体とが形成する隙間の幅を異なる条件にすることであり、前記調整手段により、前記像担持体と前記磁性粒子担持体とが形成する隙間の幅を異なる条件にすることを特徴とする請求項2又は3に記載の画像形成装置。

【請求項5】

前記像担持体の回転の位相を検知する位相検知手段を備え、

前記異なる条件は、前記測定手段による測定の時の前記像担持体の位相を異なる条件にすることであることを特徴とする請求項2又は3に記載の画像形成装置。

【請求項6】

前記像担持体の回転の位相を検知する位相検知手段を備え、

前記像担持体の同一位相で二方向の力の測定を複数回行うことを特徴とする請求項1乃至5のいずれかに記載の画像形成装置。

【請求項7】

前記帯電手段の磁性粒子を交換する交換手段を備え、

前記作像動作は、前記交換手段による磁性粒子の交換であることを特徴とする請求項1乃至6のいずれかに記載の画像形成装置。

【請求項8】

前記作像動作の制御は、前記磁性粒子の交換量を制御であることを特徴とする請求項7に記載の画像形成装置。

【請求項9】

前記作像動作の制御は、前記磁性粒子の交換間隔を制御であることを特徴とする請求項7に記載の画像形成装置。

【請求項10】

前記作像動作の制御は、前記帯電手段に印加される電圧の制御であることを特徴とする請求項1乃至6のいずれかに記載の画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−22561(P2011−22561A)

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願番号】特願2010−113437(P2010−113437)

【出願日】平成22年5月17日(2010.5.17)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願日】平成22年5月17日(2010.5.17)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]