画像形成装置

【課題】誘導加熱による感光体ドラムの基体の発熱を低減できる画像形成装置を提供する。

【解決手段】円筒状の基体上に感光層が形成された感光体ドラムと、感光体ドラム上に潜像を形成する潜像形成手段と、トナーとキャリアとからなる二成分現像剤を担持する現像スリーブと、現像スリーブに回転可能に内包され複数の磁極を有する磁界発生手段とからなる現像剤担持体を有し、感光体ドラム上の潜像を現像する現像手段とを備えた画像形成装置において、基体の電気抵抗率が2.65×10−6[Ωcm]より高い。

【解決手段】円筒状の基体上に感光層が形成された感光体ドラムと、感光体ドラム上に潜像を形成する潜像形成手段と、トナーとキャリアとからなる二成分現像剤を担持する現像スリーブと、現像スリーブに回転可能に内包され複数の磁極を有する磁界発生手段とからなる現像剤担持体を有し、感光体ドラム上の潜像を現像する現像手段とを備えた画像形成装置において、基体の電気抵抗率が2.65×10−6[Ωcm]より高い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリンタ、ファクシミリ、複写機などの画像形成装置に関するものである。

【背景技術】

【0002】

この種の画像形成装置に用いられる現像装置は、一般に、現像剤担持体である現像ローラと潜像担持体である円筒状の感光体ドラムとが対向する現像領域で、感光体ドラム表面に担持された潜像を、現像ローラ上に担持した現像剤により現像して、感光体ドラム上にトナー像を形成する。現像方法としては、トナーとキャリアとを含む二成分現像剤を用いて現像する二成分現像方式が知られている。二成分現像方式では、現像スリーブの内部に磁界発生手段である磁石ローラを配置した現像ローラを用い、その磁石ローラにより形成される磁界の作用によって、トナーが静電的に付着した状態のキャリアを現像スリーブ表面上にブラシ状に穂立ちさせて磁気ブラシを形成する。そして、現像領域において、感光体ドラム上に形成した潜像に磁気ブラシ中のトナーのみを付着させて、感光体ドラム上にトナー像を形成する。

【0003】

このような二成分現像方式においては、現像剤を攪拌してトナーの帯電を効率よく行う目的で、現像ローラの内部で磁石ローラが回転することにより現像ローラ回転方向に沿って磁石ローラの磁極が周回移動する磁極移動方式を採用するものが知られている。

【0004】

一方、画像形成装置に用いられる感光体ドラムとしては、アルミニウムからなる円筒状の基体上に感光層を形成したものが用いられている(特許文献1など)。

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、基体がアルミニウムからなる感光体ドラム近傍で磁石ローラを回転させると、電磁誘導によって基体内を流れる誘導電流に応じたジュール熱が発生し誘導加熱によって基体が発熱してしまう。そのため、現像領域にて感光体ドラムに接触する現像剤の温度が上昇しトナーが溶融してトナー凝集体が発生したり、感光体ドラム表面にトナーフィルミングが発生したりするといった問題が生じる。

【0006】

本発明は以上の問題点に鑑みなされたものであり、その目的は、誘導加熱による感光体ドラムの基体の発熱を低減できる画像形成装置を提供することである。

【課題を解決するための手段】

【0007】

上記目的を達成するために、請求項1の発明は、円筒状の基体上に感光層が形成され表面に潜像を担持する感光体ドラムと、トナーとキャリアとからなる二成分現像剤を担持する現像スリーブと、該現像スリーブに回転可能に内包され複数の磁極を有する磁界発生手段とからなる現像剤担持体を有し、前記感光体ドラム上の潜像を現像する現像手段とを備えた画像形成装置において、前記基体の電気抵抗率が2.65×10−6[Ωcm]より高いことを特徴とするものである。

また、請求項2の発明は、請求項1の画像形成装置において、上記基体の電気抵抗率が104[Ωcm]より低いことを特徴とするものである。

また、請求項3の発明は、請求項1または2の画像形成装置において、上記基体がステンレス鋼からなることを特徴とするものである。

また、請求項4の発明は、請求項3の画像形成装置において、上記ステンレス鋼が非磁性であることを特徴とするものである。

また、請求項5の発明は、請求項1、2、3または4の画像形成装置において、上記基体のヤング率が70[GPa]より高いことを特徴とするものである。

また、請求項6の発明は、請求項5の画像形成装置において、上記基体のヤング率が180[GPa]より高いことを特徴とするものである。

また、請求項7の発明は、請求項1または2の画像形成装置において、上記基体が導電性樹脂の組成物であることを特徴とするものである。

また、請求項8の発明は、請求項7の画像形成装置において、上記導電性樹脂の組成物は電気抵抗調整剤を添加することで電気抵抗率を所望の値に調整可能であることを特徴とするものである。

また、請求項9の発明は、請求項7または8の画像形成装置において、上記基体の成型時に、基体両端に設けられるフランジの少なくとも一方と、前記フランジを介して前記基体に駆動を伝達する駆動伝達用ギアとを一体成型することを特徴とするものである。

また、請求項10の発明は、請求項6、7、8または9の画像形成装置において、上記導電性樹脂の組成物がポリアミド系の樹脂であることを特徴とするものである。

また、請求項11の発明は、請求項1、2、3、4、5、6、7、8、9または10の画像形成装置において、上記感光体ドラムの回転方向で見て、上記現像剤担持体との近接部から下流方向において、前記感光体ドラムに付着した上記キャリアを磁力により回収するキャリア回収手段を有することを特徴とするものである。

また、請求項12の発明は、請求項11の画像形成装置において、上記キャリア回収手段は複数の磁極を有しており、前記複数の磁極のうち一つを上記感光体ドラムに対向させ、その磁極による感光体ドラム表面での磁束密度を140[mT]以上としたことを特徴とするものである。

また、請求項13の発明は、請求項12の画像形成装置において、上記感光体ドラムに対向させた上記磁極による感光体ドラム表面での磁束密度を200[mT]以上としたことを特徴とするものである。

また、請求項14の発明は、請求項11、12または13の画像形成装置において、上記キャリアの平均粒径が20[μm]以上50[μm]以下であることを特徴とするものである。

また、請求項15の発明は、請求項1、2、3、4、5、6、7、8、9、10、11、12、13または14の画像形成装置において、上記感光体ドラムと上記現像手段とを一体で支持させ画像形成装置に対して着脱可能なプロセスカートリッジとして構成したことを特徴とするものである。

【0008】

本願発明者らが鋭意研究を行った結果、アルミニウムの電気抵抗率が2.65×10−6[Ωcm]と低いため、基体がアルミニウムからなる感光体ドラム近傍で磁石ローラを回転させると電磁誘導により大量の誘導電流が基体内を流れてしまい、この大量の誘導電流に応じたジュール熱が発生して、トナー凝集体が発生したり、感光体ドラム表面にトナーフィルミングが発生したりする程度まで誘導加熱により基体が発熱することがわかった。

【0009】

本発明においては、感光体ドラムの基体の電気抵抗率が2.65×10−6[Ωcm]より高いことで、基体にアルミニウムを用いた場合よりも基体の電気抵抗率が高いため、電磁誘導により基体内を流れる誘導電流を低減させることができる。よって、基体で発生するジュール熱も基体にアルミニウムを用いた場合よりも小さくなるので、その分、誘導加熱による基体の発熱を低減することができる。

【発明の効果】

【0010】

以上、本発明によれば、誘導加熱による感光体ドラムの発熱を低減できるという優れた効果がある。

【図面の簡単な説明】

【0011】

【図1】プロセスカートリッジに装備されている現像装置及び感光体ドラムについての説明図。

【図2】実施形態に係る複写機の概略構成図。

【図3】現像剤搬送路内の現像剤の流れを説明する現像装置の斜視断面図。

【図4】トナーを補給する位置を説明する外観斜視図。

【図5】現像ローラとキャリア回収ローラとの要部の説明図。

【図6】ブロック磁石を希土類ボンド磁石としたときのキャリア回収スリーブ上での磁束密度波形図。

【図7】ブロック磁石を希土類焼結磁石としたときのキャリア回収スリーブ上での磁束密度波形図。

【図8】磁束密度とキャリア回収率との関係を示すグラフ。

【図9】キャリア回収ローラの駆動部を説明する概略図。

【図10】アルミニウムの基体と本発明による感光体ドラム基体との渦電流損失の比較結果を示すグラフ。

【図11】アルミニウムの基体と本発明による感光体ドラム基体との現像装置の駆動に必要な仕事率の合計を比較した結果を示すグラフ。

【図12】アルミニウムとステンレス鋼とのヤング率を比較したグラフ。

【図13】現像ギャップの変動量と画像濃度変動との関係を表わしたグラフ。

【図14】樹脂製基体を構成する樹脂パイプの製造方法の説明図。

【発明を実施するための形態】

【0012】

[実施形態1]

図2は、本実施形態に係るフルカラー複写機(以下、複写機という)500の概略について説明する図である。なお、本実施形態において物質の量として使用する「部」はすべて重量部を表す。

【0013】

複写機500は、プリンタ部100、これを搭載する給紙装置200、プリンタ部100の上に固定されるスキャナ300などを備えている。また、スキャナ300の上には原稿自動搬送装置400が固定されている。

【0014】

プリンタ部100は、イエロー(Y)、マゼンタ(M)、シアン(C)、黒(K)の各色の画像を形成するための4組のプロセスカートリッジ18Y,M,C,Kからなる画像形成ユニット20を備えている。

【0015】

各符号の数字の後に付されたY,M,C,Kは、イエロー、マゼンタ、シアン、黒用の部材であることを示している(以下同様)。プロセスカートリッジ18Y,M,C,Kの他には、光書込ユニット21、中間転写ユニット17、二次転写装置22、レジストローラ対49、ベルト定着方式の定着装置25などが配設されている。

【0016】

光書込ユニット21は、図示しない光源、ポリゴンミラー、f−θレンズ、反射ミラーなどを有し、画像データに基づいて後述の感光体ドラム1の表面にレーザ光を照射する。

【0017】

プロセスカートリッジ18Y,M,C,Kは、ドラム状の感光体ドラム1、帯電器、現像装置4、ドラムクリーニング装置、除電器などを有している。

【0018】

以下、イエロー用のプロセスカートリッジ18Yについて説明する。

帯電手段たる帯電器によって、感光体ドラム1Yの表面は一様帯電される。帯電処理が施された感光体ドラム1Yの表面には、光書込ユニット21によって変調及び偏向されたレーザ光が照射される。これにより、照射部(露光部)の感光体ドラム1Yの表面の電位が減衰する。この表面の電位の減衰により、感光体ドラム1Y表面にY用の静電潜像が形成される。形成されたY用の静電潜像は現像手段たる現像装置4Yによって現像されてYトナー像となる。

【0019】

Y用の感光体ドラム1Y上に形成されたYトナー像は、後述の中間転写ベルト110に一次転写される。一次転写後の感光体ドラム1Yの表面は、ドラムクリーニング装置によって転写残トナーがクリーニングされる。

【0020】

Y用のプロセスカートリッジ18Yにおいて、ドラムクリーニング装置によってクリーニングされた感光体ドラム1Yは、除電器によって除電される。そして、帯電器によって一様帯電せしめられて、初期状態に戻る。以上のような一連のプロセスは、他のプロセスカートリッジ18M,C,Kについても同様である。

【0021】

次に、中間転写ユニット17について説明する。

中間転写ユニット17は、中間転写ベルト110やベルトクリーニング装置70などを有している。また、張架ローラ14、駆動ローラ15、二次転写バックアップローラ16、4つの一次転写バイアスローラ62Y,M,C,Kなども有している。

【0022】

中間転写ベルト110は、張架ローラ14を含む複数のローラによってテンション張架されている。そして、図示しないベルト駆動モータによって駆動される駆動ローラ15の回転によって図中時計回りに無端移動せしめられる。

【0023】

4つの一次転写バイアスローラ62Y,M,C,Kは、それぞれ中間転写ベルト110の内周面側に接触するように配設され、図示しない電源から一次転写バイアスの印加を受ける。また、中間転写ベルト110をその内周面側から感光体ドラム1Y,M,C,Kに向けて押圧してそれぞれ一次転写ニップを形成する。各一次転写ニップには、一次転写バイアスの影響により、感光体ドラム1と一次転写バイアスローラ62との間に一次転写電界が形成される。

【0024】

Y用の感光体ドラム1Y上に形成された上述のYトナー像は、この一次転写電界やニップ圧の影響によって中間転写ベルト110上に一次転写される。このYトナー像の上には、M,C,K用の感光体ドラム1M,C,K上に形成されたM,C,Kトナー像が順次重ね合わせて一次転写される。この重ね合わせの一次転写により、中間転写ベルト110上には多重トナー像たる4色重ね合わせトナー像(以下、4色トナー像という)が形成される。

【0025】

中間転写ベルト110上に重ね合わせ転写された4色トナー像は、後述の二次転写ニップで図示しない記録体たる転写紙に二次転写される。二次転写ニップ通過後の中間転写ベルト110の表面に残留する転写残トナーは、図中左側の駆動ローラ15との間にベルトを挟み込むベルトクリーニング装置70によってクリーニングされる。

【0026】

次に、二次転写装置22について説明する。

中間転写ユニット17の図中下方には、2本の張架ローラ23によって紙搬送ベルト24を張架している二次転写装置22が配設されている。紙搬送ベルト24は、少なくとも何れか一方の張架ローラ23の回転駆動に伴って、図中反時計回りに無端移動せしめられる。2本の張架ローラ23のうち、図中右側に配設された一方のローラは、中間転写ユニット17の二次転写バックアップローラ16との間に、中間転写ベルト110及び紙搬送ベルト24を挟み込んでいる。この挟み込みにより、中間転写ユニット17の中間転写ベルト110と、二次転写装置22の紙搬送ベルト24とが接触する二次転写ニップが形成されている。そして、この一方の張架ローラ23には、トナーと逆極性の二次転写バイアスが図示しない電源によって印加される。

【0027】

この二次転写バイアスの印加により、二次転写ニップには中間転写ユニット17の中間転写ベルト110上の4色トナー像をベルト側からこの一方の張架ローラ23側に向けて静電移動させる二次転写電界が形成される。後述のレジストローラ対49によって中間転写ベルト110上の4色トナー像に同期するように二次転写ニップに送り込まれた転写紙には、この二次転写電界やニップ圧の影響を受けた4色トナー像が二次転写せしめられる。なお、このように一方の張架ローラ23に二次転写バイアスを印加する二次転写方式に代えて、転写紙を非接触でチャージさせるチャージャを設けてもよい。

【0028】

複写機500本体の下部に設けられた給紙装置200には、内部に複数の転写紙を紙束の状態で複数枚重ねて収容可能な給紙カセット44が、鉛直方向に複数重なるように配設されている。それぞれの給紙カセット44は、紙束の一番上の転写紙に給紙ローラ42を押し当てている。そして、給紙ローラ42を回転させることにより、一番上の転写紙を給紙路48に向けて送り出される。

【0029】

給紙カセット44から送り出された転写紙を受け入れる給紙路48は、複数の搬送ローラ対47と、給紙路48内の末端付近に設けられたレジストローラ対49とを有している。そして、転写紙をレジストローラ対49に向けて搬送する。レジストローラ対49に向けて搬送された転写紙は、レジストローラ対49のローラ間に挟まれる。一方、中間転写ユニット17において、中間転写ベルト110上に形成された4色トナー像は、ベルトの無端移動に伴って二次転写ニップに進入する。レジストローラ対49は、ローラ間に挟み込んだ転写紙を二次転写ニップにて4色トナー像に密着させ得るタイミングで送り出す。

【0030】

これにより、二次転写ニップでは、中間転写ベルト110上の4色トナー像が転写紙に密着する。そして、転写紙上に二次転写されて、白色の転写紙上でフルカラー画像となる。このようにしてフルカラー画像が形成された転写紙は、紙搬送ベルト24の無端移動に伴って二次転写ニップを出た後、紙搬送ベルト24上から定着装置25に送られる。

【0031】

定着装置25は、定着ベルト26を2本のローラによって張架しながら無端移動せしめるベルトユニットと、このベルトユニットの一方のローラに向けて押圧される加圧ローラ27とを備えている。これら定着ベルト26と加圧ローラ27とは互いに当接して定着ニップを形成しており、紙搬送ベルト24から受け取った転写紙をここに挟み込む。ベルトユニットにおける2本のローラのうち、加圧ローラ27から押圧される方のローラは、内部に図示しない熱源を有しており、これの発熱によって定着ベルト26を加熱する。加熱された定着ベルト26は、定着ニップに挟み込まれた転写紙を加熱する。この加熱やニップ圧の影響により、フルカラー画像が転写紙に定着される。

【0032】

定着装置25内で定着処理が施された転写紙は、プリンタ筐体の図中左側板の外側に設けたスタック部57上にスタックされるか、もう一方の面にもトナー像を形成するために上述の二次転写ニップに戻されるかの何れかの搬送形態が選択される。

【0033】

図示しない原稿のコピーがとられる際には、例えばシート原稿の束が原稿自動搬送装置400の原稿台30上セットされる。但し、その原稿が本状に閉じられている片綴じ原稿である場合には、コンタクトガラス32上にセットされる。このセットに先立ち、複写機本体に対して原稿自動搬送装置400が開かれ、スキャナ300のコンタクトガラス32が露出される。この後、閉じられた原稿自動搬送装置400によって片綴じ原稿が押さえられる。

【0034】

このようにして原稿がセットされた後、図示しないコピースタートスイッチが押下されると、スキャナ300による原稿読取動作がスタートする。但し、原稿自動搬送装置400にシート原稿がセットされた場合には、この原稿読取動作に先立って、原稿自動搬送装置400がシート原稿をコンタクトガラス32まで自動移動させる。原稿読取動作では、まず、第一走行体33と第二走行体34とがともに走行を開始し、第一走行体33に設けられた光源から光が発射される。そして、原稿面からの反射光が第二走行体34内に設けられたミラーによって反射せしめられ、結像レンズ35を通過した後、読取センサ36に入射される。読取センサ36は、入射光に基づいて画像情報を構築する。

【0035】

このような原稿読取動作と並行して、各プロセスカートリッジ18Y,M,C,K内の各機器や、中間転写ユニット17、二次転写装置22、定着装置25がそれぞれ駆動を開始する。そして、読取センサ36によって構築された画像情報に基づいて、光書込ユニット21が駆動制御されて、各感光体ドラム1Y,M,C,K上に、Y,M,C,Kトナー像が形成される。これらトナー像は、中間転写ベルト110上に重ね合わせ転写された4色トナー像となる。

【0036】

また、原稿読取動作の開始とほぼ同時に、給紙装置200内では給紙動作が開始される。この給紙動作では、給紙ローラ42の1つが選択回転せしめられ、ペーパーバンク43内に多段に収容される給紙カセット44の1つから転写紙が送り出される。送り出された転写紙は、分離ローラ45で1枚ずつ分離されて給紙路48に進入した後、搬送ローラ対47によって二次転写ニップに向けて搬送される。このような給紙カセット44からの給紙に代えて、手差しトレイ51からの給紙が行われる場合もある。この場合、手差し給紙ローラ50が選択回転せしめられて手差しトレイ51上の転写紙を送り出した後、分離ローラ52が転写紙を1枚ずつ分離してプリンタ部100の手差し給紙路53に給紙する。

【0037】

複写機500は、2色以上のトナーからなる多色画像を形成する場合には、中間転写ベルト110をその上部張架面がほぼ水平になる姿勢で張架して、上部張架面に全ての感光体ドラム1Y,M,C,Kを接触させる。これに対し、Kトナーのみからなるモノクロ画像を形成する場合には、図示しない機構により、中間転写ベルト110を図中左下に傾けるような姿勢にして、その上部張架面をY,M,C用の感光体ドラム1Y,M,Cから離間させる。そして、4つの感光体ドラム1Y,M,C,Kのうち、K用の感光体ドラム1Kだけを図中反時計回りに回転させて、Kトナー像だけを作像する。この際、Y,M,Cについては、感光体ドラム1だけでなく、現像装置4も駆動を停止させて、感光体ドラム1や現像装置4の各部材及び現像装置4内の現像剤の不要な消耗を防止する。

【0038】

複写機500は、複写機500内の各機器の制御を司るCPU等から構成される図示しない制御部と、液晶ディスプレイや各種キーボタン等などから構成される図示しない操作表示部とを備えている。操作者は、この操作表示部に対するキー入力操作により、制御部に対して命令を送ることで、転写紙の片面だけに画像を形成するモードである片面プリントモードについて、3つのモードの中から1つを選択することができる。この3つの片面プリントモードとは、ダイレクト排出モードと、反転排出モードと、反転デカール排出モードとからなる。

【0039】

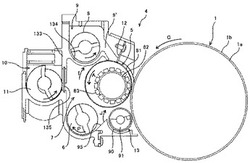

図1は、4つプロセスカートリッジ18Y,M,C,Kにそれぞれ装備されている現像装置4及び感光体ドラム1について説明する図です。

【0040】

4つのプロセスカートリッジ18Y,M,C,Kは、それぞれ扱うトナーの色が異なる点以外はほぼ同様の構成になっているので、同図では「4」に付すY,M,C,Kという添字を省略している。

【0041】

図1に示すように感光体ドラム1は図中矢印G方向に回転しながら、その表面を不図示の帯電装置により帯電される。帯電された感光体ドラム1の表面は不図示の露光装置より照射されたレーザ光により静電潜像を形成された潜像に現像装置4からトナーを供給され、トナー像を形成する。

【0042】

現像装置4は、図中矢印I方向に現像剤を搬送しながら感光体ドラム1の表面の潜像にトナーを供給し、現像する現像剤担持体としての現像ローラ5を有している。

【0043】

現像ローラ5は回転可能な現像スリーブ81を備え、複数の磁極からなり図中矢印A方向に回転可能な磁気発生手段としての磁石ローラ82を内包している。

【0044】

現像ローラ5の下側、感光体ドラム1の進行方向下流側であって、現像ローラ5および感光体ドラム1に近接した位置にはキャリア回収ローラ13を有している。キャリア回収ローラ13も現像ローラ5と同様に、回転可能なキャリア回収スリーブ90を備え、複数の固定磁極からなる磁気発生手段としてのキャリア回収磁石ローラ91を内包している。感光体ドラム1に付着したキャリアはキャリア回収ローラ13にて回収されキャリア回収磁石ローラ91の磁気力とキャリア回収スリーブ90回転により現像装置4内へ戻される。

【0045】

また、現像ローラ5に現像剤を供給しながら現像ローラ5の軸線方向に沿って図1に示す紙面の奥側(以下、便宜上、図中奥側あるいは図1中奥側と称する場合もある)に向けて現像剤を搬送する供給搬送部材としての供給スクリュー8を有している。

【0046】

現像ローラ5の供給スクリュー8との対向部から現像剤搬送方向下流側には、現像ローラ5に供給された現像剤を現像に適した厚さに規制する現像剤規制手段としてのドクタブレード12を備えている。

【0047】

現像ローラ5の感光体ドラム1との対向部である現像領域よりも現像剤搬送方向下流側では、現像領域を通過し、現像ローラ5の表面から離脱した現像済みの現像剤を回収する回収搬送路7が現像ローラ5と対向する。

【0048】

回収搬送路7は、回収した回収現像剤を現像ローラ5の軸線方向に沿って供給スクリュー8と同方向に搬送する回収搬送部材として、軸線方向に平行に配置された螺旋状の回収スクリュー6を備えている。供給スクリュー8を備えた供給搬送路9は現像ローラ5の上方向に、そして回収スクリュー6を備えた回収搬送路7は現像ローラ5の下方に並設されている。

【0049】

現像装置4は、供給搬送路9と回収搬送路7に並列して攪拌搬送路10を設けている。攪拌搬送路10は奥側では回収搬送路7、手前側では供給搬送路9と略同じ高さになるよう傾斜を設けてある。

【0050】

攪拌搬送路10は、現像ローラ5の軸線方向に沿って現像剤を攪拌しながら供給スクリュー8とは逆方向である、図1に示す紙面の手前側(以下、便宜上、図中手前側と称する場合もある)に向けて搬送する攪拌搬送部材として、軸線方向に傾斜状に配置された、螺旋状の攪拌スクリュー11を備えている。

【0051】

供給搬送路9と攪拌搬送路10とは仕切り壁としての第一仕切り壁133によって仕切られている。第一仕切り壁133の供給搬送路9と攪拌搬送路10とは、図中手前側が開口部となっており、供給搬送路9と攪拌搬送路10とが連通している。

【0052】

供給搬送路9と回収搬送路7との間は第二仕切り壁134によって仕切られている。第二仕切り壁134の供給搬送路9と回収搬送路7とは、図中奥側が開口部となっており、供給搬送路9と回収搬送路7とが連通している。

【0053】

また、攪拌搬送路10と回収搬送路7との2つの現像剤搬送路は仕切り部材としての第三仕切り壁135によって仕切られている。第三仕切り壁135は、図中奥側が開口部となっており、攪拌搬送路10と回収搬送路7とが連通している。

【0054】

現像剤搬送部材である供給スクリュー8、回収スクリュー6及び攪拌スクリュー11は、樹脂もしくは金属のスクリューからなっており各スクリュー径は供給スクリュー8、回収スクリュー6がφ26[mm]、攪拌スクリュー11がφ30[mm]でスクリューピッチは供給スクリューが54[mm]の2条巻き、回収スクリュー6が36[mm]の2条巻き、攪拌スクリュー11が54[mm]の2条巻き、回転数は全て約600[rpm]に設定されている。

【0055】

現像ローラ5上に担持された現像剤は、ステンレスからなるドクタブレード12によって薄層化されたうえで感光体ドラム1との対向部である現像領域まで搬送されて現像が行われる。

【0056】

現像ローラ5の直径はφ40[mm]、ドクタブレード12及び感光体ドラム1とのギャップは0.3[mm]程度となっている。

【0057】

現像後の現像剤は回収搬送路7にて回収が行われ、図1中奥側に搬送され、非画像領域部に設けられた第三仕切り壁135の開口部で、攪拌搬送路10へ現像剤が移送される。なお、供給搬送路9における現像剤搬送方向下流側の第二仕切り壁134の開口部の付近で供給搬送路9の上側には、図4に示すように後述するトナー補給口19から供給搬送路9にトナーが供給される。

【0058】

図3は、現像剤搬送路内の現像剤の流れを説明する現像装置4の斜視断面図です。図中

の各矢印は現像剤の移動方向を示している。

【0059】

攪拌搬送路10から現像剤の供給を受けた供給搬送路9では、現像剤が移動しながら現像ローラ5に接触して供給される。

【0060】

そして、現像ローラ5に供給されずに供給搬送路9の搬送方向下流端まで移動した余剰現像剤は第二仕切り壁134の余剰開口部より回収搬送路7に供給される(図3中矢印E)。

【0061】

一方、現像ローラ5に供給された現像剤は現像領域で現像に用いられた後、現像ローラ5から分離・離脱して、回収搬送路7に受け渡される。現像ローラ5から回収搬送路7に受け渡され、回収スクリュー6によって回収搬送路7の搬送方向下流端まで搬送された回収現像剤は第三仕切り壁135の回収開口部より攪拌搬送路10に供給される(図4中矢印F)。

【0062】

そして、攪拌搬送路10では、供給搬送路9から供給された余剰現像剤と回収搬送路7に回収された回収現像剤と後述するトナー補給口19(図4参照)から補給されたトナーとが攪拌され、これら攪拌された現像剤は、攪拌スクリュー11の搬送方向下流側で、かつ、供給スクリュー8の搬送方向上流側に搬送され、第一仕切り壁133の供給開口部より供給搬送路9に供給される(図4中矢印D)。

【0063】

なお、攪拌搬送路10の下方には、透磁率センサからなるトナー濃度センサ(不図示)が設けられ、センサ出力により不図示のトナー補給制御装置を作動し、不図示のトナー収容部からトナー補給を行っている。

【0064】

図3に示す現像装置4では、供給搬送路9と回収搬送路7とを備え、現像剤の供給と回収とを異なる現像剤搬送路で行うので、現像済みの現像剤が供給搬送路9に混入することがない。このため、供給搬送路9の搬送方向下流側ほど現像ローラ5に供給される現像剤のトナー濃度が低下することを抑制することができる。また、回収搬送路7と攪拌搬送路10とを備え、現像剤の回収と攪拌とを異なる現像剤搬送路で行うので、現像済みの現像剤が攪拌の途中に落ちることがない。これにより、十分に攪拌がなされた現像剤が供給搬送路9に供給されるため、供給搬送路9に供給される現像剤が攪拌不足となることを抑制することができる。このように、供給搬送路9内の現像剤のトナー濃度が低下することを抑制し、供給搬送路9内の現像剤が攪拌不足となることを抑制することができるので現像時の画像濃度を一定にすることができる。

【0065】

図4は、トナーを補給する位置を説明する外観斜視図である。

【0066】

図4に示すように、トナーを補給するトナー補給口19は、供給スクリュー8を備える供給搬送路9の搬送方向下流端部の上方に設けてられている。このトナー補給口19は第二仕切り壁134の余剰開口部(図3中矢印E)の上部であるため、トナーは余剰現像剤および回収現像剤と混ざりやすいため、この位置で補給を行うことによってより効率よく現像剤の攪拌を行うことができる。

【0067】

図5は、具体的に上述した構成を対象として本実施形態の特徴部である現像ローラ5とキャリア回収ローラ13の要部について説明する図である。

【0068】

現像ローラ5は、現像剤を担持する円筒状の現像スリーブ81と現像スリーブ81に内包され磁気力により現像剤を吸着する磁界発生手段としての磁石ローラ82からなる。

【0069】

現像スリーブ81はアルミ、オーステナイト系ステンレス、マグネシウム等の非磁性かつ導電材料が選定可能だが、高速・高耐久機においては、電磁誘導による発熱防止と耐久性向上のためオーステナイト系ステンレスが好適である。

【0070】

表面は平滑でも構わないが高速機では現像剤のスリップを抑制するために下記の粗し処理・加工を施しても良い。

【0071】

(A)V溝またはU溝等の溝押し出し加工・各種凹形状の機械加工またはレーザ加工またはエッジング加工

(B)ブラスト処理

(C)金属またはセラミック等の溶射処理

【0072】

磁石ローラ82は現像剤の搬送方向Pとは反対の矢印A方向に回転可能に設けられており、偶数個の磁石83を等間隔に配置し(図5に示す実施形態の構成では16個の磁石を配置)、その極性は隣り合う磁石間で引き合うように互いに反対向きとする。

【0073】

本実施形態では、磁石ローラ82と現像スリーブ81との駆動関係として、同方向および相対方向の何れかの回転方向が選択できるようになっており、その回転関係は、現像スリーブ81の表面に担持される現像剤と磁石ローラ82側の磁石83との対向回数が多くなることを条件として設定されるようになっている。

【0074】

上述した駆動関係の設定による得られる、磁石ローラ82の磁石に対する現像剤の対向回数の増加によって、現像剤が磁極と対向したときに穂立ちが形成され、磁極から離れた際に穂立ちが崩されるという現象を繰り返す回数が増加し、これによるトナーとキャリアと摩擦接触機会の増加によりトナーの帯電特性を向上させることができる。

【0075】

この場合の対向回数の増加は、上述したように、磁石ローラ82と現像スリーブ81との回転方向の設定や速度差の設定などによって得られる。つまり、両者が同じ方向に回転する場合には、両者間に速度差を設定することで磁石83に対する現像剤の対向回数を増加させることができ、また、速度差を設定しないで相反する方向とした場合も同様に磁石83に対する現像剤の対向回数を増加させることができる。

【0076】

上述した磁石83に関しては、従来の廉価なフェライト磁石が使用可能であるが、小型化や高速化のためにはより強力なサマリウムコバルト磁石やネオジウム磁石等の希土類磁石の使用も可能である。磁石83は磁石ホルダ84に接着により支持し、その外周を図示しない熱収縮チューブ等で保護しても良い。

【0077】

磁石ホルダ84は磁性材料とすると磁石83の磁気力を若干向上可能である。但しコスト高であり一般に鉄を主成分とする磁性材料は高比重のため高速回転時は慣性モーメントが増大し駆動部の耐久性に問題が生じる場合がある。そのため磁石83の磁気力は若干低くなるが、非磁性かつ軽比重のアルミニウムやマグネシウムを材料としても良い。

【0078】

図5において、本実施形態における磁石ローラ82の回転中心P’は現像スリーブ81の回転中心Pより距離(T)だけ離れた位置に偏心させて位置決めされている。

【0079】

偏心の方向は、現像ローラ5の表面に担持された現像剤が感光体ドラム1に移行する付近の位置で現像スリーブ81の内面に最も接近することができる向きに設定され、上記符号Tで示した距離に相当する偏心量は、現像領域においてキャリアが感光体ドラム1に移行するのを磁極からの磁力によって抑制することができる量とされている。これにより、感光体ドラム1に移行する現像剤は、感光体ドラム1との接触に際して穂立ちを確保された状態で接触できると共に、接近した磁極からの磁力によりキャリアの移行が阻止されてトナーのみを感光体ドラム1の潜像に供給するように移動することになる。

【0080】

一方、偏心方向と反対側では磁気力を低く抑えることができる。このため、現像スリーブ81表面に担持されている現像剤の剥離を容易にすることができる。

【0081】

このような偏心構造を設けるだけで、現像剤の剥離が外部からの機械的な外力を用いることなく容易に行えることになる。

【0082】

次に、図5において本実施形態での現像剤の移送について説明する。

供給スクリュー8により樋9’に供給された現像剤は磁石ローラ82の磁気力により現像スリーブ81上に吸着され、現像スリーブ81の回転により搬送され、ドクタブレード12を通過する際に現像剤量を一定に規制される。ドクタブレード12を通過した現像剤は磁力線に沿って配列される。つまり磁石83上では、符号B1で示すように磁気穂が発生し、磁石83間では、符号B2で示すように磁気穂は転倒する。

【0083】

磁石ローラ82の回転方向を符号Aで示すように、現像スリーブ81の回転方向(I)に対して相反する方向とした場合、磁石ローラ82が回転する間、磁気穂は、所謂フリップフラップ状に自転し、磁石ローラ82の回転方向である矢印Aで示す方向と反対の矢印F方向に進行する。この際、現像スリーブ81は補助的に矢印I方向に比較的低速で回転させても良い。

【0084】

ドクタブレード12を通過した現像剤は引き続き自転進行するに従い磁石ローラ82の偏心により次第に現像スリーブ81への吸着力を増大しキャリアが感光体ドラム1に移行するのを抑制する。磁石ローラ82が高回転なほど感光体ドラム1の対向部において現像剤は活発に撹拌されるため潜像に応じて効率良くトナーを転移できるが、前記の磁気穂の自転による遠心力は回転数の2乗に比例して増大するため、キャリア付着も増大する。キャリア付着の除去方法については後述する。

【0085】

現像剤は引き続き自転進行するに従い磁石ローラ82の偏心により次第に現像スリーブ81への吸着力を減少させ回収搬送路7にて自重により現像スリーブ81より離脱する(矢印K、矢印L)。

【0086】

キャリア回収ローラ13は回転可能なキャリア回収スリーブ90を備え、複数の固定磁極からなる磁気発生手段としてのキャリア回収磁石ローラ91を内包している。

【0087】

キャリア回収磁石ローラ91はアルミニウム、オーステナイト系ステンレス、マグネシウム、各種樹脂材料等の非磁性材料からなるシャフト92に、複合磁石93、ブロック磁石94を貼り付けてなる。

【0088】

複合磁石93はマグネット粉末としてはSrフェライトないしBaフェライトを用い、高分子化合物としては6PAもしくは12PA等のPA(ポリアミド)系材料、EEA(エチレン・エチル共重合体)又はEVA(エチレン・ビニル共重合体)等のエチレン系化合物、CPE(塩素化ポリエチレン)等の塩素系材料、NBR等のゴム材料を使用することができる。半月状に成型し、着磁により3個の磁極を有し、切り欠き部を現像ローラ5側に配置し、現像ローラ5に対向する側には磁極を有しないようにしてある。

【0089】

ブロック磁石94は感光体ドラム1に付着したキャリアを回収するため、複合磁石93よりも小さい体積で高磁力が必要であり、Br>0.5Tの材料を用いることが望ましく、多くはNe系(Ne−Fe−B等)またはSm系(Sm−Co、Sm−Fe−N等)の希土類焼結磁石もしくはこれらのマグネット粉を高分子化合物と混合した希土類ボンド磁石を用いることができる。

【0090】

また、希土類系マグネット粉には等方性、異方性のマグネット粉があり、異方性マグネット粉の方が高磁力を得られるが、所望の磁気特性に応じてどちらのタイプを用いてもかまわない。

【0091】

そして、上記の材料を、燒結、押出し成型・射出成型、あるいは、磁性粉とバインダーの型内圧縮成型等することで、図5に示すように幅3[mm]、厚さ3[mm]とした。長さは346[mm]で磁石ローラ82より約10[mm]長くして端部まで確実にキャリア回収を可能にしている。

【0092】

図6に、ブロック磁石94を希土類ボンド磁石としたときのキャリア回収スリーブ90上での磁束密度波形を示す。P21は150[mT]と高磁束密度が得られた。他の搬送極は、P22を100[mT]、P23を70[mT]、P24を40[mT]とした。P21の磁束密度は0.5[mm]離れた感光体ドラム1上では140[mT]となった。

【0093】

図7に、ブロック磁石94を希土類焼結磁石としたときのキャリア回収スリーブ90上での磁束密度波形を示す。P21は230[mT]と更に高磁束密度が得られた。他の搬送極は、P22を110[mT]、P23を70[mT]、P24を40[mT]とした。P21の磁束密度は0.5[mm]離れた感光体ドラム1上では200[mT]となった。

【0094】

ブロック磁石94の磁束密度を選定するために実験を行った。現像工程後、転写工程前の感光体ドラム1上の単位面積当たりのキャリア個数をキャリア回収ローラ13の有無でカウントし、その比をキャリア回収率とした。キャリア回収ローラ13と感光体ドラム1との間隙は0.5[mm]と設定し、感光体ドラム1上の磁束密度とキャリア回収率の関係を調査した。

【0095】

<実験条件>

・キャリア:(株)リコー imagio MP C7500用 35[μm]フェライトキャリア

・トナー:(株)リコー imagio MP C7500用 PxP重合トナー

・トナー濃度:4[wt%]

・帯電量:−24[μC/g]

・現像ポテンシャル:114[V]

・地肌ポテンシャル:150[V]

・感光体ドラム線速:600[mm/s]

・スリーブ線速:750[mm/s]

・感光体ドラムギャップ:0.4[mm]

【0096】

図8に磁束密度とキャリア回収率との関係を示す実験結果を示す。磁束密度は高い方がキャリア回収率も高まり、通常問題とならない98[%]は磁束密度が140[mT]以上で達成可能であり、磁束密度が200[mT]以上でキャリア回収率は極めて100[%]に近くなった。

【0097】

磁束密度140[mT]は希土類ボンド磁石で達成可能であるが、 磁束密度200[mT]達成のためには高価な希土類焼結磁石が必要となる。磁石の材質はコストとキャリア付着の問題レベルから適宜選択するのが良い。

【0098】

キャリア回収スリーブ90はアルミニウム、オーステナイト系ステンレス、マグネシウム等の非磁性かつ導電材料からなる。

【0099】

前述したように高磁束密度のP21に吸着されているキャリアを比較的低磁束密度のP22へスリップなく搬送するためには、その表面に下記の粗し処理・加工を施す必要がある。

【0100】

(A)V溝またはU溝等の溝押し出し加工・各種凹形状の機械加工またはレーザ加工またはエッジング加工

(B)ブラスト処理

(C)金属またはセラミック等の溶射処理

【0101】

(A)については、溝・凹の深さは0.05[mm]〜0.5[mm]程度で形状や個数等公知技術を使用可能である。

【0102】

(B)については、その粗さはRz7[μm]〜Rz50[μm]が製作可能でかつキャリアのスリップを防止できる範囲である。

【0103】

(C)については、その粗さはRz40[μm]〜Rz90[μm]が製作可能でかつキャリアのスリップを防止できる範囲である。

【0104】

キャリア回収ローラ13と感光体ドラム1との間隙は0.5[mm]と狭く設定することで、感光体ドラム1上の磁束密度はキャリア回収スリーブ90上での磁束密度より10[mT]〜30[mT]程度の減衰に抑えられる。キャリア回収ローラ13と現像ローラ5との間隙は2[mm]と狭めに設定することで、現像ローラ5の穂立ちをキャリア回収ローラ13に接触させることができる。

【0105】

また、キャリア回収ローラ13の現像ローラ5と円周方向反対側にはケーシング95を備え、キャリア回収ローラ13とケーシング95との間隙は1.5[mm]と狭く設定することで、P24での穂立ちをケーシング95に接触させることができる。

【0106】

図9は、キャリア回収ローラ13の駆動部を説明する概略図である。

【0107】

現像装置4の手前側であって回収スクリュー6の端部は偏心カム98を備えている。偏心カム98はカムフォロワー96の長穴に回転可能な状態で勘合している。また、カムフォロワー96の反対側端部にはワンウェイクラッチ97が圧入されており、ワンウェイクラッチ97の内径部にはキャリア回収ローラ13の駆動軸が挿入されている。

【0108】

回収スクリュー6の回転により偏心カム98がP方向に回転すると、カムフォロワー96はQ方向とR方向に揺動することになる。ワンウェイクラッチ97はQ方向動作時のみをロックさせ、R方向動作時は空転させることで、キャリア回収ローラ13はJ方向に間欠的に駆動される。カムフォロワー96の揺動角を7.2[°]とすることで、回収スクリュー6が50回転するとキャリア回収ローラ13は360[°]つまり1回転することになる。回収スクリュー6は約600[rpm]で回転するのであるから、キャリア回収ローラ13は約12[rpm]の極低速で間欠回転することになる。

【0109】

上記のように簡易な構成で大きな減速比が得られるが、駆動方式は本構成に限定されるものではなく複数のギアやタイミングベルトによる減速、小型専用モータの設置等の方式を選択することも可能である。

【0110】

以上の構成において、現像ローラ5とキャリア回収ローラ13は図1中でI、J方向、つまりは同方向に回転させる。このときのキャリアの回収動作について図5において説明する。

【0111】

現像領域で感光体ドラム1に付着したキャリアは感光体ドラム1の回転によりキャリア回収ローラ13まで達し、高磁束密度のP21により吸着・回収される。本発明では、キャリア回収スリーブ90表面は粗し処理を施したため、P21は高磁束密度ではあるがスリップすることなく搬送され、P24を経てケーシング95の終端で重力により回収搬送路7へ落下する(矢印M)。しかしP24とP21との間の残留磁束密度のため落下しなかったり、粗し処理の凹部に入ったりしたキャリアはキャリア回収スリーブ90とともに連れまわるが、現像ローラ5との対向部では互いに反対方向に移動しており、現像ローラ5の穂立ちにより激しく摺擦され、またキャリア回収ローラ13の現像ローラ5に対向する側には磁極がないので磁石83より現像ローラ5へ完全に回収されることになる(矢印N)。

【0112】

また、一方で現像領域を通過後、遠心力や重力で一部の現像剤の飛散が発生しても、キャリア回収ローラ13に落下後、P21にて回収されるので問題にはならない(矢印O)。

【0113】

また、P24の穂立ちがケーシング95に常に接触し磁気シールを形成している。そのためスクレーパーの当接が無くても、矢印Kにて落下した現像剤がキャリア回収ローラ13とケーシング95の間隙から落下する問題は無い。

【0114】

また、キャリア回収ローラ13は極低速で間欠回転することから回収したキャリアが遠心力で飛散する問題もない。

【0115】

なお、キャリア回収スリーブ90に粗し処理をせずに高磁束密度のP21に吸着されているキャリアを順次、P22、P23、P24へスリップなく搬送するためには、P22〜P23も高磁束密度にすることも考えられる。ただし、高価な高磁束密度磁石を複数使用すると非常にコストが上昇してしまう欠点がある。そこでP22〜P23を従来の磁石とし、キャリア回収スリーブ90に前述の粗し処理・加工を施すのが良い。

【0116】

なお、本実施形態に用いられる現像剤は、次の構成が用いられている。

【0117】

本実施形態に用いられるトナーは、少なくとも結着樹脂と着色剤を含有し、必要に応じて離型剤や帯電制御剤、その他の成分が含有される。また、添加剤として上述のもの以外に、必要に応じて流動性向上剤やその他の成分が添加される。これら材料に関しては、公知のものがすべて可能である。結着樹脂としては、例えば、スチレン、パラクロレスチレン、ビニルトルエン、塩化ビニル、酢酸ビニル、プロピオン酸ビニル、(メタ)アクリル酸メチル、(メタ)タクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸ヒドロキシプロピル、(メタ)アクリル酸2−クロロエチル、(メタ)アクリロニトリル酸、(メタ)アクリアミド、(メタ)アクリル酸、ビニルメチルエーテル、ビニルエチルエーテル、ビニルイソブチルエーテル。ビニルメチルケトン、N−ビニルピロリドン、N−ビニルピリジン、ブタジエン等の単量体の重量体、又は、これらの単量体の2種類以上からなる共重合体、あるいはそれらの混合物が挙げられる。その他、ポリエステル樹脂、ポリオール樹脂、ポリウレタン樹脂、ポリアミド樹脂、エポキシ樹脂、ロジン、変性ロジン、テルベン樹脂、フェノール樹脂、水添石油樹脂、アイオノマー樹脂、シリコーン樹脂、ケトン樹脂、キシレン樹脂等が単独あるいは混合して使用できる。

【0118】

着色剤としては公知の染料及び顔料がすべて使用でき、例えば、カーボンブラック、ニグロシン染料、鉄黒、ナフトールイエローS、ハンザイエロー(10G、5G、G)、カドミュウムイエロー、黄色酸化鉄、黄土、黄鉛、チタン黄、ポリアゾイエロー、オイルイエロー、ハンザイエロー(GR、A、RN、R)、ピグメントイエローL、ベンジジンイエロー(G、GR)、パーマネントイエロー(NCG)、バルカンファストイエロー(5G、R)、タートラジンレーキ、キノリンイエローレーキ、アンスラザンイエローBGL、イソインドリノンイエロー、ベンガラ、鉛丹、鉛朱、カドミュウムレッド、カドミュウムマーキュリレッド、アンチモン朱、パーマネントレッド4R、パラレッド、ファイセーレッド、パラクロルオルトニトロアニリンレッド、リソールファストスカーレットG、ブリリアントファストスカーレット、ブリリアントカーンミンBS、パーマネントレッド(F2R、F4R、FRL、FRLL、F4RH)、ファストスカーレトVD、ベルカンファストルビンB、ブリリアントスカーレットG、リソールルビンGX、パーマネントレッドF5R、ブリリアントカーミン6B、ポグメントスカーレット3B、ボルドー5B、トルイジンマルーン、パーマネントボルドーF2K、ヘリオボルドーBL、ボルドー10B、ボンマルーンライト、ボンマルーンメジアム、エオシンレーキ、ローダミンレーキB、ローダミンレーキY、アリザリンレーキ、チオインジゴレッドB、チオインジゴマルーン、オイルレッド、キナクリドンレッド、ピラゾロンレッド、ポリアゾレッド、クロームバーミリオン、ベンジジンオレンジ、ペリノンオレンジ、オイルオレンジ、コバルトブルー、セルリアンブルー、アルカリブルーレーキ、ピーコックブルーレーキ、ビクトリアブルーレーキ、無金属フタロシアニンブルー、フタロシアニンブルー、ファストスカイブルー、インダンスレンブルー(RS、BC)、インジゴ、群青、紺青、アントラキノンブルー、ファストバイオレットB、メチルバイオレットレーキ、コバルト紫、マンガン紫、ジオキサンバイオレット、アントラキノンバイオレット、クロムグリーン、ジンクグリーン、酸化クロム、ピリジアン、エメラルドグリーン、ピグメントグリーンB、ナフトールグリーンB、グリーンゴールド、アシッドグリーンレーキ、マラカイトグリーンレーキ、フタロシアニングリーン、アントラキノングリーン、酸化チタン、亜鉛華、リトボン及びそれらの混合物が使用できる。使用量は一般にバインダー樹脂100重量部に対し0.1〜50重量部である。

【0119】

帯電制御剤としては、例えば、ニグロシン系染料、トリフェニルメタン系染料、クロム含有金属錯体染料、モリブデン酸キレート顔料、ローダミン系染料、アルコキシ系アミン、4級アンモニウム塩(フッ素変性4級アンモニウム塩を含む。)、アルキルアミド、燐の単体又は化合物、タングステンの単体又は化合物、フッ素系活性剤、サリチル酸金属塩及び、サリチル酸誘導体の金属塩等である。荷電制御剤の使用量は、バインダー樹脂の種類、必要に応じて使用される添加剤の有無、分散方法を含めたトナー製造方法によって決定されるもので、一義的に限定されるものではないが、好ましくは結着樹脂100重量部に対して、0.1〜10重量部の範囲で用いられる。好ましくは、2〜5重量部の範囲がよい。0.1重量部未満では、トナーの負帯電が不足し実用的でない。10重量部を越える場合にはトナーの帯電性が大きすぎ、キャリアとの静電的吸引力の増大のため、現像剤の流動性低下や、画像濃度の低下を招く。

【0120】

離型剤としては、例えば、低分子量ポリエチレン、低分子量ポリプロピレン等の低分子量ポリオレフィンワックスやフィッシャー・トロプシュワックス等の合成炭化水素系ワックスや密ロウ、カルナウバワックス、キャンデリラワックス、ライスワックス、モンタンワックス、等の天然ワックス類、パラフィンワックス、マイクロクリスタリンワックス等の石油ワックス類、ステアリン酸、パルミチン酸、ミリスチン酸、等の高級脂肪酸及び高級脂肪酸の金属塩、高級脂肪酸アミド等及びこれらの各種変性ワックスが挙げられる。

【0121】

これらは1種または2種以上を併用して用いることができるが、融点が70[℃]〜125[℃]の範囲のものを使用するのが好ましい。融点が70[℃]以上とすることにより転写性、耐久性が優れたトナーとすることができ、融点を125[℃]以下とすることにより定着時に速やかに溶融し、確実な離型効果を発揮できる。これらの離型剤の使用量は、トナーに対して1[重量%]〜15[重量%]が好適である。1[重量%]より少ない場合にはオフセット防止効果が不充分であり、15[重量%]以上では転写性、耐久性が低下する。

【0122】

添加剤(外添剤)としては、少なくとも体積平均粒径50[nm]〜500[nm]、嵩密度0.3[g/cm3]以上の微粒子を添加する。外添量としては、トナー母体に対して0.2[重量%]〜3[重量%]が好ましい。この範囲より少ないとトナー間やトナーとその他との間に適度な空隙を形成する効果が発現されない。逆に多いと、流動性を阻害したり、脱離量が多くなることにより外添剤の凝集体ができたりして、画像品質を低下させる。上述の添加剤と合わせて、この範囲以外の添加剤を添加することも可能であり、流動性向上を目的として体積平均粒径が小さい微粒子を添加することが好ましい。

【0123】

本実施形態での添加剤において、無機化合物としては、SiO2、TiO2、Al2O3、MgO、CuO、ZnO、SnO2、CeO2、Fe2O3、BaO、CaO、K2O、Na2O、ZrO2、CaO・SiO2、K2O(TiO2)n、Al2O3・2SO2、CaCO3、MgCO3、BaSO4、MgSO4、SrTiO3等を例示することができ、好ましくは、SiO2、TiO2、Al2O3があげられる。特にこれら無機化合物は各種のカップリング剤、ヘキサメチルジシラザン、ジメチルジクロロシラン、オクチルトリメトキシシラン等で疎水化処理が施されていてもよい。また、有機化合物の添加剤としては、熱可塑性樹脂でも熱硬化性樹脂でもよく、例えばビニル系樹脂、ポリウレタン樹脂、エポキシ樹脂、ポリエステル樹脂、ポリアミド樹脂、ポリイミド樹脂、ケイ素系樹脂、フェノール樹脂、メラミン樹脂、ユリア樹脂、アニリン樹脂、アイオノマー樹脂、ポリカーボネート樹脂等が挙げられる。樹脂微粒子としては、上記の樹脂を2種以上併用しても差し支えない。このうち好ましいのは、微細球状樹脂粒子の水性分散体が得られやすい点から、ビニル系樹脂、ポリウレタン樹脂、エポキシ樹脂、ポリエステル樹脂及びそれらの併用が好ましい。

【0124】

ビニル系樹脂の具体的な例としては、ビニル系モノマーを単独重合又は共重合したポリマーで、例えば、スチレン−(メタ)アクリル酸エステル共重合体、スチレン−ブタジエン共重合体、(メタ)アクリル酸−アクリル酸エステル共重合体、スチレン−アクリロニトリル共重合体、スチレン−無水マレイン酸共重合体、スチレン−(メタ)アクリル酸共重合体等が挙げられる。

【0125】

本実施形態における添加剤(微粒子)は、現像装置4内の現像剤用のトナーとしても優れている。すなわち、トナー粒子、感光体ドラム1、帯電付与部材との接触面積が非常に小さく、均等に接触するので付着力低減効果が大きく、現像・転写効率の向上に有効である。さらに、コロの役割を果たすため、感光体ドラム1を摩耗又は損傷させることなく、クリーニングブレードと感光体ドラム1との高ストレス(高荷重、高速度等)下でのクリーニングの際も、トナー粒子に埋没し難く、あるいは少々埋没しても離脱、復帰が可能であるので、長期間にわたって安定した特性を得ることができる。さらに、トナーの表面から適度に脱離し、クリーニングブレードの先端部に蓄積し、いわゆるダム効果によって、ブレードからトナーが通過する現象を防止する効果がある。

【0126】

本実施形態におけるトナーの製造方法としては、トナー構成材料を溶融混練後、粉砕分級して得る方法が従来の方法として一般的であるが、この方法に限らず、重合法等も含めてさまざまな方法が可能である。

【0127】

重合法としては懸濁重合法、乳化重合法、分散重合法などが可能であり、重合法とは異なるが溶解懸濁法、ポリマー懸濁法等の他、伸長反応法等が使用可能である。

【0128】

先に説明した粒径範囲や円形度のトナーを容易に得られる点では、従来の方法以外が好ましい。また、粉砕分級後のトナーを加熱処理することにより円形度を調整しても良い。

【0129】

本実施形態における添加剤の添加方法は特に制限されず、トナー母体粒子と添加剤とを各種の公知の混合装置を用いて、機械的に混合して付着させる方法や、液相中でトナー母体粒子と添加剤とを界面活性剤等で均一に分散させ、付着処理後、乾燥させる方法等がある。

【0130】

先に説明したトナーの粒径分布は、コールターカウンター法によるトナー粒子の粒度分布の測定装置を用いて測定することができる。これら装置として、コールターカウンターTA−IIやコールターマルチサイザーII(いずれもコールター社製)があげられる。以下に測定方法について述べる。

【0131】

まず、電解水溶液100[ml]〜150[ml]中に分散剤として界面活性剤(好ましくはアルキルベンゼンスルフォン酸塩)を0.1[ml]〜5[ml]加える。ここで、電解液とは1級塩化ナトリウムを用いて約1[%]NaCl水溶液を調製したもので、例えばISOTON−II(コールター社製)が使用できる。ここで、さらに測定試料を2[mg]〜20[mg]加える。試料を懸濁した電解液は、超音波分散器で約1分〜3分間分散処理をおこない、上述の測定装置により、アパーチャーとして100[μm]アパーチャーを用いて、トナー粒子又はトナーの重量、個数を測定して、重量分布と個数分布を算出する。得られた分布から、トナーの重量平均粒径(D4)、個数平均粒径(D1)を求めることができる。

【0132】

チャンネルとしては、2.00[μm]〜2.52[μm]未満;2.52[μm]〜3.17[μm]未満;3.17[μm]〜4.00[μm]未満;4.00[μm]〜5.04[μm]未満;5.04[μm]〜6.35[μm]未満;6.35[μm]〜8.00[μm]未満;8.00[μm]〜10.08[μm]未満;10.08[μm]〜12.70[μm]未満;12.70[μm]〜16.00[μm]未満;16.00[μm]〜20.20[μm]未満;20.20[μm]〜25.40[μm]未満;25.40[μm]〜32.00[μm]未満;32.00[μm]〜40.30[μm]未満の13チャンネルを使用し、粒径2.00[μm]以上40.30[μm]未満の粒子を対象とする。

【0133】

先に説明したトナーの円形度は、数1により得られた値である。

【0134】

【数1】

【0135】

この円形度はトナー粒子の凹凸の度合いの指標であり、トナーが完全な球形の場合1.00を示し、表面形状が複雑になるほど円形度は小さな値となる。

【0136】

円形度は東亜医用電子製フロー式粒子像分析装置FPIA−1000を用いて測定することができる。具体的な測定方法としては、容器中の予め不純固形物を除去した水100[ml]〜150[ml]中に分散剤として界面活性剤、好ましくはアルキルベンゼンスフォン酸塩を0.1[ml]〜0.5[ml]加え、さらに測定試料を0.1[g]〜0.5[g]程度加える。試料を分散した懸濁液は超音波分散器で約1分〜3分間分散処理をおこない、分散液濃度を3000[個/μl]〜10000[個/μl]として上述の装置によりトナーの形状を測定する。

【0137】

以下、本実施形態に用いられるキャリアについて補足的に説明する。

本実施形態で用いられるキャリアは、重量平均粒径が20[μm]〜60[μm](好ましくは、20[μm]〜45[μm]である。)になるように形成されている。この粒径範囲は、現像装置4内の現像剤用のキャリアとしても優れている。

【0138】

キャリアの平均粒径が20[μm]未満であると、キャリア粒子の分布において微粉が多くなり、1粒子当たりの磁化が低くなってキャリア飛散を生じることがある。これに対してキャリアの平均粒径が45[μm]を超えると、現像工程時のキャリアの穂立ちが粗くなって、ベタやハーフトーンの均一性が劣る場合がある(特に、平均粒径が60[μm]を超えると顕著になる)。また比表面積が低下するため、小粒径トナーではトナーの飛散が生じることがある。

【0139】

キャリアとしては、粒径以外に特に制限はなく、目的に応じて適宜選択することができるが、芯材と芯材を被覆する樹脂層とを有するものが好ましい。

【0140】

芯材の材料としては、特に制限はなく、公知のものの中から適宜選択することができ、例えば、50[emu/g]〜90[emu/g]のマンガン−ストロンチウム(Mn−Sr)系材料、マンガン−マグネシウム(Mn−Mg)系材料等が好ましく、画像濃度の確保の点では、鉄粉(100[emu/g]以上)、マグネタイト(75[emu/g]〜120[emu/g])等の高磁化材料が好ましい。また、トナーが穂立ち状態となっている感光体ドラム1への当りを弱くでき高画質化に有利である点で、銅−ジンク(Cu−Zn)系(30[emu/g]〜80[emu/g])等の弱磁化材料が好ましい。これらは、1種単独で使用してもよく、2種以上を併用してもよい。

【0141】

キャリアの樹脂層の材料としては、特に制限はなく、公知の樹脂の中から目的に応じて適宜選択することができるが、例えば、アミノ系樹脂、ポリビニル系樹脂、ポリスチレン系樹脂、ハロゲン化オレフィン樹脂、ポリエステル系樹脂、ポリカーボネート系樹脂、ポリエチレン樹脂、ポリフッ化ビニル樹脂、ポリフッ化ビニリデン樹脂、ポリトリフルオロエチレン樹脂、ポリヘキサフルオロプロピレン樹脂、弗化ビニリデンとアクリル単量体との共重合体、フッ化ビニリデンとフッ化ビニルとの共重合体、テトラフルオロエチレンとフッ化ビニリデンと非フッ化単量体とのターポリマー等のフルオロターポリマー、シリコーン樹脂、等が挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0142】

樹脂層には、必要に応じて導電粉等を含有させてもよく、その導電粉としては、例えば、金属粉、カーボンブラック、酸化チタン、酸化錫、酸化亜鉛等が挙げられる。これらの導電粉の平均粒子径としては、1[μm]以下が好ましい。平均粒子径が[1μm]を超えると、電気抵抗率の制御が困難になることがある。

【0143】

キャリアの樹脂層は、例えば、前記シリコーン樹脂等を溶剤に溶解させて塗布溶液を調製した後、該塗布溶液を前記芯材の表面に公知の塗布方法により均一に塗布し、乾燥した後、焼付をおこなうことにより形成することができる。塗布方法としては、例えば、浸漬法、スプレー法、ハケ塗り法等が挙げられる。

【0144】

キャリアにおける樹脂層の量としては、0.01[質量%]〜5.0[質量%]が好ましい。樹脂層の量が、0.01[質量%]未満であると、芯材の表面に均一な樹脂層を形成することができないことがあり、5.0[質量%]を超えると、樹脂層が厚くなり過ぎてキャリア同士の造粒が発生し、均一なキャリア粒子が得られないことがある。

【0145】

また、現像装置4内に予め収容される現像剤(初期剤)も、上述したトナーとキャリアとを混合したものである。現像剤におけるキャリアの含有量(キャリア濃度)としては特に制限はなく、目的に応じて適宜選択することができる。例えば、90[質量%]〜98[質量%]が好ましく、93[質量%]〜97[質量%]がより好ましい。

【0146】

以下、本発明の感光体ドラム1について詳細に説明する。

本発明の感光体ドラム1は、電気抵抗率が(体積抵抗率ともいう)が、2.65×10−6[Ωcm]より大きく104[Ωcm]より小さい導電性の基体1a上に、一例として下引き層、電荷発生層、電荷輸送層、架橋型樹脂表面層が順次設けられている。

【0147】

<導電性基体>

一般に、導電性の基体1aとしては、例えば、アルミニウム、ニッケル、クロム、ニクロム、銅、金、銀、白金などの金属、酸化スズ、酸化インジウムなどの金属酸化物を蒸着またはスパッタリングにより、フィルム状もしくは円筒状のプラスチック、紙に被覆したもの、あるいは、ニッケル、ステンレスなどの板およびそれらを押し出し、引き抜きなどの工法で素管化後、切削、超仕上げ、研磨などの表面処理した金属製(合金製)基体が挙げられるが、本発明の感光体ドラム1において用いられる基体1aは、電気抵抗率が(体積抵抗率ともいう)が、2.65×10−6[Ωcm]より大きく104[Ωcm]よりも小さいものである。

【0148】

基体1aの表面は、レーザ光などの散乱による干渉縞の防止などを目的として、切削処理、粗面化処理、陽極酸化処理等などを施してもよい。

【0149】

また、カーボンブラック、酸化スズ粒子、酸化チタン粒子、銀粒子などの導電性粒子を結着樹脂とともにプラスチックに含浸した基体1aや、導電性結着樹脂を有するプラスチック製の基体1aなどを用いることもできる。

【0150】

<導電性樹脂基体の構成>

本発明の感光体ドラム1に用いる導電性樹脂の組成物からなる基体1aは、樹脂を主体としたドラム状の基体に導電性を付与したものである。

【0151】

導電性の付与については、樹脂材料自体が導電性を有する導電性樹脂を使用する、または樹脂中に導電性フィラーを含有させる、または樹脂基体表面に金属や金属酸化物を蒸着させることにより行うことができる。

【0152】

導電性樹脂の組成物からなる基体1aに使用する樹脂としては、基体1aの成型時の寸法精度、樹脂層用塗布液に対する耐溶剤性、樹脂層形成後の乾燥、熱処理で変形や分解しない耐熱性、画像形成動作に支障のない機械的強度を持つものを使用すればよい。

【0153】

材質としては、例えばポリアミド(ナイロン6、ナイロン66、ナイロンMXD6、ナイロン8等)、ポリビニルブチラール、ポリエステル(ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等)、スチレン系重合体、アクリル系重合体(ポリメチルアクリレート、ポリメチルメタクリレート、ポリアクリロニトリルなど)、ポリプロピレン、ポリエチレン、塩素化ポリエチレン、ポリ塩化ビニル、ポリ酢酸ビニル、ポリカーボネート、ポリアセタール、ポリイミド、ポリエーテル(ポリオキシメチレン、ポリフェニレンオキサイド等)、ポリスルホン、ポリフタルアミド、ポリエチレンフルオライド、ポリフェニレンサルファイド、ポリアリレート、ケトン樹脂、ポリエーテルスルホン、ポリメチルペンテン、ポリノルボーネン、などの熱可塑性樹脂、エポキシ樹脂、シリコーン樹脂、フェノール樹脂、尿素樹脂、メラミン樹脂、不飽和ポリエステル、ポリウレタン、ポリアニリン、アルキッド樹脂、ジアリルフタレート樹脂、ポリフェニレンサルファイド、その他架橋性の熱硬化性樹脂、エポキシ−アクリレート、ウレタン−アクリレートなどの光硬化性樹脂、ポリテトラフルオロエチレン、ポリクロロトリフルオロエチレン等のフッ素系樹脂、ポリピロール、ポリアセチレン、ポリパラフェニレン、ポリチオフェン、ポリフラン、ポリフェニレンビニレン等の導電性樹脂などが挙げられる。

【0154】

また、上記樹脂の原料同士または、該原料とその他のモノマーとの共重合体、例えば、スチレン−アクリル系共重合体、スチレン−ブタジエン共重合体、スチレン−アクリロニトリル共重合体、スチレン−ブタジエン−アクリロニトリル共重合体、スチレン−マレイン酸共重合体、エチレン−酢酸ビニル共重合体、塩化ビニル−酢酸ビニル共重合体、エステル−ウレタン共重合体なども使用できる。

【0155】

これらの樹脂はそれぞれ単独で使用できるほか、ポリマーアロイ等の2種以上の混合物として併用することもできる。

【0156】

上記樹脂の内、ポリアミドおよびポリエステルは耐熱性、機械的強度、耐溶剤性に優れ、ポリビニルブチラールは機械的強度、接着性に優れているため、これらの樹脂が導電性樹脂の組成物からなる基体1aに含有されていることが好ましい。更に架橋タイプのポリフェニレンサルファイド(PPS)樹脂やフェノール樹脂を主成分とした材料で基体1aを形成することにより、基体1aの熱的変形および感光層1bなどの有機材料からなる層を塗布形成する際の塗液溶剤による膨潤が特に小さくなり、基体1aの変形が小さいため、薄肉、小径かつ長尺の支持体を用いた感光体ドラム1でも実用上充分な寸法精度を得ることが可能となる。

【0157】

上記導電性フィラーとしては、カーボンブラック(サーマルブラック、アセチレンブラック、ファーネスブラック、チャンネルブラック、ランプブラック、黒鉛、グラファイト等)、金属(アルミニウム、銅、ニッケル、導電性ガラス粉、酸化錫、酸化アンチモン、金、銀など)、無機化合物(酸化亜鉛、酸化チタン、アルミナ、炭酸カルシウム、硫酸バリウム、雲母、チタン酸カリウム、アルミニウムボレート、シリコンカーバイド、酸化インジウム)に導電性物質(酸化アンチモン等)をドープしたもの、無機化合物に導電性物質(酸化アンチモンドープ酸化スズ、酸化アンチモンドープ酸化インジウム等)を被覆したもの、上記導電性樹脂などが挙げられる。

【0158】

なかでも体積抵抗率が10−1[Ωcm]以下の高導電性のカーボンブラック、例えば高導電性ファーネスカーボンあるいはより高導電性のチャンネルブラックとすることにより、カーボンブラックの添加量が全基体材料の20[重量%]以下でも基体1aの体積抵抗率を好ましい範囲の104[Ω・cm]より小さくすることができる。

【0159】

導電性フィラーの形状は、球状、柱状、針状または紡錘状が挙げられる。柱状、針状または紡錘状のものは、粒子間距離を短くすることができるので、電気抵抗率の高い樹脂を電気経路としてあまり使わなくても済み、効率よく電荷を移動させることができる。柱状、針状または紡錘状導電性フィラーの一次粒子の体積平均粒径は0.01[μm]〜0.5[μm]、長径が100[μm]以下のものが好ましい。

【0160】

また、球状のものは、柱状、針状、紡錘状のものに比べて樹脂中での分散性が優れており、生産効率を向上させることができるとともに、中間層の電気的特性の均一化を図ることができる。球状導電性フィラーの一次粒子の体積平均粒径は0.01[μm]〜0.2[μm]のものが好ましい。

【0161】

導電性樹脂の組成物からなる基体1aの体積抵抗率は、おおよそ10−3[Ωcm]〜1010[Ωcm]とすれば良いが、感光層1bからの電荷を効率よくアースに流すためには106[Ωcm]以下であることが好ましく、実使用上必要とされる程度の良好な画像あるいは印字特性を得るためには、104[Ωcm]より小さいことがより好ましい。

【0162】

105[Ωcm]以上になると、感光体ドラム1を露光したときおよび除電するときの支持体への電荷の抜けが悪く残留電位が大きくなり、良好な画像や印字が得られなくなる。

【0163】

導電性樹脂の組成物からなる基体1aには、カーボンブラック添加による機械的強度の低下を補強し、薄膜の支持体に必要な強度を与えることを目的とした補強剤(ガラス繊維、カーボンファイバー、ガラスビーズ、二硫化モリブデン等)や、導電性フィラーの分散性の向上のために分散剤(硫酸マグネシウム、タルク、シリカ、酸化チタン、チタン酸カリウム、珪酸カルシウム、炭酸カルシウム、硫酸バリウム、炭酸カルシウム、酸化亜鉛、クレー)、光の反射や透過を防止するために着色剤(有機/無機顔料)などの充填剤を含有させることができる。

【0164】

<導電性樹脂基体の形成>

導電性樹脂の組成物からなる基体1aは、従来公知の成形法、例えば射出成形、押出成形、ブロー成形、トランスファー成形、圧縮成形などの方法で作製することができる。

【0165】

導電性フィラー、充填剤、分散剤または着色剤を含有させる場合には、これらの材料を樹脂と共に、従来公知の混合機、混練機によって混合または混練した後、成形すれば良い。

【0166】

導電性樹脂の組成物からなる基体1aに導電性フィラーを含有させる場合、導電性フィラーの配合割合は、樹脂100重量部に対して、1〜50重量部とするのが好ましく、10重量部〜30重量部とすることがより好ましい。

【0167】

例えば、補強剤(例えばmガラス繊維)の添加量は、導電性ファラーの添加量にもよるが、全基体材料の10[重量%]〜30[重量%]程度が好ましく、分散剤の添加量は全基体材料の10[重量%]〜30[重量%]程度が好ましい。

【0168】

さらに、導電性樹脂の組成物からなる基体1aのなかには、架橋タイプのポリフェニレンサルファイド(PPS)樹脂のように接着性が劣るものもあるが、紫外線を照射したり、コロナ放電を行ったりして表面を改質し、接着性の向上を図る方法が知られている(日本接着学会31回年次大会(1993年6月):PPS接着性の改良、日本接着学会誌Vol.29,No.4(1993):紫外線による表面改質)。

【0169】

即ち、波長180[nm]〜255[nm]の紫外線を照射することにより紫外線エネルギーにより大気中の酸素からオゾンが生成して架橋タイプのPPS樹脂の最表面の分子鎖が切断され、大気中の水分などの作用も加わって、−OH基及び−COOH基などが生成されて表面の化学反応力を高めて、接着性が向上する。

【0170】

コロナ放電処理の場合にも、コロナ放電エネルギーによりオゾンが生成し、紫外線照射のときと同様の接着効果が得られる。

【0171】

<下引き層>

本発明に用いられる感光体ドラム1には、導電性支持体と感光層1bとの間に下引き層を設けることができる。

【0172】

下引き層は、接着性の向上、モアレの防止、上層の塗工性の改良、導電性支持体からの電荷注入の防止などの目的で設けられる。下引き層は通常、樹脂を主成分とする。通常、下引き層の上に感光層1bを塗布するため、下引き層に用いる樹脂は有機溶剤に難溶である熱硬化性樹脂が相応しい。特に、ポリウレタン、メラミン樹脂、アルキッド−メラミン樹脂は以上の目的を十分に満たすものが多く、特に好ましい材料である。

【0173】

樹脂はテトラヒドロフラン、シクロヘキサノン、ジオキサン、ジクロロエタン、ブタノンなどの溶媒を用いて適度に希釈したものを塗料とすることができる。

【0174】

また、下引き層には、伝導度の調節やモアレを防止するために、金属、または金属酸化物などの微粒子を加えてもよい。特に酸化チタンが好ましく用いられる。

【0175】

微粒子はテトラヒドロフラン、シクロヘキサノン、ジオキサン、ジクロロエタン、ブタノンなどの溶媒を用いてボールミル、アトライター、サンドミルなどにより分散し、分散液と樹脂成分を混合した塗料とする。

【0176】

下引き層は以上の塗料を浸漬塗工法、スプレーコート法、ビードコート法などで支持体上に成膜し、必要な場合、加熱硬化することで形成される。

【0177】

下引き層の膜厚は2[μm]〜5[μm]程度が適当になるケースが多いが、感光体ドラム1の残留電位の蓄積が大きくなる場合、3[μm]未満にすると良い。

【0178】

本発明における感光層1bは、電荷発生層と電荷輸送層を順次積層させた積層型感光層が好適である。

積層型感光体ドラムにおける各層のうち、電荷発生層について説明する。

【0179】

<電荷発生層>

電荷発生層は、画像露光により潜像電荷を発生分離させることを目的とし、電荷発生物質を主成分とする層で、必要に応じてバインダー樹脂を併用することもできる。電荷発生物質としては、無機系材料と有機系材料を用いることができる。

【0180】

無機系材料としては、結晶セレン、アモルファス・セレン、セレン−テルル、セレン−テルル−ハロゲン、セレン−ヒ素化合物や、アモルファスシリコンなどが挙げられる。

アモルファスシリコンにおいては、ダングリングボンドを水素原子又はハロゲン原子でターミネートしたものや、ホウ素原子、リン原子などをドープしたものが好ましく用いられる。

【0181】

一方、有機系材料としては、公知の材料を用いることができ、例えば、チタニルフタロシアニン、クロロガリウムフタロシアニン、ヒドロキシガリウムフタロシアニンなどの金属フタロシアニン、無金属フタロシアニン、アズレニウム塩顔料、スクエアリック酸メチン顔料、カルバゾール骨格を有する対称型若しくは非対称型のアゾ顔料、トリフェニルアミン骨格を有する対称型若しくは非対称型のアゾ顔料、フルオレノン骨格を有する対称型若しくは非対称型のアゾ顔料、ペリレン系顔料などが挙げられる。

【0182】

このうち、金属フタロシアニン、フルオレノン骨格を有する対称型若しくは非対称型のアゾ顔料、トリフェニルアミン骨格を有する対称型若しくは非対称型のアゾ顔料およびペリレン系顔料は電荷発生の量子効率が高く、本発明に用いる材料として好適である。これらの電荷発生物質は、単独でも2種以上の混合物として用いてもよい。

【0183】

電荷発生層に用いられる結着樹脂としては、ポリアミド、ポリウレタン、エポキシ樹脂、ポリケトン、ポリカーボネート、シリコーン樹脂、アクリル樹脂、ポリビニルブチラール、ポリビニルホルマール、ポリビニルケトン、ポリスチレン、ポリスルホン、ポリ−N−ビニルカルバゾール、ポリアクリルアミド、ポリビニルベンザール、ポリエステル、フェノキシ樹脂、塩化ビニル−酢酸ビニル共重合体、ポリ酢酸ビニル、ポリフェニレンオキシド、ポリアミド、ポリビニルピリジン、セルロース系樹脂、カゼイン、ポリビニルアルコール、ポリビニルピロリドン等が挙げられる。このうちポリビニルブチラールが使用されることが多く、有用である。これらのバインダー樹脂は、単独でも2種以上の混合物として用いてもよい。

【0184】

結着樹脂の量は、電荷発生物質100重量部に対し、0〜500重量部、好ましくは10〜300重量部が適当である。

【0185】

また、電荷発生層のバインダー樹脂として、以下のような公知の高分子電荷輸送物質を用いることができる。

【0186】

たとえば、ポリ−N−ビニルカルバゾール等のカルバゾール環を有する重合体、特開昭57−78402号公報等に例示されるヒドラゾン構造を有する重合体、特開昭63−285552号公報等に例示されるポリシリレン重合体、特開平8−269183号公報、特開平9−151248号公報、特開平9−71642号公報、特開平9−104746号、特開平9−328539号公報、特開平9−272735号公報、特開平9−241369号公報、特開平11−29634号公報、特開平11−5836号公報、特開平11−71453号公報、特開平9−221544号公報、特開平9−227669号公報、特開平9−157378号公報、特開平9−302084号公報、特開平9−302085号公報、特開平9−268226号公報、特開平9−235367号公報、特開平9−87376号公報、特開平9−110976号公報、特開2000−38442号公報に例示される芳香族ポリカーボネートが挙げられる。これらの高分子電荷輸送物質は、単独または2種以上の混合物として用いることができる。

【0187】

また、電荷発生層には低分子電荷輸送物質を含有させることができる。電荷発生層に併用できる低分子電荷輸送物質には、正孔輸送物質と電子輸送物質とがある。

【0188】

電子輸送物質としては、たとえばクロルアニル、ブロムアニル、テトラシアノエチレン、テトラシアノキノジメタン、2,4,7−トリニトロ−9−フルオレノン、2,4,5,7−テトラニトロ−9−フルオレノン、2,4,5,7−テトラニトロキサントン、2,4,8−トリニトロチオキサントン、2,6,8−トリニトロ−4H−インデノ〔1,2−b〕チオフェン−4−オン、1,3,7−トリニトロジベンゾチオフェン−5,5−ジオキサイド、ジフェノキノン誘導体などの電子受容性物質が挙げられる。これらの電子輸送物質は、単独または2種以上の混合物として用いることができる。

【0189】

正孔輸送物質としては、以下に表わされる電子供与性物質が挙げられ、良好に用いられる。正孔輸送物質としては、オキサゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、モノアリールアミン誘導体、ジアリールアミン誘導体、トリアリールアミン誘導体、スチルベン誘導体、α−フェニルスチルベン誘導体、ベンジジン誘導体、ジアリールメタン誘導体、トリアリールメタン誘導体、9−スチリルアントラセン誘導体、ピラゾリン誘導体、ジビニルベンゼン誘導体、ヒドラゾン誘導体、インデン誘導体、ブタジェン誘導体、ピレン誘導体等、ビススチルベン誘導体、エナミン誘導体等、その他公知の材料が挙げられる。これらの正孔輸送物質は、単独または2種以上の混合物として用いることができる。

【0190】

また、必要に応じて、ジメチルシリコーンオイル、メチルフェニルシリコーンオイル等のレベリング剤や増感剤、分散剤等の各種添加剤を添加することができる。

【0191】

電荷発生層を形成する方法としては、大きく分けて真空薄膜作製法と溶液分散系からのキャスティング法がある。

【0192】

前者の方法には、真空蒸着法、グロー放電分解法、イオンプレーティング法、スパッタリング法、反応性スパッタリング法、CVD(化学気相成長)法などがあり、上述した無機系材料や有機系材料からなる層が良好に形成できる。

【0193】

また、キャスティング法によって電荷発生層を設けるには、上述した無機系又は有機系電荷発生物質を、必要ならばバインダー樹脂と共にテトラヒドロフラン、シクロヘキサノン、ジオキサン、ジクロロエタン、ブタノンなどの溶媒を用いてボールミル、アトライター、サンドミルなどにより分散し、分散液を適度に希釈して塗布すればよい。

【0194】

このうちの溶媒として、メチルエチルケトン、テトラヒドロフラン、シクロヘキサノンは、クロロベンゼンやジクロロメタン、トルエンおよびキシレンと比較して環境負荷の程度が低いため好ましい。

【0195】

塗布は、浸漬塗工法、スプレーコート法、ビードコート法などにより行なうことができる。

【0196】

以上のようにして設けられる電荷発生層の膜厚は通常、0.01[μm]〜5[μm]程度が適当である。

【0197】

残留電位の低減や高感度化が必要となる場合、電荷発生層は厚膜化するとこれらの特性が改良されることが多い反面、帯電電荷の保持性や空間電荷の形成など帯電性の劣化を来すことも多い。

【0198】

これらのバランスから電荷発生層の膜厚は0.05[μm]〜2[μm]の範囲がより好ましい。

【0199】

次に、電荷輸送層について説明する。

<電荷輸送層>

電荷輸送層は、帯電電荷を保持させ、かつ露光により電荷発生層で発生した電荷を移動させて保持していた帯電電荷と結合させることを目的とする層である。

【0200】

帯電電荷を保持させる目的達成のために電気抵抗が高いことが要求され、また保持していた帯電電荷で高い表面電位を得る目的と達成するためには、誘電率が小さくかつ電荷移動性が良いことが要求される。これらの要件を満足させるための電荷輸送層は、電荷輸送物質および結着樹脂を適当な溶剤に溶解ないし分散し、これを電荷発生層上に塗布、乾燥することにより形成できる。

【0201】

電荷輸送層の主成分は電荷輸送成分とこれを結着するバインダー成分である。

電荷輸送物質に用いることのできる材料としては、低分子型の電子輸送物質、正孔輸送物質及び高分子電荷輸送物質が挙げられる。

【0202】

電子輸送物質としては、例えば非対称ジフェノキノン誘導体、フルオレン誘導体、ナフタルイミド誘導体などの電子受容性物質が挙げられる。これらの電子輸送物質は、単独でも2種以上の混合物として用いてもよい。正孔輸送物質としては、電子供与性物質が好ましく用いられる。その例としては、オキサゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、トリフェニルアミン誘導体、ブタジエン誘導体、9−(p−ジエチルアミノスチリルアントラセン)、1,1−ビス−(4−ジベンジルアミノフェニル)プロパン、スチリルアントラセン、スチリルピラゾリン、フェニルヒドラゾン類、α−フェニルスチルベン誘導体、チアゾール誘導体、トリアゾール誘導体、フェナジン誘導体、アクリジン誘導体、ベンゾフラン誘導体、ベンズイミダゾール誘導体、チオフェン誘導体などが挙げられる。これらの正孔輸送物質は、単独でも2種以上の混合物として用いてもよい。

【0203】

また、上述した高分子電荷輸送物質を用いることができる。

高分子電荷輸送物質は、架橋型樹脂表面層を積層する際、低分子型の電荷輸送物質と比べて、架橋型樹脂表面層へ電荷輸送層を構成する成分の滲みだしが少なく、架橋型樹脂表面層の硬化不良を防止するのに適当な材料である。

【0204】

また、電荷輸送物質の高分子量化により耐熱性にも優れる性状から、架橋型樹脂表面層を成膜する際の硬化熱による劣化が少なく有利な場合もある。

【0205】

次に、電荷輸送層のバインダー成分として用いることのできる高分子化合物としては、例えば、ポリスチレン、ポリエステル、ポリビニル、ポリアリレート、ポリカーボネート、アクリル樹脂、シリコーン樹脂、フッ素樹脂、エポキシ樹脂、メラミン樹脂、ウレタン樹脂、フェノール樹脂、アルキド樹脂などの熱可塑性又は熱硬化性樹脂が挙げられる。このうち、ポリスチレン、ポリエステル、ポリアリレート、ポリカーボネートは電荷輸送成分のバインダー成分として用いる場合、電荷移動特性が良好な性能を示すものが多く、有用である。

【0206】

また、電荷輸送層はこの上層に架橋型樹脂表面層が積層される場合には、電荷輸送層は従来型の電荷輸送層に対する機械強度の必要性が要求されない。このため、ポリスチレンなど、透明性が高いものの機械強度が多少低い材料で従来技術では適用が難しいとされた材料も、電荷輸送層のバインダー成分として有効に利用することができる。

【0207】

これらの高分子化合物は単独又は2種以上の混合物として、或いはそれらの原料モノマー2種以上からなる共重合体として、更には、電荷輸送物質と共重合化して用いることができる。電荷輸送物質の含有量は、結着樹脂100重量部に対し、20〜300重量部、好ましくは40〜150重量部が適当である。

【0208】

電荷輸送層塗工液を調製する際に使用できる分散溶媒としては、例えば、メチルエチルケトン、アセトン、メチルイソブチルケトン、シクロヘキサノン等のケトン類、ジオキサン、テトラヒドロフラン、エチルセロソルブなどのエーテル類、トルエン、キシレンなどの芳香族類、クロロベンゼン、ジクロロメタンなどのハロゲン類、酢酸エチル、酢酸ブチルなどのエステル類等を挙げることができる。

【0209】

このうち、メチルエチルケトン、テトラヒドロフラン、シクロヘキサノンは、クロロベンゼンやジクロロメタン、トルエンおよびキシレンと比較して環境負荷の程度が低いため好ましい。これらの溶媒は単独としてまたは混合して用いることができる。

【0210】

電荷輸送層は電荷輸送成分とバインダー成分を主成分とする混合物ないし共重合体を適当な溶剤に溶解ないし分散し、これを塗布、乾燥することにより形成できる。

【0211】

塗工方法としては浸漬法、スプレー塗工法、リングコート法、ロールコータ法、グラビア塗工法、ノズルコート法、スクリーン印刷法等が採用される。塗工の際に、塗工液が下層の感光層1bを溶解してしまうような場合は、下層と塗工液の接触時間、下層と塗工液中の溶媒との接触量を制御し易い、スプレー塗工法、リングコート法などを用いるのが良い。

【0212】

電荷輸送層の膜厚は、実用上、必要とされる感度と帯電能を確保する都合、10[μm]〜40[μm]程度が適当であり、より好ましくは15[μm]〜30[μm]程度が適当である。

【0213】

感光層1bの最大膜厚と最小膜厚との差は感光層1bが薄いほど、塗布ムラの影響が出やすいため、10[μm]の場合には±1[μm]、30[μm]の場合には±2[μm]の範囲内で設定されるのが好ましい。

【0214】

また、必要により、電荷輸送層中に後述する酸化防止剤、可塑剤、滑剤、紫外線吸収剤などの低分子化合物およびレベリング剤を添加することもできる。これらの化合物は単独または2種以上の混合物として用いることができる。

【0215】

感光体ドラム1に要求される特性の1つである耐久性の向上にあたっては、感光層1bを積層型感光層とし、かつ、感光体ドラム1の表面層を電荷輸送層とする場合、電荷輸送層の材料設計の例としては、高強度の結着樹脂を用いたり、可塑性を示す電荷輸送物質と結着樹脂との比率をコントロールしたり、高分子電荷輸送物質を使用するなどが挙げられる。一方、電荷輸送層の上層に、保護層が積層される場合、この構成における電荷輸送層の膜厚は、実使用上の膜削れを考慮した電荷輸送層の厚膜化の設計が不要であり、薄膜化も可能となる。

【0216】

また、感光体ドラム1の耐久性をより高めるためには、表面層である電荷輸送層を、硬化性樹脂を用いて形成することが有効である。

【0217】

本発明においては、電荷発生層上に形成する電荷輸送層を、硬化性樹脂を用いて形成することも、また、非硬化性樹脂(熱可塑性樹脂)を用いて形成した電荷輸送層上に第二の電荷輸送層あるいは保護層として硬化性樹脂を用いた層を形成することも可能である。

【0218】

最表層に要求される特性は、膜の強度と電荷輸送能力の両立であり、電荷輸送物質および重合あるいは架橋性のモノマーやオリゴマーから構成されるのが一般的である。その場合の電荷輸送物質としては、公知の正孔輸送性化合物、電子輸送性化合物を用いることができる。硬化手段としては、熱、光、放射線などの手段が利用できる。

【0219】

<硬化型保護層>

本発明の感光体ドラム1には、感光層保護の目的で、保護層が感光層1b(積層構成の場合には、電荷輸送層)の上に設けられることもある。

【0220】

保護層は、機械的強度、耐摩耗性、耐ガス性、クリーニング性等を向上させるために、感光体ドラム1の最表面に設けたものであって、感光体ドラム1の表面層を構成している。

【0221】

なお、本発明においては、保護層は省略することも可能であり、保護層を形成しない場合には電荷輸送層が最表層となる。

【0222】

本発明の感光体ドラム1に用いられる硬化型保護層の一例として、3官能以上のラジカル重合性化合物、電荷輸送構造を有するラジカル重合性化合物について例示する。

【0223】

硬化とは、一般に複数の官能基を有する低分子化合物の分子間反応や高分子化合物が、熱、光、電子線等のエネルギーを与えることによって分子間で結合(例えば、共有結合)し、三次元網目構造を形成する反応である。

【0224】

3官能以上のラジカル重合性化合物とは、例えばトリアリールアミン、ヒドラゾン、ピラゾリン、カルバゾールなどの正孔輸送性構造、例えば縮合多環キノン、ジフェノキノン、シアノ基やニトロ基を有する電子吸引性芳香族環などの電子輸送構造を有しておらず、且つラジカル重合性官能基を3つ以上有するモノマーを指す。

【0225】

本発明に用いるラジカル重合性化合物のラジカル重合性基は、このラジカル重合性官能基とは、炭素−炭素2重結合を有し、ラジカル重合可能な基であれば何れでもよい。これらラジカル重合性官能基としては、例えば、下記に示す1−置換エチレン官能基、1、1−置換エチレン官能基等が挙げられる。

【0226】

(1)1−置換エチレン官能基

1−置換エチレン官能基としては、例えば以下の化1で表わされる官能基が挙げられる。

【0227】

【化1】

【0228】

ただし、X1は、置換基を有していてもよいフェニレン基、ナフチレン基等のアリーレン基、置換基を有していてもよいアルケニレン基、−CO−基、−COO−基、−CONR78基(R78は、水素、メチル基、エチル基等のアルキル基、ベンジル基、ナフチルメチル基、フェネチル基等のアラルキル基、フェニル基、ナフチル基等のアリール基を表わす。)、または−S−基を表わす。

【0229】

これらの置換基を具体的に例示すると、ビニル基、スチリル基、2−メチル−1、3−ブタジエニル基、ビニルカルボニル基、アクリロイルオキシ基、アクリロイルアミド基、ビニルチオエーテル基等が挙げられる。

【0230】

(2)1、1−置換エチレン官能基

1、1−置換エチレン官能基としては、例えば以下の化2で表わされる官能基が挙げられる。

【0231】

【化2】

【0232】

ただし、Yは、置換基を有していてもよいアルキル基、置換基を有していてもよいアラルキル基、置換基を有していてもよいフェニル基、ナフチル基等のアリール基、ハロゲン原子、シアノ基、ニトロ基、メトキシ基あるいはエトキシ基等のアルコキシ基、−COOR79基(R79は、水素原子、置換基を有していてもよいメチル基、エチル基等のアルキル基、置換基を有していてもよいベンジル、フェネチル基等のアラルキル基、置換基を有していてもよいフェニル基、ナフチル基等のアリール基、または−CONR80R81(R80及びR81は、水素原子、置換基を有していてもよいメチル基、エチル基等のアルキル基、置換基を有していてもよいベンジル基、ナフチルメチル基、あるいはフェネチル基等のアラルキル基、または置換基を有していてもよいフェニル基、ナフチル基等のアリール基を表わし、互いに同一または異なっていてもよい。)、また、X2は上記化1のX1と同一の置換基及び単結合、アルキレン基を表わす。ただし、Y、X2の少なくとも何れか一方がオキシカルボニル基、シアノ基、アルケニレン基、及び芳香族環である。

【0233】

これらの置換基を具体的に例示すると、α−塩化アクリロイルオキシ基、メタクリロイルオキシ基、α−シアノエチレン基、α−シアノアクリロイルオキシ基、α−シアノフェニレン基、メタクリロイルアミノ基等が挙げられる。

【0234】

なお、これらX1、X2、Yについての置換基にさらに置換される置換基としては、例えばハロゲン原子、ニトロ基、シアノ基、メチル基、エチル基等のアルキル基、メトキシ基、エトキシ基等のアルコキシ基、フェノキシ基等のアリールオキシ基、フェニル基、ナフチル基等のアリール基、ベンジル基、フェネチル基等のアラルキル基等が挙げられる。

【0235】

これらのラジカル重合性官能基の中では、特にアクリロイルオキシ基、メタクリロイルオキシ基が有用である。電荷輸送構造を有さないラジカル重合性化合物もしくはオリゴマーの官能基数はより多官能の方が機械的耐久性、フィラー保持性の観点から好ましい。3官能以上のラジカル重合性化合物を硬化した場合、3次元の網目構造が発達し、架橋密度が非常に高い高硬度且つ高弾性な層が得られ、かつ均一で平滑性も高く、高い耐摩耗性、耐キズ性が達成される。

【0236】

しかし、硬化条件や用いる材料によっては硬化反応において瞬時に多数の結合を形成させるため、体積収縮による内部応力が発生し、クラックや膜剥がれが発生しやすくなる場合がある。その場合には1官能あるいは2官能のラジカル重合性化合物を用いたり、あるいはそれらを混合して用いたりすることで改善できる場合がある。

【0237】

アクリロイルオキシ基を有する化合物は、例えば水酸基がその分子中にある化合物とアクリル酸(塩)、アクリル酸ハライド、アクリル酸エステルを用い、エステル反応あるいはエステル交換反応させることにより得ることができる。また、メタクリロイルオキシ基を有する化合物も同様にして得ることができる。また、ラジカル重合性官能基を複数有する単量体中のラジカル重合性官能基は、同一でも異なってもよい。

【0238】

また、本発明に用いられる3官能以上のラジカル重合性化合物としては、硬化型保護層中に緻密な架橋結合を形成するために、該モノマー中の官能基数に対する分子量の割合(分子量/官能基数)は250以下が望ましい。また、この割合が250より大きい場合、硬化型保護層は柔らかく耐摩耗性が幾分低下するため、上記例示したモノマー等中、EO(エチレンオキシド付加基)、PO(プロピレンオキシド付加基)、カプロラクトン付加基等の変性基を有するモノマーにおいては、極端に長い変性基を有するものを単独で使用することは好ましくはない。

【0239】

3官能以上のラジカル重合性化合物としては、以下のものが例示されるが、これらの化合物に限定されるものではない。

【0240】

3官能以上のラジカル重合性化合物としては、トリメチロールプロパントリアクリレート(TMPTA)、トリメチロールプロパントリメタクリレート、トリメチロールプロパンアルキレン変性トリアクリレート、トリメチロールプロパンエチレンオキシ変性(以後EO変性)トリアクリレート、トリメチロールプロパンプロピレンオキシ変性(以後PO変性)トリアクリレート、トリメチロールプロパンカプロラクトン変性トリアクリレート、トリメチロールプロパンアルキレン変性トリメタクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート(PETTA)、グリセロールトリアクリレート、グリセロールエピクロロヒドリン変性(以後ECH変性)トリアクリレート、グリセロールEO変性トリアクリレート、グリセロールPO変性トリアクリレート、トリス(アクリロキシエチル)イソシアヌレート、ジペンタエリスリトールヘキサアクリレート(DPHA)、ジペンタエリスリトールカプロラクトン変性ヘキサアクリレート、ジペンタエリスリトールヒドロキシペンタアクリレート、アルキル化ジペンタエリスリトールペンタアクリレート、アルキル化ジペンタエリスリトールテトラアクリレート、アルキル化ジペンタエリスリトールトリアクリレート、ジトリメチロールプロパンテトラアクリレート(DTMPTA)、ペンタエリスリトールエトキシテトラアクリレート、リン酸EO変性トリアクリレート、2,2,5,5,−テトラヒドロキシメチルシクロペンタノンテトラアクリレートなどが挙げられ、これらは、単独または2種類以上を併用しても差し支えない。

【0241】

本発明に用いることができる硬化型保護層は膜形成時に、硬化剤や触媒、重合開始剤等を予め混合することで、硬化度をさらに高めることが可能である。これにより、硬化型保護層の耐摩耗性が一段と向上し、さらに未反応官能基も残存しにくくなるため、耐摩耗性の向上や静電特性劣化の抑制に有効である。また、反応が均一であるためにクラックや歪みが生じにくくなる。

【0242】

<電荷輸送構造を有するラジカル重合性化合物の説明>

電荷輸送構造を有するラジカル重合性化合物としては、例えばトリアリールアミン、ヒドラゾン、ピラゾリン、カルバゾールなどの正孔輸送性構造、例えば縮合多環キノン、ジフェノキノン、シアノ基やニトロ基を有する電子吸引性芳香族環などの電子輸送構造を有しており、且つラジカル重合性官能基を有する化合物を指す。このラジカル重合性官能基とは、炭素−炭素2重結合を有し、ラジカル重合可能な基であれば何れでもよい。

【0243】

本発明の硬化型保護層に用いられる電荷輸送構造を有するラジカル重合性化合物としては、官能基がいくつのものでも使用可能である。本発明においては、1官能のものが機械的耐久性の点から好ましい。これは硬化反応の際に膜に余分な応力がかからないためであると考えられる。また、硬化型保護層の電荷輸送性も1官能の方が2官能以上のものより良好であった。これは、1官能の方が硬化時に分子のひずみが小さくなるためであると考えられる。

【0244】

電荷輸送構造を有するラジカル重合性化合物の電荷輸送構造としては、電荷輸送構造を付与できるものであれば如何なる材料でも使用可能であるが、中でもトリアリールアミン構造が高い効果を有し有用である。これは、ホッピングサイトを多く有し、π共役が広がっているためであると考えられる。また、トリアリールアミンは、ラジカルカチオン状態時に互いに共役しやすい。これらの理由から、トリアリールアミン構造は電荷輸送性に優れる。特に、つぎの化3または化4で示される化合物を用いた場合、感度、残留電位等の電気的特性が良好に持続される。

【0245】

【化3】

【0246】

【化4】

【0247】

なお、R40は水素原子、ハロゲン原子、アルキル基、アラルキル基、アリール基、シアノ基、ニトロ基、アルコキシ基、−COOR41(R41は水素原子、アルキル基、アラルキル基又はアリール基を表わす。)、ハロゲン化カルボニル基、またはCONR42R43(R42及びR43は水素原子、ハロゲン原子、アルキル基、アラルキル基又はアリール基を示す。)を表わし、Ar2、Ar3はアリーレン基を表わす。Ar4、Ar5はアリール基を表わす。Xは単結合、アルキレン基、シクロアルキレン基、アルキレンエーテル基、酸素原子、硫黄原子、またはビニレン基を表わす。Zはアルキレン基、アルキレンエーテル基、またはアルキレンオキシカルボニル基を表わす。m、nは0〜3の整数を表わす。)

【0248】

R40のアラルキル基、アリール基は置換基を有してもよい。R41のアルキル基、アラルキル基、アリール基は置換基を有してもよい。R42及びR43のアルキル基、アラルキル基、アリール基は置換基を有してもよい。Ar2、Ar3のアリーレン基は置換もしくは無置換でもよく、同一であっても異なってもよい。Ar4、Ar5のアリール基は置換もしくは無置換でもよく、同一であっても異なってもよい。Xのアルキレン基、シクロアルキレン基、アルキレンエーテル基は置換基を有してもよい。Zのアルキレン基、アルキレンエーテル基は置換基を有してもよい。

【0249】

以下に、化3、化4における置換基の具体例を示す。

前記化3、化4において、R40の置換基中、アルキル基としては、例えばメチル基、エチル基、プロピル基、ブチル基等、アリール基としては、フェニル基、ナフチル基等が、アラルキル基としては、ベンジル基、フェネチル基、ナフチルメチル基が、アルコキシ基としては、メトキシ基、エトキシ基、プロポキシ基等がそれぞれ挙げられ、これらは、ハロゲン原子、ニトロ基、シアノ基、メチル基、エチル基等のアルキル基、メトキシ基、エトキシ基等のアルコキシ基、フェノキシ基等のアリールオキシ基、フェニル基、ナフチル基等のアリール基、ベンジル基、フェネチル基等のアラルキル基等により置換されていてもよい。

【0250】

R40の置換基のうち、特に好ましいものは水素原子、メチル基である。

Ar4、Ar5は置換もしくは無置換のアリール基であり、本発明において該アリール基としては縮合多環式炭化水素基、非縮合環式炭化水素基及び複素環基が含まれる。

【0251】

縮合多環式炭化水素基としては、好ましくは環を形成する炭素数が18個以下のもの、例えば、ペンタニル基、インデニル基、ナフチル基、アズレニル基、ヘプタレニル基、ビフェニレニル基、as−インダセニル基、s−インダセニル基、フルオレニル基、アセナフチレニル基、プレイアデニル基、アセナフテニル基、フェナレニル基、フェナントリル基、アントリル基、フルオランテニル基、アセフェナントリレニル基、アセアントリレニル基、トリフェニレル基、ピレニル基、クリセニル基、及びナフタセニル基等が挙げられる。該非縮合環式炭化水素基としては、ベンゼン、ジフェニルエーテル、ポリエチレンジフェニルエーテル、ジフェニルチオエーテル及びジフェニルスルホン等の単環式炭化水素化合物の1価基、あるいはビフェニル、ポリフェニル、ジフェニルアルカン、ジフェニルアルケン、ジフェニルアルキン、トリフェニルメタン、ジスチリルベンゼン、1、1−ジフェニルシクロアルカン、ポリフェニルアルカン、及びポリフェニルアルケン等の非縮合多環式炭化水素化合物の1価基、あるいは9、9−ジフェニルフルオレン等の環集合炭化水素化合物の1価基が挙げられる。複素環基としては、カルバゾール、ジベンゾフラン、ジベンゾチオフェン、オキサジアゾール、及びチアジアゾール等の1価基が挙げられる。

【0252】

また、Ar4、Ar5で表わされるアリール基は、例えば以下に示すような置換基を有してもよい。

【0253】

(1)ハロゲン原子、シアノ基、ニトロ基等。

【0254】

(2)アルキル基;

好ましくは、C1〜C12とりわけC1〜C8、さらに好ましくはC1〜C4の直鎖または分岐鎖のアルキル基であり、これらのアルキル基にはさらにフッ素原子、水酸基、シアノ基、C1〜C4のアルコキシ基、フェニル基又はハロゲン原子、C1〜C4のアルキル基もしくはC1〜C4のアルコキシ基で置換されたフェニル基を有していてもよい。

【0255】

具体的にはメチル基、エチル基、n−ブチル基、i−プロピル基、t−ブチル基、s−ブチル基、n−プロピル基、トリフルオロメチル基、2−ヒドロキシエチル基、2−エトキシエチル基、2−シアノエチル基、2−メトキシエチル基、ベンジル基、4−クロロベンジル基、4−メチルベンジル基、4−フェニルベンジル基等が挙げられる。

【0256】

(3)アルコキシ基(−OR82);

式中、R82は(2)で定義したアルキル基を表わす。

具体的には、メトキシ基、エトキシ基、n−プロポキシ基、i−プロポキシ基、t−ブトキシ基、n−ブトキシ基、s−ブトキシ基、i−ブトキシ基、2−ヒドロキシエトキシ基、ベンジルオキシ基、トリフルオロメトキシ基等が挙げられる。

【0257】

(4)アリールオキシ基;

アリール基としてはフェニル基、ナフチル基が挙げられる。これは、C1〜C4のアルコキシ基、C1〜C4アルキル基またはハロゲン原子を置換基として含有してもよい。具体的には、フェノキシ基、1−ナフチルオキシ基、2−ナフチルオキシ基、4−メトキシフェノキシ基、4−メチルフェノキシ基等が挙げられる。

【0258】

(5)アルキルメルカプト基またはアリールメルカプト基;

具体的にはメチルチオ基、エチルチオ基、フェニルチオ基、p−メチルフェニルチオ基等が挙げられる。

【0259】

(6)以下の化5で表わされる置換基;

【0260】

【化5】

【0261】

式中、Rd及びReは各々独立に水素原子、前記(2)で定義したアルキル基、またはアリール基を表わす。アリール基としては、例えばフェニル基、ビフェニル基又はナフチル基が挙げられ、これらはC1〜C4のアルコキシ基、C1〜C4のアルキル基またはハロゲン原子を置換基として含有してもよい。Rd及びReは共同で環を形成してもよい。具体的には、アミノ基、ジエチルアミノ基、N−メチル−N−フェニルアミノ基、N、N−ジフェニルアミノ基、N、N−ジ(トリール)アミノ基、ジベンジルアミノ基、ピペリジノ基、モルホリノ基、ピロリジノ基等が挙げられる。

【0262】

(7)メチレンジオキシ基、又はメチレンジチオ基等のアルキレンジオキシ基又はアルキレンジチオ基等。

【0263】

(8)置換又は無置換のスチリル基、置換又は無置換のβ−フェニルスチリル基、ジフェニルアミノフェニル基、ジトリルアミノフェニル基等。

【0264】

前記Ar2、Ar3で表わされるアリーレン基としては、前記Ar4、Ar5で表わされるアリール基から誘導される2価基が挙げられる。前記Xは単結合、置換もしくは無置換のアルキレン基、置換もしくは無置換のシクロアルキレン基、置換もしくは無置換のアルキレンエーテル基、酸素原子、硫黄原子、ビニレン基を表わす。

【0265】

置換もしくは無置換のアルキレン基としては、C1〜C12、好ましくはC1〜C8、さらに好ましくはC1〜C4の直鎖または分岐鎖のアルキレン基であり、これらのアルキレン基にはさらにフッ素原子、水酸基、シアノ基、C1〜C4のアルコキシ基、フェニル基又はハロゲン原子、C1〜C4のアルキル基もしくはC1〜C4のアルコキシ基で置換されたフェニル基を有していてもよい。具体的にはメチレン基、エチレン基、n−ブチレン基、i−プロピレン基、t−ブチレン基、s−ブチレン基、n−プロピレン基、トリフルオロメチレン基、2−ヒドロキシエチレン基、2−エトキシエチレン基、2−シアノエチレン基、2−メトキシエチレン基、ベンジリデン基、フェニルエチレン基、4−クロロフェニルエチレン基、4−メチルフェニルエチレン基、4−ビフェニルエチレン基等が挙げられる。

【0266】

置換もしくは無置換のシクロアルキレン基としては、C5〜C7の環状アルキレン基であり、これらの環状アルキレン基にはフッ素原子、水酸基、C1〜C4のアルキル基、C1〜C4のアルコキシ基を有していてもよい。具体的にはシクロヘキシリデン基、シクロへキシレン基、3、3−ジメチルシクロヘキシリデン基等が挙げられる。

【0267】

置換もしくは無置換のアルキレンエーテル基としては、エチレンオキシ基、プロピレンオキシ基等のアルキレンオキシ基、エチレングリコール、プロピレングリコール等から誘導されるアルキレンジオキシ基、ジエチレングリコール、テトラエチレングリコール、トリプロピレングリコール等から誘導されるジまたはポリ(オキシアルキレン)オキシ基等が挙げられ、アルキレンエーテル基のアルキレン基はヒドロキシル基、メチル基、エチル基等の置換基を有してもよい。

【0268】

ビニレン基としては、以下の化6で表わされる置換基が挙げられる。

【0269】

【化6】

【0270】

Rfは水素、アルキル基(前記(2)で定義されるアルキル基と同じ)、アリール基(前記Ar4、Ar5で表わされるアリール基と同じ)、aは1または2、bは1〜3を表わす。

【0271】

前記Zは置換もしくは無置換のアルキレン基、置換もしくは無置換のアルキレンエーテル基、アルキレンオキシカルボニル基を表わす。置換もしくは無置換のアルキレン基としは、前記Xのアルキレン基と同様なものが挙げられる。置換もしくは無置換のアルキレンエーテル基としては、前記Xのアルキレンエーテル基が挙げられる。アルキレンオキシカルボニル基としては、カプロラクトン変性基が挙げられる。

【0272】

また、本発明の電荷輸送構造を有するラジカル重合性化合物として更に好ましくは、下記の化7で表わされる構造の化合物が挙げられる。

【0273】

【化7】

【0274】

o、p、qはそれぞれ0又は1の整数、Raは水素原子、メチル基を表わし、Rb、Rcは水素原子以外の置換基で炭素数1〜6のアルキル基を表わし、複数の場合は異なってもよい。s、tは0〜3の整数を表わす。Zaは単結合、メチレン基、エチレン基、化8の置換基を表わす。

【0275】

【化8】

【0276】

上記化7で表わされる化合物としては、Rb、Rcの置換基として、特にメチル基、エチル基である化合物が好ましい。

【0277】

本発明で用いることができる上記化3及び化4、特に化7の電荷輸送構造を有するラジカル重合性化合物は、炭素−炭素間の二重結合が両側に開放されて重合するため、末端構造とはならず、連鎖重合体中に組み込まれ、電荷輸送構造を有しないラジカル重合性化合物との重合で架橋形成された重合体中では、高分子の主鎖中に存在し、かつ主鎖−主鎖間の架橋鎖中に存在(この架橋鎖には1つの高分子と他の高分子間の分子間架橋鎖と、1つの高分子内で折り畳まれた状態の主鎖のある部位と主鎖中でこれから離れた位置に重合したモノマー由来の他の部位とが架橋される分子内架橋鎖とがある)するが、主鎖中に存在する場合であってもまた架橋鎖中に存在する場合であっても、鎖部分から懸下するトリアリールアミン構造は、窒素原子から放射状方向に配置する少なくとも3つのアリール基を有し、バルキーであるが、鎖部分に直接結合しておらず鎖部分からカルボニル基等を介して懸下しているため立体的位置取りに融通性のある状態で固定されているので、これらトリアリールアミン構造は重合体中で相互に程よく隣接する空間配置が可能であるため、分子内の構造的歪みが少なく、また、感光体ドラム1の硬化型保護層とされた場合に、電荷輸送経路の断絶を比較的免れた分子内構造をとりうるものと推測される。

【0278】

本発明に用いることができる電荷輸送構造を有するラジカル重合性化合物の具体例を表1から表6に示すが、これらの構造の化合物に限定されるものではない。

【0279】

【表1】

【0280】

【表2】

【0281】

【表3】

【0282】

【表4】

【0283】

【表5】

【0284】

【表6】

【0285】

また、1官能の電荷輸送性構造を有するラジカル重合性化合物は、架橋表面層の電荷輸送性能を付与するために重要で、この成分は架橋表面層全量に対し20[重量%]〜80[重量%]、好ましくは30[重量%]〜70[重量%]である。この成分が20[重量%]未満では架橋表面層の電荷輸送性能が充分に保てず、繰り返しの使用で感度低下、残留電位上昇などの電気特性の劣化が現れる。また、80[重量%]を超えると電荷輸送構造を有しない3官能モノマーの含有量が低下し、架橋結合密度の低下を招き高い耐摩耗性が発揮されない。使用されるプロセスによって要求される電気特性や耐摩耗性が異なるため一概には言えないが、両特性のバランスを考慮すると30[重量%]〜70[重量%]の範囲が最も好ましい。

【0286】

本発明の感光体ドラム1の表面層は、少なくとも電荷輸送性構造を有しない3官能以上のラジカル重合性モノマーと1官能の電荷輸送性構造を有するラジカル重合性化合物を硬化したものであるが、これ以外に塗工時の粘度調整、架橋表面層の応力緩和、低表面エネルギー化や摩擦係数低減などの機能付与の目的で1官能及び2官能のラジカル重合性モノマー及びラジカル重合性オリゴマーを併用することができる。これらのラジカル重合性モノマー、オリゴマーとしては、公知のものが利用できる。

【0287】

1官能のラジカルモノマーとしては、例えば、2−エチルヘキシルアクリレート、2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、テトラヒドロフルフリルアクリレート、2−エチルヘキシルカルビトールアクリレート、3−メトキシブチルアクリレート、ベンジルアクリレート、シクロヘキシルアクリレート、イソアミルアクリレート、イソブチルアクリレート、メトキシトリエチレングリコールアクリレート、フェノキシテトラエチレングリコールアクリレート、セチルアクリレート、イソステアリルアクリレート、ステアリルアクリレート、スチレンモノマーなどが挙げられる。

【0288】

2官能のラジカル重合性モノマーとしては、例えば、1,3−ブタンジオールジアクリレート、1,4−ブタンジオールジアクリレート、1,4−ブタンジオールジメタクリレート、1,6−ヘキサンジオールジアクリレート、1,6−ヘキサンジオールジメタクリレート、ジエチレングリコールジアクリレート、ネオペンチルグリコールジアクリレート、EO変性ビスフェノールAジアクリレート、EO変性ビスフェノールFジアクリレート、ネオペンチルグリコールジアクリレートなどが挙げられる。

【0289】

機能性モノマーとしては、例えば、オクタフルオロペンチルアクリレート、2−パーフルオロオクチルエチルアクリレート、2−パーフルオロオクチルエチルメタクリレート、2−パーフルオロイソノニルエチルアクリレートなどのフッ素原子を置換したもの、特公平5−60503号公報、特公平6−45770号公報記載のシロキサン繰り返し単位:20〜70のアクリロイルポリジメチルシロキサンエチル、メタクリロイルポリジメチルシロキサンエチル、アクリロイルポリジメチルシロキサンプロピル、アクリロイルポリジメチルシロキサンブチル、ジアクリロイルポリジメチルシロキサンジエチルなどのポリシロキサン基を有するビニルモノマー、アクリレート及びメタクリレートが挙げられる。

【0290】

ラジカル重合性オリゴマーとしては、例えば、エポキシアクリレート系、ウレタンアクリレート系、ポリエステルアクリレート系オリゴマーが挙げられる。但し、1官能及び2官能のラジカル重合性モノマーやラジカル重合性オリゴマーを多量に含有させると架橋表面層の3次元架橋結合密度が実質的に低下し、耐摩耗性の低下を招く。このためこれらのモノマーやオリゴマーの含有量は、3官能以上のラジカル重合性モノマー100重量部に対し50重量部以下、好ましくは30重量部以下に制限される。

【0291】

含有量が50重量部を超えると、架橋型電荷輸送層の三次元架橋密度が実質的に低下し、耐摩耗性の低下を招くことがある。

【0292】

また、本発明の表面層は少なくとも電荷輸送性構造を有しない3官能以上のラジカル重合性モノマーと1官能の電荷輸送性構造を有するラジカル重合性化合物を硬化したものであるが、必要に応じてこの架橋反応を効率よく進行させるために表面層中に重合開始剤を使用してもよい。

【0293】

熱重合開始剤としては、2,5−ジメチルヘキサン−2,5−ジヒドロパーオキサイド、ジクミルパーオキサイド、ベンゾイルパーオキサイド、t−ブチルクミルパーオキサイド、2,5−ジメチル−2,5−ジ(パーオキシベンゾイル)ヘキシン−3、ジ−t−ブチルベルオキサイド、t−ブチルヒドロベルオキサイド、クメンヒドロベルオキサイド、ラウロイルパーオキサイドなどの過酸化物系開始剤、アゾビスイソブチルニトリル、アゾビスシクロヘキサンカルボニトリル、アゾビスイソ酪酸メチル、アゾビスイソブチルアミジン塩酸塩、4,4’−アゾビス−4−シアノ吉草酸などのアゾ系開始剤が挙げられる。

【0294】

光重合開始剤としては、ジエトキシアセトフェノン、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、1−ヒドロキシ−シクロヘキシル−フェニル−ケトン、4−(2−ヒドロキシエトキシ)フェニル−(2−ヒドロキシ−2−プロピル)ケトン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)ブタノン−1、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、2−メチル−2−モルフォリノ(4−メチルチオフェニル)プロパン−1−オン、1−フェニル−1,2−プロパンジオン−2−(o−エトキシカルボニル)オキシム、などのアセトフェノン系またはケタール系光重合開始剤、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソブチルエーテル、ベンゾインイソプロピルエーテル、などのベンゾインエーテル系光重合開始剤、ベンゾフェノン、4−ヒドロキシベンゾフェノン、o−ベンゾイル安息香酸メチル、2−ベンゾイルナフタレン、4−ベンゾイルビフェニル、4−ベンゾイルフェニールエーテル、アクリル化ベンゾフェノン、1,4−ベンゾイルベンゼン、などのベンゾフェノン系光重合開始剤、2−イソプロピルチオキサントン、2−クロロチオキサントン、2,4−ジメチルチオキサントン、2,4−ジエチルチオキサントン、2,4−ジクロロチオキサントン、などのチオキサントン系光重合開始剤、その他の光重合開始剤としては、エチルアントラキノン、2,4,6−トリメチルベンゾイルジフェニルホスフィンオキサイド、2,4,6−トリメチルベンゾイルフェニルエトキシホスフィンオキサイド、ビス(2,4,6−トリメチルベンゾイル)フェニルホスフィンオキサイド、ビス(2,4−ジメトキシベンゾイル)−2,4,4−トリメチルペンチルホスフィンオキサイド、メチルフェニルグリオキシエステル、9,10−フェナントレン、アクリジン系化合物、トリアジン系化合物、イミダゾール系化合物、が挙げられる。

【0295】

また、光重合促進効果を有するものを単独または上記光重合開始剤と併用して用いることもできる。例えば、トリエタノールアミン、メチルジエタノールアミン、4−ジメチルアミノ安息香酸エチル、4−ジメチルアミノ安息香酸イソアミル、安息香酸(2−ジメチルアミノ)エチル、4,4’−ジメチルアミノベンゾフェノン、などが挙げられる。

【0296】

これらの重合開始剤は1種又は2種以上を混合して用いてもよい。重合開始剤の含有量は、ラジカル重合性を有する総含有物100重量部に対し、0.5重量部〜40重量部、好ましくは1重量部〜20重量部である。

【0297】

更に、本発明の塗工液は必要に応じて各種可塑剤(応力緩和や接着性向上の目的)、レベリング剤、ラジカル反応性を有しない低分子電荷輸送物質などの添加剤が含有できる。これらの添加剤は公知のものが使用可能であり、可塑剤としてはジブチルフタレート、ジオクチルフタレート等の一般の樹脂に使用されているものが利用可能で、その使用量は塗工液の総固形分に対し20[重量%]以下、好ましくは10[%]以下に抑えられる。

【0298】

また、レベリング剤としては、ジメチルシリコーンオイル、メチルフェニルシリコーンオイル等のシリコーンオイル類や、側鎖にパーフルオロアルキル基を有するポリマーあるいはオリゴマーが利用でき、その使用量は塗工液の総固形分に対し3[重量%]以下が適当である。

【0299】

本発明に用いることができる架橋表面層は、少なくとも電荷輸送構造を有しない3官能以上のラジカル重合性モノマーと1官能の電荷輸送性構造を有するラジカル重合性化合物を含有する塗工液を塗布、硬化することにより形成される。かかる塗工液はラジカル重合性モノマーが液体である場合、これに他の成分を溶解して塗布することも可能であるが、必要に応じて溶媒により希釈して塗布される。

【0300】

このとき用いられる溶媒としては、メタノール、エタノール、プロパノール、ブタノールなどのアルコール系、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノンなどのケトン系、酢酸エチル、酢酸ブチルなどのエステル系、テトラヒドロフラン、ジオキサン、プロピルエーテルなどのエーテル系、ジクロロメタン、ジクロロエタン、トリクロロエタン、クロロベンゼンなどのハロゲン系、ベンゼン、トルエン、キシレンなどの芳香族系、メチルセロソルブ、エチルセロソルブ、セロソルブアセテートなどのセロソルブ系などが挙げられる。これらの溶媒は単独または2種以上を混合して用いてもよい。

【0301】

溶媒による希釈率は組成物の溶解性、塗工法、目的とする膜厚により変わり、任意である。塗布は、浸漬塗工法やスプレーコート、ビードコート、リングコート法などを用いて行なうことができる。

【0302】

塗工液を塗布後、外部からエネルギーを与え硬化させ、架橋表面層を形成するものであるが、このとき用いられる外部エネルギーとしては熱、光、放射線がある。

【0303】

熱のエネルギーを加える方法としては、空気、窒素などの気体、蒸気、あるいは各種熱媒体、赤外線、電磁波を用い塗工表面側あるいは支持体側から加熱することによって行なわれる。加熱温度は100[℃]以上、170[℃]以下が好ましく、100[℃]未満では反応速度が遅く、完全に反応が終了しない。170[℃]より高温では反応が不均一に進行し架橋表面層中に大きな歪みが発生する。硬化反応を均一に進めるために、100℃未満の比較的低温で加熱後、更に100[℃]以上に加温し反応を完結させる方法も有効である。

【0304】

光のエネルギーとしては主に紫外光に発光波長をもつ高圧水銀灯やメタルハライドランプなどのUV照射光源が利用できるが、ラジカル重合性含有物や光重合開始剤の吸収波長に合わせ可視光光源の選択も可能である。照射光量は50[mW/cm2]以上、1000[mW/cm2]以下が好ましく、50[mW/cm2]未満では硬化反応に時間を要する。1000[mW/cm2]より強いと反応の進行が不均一となり、架橋表面層の荒れが激しくなる。放射線のエネルギーとしては電子線を用いるものが挙げられる。これらのエネルギーの中で、反応速度制御の容易さ、装置の簡便さから熱及び光のエネルギーを用いたものが有用である。

【0305】

<各種添加剤>

また、本発明においては、耐環境性の改善のため、とりわけ、感度低下、残留電位の上昇を防止する目的で、下引き層、電荷発生層、電荷輸送層等の各層に酸化防止剤を添加することができる。

【0306】

本発明に用いることができる酸化防止剤として、下記のものが挙げられる。

【0307】

<フェノール系化合物>

2,6−ジ−t−ブチル−p−クレゾール、ブチル化ヒドロキシアニソール、2,6−ジ−t−ブチル−4−エチルフェノール、ステアリル−β−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、2,2′−メチレン−ビス−(4−メチル−6−t−ブチルフェノール)、2,2′−メチレン−ビス−(4−エチル−6−t−ブチルフェノール)、4,4′−チオビス−(3−メチル−6−t−ブチルフェノール)、4,4′−ブチリデンビス−(3−メチル−6−t−ブチルフェノール)、1,1,3−トリス−(2−メチル−4−ヒドロキシ−5−t−ブチルフェニル)ブタン、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、テトラキス−[メチレン−3−(3′,5′−ジ−t−ブチル−4′−ヒドロキシフェニル)プロピオネート]メタン、ビス[3,3′−ビス(4′−ヒドロキシ−3′−t−ブチルフェニル)ブチリックアッシド]クリコ−ルエステル、トコフェロール類など。

【0308】

<パラフェニレンジアミン類>

N−フェニル−N′−イソプロピル−p−フェニレンジアミン、N,N′−ジ−sec−ブチル−p−フェニレンジアミン、N−フェニル−N−sec−ブチル−p−フェニレンジアミン、N,N′−ジ−イソプロピル−p−フェニレンジアミン、N,N′−ジメチル−N,N′−ジ−t−ブチル−p−フェニレンジアミンなど。

【0309】

<ハイドロキノン類>

2,5−ジ−t−オクチルハイドロキノン、2,6−ジドデシルハイドロキノン、2−ドデシルハイドロキノン、2−ドデシル−5−クロロハイドロキノン、2−t−オクチル−5−メチルハイドロキノン、2−(2−オクタデセニル)−5−メチルハイドロキノンなど。

【0310】

<有機硫黄化合物類>

ジラウリル−3,3′−チオジプロピオネート、ジステアリル−3,3′−チオジプロピオネート、ジテトラデシル−3,3′−チオジプロピオネートなど。

【0311】

<有機燐化合物類>

トリフェニルホスフィン、トリ(ノニルフェニル)ホスフィン、トリ(ジノニルフェニル)ホスフィン、トリクレジルホスフィン、トリ(2,4−ジブチルフェノキシ)ホスフィンなど。

【0312】

これら化合物は、ゴム、プラスチック、油脂類などの酸化防止剤として知られており、市販品を容易に入手できる。

【0313】

本発明における酸化防止剤の添加量は、添加する層の総重量に対して0.01重量部〜10重量部である。

【0314】

<電気抵抗率の測定>

本発明の電気抵抗率(体積抵抗率)の測定法について説明するが、電気抵抗率が測定できる方法であれば、この限りではない。

【0315】

作製した5[cm]×5[cm]×0.2[cm]の試験片を、23±2[℃]及び相対湿度50±5[%]の環境下で24時間保管した後、JIS K7194に準拠して作製された三菱化学アナリテック(株)製、四端子四探針方式の抵抗測定器「ロレスタ−GP」を用い、定電流印加方式の直列四探針プローブ(ASPプロ−ブ)で測定した。

【0316】

測定条件は、作製した支持体に応じて適宜調整し、測定開始後1分後の抵抗値が安定化したところで値を読み取った。電気抵抗値は、5回の測定の平均値を採用し、測定環境は、温度23[℃]であり相対湿度55[%]であった。

【0317】

[構成例1]

本構成例においては、従来一般的に感光体ドラム1の基体1aで用いられているアルミニウムよりも電気抵抗率が大きい材質からなる基体1aを感光体ドラム1に用いる。しかしながら、単に感光体ドラム1の基体1aの電気抵抗率が高すぎると、感光体ドラム1の感光層1bからの電荷を効率よく基体1aを通してアースに流すことできなくなる。そのため、感光体ドラム1の基体1aの電気抵抗率としては、アルミニウムの電気抵抗率である2.65×10−6[Ωcm]より高く、104[Ωcm]より低いものであることが望ましい。好ましくは、電気抵抗率が2.67×10−6[Ωcm]より高く、104[Ωcm]より低いものである。こうした電気抵抗率の条件を満たす基体1aを感光体ドラム1に用いることで、以下に挙げるような種々の効果を得ることができる。

【0318】

アルミニウムからなる基体1aに感光層1bを塗工した感光体ドラム1における課題は、感光体ドラム1近傍で高磁気力の磁石ローラ82を高速で回転させると、アルミニウムの電気抵抗率が低いため電磁誘導により渦電流が発生し大量の誘導電流が感光体ドラム1の基体1a内を流れジュール熱が発生し感光体ドラム1が誘導加熱されることであった。そして、感光体ドラム1の発熱により、現像剤が凝集したり、現像ローラ5や感光体ドラム1にトナーがフィルミングしたりするという問題があった。

【0319】

これらを改善した効果を定量化する指標として、渦電流による仕事率の損失を用いることができる。すなわち、現像装置4の動作時に現像ローラ5あるいは感光体ドラム1の駆動に要する仕事率と、現像ローラ5あるいは感光体ドラム1を単独で回転させた場合の仕事率の差分を測定することで、電磁誘導による発熱等の影響を定量化できる。

【0320】

図10は、アルミニウムの基体1a(電気抵抗率2.65×10−6[Ωcm])と、本発明による感光体ドラム1の基体1a(電気抵抗率7.2×10−9[Ωcm])との渦電流損失を比較したグラフである。図11は、アルミニウムの基体1a(抵抗率2.65×10−6[Ωcm])と、本発明による感光体ドラム1の基体1a(抵抗率7.2×10−9[Ωcm])との現像装置4の駆動に必要な仕事率の合計を比較したグラフである。なお、図10及び図11の縦軸は渦電流損失の仕事率であり、横軸のプロセス線速は、おおよそ感光体ドラム表面及び現像スリーブ表面の移動速度に相当する。

【0321】

図10からわかるように、基体1aの電気抵抗率が7.2×10−9[Ωcm]である本発明の感光体ドラム1を用いることで、電気抵抗率2.65×10−6[Ωcm]であるアルミニウムの基体1aからなる従来の感光体ドラム1と比較して、渦電流損失が約9割低減した。これにより、感光体ドラム1の温度上昇に伴う種々の弊害を改善することができる。具体的には、現像剤温度の環境温度に対する上昇量が5[℃]程度低減できるため、トナー溶融によるスリーブ固着やフィルミングが抑制され、画質の劣化が抑えられると共に現像剤の耐久時間が向上する。

【0322】

また、図11からわかるように本構成例では、基体1aの電気抵抗率が7.2×10−9[Ωcm]である本発明の感光体ドラム1を用いることで、電気抵抗率2.65×10−6[Ωcm]であるアルミニウムの基体1aからなる従来の感光体ドラム1を用いた場合よりも、渦電流損失の低減効果により消費電力が約5割(10[W]〜30[W])低減した。これは同時に、感光体ドラム1の駆動に必要な電力や、現像剤の冷却に要する電力も、それぞれ同程度低減できることを表わし、画像形成装置全体の消費電力低減に対して大きな効果を持つ。

【0323】

なお、以上の評価に用いた装置構成等の条件を以下に示す。

アルミニウムの基体1aよりも高電気抵抗率の基体1aとしてはステンレス鋼(JIS SUS304)を使用した。感光体ドラム1の基体1aの寸法は、長さ360[mm]、φ100[mm]、及び、肉厚2[mm]で、基体1aにアルミニウムとステンレス鋼とを用いた場合とで共通である。

【0324】

また、現像装置4が備える現像剤担持体には、φ40[mm]、肉厚0.5[mm]のステンレス鋼(JIS SUS304)製の現像スリーブ81と、ステンレス鋼(JIS SUS430)製の磁石ホルダに希土類ボンド磁石をN極とS極とを各6極交互に配置した外径φ28[mm]の磁石ローラ82を用いている。このとき、現像スリーブ81の表面における磁束密度は、磁石ローラ82と現像スリーブ81との最近接点付近で180[mT]程度である。また、感光体ドラム1と現像スリーブ81との間隙である現像ギャップは0.3[mm]とした。

【0325】

プロセス線速600[mm/s]のとき、画像形成装置は1分間に100枚〜120枚程度A4サイズの画像を出力することができる。磁石ローラ82は、プロセス線速が600[mm/s]のときに3000[rpm]で回転しており、これを基準にプロセス線速に比例して磁石ローラ82の回転数を増減している。ただし、以上の条件は、本発明の構成を制限するものではなく、その他の要求に応じて最適な条件に設定するのが良い。

【0326】

なお、感光体ドラム1の基体1aとしてステンレス鋼を使用する場合には、SUS304等の非磁性のステンレス鋼を選定するのが望ましい。感光体ドラム1として磁性を有するステンレス鋼を用いた場合には、磁石ローラ82の磁場により基体1aが磁化して感光体ドラム1の表面にキャリア付着が発生し易くなるからである。

【0327】

以下は、感光体ドラム1の構成例についての説明です。

感光体ドラム1としては、円筒状(ドラム状)の導電性を有する基体1aに感光層1bが塗布されたものを用いる。感光体ドラム1の基体1aとしてステンレス鋼をする。これは、一般に感光体ドラム1の基体1aに用いられるアルミニウムの電気抵抗率が2.65×10−6[Ωcm]であり、銅の電気抵抗率が1.68×10−10[Ωcm]であるのに対して、ステンレス鋼の電気抵抗率は7.2×10−9[Ωcm]とアルミニウムや銅よりも電気抵抗率が1桁以上高いからである。

【0328】

以下に本構成例のステンレス基体と従来のアルミニウム基体の加工例を示す。

【0329】

<本構成例の感光体ドラム1のステンレス基体の加工例>

抽伸加工によって作成した外径約110[mm]、内径90[mm]、長さ362[mm]のJIS 304ステンレス製円筒体の表面と内面を切削加工し、外径約100.2[mm]、内径98[mm]、長さ360[mm]に加工後、円筒研削装置で粗研削を行い、その後仕上げ研削を行って、外径100[mm]、内径98[mm]、長さ360[mm]のステンレス製基体を作成した。

【0330】

<従来の感光体ドラム1のアルミニウム基体の加工例>

抽伸加工によって作成した外径約100.4[mm]、内径98.0[mm]、長さ360[mm]のJIS A1050アルミニウム製円筒体の表面を切削加工し、外径100[mm]、内径98.0[mm]、長さ340[mm]のアルミニウム製基体を作成した。

【0331】

なお、現状の加工技術では、アルミニウムのほうがステンレス鋼よりも切削加工性が良く、材料費も安いため感光体ドラム1の基体1aにステンレス鋼を用いると割高となる。一方で、従来は感光体ドラム1の感光層1bは繰り返しの光疲労や機械的な摩耗のため寿命後は廃棄されていた。これはアルミニウムや銅の基体1aの感光体ドラム1をリサイクルしようとしても、表面が柔らかく回収時や古くなった感光層1bの剥離時に傷がつきリサイクルできないためである。これに対し、ステンレス鋼はアルミニウムよりも硬いため回収時や古くなった感光層1bの剥離時に傷がつくといった問題が無くリサイクルが可能となり、環境負荷の低減が可能となる。なお、参考までに、アルミニウムのビッカース硬さはHV30であり、銅のビッカース硬さはHV50〜HV100であり、ステンレス鋼のビッカース硬さはHV200である。

【0332】

[感光体ドラム作製例]

次に、本構成例の基体1aがステンレス鋼である感光体ドラム1の作製方法の一例を説明する。長さ360[mm]、φ100[mm]のステンレスシリンダー上に下記組成の下引き層用塗工液、電荷発生層用塗工液、電荷輸送層用塗工液を順次、浸漬塗工法によって塗工、乾燥することにより、3.5[μm]の下引き層、0.2[μm]の電荷発生層、17[μm]の電荷輸送層を形成した。

【0333】

この電荷輸送層上に下記組成の架橋表面層用塗工液をスプレー塗工し、Fusion製UVランプシステムModel F600S(光源部:モデルI600M、電源部:モデルP600M)、ランプ電力:160[W/cm]、ランプ種:Vバルブ、ランプ数と配置:直列2本連結、波長365[nm]の照度600[mW/cm2]以上の光が感光体ドラム表面に当たる時間:30秒、感光体ドラム表面温度が70[℃]を超えないよう水冷する条件で感光体ドラム1を回転しながら光照射を行い、更に130[℃]で30分乾燥を加え8[μm]の表面架橋層を設け、本発明の感光体ドラム1を得た。

【0334】

なお波長365[nm]の照度は、USIO電気社製紫外線積算光量計UIT−150、セパレート型受光機UVD−S356を用いて測定した。

【0335】

〔下引き層用塗工液〕

酸化チタン:120部(CR−EL、石原産業製)

アルキッド樹脂:35部(ベッコライト M6401−50、大日本インキ化学工業製)

メラミン樹脂:20部(スーパーベッカミン G821−60、大日本インキ化学工業製)

メチルエチルケトン:100部

【0336】

〔電荷発生層用塗工液〕

Y型チタニルフタロシアニン:2部

ポリビニルブチラール:1部(BX−1、積水化学工業製)

メチルエチルケトン:100部

【0337】

〔電荷輸送層用塗工液〕

ビスフェノールZ型ポリカーボネート:10部(パンライトTS−2050、帝人化成製)

化9の構造式の電荷輸送物質:7部

【0338】

【化9】

【0339】

テトラヒドロフラン:100部

1[%]シリコーンオイルのテトラヒドロフラン溶液:0.2部(KF50−100CS、信越化学工業製)

【0340】

〔架橋表面層用塗工液〕

化10の構造式で示される電荷輸送性構造を有さない3官能以上のラジカル重合性モノマートリメチロールプロパントリアクリレート:6部(KAYARAD TMPTA、日本化薬製)分子量:296、官能基数:3官能

【0341】

【化10】

【0342】

化11の構造式で示される電荷輸送性構造を有さない3官能以上のラジカル重合性モノマーカプロラクトン変性ジペンタエリスリトールヘキサアクリレート:5部(KAYARAD DPCA−120、日本化薬社製)分子量:1947、官能基数:6官能

【0343】

【化11】

【0344】

化12の構造式で示されるラジカル重合性官能基を有する電荷輸送性化合物:9部

【0345】

【化12】

【0346】

光重合開始剤:1部

1−ヒドロキシ−シクロヘキシル−フェニル−ケトン:(イルガキュア 184、チバ・スペシャルティ・ケミカルズ製)

テトラヒドロフラン:150部

【0347】

なお、基体1aがアルミニウムである感光体ドラム1の作製方法は、基体1aの材質が異なるだけで、基体1aにステンレス鋼を用いた場合の作製方法と同様であるので、その説明は省略する。

【0348】

[構成例2]

本構成例の感光体ドラム1の基体1aには、電気抵抗率が2.65×10−6[Ωcm]より高く、104[Ωcm]より低いものであり、アルミニウムよりヤング率が高い、具体的には、ヤング率が70[GPa]より高い材質、好ましくは、ステンレス鋼を用いている。こうした電気抵抗率やヤング率の条件を満たす基体1aを感光体ドラム1に用いることで、以下に挙げるような種々の効果を得ることができる。

【0349】

図12は、感光体ドラム1の基体1aとして一般的に用いられているアルミニウムのヤング率と、本構成例の感光体ドラム1の基体1aに用いるステンレス鋼のヤング率とを比較したグラフである。図12からわかるように、ステンレス鋼のヤング率がアルミニウムのヤング率の3倍以上であるため、アルミニウムとステンレス鋼とにより同一の寸法で基体1aを作製し、同一の画像形成装置で使用して同一の外力を基体1aが受けた場合のひずみ量が、ステンレス鋼を用いた場合にアルミニウムを用いた場合の1/3以下となる。すなわち、感光体ドラム1と現像ローラ5との間の間隔である現像ギャップの変動量が、ステンレス鋼からなる基体1aがアルミニウムからなる基体1aに対して1/3以下となる。

【0350】

図13は、現像ギャップの変動量と画像濃度変動との関係を表わしたグラフである。図13より現像ギャップの変動が大きいほど、紙上での画像濃度の変動が大きくなっていることが分かる。なお、使用する画像形成装置の構成等により、現像ギャップ変動量の絶対値は異なってくるが、現像ギャップの変動を抑えることが画像濃度の安定化に有効であることが分かる。

【0351】

特に、画像濃度ΔIDが0.15以上は、官能評価による濃度ムラが問題となる領域となっており、アルミニウム製の基体1aからなる感光体ドラム1では、画像濃度ΔID0.15を下回ることが難しい。例えば、感光体ドラム単体での振れ(10〜30[μm])に、機械的強度不足や誘導磁場による変動が加わった場合、現像ギャップの変動が30[μm]を超えてしまうためである。

【0352】

これに対し、本構成例のようにステンレス鋼製の基体1aからなる感光体ドラム1を用いることで、誘導磁場や機械的強度不足による現像ギャップの変動を、アルミニウム製の基体1aからなる感光体ドラム1を用いた場合よりも1/3以下に低減でき、画像濃度ΔIDを0.15以下に抑えることが可能となる。

【0353】

なお、以上の評価に用いた実際の機械等の条件を以下に示す。

感光体ドラム1の基体1aの寸法は長さ360[mm]、φ100[mm]、肉厚2[mm]で、基体1aにアルミニウムとステンレス鋼とを用いた場合とで共通である。また、現像ローラ5にはφ40[mm]、肉厚0.5[mm]のステンレス鋼製の現像スリーブ81内に希土類ボンドマグを配した磁石ローラ82を用いている。このとき、現像スリーブ81の表面における磁束密度は、磁石ローラ82と現像スリーブ内径の最近接点付近とで180[mT]程度である。また、プロセス線速600[mm/s]のとき、画像形成装置は1分間に100枚〜120枚程度A4サイズの画像を出力することができる。また、キャリア回収ローラには、図5に示す構成のものを用いた。ただし、以上の条件は、本発明の構成を制限するものではなく、その他の要求に応じて最適な条件に設定するのが良い。

【0354】

[実施形態2]

次に、本発明を、画像形成装置としての複写機に適用した第2の実施形態について説明する。なお、本実施形態においては、感光体ドラム1の基体1aに導電性樹脂の組成物を用いた点が実施形態1の複写機500と異なる以外、複写機の基本的な構成は実施形態1の複写機500と同様であるので、その説明は省略する。

【0355】

[構成例3]

本構成例においては、従来一般的に感光体ドラム1の基体1aで用いられているアルミニウムよりも電気抵抗率が大きい材質である導電性樹脂の組成物からなる基体1aを感光体ドラム1に用いる。しかしながら、単に感光体ドラム1の基体1aの電気抵抗率が高すぎると、感光体ドラム1の感光層1bからの電荷を効率よく基体1aを通してアースに流すことできなくなる。そのため、感光体ドラム1の基体1aの電気抵抗率としては、アルミニウムの電気抵抗率である2.65×10−6[Ωcm]より高く、104[Ωcm]より低いものであることが望ましい。好ましくは、電気抵抗率が2.67×10−6[Ωcm]より高く、104[Ωcm]より低いものである。こうした電気抵抗率の条件を満たす基体1aを感光体ドラム1に用いることで、以下に挙げるような種々の効果を得ることができる。

【0356】

アルミニウムからなる基体1aに感光層1bを塗工した感光体ドラム1とを用いた場合における課題は、感光体ドラム1近傍で高磁気力の磁石ローラ82を高速で回転することで、感光体ドラム1の基体1aが高速に交番する磁界にさらされると、アルミニウムの電気抵抗率が低いため電磁誘導により渦電流が発生し大量の誘導電流が感光体ドラム1の基体1a内を流れジュール熱が発生し感光体ドラム1が誘導加熱されることであった。そして、感光体ドラム1の発熱により、現像剤が凝集したり、現像ローラ5や感光体ドラム1にトナーがフィルミングしたりするという問題があった。また、感光体ドラム1の基体1aが磁化して、反トルクの発生や現像ギャップのばらつき等を引き起こして、画質の低下や消費電力の増大へとつながってしまう。

【0357】

また、誘導磁場の発生を抑えることで、現像ローラ5と感光体ドラム1間の引き合う磁力が低減し、現像ギャップの変動を低減できる。

【0358】

図6は、現像ギャップの変動量と画像濃度変動の関係を表わしたグラフであり、現像ギャップの変動が大きいほど、紙上での画像濃度の変動が大きくなっていることが分かる。用いる画像形成装置の構成等により、現像ギャップ変動量の絶対値は異なってくるが、誘導磁場の発生による現像ギャップの変動を低減できれば、画像濃度の安定化につながることが分かる。

【0359】

本構成例の感光体ドラム1としては、円筒状の導電性樹脂の組成物からなる基体1aに感光層1bが塗布されたものを用いる。これにより、所望の電気抵抗率を有しつつ、軽量で、加工工程を減らして低コストに量産可能な基体1aを得ることができる。

【0360】

感光体ドラム1の基体1aに用いる導電性樹脂の組成物の電気抵抗率としては、一般に感光体ドラム1の基体1aに用いられるアルミニウムの電気抵抗率である2.65×10−6[Ωcm]より高く104[Ωcm]より低くて、例えば、電気抵抗率が3.2×102[Ωcm]とすれば良い。

【0361】

これにより、感光体ドラム1の基体1aにアルミニウムを用いた場合よりも基体1aの電気抵抗率が高いため、電磁誘導により基体1a内を流れる誘導電流を低減させることができる。よって、基体1aで発生するジュール熱も基体1aにアルミニウムを用いた場合よりも小さくなるので、その分、誘導加熱による基体1aひいては感光体ドラム1の発熱を低減することができる。また、感光体ドラム1の基体1aの電気抵抗率が104[Ωcm]より低いことで、感光体ドラム1の感光層1bからの電荷を効率よく基体1aを通してアースに流すことができなくなるのを抑制することができる。

【0362】

ただし、感光体ドラム1の基体1aに用いる導電性樹脂の組成物の材質については特に制限するものではなく、カーボンブラック等の導電性材料を添加するなどして電気抵抗率を所望の値に調整可能であり、射出成形法により円筒状に成形し得るものであれば、その他の求められる特性などに応じて適宜選択されるのがよい。具体的には、特に制限されるものではないが、導電性樹脂の組成物としてポリアミド系の樹脂を用いればよい。ポリアミド系の樹脂は、機械的強度、耐薬品性、及び、感光層1bとの親和性に優れた材質であり、加工性及び精度に優れるので好ましい。

【0363】

この樹脂製基体を構成する樹脂パイプは、通常、図14に示した方法により射出成形されて製造される。

【0364】

まず、図14(A)に示されているように、両端が開放した円柱状キャビティa1を有する第一可動型aの一端面に、溶融した樹脂を射出注入するゲートb1が設けられた固定型bを配置接合すると共に、円柱状のコアc1を有する第二可動型cを、円柱状キャビティa1内にコアc1を挿入した状態で第一可動型aの他端面に配置接合して型組し、コアc1の外周面と円柱状キャビティa1の内周面との間に形成された円筒状のキャビティ内にゲートb1を通して溶融樹脂を射出注入し樹脂パイプdを成形する。

【0365】

次に、図14(B)に示されているように、第二可動型cを第一可動型aから分離して、樹脂パイプdからコアc1を抜去する。

【0366】

その後、図14(C)に示されているように、第一可動型aを固定型bから分離して、樹脂パイプdを固定型bに保持した状態で脱型する。

【0367】

そして、図14(D)に示されているように、得られた樹脂パイプdをゲート部d1と共に固定型bとから取り外してゲート部d1を切断除去することにより、樹脂パイプdが得られる。

【0368】

ここで、従来のアルミニウム製の基体1aは、厳しい寸法精度に対する要求や所定の表面粗さを満足するために、個々に高精度の機械加工を施す必要があり、また両端にフランジを嵌合固定させるための加工を施す必要もあり、更に場合によっては表面の酸化などを防止するための加工を要する場合もある。このため、加工工程が多くなって製造コストが高くなるという問題を有している。

【0369】

これに対して、本構成例のように感光体ドラム1の基体1aとして樹脂製の基体1aを用いる場合には、フランジ2a,2bの少なくとも一方を、この樹脂製の基体1aと一体に樹脂で形成することができ、更にはこの一体成形されたフランジ(本構成例においてはフランジ2b)に駆動用ギア3を一体に形成することもできる。これにより、感光体ドラム1の基体1aとしてアルミウム製の基体1aを用いる場合に必要であった多くの加工工程を省略して加工工程を減らすことができると共に、感光体ドラム1の軽量化を図ることもできる。また、フランジ2a,2bや駆動用ギア3を基体1aと一体に形成することにより、フランジ2a,2b及び駆動用ギア3と基体1aとの間の導通を極めて安定的に行うことができる。

【0370】

導電性樹脂の組成物としては、PPS樹脂(東レ(株)製:M2900)50重量部にカーボンブラック(キャボット社製:BP48D)20重量部、ガラス繊維(日本板硝子(株)製:RES03−TP76)15重量部及び無機質フィラーとしてのクレー(土屋カオリン工業(株)製:SATINTONE 5)15重量部を添加した材料を用い、外径100[mm]、内径98.0[mm]、長さ340[mm]となる基体1aを射出成形した。また、この導電性樹脂の組成物からなる基体1aの電気抵抗率を測定したところ、3.0×102[Ωcm]であった。射出成型された基体1aの表面に波長253.7[nm]の紫外線を20秒照射して表面処理を行った。

【0371】

そして、表面処理後の基体1a上に、下記組成の下引き層用塗工液、電荷発生層用塗工液、電荷輸送層用塗工液を順次、浸漬塗工法によって塗工、乾燥することにより、3.5[μm]の下引き層、0.2[μm]の電荷発生層、17[μm]の電荷輸送層を形成した。

【0372】

この電荷輸送層上に下記組成の架橋表面層用塗工液をスプレー塗工し、Fusion製UVランプシステムModel F600S(光源部:モデルI600M、電源部:モデルP600M)、ランプ電力:160[W/cm]、ランプ種:Vバルブ、ランプ数と配置:直列2本連結、波長365[nm]の照度600[mW/cm2]以上の光が感光体ドラム表面に当たる時間:30秒、感光体ドラム表面温度が70[℃]を超えないよう水冷する条件で感光体ドラム1を回転しながら光照射を行い、更に130[℃]で30分乾燥を加え8[μm]の表面架橋層を設け、本発明の感光体ドラム1を得た。

【0373】

なお波長365[nm]の照度は、USIO電気社製紫外線積算光量計UIT−150、セパレート型受光機UVD−S356を用いて測定した。

【0374】

〔下引き層用塗工液〕

酸化チタン:120部(CR−EL、石原産業製)

アルキッド樹脂:35部(ベッコライト M6401−50、大日本インキ化学工業製)

メラミン樹脂:20部(スーパーベッカミン G821−60、大日本インキ化学工業製)

メチルエチルケトン:100部

【0375】

〔電荷発生層用塗工液〕

Y型チタニルフタロシアニン:2部

ポリビニルブチラール:1部(BX−1、積水化学工業製)

メチルエチルケトン:100部

【0376】

〔電荷輸送層用塗工液〕

ビスフェノールZ型ポリカーボネート:10部(パンライトTS−2050、帝人化成製)

化13の構造式の電荷輸送物質:7部

【0377】

【化13】

【0378】

テトラヒドロフラン:100部

1[%]シリコーンオイルのテトラヒドロフラン溶液:0.2部(KF50−100CS、信越化学工業製)

【0379】

〔架橋表面層用塗工液〕

化14の構造式で示される電荷輸送性構造を有さない3官能以上のラジカル重合性モノマートリメチロールプロパントリアクリレート:6部(KAYARAD TMPTA、日本化薬製)分子量:296、官能基数:3官能

【0380】

【化14】

【0381】

化15の構造式で示される電荷輸送性構造を有さない3官能以上のラジカル重合性モノマーカプロラクトン変性ジペンタエリスリトールヘキサアクリレート:5部(KAYARAD DPCA−120、日本化薬社製)分子量:1947、官能基数:6官能

【0382】

【化15】

【0383】

化16の構造式で示されるラジカル重合性官能基を有する電荷輸送性化合物:9部

【0384】

【化16】

【0385】

光重合開始剤:1部

1−ヒドロキシ−シクロヘキシル−フェニル−ケトン(イルガキュア 184、チバ・スペシャルティ・ケミカルズ製)

テトラヒドロフラン:150部

【0386】

以上、本実施形態によれば、円筒状の基体1a上に感光層1bが形成され表面に潜像を担持する感光体ドラム1と、トナーとキャリアとからなる二成分現像剤を担持する現像スリーブ81と、現像スリーブ81に回転可能に内包され複数の磁極を有する磁界発生手段である磁石ローラ82とからなる現像剤担持体である現像ローラ5を有し、感光体ドラム1上の潜像を現像する現像手段である現像装置4とを備えた画像形成装置において、基体1aの電気抵抗が2.65×10−6[Ωcm]より高いことで、基体1aにアルミニウムを用いた場合よりも基体1aの電気抵抗率が高いため、電磁誘導により基体1a内を流れる誘導電流を低減させることができる。よって、基体1aで発生するジュール熱も基体1aにアルミニウムを用いた場合よりも小さくなるので、その分、誘導加熱による基体1aの発熱を低減することができる。

また、本実施形態によれば、記基体1aの電気抵抗率が104[Ωcm]より低いことで、感光体ドラム1の感光層1bからの電荷を効率よく基体1aを通してアースに流すことができなくなるのを抑制することができる。

また、本実施形態によれば、基体1aがステンレス鋼からなることで基体1aにアルミニウムを用いた場合よりも基体1aの電気抵抗率が大きいため、電磁誘導により基体1a内を流れる誘導電流を低減させることができる。よって、基体1aで発生するジュール熱も基体1aにアルミニウムを用いた場合よりも小さくなるので、その分、誘導加熱による感光体の発熱を低減することができる。また、基体1aにアルミニウムを用いる場合よりも感光体ドラム1のリサイクルが行い易くなる。

また、本実施形態によれば、基体1aに用いるステンレス鋼が非磁性であることで、磁石ローラ82の磁場により基体1aが磁化して感光体ドラム表面にキャリア付着が発生するのを抑制することができる。

また、本実施形態によれば、基体1aのヤング率が70[GPa]より高いことで、アルミニウムより機械的強度が向上して現像ギャップの変動を抑制でき、画像濃度が安定化する。

また、本実施形態によれば、基体1aのヤング率が180[GPa]より高いことで、官能評価で問題となる画像濃度変動の閾値(ΔId0.15)をクリアすることができる。

また、本実施形態によれば、基体1aが導電性樹脂の組成物であることで、アルミニウムからなる基体1aと比較して軽量であり、加工工程を減らして低コストで高精度の基体1aを得ることができる。

また、本実施形態によれば、導電性樹脂の組成物は電気抵抗調整剤を添加することで電気抵抗率を所望の値に調整可能であることで、感光層1bに使用する物質や現像装置4の特性などに応じた調整が可能となり、高画質な画像を得ることができる。

また、本実施形態によれば、基体1aの成型時に、基体両端に設けられるフランジ2a,2bの少なくとも一方と、前記フランジを介して基体1aに駆動を伝達する駆動伝達用ギアである駆動用ギア3とを一体成型することで、加工工程を減らしつつ、基体中心軸と駆動軸との偏心が小さい同心度の良い感光体ドラム1を作製可能となり、画像濃度の安定した高画質な画像を得ることができる。

また、本実施形態によれば、導電性樹脂の組成物がポリアミド系の樹脂であることで、機械的強度、耐薬品性、及び、感光層1bとの親和性に優れた材質であり、加工性及び精度に優れる。

また、本実施形態によれば、感光体ドラム1の回転方向で見て、現像ローラ5との近接部から下流方向において、感光体ドラム1に付着したキャリアを磁力により回収するキャリア回収手段であるキャリア回収ローラ13を有することで、キャリア付着の少ない画像を得ることができる。

また、本実施形態によれば、キャリア回収ローラ13は複数の磁極を有しており、複数の磁極のうち一つを感光体ドラム1に対向させ、その磁極による感光体ドラム表面での磁束密度を140[mT]以上としたことで、キャリア回収率を通常問題とならない98[%]にすることが可能となる。

また、本実施形態によれば、感光体ドラム1に対向させた磁極による感光体ドラム表面での磁束密度を200[mT]以上としたことで、キャリア回収率を100[%]近くにすることが可能となる。

また、本実施形態によれば、キャリアの平均粒径が20[μm]以上50[μm]以下であることで、キャリア回収ローラ13を用いた場合にキャリア付着をより発生させずに高画質な画像を得ることができる。

また、本実施形態によれば、感光体ドラム1と現像装置4とを一体で支持させ画像形成装置に対して着脱可能なプロセスカートリッジ18として構成したことで、感光体ドラム1や現像装置4のメンテナンス性を向上させることができる。

【符号の説明】

【0387】

1 感光体ドラム

1a 基体

1b 感光層

2a フランジ

2b フランジ

3 駆動用ギア

4 現像装置

5 現像ローラ

6 回収スクリュー

7 回収搬送路

8 供給スクリュー

9 供給搬送路

9’ 樋

10 攪拌搬送路

11 攪拌スクリュー

12 ドクタブレード

13 キャリア回収ローラ

14 張架ローラ

15 駆動ローラ

16 二次転写バックアップローラ

17 中間転写ユニット

18 プロセスカートリッジ

19 トナー補給口

20 画像形成ユニット

21 光書込ユニット

22 二次転写装置

23 張架ローラ

24 紙搬送ベルト

25 定着装置

26 定着ベルト

27 加圧ローラ

30 原稿台

32 コンタクトガラス

33 第一走行体

34 第二走行体

35 結像レンズ

36 読取センサ

42 給紙ローラ

43 ペーパーバンク

44 給紙カセット

45 分離ローラ

47 搬送ローラ対

48 給紙路

49 レジストローラ対

50 給紙ローラ

51 手差しトレイ

52 分離ローラ

53 給紙路

57 スタック部

62 一次転写バイアスローラ

70 ベルトクリーニング装置

81 現像スリーブ

82 磁石ローラ

83 磁石

84 磁石ホルダ

90 キャリア回収スリーブ

91 キャリア回収磁石ローラ

92 シャフト

93 複合磁石

94 ブロック磁石

95 ケーシング

96 カムフォロワー

97 ワンウェイクラッチ

98 偏心カム

100 プリンタ部

110 中間転写ベルト

133 第一仕切り壁

134 第二仕切り壁

135 第三仕切り壁

200 給紙装置

300 スキャナ

400 原稿自動搬送装置

500 複写機

【先行技術文献】

【特許文献】

【0388】

【特許文献1】特開2001−316751号公報

【技術分野】

【0001】

本発明は、プリンタ、ファクシミリ、複写機などの画像形成装置に関するものである。

【背景技術】

【0002】

この種の画像形成装置に用いられる現像装置は、一般に、現像剤担持体である現像ローラと潜像担持体である円筒状の感光体ドラムとが対向する現像領域で、感光体ドラム表面に担持された潜像を、現像ローラ上に担持した現像剤により現像して、感光体ドラム上にトナー像を形成する。現像方法としては、トナーとキャリアとを含む二成分現像剤を用いて現像する二成分現像方式が知られている。二成分現像方式では、現像スリーブの内部に磁界発生手段である磁石ローラを配置した現像ローラを用い、その磁石ローラにより形成される磁界の作用によって、トナーが静電的に付着した状態のキャリアを現像スリーブ表面上にブラシ状に穂立ちさせて磁気ブラシを形成する。そして、現像領域において、感光体ドラム上に形成した潜像に磁気ブラシ中のトナーのみを付着させて、感光体ドラム上にトナー像を形成する。

【0003】

このような二成分現像方式においては、現像剤を攪拌してトナーの帯電を効率よく行う目的で、現像ローラの内部で磁石ローラが回転することにより現像ローラ回転方向に沿って磁石ローラの磁極が周回移動する磁極移動方式を採用するものが知られている。

【0004】

一方、画像形成装置に用いられる感光体ドラムとしては、アルミニウムからなる円筒状の基体上に感光層を形成したものが用いられている(特許文献1など)。

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、基体がアルミニウムからなる感光体ドラム近傍で磁石ローラを回転させると、電磁誘導によって基体内を流れる誘導電流に応じたジュール熱が発生し誘導加熱によって基体が発熱してしまう。そのため、現像領域にて感光体ドラムに接触する現像剤の温度が上昇しトナーが溶融してトナー凝集体が発生したり、感光体ドラム表面にトナーフィルミングが発生したりするといった問題が生じる。

【0006】

本発明は以上の問題点に鑑みなされたものであり、その目的は、誘導加熱による感光体ドラムの基体の発熱を低減できる画像形成装置を提供することである。

【課題を解決するための手段】

【0007】

上記目的を達成するために、請求項1の発明は、円筒状の基体上に感光層が形成され表面に潜像を担持する感光体ドラムと、トナーとキャリアとからなる二成分現像剤を担持する現像スリーブと、該現像スリーブに回転可能に内包され複数の磁極を有する磁界発生手段とからなる現像剤担持体を有し、前記感光体ドラム上の潜像を現像する現像手段とを備えた画像形成装置において、前記基体の電気抵抗率が2.65×10−6[Ωcm]より高いことを特徴とするものである。

また、請求項2の発明は、請求項1の画像形成装置において、上記基体の電気抵抗率が104[Ωcm]より低いことを特徴とするものである。

また、請求項3の発明は、請求項1または2の画像形成装置において、上記基体がステンレス鋼からなることを特徴とするものである。

また、請求項4の発明は、請求項3の画像形成装置において、上記ステンレス鋼が非磁性であることを特徴とするものである。

また、請求項5の発明は、請求項1、2、3または4の画像形成装置において、上記基体のヤング率が70[GPa]より高いことを特徴とするものである。

また、請求項6の発明は、請求項5の画像形成装置において、上記基体のヤング率が180[GPa]より高いことを特徴とするものである。

また、請求項7の発明は、請求項1または2の画像形成装置において、上記基体が導電性樹脂の組成物であることを特徴とするものである。

また、請求項8の発明は、請求項7の画像形成装置において、上記導電性樹脂の組成物は電気抵抗調整剤を添加することで電気抵抗率を所望の値に調整可能であることを特徴とするものである。

また、請求項9の発明は、請求項7または8の画像形成装置において、上記基体の成型時に、基体両端に設けられるフランジの少なくとも一方と、前記フランジを介して前記基体に駆動を伝達する駆動伝達用ギアとを一体成型することを特徴とするものである。

また、請求項10の発明は、請求項6、7、8または9の画像形成装置において、上記導電性樹脂の組成物がポリアミド系の樹脂であることを特徴とするものである。

また、請求項11の発明は、請求項1、2、3、4、5、6、7、8、9または10の画像形成装置において、上記感光体ドラムの回転方向で見て、上記現像剤担持体との近接部から下流方向において、前記感光体ドラムに付着した上記キャリアを磁力により回収するキャリア回収手段を有することを特徴とするものである。

また、請求項12の発明は、請求項11の画像形成装置において、上記キャリア回収手段は複数の磁極を有しており、前記複数の磁極のうち一つを上記感光体ドラムに対向させ、その磁極による感光体ドラム表面での磁束密度を140[mT]以上としたことを特徴とするものである。

また、請求項13の発明は、請求項12の画像形成装置において、上記感光体ドラムに対向させた上記磁極による感光体ドラム表面での磁束密度を200[mT]以上としたことを特徴とするものである。

また、請求項14の発明は、請求項11、12または13の画像形成装置において、上記キャリアの平均粒径が20[μm]以上50[μm]以下であることを特徴とするものである。

また、請求項15の発明は、請求項1、2、3、4、5、6、7、8、9、10、11、12、13または14の画像形成装置において、上記感光体ドラムと上記現像手段とを一体で支持させ画像形成装置に対して着脱可能なプロセスカートリッジとして構成したことを特徴とするものである。

【0008】

本願発明者らが鋭意研究を行った結果、アルミニウムの電気抵抗率が2.65×10−6[Ωcm]と低いため、基体がアルミニウムからなる感光体ドラム近傍で磁石ローラを回転させると電磁誘導により大量の誘導電流が基体内を流れてしまい、この大量の誘導電流に応じたジュール熱が発生して、トナー凝集体が発生したり、感光体ドラム表面にトナーフィルミングが発生したりする程度まで誘導加熱により基体が発熱することがわかった。

【0009】

本発明においては、感光体ドラムの基体の電気抵抗率が2.65×10−6[Ωcm]より高いことで、基体にアルミニウムを用いた場合よりも基体の電気抵抗率が高いため、電磁誘導により基体内を流れる誘導電流を低減させることができる。よって、基体で発生するジュール熱も基体にアルミニウムを用いた場合よりも小さくなるので、その分、誘導加熱による基体の発熱を低減することができる。

【発明の効果】

【0010】

以上、本発明によれば、誘導加熱による感光体ドラムの発熱を低減できるという優れた効果がある。

【図面の簡単な説明】

【0011】

【図1】プロセスカートリッジに装備されている現像装置及び感光体ドラムについての説明図。

【図2】実施形態に係る複写機の概略構成図。

【図3】現像剤搬送路内の現像剤の流れを説明する現像装置の斜視断面図。

【図4】トナーを補給する位置を説明する外観斜視図。

【図5】現像ローラとキャリア回収ローラとの要部の説明図。

【図6】ブロック磁石を希土類ボンド磁石としたときのキャリア回収スリーブ上での磁束密度波形図。

【図7】ブロック磁石を希土類焼結磁石としたときのキャリア回収スリーブ上での磁束密度波形図。

【図8】磁束密度とキャリア回収率との関係を示すグラフ。

【図9】キャリア回収ローラの駆動部を説明する概略図。

【図10】アルミニウムの基体と本発明による感光体ドラム基体との渦電流損失の比較結果を示すグラフ。

【図11】アルミニウムの基体と本発明による感光体ドラム基体との現像装置の駆動に必要な仕事率の合計を比較した結果を示すグラフ。

【図12】アルミニウムとステンレス鋼とのヤング率を比較したグラフ。

【図13】現像ギャップの変動量と画像濃度変動との関係を表わしたグラフ。

【図14】樹脂製基体を構成する樹脂パイプの製造方法の説明図。

【発明を実施するための形態】

【0012】

[実施形態1]

図2は、本実施形態に係るフルカラー複写機(以下、複写機という)500の概略について説明する図である。なお、本実施形態において物質の量として使用する「部」はすべて重量部を表す。

【0013】

複写機500は、プリンタ部100、これを搭載する給紙装置200、プリンタ部100の上に固定されるスキャナ300などを備えている。また、スキャナ300の上には原稿自動搬送装置400が固定されている。

【0014】

プリンタ部100は、イエロー(Y)、マゼンタ(M)、シアン(C)、黒(K)の各色の画像を形成するための4組のプロセスカートリッジ18Y,M,C,Kからなる画像形成ユニット20を備えている。

【0015】

各符号の数字の後に付されたY,M,C,Kは、イエロー、マゼンタ、シアン、黒用の部材であることを示している(以下同様)。プロセスカートリッジ18Y,M,C,Kの他には、光書込ユニット21、中間転写ユニット17、二次転写装置22、レジストローラ対49、ベルト定着方式の定着装置25などが配設されている。

【0016】

光書込ユニット21は、図示しない光源、ポリゴンミラー、f−θレンズ、反射ミラーなどを有し、画像データに基づいて後述の感光体ドラム1の表面にレーザ光を照射する。

【0017】

プロセスカートリッジ18Y,M,C,Kは、ドラム状の感光体ドラム1、帯電器、現像装置4、ドラムクリーニング装置、除電器などを有している。

【0018】

以下、イエロー用のプロセスカートリッジ18Yについて説明する。

帯電手段たる帯電器によって、感光体ドラム1Yの表面は一様帯電される。帯電処理が施された感光体ドラム1Yの表面には、光書込ユニット21によって変調及び偏向されたレーザ光が照射される。これにより、照射部(露光部)の感光体ドラム1Yの表面の電位が減衰する。この表面の電位の減衰により、感光体ドラム1Y表面にY用の静電潜像が形成される。形成されたY用の静電潜像は現像手段たる現像装置4Yによって現像されてYトナー像となる。

【0019】

Y用の感光体ドラム1Y上に形成されたYトナー像は、後述の中間転写ベルト110に一次転写される。一次転写後の感光体ドラム1Yの表面は、ドラムクリーニング装置によって転写残トナーがクリーニングされる。

【0020】

Y用のプロセスカートリッジ18Yにおいて、ドラムクリーニング装置によってクリーニングされた感光体ドラム1Yは、除電器によって除電される。そして、帯電器によって一様帯電せしめられて、初期状態に戻る。以上のような一連のプロセスは、他のプロセスカートリッジ18M,C,Kについても同様である。

【0021】

次に、中間転写ユニット17について説明する。

中間転写ユニット17は、中間転写ベルト110やベルトクリーニング装置70などを有している。また、張架ローラ14、駆動ローラ15、二次転写バックアップローラ16、4つの一次転写バイアスローラ62Y,M,C,Kなども有している。

【0022】

中間転写ベルト110は、張架ローラ14を含む複数のローラによってテンション張架されている。そして、図示しないベルト駆動モータによって駆動される駆動ローラ15の回転によって図中時計回りに無端移動せしめられる。

【0023】

4つの一次転写バイアスローラ62Y,M,C,Kは、それぞれ中間転写ベルト110の内周面側に接触するように配設され、図示しない電源から一次転写バイアスの印加を受ける。また、中間転写ベルト110をその内周面側から感光体ドラム1Y,M,C,Kに向けて押圧してそれぞれ一次転写ニップを形成する。各一次転写ニップには、一次転写バイアスの影響により、感光体ドラム1と一次転写バイアスローラ62との間に一次転写電界が形成される。

【0024】

Y用の感光体ドラム1Y上に形成された上述のYトナー像は、この一次転写電界やニップ圧の影響によって中間転写ベルト110上に一次転写される。このYトナー像の上には、M,C,K用の感光体ドラム1M,C,K上に形成されたM,C,Kトナー像が順次重ね合わせて一次転写される。この重ね合わせの一次転写により、中間転写ベルト110上には多重トナー像たる4色重ね合わせトナー像(以下、4色トナー像という)が形成される。

【0025】

中間転写ベルト110上に重ね合わせ転写された4色トナー像は、後述の二次転写ニップで図示しない記録体たる転写紙に二次転写される。二次転写ニップ通過後の中間転写ベルト110の表面に残留する転写残トナーは、図中左側の駆動ローラ15との間にベルトを挟み込むベルトクリーニング装置70によってクリーニングされる。

【0026】

次に、二次転写装置22について説明する。

中間転写ユニット17の図中下方には、2本の張架ローラ23によって紙搬送ベルト24を張架している二次転写装置22が配設されている。紙搬送ベルト24は、少なくとも何れか一方の張架ローラ23の回転駆動に伴って、図中反時計回りに無端移動せしめられる。2本の張架ローラ23のうち、図中右側に配設された一方のローラは、中間転写ユニット17の二次転写バックアップローラ16との間に、中間転写ベルト110及び紙搬送ベルト24を挟み込んでいる。この挟み込みにより、中間転写ユニット17の中間転写ベルト110と、二次転写装置22の紙搬送ベルト24とが接触する二次転写ニップが形成されている。そして、この一方の張架ローラ23には、トナーと逆極性の二次転写バイアスが図示しない電源によって印加される。

【0027】