画像形成装置

【課題】気流発生器を用いることで、被搬送材の画像位置が決定される前に搬送経路内における厚さ、コシの強さで表される剛性等が異なる被搬送材(記録紙、用紙)を予め設定された方向に移動させる搬送ガイド装置を備える画像形成装置を提供する。

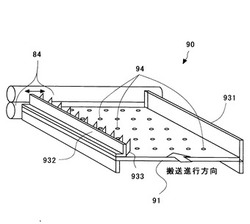

【解決手段】複数の気流発生器95と、搬送経路87中のレジストローラ84の上流側に配置した搬送ガイド板91と、搬送ガイド板91上の被搬送材9の搬送直交方向の搬送幅を規制する、基準ガイド板931と規制ガイド板932からなる幅ガイド部材93とを具備し、前記搬送ガイド板91の表面の気流吹出し孔94から噴出させることで搬送ガイド板91に搬送された被搬送材9を浮上させつつ、予め設定された位置/方向へ移動させる搬送ガイド装置90を備える画像形成装置1において、被搬送材9を規制する基準ガイド板931又は規制ガイド板932の表面に複数の弾性体933を設ける。

【解決手段】複数の気流発生器95と、搬送経路87中のレジストローラ84の上流側に配置した搬送ガイド板91と、搬送ガイド板91上の被搬送材9の搬送直交方向の搬送幅を規制する、基準ガイド板931と規制ガイド板932からなる幅ガイド部材93とを具備し、前記搬送ガイド板91の表面の気流吹出し孔94から噴出させることで搬送ガイド板91に搬送された被搬送材9を浮上させつつ、予め設定された位置/方向へ移動させる搬送ガイド装置90を備える画像形成装置1において、被搬送材9を規制する基準ガイド板931又は規制ガイド板932の表面に複数の弾性体933を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機、プリンター、FAXなどの画像形成装置に係り、詳しくは、シート状被搬送材(記録紙)の搬送経路内における位置、進行する方向、姿勢を変えることが可能な搬送ガイド装置を備える画像形成装置に関するものである。

【背景技術】

【0002】

近年、画像形成装置は、多機能と同時にコンパクト化が要求される為、記録紙の搬送経路形状が複雑になり、また、被搬送材である記録紙の材質も多様化するにつれ、搬送経路の屈曲部において記録紙の先端が擦れ、先端折れや記録紙位置ずれ等が生じることがある。そして、この記録紙位置ずれ等が生じたまま転写装置に搬送され、像担持体上のトナー像が転写されることで、結果的に位置ずれが生じた定着画像が形成されることになり、品質の低い劣化画像が発生している。

したがって、高品質の画像を得るには、先端折れや記録紙位置ずれ等が生じることなく記録紙を給紙ユニットから転写装置まで搬送することが必要になる。

例えば、特許文献1では、ステッピングモータにより駆動されるレジストローラに、搬送されてきた記録紙の先端を突き当ていったん停止させてスキュー補正を行い、その記録紙を像担持体上に形成されたトナー像にタイミングを合わせて搬送する紙搬送制御方法において、前記レジストローラに突き当てて撓ませからいったん停止させて記録紙のスキュー補正を行った後、通常の紙搬送線速以下の速度にして前記ステッピングモータを所定のパルス数だけ駆動し、前記記録紙の先端を前記レジストローラにくわえ込ませる紙搬送制御方法が開示されている。パルス数を検知して制御することで構造を複雑になる等の不具合がある。

【0003】

また、記録紙の先端が擦れ、先端折れや記録紙位置ずれ等が生じることが少ない搬送手段として、エア吸引やエア搬送などで被搬送材の分離/搬送を行うものがある。

例えば、特許文献2、3では、シート材の下面にエアを吐出してシート材を浮上させる吐出浮上装置と、浮上されたシート材の上面に転接されシート材を側方へ移動させる位置決めロールと、位置決めロールの側方に配設され側方へ移動されたシート材の側端が当接される位置決め基準ストッパーとを具備して成るシート材の位置決め装置が開示されている。

【0004】

また、特許文献4では、原稿を載置する給紙台と、該給紙台上の最下原稿に接触し搬送移動する給送ベルトと、原稿の先端に空気を吹き付け、原稿を浮かす空気噴射装置と、原稿を前記給給送ベルトに吸引するバキューム装置とを有する自動原稿送り装置において、原稿の厚さを検知する原稿検出器を設け、該原稿検出器の検知信号に応じて前記空気噴射装置のブロアーモータの回転数を所定の段階に切換制御することと、前記空気噴射装置の吹付け及びバキューム装置の吸引により1枚の原稿を給送ベルトにより分離搬送し、その原稿が少なくとも積載原稿を抜け出した後一旦空気噴射装置の吹付け及びバキューム装置の吸引を停止して後所定タイミングで再度作動することを各原稿毎に行う自動原稿送り装置が開示されている。

【0005】

また、特許文献5では、エア浮上モジュールにより基板を浮上させた状態で一方向に搬送するエア浮上搬送機構と、このエア浮上搬送機構により搬送される基板の上方からインクを吐出してインクジェット方式で画像を記録する画像記録部とを備え、画像記録部と対向する領域においては、複数個のエア浮上モジュールは、基板の搬送方向に対してインクジェットヘッドと同方向に交差する方向で、かつ、各インクジェットヘッドと対向しない位置に配設されているインクジェット画像記録装置が開示されている。

しかし、これらのエア吸引やエア搬送などでは、給紙ユニットから搬送経路における箇所のものであり、レジスタユニット(直前)で行うものではない。

また、給紙ユニット、搬送経路で用いられているエア吸引やエア搬送などでは、エアを得るためには大型の気流発生器や吸引機を必要としているという不具合がある。

【0006】

また、特許文献6では、給送経路上を搬送されるシートの端縁を検知するシート検知手段、先行するシートの後端部を上記シート検知手段からシート搬送面と交差する方向に該シート検知手段の検知可能領域外に離間する後端部離間手段を備え、該離間手段により先行するシートの後端部を離間している間に後行するシートの先端を上記シート検知手段により位置決めし、その後、先行するシートの後端部のシート検知手段からの離間を解除し、先行するシートの後端と、後行するシートの先端との間隔を一定に保持して搬送するよう制御するシート給送装置が開示されている。

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、いずれの引用文献における技術でも、記録紙等の被搬送材の厚さ、剛性等を考慮しているものではない。

そこで、本発明は上記問題点に鑑みてなされたものであり、その課題は、気流発生器を用いることで、被搬送材の画像位置が決定される前に搬送経路内における厚さ、コシの強さで表される剛性等が異なる被搬送材(記録紙、用紙)を予め設定された方向に移動させる搬送ガイド装置を備える画像形成装置を提供することである。

【課題を解決するための手段】

【0008】

上記課題を解決する手段である本発明の特徴を以下に挙げる。

本発明の画像形成装置は、複数の気流発生器と、搬送経路中のレジストローラ対上流側に配置した搬送ガイド板と、前記搬送ガイド板上の被搬送材の搬送直交方向の搬送幅を規制するための固定されている基準ガイド板と搬送直交方向に移動する規制ガイド板からなる幅ガイド部材とを具備し、前記気流発生器と、ガイド板表面に対し鉛直方向の気流吹出し孔を複数設けた前記搬送ガイド板とを配管接続し、前記気流発生器の発生する気流を前記気流吹出し孔に導き、前記搬送ガイド板表面の気流吹出し孔から噴出させることで搬送ガイド板に搬送された被搬送材を浮上させつつ、予め設定された位置/方向へ移動させる搬送ガイド装置を備える画像形成装置において、被搬送材を規制する基準ガイド板又は規制ガイド板の表面に複数の弾性体を設けることを特徴とする。

また、本発明の画像形成装置では、さらに、前記弾性体は、フィルム状であって、前記弾性体は、前記搬送ガイド表面に対して鉛直となる方向で、かつ、前記弾性体の基準ガイド板又は規制ガイド板の表面にある部分を基端として先端に向かう方向が被搬送材の搬送進行方向となす角が鋭角であって、複数の前記弾性体の搬送経路側の端を結んだ線が基準ガイド板又は規制ガイド板の表面と平行となるように基準ガイド板又は規制ガイド板に弾性体を配置していることを特徴とする。

また、本発明の画像形成装置では、さらに、前記弾性体は、フィルム状であって、前記弾性体は、前記搬送ガイド表面に対して鉛直となる方向で、かつ、前記弾性体の基準ガイド板又は規制ガイド板の表面にある部分を基端として先端に向かう方向が被搬送材の搬送進行方向となす角が鋭角であって、複数の前記弾性体の搬送経路側の端を結んだ線が搬送下流側に行くに従い、基準ガイド板又は規制ガイド板との距離が短くなるよう基準ガイド板又は規制ガイド板の搬送進行方向に弾性体を配置していることを特徴とする。

【0009】

また、本発明の画像形成装置では、さらに、前記弾性体は、基準ガイド板又は規制ガイド板の表面から突出する長さが異なる2種類以上が交替で配置されていることを特徴とする。

また、本発明の画像形成装置では、さらに、前記弾性体は、基準ガイド板又は規制ガイド板の表面から突出する長さが長いものほど、厚みが薄くしていることを特徴とする。

また、本発明の画像形成装置では、さらに、前記弾性体は、2種類であって、基準ガイド板又は規制ガイド板の表面から突出する長さの短い弾性体と基準ガイド板又は規制ガイド板の表面から突出する長さの長い弾性体とで弾性体の厚みを違え、長い弾性体の厚みを薄くしていることを特徴とする。

また、本発明の画像形成装置では、さらに、前記弾性体は、基準ガイド板又は規制ガイド板の表面から突出する長さが長いものほど、剛性が低くしていることを特徴とする。

また、本発明の画像形成装置では、さらに、前記弾性体は、2種類であって、基準ガイド板又は規制ガイド板の表面から突出する長さの短い弾性体と基準ガイド板又は規制ガイド板の表面から突出する長さの長い弾性体とで弾性体の剛性を違え、基準ガイド板又は規制ガイド板の表面から突出する長さの長い弾性体の剛性を低くしていることを特徴とする。

【0010】

また、本発明の画像形成装置では、さらに、前記弾性体は、基準ガイド板又は規制ガイド板の表面と弾性体表面とのなす角が異なる2種類以上が交替で配置されていることを特徴とする。

また、本発明の画像形成装置では、さらに、前記弾性体は、なす角が大きくなるほど基準ガイド板又は規制ガイド板の表面から突出する長さを短くし、かつ、なす角が大きくなるほど弾性体先端と基準ガイド板又は規制ガイド板との距離が短くなるように交替に配置していることを特徴とする。

また、本発明の画像形成装置では、さらに、前記弾性体は、2種類であって、なす角が大きくなるほど基準ガイド板又は規制ガイド板の表面から突出する長さを短くし、かつ、なす角が大きくなるほど弾性体先端と基準ガイド板又は規制ガイド板との距離が短くなるように交替に配置していることを特徴とする。

また、本発明の画像形成装置では、さらに、前記弾性体が、PETフィルムであることを特徴とする。

【発明の効果】

【0011】

上記課題を解決する手段である本発明によって、以下のような特有の効果を奏する。

本発明の画像形成装置では、搬送ガイドの気流吹出し孔からの気流により搬送ガイド部底面から浮上している被搬送材の、搬送直交方向の幅を規制する規制ガイド板表面に弾性体を設けることで、被搬送材に対する接触負荷を抑制し、上流からの搬送力を維持すると同時に被搬送材に適度な押し当て力を付与して、被搬送材の搬送直交方向位置を固定ガイド板が基準となるよう規制し、画像レジストずれを低減できる。

【図面の簡単な説明】

【0012】

【図1】本発明の画像形成装置の一実施形態の構成を示す概略図である。

【図2】本発明の画像形成装置に用いられる搬送ガイド装置の構成例を簡易に示す概略図である。

【図3−1】本発明の画像形成装置に用いられる搬送ガイド装置における被搬送材の位置と気流噴出し孔との関係を示す平面図である。

【図3−2】本発明の画像形成装置に用いられる搬送ガイド装置における被搬送材の位置と気流噴出し孔との関係を示す平面図である。

【図4】本発明の画像形成装置に用いられる搬送ガイド装置の他の構成例を簡易に示す概略図である。

【図5】本発明の画像形成装置に用いられる搬送ガイド装置の他の構成例を簡易に示す概略図である。

【図6】本発明の画像形成装置に用いられる搬送ガイド装置の他の構成例を簡易に示す概略図である。

【図7】本発明の画像形成装置に用いられる搬送ガイド装置の他の構成を示す概略図である。

【図8】本発明の画像形成装置に用いられる搬送ガイド装置における弾性体の取付方を示す概略図である。

【図9】本発明の画像形成装置に用いられる搬送ガイド装置の他の構成を示す概略図である。

【図10】本発明の画像形成装置に用いられる搬送ガイド装置における弾性体の他の構成を示す概略図である。

【図11】本発明の画像形成装置に用いられる搬送ガイド装置における弾性体の他の構成を示す概略図である。

【図12】本発明の画像形成装置に用いられる搬送ガイド装置における弾性体の他の構成を示す概略図である。

【発明を実施するための形態】

【0013】

以下に、本発明を実施するための最良の形態を図面に基づいて説明する。なお、いわゆる当業者は特許請求の範囲内における本発明を変更・修正をして他の実施形態をなすことは容易であり、これらの変更・修正はこの特許請求の範囲に含まれるものであり、以下の説明はこの発明における最良の形態の例であって、この特許請求の範囲を限定するものではない。

図1は、本発明の画像形成装置の一実施形態の構成を示す概略図である。図1には中間転写ベルトを有した代表的なタンデム型画像形成装置を一例に挙げており、本発明は以下の構成のみに捉われるものではない。

本発明の画像形成装置1は、上の方から、置かれた原稿を自動的に搬送する自動原稿搬送装置(ADF)5と、原稿を読み取るスキャナ(読取装置)4、トナー画像を形成する画像形成部3、そして、その下に記録紙等の被搬送材9を備え、供給する給紙部2が配置されている。

画像形成装置1は、その中央部に画像形成部3が配置されている。画像形成部3では、その内部の略中央に、プロセスカートリッジとしての作像ユニット10をイエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の各色トナーに対応した4つを水平な横方向に並列に並べたタンデム型に配列している。

4つの作像ユニット10Y、10C、10M、10Kの上方には、帯電した各感光体11の表面に各色の画像データに基づいて露光をし、潜像を形成する露光装置12が備えられている。また、4つの作像ユニット10Y、10C、10M、10Kの下方には、ポリイミドやポリアミド等の耐熱性材料からなり、中抵抗に調整された基体からなる無端状ベルトをローラ651、652、653に掛け回して支持し、回転駆動する中間転写ベルト61を備える転写装置60を配置している。

いずれの作像ユニット10でも同様の構成であるので、この図においては、色の区別に関係ない場合はY、C、M、Kの表示を省略する。各作像ユニット10Y、10C、10M、10Kは、感光体11Y、11C、11M、11Kを有し、各感光体11の周りには、感光体11表面に電荷を与える帯電装置20、感光体11表面に形成された潜像を各色トナーで現像してトナー像とする現像装置30、感光体11表面に、図示しない潤滑剤を塗布する潤滑剤塗布装置、トナー像転写後の感光体11表面のクリーニングをするクリーニングブレードを備えるクリーニング装置40がそれぞれ配置されている。これで、一つの作像ユニット10を形成している。

【0014】

感光体11は、アモロファスシリコーン、セレン等の金属、または、有機感光体であり、ここでは、有機感光体で説明する。有機感光体11としては、導電性支持体上に、フィラー分散した樹脂層、電荷発生層及び電荷輸送層を有する感光層、その表面にフィラーを分散させた保護層を有する。

感光層は電荷発生物質と電荷輸送物質を含む単層構成の感光層でも構わないが、電荷発生層と電荷輸送層で構成される積層型が感度、耐久性において優れている。

電荷発生層は、電荷発生能を有する顔料を必要に応じてバインダー樹脂とともに適当な溶剤中にボールミル、アトライター、サンドミル、超音波などを用いて分散し、これを導電性支持体上に塗布し、乾燥することにより形成される。結着樹脂としてはポリアミド、ポリウレタン、エポキシ樹脂、ポリケトン、ポリカーボネート、シリコーン樹脂、アクリル樹脂、ポリビニルブチラール、ポリビニルホルマール、ポリビニルケトン、ポリスチレン、ポリスルホン、ポリ−N−ビニルカルバゾール、ポリアクリルアミド、ポリビニルベンザール、ポリエステル、フェノキシ樹脂、塩化ビニル−酢酸ビニル共重合体、ポリ酢酸ビニル、ポリフェニレンオキシド、ポリアミド、ポリビニルピリジン、セルロース系樹脂、カゼイン、ポリビニルアルコール、ポリビニルピロリドン等があげられる。結着樹脂の量は、電荷発生物質100質量部に対し0〜500質量部、好ましくは10〜300質量部が適当である。

また、電荷輸送層は、電荷輸送物質及び結着樹脂を適当な溶剤に溶解ないし分散し、これを電荷発生層上に塗布、乾燥することにより形成できる。電荷輸送物質には、正孔輸送物質と電子輸送物質とがある。結着樹脂としてはポリスチレン、スチレン−アクリルニトリル共重合体、スチレン−ブタジエン共重合体、スチレン−無水マレイン酸共重合体、ポリエステル、ポリ塩化ビニル、塩化ビニル−酢酸ビニル共重合体、ポリ酢酸ビニル、ポリ塩化ビニリデン、ポリアレート、フェノキシ樹脂、ポリカーボネート、酢酸セルロース樹脂、エチルセルロース樹脂、ポリビニルブチラール、ポリビニルホルマール、ポリビニルトルエン、ポリ−N−ビニルカルバゾール、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、メラミン樹脂、ウレタン樹脂、フェノール樹脂、アルキッド樹脂等の熱可塑性または熱硬化性樹脂が挙げられる。

また、保護層が感光層の上に設けられることもある。保護層を設け、耐久性を向上させることによって、本発明の高感度で異常欠陥のない感光体11を有用に用いることができる。

保護層に使用される材料としてはABS樹脂、ACS樹脂、オレフィン−ビニルモノマー共重合体、塩素化ポリエーテル、アリル樹脂、フェノール樹脂、ポリアセタール、ポリアミド、ポリアミドイミド、ポリアクリレート、ポリアリルスルホン、ポリブチレン、ポリブチレンテレフタレート、ポリカーボネート、ポリアリレート、ポリエーテルスルホン、ポリエチレン、ポリエチレンテレフタレート、ポリイミド、アクリル樹脂、ポリメチルベンテン、ポリプロピレン、ポリ塩化ビニリデン、エポキシ樹脂等の樹脂が挙げられる。中でも、ポリカーボネートもしくはポリアリレートが最も良好に使用できる。保護層にはその他、耐摩耗性を向上する目的でポリテトラフルオロエチレンのような弗素樹脂、シリコーン樹脂、及びこれらの樹脂に酸化チタン、酸化錫、チタン酸カリウム、シリカ等の無機フィラー、また有機フィラーを分散したもの等を添加することができる。保護層中のフィラー濃度は使用するフィラー種により、また感光体11を使用する電子写真プロセス条件によっても異なるが、保護層9の最表層側において全固形分に対するフィラーの比で5質量%以上、好ましくは10質量%以上、50質量%以下、好ましくは30質量%以下程度が良好である。

【0015】

帯電装置20は、帯電部材として導電性芯金の外側に中抵抗の弾性層を被覆して構成される帯電ローラ21を備える。帯電ローラは、図示しない電源に接続されており、所定の直流電圧(DC)及び/又は交流電圧(AC)が印加される。このイオンを放電する帯電ローラ21は、材質としては弾性樹脂ローラを用いている。また、帯電ローラ21は電気抵抗の調整のために、カーボンブラック等の無機導電材、イオン導電材を含有することがある。

また、帯電ローラ21は、感光体11に対して微小な間隙をもって配設される。この微小な間隙は、例えば、帯電ローラ21の両端部の非画像形成領域に一定の厚みを有するスペーサ部材を巻き付けるなどして、スペーサ部材の表面を感光体11表面に当接させることで、設定することができる。また、帯電ローラ21は、感光体に近接させずに、接触させても良い。ローラ形状であり、感光体11に近接している部分で、放電して、感光体11を帯電させることができる。また、近接させて非接触にすることで、帯電ローラ21の転写残トナーによる汚れの発生を抑えることができる。また、帯電ローラ21には、帯電ローラ21表面に接触してクリーニングする図示しない帯電クリーナローラが設けられている。

現像装置40は、感光体11と対向する位置に、図示しないが内部に磁界発生手段を備える現像スリーブが配置されている。現像スリーブの下方には、図示しないトナーボトルから投入されるトナーを現像剤と混合し、攪拌しながら現像スリーブへ汲み上げる機構を併せて有する攪拌・搬送スクリューが備えられている。現像スリーブによって搬送されるトナーと磁性キャリアからなる二成分現像剤は、規制部材によって所定の現像剤層の厚みに規制され、現像スリーブに担持される。現像スリーブは、感光体11との対向位置において同方向に移動しながら、現像剤を担持搬送し、トナーを感光体11に供給する。また、未使用のトナーが収納された各色のトナーカートリッジが、着脱可能に感光体11上部の空間に収納される。図示しないモーノポンプやエアポンプなどのトナー搬送手段により、各現像装置40に必要に応じトナーを供給するようになっている。消耗の多いブラックトナー用のトナーカートリッジを、特に大容量としておくことも可能である。

【0016】

クリーニング装置40は、クリーニングブレード及びそのブレードを保持するホルダー等で構成され、感光体11に対してそのブレード部材を圧接させることにより、感光体11から残留トナーを除去する。また、クリーニングブレードが感光体11と当接・離間する機構を備え、画像形成装置1の制御部にて、任意に当接・離間させることができる。クリーニングブレードをカウンタ方式で、感光体11に当接し、これによって、感光体11上に残留するトナー、汚れとして付着している被搬送材のタルク、カオリン、炭酸カルシウム等の添剤を感光体11から除去してクリーニングする。除去したトナー等は、図示しない廃トナー回収コイルで、図示しない廃トナー容器に搬送し、貯留する。

クリーニング装置40によりクリーニングされて感光体11から取り除かれたトナーは、トナー搬送部材によって、サービスマンなどにより回収されるか、あるいはリサイクルトナーとして現像装置などに運ばれ現像に使用される。

【0017】

転写装置60は、トナー像が積層される中間転写ベルト61、感光体11上のトナー像を中間転写ベルト61に転写・積層させる一次転写ローラ62、積層されたトナー像を被搬送材9に転写する二次転写ローラ63等を備えている。さらに、転写装置60は、二次転写ローラ63に対向する部分で、中間転写ベルト61の内側には、対向部材となる支持ローラ653が対向するように設けている。

中間転写ベルト61を挟んで、各感光体11と対向する位置には、感光体11上に形成されたトナー像を中間転写ベルト61上に一次転写する一次転写ローラ62がそれぞれ配置されている。一次転写ローラ62は、図示しない電源に接続されており、所定の直流電圧(DC)及び/又は交流電圧(AC)が印加される。印加する電圧の極性としては、トナーの電荷の極性とは逆の極性で、感光体11から中間転写ベルト61側に引き寄せ移行させることで、一次転写する。また、この一次転写ローラ62は電気抵抗の調整のために、カーボンブラック等の無機導電材、イオン導電材を含有させ、半導電性にすることが好ましい。一次転写ローラ62の抵抗値が異なっていても転写効率はほとんど変わらないが、画像面積比が異なると転写効率は大きく異なってくるため、安定して転写効率を維持できない。これは、転写ニップ部においてトナーが介在しない部分に電流が優先的に流れてしまう結果、画像面積比が小さい場合には転写電圧値が低くなって転写に必要な電界が十分得られなくなるためである。特に、一次転写ローラ62の抵抗値が低い場合には転写部に介在するトナーの抵抗値の影響が大きくなるため、一次転写ローラ62の抵抗値が低い場合ほど顕著になる。このように定電流制御を採用する場合には一次転写ローラ62として抵抗値の高いものを使用することが望まれるが、その抵抗値が5×108Ωを越えると電流のリークによってトナー像を乱すおそれが強まる。したがって、一次転写ローラの抵抗値は、1×105Ω以上5×108Ω以下の範囲内のものを用いるのが好ましい。トナーが介在しない部分に電流が優先的に流れてしまう現象は、上述のトナー抵抗によるだけでなく、一次転写ローラ62の中心に設けられている芯金に印加される一次転写電圧と感光体11との電位差が、トナーが現像されていない個所の方がトナーが現像された個所よりも大きいために、より大きな電位差の方に転写電流が流れ易いことにもよる。これは、トナー像が感光体11の帯電極性と同じで、感光体11の像露光を受けて感光体電位が除電された個所にトナーが現像されることで感光体11上にトナー像を形成する画像形成装置1の場合に発生する。トナー像の形成されていない個所の感光体電位が高く、トナー像の形成された個所の感光体電位は低いが、転写電位は感光体電位とは逆極性なので、一次転写電圧と感光体電位との差が、トナーが現像されていない個所の方がトナーが現像された個所よりも大きくなる。この場合一次転写ローラ62の抵抗値は、望ましくは、5×107Ω以上5×108Ω以下の範囲内のものが好ましい。

【0018】

また、中間転写ベルト61に積層されたトナー像は、二次転写ローラ63で被搬送材に二次転写される。二次転写ローラ63には、一次転写ローラ62と同様に、図示しない電源に接続されており、所定の直流電圧(DC)及び/又は交流電圧(AC)が印加される。印加する電圧の極性としては、トナーの電荷の極性とは逆の極性で、中間転写ベルト61から、搬送されてきた被搬送材側に引き寄せ移行させることで、二次転写する。

二次転写ローラ63は、金属よりなる円筒状の芯金と、この芯金の外周面に形成された弾性層と、この弾性層の外周面に形成された樹脂材料からなる表面層とから構成されている。

芯金を構成する金属としては、特に限定されるものではないが、例えば、ステンレス、アルミニウムなどの金属材料が用いられる。芯金の上に形成される弾性層には一般的にゴム材料が使用されゴム層65bとなっている。これは、二次転写ローラ63を変形させて二次転写ニップ部を確保のために二次転写ローラ63には弾性機能が要求されることに起因するものであり、JIS−A硬度で70[°]以下が望ましい。

また、二次転写ローラ63のクリーニング手段としてクリーニングブレード22を使用しているため、弾性層が柔らかすぎると、クリーニングブレード22の当接状態が不安定となり適正なクリーニング角度が得られなくなる。よって、弾性層の硬度としてはJIS−A40[°]以上が望ましい。

また、二次転写ローラ63が絶縁体ではトナー画像を記録体に転写するという機能が果たしえないため、導電機能を付与された発泡樹脂剤で、厚さは2mm〜10mmであることが好ましい。導電機能を付与する材料としては、カーボンブラックが分散されたEPDMやSiゴム、またイオン導電機能を有するNBR、ウレタンゴム等を使用してもよい。

弾性層に用いられる発泡樹脂剤の多くがトナーに対し化学的親和性が高く、摩擦係数が大きいため、クリーニングブレード22が接触している表面層に必要な機能としては、低摩擦係数、トナー離型性が必要となることから、二次転写ローラ63の表面層は、フッ素樹脂系樹脂に抵抗制御材を加えて抵抗調整し用いられる。

さらに、二次転写ローラ63は、中間転写ベルト61と接触して回転していることから、中間転写ベルト61と二次転写ローラ63との間に微小な線速差が発生すると中間転写ベルト61の駆動に影響を与えてしまう。よって、中間転写ベルト61とのすべり性が二次転写ローラ63の表面層には要求されるため、表面層の最表面の摩擦係数0.4以下になるように設定することが望ましい。

また、中間転写ベルト61には、二次転写後の中間転写ベルト61の表面をクリーニングする中間転写ベルトクリーニング装置64が設けられている。

また、支持ローラ653が中間転写ベルト61と当接・離間する機構を備え、画像形成装置1本体の制御部にて、任意に当接・離間させることができる。

【0019】

さらに、この画像形成装置1には、中間転写ベルト61に潤滑剤を塗布する潤滑剤塗布装置67が設けられている。潤滑剤塗布装置67は、固定されたケースに収容された固形潤滑剤と、固形潤滑剤に接触して潤滑剤を削り取り、中間転写ベルト61に塗布するブラシローラとブラシローラで塗布された潤滑剤を均す潤滑剤塗布ブレードを備える。固形潤滑剤は、直方体状に形成されており、加圧バネによってブラシローラ側に付勢されている。固形潤滑剤はブラシローラによって削り取られ消耗し、経時的にその厚みが減少するが、加圧バネで加圧されているために常時ブラシローラに当接している。ブラシローラは、回転しながら削り取った潤滑剤を中間転写ベルト61表面に塗布する。

なお、同様の機能を有する潤滑剤塗布装置を感光体11に対して配設してもよい。

本実施形態においては、上記ブラシローラによる潤滑剤塗布位置に対して移動方向の下流側の中間転写ベルト61表面に潤滑剤均し手段としての不図示の潤滑剤塗布ブレードを当接させている。潤滑剤塗布ブレードは弾性体であるゴムから構成されているものであり、クリーニング手段としての機能も持たせ、中間転写ベルト61の移動方向に対してカウンタ方向に当接してある。上記固形潤滑剤としては、乾燥した固体疎水性潤滑剤を用いることが可能であり、ステアリン酸亜鉛の他にも、ステアリン酸、オレイン酸、パルチミン酸等の脂肪酸基を有する金属化合物なども使用できる。さらに、キャンデリラワックス、カルナウバワックス、ライスワックス、木ろう、オオバ油、みつろう、ラノリンなどのワックス等も使用できる。

【0020】

中間転写ベルト61はPVDF(フッ化ビニルデン)、ETFE(エチレン−四フッ化エチレン共重合体)、PI(ポリイミド)、PC(ポリカーボネート)等を単層または複数層に構成し、カーボンブラック等の導電性材料を分散させ、その体積抵抗率を108〜1012Ωcm、かつ表面抵抗率を109〜1013Ωcmの範囲となるよう調整されている。なお、必要に応じ該中間転写ベルト61の表面に離型層をコートしても良い。コートに用いる材料としては、ETFE(エチレン−四フッ化エチレン共重合体)、

PTFE(ポリ四フッ化エチレン)、PVDF(フッ化ビニルデン)、PEA(パ−フルオロアルコキシフッ素樹脂)、FEP(四フッ化エチレン−六フッ化プロピレン共重合体)、PVF(フッ化ビニル)等のフッ素樹脂が使用できるが、これに限定されるものではない。

中間転写ベルト61の製造方法は注型法、遠心成形法等があり、必要に応じてその表面を研磨しても良い。

中間転写ベルト61の体積抵抗率が上述した範囲を超えると、転写に必要なバイアスが高くなるため、電源コストの増大を招くため好ましくない。また、転写工程、転写紙剥離工程などで中間転写ベルト61の帯電電位が高くなり、かつ自己放電が困難になるため除電手段を設ける必要が生じる。また、体積抵抗率および表面抵抗率が前記範囲を下回ると、帯電電位の減衰が早くなるため自己放電による除電には有利となるが、転写時の電流が面方向に流れるためトナー散りが発生してしまう。したがって、本発明における中間転写ベルト61の体積抵抗率および表面抵抗率は前記範囲内でなければならない。

なお、体積抵抗率および表面抵抗率の測定は高抵抗抵抗率計(三菱化学社製:ハイレスタIP)にHRSプローブ(内側電極直径5.9mm,リング電極内径11mm)を接続し、中間転写ベルト61の表裏に100V(表面抵抗率は500V)の電圧を印加して10秒後の測定値を用いた。

【0021】

図1では、転写装置60の左方には、被搬送材9上のトナー像を被搬送材9に半永久的に定着させる定着装置70が備えられている。定着装置70は、詳細には図示しないが、主に、内部にハロゲンヒータを有する定着ローラ71と、これに対向し、圧接して配置される加圧ローラ72とから構成されている。定着装置70は、フルカラーとモノクロ画像、あるいは片面か両面かにより定着条件を制御したり、被搬送材9の種類に応じて最適な定着条件となるよう、不図示の制御手段により制御される。

また、この画像形成装置1は、被搬送材9の給紙装置80から転写装置60、定着装置70、排紙トレイ86されるまでに様々な搬送経路87を形成している。特に、小型の画像形成装置1又は高速の高性能の画像形成装置1では、給紙装置80からの搬送経路87に大きな屈曲部があったりと複雑になってきている。給紙装置80からの搬送経路では、画像形成装置1の側面を構成する場合が多いため、必然的に屈曲することが多くなる。特に、給紙カセット80aからの受け渡しを行う画像形成装置1では、給紙装置80とのサイズの関係から側面部を構成することが多く、その搬送経路は給紙カセット80aから折り返して画像形成部3へ向かう。特に、コート紙などの特殊なシート材の需要が高い場合、搬送時における搬送抵抗を低く、被搬送材9の表面に傷等がつかないよう、曲率半径の大きなガイド板を必要としていた。

画像形成部3に、給紙カセット80a、そして排紙ユニット86が接続される。いずれかの給紙カセット80aからピックアップローラ82により給紙された被搬送材9は分離ローラ81によって1枚に分離された後、停止状態にあるレジストローラ84に突き当てられて待機する。その後、感光体11のトナー像に一致するタイミングで送り出される。

【0022】

また、両面コピーモードが選択されているときには、片面に画像を定着した被搬送材9を切換爪851により被搬送材反転装置89側に搬送し、この反転している搬送経路87の内に、所定の配置した複数の搬送ローラや図示しないガイド部材によって、あらかじめ所定に形成した反転している搬送経路87上を往復移動させて、被搬送材面9の上下向きを反転させてから、再度、切換爪852で切り替えて、画像形成のための搬送経路87に復帰させ、この搬送経路87上を搬送されて再び搬送ガイド装置90まで搬送される。ここで、再度、被搬送材9の位置、方向を揃えてレジストローラ84に送られる。したがって、被搬送材9の裏面に画像が形成される場合であっても、被搬送材9の表裏面の画像を揃えることができる。

さらに、転写装置60へ導かれ、今度は被搬送材9の裏面に画像を転写し定着した後に、排紙ローラ85によって排紙トレイ86上に最終的に排出される。

このときに、被搬送材9が1枚の時には、被搬送材9面の上下向きを反転させてから、被搬送材反転搬送装置89の再搬送用の搬送経路87を通過して、再度レジストローラ84で、作像ユニット10によって画像が形成されるのを待って、転写ローラ63で被搬送材9上に画像が形成される。今度は、被搬送材9の裏面に画像を転写し定着した後に、排紙ローラ48によって排紙トレイ86上に最終的に排出される。

被搬送材9が複数枚ある時には、被搬送材反転搬送装置89内の被搬送材反転収納装置88に設定枚数の片面にトナー像が形成された被搬送材9を一端収納されて、次ぎに、そこから、給紙ローラ82で給紙され、分離ローラ81で1枚づつに分離されて、再度レジストローラ84で、作像ユニット10によって画像が形成されるのを待って、被搬送材9上に画像が形成される。今度は被搬送材9の裏面に画像を転写し定着した後に、排紙ローラ85によって排紙トレイ86上に最終的に排出される。

また、本発明の画像形成装置1は、転写装置60の前で、搬送経路87上におけるレジストローラ84の上流側に搬送ガイド装置90が設けられている。上述したように、図1に示すように、画像形成部3に、給紙カセット80a、そして排紙ユニット86が接続される。いずれかの給紙カセット80aからピックアップローラ82により給紙された被搬送材9は分離ローラ81によって1枚に分離された後、停止状態にあるレジストローラ84に突き当てられて待機する。このレジストローラ84に到達する前に、搬送ガイド装置90が設けられている。搬送ガイド装置90で斜行補正を行う。その後、感光体11のトナー像に一致するタイミングで送り出される。

【0023】

図2は、本発明の画像形成装置に用いられる搬送ガイド装置の構成例を簡易に示す概略図である。

本発明の画像形成装置1に用いられる搬送ガイド装置90は、図1に示しているように、搬送経路87の転写装置60の上流として、レジストローラ対の84の上流に配置されている。

また、この本発明の画像形成装置1に用いられる搬送ガイド装置60は、レジストローラ84の上流に水平に配置したシート状の被搬送材(記録紙)9を搬送する搬送ガイド板91の表面に、複数の気流噴出し孔94(以下、単に「噴出し孔」と記載することがある。)を設ける。

気流噴出し孔94と搬送ガイド板91の下面側の気流発生器95と配管となるチューブを接続し、ここでは図示していないと気流発生器95の発生する気流を導いている。図2に示すように、搬送ガイド板91の表面には複数の気流噴出し孔94が形成されている。搬送ガイド装置90に搬送された被搬送材9は、搬送ガイド板91の下面側に設けた気流噴出し孔94からの気流によって、表面から僅かに浮上する。

浮上した被搬送材9は、幅ガイド部材93の一つである規制ガイド板932によって、固定した片側に配置されている幅ガイド部材93の一つである基準ガイド板931に寄せられる。片側の基準ガイド板931に寄せた後、気流噴出し孔94の気流を変化させて被搬送材9の先端をレジストローラ対84に突き当てる。

また、搬送ガイド装置90には、搬送経路97中の被搬送材9を検出する被搬送材検出器(センサ)99が、図示していないが、搬送ガイド板91の上方であって、

表面に平行な位置にある設定間隔で設けてある。

【0024】

この気流噴出し孔94の数(間隔)は、被搬送材9を浮上させられるように設定する。図2では、被搬送材(記録紙)9の搬送進行方向に5列、被搬送材(記録紙)9の搬送直交又は幅方向に5列の気流噴出し孔94を例示している。搬送ガイド装置90の片側に設けられる基準ガイド板931は固定されて、もう一方の側板に、搬送直交方向である幅方向に移動する規制ガイド板932が設けている。規制ガイド板932は、図示しない移動手段によって、被搬送材9のサイズにより幅方向に移動可能に構成されている。

搬送ガイド装置90の搬送進行方向下流側には、搬送ガイド板91の表面と高さの略一致したレジストローラ84が配置される。

また、基準ガイド板931と規制ガイド板932とのいずれか一方の表面には弾性体933が配置されている。

規制ガイド板932の表面に配置されている弾性体933によって、被搬送材9を基準ガイド板931側に軽く押付け、被搬送材9の姿勢および位置を規制する。被搬送材9との接触箇所を小さくする(点接触)ことで被搬送材9の搬送力低下を抑えつつ規制することができる。

なお、この弾性体933は、規制ガイド板632ではなく、基準ガイド板911に配置するものであっても良い。なお、以下では、規制ガイド板932の表面に配置されている弾性体933について説明する。

また、弾性体933としてPET(登録商標)フィルムを用い、被搬送材9の材質、搬送速度に応じて、PETフィルムの形状(長さ)、厚みそして被搬送材9との接触の仕方を変えることで適切な規制力を得ることができる。

なお、弾性体933に関して後で詳説する。

【0025】

図3−1及び図3−2は、本発明の画像形成装置に用いられる搬送ガイド装置における被搬送材の位置と気流噴出し孔との関係を示す平面図である。

ここでは、説明のため、被搬送材(記録紙)9の搬送進行方向の気流噴出し孔94を5列(群A〜E)、被搬送材(記録紙)9の搬送直交方向の気流噴出し孔94を4列(群1〜4)とする。

(a)のように矢印方向に搬送される被搬送材(斜線部)9の半分程度が搬送ガイド板91に載っている状態では、全ての気流噴出し孔94の噴出し気流を同じとする。

また、(b)のように被搬送材9の略全てが搬送ガイド板91にかかっている状態のときは、搬送上流側(被搬送材9の後端部)に該当する気流噴出し孔群D、Eの気流を増大する。このようにして、被搬送材9に前方へ押し出す力(搬送力)を付与することができ、搬送進行方向の気流を制御することで被搬送材9を搬送進行方向に搬送する。

気流を制御する被搬送材9の位置の目安は、制御した気流が被搬送材9の進行方向に作用するか否かで判断する。

搬送スピードに気流量制御が応答すれば、被搬送材9が無い領域の気流噴出し孔94((a)の場合、気流噴出し孔群A、Bが該当する。)の気流は止めても構わない。

このように被搬送材9の搬送進行方向の気流を制御することで、搬送力を付与する。

被搬送材(記録紙)9全体に対する搬送進行方向の気流を制御するには、図3に示すように気流発生器95と搬送直交方向に列を成す複数の気流噴出し孔94の群A、B、C、D、Eを配管接続する。

【0026】

また、(c)のように、被搬送材9が搬送直交方向に位置が大きくずれたり、被搬送材9のコシが強く、幅ガイド部材93の弾性体933だけでは規制できない場合、幅ガイド部材93寄りの気流噴出し孔94の群1(A1、B1、C1、D1、E1)の気流を増大させる。

これによって、(c)の点線矢印に示すような、被搬送材9が基準ガイド板931へ向かい沿うような規制力を被搬送材9への付与する。

このように搬送進行方向の気流を制御することで、被搬送材9を基準ガイド板931に沿う規制力を付与でき、被搬送材9の搬送直交方向の位置と向きを予め設定された位置/方向へ誘導/移動させることができる。

このときの被搬送材9の位置は、搬送ガイド板91の上流端の基準ガイド板931側に被搬送材検出器(センサ)99を用いて検出することができる。

また、(d)のように、被搬送材9のサイズが小さくなり不要となった気流噴出し孔94の群が生じる場合には、不要となった孔群(A1、B1、C1、D1、E1)への気流供給をとめることで、無駄な気流の生成を防ぐことができる。

搬送進行方向の気流を制御するには、(c)に示すように気流発生器95と搬送進行方向に列を成す複数の気流噴出し孔94の群1〜4を配管接続する。

これによって、搬送ガイド板91から噴出す気流位置または気流量を制御することで、被搬送材9を搬送ガイド板91の底面から浮上させつつ、搬送力および規制力を付与することで、被搬送材9の搬送進行方向に搬送しつつ、被搬送材9の搬送直交方向の位置と向きを予め設定された位置/方向へ誘導/移動させ画像レジストずれを低減できると同時に無駄な気流の生成を防ぐことができる。

【0027】

また、本発明の画像形成装置1では、搬送進行方向に列を成す複数の噴出し孔94の群と1つの気流発生器95とを配管接続し、搬送直交方向に列を成す複数の噴出し孔94の群と気流発生器とは異なる別の気流発生器95とを配管接続し、搬送進行方向と規制ガイド板932との方向に被搬送材9が移動するよう気流発生器95を制御する。

図4は、本発明の画像形成装置に用いられる搬送ガイド装置の他の構成例を簡易に示す概略図である。

ここでは、説明のため、被搬送材(記録紙)9の搬送進行方向の気流噴出し孔94の群を9列、被搬送材(記録紙)9の搬送直交方向の気流噴出し孔94の群を4列とする。

ここで、搬送ガイド板91の表面に黒丸で示した気流噴出し孔94は点線で示す搬送進行方向の配管と接続され、表面から厚み方向に深く形成した灰色でハッチングしてある気流供給口に接続される気流発生器95からの気流を噴出している。

また、斜めの線のある丸で示した気流噴出し孔94は一点鎖線で示す搬送直交方向の配管と接続され、表面から厚み方向に浅く形成した気流供給口に接続される気流発生器95からの気流を噴出している。

これによって、図4に示すように、気流発生器95により搬送進行方向と搬送直交方向との気流を独立に制御して、被搬送材9に搬送力と基準ガイド板931の方向への規制力を付与する。

【0028】

図5は、本発明の画像形成装置に用いられる搬送ガイド装置の他の構成例を簡易に示す概略図である。

しかし、搬送ガイド装置90における搬送直交方向の気流噴出し孔94の数が搬送進行方向の気流噴出し孔94の数に比べて少ない場合、全ての気流噴出し孔94から同時に気流を噴出する使い方をする場合、搬送直交方向と搬送進行方向とで気流の当り方に差が生じる。これが問題になる場合は、図5に示すように、搬送直交方向に配管接続する気流噴出し孔94の数を増やすようにすることが好ましい。これによって、搬送進行方向の気流および搬送直交方向の気流を別々に制御することで、被搬送材9に搬送力を付与できるとともに被搬送材9の基準ガイド板631に沿う大きな規制力を付与できる。したがって、搬送進行方向と搬送直交方向との気流を独立に制御して、被搬送材9に搬送力と基準ガイド板931の方向への規制力を確実に付与することができる。

【0029】

本発明の画像形成装置1は、1つの気流発生器95とを配管接続する気流噴出し孔94の群の列数を、1〜3列とした。

図6は、本発明の画像形成装置に用いられる搬送ガイド装置の他の構成例を簡易に示す概略図である。

搬送進行方向又は搬送直交方向に列を成す、1列の気流噴出し孔94の群と気流発生器95を接続すると、搬送力又は規制力の付与の微調整が可能である。しかし、その場合、気流発生器95の数を増やす必要がある。

形成した気流噴出し孔94のピッチが短い場合や、気流発生器95のパワーに余裕がある場合、図6のように、1つの気流発生器95を複数の気流噴出し孔94の列と接続する。ただし、多くの列に同じ気流を供給しても搬送力または規制力の効果が発生しないので、気流噴出し孔94の最小ピッチが1cmであれば3列までにする。

これによって、気流を制御することによる搬送力および規制力の効果を維持するとともに、気流発生器95を効率よく使用できる。

本発明の画像形成装置1は、気流の噴出し孔94の群におけるピッチを1〜5cmとした。

コシの弱い被搬送材9に気流を当てると、被搬送材9の一部に気流による空気溜りが出来その結果撓みが発生する場合がある。撓みが大きいと被搬送材9が搬送ガイド板91と接触し搬送力が低減して搬送できなくなる。

また、コシの弱い被搬送材9の場合、気流噴出し孔のピッチが4cm辺り以上になると撓みが大きくなることがある。画像形成装置1における被搬送材9の搬送スピードが大きいと空気溜りが出来にくく、また撓みが発生しても、それ以上に気流を増大して被搬送材9の浮上量を大きくすることができる。しかしながら、搬送スピードや気流による調整を考慮しても、気流噴出し孔94の群におけるピッチは5cm程度までにすることが好ましい。これによって、被搬送材9がコシの弱い普通紙でも確実に浮上し、なおかつ気流発生器95の数を低減できる。

【0030】

本発明の画像形成装置1は、気流発生器95を気流の気流噴出し孔94ごとに設けた。

列単位で同じ気流を供給した場合でも、配管の具合により各孔の気流にバラツキが生じる。また、広幅の被搬送材9に対応するとなると、搬送ガイド板91が大きくなって配管長が長くなりバラツキが大きくなると同時に生成する気流量も大きくなり、気流発生器95が大型化する。

しかし、気流発生器95を気流の気流噴出し孔94ごとに設けることで、気流を気流噴出し孔94の列単位ではなく気流噴出し孔94の単体ごとに供給することで、より細かく搬送力または規制力が付与できる。

気流噴出し孔94に個別の気流発生器95を接続することで、気流噴出し孔94ごとの気流のバラツキを抑えられるだけでなく、より細かな搬送力ならびに規制力の付与が可能となる。

また、気流発生器95が生成する気流量も小さくなるので、小型な気流発生器95を用いることが出来る。

本発明の画像形成装置1は、気流発生器95の気流発生量の制御は風量を増減することで、または、気流発生器95と接続した配管路を開閉することで行う。

この気流発生器95にファンやブロアを用いた場合は、電源電圧を変化させることで気流(風量)を増減する。圧電素子を用いたブロアでは駆動周波数を変化させることで風量を増減する。

また、コンプレッサーを気流発生器95に用いた場合は配管途中に電磁バルブを設け、電磁バルブを開け閉めして気流を制御する。

【0031】

本発明の画像形成装置1では、被搬送材9を給紙から転写、定着、排紙されるまでに様々な搬送経路87を形成している。特に、小型機または高性能機においては、給紙部からの搬送経路87に大きな屈曲部があったりと複雑になってきている。給紙部2から画像形成部3まででは、画像形成装置1の側面を構成する場合が多いため、必然的に屈曲した搬送経路87となることが高い。特に、給紙装置80からの受け渡しを行う搬送経路87は、画像形成装置1と給紙装置80とのサイズの関係から側面部を構成することが多く、その搬送経路87は給紙カセット80aからUターンのように折り返して画像形成部3へ向かう。特に、コート紙などの特殊なシート材の需要が高い場合、搬送時における搬送抵抗を低く、被搬送材表面に傷等がつかないよう、曲率半径の大きなガイド板を必要としていた。

図1からわかるように、給紙カセット80aからレジストローラ84までの経路は、搬送経路87が大きく変化する場所である。また、被搬送材9とガイド等の搬送経路87との摩擦音が発生する。結果、紙詰まりやうねりが生じる問題があった。

被搬送材9の横レジストは、給紙カセット80aでは規制されるが、搬送経路87に送り出された後、搬送経路87内では特に規制するものがない。

【0032】

図7は、本発明の画像形成装置に用いられる搬送ガイド装置の他の構成を示す概略図である。

規制ガイド板932の基準ガイド板931に対向する表面に、図7に示すように弾性体933が設けてある。

弾性体933は、被搬送材9を基準ガイド板931に軽く押し当てる機能を実現する。被搬送材9のエッジが当ることで弾性体933は変形するが、その変形を戻す力を押し当て力として利用する。

規制ガイド板932に弾性体933が無いと、被搬送材9のエッジと線で接触することになり、接触負荷が大きくなる。

搬送ガイド板91では、被搬送材9を浮上させることで搬送ガイド板91の上流の搬送力を利用して下流のレジストローラ84まで搬送するので、接触負荷が大きくなると搬送できない恐れがある。

また、弾性体933が無い場合、規制ガイド板932の表面位置を被搬送材9のサイズに合わせる必要があり、被搬送材9の搬送直交(主走査)方向位置が規制ガイド板932方向に大きくずれると規制ガイド板932の側面に衝突してしまう危険性がある。

このように、搬送ガイド板91への進入時の不具合対策として、被搬送材9の通過幅を突入時は広く、被搬送材9の移動とともに徐々に狭めてレジスタローラ84の直前では、被搬送材9のサイズと略同一になるよう規制ガイド板932を被搬送材9の移動に合わせダイナミックに移動させることも考えられるが、搬送スピードが速くなるに従い、応答性、幅ガイド位置制御などが困難となる。

また、被搬送材9のサイズが規格で定まっていても僅かであるが大きさにばらつきがあるので、弾性体933が無いと基準ガイド板931に沿わせることが困難になる。

図のように弾性体933を設けることで被搬送材9のばらつきを吸収し、しっかりと基準ガイド板931に沿わせることが可能となる。

弾性体9を搬送進行方向に複数設けることで、被搬送材9とは点で接触することになり弾性体933の接触負荷を抑制し、搬送力を維持する。

【0033】

また、本発明の画像形成装置1における搬送ガイド装置90では、弾性体933にフィルム状の形態を有するPETフィルムを使用する。PETは、ポリエステル樹脂の一種である。PETフィルムは、被搬送材9への接触負荷を抑制するために、表面の平滑性がよく、滑り性能の高い樹脂フィルムの材質が好ましい。

図7に示すように、弾性体933は、搬送ガイド板931の表面に対して鉛直となる方向で、かつ、弾性体933の基準ガイド板931又は規制ガイド板932の表面にある部分を基端として先端に向かう方向が被搬送材9の搬送進行方向となす角αが鋭角となるように弾性体933を配置する。

最適ななす角αは、使用する弾性体933の材質/大きさ、被搬送材9の材質、また、搬送スピードによって異なるので、適宜、画像形成装置1のプロセス条件、仕様等を含めて決める。

複数の弾性体933を、その先端を結んだ線(破線L)が規制ガイド板932表面と略平行になるように搬送進行方向に、等間隔dで配置する。

なお、なす角αが、15°、30°では、上記条件における実験では、間隔dを30mmとした。

図8は、本発明の画像形成装置に用いられる搬送ガイド装置における弾性体の取付方を示す概略図である。

(a)は、弾性体933の基準ガイド板931又は規制ガイド板932の表面にある部分を基端として先端に向かう方向が被搬送材9の搬送進行方向となす角αとなるように規制ガイド板932本体に取付面を形成し、弾性体933を両面テープ、接着剤で固着している。また、(b)は、なす度αで弾性体933を固着させて配置している取付板(ステー)を、規制ガイド板932本体に取り付けている。

【0034】

図9は、本発明の画像形成装置に用いられる搬送ガイド装置の他の構成を示す概略図である。

ここでは、本発明の画像形成装置1では、搬送ガイド装置90における複数の弾性体933が搬送経路側の端を結んだ線が搬送下流側に行くに従い、基準ガイド板931との距離Ddが短くなるよう規制ガイド板932の搬送進行方向に配置している

図9に示すように、複数の弾性体933の先端を結んだ場合に形成される線:破線Lと基準ガイド板931との間に形成される搬送経路87の上流側の間口を広く、下流側を狭くなるように、弾性体933を設けた規制ガイド板932を設置する。

搬送ガイド板91に進入してきた被搬送材9の搬送直交方向の位置が基準位置(基準ガイド板931)からずれている場合でも、大きい間口によって搬送ガイド板91上に導かれ、搬送されながら基準ガイド板931に押付けられて、被搬送材9の位置が規制される。図9のように、搬送進行方向下流側に行くに従い、弾性体933を長くしていくことで、基準ガイド板931との距離Ddが短くなるようにしている。

または、複数の弾性体933の大きさを同じにして、規制ガイド板932を基準ガイド板931に対し傾けて配置することで、弾性体933と基準ガイド板931との距離Ddが短くなるようにすることもできる。

【0035】

図10は、本発明の画像形成装置に用いられる搬送ガイド装置における弾性体の他の構成を示す概略図である。

また、本発明の画像形成装置1では、弾性体933が、規制ガイド板932の表面から突出する長さが異なる2種類以上が交替で配置されている。

弾性体933のうち弾性体E1では、規制ガイド板932の表面から突出する長さLsの長さで突出している。また、弾性体933のうち弾性体E2では、規制ガイド板932の表面から突出する長さLhの長さで突出している。

このように、弾性体933の突出する長さを2種類以上にすることで、被搬送材9の厚さ、材質等による剛性が異なるものであっても、搬送ガイド板91上に導かれた被搬送材9の基準ガイド板931に押付けられる力を同じように付加することができ、被搬送材9の搬送ガイド板91上の位置を規制することができる。

【0036】

図11は、本発明の画像形成装置に用いられる搬送ガイド装置における弾性体の他の構成を示す概略図である。

説明のため被搬送材9の種類を以降、剛性の低いもの(例えば普通紙)と高いもの(例えばコート紙)の2種類とする。

(a)に示すように、剛性が低い被搬送材9の場合、規制ガイド板932の表面からの突出部分の長さが長い弾性体E1のみが被搬送材9のエッジに押し当たるよう規制ガイド板932を搬送ガイド板91上に固定する。この場合、弾性体933の変形部分が長いので変形しやすく、また、被搬送材9のエッジと接触する箇所は半分となり、規制ガイド板932上の全ての弾性体933が接触する場合よりも押し当て力は弱い。

このとき、規制ガイド板932と基準ガイド板931との距離Dsは、下記式(1)で表される。

Ds=被搬送材サイズ+La………式(1)

ここで、Lh<La<Lsであり、押し当て力による被搬送材9の変形が生じない位置にする。

【0037】

また、一方、(b)に示すように、剛性が高い被搬送材9の場合、全ての弾性体933が被搬送材9のエッジに押し当たるようになり、規制ガイド板932を基準ガイド板931よりに移動させ、搬送ガイド板91の上に固定する。長い弾性体E1に加え、短い弾性体E2による接触で押し当て力が増え、剛性の高い被搬送材9に対しても、基準ガイド板931側へ押付けることが可能となる。

このときの規制ガイド板932と基準ガイド板931との距離Dhは、下記式(2)で表される。

Dh=被搬送サイズ+Lb………式(2)

とする。ここで0<Lb<Lhであり、押し当て力で被搬送材9に変形が生じない位置にする。

【0038】

また、長さの異なる弾性体933には、弾性体933の厚みを違えたものを用いる。こで、弾性体933は、規制ガイド板932の表面から突出する長さが長いものほど、厚みが薄くしている。

したがって、長い弾性体E1の厚みは薄くし、短い弾性体E2の厚みは厚くする。図11と同様に、剛性の低い被搬送材9は、厚みが薄くより軟らかい弾性体E1のみで規制し、剛性の高い被搬送材9は厚みが厚くより硬い弾性体E2の押し当て力を用いて被搬送材9の位置を規制する。この際の規制ガイド板932の位置は、規制ガイド板932と基準ガイド板931との距離Ds、Dhに調整する。

【0039】

また、長さの異なる弾性体933には、外力による変形に抗する力を与えるために弾性体933の剛性を違えたものを用いる。

長い弾性体E1には剛性の低いものを使用し、短い弾性体E2には剛性の高いものを使用する。これによって、図11と同様に、剛性の低い被搬送材9は剛性が低く軟らかい弾性体E1のみで規制し、剛性の高い被搬送材9は剛性が高くより硬くなった弾性体E2の押し当て力を用いて被搬送材9の位置を規制する。

この際の規制ガイド板932の位置は、規制ガイド板932と基準ガイド板931との距離Ds、Dhに調整する。

【0040】

図12は、本発明の画像形成装置に用いられる搬送ガイド装置における弾性体の他の構成を示す概略図である。

図12に示すように、弾性体933と規制ガイド板932の表面とのなす角αを違えることで、被搬送材9の剛性の違いに対応した規制力(押し当て力)の付与を可能とする。

なす角αを小さくして、なす角α1とした弾性体933を長くすることで、被搬送材9との接触具合が弱く、また、弾性体933の変形量も大きくできるので押し当て力は弱くすることができる。

これと逆に、なす度αを大きくして、なす度α2とした弾性体933を短くすることで、強い押し当て力が得られる。

また、なす度αの小さい弾性体933は、規制ガイド板932からの突出部分を長くし、なす度αの大きい弾性体933は、規制ガイド板932からの突出部分を短くする。また、なす角αの小さい弾性体933の先端同士を結んだとした場合に形成される線:破線Kと基準ガイド板931との距離が、なす角αの大きい弾性体933の先端同士を結んだとした場合に形成される線:破線Jと基準ガイド板932との距離よりも短くなるよう配置する。

上述と同様、剛性が低い被搬送材9の場合は、なす角αの小さい弾性体933のみで被搬送材9を押し当て規制し、剛性が高い被搬送材9の場合には、なす角αの大きい弾性体933も加え押し当て力を増し規制力を高めることができる。

【符号の説明】

【0041】

1 画像形成装置

2 給紙部

3 画像形成部

4 スキャナ部

401 コンタクトガラス

5 原稿自動搬送装置(ADF)

9 被搬送材

10 作像ユニット(プロセスカートリッジ)

11 感光体

12 露光装置

13 除電装置

20 帯電装置

21 帯電ローラ

30 現像装置

40 クリーニング装置

60 転写装置

61 中間転写ベルト

62 一次転写ローラ

63 二次転写ローラ

64 ベルトクリーニング装置

641 クリーニングバックアップローラ

642 回転部材

65 ローラ

651 従動ローラ

652 駆動ローラ

653 支持/テンションローラ

66 搬送ベルト

67 潤滑剤塗布装置

70 定着装置

80 給紙装置

80a 給紙カセット

81 分離ローラ

82 給紙ローラ

83 搬送ローラ

84 レジストローラ

85 排紙ローラ

851、852 切換爪

86 排紙トレイ

87 搬送経路

88 被搬送材収納装置

89 被搬送材反転搬送装置

90 搬送ガイド装置

91 搬送ガイド板

93 幅ガイド部材

931 基準ガイド板

932 規制ガイド板

933 弾性体

934 ステー

94 気流噴出し孔

95 気流発生器

【先行技術文献】

【特許文献】

【0042】

【特許文献1】特開2002−274700

【特許文献2】特開平06−239495

【特許文献3】特開平06−239499

【特許文献4】特開平04−93956

【特許文献5】特開2010−47355

【特許文献6】特開平05−193782

【技術分野】

【0001】

本発明は、複写機、プリンター、FAXなどの画像形成装置に係り、詳しくは、シート状被搬送材(記録紙)の搬送経路内における位置、進行する方向、姿勢を変えることが可能な搬送ガイド装置を備える画像形成装置に関するものである。

【背景技術】

【0002】

近年、画像形成装置は、多機能と同時にコンパクト化が要求される為、記録紙の搬送経路形状が複雑になり、また、被搬送材である記録紙の材質も多様化するにつれ、搬送経路の屈曲部において記録紙の先端が擦れ、先端折れや記録紙位置ずれ等が生じることがある。そして、この記録紙位置ずれ等が生じたまま転写装置に搬送され、像担持体上のトナー像が転写されることで、結果的に位置ずれが生じた定着画像が形成されることになり、品質の低い劣化画像が発生している。

したがって、高品質の画像を得るには、先端折れや記録紙位置ずれ等が生じることなく記録紙を給紙ユニットから転写装置まで搬送することが必要になる。

例えば、特許文献1では、ステッピングモータにより駆動されるレジストローラに、搬送されてきた記録紙の先端を突き当ていったん停止させてスキュー補正を行い、その記録紙を像担持体上に形成されたトナー像にタイミングを合わせて搬送する紙搬送制御方法において、前記レジストローラに突き当てて撓ませからいったん停止させて記録紙のスキュー補正を行った後、通常の紙搬送線速以下の速度にして前記ステッピングモータを所定のパルス数だけ駆動し、前記記録紙の先端を前記レジストローラにくわえ込ませる紙搬送制御方法が開示されている。パルス数を検知して制御することで構造を複雑になる等の不具合がある。

【0003】

また、記録紙の先端が擦れ、先端折れや記録紙位置ずれ等が生じることが少ない搬送手段として、エア吸引やエア搬送などで被搬送材の分離/搬送を行うものがある。

例えば、特許文献2、3では、シート材の下面にエアを吐出してシート材を浮上させる吐出浮上装置と、浮上されたシート材の上面に転接されシート材を側方へ移動させる位置決めロールと、位置決めロールの側方に配設され側方へ移動されたシート材の側端が当接される位置決め基準ストッパーとを具備して成るシート材の位置決め装置が開示されている。

【0004】

また、特許文献4では、原稿を載置する給紙台と、該給紙台上の最下原稿に接触し搬送移動する給送ベルトと、原稿の先端に空気を吹き付け、原稿を浮かす空気噴射装置と、原稿を前記給給送ベルトに吸引するバキューム装置とを有する自動原稿送り装置において、原稿の厚さを検知する原稿検出器を設け、該原稿検出器の検知信号に応じて前記空気噴射装置のブロアーモータの回転数を所定の段階に切換制御することと、前記空気噴射装置の吹付け及びバキューム装置の吸引により1枚の原稿を給送ベルトにより分離搬送し、その原稿が少なくとも積載原稿を抜け出した後一旦空気噴射装置の吹付け及びバキューム装置の吸引を停止して後所定タイミングで再度作動することを各原稿毎に行う自動原稿送り装置が開示されている。

【0005】

また、特許文献5では、エア浮上モジュールにより基板を浮上させた状態で一方向に搬送するエア浮上搬送機構と、このエア浮上搬送機構により搬送される基板の上方からインクを吐出してインクジェット方式で画像を記録する画像記録部とを備え、画像記録部と対向する領域においては、複数個のエア浮上モジュールは、基板の搬送方向に対してインクジェットヘッドと同方向に交差する方向で、かつ、各インクジェットヘッドと対向しない位置に配設されているインクジェット画像記録装置が開示されている。

しかし、これらのエア吸引やエア搬送などでは、給紙ユニットから搬送経路における箇所のものであり、レジスタユニット(直前)で行うものではない。

また、給紙ユニット、搬送経路で用いられているエア吸引やエア搬送などでは、エアを得るためには大型の気流発生器や吸引機を必要としているという不具合がある。

【0006】

また、特許文献6では、給送経路上を搬送されるシートの端縁を検知するシート検知手段、先行するシートの後端部を上記シート検知手段からシート搬送面と交差する方向に該シート検知手段の検知可能領域外に離間する後端部離間手段を備え、該離間手段により先行するシートの後端部を離間している間に後行するシートの先端を上記シート検知手段により位置決めし、その後、先行するシートの後端部のシート検知手段からの離間を解除し、先行するシートの後端と、後行するシートの先端との間隔を一定に保持して搬送するよう制御するシート給送装置が開示されている。

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、いずれの引用文献における技術でも、記録紙等の被搬送材の厚さ、剛性等を考慮しているものではない。

そこで、本発明は上記問題点に鑑みてなされたものであり、その課題は、気流発生器を用いることで、被搬送材の画像位置が決定される前に搬送経路内における厚さ、コシの強さで表される剛性等が異なる被搬送材(記録紙、用紙)を予め設定された方向に移動させる搬送ガイド装置を備える画像形成装置を提供することである。

【課題を解決するための手段】

【0008】

上記課題を解決する手段である本発明の特徴を以下に挙げる。

本発明の画像形成装置は、複数の気流発生器と、搬送経路中のレジストローラ対上流側に配置した搬送ガイド板と、前記搬送ガイド板上の被搬送材の搬送直交方向の搬送幅を規制するための固定されている基準ガイド板と搬送直交方向に移動する規制ガイド板からなる幅ガイド部材とを具備し、前記気流発生器と、ガイド板表面に対し鉛直方向の気流吹出し孔を複数設けた前記搬送ガイド板とを配管接続し、前記気流発生器の発生する気流を前記気流吹出し孔に導き、前記搬送ガイド板表面の気流吹出し孔から噴出させることで搬送ガイド板に搬送された被搬送材を浮上させつつ、予め設定された位置/方向へ移動させる搬送ガイド装置を備える画像形成装置において、被搬送材を規制する基準ガイド板又は規制ガイド板の表面に複数の弾性体を設けることを特徴とする。

また、本発明の画像形成装置では、さらに、前記弾性体は、フィルム状であって、前記弾性体は、前記搬送ガイド表面に対して鉛直となる方向で、かつ、前記弾性体の基準ガイド板又は規制ガイド板の表面にある部分を基端として先端に向かう方向が被搬送材の搬送進行方向となす角が鋭角であって、複数の前記弾性体の搬送経路側の端を結んだ線が基準ガイド板又は規制ガイド板の表面と平行となるように基準ガイド板又は規制ガイド板に弾性体を配置していることを特徴とする。

また、本発明の画像形成装置では、さらに、前記弾性体は、フィルム状であって、前記弾性体は、前記搬送ガイド表面に対して鉛直となる方向で、かつ、前記弾性体の基準ガイド板又は規制ガイド板の表面にある部分を基端として先端に向かう方向が被搬送材の搬送進行方向となす角が鋭角であって、複数の前記弾性体の搬送経路側の端を結んだ線が搬送下流側に行くに従い、基準ガイド板又は規制ガイド板との距離が短くなるよう基準ガイド板又は規制ガイド板の搬送進行方向に弾性体を配置していることを特徴とする。

【0009】

また、本発明の画像形成装置では、さらに、前記弾性体は、基準ガイド板又は規制ガイド板の表面から突出する長さが異なる2種類以上が交替で配置されていることを特徴とする。

また、本発明の画像形成装置では、さらに、前記弾性体は、基準ガイド板又は規制ガイド板の表面から突出する長さが長いものほど、厚みが薄くしていることを特徴とする。

また、本発明の画像形成装置では、さらに、前記弾性体は、2種類であって、基準ガイド板又は規制ガイド板の表面から突出する長さの短い弾性体と基準ガイド板又は規制ガイド板の表面から突出する長さの長い弾性体とで弾性体の厚みを違え、長い弾性体の厚みを薄くしていることを特徴とする。

また、本発明の画像形成装置では、さらに、前記弾性体は、基準ガイド板又は規制ガイド板の表面から突出する長さが長いものほど、剛性が低くしていることを特徴とする。

また、本発明の画像形成装置では、さらに、前記弾性体は、2種類であって、基準ガイド板又は規制ガイド板の表面から突出する長さの短い弾性体と基準ガイド板又は規制ガイド板の表面から突出する長さの長い弾性体とで弾性体の剛性を違え、基準ガイド板又は規制ガイド板の表面から突出する長さの長い弾性体の剛性を低くしていることを特徴とする。

【0010】

また、本発明の画像形成装置では、さらに、前記弾性体は、基準ガイド板又は規制ガイド板の表面と弾性体表面とのなす角が異なる2種類以上が交替で配置されていることを特徴とする。

また、本発明の画像形成装置では、さらに、前記弾性体は、なす角が大きくなるほど基準ガイド板又は規制ガイド板の表面から突出する長さを短くし、かつ、なす角が大きくなるほど弾性体先端と基準ガイド板又は規制ガイド板との距離が短くなるように交替に配置していることを特徴とする。

また、本発明の画像形成装置では、さらに、前記弾性体は、2種類であって、なす角が大きくなるほど基準ガイド板又は規制ガイド板の表面から突出する長さを短くし、かつ、なす角が大きくなるほど弾性体先端と基準ガイド板又は規制ガイド板との距離が短くなるように交替に配置していることを特徴とする。

また、本発明の画像形成装置では、さらに、前記弾性体が、PETフィルムであることを特徴とする。

【発明の効果】

【0011】

上記課題を解決する手段である本発明によって、以下のような特有の効果を奏する。

本発明の画像形成装置では、搬送ガイドの気流吹出し孔からの気流により搬送ガイド部底面から浮上している被搬送材の、搬送直交方向の幅を規制する規制ガイド板表面に弾性体を設けることで、被搬送材に対する接触負荷を抑制し、上流からの搬送力を維持すると同時に被搬送材に適度な押し当て力を付与して、被搬送材の搬送直交方向位置を固定ガイド板が基準となるよう規制し、画像レジストずれを低減できる。

【図面の簡単な説明】

【0012】

【図1】本発明の画像形成装置の一実施形態の構成を示す概略図である。

【図2】本発明の画像形成装置に用いられる搬送ガイド装置の構成例を簡易に示す概略図である。

【図3−1】本発明の画像形成装置に用いられる搬送ガイド装置における被搬送材の位置と気流噴出し孔との関係を示す平面図である。

【図3−2】本発明の画像形成装置に用いられる搬送ガイド装置における被搬送材の位置と気流噴出し孔との関係を示す平面図である。

【図4】本発明の画像形成装置に用いられる搬送ガイド装置の他の構成例を簡易に示す概略図である。

【図5】本発明の画像形成装置に用いられる搬送ガイド装置の他の構成例を簡易に示す概略図である。

【図6】本発明の画像形成装置に用いられる搬送ガイド装置の他の構成例を簡易に示す概略図である。

【図7】本発明の画像形成装置に用いられる搬送ガイド装置の他の構成を示す概略図である。

【図8】本発明の画像形成装置に用いられる搬送ガイド装置における弾性体の取付方を示す概略図である。

【図9】本発明の画像形成装置に用いられる搬送ガイド装置の他の構成を示す概略図である。

【図10】本発明の画像形成装置に用いられる搬送ガイド装置における弾性体の他の構成を示す概略図である。

【図11】本発明の画像形成装置に用いられる搬送ガイド装置における弾性体の他の構成を示す概略図である。

【図12】本発明の画像形成装置に用いられる搬送ガイド装置における弾性体の他の構成を示す概略図である。

【発明を実施するための形態】

【0013】

以下に、本発明を実施するための最良の形態を図面に基づいて説明する。なお、いわゆる当業者は特許請求の範囲内における本発明を変更・修正をして他の実施形態をなすことは容易であり、これらの変更・修正はこの特許請求の範囲に含まれるものであり、以下の説明はこの発明における最良の形態の例であって、この特許請求の範囲を限定するものではない。

図1は、本発明の画像形成装置の一実施形態の構成を示す概略図である。図1には中間転写ベルトを有した代表的なタンデム型画像形成装置を一例に挙げており、本発明は以下の構成のみに捉われるものではない。

本発明の画像形成装置1は、上の方から、置かれた原稿を自動的に搬送する自動原稿搬送装置(ADF)5と、原稿を読み取るスキャナ(読取装置)4、トナー画像を形成する画像形成部3、そして、その下に記録紙等の被搬送材9を備え、供給する給紙部2が配置されている。

画像形成装置1は、その中央部に画像形成部3が配置されている。画像形成部3では、その内部の略中央に、プロセスカートリッジとしての作像ユニット10をイエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の各色トナーに対応した4つを水平な横方向に並列に並べたタンデム型に配列している。

4つの作像ユニット10Y、10C、10M、10Kの上方には、帯電した各感光体11の表面に各色の画像データに基づいて露光をし、潜像を形成する露光装置12が備えられている。また、4つの作像ユニット10Y、10C、10M、10Kの下方には、ポリイミドやポリアミド等の耐熱性材料からなり、中抵抗に調整された基体からなる無端状ベルトをローラ651、652、653に掛け回して支持し、回転駆動する中間転写ベルト61を備える転写装置60を配置している。

いずれの作像ユニット10でも同様の構成であるので、この図においては、色の区別に関係ない場合はY、C、M、Kの表示を省略する。各作像ユニット10Y、10C、10M、10Kは、感光体11Y、11C、11M、11Kを有し、各感光体11の周りには、感光体11表面に電荷を与える帯電装置20、感光体11表面に形成された潜像を各色トナーで現像してトナー像とする現像装置30、感光体11表面に、図示しない潤滑剤を塗布する潤滑剤塗布装置、トナー像転写後の感光体11表面のクリーニングをするクリーニングブレードを備えるクリーニング装置40がそれぞれ配置されている。これで、一つの作像ユニット10を形成している。

【0014】

感光体11は、アモロファスシリコーン、セレン等の金属、または、有機感光体であり、ここでは、有機感光体で説明する。有機感光体11としては、導電性支持体上に、フィラー分散した樹脂層、電荷発生層及び電荷輸送層を有する感光層、その表面にフィラーを分散させた保護層を有する。

感光層は電荷発生物質と電荷輸送物質を含む単層構成の感光層でも構わないが、電荷発生層と電荷輸送層で構成される積層型が感度、耐久性において優れている。

電荷発生層は、電荷発生能を有する顔料を必要に応じてバインダー樹脂とともに適当な溶剤中にボールミル、アトライター、サンドミル、超音波などを用いて分散し、これを導電性支持体上に塗布し、乾燥することにより形成される。結着樹脂としてはポリアミド、ポリウレタン、エポキシ樹脂、ポリケトン、ポリカーボネート、シリコーン樹脂、アクリル樹脂、ポリビニルブチラール、ポリビニルホルマール、ポリビニルケトン、ポリスチレン、ポリスルホン、ポリ−N−ビニルカルバゾール、ポリアクリルアミド、ポリビニルベンザール、ポリエステル、フェノキシ樹脂、塩化ビニル−酢酸ビニル共重合体、ポリ酢酸ビニル、ポリフェニレンオキシド、ポリアミド、ポリビニルピリジン、セルロース系樹脂、カゼイン、ポリビニルアルコール、ポリビニルピロリドン等があげられる。結着樹脂の量は、電荷発生物質100質量部に対し0〜500質量部、好ましくは10〜300質量部が適当である。

また、電荷輸送層は、電荷輸送物質及び結着樹脂を適当な溶剤に溶解ないし分散し、これを電荷発生層上に塗布、乾燥することにより形成できる。電荷輸送物質には、正孔輸送物質と電子輸送物質とがある。結着樹脂としてはポリスチレン、スチレン−アクリルニトリル共重合体、スチレン−ブタジエン共重合体、スチレン−無水マレイン酸共重合体、ポリエステル、ポリ塩化ビニル、塩化ビニル−酢酸ビニル共重合体、ポリ酢酸ビニル、ポリ塩化ビニリデン、ポリアレート、フェノキシ樹脂、ポリカーボネート、酢酸セルロース樹脂、エチルセルロース樹脂、ポリビニルブチラール、ポリビニルホルマール、ポリビニルトルエン、ポリ−N−ビニルカルバゾール、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、メラミン樹脂、ウレタン樹脂、フェノール樹脂、アルキッド樹脂等の熱可塑性または熱硬化性樹脂が挙げられる。

また、保護層が感光層の上に設けられることもある。保護層を設け、耐久性を向上させることによって、本発明の高感度で異常欠陥のない感光体11を有用に用いることができる。

保護層に使用される材料としてはABS樹脂、ACS樹脂、オレフィン−ビニルモノマー共重合体、塩素化ポリエーテル、アリル樹脂、フェノール樹脂、ポリアセタール、ポリアミド、ポリアミドイミド、ポリアクリレート、ポリアリルスルホン、ポリブチレン、ポリブチレンテレフタレート、ポリカーボネート、ポリアリレート、ポリエーテルスルホン、ポリエチレン、ポリエチレンテレフタレート、ポリイミド、アクリル樹脂、ポリメチルベンテン、ポリプロピレン、ポリ塩化ビニリデン、エポキシ樹脂等の樹脂が挙げられる。中でも、ポリカーボネートもしくはポリアリレートが最も良好に使用できる。保護層にはその他、耐摩耗性を向上する目的でポリテトラフルオロエチレンのような弗素樹脂、シリコーン樹脂、及びこれらの樹脂に酸化チタン、酸化錫、チタン酸カリウム、シリカ等の無機フィラー、また有機フィラーを分散したもの等を添加することができる。保護層中のフィラー濃度は使用するフィラー種により、また感光体11を使用する電子写真プロセス条件によっても異なるが、保護層9の最表層側において全固形分に対するフィラーの比で5質量%以上、好ましくは10質量%以上、50質量%以下、好ましくは30質量%以下程度が良好である。

【0015】

帯電装置20は、帯電部材として導電性芯金の外側に中抵抗の弾性層を被覆して構成される帯電ローラ21を備える。帯電ローラは、図示しない電源に接続されており、所定の直流電圧(DC)及び/又は交流電圧(AC)が印加される。このイオンを放電する帯電ローラ21は、材質としては弾性樹脂ローラを用いている。また、帯電ローラ21は電気抵抗の調整のために、カーボンブラック等の無機導電材、イオン導電材を含有することがある。

また、帯電ローラ21は、感光体11に対して微小な間隙をもって配設される。この微小な間隙は、例えば、帯電ローラ21の両端部の非画像形成領域に一定の厚みを有するスペーサ部材を巻き付けるなどして、スペーサ部材の表面を感光体11表面に当接させることで、設定することができる。また、帯電ローラ21は、感光体に近接させずに、接触させても良い。ローラ形状であり、感光体11に近接している部分で、放電して、感光体11を帯電させることができる。また、近接させて非接触にすることで、帯電ローラ21の転写残トナーによる汚れの発生を抑えることができる。また、帯電ローラ21には、帯電ローラ21表面に接触してクリーニングする図示しない帯電クリーナローラが設けられている。

現像装置40は、感光体11と対向する位置に、図示しないが内部に磁界発生手段を備える現像スリーブが配置されている。現像スリーブの下方には、図示しないトナーボトルから投入されるトナーを現像剤と混合し、攪拌しながら現像スリーブへ汲み上げる機構を併せて有する攪拌・搬送スクリューが備えられている。現像スリーブによって搬送されるトナーと磁性キャリアからなる二成分現像剤は、規制部材によって所定の現像剤層の厚みに規制され、現像スリーブに担持される。現像スリーブは、感光体11との対向位置において同方向に移動しながら、現像剤を担持搬送し、トナーを感光体11に供給する。また、未使用のトナーが収納された各色のトナーカートリッジが、着脱可能に感光体11上部の空間に収納される。図示しないモーノポンプやエアポンプなどのトナー搬送手段により、各現像装置40に必要に応じトナーを供給するようになっている。消耗の多いブラックトナー用のトナーカートリッジを、特に大容量としておくことも可能である。

【0016】

クリーニング装置40は、クリーニングブレード及びそのブレードを保持するホルダー等で構成され、感光体11に対してそのブレード部材を圧接させることにより、感光体11から残留トナーを除去する。また、クリーニングブレードが感光体11と当接・離間する機構を備え、画像形成装置1の制御部にて、任意に当接・離間させることができる。クリーニングブレードをカウンタ方式で、感光体11に当接し、これによって、感光体11上に残留するトナー、汚れとして付着している被搬送材のタルク、カオリン、炭酸カルシウム等の添剤を感光体11から除去してクリーニングする。除去したトナー等は、図示しない廃トナー回収コイルで、図示しない廃トナー容器に搬送し、貯留する。

クリーニング装置40によりクリーニングされて感光体11から取り除かれたトナーは、トナー搬送部材によって、サービスマンなどにより回収されるか、あるいはリサイクルトナーとして現像装置などに運ばれ現像に使用される。

【0017】

転写装置60は、トナー像が積層される中間転写ベルト61、感光体11上のトナー像を中間転写ベルト61に転写・積層させる一次転写ローラ62、積層されたトナー像を被搬送材9に転写する二次転写ローラ63等を備えている。さらに、転写装置60は、二次転写ローラ63に対向する部分で、中間転写ベルト61の内側には、対向部材となる支持ローラ653が対向するように設けている。

中間転写ベルト61を挟んで、各感光体11と対向する位置には、感光体11上に形成されたトナー像を中間転写ベルト61上に一次転写する一次転写ローラ62がそれぞれ配置されている。一次転写ローラ62は、図示しない電源に接続されており、所定の直流電圧(DC)及び/又は交流電圧(AC)が印加される。印加する電圧の極性としては、トナーの電荷の極性とは逆の極性で、感光体11から中間転写ベルト61側に引き寄せ移行させることで、一次転写する。また、この一次転写ローラ62は電気抵抗の調整のために、カーボンブラック等の無機導電材、イオン導電材を含有させ、半導電性にすることが好ましい。一次転写ローラ62の抵抗値が異なっていても転写効率はほとんど変わらないが、画像面積比が異なると転写効率は大きく異なってくるため、安定して転写効率を維持できない。これは、転写ニップ部においてトナーが介在しない部分に電流が優先的に流れてしまう結果、画像面積比が小さい場合には転写電圧値が低くなって転写に必要な電界が十分得られなくなるためである。特に、一次転写ローラ62の抵抗値が低い場合には転写部に介在するトナーの抵抗値の影響が大きくなるため、一次転写ローラ62の抵抗値が低い場合ほど顕著になる。このように定電流制御を採用する場合には一次転写ローラ62として抵抗値の高いものを使用することが望まれるが、その抵抗値が5×108Ωを越えると電流のリークによってトナー像を乱すおそれが強まる。したがって、一次転写ローラの抵抗値は、1×105Ω以上5×108Ω以下の範囲内のものを用いるのが好ましい。トナーが介在しない部分に電流が優先的に流れてしまう現象は、上述のトナー抵抗によるだけでなく、一次転写ローラ62の中心に設けられている芯金に印加される一次転写電圧と感光体11との電位差が、トナーが現像されていない個所の方がトナーが現像された個所よりも大きいために、より大きな電位差の方に転写電流が流れ易いことにもよる。これは、トナー像が感光体11の帯電極性と同じで、感光体11の像露光を受けて感光体電位が除電された個所にトナーが現像されることで感光体11上にトナー像を形成する画像形成装置1の場合に発生する。トナー像の形成されていない個所の感光体電位が高く、トナー像の形成された個所の感光体電位は低いが、転写電位は感光体電位とは逆極性なので、一次転写電圧と感光体電位との差が、トナーが現像されていない個所の方がトナーが現像された個所よりも大きくなる。この場合一次転写ローラ62の抵抗値は、望ましくは、5×107Ω以上5×108Ω以下の範囲内のものが好ましい。

【0018】

また、中間転写ベルト61に積層されたトナー像は、二次転写ローラ63で被搬送材に二次転写される。二次転写ローラ63には、一次転写ローラ62と同様に、図示しない電源に接続されており、所定の直流電圧(DC)及び/又は交流電圧(AC)が印加される。印加する電圧の極性としては、トナーの電荷の極性とは逆の極性で、中間転写ベルト61から、搬送されてきた被搬送材側に引き寄せ移行させることで、二次転写する。

二次転写ローラ63は、金属よりなる円筒状の芯金と、この芯金の外周面に形成された弾性層と、この弾性層の外周面に形成された樹脂材料からなる表面層とから構成されている。

芯金を構成する金属としては、特に限定されるものではないが、例えば、ステンレス、アルミニウムなどの金属材料が用いられる。芯金の上に形成される弾性層には一般的にゴム材料が使用されゴム層65bとなっている。これは、二次転写ローラ63を変形させて二次転写ニップ部を確保のために二次転写ローラ63には弾性機能が要求されることに起因するものであり、JIS−A硬度で70[°]以下が望ましい。

また、二次転写ローラ63のクリーニング手段としてクリーニングブレード22を使用しているため、弾性層が柔らかすぎると、クリーニングブレード22の当接状態が不安定となり適正なクリーニング角度が得られなくなる。よって、弾性層の硬度としてはJIS−A40[°]以上が望ましい。

また、二次転写ローラ63が絶縁体ではトナー画像を記録体に転写するという機能が果たしえないため、導電機能を付与された発泡樹脂剤で、厚さは2mm〜10mmであることが好ましい。導電機能を付与する材料としては、カーボンブラックが分散されたEPDMやSiゴム、またイオン導電機能を有するNBR、ウレタンゴム等を使用してもよい。

弾性層に用いられる発泡樹脂剤の多くがトナーに対し化学的親和性が高く、摩擦係数が大きいため、クリーニングブレード22が接触している表面層に必要な機能としては、低摩擦係数、トナー離型性が必要となることから、二次転写ローラ63の表面層は、フッ素樹脂系樹脂に抵抗制御材を加えて抵抗調整し用いられる。

さらに、二次転写ローラ63は、中間転写ベルト61と接触して回転していることから、中間転写ベルト61と二次転写ローラ63との間に微小な線速差が発生すると中間転写ベルト61の駆動に影響を与えてしまう。よって、中間転写ベルト61とのすべり性が二次転写ローラ63の表面層には要求されるため、表面層の最表面の摩擦係数0.4以下になるように設定することが望ましい。

また、中間転写ベルト61には、二次転写後の中間転写ベルト61の表面をクリーニングする中間転写ベルトクリーニング装置64が設けられている。

また、支持ローラ653が中間転写ベルト61と当接・離間する機構を備え、画像形成装置1本体の制御部にて、任意に当接・離間させることができる。

【0019】

さらに、この画像形成装置1には、中間転写ベルト61に潤滑剤を塗布する潤滑剤塗布装置67が設けられている。潤滑剤塗布装置67は、固定されたケースに収容された固形潤滑剤と、固形潤滑剤に接触して潤滑剤を削り取り、中間転写ベルト61に塗布するブラシローラとブラシローラで塗布された潤滑剤を均す潤滑剤塗布ブレードを備える。固形潤滑剤は、直方体状に形成されており、加圧バネによってブラシローラ側に付勢されている。固形潤滑剤はブラシローラによって削り取られ消耗し、経時的にその厚みが減少するが、加圧バネで加圧されているために常時ブラシローラに当接している。ブラシローラは、回転しながら削り取った潤滑剤を中間転写ベルト61表面に塗布する。

なお、同様の機能を有する潤滑剤塗布装置を感光体11に対して配設してもよい。

本実施形態においては、上記ブラシローラによる潤滑剤塗布位置に対して移動方向の下流側の中間転写ベルト61表面に潤滑剤均し手段としての不図示の潤滑剤塗布ブレードを当接させている。潤滑剤塗布ブレードは弾性体であるゴムから構成されているものであり、クリーニング手段としての機能も持たせ、中間転写ベルト61の移動方向に対してカウンタ方向に当接してある。上記固形潤滑剤としては、乾燥した固体疎水性潤滑剤を用いることが可能であり、ステアリン酸亜鉛の他にも、ステアリン酸、オレイン酸、パルチミン酸等の脂肪酸基を有する金属化合物なども使用できる。さらに、キャンデリラワックス、カルナウバワックス、ライスワックス、木ろう、オオバ油、みつろう、ラノリンなどのワックス等も使用できる。

【0020】

中間転写ベルト61はPVDF(フッ化ビニルデン)、ETFE(エチレン−四フッ化エチレン共重合体)、PI(ポリイミド)、PC(ポリカーボネート)等を単層または複数層に構成し、カーボンブラック等の導電性材料を分散させ、その体積抵抗率を108〜1012Ωcm、かつ表面抵抗率を109〜1013Ωcmの範囲となるよう調整されている。なお、必要に応じ該中間転写ベルト61の表面に離型層をコートしても良い。コートに用いる材料としては、ETFE(エチレン−四フッ化エチレン共重合体)、

PTFE(ポリ四フッ化エチレン)、PVDF(フッ化ビニルデン)、PEA(パ−フルオロアルコキシフッ素樹脂)、FEP(四フッ化エチレン−六フッ化プロピレン共重合体)、PVF(フッ化ビニル)等のフッ素樹脂が使用できるが、これに限定されるものではない。

中間転写ベルト61の製造方法は注型法、遠心成形法等があり、必要に応じてその表面を研磨しても良い。

中間転写ベルト61の体積抵抗率が上述した範囲を超えると、転写に必要なバイアスが高くなるため、電源コストの増大を招くため好ましくない。また、転写工程、転写紙剥離工程などで中間転写ベルト61の帯電電位が高くなり、かつ自己放電が困難になるため除電手段を設ける必要が生じる。また、体積抵抗率および表面抵抗率が前記範囲を下回ると、帯電電位の減衰が早くなるため自己放電による除電には有利となるが、転写時の電流が面方向に流れるためトナー散りが発生してしまう。したがって、本発明における中間転写ベルト61の体積抵抗率および表面抵抗率は前記範囲内でなければならない。

なお、体積抵抗率および表面抵抗率の測定は高抵抗抵抗率計(三菱化学社製:ハイレスタIP)にHRSプローブ(内側電極直径5.9mm,リング電極内径11mm)を接続し、中間転写ベルト61の表裏に100V(表面抵抗率は500V)の電圧を印加して10秒後の測定値を用いた。

【0021】

図1では、転写装置60の左方には、被搬送材9上のトナー像を被搬送材9に半永久的に定着させる定着装置70が備えられている。定着装置70は、詳細には図示しないが、主に、内部にハロゲンヒータを有する定着ローラ71と、これに対向し、圧接して配置される加圧ローラ72とから構成されている。定着装置70は、フルカラーとモノクロ画像、あるいは片面か両面かにより定着条件を制御したり、被搬送材9の種類に応じて最適な定着条件となるよう、不図示の制御手段により制御される。

また、この画像形成装置1は、被搬送材9の給紙装置80から転写装置60、定着装置70、排紙トレイ86されるまでに様々な搬送経路87を形成している。特に、小型の画像形成装置1又は高速の高性能の画像形成装置1では、給紙装置80からの搬送経路87に大きな屈曲部があったりと複雑になってきている。給紙装置80からの搬送経路では、画像形成装置1の側面を構成する場合が多いため、必然的に屈曲することが多くなる。特に、給紙カセット80aからの受け渡しを行う画像形成装置1では、給紙装置80とのサイズの関係から側面部を構成することが多く、その搬送経路は給紙カセット80aから折り返して画像形成部3へ向かう。特に、コート紙などの特殊なシート材の需要が高い場合、搬送時における搬送抵抗を低く、被搬送材9の表面に傷等がつかないよう、曲率半径の大きなガイド板を必要としていた。

画像形成部3に、給紙カセット80a、そして排紙ユニット86が接続される。いずれかの給紙カセット80aからピックアップローラ82により給紙された被搬送材9は分離ローラ81によって1枚に分離された後、停止状態にあるレジストローラ84に突き当てられて待機する。その後、感光体11のトナー像に一致するタイミングで送り出される。

【0022】

また、両面コピーモードが選択されているときには、片面に画像を定着した被搬送材9を切換爪851により被搬送材反転装置89側に搬送し、この反転している搬送経路87の内に、所定の配置した複数の搬送ローラや図示しないガイド部材によって、あらかじめ所定に形成した反転している搬送経路87上を往復移動させて、被搬送材面9の上下向きを反転させてから、再度、切換爪852で切り替えて、画像形成のための搬送経路87に復帰させ、この搬送経路87上を搬送されて再び搬送ガイド装置90まで搬送される。ここで、再度、被搬送材9の位置、方向を揃えてレジストローラ84に送られる。したがって、被搬送材9の裏面に画像が形成される場合であっても、被搬送材9の表裏面の画像を揃えることができる。

さらに、転写装置60へ導かれ、今度は被搬送材9の裏面に画像を転写し定着した後に、排紙ローラ85によって排紙トレイ86上に最終的に排出される。

このときに、被搬送材9が1枚の時には、被搬送材9面の上下向きを反転させてから、被搬送材反転搬送装置89の再搬送用の搬送経路87を通過して、再度レジストローラ84で、作像ユニット10によって画像が形成されるのを待って、転写ローラ63で被搬送材9上に画像が形成される。今度は、被搬送材9の裏面に画像を転写し定着した後に、排紙ローラ48によって排紙トレイ86上に最終的に排出される。

被搬送材9が複数枚ある時には、被搬送材反転搬送装置89内の被搬送材反転収納装置88に設定枚数の片面にトナー像が形成された被搬送材9を一端収納されて、次ぎに、そこから、給紙ローラ82で給紙され、分離ローラ81で1枚づつに分離されて、再度レジストローラ84で、作像ユニット10によって画像が形成されるのを待って、被搬送材9上に画像が形成される。今度は被搬送材9の裏面に画像を転写し定着した後に、排紙ローラ85によって排紙トレイ86上に最終的に排出される。

また、本発明の画像形成装置1は、転写装置60の前で、搬送経路87上におけるレジストローラ84の上流側に搬送ガイド装置90が設けられている。上述したように、図1に示すように、画像形成部3に、給紙カセット80a、そして排紙ユニット86が接続される。いずれかの給紙カセット80aからピックアップローラ82により給紙された被搬送材9は分離ローラ81によって1枚に分離された後、停止状態にあるレジストローラ84に突き当てられて待機する。このレジストローラ84に到達する前に、搬送ガイド装置90が設けられている。搬送ガイド装置90で斜行補正を行う。その後、感光体11のトナー像に一致するタイミングで送り出される。

【0023】

図2は、本発明の画像形成装置に用いられる搬送ガイド装置の構成例を簡易に示す概略図である。

本発明の画像形成装置1に用いられる搬送ガイド装置90は、図1に示しているように、搬送経路87の転写装置60の上流として、レジストローラ対の84の上流に配置されている。

また、この本発明の画像形成装置1に用いられる搬送ガイド装置60は、レジストローラ84の上流に水平に配置したシート状の被搬送材(記録紙)9を搬送する搬送ガイド板91の表面に、複数の気流噴出し孔94(以下、単に「噴出し孔」と記載することがある。)を設ける。

気流噴出し孔94と搬送ガイド板91の下面側の気流発生器95と配管となるチューブを接続し、ここでは図示していないと気流発生器95の発生する気流を導いている。図2に示すように、搬送ガイド板91の表面には複数の気流噴出し孔94が形成されている。搬送ガイド装置90に搬送された被搬送材9は、搬送ガイド板91の下面側に設けた気流噴出し孔94からの気流によって、表面から僅かに浮上する。

浮上した被搬送材9は、幅ガイド部材93の一つである規制ガイド板932によって、固定した片側に配置されている幅ガイド部材93の一つである基準ガイド板931に寄せられる。片側の基準ガイド板931に寄せた後、気流噴出し孔94の気流を変化させて被搬送材9の先端をレジストローラ対84に突き当てる。

また、搬送ガイド装置90には、搬送経路97中の被搬送材9を検出する被搬送材検出器(センサ)99が、図示していないが、搬送ガイド板91の上方であって、

表面に平行な位置にある設定間隔で設けてある。

【0024】

この気流噴出し孔94の数(間隔)は、被搬送材9を浮上させられるように設定する。図2では、被搬送材(記録紙)9の搬送進行方向に5列、被搬送材(記録紙)9の搬送直交又は幅方向に5列の気流噴出し孔94を例示している。搬送ガイド装置90の片側に設けられる基準ガイド板931は固定されて、もう一方の側板に、搬送直交方向である幅方向に移動する規制ガイド板932が設けている。規制ガイド板932は、図示しない移動手段によって、被搬送材9のサイズにより幅方向に移動可能に構成されている。

搬送ガイド装置90の搬送進行方向下流側には、搬送ガイド板91の表面と高さの略一致したレジストローラ84が配置される。

また、基準ガイド板931と規制ガイド板932とのいずれか一方の表面には弾性体933が配置されている。

規制ガイド板932の表面に配置されている弾性体933によって、被搬送材9を基準ガイド板931側に軽く押付け、被搬送材9の姿勢および位置を規制する。被搬送材9との接触箇所を小さくする(点接触)ことで被搬送材9の搬送力低下を抑えつつ規制することができる。

なお、この弾性体933は、規制ガイド板632ではなく、基準ガイド板911に配置するものであっても良い。なお、以下では、規制ガイド板932の表面に配置されている弾性体933について説明する。

また、弾性体933としてPET(登録商標)フィルムを用い、被搬送材9の材質、搬送速度に応じて、PETフィルムの形状(長さ)、厚みそして被搬送材9との接触の仕方を変えることで適切な規制力を得ることができる。

なお、弾性体933に関して後で詳説する。

【0025】

図3−1及び図3−2は、本発明の画像形成装置に用いられる搬送ガイド装置における被搬送材の位置と気流噴出し孔との関係を示す平面図である。

ここでは、説明のため、被搬送材(記録紙)9の搬送進行方向の気流噴出し孔94を5列(群A〜E)、被搬送材(記録紙)9の搬送直交方向の気流噴出し孔94を4列(群1〜4)とする。

(a)のように矢印方向に搬送される被搬送材(斜線部)9の半分程度が搬送ガイド板91に載っている状態では、全ての気流噴出し孔94の噴出し気流を同じとする。

また、(b)のように被搬送材9の略全てが搬送ガイド板91にかかっている状態のときは、搬送上流側(被搬送材9の後端部)に該当する気流噴出し孔群D、Eの気流を増大する。このようにして、被搬送材9に前方へ押し出す力(搬送力)を付与することができ、搬送進行方向の気流を制御することで被搬送材9を搬送進行方向に搬送する。

気流を制御する被搬送材9の位置の目安は、制御した気流が被搬送材9の進行方向に作用するか否かで判断する。

搬送スピードに気流量制御が応答すれば、被搬送材9が無い領域の気流噴出し孔94((a)の場合、気流噴出し孔群A、Bが該当する。)の気流は止めても構わない。

このように被搬送材9の搬送進行方向の気流を制御することで、搬送力を付与する。

被搬送材(記録紙)9全体に対する搬送進行方向の気流を制御するには、図3に示すように気流発生器95と搬送直交方向に列を成す複数の気流噴出し孔94の群A、B、C、D、Eを配管接続する。

【0026】

また、(c)のように、被搬送材9が搬送直交方向に位置が大きくずれたり、被搬送材9のコシが強く、幅ガイド部材93の弾性体933だけでは規制できない場合、幅ガイド部材93寄りの気流噴出し孔94の群1(A1、B1、C1、D1、E1)の気流を増大させる。

これによって、(c)の点線矢印に示すような、被搬送材9が基準ガイド板931へ向かい沿うような規制力を被搬送材9への付与する。

このように搬送進行方向の気流を制御することで、被搬送材9を基準ガイド板931に沿う規制力を付与でき、被搬送材9の搬送直交方向の位置と向きを予め設定された位置/方向へ誘導/移動させることができる。

このときの被搬送材9の位置は、搬送ガイド板91の上流端の基準ガイド板931側に被搬送材検出器(センサ)99を用いて検出することができる。

また、(d)のように、被搬送材9のサイズが小さくなり不要となった気流噴出し孔94の群が生じる場合には、不要となった孔群(A1、B1、C1、D1、E1)への気流供給をとめることで、無駄な気流の生成を防ぐことができる。

搬送進行方向の気流を制御するには、(c)に示すように気流発生器95と搬送進行方向に列を成す複数の気流噴出し孔94の群1〜4を配管接続する。

これによって、搬送ガイド板91から噴出す気流位置または気流量を制御することで、被搬送材9を搬送ガイド板91の底面から浮上させつつ、搬送力および規制力を付与することで、被搬送材9の搬送進行方向に搬送しつつ、被搬送材9の搬送直交方向の位置と向きを予め設定された位置/方向へ誘導/移動させ画像レジストずれを低減できると同時に無駄な気流の生成を防ぐことができる。

【0027】

また、本発明の画像形成装置1では、搬送進行方向に列を成す複数の噴出し孔94の群と1つの気流発生器95とを配管接続し、搬送直交方向に列を成す複数の噴出し孔94の群と気流発生器とは異なる別の気流発生器95とを配管接続し、搬送進行方向と規制ガイド板932との方向に被搬送材9が移動するよう気流発生器95を制御する。

図4は、本発明の画像形成装置に用いられる搬送ガイド装置の他の構成例を簡易に示す概略図である。

ここでは、説明のため、被搬送材(記録紙)9の搬送進行方向の気流噴出し孔94の群を9列、被搬送材(記録紙)9の搬送直交方向の気流噴出し孔94の群を4列とする。

ここで、搬送ガイド板91の表面に黒丸で示した気流噴出し孔94は点線で示す搬送進行方向の配管と接続され、表面から厚み方向に深く形成した灰色でハッチングしてある気流供給口に接続される気流発生器95からの気流を噴出している。

また、斜めの線のある丸で示した気流噴出し孔94は一点鎖線で示す搬送直交方向の配管と接続され、表面から厚み方向に浅く形成した気流供給口に接続される気流発生器95からの気流を噴出している。

これによって、図4に示すように、気流発生器95により搬送進行方向と搬送直交方向との気流を独立に制御して、被搬送材9に搬送力と基準ガイド板931の方向への規制力を付与する。

【0028】

図5は、本発明の画像形成装置に用いられる搬送ガイド装置の他の構成例を簡易に示す概略図である。

しかし、搬送ガイド装置90における搬送直交方向の気流噴出し孔94の数が搬送進行方向の気流噴出し孔94の数に比べて少ない場合、全ての気流噴出し孔94から同時に気流を噴出する使い方をする場合、搬送直交方向と搬送進行方向とで気流の当り方に差が生じる。これが問題になる場合は、図5に示すように、搬送直交方向に配管接続する気流噴出し孔94の数を増やすようにすることが好ましい。これによって、搬送進行方向の気流および搬送直交方向の気流を別々に制御することで、被搬送材9に搬送力を付与できるとともに被搬送材9の基準ガイド板631に沿う大きな規制力を付与できる。したがって、搬送進行方向と搬送直交方向との気流を独立に制御して、被搬送材9に搬送力と基準ガイド板931の方向への規制力を確実に付与することができる。

【0029】

本発明の画像形成装置1は、1つの気流発生器95とを配管接続する気流噴出し孔94の群の列数を、1〜3列とした。

図6は、本発明の画像形成装置に用いられる搬送ガイド装置の他の構成例を簡易に示す概略図である。

搬送進行方向又は搬送直交方向に列を成す、1列の気流噴出し孔94の群と気流発生器95を接続すると、搬送力又は規制力の付与の微調整が可能である。しかし、その場合、気流発生器95の数を増やす必要がある。

形成した気流噴出し孔94のピッチが短い場合や、気流発生器95のパワーに余裕がある場合、図6のように、1つの気流発生器95を複数の気流噴出し孔94の列と接続する。ただし、多くの列に同じ気流を供給しても搬送力または規制力の効果が発生しないので、気流噴出し孔94の最小ピッチが1cmであれば3列までにする。

これによって、気流を制御することによる搬送力および規制力の効果を維持するとともに、気流発生器95を効率よく使用できる。

本発明の画像形成装置1は、気流の噴出し孔94の群におけるピッチを1〜5cmとした。

コシの弱い被搬送材9に気流を当てると、被搬送材9の一部に気流による空気溜りが出来その結果撓みが発生する場合がある。撓みが大きいと被搬送材9が搬送ガイド板91と接触し搬送力が低減して搬送できなくなる。

また、コシの弱い被搬送材9の場合、気流噴出し孔のピッチが4cm辺り以上になると撓みが大きくなることがある。画像形成装置1における被搬送材9の搬送スピードが大きいと空気溜りが出来にくく、また撓みが発生しても、それ以上に気流を増大して被搬送材9の浮上量を大きくすることができる。しかしながら、搬送スピードや気流による調整を考慮しても、気流噴出し孔94の群におけるピッチは5cm程度までにすることが好ましい。これによって、被搬送材9がコシの弱い普通紙でも確実に浮上し、なおかつ気流発生器95の数を低減できる。

【0030】

本発明の画像形成装置1は、気流発生器95を気流の気流噴出し孔94ごとに設けた。

列単位で同じ気流を供給した場合でも、配管の具合により各孔の気流にバラツキが生じる。また、広幅の被搬送材9に対応するとなると、搬送ガイド板91が大きくなって配管長が長くなりバラツキが大きくなると同時に生成する気流量も大きくなり、気流発生器95が大型化する。

しかし、気流発生器95を気流の気流噴出し孔94ごとに設けることで、気流を気流噴出し孔94の列単位ではなく気流噴出し孔94の単体ごとに供給することで、より細かく搬送力または規制力が付与できる。

気流噴出し孔94に個別の気流発生器95を接続することで、気流噴出し孔94ごとの気流のバラツキを抑えられるだけでなく、より細かな搬送力ならびに規制力の付与が可能となる。

また、気流発生器95が生成する気流量も小さくなるので、小型な気流発生器95を用いることが出来る。

本発明の画像形成装置1は、気流発生器95の気流発生量の制御は風量を増減することで、または、気流発生器95と接続した配管路を開閉することで行う。

この気流発生器95にファンやブロアを用いた場合は、電源電圧を変化させることで気流(風量)を増減する。圧電素子を用いたブロアでは駆動周波数を変化させることで風量を増減する。

また、コンプレッサーを気流発生器95に用いた場合は配管途中に電磁バルブを設け、電磁バルブを開け閉めして気流を制御する。

【0031】

本発明の画像形成装置1では、被搬送材9を給紙から転写、定着、排紙されるまでに様々な搬送経路87を形成している。特に、小型機または高性能機においては、給紙部からの搬送経路87に大きな屈曲部があったりと複雑になってきている。給紙部2から画像形成部3まででは、画像形成装置1の側面を構成する場合が多いため、必然的に屈曲した搬送経路87となることが高い。特に、給紙装置80からの受け渡しを行う搬送経路87は、画像形成装置1と給紙装置80とのサイズの関係から側面部を構成することが多く、その搬送経路87は給紙カセット80aからUターンのように折り返して画像形成部3へ向かう。特に、コート紙などの特殊なシート材の需要が高い場合、搬送時における搬送抵抗を低く、被搬送材表面に傷等がつかないよう、曲率半径の大きなガイド板を必要としていた。

図1からわかるように、給紙カセット80aからレジストローラ84までの経路は、搬送経路87が大きく変化する場所である。また、被搬送材9とガイド等の搬送経路87との摩擦音が発生する。結果、紙詰まりやうねりが生じる問題があった。

被搬送材9の横レジストは、給紙カセット80aでは規制されるが、搬送経路87に送り出された後、搬送経路87内では特に規制するものがない。

【0032】

図7は、本発明の画像形成装置に用いられる搬送ガイド装置の他の構成を示す概略図である。

規制ガイド板932の基準ガイド板931に対向する表面に、図7に示すように弾性体933が設けてある。

弾性体933は、被搬送材9を基準ガイド板931に軽く押し当てる機能を実現する。被搬送材9のエッジが当ることで弾性体933は変形するが、その変形を戻す力を押し当て力として利用する。

規制ガイド板932に弾性体933が無いと、被搬送材9のエッジと線で接触することになり、接触負荷が大きくなる。

搬送ガイド板91では、被搬送材9を浮上させることで搬送ガイド板91の上流の搬送力を利用して下流のレジストローラ84まで搬送するので、接触負荷が大きくなると搬送できない恐れがある。

また、弾性体933が無い場合、規制ガイド板932の表面位置を被搬送材9のサイズに合わせる必要があり、被搬送材9の搬送直交(主走査)方向位置が規制ガイド板932方向に大きくずれると規制ガイド板932の側面に衝突してしまう危険性がある。

このように、搬送ガイド板91への進入時の不具合対策として、被搬送材9の通過幅を突入時は広く、被搬送材9の移動とともに徐々に狭めてレジスタローラ84の直前では、被搬送材9のサイズと略同一になるよう規制ガイド板932を被搬送材9の移動に合わせダイナミックに移動させることも考えられるが、搬送スピードが速くなるに従い、応答性、幅ガイド位置制御などが困難となる。

また、被搬送材9のサイズが規格で定まっていても僅かであるが大きさにばらつきがあるので、弾性体933が無いと基準ガイド板931に沿わせることが困難になる。

図のように弾性体933を設けることで被搬送材9のばらつきを吸収し、しっかりと基準ガイド板931に沿わせることが可能となる。

弾性体9を搬送進行方向に複数設けることで、被搬送材9とは点で接触することになり弾性体933の接触負荷を抑制し、搬送力を維持する。

【0033】

また、本発明の画像形成装置1における搬送ガイド装置90では、弾性体933にフィルム状の形態を有するPETフィルムを使用する。PETは、ポリエステル樹脂の一種である。PETフィルムは、被搬送材9への接触負荷を抑制するために、表面の平滑性がよく、滑り性能の高い樹脂フィルムの材質が好ましい。

図7に示すように、弾性体933は、搬送ガイド板931の表面に対して鉛直となる方向で、かつ、弾性体933の基準ガイド板931又は規制ガイド板932の表面にある部分を基端として先端に向かう方向が被搬送材9の搬送進行方向となす角αが鋭角となるように弾性体933を配置する。

最適ななす角αは、使用する弾性体933の材質/大きさ、被搬送材9の材質、また、搬送スピードによって異なるので、適宜、画像形成装置1のプロセス条件、仕様等を含めて決める。

複数の弾性体933を、その先端を結んだ線(破線L)が規制ガイド板932表面と略平行になるように搬送進行方向に、等間隔dで配置する。

なお、なす角αが、15°、30°では、上記条件における実験では、間隔dを30mmとした。

図8は、本発明の画像形成装置に用いられる搬送ガイド装置における弾性体の取付方を示す概略図である。

(a)は、弾性体933の基準ガイド板931又は規制ガイド板932の表面にある部分を基端として先端に向かう方向が被搬送材9の搬送進行方向となす角αとなるように規制ガイド板932本体に取付面を形成し、弾性体933を両面テープ、接着剤で固着している。また、(b)は、なす度αで弾性体933を固着させて配置している取付板(ステー)を、規制ガイド板932本体に取り付けている。

【0034】

図9は、本発明の画像形成装置に用いられる搬送ガイド装置の他の構成を示す概略図である。

ここでは、本発明の画像形成装置1では、搬送ガイド装置90における複数の弾性体933が搬送経路側の端を結んだ線が搬送下流側に行くに従い、基準ガイド板931との距離Ddが短くなるよう規制ガイド板932の搬送進行方向に配置している

図9に示すように、複数の弾性体933の先端を結んだ場合に形成される線:破線Lと基準ガイド板931との間に形成される搬送経路87の上流側の間口を広く、下流側を狭くなるように、弾性体933を設けた規制ガイド板932を設置する。

搬送ガイド板91に進入してきた被搬送材9の搬送直交方向の位置が基準位置(基準ガイド板931)からずれている場合でも、大きい間口によって搬送ガイド板91上に導かれ、搬送されながら基準ガイド板931に押付けられて、被搬送材9の位置が規制される。図9のように、搬送進行方向下流側に行くに従い、弾性体933を長くしていくことで、基準ガイド板931との距離Ddが短くなるようにしている。

または、複数の弾性体933の大きさを同じにして、規制ガイド板932を基準ガイド板931に対し傾けて配置することで、弾性体933と基準ガイド板931との距離Ddが短くなるようにすることもできる。

【0035】

図10は、本発明の画像形成装置に用いられる搬送ガイド装置における弾性体の他の構成を示す概略図である。

また、本発明の画像形成装置1では、弾性体933が、規制ガイド板932の表面から突出する長さが異なる2種類以上が交替で配置されている。

弾性体933のうち弾性体E1では、規制ガイド板932の表面から突出する長さLsの長さで突出している。また、弾性体933のうち弾性体E2では、規制ガイド板932の表面から突出する長さLhの長さで突出している。

このように、弾性体933の突出する長さを2種類以上にすることで、被搬送材9の厚さ、材質等による剛性が異なるものであっても、搬送ガイド板91上に導かれた被搬送材9の基準ガイド板931に押付けられる力を同じように付加することができ、被搬送材9の搬送ガイド板91上の位置を規制することができる。

【0036】

図11は、本発明の画像形成装置に用いられる搬送ガイド装置における弾性体の他の構成を示す概略図である。

説明のため被搬送材9の種類を以降、剛性の低いもの(例えば普通紙)と高いもの(例えばコート紙)の2種類とする。

(a)に示すように、剛性が低い被搬送材9の場合、規制ガイド板932の表面からの突出部分の長さが長い弾性体E1のみが被搬送材9のエッジに押し当たるよう規制ガイド板932を搬送ガイド板91上に固定する。この場合、弾性体933の変形部分が長いので変形しやすく、また、被搬送材9のエッジと接触する箇所は半分となり、規制ガイド板932上の全ての弾性体933が接触する場合よりも押し当て力は弱い。

このとき、規制ガイド板932と基準ガイド板931との距離Dsは、下記式(1)で表される。

Ds=被搬送材サイズ+La………式(1)

ここで、Lh<La<Lsであり、押し当て力による被搬送材9の変形が生じない位置にする。

【0037】

また、一方、(b)に示すように、剛性が高い被搬送材9の場合、全ての弾性体933が被搬送材9のエッジに押し当たるようになり、規制ガイド板932を基準ガイド板931よりに移動させ、搬送ガイド板91の上に固定する。長い弾性体E1に加え、短い弾性体E2による接触で押し当て力が増え、剛性の高い被搬送材9に対しても、基準ガイド板931側へ押付けることが可能となる。

このときの規制ガイド板932と基準ガイド板931との距離Dhは、下記式(2)で表される。

Dh=被搬送サイズ+Lb………式(2)

とする。ここで0<Lb<Lhであり、押し当て力で被搬送材9に変形が生じない位置にする。

【0038】

また、長さの異なる弾性体933には、弾性体933の厚みを違えたものを用いる。こで、弾性体933は、規制ガイド板932の表面から突出する長さが長いものほど、厚みが薄くしている。

したがって、長い弾性体E1の厚みは薄くし、短い弾性体E2の厚みは厚くする。図11と同様に、剛性の低い被搬送材9は、厚みが薄くより軟らかい弾性体E1のみで規制し、剛性の高い被搬送材9は厚みが厚くより硬い弾性体E2の押し当て力を用いて被搬送材9の位置を規制する。この際の規制ガイド板932の位置は、規制ガイド板932と基準ガイド板931との距離Ds、Dhに調整する。

【0039】

また、長さの異なる弾性体933には、外力による変形に抗する力を与えるために弾性体933の剛性を違えたものを用いる。

長い弾性体E1には剛性の低いものを使用し、短い弾性体E2には剛性の高いものを使用する。これによって、図11と同様に、剛性の低い被搬送材9は剛性が低く軟らかい弾性体E1のみで規制し、剛性の高い被搬送材9は剛性が高くより硬くなった弾性体E2の押し当て力を用いて被搬送材9の位置を規制する。

この際の規制ガイド板932の位置は、規制ガイド板932と基準ガイド板931との距離Ds、Dhに調整する。

【0040】

図12は、本発明の画像形成装置に用いられる搬送ガイド装置における弾性体の他の構成を示す概略図である。

図12に示すように、弾性体933と規制ガイド板932の表面とのなす角αを違えることで、被搬送材9の剛性の違いに対応した規制力(押し当て力)の付与を可能とする。

なす角αを小さくして、なす角α1とした弾性体933を長くすることで、被搬送材9との接触具合が弱く、また、弾性体933の変形量も大きくできるので押し当て力は弱くすることができる。

これと逆に、なす度αを大きくして、なす度α2とした弾性体933を短くすることで、強い押し当て力が得られる。

また、なす度αの小さい弾性体933は、規制ガイド板932からの突出部分を長くし、なす度αの大きい弾性体933は、規制ガイド板932からの突出部分を短くする。また、なす角αの小さい弾性体933の先端同士を結んだとした場合に形成される線:破線Kと基準ガイド板931との距離が、なす角αの大きい弾性体933の先端同士を結んだとした場合に形成される線:破線Jと基準ガイド板932との距離よりも短くなるよう配置する。

上述と同様、剛性が低い被搬送材9の場合は、なす角αの小さい弾性体933のみで被搬送材9を押し当て規制し、剛性が高い被搬送材9の場合には、なす角αの大きい弾性体933も加え押し当て力を増し規制力を高めることができる。

【符号の説明】

【0041】

1 画像形成装置

2 給紙部

3 画像形成部

4 スキャナ部

401 コンタクトガラス

5 原稿自動搬送装置(ADF)

9 被搬送材

10 作像ユニット(プロセスカートリッジ)

11 感光体

12 露光装置

13 除電装置

20 帯電装置

21 帯電ローラ

30 現像装置

40 クリーニング装置

60 転写装置

61 中間転写ベルト

62 一次転写ローラ

63 二次転写ローラ

64 ベルトクリーニング装置

641 クリーニングバックアップローラ

642 回転部材

65 ローラ

651 従動ローラ

652 駆動ローラ

653 支持/テンションローラ

66 搬送ベルト

67 潤滑剤塗布装置

70 定着装置

80 給紙装置

80a 給紙カセット

81 分離ローラ

82 給紙ローラ

83 搬送ローラ

84 レジストローラ

85 排紙ローラ

851、852 切換爪

86 排紙トレイ

87 搬送経路

88 被搬送材収納装置

89 被搬送材反転搬送装置

90 搬送ガイド装置

91 搬送ガイド板

93 幅ガイド部材

931 基準ガイド板

932 規制ガイド板

933 弾性体

934 ステー

94 気流噴出し孔

95 気流発生器

【先行技術文献】

【特許文献】

【0042】

【特許文献1】特開2002−274700

【特許文献2】特開平06−239495

【特許文献3】特開平06−239499

【特許文献4】特開平04−93956

【特許文献5】特開2010−47355

【特許文献6】特開平05−193782

【特許請求の範囲】

【請求項1】

複数の気流発生器と、

搬送経路中のレジストローラ対上流側に配置した搬送ガイド板と、

前記搬送ガイド板上の被搬送材の搬送直交方向の搬送幅を規制するための固定されている基準ガイド板と搬送直交方向に移動する規制ガイド板からなる幅ガイド部材とを具備し、

前記気流発生器と、ガイド板表面に対し鉛直方向の気流吹出し孔を複数設けた前記搬送ガイド板とを配管接続し、

前記気流発生器の発生する気流を前記気流吹出し孔に導き、前記搬送ガイド板表面の気流吹出し孔から噴出させることで搬送ガイド板に搬送された被搬送材を浮上させつつ、予め設定された位置/方向へ移動させる搬送ガイド装置を備える画像形成装置において、

前記搬送ガイド装置は、

被搬送材を規制する基準ガイド板又は規制ガイド板の表面に複数の弾性体を設ける

ことを特徴とする画像形成装置。

【請求項2】

前記弾性体は、フィルム状であって、

前記弾性体は、前記搬送ガイド表面に対して鉛直となる方向で、かつ、

前記弾性体の基準ガイド板又は規制ガイド板の表面にある部分を基端として先端に向かう方向が被搬送材の搬送進行方向となす角が鋭角であって、複数の前記弾性体の搬送経路側の端を結んだ線が規制ガイド板表面と平行となるように規制ガイド板に弾性体を配置している

ことを特徴とする請求項1記載の画像形成装置。

【請求項3】

前記弾性体は、フィルム状であって、

前記弾性体は、前記搬送ガイド表面に対して鉛直となる方向で、かつ、

前記弾性体の基準ガイド板又は規制ガイド板の表面にある部分を基端として先端に向かう方向が被搬送材の搬送進行方向となす角が鋭角であって、複数の前記弾性体の搬送経路側の端を結んだ線が搬送下流側に行くに従い、基準ガイド板又は規制ガイド板との距離が短くなるよう基準ガイド板又は規制ガイド板の搬送進行方向に弾性体を配置している

ことを特徴とする請求項1記載の画像形成装置。

【請求項4】

前記弾性体は、基準ガイド板又は規制ガイド板の表面から突出する長さが異なる2種類以上が交替で配置されている

ことを特徴とする請求項1,2,3のいずれかに記載の画像形成装置。

【請求項5】

前記弾性体は、基準ガイド板又は規制ガイド板の表面から突出する長さが長いものほど、厚みが薄くしている

ことを特徴とする請求項4記載の画像形成装置。

【請求項6】

前記弾性体は、2種類であって、

基準ガイド板又は規制ガイド板の表面から突出する長さの短い弾性体と基準ガイド板又は規制ガイド板の表面から突出する長さの長い弾性体とで弾性体の厚みを違え、長い弾性体の厚みを薄くしている

ことを特徴とする請求項4又は5記載の画像形成装置。

【請求項7】

前記弾性体は、基準ガイド板又は規制ガイド板の表面から突出する長さが長いものほど、剛性が低くしている

ことを特徴とする請求項4に記載の画像形成装置。

【請求項8】

前記弾性体は、2種類であって、

基準ガイド板又は規制ガイド板の表面から突出する長さの短い弾性体と基準ガイド板又は規制ガイド板の表面から突出する長さの長い弾性体とで弾性体の剛性を違え、基準ガイド板又は規制ガイド板の表面から突出する長さの長い弾性体の剛性を低くしている

ことを特徴とする請求項4又は7に記載の画像形成装置。

【請求項9】

前記弾性体は、基準ガイド板又は規制ガイド板の表面と弾性体表面とのなす角が異なる2種類以上が交替で配置されている

ことを特徴とする請求項4に記載の画像形成装置。

【請求項10】

前記弾性体は、なす角が大きくなるほど基準ガイド板又は規制ガイド板の表面から突出する長さを短くし、かつ、なす角が大きくなるほど弾性体先端と基準ガイド板又は規制ガイド板のとの距離が短くなるように交替に配置している

ことを特徴とする請求項4又は9に記載の画像形成装置。

【請求項11】

前記弾性体は、2種類であって、

なす角が大きくなるほど基準ガイド板又は規制ガイド板の表面から突出する長さを短くし、かつ、なす角が大きくなるほど弾性体先端と基準ガイド板又は規制ガイド板との距離が短くなるように交替に配置している

ことを特徴とする請求項9又は10に記載の画像形成装置。

【請求項12】

前記弾性体が、PETフィルムである

ことを特徴とする請求項1ないし11のいずれかに記載の画像形成装置。

【請求項1】

複数の気流発生器と、

搬送経路中のレジストローラ対上流側に配置した搬送ガイド板と、

前記搬送ガイド板上の被搬送材の搬送直交方向の搬送幅を規制するための固定されている基準ガイド板と搬送直交方向に移動する規制ガイド板からなる幅ガイド部材とを具備し、

前記気流発生器と、ガイド板表面に対し鉛直方向の気流吹出し孔を複数設けた前記搬送ガイド板とを配管接続し、

前記気流発生器の発生する気流を前記気流吹出し孔に導き、前記搬送ガイド板表面の気流吹出し孔から噴出させることで搬送ガイド板に搬送された被搬送材を浮上させつつ、予め設定された位置/方向へ移動させる搬送ガイド装置を備える画像形成装置において、

前記搬送ガイド装置は、

被搬送材を規制する基準ガイド板又は規制ガイド板の表面に複数の弾性体を設ける

ことを特徴とする画像形成装置。

【請求項2】

前記弾性体は、フィルム状であって、

前記弾性体は、前記搬送ガイド表面に対して鉛直となる方向で、かつ、

前記弾性体の基準ガイド板又は規制ガイド板の表面にある部分を基端として先端に向かう方向が被搬送材の搬送進行方向となす角が鋭角であって、複数の前記弾性体の搬送経路側の端を結んだ線が規制ガイド板表面と平行となるように規制ガイド板に弾性体を配置している

ことを特徴とする請求項1記載の画像形成装置。

【請求項3】

前記弾性体は、フィルム状であって、

前記弾性体は、前記搬送ガイド表面に対して鉛直となる方向で、かつ、

前記弾性体の基準ガイド板又は規制ガイド板の表面にある部分を基端として先端に向かう方向が被搬送材の搬送進行方向となす角が鋭角であって、複数の前記弾性体の搬送経路側の端を結んだ線が搬送下流側に行くに従い、基準ガイド板又は規制ガイド板との距離が短くなるよう基準ガイド板又は規制ガイド板の搬送進行方向に弾性体を配置している

ことを特徴とする請求項1記載の画像形成装置。

【請求項4】

前記弾性体は、基準ガイド板又は規制ガイド板の表面から突出する長さが異なる2種類以上が交替で配置されている

ことを特徴とする請求項1,2,3のいずれかに記載の画像形成装置。

【請求項5】

前記弾性体は、基準ガイド板又は規制ガイド板の表面から突出する長さが長いものほど、厚みが薄くしている

ことを特徴とする請求項4記載の画像形成装置。

【請求項6】

前記弾性体は、2種類であって、

基準ガイド板又は規制ガイド板の表面から突出する長さの短い弾性体と基準ガイド板又は規制ガイド板の表面から突出する長さの長い弾性体とで弾性体の厚みを違え、長い弾性体の厚みを薄くしている

ことを特徴とする請求項4又は5記載の画像形成装置。

【請求項7】

前記弾性体は、基準ガイド板又は規制ガイド板の表面から突出する長さが長いものほど、剛性が低くしている

ことを特徴とする請求項4に記載の画像形成装置。

【請求項8】

前記弾性体は、2種類であって、

基準ガイド板又は規制ガイド板の表面から突出する長さの短い弾性体と基準ガイド板又は規制ガイド板の表面から突出する長さの長い弾性体とで弾性体の剛性を違え、基準ガイド板又は規制ガイド板の表面から突出する長さの長い弾性体の剛性を低くしている

ことを特徴とする請求項4又は7に記載の画像形成装置。

【請求項9】

前記弾性体は、基準ガイド板又は規制ガイド板の表面と弾性体表面とのなす角が異なる2種類以上が交替で配置されている

ことを特徴とする請求項4に記載の画像形成装置。

【請求項10】

前記弾性体は、なす角が大きくなるほど基準ガイド板又は規制ガイド板の表面から突出する長さを短くし、かつ、なす角が大きくなるほど弾性体先端と基準ガイド板又は規制ガイド板のとの距離が短くなるように交替に配置している

ことを特徴とする請求項4又は9に記載の画像形成装置。

【請求項11】

前記弾性体は、2種類であって、

なす角が大きくなるほど基準ガイド板又は規制ガイド板の表面から突出する長さを短くし、かつ、なす角が大きくなるほど弾性体先端と基準ガイド板又は規制ガイド板との距離が短くなるように交替に配置している

ことを特徴とする請求項9又は10に記載の画像形成装置。

【請求項12】

前記弾性体が、PETフィルムである

ことを特徴とする請求項1ないし11のいずれかに記載の画像形成装置。

【図1】

【図2】

【図3−1】

【図3−2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3−1】

【図3−2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−154981(P2012−154981A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−11597(P2011−11597)

【出願日】平成23年1月24日(2011.1.24)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月24日(2011.1.24)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]