画像形成装置

【課題】転写ムラやクリーニング不良の発生を抑制し、長期間の画像形成に渡りより良好な画像が得られる画像形成装置を提供する。

【解決手段】二次転写ローラ92が二次転写ニップ20で二次転写ベルト91を介して中間転写ベルト1と互いに押圧するように構成された画像形成装置において、二次転写ローラ92は、引張り強度が2[MPa]以上、5[MPa]以下の発泡弾性層92bを有する。

【解決手段】二次転写ローラ92が二次転写ニップ20で二次転写ベルト91を介して中間転写ベルト1と互いに押圧するように構成された画像形成装置において、二次転写ローラ92は、引張り強度が2[MPa]以上、5[MPa]以下の発泡弾性層92bを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シート等の記録材上に画像を形成する機能を備えた、例えば、複写機、プリンタなどの画像形成装置に関するものである。

【背景技術】

【0002】

従来、電子写真方式の画像形成装置では、記録材の周囲に約5[mm]程度の余白(マージン)をとって画像を記録していた。しかしながら、昨今、画像形成装置に対するニーズが多様化する中、縁無し印字(画像形成)を行うことのできる装置が望まれている。ここで、縁無し印字を行うことのできる装置とは、記録材周囲の余白をこれよりも減少させた印字を行うことのできる装置、或いは、記録材周囲の余白を無くした印字を行うことのできる装置をいう。

既に、インクジェット方式の画像形成装置においては、縁無し印字が可能な商品が市場投入されており、電子写真方式の画像形成装置においても同様の印字が可能な商品が待たれている。これを受け、電子写真方式の画像形成装置においても、特許文献1のような提案がなされている。

例えば、中間転写体方式を採用した電子写真方式のカラー画像形成装置の場合には、中間転写体上に形成されたトナー画像が転写装置によって記録材へ転写される。この際、中間転写体上のトナー画像として記録材の縁から外れるくらいの大きさのものを形成し、それを記録材上へ転写することで、縁無し画像が得られるようになる。

【0003】

また、良好な縁無し印字画像を得ることができる電子写真方式の画像形成装置として、特許文献2にあるように、二次転写ベルト(転写ベルト体)を用いた転写装置を採用した構成が提案されている。本構成では、発泡弾性層を有する二次転写ローラ(転写ローラ体)が、二次転写ベルトに対して中間転写ベルト(像担持体)が設けられた側とは反対側に配置され、二次転写ベルトを介して中間転写ベルトと当接することで、転写ニップを形成している。

このような構成では、転写部における記録材の搬送状態を安定化し、記録材が転写部を通過する際に、記録材姿勢が不安定なることを抑制することができる。従って、記録材の先端部、後端部、左右端部を含めた記録材の全域において、画像コスレ等の発生を抑制した良好な画像が得られるようになる。ここで、画像コスレとは記録材の端部が中間転写ベルト上のトナー像に当たって擦ってしまうことを指している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−005559号公報

【特許文献2】特開2009−139752号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記転写ベルト構成を有する画像形成装置において、長期間に渡り繰り返し印字動作を行っていると、転写ローラの発泡弾性層を構成する材料が劣化し、ローラ表面の発泡弾性層がちぎれて、欠落してしまう問題が発生する場合がある。これは、記録材を挟持して搬送しながら転写する転写部では、大きな押圧力が必要となるため、転写ローラにかかる負荷が大きくなるためと考えられる。

発泡弾性層のちぎれカスは、例え発生量が少量であっても、二次転写ベルト外へ排出されることなく、二次転写ローラ表面に残留したり、二次転写ベルト裏面や二次転写ベルトを張架する他のローラ上に転移してしまう。このため、発泡弾性層のちぎれカスが、次の

ような問題を引き起こすことが懸念されていた。発生したちぎれカスが、二次転写ローラ表面に残留した場合には、二次転写ローラ表面と二次転写ベルト裏面との間に空隙を作り、両部材間の密着性が悪化してしまう。また、二次転写ローラ表面において、発泡弾性層の一部が大きく欠落した部分が生じることがある。このような状況では、二次転写ニップ内に均一な転写電界が形成されなくなり、記録材上の各部分でトナー画像の転写濃度が異なる、いわゆる転写ムラを生じさせてしまう。

一方、画像形成装置に、転写ベルト表面の残留トナーを除去するためのクリーニング部材が設けられている場合には、ちぎれカスがクリーニング部材の対向ローラ上に転移すると、転写ベルト表面に凹凸を生じさせ、クリーニング不良を引き起こしてしまう。

本発明は上記したような事情に鑑みてなされたものであり、転写ムラやクリーニング不良の発生を抑制し、長期間の画像形成に渡りより良好な画像が得られる画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために本発明にあっては、

トナー像を担持する像担持体と、

前記像担持体と接触する無端状のベルト部材と、

前記ベルト部材の内周側に設けられた回転体であって、前記像担持体と前記ベルト部材との間にニップ部を形成するために、前記ベルト部材を介して前記像担持体と互いに押圧するように構成された回転体と、

を有し、前記ニップ部に記録材が挿通されることにより、前記像担持体上のトナー像が記録材上に転写される画像形成装置において、

前記回転体は、引張り強度が2[MPa]以上、5[MPa]以下の発泡弾性層を有することを特徴とする。

【発明の効果】

【0007】

本発明によれば、転写ムラやクリーニング不良の発生を抑制し、長期間の画像形成に渡りより良好な画像が得られる画像形成装置を提供する。

【図面の簡単な説明】

【0008】

【図1】実施例1の画像形成装置の概略断面図

【図2】二次転写ローラについて説明するための図

【図3】二次転写ニップ領域と、二次転写ローラ表面に働く摩擦力の様子を示す図

【図4】クリーニング不良の様子を模式的に示す図

【図5】二次転写部近傍の構成について説明するための図

【図6】微小移動速度d1、d2、移動速度d0、摩擦力Mの様子を模式的に示す図

【図7】他の押圧構成における、二次転写部近傍の構成について説明するための図

【発明を実施するための形態】

【0009】

以下に図面を参照して、この発明を実施するための形態を例示的に詳しく説明する。ただし、この実施の形態に記載されている構成部品の寸法、材質、形状それらの相対配置などは、発明が適用される装置の構成や各種条件により適宜変更されるべきものであり、この発明の範囲を以下の実施の形態に限定する趣旨のものではない。

【実施例1】

【0010】

<画像形成装置構成について>

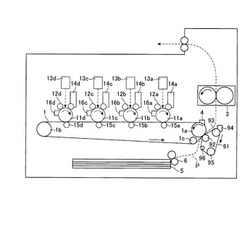

図1に示すフルカラーの電子写真画像形成装置の概略断面図を用いて、本実施例の画像形成装置の概略構成について説明する。本実施例の画像形成装置で使用可能な記録材の最大サイズはA4サイズである。また、プロセススピードは115.5[mm/s]である。A4サイズ紙の印字(画像形成)速度としては20枚/分が可能である。

本実施例の画像形成装置は、第一色目:イエロー、第二色目:マゼンタ、第三色目:シアン、第四色目:ブラックの、それぞれの色トナーに対応した複数の画像形成部を有している。そして、各画像形成部にはそれぞれ感光体ドラム(像担持体)11a、11b、11c、11dが設けられている。また、各感光体ドラム11a、11b、11c、11dに対してそれぞれの一次転写部で接触するように設けられ、一次転写部で感光体ドラムから転写されたトナー像を二次転写部まで担持する像担持体としての中間転写ベルト1を有する。

【0011】

各感光体ドラムは中間転写ベルト1の移動方向に沿って、最上流に位置する第一色目の感光体ドラム11a、第二色目の感光体ドラム11b、第三色目の感光体ドラム11c、第四色目の感光体ドラム11dの順番で配置されている。

ここで、各画像形成部の構成及び動作は、用いるトナーの色が異なることを除いて実質的に同じである。従って、以下の説明において特に区別を要しない場合は、いずれかの色用に設けられた要素であることを表すために図1中符号に与えた添え字a、b、c、dは省略して総括的に説明する。

感光体ドラム11は、外径30[mm]であり、アルミシリンダ上に感光材料を塗布した層を有している。中間転写ベルト1は、カーボン分散により抵抗調整されたポリイミド樹脂製の単層シームレスの無端ベルトであり、厚さ75[μm]、周長1000[mm]の寸法を有している。

【0012】

中間転写ベルト1は図1に示すように、中間転写ベルト駆動ローラ1a、中間転写ベルト従動ローラ1b、二次転写前張架ローラ1cの3本のローラに懸架されている。尚、中間転写ベルト駆動ローラ1a、中間転写ベルト従動ローラ1b、二次転写前張架ローラ1cは、電気的に接地されている。

中間転写ベルト駆動ローラ1aは、直径24[mm]のアルミ製芯金軸と層厚3[mm]のゴム層とで構成される外径30[mm]のローラである。中間転写ベルト従動ローラ1bはアルミローラであり、中間転写ベルト駆動ローラ1aと同径となるよう設定され、直径30[mm]とされている。同様に、二次転写前張架ローラ1cもアルミローラであり、直径14[mm]とされている。

中間転写ベルト1は、図1の矢印方向に、所定のプロセススピード(本実施例では115.5[mm/s])で回転するように構成されている。また、感光体ドラム11も、それぞれの表面(外周面)が中間転写ベルト1の移動方向と同じ方向に回転するように構成されている。

【0013】

感光体ドラム11は、一次帯電器である接触帯電ローラ12により一様に帯電され、露光情報信号により変調されたスキャナ13からのレーザ光の照射により静電潜像が形成される。不図示のホストコンピュータから送られた画像情報信号は、露光情報信号に変換される。レーザ光の強度及び照射スポット径は画像形成装置の解像度及び所望の画像濃度によって適正に設定されている。

感光体ドラム11上の静電潜像は、レーザ光が照射された部分は明部電位VL(約−150[V])に、そうでない部分は接触帯電ローラ12で帯電された暗部電位VD(約−650[V])に保持されることによって形成される。

静電潜像は感光体ドラム11の回転により、各々の現像器14との対向部に達し、感光体ドラム表面と同一極性(本実施例ではマイナス極性)に帯電された現像剤(トナー)が供給されて顕像化される。現像電圧は、−400[V]の直流電圧に1.5[kVpp]、3[kHz]の交流電圧を重畳した電圧である。

【0014】

感光体ドラム11上に形成されたトナー像は、中間転写ベルト1と感光体ドラム11との近接又は当接部分である各々の一次転写ニップにおいて、中間転写ベルト1に転写される。このとき中間転写ベルト1の裏面に接している一次転写ローラ15には一次転写電圧

(本実施例では+400[V]の定電圧制御)が印加される。

中間転写ベルト1が感光体ドラム11dとの一次転写ニップを通過した段階で、中間転写ベルト1上への4色画像の形成は終わり、一次転写行程は完了する。

一方、トナー像の一次転写を終えた感光体ドラム11の表面は、ウレタンゴムブレードからなるドラムクリーニング装置16により一次転写残トナー等を除去して清浄化され、次回の画像形成工程に備える。

【0015】

次に、記録材カセット5から給送手段6により記録材Pが1枚取り出され、中間転写ベルト1と二次転写ベルト91との間の部分である二次転写ニップ(二次転写部、ニップ部)20に挿通される。ここで、二次転写ベルト91は、中間転写ベルト1と接触する無端状のベルト部材に相当する。

この時、二次転写ベルト91には、回転体としての二次転写ローラ92を介して、トナーと逆極性で最適な電圧が印加される。これにより、トナー像が中間転写ベルト1(像担持体上)から記録材Pへ(記録材上へ)と二次転写される。ここで、二次転写ローラ92は、二次転写ベルト91の内周側に設けられた回転体であって、二次転写ベルト91を介して中間転写ベルト1と互いに押圧するように構成された回転体に相当する。

【0016】

二次転写ベルト91は、中間転写ベルト1と同様、カーボン分散により抵抗調整したポリイミド樹脂製の単層シームレスの無端ベルトであり、厚さ60[μm]、周長180[mm]の寸法を有している。二次転写ベルトの表裏面における粗さは、Rz値で0.1[μm]〜0.7[μm]程度である。なお、この値は、表面粗さ測定装置(東京精密社製SURFCOM1500)により、測定長さ1.25mm、カットオフ波長0.25mm、測定速度0.3mm/sという条件で測定した際に得られるものである。

【0017】

二次転写ベルト91の内周側には、二次転写ローラ92、二次転写ベルト駆動ローラ93、二次転写テンションローラ95、アイドルローラ96が配置されている。さらに、二次転写ベルト91の外周側には、二次転写ベルトクリーナ94が配置されている。二次転写ベルト駆動ローラ93は、二次転写ベルト91を張架・駆動するための駆動ローラであり、芯金にカーボンブラックにより抵抗調整されたEPDMゴムを被覆したものである。二次転写ベルト91の回転方向は、図1に示す矢印方向である。二次転写テンションローラ95はアルミ製中空管であり、回転軸方向の両端に設けられた軸受部のバネで二次転写ベルト91を張架している。アイドルローラ96はステンレス製のローラであり、二次転写ベルト91に従動回転している。なお、二次転写ベルト91の張架力は、環境によらずベルトの良好な回転安定性を確保するために、通常は50[N/m]≦T≦500[N/m](二次転写ローラ92の回転軸方向の単位長さ当たりの張架力)の範囲とされる。

【0018】

二次転写ベルトクリーナ94は、二次転写ベルト91に付着したトナーをクリーニングする手段であり、ウレタンゴムで作成されたクリーニングブレードを有する。二次転写ベルトクリーナ94は、二次転写ベルト91を挟んで二次転写ベルト駆動ローラ93に対向する位置に配置されている。

なお、二次転写ベルト駆動ローラ93、二次転写テンションローラ95、アイドルローラ96は電気的に接地されている。また、二次転写ローラ92には約2[kV]の電圧値が印加される。

【0019】

本構成において二次転写ニップ20は、二次転写ローラ92が二次転写ベルト91を介して中間転写ベルト1と互いに押圧するように構成されることで、中間転写ベルト1表面と二次転写ベルト91表面とが互いに圧接することで形成されている。また本実施例では、中間転写ベルト駆動ローラ1aと二次転写ローラ92との間に、中間転写ベルト1と二次転写ベルト91とが挟持されることで、二次転写ニップ20が形成されている。

ここで二次転写ベルト91は、二次転写ニップ20の上下流において、記録材を二次転

写ニップ20に案内するためのガイド部材として機能する。これにより、記録材が二次転写部、及びその近傍を通過する際に、記録材の先端部、後端部、左右端部の搬送が不安定になることが抑制される。不安定な状態で搬送されることを抑制するので、記録材の先端部、後端部、左右端部が、中間転写ベルト11上のトナー像に接触する現象の発生を抑制できる。よって、記録材の全域において、画像コスレ等の発生が抑制される。

【0020】

<二次転写ローラの構成について>

次に、本実施例の画像形成装置における二次転写ローラ92について詳細に説明する。

図2(a)は、二次転写ローラ92の概略断面図であり、図2(b)は、本実施例の二次転写ローラ92の一例を試験した際の、伸度(横軸)と引張り応力(縦軸)の関係を示すグラフである。

【0021】

二次転写ローラ92は、直径が6[mm]の芯金92a上に発泡弾性層92bが設けられたローラである。発泡弾性層92bは、二次転写ローラ92の総直径が14[mm]になるように芯金軸側から約4[mm]の厚みで芯金92aを被覆している。なお、ソリッド弾性層を有するローラは、良好な転写ニップを確保するためのアスカーC硬度(500[g]荷重)である、30[°]〜50[°]の値を得ようとするとオイル成分等の染み出しが生じるため、発泡弾性層を有するローラが用いられる。

二次転写ローラの抵抗値は106〜108[Ω]の範囲内のものである。この抵抗値の測定方法は、測定対象のローラを直径30[mm]のアルミ製シリンダに対して従動回転させながら、Advantest社製R8340超高抵抗計を用いて測定するものである。測定条件は、印加電圧;2kV、印加時間;30秒、当接圧;9.8[N]、二次転写ローラ92の回転周速;115.5[mm/s]である。

【0022】

二次転写ローラ92は芯金92aの両端部を軸受けにより保持され、この軸受けがバネの力で押し上げられることで二次転写ベルト91を張架している。

更に、二次転写ベルト91を介して中間転写ベルト1にも当接し、中間転写ベルト1と二次転写ベルト91の間に二次転写ニップ20を形成している。二次転写ニップ20におけるニップ面は、中間転写ベルト駆動ローラ1aと二次転写ローラ92との各中心を結ぶ線に対して、垂直な面となる。この面は、二次転写ニップ20を挿通される記録材Pの画像形成面(トナー像転写面)と同じ面である。

また、二次転写ニップ20における圧力は、記録材の種類によらず良好な転写性を得るため、50[N/m]≦N≦500[N/m](二次転写ローラ92の回転軸方向の単位長さ当たりの圧力)の範囲とされる。

二次転写ローラ92は、二次転写ベルト91裏面から受ける摩擦力の作用により、二次転写ベルト91に対し従動回転する。

【0023】

ここで、本実施例の二次転写ローラ92は、発泡弾性層の引張り強度が2[MPa]以上のものであることを特徴とする。引張り強度は、JISK6251法に準拠した以下の方法により測定される。

転写ローラの発泡弾性層から、ダンベル形状(3号)の試験片を切り出す。そして、本試験片を所定の試験装置を用いて伸ばし、破断に至った際の引張り力(単位:N)を計測する。なお、引張り力を試験片の断面積で除したものが引張り応力(単位:[MPa])であり、破断に至った際の引張り応力が転写ローラの引張り強度(単位:[MPa])と定義される。図2(b)に示すグラフより、試験に使用した二次転写ローラの引張り強度が約2.4[MPa]であることが読み取れる。本ローラから複数の試験片を採取して測定を繰り返すことで、引張り強度2.0〜2.5[MPa]の範囲内の値が得られた。本測定値のばらつきは、発泡弾性層強度の、ローラの部分におけるばらつきであると考えられる。

【0024】

<二次転写ローラの材料処方について>

本実施例の画像形成装置における二次転写ローラ92は、アクリロニトリルブタジエンゴムとエピクロロヒドリンゴムを有するゴム成分とカーボンブラックを有するイオン導電性ゴム組成物で形成した発泡弾性層を有するローラである。記録材上への良好な転写性を確保するため、発泡弾性層のアスカーC硬度(500[g]荷重)は30[°]以上50[°]以下、表面セルの大きさは20[μm]以上200[μm]以下とされる。

ここで、前記アクリロニトリルブタジエンゴムのアクリロニトリル含有量は、15質量%以上25質量%以下のものである。また、前記カーボンブラックは、DBP吸油量が50[ml]/100[g]、且つヨウ素吸着量が20[mg/g]のものを、ゴム成分100質量部に対し、50質量部を配合している。

なお、前記カーボンブラックのDBP吸油量の範囲としては40[ml]/100[g]以上、60[ml]/100[g]以下、ヨウ素吸着量の範囲としては15[mg/g]以上、30[mg/g]以下とすることができる。さらに、ゴム成分100質量部に対する配合部数としては30質量部以上60質量部以下とすることができる。

【0025】

カーボンブラックとして、DBP吸油量、及びヨウ素吸着量の範囲が上記範囲よりも小さなものを使用した場合には、2[MPa]以上の引張り強度を実現することができない。これは、ゴム成分の中でカーボンブラックが、構造的な強度を高める効果を十分に発揮できなくなるためである。ゴム成分に対するカーボンブラックの配合部数を上記範囲よりも小さくした場合にも、同様のことが生じる。

【0026】

一方、DBP吸油量、及びヨウ素吸着量の範囲が上記範囲よりも大きなものを使用した場合には、2[MPa]以上の引張り強度を実現することはできるものの、ローラ硬度が高くなり、良好な転写ニップを確保することができなくなる。また、抵抗値が狙いの値よりも低下したり、抵抗ムラが生じたりするため、良好な転写性が得られなくなる。ゴム成分に対するカーボンブラックの配合部数を上記範囲よりも大きくした場合にも、同様のことが生じる。

【0027】

従来の二次転写ローラは、ローラ硬度や抵抗値等の特性は良好ではあったものの、2[MPa]以上の引張り強度を実現することができていなかった。これに対し、本実施例の二次転写ローラは、ローラ硬度や抵抗値等に対する良好な特性を有し、且つ2[MPa]以上の引張り強度を実現するものである。

なお、本実施例における二次転写ローラ92は、前記ゴム組成物に限定されるものではない。例えば、ゴム成分としては、一般的に使用されるゴムとして天然ゴム、ブタジエンゴム、クロロプレンゴム、ブチルゴム、スチレンブタジエンゴム、アクリロニトリルブタジエンゴム、エチレンプロピレンゴム、アクリルゴム、クロロスルホン化ポリエチレン、フッ素ゴム、シリコンゴム、ウレタンゴム等が使用可能である。場合によっては、3、4種のブレンド物であっても良い。これらは1種のみを用いてもよく、2種以上を併用してもよい。

【0028】

また、必要に応じて一般のゴムに使用されるその他の成分を含有させても良い。例えば、硫黄や有機含硫黄化合物等の加硫剤、各種加硫促進剤、各種滑剤やサブ等の加工助剤、各種老化防止剤、酸化亜鉛やステアリン酸等の加硫助剤を配合することができる。また、これ以外にも、炭酸カルシウム、タルク、シリカ、クレー、カーボンブラックなどの各種充填剤を配合することが可能である。

また、本実施例における二次転写ローラ92の発泡弾性層は、イオン導電性ゴム組成物に加硫剤、発泡剤を含有させ連続加硫することにより形成される。以下、二次転写ローラ92の発泡弾性層の製造方法の一例を示すが、これに限定されるものではない。

【0029】

まず、イオン導電性ゴム組成物を、バンバリーミキサー又はニーダー等の密閉式混練機

を用い混練した後、加硫剤、発泡剤をオープンロールで混合する。次に、リボン状に成形したイオン導電性ゴム組成物を押出機に投入する。

押出機よりチューブ状に成形されたゴムチューブは、押出機より押し出された直後に熱風により加熱されたUHF(Ultra High Frequency)装置内に搬送される。UHF装置内において、該ゴムチューブにマイクロ波を照射して、該ゴムチューブを加熱して加硫・発泡する。続いて、HAV(Hot Air Vulcanization)装置に搬送し、加硫を完了させる。

その後、引き取り機により引き取り、排出した直後に、定尺切断機により所望の寸法に切断することで、チューブ状の発泡弾性体を作製することができる。その後、芯金軸を前記チューブ状の発泡弾性体の内径部に圧入することで、ローラ状の成形体が得られる。そして、該ローラ状の成形体を所定の外径になるまで研磨することにより、転写ローラが得られる。

【0030】

上記構成の二次転写ローラ92を有する画像形成装置で、長期間に渡り印字動作を繰り返し行う実験を行った。

その結果、画像形成装置の規定寿命である印字枚数50000ページ(A4サイズ紙)に至るまで、二次転写ローラ92の発泡弾性層がちぎれて欠落することによるクリーニング不良や転写ムラ等を引き起こすことなく、良好な印字画像が継続的に得られた。理由は次の通りである。

【0031】

図3は、本実施例の画像形成装置における二次転写ニップ領域(長さn)と、二次転写ローラ表面に働く摩擦力Mの様子を、模式的に示す図である。

ニップ領域の長さは、良好な二次転写性を得るために0.0005[m]≦n≦0.005[m]の範囲内とされる。なお、ここで言う二次転写ニップ領域とは、中間転写ベルト駆動ローラ1a、中間転写ベルト1、二次転写ベルト91、二次転写ローラ92の全てが当接することで、所定の転写ニップ圧力がかかる領域のことを言う。

【0032】

本実施例の二次転写ローラ92の表面には、二次転写ニップ20内で、二次転写ベルト91裏面からの摩擦力Mが与えられる。

この摩擦力Mは、二次転写ローラ92の発泡弾性層表面が、二次転写ベルト91裏面と物理的に密着することにより発生する。摩擦力Mは、二次転写ローラ92の発泡弾性層の表面付近を形成する材料を、二次転写ベルト91の移動方向に沿って引張って伸ばす。この引張り力に対する復元力(縮もうとする力)が、二次転写ローラ92の発泡弾性層全体、更には芯金92aを、回転駆動させる力となる。

ここで、発泡弾性層の引張り強度が低い二次転写ローラでは、上記引張り力が繰り返し作用した際に、発泡弾性層の一部がちぎれて欠落する現象が生じてしまう場合がある(詳細は後述する)。しかしながら、本実施例の画像形成装置の二次転写ローラは、発泡弾性層の引張り強度が2[MPa]以上とされているため、上記現象が良好に抑制される。

【0033】

<他の材料処方の二次転写ローラとの比較について>

上記構成を有する二次転写ローラの優位性を検証するための比較実験として、他の構成の二次転写ローラを画像形成装置に装着して印字動作を行う実験を行った。以下に、その結果を述べる。

【0034】

比較実験に使用した二次転写ローラは以下に示すものである。

二次転写ローラA:本実施例の二次転写ローラ92である。材料処方の詳細は上述の通りである。

二次転写ローラB(比較例1):二次転写ローラAに対して、発泡弾性層のカーボンブラックの種類を変更したものである。具体的には、カーボンブラックを、DBP吸油量が35[ml]/100[g]、且つヨウ素吸着量が10[mg/g]のものとしている。

二次転写ローラC(比較例2):二次転写ローラAに対して、発泡弾性層のアクリロニトリルブタジエンゴムとエピクロロヒドリンゴムの種類を変更したものである。

二次転写ローラD(比較例3):二次転写ローラCに対して、発泡弾性層のアクリロニトリルブタジエンゴムとエピクロロヒドリンゴムの種類、及びカーボンブラックの種類と部数を、別のものに変更したものである。

二次転写ローラE(比較例4):二次転写ローラDに対して発泡弾性層のセル径を小さくしたものである。

【0035】

表1は、各二次転写ローラの硬度、セル径、引張り強度と、印字動作による発泡弾性層のちぎれカスの発生量と発生問題をまとめたものである。なお、引張り強度については、各ローラ上における強度ばらつきを含む形で値で示した。

【0036】

【表1】

【0037】

二次転写ローラAでは、印字枚数50K(50000)ページ(A4サイズ紙)に至るまでちぎれカスの発生や、他の問題発生はなかった。

一方、二次転写ローラB〜Eでは、以下の通りの結果であった。

二次転写ローラB、D、Eでは、印字枚数25Kページ以降で、二次転写ローラの発泡弾性層からの少量のちぎれカスの発生が確認された。発泡弾性層の引張り強度が2[MPa]よりも小さいため、二次転写ベルト91裏面から受ける摩擦力の作用により、発泡弾性層が引張られ伸ばされた際に、一部がちぎれて欠落する現象が生じたのである。このちぎれカスが二次転写ベルト91を挟んで二次転写ベルトクリーナ94に対向するローラ、つまり二次転写ベルト駆動ローラ93上に転移し、二次転写ベルト91表面に凹凸を生じさせた。その結果、印字動作中に二次転写ベルト91上に残留したトナーが、二次転写ベルトクリーナ94のブレードにより除去されず、すり抜ける現象が発生し、ベルト表面に滞留してしまった(クリーニング不良)。図4は、その様子(クリーニング不良の様子)を模式的に示す図である。

二次転写ベルト91表面に凹凸が生じると、ベルト表面とクリーニングブレードとの間に空隙が生じ、トナーがベルト表面上で線状にすり抜ける(図4に示す、すり抜けトナーTa)。そして、すり抜けトナーTaは、以後の印字動作中に記録材の裏汚れとなって現われる。

【0038】

二次転写ローラCでは、印字枚数10Kページ程度で、ちぎれカスの発生が始まり、クリーニング不良が生じた。また、印字枚数20Kページ以降では多量のちぎれカスが発生する状態に至った。その結果、発泡弾性層の欠落部分も多くなり、ローラ表面と二次転写ベルト裏面との間の密着性が悪化した。

二次転写ローラCは、発泡弾性層の引張り強度が2[MPa]より小さいだけでなく、セル径も300[μm]以上と大きい。よって、発泡弾性層がちぎれて欠落する現象が、ローラ表面の一部分でひとたび発生すると周囲の部分にも展開し易くなり、この現象が更に促進されてしまったといえる。このため、二次転写ニップ内で均一な転写電界が形成できなくなり、トナー画像の転写性が記録材上の部分部分で異なる、いわゆる転写ムラが生じてしまった。

【0039】

以上の結果から明らかなように、二次転写ローラを構成する発泡弾性層の部分的な欠落、ちぎれカスの発生を抑制するためには、発泡弾性層の引張り強度が2[MPa]以上の

転写ローラを使用することが有効である。

なお本強度値は、前述したように、二次転写ローラの発泡弾性層が、転写部で与えられる摩擦力に打ち勝ってちぎれや欠落を生じさせずに良好な耐久性能を実現するために、要求される値である。従って、各装置構成で発生する摩擦力の大小により、本要求値も多少変化する可能性がある。摩擦力を決定するパラメータとしては、二次転写ベルトについては材料と裏面粗さ、二次転写ローラについては発泡弾性層の材料とセル径、二次転写ニップ構成については圧力と領域長、その他には印字動作速度などが挙げられる。しかしながら、引張り強度2[MPa]以上の転写ローラを用いれば、各パラメータを有する画像形成装置において良好な効果が期待できる。

【0040】

一方、引張り強度が5[MPa]より大きなローラを使用しようとすると、以下の問題が生じる。つまり、引張り強度が5[MPa]より大きなローラは、硬度も高くなるため、良好な転写ニップを確保するための硬度が実現できなくなる。また、単純にカーボンブラックの量を増すことで引張り強度を5[MPa]より大きくしようとした場合には、抵抗値が狙いの値よりも低下してしまい、所定の転写電圧により良好な転写性が確保できなくなる。従って、二次転写ローラの引張り強度の範囲としては、2[MPa]以上5[MPa]以下が適正範囲である。

【0041】

なお、発泡弾性層の物理的強度を規定するための指標として、他に、硬度、弾性率、モジュラス等の指標が考えられる。しかし問題の現象は、転写ローラ表面の発泡弾性層の一部分が、二次転写ベルト91裏面から与えられる摩擦力の作用により物理的にちぎれ、発泡弾性層本体から分離するという現象である。従って、実際に発泡弾性層の試験片を引張って破断させることで得られる引張り強度という指標こそが、本現象を説明するための最も直接的な指標であることは言うまでもない。

【0042】

以上のように本実施例では、二次転写ローラ92が二次転写ニップ20で二次転写ベルト91を介して中間転写ベルト1と互いに押圧するように構成された画像形成装置において、二次転写ローラ92の発泡弾性層92bの引張り強度を次のように規定している。すなわち、発泡弾性層92bの引張り強度を、2[MPa]以上5[MPa]以下としている。

これにより、長期間に渡り繰り返し印字動作を行った場合にも、二次転写ローラ92の発泡弾性層92bがちぎれて欠落することを防止し、クリーニング不良や転写ムラ等の発生を抑制することができる。よって、より良好な印字画像を継続的に得ることができる。

【実施例2】

【0043】

次に、実施例2について説明する。

本実施例の画像形成装置は、実施例1の画像形成装置に対して、二次転写ローラ92の押圧構成(押圧機構)に特徴を有するものであり、基本構成としては実施例1の画像形成装置と同様である。このため、以下の説明では、実施例1に対して異なる構成部分について述べることとし、実施例1と同様の構成部分については、その説明を省略する。ここで、本実施例で説明する二次転写ローラ92の押圧構成は、二次転写ベルト91を介して中間転写ベルト1と二次転写ローラ92とを互いに押圧させる押圧機構に相当する。

<二次転写ローラの押圧構成について>

本実施例の画像形成装置における二次転写ローラの押圧構成について説明する。

図5(a)は本実施例における二次転写部近傍の構成配置図であり、二次転写ローラ92の回転軸(中間転写ベルト駆動ローラ1aの回転軸)方向に直交する断面を示す図である。

【0044】

以下に、図中に示された各力F、N、T、T’、及び各角度θ、δについて説明する。

Tは、二次転写ベルトテンション力である。二次転写テンションローラ95により二次

転写ベルト91を張架している力である。環境によらずベルトの良好な回転安定性を確保するために、50[N/m]≦T≦500[N/m](二次転写ローラ92の回転軸方向の単位長さ当たりの張架力)の範囲とされる。

θは、二次転写ベルト巻き付け角である。二次転写ローラ92に対して二次転写ベルト91が巻きついている量を角度で表したものである。画像形成装置における各部材の配置構成に応じて決まる。図5(a)の配置においてはθ=70[°]とされている。

T’は、二次転写ベルトテンションの合力である。前記Tにより、二次転写ローラ92が押し下げられる力である。T’、T、θの間には、T’=2Tsin(θ/2)が成り立つ。

δは、二次転写ニップ面に対する垂直方向と前記T’が為す角である。画像形成装置における各部材の配置構成に応じて決まる。図5(a)の配置においてはδ=15[°]とされている。

【0045】

Nは、二次転写ニップ圧力である。FとT’の合力により、二次転写ローラ92と中間転写ベルト駆動ローラ1aの中心を結ぶ線の方向、つまり二次転写ニップ20内でニップ面に対して垂直な方向に働く力である。記録材の種類によらず良好な転写性を得るため、50[N/m]≦N≦500[N/m](二次転写ローラ92の回転軸方向の単位長さ当たりの力)の範囲とされる。

Fは、二次転写ローラ押圧力である。二次転写ニップ20を形成するために、二次転写ベルト91裏面側より二次転写ローラ92を押圧している力である。押圧機構の詳細については後述する。なお、中間転写ベルト駆動ローラ1aは、その芯金軸が画像形成装置に位置決めされている。F、N、T’、δの間には、F=N+T’cosδが成立し、各部材の配置構成に応じて50[N/m](θ=0[°]、δ=0[°]の場合)以上、1500[N/m](θ=180[°]、δ=0[°]の場合)以下の範囲内の値をとる。

【0046】

本実施例の画像形成装置では、二次転写ローラ92をバネの力により二次転写ベルト91裏面に対して押圧する方式が採用されている。そして、この二次転写ローラ92を押圧する押圧力Fの働く方向が、二次転写ニップ面に対して垂直な方向(図5(a)中のDの方向)、つまり二次転写ニップ圧力Nの方向と、同方向となるように構成されている。

ここで、ニップ面は、上述のように二次転写ニップ20を挿通される記録材Pの画像形成面(トナー像転写面)と同じ面であり、図5(a)において押圧力Fの働く方向は、二次転写ニップ20を挿通される記録材Pの画像形成面に直交する方向と同じ方向となる。

【0047】

図5(b)は、本実施例の画像形成装置における二次転写ローラ92の押圧構成を説明するための図である。本構成では、二次転写ローラ92は、芯金軸(不図示)の両端部が軸受け92cにより保持されている。軸受け92cは、バネ92dにより押圧力を与えられ、二次転写ベルト91を裏面側より中間転写ベルト1に向けて押し上げる役割を持つ。

ここで、軸受け92cは、軸受けレール92eに挟持される構成となっており、二次転写ローラ92の可動方向が、図中矢印で示したD方向に規制されている。なお、押圧力(二次転写ローラ押圧力)Fは、正確には、両端のバネ92dの圧の合計から、二次転写ローラ92の自重力のD方向成分を差し引いたものとなる。しかし、他の力に比べ自重力の値は小さいため、無視することができる場合が多い。

本構成により、二次転写ローラ92の可動方向は、二次転写ニップ面に対して垂直な方向に規制され、押圧力Fの働く方向が二次転写ニップ圧力Nの方向と同方向とされる。

【0048】

以下に、本押圧構成の持つメリットについて説明する。

発泡弾性層を有する二次転写ローラは、製造上の要因により、周方向において外径や硬度のばらつきを有する。製造上の歩留まり改善策として、このようなばらつきが比較的大きな転写ローラを使用する場合、本ばらつきは例えば、ローラの外径値の狙いに対してレンジで0.3[mm]程度、硬度値の狙いに対してレンジで10[°]程度のものとなる

。

このような特性のローラが二次転写ローラ92として本実施例の画像形成装置で使用された場合には、印字動作中に、二次転写ベルト91裏面から受ける摩擦力により回転動作を行うと共に、上記押圧構成により規制された方向の微小移動を繰り返し行うこととなる。

【0049】

ここで、上記ローラが二次転写ローラ92として本実施例の画像形成装置で使用された際の、二次転写ローラ92の微小移動速度をd1、d2とし、二次転写ニップ20における二次転写ベルト91の移動速度をd0とする。さらに、二次転写ローラ92に二次転写ベルト91から与えられる摩擦力をMとする。図6は、上記ローラが二次転写ローラ92として本実施例の画像形成装置で使用された際の、微小移動速度d1、d2、移動速度d0、摩擦力Mの様子を模式的に示す図である。

【0050】

図6(a)は、二次転写ローラ92が二次転写ニップ20に近づく方向(速度d1)に微小移動する様子を示す図、同図(b)は、二次転写ニップ20から遠ざかる方向(速度d2)に微小移動する様子を示す図である。

例えば、図6(a)は、二次転写ローラ92の回転運動により二次転写ローラ92の低硬度面、或いは二次転写ローラ92の外径が小さい面が二次転写ニップ20に回ってくる際に生じる様子であると考えればよい。また、図6(b)は二次転写ローラ92の高硬度面、或いは二次転写ローラ92の外径が大きい面が二次転写ニップ20に回ってくる際に生じる様子であると考えればよい。

【0051】

本実施例の画像形成装置では、前述したように二次転写ローラ92の微小移動速度(d1、d2)の方向が二次転写ニップ面に対して垂直な方向に限定される。従って、二次転写ニップ20における二次転写ベルト91の移動速度(d0)とは常に垂直な関係となる。よって、二次転写ローラ92表面と二次転写ベルト91の間の相対的な速度関係には変化が生じず、二次転写ローラ92表面が二次転写ベルト91裏面から受ける摩擦力Mも一定に維持される。

以上の理由により、摩擦力Mの変動がきっかけとなり、二次転写ローラ92表面の発泡弾性層に過剰な応力がかかり、ちぎれカスの発生が促進されることは、良好に抑制される。

【0052】

<他の押圧構成との比較について>

上記した押圧構成のメリットを検証するため、比較として、他の押圧構成を採用した画像形成装置について説明する。

図7(a)は、比較構成として他の押圧構成を有する画像形成装置における、二次転写部近傍の構成配置図である。図7(a)に示す各部材は、図5(a)に示す各部材にそれぞれ対応しているため、説明の便宜上、図7(a)に示す各部材には図5(a)に示す各部材と同一の符号を付している。

【0053】

本構成における二次転写ニップ圧力N、押圧力F、二次転写ベルトテンション合力T’は、N=Fcosδ−T’cosδを満たす。

本押圧構成も、二次転写ローラ92をバネ加圧する方式が採用されている。しかし、押圧力Fの働く方向が、図5(b)同様の機構により、二次転写ニップ面に対して垂直でない、図7(a)においてD’で示す方向となるように構成されている。つまり、押圧力Fが、二次転写ベルトテンション合力T’に対向する方向に働く。

【0054】

図7(b),(c)は、次のようなローラが二次転写ローラ92として、本比較構成を有する画像形成装置で使用された際の、二次転写ローラ92の微小移動速度d’1、d’2、移動速度d0、摩擦力Mの変化の様子を模式的に示す図である。そのローラとは、周

方向において外径や硬度のばらつきを有するローラをいう。

図7(b)は、二次転写ローラ92が二次転写ニップ20に近づく方向(速度d’1)に微小移動する様子を示す図、同図(c)は、二次転写ローラ92が二次転写ニップ20から遠ざかる方向(速度d’2)に微小移動する様子を示す図である。

【0055】

本押圧構成を有する画像形成装置では、前述したように二次転写ローラ92の微小移動速度が二次転写ニップ面に対して垂直でない、図7(a)において、D’で示す方向に限定される。従って、二次転写ローラ92の微小移動速度(d’1、d’2)には、二次転写ニップ20における二次転写ベルト91の移動速度d0とオーバーラップする成分(d’1x、d’2x)が存在する。

つまり、二次転写ローラ92が二次転写ニップ20に近づく方向(速度d’1)に微小移動する際は、d’1x成分の影響により、二次転写ニップ20における二次転写ベルト91裏面の移動速度d0が、見かけ上(d0+d’1x)となり速くなる。このとき、二次転写ローラ92表面が二次転写ベルト91裏面から受ける摩擦力Mは、通常よりも大きくなる。

【0056】

逆に、二次転写ローラ92が二次転写ニップ20から遠ざかる方向(速度d’2)に微小移動する際は、d’2x成分の影響により、二次転写ニップ20における二次転写ベルト91裏面の移動速度d0が、見かけ上(d0−d’2x)となり遅くなる。このとき、二次転写ローラ92表面が二次転写ベルト91裏面から受ける摩擦力Mは、通常よりも小さくなる。

以上のように、二次転写ベルト91と二次転写ローラ92の相対的な速度関係が変動することにより、二次転写ローラ92表面が二次転写ベルト91裏面から受ける摩擦力Mも印字動作中に変動する。よって、二次転写ローラ92表面の発泡弾性層に過剰な応力がかかり、ちぎれカスの発生が加速される恐れがある。

【0057】

以上のように、周方向において外径や硬度の大きなばらつきを有する二次転写ローラ92が使用された場合にも、以下の構成により、発泡弾性層の部分的な欠落、ちぎれカスの発生が促進されることを効果的に抑制することができる。つまり、二次転写ローラ92に作用する押圧力Fの方向が、二次転写ニップ20における二次転写ニップ圧力Nの方向と平行、すなわち二次転写ニップ20のニップ面に対して垂直となるよう、二次転写ローラ92の移動方向を規制した構成である。

なお上記構成を、周方向において外径や硬度のばらつきを小さく抑えた二次転写ローラ(例えば、ローラの外径値の狙いに対してレンジで0.1[mm]程度、硬度値の狙いに対してレンジで4[°]程度のばらつき)に対して採用するとよい。このことで、更なる効果を期待できる。

【0058】

実施例1の画像形成装置における二次転写ローラ92は、本特性を有するものである。この場合、画像形成装置の規定寿命である50Kページを超えた印字枚数、例えば75Kページ程度に至るまで、クリーニング不良や転写ムラの発生を抑制することができる。

また、画像形成装置を構成する各部品に生じる製造上の寸法公差の影響や、装置構成における各部品の配置スペース上の制約等により、押圧力Fの方向と二次転写ニップ圧力Nの方向の間に、微小な角度が生じることがある。しかしながら±6[°]程度の範囲内の微小角度であれば、前記速度d’1、d’2に対するd’1x、d’2x成分の大きさの比率は±10[%]程度と微小に過ぎないため、摩擦力Mの変動は十分に抑制され、上記効果が得られることは言うまでもない。

【0059】

上述した本実施例1、2では、二次転写ローラ92を二次転写ベルト91によって従動回転させる構成について説明した。しかし、二次転写ベルト91の搬送安定性を更に確保するために専用モータ等の駆動源を設け、二次転写ローラ92を直接駆動する方式の構成

も考えられる。このような構成でも、二次転写ベルト91裏面と二次転写ローラ92表面との間の微小な速度差による摩擦力が生じるため、発泡弾性層の部分的な欠落やちぎれカスの発生を抑制するために、引張り強度2[MPa]以上の転写ローラを使用することが有効である。

【0060】

また、実施例1、2の説明では、中間転写ベルト駆動ローラ1a、中間転写ベルト1、二次転写ベルト91、二次転写ローラ92の全てが当接するニップ領域内で、二次転写ローラ92のちぎれ発生に関与する摩擦力が生じるとした。しかし、二次転写ローラ92表面に対して二次転写ベルト91が巻き付いている全領域内(巻き付け角θ)のうち、前記当接ニップ以外の領域であっても、微小ながら摩擦力が生じる場合がある。本巻き付け角θは装置構成上、5[°]≦θ≦200[°]の範囲内の値がとられる。しかしながら、本範囲内の任意の巻き付け角θを有する各装置構成に対しても、発泡弾性層の引張り強度が2[MPa]以上の転写ローラを使用することで上記同様の効果が得られる。

【0061】

また、実施例1、2では、中間転写体を用いたフルカラー方式の画像形成装置における二次転写部の構成について説明した。

しかし、転写ローラをベルト体を介して像担持体に当接する方式の画像形成装置として、他の構成の画像形成装置も考えられる。例えば、複数の感光ドラム上のトナー像を、記録材搬送ベルト上を搬送される記録材上に、順次転写を行う方式のフルカラー画像形成装置などがある。このような場合にも、各感光ドラムに対して記録材搬送ベルトの裏面側に設けられた各転写ローラの引張り強度を2[MPa]以上のものとすることで、上述した実施例同様の効果を得ることが可能である。

【0062】

なお、以上の説明は、記録材の縁に近い部分、或いは縁一杯にまでトナー像を形成して印字することが可能な画像形成装置について行った。しかし、記録材の周囲に通常の余白(5[mm]程度)を持った印字を行う画像形成装置においても、余白近傍における画質向上のためにベルトを用いた転写系を採用することがある。このような画像形成装置においても、本発明が有効であることは言うまでもない。

【符号の説明】

【0063】

1…中間転写ベルト 91…二次転写ベルト 92…二次転写ローラ 92b…発泡弾性層 P…記録材

【技術分野】

【0001】

本発明は、シート等の記録材上に画像を形成する機能を備えた、例えば、複写機、プリンタなどの画像形成装置に関するものである。

【背景技術】

【0002】

従来、電子写真方式の画像形成装置では、記録材の周囲に約5[mm]程度の余白(マージン)をとって画像を記録していた。しかしながら、昨今、画像形成装置に対するニーズが多様化する中、縁無し印字(画像形成)を行うことのできる装置が望まれている。ここで、縁無し印字を行うことのできる装置とは、記録材周囲の余白をこれよりも減少させた印字を行うことのできる装置、或いは、記録材周囲の余白を無くした印字を行うことのできる装置をいう。

既に、インクジェット方式の画像形成装置においては、縁無し印字が可能な商品が市場投入されており、電子写真方式の画像形成装置においても同様の印字が可能な商品が待たれている。これを受け、電子写真方式の画像形成装置においても、特許文献1のような提案がなされている。

例えば、中間転写体方式を採用した電子写真方式のカラー画像形成装置の場合には、中間転写体上に形成されたトナー画像が転写装置によって記録材へ転写される。この際、中間転写体上のトナー画像として記録材の縁から外れるくらいの大きさのものを形成し、それを記録材上へ転写することで、縁無し画像が得られるようになる。

【0003】

また、良好な縁無し印字画像を得ることができる電子写真方式の画像形成装置として、特許文献2にあるように、二次転写ベルト(転写ベルト体)を用いた転写装置を採用した構成が提案されている。本構成では、発泡弾性層を有する二次転写ローラ(転写ローラ体)が、二次転写ベルトに対して中間転写ベルト(像担持体)が設けられた側とは反対側に配置され、二次転写ベルトを介して中間転写ベルトと当接することで、転写ニップを形成している。

このような構成では、転写部における記録材の搬送状態を安定化し、記録材が転写部を通過する際に、記録材姿勢が不安定なることを抑制することができる。従って、記録材の先端部、後端部、左右端部を含めた記録材の全域において、画像コスレ等の発生を抑制した良好な画像が得られるようになる。ここで、画像コスレとは記録材の端部が中間転写ベルト上のトナー像に当たって擦ってしまうことを指している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−005559号公報

【特許文献2】特開2009−139752号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記転写ベルト構成を有する画像形成装置において、長期間に渡り繰り返し印字動作を行っていると、転写ローラの発泡弾性層を構成する材料が劣化し、ローラ表面の発泡弾性層がちぎれて、欠落してしまう問題が発生する場合がある。これは、記録材を挟持して搬送しながら転写する転写部では、大きな押圧力が必要となるため、転写ローラにかかる負荷が大きくなるためと考えられる。

発泡弾性層のちぎれカスは、例え発生量が少量であっても、二次転写ベルト外へ排出されることなく、二次転写ローラ表面に残留したり、二次転写ベルト裏面や二次転写ベルトを張架する他のローラ上に転移してしまう。このため、発泡弾性層のちぎれカスが、次の

ような問題を引き起こすことが懸念されていた。発生したちぎれカスが、二次転写ローラ表面に残留した場合には、二次転写ローラ表面と二次転写ベルト裏面との間に空隙を作り、両部材間の密着性が悪化してしまう。また、二次転写ローラ表面において、発泡弾性層の一部が大きく欠落した部分が生じることがある。このような状況では、二次転写ニップ内に均一な転写電界が形成されなくなり、記録材上の各部分でトナー画像の転写濃度が異なる、いわゆる転写ムラを生じさせてしまう。

一方、画像形成装置に、転写ベルト表面の残留トナーを除去するためのクリーニング部材が設けられている場合には、ちぎれカスがクリーニング部材の対向ローラ上に転移すると、転写ベルト表面に凹凸を生じさせ、クリーニング不良を引き起こしてしまう。

本発明は上記したような事情に鑑みてなされたものであり、転写ムラやクリーニング不良の発生を抑制し、長期間の画像形成に渡りより良好な画像が得られる画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために本発明にあっては、

トナー像を担持する像担持体と、

前記像担持体と接触する無端状のベルト部材と、

前記ベルト部材の内周側に設けられた回転体であって、前記像担持体と前記ベルト部材との間にニップ部を形成するために、前記ベルト部材を介して前記像担持体と互いに押圧するように構成された回転体と、

を有し、前記ニップ部に記録材が挿通されることにより、前記像担持体上のトナー像が記録材上に転写される画像形成装置において、

前記回転体は、引張り強度が2[MPa]以上、5[MPa]以下の発泡弾性層を有することを特徴とする。

【発明の効果】

【0007】

本発明によれば、転写ムラやクリーニング不良の発生を抑制し、長期間の画像形成に渡りより良好な画像が得られる画像形成装置を提供する。

【図面の簡単な説明】

【0008】

【図1】実施例1の画像形成装置の概略断面図

【図2】二次転写ローラについて説明するための図

【図3】二次転写ニップ領域と、二次転写ローラ表面に働く摩擦力の様子を示す図

【図4】クリーニング不良の様子を模式的に示す図

【図5】二次転写部近傍の構成について説明するための図

【図6】微小移動速度d1、d2、移動速度d0、摩擦力Mの様子を模式的に示す図

【図7】他の押圧構成における、二次転写部近傍の構成について説明するための図

【発明を実施するための形態】

【0009】

以下に図面を参照して、この発明を実施するための形態を例示的に詳しく説明する。ただし、この実施の形態に記載されている構成部品の寸法、材質、形状それらの相対配置などは、発明が適用される装置の構成や各種条件により適宜変更されるべきものであり、この発明の範囲を以下の実施の形態に限定する趣旨のものではない。

【実施例1】

【0010】

<画像形成装置構成について>

図1に示すフルカラーの電子写真画像形成装置の概略断面図を用いて、本実施例の画像形成装置の概略構成について説明する。本実施例の画像形成装置で使用可能な記録材の最大サイズはA4サイズである。また、プロセススピードは115.5[mm/s]である。A4サイズ紙の印字(画像形成)速度としては20枚/分が可能である。

本実施例の画像形成装置は、第一色目:イエロー、第二色目:マゼンタ、第三色目:シアン、第四色目:ブラックの、それぞれの色トナーに対応した複数の画像形成部を有している。そして、各画像形成部にはそれぞれ感光体ドラム(像担持体)11a、11b、11c、11dが設けられている。また、各感光体ドラム11a、11b、11c、11dに対してそれぞれの一次転写部で接触するように設けられ、一次転写部で感光体ドラムから転写されたトナー像を二次転写部まで担持する像担持体としての中間転写ベルト1を有する。

【0011】

各感光体ドラムは中間転写ベルト1の移動方向に沿って、最上流に位置する第一色目の感光体ドラム11a、第二色目の感光体ドラム11b、第三色目の感光体ドラム11c、第四色目の感光体ドラム11dの順番で配置されている。

ここで、各画像形成部の構成及び動作は、用いるトナーの色が異なることを除いて実質的に同じである。従って、以下の説明において特に区別を要しない場合は、いずれかの色用に設けられた要素であることを表すために図1中符号に与えた添え字a、b、c、dは省略して総括的に説明する。

感光体ドラム11は、外径30[mm]であり、アルミシリンダ上に感光材料を塗布した層を有している。中間転写ベルト1は、カーボン分散により抵抗調整されたポリイミド樹脂製の単層シームレスの無端ベルトであり、厚さ75[μm]、周長1000[mm]の寸法を有している。

【0012】

中間転写ベルト1は図1に示すように、中間転写ベルト駆動ローラ1a、中間転写ベルト従動ローラ1b、二次転写前張架ローラ1cの3本のローラに懸架されている。尚、中間転写ベルト駆動ローラ1a、中間転写ベルト従動ローラ1b、二次転写前張架ローラ1cは、電気的に接地されている。

中間転写ベルト駆動ローラ1aは、直径24[mm]のアルミ製芯金軸と層厚3[mm]のゴム層とで構成される外径30[mm]のローラである。中間転写ベルト従動ローラ1bはアルミローラであり、中間転写ベルト駆動ローラ1aと同径となるよう設定され、直径30[mm]とされている。同様に、二次転写前張架ローラ1cもアルミローラであり、直径14[mm]とされている。

中間転写ベルト1は、図1の矢印方向に、所定のプロセススピード(本実施例では115.5[mm/s])で回転するように構成されている。また、感光体ドラム11も、それぞれの表面(外周面)が中間転写ベルト1の移動方向と同じ方向に回転するように構成されている。

【0013】

感光体ドラム11は、一次帯電器である接触帯電ローラ12により一様に帯電され、露光情報信号により変調されたスキャナ13からのレーザ光の照射により静電潜像が形成される。不図示のホストコンピュータから送られた画像情報信号は、露光情報信号に変換される。レーザ光の強度及び照射スポット径は画像形成装置の解像度及び所望の画像濃度によって適正に設定されている。

感光体ドラム11上の静電潜像は、レーザ光が照射された部分は明部電位VL(約−150[V])に、そうでない部分は接触帯電ローラ12で帯電された暗部電位VD(約−650[V])に保持されることによって形成される。

静電潜像は感光体ドラム11の回転により、各々の現像器14との対向部に達し、感光体ドラム表面と同一極性(本実施例ではマイナス極性)に帯電された現像剤(トナー)が供給されて顕像化される。現像電圧は、−400[V]の直流電圧に1.5[kVpp]、3[kHz]の交流電圧を重畳した電圧である。

【0014】

感光体ドラム11上に形成されたトナー像は、中間転写ベルト1と感光体ドラム11との近接又は当接部分である各々の一次転写ニップにおいて、中間転写ベルト1に転写される。このとき中間転写ベルト1の裏面に接している一次転写ローラ15には一次転写電圧

(本実施例では+400[V]の定電圧制御)が印加される。

中間転写ベルト1が感光体ドラム11dとの一次転写ニップを通過した段階で、中間転写ベルト1上への4色画像の形成は終わり、一次転写行程は完了する。

一方、トナー像の一次転写を終えた感光体ドラム11の表面は、ウレタンゴムブレードからなるドラムクリーニング装置16により一次転写残トナー等を除去して清浄化され、次回の画像形成工程に備える。

【0015】

次に、記録材カセット5から給送手段6により記録材Pが1枚取り出され、中間転写ベルト1と二次転写ベルト91との間の部分である二次転写ニップ(二次転写部、ニップ部)20に挿通される。ここで、二次転写ベルト91は、中間転写ベルト1と接触する無端状のベルト部材に相当する。

この時、二次転写ベルト91には、回転体としての二次転写ローラ92を介して、トナーと逆極性で最適な電圧が印加される。これにより、トナー像が中間転写ベルト1(像担持体上)から記録材Pへ(記録材上へ)と二次転写される。ここで、二次転写ローラ92は、二次転写ベルト91の内周側に設けられた回転体であって、二次転写ベルト91を介して中間転写ベルト1と互いに押圧するように構成された回転体に相当する。

【0016】

二次転写ベルト91は、中間転写ベルト1と同様、カーボン分散により抵抗調整したポリイミド樹脂製の単層シームレスの無端ベルトであり、厚さ60[μm]、周長180[mm]の寸法を有している。二次転写ベルトの表裏面における粗さは、Rz値で0.1[μm]〜0.7[μm]程度である。なお、この値は、表面粗さ測定装置(東京精密社製SURFCOM1500)により、測定長さ1.25mm、カットオフ波長0.25mm、測定速度0.3mm/sという条件で測定した際に得られるものである。

【0017】

二次転写ベルト91の内周側には、二次転写ローラ92、二次転写ベルト駆動ローラ93、二次転写テンションローラ95、アイドルローラ96が配置されている。さらに、二次転写ベルト91の外周側には、二次転写ベルトクリーナ94が配置されている。二次転写ベルト駆動ローラ93は、二次転写ベルト91を張架・駆動するための駆動ローラであり、芯金にカーボンブラックにより抵抗調整されたEPDMゴムを被覆したものである。二次転写ベルト91の回転方向は、図1に示す矢印方向である。二次転写テンションローラ95はアルミ製中空管であり、回転軸方向の両端に設けられた軸受部のバネで二次転写ベルト91を張架している。アイドルローラ96はステンレス製のローラであり、二次転写ベルト91に従動回転している。なお、二次転写ベルト91の張架力は、環境によらずベルトの良好な回転安定性を確保するために、通常は50[N/m]≦T≦500[N/m](二次転写ローラ92の回転軸方向の単位長さ当たりの張架力)の範囲とされる。

【0018】

二次転写ベルトクリーナ94は、二次転写ベルト91に付着したトナーをクリーニングする手段であり、ウレタンゴムで作成されたクリーニングブレードを有する。二次転写ベルトクリーナ94は、二次転写ベルト91を挟んで二次転写ベルト駆動ローラ93に対向する位置に配置されている。

なお、二次転写ベルト駆動ローラ93、二次転写テンションローラ95、アイドルローラ96は電気的に接地されている。また、二次転写ローラ92には約2[kV]の電圧値が印加される。

【0019】

本構成において二次転写ニップ20は、二次転写ローラ92が二次転写ベルト91を介して中間転写ベルト1と互いに押圧するように構成されることで、中間転写ベルト1表面と二次転写ベルト91表面とが互いに圧接することで形成されている。また本実施例では、中間転写ベルト駆動ローラ1aと二次転写ローラ92との間に、中間転写ベルト1と二次転写ベルト91とが挟持されることで、二次転写ニップ20が形成されている。

ここで二次転写ベルト91は、二次転写ニップ20の上下流において、記録材を二次転

写ニップ20に案内するためのガイド部材として機能する。これにより、記録材が二次転写部、及びその近傍を通過する際に、記録材の先端部、後端部、左右端部の搬送が不安定になることが抑制される。不安定な状態で搬送されることを抑制するので、記録材の先端部、後端部、左右端部が、中間転写ベルト11上のトナー像に接触する現象の発生を抑制できる。よって、記録材の全域において、画像コスレ等の発生が抑制される。

【0020】

<二次転写ローラの構成について>

次に、本実施例の画像形成装置における二次転写ローラ92について詳細に説明する。

図2(a)は、二次転写ローラ92の概略断面図であり、図2(b)は、本実施例の二次転写ローラ92の一例を試験した際の、伸度(横軸)と引張り応力(縦軸)の関係を示すグラフである。

【0021】

二次転写ローラ92は、直径が6[mm]の芯金92a上に発泡弾性層92bが設けられたローラである。発泡弾性層92bは、二次転写ローラ92の総直径が14[mm]になるように芯金軸側から約4[mm]の厚みで芯金92aを被覆している。なお、ソリッド弾性層を有するローラは、良好な転写ニップを確保するためのアスカーC硬度(500[g]荷重)である、30[°]〜50[°]の値を得ようとするとオイル成分等の染み出しが生じるため、発泡弾性層を有するローラが用いられる。

二次転写ローラの抵抗値は106〜108[Ω]の範囲内のものである。この抵抗値の測定方法は、測定対象のローラを直径30[mm]のアルミ製シリンダに対して従動回転させながら、Advantest社製R8340超高抵抗計を用いて測定するものである。測定条件は、印加電圧;2kV、印加時間;30秒、当接圧;9.8[N]、二次転写ローラ92の回転周速;115.5[mm/s]である。

【0022】

二次転写ローラ92は芯金92aの両端部を軸受けにより保持され、この軸受けがバネの力で押し上げられることで二次転写ベルト91を張架している。

更に、二次転写ベルト91を介して中間転写ベルト1にも当接し、中間転写ベルト1と二次転写ベルト91の間に二次転写ニップ20を形成している。二次転写ニップ20におけるニップ面は、中間転写ベルト駆動ローラ1aと二次転写ローラ92との各中心を結ぶ線に対して、垂直な面となる。この面は、二次転写ニップ20を挿通される記録材Pの画像形成面(トナー像転写面)と同じ面である。

また、二次転写ニップ20における圧力は、記録材の種類によらず良好な転写性を得るため、50[N/m]≦N≦500[N/m](二次転写ローラ92の回転軸方向の単位長さ当たりの圧力)の範囲とされる。

二次転写ローラ92は、二次転写ベルト91裏面から受ける摩擦力の作用により、二次転写ベルト91に対し従動回転する。

【0023】

ここで、本実施例の二次転写ローラ92は、発泡弾性層の引張り強度が2[MPa]以上のものであることを特徴とする。引張り強度は、JISK6251法に準拠した以下の方法により測定される。

転写ローラの発泡弾性層から、ダンベル形状(3号)の試験片を切り出す。そして、本試験片を所定の試験装置を用いて伸ばし、破断に至った際の引張り力(単位:N)を計測する。なお、引張り力を試験片の断面積で除したものが引張り応力(単位:[MPa])であり、破断に至った際の引張り応力が転写ローラの引張り強度(単位:[MPa])と定義される。図2(b)に示すグラフより、試験に使用した二次転写ローラの引張り強度が約2.4[MPa]であることが読み取れる。本ローラから複数の試験片を採取して測定を繰り返すことで、引張り強度2.0〜2.5[MPa]の範囲内の値が得られた。本測定値のばらつきは、発泡弾性層強度の、ローラの部分におけるばらつきであると考えられる。

【0024】

<二次転写ローラの材料処方について>

本実施例の画像形成装置における二次転写ローラ92は、アクリロニトリルブタジエンゴムとエピクロロヒドリンゴムを有するゴム成分とカーボンブラックを有するイオン導電性ゴム組成物で形成した発泡弾性層を有するローラである。記録材上への良好な転写性を確保するため、発泡弾性層のアスカーC硬度(500[g]荷重)は30[°]以上50[°]以下、表面セルの大きさは20[μm]以上200[μm]以下とされる。

ここで、前記アクリロニトリルブタジエンゴムのアクリロニトリル含有量は、15質量%以上25質量%以下のものである。また、前記カーボンブラックは、DBP吸油量が50[ml]/100[g]、且つヨウ素吸着量が20[mg/g]のものを、ゴム成分100質量部に対し、50質量部を配合している。

なお、前記カーボンブラックのDBP吸油量の範囲としては40[ml]/100[g]以上、60[ml]/100[g]以下、ヨウ素吸着量の範囲としては15[mg/g]以上、30[mg/g]以下とすることができる。さらに、ゴム成分100質量部に対する配合部数としては30質量部以上60質量部以下とすることができる。

【0025】

カーボンブラックとして、DBP吸油量、及びヨウ素吸着量の範囲が上記範囲よりも小さなものを使用した場合には、2[MPa]以上の引張り強度を実現することができない。これは、ゴム成分の中でカーボンブラックが、構造的な強度を高める効果を十分に発揮できなくなるためである。ゴム成分に対するカーボンブラックの配合部数を上記範囲よりも小さくした場合にも、同様のことが生じる。

【0026】

一方、DBP吸油量、及びヨウ素吸着量の範囲が上記範囲よりも大きなものを使用した場合には、2[MPa]以上の引張り強度を実現することはできるものの、ローラ硬度が高くなり、良好な転写ニップを確保することができなくなる。また、抵抗値が狙いの値よりも低下したり、抵抗ムラが生じたりするため、良好な転写性が得られなくなる。ゴム成分に対するカーボンブラックの配合部数を上記範囲よりも大きくした場合にも、同様のことが生じる。

【0027】

従来の二次転写ローラは、ローラ硬度や抵抗値等の特性は良好ではあったものの、2[MPa]以上の引張り強度を実現することができていなかった。これに対し、本実施例の二次転写ローラは、ローラ硬度や抵抗値等に対する良好な特性を有し、且つ2[MPa]以上の引張り強度を実現するものである。

なお、本実施例における二次転写ローラ92は、前記ゴム組成物に限定されるものではない。例えば、ゴム成分としては、一般的に使用されるゴムとして天然ゴム、ブタジエンゴム、クロロプレンゴム、ブチルゴム、スチレンブタジエンゴム、アクリロニトリルブタジエンゴム、エチレンプロピレンゴム、アクリルゴム、クロロスルホン化ポリエチレン、フッ素ゴム、シリコンゴム、ウレタンゴム等が使用可能である。場合によっては、3、4種のブレンド物であっても良い。これらは1種のみを用いてもよく、2種以上を併用してもよい。

【0028】

また、必要に応じて一般のゴムに使用されるその他の成分を含有させても良い。例えば、硫黄や有機含硫黄化合物等の加硫剤、各種加硫促進剤、各種滑剤やサブ等の加工助剤、各種老化防止剤、酸化亜鉛やステアリン酸等の加硫助剤を配合することができる。また、これ以外にも、炭酸カルシウム、タルク、シリカ、クレー、カーボンブラックなどの各種充填剤を配合することが可能である。

また、本実施例における二次転写ローラ92の発泡弾性層は、イオン導電性ゴム組成物に加硫剤、発泡剤を含有させ連続加硫することにより形成される。以下、二次転写ローラ92の発泡弾性層の製造方法の一例を示すが、これに限定されるものではない。

【0029】

まず、イオン導電性ゴム組成物を、バンバリーミキサー又はニーダー等の密閉式混練機

を用い混練した後、加硫剤、発泡剤をオープンロールで混合する。次に、リボン状に成形したイオン導電性ゴム組成物を押出機に投入する。

押出機よりチューブ状に成形されたゴムチューブは、押出機より押し出された直後に熱風により加熱されたUHF(Ultra High Frequency)装置内に搬送される。UHF装置内において、該ゴムチューブにマイクロ波を照射して、該ゴムチューブを加熱して加硫・発泡する。続いて、HAV(Hot Air Vulcanization)装置に搬送し、加硫を完了させる。

その後、引き取り機により引き取り、排出した直後に、定尺切断機により所望の寸法に切断することで、チューブ状の発泡弾性体を作製することができる。その後、芯金軸を前記チューブ状の発泡弾性体の内径部に圧入することで、ローラ状の成形体が得られる。そして、該ローラ状の成形体を所定の外径になるまで研磨することにより、転写ローラが得られる。

【0030】

上記構成の二次転写ローラ92を有する画像形成装置で、長期間に渡り印字動作を繰り返し行う実験を行った。

その結果、画像形成装置の規定寿命である印字枚数50000ページ(A4サイズ紙)に至るまで、二次転写ローラ92の発泡弾性層がちぎれて欠落することによるクリーニング不良や転写ムラ等を引き起こすことなく、良好な印字画像が継続的に得られた。理由は次の通りである。

【0031】

図3は、本実施例の画像形成装置における二次転写ニップ領域(長さn)と、二次転写ローラ表面に働く摩擦力Mの様子を、模式的に示す図である。

ニップ領域の長さは、良好な二次転写性を得るために0.0005[m]≦n≦0.005[m]の範囲内とされる。なお、ここで言う二次転写ニップ領域とは、中間転写ベルト駆動ローラ1a、中間転写ベルト1、二次転写ベルト91、二次転写ローラ92の全てが当接することで、所定の転写ニップ圧力がかかる領域のことを言う。

【0032】

本実施例の二次転写ローラ92の表面には、二次転写ニップ20内で、二次転写ベルト91裏面からの摩擦力Mが与えられる。

この摩擦力Mは、二次転写ローラ92の発泡弾性層表面が、二次転写ベルト91裏面と物理的に密着することにより発生する。摩擦力Mは、二次転写ローラ92の発泡弾性層の表面付近を形成する材料を、二次転写ベルト91の移動方向に沿って引張って伸ばす。この引張り力に対する復元力(縮もうとする力)が、二次転写ローラ92の発泡弾性層全体、更には芯金92aを、回転駆動させる力となる。

ここで、発泡弾性層の引張り強度が低い二次転写ローラでは、上記引張り力が繰り返し作用した際に、発泡弾性層の一部がちぎれて欠落する現象が生じてしまう場合がある(詳細は後述する)。しかしながら、本実施例の画像形成装置の二次転写ローラは、発泡弾性層の引張り強度が2[MPa]以上とされているため、上記現象が良好に抑制される。

【0033】

<他の材料処方の二次転写ローラとの比較について>

上記構成を有する二次転写ローラの優位性を検証するための比較実験として、他の構成の二次転写ローラを画像形成装置に装着して印字動作を行う実験を行った。以下に、その結果を述べる。

【0034】

比較実験に使用した二次転写ローラは以下に示すものである。

二次転写ローラA:本実施例の二次転写ローラ92である。材料処方の詳細は上述の通りである。

二次転写ローラB(比較例1):二次転写ローラAに対して、発泡弾性層のカーボンブラックの種類を変更したものである。具体的には、カーボンブラックを、DBP吸油量が35[ml]/100[g]、且つヨウ素吸着量が10[mg/g]のものとしている。

二次転写ローラC(比較例2):二次転写ローラAに対して、発泡弾性層のアクリロニトリルブタジエンゴムとエピクロロヒドリンゴムの種類を変更したものである。

二次転写ローラD(比較例3):二次転写ローラCに対して、発泡弾性層のアクリロニトリルブタジエンゴムとエピクロロヒドリンゴムの種類、及びカーボンブラックの種類と部数を、別のものに変更したものである。

二次転写ローラE(比較例4):二次転写ローラDに対して発泡弾性層のセル径を小さくしたものである。

【0035】

表1は、各二次転写ローラの硬度、セル径、引張り強度と、印字動作による発泡弾性層のちぎれカスの発生量と発生問題をまとめたものである。なお、引張り強度については、各ローラ上における強度ばらつきを含む形で値で示した。

【0036】

【表1】

【0037】

二次転写ローラAでは、印字枚数50K(50000)ページ(A4サイズ紙)に至るまでちぎれカスの発生や、他の問題発生はなかった。

一方、二次転写ローラB〜Eでは、以下の通りの結果であった。

二次転写ローラB、D、Eでは、印字枚数25Kページ以降で、二次転写ローラの発泡弾性層からの少量のちぎれカスの発生が確認された。発泡弾性層の引張り強度が2[MPa]よりも小さいため、二次転写ベルト91裏面から受ける摩擦力の作用により、発泡弾性層が引張られ伸ばされた際に、一部がちぎれて欠落する現象が生じたのである。このちぎれカスが二次転写ベルト91を挟んで二次転写ベルトクリーナ94に対向するローラ、つまり二次転写ベルト駆動ローラ93上に転移し、二次転写ベルト91表面に凹凸を生じさせた。その結果、印字動作中に二次転写ベルト91上に残留したトナーが、二次転写ベルトクリーナ94のブレードにより除去されず、すり抜ける現象が発生し、ベルト表面に滞留してしまった(クリーニング不良)。図4は、その様子(クリーニング不良の様子)を模式的に示す図である。

二次転写ベルト91表面に凹凸が生じると、ベルト表面とクリーニングブレードとの間に空隙が生じ、トナーがベルト表面上で線状にすり抜ける(図4に示す、すり抜けトナーTa)。そして、すり抜けトナーTaは、以後の印字動作中に記録材の裏汚れとなって現われる。

【0038】

二次転写ローラCでは、印字枚数10Kページ程度で、ちぎれカスの発生が始まり、クリーニング不良が生じた。また、印字枚数20Kページ以降では多量のちぎれカスが発生する状態に至った。その結果、発泡弾性層の欠落部分も多くなり、ローラ表面と二次転写ベルト裏面との間の密着性が悪化した。

二次転写ローラCは、発泡弾性層の引張り強度が2[MPa]より小さいだけでなく、セル径も300[μm]以上と大きい。よって、発泡弾性層がちぎれて欠落する現象が、ローラ表面の一部分でひとたび発生すると周囲の部分にも展開し易くなり、この現象が更に促進されてしまったといえる。このため、二次転写ニップ内で均一な転写電界が形成できなくなり、トナー画像の転写性が記録材上の部分部分で異なる、いわゆる転写ムラが生じてしまった。

【0039】

以上の結果から明らかなように、二次転写ローラを構成する発泡弾性層の部分的な欠落、ちぎれカスの発生を抑制するためには、発泡弾性層の引張り強度が2[MPa]以上の

転写ローラを使用することが有効である。

なお本強度値は、前述したように、二次転写ローラの発泡弾性層が、転写部で与えられる摩擦力に打ち勝ってちぎれや欠落を生じさせずに良好な耐久性能を実現するために、要求される値である。従って、各装置構成で発生する摩擦力の大小により、本要求値も多少変化する可能性がある。摩擦力を決定するパラメータとしては、二次転写ベルトについては材料と裏面粗さ、二次転写ローラについては発泡弾性層の材料とセル径、二次転写ニップ構成については圧力と領域長、その他には印字動作速度などが挙げられる。しかしながら、引張り強度2[MPa]以上の転写ローラを用いれば、各パラメータを有する画像形成装置において良好な効果が期待できる。

【0040】

一方、引張り強度が5[MPa]より大きなローラを使用しようとすると、以下の問題が生じる。つまり、引張り強度が5[MPa]より大きなローラは、硬度も高くなるため、良好な転写ニップを確保するための硬度が実現できなくなる。また、単純にカーボンブラックの量を増すことで引張り強度を5[MPa]より大きくしようとした場合には、抵抗値が狙いの値よりも低下してしまい、所定の転写電圧により良好な転写性が確保できなくなる。従って、二次転写ローラの引張り強度の範囲としては、2[MPa]以上5[MPa]以下が適正範囲である。

【0041】

なお、発泡弾性層の物理的強度を規定するための指標として、他に、硬度、弾性率、モジュラス等の指標が考えられる。しかし問題の現象は、転写ローラ表面の発泡弾性層の一部分が、二次転写ベルト91裏面から与えられる摩擦力の作用により物理的にちぎれ、発泡弾性層本体から分離するという現象である。従って、実際に発泡弾性層の試験片を引張って破断させることで得られる引張り強度という指標こそが、本現象を説明するための最も直接的な指標であることは言うまでもない。

【0042】

以上のように本実施例では、二次転写ローラ92が二次転写ニップ20で二次転写ベルト91を介して中間転写ベルト1と互いに押圧するように構成された画像形成装置において、二次転写ローラ92の発泡弾性層92bの引張り強度を次のように規定している。すなわち、発泡弾性層92bの引張り強度を、2[MPa]以上5[MPa]以下としている。

これにより、長期間に渡り繰り返し印字動作を行った場合にも、二次転写ローラ92の発泡弾性層92bがちぎれて欠落することを防止し、クリーニング不良や転写ムラ等の発生を抑制することができる。よって、より良好な印字画像を継続的に得ることができる。

【実施例2】

【0043】

次に、実施例2について説明する。

本実施例の画像形成装置は、実施例1の画像形成装置に対して、二次転写ローラ92の押圧構成(押圧機構)に特徴を有するものであり、基本構成としては実施例1の画像形成装置と同様である。このため、以下の説明では、実施例1に対して異なる構成部分について述べることとし、実施例1と同様の構成部分については、その説明を省略する。ここで、本実施例で説明する二次転写ローラ92の押圧構成は、二次転写ベルト91を介して中間転写ベルト1と二次転写ローラ92とを互いに押圧させる押圧機構に相当する。

<二次転写ローラの押圧構成について>

本実施例の画像形成装置における二次転写ローラの押圧構成について説明する。

図5(a)は本実施例における二次転写部近傍の構成配置図であり、二次転写ローラ92の回転軸(中間転写ベルト駆動ローラ1aの回転軸)方向に直交する断面を示す図である。

【0044】

以下に、図中に示された各力F、N、T、T’、及び各角度θ、δについて説明する。

Tは、二次転写ベルトテンション力である。二次転写テンションローラ95により二次

転写ベルト91を張架している力である。環境によらずベルトの良好な回転安定性を確保するために、50[N/m]≦T≦500[N/m](二次転写ローラ92の回転軸方向の単位長さ当たりの張架力)の範囲とされる。

θは、二次転写ベルト巻き付け角である。二次転写ローラ92に対して二次転写ベルト91が巻きついている量を角度で表したものである。画像形成装置における各部材の配置構成に応じて決まる。図5(a)の配置においてはθ=70[°]とされている。

T’は、二次転写ベルトテンションの合力である。前記Tにより、二次転写ローラ92が押し下げられる力である。T’、T、θの間には、T’=2Tsin(θ/2)が成り立つ。

δは、二次転写ニップ面に対する垂直方向と前記T’が為す角である。画像形成装置における各部材の配置構成に応じて決まる。図5(a)の配置においてはδ=15[°]とされている。

【0045】

Nは、二次転写ニップ圧力である。FとT’の合力により、二次転写ローラ92と中間転写ベルト駆動ローラ1aの中心を結ぶ線の方向、つまり二次転写ニップ20内でニップ面に対して垂直な方向に働く力である。記録材の種類によらず良好な転写性を得るため、50[N/m]≦N≦500[N/m](二次転写ローラ92の回転軸方向の単位長さ当たりの力)の範囲とされる。

Fは、二次転写ローラ押圧力である。二次転写ニップ20を形成するために、二次転写ベルト91裏面側より二次転写ローラ92を押圧している力である。押圧機構の詳細については後述する。なお、中間転写ベルト駆動ローラ1aは、その芯金軸が画像形成装置に位置決めされている。F、N、T’、δの間には、F=N+T’cosδが成立し、各部材の配置構成に応じて50[N/m](θ=0[°]、δ=0[°]の場合)以上、1500[N/m](θ=180[°]、δ=0[°]の場合)以下の範囲内の値をとる。

【0046】

本実施例の画像形成装置では、二次転写ローラ92をバネの力により二次転写ベルト91裏面に対して押圧する方式が採用されている。そして、この二次転写ローラ92を押圧する押圧力Fの働く方向が、二次転写ニップ面に対して垂直な方向(図5(a)中のDの方向)、つまり二次転写ニップ圧力Nの方向と、同方向となるように構成されている。

ここで、ニップ面は、上述のように二次転写ニップ20を挿通される記録材Pの画像形成面(トナー像転写面)と同じ面であり、図5(a)において押圧力Fの働く方向は、二次転写ニップ20を挿通される記録材Pの画像形成面に直交する方向と同じ方向となる。

【0047】

図5(b)は、本実施例の画像形成装置における二次転写ローラ92の押圧構成を説明するための図である。本構成では、二次転写ローラ92は、芯金軸(不図示)の両端部が軸受け92cにより保持されている。軸受け92cは、バネ92dにより押圧力を与えられ、二次転写ベルト91を裏面側より中間転写ベルト1に向けて押し上げる役割を持つ。

ここで、軸受け92cは、軸受けレール92eに挟持される構成となっており、二次転写ローラ92の可動方向が、図中矢印で示したD方向に規制されている。なお、押圧力(二次転写ローラ押圧力)Fは、正確には、両端のバネ92dの圧の合計から、二次転写ローラ92の自重力のD方向成分を差し引いたものとなる。しかし、他の力に比べ自重力の値は小さいため、無視することができる場合が多い。

本構成により、二次転写ローラ92の可動方向は、二次転写ニップ面に対して垂直な方向に規制され、押圧力Fの働く方向が二次転写ニップ圧力Nの方向と同方向とされる。

【0048】

以下に、本押圧構成の持つメリットについて説明する。

発泡弾性層を有する二次転写ローラは、製造上の要因により、周方向において外径や硬度のばらつきを有する。製造上の歩留まり改善策として、このようなばらつきが比較的大きな転写ローラを使用する場合、本ばらつきは例えば、ローラの外径値の狙いに対してレンジで0.3[mm]程度、硬度値の狙いに対してレンジで10[°]程度のものとなる

。

このような特性のローラが二次転写ローラ92として本実施例の画像形成装置で使用された場合には、印字動作中に、二次転写ベルト91裏面から受ける摩擦力により回転動作を行うと共に、上記押圧構成により規制された方向の微小移動を繰り返し行うこととなる。

【0049】

ここで、上記ローラが二次転写ローラ92として本実施例の画像形成装置で使用された際の、二次転写ローラ92の微小移動速度をd1、d2とし、二次転写ニップ20における二次転写ベルト91の移動速度をd0とする。さらに、二次転写ローラ92に二次転写ベルト91から与えられる摩擦力をMとする。図6は、上記ローラが二次転写ローラ92として本実施例の画像形成装置で使用された際の、微小移動速度d1、d2、移動速度d0、摩擦力Mの様子を模式的に示す図である。

【0050】

図6(a)は、二次転写ローラ92が二次転写ニップ20に近づく方向(速度d1)に微小移動する様子を示す図、同図(b)は、二次転写ニップ20から遠ざかる方向(速度d2)に微小移動する様子を示す図である。

例えば、図6(a)は、二次転写ローラ92の回転運動により二次転写ローラ92の低硬度面、或いは二次転写ローラ92の外径が小さい面が二次転写ニップ20に回ってくる際に生じる様子であると考えればよい。また、図6(b)は二次転写ローラ92の高硬度面、或いは二次転写ローラ92の外径が大きい面が二次転写ニップ20に回ってくる際に生じる様子であると考えればよい。

【0051】

本実施例の画像形成装置では、前述したように二次転写ローラ92の微小移動速度(d1、d2)の方向が二次転写ニップ面に対して垂直な方向に限定される。従って、二次転写ニップ20における二次転写ベルト91の移動速度(d0)とは常に垂直な関係となる。よって、二次転写ローラ92表面と二次転写ベルト91の間の相対的な速度関係には変化が生じず、二次転写ローラ92表面が二次転写ベルト91裏面から受ける摩擦力Mも一定に維持される。

以上の理由により、摩擦力Mの変動がきっかけとなり、二次転写ローラ92表面の発泡弾性層に過剰な応力がかかり、ちぎれカスの発生が促進されることは、良好に抑制される。

【0052】

<他の押圧構成との比較について>

上記した押圧構成のメリットを検証するため、比較として、他の押圧構成を採用した画像形成装置について説明する。

図7(a)は、比較構成として他の押圧構成を有する画像形成装置における、二次転写部近傍の構成配置図である。図7(a)に示す各部材は、図5(a)に示す各部材にそれぞれ対応しているため、説明の便宜上、図7(a)に示す各部材には図5(a)に示す各部材と同一の符号を付している。

【0053】

本構成における二次転写ニップ圧力N、押圧力F、二次転写ベルトテンション合力T’は、N=Fcosδ−T’cosδを満たす。

本押圧構成も、二次転写ローラ92をバネ加圧する方式が採用されている。しかし、押圧力Fの働く方向が、図5(b)同様の機構により、二次転写ニップ面に対して垂直でない、図7(a)においてD’で示す方向となるように構成されている。つまり、押圧力Fが、二次転写ベルトテンション合力T’に対向する方向に働く。

【0054】

図7(b),(c)は、次のようなローラが二次転写ローラ92として、本比較構成を有する画像形成装置で使用された際の、二次転写ローラ92の微小移動速度d’1、d’2、移動速度d0、摩擦力Mの変化の様子を模式的に示す図である。そのローラとは、周

方向において外径や硬度のばらつきを有するローラをいう。

図7(b)は、二次転写ローラ92が二次転写ニップ20に近づく方向(速度d’1)に微小移動する様子を示す図、同図(c)は、二次転写ローラ92が二次転写ニップ20から遠ざかる方向(速度d’2)に微小移動する様子を示す図である。

【0055】

本押圧構成を有する画像形成装置では、前述したように二次転写ローラ92の微小移動速度が二次転写ニップ面に対して垂直でない、図7(a)において、D’で示す方向に限定される。従って、二次転写ローラ92の微小移動速度(d’1、d’2)には、二次転写ニップ20における二次転写ベルト91の移動速度d0とオーバーラップする成分(d’1x、d’2x)が存在する。

つまり、二次転写ローラ92が二次転写ニップ20に近づく方向(速度d’1)に微小移動する際は、d’1x成分の影響により、二次転写ニップ20における二次転写ベルト91裏面の移動速度d0が、見かけ上(d0+d’1x)となり速くなる。このとき、二次転写ローラ92表面が二次転写ベルト91裏面から受ける摩擦力Mは、通常よりも大きくなる。

【0056】

逆に、二次転写ローラ92が二次転写ニップ20から遠ざかる方向(速度d’2)に微小移動する際は、d’2x成分の影響により、二次転写ニップ20における二次転写ベルト91裏面の移動速度d0が、見かけ上(d0−d’2x)となり遅くなる。このとき、二次転写ローラ92表面が二次転写ベルト91裏面から受ける摩擦力Mは、通常よりも小さくなる。

以上のように、二次転写ベルト91と二次転写ローラ92の相対的な速度関係が変動することにより、二次転写ローラ92表面が二次転写ベルト91裏面から受ける摩擦力Mも印字動作中に変動する。よって、二次転写ローラ92表面の発泡弾性層に過剰な応力がかかり、ちぎれカスの発生が加速される恐れがある。

【0057】

以上のように、周方向において外径や硬度の大きなばらつきを有する二次転写ローラ92が使用された場合にも、以下の構成により、発泡弾性層の部分的な欠落、ちぎれカスの発生が促進されることを効果的に抑制することができる。つまり、二次転写ローラ92に作用する押圧力Fの方向が、二次転写ニップ20における二次転写ニップ圧力Nの方向と平行、すなわち二次転写ニップ20のニップ面に対して垂直となるよう、二次転写ローラ92の移動方向を規制した構成である。

なお上記構成を、周方向において外径や硬度のばらつきを小さく抑えた二次転写ローラ(例えば、ローラの外径値の狙いに対してレンジで0.1[mm]程度、硬度値の狙いに対してレンジで4[°]程度のばらつき)に対して採用するとよい。このことで、更なる効果を期待できる。

【0058】

実施例1の画像形成装置における二次転写ローラ92は、本特性を有するものである。この場合、画像形成装置の規定寿命である50Kページを超えた印字枚数、例えば75Kページ程度に至るまで、クリーニング不良や転写ムラの発生を抑制することができる。

また、画像形成装置を構成する各部品に生じる製造上の寸法公差の影響や、装置構成における各部品の配置スペース上の制約等により、押圧力Fの方向と二次転写ニップ圧力Nの方向の間に、微小な角度が生じることがある。しかしながら±6[°]程度の範囲内の微小角度であれば、前記速度d’1、d’2に対するd’1x、d’2x成分の大きさの比率は±10[%]程度と微小に過ぎないため、摩擦力Mの変動は十分に抑制され、上記効果が得られることは言うまでもない。

【0059】

上述した本実施例1、2では、二次転写ローラ92を二次転写ベルト91によって従動回転させる構成について説明した。しかし、二次転写ベルト91の搬送安定性を更に確保するために専用モータ等の駆動源を設け、二次転写ローラ92を直接駆動する方式の構成

も考えられる。このような構成でも、二次転写ベルト91裏面と二次転写ローラ92表面との間の微小な速度差による摩擦力が生じるため、発泡弾性層の部分的な欠落やちぎれカスの発生を抑制するために、引張り強度2[MPa]以上の転写ローラを使用することが有効である。

【0060】

また、実施例1、2の説明では、中間転写ベルト駆動ローラ1a、中間転写ベルト1、二次転写ベルト91、二次転写ローラ92の全てが当接するニップ領域内で、二次転写ローラ92のちぎれ発生に関与する摩擦力が生じるとした。しかし、二次転写ローラ92表面に対して二次転写ベルト91が巻き付いている全領域内(巻き付け角θ)のうち、前記当接ニップ以外の領域であっても、微小ながら摩擦力が生じる場合がある。本巻き付け角θは装置構成上、5[°]≦θ≦200[°]の範囲内の値がとられる。しかしながら、本範囲内の任意の巻き付け角θを有する各装置構成に対しても、発泡弾性層の引張り強度が2[MPa]以上の転写ローラを使用することで上記同様の効果が得られる。

【0061】

また、実施例1、2では、中間転写体を用いたフルカラー方式の画像形成装置における二次転写部の構成について説明した。

しかし、転写ローラをベルト体を介して像担持体に当接する方式の画像形成装置として、他の構成の画像形成装置も考えられる。例えば、複数の感光ドラム上のトナー像を、記録材搬送ベルト上を搬送される記録材上に、順次転写を行う方式のフルカラー画像形成装置などがある。このような場合にも、各感光ドラムに対して記録材搬送ベルトの裏面側に設けられた各転写ローラの引張り強度を2[MPa]以上のものとすることで、上述した実施例同様の効果を得ることが可能である。

【0062】

なお、以上の説明は、記録材の縁に近い部分、或いは縁一杯にまでトナー像を形成して印字することが可能な画像形成装置について行った。しかし、記録材の周囲に通常の余白(5[mm]程度)を持った印字を行う画像形成装置においても、余白近傍における画質向上のためにベルトを用いた転写系を採用することがある。このような画像形成装置においても、本発明が有効であることは言うまでもない。

【符号の説明】

【0063】

1…中間転写ベルト 91…二次転写ベルト 92…二次転写ローラ 92b…発泡弾性層 P…記録材

【特許請求の範囲】

【請求項1】

トナー像を担持する像担持体と、

前記像担持体と接触する無端状のベルト部材と、

前記ベルト部材の内周側に設けられた回転体であって、前記像担持体と前記ベルト部材との間にニップ部を形成するために、前記ベルト部材を介して前記像担持体と互いに押圧するように構成された回転体と、

を有し、前記ニップ部に記録材が挿通されることにより、前記像担持体上のトナー像が記録材上に転写される画像形成装置において、

前記回転体は、引張り強度が2[MPa]以上、5[MPa]以下の発泡弾性層を有することを特徴とする画像形成装置。

【請求項2】

前記ベルト部材を介して前記像担持体と前記回転体とを互いに押圧させる押圧機構が設けられ、

前記回転体の回転軸に直交する断面において、前記押圧機構により前記像担持体と前記回転体とが互いに押圧される方向が、前記ニップ部を挿通される記録材のトナー像転写面に直交する方向と同じ方向となるように構成されていることを特徴とする請求項1に記載の画像形成装置。

【請求項1】

トナー像を担持する像担持体と、

前記像担持体と接触する無端状のベルト部材と、

前記ベルト部材の内周側に設けられた回転体であって、前記像担持体と前記ベルト部材との間にニップ部を形成するために、前記ベルト部材を介して前記像担持体と互いに押圧するように構成された回転体と、

を有し、前記ニップ部に記録材が挿通されることにより、前記像担持体上のトナー像が記録材上に転写される画像形成装置において、

前記回転体は、引張り強度が2[MPa]以上、5[MPa]以下の発泡弾性層を有することを特徴とする画像形成装置。

【請求項2】

前記ベルト部材を介して前記像担持体と前記回転体とを互いに押圧させる押圧機構が設けられ、

前記回転体の回転軸に直交する断面において、前記押圧機構により前記像担持体と前記回転体とが互いに押圧される方向が、前記ニップ部を挿通される記録材のトナー像転写面に直交する方向と同じ方向となるように構成されていることを特徴とする請求項1に記載の画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−83438(P2012−83438A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2010−227751(P2010−227751)

【出願日】平成22年10月7日(2010.10.7)

【出願人】(000001007)キヤノン株式会社 (59,756)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成22年10月7日(2010.10.7)

【出願人】(000001007)キヤノン株式会社 (59,756)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]