画像形成装置

【課題】損紙の削減を図る。

【解決手段】光の照射によって硬化する液体を被印刷媒体に吐出する吐出部と、前記被印刷媒体に着弾した前記液体に前記光を照射する照射部と、前記被印刷媒体に形成された画像の画質を検査する画質検査部と、を備え、前記画質検査部が前記画像の形成異常を検出した場合に、前記照射部の前記光の光量を制御する。

【解決手段】光の照射によって硬化する液体を被印刷媒体に吐出する吐出部と、前記被印刷媒体に着弾した前記液体に前記光を照射する照射部と、前記被印刷媒体に形成された画像の画質を検査する画質検査部と、を備え、前記画質検査部が前記画像の形成異常を検出した場合に、前記照射部の前記光の光量を制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、画像形成装置に関する。

【背景技術】

【0002】

光(例えば紫外線(UV))の照射によって硬化する液体(例えばUVインク)を用いて印刷を行なう画像形成装置として、例えばUVインクを吐出する吐出部(例えばヘッド)とUVを照射する照射部とを備えたインクジェット式のプリンターが知られている。このようなプリンターでは、ヘッドから被印刷媒体にUVインクを吐出した後、被印刷媒体に形成されたドットに照射部からUVを照射する。こうすることにより、ドットが硬化して被印刷媒体に定着するので、インクを吸収しにくい被印刷媒体に対しても良好な印刷を行うことができる(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000-158793号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述したようなプリンターにおいて、印刷時に異常が発生した場合、UVの過剰照射による被印刷媒体の劣化や発火等を防止するため、照射部からのUVの光量を制御(例えばUV照射を停止)することが望ましい。しかし、ヘッドよりも前段で異常(例えば搬送系の異常)の検出を行ない、その結果に応じてUV照射を停止するようにした場合、正常に印刷されたにもかかわらずUV照射を受けない(未硬化状態の)画像が多く形成されるおそれがある。すなわち、損紙(ヤレ紙ともいう)が増大するおそれがある。

【0005】

そこで、本発明は、損紙の削減を図ることを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するための主たる発明は、光の照射によって硬化する液体を被印刷媒体に吐出する吐出部と、前記被印刷媒体に着弾した前記液体に前記光を照射する照射部と、前記被印刷媒体に形成された画像の画質を検査する画質検査部と、を備え、前記画質検査部が前記画像の形成異常を検出した場合に、前記照射部の前記光の光量を制御する、ことを特徴とする画像形成装置である。

【0007】

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【図面の簡単な説明】

【0008】

【図1】プリンター1の全体構成のブロック図である。

【図2】印刷領域周辺の概略図である。

【図3】各ヘッドのノズル配置の説明図である。

【図4】プリンタードライバーが行なう処理のフロー図である。

【図5】不良ノズルが発生した様子を示す図である。

【図6】比較例における印刷領域周辺の概略図である。

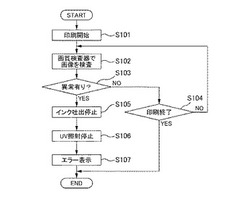

【図7】第1実施形態の印刷時の処理手順を説明するためのフロー図である。

【図8】第2実施形態の印刷時の処理手順を説明するためのフロー図である。

【図9】第3実施形態の印刷領域周辺の概略図である。

【発明を実施するための形態】

【0009】

本明細書及び添付図面の記載により、少なくとも、以下の事項が明らかとなる。

【0010】

光の照射によって硬化する液体を被印刷媒体に吐出する吐出部と、前記被印刷媒体に着弾した前記液体に前記光を照射する照射部と、前記被印刷媒体に形成された画像の画質を検査する画質検査部と、を備え、前記画質検査部が前記画像の形成異常を検出した場合に、前記照射部の前記光の光量を制御する、ことを特徴とする画像形成装置が明らかとなる。

このような画像形成装置によれば、画像形成後の検査結果に基づいて照射部の光量を制御しているので、正常に印刷された画像が未硬化状態になる量を減らすことができる。よって損紙の削減を図ることができる。

【0011】

かかる画像形成装置であって、前記吐出部及び前記照射部は、前記被印刷媒体の搬送経路上に設けられており、前記画質検査部は、前記吐出部よりも前記被印刷媒体の搬送方向の下流側、且つ、前記照射部よりも前記搬送方向の上流側に配置されていてもよい。

このような画像形成装置によれば、なるべく早く光量の制御を行うことができ、損紙を減らすことができる。

【0012】

また、前記吐出部及び前記照射部は、前記被印刷媒体の搬送経路上に設けられており、前記画質検査部は、前記照射部よりも前記搬送方向の下流側に配置されていてもよい。

このような画像形成装置によれば、照射部を含めた画像の異常を検出できる。

【0013】

かかる画像形成装置であって、前記画質検査部が前記画像の形成異常を検出したときに、前記照射部の前記光の照射量を制御するようにしてもよい。

このような画像形成装置によれば、例えば搬送系の異常の場合において、光の過剰照射による被印刷媒体の劣化や発火等を防止できる。

【0014】

また、前記画質検査部が前記画像の形成異常を検出してから所定時間経過した後、前記照射部の前記光の照射量を制御するようにしてもよい。

このような画像形成装置によれば、より損紙を減らすことができる。

【0015】

前記所定時間は、前記被印刷媒体の搬送速度と搬送経路に基づいて定められることが望ましい。

このような画像形成装置によれば、光量を正確なタイミングで制御することができる。

【0016】

また、前記画質検査部が前記画像の形成異常を検出した後、当該画像が前記照射部を通過してから前記照射部の前記光の光量を制御するようにしてもよい。

このような画像形成装置によれば、さらに損紙を減らすことができる。

【0017】

かかる画像形成装置であって、前記画質検査部が前記画像の形成異常を検出した場合に、前記照射部の前記光の光量を弱めるようにしてもよい。

このような画像形成装置によれば、過剰照射による被印刷媒体の劣化や発火等を防止できる。

【0018】

また、前記画質検査部が前記画像の形成異常を検出した場合に、前記照射部からの前記光の照射を停止するようにしてもよい。

このような画像形成装置によれば、過剰照射による被印刷媒体の劣化や発火等を確実に防止できる。

【0019】

===第1実施形態===

<プリンターの構成について>

図1は、プリンター1の全体構成のブロック図である。また、図2は、印刷領域周辺の概略図である。

プリンター1は、紙、布、フィルム等の被印刷媒体に画像を印刷する印刷装置であり、外部装置であるコンピューター110と通信可能に接続されている。なお、本実施形態では被印刷媒体としてロール紙(以下、用紙Sとする)を用いている。

【0020】

コンピューター110にはプリンタードライバーがインストールされている。プリンタードライバーは、表示装置(不図示)にユーザーインターフェイスを表示させ、アプリケーションプログラムから出力された画像データを印刷データに変換させるためのプログラムである。このプリンタードライバーは、CD−ROMなどの記録媒体(コンピューター読み取り可能な記録媒体)に記録されている。また、プリンタードライバーは、インターネットを介してコンピューター110にダウンロードすることも可能である。なお、このプログラムは、各種の機能を実現するためのコードから構成されている。

そして、コンピューター110は、プリンター1に画像を印刷させるため、印刷させる画像に応じた印刷データをプリンター1に出力する。

【0021】

本実施形態のプリンター1は、液体の一例として、紫外線(光の一種、以下、UVともいう)の照射によって硬化する紫外線硬化型インク(以下、UVインクともいう)を吐出することにより、被印刷媒体に画像を印刷する装置である。UVインクは、紫外線硬化樹脂を含むインクであり、UVの照射を受けると紫外線硬化樹脂において光重合反応が起こることにより硬化する。このように、UVの照射によりUVインクを瞬時に硬化させることが可能なので、UVインクを用いると、被印刷媒体のインク吸収性に依存せずに、画像を形成することができる。

【0022】

本実施形態のプリンター1は、搬送ユニット20、ヘッドユニット30、照射ユニット40、検出器群50、及びコントローラー60を有する。外部装置であるコンピューター110から印刷データを受信したプリンター1は、コントローラー60によって各ユニット(搬送ユニット20、ヘッドユニット30、照射ユニット40)を制御して、印刷データに従って被印刷媒体(用紙S)に画像を印刷する。コントローラー60は、コンピューター110から受信した印刷データに基づいて、各ユニットを制御する。プリンター1内の状況は検出器群50によって監視されており、検出器群50は、検出結果をコントローラー60に出力する。コントローラー60は、検出器群50から出力された検出結果に基づいて、各ユニットを制御する。

【0023】

搬送ユニット20は、用紙Sを搬送方向に搬送させるためのものである。この搬送ユニット20は、搬送モーター(不図示)と、上流側搬送ローラー対21、及び、下流側搬送ローラー対22を有する。また、上流側搬送ローラー対21は、搬送ローラー21aと従動ローラー21bを有する。下流側搬送ローラー対22は、搬送ローラー22aと従動ローラー22bを有する。

不図示の搬送モータが回転すると、搬送ローラー21a及び搬送ローラー22aが回転(図の矢印方向に回転)する。これにより、各従動ローラーも回転し、用紙Sが搬送方向に搬送される。

【0024】

ヘッドユニット30は、用紙SにUVインクを吐出するためのものである。ヘッドユニット30は、搬送中の用紙Sに対して各ヘッドからインクを吐出することによって、用紙Sにドットを形成する(すなわち用紙Sに画像を印刷する)。本実施形態では、UVインクとして、画像を印刷するためのCMYKのカラーインクを用いる。図2に示すように、プリンター1にはヘッドユニット30として搬送方向の上流側から順に、シアンのUVインクを吐出するシアンインクヘッド31C、マゼンダのUVインクを吐出するマゼンダインクヘッド31M、イエローのUVインクを吐出するイエローインクヘッド31Y、ブラックのUVインクを吐出するブラックインクヘッド31Kが設けられている。なお、ヘッドユニット30の各ヘッドは吐出部に相当する。

【0025】

本実施形態のプリンター1はラインプリンターであり、ヘッドユニット30の各ヘッドの紙幅方向(搬送方向と交差する方向)の長さは、印刷対象となる用紙Sの最大幅と同じかそれよりも長くなっている。そして、ヘッドユニット30の各ヘッドは紙幅分のドットを一度に形成することができる。

【0026】

照射ユニット40は、UVを用紙Sに向けて照射するものである。用紙S上に形成されたドットは、照射ユニット40からのUVの照射を受けることにより硬化する。本実施形態の照射ユニット40は、照射部42を備えている。

【0027】

照射部42は、ヘッドユニット30の各ヘッドよりも搬送方向下流側に設けられている。そして、照射部42は、各ヘッドによって用紙Sに形成されたドットにUVを照射する。なお、照射部42の紙幅方向の長さはヘッドと対応しており、印刷対象となる用紙Sの最大幅と同じか、それよりも長くなっている。

【0028】

また、本実施形態の照射部42は、UV照射の光源として発光ダイオード(LED:Light Emitting Diode)を備えている。光源がLEDの場合、入力電流の大きさを制御することによって、光量を容易に変更することが可能である。ここで光量とは光源からある方向に放射された光の明るさがどれだけ長く続いたかを表す物理量であり、光束の時間積分で示される量である。なお、LEDへの入力電流はコントローラー60によって制御されている。

【0029】

検出器群50には、ロータリー式エンコーダー(不図示)などが含まれる。ロータリー式エンコーダーは、上流側搬送ローラー23Aや下流側搬送ローラー23Bの回転量を検出する。このロータリー式エンコーダーの検出結果に基づいて、用紙Sの搬送量を検出することができる。また、本実施形態の検出器群50は、ヘッドユニット30や搬送ユニット20による用紙Sへの画像の形成異常を検査する画質検査器52を有している。なお、画質検査器52の詳細については後述する。

【0030】

コントローラー60は、プリンターの制御を行うための制御ユニットである。コントローラー60は、インターフェイス部61と、CPU62と、メモリー63と、ユニット制御回路64とを有する。インターフェイス部61は、外部装置であるコンピューター110とプリンター1との間でデータの送受信を行う。CPU62は、プリンター全体の制御を行うための演算処理装置である。メモリー63は、CPU62のプログラムを格納する領域や作業領域等を確保するためのものであり、RAM、EEPROM等の記憶素子を有する。CPU62は、メモリー63に格納されているプログラムに従って、ユニット制御回路64を介して各ユニットを制御する。

【0031】

<ヘッドについて>

図3は、各ヘッドのノズル配置の一例の説明図である。なお、シアンインクヘッド31C、マゼンダインクヘッド31M、イエローインクヘッド31Y、ブラックインクヘッド31Kの各ヘッドの構成は全て同じである。よって、そのうちの一つのヘッドを用いて説明する。本実施形態のヘッドは、図に示すように「A列」「B列」の2個のノズル列を備える。

【0032】

各列のノズルは、搬送方向と交差する方向(ノズル列方向)に沿って、1/180インチの間隔(ノズルピッチ)で並んでいる。また、A列のノズルのノズル列方向の位置と、B列のノズルのノズル列方向の位置は、半ノズルピッチ分(1/360インチ)だけずれている。即ち、ヘッドユニット30の下面では、複数のノズルがノズル列方向に紙幅の長さに亘って一定の間隔(360dpi)で並んでいる。これにより、1/360インチの解像度で各色のドットを形成可能になっている。なお、ヘッドの構成はこれには限られない。例えば、複数のノズルが直線状(1列に)に並んで配置されていてもよい。また、使用するインク色(例えばCMYK)に対応した複数のノズル列が一つのヘッドに形成されていてもよい。

【0033】

<UVインクについて>

UVインクは、光重合開始剤と、モノマーと、オリゴマーと、顔料などを含有している。なお、UVインクの反応タイプとしては、ラジカル重合方式とカチオン重合方式がある。本実施形態ではラジカル重合方式を採用しているが、カチオン重合方式を採用してもよい。

【0034】

ラジカル重合方式では、種々のアクリルモノマーあるいはオリゴマーを硬化成分としている。モノマーとは、高分子の基本構造の構成単位となり得る分子をいい、単官能モノマー、多官能モノマー(二官能モノマーも含む)などがある。単官能モノマーとしては、イソボニルアクリレート、フェノキシエチルアクリレートなどが用いられ、多官能モノマーとしてはトリメチロールプロパントリアクリレート、ポリエチレングリコールジアクリレートなどが用いられる。オリゴマーとしてはウレタンアクリレートなどが用いられる。

【0035】

また、インクの色剤としては染料や顔料が使用される。顔料としては、特別な制限なしに無機顔料又は有機顔料を使用することができる。無機顔料としては、酸化チタン及び酸化鉄などがある。有機顔料としては、アゾ顔料(アゾレーキ、不溶性アゾ顔料など)、多環式顔料、染料キレート、ニトロ顔料などを使用することができる。なお、クリアインクは色剤を含まない。

【0036】

光重合開始剤としては種々のべンゾフェノン、フェニルフォスフィンオキシドなどの芳香族ケトン類が多く用いられる。ラジカル重合方式では、これらの光重合開始剤を含むインクに光を照射すると、インクに含まれる光重合開始剤が特定波長の光を吸収してラジカルを発生する。そして、そのラジカルがモノマーをアタックすることで重合反応(ポリマー化)が進んでいく(硬化が進む)。

【0037】

<プリンタードライバーの処理について>

図4は、プリンター1の印刷時にプリンタードライバーが行なう処理のフロー図である。

プリンタードライバーは、アプリケーションプログラムから画像データを受け取り、プリンター1が解釈できる形式の印刷データに変換し、印刷データをプリンターに出力する。アプリケーションプログラムからの画像データを印刷データに変換する際に、プリンタードライバーは、解像度変換処理・色変換処理・ハーフトーン処理・ラスタライズ処理・コマンド付加処理などを行う。以下に、プリンタードライバーが行う各種の処理について説明する。

【0038】

解像度変換処理は、アプリケーションプログラムから出力された画像データ(テキストデータ、イメージデータなど)を、紙に印刷する際の解像度(印刷解像度)に変換する処理である。例えば、印刷解像度が720×720dpiに指定されている場合、アプリケーションプログラムから受け取ったベクター形式の画像データを720×720dpiの解像度のビットマップ形式の画像データに変換する。なお、解像度変換処理後の画像データの各画素データは、RGB色空間により表される多階調(例えば256階調)のRGBデータである。

【0039】

色変換処理は、RGBデータを、画像を形成するインク色に対応した色空間のデータに変換する処理である。例えばCMYKのインクを用いて画像を印刷する場合は、RGBデータをCMYK色空間に変換する。この場合の色変換処理は、RGBデータの階調値とCMYKデータの階調値とを対応づけたテーブル(色変換ルックアップテーブルLUT)に基づいて行われる。なお、この場合、色変換処理後の画素データは、CMYK色空間により表される256階調のCMYKデータである。

【0040】

ハーフトーン処理は、高階調数のデータを、プリンターが形成可能な階調数のデータに変換する処理である。例えば、ハーフトーン処理により、256階調を示すデータが、2階調を示す1ビットデータや4階調を示す2ビットデータに変換される。ハーフトーン処理では、ディザ法・γ補正・誤差拡散法などが利用される。ハーフトーン処理されたデータは、印刷解像度(例えば720×720dpi)と同等の解像度である。ハーフトーン処理後の画像データでは、画素ごと1ビット又は2ビットの画素データが対応しており、この画素データは各画素でのドットの形成状況(ドットの有無、ドットの大きさ)を示すデータになる。

【0041】

ラスタライズ処理は、マトリクス状に並ぶ画素データを、プリンター1に転送すべきデータ順に、画素データごとに並べ替える。例えば、各ノズル列のノズルの並び順に応じて、画素データを並べ替える。

【0042】

コマンド付加処理は、ラスタライズ処理されたデータに、印刷方式に応じたコマンドデータを付加する処理である。コマンドデータとしては、例えば用紙Sの搬送速度を示す搬送データなどがある。

【0043】

これらの処理を経て生成された印刷データは、プリンタードライバーによりプリンター1に送信される。

【0044】

<印刷動作について>

印刷を行うとき、コントローラー60は、搬送ユニット20に用紙Sを搬送方向に沿って一定速度で搬送させる。そして、コントローラー60は、用紙Sを搬送させながら、ヘッドユニット30にUVインクを断続的に吐出させて用紙S上にドットを形成させる。用紙Sが搬送方向に搬送されることで、ヘッドユニット30によって用紙Sに形成されたドット(画像)は、照射部42の下を通る。このときコントローラー60は、照射部42からUVを照射させる。用紙Sに形成されたドットは照射部42からのUVを受けることによって硬化する。

【0045】

<画質検査器52について>

第1実施形態のプリンター1は、図2に示すように、ヘッドユニット30と照射部42の間に画質検査器52を備えている。

画質検査器52は、用紙Sと対向する面に不図示の発光部と受光センサー(例えばCCD)を有している。そして画質検査器52は、搬送中の用紙Sに発光部から光を照射し、その反射光を受光センサーにより検出する。こうして画質検査器52は、用紙Sに形成された画像を読み取る。なお、画質検査器52は各ヘッド(ノズル列)と平行に配置されており、用紙Sに形成された画像をライン状に読み取る。

そして、画質検査器52は、その画像の読み取り結果と、印刷データとを比較して用紙Sに形成された画像の画質の検査を行う。すなわち、用紙Sへの画像の形成異常の有無を判断する。

【0046】

<画像の異常について>

画質検査器52が検査する画像の形成異常としてはヘッドユニット30によるドット形成の異常と、搬送ユニット20による搬送系の異常がある。

【0047】

ドット形成の異常としては、例えば、長時間ノズルからインク(液体)が吐出されなかったり、ノズルに紙粉などの異物が付着したりすると、ノズルが目詰まりすることがある。このようにノズルが目詰まりすると吐出不良が発生する。「吐出不良」とは、例えば、インクが吐出されるべき時にノズルからインクが吐出されなかったり、既定量のインクが吐出されなかったりすることである。印刷中に「吐出不良」が発生すると、ドット抜けが生じたり、インク吐出量が少なく淡く視認されたりしてしまう。以下、このような吐出不良が発生するノズルを「不良ノズル」とも言う。

【0048】

図5は、不良ノズルが発生した様子を示す図である。説明のためヘッドのノズル数を減らして描き、左側のノズルから順に若い番号を付す。図中の1つのマス目が「画素(用紙S上に仮想的に定められた単位領域)」に相当し、全ての画素に所定の大きさのドットが形成されるとする。しかし、ノズル#5からは液体が吐出されず、ノズル#11からは他のノズルに比べて液体吐出量が少ない。即ち、ノズル#5とノズル#11が不良ノズルに相当する。本実施形態のプリンター1では、搬送方向に並ぶ画素の列(画素列)に対して、1つのノズル(各色のヘッドごとに1つのノズル)が割り当てられる。即ち、不良ノズルが割り当てられる画素列では図5に示すように全ての画素に、ドットが形成されなかったり、適正サイズのドットが形成されなかったりしてしまう。その結果、不良ノズルが割り当てられた画素列が印刷画像上にスジとなって現れ、画質の劣化(すなわち画像の形成異常)の原因となる。

【0049】

また、搬送系の異常としては、斜行(以下スキューともいう)や用紙ジャムなどがある。スキューとは、用紙Sが搬送方向に対して斜めに傾いた状態で搬送されることである。スキューが発生すると、例えば、全面印刷を行う場合、印刷されない部分(余白部分)が発生するおそれがある。また、用紙Sの正確な位置(画素)にインクが着弾しなくなる。用紙ジャムとは、例えば用紙Sが折れ曲がっていたりシワになっていたりすることにより、プリンター内で用紙Sが詰まってしまうことである。

【0050】

本実施形態の画質検査器52は、用紙Sに形成された画像を読み取ることにより上述したドット形成の異常と搬送系の異常をともに検出する。このようにして、用紙Sに形成された画像の異常の有無を検査する。

【0051】

<比較例について>

本実施形態について説明する前に比較例について説明する。

図6は比較例における印刷領域周辺の概略図である。なお、図2と同一構成の部分には同一符号を付し、説明を省略する。この比較例では、ヘッドユニット30よりも搬送方向の上流側にセンサー51が設けられている。なお、センサー51は用紙Sの搬送時の異常(すなわち搬送系の異常)を判断する。センサー51は例えば用紙Sの紙幅方向端の位置を検出し、これにより搬送系の異常(スキューや用紙ジャムなど)を検出する。

【0052】

比較例のコントローラー60は、センサー51が異常(スキューや用紙ジャムなど)を検出すると、印刷を停止させる。具体的には、コントローラー60は、ヘッドユニット30の各ヘッドからのインクの吐出、及び、照射部42からのUVの照射を停止させる。なお、UV照射を停止させるのは、過剰照射による用紙Sの劣化や発火等を防止するためである。

【0053】

この場合、ヘッドユニット30と照射器42の間に位置する用紙Sに形成されたドットには、UV照射が行われないことになる。つまりこの部分のドットは未硬化の状態で印刷が終了してしまうことになる。もし仮に、この範囲に形成された画像に異常がなければ(正常であれば)、用紙Sの無駄になる。すなわち損紙が発生する。

そこで、本実施形態では、異常が発生したときの損紙の削減を図っている。

【0054】

<第1実施形態の印刷時の処理について>

前述したように、第1実施形態のプリンター1は、ヘッドユニット30と照射部42との間に画質検査器52を備えている。言い換えると、画質検査器52は、ヘッドユニット30の各ヘッドよりも搬送方向の下流側、且つ、照射部42よりも搬送方向の上流側に設けられている。そして、画質検査器52は、搬送方向に搬送される用紙Sに印刷された画像を読み取ることで画像の画質を検査し、画像の形成異常を検出する。また、前述したように、画質検査器52は、各ヘッドによる画像の形成異常(ドット抜けなど)と、搬送系による画像の形成異常(スキュー、用紙ジャムなどによる着弾位置ずれ)をともに検査する。

コントローラー60は、画質検査器52の検査結果に応じて照射部42のUV照射を制御する。

【0055】

図7は、第1実施形態の印刷時の処理手順を説明するためのフロー図である。

まず、用紙Sがプリンター1にセットされた後、コントローラー60は、印刷を開始する(S101)。具体的には、コントローラー60は、搬送ユニット20に用紙Sを搬送方向に搬送させつつ、印刷データに基づいてヘッドユニット30の各ヘッドからUVインクを吐出させ、照射部42からUVを照射させる。また、コントローラー60は、この印刷の際に、搬送中の用紙Sに形成された画像の画質を画質検査器52に検査させる(S102)。画質検査器52の検査結果に異常が無ければ(S103でNO)、印刷終了かを判断する(S014)。印刷終了でなければ(S104でNO)、ステップS102に戻り、印刷終了と判断すると(S104でYES)、印刷処理を終了する。

【0056】

一方、ステップS103で画質検査器52の検査結果に異常があると判断すると(S103でYES)、コントローラー60は、各ヘッドからのインクの吐出を停止させ(S105)、さらに照射部42の光源(LED)への入力電流をゼロにする。すなわち、照射部42からのUVの照射を停止させる(S106)。その後、例えばコンピューター110の表示部(不図示)などにエラーを表示させる。

【0057】

比較例ではヘッドユニット30よりも搬送方向の上流側で異常を検出していたのに対し、本実施形態では、ヘッドユニット30よりも搬送方向の下流側で画像を読み取ることによって異常を検出している。このため、異常が検出されたときに照射部42からのUV照射を停止させると、印刷されたにもかかわらずUV照射を受けていない画像(未硬化状態の画像)の量が比較例の場合と比べて少なくなる。すなわち、無駄な印刷物(損紙)を減らすことができる。

【0058】

以上説明したように、本実施形態のプリンター1は、UVの照射によって硬化するUVインクを用紙Sに吐出するヘッドユニット30の各ヘッドと、用紙Sに着弾したUVインクにUVを照射する照射部42と、用紙Sに形成された画像の画質を検査する画質検査器52を備えている。そしてコントローラー60は、画質検査器52が画像の形成異常を検出した場合に、照射部42のUVの照射を停止させている。こうすることにより、無駄な印刷物(損紙)の削減を図ることができる。

【0059】

===第2実施形態===

第2実施形態ではUV照射を停止するタイミングが第1実施形態と異なる。なお、プリンター1の構成は、第1実施形態と同じであるので説明を省略する。

図8は第2実施形態の印刷時の処理手順を説明するためのフロー図である。図8においてステップS201〜S207は、第1実施形態の図7のステップS101〜S107とそれぞれ対応している。

【0060】

第2実施形態では、コントローラー60は、画質の異常が有った場合(S203でYES)に、各ヘッドからのインクの吐出を停止させ(S205)、所定時間経過したか否かの判断を行う(S205−1)。そして、コントローラー60は、上記所定時間経過したと判断すると(S205−1でYES)、照射部42のUV照射を停止させる(S206)。こうすることで、第1実施形態よりもさらに、印刷されたにもかかわらずUV照射を受けていない画像(未硬化状態の画像)を減らすことができる。つまり、損紙をより削減することができる。

【0061】

なお、上記所定時間は、用紙Sの搬送速度と搬送経路(距離)に基づいて任意に定められる。例えば、所定時間を、画質検査器52と照射部42の間の距離を用紙Sの搬送速度で除算した値よりも大きくすると、画質検査器52が画像の異常を検出した後、当該画像が照射部42を通過(すなわちUV照射を受けてから)照射部42のUV照射を停止させることができる。この場合、さらに損紙の削減を図ることが出来る。また、これには限られず、例えばヘッドユニット30によって形成された画像が照射部42を通過するのをセンサーなどで物理的に確認してからUV照射42のUV照射を停止するようにしてもよい。

【0062】

===第3実施形態===

<プリンターの構成について>

第3実施形態では、画質検査器52の位置が前述の実施形態と異なる。

図9は第3実施形態の印刷領域周辺の概略図である。前述の実施形態(図2)と比べると、画質検査器52の位置が異なっている。具体的には、第3実施形態では画質検査器52は、照射部42よりも搬送方向下流側に設けられている。そして、第3実施形態の画質検査器52は照射部42のUV照射による異常も含めた画質検査を行う。

【0063】

<UV照射による異常について>

UVインクには、紫外線の波長の光(紫色〜青色)を吸収する黄色の重合開始剤が含まれている。例えば、クリアインクにも黄色の重合開始剤が含まれており、クリアインクは実際には無色透明ではなく淡い黄色に近い。仮に、クリアインクが完全に透明であると光(紫外線)を吸収することができないことになる。この重合開始剤は、他の色のUVインクにも同様に含まれている。すなわち、各色のUVインクは、重合開始剤の色を含んだ色となっている。このようなUVインクにUVを照射すると、インク中の重合開始剤が分解してラジカルが発生し、そのラジカルがモノマーをアタックすることによって、モノマーがポリマー化する。この際、重合開始剤が分解することにより、重合開始剤の色(黄色)が消える。

【0064】

しかし、UV照射のエネルギーが高すぎると(例えば500mJ/cm2以上になると)、UVインクの重合開始剤が色を持ったまま(消色せずに)分解することがある。例えば、クリアインクの場合、UV照射後に無色透明にならずに淡い黄色のままになることがある。他の色についても同様に重合開始剤の色が消えずに残る場合がある。また、UV照射のエネルギーが低すぎても同様に重合開始剤の色が消えずに残ることがある。このように用紙Sに形成されたドット(画像)が照射器42の下を通過しても、UV照射の異常によって重合開始剤の色が消えない場合がある。第3実施形態の画質検査器52は、このUV照射による異常を含めた画像の形成異常を検査する。

【0065】

<異常時の処理について>

第3実施形態の画質検査器52は、UV照射部42よりも搬送方向の下流側に設けられている。そして、第3実施形態の画質検査器52は、UV照射後の画像を読み取り、印刷データと比べることによって画像の形成異常の有無を判断する。つまり、第3実施形態の画質検査器52は、UVの照射部42によるUV照射の異常を含めた画像の形成異常の有無を判断する。例えば、画質検査器52の読み取り結果に重合開始剤の色が含まれていると、正常にUVが照射されていない(UVインクが完全に硬化していない)ということになる。このように異常が検出された場合、コントローラー60は、例えば第1実施形態と同様に、ヘッドユニット30の各ヘッドからのインクの吐出を停止させ、照射部42からのUVの照射を停止させる。

このように、第3実施形態では、画質検査器52を照射部42よりも搬送方向の下流側に配置することにより、照射部42を含めた異常の有無を判断することができる。

【0066】

===その他の実施形態===

一実施形態としてのプリンター等を説明したが、上記の実施形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることは言うまでもない。特に、以下に述べる実施形態であっても、本発明に含まれるものである。

【0067】

<プリンターについて>

前述の実施形態では、装置の一例としてプリンターが説明されていたが、これに限られるものではない。例えば、カラーフィルタ製造装置、染色装置、微細加工装置、半導体製造装置、表面加工装置、三次元造形機、液体気化装置、有機EL製造装置(特に高分子EL製造装置)、ディスプレイ製造装置、成膜装置、DNAチップ製造装置などのインクジェット技術を応用した各種の装置に、本実施形態と同様の技術を適用しても良い。

【0068】

また、前述の実施形態ではラインプリンターであったがこれには限られない。例えば、円筒形の搬送ドラムの周面と対向して複数のヘッドが設けられ、これらの複数のヘッドよりも搬送方向の下流側に照射部が設けられたプリンターであってもよい。また、被印刷媒体を搬送方向に搬送する搬送動作と、ヘッドを搬送方向と交差する移動方向に移動させながらインクを断続的に吐出することによって被印刷媒体にドットを形成するドット形成動作(パス)とを交互に繰り返すことによって画像を印刷するプリンター(いわゆるシリアルプリンター)であってもよい。このようなプリンターにおいても前述の実施形態のような位置(例えば、ヘッドと照射部の間、あるいは照射部よりも搬送方向下流側)に画質検査器を設け、画像の形成異常を判断するようにすればよい。

【0069】

<インクについて>

前述の実施形態は、紫外線(UV)の照射を受けることによって硬化するインク(UVインク)をノズルから吐出していた。しかし、ノズルから吐出する液体は、UV光で硬化するインクには限られず、可視光によって硬化するインクでも良い。この場合、インクが硬化する波長の可視光(光)を照射部42から照射するようにすればよい。

また、前述の実施形態ではカラーインクとして、シアン、マゼンダ、イエロー、ブラックの4色のインクを用いていたが、これ以外の色のインク(例えば、ライトシアン、ライトマゼンダ、グリーン、オレンジ、ホワイト、クリアなど)を用いてもよい。

【0070】

<コンピューター110の処理について>

前述の実施形態では、コンピューター110のプリンタードライバーが解像度変換処理・色変換処理・ハーフトーン処理・間引き処理などを行っていた。但し、これらの処理の一部又は全部をプリンター1の側で行ってもよい。

【0071】

<コントローラー60の制御について>

前述の実施形態では、コントローラー60は、画質検査器52が画像の形成異常を検出した場合に照射部42からのUVの照射を停止させていたが、これには限られず、照射部42からのUV照射の光量を弱めるように制御してもよい。この場合においても、異常発生時に過剰照射による用紙Sの劣化や発火等を防止することができる。

【符号の説明】

【0072】

1 プリンター、

20 搬送ユニット、21 上流側搬送ローラー対、21a 上流側搬送ローラー、

21b 従動ローラー、22下流側搬送ローラー対、22a 下流側搬送ローラー、

22b 従動ローラー、

30 ヘッドユニット、31C シアンインクヘッド、31M マゼンダインクヘッド、

31Y イエローインクヘッド、31K ブラックインクヘッド、

40 照射ユニット、42照射部、

50 検出器群、51 センサー、52 画質検査器、

60 コントローラー、61 インターフェイス部、62 CPU、63 メモリー、

64 ユニット制御回路、110 コンピューター

【技術分野】

【0001】

本発明は、画像形成装置に関する。

【背景技術】

【0002】

光(例えば紫外線(UV))の照射によって硬化する液体(例えばUVインク)を用いて印刷を行なう画像形成装置として、例えばUVインクを吐出する吐出部(例えばヘッド)とUVを照射する照射部とを備えたインクジェット式のプリンターが知られている。このようなプリンターでは、ヘッドから被印刷媒体にUVインクを吐出した後、被印刷媒体に形成されたドットに照射部からUVを照射する。こうすることにより、ドットが硬化して被印刷媒体に定着するので、インクを吸収しにくい被印刷媒体に対しても良好な印刷を行うことができる(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000-158793号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述したようなプリンターにおいて、印刷時に異常が発生した場合、UVの過剰照射による被印刷媒体の劣化や発火等を防止するため、照射部からのUVの光量を制御(例えばUV照射を停止)することが望ましい。しかし、ヘッドよりも前段で異常(例えば搬送系の異常)の検出を行ない、その結果に応じてUV照射を停止するようにした場合、正常に印刷されたにもかかわらずUV照射を受けない(未硬化状態の)画像が多く形成されるおそれがある。すなわち、損紙(ヤレ紙ともいう)が増大するおそれがある。

【0005】

そこで、本発明は、損紙の削減を図ることを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するための主たる発明は、光の照射によって硬化する液体を被印刷媒体に吐出する吐出部と、前記被印刷媒体に着弾した前記液体に前記光を照射する照射部と、前記被印刷媒体に形成された画像の画質を検査する画質検査部と、を備え、前記画質検査部が前記画像の形成異常を検出した場合に、前記照射部の前記光の光量を制御する、ことを特徴とする画像形成装置である。

【0007】

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【図面の簡単な説明】

【0008】

【図1】プリンター1の全体構成のブロック図である。

【図2】印刷領域周辺の概略図である。

【図3】各ヘッドのノズル配置の説明図である。

【図4】プリンタードライバーが行なう処理のフロー図である。

【図5】不良ノズルが発生した様子を示す図である。

【図6】比較例における印刷領域周辺の概略図である。

【図7】第1実施形態の印刷時の処理手順を説明するためのフロー図である。

【図8】第2実施形態の印刷時の処理手順を説明するためのフロー図である。

【図9】第3実施形態の印刷領域周辺の概略図である。

【発明を実施するための形態】

【0009】

本明細書及び添付図面の記載により、少なくとも、以下の事項が明らかとなる。

【0010】

光の照射によって硬化する液体を被印刷媒体に吐出する吐出部と、前記被印刷媒体に着弾した前記液体に前記光を照射する照射部と、前記被印刷媒体に形成された画像の画質を検査する画質検査部と、を備え、前記画質検査部が前記画像の形成異常を検出した場合に、前記照射部の前記光の光量を制御する、ことを特徴とする画像形成装置が明らかとなる。

このような画像形成装置によれば、画像形成後の検査結果に基づいて照射部の光量を制御しているので、正常に印刷された画像が未硬化状態になる量を減らすことができる。よって損紙の削減を図ることができる。

【0011】

かかる画像形成装置であって、前記吐出部及び前記照射部は、前記被印刷媒体の搬送経路上に設けられており、前記画質検査部は、前記吐出部よりも前記被印刷媒体の搬送方向の下流側、且つ、前記照射部よりも前記搬送方向の上流側に配置されていてもよい。

このような画像形成装置によれば、なるべく早く光量の制御を行うことができ、損紙を減らすことができる。

【0012】

また、前記吐出部及び前記照射部は、前記被印刷媒体の搬送経路上に設けられており、前記画質検査部は、前記照射部よりも前記搬送方向の下流側に配置されていてもよい。

このような画像形成装置によれば、照射部を含めた画像の異常を検出できる。

【0013】

かかる画像形成装置であって、前記画質検査部が前記画像の形成異常を検出したときに、前記照射部の前記光の照射量を制御するようにしてもよい。

このような画像形成装置によれば、例えば搬送系の異常の場合において、光の過剰照射による被印刷媒体の劣化や発火等を防止できる。

【0014】

また、前記画質検査部が前記画像の形成異常を検出してから所定時間経過した後、前記照射部の前記光の照射量を制御するようにしてもよい。

このような画像形成装置によれば、より損紙を減らすことができる。

【0015】

前記所定時間は、前記被印刷媒体の搬送速度と搬送経路に基づいて定められることが望ましい。

このような画像形成装置によれば、光量を正確なタイミングで制御することができる。

【0016】

また、前記画質検査部が前記画像の形成異常を検出した後、当該画像が前記照射部を通過してから前記照射部の前記光の光量を制御するようにしてもよい。

このような画像形成装置によれば、さらに損紙を減らすことができる。

【0017】

かかる画像形成装置であって、前記画質検査部が前記画像の形成異常を検出した場合に、前記照射部の前記光の光量を弱めるようにしてもよい。

このような画像形成装置によれば、過剰照射による被印刷媒体の劣化や発火等を防止できる。

【0018】

また、前記画質検査部が前記画像の形成異常を検出した場合に、前記照射部からの前記光の照射を停止するようにしてもよい。

このような画像形成装置によれば、過剰照射による被印刷媒体の劣化や発火等を確実に防止できる。

【0019】

===第1実施形態===

<プリンターの構成について>

図1は、プリンター1の全体構成のブロック図である。また、図2は、印刷領域周辺の概略図である。

プリンター1は、紙、布、フィルム等の被印刷媒体に画像を印刷する印刷装置であり、外部装置であるコンピューター110と通信可能に接続されている。なお、本実施形態では被印刷媒体としてロール紙(以下、用紙Sとする)を用いている。

【0020】

コンピューター110にはプリンタードライバーがインストールされている。プリンタードライバーは、表示装置(不図示)にユーザーインターフェイスを表示させ、アプリケーションプログラムから出力された画像データを印刷データに変換させるためのプログラムである。このプリンタードライバーは、CD−ROMなどの記録媒体(コンピューター読み取り可能な記録媒体)に記録されている。また、プリンタードライバーは、インターネットを介してコンピューター110にダウンロードすることも可能である。なお、このプログラムは、各種の機能を実現するためのコードから構成されている。

そして、コンピューター110は、プリンター1に画像を印刷させるため、印刷させる画像に応じた印刷データをプリンター1に出力する。

【0021】

本実施形態のプリンター1は、液体の一例として、紫外線(光の一種、以下、UVともいう)の照射によって硬化する紫外線硬化型インク(以下、UVインクともいう)を吐出することにより、被印刷媒体に画像を印刷する装置である。UVインクは、紫外線硬化樹脂を含むインクであり、UVの照射を受けると紫外線硬化樹脂において光重合反応が起こることにより硬化する。このように、UVの照射によりUVインクを瞬時に硬化させることが可能なので、UVインクを用いると、被印刷媒体のインク吸収性に依存せずに、画像を形成することができる。

【0022】

本実施形態のプリンター1は、搬送ユニット20、ヘッドユニット30、照射ユニット40、検出器群50、及びコントローラー60を有する。外部装置であるコンピューター110から印刷データを受信したプリンター1は、コントローラー60によって各ユニット(搬送ユニット20、ヘッドユニット30、照射ユニット40)を制御して、印刷データに従って被印刷媒体(用紙S)に画像を印刷する。コントローラー60は、コンピューター110から受信した印刷データに基づいて、各ユニットを制御する。プリンター1内の状況は検出器群50によって監視されており、検出器群50は、検出結果をコントローラー60に出力する。コントローラー60は、検出器群50から出力された検出結果に基づいて、各ユニットを制御する。

【0023】

搬送ユニット20は、用紙Sを搬送方向に搬送させるためのものである。この搬送ユニット20は、搬送モーター(不図示)と、上流側搬送ローラー対21、及び、下流側搬送ローラー対22を有する。また、上流側搬送ローラー対21は、搬送ローラー21aと従動ローラー21bを有する。下流側搬送ローラー対22は、搬送ローラー22aと従動ローラー22bを有する。

不図示の搬送モータが回転すると、搬送ローラー21a及び搬送ローラー22aが回転(図の矢印方向に回転)する。これにより、各従動ローラーも回転し、用紙Sが搬送方向に搬送される。

【0024】

ヘッドユニット30は、用紙SにUVインクを吐出するためのものである。ヘッドユニット30は、搬送中の用紙Sに対して各ヘッドからインクを吐出することによって、用紙Sにドットを形成する(すなわち用紙Sに画像を印刷する)。本実施形態では、UVインクとして、画像を印刷するためのCMYKのカラーインクを用いる。図2に示すように、プリンター1にはヘッドユニット30として搬送方向の上流側から順に、シアンのUVインクを吐出するシアンインクヘッド31C、マゼンダのUVインクを吐出するマゼンダインクヘッド31M、イエローのUVインクを吐出するイエローインクヘッド31Y、ブラックのUVインクを吐出するブラックインクヘッド31Kが設けられている。なお、ヘッドユニット30の各ヘッドは吐出部に相当する。

【0025】

本実施形態のプリンター1はラインプリンターであり、ヘッドユニット30の各ヘッドの紙幅方向(搬送方向と交差する方向)の長さは、印刷対象となる用紙Sの最大幅と同じかそれよりも長くなっている。そして、ヘッドユニット30の各ヘッドは紙幅分のドットを一度に形成することができる。

【0026】

照射ユニット40は、UVを用紙Sに向けて照射するものである。用紙S上に形成されたドットは、照射ユニット40からのUVの照射を受けることにより硬化する。本実施形態の照射ユニット40は、照射部42を備えている。

【0027】

照射部42は、ヘッドユニット30の各ヘッドよりも搬送方向下流側に設けられている。そして、照射部42は、各ヘッドによって用紙Sに形成されたドットにUVを照射する。なお、照射部42の紙幅方向の長さはヘッドと対応しており、印刷対象となる用紙Sの最大幅と同じか、それよりも長くなっている。

【0028】

また、本実施形態の照射部42は、UV照射の光源として発光ダイオード(LED:Light Emitting Diode)を備えている。光源がLEDの場合、入力電流の大きさを制御することによって、光量を容易に変更することが可能である。ここで光量とは光源からある方向に放射された光の明るさがどれだけ長く続いたかを表す物理量であり、光束の時間積分で示される量である。なお、LEDへの入力電流はコントローラー60によって制御されている。

【0029】

検出器群50には、ロータリー式エンコーダー(不図示)などが含まれる。ロータリー式エンコーダーは、上流側搬送ローラー23Aや下流側搬送ローラー23Bの回転量を検出する。このロータリー式エンコーダーの検出結果に基づいて、用紙Sの搬送量を検出することができる。また、本実施形態の検出器群50は、ヘッドユニット30や搬送ユニット20による用紙Sへの画像の形成異常を検査する画質検査器52を有している。なお、画質検査器52の詳細については後述する。

【0030】

コントローラー60は、プリンターの制御を行うための制御ユニットである。コントローラー60は、インターフェイス部61と、CPU62と、メモリー63と、ユニット制御回路64とを有する。インターフェイス部61は、外部装置であるコンピューター110とプリンター1との間でデータの送受信を行う。CPU62は、プリンター全体の制御を行うための演算処理装置である。メモリー63は、CPU62のプログラムを格納する領域や作業領域等を確保するためのものであり、RAM、EEPROM等の記憶素子を有する。CPU62は、メモリー63に格納されているプログラムに従って、ユニット制御回路64を介して各ユニットを制御する。

【0031】

<ヘッドについて>

図3は、各ヘッドのノズル配置の一例の説明図である。なお、シアンインクヘッド31C、マゼンダインクヘッド31M、イエローインクヘッド31Y、ブラックインクヘッド31Kの各ヘッドの構成は全て同じである。よって、そのうちの一つのヘッドを用いて説明する。本実施形態のヘッドは、図に示すように「A列」「B列」の2個のノズル列を備える。

【0032】

各列のノズルは、搬送方向と交差する方向(ノズル列方向)に沿って、1/180インチの間隔(ノズルピッチ)で並んでいる。また、A列のノズルのノズル列方向の位置と、B列のノズルのノズル列方向の位置は、半ノズルピッチ分(1/360インチ)だけずれている。即ち、ヘッドユニット30の下面では、複数のノズルがノズル列方向に紙幅の長さに亘って一定の間隔(360dpi)で並んでいる。これにより、1/360インチの解像度で各色のドットを形成可能になっている。なお、ヘッドの構成はこれには限られない。例えば、複数のノズルが直線状(1列に)に並んで配置されていてもよい。また、使用するインク色(例えばCMYK)に対応した複数のノズル列が一つのヘッドに形成されていてもよい。

【0033】

<UVインクについて>

UVインクは、光重合開始剤と、モノマーと、オリゴマーと、顔料などを含有している。なお、UVインクの反応タイプとしては、ラジカル重合方式とカチオン重合方式がある。本実施形態ではラジカル重合方式を採用しているが、カチオン重合方式を採用してもよい。

【0034】

ラジカル重合方式では、種々のアクリルモノマーあるいはオリゴマーを硬化成分としている。モノマーとは、高分子の基本構造の構成単位となり得る分子をいい、単官能モノマー、多官能モノマー(二官能モノマーも含む)などがある。単官能モノマーとしては、イソボニルアクリレート、フェノキシエチルアクリレートなどが用いられ、多官能モノマーとしてはトリメチロールプロパントリアクリレート、ポリエチレングリコールジアクリレートなどが用いられる。オリゴマーとしてはウレタンアクリレートなどが用いられる。

【0035】

また、インクの色剤としては染料や顔料が使用される。顔料としては、特別な制限なしに無機顔料又は有機顔料を使用することができる。無機顔料としては、酸化チタン及び酸化鉄などがある。有機顔料としては、アゾ顔料(アゾレーキ、不溶性アゾ顔料など)、多環式顔料、染料キレート、ニトロ顔料などを使用することができる。なお、クリアインクは色剤を含まない。

【0036】

光重合開始剤としては種々のべンゾフェノン、フェニルフォスフィンオキシドなどの芳香族ケトン類が多く用いられる。ラジカル重合方式では、これらの光重合開始剤を含むインクに光を照射すると、インクに含まれる光重合開始剤が特定波長の光を吸収してラジカルを発生する。そして、そのラジカルがモノマーをアタックすることで重合反応(ポリマー化)が進んでいく(硬化が進む)。

【0037】

<プリンタードライバーの処理について>

図4は、プリンター1の印刷時にプリンタードライバーが行なう処理のフロー図である。

プリンタードライバーは、アプリケーションプログラムから画像データを受け取り、プリンター1が解釈できる形式の印刷データに変換し、印刷データをプリンターに出力する。アプリケーションプログラムからの画像データを印刷データに変換する際に、プリンタードライバーは、解像度変換処理・色変換処理・ハーフトーン処理・ラスタライズ処理・コマンド付加処理などを行う。以下に、プリンタードライバーが行う各種の処理について説明する。

【0038】

解像度変換処理は、アプリケーションプログラムから出力された画像データ(テキストデータ、イメージデータなど)を、紙に印刷する際の解像度(印刷解像度)に変換する処理である。例えば、印刷解像度が720×720dpiに指定されている場合、アプリケーションプログラムから受け取ったベクター形式の画像データを720×720dpiの解像度のビットマップ形式の画像データに変換する。なお、解像度変換処理後の画像データの各画素データは、RGB色空間により表される多階調(例えば256階調)のRGBデータである。

【0039】

色変換処理は、RGBデータを、画像を形成するインク色に対応した色空間のデータに変換する処理である。例えばCMYKのインクを用いて画像を印刷する場合は、RGBデータをCMYK色空間に変換する。この場合の色変換処理は、RGBデータの階調値とCMYKデータの階調値とを対応づけたテーブル(色変換ルックアップテーブルLUT)に基づいて行われる。なお、この場合、色変換処理後の画素データは、CMYK色空間により表される256階調のCMYKデータである。

【0040】

ハーフトーン処理は、高階調数のデータを、プリンターが形成可能な階調数のデータに変換する処理である。例えば、ハーフトーン処理により、256階調を示すデータが、2階調を示す1ビットデータや4階調を示す2ビットデータに変換される。ハーフトーン処理では、ディザ法・γ補正・誤差拡散法などが利用される。ハーフトーン処理されたデータは、印刷解像度(例えば720×720dpi)と同等の解像度である。ハーフトーン処理後の画像データでは、画素ごと1ビット又は2ビットの画素データが対応しており、この画素データは各画素でのドットの形成状況(ドットの有無、ドットの大きさ)を示すデータになる。

【0041】

ラスタライズ処理は、マトリクス状に並ぶ画素データを、プリンター1に転送すべきデータ順に、画素データごとに並べ替える。例えば、各ノズル列のノズルの並び順に応じて、画素データを並べ替える。

【0042】

コマンド付加処理は、ラスタライズ処理されたデータに、印刷方式に応じたコマンドデータを付加する処理である。コマンドデータとしては、例えば用紙Sの搬送速度を示す搬送データなどがある。

【0043】

これらの処理を経て生成された印刷データは、プリンタードライバーによりプリンター1に送信される。

【0044】

<印刷動作について>

印刷を行うとき、コントローラー60は、搬送ユニット20に用紙Sを搬送方向に沿って一定速度で搬送させる。そして、コントローラー60は、用紙Sを搬送させながら、ヘッドユニット30にUVインクを断続的に吐出させて用紙S上にドットを形成させる。用紙Sが搬送方向に搬送されることで、ヘッドユニット30によって用紙Sに形成されたドット(画像)は、照射部42の下を通る。このときコントローラー60は、照射部42からUVを照射させる。用紙Sに形成されたドットは照射部42からのUVを受けることによって硬化する。

【0045】

<画質検査器52について>

第1実施形態のプリンター1は、図2に示すように、ヘッドユニット30と照射部42の間に画質検査器52を備えている。

画質検査器52は、用紙Sと対向する面に不図示の発光部と受光センサー(例えばCCD)を有している。そして画質検査器52は、搬送中の用紙Sに発光部から光を照射し、その反射光を受光センサーにより検出する。こうして画質検査器52は、用紙Sに形成された画像を読み取る。なお、画質検査器52は各ヘッド(ノズル列)と平行に配置されており、用紙Sに形成された画像をライン状に読み取る。

そして、画質検査器52は、その画像の読み取り結果と、印刷データとを比較して用紙Sに形成された画像の画質の検査を行う。すなわち、用紙Sへの画像の形成異常の有無を判断する。

【0046】

<画像の異常について>

画質検査器52が検査する画像の形成異常としてはヘッドユニット30によるドット形成の異常と、搬送ユニット20による搬送系の異常がある。

【0047】

ドット形成の異常としては、例えば、長時間ノズルからインク(液体)が吐出されなかったり、ノズルに紙粉などの異物が付着したりすると、ノズルが目詰まりすることがある。このようにノズルが目詰まりすると吐出不良が発生する。「吐出不良」とは、例えば、インクが吐出されるべき時にノズルからインクが吐出されなかったり、既定量のインクが吐出されなかったりすることである。印刷中に「吐出不良」が発生すると、ドット抜けが生じたり、インク吐出量が少なく淡く視認されたりしてしまう。以下、このような吐出不良が発生するノズルを「不良ノズル」とも言う。

【0048】

図5は、不良ノズルが発生した様子を示す図である。説明のためヘッドのノズル数を減らして描き、左側のノズルから順に若い番号を付す。図中の1つのマス目が「画素(用紙S上に仮想的に定められた単位領域)」に相当し、全ての画素に所定の大きさのドットが形成されるとする。しかし、ノズル#5からは液体が吐出されず、ノズル#11からは他のノズルに比べて液体吐出量が少ない。即ち、ノズル#5とノズル#11が不良ノズルに相当する。本実施形態のプリンター1では、搬送方向に並ぶ画素の列(画素列)に対して、1つのノズル(各色のヘッドごとに1つのノズル)が割り当てられる。即ち、不良ノズルが割り当てられる画素列では図5に示すように全ての画素に、ドットが形成されなかったり、適正サイズのドットが形成されなかったりしてしまう。その結果、不良ノズルが割り当てられた画素列が印刷画像上にスジとなって現れ、画質の劣化(すなわち画像の形成異常)の原因となる。

【0049】

また、搬送系の異常としては、斜行(以下スキューともいう)や用紙ジャムなどがある。スキューとは、用紙Sが搬送方向に対して斜めに傾いた状態で搬送されることである。スキューが発生すると、例えば、全面印刷を行う場合、印刷されない部分(余白部分)が発生するおそれがある。また、用紙Sの正確な位置(画素)にインクが着弾しなくなる。用紙ジャムとは、例えば用紙Sが折れ曲がっていたりシワになっていたりすることにより、プリンター内で用紙Sが詰まってしまうことである。

【0050】

本実施形態の画質検査器52は、用紙Sに形成された画像を読み取ることにより上述したドット形成の異常と搬送系の異常をともに検出する。このようにして、用紙Sに形成された画像の異常の有無を検査する。

【0051】

<比較例について>

本実施形態について説明する前に比較例について説明する。

図6は比較例における印刷領域周辺の概略図である。なお、図2と同一構成の部分には同一符号を付し、説明を省略する。この比較例では、ヘッドユニット30よりも搬送方向の上流側にセンサー51が設けられている。なお、センサー51は用紙Sの搬送時の異常(すなわち搬送系の異常)を判断する。センサー51は例えば用紙Sの紙幅方向端の位置を検出し、これにより搬送系の異常(スキューや用紙ジャムなど)を検出する。

【0052】

比較例のコントローラー60は、センサー51が異常(スキューや用紙ジャムなど)を検出すると、印刷を停止させる。具体的には、コントローラー60は、ヘッドユニット30の各ヘッドからのインクの吐出、及び、照射部42からのUVの照射を停止させる。なお、UV照射を停止させるのは、過剰照射による用紙Sの劣化や発火等を防止するためである。

【0053】

この場合、ヘッドユニット30と照射器42の間に位置する用紙Sに形成されたドットには、UV照射が行われないことになる。つまりこの部分のドットは未硬化の状態で印刷が終了してしまうことになる。もし仮に、この範囲に形成された画像に異常がなければ(正常であれば)、用紙Sの無駄になる。すなわち損紙が発生する。

そこで、本実施形態では、異常が発生したときの損紙の削減を図っている。

【0054】

<第1実施形態の印刷時の処理について>

前述したように、第1実施形態のプリンター1は、ヘッドユニット30と照射部42との間に画質検査器52を備えている。言い換えると、画質検査器52は、ヘッドユニット30の各ヘッドよりも搬送方向の下流側、且つ、照射部42よりも搬送方向の上流側に設けられている。そして、画質検査器52は、搬送方向に搬送される用紙Sに印刷された画像を読み取ることで画像の画質を検査し、画像の形成異常を検出する。また、前述したように、画質検査器52は、各ヘッドによる画像の形成異常(ドット抜けなど)と、搬送系による画像の形成異常(スキュー、用紙ジャムなどによる着弾位置ずれ)をともに検査する。

コントローラー60は、画質検査器52の検査結果に応じて照射部42のUV照射を制御する。

【0055】

図7は、第1実施形態の印刷時の処理手順を説明するためのフロー図である。

まず、用紙Sがプリンター1にセットされた後、コントローラー60は、印刷を開始する(S101)。具体的には、コントローラー60は、搬送ユニット20に用紙Sを搬送方向に搬送させつつ、印刷データに基づいてヘッドユニット30の各ヘッドからUVインクを吐出させ、照射部42からUVを照射させる。また、コントローラー60は、この印刷の際に、搬送中の用紙Sに形成された画像の画質を画質検査器52に検査させる(S102)。画質検査器52の検査結果に異常が無ければ(S103でNO)、印刷終了かを判断する(S014)。印刷終了でなければ(S104でNO)、ステップS102に戻り、印刷終了と判断すると(S104でYES)、印刷処理を終了する。

【0056】

一方、ステップS103で画質検査器52の検査結果に異常があると判断すると(S103でYES)、コントローラー60は、各ヘッドからのインクの吐出を停止させ(S105)、さらに照射部42の光源(LED)への入力電流をゼロにする。すなわち、照射部42からのUVの照射を停止させる(S106)。その後、例えばコンピューター110の表示部(不図示)などにエラーを表示させる。

【0057】

比較例ではヘッドユニット30よりも搬送方向の上流側で異常を検出していたのに対し、本実施形態では、ヘッドユニット30よりも搬送方向の下流側で画像を読み取ることによって異常を検出している。このため、異常が検出されたときに照射部42からのUV照射を停止させると、印刷されたにもかかわらずUV照射を受けていない画像(未硬化状態の画像)の量が比較例の場合と比べて少なくなる。すなわち、無駄な印刷物(損紙)を減らすことができる。

【0058】

以上説明したように、本実施形態のプリンター1は、UVの照射によって硬化するUVインクを用紙Sに吐出するヘッドユニット30の各ヘッドと、用紙Sに着弾したUVインクにUVを照射する照射部42と、用紙Sに形成された画像の画質を検査する画質検査器52を備えている。そしてコントローラー60は、画質検査器52が画像の形成異常を検出した場合に、照射部42のUVの照射を停止させている。こうすることにより、無駄な印刷物(損紙)の削減を図ることができる。

【0059】

===第2実施形態===

第2実施形態ではUV照射を停止するタイミングが第1実施形態と異なる。なお、プリンター1の構成は、第1実施形態と同じであるので説明を省略する。

図8は第2実施形態の印刷時の処理手順を説明するためのフロー図である。図8においてステップS201〜S207は、第1実施形態の図7のステップS101〜S107とそれぞれ対応している。

【0060】

第2実施形態では、コントローラー60は、画質の異常が有った場合(S203でYES)に、各ヘッドからのインクの吐出を停止させ(S205)、所定時間経過したか否かの判断を行う(S205−1)。そして、コントローラー60は、上記所定時間経過したと判断すると(S205−1でYES)、照射部42のUV照射を停止させる(S206)。こうすることで、第1実施形態よりもさらに、印刷されたにもかかわらずUV照射を受けていない画像(未硬化状態の画像)を減らすことができる。つまり、損紙をより削減することができる。

【0061】

なお、上記所定時間は、用紙Sの搬送速度と搬送経路(距離)に基づいて任意に定められる。例えば、所定時間を、画質検査器52と照射部42の間の距離を用紙Sの搬送速度で除算した値よりも大きくすると、画質検査器52が画像の異常を検出した後、当該画像が照射部42を通過(すなわちUV照射を受けてから)照射部42のUV照射を停止させることができる。この場合、さらに損紙の削減を図ることが出来る。また、これには限られず、例えばヘッドユニット30によって形成された画像が照射部42を通過するのをセンサーなどで物理的に確認してからUV照射42のUV照射を停止するようにしてもよい。

【0062】

===第3実施形態===

<プリンターの構成について>

第3実施形態では、画質検査器52の位置が前述の実施形態と異なる。

図9は第3実施形態の印刷領域周辺の概略図である。前述の実施形態(図2)と比べると、画質検査器52の位置が異なっている。具体的には、第3実施形態では画質検査器52は、照射部42よりも搬送方向下流側に設けられている。そして、第3実施形態の画質検査器52は照射部42のUV照射による異常も含めた画質検査を行う。

【0063】

<UV照射による異常について>

UVインクには、紫外線の波長の光(紫色〜青色)を吸収する黄色の重合開始剤が含まれている。例えば、クリアインクにも黄色の重合開始剤が含まれており、クリアインクは実際には無色透明ではなく淡い黄色に近い。仮に、クリアインクが完全に透明であると光(紫外線)を吸収することができないことになる。この重合開始剤は、他の色のUVインクにも同様に含まれている。すなわち、各色のUVインクは、重合開始剤の色を含んだ色となっている。このようなUVインクにUVを照射すると、インク中の重合開始剤が分解してラジカルが発生し、そのラジカルがモノマーをアタックすることによって、モノマーがポリマー化する。この際、重合開始剤が分解することにより、重合開始剤の色(黄色)が消える。

【0064】

しかし、UV照射のエネルギーが高すぎると(例えば500mJ/cm2以上になると)、UVインクの重合開始剤が色を持ったまま(消色せずに)分解することがある。例えば、クリアインクの場合、UV照射後に無色透明にならずに淡い黄色のままになることがある。他の色についても同様に重合開始剤の色が消えずに残る場合がある。また、UV照射のエネルギーが低すぎても同様に重合開始剤の色が消えずに残ることがある。このように用紙Sに形成されたドット(画像)が照射器42の下を通過しても、UV照射の異常によって重合開始剤の色が消えない場合がある。第3実施形態の画質検査器52は、このUV照射による異常を含めた画像の形成異常を検査する。

【0065】

<異常時の処理について>

第3実施形態の画質検査器52は、UV照射部42よりも搬送方向の下流側に設けられている。そして、第3実施形態の画質検査器52は、UV照射後の画像を読み取り、印刷データと比べることによって画像の形成異常の有無を判断する。つまり、第3実施形態の画質検査器52は、UVの照射部42によるUV照射の異常を含めた画像の形成異常の有無を判断する。例えば、画質検査器52の読み取り結果に重合開始剤の色が含まれていると、正常にUVが照射されていない(UVインクが完全に硬化していない)ということになる。このように異常が検出された場合、コントローラー60は、例えば第1実施形態と同様に、ヘッドユニット30の各ヘッドからのインクの吐出を停止させ、照射部42からのUVの照射を停止させる。

このように、第3実施形態では、画質検査器52を照射部42よりも搬送方向の下流側に配置することにより、照射部42を含めた異常の有無を判断することができる。

【0066】

===その他の実施形態===

一実施形態としてのプリンター等を説明したが、上記の実施形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることは言うまでもない。特に、以下に述べる実施形態であっても、本発明に含まれるものである。

【0067】

<プリンターについて>

前述の実施形態では、装置の一例としてプリンターが説明されていたが、これに限られるものではない。例えば、カラーフィルタ製造装置、染色装置、微細加工装置、半導体製造装置、表面加工装置、三次元造形機、液体気化装置、有機EL製造装置(特に高分子EL製造装置)、ディスプレイ製造装置、成膜装置、DNAチップ製造装置などのインクジェット技術を応用した各種の装置に、本実施形態と同様の技術を適用しても良い。

【0068】

また、前述の実施形態ではラインプリンターであったがこれには限られない。例えば、円筒形の搬送ドラムの周面と対向して複数のヘッドが設けられ、これらの複数のヘッドよりも搬送方向の下流側に照射部が設けられたプリンターであってもよい。また、被印刷媒体を搬送方向に搬送する搬送動作と、ヘッドを搬送方向と交差する移動方向に移動させながらインクを断続的に吐出することによって被印刷媒体にドットを形成するドット形成動作(パス)とを交互に繰り返すことによって画像を印刷するプリンター(いわゆるシリアルプリンター)であってもよい。このようなプリンターにおいても前述の実施形態のような位置(例えば、ヘッドと照射部の間、あるいは照射部よりも搬送方向下流側)に画質検査器を設け、画像の形成異常を判断するようにすればよい。

【0069】

<インクについて>

前述の実施形態は、紫外線(UV)の照射を受けることによって硬化するインク(UVインク)をノズルから吐出していた。しかし、ノズルから吐出する液体は、UV光で硬化するインクには限られず、可視光によって硬化するインクでも良い。この場合、インクが硬化する波長の可視光(光)を照射部42から照射するようにすればよい。

また、前述の実施形態ではカラーインクとして、シアン、マゼンダ、イエロー、ブラックの4色のインクを用いていたが、これ以外の色のインク(例えば、ライトシアン、ライトマゼンダ、グリーン、オレンジ、ホワイト、クリアなど)を用いてもよい。

【0070】

<コンピューター110の処理について>

前述の実施形態では、コンピューター110のプリンタードライバーが解像度変換処理・色変換処理・ハーフトーン処理・間引き処理などを行っていた。但し、これらの処理の一部又は全部をプリンター1の側で行ってもよい。

【0071】

<コントローラー60の制御について>

前述の実施形態では、コントローラー60は、画質検査器52が画像の形成異常を検出した場合に照射部42からのUVの照射を停止させていたが、これには限られず、照射部42からのUV照射の光量を弱めるように制御してもよい。この場合においても、異常発生時に過剰照射による用紙Sの劣化や発火等を防止することができる。

【符号の説明】

【0072】

1 プリンター、

20 搬送ユニット、21 上流側搬送ローラー対、21a 上流側搬送ローラー、

21b 従動ローラー、22下流側搬送ローラー対、22a 下流側搬送ローラー、

22b 従動ローラー、

30 ヘッドユニット、31C シアンインクヘッド、31M マゼンダインクヘッド、

31Y イエローインクヘッド、31K ブラックインクヘッド、

40 照射ユニット、42照射部、

50 検出器群、51 センサー、52 画質検査器、

60 コントローラー、61 インターフェイス部、62 CPU、63 メモリー、

64 ユニット制御回路、110 コンピューター

【特許請求の範囲】

【請求項1】

光の照射によって硬化する液体を被印刷媒体に吐出する吐出部と、

前記被印刷媒体に着弾した前記液体に前記光を照射する照射部と、

前記被印刷媒体に形成された画像の画質を検査する画質検査部と、

を備え、

前記画質検査部が前記画像の形成異常を検出した場合に、前記照射部の前記光の光量を制御する、

ことを特徴とする画像形成装置。

【請求項2】

請求項1に記載の画像形成装置であって、

前記吐出部及び前記照射部は、前記被印刷媒体の搬送経路上に設けられており、

前記画質検査部は、前記吐出部よりも前記被印刷媒体の搬送方向の下流側、且つ、前記照射部よりも前記搬送方向の上流側に配置されている、

ことを特徴とする画像形成装置。

【請求項3】

請求項1に記載の画像形成装置であって、

前記吐出部及び前記照射部は、前記被印刷媒体の搬送経路上に設けられており、

前記画質検査部は、前記照射部よりも前記搬送方向の下流側に配置されている

ことを特徴とする画像形成装置。

【請求項4】

請求項1〜3の何れかに記載の画像形成装置であって、

前記画質検査部が前記画像の形成異常を検出したときに、前記照射部の前記光の照射量を制御する、

ことを特徴とする画像形成装置。

【請求項5】

請求項1〜3の何れかに記載の画像形成装置であって、

前記画質検査部が前記画像の形成異常を検出してから所定時間経過した後、前記照射部の前記光の照射量を制御する、

ことを特徴とする画像形成装置。

【請求項6】

請求項5に記載の画像形成装置であって、

前記所定時間は、前記被印刷媒体の搬送速度と搬送経路に基づいて定められる

ことを特徴とする画像形成装置。

【請求項7】

請求項5または6に記載の画像形成装置であって、

前記画質検査部が前記画像の形成異常を検出した後、当該画像が前記照射部を通過してから前記照射部の前記光の光量を制御する、

ことを特徴とする画像形成装置。

【請求項8】

請求項1〜7の何れかに記載の画像形成装置であって、

前記画質検査部が前記画像の形成異常を検出した場合に、前記照射部の前記光の光量を弱める

ことを特徴とする画像形成装置。

【請求項9】

請求項1〜7の何れかに記載の画像形成装置であって、

前記画質検査部が前記画像の形成異常を検出した場合に、前記照射部からの前記光の照射を停止する、

ことを特徴とする画像形成装置。

【請求項1】

光の照射によって硬化する液体を被印刷媒体に吐出する吐出部と、

前記被印刷媒体に着弾した前記液体に前記光を照射する照射部と、

前記被印刷媒体に形成された画像の画質を検査する画質検査部と、

を備え、

前記画質検査部が前記画像の形成異常を検出した場合に、前記照射部の前記光の光量を制御する、

ことを特徴とする画像形成装置。

【請求項2】

請求項1に記載の画像形成装置であって、

前記吐出部及び前記照射部は、前記被印刷媒体の搬送経路上に設けられており、

前記画質検査部は、前記吐出部よりも前記被印刷媒体の搬送方向の下流側、且つ、前記照射部よりも前記搬送方向の上流側に配置されている、

ことを特徴とする画像形成装置。

【請求項3】

請求項1に記載の画像形成装置であって、

前記吐出部及び前記照射部は、前記被印刷媒体の搬送経路上に設けられており、

前記画質検査部は、前記照射部よりも前記搬送方向の下流側に配置されている

ことを特徴とする画像形成装置。

【請求項4】

請求項1〜3の何れかに記載の画像形成装置であって、

前記画質検査部が前記画像の形成異常を検出したときに、前記照射部の前記光の照射量を制御する、

ことを特徴とする画像形成装置。

【請求項5】

請求項1〜3の何れかに記載の画像形成装置であって、

前記画質検査部が前記画像の形成異常を検出してから所定時間経過した後、前記照射部の前記光の照射量を制御する、

ことを特徴とする画像形成装置。

【請求項6】

請求項5に記載の画像形成装置であって、

前記所定時間は、前記被印刷媒体の搬送速度と搬送経路に基づいて定められる

ことを特徴とする画像形成装置。

【請求項7】

請求項5または6に記載の画像形成装置であって、

前記画質検査部が前記画像の形成異常を検出した後、当該画像が前記照射部を通過してから前記照射部の前記光の光量を制御する、

ことを特徴とする画像形成装置。

【請求項8】

請求項1〜7の何れかに記載の画像形成装置であって、

前記画質検査部が前記画像の形成異常を検出した場合に、前記照射部の前記光の光量を弱める

ことを特徴とする画像形成装置。

【請求項9】

請求項1〜7の何れかに記載の画像形成装置であって、

前記画質検査部が前記画像の形成異常を検出した場合に、前記照射部からの前記光の照射を停止する、

ことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−103462(P2013−103462A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−250384(P2011−250384)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]