画像形成装置

【課題】 トナーを長手方向に搬送しトナー担持体に補給する機構を有するトナー補給方式の画像形成装置において、現像ローラ上のトナーコート層でトナーの粒径に長手方向の差ができ、画像濃度に長手方向の差ができる場合がある。

【解決手段】 トナーを現像ローラ51から感光ドラム1に転移する現像装置リフレッシュモードモードを有し、現像室内のスクリュー54によるトナー搬送方向の下流側のトナーの転移量は上流側の転移量以上とする。

【解決手段】 トナーを現像ローラ51から感光ドラム1に転移する現像装置リフレッシュモードモードを有し、現像室内のスクリュー54によるトナー搬送方向の下流側のトナーの転移量は上流側の転移量以上とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真方式または静電記録方式を用いた複写機、プリンタ、ファクシミリなどの画像形成装置に関するものである。

【背景技術】

【0002】

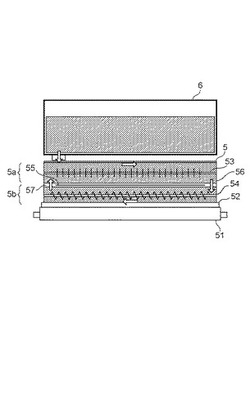

従来の電子写真方式の画像形成装置にあっては、特許文献1に記載されるように、トナー(現像剤)補給方式の画像形成装置として、現像装置の上方に着脱可能なトナー補給容器を有するトナー補給装置を設けた構成が知られている。図2、及び図3は、斯かる補給方式の現像装置5とトナー循環構造の一例を示している。現像装置5は攪拌室5aおよび現像室5bの2つの部屋で構成されている。攪拌室5aと現像室5bは隔壁55で仕切られ、隔壁55の両端にトナーが往来できるよう入口と出口が開口56、57として設けられている。現像室5bには現像ローラ51(トナー担持体)、トナー供給ローラ52(トナー供給部材)およびトナー規制部材58が収容されている。また、トナー供給ローラ上部にスクリュー54(トナー搬送部材)が配置され、隔壁55をはさんで対向側に攪拌室5bが配置されている。

【0003】

図3のトナー循環は次のようである。即ち、画像の印字比率に関する情報と攪拌室5aのトナー量検出結果を基にして、トナー補給動作が補給装置6によって行われ、補給されたトナーは開口を通過して攪拌室5aに落とされる。攪拌室5aに配置された攪拌部材53はトナーを水平に均すことができるが、それ以上の搬送能力は有していない。攪拌室5aでは補給装置6から補給されたトナーと開口57から送られてきたトナーが混ざり合って、高く盛り上がることにより、それを攪拌部材が水平に均すことで徐々に攪拌室内に拡散する矢印の動きとなる。この動きを繰り返すことによって最終的にトナーは開口56へと到達して、現像室5b内に補給される。攪拌室5aから補給された現像室5b内のトナーはスクリュー54によって長手方向の一方側から他方向へと搬送される。ここでスクリュー54の長手方向を現像室5b内におけるトナーの搬送方向と呼ぶ。トナー供給ローラ52は、現像ローラ51に補給し、その後、現像ローラ51に当接するトナー規制部材58を通過して、薄層化したトナーコート層が現像ローラ上に形成される。また、画像形成に使われなかったトナーは、スクリュー54に搬送され開口57を通過して攪拌室5aに戻される。このような補給方式の現像装置では、トナーを重力方向に循環させているおり、現像装置全体の幅サイズを小型化できる利点がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−099043

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述のようなトナー補給方式の画像形成装置における課題として、トナー担持体に担持されるトナーの粒径がトナー担持体の長手方向下流側に向かうにつれて大きくなり、この粒径差に起因する画像濃度差が発生する場合があることが本発明者の検討により明らかとなった。

【0006】

本発明は、このような課題を鑑みてなされたもので、その目的はトナー担持体の長手方向における画像濃度差を低減することが可能な画像形成装置を提供することである。

【課題を解決するための手段】

【0007】

上記の目的を達成するために、本出願に係る第一の発明は、静電潜像が形成される像担持体と、前記静電潜像をトナーにより現像するトナー担持体と、前記トナー担持体に対向して配置され、補給口から補給されたトナーを前記トナー担持体の長手方向に搬送しながら前記トナー担持体にトナーを供給する搬送部材と、を備えた現像装置と、非画像形成時に前記トナー担持体から前記像担持体へトナーを転移させるモードを実行する制御部と、を有する画像形成装置であって、前記制御部は、前記搬送部材の搬送方向において、第一の位置におけるトナーの転移量が前記第一の位置よりも上流側の第二の位置におけるトナーの転移量よりも多くなるように、前記モードを実行することを特徴とする画像形成装置である。

【0008】

また、上記の目的を達成するために、本出願に係る第二の発明は、静電潜像が形成される像担持体と、前記静電潜像をトナーにより現像するトナー担持体と、前記トナー担持体に接触するように配置され、前記トナー担持体にトナーを供給するトナー供給部材と、前記トナー供給部材に対向して配置され、補給口から補給されたトナーを前記トナー供給部材の長手方向に搬送しながら前記トナー供給部材にトナーを供給する搬送部材と、を備えた現像装置と、非画像形成時に前記トナー担持体から前記像担持体へトナーを転移させるモードを実行する制御部と、を有する画像形成装置であって、前記制御部は、前記搬送部材の搬送方向において、第一の位置におけるトナーの転移量が第一の位置よりも上流側の第二の位置におけるトナーの転移量よりも多くなるように、前記モードを実行することを特徴とする画像形成装置である。

【発明の効果】

【0009】

本発明によれば、トナー担持体の長手方向における画像濃度差を低減することが可能な画像形成装置を提供することができる。

【図面の簡単な説明】

【0010】

【図1】実施例1に係る画像形成装置の全体構成を示す縦断面図

【図2】実施例1に係る現像装置とトナー補給装置の断面図

【図3】実施例1に係る現像装置とトナー補給装置のトナー循環を示す図

【図4】実施例1に係る画像形成装置の概略ブロック図

【図5】実施例1に係る画像形成装置の現像ローラとトナー供給ローラ付近の断面図

【図6】実施例1に係る現像ローラとトナー供給ローラ付近のトナー粒径を示す図

【図7】実施例1に係る現像装置リフレッシュモードにおける吐出しトナー像

【図8】実施例1に係る現像装置リフレッシュモードにおける現像コントラスト

【図9】実施例1に係る画像形成装置の現像装置リフレッシュモードのフローチャート

【図10】実施例1に係る画像形成装置の現像ローラコート層のトナー粒度測定結果

【図11】実施例2に係る画像形成装置の概略ブロック図

【図12】実施例2に係る画像形成装置の現像装置リフレッシュモードのフローチャート

【図13】実施例3に係る画像形成装置の概略ブロック図

【図14】実施例3に係る画像形成装置の現像装置リフレッシュモードのフローチャート

【発明を実施するための形態】

【0011】

以下に図面及び実施例を参照して、この発明を実施するための形態を例示的に詳しく説明する。

【0012】

[実施例1]

〈1〉画像形成装置の全体的構成

図1は本発明に係る画像形成装置の一例の概略構成図である。この画像形成装置100は、インライン(タンデム)方式−中間転写方式のフルカラー電子写真画像形成装置(フルカラーレーザービームプリンタ)である。

【0013】

画像形成装置本体100A内には、図面上右から左に順に水平方向に並設した第1〜第4の4つの画像形成部(画像形成ステーション:以下、ステーションとする)Y・M・C・Bkが配設されている。これらの各ステーションは、何れも、像担持体としての回転ドラム型の電子写真感光体1(Y・M・C・Bk)を有する。以下、電子写真感光体を感光ドラムとする。各ステーションY・M・C・Bkは、それぞれ、感光ドラム1上に、イエロー(Y)のトナー像、マゼンタ(M)のトナー像、シアン(C)のトナー像、ブラック(Bk)のトナー像を形成する。

【0014】

各ステーションY・M・C・Bkにおける画像形成動作は次の通りである。回転する感光ドラム1の表面が帯電ローラ2により所定の極性・電位に一様に帯電される。本実施例では、感光ドラム1の帯電極性は負極性である。そして、その感光ドラム1の一様帯電面に対して、レーザー照射手段3から出力される、各色の画像情報に対応して変調されたレーザー光4による走査露光がなされる。これにより、感光ドラム面に画像情報(走査露光パターン)に対応した静電潜像が形成される。その静電潜像が現像装置5によってトナー像として可視化される。トナーは、トナー収容手段としてのトナー補給ユニット6(Y・M・C・Bk)から各色に応じて現像装置5(Y・M・C・Bk)へ適時補給される。そして、感光ドラム1に形成されたトナー像が、感光ドラム1と中間転写ベルト10(以下、ベルトとする)との接触部である1次転写部T1において、感光ドラム1側から、循環移動駆動されているベルト10側に1次転写される。また、ベルト10側に転写されずに感光ドラム1の表面に残った1次転写残トナーはクリーニング装置8により除去される。以上のようなプロセスにより、未定着トナー像がベルト10上に形成される。

【0015】

一方、所定の制御タイミングで給紙ローラ14が駆動される。これにより記録材カセット13に積載収容された記録材(転写材)12が1枚分離給紙され、シートパス15aを通ってレジストレーションローラ16に送られる。ベルト10の駆動ローラ10aには、ベルト10を挟んで、2次転写手段(電極部材)である2次転写ローラ17が当接されている。このベルト10と2次転写ローラ17のとの接触部が2次転写部T2である。

【0016】

そして、レジストレーションローラ16の位置で停止されている記録材12は所定の制御タイミングで回転駆動されたローラ16により給紙される。その記録材12がシートパス15bを通って2次転写部T2に導入されて挟持搬送されていく。その間、2次転写ローラ17には2次転写バイアス印加電源(不図示)から、トナーの帯電極性とは逆極性の所定の2次転写バイアスが印加される。これにより、ベルト10上の未定着トナー像が転写電界で静電的に記録材12上に一括して2次転写される。

【0017】

2次転写部T2を出た記録材12はベルト10の面から分離されて、シートパス15cを通って定着装置18へ導入される。記録材12上に担持された未定着トナー像は、定着装置18が備えている定着部材18aによる加熱、及び、加圧部材(加圧ローラ)18bによる加圧を受けて、記録材12上に定着される。

【0018】

定着装置18を出た記録材12はシートパス15dを通って排紙ローラ19により、排紙トレイ部20に画像形成物として排紙される。

【0019】

以上が本実施例の画像形成装置100の画像の形成動作の概略であり、これらの工程を含む、ユーザーの所望の通常の画像を形成するモードを通常画像形成モードと称す。

【0020】

〈2〉現像装置およびトナー補給装置の構成

本実施例の画像形成装置本体に装備された現像装置は従来例として図3に示されたものと同一であるため、重複部分の説明は省き、説明を行っていないトナー補給装置と現像装置の部材及び機構について図2、図3を用いて説明する。

【0021】

図2において、現像装置5に備わるトナー容器は感光ドラムと対抗する側に開口部を有し、この開口部から一部露出するようにトナー担持体としての現像ローラ51が図中矢印の方向に回転可能にトナー容器に支持されている。現像ローラ51は、カーボンなどの導電剤を分散させた体積抵抗率が10e2Ωcm〜10e10Ωcmのシリコーン、ウレタンなどの低硬度のゴム材または発泡体、もしくはそれらを組み合わせて成形された外径20mmの半導電性の弾性体である。この現像ローラ51は所定の当接圧をもって感光ドラムに当接している。

【0022】

また、現像ローラ51に対してトナーの供給および剥ぎ取りを行う供給剥ぎ取り部材としての供給ローラ52は、弾性体などで成形された外径16mmの絶縁性スポンジローラであり、現像ローラ1に当接させる位置に配置される。

【0023】

また、トナー容器には、現像ローラ51に摺接してトナー層厚さを掻き均して規制するブレード58が設けられている。このブレード58はSUS(ステンレス)で板ばね形状に加工されたものであり、所定の当接圧をもって現像ローラ51に当接している。

【0024】

次にトナー補給装置であるトナーホッパー6の内部には、トナーホッパー6内のトナーを攪拌する攪拌部材61と、トナーホッパー6から攪拌室5aにトナーを補給するための補給ローラ62が開口上に配置されている。現像装置5から補給指令の信号が出力されると、駆動時間当たり一定量のトナーを補給口50を介して攪拌室5aに補給し、トナー容器内のトナー量が常に一定量に保たれるよう作動する。本実施例にあっては、攪拌室5aに光検知方式のトナー量センサを配置し、不足となる量のトナーを補給機構から補給する方式が採用されている。光検知方式のトナー量センサは一般に広く用いられているので、ここでは特に図示しない。

【0025】

次に、図3に示す現像装置は、トナーを担持した現像ローラ51と攪拌・押送機構を含む下側を現像室5b、攪拌部材53を有する上側を攪拌室5aであり、仕切り壁によって上下2つの部屋に分けられている。攪拌室5aと現像室5bは、両端部に設けられた開口56、57によってのみ繋がっている。現像室5b内にはトナー搬送部材としてのスクリュー54が現像ローラ51およびトナー供給ローラ52に対向して配置されており、現像室5b内のトナーをスクリュー54の長手方向(現像ローラ51およびトナー供給ローラ52の長手方向)に搬送して、入口の開口56から落ちてきたトナーを現像室の長手中央方面に送り出しながら現像ローラ51および供給ローラ52に供給すると共に、現像室内のトナーを出口の開口57まで搬送して、再び攪拌室5aに送り出す役目を担う。

【0026】

攪拌室5a内には、バネ形状を有する攪拌部材53が配置され、回転によってバネが交互にトナーを掻き揚げて現像剤を攪拌する。これらのスクリュー54と攪拌部材53は不図示のギアによって現像ローラやスポンジローラと接続されており、画像形成時すなわち現像ローラが回転している間は共に回転運動を行い、画像形成終了にほぼ同期して回転が停止する構成となっている。

【0027】

〈3〉現像ローラ上トナーの粒径

本実施例においては、重量平均粒径(D4)は約6.0μmの負帯電性の一成分非磁性トナーを用いる。なお、本実施例中で単に粒径といった場合、重量平均粒径(D4)を示す。

【0028】

重量平均粒径(D4)は、以下のようにして算出する。測定装置としては、「コールター・カウンターMultisizer」(登録商標、ベックマン・コールター社製)を用い、電解液はIsoton II(ベックマン・コールター社製)を用いて測定する。測定方法としては、前記電界水溶液100〜150ml中に分散剤として界面活性剤を0.1〜5ml加え、更に測定試料を2〜20mg加える。試料(トナー)を懸濁した電解液は超音波分散機で約1〜3分間分散処理を行い、前記測定装置により、トナーの体積、個数を測定して、重量平均粒径(D4)を算出する。

【0029】

本実施例の画像形成装置において、現像ローラ上のトナーコート層に長手方向の粒径差ができ画像濃度差ができる機構について説明する。

【0030】

図5は、現像装置5内の現像ローラ51、トナー供給ローラ52、トナー規制ブレード58、および感光ドラム1付近の断面図である。図中の矢印は回転方向を表している。現像ローラ51上に供給されたトナーはブレード58によって層厚を規制され、かつ電荷を付与されて現像ローラ上にトナーの薄層が形成され、現像領域へと供給される。この際、大径トナーに比べて小径トナーが確率的に通過しやすく、小径のトナーから消費される傾向がある。そして、トナー規制ブレード58により、電荷が付与される際、粒径の大きいトナーほど比表面積が小さいため、帯電量が小さくなり、一方で粒径の小さいトナーほど帯電量が大きくなる。現像ローラ51と感光ドラム1のニップ部で現像が行われた後、現像に寄与することなく現像ローラ上に依然担持されたままのトナーは、供給ローラ52による摺擦で現像ローラ51上から剥ぎ取られる。その際に、帯電量の大きい小径トナーの方が現像ローラに対する付着力が大きく剥離されにくい。トナー供給ローラ52による剥ぎ取りが行われなかったトナーは、再び規制ブレード58を通過し現像に使用され、剥ぎ取られたトナーは現像室内に戻される。以上のように、本画像形成装置では、これら現像プロセスの中で、小径のトナーから選択的に消費される傾向がある。

【0031】

加えて、本画像形成装置においては、現像室内でトナーをスクリューの長手方向に搬送するという特徴がある。上述のようにして小径のトナーが消費されたトナーは、現像室内を長手方向に搬送される。しかしながら、スクリューの搬送力は現像室全体のトナーを一様に一方向へ搬送できるものではないため、部分的なトナーの滞留ができる。そのため、現像ローラ51とトナー供給ローラ52のニップ付近A(図5)に存在するトナーには、長手方向に粒径差ができる。図6は図5のローラニップ付近A領域の長手方向の断面Aを表し、その断面Aにおけるトナーの粒径の分布状態を模式的に表した図である。横軸は図5のX方向(現像ローラ51の長手方向)、縦軸はY方向(図5では現像ローラ51とトナー供給ローラ52のニップから上にはなれる方向)を表している。

【0032】

図6のように、トナー搬送方向に対しての上流側では、開口56より現像室へのトナー補給が行われるため、トナー粒径は適正である((4)領域)。しかしながら、トナー搬送方向の下流に向うほど、小径のトナーが選択的に消費されるために、大径のトナーが取り残され、粒径は領域(3)→(2)→(1)の順に大きくなる。

【0033】

このように、現像ローラ51とトナー供給ローラ52のニップ付近でトナーの粒径に長手方向の差ができると、次なる現像プロセスで、規制ブレード58によって薄層化されるトナーには長手方向の粒径差ができる。そして、規制ブレード58は、単位面積当たりの電荷量が一様となるようにトナーを規制し、コート層を形成する作用がある。前述したように帯電量が相対的に大きい小粒径のトナーは、コート層において単位面積当たりの体積(質量)が小さくなり、薄くなる傾向がある。逆に、帯電量の小さい大粒径のトナーは厚くなる傾向がある。そのため、形成されるトナーコート層は、現像室内のトナー搬送方向の上流側では、相対的に薄くなり、下流側は相対的に厚くなる傾向がある。これら現像ローラ51上トナーコート層の長手方向のトナー量(単位面積当たりの体積(質量))の差が画像上で画像濃度差となるため画像品質に影響がでることがある。

【0034】

〈4〉現像装置リフレッシュモード

本実施例の画像形成装置において特徴的な現像装置リフレッシュモードについて説明する。現像装置リフレッシュモードの目的は、現像ローラとトナー供給ローラのニップ付近に存在する大粒径化したトナーを消費し、長手方向の粒径差を解消することである。

【0035】

本実施例の画像形成装置の概略ブロック図である図4を用いて、現像装置リフレッシュモードについて説明する。現像装置リフレッシュモードは、画像形成装置の動作全体を制御する制御部25が主に行う。制御部はスキャナユニット3、現像装置5、転写装置7などに接続しており、不図示のホストコンピュータから入力された画像情報に基づいて、転写材12に画像形成を行うための制御を行うものである。制御部25には画像形成回数をカウントする枚数カウンタ26が接続される。枚数カウンタ26は通常画像形成モードで画像出力した転写材12の通紙枚数をカウントするものである。制御部25は、枚数カウンタ26の値を読み込み、所定枚数に達すると現像装置5から感光ドラム1に対して現像装置リフレッシュモードを実施させる。そして現像装置リフレッシュモードを実施するたびに枚数カウンタ26のカウント値をリセットして、通常画像形成モード実行枚数を再び積算する構成としている。なお、スキャナユニット3、現像装置5はY・M・C・Bk、全てのステーションを代表として表したものであり、以下の現像装置リフレッシュモードでは、全てのステーションについて、同じタイミングで同じ動作を実行するものとする。

【0036】

現像装置リフレッシュモードの具体的な動作を説明すると、まず、制御部25では通常画像形成モードを一時中断し、転写材12の搬送を停止させ、つまり、非画像形成時の状態として、スキャナユニット3から主走査方向および副走査方向に所定幅の露光を実施し、ホストコンピュータ等から入力された画像情報とは異なる潜像を形成する。

【0037】

尚、このような画像形成装置において、レーザービームが走査される方向つまり転写材搬送方向と交差する方向を主走査方向、感光ドラムや中間転写ベルトが移動する方向を副走査方向と称す。

【0038】

次に、現像ローラ51に現像バイアスが印加され現像ローラ51上のトナーが、潜像が形成された感光ドラム1に転移され、感光ドラム1に転移したトナーは感光ドラム1の回転に伴ってクリーニング装置2に回収される。ここまでが、本実施例における現像装置リフレッシュモードである。

【0039】

現像装置リフレッシュモードにおける潜像形成について図7を用いて説明する。本実施例の現像装置リフレッシュモードでは、現像ローラ51上の長手方向で開口56から遠い領域の吐出しを行うトナー量を多くすることによって、小径トナーが消費されたトナーを吐出す。一方で現像ローラ51上の長手方向で開口56に近い領域ほど吐出しを行うトナー量を少なくすることで、吐出しの必要が無い適切な粒径のトナー消費を抑えようにした。すなわち、制御部25は、スクリュー54の搬送方向において、第一の位置におけるトナーの転移量が第一の位置よりも上流側の第二の位置におけるトナーの転移量よりも多くなるように現像リフレッシュモードを実行する。

【0040】

現像装置リフレッシュモードで吐出しを行うトナー像Tについて説明する。本実施例では図7のトナー像Tのように、吐出しを行うトナー形状をL1とL2を一辺とする三角形とすることで、現像ローラ長手方向の位置に応じた吐出しトナー量に傾斜付けを行った。潜像を形成する際の露光量はベタ黒画像を形成するレーザー光量に設定を行い、スキャナユニットの主走査方向の走査幅L1を現像可能幅の312mmとした。また、スキャナユニットの副走査方向の露光幅L2は、現像ローラの2周分に相当とする125.6mmに設定した。このように、スクリュー54の搬送方向において、第一の位置における感光体表面(像担持体表面)に対する露光範囲を、第一の位置よりも上流側の第二の位置における感光体表面に対する露光範囲よりも広くする。

【0041】

発明者らの検討によると、上記のようにトナーの吐出し量を設定することで、スクリュー54の搬送方向下流位置における現像ローラとトナー供給ローラのニップ付近に存在する大粒径化したトナーを効率的に消費することができる。また、吐出しを行うトナー像Tは上記の形状に限られるものではなく、開口56から遠い領域の吐出しを行うトナー量を開口56に近い領域より多くした形で最適化したものであれば良い。

【0042】

なお、トナー像Tは、図8に示す(1)のように潜像形成時に感光ドラムへの長手方向の露光量を調整することにより、現像ローラ上の長手方向で開口56から遠くなるほど現像コントラストを大きくすることでトナー量に傾斜をつけても良い。すなわち、現像装置リフレッシュモードにおいて、感光ドラム表面(像担持体表面)と現像ローラ51との電位差を、前述の第一、第二の位置において異なる電位差とすることで、第一の位置におけるトナーの転移量を第二の位置におけるトナーの転移量よりも多くしてもよい。また、(2)のように、開口56に近い領域は、現像室へのトナー補給が行われ、トナー粒径が適正であるため、積極的に吐出しを行わない設定としてもよい。

【0043】

次に図9に、本実施例における現像装置リフレッシュモードを実行するフローチャートを示し、以下説明する。

【0044】

プリント動作開始(S0)すると通常画像形成モードを実行し(S1)、枚数カウンタの値Pに1を足し値Pを更新する(S2)。

【0045】

続いて、制御部で、枚数カウンタの値Pが所定枚数Pfix以上か否かを判断し(S3)、Pfix未満である場合は次なるプリント要求の有無を判断し(S4)、要求がある場合は画像形成モードを実行する(S1)。プリント要求が無い場合はプリントを終了する(S5)。制御部で枚数カウンタの値Pが所定枚数Pfix以上か否かを判断し(S3)、Pfix以上の場合、前記した現像装置リフレッシュモードを実行し(S6)、枚数カウンタ20の値PをリセットP=0とする(S7)。

【0046】

続いて、プリント要求の有無を判断し(S4)、要求がある場合は通常画像形成モードを実行する(S1)。

【0047】

図10は本実施例の画像形成装置を用いて、23℃50%の環境下でレターサイズの普通紙を、印字率1%の条件で画像形成を行い、100枚ごとにベタ黒画像の取得と現像ローラ51上のトナーコート層の粒径を測定した結果である。粒径の測定は現像ローラ51上の長手方向で開口56から近いトナー搬送方向上流と遠いトナー搬送方向下流の2箇所について行った。図10の結果により、画像形成を重ねるにつれて、現像ローラ51上のトナーコート層の長手方向の粒径差が大きくなることが分かる。本実施例の画像形成装置ではトナー粒径の差が0.2μm以上に大きくなると、画像上での長手方向の濃度差が許容できない差となった。そのため、200枚ごとに上述の現像装置リフレッシュモードを行うことにした(図10実線)。その結果、画像形成装置の寿命を通じて、現像ローラ51上のトナーコート層の長手方向の粒径差を抑えることができ、画像濃度が均一な画像を得ることができた。

【0048】

なお、本実施例では現像装置リフレッシュモードの実行タイミングを200枚の画像形成ごとに設定した(画像形成枚数に関する情報に基づいて設定した)が、これに限らない。例えば、現像ローラ51の駆動時間が所定時間経過するごとに設定しても良く、現像ローラ51が所定回転数の回転を行うごとに設定しても良い(駆動時間に関する情報に基づいて設定しても良い)。また、任意のタイミングで実施可能としてもよく、例えばユーザーからの要求があった場合に実施してもよい。

【0049】

[実施例2]

図11は本実施例の画像形成装置の概略ブロック図である。本実施例においては、制御部25には、画像形成装置の使用環境を検知する環境検知手段としての環境センサ28が接続され、画像形成装置内部の温度と湿度を計測することで環境を検知している。なお、画像形成装置の全体構成および現像装置構成は実施例1と同様のため説明は省略する。

【0050】

本実施例の画像形成装置においては、高温高湿下の環境で、通常環境(本実施例では23℃50%を想定)と比較して、現像ローラ上のトナーコート層の長手方向のトナー粒径差が表れやすいことが確認されている。これは、高温高湿下のような環境下では、トナーの凝集度が増し、流動性が低下する傾向があり、その結果、現像室内での長手方向のトナー搬送性が低下するため、トナーの滞留が起こりやすいためと予測される。そのため、環境の変化に対して現像装置リフレッシュモードの条件を最適化する必要がある。

【0051】

本実施例では、現像装置リフレッシュモードの実行頻度を、環境センサ28による環境検知結果によって変更し、環境に応じた最適化を行った。具体的には、現像装置リフレッシュモードを行わせるタイミングを、通常環境で200枚の画像形成枚数ごとし、その画像形成枚数に対して、環境センサ28による環境検知結果(絶対水分量)によって、環境補正係数αを乗ずることによって変えるようにした。表1に環境検知結果(絶対水分量)と補正係数αの関係を示す。本実施例では通常環境23℃50%(8.9g/m3)に対して、高湿環境ほど、現像装置リフレッシュモードの頻度が多くなるようにした。なお、低温低湿環境では、現像ローラ上のトナーコート層の長手方向のトナー粒径差に大差が見られなかったため、通常環境と同じ設定とした。現像装置リフレッシュモード時の吐出しトナー形状は実施例1と同様である。

【0052】

【表1】

【0053】

図12に本実施例における現像装置リフレッシュモードを実行するフローチャートを示す。

【0054】

プリント動作開始(S0)すると通常画像形成モードを実行し(S1)、枚数カウンタ20の値Pに1を足し値Pを更新する(S2)。

【0055】

続いて、制御部25は環境検知センサ28で検知した装置内の温度、湿度から補正係数αを決定する(S3)。次に制御部25で枚数カウンタ20の値Pが所定枚数α×Pfix以上か否かを判断し(S4)、枚数カウンタの値Pがα×Pfix未満である場合は次なるプリント要求の有無を判断し(S5)、要求がある場合は画像形成モードを実行する(S1)。プリント要求が無い場合はプリントを終了する(S6)。

【0056】

制御部25で枚数カウンタ20の値Pが所定枚数α×Pfix以上か否かを判断し(S4)、α×Pfix以上の場合、続いて、前記した現像装置リフレッシュモードを実行し(S7)、枚数カウンタ20の値PをリセットP=0とする(S8)。

【0057】

その後、プリント要求の有無を判断し(S5)、要求がある場合は通常画像形成モードを実行する(S1)。以上が本実施例における現像装置リフレッシュモードである。

【0058】

このように、現像装置リフレッシュモードを行うことで、高温高湿下においても、画像形成装置の寿命を通じて、現像ローラ51上のトナーコート層の長手方向の粒径差を抑えることができ、画像濃度が均一な画像を得ることができた。

【0059】

なお、実施例1と同様に現像装置リフレッシュモードは任意のタイミングで実施可能としてもよく、例えばユーザーからの要求があった場合に実施してもよい。

【0060】

[実施例3]

図13は本実施例の画像形成装置の概略ブロック図である。本実施例においては、制御部25には、現像装置5に接続される残存寿命検知手段29に接続される。残存寿命検知手段29は、現像装置5の残存寿命(使用度合い)を検知するものである。本実施例で行う、現像装置5の残存寿命検知方法は現像装置5に含まれる現像ローラ(不図示)の累積駆動時間などから寿命を決定する広く実施されている方法であるため、説明を省略する。残存寿命は新品の状態を100%とし、寿命到達の状態を0%と表す。残存寿命検知手段29は制御部25により書き込み及び読み出しが可能である。なお、画像形成装置の全体構成および現像装置構成は実施例1と同様のため説明は省略する。

【0061】

本実施例の画像形成装置においては、プロセスカートリッジ(感光ドラム1、クリーニング装置2および現像装置5を含む画像形成装置本体に着脱可能なカートリッジ)の繰り返し使用回数が増加すると、プロセスカートリッジが新品の場合に対して、現像ローラ上のトナーコート層の長手方向のトナー粒径差が表れやすいことが確認されている。

【0062】

本実施例の画像形成装置は、トナー補給容器を有するトナー補給方式である。しかしながら、プロセスカートリッジを繰り返し使用すると、前述した現像装置5内のトナー循環があるため、トナー外添剤の滑落や、埋め込み、外力によるトナー変形といったトナー劣化が起こる。トナー劣化が進むと新品の状態と比較して、トナーの流動性が低下する傾向がある。その結果、現像室内での長手方向のトナー搬送性が低下するため、トナーの滞留が起こりやすく、長手方向のトナー粒径差が表れやすいと予測される。そのため、プロセスカートリッジの使用状態(本実施例では現像装置の残存寿命)に対して現像装置リフレッシュモードの条件を最適化する必要がある。

【0063】

現像装置5の残存寿命は各色の現像装置5Bk〜5Yの使用状態によって異なるため、本実施例では、現像装置リフレッシュモードの実行頻度を、現像装置5Bk〜5Yについて各々の残存寿命によって変え、プロセスカートリッジの使用状態に応じた最適化を行った。即ち、現像装置5Bk〜5Yの各々の残存寿命をそれぞれ検知し、それぞれのステーションで検知結果に応じて以下の現像装置リフレッシュモードを行うこととした。

【0064】

現像装置リフレッシュモードを行わせるタイミングについて、新品のプロセスカートリッジでは200枚の画像形成枚数ごとし、その画像形成枚数を現像装置5の残存寿命に応じた補正係数βを乗ずることによって変えるようにした。表1に現像装置5の残存寿命と補正係数βの関係を示す。本実施例の画像形成装置においては、現像装置5の残存寿命が100%から90%までの現像ローラコート層上の長手方向のトナー粒径差の変化に対して、90%から50%までの変化が小さかったため、90%以降は補正係数βを一定とした。なお、現像装置リフレッシュモード時の吐出しトナー形状は実施例1と同様である。

【0065】

【表2】

【0066】

図14に本実施例における現像装置リフレッシュモードを実行するフローチャートを示す。

プリント動作開始(S0)すると通常画像形成モードを実行し(S1)、枚数カウンタ20の値Pに1を足し値Pを更新する(S2)。

【0067】

続いて、制御部25は現像装置5の残存寿命検知手段29の値に1を足し、その値から補正係数βを決定する(S3)。次に制御部25で枚数カウンタ20の値Pが所定枚数β×Pfix以上か否かを判断し(S4)、枚数カウンタの値Pがβ×Pfix未満である場合は次なるプリント要求の有無を判断し(S5)、要求がある場合は画像形成モードを実行する(S1)。プリント要求が無い場合はプリントを終了する(S6)。

【0068】

制御部25で枚数カウンタ20の値Pが所定枚数β×Pfix以上か否かを判断し(S4)、β×Pfix以上の場合、続いて、前記した現像装置リフレッシュモードを実行し(S7)、枚数カウンタ20の値PをリセットP=0とする(S8)。

【0069】

その後、プリント要求の有無を判断し(S5)、要求がある場合は通常画像形成モードを実行する(S1)。以上が本実施例における現像装置リフレッシュモードである。

【0070】

このように、現像装置リフレッシュモードを行うことで、プロセスカートリッジの使用状態によらず、画像形成装置の寿命を通じて、現像ローラ51上のトナーコート層の長手方向の粒径差を抑えることができ、画像濃度が均一な画像を得ることができた。

【0071】

なお、実施例1と同様に現像装置リフレッシュモードは任意のタイミングで実施可能としてもよく、例えばユーザーからの要求があった場合に実施してもよい。

【符号の説明】

【0072】

1 感光ドラム

2 感光ドラムクリーニング装置

3 スキャナ

5 現像装置

6 トナー補給装置

7 一次転写ローラ

8 トナー回収容器1

10 中間転写ベルト

12 転写材

13 給紙ユニット

14 給紙ローラ

16 レジストローラ

17 2次転写ローラ

18 定着装置

19 排紙ローラ

20 排紙トレイ

22 中間転写ベルトクリーニング装置

23 トナー回収容器2

25 制御部

26 枚数カウンタ

28 環境センサ

29 現像寿命検知手段

50 補給口

51 現像ローラ

52 トナー供給ローラ

53 トナー攪拌部材

54 トナー搬送部材

58 トナー規制ブレード

61 トナー攪拌部材

62 トナー補給ローラ

【技術分野】

【0001】

本発明は、電子写真方式または静電記録方式を用いた複写機、プリンタ、ファクシミリなどの画像形成装置に関するものである。

【背景技術】

【0002】

従来の電子写真方式の画像形成装置にあっては、特許文献1に記載されるように、トナー(現像剤)補給方式の画像形成装置として、現像装置の上方に着脱可能なトナー補給容器を有するトナー補給装置を設けた構成が知られている。図2、及び図3は、斯かる補給方式の現像装置5とトナー循環構造の一例を示している。現像装置5は攪拌室5aおよび現像室5bの2つの部屋で構成されている。攪拌室5aと現像室5bは隔壁55で仕切られ、隔壁55の両端にトナーが往来できるよう入口と出口が開口56、57として設けられている。現像室5bには現像ローラ51(トナー担持体)、トナー供給ローラ52(トナー供給部材)およびトナー規制部材58が収容されている。また、トナー供給ローラ上部にスクリュー54(トナー搬送部材)が配置され、隔壁55をはさんで対向側に攪拌室5bが配置されている。

【0003】

図3のトナー循環は次のようである。即ち、画像の印字比率に関する情報と攪拌室5aのトナー量検出結果を基にして、トナー補給動作が補給装置6によって行われ、補給されたトナーは開口を通過して攪拌室5aに落とされる。攪拌室5aに配置された攪拌部材53はトナーを水平に均すことができるが、それ以上の搬送能力は有していない。攪拌室5aでは補給装置6から補給されたトナーと開口57から送られてきたトナーが混ざり合って、高く盛り上がることにより、それを攪拌部材が水平に均すことで徐々に攪拌室内に拡散する矢印の動きとなる。この動きを繰り返すことによって最終的にトナーは開口56へと到達して、現像室5b内に補給される。攪拌室5aから補給された現像室5b内のトナーはスクリュー54によって長手方向の一方側から他方向へと搬送される。ここでスクリュー54の長手方向を現像室5b内におけるトナーの搬送方向と呼ぶ。トナー供給ローラ52は、現像ローラ51に補給し、その後、現像ローラ51に当接するトナー規制部材58を通過して、薄層化したトナーコート層が現像ローラ上に形成される。また、画像形成に使われなかったトナーは、スクリュー54に搬送され開口57を通過して攪拌室5aに戻される。このような補給方式の現像装置では、トナーを重力方向に循環させているおり、現像装置全体の幅サイズを小型化できる利点がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−099043

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述のようなトナー補給方式の画像形成装置における課題として、トナー担持体に担持されるトナーの粒径がトナー担持体の長手方向下流側に向かうにつれて大きくなり、この粒径差に起因する画像濃度差が発生する場合があることが本発明者の検討により明らかとなった。

【0006】

本発明は、このような課題を鑑みてなされたもので、その目的はトナー担持体の長手方向における画像濃度差を低減することが可能な画像形成装置を提供することである。

【課題を解決するための手段】

【0007】

上記の目的を達成するために、本出願に係る第一の発明は、静電潜像が形成される像担持体と、前記静電潜像をトナーにより現像するトナー担持体と、前記トナー担持体に対向して配置され、補給口から補給されたトナーを前記トナー担持体の長手方向に搬送しながら前記トナー担持体にトナーを供給する搬送部材と、を備えた現像装置と、非画像形成時に前記トナー担持体から前記像担持体へトナーを転移させるモードを実行する制御部と、を有する画像形成装置であって、前記制御部は、前記搬送部材の搬送方向において、第一の位置におけるトナーの転移量が前記第一の位置よりも上流側の第二の位置におけるトナーの転移量よりも多くなるように、前記モードを実行することを特徴とする画像形成装置である。

【0008】

また、上記の目的を達成するために、本出願に係る第二の発明は、静電潜像が形成される像担持体と、前記静電潜像をトナーにより現像するトナー担持体と、前記トナー担持体に接触するように配置され、前記トナー担持体にトナーを供給するトナー供給部材と、前記トナー供給部材に対向して配置され、補給口から補給されたトナーを前記トナー供給部材の長手方向に搬送しながら前記トナー供給部材にトナーを供給する搬送部材と、を備えた現像装置と、非画像形成時に前記トナー担持体から前記像担持体へトナーを転移させるモードを実行する制御部と、を有する画像形成装置であって、前記制御部は、前記搬送部材の搬送方向において、第一の位置におけるトナーの転移量が第一の位置よりも上流側の第二の位置におけるトナーの転移量よりも多くなるように、前記モードを実行することを特徴とする画像形成装置である。

【発明の効果】

【0009】

本発明によれば、トナー担持体の長手方向における画像濃度差を低減することが可能な画像形成装置を提供することができる。

【図面の簡単な説明】

【0010】

【図1】実施例1に係る画像形成装置の全体構成を示す縦断面図

【図2】実施例1に係る現像装置とトナー補給装置の断面図

【図3】実施例1に係る現像装置とトナー補給装置のトナー循環を示す図

【図4】実施例1に係る画像形成装置の概略ブロック図

【図5】実施例1に係る画像形成装置の現像ローラとトナー供給ローラ付近の断面図

【図6】実施例1に係る現像ローラとトナー供給ローラ付近のトナー粒径を示す図

【図7】実施例1に係る現像装置リフレッシュモードにおける吐出しトナー像

【図8】実施例1に係る現像装置リフレッシュモードにおける現像コントラスト

【図9】実施例1に係る画像形成装置の現像装置リフレッシュモードのフローチャート

【図10】実施例1に係る画像形成装置の現像ローラコート層のトナー粒度測定結果

【図11】実施例2に係る画像形成装置の概略ブロック図

【図12】実施例2に係る画像形成装置の現像装置リフレッシュモードのフローチャート

【図13】実施例3に係る画像形成装置の概略ブロック図

【図14】実施例3に係る画像形成装置の現像装置リフレッシュモードのフローチャート

【発明を実施するための形態】

【0011】

以下に図面及び実施例を参照して、この発明を実施するための形態を例示的に詳しく説明する。

【0012】

[実施例1]

〈1〉画像形成装置の全体的構成

図1は本発明に係る画像形成装置の一例の概略構成図である。この画像形成装置100は、インライン(タンデム)方式−中間転写方式のフルカラー電子写真画像形成装置(フルカラーレーザービームプリンタ)である。

【0013】

画像形成装置本体100A内には、図面上右から左に順に水平方向に並設した第1〜第4の4つの画像形成部(画像形成ステーション:以下、ステーションとする)Y・M・C・Bkが配設されている。これらの各ステーションは、何れも、像担持体としての回転ドラム型の電子写真感光体1(Y・M・C・Bk)を有する。以下、電子写真感光体を感光ドラムとする。各ステーションY・M・C・Bkは、それぞれ、感光ドラム1上に、イエロー(Y)のトナー像、マゼンタ(M)のトナー像、シアン(C)のトナー像、ブラック(Bk)のトナー像を形成する。

【0014】

各ステーションY・M・C・Bkにおける画像形成動作は次の通りである。回転する感光ドラム1の表面が帯電ローラ2により所定の極性・電位に一様に帯電される。本実施例では、感光ドラム1の帯電極性は負極性である。そして、その感光ドラム1の一様帯電面に対して、レーザー照射手段3から出力される、各色の画像情報に対応して変調されたレーザー光4による走査露光がなされる。これにより、感光ドラム面に画像情報(走査露光パターン)に対応した静電潜像が形成される。その静電潜像が現像装置5によってトナー像として可視化される。トナーは、トナー収容手段としてのトナー補給ユニット6(Y・M・C・Bk)から各色に応じて現像装置5(Y・M・C・Bk)へ適時補給される。そして、感光ドラム1に形成されたトナー像が、感光ドラム1と中間転写ベルト10(以下、ベルトとする)との接触部である1次転写部T1において、感光ドラム1側から、循環移動駆動されているベルト10側に1次転写される。また、ベルト10側に転写されずに感光ドラム1の表面に残った1次転写残トナーはクリーニング装置8により除去される。以上のようなプロセスにより、未定着トナー像がベルト10上に形成される。

【0015】

一方、所定の制御タイミングで給紙ローラ14が駆動される。これにより記録材カセット13に積載収容された記録材(転写材)12が1枚分離給紙され、シートパス15aを通ってレジストレーションローラ16に送られる。ベルト10の駆動ローラ10aには、ベルト10を挟んで、2次転写手段(電極部材)である2次転写ローラ17が当接されている。このベルト10と2次転写ローラ17のとの接触部が2次転写部T2である。

【0016】

そして、レジストレーションローラ16の位置で停止されている記録材12は所定の制御タイミングで回転駆動されたローラ16により給紙される。その記録材12がシートパス15bを通って2次転写部T2に導入されて挟持搬送されていく。その間、2次転写ローラ17には2次転写バイアス印加電源(不図示)から、トナーの帯電極性とは逆極性の所定の2次転写バイアスが印加される。これにより、ベルト10上の未定着トナー像が転写電界で静電的に記録材12上に一括して2次転写される。

【0017】

2次転写部T2を出た記録材12はベルト10の面から分離されて、シートパス15cを通って定着装置18へ導入される。記録材12上に担持された未定着トナー像は、定着装置18が備えている定着部材18aによる加熱、及び、加圧部材(加圧ローラ)18bによる加圧を受けて、記録材12上に定着される。

【0018】

定着装置18を出た記録材12はシートパス15dを通って排紙ローラ19により、排紙トレイ部20に画像形成物として排紙される。

【0019】

以上が本実施例の画像形成装置100の画像の形成動作の概略であり、これらの工程を含む、ユーザーの所望の通常の画像を形成するモードを通常画像形成モードと称す。

【0020】

〈2〉現像装置およびトナー補給装置の構成

本実施例の画像形成装置本体に装備された現像装置は従来例として図3に示されたものと同一であるため、重複部分の説明は省き、説明を行っていないトナー補給装置と現像装置の部材及び機構について図2、図3を用いて説明する。

【0021】

図2において、現像装置5に備わるトナー容器は感光ドラムと対抗する側に開口部を有し、この開口部から一部露出するようにトナー担持体としての現像ローラ51が図中矢印の方向に回転可能にトナー容器に支持されている。現像ローラ51は、カーボンなどの導電剤を分散させた体積抵抗率が10e2Ωcm〜10e10Ωcmのシリコーン、ウレタンなどの低硬度のゴム材または発泡体、もしくはそれらを組み合わせて成形された外径20mmの半導電性の弾性体である。この現像ローラ51は所定の当接圧をもって感光ドラムに当接している。

【0022】

また、現像ローラ51に対してトナーの供給および剥ぎ取りを行う供給剥ぎ取り部材としての供給ローラ52は、弾性体などで成形された外径16mmの絶縁性スポンジローラであり、現像ローラ1に当接させる位置に配置される。

【0023】

また、トナー容器には、現像ローラ51に摺接してトナー層厚さを掻き均して規制するブレード58が設けられている。このブレード58はSUS(ステンレス)で板ばね形状に加工されたものであり、所定の当接圧をもって現像ローラ51に当接している。

【0024】

次にトナー補給装置であるトナーホッパー6の内部には、トナーホッパー6内のトナーを攪拌する攪拌部材61と、トナーホッパー6から攪拌室5aにトナーを補給するための補給ローラ62が開口上に配置されている。現像装置5から補給指令の信号が出力されると、駆動時間当たり一定量のトナーを補給口50を介して攪拌室5aに補給し、トナー容器内のトナー量が常に一定量に保たれるよう作動する。本実施例にあっては、攪拌室5aに光検知方式のトナー量センサを配置し、不足となる量のトナーを補給機構から補給する方式が採用されている。光検知方式のトナー量センサは一般に広く用いられているので、ここでは特に図示しない。

【0025】

次に、図3に示す現像装置は、トナーを担持した現像ローラ51と攪拌・押送機構を含む下側を現像室5b、攪拌部材53を有する上側を攪拌室5aであり、仕切り壁によって上下2つの部屋に分けられている。攪拌室5aと現像室5bは、両端部に設けられた開口56、57によってのみ繋がっている。現像室5b内にはトナー搬送部材としてのスクリュー54が現像ローラ51およびトナー供給ローラ52に対向して配置されており、現像室5b内のトナーをスクリュー54の長手方向(現像ローラ51およびトナー供給ローラ52の長手方向)に搬送して、入口の開口56から落ちてきたトナーを現像室の長手中央方面に送り出しながら現像ローラ51および供給ローラ52に供給すると共に、現像室内のトナーを出口の開口57まで搬送して、再び攪拌室5aに送り出す役目を担う。

【0026】

攪拌室5a内には、バネ形状を有する攪拌部材53が配置され、回転によってバネが交互にトナーを掻き揚げて現像剤を攪拌する。これらのスクリュー54と攪拌部材53は不図示のギアによって現像ローラやスポンジローラと接続されており、画像形成時すなわち現像ローラが回転している間は共に回転運動を行い、画像形成終了にほぼ同期して回転が停止する構成となっている。

【0027】

〈3〉現像ローラ上トナーの粒径

本実施例においては、重量平均粒径(D4)は約6.0μmの負帯電性の一成分非磁性トナーを用いる。なお、本実施例中で単に粒径といった場合、重量平均粒径(D4)を示す。

【0028】

重量平均粒径(D4)は、以下のようにして算出する。測定装置としては、「コールター・カウンターMultisizer」(登録商標、ベックマン・コールター社製)を用い、電解液はIsoton II(ベックマン・コールター社製)を用いて測定する。測定方法としては、前記電界水溶液100〜150ml中に分散剤として界面活性剤を0.1〜5ml加え、更に測定試料を2〜20mg加える。試料(トナー)を懸濁した電解液は超音波分散機で約1〜3分間分散処理を行い、前記測定装置により、トナーの体積、個数を測定して、重量平均粒径(D4)を算出する。

【0029】

本実施例の画像形成装置において、現像ローラ上のトナーコート層に長手方向の粒径差ができ画像濃度差ができる機構について説明する。

【0030】

図5は、現像装置5内の現像ローラ51、トナー供給ローラ52、トナー規制ブレード58、および感光ドラム1付近の断面図である。図中の矢印は回転方向を表している。現像ローラ51上に供給されたトナーはブレード58によって層厚を規制され、かつ電荷を付与されて現像ローラ上にトナーの薄層が形成され、現像領域へと供給される。この際、大径トナーに比べて小径トナーが確率的に通過しやすく、小径のトナーから消費される傾向がある。そして、トナー規制ブレード58により、電荷が付与される際、粒径の大きいトナーほど比表面積が小さいため、帯電量が小さくなり、一方で粒径の小さいトナーほど帯電量が大きくなる。現像ローラ51と感光ドラム1のニップ部で現像が行われた後、現像に寄与することなく現像ローラ上に依然担持されたままのトナーは、供給ローラ52による摺擦で現像ローラ51上から剥ぎ取られる。その際に、帯電量の大きい小径トナーの方が現像ローラに対する付着力が大きく剥離されにくい。トナー供給ローラ52による剥ぎ取りが行われなかったトナーは、再び規制ブレード58を通過し現像に使用され、剥ぎ取られたトナーは現像室内に戻される。以上のように、本画像形成装置では、これら現像プロセスの中で、小径のトナーから選択的に消費される傾向がある。

【0031】

加えて、本画像形成装置においては、現像室内でトナーをスクリューの長手方向に搬送するという特徴がある。上述のようにして小径のトナーが消費されたトナーは、現像室内を長手方向に搬送される。しかしながら、スクリューの搬送力は現像室全体のトナーを一様に一方向へ搬送できるものではないため、部分的なトナーの滞留ができる。そのため、現像ローラ51とトナー供給ローラ52のニップ付近A(図5)に存在するトナーには、長手方向に粒径差ができる。図6は図5のローラニップ付近A領域の長手方向の断面Aを表し、その断面Aにおけるトナーの粒径の分布状態を模式的に表した図である。横軸は図5のX方向(現像ローラ51の長手方向)、縦軸はY方向(図5では現像ローラ51とトナー供給ローラ52のニップから上にはなれる方向)を表している。

【0032】

図6のように、トナー搬送方向に対しての上流側では、開口56より現像室へのトナー補給が行われるため、トナー粒径は適正である((4)領域)。しかしながら、トナー搬送方向の下流に向うほど、小径のトナーが選択的に消費されるために、大径のトナーが取り残され、粒径は領域(3)→(2)→(1)の順に大きくなる。

【0033】

このように、現像ローラ51とトナー供給ローラ52のニップ付近でトナーの粒径に長手方向の差ができると、次なる現像プロセスで、規制ブレード58によって薄層化されるトナーには長手方向の粒径差ができる。そして、規制ブレード58は、単位面積当たりの電荷量が一様となるようにトナーを規制し、コート層を形成する作用がある。前述したように帯電量が相対的に大きい小粒径のトナーは、コート層において単位面積当たりの体積(質量)が小さくなり、薄くなる傾向がある。逆に、帯電量の小さい大粒径のトナーは厚くなる傾向がある。そのため、形成されるトナーコート層は、現像室内のトナー搬送方向の上流側では、相対的に薄くなり、下流側は相対的に厚くなる傾向がある。これら現像ローラ51上トナーコート層の長手方向のトナー量(単位面積当たりの体積(質量))の差が画像上で画像濃度差となるため画像品質に影響がでることがある。

【0034】

〈4〉現像装置リフレッシュモード

本実施例の画像形成装置において特徴的な現像装置リフレッシュモードについて説明する。現像装置リフレッシュモードの目的は、現像ローラとトナー供給ローラのニップ付近に存在する大粒径化したトナーを消費し、長手方向の粒径差を解消することである。

【0035】

本実施例の画像形成装置の概略ブロック図である図4を用いて、現像装置リフレッシュモードについて説明する。現像装置リフレッシュモードは、画像形成装置の動作全体を制御する制御部25が主に行う。制御部はスキャナユニット3、現像装置5、転写装置7などに接続しており、不図示のホストコンピュータから入力された画像情報に基づいて、転写材12に画像形成を行うための制御を行うものである。制御部25には画像形成回数をカウントする枚数カウンタ26が接続される。枚数カウンタ26は通常画像形成モードで画像出力した転写材12の通紙枚数をカウントするものである。制御部25は、枚数カウンタ26の値を読み込み、所定枚数に達すると現像装置5から感光ドラム1に対して現像装置リフレッシュモードを実施させる。そして現像装置リフレッシュモードを実施するたびに枚数カウンタ26のカウント値をリセットして、通常画像形成モード実行枚数を再び積算する構成としている。なお、スキャナユニット3、現像装置5はY・M・C・Bk、全てのステーションを代表として表したものであり、以下の現像装置リフレッシュモードでは、全てのステーションについて、同じタイミングで同じ動作を実行するものとする。

【0036】

現像装置リフレッシュモードの具体的な動作を説明すると、まず、制御部25では通常画像形成モードを一時中断し、転写材12の搬送を停止させ、つまり、非画像形成時の状態として、スキャナユニット3から主走査方向および副走査方向に所定幅の露光を実施し、ホストコンピュータ等から入力された画像情報とは異なる潜像を形成する。

【0037】

尚、このような画像形成装置において、レーザービームが走査される方向つまり転写材搬送方向と交差する方向を主走査方向、感光ドラムや中間転写ベルトが移動する方向を副走査方向と称す。

【0038】

次に、現像ローラ51に現像バイアスが印加され現像ローラ51上のトナーが、潜像が形成された感光ドラム1に転移され、感光ドラム1に転移したトナーは感光ドラム1の回転に伴ってクリーニング装置2に回収される。ここまでが、本実施例における現像装置リフレッシュモードである。

【0039】

現像装置リフレッシュモードにおける潜像形成について図7を用いて説明する。本実施例の現像装置リフレッシュモードでは、現像ローラ51上の長手方向で開口56から遠い領域の吐出しを行うトナー量を多くすることによって、小径トナーが消費されたトナーを吐出す。一方で現像ローラ51上の長手方向で開口56に近い領域ほど吐出しを行うトナー量を少なくすることで、吐出しの必要が無い適切な粒径のトナー消費を抑えようにした。すなわち、制御部25は、スクリュー54の搬送方向において、第一の位置におけるトナーの転移量が第一の位置よりも上流側の第二の位置におけるトナーの転移量よりも多くなるように現像リフレッシュモードを実行する。

【0040】

現像装置リフレッシュモードで吐出しを行うトナー像Tについて説明する。本実施例では図7のトナー像Tのように、吐出しを行うトナー形状をL1とL2を一辺とする三角形とすることで、現像ローラ長手方向の位置に応じた吐出しトナー量に傾斜付けを行った。潜像を形成する際の露光量はベタ黒画像を形成するレーザー光量に設定を行い、スキャナユニットの主走査方向の走査幅L1を現像可能幅の312mmとした。また、スキャナユニットの副走査方向の露光幅L2は、現像ローラの2周分に相当とする125.6mmに設定した。このように、スクリュー54の搬送方向において、第一の位置における感光体表面(像担持体表面)に対する露光範囲を、第一の位置よりも上流側の第二の位置における感光体表面に対する露光範囲よりも広くする。

【0041】

発明者らの検討によると、上記のようにトナーの吐出し量を設定することで、スクリュー54の搬送方向下流位置における現像ローラとトナー供給ローラのニップ付近に存在する大粒径化したトナーを効率的に消費することができる。また、吐出しを行うトナー像Tは上記の形状に限られるものではなく、開口56から遠い領域の吐出しを行うトナー量を開口56に近い領域より多くした形で最適化したものであれば良い。

【0042】

なお、トナー像Tは、図8に示す(1)のように潜像形成時に感光ドラムへの長手方向の露光量を調整することにより、現像ローラ上の長手方向で開口56から遠くなるほど現像コントラストを大きくすることでトナー量に傾斜をつけても良い。すなわち、現像装置リフレッシュモードにおいて、感光ドラム表面(像担持体表面)と現像ローラ51との電位差を、前述の第一、第二の位置において異なる電位差とすることで、第一の位置におけるトナーの転移量を第二の位置におけるトナーの転移量よりも多くしてもよい。また、(2)のように、開口56に近い領域は、現像室へのトナー補給が行われ、トナー粒径が適正であるため、積極的に吐出しを行わない設定としてもよい。

【0043】

次に図9に、本実施例における現像装置リフレッシュモードを実行するフローチャートを示し、以下説明する。

【0044】

プリント動作開始(S0)すると通常画像形成モードを実行し(S1)、枚数カウンタの値Pに1を足し値Pを更新する(S2)。

【0045】

続いて、制御部で、枚数カウンタの値Pが所定枚数Pfix以上か否かを判断し(S3)、Pfix未満である場合は次なるプリント要求の有無を判断し(S4)、要求がある場合は画像形成モードを実行する(S1)。プリント要求が無い場合はプリントを終了する(S5)。制御部で枚数カウンタの値Pが所定枚数Pfix以上か否かを判断し(S3)、Pfix以上の場合、前記した現像装置リフレッシュモードを実行し(S6)、枚数カウンタ20の値PをリセットP=0とする(S7)。

【0046】

続いて、プリント要求の有無を判断し(S4)、要求がある場合は通常画像形成モードを実行する(S1)。

【0047】

図10は本実施例の画像形成装置を用いて、23℃50%の環境下でレターサイズの普通紙を、印字率1%の条件で画像形成を行い、100枚ごとにベタ黒画像の取得と現像ローラ51上のトナーコート層の粒径を測定した結果である。粒径の測定は現像ローラ51上の長手方向で開口56から近いトナー搬送方向上流と遠いトナー搬送方向下流の2箇所について行った。図10の結果により、画像形成を重ねるにつれて、現像ローラ51上のトナーコート層の長手方向の粒径差が大きくなることが分かる。本実施例の画像形成装置ではトナー粒径の差が0.2μm以上に大きくなると、画像上での長手方向の濃度差が許容できない差となった。そのため、200枚ごとに上述の現像装置リフレッシュモードを行うことにした(図10実線)。その結果、画像形成装置の寿命を通じて、現像ローラ51上のトナーコート層の長手方向の粒径差を抑えることができ、画像濃度が均一な画像を得ることができた。

【0048】

なお、本実施例では現像装置リフレッシュモードの実行タイミングを200枚の画像形成ごとに設定した(画像形成枚数に関する情報に基づいて設定した)が、これに限らない。例えば、現像ローラ51の駆動時間が所定時間経過するごとに設定しても良く、現像ローラ51が所定回転数の回転を行うごとに設定しても良い(駆動時間に関する情報に基づいて設定しても良い)。また、任意のタイミングで実施可能としてもよく、例えばユーザーからの要求があった場合に実施してもよい。

【0049】

[実施例2]

図11は本実施例の画像形成装置の概略ブロック図である。本実施例においては、制御部25には、画像形成装置の使用環境を検知する環境検知手段としての環境センサ28が接続され、画像形成装置内部の温度と湿度を計測することで環境を検知している。なお、画像形成装置の全体構成および現像装置構成は実施例1と同様のため説明は省略する。

【0050】

本実施例の画像形成装置においては、高温高湿下の環境で、通常環境(本実施例では23℃50%を想定)と比較して、現像ローラ上のトナーコート層の長手方向のトナー粒径差が表れやすいことが確認されている。これは、高温高湿下のような環境下では、トナーの凝集度が増し、流動性が低下する傾向があり、その結果、現像室内での長手方向のトナー搬送性が低下するため、トナーの滞留が起こりやすいためと予測される。そのため、環境の変化に対して現像装置リフレッシュモードの条件を最適化する必要がある。

【0051】

本実施例では、現像装置リフレッシュモードの実行頻度を、環境センサ28による環境検知結果によって変更し、環境に応じた最適化を行った。具体的には、現像装置リフレッシュモードを行わせるタイミングを、通常環境で200枚の画像形成枚数ごとし、その画像形成枚数に対して、環境センサ28による環境検知結果(絶対水分量)によって、環境補正係数αを乗ずることによって変えるようにした。表1に環境検知結果(絶対水分量)と補正係数αの関係を示す。本実施例では通常環境23℃50%(8.9g/m3)に対して、高湿環境ほど、現像装置リフレッシュモードの頻度が多くなるようにした。なお、低温低湿環境では、現像ローラ上のトナーコート層の長手方向のトナー粒径差に大差が見られなかったため、通常環境と同じ設定とした。現像装置リフレッシュモード時の吐出しトナー形状は実施例1と同様である。

【0052】

【表1】

【0053】

図12に本実施例における現像装置リフレッシュモードを実行するフローチャートを示す。

【0054】

プリント動作開始(S0)すると通常画像形成モードを実行し(S1)、枚数カウンタ20の値Pに1を足し値Pを更新する(S2)。

【0055】

続いて、制御部25は環境検知センサ28で検知した装置内の温度、湿度から補正係数αを決定する(S3)。次に制御部25で枚数カウンタ20の値Pが所定枚数α×Pfix以上か否かを判断し(S4)、枚数カウンタの値Pがα×Pfix未満である場合は次なるプリント要求の有無を判断し(S5)、要求がある場合は画像形成モードを実行する(S1)。プリント要求が無い場合はプリントを終了する(S6)。

【0056】

制御部25で枚数カウンタ20の値Pが所定枚数α×Pfix以上か否かを判断し(S4)、α×Pfix以上の場合、続いて、前記した現像装置リフレッシュモードを実行し(S7)、枚数カウンタ20の値PをリセットP=0とする(S8)。

【0057】

その後、プリント要求の有無を判断し(S5)、要求がある場合は通常画像形成モードを実行する(S1)。以上が本実施例における現像装置リフレッシュモードである。

【0058】

このように、現像装置リフレッシュモードを行うことで、高温高湿下においても、画像形成装置の寿命を通じて、現像ローラ51上のトナーコート層の長手方向の粒径差を抑えることができ、画像濃度が均一な画像を得ることができた。

【0059】

なお、実施例1と同様に現像装置リフレッシュモードは任意のタイミングで実施可能としてもよく、例えばユーザーからの要求があった場合に実施してもよい。

【0060】

[実施例3]

図13は本実施例の画像形成装置の概略ブロック図である。本実施例においては、制御部25には、現像装置5に接続される残存寿命検知手段29に接続される。残存寿命検知手段29は、現像装置5の残存寿命(使用度合い)を検知するものである。本実施例で行う、現像装置5の残存寿命検知方法は現像装置5に含まれる現像ローラ(不図示)の累積駆動時間などから寿命を決定する広く実施されている方法であるため、説明を省略する。残存寿命は新品の状態を100%とし、寿命到達の状態を0%と表す。残存寿命検知手段29は制御部25により書き込み及び読み出しが可能である。なお、画像形成装置の全体構成および現像装置構成は実施例1と同様のため説明は省略する。

【0061】

本実施例の画像形成装置においては、プロセスカートリッジ(感光ドラム1、クリーニング装置2および現像装置5を含む画像形成装置本体に着脱可能なカートリッジ)の繰り返し使用回数が増加すると、プロセスカートリッジが新品の場合に対して、現像ローラ上のトナーコート層の長手方向のトナー粒径差が表れやすいことが確認されている。

【0062】

本実施例の画像形成装置は、トナー補給容器を有するトナー補給方式である。しかしながら、プロセスカートリッジを繰り返し使用すると、前述した現像装置5内のトナー循環があるため、トナー外添剤の滑落や、埋め込み、外力によるトナー変形といったトナー劣化が起こる。トナー劣化が進むと新品の状態と比較して、トナーの流動性が低下する傾向がある。その結果、現像室内での長手方向のトナー搬送性が低下するため、トナーの滞留が起こりやすく、長手方向のトナー粒径差が表れやすいと予測される。そのため、プロセスカートリッジの使用状態(本実施例では現像装置の残存寿命)に対して現像装置リフレッシュモードの条件を最適化する必要がある。

【0063】

現像装置5の残存寿命は各色の現像装置5Bk〜5Yの使用状態によって異なるため、本実施例では、現像装置リフレッシュモードの実行頻度を、現像装置5Bk〜5Yについて各々の残存寿命によって変え、プロセスカートリッジの使用状態に応じた最適化を行った。即ち、現像装置5Bk〜5Yの各々の残存寿命をそれぞれ検知し、それぞれのステーションで検知結果に応じて以下の現像装置リフレッシュモードを行うこととした。

【0064】

現像装置リフレッシュモードを行わせるタイミングについて、新品のプロセスカートリッジでは200枚の画像形成枚数ごとし、その画像形成枚数を現像装置5の残存寿命に応じた補正係数βを乗ずることによって変えるようにした。表1に現像装置5の残存寿命と補正係数βの関係を示す。本実施例の画像形成装置においては、現像装置5の残存寿命が100%から90%までの現像ローラコート層上の長手方向のトナー粒径差の変化に対して、90%から50%までの変化が小さかったため、90%以降は補正係数βを一定とした。なお、現像装置リフレッシュモード時の吐出しトナー形状は実施例1と同様である。

【0065】

【表2】

【0066】

図14に本実施例における現像装置リフレッシュモードを実行するフローチャートを示す。

プリント動作開始(S0)すると通常画像形成モードを実行し(S1)、枚数カウンタ20の値Pに1を足し値Pを更新する(S2)。

【0067】

続いて、制御部25は現像装置5の残存寿命検知手段29の値に1を足し、その値から補正係数βを決定する(S3)。次に制御部25で枚数カウンタ20の値Pが所定枚数β×Pfix以上か否かを判断し(S4)、枚数カウンタの値Pがβ×Pfix未満である場合は次なるプリント要求の有無を判断し(S5)、要求がある場合は画像形成モードを実行する(S1)。プリント要求が無い場合はプリントを終了する(S6)。

【0068】

制御部25で枚数カウンタ20の値Pが所定枚数β×Pfix以上か否かを判断し(S4)、β×Pfix以上の場合、続いて、前記した現像装置リフレッシュモードを実行し(S7)、枚数カウンタ20の値PをリセットP=0とする(S8)。

【0069】

その後、プリント要求の有無を判断し(S5)、要求がある場合は通常画像形成モードを実行する(S1)。以上が本実施例における現像装置リフレッシュモードである。

【0070】

このように、現像装置リフレッシュモードを行うことで、プロセスカートリッジの使用状態によらず、画像形成装置の寿命を通じて、現像ローラ51上のトナーコート層の長手方向の粒径差を抑えることができ、画像濃度が均一な画像を得ることができた。

【0071】

なお、実施例1と同様に現像装置リフレッシュモードは任意のタイミングで実施可能としてもよく、例えばユーザーからの要求があった場合に実施してもよい。

【符号の説明】

【0072】

1 感光ドラム

2 感光ドラムクリーニング装置

3 スキャナ

5 現像装置

6 トナー補給装置

7 一次転写ローラ

8 トナー回収容器1

10 中間転写ベルト

12 転写材

13 給紙ユニット

14 給紙ローラ

16 レジストローラ

17 2次転写ローラ

18 定着装置

19 排紙ローラ

20 排紙トレイ

22 中間転写ベルトクリーニング装置

23 トナー回収容器2

25 制御部

26 枚数カウンタ

28 環境センサ

29 現像寿命検知手段

50 補給口

51 現像ローラ

52 トナー供給ローラ

53 トナー攪拌部材

54 トナー搬送部材

58 トナー規制ブレード

61 トナー攪拌部材

62 トナー補給ローラ

【特許請求の範囲】

【請求項1】

静電潜像が形成される像担持体と、

前記静電潜像をトナーにより現像するトナー担持体と、前記トナー担持体に対向して配置され、補給口から補給されたトナーを前記トナー担持体の長手方向に搬送しながら前記トナー担持体にトナーを供給する搬送部材と、を備えた現像装置と、

非画像形成時に前記トナー担持体から前記像担持体へトナーを転移させるモードを実行する制御部と、

を有する画像形成装置であって、

前記制御部は、前記搬送部材の搬送方向において、第一の位置におけるトナーの転移量が前記第一の位置よりも上流側の第二の位置におけるトナーの転移量よりも多くなるように、前記モードを実行することを特徴とする画像形成装置。

【請求項2】

静電潜像が形成される像担持体と、

前記静電潜像をトナーにより現像するトナー担持体と、前記トナー担持体に接触するように配置され、前記トナー担持体に対してトナーの供給および剥ぎ取りを行う供給剥ぎ取り部材と、前記供給剥ぎ取り部材に対向して配置され、補給口から補給されたトナーを前記供給剥ぎ取り部材の長手方向に搬送しながら前記供給剥ぎ取り部材にトナーを供給する搬送部材と、を備えた現像装置と、

非画像形成時に前記トナー担持体から前記像担持体へトナーを転移させるモードを実行する制御部と、

を有する画像形成装置であって、

前記制御部は、前記搬送部材の搬送方向において、第一の位置におけるトナーの転移量が前記第一の位置よりも上流側の第二の位置におけるトナーの転移量よりも多くなるように、前記モードを実行することを特徴とする画像形成装置。

【請求項3】

前記制御部は、前記モードにおいて、前記像担持体表面と前記トナー担持体との電位差を前記第一の位置と前記第二の位置とで異なる電位差とすることで、前記第一の位置におけるトナーの転移量を前記第二の位置におけるトナーの転移量よりも多くすることを特徴とする請求項1又は2に記載の画像形成装置。

【請求項4】

前記制御部は、前記モードにおいて、前記第一の位置の方が前記第二の位置よりも前記像担持体表面に対する露光範囲を広くすることで、前記第一の位置におけるトナーの転移量を前記第二の位置におけるトナーの転移量よりも多くすることを特徴とする請求項1〜3のいずれか1項に記載の画像形成装置。

【請求項5】

前記制御部は、画像形成枚数に関する情報に基づいて前記モードの実行タイミングを決定することを特徴とする請求項1〜4のいずれか1項に記載の画像形成装置。

【請求項6】

前記制御部は、前記トナー担持体の駆動時間に関する情報に基づいて前記モードの実行タイミングを決定することを特徴とする請求項1〜5のいずれか1項に記載の画像形成装置。

【請求項7】

更に、画像形成装置の使用環境を検知する検知手段を有し、

前記制御部は、前記検知手段の検知結果に応じて、前記モードの実行頻度を変更することを特徴とする請求項1〜6のいずれか1項に記載の画像形成装置。

【請求項8】

前記制御部は、前記現像装置の使用度合いに応じて前記モードの実行頻度を変更することを特徴とする請求項1〜7のいずれか1項に記載の画像形成装置。

【請求項1】

静電潜像が形成される像担持体と、

前記静電潜像をトナーにより現像するトナー担持体と、前記トナー担持体に対向して配置され、補給口から補給されたトナーを前記トナー担持体の長手方向に搬送しながら前記トナー担持体にトナーを供給する搬送部材と、を備えた現像装置と、

非画像形成時に前記トナー担持体から前記像担持体へトナーを転移させるモードを実行する制御部と、

を有する画像形成装置であって、

前記制御部は、前記搬送部材の搬送方向において、第一の位置におけるトナーの転移量が前記第一の位置よりも上流側の第二の位置におけるトナーの転移量よりも多くなるように、前記モードを実行することを特徴とする画像形成装置。

【請求項2】

静電潜像が形成される像担持体と、

前記静電潜像をトナーにより現像するトナー担持体と、前記トナー担持体に接触するように配置され、前記トナー担持体に対してトナーの供給および剥ぎ取りを行う供給剥ぎ取り部材と、前記供給剥ぎ取り部材に対向して配置され、補給口から補給されたトナーを前記供給剥ぎ取り部材の長手方向に搬送しながら前記供給剥ぎ取り部材にトナーを供給する搬送部材と、を備えた現像装置と、

非画像形成時に前記トナー担持体から前記像担持体へトナーを転移させるモードを実行する制御部と、

を有する画像形成装置であって、

前記制御部は、前記搬送部材の搬送方向において、第一の位置におけるトナーの転移量が前記第一の位置よりも上流側の第二の位置におけるトナーの転移量よりも多くなるように、前記モードを実行することを特徴とする画像形成装置。

【請求項3】

前記制御部は、前記モードにおいて、前記像担持体表面と前記トナー担持体との電位差を前記第一の位置と前記第二の位置とで異なる電位差とすることで、前記第一の位置におけるトナーの転移量を前記第二の位置におけるトナーの転移量よりも多くすることを特徴とする請求項1又は2に記載の画像形成装置。

【請求項4】

前記制御部は、前記モードにおいて、前記第一の位置の方が前記第二の位置よりも前記像担持体表面に対する露光範囲を広くすることで、前記第一の位置におけるトナーの転移量を前記第二の位置におけるトナーの転移量よりも多くすることを特徴とする請求項1〜3のいずれか1項に記載の画像形成装置。

【請求項5】

前記制御部は、画像形成枚数に関する情報に基づいて前記モードの実行タイミングを決定することを特徴とする請求項1〜4のいずれか1項に記載の画像形成装置。

【請求項6】

前記制御部は、前記トナー担持体の駆動時間に関する情報に基づいて前記モードの実行タイミングを決定することを特徴とする請求項1〜5のいずれか1項に記載の画像形成装置。

【請求項7】

更に、画像形成装置の使用環境を検知する検知手段を有し、

前記制御部は、前記検知手段の検知結果に応じて、前記モードの実行頻度を変更することを特徴とする請求項1〜6のいずれか1項に記載の画像形成装置。

【請求項8】

前記制御部は、前記現像装置の使用度合いに応じて前記モードの実行頻度を変更することを特徴とする請求項1〜7のいずれか1項に記載の画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−109147(P2013−109147A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−253961(P2011−253961)

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]