画像形成装置

【課題】 板金の振動により騒音が発生する。

【解決手段】 記録材に画像を形成するための部材を駆動する駆動源と、前記駆動源が取り付けられた平面部を備える枠体と、を備える画像形成装置において、前記枠体の平面部には、複数の貫通穴が全体に設けられており、前記複数の貫通穴の少なくとも一部を覆うシート材を有することを特徴とする。

【解決手段】 記録材に画像を形成するための部材を駆動する駆動源と、前記駆動源が取り付けられた平面部を備える枠体と、を備える画像形成装置において、前記枠体の平面部には、複数の貫通穴が全体に設けられており、前記複数の貫通穴の少なくとも一部を覆うシート材を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機、プリンタ等の画像形成装置に関する。

【背景技術】

【0002】

記録材に画像を形成するための部材として、記録材を搬送する搬送ユニット、記録材に画像を形成する画像形成ユニット、記録材上に画像を定着させる定着ユニットとを有する画像形成装置が知られている。このような、画像形成装置には、これら記録材に画像を形成するための部材を駆動する駆動源であるモータが装置本体のフレームである板金に取り付けられている構成のものがある。駆動源は、画像形成時に上記記録材に画像を形成するための部材を駆動する時に振動する振動源となるので、駆動源から板金へ振動が伝わることで板金が振動し、騒音を発生させる場合があった。

【0003】

そこで、画像形成時に生じる騒音を低減させるための様々な工夫が施されている。特許文献1には、駆動モータが取り付けられている板金から生じる騒音を低減させるべく、板金において最も振動する領域に穴を設ける構成が開示されている。また、特許文献2には、外装カバーに対向するフレームに穴を設けることで、装置本体内において外装カバーで反射しフレームに向かう騒音が再びフレームで反射して外装部材へと向かうことを抑える構成が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−009016号公報

【特許文献2】特開2009−031347号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし上記従来の画像形成装置には、次の課題がある。特許文献1に開示されているように板金において最も振動する領域に穴を設ける場合、特定の周波数を有する音を低減することはできるが、それ以外の周波数を有する音を低減することは難しい。よって、騒音の周波数域が広範囲にわたる場合は、騒音を十分に低減することが出来ない。

【0006】

また、特許文献2に開示されているフレームの穴は、外装カバーで反射しフレームに向かう騒音が再びフレームで反射しないように設けられているものである。このため、フレームから発生する音波のうちの騒音となる音波自体を低減しようとするものではない。このため、外装カバーに吸気口や排気口等の穴がある場合、騒音は装置本体外へ出ていってしまう可能性があり、外装カバーに設ける穴の位置に制約が発生する。また、装置本体内の構成によっては、外装カバーで反射してフレームに向かった騒音が、フレームの穴を通過した後に装置本体内のフレームよりも内側の他部材で反射することで再び外装カバーへ向かい、外装部材を透過し、装置本体外に出ていく可能性がある。

【0007】

上記課題に鑑みて、本発明は、振動源が取り付けられている板金から発生する音波のうちの騒音となる音波を低減可能な画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、記録材に画像を形成するための部材を駆動する駆動源と、前記駆動源が取り付けられている板金と、を備える画像形成装置において、前記板金には、複数の貫通穴が全体に設けられており、前記複数の貫通穴の少なくとも一部を覆うシート材を有することを特徴とする。

【発明の効果】

【0009】

本発明によれば、振動源が取り付けられている板金から発生する音波のうちの騒音となる音波を低減することができる。

【図面の簡単な説明】

【0010】

【図1】画像形成装置の概略側面図。

【図2】画像形成装置の概略斜視図。

【図3】画像形成装置の概略構成図。

【図4】板金の概略断面図。

【図5】音圧レベル、曲げ変形と貫通穴の径の大きさとの関係を示す図。

【図6】音圧レベル、曲げ変形と貫通穴のピッチの大きさとの関係を示す図。

【図7】騒音の音圧レベルのオーバーオール値を示す図。

【図8】画像形成装置の概略斜視図。

【図9】騒音の各周波数における音圧レベルの大きさを示す図。

【図10】騒音の音圧レベルのオーバーオール値を示す図。

【図11】騒音の音圧レベルのオーバーオール値を示す図。

【図12】騒音の音圧レベルのオーバーオール値を示す図。

【図13】騒音の音圧レベルのオーバーオール値を示す図。

【図14】別の実施形態を示す画像形成装置の概略側面図。

【図15】画像形成装置の外観図。

【発明を実施するための形態】

【0011】

以下に図面を参照して、この発明を実施するための形態を例示的に詳しく説明する。ただし、以下の実施形態に記載されている構成部品の寸法、材質、形状、その相対配置などは、特に特定的な記載がない限りは、この発明の範囲をそれらのみに限定する趣旨のものではない。

【0012】

<第1実施形態>

(1−1:画像形成装置の概略構成)

図3、図15を参照して、本実施形態に係る画像形成装置100の概略構成について説明する。ここではフルカラーのレーザビームプリンタについて説明するが、本発明を適用可能な画像形成装置はこれに限られるものではない。

【0013】

図15は画像形成装置100の外観図であり、この図に示すように、装置は外装部材30に覆われている。

【0014】

図3は画像形成装置100の外装部材30の内部を示した図である。この図に示すように画像形成装置100内には、トナーの色(y:イエロー、m:マゼンタ、c:シアン、k:ブラック)に対応する4つのプロセスカートリッジ20y、20m、20c、20kが設けられている。なお、これらのプロセスカートリッジ20は、収容するトナーの色が異なる点を除き全て同一構成であるので、以下、対応するトナー色を示す符号y、m、c、kを省略して説明する。

【0015】

それぞれのプロセスカートリッジ20には、像担持体として回転可能な感光体ドラム8が設けられており、感光体ドラム8の周囲には、帯電ローラ7、現像ローラ14が設けられている(これらをまとめて画像形成ユニットとする)。ここで現像ローラ14は、不図示の現像器内に設けられており、現像器内に収容されているトナーを担持して感光体ドラム8表面に供給するものである。また、プロセスカートリッジ20近傍には、感光体ドラム8表面にレーザ光を照射する露光ユニット5が設けられている。

【0016】

それぞれの感光体ドラム8は中間転写ベルト16に接触している。中間転写ベルト16は、複数のローラによって張架されており、図中矢印方向に移動可能に構成されている。また、中間転写ベルト16を挟んで感光体ドラム8と対向する位置には、一次転写ローラ15が設けられている。

【0017】

記録材上に画像を形成する際は、まず帯電ローラ7によって感光体ドラム8表面がトナーと同極性に一様に帯電され、その後、入力された画像情報に基づいて感光体ドラム8表面が走査露光され、感光体ドラム8に静電潜像が形成される。そして、現像ローラ14から静電潜像に対してトナーが供給され、静電潜像がトナー像として現像される。

【0018】

現像されたトナー像は、一次転写ローラ15に転写電圧が印加されることによって中間転写ベルト16上に転写される。このようにして中間転写ベルト16上に各色のトナー像が重ねて転写されることで、中間転写ベルト16上には所望の色調を有するトナー像が形成される。なお、中間転写ベルト16に転写されずに感光体ドラム8上に残留したトナーは、不図示のクリーニング部材によって感光体ドラム8上から除去される。

【0019】

中間転写ベルト16上に形成されたトナー像は、中間転写ベルト16の移動と共に、二次転写ローラ11と対向ローラ17とで形成される転写ニップ部まで搬送され、この転写ニップ部において、搬送されてくる記録材P上に二次転写される。なお、記録材Pは画像形成装置の装置本体下方に設けられている給送カセット18から給送ローラ9によって1枚ずつ給送され、搬送ローラ10等をはじめとする搬送ユニットによってタイミングが計られて転写ニップ部に搬送されてくる。

【0020】

このようにして記録材P上に転写されたトナー像は、転写ニップ部よりも記録材搬送方向下流側にある定着器12(定着ユニット)において加熱・加圧されることにより、記録材P上に定着される。定着器12は、加熱ヒータを有する定着回転体とそれに圧接する加圧回転体とを有しており、両者で形成されるニップ部(定着ニップ部)に記録材Pを通すことで、トナー像を加熱・加圧することができる。そして、定着器12においてトナー像が定着された記録材Pは、排出ローラ13によって装置本体外部へ排出される。

【0021】

(1−2:駆動モータについて)

上述したように画像形成装置には、記録材に画像を形成するための部材である、記録材を搬送する搬送ユニット、感光体ドラム8をはじめとする画像形成ユニット、及び記録材上に画像を定着させる定着ユニットが設けられ、これら記録材に画像を形成するための部材に駆動力を伝達するための駆動モータ(駆動源)が設けられている。

【0022】

なお、駆動モータは各ユニットに対応して複数設けられていてもよいし、1つの駆動モータの駆動力を各ユニットに分配する構成であってもよい。また、駆動モータは、ここで挙げたユニットのみならず、画像形成装置を構成する他の部材に駆動力を伝達するものであってもよい。

【0023】

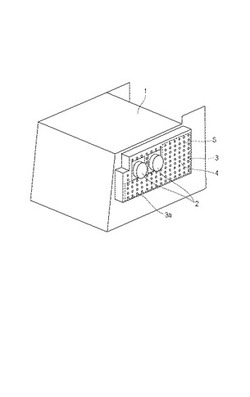

図1、図2を参照して、駆動モータの取り付け形態について説明する。図1は、駆動モータが取り付けられている方向から画像形成装置を見た時の側面図である。また、図2は、駆動モータの取り付け部分を示す画像形成装置の斜視図である。なお、図1、2では画像形成装置の外装となる外装カバーをとった状態を示している。

【0024】

図1に示すように、本実施形態では、画像形成装置には2つの駆動モータ2が設けられており、これらの駆動モータ2が板金3の平面部S上にねじ等で取り付けられている。また、図2に示すように、板金3は画像形成装置の筺体1に固定されており、固定箇所以外の部分では、板金3と筺体1表面との間には間隙が設けられている。筺体1内には、上述したユニットなどの被駆動部材が収容されており、駆動モータ2から駆動力が伝達されるように構成されている。この筐体1と板金3を合わせて装置の枠体を構成しており、装置枠体には、この装置枠体を覆う外装面30a、30bを備える外装部材30が取り付けられる。この外装部材30の外装面30aは装置枠体の各面(側面30a、上面30b)に略沿った面で構成されている(図15参照)。また、板金3には、板金の平面部Sに複数の径2mmの貫通穴3aが全体にピッチ(穴の中心間の間隔)9mmで等間隔に2次元的に配列されて設けている。この平面部Sとは、板金3の中で比較的面積の大きな平面部分のことであり、他の枠体部に板金3を固定する為に平面部Sから曲げ起こされた部分等はこの平面部Sとは異なる。この平面部Sは、装置本体の枠体の側面(設置面に対し略直交する面)を構成しており、側面30aに対向する面で側面30aに略平行であり、側面30aの内側に近接して配置される。従って、このような装置本体の枠体の側面を形成する平面部Sを介して装置外に漏れる騒音を低減することで、装置全体としての騒音を低減することができる。また、平面部Sは、装置枠体の上面を構成する上面30bに対向する面であっても良く、この場合も同様に装置全体としての騒音を低減することができる。この貫通穴3aの大きさ、隣り合う貫通穴のピッチ(間隔)、貫通穴3aの作用等については後述する。

【0025】

(1−3:騒音を低減するメカニズム)

図4を参照して、騒音を低減するメカニズムについて説明する。図4は、板金3の概略断面図であって、特に貫通穴3aが設けられている部分の断面を示すものである。

【0026】

上述の画像形成装置では、駆動モータ2が板金3上に直接取り付けられているので、駆動モータ2が駆動している間は、駆動モータ2が加振源となって板金3が振動することになる。この振動は、駆動モータ2自体の振動、及び駆動モータ2と被駆動部材とを接続するベルト、プーリ等の噛み合い振動等によって引き起こされるものである。そしてこのように板金3が振動すると、板金3の振動が板金3両面の空気に伝達し、板金3が音の放射面となって騒音が発生する。

【0027】

そこで本実施形態では、板金3の前面(図1、2の手前方向の面、又は図4のXa方向の面)と、その反対側の後面にそれぞれ伝達する空気の振動を、板金3に設けられた貫通穴3aを介して打ち消すことで、騒音の低減を図っている。この点について、さらに詳しく説明する。

【0028】

図4に示すように、板金3が振動すると、板金3の前面(Xa方向)と後面(Xb方向)がそれぞれ加振源となって空気に振動が伝達する。この際、例えば板金3がXa方向に撓んだ状態では、板金3の前面側ではXa方向に空気が押され、後面側ではXb方向と逆方向に空気が引かれることになる。その結果、板金3の前面側の空気密度は上がって音は密になり、後面側の空気密度は下がって音が疎になる。つまり、板金3の前面側における音波Paと、板金3の後面側における音波Pbは、それぞれの音圧が同じであって、位相は逆位相になる。

【0029】

ここで板金3に貫通穴3aを設けた場合、板金3の前面と後面からそれぞれ放射される音波の一部が、貫通穴3aを介して板金3の反対側に回り込むことになる(図中Pai、Pbi)。そしてこの際、貫通穴3aにおいて、互いに逆位相の音波が衝突することになるので、音波PaiとPbiが互いに打ち消し合うことになる。このように、板金3の前面と後面から発生した音波同士が打消し合うことにより、板金3から発生した音波のうちの騒音となる音波を低減することができる。

【0030】

さらに貫通穴3aは板金3の全体に設けられているので、より効果的に騒音を低減することができる。即ち、板金3上の位置によっては板金3の振動数が異なり、よって音波の周波数も異なるので、板金3の振動具合によっては騒音の周波数域が広範囲にわたることになる。しかし、板金3の全体に貫通穴3aを設けることにより、特定の周波数のみならず、異なる周波数の音波を打ち消すことができるので、より効率的に騒音を低減することが可能になる。

【0031】

(1−4:貫通穴の径とピッチについて)

図5を参照して、貫通穴の径について説明する。図5は、所定の面積の平面部Sが形成された板金に、平面部Sに直交する複数の貫通穴を設けたものに振動を与えた際に、板金から発生する騒音の音圧レベル(dB)、及び、板金の曲げ変位(mm)のシミュレーション結果を示すものである。貫通穴のピッチを6mmとし、貫通穴の径の大きさを4mm、3mm、2.5mm、2mm、1mm、0mm(貫通穴無し)に変えている。なお、板金に設けられた複数の貫通穴は等間隔で2次元的に配列されており、貫通穴のピッチとは、隣り合う貫通穴同士の中心間の距離のことである。

【0032】

ここに示すように、騒音の音圧レベルは、貫通穴の径が0〜3mmまでの間では、径を大きくするに従って低下し、3mmを超えると、径を大きくするに従って大きくなることがわかる。

【0033】

一方、貫通穴の径を大きくするに従って板金の剛性、強度が低下するので、板金の曲げ変位は、貫通穴の径を大きくするに従って大きくなることがわかる。なお、ここではピッチを6mmに固定してシミュレーションしているが、ピッチを他の値に固定しても同様の傾向を確認することができる。

【0034】

以上のシミュレーション結果によると、貫通穴の径を大きくすることは、騒音の低減の手段としては効果的であるものの、径を大きくし過ぎると騒音は大きくなり、板金の剛性、強度が低下するといった課題が生じることがわかる。なお、本発明者らの鋭意検討によれば、貫通穴の径の大きさが1mmより大きく3mm未満であれば、板金の剛性、強度を十分なレベルに維持可能であって、かつ騒音の音圧レベルを十分に低減可能であることがわかっている。

【0035】

次に図6を参照して、貫通穴のピッチについて説明する。図6は、所定の面積の平面部Sが形成された板金に、平面部Sに直交する複数の貫通穴を設けたものに振動を与えた際に、板金から発生する騒音の音圧レベル(dB)、及び、板金の曲げ変位(mm)のシミュレーション結果を示すものである。図6では、貫通穴の径を2mmとし、隣り合う貫通穴のピッチを6mm、9mm、12mm、0mm(貫通穴無し)に変えている。

【0036】

ここに示すように、貫通穴のピッチを小さくするに従って板金の設けられることができる貫通穴の数が増えるので、騒音の音圧レベルは、貫通穴のピッチを小さくするに従って低下することがわかる。一方、貫通穴のピッチを小さくするに従って板金の剛性、強度が低下するので、板金の曲げ変位は貫通穴のピッチを小さくするに従って大きくなることがわかる。なお、ここでは貫通穴の径を2mmに固定してシミュレーションしているが、径の大きさを他の値に固定しても同様の傾向を確認することができる。

【0037】

以上のシミュレーション結果によると、騒音を低減するには、貫通穴のピッチを小さくすることが効果的であるといえる。なお、本発明者らの鋭意検討によれば、貫通穴のピッチが6mmより大きければ、板金の剛性、強度を十分なレベルに維持可能であり、容易に貫通穴を形成可能であることがわかっている。また、貫通穴のピッチが12mm未満であれば、騒音の音圧レベルを十分に低減可能であることがわかっている。

【0038】

以上のシミュレーション結果を踏まえると、本実施形態の貫通穴3aは、径を1mmよりも大きく3mm未満とし、隣り合う貫通穴3aのピッチを6mmより大きく、12mm未満とすれば、板金の剛性、強度を十分なレベルに維持しつつ、騒音を効果的に低減できることがわかる。

【0039】

(1−5:本実施形態の効果)

本実施形態によれば、板金3上に貫通穴3aを設け、さらに貫通穴3aの径、ピッチを上述の数値に設定しているので、板金3の振動によって生じる騒音を簡易な構成によって低減することが可能になる。また、貫通穴3aを設けると板金3の剛性、強度が低下する懸念があるが、貫通穴3aの径、ピッチを上述の数値に設定することで、板金3の剛性、強度を十分なレベルに維持できる。

【0040】

また、貫通穴3aは板金3の全体に設けられている。これにより、騒音の周波数域が広範囲にわたる場合にも騒音を十分に低減することができる。この点について詳しく説明する。貫通穴3aにおいて板金3の前面と後面で生じたある周波数の音波を打ち消すには、板金3の前面側における板金上の音波の発生点(振動源)から貫通穴3aまでの距離と、板金3の後面側におけるそれとの差が、その音波の波長の整数倍であることが必要になる。このように距離の差が波長の整数倍であれば、上述したようにそれぞれの波動の位相は逆位相であるので、貫通穴3aにおいて音波は打ち消されることになる。

【0041】

また、一般的に波動の振動数f、波長λ、速度c(ここでは音速)との間には、f=c/λの関係が成り立っている。ここで速度cを一定とみなすと、振動数fが異なるということは波長λも異なるということになり、つまり騒音には波長λが異なる音波が含まれていることになる。よって、本実施形態のように貫通穴3aを板金3の全体に設けることで、音波の発生点(振動源)から貫通穴3aまでの距離を様々な値に設定することができ、異なる周波数(又は波長)を有する音波をそれぞれの貫通穴3aで打ち消すことができる。よって、騒音の周波数域が広範囲にわたる場合にも騒音を十分に低減することができる。

【0042】

図7に、騒音の音圧レベルのオーバーオール値(各周波数の騒音の合計値)の大きさ(dB)の測定結果を示す。ここでは板金に貫通穴を設けない穴無し板金タイプと、上述した本実施形態の貫通穴3aの径を2mm、ピッチを9mmの貫通穴3aを板金全体に設けた穴有り板金タイプの画像形成装置で実験を行った。このように、板金全体に貫通穴を設けることにより、騒音の音圧レベルを低減できることがわかる。

【0043】

本実施形態では貫通穴3aを2次元的に等間隔で配列することで、板金3に多くの貫通穴3aを設けても、板金3の強度を保ち易い。

【0044】

なお、本実施形態では貫通穴3aを丸穴としているが、貫通穴3aの形状はこれ以外の形状であってもよく、例えば図14に示すような四角形状であってもよい。このような四角形状の貫通穴3aを板金全体に設けることでも板金から発生する音波が打消しあうので、板金から発生する音波のうちの騒音となる音波を十分に低減することができる。

【0045】

以上より、本実施形態によれば、板金に所定の径及び所定のピッチの穴を設けることにより、板金の前面と後面から発生する音波同士が打消し合うように構成した。このため、駆動モータ等の振動源が取り付けられている板金から発生する音波のうちの騒音となる音波を低減することができる。従って、外装カバーの穴の有無に関わらず、騒音を低減することができる。

【0046】

<第2実施形態>

次に、より騒音を低減するための構成について説明する。なお、第1実施形態と同様の構成については同様の符号を付して説明は省略する。

【0047】

図8は、駆動モータの取り付け部分を示す画像形成装置の斜視図である。なお、図8では画像形成装置の外装となる外装カバーをとった状態を示している。

【0048】

本実施形態では、第1実施形態同様に、板金3に径が2mm、ピッチが9mmの貫通穴3aを複数等間隔で2次元的に配列し、複数の貫通穴3aの少なくとも一部を覆うように樹脂製のシート材4を設けている。なお、図8では簡単のためシート材4(破線)を透けさせて貫通穴3aが見えるように記載している。シート材4を板金3に引っ掛けることにより、板金3とシート材4の隙間が0.5mmになるようにして、シート材4を板金3に固定している。樹脂製のシート材4は、住友ベークライト株式会社製のエコシートポリカで、厚みは0.2mmである。

【0049】

次に、上述した構成の効果について説明する。なお、以下の図9、図10の本実施形態の穴有り板金+シートのタイプの測定値は、上述した構成(径2mm、ピッチ9mmの貫通穴3aを全体に設け、厚さ2mmの住友ベークライト株式会社製のエコシートポリカを隙間0.5mmで取り付けたもの)で測定した値である。また、板金3の全体に貫通穴3aを設ける穴有りタイプは、第1実施形態の板金3の全体に貫通穴3aを設ける穴有りタイプでは板金3に径2mm、ピッチ9mmの貫通穴3aを全体に設けたものでの測定値である。

【0050】

図9は騒音に含まれる各周波数の音圧レベルの大きさ(dB)の測定結果である。板金3に貫通穴を設けない穴無しタイプと、第1実施形態の板金3の全体に貫通穴3aを設ける穴有りタイプと、上述した本実施形態の貫通穴3aを設けた板金3の大部分にシート材4を取り付けたタイプの画像形成装置で実験した。

【0051】

まず、第1実施形態の穴有りタイプと従来の穴無しタイプとの比較について説明する。穴有りタイプは、第1実施形態で説明したように、板金3の前面と後面から発生した音波同士が打消し合うので、穴無しタイプに比べ騒音が低減される。但し、このような打消しの効果が出ているのは1600Hz以下の音波であり、2000Hz以上の騒音は、穴無しタイプよりも大きくなっていることがわかる。これは、高周波数になる程、音波が回り込みにくくなるので、板金3の後面から放射された音波が前面側に回り込んで板金3の前面から放射された音波を打消しにくくなるからである。また、後面から放射された高周波数の音波が装置内で反射し、板金3の貫通穴3aを通過し装置外部に漏れるからである。しかしながら、2000Hz以上の漏れ音よりも、1600Hz以下の音の打ち消し効果の方が大きいため、図7に示したように、騒音の音圧レベルのオーバーオール値(各周波数の騒音の合計値)は低下し、騒音が低減されているといえる。

【0052】

次に、穴有りタイプと上述した本実施形態のシート材4を取り付けた、穴有り+シートタイプの比較について説明する。図8に示すように、シート材4を取り付けたことにより2000Hz以上の比較的高周波数の騒音の音圧レベルを低減できることがわかる。

【0053】

このことについて説明する。板金3の後面に放射され、回り込みが発生しない高周波数の音波は、装置内で反射され、板金の全体に設けた穴から本体の外に漏れることになる。ここで、透過損失TLは、式(1)で求めることができる。ωは周波数、mは板金3の単位面積当たりの質量、zは音響インピーダンス密度である。この式(1)からわかるように、周波数ωが高いほど透過損失TLが大きくなるため、比較的高周波数の音波については、遮音部材で貫通穴3aを塞ぐことにより、装置本体外に漏れることを低減する効果を得ることが可能となる。

【0054】

【数1】

【0055】

次に、騒音の音圧レベルのオーバーオール値(各周波数の騒音の合計値)について説明する。図10は、騒音の音圧レベルのオーバーオール値の測定結果である。板金3に貫通穴を設けない穴無しタイプと、第1実施形態の板金3の全体に貫通穴3aを設ける穴有りタイプと、上述した本実施形態の貫通穴3aを設けた板金3の大部分にシート材4を取り付けたタイプの画像形成装置で実験した。穴有り板金+シートタイプは上述した径2mm、ピッチ9mmの貫通穴3aを全体に設けた板金3に厚み2mmのシート材4(住友ベークライト株式会社製のエコシートポリカ)を隙間0.5mmで取り付けたものである。第1実施形態の穴有り板金タイプに対し、上述した本実施形態のシート材を取り付けた穴有り板金+シートのタイプ方が、更に音圧レベルが0.6dB小さくなっていることがわかる。

【0056】

次に、板金3とシート材4との隙間について説明する。図11は、板金3とシート材4との隙間を変えた時の騒音の音圧レベルのオーバーオール値の測定結果である。いずれの場合も径2mm、ピッチ9mmの貫通穴3aを全体に設けた板金3に厚み2mmのシート材4(住友ベークライト株式会社製のエコシートポリカ)を取り付けた画像形成装置で実験した。また、いずれの場合についても、図10に示したシート材が取りついていない穴有り板金(54.4[dB])および穴無し板金(55.3[dB])よりも、音圧レベルが小さくなっていることがわかる。隙間が0mmよりも、0.5mm、3mmの場合の方が、音圧レベルが抑えられているのは、隙間がある程度あいている方が比較的低周波数(1600Hz以下)の音波における貫通穴3aの回り込みの作用を得やすいからである。逆に、隙間が大きすぎると比較的高周波数(2000Hz以上)の音波が隙間から外に漏れてしまう。本発明者の鋭意検討によれば、板金3とシート材4との隙間は、0mmよりも大きく5mm未満であることが望ましいことがわかっている。

【0057】

図12は、シート材4の厚みを変えた時の騒音の音圧レベルのオーバーオール値の測定結果である。いずれの場合も径2mm、ピッチ9mmの貫通穴3aを全体に設けた板金3に厚みの異なるシート材4(住友ベークライト株式会社製のエコシートポリカ)を隙間0.5mmで取り付けた画像形成装置で実験した。いずれの場合についても、図10に示したシート材4が取りついていない穴有り板金(55.3[dB])および穴無し板金(55.3[dB])に対して、音圧レベルが小さくなっていることがわかる。

【0058】

図13は、シート材4との材料を変えた時の騒音の音圧レベルのオーバーオール値の測定結果である。いずれも径2mm、ピッチ9mmの貫通穴3aを全体に設けた板金3に0.5mmの隙間をあけて厚み2mmのシート材を取り付けられた画像形成装置で実験した。シート材4は、住友ベークライト株式会社製のエコシートポリカ、同社製のサンロイドビップ、又は、同社製のサンロイドバリアである。いずれのシート材でも、図10に示したシート材が取りついていない穴有り板金(55.3[dB])および穴無し板金(55.3[dB])に対して、音圧レベルが小さくなっていることがわかる。

【0059】

このように、本実施形態では、1600Hz以下の比較的低周波数の音波については、貫通穴3aの作用によって、回り込んだ音波同士が打消し合うことによって、板金3から発生する音波が騒音となることを低減し、2000Hz以上の比較的高周波数の音波については遮音部材としてのシート材4で穴を塞ぐことによって、音波が装置本体外に漏れることを低減している。このようにすることで、騒音の音圧レベルのオーバーオール値を更に低減することができる。また、本実施形態では、図8に示すように、シート材4を板金3の平面部Sの全体に設けられた複数の貫通穴3aの殆どを覆うように設けたが、複数の貫通穴3aのうちの少なくとも一部の複数の貫通穴3aを覆っていればよい。また、本実施形態によれば、シート材4を取り付けた板金3に設けた複数の貫通穴3aは、第1実施形態と同様に、径が1mmよりも大きく3mm未満であって、ピッチが6mmよりも大きく12mm未満となるよう配列されていればよい。

【0060】

以上より、本実施形態によれば、駆動モータ等の振動源が取り付けられている板金から発生する音波のうちの騒音となる音波を低減しつつ、騒音の音圧レベルのオーバーオール値を更に低減することができる。従って、外装カバーの穴の有無に関わらず、騒音を低減することができる。

【符号の説明】

【0061】

1 画像形成装置の筺体

2 駆動モータ

3 板金

3a 貫通穴

4 シート

S 平面部

【技術分野】

【0001】

本発明は、複写機、プリンタ等の画像形成装置に関する。

【背景技術】

【0002】

記録材に画像を形成するための部材として、記録材を搬送する搬送ユニット、記録材に画像を形成する画像形成ユニット、記録材上に画像を定着させる定着ユニットとを有する画像形成装置が知られている。このような、画像形成装置には、これら記録材に画像を形成するための部材を駆動する駆動源であるモータが装置本体のフレームである板金に取り付けられている構成のものがある。駆動源は、画像形成時に上記記録材に画像を形成するための部材を駆動する時に振動する振動源となるので、駆動源から板金へ振動が伝わることで板金が振動し、騒音を発生させる場合があった。

【0003】

そこで、画像形成時に生じる騒音を低減させるための様々な工夫が施されている。特許文献1には、駆動モータが取り付けられている板金から生じる騒音を低減させるべく、板金において最も振動する領域に穴を設ける構成が開示されている。また、特許文献2には、外装カバーに対向するフレームに穴を設けることで、装置本体内において外装カバーで反射しフレームに向かう騒音が再びフレームで反射して外装部材へと向かうことを抑える構成が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−009016号公報

【特許文献2】特開2009−031347号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし上記従来の画像形成装置には、次の課題がある。特許文献1に開示されているように板金において最も振動する領域に穴を設ける場合、特定の周波数を有する音を低減することはできるが、それ以外の周波数を有する音を低減することは難しい。よって、騒音の周波数域が広範囲にわたる場合は、騒音を十分に低減することが出来ない。

【0006】

また、特許文献2に開示されているフレームの穴は、外装カバーで反射しフレームに向かう騒音が再びフレームで反射しないように設けられているものである。このため、フレームから発生する音波のうちの騒音となる音波自体を低減しようとするものではない。このため、外装カバーに吸気口や排気口等の穴がある場合、騒音は装置本体外へ出ていってしまう可能性があり、外装カバーに設ける穴の位置に制約が発生する。また、装置本体内の構成によっては、外装カバーで反射してフレームに向かった騒音が、フレームの穴を通過した後に装置本体内のフレームよりも内側の他部材で反射することで再び外装カバーへ向かい、外装部材を透過し、装置本体外に出ていく可能性がある。

【0007】

上記課題に鑑みて、本発明は、振動源が取り付けられている板金から発生する音波のうちの騒音となる音波を低減可能な画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、記録材に画像を形成するための部材を駆動する駆動源と、前記駆動源が取り付けられている板金と、を備える画像形成装置において、前記板金には、複数の貫通穴が全体に設けられており、前記複数の貫通穴の少なくとも一部を覆うシート材を有することを特徴とする。

【発明の効果】

【0009】

本発明によれば、振動源が取り付けられている板金から発生する音波のうちの騒音となる音波を低減することができる。

【図面の簡単な説明】

【0010】

【図1】画像形成装置の概略側面図。

【図2】画像形成装置の概略斜視図。

【図3】画像形成装置の概略構成図。

【図4】板金の概略断面図。

【図5】音圧レベル、曲げ変形と貫通穴の径の大きさとの関係を示す図。

【図6】音圧レベル、曲げ変形と貫通穴のピッチの大きさとの関係を示す図。

【図7】騒音の音圧レベルのオーバーオール値を示す図。

【図8】画像形成装置の概略斜視図。

【図9】騒音の各周波数における音圧レベルの大きさを示す図。

【図10】騒音の音圧レベルのオーバーオール値を示す図。

【図11】騒音の音圧レベルのオーバーオール値を示す図。

【図12】騒音の音圧レベルのオーバーオール値を示す図。

【図13】騒音の音圧レベルのオーバーオール値を示す図。

【図14】別の実施形態を示す画像形成装置の概略側面図。

【図15】画像形成装置の外観図。

【発明を実施するための形態】

【0011】

以下に図面を参照して、この発明を実施するための形態を例示的に詳しく説明する。ただし、以下の実施形態に記載されている構成部品の寸法、材質、形状、その相対配置などは、特に特定的な記載がない限りは、この発明の範囲をそれらのみに限定する趣旨のものではない。

【0012】

<第1実施形態>

(1−1:画像形成装置の概略構成)

図3、図15を参照して、本実施形態に係る画像形成装置100の概略構成について説明する。ここではフルカラーのレーザビームプリンタについて説明するが、本発明を適用可能な画像形成装置はこれに限られるものではない。

【0013】

図15は画像形成装置100の外観図であり、この図に示すように、装置は外装部材30に覆われている。

【0014】

図3は画像形成装置100の外装部材30の内部を示した図である。この図に示すように画像形成装置100内には、トナーの色(y:イエロー、m:マゼンタ、c:シアン、k:ブラック)に対応する4つのプロセスカートリッジ20y、20m、20c、20kが設けられている。なお、これらのプロセスカートリッジ20は、収容するトナーの色が異なる点を除き全て同一構成であるので、以下、対応するトナー色を示す符号y、m、c、kを省略して説明する。

【0015】

それぞれのプロセスカートリッジ20には、像担持体として回転可能な感光体ドラム8が設けられており、感光体ドラム8の周囲には、帯電ローラ7、現像ローラ14が設けられている(これらをまとめて画像形成ユニットとする)。ここで現像ローラ14は、不図示の現像器内に設けられており、現像器内に収容されているトナーを担持して感光体ドラム8表面に供給するものである。また、プロセスカートリッジ20近傍には、感光体ドラム8表面にレーザ光を照射する露光ユニット5が設けられている。

【0016】

それぞれの感光体ドラム8は中間転写ベルト16に接触している。中間転写ベルト16は、複数のローラによって張架されており、図中矢印方向に移動可能に構成されている。また、中間転写ベルト16を挟んで感光体ドラム8と対向する位置には、一次転写ローラ15が設けられている。

【0017】

記録材上に画像を形成する際は、まず帯電ローラ7によって感光体ドラム8表面がトナーと同極性に一様に帯電され、その後、入力された画像情報に基づいて感光体ドラム8表面が走査露光され、感光体ドラム8に静電潜像が形成される。そして、現像ローラ14から静電潜像に対してトナーが供給され、静電潜像がトナー像として現像される。

【0018】

現像されたトナー像は、一次転写ローラ15に転写電圧が印加されることによって中間転写ベルト16上に転写される。このようにして中間転写ベルト16上に各色のトナー像が重ねて転写されることで、中間転写ベルト16上には所望の色調を有するトナー像が形成される。なお、中間転写ベルト16に転写されずに感光体ドラム8上に残留したトナーは、不図示のクリーニング部材によって感光体ドラム8上から除去される。

【0019】

中間転写ベルト16上に形成されたトナー像は、中間転写ベルト16の移動と共に、二次転写ローラ11と対向ローラ17とで形成される転写ニップ部まで搬送され、この転写ニップ部において、搬送されてくる記録材P上に二次転写される。なお、記録材Pは画像形成装置の装置本体下方に設けられている給送カセット18から給送ローラ9によって1枚ずつ給送され、搬送ローラ10等をはじめとする搬送ユニットによってタイミングが計られて転写ニップ部に搬送されてくる。

【0020】

このようにして記録材P上に転写されたトナー像は、転写ニップ部よりも記録材搬送方向下流側にある定着器12(定着ユニット)において加熱・加圧されることにより、記録材P上に定着される。定着器12は、加熱ヒータを有する定着回転体とそれに圧接する加圧回転体とを有しており、両者で形成されるニップ部(定着ニップ部)に記録材Pを通すことで、トナー像を加熱・加圧することができる。そして、定着器12においてトナー像が定着された記録材Pは、排出ローラ13によって装置本体外部へ排出される。

【0021】

(1−2:駆動モータについて)

上述したように画像形成装置には、記録材に画像を形成するための部材である、記録材を搬送する搬送ユニット、感光体ドラム8をはじめとする画像形成ユニット、及び記録材上に画像を定着させる定着ユニットが設けられ、これら記録材に画像を形成するための部材に駆動力を伝達するための駆動モータ(駆動源)が設けられている。

【0022】

なお、駆動モータは各ユニットに対応して複数設けられていてもよいし、1つの駆動モータの駆動力を各ユニットに分配する構成であってもよい。また、駆動モータは、ここで挙げたユニットのみならず、画像形成装置を構成する他の部材に駆動力を伝達するものであってもよい。

【0023】

図1、図2を参照して、駆動モータの取り付け形態について説明する。図1は、駆動モータが取り付けられている方向から画像形成装置を見た時の側面図である。また、図2は、駆動モータの取り付け部分を示す画像形成装置の斜視図である。なお、図1、2では画像形成装置の外装となる外装カバーをとった状態を示している。

【0024】

図1に示すように、本実施形態では、画像形成装置には2つの駆動モータ2が設けられており、これらの駆動モータ2が板金3の平面部S上にねじ等で取り付けられている。また、図2に示すように、板金3は画像形成装置の筺体1に固定されており、固定箇所以外の部分では、板金3と筺体1表面との間には間隙が設けられている。筺体1内には、上述したユニットなどの被駆動部材が収容されており、駆動モータ2から駆動力が伝達されるように構成されている。この筐体1と板金3を合わせて装置の枠体を構成しており、装置枠体には、この装置枠体を覆う外装面30a、30bを備える外装部材30が取り付けられる。この外装部材30の外装面30aは装置枠体の各面(側面30a、上面30b)に略沿った面で構成されている(図15参照)。また、板金3には、板金の平面部Sに複数の径2mmの貫通穴3aが全体にピッチ(穴の中心間の間隔)9mmで等間隔に2次元的に配列されて設けている。この平面部Sとは、板金3の中で比較的面積の大きな平面部分のことであり、他の枠体部に板金3を固定する為に平面部Sから曲げ起こされた部分等はこの平面部Sとは異なる。この平面部Sは、装置本体の枠体の側面(設置面に対し略直交する面)を構成しており、側面30aに対向する面で側面30aに略平行であり、側面30aの内側に近接して配置される。従って、このような装置本体の枠体の側面を形成する平面部Sを介して装置外に漏れる騒音を低減することで、装置全体としての騒音を低減することができる。また、平面部Sは、装置枠体の上面を構成する上面30bに対向する面であっても良く、この場合も同様に装置全体としての騒音を低減することができる。この貫通穴3aの大きさ、隣り合う貫通穴のピッチ(間隔)、貫通穴3aの作用等については後述する。

【0025】

(1−3:騒音を低減するメカニズム)

図4を参照して、騒音を低減するメカニズムについて説明する。図4は、板金3の概略断面図であって、特に貫通穴3aが設けられている部分の断面を示すものである。

【0026】

上述の画像形成装置では、駆動モータ2が板金3上に直接取り付けられているので、駆動モータ2が駆動している間は、駆動モータ2が加振源となって板金3が振動することになる。この振動は、駆動モータ2自体の振動、及び駆動モータ2と被駆動部材とを接続するベルト、プーリ等の噛み合い振動等によって引き起こされるものである。そしてこのように板金3が振動すると、板金3の振動が板金3両面の空気に伝達し、板金3が音の放射面となって騒音が発生する。

【0027】

そこで本実施形態では、板金3の前面(図1、2の手前方向の面、又は図4のXa方向の面)と、その反対側の後面にそれぞれ伝達する空気の振動を、板金3に設けられた貫通穴3aを介して打ち消すことで、騒音の低減を図っている。この点について、さらに詳しく説明する。

【0028】

図4に示すように、板金3が振動すると、板金3の前面(Xa方向)と後面(Xb方向)がそれぞれ加振源となって空気に振動が伝達する。この際、例えば板金3がXa方向に撓んだ状態では、板金3の前面側ではXa方向に空気が押され、後面側ではXb方向と逆方向に空気が引かれることになる。その結果、板金3の前面側の空気密度は上がって音は密になり、後面側の空気密度は下がって音が疎になる。つまり、板金3の前面側における音波Paと、板金3の後面側における音波Pbは、それぞれの音圧が同じであって、位相は逆位相になる。

【0029】

ここで板金3に貫通穴3aを設けた場合、板金3の前面と後面からそれぞれ放射される音波の一部が、貫通穴3aを介して板金3の反対側に回り込むことになる(図中Pai、Pbi)。そしてこの際、貫通穴3aにおいて、互いに逆位相の音波が衝突することになるので、音波PaiとPbiが互いに打ち消し合うことになる。このように、板金3の前面と後面から発生した音波同士が打消し合うことにより、板金3から発生した音波のうちの騒音となる音波を低減することができる。

【0030】

さらに貫通穴3aは板金3の全体に設けられているので、より効果的に騒音を低減することができる。即ち、板金3上の位置によっては板金3の振動数が異なり、よって音波の周波数も異なるので、板金3の振動具合によっては騒音の周波数域が広範囲にわたることになる。しかし、板金3の全体に貫通穴3aを設けることにより、特定の周波数のみならず、異なる周波数の音波を打ち消すことができるので、より効率的に騒音を低減することが可能になる。

【0031】

(1−4:貫通穴の径とピッチについて)

図5を参照して、貫通穴の径について説明する。図5は、所定の面積の平面部Sが形成された板金に、平面部Sに直交する複数の貫通穴を設けたものに振動を与えた際に、板金から発生する騒音の音圧レベル(dB)、及び、板金の曲げ変位(mm)のシミュレーション結果を示すものである。貫通穴のピッチを6mmとし、貫通穴の径の大きさを4mm、3mm、2.5mm、2mm、1mm、0mm(貫通穴無し)に変えている。なお、板金に設けられた複数の貫通穴は等間隔で2次元的に配列されており、貫通穴のピッチとは、隣り合う貫通穴同士の中心間の距離のことである。

【0032】

ここに示すように、騒音の音圧レベルは、貫通穴の径が0〜3mmまでの間では、径を大きくするに従って低下し、3mmを超えると、径を大きくするに従って大きくなることがわかる。

【0033】

一方、貫通穴の径を大きくするに従って板金の剛性、強度が低下するので、板金の曲げ変位は、貫通穴の径を大きくするに従って大きくなることがわかる。なお、ここではピッチを6mmに固定してシミュレーションしているが、ピッチを他の値に固定しても同様の傾向を確認することができる。

【0034】

以上のシミュレーション結果によると、貫通穴の径を大きくすることは、騒音の低減の手段としては効果的であるものの、径を大きくし過ぎると騒音は大きくなり、板金の剛性、強度が低下するといった課題が生じることがわかる。なお、本発明者らの鋭意検討によれば、貫通穴の径の大きさが1mmより大きく3mm未満であれば、板金の剛性、強度を十分なレベルに維持可能であって、かつ騒音の音圧レベルを十分に低減可能であることがわかっている。

【0035】

次に図6を参照して、貫通穴のピッチについて説明する。図6は、所定の面積の平面部Sが形成された板金に、平面部Sに直交する複数の貫通穴を設けたものに振動を与えた際に、板金から発生する騒音の音圧レベル(dB)、及び、板金の曲げ変位(mm)のシミュレーション結果を示すものである。図6では、貫通穴の径を2mmとし、隣り合う貫通穴のピッチを6mm、9mm、12mm、0mm(貫通穴無し)に変えている。

【0036】

ここに示すように、貫通穴のピッチを小さくするに従って板金の設けられることができる貫通穴の数が増えるので、騒音の音圧レベルは、貫通穴のピッチを小さくするに従って低下することがわかる。一方、貫通穴のピッチを小さくするに従って板金の剛性、強度が低下するので、板金の曲げ変位は貫通穴のピッチを小さくするに従って大きくなることがわかる。なお、ここでは貫通穴の径を2mmに固定してシミュレーションしているが、径の大きさを他の値に固定しても同様の傾向を確認することができる。

【0037】

以上のシミュレーション結果によると、騒音を低減するには、貫通穴のピッチを小さくすることが効果的であるといえる。なお、本発明者らの鋭意検討によれば、貫通穴のピッチが6mmより大きければ、板金の剛性、強度を十分なレベルに維持可能であり、容易に貫通穴を形成可能であることがわかっている。また、貫通穴のピッチが12mm未満であれば、騒音の音圧レベルを十分に低減可能であることがわかっている。

【0038】

以上のシミュレーション結果を踏まえると、本実施形態の貫通穴3aは、径を1mmよりも大きく3mm未満とし、隣り合う貫通穴3aのピッチを6mmより大きく、12mm未満とすれば、板金の剛性、強度を十分なレベルに維持しつつ、騒音を効果的に低減できることがわかる。

【0039】

(1−5:本実施形態の効果)

本実施形態によれば、板金3上に貫通穴3aを設け、さらに貫通穴3aの径、ピッチを上述の数値に設定しているので、板金3の振動によって生じる騒音を簡易な構成によって低減することが可能になる。また、貫通穴3aを設けると板金3の剛性、強度が低下する懸念があるが、貫通穴3aの径、ピッチを上述の数値に設定することで、板金3の剛性、強度を十分なレベルに維持できる。

【0040】

また、貫通穴3aは板金3の全体に設けられている。これにより、騒音の周波数域が広範囲にわたる場合にも騒音を十分に低減することができる。この点について詳しく説明する。貫通穴3aにおいて板金3の前面と後面で生じたある周波数の音波を打ち消すには、板金3の前面側における板金上の音波の発生点(振動源)から貫通穴3aまでの距離と、板金3の後面側におけるそれとの差が、その音波の波長の整数倍であることが必要になる。このように距離の差が波長の整数倍であれば、上述したようにそれぞれの波動の位相は逆位相であるので、貫通穴3aにおいて音波は打ち消されることになる。

【0041】

また、一般的に波動の振動数f、波長λ、速度c(ここでは音速)との間には、f=c/λの関係が成り立っている。ここで速度cを一定とみなすと、振動数fが異なるということは波長λも異なるということになり、つまり騒音には波長λが異なる音波が含まれていることになる。よって、本実施形態のように貫通穴3aを板金3の全体に設けることで、音波の発生点(振動源)から貫通穴3aまでの距離を様々な値に設定することができ、異なる周波数(又は波長)を有する音波をそれぞれの貫通穴3aで打ち消すことができる。よって、騒音の周波数域が広範囲にわたる場合にも騒音を十分に低減することができる。

【0042】

図7に、騒音の音圧レベルのオーバーオール値(各周波数の騒音の合計値)の大きさ(dB)の測定結果を示す。ここでは板金に貫通穴を設けない穴無し板金タイプと、上述した本実施形態の貫通穴3aの径を2mm、ピッチを9mmの貫通穴3aを板金全体に設けた穴有り板金タイプの画像形成装置で実験を行った。このように、板金全体に貫通穴を設けることにより、騒音の音圧レベルを低減できることがわかる。

【0043】

本実施形態では貫通穴3aを2次元的に等間隔で配列することで、板金3に多くの貫通穴3aを設けても、板金3の強度を保ち易い。

【0044】

なお、本実施形態では貫通穴3aを丸穴としているが、貫通穴3aの形状はこれ以外の形状であってもよく、例えば図14に示すような四角形状であってもよい。このような四角形状の貫通穴3aを板金全体に設けることでも板金から発生する音波が打消しあうので、板金から発生する音波のうちの騒音となる音波を十分に低減することができる。

【0045】

以上より、本実施形態によれば、板金に所定の径及び所定のピッチの穴を設けることにより、板金の前面と後面から発生する音波同士が打消し合うように構成した。このため、駆動モータ等の振動源が取り付けられている板金から発生する音波のうちの騒音となる音波を低減することができる。従って、外装カバーの穴の有無に関わらず、騒音を低減することができる。

【0046】

<第2実施形態>

次に、より騒音を低減するための構成について説明する。なお、第1実施形態と同様の構成については同様の符号を付して説明は省略する。

【0047】

図8は、駆動モータの取り付け部分を示す画像形成装置の斜視図である。なお、図8では画像形成装置の外装となる外装カバーをとった状態を示している。

【0048】

本実施形態では、第1実施形態同様に、板金3に径が2mm、ピッチが9mmの貫通穴3aを複数等間隔で2次元的に配列し、複数の貫通穴3aの少なくとも一部を覆うように樹脂製のシート材4を設けている。なお、図8では簡単のためシート材4(破線)を透けさせて貫通穴3aが見えるように記載している。シート材4を板金3に引っ掛けることにより、板金3とシート材4の隙間が0.5mmになるようにして、シート材4を板金3に固定している。樹脂製のシート材4は、住友ベークライト株式会社製のエコシートポリカで、厚みは0.2mmである。

【0049】

次に、上述した構成の効果について説明する。なお、以下の図9、図10の本実施形態の穴有り板金+シートのタイプの測定値は、上述した構成(径2mm、ピッチ9mmの貫通穴3aを全体に設け、厚さ2mmの住友ベークライト株式会社製のエコシートポリカを隙間0.5mmで取り付けたもの)で測定した値である。また、板金3の全体に貫通穴3aを設ける穴有りタイプは、第1実施形態の板金3の全体に貫通穴3aを設ける穴有りタイプでは板金3に径2mm、ピッチ9mmの貫通穴3aを全体に設けたものでの測定値である。

【0050】

図9は騒音に含まれる各周波数の音圧レベルの大きさ(dB)の測定結果である。板金3に貫通穴を設けない穴無しタイプと、第1実施形態の板金3の全体に貫通穴3aを設ける穴有りタイプと、上述した本実施形態の貫通穴3aを設けた板金3の大部分にシート材4を取り付けたタイプの画像形成装置で実験した。

【0051】

まず、第1実施形態の穴有りタイプと従来の穴無しタイプとの比較について説明する。穴有りタイプは、第1実施形態で説明したように、板金3の前面と後面から発生した音波同士が打消し合うので、穴無しタイプに比べ騒音が低減される。但し、このような打消しの効果が出ているのは1600Hz以下の音波であり、2000Hz以上の騒音は、穴無しタイプよりも大きくなっていることがわかる。これは、高周波数になる程、音波が回り込みにくくなるので、板金3の後面から放射された音波が前面側に回り込んで板金3の前面から放射された音波を打消しにくくなるからである。また、後面から放射された高周波数の音波が装置内で反射し、板金3の貫通穴3aを通過し装置外部に漏れるからである。しかしながら、2000Hz以上の漏れ音よりも、1600Hz以下の音の打ち消し効果の方が大きいため、図7に示したように、騒音の音圧レベルのオーバーオール値(各周波数の騒音の合計値)は低下し、騒音が低減されているといえる。

【0052】

次に、穴有りタイプと上述した本実施形態のシート材4を取り付けた、穴有り+シートタイプの比較について説明する。図8に示すように、シート材4を取り付けたことにより2000Hz以上の比較的高周波数の騒音の音圧レベルを低減できることがわかる。

【0053】

このことについて説明する。板金3の後面に放射され、回り込みが発生しない高周波数の音波は、装置内で反射され、板金の全体に設けた穴から本体の外に漏れることになる。ここで、透過損失TLは、式(1)で求めることができる。ωは周波数、mは板金3の単位面積当たりの質量、zは音響インピーダンス密度である。この式(1)からわかるように、周波数ωが高いほど透過損失TLが大きくなるため、比較的高周波数の音波については、遮音部材で貫通穴3aを塞ぐことにより、装置本体外に漏れることを低減する効果を得ることが可能となる。

【0054】

【数1】

【0055】

次に、騒音の音圧レベルのオーバーオール値(各周波数の騒音の合計値)について説明する。図10は、騒音の音圧レベルのオーバーオール値の測定結果である。板金3に貫通穴を設けない穴無しタイプと、第1実施形態の板金3の全体に貫通穴3aを設ける穴有りタイプと、上述した本実施形態の貫通穴3aを設けた板金3の大部分にシート材4を取り付けたタイプの画像形成装置で実験した。穴有り板金+シートタイプは上述した径2mm、ピッチ9mmの貫通穴3aを全体に設けた板金3に厚み2mmのシート材4(住友ベークライト株式会社製のエコシートポリカ)を隙間0.5mmで取り付けたものである。第1実施形態の穴有り板金タイプに対し、上述した本実施形態のシート材を取り付けた穴有り板金+シートのタイプ方が、更に音圧レベルが0.6dB小さくなっていることがわかる。

【0056】

次に、板金3とシート材4との隙間について説明する。図11は、板金3とシート材4との隙間を変えた時の騒音の音圧レベルのオーバーオール値の測定結果である。いずれの場合も径2mm、ピッチ9mmの貫通穴3aを全体に設けた板金3に厚み2mmのシート材4(住友ベークライト株式会社製のエコシートポリカ)を取り付けた画像形成装置で実験した。また、いずれの場合についても、図10に示したシート材が取りついていない穴有り板金(54.4[dB])および穴無し板金(55.3[dB])よりも、音圧レベルが小さくなっていることがわかる。隙間が0mmよりも、0.5mm、3mmの場合の方が、音圧レベルが抑えられているのは、隙間がある程度あいている方が比較的低周波数(1600Hz以下)の音波における貫通穴3aの回り込みの作用を得やすいからである。逆に、隙間が大きすぎると比較的高周波数(2000Hz以上)の音波が隙間から外に漏れてしまう。本発明者の鋭意検討によれば、板金3とシート材4との隙間は、0mmよりも大きく5mm未満であることが望ましいことがわかっている。

【0057】

図12は、シート材4の厚みを変えた時の騒音の音圧レベルのオーバーオール値の測定結果である。いずれの場合も径2mm、ピッチ9mmの貫通穴3aを全体に設けた板金3に厚みの異なるシート材4(住友ベークライト株式会社製のエコシートポリカ)を隙間0.5mmで取り付けた画像形成装置で実験した。いずれの場合についても、図10に示したシート材4が取りついていない穴有り板金(55.3[dB])および穴無し板金(55.3[dB])に対して、音圧レベルが小さくなっていることがわかる。

【0058】

図13は、シート材4との材料を変えた時の騒音の音圧レベルのオーバーオール値の測定結果である。いずれも径2mm、ピッチ9mmの貫通穴3aを全体に設けた板金3に0.5mmの隙間をあけて厚み2mmのシート材を取り付けられた画像形成装置で実験した。シート材4は、住友ベークライト株式会社製のエコシートポリカ、同社製のサンロイドビップ、又は、同社製のサンロイドバリアである。いずれのシート材でも、図10に示したシート材が取りついていない穴有り板金(55.3[dB])および穴無し板金(55.3[dB])に対して、音圧レベルが小さくなっていることがわかる。

【0059】

このように、本実施形態では、1600Hz以下の比較的低周波数の音波については、貫通穴3aの作用によって、回り込んだ音波同士が打消し合うことによって、板金3から発生する音波が騒音となることを低減し、2000Hz以上の比較的高周波数の音波については遮音部材としてのシート材4で穴を塞ぐことによって、音波が装置本体外に漏れることを低減している。このようにすることで、騒音の音圧レベルのオーバーオール値を更に低減することができる。また、本実施形態では、図8に示すように、シート材4を板金3の平面部Sの全体に設けられた複数の貫通穴3aの殆どを覆うように設けたが、複数の貫通穴3aのうちの少なくとも一部の複数の貫通穴3aを覆っていればよい。また、本実施形態によれば、シート材4を取り付けた板金3に設けた複数の貫通穴3aは、第1実施形態と同様に、径が1mmよりも大きく3mm未満であって、ピッチが6mmよりも大きく12mm未満となるよう配列されていればよい。

【0060】

以上より、本実施形態によれば、駆動モータ等の振動源が取り付けられている板金から発生する音波のうちの騒音となる音波を低減しつつ、騒音の音圧レベルのオーバーオール値を更に低減することができる。従って、外装カバーの穴の有無に関わらず、騒音を低減することができる。

【符号の説明】

【0061】

1 画像形成装置の筺体

2 駆動モータ

3 板金

3a 貫通穴

4 シート

S 平面部

【特許請求の範囲】

【請求項1】

記録材に画像を形成するための部材を駆動する駆動源と、

前記駆動源が取り付けられた平面部を備える枠体と、

を備える画像形成装置において、

前記枠体の平面部には、複数の貫通穴が全体に設けられており、

前記複数の貫通穴の少なくとも一部を覆うシート材を有することを特徴とする画像形成装置。

【請求項2】

前記枠体の平面部とシート材との隙間は0mmより大きく5mm未満であることを特徴とする請求項1に記載の画像形成装置。

【請求項3】

前記シート材は樹脂製であることを特徴とする請求項1又は2に記載の画像形成装置。

【請求項4】

前記複数の貫通穴の径が1mmよりも大きく3mm未満であって、前記複数の貫通穴は、前記複数の貫通穴のうち隣り合う前記貫通穴同士の中心間の間隔が6mmよりも大きく12mm未満となるよう配列されていることを特徴とする請求項1乃至3のいずれか一項に記載の画像形成装置。

【請求項5】

記録材に画像を形成するための部材を駆動する駆動源と、

前記駆動源が取り付けられている平面部を備える枠体と、

を備える画像形成装置において、

前記枠体の平面部には、複数の貫通穴が全体に設けられており、

前記貫通穴の径が1mmよりも大きく3mm未満であって、前記複数の貫通穴は、前記複数の貫通穴のうち隣り合う前記貫通穴同士の中心間の間隔が6mmよりも大きく12mm未満となるよう配列されていることを特徴とする画像形成装置。

【請求項6】

前記複数の貫通穴は、前記枠体の平面部上において等間隔に配列されていることを特徴とする請求項4又は5に記載の画像形成装置。

【請求項7】

前記枠体は記録材に画像を形成するための部材を収容し、前記平面部は前記枠体の側面の一部であることを特徴とする請求項1乃至6のいずれか一項に記載の画像形成装置。

【請求項8】

装置の外装面を備える外装部材を有し、前記外装部材は前記装置枠体に取り付けられていることを特徴とする請求項7に記載の画像形成装置。

【請求項9】

前記枠体の平面部は板金の一部であることを特徴とする請求項1乃至8のいずれか一項に記載の画像形成装置。

【請求項1】

記録材に画像を形成するための部材を駆動する駆動源と、

前記駆動源が取り付けられた平面部を備える枠体と、

を備える画像形成装置において、

前記枠体の平面部には、複数の貫通穴が全体に設けられており、

前記複数の貫通穴の少なくとも一部を覆うシート材を有することを特徴とする画像形成装置。

【請求項2】

前記枠体の平面部とシート材との隙間は0mmより大きく5mm未満であることを特徴とする請求項1に記載の画像形成装置。

【請求項3】

前記シート材は樹脂製であることを特徴とする請求項1又は2に記載の画像形成装置。

【請求項4】

前記複数の貫通穴の径が1mmよりも大きく3mm未満であって、前記複数の貫通穴は、前記複数の貫通穴のうち隣り合う前記貫通穴同士の中心間の間隔が6mmよりも大きく12mm未満となるよう配列されていることを特徴とする請求項1乃至3のいずれか一項に記載の画像形成装置。

【請求項5】

記録材に画像を形成するための部材を駆動する駆動源と、

前記駆動源が取り付けられている平面部を備える枠体と、

を備える画像形成装置において、

前記枠体の平面部には、複数の貫通穴が全体に設けられており、

前記貫通穴の径が1mmよりも大きく3mm未満であって、前記複数の貫通穴は、前記複数の貫通穴のうち隣り合う前記貫通穴同士の中心間の間隔が6mmよりも大きく12mm未満となるよう配列されていることを特徴とする画像形成装置。

【請求項6】

前記複数の貫通穴は、前記枠体の平面部上において等間隔に配列されていることを特徴とする請求項4又は5に記載の画像形成装置。

【請求項7】

前記枠体は記録材に画像を形成するための部材を収容し、前記平面部は前記枠体の側面の一部であることを特徴とする請求項1乃至6のいずれか一項に記載の画像形成装置。

【請求項8】

装置の外装面を備える外装部材を有し、前記外装部材は前記装置枠体に取り付けられていることを特徴とする請求項7に記載の画像形成装置。

【請求項9】

前記枠体の平面部は板金の一部であることを特徴とする請求項1乃至8のいずれか一項に記載の画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−109327(P2013−109327A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2012−222360(P2012−222360)

【出願日】平成24年10月4日(2012.10.4)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成24年10月4日(2012.10.4)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]