画像形成装置

【課題】記録材上に形成したトナー画像パターンを用いて定着部材のクリーニングを行な

うカラー画像形成装置において、トナー画像パターンの形成によって特定色のトナーのみ

が消費されることを防止するようにする。

【解決手段】

定着部材22,23のクリーニングモードを有し、クリーニングモード実行時には、記

録材P上にクリーニング用のトナー画像パターンCを形成すると共に、この記録材上のト

ナー画像パターン面をクリーニング対象とする定着部材に面して記録材を搬送することに

より定着部材のクリーニングを行なうカラー画像形成装置において、前記クリーニングモ

ード実行時のクリーニング用のトナー画像パターンに用いるトナーは、複数色のトナーか

ら選択可能であることを特徴とする。

うカラー画像形成装置において、トナー画像パターンの形成によって特定色のトナーのみ

が消費されることを防止するようにする。

【解決手段】

定着部材22,23のクリーニングモードを有し、クリーニングモード実行時には、記

録材P上にクリーニング用のトナー画像パターンCを形成すると共に、この記録材上のト

ナー画像パターン面をクリーニング対象とする定着部材に面して記録材を搬送することに

より定着部材のクリーニングを行なうカラー画像形成装置において、前記クリーニングモ

ード実行時のクリーニング用のトナー画像パターンに用いるトナーは、複数色のトナーか

ら選択可能であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、記録材上にカラー画像を形成するカラー画像形成装置に関する。

【背景技術】

【0002】

電子写真式の複写機やプリンタ等の画像形成装置は、像担持体としての感光体ドラムが担持するトナー画像を転写手段により記録材に転写する。そしてその記録材を定着装置(定着器)により加熱及び加圧することにより未定着のトナー画像を記録材に加熱定着している。

【0003】

上記定着装置として、熱ローラ方式の定着装置が知られている。熱ローラ方式の定着装置は、ヒータなどの熱源を内包または外部に備える定着ローラと、この定着ローラと接触してニップ部(定着ニップ部)を形成する加圧ローラからなる(以下定着ローラと加圧ローラを合わせて構成ローラと称す)。未定着トナー画像を担持する記録材はトナー画像担持面を定着ローラ側に向けてニップ部で挟持搬送されつつ加熱され、これにより記録材上のトナー画像は記録材に加熱定着される。

【0004】

上記の定着装置においては、画像形成装置の使用に伴い少なからず未定着トナー画像のトナーや記録材としての記録紙の紙紛などが定着ローラの外周面(表面)に付着して定着ローラ表面が汚れる。これは記録材や構成ローラの帯電に起因する静電オフセット、定着過多または定着不足による熱的オフセット、記録材ジャム処理時の未定着トナーの構成ローラ表面への付着、表面強度の低い記録材からの紙紛の脱落、などこれら原因によって発生するものである。こうした構成ローラ表面の汚れは、構成ローラ表面での蓄積限界を超えるとニップ部で記録材上へ吐出され、記録材上の画像を汚損することとなる。また構成ローラ表面の汚れをきっかけとして、記録材が構成ローラ表面に巻付きやすくなり、定着装置でのジャムや構成ローラの破損を引き起こす恐れがある。

【0005】

こうした問題を解決するため、本出願人は構成ローラ表面の汚れをクリーニングできるようにした画像形成装置を提案している(特許文献1)。この画像形成装置では、クリーニング専用のトナーパターンを形成させた記録材をクリーニングシートとして作成する。そしてそのクリーニングシートのトナーパターンをクリーニング対象とする構成ローラ側に向けて、クリーニングシートとしての記録材を画像形成装置に再給紙することによって、構成ローラ表面の汚れをクリーニングする。

【0006】

また、上記の定着装置において、炭酸カルシウムを含有する記録材をニップ部に連続して通紙(導入)した場合、炭酸カルシウムが加圧ローラの外周面(表面)に付着し加熱定着後のトナー画像に光沢度ムラが発生することがある。

【0007】

そこで、特許文献2には、記録材の両面にフルカラープリントを行なうことにより、加圧ローラ表面に付着した炭酸カルシウムを除去する方法も提案されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第2651232号公報

【特許文献2】特開平10−111619号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記、従来の画像形成装置に用いられるクリーニング用のトナー画像パターンは、1種類に固定されており、これに用いられるトナーも通常、単色のブラックトナーである。これはモノクロプリンタでもフルカラープリンタでも同様である。

【0010】

しかしながら、フルカラープリンタにおいて固定したパターンでかつ常に同一色でクリーニングトナー画像パターンを形成し続けた場合、4色のトナーの内、特定の1色の消費量だけが多くなってしまう。すなわち、クリーニングトナー画像パターンの形成に用いられるトナーのみが早く無くなってしまう。

【0011】

クリーニング動作はユーザーがマニュアルで行なう他に、所定枚数通紙ごとに自動で両面プリントして行なうこともできるため、ユーザーが意識していないうちに特定色のトナーの消費ばかりが進むことになる場合も有り得る。これはユーザビリティの観点から好ましくない。

【0012】

また、構成ローラへのトナーや紙粉の蓄積は通紙するほど多くなる。構成ローラへのトナーや紙粉の汚れが多くなりすぎると、クリーニングを行っても1回のクリーニング動作で構成ローラ表面上の汚れを十分に除去することはできない。

【0013】

したがって構成ローラを定期的にクリーニングをすることが好ましいが、ユーザーによってクリーニングの頻度は異なる。このため、クリーニングの頻度の少ないユーザーはクリーニングを行っても構成ローラの汚れが十分には除去できず、記録材上への汚れの吐出しや記録材の巻付きといった問題を発生してしまう場合もある。

【0014】

本発明の目的は、記録材上に形成したトナー画像パターンを用いて定着部材のクリーニングを行なうカラー画像形成装置において、トナー画像パターンの形成によって特定色のトナーのみが消費されることを防止するようにする。

【課題を解決するための手段】

【0015】

上記目的を達成するための構成は、定着部材のクリーニングモードを有し、クリーニングモード実行時には、記録材上にクリーニング用のトナー画像パターンを形成すると共に、この記録材上のトナー画像パターン面をクリーニング対象とする定着部材に面して記録材を搬送することにより定着部材のクリーニングを行なうカラー画像形成装置において、前記クリーニングモード実行時のクリーニング用のトナー画像パターンに用いるトナーは、複数色のトナーから選択可能であることを特徴とする。

【発明の効果】

【0016】

本発明によれば、記録材上に形成したトナー画像パターンを用いて定着部材のクリーニングを行なうカラー画像形成装置において、トナー画像パターンの形成によって特定色のトナーのみが消費されることを防止することができる。

【図面の簡単な説明】

【0017】

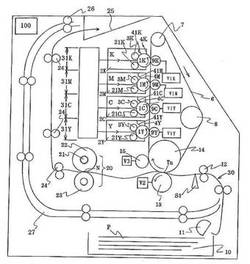

【図1】実施例1に係るカラー画像形成装置の一例の構成模型図

【図2】定着装置の一例の横断側面模型図

【図3】記録材上に担持されたクリーニング用画像パターンを表わす説明図

【図4】トナー画像パターンの他の例を表わす説明図であって、2色のトナーを用いるトナー画像パターンの説明図

【図5】実施例3に係るカラー画像形成装置のトナー残量検知装置の一例の説明図

【発明を実施するための形態】

【0018】

本発明を図面に基づいて説明する。

【0019】

[実施例1]

(1)カラー画像形成装置例

図1は実施例1に係るカラー画像形成装置の一例の構成模型図である。このカラー画像形成装置は、電子写真方式を用いて、イエロー、シアン、マゼンタ、ブラックの4色のトナー像を重ね合わせることでフルカラー画像を得る、フルカラーレーザープリンタである。

【0020】

本実施例に示すカラー画像形成装置は、記録材Pの搬送手段30と、略直線状に上下方向へ配列されている4つの画像形成ステーション31Y,31C,31M,31Kと、加熱定着装置20と、制御手段としての制御部100と、を有する。

【0021】

制御部100は、ROMやRAMなどのメモリとCPUとからなる。メモリには、記録材P上に画像を形成するための画像形成制御シーケンスや、加熱定着装置20をクリーニングするためのクリーニング制御シーケンスなどが記憶されている。

【0022】

4つの画像形成ステーション31Y,31C,31M,31Kのうち、31Yはイエロー(以下Yと略記)色の画像を形成するイエロー画像形成ステーションである。31Cはシアン(以下Cと略記)色の画像を形成するシアン画像形成ステーションである。31Mはマゼンタ(以下Mと略記)色の画像を形成するマゼンタ画像形成ステーションである。31Kはブラック(以下Kと略記)色の画像を形成するブラック画像形成ステーションである。

【0023】

各画像形成ステーション31Y,31C,31M,31Kは、ドラム型の像担持体としての電子写真感光体(以下、感光体ドラムと記す)1Y,1C,1M,1Kと、帯電手段としての帯電ローラ3Y,3C,3M,3Kを有している。また、各画像形成ステーション31Y,31C,31M,31Kは、現像手段としての現像装置2Y,2C,2M,2Kと、クリーニング手段としてのクリーニング器4Y,4C,4M,4Kを有している。

【0024】

感光体ドラム1Yと帯電ローラ3Yと現像装置2Yとクリーニング器4Yは1つのフレーム(枠体)に収納されてイエローカートリッジYとして構成されている。また、感光体ドラム1Cと帯電ローラ3Cと現像装置2Cとクリーニング器4Cも1つのフレーム(枠体)に収納されてシアンカートリッジCとして構成されている。また、感光体ドラム1Mと帯電ローラ3Mと現像装置2Mとクリーニング器4Mも1つのフレーム(枠体)に収納されてマゼンタカートリッジMとして構成されている。また、感光体ドラム1Kと帯電ローラ3Kと現像装置2Kとクリーニング器4Kも1つのフレーム(枠体)に収納されてブラックカートリッジKとして構成されている。そして、イエローカートリッジYの現像装置2Yにはイエロートナーが、シアンカートリッジCの現像装置2Cにはシアントナーが、それぞれ収納されている。また、マゼンタカートリッジMの現像装置2Mにはマゼンタトナーが、ブラックカートリッジKの現像装置2Kにはブラックトナーが、それぞれ収納されている。

【0025】

5は露光手段としてのレーザー走査露光装置(以下、露光装置と記す)である。この露光装置5は、各カートリッジY,C,M,Kと対応して設けられ、対応する各カートリッジY,C,M,Kの感光体ドラム1Y,1C,1M,1Kに露光を行なうことによって静電潜像を形成する。

【0026】

6はエンドレスベルト状の像担持体としての中間転写ベルト(中間転写体)である。中間転写ベルト6は、画像形成ステーション31Y,31C,31M,31Kの配列方向に沿って設けられている。この中間転写ベルト6は、駆動ローラ7とテンションローラ8と2次転写対向ローラ14の3つのローラに張架されている。そしてその中間転写ベルト6は、駆動ローラ7の駆動により各画像形成ステーション31Y,31C,31M,31Kの感光体ドラム1Y,1C,1M,1Kに沿って矢印方向に周回移動する。

【0027】

中間転写ベルト6の外周面(表面)に感光体ドラム1Y,1C,1M,1K表面のトナー

像を転写する1次転写手段としては、1次転写ローラ9Y,9C,9M,9Kを用いている。1次転写ローラ9Y,9C,9M,9Kは、中間転写ベルト6を挟んで感光体ドラム1Y,1C,1M,1Kと対向するように配設されている。

【0028】

15は中間転写ベルト6用のクリーニング手段としての回収ローラ15である。回収ローラ15は二次転写ローラ13とイエロー画像形成ステーション31Yとの間において中間転写ベルト6と対向するように設けられている。

【0029】

搬送手段30は、給送ローラ11と、レジストローラ12と、排出ローラ24と、反転ローラ26と、両面プリント用搬送路27などを有する。

【0030】

制御部100は、ホストコンピュータ等の外部装置(不図示)からプリント信号を入力すると画像形成制御シーケンスを実行する。画像形成制御シーケンスが実行されると、まず感光体ドラム1Y,1C,1M,1Kを矢印方向に回転する。そしてその感光体ドラム1Y,1C,1M,1Kの外周面(表面)を帯電ローラ3Y,3C,3M,3Kにより所定の極性・電位に一様に帯電する。本実施例では感光体ドラム1Y,1C,1M,1K表面は正極性に帯電される。そしてその感光体ドラム1Y,1C,1M,1K表面の帯電面に対し露光装置5より外部装置から出力される画像データに基づいたレーザー光を走査露光する。これにより感光体ドラム1Y,1C,1M,1K表面の帯電面に画像データに応じた静電潜像が形成される。現像装置2Y,2C,2M,2Kは、それぞれ現像バイアス電源(不図示)より現像ローラ21Y,21C,21M,21Kに印加される現像バイアスを、帯電電位と潜像(露光部)電位の間の適切な値に設定することで、負極性に帯電されたトナーを得る。そしてその負極性に帯電されたトナーが現像ローラ21Y,21C,21M,21Kから感光体ドラム1Y,1C,1M,1K表面の静電潜像に選択的に付着されることにより、その静電潜像の現像が行われる。

【0031】

各現像装置2Y,2C,2M,2Kによって感光体ドラム1Y,1C,1M,1K表面に現像された単色トナー画像は、感光体ドラム1Y,1C,1M,1Kの回転と同期して、略等速で回転する中間転写ベルト6の外周面(表面)へ転写される。即ち、感光体ドラム1Y,1C,1M,1Kと対応する1次転写ローラ9Y,9C,9M,9Kに対して、第1の転写バイアス電源V1Y,V1C,V1M,V1Kより、トナーと逆極性の正極性の転写バイアスが印加される。これにより感光体ドラム1Y,1C,1M,1K表面から各色のトナー画像が中間転写ベルト6表面に重なるように1次転写される。これによって中間転写ベルト6表面にカラートナー画像が担持される。

【0032】

トナー画像の1次転写後に感光体ドラム1Y,1C,1M,1K表面に残った転写残トナーは、クリーニング器4Y,4C,4M,4Kに設けられているクリーニング部材41Y,41C,41M,41Kにより除去される。そしてそのクリーニング部材41Y,41C,41M,41Kによって除去された転写残トナーは、クリーニング器4Y,4C,4M,4Kの有する廃トナー容器(不図示)に回収される。本実施例においてはクリーニング部材として、ウレタンブレードにより作製したクリーニングブレードを用いている。

【0033】

上記のように、帯電ローラによる帯電工程と、露光装置による露光工程と、現像器による現像工程と、一次転写ローラ9による一次転写工程を中間転写ベルト6の回転に同調して、イエロー、マゼンタ、シアン、ブラックの各色に対して行う。これによって、中間転写ベルト6表面に各色のトナー画像を順次重ねて形成していく。

【0034】

一方、記録材供給部となる記録材カセット10にセットされている記録材Pは、給送ローラ11により給送される。その記録材Pは、レジストローラ12の直後に設けられているトップセンサS1により先端が検知される。レジストローラ12は、トップセンサS1による記録材先端の検知に応じて中間転写ベルト6表面の画像位置とタイミングを合わせ記録材Pを中間転写ベルト6と2次転写手段としての2次転写ローラ13との間の転写ニップ部Tnに搬送する。転写ニップ部Tnは、2次転写ローラ13を2次転写対向ローラ14と対向する位置で中間転写ベルト6表面に接触させるように配置することによって、中間転写ベルト6と2次転写ローラ13との間に形成されている。

【0035】

本実施例の画像形成装置における記録材Pの搬送速度は、最も早い速度で180mm/秒である。また本実施例の画像形成装置は、他に搬送速度を遅くするモードをもっている。これは記録材Pの種類によって、遅い搬送速度で通紙した方が記録材の用途に適したパフォーマンスを得られるものがあるためである。例えば光沢紙のような記録材では、遅い搬送速度で通紙する方がより光沢が高くなる傾向がある。光沢紙を使うユーザーの目的を鑑みると、たとえ搬送速度が低下するデメリットがあっても高い光沢を得る方を優先することが考えられ、このような観点で搬送速度を遅くするモードを数種類もつ構成としている。搬送速度を遅くしたモードは例えば最速モードの1/2速、1/3速等をもっている。

【0036】

中間転写ベルト6表面上に担持されたカラートナー画像は、2次転写ローラ13に、第2の転写バイアス電源V2より、トナーと逆極性のバイアスが印加されることによって記録材P上に一括転写(2次転写)される。

【0037】

記録材P上に転写されたカラートナー画像Tは、定着手段としての加熱定着装置(定着器)20のニップ部(定着ニップ部)Nに導入され熱と圧力を受けることによって記録材P上に加熱定着される。加熱定着装置(以下、定着装置と記す)20のニップ部Nを出た記録材Pは排紙ローラ対24により排出トレイ25上に排出される。

【0038】

カラートナー画像Tの転写後に中間転写ベルト6表面に残った転写残トナーは、第3の転写バイアス電源V3より正極性のバイアスを印加された回収ローラ15の外周面(表面)に静電回収され蓄積される。さらに所定のページ分の2次転写動作終了後に画像形成動作を中断させた上で、回収ローラ15に転写バイアス電源V3より負極性のバイアスが印加される。これにより、回収ローラ15表面に蓄積されている転写残トナーは回収ローラ15表面から中間転写ベルト6表面に静電放出される。このとき同時にイエロー画像形成ステーション31Yの感光体ドラム1Yと中間転写ベルト6との間の1次転写部に、中間転写ベルト6表面の転写残トナーが中間転写ベルト6表面から感光体ドラム1Y表面へ逆転写されるような電界を形成する。例えば感光体ドラム1Y表面を−100Vとし、転写ローラ9Yに転写バイアス電源V1Yより−300Vの転写バイアスを印加して、中間転写ベルト6表面の転写残トナーを感光体ドラム1Y表面へ逆転写させる。感光体ドラム1Y表面へ逆転写された転写残トナーは最終的には感光体ドラム1Y表面からクリーニング部材42Yによって除去され、廃トナー容器に回収される。

【0039】

(2)定着装置

図2は定着装置20の一例の横断側面模型図である。この定着装置20は熱ローラ方式の定着装置である。

【0040】

以下の説明において、定着装置及びこの定着装置を構成する部材に関し、長手方向とは記録材の面において記録材搬送方向と直交する方向である。短手方向とは記録材の面において記録材搬送方向と平行な方向である。幅とは短手方向の寸法である。

【0041】

定着装置20は、加熱手段としてのハロゲンランプ21と、定着部材としての定着ローラ22及び加圧ローラ23と、を有する。ハロゲンランプ21と、定着ローラ22と、加圧ローラ23は何れも長手方向に細長い部材である。

【0042】

定着ローラ22は、アルミニウムやステンレス製の円筒形状の中空芯金22aを有する。この中空芯金22aの外周面上にはシリコーンゴム等を薄肉に形成した弾性層22bが形成されている。さらにその弾性層22bの外周面上には離型性に優れた性能を示すポリテトラフルオロエチレン(PTFE)、パーフルオロアルコキシテトラフルオロエチレン共重合体(PFA)よりなる離型層22cが形成されている。この定着ローラ22は、中空芯金22aの長手方向両端部が装置フレーム(不図示)に回転自在に保持されている。

【0043】

定着ローラ22の中空芯金22aの内部にはハロゲンランプ21が配設されている。このハロゲンランプ21は、ハロゲンランプ21の長手方向両端部が装置フレームに保持されている。このハロゲンランプ21に対して不図示の電源から通電してハロゲンランプ21を発熱させ、ハロゲンランプ21の輻射熱により中空芯金22aの内部から中空芯金22a、弾性層22b、離型層22cを介して定着ローラ22の外周面(表面)を加熱する。

【0044】

加圧ローラ23は、アルミニウムやステンレス製の丸軸状の芯金23aを有する。この芯金23aの外周面上にはシリコーンゴムや発泡シリコーンゴム等を厚肉に形成した弾性層23bが形成されている。さらにその弾性層23bの外周面上には最外層としてPTFEやPFAよりなる離型層23cが形成されている。この加圧ローラ23は、定着ローラ22に対して略並行に配設され芯金23aの長手方向両端部を装置フレームに回転自在に保持させている。そして加圧ローラ23は、加圧ローラ23の芯金23aの長手方向両端部を加圧バネなどの加圧手段(不図示)により定着ローラ22の軸方向へ付勢して加圧ローラ23の外周面(表面)を定着ローラ22表面に加圧状態に接触させている。その加圧ローラ23は、加圧手段による加圧力により弾性層23bが定着ローラ22表面の長手方向に沿って弾性変形し加圧ローラ23表面と定着ローラ22表面との間に所定幅のニップ部(定着ニップ部)Nを形成している。

【0045】

(3)定着装置の加熱定着動作

制御部100は、プリント信号の入力に応じて加圧ローラ23の芯金23aの一端部に設けられている駆動ギア(不図示)を駆動源としての定着モータM(図2)により回転駆動して加圧ローラ23を矢印方向へ回転する。この加圧ローラ23の回転によりニップ部Nにおいて加圧ローラ23表面と定着ローラ22表面との摩擦力により定着ローラ22に回転力が作用する。その回転力により定着ローラ22は矢印方向へ加圧ローラ23と略同じ周速度で従動回転する。

【0046】

また制御部100は、通電制御手段としてのトライアック(不図示)をオンする。これにより電源(不図示)からハロゲンランプ21に対して通電される。ハロゲンランプ21は通電されることにより輻射熱を発し定着ローラ22の中空芯金22aを加熱する。その中空芯金22aの熱が弾性層22bを通じて離型層22cに伝わることによって定着ローラ22表面は昇温する。その定着ローラ22表面の温度は定着ローラ22表面と接触又は非接触となるように配されたサーミスタ等の温度検知手段Sにより検知される。制御部100は温度検知手段Sの出力信号(温度検知信号)を取り込みその出力信号に基づいてトライアックによりハロゲンランプ21に通電する電力を制御することによって定着ローラ22表面の温度を所定の定着温度(目標温度)に維持する。本実施例では定着温度を190℃に維持するようにしてある。

【0047】

定着ローラ22の表面温度が定着温度に維持され、かつ加圧ローラ23の回転による定着ローラ22の回転周速度が定常化した状態において、未定着のカラートナー画像Tを担持する記録材Pがニップ部Nに導入される。そしてその記録材Pがニップ部Nで定着ローラ22表面と加圧ローラ23表面とにより挟持搬送され定着ローラ22表面の熱とニップ部Nの圧力を受けることによってカラートナー画像Tは記録材P上に加熱定着される。

【0048】

(4)クリーニングモードの説明

制御部100は、外部装置又は画像形成装置の操作パネル(不図示)などからクリーニングモードの指示を受けると、クリーニング制御シーケンスを実行する。クリーニング制御シーケンスが実行されると、まずROMに記憶されているクリーニング用画像パターンを展開する。そして上述の画像形成動作と同じ動作により、記録材P上にクリーニング用のトナー画像パターンを設けさせ、記録材Pをクリーニングシートとして作成する。即ち、所定の2つ以上の画像形成ステーションについて、帯電ローラによる帯電工程と、露光装置による露光工程と、現像器による現像工程と、一次転写ローラ9による一次転写工程を中間転写ベルト6の回転に同調して行なわせる。これによって中間転写ベルト6表面には所定の2つ以上の画像形成ステーションの各色のトナー画像が順次重ねて形成される。これにより中間転写ベルト6表面上には2色以上のトナーを用いてクリーニングに用いる未定着のトナー画像パターンが担持される。一方、記録材カセット10からは記録材Pが給送ローラ11により給送される。その記録材Pは、レジストローラ12によりトップセンサS1による記録材先端の検知に応じて中間転写ベルト6表面の画像位置とタイミングが合わされ転写ニップ部Tnに搬送される。そして2次転写ローラ13は転写バイアス電源V2より転写バイアスが印加されることにより中間転写ベルト6表面の未定着のトナー画像パターンC(図3参照)が記録材P上に転写され担持される。図3は記録材P上に担持された未定着のトナー画像パターンCを表わす説明図である。

【0049】

また、制御部100は、トライアックをオンしハロゲンランプ21に対し通電して定着ローラ22表面を定着温度に加熱するとともに、定着モータMを駆動して加圧ローラ23を回転させ定着ローラ22を従動回転させる。そして未定着のトナー画像パターンCを担持する記録材Pは定着装置20のニップ部Nに導入されニップ部Nで定着ローラ22と加圧ローラ23とによって挟持搬送される。これによりトナー画像パターンCは記録材P上に加熱定着され、記録材P上にトナー画像パターンCが形成される。そしてニップ部Nを出た記録材Pは排紙ローラ対24により排出トレイ25上に排出される。その記録材Pを用いて定着装置20をクリーニングする場合には、記録材Pのトナー画像パターンC側の面をクリーニング対象とする定着ローラ22側に向けて、その記録材Pを搬送手段30により定着装置20のニップ部Nに再給紙させる。或いは記録材Pのトナー画像パターンC側の面をクリーニング対象とする加圧ローラ23側に向けて、その記録材Pを搬送手段30により定着装置20のニップ部Nに再給紙させる。以下、記録材Pと区別するためクリーニングシートの符号をCPとする。

【0050】

本実施例の画像形成装置においては、トナー画像パターンCを形成して一度画像形成装置外に排出されたクリーニングシートCPを、画像形成装置の使用者により記録材カセット10に再セットして再給紙を行なう。ここで、定着ローラ22をクリーニング対象とするときには、トナー画像パターンCを下に向け記録材カセット10にクリーニングシートCPをセットする。加圧ローラ23をクリーニング対象とするときには、トナー画像パターンCを上に向け記録材カセット10にクリーニングシートCPをセットする。クリーニングシートCPのセット方法は、搬送手段30の構成によって異なるため、使用者がトナー画像パターンCをどちらに向けてクリーニングシートCPを再セットすればよいか判断できるようにする必要がある。そのためには、トナー画像パターンCと共にクリーニングシートCP上にセット方向の情報を印字して示すことが望ましい。

【0051】

また両面印刷機能を用いる場合、加圧ローラ23をクリーニング対象とする時には、排出トレイ25近傍の反転ローラ26を用いてクリーニングシートCPを両面プリント用搬送路27に導入させ、そのシートCPを表裏反転させてニップ部Nに再給紙する。

【0052】

両面印刷機能で定着ローラ22をクリーニング対象とする時には、排出トレイ25近傍の反転ローラ26を用いてクリーニングシートCPを両面プリント用搬送路27に導入させ、そのシートCPを表裏反転させてニップ部Nに再給紙する。そしてこのシートCPのトナー画像パターンCが定着ローラ22表面側にくるようにしてそのシートCPを両面プリント用搬送路27に導入させ、シートCPを表裏反転させてニップ部Nに再給紙する。

この場合、記録材Pは定着ニップを3回通ることになる。

【0053】

熱ローラ方式の定着装置では、一般的に、内部に加熱用のハロゲンヒータ21を備えた定着ローラ22に対して、加圧ローラ23の表面温度は相対的に低くなるため、加圧ローラ表面23にトナーや紙粉の汚れを発生しやすい。そこでトナー画像パターンCを加圧ローラ23側に向けてクリーニングシートCPを再給紙することにより、加圧ローラ23表面の汚れをクリーニングすることができる。

【0054】

トナー画像パターンCを形成したクリーニングシートCPを再給紙することによって、定着ローラ22表面或いは加圧ローラ23表面をクリーニングできる理由としては、定着されたトナー画像パターンCのトナー像がニップ部Nで再加熱されて溶融する。それにより、溶融したトナー画像パターンCは粘性を持って紙粉などを吸着するためと、溶融したトナー画像パターンCは汚れトナーと親和性がよいので、汚れトナーを吸着しやすいためと考えられる。こうしてトナー画像パターンCを形成したクリーニングシートCPを、クリーニング対象の定着ローラ22或いは加圧ローラ23に向け再給紙することにより、定着ローラ22表面或いは加圧ローラ23表面をクリーニングすることができる。つまり、記録材上のトナー画像パターン面をクリーニング対象とする定着部材に面して記録材を搬送することにより定着部材をクリーニングできる。

【0055】

なお、クリーニングモード実行時は画像形成装置の記録材搬送速度を最も早い速度よりも遅くすることが好ましい。これは記録材P上のトナー画像パターン面をクリーニング対象とする定着部材に面して搬送させるとき、遅い記録材搬送速度で搬送を行なうと、定着ローラ22表面を同じ温度に制御した場合でも、記録材Pの定着装置20から受ける熱量が増加する。そのため、トナー画像パターンCのトナーや定着部材上の汚れトナーの溶融が進み、より高いクリーニング効果を得ることができるためである。本実施例では、クリーニングモード実行時の記録材Pの搬送速度は最速モードの1/3速に設定してある。

【0056】

また、クリーニングモードの実行は、ユーザーが任意のタイミングで行なうマニュアルクリーニングの他に、所定枚数毎に装置が自動的にクリーニングを行なうオートクリーニングも設定することができる。

【0057】

これは、画像形成装置内のフラッシュメモリ等の記憶媒体(不図示)を用い、画像形成装置に通紙された記録材の枚数をカウントしておき、あらかじめ設定された通紙枚数に達するごとに、装置が自動的にクリーニングモードを実行するものである。

【0058】

オートクリーニングの実行頻度はプリセットしておいてもよいし、ユーザーがクリーニングを行ないたい枚数を指定して設定することもできる。オートクリーニングはユーザーにとって無意識な状態で動作するため、ユーザーがオートクリーニングの実行可否をあらかじめオン・オフできるようにすることが好ましい。

【0059】

図3はクリーニングシートCPの担持するトナー画像パターンCを表わす図である。

【0060】

トナー画像パターンCは、図3に示すようなベタ塗り画像である。ベタ塗り画像の記録材搬送方向の長さLは、クリーニングの対象となる回転体即ち定着ローラ22或いは加圧ローラ23の1周分以上に設定される。本実施例では、ベタ塗り画像の記録材搬送方向の長さLは加圧ローラ23の1周分以上の長さに設定されている。これはクリーニング対象の加圧ローラ23の表面上に、ベタ塗り画像によってクリーニングできない非クリーニング域を残さないためである。またベタ塗り画像の記録材搬送方向と直交する幅方向の長さWは、給紙される記録材Pの記録材搬送方向と直交する幅よりも狭い範囲で、給紙される記録材Pに印字可能な最大範囲に設定する。これはクリーニング対象の加圧ローラ23の長手方向に対して、可能な限り広い範囲でのクリーニングを行うためである。

【0061】

ここで、従来の画像形成装置では、トナー画像パターン形成時の記録材P上のトナーは常に特定色に固定されていた。例えば単色のブラックで画像パターンが作られていると、その後もずっと同じトナーで固定されてトナー画像パターンが形成されていた。

【0062】

これに対して本実施例の画像形成装置は、トナー画像パターン形成に用いられるトナーをクリーニングモードの実行回数に応じて変化させている。

【0063】

すなわち、クリーニングモードが実行される毎に、トナー画像パターンに使うトナーをブラック、イエロー、マゼンタ、シアンの4色で順番に変えていく。

【0064】

本実施例での画像形成装置の具体的な動作を以下に示す。

【0065】

まず画像形成装置において最初にクリーニングモードが実行されると、図3に示すトナー画像パターンCをブラックトナーを用いて形成する。この時、装置におけるクリーニングモードの実行回数が1カウント加算され、そのカウント値が画像形成装置内のフラッシュメモリ等の記憶媒体(不図示)に記録される。クリーニングモードはマニュアルクリーニングでもオートクリーニングでも同様に、実行回数に応じてカウントが加算される。カウント値はクリーニングの実行によって加算されるため、初期値をゼロとしている。このため、最初のクリーニング実行時はゼロ、クリーニングが実行されたところで1となる。

【0066】

ブラックトナーを用いてクリーニングモードが実行された後、次にクリーニングモードが実行される時にはトナー画像パターンCをイエロートナーで形成し、クリーニングモードの実行回数が1カウント加算される。この時、トナー画像パターンC自体は図3に示したものと同じで、それを形成するトナーだけがイエローになっている。

【0067】

そして次のクリーニングモードの実行時にはマゼンタトナーを、その次のクリーニングモードではシアントナーを用いてトナー画像パターンCを形成する。

【0068】

シアントナーを用いてクリーニングモードが実行された次のタイミングでは、再びブラックトナーで形成されたトナー画像パターンCでクリーニングモードが行われる。以降、ブラック→イエロー→マゼンタ→シアンの順で循環してクリーニングモードの実行ごとに使用するトナーを変えていく。これを制御テーブル(以下テーブルと記す)としてまとめると表1のようになる。

【0069】

【表1】

【0070】

また、トナー画像パターンCとして図3のパターンは単色であるが、これを2色以上のトナーを用いてトナー画像パターンCを形成してもよい。

【0071】

図4は2色のトナーを用いるトナー画像パターンCを表わした図である。

【0072】

例えば図4に示すように2色のトナーを用い、ベタ塗り画像の記録材搬送方向の長さLのうち前半部をトナー1、後半部をトナー2という具合に、異なる2色のトナーを用いてトナー画像パターンCを形成してもよい。トナー画像パターンCはベタ塗り画像なためトナー消費量が大きいが、これを複数色でまかなうとクリーニング時に使う1色あたりのトナー量を減らすことができ、より特定色のトナーが早く消費される減少を軽減できる。

【0073】

図3のトナー画像パターンCの場合、例えば最初のクリーニング実行時に前半部をブラック、後半部をマゼンタのトナーで形成したパターンとする。そして次のクリーニングの時には前半部をイエロー、後半部をシアンのトナーを使い、この組み合わせを交替で繰り返すようにすればよい。すなわち、ブラック&マゼンタ→イエロー&シアンで循環して使うようにすればよい。

【0074】

本実施例のクリーニングモードで使うトナーの順番は、これに限定するものではなく、任意に設定できるものである。また画像パターンについて図柄自体は固定してトナーのみを変えていたが、トナーごとに異なる画像パターンを用いてもよい。つまり、クリーニングモード実行時のクリーニング用のトナー画像パターンに用いるトナーは、複数色のトナーから選択可能である。

【0075】

上述のように使うトナーを固定せずに順番に4色を満遍なく使うようにすれば、従来のような特定色のトナーだけでクリーニング画像パターンを形成した場合のような、特定色のトナーの消費量だけが多くなることはない。すなわち、ユーザーにとって特定色のトナーだけが早く無くなり、補給頻度が高くなるといった問題を無くすことができる。

【0076】

[実施例2]

カラー画像形成装置の他の例を説明する。

【0077】

本実施例に示すカラー画像形成装置は、クリーニングモード実行時にトナー画像パターンCを2色以上のトナーを重ねて形成する。さらに好ましくは、その時のトナー量は、画像形成制御シーケンスを実行して記録材Pにカラー画像を形成する通常の画像形成時に1色のトナーで記録材P上へ単位面積当たりに形成できる最大トナー量を超える範囲に設定する。

【0078】

実施例1のトナー画像パターンCは、2色を用いる場合でも異なるトナーが重なっているわけではなく、いわゆる一次色のみで構成されていた。

【0079】

これに対して、本実施例は2色以上のトナーを重ねた、いわゆる二次色によって画像パターンを構成している。2色以上のトナーを重ねた場合、1色のトナーのみよりも単位面積当たりのトナー量を増すことができる。2色以上のトナーを重ねたトナー画像パターンCを用いることにより、クリーニングの効果を高めることができる。これはトナー量を増加することで、クリーニング対象とする定着部材表面上の大小さまざまな大きさの汚れに対して追従しやすくなり、そのトナー量による包み込み効果が働くためと考えられる。

【0080】

またトナー量の増加により、クリーニングシートCPとなる記録材Pの面の凹凸に関わらずトナー画像パターンCの表面を平滑にできる。そのため、定着部材表面に密着しやすくなり、クリーニングシートCPとなる記録材Pの種類によらず高いクリーニング効果を得ることができる。

【0081】

本実施例に示すカラー画像形成装置は、クリーニングモード実行時に、記録材P上に2色以上のトナーを重ねてトナー画像パターンCを形成する点を除いて、実施例1の画像形成装置と同じ構成としてある。本実施例では、実施例1の画像形成装置と同じ部材・部分に同一符号を付して再度の説明を省略する。実施例3、実施例4についても同様とする。

【0082】

本実施例のトナー画像パターンCは図3に示すトナー画像パターンと同じである。ただし、上述のように本実施例では2色以上のトナーを重ねてトナー画像パターンCを形成している。

【0083】

まず、クリーニングモードが実行されると、ブラックとマゼンタのトナーを重ねた二次色によって図3に示すようなトナー画像パターンCが記録材P上に形成される。ここで、ブラックとマゼンタのトナーは1色時のベタ塗り画像をそのまま重ねるため、1色時のべた塗り画像のトナー量を100%とすると、200%のトナー量の画像となる。そして、トナー画像パターンCを形成したクリーニングシートCPを定着装置20のニップ部Nに再給紙して、定着ローラ22表面もしくは加圧ローラ23表面のクリーニングを行なうことは前述のとおりである。この時、クリーニングモードの実行によってカウントが1加算されるのは実施例1と同じである。

【0084】

そして次のタイミングでクリーニングモードが実行されると、今度はイエローとシアンのトナーを重ねた二次色によって図3に示すようなトナー画像パターンCを記録材P上に形成する。そしてこのトナー画像パターンCを形成したクリーニングシートCPを定着装置20のニップ部Nに再給紙して、定着ローラ22表面もしくは加圧ローラ23表面のクリーニングを行なう。

【0085】

以降、クリーニングモードの実行回数のカウントが上がる毎に、ブラックとマゼンタの二次色、イエローとシアンの二次色の順番で交互に使用するトナーを変更する。これをテーブルとしてまとめたものを表2に示す。

【0086】

【表2】

【0087】

本実施例では、二次色を作る組み合わせをブラックとマゼンタ、イエローとシアンとしているが、特にこの組み合わせに限定するものではない。

【0088】

また本実施例では、100%の2色を重ねた200%の二次色でトナー画像パターンCを形成しているが、そのトナー画像パターンCのトナー量も任意に設定することができる。

【0089】

例えば、1色を100%、もう1色を50%のハーフトーンにして、トータル150%のトナー量でトナー画像パターンCを作ることもできる。この場合、クリーニングの実行回数に応じて使うトナーの組み合わせは例えば表3のようなテーブルとすればよい。

【0090】

【表3】

【0091】

或いは、3色以上を重ねてトナー画像パターンCを形成してもよい。3色の場合、3色全て100%を重ねて300%のトナー量としてもよいし、3色トータルで150%としてもよい。3色でトナー量が150%の場合のクリーニング実行回数ごとのトナーの組み合わせは例えば表4のようなテーブルにすればよい。

【0092】

【表4】

【0093】

4色を重ねる場合において、全色を同じ割合で使う場合は特にテーブルは必要ないが、各色で使うトナー量の比率を異ならせテーブルで各色トナー量を制御してもよい。

【0094】

以上説明したように、本実施例の画像形成装置によれば、トナー画像パターンCを2色以上のトナーを重ねて形成することで、トナー量を増してクリーニング効率を高めることができる。また、使用するトナーをクリーニング実行回数ごとに異ならせることで、特定色のトナー消費量が多くなることを防止することができる。

【0095】

本実施例では、トナー画像パターンCのトナー量を単色の100%以上としているが、1回のクリーニング時での各色の消費量を少なくするために数色を重ねてトータルで100%、もしくは100%以下のトナー量として使うことも可能である。

【0096】

[実施例3]

前記実施例2ではクリーニングモード実行時に使用するトナーはあらかじめ決められたテーブルに従っていたが、本実施例ではトナー残量に応じてクリーニングモード実行時に使用するトナーを決定する。

【0097】

実際の画像形成装置ではユーザーの使用状況によって各色のトナーの消費量に差が出る場合が多い。例えば、テキスト画像ばかりをプリントするユーザーではブラックの消費量が多く、またカラー画像を出力するユーザーでも、画像によっては偏った色ばかりが使われる可能性も高い。

【0098】

このような条件で、実施例1、2のようにクリーニング実行時に使用するトナーを決まったテーブルにしたがって選択していると、残量の少ないトナーをクリーニングモードで使ってしまい、さらに残量を減らしてしまう。これはユーザビリティの観点からして、トナー補給の頻度を高めてしまうことになり、好ましいことではない。

【0099】

本実施例ではこの問題を解消するため、トナー残量を検知し、もっとも使用量が少ない、すなわち残量の多いトナーを優先してクリーニングモードで使用する。

【0100】

本実施例に示すカラー画像形成装置は、複数色のトナーのトナー残量もしくはトナー残率の情報に基づいて、クリーニングモード実行時のトナー画像パターンCに用いるトナーを選択する点を除いて、実施例1のカラー画像形成装置と同じ構成としてある。本実施例でのトナー画像パターンCは実施例2と同様に図3に示すパターンを2色のトナーを重ねて二次色として形成するものを用いる。

【0101】

装置の初期状態から最初に、すなわちクリーニング実行回数カウントが0の場合には、トナー残量に差がないことから実施例2と同様にブラックとマゼンタを用いてトナー画像パターンCを形成する。そしてそのトナー画像パターンCを形成したクリーニングシートCPを定着装置20のニップ部Nに再給紙することで定着ローラ22表面もしくは加圧ローラ23表面のクリーニングを行なう。

【0102】

そして次回、2回目以降にクリーニングモードが実行されると、まず、トナー残量の検知を行なう。トナー残量検知の方法としては、光学式、アンテナ式等種々のものが知られているが、本実施例では光学式のトナー残量検知を行なう。

【0103】

図5に基づいて、本実施例の画像形成装置におけるトナー残量検知方法を説明する。

【0104】

図5は本実施例の画像形成装置のトナー残量検知装置の一例の説明図である。

【0105】

トナー残量検知装置は、イエロー、シアン、マゼンタ、ブラックの各色のカートリッジY,C,M,Kの現像装置2Y,2C,2M,2Kと対応して設けられている。

【0106】

35は各色のカートリッジY,C,M,Kの現像装置2Y,2C,2M,2Kにおいて、トナーTを充填した現像器である。現像器35の対向する一対の側壁35a,35bには、対向する位置に、透明な検知窓32a・33aを一対設けている。

【0107】

一方の検知窓32aの外側近傍に、例えばLEDのような発光素子30aを配置し、もう一方の検知窓33aの外側近傍には、例えばフォトダイオードのような光電変換素子を受光素子31aとして配置し、この受光素子31aは検知回路34に接続される。

【0108】

発光素子30aから発せられた光は、2つの検知窓32a・33aを介して受光素子31aへ届くが、トナーT残量が多い場合、すなわち2つの検知窓より高い位置にトナーがある場合には、受光素子31aに届かない。そのため、受光素子31aによって検知される検知電流はほとんどない。一方、トナー消費によって2つの検知窓32a・33aよりトナー高さが低くなった場合には、発光素子30aから発せられた光は、受光素子31aに多く届くため電流として検知することができ、結果トナー残量を検知することができる。

【0109】

また上記検知窓32a・33a、発光素子30a及び受光素子31aに対して、トナー消費によるトナー高さ減少方向下流に、検知窓32b・33b、発光素子30b及び受光素子31bを設け、上記手法と同様にトナー残量を検知する。これにより検知窓32a・33aではトナー残量の多い場合、検知窓32b・33bではトナー残量の少ない場合、それぞれ2つの条件でのトナー残量を直接検知することができる。

【0110】

更に現像器のデフォルトの充填量をトナー残量の初期値とする。そしてその初期値から検知窓32a・33a部でトナー残量検知するまでの間は、画像形成装置にプリント指示される画像情報のピクセルカウントを行なってトナー消費量を算出する。また検知窓32a・33a部から検知窓32b・33b部でトナー残量検知するまでの間も、画像形成装置にプリント指示される画像情報のピクセルカウントを行なってトナー消費量を算出する。また検知窓32b・33b部からトナー無となる間も、画像形成装置にプリント指示される画像情報のピクセルカウントを行なってトナー消費量を算出する。これにより、任意の時点でのトナー残量を算出することができる。

【0111】

以上のようなトナー残量検知の結果に応じて、次にトナー画像パターンCに使用するトナーを決定する。トナー残量は、トナーによってデフォルトの充填量が異なる場合もあるため、トナー残量の絶対値ではなくトナー残量の現在値を初期値で割ったトナー残率で計算する。無論、デフォルトの充填量が同じ、もしくは充填量の違いを無視しても構わないような場合にはトナー残量の絶対値で判定しても構わない。

【0112】

残量検知の結果、各色のトナー残率にばらつきがなくほとんど同じ場合には、実施例2と同様のクリーニング実行回数カウントに応じて順番に異なるトナーを選択する。例えば表2のようなテーブルにしたがってトナーを選択してやればよい。

【0113】

各色のトナー残率に差がある場合には、一番残率の多いトナーをトナー画像パターンCの形成に使用する。本実施例では2色のトナーを用いるため、残率の多い順にトナーの色数を2色選択してトナー画像パターンCを形成する。

【0114】

例えばトナー残率がイエロー、マゼンタ、ブラック、シアンの順に多い場合、イエローとマゼンタを用いることになる。そして、トナー画像パターンCが記録材P上に形成されると、クリーニングモードの実行回数カウントが1加算される。そしてそのトナー画像パターンCを形成したクリーニングシートCPを定着装置20のニップ部Nに再給紙して定着ローラ22表面もしくは加圧ローラ23表面のクリーニングを行なうのは前記実施例2と同様である。

【0115】

そして以降も、クリーニングモードの実行ごとにトナー残量検知を行う。そして、トナー残率に差がある場合は残率の多い順に、トナー残率に差がない場合にはクリーニング実行回数カウント値に応じて表2のテーブルで決定されたトナーを用いてトナー画像パターンCを形成する。

【0116】

ところで、トナー残率を単純に計算した場合、新しく補給されたばかりのトナーが当然高い値になる。しかし補給直後でトナーの残率が高いからといって、単純にそのトナーをトナー画像パターンCのトナーに使うことは好ましくない。これは補給されたトナーは、それだけ使われているが故に消費量が多い可能性も高いからである。

【0117】

したがって、トナー残量検知の他にトナーの補給回数もカウントしておき、トナー画像パターンCのトナーには補給回数の少ないトナーを優先して使うことが好ましい。

【0118】

具体的な選択動作を以下に説明する。

【0119】

トナー画像パターンCは上記実施例2と同様に図3に示すパターンを2色のトナーを重ねて二次色として形成するものを用いる。

【0120】

クリーニングモードが実行されると、まず装置内のフラッシュメモリ等の記憶媒体に記録されたトナーの補給回数のデータを参照し、補給回数の少ない順に優先順位をつける。例えば各色の補給回数が、イエロー3回、マゼンタ2回、シアン3回、ブラック4回の場合、トナー選択の優先順位はマゼンタが1位、イエローとシアンが同順位で2位、ブラックが4位となる。この補給回数による優先順位はトナー残量検知による優先順位よりも優先される。

【0121】

次にトナー残量検知を行い、その結果、トナー残率がブラック、イエロー、マゼンタ、シアンの順に高い場合、トナー画像パターンCに用いられるトナーは以下のように選択される。

【0122】

まず補給回数の一番少ないマゼンタが選択される。そして、次に補給回数が少なく同順位のイエローとシアンのうち、トナー残率の多いイエローが選択される。ブラックはトナー残率が最も高いが、補給回数が一番多いため選択されることはない。

【0123】

このようにトナーを選択することでユーザーの補給頻度の高いトナーを誤ってトナー画像パターンCに用いるトナーとして選択してしまうことがなくなる。

【0124】

また、実施例1、2のような固定されたテーブルでトナーを選択する方法と、トナー残量検知を組み合わせることもできる。例えば、基本的には実施例1、2のようなテーブルでトナーを選択しながら、残量検知の結果、テーブルで選択されたトナーが少ない時には、それに代えて残量の多いトナーを使用するといった方法である。この場合にはトナー残率よりはトナー残量の絶対値を用いる方が好ましい。

【0125】

また、例えば全色のトナー残量が少ない時には、もともと単色で形成する画像を複数色でまかなうこともできる。例えば、単色100%のトナー画像パターンCを形成する際に全色のトナー残量が少ない時には、4色を各25%ずつ用いてもよい。

【0126】

以上、本実施例のように、トナー残量もしくはトナー残率に基づいて、トナー画像パターンCに用いるトナーを選択することで、特定色のトナーの消費量が高くなる問題をさらに軽減できる。

【0127】

[実施例4]

定着ローラ22表面もしくは加圧ローラ23表面の汚れはクリーニングが行われない状態でニップ部Nに未定着トナー画像Tを担持する記録材Pの通紙(導入)が続けられると、トナー等の蓄積によってひどくなっていく。このため、オートクリーニングが設定されず、ユーザーがマニュアルでクリーニングモードを実行する場合等、クリーニングのタイミングがばらつく場合には、汚れ具合のばらつきもより顕著になる。またオートクリーニングを設定していても、設定しているクリーニング頻度(クリーニング間隔)によって汚れ具合は異なる。他に未定着トナー画像Tを担持する記録材Pのニップ部Nへの通紙枚数が増すほど定着ローラ22表面もしくは加圧ローラ23表面の劣化によって汚れやすくなる傾向もある。

【0128】

この課題に対して、本実施例ではクリーニングモードを実行する時の定着ローラ22表面もしくは加圧ローラ23表面の汚れ具合が異なる場合に、汚れ具合に応じてトナー画像パターンCを変更する。すなわち、汚れが多いと想定される場合には、より強固に汚れを除去するトナー画像パターンCを用い、汚れが少ない場合にはそれに応じたトナー画像パターンCを設定する。

【0129】

本実施例に示すカラー画像形成装置は、クリーニングモードの実行間隔に応じて、クリーニング用のトナー画像パターンCに用いるトナーのトナー量を決定する点を除いて、実施例1のカラー画像形成装置と同じ構成としてある。本実施例のトナー画像パターンCについてトナー画像パターンC自体は図3と同様の図柄である。ただし、本実施例では2色以上のトナーを重ねる等の方法で、トナー量を可変としている。

【0130】

本実施例では、画像形成装置が最初に動作を始めてから、すなわち1枚目のプリントが行われてからの通紙枚数を常時カウントし、装置内のフラッシュメモリ等の記憶媒体に記録する。また、クリーニングモードが実行されると、その時の通紙枚数カウントも記録される。

【0131】

クリーニングモードが実行された場合の動作は以下のようになる。クリーニングモードが実行されると、まず前回のクリーニングモード実行時のカウント値を参照し、前回から今回までの通紙枚数カウント値を計算する。最初にクリーニングモードが実行された時には、装置の使用開始からここまでのカウント値を参照する。このカウント値によって、次に表5のテーブルを参照し、クリーニング用のトナー画像パターンCのトナー量を決定する。

【0132】

【表5】

【0133】

定着ローラ22表面もしくは加圧ローラ23表面の汚れは未定着トナー画像Tを担持する記録材Pのニップ部Nへの通紙枚数が増すほど蓄積して多くなる。これとは逆に前回のクリーニングから今回のクリーニングまで通紙枚数が少ない場合には、定着ローラ22表面もしくは加圧ローラ23表面の汚れはそれほど多くない。したがって、トナー画像パターンCのトナー量が少なくても定着ローラ22表面もしくは加圧ローラ23ローラ表面の汚れを除去することができる。

【0134】

これに対して、クリーニングの頻度が少なく、通紙枚数が多い場合には定着ローラ22表面もしくは加圧ローラ23ローラ表面へのトナーの蓄積等の汚れは多いと想定される。このため、トナー画像パターンCのトナー量を増してクリーニング能力を増し、より強固にクリーニングを行なう。このように、クリーニングモードの実行間隔に応じてトナー画像パターンCのトナー量を変更することで、クリーニングに必要なトナー量を適宜設定でき、それほど多くのトナー量が必要ない時に無駄にトナーを消費することがない。

【0135】

上記のようにトナー量が決定されたら、次にトナーの補給回数とトナー残量検知を行い、使用するトナーを決定する。トナー選択の方法は実施例3と同様であり、補給回数とトナー残率で優先順位をつけ使用するトナーを選択する。この時、表5で設定されるトナー量の内、50%、100%は単色で、200%は二次色、300%は三次色を用いる。400%の場合はトナー選択の余地はなく4色全色が使われる。ただし使用するトナー数はこれに限定するものではなく、例えば100%に2種類のトナーを50%ずつ用い、二次色で構成する等してもよい。

【0136】

そして、トナー画像パターンCの形成されたクリーニングシートCPを定着装置20のニップ部Nに再給紙して定着ローラ22表面もしくは加圧ローラ23表面のクリーニングを行なうのは前記実施例2と同様である。

【0137】

本実施例ではトナー画像パターンCに用いるトナーについてトナー残量検知の結果に応じて選択する場合を記載したが、もちろん、実施例1、2のようにあらかじめ決められたテーブルに基づいてトナーを選択することも可能である。その場合、各トナー量の設定毎に異なるトナー選択テーブルをもつことになる。表5にしたがう場合、50%、100%、200%、300%のテーブルをもち、クリーニングモードの実行間隔によってトナー量が選択された後、そのトナー量に応じたテーブルを参照して、トナーを選択することになる。

【0138】

ところで、クリーニングモードの実行間隔とは別に、定着ローラ22表面もしくは加圧ローラ23表面は未定着トナー画像Tを担持する記録材Pのニップ部Nへの通紙枚数が多くなるほど、ローラ自体の劣化が進み、汚れがつきやすくなるという問題がある。このため、画像形成装置のトータルの通紙枚数カウントが増すほど、クリーニングを強化することが好ましい。この問題に対して、上記のクリーニングモードの実行間隔に応じてトナー量を変更する制御の他に、画像形成装置への記録材Pの通紙枚数に応じてもトナー画像パターンCを変更する制御を加えればよい。具体的には、表6のテーブルを用い、通紙枚数に応じて使用するトナー量を増してやる。

【0139】

【表6】

【0140】

すなわち、クリーニングモードの実行間隔に応じて表5で選択されたトナー量に対して、装置へのトータル通紙枚数カウントによって表6で決定された係数をかけてやり、最終的にトナー画像パターンCに用いるトナー量を決定する。例えば、装置のトータル通紙枚数が75000枚で、クリーニングモードの実行間隔が300枚の場合、選択されるトナー量は100%×1.5で150%となる。なお、増加係数をかけた結果400%を超える場合にはトナー量は400%に設定される。

【0141】

この増加係数によって本実施例ではトナー量の種類には50%、100%、200%、300%、400%の他に、75%、150%が加わる。したがって、75%と150%の時に使用するトナーの数をあらかじめ決めておく必要がある。ここでは、75%は単色、150%は1色を100%、もう1色を50%とした二次色で構成する。使用するトナーはトナー残率に基づくが、特に150%の場合、もっともトナー残率が高いトナーを100%、次にトナー残率が高いトナーを50%として使用する。

【0142】

このように画像形成装置への記録材Pの通紙枚数に応じて定着ローラ22表面もしくは加圧ローラ23表面の劣化具合も予測しトナー量を制御することで、より効果的なクリーニングを行なうことができる。

【0143】

本実施例では画像形成装置の総通紙枚数をカウントしているが、定着装置20が交換可能な場合は、交換ごとに定着装置20への総通紙枚数をカウントするようにすればよい。

【0144】

本実施例によれば、クリーニングモードの実行間隔から予測した定着ローラ22表面もしくは加圧ローラ23表面の汚れ状態に応じてトナー画像パターンCに用いるトナーのトナー量を変更する。これにより、無駄なトナー消費を抑えつつ、必要な時にはクリーニング能力を高めることが可能となった。

【符号の説明】

【0145】

22:定着ローラ、23:加圧ローラ、C:トナー画像パターン、P:記録材

【技術分野】

【0001】

本発明は、記録材上にカラー画像を形成するカラー画像形成装置に関する。

【背景技術】

【0002】

電子写真式の複写機やプリンタ等の画像形成装置は、像担持体としての感光体ドラムが担持するトナー画像を転写手段により記録材に転写する。そしてその記録材を定着装置(定着器)により加熱及び加圧することにより未定着のトナー画像を記録材に加熱定着している。

【0003】

上記定着装置として、熱ローラ方式の定着装置が知られている。熱ローラ方式の定着装置は、ヒータなどの熱源を内包または外部に備える定着ローラと、この定着ローラと接触してニップ部(定着ニップ部)を形成する加圧ローラからなる(以下定着ローラと加圧ローラを合わせて構成ローラと称す)。未定着トナー画像を担持する記録材はトナー画像担持面を定着ローラ側に向けてニップ部で挟持搬送されつつ加熱され、これにより記録材上のトナー画像は記録材に加熱定着される。

【0004】

上記の定着装置においては、画像形成装置の使用に伴い少なからず未定着トナー画像のトナーや記録材としての記録紙の紙紛などが定着ローラの外周面(表面)に付着して定着ローラ表面が汚れる。これは記録材や構成ローラの帯電に起因する静電オフセット、定着過多または定着不足による熱的オフセット、記録材ジャム処理時の未定着トナーの構成ローラ表面への付着、表面強度の低い記録材からの紙紛の脱落、などこれら原因によって発生するものである。こうした構成ローラ表面の汚れは、構成ローラ表面での蓄積限界を超えるとニップ部で記録材上へ吐出され、記録材上の画像を汚損することとなる。また構成ローラ表面の汚れをきっかけとして、記録材が構成ローラ表面に巻付きやすくなり、定着装置でのジャムや構成ローラの破損を引き起こす恐れがある。

【0005】

こうした問題を解決するため、本出願人は構成ローラ表面の汚れをクリーニングできるようにした画像形成装置を提案している(特許文献1)。この画像形成装置では、クリーニング専用のトナーパターンを形成させた記録材をクリーニングシートとして作成する。そしてそのクリーニングシートのトナーパターンをクリーニング対象とする構成ローラ側に向けて、クリーニングシートとしての記録材を画像形成装置に再給紙することによって、構成ローラ表面の汚れをクリーニングする。

【0006】

また、上記の定着装置において、炭酸カルシウムを含有する記録材をニップ部に連続して通紙(導入)した場合、炭酸カルシウムが加圧ローラの外周面(表面)に付着し加熱定着後のトナー画像に光沢度ムラが発生することがある。

【0007】

そこで、特許文献2には、記録材の両面にフルカラープリントを行なうことにより、加圧ローラ表面に付着した炭酸カルシウムを除去する方法も提案されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第2651232号公報

【特許文献2】特開平10−111619号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記、従来の画像形成装置に用いられるクリーニング用のトナー画像パターンは、1種類に固定されており、これに用いられるトナーも通常、単色のブラックトナーである。これはモノクロプリンタでもフルカラープリンタでも同様である。

【0010】

しかしながら、フルカラープリンタにおいて固定したパターンでかつ常に同一色でクリーニングトナー画像パターンを形成し続けた場合、4色のトナーの内、特定の1色の消費量だけが多くなってしまう。すなわち、クリーニングトナー画像パターンの形成に用いられるトナーのみが早く無くなってしまう。

【0011】

クリーニング動作はユーザーがマニュアルで行なう他に、所定枚数通紙ごとに自動で両面プリントして行なうこともできるため、ユーザーが意識していないうちに特定色のトナーの消費ばかりが進むことになる場合も有り得る。これはユーザビリティの観点から好ましくない。

【0012】

また、構成ローラへのトナーや紙粉の蓄積は通紙するほど多くなる。構成ローラへのトナーや紙粉の汚れが多くなりすぎると、クリーニングを行っても1回のクリーニング動作で構成ローラ表面上の汚れを十分に除去することはできない。

【0013】

したがって構成ローラを定期的にクリーニングをすることが好ましいが、ユーザーによってクリーニングの頻度は異なる。このため、クリーニングの頻度の少ないユーザーはクリーニングを行っても構成ローラの汚れが十分には除去できず、記録材上への汚れの吐出しや記録材の巻付きといった問題を発生してしまう場合もある。

【0014】

本発明の目的は、記録材上に形成したトナー画像パターンを用いて定着部材のクリーニングを行なうカラー画像形成装置において、トナー画像パターンの形成によって特定色のトナーのみが消費されることを防止するようにする。

【課題を解決するための手段】

【0015】

上記目的を達成するための構成は、定着部材のクリーニングモードを有し、クリーニングモード実行時には、記録材上にクリーニング用のトナー画像パターンを形成すると共に、この記録材上のトナー画像パターン面をクリーニング対象とする定着部材に面して記録材を搬送することにより定着部材のクリーニングを行なうカラー画像形成装置において、前記クリーニングモード実行時のクリーニング用のトナー画像パターンに用いるトナーは、複数色のトナーから選択可能であることを特徴とする。

【発明の効果】

【0016】

本発明によれば、記録材上に形成したトナー画像パターンを用いて定着部材のクリーニングを行なうカラー画像形成装置において、トナー画像パターンの形成によって特定色のトナーのみが消費されることを防止することができる。

【図面の簡単な説明】

【0017】

【図1】実施例1に係るカラー画像形成装置の一例の構成模型図

【図2】定着装置の一例の横断側面模型図

【図3】記録材上に担持されたクリーニング用画像パターンを表わす説明図

【図4】トナー画像パターンの他の例を表わす説明図であって、2色のトナーを用いるトナー画像パターンの説明図

【図5】実施例3に係るカラー画像形成装置のトナー残量検知装置の一例の説明図

【発明を実施するための形態】

【0018】

本発明を図面に基づいて説明する。

【0019】

[実施例1]

(1)カラー画像形成装置例

図1は実施例1に係るカラー画像形成装置の一例の構成模型図である。このカラー画像形成装置は、電子写真方式を用いて、イエロー、シアン、マゼンタ、ブラックの4色のトナー像を重ね合わせることでフルカラー画像を得る、フルカラーレーザープリンタである。

【0020】

本実施例に示すカラー画像形成装置は、記録材Pの搬送手段30と、略直線状に上下方向へ配列されている4つの画像形成ステーション31Y,31C,31M,31Kと、加熱定着装置20と、制御手段としての制御部100と、を有する。

【0021】

制御部100は、ROMやRAMなどのメモリとCPUとからなる。メモリには、記録材P上に画像を形成するための画像形成制御シーケンスや、加熱定着装置20をクリーニングするためのクリーニング制御シーケンスなどが記憶されている。

【0022】

4つの画像形成ステーション31Y,31C,31M,31Kのうち、31Yはイエロー(以下Yと略記)色の画像を形成するイエロー画像形成ステーションである。31Cはシアン(以下Cと略記)色の画像を形成するシアン画像形成ステーションである。31Mはマゼンタ(以下Mと略記)色の画像を形成するマゼンタ画像形成ステーションである。31Kはブラック(以下Kと略記)色の画像を形成するブラック画像形成ステーションである。

【0023】

各画像形成ステーション31Y,31C,31M,31Kは、ドラム型の像担持体としての電子写真感光体(以下、感光体ドラムと記す)1Y,1C,1M,1Kと、帯電手段としての帯電ローラ3Y,3C,3M,3Kを有している。また、各画像形成ステーション31Y,31C,31M,31Kは、現像手段としての現像装置2Y,2C,2M,2Kと、クリーニング手段としてのクリーニング器4Y,4C,4M,4Kを有している。

【0024】

感光体ドラム1Yと帯電ローラ3Yと現像装置2Yとクリーニング器4Yは1つのフレーム(枠体)に収納されてイエローカートリッジYとして構成されている。また、感光体ドラム1Cと帯電ローラ3Cと現像装置2Cとクリーニング器4Cも1つのフレーム(枠体)に収納されてシアンカートリッジCとして構成されている。また、感光体ドラム1Mと帯電ローラ3Mと現像装置2Mとクリーニング器4Mも1つのフレーム(枠体)に収納されてマゼンタカートリッジMとして構成されている。また、感光体ドラム1Kと帯電ローラ3Kと現像装置2Kとクリーニング器4Kも1つのフレーム(枠体)に収納されてブラックカートリッジKとして構成されている。そして、イエローカートリッジYの現像装置2Yにはイエロートナーが、シアンカートリッジCの現像装置2Cにはシアントナーが、それぞれ収納されている。また、マゼンタカートリッジMの現像装置2Mにはマゼンタトナーが、ブラックカートリッジKの現像装置2Kにはブラックトナーが、それぞれ収納されている。

【0025】

5は露光手段としてのレーザー走査露光装置(以下、露光装置と記す)である。この露光装置5は、各カートリッジY,C,M,Kと対応して設けられ、対応する各カートリッジY,C,M,Kの感光体ドラム1Y,1C,1M,1Kに露光を行なうことによって静電潜像を形成する。

【0026】

6はエンドレスベルト状の像担持体としての中間転写ベルト(中間転写体)である。中間転写ベルト6は、画像形成ステーション31Y,31C,31M,31Kの配列方向に沿って設けられている。この中間転写ベルト6は、駆動ローラ7とテンションローラ8と2次転写対向ローラ14の3つのローラに張架されている。そしてその中間転写ベルト6は、駆動ローラ7の駆動により各画像形成ステーション31Y,31C,31M,31Kの感光体ドラム1Y,1C,1M,1Kに沿って矢印方向に周回移動する。

【0027】

中間転写ベルト6の外周面(表面)に感光体ドラム1Y,1C,1M,1K表面のトナー

像を転写する1次転写手段としては、1次転写ローラ9Y,9C,9M,9Kを用いている。1次転写ローラ9Y,9C,9M,9Kは、中間転写ベルト6を挟んで感光体ドラム1Y,1C,1M,1Kと対向するように配設されている。

【0028】

15は中間転写ベルト6用のクリーニング手段としての回収ローラ15である。回収ローラ15は二次転写ローラ13とイエロー画像形成ステーション31Yとの間において中間転写ベルト6と対向するように設けられている。

【0029】

搬送手段30は、給送ローラ11と、レジストローラ12と、排出ローラ24と、反転ローラ26と、両面プリント用搬送路27などを有する。

【0030】

制御部100は、ホストコンピュータ等の外部装置(不図示)からプリント信号を入力すると画像形成制御シーケンスを実行する。画像形成制御シーケンスが実行されると、まず感光体ドラム1Y,1C,1M,1Kを矢印方向に回転する。そしてその感光体ドラム1Y,1C,1M,1Kの外周面(表面)を帯電ローラ3Y,3C,3M,3Kにより所定の極性・電位に一様に帯電する。本実施例では感光体ドラム1Y,1C,1M,1K表面は正極性に帯電される。そしてその感光体ドラム1Y,1C,1M,1K表面の帯電面に対し露光装置5より外部装置から出力される画像データに基づいたレーザー光を走査露光する。これにより感光体ドラム1Y,1C,1M,1K表面の帯電面に画像データに応じた静電潜像が形成される。現像装置2Y,2C,2M,2Kは、それぞれ現像バイアス電源(不図示)より現像ローラ21Y,21C,21M,21Kに印加される現像バイアスを、帯電電位と潜像(露光部)電位の間の適切な値に設定することで、負極性に帯電されたトナーを得る。そしてその負極性に帯電されたトナーが現像ローラ21Y,21C,21M,21Kから感光体ドラム1Y,1C,1M,1K表面の静電潜像に選択的に付着されることにより、その静電潜像の現像が行われる。

【0031】

各現像装置2Y,2C,2M,2Kによって感光体ドラム1Y,1C,1M,1K表面に現像された単色トナー画像は、感光体ドラム1Y,1C,1M,1Kの回転と同期して、略等速で回転する中間転写ベルト6の外周面(表面)へ転写される。即ち、感光体ドラム1Y,1C,1M,1Kと対応する1次転写ローラ9Y,9C,9M,9Kに対して、第1の転写バイアス電源V1Y,V1C,V1M,V1Kより、トナーと逆極性の正極性の転写バイアスが印加される。これにより感光体ドラム1Y,1C,1M,1K表面から各色のトナー画像が中間転写ベルト6表面に重なるように1次転写される。これによって中間転写ベルト6表面にカラートナー画像が担持される。

【0032】

トナー画像の1次転写後に感光体ドラム1Y,1C,1M,1K表面に残った転写残トナーは、クリーニング器4Y,4C,4M,4Kに設けられているクリーニング部材41Y,41C,41M,41Kにより除去される。そしてそのクリーニング部材41Y,41C,41M,41Kによって除去された転写残トナーは、クリーニング器4Y,4C,4M,4Kの有する廃トナー容器(不図示)に回収される。本実施例においてはクリーニング部材として、ウレタンブレードにより作製したクリーニングブレードを用いている。

【0033】

上記のように、帯電ローラによる帯電工程と、露光装置による露光工程と、現像器による現像工程と、一次転写ローラ9による一次転写工程を中間転写ベルト6の回転に同調して、イエロー、マゼンタ、シアン、ブラックの各色に対して行う。これによって、中間転写ベルト6表面に各色のトナー画像を順次重ねて形成していく。

【0034】

一方、記録材供給部となる記録材カセット10にセットされている記録材Pは、給送ローラ11により給送される。その記録材Pは、レジストローラ12の直後に設けられているトップセンサS1により先端が検知される。レジストローラ12は、トップセンサS1による記録材先端の検知に応じて中間転写ベルト6表面の画像位置とタイミングを合わせ記録材Pを中間転写ベルト6と2次転写手段としての2次転写ローラ13との間の転写ニップ部Tnに搬送する。転写ニップ部Tnは、2次転写ローラ13を2次転写対向ローラ14と対向する位置で中間転写ベルト6表面に接触させるように配置することによって、中間転写ベルト6と2次転写ローラ13との間に形成されている。

【0035】

本実施例の画像形成装置における記録材Pの搬送速度は、最も早い速度で180mm/秒である。また本実施例の画像形成装置は、他に搬送速度を遅くするモードをもっている。これは記録材Pの種類によって、遅い搬送速度で通紙した方が記録材の用途に適したパフォーマンスを得られるものがあるためである。例えば光沢紙のような記録材では、遅い搬送速度で通紙する方がより光沢が高くなる傾向がある。光沢紙を使うユーザーの目的を鑑みると、たとえ搬送速度が低下するデメリットがあっても高い光沢を得る方を優先することが考えられ、このような観点で搬送速度を遅くするモードを数種類もつ構成としている。搬送速度を遅くしたモードは例えば最速モードの1/2速、1/3速等をもっている。

【0036】

中間転写ベルト6表面上に担持されたカラートナー画像は、2次転写ローラ13に、第2の転写バイアス電源V2より、トナーと逆極性のバイアスが印加されることによって記録材P上に一括転写(2次転写)される。

【0037】

記録材P上に転写されたカラートナー画像Tは、定着手段としての加熱定着装置(定着器)20のニップ部(定着ニップ部)Nに導入され熱と圧力を受けることによって記録材P上に加熱定着される。加熱定着装置(以下、定着装置と記す)20のニップ部Nを出た記録材Pは排紙ローラ対24により排出トレイ25上に排出される。

【0038】

カラートナー画像Tの転写後に中間転写ベルト6表面に残った転写残トナーは、第3の転写バイアス電源V3より正極性のバイアスを印加された回収ローラ15の外周面(表面)に静電回収され蓄積される。さらに所定のページ分の2次転写動作終了後に画像形成動作を中断させた上で、回収ローラ15に転写バイアス電源V3より負極性のバイアスが印加される。これにより、回収ローラ15表面に蓄積されている転写残トナーは回収ローラ15表面から中間転写ベルト6表面に静電放出される。このとき同時にイエロー画像形成ステーション31Yの感光体ドラム1Yと中間転写ベルト6との間の1次転写部に、中間転写ベルト6表面の転写残トナーが中間転写ベルト6表面から感光体ドラム1Y表面へ逆転写されるような電界を形成する。例えば感光体ドラム1Y表面を−100Vとし、転写ローラ9Yに転写バイアス電源V1Yより−300Vの転写バイアスを印加して、中間転写ベルト6表面の転写残トナーを感光体ドラム1Y表面へ逆転写させる。感光体ドラム1Y表面へ逆転写された転写残トナーは最終的には感光体ドラム1Y表面からクリーニング部材42Yによって除去され、廃トナー容器に回収される。

【0039】

(2)定着装置

図2は定着装置20の一例の横断側面模型図である。この定着装置20は熱ローラ方式の定着装置である。

【0040】

以下の説明において、定着装置及びこの定着装置を構成する部材に関し、長手方向とは記録材の面において記録材搬送方向と直交する方向である。短手方向とは記録材の面において記録材搬送方向と平行な方向である。幅とは短手方向の寸法である。

【0041】

定着装置20は、加熱手段としてのハロゲンランプ21と、定着部材としての定着ローラ22及び加圧ローラ23と、を有する。ハロゲンランプ21と、定着ローラ22と、加圧ローラ23は何れも長手方向に細長い部材である。

【0042】

定着ローラ22は、アルミニウムやステンレス製の円筒形状の中空芯金22aを有する。この中空芯金22aの外周面上にはシリコーンゴム等を薄肉に形成した弾性層22bが形成されている。さらにその弾性層22bの外周面上には離型性に優れた性能を示すポリテトラフルオロエチレン(PTFE)、パーフルオロアルコキシテトラフルオロエチレン共重合体(PFA)よりなる離型層22cが形成されている。この定着ローラ22は、中空芯金22aの長手方向両端部が装置フレーム(不図示)に回転自在に保持されている。

【0043】

定着ローラ22の中空芯金22aの内部にはハロゲンランプ21が配設されている。このハロゲンランプ21は、ハロゲンランプ21の長手方向両端部が装置フレームに保持されている。このハロゲンランプ21に対して不図示の電源から通電してハロゲンランプ21を発熱させ、ハロゲンランプ21の輻射熱により中空芯金22aの内部から中空芯金22a、弾性層22b、離型層22cを介して定着ローラ22の外周面(表面)を加熱する。

【0044】

加圧ローラ23は、アルミニウムやステンレス製の丸軸状の芯金23aを有する。この芯金23aの外周面上にはシリコーンゴムや発泡シリコーンゴム等を厚肉に形成した弾性層23bが形成されている。さらにその弾性層23bの外周面上には最外層としてPTFEやPFAよりなる離型層23cが形成されている。この加圧ローラ23は、定着ローラ22に対して略並行に配設され芯金23aの長手方向両端部を装置フレームに回転自在に保持させている。そして加圧ローラ23は、加圧ローラ23の芯金23aの長手方向両端部を加圧バネなどの加圧手段(不図示)により定着ローラ22の軸方向へ付勢して加圧ローラ23の外周面(表面)を定着ローラ22表面に加圧状態に接触させている。その加圧ローラ23は、加圧手段による加圧力により弾性層23bが定着ローラ22表面の長手方向に沿って弾性変形し加圧ローラ23表面と定着ローラ22表面との間に所定幅のニップ部(定着ニップ部)Nを形成している。

【0045】

(3)定着装置の加熱定着動作

制御部100は、プリント信号の入力に応じて加圧ローラ23の芯金23aの一端部に設けられている駆動ギア(不図示)を駆動源としての定着モータM(図2)により回転駆動して加圧ローラ23を矢印方向へ回転する。この加圧ローラ23の回転によりニップ部Nにおいて加圧ローラ23表面と定着ローラ22表面との摩擦力により定着ローラ22に回転力が作用する。その回転力により定着ローラ22は矢印方向へ加圧ローラ23と略同じ周速度で従動回転する。

【0046】

また制御部100は、通電制御手段としてのトライアック(不図示)をオンする。これにより電源(不図示)からハロゲンランプ21に対して通電される。ハロゲンランプ21は通電されることにより輻射熱を発し定着ローラ22の中空芯金22aを加熱する。その中空芯金22aの熱が弾性層22bを通じて離型層22cに伝わることによって定着ローラ22表面は昇温する。その定着ローラ22表面の温度は定着ローラ22表面と接触又は非接触となるように配されたサーミスタ等の温度検知手段Sにより検知される。制御部100は温度検知手段Sの出力信号(温度検知信号)を取り込みその出力信号に基づいてトライアックによりハロゲンランプ21に通電する電力を制御することによって定着ローラ22表面の温度を所定の定着温度(目標温度)に維持する。本実施例では定着温度を190℃に維持するようにしてある。

【0047】

定着ローラ22の表面温度が定着温度に維持され、かつ加圧ローラ23の回転による定着ローラ22の回転周速度が定常化した状態において、未定着のカラートナー画像Tを担持する記録材Pがニップ部Nに導入される。そしてその記録材Pがニップ部Nで定着ローラ22表面と加圧ローラ23表面とにより挟持搬送され定着ローラ22表面の熱とニップ部Nの圧力を受けることによってカラートナー画像Tは記録材P上に加熱定着される。

【0048】

(4)クリーニングモードの説明

制御部100は、外部装置又は画像形成装置の操作パネル(不図示)などからクリーニングモードの指示を受けると、クリーニング制御シーケンスを実行する。クリーニング制御シーケンスが実行されると、まずROMに記憶されているクリーニング用画像パターンを展開する。そして上述の画像形成動作と同じ動作により、記録材P上にクリーニング用のトナー画像パターンを設けさせ、記録材Pをクリーニングシートとして作成する。即ち、所定の2つ以上の画像形成ステーションについて、帯電ローラによる帯電工程と、露光装置による露光工程と、現像器による現像工程と、一次転写ローラ9による一次転写工程を中間転写ベルト6の回転に同調して行なわせる。これによって中間転写ベルト6表面には所定の2つ以上の画像形成ステーションの各色のトナー画像が順次重ねて形成される。これにより中間転写ベルト6表面上には2色以上のトナーを用いてクリーニングに用いる未定着のトナー画像パターンが担持される。一方、記録材カセット10からは記録材Pが給送ローラ11により給送される。その記録材Pは、レジストローラ12によりトップセンサS1による記録材先端の検知に応じて中間転写ベルト6表面の画像位置とタイミングが合わされ転写ニップ部Tnに搬送される。そして2次転写ローラ13は転写バイアス電源V2より転写バイアスが印加されることにより中間転写ベルト6表面の未定着のトナー画像パターンC(図3参照)が記録材P上に転写され担持される。図3は記録材P上に担持された未定着のトナー画像パターンCを表わす説明図である。

【0049】

また、制御部100は、トライアックをオンしハロゲンランプ21に対し通電して定着ローラ22表面を定着温度に加熱するとともに、定着モータMを駆動して加圧ローラ23を回転させ定着ローラ22を従動回転させる。そして未定着のトナー画像パターンCを担持する記録材Pは定着装置20のニップ部Nに導入されニップ部Nで定着ローラ22と加圧ローラ23とによって挟持搬送される。これによりトナー画像パターンCは記録材P上に加熱定着され、記録材P上にトナー画像パターンCが形成される。そしてニップ部Nを出た記録材Pは排紙ローラ対24により排出トレイ25上に排出される。その記録材Pを用いて定着装置20をクリーニングする場合には、記録材Pのトナー画像パターンC側の面をクリーニング対象とする定着ローラ22側に向けて、その記録材Pを搬送手段30により定着装置20のニップ部Nに再給紙させる。或いは記録材Pのトナー画像パターンC側の面をクリーニング対象とする加圧ローラ23側に向けて、その記録材Pを搬送手段30により定着装置20のニップ部Nに再給紙させる。以下、記録材Pと区別するためクリーニングシートの符号をCPとする。

【0050】

本実施例の画像形成装置においては、トナー画像パターンCを形成して一度画像形成装置外に排出されたクリーニングシートCPを、画像形成装置の使用者により記録材カセット10に再セットして再給紙を行なう。ここで、定着ローラ22をクリーニング対象とするときには、トナー画像パターンCを下に向け記録材カセット10にクリーニングシートCPをセットする。加圧ローラ23をクリーニング対象とするときには、トナー画像パターンCを上に向け記録材カセット10にクリーニングシートCPをセットする。クリーニングシートCPのセット方法は、搬送手段30の構成によって異なるため、使用者がトナー画像パターンCをどちらに向けてクリーニングシートCPを再セットすればよいか判断できるようにする必要がある。そのためには、トナー画像パターンCと共にクリーニングシートCP上にセット方向の情報を印字して示すことが望ましい。

【0051】

また両面印刷機能を用いる場合、加圧ローラ23をクリーニング対象とする時には、排出トレイ25近傍の反転ローラ26を用いてクリーニングシートCPを両面プリント用搬送路27に導入させ、そのシートCPを表裏反転させてニップ部Nに再給紙する。

【0052】

両面印刷機能で定着ローラ22をクリーニング対象とする時には、排出トレイ25近傍の反転ローラ26を用いてクリーニングシートCPを両面プリント用搬送路27に導入させ、そのシートCPを表裏反転させてニップ部Nに再給紙する。そしてこのシートCPのトナー画像パターンCが定着ローラ22表面側にくるようにしてそのシートCPを両面プリント用搬送路27に導入させ、シートCPを表裏反転させてニップ部Nに再給紙する。

この場合、記録材Pは定着ニップを3回通ることになる。

【0053】

熱ローラ方式の定着装置では、一般的に、内部に加熱用のハロゲンヒータ21を備えた定着ローラ22に対して、加圧ローラ23の表面温度は相対的に低くなるため、加圧ローラ表面23にトナーや紙粉の汚れを発生しやすい。そこでトナー画像パターンCを加圧ローラ23側に向けてクリーニングシートCPを再給紙することにより、加圧ローラ23表面の汚れをクリーニングすることができる。

【0054】

トナー画像パターンCを形成したクリーニングシートCPを再給紙することによって、定着ローラ22表面或いは加圧ローラ23表面をクリーニングできる理由としては、定着されたトナー画像パターンCのトナー像がニップ部Nで再加熱されて溶融する。それにより、溶融したトナー画像パターンCは粘性を持って紙粉などを吸着するためと、溶融したトナー画像パターンCは汚れトナーと親和性がよいので、汚れトナーを吸着しやすいためと考えられる。こうしてトナー画像パターンCを形成したクリーニングシートCPを、クリーニング対象の定着ローラ22或いは加圧ローラ23に向け再給紙することにより、定着ローラ22表面或いは加圧ローラ23表面をクリーニングすることができる。つまり、記録材上のトナー画像パターン面をクリーニング対象とする定着部材に面して記録材を搬送することにより定着部材をクリーニングできる。

【0055】

なお、クリーニングモード実行時は画像形成装置の記録材搬送速度を最も早い速度よりも遅くすることが好ましい。これは記録材P上のトナー画像パターン面をクリーニング対象とする定着部材に面して搬送させるとき、遅い記録材搬送速度で搬送を行なうと、定着ローラ22表面を同じ温度に制御した場合でも、記録材Pの定着装置20から受ける熱量が増加する。そのため、トナー画像パターンCのトナーや定着部材上の汚れトナーの溶融が進み、より高いクリーニング効果を得ることができるためである。本実施例では、クリーニングモード実行時の記録材Pの搬送速度は最速モードの1/3速に設定してある。

【0056】

また、クリーニングモードの実行は、ユーザーが任意のタイミングで行なうマニュアルクリーニングの他に、所定枚数毎に装置が自動的にクリーニングを行なうオートクリーニングも設定することができる。

【0057】

これは、画像形成装置内のフラッシュメモリ等の記憶媒体(不図示)を用い、画像形成装置に通紙された記録材の枚数をカウントしておき、あらかじめ設定された通紙枚数に達するごとに、装置が自動的にクリーニングモードを実行するものである。

【0058】

オートクリーニングの実行頻度はプリセットしておいてもよいし、ユーザーがクリーニングを行ないたい枚数を指定して設定することもできる。オートクリーニングはユーザーにとって無意識な状態で動作するため、ユーザーがオートクリーニングの実行可否をあらかじめオン・オフできるようにすることが好ましい。

【0059】

図3はクリーニングシートCPの担持するトナー画像パターンCを表わす図である。

【0060】

トナー画像パターンCは、図3に示すようなベタ塗り画像である。ベタ塗り画像の記録材搬送方向の長さLは、クリーニングの対象となる回転体即ち定着ローラ22或いは加圧ローラ23の1周分以上に設定される。本実施例では、ベタ塗り画像の記録材搬送方向の長さLは加圧ローラ23の1周分以上の長さに設定されている。これはクリーニング対象の加圧ローラ23の表面上に、ベタ塗り画像によってクリーニングできない非クリーニング域を残さないためである。またベタ塗り画像の記録材搬送方向と直交する幅方向の長さWは、給紙される記録材Pの記録材搬送方向と直交する幅よりも狭い範囲で、給紙される記録材Pに印字可能な最大範囲に設定する。これはクリーニング対象の加圧ローラ23の長手方向に対して、可能な限り広い範囲でのクリーニングを行うためである。

【0061】

ここで、従来の画像形成装置では、トナー画像パターン形成時の記録材P上のトナーは常に特定色に固定されていた。例えば単色のブラックで画像パターンが作られていると、その後もずっと同じトナーで固定されてトナー画像パターンが形成されていた。

【0062】

これに対して本実施例の画像形成装置は、トナー画像パターン形成に用いられるトナーをクリーニングモードの実行回数に応じて変化させている。

【0063】

すなわち、クリーニングモードが実行される毎に、トナー画像パターンに使うトナーをブラック、イエロー、マゼンタ、シアンの4色で順番に変えていく。

【0064】

本実施例での画像形成装置の具体的な動作を以下に示す。

【0065】

まず画像形成装置において最初にクリーニングモードが実行されると、図3に示すトナー画像パターンCをブラックトナーを用いて形成する。この時、装置におけるクリーニングモードの実行回数が1カウント加算され、そのカウント値が画像形成装置内のフラッシュメモリ等の記憶媒体(不図示)に記録される。クリーニングモードはマニュアルクリーニングでもオートクリーニングでも同様に、実行回数に応じてカウントが加算される。カウント値はクリーニングの実行によって加算されるため、初期値をゼロとしている。このため、最初のクリーニング実行時はゼロ、クリーニングが実行されたところで1となる。

【0066】

ブラックトナーを用いてクリーニングモードが実行された後、次にクリーニングモードが実行される時にはトナー画像パターンCをイエロートナーで形成し、クリーニングモードの実行回数が1カウント加算される。この時、トナー画像パターンC自体は図3に示したものと同じで、それを形成するトナーだけがイエローになっている。

【0067】

そして次のクリーニングモードの実行時にはマゼンタトナーを、その次のクリーニングモードではシアントナーを用いてトナー画像パターンCを形成する。

【0068】

シアントナーを用いてクリーニングモードが実行された次のタイミングでは、再びブラックトナーで形成されたトナー画像パターンCでクリーニングモードが行われる。以降、ブラック→イエロー→マゼンタ→シアンの順で循環してクリーニングモードの実行ごとに使用するトナーを変えていく。これを制御テーブル(以下テーブルと記す)としてまとめると表1のようになる。

【0069】

【表1】

【0070】

また、トナー画像パターンCとして図3のパターンは単色であるが、これを2色以上のトナーを用いてトナー画像パターンCを形成してもよい。

【0071】

図4は2色のトナーを用いるトナー画像パターンCを表わした図である。

【0072】

例えば図4に示すように2色のトナーを用い、ベタ塗り画像の記録材搬送方向の長さLのうち前半部をトナー1、後半部をトナー2という具合に、異なる2色のトナーを用いてトナー画像パターンCを形成してもよい。トナー画像パターンCはベタ塗り画像なためトナー消費量が大きいが、これを複数色でまかなうとクリーニング時に使う1色あたりのトナー量を減らすことができ、より特定色のトナーが早く消費される減少を軽減できる。

【0073】

図3のトナー画像パターンCの場合、例えば最初のクリーニング実行時に前半部をブラック、後半部をマゼンタのトナーで形成したパターンとする。そして次のクリーニングの時には前半部をイエロー、後半部をシアンのトナーを使い、この組み合わせを交替で繰り返すようにすればよい。すなわち、ブラック&マゼンタ→イエロー&シアンで循環して使うようにすればよい。

【0074】

本実施例のクリーニングモードで使うトナーの順番は、これに限定するものではなく、任意に設定できるものである。また画像パターンについて図柄自体は固定してトナーのみを変えていたが、トナーごとに異なる画像パターンを用いてもよい。つまり、クリーニングモード実行時のクリーニング用のトナー画像パターンに用いるトナーは、複数色のトナーから選択可能である。

【0075】

上述のように使うトナーを固定せずに順番に4色を満遍なく使うようにすれば、従来のような特定色のトナーだけでクリーニング画像パターンを形成した場合のような、特定色のトナーの消費量だけが多くなることはない。すなわち、ユーザーにとって特定色のトナーだけが早く無くなり、補給頻度が高くなるといった問題を無くすことができる。

【0076】

[実施例2]

カラー画像形成装置の他の例を説明する。

【0077】

本実施例に示すカラー画像形成装置は、クリーニングモード実行時にトナー画像パターンCを2色以上のトナーを重ねて形成する。さらに好ましくは、その時のトナー量は、画像形成制御シーケンスを実行して記録材Pにカラー画像を形成する通常の画像形成時に1色のトナーで記録材P上へ単位面積当たりに形成できる最大トナー量を超える範囲に設定する。

【0078】

実施例1のトナー画像パターンCは、2色を用いる場合でも異なるトナーが重なっているわけではなく、いわゆる一次色のみで構成されていた。

【0079】

これに対して、本実施例は2色以上のトナーを重ねた、いわゆる二次色によって画像パターンを構成している。2色以上のトナーを重ねた場合、1色のトナーのみよりも単位面積当たりのトナー量を増すことができる。2色以上のトナーを重ねたトナー画像パターンCを用いることにより、クリーニングの効果を高めることができる。これはトナー量を増加することで、クリーニング対象とする定着部材表面上の大小さまざまな大きさの汚れに対して追従しやすくなり、そのトナー量による包み込み効果が働くためと考えられる。

【0080】

またトナー量の増加により、クリーニングシートCPとなる記録材Pの面の凹凸に関わらずトナー画像パターンCの表面を平滑にできる。そのため、定着部材表面に密着しやすくなり、クリーニングシートCPとなる記録材Pの種類によらず高いクリーニング効果を得ることができる。

【0081】

本実施例に示すカラー画像形成装置は、クリーニングモード実行時に、記録材P上に2色以上のトナーを重ねてトナー画像パターンCを形成する点を除いて、実施例1の画像形成装置と同じ構成としてある。本実施例では、実施例1の画像形成装置と同じ部材・部分に同一符号を付して再度の説明を省略する。実施例3、実施例4についても同様とする。

【0082】

本実施例のトナー画像パターンCは図3に示すトナー画像パターンと同じである。ただし、上述のように本実施例では2色以上のトナーを重ねてトナー画像パターンCを形成している。

【0083】

まず、クリーニングモードが実行されると、ブラックとマゼンタのトナーを重ねた二次色によって図3に示すようなトナー画像パターンCが記録材P上に形成される。ここで、ブラックとマゼンタのトナーは1色時のベタ塗り画像をそのまま重ねるため、1色時のべた塗り画像のトナー量を100%とすると、200%のトナー量の画像となる。そして、トナー画像パターンCを形成したクリーニングシートCPを定着装置20のニップ部Nに再給紙して、定着ローラ22表面もしくは加圧ローラ23表面のクリーニングを行なうことは前述のとおりである。この時、クリーニングモードの実行によってカウントが1加算されるのは実施例1と同じである。

【0084】

そして次のタイミングでクリーニングモードが実行されると、今度はイエローとシアンのトナーを重ねた二次色によって図3に示すようなトナー画像パターンCを記録材P上に形成する。そしてこのトナー画像パターンCを形成したクリーニングシートCPを定着装置20のニップ部Nに再給紙して、定着ローラ22表面もしくは加圧ローラ23表面のクリーニングを行なう。

【0085】

以降、クリーニングモードの実行回数のカウントが上がる毎に、ブラックとマゼンタの二次色、イエローとシアンの二次色の順番で交互に使用するトナーを変更する。これをテーブルとしてまとめたものを表2に示す。

【0086】

【表2】

【0087】

本実施例では、二次色を作る組み合わせをブラックとマゼンタ、イエローとシアンとしているが、特にこの組み合わせに限定するものではない。

【0088】

また本実施例では、100%の2色を重ねた200%の二次色でトナー画像パターンCを形成しているが、そのトナー画像パターンCのトナー量も任意に設定することができる。

【0089】

例えば、1色を100%、もう1色を50%のハーフトーンにして、トータル150%のトナー量でトナー画像パターンCを作ることもできる。この場合、クリーニングの実行回数に応じて使うトナーの組み合わせは例えば表3のようなテーブルとすればよい。

【0090】

【表3】

【0091】

或いは、3色以上を重ねてトナー画像パターンCを形成してもよい。3色の場合、3色全て100%を重ねて300%のトナー量としてもよいし、3色トータルで150%としてもよい。3色でトナー量が150%の場合のクリーニング実行回数ごとのトナーの組み合わせは例えば表4のようなテーブルにすればよい。

【0092】

【表4】

【0093】

4色を重ねる場合において、全色を同じ割合で使う場合は特にテーブルは必要ないが、各色で使うトナー量の比率を異ならせテーブルで各色トナー量を制御してもよい。

【0094】

以上説明したように、本実施例の画像形成装置によれば、トナー画像パターンCを2色以上のトナーを重ねて形成することで、トナー量を増してクリーニング効率を高めることができる。また、使用するトナーをクリーニング実行回数ごとに異ならせることで、特定色のトナー消費量が多くなることを防止することができる。

【0095】

本実施例では、トナー画像パターンCのトナー量を単色の100%以上としているが、1回のクリーニング時での各色の消費量を少なくするために数色を重ねてトータルで100%、もしくは100%以下のトナー量として使うことも可能である。

【0096】

[実施例3]

前記実施例2ではクリーニングモード実行時に使用するトナーはあらかじめ決められたテーブルに従っていたが、本実施例ではトナー残量に応じてクリーニングモード実行時に使用するトナーを決定する。

【0097】

実際の画像形成装置ではユーザーの使用状況によって各色のトナーの消費量に差が出る場合が多い。例えば、テキスト画像ばかりをプリントするユーザーではブラックの消費量が多く、またカラー画像を出力するユーザーでも、画像によっては偏った色ばかりが使われる可能性も高い。

【0098】

このような条件で、実施例1、2のようにクリーニング実行時に使用するトナーを決まったテーブルにしたがって選択していると、残量の少ないトナーをクリーニングモードで使ってしまい、さらに残量を減らしてしまう。これはユーザビリティの観点からして、トナー補給の頻度を高めてしまうことになり、好ましいことではない。

【0099】

本実施例ではこの問題を解消するため、トナー残量を検知し、もっとも使用量が少ない、すなわち残量の多いトナーを優先してクリーニングモードで使用する。

【0100】

本実施例に示すカラー画像形成装置は、複数色のトナーのトナー残量もしくはトナー残率の情報に基づいて、クリーニングモード実行時のトナー画像パターンCに用いるトナーを選択する点を除いて、実施例1のカラー画像形成装置と同じ構成としてある。本実施例でのトナー画像パターンCは実施例2と同様に図3に示すパターンを2色のトナーを重ねて二次色として形成するものを用いる。

【0101】

装置の初期状態から最初に、すなわちクリーニング実行回数カウントが0の場合には、トナー残量に差がないことから実施例2と同様にブラックとマゼンタを用いてトナー画像パターンCを形成する。そしてそのトナー画像パターンCを形成したクリーニングシートCPを定着装置20のニップ部Nに再給紙することで定着ローラ22表面もしくは加圧ローラ23表面のクリーニングを行なう。

【0102】

そして次回、2回目以降にクリーニングモードが実行されると、まず、トナー残量の検知を行なう。トナー残量検知の方法としては、光学式、アンテナ式等種々のものが知られているが、本実施例では光学式のトナー残量検知を行なう。

【0103】

図5に基づいて、本実施例の画像形成装置におけるトナー残量検知方法を説明する。

【0104】

図5は本実施例の画像形成装置のトナー残量検知装置の一例の説明図である。

【0105】

トナー残量検知装置は、イエロー、シアン、マゼンタ、ブラックの各色のカートリッジY,C,M,Kの現像装置2Y,2C,2M,2Kと対応して設けられている。

【0106】

35は各色のカートリッジY,C,M,Kの現像装置2Y,2C,2M,2Kにおいて、トナーTを充填した現像器である。現像器35の対向する一対の側壁35a,35bには、対向する位置に、透明な検知窓32a・33aを一対設けている。

【0107】

一方の検知窓32aの外側近傍に、例えばLEDのような発光素子30aを配置し、もう一方の検知窓33aの外側近傍には、例えばフォトダイオードのような光電変換素子を受光素子31aとして配置し、この受光素子31aは検知回路34に接続される。

【0108】

発光素子30aから発せられた光は、2つの検知窓32a・33aを介して受光素子31aへ届くが、トナーT残量が多い場合、すなわち2つの検知窓より高い位置にトナーがある場合には、受光素子31aに届かない。そのため、受光素子31aによって検知される検知電流はほとんどない。一方、トナー消費によって2つの検知窓32a・33aよりトナー高さが低くなった場合には、発光素子30aから発せられた光は、受光素子31aに多く届くため電流として検知することができ、結果トナー残量を検知することができる。

【0109】

また上記検知窓32a・33a、発光素子30a及び受光素子31aに対して、トナー消費によるトナー高さ減少方向下流に、検知窓32b・33b、発光素子30b及び受光素子31bを設け、上記手法と同様にトナー残量を検知する。これにより検知窓32a・33aではトナー残量の多い場合、検知窓32b・33bではトナー残量の少ない場合、それぞれ2つの条件でのトナー残量を直接検知することができる。

【0110】

更に現像器のデフォルトの充填量をトナー残量の初期値とする。そしてその初期値から検知窓32a・33a部でトナー残量検知するまでの間は、画像形成装置にプリント指示される画像情報のピクセルカウントを行なってトナー消費量を算出する。また検知窓32a・33a部から検知窓32b・33b部でトナー残量検知するまでの間も、画像形成装置にプリント指示される画像情報のピクセルカウントを行なってトナー消費量を算出する。また検知窓32b・33b部からトナー無となる間も、画像形成装置にプリント指示される画像情報のピクセルカウントを行なってトナー消費量を算出する。これにより、任意の時点でのトナー残量を算出することができる。

【0111】

以上のようなトナー残量検知の結果に応じて、次にトナー画像パターンCに使用するトナーを決定する。トナー残量は、トナーによってデフォルトの充填量が異なる場合もあるため、トナー残量の絶対値ではなくトナー残量の現在値を初期値で割ったトナー残率で計算する。無論、デフォルトの充填量が同じ、もしくは充填量の違いを無視しても構わないような場合にはトナー残量の絶対値で判定しても構わない。

【0112】

残量検知の結果、各色のトナー残率にばらつきがなくほとんど同じ場合には、実施例2と同様のクリーニング実行回数カウントに応じて順番に異なるトナーを選択する。例えば表2のようなテーブルにしたがってトナーを選択してやればよい。

【0113】

各色のトナー残率に差がある場合には、一番残率の多いトナーをトナー画像パターンCの形成に使用する。本実施例では2色のトナーを用いるため、残率の多い順にトナーの色数を2色選択してトナー画像パターンCを形成する。

【0114】

例えばトナー残率がイエロー、マゼンタ、ブラック、シアンの順に多い場合、イエローとマゼンタを用いることになる。そして、トナー画像パターンCが記録材P上に形成されると、クリーニングモードの実行回数カウントが1加算される。そしてそのトナー画像パターンCを形成したクリーニングシートCPを定着装置20のニップ部Nに再給紙して定着ローラ22表面もしくは加圧ローラ23表面のクリーニングを行なうのは前記実施例2と同様である。

【0115】

そして以降も、クリーニングモードの実行ごとにトナー残量検知を行う。そして、トナー残率に差がある場合は残率の多い順に、トナー残率に差がない場合にはクリーニング実行回数カウント値に応じて表2のテーブルで決定されたトナーを用いてトナー画像パターンCを形成する。

【0116】

ところで、トナー残率を単純に計算した場合、新しく補給されたばかりのトナーが当然高い値になる。しかし補給直後でトナーの残率が高いからといって、単純にそのトナーをトナー画像パターンCのトナーに使うことは好ましくない。これは補給されたトナーは、それだけ使われているが故に消費量が多い可能性も高いからである。

【0117】

したがって、トナー残量検知の他にトナーの補給回数もカウントしておき、トナー画像パターンCのトナーには補給回数の少ないトナーを優先して使うことが好ましい。

【0118】

具体的な選択動作を以下に説明する。

【0119】

トナー画像パターンCは上記実施例2と同様に図3に示すパターンを2色のトナーを重ねて二次色として形成するものを用いる。

【0120】

クリーニングモードが実行されると、まず装置内のフラッシュメモリ等の記憶媒体に記録されたトナーの補給回数のデータを参照し、補給回数の少ない順に優先順位をつける。例えば各色の補給回数が、イエロー3回、マゼンタ2回、シアン3回、ブラック4回の場合、トナー選択の優先順位はマゼンタが1位、イエローとシアンが同順位で2位、ブラックが4位となる。この補給回数による優先順位はトナー残量検知による優先順位よりも優先される。

【0121】

次にトナー残量検知を行い、その結果、トナー残率がブラック、イエロー、マゼンタ、シアンの順に高い場合、トナー画像パターンCに用いられるトナーは以下のように選択される。

【0122】

まず補給回数の一番少ないマゼンタが選択される。そして、次に補給回数が少なく同順位のイエローとシアンのうち、トナー残率の多いイエローが選択される。ブラックはトナー残率が最も高いが、補給回数が一番多いため選択されることはない。

【0123】

このようにトナーを選択することでユーザーの補給頻度の高いトナーを誤ってトナー画像パターンCに用いるトナーとして選択してしまうことがなくなる。

【0124】

また、実施例1、2のような固定されたテーブルでトナーを選択する方法と、トナー残量検知を組み合わせることもできる。例えば、基本的には実施例1、2のようなテーブルでトナーを選択しながら、残量検知の結果、テーブルで選択されたトナーが少ない時には、それに代えて残量の多いトナーを使用するといった方法である。この場合にはトナー残率よりはトナー残量の絶対値を用いる方が好ましい。

【0125】

また、例えば全色のトナー残量が少ない時には、もともと単色で形成する画像を複数色でまかなうこともできる。例えば、単色100%のトナー画像パターンCを形成する際に全色のトナー残量が少ない時には、4色を各25%ずつ用いてもよい。

【0126】

以上、本実施例のように、トナー残量もしくはトナー残率に基づいて、トナー画像パターンCに用いるトナーを選択することで、特定色のトナーの消費量が高くなる問題をさらに軽減できる。

【0127】

[実施例4]

定着ローラ22表面もしくは加圧ローラ23表面の汚れはクリーニングが行われない状態でニップ部Nに未定着トナー画像Tを担持する記録材Pの通紙(導入)が続けられると、トナー等の蓄積によってひどくなっていく。このため、オートクリーニングが設定されず、ユーザーがマニュアルでクリーニングモードを実行する場合等、クリーニングのタイミングがばらつく場合には、汚れ具合のばらつきもより顕著になる。またオートクリーニングを設定していても、設定しているクリーニング頻度(クリーニング間隔)によって汚れ具合は異なる。他に未定着トナー画像Tを担持する記録材Pのニップ部Nへの通紙枚数が増すほど定着ローラ22表面もしくは加圧ローラ23表面の劣化によって汚れやすくなる傾向もある。

【0128】

この課題に対して、本実施例ではクリーニングモードを実行する時の定着ローラ22表面もしくは加圧ローラ23表面の汚れ具合が異なる場合に、汚れ具合に応じてトナー画像パターンCを変更する。すなわち、汚れが多いと想定される場合には、より強固に汚れを除去するトナー画像パターンCを用い、汚れが少ない場合にはそれに応じたトナー画像パターンCを設定する。

【0129】

本実施例に示すカラー画像形成装置は、クリーニングモードの実行間隔に応じて、クリーニング用のトナー画像パターンCに用いるトナーのトナー量を決定する点を除いて、実施例1のカラー画像形成装置と同じ構成としてある。本実施例のトナー画像パターンCについてトナー画像パターンC自体は図3と同様の図柄である。ただし、本実施例では2色以上のトナーを重ねる等の方法で、トナー量を可変としている。

【0130】

本実施例では、画像形成装置が最初に動作を始めてから、すなわち1枚目のプリントが行われてからの通紙枚数を常時カウントし、装置内のフラッシュメモリ等の記憶媒体に記録する。また、クリーニングモードが実行されると、その時の通紙枚数カウントも記録される。

【0131】

クリーニングモードが実行された場合の動作は以下のようになる。クリーニングモードが実行されると、まず前回のクリーニングモード実行時のカウント値を参照し、前回から今回までの通紙枚数カウント値を計算する。最初にクリーニングモードが実行された時には、装置の使用開始からここまでのカウント値を参照する。このカウント値によって、次に表5のテーブルを参照し、クリーニング用のトナー画像パターンCのトナー量を決定する。

【0132】

【表5】

【0133】

定着ローラ22表面もしくは加圧ローラ23表面の汚れは未定着トナー画像Tを担持する記録材Pのニップ部Nへの通紙枚数が増すほど蓄積して多くなる。これとは逆に前回のクリーニングから今回のクリーニングまで通紙枚数が少ない場合には、定着ローラ22表面もしくは加圧ローラ23表面の汚れはそれほど多くない。したがって、トナー画像パターンCのトナー量が少なくても定着ローラ22表面もしくは加圧ローラ23ローラ表面の汚れを除去することができる。

【0134】

これに対して、クリーニングの頻度が少なく、通紙枚数が多い場合には定着ローラ22表面もしくは加圧ローラ23ローラ表面へのトナーの蓄積等の汚れは多いと想定される。このため、トナー画像パターンCのトナー量を増してクリーニング能力を増し、より強固にクリーニングを行なう。このように、クリーニングモードの実行間隔に応じてトナー画像パターンCのトナー量を変更することで、クリーニングに必要なトナー量を適宜設定でき、それほど多くのトナー量が必要ない時に無駄にトナーを消費することがない。

【0135】

上記のようにトナー量が決定されたら、次にトナーの補給回数とトナー残量検知を行い、使用するトナーを決定する。トナー選択の方法は実施例3と同様であり、補給回数とトナー残率で優先順位をつけ使用するトナーを選択する。この時、表5で設定されるトナー量の内、50%、100%は単色で、200%は二次色、300%は三次色を用いる。400%の場合はトナー選択の余地はなく4色全色が使われる。ただし使用するトナー数はこれに限定するものではなく、例えば100%に2種類のトナーを50%ずつ用い、二次色で構成する等してもよい。

【0136】

そして、トナー画像パターンCの形成されたクリーニングシートCPを定着装置20のニップ部Nに再給紙して定着ローラ22表面もしくは加圧ローラ23表面のクリーニングを行なうのは前記実施例2と同様である。

【0137】

本実施例ではトナー画像パターンCに用いるトナーについてトナー残量検知の結果に応じて選択する場合を記載したが、もちろん、実施例1、2のようにあらかじめ決められたテーブルに基づいてトナーを選択することも可能である。その場合、各トナー量の設定毎に異なるトナー選択テーブルをもつことになる。表5にしたがう場合、50%、100%、200%、300%のテーブルをもち、クリーニングモードの実行間隔によってトナー量が選択された後、そのトナー量に応じたテーブルを参照して、トナーを選択することになる。

【0138】

ところで、クリーニングモードの実行間隔とは別に、定着ローラ22表面もしくは加圧ローラ23表面は未定着トナー画像Tを担持する記録材Pのニップ部Nへの通紙枚数が多くなるほど、ローラ自体の劣化が進み、汚れがつきやすくなるという問題がある。このため、画像形成装置のトータルの通紙枚数カウントが増すほど、クリーニングを強化することが好ましい。この問題に対して、上記のクリーニングモードの実行間隔に応じてトナー量を変更する制御の他に、画像形成装置への記録材Pの通紙枚数に応じてもトナー画像パターンCを変更する制御を加えればよい。具体的には、表6のテーブルを用い、通紙枚数に応じて使用するトナー量を増してやる。

【0139】

【表6】

【0140】

すなわち、クリーニングモードの実行間隔に応じて表5で選択されたトナー量に対して、装置へのトータル通紙枚数カウントによって表6で決定された係数をかけてやり、最終的にトナー画像パターンCに用いるトナー量を決定する。例えば、装置のトータル通紙枚数が75000枚で、クリーニングモードの実行間隔が300枚の場合、選択されるトナー量は100%×1.5で150%となる。なお、増加係数をかけた結果400%を超える場合にはトナー量は400%に設定される。

【0141】

この増加係数によって本実施例ではトナー量の種類には50%、100%、200%、300%、400%の他に、75%、150%が加わる。したがって、75%と150%の時に使用するトナーの数をあらかじめ決めておく必要がある。ここでは、75%は単色、150%は1色を100%、もう1色を50%とした二次色で構成する。使用するトナーはトナー残率に基づくが、特に150%の場合、もっともトナー残率が高いトナーを100%、次にトナー残率が高いトナーを50%として使用する。

【0142】

このように画像形成装置への記録材Pの通紙枚数に応じて定着ローラ22表面もしくは加圧ローラ23表面の劣化具合も予測しトナー量を制御することで、より効果的なクリーニングを行なうことができる。

【0143】

本実施例では画像形成装置の総通紙枚数をカウントしているが、定着装置20が交換可能な場合は、交換ごとに定着装置20への総通紙枚数をカウントするようにすればよい。

【0144】

本実施例によれば、クリーニングモードの実行間隔から予測した定着ローラ22表面もしくは加圧ローラ23表面の汚れ状態に応じてトナー画像パターンCに用いるトナーのトナー量を変更する。これにより、無駄なトナー消費を抑えつつ、必要な時にはクリーニング能力を高めることが可能となった。

【符号の説明】

【0145】

22:定着ローラ、23:加圧ローラ、C:トナー画像パターン、P:記録材

【特許請求の範囲】

【請求項1】

定着部材のクリーニングモードを有し、クリーニングモード実行時には、記録材上にクリーニング用のトナー画像パターンを形成すると共に、この記録材上のトナー画像パターン面をクリーニング対象とする定着部材に面して記録材を搬送することにより定着部材のクリーニングを行なうカラー画像形成装置において、

前記クリーニングモード実行時のクリーニング用のトナー画像パターンに用いるトナーは、複数色のトナーから選択可能であることを特徴とするカラー画像形成装置。

【請求項2】

前記複数色のトナーから選択されるトナーは、前記クリーニングモードの実行回数に応じて決定されることを特徴とする請求項1に記載のカラー画像形成装置。

【請求項3】

前記複数色のトナーのトナー残量もしくはトナー残率の情報に基づいて、前記クリーニングモード実行時のクリーニング用のトナー画像パターンに用いるトナーを選択することを特徴とする請求項1に記載のカラー画像形成装置。

【請求項4】

前記クリーニングモード実行時のクリーニング用のトナー画像パターンは、1色または複数色のトナーによって形成されるとともに、前記トナー画像パターンに用いるトナーの色数を選択可能であることを特徴とする請求項1に記載のカラー画像形成装置。

【請求項5】

前記クリーニングモード実行時のクリーニング用のトナー画像パターンは、1色または複数色のトナーによって形成されるとともに、前記トナー画像パターンに用いるトナーのトナー量を選択可能であることを特徴とする請求項1に記載のカラー画像形成装置。

【請求項6】

前記複数色のトナーから選択されるトナーは、前記クリーニングモードの実行間隔に応じて決定されることを特徴とする請求項1に記載のカラー画像形成装置。

【請求項7】

前記複数色のトナーから選択されるトナーのトナー量は、前記クリーニングモードの実行間隔に応じて決定されることを特徴とする請求項1に記載のカラー画像形成装置。

【請求項8】

前記複数色のトナーから選択されるトナーのトナー量は、前記カラー画像形成装置もしくは前記定着部材への総通紙枚数に応じて決定されることを特徴とする請求項1に記載のカラー画像形成装置。

【請求項1】

定着部材のクリーニングモードを有し、クリーニングモード実行時には、記録材上にクリーニング用のトナー画像パターンを形成すると共に、この記録材上のトナー画像パターン面をクリーニング対象とする定着部材に面して記録材を搬送することにより定着部材のクリーニングを行なうカラー画像形成装置において、

前記クリーニングモード実行時のクリーニング用のトナー画像パターンに用いるトナーは、複数色のトナーから選択可能であることを特徴とするカラー画像形成装置。

【請求項2】

前記複数色のトナーから選択されるトナーは、前記クリーニングモードの実行回数に応じて決定されることを特徴とする請求項1に記載のカラー画像形成装置。

【請求項3】

前記複数色のトナーのトナー残量もしくはトナー残率の情報に基づいて、前記クリーニングモード実行時のクリーニング用のトナー画像パターンに用いるトナーを選択することを特徴とする請求項1に記載のカラー画像形成装置。

【請求項4】

前記クリーニングモード実行時のクリーニング用のトナー画像パターンは、1色または複数色のトナーによって形成されるとともに、前記トナー画像パターンに用いるトナーの色数を選択可能であることを特徴とする請求項1に記載のカラー画像形成装置。

【請求項5】

前記クリーニングモード実行時のクリーニング用のトナー画像パターンは、1色または複数色のトナーによって形成されるとともに、前記トナー画像パターンに用いるトナーのトナー量を選択可能であることを特徴とする請求項1に記載のカラー画像形成装置。

【請求項6】

前記複数色のトナーから選択されるトナーは、前記クリーニングモードの実行間隔に応じて決定されることを特徴とする請求項1に記載のカラー画像形成装置。

【請求項7】

前記複数色のトナーから選択されるトナーのトナー量は、前記クリーニングモードの実行間隔に応じて決定されることを特徴とする請求項1に記載のカラー画像形成装置。

【請求項8】

前記複数色のトナーから選択されるトナーのトナー量は、前記カラー画像形成装置もしくは前記定着部材への総通紙枚数に応じて決定されることを特徴とする請求項1に記載のカラー画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−109377(P2013−109377A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2013−50183(P2013−50183)

【出願日】平成25年3月13日(2013.3.13)

【分割の表示】特願2008−101397(P2008−101397)の分割

【原出願日】平成20年4月9日(2008.4.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成25年3月13日(2013.3.13)

【分割の表示】特願2008−101397(P2008−101397)の分割

【原出願日】平成20年4月9日(2008.4.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]