画像形成装置

【課題】 プリント速度が速いモードから、プリント速度が遅いモードに切り替えた場合に現像剤供給手段内に現像剤量を十分に含ませた状態にする画像形成装置を提供することを目的とする。

【解決手段】 プリント速度が異なる複数のプリントモードを有する画像形成装置1において、プリント速度が速いモードから、プリント速度が遅いモードに切り替えた場合に、前準備回転時の供給ローラ33の回転数を増やす制御部16を有することを特徴とする。

【解決手段】 プリント速度が異なる複数のプリントモードを有する画像形成装置1において、プリント速度が速いモードから、プリント速度が遅いモードに切り替えた場合に、前準備回転時の供給ローラ33の回転数を増やす制御部16を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機、レーザプリンタ等の電子写真プロセスを用いた画像形成装置に関し、特に厚紙やコート紙を印字する場合の低速モードを有する画像形成装置に関するものである。

【背景技術】

【0002】

従来の電子写真プロセス画像形成装置において、感光ドラム上に形成された静電潜像を可視像化するための現像剤であるトナーを収容する現像装置がある。この現像装置においては、通常、トナーを担時する現像ローラ、トナーを規制、帯電する現像ブレード、また、現像ローラ上にトナーを供給する供給ローラがある。

【0003】

供給ローラは、通常、発泡体で形成され、トナーを現像する現像ローラに侵入して当接している。これは、現像ローラにトナーを供給するためと、現像ローラ上に残った未現像トナーを剥ぎ取ることによって常に一定の現像ローラ上のトナー状態を維持するためである。

【0004】

しかし、供給ローラは現像ローラに侵入して当接しているために、長期間の保管で発泡体の当接位置が変形してしまうといった問題があった。そのため、トナーの供給や剥ぎ取り力が変形位置で変化してしまうことから、現像ローラ上のトナーの帯電量やコート量が変化する。

【0005】

このとき、トナー量が少なくなってくると、全黒画像で供給ローラの周期で白く抜ける画像不良が発生してしまうことがあった。これは、供給ローラが変形したままでトナーを含むことができないため、その変形位置で現像ローラにトナーを供給し難くなることから起こる現象である。

【0006】

通常は長期保管等で当接状態が維持されることによる発泡体の変形である。このため、特許文献1のように画像形成時以外は現像ローラから離間させたり、特許文献2のように画像形成開始前に回転数を増やして回転させることで発泡体の変形を緩和することが行われている。

【0007】

また、画像形成装置には、一般的にいくつかの異なったプリントモードを備えている。これは異なった目的のプリントを可能にするためや、総合的に見て効率的なプリントを選択可能にするためであり、通常モードや低速モードが設けられている。

【0008】

通常モードは、標準的なプリントを行う場合に用いられる。また、低速モードは、記録材として転写条件や定着条件の異なるOHT(OverHead Transparency)シート(OHP(OverHead Projector)に使用される透明なシート)を使用する場合に用いられる。或いは、厚紙を使用する場合に用いられることを想定している。そのため、通常モードよりもプリント速度を低速にすることでトナーが定着し易くして光沢度や透過性を向上することが行われている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平05−158338号公報

【特許文献2】特開2006−227535号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、通常モード時には供給ローラ周期の画像不良等が特に問題ない場合でも、通常モードから低速モードに切り替えた場合に供給ローラ周期の画像不良が発生することがあった。この画像不良は、通常モード時における耐久後半のトナーが少ない場合に発生するトナーの供給不良による供給ローラ周期の白抜けと同じような画像であった。

【0011】

特に供給ローラが現像ローラと当接して変形した部分で顕著に発生することが分かっている。この画像不良は通常モードで発生する耐久後半の白抜けとは異なり、耐久初期でも発生する。このとき、十分なトナー残量があり、且つ、供給ローラの変形量が小さいことから、通常モードから低速モードに切り替えた場合の特有の現象であった。

【0012】

本発明者らの鋭意検討の結果、これは、供給ローラに含有されるトナー量がプロセススピードで変化してしまうことが原因であることが分かってきた。プロセススピードが速い場合、即ち供給ローラの回転速度が速い場合は、供給ローラに含まれるトナー含有量が少なくなる。

【0013】

また逆に、プロセススピードが遅い場合、即ち供給ローラの回転速度が遅い場合はトナー含有量が多くなっていた。

【0014】

そこで、通常モードから低速モードに切り替わった場合は、供給ローラ内のトナー含有量が変化する。これにより、モード切り替え直後の供給ローラにトナーが含まれる過程で現像ローラ上にトナーを供給する供給量が減少する。これにより発生している画像不良であることが分かってきた。特に供給ローラの当接変形位置で顕著に発生する問題であった。

【0015】

本発明は前記課題を解決するものであり、その目的とするところは、プリント速度が速いモードから、プリント速度が遅いモードに切り替えた場合に現像剤供給手段内に現像剤量を十分に含ませた状態にする画像形成装置を提供することである。

【課題を解決するための手段】

【0016】

前記目的を達成するための本発明に係る画像形成装置の代表的な構成は、静電潜像が形成される像担持体と、前記像担持体に対向すると共に、該像担持体に形成された静電潜像を可視像化する現像剤を担持する現像剤担持体と、前記現像剤担持体に対向すると共に、該現像剤担持体に現像剤を供給する現像剤供給手段とを有し、プリント速度が異なる複数のプリントモードを有する画像形成装置において、プリント速度が速いモードから、プリント速度が遅いモードに切り替えた場合に、前準備回転時の前記現像剤供給手段の回転数を増やす制御手段を有することを特徴とする画像形成装置である。

【発明の効果】

【0017】

本発明によれば、プリント速度が速い通常モードから、プリント速度が遅い低速モードに切り替えた場合でも前準備回転時の現像剤供給手段の回転数を増やすことで、現像剤供給手段から現像剤担持体に供給する現像剤量を減少させることが無い。これにより現像剤供給手段の周期の白抜け画像を発生させることなく、良好な画像品質を維持することが出来る。

【図面の簡単な説明】

【0018】

【図1】本発明に係る画像形成装置の構成を示す断面説明図である。

【図2】本発明に係る画像形成装置の現像装置の構成を示す断面説明図である。

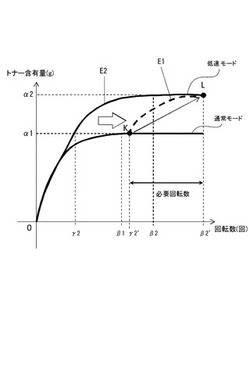

【図3】本発明に係る画像形成装置の第1実施形態における通常モードと低速モードでの前準備回転時の現像剤供給手段の回転数に対する該現像剤供給手段のトナー含有量を示す図である。

【図4】(a)は第1実施形態において現像剤供給手段にトナーを吸い込む量と吐き出す量とのバランスが釣り合っている様子を示す模式説明図である。(b)は通常モードから低速モードに切り替えた場合に現像剤供給手段がトナーを吸い込み始め該現像剤供給手段内でのトナーの吸い込み量と吐き出し量とのバランスが崩れる。そして、トナーの吐き出し量が減少して現像剤担持体へのトナー供給が減少する様子を示す模式説明図である。

【図5】第1実施形態における前準備回転時の現像剤供給手段の回転数に対する該現像剤供給手段のトナー含有量を示すグラフを用いて通常モードから低速モードのトナー含有量到達点に到達するまでに必要な現像剤供給手段の回転数を求める様子を示す図である。

【図6】(a)は第1実施形態における通常モードと低速モードでのプロセススピード、前準備回転時の現像剤供給手段の回転速度を示す。更に、その回転速度のときの該現像剤供給手段のトナー含有量、一定のトナー含有量到達点に到達するまでに必要な該現像剤供給手段の回転数を示す図である。(b)は通常モードから低速モードに切り替える際に前準備回転時の現像剤供給手段の回転数を増やした場合の画像品質結果を示す図である。

【図7】本発明に係る画像形成装置の第2実施形態における通常モードと各低速モード(1),(2)での前準備回転時の現像剤供給手段の回転数に対する該現像剤供給手段のトナー含有量を示す図である。

【図8】第2実施形態における前準備回転時の現像剤供給手段の回転数に対する該現像剤供給手段のトナー含有量を示すグラフを用いる。そして通常モードから各低速モード(1),(2)のトナー含有量到達点に到達するまでに必要な現像剤供給手段の回転数を示す図である。並びに、低速モード(1)から低速モード(2)のトナー含有量到達点に到達するまでに必要な現像剤供給手段の回転数を求める様子を示す図である。

【図9】(a)は第2実施形態における通常モードと各低速モード(1),(2)でのプロセススピード、前準備回転時の現像剤供給手段の回転速度を示す。更に、その回転速度のときの該現像剤供給手段のトナー含有量、一定のトナー含有量到達点に到達するまでに必要な該現像剤供給手段の回転数を示す図である。(b)は通常モードから各低速モード(1),(2)に切り替える際に前準備回転時の現像剤供給手段の回転数を増やした場合と増やさない場合の画像品質比較結果を示す図である。

【図10】本発明に係る画像形成装置の第3実施形態において通常モードから低速モード(2)に切り替える場合に通常モードと低速モード(2)との間の低速モード(1)を経由する。そして前準備回転時の現像剤供給手段の回転を段階的に制御する動作を説明する図である。

【図11】第3実施形態における前準備回転時の現像剤供給手段の回転数に対する該現像剤供給手段のトナー含有量を示すグラフを用いて通常モードにおける現像剤供給手段の回転数に対するトナー含有量の増加速度を3つの状態に区分した様子を示す図である。

【図12】第3実施形態における前準備回転時の現像剤供給手段の回転数に対する該現像剤供給手段のトナー含有量を示すグラフを用いる。そして、低速モード(1)におけるトナー含有量の増加速度が、低速モード(2)のトナー含有量の増加速度と同じ速度で推移する現像剤供給手段の限界回転数まで低速モード(1)で前準備回転時の現像剤供給手段の回転を行う様子を説明する図である。

【図13】第3実施形態において通常モードから各低速モード(1),(2)に切り替える際に前準備回転時の現像剤供給手段の回転数を増やした場合と増やさない場合の画像品質比較結果を示す図である。

【発明を実施するための形態】

【0019】

図により本発明に係る画像形成装置の一実施形態を具体的に説明する。ただし、以下の実施形態に記載されている構成部品の寸法、材質、形状それらの相対配置などは、本発明が適用される装置の構成や各種条件により適宜変更されるべきものであり、この発明の範囲を以下の実施形態に限定する趣旨のものではない。

【実施例1】

【0020】

先ず、図1〜図6を用いて本発明に係る画像形成装置の第1実施形態の構成について説明する。

【0021】

本実施形態における構成は、プリント速度が異なる複数のプリントモードを有する画像形成装置1である。そして、プリント速度が速い通常モードから、プリント速度が通常モードよりも遅い低速モードに切り替えた場合に、低速モード時の前準備回転時における現像剤供給手段となる供給ローラ33の回転数を増やす制御手段となる制御部16を有する。

【0022】

<画像形成装置の説明>

図1において、画像形成装置1にプロセスカートリッジ2が挿入されている。静電潜像が形成される像担持体としての感光ドラム3は、外径直径24mmの外径を有し、図1の矢印A方向にプロセススピード50mm/秒で回転する。感光ドラム3は、帯電手段である帯電ローラ4によって図示しない電圧印加手段により表面が一様に帯電される。その後、露光手段であるレーザ光学装置5からのレーザ光により露光され、感光ドラム3の表面に静電潜像が形成される。

【0023】

この静電潜像を、現像手段となる非磁性一成分接触型の現像装置6によって現像し、現像剤であるトナー31によりトナー画像として可視像化する。

【0024】

現像装置6の内部には、図2に示すように、感光ドラム3に対向して配置され、該感光ドラム3の表面に形成された静電潜像を可視像化する現像剤となるトナー31を担持する現像剤担持体となる現像ローラ32を有する。更に、該現像ローラ32に対向当接して配置され、該現像ローラ32に現像剤となるトナー31を供給する現像剤供給手段となる供給ローラ33が設けられている。

【0025】

可視像化された感光ドラム3上のトナー画像は、一次転写手段となる一次転写ローラ7によって中間転写ベルト8上に一度転写され、二次転写手段となる二次転写ローラ9によって記録材15に転写される。転写されずに感光ドラム3上に残存した転写残トナーは、クリーニング手段となるクリーニングブレード10により掻き取られ、廃トナー容器11内に収納される。クリーニングされた感光ドラム3は上記作用を繰り返して画像形成を行う。一方、トナー画像が転写された記録材15は、定着手段となる定着装置12によってトナー31が永久定着された後、排出ローラ13を通って機外に排出され、排出トレイ14上に排出される。

【0026】

<現像装置の構成>

図2を用いて現像装置6の構成について説明する。現像装置6には非磁性一成分のトナー31が収容されている。トナー31は粒径直径が6μmの母体からなり、流動性改善のためにシリカなどの種々の外添剤が外添されている。また、現像装置6には現像ブレード22が支持板金21の両端部でビス17により取り付けられており、現像剤担持体である現像ローラ32、現像剤供給手段である供給ローラ33が配設されている。

【0027】

現像ローラ32は、本実施形態では外径直径6mmの芯金に外径直径12mmとなるように弾性部材として基層にシリコーンゴム、表層にウレタン樹脂を被覆しており、現像ブレード22に対してカウンター方向となる図2の矢印B方向に回転している。現像ローラ32の回転速度は80mm/秒であり、感光ドラム3の周速度に対して160%の周速比で回転している。

【0028】

また、供給ローラ33は、本実施形態では外径直径5mmの芯金に外径直径14mmとなるように発泡部材としてウレタンフォームで供給ローラ33が形成されている。ウレタンフォームのセル数としては40個/inch(101.6個/cm=40個×2.54/cm)となるようにつくられている。また、供給ローラ33は図示しない駆動伝達ギアによって現像ローラ32に対してカウンター方向となる図2の矢印C方向に64mm/秒で回転しており、且つ、現像ローラ32の周速度に対して80%の周速比で回転している。

【0029】

また、弾性変形し得る現像ローラ32に対して供給ローラ33が侵入しており、その侵入量xは1.2mmである。ここで、侵入量xとは、図2に示すように、現像ローラ32がつくる仮想円周の中心と、供給ローラ33の円周の中心とを結ぶ直線F上で現像ローラ32がつくる仮想円周上から供給ローラ33が侵入している量を示す。

【0030】

この侵入量xは供給ローラ33のトナーの供給性と現像ローラ32上のトナーの剥ぎ取り性から決定される量である。また、現像ローラ32と供給ローラ33とが当接する当接幅は5.0mmである。

【0031】

供給ローラ33は、通常、トナーを現像ローラ32に供給する役割の他に、現像ローラ32上の現像履歴を消失させる等の役割も持たせている。そのため、トナーを十分含ませることができ、且つ現像後の現像ローラ32上の残留トナーを掻き取る動作を同時に行うことができる安価な材料としてウレタンフォームのスポンジが広く用いられている。

【0032】

供給ローラ33は弾性変形し得る現像ローラ32に所定の侵入量xをもって当接されている。供給ローラ33は現像ローラ32に当接することで当接部にて変形する。供給ローラ33は、この変形により回転によって当接部から開放される部分(吸い込み部)が生じる。吸い込み部ではスポンジを形成するセルがつぶれた状態から急激に広がるため、供給ローラ33内に空気の流入が生じる。

【0033】

この空気の流入により周囲のトナーを同時に供給ローラ33に取り込むのである。一方、当接部に突入する部分(吐き出し部)では、逆に、開いたセルが急激につぶされるため、セル内に含まれていたトナーが吐き出され、対向する現像ローラ32上に供給される。

【0034】

また、セル内のトナーを吐き出した後、当接部に侵入し、セルを形成するスポンジの骨格にて現像ローラ32上の残留トナーを掻きとって現像履歴を消失させる。

【0035】

供給ローラ33は、自身の回転により上述したサイクルを繰り返している。このとき、現像ローラ32上のトナーが現像されず、再び供給ローラ33に接すると、一旦、現像ローラ32に供給したトナーを再度掻きとって供給ローラ33に回収することになる。そのため、一旦含まれたトナーはそのまま確保され、新たに吸い込み部で取り入れたトナーがそのまま足されて含まれることになり、回転を続けると飽和状態に至るまで供給ローラ33内のトナーは増加していく。

【0036】

また、撹拌部材34は、撹拌軸34aと、厚み100μmのポリエチレンテレフタレート(PET;Polyethylene Terephthalate)からなる撹拌シート34bとを有して構成される。撹拌部材34は、撹拌軸34aを中心に図2の回転D方向に回転し、画像形成装置1本体が駆動中は常にトナー31を撹拌してトナー31同士が凝集するのを防いでいる。

【0037】

<プリントモード>

次に画像形成装置1がもつプリント速度が異なる複数のプリントモードについて説明する。プリント速度が速いモードとなる通常モードは、先に示したプロセススピードが50mm/秒であり、通常の記録材15に印字する際のモードである。また、本実施形態では、通常モードのプリント速度よりもプリント速度が遅い低速モードとして、プロセススピードが25mm/秒であり、記録材15として厚紙や光沢紙といった特殊紙を印字する場合に使われる。

【0038】

<前準備回転>

ここで、前準備回転とは、画像形成動作前に通常、レーザ光学装置5の動作を安定させたり、定着装置12の温度を上げるまでの時間を確保するといった画像形成動作に必要な条件を満たすために、一定時間駆動させることである。本実施形態では、図6(a),(b)に示すように、通常モードでは50mm/秒のプロセススピードで15秒間の前準備回転動作を行う。また、低速モードでは25mm/秒のプロセススピードで30秒間の前準備回転動作を行う。

【0039】

<供給ローラ内のトナー含有量>

次に、通常モードの場合に供給ローラ33が含有するトナー量と、低速モードの場合に供給ローラ33が含有するトナー量とを図3を用いて説明する。図3では、供給ローラ33内にトナー31が含有されていない初期状態から、現像ローラ32と供給ローラ33とを回転させることで、該供給ローラ33の回転数に対する該供給ローラ33内のトナー含有量を示している。

【0040】

図3に示すように、供給ローラ33の回転数が所定の回転数に到達した後は、供給ローラ33内に含有されるトナー量は一定となり、このときのトナー量が画像形成動作時に必要な供給ローラ33内に含有されるトナー量となる。このトナー量は、図4(a)に示すように、供給ローラ33がスポンジ内部にトナーを溜め込むトナー量と、現像ローラ32にトナー31を供給するために吐き出すトナー量とが釣り合うことで決定される量となる。

【0041】

この一定となる供給ローラ33のトナー含有量は、図3に示すように、プロセススピードとなるプリント速度が速い通常モードと、該通常モードよりもプリント速度が遅い低速モードとでは異なることが分かる。即ち、プロセススピード(感光ドラム3の周速度)が速い方が、供給ローラ33内に含有されるトナー量が少なく、遅い方が、供給ローラ33内に含有されるトナー量が多くなることが分かる。

【0042】

<通常モードから低速モードへの切り替え時>

前述したように、プロセススピードに応じて供給ローラ33内に含有されるトナー量が異なることから、通常モードから低速モードに切り替えた場合に供給ローラ33内のトナー量を多くしなければならなくなる。なぜなら、プロセススピードが遅くなると、供給ローラ33がまだトナー31を含むことが可能になるためトナー31を吸い込み始める。そのため、図4(b)に示すように、供給ローラ33内へのトナー31の吸い込みと、該供給ローラ33外へのトナー31の吐き出しとのバランスが崩れ、トナー31の吐き出しが少なくなるため現像ローラ32へのトナー供給が少なくなってしまう。

【0043】

そのため、トナー31が十分にあったとしても供給ローラ33の当接変形位置の変形量によっては通常モードでは白抜けが発生しない。その場合であっても、低速モードになることで供給ローラ33の当接変形位置での白抜け(以下、「供給ローラ33周期の白抜け」という)が発生してしまう。

【0044】

低速モードで供給ローラ33の回転駆動を継続する。これにより、最終的には図4(a)に示したように、供給ローラ33内へのトナー31の吸い込みと、供給ローラ33外へのトナー31の吐き出しとのトナー量が釣り合い、一定のトナー含有量で安定することになる。

【0045】

<通常モードから低速モードへの切り替え時の供給ローラの回転数>

以上のことから、本実施形態では、通常モードから低速モードへの切り替え時に前準備回転時の供給ローラ33の回転数を増やす。

【0046】

通常モードから低速モードに切り替えた場合に供給ローラ33周期の白抜けが発生する原因としては、該供給ローラ33に含有されるトナー量が所望の量に達していないタイミングで画像形成動作が開始されることがあげられる。そのため、画像形成前の前準備回転時の供給ローラ33の回転数を通常モード時よりも増やすことで、供給ローラ33に含有される所望のトナー量で画像形成動作が開始できるようにする。

【0047】

このとき、通常モード時の供給ローラ33の回転数よりも、低速モード時の供給ローラ33の回転数をどれだけ増やすかについて、図5を用いて説明する。通常モードでの供給ローラ33内のトナー含有量到達点をα1、低速モードでの供給ローラ33内のトナー含有量到達点をα2とする。また、そのときの供給ローラ33の回転数をそれぞれβ1,β2とする。そして、例えば、通常モードから低速モードに切り替えた場合を図5中の点Kから点Lの状態変化とする。

【0048】

図5中の点Kから点Lに状態が変化する。このとき、トナー含有量到達点α1からα2にトナー含有量が変わるときのトナー含有量の増加の仕方は次の通りである。図5中の点線で示すトナー含有量の増加曲線E1のように、低速モードにおけるトナー含有量到達点α1からα2に至る実線で示すトナー含有量の増加曲線E2と同様な曲線を描いて増加する。その後、α2に到達する。

【0049】

そのため、低速モードでトナー含有量到達点α1に達するときの供給ローラ33の回転数をγ2、低速モードでトナー含有量到達点α2に達するときの供給ローラ33の回転数をβ2、状態変化点Kにおける供給ローラ33の回転数をγ2´とする。

【0050】

そうすれば、該状態変化点Kを開始点として、低速モードにおけるトナー含有量到達点α1からα2に至る実線で示すトナー含有量の増加曲線E2を図5の右方向にそのまま平行移動させた点線で示すトナー含有量の増加曲線E1で示される。そして、プリントモードを通常モードから低速モードに切り替えた場合に必要な供給ローラ33の回転数は、(β2−γ2)=(β2´−γ2´)となる。

【0051】

図6(a)に本実施形態におけるプリント速度となるプロセススピードとして、通常モードと低速モードでのそれぞれのプロセススピードを示す。更に、通常モードと低速モードでのそれぞれの供給ローラ33の回転速度、通常モードと低速モードでのそれぞれの供給ローラ33内に含有されるトナー31の含有量の到達点α1,α2を示す。更に、通常モードと低速モードでのそれぞれのトナー31の含有量の到達点α1,α2に到達するまで回転する供給ローラ33の回転数β1,β2を示す。更に、低速モードでのトナー31の含有量の到達点α1に到達するまで回転する供給ローラ33の回転数γ2を示す。

【0052】

プリント速度が速い通常モードから、該通常モードよりもプリント速度が遅い低速モードに切り替える。その場合に、供給ローラ33内に含有されるトナー量は、図6(a)に示すように、8gから9.3gまでトナー量を増やさなければならない。そのために低速モードで必要な供給ローラ33の回転数は、図6(a)に示すように、(β2−γ2)=(40回転−10回転)=30回転となる。そのため、本実施形態では通常モードから低速モードに切り替えた場合に、供給ローラ33内に含有されるトナー量が十分なトナー含有量に達するまでの時間TはT=30回転×(π×14mm)/(32mm/秒)=41.2≒41秒間必要となる。

【0053】

また、図6(b)の低速モード(ii)に示すように、本実施形態での低速モードでの通常の前準備回転時間は30秒である。従って、先に説明した41秒から低速モードでの通常の前準備回転時間30秒を差し引いた11秒間だけ延長した前準備回転時間を必要とする。

【0054】

<検証実験>

ここで、実際に通常モードから低速モードに切り替えた場合に、低速モードでの前準備回転での供給ローラ33の回転数を増加させた場合に、供給ローラ33周期の白抜けがどうなるのかについて確認を行った。環境は白抜けが悪化し易い低温低湿環境(温度15℃、湿度10%)で行った。通常モードで1%の印字率で記録材15を二枚間欠印字で耐久試験を行い、1000枚通紙後に低速モードに切り替える。低速モード時には、供給ローラ33周期の白抜けが悪化する全黒画像を一枚通紙して、そのときの画像を判断する。

【0055】

判断基準として、供給ローラ33周期の白抜けが発生しない場合を「○」、画像後端のみで供給ローラ33周期の白抜けが発生する場合を「△」、画像中央から供給ローラ33周期の白抜けが発生している場合を「×」として図6(b)にそのときの結果を示す。

【0056】

図6(b)中の通常モードは、低速モードに切り替える前の通常モードでの結果である。低速モード(i)は通常モードと同じ供給ローラ33の前準備回転数で画像形成開始しており、低速モード(ii)では供給ローラ33の前準備回転数を増やした場合の結果を示している。

【0057】

図6(b)に示す結果から、通常モードから低速モードに切り替えた場合に、低速モードの供給ローラ33の前準備回転数を増やすことにより低速モード時の供給ローラ33周期の白抜けを改善することができた。

【実施例2】

【0058】

次に、図7〜図9を用いて本発明に係る画像形成装置の第2実施形態の構成について説明する。尚、前記第1実施形態と同様に構成したものは同一の符号を付して説明を省略する。

【0059】

前記第1実施形態では通常モードから低速モードに切り替えた場合に、低速モードでの前準備回転時の供給ローラ33の回転数を増やす構成とした。

【0060】

しかし、通常モードと低速モードとのプロセススピードの差が大きければ大きいほど、前準備回転での供給ローラ33の回転数を増やさなければならない。更に、それぞれのプロセススピードの差が小さければ小さいほど、前準備回転での供給ローラ33の回転数を増やす必要はなくなる。

【0061】

本実施形態では、制御部16は、プリント速度が速い通常モードから、該通常モードよりもプリント速度が遅い低速モードに切り替えた場合に以下の制御を行う。即ち、該プリント速度の速度差となるプロセススピードの差に応じて、画像形成動作前の前準備回転時の供給ローラ33の回転数を増やす制御を行う。

【0062】

本実施形態の画像形成装置1はプロセススピードと、プリントモード以外は前記第1実施形態と同様に構成される。そのため本実施形態では、プロセススピードとプリントモード、該プロセススピードの差に応じて前準備回転時の供給ローラ33の回転数を増やす構成について以下に説明する。

【0063】

<プリントモード>

本実施形態では、図9(a)に示すように、プリント速度が速い通常モードとして、80mm/秒のプロセススピード(プリント速度)を有する。その他に、該通常モードよりもプリント速度が遅い低速モード(1)として、50mm/秒のプロセススピード(プリント速度)を有する。更に、該低速モード(1)よりも更にプリント速度が遅い低速モード(2)として、25mm/秒のプロセススピード(プリント速度)との三つのプリントモードを有する。

【0064】

<供給ローラ33内のトナー含有量>

上記三つのプリントモードのそれぞれの場合におけるトナーが供給ローラ33内に含有される様子を図7に示す。このとき、通常モードから低速モード(1),(2)に切り替えた場合に、通常モードのときよりもどれだけ前準備回転時の供給ローラ33の回転数を増やさなければならないかを図8を用いて説明する。図8において、通常モードでのトナー含有量到達点をa1、低速モード(1)でのトナー含有量到達点をa2、低速モード(2)でのトナー含有量到達点をa3とする。

【0065】

また、供給ローラ33内に含有されるトナーが各トナー含有量到達点a1,a2,a3に到達するときの、それぞれの供給ローラ33の回転数をb1,b2,b3とする。図8に示すように、a1のトナー含有量で低速モード(1)に切り替えた場合、トナー含有量がa1からa2に変わるときのトナー含有量の増加の仕方は、前記第1実施形態で示したようにゼロからの立ち上がりと同じ増加の仕方でa2に到達する。

【0066】

低速モード(1)でトナー含有量がa1に達するときの供給ローラ33の回転数をc2とすると、通常モードから低速モード(1)に切り替えた場合に、供給ローラ33内にトナーが十分含まれるための供給ローラ33の必要回転数は(b2−c2)となる。

【0067】

同様に、低速モード(2)でトナー含有量がa2に達するときの供給ローラ33の回転数をc3とすると、通常モードから低速モード(2)に切り替えた場合に、供給ローラ33内にトナーが十分含まれるための供給ローラ33の必要回転数は(b3−c2)となる。

【0068】

また、低速モード(1)から低速モード(2)に切り替えた場合に、供給ローラ33内にトナーが十分含まれるための供給ローラ33の必要回転数は(b3−c3)となる。

【0069】

前準備回転時の供給ローラ33内にトナーが十分に含まれるための該供給ローラ33の回転数が通常の前準備回転時の供給ローラ33の回転数よりも少なければ、低速モード時の前準備回転時の供給ローラ33の回転数は、通常モード時と同じで増やす必要はない。

【0070】

逆に、供給ローラ33内にトナーが十分に含まれるための該供給ローラ33の必要回転数が通常の前準備回転時の供給ローラ33の回転数よりも多い場合がある。その場合には、低速モード時に前準備回転時の供給ローラ33の回転数を増やしてトナーを十分に供給ローラ33内に含ませなければならない。

【0071】

以上のことから、プリントモードの速度差に応じて前準備回転時の供給ローラ33の回転数を決定するものである。

【0072】

図9(a)に本実施形態における通常モード、低速モード(1),(2)時のそれぞれのプロセススピード、供給ローラ33の回転速度、供給ローラ33に含有されるトナー量、一定のトナー含有量に達するときの供給ローラ33の回転数を示す。

【0073】

<モード切り替え時の供給ローラ33の回転数>

以上のことから、本実施形態の場合における低速モード(1),(2)時に、どれだけ供給ローラ33の回転数を増やすのかを具体的に説明する。

【0074】

先ず、通常モードから低速モード(1)に切り替えた場合を考える。通常モードから低速モード(1)に切り替えた場合に、供給ローラ33内に含有されるトナー量は、図9(a)に示すように、7.5gから8gまでトナー含有量を増量しなければならない。そのため、7.5gのトナーを含んだ供給ローラ33の状態から8gまでトナー含有量を増量するために必要な供給ローラ33の回転数は、図9(a)に示すように、(b2−c2)=(21回転−5回転)=16回転となる。

【0075】

この場合、低速モード(1)での供給ローラ33が画像形成に必要な十分なトナー含有量になるための時間としては11秒となる。ここで、低速モード(1)における通常の前準備回転時間としては15秒間であるため、通常の前準備回転時間内で画像形成に必要なトナー含有量に達してしまう。そのため、通常モードから低速モード(1)に切り替えた場合には、本実施形態では前準備回転時間を延長する必要はなく、通常の前準備回転時間だけ行えば良いことになる。

【0076】

次に、通常モードから低速モード(2)に切り替えた場合を考える。通常モードから低速モード(2)に切り替えた場合に、供給ローラ33内に含有されるトナー量は、図9(a)に示すように、7.5gから9.3gまでトナー含有量を増量しなければならない。そのため、7.5gのトナーを含んだ供給ローラ33の状態から9.3gまでトナー含有量を増量するために必要な供給ローラ33の回転数は、図9(a)に示すように、(b3−c2)=(40回転−5回転)=35回転となる。

【0077】

ここで、図8に示すように、低速モード(2)でトナー含有量がa1に達するときの供給ローラ33の回転数は、低速モード(1)でトナー含有量がa1に達するときの供給ローラ33の回転数c2と同じである。なぜなら、図8に示すゼロからの立ち上がりがプロセススピードに依存するのではなく、あくまで、供給ローラ33の回転数に依存しているため、どのモードにおけるプロセススピードでも同じになるためである。

【0078】

この場合、低速モード(2)での供給ローラ33が画像形成に必要な十分なトナー含有量になるための時間としては48秒となる。ここで、低速モード(2)における通常の前準備回転時間としては30秒間であるため、この場合は、18秒間(=48秒−30秒)だけ前準備回転時間を延長することが必要になる。

【0079】

このように、プリント速度となるプロセススピードに応じて各低速モードでの供給ローラ33が画像形成に必要な十分なトナー含有量になるための時間を予め設定して図示しない記憶手段となるメモリに記憶しておく。更に、その時間と、通常の前準備回転時間との時間差を前準備回転時間の延長時間として記憶しておく。そして、制御部16はプリント速度となるプロセススピードの速度差に応じて前準備回転時間の延長時間だけ時間を延長して前準備回転時の供給ローラ33の回転数を増やす制御を行う。

【0080】

<検証実験>

ここで、図9(b)に示すように、実際に通常モードから低速モード(1),(2)に切り替えた場合に、通常モードにおける通常の前準備回転時間よりも低速モード(1),(2)における前準備回転時間を増加させる。そうすると、供給ローラ33周期の白抜けがどうなるのかについて確認を行った。比較例として通常モードから低速モード(2)に切り替えた場合に、前準備回転時間を延長しない場合を行った。

【0081】

環境は白抜けが悪化し易い低温低湿環境(温度15℃、湿度10%)で行った。通常モードで1%の印字率で記録材15を二枚間欠印字で耐久試験を行い、1000枚通紙後に通常モードから低速モード(1),(2)に切り替える。低速モード時には、供給ローラ33周期の白抜けが悪化する全黒画像を一枚通紙して、そのときの画像を判断する。そのときの判断基準として、供給ローラ33周期の白抜けが発生しない場合を「○」、画像後端のみで供給ローラ33周期の白抜けが発生する場合を「△」、画像中央から供給ローラ33周期の白抜けが発生している場合を「×」としている。図9(b)に、そのときの結果を示す。

【0082】

以上のことから、プロセススピードの差に応じて低速モード時の前準備回転時における供給ローラ33の回転数を増やす。これによって、プロセススピード差が小さい場合は、短い時間で画像形成が可能になり、プロセススピード差が大きい場合は十分に供給ローラ33にトナーを含ませて画像形成が可能になる。他の構成は前記第1実施形態と同様に構成され、同様の効果を得ることが出来る。

【実施例3】

【0083】

次に、図10〜図13を用いて本発明に係る画像形成装置の第3実施形態の構成について説明する。尚、前記各実施形態と同様に構成したものは同一の符号を付して説明を省略する。

【0084】

前記第2実施形態では、通常モードと低速モードとのプロセススピード差が大きい場合は、低速モード時の前準備回転時に供給ローラ33の回転数を増やして十分に供給ローラ33内にトナーを含ませて画像形成動作を開始していた。しかし、低速モード時に前準備回転時の供給ローラ33の回転数を増やすと、通常モードから低速モードに切り替えた場合に前準備回転動作に要する時間がかかりすぎるという問題が生じてしまう。

【0085】

前記第2実施形態では、通常モードから低速モード(2)に切り替えた場合は、前準備回転時間が48秒かかっており、更に通常モードから低速モードへの切り替えのためユーザの感覚としては非常に遅く感じてしまう。

【0086】

本実施形態では、前記第2実施形態の構成に加えて、通常モードと低速モードとのプロセススピード差が大きく、前準備回転時の供給ローラ33の回転数を増やさなければならない場合がある。その場合には、その間のプロセススピードを持つプリントモードで一旦、前準備回転を行う。そのあとで所望の低速モードにすることで、前準備回転の時間を短縮するものである。

【0087】

画像形成装置1は各実施形態と同じものを使用するため、ここでは、通常モードと低速モードの間のプリントモードで一度、前準備回転をすることによって、低速モードで全ての前準備回転をするよりも前準備回転の時間を短縮する構成について説明する。

【0088】

<プリントモード>

本実施形態では図9(a)に示して前述したように、プリント速度が速い通常モードとして、80mm/秒のプロセススピード(プリント速度)を有する。その他に、該通常モードよりもプリント速度が遅い低速モード(1)として、50mm/秒のプロセススピード(プリント速度)を有する。更に、該低速モード(1)よりも更にプリント速度が遅い低速モード(2)として、25mm/秒のプロセススピード(プリント速度)との三つのプリントモードを有する。

【0089】

<モード切り替え時の動作>

次に本実施形態の実際の動作を図10を用いて説明する。図10に示すように、はじめに通常モードで印字されており、通常モードから低速モード(2)に切り替えられたとする(図10中のGで示すモード切替え)。この場合、前記第2実施形態で説明したように、前準備回転時の供給ローラ33の回転数を増やす必要がある。そのため、低速モード(2)時の前準備回転時間が通常モード時の前準備回転時間よりも長くなってしまう。

【0090】

そのため、プロセススピードが遅い上に、供給ローラ33の回転数が増えているため、低速モード(2)時の前準備回転時間がユーザにとっては長く感じてしまう。

【0091】

そのため、通常モードから低速モード(2)に切り替えた場合に、はじめに低速モード(2)よりもプリント速度が速い低速モード(1)のプロセススピードで一旦、前準備回転を行う。その後、低速モード(2)に切り替えて前準備回転を行い、最終的に画像形成動作を開始する(図10中のHで示すモード切替え)。

【0092】

即ち、本実施形態では、制御部16は、プリント速度が速い通常モードから、該通常モードよりもプリント速度が遅い低速モード(2)に切り替える。その場合に、通常モード(80mm/秒のプロセススピード)と低速モード(2)(25mm/秒のプロセススピード)との間のプリント速度をもつ低速モード(1)(50mm/秒のプロセススピード)を経由する。そして前準備回転時の供給ローラ33の回転を段階的に制御する。

【0093】

低速モード(1)から低速モード(2)へのモード切替えタイミングは以下のように適宜設定できる。例えば、低速モード(2)での画像形成に必要な十分なトナー含有量になる供給ローラ33の必要回転数に基づいて低速モード(1)と低速モード(2)とのプロセススピード比に応じて各低速モード(1),(2)の切替え時間を適宜設定することが出来る。

【0094】

特に、図11に示すように、プリント速度の速い/遅いに関係なく供給ローラ33の回転数に対するトナー含有量の増加速度が同じになる状態Iにあるときだけ、低速モード(1)で回転する場合が最も前準備回転時間が短縮できる。

【0095】

低速モード(1)を経由して一度、前準備回転を行う場合に、低速モード(1)での供給ローラ33の回転数を図11及び図12を用いて説明する。図11の通常モードで示すように、供給ローラ33の回転数に対するトナー含有量の増加速度(図11中のグラフの傾斜角度)は、図11のI,II,IIIで示す3つの状態に分けられる。

【0096】

以下にそれぞれのトナー含有量の増加状態I,II,IIIについて説明する。状態Iは、供給ローラ33の回転数が少ない場合で、前述したように、トナー含有量の増加速度はプロセススピードに依存せず、供給ローラ33の回転数のみに依存している。そのため、状態Iの場合は、どのモードでも供給ローラ33の回転数に対するトナー含有量の増加速度が同じになる。

【0097】

状態IIは、ある程度、供給ローラ33の回転数が増加し、状態Iと比べて、供給ローラ33の回転数に対するトナー含有量の増加速度が遅くなってくる(図11中のグラフの傾斜角度が緩やかになる)。これは、プロセススピードに応じたトナー含有量に到達する手前であるため、供給ローラ33内にトナーが入り難くなっているためである。

【0098】

状態IIIは、供給ローラ33の回転数に対するトナー含有量の増加速度がゼロとなる(図11中のグラフの傾斜角度が水平になる)。これは、供給ローラ33から外部へのトナーの吐き出しと、供給ローラ33内へのトナーの吸い込みが釣り合っている状態であり、それぞれのプロセススピードに応じたトナー含有量で一定になる。

【0099】

以上の状態I,II,IIIを考えると、低速モード(1)で一度、前準備回転を行うことで、前準備回転時間を短縮するためには、状態Iにあるときだけ、低速モード(1)で回転する場合が最も前準備回転時間が短縮できる。

【0100】

そのため、図12において、供給ローラ33の回転数に対するトナー含有量の増加速度がプリントモードに依存しない図11の状態Iにある間だけ、低速モード(1)で前準備回転を行なう。

【0101】

即ち、図12に示す低速モード(1)において、供給ローラ33の回転数に対するトナー含有量の増加速度が、低速モード(2)での供給ローラ33の回転数に対するトナー含有量の増加速度と同じ増加速度で推移できる供給ローラ33の限界回転数をd2とする。この限界回転数d2までは低速モード(1)と低速モード(2)とで供給ローラ33の回転数に対するトナー含有量の増加速度は変わらない。よって低速モード(1)における(d2−c2)の回転数だけ低速モード(1)で前準備回転を行う。

【0102】

次に本実施形態の場合を具体的に説明する。図13(a)に示すように、通常モードから低速モード(2)に切り替えた場合に、供給ローラ33内にトナーを十分含ませるためには35回転させる必要があった。そのため、前述したように、供給ローラ33を(d2−c2)=(8回転−5回転)=3回転だけ低速モード(1)で回転させ、残りの回転数となる32回転(=35回転−3回転)を低速モード(2)で回転させる。このときに必要な前準備回転時間としては、{3回転×(π×14mm)/(64mm/秒)}+{32回転×(π×14mm)/(32mm/秒)}=46秒となる。

【0103】

以上により、前記第2実施形態では、通常モードから低速モード(2)に切り替えた場合の前準備回転時間が48秒かかっていたが、この場合よりも2秒(=48秒−46秒)だけ前準備回転時間を短縮することが可能となる。

【0104】

<検証実験>

ここで、図13(b)に示すように、実際に通常モードから低速モード(2)に切り替える際に、一旦、低速モード(1)で前準備回転を行ってから低速モード(2)に切り替えて画像形成する。その場合に、供給ローラ33周期の白抜けと前準備回転時間との関係がどうなるのかについて確認を行った。比較例として、低速モード(1)で前準備回転を行わず、通常モードから、直接、低速モード(2)に切り替えた場合についても比較した。

【0105】

環境は白抜けが悪化し易い低温低湿環境(温度15℃、湿度10%)で行った。通常モードで1%の印字率で記録材15を二枚間欠印字で耐久試験を行い、1000枚通紙後に低速モード(1),(2)に切り替える。低速モード(2)時には、供給ローラ33周期の白抜けが悪化する全黒画像を一枚通紙して、そのときの画像を判断する。そのときの判断基準として、供給ローラ33周期の白抜けが発生しない場合を「○」、画像後端のみで供給ローラ33周期の白抜けが発生する場合を「△」、画像中央から供給ローラ33周期の白抜けが発生している場合を「×」としている。図13(b)にそのときの結果を示す。

【0106】

以上の結果から、通常モードから、一旦、低速モード(1)を経由して低速モード(2)に切り替えた場合においても、供給ローラ33周期の白抜けを発生させることなく、且つ、前準備回転時間を短縮することが可能となる。

【0107】

本実施形態では、プリントモードを3つ持つ場合について説明したが、特にこの場合に限ることはなく、他の複数のプリントモードをもつ場合でも適用可能ある。また、装置の制約がなければ原理的にはプリントモードを切り替えることなく、連続的にプリント速度を減速させることによって前準備回転時間を短縮することも可能となる。他の構成は前記各実施形態と同様に構成され、同様の効果を得ることが出来る。

【符号の説明】

【0108】

1 …画像形成装置

16 …制御部(制御手段)

33 …供給ローラ(現像剤供給手段)

【技術分野】

【0001】

本発明は、複写機、レーザプリンタ等の電子写真プロセスを用いた画像形成装置に関し、特に厚紙やコート紙を印字する場合の低速モードを有する画像形成装置に関するものである。

【背景技術】

【0002】

従来の電子写真プロセス画像形成装置において、感光ドラム上に形成された静電潜像を可視像化するための現像剤であるトナーを収容する現像装置がある。この現像装置においては、通常、トナーを担時する現像ローラ、トナーを規制、帯電する現像ブレード、また、現像ローラ上にトナーを供給する供給ローラがある。

【0003】

供給ローラは、通常、発泡体で形成され、トナーを現像する現像ローラに侵入して当接している。これは、現像ローラにトナーを供給するためと、現像ローラ上に残った未現像トナーを剥ぎ取ることによって常に一定の現像ローラ上のトナー状態を維持するためである。

【0004】

しかし、供給ローラは現像ローラに侵入して当接しているために、長期間の保管で発泡体の当接位置が変形してしまうといった問題があった。そのため、トナーの供給や剥ぎ取り力が変形位置で変化してしまうことから、現像ローラ上のトナーの帯電量やコート量が変化する。

【0005】

このとき、トナー量が少なくなってくると、全黒画像で供給ローラの周期で白く抜ける画像不良が発生してしまうことがあった。これは、供給ローラが変形したままでトナーを含むことができないため、その変形位置で現像ローラにトナーを供給し難くなることから起こる現象である。

【0006】

通常は長期保管等で当接状態が維持されることによる発泡体の変形である。このため、特許文献1のように画像形成時以外は現像ローラから離間させたり、特許文献2のように画像形成開始前に回転数を増やして回転させることで発泡体の変形を緩和することが行われている。

【0007】

また、画像形成装置には、一般的にいくつかの異なったプリントモードを備えている。これは異なった目的のプリントを可能にするためや、総合的に見て効率的なプリントを選択可能にするためであり、通常モードや低速モードが設けられている。

【0008】

通常モードは、標準的なプリントを行う場合に用いられる。また、低速モードは、記録材として転写条件や定着条件の異なるOHT(OverHead Transparency)シート(OHP(OverHead Projector)に使用される透明なシート)を使用する場合に用いられる。或いは、厚紙を使用する場合に用いられることを想定している。そのため、通常モードよりもプリント速度を低速にすることでトナーが定着し易くして光沢度や透過性を向上することが行われている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平05−158338号公報

【特許文献2】特開2006−227535号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、通常モード時には供給ローラ周期の画像不良等が特に問題ない場合でも、通常モードから低速モードに切り替えた場合に供給ローラ周期の画像不良が発生することがあった。この画像不良は、通常モード時における耐久後半のトナーが少ない場合に発生するトナーの供給不良による供給ローラ周期の白抜けと同じような画像であった。

【0011】

特に供給ローラが現像ローラと当接して変形した部分で顕著に発生することが分かっている。この画像不良は通常モードで発生する耐久後半の白抜けとは異なり、耐久初期でも発生する。このとき、十分なトナー残量があり、且つ、供給ローラの変形量が小さいことから、通常モードから低速モードに切り替えた場合の特有の現象であった。

【0012】

本発明者らの鋭意検討の結果、これは、供給ローラに含有されるトナー量がプロセススピードで変化してしまうことが原因であることが分かってきた。プロセススピードが速い場合、即ち供給ローラの回転速度が速い場合は、供給ローラに含まれるトナー含有量が少なくなる。

【0013】

また逆に、プロセススピードが遅い場合、即ち供給ローラの回転速度が遅い場合はトナー含有量が多くなっていた。

【0014】

そこで、通常モードから低速モードに切り替わった場合は、供給ローラ内のトナー含有量が変化する。これにより、モード切り替え直後の供給ローラにトナーが含まれる過程で現像ローラ上にトナーを供給する供給量が減少する。これにより発生している画像不良であることが分かってきた。特に供給ローラの当接変形位置で顕著に発生する問題であった。

【0015】

本発明は前記課題を解決するものであり、その目的とするところは、プリント速度が速いモードから、プリント速度が遅いモードに切り替えた場合に現像剤供給手段内に現像剤量を十分に含ませた状態にする画像形成装置を提供することである。

【課題を解決するための手段】

【0016】

前記目的を達成するための本発明に係る画像形成装置の代表的な構成は、静電潜像が形成される像担持体と、前記像担持体に対向すると共に、該像担持体に形成された静電潜像を可視像化する現像剤を担持する現像剤担持体と、前記現像剤担持体に対向すると共に、該現像剤担持体に現像剤を供給する現像剤供給手段とを有し、プリント速度が異なる複数のプリントモードを有する画像形成装置において、プリント速度が速いモードから、プリント速度が遅いモードに切り替えた場合に、前準備回転時の前記現像剤供給手段の回転数を増やす制御手段を有することを特徴とする画像形成装置である。

【発明の効果】

【0017】

本発明によれば、プリント速度が速い通常モードから、プリント速度が遅い低速モードに切り替えた場合でも前準備回転時の現像剤供給手段の回転数を増やすことで、現像剤供給手段から現像剤担持体に供給する現像剤量を減少させることが無い。これにより現像剤供給手段の周期の白抜け画像を発生させることなく、良好な画像品質を維持することが出来る。

【図面の簡単な説明】

【0018】

【図1】本発明に係る画像形成装置の構成を示す断面説明図である。

【図2】本発明に係る画像形成装置の現像装置の構成を示す断面説明図である。

【図3】本発明に係る画像形成装置の第1実施形態における通常モードと低速モードでの前準備回転時の現像剤供給手段の回転数に対する該現像剤供給手段のトナー含有量を示す図である。

【図4】(a)は第1実施形態において現像剤供給手段にトナーを吸い込む量と吐き出す量とのバランスが釣り合っている様子を示す模式説明図である。(b)は通常モードから低速モードに切り替えた場合に現像剤供給手段がトナーを吸い込み始め該現像剤供給手段内でのトナーの吸い込み量と吐き出し量とのバランスが崩れる。そして、トナーの吐き出し量が減少して現像剤担持体へのトナー供給が減少する様子を示す模式説明図である。

【図5】第1実施形態における前準備回転時の現像剤供給手段の回転数に対する該現像剤供給手段のトナー含有量を示すグラフを用いて通常モードから低速モードのトナー含有量到達点に到達するまでに必要な現像剤供給手段の回転数を求める様子を示す図である。

【図6】(a)は第1実施形態における通常モードと低速モードでのプロセススピード、前準備回転時の現像剤供給手段の回転速度を示す。更に、その回転速度のときの該現像剤供給手段のトナー含有量、一定のトナー含有量到達点に到達するまでに必要な該現像剤供給手段の回転数を示す図である。(b)は通常モードから低速モードに切り替える際に前準備回転時の現像剤供給手段の回転数を増やした場合の画像品質結果を示す図である。

【図7】本発明に係る画像形成装置の第2実施形態における通常モードと各低速モード(1),(2)での前準備回転時の現像剤供給手段の回転数に対する該現像剤供給手段のトナー含有量を示す図である。

【図8】第2実施形態における前準備回転時の現像剤供給手段の回転数に対する該現像剤供給手段のトナー含有量を示すグラフを用いる。そして通常モードから各低速モード(1),(2)のトナー含有量到達点に到達するまでに必要な現像剤供給手段の回転数を示す図である。並びに、低速モード(1)から低速モード(2)のトナー含有量到達点に到達するまでに必要な現像剤供給手段の回転数を求める様子を示す図である。

【図9】(a)は第2実施形態における通常モードと各低速モード(1),(2)でのプロセススピード、前準備回転時の現像剤供給手段の回転速度を示す。更に、その回転速度のときの該現像剤供給手段のトナー含有量、一定のトナー含有量到達点に到達するまでに必要な該現像剤供給手段の回転数を示す図である。(b)は通常モードから各低速モード(1),(2)に切り替える際に前準備回転時の現像剤供給手段の回転数を増やした場合と増やさない場合の画像品質比較結果を示す図である。

【図10】本発明に係る画像形成装置の第3実施形態において通常モードから低速モード(2)に切り替える場合に通常モードと低速モード(2)との間の低速モード(1)を経由する。そして前準備回転時の現像剤供給手段の回転を段階的に制御する動作を説明する図である。

【図11】第3実施形態における前準備回転時の現像剤供給手段の回転数に対する該現像剤供給手段のトナー含有量を示すグラフを用いて通常モードにおける現像剤供給手段の回転数に対するトナー含有量の増加速度を3つの状態に区分した様子を示す図である。

【図12】第3実施形態における前準備回転時の現像剤供給手段の回転数に対する該現像剤供給手段のトナー含有量を示すグラフを用いる。そして、低速モード(1)におけるトナー含有量の増加速度が、低速モード(2)のトナー含有量の増加速度と同じ速度で推移する現像剤供給手段の限界回転数まで低速モード(1)で前準備回転時の現像剤供給手段の回転を行う様子を説明する図である。

【図13】第3実施形態において通常モードから各低速モード(1),(2)に切り替える際に前準備回転時の現像剤供給手段の回転数を増やした場合と増やさない場合の画像品質比較結果を示す図である。

【発明を実施するための形態】

【0019】

図により本発明に係る画像形成装置の一実施形態を具体的に説明する。ただし、以下の実施形態に記載されている構成部品の寸法、材質、形状それらの相対配置などは、本発明が適用される装置の構成や各種条件により適宜変更されるべきものであり、この発明の範囲を以下の実施形態に限定する趣旨のものではない。

【実施例1】

【0020】

先ず、図1〜図6を用いて本発明に係る画像形成装置の第1実施形態の構成について説明する。

【0021】

本実施形態における構成は、プリント速度が異なる複数のプリントモードを有する画像形成装置1である。そして、プリント速度が速い通常モードから、プリント速度が通常モードよりも遅い低速モードに切り替えた場合に、低速モード時の前準備回転時における現像剤供給手段となる供給ローラ33の回転数を増やす制御手段となる制御部16を有する。

【0022】

<画像形成装置の説明>

図1において、画像形成装置1にプロセスカートリッジ2が挿入されている。静電潜像が形成される像担持体としての感光ドラム3は、外径直径24mmの外径を有し、図1の矢印A方向にプロセススピード50mm/秒で回転する。感光ドラム3は、帯電手段である帯電ローラ4によって図示しない電圧印加手段により表面が一様に帯電される。その後、露光手段であるレーザ光学装置5からのレーザ光により露光され、感光ドラム3の表面に静電潜像が形成される。

【0023】

この静電潜像を、現像手段となる非磁性一成分接触型の現像装置6によって現像し、現像剤であるトナー31によりトナー画像として可視像化する。

【0024】

現像装置6の内部には、図2に示すように、感光ドラム3に対向して配置され、該感光ドラム3の表面に形成された静電潜像を可視像化する現像剤となるトナー31を担持する現像剤担持体となる現像ローラ32を有する。更に、該現像ローラ32に対向当接して配置され、該現像ローラ32に現像剤となるトナー31を供給する現像剤供給手段となる供給ローラ33が設けられている。

【0025】

可視像化された感光ドラム3上のトナー画像は、一次転写手段となる一次転写ローラ7によって中間転写ベルト8上に一度転写され、二次転写手段となる二次転写ローラ9によって記録材15に転写される。転写されずに感光ドラム3上に残存した転写残トナーは、クリーニング手段となるクリーニングブレード10により掻き取られ、廃トナー容器11内に収納される。クリーニングされた感光ドラム3は上記作用を繰り返して画像形成を行う。一方、トナー画像が転写された記録材15は、定着手段となる定着装置12によってトナー31が永久定着された後、排出ローラ13を通って機外に排出され、排出トレイ14上に排出される。

【0026】

<現像装置の構成>

図2を用いて現像装置6の構成について説明する。現像装置6には非磁性一成分のトナー31が収容されている。トナー31は粒径直径が6μmの母体からなり、流動性改善のためにシリカなどの種々の外添剤が外添されている。また、現像装置6には現像ブレード22が支持板金21の両端部でビス17により取り付けられており、現像剤担持体である現像ローラ32、現像剤供給手段である供給ローラ33が配設されている。

【0027】

現像ローラ32は、本実施形態では外径直径6mmの芯金に外径直径12mmとなるように弾性部材として基層にシリコーンゴム、表層にウレタン樹脂を被覆しており、現像ブレード22に対してカウンター方向となる図2の矢印B方向に回転している。現像ローラ32の回転速度は80mm/秒であり、感光ドラム3の周速度に対して160%の周速比で回転している。

【0028】

また、供給ローラ33は、本実施形態では外径直径5mmの芯金に外径直径14mmとなるように発泡部材としてウレタンフォームで供給ローラ33が形成されている。ウレタンフォームのセル数としては40個/inch(101.6個/cm=40個×2.54/cm)となるようにつくられている。また、供給ローラ33は図示しない駆動伝達ギアによって現像ローラ32に対してカウンター方向となる図2の矢印C方向に64mm/秒で回転しており、且つ、現像ローラ32の周速度に対して80%の周速比で回転している。

【0029】

また、弾性変形し得る現像ローラ32に対して供給ローラ33が侵入しており、その侵入量xは1.2mmである。ここで、侵入量xとは、図2に示すように、現像ローラ32がつくる仮想円周の中心と、供給ローラ33の円周の中心とを結ぶ直線F上で現像ローラ32がつくる仮想円周上から供給ローラ33が侵入している量を示す。

【0030】

この侵入量xは供給ローラ33のトナーの供給性と現像ローラ32上のトナーの剥ぎ取り性から決定される量である。また、現像ローラ32と供給ローラ33とが当接する当接幅は5.0mmである。

【0031】

供給ローラ33は、通常、トナーを現像ローラ32に供給する役割の他に、現像ローラ32上の現像履歴を消失させる等の役割も持たせている。そのため、トナーを十分含ませることができ、且つ現像後の現像ローラ32上の残留トナーを掻き取る動作を同時に行うことができる安価な材料としてウレタンフォームのスポンジが広く用いられている。

【0032】

供給ローラ33は弾性変形し得る現像ローラ32に所定の侵入量xをもって当接されている。供給ローラ33は現像ローラ32に当接することで当接部にて変形する。供給ローラ33は、この変形により回転によって当接部から開放される部分(吸い込み部)が生じる。吸い込み部ではスポンジを形成するセルがつぶれた状態から急激に広がるため、供給ローラ33内に空気の流入が生じる。

【0033】

この空気の流入により周囲のトナーを同時に供給ローラ33に取り込むのである。一方、当接部に突入する部分(吐き出し部)では、逆に、開いたセルが急激につぶされるため、セル内に含まれていたトナーが吐き出され、対向する現像ローラ32上に供給される。

【0034】

また、セル内のトナーを吐き出した後、当接部に侵入し、セルを形成するスポンジの骨格にて現像ローラ32上の残留トナーを掻きとって現像履歴を消失させる。

【0035】

供給ローラ33は、自身の回転により上述したサイクルを繰り返している。このとき、現像ローラ32上のトナーが現像されず、再び供給ローラ33に接すると、一旦、現像ローラ32に供給したトナーを再度掻きとって供給ローラ33に回収することになる。そのため、一旦含まれたトナーはそのまま確保され、新たに吸い込み部で取り入れたトナーがそのまま足されて含まれることになり、回転を続けると飽和状態に至るまで供給ローラ33内のトナーは増加していく。

【0036】

また、撹拌部材34は、撹拌軸34aと、厚み100μmのポリエチレンテレフタレート(PET;Polyethylene Terephthalate)からなる撹拌シート34bとを有して構成される。撹拌部材34は、撹拌軸34aを中心に図2の回転D方向に回転し、画像形成装置1本体が駆動中は常にトナー31を撹拌してトナー31同士が凝集するのを防いでいる。

【0037】

<プリントモード>

次に画像形成装置1がもつプリント速度が異なる複数のプリントモードについて説明する。プリント速度が速いモードとなる通常モードは、先に示したプロセススピードが50mm/秒であり、通常の記録材15に印字する際のモードである。また、本実施形態では、通常モードのプリント速度よりもプリント速度が遅い低速モードとして、プロセススピードが25mm/秒であり、記録材15として厚紙や光沢紙といった特殊紙を印字する場合に使われる。

【0038】

<前準備回転>

ここで、前準備回転とは、画像形成動作前に通常、レーザ光学装置5の動作を安定させたり、定着装置12の温度を上げるまでの時間を確保するといった画像形成動作に必要な条件を満たすために、一定時間駆動させることである。本実施形態では、図6(a),(b)に示すように、通常モードでは50mm/秒のプロセススピードで15秒間の前準備回転動作を行う。また、低速モードでは25mm/秒のプロセススピードで30秒間の前準備回転動作を行う。

【0039】

<供給ローラ内のトナー含有量>

次に、通常モードの場合に供給ローラ33が含有するトナー量と、低速モードの場合に供給ローラ33が含有するトナー量とを図3を用いて説明する。図3では、供給ローラ33内にトナー31が含有されていない初期状態から、現像ローラ32と供給ローラ33とを回転させることで、該供給ローラ33の回転数に対する該供給ローラ33内のトナー含有量を示している。

【0040】

図3に示すように、供給ローラ33の回転数が所定の回転数に到達した後は、供給ローラ33内に含有されるトナー量は一定となり、このときのトナー量が画像形成動作時に必要な供給ローラ33内に含有されるトナー量となる。このトナー量は、図4(a)に示すように、供給ローラ33がスポンジ内部にトナーを溜め込むトナー量と、現像ローラ32にトナー31を供給するために吐き出すトナー量とが釣り合うことで決定される量となる。

【0041】

この一定となる供給ローラ33のトナー含有量は、図3に示すように、プロセススピードとなるプリント速度が速い通常モードと、該通常モードよりもプリント速度が遅い低速モードとでは異なることが分かる。即ち、プロセススピード(感光ドラム3の周速度)が速い方が、供給ローラ33内に含有されるトナー量が少なく、遅い方が、供給ローラ33内に含有されるトナー量が多くなることが分かる。

【0042】

<通常モードから低速モードへの切り替え時>

前述したように、プロセススピードに応じて供給ローラ33内に含有されるトナー量が異なることから、通常モードから低速モードに切り替えた場合に供給ローラ33内のトナー量を多くしなければならなくなる。なぜなら、プロセススピードが遅くなると、供給ローラ33がまだトナー31を含むことが可能になるためトナー31を吸い込み始める。そのため、図4(b)に示すように、供給ローラ33内へのトナー31の吸い込みと、該供給ローラ33外へのトナー31の吐き出しとのバランスが崩れ、トナー31の吐き出しが少なくなるため現像ローラ32へのトナー供給が少なくなってしまう。

【0043】

そのため、トナー31が十分にあったとしても供給ローラ33の当接変形位置の変形量によっては通常モードでは白抜けが発生しない。その場合であっても、低速モードになることで供給ローラ33の当接変形位置での白抜け(以下、「供給ローラ33周期の白抜け」という)が発生してしまう。

【0044】

低速モードで供給ローラ33の回転駆動を継続する。これにより、最終的には図4(a)に示したように、供給ローラ33内へのトナー31の吸い込みと、供給ローラ33外へのトナー31の吐き出しとのトナー量が釣り合い、一定のトナー含有量で安定することになる。

【0045】

<通常モードから低速モードへの切り替え時の供給ローラの回転数>

以上のことから、本実施形態では、通常モードから低速モードへの切り替え時に前準備回転時の供給ローラ33の回転数を増やす。

【0046】

通常モードから低速モードに切り替えた場合に供給ローラ33周期の白抜けが発生する原因としては、該供給ローラ33に含有されるトナー量が所望の量に達していないタイミングで画像形成動作が開始されることがあげられる。そのため、画像形成前の前準備回転時の供給ローラ33の回転数を通常モード時よりも増やすことで、供給ローラ33に含有される所望のトナー量で画像形成動作が開始できるようにする。

【0047】

このとき、通常モード時の供給ローラ33の回転数よりも、低速モード時の供給ローラ33の回転数をどれだけ増やすかについて、図5を用いて説明する。通常モードでの供給ローラ33内のトナー含有量到達点をα1、低速モードでの供給ローラ33内のトナー含有量到達点をα2とする。また、そのときの供給ローラ33の回転数をそれぞれβ1,β2とする。そして、例えば、通常モードから低速モードに切り替えた場合を図5中の点Kから点Lの状態変化とする。

【0048】

図5中の点Kから点Lに状態が変化する。このとき、トナー含有量到達点α1からα2にトナー含有量が変わるときのトナー含有量の増加の仕方は次の通りである。図5中の点線で示すトナー含有量の増加曲線E1のように、低速モードにおけるトナー含有量到達点α1からα2に至る実線で示すトナー含有量の増加曲線E2と同様な曲線を描いて増加する。その後、α2に到達する。

【0049】

そのため、低速モードでトナー含有量到達点α1に達するときの供給ローラ33の回転数をγ2、低速モードでトナー含有量到達点α2に達するときの供給ローラ33の回転数をβ2、状態変化点Kにおける供給ローラ33の回転数をγ2´とする。

【0050】

そうすれば、該状態変化点Kを開始点として、低速モードにおけるトナー含有量到達点α1からα2に至る実線で示すトナー含有量の増加曲線E2を図5の右方向にそのまま平行移動させた点線で示すトナー含有量の増加曲線E1で示される。そして、プリントモードを通常モードから低速モードに切り替えた場合に必要な供給ローラ33の回転数は、(β2−γ2)=(β2´−γ2´)となる。

【0051】

図6(a)に本実施形態におけるプリント速度となるプロセススピードとして、通常モードと低速モードでのそれぞれのプロセススピードを示す。更に、通常モードと低速モードでのそれぞれの供給ローラ33の回転速度、通常モードと低速モードでのそれぞれの供給ローラ33内に含有されるトナー31の含有量の到達点α1,α2を示す。更に、通常モードと低速モードでのそれぞれのトナー31の含有量の到達点α1,α2に到達するまで回転する供給ローラ33の回転数β1,β2を示す。更に、低速モードでのトナー31の含有量の到達点α1に到達するまで回転する供給ローラ33の回転数γ2を示す。

【0052】

プリント速度が速い通常モードから、該通常モードよりもプリント速度が遅い低速モードに切り替える。その場合に、供給ローラ33内に含有されるトナー量は、図6(a)に示すように、8gから9.3gまでトナー量を増やさなければならない。そのために低速モードで必要な供給ローラ33の回転数は、図6(a)に示すように、(β2−γ2)=(40回転−10回転)=30回転となる。そのため、本実施形態では通常モードから低速モードに切り替えた場合に、供給ローラ33内に含有されるトナー量が十分なトナー含有量に達するまでの時間TはT=30回転×(π×14mm)/(32mm/秒)=41.2≒41秒間必要となる。

【0053】

また、図6(b)の低速モード(ii)に示すように、本実施形態での低速モードでの通常の前準備回転時間は30秒である。従って、先に説明した41秒から低速モードでの通常の前準備回転時間30秒を差し引いた11秒間だけ延長した前準備回転時間を必要とする。

【0054】

<検証実験>

ここで、実際に通常モードから低速モードに切り替えた場合に、低速モードでの前準備回転での供給ローラ33の回転数を増加させた場合に、供給ローラ33周期の白抜けがどうなるのかについて確認を行った。環境は白抜けが悪化し易い低温低湿環境(温度15℃、湿度10%)で行った。通常モードで1%の印字率で記録材15を二枚間欠印字で耐久試験を行い、1000枚通紙後に低速モードに切り替える。低速モード時には、供給ローラ33周期の白抜けが悪化する全黒画像を一枚通紙して、そのときの画像を判断する。

【0055】

判断基準として、供給ローラ33周期の白抜けが発生しない場合を「○」、画像後端のみで供給ローラ33周期の白抜けが発生する場合を「△」、画像中央から供給ローラ33周期の白抜けが発生している場合を「×」として図6(b)にそのときの結果を示す。

【0056】

図6(b)中の通常モードは、低速モードに切り替える前の通常モードでの結果である。低速モード(i)は通常モードと同じ供給ローラ33の前準備回転数で画像形成開始しており、低速モード(ii)では供給ローラ33の前準備回転数を増やした場合の結果を示している。

【0057】

図6(b)に示す結果から、通常モードから低速モードに切り替えた場合に、低速モードの供給ローラ33の前準備回転数を増やすことにより低速モード時の供給ローラ33周期の白抜けを改善することができた。

【実施例2】

【0058】

次に、図7〜図9を用いて本発明に係る画像形成装置の第2実施形態の構成について説明する。尚、前記第1実施形態と同様に構成したものは同一の符号を付して説明を省略する。

【0059】

前記第1実施形態では通常モードから低速モードに切り替えた場合に、低速モードでの前準備回転時の供給ローラ33の回転数を増やす構成とした。

【0060】

しかし、通常モードと低速モードとのプロセススピードの差が大きければ大きいほど、前準備回転での供給ローラ33の回転数を増やさなければならない。更に、それぞれのプロセススピードの差が小さければ小さいほど、前準備回転での供給ローラ33の回転数を増やす必要はなくなる。

【0061】

本実施形態では、制御部16は、プリント速度が速い通常モードから、該通常モードよりもプリント速度が遅い低速モードに切り替えた場合に以下の制御を行う。即ち、該プリント速度の速度差となるプロセススピードの差に応じて、画像形成動作前の前準備回転時の供給ローラ33の回転数を増やす制御を行う。

【0062】

本実施形態の画像形成装置1はプロセススピードと、プリントモード以外は前記第1実施形態と同様に構成される。そのため本実施形態では、プロセススピードとプリントモード、該プロセススピードの差に応じて前準備回転時の供給ローラ33の回転数を増やす構成について以下に説明する。

【0063】

<プリントモード>

本実施形態では、図9(a)に示すように、プリント速度が速い通常モードとして、80mm/秒のプロセススピード(プリント速度)を有する。その他に、該通常モードよりもプリント速度が遅い低速モード(1)として、50mm/秒のプロセススピード(プリント速度)を有する。更に、該低速モード(1)よりも更にプリント速度が遅い低速モード(2)として、25mm/秒のプロセススピード(プリント速度)との三つのプリントモードを有する。

【0064】

<供給ローラ33内のトナー含有量>

上記三つのプリントモードのそれぞれの場合におけるトナーが供給ローラ33内に含有される様子を図7に示す。このとき、通常モードから低速モード(1),(2)に切り替えた場合に、通常モードのときよりもどれだけ前準備回転時の供給ローラ33の回転数を増やさなければならないかを図8を用いて説明する。図8において、通常モードでのトナー含有量到達点をa1、低速モード(1)でのトナー含有量到達点をa2、低速モード(2)でのトナー含有量到達点をa3とする。

【0065】

また、供給ローラ33内に含有されるトナーが各トナー含有量到達点a1,a2,a3に到達するときの、それぞれの供給ローラ33の回転数をb1,b2,b3とする。図8に示すように、a1のトナー含有量で低速モード(1)に切り替えた場合、トナー含有量がa1からa2に変わるときのトナー含有量の増加の仕方は、前記第1実施形態で示したようにゼロからの立ち上がりと同じ増加の仕方でa2に到達する。

【0066】

低速モード(1)でトナー含有量がa1に達するときの供給ローラ33の回転数をc2とすると、通常モードから低速モード(1)に切り替えた場合に、供給ローラ33内にトナーが十分含まれるための供給ローラ33の必要回転数は(b2−c2)となる。

【0067】

同様に、低速モード(2)でトナー含有量がa2に達するときの供給ローラ33の回転数をc3とすると、通常モードから低速モード(2)に切り替えた場合に、供給ローラ33内にトナーが十分含まれるための供給ローラ33の必要回転数は(b3−c2)となる。

【0068】

また、低速モード(1)から低速モード(2)に切り替えた場合に、供給ローラ33内にトナーが十分含まれるための供給ローラ33の必要回転数は(b3−c3)となる。

【0069】

前準備回転時の供給ローラ33内にトナーが十分に含まれるための該供給ローラ33の回転数が通常の前準備回転時の供給ローラ33の回転数よりも少なければ、低速モード時の前準備回転時の供給ローラ33の回転数は、通常モード時と同じで増やす必要はない。

【0070】

逆に、供給ローラ33内にトナーが十分に含まれるための該供給ローラ33の必要回転数が通常の前準備回転時の供給ローラ33の回転数よりも多い場合がある。その場合には、低速モード時に前準備回転時の供給ローラ33の回転数を増やしてトナーを十分に供給ローラ33内に含ませなければならない。

【0071】

以上のことから、プリントモードの速度差に応じて前準備回転時の供給ローラ33の回転数を決定するものである。

【0072】

図9(a)に本実施形態における通常モード、低速モード(1),(2)時のそれぞれのプロセススピード、供給ローラ33の回転速度、供給ローラ33に含有されるトナー量、一定のトナー含有量に達するときの供給ローラ33の回転数を示す。

【0073】

<モード切り替え時の供給ローラ33の回転数>

以上のことから、本実施形態の場合における低速モード(1),(2)時に、どれだけ供給ローラ33の回転数を増やすのかを具体的に説明する。

【0074】

先ず、通常モードから低速モード(1)に切り替えた場合を考える。通常モードから低速モード(1)に切り替えた場合に、供給ローラ33内に含有されるトナー量は、図9(a)に示すように、7.5gから8gまでトナー含有量を増量しなければならない。そのため、7.5gのトナーを含んだ供給ローラ33の状態から8gまでトナー含有量を増量するために必要な供給ローラ33の回転数は、図9(a)に示すように、(b2−c2)=(21回転−5回転)=16回転となる。

【0075】

この場合、低速モード(1)での供給ローラ33が画像形成に必要な十分なトナー含有量になるための時間としては11秒となる。ここで、低速モード(1)における通常の前準備回転時間としては15秒間であるため、通常の前準備回転時間内で画像形成に必要なトナー含有量に達してしまう。そのため、通常モードから低速モード(1)に切り替えた場合には、本実施形態では前準備回転時間を延長する必要はなく、通常の前準備回転時間だけ行えば良いことになる。

【0076】

次に、通常モードから低速モード(2)に切り替えた場合を考える。通常モードから低速モード(2)に切り替えた場合に、供給ローラ33内に含有されるトナー量は、図9(a)に示すように、7.5gから9.3gまでトナー含有量を増量しなければならない。そのため、7.5gのトナーを含んだ供給ローラ33の状態から9.3gまでトナー含有量を増量するために必要な供給ローラ33の回転数は、図9(a)に示すように、(b3−c2)=(40回転−5回転)=35回転となる。

【0077】

ここで、図8に示すように、低速モード(2)でトナー含有量がa1に達するときの供給ローラ33の回転数は、低速モード(1)でトナー含有量がa1に達するときの供給ローラ33の回転数c2と同じである。なぜなら、図8に示すゼロからの立ち上がりがプロセススピードに依存するのではなく、あくまで、供給ローラ33の回転数に依存しているため、どのモードにおけるプロセススピードでも同じになるためである。

【0078】

この場合、低速モード(2)での供給ローラ33が画像形成に必要な十分なトナー含有量になるための時間としては48秒となる。ここで、低速モード(2)における通常の前準備回転時間としては30秒間であるため、この場合は、18秒間(=48秒−30秒)だけ前準備回転時間を延長することが必要になる。

【0079】

このように、プリント速度となるプロセススピードに応じて各低速モードでの供給ローラ33が画像形成に必要な十分なトナー含有量になるための時間を予め設定して図示しない記憶手段となるメモリに記憶しておく。更に、その時間と、通常の前準備回転時間との時間差を前準備回転時間の延長時間として記憶しておく。そして、制御部16はプリント速度となるプロセススピードの速度差に応じて前準備回転時間の延長時間だけ時間を延長して前準備回転時の供給ローラ33の回転数を増やす制御を行う。

【0080】

<検証実験>

ここで、図9(b)に示すように、実際に通常モードから低速モード(1),(2)に切り替えた場合に、通常モードにおける通常の前準備回転時間よりも低速モード(1),(2)における前準備回転時間を増加させる。そうすると、供給ローラ33周期の白抜けがどうなるのかについて確認を行った。比較例として通常モードから低速モード(2)に切り替えた場合に、前準備回転時間を延長しない場合を行った。

【0081】

環境は白抜けが悪化し易い低温低湿環境(温度15℃、湿度10%)で行った。通常モードで1%の印字率で記録材15を二枚間欠印字で耐久試験を行い、1000枚通紙後に通常モードから低速モード(1),(2)に切り替える。低速モード時には、供給ローラ33周期の白抜けが悪化する全黒画像を一枚通紙して、そのときの画像を判断する。そのときの判断基準として、供給ローラ33周期の白抜けが発生しない場合を「○」、画像後端のみで供給ローラ33周期の白抜けが発生する場合を「△」、画像中央から供給ローラ33周期の白抜けが発生している場合を「×」としている。図9(b)に、そのときの結果を示す。

【0082】

以上のことから、プロセススピードの差に応じて低速モード時の前準備回転時における供給ローラ33の回転数を増やす。これによって、プロセススピード差が小さい場合は、短い時間で画像形成が可能になり、プロセススピード差が大きい場合は十分に供給ローラ33にトナーを含ませて画像形成が可能になる。他の構成は前記第1実施形態と同様に構成され、同様の効果を得ることが出来る。

【実施例3】

【0083】

次に、図10〜図13を用いて本発明に係る画像形成装置の第3実施形態の構成について説明する。尚、前記各実施形態と同様に構成したものは同一の符号を付して説明を省略する。

【0084】

前記第2実施形態では、通常モードと低速モードとのプロセススピード差が大きい場合は、低速モード時の前準備回転時に供給ローラ33の回転数を増やして十分に供給ローラ33内にトナーを含ませて画像形成動作を開始していた。しかし、低速モード時に前準備回転時の供給ローラ33の回転数を増やすと、通常モードから低速モードに切り替えた場合に前準備回転動作に要する時間がかかりすぎるという問題が生じてしまう。

【0085】

前記第2実施形態では、通常モードから低速モード(2)に切り替えた場合は、前準備回転時間が48秒かかっており、更に通常モードから低速モードへの切り替えのためユーザの感覚としては非常に遅く感じてしまう。

【0086】

本実施形態では、前記第2実施形態の構成に加えて、通常モードと低速モードとのプロセススピード差が大きく、前準備回転時の供給ローラ33の回転数を増やさなければならない場合がある。その場合には、その間のプロセススピードを持つプリントモードで一旦、前準備回転を行う。そのあとで所望の低速モードにすることで、前準備回転の時間を短縮するものである。

【0087】

画像形成装置1は各実施形態と同じものを使用するため、ここでは、通常モードと低速モードの間のプリントモードで一度、前準備回転をすることによって、低速モードで全ての前準備回転をするよりも前準備回転の時間を短縮する構成について説明する。

【0088】

<プリントモード>

本実施形態では図9(a)に示して前述したように、プリント速度が速い通常モードとして、80mm/秒のプロセススピード(プリント速度)を有する。その他に、該通常モードよりもプリント速度が遅い低速モード(1)として、50mm/秒のプロセススピード(プリント速度)を有する。更に、該低速モード(1)よりも更にプリント速度が遅い低速モード(2)として、25mm/秒のプロセススピード(プリント速度)との三つのプリントモードを有する。

【0089】

<モード切り替え時の動作>

次に本実施形態の実際の動作を図10を用いて説明する。図10に示すように、はじめに通常モードで印字されており、通常モードから低速モード(2)に切り替えられたとする(図10中のGで示すモード切替え)。この場合、前記第2実施形態で説明したように、前準備回転時の供給ローラ33の回転数を増やす必要がある。そのため、低速モード(2)時の前準備回転時間が通常モード時の前準備回転時間よりも長くなってしまう。

【0090】

そのため、プロセススピードが遅い上に、供給ローラ33の回転数が増えているため、低速モード(2)時の前準備回転時間がユーザにとっては長く感じてしまう。

【0091】

そのため、通常モードから低速モード(2)に切り替えた場合に、はじめに低速モード(2)よりもプリント速度が速い低速モード(1)のプロセススピードで一旦、前準備回転を行う。その後、低速モード(2)に切り替えて前準備回転を行い、最終的に画像形成動作を開始する(図10中のHで示すモード切替え)。

【0092】

即ち、本実施形態では、制御部16は、プリント速度が速い通常モードから、該通常モードよりもプリント速度が遅い低速モード(2)に切り替える。その場合に、通常モード(80mm/秒のプロセススピード)と低速モード(2)(25mm/秒のプロセススピード)との間のプリント速度をもつ低速モード(1)(50mm/秒のプロセススピード)を経由する。そして前準備回転時の供給ローラ33の回転を段階的に制御する。

【0093】

低速モード(1)から低速モード(2)へのモード切替えタイミングは以下のように適宜設定できる。例えば、低速モード(2)での画像形成に必要な十分なトナー含有量になる供給ローラ33の必要回転数に基づいて低速モード(1)と低速モード(2)とのプロセススピード比に応じて各低速モード(1),(2)の切替え時間を適宜設定することが出来る。

【0094】

特に、図11に示すように、プリント速度の速い/遅いに関係なく供給ローラ33の回転数に対するトナー含有量の増加速度が同じになる状態Iにあるときだけ、低速モード(1)で回転する場合が最も前準備回転時間が短縮できる。

【0095】

低速モード(1)を経由して一度、前準備回転を行う場合に、低速モード(1)での供給ローラ33の回転数を図11及び図12を用いて説明する。図11の通常モードで示すように、供給ローラ33の回転数に対するトナー含有量の増加速度(図11中のグラフの傾斜角度)は、図11のI,II,IIIで示す3つの状態に分けられる。

【0096】

以下にそれぞれのトナー含有量の増加状態I,II,IIIについて説明する。状態Iは、供給ローラ33の回転数が少ない場合で、前述したように、トナー含有量の増加速度はプロセススピードに依存せず、供給ローラ33の回転数のみに依存している。そのため、状態Iの場合は、どのモードでも供給ローラ33の回転数に対するトナー含有量の増加速度が同じになる。

【0097】

状態IIは、ある程度、供給ローラ33の回転数が増加し、状態Iと比べて、供給ローラ33の回転数に対するトナー含有量の増加速度が遅くなってくる(図11中のグラフの傾斜角度が緩やかになる)。これは、プロセススピードに応じたトナー含有量に到達する手前であるため、供給ローラ33内にトナーが入り難くなっているためである。

【0098】

状態IIIは、供給ローラ33の回転数に対するトナー含有量の増加速度がゼロとなる(図11中のグラフの傾斜角度が水平になる)。これは、供給ローラ33から外部へのトナーの吐き出しと、供給ローラ33内へのトナーの吸い込みが釣り合っている状態であり、それぞれのプロセススピードに応じたトナー含有量で一定になる。

【0099】

以上の状態I,II,IIIを考えると、低速モード(1)で一度、前準備回転を行うことで、前準備回転時間を短縮するためには、状態Iにあるときだけ、低速モード(1)で回転する場合が最も前準備回転時間が短縮できる。

【0100】

そのため、図12において、供給ローラ33の回転数に対するトナー含有量の増加速度がプリントモードに依存しない図11の状態Iにある間だけ、低速モード(1)で前準備回転を行なう。

【0101】

即ち、図12に示す低速モード(1)において、供給ローラ33の回転数に対するトナー含有量の増加速度が、低速モード(2)での供給ローラ33の回転数に対するトナー含有量の増加速度と同じ増加速度で推移できる供給ローラ33の限界回転数をd2とする。この限界回転数d2までは低速モード(1)と低速モード(2)とで供給ローラ33の回転数に対するトナー含有量の増加速度は変わらない。よって低速モード(1)における(d2−c2)の回転数だけ低速モード(1)で前準備回転を行う。

【0102】

次に本実施形態の場合を具体的に説明する。図13(a)に示すように、通常モードから低速モード(2)に切り替えた場合に、供給ローラ33内にトナーを十分含ませるためには35回転させる必要があった。そのため、前述したように、供給ローラ33を(d2−c2)=(8回転−5回転)=3回転だけ低速モード(1)で回転させ、残りの回転数となる32回転(=35回転−3回転)を低速モード(2)で回転させる。このときに必要な前準備回転時間としては、{3回転×(π×14mm)/(64mm/秒)}+{32回転×(π×14mm)/(32mm/秒)}=46秒となる。

【0103】

以上により、前記第2実施形態では、通常モードから低速モード(2)に切り替えた場合の前準備回転時間が48秒かかっていたが、この場合よりも2秒(=48秒−46秒)だけ前準備回転時間を短縮することが可能となる。

【0104】

<検証実験>

ここで、図13(b)に示すように、実際に通常モードから低速モード(2)に切り替える際に、一旦、低速モード(1)で前準備回転を行ってから低速モード(2)に切り替えて画像形成する。その場合に、供給ローラ33周期の白抜けと前準備回転時間との関係がどうなるのかについて確認を行った。比較例として、低速モード(1)で前準備回転を行わず、通常モードから、直接、低速モード(2)に切り替えた場合についても比較した。

【0105】

環境は白抜けが悪化し易い低温低湿環境(温度15℃、湿度10%)で行った。通常モードで1%の印字率で記録材15を二枚間欠印字で耐久試験を行い、1000枚通紙後に低速モード(1),(2)に切り替える。低速モード(2)時には、供給ローラ33周期の白抜けが悪化する全黒画像を一枚通紙して、そのときの画像を判断する。そのときの判断基準として、供給ローラ33周期の白抜けが発生しない場合を「○」、画像後端のみで供給ローラ33周期の白抜けが発生する場合を「△」、画像中央から供給ローラ33周期の白抜けが発生している場合を「×」としている。図13(b)にそのときの結果を示す。

【0106】

以上の結果から、通常モードから、一旦、低速モード(1)を経由して低速モード(2)に切り替えた場合においても、供給ローラ33周期の白抜けを発生させることなく、且つ、前準備回転時間を短縮することが可能となる。

【0107】

本実施形態では、プリントモードを3つ持つ場合について説明したが、特にこの場合に限ることはなく、他の複数のプリントモードをもつ場合でも適用可能ある。また、装置の制約がなければ原理的にはプリントモードを切り替えることなく、連続的にプリント速度を減速させることによって前準備回転時間を短縮することも可能となる。他の構成は前記各実施形態と同様に構成され、同様の効果を得ることが出来る。

【符号の説明】

【0108】

1 …画像形成装置

16 …制御部(制御手段)

33 …供給ローラ(現像剤供給手段)

【特許請求の範囲】

【請求項1】

静電潜像が形成される像担持体と、

前記像担持体に対向すると共に、該像担持体に形成された静電潜像を可視像化する現像剤を担持する現像剤担持体と、

前記現像剤担持体に対向すると共に、該現像剤担持体に現像剤を供給する現像剤供給手段と、

を有し、

プリント速度が異なる複数のプリントモードを有する画像形成装置において、

プリント速度が速いモードから、プリント速度が遅いモードに切り替えた場合に、前準備回転時の前記現像剤供給手段の回転数を増やす制御手段を有することを特徴とする画像形成装置。

【請求項2】

前記制御手段は、プリント速度が速いモードから、プリント速度が遅いモードに切り替えた場合に、該プリント速度の速度差に応じて前準備回転時の前記現像剤供給手段の回転数を増やすことを特徴とする請求項1に記載の画像形成装置。

【請求項3】

前記制御手段は、プリント速度が速いモードから、プリント速度が遅いモードに切り替える場合に、前記二つのモードの間のプリント速度をもつモードを経由して前準備回転時の前記現像剤供給手段の回転を段階的に制御することを特徴とする請求項1または請求項2に記載の画像形成装置。

【請求項1】

静電潜像が形成される像担持体と、

前記像担持体に対向すると共に、該像担持体に形成された静電潜像を可視像化する現像剤を担持する現像剤担持体と、

前記現像剤担持体に対向すると共に、該現像剤担持体に現像剤を供給する現像剤供給手段と、

を有し、

プリント速度が異なる複数のプリントモードを有する画像形成装置において、

プリント速度が速いモードから、プリント速度が遅いモードに切り替えた場合に、前準備回転時の前記現像剤供給手段の回転数を増やす制御手段を有することを特徴とする画像形成装置。

【請求項2】

前記制御手段は、プリント速度が速いモードから、プリント速度が遅いモードに切り替えた場合に、該プリント速度の速度差に応じて前準備回転時の前記現像剤供給手段の回転数を増やすことを特徴とする請求項1に記載の画像形成装置。

【請求項3】

前記制御手段は、プリント速度が速いモードから、プリント速度が遅いモードに切り替える場合に、前記二つのモードの間のプリント速度をもつモードを経由して前準備回転時の前記現像剤供給手段の回転を段階的に制御することを特徴とする請求項1または請求項2に記載の画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−114101(P2013−114101A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−261209(P2011−261209)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]