画像形成装置

【課題】装置が大掛かりになることなく、中間転写ベルト181と搬送ベルト140とにそれぞれ適切に潤滑剤Aを塗布できる構造を実現する。

【解決手段】潤滑剤塗布機構135を搬送ベルト140側に設ける。また、中間転写ベルト181の表面硬度を、搬送ベルト140の表面硬度よりも低くする。これにより、潤滑剤Aはまず搬送ベルト140に塗布される。次に、搬送ベルト140と中間転写ベルト181とのニップ部Nで、搬送ベルト140から中間転写ベルト181に転移する。この結果、それぞれのベルトに潤滑剤塗布機構を設ける必要がなく、また、それぞれのベルトに適切に潤滑剤Aを塗布できる。

【解決手段】潤滑剤塗布機構135を搬送ベルト140側に設ける。また、中間転写ベルト181の表面硬度を、搬送ベルト140の表面硬度よりも低くする。これにより、潤滑剤Aはまず搬送ベルト140に塗布される。次に、搬送ベルト140と中間転写ベルト181とのニップ部Nで、搬送ベルト140から中間転写ベルト181に転移する。この結果、それぞれのベルトに潤滑剤塗布機構を設ける必要がなく、また、それぞれのベルトに適切に潤滑剤Aを塗布できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真複写機やレーザプリンタ等の画像形成装置に関し、詳しくは、中間転写ベルト及び搬送ベルトをクリーニングする構造に関する。

【背景技術】

【0002】

近年、静電プロセスを用いる画像形成装置では、多種多様な紙への高画質な画像を求めるニーズから、感光ドラム上に形成したトナー像を一旦中間転写ベルトに転写してから記録材に転写する方式が広く用いられている。中間転写ベルトとしては、一般的にポリイミド等に代表される樹脂ベルトが高画質、高品位、高寿命、高安定的な特性からも広く用いられている。また、中間転写ベルトクリーニング装置としても、樹脂ベルトの表面性等を考慮して、クリーニング能力が高いブレード方式が広く用いられている(特許文献1参照)。また、中間転写ベルトとして、弾性層を有する弾性中間転写ベルトも知られている。

【0003】

更に、近年、画像形成装置の用途拡大に伴って、薄い紙等、剛性の低い記録材への対応が求められている。剛性の低い記録材は、中間転写ベルトからトナー像が転写される2次転写部に搬送される際に、紙先端のカール条件やガイドとの摺擦により紙先端が変形・折れたりなどして安定して画像を記録材に転写できない可能性がある。そこで、記録材を搬送ベルトに静電的に吸着させて、搬送ベルトにより記録材を2次転写部に搬送する構成が知られている(特許文献2参照)。

【0004】

ところで、中間転写ベルトをクリーニングブレードによりクリーニングする場合、中間転写ベルトとブレードとの接触負荷により、トナーの外添剤や紙粉などの異物がベルトの表面に付着し易い。特に弾性中間転写ベルトを使用した場合に、このような異物が付着し易い。このため、長期の使用により、ベルト表面の静摩擦係数が上昇し、クリーニングブレードとの接触部で振動が生じてしまう。この結果、びびり音やトナーのすり抜け、ブレードのめくれなどが生じ易くなる。

【0005】

また、記録材を2次転写部に搬送する搬送ベルトの表面も、紙粉などの異物が付着する可能性があり、表面をクリーニングする必要がある。ここで、搬送ベルトをクリーニングする手段としてクリーニングブレードを使用した場合、やはりブレードとの接触部で振動が生じ易い。これは、搬送ベルトにはトナーが供給されないためである。即ち、中間転写ベルトの場合、トナーが転写され、その残トナーがベルト表面に付着するため、このトナーによりブレードとの間の摩擦力が低下する。一方、搬送ベルトには直接トナーが供給されないため、このようなトナーによる摩擦力の低下は期待できない。このため、搬送ベルトとクリーニングブレードとが接触しつづけると、クリーニングブレードとの接触部で振動が生じ、びびりやめくれを生じてしまう。

【0006】

なお、中間転写ベルトや2次転写ローラに潤滑剤を塗布して、表面の静摩擦係数を低下させる構造が知られている(特許文献3、4参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−305878号公報

【特許文献2】特開平9−15987号公報

【特許文献3】特開2009−216917号公報

【特許文献4】特開2008−134351号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述のように、中間転写ベルトと搬送ベルトとを有する構造の場合、何れのベルトもクリーニングする必要がある。また、クリーニング性の向上を図ると共に、クリーニングブレードを使用した場合の振動を抑制するためには、両方のベルトに潤滑剤を塗布することが望まれる。

【0009】

しかし、両方のベルトに潤滑剤を塗布する手段を設けてしまうと、大掛かりな装置になってしまうだけでなく、潤滑剤が2次転写部において、どちらかに片寄って転移してしまう。そして、この片寄る方向によっては、目的とした効果が得られない可能性がある。例えば、トナー像が転写され、トナーの外添剤などが付着し易い中間転写ベルトの方に潤滑剤を多めに塗布しようとしても、搬送ベルト側に潤滑剤が片寄って転移してしまう可能性がある。

【0010】

本発明は、このような事情に鑑み、装置が大掛かりになることなく、中間転写ベルトと搬送ベルトとにそれぞれ適切に潤滑剤を塗布できる構造を実現すべく発明したものである。

【課題を解決するための手段】

【0011】

本発明は、中間転写ベルトと、前記中間転写ベルトにトナー像を担持させるトナー像担持手段と、前記中間転写ベルトを圧するニップ部を有し、記録材を搬送する搬送ベルトと、前記中間転写ベルトに形成されたトナー像を、前記ニップ部にて前記搬送ベルトに搬送された記録材に転写する転写手段と、転写後に前記中間転写ベルトに残留したトナーを除去するクリーニングブレードと、前記搬送ベルトをクリーニングするクリーニング手段と、潤滑剤を塗布する潤滑剤塗布手段と、を備えた画像形成装置において、前記中間転写ベルトの表面硬度は、前記搬送ベルトの表面硬度よりも低く、前記潤滑剤塗布手段は、前記搬送ベルトに潤滑剤を塗布する、ことを特徴とする画像形成装置にある。

【発明の効果】

【0012】

本発明によれば、中間転写ベルトの表面硬度を搬送ベルトの表面硬度よりも低くしているため、搬送ベルトに潤滑剤を塗布することにより、搬送ベルトから中間転写ベルトに潤滑剤を転移させることができる。この結果、装置が大掛かりになることなく、中間転写ベルトと搬送ベルトとにそれぞれ適切に潤滑剤を塗布できる。

【図面の簡単な説明】

【0013】

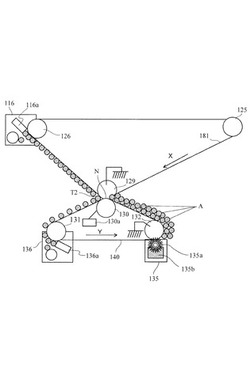

【図1】本発明の第1の実施形態に係る画像形成装置の概略構成図。

【図2】中間転写ベルトと搬送ベルトを抜き出して、塗布する潤滑剤を誇張して示す模式図。

【図3】中間転写ベルトの断面図。

【図4】(a)は中間転写ベルトとそのクリーニング装置の周辺を示す概略構成図で、(b)は更にクリーニングブレードと中間転写ベルトとの当接角度を示すための拡大図。

【図5】搬送ベルトと潤滑剤塗布機構の周辺を示す概略構成図。

【図6】図5のイ−イ断面図。

【図7】潤滑剤の塗布量とベルト表面の接触角(対純水)との関係を示す図。

【図8】ベルトの硬度差と潤滑剤を塗布した表面の接触角との関係を調べた実験結果を示す図。

【図9】第1の実施形態で塗布モードの選択を行うためのフローチャート。

【図10】同じくブロック図。

【図11】第2の実施形態で塗布モードの選択を行うためのフローチャート。

【図12】第2の実施形態で2次転写ニップ圧を可変とするための構成を示す、図2と同様の図。

【図13】第3の実施形態で塗布モードの選択を行うためのフローチャート。

【発明を実施するための形態】

【0014】

<第1の実施形態>

本発明の第1の実施形態について、図1ないし図10を用いて説明する。まず、本実施形態の画像形成装置の概略構成について、図1を用いて説明する。

【0015】

[画像形成装置]

本実施形態の画像形成装置1は、複数(4つ)の感光ドラム(感光体、像担持体)101a、101b、101c、101dを、中間転写ベルト181の回転方向に並べた、所謂タンデム型の構成を有する。なお、本発明は、感光ドラムが1つであっても良い。中間転写ベルト181は、無端状で弾性層を有する弾性中間転写ベルトであり、駆動ローラ125、テンションローラ126、及びバックアップローラ129に巻回(張架)されている。そして、中間転写ベルト181の駆動ローラ125とテンションローラ126との間部分に沿って、同様構成の4個の画像形成部Pa、Pb、Pc、Pdが直列状に配設されている。画像形成部Paを例にその構成を説明する。

【0016】

画像形成部Paは、回転可能に配置された像担持体であるドラム状の電子写真感光体(感光ドラム)101aを備えている。感光ドラム101aの周囲には、一次帯電器122a、現像器123a、及びクリーニング装置112a等のプロセス機器が配置されている。他の画像形成部Pb、Pc、Pdは、画像形成部Paと同様の構成を備えている。即ち、それぞれ感光ドラム101b、101c、101d、一次帯電器122b、122c、122d、現像器123b、123c、123d、クリーニング装置112b、112c、112dを備えている。

【0017】

これら画像形成部Pa、Pb、Pc、Pdの異なる点は、それぞれがイエロー、マゼンタ、シアン、ブラックの各色のトナー像を形成する点である。即ち、各画像形成部Pa〜Pdに配置した現像器123a〜123dにはそれぞれイエロートナー、マゼンタトナー、シアントナー及びブラックトナーが収納されている。

【0018】

感光ドラム101aは一次帯電器122aによって一様に帯電され、露光装置111aから原稿のイエロー成分色による画像信号がポリゴンミラー等を介して感光ドラム101a上に投射されて静電潜像が形成される。次いで、現像器123aからイエロートナーが供給されて静電潜像がイエロートナー像として現像される。本実施形態では、一次帯電器、露光装置、現像器により、感光ドラムの表面にトナー像を形成するトナー像形成手段を構成している。

【0019】

このトナー像は、感光ドラム101aの回転に伴って、感光ドラム101aと中間転写ベルト181とが当接する1次転写部T1に搬送される。そして、1次転写装置(1次転写手段)により感光ドラム101aから中間転写ベルト181に一次転写される。即ち、感光ドラム101aと中間転写ベルト181を挟んで対向配置される1次転写ローラ124aに1次転写バイアスを印加することにより、感光ドラム101a上のイエロートナー像が中間転写ベルト181へ転写される。本実施形態では、一次帯電器、露光装置、現像器により構成されるトナー像形成手段に加えて、感光ドラムと、1次転写手段により、中間転写ベルト181にトナー像を担持させるトナー像担持手段を構成する。

【0020】

イエロートナー像を担持した中間転写ベルト181は、つぎの画像形成部Pbに搬送されると、このときまでに、画像形成部Pbにおいて、上記と同様の方法で感光ドラム101b上に形成されたマゼンタトナー像がイエロートナー像上へ転写される。同様に中間転写ベルト181が矢印X方向に沿って画像形成部Pc、Pdに進行するにつれて、それぞれの1次転写部T1において、シアントナー像、ブラックトナー像が前述のトナー像に重畳転写される。

【0021】

一方、給紙カセット160から送り出された記録材Pは、レジストローラ134で一旦停止され、中間転写ベルト181上のトナー像が2次転写部T2に搬送されてくるのに同期して、搬送ベルト140に記録材Pを供給する。搬送ベルト140は、図2に示す様に、中間転写ベルト181と当接するように配置され、後述するように記録材Pを静電的に吸着した状態で、中間転写ベルト181と当接してニップ部Nを構成する2次転写部T2に搬送するものである。

【0022】

搬送ベルト140に搬送され、2次転写部T2に達した記録材Pは、2次転写装置(2次転写手段)に印加される2次転写バイアスによって上述の4色のトナー像が転写される。本実施形態では、搬送ベルト140を張架し、且つ、バックアップローラ129と中間転写ベルト181及び搬送ベルト140を介して対向する2次転写ローラ130に2次転写バイアスを印加する。これにより、中間転写ベルト181上のトナー像を記録材Pに転写する。

【0023】

トナー像が転写された記録材Pは、搬送ベルト140から分離されて、定着部211に搬送される。定着部211では熱と圧力によってトナー像を記録材P上に固着させる。

【0024】

一方、1次転写部T1で中間転写ベルト181に転写しきれなかった感光ドラム101a〜101d上の転写残トナーは、それぞれクリーニング装置112a〜112dによってクリーニングされる。また、2次転写部T2で記録材に転写しきれなかった中間転写ベルト181上の転写残トナー(2次転写後に中間転写ベルト181に残留したトナー)は、中間転写ベルト181用のクリーニング手段であるクリーニング装置116によって除去される。また、搬送ベルト140上の紙粉や付着トナーは、搬送ベルト140用のクリーニング手段であるクリーニング装置136によってクリーニングされる。このように各感光ドラム101a〜101d、各ベルト181、140をクリーニングした後は、次の画像形成に供される。

【0025】

次に、各部の構成について、画像形成部Paを例に順次説明する。像担持体としての感光ドラム101aは、アルミニウム製シリンダの外周面に有機光導電体層(OPC)を塗布して構成したものである。感光ドラム101aは、その両端部をフランジによって回転自在に支持されており、一方の端部に不図示の駆動モータから駆動力を伝達することにより、図1の反時計回り方向に回転駆動される。

【0026】

一次帯電器122aは、ローラ状に形成された導電性ローラで、このローラを感光ドラム101a表面に当接させるとともに、不図示の電源によって帯電バイアス電圧を印加することにより、感光ドラム101a表面を一様に負極性に帯電させる。不図示の駆動回路により画像信号に応じて点灯制御される。

【0027】

現像器123aは、それぞれ負帯電特性のイエローのトナーを収納した不図示のトナー収納部を有する。また、感光ドラム101a表面に隣接し、不図示の駆動部により回転駆動されると共に、図示しない現像バイアス電源により現像バイアス電圧を印加することにより現像を行う現像ローラを有する。なお、各現像器123b、123c、123dのトナー収納部には、それぞれマゼンタ、シアン、ブラックの各色トナーが収納されている。また、各色トナーには、それぞれトナーの離型性を上げるための外添剤が添加されている。

【0028】

中間転写ベルト181の内側には、4個の感光ドラム101a,101b,101c,101dに対向して中間転写ベルト181に当接する一次転写部材である、1次転写ローラ124a,124b,124c,124dがそれぞれ並設されている。これら1次転写ローラ124a〜124dは、不図示の転写バイアス用電源に接続されており、1次転写ローラ124a〜124dからそれぞれ正極性の電圧が印加される。そして、この電界により、感光ドラム101a〜101dに接触中の中間転写ベルト181に、感光ドラム101a〜101d上の負極性の各色トナー像が順次転写され、カラー画像が形成される。

【0029】

中間転写ベルト181は、少なくとも2層以上の異なる弾性率を有する複数層で構成され、表面硬度がJIS−A硬度で90度以下とする。即ち、中間転写ベルト181は弾性を有する。本実施形態では、中間転写ベルト181は、無端状の弾性中間転写ベルトであり、図3に示す様に、基層(樹脂層)181a,弾性層181b,表層181cの3層構造からなる。

【0030】

本実施形態の中間転写ベルト181は、画像性を保つため3層での表面抵抗率は12Log・Ω/□、体積抵抗率9Log・Ω・cmを用いた。また、表面十点平均粗さは0.1μm以上2.0μm以下を用いた。表面十点平均粗さをこのような範囲とする理由は、次の通りである。ブレードクリーニングを行う際、2.0μmを越えると、ベルト表面の粗さによる凹凸により、トナーがすり抜けてしまうためである。一方、0.1μm未満であると、クリーニングブレードとベルトとの接触面積が大きくなり、密着性が増し、クリーニングブレードがめくれやすくなるためである。

【0031】

また、中間転写ベルト181の表面摩擦係数は、初期状態(潤滑剤などが塗布されていない未使用状態)で2.0以下として、ブレードによるクリーニングを可能としている。即ち、表面摩擦係数が初期状態で2.0よりも大きい場合には、初期状態でブレードとの間の摩擦力が大きくなり過ぎて好ましくない。

【0032】

また、3層の膜厚としては、基層が50〜100μm、弾性層が200〜300μm、表層が2〜20μm程度が好ましく、本実施形態では、基層85μm、弾性層260μm、表層4μmとした。材料に関しては、基層、弾性層は上記を満たす材料であればよく、代表的なもととしては、基層(樹脂層)181aを構成する樹脂材料としては、ポリカーボネート,フッ素系樹脂(ETFE,PVDF)、ポリアミド樹脂、ポリイミド樹脂などが挙げられる。弾性層181bを構成する弾性材料(弾性材ゴム、エラストマー)としては、ブチルゴム,フッ素系ゴム、ウレタンゴム等が挙げられる。また、表層181cの材料は特に制限は無いが、中間転写ベルト181表面へのトナーの付着力を小さくして2次転写性を高めるものが要求される。例えばフッ素樹脂、フッ素化合物などの樹脂材料や、弾性材料などが挙げられる。また、ブレードクリーニングを行うため、中間転写ベルト181表面は耐磨耗性が要求される。上記材料にフィラーを添加させ、磨耗性を上げたベルトを使用してもよい。ただし、どの層においても、上記材料に限定されるものではない。

【0033】

搬送ベルト140は、上述の中間転写ベルト181と同様に弾性層を有するものでも、弾性層を有しない樹脂製のものであっても良く、無端状に形成されている。但し、後述するように、中間転写ベルト181との関係で表面硬度と表面粗さが規定される。また、搬送ベルト140は、3個の張架ローラ130、131、132により張架されている。このうちの張架ローラ132が搬送ベルト140にテンションを付与するテンションローラ、張架ローラ131が搬送ベルト140を回転駆動する駆動ローラである。なお、テンションローラと駆動ローラの位置が逆であっても良い。一方、張架ローラ130は前述したように2次転写バイアスが印加される2次転写ローラである。

【0034】

また、張架ローラ132は、搬送ベルト140を挟んで対向配置される吸着ローラ133aとで、記録材を搬送ベルト140に吸着担持させる吸着手段を構成する。即ち、図5に示す様に、吸着バイアス印加手段133bに定電流制御された吸着バイアスで例えば−15〜−30μAの電流を流すことにより、記録材を搬送ベルト140に吸着させる。

【0035】

張架ローラ132は、例えば、イオン導電系ソリッドゴム(NBRゴム)の弾性層と芯金からなり、外径が18mm、抵抗値がN/N(23℃、50%RH)測定、50V印加で1E+5〜1E+6Ωのゴムローラである。吸着ローラ133aは、例えば、ポリエステル製の複数の起毛からなるファーブラシローラである。このファーブラシローラとしては、毛長5mm芯金径8mmで外径18mm、抵抗値がN/N(23℃、50%RH)測定の100V印加で1E+5〜1E+6Ωのものを使用できる。ファーブラシは搬送ベルト140に0.5〜1.0mm侵入している。

【0036】

搬送ベルト140は、図2の矢印Yの方向に移動することで、吸着した記録材Pを、張架ローラ129と2次転写ローラ130で形成されたニップ部N(2次転写部T2)を通過させる。この際、2次転写ローラ130によってトナーと逆極性の2次転写電流が印加されることによって中間転写ベルト181上のトナー像が記録材P上へ一括して転写される。例えば本実施形態では、+30〜60μAの電流を流している。2次転写電流が変化するのは、紙の乾燥状態、環境、転写するトナーの量等の要因によって、必要な電流量が変化するためである。

【0037】

この転写電界の決定は、電圧決定方式のActive Transfer Voltage Contorol、通称ATVC制御(以下ATVC制御)によって決定される。ATVC制御が行われるベルト表面と、実際に記録材が2次転写部に搬送されるベルト表面に大きな隔たりがあると、実際の転写電界が異なり、所望の転写性を得ることができない。そのため中間転写ベルト181、搬送ベルト140共に表面性は同じベルト内においてはほぼ均一になっている必要がある。

【0038】

2次転写ローラ130は、イオン導電系発泡ゴム(NBRゴム)の弾性層と芯金からなる。例えば外径が24mm、ローラ表面粗さRz=6.0〜12.0(μm)、抵抗値がN/N(23℃、50%RH)測定、2kV印加で1E+5〜1E+7Ωの転写ローラを使用する。2次転写ローラ130には、印加するバイアスは可変にできる、2次転写高圧電源が取り付けられている。

【0039】

また、本実施形態の場合、中間転写ベルト181と搬送ベルト140とのニップ部Nで、ベルト181とベルト140とを離間させる離間手段を有する。具体的には、2次転写ローラ130を中間転写ベルト181に遠近動させる遠近動機構130aを有する(図2)。本実施形態の場合、遠近動機構130aはソレノイドにより構成され、2次転写ローラ130を、ソレノイドを駆動することにより移動させている。即ち、2次転写ローラ130は、バックアップローラ129に対して遠近動自在に支持され、ソレノイドは、2次転写ローラ130をこの方向に移動させる。そして、中間転写ベルト181と搬送ベルト140とが当接する作動状態と、搬送ベルト140が中間転写ベルト181から離間した非作動状態を選択的に切り替え可能としている。

【0040】

次に、図4を用いて、2次転写後に中間転写ベルト181上に残留する転写残トナーを除去するクリーニング装置116について詳細を述べる。クリーニング装置116は、ブレード状のクリーニング部材であるクリーニングブレード116aを備えている。このクリーニングブレード116aは、例えば、ゴム硬度77°(JIS A)、反発弾性率45%(23℃)、板厚2mm、自由長8mmで構成され、例えばポリウレタン製のゴムブレードとなっている。そして、長さが、例えば、中間転写ベルト181の(搬送方向の直交する)長手幅360mmより6mm短い、354mmで形成されている。

【0041】

また、クリーニングブレード116aの当接角度は、中間転写ベルト181に当接する方向を正とした場合、0°以上25°以下に構成されている。本実施形態では、例えばクリーニング装置116として、揺動角度0°、当接角度25°、弾性中間転写ベルト181に対しての総圧7.84Nで構成する。ここで、ブレード当接圧とは、中間転写ベルトに対して、接触しているクリーニングブレード全体から受ける力のことをいう。

【0042】

また、クリーニングブレード116aが中間転写ベルト181に当接される先端角部分には、予め潤滑剤を塗布している。これは初期動作時に、ベルトとブレードの間の滑り性をよくし、めくれを発生させないためである。この潤滑剤としては、シリコーン樹脂粒子とフッ化黒鉛とを所定の割合で混合したものを用いた。シリコーン樹脂粒子としては、例えば、球形を有する平均粒径3μm、円形度0.93のもの(例えば、商品名トスパール:東芝シリコーン社製)が挙げられる。また、フッ化黒鉛としは、不定形、具体的には鱗片形状を有する平均粒径2μmのもの(例えば、商品名セフボン:セントラル硝子社製)が挙げられる。なお、クリーニングブレード116aのエッジ先端からの塗布幅としては、概ね1mmとした。

【0043】

クリーニング装置116は、クリーニングブレード116aによって除去された残留トナーや紙粉等の付着物を収容する収容部116eを備えている。収容部116eの内部には、クリーニングブレード116aによって除去された残留トナーや紙粉等の付着物を、クリーニング装置116の外部へと搬送する回動スクリュー116fを配置している。また、搬送ベルト140のクリーニング部材も上記クリーニング装置116と同様の構成をしている。部品の共通化により、コストの低減化を図ることができる。

【0044】

[潤滑剤塗布機構]

本実施形態の場合、中間転写ベルト181及び搬送ベルト140に潤滑剤を塗布する潤滑剤塗布手段である潤滑剤塗布機構135を備えている。この潤滑剤塗布機構135について、図2、図5、図6を用いて説明する。なお、図2のAで示す丸印は潤滑剤を表すが、説明のために潤滑剤を大きく誇張して表記している。

【0045】

図2に示す様に、潤滑剤塗布機構135は、搬送ベルト140側に配置され、潤滑剤塗布機構135から、まず、搬送ベルト140に潤滑剤が塗布されるようにしている。このような潤滑剤塗布機構135は、図5に示すように、張架ローラ132の対向に、かつ吸着ローラ133aよりも搬送ベルト140の回転方向上流に配置される。

【0046】

潤滑剤塗布機構135は、固形潤滑剤135bと、この固形潤滑剤135bを搬送ベルト140に塗布するファーブラシローラ135aとを備えている。固形潤滑剤135bは、ステアリン酸亜鉛を主成分とする潤滑油添加剤を溶解した後冷却固化させたものであり、バー状に成型されている。固形潤滑剤135bは、所定の潤滑剤保持部材に保持され、潤滑剤塗布機構の筺体に取り付けた加圧バネ135cによって潤滑剤保持部材を介してファーブラシローラ135a側に押し当てられている。

【0047】

ファーブラシローラ135aは、搬送ベルト140に当接して設けられている。ファーブラシローラ135aの回転によって、固形潤滑剤135bをファーブラシローラ135a側に掻き取り、ファーブラシローラ135aに付着した潤滑剤が搬送ベルト140との当接部から搬送ベルト140表面に付着する。

【0048】

また、潤滑剤塗布機構135の上流の張架ローラ131には、搬送ベルト用のクリーニング装置136が配置されているため、クリーンな状態で搬送ベルト140表面に潤滑剤が塗布される。これは、トナーや異物の上に潤滑剤を塗布することで塗布ムラや、異物がファ−ブラシに入り込まないようにするためである。これにより、ファーブラシローラ135aの塗布機能も長期に渡って維持することができる。

【0049】

なお、ファーブラシローラ135aの回転方向については搬送ベルト140に対して同じ方向で回転させるか、或いは逆方向に回転させるかについては問わない。また、固形潤滑剤135bは、掻き取りに伴って経時的にその長さが減少していくが、バネ135cによって塗布ファーブラシローラ135aに向けて付勢されているので、減少しても塗布ファーブラシローラ135aに当接し続ける。さらに、搬送ベルト140に直接潤滑剤を当てるよりも、ファーブラシローラ135aでかきとり、粉状にした上で搬送ベルト140に塗布させる方が、均一かつ搬送ベルト140にダメージを与えることなく供給することができる。ファーブラシローラ135aは搬送ベルト140に1.0mm侵入している。

【0050】

潤滑剤は、まず固形潤滑剤135bからファーブラシローラ135aでかきとられたのち、搬送ベルト140に塗布される。その後、潤滑剤は搬送ベルト140によって2次転写部T2に運ばれる。2次転写部T2にて形成されるニップ部Nで、潤滑剤が押圧されることで、潤滑剤の一部は中間転写ベルト181表面に転移される。中間転写ベルト181に転移する過程については後述する。

【0051】

中間転写ベルト181、搬送ベルト140に塗布されるそれぞれの潤滑剤は、2次転写部T2の下流にそれぞれ設けられた、クリーニングブレード116a、136aに供給される。クリーニングブレードに潤滑剤を供給することで、クリーニングブレードとベルトの摩擦を低減させる働きをする。また、クリーニングブレードに供給された潤滑剤は、クリーニングブレードで全てがかきとられるわけではなく、中間転写ベルト181表面上および、搬送ベルト140表面上に残る。それぞれのベルト表面に残った潤滑剤は、トナーを良好にクリーニングすることができる範囲のクリーニング押圧力であれば、潤滑剤も画像性、転写性共に影響する量がすり抜けることはないことが確認されている。即ち、潤滑剤は全てクリーニングブレードでかきとられず、ベルト上の少量残る。但し、この潤滑剤が残る量は、画像性、転写性に影響を与えない程度である。

【0052】

固形潤滑剤135bとしては、乾燥した固体疎水性潤滑剤を用いることができる。例えば、ステアリン酸亜鉛、ステアリン酸バリウム、ステアリン酸鉛、ステアリン酸鉄、ステアリン酸ニッケル、ステアリン酸コバルト、ステアリン酸銅、ステアリン酸ストロンチウム、ステアリン酸カルシウムを用いることができる。更に、ステアリン酸カドミウム、ステアリン酸マグネシウム等のステアリン酸基を持つものを用いることができる。

【0053】

また、同じ脂肪酸基であるオレイン酸亜鉛、オレイン酸マンガン、オレイン酸鉄、オレイン酸コバルト、オレイン酸鉛、オレイン酸マグネシウム、オレイン酸銅を用いても良い。更に、パルチミン酸、亜鉛パルチミン酸コバルト、パルチミン酸銅、パルチミン酸マグネシウム、パルチミン酸アルミニウム、パルチミン酸カルシウムを用いても良い。他にも、カプリル酸鉛、カプロン酸鉛、リノレン酸亜鉛、リノレン酸コバルト、リノレン酸カルシウム、及びリコリノレン酸カドミウム等の脂肪酸、脂肪酸の金属塩等も使用できる。

【0054】

更に、キャンデリラワックス、カルナウバワックス、ライスワックス、木ろう、オオバ油、みつろう、ラノリン等のワックス等も使用できる。本実施形態や、検証実験においては、潤滑剤135bにステアリン酸亜鉛を使用している。

【0055】

[中間転写ベルトと搬送ベルトとの関係]

次に、中間転写ベルトと搬送ベルトとの関係について説明する。2次転写部T2(ニップ部N)では、搬送ベルト140上に供給された潤滑剤の一部が、中間転写ベルト181側に転移される。2次転写部T2は、潤滑剤塗布位置に対して移動方向の下流側に配置される。搬送ベルト140に塗布された潤滑剤は、この2次転写部T2を通過する際に、中間転写ベルト181と接し、押圧されることにより、中間転写ベルト181に塗布される。塗布された潤滑剤は、中間転写ベルト181の表面移動方向下流側でクリーニングブレード116aとの接触位置を通過する際に、表面が押されて一様に押し広げられ、厚さの均一な潤滑剤の層となる。

【0056】

また、この押圧させる工程を入れることで、直接中間転写ベルト181の表面に潤滑剤を塗るよりも、より均一に塗布することができる。搬送ベルト140にはすでにファーブラシローラ135aを介して潤滑剤を塗布しているので、均一に塗布された状態となっているが、2次転写部T2で圧力を加えることで、さらに均一に塗布することができる。

【0057】

また、中間転写ベルト181表面に新たに潤滑剤塗布機構を設けるよりも、この2次転写部T2で搬送ベルト140から塗布させることが、中間転写ベルト181へ摺擦磨耗を与えることなく潤滑剤の塗布が可能となる。特に中間転写ベルト181は像担持体であり、表面に傷や潤滑剤塗布ムラを発生させると、顕著に画像性に影響してしまう。搬送ベルト140に潤滑剤塗布機構を設けることで、画像性に影響することなく塗布することが可能となる。

【0058】

[表面硬度]

このように搬送ベルト140から中間転写ベルト181に潤滑剤を転移させる構成について説明する。本実施形態では、このように潤滑剤を転移させるべく、中間転写ベルト181と搬送ベルト140との表面硬度の関係を次のように規制している。即ち、中間転写ベルト181の表面硬度を、搬送ベルト140の表面硬度よりも低くしている。また、本実施形態の場合、中間転写ベルト181の表面硬度を、感光ドラム101a〜101dの表面硬度よりも低くしている。

【0059】

ここでの表面硬度は、マイクロゴム硬度計MD−1タイプA(高分子計器株式会社製)を用いて測定した。具体的には、温度23℃、湿度50%RHの環境中に12時間以上放置したベルトに対して、押針(高さ0.50mm、φ0.16mm 円柱形)を垂直にあて、押込みに必要な荷重を測定することによって評価した。測定モードはノーマルモードで行っている。

【0060】

測定位置は、中間転写ベルト181、搬送ベルト140、感光ドラム101a〜101dそれぞれの軸方向中心部と、軸方向両端部から内側に各60mm、120mmの位置の5点を周方向に角度90°刻みで合計20点とした。そして、その平均値をそれぞれの表面硬度とした。

【0061】

但し、本実施形態における表面硬度の測定については前述のマイクロゴム硬度に限定されるものではない。例えば、ビッカース硬度やロックウェル硬さ、ショア硬さなどの公知の評価方法による、いわゆる、硬さを指標とすることで概ね相関が得られることがわかっている。例えば、ビッカース硬度としては、圧子に連続的に荷重をかけ、荷重下での押し込み深さを直読し連続的硬さを求められる微小硬さ測定装置フィシャースコープH100V(Fischer社製)を用いて測定した。圧子は対面角136°のビッカース四角錐ダイヤモンド圧子を使用した。荷重の条件は最終荷重6mNまで段階的に(各点0.1sの保持時間で273点)測定した。

【0062】

前述の通り、固形潤滑剤135bは、ブラシによりかきとられて微粉化され、搬送ベルト140にほぼ均一に塗布された後、ニップ部Nで押圧されることで中間転写ベルト181と搬送ベルト140の両方に強く押し付けられる。本発明者は、この中間転写ベルト181と搬送ベルト140の間に硬度差があると、潤滑剤の塗布量が異なり、表面硬度が軟らかい方に、より塗布される傾向にあることを見出した。

【0063】

そこで、弾性層を有する中間転写ベルト181(表面硬度60度)と樹脂からなる搬送ベルト140(表面硬度90度)との組み合わせで検討を行ったところ、中間転写ベルト181の方に潤滑剤であるステアリン酸亜鉛がより塗布されていた。塗布量の比較は、X線分析顕微鏡(XGT−5000 堀場製作所製)を用いて、中間転写ベルト181と搬送ベルト140の表面を、前述の硬度測定点と同箇所合計20点測定を実施した。本実施形態で使用している潤滑剤のステアリン酸亜鉛の中に最も多く含まれ、検出が可能な亜鉛(Zn)元素の単位時間あたりの強度信号(cps(counts per second))を測定して確認した。

【0064】

中間転写ベルト181と搬送ベルト140のそれぞれの強度信号を比較すると、中間転写ベルト181は搬送ベルト140の常に10倍以上の強度信号を確保していた。これは、両ベルト181、140で潤滑剤を挟みこみ、ニップ部Nを形成する2つの面の表面硬度に差があることで、潤滑剤と接する面への応力の集中や線速、接触面積等の違いから潤滑剤の付着の仕方が異なるためであると考えられる。また、感光ドラム(表面硬度100度)と中間転写ベルト(表面硬度60度)の関係においても同様に潤滑剤を挟み込む2つの物質の間に硬度差がある場合、硬度が低い側に、より潤滑剤が塗布される傾向にあることがわかった。本実施の形態の場合、表面硬度の関係は、

「中間転写ベルト181<感光ドラム101a〜101d」

「中間転写ベルト181<搬送ベルト140」

とする。これにより、搬送ベルト140よりも中間転写ベルト181側へ、感光ドラム101a〜101dよりも中間転写ベルト181側へと潤滑剤の多くを転移させることができる。

【0065】

ここで、潤滑剤塗布面の表面硬度と塗布転移量の関係を調べる実験を行った結果を示す。実験では、中間転写ベルト181の表面硬度を変えた。中間転写ベルト181は前述の中間層の硬度を変えることで表面硬度を5通り作製して行った。また純粋に塗布量を調べるために、感光ドラムは離間した状態、非通紙で行った。

【0066】

潤滑剤の塗布量は、搬送ベルト140を中間転写ベルト181から離間した状態で潤滑剤塗布動作を続け、潤滑剤が100mg消費されたときのベルト表面の対純水の表面接触角で表した。接触角とは、測定表面に例えば一定大きさの純水などの液滴を接触させた時に、測定表面と液面とのなす角度をいう。接触角が大きい場合、測定面が水に対して濡れにくい、つまり撥水性が強いことを示している。接触角の測定に接触角計CA−DS型(協和界面化学(株))を用いて測定した。

【0067】

また、純水に対する接触角が90°以上と高くなると、使用初期に最も発生し易いクリーニングブレード捲れ等のトラブルを回避に効果的に働き、特に、最も厳しい高湿環境でも潤滑性向上効果を発揮し効果的に作用する。

【0068】

ここで、潤滑剤の塗布量と接触角の関係を図7に示す。図7より、ベルト表面への塗布量は接触角で比較できることがわかる。即ち、塗布量が多いほど接触角が大きくなる。また、塗布量80mg以上になると接触角は140度付近で飽和することもわかった。よって本実験では塗布量80mgとして、先に述べた中間転写ベルトの硬さを5種類設定し、それぞれのベルトの接触角の大小で塗布量の比較を行った。この結果を表1及び図8に示す。実験では、搬送ベルト140と中間転写ベルト181とのニップ圧:63.7Nとした。

【0069】

【表1】

【0070】

ここで、ベルト硬度差は、中間転写ベルト181の表面硬度と搬送ベルト140の表面硬度との差分を示し、プラスになるほど中間転写ベルトがやわらかいことを示す。この結果からわかるように、硬度が低いベルトの方が、潤滑剤がより多く塗布されている。

【0071】

[表面粗さ]

また、本実施形態の場合、中間転写ベルト181の表面粗さを、搬送ベルト140の表面粗さよりも高くしている。即ち、潤滑剤の塗布量は、上述の表面硬度だけではなく表面粗さによっても変化することを、本発明者は見出した。そこで、搬送ベルト140として表面粗さが2通りのものを、中間転写ベルト181として表面粗さが5通りのものをそれぞれ用意し、それぞれ組み合わせて上述と同様に実験を行った。なお、実験では、搬送ベルト140の表面硬度を90度、中間転写ベルト181の表面硬度を80度、両ベルト140、181の初期接触角は80度のものを使用した。この結果を表2に示す。

【0072】

【表2】

【0073】

この表2から明らかなように、表面粗さが高い方が接触角が大きくなっており、潤滑剤がより塗布されることが分かる。本実施形態では、中間転写ベルト181の方が表面粗さを高くしているため、潤滑剤は中間転写ベルト181により塗布される。

【0074】

なお、上述のように、潤滑剤の塗布量は、中間転写ベルト181と搬送ベルト140の表面硬度と表面粗さによって変化する。即ち、潤滑剤をやり取りする部材同士の硬さや粗さが、潤滑剤の塗布量に寄与すると考えられ、例えば、2次転写ローラ130とバックアップローラ129の表面硬度の関係は、このような潤滑剤のやり取りに殆ど寄与しないと考えられる。したがって、2次転写ローラ130及びバックアップローラ129は、それぞれ適宜材質を選択でき、表面硬度の関係も適宜設定可能である。本実施形態では、バックアップローラ129をゴム硬度(JIS−A硬度)75度のソリッドローラ、2次転写ローラ130をゴム硬度(JIS−A硬度)30度のゴムローラとしている。

【0075】

[塗布モード]

次に、本実施形態の塗布モードについて説明する。潤滑剤塗布用のファーブラシローラ135aは、常時搬送ベルト140に回転しながら接触しており、潤滑剤は常時搬送ベルト140に塗布されている。中間転写ベルト181には、画像形成装置本体の調整時や、プリント前後の前回転や後回転の時に塗布されるのに加えて、連続画像形成中は連続する記録材間(以後、紙間)の搬送ベルト140と中間転写ベルト181が接触している際に塗布される。つまり、本体の動作によって塗布モードが異なる。

【0076】

そこで、本実施形態では、図9に示す様に、3つの塗布モードA、B、Cを実行可能としている。この塗布モードは、図9に示す様に選択され、図10に示したような構成により実行される。ここで、塗布モードAは本体の電源がONされてすぐの本体調整中や、作像前後の調整中に行われる塗布モードのことを指す。塗布モードBは作像中にニップ部Nに紙と紙の間(以後紙間)が位置するとき、塗布モードCは作像中にニップ部Nに紙裏が位置するときをいう。

【0077】

図9に示す様に、塗布モードの選択は、まず、本体が動作中であるか否かを判断する(S1)。本体動作中であれば、次に、本体調整中であるか否かを判断する(S2)。ここで、調整中とは、画像形成を行うための、各バイアスの調整や定着装置の立ち上げなどを指す。そして、調整中であれば、塗布モードAが選択される(S3)。一方、調整中でなければ、作像中であるか否かを判断する(S4)。作像中であれば、次に2次転写ニップ部に記録材を通紙しているか否かを判断する(S5)。通紙していなければ塗布モードBが選択され(S6)、通紙していれば塗布モードCが選択される(S7)。

【0078】

このように選択されるそれぞれの塗布モードでの、ベルトへの塗布量を調べる実験を行った。実験は前述の潤滑剤の塗布量と接触角の関係(図7)から換算し、塗布モードの違いによって搬送ベルトと中間転写ベルトへの塗布量の比率を調べた。この結果を表3に示す。

【0079】

【表3】

【0080】

なお、紙裏の換算は、潤滑剤の塗布量の総量から転写ベルトへの塗布量相当を差し引いて算出した。また、2転圧とは、ニップ部Nの圧であり、実験では、通常のニップ圧(例えば、63.7N)とした。また、2転バイアスとは、2次転写部T2に印加されるバイアスであり、作像時には印加される。

【0081】

塗布モードAとBの結果から、2次転写部T2でのバイアスによって塗布量が変化することがわかる。これは、潤滑剤の極性の帯電系列によって異なる。本実施形態ではポジ系のステアリン酸亜鉛を用いており、作像中の紙間は転写時と同等の電圧が2次転写部T2に印加されているため、これにより形成される電界の作用によって、潤滑剤が転移していることによる。塗布モードA、つまり本体調整中に、より中間転写ベルト表面または転写ベルト側に潤滑剤を塗布する必要がある場合は、2次転写部T2で電界をかけるようにして調整することも可能である。

【0082】

以上のようにすることで、1つの潤滑材塗布機構から潤滑材を中間転写ベルトと転写ベルトの両方に塗布でき、なおかつ均一に塗布することができる。このため、それぞれのベルトに潤滑剤塗布機構を設ける必要がなく、装置が大掛かりとなることはない。また、上述のようにベルトの表面硬度や表面粗さを規制することにより、潤滑剤の片寄りを所望の方向にすることができるため、中間転写ベルト181と搬送ベルト140のそれぞれに適切に潤滑剤を塗布できる。

【0083】

<第2の実施形態>

本発明の第2の実施形態について、図11及び図12を用いて説明する。例えば、連続で大量のプリントを行うときは、第1の実施形態で述べた塗布モードBとCが続き、中間転写ベルト上への塗布が少なくなってくる。中間転写ベルトへの潤滑剤塗布が少なくなってくると、クリーニングブレードと中間転写ベルトの摩擦が大きくなり、クリーニング不良やめくれといった問題が生じてしまう。そのため、本実施形態では、中間転写ベルトにより積極的に潤滑剤を塗布する塗布モードDを有する。

【0084】

塗布モードDでは、2次転写部のニップ圧を通常のモードよりも高くしている。後述するように、2次転写部のニップ圧を大きくすれば、搬送ベルトから中間転写ベルト181に転移する潤滑剤の量が増える。このため、中間転写ベルトへの潤滑剤の供給が減少傾向になった場合に、この塗布モードDを実行し、中間転写ベルトに多くの潤滑剤が塗布されるようにする。具体的には、図11に示す様に、連続通紙中である場合に(S21)、通紙枚数がX枚(例えば100枚)超えた場合に(S22)、塗布モードDを実行する(S23)。

【0085】

連続通紙が約100枚を超えると、中間転写ベルトのクリーニングブレードが中間転写ベルトへ与える負荷が大きくなることがわかっているので、本実施形態ではX枚を100枚とした。なお、この枚数は、装置によって任意に設定できる。また、塗布モードDは2次転写部のニップ圧力を通常の圧(例えば、63.7N)の1.5倍にした状態で、ベルト1周分塗布させる。

【0086】

この塗布モードDを実行するために、本実施形態の場合、2次転写部の圧力(ニップ圧)は、ニップ圧調整手段により可変に調整可能である。具体的には、図12に示す様に、搬送ベルト140を張架する2次転写ローラ130を、ニップ圧調整手段であるカム機構130bにより移動させる。カム機構130bは、モータにより回転駆動する偏心カムを有する。この偏心カムは2次転写ローラ130の回転軸に当接している。また、2次転写ローラ130はバックアップローラ129に対する遠近動自在に支持されている。したがって、偏心カムを回転させることにより、2次転写ローラ130のバックアップローラ129に対する位置が変化し、2次転写ローラ130とバックアップローラ129との間の圧力、即ち、2次転写部のニップ圧が変化する。

【0087】

塗布モードDでは、塗布モードAなどの通常時よりも2次転写ローラ130をバックアップローラ129に近づける。そして、2次転写部のニップ圧を高くする。なお、2次転写部のニップ圧アップは、中間転写ベルトが弾性をもっていることでより潤滑剤の転移を促進している。

【0088】

塗布モードDは、本体調整中に行われ、例えば、塗布モードAの2次転写部のニップ圧力を通常の1.5倍にし、さらに2次転写バイアスを通常の作像時と同等量印加する。第1の実施形態(表3の実験)と同様に塗布量を調査した結果を表4に示す。

【0089】

【表4】

【0090】

表4から明らかなように、塗布モードDでは塗布モードAに対して、中間転写ベルトへの塗布量が62%から85%へと増加していることがわかる。以上のようにすることで、中間転写ベルト側に最適な潤滑材を塗布することが可能となり、中間転写ベルトの良好なクリーニング性を得ることができる。その他の構造及び作用は、上述の第1の実施形態と同様である。

【0091】

<第3の実施形態>

本発明の第3の実施形態について、図13を用いて説明する。例えば、連続で大量のプリントを行い、なおかつ紙間が短く設定されているときや、搬送ベルト用のクリーニングブレードが長期間使用され続けている状態などでは、搬送ベルトへの潤滑剤塗布量が少なくなってくる。本実施形態では、この場合に、搬送ベルトにより積極的に潤滑剤を塗布する塗布モードEを有する。

【0092】

塗布モードEでは、2次転写部で、搬送ベルトを中間転写ベルトから離間させる。このために、前述の第1の実施形態と同様に、2次転写ローラ130をバックアップローラ129から遠近動させる離間手段である遠近動機構130aを有する(図2参照)。

【0093】

塗布モードEでは、2次転写部で、中間転写ベルトと搬送ベルトとを離間させているため、搬送ベルトに塗布された潤滑剤は中間転写ベルトに転移しない。したがって、搬送ベルトに塗布される潤滑剤の量が増える。このため、搬送ベルトへの潤滑剤の供給が減少傾向になった場合に、この塗布モードEを実行し、搬送ベルトに多くの潤滑剤が塗布されるようにする。具体的には、図13に示す様に、連続通紙中である場合に(S31)、通紙枚数がY枚(例えば500枚)超えた場合に(S32)、塗布モードEを実行する(S33)。

【0094】

連続通紙が約500枚を超えると、搬送ベルトのクリーニングブレードが搬送ベルトへ与える負荷が大きくなることがわかっているので、本実施形態ではY枚を500枚とした。なお、この枚数は、装置によって任意に設定できる。また、塗布モードEは2次転写ニップ部Nを離間した状態で、搬送ベルト1周分塗布させる。

【0095】

塗布モードEは、本体調整中に行われる。第1の実施形態(表3の実験)と同様に塗布量を調査した結果を表5に示す。

【0096】

【表5】

【0097】

表5からも明らかなように、塗布モードEでは、2次転写ニップ部Nで離間されているので、搬送ベルトへの塗布は約100%となる。以上のようにすることで、搬送ベルト側に最適な潤滑材を塗布することが可能となり、搬送ベルトの良好なクリーニング性を得ることができる。

【0098】

以上、各実施形態について説明したが、本発明はこれに限定されるものではなく、他の像担持体、また他種の画像形成装置にも適用できる。また、これまで説明した実施の形態において、説明に使用した数値等は一例を示すものであり、本発明はそれらに限定するものではない。

【符号の説明】

【0099】

1・・・画像形成装置、101a、101b、101c、101d・・・感光ドラム、116・・・クリーニング装置、116a・・・クリーニングブレード、124a、124b、124c、124d・・・1次転写ローラ(1次転写手段)、129・・・バックアップローラ、130・・・2次転写ローラ(2次転写手段)、130a・・・遠近動機構(離間手段)、130b・・・カム機構(ニップ圧調整手段)、135・・・潤滑剤塗布機構(潤滑剤塗布手段)、136・・・クリーニング装置、136a・・・クリーニングブレード、140・・・搬送ベルト、181・・・中間転写ベルト

【技術分野】

【0001】

本発明は、電子写真複写機やレーザプリンタ等の画像形成装置に関し、詳しくは、中間転写ベルト及び搬送ベルトをクリーニングする構造に関する。

【背景技術】

【0002】

近年、静電プロセスを用いる画像形成装置では、多種多様な紙への高画質な画像を求めるニーズから、感光ドラム上に形成したトナー像を一旦中間転写ベルトに転写してから記録材に転写する方式が広く用いられている。中間転写ベルトとしては、一般的にポリイミド等に代表される樹脂ベルトが高画質、高品位、高寿命、高安定的な特性からも広く用いられている。また、中間転写ベルトクリーニング装置としても、樹脂ベルトの表面性等を考慮して、クリーニング能力が高いブレード方式が広く用いられている(特許文献1参照)。また、中間転写ベルトとして、弾性層を有する弾性中間転写ベルトも知られている。

【0003】

更に、近年、画像形成装置の用途拡大に伴って、薄い紙等、剛性の低い記録材への対応が求められている。剛性の低い記録材は、中間転写ベルトからトナー像が転写される2次転写部に搬送される際に、紙先端のカール条件やガイドとの摺擦により紙先端が変形・折れたりなどして安定して画像を記録材に転写できない可能性がある。そこで、記録材を搬送ベルトに静電的に吸着させて、搬送ベルトにより記録材を2次転写部に搬送する構成が知られている(特許文献2参照)。

【0004】

ところで、中間転写ベルトをクリーニングブレードによりクリーニングする場合、中間転写ベルトとブレードとの接触負荷により、トナーの外添剤や紙粉などの異物がベルトの表面に付着し易い。特に弾性中間転写ベルトを使用した場合に、このような異物が付着し易い。このため、長期の使用により、ベルト表面の静摩擦係数が上昇し、クリーニングブレードとの接触部で振動が生じてしまう。この結果、びびり音やトナーのすり抜け、ブレードのめくれなどが生じ易くなる。

【0005】

また、記録材を2次転写部に搬送する搬送ベルトの表面も、紙粉などの異物が付着する可能性があり、表面をクリーニングする必要がある。ここで、搬送ベルトをクリーニングする手段としてクリーニングブレードを使用した場合、やはりブレードとの接触部で振動が生じ易い。これは、搬送ベルトにはトナーが供給されないためである。即ち、中間転写ベルトの場合、トナーが転写され、その残トナーがベルト表面に付着するため、このトナーによりブレードとの間の摩擦力が低下する。一方、搬送ベルトには直接トナーが供給されないため、このようなトナーによる摩擦力の低下は期待できない。このため、搬送ベルトとクリーニングブレードとが接触しつづけると、クリーニングブレードとの接触部で振動が生じ、びびりやめくれを生じてしまう。

【0006】

なお、中間転写ベルトや2次転写ローラに潤滑剤を塗布して、表面の静摩擦係数を低下させる構造が知られている(特許文献3、4参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−305878号公報

【特許文献2】特開平9−15987号公報

【特許文献3】特開2009−216917号公報

【特許文献4】特開2008−134351号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述のように、中間転写ベルトと搬送ベルトとを有する構造の場合、何れのベルトもクリーニングする必要がある。また、クリーニング性の向上を図ると共に、クリーニングブレードを使用した場合の振動を抑制するためには、両方のベルトに潤滑剤を塗布することが望まれる。

【0009】

しかし、両方のベルトに潤滑剤を塗布する手段を設けてしまうと、大掛かりな装置になってしまうだけでなく、潤滑剤が2次転写部において、どちらかに片寄って転移してしまう。そして、この片寄る方向によっては、目的とした効果が得られない可能性がある。例えば、トナー像が転写され、トナーの外添剤などが付着し易い中間転写ベルトの方に潤滑剤を多めに塗布しようとしても、搬送ベルト側に潤滑剤が片寄って転移してしまう可能性がある。

【0010】

本発明は、このような事情に鑑み、装置が大掛かりになることなく、中間転写ベルトと搬送ベルトとにそれぞれ適切に潤滑剤を塗布できる構造を実現すべく発明したものである。

【課題を解決するための手段】

【0011】

本発明は、中間転写ベルトと、前記中間転写ベルトにトナー像を担持させるトナー像担持手段と、前記中間転写ベルトを圧するニップ部を有し、記録材を搬送する搬送ベルトと、前記中間転写ベルトに形成されたトナー像を、前記ニップ部にて前記搬送ベルトに搬送された記録材に転写する転写手段と、転写後に前記中間転写ベルトに残留したトナーを除去するクリーニングブレードと、前記搬送ベルトをクリーニングするクリーニング手段と、潤滑剤を塗布する潤滑剤塗布手段と、を備えた画像形成装置において、前記中間転写ベルトの表面硬度は、前記搬送ベルトの表面硬度よりも低く、前記潤滑剤塗布手段は、前記搬送ベルトに潤滑剤を塗布する、ことを特徴とする画像形成装置にある。

【発明の効果】

【0012】

本発明によれば、中間転写ベルトの表面硬度を搬送ベルトの表面硬度よりも低くしているため、搬送ベルトに潤滑剤を塗布することにより、搬送ベルトから中間転写ベルトに潤滑剤を転移させることができる。この結果、装置が大掛かりになることなく、中間転写ベルトと搬送ベルトとにそれぞれ適切に潤滑剤を塗布できる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1の実施形態に係る画像形成装置の概略構成図。

【図2】中間転写ベルトと搬送ベルトを抜き出して、塗布する潤滑剤を誇張して示す模式図。

【図3】中間転写ベルトの断面図。

【図4】(a)は中間転写ベルトとそのクリーニング装置の周辺を示す概略構成図で、(b)は更にクリーニングブレードと中間転写ベルトとの当接角度を示すための拡大図。

【図5】搬送ベルトと潤滑剤塗布機構の周辺を示す概略構成図。

【図6】図5のイ−イ断面図。

【図7】潤滑剤の塗布量とベルト表面の接触角(対純水)との関係を示す図。

【図8】ベルトの硬度差と潤滑剤を塗布した表面の接触角との関係を調べた実験結果を示す図。

【図9】第1の実施形態で塗布モードの選択を行うためのフローチャート。

【図10】同じくブロック図。

【図11】第2の実施形態で塗布モードの選択を行うためのフローチャート。

【図12】第2の実施形態で2次転写ニップ圧を可変とするための構成を示す、図2と同様の図。

【図13】第3の実施形態で塗布モードの選択を行うためのフローチャート。

【発明を実施するための形態】

【0014】

<第1の実施形態>

本発明の第1の実施形態について、図1ないし図10を用いて説明する。まず、本実施形態の画像形成装置の概略構成について、図1を用いて説明する。

【0015】

[画像形成装置]

本実施形態の画像形成装置1は、複数(4つ)の感光ドラム(感光体、像担持体)101a、101b、101c、101dを、中間転写ベルト181の回転方向に並べた、所謂タンデム型の構成を有する。なお、本発明は、感光ドラムが1つであっても良い。中間転写ベルト181は、無端状で弾性層を有する弾性中間転写ベルトであり、駆動ローラ125、テンションローラ126、及びバックアップローラ129に巻回(張架)されている。そして、中間転写ベルト181の駆動ローラ125とテンションローラ126との間部分に沿って、同様構成の4個の画像形成部Pa、Pb、Pc、Pdが直列状に配設されている。画像形成部Paを例にその構成を説明する。

【0016】

画像形成部Paは、回転可能に配置された像担持体であるドラム状の電子写真感光体(感光ドラム)101aを備えている。感光ドラム101aの周囲には、一次帯電器122a、現像器123a、及びクリーニング装置112a等のプロセス機器が配置されている。他の画像形成部Pb、Pc、Pdは、画像形成部Paと同様の構成を備えている。即ち、それぞれ感光ドラム101b、101c、101d、一次帯電器122b、122c、122d、現像器123b、123c、123d、クリーニング装置112b、112c、112dを備えている。

【0017】

これら画像形成部Pa、Pb、Pc、Pdの異なる点は、それぞれがイエロー、マゼンタ、シアン、ブラックの各色のトナー像を形成する点である。即ち、各画像形成部Pa〜Pdに配置した現像器123a〜123dにはそれぞれイエロートナー、マゼンタトナー、シアントナー及びブラックトナーが収納されている。

【0018】

感光ドラム101aは一次帯電器122aによって一様に帯電され、露光装置111aから原稿のイエロー成分色による画像信号がポリゴンミラー等を介して感光ドラム101a上に投射されて静電潜像が形成される。次いで、現像器123aからイエロートナーが供給されて静電潜像がイエロートナー像として現像される。本実施形態では、一次帯電器、露光装置、現像器により、感光ドラムの表面にトナー像を形成するトナー像形成手段を構成している。

【0019】

このトナー像は、感光ドラム101aの回転に伴って、感光ドラム101aと中間転写ベルト181とが当接する1次転写部T1に搬送される。そして、1次転写装置(1次転写手段)により感光ドラム101aから中間転写ベルト181に一次転写される。即ち、感光ドラム101aと中間転写ベルト181を挟んで対向配置される1次転写ローラ124aに1次転写バイアスを印加することにより、感光ドラム101a上のイエロートナー像が中間転写ベルト181へ転写される。本実施形態では、一次帯電器、露光装置、現像器により構成されるトナー像形成手段に加えて、感光ドラムと、1次転写手段により、中間転写ベルト181にトナー像を担持させるトナー像担持手段を構成する。

【0020】

イエロートナー像を担持した中間転写ベルト181は、つぎの画像形成部Pbに搬送されると、このときまでに、画像形成部Pbにおいて、上記と同様の方法で感光ドラム101b上に形成されたマゼンタトナー像がイエロートナー像上へ転写される。同様に中間転写ベルト181が矢印X方向に沿って画像形成部Pc、Pdに進行するにつれて、それぞれの1次転写部T1において、シアントナー像、ブラックトナー像が前述のトナー像に重畳転写される。

【0021】

一方、給紙カセット160から送り出された記録材Pは、レジストローラ134で一旦停止され、中間転写ベルト181上のトナー像が2次転写部T2に搬送されてくるのに同期して、搬送ベルト140に記録材Pを供給する。搬送ベルト140は、図2に示す様に、中間転写ベルト181と当接するように配置され、後述するように記録材Pを静電的に吸着した状態で、中間転写ベルト181と当接してニップ部Nを構成する2次転写部T2に搬送するものである。

【0022】

搬送ベルト140に搬送され、2次転写部T2に達した記録材Pは、2次転写装置(2次転写手段)に印加される2次転写バイアスによって上述の4色のトナー像が転写される。本実施形態では、搬送ベルト140を張架し、且つ、バックアップローラ129と中間転写ベルト181及び搬送ベルト140を介して対向する2次転写ローラ130に2次転写バイアスを印加する。これにより、中間転写ベルト181上のトナー像を記録材Pに転写する。

【0023】

トナー像が転写された記録材Pは、搬送ベルト140から分離されて、定着部211に搬送される。定着部211では熱と圧力によってトナー像を記録材P上に固着させる。

【0024】

一方、1次転写部T1で中間転写ベルト181に転写しきれなかった感光ドラム101a〜101d上の転写残トナーは、それぞれクリーニング装置112a〜112dによってクリーニングされる。また、2次転写部T2で記録材に転写しきれなかった中間転写ベルト181上の転写残トナー(2次転写後に中間転写ベルト181に残留したトナー)は、中間転写ベルト181用のクリーニング手段であるクリーニング装置116によって除去される。また、搬送ベルト140上の紙粉や付着トナーは、搬送ベルト140用のクリーニング手段であるクリーニング装置136によってクリーニングされる。このように各感光ドラム101a〜101d、各ベルト181、140をクリーニングした後は、次の画像形成に供される。

【0025】

次に、各部の構成について、画像形成部Paを例に順次説明する。像担持体としての感光ドラム101aは、アルミニウム製シリンダの外周面に有機光導電体層(OPC)を塗布して構成したものである。感光ドラム101aは、その両端部をフランジによって回転自在に支持されており、一方の端部に不図示の駆動モータから駆動力を伝達することにより、図1の反時計回り方向に回転駆動される。

【0026】

一次帯電器122aは、ローラ状に形成された導電性ローラで、このローラを感光ドラム101a表面に当接させるとともに、不図示の電源によって帯電バイアス電圧を印加することにより、感光ドラム101a表面を一様に負極性に帯電させる。不図示の駆動回路により画像信号に応じて点灯制御される。

【0027】

現像器123aは、それぞれ負帯電特性のイエローのトナーを収納した不図示のトナー収納部を有する。また、感光ドラム101a表面に隣接し、不図示の駆動部により回転駆動されると共に、図示しない現像バイアス電源により現像バイアス電圧を印加することにより現像を行う現像ローラを有する。なお、各現像器123b、123c、123dのトナー収納部には、それぞれマゼンタ、シアン、ブラックの各色トナーが収納されている。また、各色トナーには、それぞれトナーの離型性を上げるための外添剤が添加されている。

【0028】

中間転写ベルト181の内側には、4個の感光ドラム101a,101b,101c,101dに対向して中間転写ベルト181に当接する一次転写部材である、1次転写ローラ124a,124b,124c,124dがそれぞれ並設されている。これら1次転写ローラ124a〜124dは、不図示の転写バイアス用電源に接続されており、1次転写ローラ124a〜124dからそれぞれ正極性の電圧が印加される。そして、この電界により、感光ドラム101a〜101dに接触中の中間転写ベルト181に、感光ドラム101a〜101d上の負極性の各色トナー像が順次転写され、カラー画像が形成される。

【0029】

中間転写ベルト181は、少なくとも2層以上の異なる弾性率を有する複数層で構成され、表面硬度がJIS−A硬度で90度以下とする。即ち、中間転写ベルト181は弾性を有する。本実施形態では、中間転写ベルト181は、無端状の弾性中間転写ベルトであり、図3に示す様に、基層(樹脂層)181a,弾性層181b,表層181cの3層構造からなる。

【0030】

本実施形態の中間転写ベルト181は、画像性を保つため3層での表面抵抗率は12Log・Ω/□、体積抵抗率9Log・Ω・cmを用いた。また、表面十点平均粗さは0.1μm以上2.0μm以下を用いた。表面十点平均粗さをこのような範囲とする理由は、次の通りである。ブレードクリーニングを行う際、2.0μmを越えると、ベルト表面の粗さによる凹凸により、トナーがすり抜けてしまうためである。一方、0.1μm未満であると、クリーニングブレードとベルトとの接触面積が大きくなり、密着性が増し、クリーニングブレードがめくれやすくなるためである。

【0031】

また、中間転写ベルト181の表面摩擦係数は、初期状態(潤滑剤などが塗布されていない未使用状態)で2.0以下として、ブレードによるクリーニングを可能としている。即ち、表面摩擦係数が初期状態で2.0よりも大きい場合には、初期状態でブレードとの間の摩擦力が大きくなり過ぎて好ましくない。

【0032】

また、3層の膜厚としては、基層が50〜100μm、弾性層が200〜300μm、表層が2〜20μm程度が好ましく、本実施形態では、基層85μm、弾性層260μm、表層4μmとした。材料に関しては、基層、弾性層は上記を満たす材料であればよく、代表的なもととしては、基層(樹脂層)181aを構成する樹脂材料としては、ポリカーボネート,フッ素系樹脂(ETFE,PVDF)、ポリアミド樹脂、ポリイミド樹脂などが挙げられる。弾性層181bを構成する弾性材料(弾性材ゴム、エラストマー)としては、ブチルゴム,フッ素系ゴム、ウレタンゴム等が挙げられる。また、表層181cの材料は特に制限は無いが、中間転写ベルト181表面へのトナーの付着力を小さくして2次転写性を高めるものが要求される。例えばフッ素樹脂、フッ素化合物などの樹脂材料や、弾性材料などが挙げられる。また、ブレードクリーニングを行うため、中間転写ベルト181表面は耐磨耗性が要求される。上記材料にフィラーを添加させ、磨耗性を上げたベルトを使用してもよい。ただし、どの層においても、上記材料に限定されるものではない。

【0033】

搬送ベルト140は、上述の中間転写ベルト181と同様に弾性層を有するものでも、弾性層を有しない樹脂製のものであっても良く、無端状に形成されている。但し、後述するように、中間転写ベルト181との関係で表面硬度と表面粗さが規定される。また、搬送ベルト140は、3個の張架ローラ130、131、132により張架されている。このうちの張架ローラ132が搬送ベルト140にテンションを付与するテンションローラ、張架ローラ131が搬送ベルト140を回転駆動する駆動ローラである。なお、テンションローラと駆動ローラの位置が逆であっても良い。一方、張架ローラ130は前述したように2次転写バイアスが印加される2次転写ローラである。

【0034】

また、張架ローラ132は、搬送ベルト140を挟んで対向配置される吸着ローラ133aとで、記録材を搬送ベルト140に吸着担持させる吸着手段を構成する。即ち、図5に示す様に、吸着バイアス印加手段133bに定電流制御された吸着バイアスで例えば−15〜−30μAの電流を流すことにより、記録材を搬送ベルト140に吸着させる。

【0035】

張架ローラ132は、例えば、イオン導電系ソリッドゴム(NBRゴム)の弾性層と芯金からなり、外径が18mm、抵抗値がN/N(23℃、50%RH)測定、50V印加で1E+5〜1E+6Ωのゴムローラである。吸着ローラ133aは、例えば、ポリエステル製の複数の起毛からなるファーブラシローラである。このファーブラシローラとしては、毛長5mm芯金径8mmで外径18mm、抵抗値がN/N(23℃、50%RH)測定の100V印加で1E+5〜1E+6Ωのものを使用できる。ファーブラシは搬送ベルト140に0.5〜1.0mm侵入している。

【0036】

搬送ベルト140は、図2の矢印Yの方向に移動することで、吸着した記録材Pを、張架ローラ129と2次転写ローラ130で形成されたニップ部N(2次転写部T2)を通過させる。この際、2次転写ローラ130によってトナーと逆極性の2次転写電流が印加されることによって中間転写ベルト181上のトナー像が記録材P上へ一括して転写される。例えば本実施形態では、+30〜60μAの電流を流している。2次転写電流が変化するのは、紙の乾燥状態、環境、転写するトナーの量等の要因によって、必要な電流量が変化するためである。

【0037】

この転写電界の決定は、電圧決定方式のActive Transfer Voltage Contorol、通称ATVC制御(以下ATVC制御)によって決定される。ATVC制御が行われるベルト表面と、実際に記録材が2次転写部に搬送されるベルト表面に大きな隔たりがあると、実際の転写電界が異なり、所望の転写性を得ることができない。そのため中間転写ベルト181、搬送ベルト140共に表面性は同じベルト内においてはほぼ均一になっている必要がある。

【0038】

2次転写ローラ130は、イオン導電系発泡ゴム(NBRゴム)の弾性層と芯金からなる。例えば外径が24mm、ローラ表面粗さRz=6.0〜12.0(μm)、抵抗値がN/N(23℃、50%RH)測定、2kV印加で1E+5〜1E+7Ωの転写ローラを使用する。2次転写ローラ130には、印加するバイアスは可変にできる、2次転写高圧電源が取り付けられている。

【0039】

また、本実施形態の場合、中間転写ベルト181と搬送ベルト140とのニップ部Nで、ベルト181とベルト140とを離間させる離間手段を有する。具体的には、2次転写ローラ130を中間転写ベルト181に遠近動させる遠近動機構130aを有する(図2)。本実施形態の場合、遠近動機構130aはソレノイドにより構成され、2次転写ローラ130を、ソレノイドを駆動することにより移動させている。即ち、2次転写ローラ130は、バックアップローラ129に対して遠近動自在に支持され、ソレノイドは、2次転写ローラ130をこの方向に移動させる。そして、中間転写ベルト181と搬送ベルト140とが当接する作動状態と、搬送ベルト140が中間転写ベルト181から離間した非作動状態を選択的に切り替え可能としている。

【0040】

次に、図4を用いて、2次転写後に中間転写ベルト181上に残留する転写残トナーを除去するクリーニング装置116について詳細を述べる。クリーニング装置116は、ブレード状のクリーニング部材であるクリーニングブレード116aを備えている。このクリーニングブレード116aは、例えば、ゴム硬度77°(JIS A)、反発弾性率45%(23℃)、板厚2mm、自由長8mmで構成され、例えばポリウレタン製のゴムブレードとなっている。そして、長さが、例えば、中間転写ベルト181の(搬送方向の直交する)長手幅360mmより6mm短い、354mmで形成されている。

【0041】

また、クリーニングブレード116aの当接角度は、中間転写ベルト181に当接する方向を正とした場合、0°以上25°以下に構成されている。本実施形態では、例えばクリーニング装置116として、揺動角度0°、当接角度25°、弾性中間転写ベルト181に対しての総圧7.84Nで構成する。ここで、ブレード当接圧とは、中間転写ベルトに対して、接触しているクリーニングブレード全体から受ける力のことをいう。

【0042】

また、クリーニングブレード116aが中間転写ベルト181に当接される先端角部分には、予め潤滑剤を塗布している。これは初期動作時に、ベルトとブレードの間の滑り性をよくし、めくれを発生させないためである。この潤滑剤としては、シリコーン樹脂粒子とフッ化黒鉛とを所定の割合で混合したものを用いた。シリコーン樹脂粒子としては、例えば、球形を有する平均粒径3μm、円形度0.93のもの(例えば、商品名トスパール:東芝シリコーン社製)が挙げられる。また、フッ化黒鉛としは、不定形、具体的には鱗片形状を有する平均粒径2μmのもの(例えば、商品名セフボン:セントラル硝子社製)が挙げられる。なお、クリーニングブレード116aのエッジ先端からの塗布幅としては、概ね1mmとした。

【0043】

クリーニング装置116は、クリーニングブレード116aによって除去された残留トナーや紙粉等の付着物を収容する収容部116eを備えている。収容部116eの内部には、クリーニングブレード116aによって除去された残留トナーや紙粉等の付着物を、クリーニング装置116の外部へと搬送する回動スクリュー116fを配置している。また、搬送ベルト140のクリーニング部材も上記クリーニング装置116と同様の構成をしている。部品の共通化により、コストの低減化を図ることができる。

【0044】

[潤滑剤塗布機構]

本実施形態の場合、中間転写ベルト181及び搬送ベルト140に潤滑剤を塗布する潤滑剤塗布手段である潤滑剤塗布機構135を備えている。この潤滑剤塗布機構135について、図2、図5、図6を用いて説明する。なお、図2のAで示す丸印は潤滑剤を表すが、説明のために潤滑剤を大きく誇張して表記している。

【0045】

図2に示す様に、潤滑剤塗布機構135は、搬送ベルト140側に配置され、潤滑剤塗布機構135から、まず、搬送ベルト140に潤滑剤が塗布されるようにしている。このような潤滑剤塗布機構135は、図5に示すように、張架ローラ132の対向に、かつ吸着ローラ133aよりも搬送ベルト140の回転方向上流に配置される。

【0046】

潤滑剤塗布機構135は、固形潤滑剤135bと、この固形潤滑剤135bを搬送ベルト140に塗布するファーブラシローラ135aとを備えている。固形潤滑剤135bは、ステアリン酸亜鉛を主成分とする潤滑油添加剤を溶解した後冷却固化させたものであり、バー状に成型されている。固形潤滑剤135bは、所定の潤滑剤保持部材に保持され、潤滑剤塗布機構の筺体に取り付けた加圧バネ135cによって潤滑剤保持部材を介してファーブラシローラ135a側に押し当てられている。

【0047】

ファーブラシローラ135aは、搬送ベルト140に当接して設けられている。ファーブラシローラ135aの回転によって、固形潤滑剤135bをファーブラシローラ135a側に掻き取り、ファーブラシローラ135aに付着した潤滑剤が搬送ベルト140との当接部から搬送ベルト140表面に付着する。

【0048】

また、潤滑剤塗布機構135の上流の張架ローラ131には、搬送ベルト用のクリーニング装置136が配置されているため、クリーンな状態で搬送ベルト140表面に潤滑剤が塗布される。これは、トナーや異物の上に潤滑剤を塗布することで塗布ムラや、異物がファ−ブラシに入り込まないようにするためである。これにより、ファーブラシローラ135aの塗布機能も長期に渡って維持することができる。

【0049】

なお、ファーブラシローラ135aの回転方向については搬送ベルト140に対して同じ方向で回転させるか、或いは逆方向に回転させるかについては問わない。また、固形潤滑剤135bは、掻き取りに伴って経時的にその長さが減少していくが、バネ135cによって塗布ファーブラシローラ135aに向けて付勢されているので、減少しても塗布ファーブラシローラ135aに当接し続ける。さらに、搬送ベルト140に直接潤滑剤を当てるよりも、ファーブラシローラ135aでかきとり、粉状にした上で搬送ベルト140に塗布させる方が、均一かつ搬送ベルト140にダメージを与えることなく供給することができる。ファーブラシローラ135aは搬送ベルト140に1.0mm侵入している。

【0050】

潤滑剤は、まず固形潤滑剤135bからファーブラシローラ135aでかきとられたのち、搬送ベルト140に塗布される。その後、潤滑剤は搬送ベルト140によって2次転写部T2に運ばれる。2次転写部T2にて形成されるニップ部Nで、潤滑剤が押圧されることで、潤滑剤の一部は中間転写ベルト181表面に転移される。中間転写ベルト181に転移する過程については後述する。

【0051】

中間転写ベルト181、搬送ベルト140に塗布されるそれぞれの潤滑剤は、2次転写部T2の下流にそれぞれ設けられた、クリーニングブレード116a、136aに供給される。クリーニングブレードに潤滑剤を供給することで、クリーニングブレードとベルトの摩擦を低減させる働きをする。また、クリーニングブレードに供給された潤滑剤は、クリーニングブレードで全てがかきとられるわけではなく、中間転写ベルト181表面上および、搬送ベルト140表面上に残る。それぞれのベルト表面に残った潤滑剤は、トナーを良好にクリーニングすることができる範囲のクリーニング押圧力であれば、潤滑剤も画像性、転写性共に影響する量がすり抜けることはないことが確認されている。即ち、潤滑剤は全てクリーニングブレードでかきとられず、ベルト上の少量残る。但し、この潤滑剤が残る量は、画像性、転写性に影響を与えない程度である。

【0052】

固形潤滑剤135bとしては、乾燥した固体疎水性潤滑剤を用いることができる。例えば、ステアリン酸亜鉛、ステアリン酸バリウム、ステアリン酸鉛、ステアリン酸鉄、ステアリン酸ニッケル、ステアリン酸コバルト、ステアリン酸銅、ステアリン酸ストロンチウム、ステアリン酸カルシウムを用いることができる。更に、ステアリン酸カドミウム、ステアリン酸マグネシウム等のステアリン酸基を持つものを用いることができる。

【0053】

また、同じ脂肪酸基であるオレイン酸亜鉛、オレイン酸マンガン、オレイン酸鉄、オレイン酸コバルト、オレイン酸鉛、オレイン酸マグネシウム、オレイン酸銅を用いても良い。更に、パルチミン酸、亜鉛パルチミン酸コバルト、パルチミン酸銅、パルチミン酸マグネシウム、パルチミン酸アルミニウム、パルチミン酸カルシウムを用いても良い。他にも、カプリル酸鉛、カプロン酸鉛、リノレン酸亜鉛、リノレン酸コバルト、リノレン酸カルシウム、及びリコリノレン酸カドミウム等の脂肪酸、脂肪酸の金属塩等も使用できる。

【0054】

更に、キャンデリラワックス、カルナウバワックス、ライスワックス、木ろう、オオバ油、みつろう、ラノリン等のワックス等も使用できる。本実施形態や、検証実験においては、潤滑剤135bにステアリン酸亜鉛を使用している。

【0055】

[中間転写ベルトと搬送ベルトとの関係]

次に、中間転写ベルトと搬送ベルトとの関係について説明する。2次転写部T2(ニップ部N)では、搬送ベルト140上に供給された潤滑剤の一部が、中間転写ベルト181側に転移される。2次転写部T2は、潤滑剤塗布位置に対して移動方向の下流側に配置される。搬送ベルト140に塗布された潤滑剤は、この2次転写部T2を通過する際に、中間転写ベルト181と接し、押圧されることにより、中間転写ベルト181に塗布される。塗布された潤滑剤は、中間転写ベルト181の表面移動方向下流側でクリーニングブレード116aとの接触位置を通過する際に、表面が押されて一様に押し広げられ、厚さの均一な潤滑剤の層となる。

【0056】

また、この押圧させる工程を入れることで、直接中間転写ベルト181の表面に潤滑剤を塗るよりも、より均一に塗布することができる。搬送ベルト140にはすでにファーブラシローラ135aを介して潤滑剤を塗布しているので、均一に塗布された状態となっているが、2次転写部T2で圧力を加えることで、さらに均一に塗布することができる。

【0057】

また、中間転写ベルト181表面に新たに潤滑剤塗布機構を設けるよりも、この2次転写部T2で搬送ベルト140から塗布させることが、中間転写ベルト181へ摺擦磨耗を与えることなく潤滑剤の塗布が可能となる。特に中間転写ベルト181は像担持体であり、表面に傷や潤滑剤塗布ムラを発生させると、顕著に画像性に影響してしまう。搬送ベルト140に潤滑剤塗布機構を設けることで、画像性に影響することなく塗布することが可能となる。

【0058】

[表面硬度]

このように搬送ベルト140から中間転写ベルト181に潤滑剤を転移させる構成について説明する。本実施形態では、このように潤滑剤を転移させるべく、中間転写ベルト181と搬送ベルト140との表面硬度の関係を次のように規制している。即ち、中間転写ベルト181の表面硬度を、搬送ベルト140の表面硬度よりも低くしている。また、本実施形態の場合、中間転写ベルト181の表面硬度を、感光ドラム101a〜101dの表面硬度よりも低くしている。

【0059】

ここでの表面硬度は、マイクロゴム硬度計MD−1タイプA(高分子計器株式会社製)を用いて測定した。具体的には、温度23℃、湿度50%RHの環境中に12時間以上放置したベルトに対して、押針(高さ0.50mm、φ0.16mm 円柱形)を垂直にあて、押込みに必要な荷重を測定することによって評価した。測定モードはノーマルモードで行っている。

【0060】

測定位置は、中間転写ベルト181、搬送ベルト140、感光ドラム101a〜101dそれぞれの軸方向中心部と、軸方向両端部から内側に各60mm、120mmの位置の5点を周方向に角度90°刻みで合計20点とした。そして、その平均値をそれぞれの表面硬度とした。

【0061】

但し、本実施形態における表面硬度の測定については前述のマイクロゴム硬度に限定されるものではない。例えば、ビッカース硬度やロックウェル硬さ、ショア硬さなどの公知の評価方法による、いわゆる、硬さを指標とすることで概ね相関が得られることがわかっている。例えば、ビッカース硬度としては、圧子に連続的に荷重をかけ、荷重下での押し込み深さを直読し連続的硬さを求められる微小硬さ測定装置フィシャースコープH100V(Fischer社製)を用いて測定した。圧子は対面角136°のビッカース四角錐ダイヤモンド圧子を使用した。荷重の条件は最終荷重6mNまで段階的に(各点0.1sの保持時間で273点)測定した。

【0062】

前述の通り、固形潤滑剤135bは、ブラシによりかきとられて微粉化され、搬送ベルト140にほぼ均一に塗布された後、ニップ部Nで押圧されることで中間転写ベルト181と搬送ベルト140の両方に強く押し付けられる。本発明者は、この中間転写ベルト181と搬送ベルト140の間に硬度差があると、潤滑剤の塗布量が異なり、表面硬度が軟らかい方に、より塗布される傾向にあることを見出した。

【0063】

そこで、弾性層を有する中間転写ベルト181(表面硬度60度)と樹脂からなる搬送ベルト140(表面硬度90度)との組み合わせで検討を行ったところ、中間転写ベルト181の方に潤滑剤であるステアリン酸亜鉛がより塗布されていた。塗布量の比較は、X線分析顕微鏡(XGT−5000 堀場製作所製)を用いて、中間転写ベルト181と搬送ベルト140の表面を、前述の硬度測定点と同箇所合計20点測定を実施した。本実施形態で使用している潤滑剤のステアリン酸亜鉛の中に最も多く含まれ、検出が可能な亜鉛(Zn)元素の単位時間あたりの強度信号(cps(counts per second))を測定して確認した。

【0064】

中間転写ベルト181と搬送ベルト140のそれぞれの強度信号を比較すると、中間転写ベルト181は搬送ベルト140の常に10倍以上の強度信号を確保していた。これは、両ベルト181、140で潤滑剤を挟みこみ、ニップ部Nを形成する2つの面の表面硬度に差があることで、潤滑剤と接する面への応力の集中や線速、接触面積等の違いから潤滑剤の付着の仕方が異なるためであると考えられる。また、感光ドラム(表面硬度100度)と中間転写ベルト(表面硬度60度)の関係においても同様に潤滑剤を挟み込む2つの物質の間に硬度差がある場合、硬度が低い側に、より潤滑剤が塗布される傾向にあることがわかった。本実施の形態の場合、表面硬度の関係は、

「中間転写ベルト181<感光ドラム101a〜101d」

「中間転写ベルト181<搬送ベルト140」

とする。これにより、搬送ベルト140よりも中間転写ベルト181側へ、感光ドラム101a〜101dよりも中間転写ベルト181側へと潤滑剤の多くを転移させることができる。

【0065】

ここで、潤滑剤塗布面の表面硬度と塗布転移量の関係を調べる実験を行った結果を示す。実験では、中間転写ベルト181の表面硬度を変えた。中間転写ベルト181は前述の中間層の硬度を変えることで表面硬度を5通り作製して行った。また純粋に塗布量を調べるために、感光ドラムは離間した状態、非通紙で行った。

【0066】

潤滑剤の塗布量は、搬送ベルト140を中間転写ベルト181から離間した状態で潤滑剤塗布動作を続け、潤滑剤が100mg消費されたときのベルト表面の対純水の表面接触角で表した。接触角とは、測定表面に例えば一定大きさの純水などの液滴を接触させた時に、測定表面と液面とのなす角度をいう。接触角が大きい場合、測定面が水に対して濡れにくい、つまり撥水性が強いことを示している。接触角の測定に接触角計CA−DS型(協和界面化学(株))を用いて測定した。

【0067】

また、純水に対する接触角が90°以上と高くなると、使用初期に最も発生し易いクリーニングブレード捲れ等のトラブルを回避に効果的に働き、特に、最も厳しい高湿環境でも潤滑性向上効果を発揮し効果的に作用する。

【0068】

ここで、潤滑剤の塗布量と接触角の関係を図7に示す。図7より、ベルト表面への塗布量は接触角で比較できることがわかる。即ち、塗布量が多いほど接触角が大きくなる。また、塗布量80mg以上になると接触角は140度付近で飽和することもわかった。よって本実験では塗布量80mgとして、先に述べた中間転写ベルトの硬さを5種類設定し、それぞれのベルトの接触角の大小で塗布量の比較を行った。この結果を表1及び図8に示す。実験では、搬送ベルト140と中間転写ベルト181とのニップ圧:63.7Nとした。

【0069】

【表1】

【0070】

ここで、ベルト硬度差は、中間転写ベルト181の表面硬度と搬送ベルト140の表面硬度との差分を示し、プラスになるほど中間転写ベルトがやわらかいことを示す。この結果からわかるように、硬度が低いベルトの方が、潤滑剤がより多く塗布されている。

【0071】

[表面粗さ]

また、本実施形態の場合、中間転写ベルト181の表面粗さを、搬送ベルト140の表面粗さよりも高くしている。即ち、潤滑剤の塗布量は、上述の表面硬度だけではなく表面粗さによっても変化することを、本発明者は見出した。そこで、搬送ベルト140として表面粗さが2通りのものを、中間転写ベルト181として表面粗さが5通りのものをそれぞれ用意し、それぞれ組み合わせて上述と同様に実験を行った。なお、実験では、搬送ベルト140の表面硬度を90度、中間転写ベルト181の表面硬度を80度、両ベルト140、181の初期接触角は80度のものを使用した。この結果を表2に示す。

【0072】

【表2】

【0073】

この表2から明らかなように、表面粗さが高い方が接触角が大きくなっており、潤滑剤がより塗布されることが分かる。本実施形態では、中間転写ベルト181の方が表面粗さを高くしているため、潤滑剤は中間転写ベルト181により塗布される。

【0074】

なお、上述のように、潤滑剤の塗布量は、中間転写ベルト181と搬送ベルト140の表面硬度と表面粗さによって変化する。即ち、潤滑剤をやり取りする部材同士の硬さや粗さが、潤滑剤の塗布量に寄与すると考えられ、例えば、2次転写ローラ130とバックアップローラ129の表面硬度の関係は、このような潤滑剤のやり取りに殆ど寄与しないと考えられる。したがって、2次転写ローラ130及びバックアップローラ129は、それぞれ適宜材質を選択でき、表面硬度の関係も適宜設定可能である。本実施形態では、バックアップローラ129をゴム硬度(JIS−A硬度)75度のソリッドローラ、2次転写ローラ130をゴム硬度(JIS−A硬度)30度のゴムローラとしている。

【0075】

[塗布モード]

次に、本実施形態の塗布モードについて説明する。潤滑剤塗布用のファーブラシローラ135aは、常時搬送ベルト140に回転しながら接触しており、潤滑剤は常時搬送ベルト140に塗布されている。中間転写ベルト181には、画像形成装置本体の調整時や、プリント前後の前回転や後回転の時に塗布されるのに加えて、連続画像形成中は連続する記録材間(以後、紙間)の搬送ベルト140と中間転写ベルト181が接触している際に塗布される。つまり、本体の動作によって塗布モードが異なる。

【0076】

そこで、本実施形態では、図9に示す様に、3つの塗布モードA、B、Cを実行可能としている。この塗布モードは、図9に示す様に選択され、図10に示したような構成により実行される。ここで、塗布モードAは本体の電源がONされてすぐの本体調整中や、作像前後の調整中に行われる塗布モードのことを指す。塗布モードBは作像中にニップ部Nに紙と紙の間(以後紙間)が位置するとき、塗布モードCは作像中にニップ部Nに紙裏が位置するときをいう。

【0077】

図9に示す様に、塗布モードの選択は、まず、本体が動作中であるか否かを判断する(S1)。本体動作中であれば、次に、本体調整中であるか否かを判断する(S2)。ここで、調整中とは、画像形成を行うための、各バイアスの調整や定着装置の立ち上げなどを指す。そして、調整中であれば、塗布モードAが選択される(S3)。一方、調整中でなければ、作像中であるか否かを判断する(S4)。作像中であれば、次に2次転写ニップ部に記録材を通紙しているか否かを判断する(S5)。通紙していなければ塗布モードBが選択され(S6)、通紙していれば塗布モードCが選択される(S7)。

【0078】

このように選択されるそれぞれの塗布モードでの、ベルトへの塗布量を調べる実験を行った。実験は前述の潤滑剤の塗布量と接触角の関係(図7)から換算し、塗布モードの違いによって搬送ベルトと中間転写ベルトへの塗布量の比率を調べた。この結果を表3に示す。

【0079】

【表3】

【0080】

なお、紙裏の換算は、潤滑剤の塗布量の総量から転写ベルトへの塗布量相当を差し引いて算出した。また、2転圧とは、ニップ部Nの圧であり、実験では、通常のニップ圧(例えば、63.7N)とした。また、2転バイアスとは、2次転写部T2に印加されるバイアスであり、作像時には印加される。

【0081】

塗布モードAとBの結果から、2次転写部T2でのバイアスによって塗布量が変化することがわかる。これは、潤滑剤の極性の帯電系列によって異なる。本実施形態ではポジ系のステアリン酸亜鉛を用いており、作像中の紙間は転写時と同等の電圧が2次転写部T2に印加されているため、これにより形成される電界の作用によって、潤滑剤が転移していることによる。塗布モードA、つまり本体調整中に、より中間転写ベルト表面または転写ベルト側に潤滑剤を塗布する必要がある場合は、2次転写部T2で電界をかけるようにして調整することも可能である。

【0082】

以上のようにすることで、1つの潤滑材塗布機構から潤滑材を中間転写ベルトと転写ベルトの両方に塗布でき、なおかつ均一に塗布することができる。このため、それぞれのベルトに潤滑剤塗布機構を設ける必要がなく、装置が大掛かりとなることはない。また、上述のようにベルトの表面硬度や表面粗さを規制することにより、潤滑剤の片寄りを所望の方向にすることができるため、中間転写ベルト181と搬送ベルト140のそれぞれに適切に潤滑剤を塗布できる。

【0083】

<第2の実施形態>

本発明の第2の実施形態について、図11及び図12を用いて説明する。例えば、連続で大量のプリントを行うときは、第1の実施形態で述べた塗布モードBとCが続き、中間転写ベルト上への塗布が少なくなってくる。中間転写ベルトへの潤滑剤塗布が少なくなってくると、クリーニングブレードと中間転写ベルトの摩擦が大きくなり、クリーニング不良やめくれといった問題が生じてしまう。そのため、本実施形態では、中間転写ベルトにより積極的に潤滑剤を塗布する塗布モードDを有する。

【0084】

塗布モードDでは、2次転写部のニップ圧を通常のモードよりも高くしている。後述するように、2次転写部のニップ圧を大きくすれば、搬送ベルトから中間転写ベルト181に転移する潤滑剤の量が増える。このため、中間転写ベルトへの潤滑剤の供給が減少傾向になった場合に、この塗布モードDを実行し、中間転写ベルトに多くの潤滑剤が塗布されるようにする。具体的には、図11に示す様に、連続通紙中である場合に(S21)、通紙枚数がX枚(例えば100枚)超えた場合に(S22)、塗布モードDを実行する(S23)。

【0085】

連続通紙が約100枚を超えると、中間転写ベルトのクリーニングブレードが中間転写ベルトへ与える負荷が大きくなることがわかっているので、本実施形態ではX枚を100枚とした。なお、この枚数は、装置によって任意に設定できる。また、塗布モードDは2次転写部のニップ圧力を通常の圧(例えば、63.7N)の1.5倍にした状態で、ベルト1周分塗布させる。

【0086】

この塗布モードDを実行するために、本実施形態の場合、2次転写部の圧力(ニップ圧)は、ニップ圧調整手段により可変に調整可能である。具体的には、図12に示す様に、搬送ベルト140を張架する2次転写ローラ130を、ニップ圧調整手段であるカム機構130bにより移動させる。カム機構130bは、モータにより回転駆動する偏心カムを有する。この偏心カムは2次転写ローラ130の回転軸に当接している。また、2次転写ローラ130はバックアップローラ129に対する遠近動自在に支持されている。したがって、偏心カムを回転させることにより、2次転写ローラ130のバックアップローラ129に対する位置が変化し、2次転写ローラ130とバックアップローラ129との間の圧力、即ち、2次転写部のニップ圧が変化する。

【0087】

塗布モードDでは、塗布モードAなどの通常時よりも2次転写ローラ130をバックアップローラ129に近づける。そして、2次転写部のニップ圧を高くする。なお、2次転写部のニップ圧アップは、中間転写ベルトが弾性をもっていることでより潤滑剤の転移を促進している。

【0088】

塗布モードDは、本体調整中に行われ、例えば、塗布モードAの2次転写部のニップ圧力を通常の1.5倍にし、さらに2次転写バイアスを通常の作像時と同等量印加する。第1の実施形態(表3の実験)と同様に塗布量を調査した結果を表4に示す。

【0089】

【表4】

【0090】

表4から明らかなように、塗布モードDでは塗布モードAに対して、中間転写ベルトへの塗布量が62%から85%へと増加していることがわかる。以上のようにすることで、中間転写ベルト側に最適な潤滑材を塗布することが可能となり、中間転写ベルトの良好なクリーニング性を得ることができる。その他の構造及び作用は、上述の第1の実施形態と同様である。

【0091】

<第3の実施形態>

本発明の第3の実施形態について、図13を用いて説明する。例えば、連続で大量のプリントを行い、なおかつ紙間が短く設定されているときや、搬送ベルト用のクリーニングブレードが長期間使用され続けている状態などでは、搬送ベルトへの潤滑剤塗布量が少なくなってくる。本実施形態では、この場合に、搬送ベルトにより積極的に潤滑剤を塗布する塗布モードEを有する。

【0092】

塗布モードEでは、2次転写部で、搬送ベルトを中間転写ベルトから離間させる。このために、前述の第1の実施形態と同様に、2次転写ローラ130をバックアップローラ129から遠近動させる離間手段である遠近動機構130aを有する(図2参照)。

【0093】

塗布モードEでは、2次転写部で、中間転写ベルトと搬送ベルトとを離間させているため、搬送ベルトに塗布された潤滑剤は中間転写ベルトに転移しない。したがって、搬送ベルトに塗布される潤滑剤の量が増える。このため、搬送ベルトへの潤滑剤の供給が減少傾向になった場合に、この塗布モードEを実行し、搬送ベルトに多くの潤滑剤が塗布されるようにする。具体的には、図13に示す様に、連続通紙中である場合に(S31)、通紙枚数がY枚(例えば500枚)超えた場合に(S32)、塗布モードEを実行する(S33)。

【0094】

連続通紙が約500枚を超えると、搬送ベルトのクリーニングブレードが搬送ベルトへ与える負荷が大きくなることがわかっているので、本実施形態ではY枚を500枚とした。なお、この枚数は、装置によって任意に設定できる。また、塗布モードEは2次転写ニップ部Nを離間した状態で、搬送ベルト1周分塗布させる。

【0095】

塗布モードEは、本体調整中に行われる。第1の実施形態(表3の実験)と同様に塗布量を調査した結果を表5に示す。

【0096】

【表5】

【0097】

表5からも明らかなように、塗布モードEでは、2次転写ニップ部Nで離間されているので、搬送ベルトへの塗布は約100%となる。以上のようにすることで、搬送ベルト側に最適な潤滑材を塗布することが可能となり、搬送ベルトの良好なクリーニング性を得ることができる。

【0098】

以上、各実施形態について説明したが、本発明はこれに限定されるものではなく、他の像担持体、また他種の画像形成装置にも適用できる。また、これまで説明した実施の形態において、説明に使用した数値等は一例を示すものであり、本発明はそれらに限定するものではない。

【符号の説明】

【0099】

1・・・画像形成装置、101a、101b、101c、101d・・・感光ドラム、116・・・クリーニング装置、116a・・・クリーニングブレード、124a、124b、124c、124d・・・1次転写ローラ(1次転写手段)、129・・・バックアップローラ、130・・・2次転写ローラ(2次転写手段)、130a・・・遠近動機構(離間手段)、130b・・・カム機構(ニップ圧調整手段)、135・・・潤滑剤塗布機構(潤滑剤塗布手段)、136・・・クリーニング装置、136a・・・クリーニングブレード、140・・・搬送ベルト、181・・・中間転写ベルト

【特許請求の範囲】

【請求項1】

中間転写ベルトと、

前記中間転写ベルトにトナー像を担持させるトナー像担持手段と、

前記中間転写ベルトを圧するニップ部を有し、記録材を搬送する搬送ベルトと、

前記中間転写ベルトに形成されたトナー像を、前記ニップ部にて前記搬送ベルトに搬送された記録材に転写する転写手段と、

転写後に前記中間転写ベルトに残留したトナーを除去するクリーニングブレードと、

前記搬送ベルトをクリーニングするクリーニング手段と、

潤滑剤を塗布する潤滑剤塗布手段と、を備えた画像形成装置において、

前記中間転写ベルトの表面硬度は、前記搬送ベルトの表面硬度よりも低く、

前記潤滑剤塗布手段は、前記搬送ベルトに潤滑剤を塗布する、

ことを特徴とする画像形成装置。

【請求項2】

前記トナー像担持手段は、感光ドラムと、前記感光ドラムの表面にトナー像を形成するトナー像形成手段と、前記感光ドラムの表面に形成されたトナー像を前記中間転写ベルトに転写する1次転写手段と、を有し、

前記中間転写ベルトの表面硬度は、前記感光ドラムの表面硬度よりも低い、

ことを特徴とする、請求項1に記載の画像形成装置。

【請求項3】

前記ニップ部の圧力を調整可能なニップ圧調整手段を有する、

ことを特徴とする、請求項1又は2に記載の画像形成装置。

【請求項4】

前記中間転写ベルトと前記搬送ベルトとを離間させる離間手段を有する、

ことを特徴とする、請求項1ないし3のうちの何れか1項に記載の画像形成装置。

【請求項5】

前記中間転写ベルトの表面粗さは、前記搬送ベルトの表面粗さよりも高い、

ことを特徴とする、請求項1ないし4のうちの何れか1項に記載の画像形成装置。

【請求項1】

中間転写ベルトと、

前記中間転写ベルトにトナー像を担持させるトナー像担持手段と、

前記中間転写ベルトを圧するニップ部を有し、記録材を搬送する搬送ベルトと、

前記中間転写ベルトに形成されたトナー像を、前記ニップ部にて前記搬送ベルトに搬送された記録材に転写する転写手段と、

転写後に前記中間転写ベルトに残留したトナーを除去するクリーニングブレードと、

前記搬送ベルトをクリーニングするクリーニング手段と、

潤滑剤を塗布する潤滑剤塗布手段と、を備えた画像形成装置において、

前記中間転写ベルトの表面硬度は、前記搬送ベルトの表面硬度よりも低く、

前記潤滑剤塗布手段は、前記搬送ベルトに潤滑剤を塗布する、

ことを特徴とする画像形成装置。

【請求項2】

前記トナー像担持手段は、感光ドラムと、前記感光ドラムの表面にトナー像を形成するトナー像形成手段と、前記感光ドラムの表面に形成されたトナー像を前記中間転写ベルトに転写する1次転写手段と、を有し、

前記中間転写ベルトの表面硬度は、前記感光ドラムの表面硬度よりも低い、

ことを特徴とする、請求項1に記載の画像形成装置。

【請求項3】

前記ニップ部の圧力を調整可能なニップ圧調整手段を有する、

ことを特徴とする、請求項1又は2に記載の画像形成装置。

【請求項4】

前記中間転写ベルトと前記搬送ベルトとを離間させる離間手段を有する、

ことを特徴とする、請求項1ないし3のうちの何れか1項に記載の画像形成装置。

【請求項5】

前記中間転写ベルトの表面粗さは、前記搬送ベルトの表面粗さよりも高い、

ことを特徴とする、請求項1ないし4のうちの何れか1項に記載の画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−33141(P2013−33141A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2011−169306(P2011−169306)

【出願日】平成23年8月2日(2011.8.2)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成23年8月2日(2011.8.2)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]