画像形成装置

【課題】ベルト部材の回転に対する両端部の抵抗負荷を中央部より高めたステアリング部材による自律的なベルト部材の寄り制御を、長時間にわたって安定して行わせることができる画像形成装置を提供する。

【解決手段】制御部201は、中間転写ベルト101の寄り移動が所定の許容範囲を超えたときに潤滑モードを実行する。潤滑モードは、画像形成部109Bkから帯打ちトナー像を供給させて中間転写ベルト101に搬送させることによりクリーニングブレード102bと中間転写ベルト101の当接部に潤滑剤としてのトナーを供給する。ステアリングローラ1のベルト部材回転方向下流側に向かって揺動した側に偏らせて帯打ちトナー像が形成されるように、中間転写ベルト101の寄り移動の方向に応じて、画像形成部109Bkが帯打ちトナー像を供給する領域を変更する。

【解決手段】制御部201は、中間転写ベルト101の寄り移動が所定の許容範囲を超えたときに潤滑モードを実行する。潤滑モードは、画像形成部109Bkから帯打ちトナー像を供給させて中間転写ベルト101に搬送させることによりクリーニングブレード102bと中間転写ベルト101の当接部に潤滑剤としてのトナーを供給する。ステアリングローラ1のベルト部材回転方向下流側に向かって揺動した側に偏らせて帯打ちトナー像が形成されるように、中間転写ベルト101の寄り移動の方向に応じて、画像形成部109Bkが帯打ちトナー像を供給する領域を変更する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ベルト部材に寄り移動が発生するとステアリング部材が自律的に傾動して寄り移動を相殺する画像形成装置に関し、詳しくは、ステアリング部材による寄り移動の相殺効果を高く維持するための潤滑モードの制御に関する。

【背景技術】

【0002】

トナー像を形成して記録材に転写した後に定着装置で記録材に加熱加圧を加えて画像を記録材に定着させる画像形成装置が広く用いられている。画像形成装置は、中間転写ベルト、記録材搬送ベルト、転写ベルト、定着ベルトといった各種のベルト部材を使用している。これらのベルト部材では、ベルト部材に発生した寄り移動を相殺して、寄り方向の所定位置にベルト部材を位置決めるために、ステアリング機構を使用している場合がある。

【0003】

特許文献1では、ステアリング部材が一端を中心に回動自在に構成され、ベルト部材に寄り移動が発生すると、ステアリング部材の他端をモータで昇降させて、ステアリング部材を傾動させることにより、ベルト部材に逆方向の寄り力を発生させている。

【0004】

特許文献2には、ベルト部材の寄り方向の中央部を中心にして揺動可能に取り付けられたステアリング部材が示される。ここでは、ベルト部材に寄り移動が発生すると、ステアリング部材の中央をモータで回転駆動してステアリング部材を傾動させることにより、ベルト部材に逆方向の寄り力を発生させている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−34031号公報

【特許文献2】特開平9−169449号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1、2のステアリング機構は、いずれもモータを用いてステアリング部材を強制的に傾動させてベルト部材の位置決めに必要な寄り力を発生させている。このため、ベルト部材の寄り移動を検出するセンサ、センサの出力からステアリング部材の傾動量を演算してモータを作動させる制御手段、モータの回転角度をステアリング部材の傾動量に変換する駆動伝達機構が必要である。また、ベルト部材の寄り制御を行うと、制御と駆動に伴って電力消費が発生する。寄り制御の精度は、センサによる寄り量の検出精度を超えることができず、センサの出力変動が発生すると、寄り制御それ自身が、不必要な寄り移動を発生してベルト部材を蛇行させてしまう。

【0007】

そこで、このような電気的な制御に頼らず、ベルト部材に寄り移動が発生すると、ステアリング部材が自律的に傾動して寄り移動を相殺するメカニカルフィードバック機構が提案された。図26に示すように、ベルト部材の内側面を支持するステアリング部材(97)をベルト部材の寄り方向の中央を中心にして揺動自在に取り付け、ベルト部材の回転に対する両端部(91)の抵抗負荷を中央部(90)よりも高く設定している。

【0008】

ここでは、ベルト部材にR方向の寄り移動が発生すると、ステアリング部材の寄り方向の端部(91R)がベルト部材から受ける抵抗負荷が反対側よりも高まって、ステアリング部材(97)の寄り方向の端部(91R)が下流側へ自律的に傾く。これにより、ステアリング部材(97)に巻き付いたベルト部材には、自律的に寄り方向と反対側へベルト部材を寄り移動させる寄り力が作用することになる(図2参照)。

【0009】

言い換えれば、ステアリング部材(97)の両端部におけるベルト部材との抵抗負荷バランスによって、ステアリング部材(97)を外部から駆動して寄り量を相殺する際と同じ方向の寄り移動をベルト部材に発生させることができる。

【0010】

しかし、このような自律的なステアリング機構において、ステアリング部材に支持されたベルト部材の外側面にクリーニングブレードを当接させて長時間の運転を行ったところ、偶発的に寄り制御の精度が大きく低下する現象が観察された。ベルト部材に対するトナー供給が長時間途切れると、ベルト部材が蛇行を始めることが観察された。

【0011】

本発明は、ベルト部材の回転に対する両端部の抵抗負荷を中央部より高めたステアリング部材による自律的なベルト部材の寄り制御を、長時間にわたって安定して行わせることができる画像形成装置を提供することを目的としている。

【課題を解決するための手段】

【0012】

本発明の画像形成装置は、無端状のベルト部材と、前記ベルト部材にトナー像を形成するトナー像形成手段と、前記ベルト部材を張架する張架手段と、前記ベルト部材を張架し、前記ベルト部材をステアリングするステアリング部材と、前記ベルト部材を駆動して無端経路を走行させる駆動手段と、を備え、前記ステアリング部材は前記ベルト部材の内面に当接して設けられており、前記ベルト部材の走行に従動して回転する回転部と、前記回転部の回転軸方向において前記回転部の両側の外側にそれぞれ設けられ、前記ベルト部材の内面と摺擦する摩擦部と、前記回転部と前記摩擦部とを支持する支持手段であって、前記回転軸方向と垂直な軸を中心に、前記回転部及び前記摩擦部と一体的に回動可能な支持手段を有し、前記支持手段は前記ベルト部材と前記摩擦部との摺擦により生ずる摩擦力により回動して前記ベルト部材をステアリング可能なものである。そして、前記ベルト部材を介して、前記ステアリング部材に対向するように配置され、前記ベルト部材を押圧部で押圧して前記ベルト部材上のトナーをクリーニングするブレード部材と、前記ベルト部材の前記回転軸方向における位置を検出する検出手段と、前記検出手段の検出結果に基づいて、前記ブレード部材の前記押圧部へ潤滑剤を供給する潤滑モードを実行する制御手段とを備える。

【発明の効果】

【0013】

本発明の画像形成装置では、ベルト部材と当接部材の間の抵抗負荷が増大すると、ステアリング部材と当接部材を平行に保つ構造を通じて当接部材の抵抗負荷がステアリング部材の傾動に影響を及ぼす。当接部材の抵抗負荷変動に埋もれて、ステアリング部材の両端部の抵抗負荷バランスがステアリング部材の傾動量に反映されにくくなる。さらに、当接部材による抵抗負荷のバランスも崩れている場合には、当接部材の抵抗負荷によるステアリング部材の傾動が生じる。結果的に、当接部材の抵抗負荷によってベルト部材の意図しない寄り移動が発生してしまう。

【0014】

そこで、潤滑モードを実行して、当接部材の抵抗負荷を低下させることにより、当接部材の抵抗負荷がステアリング部材の傾動に影響を及ぼす割合を低下させる。潤滑モードを実行すると、当接部材の抵抗負荷変動のレベルが下がってステアリング部材の両端部における抵抗負荷バランスがステアリング部材の傾動量に素直に反映されるようになるため、ステアリング部材による自律的なSN比の高い寄り制御が回復する。

【0015】

したがって、ベルト部材の回転に対する両端部の抵抗負荷を中央部より高めたステアリング部材による自律的なベルト部材の寄り制御を、長時間にわたって安定して行わせることができる。

【図面の簡単な説明】

【0016】

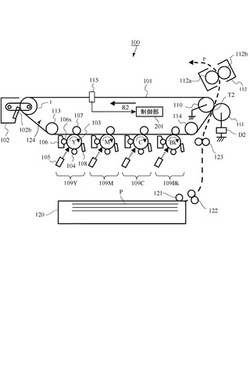

【図1】画像形成装置の構成の説明図である。

【図2】ベルト自動調芯機構装置の動作の説明図である。

【図3】ベルト自動調芯機構装置を抜粋した斜視図である。

【図4】支持台の回動中心部の構成の説明図である。

【図5】ステアリングローラの端部の取り付け構造の説明図である。

【図6】ステアリングローラに対する中間転写ベルトの掛り幅の説明図である。

【図7】実施例A1の潤滑モードを実行する制御系のブロック図である。

【図8】実施例A1の潤滑モードのフローチャートである。

【図9】実施例A2の潤滑モードを実行する制御系のブロック図である。

【図10】実施例A2の潤滑モードのフローチャートである。

【図11】実施例A3における画像形成装置の構成の説明図である。

【図12】実施例A3の潤滑モードのタイムチャートである。

【図13】実施例A3の潤滑モードを実行する制御系のブロック図である。

【図14】実施例A3の潤滑モードのフローチャートである。

【図15】帯打ち領域の分割の説明図である。

【図16】実施例B1の潤滑モードを実行する制御系のブロック図である。

【図17】実施例B1の潤滑モードのフローチャートである。

【図18】実施例B2における画像形成装置の構成の説明図である。

【図19】実施例B2の潤滑モードを実行する制御系のブロック図である。

【図20】実施例B2の潤滑モードのフローチャートである。

【図21】中間転写ベルトの駆動トルクの説明図である。

【図22】実施例B3における画像形成装置の構成の説明図である。

【図23】実施例B3の潤滑モードを実行する制御系のブロック図である。

【図24】実施例B3の潤滑モードのフローチャートである。

【図25】画像信号による帯打ち領域の分割の説明図である。

【図26】ベルト自動調芯機構装置の構成の説明図である。

【図27】ステアリング部材に対するベルト部材の巻き付き状態の説明図である。

【発明を実施するための形態】

【0017】

以下、図面を参照して本発明の実施形態を詳細に説明する。本発明は、駆動を伴わない自律的なベルト部材の寄り制御を、潤滑剤の間欠的な供給によって安定させる限りにおいて、実施形態の構成の一部または全部を、その代替的な構成で置き換えた別の実施形態でも実施できる。

【0018】

従って、駆動を伴わない自律的なベルト部材の寄り制御によってベルト部材の寄り移動を修正可能な画像形成装置であれば、タンデム型/1ドラム型、中間転写型/記録材搬送型の区別無く実施できる。ベルト部材は、転写ベルトや定着ベルトであってもよく、潤滑剤は、トナーには限らない。本実施形態では、トナー像の形成/転写に係る主要部のみを説明するが、本発明は、必要な機器、装備、筐体構造を加えて、プリンタ、各種印刷機、複写機、FAX、複合機等、種々の用途で実施できる。

【0019】

<画像形成装置>

図1は画像形成装置の構成の説明図である。図1に示すように、画像形成装置100は、中間転写ベルト101に沿ってイエロー、マゼンタ、シアン、ブラックの画像形成部109Y、109M、109C、109Bkを配列したタンデム型中間転写方式のフルカラープリンタである。

【0020】

画像形成部109Yでは、感光ドラム103にイエロートナー像が形成されて中間転写ベルト101に転写される。画像形成部109Mでは、画像形成部109Yと同様な手順でマゼンタトナー像が形成されて中間転写ベルト101上のイエロートナー像に重ねて転写される。画像形成部109C、109Bkでは、画像形成部109Yと同様な手順でシアントナー像、ブラックトナー像が形成されて中間転写ベルト101に順次重ねて転写される。

【0021】

中間転写ベルト101に担持された四色のトナー像は、二次転写部T2へ搬送されて記録材Pへ一括二次転写される。四色のトナー像を二次転写された記録材Pは、中間転写ベルト101から曲率分離して定着装置112へ送り込まれる。定着装置112は、定着ローラ112aと加圧ローラ112bにより記録材Pを加熱加圧して、トナーを融解して表面に画像を定着させる。その後、記録材Pが機体外へ排出される。

【0022】

画像形成部109Y、109M、109C、109Bkは、それぞれの現像装置で用いるトナーの色がイエロー、マゼンタ、シアン、ブラックと異なる以外は、実質的に同一に構成される。以下では、イエローの画像形成部109Yについてトナー像の形成プロセスを説明し、他の画像形成部109M、109C、109Bkに関する重複した説明を省略する。

【0023】

画像形成部109Yは、像担持体の一例である感光ドラム103の周囲に、帯電ローラ104、露光装置105、現像装置106、転写ローラ107、ドラムクリーニング装置108を配置している。感光ドラム103は、帯電極性が負極性の感光層を表面に形成され、所定のプロセススピードで矢印方向に回転する。帯電ローラ104は、直流電圧に交流電圧を重畳した振動電圧を印加されて感光ドラム103の表面を、負極性の暗部電位VDに帯電させる。露光装置105は、イエローの分解色画像を展開した走査線画像データをON−OFF変調したレーザービームを回転ミラーで走査して、感光ドラム103の表面に画像の静電像を書き込む。

【0024】

現像装置106は、非磁性トナーと磁性キャリアを含む二成分現像剤を帯電させて、現像スリーブ106sに担持させて感光ドラム103との対向部へ搬送する。直流電圧に交流電圧を重畳した振動電圧を現像スリーブ106sに印加することで、負極性に帯電したトナーが相対的に正極性になった感光ドラム103の露光部分へ移転して静電像が反転現像される。

【0025】

転写ローラ107は、感光ドラム103と中間転写ベルト101の間に転写部を形成する。転写ローラ107に正極性の電圧を印加することで、感光ドラム103に担持されたトナー像が中間転写ベルト101へ転写される。ドラムクリーニング装置108は、感光ドラム103にクリーニングブレードを摺擦させて、感光ドラム103に残った転写残トナーを回収する。

【0026】

ローラ部材の一例である二次転写ローラ111は、トナー像の移送方向の画像形成部109Bkからクリーニングブレード102bまでの間で中間転写ベルト101の外側面に当接する。二次転写ローラ111は、対向ローラ110に内側面を支持された中間転写ベルト101に当接して二次転写部T2を形成する。

【0027】

記録材カセット120から引き出された記録材Pは、分離ローラ122で1枚ずつに分離して、レジストローラ123へ送り出される。レジストローラ123は、中間転写ベルト101のトナー像にタイミングを合わせて二次転写部T2へ記録材Pを送り出す。トナー像と重ねて記録材Pが二次転写部T2を挟持搬送される過程で、電源D2から二次転写ローラ111に正極性の直流電圧が印加されることにより、フルカラートナー像が中間転写ベルト101から記録材Pへ二次転写される。

【0028】

<中間転写ベルト>

中間転写ベルト101は、矢印R2の方向へと搬送駆動されるベルト部材であり、駆動部材である駆動ローラ110、ステアリング部材であるステアリングローラ1、張架部材である張架ローラ113、114によって張架されている。駆動ローラ110は、二次転写部T2に配置される二次転写内ローラの機能を兼ね備えている。中間転写ベルト101に所定の張力を付与するテンションローラの機能は、ステアリングローラ1が兼ね備えている。ただし、中間転写ベルト101を張架するローラの配置と本数とは図1の構成に限定されるものではない。

【0029】

中間転写ベルト101の材質としては、回転駆動中におけるベルトのしわの発生を防止するために、剛性の高い樹脂を用いることが望ましい。具体的には、PVDF(ポリフッ化ビニリデン)、ポリアミド、ポリイミド、PET(ポリエチレンテレフタレート)、及びポリカーボネート等である。

【0030】

また、中間転写ベルト101の厚さは、薄すぎると磨耗による十分な耐久性が得られない可能性があり、厚すぎると駆動ローラ110やステアリングローラ1、張架ローラ113、114で適当に曲がらずに凹みや折れが発生する可能性がある。このため、中間転写ベルト101の厚さは、0.02mm〜0.50mmの範囲が望ましい。ここでは、中間転写ベルト101は、ポリイミドを基層とする樹脂ベルトとし、引張り弾性係数E=18000N/cm2、厚さ0.08mmである。

【0031】

画像形成装置100は、複数の画像形成部を並べて配置して各色の作像プロセスを並行処理するので高い生産性を実現できる。中間転写ベルト101は、各色のトナー像がベルト表面に重ね合わされ、記録材Pに対してカラートナー像を一括的に転写するというものである。中間転写ベルト101は、駆動ローラ110を始めとする複数の張架ローラによって張架され、回転可能とされている。このような、複数の張架ローラに張架されたベルト部材は、張架ローラの外径精度や各張架ローラ間のアライメント精度などによって、走行駆動時にいずれかの端部方向に寄り移動が発生する。

【0032】

上述したように、ベルト部材の寄り移動を規制する方法として、複数の張架ローラにベルト寄り規制リブを設ける方法がある。しかし、薄いベルト部材の縁を変形させて蛇行量が増えたり、ガタつき量が大きくて位置決め精度が不足したりする。ベルト部材の内側面にリブを設ける方法もあるが、ベルト部材の回転中、リブが常にベルト部材の寄り力を受けるため高速化に限界がある。ベルト部材に対するリブの貼り付け精度に関わる検査・管理コストがかさむという問題もある。

【0033】

このような理由から、現在ではアクチュエータによるステアリングローラ制御が一般的に採用されている。ベルト部材の寄り位置をセンサで刻々検出して、検出した寄り量を相殺するように、ステアリングローラをモータで刻々と傾動させる。しかし、アクチュエータによるステアリングローラ制御は、複雑な制御アルゴリズムを要し、センサやアクチュエータといった電気部品によって中間転写ユニットの大型化、コスト高が問題となる。

【0034】

そこで、画像形成装置100では、部品点数が少なく、簡易で低コストなベルト寄り制御装置として、両端部の摩擦力のバランスによってステアリングローラ1が自律的にベルト寄り制御を行うベルト自動調芯機構装置を採用している。

【0035】

<ベルト自動調芯機構装置>

図2はベルト自動調芯機構装置の動作の説明図である。図3はベルト自動調芯機構装置を抜粋した斜視図である。図4は支持台の回動中心部の構成の説明図である。図5はステアリングローラの端部の取り付け構造の説明図である。図6はステアリングローラに対する中間転写ベルトの掛り幅の説明図である。

【0036】

図2に示すように、ステアリングローラ1の左右の摩擦抵抗バランスがメカニカルフィードバックを発生し、中間転写ベルト101に寄り移動が発生するとステアリングローラ1が自律的に傾動して寄り移動を相殺する。メカニカルフィードバックは、モータを用いないので、中間転写ベルト101の寄り制御に伴う電力消費が皆無である。中間転写ベルト101の寄り移動を検出するセンサ、センサの出力からステアリングローラ1の傾動量を演算してモータを作動させる制御手段、モータの回転角度をステアリングローラ1の傾動量に変換する駆動伝達機構がいずれも不要である。メカニカルフィードバックは、寄り制御の精度がセンサによる寄り量の検出精度と無関係であり、センサの出力変動が発生しても、不必要な寄り移動を発生させて中間転写ベルト101を蛇行させることがない。

【0037】

ステアリングローラ1は、両端部が非回転に設定され、両端部の内側の部分が回転自在に設定されているため、中間転写ベルト101の回転に対する両端部の抵抗負荷は中央部より格段に高い。ステアリングローラ1は、両端部が、外側ほど直径が大きくなるテーパ形状に設定されている。このため、メカニカルフィードバックは、ステアリングローラ1と中間転写ベルト101の摩擦変動による影響を受けにくくなり、自律的な寄り移動の相殺効果が安定する。

【0038】

図2の(a)に示すように、ベルト自動調芯機構装置10は、両端部の摩擦力のバランスによりステアリングローラ1が自律的に中間転写ベルト101のベルト寄り制御を行う。ステアリングローラ1は、ステアリング軸21を中心にして揺動自在に支持され、中央部に回転自在な領域(従動ローラ部2)を設け、その両端部に中間転写ベルト101の回転抵抗を高めた領域(摺動リング部3)を設けている。

【0039】

中間転写ベルト101の両端が左右の摺動リング部3に等しく掛っている場合、ステアリングローラ1に作用する左右の摩擦力は等しく、ステアリングローラ1は傾動しない。図2の(b)、(c)に示すように、外乱によって中間転写ベルト101に寄り移動が発生すると、ステアリングローラ1が必要な方向に必要なだけ傾動して、中間転写ベルト101の寄り移動を自律的に相殺して(a)の状態に復帰させる。

【0040】

ただし、張架ローラの外径精度や各張架ローラ間のアライメント精度などによって、中間転写ベルト101を寄り移動させる力が働いている場合には、その力を相殺する位置が中立状態となる。

【0041】

図2の(b)に示すように、中間転写ベルト101に左方向の寄り移動が発生すると、中間転写ベルト101が左の摺動リング部3に大きく掛って左側の摩擦力が大きくなるので、ステアリングローラ1は左側を下げる方向に傾動する。その結果、ステアリングローラ1に巻き付いた中間転写ベルト101には右方向の寄り力が作用して、自律的に元の左方向の寄り移動が相殺される。

【0042】

図2の(c)に示すように、中間転写ベルト101に右方向の寄り移動が発生すると、中間転写ベルト101が右の摺動リング部3に大きく掛って右側の摩擦力が大きくなるので、ステアリングローラ1は右側を下げる方向に傾動する。その結果、ステアリングローラ1に巻き付いた中間転写ベルト101には左方向の寄り力が作用して、自律的に元の右方向の寄り移動が相殺される。

【0043】

図3に示すように、ベルト自動調芯機構装置10は、両端部の摩擦力のバランスによりステアリングローラ1が自律的にベルト寄り制御を行う。ステアリングローラ1は、両端部を除く大部分を占める中央部が回転部である従動ローラ部2となっている。ステアリングローラ1の両端部は、従動ローラ部2の回転軸線方向の両側に設けられた摩擦部である摺動リング部3となっている。従動ローラ部2は、中間転写ベルト101の回転に伴って従動回転するが、摺動リング部3は、中間転写ベルト101の回転に伴って従動不可能であり、中間転写ベルト101を摺擦して摩擦抵抗を発生する。

【0044】

回動プレート7の両端部にサイド支持部材6が起立している。回動プレート7およびサイド支持部材6は、ステアリングローラ1を支持する支持台を構成している。スライド軸受け4は、サイド支持部材6に形成されたスライド溝部に嵌合して、矢印PT方向へ移動可能である。スライド軸受け4は、ステアリングローラ1の回転軸の端部を回転自在に支持しており、テンションバネ(圧縮バネ)5によって矢印PT方向に付勢されている。このため、ステアリングローラ1は、中間転写ベルト101の内周面に対してテンションを付与するテンションローラでもある。ステアリングローラ1の端部がテンションバネ5によって矢印PT方向に付勢される結果、ステアリングローラ1が中間転写ベルト101の内周面を押圧して中間転写ベルト101にテンションを付与する。

【0045】

回動プレート7は、中央のステアリング軸線Jに関して矢印S方向に回動可能にステアリング軸(21:図3)でフレームステー8上に支持されている。フレームステー8は、中間転写ユニット(124:図1)の側板間に掛け渡されて、筐体フレームを構成する部材である。フレームステー8は、両端側面部にスライドコロ9を備えており、フレームステー8上での回動プレート7の回動抵抗を低減する役割を果たしている。

【0046】

図4に示すように、回動プレート7の中心部には、回転軸であるステアリング軸21が嵌合し、ビス24にて一体的に締結されている。ステアリング軸21は、一端が二方取り形状21Dであって、組み立て時に工具を用いて回り止めできる。ステアリング軸21は、フレームステー8に固定された軸受け23(ボールベアリング)に挿入して回転自在に支持され、他端にはスラスト抜け止め部材26が取り付けられている。ステアリング軸21は、ロータリーダンパー20の中心軸になっている。ロータリーダンパー20は、ビス25によってフレームステー8に固定されている。

【0047】

ステアリングローラ1の揺動に対して粘性抵抗を作用させるロータリーダンパー20が中央位置に配置されている。ロータリーダンパー20は、オイルなどの粘性抵抗を利用した回転抵抗力を付与する装置であり、回転するステアリング軸21が発生するせん断速度の大きさに応じて回転抵抗力を増大(理論的には比例)させる。これにより、ステアリング軸21の揺動速度の時間変化率が大きくなると、ステアリング軸21に作用するロータリーダンパー20の回転抵抗力が大きくなるため、ノイズ的な摩擦抵抗変化がカットされて自律的な揺動が安定する。

【0048】

図5の(a)に示すように、摺動リング部3は、ローラ軸方向で均一な外径分布を有するストレート型を採用してもよい。摺動リング部3がストレート形状となっている場合には、摺動リング部3の静止摩擦係数μs=0.6程度に設定することが望ましい。

【0049】

図5の(b)に示すように、摺動リング部3は、ローラ軸方向の外側に向かって連続的に外径が大径化するテーパ型を採用してもよい。摺動リング部3がテーパ形状になっている場合には、静止摩擦係数μsは、ストレート形状の場合よりも小さくすることができる。具体的には、テーパ角φ=8°において、μs=0.3程度が望ましい。

【0050】

いずれにせよ、摺動リング部3の表面の摩擦係数は、従動ローラ部2の表面の摩擦係数よりも大きいものとする。摺動リング部3の材質としては、摺動性を有するポリアセタール(略号:POM)などの樹脂材料を使用しており、中間転写ベルト101との摩擦帯電による静電的な弊害を考慮して、導電性も付与してある。

【0051】

従動ローラ部2は、材質としてアルミを用いており、従動ローラ部2の表面の静止摩擦係数μSTRは、μSTR=0.1程度としている。しかし、摺動リング部3の静止摩擦係数μsよりも低い値であれば、他の材質で他の静止摩擦係数μsを採用しても構わない。摺動リング部3および従動ローラ部2の摩擦係数は、JIS K7125 プラスチック−フィルム及びシート−摩擦係数試験方法を用いて測定した。具体的には、中間転写ベルト101の内周面の材料であるポリイミドシートをテストピースとして用いて測定した。

【0052】

ステアリングローラ軸30の端部は、Dカット形状を有することでスライド軸受け4に対して回転不可能に支持されている。従動ローラ部2は、内蔵される軸受け部材によって、ステアリングローラ軸30に対して回転可能に支持されている。両端の摺動リング部3は、平行ピンを用いて、ステアリングローラ軸30に対して従動回転不可能に支持されている。

【0053】

したがって、ステアリングローラ1に張架された中間転写ベルト101が搬送されたとき、ステアリングローラ1の従動ローラ部2はベルト内周面に対して摺擦しない。しかし、ステアリングローラ1の両端部の摺動リング部3は、中間転写ベルト101に対して摺動して大きな摩擦力を作用させる。

【0054】

ただし、摺動リング部3は、従動ローラ部2の回転方向において回転しないように固定されている構成には限定されず、摺動リング部3が回転可能とする構成であってもよい。ただし、回転可能とする場合には、中間転写ベルト101の回転方向における摺動リング部3を回転させるために必要なトルクが従動ローラ部2を同方向に回転させるために必要なトルクよりも大きい必要がある。

【0055】

このような構成によって、図2の(b)、(c)に示すように、摺動リング部3と中間転写ベルト101との接触する領域が所定量以上となると、所定量以上となったステアリングローラ1の端部が中間転写ベルト101に引っ張られて下流側へ傾動する。ステアリングローラ1の両端部に作用する摩擦力のバランスに応じて、ステアリングローラ1が傾動して中間転写ベルト101のステアリングを開始する。

【0056】

図6の(a)に示すように、中間転写ベルト101の幅は、従動ローラ部2の幅よりも広く、かつステアリングローラ1(従動ローラ部2+両端の摺動リング部3)の幅よりも狭い関係としている。理想的な定常寄り制御状態にある時、中間転写ベルト101と摺動リング部3の掛かり幅の関係は、両端部が等しい掛かり幅w(図中ハッチング部)を有するものとなる。このような関係にある時、中間転写ベルト101に寄り移動が発生しても、必ず中間転写ベルト101はいずれか一方の摺動リング部3と掛かり幅を有しながら摺擦することになる。中間転写ベルト101に寄り移動が発生した時点で、常に少なくとも一方(或いは両方)の摺動リング部3と中間転写ベルト101とが摺擦している。

【0057】

図6の(b)に示すように、中間転写ベルト101の幅が従動ローラ部2の幅よりも狭い場合、中間転写ベルト101に寄り移動が発生しても摺動リング部3に掛かり幅を持つまでステアリングローラ1が傾動しない。このため、掛かり幅を持った瞬間に急激な寄り制御が発生する事態に陥り易い。原理的には、このような掛かり幅の関係であっても、摩擦力のバランスを利用した自律的な寄り制御は可能である。しかし、図6の(a)に示す掛かり幅の方が、常時左右の摩擦力バランスを検出できるため、傾動角の時間変化に大きな変動が生じにくく、よりこまめな寄り制御が可能である。

【0058】

<ベルトクリーニング装置>

図6の(a)に示すように、記録材Pに転写されずに中間転写ベルト101に残った転写残トナーは、ベルトクリーニング装置102のクリーニングブレード102bによって回収される。ウレタンゴムからなるクリーニングブレード102bは、ステアリングローラ1を対向ローラとして、中間転写ベルト101の搬送方向に対してカウンター方向に配置している。中間転写ベルト101に対するクリーニングブレード102bの当接長さは、摺動リング部3に中間転写ベルト101を押圧すると過剰な摩擦力が発生するため、従動ローラ部2の長さよりも短く設定している。

【0059】

中間転写ベルト101に対するクリーニングブレード102bの当接長さの全域で摩擦状態を均一に確保するために、クリーニングブレード102bは、ステアリングローラ1に対して常に平行を保つように配置されている。すなわち、ベルトクリーニング装置102は、ステアリングローラ1の両端部を支持するサイド支持部材6に固定されたアーム部材に対して両端部を揺動自在に支持されている。このため、ベルトクリーニング装置102は、ステアリングローラ1と一体となって傾動して、ステアリングローラ1の常に一定の位置において、中間転写ベルト101を介してクリーニングブレード102bの先端を圧接させる。中間転写ベルト101に寄り移動が発生して、ステアリングローラ1が傾動している間も、中間転写ベルト101とクリーニングブレード102aの当接状態が同一に保たれて、転写残トナーの回収が行われる。

【0060】

ベルトクリーニング装置102におけるクリーニングブレード102aの設定は、設定角25°、当接圧30N/m(約30gf/cm)、ウレタンゴムの硬度はJIS−A硬度で75度、ウレタンゴムの厚さは2mmである。ただし、本発明はこれらに限定されるものではない。

【0061】

しかしながら、中間転写ベルト101上の転写残トナーを、クリーニングブレード102bを用いて除去する場合、中間転写ベルト101がクリーニングブレード102bから受ける摩擦力が外乱として作用する。この影響は、クリーニングブレード102bと中間転写ベルト101のニップ部のトナー及び外添剤が枯渇して、クリーニングブレード102bと中間転写ベルト101の間の摩擦力が大きくなったときに顕著となる。中間転写ベルト101の自律的な寄り制御が正常に行われなくなって、色ずれや中間転写ベルト101の寄り切りといった問題が生じ易くなる。

【0062】

ベルト自動調芯機構装置10は、中間転写ベルト101と摺動リング部3の摩擦力を利用して寄り制御を行う。しかし、中間転写ベルト101とクリーニングブレード102bの摩擦力が大きくなった場合には、寄り制御が正常に行われず、中間転写ベルト101が寄り切る事態が生じ易くなる。

【0063】

そこで、以下の実施例A1〜A3では、潤滑モードを行うことにより、中間転写ベルト101をクリーニングブレード102bによってクリーニングする場合にも、ステアリングローラ1の左右の摩擦力バランスに頼った自律的な寄り制御を安定して継続させている。

【0064】

また、中間転写ベルト101上の転写残トナーを、クリーニングブレード102bを用いて除去する場合、中間転写ベルト101がクリーニングブレード102bから受ける摩擦力が外乱として作用する。この影響は、クリーニングブレード102bと中間転写ベルト101のニップ部のトナー及び外添剤が枯渇して、クリーニングブレード102bと中間転写ベルト101の間の摩擦力が大きくなったときに顕著となる。摺動リング部3と中間転写ベルト101の摩擦力バランスが、クリーニングブレード102bから受ける外乱に埋もれてステアリングローラ1の傾動に反映されにくくなる。その結果として、中間転写ベルト101の自律的な寄り制御が正常に行われなくなって、色ずれや中間転写ベルト101の寄り切りといった問題が生じ易くなる。

【0065】

さらに、幅方向でクリーニングブレード102bと中間転写ベルト101の間の摩擦力に分布がある場合には、別の問題が発生する。ステアリングローラ1の左右の摩擦力バランスによる自律的な寄り制御を阻害するだけではなく、クリーニングブレード102bの抵抗負荷によってステアリングローラ1が傾動し、中間転写ベルト101を寄り移動させてしまう。

【0066】

例えば、図6の(a)で中央から左側でのみクリーニングブレード102bと中間転写ベルト101の摩擦力が大きくなった場合を考える。このとき、中央から左側ではクリーニングブレード102bの先端の食い込みが大きくなり、クリーニングブレード102bが中間転写ベルト101に与える動的な当接圧が大きくなる。当接圧の増加により、従動ローラ部2と中間転写ベルト101の間の摩擦力も大きくなり、ステアリングローラ1全体では左側で受ける摩擦力のほうが大きくなる。したがって、ステアリングローラ1は左側が下方に傾動し、中間転写ベルト101は右側へ寄り移動する。従動ローラ部2での摩擦力バランスの崩れが、摺動リング3での摩擦力バランスの崩れより大きいと、中間転写ベルト101はそのまま寄り切ってしまう。

【0067】

そこで、以下の実施例B1〜B3では、潤滑モードを行うことにより、中間転写ベルト101をクリーニングブレード102bによってクリーニングする場合にも、ステアリングローラ1の左右の摩擦力バランスに頼った自律的な寄り制御を安定して継続させている。

【0068】

<実施例A1>

図7は実施例A1の潤滑モードを実行する制御系のブロック図である。図8は実施例A1の潤滑モードのフローチャートである。

【0069】

図1に示すように、潤滑剤供給部の一例である画像形成部109Bkは、中間転写ベルト101に潤滑剤を供給可能である。画像形成部109Bkは、像担持体の一例である感光ドラム103に形成したトナー像を潤滑剤として中間転写ベルト101に転写する。

【0070】

制御手段の一例である制御部201は、中間転写ベルト101の寄り移動が所定の許容範囲を超えたときに潤滑モードを実行する。潤滑モードでは、画像形成部109Bkから中間転写ベルト101に潤滑剤を供給させ、中間転写ベルト101によりクリーニングブレード102bの当接部分に移送する。潤滑モードでは、画像形成部109Bkから転写されたトナー像が二次転写ローラ111を通過する際に、電源D2から二次転写ローラ111にトナーの帯電極性と同極性の電圧が印加される。

【0071】

図6の(a)に示すように、画像形成装置100は、寄り位置検出センサ115を備えて、中間転写ベルト101の寄り位置を検出している。実施例1では、寄り位置検出センサ115として、中間転写ベルト101の端部を挟むように光学センサ(フォトインタラプタ)を配置している。フォトインタラプタの一対の光学素子(発光部と受光部)を用いて、受光部の検出光量から中間転写ベルト101の寄り位置を検出している。ただし、反射型の光学センサを用いる構成や機械的に中間転写ベルト101の端部位置を検出する構成も採用できる。

【0072】

中間転写ベルト101と摺動リング部3の掛かり幅が両端部で等しい状態を基準位置として、基準位置からのずれ量を中間転写ベルト101の寄り位置として定義している。実施例1では、中間転写ベルト101の寄り位置が2mm以上の場合に、ベルト自動調芯機構装置10が正常に働いていないと判断している。

【0073】

図1に示すように、制御部201は、寄り位置検出センサ115の検出値に基づいて、ベルト自動調芯機構装置10の蛇行修正能力を回復させるための潤滑モードを実行する。潤滑モードでは、寄り位置検出センサ115の出力値に基づいて、画像形成に供さない潤滑専用トナー像であるトナー帯を形成して中間転写ベルト101に転写する(以下、帯打ちと呼ぶ)。トナー帯は、中間転写ベルト101に搬送されてベルトクリーニング装置102に到達する。トナー帯の搬送時、二次転写部T2に画像形成時とは逆極性の直流電圧を印加して、トナー帯を効果的にベルトクリーニング装置102に到達させ、同時に、二次転写ローラ111のトナー汚れを防いでいる。

【0074】

帯打ち時のトナーの色については特に制限はないが、実施例1では画像形成部109Bkを用いて、ブラックのトナー帯を形成することとした。トナー帯は、現像装置の現像幅の全域で形成して、クリーニングブレード(102b)とほぼ同一長さを持たせている。トナー帯のトナー載り量は0.5mg/cm2、トナー帯の搬送方向長さは10mmである。帯打ち時には、二次転写ローラ111に−300Vの直流電圧を印加した。ただし、本発明はこれらの具体的な数値に限定されるものではない。

【0075】

このように形成されたトナー帯は、中間転写ベルト101に搬送されて、中間転写ベルト101とクリーニングブレード(102b)の当接部分に滞留する。当接部分において、トナー及び外添剤が潤滑剤となるため、中間転写ベルト101とクリーニングブレード102bの摩擦力が下がって、ステアリングローラ1の左右の摩擦バランスに頼った自律的な寄り制御が正常に回復する。

【0076】

図7を参照して図8に示すように、制御部201は、ジョブを受信して画像形成を開始する(S101)。制御部201は、寄り位置検出センサ115からの信号を受信して中間転写ベルト101が2mm以上寄っているか否かを判断する(S102)。

【0077】

制御部201は、中間転写ベルト101の寄りが2mmより小さければ(S102のno)、潤滑モードを実行せず、画像形成終了後(S108)にジョブの終了を判断する(S107)。ジョブが全て終了していれば(S107のyes)、画像形成装置100を停止させるが、ジョブが残っている場合には(S107のno)次の画像形成を開始する(S101)。

【0078】

制御部201は、中間転写ベルト101が2mm以上寄っている場合(S102のyes)、現在の画像形成を終えた後(S103)、画像形成部109Bkでトナー帯を形成し、二次転写ローラ111に画像形成時と反対極性の直流電圧を印加する(S104)。

【0079】

制御部201は、帯打ち後、中間転写ベルト101を数周程度回転させ(S105)、中間転写ベルト101の寄り位置が2mmよりも小さくなったか否かを判断する(S106)。

【0080】

制御部201は、中間転写ベルト101が2mm以上寄っている場合(S106のno)、もう一度帯打ち(S104)と空回転を行う(S105)。制御部201は、中間転写ベルト101の寄りが2mmよりも小さくなると(S106のyes)、ジョブが残っている場合(S107のno)、次の画像形成を行う(S101)。制御部201は、全てのジョブが終了すると(S107のyes)、画像形成装置100を停止させる。

【0081】

実施例A1では、寄り位置検出センサ115の出力値に基づいて帯打ちをすることで、ベルトクリーニング装置102によるベルト自動調芯機構装置10の機能阻害を解消して中間転写ベルト101の自律的な寄り制御を回復させることができる。クリーニングブレード102bを用いたベルトクリーニング装置102で中間転写ベルト101を清掃する場合にも、ステアリングローラ1の左右の摩擦力バランスに頼った自律的な寄り制御を安定して継続させている。

【0082】

<実施例A2>

図9は実施例A2の潤滑モードを実行する制御系のブロック図である。図10は実施例A2の潤滑モードのフローチャートである。実施例A1では、寄り位置検出センサ115の出力値に基づいて帯打ちを行う潤滑モードについて説明した。しかし、ベルトクリーニング装置102以外の外乱因子の影響が非常に大きくなった場合には、帯打ちをおこなっても中間転写ベルト101が正常な位置に復帰しないことがある。このような場合、中間転写ベルト101が寄り切る問題が生じる。

【0083】

そこで、実施例A2では、中間転写ベルト101が基準位置から2mm以上3mm未満寄った場合には、実施例A1と同様に帯打ちを行う。しかし、3mm以上5mm未満寄った場合には、画像形成装置100の操作パネルに中間転写ベルト101の交換を推奨するメッセージを表示させる。さらに、5mm以上寄った場合には、中間転写ベルト101の破損を防ぐために、画像形成装置100を停止させ、図9に示すディスプレイ302上に中間転写ベルト101の交換を要求するメッセージを表示させる。

【0084】

図9を参照して図10に示すように、制御部301は、ジョブを受信して画像形成を開始する(S201)。制御部301は、寄り位置検出センサ115からの信号を受信して中間転写ベルト101が2mm以上寄っているか否かを判断する(S202)。

【0085】

制御部301は、中間転写ベルト101の寄りが2mmより小さければ(S202のno)、潤滑モードを実行せず、画像形成終了後(S203)にジョブの終了を判断する(S212)。ジョブが全て終了していれば(S212のyes)、画像形成装置100を停止させるが、ジョブが残っている場合には(S212のno)次の画像形成を開始する(S201)。

【0086】

制御部301は、中間転写ベルト101が2mm以上寄っている場合(S202のyes)、中間転写ベルト101が3mm以上寄っている場合(S204のyes)、中間転写ベルト101が5mm以上寄っている場合(S209のyes)を判別する。

【0087】

制御部301は、中間転写ベルト101の寄り位置が2mm以上3mm未満の場合(S204のno)、現在の画像形成を終えた後(S205)、潤滑モードを実行する(S206)。潤滑モードを実行後、中間転写ベルト101を数周程度回転させて(S207)、中間転写ベルト101の寄り位置が2mmよりも小さくなったか否かを判断する(S208)。中間転写ベルト101が2mm以上寄っている場合には、もう一度潤滑モードを実行する(S206、S207)。中間転写ベルト101の寄りが2mmよりも小さくなった後にステップS212へ進む。

【0088】

制御部301は、中間転写ベルト101の寄り位置が3mm以上5mm未満の場合(S209のno)、中間転写ベルト101の寿命が近いことを表す警告メッセージを操作パネルのディスプレイ302に表示する(S210)。画像形成が終了した後(S211)、ステップS212に進む。

【0089】

制御部301は、中間転写ベルト101の寄り位置が5mm以上の場合(S209のyes)、画像形成装置100を停止させた後(S213)、操作パネルのディスプレイ302に中間転写ベルト101の交換を促すメッセージを表示する(S214)。

【0090】

実施例A2の潤滑モードでは、寄り位置検出センサ115の出力値に基づいて、帯打ちを行って、ベルトクリーニング装置102によるベルト自動調芯機構装置10の機能阻害を解消して、中間転写ベルト101の自律的な寄り制御を回復させることができる。併せて警告メッセージ、交換メッセージの表示を行って、中間転写ベルト101の自律的な寄り制御に支障をきたす前に交換させる。

【0091】

<実施例A3>

図11は実施例A3における画像形成装置の構成の説明図である。図12は実施例A3の潤滑モードのタイムチャートである。図13は実施例A3の潤滑モードを実行する制御系のブロック図である。図14は実施例A3の潤滑モードのフローチャートである。

【0092】

実施例A3では、ベルトクリーニング装置102を中間転写ベルト101から離間させて潤滑モードの要否を判断する以外は実施例A1と同様である。画像形成装置についてもベルトクリーニング装置102が中間転写ベルト101から離間可能である以外は実施例A1と同様である。したがって、図11、図13、図14中、実施例A1と共通する構成には図1、図7、図8と同一の符号を付して重複する説明を省略する。

【0093】

図11に示すように、接離機構の一例である離間機構116は、ベルトクリーニング装置102のクリーニングブレードを中間転写ベルト101に接離させる。画像形成装置100は、ベルトクリーニング装置102を中間転写ベルト101から離間させる離間機構116を備えている。

【0094】

制御部401は、寄り位置検出センサ115の出力値に基づいて、ベルトクリーニング装置102を中間転写ベルト101から離間させるか否かを判断する。具体的には、中間転写ベルト101が基準位置から2mm以上寄った場合に離間機構116を作動させ、ベルトクリーニング装置102のクリーニングブレードを中間転写ベルト101から離間させて寄り移動が低下する場合に潤滑モードを実行する。

【0095】

ベルトクリーニング装置102が中間転写ベルト101から離間すると、ベルトクリーニング装置102から受ける外乱がなくなるため、ステアリングローラ1による中間転写ベルト101の寄り制御が回復する。ベルトクリーニング装置102を中間転写ベルト101に当接させるタイミングについて特に制限はないが、実施例3では、画像形成装置100のダウンタイムを鑑みて中間転写ベルト101の寄り位置が1mmより小さくなったら当接する。

【0096】

なお、ベルトクリーニング装置102の離間及び当接をおこなうときは、中間転写ベルト101を駆動させたままであっても良いし、停止状態でおこなっても良いが、実施例3では駆動させたまま行う。

【0097】

また、中間転写ベルト101とベルトクリーニング装置102の間の摩擦力は大きい状態であるので、帯打ちをおこなって中間転写ベルト101とベルトクリーニング装置102のニップ部に潤滑剤となるトナー及び外添剤を供給する。帯打ちのタイミングとしては、ベルトクリーニング装置102の当接後でも当接前でも構わない。ただし、中間転写ベルト101とベルトクリーニング装置102の間の摩擦力が大きい状態での駆動時間を短くするためには、トナー帯がベルトクリーニング装置102の当接位置に到達する直前でベルトクリーニング装置102を当接することが望ましい。

【0098】

なお、実施例A3での帯打ちは、トナー帯、二次転写部の印加電圧ともに実施例A1と同等の条件でおこなった。

【0099】

図13を参照して図14に示すように、制御部401は、ジョブを受信して画像形成を開始する(S301)。制御部401は、寄り位置検出センサ115からの信号を受信して中間転写ベルト101が2mm以上寄っているか否かを判断する(S302)。

【0100】

制御部401は、中間転写ベルト101の寄りが2mmより小さければ(S302のno)、潤滑モードを実行せず、画像形成終了後(S310)にジョブの終了を判断する(S309)。ジョブが全て終了していれば(S309のyes)、画像形成装置100を停止させるが、ジョブが残っている場合には(S309のno)次の画像形成を開始する(S301)。

【0101】

制御部401は、中間転写ベルト101が2mm以上寄っている場合(S302のyes)、現在の画像形成を終えた後(S303)、離間機構116を作動させてベルトクリーニング装置102を中間転写ベルト101から離間させる(S304)。中間転写ベルト101を空回転させた状態で(S305)、中間転写ベルト101の寄りが1mmより小さいか否かを判断する(S306)。

【0102】

制御部401は、空回転を1分継続しても中間転写ベルト101の寄り量又は蛇行量が1mm以上であれば(S306のno)、潤滑モードを実行しても寄り制御を回復できないと判断する。このため、操作パネルのディスプレイ302に中間転写ベルト101の点検を要求するメッセージを表示して(S311)、画像形成装置100を停止させる。

【0103】

制御部401は、図12に示すように、空回転を継続して蛇行量が1mm未満になると(S306のyes)、潤滑モードを開始する。中間転写ベルト101の寄り位置が1mmより小さくなると、画像形成部109Bkでトナー帯を形成し、二次転写ローラ111には画像形成時と逆極性の直流電圧を印加する(S307)。制御部401は、トナー帯がベルトクリーニング装置102の当接位置に到達する前に離間機構116を作動させて、ベルトクリーニング装置102を中間転写ベルト101に当接させる(S308)。

【0104】

制御部401は、潤滑モードの終了後、全てのジョブが終了している場合(S309のyes)、画像形成装置100を停止させる。しかし、ジョブが残っている場合(S309のno)、次の画像形成をおこなう(S301)。

【0105】

実施例A3の潤滑モードでは、潤滑モードの開始前にベルトクリーニング装置102を離間させて潤滑モードの効果を確認するので、ベルトクリーニング装置102以外の要因に起因して寄り移動が発生している場合に、無意味な潤滑モードを実行しないで済む。

【0106】

<実施例B1>

図1に示すように、トナー像形成手段の一例である画像形成部109Y、109M、109C、109Bkは、無端状のベルト部材の一例である中間転写ベルト101にトナー像を形成する。駆動手段の一例である駆動ローラ110は、中間転写ベルト101を駆動して無端経路を走行させる。張架手段の一例である駆動ローラ110、張架ローラ113、114は、中間転写ベルト101を張架する。

【0107】

ステアリング部材の一例であるステアリングローラ1は、中間転写ベルト101を張架してステアリングする。ステアリングローラ1は、中間転写ベルト101の内面に当接して設けられている。ステアリングローラ1は、中間転写ベルト101と摺動リング部3との摺擦により生ずる摩擦力により回動して中間転写ベルト101をステアリング可能である。

【0108】

摺動リング部3及び従動ローラ部2は、ステアリングローラ1の回転軸方向と垂直な軸の一例であるステアリング軸21を中心にして一体的に回動可能である。回転部の一例である従動ローラ部2は、中間転写ベルト101の走行に従動して回転する。摩擦部の一例である摺動リング部3は、従動ローラ部2の回転軸方向において従動ローラ部2の両側の外側にそれぞれ設けられて中間転写ベルト101の内面と摺擦する。

【0109】

ブレード部材の一例であるクリーニングブレード102bは、中間転写ベルト101を介して、ステアリングローラ1に対向するように配置される。クリーニングブレード102bは、中間転写ベルト101を押圧部で押圧してベルト部材上の一例である中間転写ベルト101上のトナーをクリーニングする。

【0110】

検出手段の一例である寄り位置検出センサ115は、中間転写ベルト101の回転軸方向における位置を検出する。制御手段の一例である制御部201は、寄り位置検出センサ115の検出結果に基づいて、クリーニングブレード102bの押圧部へ潤滑剤を供給する潤滑モードを実行する。制御部201は、中間転写ベルト101の寄り移動が所定の許容範囲を超えたときに潤滑モードを実行して、クリーニングブレード102bと中間転写ベルト101の当接部に潤滑用のトナー像を供給する。

【0111】

潤滑モードでは、中間転写ベルト101の寄り移動の方向に応じて、画像形成部109Bkが帯打ちトナー像を供給する領域を変更する。具体的には、ステアリングローラ1のベルト部材回転方向下流側に向かって揺動した側に偏らせて帯打ちトナー像が形成されるように画像形成部109Bkを制御する。潤滑モードでは、画像形成部109Bkから転写されたトナー像が二次転写ローラ111を通過する際に、二次転写ローラ111にトナーの帯電極性と同極性の電圧が印加される。

【0112】

図15の(a)に示すように、画像形成装置100は、寄り位置検出センサ115を備えて、中間転写ベルト101の寄り位置を検出している。実施例B1では、寄り位置検出センサ115として、中間転写ベルト101の端部を挟むように光学センサ(フォトインタラプタ)を配置している。フォトインタラプタの一対の光学素子(発光部と受光部)を用いて、受光部の検出光量から中間転写ベルト101の寄り位置を検出している。

【0113】

ただし、反射型の光学センサを用いる構成や機械的に中間転写ベルト101の端部位置を検出する構成も採用できる。また、摩擦力のバランスを利用した自律的な寄り制御では、寄り制御の精度がセンサによる寄り量の検出精度と無関係なため、アクチュエータによるステアリングローラ制御と比べてセンサの検出精度は高くなくても良い。

【0114】

図1に示すように、制御部201は、寄り位置検出センサ115の検出値に基づいて、ベルト自動調芯機構装置10の蛇行修正能力を回復させるための潤滑モードを実行する。潤滑モードでは、寄り位置検出センサ115の出力値に基づいて、画像形成に供さない潤滑専用トナー像であるトナー帯を形成して中間転写ベルト101に転写する(以下、帯打ちと呼ぶ)。トナー帯は、中間転写ベルト101に搬送されてベルトクリーニング装置102に到達する。トナー帯の搬送時、二次転写部T2に画像形成時とは逆極性の直流電圧を印加して、トナー帯を効果的にベルトクリーニング装置102に到達させ、同時に、二次転写ローラ111のトナー汚れを防いでいる。

【0115】

図6の(a)に示すように中間転写ベルト101と摺動リング部3が両端部で等しい掛かり幅wを持っている状態を基準位置として、基準位置からのずれ量を中間転写ベルト101の寄り位置xとして定義している。このとき、ベルトの正常範囲は、(|x|<w)として、中間転写ベルト101の寄り位置xの絶対値がw以上の場合に、ベルト自動調芯機構装置10が正常に働いていないと判断し、帯打ちを実行する。実施例B1ではwの値は2mmとしたが、本発明はこれらの具体的な数値に限定されるものではない。

【0116】

帯打ち時のトナーの色については特に制限はないが、実施例B1では画像形成部109Bkを用いて、ブラックのトナー帯を形成することとした。トナー帯のトナー載り量は0.5mg/cm2、トナー帯の搬送方向長さは10mmである。帯打ち時には、二次転写ローラ111に−300Vの直流電圧を印加した。ただし、本発明はこれらの具体的な数値に限定されるものではない。

【0117】

このように形成されたトナー帯は、中間転写ベルト101に搬送されて、中間転写ベルト101とクリーニングブレード102bの当接部分に滞留する。当接部分において、トナー及び外添剤が潤滑剤となるため、中間転写ベルト101とクリーニングブレード102bの摩擦力が下がって、ステアリングローラ1の左右の摩擦バランスに頼った自律的な寄り制御が正常に回復する。

【0118】

上述したように、クリーニングブレード102bと中間転写ベルト101の間の摩擦力が大きくなった場合には、摩擦力が大きくなった領域と反対側に中間転写ベルト101は寄り移動する。したがって、中間転写ベルト101の寄り方向に応じてトナー帯を形成する領域を変更すれば、無駄なトナー消費を抑制して効率的に中間転写ベルト101の自律的な寄り制御を回復させることができる。

【0119】

図15はトナー帯を形成する領域の分割の説明図である。図15の(a)に示すように現像装置106の現像幅を左右に2等分したり、図15の(b)に示すように左右と中央に3等分したりするなどの分割の仕方が可能である。実施例B1では図15の(a)のように左右に2等分し、中間転写ベルト101が左側に寄った場合には画像形成部109Bkの右側領域でトナー帯を形成し、中間転写ベルト101が右側に寄った場合には画像形成部109Bkの左側領域でトナー帯を形成する。

【0120】

ただし、ベルトクリーニング装置102以外の外乱因子の影響が非常に大きくなった場合には、帯打ちを行っても中間転写ベルト101が正常な位置に復帰しないことがある。このような場合、中間転写ベルト101が寄り切る問題が生じる。

【0121】

そこで、中間転写ベルト101が基準位置から2mm以上3mm未満寄った場合には、上述したように帯打ちを行う。しかし、3mm以上5mm未満寄った場合には、図示しないディスプレイ上に中間転写ユニット124の交換を推奨するメッセージを表示させる。さらに、5mm以上寄った場合には、中間転写ベルト101の破損を防ぐために、画像形成装置100を停止させ、図示しないディスプレイ上に中間転写ユニット124の交換を要求するメッセージを表示させる。

【0122】

図16は実施例B1の潤滑モードを実行する制御系のブロック図である。図17は実施例B1の潤滑モードのフローチャートである。

【0123】

図16を参照して図17に示すように、制御部201は、ジョブを受信して画像形成を開始する(S101)。制御部201は、寄り位置検出センサ115からの信号を受信して中間転写ベルト101の寄りが2mm未満(|x|<2)であるか否かを判断する(S102)。

【0124】

制御部201は、中間転写ベルト101の寄りが2mmより小さければ(S102のyes)、潤滑モードを実行せず、画像形成終了後(S103)にジョブの終了を判断する(S112)。ジョブが全て終了していれば(S112のyes)、画像形成装置100を停止させるが、ジョブが残っている場合(S112のno)には次の画像形成を開始する(S101)。

【0125】

制御部201は、中間転写ベルト101が2mm以上寄っている場合(S102のno)、中間転写ベルト101の寄り位置が3mm未満(2≦|x|<3)であるか否かを判断する(S104)。

【0126】

制御部201は、中間転写ベルト101の寄り位置が2mm以上3mm未満の場合(S104のyes)、現在の画像形成を終えた後(S105)、中間転写ベルト101の寄り方向(x>0もしくはx<0)を判断する(S106)。

【0127】

制御部201は中間転写ベルト101の寄り方向が左側(x<0)の場合(S106のno)、画像形成部109Bkの右側領域で帯打ちを実行する(S107)。しかし、中間転写ベルト101の寄り方向が右側(x>0)の場合(S106のyes)、画像形成部109Bkの左側領域で帯打ちを実行する(S108)。ステップS107もしくはステップS108で帯打ちを実行した後は、ステップS112へ進む。

【0128】

制御部201は、中間転写ベルト101が3mm以上寄っている場合(S104のno)、中間転写ベルト101の寄り位置が5mm未満(3≦|x|<5)であるか否かを判断する(S109)。

【0129】

制御部201は、中間転写ベルト101の寄り位置が3mm以上5mm未満の場合(S109のyes)、中間転写ユニット124の寿命が近いことを表す警告メッセージを操作パネルのディスプレイ150に表示する(S110)。画像形成が終了した後(S111)、ステップS112に進む。

【0130】

制御部201は、中間転写ベルト101の寄り位置が5mm以上の場合(S109のno)、画像形成装置100を停止させた後(S113)、操作パネルのディスプレイ150に中間転写ユニット124の交換を促すメッセージを表示する(S114)。

【0131】

実施例B1では、寄り位置検出センサ115の出力値に基づいて帯打ちをする。これにより、少ないトナー消費で効率的にベルトクリーニング装置102によるベルト自動調芯機構装置10の機能阻害を解消して、中間転写ベルト101の自律的な寄り制御を回復させることができる。

【0132】

<実施例B2>

図18は実施例B2における画像形成装置の構成の説明図である。図19は実施例B2の潤滑モードを実行する制御系のブロック図である。図20は実施例B2の潤滑モードのフローチャートである。図21は中間転写ベルト101の駆動トルクの説明図である。

【0133】

実施例B1では寄り位置検出センサ115の出力値に基づいて帯打ちを行う潤滑モードについて説明した。しかし、クリーニングブレード102bと中間転写ベルト101の間の摩擦力が大きくなった場合でも、ステアリングローラ1の左右の摩擦力バランスが崩れていない場合には、中間転写ベルト101の蛇行量は小さくなる。このため、寄り位置検出センサ115では中間転写ベルト101の寄り位置が正常範囲と判断される。

【0134】

中間転写ベルト101の寄り位置が正常範囲のまま、クリーニングブレード102bと中間転写ベルト101の間の摩擦力が大きくなると、スティックスリップ現象によるクリーニングブレード102bの摩耗やブレードめくれなどの問題が発生する可能性がある。

【0135】

そこで、実施例B2では、クリーニングブレード102bと中間転写ベルト101の間の摩擦力が大きくなった場合に潤滑モードを実行する。潤滑モードは、ステアリングローラ1の左右の摩擦力バランスに頼った自律的な寄り制御を回復させるだけでなく、クリーニングブレード102bの摩耗やブレードめくれなども抑制する。

【0136】

図18に示すように、実施例B2の画像形成装置100は、寄り位置検出センサ115に加えて、トルク検出センサ116を備えている以外は実施例B1と同様である。したがって、図18、図19、図20中、実施例B1と共通する構成には図1、図16、図17と同一の符号を付して重複する説明を省略する。

【0137】

検出手段の一例であるトルク検出センサ116は、中間転写ベルト101の駆動負荷を検出する。制御部301は、トルク検出センサ116の出力に基づいて中間転写ベルト101の駆動負荷が所定水準を超えると潤滑モードを実行する。

【0138】

潤滑モードでは、トルク検出センサ116の出力に応じて画像形成部109Bkから潤滑剤を供給させて中間転写ベルト101に搬送させる。これにより、クリーニングブレード102bと中間転写ベルト101の当接部に帯打ちトナー像を供給してステアリングローラ1のステアリングの機能を回復させる。

【0139】

トルク検出センサ116は、駆動ローラ110の軸上で中間転写ベルト101の駆動トルクを検出する。実施例B2ではトルク検出センサ116として中間転写ユニット124の駆動モータ(不図示)の駆動電流から駆動トルクを求めるセンサを採用した。ただし、駆動モータの駆動トルクを直接的に測定するトルク計などを用いても良い。また、中間転写ベルト101の駆動トルクを検出する方法以外にも、クリーニングブレード102bの歪み量からクリーニングブレード102bと中間転写ベルト101の間の摩擦状態を推定する方法を採用しても良い。

【0140】

中間転写ベルト101の駆動トルクは、クリーニングブレード102bで転写残トナーを掻き取っている状態ではトルク変動が大きいため、画像形成前の前回転時や画像形成後の後回転時、紙間時などに検出することが望ましい。実施例B2では画像形成後の後回転時と紙間時にトルク検出センサ116で中間転写ベルト101の駆動トルクを検出する。

【0141】

図21の(a)に示すように、クリーニングブレード102bと中間転写ベルト101のニップ部に潤滑剤となるトナー及び外添剤が定常的に存在する場合には、中間転写ベルト101の駆動トルクTITBは、画像形成の累積に伴って緩やかに増加する。そして、緩やかに増加した後、ほぼ一定の値T0に飽和する。

【0142】

しかしながら、ベタ白画像のようにトナー消費の少ない画像で連続して画像形成を行うと、図21の(b)に示すように中間転写ベルト101の駆動トルクTITBは急激に増加し、ブレードめくれなどの発生に至る場合がある。

【0143】

そこで、実施例B2では、あらかじめ実験で測定しておいたブレードめくれが発生するトルクT1に対し、2割から3割程度のマージンをとった駆動トルクの閾値T2を設定している。そして、中間転写ベルト101の駆動トルクTITBが閾値T2以上になった場合に、潤滑モードを実行する。実施例B2でのT0、T1、T2の値はそれぞれ2.0kgf・cm、4.0kgf・cm、2.8kgf・cmであるが、本発明はこれらの具体的な数値に限定されるものではない。

【0144】

潤滑モードでのトナー帯の設定は、実施例B1と同様で、画像形成部109Bkを用いて、ブラックのトナー帯を形成することとした。トナー帯のトナー載り量は0.5mg/cm2、トナー帯の搬送方向長さは10mmである。帯打ち時には、二次転写ローラ111に−300Vの直流電圧を印加した。このトルク検出センサ116の出力値に基づく帯打ちでは現像幅の全域でトナー帯を形成する。

【0145】

また、寄り位置検出センサ115の出力値に基づく図15の(a)のように左側と右側に領域を分割した帯打ちは実施例B1と同様に行う。さらに、帯打ちで中間転写ベルト101の蛇行が収まらない場合のディスプレイ上の警告メッセージや交換メッセージの表示も行う。

【0146】

図19を参照して図20に示すように、制御部301は、ジョブを受信して画像形成を開始する(S201)。制御部301は、寄り位置検出センサ115からの信号を受信して中間転写ベルト101の寄りが2mm未満(|x|<2)であるか否かを判断する(S202)。

【0147】

制御部301は、中間転写ベルト101の寄りが2mmより小さければ(S202のyes)、画像形成終了後(S203)にトルク検出センサ116からの信号を受信する。そして、中間転写ベルト101の駆動トルクTITBが閾値T2未満であるか否かを判断する(S215)。

【0148】

制御部301は、中間転写ベルト101の駆動トルクTITBが閾値T2より小さければ(S215のyes)、潤滑モードを実行せず、ジョブの終了を判断する(S212)。ジョブが全て終了していれば(S212のyes)、画像形成装置100を停止させるが、ジョブが残っている場合(S212のno)には次の画像形成を開始する(S201)。

【0149】

制御部301は、中間転写ベルト101の駆動トルクTが閾値T2以上の場合(S215のno)、画像形成部109Bkの全域で帯打ちを実行する(S216)。帯打ちを実行した後は、ステップS212へ進む。

【0150】

制御部301は、中間転写ベルト101が2mm以上寄っている場合(S202のno)、中間転写ベルト101の寄り位置が3mm未満(2≦|x|<3)であるか否かを判断する(S204)。これ以降のフローは実施例B1のフローと全く同様であるので、重複する説明は省略する。なお、本実施例でのステップS204からS214は実施例B1でのステップS104からS114にそれぞれ対応する。

【0151】

実施例B2では、寄り位置検出センサ115の出力値に基づいて中間転写ベルト101の全幅に帯打ちをする。このため、定期的に帯打ちをする場合に比較して、少ないトナー消費で効率的にベルトクリーニング装置102によるベルト自動調芯機構装置10の機能阻害を解消して、中間転写ベルト101の自律的な寄り制御を回復させることができる。また、トルク検出センサ116の出力値にも基づいて帯打ちすることでクリーニングブレード102bの摩耗やブレードめくれなども抑制することができる。

【0152】

<実施例B3>

図22は実施例B3における画像形成装置の構成の説明図である。図23は実施例B3の潤滑モードを実行する制御系のブロック図である。図24は実施例B3の潤滑モードのフローチャートである。図25は画像信号による帯打ち領域の分割の説明図である。

【0153】

実施例B1、B2では寄り位置検出センサ115やトルク検出センサ116の出力値に基づいて帯打ちを行う潤滑モードについて説明した。これに対して、実施例B3では、寄り位置検出センサやトルク検出センサなどの補助部材を設けずに、画像信号に基づいて帯打ちを行う潤滑モードについて説明する。

【0154】

実施例B3の画像形成装置は、寄り位置検出センサ115やトルク検出センサ116は備えておらず、それ以外は実施例B1と同様である。したがって、図22、図23、図24中、実施例B1と共通する構成には図1、図16、図17と同一の符号を付して重複する説明を省略する。

【0155】

図22に示すように、制御部401は、所定枚数の画像形成毎に潤滑モードを実行する。潤滑モードは、画像形成部109Bkから帯打ちトナー像を供給させて中間転写ベルト101に搬送させることによりクリーニングブレード102bと中間転写ベルト101の当接部に潤滑剤としてのトナーを供給する。

【0156】

潤滑モードでは、画像形成部109Bkから供給するトナーの量を所定枚数の画像形成の画像信号に応じて変化させる。具体的には、所定枚数の画像形成における複数の画像形成部の合計のトナー消費量が少ないほど画像形成部109Bkから供給するトナーの量を多くするように、所定枚数の画像形成における複数の画像形成部の画像信号に応じて画像形成部109Bkを制御する。

【0157】

図22を参照して図25の(a)に示すように、制御部401は、現像装置の現像幅を複数領域に分割して、画像信号から各領域での平均印字率(ベタ画像で100%、ベタ白画像で0%)を算出する。平均印字率の低い領域ほど、クリーニングブレード102bと中間転写ベルト101のニップ部のトナーや外添剤が枯渇しやすいため、図25の(b)に示すように、各領域の平均印字率に応じてトナー帯のトナー載り量を変化させる。

【0158】

実施例B3では、現像装置の現像幅を5分割し、表1に示す平均印字率とトナー帯のトナー載り量の関係に従って、各領域に帯打ちを行う。表1に記載していない平均印字率に対応するトナー載り量は線形補間して求める。トナー載り量以外のトナー帯の設定としては、実施例B1、B2と同様に画像形成部109Bkを用いて、ブラックのトナー帯を形成することとし、トナー帯の搬送方向長さは10mmで共通とする。帯打ち時には、二次転写ローラ111に−300Vの直流電圧を印加した。ただし、本発明はこれらの具体的な数値に限定されるものではない。

【0159】

【表1】

【0160】

実施例B3では潤滑モードは所定枚数毎に実行することとし、具体的には200枚毎に帯打ちを行う。また、平均印字率は直近100枚の画像信号を平均して算出する。ただし、本発明はこれらの具体的な数値に限定されるものではない。

【0161】

図23を参照して図24に示すように、制御部401は、ジョブを受信して画像形成を開始する(S301)。制御部401は、画像形成終了後(S302)、画像形成枚数カウント部402を参照して、画像形成枚数が所定枚数に到達したか否かを判断する(S303)。

【0162】

制御部401は、画像形成枚数が所定枚数以下の場合(S303のno)、潤滑モードを実行せず、ジョブの終了を判断する(S307)。ジョブが全て終了していれば(S307のyes)、画像形成装置100を停止させるが、ジョブが残っている場合(S307のno)には次の画像形成を開始する(S301)。

【0163】

制御部401は、画像形成枚数が所定枚数に到達すれば(S303のyes)、平均印字率算出部403で各領域の平均印字率を算出し(S304)、平均印字率とトナー載り量の関係に基づいて各領域に帯打ちを実行する(S305)。

【0164】

制御部401は、帯打ち実行後、画像形成枚数カウント部402の画像形成枚数をリセットし(S306)、ステップS307へ進む。

【0165】

実施例B3では、画像信号に基づいてトナー載り量を変化させたトナー帯を所定枚数毎に供給することで、少ないトナー消費で効率的にベルトクリーニング装置102によるベルト自動調芯機構装置10の機能阻害を解消できる。これにより、中間転写ベルト101の自律的な寄り制御を回復させるとともに、クリーニングブレード102bの摩耗やブレードめくれなども抑制することができる。

【0166】

実施例B3の画像形成装置は、画像信号に基づいてクリーニングブレード102bと中間転写ベルト101の間の摩擦状態を予測するため、補助部材を設ける必要が無く、その分、低コストや省スペースなどのメリットがある。

【0167】

<実施例4>

実施例A1、A2、A3、B1、B2、B3では、中間転写ベルトのステアリング制御において、中間転写ベルトとクリーニングブレードの当接部へトナーを潤滑剤として供給する実施例を説明した。

【0168】

しかし、上述したように、ステアリングローラを自律的に傾動させて寄り制御が行われるベルト部材は、記録材搬送ベルト、転写ベルト、定着ベルト等であってもよい。当接部材は、研磨ローラ、ファーブラシ、帯電ブラシ、磁気ローラ、ウエブクリーニング装置等、クリーニングブレード以外の部材であってもよい。潤滑剤は、トナー以外の粉末潤滑剤や液体潤滑剤を使用してもよい。

【0169】

<自律的な寄り制御の詳細な説明>

図26はベルト自動調芯機構装置の構成の説明図である。図27はステアリング部材に対するベルト部材の巻き付き状態の説明図である。図27中、(b)は、(a)を矢印TV方向から見た平面図である。

【0170】

ベルト自動調芯機構装置の動作の定性的な説明は、図2を参照して上述したとおりである。ここでは、ベルト自動調芯機構装置におけるステアリング部材の自律的な寄り制御について定量的な説明を行う。

【0171】

図26に示すように、ベルト自動調芯機構装置10Aは、ベルト部材(50:図27)の回転と共に従動可能な中央ローラ部90と従動不可能な両端部材91からなるステアリングローラ97を有する。ステアリングローラ97は、両端部が支持台92に支持される。支持台92は、中央部に設けられたステアリング軸93に関して矢印Sのように旋回可能である。支持台92は、加圧解除カム96によって圧縮/解除が可能なテンション付与部95によって矢印PT方向に付勢され、その結果、ステアリングローラ97の外周面がベルト部材(50:図27)にテンションを付与する。

【0172】

図27の(a)に示すように、両端部材91は、従動不可能に支持されているため、ベルト搬送中は、常に、ベルト部材50の内周面から摩擦抵抗を受けることになる。矢印V方向に搬送駆動されるベルト部材50が、巻き付き角θSで両端部材91に巻き付いている状態を想定する。幅(紙面に垂直な方向)については単位幅であるものとして考える。

【0173】

ある巻き付き角θにおける微小巻き付き角dθ分に相当するベルト長について考えると、上流側は緩み側なので張力T、下流側は張り側なので張力T+dTがそれぞれ接線方向に作用する。従って、微小ベルト長において、ベルト部材50が両端部材91の向心方向に与える力はTdθと近似され、摩擦力dFは、両端部材91が摩擦係数μSを有するものとすると次式で表される。

【0174】

【数1】

【0175】

ここで、張力Tは不図示の駆動ローラに支配されるものであるため、駆動ローラが摩擦係数μrを有するものとすると、張力dTは次式で表される。

【0176】

【数2】

【0177】

(2)式を変形して次式を得る。

【0178】

【数3】

【0179】

(2’)式を巻き付き角θSにわたって積分すると張力Tは次式のように得られる。

【0180】

【数4】

【0181】

ここでT1はθ=0における張力である。(1)式および(3)式から次式が得られる。

【0182】

【数5】

【0183】

図26に示すように、ステアリング軸93に関する支持台92の回動方向が矢印S方向である場合、巻き付き始め(θ=0)の位置は、回動方向に対して偏角αを有する。従って、(4)式で示される力のうちS方向下向きの成分は次式のように求められる。

【0184】

【数6】

【0185】

さらに、(5)式を巻き付き角θSにわたって積分すると、ベルト搬送中において両端部材91がベルト部材50から受ける矢印S方向下向きの力(単位幅あたり)が得られる。

【0186】

【数7】

【0187】

図27の(b)に示すように、ベルト部材50が矢印V方向に搬送されたとき、向かって左側にベルト寄りを生じた場合を仮定する。このとき、ベルト部材50と両端部材91の掛かり幅の関係は、向かって左側だけが掛かり幅wを有しているとする。すなわち、両端部材91は、左側がFSw、右側が0の力をS方向下向きにそれぞれ受けている。このような両端部での摩擦力差がステアリング軸(93:図26)まわりのモーメントFSwLを生じさせる原動力であることが説明できる。ステアリング軸(93:図26)回りのモーメントのことをステアリングトルクと呼ぶ。図27の(b)の仮定では、寄った側である左側が下がる方向である。

【0188】

以上の原理によって生じたステアリングローラ97の舵角の方向は、ベルト部材50の寄りを元に戻す方向に相当するため、外乱によって発生した寄り移動を相殺して自動調芯を行うことが可能になる。

【0189】

最後に、中央ローラ部90を対向とした当接部材が存在している場合の自動調芯の機能阻害ついて説明する。

【0190】

中央ローラ部90は従動可能なため、ベルト部材50から受ける単位幅あたりの矢印S方向下向きの力は、両端部材91がベルト部材50から受ける単位幅あたりの力よりも小さい。また、中央ローラ部90がベルト部材50から受けるステアリング軸93まわりのモーメントは左右で打ち消し合うため、両端部材91によるステアリングトルクと比べて十分に小さくなる。

【0191】

しかし、中央ローラ部90を対向とした当接部材の当接圧が高い場合や、中央ローラ部90の従動性が低い場合には、中央ローラ部90がベルト部材50から受ける力は大きくなる。さらに、この力に左右で差が生じている場合にはステアリング軸93まわりのモーメントも大きくなる。

【0192】

中央ローラ部90によるステアリングトルクが両端部材91によるステアリングトルクよりも大きい場合には、ベルト自動調芯機構装置におけるステアリング部材の自律的な寄り制御は阻害されて、ベルト部材50の寄り切りなどに至る。

【符号の説明】

【0193】

1 ステアリングローラ、2 従動ローラ部、3 摺動リング部

4 スライド軸受け、5 テンションバネ、6 サイド支持部材

7 回転プレート、8 フレームステー、9 スライドコロ

20 ロータリーダンパー、21 ステアリング軸

30 ステアリングローラ軸、100 画像形成装置

101 中間転写ベルト、102 ベルトクリーニング装置

103 感光ドラム、104 帯電ローラ、105 露光装置

106 現像装置、107 転写ローラ

109Y、109M、109C、109Bk 画像形成部

110 駆動ローラ(対向ローラ)、111 二次転写ローラ

112 定着装置、113、114 張架ローラ

115 寄り位置検出センサ、116 トルク検出センサ

【技術分野】

【0001】

本発明は、ベルト部材に寄り移動が発生するとステアリング部材が自律的に傾動して寄り移動を相殺する画像形成装置に関し、詳しくは、ステアリング部材による寄り移動の相殺効果を高く維持するための潤滑モードの制御に関する。

【背景技術】

【0002】

トナー像を形成して記録材に転写した後に定着装置で記録材に加熱加圧を加えて画像を記録材に定着させる画像形成装置が広く用いられている。画像形成装置は、中間転写ベルト、記録材搬送ベルト、転写ベルト、定着ベルトといった各種のベルト部材を使用している。これらのベルト部材では、ベルト部材に発生した寄り移動を相殺して、寄り方向の所定位置にベルト部材を位置決めるために、ステアリング機構を使用している場合がある。

【0003】

特許文献1では、ステアリング部材が一端を中心に回動自在に構成され、ベルト部材に寄り移動が発生すると、ステアリング部材の他端をモータで昇降させて、ステアリング部材を傾動させることにより、ベルト部材に逆方向の寄り力を発生させている。

【0004】

特許文献2には、ベルト部材の寄り方向の中央部を中心にして揺動可能に取り付けられたステアリング部材が示される。ここでは、ベルト部材に寄り移動が発生すると、ステアリング部材の中央をモータで回転駆動してステアリング部材を傾動させることにより、ベルト部材に逆方向の寄り力を発生させている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−34031号公報

【特許文献2】特開平9−169449号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1、2のステアリング機構は、いずれもモータを用いてステアリング部材を強制的に傾動させてベルト部材の位置決めに必要な寄り力を発生させている。このため、ベルト部材の寄り移動を検出するセンサ、センサの出力からステアリング部材の傾動量を演算してモータを作動させる制御手段、モータの回転角度をステアリング部材の傾動量に変換する駆動伝達機構が必要である。また、ベルト部材の寄り制御を行うと、制御と駆動に伴って電力消費が発生する。寄り制御の精度は、センサによる寄り量の検出精度を超えることができず、センサの出力変動が発生すると、寄り制御それ自身が、不必要な寄り移動を発生してベルト部材を蛇行させてしまう。

【0007】

そこで、このような電気的な制御に頼らず、ベルト部材に寄り移動が発生すると、ステアリング部材が自律的に傾動して寄り移動を相殺するメカニカルフィードバック機構が提案された。図26に示すように、ベルト部材の内側面を支持するステアリング部材(97)をベルト部材の寄り方向の中央を中心にして揺動自在に取り付け、ベルト部材の回転に対する両端部(91)の抵抗負荷を中央部(90)よりも高く設定している。

【0008】

ここでは、ベルト部材にR方向の寄り移動が発生すると、ステアリング部材の寄り方向の端部(91R)がベルト部材から受ける抵抗負荷が反対側よりも高まって、ステアリング部材(97)の寄り方向の端部(91R)が下流側へ自律的に傾く。これにより、ステアリング部材(97)に巻き付いたベルト部材には、自律的に寄り方向と反対側へベルト部材を寄り移動させる寄り力が作用することになる(図2参照)。

【0009】

言い換えれば、ステアリング部材(97)の両端部におけるベルト部材との抵抗負荷バランスによって、ステアリング部材(97)を外部から駆動して寄り量を相殺する際と同じ方向の寄り移動をベルト部材に発生させることができる。

【0010】

しかし、このような自律的なステアリング機構において、ステアリング部材に支持されたベルト部材の外側面にクリーニングブレードを当接させて長時間の運転を行ったところ、偶発的に寄り制御の精度が大きく低下する現象が観察された。ベルト部材に対するトナー供給が長時間途切れると、ベルト部材が蛇行を始めることが観察された。

【0011】

本発明は、ベルト部材の回転に対する両端部の抵抗負荷を中央部より高めたステアリング部材による自律的なベルト部材の寄り制御を、長時間にわたって安定して行わせることができる画像形成装置を提供することを目的としている。

【課題を解決するための手段】

【0012】

本発明の画像形成装置は、無端状のベルト部材と、前記ベルト部材にトナー像を形成するトナー像形成手段と、前記ベルト部材を張架する張架手段と、前記ベルト部材を張架し、前記ベルト部材をステアリングするステアリング部材と、前記ベルト部材を駆動して無端経路を走行させる駆動手段と、を備え、前記ステアリング部材は前記ベルト部材の内面に当接して設けられており、前記ベルト部材の走行に従動して回転する回転部と、前記回転部の回転軸方向において前記回転部の両側の外側にそれぞれ設けられ、前記ベルト部材の内面と摺擦する摩擦部と、前記回転部と前記摩擦部とを支持する支持手段であって、前記回転軸方向と垂直な軸を中心に、前記回転部及び前記摩擦部と一体的に回動可能な支持手段を有し、前記支持手段は前記ベルト部材と前記摩擦部との摺擦により生ずる摩擦力により回動して前記ベルト部材をステアリング可能なものである。そして、前記ベルト部材を介して、前記ステアリング部材に対向するように配置され、前記ベルト部材を押圧部で押圧して前記ベルト部材上のトナーをクリーニングするブレード部材と、前記ベルト部材の前記回転軸方向における位置を検出する検出手段と、前記検出手段の検出結果に基づいて、前記ブレード部材の前記押圧部へ潤滑剤を供給する潤滑モードを実行する制御手段とを備える。

【発明の効果】

【0013】

本発明の画像形成装置では、ベルト部材と当接部材の間の抵抗負荷が増大すると、ステアリング部材と当接部材を平行に保つ構造を通じて当接部材の抵抗負荷がステアリング部材の傾動に影響を及ぼす。当接部材の抵抗負荷変動に埋もれて、ステアリング部材の両端部の抵抗負荷バランスがステアリング部材の傾動量に反映されにくくなる。さらに、当接部材による抵抗負荷のバランスも崩れている場合には、当接部材の抵抗負荷によるステアリング部材の傾動が生じる。結果的に、当接部材の抵抗負荷によってベルト部材の意図しない寄り移動が発生してしまう。

【0014】

そこで、潤滑モードを実行して、当接部材の抵抗負荷を低下させることにより、当接部材の抵抗負荷がステアリング部材の傾動に影響を及ぼす割合を低下させる。潤滑モードを実行すると、当接部材の抵抗負荷変動のレベルが下がってステアリング部材の両端部における抵抗負荷バランスがステアリング部材の傾動量に素直に反映されるようになるため、ステアリング部材による自律的なSN比の高い寄り制御が回復する。

【0015】

したがって、ベルト部材の回転に対する両端部の抵抗負荷を中央部より高めたステアリング部材による自律的なベルト部材の寄り制御を、長時間にわたって安定して行わせることができる。

【図面の簡単な説明】

【0016】

【図1】画像形成装置の構成の説明図である。

【図2】ベルト自動調芯機構装置の動作の説明図である。

【図3】ベルト自動調芯機構装置を抜粋した斜視図である。

【図4】支持台の回動中心部の構成の説明図である。

【図5】ステアリングローラの端部の取り付け構造の説明図である。

【図6】ステアリングローラに対する中間転写ベルトの掛り幅の説明図である。

【図7】実施例A1の潤滑モードを実行する制御系のブロック図である。

【図8】実施例A1の潤滑モードのフローチャートである。

【図9】実施例A2の潤滑モードを実行する制御系のブロック図である。

【図10】実施例A2の潤滑モードのフローチャートである。

【図11】実施例A3における画像形成装置の構成の説明図である。

【図12】実施例A3の潤滑モードのタイムチャートである。

【図13】実施例A3の潤滑モードを実行する制御系のブロック図である。

【図14】実施例A3の潤滑モードのフローチャートである。

【図15】帯打ち領域の分割の説明図である。

【図16】実施例B1の潤滑モードを実行する制御系のブロック図である。

【図17】実施例B1の潤滑モードのフローチャートである。

【図18】実施例B2における画像形成装置の構成の説明図である。

【図19】実施例B2の潤滑モードを実行する制御系のブロック図である。

【図20】実施例B2の潤滑モードのフローチャートである。

【図21】中間転写ベルトの駆動トルクの説明図である。

【図22】実施例B3における画像形成装置の構成の説明図である。

【図23】実施例B3の潤滑モードを実行する制御系のブロック図である。

【図24】実施例B3の潤滑モードのフローチャートである。

【図25】画像信号による帯打ち領域の分割の説明図である。

【図26】ベルト自動調芯機構装置の構成の説明図である。

【図27】ステアリング部材に対するベルト部材の巻き付き状態の説明図である。

【発明を実施するための形態】

【0017】

以下、図面を参照して本発明の実施形態を詳細に説明する。本発明は、駆動を伴わない自律的なベルト部材の寄り制御を、潤滑剤の間欠的な供給によって安定させる限りにおいて、実施形態の構成の一部または全部を、その代替的な構成で置き換えた別の実施形態でも実施できる。

【0018】

従って、駆動を伴わない自律的なベルト部材の寄り制御によってベルト部材の寄り移動を修正可能な画像形成装置であれば、タンデム型/1ドラム型、中間転写型/記録材搬送型の区別無く実施できる。ベルト部材は、転写ベルトや定着ベルトであってもよく、潤滑剤は、トナーには限らない。本実施形態では、トナー像の形成/転写に係る主要部のみを説明するが、本発明は、必要な機器、装備、筐体構造を加えて、プリンタ、各種印刷機、複写機、FAX、複合機等、種々の用途で実施できる。

【0019】

<画像形成装置>

図1は画像形成装置の構成の説明図である。図1に示すように、画像形成装置100は、中間転写ベルト101に沿ってイエロー、マゼンタ、シアン、ブラックの画像形成部109Y、109M、109C、109Bkを配列したタンデム型中間転写方式のフルカラープリンタである。

【0020】

画像形成部109Yでは、感光ドラム103にイエロートナー像が形成されて中間転写ベルト101に転写される。画像形成部109Mでは、画像形成部109Yと同様な手順でマゼンタトナー像が形成されて中間転写ベルト101上のイエロートナー像に重ねて転写される。画像形成部109C、109Bkでは、画像形成部109Yと同様な手順でシアントナー像、ブラックトナー像が形成されて中間転写ベルト101に順次重ねて転写される。

【0021】

中間転写ベルト101に担持された四色のトナー像は、二次転写部T2へ搬送されて記録材Pへ一括二次転写される。四色のトナー像を二次転写された記録材Pは、中間転写ベルト101から曲率分離して定着装置112へ送り込まれる。定着装置112は、定着ローラ112aと加圧ローラ112bにより記録材Pを加熱加圧して、トナーを融解して表面に画像を定着させる。その後、記録材Pが機体外へ排出される。

【0022】

画像形成部109Y、109M、109C、109Bkは、それぞれの現像装置で用いるトナーの色がイエロー、マゼンタ、シアン、ブラックと異なる以外は、実質的に同一に構成される。以下では、イエローの画像形成部109Yについてトナー像の形成プロセスを説明し、他の画像形成部109M、109C、109Bkに関する重複した説明を省略する。

【0023】

画像形成部109Yは、像担持体の一例である感光ドラム103の周囲に、帯電ローラ104、露光装置105、現像装置106、転写ローラ107、ドラムクリーニング装置108を配置している。感光ドラム103は、帯電極性が負極性の感光層を表面に形成され、所定のプロセススピードで矢印方向に回転する。帯電ローラ104は、直流電圧に交流電圧を重畳した振動電圧を印加されて感光ドラム103の表面を、負極性の暗部電位VDに帯電させる。露光装置105は、イエローの分解色画像を展開した走査線画像データをON−OFF変調したレーザービームを回転ミラーで走査して、感光ドラム103の表面に画像の静電像を書き込む。

【0024】

現像装置106は、非磁性トナーと磁性キャリアを含む二成分現像剤を帯電させて、現像スリーブ106sに担持させて感光ドラム103との対向部へ搬送する。直流電圧に交流電圧を重畳した振動電圧を現像スリーブ106sに印加することで、負極性に帯電したトナーが相対的に正極性になった感光ドラム103の露光部分へ移転して静電像が反転現像される。

【0025】

転写ローラ107は、感光ドラム103と中間転写ベルト101の間に転写部を形成する。転写ローラ107に正極性の電圧を印加することで、感光ドラム103に担持されたトナー像が中間転写ベルト101へ転写される。ドラムクリーニング装置108は、感光ドラム103にクリーニングブレードを摺擦させて、感光ドラム103に残った転写残トナーを回収する。

【0026】

ローラ部材の一例である二次転写ローラ111は、トナー像の移送方向の画像形成部109Bkからクリーニングブレード102bまでの間で中間転写ベルト101の外側面に当接する。二次転写ローラ111は、対向ローラ110に内側面を支持された中間転写ベルト101に当接して二次転写部T2を形成する。

【0027】

記録材カセット120から引き出された記録材Pは、分離ローラ122で1枚ずつに分離して、レジストローラ123へ送り出される。レジストローラ123は、中間転写ベルト101のトナー像にタイミングを合わせて二次転写部T2へ記録材Pを送り出す。トナー像と重ねて記録材Pが二次転写部T2を挟持搬送される過程で、電源D2から二次転写ローラ111に正極性の直流電圧が印加されることにより、フルカラートナー像が中間転写ベルト101から記録材Pへ二次転写される。

【0028】

<中間転写ベルト>

中間転写ベルト101は、矢印R2の方向へと搬送駆動されるベルト部材であり、駆動部材である駆動ローラ110、ステアリング部材であるステアリングローラ1、張架部材である張架ローラ113、114によって張架されている。駆動ローラ110は、二次転写部T2に配置される二次転写内ローラの機能を兼ね備えている。中間転写ベルト101に所定の張力を付与するテンションローラの機能は、ステアリングローラ1が兼ね備えている。ただし、中間転写ベルト101を張架するローラの配置と本数とは図1の構成に限定されるものではない。

【0029】

中間転写ベルト101の材質としては、回転駆動中におけるベルトのしわの発生を防止するために、剛性の高い樹脂を用いることが望ましい。具体的には、PVDF(ポリフッ化ビニリデン)、ポリアミド、ポリイミド、PET(ポリエチレンテレフタレート)、及びポリカーボネート等である。

【0030】

また、中間転写ベルト101の厚さは、薄すぎると磨耗による十分な耐久性が得られない可能性があり、厚すぎると駆動ローラ110やステアリングローラ1、張架ローラ113、114で適当に曲がらずに凹みや折れが発生する可能性がある。このため、中間転写ベルト101の厚さは、0.02mm〜0.50mmの範囲が望ましい。ここでは、中間転写ベルト101は、ポリイミドを基層とする樹脂ベルトとし、引張り弾性係数E=18000N/cm2、厚さ0.08mmである。

【0031】

画像形成装置100は、複数の画像形成部を並べて配置して各色の作像プロセスを並行処理するので高い生産性を実現できる。中間転写ベルト101は、各色のトナー像がベルト表面に重ね合わされ、記録材Pに対してカラートナー像を一括的に転写するというものである。中間転写ベルト101は、駆動ローラ110を始めとする複数の張架ローラによって張架され、回転可能とされている。このような、複数の張架ローラに張架されたベルト部材は、張架ローラの外径精度や各張架ローラ間のアライメント精度などによって、走行駆動時にいずれかの端部方向に寄り移動が発生する。

【0032】

上述したように、ベルト部材の寄り移動を規制する方法として、複数の張架ローラにベルト寄り規制リブを設ける方法がある。しかし、薄いベルト部材の縁を変形させて蛇行量が増えたり、ガタつき量が大きくて位置決め精度が不足したりする。ベルト部材の内側面にリブを設ける方法もあるが、ベルト部材の回転中、リブが常にベルト部材の寄り力を受けるため高速化に限界がある。ベルト部材に対するリブの貼り付け精度に関わる検査・管理コストがかさむという問題もある。

【0033】

このような理由から、現在ではアクチュエータによるステアリングローラ制御が一般的に採用されている。ベルト部材の寄り位置をセンサで刻々検出して、検出した寄り量を相殺するように、ステアリングローラをモータで刻々と傾動させる。しかし、アクチュエータによるステアリングローラ制御は、複雑な制御アルゴリズムを要し、センサやアクチュエータといった電気部品によって中間転写ユニットの大型化、コスト高が問題となる。

【0034】

そこで、画像形成装置100では、部品点数が少なく、簡易で低コストなベルト寄り制御装置として、両端部の摩擦力のバランスによってステアリングローラ1が自律的にベルト寄り制御を行うベルト自動調芯機構装置を採用している。

【0035】

<ベルト自動調芯機構装置>

図2はベルト自動調芯機構装置の動作の説明図である。図3はベルト自動調芯機構装置を抜粋した斜視図である。図4は支持台の回動中心部の構成の説明図である。図5はステアリングローラの端部の取り付け構造の説明図である。図6はステアリングローラに対する中間転写ベルトの掛り幅の説明図である。

【0036】

図2に示すように、ステアリングローラ1の左右の摩擦抵抗バランスがメカニカルフィードバックを発生し、中間転写ベルト101に寄り移動が発生するとステアリングローラ1が自律的に傾動して寄り移動を相殺する。メカニカルフィードバックは、モータを用いないので、中間転写ベルト101の寄り制御に伴う電力消費が皆無である。中間転写ベルト101の寄り移動を検出するセンサ、センサの出力からステアリングローラ1の傾動量を演算してモータを作動させる制御手段、モータの回転角度をステアリングローラ1の傾動量に変換する駆動伝達機構がいずれも不要である。メカニカルフィードバックは、寄り制御の精度がセンサによる寄り量の検出精度と無関係であり、センサの出力変動が発生しても、不必要な寄り移動を発生させて中間転写ベルト101を蛇行させることがない。

【0037】

ステアリングローラ1は、両端部が非回転に設定され、両端部の内側の部分が回転自在に設定されているため、中間転写ベルト101の回転に対する両端部の抵抗負荷は中央部より格段に高い。ステアリングローラ1は、両端部が、外側ほど直径が大きくなるテーパ形状に設定されている。このため、メカニカルフィードバックは、ステアリングローラ1と中間転写ベルト101の摩擦変動による影響を受けにくくなり、自律的な寄り移動の相殺効果が安定する。

【0038】

図2の(a)に示すように、ベルト自動調芯機構装置10は、両端部の摩擦力のバランスによりステアリングローラ1が自律的に中間転写ベルト101のベルト寄り制御を行う。ステアリングローラ1は、ステアリング軸21を中心にして揺動自在に支持され、中央部に回転自在な領域(従動ローラ部2)を設け、その両端部に中間転写ベルト101の回転抵抗を高めた領域(摺動リング部3)を設けている。

【0039】

中間転写ベルト101の両端が左右の摺動リング部3に等しく掛っている場合、ステアリングローラ1に作用する左右の摩擦力は等しく、ステアリングローラ1は傾動しない。図2の(b)、(c)に示すように、外乱によって中間転写ベルト101に寄り移動が発生すると、ステアリングローラ1が必要な方向に必要なだけ傾動して、中間転写ベルト101の寄り移動を自律的に相殺して(a)の状態に復帰させる。

【0040】

ただし、張架ローラの外径精度や各張架ローラ間のアライメント精度などによって、中間転写ベルト101を寄り移動させる力が働いている場合には、その力を相殺する位置が中立状態となる。

【0041】

図2の(b)に示すように、中間転写ベルト101に左方向の寄り移動が発生すると、中間転写ベルト101が左の摺動リング部3に大きく掛って左側の摩擦力が大きくなるので、ステアリングローラ1は左側を下げる方向に傾動する。その結果、ステアリングローラ1に巻き付いた中間転写ベルト101には右方向の寄り力が作用して、自律的に元の左方向の寄り移動が相殺される。

【0042】

図2の(c)に示すように、中間転写ベルト101に右方向の寄り移動が発生すると、中間転写ベルト101が右の摺動リング部3に大きく掛って右側の摩擦力が大きくなるので、ステアリングローラ1は右側を下げる方向に傾動する。その結果、ステアリングローラ1に巻き付いた中間転写ベルト101には左方向の寄り力が作用して、自律的に元の右方向の寄り移動が相殺される。

【0043】

図3に示すように、ベルト自動調芯機構装置10は、両端部の摩擦力のバランスによりステアリングローラ1が自律的にベルト寄り制御を行う。ステアリングローラ1は、両端部を除く大部分を占める中央部が回転部である従動ローラ部2となっている。ステアリングローラ1の両端部は、従動ローラ部2の回転軸線方向の両側に設けられた摩擦部である摺動リング部3となっている。従動ローラ部2は、中間転写ベルト101の回転に伴って従動回転するが、摺動リング部3は、中間転写ベルト101の回転に伴って従動不可能であり、中間転写ベルト101を摺擦して摩擦抵抗を発生する。

【0044】

回動プレート7の両端部にサイド支持部材6が起立している。回動プレート7およびサイド支持部材6は、ステアリングローラ1を支持する支持台を構成している。スライド軸受け4は、サイド支持部材6に形成されたスライド溝部に嵌合して、矢印PT方向へ移動可能である。スライド軸受け4は、ステアリングローラ1の回転軸の端部を回転自在に支持しており、テンションバネ(圧縮バネ)5によって矢印PT方向に付勢されている。このため、ステアリングローラ1は、中間転写ベルト101の内周面に対してテンションを付与するテンションローラでもある。ステアリングローラ1の端部がテンションバネ5によって矢印PT方向に付勢される結果、ステアリングローラ1が中間転写ベルト101の内周面を押圧して中間転写ベルト101にテンションを付与する。

【0045】

回動プレート7は、中央のステアリング軸線Jに関して矢印S方向に回動可能にステアリング軸(21:図3)でフレームステー8上に支持されている。フレームステー8は、中間転写ユニット(124:図1)の側板間に掛け渡されて、筐体フレームを構成する部材である。フレームステー8は、両端側面部にスライドコロ9を備えており、フレームステー8上での回動プレート7の回動抵抗を低減する役割を果たしている。

【0046】

図4に示すように、回動プレート7の中心部には、回転軸であるステアリング軸21が嵌合し、ビス24にて一体的に締結されている。ステアリング軸21は、一端が二方取り形状21Dであって、組み立て時に工具を用いて回り止めできる。ステアリング軸21は、フレームステー8に固定された軸受け23(ボールベアリング)に挿入して回転自在に支持され、他端にはスラスト抜け止め部材26が取り付けられている。ステアリング軸21は、ロータリーダンパー20の中心軸になっている。ロータリーダンパー20は、ビス25によってフレームステー8に固定されている。

【0047】

ステアリングローラ1の揺動に対して粘性抵抗を作用させるロータリーダンパー20が中央位置に配置されている。ロータリーダンパー20は、オイルなどの粘性抵抗を利用した回転抵抗力を付与する装置であり、回転するステアリング軸21が発生するせん断速度の大きさに応じて回転抵抗力を増大(理論的には比例)させる。これにより、ステアリング軸21の揺動速度の時間変化率が大きくなると、ステアリング軸21に作用するロータリーダンパー20の回転抵抗力が大きくなるため、ノイズ的な摩擦抵抗変化がカットされて自律的な揺動が安定する。

【0048】

図5の(a)に示すように、摺動リング部3は、ローラ軸方向で均一な外径分布を有するストレート型を採用してもよい。摺動リング部3がストレート形状となっている場合には、摺動リング部3の静止摩擦係数μs=0.6程度に設定することが望ましい。

【0049】

図5の(b)に示すように、摺動リング部3は、ローラ軸方向の外側に向かって連続的に外径が大径化するテーパ型を採用してもよい。摺動リング部3がテーパ形状になっている場合には、静止摩擦係数μsは、ストレート形状の場合よりも小さくすることができる。具体的には、テーパ角φ=8°において、μs=0.3程度が望ましい。

【0050】

いずれにせよ、摺動リング部3の表面の摩擦係数は、従動ローラ部2の表面の摩擦係数よりも大きいものとする。摺動リング部3の材質としては、摺動性を有するポリアセタール(略号:POM)などの樹脂材料を使用しており、中間転写ベルト101との摩擦帯電による静電的な弊害を考慮して、導電性も付与してある。

【0051】

従動ローラ部2は、材質としてアルミを用いており、従動ローラ部2の表面の静止摩擦係数μSTRは、μSTR=0.1程度としている。しかし、摺動リング部3の静止摩擦係数μsよりも低い値であれば、他の材質で他の静止摩擦係数μsを採用しても構わない。摺動リング部3および従動ローラ部2の摩擦係数は、JIS K7125 プラスチック−フィルム及びシート−摩擦係数試験方法を用いて測定した。具体的には、中間転写ベルト101の内周面の材料であるポリイミドシートをテストピースとして用いて測定した。

【0052】

ステアリングローラ軸30の端部は、Dカット形状を有することでスライド軸受け4に対して回転不可能に支持されている。従動ローラ部2は、内蔵される軸受け部材によって、ステアリングローラ軸30に対して回転可能に支持されている。両端の摺動リング部3は、平行ピンを用いて、ステアリングローラ軸30に対して従動回転不可能に支持されている。

【0053】

したがって、ステアリングローラ1に張架された中間転写ベルト101が搬送されたとき、ステアリングローラ1の従動ローラ部2はベルト内周面に対して摺擦しない。しかし、ステアリングローラ1の両端部の摺動リング部3は、中間転写ベルト101に対して摺動して大きな摩擦力を作用させる。

【0054】

ただし、摺動リング部3は、従動ローラ部2の回転方向において回転しないように固定されている構成には限定されず、摺動リング部3が回転可能とする構成であってもよい。ただし、回転可能とする場合には、中間転写ベルト101の回転方向における摺動リング部3を回転させるために必要なトルクが従動ローラ部2を同方向に回転させるために必要なトルクよりも大きい必要がある。

【0055】

このような構成によって、図2の(b)、(c)に示すように、摺動リング部3と中間転写ベルト101との接触する領域が所定量以上となると、所定量以上となったステアリングローラ1の端部が中間転写ベルト101に引っ張られて下流側へ傾動する。ステアリングローラ1の両端部に作用する摩擦力のバランスに応じて、ステアリングローラ1が傾動して中間転写ベルト101のステアリングを開始する。

【0056】

図6の(a)に示すように、中間転写ベルト101の幅は、従動ローラ部2の幅よりも広く、かつステアリングローラ1(従動ローラ部2+両端の摺動リング部3)の幅よりも狭い関係としている。理想的な定常寄り制御状態にある時、中間転写ベルト101と摺動リング部3の掛かり幅の関係は、両端部が等しい掛かり幅w(図中ハッチング部)を有するものとなる。このような関係にある時、中間転写ベルト101に寄り移動が発生しても、必ず中間転写ベルト101はいずれか一方の摺動リング部3と掛かり幅を有しながら摺擦することになる。中間転写ベルト101に寄り移動が発生した時点で、常に少なくとも一方(或いは両方)の摺動リング部3と中間転写ベルト101とが摺擦している。

【0057】

図6の(b)に示すように、中間転写ベルト101の幅が従動ローラ部2の幅よりも狭い場合、中間転写ベルト101に寄り移動が発生しても摺動リング部3に掛かり幅を持つまでステアリングローラ1が傾動しない。このため、掛かり幅を持った瞬間に急激な寄り制御が発生する事態に陥り易い。原理的には、このような掛かり幅の関係であっても、摩擦力のバランスを利用した自律的な寄り制御は可能である。しかし、図6の(a)に示す掛かり幅の方が、常時左右の摩擦力バランスを検出できるため、傾動角の時間変化に大きな変動が生じにくく、よりこまめな寄り制御が可能である。

【0058】

<ベルトクリーニング装置>

図6の(a)に示すように、記録材Pに転写されずに中間転写ベルト101に残った転写残トナーは、ベルトクリーニング装置102のクリーニングブレード102bによって回収される。ウレタンゴムからなるクリーニングブレード102bは、ステアリングローラ1を対向ローラとして、中間転写ベルト101の搬送方向に対してカウンター方向に配置している。中間転写ベルト101に対するクリーニングブレード102bの当接長さは、摺動リング部3に中間転写ベルト101を押圧すると過剰な摩擦力が発生するため、従動ローラ部2の長さよりも短く設定している。

【0059】

中間転写ベルト101に対するクリーニングブレード102bの当接長さの全域で摩擦状態を均一に確保するために、クリーニングブレード102bは、ステアリングローラ1に対して常に平行を保つように配置されている。すなわち、ベルトクリーニング装置102は、ステアリングローラ1の両端部を支持するサイド支持部材6に固定されたアーム部材に対して両端部を揺動自在に支持されている。このため、ベルトクリーニング装置102は、ステアリングローラ1と一体となって傾動して、ステアリングローラ1の常に一定の位置において、中間転写ベルト101を介してクリーニングブレード102bの先端を圧接させる。中間転写ベルト101に寄り移動が発生して、ステアリングローラ1が傾動している間も、中間転写ベルト101とクリーニングブレード102aの当接状態が同一に保たれて、転写残トナーの回収が行われる。

【0060】

ベルトクリーニング装置102におけるクリーニングブレード102aの設定は、設定角25°、当接圧30N/m(約30gf/cm)、ウレタンゴムの硬度はJIS−A硬度で75度、ウレタンゴムの厚さは2mmである。ただし、本発明はこれらに限定されるものではない。

【0061】

しかしながら、中間転写ベルト101上の転写残トナーを、クリーニングブレード102bを用いて除去する場合、中間転写ベルト101がクリーニングブレード102bから受ける摩擦力が外乱として作用する。この影響は、クリーニングブレード102bと中間転写ベルト101のニップ部のトナー及び外添剤が枯渇して、クリーニングブレード102bと中間転写ベルト101の間の摩擦力が大きくなったときに顕著となる。中間転写ベルト101の自律的な寄り制御が正常に行われなくなって、色ずれや中間転写ベルト101の寄り切りといった問題が生じ易くなる。

【0062】

ベルト自動調芯機構装置10は、中間転写ベルト101と摺動リング部3の摩擦力を利用して寄り制御を行う。しかし、中間転写ベルト101とクリーニングブレード102bの摩擦力が大きくなった場合には、寄り制御が正常に行われず、中間転写ベルト101が寄り切る事態が生じ易くなる。

【0063】

そこで、以下の実施例A1〜A3では、潤滑モードを行うことにより、中間転写ベルト101をクリーニングブレード102bによってクリーニングする場合にも、ステアリングローラ1の左右の摩擦力バランスに頼った自律的な寄り制御を安定して継続させている。

【0064】

また、中間転写ベルト101上の転写残トナーを、クリーニングブレード102bを用いて除去する場合、中間転写ベルト101がクリーニングブレード102bから受ける摩擦力が外乱として作用する。この影響は、クリーニングブレード102bと中間転写ベルト101のニップ部のトナー及び外添剤が枯渇して、クリーニングブレード102bと中間転写ベルト101の間の摩擦力が大きくなったときに顕著となる。摺動リング部3と中間転写ベルト101の摩擦力バランスが、クリーニングブレード102bから受ける外乱に埋もれてステアリングローラ1の傾動に反映されにくくなる。その結果として、中間転写ベルト101の自律的な寄り制御が正常に行われなくなって、色ずれや中間転写ベルト101の寄り切りといった問題が生じ易くなる。

【0065】

さらに、幅方向でクリーニングブレード102bと中間転写ベルト101の間の摩擦力に分布がある場合には、別の問題が発生する。ステアリングローラ1の左右の摩擦力バランスによる自律的な寄り制御を阻害するだけではなく、クリーニングブレード102bの抵抗負荷によってステアリングローラ1が傾動し、中間転写ベルト101を寄り移動させてしまう。

【0066】

例えば、図6の(a)で中央から左側でのみクリーニングブレード102bと中間転写ベルト101の摩擦力が大きくなった場合を考える。このとき、中央から左側ではクリーニングブレード102bの先端の食い込みが大きくなり、クリーニングブレード102bが中間転写ベルト101に与える動的な当接圧が大きくなる。当接圧の増加により、従動ローラ部2と中間転写ベルト101の間の摩擦力も大きくなり、ステアリングローラ1全体では左側で受ける摩擦力のほうが大きくなる。したがって、ステアリングローラ1は左側が下方に傾動し、中間転写ベルト101は右側へ寄り移動する。従動ローラ部2での摩擦力バランスの崩れが、摺動リング3での摩擦力バランスの崩れより大きいと、中間転写ベルト101はそのまま寄り切ってしまう。

【0067】

そこで、以下の実施例B1〜B3では、潤滑モードを行うことにより、中間転写ベルト101をクリーニングブレード102bによってクリーニングする場合にも、ステアリングローラ1の左右の摩擦力バランスに頼った自律的な寄り制御を安定して継続させている。

【0068】

<実施例A1>

図7は実施例A1の潤滑モードを実行する制御系のブロック図である。図8は実施例A1の潤滑モードのフローチャートである。

【0069】

図1に示すように、潤滑剤供給部の一例である画像形成部109Bkは、中間転写ベルト101に潤滑剤を供給可能である。画像形成部109Bkは、像担持体の一例である感光ドラム103に形成したトナー像を潤滑剤として中間転写ベルト101に転写する。

【0070】

制御手段の一例である制御部201は、中間転写ベルト101の寄り移動が所定の許容範囲を超えたときに潤滑モードを実行する。潤滑モードでは、画像形成部109Bkから中間転写ベルト101に潤滑剤を供給させ、中間転写ベルト101によりクリーニングブレード102bの当接部分に移送する。潤滑モードでは、画像形成部109Bkから転写されたトナー像が二次転写ローラ111を通過する際に、電源D2から二次転写ローラ111にトナーの帯電極性と同極性の電圧が印加される。

【0071】

図6の(a)に示すように、画像形成装置100は、寄り位置検出センサ115を備えて、中間転写ベルト101の寄り位置を検出している。実施例1では、寄り位置検出センサ115として、中間転写ベルト101の端部を挟むように光学センサ(フォトインタラプタ)を配置している。フォトインタラプタの一対の光学素子(発光部と受光部)を用いて、受光部の検出光量から中間転写ベルト101の寄り位置を検出している。ただし、反射型の光学センサを用いる構成や機械的に中間転写ベルト101の端部位置を検出する構成も採用できる。

【0072】

中間転写ベルト101と摺動リング部3の掛かり幅が両端部で等しい状態を基準位置として、基準位置からのずれ量を中間転写ベルト101の寄り位置として定義している。実施例1では、中間転写ベルト101の寄り位置が2mm以上の場合に、ベルト自動調芯機構装置10が正常に働いていないと判断している。

【0073】

図1に示すように、制御部201は、寄り位置検出センサ115の検出値に基づいて、ベルト自動調芯機構装置10の蛇行修正能力を回復させるための潤滑モードを実行する。潤滑モードでは、寄り位置検出センサ115の出力値に基づいて、画像形成に供さない潤滑専用トナー像であるトナー帯を形成して中間転写ベルト101に転写する(以下、帯打ちと呼ぶ)。トナー帯は、中間転写ベルト101に搬送されてベルトクリーニング装置102に到達する。トナー帯の搬送時、二次転写部T2に画像形成時とは逆極性の直流電圧を印加して、トナー帯を効果的にベルトクリーニング装置102に到達させ、同時に、二次転写ローラ111のトナー汚れを防いでいる。

【0074】

帯打ち時のトナーの色については特に制限はないが、実施例1では画像形成部109Bkを用いて、ブラックのトナー帯を形成することとした。トナー帯は、現像装置の現像幅の全域で形成して、クリーニングブレード(102b)とほぼ同一長さを持たせている。トナー帯のトナー載り量は0.5mg/cm2、トナー帯の搬送方向長さは10mmである。帯打ち時には、二次転写ローラ111に−300Vの直流電圧を印加した。ただし、本発明はこれらの具体的な数値に限定されるものではない。

【0075】

このように形成されたトナー帯は、中間転写ベルト101に搬送されて、中間転写ベルト101とクリーニングブレード(102b)の当接部分に滞留する。当接部分において、トナー及び外添剤が潤滑剤となるため、中間転写ベルト101とクリーニングブレード102bの摩擦力が下がって、ステアリングローラ1の左右の摩擦バランスに頼った自律的な寄り制御が正常に回復する。

【0076】

図7を参照して図8に示すように、制御部201は、ジョブを受信して画像形成を開始する(S101)。制御部201は、寄り位置検出センサ115からの信号を受信して中間転写ベルト101が2mm以上寄っているか否かを判断する(S102)。

【0077】

制御部201は、中間転写ベルト101の寄りが2mmより小さければ(S102のno)、潤滑モードを実行せず、画像形成終了後(S108)にジョブの終了を判断する(S107)。ジョブが全て終了していれば(S107のyes)、画像形成装置100を停止させるが、ジョブが残っている場合には(S107のno)次の画像形成を開始する(S101)。

【0078】

制御部201は、中間転写ベルト101が2mm以上寄っている場合(S102のyes)、現在の画像形成を終えた後(S103)、画像形成部109Bkでトナー帯を形成し、二次転写ローラ111に画像形成時と反対極性の直流電圧を印加する(S104)。

【0079】

制御部201は、帯打ち後、中間転写ベルト101を数周程度回転させ(S105)、中間転写ベルト101の寄り位置が2mmよりも小さくなったか否かを判断する(S106)。

【0080】

制御部201は、中間転写ベルト101が2mm以上寄っている場合(S106のno)、もう一度帯打ち(S104)と空回転を行う(S105)。制御部201は、中間転写ベルト101の寄りが2mmよりも小さくなると(S106のyes)、ジョブが残っている場合(S107のno)、次の画像形成を行う(S101)。制御部201は、全てのジョブが終了すると(S107のyes)、画像形成装置100を停止させる。

【0081】

実施例A1では、寄り位置検出センサ115の出力値に基づいて帯打ちをすることで、ベルトクリーニング装置102によるベルト自動調芯機構装置10の機能阻害を解消して中間転写ベルト101の自律的な寄り制御を回復させることができる。クリーニングブレード102bを用いたベルトクリーニング装置102で中間転写ベルト101を清掃する場合にも、ステアリングローラ1の左右の摩擦力バランスに頼った自律的な寄り制御を安定して継続させている。

【0082】

<実施例A2>

図9は実施例A2の潤滑モードを実行する制御系のブロック図である。図10は実施例A2の潤滑モードのフローチャートである。実施例A1では、寄り位置検出センサ115の出力値に基づいて帯打ちを行う潤滑モードについて説明した。しかし、ベルトクリーニング装置102以外の外乱因子の影響が非常に大きくなった場合には、帯打ちをおこなっても中間転写ベルト101が正常な位置に復帰しないことがある。このような場合、中間転写ベルト101が寄り切る問題が生じる。

【0083】

そこで、実施例A2では、中間転写ベルト101が基準位置から2mm以上3mm未満寄った場合には、実施例A1と同様に帯打ちを行う。しかし、3mm以上5mm未満寄った場合には、画像形成装置100の操作パネルに中間転写ベルト101の交換を推奨するメッセージを表示させる。さらに、5mm以上寄った場合には、中間転写ベルト101の破損を防ぐために、画像形成装置100を停止させ、図9に示すディスプレイ302上に中間転写ベルト101の交換を要求するメッセージを表示させる。

【0084】

図9を参照して図10に示すように、制御部301は、ジョブを受信して画像形成を開始する(S201)。制御部301は、寄り位置検出センサ115からの信号を受信して中間転写ベルト101が2mm以上寄っているか否かを判断する(S202)。

【0085】

制御部301は、中間転写ベルト101の寄りが2mmより小さければ(S202のno)、潤滑モードを実行せず、画像形成終了後(S203)にジョブの終了を判断する(S212)。ジョブが全て終了していれば(S212のyes)、画像形成装置100を停止させるが、ジョブが残っている場合には(S212のno)次の画像形成を開始する(S201)。

【0086】

制御部301は、中間転写ベルト101が2mm以上寄っている場合(S202のyes)、中間転写ベルト101が3mm以上寄っている場合(S204のyes)、中間転写ベルト101が5mm以上寄っている場合(S209のyes)を判別する。

【0087】

制御部301は、中間転写ベルト101の寄り位置が2mm以上3mm未満の場合(S204のno)、現在の画像形成を終えた後(S205)、潤滑モードを実行する(S206)。潤滑モードを実行後、中間転写ベルト101を数周程度回転させて(S207)、中間転写ベルト101の寄り位置が2mmよりも小さくなったか否かを判断する(S208)。中間転写ベルト101が2mm以上寄っている場合には、もう一度潤滑モードを実行する(S206、S207)。中間転写ベルト101の寄りが2mmよりも小さくなった後にステップS212へ進む。

【0088】

制御部301は、中間転写ベルト101の寄り位置が3mm以上5mm未満の場合(S209のno)、中間転写ベルト101の寿命が近いことを表す警告メッセージを操作パネルのディスプレイ302に表示する(S210)。画像形成が終了した後(S211)、ステップS212に進む。

【0089】

制御部301は、中間転写ベルト101の寄り位置が5mm以上の場合(S209のyes)、画像形成装置100を停止させた後(S213)、操作パネルのディスプレイ302に中間転写ベルト101の交換を促すメッセージを表示する(S214)。

【0090】

実施例A2の潤滑モードでは、寄り位置検出センサ115の出力値に基づいて、帯打ちを行って、ベルトクリーニング装置102によるベルト自動調芯機構装置10の機能阻害を解消して、中間転写ベルト101の自律的な寄り制御を回復させることができる。併せて警告メッセージ、交換メッセージの表示を行って、中間転写ベルト101の自律的な寄り制御に支障をきたす前に交換させる。

【0091】

<実施例A3>

図11は実施例A3における画像形成装置の構成の説明図である。図12は実施例A3の潤滑モードのタイムチャートである。図13は実施例A3の潤滑モードを実行する制御系のブロック図である。図14は実施例A3の潤滑モードのフローチャートである。

【0092】

実施例A3では、ベルトクリーニング装置102を中間転写ベルト101から離間させて潤滑モードの要否を判断する以外は実施例A1と同様である。画像形成装置についてもベルトクリーニング装置102が中間転写ベルト101から離間可能である以外は実施例A1と同様である。したがって、図11、図13、図14中、実施例A1と共通する構成には図1、図7、図8と同一の符号を付して重複する説明を省略する。

【0093】

図11に示すように、接離機構の一例である離間機構116は、ベルトクリーニング装置102のクリーニングブレードを中間転写ベルト101に接離させる。画像形成装置100は、ベルトクリーニング装置102を中間転写ベルト101から離間させる離間機構116を備えている。

【0094】

制御部401は、寄り位置検出センサ115の出力値に基づいて、ベルトクリーニング装置102を中間転写ベルト101から離間させるか否かを判断する。具体的には、中間転写ベルト101が基準位置から2mm以上寄った場合に離間機構116を作動させ、ベルトクリーニング装置102のクリーニングブレードを中間転写ベルト101から離間させて寄り移動が低下する場合に潤滑モードを実行する。

【0095】

ベルトクリーニング装置102が中間転写ベルト101から離間すると、ベルトクリーニング装置102から受ける外乱がなくなるため、ステアリングローラ1による中間転写ベルト101の寄り制御が回復する。ベルトクリーニング装置102を中間転写ベルト101に当接させるタイミングについて特に制限はないが、実施例3では、画像形成装置100のダウンタイムを鑑みて中間転写ベルト101の寄り位置が1mmより小さくなったら当接する。

【0096】

なお、ベルトクリーニング装置102の離間及び当接をおこなうときは、中間転写ベルト101を駆動させたままであっても良いし、停止状態でおこなっても良いが、実施例3では駆動させたまま行う。

【0097】

また、中間転写ベルト101とベルトクリーニング装置102の間の摩擦力は大きい状態であるので、帯打ちをおこなって中間転写ベルト101とベルトクリーニング装置102のニップ部に潤滑剤となるトナー及び外添剤を供給する。帯打ちのタイミングとしては、ベルトクリーニング装置102の当接後でも当接前でも構わない。ただし、中間転写ベルト101とベルトクリーニング装置102の間の摩擦力が大きい状態での駆動時間を短くするためには、トナー帯がベルトクリーニング装置102の当接位置に到達する直前でベルトクリーニング装置102を当接することが望ましい。

【0098】

なお、実施例A3での帯打ちは、トナー帯、二次転写部の印加電圧ともに実施例A1と同等の条件でおこなった。

【0099】

図13を参照して図14に示すように、制御部401は、ジョブを受信して画像形成を開始する(S301)。制御部401は、寄り位置検出センサ115からの信号を受信して中間転写ベルト101が2mm以上寄っているか否かを判断する(S302)。

【0100】

制御部401は、中間転写ベルト101の寄りが2mmより小さければ(S302のno)、潤滑モードを実行せず、画像形成終了後(S310)にジョブの終了を判断する(S309)。ジョブが全て終了していれば(S309のyes)、画像形成装置100を停止させるが、ジョブが残っている場合には(S309のno)次の画像形成を開始する(S301)。

【0101】

制御部401は、中間転写ベルト101が2mm以上寄っている場合(S302のyes)、現在の画像形成を終えた後(S303)、離間機構116を作動させてベルトクリーニング装置102を中間転写ベルト101から離間させる(S304)。中間転写ベルト101を空回転させた状態で(S305)、中間転写ベルト101の寄りが1mmより小さいか否かを判断する(S306)。

【0102】

制御部401は、空回転を1分継続しても中間転写ベルト101の寄り量又は蛇行量が1mm以上であれば(S306のno)、潤滑モードを実行しても寄り制御を回復できないと判断する。このため、操作パネルのディスプレイ302に中間転写ベルト101の点検を要求するメッセージを表示して(S311)、画像形成装置100を停止させる。

【0103】

制御部401は、図12に示すように、空回転を継続して蛇行量が1mm未満になると(S306のyes)、潤滑モードを開始する。中間転写ベルト101の寄り位置が1mmより小さくなると、画像形成部109Bkでトナー帯を形成し、二次転写ローラ111には画像形成時と逆極性の直流電圧を印加する(S307)。制御部401は、トナー帯がベルトクリーニング装置102の当接位置に到達する前に離間機構116を作動させて、ベルトクリーニング装置102を中間転写ベルト101に当接させる(S308)。

【0104】

制御部401は、潤滑モードの終了後、全てのジョブが終了している場合(S309のyes)、画像形成装置100を停止させる。しかし、ジョブが残っている場合(S309のno)、次の画像形成をおこなう(S301)。

【0105】

実施例A3の潤滑モードでは、潤滑モードの開始前にベルトクリーニング装置102を離間させて潤滑モードの効果を確認するので、ベルトクリーニング装置102以外の要因に起因して寄り移動が発生している場合に、無意味な潤滑モードを実行しないで済む。

【0106】

<実施例B1>

図1に示すように、トナー像形成手段の一例である画像形成部109Y、109M、109C、109Bkは、無端状のベルト部材の一例である中間転写ベルト101にトナー像を形成する。駆動手段の一例である駆動ローラ110は、中間転写ベルト101を駆動して無端経路を走行させる。張架手段の一例である駆動ローラ110、張架ローラ113、114は、中間転写ベルト101を張架する。

【0107】

ステアリング部材の一例であるステアリングローラ1は、中間転写ベルト101を張架してステアリングする。ステアリングローラ1は、中間転写ベルト101の内面に当接して設けられている。ステアリングローラ1は、中間転写ベルト101と摺動リング部3との摺擦により生ずる摩擦力により回動して中間転写ベルト101をステアリング可能である。

【0108】

摺動リング部3及び従動ローラ部2は、ステアリングローラ1の回転軸方向と垂直な軸の一例であるステアリング軸21を中心にして一体的に回動可能である。回転部の一例である従動ローラ部2は、中間転写ベルト101の走行に従動して回転する。摩擦部の一例である摺動リング部3は、従動ローラ部2の回転軸方向において従動ローラ部2の両側の外側にそれぞれ設けられて中間転写ベルト101の内面と摺擦する。

【0109】

ブレード部材の一例であるクリーニングブレード102bは、中間転写ベルト101を介して、ステアリングローラ1に対向するように配置される。クリーニングブレード102bは、中間転写ベルト101を押圧部で押圧してベルト部材上の一例である中間転写ベルト101上のトナーをクリーニングする。

【0110】

検出手段の一例である寄り位置検出センサ115は、中間転写ベルト101の回転軸方向における位置を検出する。制御手段の一例である制御部201は、寄り位置検出センサ115の検出結果に基づいて、クリーニングブレード102bの押圧部へ潤滑剤を供給する潤滑モードを実行する。制御部201は、中間転写ベルト101の寄り移動が所定の許容範囲を超えたときに潤滑モードを実行して、クリーニングブレード102bと中間転写ベルト101の当接部に潤滑用のトナー像を供給する。

【0111】

潤滑モードでは、中間転写ベルト101の寄り移動の方向に応じて、画像形成部109Bkが帯打ちトナー像を供給する領域を変更する。具体的には、ステアリングローラ1のベルト部材回転方向下流側に向かって揺動した側に偏らせて帯打ちトナー像が形成されるように画像形成部109Bkを制御する。潤滑モードでは、画像形成部109Bkから転写されたトナー像が二次転写ローラ111を通過する際に、二次転写ローラ111にトナーの帯電極性と同極性の電圧が印加される。

【0112】

図15の(a)に示すように、画像形成装置100は、寄り位置検出センサ115を備えて、中間転写ベルト101の寄り位置を検出している。実施例B1では、寄り位置検出センサ115として、中間転写ベルト101の端部を挟むように光学センサ(フォトインタラプタ)を配置している。フォトインタラプタの一対の光学素子(発光部と受光部)を用いて、受光部の検出光量から中間転写ベルト101の寄り位置を検出している。

【0113】

ただし、反射型の光学センサを用いる構成や機械的に中間転写ベルト101の端部位置を検出する構成も採用できる。また、摩擦力のバランスを利用した自律的な寄り制御では、寄り制御の精度がセンサによる寄り量の検出精度と無関係なため、アクチュエータによるステアリングローラ制御と比べてセンサの検出精度は高くなくても良い。

【0114】

図1に示すように、制御部201は、寄り位置検出センサ115の検出値に基づいて、ベルト自動調芯機構装置10の蛇行修正能力を回復させるための潤滑モードを実行する。潤滑モードでは、寄り位置検出センサ115の出力値に基づいて、画像形成に供さない潤滑専用トナー像であるトナー帯を形成して中間転写ベルト101に転写する(以下、帯打ちと呼ぶ)。トナー帯は、中間転写ベルト101に搬送されてベルトクリーニング装置102に到達する。トナー帯の搬送時、二次転写部T2に画像形成時とは逆極性の直流電圧を印加して、トナー帯を効果的にベルトクリーニング装置102に到達させ、同時に、二次転写ローラ111のトナー汚れを防いでいる。

【0115】

図6の(a)に示すように中間転写ベルト101と摺動リング部3が両端部で等しい掛かり幅wを持っている状態を基準位置として、基準位置からのずれ量を中間転写ベルト101の寄り位置xとして定義している。このとき、ベルトの正常範囲は、(|x|<w)として、中間転写ベルト101の寄り位置xの絶対値がw以上の場合に、ベルト自動調芯機構装置10が正常に働いていないと判断し、帯打ちを実行する。実施例B1ではwの値は2mmとしたが、本発明はこれらの具体的な数値に限定されるものではない。

【0116】

帯打ち時のトナーの色については特に制限はないが、実施例B1では画像形成部109Bkを用いて、ブラックのトナー帯を形成することとした。トナー帯のトナー載り量は0.5mg/cm2、トナー帯の搬送方向長さは10mmである。帯打ち時には、二次転写ローラ111に−300Vの直流電圧を印加した。ただし、本発明はこれらの具体的な数値に限定されるものではない。

【0117】

このように形成されたトナー帯は、中間転写ベルト101に搬送されて、中間転写ベルト101とクリーニングブレード102bの当接部分に滞留する。当接部分において、トナー及び外添剤が潤滑剤となるため、中間転写ベルト101とクリーニングブレード102bの摩擦力が下がって、ステアリングローラ1の左右の摩擦バランスに頼った自律的な寄り制御が正常に回復する。

【0118】

上述したように、クリーニングブレード102bと中間転写ベルト101の間の摩擦力が大きくなった場合には、摩擦力が大きくなった領域と反対側に中間転写ベルト101は寄り移動する。したがって、中間転写ベルト101の寄り方向に応じてトナー帯を形成する領域を変更すれば、無駄なトナー消費を抑制して効率的に中間転写ベルト101の自律的な寄り制御を回復させることができる。

【0119】

図15はトナー帯を形成する領域の分割の説明図である。図15の(a)に示すように現像装置106の現像幅を左右に2等分したり、図15の(b)に示すように左右と中央に3等分したりするなどの分割の仕方が可能である。実施例B1では図15の(a)のように左右に2等分し、中間転写ベルト101が左側に寄った場合には画像形成部109Bkの右側領域でトナー帯を形成し、中間転写ベルト101が右側に寄った場合には画像形成部109Bkの左側領域でトナー帯を形成する。

【0120】

ただし、ベルトクリーニング装置102以外の外乱因子の影響が非常に大きくなった場合には、帯打ちを行っても中間転写ベルト101が正常な位置に復帰しないことがある。このような場合、中間転写ベルト101が寄り切る問題が生じる。

【0121】

そこで、中間転写ベルト101が基準位置から2mm以上3mm未満寄った場合には、上述したように帯打ちを行う。しかし、3mm以上5mm未満寄った場合には、図示しないディスプレイ上に中間転写ユニット124の交換を推奨するメッセージを表示させる。さらに、5mm以上寄った場合には、中間転写ベルト101の破損を防ぐために、画像形成装置100を停止させ、図示しないディスプレイ上に中間転写ユニット124の交換を要求するメッセージを表示させる。

【0122】

図16は実施例B1の潤滑モードを実行する制御系のブロック図である。図17は実施例B1の潤滑モードのフローチャートである。

【0123】

図16を参照して図17に示すように、制御部201は、ジョブを受信して画像形成を開始する(S101)。制御部201は、寄り位置検出センサ115からの信号を受信して中間転写ベルト101の寄りが2mm未満(|x|<2)であるか否かを判断する(S102)。

【0124】

制御部201は、中間転写ベルト101の寄りが2mmより小さければ(S102のyes)、潤滑モードを実行せず、画像形成終了後(S103)にジョブの終了を判断する(S112)。ジョブが全て終了していれば(S112のyes)、画像形成装置100を停止させるが、ジョブが残っている場合(S112のno)には次の画像形成を開始する(S101)。

【0125】

制御部201は、中間転写ベルト101が2mm以上寄っている場合(S102のno)、中間転写ベルト101の寄り位置が3mm未満(2≦|x|<3)であるか否かを判断する(S104)。

【0126】

制御部201は、中間転写ベルト101の寄り位置が2mm以上3mm未満の場合(S104のyes)、現在の画像形成を終えた後(S105)、中間転写ベルト101の寄り方向(x>0もしくはx<0)を判断する(S106)。

【0127】

制御部201は中間転写ベルト101の寄り方向が左側(x<0)の場合(S106のno)、画像形成部109Bkの右側領域で帯打ちを実行する(S107)。しかし、中間転写ベルト101の寄り方向が右側(x>0)の場合(S106のyes)、画像形成部109Bkの左側領域で帯打ちを実行する(S108)。ステップS107もしくはステップS108で帯打ちを実行した後は、ステップS112へ進む。

【0128】

制御部201は、中間転写ベルト101が3mm以上寄っている場合(S104のno)、中間転写ベルト101の寄り位置が5mm未満(3≦|x|<5)であるか否かを判断する(S109)。

【0129】

制御部201は、中間転写ベルト101の寄り位置が3mm以上5mm未満の場合(S109のyes)、中間転写ユニット124の寿命が近いことを表す警告メッセージを操作パネルのディスプレイ150に表示する(S110)。画像形成が終了した後(S111)、ステップS112に進む。

【0130】

制御部201は、中間転写ベルト101の寄り位置が5mm以上の場合(S109のno)、画像形成装置100を停止させた後(S113)、操作パネルのディスプレイ150に中間転写ユニット124の交換を促すメッセージを表示する(S114)。

【0131】

実施例B1では、寄り位置検出センサ115の出力値に基づいて帯打ちをする。これにより、少ないトナー消費で効率的にベルトクリーニング装置102によるベルト自動調芯機構装置10の機能阻害を解消して、中間転写ベルト101の自律的な寄り制御を回復させることができる。

【0132】

<実施例B2>

図18は実施例B2における画像形成装置の構成の説明図である。図19は実施例B2の潤滑モードを実行する制御系のブロック図である。図20は実施例B2の潤滑モードのフローチャートである。図21は中間転写ベルト101の駆動トルクの説明図である。

【0133】

実施例B1では寄り位置検出センサ115の出力値に基づいて帯打ちを行う潤滑モードについて説明した。しかし、クリーニングブレード102bと中間転写ベルト101の間の摩擦力が大きくなった場合でも、ステアリングローラ1の左右の摩擦力バランスが崩れていない場合には、中間転写ベルト101の蛇行量は小さくなる。このため、寄り位置検出センサ115では中間転写ベルト101の寄り位置が正常範囲と判断される。

【0134】

中間転写ベルト101の寄り位置が正常範囲のまま、クリーニングブレード102bと中間転写ベルト101の間の摩擦力が大きくなると、スティックスリップ現象によるクリーニングブレード102bの摩耗やブレードめくれなどの問題が発生する可能性がある。

【0135】

そこで、実施例B2では、クリーニングブレード102bと中間転写ベルト101の間の摩擦力が大きくなった場合に潤滑モードを実行する。潤滑モードは、ステアリングローラ1の左右の摩擦力バランスに頼った自律的な寄り制御を回復させるだけでなく、クリーニングブレード102bの摩耗やブレードめくれなども抑制する。

【0136】

図18に示すように、実施例B2の画像形成装置100は、寄り位置検出センサ115に加えて、トルク検出センサ116を備えている以外は実施例B1と同様である。したがって、図18、図19、図20中、実施例B1と共通する構成には図1、図16、図17と同一の符号を付して重複する説明を省略する。

【0137】

検出手段の一例であるトルク検出センサ116は、中間転写ベルト101の駆動負荷を検出する。制御部301は、トルク検出センサ116の出力に基づいて中間転写ベルト101の駆動負荷が所定水準を超えると潤滑モードを実行する。

【0138】

潤滑モードでは、トルク検出センサ116の出力に応じて画像形成部109Bkから潤滑剤を供給させて中間転写ベルト101に搬送させる。これにより、クリーニングブレード102bと中間転写ベルト101の当接部に帯打ちトナー像を供給してステアリングローラ1のステアリングの機能を回復させる。

【0139】

トルク検出センサ116は、駆動ローラ110の軸上で中間転写ベルト101の駆動トルクを検出する。実施例B2ではトルク検出センサ116として中間転写ユニット124の駆動モータ(不図示)の駆動電流から駆動トルクを求めるセンサを採用した。ただし、駆動モータの駆動トルクを直接的に測定するトルク計などを用いても良い。また、中間転写ベルト101の駆動トルクを検出する方法以外にも、クリーニングブレード102bの歪み量からクリーニングブレード102bと中間転写ベルト101の間の摩擦状態を推定する方法を採用しても良い。

【0140】

中間転写ベルト101の駆動トルクは、クリーニングブレード102bで転写残トナーを掻き取っている状態ではトルク変動が大きいため、画像形成前の前回転時や画像形成後の後回転時、紙間時などに検出することが望ましい。実施例B2では画像形成後の後回転時と紙間時にトルク検出センサ116で中間転写ベルト101の駆動トルクを検出する。

【0141】

図21の(a)に示すように、クリーニングブレード102bと中間転写ベルト101のニップ部に潤滑剤となるトナー及び外添剤が定常的に存在する場合には、中間転写ベルト101の駆動トルクTITBは、画像形成の累積に伴って緩やかに増加する。そして、緩やかに増加した後、ほぼ一定の値T0に飽和する。

【0142】

しかしながら、ベタ白画像のようにトナー消費の少ない画像で連続して画像形成を行うと、図21の(b)に示すように中間転写ベルト101の駆動トルクTITBは急激に増加し、ブレードめくれなどの発生に至る場合がある。

【0143】

そこで、実施例B2では、あらかじめ実験で測定しておいたブレードめくれが発生するトルクT1に対し、2割から3割程度のマージンをとった駆動トルクの閾値T2を設定している。そして、中間転写ベルト101の駆動トルクTITBが閾値T2以上になった場合に、潤滑モードを実行する。実施例B2でのT0、T1、T2の値はそれぞれ2.0kgf・cm、4.0kgf・cm、2.8kgf・cmであるが、本発明はこれらの具体的な数値に限定されるものではない。

【0144】

潤滑モードでのトナー帯の設定は、実施例B1と同様で、画像形成部109Bkを用いて、ブラックのトナー帯を形成することとした。トナー帯のトナー載り量は0.5mg/cm2、トナー帯の搬送方向長さは10mmである。帯打ち時には、二次転写ローラ111に−300Vの直流電圧を印加した。このトルク検出センサ116の出力値に基づく帯打ちでは現像幅の全域でトナー帯を形成する。

【0145】

また、寄り位置検出センサ115の出力値に基づく図15の(a)のように左側と右側に領域を分割した帯打ちは実施例B1と同様に行う。さらに、帯打ちで中間転写ベルト101の蛇行が収まらない場合のディスプレイ上の警告メッセージや交換メッセージの表示も行う。

【0146】

図19を参照して図20に示すように、制御部301は、ジョブを受信して画像形成を開始する(S201)。制御部301は、寄り位置検出センサ115からの信号を受信して中間転写ベルト101の寄りが2mm未満(|x|<2)であるか否かを判断する(S202)。

【0147】

制御部301は、中間転写ベルト101の寄りが2mmより小さければ(S202のyes)、画像形成終了後(S203)にトルク検出センサ116からの信号を受信する。そして、中間転写ベルト101の駆動トルクTITBが閾値T2未満であるか否かを判断する(S215)。

【0148】

制御部301は、中間転写ベルト101の駆動トルクTITBが閾値T2より小さければ(S215のyes)、潤滑モードを実行せず、ジョブの終了を判断する(S212)。ジョブが全て終了していれば(S212のyes)、画像形成装置100を停止させるが、ジョブが残っている場合(S212のno)には次の画像形成を開始する(S201)。

【0149】

制御部301は、中間転写ベルト101の駆動トルクTが閾値T2以上の場合(S215のno)、画像形成部109Bkの全域で帯打ちを実行する(S216)。帯打ちを実行した後は、ステップS212へ進む。

【0150】

制御部301は、中間転写ベルト101が2mm以上寄っている場合(S202のno)、中間転写ベルト101の寄り位置が3mm未満(2≦|x|<3)であるか否かを判断する(S204)。これ以降のフローは実施例B1のフローと全く同様であるので、重複する説明は省略する。なお、本実施例でのステップS204からS214は実施例B1でのステップS104からS114にそれぞれ対応する。

【0151】

実施例B2では、寄り位置検出センサ115の出力値に基づいて中間転写ベルト101の全幅に帯打ちをする。このため、定期的に帯打ちをする場合に比較して、少ないトナー消費で効率的にベルトクリーニング装置102によるベルト自動調芯機構装置10の機能阻害を解消して、中間転写ベルト101の自律的な寄り制御を回復させることができる。また、トルク検出センサ116の出力値にも基づいて帯打ちすることでクリーニングブレード102bの摩耗やブレードめくれなども抑制することができる。

【0152】

<実施例B3>

図22は実施例B3における画像形成装置の構成の説明図である。図23は実施例B3の潤滑モードを実行する制御系のブロック図である。図24は実施例B3の潤滑モードのフローチャートである。図25は画像信号による帯打ち領域の分割の説明図である。

【0153】

実施例B1、B2では寄り位置検出センサ115やトルク検出センサ116の出力値に基づいて帯打ちを行う潤滑モードについて説明した。これに対して、実施例B3では、寄り位置検出センサやトルク検出センサなどの補助部材を設けずに、画像信号に基づいて帯打ちを行う潤滑モードについて説明する。

【0154】

実施例B3の画像形成装置は、寄り位置検出センサ115やトルク検出センサ116は備えておらず、それ以外は実施例B1と同様である。したがって、図22、図23、図24中、実施例B1と共通する構成には図1、図16、図17と同一の符号を付して重複する説明を省略する。

【0155】

図22に示すように、制御部401は、所定枚数の画像形成毎に潤滑モードを実行する。潤滑モードは、画像形成部109Bkから帯打ちトナー像を供給させて中間転写ベルト101に搬送させることによりクリーニングブレード102bと中間転写ベルト101の当接部に潤滑剤としてのトナーを供給する。

【0156】

潤滑モードでは、画像形成部109Bkから供給するトナーの量を所定枚数の画像形成の画像信号に応じて変化させる。具体的には、所定枚数の画像形成における複数の画像形成部の合計のトナー消費量が少ないほど画像形成部109Bkから供給するトナーの量を多くするように、所定枚数の画像形成における複数の画像形成部の画像信号に応じて画像形成部109Bkを制御する。

【0157】

図22を参照して図25の(a)に示すように、制御部401は、現像装置の現像幅を複数領域に分割して、画像信号から各領域での平均印字率(ベタ画像で100%、ベタ白画像で0%)を算出する。平均印字率の低い領域ほど、クリーニングブレード102bと中間転写ベルト101のニップ部のトナーや外添剤が枯渇しやすいため、図25の(b)に示すように、各領域の平均印字率に応じてトナー帯のトナー載り量を変化させる。

【0158】

実施例B3では、現像装置の現像幅を5分割し、表1に示す平均印字率とトナー帯のトナー載り量の関係に従って、各領域に帯打ちを行う。表1に記載していない平均印字率に対応するトナー載り量は線形補間して求める。トナー載り量以外のトナー帯の設定としては、実施例B1、B2と同様に画像形成部109Bkを用いて、ブラックのトナー帯を形成することとし、トナー帯の搬送方向長さは10mmで共通とする。帯打ち時には、二次転写ローラ111に−300Vの直流電圧を印加した。ただし、本発明はこれらの具体的な数値に限定されるものではない。

【0159】

【表1】

【0160】

実施例B3では潤滑モードは所定枚数毎に実行することとし、具体的には200枚毎に帯打ちを行う。また、平均印字率は直近100枚の画像信号を平均して算出する。ただし、本発明はこれらの具体的な数値に限定されるものではない。

【0161】

図23を参照して図24に示すように、制御部401は、ジョブを受信して画像形成を開始する(S301)。制御部401は、画像形成終了後(S302)、画像形成枚数カウント部402を参照して、画像形成枚数が所定枚数に到達したか否かを判断する(S303)。

【0162】

制御部401は、画像形成枚数が所定枚数以下の場合(S303のno)、潤滑モードを実行せず、ジョブの終了を判断する(S307)。ジョブが全て終了していれば(S307のyes)、画像形成装置100を停止させるが、ジョブが残っている場合(S307のno)には次の画像形成を開始する(S301)。

【0163】

制御部401は、画像形成枚数が所定枚数に到達すれば(S303のyes)、平均印字率算出部403で各領域の平均印字率を算出し(S304)、平均印字率とトナー載り量の関係に基づいて各領域に帯打ちを実行する(S305)。

【0164】

制御部401は、帯打ち実行後、画像形成枚数カウント部402の画像形成枚数をリセットし(S306)、ステップS307へ進む。

【0165】

実施例B3では、画像信号に基づいてトナー載り量を変化させたトナー帯を所定枚数毎に供給することで、少ないトナー消費で効率的にベルトクリーニング装置102によるベルト自動調芯機構装置10の機能阻害を解消できる。これにより、中間転写ベルト101の自律的な寄り制御を回復させるとともに、クリーニングブレード102bの摩耗やブレードめくれなども抑制することができる。

【0166】

実施例B3の画像形成装置は、画像信号に基づいてクリーニングブレード102bと中間転写ベルト101の間の摩擦状態を予測するため、補助部材を設ける必要が無く、その分、低コストや省スペースなどのメリットがある。

【0167】

<実施例4>

実施例A1、A2、A3、B1、B2、B3では、中間転写ベルトのステアリング制御において、中間転写ベルトとクリーニングブレードの当接部へトナーを潤滑剤として供給する実施例を説明した。

【0168】

しかし、上述したように、ステアリングローラを自律的に傾動させて寄り制御が行われるベルト部材は、記録材搬送ベルト、転写ベルト、定着ベルト等であってもよい。当接部材は、研磨ローラ、ファーブラシ、帯電ブラシ、磁気ローラ、ウエブクリーニング装置等、クリーニングブレード以外の部材であってもよい。潤滑剤は、トナー以外の粉末潤滑剤や液体潤滑剤を使用してもよい。

【0169】

<自律的な寄り制御の詳細な説明>

図26はベルト自動調芯機構装置の構成の説明図である。図27はステアリング部材に対するベルト部材の巻き付き状態の説明図である。図27中、(b)は、(a)を矢印TV方向から見た平面図である。

【0170】

ベルト自動調芯機構装置の動作の定性的な説明は、図2を参照して上述したとおりである。ここでは、ベルト自動調芯機構装置におけるステアリング部材の自律的な寄り制御について定量的な説明を行う。

【0171】

図26に示すように、ベルト自動調芯機構装置10Aは、ベルト部材(50:図27)の回転と共に従動可能な中央ローラ部90と従動不可能な両端部材91からなるステアリングローラ97を有する。ステアリングローラ97は、両端部が支持台92に支持される。支持台92は、中央部に設けられたステアリング軸93に関して矢印Sのように旋回可能である。支持台92は、加圧解除カム96によって圧縮/解除が可能なテンション付与部95によって矢印PT方向に付勢され、その結果、ステアリングローラ97の外周面がベルト部材(50:図27)にテンションを付与する。

【0172】

図27の(a)に示すように、両端部材91は、従動不可能に支持されているため、ベルト搬送中は、常に、ベルト部材50の内周面から摩擦抵抗を受けることになる。矢印V方向に搬送駆動されるベルト部材50が、巻き付き角θSで両端部材91に巻き付いている状態を想定する。幅(紙面に垂直な方向)については単位幅であるものとして考える。

【0173】

ある巻き付き角θにおける微小巻き付き角dθ分に相当するベルト長について考えると、上流側は緩み側なので張力T、下流側は張り側なので張力T+dTがそれぞれ接線方向に作用する。従って、微小ベルト長において、ベルト部材50が両端部材91の向心方向に与える力はTdθと近似され、摩擦力dFは、両端部材91が摩擦係数μSを有するものとすると次式で表される。

【0174】

【数1】

【0175】

ここで、張力Tは不図示の駆動ローラに支配されるものであるため、駆動ローラが摩擦係数μrを有するものとすると、張力dTは次式で表される。

【0176】

【数2】

【0177】

(2)式を変形して次式を得る。

【0178】

【数3】

【0179】

(2’)式を巻き付き角θSにわたって積分すると張力Tは次式のように得られる。

【0180】

【数4】

【0181】

ここでT1はθ=0における張力である。(1)式および(3)式から次式が得られる。

【0182】

【数5】

【0183】

図26に示すように、ステアリング軸93に関する支持台92の回動方向が矢印S方向である場合、巻き付き始め(θ=0)の位置は、回動方向に対して偏角αを有する。従って、(4)式で示される力のうちS方向下向きの成分は次式のように求められる。

【0184】

【数6】

【0185】

さらに、(5)式を巻き付き角θSにわたって積分すると、ベルト搬送中において両端部材91がベルト部材50から受ける矢印S方向下向きの力(単位幅あたり)が得られる。

【0186】

【数7】

【0187】

図27の(b)に示すように、ベルト部材50が矢印V方向に搬送されたとき、向かって左側にベルト寄りを生じた場合を仮定する。このとき、ベルト部材50と両端部材91の掛かり幅の関係は、向かって左側だけが掛かり幅wを有しているとする。すなわち、両端部材91は、左側がFSw、右側が0の力をS方向下向きにそれぞれ受けている。このような両端部での摩擦力差がステアリング軸(93:図26)まわりのモーメントFSwLを生じさせる原動力であることが説明できる。ステアリング軸(93:図26)回りのモーメントのことをステアリングトルクと呼ぶ。図27の(b)の仮定では、寄った側である左側が下がる方向である。

【0188】

以上の原理によって生じたステアリングローラ97の舵角の方向は、ベルト部材50の寄りを元に戻す方向に相当するため、外乱によって発生した寄り移動を相殺して自動調芯を行うことが可能になる。

【0189】

最後に、中央ローラ部90を対向とした当接部材が存在している場合の自動調芯の機能阻害ついて説明する。

【0190】

中央ローラ部90は従動可能なため、ベルト部材50から受ける単位幅あたりの矢印S方向下向きの力は、両端部材91がベルト部材50から受ける単位幅あたりの力よりも小さい。また、中央ローラ部90がベルト部材50から受けるステアリング軸93まわりのモーメントは左右で打ち消し合うため、両端部材91によるステアリングトルクと比べて十分に小さくなる。

【0191】

しかし、中央ローラ部90を対向とした当接部材の当接圧が高い場合や、中央ローラ部90の従動性が低い場合には、中央ローラ部90がベルト部材50から受ける力は大きくなる。さらに、この力に左右で差が生じている場合にはステアリング軸93まわりのモーメントも大きくなる。

【0192】

中央ローラ部90によるステアリングトルクが両端部材91によるステアリングトルクよりも大きい場合には、ベルト自動調芯機構装置におけるステアリング部材の自律的な寄り制御は阻害されて、ベルト部材50の寄り切りなどに至る。

【符号の説明】

【0193】

1 ステアリングローラ、2 従動ローラ部、3 摺動リング部

4 スライド軸受け、5 テンションバネ、6 サイド支持部材

7 回転プレート、8 フレームステー、9 スライドコロ

20 ロータリーダンパー、21 ステアリング軸

30 ステアリングローラ軸、100 画像形成装置

101 中間転写ベルト、102 ベルトクリーニング装置

103 感光ドラム、104 帯電ローラ、105 露光装置

106 現像装置、107 転写ローラ

109Y、109M、109C、109Bk 画像形成部

110 駆動ローラ(対向ローラ)、111 二次転写ローラ

112 定着装置、113、114 張架ローラ

115 寄り位置検出センサ、116 トルク検出センサ

【特許請求の範囲】

【請求項1】

無端状のベルト部材と、

前記ベルト部材にトナー像を形成するトナー像形成手段と、

前記ベルト部材を張架する張架手段と、

前記ベルト部材を張架し、前記ベルト部材をステアリングするステアリング部材と、

前記ベルト部材を駆動して無端経路を走行させる駆動手段と、を備え、

前記ステアリング部材は前記ベルト部材の内面に当接して設けられており、前記ベルト部材の走行に従動して回転する回転部と、前記回転部の回転軸方向において前記回転部の両側の外側にそれぞれ設けられ、前記ベルト部材の内面と摺擦する摩擦部と、前記回転部と前記摩擦部とを支持する支持手段であって、前記回転軸方向と垂直な軸を中心に、前記回転部及び前記摩擦部と一体的に回動可能な支持手段を有し、前記支持手段は前記ベルト部材と前記摩擦部との摺擦により生ずる摩擦力により回動して前記ベルト部材をステアリング可能である画像形成装置において、

前記ベルト部材を介して、前記ステアリング部材に対向するように配置され、前記ベルト部材を押圧部で押圧して前記ベルト部材上のトナーをクリーニングするブレード部材と、

前記ベルト部材の前記回転軸方向における位置を検出する検出手段と、

前記検出手段の検出結果に基づいて、前記ブレード部材の前記押圧部へ潤滑剤を供給する潤滑モードを実行する制御手段と、を備えることを特徴とする画像形成装置。

【請求項2】

無端状のベルト部材と、

前記ベルト部材にトナー像を形成するトナー像形成手段と、

前記ベルト部材を張架する張架手段と、

前記ベルト部材を張架し、前記ベルト部材をステアリングするステアリング部材と、

前記ベルト部材を駆動して無端経路を走行させる駆動手段と、を備え、

前記ステアリング部材は前記ベルト部材の内面に当接して設けられており、前記ベルト部材の走行に従動して回転する回転部と、前記回転部の回転軸方向において前記回転部の両側の外側にそれぞれ設けられ、前記ベルト部材の内面と摺擦する摩擦部と、前記回転部と前記摩擦部とを支持する支持手段であって、前記回転軸方向と垂直な軸を中心に、前記回転部及び前記摩擦部と一体的に回動可能な支持手段を有し、前記支持手段は前記ベルト部材と前記摩擦部との摺擦により生ずる摩擦力により回動して前記ベルト部材をステアリング可能である画像形成装置において、

前記ベルト部材を介して、前記ステアリング部材に対向するように配置され、前記ベルト部材を押圧部で押圧して前記ベルト部材上のトナーをクリーニングするブレード部材と、

所定枚数の画像の印字率に基づいて、前記ブレード部材の前記押圧部へ潤滑剤を供給する潤滑モードを実行する制御手段と、を備えることを特徴とする画像形成装置。

【請求項3】

無端状のベルト部材と、

前記ベルト部材にトナー像を形成するトナー像形成手段と、

前記ベルト部材を張架する張架手段と、

前記ベルト部材を張架し、前記ベルト部材をステアリングするステアリング部材と、

前記ベルト部材を駆動して無端経路を走行させる駆動手段と、を備え、

前記ステアリング部材は前記ベルト部材の内面に当接して設けられており、前記ベルト部材の走行に従動して回転する回転部と、前記回転部の回転軸方向において前記回転部の両側の外側にそれぞれ設けられ、前記ベルト部材の内面と摺擦する摩擦部と、前記回転部と前記摩擦部とを支持する支持手段であって、前記回転軸方向と垂直な軸を中心に、前記回転部及び前記摩擦部と一体的に回動可能な支持手段を有し、前記支持手段は前記ベルト部材と前記摩擦部との摺擦により生ずる摩擦力により回動して前記ベルト部材をステアリング可能である画像形成装置において、

前記ベルト部材を介して、前記ステアリング部材に対向するように配置され、前記ベルト部材を押圧部で押圧して前記ベルト部材上のトナーをクリーニングするブレード部材と、

前記駆動手段が前記ベルト部材を駆動する駆動負荷を検出する検出手段と、

前記検出手段の検出結果に基づいて、前記ブレード部材の前記押圧部へ潤滑剤を供給する潤滑モードを実行する制御手段と、を備えることを特徴とする画像形成装置。

【請求項4】

前記制御手段は、前記潤滑モードにおいて、前記検出手段の検出結果に基づいて前記回転軸方向の所定の領域に潤滑剤を供給することを特徴とする請求項1に記載の画像形成装置。

【請求項5】

前記制御手段は、前記潤滑モードにおいて、前記印字率に基づいて前記回転軸方向の所定の領域に潤滑剤を供給することを特徴とする請求項2に記載の画像形成装置。

【請求項6】

前記制御手段は、前記潤滑モードにおいて、前記検出手段で検出した前記ベルト手段の前記回転軸方向でより外側に偏った側と反対側の領域に潤滑剤を供給することを特徴とする請求項1に記載の画像形成装置。

【請求項7】

前記制御手段は、前記潤滑モードにおいて、前記回転軸方向で前記印字率がより少なく偏った側の領域に潤滑剤を供給することを特徴とする請求項2に記載の画像形成装置。

【請求項8】

前記潤滑モードにおいて、前記トナー像形成手段によって潤滑用のトナー像が形成された前記ベルト部材を駆動させることで前記押圧部へトナーを供給することを特徴とする請求項1乃至請求項7のいずれか1項に記載の画像形成装置。

【請求項9】

前記ブレード部材を前記ベルト部材に接離させる接離機構を備え、

前記制御手段は、前記接離機構により前記当接部材を前記ベルト部材から接触させたときと、離間させたときとの前記検出手段の検出結果に基づいて前記潤滑モードを実行することを特徴とする請求項1に記載の画像形成装置。

【請求項1】

無端状のベルト部材と、

前記ベルト部材にトナー像を形成するトナー像形成手段と、

前記ベルト部材を張架する張架手段と、

前記ベルト部材を張架し、前記ベルト部材をステアリングするステアリング部材と、

前記ベルト部材を駆動して無端経路を走行させる駆動手段と、を備え、

前記ステアリング部材は前記ベルト部材の内面に当接して設けられており、前記ベルト部材の走行に従動して回転する回転部と、前記回転部の回転軸方向において前記回転部の両側の外側にそれぞれ設けられ、前記ベルト部材の内面と摺擦する摩擦部と、前記回転部と前記摩擦部とを支持する支持手段であって、前記回転軸方向と垂直な軸を中心に、前記回転部及び前記摩擦部と一体的に回動可能な支持手段を有し、前記支持手段は前記ベルト部材と前記摩擦部との摺擦により生ずる摩擦力により回動して前記ベルト部材をステアリング可能である画像形成装置において、

前記ベルト部材を介して、前記ステアリング部材に対向するように配置され、前記ベルト部材を押圧部で押圧して前記ベルト部材上のトナーをクリーニングするブレード部材と、

前記ベルト部材の前記回転軸方向における位置を検出する検出手段と、

前記検出手段の検出結果に基づいて、前記ブレード部材の前記押圧部へ潤滑剤を供給する潤滑モードを実行する制御手段と、を備えることを特徴とする画像形成装置。

【請求項2】

無端状のベルト部材と、

前記ベルト部材にトナー像を形成するトナー像形成手段と、

前記ベルト部材を張架する張架手段と、

前記ベルト部材を張架し、前記ベルト部材をステアリングするステアリング部材と、

前記ベルト部材を駆動して無端経路を走行させる駆動手段と、を備え、

前記ステアリング部材は前記ベルト部材の内面に当接して設けられており、前記ベルト部材の走行に従動して回転する回転部と、前記回転部の回転軸方向において前記回転部の両側の外側にそれぞれ設けられ、前記ベルト部材の内面と摺擦する摩擦部と、前記回転部と前記摩擦部とを支持する支持手段であって、前記回転軸方向と垂直な軸を中心に、前記回転部及び前記摩擦部と一体的に回動可能な支持手段を有し、前記支持手段は前記ベルト部材と前記摩擦部との摺擦により生ずる摩擦力により回動して前記ベルト部材をステアリング可能である画像形成装置において、

前記ベルト部材を介して、前記ステアリング部材に対向するように配置され、前記ベルト部材を押圧部で押圧して前記ベルト部材上のトナーをクリーニングするブレード部材と、

所定枚数の画像の印字率に基づいて、前記ブレード部材の前記押圧部へ潤滑剤を供給する潤滑モードを実行する制御手段と、を備えることを特徴とする画像形成装置。

【請求項3】

無端状のベルト部材と、

前記ベルト部材にトナー像を形成するトナー像形成手段と、

前記ベルト部材を張架する張架手段と、

前記ベルト部材を張架し、前記ベルト部材をステアリングするステアリング部材と、

前記ベルト部材を駆動して無端経路を走行させる駆動手段と、を備え、

前記ステアリング部材は前記ベルト部材の内面に当接して設けられており、前記ベルト部材の走行に従動して回転する回転部と、前記回転部の回転軸方向において前記回転部の両側の外側にそれぞれ設けられ、前記ベルト部材の内面と摺擦する摩擦部と、前記回転部と前記摩擦部とを支持する支持手段であって、前記回転軸方向と垂直な軸を中心に、前記回転部及び前記摩擦部と一体的に回動可能な支持手段を有し、前記支持手段は前記ベルト部材と前記摩擦部との摺擦により生ずる摩擦力により回動して前記ベルト部材をステアリング可能である画像形成装置において、

前記ベルト部材を介して、前記ステアリング部材に対向するように配置され、前記ベルト部材を押圧部で押圧して前記ベルト部材上のトナーをクリーニングするブレード部材と、

前記駆動手段が前記ベルト部材を駆動する駆動負荷を検出する検出手段と、

前記検出手段の検出結果に基づいて、前記ブレード部材の前記押圧部へ潤滑剤を供給する潤滑モードを実行する制御手段と、を備えることを特徴とする画像形成装置。

【請求項4】

前記制御手段は、前記潤滑モードにおいて、前記検出手段の検出結果に基づいて前記回転軸方向の所定の領域に潤滑剤を供給することを特徴とする請求項1に記載の画像形成装置。

【請求項5】

前記制御手段は、前記潤滑モードにおいて、前記印字率に基づいて前記回転軸方向の所定の領域に潤滑剤を供給することを特徴とする請求項2に記載の画像形成装置。

【請求項6】

前記制御手段は、前記潤滑モードにおいて、前記検出手段で検出した前記ベルト手段の前記回転軸方向でより外側に偏った側と反対側の領域に潤滑剤を供給することを特徴とする請求項1に記載の画像形成装置。

【請求項7】

前記制御手段は、前記潤滑モードにおいて、前記回転軸方向で前記印字率がより少なく偏った側の領域に潤滑剤を供給することを特徴とする請求項2に記載の画像形成装置。

【請求項8】

前記潤滑モードにおいて、前記トナー像形成手段によって潤滑用のトナー像が形成された前記ベルト部材を駆動させることで前記押圧部へトナーを供給することを特徴とする請求項1乃至請求項7のいずれか1項に記載の画像形成装置。

【請求項9】

前記ブレード部材を前記ベルト部材に接離させる接離機構を備え、

前記制御手段は、前記接離機構により前記当接部材を前記ベルト部材から接触させたときと、離間させたときとの前記検出手段の検出結果に基づいて前記潤滑モードを実行することを特徴とする請求項1に記載の画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【公開番号】特開2013−37355(P2013−37355A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2012−155580(P2012−155580)

【出願日】平成24年7月11日(2012.7.11)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成24年7月11日(2012.7.11)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]