画像形成装置

【課題】クリーニングブレードのクリーニング性能の局所的な低下を発生しないように転写ローラのクリーニングモードを実行することにより、記録材の裏汚れを阻止しつつクリーニングブレードの交換寿命を引き延ばす。

【解決手段】クリーニングブレード10bは、二次転写部T2と画像形成部Yの間で中間転写ベルト5に付着したトナーを回収する。制御部110は、二次転写ローラ24に付着したトナーを中間転写ベルト5へ電気的に移転させてクリーニングブレード10bにより回収するクリーニングモードを実行する。クリーニングモードは、二次転写ローラ24にトナー像の転写時と同一方向の電流を流した後に、トナー像の転写時と逆方向の電流を流す。クリーニングモードで二次転写部T2に流されるトナー像の転写時とは逆方向の電流を、前回のクリーニングモードからの記録材の通算の給送枚数が多いほど小さく設定する。

【解決手段】クリーニングブレード10bは、二次転写部T2と画像形成部Yの間で中間転写ベルト5に付着したトナーを回収する。制御部110は、二次転写ローラ24に付着したトナーを中間転写ベルト5へ電気的に移転させてクリーニングブレード10bにより回収するクリーニングモードを実行する。クリーニングモードは、二次転写ローラ24にトナー像の転写時と同一方向の電流を流した後に、トナー像の転写時と逆方向の電流を流す。クリーニングモードで二次転写部T2に流されるトナー像の転写時とは逆方向の電流を、前回のクリーニングモードからの記録材の通算の給送枚数が多いほど小さく設定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、二次転写ローラから中間転写ベルトへ電気的にトナーを移転させてクリーニングブレードにより回収するクリーニングモードを実行可能な画像形成装置、詳しくはクリーニングブレードの耐久寿命を損なわないで済む印加電圧の制御に関する。

【背景技術】

【0002】

中間転写体に転写ローラを当接させて転写部を構成し、画像形成部で形成したトナー像を中間転写体に転写して転写部へ搬送し、転写部に電圧を印加して中間転写体から記録材へトナー像を転写する画像形成装置が広く用いられている。中間転写体に転写ローラを当接させて転写部を構成している場合、画像形成の累積に伴って、次第に転写ローラにトナーが付着して汚れてくる。転写ローラに付着したトナーを放置すると、記録材の裏面に付着して、定着を経ることで、記録材の裏汚れ不良を発生してしまう。

【0003】

そのため、画像形成を所定枚数累積したタイミング、あるいは記録材に転写されない制御用トナー像やトナー帯を中間転写体に担持させた直後には、転写ローラのクリーニングモードが実行される(特許文献1)。特許文献1のクリーニングモードでは、画像形成時と同極性と逆極性の電圧を交互に転写ローラに印加して、転写ローラに付着したトナーを中間転写体に排出させ、転写部の下流に配置されたクリーニングブレードにより回収している。

【0004】

また、特許文献2では、中間転写ベルトにクリーニングベルトを備えたタンデム型の画像形成装置において、記録材の連続通紙を1ジョブ実行するごとに、画像形成時とは逆極性の電圧を転写ローラに印加している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−173630号公報

【特許文献2】特開2004−145297号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

クリーニングモードを繰り返していると、中間転写ベルトの一定の位置でクリーニング不良が発生し易くなることが判明した。後述するように、クリーニングブレードを分解して調べてみたところ、クリーニングブレードの画像形成領域と外側領域の境界部分でクリーニングブレードに多数の紙粉が付着してクリーニング性能が局所的に低下していることが確認された。

【0007】

そして、転写ローラのクリーニングモードにおいて転写ローラに画像形成時とは逆極性の電圧が印加されると、その直後に、トナーとともに多量の紙粉が二次転写ローラから中間転写ベルトに移転していることが判明した。

【0008】

本発明は、クリーニングブレードのクリーニング性能の低下を招かないように転写ローラのクリーニングモードを実行して、記録材の裏汚れを確実に防止しつつ、クリーニングブレードの交換寿命を引き延ばすことを目的としている。

【課題を解決するための手段】

【0009】

本発明の画像形成装置は、中間転写体と、トナー像を形成して前記中間転写体に担持させる画像形成部と、前記中間転写体に当接して記録材に対するトナー像の転写部を形成するローラ部材と、前記転写部に記録材を給送する給送部と、前記転写部と前記画像形成部の間で前記中間転写体に付着したトナーを回収するクリーニングブレードと、を備え、前記ローラ部材に付着したトナーを前記中間転写体へ電気的に移転させて前記クリーニングブレードにより回収するクリーニングモードを実行可能なものである。そして、前記クリーニングモードで前記転写部に流されるトナー像の転写時とは逆方向の電流を、前回のクリーニングモードからの記録材の通算の給送枚数が多いほど小さく設定する制御手段を備える。

【発明の効果】

【0010】

本発明の画像形成装置では、ローラ部材に付着した紙粉の絶対量に応じて逆方向の転写電流を調整することで、転写ローラのクリーニングモードの初期段階で、中間転写体へ一度の大量の紙粉が移転しないようにしている。転写ローラに付着した紙粉の時間当たり移転量は、トナーよりも転写電流に対する感度が大きく、紙粉の移転は、逆方向の転写電流を従来のレベルに設定すると転写ローラのクリーニングモードの初期段階に集中して発生していることが判明した。そして、トナーに対する紙粉の混合率が高い状態で中間転写ベルトに搬送されてクリーニングブレードに到達すると、クリーニングブレードの局所的なクリーニング性能の低下が一気に進行することが判明した。

【0011】

そこで、本発明では、紙粉が過剰に中間転写体へ移転する可能性がある場合には、そうでない場合よりも逆方向の転写電流を小さくして、クリーニングブレードに損傷を与えることなく、紙粉を中間転写ベルトから分離回収できるようにした。

【0012】

したがって、クリーニングブレードのクリーニング性能の局所的な低下を発生しないように転写ローラのクリーニングモードを実行することにより、記録材の裏汚れを阻止しつつクリーニングブレードの交換寿命を引き延ばすことができる。

【図面の簡単な説明】

【0013】

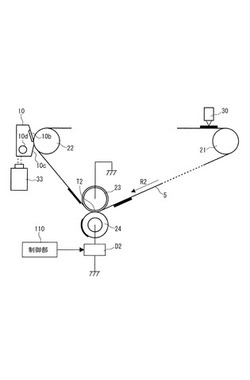

【図1】画像形成装置の構成の説明図である。

【図2】二次転写部の拡大図である。

【図3】クリーニングブレードの中央部と端部の変形量の変化の説明図である。

【図4】クリーニングブレードのブレードエッジの局所的な変形の説明図である。

【図5】実施例1のクリーニングモードのタイムチャートである。

【図6】逆バイアス電流と紙粉の移転量の関係の説明図である。

【図7】二次転写ローラの抵抗値の変化の説明図である。

【図8】実施例2のクリーニングモードのタイムチャートである。

【図9】逆バイアス電流印加時の1周目と2周目に移転する紙粉量の説明図である。

【図10】実施例4のクリーニングモードのフローチャートである。

【発明を実施するための形態】

【0014】

以下、図面を参照して本発明の実施形態を詳細に説明する。本発明は、クリーニングモードの初期段階で流される逆方向の転写電流が可変に設定される限りにおいて、実施形態の構成の一部または全部を、その代替的な構成で置き換えた別の実施形態でも実施できる。

【0015】

従って、転写ローラを用いて中間転写体から記録材へトナー像を転写し、中間転写体の転写残トナーをクリーニングブレードで回収する画像形成装置であれば、中間転写体の種類、画像形成部の形式は任意に設定可能である。画像形成装置は、モノクロ/フルカラー、1ドラム型/タンデム型、帯電方式、露光方式、転写方式の区別無く本発明を実施できる。本実施形態では、トナー像の形成/転写/定着に係る主要部のみを説明するが、本発明は、必要な機器、装備、筐体構造を加えて、プリンタ、各種印刷機、複写機、FAX、複合機等、種々の用途の画像形成装置で実施できる。

【0016】

<画像形成装置>

図1は画像形成装置の構成の説明図である。カラー画像形成装置の種類として1ドラム方式とタンデム方式とがある。近年、フルカラーの画像形成にもモノクロ画像形成並みのスピードが要求されることから、タンデム方式が主流となりつつある。

【0017】

1ドラム方式は、1つの感光ドラムに複数色の現像装置を備え、それらの現像装置で感光ドラムに形成した単色トナー像を中間転写ベルト上で重ね合わせた後に、記録材に一括二次転写する。1ドラム方式は、感光ドラムが1つであるため、画像形成装置を比較的小型化できコストも低減できるが、1つの感光ドラム上に複数回画像形成を行うため、画像形成の生産性は低い。

【0018】

タンデム方式は、個別に現像装置を備えた複数の感光ドラムを有し、それぞれの感光ドラムに形成した単色トナー像を形成して、中間転写ベルト上で重ね合わせた後に、記録材に一括二次転写する。タンデム方式は、逆に装置が大型化してコスト高となるが、画像形成の生産性が高い。

【0019】

図1に示すように、画像形成部Y、M、C、Kは、それぞれのトナー像形成手段においてそれぞれの色のトナー像を形成して、中間転写体の一例である樹脂材料の中間転写ベルトに重ねて担持させる。画像形成装置100は、中間転写ベルト5に沿って画像形成部Y、M、C、Kを配列したタンデム型中間転写方式のフルカラープリンタである。

【0020】

画像形成部Yでは、感光ドラム1Yにイエロートナー像が形成されて中間転写ベルト5に転写される。画像形成部Mでは、感光ドラム1Mにマゼンタトナー像が形成されて中間転写ベルト5に転写される。画像形成部C、Kでは、それぞれ感光ドラム1C、1Kにシアントナー像、ブラックトナー像が形成されて中間転写ベルト5に転写される。

【0021】

中間転写ベルト5に転写された四色のトナー像は、二次転写部T2へ搬送されて記録材Pへ一括二次転写される。トナー像を二次転写された記録材Pは、定着装置9で加熱加圧を受けて、表面にトナー像を定着された後に、機体外部へ排出される。

【0022】

<画像形成部>

画像形成部Y、M、C、Kは、現像装置4Y、4M、4C、4Kで用いるトナーの色がイエロー、マゼンタ、シアン、ブラックと異なる以外は、ほぼ同一に構成される。以下では、画像形成部Yについて説明し、他の画像形成部M、C、Kについては、説明中の符号末尾のYを、M、C、Kに読み替えて説明されるものとする。

【0023】

画像形成部Yは、感光ドラム1Yの周囲に、帯電ローラ3Y、露光装置2Y、現像装置4Y、転写ローラ6Y、ドラムクリーニング装置7Yを配置している。感光ドラム1Yは、所定のプロセススピードで回転する。

【0024】

帯電ローラ3Yは、感光ドラム1Yに当接して回転し、直流電圧に交流電圧を重畳した振動電圧を印可されて、感光ドラム1Yの表面を一様な負極性の電位に帯電される。露光装置2Yは、各色の分解色画像を展開した走査線画像データをON−OFF変調したレーザービームを回転ミラーで走査して、帯電した感光ドラム1Yの表面に画像の静電像を書き込む。

【0025】

現像装置4Yは、現像容器41内を循環するトナーとキャリアを含む二成分現像剤を帯電させ、現像スリーブ42に担持させて、感光ドラム1Yの静電像をトナー像に現像する。トナー補給容器8Yは、現像に伴って現像装置4Yで消費されたトナーを補給するため、トナーが収納される。

【0026】

転写ローラ6Yは、中間転写ベルト5の内側面に当接して、感光ドラム1Yと中間転写ベルト5との間にトナー像の転写部T1を形成する。トナー像を電気的な作用及び押圧力によって中間転写ベルト5に転写するため、転写ローラ6Yは、押圧機構によって両端部を支持される。転写ローラ6Yに正極性の直流電圧が印加されることにより、感光ドラム1Yに担持された負極性のトナー像が、転写部T1を通過する中間転写ベルト5へ一次転写される。

【0027】

ドラムクリーニング装置7Yは、中間転写ベルト5に転写されないで感光ドラム1Yに付着した転写残トナーを回収する。ドラムクリーニング装置7Yは、クリーニングブレードを感光ドラム1Yに当接させて転写残トナーを掻き落とし、すくいシートで捕集して、図示しないスクリューに受け渡す。回収した転写残トナーは、本体手前側に位置する廃トナー容器に蓄えられる。

【0028】

クリーニングブレードは、厚さ1〜2mmのウレタンゴム製である。すくいシートは、厚さ20〜50μmのポリエチレンテレフタレート製のシート材料である。すくいシートは、クリーニングブレード先端に一旦蓄積して落下するトナーがボタ落ちしないよう回収するため、すくいシートは、先端を感光ドラム1Yと接触し、感光ドラム1Y回転方向に対し順方向にならうよう配置する。

【0029】

<感光ドラム>

感光ドラム1Yは、好ましくは、体積抵抗率が109〜1014[Ωcm]の表面層を持つ有機感光体やアモルファスシリコン感光体などを用いると、電荷注入帯電を実現でき、オゾン発生の防止、および消費電力の低減に効果がある。また、帯電性についても向上させることが可能となる。

【0030】

感光ドラム1Yは、感光層として通常使用されるOPC(有機光半導体)を塗布して構成した負帯電性の有機感光体である。直径30mmのアルミニウム製のドラム基体上に、次の第1〜第5の5層を下から順に設けている。第1層は下引き層である。第2層は正電荷注入防止層である。第3層は電荷発生層である。第4層は電荷輸送層である。第5層は電荷注入層である。

【0031】

第1層は、アルミニウム基体の欠陥等を均すために設けられた層で、厚さ20μmの導電層からなる。第2層は、基体から注入された正電荷が感光体表面に帯電された負電荷を打ち消すのを防止する役割を果たし、アラミン樹脂とメトキシメチル化ナイロンによって10×106[Ωcm]程度に体積抵抗率を調整した厚さ1μmの中抵抗層からなる。

【0032】

第3層は、ジアゾ系の顔料を樹脂に分散した厚さ約0.3μmの層であり、露光を受けることによって正負の電荷対を発生する。第4層は、ポリカーボネート樹脂にヒドラゾンを分散したものであり、P型半導体である。したがって、感光体表面に帯電された負電荷はこの層を移動することができず、電荷発生層で発生した正電荷のみを感光体表面に輸送することができる。

【0033】

第5層は、絶縁性樹脂のバインダーにSnO2超微粒子を分散した材料の塗工層である。具体的には、絶縁性樹脂に光透過性の絶縁フィラーであるアンチモンをドーピングして低抵抗化(導電化)し、この樹脂に対して粒径0.03μmのSnO2粒子を70重量パーセント分散した材料の塗工層である。このように調合してと交易をディッピング法、スプレー塗工法、ロール塗工法、ビーム塗工法等の適当な塗工法で厚さ約3μmに塗工して、電荷注入層を形成することができる。

【0034】

<中間転写ベルト>

画像形成部Y、M、C、Kにて中間転写ベルト5上で重ね合せた4色のトナー像は、中間転写ベルト5の回転に伴って二次転写部T2に搬送される。中間転写ベルト5は、テンションローラ22と駆動ローラ21と対向ローラ23とに掛け渡して支持され、駆動ローラ21の時計回りの回転により、200mm/secのプロセススピードにて矢印R2方向に回転する。駆動ローラ21は、金属芯金上に1×103〜1×105[Ω]の導電ゴム層を有するローラ部材であって芯金は接地されている。

【0035】

中間転写ベルト5は、厚さ85μmのポリイミド樹脂フィルムを基材としており、カーボンブラックを分散させて、表面抵抗率で1×1012[Ω/□]、体積抵抗率で1×109[Ω・cm]となるように抵抗調整した。

【0036】

<二次転写部>

図2は二次転写部の拡大図である。図2に示すように、中間転写ベルト5の外側における対向ローラ23に対応する位置に、二次転写ローラ24が配設されている。二次転写ローラ24は、対向ローラ23に内側面を支持された中間転写ベルト5に当接して、中間転写ベルト5と二次転写ローラ24の間に記録材に対するトナー像の二次転写部T2を形成する。

【0037】

ローラ部材の一例である二次転写ローラ24は、スポンジ組織のゴム弾性層を有し、中間転写ベルト5に当接して記録材に対するトナー像の転写部を形成する。二次転写ローラ24は、導電性金属からなる直径8mmの円柱芯金の周囲に、体積抵抗率5.0×106[Ω/cm]で1.0mmの厚さを有する導電性発泡体で覆われている。二次転写ローラ24の重量は300gであり、中間転写ベルト5に接触させるために、二次転写ローラ24の両端部は、不図示のバネ機構によって鉛直方向上方に総圧15Nにて付勢されている。二次転写ローラ24の位置は、対向ローラ23の中心鉛直方向よりも記録材の搬送方向下流へ2.5mmシフトさせてある。

【0038】

<ベルトクリーニング装置>

クリーニングブレード10bは、転写部の一例である二次転写部T2と画像形成部Yの間で中間転写ベルト5に付着したトナーを回収する。ベルトクリーニング装置10は、記録材Pに転写されないで中間転写ベルト5に付着した転写残トナーを回収する。ベルトクリーニング装置10は、テンションローラ22に支持された中間転写ベルト5にクリーニングブレード10bを当接させて、転写残トナーを掻き落とし、すくいシート10cで捕集して、スクリュー10dに受け渡す。回収した転写残トナーは、本体手前側に位置する廃トナー容器33に蓄えられる。

【0039】

クリーニングブレード10bは、中間転写ベルト5の回転方向に対してカウンターに、かつ当接角が17度になるようにバネ加圧されている。クリーニングブレード10bは、厚さ1〜2mmのウレタンゴム製である。

【0040】

すくいシート10cは、厚さ20〜50μmのポリエチレンテレフタレート製のシート材料である。すくいシート10cは、クリーニングブレード10b先端に一旦蓄積して落下するトナーがボタ落ちしないよう回収するため、先端を中間転写ベルト5に接触させて、中間転写ベルト5の回転方向に対して順方向に傾けて配置される。

【0041】

<給送部>

記録材カセット16、12は、サイズ、紙種(紙、トップコート紙、透明フィルム)の異なる記録材Pを収納する。分離ローラ13は、記録材カセット16から引き出した記録材Pを1枚ずつに分離して、レジストローラ15へ送り出す。レジストローラ15は、停止状態で記録材Pを受け入れて待機させ、中間転写ベルト5のトナー像にタイミングを合わせて記録材Pを二次転写部T2へ送り込む。記録材カセット16、12に収納されていた記録材Pは、中間転写ベルト5上の4色トナー像にタイミングを合わせるよう二次転写部T2に供給されて4色トナー像を転写される。

【0042】

<クリーニングモード>

図2に示すように、制御手段の一例である制御部110は、二次転写ローラ24に付着したトナーを中間転写ベルト5へ電気的に移転させてクリーニングブレード10bにより回収するクリーニングモードを実行可能である。クリーニングモードは、二次転写ローラ24にトナー像の転写時と同一方向の電流を流した後に、トナー像の転写時と逆方向の電流を流す。

【0043】

画像形成装置100では、画像形成部Y、M、C、Kにてそれぞれ形成したトナー濃度制御用のパッチ画像を中間転写ベルト5に転写して、光学センサ30によって検出する。光学センサ30は、中間転写ベルト5上のパッチ画像に赤外光を照射して、トナー密度に応じた反射光を検出する。

【0044】

制御部110は、光学センサ30の出力に基づいて、トナー補給容器8Yから現像装置4Yへ補給されるトナー量を調整することにより、トナー帯電量Q/Mを一定に保って画像濃度の再現性を確保している。

【0045】

画像形成装置100では、生産性を確保するために、二次転写ローラ24が中間転写ベルト5に当接した状態で、連続通紙中の中間転写ベルト5の画像間隔(紙間)にパッチ画像を形成して、画像濃度調整を行っている。画像間隔(紙間)にパッチ画像を形成している。画像形成装置100では、生産性を確保するために、二次転写ローラ24が中間転写ベルト5に当接した状態で、画像間隔(紙間)にトナー帯を形成して、ベルトクリーニング装置10のクリーニングブレード10bの潤滑を確保している。

【0046】

パッチ画像もトナー帯も、記録材が通紙されないため、二次転写ローラ24に画像形成時と逆極性の電圧を印加して二次転写T2を素通りさせて、ベルトクリーニング装置10のクリーニングブレード10bによって回収する仕組みである。

【0047】

しかし、画像形成時と逆極性の電圧を印加していても、パッチ画像に圧接した二次転写ローラ24にはパッチ画像のトナーの一部が付着してしまう。そして、二次転写ローラ24にトナーが付着した状態で、次の記録材が来ると、記録材の裏汚れが発生してしまう。

【0048】

そのため、制御部110は、パッチ画像又はトナー帯が二次転写部T2を通過した直後に、クリーニングモードを実行して二次転写ローラ24に付着したトナーをクリーニングする。クリーニングモードでは、二次転写ローラ24に画像形成時と同極性の電圧と逆極性の電圧をそれぞれ1回転以上印加して、二次転写ローラ24に付着したプラス/マイナスのトナーを中間転写ベルト5に移転させている。二次転写ローラ24に付着したトナーが記録材の裏面に付着しないように、正逆の電圧を交互に印加する。

【0049】

ここで、二次転写ローラ24に正逆の電圧を交互に印加するクリーニングモードを実行して、二次転写ローラ24のスポンジ組織に取り込まれたトナーを中間転写ベルト5へ移転させて、記録材の裏汚れを防止する制御は従来から行われている。

【0050】

しかし、クリーニングモードにおいて、画像形成時とは逆極性の電圧を印加した際に、電圧値によっては、過去の連続通紙で二次転写ローラ24に蓄積された大量の紙粉が中間転写ベルト5に移転することは知られていない。二次転写ローラ24に付着したトナーに加えて、多量の記録材を通紙したことによって蓄積されていた紙粉が同時に中間転写ベルト5上に移転してベルトクリーニング装置10へ搬送される。

【0051】

そして、中間転写ベルト5に移転した紙粉が二次転写部T2の下流側に配置されたベルトクリーニング装置10のクリーニングブレード10bの交換寿命に影響を及ぼしていることは知られていない。そのような大量の紙粉であっても、正常なクリーニングブレード10bの状態であれば、ブレードエッジで紙粉とトナーとを混合攪拌して効率的に掻き落として問題なく回収できると考えられていた。

【0052】

しかし、画像比率の低い画像出力を連続で行い、クリーニングブレード10bに転写残トナーが供給されない状況に於いては、クリーニングブレード10bのブレードエッジが変形して紙粉の影響を受け易くなる。逆バイアス電流が印加された時に発生した紙粉がクリーニングブレード10bに突き刺さって挟まってしまうということが判明した。

【0053】

紙粉は、一般的に、紙のセルロース繊維が主体であって、太さ20〜50μm、長さ200μm〜800μmである。この大きさは、平均粒径5〜7μmのトナー粒子に比較すると巨大であるため、クリーニングブレード10bに紙粉が挟まるとブレードエッジが浮き上がってトナーがすり抜けてしまう。

【0054】

以下の実施例では、クリーニングモードにおける逆極性の電圧の印加条件を調整して、二次転写ローラ24がトナーで汚れて記録材の裏面を汚すことなく、クリーニングブレードのトナーすり抜けを防止している。

【0055】

<実施例1>

図3はクリーニングブレードの中央部と端部の変形量の変化の説明図である。図4はクリーニングブレードのブレードエッジの局所的な変形の説明図である。図5は実施例1のクリーニングモードのタイムチャートである。図6は逆バイアス電流と紙粉の移転量の関係の説明図である。図7は二次転写ローラの抵抗値の変化の説明図である。

【0056】

図2に示すように、制御部110は、それまでに実行した記録材の給送条件が二次転写ローラ24に付着する紙粉が多くなる給送条件であるほど、クリーニングモードで二次転写部T2に流されるトナー像の転写時とは逆方向の電流を小さく設定する。クリーニングモードで二次転写部T2に流されるトナー像の転写時とは逆方向の電流を、前回のクリーニングモードからの記録材の通算の給送枚数が多いほど小さく設定する。クリーニングモードで二次転写部T2に流されるトナー像の転写時とは逆方向の電流を、給送した記録材の種類が紙粉発生量の多い記録材の種類であるほど小さく設定する。

【0057】

最初に、予備実験として、画像形成装置100において連続画像形成させたときのクリーニングブレード10bのブレードエッジの挙動を歪測定ゲージを用いて計測した。

【0058】

図2に示すように、固定された物体の歪み量を検知する歪み測定ゲージ32を、クリーニングブレード10bのエッジ先端から1.5mm付近に、クリーニングブレード10bの当接面側に取り付けた。歪み測定ゲージ32は、クリーニングブレード10bの長手位置に関して、両端部と中央部の3箇所に取り付けた。歪み測定ゲージ32が出力するクリーニングブレード10bの歪み量に応じた抵抗値を電圧変換してパソコンに取り込んで測定した。

【0059】

図3に示すように、画像形成枚数が増えると、クリーニングブレード10bの変形量が増大する。中央部では早期に変形量が一定に収束するが、両端部では、変形量が増え続けていた。図3に示す変形量は、クリーニングブレード10bの歪み量に応じた信号を測定した値であって、中間転写ベルト5の停止時の値を0とし、そこからの摺擦下流方向への歪み量である。

【0060】

クリーニングブレード10bの端部は、中央部に比べて下流側へ引き込まれる量が大きく、連続画像形成枚数の増加に従い、端部と中央部との変形量の差分が大きくなる。これは、クリーニングブレード10bの端部の方が中間転写ベルト5の移動方向に引っ張られた状態である。

【0061】

次に、両端部の歪み測定ゲージ32を少しずつ内側へ貼り付け直して同様の測定を行い、クリーニングブレード10bの長手方向における変形量の分布を測定した。その結果、画像サイズに応じた中間転写ベルト5の幅方向の特定領域において、クリーニングブレード10bが伸びた状態で、中間転写ベルト5の表面から浮いたようになっていることが判明した。

【0062】

図4に示すように、記録材に画像形成した領域の内側と外側とで変形量に段差が現れている。図4は、横軸にクリーニングブレード10bの長手方向の位置、縦軸にクリーニングブレード10bの変形量を示しており、+の値は、クリーニングブレード10bが中間転写ベルト5の移動方向に引っ張られた状態で歪んでいることを意味する。

【0063】

段差よりも中央側に比べて段差の外側では、画像形成中にクリーニングブレード10bのエッジに中間転写ベルト5を介して供給されるトナーなどの潤滑剤が少ない。画像領域よりも外側に位置するクリーニングブレード10bの部分は、潤滑剤であるトナーなどの供給がほとんど行われないため、クリーニングブレード10bが中間転写ベルトの移動方向に強く引っ張られた状態になっている。

【0064】

逆に、画像領域内に位置するクリーニングブレード10bの部分は、潤滑剤であるトナーなどの供給が行われるため、クリーニングブレード10bが中間転写ベルト5の移動方向へ引っ張られる量が小さくなっている。そして、これらの変形の異なる変化点である図4の破線で囲んだ部分で、紙粉が挟まり易い部分ができていた。連続画像形成の終了後にクリーニングブレード10bを取り外してブレードエッジを実体顕微鏡で観察したところ、図4の破線で囲んだ部分に、紙粉が多く突き刺さっていることが確認された。

【0065】

図5に示すように、中間転写ベルト5上でトナー濃度制御用のパッチ画像が形成されると、二次転写ローラ24に画像形成時と逆極性の電圧V11を印加して二次転写部T2を素通りさせる。このとき、パッチ画像のトナーの一部が二次転写ローラ24に付着するため、クリーニングモードを実行して二次転写ローラ24に付着したトナーを除去する。

【0066】

実施例1のクリーニングモードでは、正逆の転写電圧V12、V13を二次転写ローラ24の1周分ずつ印加して、二次転写ローラ24に付着したトナーを中間転写ベルト5へ移転させる。中間転写ベルト5上に戻されたトナーは、中間転写ベルト5によってベルトクリーニング装置10へ搬送されて、クリーニングブレード10bによって回収される。

【0067】

しかし、このとき、画像形成と逆極性の電圧V13が印加された際に、連続画像形成の通紙時に記録材から発生して二次転写ローラ24の表面に蓄積していた紙粉がトナーとともに中間転写ベルト5へ同時に吐き出される。紙粉が、クリーニングブレード10bに到達したとき、中央の画像領域では、紙粉がトナーとともにブレードエッジで掻き落とされて正常に回収される。しかし、図4の破線で囲んだ部分では、伸びて浮き上がったブレードエッジに紙粉が挟まって、さらにブレードエッジを中間転写ベルト5の表面から浮き上がらせてしまう。ブレードエッジに紙粉が挟まると、挟まった紙粉近傍でトナーのクリーニングができなくなり、トナーがクリーニングブレード10bをすり抜けてしまう。

【0068】

そこで、クリーニングモードにおいて、二次転写ローラ24に印加する逆極性の電圧V13の電圧値を異ならせて、二次転写ローラ24から中間転写ベルト5へ移転する紙粉量を比較する実験を行った。その結果、逆極性の電圧V13の電圧値を下げることで、中間転写ベルト5へ移転する紙粉量を下げられることが判明した。

【0069】

実験は、クリーニングモードが実行された中間転写ベルト5上の領域に透明粘着テープを貼付して、中間転写ベルト5上のトナー及び紙粉を採取した。中間転写ベルト5から剥がした粘着テープを黒紙に張り付けて、フラットベッドスキャナで読み取り、画像処理により紙粉の画像を選り分けて紙粉の数をカウントした。

【0070】

実験結果を図6に示す。図6のY軸の紙粉量は、測定した紙粉の密度からA4サイズに換算した紙粉の数である。X軸の逆バイアス電流[μA]は、逆極性の電圧V13を印加した際に二次転写部T2へ流れる電流値である。電流値を用いる理由は、V13の電圧値は二次転写ローラ24の抵抗値の変化によって大きく変動するからである。

【0071】

図6に示すように、紙粉が中間転写ベルト5へ移転するのは、図5に示す正逆の電圧V12、V13のうち、逆極性の電圧V13の方である。そして、実施例1の構成では、逆バイアス電流20μA以下にすることで、従来の30μA以上とする場合よりも中間転写ベルト5へ移転する紙粉量を少なくすることができる。

【0072】

次に、逆バイアス電流を異ならせて、クリーニングブレード10bに刺さった紙粉の数とトナーのすり抜けによる画像汚れの発生状態を調べた。連続通紙枚数を100枚、200枚、500枚、1000枚、10000枚と振ったときのクリーニングブレード10bの紙粉の挟まり状態とトナーすり抜け状態を調べた。その結果、逆バイアス電流を10μAから30μAまで順次増やしていくと、紙粉がブレードエッジに挟まったことによるトナーのすり抜けが発生することが確認された。

【0073】

【表1】

【0074】

表1に示すように、連続通紙枚数が増えると、クリーニングブレード10bに刺さる紙粉の数が増えてトナーのすり抜けが発生する。これは、ブレードエッジに紙粉が挟まりやすい姿勢にクリーニングブレード10bが変形する上に、二次転写ローラ24の紙粉の蓄積量は、二次転写ローラ24が記録材に接する時間に比例して増加していくためと考えられる。そして、トナーのすり抜けが発生するほど紙粉が堆積したクリーニングブレード10bは交換寿命と判断される。

【0075】

連続通紙枚数が500枚以下の場合、逆バイアス電流10〜50μAで紙粉の挟まりもトナーすり抜けも発生しなかった。1000枚以上の場合、30μA以上で紙粉の挟まりが発生してトナーすり抜けが発生した。

【0076】

連続通紙枚数が1000枚以上の場合、クリーニングブレード10bの中央部と端部との変形量の差が拡大したところに、過剰に帯電された紙粉が中間転写ベルトに戻されたためと考えられる。逆バイアス電流を大きくすると、過剰な電荷供給のために紙粉の帯電量が大きくなって、中間転写ベルト5に対する静電吸着力が増加して、ブレードエッジにて掻き取られにくくなって挟まり易くなると考えている。

【0077】

中間転写ベルト5への移転は、逆バイアス印加時が支配的であり、逆バイアス電流が大きすぎると、紙粉に過剰電荷を供給して中間転写ベルト5に対する吸着力が増して、クリーニングブレード10bのブレードエッジでクリーニングしにくくなる。

【0078】

そこで、実施例1のクリーニングモードでは、逆バイアス電流が20μA以下となるようにクリーニングモードの逆極性の電圧V13を設定するので、10000枚の連続画像形成を行うことができる。連続通紙枚数に応じて逆バイアス電流を可変として、所定の連続通紙枚数を超えた場合に逆バイアス電流を下げて、ブレードエッジの引き込み量差が大きくなっても紙粉が挟まれないようにする。

【0079】

また、前回のクリーニングモード実行後の連続通紙枚数、すなわち二次転写ローラ24の紙粉蓄積量に応じてクリーニングモードの逆バイアス電流を調整するので、さらに、クリーニングブレード10bの寿命延長を達成できる。

【0080】

実施例1では、前回のクリーニングモード実行後の連続通紙枚数に応じてクリーニングモードの逆バイアス電流を10μA〜20μAの範囲で設定する。このため、1000枚以上の連続通紙枚数でも、二次転写ローラ24のクリーニング性能を確保しつつ、ブレードエッジにおける紙粉の挟まりも見られず、トナーのすり抜けも見られない。

【0081】

逆バイアス電流が10μA〜20μAであれば、画像領域とその外側におけるブレードエッジの変形量差が大きくなっても、二次転写ローラ24に付着したトナーをクリーニングするためには十分な逆バイアス電流を確保できる。このため、実施例1では、ブレードエッジに紙粉が挟まらず、クリーニング性能も良好である。

【0082】

ところで、実施例1で、紙粉の移転量が最も少ない10μAに固定しない理由は以下である。特許文献2に示されるように、実施例1では、クリーニングモードの逆バイアス電流を用いて二次転写ローラ24の寿命を回復させているからである。紙粉がブレードエッジに挟まることによるクリーニング不良を回避するために、クリーニングモードにおける逆バイアス電流を、いかなる場合も低い電流設定にしておけばいいというわけではない。

【0083】

図7に示すように、クリーニングモードにおける逆バイアス電流を15μAと30μAとで各々設定した場合の二次転写ローラ24の抵抗値の推移を調べた。クリーニングモードにおける逆バイアス電流が小さいと、二次転写ローラ24の抵抗値の上昇の勾配が大きくなり、所定の順バイアス電流を流すために必要な印加電圧が上昇してしまう。印加電圧が上昇すると、電源コスト、消費電力が高まり、また、放電による二次転写ローラ24の劣化も早くなるので、結果的に二次転写ローラ24の寿命を短くしてしまう。

【0084】

このため、前回のクリーニングモード実行後の連続通紙枚数が少なくて、クリーニングブレード10bの中央部と端部との変形量差が大きくならない場合には、20μAまで逆バイアス電流を大きくする。しかし、前回のクリーニングモード実行後の連続通紙枚数が多くて、クリーニングブレード10bの中央部と端部との変形量差が大きくなっている場合、二次転写ローラ24のトナーのクリーニングに必要な10μAまで逆バイアス電流を小さくする。これにより、二次転写ローラ24の寿命を短くしても、記録材に裏汚れを発生させない。

【0085】

そして、連続通紙枚数が100枚以下の場合は、逆バイアス電流を30μAに大きくして、二次転写ローラ24の抵抗上昇を抑制する設定にする。

【0086】

<実施例2>

図8は実施例2のクリーニングモードのタイムチャートである。図1に示すように、実施例2では、500枚の画像形成ごとに、トナー消費量が最も少ない画像形成部(Y、M、C、Kのいずれか)で現像幅一杯のトナー帯を形成して中間転写ベルト5に転写する。ベルトクリーニング装置10のクリーニングブレード10bのブレードエッジの隅々まで潤滑用のトナーを供給するためである。

【0087】

そして、図8に示すように、実施例1のパッチ画像の場合と同様に、トナー帯が二次転写部T2を通過する間、二次転写ローラ24に画像形成時と逆極性の電圧V11を印加する。そして、トナー帯の通過後、正逆の転写電圧V12、V13を印加して、二次転写ローラ24に付着したトナーをクリーニングする。

【0088】

しかし、実施例2では、画像形成時と同極性の転写電圧V12を二次転写ローラ24の1周分に印加した後、画像形成時と逆極性であって逆バイアス電流10μA相当の転写電圧V13を、二次転写ローラ24の3周分印加する。これにより、逆バイアス電流30μAを二次転写ローラ24の1周分印加した場合と同様の寿命回復効果を確保している。

【0089】

逆バイアス電流10μA相当の転写電圧V13を用いることで、連続画像形成の通紙時に記録材から発生して二次転写ローラ24の表面に蓄積していた紙粉が中間転写ベルト5へ吐き出される量を制限して、クリーニングブレード10bに挟まりにくくしている。

【0090】

最近では、さらなるメディア対応性の広範囲化に伴い、11×13インチなどのラージサイズ紙に対応した画像形成装置も増えている。画像形成装置のラージサイズ対応に伴い、画像形成装置内の感光ドラム、中間転写ベルト、転写部材、クリーニングブレードなどの長尺化が必要である。クリーニングブレードの長尺化に伴って、クリーニングブレードの端部の歪み量が中央部に比べて大きくなるため、ブレードエッジの姿勢を維持することが難しく、ブレードエッジが変形し易くなっている。このため、実施例2では、トナー帯を用いて、ブレードエッジの隅々まで潤滑剤としてのトナーを行き渡らせ、紙粉が挟まりにくくしている。

【0091】

<実施例3>

画像比率とは、最大濃度の画像に換算した際の画像領域に占める画像の面積比率である。画像比率が低い画像は、白紙比率が高くて、1枚当たりのトナー消費量が少ない画像である。したがって、画像比率の低い画像形成のために連続通紙すると、二次転写部の転写残トナーも少なくなってベルトクリーニング装置のクリーニングブレードへの潤滑剤としてもトナー供給が途絶えがちとなる。

【0092】

図2に示すように、画像形成装置100では、画像比率の低い画像形成が続くと、クリーニングブレード10bの両端部で潤滑剤としてのトナーが不足する結果、ブレードエッジの中央部と端部とで下流側への引き込まれ量に差が出てくる。クリーニングブレード10bのトナーが届きにくい端部とトナーが供給され易い中央部とでブレードエッジの引き込まれ量に差が生じて、ブレードエッジが捩れた箇所が発生する。

【0093】

図4に示すように、ブレードエッジの引き込まれ量の差が大きくなった状態で、クリーニングモードを実行すると、ブレードエッジの破線で示した箇所でブレードエッジに紙粉が挟まり易くなる。二次転写ローラ24に逆バイアス電流が印加されると、中間転写ベルト5へ集中的に紙粉が移転してブレードエッジの全体に搬送されてくるが、ブレードエッジの破線で示した箇所に限ってブレードエッジに紙粉が挟まる。

【0094】

クリーニングモードは、二次転写ローラ24に正逆両極性のバイアス印加によって行われるが、逆バイアス印加時に、二次転写ローラ24に蓄積した紙粉がトナーとともに中間転写ベルト5に移転する。中間転写ベルト5によってベルトクリーニング装置10へ搬送された紙粉とトナーは、クリーニングブレード10bにて回収されるが、ブレードエッジが捩れた箇所では紙粉が回収されずに挟まってしまう。

【0095】

そして、ブレードエッジに紙粉が挟まると、ブレードエッジが浮いた状態になって紙粉が挟まり易くなり、トナーのクリーニング性能が失われて、トナーのすり抜けが発生する。

【0096】

そこで、実施例3では、画像形成ジョブの終了時に、終了した画像形成ジョブの平均画像比率に応じた逆バイアス電流を設定してクリーニングモードを実行する。

【0097】

【表2】

【0098】

表2に示すように、画像比率が5%以下の連続画像形成が行われた場合には、逆バイアス電流10μAにする。画像比率が20%以上の連続画像形成が行われた場合には、逆バイアス電流20μAにする。画像比率が5%〜20%の範囲では、逆バイアス電流15μAにする。

【0099】

また、クリーニングブレード10bの中央部と端部とにおけるブレードエッジの引き込まれ量の差は、終了した画像形成ジョブの連続通紙枚数に依っているので、終了した画像形成ジョブの連続通紙枚数が1000枚以上では、一律に逆バイアス電流10μAにする。

【0100】

<実施例4>

図9は逆バイアス電流印加時の1周目と2周目に移転する紙粉量の説明図である。図10は実施例4のクリーニングモードのフローチャートである。実施例4では、逆バイアス電流を二次転写ローラ24の2回転以上にわたって印加することで、クリーニングモードにおける集中的な紙粉の移転を抑制しつつ、トナーに対するクリーニング性能を高めている。

【0101】

記録材の裏汚れの発生は、記録材の平滑度によって異なる。ここで、平滑度は、ベック平滑度計を用いて、JIS規格P8119紙パルプ試験法に基づいて測定した値で表している。記録材の平滑度が200以上の場合、200未満の場合よりも、二次転写ローラ24に残留したトナーが記録材の裏面を汚してしまう確率が高くなる。

【0102】

連続通紙枚数が増えてくると、図4に示すように、クリーニングブレード10bの中央部と端部の境界領域でブレードエッジの変形量が大きくなって、クリーニングモードで紙粉が挟まり易くなるので、逆バイアス電流を大きくすることができない。

【0103】

しかし、平滑度が高い記録材においては、評価レベルが高くなる一方で、記録材のトナーによる裏汚れが目立つことが多いため、クリーニングモードでは、二次転写ローラ24のトナーをより高レベルにクリーニングする必要がある。

【0104】

そこで、実施例4のクリーニングモードでは、クリーニングモードで二次転写部T2に流されるトナー像の転写時とは逆方向の電流を、給送する記録材の平滑度が高いほど小さく設定する。また、クリーニングモードにおいてトナー像の転写時とは逆方向の電流が二次転写部T2に流れている二次転写ローラ24の1回転目では、その2回転目よりも小さく、トナー像の転写時とは逆方向の電流を設定する。

【0105】

実施例4のクリーニングモードでは、正バイアス電流を二次転写ローラ24の2回転に渡って印加した後に、逆バイアス電流を二次転写ローラ24の2回転に渡って印加して、計4周分のクリーニングモードを実行する。画像形成ジョブの終了後、連続通紙によってブレードエッジが捩れた状態でクリーニングモードを実行する。逆バイアス電流を大きくするとブレードエッジが捩れた位置に紙粉が挟まり易いため、正逆両極性の転写電圧を二次転写ローラ24に印加する。

【0106】

トナーのクリーニング量は、正逆両極性の電圧印加がもたらす総電流によって決まるため、クリーニングモードの時間を延ばすことで、逆バイアス電流の振幅増加を回避している。

【0107】

図9に示すように、二次転写ローラ24の1周目と2周目とで同一の逆バイアス電流を印加した場合、二次転写ローラ24から中間転写ベルト5への紙粉の移転は、1回転目に集中する傾向がある。1周目に吐き出される紙粉量と2周目に吐き出される紙粉量とを比較すると、1周目の電流が大きいと1周目に吐き出される量が多い。

【0108】

このため、実施例4では、1回転目の逆バイアス電流を下げて、2回転目以降へも移転を分散させている。1周目の逆バイアス電流が小さい場合は、1周目と2周目とで中間転写ベルト5への紙粉の吐出し量が分散し、一気にクリーニングブレード10bに紙粉が押し寄せないため、ブレードエッジに紙粉が挟まりにくくなる。

【0109】

また、1周目の逆バイアス電流を紙粉に過剰電荷を付与しない程度に設定し、2周目以降の逆バイアス電流でトナーを吐き出すことで、平滑度の高い記録材のトナーによる裏汚れが防止され、紙粉がブレードエッジに挟まることもない。上述したように、ある程度のトナーと混入した状態であれば、ブレードエッジが捩れたクリーニングブレード10bでも十分に掻き落とされて挟まらないからである。

【0110】

実施例4のクリーニングモードの実験を行った。平滑度350度のOKトップコート(坪量128g)を1000枚、連続通紙した後、トナー帯を形成して中間転写ベルト5に転写した。

【0111】

図2に示すように、トナー帯が二次転写ローラ24を通過後、正バイアス電流は、2周とも20μAに固定して、二次転写ローラ24のクリーニングモードを、各種の逆バイアス電流印加パターンで実行して比較した。クリーニングモード終了直後の画像形成における記録材の裏汚れの発生状態と、中間転写ベルト5上のトナーのすり抜けを確認した。

【0112】

【表3】

【0113】

表3に示すように、記録材の裏汚れを発生させないためには総電流が30μA以上必要である。しかし、二次転写ローラ24の1周目に30μA以上の逆バイアス電流を印加すると、クリーニングブレード10bに紙粉が挟まってトナーすり抜けが発生する。連続画像形成をし続けると、すり抜けトナーによる画像汚れが発生する。

【0114】

一方、1周目に10μAとして、総電流が30μA以上となった設定においては、紙粉の挟まりが見られないし、記録材の裏汚れも発生しない。

【0115】

図2を参照して図10に示すように、制御部110は、画像形成ジョブが入力されると(S11)、画像形成装置の起動制御を実行する(S12)。制御部110は、ジョブの画像形成枚数がN枚未満の場合(S13のN枚未満)、紙粉が二次転写ローラ24に付着する量が限られるため、逆バイアス電流を1周目も2周目もXμAに設定する(S14)。

【0116】

制御部110は、ジョブの画像形成枚数がN枚以上の場合は、紙種の選択を評価する(S15)。コート紙などの平滑度の高い(平滑度が200以上)記録材で連続画像形成を行う場合(S15の200以上)、クリーニングモードを二次転写ローラ24の2回転以上行う場合の1周目の逆バイアス電流をX−β(μA)に設定する(S17)。

【0117】

そして、以下のように設定することで、クリーニングブレード10bに紙粉が挟まることに起因するブレードエッジのトナーすり抜けを回避し、かつ、記録材の裏面のトナーによる汚れを防止することができる。

(1周目の逆バイアス電流)<(2周目の逆バイアス電流)

(逆バイアス総電流)=(1周目の電流)+(2周目の電流)

【0118】

制御部110は、平滑度が200未満の場合(S15の200未満)、クリーニングモードを二次転写ローラ24の2回転以上行う場合の1周目の逆バイアス電流をX−α(μA)に設定する(S16)。αはβより小さいため、逆バイアス電流は平滑度が高い場合(S15の200以上)よりも大きく設定される。

【0119】

制御部110は、クリーニングモードの設定を行って(S18)、連続画像形成を開始し(S19)、所定枚数の画像形成を実行した後に(S20)、クリーニングモードを実行して(S21)、ジョブを終了する(S22)。

【0120】

なお、クリーニングモードにおいて、正バイアス電流と逆バイアス電流とは、それぞれ複数回に分けて印加してもよく、合計回転数で3回転ずつ以上としてもよい。連続通紙によってブレードエッジが捩れた状態で、クリーニングモードを実行する場合、逆バイアス電流を大きくすると紙粉が挟まり易くなるため、正逆両極性の電圧の印加を二次転写ローラ24にそれぞれ複数回に分けて印加する。

【0121】

実施例4では、トナーのクリーニング量は、全バイアス印加の総電流によって決まるため、1回目の逆バイアス電流を紙粉に過剰電荷を付与しない程度に設定し、2回目以降の逆バイアス電流でトナーを吐き出させる。これにより、平滑度の高い記録材のトナーによる裏汚れを阻止しつつ、紙粉がブレードエッジに挟まらないようにする。

【0122】

実施例4では、二次転写ローラ24の抵抗上昇による寿命の短縮も抑制しつつ、記録材のトナーによる裏汚れ回避と紙粉が転写クリーニングブレードに挟まることに起因するトナーすり抜けを防止する。

【0123】

<実施例5>

なお、実施例1〜4のクリーニングモードは、感光ドラムから記録材へ直接トナー像を転写する画像形成装置でも応用できる。感光体に当接して記録材に対するトナー像の転写部を形成するローラ部材と、転写部を通過した前記感光体に付着したトナーを回収するクリーニングブレードとを備える画像形成装置でも応用できる。

【0124】

画像形成装置において、ローラ部材に付着したトナーを感光体へ電気的に移転させて前記クリーニングブレードにより回収するクリーニングモードを実行可能にすることができる。そして、実行した記録材の給送条件がローラ部材に付着する紙粉が多くなる給送条件であるほど、クリーニングモードで転写部に流されるトナー像の転写時とは逆方向の電流を小さく設定することができる。また、クリーニングモードにおいてトナー像の転写時とは逆方向の電流が転写部に流れているローラ部材の1回転目では、その2回転目よりも小さく、トナー像の転写時とは逆方向の電流を設定することができる。

【符号の説明】

【0125】

5 中間転写ベルト

10 ベルトクリーニング装置、10b クリーニングブレード

10c すくいシート、10d スクリュー

12、16 記録材カセット、15 レジストローラ

21 駆動ローラ、22 テンションローラ、23 対向ローラ

24 二次転写ローラ、30 光学式センサ

100 画像形成装置、110 制御部

D2 電源、Y、M、C、K 画像形成部

【技術分野】

【0001】

本発明は、二次転写ローラから中間転写ベルトへ電気的にトナーを移転させてクリーニングブレードにより回収するクリーニングモードを実行可能な画像形成装置、詳しくはクリーニングブレードの耐久寿命を損なわないで済む印加電圧の制御に関する。

【背景技術】

【0002】

中間転写体に転写ローラを当接させて転写部を構成し、画像形成部で形成したトナー像を中間転写体に転写して転写部へ搬送し、転写部に電圧を印加して中間転写体から記録材へトナー像を転写する画像形成装置が広く用いられている。中間転写体に転写ローラを当接させて転写部を構成している場合、画像形成の累積に伴って、次第に転写ローラにトナーが付着して汚れてくる。転写ローラに付着したトナーを放置すると、記録材の裏面に付着して、定着を経ることで、記録材の裏汚れ不良を発生してしまう。

【0003】

そのため、画像形成を所定枚数累積したタイミング、あるいは記録材に転写されない制御用トナー像やトナー帯を中間転写体に担持させた直後には、転写ローラのクリーニングモードが実行される(特許文献1)。特許文献1のクリーニングモードでは、画像形成時と同極性と逆極性の電圧を交互に転写ローラに印加して、転写ローラに付着したトナーを中間転写体に排出させ、転写部の下流に配置されたクリーニングブレードにより回収している。

【0004】

また、特許文献2では、中間転写ベルトにクリーニングベルトを備えたタンデム型の画像形成装置において、記録材の連続通紙を1ジョブ実行するごとに、画像形成時とは逆極性の電圧を転写ローラに印加している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−173630号公報

【特許文献2】特開2004−145297号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

クリーニングモードを繰り返していると、中間転写ベルトの一定の位置でクリーニング不良が発生し易くなることが判明した。後述するように、クリーニングブレードを分解して調べてみたところ、クリーニングブレードの画像形成領域と外側領域の境界部分でクリーニングブレードに多数の紙粉が付着してクリーニング性能が局所的に低下していることが確認された。

【0007】

そして、転写ローラのクリーニングモードにおいて転写ローラに画像形成時とは逆極性の電圧が印加されると、その直後に、トナーとともに多量の紙粉が二次転写ローラから中間転写ベルトに移転していることが判明した。

【0008】

本発明は、クリーニングブレードのクリーニング性能の低下を招かないように転写ローラのクリーニングモードを実行して、記録材の裏汚れを確実に防止しつつ、クリーニングブレードの交換寿命を引き延ばすことを目的としている。

【課題を解決するための手段】

【0009】

本発明の画像形成装置は、中間転写体と、トナー像を形成して前記中間転写体に担持させる画像形成部と、前記中間転写体に当接して記録材に対するトナー像の転写部を形成するローラ部材と、前記転写部に記録材を給送する給送部と、前記転写部と前記画像形成部の間で前記中間転写体に付着したトナーを回収するクリーニングブレードと、を備え、前記ローラ部材に付着したトナーを前記中間転写体へ電気的に移転させて前記クリーニングブレードにより回収するクリーニングモードを実行可能なものである。そして、前記クリーニングモードで前記転写部に流されるトナー像の転写時とは逆方向の電流を、前回のクリーニングモードからの記録材の通算の給送枚数が多いほど小さく設定する制御手段を備える。

【発明の効果】

【0010】

本発明の画像形成装置では、ローラ部材に付着した紙粉の絶対量に応じて逆方向の転写電流を調整することで、転写ローラのクリーニングモードの初期段階で、中間転写体へ一度の大量の紙粉が移転しないようにしている。転写ローラに付着した紙粉の時間当たり移転量は、トナーよりも転写電流に対する感度が大きく、紙粉の移転は、逆方向の転写電流を従来のレベルに設定すると転写ローラのクリーニングモードの初期段階に集中して発生していることが判明した。そして、トナーに対する紙粉の混合率が高い状態で中間転写ベルトに搬送されてクリーニングブレードに到達すると、クリーニングブレードの局所的なクリーニング性能の低下が一気に進行することが判明した。

【0011】

そこで、本発明では、紙粉が過剰に中間転写体へ移転する可能性がある場合には、そうでない場合よりも逆方向の転写電流を小さくして、クリーニングブレードに損傷を与えることなく、紙粉を中間転写ベルトから分離回収できるようにした。

【0012】

したがって、クリーニングブレードのクリーニング性能の局所的な低下を発生しないように転写ローラのクリーニングモードを実行することにより、記録材の裏汚れを阻止しつつクリーニングブレードの交換寿命を引き延ばすことができる。

【図面の簡単な説明】

【0013】

【図1】画像形成装置の構成の説明図である。

【図2】二次転写部の拡大図である。

【図3】クリーニングブレードの中央部と端部の変形量の変化の説明図である。

【図4】クリーニングブレードのブレードエッジの局所的な変形の説明図である。

【図5】実施例1のクリーニングモードのタイムチャートである。

【図6】逆バイアス電流と紙粉の移転量の関係の説明図である。

【図7】二次転写ローラの抵抗値の変化の説明図である。

【図8】実施例2のクリーニングモードのタイムチャートである。

【図9】逆バイアス電流印加時の1周目と2周目に移転する紙粉量の説明図である。

【図10】実施例4のクリーニングモードのフローチャートである。

【発明を実施するための形態】

【0014】

以下、図面を参照して本発明の実施形態を詳細に説明する。本発明は、クリーニングモードの初期段階で流される逆方向の転写電流が可変に設定される限りにおいて、実施形態の構成の一部または全部を、その代替的な構成で置き換えた別の実施形態でも実施できる。

【0015】

従って、転写ローラを用いて中間転写体から記録材へトナー像を転写し、中間転写体の転写残トナーをクリーニングブレードで回収する画像形成装置であれば、中間転写体の種類、画像形成部の形式は任意に設定可能である。画像形成装置は、モノクロ/フルカラー、1ドラム型/タンデム型、帯電方式、露光方式、転写方式の区別無く本発明を実施できる。本実施形態では、トナー像の形成/転写/定着に係る主要部のみを説明するが、本発明は、必要な機器、装備、筐体構造を加えて、プリンタ、各種印刷機、複写機、FAX、複合機等、種々の用途の画像形成装置で実施できる。

【0016】

<画像形成装置>

図1は画像形成装置の構成の説明図である。カラー画像形成装置の種類として1ドラム方式とタンデム方式とがある。近年、フルカラーの画像形成にもモノクロ画像形成並みのスピードが要求されることから、タンデム方式が主流となりつつある。

【0017】

1ドラム方式は、1つの感光ドラムに複数色の現像装置を備え、それらの現像装置で感光ドラムに形成した単色トナー像を中間転写ベルト上で重ね合わせた後に、記録材に一括二次転写する。1ドラム方式は、感光ドラムが1つであるため、画像形成装置を比較的小型化できコストも低減できるが、1つの感光ドラム上に複数回画像形成を行うため、画像形成の生産性は低い。

【0018】

タンデム方式は、個別に現像装置を備えた複数の感光ドラムを有し、それぞれの感光ドラムに形成した単色トナー像を形成して、中間転写ベルト上で重ね合わせた後に、記録材に一括二次転写する。タンデム方式は、逆に装置が大型化してコスト高となるが、画像形成の生産性が高い。

【0019】

図1に示すように、画像形成部Y、M、C、Kは、それぞれのトナー像形成手段においてそれぞれの色のトナー像を形成して、中間転写体の一例である樹脂材料の中間転写ベルトに重ねて担持させる。画像形成装置100は、中間転写ベルト5に沿って画像形成部Y、M、C、Kを配列したタンデム型中間転写方式のフルカラープリンタである。

【0020】

画像形成部Yでは、感光ドラム1Yにイエロートナー像が形成されて中間転写ベルト5に転写される。画像形成部Mでは、感光ドラム1Mにマゼンタトナー像が形成されて中間転写ベルト5に転写される。画像形成部C、Kでは、それぞれ感光ドラム1C、1Kにシアントナー像、ブラックトナー像が形成されて中間転写ベルト5に転写される。

【0021】

中間転写ベルト5に転写された四色のトナー像は、二次転写部T2へ搬送されて記録材Pへ一括二次転写される。トナー像を二次転写された記録材Pは、定着装置9で加熱加圧を受けて、表面にトナー像を定着された後に、機体外部へ排出される。

【0022】

<画像形成部>

画像形成部Y、M、C、Kは、現像装置4Y、4M、4C、4Kで用いるトナーの色がイエロー、マゼンタ、シアン、ブラックと異なる以外は、ほぼ同一に構成される。以下では、画像形成部Yについて説明し、他の画像形成部M、C、Kについては、説明中の符号末尾のYを、M、C、Kに読み替えて説明されるものとする。

【0023】

画像形成部Yは、感光ドラム1Yの周囲に、帯電ローラ3Y、露光装置2Y、現像装置4Y、転写ローラ6Y、ドラムクリーニング装置7Yを配置している。感光ドラム1Yは、所定のプロセススピードで回転する。

【0024】

帯電ローラ3Yは、感光ドラム1Yに当接して回転し、直流電圧に交流電圧を重畳した振動電圧を印可されて、感光ドラム1Yの表面を一様な負極性の電位に帯電される。露光装置2Yは、各色の分解色画像を展開した走査線画像データをON−OFF変調したレーザービームを回転ミラーで走査して、帯電した感光ドラム1Yの表面に画像の静電像を書き込む。

【0025】

現像装置4Yは、現像容器41内を循環するトナーとキャリアを含む二成分現像剤を帯電させ、現像スリーブ42に担持させて、感光ドラム1Yの静電像をトナー像に現像する。トナー補給容器8Yは、現像に伴って現像装置4Yで消費されたトナーを補給するため、トナーが収納される。

【0026】

転写ローラ6Yは、中間転写ベルト5の内側面に当接して、感光ドラム1Yと中間転写ベルト5との間にトナー像の転写部T1を形成する。トナー像を電気的な作用及び押圧力によって中間転写ベルト5に転写するため、転写ローラ6Yは、押圧機構によって両端部を支持される。転写ローラ6Yに正極性の直流電圧が印加されることにより、感光ドラム1Yに担持された負極性のトナー像が、転写部T1を通過する中間転写ベルト5へ一次転写される。

【0027】

ドラムクリーニング装置7Yは、中間転写ベルト5に転写されないで感光ドラム1Yに付着した転写残トナーを回収する。ドラムクリーニング装置7Yは、クリーニングブレードを感光ドラム1Yに当接させて転写残トナーを掻き落とし、すくいシートで捕集して、図示しないスクリューに受け渡す。回収した転写残トナーは、本体手前側に位置する廃トナー容器に蓄えられる。

【0028】

クリーニングブレードは、厚さ1〜2mmのウレタンゴム製である。すくいシートは、厚さ20〜50μmのポリエチレンテレフタレート製のシート材料である。すくいシートは、クリーニングブレード先端に一旦蓄積して落下するトナーがボタ落ちしないよう回収するため、すくいシートは、先端を感光ドラム1Yと接触し、感光ドラム1Y回転方向に対し順方向にならうよう配置する。

【0029】

<感光ドラム>

感光ドラム1Yは、好ましくは、体積抵抗率が109〜1014[Ωcm]の表面層を持つ有機感光体やアモルファスシリコン感光体などを用いると、電荷注入帯電を実現でき、オゾン発生の防止、および消費電力の低減に効果がある。また、帯電性についても向上させることが可能となる。

【0030】

感光ドラム1Yは、感光層として通常使用されるOPC(有機光半導体)を塗布して構成した負帯電性の有機感光体である。直径30mmのアルミニウム製のドラム基体上に、次の第1〜第5の5層を下から順に設けている。第1層は下引き層である。第2層は正電荷注入防止層である。第3層は電荷発生層である。第4層は電荷輸送層である。第5層は電荷注入層である。

【0031】

第1層は、アルミニウム基体の欠陥等を均すために設けられた層で、厚さ20μmの導電層からなる。第2層は、基体から注入された正電荷が感光体表面に帯電された負電荷を打ち消すのを防止する役割を果たし、アラミン樹脂とメトキシメチル化ナイロンによって10×106[Ωcm]程度に体積抵抗率を調整した厚さ1μmの中抵抗層からなる。

【0032】

第3層は、ジアゾ系の顔料を樹脂に分散した厚さ約0.3μmの層であり、露光を受けることによって正負の電荷対を発生する。第4層は、ポリカーボネート樹脂にヒドラゾンを分散したものであり、P型半導体である。したがって、感光体表面に帯電された負電荷はこの層を移動することができず、電荷発生層で発生した正電荷のみを感光体表面に輸送することができる。

【0033】

第5層は、絶縁性樹脂のバインダーにSnO2超微粒子を分散した材料の塗工層である。具体的には、絶縁性樹脂に光透過性の絶縁フィラーであるアンチモンをドーピングして低抵抗化(導電化)し、この樹脂に対して粒径0.03μmのSnO2粒子を70重量パーセント分散した材料の塗工層である。このように調合してと交易をディッピング法、スプレー塗工法、ロール塗工法、ビーム塗工法等の適当な塗工法で厚さ約3μmに塗工して、電荷注入層を形成することができる。

【0034】

<中間転写ベルト>

画像形成部Y、M、C、Kにて中間転写ベルト5上で重ね合せた4色のトナー像は、中間転写ベルト5の回転に伴って二次転写部T2に搬送される。中間転写ベルト5は、テンションローラ22と駆動ローラ21と対向ローラ23とに掛け渡して支持され、駆動ローラ21の時計回りの回転により、200mm/secのプロセススピードにて矢印R2方向に回転する。駆動ローラ21は、金属芯金上に1×103〜1×105[Ω]の導電ゴム層を有するローラ部材であって芯金は接地されている。

【0035】

中間転写ベルト5は、厚さ85μmのポリイミド樹脂フィルムを基材としており、カーボンブラックを分散させて、表面抵抗率で1×1012[Ω/□]、体積抵抗率で1×109[Ω・cm]となるように抵抗調整した。

【0036】

<二次転写部>

図2は二次転写部の拡大図である。図2に示すように、中間転写ベルト5の外側における対向ローラ23に対応する位置に、二次転写ローラ24が配設されている。二次転写ローラ24は、対向ローラ23に内側面を支持された中間転写ベルト5に当接して、中間転写ベルト5と二次転写ローラ24の間に記録材に対するトナー像の二次転写部T2を形成する。

【0037】

ローラ部材の一例である二次転写ローラ24は、スポンジ組織のゴム弾性層を有し、中間転写ベルト5に当接して記録材に対するトナー像の転写部を形成する。二次転写ローラ24は、導電性金属からなる直径8mmの円柱芯金の周囲に、体積抵抗率5.0×106[Ω/cm]で1.0mmの厚さを有する導電性発泡体で覆われている。二次転写ローラ24の重量は300gであり、中間転写ベルト5に接触させるために、二次転写ローラ24の両端部は、不図示のバネ機構によって鉛直方向上方に総圧15Nにて付勢されている。二次転写ローラ24の位置は、対向ローラ23の中心鉛直方向よりも記録材の搬送方向下流へ2.5mmシフトさせてある。

【0038】

<ベルトクリーニング装置>

クリーニングブレード10bは、転写部の一例である二次転写部T2と画像形成部Yの間で中間転写ベルト5に付着したトナーを回収する。ベルトクリーニング装置10は、記録材Pに転写されないで中間転写ベルト5に付着した転写残トナーを回収する。ベルトクリーニング装置10は、テンションローラ22に支持された中間転写ベルト5にクリーニングブレード10bを当接させて、転写残トナーを掻き落とし、すくいシート10cで捕集して、スクリュー10dに受け渡す。回収した転写残トナーは、本体手前側に位置する廃トナー容器33に蓄えられる。

【0039】

クリーニングブレード10bは、中間転写ベルト5の回転方向に対してカウンターに、かつ当接角が17度になるようにバネ加圧されている。クリーニングブレード10bは、厚さ1〜2mmのウレタンゴム製である。

【0040】

すくいシート10cは、厚さ20〜50μmのポリエチレンテレフタレート製のシート材料である。すくいシート10cは、クリーニングブレード10b先端に一旦蓄積して落下するトナーがボタ落ちしないよう回収するため、先端を中間転写ベルト5に接触させて、中間転写ベルト5の回転方向に対して順方向に傾けて配置される。

【0041】

<給送部>

記録材カセット16、12は、サイズ、紙種(紙、トップコート紙、透明フィルム)の異なる記録材Pを収納する。分離ローラ13は、記録材カセット16から引き出した記録材Pを1枚ずつに分離して、レジストローラ15へ送り出す。レジストローラ15は、停止状態で記録材Pを受け入れて待機させ、中間転写ベルト5のトナー像にタイミングを合わせて記録材Pを二次転写部T2へ送り込む。記録材カセット16、12に収納されていた記録材Pは、中間転写ベルト5上の4色トナー像にタイミングを合わせるよう二次転写部T2に供給されて4色トナー像を転写される。

【0042】

<クリーニングモード>

図2に示すように、制御手段の一例である制御部110は、二次転写ローラ24に付着したトナーを中間転写ベルト5へ電気的に移転させてクリーニングブレード10bにより回収するクリーニングモードを実行可能である。クリーニングモードは、二次転写ローラ24にトナー像の転写時と同一方向の電流を流した後に、トナー像の転写時と逆方向の電流を流す。

【0043】

画像形成装置100では、画像形成部Y、M、C、Kにてそれぞれ形成したトナー濃度制御用のパッチ画像を中間転写ベルト5に転写して、光学センサ30によって検出する。光学センサ30は、中間転写ベルト5上のパッチ画像に赤外光を照射して、トナー密度に応じた反射光を検出する。

【0044】

制御部110は、光学センサ30の出力に基づいて、トナー補給容器8Yから現像装置4Yへ補給されるトナー量を調整することにより、トナー帯電量Q/Mを一定に保って画像濃度の再現性を確保している。

【0045】

画像形成装置100では、生産性を確保するために、二次転写ローラ24が中間転写ベルト5に当接した状態で、連続通紙中の中間転写ベルト5の画像間隔(紙間)にパッチ画像を形成して、画像濃度調整を行っている。画像間隔(紙間)にパッチ画像を形成している。画像形成装置100では、生産性を確保するために、二次転写ローラ24が中間転写ベルト5に当接した状態で、画像間隔(紙間)にトナー帯を形成して、ベルトクリーニング装置10のクリーニングブレード10bの潤滑を確保している。

【0046】

パッチ画像もトナー帯も、記録材が通紙されないため、二次転写ローラ24に画像形成時と逆極性の電圧を印加して二次転写T2を素通りさせて、ベルトクリーニング装置10のクリーニングブレード10bによって回収する仕組みである。

【0047】

しかし、画像形成時と逆極性の電圧を印加していても、パッチ画像に圧接した二次転写ローラ24にはパッチ画像のトナーの一部が付着してしまう。そして、二次転写ローラ24にトナーが付着した状態で、次の記録材が来ると、記録材の裏汚れが発生してしまう。

【0048】

そのため、制御部110は、パッチ画像又はトナー帯が二次転写部T2を通過した直後に、クリーニングモードを実行して二次転写ローラ24に付着したトナーをクリーニングする。クリーニングモードでは、二次転写ローラ24に画像形成時と同極性の電圧と逆極性の電圧をそれぞれ1回転以上印加して、二次転写ローラ24に付着したプラス/マイナスのトナーを中間転写ベルト5に移転させている。二次転写ローラ24に付着したトナーが記録材の裏面に付着しないように、正逆の電圧を交互に印加する。

【0049】

ここで、二次転写ローラ24に正逆の電圧を交互に印加するクリーニングモードを実行して、二次転写ローラ24のスポンジ組織に取り込まれたトナーを中間転写ベルト5へ移転させて、記録材の裏汚れを防止する制御は従来から行われている。

【0050】

しかし、クリーニングモードにおいて、画像形成時とは逆極性の電圧を印加した際に、電圧値によっては、過去の連続通紙で二次転写ローラ24に蓄積された大量の紙粉が中間転写ベルト5に移転することは知られていない。二次転写ローラ24に付着したトナーに加えて、多量の記録材を通紙したことによって蓄積されていた紙粉が同時に中間転写ベルト5上に移転してベルトクリーニング装置10へ搬送される。

【0051】

そして、中間転写ベルト5に移転した紙粉が二次転写部T2の下流側に配置されたベルトクリーニング装置10のクリーニングブレード10bの交換寿命に影響を及ぼしていることは知られていない。そのような大量の紙粉であっても、正常なクリーニングブレード10bの状態であれば、ブレードエッジで紙粉とトナーとを混合攪拌して効率的に掻き落として問題なく回収できると考えられていた。

【0052】

しかし、画像比率の低い画像出力を連続で行い、クリーニングブレード10bに転写残トナーが供給されない状況に於いては、クリーニングブレード10bのブレードエッジが変形して紙粉の影響を受け易くなる。逆バイアス電流が印加された時に発生した紙粉がクリーニングブレード10bに突き刺さって挟まってしまうということが判明した。

【0053】

紙粉は、一般的に、紙のセルロース繊維が主体であって、太さ20〜50μm、長さ200μm〜800μmである。この大きさは、平均粒径5〜7μmのトナー粒子に比較すると巨大であるため、クリーニングブレード10bに紙粉が挟まるとブレードエッジが浮き上がってトナーがすり抜けてしまう。

【0054】

以下の実施例では、クリーニングモードにおける逆極性の電圧の印加条件を調整して、二次転写ローラ24がトナーで汚れて記録材の裏面を汚すことなく、クリーニングブレードのトナーすり抜けを防止している。

【0055】

<実施例1>

図3はクリーニングブレードの中央部と端部の変形量の変化の説明図である。図4はクリーニングブレードのブレードエッジの局所的な変形の説明図である。図5は実施例1のクリーニングモードのタイムチャートである。図6は逆バイアス電流と紙粉の移転量の関係の説明図である。図7は二次転写ローラの抵抗値の変化の説明図である。

【0056】

図2に示すように、制御部110は、それまでに実行した記録材の給送条件が二次転写ローラ24に付着する紙粉が多くなる給送条件であるほど、クリーニングモードで二次転写部T2に流されるトナー像の転写時とは逆方向の電流を小さく設定する。クリーニングモードで二次転写部T2に流されるトナー像の転写時とは逆方向の電流を、前回のクリーニングモードからの記録材の通算の給送枚数が多いほど小さく設定する。クリーニングモードで二次転写部T2に流されるトナー像の転写時とは逆方向の電流を、給送した記録材の種類が紙粉発生量の多い記録材の種類であるほど小さく設定する。

【0057】

最初に、予備実験として、画像形成装置100において連続画像形成させたときのクリーニングブレード10bのブレードエッジの挙動を歪測定ゲージを用いて計測した。

【0058】

図2に示すように、固定された物体の歪み量を検知する歪み測定ゲージ32を、クリーニングブレード10bのエッジ先端から1.5mm付近に、クリーニングブレード10bの当接面側に取り付けた。歪み測定ゲージ32は、クリーニングブレード10bの長手位置に関して、両端部と中央部の3箇所に取り付けた。歪み測定ゲージ32が出力するクリーニングブレード10bの歪み量に応じた抵抗値を電圧変換してパソコンに取り込んで測定した。

【0059】

図3に示すように、画像形成枚数が増えると、クリーニングブレード10bの変形量が増大する。中央部では早期に変形量が一定に収束するが、両端部では、変形量が増え続けていた。図3に示す変形量は、クリーニングブレード10bの歪み量に応じた信号を測定した値であって、中間転写ベルト5の停止時の値を0とし、そこからの摺擦下流方向への歪み量である。

【0060】

クリーニングブレード10bの端部は、中央部に比べて下流側へ引き込まれる量が大きく、連続画像形成枚数の増加に従い、端部と中央部との変形量の差分が大きくなる。これは、クリーニングブレード10bの端部の方が中間転写ベルト5の移動方向に引っ張られた状態である。

【0061】

次に、両端部の歪み測定ゲージ32を少しずつ内側へ貼り付け直して同様の測定を行い、クリーニングブレード10bの長手方向における変形量の分布を測定した。その結果、画像サイズに応じた中間転写ベルト5の幅方向の特定領域において、クリーニングブレード10bが伸びた状態で、中間転写ベルト5の表面から浮いたようになっていることが判明した。

【0062】

図4に示すように、記録材に画像形成した領域の内側と外側とで変形量に段差が現れている。図4は、横軸にクリーニングブレード10bの長手方向の位置、縦軸にクリーニングブレード10bの変形量を示しており、+の値は、クリーニングブレード10bが中間転写ベルト5の移動方向に引っ張られた状態で歪んでいることを意味する。

【0063】

段差よりも中央側に比べて段差の外側では、画像形成中にクリーニングブレード10bのエッジに中間転写ベルト5を介して供給されるトナーなどの潤滑剤が少ない。画像領域よりも外側に位置するクリーニングブレード10bの部分は、潤滑剤であるトナーなどの供給がほとんど行われないため、クリーニングブレード10bが中間転写ベルトの移動方向に強く引っ張られた状態になっている。

【0064】

逆に、画像領域内に位置するクリーニングブレード10bの部分は、潤滑剤であるトナーなどの供給が行われるため、クリーニングブレード10bが中間転写ベルト5の移動方向へ引っ張られる量が小さくなっている。そして、これらの変形の異なる変化点である図4の破線で囲んだ部分で、紙粉が挟まり易い部分ができていた。連続画像形成の終了後にクリーニングブレード10bを取り外してブレードエッジを実体顕微鏡で観察したところ、図4の破線で囲んだ部分に、紙粉が多く突き刺さっていることが確認された。

【0065】

図5に示すように、中間転写ベルト5上でトナー濃度制御用のパッチ画像が形成されると、二次転写ローラ24に画像形成時と逆極性の電圧V11を印加して二次転写部T2を素通りさせる。このとき、パッチ画像のトナーの一部が二次転写ローラ24に付着するため、クリーニングモードを実行して二次転写ローラ24に付着したトナーを除去する。

【0066】

実施例1のクリーニングモードでは、正逆の転写電圧V12、V13を二次転写ローラ24の1周分ずつ印加して、二次転写ローラ24に付着したトナーを中間転写ベルト5へ移転させる。中間転写ベルト5上に戻されたトナーは、中間転写ベルト5によってベルトクリーニング装置10へ搬送されて、クリーニングブレード10bによって回収される。

【0067】

しかし、このとき、画像形成と逆極性の電圧V13が印加された際に、連続画像形成の通紙時に記録材から発生して二次転写ローラ24の表面に蓄積していた紙粉がトナーとともに中間転写ベルト5へ同時に吐き出される。紙粉が、クリーニングブレード10bに到達したとき、中央の画像領域では、紙粉がトナーとともにブレードエッジで掻き落とされて正常に回収される。しかし、図4の破線で囲んだ部分では、伸びて浮き上がったブレードエッジに紙粉が挟まって、さらにブレードエッジを中間転写ベルト5の表面から浮き上がらせてしまう。ブレードエッジに紙粉が挟まると、挟まった紙粉近傍でトナーのクリーニングができなくなり、トナーがクリーニングブレード10bをすり抜けてしまう。

【0068】

そこで、クリーニングモードにおいて、二次転写ローラ24に印加する逆極性の電圧V13の電圧値を異ならせて、二次転写ローラ24から中間転写ベルト5へ移転する紙粉量を比較する実験を行った。その結果、逆極性の電圧V13の電圧値を下げることで、中間転写ベルト5へ移転する紙粉量を下げられることが判明した。

【0069】

実験は、クリーニングモードが実行された中間転写ベルト5上の領域に透明粘着テープを貼付して、中間転写ベルト5上のトナー及び紙粉を採取した。中間転写ベルト5から剥がした粘着テープを黒紙に張り付けて、フラットベッドスキャナで読み取り、画像処理により紙粉の画像を選り分けて紙粉の数をカウントした。

【0070】

実験結果を図6に示す。図6のY軸の紙粉量は、測定した紙粉の密度からA4サイズに換算した紙粉の数である。X軸の逆バイアス電流[μA]は、逆極性の電圧V13を印加した際に二次転写部T2へ流れる電流値である。電流値を用いる理由は、V13の電圧値は二次転写ローラ24の抵抗値の変化によって大きく変動するからである。

【0071】

図6に示すように、紙粉が中間転写ベルト5へ移転するのは、図5に示す正逆の電圧V12、V13のうち、逆極性の電圧V13の方である。そして、実施例1の構成では、逆バイアス電流20μA以下にすることで、従来の30μA以上とする場合よりも中間転写ベルト5へ移転する紙粉量を少なくすることができる。

【0072】

次に、逆バイアス電流を異ならせて、クリーニングブレード10bに刺さった紙粉の数とトナーのすり抜けによる画像汚れの発生状態を調べた。連続通紙枚数を100枚、200枚、500枚、1000枚、10000枚と振ったときのクリーニングブレード10bの紙粉の挟まり状態とトナーすり抜け状態を調べた。その結果、逆バイアス電流を10μAから30μAまで順次増やしていくと、紙粉がブレードエッジに挟まったことによるトナーのすり抜けが発生することが確認された。

【0073】

【表1】

【0074】

表1に示すように、連続通紙枚数が増えると、クリーニングブレード10bに刺さる紙粉の数が増えてトナーのすり抜けが発生する。これは、ブレードエッジに紙粉が挟まりやすい姿勢にクリーニングブレード10bが変形する上に、二次転写ローラ24の紙粉の蓄積量は、二次転写ローラ24が記録材に接する時間に比例して増加していくためと考えられる。そして、トナーのすり抜けが発生するほど紙粉が堆積したクリーニングブレード10bは交換寿命と判断される。

【0075】

連続通紙枚数が500枚以下の場合、逆バイアス電流10〜50μAで紙粉の挟まりもトナーすり抜けも発生しなかった。1000枚以上の場合、30μA以上で紙粉の挟まりが発生してトナーすり抜けが発生した。

【0076】

連続通紙枚数が1000枚以上の場合、クリーニングブレード10bの中央部と端部との変形量の差が拡大したところに、過剰に帯電された紙粉が中間転写ベルトに戻されたためと考えられる。逆バイアス電流を大きくすると、過剰な電荷供給のために紙粉の帯電量が大きくなって、中間転写ベルト5に対する静電吸着力が増加して、ブレードエッジにて掻き取られにくくなって挟まり易くなると考えている。

【0077】

中間転写ベルト5への移転は、逆バイアス印加時が支配的であり、逆バイアス電流が大きすぎると、紙粉に過剰電荷を供給して中間転写ベルト5に対する吸着力が増して、クリーニングブレード10bのブレードエッジでクリーニングしにくくなる。

【0078】

そこで、実施例1のクリーニングモードでは、逆バイアス電流が20μA以下となるようにクリーニングモードの逆極性の電圧V13を設定するので、10000枚の連続画像形成を行うことができる。連続通紙枚数に応じて逆バイアス電流を可変として、所定の連続通紙枚数を超えた場合に逆バイアス電流を下げて、ブレードエッジの引き込み量差が大きくなっても紙粉が挟まれないようにする。

【0079】

また、前回のクリーニングモード実行後の連続通紙枚数、すなわち二次転写ローラ24の紙粉蓄積量に応じてクリーニングモードの逆バイアス電流を調整するので、さらに、クリーニングブレード10bの寿命延長を達成できる。

【0080】

実施例1では、前回のクリーニングモード実行後の連続通紙枚数に応じてクリーニングモードの逆バイアス電流を10μA〜20μAの範囲で設定する。このため、1000枚以上の連続通紙枚数でも、二次転写ローラ24のクリーニング性能を確保しつつ、ブレードエッジにおける紙粉の挟まりも見られず、トナーのすり抜けも見られない。

【0081】

逆バイアス電流が10μA〜20μAであれば、画像領域とその外側におけるブレードエッジの変形量差が大きくなっても、二次転写ローラ24に付着したトナーをクリーニングするためには十分な逆バイアス電流を確保できる。このため、実施例1では、ブレードエッジに紙粉が挟まらず、クリーニング性能も良好である。

【0082】

ところで、実施例1で、紙粉の移転量が最も少ない10μAに固定しない理由は以下である。特許文献2に示されるように、実施例1では、クリーニングモードの逆バイアス電流を用いて二次転写ローラ24の寿命を回復させているからである。紙粉がブレードエッジに挟まることによるクリーニング不良を回避するために、クリーニングモードにおける逆バイアス電流を、いかなる場合も低い電流設定にしておけばいいというわけではない。

【0083】

図7に示すように、クリーニングモードにおける逆バイアス電流を15μAと30μAとで各々設定した場合の二次転写ローラ24の抵抗値の推移を調べた。クリーニングモードにおける逆バイアス電流が小さいと、二次転写ローラ24の抵抗値の上昇の勾配が大きくなり、所定の順バイアス電流を流すために必要な印加電圧が上昇してしまう。印加電圧が上昇すると、電源コスト、消費電力が高まり、また、放電による二次転写ローラ24の劣化も早くなるので、結果的に二次転写ローラ24の寿命を短くしてしまう。

【0084】

このため、前回のクリーニングモード実行後の連続通紙枚数が少なくて、クリーニングブレード10bの中央部と端部との変形量差が大きくならない場合には、20μAまで逆バイアス電流を大きくする。しかし、前回のクリーニングモード実行後の連続通紙枚数が多くて、クリーニングブレード10bの中央部と端部との変形量差が大きくなっている場合、二次転写ローラ24のトナーのクリーニングに必要な10μAまで逆バイアス電流を小さくする。これにより、二次転写ローラ24の寿命を短くしても、記録材に裏汚れを発生させない。

【0085】

そして、連続通紙枚数が100枚以下の場合は、逆バイアス電流を30μAに大きくして、二次転写ローラ24の抵抗上昇を抑制する設定にする。

【0086】

<実施例2>

図8は実施例2のクリーニングモードのタイムチャートである。図1に示すように、実施例2では、500枚の画像形成ごとに、トナー消費量が最も少ない画像形成部(Y、M、C、Kのいずれか)で現像幅一杯のトナー帯を形成して中間転写ベルト5に転写する。ベルトクリーニング装置10のクリーニングブレード10bのブレードエッジの隅々まで潤滑用のトナーを供給するためである。

【0087】

そして、図8に示すように、実施例1のパッチ画像の場合と同様に、トナー帯が二次転写部T2を通過する間、二次転写ローラ24に画像形成時と逆極性の電圧V11を印加する。そして、トナー帯の通過後、正逆の転写電圧V12、V13を印加して、二次転写ローラ24に付着したトナーをクリーニングする。

【0088】

しかし、実施例2では、画像形成時と同極性の転写電圧V12を二次転写ローラ24の1周分に印加した後、画像形成時と逆極性であって逆バイアス電流10μA相当の転写電圧V13を、二次転写ローラ24の3周分印加する。これにより、逆バイアス電流30μAを二次転写ローラ24の1周分印加した場合と同様の寿命回復効果を確保している。

【0089】

逆バイアス電流10μA相当の転写電圧V13を用いることで、連続画像形成の通紙時に記録材から発生して二次転写ローラ24の表面に蓄積していた紙粉が中間転写ベルト5へ吐き出される量を制限して、クリーニングブレード10bに挟まりにくくしている。

【0090】

最近では、さらなるメディア対応性の広範囲化に伴い、11×13インチなどのラージサイズ紙に対応した画像形成装置も増えている。画像形成装置のラージサイズ対応に伴い、画像形成装置内の感光ドラム、中間転写ベルト、転写部材、クリーニングブレードなどの長尺化が必要である。クリーニングブレードの長尺化に伴って、クリーニングブレードの端部の歪み量が中央部に比べて大きくなるため、ブレードエッジの姿勢を維持することが難しく、ブレードエッジが変形し易くなっている。このため、実施例2では、トナー帯を用いて、ブレードエッジの隅々まで潤滑剤としてのトナーを行き渡らせ、紙粉が挟まりにくくしている。

【0091】

<実施例3>

画像比率とは、最大濃度の画像に換算した際の画像領域に占める画像の面積比率である。画像比率が低い画像は、白紙比率が高くて、1枚当たりのトナー消費量が少ない画像である。したがって、画像比率の低い画像形成のために連続通紙すると、二次転写部の転写残トナーも少なくなってベルトクリーニング装置のクリーニングブレードへの潤滑剤としてもトナー供給が途絶えがちとなる。

【0092】

図2に示すように、画像形成装置100では、画像比率の低い画像形成が続くと、クリーニングブレード10bの両端部で潤滑剤としてのトナーが不足する結果、ブレードエッジの中央部と端部とで下流側への引き込まれ量に差が出てくる。クリーニングブレード10bのトナーが届きにくい端部とトナーが供給され易い中央部とでブレードエッジの引き込まれ量に差が生じて、ブレードエッジが捩れた箇所が発生する。

【0093】

図4に示すように、ブレードエッジの引き込まれ量の差が大きくなった状態で、クリーニングモードを実行すると、ブレードエッジの破線で示した箇所でブレードエッジに紙粉が挟まり易くなる。二次転写ローラ24に逆バイアス電流が印加されると、中間転写ベルト5へ集中的に紙粉が移転してブレードエッジの全体に搬送されてくるが、ブレードエッジの破線で示した箇所に限ってブレードエッジに紙粉が挟まる。

【0094】

クリーニングモードは、二次転写ローラ24に正逆両極性のバイアス印加によって行われるが、逆バイアス印加時に、二次転写ローラ24に蓄積した紙粉がトナーとともに中間転写ベルト5に移転する。中間転写ベルト5によってベルトクリーニング装置10へ搬送された紙粉とトナーは、クリーニングブレード10bにて回収されるが、ブレードエッジが捩れた箇所では紙粉が回収されずに挟まってしまう。

【0095】

そして、ブレードエッジに紙粉が挟まると、ブレードエッジが浮いた状態になって紙粉が挟まり易くなり、トナーのクリーニング性能が失われて、トナーのすり抜けが発生する。

【0096】

そこで、実施例3では、画像形成ジョブの終了時に、終了した画像形成ジョブの平均画像比率に応じた逆バイアス電流を設定してクリーニングモードを実行する。

【0097】

【表2】

【0098】

表2に示すように、画像比率が5%以下の連続画像形成が行われた場合には、逆バイアス電流10μAにする。画像比率が20%以上の連続画像形成が行われた場合には、逆バイアス電流20μAにする。画像比率が5%〜20%の範囲では、逆バイアス電流15μAにする。

【0099】

また、クリーニングブレード10bの中央部と端部とにおけるブレードエッジの引き込まれ量の差は、終了した画像形成ジョブの連続通紙枚数に依っているので、終了した画像形成ジョブの連続通紙枚数が1000枚以上では、一律に逆バイアス電流10μAにする。

【0100】

<実施例4>

図9は逆バイアス電流印加時の1周目と2周目に移転する紙粉量の説明図である。図10は実施例4のクリーニングモードのフローチャートである。実施例4では、逆バイアス電流を二次転写ローラ24の2回転以上にわたって印加することで、クリーニングモードにおける集中的な紙粉の移転を抑制しつつ、トナーに対するクリーニング性能を高めている。

【0101】

記録材の裏汚れの発生は、記録材の平滑度によって異なる。ここで、平滑度は、ベック平滑度計を用いて、JIS規格P8119紙パルプ試験法に基づいて測定した値で表している。記録材の平滑度が200以上の場合、200未満の場合よりも、二次転写ローラ24に残留したトナーが記録材の裏面を汚してしまう確率が高くなる。

【0102】

連続通紙枚数が増えてくると、図4に示すように、クリーニングブレード10bの中央部と端部の境界領域でブレードエッジの変形量が大きくなって、クリーニングモードで紙粉が挟まり易くなるので、逆バイアス電流を大きくすることができない。

【0103】

しかし、平滑度が高い記録材においては、評価レベルが高くなる一方で、記録材のトナーによる裏汚れが目立つことが多いため、クリーニングモードでは、二次転写ローラ24のトナーをより高レベルにクリーニングする必要がある。

【0104】

そこで、実施例4のクリーニングモードでは、クリーニングモードで二次転写部T2に流されるトナー像の転写時とは逆方向の電流を、給送する記録材の平滑度が高いほど小さく設定する。また、クリーニングモードにおいてトナー像の転写時とは逆方向の電流が二次転写部T2に流れている二次転写ローラ24の1回転目では、その2回転目よりも小さく、トナー像の転写時とは逆方向の電流を設定する。

【0105】

実施例4のクリーニングモードでは、正バイアス電流を二次転写ローラ24の2回転に渡って印加した後に、逆バイアス電流を二次転写ローラ24の2回転に渡って印加して、計4周分のクリーニングモードを実行する。画像形成ジョブの終了後、連続通紙によってブレードエッジが捩れた状態でクリーニングモードを実行する。逆バイアス電流を大きくするとブレードエッジが捩れた位置に紙粉が挟まり易いため、正逆両極性の転写電圧を二次転写ローラ24に印加する。

【0106】

トナーのクリーニング量は、正逆両極性の電圧印加がもたらす総電流によって決まるため、クリーニングモードの時間を延ばすことで、逆バイアス電流の振幅増加を回避している。

【0107】

図9に示すように、二次転写ローラ24の1周目と2周目とで同一の逆バイアス電流を印加した場合、二次転写ローラ24から中間転写ベルト5への紙粉の移転は、1回転目に集中する傾向がある。1周目に吐き出される紙粉量と2周目に吐き出される紙粉量とを比較すると、1周目の電流が大きいと1周目に吐き出される量が多い。

【0108】

このため、実施例4では、1回転目の逆バイアス電流を下げて、2回転目以降へも移転を分散させている。1周目の逆バイアス電流が小さい場合は、1周目と2周目とで中間転写ベルト5への紙粉の吐出し量が分散し、一気にクリーニングブレード10bに紙粉が押し寄せないため、ブレードエッジに紙粉が挟まりにくくなる。

【0109】

また、1周目の逆バイアス電流を紙粉に過剰電荷を付与しない程度に設定し、2周目以降の逆バイアス電流でトナーを吐き出すことで、平滑度の高い記録材のトナーによる裏汚れが防止され、紙粉がブレードエッジに挟まることもない。上述したように、ある程度のトナーと混入した状態であれば、ブレードエッジが捩れたクリーニングブレード10bでも十分に掻き落とされて挟まらないからである。

【0110】

実施例4のクリーニングモードの実験を行った。平滑度350度のOKトップコート(坪量128g)を1000枚、連続通紙した後、トナー帯を形成して中間転写ベルト5に転写した。

【0111】

図2に示すように、トナー帯が二次転写ローラ24を通過後、正バイアス電流は、2周とも20μAに固定して、二次転写ローラ24のクリーニングモードを、各種の逆バイアス電流印加パターンで実行して比較した。クリーニングモード終了直後の画像形成における記録材の裏汚れの発生状態と、中間転写ベルト5上のトナーのすり抜けを確認した。

【0112】

【表3】

【0113】

表3に示すように、記録材の裏汚れを発生させないためには総電流が30μA以上必要である。しかし、二次転写ローラ24の1周目に30μA以上の逆バイアス電流を印加すると、クリーニングブレード10bに紙粉が挟まってトナーすり抜けが発生する。連続画像形成をし続けると、すり抜けトナーによる画像汚れが発生する。

【0114】

一方、1周目に10μAとして、総電流が30μA以上となった設定においては、紙粉の挟まりが見られないし、記録材の裏汚れも発生しない。

【0115】

図2を参照して図10に示すように、制御部110は、画像形成ジョブが入力されると(S11)、画像形成装置の起動制御を実行する(S12)。制御部110は、ジョブの画像形成枚数がN枚未満の場合(S13のN枚未満)、紙粉が二次転写ローラ24に付着する量が限られるため、逆バイアス電流を1周目も2周目もXμAに設定する(S14)。

【0116】

制御部110は、ジョブの画像形成枚数がN枚以上の場合は、紙種の選択を評価する(S15)。コート紙などの平滑度の高い(平滑度が200以上)記録材で連続画像形成を行う場合(S15の200以上)、クリーニングモードを二次転写ローラ24の2回転以上行う場合の1周目の逆バイアス電流をX−β(μA)に設定する(S17)。

【0117】

そして、以下のように設定することで、クリーニングブレード10bに紙粉が挟まることに起因するブレードエッジのトナーすり抜けを回避し、かつ、記録材の裏面のトナーによる汚れを防止することができる。

(1周目の逆バイアス電流)<(2周目の逆バイアス電流)

(逆バイアス総電流)=(1周目の電流)+(2周目の電流)

【0118】

制御部110は、平滑度が200未満の場合(S15の200未満)、クリーニングモードを二次転写ローラ24の2回転以上行う場合の1周目の逆バイアス電流をX−α(μA)に設定する(S16)。αはβより小さいため、逆バイアス電流は平滑度が高い場合(S15の200以上)よりも大きく設定される。

【0119】

制御部110は、クリーニングモードの設定を行って(S18)、連続画像形成を開始し(S19)、所定枚数の画像形成を実行した後に(S20)、クリーニングモードを実行して(S21)、ジョブを終了する(S22)。

【0120】

なお、クリーニングモードにおいて、正バイアス電流と逆バイアス電流とは、それぞれ複数回に分けて印加してもよく、合計回転数で3回転ずつ以上としてもよい。連続通紙によってブレードエッジが捩れた状態で、クリーニングモードを実行する場合、逆バイアス電流を大きくすると紙粉が挟まり易くなるため、正逆両極性の電圧の印加を二次転写ローラ24にそれぞれ複数回に分けて印加する。

【0121】

実施例4では、トナーのクリーニング量は、全バイアス印加の総電流によって決まるため、1回目の逆バイアス電流を紙粉に過剰電荷を付与しない程度に設定し、2回目以降の逆バイアス電流でトナーを吐き出させる。これにより、平滑度の高い記録材のトナーによる裏汚れを阻止しつつ、紙粉がブレードエッジに挟まらないようにする。

【0122】

実施例4では、二次転写ローラ24の抵抗上昇による寿命の短縮も抑制しつつ、記録材のトナーによる裏汚れ回避と紙粉が転写クリーニングブレードに挟まることに起因するトナーすり抜けを防止する。

【0123】

<実施例5>

なお、実施例1〜4のクリーニングモードは、感光ドラムから記録材へ直接トナー像を転写する画像形成装置でも応用できる。感光体に当接して記録材に対するトナー像の転写部を形成するローラ部材と、転写部を通過した前記感光体に付着したトナーを回収するクリーニングブレードとを備える画像形成装置でも応用できる。

【0124】

画像形成装置において、ローラ部材に付着したトナーを感光体へ電気的に移転させて前記クリーニングブレードにより回収するクリーニングモードを実行可能にすることができる。そして、実行した記録材の給送条件がローラ部材に付着する紙粉が多くなる給送条件であるほど、クリーニングモードで転写部に流されるトナー像の転写時とは逆方向の電流を小さく設定することができる。また、クリーニングモードにおいてトナー像の転写時とは逆方向の電流が転写部に流れているローラ部材の1回転目では、その2回転目よりも小さく、トナー像の転写時とは逆方向の電流を設定することができる。

【符号の説明】

【0125】

5 中間転写ベルト

10 ベルトクリーニング装置、10b クリーニングブレード

10c すくいシート、10d スクリュー

12、16 記録材カセット、15 レジストローラ

21 駆動ローラ、22 テンションローラ、23 対向ローラ

24 二次転写ローラ、30 光学式センサ

100 画像形成装置、110 制御部

D2 電源、Y、M、C、K 画像形成部

【特許請求の範囲】

【請求項1】

中間転写体と、トナー像を形成して前記中間転写体に担持させる画像形成部と、前記中間転写体に当接して記録材に対するトナー像の転写部を形成するローラ部材と、前記転写部に記録材を給送する給送部と、前記転写部と前記画像形成部の間で前記中間転写体に付着したトナーを回収するクリーニングブレードと、を備え、前記ローラ部材に付着したトナーを前記中間転写体へ電気的に移転させて前記クリーニングブレードにより回収するクリーニングモードを実行可能な画像形成装置において、

前記クリーニングモードで前記転写部に流されるトナー像の転写時とは逆方向の電流を、前回のクリーニングモードからの記録材の通算の給送枚数が多いほど小さく設定する制御手段を備えることを特徴とする画像形成装置。

【請求項2】

中間転写体と、トナー像を形成して前記中間転写体に担持させる画像形成部と、前記中間転写体に当接して記録材に対するトナー像の転写部を形成するローラ部材と、前記転写部に記録材を給送する給送部と、前記転写部と前記画像形成部の間で前記中間転写体に付着したトナーを回収するクリーニングブレードと、を備え、前記ローラ部材に付着したトナーを前記中間転写体へ電気的に移転させて前記クリーニングブレードにより回収するクリーニングモードを実行可能な画像形成装置において、

前記クリーニングモードで前記転写部に流されるトナー像の転写時とは逆方向の電流を、給送した記録材の種類が紙粉発生量の多い記録材の種類であるほど小さく設定する制御手段を備えることを特徴とする画像形成装置。

【請求項3】

中間転写体と、トナー像を形成して前記中間転写体に担持させる画像形成部と、前記中間転写体に当接して記録材に対するトナー像の転写部を形成するローラ部材と、前記転写部に記録材を給送する給送部と、前記転写部と前記画像形成部の間で前記中間転写体に付着したトナーを回収するクリーニングブレードと、を備え、前記ローラ部材に付着したトナーを前記中間転写体へ電気的に移転させて前記クリーニングブレードにより回収するクリーニングモードを実行可能な画像形成装置において、

前記クリーニングモードで前記転写部に流されるトナー像の転写時とは逆方向の電流を、給送する記録材の平滑度が高いほど小さく設定する制御手段を備えることを特徴とする画像形成装置。

【請求項4】

中間転写体と、トナー像を形成して前記中間転写体に担持させる画像形成部と、前記中間転写体に当接して記録材に対するトナー像の転写部を形成するローラ部材と、前記転写部に記録材を給送する給送部と、前記転写部と前記画像形成部の間で前記中間転写体に付着したトナーを回収するクリーニングブレードと、を備え、前記ローラ部材に付着したトナーを前記中間転写体へ電気的に移転させて前記クリーニングブレードにより回収するクリーニングモードを実行可能な画像形成装置において、

前記クリーニングモードにおいてトナー像の転写時とは逆方向の電流が前記転写部に流れている前記ローラ部材の1回転目では、その2回転目よりも小さく、前記トナー像の転写時とは逆方向の電流を設定する制御手段を備えることを特徴とする画像形成装置。

【請求項5】

前記中間転写体は、樹脂材料の中間転写ベルトであって、

前記ローラ部材は、スポンジ組織のゴム弾性層を有し、

前記クリーニングモードは、前記ローラ部材にトナー像の転写時と同一方向の電流を流した後に、トナー像の転写時と逆方向の電流を流すことを特徴とする請求項1乃至4のいずれか1項に記載の画像形成装置。

【請求項6】

感光体と、前記感光体にトナー像を形成するトナー像形成手段と、前記感光体に当接して記録材に対するトナー像の転写部を形成するローラ部材と、前記転写部に記録材を給送する給送部と、前記転写部を通過した前記感光体に付着したトナーを回収するクリーニングブレードと、を備え、前記ローラ部材に付着したトナーを前記感光体へ電気的に移転させて前記クリーニングブレードにより回収するクリーニングモードを実行可能な画像形成装置において、

前記クリーニングモードで前記転写部に流されるトナー像の転写時とは逆方向の電流を、それまでに実行された記録材の給送条件が前記ローラ部材に付着する紙粉が多くなる給送条件であるほど小さく設定する制御手段を備えることを特徴とする画像形成装置。

【請求項7】

感光体と、前記感光体にトナー像を形成するトナー像形成手段と、前記感光体に当接して記録材に対するトナー像の転写部を形成するローラ部材と、前記転写部に記録材を給送する給送部と、前記転写部を通過した前記感光体に付着したトナーを回収するクリーニングブレードと、を備え、前記ローラ部材に付着したトナーを前記感光体へ電気的に移転させて前記クリーニングブレードにより回収するクリーニングモードを実行可能な画像形成装置において、

前記クリーニングモードにおいてトナー像の転写時とは逆方向の電流が前記転写部に流れている前記ローラ部材の1回転目では、その2回転目よりも小さく、前記トナー像の転写時とは逆方向の電流を設定する制御手段を備えることを特徴とする画像形成装置。

【請求項1】

中間転写体と、トナー像を形成して前記中間転写体に担持させる画像形成部と、前記中間転写体に当接して記録材に対するトナー像の転写部を形成するローラ部材と、前記転写部に記録材を給送する給送部と、前記転写部と前記画像形成部の間で前記中間転写体に付着したトナーを回収するクリーニングブレードと、を備え、前記ローラ部材に付着したトナーを前記中間転写体へ電気的に移転させて前記クリーニングブレードにより回収するクリーニングモードを実行可能な画像形成装置において、

前記クリーニングモードで前記転写部に流されるトナー像の転写時とは逆方向の電流を、前回のクリーニングモードからの記録材の通算の給送枚数が多いほど小さく設定する制御手段を備えることを特徴とする画像形成装置。

【請求項2】

中間転写体と、トナー像を形成して前記中間転写体に担持させる画像形成部と、前記中間転写体に当接して記録材に対するトナー像の転写部を形成するローラ部材と、前記転写部に記録材を給送する給送部と、前記転写部と前記画像形成部の間で前記中間転写体に付着したトナーを回収するクリーニングブレードと、を備え、前記ローラ部材に付着したトナーを前記中間転写体へ電気的に移転させて前記クリーニングブレードにより回収するクリーニングモードを実行可能な画像形成装置において、

前記クリーニングモードで前記転写部に流されるトナー像の転写時とは逆方向の電流を、給送した記録材の種類が紙粉発生量の多い記録材の種類であるほど小さく設定する制御手段を備えることを特徴とする画像形成装置。

【請求項3】

中間転写体と、トナー像を形成して前記中間転写体に担持させる画像形成部と、前記中間転写体に当接して記録材に対するトナー像の転写部を形成するローラ部材と、前記転写部に記録材を給送する給送部と、前記転写部と前記画像形成部の間で前記中間転写体に付着したトナーを回収するクリーニングブレードと、を備え、前記ローラ部材に付着したトナーを前記中間転写体へ電気的に移転させて前記クリーニングブレードにより回収するクリーニングモードを実行可能な画像形成装置において、

前記クリーニングモードで前記転写部に流されるトナー像の転写時とは逆方向の電流を、給送する記録材の平滑度が高いほど小さく設定する制御手段を備えることを特徴とする画像形成装置。

【請求項4】

中間転写体と、トナー像を形成して前記中間転写体に担持させる画像形成部と、前記中間転写体に当接して記録材に対するトナー像の転写部を形成するローラ部材と、前記転写部に記録材を給送する給送部と、前記転写部と前記画像形成部の間で前記中間転写体に付着したトナーを回収するクリーニングブレードと、を備え、前記ローラ部材に付着したトナーを前記中間転写体へ電気的に移転させて前記クリーニングブレードにより回収するクリーニングモードを実行可能な画像形成装置において、

前記クリーニングモードにおいてトナー像の転写時とは逆方向の電流が前記転写部に流れている前記ローラ部材の1回転目では、その2回転目よりも小さく、前記トナー像の転写時とは逆方向の電流を設定する制御手段を備えることを特徴とする画像形成装置。

【請求項5】

前記中間転写体は、樹脂材料の中間転写ベルトであって、

前記ローラ部材は、スポンジ組織のゴム弾性層を有し、

前記クリーニングモードは、前記ローラ部材にトナー像の転写時と同一方向の電流を流した後に、トナー像の転写時と逆方向の電流を流すことを特徴とする請求項1乃至4のいずれか1項に記載の画像形成装置。

【請求項6】

感光体と、前記感光体にトナー像を形成するトナー像形成手段と、前記感光体に当接して記録材に対するトナー像の転写部を形成するローラ部材と、前記転写部に記録材を給送する給送部と、前記転写部を通過した前記感光体に付着したトナーを回収するクリーニングブレードと、を備え、前記ローラ部材に付着したトナーを前記感光体へ電気的に移転させて前記クリーニングブレードにより回収するクリーニングモードを実行可能な画像形成装置において、

前記クリーニングモードで前記転写部に流されるトナー像の転写時とは逆方向の電流を、それまでに実行された記録材の給送条件が前記ローラ部材に付着する紙粉が多くなる給送条件であるほど小さく設定する制御手段を備えることを特徴とする画像形成装置。

【請求項7】

感光体と、前記感光体にトナー像を形成するトナー像形成手段と、前記感光体に当接して記録材に対するトナー像の転写部を形成するローラ部材と、前記転写部に記録材を給送する給送部と、前記転写部を通過した前記感光体に付着したトナーを回収するクリーニングブレードと、を備え、前記ローラ部材に付着したトナーを前記感光体へ電気的に移転させて前記クリーニングブレードにより回収するクリーニングモードを実行可能な画像形成装置において、

前記クリーニングモードにおいてトナー像の転写時とは逆方向の電流が前記転写部に流れている前記ローラ部材の1回転目では、その2回転目よりも小さく、前記トナー像の転写時とは逆方向の電流を設定する制御手段を備えることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−45057(P2013−45057A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−184702(P2011−184702)

【出願日】平成23年8月26日(2011.8.26)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月26日(2011.8.26)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]