画像形成装置

【課題】従来、ジャム発生時に複写機の操作画面上に示しているのはジャムの検知箇所であり、必ずしもジャム原因箇所とは一致していない。そのためメンテナンス作業者は、ジャム発生原因箇所を直ぐに特定できず、複数回のメンテナンスを繰り返さなくてはならない場合がある。また、メンテナンス作業者によっては、ジャム発生検知箇所の周辺箇所も合わせてメンテナンスすることで、複数回のメンテナンスを回避する場合がある。その結果、メンテナンス作業効率やユーザビリティの低下、無駄な部品交換コストの発生を招くことになる。

【解決方法】複数のジャム履歴情報を用いて、ジャムが特定給紙経路でのみ発生している否かを判断する。その結果に基づき、ジャム発生の原因箇所を推測し、ジャム情報と合わせてジャム発生原因箇所を複写機の操作画面上に表示する。

【解決方法】複数のジャム履歴情報を用いて、ジャムが特定給紙経路でのみ発生している否かを判断する。その結果に基づき、ジャム発生の原因箇所を推測し、ジャム情報と合わせてジャム発生原因箇所を複写機の操作画面上に表示する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、画像形成装置の障害対処時のガイダンス表示に関する。

【背景技術】

【0002】

複写機やプリンタ等の紙メディアに対して印字出力を行う画像形成装置では、様々要因により画像形成装置内での紙メディアの給紙途中で紙詰まり(以後、ジャムと呼ぶ)が発生することがある。ジャムが発生した場合、画像形成装置を使用しているユーザは、詰まった紙を取り除く必要がある。そのため通常画像形成装置は、ジャム発生箇所をグラフィカルに操作画面上に表示し、ユーザに詰まった紙を取り除いてもらうよう促すことを行う。

【0003】

このための具体的表示方法として、ユーザが画像形成装置に対して印刷指示時を行う際に、画像形成装置内の紙給紙経路を模式的に操作画面上に表示する方法が開示されている。この方法では、更にジャム発生時の発生箇所と紙給紙経路上のジャム発生回数を操作画面上に表示することまで開示されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−52793号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ジャム発生時の原因が給紙経路上のハードウェアにある場合、ユーザが詰まった紙を取り除いたとしても、再度印刷を行うことでジャムが繰り返し再発することがある。

【0006】

この様なケースでは、画像形成装置のメンテナンス作業者によるハードウェア原因の除去が必要となる。具体的には、ジャム発生の原因となった箇所をメンテナンス作業者が特定し、部品の交換や清掃といった作業を行う必要がある。

【0007】

しかし、通常画像形成装置が操作画面上に表示しているのはジャム発生箇所であり、必ずしもジャム発生原因となった箇所を表してはいない。例えば、ジャム発生箇所より手前の給紙経路上にある給紙部品の磨耗により滑りが発生し、画像形成装置がジャム発生箇所にて給紙遅れを検知してジャム発生を判断する場合がある。

【0008】

また、同じく給紙部品の滑りが発生して本来の給紙方向に対して紙が斜行し、画像形成装置がその先のジャム発生箇所にて紙斜行ジャムを検知する場合がある。更に、ジャム発生箇所より手前の給紙ガイドの損傷による用紙破れが発生し、画像形成装置がジャム発生箇所にて給紙詰まりジャムを検知する場合もある。

【0009】

そのためメンテナンス作業者は、画像形成装置が操作画面上に表示しているジャム発生箇所の情報からジャム発生原因箇所を直ぐに特定することができず、一度のメンテナンス作業でジャム発生原因を除去できないことがある。

【0010】

特に、ジャム発生箇所より手前の給紙経路が複数に分岐しているような構成を持つ画像形成装置の場合、複数の給紙経路の何処にジャム発生原因があるかをメンテナンス作業者が特定するのは容易ではない。

【0011】

その結果、メンテナンス作業者は複数回のメンテナンス作業を実施して徐々にジャム発生原因を特定することになり、メンテナンス作業効率の低下や、ジャム発生原因が解消されるまでに時間がかかることによるユーザビリティの低下を招くことになる。

【0012】

一方、メンテナンス作業者によっては、ジャム発生箇所の周辺箇所も合わせてメンテナンス作業することで、複数回のメンテナンスを回避する場合がある。

【0013】

しかし、この周辺箇所にジャム発生原因がなかった場合は無駄なメンテナンス作業となってしまい、同じくメンテナンス作業効率の低下や、無駄な部品交換コストの発生を招くことになる。

【課題を解決するための手段】

【0014】

記録媒体を搬送するための搬送部品を複数有し、画像データを記録媒体に印刷可能な画像形成装置(100)において、

前記画像形成装置内で印刷処理を実行した際の記録媒体の搬送経路を識別するための搬送経路情報(604)を、印刷処理結果に関する情報と合わせて蓄積する印刷結果蓄積手段(503)と、

前記画像形成装置内で印刷処理を実行した際に記録媒体の搬送エラーを検知した場合、搬送エラーに関する情報(800)を蓄積する搬送エラー蓄積手段(501)と、

前記搬送エラーを検知した前記画像形成装置内の位置を特定するための検知位置情報と、少なくともその位置より手前にある搬送経路情報とを関連付けて管理する搬送経路管理手段(1100)と、

前記搬送エラー蓄積手段(501)により蓄積している同一検知位置を有する複数の搬送エラーに関する情報と、前記搬送経路管理手段(1100)により管理されている検知位置情報、搬送経路情報とから、複数の搬送エラーの搬送経路の偏りの有無を判断する第1の判断手段(508)と、

前記第1の判断手段にて偏りが有ると判断した場合、更に前記複数の搬送エラーに関する情報に対応する前記印刷結果蓄積手段(503)により蓄積している印刷処理結果から、搬送エラーが発生していない搬送経路において正常に印刷処理が実行されたか否かを判断する第2の判断手段(508)と、

前記第1、および第2の判断手段による判断結果により、搬送エラーの発生原因位置を示す情報を含む搬送経路を表示する表示手段(507)と、

を有することを特徴とする画像形成装置。

【発明の効果】

【0015】

本発明により、画像形成装置上でジャム発生時の原因箇所の絞込み表示を自動的に行うことが可能となり、メンテナンス作業者のメンテナンス効率、無駄な部品交換コストの発生抑止、ユーザビリティの向上を図ることができる。

【図面の簡単な説明】

【0016】

【図1】画像形成装置のハードウェア構成、及び給紙経路を示す断面図

【図2】画像形成装置のコントローラのハードウェア構成を示したブロック図

【図3】画像形成装置の操作部の概観図

【図4】画像形成装置内の用紙の給紙経路を模式的に表した図

【図5】本発明に関わる画像形成装置の主要機能ブロックの関係を模式的に表した図

【図6】画像形成装置のHDD内で管理しているジョブログ管理テーブルを模式的に表した図

【図7】画像形成装置のHDD内で管理している給紙部品カウンタテーブルを模式的に表した図

【図8】画像形成装置のHDD内で管理しているジャムログ管理テーブルを模式的に表した図

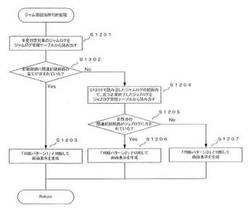

【図9】ジャム多発の判定処理フローを示した図

【図10】画像形成装置のタッチパネル部上にジャム履歴画面を表示した状態を示した図

【図11】画像形成装置のHDD内で管理している給紙経路テーブルを模式的に表した図

【図12】ジャム原因箇所の判断処理フローを示した図

【図13】判断パターン1におけるタッチパネル部301上のジャム原因箇所表示例を示した図

【図14】判断パターン2におけるタッチパネル部301上のジャム原因箇所表示例を示した図

【図15】判断パターン3におけるタッチパネル部301上のジャム原因箇所表示例を示した図

【発明を実施するための形態】

【0017】

〔実施例1〕

以下、本発明を実施するための最良の形態について図面を用いて説明する。

【0018】

図1は、画像形成装置100のハードウェア構成、及び給紙経路を示す断面図である。

【0019】

図中の101は自動原稿送り装置(DF)、102は原稿を読み取るスキャナである。

【0020】

103はレーザやポリゴンスキャナ等で構成された露光制御部で、スキャナで読み取った画像信号に基づいて変調されたレーザ光を感光体ドラム104に照射する。これにより、感光体ドラム104の上に静電潜像が形成され、現像器105により現像されてトナー像として可視化される。

【0021】

一方、右カセットデッキ106、左カセットデッキ107、上段カセット108、下段カセット109あるいはマルチ手差し110からピックアップローラ111〜114により給紙された用紙は、給紙ローラ115〜118、レジストローラ119により転写ベルト134へ給送される。

【0022】

その過程において可視化されたトナー像が用紙に転写される。転写後の用紙は、転写ベルト120によって定着器121へ給紙される。定着器121では加圧、加熱によってトナー像を用紙上に定着し、排出ローラ122により画像形成装置100の機外へ排出する。

【0023】

123は排紙フラッパであり、搬送パス124側と排出パス125側の経路を切り替える。126は下搬送パスであり、排紙ローラ122から送り出された用紙を反転パス127を介して裏返し再給紙パス128に導く。また、左カセットデッキ107から給紙ローラ116によって給紙した用紙も、再給紙パス128に導く。129は用紙を画像形成部110に再給紙する再給紙ローラである。130は排紙フラッパ123の近傍に配置された排出ローラで、排紙フラッパ123により排出パス125側に切り替えられた用紙を機外に排出する。

【0024】

両面記録(両面複写)時には、排紙フラッパ123を上方に上げて、印刷済みの用紙を搬送パス124、反転パス127、下搬送パス126を介して再給紙パス128に導く。このとき、用紙は、その後端が反転ローラ131によって給紙経路124から全て抜け出し、反転ローラ131に用紙が噛まれた状態の位置まで反転経路127に引き込まれ、反転ローラ131を逆転させることで給紙経路126に送り出される。

【0025】

画像形成装置100から用紙を反転させて排出する時には、排紙フラッパ123を上方へ上げ、用紙の後端が給紙経路124に残った状態の位置まで反転ローラ131によって反転経路127に引き込む。更に、反転ローラ131を逆転させることで、用紙は裏返しにされて排出ローラ130側に送り出される。

【0026】

132は画像形成装置100から排出した用紙を揃えて閉じる排紙処理装置である。この装置は、一枚毎に排出される転写紙を処理トレイ133で積載して揃える。また、一部の画像形成が終了したら、転写紙束をステイプルして排紙トレイ134、または135に排出する。

【0027】

136は排紙された用紙の間に挿入する区切り紙を積載する用紙トレイ、137は排出された用紙をZ折りにするZ折り機である。また、138は排出された用紙の一部をまとめてセンター折りしてステイプルを行う事によって製本を行う製本機であり、製本された用紙束は排出トレイ139に排出される。

【0028】

図中に破線で囲って示した給紙経路140、141、142は、複数の給紙経路が1つの給紙経路へ集約されている箇所を示している。前述の課題で述べたジャム発生箇所より手前の給紙経路が複数に分岐しているような構成とは、この給紙経路140、141、142に該当する。

【0029】

また、本断面図内の各所には不図示の各種センサが配置されており、トナー切れや給紙ジャム、用紙残量、現像関連の消耗部材140、141、142残量、原稿照明ランプ切れ、その他画像形成装置100内部で発生する様々な障害を検出する。

【0030】

図2は、画像形成装置100内で全体の制御を司るコントローラ200の構成を表すブロック図である。コントローラ200の各構成要素は、システムバス215及び画像バス216に接続されている。207は画像形成装置100全体の制御を行うCPUであり、HDD219に格納されているOSやアプリケーションプログラム等を実行し、画像形成装置100としての全般の処理を行う。本実施例の説明にて画像形成装置100が行う処理として述べるものは、全てこのCPU207の制御によるものである。

【0031】

ROM204には基本I/Oプログラム等のプログラムが格納されており、コントローラ200起動時にCPU207はこのROM204から基本I/Oプログラムを読み出して実行する。 RAM 205は、プログラムを実行するためのワークメモリエリアであり、画像データを一時記憶するための画像メモリでもある。

【0032】

蓄積メモリ206は不揮発性メモリであり、画像形成装置100の再起動後も保持しておく必要のある情報を記憶する。この情報とは、各種動作モード設定やアドレス帳、カウンタ値、個々の画像形成装置100を識別するためのデバイスID、製品名などである。

【0033】

HDD219はハードディスクドライブであり、画像形成装置100内で扱う画像データの大量蓄積や、エラー/ジャム/アラームなどの障害情報、画像形成装置100の制御プログラムの記憶に用いる。ネットワークインターフェース202は、LAN(Local Area Network)220と接続するためのインタフェース部であり、LAN102を介してPC(Personal Computer)等の外部機器と通信を行う。回線I/F部203は、ISDNや公衆電話網に接続され、ROM 204内の通信制御プログラムにより制御され、ISDN I/Fやモデム、NCU(Network Control Unit)を介して遠隔の端末とデータの送受信を行う。

【0034】

ファクシミリの送受信もこの回線I/F部203を使用して行う。操作部201には表示手段やキー入力手段が内蔵されており、これらはCPU207にて制御される。操作者は、キー入力手段を通してスキャナ読み取りやプリント出力に関する各種設定指示や、作動/停止指示を行う。また、前述の蓄積メモリ206やHDD219に記憶している情報を操作部201に表示するための指示を行う。以上の構成要素がシステムバス215上に配置される。

【0035】

IO制御部208は、システムバス215と画像データを高速で転送する画像バス216とを接続するためのバスブリッジである。画像バス216上には以下の機能部が配置される。デジタルI/F部211は、画像形成装置110106のリーダー部217やプリンタ部218とコントローラ200とを接続し、画像データの同期系/非同期系の変換を行う。

【0036】

また、リーダー部217やプリンタ部218内の各所に配置した前述の各種センサが検出した情報は、このデジタルI/F部211、及びIO制御部208を介してシステムバス215へ流れる。画像処理部209は、入力及び出力画像データに対し補正/加工/編集を行う。画像回転部210は画像データの回転を行う。画像圧縮伸長部212は、多値画像データはJPEG、2値画像データはJBIG/MMR/MR/MHの圧縮伸張処理を行う。画像密度変換部213は、出力用画像データに対して解像度変換等を行う。

【0037】

図3は、画像形成装置100の操作部201の概観を表す図である。

【0038】

操作部201は、ソフトキー(表示キー)によるユーザ操作を受付可能な表示ユニットの一例としてのタッチパネル部301と、ハードキーによるユーザ操作を受付け可能なキー入力部302とから構成される。

【0039】

タッチパネル部301には、ユーザが画像形成装置100を操作する上で必要な様々な動作設定や、画像形成装置100の動作状態が表示される。また、タッチパネル部301には各種ソフトキーが配置されている。ユーザは、このソフトキーを押下することで、タッチパネル部301に表示する画面の切り替えや、動作設定の指示を行うことができる。

【0040】

キー入力部302には、ユーザが画像形成装置100に対して様々な動作を指示するためのハードウェアキーが配置されている。具体的には、操作部の電源スイッチや、画像形成装置に印刷動作開始や中止を指示するためのスタートキー、ストップキー、各種の設定値を指示するためのテンキーが配置されている。また、画像形成装置100のユーザ用システム設定画面に移行するためのユーザモードキーなどが配置されている。

【0041】

図4は、画像形成装置100内の用紙の給紙経路を模式的に表した図である。

【0042】

本実施例の画像形成装置100では、図中の矢印で示した通り、各給紙経路毎に”1”、”2”、”3”、”4“、”5”といった各給紙経路を一意に表す給紙経路番号を予め割り振って管理している。

【0043】

また、図中の401、402、403、404、405で示しているものは、各給紙経路上に配置している各給紙部品を表している。具体的には、給紙経路上で用紙を搬送するための各種給紙ローラー等がこの給紙部品に該当する。また、これら給紙部品が配置されている位置には、合わせてジャム発生を検知するためのセンサーも配置されている。これらのセンサーにより、画像形成装置100はこれら給紙部品が配置されている位置にてジャムの発生を検出する。

【0044】

図中の給紙経路”1”を通って搬送された用紙は、給紙部品403によってその先の給紙経路”3”へ更に搬送される。また、給紙経路”2”を通って搬送された用紙は、給紙部品405によって同じくその先の給紙経路”3”へ更に搬送される。

【0045】

図中の給紙経路”3”を通って搬送された用紙は、給紙部品402によってその先の給紙経路”4”、または“5”へ更に搬送される。また、給紙経路“5”を通って搬送された用紙は、給紙部品404によって同じくその先の給紙経路“4”、または“5”へ更に搬送される。

【0046】

従って、前述の課題で述べた通り、ジャム発生原因箇所が給紙部品403や405にあった場合、画像形成装置100はその先の給紙部品402の位置に配置されているセンサーにてジャムの発生を検知することがある。また同様に、ジャム発生原因箇所が給紙部品402や404にあった場合、画像形成装置100はその先の給紙部品401の位置に配置されているセンサーにてジャムの発生を検知することがある。

【0047】

しかし、従来の画像形成装置では、メンテナンス作業者へジャムの発生を通知する際、ジャムの発生箇所が給紙部品401や給紙部品401や給紙部品402であることのみタッチパネル部301に表示している。そのため、メンテナンス作業者はジャム発生原因箇所を直ぐに特定することができず、一度のメンテナンス作業でジャム発生原因を除去できないことがある。

【0048】

図5は、本発明に関わる画像形成装置100の主要機能ブロックの関係を模式的に表した図である。本図に示す各機能ブロックは、画像形成装置100内のCPU207がHDD219に格納されているOSやアプリケーションプログラム等を実行することで行われる処理を、仮想的な機能ブロックとして表したものである。

【0049】

ジャムログ管理部501は、印刷処理の途中で発生したジャムに関する情報(以後、ジャムログと呼ぶ)を後述するジャムログ管理テーブル800に格納して管理する処理を行う。ジャム多発判定部502は、後述するジャム多発判定処理フローに従い、画像形成装置100内でジャムが多発している状態か否かを判断する処理を行う。このジャム多発判定部502は、ジャムが発生する度にジャムログ管理部501から呼び出されることで処理を開始する。

【0050】

ジョブログ管理部503は、ユーザの指示により実行した各種印刷処理の履歴(以後、ジョブログと呼ぶ)を後述するジョブログ管理テーブル600に格納して管理する処理を行う。給紙部品カウンタ計測部505は、画像形成装置100内の各給紙部品にて給紙した用紙枚数を常時カウントする処理を行う。給紙部品カウンタ管理部504は、この給紙部品カウンタ計測部505でのカウント結果を受け、後述する給紙部品カウンタテーブル700にカウント結果を格納して管理する処理を行う。

【0051】

更に、各給紙部品の消耗度を算出し、その算出結果も給紙部品カウンタテーブル700に格納して管理する処理を行う。ジャム原因箇所判断部508は、画像形成装置100内で発生したジャムの原因となった箇所を絞り込むための判断処理を行う。このジャム多発判定部502は、後述する表示制御部507から呼び出されることで処理を開始する。

【0052】

キー制御部506は、前述の操作部201上でのユーザ操作を検知し、その検知結果を表示制御部507へ通知する処理を行う。表示制御部507は、前述のタッチパネル部301に対する表示内容の制御を行う。また、必要に応じてジャム原因箇所判断部508を呼び出し、その処理結果に応じた表示内容の制御も行う。

【0053】

尚、各機能ブロックが行う処理の内容、および各機能ブロック間の処理の流れについては詳細に後述する。

【0054】

図6は、画像形成装置100がHDD219内で管理しているジョブログ管理テーブル600を模式的に表した図である。

【0055】

画像形成装置100のジョブログ管理部503は、ユーザの指示により実行した各種印刷処理の履歴であるジョブログをジョブログ管理テーブル600に格納して管理する。ジョブログ管理テーブル600の各行は、それぞれ1つのジョブログを表している。図中のジョブ開始日時601には、ジョブログ管理部503が印刷処理を開始した時点の日時を格納する。

【0056】

ジョブID602は、ジョブログ管理部503が各印刷処理を一意に管理するために割り当てている識別IDであり、ユーザからの印刷指示を受け付けた時点でジョブログ管理部503が裁番する。終了状態603は、各印刷処理の終了状態を示したもので、「正常終了」、若しくはユーザ指示による「キャンセル終了」を格納する。給紙経路604には、各印刷処理にて用紙が搬送された給紙経路を一意に表す前述の給紙経路番号を格納する。

【0057】

またジョブログ管理部503は、印刷した用紙枚数を常時カウントしており、各印刷処理を終了した時点でカウントしている値をカウンタ値605に格納する。

【0058】

例えば、図6中のジョブログ608は、画像形成装置100が正常に印刷処理を終了し、その際に図4中の給紙経路“1”、“3”、“4”を通って用紙が搬送されたことを示している。また、図6中のジョブログ606は、画像形成装置100が印刷処理を途中でキャンセル終了し、その際に図4中の給紙経路“1”を通って用紙が搬送されたことを示している。

【0059】

図7は、画像形成装置100のHDD219内で管理している給紙部品カウンタテーブル700を模式的に表した図である。

【0060】

給紙部品カウンタテーブル700の各行はそれぞれ1つの給紙部品を表しており、画像形成装置100の給紙部品カウンタ管理部504は、給紙部品ID701に各給紙部品を表すIDを格納する。また画像形成装置100の給紙部品カウンタ計測部505は、各給紙部品にて給紙した用紙枚数を常時カウントし、この値を給紙部品カウンタ管理部504へ通知している。

【0061】

給紙部品カウンタ管理部504は、給紙部品カウンタ計測部505より通知を受けた値を部品カウンタ値として部品カウンタ値702に格納する。更に各給紙部品にはそれぞれ給紙可能な耐久枚数が定義されており、給紙部品カウンタ管理部504は部品カウンタ値と耐久枚数とから各給紙部品の消耗度を算出し、消耗度703に格納する。

【0062】

図8は、画像形成装置100のHDD219内で管理しているジャムログ管理テーブル800を模式的に表した図である。

【0063】

画像形成装置100のジャムログ管理部501は、印刷処理の途中でジャムが発生したことをセンサが検知した時点で、その結果であるジャムログをジャムログ管理テーブル800に格納して管理する。ジャムログ管理テーブル800の各行は、それぞれ1つのジャムログを表している。図中のジャム発生日時801には、画像形成装置100内でジャムが発生した日時を格納する。

【0064】

ジョブID802には、ジャム発生時に実行していた印刷ジョブのジョブIDを格納する。ジャムコード803には、センサがジャム発生を検知した要因を示す予め定義されたコードを格納する。この要因としては、用紙の斜行や、給紙ローラ滑りによる給紙遅延などがある。検知箇所804には、センサがジャム発生を検知した箇所に配置されている給紙部品を示す給紙部品IDを格納する。

【0065】

給紙経路805には、センサがジャム発生を検知するまでの給紙経路を表す給紙経路番号を格納する。カウンタ値806には、ジャム発生時点で画像形成装置100が印刷した用紙枚数を格納する。ジャムログ管理部501は、ジャムが発生する度にジャム多発判定部502を呼び出して後述のジャム多発判定処理を行い、ジャムが多発しているか否かを判断する。そしてその判断結果を多発フラグ807に格納する。ジャムログ管理部501は、ジャムが多発していると判断した場合は多発フラグ807に“1”を格納する。

【0066】

一方、ジャムが多発していないと判断した場合は多発フラグ807に“0”を格納する。多発判定ジョブID808については、後述するジャム多発判定処理にて説明する。

【0067】

例えば、図8中のジャムログ608は、画像形成装置100のセンサがジョブID“00020034”の印刷処理にてジャム発生を検知し、その際の給紙経路が“1”であり、ジャムログ管理部501がジャムが多発していると判断したことを示している。

【0068】

図9は、画像形成装置100のジャム多発判定部502が行うジャム多発判定処理の処理フローを示した図である。

【0069】

本発明の画像形成装置100では、ジャムの発生を検知することとは別に、ジャムが多発している状態か否かを常時判断している。ジャム発生時の原因が給紙経路上のハードウェアにある場合、ユーザが詰まった紙を取り除いたとしても、再度印刷を行うことでジャムが繰り返し発生する可能性が高い。

【0070】

このような場合、メンテナンス作業者はジャムが多発している状態であることを認識して、ジャム発生の原因となった箇所に対するメンテナンス作業を的確に実施する必要がある。そのためジャム多発判定部502では、先ずジャムが多発している状態か否かを常時判断する処理を行っている。以下、ジャム多発判定部502が行うジャム多発判定処理について詳細に説明する。

【0071】

ジャム多発判定部502は、ジャムログ管理テーブル800に新たなジャムログを格納した時点で、本図に示すジャム多発判定処理を実行し、ジャムが多発しているか否かを判断する。

【0072】

ジャム多発判定部502は、先ずS901にてジャム多発判定処理フローのループ数を表す変数“i” を初期化し、S902にてジャムログ管理テーブル800の先頭に格納されている最新のジャムログ(A)を読み出す。更にS903にて、ジャムログ(A)の一つ前に格納しているジャムログ(B)をジャムログ管理テーブル800から読み出す。

【0073】

そしてS904にて、ジャムログ(A)とジャムログ(B)のカウンタ値806の差が規定値以下であるか否かを判定する。

【0074】

この規定値は、画像形成装置100がHDD219内に予め保持している値であり、本実施例では規定値=1100の場合を仮定する。規定値より大きい場合、ジャム多発判定部502はS909にてジャムが多発していないと判断し、ジャムログ管理テーブル800内のジャムログ(A)の多発フラグ807に“0”を格納する。一方S904にて規定値以下であると判断した場合、続くS905にてジャムログ(A)とジャムログ(B)のジャムコード803が同じか否かを判定する。

【0075】

S905にてジャムコード803が同じであると判定した場合、ジャム多発判定部502はS906で変数“i”を1加算し、続くS907にて変数“i”が規定数以上であるか否かを判定する。この規定値は、画像形成装置100がHDD219内に予め保持している値であり、本実施例では規定数=3の場合を仮定する。規定数以上である場合、ジャム多発判定部502はS910にてジャムが多発していると判断し、ジャムログ管理テーブル800内のジャムログ(A)の多発フラグ807に“1”を格納する。

【0076】

更に、ジャムログ管理テーブル800内のジャムログ(A)の多発判定ジョブID808に対して、ジャムログ(B)のジョブID802を格納する。一方S907にて規定数より小さいと判断した場合、続くS908にて、ジャムログ管理テーブル800内にジャムログ(B)より一つ前のジャムログが格納されているか否かを判断する。そして、格納されていないと判断した場合、ジャム多発判定部502はS909にてジャムが多発していないと判断し、ジャムログ管理テーブル800内のジャムログ(A)の多発フラグ807に“0”を格納する。

【0077】

一方S808にて格納されていると判断した場合、ジャム多発判定部502はS903に戻り、ジャムログ(B)より一つ前のジャムログをジャムログ管理テーブル800から読み出す。そして、読み出したジャムログを新たなジャムログ(B)として扱い、S804以降の処理を繰り返す。

【0078】

ジャム多発判定部502は、本ジャム多発判定処理の結果、ジャムログ(A)と同一ジャムコードを有するジャムがカウンタ値1100以内に4回以上発生していた場合のみ、ジャムログ(A)でジャムが多発していると判断する。

【0079】

図8に示すジャムログ管理テーブル800は、ジャム多発判定部502がジャムログ809に対してジャム多発判定処理を実行した際の状態を表している。ジャム多発判定部502は、上述したジャム多発判定処理に従い、S903にてジャムログ管理テーブル800内のジャムログ810、811、812をジャムログ(B)として順次読み出して処理する。

【0080】

その結果、ジャムログ812をジャムログ(B)として読み出した以降のS907にてジャムが多発していると判断し、ジャムログ管理テーブル800内のジャムログ809の多発フラグ807に“1”を格納する。更に、ジャムログ809の多発判定ジョブID808に対して、ジャムログ812のジョブIDである”00020001“を格納する。

【0081】

図10は、画像形成装置100がタッチパネル部301に表示するジャム履歴画面1000の表示例を表した図である。

【0082】

画像形成装置100のキー制御部506は、メンテナンス作業者による操作部201からの所定操作を受けたことを検知し、その操作情報を表示制御部507へ通知する。 表示制御部507は、通知された操作情報がジャム履歴画面1000の表示指示であった場合、ジャム履歴画面1000をタッチパネル部301に表示するよう動作を開始する。表示制御部507は、先ずジャムログ管理テーブル800からジャムログを読み出し、その情報を用いてジャム履歴画面1000をタッチパネル部301上に表示する。

【0083】

その際表示制御部507は、多発フラグ807に“1”が格納されているジャムログに対してのみ、ジャム履歴画面1000中の右隅に原因分析ボタン1001を表示する。この原因分析ボタン1001表示により、メンテナンス作業者は、画像形成装置100がジャム多発状態であると判断したことを認識することができる。

【0084】

更に表示制御部507は、メンテナンス作業者によって原因分析ボタン1001が押下された旨をキー制御部506から通知されると、後述するジャム原因箇所画面1300、1400、1500の何れかをタッチパネル部301に表示するよう動作を開始する。 このジャム原因箇所画面は、メンテナンス作業者が給紙経路上のジャム発生原因箇所を把握するための情報を表示する画面である。

【0085】

図11は、画像形成装置100がHDD219内で管理している給紙経路テーブル1100を模式的に表した図である。

【0086】

画像形成装置100は、給紙系路上の各給紙部品と、各給紙部品に対して用紙が給紙される可能性のある手前の各給紙経路との関連を対応付けて給紙経路テーブル1100で管理する。給紙経路テーブル1100中の給紙部品ID 1101には、各給紙部品を示す給紙部品IDを格納している。また、関連給紙経路1102には、各給紙部品の配置位置より手前に存在する給紙経路を示す給紙経路番号を格納している。

【0087】

具体的には、前述の図4で表した給紙経路に基づき、給紙部品401と関連する給紙経路番号として“3”と“5”を、給紙部品402と関連する給紙経路番号として“1”と“2”を格納している。

【0088】

図12は、画像形成装置100のジャム原因箇所判断部508が行うジャム原因箇所判断処理の処理フローを示した図である。本処理により、画像形成装置100は、ジャム原因の可能性がある箇所を絞り込むことが可能となる。以下本図を用いて、本発明の主要部であるジャム発生原因箇所の判断処理について詳細に説明する。

【0089】

表示制御部507は、メンテナンス作業者によって前述したジャム履歴画面1000上の原因分析ボタン1001が押下された旨をキー制御部506から通知されると、ジャム原因箇所判断部508を用いて本図に示すジャム原因箇所判断処理を開始する。ジャム原因箇所判断部508は先ずS1201にて、メンテナンス作業者によって押下された原因分析ボタン1001に対応するジャムログをジャムログ管理テーブル800から読み出す。

【0090】

本実施例では、この際に読み出したジャムログをジャムログ809と仮定して説明を続ける。ジャム原因箇所判断部508は、ジャムログ809の多発判定ジョブID808を用いて、ジャム多発判定対象とした全てのジャムログをジャムログ管理テーブル800から読み出す。具体的には、ジャムログ809からジョブID”00020001“に該当するジャムログ812の間で、且つジャムログ809と同一ジャムコードである全てのジャムログをジャムログ管理テーブル800から読み出す。その結果、ジャム原因箇所判断部508はジャムログ810、811、812をジャムログ管理テーブル800から読み出すことになる。

【0091】

続いてジャム原因箇所判断部508はS1202にて、ジャムログ809の検知箇所である給紙部品ID 402を用いて、給紙経路テーブル1100から関連給紙経路の番号である“1”と“2”を読み出す。更に、読み出した関連給紙経路の番号全てが、前述のS1201でジャムログ管理テーブル800から読み出したジャムログ809、810、811、812の何れかの給紙経路番号に含まれるか否かを判断する。

【0092】

つまり、ジャム多発判定対象とした全てのジャムに関して、これらのジャムの検知箇所より手前に存在する関連給紙経路に偏りがあるか否かを判断する。これによりジャム原因箇所判断部508は、特定の関連給紙経路を通って給紙された場合のみジャムが発生しているのか、関連給紙経路とは無関係にジャムが発生しているのかを決定する。

【0093】

本実施例では、ジャムログ809、811、812の給紙経路番号は“1”であり、ジャムログ810の給紙経路番号は“2”である。従ってジャム原因箇所判断部508は、関連給紙経路の番号である“1”と“2”の全てが含まれると判断し、S1203の処理へ進む。

【0094】

このS1203の処理へ進むジャム原因箇所判断部508の判断を「判断パターン1」と呼ぶ。

【0095】

この「判断パターン1」とは、関連給紙経路とは無関係にジャムが発生していることを意味し、関連給紙経路上にジャム原因が存在する可能性が低いことを指す。言い換えると、ジャムの検知箇所にジャム原因が存在す可能性が高いことを指す。

【0096】

一方、S1202にて読み出した関連給紙経路の番号の何れかが、ジャムログ809、810、811、812の給紙経路番号に含まれない場合、ジャム原因箇所判断部508はS1204の処理へ進む。

【0097】

尚この際、ジャムログ809、810、811、812の給紙経路番号に含まれる関連給紙経路の番号を“該当の関連給紙経路番号”と呼ぶ。一方、ジャムログ809、810、811、812の給紙経路番号に含まれない関連給紙経路の番号を“非該当の関連給紙経路番号”と呼ぶ。本実施例においては、“該当の関連給紙経路番号”を1、“非該当の関連給紙経路番号”を2と仮定し、以降の説明を行う。

【0098】

ジャム原因箇所判断部508はS1204にて、ジャム多発判定対象とした全てのジャムが発生した期間中に正常処理した印刷ジョブをジョブログ管理テーブル600から読み出す。具体的にジャム原因箇所判断部508は、先ずジャムログ809に関するジョブID“00020034”と、多発判定ジョブID”00020001“をジャムログ管理テーブル800から読み出す。

【0099】

続いて、これら2つのジョブIDの間に含まれ、且つ正常終了したジョブログをジョブログ管理テーブル600から読み出す。その結果、ジャム原因箇所判断部508は、図6中でジョブログ607として示すジョブログをジョブログ管理テーブル600から読み出すことになる。

【0100】

続いてジャム原因箇所判断部508はS1205にて、前述の“非該当の関連給紙経路の番号”が、S1204にて読み出した何れかのジョブログの給紙経路番号に含まれるか否かを判断する。つまり、“非該当の関連給紙経路の番号”で示される給紙経路を通って正常終了した印刷ジョブがあるか否かを判断する。これによりジャム原因箇所判断部508は、“該当の関連給紙経路の番号”で示される給紙経路とジャムの検知箇所とを比較して、どちらにジャム原因が存在する可能性が高いかを決定する。

【0101】

ジャム原因箇所判断部508は、S1205にて“非該当の関連給紙経路の番号”が含まれると判断した場合、S1206の処理へ進む。このS1206の処理へ進むジャム原因箇所判断部508の判断を「判断パターン2」と呼ぶ。この「判断パターン2」とは、“非該当の関連給紙経路の番号”で示される給紙経路を通って正常終了した印刷ジョブが存在することを意味する。つまり、ジャムの検知箇所と比較して、“該当の関連給紙経路の番号”で示される給紙経路にジャム原因が存在する可能性が高いことを指す。

【0102】

一方、“非該当の関連給紙経路の番号”が含まれないと判断した場合、ジャム原因箇所判断部508はS1207の処理へ進む。このS1207の処理へ進むジャム原因箇所判断部508の判断を「判断パターン3」と呼ぶ。この「判断パターン3」とは、“非該当の関連給紙経路の番号”で示される給紙経路を通って正常終了した印刷ジョブが存在しないことを意味する。即ち、“該当の関連給紙経路の番号”で示される給紙経路と、ジャムの検知箇所とを比較して、どちらにジャム原因が存在する可能性が高いかを判断できないことを指す。

【0103】

最後にジャム原因箇所判断部508は、上述した判断結果である判断パターンを表示制御部507へ通知する。この通知を受けた表示制御部507は、S1203、S1206、S1207それぞれの処理において、該当する判断パターンによって予め決めているジャム原因箇所画面1300、1400、1500をタッチパネル部301に表示する。 そして、ジャム原因箇所判断処理を終了する。

【0104】

続いて、上述のS1203、S1206、S1207それぞれの処理において、表示制御部507がタッチパネル部301に表示するジャム原因箇所画面1300、1400、1500について説明する。

【0105】

図13は、表示制御部507が「判断パターン1」としてタッチパネル部301に表示するジャム原因箇所画面1300の例である。

【0106】

表示制御部507は、各給紙部品を配置した近辺の給紙経路をタッチパネル部301に表示するための複数の画像データを予めHDD219内に保持している。そして、メンテナンス作業者によって原因分析ボタン1001が押下された際、対応するジャムログの検知箇所近辺の給紙経路に関する画像データをHDD219から読み出し、タッチパネル部301に表示する。

【0107】

前述の通り本実施例では、対応するジャムログはジャムログ809であり、その検知箇所は給紙部品402である。従って、表示制御部507は給紙部品402近辺の給紙経路に関する画像データをタッチパネル部301に表示する。

【0108】

前述の通り「判断パターン1」は、ジャムの検知箇所にジャム原因が存在す可能性が高いことを指している。そのため表示制御部507は、更に1301で示すようにジャムの検知箇所である給紙部品402の周りを矩形で囲む表示を行う。また、給紙部品402の消耗度を給紙部品カウンタテーブル700から読み出して矩形の上部に表示する。加えて、1302で示すように給紙部品402の部品名称を第1原因箇所として表示する。

【0109】

図14は、表示制御部507が「判断パターン2」としてタッチパネル部301に表示するジャム原因箇所画面1400の例である。

【0110】

表示制御部507は、ジャム原因箇所画面1300を表示する際と同様に、先ず給紙部品402近辺の給紙経路に関する画像データをHDD219から読み出し、タッチパネル部301に表示する。

【0111】

前述の通り「判断パターン2」は、ジャムの検知箇所と比較して、“該当の関連給紙経路の番号”で示される給紙経路にジャム原因が存在する可能性が高いことを指している。そのため表示制御部507は、更に1402で示すように“該当の関連給紙経路番号”で示される給紙経路上の給紙部品403の周りを矩形で囲む表示を行う。

【0112】

また、給紙部品403の消耗度を給紙部品カウンタテーブル700から読み出して矩形の上部に表示する。加えて、1403で示すように給紙部品403の部品名称を第1原因箇所として表示する。

【0113】

また更に表示制御部507は、1401で示すようにジャムの検知箇所である給紙部品402の周りを矩形で囲む表示を行う。また、給紙部品402の消耗度を給紙部品カウンタテーブル700から読み出して矩形の上部に表示する。加えて、1404で示すように給紙部品402の部品名称を第2原因箇所として表示する。

【0114】

図15は、表示制御部507が「判断パターン3」としてタッチパネル部301に表示するジャム原因箇所画面1500の例である。

【0115】

表示制御部507は、ジャム原因箇所画面1300を表示する際と同様に、先ず給紙部品402近辺の給紙経路に関する画像データをHDD219から読み出し、タッチパネル部301に表示する。

【0116】

前述の通り「判断パターン3」は、“該当の関連給紙経路の番号”で示される給紙経路と、ジャムの検知箇所とを比較して、どちらにジャム原因が存在する可能性が高いかを判断できないことを指す。そのため表示制御部507は、1501で示すようにジャムの検知箇所である給紙部品402の周りを矩形で囲む表示を行う。また、給紙部品402の消耗度を給紙部品カウンタテーブル700から読み出して矩形の上部に表示する。加えて、1503で示すように給紙部品402の部品名称を第1原因箇所として表示する。

【0117】

また更に表示制御部507は、1502で示すように“該当の関連給紙経路番号”で示される給紙経路上の給紙部品403の周りを矩形で囲む表示を行う。また、給紙部品403の消耗度を給紙部品カウンタテーブル700から読み出して矩形の上部に表示する。加えて、1504で示すように給紙部品403の部品名称を第2原因箇所として表示する。

【0118】

以上説明したとおり、本発明の画像形成装置100では、ジャム原因箇所画面1300、1400、1500にてジャム発生の原因箇所の絞込み表示を自動的に行うことが可能となる。これによりメンテナンス作業者は、メンテナンス対象の原因箇所を的確に把握することが可能となり、メンテナンス効率、無駄な部品交換コストの発生抑止、ユーザビリティの向上を図ることが可能となる。

【符号の説明】

【0119】

100 画像形成装置

101 自動原稿送り装置(DF)

102 原稿を読み取るスキャナ

【技術分野】

【0001】

本発明は、画像形成装置の障害対処時のガイダンス表示に関する。

【背景技術】

【0002】

複写機やプリンタ等の紙メディアに対して印字出力を行う画像形成装置では、様々要因により画像形成装置内での紙メディアの給紙途中で紙詰まり(以後、ジャムと呼ぶ)が発生することがある。ジャムが発生した場合、画像形成装置を使用しているユーザは、詰まった紙を取り除く必要がある。そのため通常画像形成装置は、ジャム発生箇所をグラフィカルに操作画面上に表示し、ユーザに詰まった紙を取り除いてもらうよう促すことを行う。

【0003】

このための具体的表示方法として、ユーザが画像形成装置に対して印刷指示時を行う際に、画像形成装置内の紙給紙経路を模式的に操作画面上に表示する方法が開示されている。この方法では、更にジャム発生時の発生箇所と紙給紙経路上のジャム発生回数を操作画面上に表示することまで開示されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−52793号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ジャム発生時の原因が給紙経路上のハードウェアにある場合、ユーザが詰まった紙を取り除いたとしても、再度印刷を行うことでジャムが繰り返し再発することがある。

【0006】

この様なケースでは、画像形成装置のメンテナンス作業者によるハードウェア原因の除去が必要となる。具体的には、ジャム発生の原因となった箇所をメンテナンス作業者が特定し、部品の交換や清掃といった作業を行う必要がある。

【0007】

しかし、通常画像形成装置が操作画面上に表示しているのはジャム発生箇所であり、必ずしもジャム発生原因となった箇所を表してはいない。例えば、ジャム発生箇所より手前の給紙経路上にある給紙部品の磨耗により滑りが発生し、画像形成装置がジャム発生箇所にて給紙遅れを検知してジャム発生を判断する場合がある。

【0008】

また、同じく給紙部品の滑りが発生して本来の給紙方向に対して紙が斜行し、画像形成装置がその先のジャム発生箇所にて紙斜行ジャムを検知する場合がある。更に、ジャム発生箇所より手前の給紙ガイドの損傷による用紙破れが発生し、画像形成装置がジャム発生箇所にて給紙詰まりジャムを検知する場合もある。

【0009】

そのためメンテナンス作業者は、画像形成装置が操作画面上に表示しているジャム発生箇所の情報からジャム発生原因箇所を直ぐに特定することができず、一度のメンテナンス作業でジャム発生原因を除去できないことがある。

【0010】

特に、ジャム発生箇所より手前の給紙経路が複数に分岐しているような構成を持つ画像形成装置の場合、複数の給紙経路の何処にジャム発生原因があるかをメンテナンス作業者が特定するのは容易ではない。

【0011】

その結果、メンテナンス作業者は複数回のメンテナンス作業を実施して徐々にジャム発生原因を特定することになり、メンテナンス作業効率の低下や、ジャム発生原因が解消されるまでに時間がかかることによるユーザビリティの低下を招くことになる。

【0012】

一方、メンテナンス作業者によっては、ジャム発生箇所の周辺箇所も合わせてメンテナンス作業することで、複数回のメンテナンスを回避する場合がある。

【0013】

しかし、この周辺箇所にジャム発生原因がなかった場合は無駄なメンテナンス作業となってしまい、同じくメンテナンス作業効率の低下や、無駄な部品交換コストの発生を招くことになる。

【課題を解決するための手段】

【0014】

記録媒体を搬送するための搬送部品を複数有し、画像データを記録媒体に印刷可能な画像形成装置(100)において、

前記画像形成装置内で印刷処理を実行した際の記録媒体の搬送経路を識別するための搬送経路情報(604)を、印刷処理結果に関する情報と合わせて蓄積する印刷結果蓄積手段(503)と、

前記画像形成装置内で印刷処理を実行した際に記録媒体の搬送エラーを検知した場合、搬送エラーに関する情報(800)を蓄積する搬送エラー蓄積手段(501)と、

前記搬送エラーを検知した前記画像形成装置内の位置を特定するための検知位置情報と、少なくともその位置より手前にある搬送経路情報とを関連付けて管理する搬送経路管理手段(1100)と、

前記搬送エラー蓄積手段(501)により蓄積している同一検知位置を有する複数の搬送エラーに関する情報と、前記搬送経路管理手段(1100)により管理されている検知位置情報、搬送経路情報とから、複数の搬送エラーの搬送経路の偏りの有無を判断する第1の判断手段(508)と、

前記第1の判断手段にて偏りが有ると判断した場合、更に前記複数の搬送エラーに関する情報に対応する前記印刷結果蓄積手段(503)により蓄積している印刷処理結果から、搬送エラーが発生していない搬送経路において正常に印刷処理が実行されたか否かを判断する第2の判断手段(508)と、

前記第1、および第2の判断手段による判断結果により、搬送エラーの発生原因位置を示す情報を含む搬送経路を表示する表示手段(507)と、

を有することを特徴とする画像形成装置。

【発明の効果】

【0015】

本発明により、画像形成装置上でジャム発生時の原因箇所の絞込み表示を自動的に行うことが可能となり、メンテナンス作業者のメンテナンス効率、無駄な部品交換コストの発生抑止、ユーザビリティの向上を図ることができる。

【図面の簡単な説明】

【0016】

【図1】画像形成装置のハードウェア構成、及び給紙経路を示す断面図

【図2】画像形成装置のコントローラのハードウェア構成を示したブロック図

【図3】画像形成装置の操作部の概観図

【図4】画像形成装置内の用紙の給紙経路を模式的に表した図

【図5】本発明に関わる画像形成装置の主要機能ブロックの関係を模式的に表した図

【図6】画像形成装置のHDD内で管理しているジョブログ管理テーブルを模式的に表した図

【図7】画像形成装置のHDD内で管理している給紙部品カウンタテーブルを模式的に表した図

【図8】画像形成装置のHDD内で管理しているジャムログ管理テーブルを模式的に表した図

【図9】ジャム多発の判定処理フローを示した図

【図10】画像形成装置のタッチパネル部上にジャム履歴画面を表示した状態を示した図

【図11】画像形成装置のHDD内で管理している給紙経路テーブルを模式的に表した図

【図12】ジャム原因箇所の判断処理フローを示した図

【図13】判断パターン1におけるタッチパネル部301上のジャム原因箇所表示例を示した図

【図14】判断パターン2におけるタッチパネル部301上のジャム原因箇所表示例を示した図

【図15】判断パターン3におけるタッチパネル部301上のジャム原因箇所表示例を示した図

【発明を実施するための形態】

【0017】

〔実施例1〕

以下、本発明を実施するための最良の形態について図面を用いて説明する。

【0018】

図1は、画像形成装置100のハードウェア構成、及び給紙経路を示す断面図である。

【0019】

図中の101は自動原稿送り装置(DF)、102は原稿を読み取るスキャナである。

【0020】

103はレーザやポリゴンスキャナ等で構成された露光制御部で、スキャナで読み取った画像信号に基づいて変調されたレーザ光を感光体ドラム104に照射する。これにより、感光体ドラム104の上に静電潜像が形成され、現像器105により現像されてトナー像として可視化される。

【0021】

一方、右カセットデッキ106、左カセットデッキ107、上段カセット108、下段カセット109あるいはマルチ手差し110からピックアップローラ111〜114により給紙された用紙は、給紙ローラ115〜118、レジストローラ119により転写ベルト134へ給送される。

【0022】

その過程において可視化されたトナー像が用紙に転写される。転写後の用紙は、転写ベルト120によって定着器121へ給紙される。定着器121では加圧、加熱によってトナー像を用紙上に定着し、排出ローラ122により画像形成装置100の機外へ排出する。

【0023】

123は排紙フラッパであり、搬送パス124側と排出パス125側の経路を切り替える。126は下搬送パスであり、排紙ローラ122から送り出された用紙を反転パス127を介して裏返し再給紙パス128に導く。また、左カセットデッキ107から給紙ローラ116によって給紙した用紙も、再給紙パス128に導く。129は用紙を画像形成部110に再給紙する再給紙ローラである。130は排紙フラッパ123の近傍に配置された排出ローラで、排紙フラッパ123により排出パス125側に切り替えられた用紙を機外に排出する。

【0024】

両面記録(両面複写)時には、排紙フラッパ123を上方に上げて、印刷済みの用紙を搬送パス124、反転パス127、下搬送パス126を介して再給紙パス128に導く。このとき、用紙は、その後端が反転ローラ131によって給紙経路124から全て抜け出し、反転ローラ131に用紙が噛まれた状態の位置まで反転経路127に引き込まれ、反転ローラ131を逆転させることで給紙経路126に送り出される。

【0025】

画像形成装置100から用紙を反転させて排出する時には、排紙フラッパ123を上方へ上げ、用紙の後端が給紙経路124に残った状態の位置まで反転ローラ131によって反転経路127に引き込む。更に、反転ローラ131を逆転させることで、用紙は裏返しにされて排出ローラ130側に送り出される。

【0026】

132は画像形成装置100から排出した用紙を揃えて閉じる排紙処理装置である。この装置は、一枚毎に排出される転写紙を処理トレイ133で積載して揃える。また、一部の画像形成が終了したら、転写紙束をステイプルして排紙トレイ134、または135に排出する。

【0027】

136は排紙された用紙の間に挿入する区切り紙を積載する用紙トレイ、137は排出された用紙をZ折りにするZ折り機である。また、138は排出された用紙の一部をまとめてセンター折りしてステイプルを行う事によって製本を行う製本機であり、製本された用紙束は排出トレイ139に排出される。

【0028】

図中に破線で囲って示した給紙経路140、141、142は、複数の給紙経路が1つの給紙経路へ集約されている箇所を示している。前述の課題で述べたジャム発生箇所より手前の給紙経路が複数に分岐しているような構成とは、この給紙経路140、141、142に該当する。

【0029】

また、本断面図内の各所には不図示の各種センサが配置されており、トナー切れや給紙ジャム、用紙残量、現像関連の消耗部材140、141、142残量、原稿照明ランプ切れ、その他画像形成装置100内部で発生する様々な障害を検出する。

【0030】

図2は、画像形成装置100内で全体の制御を司るコントローラ200の構成を表すブロック図である。コントローラ200の各構成要素は、システムバス215及び画像バス216に接続されている。207は画像形成装置100全体の制御を行うCPUであり、HDD219に格納されているOSやアプリケーションプログラム等を実行し、画像形成装置100としての全般の処理を行う。本実施例の説明にて画像形成装置100が行う処理として述べるものは、全てこのCPU207の制御によるものである。

【0031】

ROM204には基本I/Oプログラム等のプログラムが格納されており、コントローラ200起動時にCPU207はこのROM204から基本I/Oプログラムを読み出して実行する。 RAM 205は、プログラムを実行するためのワークメモリエリアであり、画像データを一時記憶するための画像メモリでもある。

【0032】

蓄積メモリ206は不揮発性メモリであり、画像形成装置100の再起動後も保持しておく必要のある情報を記憶する。この情報とは、各種動作モード設定やアドレス帳、カウンタ値、個々の画像形成装置100を識別するためのデバイスID、製品名などである。

【0033】

HDD219はハードディスクドライブであり、画像形成装置100内で扱う画像データの大量蓄積や、エラー/ジャム/アラームなどの障害情報、画像形成装置100の制御プログラムの記憶に用いる。ネットワークインターフェース202は、LAN(Local Area Network)220と接続するためのインタフェース部であり、LAN102を介してPC(Personal Computer)等の外部機器と通信を行う。回線I/F部203は、ISDNや公衆電話網に接続され、ROM 204内の通信制御プログラムにより制御され、ISDN I/Fやモデム、NCU(Network Control Unit)を介して遠隔の端末とデータの送受信を行う。

【0034】

ファクシミリの送受信もこの回線I/F部203を使用して行う。操作部201には表示手段やキー入力手段が内蔵されており、これらはCPU207にて制御される。操作者は、キー入力手段を通してスキャナ読み取りやプリント出力に関する各種設定指示や、作動/停止指示を行う。また、前述の蓄積メモリ206やHDD219に記憶している情報を操作部201に表示するための指示を行う。以上の構成要素がシステムバス215上に配置される。

【0035】

IO制御部208は、システムバス215と画像データを高速で転送する画像バス216とを接続するためのバスブリッジである。画像バス216上には以下の機能部が配置される。デジタルI/F部211は、画像形成装置110106のリーダー部217やプリンタ部218とコントローラ200とを接続し、画像データの同期系/非同期系の変換を行う。

【0036】

また、リーダー部217やプリンタ部218内の各所に配置した前述の各種センサが検出した情報は、このデジタルI/F部211、及びIO制御部208を介してシステムバス215へ流れる。画像処理部209は、入力及び出力画像データに対し補正/加工/編集を行う。画像回転部210は画像データの回転を行う。画像圧縮伸長部212は、多値画像データはJPEG、2値画像データはJBIG/MMR/MR/MHの圧縮伸張処理を行う。画像密度変換部213は、出力用画像データに対して解像度変換等を行う。

【0037】

図3は、画像形成装置100の操作部201の概観を表す図である。

【0038】

操作部201は、ソフトキー(表示キー)によるユーザ操作を受付可能な表示ユニットの一例としてのタッチパネル部301と、ハードキーによるユーザ操作を受付け可能なキー入力部302とから構成される。

【0039】

タッチパネル部301には、ユーザが画像形成装置100を操作する上で必要な様々な動作設定や、画像形成装置100の動作状態が表示される。また、タッチパネル部301には各種ソフトキーが配置されている。ユーザは、このソフトキーを押下することで、タッチパネル部301に表示する画面の切り替えや、動作設定の指示を行うことができる。

【0040】

キー入力部302には、ユーザが画像形成装置100に対して様々な動作を指示するためのハードウェアキーが配置されている。具体的には、操作部の電源スイッチや、画像形成装置に印刷動作開始や中止を指示するためのスタートキー、ストップキー、各種の設定値を指示するためのテンキーが配置されている。また、画像形成装置100のユーザ用システム設定画面に移行するためのユーザモードキーなどが配置されている。

【0041】

図4は、画像形成装置100内の用紙の給紙経路を模式的に表した図である。

【0042】

本実施例の画像形成装置100では、図中の矢印で示した通り、各給紙経路毎に”1”、”2”、”3”、”4“、”5”といった各給紙経路を一意に表す給紙経路番号を予め割り振って管理している。

【0043】

また、図中の401、402、403、404、405で示しているものは、各給紙経路上に配置している各給紙部品を表している。具体的には、給紙経路上で用紙を搬送するための各種給紙ローラー等がこの給紙部品に該当する。また、これら給紙部品が配置されている位置には、合わせてジャム発生を検知するためのセンサーも配置されている。これらのセンサーにより、画像形成装置100はこれら給紙部品が配置されている位置にてジャムの発生を検出する。

【0044】

図中の給紙経路”1”を通って搬送された用紙は、給紙部品403によってその先の給紙経路”3”へ更に搬送される。また、給紙経路”2”を通って搬送された用紙は、給紙部品405によって同じくその先の給紙経路”3”へ更に搬送される。

【0045】

図中の給紙経路”3”を通って搬送された用紙は、給紙部品402によってその先の給紙経路”4”、または“5”へ更に搬送される。また、給紙経路“5”を通って搬送された用紙は、給紙部品404によって同じくその先の給紙経路“4”、または“5”へ更に搬送される。

【0046】

従って、前述の課題で述べた通り、ジャム発生原因箇所が給紙部品403や405にあった場合、画像形成装置100はその先の給紙部品402の位置に配置されているセンサーにてジャムの発生を検知することがある。また同様に、ジャム発生原因箇所が給紙部品402や404にあった場合、画像形成装置100はその先の給紙部品401の位置に配置されているセンサーにてジャムの発生を検知することがある。

【0047】

しかし、従来の画像形成装置では、メンテナンス作業者へジャムの発生を通知する際、ジャムの発生箇所が給紙部品401や給紙部品401や給紙部品402であることのみタッチパネル部301に表示している。そのため、メンテナンス作業者はジャム発生原因箇所を直ぐに特定することができず、一度のメンテナンス作業でジャム発生原因を除去できないことがある。

【0048】

図5は、本発明に関わる画像形成装置100の主要機能ブロックの関係を模式的に表した図である。本図に示す各機能ブロックは、画像形成装置100内のCPU207がHDD219に格納されているOSやアプリケーションプログラム等を実行することで行われる処理を、仮想的な機能ブロックとして表したものである。

【0049】

ジャムログ管理部501は、印刷処理の途中で発生したジャムに関する情報(以後、ジャムログと呼ぶ)を後述するジャムログ管理テーブル800に格納して管理する処理を行う。ジャム多発判定部502は、後述するジャム多発判定処理フローに従い、画像形成装置100内でジャムが多発している状態か否かを判断する処理を行う。このジャム多発判定部502は、ジャムが発生する度にジャムログ管理部501から呼び出されることで処理を開始する。

【0050】

ジョブログ管理部503は、ユーザの指示により実行した各種印刷処理の履歴(以後、ジョブログと呼ぶ)を後述するジョブログ管理テーブル600に格納して管理する処理を行う。給紙部品カウンタ計測部505は、画像形成装置100内の各給紙部品にて給紙した用紙枚数を常時カウントする処理を行う。給紙部品カウンタ管理部504は、この給紙部品カウンタ計測部505でのカウント結果を受け、後述する給紙部品カウンタテーブル700にカウント結果を格納して管理する処理を行う。

【0051】

更に、各給紙部品の消耗度を算出し、その算出結果も給紙部品カウンタテーブル700に格納して管理する処理を行う。ジャム原因箇所判断部508は、画像形成装置100内で発生したジャムの原因となった箇所を絞り込むための判断処理を行う。このジャム多発判定部502は、後述する表示制御部507から呼び出されることで処理を開始する。

【0052】

キー制御部506は、前述の操作部201上でのユーザ操作を検知し、その検知結果を表示制御部507へ通知する処理を行う。表示制御部507は、前述のタッチパネル部301に対する表示内容の制御を行う。また、必要に応じてジャム原因箇所判断部508を呼び出し、その処理結果に応じた表示内容の制御も行う。

【0053】

尚、各機能ブロックが行う処理の内容、および各機能ブロック間の処理の流れについては詳細に後述する。

【0054】

図6は、画像形成装置100がHDD219内で管理しているジョブログ管理テーブル600を模式的に表した図である。

【0055】

画像形成装置100のジョブログ管理部503は、ユーザの指示により実行した各種印刷処理の履歴であるジョブログをジョブログ管理テーブル600に格納して管理する。ジョブログ管理テーブル600の各行は、それぞれ1つのジョブログを表している。図中のジョブ開始日時601には、ジョブログ管理部503が印刷処理を開始した時点の日時を格納する。

【0056】

ジョブID602は、ジョブログ管理部503が各印刷処理を一意に管理するために割り当てている識別IDであり、ユーザからの印刷指示を受け付けた時点でジョブログ管理部503が裁番する。終了状態603は、各印刷処理の終了状態を示したもので、「正常終了」、若しくはユーザ指示による「キャンセル終了」を格納する。給紙経路604には、各印刷処理にて用紙が搬送された給紙経路を一意に表す前述の給紙経路番号を格納する。

【0057】

またジョブログ管理部503は、印刷した用紙枚数を常時カウントしており、各印刷処理を終了した時点でカウントしている値をカウンタ値605に格納する。

【0058】

例えば、図6中のジョブログ608は、画像形成装置100が正常に印刷処理を終了し、その際に図4中の給紙経路“1”、“3”、“4”を通って用紙が搬送されたことを示している。また、図6中のジョブログ606は、画像形成装置100が印刷処理を途中でキャンセル終了し、その際に図4中の給紙経路“1”を通って用紙が搬送されたことを示している。

【0059】

図7は、画像形成装置100のHDD219内で管理している給紙部品カウンタテーブル700を模式的に表した図である。

【0060】

給紙部品カウンタテーブル700の各行はそれぞれ1つの給紙部品を表しており、画像形成装置100の給紙部品カウンタ管理部504は、給紙部品ID701に各給紙部品を表すIDを格納する。また画像形成装置100の給紙部品カウンタ計測部505は、各給紙部品にて給紙した用紙枚数を常時カウントし、この値を給紙部品カウンタ管理部504へ通知している。

【0061】

給紙部品カウンタ管理部504は、給紙部品カウンタ計測部505より通知を受けた値を部品カウンタ値として部品カウンタ値702に格納する。更に各給紙部品にはそれぞれ給紙可能な耐久枚数が定義されており、給紙部品カウンタ管理部504は部品カウンタ値と耐久枚数とから各給紙部品の消耗度を算出し、消耗度703に格納する。

【0062】

図8は、画像形成装置100のHDD219内で管理しているジャムログ管理テーブル800を模式的に表した図である。

【0063】

画像形成装置100のジャムログ管理部501は、印刷処理の途中でジャムが発生したことをセンサが検知した時点で、その結果であるジャムログをジャムログ管理テーブル800に格納して管理する。ジャムログ管理テーブル800の各行は、それぞれ1つのジャムログを表している。図中のジャム発生日時801には、画像形成装置100内でジャムが発生した日時を格納する。

【0064】

ジョブID802には、ジャム発生時に実行していた印刷ジョブのジョブIDを格納する。ジャムコード803には、センサがジャム発生を検知した要因を示す予め定義されたコードを格納する。この要因としては、用紙の斜行や、給紙ローラ滑りによる給紙遅延などがある。検知箇所804には、センサがジャム発生を検知した箇所に配置されている給紙部品を示す給紙部品IDを格納する。

【0065】

給紙経路805には、センサがジャム発生を検知するまでの給紙経路を表す給紙経路番号を格納する。カウンタ値806には、ジャム発生時点で画像形成装置100が印刷した用紙枚数を格納する。ジャムログ管理部501は、ジャムが発生する度にジャム多発判定部502を呼び出して後述のジャム多発判定処理を行い、ジャムが多発しているか否かを判断する。そしてその判断結果を多発フラグ807に格納する。ジャムログ管理部501は、ジャムが多発していると判断した場合は多発フラグ807に“1”を格納する。

【0066】

一方、ジャムが多発していないと判断した場合は多発フラグ807に“0”を格納する。多発判定ジョブID808については、後述するジャム多発判定処理にて説明する。

【0067】

例えば、図8中のジャムログ608は、画像形成装置100のセンサがジョブID“00020034”の印刷処理にてジャム発生を検知し、その際の給紙経路が“1”であり、ジャムログ管理部501がジャムが多発していると判断したことを示している。

【0068】

図9は、画像形成装置100のジャム多発判定部502が行うジャム多発判定処理の処理フローを示した図である。

【0069】

本発明の画像形成装置100では、ジャムの発生を検知することとは別に、ジャムが多発している状態か否かを常時判断している。ジャム発生時の原因が給紙経路上のハードウェアにある場合、ユーザが詰まった紙を取り除いたとしても、再度印刷を行うことでジャムが繰り返し発生する可能性が高い。

【0070】

このような場合、メンテナンス作業者はジャムが多発している状態であることを認識して、ジャム発生の原因となった箇所に対するメンテナンス作業を的確に実施する必要がある。そのためジャム多発判定部502では、先ずジャムが多発している状態か否かを常時判断する処理を行っている。以下、ジャム多発判定部502が行うジャム多発判定処理について詳細に説明する。

【0071】

ジャム多発判定部502は、ジャムログ管理テーブル800に新たなジャムログを格納した時点で、本図に示すジャム多発判定処理を実行し、ジャムが多発しているか否かを判断する。

【0072】

ジャム多発判定部502は、先ずS901にてジャム多発判定処理フローのループ数を表す変数“i” を初期化し、S902にてジャムログ管理テーブル800の先頭に格納されている最新のジャムログ(A)を読み出す。更にS903にて、ジャムログ(A)の一つ前に格納しているジャムログ(B)をジャムログ管理テーブル800から読み出す。

【0073】

そしてS904にて、ジャムログ(A)とジャムログ(B)のカウンタ値806の差が規定値以下であるか否かを判定する。

【0074】

この規定値は、画像形成装置100がHDD219内に予め保持している値であり、本実施例では規定値=1100の場合を仮定する。規定値より大きい場合、ジャム多発判定部502はS909にてジャムが多発していないと判断し、ジャムログ管理テーブル800内のジャムログ(A)の多発フラグ807に“0”を格納する。一方S904にて規定値以下であると判断した場合、続くS905にてジャムログ(A)とジャムログ(B)のジャムコード803が同じか否かを判定する。

【0075】

S905にてジャムコード803が同じであると判定した場合、ジャム多発判定部502はS906で変数“i”を1加算し、続くS907にて変数“i”が規定数以上であるか否かを判定する。この規定値は、画像形成装置100がHDD219内に予め保持している値であり、本実施例では規定数=3の場合を仮定する。規定数以上である場合、ジャム多発判定部502はS910にてジャムが多発していると判断し、ジャムログ管理テーブル800内のジャムログ(A)の多発フラグ807に“1”を格納する。

【0076】

更に、ジャムログ管理テーブル800内のジャムログ(A)の多発判定ジョブID808に対して、ジャムログ(B)のジョブID802を格納する。一方S907にて規定数より小さいと判断した場合、続くS908にて、ジャムログ管理テーブル800内にジャムログ(B)より一つ前のジャムログが格納されているか否かを判断する。そして、格納されていないと判断した場合、ジャム多発判定部502はS909にてジャムが多発していないと判断し、ジャムログ管理テーブル800内のジャムログ(A)の多発フラグ807に“0”を格納する。

【0077】

一方S808にて格納されていると判断した場合、ジャム多発判定部502はS903に戻り、ジャムログ(B)より一つ前のジャムログをジャムログ管理テーブル800から読み出す。そして、読み出したジャムログを新たなジャムログ(B)として扱い、S804以降の処理を繰り返す。

【0078】

ジャム多発判定部502は、本ジャム多発判定処理の結果、ジャムログ(A)と同一ジャムコードを有するジャムがカウンタ値1100以内に4回以上発生していた場合のみ、ジャムログ(A)でジャムが多発していると判断する。

【0079】

図8に示すジャムログ管理テーブル800は、ジャム多発判定部502がジャムログ809に対してジャム多発判定処理を実行した際の状態を表している。ジャム多発判定部502は、上述したジャム多発判定処理に従い、S903にてジャムログ管理テーブル800内のジャムログ810、811、812をジャムログ(B)として順次読み出して処理する。

【0080】

その結果、ジャムログ812をジャムログ(B)として読み出した以降のS907にてジャムが多発していると判断し、ジャムログ管理テーブル800内のジャムログ809の多発フラグ807に“1”を格納する。更に、ジャムログ809の多発判定ジョブID808に対して、ジャムログ812のジョブIDである”00020001“を格納する。

【0081】

図10は、画像形成装置100がタッチパネル部301に表示するジャム履歴画面1000の表示例を表した図である。

【0082】

画像形成装置100のキー制御部506は、メンテナンス作業者による操作部201からの所定操作を受けたことを検知し、その操作情報を表示制御部507へ通知する。 表示制御部507は、通知された操作情報がジャム履歴画面1000の表示指示であった場合、ジャム履歴画面1000をタッチパネル部301に表示するよう動作を開始する。表示制御部507は、先ずジャムログ管理テーブル800からジャムログを読み出し、その情報を用いてジャム履歴画面1000をタッチパネル部301上に表示する。

【0083】

その際表示制御部507は、多発フラグ807に“1”が格納されているジャムログに対してのみ、ジャム履歴画面1000中の右隅に原因分析ボタン1001を表示する。この原因分析ボタン1001表示により、メンテナンス作業者は、画像形成装置100がジャム多発状態であると判断したことを認識することができる。

【0084】

更に表示制御部507は、メンテナンス作業者によって原因分析ボタン1001が押下された旨をキー制御部506から通知されると、後述するジャム原因箇所画面1300、1400、1500の何れかをタッチパネル部301に表示するよう動作を開始する。 このジャム原因箇所画面は、メンテナンス作業者が給紙経路上のジャム発生原因箇所を把握するための情報を表示する画面である。

【0085】

図11は、画像形成装置100がHDD219内で管理している給紙経路テーブル1100を模式的に表した図である。

【0086】

画像形成装置100は、給紙系路上の各給紙部品と、各給紙部品に対して用紙が給紙される可能性のある手前の各給紙経路との関連を対応付けて給紙経路テーブル1100で管理する。給紙経路テーブル1100中の給紙部品ID 1101には、各給紙部品を示す給紙部品IDを格納している。また、関連給紙経路1102には、各給紙部品の配置位置より手前に存在する給紙経路を示す給紙経路番号を格納している。

【0087】

具体的には、前述の図4で表した給紙経路に基づき、給紙部品401と関連する給紙経路番号として“3”と“5”を、給紙部品402と関連する給紙経路番号として“1”と“2”を格納している。

【0088】

図12は、画像形成装置100のジャム原因箇所判断部508が行うジャム原因箇所判断処理の処理フローを示した図である。本処理により、画像形成装置100は、ジャム原因の可能性がある箇所を絞り込むことが可能となる。以下本図を用いて、本発明の主要部であるジャム発生原因箇所の判断処理について詳細に説明する。

【0089】

表示制御部507は、メンテナンス作業者によって前述したジャム履歴画面1000上の原因分析ボタン1001が押下された旨をキー制御部506から通知されると、ジャム原因箇所判断部508を用いて本図に示すジャム原因箇所判断処理を開始する。ジャム原因箇所判断部508は先ずS1201にて、メンテナンス作業者によって押下された原因分析ボタン1001に対応するジャムログをジャムログ管理テーブル800から読み出す。

【0090】

本実施例では、この際に読み出したジャムログをジャムログ809と仮定して説明を続ける。ジャム原因箇所判断部508は、ジャムログ809の多発判定ジョブID808を用いて、ジャム多発判定対象とした全てのジャムログをジャムログ管理テーブル800から読み出す。具体的には、ジャムログ809からジョブID”00020001“に該当するジャムログ812の間で、且つジャムログ809と同一ジャムコードである全てのジャムログをジャムログ管理テーブル800から読み出す。その結果、ジャム原因箇所判断部508はジャムログ810、811、812をジャムログ管理テーブル800から読み出すことになる。

【0091】

続いてジャム原因箇所判断部508はS1202にて、ジャムログ809の検知箇所である給紙部品ID 402を用いて、給紙経路テーブル1100から関連給紙経路の番号である“1”と“2”を読み出す。更に、読み出した関連給紙経路の番号全てが、前述のS1201でジャムログ管理テーブル800から読み出したジャムログ809、810、811、812の何れかの給紙経路番号に含まれるか否かを判断する。

【0092】

つまり、ジャム多発判定対象とした全てのジャムに関して、これらのジャムの検知箇所より手前に存在する関連給紙経路に偏りがあるか否かを判断する。これによりジャム原因箇所判断部508は、特定の関連給紙経路を通って給紙された場合のみジャムが発生しているのか、関連給紙経路とは無関係にジャムが発生しているのかを決定する。

【0093】

本実施例では、ジャムログ809、811、812の給紙経路番号は“1”であり、ジャムログ810の給紙経路番号は“2”である。従ってジャム原因箇所判断部508は、関連給紙経路の番号である“1”と“2”の全てが含まれると判断し、S1203の処理へ進む。

【0094】

このS1203の処理へ進むジャム原因箇所判断部508の判断を「判断パターン1」と呼ぶ。

【0095】

この「判断パターン1」とは、関連給紙経路とは無関係にジャムが発生していることを意味し、関連給紙経路上にジャム原因が存在する可能性が低いことを指す。言い換えると、ジャムの検知箇所にジャム原因が存在す可能性が高いことを指す。

【0096】

一方、S1202にて読み出した関連給紙経路の番号の何れかが、ジャムログ809、810、811、812の給紙経路番号に含まれない場合、ジャム原因箇所判断部508はS1204の処理へ進む。

【0097】

尚この際、ジャムログ809、810、811、812の給紙経路番号に含まれる関連給紙経路の番号を“該当の関連給紙経路番号”と呼ぶ。一方、ジャムログ809、810、811、812の給紙経路番号に含まれない関連給紙経路の番号を“非該当の関連給紙経路番号”と呼ぶ。本実施例においては、“該当の関連給紙経路番号”を1、“非該当の関連給紙経路番号”を2と仮定し、以降の説明を行う。

【0098】

ジャム原因箇所判断部508はS1204にて、ジャム多発判定対象とした全てのジャムが発生した期間中に正常処理した印刷ジョブをジョブログ管理テーブル600から読み出す。具体的にジャム原因箇所判断部508は、先ずジャムログ809に関するジョブID“00020034”と、多発判定ジョブID”00020001“をジャムログ管理テーブル800から読み出す。

【0099】

続いて、これら2つのジョブIDの間に含まれ、且つ正常終了したジョブログをジョブログ管理テーブル600から読み出す。その結果、ジャム原因箇所判断部508は、図6中でジョブログ607として示すジョブログをジョブログ管理テーブル600から読み出すことになる。

【0100】

続いてジャム原因箇所判断部508はS1205にて、前述の“非該当の関連給紙経路の番号”が、S1204にて読み出した何れかのジョブログの給紙経路番号に含まれるか否かを判断する。つまり、“非該当の関連給紙経路の番号”で示される給紙経路を通って正常終了した印刷ジョブがあるか否かを判断する。これによりジャム原因箇所判断部508は、“該当の関連給紙経路の番号”で示される給紙経路とジャムの検知箇所とを比較して、どちらにジャム原因が存在する可能性が高いかを決定する。

【0101】

ジャム原因箇所判断部508は、S1205にて“非該当の関連給紙経路の番号”が含まれると判断した場合、S1206の処理へ進む。このS1206の処理へ進むジャム原因箇所判断部508の判断を「判断パターン2」と呼ぶ。この「判断パターン2」とは、“非該当の関連給紙経路の番号”で示される給紙経路を通って正常終了した印刷ジョブが存在することを意味する。つまり、ジャムの検知箇所と比較して、“該当の関連給紙経路の番号”で示される給紙経路にジャム原因が存在する可能性が高いことを指す。

【0102】

一方、“非該当の関連給紙経路の番号”が含まれないと判断した場合、ジャム原因箇所判断部508はS1207の処理へ進む。このS1207の処理へ進むジャム原因箇所判断部508の判断を「判断パターン3」と呼ぶ。この「判断パターン3」とは、“非該当の関連給紙経路の番号”で示される給紙経路を通って正常終了した印刷ジョブが存在しないことを意味する。即ち、“該当の関連給紙経路の番号”で示される給紙経路と、ジャムの検知箇所とを比較して、どちらにジャム原因が存在する可能性が高いかを判断できないことを指す。

【0103】

最後にジャム原因箇所判断部508は、上述した判断結果である判断パターンを表示制御部507へ通知する。この通知を受けた表示制御部507は、S1203、S1206、S1207それぞれの処理において、該当する判断パターンによって予め決めているジャム原因箇所画面1300、1400、1500をタッチパネル部301に表示する。 そして、ジャム原因箇所判断処理を終了する。

【0104】

続いて、上述のS1203、S1206、S1207それぞれの処理において、表示制御部507がタッチパネル部301に表示するジャム原因箇所画面1300、1400、1500について説明する。

【0105】

図13は、表示制御部507が「判断パターン1」としてタッチパネル部301に表示するジャム原因箇所画面1300の例である。

【0106】

表示制御部507は、各給紙部品を配置した近辺の給紙経路をタッチパネル部301に表示するための複数の画像データを予めHDD219内に保持している。そして、メンテナンス作業者によって原因分析ボタン1001が押下された際、対応するジャムログの検知箇所近辺の給紙経路に関する画像データをHDD219から読み出し、タッチパネル部301に表示する。

【0107】

前述の通り本実施例では、対応するジャムログはジャムログ809であり、その検知箇所は給紙部品402である。従って、表示制御部507は給紙部品402近辺の給紙経路に関する画像データをタッチパネル部301に表示する。

【0108】

前述の通り「判断パターン1」は、ジャムの検知箇所にジャム原因が存在す可能性が高いことを指している。そのため表示制御部507は、更に1301で示すようにジャムの検知箇所である給紙部品402の周りを矩形で囲む表示を行う。また、給紙部品402の消耗度を給紙部品カウンタテーブル700から読み出して矩形の上部に表示する。加えて、1302で示すように給紙部品402の部品名称を第1原因箇所として表示する。

【0109】

図14は、表示制御部507が「判断パターン2」としてタッチパネル部301に表示するジャム原因箇所画面1400の例である。

【0110】

表示制御部507は、ジャム原因箇所画面1300を表示する際と同様に、先ず給紙部品402近辺の給紙経路に関する画像データをHDD219から読み出し、タッチパネル部301に表示する。

【0111】

前述の通り「判断パターン2」は、ジャムの検知箇所と比較して、“該当の関連給紙経路の番号”で示される給紙経路にジャム原因が存在する可能性が高いことを指している。そのため表示制御部507は、更に1402で示すように“該当の関連給紙経路番号”で示される給紙経路上の給紙部品403の周りを矩形で囲む表示を行う。

【0112】

また、給紙部品403の消耗度を給紙部品カウンタテーブル700から読み出して矩形の上部に表示する。加えて、1403で示すように給紙部品403の部品名称を第1原因箇所として表示する。

【0113】

また更に表示制御部507は、1401で示すようにジャムの検知箇所である給紙部品402の周りを矩形で囲む表示を行う。また、給紙部品402の消耗度を給紙部品カウンタテーブル700から読み出して矩形の上部に表示する。加えて、1404で示すように給紙部品402の部品名称を第2原因箇所として表示する。

【0114】

図15は、表示制御部507が「判断パターン3」としてタッチパネル部301に表示するジャム原因箇所画面1500の例である。

【0115】

表示制御部507は、ジャム原因箇所画面1300を表示する際と同様に、先ず給紙部品402近辺の給紙経路に関する画像データをHDD219から読み出し、タッチパネル部301に表示する。

【0116】

前述の通り「判断パターン3」は、“該当の関連給紙経路の番号”で示される給紙経路と、ジャムの検知箇所とを比較して、どちらにジャム原因が存在する可能性が高いかを判断できないことを指す。そのため表示制御部507は、1501で示すようにジャムの検知箇所である給紙部品402の周りを矩形で囲む表示を行う。また、給紙部品402の消耗度を給紙部品カウンタテーブル700から読み出して矩形の上部に表示する。加えて、1503で示すように給紙部品402の部品名称を第1原因箇所として表示する。

【0117】

また更に表示制御部507は、1502で示すように“該当の関連給紙経路番号”で示される給紙経路上の給紙部品403の周りを矩形で囲む表示を行う。また、給紙部品403の消耗度を給紙部品カウンタテーブル700から読み出して矩形の上部に表示する。加えて、1504で示すように給紙部品403の部品名称を第2原因箇所として表示する。

【0118】

以上説明したとおり、本発明の画像形成装置100では、ジャム原因箇所画面1300、1400、1500にてジャム発生の原因箇所の絞込み表示を自動的に行うことが可能となる。これによりメンテナンス作業者は、メンテナンス対象の原因箇所を的確に把握することが可能となり、メンテナンス効率、無駄な部品交換コストの発生抑止、ユーザビリティの向上を図ることが可能となる。

【符号の説明】

【0119】

100 画像形成装置

101 自動原稿送り装置(DF)

102 原稿を読み取るスキャナ

【特許請求の範囲】

【請求項1】

記録媒体を搬送するための搬送部品を複数有し、画像データを記録媒体に印刷可能な画像形成装置(100)において、

前記画像形成装置内で印刷処理を実行した際の記録媒体の搬送経路を識別するための搬送経路情報(604)を、印刷処理結果に関する情報と合わせて蓄積する印刷結果蓄積手段(503)と、

前記画像形成装置内で印刷処理を実行した際に記録媒体の搬送エラーを検知した場合、搬送エラーに関する情報(800)を蓄積する搬送エラー蓄積手段(501)と、

前記搬送エラーを検知した前記画像形成装置内の位置を特定するための検知位置情報と、少なくともその位置より手前にある搬送経路情報とを関連付けて管理する搬送経路管理手段(1100)と、

前記搬送エラー蓄積手段(501)により蓄積している同一検知位置を有する複数の搬送エラーに関する情報と、前記搬送経路管理手段(1100)により管理されている検知位置情報、搬送経路情報とから、複数の搬送エラーの搬送経路の偏りの有無を判断する第1の判断手段(508)と、

前記第1の判断手段にて偏りが有ると判断した場合、更に前記複数の搬送エラーに関する情報に対応する前記印刷結果蓄積手段(503)により蓄積している印刷処理結果から、搬送エラーが発生していない搬送経路において正常に印刷処理が実行されたか否かを判断する第2の判断手段(508)と、

前記第1、および第2の判断手段による判断結果により、搬送エラーの発生原因位置を示す情報を含む搬送経路を表示する表示手段(507)と、

を有することを特徴とする画像形成装置。

【請求項2】

前記画像形成装置(100)は、

前記搬送部品の消耗状態を示す情報を管理する消耗状態管理手段(504)を有し、

前記表示手段(507)に対して搬送経路を表示する際、前記消耗状態管理手段で管理している前記搬送部品の消耗状態を表す情報を合わせて表示することを特徴とする、請求項1に記載の画像形成装置。

【請求項1】

記録媒体を搬送するための搬送部品を複数有し、画像データを記録媒体に印刷可能な画像形成装置(100)において、

前記画像形成装置内で印刷処理を実行した際の記録媒体の搬送経路を識別するための搬送経路情報(604)を、印刷処理結果に関する情報と合わせて蓄積する印刷結果蓄積手段(503)と、

前記画像形成装置内で印刷処理を実行した際に記録媒体の搬送エラーを検知した場合、搬送エラーに関する情報(800)を蓄積する搬送エラー蓄積手段(501)と、

前記搬送エラーを検知した前記画像形成装置内の位置を特定するための検知位置情報と、少なくともその位置より手前にある搬送経路情報とを関連付けて管理する搬送経路管理手段(1100)と、

前記搬送エラー蓄積手段(501)により蓄積している同一検知位置を有する複数の搬送エラーに関する情報と、前記搬送経路管理手段(1100)により管理されている検知位置情報、搬送経路情報とから、複数の搬送エラーの搬送経路の偏りの有無を判断する第1の判断手段(508)と、

前記第1の判断手段にて偏りが有ると判断した場合、更に前記複数の搬送エラーに関する情報に対応する前記印刷結果蓄積手段(503)により蓄積している印刷処理結果から、搬送エラーが発生していない搬送経路において正常に印刷処理が実行されたか否かを判断する第2の判断手段(508)と、

前記第1、および第2の判断手段による判断結果により、搬送エラーの発生原因位置を示す情報を含む搬送経路を表示する表示手段(507)と、

を有することを特徴とする画像形成装置。

【請求項2】

前記画像形成装置(100)は、

前記搬送部品の消耗状態を示す情報を管理する消耗状態管理手段(504)を有し、

前記表示手段(507)に対して搬送経路を表示する際、前記消耗状態管理手段で管理している前記搬送部品の消耗状態を表す情報を合わせて表示することを特徴とする、請求項1に記載の画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−82164(P2013−82164A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−224775(P2011−224775)

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]