画像表示装置の作製方法および画像表示装置作製装置

【課題】画像表示装置の表示面と透光性シートとの間に存在する気泡を減少させ、および画像表示装置の表示面と透光性シートとの間の樹脂層の厚みのバラツキを小さくすることできる画像表示装置の作製方法および画像表示装置作製装置を提供する。

【解決手段】本発明の画像表示装置の作製方法は、透光性シート、粘着シート、液状接着剤および画像表示ユニットを提供する工程、透光性シートに粘着シートを貼り付ける工程、粘着シートおよび画像表示ユニットのうちの少なくとも一方の面の少なくとも一部に液状接着剤を適用する工程、透光性シートに貼り付けられた粘着シートを画像表示ユニットに貼り付ける工程、および透光性シートに貼り付けられた粘着シートと画像表示ユニットのとの間に残った液状接着剤を硬化させる工程を含む。

【解決手段】本発明の画像表示装置の作製方法は、透光性シート、粘着シート、液状接着剤および画像表示ユニットを提供する工程、透光性シートに粘着シートを貼り付ける工程、粘着シートおよび画像表示ユニットのうちの少なくとも一方の面の少なくとも一部に液状接着剤を適用する工程、透光性シートに貼り付けられた粘着シートを画像表示ユニットに貼り付ける工程、および透光性シートに貼り付けられた粘着シートと画像表示ユニットのとの間に残った液状接着剤を硬化させる工程を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本開示は、画像表示装置の作製方法および画像表示装置作製装置に関する。

【背景技術】

【0002】

液晶ディスプレイ、有機ELディスプレイなどの画像表示装置の表示面は、一般にガラス板やプラスチック板などの透過性シートにより保護されている。透光性シートは、透光性シートの縁に沿ってテープが貼られたり、接着剤が塗布されたりして、画像表示装置の筐体に固定される。この処置により、透光性シートと筐体との間にギャップが生じ、そのギャップは一般的に空気で満たされている。このため、透光性シートと画像表示装置の表示面との間には空気層が存在する。たとえば、液晶表示装置の場合、この空気層と透光性シートとの間の屈折率の差、およびこの空気層と液晶モジュール材料との屈折率差が原因で、光の反射や散乱が生じ、これにより、画像表示装置に表示された画像の輝度やコントラストが低下し、その画像の視認性が低下する可能性がある。そこで、近年、画像表示装置の表示面と透光性シートとの間の空隙を、空気と比較して屈折率が透光性シートおよび液晶モジュール材料の屈折率に近い透明物質で満たすことにより、画像表示装置に表示された画像の視認性が向上されている。

【0003】

特許文献1には、機能性透明フィルムを、貼付時の貼着剤の粘度が10〜1000cPである貼着剤を介して透明パネルに貼付した後、透明パネルと機能性透明フィルムの貼付面に対し垂直な成分を有する外力を加えて貼着剤を流動させて貼着剤の塗布厚を均一化した後、貼着剤を硬化させ、機能性透明フィルムを透明パネルに貼着することを特徴とする機能性透明パネルの製造方法が記載されている。

【0004】

特許文献2には、可塑剤含有のアクリル系ポリマーからなる透明樹脂シートを介し、その透明樹脂シートと液晶表示パネル又は透明保護板の一方又は双方との間に当該シートを膨潤・溶解させない粘度が10cp以下の揮発性液体を配備した状態で、液晶表示パネルの視認側と透明保護板とを密着させたのち、加温押加圧下に乾燥処理することを特徴とする液晶表示装置の製造方法が記載されている。

【0005】

特許文献3には、基材樹脂シートと該基材樹脂シートの一面に形成されたUV硬化性の粘着剤層Aと他の一面に形成されたアクリル系粘着剤及び紫外線架橋性化合物を含む粘着剤層Bとからなり、紫外線照射前は、前記粘着剤層Aの上に載置される液晶表示パネル用の透光性プラスチックフィルム及び前記粘着剤層Bの下に配置される固定用の基体と強固に接着して一体化する一方、紫外線照射後は、前記透光性プラスチックフィルムのみとの接着力が低下し、前記透光性プラスチックフィルムを前記基体及び液晶表示パネル用接着性シートから容易に剥離させることができるように構成された液晶表示パネル用接着性シートを、前記粘着剤層Bを介して前記基体と接着するとともに、前記粘着剤層Aを介して前記透光性プラスチックフィルムと接着することを特徴とする液晶表示パネル用積層シートの作製方法が記載されている。

【0006】

特許文献4には、多角形の透明体と表示素子が透明接着剤で接着された表示装置の製造方法であって、前記透明体の接着面、または、前記表示素子の接着面に液体接着剤を一定量点状に複数の箇所に塗布する工程と、前記点状に塗布した複数の液体接着剤を結ぶように線状に接着剤を塗布する工程と、前記液体接着剤を塗布した透明体または表示素子を反転する工程と、前記点状に塗布した液体接着剤に液だれを形成する工程と、対する被着体に前記液だれに衝撃を加えないように前記液体接着剤を接触させ、更に前記液体接着剤を充填する工程と、前記液体接着剤を硬化する工程と、を備えることを特徴とする表示装置の製造方法が記載されている。

【0007】

特許文献5には、第1基板に表示素子を形成する工程と、前記第1基板の表示素子側に樹脂材料を配置する工程と、前記第1基板に配置された樹脂材料に第2基板の中央部を線接触させる工程と、前記第2基板の中央部から対向する二辺の各々へ向かって互いに逆方向へ押圧力を付与することにより、前記第2基板と前記第1基板とを前記樹脂材料を介して貼り合わせる工程とを含むことを特徴とする表示装置の製造方法が記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−188953号公報

【特許文献2】特許第3676478号公報

【特許文献3】特開2002−55330号公報

【特許文献4】国際公開第2007/063751号パンフレット

【特許文献5】特開2004−296139号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで、本開示の課題は、画像表示装置の表示面と透光性シートとの間に存在する気泡を減少させること、および画像表示装置の表示面と透光性シートとの間の距離のバラツキを小さくすることである。とくに、本開示の課題は、画像表示装置と透光性シートとの間の距離が25μm〜300μmの場合であって、かつ、画像表示装置と透光性シートとの間の距離の15%以上の段差部が画像表示装置の表示面にある場合、および/または、粘着シートに厚さバラツキがある場合に、画像表示装置の表示面と透光性シートとの間に存在する気泡を減少させることである。また、本開示の課題は、硬質の画像表示装置の表示面に硬質の透光性シートを、気泡を含むことなく容易に貼り合わせることである。

【課題を解決するための手段】

【0010】

本開示の一態様は、画像表示装置の作製方法であって、第1の主面、第1の主面に対向する第2の主面、第1の縁部および第1の縁部に対向する第2の縁部を有する透光性シート、第1の主面および第1の主面に対向する第2の主面を有する粘着シート、液状接着剤ならびに表示面を有する画像表示ユニットを提供する工程、透光性シートの第1の主面に粘着シートの第1の主面を貼り付ける工程、粘着シートの第2の主面および画像表示ユニットの表示面の少なくとも一方の面の少なくとも一部に液状接着剤を適用する工程、透光性シートの第1の主面を画像表示ユニットの表示面に対向させ、透光性シートに貼り付けられた粘着シートの部分で透光性シートの第1の縁部の近傍の部分が、画像表示ユニットの表示面に接触するまで、透光性シートの第1の縁部を画像表示ユニットの表示面に近づけた後、透光性シートの第1の縁部から第2の縁部への方向に液状接着剤を流動させながら透光性シートの第2の縁部を画像表示ユニットの表示面に近づけて、透光性シートに貼り付けられた粘着シートの第2の主面を画像表示ユニットの表示面に貼り付ける工程、および透光性シートに貼り付けられた粘着シートの第2の主面と画像表示ユニットの表示面との間に残った液状接着剤を硬化させる工程を含む。

本開示の他の態様は、画像表示装置作製装置であって、第1の主面、第1の主面に対向する第2の主面、第1の縁部および第1の縁部に対向する第2の縁部を有する透光性シート、第1の主面および第1の主面に対向する第2の主面を有する粘着シート、液状接着剤ならびに表示面を有する画像表示ユニットを提供する手段、透光性シートの第1の主面に粘着シートの第1の主面を貼り付ける手段、粘着シートの第2の主面および画像表示ユニットの表示面の少なくとも一方の面の少なくとも一部に液状接着剤を適用する手段、透光性シートの第1の主面を画像表示ユニットの表示面に対向させ、透光性シートに貼り付けられた粘着シートの部分で透光性シートの第1の縁部の近傍の部分が、画像表示ユニットの表示面に接触するまで、透光性シートの第1の縁部を画像表示ユニットの表示面に近づけた後、透光性シートの第1の縁部から第2の縁部への方向に液状接着剤を流動させながら透光性シートの第2の縁部を画像表示ユニットの表示面に近づけて、透光性シートに貼り付けられた粘着シートの第2の主面を画像表示ユニットの表示面に貼り付ける手段、および透光性シートに貼り付けられた粘着シートの第2の主面と画像表示ユニットの表示面との間に残った液状接着剤を硬化させる手段を含む。

【発明の効果】

【0011】

画像表示装置の表示面と透光性シートとの間に存在する気泡を減少させ、および画像表示装置の表示面と透光性シートとの間の距離のバラツキを小さくすることできる画像表示装置の作製方法およびその作製方法で画像表示装置を作製する画像表示装置作製装置を提供することができる。画像表示装置と透光性シートとの間の距離が25μm〜300μmの場合であって、かつ、画像表示装置と透光性シートとの間の距離の15%以上の段差部が画像表示装置の表示面にある場合、および/または、粘着シートに厚さバラツキがある場合に、画像表示装置の表示面と透光性シートとの間に存在する気泡を減少させることができる。硬質の画像表示装置の表示面に硬質の透光性シートを、気泡を含むことなく容易に貼り合わせることができる。

【図面の簡単な説明】

【0012】

【図1】図1は、本開示の一実施形態における画像表示装置の作製方法により作製された画像表示装置の断面図である。

【図2】図2は、本開示の一実施形態における画像表示装置の作製方法を説明する。

【図3】図3は、本開示の一実施形態における画像表示装置の作製方法を説明する。

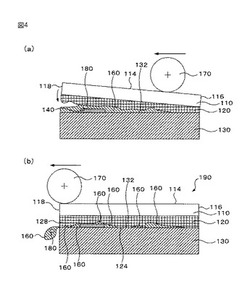

【図4】図4は、本開示の一実施形態における画像表示装置の作製方法を説明する。

【図5】図5は、本開示の一実施形態における画像表示装置の作製方法を説明する。

【図6】図6は、本開示の一実施形態における画像表示装置の作製方法の別の態様の液状接着剤を適用する工程を説明する。

【図7】図7は、本開示の一実施形態における画像表示装置の作製方法の別の態様の液状接着剤を適用する工程を説明する。

【図8】図8は、本開示の他の実施形態における画像表示装置の作製方法により作製された画像表示装置の断面図である。

【図9】図9は、本開示の他の実施形態における画像表示装置の作製方法を説明する。

【図10】図10は、本開示の一実施形態における画像表示装置作製装置の概略図である。

【図11】図11は、本開示の一実施形態における画像表示装置作製装置を使用した場合の画像表示装置の作製方法を説明する。

【図12】図12は、本開示の一実施形態における画像表示装置作製装置を使用した場合の画像表示装置の作製方法を説明する。

【図13】図13は、本開示の一実施形態における画像表示装置作製装置を使用した場合の画像表示装置の作製方法を説明する。

【図14】図14は、本開示の一実施形態における画像表示装置作製装置を使用した場合の画像表示装置の作製方法を説明する。

【図15】図15は、本開示の一実施形態における画像表示装置作製装置を使用した場合の画像表示装置の作製方法を説明する。

【発明を実施するための形態】

【0013】

以下、図面を参照して本開示の一実施形態を説明するが、本開示は下記の実施形態に限定されるものではない。

【0014】

図1は、本開示の一実施形態における画像表示装置の作製方法により作製された画像表示装置の断面図である。画像表示装置100は、透光性シート110と画像表示ユニット130とを含む。画像表示ユニット130の表示面には、印刷された透明電極(高さ、500nm)および3D表示用レンズなどの段差部140(高さ、500nm〜200μm)、もしくは加飾用に印刷されたインクによる段差部(高さ、数十ミクロン)140が配置されている。透光性シート110と画像表示ユニット130との間には粘着シート120が配置されており、粘着シート120と画像表示ユニット130との間の隙間には、硬化接着剤150が充填されている。

【0015】

透光性シート110は、ポリメチルメタクリレート(PMMA)などのアクリル樹脂、ポリプロピレン、ポリエチレンなどのポリオレフィン、ポリエステル、ポリカーボネート樹脂ならびにシリコーン樹脂などの透光性を有するプラスチック基材、または透光性を有するガラス基材である。透光性シート110は、たとえば、画像表示ユニット130の表示面の保護層である。また、透光性シート110は、上記プラスチック基材またはガラス基材と他の材料とを組み合わせた複合基材でもよい。このような複合基材の例は、たとえば、タッチパネル基板である。透光性シート110の表面にも加飾用のインクによる段差部、および透明電極等のパターン印刷により形成された段差部を形成してもよい。

【0016】

画像表示ユニット130は、電気信号を光情報に変換するデバイスである。画像表示ユニット130の例は、反射型又はバックライト型の液晶表示ユニット、プラズマディスプレイユニット、エレクトロルミネセンス(EL)ディスプレイ表示ユニットおよび電子ペーパー表示ユニットなどであるが、これらに限定されない。たとえば、バックライト型液晶表示ユニットには、図示していないが、リフレクター、バックライト光源、光拡散フィルム、輝度向上フィルム、液晶表示パネルが順次配置される。

【0017】

粘着シート120は、透光性を有するシート形状の粘着剤である。粘着シートの厚みは、約10μm〜約2000μmの範囲内であることが好ましい。とくに、粘着シートの厚みは、約25μm〜約300μmの範囲内であることが好ましい。また、粘着剤シート120の最大厚みは、透光性シート110と画像表示ユニット130との間の所望の距離と等しいことが望ましい。

【0018】

粘着シート120の可視光領域における全光線透過率は、たとえば、約80%以上であり、粘着シート120のD65光源によるヘイズが、たとえば、約2%以下であることが好ましい。粘着シート120には、たとえば、イソオクチルアクリレートとアクリル酸の共重合体などのアクリル系粘着シート、シリコーン、ポリイソプレン、ポリブタジェンおよびスチレン−イソプレン−スチレン共重合体などの合成ゴム系粘着シート、天然ゴム系粘着シート、ホットメルト系粘着シートがある。とくにアクリル系粘着シートが粘着シート120に好適である。

【0019】

アクリル系粘着シートの場合、粘着シート120は、アクリルモノマーおよび/またはオリゴマーおよび/またはその変性体のうちの約50%以上を重合することによって得られた、平均重量分子量Mwが約30万以上である共重合ポリマーであることが好ましい。

【0020】

アクリルモノマーおよびオリゴマーの例としては、たとえば、メチルアクリレート、エチルアクリレート、n−ブチルアクリレート、イソブチルアクリレート、イソアミルアクリレート、2−エチルヘキシル(メタ)アクリレート、イソオクチル(メタ)アクリレート、ドデシル(メタ)アクリレート、アクリル酸、メタクリル酸、マレイン酸、イタコン酸、ω−カルボキシポリカプロラクトンモノ(メタ)アクリレート、フタル酸モノヒドロキシエチル(メタ)アクリレート、β−カルボキシエチル(メタ)アクリレート、2−(メタ)アクリロイルオキシエチルコハク酸、2−(メタ)アクリロイルオキシエチルヘキサヒドロフタル酸、イソボルニルアクリレート、2-ヒドロキシエチル(メタ)アクリレートなどの水酸基含有アクリレート、2−(2−エトキシエトキシ)エチル(メタ)アクリレートなどがある。これらのアクリル系モノマーおよびオリゴマーを用いて、後述の液状接着剤を作製してもよい。

【0021】

粘着シート120は粘弾性体で形成され、後述する段差部140に貼り合せられた際には体積を圧縮することができる。粘着シート120の圧縮率は、厚み方向において15%以上であることが望ましい。段差部140の側面の傾斜がなだらかな場合は粘着シート120のみで空隙なく粘着シート120を画像表示ユニット130に貼り合せることが可能である。しかし、段差部140の形状によっては粘着シート120が変形しても粘着シート120と段差部140との間に空隙が生ずる場合がある。

【0022】

粘着シート120の接着力は、約1N/25mm以上であることが好ましい。この接着力は、JIS Z−0237:2000に準拠して測定された値である。すなわち、25μmの厚みのPETフィルム(S、ユニチカ株式会社製)が一方の面に貼り付けられた25mmの幅の粘着シートが、2kgの重さを有し300mm/分の速度で移動するローラーを用いて、圧着しながらBA−SUS板に貼り付られる。そして、30分放置された後、300mm/分の剥離速度および180°の剥離角度でBA−SUS板から粘着シートを引きはがすことによって粘着力が測定される。また、粘着シート120の、後述の硬化接着剤との接着力も約1N/25mm以上であることが好ましい。

【0023】

段差部140は、たとえば、画像表示ユニット130の表示面に配置されたITO(インジウムスズ酸化物)などの透明電極、3D表示用レンズ、加飾用に印刷された印刷部などである。画像表示ユニット130の表示面に対する段差部140の高さは、たとえば、約0.5μm、3μm、5μm、またはそれ以上であってもよい。画像表示ユニット130の表示面に対する段差部140の高さは、たとえば、約200μm、150μm、100μmまたはそれ以下であってもよい。また、粘着シート120の厚みが約25〜約300μmの間である場合、段差部140の好ましい高さは、たとえば、粘着シート120の厚みの約15%以上である。硬化した液状接着剤の厚みを約25μmよりも大きくするのは難しい。また、約300μm以下の粘着シートのみを使用して、粘着シートの厚みの約15%以上の高さを有する段差部140のまわりに隙間が生ずることなく、透光性シートを画像表示ユニットに貼り合わせるのは難しい。したがって、粘着シートの厚みが、約25μm〜約300μmの範囲内であり、かつ、段差部の高さが粘着シートの厚みの約15%以上であるときに、本開示の一実施形態における画像表示装置の作製方法の利益がとくに大きい。

【0024】

硬化接着剤150は、紫外線もしくは可視光を照射することによって、または加熱することによって、液状接着剤を硬化させた材料である。硬化接着剤150の可視光領域における全光線透過率は、たとえば、約80%以上であり、硬化接着剤150のD65光源によるヘイズが、たとえば、約2%以下であることが好ましい。硬化接着剤および液状接着剤の詳細は、後述する。

【0025】

液体接着剤の硬化物と粘着シートとの接着力も約1N/25mm以上であることが望ましい。この接着力もJIS Z−0237:2000に準拠して測定することができる。すなわち、上記方法において、BA−SUS板の代わりに同板上にたとえば25μmの厚みで塗付された液体接着剤を用意し、紫外線照射等により十分硬化する。この表面において2kgの重さを有し300mm/分の速度で移動するローラーを用いて、圧着しながら30分放置された粘着シート(25mm巾、25μm厚みのPETフィルム付)を300mm/分の剥離速度および180°の剥離角度で引きはがすことによって粘着力が測定される。

【0026】

透光性シート110と画像表示ユニット130との間の距離は、約25〜約300μmであることが好ましい。透光性シート110と画像表示ユニット130との間の距離が、約25μm以上であると、透光性シート110と画像表示ユニット130との間の空間を液状接着剤のみで充填するのが難しい場合がある。透光性シート110と画像表示ユニット130との間の所望の距離が約300μm以下であると、透光性シート110と画像表示ユニット130との間の空間を粘着シートのみで充填すると、粘着シートと画像表示ユニット130との間に気泡が存在する場合がある。したがって、透光性シート110と画像表示ユニット130との間の距離が約25〜約300μmの場合、粘着シート120と後述の液状接着剤との両方を使用することの利益が大きくなる。透光性シート110と画像表示ユニット130との間の距離のバラツキは、約±5μm以下であることが好ましい。

【0027】

次に、図2〜図5を参照して、本開示の一実施形態における画像表示装置の作製方法を説明する。画像表示装置の製造方法は、透光性シート、粘着シート、液状接着剤および画像表示ユニットを提供する準備工程、透光性シートに粘着シートを貼り付ける工程、画像表示ユニットの表示面に液状接着剤を適用する工程、透光性シートに貼り付けられた粘着シートを画像表示ユニットの表示面に貼り付ける工程、ならびに液状接着剤を硬化させる工程を含む。

【0028】

(a)準備工程

準備工程では、透光性シート110(図2(a)参照)、粘着シート120(図2(a)参照)、液状接着剤160(図2(c)参照)および画像表示ユニット130(図2(c)参照)を用意する。透光性シート110は、第1の主面112、第1の主面112に対向する第2の主面114、第1の縁部116および第1の縁部116に対向する第2の縁部118を有する。本開示の一実施形態における画像表示装置の作製方法は、大きな画面サイズの透光性シート110を画像表示ユニット130に貼り付けるのに好適であり、とくに、10インチ(254mm)以上の画面サイズの透光性シート110を、10インチ(254mm)以上の画面サイズの表示面を有する画像表示ユニット130に貼り付けるのに好適である。透光性シート110の画面サイズは、矩形形状の透光性シート110の対角線の長さであり、画像表示ユニット130の表示面の画面サイズは、画像表示ユニット130の矩形形状の表示面の対角線の長さである。

【0029】

粘着シート120は、第1の主面122および第1の主面122に対向する第2の主面124を有する。粘着シート120は122および/または124に凹凸形状を有する。この凹凸形状は、粘着シート120の作製時の乾燥工程や重合工程、架橋工程により生じる。粘着シート120の厚みは、最終製品である画像表示装置における透光性シート110と画像表示ユニット130の表示面との間の距離と同等であることが望ましい。画像表示ユニット130は表示面132を有し、表示面132上には、少なくとも1つの段差部140が配置されている。

【0030】

液状接着剤160は、流動性を有する液状の接着剤である。液状接着剤160の例には、たとえば、酢酸ビニル系接着剤、ポリビニルアルコール系接着剤、ポリビニルアセタール系接着剤、ポリ塩化ビニル系接着剤、アクリル系接着剤、ポリアミド系接着剤、セルロース系接着剤、ユリア系接着剤、メラミン系接着剤、フェノール系接着剤、エポキシ系接着剤、ポリエステル系接着剤、ポリウレタン系接着剤、ポリアロマティック系接着剤、クロロプレン系接着剤、ニトリルゴム系接着剤、スチレン系接着剤、ブチルゴム系接着剤、ポリサルファイド系接着剤およびシリコーンゴム系接着剤とそれらの混合物などがある。液状接着剤160は、とくに粘着シート120の粘着剤と同じ、または同様の化学的種類の接着剤であることが好ましい。

【0031】

液状接着剤160には、アクリル系モノマーおよび/または平均分子量が10万以下のオリゴマーを50重量%以上含有するアクリル系接着剤がとくに好適である。アクリル系モノマーおよびオリゴマーの例としては、たとえば、ラウリル(メタ)アクリレート、セチル(メタ)アクリレート(n−C16)、ステアリル(メタ)アクリレート(n−C18)、アラキル(メタ)アクリレート(n−C20)、およびベヘニル(メタ)アクリレート(n−C22)などの直鎖アルキル基を有する(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソオクチル(メタ)アクリレート、イソノニル(メタ)アクリレート、イソデシル(メタ)アクリレート、イソドデシル(メタ)アクリレート、イソトリデシル(メタ)アクリレート、イソミリスチル(メタ)アクリレート、イソセチル(メタ)アクリレート(iso−C16)、イソステアリル(メタ)アクリレート(iso−C18)、および2−オクチルドデカニル(メタ)アクリレート(iso−C20)などの分岐アルキル基を有する(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、イソボルニル(メタ)アクリレート、t−ブチルシクロヘキシル(メタ)アクリレート、およびジシクロペンタニル(メタ)アクリレートなどの脂環式(メタ)アクリレート、フェニル(メタ)アクリレートなどの芳香族含有アクリレート、ならびにN,N−ジメチルアクリルアミド、N,N−ジエチルアクリルアミド、アクリロイルモルフォリン、N,N−ジメチルアミノプロピルアクリルアミド、イソプロピルアクリルアミド、t−ブチルアクリルアミド、およびt−オクチルアクリルアミドなどの置換アクリルアミド、および2−ヒドロキシエチル(メタ)アクリレートなど水酸基含有(メタ)アクリレート、ふっ化炭素鎖系含有(メタ)アクリレートがある。これらのモノマーおよび/またはオリゴマーの混合物を使用してもよい。これらのアクリル系モノマーおよび/またはオリゴマー、これらの混合物を用いて、粘着シート120を作製してもよい。

【0032】

これらアクリレートホモポリマーの代表的な屈折率は以下のようなものが挙げられる。アルキル(メタ)アクリレートの屈折率は、約1.42〜約1.49であり、脂環式(メタ)アクリレートの屈折率は約1.47〜約1.51であり、芳香族含有(メタ)アクリレートの屈折率は約1.47〜約1.60であり、ふっ化炭素鎖含有(メタ)アクリレートの屈折率は約1.31〜約1.47である。

【0033】

液状接着剤160と被着体との屈折率差を減少させるために、液状接着剤160が光学的に透明である量の範囲で、無機微粒子などのナノフィラーを液状接着剤160に添加してもよい。無機微粒子には、たとえば、シリカ、チタニア、ジルコニア、ITO、セリア、イットリア、酸化亜鉛、これらの混合物およびこれらの混合物の焼結体がある。ナノフィラーの一次粒子径は光学的透明性の理由から200ナノメートル以下であることが望ましい。粘着シート120と被着体との屈折率差を減少させるために、粘着シート120が上記のナノフィラーを含んでもよい。

【0034】

透光性シート110の屈折率と粘着シート120の屈折率との差、粘着シート120の屈折率と硬化した液状接着剤160の屈折率との差、粘着シート120の屈折率と画像表示ユニット130の表示面132の屈折率との差、および硬化した液状接着剤160の屈折率と画像表示ユニット130の表示面132の屈折率との差はそれぞれ、たとえば、0.2以下であることが望ましい。硬化した液体接着剤160の屈折率は、粘着シート120の屈折率と、液体接着剤160が塗布される対象物(たとえば、透明シート120、段差部140、画像表示ユニット130の表示面132など)の屈折率との間であることが望ましい。これにより、画像表示ユニット130の表示面132に表示された画像の視認性を向上させることができる。液状接着剤160が塗付される対象物の例の屈折率を以下に示す。たとえば、ガラスの屈折率は約1.5であり、ITO透明電極の屈折率は約2.2であり、トリアセチルセルロースフィルムの屈折率は約1.49であり、アクリル系(共)重合性ポリマーの屈折率は約1.31〜約1.60であり、ポリエチレンテレフタレート(PET)フィルムの屈折率は約1.57である。

【0035】

さらに、アクリル系モノマーおよびオリゴマーの例としては、たとえば、ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ノナンジオールジ(メタ)アクリレート、デカンジオールジ(メタ)アクリレート、ドデカンジオールジ(メタ)アクリレート、シクロヘキサンジメタノールジ(メタ)アクリレート、トリシクロデカンジメタノールジ(メタ)アクリレート、水素添加ビスフェノールAジ(メタ)アクリレート、水素添加ポリブタジエンジ(メタ)アクリレート、水素添加イソプレンジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレートなどがある。

【0036】

液状接着剤160は、紫外線もしくは可視光の照射によって、または加熱することによって硬化することが好ましい。この液状接着剤160を硬化させたものが上述の硬化接着剤150である。液状接着剤は、放射線(光)重合開始剤または熱重合開始剤を含む。

【0037】

液状接着剤160は、硬化後のポリマー同士の凝集力、および被着体との密着性を向上させるために、イソシアネート系架橋剤、エポキシ系架橋剤およびシランカップリング剤を含有してもよい。

【0038】

ラジカル重合開始剤としての放射線(光)重合開始剤の例としては、たとえば、ベンゾフェノン、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン、カンファキノン、ベンゾイン、ベンゾインメチルエーテル、ベンゾイン−n−プロピルエーテル、ベンゾイン−n−ブチルエーテル、ベンジル、p−メチルベンゾフェノン、ジアセチル、エオシン、チオニン、ミヒラーズケトン、アセトフェノン、2−クロロチオキサントン、アンスラキノン、クロロアンスラキノン、2−メチルアンスラキノン、α−ヒドロキシイソブチルフェノン、p−イソプロピル−α−ヒドロキシイソブチルフェノン、α,α’―ジクロル−4−フェノキシアセトフェノン、1−ヒドロキシー1−シクロヘキシルアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、メチルベンゾインフォルメイト、ジクロルチオキサントン、ジイソプロピルチオキサントン、フェニルジスルフィド−2−ニトロソフルオレン、ブチロイン、アニソインエチルエーテル、テトラメチルチウラムジスルフィド、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、1−ヒドロキシ−シクロヘキシル−フェニル−ケトン、2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン、1−[4−(2−ヒドロキシエトキシ)−フェニル]−2−ヒドロキシ−2−メチル−1−プロパン−1−オン、2−ヒロドキシ−1−{4−[4−(2−ヒドロキシ−2−メチル−プロピオニル)−ベンジル]フェニル}−2−メチル−プロパン−1−オン、2−メチル−1−(4−メチルチオフェニル)−2−モルフォリノプロパン−1−オン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタノン−1、2−(ジメチルアミノ)−2−[(4−メチルフェニル)メチル]−1−[4−(4−モルホリニル)フェニル]−1−ブタノン、2,4,6−トリメチルベンゾイル−ジフェニル−フォスフィンオキサイド、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキサイドなどがある。

【0039】

ラジカル重合開始剤としての熱重合開始剤の例としては、たとえば、イソーブチリルパーオキサイド、クミルパーオキシネオデカノエイト、ジイソプロピルパーオキシジカーボネート、ジ−n−プロピルパーオキシジカーボネート、クミルパーオキシネオヘキサノネート、ジ(2−エトキシエチル)パーオキシジカーボネート、ジ(メトキシイソプロピル)バーオキシジカーボネート、ジ(2−エチルヘキシル)パーオキシジカーボネート、t−ブチルパーオキシネオデカノエイト、t−ヘキシルパーオキシネオヘキサエイト、t−ブチリルパーオキシネオヘキサノエイト、t−ブチルパーオキシピバレート、ラウロイルパーオキシド、クミルパーオキシオクテート、およびベンゾイルパーオキシドなどの有機過酸化物、ならびに2,2′−アゾビス(4−メトキシ−2,4,ジメチルバレロニトリル)、2,2′−アゾビス(2−シクロプロピルプロピオニトリル)、2,2′−アゾビス(2,4−メチルバレロニトリル)、2,2′−アゾビスイソブチロニトリル、2,2′−アゾビス(2−メチルブチロニトリル)、2,2′−アゾビス(2−メチルプロピオネート)、4,4′−アゾビス(4−シアノバレリックアシッド)などのアゾ化合物がある。

【0040】

液状接着剤の粘度は、約10〜約4000mPa・sであることが好ましい。液状接着剤の粘度が、約50〜約2500mPa・sであることがとくに好適である。この粘度の値は、BM型粘度計で、#3のローターを用い、25℃の温度で12rpmの回転速度で測定した値である。液状接着剤の粘度が約10mPa・s未満であるとき、被着体に適用した液状接着剤が被着体の表示面から大量に垂れてしまう可能性がある。液状接着剤の粘度が約4000mPa・sよりも大きいとき、液状接着剤の流動が難しくなり、後述の気泡の除去が難しくなる可能性がある。

【0041】

液状接着剤の表面エネルギーは、約45mJ/cm2以下が好ましい。とくに、液状接着剤の表面エネルギーは約35mJ/cm2以下であることが望ましい。液状接着剤の表面エネルギーは、約45mJ/cm2以下であると、被着体の表面への濡れ性がよくなり、液状接着剤は被着体の表面を流れやすくなり、後述の気泡の除去が容易になる。さらに、液状接着剤は、常温における揮発性が低いことが好ましい。

【0042】

(b)透光性シートに粘着シートを貼り付ける工程

透光性シートに粘着シートを貼り付ける工程では、図2(b)に示すように、透光性シート110の第1の主面112に粘着シート120の第1の主面122を貼り付ける。透光性シート110の第1の主面112は平坦であるので、粘着シート120の変形により、粘着シート120の第1の主面122は平坦になる。

【0043】

(c)液状接着剤を適用する工程

液状接着剤を適用する工程では、図2(c)に示すように、画像表示ユニット130の表示面132上に液状接着剤160を適用する。画像表示ユニット130の表示面132上に液状接着剤160を適用する方法には、たとえば、液状接着剤160を散布または噴霧する方法、液状接着剤160の液滴を滴下する方法、スピンコート法、グラビアロールコーター法、ブレードコーター法、スプレーコーター法、ディップコート法、バーコーター法、ダイコーター法、ワイヤーバー法などの公知の方法がある。

【0044】

別の態様の液状接着剤を適用する工程では、図6(a)に示すように、画像表示ユニット130の表示面132には、液状接着剤160を適用せず、粘着シート120の第2の主面124に液状接着剤160を適用してもよい。また、さらに別の態様の液状接着剤を適用する工程では、図6(b)に示すように、画像表示ユニット130の表示面132および粘着シート120の第2の主面124に液状接着剤160を適用してもよい。

【0045】

さらに別の態様の液状接着剤を適用する工程では、画像表示ユニット130の表示面132の一部に液状接着剤160を適用してもよい。図7に示すように、たとえば、段差部140Aを覆うようにして画像表示ユニット130の表示面132の一部に液状接着剤160Aを適用してもよい。このとき、粘着シートの屈折率と段差部140Aの屈折率との間の差異により、画像表示ユニット130の表示面132に表示された画像の視認性が悪くなるのを抑制するために、硬化後の液状接着剤160Aの屈折率が、粘着シートの屈折率と段差部140Aの屈折率との間になるように、液状接着剤160Aを選択してもよい。また、画像表示ユニット130の表示面132の一部に液状接着剤160を適用する場合、段差部140Bの周りに液状接着剤160Bを適用してもよい。

【0046】

粘着シート120の第2の主面124の一部に液状接着剤160を適用してもよい。また、画像表示ユニット130の表示面132の一部および粘着シート120の第2の主面124の一部に液状接着剤160を適用してもよい。約0.5μm以上の高さを有する段差部が配置された表示面132の一部に液状接着剤160を適用する場合、約0.5μm以上の高さを有する段差部の表面全体が液状接着剤によって塗られていることが好ましい。

【0047】

透光性シート110の第1の主面112に加飾用のインクによる段差部、透明電極等のパターン印刷により形成された段差部などの段差部を形成した場合、粘着シート120を貼り付ける前に、透光性シート110の第1の主面112の少なくとも一部に液状接着剤160を適用してもよい。

【0048】

(d)粘着シートを画像表示ユニットに貼り付ける工程

粘着シートを画像表示ユニットに貼り付ける工程では、最初に、図3(a)に示すように、透光性シート110の第1の主面112を画像表示ユニット130の表示面132に対向させる。次に、図3(b)に示すように、透光性シート110に貼り付けられた粘着シート120の一部で透光性シート110の第1の縁部116の近傍の部分126が、画像表示ユニット130の表示面132に接触するまで、透光性シート110の第1の縁部116を画像表示ユニット130の表示面132に近づける。このとき、図3(b)に示すように、画像表示ユニット130の表示面132に対して垂直な成分を有する外力が、圧着ローラー170を用いて透光性シート110の第2の主面114に加えられてもよい。圧着ローラー170によって透光性シート110に加えられる線圧は、たとえば、約0.1kg/cmでもよい。また、図3(b)に示すように、透光性シート110の第1の縁部116が画像表示ユニット130の表示面132に近づくとき、気泡180が液状接着剤160の中に含まれ得る。

【0049】

次に、図4(a)に示すように、透光性シート110の第1の縁部116から第2の縁部118への方向に液状接着剤160を流動させながら透光性シート110の第2の縁部118を画像表示ユニット130の表示面132に近づける。液状接着剤160の流動によって、液状接着剤160の中の気泡180は、透光性シート110の第1の縁部116から第2の縁部118への方向に移動する。圧着ローラー170を用いて透光性シート110の第2の主面114に外力が加わる場合、図4(a)に示すように、圧着ローラー170を移動させることによって、透光性シート110の第2の主面114に外力を加える位置が透光性シート110の第1の縁部116から第2の縁部118への方向に移動してもよい。たとえば、圧着ローラー170が約1.5cm/秒の速さで移動してもよい。

【0050】

そして、図4(b)に示すように、透光性シート110に貼り付けられた粘着シート120のうちの透光性シート110の第2の縁部118の近傍の部分128が画像表示ユニット130の表示面132に接触して、透光性シート110に貼り付けられた粘着シート120の第2の主面124が画像表示ユニット130の表示面132に貼り付き、積層体190が作製される。

【0051】

このとき、図4(b)に示すように、気泡180を含んだ液状接着剤160が、粘着シート120の第2の主面124と画像表示ユニット130の表示面132との間から流出し、透光性シート110の第1の主面112に貼り付けられた粘着シート120の第2の主面124と画像表示ユニット130の表示面132との間に存在する気泡180(図3(b)および図4(a)参照)が除去されるようにしてもよい。圧着ローラー170が透光性シート110の第1の縁部116から第2の縁部118のまで移動することによって、液状接着剤160が粘着シート120の第2の主面124と画像表示ユニット130の表示面132との間から流出することを促進させてもよい。

【0052】

接着シート120の凹凸形状に起因する粘着シート120の第2の主面124と画像表示ユニット130の表示面132との間の隙間および、段差部140の周りの隙間は、液状接着剤160で充填される。

【0053】

透光性シート110に貼り付けられた粘着シート120の第2の主面124と、画像表示ユニット130の表示面132との間の接触面積が可能な限り大きくすることが好ましい。これにより、透光性シート110に貼り付けられた粘着シート120の第2の主面124と画像表示ユニット130の表示面132との間に存在する液状接着剤160の多くが、粘着シート120の第2の主面124と画像表示ユニット130の表示面132との間から流出され、これにより、気泡の除去が促進される。

【0054】

透光性シート110の第1の主面112に貼り付けられた粘着シート120の第2の主面124と画像表示ユニット130の表示面132との間に存在する気泡180(図3(b)および図4(a)参照)の除去を容易にするために、粘着シートを画像表示ユニットに貼り付ける工程を減圧下または真空下で行ってもよい。

【0055】

(e)液状接着剤を硬化させる工程

液状接着剤160が紫外線によって硬化する場合、図5に示すように、液状接着剤硬化工程では、積層体190に紫外線(UV)を照射して、液状接着剤160を硬化させる。液状接着剤160が可視光によって硬化する場合、液状接着剤硬化工程では、積層体190に可視光を照射して、液状接着剤160を硬化させ、液状接着剤160が加熱によって硬化する場合、液状接着剤硬化工程では、積層体190を加熱して、液状接着剤160を硬化させる。

【0056】

透光性シート110と画像表示ユニット130との間に残っている液状接着剤160の量は、液状接着剤のみを使用して透光性シートを画像表示ユニットに貼り付ける場合に透光性シートと画像表示ユニットとの間に残っている液状接着剤に比べて非常に少ない。このため、紫外線の照射によって液状接着剤を硬化させる場合、液状接着剤のみを使用して透光性シートを画像表示ユニットに貼り付ける場合と比べて、紫外線の照射量を少なくすることができる。これにより、紫外線による画像表示ユニットの損傷を小さくすることができる。また、液状接着剤が硬化するときに発生する熱量が少ないので、液状接着剤の硬化時に発生する熱による画像表示ユニットの損傷を小さくすることができる。

【0057】

硬化するときの液状接着剤160の著しい体積収縮が起こる。しかし、粘着シート120の体積に対する、粘着シート120の第2の主面124と画像表示ユニット130の表示面132との間に残っている液状接着剤160の体積は小さいので、透光性シート110の第1の主面112と画像表示ユニット130の表示面132との間の、粘着シート120および硬化した液状接着剤160(硬化接着剤150)からなる樹脂層の厚みのバラツキは小さい。たとえば、樹脂層の厚みのバラツキを約±5μm以内にすることができる。これにより、透光性シート110の第1の主面112と画像表示ユニット130の表示面132との間の距離のバラツキを約±5μm以内にすることができる。したがって、透光性シート110の第1の主面112と画像表示ユニット130の表示面132との間の距離のバラツキを約±5μm以内にする場合に、本開示の一実施形態における画像表示装置の作製方法の利益は大きくなる。

【0058】

硬化した液状接着剤160および粘着シート120の接着力は高いほど、画像表示装置の、落下衝撃試験や環境試験(熱・湿熱等劣化試験)などの信頼性試験の結果がよくなる。このため、透光性シート110と粘着シート120との間の接着力、粘着シート120と硬化した液状接着剤160との間の接着力、粘着シート120と画像表示ユニット130の表示面132との間の接着力、および硬化した液状接着剤160と画像表示ユニット130の表示面132との間の接着力は、それぞれ、たとえば、約1N/25mm以上であることが望ましい。

【0059】

次に、本開示の他の実施形態における画像表示装置の作製方法により作製された画像表示装置の断面図を図8に示す。画像表示装置200は、透光性シート210と画像表示ユニット230とを含む。透光性シート210と画像表示ユニット230との間には2枚の粘着シート220A,220Bが重ねて配置されており、2枚の粘着シート220A,220Bの間の隙間には、硬化接着剤250が充填されている。透光性シート210、粘着シート220A,220B、画像表示ユニット230および硬化接着剤250は、上述の実施形態における透光性シート110、粘着シート120、画像表示ユニット130および硬化接着剤150と同様のものである。2枚の粘着シート220A,220Bの材料は同じでもよいし、異なっていてもよい。

【0060】

本開示の他の実施形態における画像表示装置の作製方法は、透光性シート、第1の粘着シート、第2の粘着シート、液状接着剤および画像表示ユニットを提供する準備工程、透光性シートに第1の粘着シートを貼り付ける工程、画像表示ユニットの表示面に第2の粘着シートを貼り付ける工程、第1の粘着シートおよび第2の粘着シートのうちの少なくとも一方の少なくとも一部に液状接着剤を適用する工程、透光性シートに貼り付けられた第1の粘着シートを、画像表示ユニットの表示面に貼り付けられた第2の粘着シートに貼り付ける工程、ならびに液状接着剤を硬化させる工程を含む。

【0061】

本開示の他の実施形態における画像表示装置の作製方法としては、具体的には、以下のようであってもよい。

(a)準備工程

準備工程では、不図示の透光性シート、第1の粘着シート、第2の粘着シート、液状接着剤ならびに画像表示ユニットを用意する。この透光性シート、第1の粘着シート、第2の粘着シート、画像表示ユニットおよび液状接着剤は、上述の実施形態における透光性シート110、粘着シート120、画像表示ユニット130および液状接着剤160と同様のものである。第1粘着シートの材料と第2の粘着シートの材料とは同じでもよいし、異なっていてもよい。上述の実施形態と同様に、透光性シートは、第1の主面、第1の主面に対向する第2の主面、第1の縁部および第1の縁部に対向する第2の縁部を有する。また、上述の実施形態と同様に、第1の粘着シートおよび第2の粘着シートは、第1の主面および第1の主面に対向する第2の主面を有する。さらに、上述の実施形態と同様に、画像表示ユニットは表示面を有する。

【0062】

(b)透光性シートに第1の粘着シートを貼り付ける工程

透光性シートに第1の粘着シートを貼り付ける工程では、透光性シートの第1の主面に粘着シートの第1の主面を貼り付ける。

【0063】

(c)第2の粘着シートを画像表示ユニットに貼り付ける工程

第2の粘着シートを画像表示ユニットに貼り付ける工程では、画像表示ユニットの表示面に第2の粘着シートの第1の主面を貼り付ける。

【0064】

(d)液状接着剤を適用する工程

液状接着剤を適用する工程では、第1の粘着シートの第2の主面および第2の粘着シートの第2の主面のうちの少なくとも一方の面の少なくとも一部に液状接着剤を適用する。液状接着剤の適用方法は、上述の一実施形態と同様である。

【0065】

(e)第1の粘着シートを第2の粘着シートに貼り付ける工程

第1の粘着シートを第2の粘着シートに貼り付け工程では、透光性シートの第1の主面を画像表示ユニットの表示面に対向させる。次に、図9(a)に示すように、透光性シート210に貼り付けられた第1の粘着シート220Aのうちの透光性シート210の第1の縁部216の近傍の部分226Aが画像表示ユニット230の表示面232に貼り付けられた第2の粘着シート220Bの第2の主面224Bに接触するまで、透光性シート210の第1の縁部216を画像表示ユニット230の表示面232に近づける。

【0066】

ここで、符号210は透光性シートを、符号212は透光性シートの第1の主面を、符号214は透光性シートの第2の主面を、符号216は透光性シートの第1の縁部を、符号218は透光性シートの第2の縁部を、それぞれ示す。符号220Aは第1の粘着シートを、符号222Aは第1の粘着シートの第1の主面を、符号224Aは第1の粘着シートの第2の主面をそれぞれ示す。符号220Bは第2の粘着シートを、符号222Bは第2の粘着シートの第1の主面を、符号224Bは第2の粘着シートの第2の主面をそれぞれ示す。符号230は画像表示ユニットを、符号232は画像表示ユニットの表示面をそれぞれ示す。符号260は液状接着剤を示す。

【0067】

図9(a)に示すように、画像表示ユニット230の表示面232に対して垂直な成分を有する外力が、圧着ローラー270を用いて透光性シート210の第2の主面214に加えられてもよい。圧着ローラー270によって透光性シート210に加えられる線圧は、たとえば、約0.1kg/cmでもよい。また、図9(a)に示すように、透光性シート210の第1の縁部216が画像表示ユニット230の表示面232に近づくとき、気泡280が液状接着剤260の中に含まれ得る。

【0068】

次に、図9(b)に示すように、透光性シート210の第1の端部216から第2の端部218への方向に液状接着剤260を流動させながら透光性シート210の第2の縁部218を画像表示ユニット230の表示面232に近づけて、透光性シート210に貼り付けられた第1の粘着シート220Aの第2の主面224Aを画像表示ユニット230の表示面232に貼り付けられた第2の粘着シート220Bの第2の主面224Bに貼り付ける。このとき、気泡280を含んだ液状接着剤260が、第1の粘着シート220Aの第2の主面224Aと第2の粘着シート220Bの第2の主面224Bとの間から流出し、透光性シート210の第1の主面212に貼り付けられた第1の粘着シート220Aの第2の主面224Aと画像表示ユニット230の表示面232に貼り付けられた第2の粘着シート220Bの第2の主面224Bとの間に存在する気泡が除去されるようにしてもよい。

【0069】

圧着ローラー270を用いて透光性シート210の第2の主面214に外力が加わる場合、図9(b)に示すように、圧着ローラー270を移動させることによって、透光性シート210の第2の主面214に外力を加える位置が透光性シート210の第1の縁部216から第2の縁部218への方向に移動してもよい。たとえば、圧着ローラー270を約1.5cm/秒の速さで移動させてもよい。

【0070】

透光性シート210の第1の主面212に貼り付けられた第1の粘着シート220Aの第2の主面224Aと画像表示ユニット230の表示面232に貼り付けられた第2の粘着シート220Bの第2の主面224Bとの間に存在する気泡の除去を容易にするために、第1の粘着シート−第2の粘着シート貼り付け工程を減圧下または真空下で行ってもよい。

【0071】

(f)液状接着剤を硬化させる工程

液状接着剤を硬化させる工程では、上述の一実施形態と同様の方法で、液状接着剤260を硬化させる。

【0072】

以下、図面を参照して本開示の一実施形態の画像表示装置の作製方法で画像表示装置を作製する画像表示装置作製装置の一実施形態を説明する。しかし、本開示の画像表示装置作製装置は下記の実施形態に限定されるものではない。

【0073】

図10は、本開示の一実施形態における画像表示装置作製装置300の概略図である。画像表示装置作製装置300は、ステージA302、圧着ローラー304,314、搬送機306、透光性シート置き場308、透光性シート供給機310、粘着ローラー312、ステージB316、液状接着剤供給機318、画像表示ユニット供給機320、画像表示ユニット置き場322、ステージC324およびUVランプ326を含む。以下、図10の矢印362を上方向と呼び、矢印364を下方向と呼び、矢印366を前方向と呼び、矢印368を後ろ方向と呼ぶ。

【0074】

ステージA302は、透光性シート110に粘着シート120を貼り付けるときに使用する台である。ステージA302の上に粘着シート120を載せ、その後に透光性シート110を粘着シート120の上に載せて、透光性シート110に粘着シート120を貼り付ける。圧着ローラー304は、透光性シート110に粘着シート120を貼り付けるときに透光性シート110に圧力を加えるために使用される。圧着ローラー304は、上下方向および前後方向に移動することができる。

【0075】

搬送機306は、試料をステージA302からステージB316へ、ステージB316からステージC324へ移動させるときに使用する。搬送機306は吸着部を有し、吸着部を試料に吸着させることによって試料を保持する。搬送機306は、上下方向および前後方向に移動することができ、また、上下方向の軸を中心に回転することができる。

【0076】

透光性シート置き場308は、粘着シート120を貼り付ける前の透光性シート110を準備するために透光性シート110を置く台である。透光性シート供給機310は、透光性シート置き場308の上に透光性シート110を供給し、その後、ステージA302の上に供給する。透光性シート供給機310は吸着部を有し、吸着部を透光性シート110に吸着させて、透光性シート置き場308からステージA302に透光性シート110を移動させる。透光性シート供給機310は、上下方向および前後方向に移動することができ、また、上下方向の軸を中心に回転することができる。

【0077】

粘着ローラー312は、粘着シート120に貼り付けられているライナーフィルムを粘着シート120からはがす。粘着ローラー312の表面は粘着性を有し、ライナーフィルムは、粘着ローラー312の表面に貼り付く。粘着ローラー312は、上下方向および前後方向に移動することができる。圧着ローラー314は、粘着シート120を貼り付けられた透光性シート110を、液状接着剤160が適用された画像表示ユニット130に貼り付けるときに透光性シート110に圧力を加えるために使用される。圧着ローラー314は、上下方向および前後方向に移動することができる。

【0078】

ステージB316は、粘着シート120を貼り付けられた透光性シート110を、液状接着剤160が適用された画像表示ユニット130に貼り付けるときに使用する台である。ステージB316の上に画像表示ユニット130を載せ、その後に透光性シート110を画像表示ユニット130の上に載せて、粘着シート120を貼り付けられた透光性シート110を、液状接着剤160が適用された画像表示ユニット130に貼り付ける。またステージB316は、画像表示ユニット130に液状接着剤160を適用するときに使用される。ステージB316は前後方向に移動することができる。液状接着剤供給機318は、ステージB316に載せられた画像表示ユニット130に液状接着剤160を散布する。

【0079】

画像表示ユニット置き場322は、液状接着剤160を適用する前の画像表示ユニット130を準備するために画像表示ユニット130を置く台である。画像表示ユニット供給機320は、画像表示ユニット置き場322の上に画像表示ユニット130を供給し、その後ステージB316の上に供給する。画像表示ユニット供給機320は吸着部を有し、吸着部を画像表示ユニット130に吸着させた後、画像表示ユニット置き場322からステージB316に画像表示ユニット130を移動させる。画像表示ユニット供給機320は、上下方向および前後方向に移動することができ、また、上下方向の軸を中心に回転することができる。

【0080】

UVランプ326は、積層体190に紫外線を照射する。ステージC324は、積層体190に紫外線を照射するときに使用する台である。ステージC324の上に積層体190を載せ、そして、UVランプ326を使用して紫外線を積層体190に照射する。

【0081】

図を参照して、本開示の一実施形態における画像表示装置作製装置300を使用した場合の画像表示装置の作製方法を説明する。

【0082】

(a)準備工程

画像表示装置作製装置300には、予め、透光性シート110、粘着シート120、液状接着剤160および画像表示ユニット130が用意されている。透光性シート110は透光性シート置き場308の上に置かれている。粘着シート120は不図示の粘着シート供給機に収納されている。液状接着剤160は、液状接着剤供給機318と接続している不図示のタンクの中に入っている。画像表示ユニット130は、画像表示ユニット置き場322の上に置かれている。

【0083】

(b)透光性シートに粘着シートを貼り付ける工程

図11(a)に示すように、ステージA302の上に粘着シート120を置く。粘着シート120がステージA302に貼り付かないようにするために、粘着シート120にはライナーフィルム120Aが貼り付けてある。ライナーフィルム120Aが貼り付けてある粘着シート120が動かないようにするために、ステージA302は、ライナーフィルム120Aを吸引できるようにしてもよい。

【0084】

図11(b)に示すように、透光性シート供給機310を使用して、透光性シート置き場308に載せてある透光性シート110をステージA302へ移動させ、粘着シート120の上に載せる。そして、図11(c)に示すように、圧着ローラー310が透光性シート110の上を移動して、透光性シート110に粘着シート120を貼り付ける。

【0085】

図12(a)、(b)に示すように、搬送機306が、粘着シート120を貼り付けた透光性シート110を保持し、粘着シート120を貼り付けた透光性シート110を持ち上げる。そして、図12(c)に示すように、搬送機306は、粘着シート120を貼り付けた透光性シート110を前方向に移動させた後、粘着ローラー312がライナーフィルム120Aを粘着シート120から剥がす。

【0086】

(c)液状接着剤を適用する工程

透光性シート110に粘着シート120を貼り付ける工程の間に、画像表示ユニットに液状接着剤を適用する工程を行う。図13(a),(b)に示すように、画像表示ユニット供給機320を使用して、画像表示ユニット置き場322に載せてある画像表示ユニット130をステージB316の上に載せる。そして、図13(c)に示すように、液状接着剤供給機318から液状接着剤160を散布し、画像表示ユニット130に液状接着剤160を適用する。

【0087】

(d)粘着シートを画像表示ユニットに貼り付ける工程

図14(a)に示すように、画像表示ユニット130に液状接着剤を適用した後、ステージB316を後ろ方向に移動させる。図14(b)に示すように、搬送機306を使用して、粘着シート120を貼り付けた透光性シート110を、液状接着剤160が適用された画像表示ユニット130に対向させる。図14(c)に示すように、圧着ローラー314を透光性シート110の縁部に押し当てると、透光性シート110の縁部近傍の粘着シート120が画像表示ユニット130に接触する。そして、圧着ローラー314は後ろ方向に移動する。図14(d)に示すように、圧着ローラー314が後ろ方向に移動すると、透光性シート110に貼り付けた粘着シート120が画像表示ユニット130に貼り付き、積層体190が作製される。

【0088】

(e)液状接着剤を硬化させる工程

図15(a)に示すように、搬送機306は、積層体190を保持して、ステージB316から持ち上げる。そして、搬送機306は、ステージC324の上に積層体190を移動させる。図15(b)に示すように、ステージC324の上の積層体190には、UVランプ326からの紫外線が照射される。これにより、粘着シート120と画像表示ユニット130との間に残っている液状接着剤は硬化する。

【実施例】

【0089】

引き続いて、本開示の様々な実施形態を、実施例1〜15を参照して説明する。なお、開示された実施形態は、限定することを意味するものではないことを理解されたい。

【0090】

A.液状接着剤の作製

下記のA液およびB液を異なる割合で混合することによって異なる粘度を有する液状接着剤を作製した。

【0091】

A液は以下のように作製された。2−エチルヘキシルアクリレート(EHA)90部とアクリル酸(AA)10部に、光重合開始剤としてIRG651(株式会社チバケミカル製)を0.04部加えて混合物を作製した。この混合物に紫外線を照射して、混合物の粘度を約4000mPa・sにした。その後、その混合物にIRG651(株式会社チバケミカル製)を1.0部加えてA液を作製した。

【0092】

B液は以下のようにして作製された。2−エチルヘキシルアクリレート(EHA)90部とアクリル酸(AA)10部のモノマー混合物に、光重合開始剤としてIRG651(株式会社チバケミカル製)を1.0部加えてB液を作製した。

【0093】

A液対B液の比率を変えてA液とB液とを混合することによって、複数の粘度の異なる液状接着剤を作製した。粘度は、BM型粘度計を使用して、25℃の温度で、#3のローターを用い、12rpmの回転速度の条件で測定した。液状接着剤6は、A液とB液とを適宜混合して、粘度が250mPa・sになるように作製した。A液対B液の比率および液状接着剤の粘度を表1に示す。液状接着剤6は、粘度のみを示す。

【0094】

【表1】

【0095】

B.評価用試料の作製

55mm×85mm×2mmの大きさを有する1組の透明ガラス板のうちの一方の透明ガラス板に厚さ175μmの粘着シートを、ハンドローラーを使用して貼り付けた。この粘着シートは、イソオクチルアクリルレート87.5部とアクリル酸12.5部とに1,6ヘキサンジオールジアクリレートを0.065部加え、さらに光ラジカル開始剤を加えた後、シリコーン表面処理したPETフィルムに塗布し、紫外線を照射することによって得られた。1組の透明ガラス板のうちの他方の透明ガラス板上に、液状接着剤、すなわち液状接着剤1を滴下した。次に、一方の透明ガラス板の粘着シートが貼られた面を、他方の透明ガラス板の液状接着剤が適用された面に対向させた。そして、粘着シートが貼り付けられた透明ガラス板の一方の短辺(55mm幅)を、液状接着剤1が適用された透明ガラス板の一方の短辺に重ね合わせた。その後、液状接着剤が透明ガラス板の一方の短辺から他方の短辺への方向に流動するように、粘着シートが貼り付けられた透明ガラス板の他方の短辺を、液状接着剤が適用された透明ガラス板の他方の短辺に徐々に近づけ、粘着シートが貼り付けられた透明ガラス板を、液状接着剤が適用された透明ガラス板に貼り付けた。このとき、液状接着剤の流動を促進させるためにハンドローラーを使用した。その後、貼り付けた1組の透明ガラス板に365nmの紫外線を、1000mJ以上の照射量で照射して、液状接着剤を硬化させて実施例1を作製した。液状接着剤1の代わりに液状接着剤2〜3をそれぞれ用いる以外は、液状実施例1に関して記載されているように、実施例2〜5を作製した。また、比較例として、粘着シートのみで1組の透明ガラス板を張り付けた比較例1も作製した。

【0096】

実施例1で使用した他方の透明ガラス板の表面に、25mm×25mm×41μmの段差部を、16μm厚のPETフィルムおよび25μm厚の粘着シートをナイフで切り出し、貼り合わせ・積層することで形成した。そして、実施例1〜5の作製方法と同じ作製方法で実施例6〜10を作製した。

【0097】

220mm×300mm×2mmの大きさを有する1組の透明ガラス板(Eagle2000、コーニング社製)を、液状接着剤3を使用して貼り合わせて実施例11を作製した。実施例11の作製方法は、透明ガラス板の大きさ以外、実施例3の作製方法と同じである。

【0098】

偏光板フィルム(株式会社サンリッツ製)に実施例1と同じ粘着シートを貼り付けた後、液状接着剤6を用いて実施例1と同様な方法で、偏光板フィルムを50mm×50mm×2mmの透明ガラス板を貼り合わせて実施例12を作製し、500mm×500mm×2mmの透明ガラス板を貼り合わせて実施例13を作製した。比較のために、粘着テープのみを使用して偏光板フィルムを50mm×50mm×2mmの透明ガラス板に貼り合わせて比較例2を作製し、液状接着剤6のみを使用して偏光板フィルムを50mm×50mm×2mmの透明ガラス板に貼り合わせて比較例3を作製した。

【0099】

液状接着剤6を用いて実施例1と同様な方法で、1組の50mm×50mm×2mmの透明ガラス板を貼り合わせて実施例14を作製した。同様に、実施例6の処置にしたがって、そして液状接着剤6を用いて、1組の500mm×500mm×2mmの透明ガラス板を貼り合わせて実施例15を作製した。比較のために、粘着シートのみを使用して1組の50mm×50mm×2mmの透明ガラス板を貼り合わせて比較例4を作製し、液状接着剤6のみを使用して1組の50mm×50mm×2mmの透明ガラス板を貼り合わせて比較例5を作製した。

【0100】

作製した評価用試料を表2に示す。

【表2】

【0101】

C.試験項目および試験方法

気泡の有無の確認試験

液状接着剤の粘度と透光性シートを貼り合わせたときに混入する気泡の数との関係を調べた。実施例1〜5および比較例1の中の気泡の数を目視で数えて気泡の有無の確認試験を行った。

【0102】

段差部が原因の隙間の確認試験

段差部が原因で生じる透明ガラス板と粘着シートとの間の隙間が硬化した液状接着剤で充填されているかを調べた。実施例6〜10における段差部のまわりを目視で観察することによって、段差部が原因の隙間の確認試験を行った。

【0103】

大型ガラス板を用いた場合の気泡の有無の確認試験

大型透明ガラス板を、気泡を含むことなく貼り合わせることができるかについて確認を行った。実施例11の中の気泡の数を目視で数えて気泡の有無の確認試験を行った。

【0104】

モアレの有無確認試験

画像表示ユニットの表示面上の、粘着テープおよび硬化した液状接着剤からなる樹脂層の体積収縮が大きいと、画像表示ユニットの偏光板が変形して画像表示ユニットに表示された画像にモアレが生じる場合がある。そこで、モアレが発生しないことを確認するため、モアレの有無確認試験を行った。実施例12,13および比較例2,3を液晶画像表示装置の表示面の上に載せ、液晶画像表示装置の表示面に画像を表示させた後、視覚的確認によってモアレの発生の有無を確認した。

【0105】

画像ムラ試験および厚み合わせの精度試験

画像表示ユニットの表示面上の、粘着シートおよび硬化した液状接着剤からなる樹脂層が残留応力を有すると、画像表示ユニットに表示された画像にムラが生じる場合がある。そこで、残留応力による画像ムラが発生しないことを確認するため、画像ムラ試験を行った。また、粘着シートおよび硬化した液状接着剤からなる樹脂層の厚みが所望の厚み(たとえば、175μm)に制御できることを確認するために、厚み合わせ精度試験を行った。さらに、気泡の有無も確認した。

【0106】

実施例14.15および比較例4,5を液晶画像表示装置の表示面の上に載せ、液晶画像表示装置の表示面に画像を表示させた後、視覚的確認によって画像ムラの発生の有無を確認した。実施例14,15の厚み、および比較例4,5の厚みを厚み計で測定した後、透明ガラス板の厚みを引き算して、樹脂層(粘着シートおよび/または硬化した液状接着剤)の厚みを算出した。そして、樹脂層の厚みが目標の厚み(175μm)になったかを確認した。実施例14,15および比較例4,5を視覚的確認によって、気泡の有無を確認した。

【0107】

リワーク性試験

紫外線を照射する前の実施例3から透明ガラス板を剥がして、透明ガラス板を再び張り付けることによって、リワーク性を調べた。比較例として、粘着テープのみを使用して1組の透明ガラス板を張り合わせた試料、および液状接着剤のみを使用して1組の透明ガラス板を張り合わせた、紫外線を照射していない試料についても、透明ガラス板を試料から剥がし、透明ガラス板を再び貼り付けることによって、試料のリワーク性を確認した。

【0108】

D.試験結果

気泡の有無の確認試験

結果を表3に示す。比較例1では、気泡の数を数えられないほど、気泡の数は非常に多かった。

【表3】

【0109】

段差部が原因の隙間の確認試験

実施例6〜10において、段差部が原因で生じる透明ガラス板と粘着シートとの間の隙間が硬化した液状接着剤で充填されていた。

【0110】

大型ガラス板を用いた場合の気泡の有無の確認試験

実施例11の中には気泡はなかった。

【0111】

モアレの有無確認試験

結果を表4に示す。表4で、符号「A」は、モアレの発生がないことを示し、符号「C」は、モアレの発生の程度が実用に適していない程度であることを示す。

【表4】

【0112】

画像ムラ試験および厚み合わせの精度試験

結果を表5に示す。表5で、画像ムラの項目では、符号「A」は、画像ムラの発生がないことを示し、符号「B」は、画像ムラの発生の程度が実用上許容される程度であることを示し、符号「C」は、画像のムラの発生の程度が実用に適していない程度であることを示す。厚み合わせ精度の項目では、符号「A」は、樹脂層の厚みが目標の厚みであることを示し、符号「C」は、樹脂層の厚みが目標の厚みに達していないことを示す。気泡の有無の項目では、符号「A」は、気泡がないことを示し、符号「C」は、かなり多くの数の気泡が存在していることを示す。

【表5】

【0113】

リワーク性試験

液状接着剤を硬化させる前に、実施例3透明ガラス板を剥がして、再び透明ガラス板を貼り付けることができることを確認できた。液状接着剤のみで1組の透明ガラス板を張り付けた試料は、液状接着剤を硬化させる前に、透明ガラス板を剥がした後、液状接着剤を除去し、液状接着剤を再塗布することで透明ガラス板を貼り合わすことができた。しかし、粘着シートのみで1組の透明ガラス板を張り付けた試料は、透明ガラス板から粘着シートを完全に除去するのが容易ではなく、リワークには適さなかった。

【0114】

上記実施形態を組み合わせることも可能である。

【0115】

以上の説明はあくまで一例であり、発明は、上記の実施形態に何ら限定されるものではない。

【符号の説明】

【0116】

100 画像表示装置

110 透光性シート

120 粘着シート

130 画像表示ユニット

140,140A,140B 段差部

150 硬化接着剤

160,160A,160B 液状接着剤

170 圧着ローラー

180 気泡

190 積層体

200 画像表示装置

210 透光性シート

220A,220B 粘着シート

230 画像表示ユニット

250 硬化接着剤

260 液状接着剤

270 圧着ローラー

280 気泡

300 画像表示装置作製装置

302 ステージA

304 圧着ローラー

306 搬送機

308 透光性シート置き場

310 透光性シート供給機

312 粘着ローラー

314 圧着ローラー

316 ステージB

318 液状接着剤供給機

320 画像表示ユニット供給機

322 画像表示ユニット置き場

324 ステージC

326 UVランプ

【技術分野】

【0001】

本開示は、画像表示装置の作製方法および画像表示装置作製装置に関する。

【背景技術】

【0002】

液晶ディスプレイ、有機ELディスプレイなどの画像表示装置の表示面は、一般にガラス板やプラスチック板などの透過性シートにより保護されている。透光性シートは、透光性シートの縁に沿ってテープが貼られたり、接着剤が塗布されたりして、画像表示装置の筐体に固定される。この処置により、透光性シートと筐体との間にギャップが生じ、そのギャップは一般的に空気で満たされている。このため、透光性シートと画像表示装置の表示面との間には空気層が存在する。たとえば、液晶表示装置の場合、この空気層と透光性シートとの間の屈折率の差、およびこの空気層と液晶モジュール材料との屈折率差が原因で、光の反射や散乱が生じ、これにより、画像表示装置に表示された画像の輝度やコントラストが低下し、その画像の視認性が低下する可能性がある。そこで、近年、画像表示装置の表示面と透光性シートとの間の空隙を、空気と比較して屈折率が透光性シートおよび液晶モジュール材料の屈折率に近い透明物質で満たすことにより、画像表示装置に表示された画像の視認性が向上されている。

【0003】

特許文献1には、機能性透明フィルムを、貼付時の貼着剤の粘度が10〜1000cPである貼着剤を介して透明パネルに貼付した後、透明パネルと機能性透明フィルムの貼付面に対し垂直な成分を有する外力を加えて貼着剤を流動させて貼着剤の塗布厚を均一化した後、貼着剤を硬化させ、機能性透明フィルムを透明パネルに貼着することを特徴とする機能性透明パネルの製造方法が記載されている。

【0004】

特許文献2には、可塑剤含有のアクリル系ポリマーからなる透明樹脂シートを介し、その透明樹脂シートと液晶表示パネル又は透明保護板の一方又は双方との間に当該シートを膨潤・溶解させない粘度が10cp以下の揮発性液体を配備した状態で、液晶表示パネルの視認側と透明保護板とを密着させたのち、加温押加圧下に乾燥処理することを特徴とする液晶表示装置の製造方法が記載されている。

【0005】

特許文献3には、基材樹脂シートと該基材樹脂シートの一面に形成されたUV硬化性の粘着剤層Aと他の一面に形成されたアクリル系粘着剤及び紫外線架橋性化合物を含む粘着剤層Bとからなり、紫外線照射前は、前記粘着剤層Aの上に載置される液晶表示パネル用の透光性プラスチックフィルム及び前記粘着剤層Bの下に配置される固定用の基体と強固に接着して一体化する一方、紫外線照射後は、前記透光性プラスチックフィルムのみとの接着力が低下し、前記透光性プラスチックフィルムを前記基体及び液晶表示パネル用接着性シートから容易に剥離させることができるように構成された液晶表示パネル用接着性シートを、前記粘着剤層Bを介して前記基体と接着するとともに、前記粘着剤層Aを介して前記透光性プラスチックフィルムと接着することを特徴とする液晶表示パネル用積層シートの作製方法が記載されている。

【0006】

特許文献4には、多角形の透明体と表示素子が透明接着剤で接着された表示装置の製造方法であって、前記透明体の接着面、または、前記表示素子の接着面に液体接着剤を一定量点状に複数の箇所に塗布する工程と、前記点状に塗布した複数の液体接着剤を結ぶように線状に接着剤を塗布する工程と、前記液体接着剤を塗布した透明体または表示素子を反転する工程と、前記点状に塗布した液体接着剤に液だれを形成する工程と、対する被着体に前記液だれに衝撃を加えないように前記液体接着剤を接触させ、更に前記液体接着剤を充填する工程と、前記液体接着剤を硬化する工程と、を備えることを特徴とする表示装置の製造方法が記載されている。

【0007】

特許文献5には、第1基板に表示素子を形成する工程と、前記第1基板の表示素子側に樹脂材料を配置する工程と、前記第1基板に配置された樹脂材料に第2基板の中央部を線接触させる工程と、前記第2基板の中央部から対向する二辺の各々へ向かって互いに逆方向へ押圧力を付与することにより、前記第2基板と前記第1基板とを前記樹脂材料を介して貼り合わせる工程とを含むことを特徴とする表示装置の製造方法が記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−188953号公報

【特許文献2】特許第3676478号公報

【特許文献3】特開2002−55330号公報

【特許文献4】国際公開第2007/063751号パンフレット

【特許文献5】特開2004−296139号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで、本開示の課題は、画像表示装置の表示面と透光性シートとの間に存在する気泡を減少させること、および画像表示装置の表示面と透光性シートとの間の距離のバラツキを小さくすることである。とくに、本開示の課題は、画像表示装置と透光性シートとの間の距離が25μm〜300μmの場合であって、かつ、画像表示装置と透光性シートとの間の距離の15%以上の段差部が画像表示装置の表示面にある場合、および/または、粘着シートに厚さバラツキがある場合に、画像表示装置の表示面と透光性シートとの間に存在する気泡を減少させることである。また、本開示の課題は、硬質の画像表示装置の表示面に硬質の透光性シートを、気泡を含むことなく容易に貼り合わせることである。

【課題を解決するための手段】

【0010】

本開示の一態様は、画像表示装置の作製方法であって、第1の主面、第1の主面に対向する第2の主面、第1の縁部および第1の縁部に対向する第2の縁部を有する透光性シート、第1の主面および第1の主面に対向する第2の主面を有する粘着シート、液状接着剤ならびに表示面を有する画像表示ユニットを提供する工程、透光性シートの第1の主面に粘着シートの第1の主面を貼り付ける工程、粘着シートの第2の主面および画像表示ユニットの表示面の少なくとも一方の面の少なくとも一部に液状接着剤を適用する工程、透光性シートの第1の主面を画像表示ユニットの表示面に対向させ、透光性シートに貼り付けられた粘着シートの部分で透光性シートの第1の縁部の近傍の部分が、画像表示ユニットの表示面に接触するまで、透光性シートの第1の縁部を画像表示ユニットの表示面に近づけた後、透光性シートの第1の縁部から第2の縁部への方向に液状接着剤を流動させながら透光性シートの第2の縁部を画像表示ユニットの表示面に近づけて、透光性シートに貼り付けられた粘着シートの第2の主面を画像表示ユニットの表示面に貼り付ける工程、および透光性シートに貼り付けられた粘着シートの第2の主面と画像表示ユニットの表示面との間に残った液状接着剤を硬化させる工程を含む。

本開示の他の態様は、画像表示装置作製装置であって、第1の主面、第1の主面に対向する第2の主面、第1の縁部および第1の縁部に対向する第2の縁部を有する透光性シート、第1の主面および第1の主面に対向する第2の主面を有する粘着シート、液状接着剤ならびに表示面を有する画像表示ユニットを提供する手段、透光性シートの第1の主面に粘着シートの第1の主面を貼り付ける手段、粘着シートの第2の主面および画像表示ユニットの表示面の少なくとも一方の面の少なくとも一部に液状接着剤を適用する手段、透光性シートの第1の主面を画像表示ユニットの表示面に対向させ、透光性シートに貼り付けられた粘着シートの部分で透光性シートの第1の縁部の近傍の部分が、画像表示ユニットの表示面に接触するまで、透光性シートの第1の縁部を画像表示ユニットの表示面に近づけた後、透光性シートの第1の縁部から第2の縁部への方向に液状接着剤を流動させながら透光性シートの第2の縁部を画像表示ユニットの表示面に近づけて、透光性シートに貼り付けられた粘着シートの第2の主面を画像表示ユニットの表示面に貼り付ける手段、および透光性シートに貼り付けられた粘着シートの第2の主面と画像表示ユニットの表示面との間に残った液状接着剤を硬化させる手段を含む。

【発明の効果】

【0011】

画像表示装置の表示面と透光性シートとの間に存在する気泡を減少させ、および画像表示装置の表示面と透光性シートとの間の距離のバラツキを小さくすることできる画像表示装置の作製方法およびその作製方法で画像表示装置を作製する画像表示装置作製装置を提供することができる。画像表示装置と透光性シートとの間の距離が25μm〜300μmの場合であって、かつ、画像表示装置と透光性シートとの間の距離の15%以上の段差部が画像表示装置の表示面にある場合、および/または、粘着シートに厚さバラツキがある場合に、画像表示装置の表示面と透光性シートとの間に存在する気泡を減少させることができる。硬質の画像表示装置の表示面に硬質の透光性シートを、気泡を含むことなく容易に貼り合わせることができる。

【図面の簡単な説明】

【0012】

【図1】図1は、本開示の一実施形態における画像表示装置の作製方法により作製された画像表示装置の断面図である。

【図2】図2は、本開示の一実施形態における画像表示装置の作製方法を説明する。

【図3】図3は、本開示の一実施形態における画像表示装置の作製方法を説明する。

【図4】図4は、本開示の一実施形態における画像表示装置の作製方法を説明する。

【図5】図5は、本開示の一実施形態における画像表示装置の作製方法を説明する。

【図6】図6は、本開示の一実施形態における画像表示装置の作製方法の別の態様の液状接着剤を適用する工程を説明する。

【図7】図7は、本開示の一実施形態における画像表示装置の作製方法の別の態様の液状接着剤を適用する工程を説明する。

【図8】図8は、本開示の他の実施形態における画像表示装置の作製方法により作製された画像表示装置の断面図である。

【図9】図9は、本開示の他の実施形態における画像表示装置の作製方法を説明する。

【図10】図10は、本開示の一実施形態における画像表示装置作製装置の概略図である。

【図11】図11は、本開示の一実施形態における画像表示装置作製装置を使用した場合の画像表示装置の作製方法を説明する。

【図12】図12は、本開示の一実施形態における画像表示装置作製装置を使用した場合の画像表示装置の作製方法を説明する。

【図13】図13は、本開示の一実施形態における画像表示装置作製装置を使用した場合の画像表示装置の作製方法を説明する。

【図14】図14は、本開示の一実施形態における画像表示装置作製装置を使用した場合の画像表示装置の作製方法を説明する。

【図15】図15は、本開示の一実施形態における画像表示装置作製装置を使用した場合の画像表示装置の作製方法を説明する。

【発明を実施するための形態】

【0013】

以下、図面を参照して本開示の一実施形態を説明するが、本開示は下記の実施形態に限定されるものではない。

【0014】

図1は、本開示の一実施形態における画像表示装置の作製方法により作製された画像表示装置の断面図である。画像表示装置100は、透光性シート110と画像表示ユニット130とを含む。画像表示ユニット130の表示面には、印刷された透明電極(高さ、500nm)および3D表示用レンズなどの段差部140(高さ、500nm〜200μm)、もしくは加飾用に印刷されたインクによる段差部(高さ、数十ミクロン)140が配置されている。透光性シート110と画像表示ユニット130との間には粘着シート120が配置されており、粘着シート120と画像表示ユニット130との間の隙間には、硬化接着剤150が充填されている。

【0015】

透光性シート110は、ポリメチルメタクリレート(PMMA)などのアクリル樹脂、ポリプロピレン、ポリエチレンなどのポリオレフィン、ポリエステル、ポリカーボネート樹脂ならびにシリコーン樹脂などの透光性を有するプラスチック基材、または透光性を有するガラス基材である。透光性シート110は、たとえば、画像表示ユニット130の表示面の保護層である。また、透光性シート110は、上記プラスチック基材またはガラス基材と他の材料とを組み合わせた複合基材でもよい。このような複合基材の例は、たとえば、タッチパネル基板である。透光性シート110の表面にも加飾用のインクによる段差部、および透明電極等のパターン印刷により形成された段差部を形成してもよい。

【0016】

画像表示ユニット130は、電気信号を光情報に変換するデバイスである。画像表示ユニット130の例は、反射型又はバックライト型の液晶表示ユニット、プラズマディスプレイユニット、エレクトロルミネセンス(EL)ディスプレイ表示ユニットおよび電子ペーパー表示ユニットなどであるが、これらに限定されない。たとえば、バックライト型液晶表示ユニットには、図示していないが、リフレクター、バックライト光源、光拡散フィルム、輝度向上フィルム、液晶表示パネルが順次配置される。

【0017】

粘着シート120は、透光性を有するシート形状の粘着剤である。粘着シートの厚みは、約10μm〜約2000μmの範囲内であることが好ましい。とくに、粘着シートの厚みは、約25μm〜約300μmの範囲内であることが好ましい。また、粘着剤シート120の最大厚みは、透光性シート110と画像表示ユニット130との間の所望の距離と等しいことが望ましい。

【0018】

粘着シート120の可視光領域における全光線透過率は、たとえば、約80%以上であり、粘着シート120のD65光源によるヘイズが、たとえば、約2%以下であることが好ましい。粘着シート120には、たとえば、イソオクチルアクリレートとアクリル酸の共重合体などのアクリル系粘着シート、シリコーン、ポリイソプレン、ポリブタジェンおよびスチレン−イソプレン−スチレン共重合体などの合成ゴム系粘着シート、天然ゴム系粘着シート、ホットメルト系粘着シートがある。とくにアクリル系粘着シートが粘着シート120に好適である。

【0019】

アクリル系粘着シートの場合、粘着シート120は、アクリルモノマーおよび/またはオリゴマーおよび/またはその変性体のうちの約50%以上を重合することによって得られた、平均重量分子量Mwが約30万以上である共重合ポリマーであることが好ましい。

【0020】

アクリルモノマーおよびオリゴマーの例としては、たとえば、メチルアクリレート、エチルアクリレート、n−ブチルアクリレート、イソブチルアクリレート、イソアミルアクリレート、2−エチルヘキシル(メタ)アクリレート、イソオクチル(メタ)アクリレート、ドデシル(メタ)アクリレート、アクリル酸、メタクリル酸、マレイン酸、イタコン酸、ω−カルボキシポリカプロラクトンモノ(メタ)アクリレート、フタル酸モノヒドロキシエチル(メタ)アクリレート、β−カルボキシエチル(メタ)アクリレート、2−(メタ)アクリロイルオキシエチルコハク酸、2−(メタ)アクリロイルオキシエチルヘキサヒドロフタル酸、イソボルニルアクリレート、2-ヒドロキシエチル(メタ)アクリレートなどの水酸基含有アクリレート、2−(2−エトキシエトキシ)エチル(メタ)アクリレートなどがある。これらのアクリル系モノマーおよびオリゴマーを用いて、後述の液状接着剤を作製してもよい。

【0021】

粘着シート120は粘弾性体で形成され、後述する段差部140に貼り合せられた際には体積を圧縮することができる。粘着シート120の圧縮率は、厚み方向において15%以上であることが望ましい。段差部140の側面の傾斜がなだらかな場合は粘着シート120のみで空隙なく粘着シート120を画像表示ユニット130に貼り合せることが可能である。しかし、段差部140の形状によっては粘着シート120が変形しても粘着シート120と段差部140との間に空隙が生ずる場合がある。

【0022】

粘着シート120の接着力は、約1N/25mm以上であることが好ましい。この接着力は、JIS Z−0237:2000に準拠して測定された値である。すなわち、25μmの厚みのPETフィルム(S、ユニチカ株式会社製)が一方の面に貼り付けられた25mmの幅の粘着シートが、2kgの重さを有し300mm/分の速度で移動するローラーを用いて、圧着しながらBA−SUS板に貼り付られる。そして、30分放置された後、300mm/分の剥離速度および180°の剥離角度でBA−SUS板から粘着シートを引きはがすことによって粘着力が測定される。また、粘着シート120の、後述の硬化接着剤との接着力も約1N/25mm以上であることが好ましい。

【0023】

段差部140は、たとえば、画像表示ユニット130の表示面に配置されたITO(インジウムスズ酸化物)などの透明電極、3D表示用レンズ、加飾用に印刷された印刷部などである。画像表示ユニット130の表示面に対する段差部140の高さは、たとえば、約0.5μm、3μm、5μm、またはそれ以上であってもよい。画像表示ユニット130の表示面に対する段差部140の高さは、たとえば、約200μm、150μm、100μmまたはそれ以下であってもよい。また、粘着シート120の厚みが約25〜約300μmの間である場合、段差部140の好ましい高さは、たとえば、粘着シート120の厚みの約15%以上である。硬化した液状接着剤の厚みを約25μmよりも大きくするのは難しい。また、約300μm以下の粘着シートのみを使用して、粘着シートの厚みの約15%以上の高さを有する段差部140のまわりに隙間が生ずることなく、透光性シートを画像表示ユニットに貼り合わせるのは難しい。したがって、粘着シートの厚みが、約25μm〜約300μmの範囲内であり、かつ、段差部の高さが粘着シートの厚みの約15%以上であるときに、本開示の一実施形態における画像表示装置の作製方法の利益がとくに大きい。

【0024】

硬化接着剤150は、紫外線もしくは可視光を照射することによって、または加熱することによって、液状接着剤を硬化させた材料である。硬化接着剤150の可視光領域における全光線透過率は、たとえば、約80%以上であり、硬化接着剤150のD65光源によるヘイズが、たとえば、約2%以下であることが好ましい。硬化接着剤および液状接着剤の詳細は、後述する。

【0025】

液体接着剤の硬化物と粘着シートとの接着力も約1N/25mm以上であることが望ましい。この接着力もJIS Z−0237:2000に準拠して測定することができる。すなわち、上記方法において、BA−SUS板の代わりに同板上にたとえば25μmの厚みで塗付された液体接着剤を用意し、紫外線照射等により十分硬化する。この表面において2kgの重さを有し300mm/分の速度で移動するローラーを用いて、圧着しながら30分放置された粘着シート(25mm巾、25μm厚みのPETフィルム付)を300mm/分の剥離速度および180°の剥離角度で引きはがすことによって粘着力が測定される。

【0026】

透光性シート110と画像表示ユニット130との間の距離は、約25〜約300μmであることが好ましい。透光性シート110と画像表示ユニット130との間の距離が、約25μm以上であると、透光性シート110と画像表示ユニット130との間の空間を液状接着剤のみで充填するのが難しい場合がある。透光性シート110と画像表示ユニット130との間の所望の距離が約300μm以下であると、透光性シート110と画像表示ユニット130との間の空間を粘着シートのみで充填すると、粘着シートと画像表示ユニット130との間に気泡が存在する場合がある。したがって、透光性シート110と画像表示ユニット130との間の距離が約25〜約300μmの場合、粘着シート120と後述の液状接着剤との両方を使用することの利益が大きくなる。透光性シート110と画像表示ユニット130との間の距離のバラツキは、約±5μm以下であることが好ましい。

【0027】

次に、図2〜図5を参照して、本開示の一実施形態における画像表示装置の作製方法を説明する。画像表示装置の製造方法は、透光性シート、粘着シート、液状接着剤および画像表示ユニットを提供する準備工程、透光性シートに粘着シートを貼り付ける工程、画像表示ユニットの表示面に液状接着剤を適用する工程、透光性シートに貼り付けられた粘着シートを画像表示ユニットの表示面に貼り付ける工程、ならびに液状接着剤を硬化させる工程を含む。

【0028】

(a)準備工程

準備工程では、透光性シート110(図2(a)参照)、粘着シート120(図2(a)参照)、液状接着剤160(図2(c)参照)および画像表示ユニット130(図2(c)参照)を用意する。透光性シート110は、第1の主面112、第1の主面112に対向する第2の主面114、第1の縁部116および第1の縁部116に対向する第2の縁部118を有する。本開示の一実施形態における画像表示装置の作製方法は、大きな画面サイズの透光性シート110を画像表示ユニット130に貼り付けるのに好適であり、とくに、10インチ(254mm)以上の画面サイズの透光性シート110を、10インチ(254mm)以上の画面サイズの表示面を有する画像表示ユニット130に貼り付けるのに好適である。透光性シート110の画面サイズは、矩形形状の透光性シート110の対角線の長さであり、画像表示ユニット130の表示面の画面サイズは、画像表示ユニット130の矩形形状の表示面の対角線の長さである。

【0029】

粘着シート120は、第1の主面122および第1の主面122に対向する第2の主面124を有する。粘着シート120は122および/または124に凹凸形状を有する。この凹凸形状は、粘着シート120の作製時の乾燥工程や重合工程、架橋工程により生じる。粘着シート120の厚みは、最終製品である画像表示装置における透光性シート110と画像表示ユニット130の表示面との間の距離と同等であることが望ましい。画像表示ユニット130は表示面132を有し、表示面132上には、少なくとも1つの段差部140が配置されている。

【0030】

液状接着剤160は、流動性を有する液状の接着剤である。液状接着剤160の例には、たとえば、酢酸ビニル系接着剤、ポリビニルアルコール系接着剤、ポリビニルアセタール系接着剤、ポリ塩化ビニル系接着剤、アクリル系接着剤、ポリアミド系接着剤、セルロース系接着剤、ユリア系接着剤、メラミン系接着剤、フェノール系接着剤、エポキシ系接着剤、ポリエステル系接着剤、ポリウレタン系接着剤、ポリアロマティック系接着剤、クロロプレン系接着剤、ニトリルゴム系接着剤、スチレン系接着剤、ブチルゴム系接着剤、ポリサルファイド系接着剤およびシリコーンゴム系接着剤とそれらの混合物などがある。液状接着剤160は、とくに粘着シート120の粘着剤と同じ、または同様の化学的種類の接着剤であることが好ましい。

【0031】

液状接着剤160には、アクリル系モノマーおよび/または平均分子量が10万以下のオリゴマーを50重量%以上含有するアクリル系接着剤がとくに好適である。アクリル系モノマーおよびオリゴマーの例としては、たとえば、ラウリル(メタ)アクリレート、セチル(メタ)アクリレート(n−C16)、ステアリル(メタ)アクリレート(n−C18)、アラキル(メタ)アクリレート(n−C20)、およびベヘニル(メタ)アクリレート(n−C22)などの直鎖アルキル基を有する(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソオクチル(メタ)アクリレート、イソノニル(メタ)アクリレート、イソデシル(メタ)アクリレート、イソドデシル(メタ)アクリレート、イソトリデシル(メタ)アクリレート、イソミリスチル(メタ)アクリレート、イソセチル(メタ)アクリレート(iso−C16)、イソステアリル(メタ)アクリレート(iso−C18)、および2−オクチルドデカニル(メタ)アクリレート(iso−C20)などの分岐アルキル基を有する(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、イソボルニル(メタ)アクリレート、t−ブチルシクロヘキシル(メタ)アクリレート、およびジシクロペンタニル(メタ)アクリレートなどの脂環式(メタ)アクリレート、フェニル(メタ)アクリレートなどの芳香族含有アクリレート、ならびにN,N−ジメチルアクリルアミド、N,N−ジエチルアクリルアミド、アクリロイルモルフォリン、N,N−ジメチルアミノプロピルアクリルアミド、イソプロピルアクリルアミド、t−ブチルアクリルアミド、およびt−オクチルアクリルアミドなどの置換アクリルアミド、および2−ヒドロキシエチル(メタ)アクリレートなど水酸基含有(メタ)アクリレート、ふっ化炭素鎖系含有(メタ)アクリレートがある。これらのモノマーおよび/またはオリゴマーの混合物を使用してもよい。これらのアクリル系モノマーおよび/またはオリゴマー、これらの混合物を用いて、粘着シート120を作製してもよい。

【0032】

これらアクリレートホモポリマーの代表的な屈折率は以下のようなものが挙げられる。アルキル(メタ)アクリレートの屈折率は、約1.42〜約1.49であり、脂環式(メタ)アクリレートの屈折率は約1.47〜約1.51であり、芳香族含有(メタ)アクリレートの屈折率は約1.47〜約1.60であり、ふっ化炭素鎖含有(メタ)アクリレートの屈折率は約1.31〜約1.47である。

【0033】

液状接着剤160と被着体との屈折率差を減少させるために、液状接着剤160が光学的に透明である量の範囲で、無機微粒子などのナノフィラーを液状接着剤160に添加してもよい。無機微粒子には、たとえば、シリカ、チタニア、ジルコニア、ITO、セリア、イットリア、酸化亜鉛、これらの混合物およびこれらの混合物の焼結体がある。ナノフィラーの一次粒子径は光学的透明性の理由から200ナノメートル以下であることが望ましい。粘着シート120と被着体との屈折率差を減少させるために、粘着シート120が上記のナノフィラーを含んでもよい。

【0034】

透光性シート110の屈折率と粘着シート120の屈折率との差、粘着シート120の屈折率と硬化した液状接着剤160の屈折率との差、粘着シート120の屈折率と画像表示ユニット130の表示面132の屈折率との差、および硬化した液状接着剤160の屈折率と画像表示ユニット130の表示面132の屈折率との差はそれぞれ、たとえば、0.2以下であることが望ましい。硬化した液体接着剤160の屈折率は、粘着シート120の屈折率と、液体接着剤160が塗布される対象物(たとえば、透明シート120、段差部140、画像表示ユニット130の表示面132など)の屈折率との間であることが望ましい。これにより、画像表示ユニット130の表示面132に表示された画像の視認性を向上させることができる。液状接着剤160が塗付される対象物の例の屈折率を以下に示す。たとえば、ガラスの屈折率は約1.5であり、ITO透明電極の屈折率は約2.2であり、トリアセチルセルロースフィルムの屈折率は約1.49であり、アクリル系(共)重合性ポリマーの屈折率は約1.31〜約1.60であり、ポリエチレンテレフタレート(PET)フィルムの屈折率は約1.57である。

【0035】

さらに、アクリル系モノマーおよびオリゴマーの例としては、たとえば、ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ノナンジオールジ(メタ)アクリレート、デカンジオールジ(メタ)アクリレート、ドデカンジオールジ(メタ)アクリレート、シクロヘキサンジメタノールジ(メタ)アクリレート、トリシクロデカンジメタノールジ(メタ)アクリレート、水素添加ビスフェノールAジ(メタ)アクリレート、水素添加ポリブタジエンジ(メタ)アクリレート、水素添加イソプレンジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレートなどがある。

【0036】

液状接着剤160は、紫外線もしくは可視光の照射によって、または加熱することによって硬化することが好ましい。この液状接着剤160を硬化させたものが上述の硬化接着剤150である。液状接着剤は、放射線(光)重合開始剤または熱重合開始剤を含む。

【0037】

液状接着剤160は、硬化後のポリマー同士の凝集力、および被着体との密着性を向上させるために、イソシアネート系架橋剤、エポキシ系架橋剤およびシランカップリング剤を含有してもよい。

【0038】

ラジカル重合開始剤としての放射線(光)重合開始剤の例としては、たとえば、ベンゾフェノン、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン、カンファキノン、ベンゾイン、ベンゾインメチルエーテル、ベンゾイン−n−プロピルエーテル、ベンゾイン−n−ブチルエーテル、ベンジル、p−メチルベンゾフェノン、ジアセチル、エオシン、チオニン、ミヒラーズケトン、アセトフェノン、2−クロロチオキサントン、アンスラキノン、クロロアンスラキノン、2−メチルアンスラキノン、α−ヒドロキシイソブチルフェノン、p−イソプロピル−α−ヒドロキシイソブチルフェノン、α,α’―ジクロル−4−フェノキシアセトフェノン、1−ヒドロキシー1−シクロヘキシルアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、メチルベンゾインフォルメイト、ジクロルチオキサントン、ジイソプロピルチオキサントン、フェニルジスルフィド−2−ニトロソフルオレン、ブチロイン、アニソインエチルエーテル、テトラメチルチウラムジスルフィド、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、1−ヒドロキシ−シクロヘキシル−フェニル−ケトン、2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン、1−[4−(2−ヒドロキシエトキシ)−フェニル]−2−ヒドロキシ−2−メチル−1−プロパン−1−オン、2−ヒロドキシ−1−{4−[4−(2−ヒドロキシ−2−メチル−プロピオニル)−ベンジル]フェニル}−2−メチル−プロパン−1−オン、2−メチル−1−(4−メチルチオフェニル)−2−モルフォリノプロパン−1−オン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタノン−1、2−(ジメチルアミノ)−2−[(4−メチルフェニル)メチル]−1−[4−(4−モルホリニル)フェニル]−1−ブタノン、2,4,6−トリメチルベンゾイル−ジフェニル−フォスフィンオキサイド、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキサイドなどがある。

【0039】

ラジカル重合開始剤としての熱重合開始剤の例としては、たとえば、イソーブチリルパーオキサイド、クミルパーオキシネオデカノエイト、ジイソプロピルパーオキシジカーボネート、ジ−n−プロピルパーオキシジカーボネート、クミルパーオキシネオヘキサノネート、ジ(2−エトキシエチル)パーオキシジカーボネート、ジ(メトキシイソプロピル)バーオキシジカーボネート、ジ(2−エチルヘキシル)パーオキシジカーボネート、t−ブチルパーオキシネオデカノエイト、t−ヘキシルパーオキシネオヘキサエイト、t−ブチリルパーオキシネオヘキサノエイト、t−ブチルパーオキシピバレート、ラウロイルパーオキシド、クミルパーオキシオクテート、およびベンゾイルパーオキシドなどの有機過酸化物、ならびに2,2′−アゾビス(4−メトキシ−2,4,ジメチルバレロニトリル)、2,2′−アゾビス(2−シクロプロピルプロピオニトリル)、2,2′−アゾビス(2,4−メチルバレロニトリル)、2,2′−アゾビスイソブチロニトリル、2,2′−アゾビス(2−メチルブチロニトリル)、2,2′−アゾビス(2−メチルプロピオネート)、4,4′−アゾビス(4−シアノバレリックアシッド)などのアゾ化合物がある。

【0040】

液状接着剤の粘度は、約10〜約4000mPa・sであることが好ましい。液状接着剤の粘度が、約50〜約2500mPa・sであることがとくに好適である。この粘度の値は、BM型粘度計で、#3のローターを用い、25℃の温度で12rpmの回転速度で測定した値である。液状接着剤の粘度が約10mPa・s未満であるとき、被着体に適用した液状接着剤が被着体の表示面から大量に垂れてしまう可能性がある。液状接着剤の粘度が約4000mPa・sよりも大きいとき、液状接着剤の流動が難しくなり、後述の気泡の除去が難しくなる可能性がある。

【0041】

液状接着剤の表面エネルギーは、約45mJ/cm2以下が好ましい。とくに、液状接着剤の表面エネルギーは約35mJ/cm2以下であることが望ましい。液状接着剤の表面エネルギーは、約45mJ/cm2以下であると、被着体の表面への濡れ性がよくなり、液状接着剤は被着体の表面を流れやすくなり、後述の気泡の除去が容易になる。さらに、液状接着剤は、常温における揮発性が低いことが好ましい。

【0042】

(b)透光性シートに粘着シートを貼り付ける工程

透光性シートに粘着シートを貼り付ける工程では、図2(b)に示すように、透光性シート110の第1の主面112に粘着シート120の第1の主面122を貼り付ける。透光性シート110の第1の主面112は平坦であるので、粘着シート120の変形により、粘着シート120の第1の主面122は平坦になる。

【0043】

(c)液状接着剤を適用する工程

液状接着剤を適用する工程では、図2(c)に示すように、画像表示ユニット130の表示面132上に液状接着剤160を適用する。画像表示ユニット130の表示面132上に液状接着剤160を適用する方法には、たとえば、液状接着剤160を散布または噴霧する方法、液状接着剤160の液滴を滴下する方法、スピンコート法、グラビアロールコーター法、ブレードコーター法、スプレーコーター法、ディップコート法、バーコーター法、ダイコーター法、ワイヤーバー法などの公知の方法がある。

【0044】

別の態様の液状接着剤を適用する工程では、図6(a)に示すように、画像表示ユニット130の表示面132には、液状接着剤160を適用せず、粘着シート120の第2の主面124に液状接着剤160を適用してもよい。また、さらに別の態様の液状接着剤を適用する工程では、図6(b)に示すように、画像表示ユニット130の表示面132および粘着シート120の第2の主面124に液状接着剤160を適用してもよい。

【0045】

さらに別の態様の液状接着剤を適用する工程では、画像表示ユニット130の表示面132の一部に液状接着剤160を適用してもよい。図7に示すように、たとえば、段差部140Aを覆うようにして画像表示ユニット130の表示面132の一部に液状接着剤160Aを適用してもよい。このとき、粘着シートの屈折率と段差部140Aの屈折率との間の差異により、画像表示ユニット130の表示面132に表示された画像の視認性が悪くなるのを抑制するために、硬化後の液状接着剤160Aの屈折率が、粘着シートの屈折率と段差部140Aの屈折率との間になるように、液状接着剤160Aを選択してもよい。また、画像表示ユニット130の表示面132の一部に液状接着剤160を適用する場合、段差部140Bの周りに液状接着剤160Bを適用してもよい。

【0046】

粘着シート120の第2の主面124の一部に液状接着剤160を適用してもよい。また、画像表示ユニット130の表示面132の一部および粘着シート120の第2の主面124の一部に液状接着剤160を適用してもよい。約0.5μm以上の高さを有する段差部が配置された表示面132の一部に液状接着剤160を適用する場合、約0.5μm以上の高さを有する段差部の表面全体が液状接着剤によって塗られていることが好ましい。

【0047】

透光性シート110の第1の主面112に加飾用のインクによる段差部、透明電極等のパターン印刷により形成された段差部などの段差部を形成した場合、粘着シート120を貼り付ける前に、透光性シート110の第1の主面112の少なくとも一部に液状接着剤160を適用してもよい。

【0048】

(d)粘着シートを画像表示ユニットに貼り付ける工程

粘着シートを画像表示ユニットに貼り付ける工程では、最初に、図3(a)に示すように、透光性シート110の第1の主面112を画像表示ユニット130の表示面132に対向させる。次に、図3(b)に示すように、透光性シート110に貼り付けられた粘着シート120の一部で透光性シート110の第1の縁部116の近傍の部分126が、画像表示ユニット130の表示面132に接触するまで、透光性シート110の第1の縁部116を画像表示ユニット130の表示面132に近づける。このとき、図3(b)に示すように、画像表示ユニット130の表示面132に対して垂直な成分を有する外力が、圧着ローラー170を用いて透光性シート110の第2の主面114に加えられてもよい。圧着ローラー170によって透光性シート110に加えられる線圧は、たとえば、約0.1kg/cmでもよい。また、図3(b)に示すように、透光性シート110の第1の縁部116が画像表示ユニット130の表示面132に近づくとき、気泡180が液状接着剤160の中に含まれ得る。

【0049】

次に、図4(a)に示すように、透光性シート110の第1の縁部116から第2の縁部118への方向に液状接着剤160を流動させながら透光性シート110の第2の縁部118を画像表示ユニット130の表示面132に近づける。液状接着剤160の流動によって、液状接着剤160の中の気泡180は、透光性シート110の第1の縁部116から第2の縁部118への方向に移動する。圧着ローラー170を用いて透光性シート110の第2の主面114に外力が加わる場合、図4(a)に示すように、圧着ローラー170を移動させることによって、透光性シート110の第2の主面114に外力を加える位置が透光性シート110の第1の縁部116から第2の縁部118への方向に移動してもよい。たとえば、圧着ローラー170が約1.5cm/秒の速さで移動してもよい。

【0050】

そして、図4(b)に示すように、透光性シート110に貼り付けられた粘着シート120のうちの透光性シート110の第2の縁部118の近傍の部分128が画像表示ユニット130の表示面132に接触して、透光性シート110に貼り付けられた粘着シート120の第2の主面124が画像表示ユニット130の表示面132に貼り付き、積層体190が作製される。

【0051】

このとき、図4(b)に示すように、気泡180を含んだ液状接着剤160が、粘着シート120の第2の主面124と画像表示ユニット130の表示面132との間から流出し、透光性シート110の第1の主面112に貼り付けられた粘着シート120の第2の主面124と画像表示ユニット130の表示面132との間に存在する気泡180(図3(b)および図4(a)参照)が除去されるようにしてもよい。圧着ローラー170が透光性シート110の第1の縁部116から第2の縁部118のまで移動することによって、液状接着剤160が粘着シート120の第2の主面124と画像表示ユニット130の表示面132との間から流出することを促進させてもよい。

【0052】

接着シート120の凹凸形状に起因する粘着シート120の第2の主面124と画像表示ユニット130の表示面132との間の隙間および、段差部140の周りの隙間は、液状接着剤160で充填される。

【0053】

透光性シート110に貼り付けられた粘着シート120の第2の主面124と、画像表示ユニット130の表示面132との間の接触面積が可能な限り大きくすることが好ましい。これにより、透光性シート110に貼り付けられた粘着シート120の第2の主面124と画像表示ユニット130の表示面132との間に存在する液状接着剤160の多くが、粘着シート120の第2の主面124と画像表示ユニット130の表示面132との間から流出され、これにより、気泡の除去が促進される。

【0054】

透光性シート110の第1の主面112に貼り付けられた粘着シート120の第2の主面124と画像表示ユニット130の表示面132との間に存在する気泡180(図3(b)および図4(a)参照)の除去を容易にするために、粘着シートを画像表示ユニットに貼り付ける工程を減圧下または真空下で行ってもよい。

【0055】

(e)液状接着剤を硬化させる工程

液状接着剤160が紫外線によって硬化する場合、図5に示すように、液状接着剤硬化工程では、積層体190に紫外線(UV)を照射して、液状接着剤160を硬化させる。液状接着剤160が可視光によって硬化する場合、液状接着剤硬化工程では、積層体190に可視光を照射して、液状接着剤160を硬化させ、液状接着剤160が加熱によって硬化する場合、液状接着剤硬化工程では、積層体190を加熱して、液状接着剤160を硬化させる。

【0056】

透光性シート110と画像表示ユニット130との間に残っている液状接着剤160の量は、液状接着剤のみを使用して透光性シートを画像表示ユニットに貼り付ける場合に透光性シートと画像表示ユニットとの間に残っている液状接着剤に比べて非常に少ない。このため、紫外線の照射によって液状接着剤を硬化させる場合、液状接着剤のみを使用して透光性シートを画像表示ユニットに貼り付ける場合と比べて、紫外線の照射量を少なくすることができる。これにより、紫外線による画像表示ユニットの損傷を小さくすることができる。また、液状接着剤が硬化するときに発生する熱量が少ないので、液状接着剤の硬化時に発生する熱による画像表示ユニットの損傷を小さくすることができる。

【0057】

硬化するときの液状接着剤160の著しい体積収縮が起こる。しかし、粘着シート120の体積に対する、粘着シート120の第2の主面124と画像表示ユニット130の表示面132との間に残っている液状接着剤160の体積は小さいので、透光性シート110の第1の主面112と画像表示ユニット130の表示面132との間の、粘着シート120および硬化した液状接着剤160(硬化接着剤150)からなる樹脂層の厚みのバラツキは小さい。たとえば、樹脂層の厚みのバラツキを約±5μm以内にすることができる。これにより、透光性シート110の第1の主面112と画像表示ユニット130の表示面132との間の距離のバラツキを約±5μm以内にすることができる。したがって、透光性シート110の第1の主面112と画像表示ユニット130の表示面132との間の距離のバラツキを約±5μm以内にする場合に、本開示の一実施形態における画像表示装置の作製方法の利益は大きくなる。

【0058】

硬化した液状接着剤160および粘着シート120の接着力は高いほど、画像表示装置の、落下衝撃試験や環境試験(熱・湿熱等劣化試験)などの信頼性試験の結果がよくなる。このため、透光性シート110と粘着シート120との間の接着力、粘着シート120と硬化した液状接着剤160との間の接着力、粘着シート120と画像表示ユニット130の表示面132との間の接着力、および硬化した液状接着剤160と画像表示ユニット130の表示面132との間の接着力は、それぞれ、たとえば、約1N/25mm以上であることが望ましい。

【0059】

次に、本開示の他の実施形態における画像表示装置の作製方法により作製された画像表示装置の断面図を図8に示す。画像表示装置200は、透光性シート210と画像表示ユニット230とを含む。透光性シート210と画像表示ユニット230との間には2枚の粘着シート220A,220Bが重ねて配置されており、2枚の粘着シート220A,220Bの間の隙間には、硬化接着剤250が充填されている。透光性シート210、粘着シート220A,220B、画像表示ユニット230および硬化接着剤250は、上述の実施形態における透光性シート110、粘着シート120、画像表示ユニット130および硬化接着剤150と同様のものである。2枚の粘着シート220A,220Bの材料は同じでもよいし、異なっていてもよい。

【0060】

本開示の他の実施形態における画像表示装置の作製方法は、透光性シート、第1の粘着シート、第2の粘着シート、液状接着剤および画像表示ユニットを提供する準備工程、透光性シートに第1の粘着シートを貼り付ける工程、画像表示ユニットの表示面に第2の粘着シートを貼り付ける工程、第1の粘着シートおよび第2の粘着シートのうちの少なくとも一方の少なくとも一部に液状接着剤を適用する工程、透光性シートに貼り付けられた第1の粘着シートを、画像表示ユニットの表示面に貼り付けられた第2の粘着シートに貼り付ける工程、ならびに液状接着剤を硬化させる工程を含む。

【0061】

本開示の他の実施形態における画像表示装置の作製方法としては、具体的には、以下のようであってもよい。

(a)準備工程

準備工程では、不図示の透光性シート、第1の粘着シート、第2の粘着シート、液状接着剤ならびに画像表示ユニットを用意する。この透光性シート、第1の粘着シート、第2の粘着シート、画像表示ユニットおよび液状接着剤は、上述の実施形態における透光性シート110、粘着シート120、画像表示ユニット130および液状接着剤160と同様のものである。第1粘着シートの材料と第2の粘着シートの材料とは同じでもよいし、異なっていてもよい。上述の実施形態と同様に、透光性シートは、第1の主面、第1の主面に対向する第2の主面、第1の縁部および第1の縁部に対向する第2の縁部を有する。また、上述の実施形態と同様に、第1の粘着シートおよび第2の粘着シートは、第1の主面および第1の主面に対向する第2の主面を有する。さらに、上述の実施形態と同様に、画像表示ユニットは表示面を有する。

【0062】

(b)透光性シートに第1の粘着シートを貼り付ける工程

透光性シートに第1の粘着シートを貼り付ける工程では、透光性シートの第1の主面に粘着シートの第1の主面を貼り付ける。

【0063】

(c)第2の粘着シートを画像表示ユニットに貼り付ける工程

第2の粘着シートを画像表示ユニットに貼り付ける工程では、画像表示ユニットの表示面に第2の粘着シートの第1の主面を貼り付ける。

【0064】

(d)液状接着剤を適用する工程

液状接着剤を適用する工程では、第1の粘着シートの第2の主面および第2の粘着シートの第2の主面のうちの少なくとも一方の面の少なくとも一部に液状接着剤を適用する。液状接着剤の適用方法は、上述の一実施形態と同様である。

【0065】

(e)第1の粘着シートを第2の粘着シートに貼り付ける工程

第1の粘着シートを第2の粘着シートに貼り付け工程では、透光性シートの第1の主面を画像表示ユニットの表示面に対向させる。次に、図9(a)に示すように、透光性シート210に貼り付けられた第1の粘着シート220Aのうちの透光性シート210の第1の縁部216の近傍の部分226Aが画像表示ユニット230の表示面232に貼り付けられた第2の粘着シート220Bの第2の主面224Bに接触するまで、透光性シート210の第1の縁部216を画像表示ユニット230の表示面232に近づける。

【0066】

ここで、符号210は透光性シートを、符号212は透光性シートの第1の主面を、符号214は透光性シートの第2の主面を、符号216は透光性シートの第1の縁部を、符号218は透光性シートの第2の縁部を、それぞれ示す。符号220Aは第1の粘着シートを、符号222Aは第1の粘着シートの第1の主面を、符号224Aは第1の粘着シートの第2の主面をそれぞれ示す。符号220Bは第2の粘着シートを、符号222Bは第2の粘着シートの第1の主面を、符号224Bは第2の粘着シートの第2の主面をそれぞれ示す。符号230は画像表示ユニットを、符号232は画像表示ユニットの表示面をそれぞれ示す。符号260は液状接着剤を示す。

【0067】

図9(a)に示すように、画像表示ユニット230の表示面232に対して垂直な成分を有する外力が、圧着ローラー270を用いて透光性シート210の第2の主面214に加えられてもよい。圧着ローラー270によって透光性シート210に加えられる線圧は、たとえば、約0.1kg/cmでもよい。また、図9(a)に示すように、透光性シート210の第1の縁部216が画像表示ユニット230の表示面232に近づくとき、気泡280が液状接着剤260の中に含まれ得る。

【0068】

次に、図9(b)に示すように、透光性シート210の第1の端部216から第2の端部218への方向に液状接着剤260を流動させながら透光性シート210の第2の縁部218を画像表示ユニット230の表示面232に近づけて、透光性シート210に貼り付けられた第1の粘着シート220Aの第2の主面224Aを画像表示ユニット230の表示面232に貼り付けられた第2の粘着シート220Bの第2の主面224Bに貼り付ける。このとき、気泡280を含んだ液状接着剤260が、第1の粘着シート220Aの第2の主面224Aと第2の粘着シート220Bの第2の主面224Bとの間から流出し、透光性シート210の第1の主面212に貼り付けられた第1の粘着シート220Aの第2の主面224Aと画像表示ユニット230の表示面232に貼り付けられた第2の粘着シート220Bの第2の主面224Bとの間に存在する気泡が除去されるようにしてもよい。

【0069】

圧着ローラー270を用いて透光性シート210の第2の主面214に外力が加わる場合、図9(b)に示すように、圧着ローラー270を移動させることによって、透光性シート210の第2の主面214に外力を加える位置が透光性シート210の第1の縁部216から第2の縁部218への方向に移動してもよい。たとえば、圧着ローラー270を約1.5cm/秒の速さで移動させてもよい。

【0070】

透光性シート210の第1の主面212に貼り付けられた第1の粘着シート220Aの第2の主面224Aと画像表示ユニット230の表示面232に貼り付けられた第2の粘着シート220Bの第2の主面224Bとの間に存在する気泡の除去を容易にするために、第1の粘着シート−第2の粘着シート貼り付け工程を減圧下または真空下で行ってもよい。

【0071】

(f)液状接着剤を硬化させる工程

液状接着剤を硬化させる工程では、上述の一実施形態と同様の方法で、液状接着剤260を硬化させる。

【0072】

以下、図面を参照して本開示の一実施形態の画像表示装置の作製方法で画像表示装置を作製する画像表示装置作製装置の一実施形態を説明する。しかし、本開示の画像表示装置作製装置は下記の実施形態に限定されるものではない。

【0073】

図10は、本開示の一実施形態における画像表示装置作製装置300の概略図である。画像表示装置作製装置300は、ステージA302、圧着ローラー304,314、搬送機306、透光性シート置き場308、透光性シート供給機310、粘着ローラー312、ステージB316、液状接着剤供給機318、画像表示ユニット供給機320、画像表示ユニット置き場322、ステージC324およびUVランプ326を含む。以下、図10の矢印362を上方向と呼び、矢印364を下方向と呼び、矢印366を前方向と呼び、矢印368を後ろ方向と呼ぶ。

【0074】

ステージA302は、透光性シート110に粘着シート120を貼り付けるときに使用する台である。ステージA302の上に粘着シート120を載せ、その後に透光性シート110を粘着シート120の上に載せて、透光性シート110に粘着シート120を貼り付ける。圧着ローラー304は、透光性シート110に粘着シート120を貼り付けるときに透光性シート110に圧力を加えるために使用される。圧着ローラー304は、上下方向および前後方向に移動することができる。

【0075】

搬送機306は、試料をステージA302からステージB316へ、ステージB316からステージC324へ移動させるときに使用する。搬送機306は吸着部を有し、吸着部を試料に吸着させることによって試料を保持する。搬送機306は、上下方向および前後方向に移動することができ、また、上下方向の軸を中心に回転することができる。

【0076】

透光性シート置き場308は、粘着シート120を貼り付ける前の透光性シート110を準備するために透光性シート110を置く台である。透光性シート供給機310は、透光性シート置き場308の上に透光性シート110を供給し、その後、ステージA302の上に供給する。透光性シート供給機310は吸着部を有し、吸着部を透光性シート110に吸着させて、透光性シート置き場308からステージA302に透光性シート110を移動させる。透光性シート供給機310は、上下方向および前後方向に移動することができ、また、上下方向の軸を中心に回転することができる。

【0077】

粘着ローラー312は、粘着シート120に貼り付けられているライナーフィルムを粘着シート120からはがす。粘着ローラー312の表面は粘着性を有し、ライナーフィルムは、粘着ローラー312の表面に貼り付く。粘着ローラー312は、上下方向および前後方向に移動することができる。圧着ローラー314は、粘着シート120を貼り付けられた透光性シート110を、液状接着剤160が適用された画像表示ユニット130に貼り付けるときに透光性シート110に圧力を加えるために使用される。圧着ローラー314は、上下方向および前後方向に移動することができる。

【0078】

ステージB316は、粘着シート120を貼り付けられた透光性シート110を、液状接着剤160が適用された画像表示ユニット130に貼り付けるときに使用する台である。ステージB316の上に画像表示ユニット130を載せ、その後に透光性シート110を画像表示ユニット130の上に載せて、粘着シート120を貼り付けられた透光性シート110を、液状接着剤160が適用された画像表示ユニット130に貼り付ける。またステージB316は、画像表示ユニット130に液状接着剤160を適用するときに使用される。ステージB316は前後方向に移動することができる。液状接着剤供給機318は、ステージB316に載せられた画像表示ユニット130に液状接着剤160を散布する。

【0079】

画像表示ユニット置き場322は、液状接着剤160を適用する前の画像表示ユニット130を準備するために画像表示ユニット130を置く台である。画像表示ユニット供給機320は、画像表示ユニット置き場322の上に画像表示ユニット130を供給し、その後ステージB316の上に供給する。画像表示ユニット供給機320は吸着部を有し、吸着部を画像表示ユニット130に吸着させた後、画像表示ユニット置き場322からステージB316に画像表示ユニット130を移動させる。画像表示ユニット供給機320は、上下方向および前後方向に移動することができ、また、上下方向の軸を中心に回転することができる。

【0080】

UVランプ326は、積層体190に紫外線を照射する。ステージC324は、積層体190に紫外線を照射するときに使用する台である。ステージC324の上に積層体190を載せ、そして、UVランプ326を使用して紫外線を積層体190に照射する。

【0081】

図を参照して、本開示の一実施形態における画像表示装置作製装置300を使用した場合の画像表示装置の作製方法を説明する。

【0082】

(a)準備工程

画像表示装置作製装置300には、予め、透光性シート110、粘着シート120、液状接着剤160および画像表示ユニット130が用意されている。透光性シート110は透光性シート置き場308の上に置かれている。粘着シート120は不図示の粘着シート供給機に収納されている。液状接着剤160は、液状接着剤供給機318と接続している不図示のタンクの中に入っている。画像表示ユニット130は、画像表示ユニット置き場322の上に置かれている。

【0083】

(b)透光性シートに粘着シートを貼り付ける工程

図11(a)に示すように、ステージA302の上に粘着シート120を置く。粘着シート120がステージA302に貼り付かないようにするために、粘着シート120にはライナーフィルム120Aが貼り付けてある。ライナーフィルム120Aが貼り付けてある粘着シート120が動かないようにするために、ステージA302は、ライナーフィルム120Aを吸引できるようにしてもよい。

【0084】

図11(b)に示すように、透光性シート供給機310を使用して、透光性シート置き場308に載せてある透光性シート110をステージA302へ移動させ、粘着シート120の上に載せる。そして、図11(c)に示すように、圧着ローラー310が透光性シート110の上を移動して、透光性シート110に粘着シート120を貼り付ける。

【0085】

図12(a)、(b)に示すように、搬送機306が、粘着シート120を貼り付けた透光性シート110を保持し、粘着シート120を貼り付けた透光性シート110を持ち上げる。そして、図12(c)に示すように、搬送機306は、粘着シート120を貼り付けた透光性シート110を前方向に移動させた後、粘着ローラー312がライナーフィルム120Aを粘着シート120から剥がす。

【0086】

(c)液状接着剤を適用する工程

透光性シート110に粘着シート120を貼り付ける工程の間に、画像表示ユニットに液状接着剤を適用する工程を行う。図13(a),(b)に示すように、画像表示ユニット供給機320を使用して、画像表示ユニット置き場322に載せてある画像表示ユニット130をステージB316の上に載せる。そして、図13(c)に示すように、液状接着剤供給機318から液状接着剤160を散布し、画像表示ユニット130に液状接着剤160を適用する。

【0087】

(d)粘着シートを画像表示ユニットに貼り付ける工程

図14(a)に示すように、画像表示ユニット130に液状接着剤を適用した後、ステージB316を後ろ方向に移動させる。図14(b)に示すように、搬送機306を使用して、粘着シート120を貼り付けた透光性シート110を、液状接着剤160が適用された画像表示ユニット130に対向させる。図14(c)に示すように、圧着ローラー314を透光性シート110の縁部に押し当てると、透光性シート110の縁部近傍の粘着シート120が画像表示ユニット130に接触する。そして、圧着ローラー314は後ろ方向に移動する。図14(d)に示すように、圧着ローラー314が後ろ方向に移動すると、透光性シート110に貼り付けた粘着シート120が画像表示ユニット130に貼り付き、積層体190が作製される。

【0088】

(e)液状接着剤を硬化させる工程

図15(a)に示すように、搬送機306は、積層体190を保持して、ステージB316から持ち上げる。そして、搬送機306は、ステージC324の上に積層体190を移動させる。図15(b)に示すように、ステージC324の上の積層体190には、UVランプ326からの紫外線が照射される。これにより、粘着シート120と画像表示ユニット130との間に残っている液状接着剤は硬化する。

【実施例】

【0089】

引き続いて、本開示の様々な実施形態を、実施例1〜15を参照して説明する。なお、開示された実施形態は、限定することを意味するものではないことを理解されたい。

【0090】

A.液状接着剤の作製

下記のA液およびB液を異なる割合で混合することによって異なる粘度を有する液状接着剤を作製した。

【0091】

A液は以下のように作製された。2−エチルヘキシルアクリレート(EHA)90部とアクリル酸(AA)10部に、光重合開始剤としてIRG651(株式会社チバケミカル製)を0.04部加えて混合物を作製した。この混合物に紫外線を照射して、混合物の粘度を約4000mPa・sにした。その後、その混合物にIRG651(株式会社チバケミカル製)を1.0部加えてA液を作製した。

【0092】

B液は以下のようにして作製された。2−エチルヘキシルアクリレート(EHA)90部とアクリル酸(AA)10部のモノマー混合物に、光重合開始剤としてIRG651(株式会社チバケミカル製)を1.0部加えてB液を作製した。

【0093】

A液対B液の比率を変えてA液とB液とを混合することによって、複数の粘度の異なる液状接着剤を作製した。粘度は、BM型粘度計を使用して、25℃の温度で、#3のローターを用い、12rpmの回転速度の条件で測定した。液状接着剤6は、A液とB液とを適宜混合して、粘度が250mPa・sになるように作製した。A液対B液の比率および液状接着剤の粘度を表1に示す。液状接着剤6は、粘度のみを示す。

【0094】

【表1】

【0095】

B.評価用試料の作製

55mm×85mm×2mmの大きさを有する1組の透明ガラス板のうちの一方の透明ガラス板に厚さ175μmの粘着シートを、ハンドローラーを使用して貼り付けた。この粘着シートは、イソオクチルアクリルレート87.5部とアクリル酸12.5部とに1,6ヘキサンジオールジアクリレートを0.065部加え、さらに光ラジカル開始剤を加えた後、シリコーン表面処理したPETフィルムに塗布し、紫外線を照射することによって得られた。1組の透明ガラス板のうちの他方の透明ガラス板上に、液状接着剤、すなわち液状接着剤1を滴下した。次に、一方の透明ガラス板の粘着シートが貼られた面を、他方の透明ガラス板の液状接着剤が適用された面に対向させた。そして、粘着シートが貼り付けられた透明ガラス板の一方の短辺(55mm幅)を、液状接着剤1が適用された透明ガラス板の一方の短辺に重ね合わせた。その後、液状接着剤が透明ガラス板の一方の短辺から他方の短辺への方向に流動するように、粘着シートが貼り付けられた透明ガラス板の他方の短辺を、液状接着剤が適用された透明ガラス板の他方の短辺に徐々に近づけ、粘着シートが貼り付けられた透明ガラス板を、液状接着剤が適用された透明ガラス板に貼り付けた。このとき、液状接着剤の流動を促進させるためにハンドローラーを使用した。その後、貼り付けた1組の透明ガラス板に365nmの紫外線を、1000mJ以上の照射量で照射して、液状接着剤を硬化させて実施例1を作製した。液状接着剤1の代わりに液状接着剤2〜3をそれぞれ用いる以外は、液状実施例1に関して記載されているように、実施例2〜5を作製した。また、比較例として、粘着シートのみで1組の透明ガラス板を張り付けた比較例1も作製した。

【0096】

実施例1で使用した他方の透明ガラス板の表面に、25mm×25mm×41μmの段差部を、16μm厚のPETフィルムおよび25μm厚の粘着シートをナイフで切り出し、貼り合わせ・積層することで形成した。そして、実施例1〜5の作製方法と同じ作製方法で実施例6〜10を作製した。

【0097】

220mm×300mm×2mmの大きさを有する1組の透明ガラス板(Eagle2000、コーニング社製)を、液状接着剤3を使用して貼り合わせて実施例11を作製した。実施例11の作製方法は、透明ガラス板の大きさ以外、実施例3の作製方法と同じである。

【0098】

偏光板フィルム(株式会社サンリッツ製)に実施例1と同じ粘着シートを貼り付けた後、液状接着剤6を用いて実施例1と同様な方法で、偏光板フィルムを50mm×50mm×2mmの透明ガラス板を貼り合わせて実施例12を作製し、500mm×500mm×2mmの透明ガラス板を貼り合わせて実施例13を作製した。比較のために、粘着テープのみを使用して偏光板フィルムを50mm×50mm×2mmの透明ガラス板に貼り合わせて比較例2を作製し、液状接着剤6のみを使用して偏光板フィルムを50mm×50mm×2mmの透明ガラス板に貼り合わせて比較例3を作製した。

【0099】

液状接着剤6を用いて実施例1と同様な方法で、1組の50mm×50mm×2mmの透明ガラス板を貼り合わせて実施例14を作製した。同様に、実施例6の処置にしたがって、そして液状接着剤6を用いて、1組の500mm×500mm×2mmの透明ガラス板を貼り合わせて実施例15を作製した。比較のために、粘着シートのみを使用して1組の50mm×50mm×2mmの透明ガラス板を貼り合わせて比較例4を作製し、液状接着剤6のみを使用して1組の50mm×50mm×2mmの透明ガラス板を貼り合わせて比較例5を作製した。

【0100】

作製した評価用試料を表2に示す。

【表2】

【0101】

C.試験項目および試験方法

気泡の有無の確認試験

液状接着剤の粘度と透光性シートを貼り合わせたときに混入する気泡の数との関係を調べた。実施例1〜5および比較例1の中の気泡の数を目視で数えて気泡の有無の確認試験を行った。

【0102】

段差部が原因の隙間の確認試験

段差部が原因で生じる透明ガラス板と粘着シートとの間の隙間が硬化した液状接着剤で充填されているかを調べた。実施例6〜10における段差部のまわりを目視で観察することによって、段差部が原因の隙間の確認試験を行った。

【0103】

大型ガラス板を用いた場合の気泡の有無の確認試験

大型透明ガラス板を、気泡を含むことなく貼り合わせることができるかについて確認を行った。実施例11の中の気泡の数を目視で数えて気泡の有無の確認試験を行った。

【0104】

モアレの有無確認試験

画像表示ユニットの表示面上の、粘着テープおよび硬化した液状接着剤からなる樹脂層の体積収縮が大きいと、画像表示ユニットの偏光板が変形して画像表示ユニットに表示された画像にモアレが生じる場合がある。そこで、モアレが発生しないことを確認するため、モアレの有無確認試験を行った。実施例12,13および比較例2,3を液晶画像表示装置の表示面の上に載せ、液晶画像表示装置の表示面に画像を表示させた後、視覚的確認によってモアレの発生の有無を確認した。

【0105】

画像ムラ試験および厚み合わせの精度試験

画像表示ユニットの表示面上の、粘着シートおよび硬化した液状接着剤からなる樹脂層が残留応力を有すると、画像表示ユニットに表示された画像にムラが生じる場合がある。そこで、残留応力による画像ムラが発生しないことを確認するため、画像ムラ試験を行った。また、粘着シートおよび硬化した液状接着剤からなる樹脂層の厚みが所望の厚み(たとえば、175μm)に制御できることを確認するために、厚み合わせ精度試験を行った。さらに、気泡の有無も確認した。

【0106】

実施例14.15および比較例4,5を液晶画像表示装置の表示面の上に載せ、液晶画像表示装置の表示面に画像を表示させた後、視覚的確認によって画像ムラの発生の有無を確認した。実施例14,15の厚み、および比較例4,5の厚みを厚み計で測定した後、透明ガラス板の厚みを引き算して、樹脂層(粘着シートおよび/または硬化した液状接着剤)の厚みを算出した。そして、樹脂層の厚みが目標の厚み(175μm)になったかを確認した。実施例14,15および比較例4,5を視覚的確認によって、気泡の有無を確認した。

【0107】

リワーク性試験

紫外線を照射する前の実施例3から透明ガラス板を剥がして、透明ガラス板を再び張り付けることによって、リワーク性を調べた。比較例として、粘着テープのみを使用して1組の透明ガラス板を張り合わせた試料、および液状接着剤のみを使用して1組の透明ガラス板を張り合わせた、紫外線を照射していない試料についても、透明ガラス板を試料から剥がし、透明ガラス板を再び貼り付けることによって、試料のリワーク性を確認した。

【0108】

D.試験結果

気泡の有無の確認試験

結果を表3に示す。比較例1では、気泡の数を数えられないほど、気泡の数は非常に多かった。

【表3】

【0109】

段差部が原因の隙間の確認試験

実施例6〜10において、段差部が原因で生じる透明ガラス板と粘着シートとの間の隙間が硬化した液状接着剤で充填されていた。

【0110】

大型ガラス板を用いた場合の気泡の有無の確認試験

実施例11の中には気泡はなかった。

【0111】

モアレの有無確認試験

結果を表4に示す。表4で、符号「A」は、モアレの発生がないことを示し、符号「C」は、モアレの発生の程度が実用に適していない程度であることを示す。

【表4】

【0112】

画像ムラ試験および厚み合わせの精度試験

結果を表5に示す。表5で、画像ムラの項目では、符号「A」は、画像ムラの発生がないことを示し、符号「B」は、画像ムラの発生の程度が実用上許容される程度であることを示し、符号「C」は、画像のムラの発生の程度が実用に適していない程度であることを示す。厚み合わせ精度の項目では、符号「A」は、樹脂層の厚みが目標の厚みであることを示し、符号「C」は、樹脂層の厚みが目標の厚みに達していないことを示す。気泡の有無の項目では、符号「A」は、気泡がないことを示し、符号「C」は、かなり多くの数の気泡が存在していることを示す。

【表5】

【0113】

リワーク性試験

液状接着剤を硬化させる前に、実施例3透明ガラス板を剥がして、再び透明ガラス板を貼り付けることができることを確認できた。液状接着剤のみで1組の透明ガラス板を張り付けた試料は、液状接着剤を硬化させる前に、透明ガラス板を剥がした後、液状接着剤を除去し、液状接着剤を再塗布することで透明ガラス板を貼り合わすことができた。しかし、粘着シートのみで1組の透明ガラス板を張り付けた試料は、透明ガラス板から粘着シートを完全に除去するのが容易ではなく、リワークには適さなかった。

【0114】

上記実施形態を組み合わせることも可能である。

【0115】

以上の説明はあくまで一例であり、発明は、上記の実施形態に何ら限定されるものではない。

【符号の説明】

【0116】

100 画像表示装置

110 透光性シート

120 粘着シート

130 画像表示ユニット

140,140A,140B 段差部

150 硬化接着剤

160,160A,160B 液状接着剤

170 圧着ローラー

180 気泡

190 積層体

200 画像表示装置

210 透光性シート

220A,220B 粘着シート

230 画像表示ユニット

250 硬化接着剤

260 液状接着剤

270 圧着ローラー

280 気泡

300 画像表示装置作製装置

302 ステージA

304 圧着ローラー

306 搬送機

308 透光性シート置き場

310 透光性シート供給機

312 粘着ローラー

314 圧着ローラー

316 ステージB

318 液状接着剤供給機

320 画像表示ユニット供給機

322 画像表示ユニット置き場

324 ステージC

326 UVランプ

【特許請求の範囲】

【請求項1】

第1の主面、第1の主面に対向する第2の主面、第1の縁部および第1の縁部に対向する第2の縁部を有する透光性シート、第1の主面および第1の主面に対向する第2の主面を有する粘着シート、液状接着剤ならびに表示面を有する画像表示ユニットを提供する工程、

前記透光性シートの第1の主面に前記粘着シートの第1の主面を貼り付ける工程、

前記粘着シートの第2の主面および前記画像表示ユニットの表示面の少なくとも一方の面の少なくとも一部に前記液状接着剤を適用する工程、

前記透光性シートの第1の主面を前記画像表示ユニットの表示面に対向させ、前記透光性シートに貼り付けられた前記粘着シートの部分で前記透光性シートの第1の縁部の近傍の部分が、前記画像表示ユニットの表示面に接触するまで、前記透光性シートの第1の縁部を前記画像表示ユニットの表示面に近づけた後、前記透光性シートの前記第1の縁部から前記第2の縁部への方向に前記液状接着剤を流動させながら前記透光性シートの第2の縁部を前記画像表示ユニットの表示面に近づけて、前記透光性シートに貼り付けられた前記粘着シートの第2の主面を前記画像表示ユニットの表示面に貼り付ける工程、および

前記透光性シートに貼り付けられた前記粘着シートの第2の主面と前記画像表示ユニットの表示面との間に残った前記液状接着剤を硬化させる工程を含む画像表示装置の作製方法。

【請求項2】

前記画像表示ユニットの表示面は、10インチ(254mm)以上の画面サイズを有する請求項1に記載の画像表示装置の作製方法。

【請求項3】

前記液状接着剤を硬化させた後の前記透光性シートの第1の主面と前記画像表示ユニットの表示面との間の距離のバラツキが5μm以下である請求項1または2に記載の画像表示装置の作製方法。

【請求項4】

前記粘着シートの厚みは、25〜300μmであり、

前記画像表示ユニットの表示面は段差部を有し、

前記段差部の高さは、前記粘着シートの厚みの15%以上である請求項1〜3のいずれか1項に記載の画像表示装置の作製方法。

【請求項5】

前記透光性シートに貼り付けられた前記粘着シートの第2の主面を前記画像表示ユニットの表示面に貼り付ける工程は、前記画像表示ユニットの表示面に対して垂直な成分を有する外力を前記透光性シートの第2の主面に加えることを含み、前記透光性シートの第2の主面に該外力を加える位置を前記透光性シートの第1の縁部から第2の縁部への方向に移動させる請求項1〜4のいずれか1項に記載の画像表示装置の作製方法。

【請求項6】

前記液状接着剤の粘度が10〜4000mPa・sである請求項1〜5のいずれか1項に記載の画像表示装置の作製方法。

【請求項7】

前記粘着シートはアクリル系共重合ポリマーを含み、前記液状接着剤はアクリル系モノマーを含み、

硬化後の前記液状接着剤は、前記粘着シートの屈折率と前記画像表示ユニットの表示面の屈折率との間の屈折率を有する請求項1〜6のいずれか1項に記載の画像表示装置の作製方法。

【請求項8】

硬化後の前記液状接着剤と前記粘着シートとの間の接着力が1N/25mm以上である請求項1〜7のいずれか1項に記載の画像表示装置の作製方法。

【請求項9】

第1の主面、第1の主面に対向する第2の主面、第1の縁部および第1の縁部に対向する第2の縁部を有する透光性シート、第1の主面および第1の主面に対向する第2の主面を有する粘着シート、液状接着剤ならびに表示面を有する画像表示ユニットを提供する手段、

前記透光性シートの第1の主面に前記粘着シートの第1の主面を貼り付ける手段、

前記粘着シートの第2の主面および前記画像表示ユニットの表示面の少なくとも一方の面の少なくとも一部に前記液状接着剤を適用する手段、

前記透光性シートの第1の主面を前記画像表示ユニットの表示面に対向させ、前記透光性シートに貼り付けられた前記粘着シートの部分で前記透光性シートの第1の縁部の近傍の部分が、前記画像表示ユニットの表示面に接触するまで、前記透光性シートの第1の縁部を前記画像表示ユニットの表示面に近づけた後、前記透光性シートの前記第1の縁部から前記第2の縁部への方向に前記液状接着剤を流動させながら前記透光性シートの第2の縁部を前記画像表示ユニットの表示面に近づけて、前記透光性シートに貼り付けられた前記粘着シートの第2の主面を前記画像表示ユニットの表示面に貼り付ける手段、および

前記透光性シートに貼り付けられた前記粘着シートの第2の主面と前記画像表示ユニットの表示面との間に残った前記液状接着剤を硬化させる手段を含む画像表示装置作製装置。

【請求項1】

第1の主面、第1の主面に対向する第2の主面、第1の縁部および第1の縁部に対向する第2の縁部を有する透光性シート、第1の主面および第1の主面に対向する第2の主面を有する粘着シート、液状接着剤ならびに表示面を有する画像表示ユニットを提供する工程、

前記透光性シートの第1の主面に前記粘着シートの第1の主面を貼り付ける工程、

前記粘着シートの第2の主面および前記画像表示ユニットの表示面の少なくとも一方の面の少なくとも一部に前記液状接着剤を適用する工程、

前記透光性シートの第1の主面を前記画像表示ユニットの表示面に対向させ、前記透光性シートに貼り付けられた前記粘着シートの部分で前記透光性シートの第1の縁部の近傍の部分が、前記画像表示ユニットの表示面に接触するまで、前記透光性シートの第1の縁部を前記画像表示ユニットの表示面に近づけた後、前記透光性シートの前記第1の縁部から前記第2の縁部への方向に前記液状接着剤を流動させながら前記透光性シートの第2の縁部を前記画像表示ユニットの表示面に近づけて、前記透光性シートに貼り付けられた前記粘着シートの第2の主面を前記画像表示ユニットの表示面に貼り付ける工程、および

前記透光性シートに貼り付けられた前記粘着シートの第2の主面と前記画像表示ユニットの表示面との間に残った前記液状接着剤を硬化させる工程を含む画像表示装置の作製方法。

【請求項2】

前記画像表示ユニットの表示面は、10インチ(254mm)以上の画面サイズを有する請求項1に記載の画像表示装置の作製方法。

【請求項3】

前記液状接着剤を硬化させた後の前記透光性シートの第1の主面と前記画像表示ユニットの表示面との間の距離のバラツキが5μm以下である請求項1または2に記載の画像表示装置の作製方法。

【請求項4】

前記粘着シートの厚みは、25〜300μmであり、

前記画像表示ユニットの表示面は段差部を有し、

前記段差部の高さは、前記粘着シートの厚みの15%以上である請求項1〜3のいずれか1項に記載の画像表示装置の作製方法。

【請求項5】

前記透光性シートに貼り付けられた前記粘着シートの第2の主面を前記画像表示ユニットの表示面に貼り付ける工程は、前記画像表示ユニットの表示面に対して垂直な成分を有する外力を前記透光性シートの第2の主面に加えることを含み、前記透光性シートの第2の主面に該外力を加える位置を前記透光性シートの第1の縁部から第2の縁部への方向に移動させる請求項1〜4のいずれか1項に記載の画像表示装置の作製方法。

【請求項6】

前記液状接着剤の粘度が10〜4000mPa・sである請求項1〜5のいずれか1項に記載の画像表示装置の作製方法。

【請求項7】

前記粘着シートはアクリル系共重合ポリマーを含み、前記液状接着剤はアクリル系モノマーを含み、

硬化後の前記液状接着剤は、前記粘着シートの屈折率と前記画像表示ユニットの表示面の屈折率との間の屈折率を有する請求項1〜6のいずれか1項に記載の画像表示装置の作製方法。

【請求項8】

硬化後の前記液状接着剤と前記粘着シートとの間の接着力が1N/25mm以上である請求項1〜7のいずれか1項に記載の画像表示装置の作製方法。

【請求項9】

第1の主面、第1の主面に対向する第2の主面、第1の縁部および第1の縁部に対向する第2の縁部を有する透光性シート、第1の主面および第1の主面に対向する第2の主面を有する粘着シート、液状接着剤ならびに表示面を有する画像表示ユニットを提供する手段、

前記透光性シートの第1の主面に前記粘着シートの第1の主面を貼り付ける手段、

前記粘着シートの第2の主面および前記画像表示ユニットの表示面の少なくとも一方の面の少なくとも一部に前記液状接着剤を適用する手段、

前記透光性シートの第1の主面を前記画像表示ユニットの表示面に対向させ、前記透光性シートに貼り付けられた前記粘着シートの部分で前記透光性シートの第1の縁部の近傍の部分が、前記画像表示ユニットの表示面に接触するまで、前記透光性シートの第1の縁部を前記画像表示ユニットの表示面に近づけた後、前記透光性シートの前記第1の縁部から前記第2の縁部への方向に前記液状接着剤を流動させながら前記透光性シートの第2の縁部を前記画像表示ユニットの表示面に近づけて、前記透光性シートに貼り付けられた前記粘着シートの第2の主面を前記画像表示ユニットの表示面に貼り付ける手段、および

前記透光性シートに貼り付けられた前記粘着シートの第2の主面と前記画像表示ユニットの表示面との間に残った前記液状接着剤を硬化させる手段を含む画像表示装置作製装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−53289(P2012−53289A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−195970(P2010−195970)

【出願日】平成22年9月1日(2010.9.1)

【出願人】(505005049)スリーエム イノベイティブ プロパティズ カンパニー (2,080)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年9月1日(2010.9.1)

【出願人】(505005049)スリーエム イノベイティブ プロパティズ カンパニー (2,080)

【Fターム(参考)】

[ Back to top ]