画像表示装置用スペーサと画像表示装置

【課題】 充分な強度を備える画像表示装置用スペーサとこのスペーサを備えた画像表示装置を提供すること。

【解決手段】 SiO2を10〜35質量%、RO(但し、Rはアルカリ土類金属を示す)を20〜60質量%、B2O3を9〜30質量%、及びAl2O3を0〜10質量%、Sb2O3を0.01〜5質量%含有するガラス基材を有するスペーサ。

【解決手段】 SiO2を10〜35質量%、RO(但し、Rはアルカリ土類金属を示す)を20〜60質量%、B2O3を9〜30質量%、及びAl2O3を0〜10質量%、Sb2O3を0.01〜5質量%含有するガラス基材を有するスペーサ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、気密空間を保持するのに用いられるスペーサ、とりわけ、画像表示装置の気密容器内に配置されるスペーサに関する。

【背景技術】

【0002】

画像表示装置には、電子線励起ディスプレイやプラズマディスプレイ、液晶ディスプレイ、ELディスプレイなど種々のディスプレイがあり、近年、その大画面化に向けて研究開発が進められている。これらの画像表示装置は、表示画面が大きくなればなるほど、画像表示装置の外囲器を構成する気密容器の強度を増さねばならないが、その一手段として、気密容器内に、気密容器内の気密空間を保持するためのスペーサが配置される。

【0003】

このようなスペーサの例として、特許文献1には、電子線励起ディスプレイの気密容器を構成する前面板及び背面板に通常用いられるソーダライムシリカガラスと同等の線膨張係数を有し、しかも、無アルカリのガラスからなるスペーサが記載されている。より詳述すると、SiO2を10〜35質量%、RO(但し、Rはアルカリ土類金属を示す)を20〜60質量%、B2O3を9〜30質量%、及びAl2O3を0〜10質量%を含み、実質的にアルカリ金属を含有しないガラス組成を有し、かつ、線膨張係数が76〜92×10−7/℃の無アルカリガラスで構成されるスペーサを電子線励起ディスプレイの上記スペーサとして用いることで、アルカリ成分に起因する電界破壊等の不具合を引き起こすことがなく、しかも、その線膨張係数が上記ソーダライムシリカガラスの線膨張係数とほぼ同等であるため、熱膨張差に起因する破壊等の問題もないことが記載されている。

【特許文献1】特開2002−104839号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら上記組成を有するガラスから構成されたスペーサは、気泡が内包されている場合があり、この気泡は、強度などのスペーサに要求される性能を低下させてしまう場合がある。

【0005】

本発明は、充分な強度を備える画像表示装置用スペーサとこのスペーサを備えた画像表示装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、SiO2を10〜35質量%、RO(但し、Rはアルカリ土類金属を示す)を20〜60質量%、B2O3を9〜30質量%、及びAl2O3を0〜10質量%、Sb2O3を0.01〜5質量%含有するガラス基材を有することを特徴とする画像表示装置用スペーサである。

【0007】

また、本発明は、気密容器内に、画像表示部材と、前記気密容器内の気密空間を保持するスペーサとを備える画像表示装置であって、このスペーサが、上記スペーサであることを特徴とする画像表示装置である。

【発明の効果】

【0008】

本発明によれば、充分な強度を備える画像表示装置用スペーサと、このスペーサを備えた画像表示装置を提供することができる。

【発明を実施するための最良の形態】

【0009】

以下に本発明のスペーサ及びそれを用いた画像表示装置について説明する。

【0010】

本発明の画像表示装置用スペーサは、ガラス基材より成る絶縁性スペーサや、ガラス基材表面に抵抗体や抵抗膜を有する導電性スペーサを含む。

【0011】

本発明の画像表示装置用スペーサのガラス基材は、SiO2を10〜35質量%、RO(但し、Rはアルカリ土類金属を示す)を20〜60質量%、B2O3を9〜30質量%、及びAl2O3を0〜10質量%、Sb2O3を0.01〜5質量%、含有するものである。

【0012】

ここで、SiO2はガラス骨格を形成するための必須成分であり、10質量%よりも少ないとガラスを形成し難くなり、また、あまりにもその含有量が多すぎるとガラス溶融温度が上昇して、通常の溶解炉では製造しがたくなる場合があるので、35質量%以下であることが望ましい。

【0013】

また、RO、即ち、BaO、CaO、MgO、SrO等のアルカリ土類金属酸化物の1種又は2種以上は、ガラスの耐久性の向上、粘度調整等に用いられ、20質量%以上が含有されていることが望ましい。また、あまりにもその含有量が多すぎるとガラス転移点などが低下し熱的耐久性が劣化し、さらにはガラス溶解時にガラスが形成できなくなる場合があるので、60質量%以下であることが望ましい。

【0014】

また、B2O3はガラスの耐久性を向上させるため、或いは溶解助剤としても使用される成分であり、9質量%以上含有されていることが望ましいが、あまりにもその含有量が多すぎるとガラス転移点などが低下し熱的耐久性が劣化する、または、化学的耐久性が劣化する等の場合があるので、30質量%以下であることが望ましい。

【0015】

また、Al2O3はガラスの耐久性の向上のための成分であるが、あまりにもその含有量が多すぎると、ガラス溶融温度が上昇して、通常の溶解炉では製造しがたくなり、また、失透する等の場合があるので、10質量%以下であることが望ましい。

【0016】

尚、本発明の画像表示装置用スペーサは、更にLa2O3、ZnO2、TiO2のいずれかが含有されていることが好ましい。この場合、La2O3は30質量%以下、ZnO2は8質量%以下、TiO2は5質量%以下であることが、特に好ましい。

【0017】

Sb2O3は、特に本発明を特徴づける含有成分である。

【0018】

例えば、上記の特開2002−104839号公報等で開示された従来の画像表示装置用スペーサのガラス基材には、Sb2O3が含有されていないために、ガラス基材に気泡が内包されている場合があり、この気泡は、強度などのスペーサに要求される性能を低下させてしまう場合がある。

【0019】

スペーサは、画像表示装置の外囲器を構成する気密容器内に、その気密空間を保持する目的で配置され、当該気密容器の内部から当該気密空間を保持する。

【0020】

特に、その直径が30μm以上の気泡が、スペーサの当該気密容器との当接部付近に存在する場合には、気泡部分からガラス基材にひび割れが発生してしまい、元来スペーサに要求される強度が低下してしまう。

【0021】

また、スペーサの表面には、所望の微細加工が施される場合がある。特に、スペーサ表面からの二次電子放出を抑える目的で、スペーサ表面に、その深さやピッチが数μm〜数十μm程度の微細な凹凸が形成される場合があるが、特に、その直径が30μm以上の気泡がスペーサのガラス基材に存在すると、上記凹凸形成の際に不要なホールを形成してしまい所望の凹凸形状が得られ難い場合がある。

【0022】

そこで本発明の画像表示装置用スペーサのガラス基材は、Sb2O3を0.01質量%以上含有していることにより、その直径が30μm以上の気泡の存在を極力防止し、所望のスペーサ強度、更には、所望の表面形状を得ることができる。

【0023】

また、Sb2O3は、5質量%を超えて含有させても、泡防止の効果はそれ以上増加せず、逆に、あまりにもその含有量が多すぎるとガラス転移点などが低下し熱的耐久性が劣化する場合があるので、5質量%以下とされるのが望ましく、特に好ましくは、Sb2O3は0.1質量%〜2質量%とされる。

【0024】

本発明の画像表示装置用スペーサの製造方法には特に制限はなく、従来の種々の方法が適宜用いられ製造される。

【0025】

即ち、本発明に係る組成を有するガラスの母材から、所定の大きさのガラス基材が切出され、あるいは、本発明に係る組成を有するガラスの母材を、そのガラスが実質的に軟化変形する温度に加熱しつつ延伸し、この延伸されたガラス部材を所定の長さに切断することにより所望の形状のガラス基材が製造される。

【0026】

また、本発明の画像表示装置用スペーサの形状も、板状、円柱状、球状など、特に制限は無く、適用される画像表示装置における要求に従って適宜選択される。

【0027】

また、本発明の画像表示装置用スペーサの大きさ、配置個数、配置ピッチなども、適用される画像表示装置における要求にしたがって、上記気密空間の充分な保持が達成し得る程度に適宜設定されるが、大きさは、好ましくは、厚さが0.05mm〜3mmの範囲、高さは1mm〜5mmの範囲である。

【0028】

図1は、本発明のスペーサが画像表示装置に適用された場合の、一部を切り欠いた模式的斜視図である。

【0029】

図1において、画像表示面側であるフェースプレート1の内面には、液晶ディスプレイやプラズマディスプレではカラーフィルターなどが配置され、電子線励起ディスプレイではアノード電極及び蛍光体などが配置される。また、リアプレート2上には、電子線励起ディスプレイでは電子源などが配置され、ELディスプレイではEL素子などが配置される。

【0030】

図1において、フェースプレート1とリアプレート2は、封着部材3によって封着されており、その内部は気密雰囲気とされている。また、この気密雰囲気は、電子線励起ディスプレイでは10−4Pa〜10−6Pa程度の減圧雰囲気とされ、プラズマディスプレイでは励起ガスが封入されており、液晶ディスプレイでは液晶化合物が封入されている。

【0031】

図1において、本発明に係るスペーサ4は、上述したガラス組成を有するガラス基材を有しており、フェースプレート1、リアプレート2、封着部材3とで構成される気密容器内に、その気密空間を保持する目的で配置され、当該気密容器の内部から当該気密空間を保持する。

【0032】

図1に示された画像表示装置は、本発明のスペーサ4を備えており、よって、とりわけ強度の点で、充分に保持された気密空間を有する。

【実施例】

【0033】

以下に実施例及び比較例を挙げて本発明をより具体的に説明する。

【0034】

[実施例1〜6、比較例1、2]

表1に示す組成のガラス母材(A〜H)を調整した。

【0035】

【表1】

【0036】

以上の組成を有するガラス母材A〜Hを、760℃に加熱しつつ延伸し、この延伸されたガラス部材を所定の長さに切断することによって、図2に示すような厚さtが0.2mm、高さhが1.6mm、長さlが825mmのガラス基材を上記各ガラス母材ごとに複数枚ずつ作成した。

【0037】

以上で作成したガラス基材の全てに対して気泡の有無とガラス転移点を検証した。気泡の有無の検証は、透過光で光学顕微鏡による観察を行うことにより、気泡の有無、気泡の直径、単位体積(L:リットル)当たりの個数の測定が成された。

【0038】

また、熱機械分析を行うことにより、ガラス転移点:Tgの測定が成された。尚、ガラス転移点が600℃を下回るものは、画像表示装置の製造工程中で、熱プロセスに対する耐久性(熱耐久性)が乏しいと判断し、×とした。

【0039】

以上の検証の結果を表2に示す。

【0040】

【表2】

【0041】

表2の結果から明らかであるように、気泡の有無の評価においては、本発明の画像表示装置用スペーサに係る実施例1〜6、及び、比較例2のガラス基材には、上記測定の限界である1μm以上の直径を有する気泡は存在しておらず、一方、比較例1のガラス基材においては、直径が30μm以上の気泡が、図2のZで示されるガラス基材の端面にも多く存在していた。

【0042】

また、熱耐久性の評価においては、実施例1、2、4〜6、及び、比較例1は、転移点は良好であり、実施例3は600℃をわずかに上回った。しかし、比較例2では600℃以下であった。

【0043】

図3に示されるように、表2に示される各実施例及び各比較例のガラス基材5を20枚ずつ、以下のようにして気密容器の中に配置した。

【0044】

まず、ソーダライムガラスからなる、厚さ2.8mm、大きさ580mm×900mmの第2プレート8の上に等間隔で上記20枚のガラス基材5を配置した。ガラス基材5の配置は、その長手方向の両端部のみをフリットガラスにて第2プレート8に固定することで行なわれた。

【0045】

次に、第2プレート8上に、ソーダライムガラスからなる、厚さ1.4mm、幅8mmの外枠9をフリットガラスにて固定した。

【0046】

更に、ソーダライムガラスからなる、厚さ2.8mm、大きさ580mm×900mmの第1プレート7を、上記外枠9上に、フリットガラスにて固定し封着した。尚、封着温度は450℃であった。

【0047】

表2に示される各実施例及び各比較例のガラス基材のスペーサとしての強度を検証するために、以上のようにして、第1及び第2プレート7、8、外枠9にて形成された気密容器内を、一度、排気管10から排気して10−4Paの減圧雰囲気とし、その後、気密容器内を再び大気圧に戻して、第1プレート7及びガラス基材5を分離して、各ガラス基材5の第1及び第2プレート7、8との接触面(図2のZに相当)を光学顕微鏡にて観察した。

【0048】

実施例1〜6、比較例2のガラス基材の上記接触面には欠けや亀裂は観察されなかったが、比較例1のガラス基材には、亀裂や欠けが観察された。

【0049】

また、実施例1〜6、比較例1のガラス基材は、熱耐久性の点で全く問題は無く、変形などは生じていなかったが、比較例2のガラス基材は、製造工程中の熱プロセスに対する耐久性が乏しく、一部で変形を生じていた。

【0050】

[実施例7]

以下で、実施例1〜6のガラス基材を用いたスペーサを備えた画像表示装置の例を挙げる。

【0051】

以上述べた実施例1〜6のガラス基材表面に、以下の方法により抵抗膜を被覆する。抵抗膜は、1010Ω/□〜1014Ω/□のシート抵抗とするのが好ましく、用いる材料は、所望のシート抵抗を得るのに適当な金属、半導体などの中から適宜選択される。

【0052】

上記各実施例のガラス基材の表面に、帯電防止用の抵抗膜として、WのターゲッタとGeのターゲットとを高周波電源で同時スパッタすることにより、W−Ge−Nの抵抗膜を膜厚200nm形成した。スパッタガスはAr:N2=1:2の混合ガスで、全圧力は1mTorrである。上記条件で成膜した抵抗膜のシート抵抗は1×1012Ω/□であった。

【0053】

更に、後述するフェースプレート側及びリアプレート側に当接される端面(図2のZに相当)に、前記抵抗膜よりも低抵抗の低抵抗膜を形成した。上記端面領域に、200μmの帯状に10nm厚のTi膜と200nm厚のPt膜をどちらもスパッタにより気相形成した。この際、Ti膜は、Pt膜の膜密着性を補強する下地層である。こうして低抵抗膜を更に備えたスペーサを得た。この時の低抵抗膜の膜厚は210nmであり、シート抵抗は10Ω/□であった。

【0054】

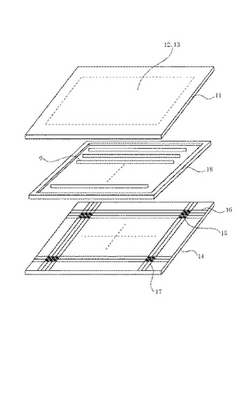

以上のように作成したスペーサを、図4に示すように、画像表示装置の外囲器である気密容器内に配置した。尚、図4は、その内部をわかり易くするために、分解斜視図とした。

【0055】

図4において、11はフェースプレートであり、その内面には、蛍光膜12及びメタルバック13が配置されている。

【0056】

また、図4において、14はリアプレートであり、その内面には、複数の電子放出素子15が複数の行方向配線16と複数の列方向配線17によりマトリクス配線された電子源が配置されている。尚、電子放出素子15、行方向配線16、列方向配線17は、図面の簡略化のため一部省略されている。

【0057】

また、図4において、18は外枠であり、フェースプレート11及びリアプレート14と共に、その内部が10−4Pa程度の減圧雰囲気を維持する気密容器を形成しており、この気密容器内に複数のスペーサ6が、フェースプレート11とリアプレート14との間隔を保持すべく配置されている。尚、スペーサ6は、図面の簡略化のため一部省略されている。

【0058】

上記電子源の製造方法に関しては、例えば特開2000−311594号公報、上記気密容器内へのスペーサの設置方法に関しては、特開2000−251648号公報、等に記載された公知の方法によって行われる。

【0059】

以上の実施例において製造された画像表示装置は、実施例1〜6のいずれのガラス基材を用いたスペーサを備えても、フェースプレート11とリアプレート14との間隔を充分に保持することができ、スペーサ6の倒壊や変形は見られなかった。また、更には、電子源からの電子の飛翔へのスペーサの影響もみられなかった。

【0060】

[実施例8]

本実施例では、図5に示されるようなストライプ状の溝が形成されたガラス基材を作製した。

【0061】

表1に示された組成を有する各ガラス母材に予め研削加工により、複数本のストライプ状の溝を形成した。このガラス母材を、760℃に加熱しつつストライプの伸びた方向に延伸し、この延伸されたガラス部材を所定の長さに切断することによって、図5に示すような厚さtが0.2mm、高さhが1.6mm、長さlが850mm、溝の深さが8μm、溝の幅xが15μm、溝のピッチpが30μmのガラス基材を、上記各ガラス母材ごとに複数枚ずつ作成した。

【0062】

以上で作成したガラス基材の全てに対して、とりわけ、溝間の凸部分における気泡の有無を検証した。尚、検証は、表2での検証と同様に行った。

【0063】

検証の結果、母材Dを用いて作製されたガラス基材においては、上記凸部に欠けが観察されたが、母材A〜C、E〜Hを用いて作製されたガラス基材においてはいずれも上記欠けや気泡を観察されなかった。

【0064】

以上のように作成されたガラス基材に、実施例7と同様にして抵抗膜及び低抵抗膜を形成してスペーサを作成し、更に、実施例7と同様に図4に示される画像表示装置を作成した。

【0065】

以上の実施例において製造された画像表示装置は、実施例1〜6のいずれのガラス基材を用いたスペーサを備えても、フェースプレート11とリアプレート14との間隔を充分に保持することができ、スペーサ6の倒壊や変形は見られなかった。また、更には、電子源からの電子の飛翔へのスペーサの影響もみられなかった。

【図面の簡単な説明】

【0066】

【図1】本発明のスペーサが画像表示装置に適用された場合の模式的一部切欠斜視図である。

【図2】ガラス基材の例を示す模式的斜視図である。

【図3】ガラス基材の強度の検証方法を説明するための斜視図である。

【図4】本発明のスペーサが画像表示装置に適用された場合の模式的分解斜視図である。

【図5】ストライプ状の溝が形成されたガラス基材の例を示す模式的斜視図である。

【符号の説明】

【0067】

1、11 フェースプレート

2、14 リアプレート

3 封着部材

4、6 スペーサ

5 ガラス基材

7 第1プレート

8 第2プレート

9、18 外枠

10 排気管

12 蛍光膜

13 メタルバック

15 電子放出素子

16 行方向配線

17 列方向配線

【技術分野】

【0001】

本発明は、気密空間を保持するのに用いられるスペーサ、とりわけ、画像表示装置の気密容器内に配置されるスペーサに関する。

【背景技術】

【0002】

画像表示装置には、電子線励起ディスプレイやプラズマディスプレイ、液晶ディスプレイ、ELディスプレイなど種々のディスプレイがあり、近年、その大画面化に向けて研究開発が進められている。これらの画像表示装置は、表示画面が大きくなればなるほど、画像表示装置の外囲器を構成する気密容器の強度を増さねばならないが、その一手段として、気密容器内に、気密容器内の気密空間を保持するためのスペーサが配置される。

【0003】

このようなスペーサの例として、特許文献1には、電子線励起ディスプレイの気密容器を構成する前面板及び背面板に通常用いられるソーダライムシリカガラスと同等の線膨張係数を有し、しかも、無アルカリのガラスからなるスペーサが記載されている。より詳述すると、SiO2を10〜35質量%、RO(但し、Rはアルカリ土類金属を示す)を20〜60質量%、B2O3を9〜30質量%、及びAl2O3を0〜10質量%を含み、実質的にアルカリ金属を含有しないガラス組成を有し、かつ、線膨張係数が76〜92×10−7/℃の無アルカリガラスで構成されるスペーサを電子線励起ディスプレイの上記スペーサとして用いることで、アルカリ成分に起因する電界破壊等の不具合を引き起こすことがなく、しかも、その線膨張係数が上記ソーダライムシリカガラスの線膨張係数とほぼ同等であるため、熱膨張差に起因する破壊等の問題もないことが記載されている。

【特許文献1】特開2002−104839号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら上記組成を有するガラスから構成されたスペーサは、気泡が内包されている場合があり、この気泡は、強度などのスペーサに要求される性能を低下させてしまう場合がある。

【0005】

本発明は、充分な強度を備える画像表示装置用スペーサとこのスペーサを備えた画像表示装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、SiO2を10〜35質量%、RO(但し、Rはアルカリ土類金属を示す)を20〜60質量%、B2O3を9〜30質量%、及びAl2O3を0〜10質量%、Sb2O3を0.01〜5質量%含有するガラス基材を有することを特徴とする画像表示装置用スペーサである。

【0007】

また、本発明は、気密容器内に、画像表示部材と、前記気密容器内の気密空間を保持するスペーサとを備える画像表示装置であって、このスペーサが、上記スペーサであることを特徴とする画像表示装置である。

【発明の効果】

【0008】

本発明によれば、充分な強度を備える画像表示装置用スペーサと、このスペーサを備えた画像表示装置を提供することができる。

【発明を実施するための最良の形態】

【0009】

以下に本発明のスペーサ及びそれを用いた画像表示装置について説明する。

【0010】

本発明の画像表示装置用スペーサは、ガラス基材より成る絶縁性スペーサや、ガラス基材表面に抵抗体や抵抗膜を有する導電性スペーサを含む。

【0011】

本発明の画像表示装置用スペーサのガラス基材は、SiO2を10〜35質量%、RO(但し、Rはアルカリ土類金属を示す)を20〜60質量%、B2O3を9〜30質量%、及びAl2O3を0〜10質量%、Sb2O3を0.01〜5質量%、含有するものである。

【0012】

ここで、SiO2はガラス骨格を形成するための必須成分であり、10質量%よりも少ないとガラスを形成し難くなり、また、あまりにもその含有量が多すぎるとガラス溶融温度が上昇して、通常の溶解炉では製造しがたくなる場合があるので、35質量%以下であることが望ましい。

【0013】

また、RO、即ち、BaO、CaO、MgO、SrO等のアルカリ土類金属酸化物の1種又は2種以上は、ガラスの耐久性の向上、粘度調整等に用いられ、20質量%以上が含有されていることが望ましい。また、あまりにもその含有量が多すぎるとガラス転移点などが低下し熱的耐久性が劣化し、さらにはガラス溶解時にガラスが形成できなくなる場合があるので、60質量%以下であることが望ましい。

【0014】

また、B2O3はガラスの耐久性を向上させるため、或いは溶解助剤としても使用される成分であり、9質量%以上含有されていることが望ましいが、あまりにもその含有量が多すぎるとガラス転移点などが低下し熱的耐久性が劣化する、または、化学的耐久性が劣化する等の場合があるので、30質量%以下であることが望ましい。

【0015】

また、Al2O3はガラスの耐久性の向上のための成分であるが、あまりにもその含有量が多すぎると、ガラス溶融温度が上昇して、通常の溶解炉では製造しがたくなり、また、失透する等の場合があるので、10質量%以下であることが望ましい。

【0016】

尚、本発明の画像表示装置用スペーサは、更にLa2O3、ZnO2、TiO2のいずれかが含有されていることが好ましい。この場合、La2O3は30質量%以下、ZnO2は8質量%以下、TiO2は5質量%以下であることが、特に好ましい。

【0017】

Sb2O3は、特に本発明を特徴づける含有成分である。

【0018】

例えば、上記の特開2002−104839号公報等で開示された従来の画像表示装置用スペーサのガラス基材には、Sb2O3が含有されていないために、ガラス基材に気泡が内包されている場合があり、この気泡は、強度などのスペーサに要求される性能を低下させてしまう場合がある。

【0019】

スペーサは、画像表示装置の外囲器を構成する気密容器内に、その気密空間を保持する目的で配置され、当該気密容器の内部から当該気密空間を保持する。

【0020】

特に、その直径が30μm以上の気泡が、スペーサの当該気密容器との当接部付近に存在する場合には、気泡部分からガラス基材にひび割れが発生してしまい、元来スペーサに要求される強度が低下してしまう。

【0021】

また、スペーサの表面には、所望の微細加工が施される場合がある。特に、スペーサ表面からの二次電子放出を抑える目的で、スペーサ表面に、その深さやピッチが数μm〜数十μm程度の微細な凹凸が形成される場合があるが、特に、その直径が30μm以上の気泡がスペーサのガラス基材に存在すると、上記凹凸形成の際に不要なホールを形成してしまい所望の凹凸形状が得られ難い場合がある。

【0022】

そこで本発明の画像表示装置用スペーサのガラス基材は、Sb2O3を0.01質量%以上含有していることにより、その直径が30μm以上の気泡の存在を極力防止し、所望のスペーサ強度、更には、所望の表面形状を得ることができる。

【0023】

また、Sb2O3は、5質量%を超えて含有させても、泡防止の効果はそれ以上増加せず、逆に、あまりにもその含有量が多すぎるとガラス転移点などが低下し熱的耐久性が劣化する場合があるので、5質量%以下とされるのが望ましく、特に好ましくは、Sb2O3は0.1質量%〜2質量%とされる。

【0024】

本発明の画像表示装置用スペーサの製造方法には特に制限はなく、従来の種々の方法が適宜用いられ製造される。

【0025】

即ち、本発明に係る組成を有するガラスの母材から、所定の大きさのガラス基材が切出され、あるいは、本発明に係る組成を有するガラスの母材を、そのガラスが実質的に軟化変形する温度に加熱しつつ延伸し、この延伸されたガラス部材を所定の長さに切断することにより所望の形状のガラス基材が製造される。

【0026】

また、本発明の画像表示装置用スペーサの形状も、板状、円柱状、球状など、特に制限は無く、適用される画像表示装置における要求に従って適宜選択される。

【0027】

また、本発明の画像表示装置用スペーサの大きさ、配置個数、配置ピッチなども、適用される画像表示装置における要求にしたがって、上記気密空間の充分な保持が達成し得る程度に適宜設定されるが、大きさは、好ましくは、厚さが0.05mm〜3mmの範囲、高さは1mm〜5mmの範囲である。

【0028】

図1は、本発明のスペーサが画像表示装置に適用された場合の、一部を切り欠いた模式的斜視図である。

【0029】

図1において、画像表示面側であるフェースプレート1の内面には、液晶ディスプレイやプラズマディスプレではカラーフィルターなどが配置され、電子線励起ディスプレイではアノード電極及び蛍光体などが配置される。また、リアプレート2上には、電子線励起ディスプレイでは電子源などが配置され、ELディスプレイではEL素子などが配置される。

【0030】

図1において、フェースプレート1とリアプレート2は、封着部材3によって封着されており、その内部は気密雰囲気とされている。また、この気密雰囲気は、電子線励起ディスプレイでは10−4Pa〜10−6Pa程度の減圧雰囲気とされ、プラズマディスプレイでは励起ガスが封入されており、液晶ディスプレイでは液晶化合物が封入されている。

【0031】

図1において、本発明に係るスペーサ4は、上述したガラス組成を有するガラス基材を有しており、フェースプレート1、リアプレート2、封着部材3とで構成される気密容器内に、その気密空間を保持する目的で配置され、当該気密容器の内部から当該気密空間を保持する。

【0032】

図1に示された画像表示装置は、本発明のスペーサ4を備えており、よって、とりわけ強度の点で、充分に保持された気密空間を有する。

【実施例】

【0033】

以下に実施例及び比較例を挙げて本発明をより具体的に説明する。

【0034】

[実施例1〜6、比較例1、2]

表1に示す組成のガラス母材(A〜H)を調整した。

【0035】

【表1】

【0036】

以上の組成を有するガラス母材A〜Hを、760℃に加熱しつつ延伸し、この延伸されたガラス部材を所定の長さに切断することによって、図2に示すような厚さtが0.2mm、高さhが1.6mm、長さlが825mmのガラス基材を上記各ガラス母材ごとに複数枚ずつ作成した。

【0037】

以上で作成したガラス基材の全てに対して気泡の有無とガラス転移点を検証した。気泡の有無の検証は、透過光で光学顕微鏡による観察を行うことにより、気泡の有無、気泡の直径、単位体積(L:リットル)当たりの個数の測定が成された。

【0038】

また、熱機械分析を行うことにより、ガラス転移点:Tgの測定が成された。尚、ガラス転移点が600℃を下回るものは、画像表示装置の製造工程中で、熱プロセスに対する耐久性(熱耐久性)が乏しいと判断し、×とした。

【0039】

以上の検証の結果を表2に示す。

【0040】

【表2】

【0041】

表2の結果から明らかであるように、気泡の有無の評価においては、本発明の画像表示装置用スペーサに係る実施例1〜6、及び、比較例2のガラス基材には、上記測定の限界である1μm以上の直径を有する気泡は存在しておらず、一方、比較例1のガラス基材においては、直径が30μm以上の気泡が、図2のZで示されるガラス基材の端面にも多く存在していた。

【0042】

また、熱耐久性の評価においては、実施例1、2、4〜6、及び、比較例1は、転移点は良好であり、実施例3は600℃をわずかに上回った。しかし、比較例2では600℃以下であった。

【0043】

図3に示されるように、表2に示される各実施例及び各比較例のガラス基材5を20枚ずつ、以下のようにして気密容器の中に配置した。

【0044】

まず、ソーダライムガラスからなる、厚さ2.8mm、大きさ580mm×900mmの第2プレート8の上に等間隔で上記20枚のガラス基材5を配置した。ガラス基材5の配置は、その長手方向の両端部のみをフリットガラスにて第2プレート8に固定することで行なわれた。

【0045】

次に、第2プレート8上に、ソーダライムガラスからなる、厚さ1.4mm、幅8mmの外枠9をフリットガラスにて固定した。

【0046】

更に、ソーダライムガラスからなる、厚さ2.8mm、大きさ580mm×900mmの第1プレート7を、上記外枠9上に、フリットガラスにて固定し封着した。尚、封着温度は450℃であった。

【0047】

表2に示される各実施例及び各比較例のガラス基材のスペーサとしての強度を検証するために、以上のようにして、第1及び第2プレート7、8、外枠9にて形成された気密容器内を、一度、排気管10から排気して10−4Paの減圧雰囲気とし、その後、気密容器内を再び大気圧に戻して、第1プレート7及びガラス基材5を分離して、各ガラス基材5の第1及び第2プレート7、8との接触面(図2のZに相当)を光学顕微鏡にて観察した。

【0048】

実施例1〜6、比較例2のガラス基材の上記接触面には欠けや亀裂は観察されなかったが、比較例1のガラス基材には、亀裂や欠けが観察された。

【0049】

また、実施例1〜6、比較例1のガラス基材は、熱耐久性の点で全く問題は無く、変形などは生じていなかったが、比較例2のガラス基材は、製造工程中の熱プロセスに対する耐久性が乏しく、一部で変形を生じていた。

【0050】

[実施例7]

以下で、実施例1〜6のガラス基材を用いたスペーサを備えた画像表示装置の例を挙げる。

【0051】

以上述べた実施例1〜6のガラス基材表面に、以下の方法により抵抗膜を被覆する。抵抗膜は、1010Ω/□〜1014Ω/□のシート抵抗とするのが好ましく、用いる材料は、所望のシート抵抗を得るのに適当な金属、半導体などの中から適宜選択される。

【0052】

上記各実施例のガラス基材の表面に、帯電防止用の抵抗膜として、WのターゲッタとGeのターゲットとを高周波電源で同時スパッタすることにより、W−Ge−Nの抵抗膜を膜厚200nm形成した。スパッタガスはAr:N2=1:2の混合ガスで、全圧力は1mTorrである。上記条件で成膜した抵抗膜のシート抵抗は1×1012Ω/□であった。

【0053】

更に、後述するフェースプレート側及びリアプレート側に当接される端面(図2のZに相当)に、前記抵抗膜よりも低抵抗の低抵抗膜を形成した。上記端面領域に、200μmの帯状に10nm厚のTi膜と200nm厚のPt膜をどちらもスパッタにより気相形成した。この際、Ti膜は、Pt膜の膜密着性を補強する下地層である。こうして低抵抗膜を更に備えたスペーサを得た。この時の低抵抗膜の膜厚は210nmであり、シート抵抗は10Ω/□であった。

【0054】

以上のように作成したスペーサを、図4に示すように、画像表示装置の外囲器である気密容器内に配置した。尚、図4は、その内部をわかり易くするために、分解斜視図とした。

【0055】

図4において、11はフェースプレートであり、その内面には、蛍光膜12及びメタルバック13が配置されている。

【0056】

また、図4において、14はリアプレートであり、その内面には、複数の電子放出素子15が複数の行方向配線16と複数の列方向配線17によりマトリクス配線された電子源が配置されている。尚、電子放出素子15、行方向配線16、列方向配線17は、図面の簡略化のため一部省略されている。

【0057】

また、図4において、18は外枠であり、フェースプレート11及びリアプレート14と共に、その内部が10−4Pa程度の減圧雰囲気を維持する気密容器を形成しており、この気密容器内に複数のスペーサ6が、フェースプレート11とリアプレート14との間隔を保持すべく配置されている。尚、スペーサ6は、図面の簡略化のため一部省略されている。

【0058】

上記電子源の製造方法に関しては、例えば特開2000−311594号公報、上記気密容器内へのスペーサの設置方法に関しては、特開2000−251648号公報、等に記載された公知の方法によって行われる。

【0059】

以上の実施例において製造された画像表示装置は、実施例1〜6のいずれのガラス基材を用いたスペーサを備えても、フェースプレート11とリアプレート14との間隔を充分に保持することができ、スペーサ6の倒壊や変形は見られなかった。また、更には、電子源からの電子の飛翔へのスペーサの影響もみられなかった。

【0060】

[実施例8]

本実施例では、図5に示されるようなストライプ状の溝が形成されたガラス基材を作製した。

【0061】

表1に示された組成を有する各ガラス母材に予め研削加工により、複数本のストライプ状の溝を形成した。このガラス母材を、760℃に加熱しつつストライプの伸びた方向に延伸し、この延伸されたガラス部材を所定の長さに切断することによって、図5に示すような厚さtが0.2mm、高さhが1.6mm、長さlが850mm、溝の深さが8μm、溝の幅xが15μm、溝のピッチpが30μmのガラス基材を、上記各ガラス母材ごとに複数枚ずつ作成した。

【0062】

以上で作成したガラス基材の全てに対して、とりわけ、溝間の凸部分における気泡の有無を検証した。尚、検証は、表2での検証と同様に行った。

【0063】

検証の結果、母材Dを用いて作製されたガラス基材においては、上記凸部に欠けが観察されたが、母材A〜C、E〜Hを用いて作製されたガラス基材においてはいずれも上記欠けや気泡を観察されなかった。

【0064】

以上のように作成されたガラス基材に、実施例7と同様にして抵抗膜及び低抵抗膜を形成してスペーサを作成し、更に、実施例7と同様に図4に示される画像表示装置を作成した。

【0065】

以上の実施例において製造された画像表示装置は、実施例1〜6のいずれのガラス基材を用いたスペーサを備えても、フェースプレート11とリアプレート14との間隔を充分に保持することができ、スペーサ6の倒壊や変形は見られなかった。また、更には、電子源からの電子の飛翔へのスペーサの影響もみられなかった。

【図面の簡単な説明】

【0066】

【図1】本発明のスペーサが画像表示装置に適用された場合の模式的一部切欠斜視図である。

【図2】ガラス基材の例を示す模式的斜視図である。

【図3】ガラス基材の強度の検証方法を説明するための斜視図である。

【図4】本発明のスペーサが画像表示装置に適用された場合の模式的分解斜視図である。

【図5】ストライプ状の溝が形成されたガラス基材の例を示す模式的斜視図である。

【符号の説明】

【0067】

1、11 フェースプレート

2、14 リアプレート

3 封着部材

4、6 スペーサ

5 ガラス基材

7 第1プレート

8 第2プレート

9、18 外枠

10 排気管

12 蛍光膜

13 メタルバック

15 電子放出素子

16 行方向配線

17 列方向配線

【特許請求の範囲】

【請求項1】

SiO2を10〜35質量%、RO(但し、Rはアルカリ土類金属を示す)を20〜60質量%、B2O3を9〜30質量%、及びAl2O3を0〜10質量%、Sb2O3を0.01〜5質量%含有するガラス基材を有することを特徴とする画像表示装置用スペーサ。

【請求項2】

前記Sb2O3が0.1〜2質量%であることを特徴とする請求項1に記載の画像表示装置用スペーサ。

【請求項3】

前記ガラス基材は、その表面に凹凸を有することを特徴とする請求項1または2に記載の画像表示装置用スペーサ。

【請求項4】

気密容器内に、画像表示部材と、前記気密容器内の気密空間を保持するスペーサとを備える画像表示装置であって、前記スペーサは、請求項1〜3のいずれかに記載のスペーサであることを特徴とする画像表示装置。

【請求項1】

SiO2を10〜35質量%、RO(但し、Rはアルカリ土類金属を示す)を20〜60質量%、B2O3を9〜30質量%、及びAl2O3を0〜10質量%、Sb2O3を0.01〜5質量%含有するガラス基材を有することを特徴とする画像表示装置用スペーサ。

【請求項2】

前記Sb2O3が0.1〜2質量%であることを特徴とする請求項1に記載の画像表示装置用スペーサ。

【請求項3】

前記ガラス基材は、その表面に凹凸を有することを特徴とする請求項1または2に記載の画像表示装置用スペーサ。

【請求項4】

気密容器内に、画像表示部材と、前記気密容器内の気密空間を保持するスペーサとを備える画像表示装置であって、前記スペーサは、請求項1〜3のいずれかに記載のスペーサであることを特徴とする画像表示装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−83019(P2006−83019A)

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願番号】特願2004−269957(P2004−269957)

【出願日】平成16年9月16日(2004.9.16)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願日】平成16年9月16日(2004.9.16)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]