画像表示装置

【課題】Al合金の配線を用いた画像表示装置において、ヒロックが発生せず、かつ、配線内にボイドが形成されないAl合金の配線を形成する。

【解決手段】下部電極112とトンネル絶縁膜115と薄膜電極117によってMIM電子源114が形成される。トンネル絶縁膜115は下部電極112を陽極酸化することによって形成する。下部電極112は信号線131の上に形成される。信号線131はヒロックを防止するために、Ndを添加するが、Ndの添加量を基板111側から連続的に減少させる。その結果トンネル絶縁膜は純Alを陽極酸化した質の良い絶縁膜とすることが出来る。また、本発明では信号線131膜内に界面は形成されず、界面に起因したボイドの発生も無い。

【解決手段】下部電極112とトンネル絶縁膜115と薄膜電極117によってMIM電子源114が形成される。トンネル絶縁膜115は下部電極112を陽極酸化することによって形成する。下部電極112は信号線131の上に形成される。信号線131はヒロックを防止するために、Ndを添加するが、Ndの添加量を基板111側から連続的に減少させる。その結果トンネル絶縁膜は純Alを陽極酸化した質の良い絶縁膜とすることが出来る。また、本発明では信号線131膜内に界面は形成されず、界面に起因したボイドの発生も無い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内部を真空にし、背面基板に電子放出源をマトリクス状に配置し、前面基板に対応する蛍光体を配置したフラット型表示装置の信頼性についての技術に関連する。

【背景技術】

【0002】

液晶ディスプレイ(LCD)やプラズマディスプレイ(PDP)、フィールドエミッションディスプレイ(FED)に代表されるフラットパネルディスプレイ(FPD)には配線抵抗による信号遅延や消費電力の増大を避けるために、低抵抗の配線が必要である。

【0003】

配線抵抗が低い材料としてAl配線がよく用いられるが、このAl配線には成膜時の基板加熱やパネルガラスの封着工程などの熱処理によりヒロックと呼ばれる半球上の突起物が形成され易い。このヒロックが配線上に形成されると層間絶縁層やトンネル絶縁層を破壊し短絡不良を引き起こし、デバイスの信頼性を大きく低下させる。このヒロックの形成を防止するため、一般的に高融点金属(Ta等)や希土類金属(Nd等)などの添加元素を含有させたAl合金を用いることが行われ、特にAl-Nd合金配線はTFT配線やFEDのMIM陰極などに幅広く用いられている。

【0004】

しかし、この添加元素Ndが配線に含まれることにより、配線抵抗が上昇する。さらに、MIM陰極の場合、トンネル絶縁層にこの添加元素Ndが含有されるとMIM陰極の特性に大きな影響を及ぼす。

【0005】

これを避けるため、従来、例えば図1に示すように、下層にヒロックを抑止するためAl- 2at.Nd合金を成膜し、上層に薄くNd濃度の低いAl- x at.% Nd (x<2)合金を成膜したような積層構造が採られてきた。また、その積層構造を作成する従来技術としては、図2に示すようなスパッタ装置中に複数のスパッタターゲットの間隔を置いて配置し、ターゲット毎に独立したプラズマを発生させ成膜する方法が用いられてきた。

【発明の開示】

【発明が解決しようとする課題】

【0006】

このようなターゲットが独立したスパッタ装置では、複数のターゲットを用い、かつ複数のスパッタ室においてスパッタリングを行う。したがって、製造コストが増加する上、下層と上層の成膜の間隔が空くため、上層と下層の境界で酸化膜などの界面が形成され、上層と下層の不整合が生じ易くなる。この様子を図3に示す。また、図4に示すように、添加元素Ndの濃度が境界付近で急激に変化するため、上層と下層で熱膨張係数が大きく異なり、加熱によるずれが生じ易い。

【0007】

以上の2つの理由から、従来の製造方法で製造した積層配線はパネル熱封着により、その界面付近でボイドが発生し短絡不良の原因となっていた。特に図5に示すようにガラス基板92上に形成したMIM陰極の下部電極をこの製造方法で作成すると、パネル熱封着後、この界面と層間絶縁層とトンネル絶縁層が交差する箇所を中心に、大量のボイドが発生し、フィールド絶縁層とトンネル絶縁層を貫通させ、デバイスの信頼性が大きく低下した。なお、図5において、F-AO膜はフィールド絶縁膜であり、T-AO膜はトンネル絶縁膜の意味である。F-AO膜は配線の層間絶縁の役割を持ち、T-AOは電子源で電子を加速する役割を持つ。

【0008】

本発明の目的は、画像表示装置の信頼性の向上を実現するためボイドが発生しない画像表示装置の製造方法とその構造を提供することである。

【課題を解決するための手段】

【0009】

本発明は以上のような課題を、次に示すような製造方法および、表示装置の構成をとることによって解決するものである。

【0010】

(1)基板の搬送面に対向して組成の異なる複数ターゲットを搬送方向に沿って横並びに設け、前記複数のターゲットをスパッタリングしながら前記基板を前記ターゲットと対向して搬送することによって、前記基板上に膜厚方向に組成プロファイルが連続的に変化する単層膜を形成することを特徴とする表示装置の製造方法。

(2)前記スパッタリングは一つのスパッタ室で行なわれることを特徴とする(1)に記載の製造方法。

(3)前記複数の組成の異なるターゲットはパッキングされて1個のターゲットとなっていることを特徴とする(1)に記載の製造方法。

(4)前記複数の組成の異なるターゲットのうち、第1のターゲットの搬送方向の幅は、第2のターゲットの搬送方向の幅よりも大きいことを特徴とする(1)に記載の製造装置。

【0011】

(5)基板の第1の方向に延在し、第1の方向と直角の第2の方向に配設された走査線と、前記第2の方向に延在して、前記第1の方向に配設されたAlまたはAl合金で形成されたデータ信号線を有し、前記走査線と前記データ信号線との間には絶縁膜が形成されており、前記走査線と前記データ信号線との交差部付近に電子源が形成された表示装置であって、前記電子源は前記データ信号線である下部電極と、下部電極上に形成されたトンネル絶縁膜と上部電極で構成され、前記データ信号線は添加元素の膜厚方向の組成プロファイルが連続的に変化し、かつ、界面を形成しないことをと特徴とする表示装置。

(6)前記添加元素はNdまたはその他の希土類元素であることを特徴とする(5)に記載の表示装置。

【0012】

(7)基板の第1の方向に延在し、第1の方向と直角の第2の方向に配設された走査線と、前記第2の方向に延在して、前記第1の方向に配設されたAl合金で形成されたデータ信号線を有し、前記走査線と前記データ信号線との間には絶縁膜が形成されており、前記走査線と前記データ信号線との交差部付近に電子源が形成された表示装置であって、前記電子源は前記データ信号線である下部電極と、下部電極上に形成されたトンネル絶縁膜と薄膜電極で構成され、前記データ信号線の添加元素の膜厚方向の組成は前記データ信号線の端面から単純増加、あるいは単純減少であることを特徴とする表示装置。

(8)前記データ信号線の添加元素の膜厚方向の組成は前記データ信号線の前記基板側の端面から前記絶縁膜の方向に単純減少することを特徴とする(7)に記載の表示装置。

(9)前記添加元素はNdまたはその他の希土類元素であることを特徴とする(7)に記載の表示装置。

【0013】

(10)基板の第1の方向に延在し、第1の方向と直角の第2の方向に配設さらた走査線と、前記第2の方向に延在して、前記第1の方向に配設されたAl合金で形成されたデータ信号線を有し、前記走査線と前記データ信号線との間には絶縁膜が形成されており、前記走査線と前記データ信号線との交差部付近に電子源が形成された表示装置であって、前記電子源は前記データ信号線である下部電極と、下部電極上に形成されたトンネル絶縁膜と薄膜電極で構成され、前記データ信号線の添加元素の膜厚方向の組成は前記データ信号線の端面を除いては極大値をとらないことを特徴とする表示装置。

(11)前記データ信号線の添加元素の膜厚方向の組成は前記データ信号線の前記基板側の端面において最大であることを特徴とする(10)に記載の表示装置。

(12)前記添加元素はNdまたはその他の希土類元素であることを特徴とする(10)に記載の表示装置。

【0014】

(13)画面の第1の方向に延在し、第1の方向と直角の第2の方向に配設された走査線と、前記第2の方向に延在して、前記第1の方向に配設されたデータ信号線を有し、前記走査線と前記データ信号線との間には絶縁膜が形成されており、前記走査線と前記データ信号線とで囲まれた領域に画素電極が形成される表示装置であって、前記走査線または前記データ信号線はAlまたはAl合金で形成され、前記AlまたはAl合金中の膜厚方向の添加元素の組成プロファイルは連続的に変化し、かつ界面を構成しない単層膜を含む配線であることを特徴とする表示装置。

(14)前記添加元素はAlと全率固溶しない元素であることを特徴とする請求項13に記載の表示装置。

(15)前記添加元素はNdまたはその他の希土類元素であることを特徴とする請求項13に記載の表示装置。

【発明の効果】

【0015】

本発明を用いることによって、MIM電子源付近でのAl合金配線の界面におけるボイドの発生を無くすことが出来る。したがって、このボイドに起因するMIM電子源のショート不良を防止することができ、信頼性の高いMIM電子源を用いたFEDを製造することが出来る。

【0016】

また、本発明の製造方法によれば、スパッタリングを用いて、膜厚方向に不純物プロファイルの異なる膜形成することが出来る。

【0017】

また、本発明によれば、Al合金による配線を用いたディスプレイ装置において、表面には純Alを内部は不純物が添加されたAl合金が必要な場合、本発明を用いて効率よく目的を達成することが出来る。

【発明を実施するための最良の形態】

【0018】

以下、本発明の最良の形態を実施例の図面を参照して詳細に説明する。

【実施例1】

【0019】

本発明はAl配線において、組成プロファイルが連続的に変化し、かつ、界面を有しない配線を形成するものである。図6は本発明の実施例1の説明図であり、組成プロファイルが連続的に変化しかつ界面を形成しない単層配線を形成させるスパッタ装置の模式断面図である。スパッタ装置としては、複数のスパッタターゲットを備えることが可能なインライン方式のスパッタ装置を用いた。

【0020】

図6において、スパッタ装置の仕込室に続いて複数のスパッタ室がインラインに配置されている。本発明では組成の異なる複数のターゲットを同一のスパッタ室に設置して、複数のターゲットを連続的にスパッタリングする。また、図6のようにキャリアー上に置いた基板ホルダーを立てる形で垂直に設置し、真空層中でスパッタされたターゲット前を通過させることにより基板に膜を形成する。

【0021】

図7に示すように、Al-2at.%Ndと純Alのターゲットをバッキングプレート上で密接させ一つのターゲットを用い、このターゲット前を基板を通過させると本発明の効果を効率よく得ることが出来る。本実施例における配線の膜厚方向には、Al-2at.%Nd部分が純Alの部分よりも大きな割合を占めるようにしている。このため、パッキングしたターゲットはAl-2at.%Nd部分が純Alの部分よりも大きな領域を占めている。すなわち、基板はAl-2at.%Nd部分を純Alの部分よりもより長い時間通過することになる。

【0022】

このような製造方法によって、図8に示すとおり、ひとつのターゲット上でAl-2.at.%Ndのスパッタ粒子が放出される領域と、Al-2.at.%Ndのスパッタ粒子と純Alのスパッタ粒子が混在して放出される領域と、純Alのスパッタ粒子が放出される領域が生成され、途切れることなく連続成膜されるために、組成プロファイルが連続的に変化しかつ界面を形成しない、膜厚方向に組成が連続的に変化する配線を形成することができる。なお、本実施例においては、汎用装置で実施するため、図7のようにひとつのバッキングプレート上にAl-2at.%Ndと純Alのターゲットを密接させて配置したが、本発明の効果を得るために、特に密接させる必要はない。

【0023】

また、デバイスの信頼性を向上し配線上にヒロック形成による短絡不良を抑止するために、純Al領域は薄くするのがよく、そのためには、Al-2at.%Ndターゲットの幅は大きくし、純Alターゲットの幅は小さくするのがよい。本発明においてはAl-2at.%Ndターゲットと純Alターゲットの幅の割合を9:1とした。この割合は、純Alをどの程度厚く形成するかによって決められる。

【0024】

さらに、Arの巻き込みを抑制し緻密な膜を形成するため、Arガス圧は1Pa以下とする。図9にArガス圧とスパッタ成膜レートおよび成膜されたAl-Nd膜の比抵抗を示す。Arガス圧が1Pa以下では成膜レート、比抵抗は殆ど同じであるが、1Pa以上になるとArガスによる散乱のため成膜レートが低下し比抵抗も上昇する。したがって緻密な膜を形成するには1Pa以下のAr分圧で成膜するのが好ましく、ここでは0.4Paとした。パワー密度はNdのスプラッシュを防止するため、3.2W/cm2以下とした。

【0025】

また、添加元素はAlと全率固溶しない元素が有効である。全率固溶しない元素を用いる理由としては、添加元素の固溶度が低いほどヒロックの原因となるAl原子の動きを抑制するからである。具体的な添加元素としてはNd, Ce等の希土類元素の他、Ta等の高融点遷移金属、Pd、Cu等の貴金属、Si等がよい。

【0026】

以上の製造方法により、組成プロファイルが連続的に変化しかつ界面を形成しない、組成プロファイルが膜厚方向に連続して変化する配線を形成させることができる。それを確かめるために、以上の製造方法で作成した膜と、従来のAl-2at.%Nd/Al積層膜のNd深さ分布を二次イオン質量分析により評価した。その結果を図10に示す。

【0027】

図10において、縦軸はNdの強度である。横軸は作成した膜の表面からの深さである。図10において、実線は従来のAl-2at.%Nd/Al積層膜におけるNdの強度分布であり、一点鎖線は本発明による膜の組成プロファイルである。図10においては、Ndの成分が表面で最も大きくなっており、FED等の配線とは分布の方向が逆となっている。図10からわかるように、従来の積層膜では、Al-2at.%Ndの膜と純Alの膜との間に界面が形成されており、この界面において、Ndの強度が強くなっている。すなわち、この界面において、Ndが偏析していることがわかる。

【0028】

これに対して、本発明による膜では、膜の片面ではNdの強度が強く出ているが、他の面ではNdはほとんど観測されていない。また、膜の内部では界面は形成されておらず、したがって、Ndの偏析も観測されない。すなわち、本発明による膜では、膜の内部においては、Ndの極大値は観測されない。また、本発明の膜においては、Ndの組成は表面から単純減少、あるいは、他の面からは単純増加となっている。

【0029】

また界面の有無を確かめるため、透過型電子顕微鏡でそれらの断面形状を観察した。図11は従来のAl-2at.%Nd/Al積層膜の断面図である。図11においては、Al-2at.%NdとAlとの間に界面が形成されており、この界面の部分にNdが偏析している。本発明による膜の断面を図12に示す。本発明による膜では界面は観測されず、膜内部におけるNdの偏析も観測されない。本発明の膜ではNdの偏析は表面と底面に形成されるのみである。

【0030】

以上説明したように、本発明を用いれば、Al−Nd合金において、Ndの成分量が連続的に変化する膜を形成することが出来る。また、本発明による膜では界面を形成しないために、界面の部分に発生するボイド等を抑制することが出来る。特にMIM電子源におけるトンネル絶縁膜付近に形成される欠陥を抑制できるために、MIM電子源の信頼性を大幅に向上させることが出来る。同時に配線の膜厚方向の主たる領域にはNdを含んでいるために、Al配線に起因するヒロックを防止することが出来る。

【実施例2】

【0031】

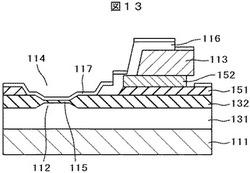

次に、本発明の配線を用いて製造したMIM陰極を有する画像表示装置の実施例を述べる。図13は本発明の実施例2の説明図であり、MIM型薄膜電子源を用いた画像表示装置を例とした模式断面図である。ガラス基板111には信号線駆動回路に接続する信号線131を構成するAl-Nd電極、走査線駆動回路に接続し走査線となる上部電極113、電子を放出する電子源114が形成されている。電子源114は積層下部電極(信号線)112上に配置され、トンネル絶縁層115を介した単層下部電極(信号線)112と、上部電極(走査線)113とコンタクト電極116を経由し接続されたAu/Pt/Ir薄膜電極117に電圧をかけることにより、電子が放出される。

【0032】

次に、本発明のMIM型薄膜電子源を用いた画像表示装置方法の製造方法の実施例について、図14〜19を用い説明する。先ず図14に示したとおり、ガラス等の絶縁性の基板111上に下部電極112となるAl合金膜122を成膜する。スパッタ装置としては、実施例1と同様に複数のスパッタターゲットを備えることが可能なインライン方式のスパッタ装置を用いた。そして、図6のようにキャリアー上に置いた基板ホルダーを立てる形で垂直に設置し、真空層中でスパッタされたターゲット前を通過させることにより基板に膜を形成する。

【0033】

本発明の効果を得るために、図7のようなAl-2at.%Ndと純Alのターゲットをバッキングプレート上で密接させ一つのターゲットとし、このターゲット前を通過させた。これにより、図8に示すとおり、ひとつのターゲット上でAl-2.at.%Ndのスパッタ粒子が放出される領域と、Al-2.at.%Ndのスパッタ粒子と純Alのスパッタ粒子が混在して放出される領域と、純Alのスパッタ粒子が放出される領域が生成され、途切れることなく連続成膜されるために、組成プロファイルが連続的に変化しかつ界面を形成しない整合性に優れた単層配線を形成することができる。

【0034】

なお、本実施例においては、汎用装置で実施するため、図7のようにひとつのバッキングプレート上にAl-2at.%Ndと純Alのターゲットを密接させて配置したが、本発明の効果を得るために、特に密接させる必要はない。このようにして形成された膜はNdの量がガラス基板との接触面でもっとも大きく、表面で最も小さくなっており、その間は単純にNdの量は減少している。したがって、膜122内には界面は形成されていない。

【0035】

また、デバイスの信頼性を向上し配線上にヒロック形成による短絡不良を抑止するために、純Al領域は薄くするのがよく、そのためには、Al-2at.%Ndターゲットの幅は大きくし、純Alターゲットの幅は小さくするのがよい。本発明においてはAl-2at.%Ndターゲットと純Alターゲットの幅の割合を9:1とした。また、実施例1と同様に、Arの巻き込みを抑制し緻密な膜を形成するため、緻密な膜を形成するには1Pa以下のAr分圧で成膜するのが好ましく、ここでは0.4Paとした。パワー密度はNdのスプラッシュを防止するため、3.2W/cm2以下とした。

【0036】

また、添加元素はAlと全率固溶しない元素が有効である。全率固溶しない元素を用いる理由としては、添加元素の固溶度が低いほどヒロックの原因となるAl原子の移動を抑止するからである。具体的な添加元素としてはNd, Ce等の希土類元素の他、Ta等の高融点遷移金属、Pd、Cu等の貴金属、Si等がよい。

【0037】

成膜後はパターンニング工程、エッチング工程によりストライプ形状の信号線131を形成する。信号線の一部は図13に示すMIM電子源の下部電極112になる。Al合金のエッチングは例えば燐酸、酢酸、硝酸の混合水溶液でのウエットエッチングを用いる。この電極を形成するためのレジストのパターンニングには露光器もしくは印刷法により形成できる。

【0038】

次に、この信号線131上に陽極酸化膜のトンネル絶縁層114を含む電子源114と、厚い陽極酸化膜のフィールド絶縁層132を形成する。まず、図15に示した信号線131の電子源となる部分133をレジスト134でマスクし、それ例外の部分を選択的に厚く陽極酸化してフィールド絶縁層132とする。この陽極酸化の化成電圧は200V前後とし、それにより厚さ約270 nmのフィールド絶縁層132が形成される。その後、レジスト膜134を除去し、その残りの部分に約6V前後の化成電圧で陽極酸化を施すことにより、厚さ10nm前後のトンネル絶縁層115を成長させる(図16)。

【0039】

次に、その上に層間絶縁層(SiN)151とAu/Pt/Ir薄膜電極117を分離するSi層152をスパッタにより成膜する(図17)。それぞれスパッタ法を用い、この層間絶縁層151の成膜は、成膜ガスにArとN2を用いた反応性スパッタで成膜した。層間絶縁層151、Si分離層152の厚さは共に厚さは200nmである。次に電子源114の給電線、本実施例においては走査線113となるAlおよびAl-Nd層161をスパッタを用い各々4.0um、600nmの厚さで成膜し(図18)、ホト・エッチング工程により信号線131とは直行した上部電極113を形成した(図19)。

【0040】

エッチングには、信号線131と同様に例えば燐酸、酢酸、硝酸の混合水溶液を用いた。続いて先ほどのSiとSiNをドライエッチを用い選択的にエッチングし、パターンニングする。エッチングガスには例えばCF4やSF6を主成分とする混合ガスを用いる。続いて、Al-Nd層を600nmの厚さで成膜しAl/Al-Nd上部電極と同様のホト・エッチング工程を経て、上部電極とAu/Pt/Ir電極を接続するためのコンタクト電極116を作成する。最後に、層間絶縁膜151、Si層152をドライエッチによりエッチングし電子放出部を開口させ、Au/Pt/Ir薄膜電極117を合計約3nm前後で成膜し、電子源114が完成となる。このようにして形成されたMIM電子源付近の断面図は図13に示したとおりである。

【0041】

以上の工程により、下部電極付近のボイドの形成が抑止され、耐熱性が向上したMIM陰極ができる。熱処理を施したMIM陰極の電子源の下部電極における断面形状の観察結果を図20にしめす。図20において、線Aは従来の膜において、ボイドが発生していた場所を示す仮想線である。図20において、仮想線Aの下はAl-2at.%Ndと記載されているが、実際はこの領域においてもNdの分布は変化している。すなわち、図20において下へ行くほどNdの量は増える。

【0042】

FED工程では、MIM電極形成後も上基板、下基板の封着、内部の真空排気等の高温プロセスが存在する。このような熱工程によって従来膜はボイドが発生し、MIM電子源の信頼性を大きく損ねていた。しかし、本発明による膜では、図20に示すように、従来のような界面は形成されておらず、ボイドは発生していない。このように、本発明によれば、信頼性の高いMIM電子源を製造することが出来る。また、そのパネルの電気的短絡を評価したところ、本発明を適用したMIMカソードでは短絡が劇的に減少し(図21)、本発明の有効性が実証された。

【0043】

以上、本発明を実施するための最良の形態について、実施例1〜2の図6〜21を基に詳細に説明した。なお、以上では実施例にMIM型電子源を備えたFEDを用いたが、本発明はAl合金を用いる他の配線や画像表示装置にも適用可能であり、これに限定したものではない。例えば、液晶表示装置あるいは有機EL表示装置では、信号線および走査線で囲まれた領域に画素電極が形成され、走査線によって画素電極を選択し、信号線から映像信号を供給する。

【0044】

走査線あるいは信号線にヒロックを防止するため等でNd等の不純物との合金を形成し、かつ、線の表面には純Alを形成するというような必要性がある場合には本発明を適用することが出来る。図22は液晶表示装置の画素部分の平面図である。図22において、走査線210と信号線220で囲まれた領域に透明電極であるITOによって形成された画素電極230が存在している。

【0045】

画素電極230への電圧の印加はTFT250によって制御される。TFT250は走査線220と一体で形成されるゲート電極211とその上に形成された半導体層230、および、信号線230と同時に形成されるソース221、ドレイン222で形成される。

【0046】

走査線210と信号線220との間にはSiN等による絶縁層が形成される。SiN等の絶縁膜1層では十分ではない場合に、Al合金で形成された走査線210の表面を陽極酸化して絶縁膜を形成する場合がある。この場合の陽極酸化膜は純Alのほうが質の良い絶縁膜が得られる。一方、ヒロック防止のためには、Nd等の不純物との合金を形成したほうがよい。この目的からは、本実施例で説明したような、製造方法によって、Al中の不純物濃度を変化させることによって、ヒロックの防止と表面付近での質の良い陽極酸化膜の形成という目的を同時に達成することが出来る。

【図面の簡単な説明】

【0047】

【図1】従来方法により作成した積層Al合金配線の模式断面図である。

【図2】従来の積層Al合金配線の製造手法の例を説明する図である。

【図3】従来の積層Al合金配線の製造手法の例を説明する図である。

【図4】従来の積層Al合金配線の問題点を説明する図である。

【図5】従来の積層Al合金配線の断面形状の模式図である。

【図6】本発明に係る積層Al合金配線の製造手法の例を説明する図である。

【図7】本発明に係るスパッタターゲットを説明する図である。

【図8】本発明に係る積層Al合金配線の製造手法の例を説明する図である。

【図9】Al-Nd膜の抵抗率に対するスパッタリング時の成膜ガス圧依存性を示す図である。

【図10】本発明における添加元素Ndの深さ方向の分布を示す図である。

【図11】従来方法で作成した積層膜の電子顕微鏡による界面形状の模式図である

【図12】本発明における積層膜の電子顕微鏡による界面形状の模式図である

【図13】実施例2の断面図である。

【図14】実施例2によるMIM電子源の製造工程である。

【図15】実施例2によるMIM電子源の製造工程である。

【図16】実施例2によるMIM電子源の製造工程である。

【図17】実施例2によるMIM電子源の製造工程である。

【図18】実施例2によるMIM電子源の製造工程である。

【図19】実施例2によるMIM電子源の製造工程である。

【図20】実施例2によるMIM電子源の最終製造工程である。

【図21】従来方法による膜と本発明による膜を使用したMIMの不良率の比較である。

【図22】液晶表示装置の画素部の平面図である。

【符号の説明】

【0048】

111・・・ガラス基板、112・・・下部電極、113・・・走査線、114・・・電子源、115・・・トンネル絶縁膜、116・・・コンタクト電極、117・・・薄膜電極、131・・・信号線、132・・・フィールド絶縁膜、151・・・層間絶縁膜、152・・・Si層、211・・・ゲート電極、221・・・ソース電極、222・・・ドレイン電極、230・・・半導体層、250・・・TFT。

【技術分野】

【0001】

本発明は、内部を真空にし、背面基板に電子放出源をマトリクス状に配置し、前面基板に対応する蛍光体を配置したフラット型表示装置の信頼性についての技術に関連する。

【背景技術】

【0002】

液晶ディスプレイ(LCD)やプラズマディスプレイ(PDP)、フィールドエミッションディスプレイ(FED)に代表されるフラットパネルディスプレイ(FPD)には配線抵抗による信号遅延や消費電力の増大を避けるために、低抵抗の配線が必要である。

【0003】

配線抵抗が低い材料としてAl配線がよく用いられるが、このAl配線には成膜時の基板加熱やパネルガラスの封着工程などの熱処理によりヒロックと呼ばれる半球上の突起物が形成され易い。このヒロックが配線上に形成されると層間絶縁層やトンネル絶縁層を破壊し短絡不良を引き起こし、デバイスの信頼性を大きく低下させる。このヒロックの形成を防止するため、一般的に高融点金属(Ta等)や希土類金属(Nd等)などの添加元素を含有させたAl合金を用いることが行われ、特にAl-Nd合金配線はTFT配線やFEDのMIM陰極などに幅広く用いられている。

【0004】

しかし、この添加元素Ndが配線に含まれることにより、配線抵抗が上昇する。さらに、MIM陰極の場合、トンネル絶縁層にこの添加元素Ndが含有されるとMIM陰極の特性に大きな影響を及ぼす。

【0005】

これを避けるため、従来、例えば図1に示すように、下層にヒロックを抑止するためAl- 2at.Nd合金を成膜し、上層に薄くNd濃度の低いAl- x at.% Nd (x<2)合金を成膜したような積層構造が採られてきた。また、その積層構造を作成する従来技術としては、図2に示すようなスパッタ装置中に複数のスパッタターゲットの間隔を置いて配置し、ターゲット毎に独立したプラズマを発生させ成膜する方法が用いられてきた。

【発明の開示】

【発明が解決しようとする課題】

【0006】

このようなターゲットが独立したスパッタ装置では、複数のターゲットを用い、かつ複数のスパッタ室においてスパッタリングを行う。したがって、製造コストが増加する上、下層と上層の成膜の間隔が空くため、上層と下層の境界で酸化膜などの界面が形成され、上層と下層の不整合が生じ易くなる。この様子を図3に示す。また、図4に示すように、添加元素Ndの濃度が境界付近で急激に変化するため、上層と下層で熱膨張係数が大きく異なり、加熱によるずれが生じ易い。

【0007】

以上の2つの理由から、従来の製造方法で製造した積層配線はパネル熱封着により、その界面付近でボイドが発生し短絡不良の原因となっていた。特に図5に示すようにガラス基板92上に形成したMIM陰極の下部電極をこの製造方法で作成すると、パネル熱封着後、この界面と層間絶縁層とトンネル絶縁層が交差する箇所を中心に、大量のボイドが発生し、フィールド絶縁層とトンネル絶縁層を貫通させ、デバイスの信頼性が大きく低下した。なお、図5において、F-AO膜はフィールド絶縁膜であり、T-AO膜はトンネル絶縁膜の意味である。F-AO膜は配線の層間絶縁の役割を持ち、T-AOは電子源で電子を加速する役割を持つ。

【0008】

本発明の目的は、画像表示装置の信頼性の向上を実現するためボイドが発生しない画像表示装置の製造方法とその構造を提供することである。

【課題を解決するための手段】

【0009】

本発明は以上のような課題を、次に示すような製造方法および、表示装置の構成をとることによって解決するものである。

【0010】

(1)基板の搬送面に対向して組成の異なる複数ターゲットを搬送方向に沿って横並びに設け、前記複数のターゲットをスパッタリングしながら前記基板を前記ターゲットと対向して搬送することによって、前記基板上に膜厚方向に組成プロファイルが連続的に変化する単層膜を形成することを特徴とする表示装置の製造方法。

(2)前記スパッタリングは一つのスパッタ室で行なわれることを特徴とする(1)に記載の製造方法。

(3)前記複数の組成の異なるターゲットはパッキングされて1個のターゲットとなっていることを特徴とする(1)に記載の製造方法。

(4)前記複数の組成の異なるターゲットのうち、第1のターゲットの搬送方向の幅は、第2のターゲットの搬送方向の幅よりも大きいことを特徴とする(1)に記載の製造装置。

【0011】

(5)基板の第1の方向に延在し、第1の方向と直角の第2の方向に配設された走査線と、前記第2の方向に延在して、前記第1の方向に配設されたAlまたはAl合金で形成されたデータ信号線を有し、前記走査線と前記データ信号線との間には絶縁膜が形成されており、前記走査線と前記データ信号線との交差部付近に電子源が形成された表示装置であって、前記電子源は前記データ信号線である下部電極と、下部電極上に形成されたトンネル絶縁膜と上部電極で構成され、前記データ信号線は添加元素の膜厚方向の組成プロファイルが連続的に変化し、かつ、界面を形成しないことをと特徴とする表示装置。

(6)前記添加元素はNdまたはその他の希土類元素であることを特徴とする(5)に記載の表示装置。

【0012】

(7)基板の第1の方向に延在し、第1の方向と直角の第2の方向に配設された走査線と、前記第2の方向に延在して、前記第1の方向に配設されたAl合金で形成されたデータ信号線を有し、前記走査線と前記データ信号線との間には絶縁膜が形成されており、前記走査線と前記データ信号線との交差部付近に電子源が形成された表示装置であって、前記電子源は前記データ信号線である下部電極と、下部電極上に形成されたトンネル絶縁膜と薄膜電極で構成され、前記データ信号線の添加元素の膜厚方向の組成は前記データ信号線の端面から単純増加、あるいは単純減少であることを特徴とする表示装置。

(8)前記データ信号線の添加元素の膜厚方向の組成は前記データ信号線の前記基板側の端面から前記絶縁膜の方向に単純減少することを特徴とする(7)に記載の表示装置。

(9)前記添加元素はNdまたはその他の希土類元素であることを特徴とする(7)に記載の表示装置。

【0013】

(10)基板の第1の方向に延在し、第1の方向と直角の第2の方向に配設さらた走査線と、前記第2の方向に延在して、前記第1の方向に配設されたAl合金で形成されたデータ信号線を有し、前記走査線と前記データ信号線との間には絶縁膜が形成されており、前記走査線と前記データ信号線との交差部付近に電子源が形成された表示装置であって、前記電子源は前記データ信号線である下部電極と、下部電極上に形成されたトンネル絶縁膜と薄膜電極で構成され、前記データ信号線の添加元素の膜厚方向の組成は前記データ信号線の端面を除いては極大値をとらないことを特徴とする表示装置。

(11)前記データ信号線の添加元素の膜厚方向の組成は前記データ信号線の前記基板側の端面において最大であることを特徴とする(10)に記載の表示装置。

(12)前記添加元素はNdまたはその他の希土類元素であることを特徴とする(10)に記載の表示装置。

【0014】

(13)画面の第1の方向に延在し、第1の方向と直角の第2の方向に配設された走査線と、前記第2の方向に延在して、前記第1の方向に配設されたデータ信号線を有し、前記走査線と前記データ信号線との間には絶縁膜が形成されており、前記走査線と前記データ信号線とで囲まれた領域に画素電極が形成される表示装置であって、前記走査線または前記データ信号線はAlまたはAl合金で形成され、前記AlまたはAl合金中の膜厚方向の添加元素の組成プロファイルは連続的に変化し、かつ界面を構成しない単層膜を含む配線であることを特徴とする表示装置。

(14)前記添加元素はAlと全率固溶しない元素であることを特徴とする請求項13に記載の表示装置。

(15)前記添加元素はNdまたはその他の希土類元素であることを特徴とする請求項13に記載の表示装置。

【発明の効果】

【0015】

本発明を用いることによって、MIM電子源付近でのAl合金配線の界面におけるボイドの発生を無くすことが出来る。したがって、このボイドに起因するMIM電子源のショート不良を防止することができ、信頼性の高いMIM電子源を用いたFEDを製造することが出来る。

【0016】

また、本発明の製造方法によれば、スパッタリングを用いて、膜厚方向に不純物プロファイルの異なる膜形成することが出来る。

【0017】

また、本発明によれば、Al合金による配線を用いたディスプレイ装置において、表面には純Alを内部は不純物が添加されたAl合金が必要な場合、本発明を用いて効率よく目的を達成することが出来る。

【発明を実施するための最良の形態】

【0018】

以下、本発明の最良の形態を実施例の図面を参照して詳細に説明する。

【実施例1】

【0019】

本発明はAl配線において、組成プロファイルが連続的に変化し、かつ、界面を有しない配線を形成するものである。図6は本発明の実施例1の説明図であり、組成プロファイルが連続的に変化しかつ界面を形成しない単層配線を形成させるスパッタ装置の模式断面図である。スパッタ装置としては、複数のスパッタターゲットを備えることが可能なインライン方式のスパッタ装置を用いた。

【0020】

図6において、スパッタ装置の仕込室に続いて複数のスパッタ室がインラインに配置されている。本発明では組成の異なる複数のターゲットを同一のスパッタ室に設置して、複数のターゲットを連続的にスパッタリングする。また、図6のようにキャリアー上に置いた基板ホルダーを立てる形で垂直に設置し、真空層中でスパッタされたターゲット前を通過させることにより基板に膜を形成する。

【0021】

図7に示すように、Al-2at.%Ndと純Alのターゲットをバッキングプレート上で密接させ一つのターゲットを用い、このターゲット前を基板を通過させると本発明の効果を効率よく得ることが出来る。本実施例における配線の膜厚方向には、Al-2at.%Nd部分が純Alの部分よりも大きな割合を占めるようにしている。このため、パッキングしたターゲットはAl-2at.%Nd部分が純Alの部分よりも大きな領域を占めている。すなわち、基板はAl-2at.%Nd部分を純Alの部分よりもより長い時間通過することになる。

【0022】

このような製造方法によって、図8に示すとおり、ひとつのターゲット上でAl-2.at.%Ndのスパッタ粒子が放出される領域と、Al-2.at.%Ndのスパッタ粒子と純Alのスパッタ粒子が混在して放出される領域と、純Alのスパッタ粒子が放出される領域が生成され、途切れることなく連続成膜されるために、組成プロファイルが連続的に変化しかつ界面を形成しない、膜厚方向に組成が連続的に変化する配線を形成することができる。なお、本実施例においては、汎用装置で実施するため、図7のようにひとつのバッキングプレート上にAl-2at.%Ndと純Alのターゲットを密接させて配置したが、本発明の効果を得るために、特に密接させる必要はない。

【0023】

また、デバイスの信頼性を向上し配線上にヒロック形成による短絡不良を抑止するために、純Al領域は薄くするのがよく、そのためには、Al-2at.%Ndターゲットの幅は大きくし、純Alターゲットの幅は小さくするのがよい。本発明においてはAl-2at.%Ndターゲットと純Alターゲットの幅の割合を9:1とした。この割合は、純Alをどの程度厚く形成するかによって決められる。

【0024】

さらに、Arの巻き込みを抑制し緻密な膜を形成するため、Arガス圧は1Pa以下とする。図9にArガス圧とスパッタ成膜レートおよび成膜されたAl-Nd膜の比抵抗を示す。Arガス圧が1Pa以下では成膜レート、比抵抗は殆ど同じであるが、1Pa以上になるとArガスによる散乱のため成膜レートが低下し比抵抗も上昇する。したがって緻密な膜を形成するには1Pa以下のAr分圧で成膜するのが好ましく、ここでは0.4Paとした。パワー密度はNdのスプラッシュを防止するため、3.2W/cm2以下とした。

【0025】

また、添加元素はAlと全率固溶しない元素が有効である。全率固溶しない元素を用いる理由としては、添加元素の固溶度が低いほどヒロックの原因となるAl原子の動きを抑制するからである。具体的な添加元素としてはNd, Ce等の希土類元素の他、Ta等の高融点遷移金属、Pd、Cu等の貴金属、Si等がよい。

【0026】

以上の製造方法により、組成プロファイルが連続的に変化しかつ界面を形成しない、組成プロファイルが膜厚方向に連続して変化する配線を形成させることができる。それを確かめるために、以上の製造方法で作成した膜と、従来のAl-2at.%Nd/Al積層膜のNd深さ分布を二次イオン質量分析により評価した。その結果を図10に示す。

【0027】

図10において、縦軸はNdの強度である。横軸は作成した膜の表面からの深さである。図10において、実線は従来のAl-2at.%Nd/Al積層膜におけるNdの強度分布であり、一点鎖線は本発明による膜の組成プロファイルである。図10においては、Ndの成分が表面で最も大きくなっており、FED等の配線とは分布の方向が逆となっている。図10からわかるように、従来の積層膜では、Al-2at.%Ndの膜と純Alの膜との間に界面が形成されており、この界面において、Ndの強度が強くなっている。すなわち、この界面において、Ndが偏析していることがわかる。

【0028】

これに対して、本発明による膜では、膜の片面ではNdの強度が強く出ているが、他の面ではNdはほとんど観測されていない。また、膜の内部では界面は形成されておらず、したがって、Ndの偏析も観測されない。すなわち、本発明による膜では、膜の内部においては、Ndの極大値は観測されない。また、本発明の膜においては、Ndの組成は表面から単純減少、あるいは、他の面からは単純増加となっている。

【0029】

また界面の有無を確かめるため、透過型電子顕微鏡でそれらの断面形状を観察した。図11は従来のAl-2at.%Nd/Al積層膜の断面図である。図11においては、Al-2at.%NdとAlとの間に界面が形成されており、この界面の部分にNdが偏析している。本発明による膜の断面を図12に示す。本発明による膜では界面は観測されず、膜内部におけるNdの偏析も観測されない。本発明の膜ではNdの偏析は表面と底面に形成されるのみである。

【0030】

以上説明したように、本発明を用いれば、Al−Nd合金において、Ndの成分量が連続的に変化する膜を形成することが出来る。また、本発明による膜では界面を形成しないために、界面の部分に発生するボイド等を抑制することが出来る。特にMIM電子源におけるトンネル絶縁膜付近に形成される欠陥を抑制できるために、MIM電子源の信頼性を大幅に向上させることが出来る。同時に配線の膜厚方向の主たる領域にはNdを含んでいるために、Al配線に起因するヒロックを防止することが出来る。

【実施例2】

【0031】

次に、本発明の配線を用いて製造したMIM陰極を有する画像表示装置の実施例を述べる。図13は本発明の実施例2の説明図であり、MIM型薄膜電子源を用いた画像表示装置を例とした模式断面図である。ガラス基板111には信号線駆動回路に接続する信号線131を構成するAl-Nd電極、走査線駆動回路に接続し走査線となる上部電極113、電子を放出する電子源114が形成されている。電子源114は積層下部電極(信号線)112上に配置され、トンネル絶縁層115を介した単層下部電極(信号線)112と、上部電極(走査線)113とコンタクト電極116を経由し接続されたAu/Pt/Ir薄膜電極117に電圧をかけることにより、電子が放出される。

【0032】

次に、本発明のMIM型薄膜電子源を用いた画像表示装置方法の製造方法の実施例について、図14〜19を用い説明する。先ず図14に示したとおり、ガラス等の絶縁性の基板111上に下部電極112となるAl合金膜122を成膜する。スパッタ装置としては、実施例1と同様に複数のスパッタターゲットを備えることが可能なインライン方式のスパッタ装置を用いた。そして、図6のようにキャリアー上に置いた基板ホルダーを立てる形で垂直に設置し、真空層中でスパッタされたターゲット前を通過させることにより基板に膜を形成する。

【0033】

本発明の効果を得るために、図7のようなAl-2at.%Ndと純Alのターゲットをバッキングプレート上で密接させ一つのターゲットとし、このターゲット前を通過させた。これにより、図8に示すとおり、ひとつのターゲット上でAl-2.at.%Ndのスパッタ粒子が放出される領域と、Al-2.at.%Ndのスパッタ粒子と純Alのスパッタ粒子が混在して放出される領域と、純Alのスパッタ粒子が放出される領域が生成され、途切れることなく連続成膜されるために、組成プロファイルが連続的に変化しかつ界面を形成しない整合性に優れた単層配線を形成することができる。

【0034】

なお、本実施例においては、汎用装置で実施するため、図7のようにひとつのバッキングプレート上にAl-2at.%Ndと純Alのターゲットを密接させて配置したが、本発明の効果を得るために、特に密接させる必要はない。このようにして形成された膜はNdの量がガラス基板との接触面でもっとも大きく、表面で最も小さくなっており、その間は単純にNdの量は減少している。したがって、膜122内には界面は形成されていない。

【0035】

また、デバイスの信頼性を向上し配線上にヒロック形成による短絡不良を抑止するために、純Al領域は薄くするのがよく、そのためには、Al-2at.%Ndターゲットの幅は大きくし、純Alターゲットの幅は小さくするのがよい。本発明においてはAl-2at.%Ndターゲットと純Alターゲットの幅の割合を9:1とした。また、実施例1と同様に、Arの巻き込みを抑制し緻密な膜を形成するため、緻密な膜を形成するには1Pa以下のAr分圧で成膜するのが好ましく、ここでは0.4Paとした。パワー密度はNdのスプラッシュを防止するため、3.2W/cm2以下とした。

【0036】

また、添加元素はAlと全率固溶しない元素が有効である。全率固溶しない元素を用いる理由としては、添加元素の固溶度が低いほどヒロックの原因となるAl原子の移動を抑止するからである。具体的な添加元素としてはNd, Ce等の希土類元素の他、Ta等の高融点遷移金属、Pd、Cu等の貴金属、Si等がよい。

【0037】

成膜後はパターンニング工程、エッチング工程によりストライプ形状の信号線131を形成する。信号線の一部は図13に示すMIM電子源の下部電極112になる。Al合金のエッチングは例えば燐酸、酢酸、硝酸の混合水溶液でのウエットエッチングを用いる。この電極を形成するためのレジストのパターンニングには露光器もしくは印刷法により形成できる。

【0038】

次に、この信号線131上に陽極酸化膜のトンネル絶縁層114を含む電子源114と、厚い陽極酸化膜のフィールド絶縁層132を形成する。まず、図15に示した信号線131の電子源となる部分133をレジスト134でマスクし、それ例外の部分を選択的に厚く陽極酸化してフィールド絶縁層132とする。この陽極酸化の化成電圧は200V前後とし、それにより厚さ約270 nmのフィールド絶縁層132が形成される。その後、レジスト膜134を除去し、その残りの部分に約6V前後の化成電圧で陽極酸化を施すことにより、厚さ10nm前後のトンネル絶縁層115を成長させる(図16)。

【0039】

次に、その上に層間絶縁層(SiN)151とAu/Pt/Ir薄膜電極117を分離するSi層152をスパッタにより成膜する(図17)。それぞれスパッタ法を用い、この層間絶縁層151の成膜は、成膜ガスにArとN2を用いた反応性スパッタで成膜した。層間絶縁層151、Si分離層152の厚さは共に厚さは200nmである。次に電子源114の給電線、本実施例においては走査線113となるAlおよびAl-Nd層161をスパッタを用い各々4.0um、600nmの厚さで成膜し(図18)、ホト・エッチング工程により信号線131とは直行した上部電極113を形成した(図19)。

【0040】

エッチングには、信号線131と同様に例えば燐酸、酢酸、硝酸の混合水溶液を用いた。続いて先ほどのSiとSiNをドライエッチを用い選択的にエッチングし、パターンニングする。エッチングガスには例えばCF4やSF6を主成分とする混合ガスを用いる。続いて、Al-Nd層を600nmの厚さで成膜しAl/Al-Nd上部電極と同様のホト・エッチング工程を経て、上部電極とAu/Pt/Ir電極を接続するためのコンタクト電極116を作成する。最後に、層間絶縁膜151、Si層152をドライエッチによりエッチングし電子放出部を開口させ、Au/Pt/Ir薄膜電極117を合計約3nm前後で成膜し、電子源114が完成となる。このようにして形成されたMIM電子源付近の断面図は図13に示したとおりである。

【0041】

以上の工程により、下部電極付近のボイドの形成が抑止され、耐熱性が向上したMIM陰極ができる。熱処理を施したMIM陰極の電子源の下部電極における断面形状の観察結果を図20にしめす。図20において、線Aは従来の膜において、ボイドが発生していた場所を示す仮想線である。図20において、仮想線Aの下はAl-2at.%Ndと記載されているが、実際はこの領域においてもNdの分布は変化している。すなわち、図20において下へ行くほどNdの量は増える。

【0042】

FED工程では、MIM電極形成後も上基板、下基板の封着、内部の真空排気等の高温プロセスが存在する。このような熱工程によって従来膜はボイドが発生し、MIM電子源の信頼性を大きく損ねていた。しかし、本発明による膜では、図20に示すように、従来のような界面は形成されておらず、ボイドは発生していない。このように、本発明によれば、信頼性の高いMIM電子源を製造することが出来る。また、そのパネルの電気的短絡を評価したところ、本発明を適用したMIMカソードでは短絡が劇的に減少し(図21)、本発明の有効性が実証された。

【0043】

以上、本発明を実施するための最良の形態について、実施例1〜2の図6〜21を基に詳細に説明した。なお、以上では実施例にMIM型電子源を備えたFEDを用いたが、本発明はAl合金を用いる他の配線や画像表示装置にも適用可能であり、これに限定したものではない。例えば、液晶表示装置あるいは有機EL表示装置では、信号線および走査線で囲まれた領域に画素電極が形成され、走査線によって画素電極を選択し、信号線から映像信号を供給する。

【0044】

走査線あるいは信号線にヒロックを防止するため等でNd等の不純物との合金を形成し、かつ、線の表面には純Alを形成するというような必要性がある場合には本発明を適用することが出来る。図22は液晶表示装置の画素部分の平面図である。図22において、走査線210と信号線220で囲まれた領域に透明電極であるITOによって形成された画素電極230が存在している。

【0045】

画素電極230への電圧の印加はTFT250によって制御される。TFT250は走査線220と一体で形成されるゲート電極211とその上に形成された半導体層230、および、信号線230と同時に形成されるソース221、ドレイン222で形成される。

【0046】

走査線210と信号線220との間にはSiN等による絶縁層が形成される。SiN等の絶縁膜1層では十分ではない場合に、Al合金で形成された走査線210の表面を陽極酸化して絶縁膜を形成する場合がある。この場合の陽極酸化膜は純Alのほうが質の良い絶縁膜が得られる。一方、ヒロック防止のためには、Nd等の不純物との合金を形成したほうがよい。この目的からは、本実施例で説明したような、製造方法によって、Al中の不純物濃度を変化させることによって、ヒロックの防止と表面付近での質の良い陽極酸化膜の形成という目的を同時に達成することが出来る。

【図面の簡単な説明】

【0047】

【図1】従来方法により作成した積層Al合金配線の模式断面図である。

【図2】従来の積層Al合金配線の製造手法の例を説明する図である。

【図3】従来の積層Al合金配線の製造手法の例を説明する図である。

【図4】従来の積層Al合金配線の問題点を説明する図である。

【図5】従来の積層Al合金配線の断面形状の模式図である。

【図6】本発明に係る積層Al合金配線の製造手法の例を説明する図である。

【図7】本発明に係るスパッタターゲットを説明する図である。

【図8】本発明に係る積層Al合金配線の製造手法の例を説明する図である。

【図9】Al-Nd膜の抵抗率に対するスパッタリング時の成膜ガス圧依存性を示す図である。

【図10】本発明における添加元素Ndの深さ方向の分布を示す図である。

【図11】従来方法で作成した積層膜の電子顕微鏡による界面形状の模式図である

【図12】本発明における積層膜の電子顕微鏡による界面形状の模式図である

【図13】実施例2の断面図である。

【図14】実施例2によるMIM電子源の製造工程である。

【図15】実施例2によるMIM電子源の製造工程である。

【図16】実施例2によるMIM電子源の製造工程である。

【図17】実施例2によるMIM電子源の製造工程である。

【図18】実施例2によるMIM電子源の製造工程である。

【図19】実施例2によるMIM電子源の製造工程である。

【図20】実施例2によるMIM電子源の最終製造工程である。

【図21】従来方法による膜と本発明による膜を使用したMIMの不良率の比較である。

【図22】液晶表示装置の画素部の平面図である。

【符号の説明】

【0048】

111・・・ガラス基板、112・・・下部電極、113・・・走査線、114・・・電子源、115・・・トンネル絶縁膜、116・・・コンタクト電極、117・・・薄膜電極、131・・・信号線、132・・・フィールド絶縁膜、151・・・層間絶縁膜、152・・・Si層、211・・・ゲート電極、221・・・ソース電極、222・・・ドレイン電極、230・・・半導体層、250・・・TFT。

【特許請求の範囲】

【請求項1】

基板の搬送面に対向して組成の異なる複数ターゲットを搬送方向に沿って横並びに設け、前記複数のターゲットをスパッタリングしながら前記基板を前記ターゲットと対向して搬送することによって、前記基板上に膜厚方向に組成プロファイルが連続的に変化する単層膜を形成することを特徴とする表示装置の製造方法。

【請求項2】

前記スパッタリングは一つのスパッタ室で行なわれることを特徴とする請求項1に記載の製造方法。

【請求項3】

前記複数の組成の異なるターゲットはパッキングされて1個のターゲットとなっていることを特徴とする請求項1に記載の製造方法。

【請求項4】

前記複数の組成の異なるターゲットのうち、第1のターゲットの搬送方向の幅は、第2のターゲットの搬送方向の幅よりも大きいことを特徴とする請求項1に記載の製造装置。

【請求項5】

基板の第1の方向に延在し、第1の方向と直角の第2の方向に配設された走査線と、前記第2の方向に延在して、前記第1の方向に配設されたAlまたはAl合金で形成されたデータ信号線を有し、前記走査線と前記データ信号線との間には絶縁膜が形成されており、前記走査線と前記データ信号線との交差部付近に電子源が形成された表示装置であって、

前記電子源は前記データ信号線である下部電極と、下部電極上に形成されたトンネル絶縁膜と薄膜電極で構成され、

前記データ信号線は添加元素の膜厚方向の組成プロファイルが連続的に変化し、かつ、界面を形成しないことを特徴とする表示装置。

【請求項6】

前記添加元素はNdまたはその他の希土類元素であることを特徴とする請求項5に記載の表示装置。

【請求項7】

基板の第1の方向に延在し、第1の方向と直角の第2の方向に配設された走査線と、前記第2の方向に延在して、前記第1の方向に配設されたAl合金で形成されたデータ信号線を有し、前記走査線と前記データ信号線との間には絶縁膜が形成されており、前記走査線と前記データ信号線との交差部付近に電子源が形成された表示装置であって、

前記電子源は前記データ信号線である下部電極と、下部電極上に形成されたトンネル絶縁膜と薄膜電極で構成され、

前記データ信号線の添加元素の膜厚方向の組成は前記データ信号線の端面から単純増加、あるいは単純減少であることを特徴とする表示装置。

【請求項8】

前記データ信号線の添加元素の膜厚方向の組成は前記データ信号線の前記基板側の端面から前記絶縁膜の方向に単純減少することを特徴とする請求項7に記載の表示装置。

【請求項9】

前記添加元素はNdまたはその他の希土類元素であることを特徴とする請求項7に記載の表示装置。

【請求項10】

基板の第1の方向に延在し、第1の方向と直角の第2の方向に配設された走査線と、前記第2の方向に延在して、前記第1の方向に配設されたAl合金で形成されたデータ信号線を有し、前記走査線と前記データ信号線との間には絶縁膜が形成されており、前記走査線と前記データ信号線との交差部付近に電子源が形成された表示装置であって、

前記電子源は前記データ信号線である下部電極と、下部電極上に形成されたトンネル絶縁膜と薄膜電極で構成され、

前記データ信号線の添加元素の膜厚方向の組成は前記データ信号線の端面を除いては極大値をとらないことを特徴とする表示装置。

【請求項11】

前記データ信号線の添加元素の膜厚方向の組成は前記データ信号線の前記基板側の端面において最大であることを特徴とする請求項10に記載の表示装置。

【請求項12】

前記添加元素はNdまたはその他の希土類元素であることを特徴とする請求項10に記載の表示装置。

【請求項13】

画面の第1の方向に延在し、第1の方向と直角の第2の方向に配設された走査線と、前記第2の方向に延在して、前記第1の方向に配設されたデータ信号線を有し、前記走査線と前記データ信号線との間には絶縁膜が形成されており、前記走査線と前記データ信号線とで囲まれた領域に画素電極が形成される表示装置であって、

前記走査線または前記データ信号線はAlまたはAl合金で形成され、前記AlまたはAl合金中の膜厚方向の添加元素の組成プロファイルは連続的に変化し、かつ界面を構成しない単層膜を含む配線であることを特徴とする表示装置。

【請求項14】

前記添加元素はAlと全率固溶しない元素であることを特徴とする請求項13に記載の表示装置。

【請求項15】

前記添加元素はNdまたはその他の希土類元素であることを特徴とする請求項13に記載の表示装置。

【請求項1】

基板の搬送面に対向して組成の異なる複数ターゲットを搬送方向に沿って横並びに設け、前記複数のターゲットをスパッタリングしながら前記基板を前記ターゲットと対向して搬送することによって、前記基板上に膜厚方向に組成プロファイルが連続的に変化する単層膜を形成することを特徴とする表示装置の製造方法。

【請求項2】

前記スパッタリングは一つのスパッタ室で行なわれることを特徴とする請求項1に記載の製造方法。

【請求項3】

前記複数の組成の異なるターゲットはパッキングされて1個のターゲットとなっていることを特徴とする請求項1に記載の製造方法。

【請求項4】

前記複数の組成の異なるターゲットのうち、第1のターゲットの搬送方向の幅は、第2のターゲットの搬送方向の幅よりも大きいことを特徴とする請求項1に記載の製造装置。

【請求項5】

基板の第1の方向に延在し、第1の方向と直角の第2の方向に配設された走査線と、前記第2の方向に延在して、前記第1の方向に配設されたAlまたはAl合金で形成されたデータ信号線を有し、前記走査線と前記データ信号線との間には絶縁膜が形成されており、前記走査線と前記データ信号線との交差部付近に電子源が形成された表示装置であって、

前記電子源は前記データ信号線である下部電極と、下部電極上に形成されたトンネル絶縁膜と薄膜電極で構成され、

前記データ信号線は添加元素の膜厚方向の組成プロファイルが連続的に変化し、かつ、界面を形成しないことを特徴とする表示装置。

【請求項6】

前記添加元素はNdまたはその他の希土類元素であることを特徴とする請求項5に記載の表示装置。

【請求項7】

基板の第1の方向に延在し、第1の方向と直角の第2の方向に配設された走査線と、前記第2の方向に延在して、前記第1の方向に配設されたAl合金で形成されたデータ信号線を有し、前記走査線と前記データ信号線との間には絶縁膜が形成されており、前記走査線と前記データ信号線との交差部付近に電子源が形成された表示装置であって、

前記電子源は前記データ信号線である下部電極と、下部電極上に形成されたトンネル絶縁膜と薄膜電極で構成され、

前記データ信号線の添加元素の膜厚方向の組成は前記データ信号線の端面から単純増加、あるいは単純減少であることを特徴とする表示装置。

【請求項8】

前記データ信号線の添加元素の膜厚方向の組成は前記データ信号線の前記基板側の端面から前記絶縁膜の方向に単純減少することを特徴とする請求項7に記載の表示装置。

【請求項9】

前記添加元素はNdまたはその他の希土類元素であることを特徴とする請求項7に記載の表示装置。

【請求項10】

基板の第1の方向に延在し、第1の方向と直角の第2の方向に配設された走査線と、前記第2の方向に延在して、前記第1の方向に配設されたAl合金で形成されたデータ信号線を有し、前記走査線と前記データ信号線との間には絶縁膜が形成されており、前記走査線と前記データ信号線との交差部付近に電子源が形成された表示装置であって、

前記電子源は前記データ信号線である下部電極と、下部電極上に形成されたトンネル絶縁膜と薄膜電極で構成され、

前記データ信号線の添加元素の膜厚方向の組成は前記データ信号線の端面を除いては極大値をとらないことを特徴とする表示装置。

【請求項11】

前記データ信号線の添加元素の膜厚方向の組成は前記データ信号線の前記基板側の端面において最大であることを特徴とする請求項10に記載の表示装置。

【請求項12】

前記添加元素はNdまたはその他の希土類元素であることを特徴とする請求項10に記載の表示装置。

【請求項13】

画面の第1の方向に延在し、第1の方向と直角の第2の方向に配設された走査線と、前記第2の方向に延在して、前記第1の方向に配設されたデータ信号線を有し、前記走査線と前記データ信号線との間には絶縁膜が形成されており、前記走査線と前記データ信号線とで囲まれた領域に画素電極が形成される表示装置であって、

前記走査線または前記データ信号線はAlまたはAl合金で形成され、前記AlまたはAl合金中の膜厚方向の添加元素の組成プロファイルは連続的に変化し、かつ界面を構成しない単層膜を含む配線であることを特徴とする表示装置。

【請求項14】

前記添加元素はAlと全率固溶しない元素であることを特徴とする請求項13に記載の表示装置。

【請求項15】

前記添加元素はNdまたはその他の希土類元素であることを特徴とする請求項13に記載の表示装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2009−140856(P2009−140856A)

【公開日】平成21年6月25日(2009.6.25)

【国際特許分類】

【出願番号】特願2007−318268(P2007−318268)

【出願日】平成19年12月10日(2007.12.10)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成21年6月25日(2009.6.25)

【国際特許分類】

【出願日】平成19年12月10日(2007.12.10)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]