画像表示装置

【課題】電子放出素子を用いた画像表示装置の輝度を向上させる。

【解決手段】電子放出素子と、透明基板と、互いに屈折率の異なる材料を交互に配列したフォトニック結晶構造と、フォトニック結晶構造上に設けられたアノード電極と、アノード電極上に設けられ、蛍光体粒子を含有する蛍光体層と、を有する画像表示装置であって、蛍光体層は、蛍光体層の表面と、蛍光体層の内部と、で含有する蛍光体粒子の平均粒径が異なっており、蛍光体層の内部には、平均粒径が500nm以下の第1の蛍光体粒子が含有され、蛍光体層の表面には、平均粒径が第1の蛍光体粒子より小さく、かつ20nm以上140nm以下の第2の蛍光体粒子が含有されていることを特徴とする画像表示装置。

【解決手段】電子放出素子と、透明基板と、互いに屈折率の異なる材料を交互に配列したフォトニック結晶構造と、フォトニック結晶構造上に設けられたアノード電極と、アノード電極上に設けられ、蛍光体粒子を含有する蛍光体層と、を有する画像表示装置であって、蛍光体層は、蛍光体層の表面と、蛍光体層の内部と、で含有する蛍光体粒子の平均粒径が異なっており、蛍光体層の内部には、平均粒径が500nm以下の第1の蛍光体粒子が含有され、蛍光体層の表面には、平均粒径が第1の蛍光体粒子より小さく、かつ20nm以上140nm以下の第2の蛍光体粒子が含有されていることを特徴とする画像表示装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は画像表示装置に関し、特に、電子放出素子を用いた平面型画像表示装置に関する。

【背景技術】

【0002】

電子線を用いたディスプレイとして、これまでカソードレイチューブ(CRT)が用いられてきた。CRTでは、電子銃から放出された電子線をアノード電極で加速しながら蛍光体に照射し、蛍光体を発光させることにより画像表示を行う。一般に、CRTに用いられる蛍光体としては、粒径が数μm程度の蛍光体粒子が用いられている。また、蛍光体層の電子銃側にはアルミニウムの反射膜(メタルバック)を設けて、蛍光体層から電子銃側に漏出する発光を反射して戻すように構成されている。より明るい輝度を得るために、蛍光体層の層構成も工夫されている(特許文献1、2、3参照)。

【0003】

一方、電子放出素子を用いた平面型画像表示装置として、電界放出型ディスプレイ(FED)の開発が進められている。FEDでは、電子放出素子から放出された電子をアノード電極で加速しながら蛍光体に照射し、蛍光体を発光させることにより画像表示を行う。FEDの蛍光体としては、ナノ粒子の蛍光体を用いる構成が提案されている(特許文献4参照)。

【0004】

また、有機エレクトロルミネッセンスディスプレイでは、互いに屈折率の異なる材料を交互に配列した構造であるフォトニック結晶構造を用いて輝度を上げることが提案されている(特許文献5参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−100345号公報

【特許文献2】特開平08−092553号公報

【特許文献3】特開平06−131988号公報

【特許文献4】特開2007−177156号公報

【特許文献5】特開平11−283751号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1乃至3の構成では、アノード電極に十分高いアノード電圧を得られるCRTを前提としているため、粒径が数μm程度の蛍光体粒子を前提として考えられている。そのため、アノード電極に高いアノード電圧を印加することが難しいFEDにそのまま用いても、十分な発光輝度を得ることが難しいという問題があった。また、蛍光体層の電子銃側にはアルミニウムの反射膜を設けて、蛍光体層から電子銃側に漏出する光束を反射して戻す構成をとっているために、蛍光体層の表面粗さが、粒径が数μmの蛍光体粒子が形成する程度の粗さの表面性であっても問題にならなかった。しかし、表面粗さが大きい蛍光体層を、そのままFEDの蛍光体層として採用してもアノード電圧を十分低減することは出来ないという問題があった。

【0007】

特許文献4の構成では、蛍光体粒子と蛍光体粒子の間の空間や、蛍光体粒子と基板との間の空間のサイズが波長サイズを越えて小さくなるため、蛍光体層が、蛍光体粒子の屈折率と空気(或いは真空)の屈折率との平均的な屈折率を持った連続媒質のように振る舞う。蛍光体層から基板中に侵入した発光光束が、蛍光体層とは反対側の基板/空気界面から空気中に射出することが出来ず、全反射して閉じ込められてしまう現象が顕著に生じる。この現象のため、蛍光体層とは反対側の空気中から蛍光体の発光を観察したとき、非常に暗くなってしまうという問題があった。この問題は透明な有機薄膜発光体を発光層として用いる有機エレクトロルミネッセンスディスプレイでは早くから知られており、この問題を回避するため、互いに屈折率の異なる材料を交互に配列した構造であるフォトニック結晶構造を用いることが提案されている。しかし、発光層として蛍光体粒子により構成された蛍光体層を用いるFEDの場合、特許文献5のようなフォトニック結晶構造とそのまま組合わせても十分輝度を高くすることが出来ないという問題があった。

【0008】

そこで、本発明は、電子放出素子を用いた画像表示装置にフォトニック結晶構造を設けた場合において、高輝度が得られる画像表示装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は、電子放出素子と、透明基板と、前記透明基板上又は前記透明基板中に設けられ、互いに屈折率の異なる材料を交互に配列したフォトニック結晶構造と、前記フォトニック結晶構造上に設けられたアノード電極と、前記アノード電極上に設けられ、蛍光体粒子を含有し、前記電子放出素子から放出された電子が照射されることにより発光する蛍光体層と、を有する画像表示装置であって、前記蛍光体層は、該蛍光体層の表面と、該蛍光体層の内部と、で含有する蛍光体粒子の平均粒径が異なっており、前記蛍光体層の内部には、平均粒径が500nm以下の第1の蛍光体粒子が含有され、前記蛍光体層の表面には、平均粒径が前記第1の蛍光体粒子より小さく、かつ20nm以上140nm以下の第2の蛍光体粒子が含有されていることを特徴とする画像表示装置を提供するものである。

【発明の効果】

【0010】

本発明によれば、蛍光体層の表面に平均粒径の小さい蛍光体粒子を含有させることで蛍光体層の表面の凹凸を小さくし、その一方で、蛍光体層の内部に平均粒径の大きい蛍光体粒子を含有させることで大きな輝度を得ることができる。更に、透明基板上又は透明基板中にフォトニック結晶構造を設けることで、蛍光体から発する光の、蛍光体層の表面での内面反射を有効に発生させることができる。このため、電子放出素子を用いた画像表示装置にフォトニック結晶構造を設けた場合において、高輝度が得られる画像表示装置を提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の基本的な構造を示す断面図である。

【図2】画像表示装置の構造の一例を示す斜視図である。

【図3】フェースプレートの構造の一例を示す断面図である。

【図4】フォトニック結晶構造の一例を示す平面図である。

【図5】蛍光体粒子の粒径と輝度の関係を示す図である。

【図6】蛍光体層表面での蛍光体粒子の平均粒径と表面粗さの関係を示す図である。

【図7】蛍光体層から発光した光束が進む様子を示す図である。

【図8】フォトニック結晶構造の効果を説明する図である。

【図9】内面反射と蛍光体層表面の凹凸の関係を説明する図である。

【図10】蛍光体層の表面粗さとフォトニック結晶構造効果の関係の実測値である。

【図11】蛍光体層表面での蛍光体粒子の平均粒径と輝度の関係の推定値である。

【図12】ナノ粒子添加による蛍光体層の散乱性の低下を説明する図である。

【図13】実施例1及び2の構造を示す図である。

【図14】実施例1での蛍光体粒子の粒度分布の実測値である。

【図15】蛍光体層における表面平滑層の厚さを考察した図である。

【図16】比較例1乃至3の構造を示す図である。

【発明を実施するための形態】

【0012】

(画像表示装置の構造)

図2は、本発明に係る、電子放出素子を有する画像表示装置の構造の一例を示す斜視図であり、その内部構造を示すために一部を切り欠いて示している。図中、1は基板、32は走査配線、33は変調配線、34は電子放出素子である。41は基板1を固定したリアプレート、46は透明基板43の内面にアノード電極44と蛍光体層45が形成されたフェースプレートである。42は支持枠であり、支持枠42にリアプレート41、フェースプレート46がフリットガラス等を介して取り付けられ、外囲器47を構成している。ここで、リアプレート41は主に基板1の強度を補強する目的で設けられるため、基板1自体で十分な強度を持つ場合には、別体のリアプレート41は不要である。また、フェースプレート46とリアプレート41との間に、スペーサとよばれる不図示の支持体を設置することにより、大気圧に対して十分な強度を持たせた構成とすることもできる。

【0013】

m本の走査配線32は、端子Dx1,Dx2,…Dxmと接続され、n本の変調配線33は、端子Dy1,Dy2,…Dynと接続されている(m,nは、共に正の整数)。これらm本の走査配線32とn本の変調配線33との間には、不図示の層間絶縁層が設けられており、両者を電気的に絶縁している。

【0014】

高圧端子はアノード電極44に接続され、例えば数kVの直流電圧が供給される。これは電子放出素子から放出される電子に蛍光体を励起するのに十分なエネルギーを付与する為の加速電圧である。

【0015】

(フェースプレートの構造)

図3は、本発明に係るフェースプレートの構造の一例を示す図である。本発明では、透明基板43上に、互いに屈折率の異なる材料51、52を交互に配列した結晶構造であるフォトニック結晶構造50が設けられている。フォトニック結晶構造50は蛍光体層45が発光した光を透明基板43側に取り出す。図3では透明基板43上にフォトニック結晶構造50を設けているが、透明基板43中にフォトニック結晶構造50を設けても良い。透明基板43上(フォトニック結晶構造上)にはITO膜やZnO膜、SnO膜等の透明導電膜を堆積したアノード電極44が設けられている。アノード電極上には多数の蛍光体粒子を含有している蛍光体層45が設けられ、隣り合う蛍光体層45の間にはブラックマトリクス48が設けられている。

【0016】

(フォトニック結晶構造)

上述のようにフォトニック結晶構造50は、互いに屈折率の異なる材料を交互に配列した結晶構造である。典型的には、低屈折率材料中に高屈折率微細ドットが散在する、或いは高屈折率材料中に低屈折率微細ドットが散在するパターンである。図4は、フォトニック結晶構造の一例を示す平面略図である。図中のpは微細ドットのピッチであり、wは微細ドットの径である。pは300nmから3μmの間、wはpの0.2倍から1倍の間にある。微細ドットパターンは必ずしも正確にピッチpの周期パターンでなくても良い。周期パターンでない場合は、pは隣接するドットの中心間の距離である。

【0017】

(蛍光体粒子)

本発明に係る蛍光体粒子は、その平均粒径が20nm以上500nm以下のものである。蛍光体層の内部を形成する蛍光体粒子の平均粒径は100nm以上300nm以下であることが好ましい。本発明では、蛍光体粒子の平均粒径は、動的光散乱法によりナノ粒子のストークス径を見積もることによって測定した。具体的には、ゼータサイザーナノZS(シスメックス株式会社製)を用いて測定した。

【0018】

蛍光体粒子の製造には、固相法、液相法、噴霧熱分解法、気相法等の方法を用いることができる。固相法は、原料粉末を混合し、高温条件で加熱して焼成したものをボールミル等で微粉砕して蛍光体粒子を形成する。液相法は、共沈法、ゾルゲル法等の液相反応を利用して蛍光体粒子を形成するものである。噴霧熱分解法は、原料溶液を噴霧して液滴化した後、キャリアガス中でヒーターによって加熱し、溶媒の蒸発及び原料の熱分解により蛍光体粒子を形成するものである。気相法は、気相反応を利用して蛍光体粒子を形成するものであり、キャリアガスに浮遊させた蛍光体原料をプラズマ等の熱源による加熱域を通過させて急速に加熱、冷却することで、蛍光体粒子を形成する方法である。これらの製造方法を適宜、用いることができる。

【0019】

(蛍光体層)

蛍光体層45を形成するには、先ず、溶媒中に上述の蛍光体粒子を分散し、分散液を調整する。その際、分散を補助するために適切な分散剤を添加することが普通である。さらに、焼成されて形成された蛍光体層の密着性を確保するための結着剤を添加しておくことも出来る。

【0020】

一般に、蛍光体のナノ粒子は、粒径が小さくなるほど発光効率が下がる。図5に、Euを発光中心としてドープしたY2O2S結晶よりなる蛍光体粒子の、発光効率の粒径依存性の一例を示す。横軸は蛍光体粒子の粒径、縦軸は蛍光体粒子の粉体の状態で加速電圧10kV、電流密度4mA/cm2、パルス幅20μsec、周波数60Hzで真空中電子線励起したときの輝度を示す。通常用いられる粒径5μm程度の蛍光体粒子(通常粒子)の輝度を1として規格化されている。粒径が小さくなるほど、蛍光体粒子の発光効率が低下し輝度が低下しているのがわかる。粒径200nm程度では、粒径5μm程度の蛍光体粒子に対する輝度の低下は20%以内に収まっているが、粒径100nm以下になると輝度の低下が顕著になることが予想される。従って、蛍光体層の発光効率を確保するためには、粒径が100nm以上、望ましくは200nm以上の蛍光体粒子で蛍光体層を構成することが良い。

【0021】

一方、蛍光体層を構成する蛍光体粒子の粒径が大きくなると、蛍光体層の表面(アノード電極44と接触する側とは反対側の面)の凹凸(表面粗さ)が大きくなる。図6に、粒径の異なる蛍光体粒子を用いてバーコート法で成膜した蛍光体層の表面粗さをAFM(原子間力顕微鏡)で測定した結果を示す。横軸は蛍光体粒子の粒径、縦軸はAFM(原子間力顕微鏡)で測定した表面粗さRzである。Rzが粒径に比例して大きくなっているのがわかる。この蛍光体層の表面の凹凸は、フォトニック結晶構造50により、蛍光体層45で発光した光を、より多く透明基板43側に取り出そうとする際に、その効果を左右する要因となる。

【0022】

ここで、フォトニック結晶構造の効果について簡単に説明する。

【0023】

図7は、蛍光体層から発光した光束の進み方について通常用いられる粒径5μm程度の蛍光体粒子で蛍光体層を構成した場合(図7(A))と、本発明に係る、粒径500nm以下の蛍光体粒子で蛍光体層を構成した場合(図7(B))との違いを説明する図である。図中、43は透明基板、44はアノード電極、45は蛍光体層、Lは蛍光体層から発した光束、θは蛍光体層から発した光束が透明基板中を進行するときの、透明基板の表面の垂線と為す角を示す。図7(A)及び(B)ともに、上下2つの図があるが、下図は上図の丸で囲んだ部分を拡大した図である。

【0024】

粒径5μm程度の蛍光体粒子で構成された蛍光体層では、蛍光体粒子と蛍光体粒子との間の空間距離や、蛍光体粒子と基板(アノード電極)との間の空間距離が、蛍光体の発光波長に比して長い。蛍光体層から発した光束は一旦、これらの空間中の伝播光となり、その後、基板(アノード電極)中に入射すると考えられる。このため、入射した光束の、基板中での角度θは、基板表面に対して、基板/空気の屈折率差で決まる臨界角以下の大きさを持つものに限定される。その結果、その光束が基板の反対面から空気中に射出する際、界面での角度も臨界角以下となるので、全反射を起こすことなく空気中に射出する。

【0025】

一方、粒径500nm以下の蛍光体粒子で構成された蛍光体層では、蛍光体粒子と蛍光体粒子との間の空間距離や、蛍光体粒子と基板(アノード電極)との間の空間距離が、蛍光体の発光波長に比して短い。蛍光体層から発した光束は、蛍光体粒子とその間の空間が作る平均的屈折率を持つ媒質中を伝播する光束とする近似が妥当となり、平均的屈折率を持つ媒質中から、基板(アノード電極)中に入射すると考えられる。このため、入射した光束には、基板中での角度θが、基板表面に対して基板/空気の屈折率差で決まる臨界角以上の大きさを持つものが含まれるようになる。その結果、その光束が基板の反対面から空気中に射出する際、界面での角度も臨界角以上となるので、全反射を起こし空気中に射出することができない。

【0026】

このため、例え粒径500nm以下の蛍光体粒子の発光効率が粒径5μm程度の蛍光体粒子の発光効率と同じであったとしても、フェースプレートとしての輝度は低くなってしまう。しかし、フォトニック結晶構造が設けられていれば、この全反射による輝度の低下を防ぐことができる。

【0027】

図8は、フォトニック結晶構造の効果を説明する図である。図中、43は透明基板、44はアノード電極、45は蛍光体層、50は互いに異なる材料51、52を交互に配列したフォトニック結晶構造、Lは蛍光体層から発した光束を示す。図8には左右2つの図があるが、右図は左図の丸で囲んだ部分を拡大した図である。フォトニック結晶構造50が設けられていると、その作用により、基板中に入射した光束の角度が変わる。即ち、図8の点線の矢印で示す角度から、実線の矢印で示す角度に変わる。このため、基板/空気の屈折率差で決まる臨界角以上の大きさを持つ光束の角度が、臨界角以下になり、基板の反対面から空気中に射出する際、全反射を起こすことなく空気中に射出するようになる。この結果、輝度の低下を防ぐことができる。このとき更に蛍光体層の表面(アノード電極44と接触する側とは反対側の面)で内面反射した光束の角度も、臨界角以下になり、基板の反対面から空気中に射出する際、全反射を起こすことなく空気中に射出し、フェースプレートとしての輝度に寄与するようになる。このため、粒径500nm以下の蛍光体粒子とフォトニック結晶構造50を組み合わせると、5μm程度の蛍光体粒子を用いるよりもかえってフェースプレートとしての輝度を高くすることが可能になる。このとき重要なのが、蛍光体層の表面(アノード電極44と接触する側とは反対側の面)での内面反射である。蛍光体層の表面の凹凸が大きいと、この内面反射が有効に起こらない。

【0028】

上記内面反射があるため、5μm程度の蛍光体粒子を用いるよりもかえってフェースプレートとしての輝度を高くすることが可能となる。通常粒子蛍光体を用いた場合には、蛍光体粒子が大きく、蛍光体層の表面の凹凸は可視光波長程度をはるかに越えるため、上記内面反射は期待できない。従って、蛍光体粒子の発光のうち、半分は失われる。一方、粒径500nm以下の蛍光体粒子を用いた場合(特に表面に粒径140nm以下の細かい蛍光体粒子を敷き詰めて内面反射を高めた場合)には、その失われる光束を有効に利用できるため、蛍光体粒子の発光効率が多少低くとも、輝度を高めることができる。通常粒子蛍光体を用いた場合でも、蛍光体層の表面にアルミ等で作られた反射層を設ければ、この漏れ光を有効利用することが出来るが、その場合アルミ反射層が蛍光体層に入射する電子線を阻害しマイナス要因になる。特に加速電圧10kV以下の場合には、このマイナス要因が大きくなる。実施例1及び2のように加速電圧が7kVの場合には、アルミ反射層による阻害のため、蛍光体層に入射する電子線エネルギーは約3分の2に減少すると考えられる。

【0029】

図9は、蛍光体層の表面凹凸が無い場合(図9(A))と、蛍光体層の表面凹凸が大きい場合(図9(B))のそれぞれおける、蛍光体層の表面での内面反射を説明する図である。図中、43は透明基板、44はアノード電極、45は蛍光体層、50は互いに屈折率の異なる材料51、52を交互に配列したフォトニック結晶構造、Lは蛍光体層から発した光束を示す。蛍光体層の表面の凹凸は反射光に位相ズレを生じさせ、反射光が弱まり、その分、光が漏れるようになる。図9(A)の丸で囲んだ部分では、位相のズレはないが、図9(B)の丸で囲んだ部分では位相のずれが生じる。目安として、蛍光体の発光波長をλとした場合、蛍光体層の表面の凹凸(Rz)がλ/4以上あると、反射光にλ/2以上の位相ズレが生じ、反射光が顕著に弱まり、その分、光が多く漏れるようになる。内面反射を有効に起こし、フォトニック結晶構造の効果を高め、フェースプレートとしての輝度を高くするためには、蛍光体層の表面(アノード電極44と接触する側とは反対側の面)の凹凸(Rz)を、λ/4以下に抑える必要がある。

【0030】

図10は、蛍光体層の表面の凹凸と、フォトニック結晶構造による輝度増加効果との関係を実測した結果である。図中、43は透明基板、44はアノード電極、45は蛍光体層、50は互いに屈折率の異なる材料を交互に配列したフォトニック結晶構造を示す。同一基板上に、フォトニック結晶構造を形成した部分と形成しない部分とを設け、蛍光体層を電子線で同時に励起したときの輝度の比をフォトニック結晶構造効果と称して、フォトニック結晶構造による輝度増加効果の目安としている。グラフは蛍光体層の表面の凹凸(Rz)とフォトニック結晶構造効果の関係を示す。横軸が蛍光体層の表面の凹凸(Rz)、縦軸がフォトニック結晶構造効果(フォトニック結晶構造を形成した部分の輝度/フォトニック結晶構造を形成していない部分の輝度)である。フォトニック結晶構造効果は、蛍光体層の表面の凹凸(Rz)が大きくなるとともに直線的に低下していくのがわかる。

【0031】

以上のことから、粒径500nm以下の蛍光体粒子とフォトニック結晶構造を組み合わせたフェースプレートの輝度は、二つの要因で決まっていることが分かる。その二つの要因とは、蛍光体粒子の粒径が大きいほど発光効率が上がり輝度が上がる要因と、蛍光体粒子の粒径が大きいほどフォトニック結晶構造の効果が下がり輝度が下がる要因である。この点に鑑み考案された本発明の基本的な構造が、以下に示す本発明の第1の実施形態及び第2の実施形態である。

【0032】

<第1の実施形態>

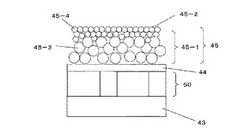

図1は、本発明の画像表示装置に用いられる基本的な構造の第1の実施形態である。図中、43は透明基板、44はアノード電極、45は蛍光体層、45−1は蛍光体層の内部、45−2は蛍光体層の表面、を示す。45−3は第1の蛍光体粒子、45−4は第2の蛍光体粒子、50は互いに屈折率の異なる材料を交互に配列したフォトニック結晶構造、を示す。この構造の特徴は、粒径500nm以下の異なる平均粒径を有する2種類の蛍光体粒子とフォトニック結晶構造を組み合わせたことである。更に、蛍光体層の内部45−1は、発光効率の高く取れる第1の蛍光体粒子45−3により形成し、蛍光体層の表面45−2は、表面の凹凸(Rz)を小さく抑えられる第2の蛍光体粒子45−4により形成したことである。第1の蛍光体粒子は第2の蛍光体粒子と比べて相対的に粒径の大きな蛍光体粒子である。蛍光体層の内部の蛍光体粒子(第1の蛍光体粒子)は、粒径が大きければ発光効率が高く取れるが、あまり大きすぎると蛍光体層の表面の平均粒径を小さくして表面の凹凸を小さくすることが難しくなるので、200nm以上300nm以下程度が望ましい。蛍光体層の表面の蛍光体粒子(第2の蛍光体粒子)は、表面の凹凸(Rz)が蛍光体の発光波長λの4分の1以下にできるように、蛍光体の発光波長λの2分の1以下の粒径である必要がある。なぜならば、蛍光体層の表面部分の蛍光体粒子が綺麗に段差なく並んだとしても、隣接する蛍光体粒子の接触部と蛍光体粒子の頂部とでできる凹凸は、粒径の1/2の高さになるからである。例えば、赤色蛍光体であるEuドープのY2O2S蛍光体の場合、発光の主波長は620nmで、蛍光体の屈折率は2.2であるから、λ/2は140nmとなる。よって、蛍光体層の表面の蛍光体粒子の粒径は140nm以下である必要がある。

【0033】

図11は、全厚さ1μmの蛍光体層において、蛍光体層の表面近傍を、蛍光体層の内部とは粒径の異なる蛍光体粒子により形成し、加速電圧7kVの電子線で励起した場合の輝度の推定値を相対的に示したものである。蛍光体層の内部(以下、「主要部分」ということもある)の厚さ800nmを平均粒径200nmの蛍光体粒子で作製し、蛍光体層の表面近傍の厚さ200nmの部分を、蛍光体層の内部とは粒径の異なる蛍光体粒子により形成し、加速電圧7kVの電子線で励起した。図5に示した発光効率の粒径依存性と、図6に示した粒径と表面粗さの関係と、図10に示した蛍光体層の表面の凹凸とフォトニック結晶構造による輝度増加効果との関係とを勘案している。図11の横軸は蛍光体層の表面の蛍光体粒子の平均粒径(平滑層粒径)を、縦軸は輝度(相対値)の推定値を示す。縦軸の輝度の推定値は、フォトニック結晶構造を設けず、蛍光体層の表面近傍の粒径を蛍光体層の内部の粒径と同じ200nmとした場合の輝度(図中、Ref.で示す。)を1として規格化している。

【0034】

蛍光体層の表面の粒径を蛍光体層の内部の粒径と同じ200nmとした場合、フォトニック結晶構造を設けることにより輝度は1.3倍に増加するが、蛍光体層の表面の粒径を小さくしていくことで輝度は更に増加する。上述の、λ/2に相当する粒径140nmを越えて100nmまで小さくすると、輝度の増加は1.5倍になる。それ以上に小さくすると、フォトニック結晶構造の効果が上がる効果と蛍光体層の表面近傍の蛍光体粒子の発光効率が下がる効果とが拮抗し、輝度の増加は頭打ちになる。蛍光体層の表面の粒径を50nmより小さくしようとすると、輝度の増加率はかえって減少し、20nmより小さくすると、蛍光体層の表面近傍の粒径を蛍光体層の内部の粒径と同じ200nmとした場合より低くなってしまう。従って、蛍光体層の表面の蛍光体粒子(第2の蛍光体粒子)の粒径は、λ/2に相当する粒径である140nm以下、20nm以上が望ましい。

【0035】

<第2の実施形態>

本実施形態では、第1の実施形態で示した、本発明の画像表示装置に用いられる基本的な構造において、蛍光体層の内部に、平均粒径500nm以下、好ましくは200nm以上300nm以下の第1の蛍光体粒子と、平均粒径50nm以下のナノ粒子を混入した。

【0036】

上記において、図8で、蛍光体層の表面の凹凸が大きいと、蛍光体層からの光の漏れが大きくなり、フェースプレートとしての輝度が低下することを説明したが、蛍光体層の散乱性によっても、光の漏れが生ずる。特に、蛍光体層の内部(主要部分)は蛍光体粒子の粒径が大きいために散乱性が高くなりやすい。蛍光体層に、粒径50nm以下のナノ粒子を混入し、蛍光体粒子間に存在させ、蛍光体粒子間の空間の実効屈折率を高くし、蛍光体粒子の屈折率に近づければ、光束が蛍光体粒子を透過しやすくなり、蛍光体層の散乱性が低下する。このために光の漏れが減少し、フォトニック結晶構造の効果が高まる。

【0037】

図12に、ナノ粒子により、蛍光体層の散乱性が低下する様子を示す。図12(A)はナノ粒子を混入しない場合、図12(B)はナノ粒子を混入した場合、を示す。図12(B)では実効屈折率が1.5となり、蛍光体粒子間の空間の実効屈折率が図12(A)よりも高くなっていることが分かる。混入するナノ粒子は、それ自身では散乱性の低い、粒径50nm以下の粒子が望ましい。粒径50nm以下のナノ粒子は、可視光に対する散乱がいわゆるレイリー散乱となり、粒径が小さくなればなるほど散乱性が減少して透明になるからである。但し、発光性は期待できないので、混入量が多すぎれば、電子線を阻害して輝度低下を起こす。特に、蛍光体層から溢れ出すほど多量に用いた場合には、著しい輝度低下を起こすので、蛍光体粒子間に存在するのみに留めるのが望ましい。

【0038】

ZrO2以外に用いることができる材料としては、SiO2、Al2O3等があります。溢れ出さない程度の量の目安は、体積比率で蛍光体粒子が2に対しナノ粒子は1以下である。これは、次のように考えることで導かれる。通常、蛍光体粒子やナノ粒子を、塗布法によって成膜した場合、充填率50%前後の膜になる。蛍光体粒子を成膜すると、その充填率は50%で、その後からナノ粒子の分散液を塗布した場合、ナノ粒子は蛍光体粒子の間に残された50%の空隙に入って、その空隙を充填率50%で充填する。つまり、蛍光体膜全体の体積の50%が蛍光体粒子で、25%がナノ粒子になる。この量を超えてナノ粒子が多いと溢れ出すことになる。よって、溢れ出さない程度の量は上記のとおりとなる。これを重量比率に直すには、蛍光体粒子とナノ粒子の密度の比をかける。実施例2のように、蛍光体粒子がY2O2S:Euの場合には、密度は5.0である。ナノ粒子がZrO2の場合には、密度は6.0である。よって、重量比率で蛍光体粒子が2に対しナノ粒子は1.2以下となる。ナノ粒子がSiO2の場合には、密度は2.1〜2.65である(アモルファスで2.1、結晶で2.65)。よって、重量比率で蛍光体粒子が2に対しナノ粒子は0.42〜0.53以下となる。ナノ粒子がAl2O3の場合には、密度は4.0である。よって、重量比率で蛍光体粒子が2に対しナノ粒子は0.8以下となる。

【0039】

以上のように、本発明では、蛍光体層45は、二つの部分、平均粒径500nm以下の蛍光体粒子よりなる主要部分と、前記主要部分より小さい平均粒径、かつ平均粒径20nm以上140nm以下の蛍光体粒子よりなる表面平滑層とで構成されている。フォトニック結晶構造50が設けられた透明基板43に近い側から主要部分、表面平滑層、の順に積層されている。蛍光体層45の平均粒径の上限値を500nmとするのは、以下の理由からである。500nmを超えると、蛍光体粒子から発した光束のうち、全反射を起こし空気中に射出することができないような光束の割合が小さくなるためである。また、500nmを超えると、蛍光体層の散乱性が大きくなることに加え、フォトニック結晶構造の効果が少なくなるためである。

【0040】

また、FPDに、蛍光体層とフォトニック結晶構造を適用した場合における好ましい加速電圧の範囲は、1kV以上10kV以下であると考えられる。但し、この範囲に限定されるわけではない。

【0041】

加速電圧の上限値を10kVとするのは以下の理由からである。一般的にFPDはCRTと異なって、画素毎に微小な電子源を形成して対応する画素の蛍光体膜だけを励起するため、電子源とフェースプレート上の蛍光体との距離を短く(CRTの1/数十〜1/百程度)できる利点があり、薄型ディスプレイとして適している。反面、加速電圧を高くすると電子源とフェースプレートの間の空間の電界強度が高くなり、放電等の問題が発生しやすい。そのため、なるべく低い加速電圧で効率よく発光する蛍光体、フェースプレート構成が望ましいと考えられます。特に蛍光体層とフォトニック結晶構造を適用した場合に、上限値を10kVとするのは、上記理由に加え、蛍光体層の厚さによる理由があるためである。加速電圧が高くなるほど、蛍光体層の中に電子線が深く侵入するため、蛍光体層の厚さを厚くしなければならない。蛍光体粒子の種類や、蛍光体層の充填率にもよるが、実施例1及び2のように蛍光体をY2O2S:Euとし、充填率を50%とした場合には、加速電圧10kVでは、この厚さは2μm以上となる。一方、粒径100nm〜300nmのナノ粒子蛍光体で蛍光体層を作成する場合、この厚さでは蛍光体層の散乱性が高くなりすぎ、蛍光体層からの光の漏れが大きくなり、望ましくない。従って、加速電圧はの上限値は10kVが望ましいと考えられる。

【0042】

加速電圧の下限値を1kVとするのは以下の理由からである。加速電圧を低圧とするほど、蛍光体層の中に電子線が侵入する深さが浅くなる。蛍光体粒子の表面には、結晶性の低下や化学量論比からのずれのため、発光効率の低い不活性層があるのが一般的で、ナノ粒子蛍光体も、通常の蛍光体より少ないとはいえ、薄い不活性領域は存在すると考えられる。加速電圧が1kVの場合には、電子線侵入長は数nm程度になると思われ、加速電圧がこれ以下になると、不活性層を抜けて、ナノ粒子蛍光体内部の発光効率の高い部分に到達する電子線が少なくなり発光効率が落ちると思われる。従って、加速電圧の下限値は1kVが望ましいと考えられる。

【実施例】

【0043】

[実施例1]

図13(A)は本実施例の構造を示す図である。図中、43は透明基板、44はアノード電極、45は蛍光体層、45−1は蛍光体層の内部、45−2は蛍光体層の表面、45−3は第1の蛍光体粒子、45−4は第2の蛍光体粒子、を示す。50は互いに屈折率の異なる材料51、52を交互に配列したフォトニック結晶構造を示す。第1の蛍光体粒子は第2の蛍光体粒子と比べて相対的に粒径の大きな蛍光体粒子である。

【0044】

(蛍光体粒子)

本実施例では液相法のうち、ゾルゲル法を用いて蛍光体粒子を形成した。

【0045】

赤色に発光する蛍光体粒子は、例えばY2O3、Gd2O3等の酸化物、或いはY2O2S等の硫化物を母体とし、この母体にEu、Zn等の付活剤金属を添加してなるものである。Y2O3、Gd2O3を母体とする場合には、Yの無機塩又はGdの無機塩と、Euの無機塩及びZnの無機塩と、有機酸とを溶媒に溶解又は分散させた後、得られた溶液又は分散液を加熱してゲル化させる(ゾルゲル法)。その後、例えば大気中で焼成する。Y2O2Sを母体とする場合には、Y2O3を硫化水素雰囲気中で加熱して得たY2O2Sを母体とすることができる。Yの無機塩、Gdの無機塩としては、焼成の際に分解して酸化物となり得る化合物であれば良く、例えば硝酸塩、炭酸塩、シュウ酸塩、硫酸塩、酢酸塩、水酸化物、ハロゲン化物(例えば塩化物や臭化物等)等を挙げることができる。Eu及びZnの無機塩としては、例えば硝酸塩、炭酸塩、シュウ酸塩、硫酸塩、酢酸塩、水酸化物、ハロゲン化物(例えば塩化物や臭化物等)等を挙げることができる。

【0046】

本実施例ではゾルゲル法を用いて赤色に発光するY2O2S:Euの蛍光体粒子を2種類の粒径に作製した。図14は、本実施例の蛍光体粒子の粒度分布を測定した結果である。平均粒径194nmの蛍光体粒子、及び平均粒径87nmの蛍光体粒子であった。蛍光体粒子の粒度分布及び平均粒径は、ゼータサイザーナノZS(シスメックス株式会社製)を用いて測定した。平均粒径は体積分布でみたメジアン径(D50)の値をとった。次に、ゾルゲル法により得られた蛍光体粒子をボールミルに入れ、溶媒分散処理を行った。溶媒としてIPA(イソプロピルアルコール)を用い、分散剤としてアクリル系分散剤を用いた。その後、バーコート法に適した粘度と表面張力を付与するため、BCA(ブチルカルビトールアセテート)にて溶媒置換を行い、蛍光体のナノ粒子を含有したバーコート法用インクを調製した。

【0047】

(フォトニック結晶構造)

まず、透明基板上にスパッタ法によりTiO2膜を堆積した。本実施例では透明基板として屈折率1.55のガラス基板を用いた。TiO2膜の屈折率は2.2、TiO2膜の膜厚は1.3μmであった。次に、TiO2膜上にレジスト膜を塗布した。その後、露光装置を用いて露光、現像し、図4のように微細ドットパターンを形成した。微細ドットのピッチpは1700nm、微細ドットの径wは1200nmとした。このレジストをマスクとして、反応性イオンエッチング法(RIE法)により、TiO2微細柱を形成した。次に、レジスト剥離液にてレジスト膜を剥離した。その後、ポリシラザン系塗布液をスピンコート法にて塗布し、焼成してアモルファスSiO2に変え、TiO2微細柱がSiO2にて埋め込まれたフォトニック結晶構造50を形成した。このようにして、フォトニック結晶構造50が設けられた透明基板43を形成した。

【0048】

(フェースプレート)

先に形成したフォトニック結晶構造50を有する透明基板43の上に、スパッタ法を用いてITO膜を100nm堆積した。ITO膜の屈折率は1.9であった。次に、ITO膜の表面に、バーコート法を用いて、先に作製した平均粒径194nmの蛍光体を含有したインクを塗布した。その後、550℃にて1時間、焼成を行った。焼成後の蛍光体層45の厚さは800nmであった。その上に、先に作製した平均粒径87nmの蛍光体を含有したインクを塗布した。その後、550℃にて1時間、焼成を行った。焼成後の蛍光体層45の厚さは累積で1000nmであった。

【0049】

このように形成したフェースプレートの表面と断面を走査電子顕微鏡にて観察した。その結果、蛍光体層45中の、フォトニック結晶構造に近い側800nmでは主として平均粒径200nm前後の蛍光体粒子が凝集しており、フォトニック結晶構造から遠い側の表面200nmでは主として平均粒径100nm前後の蛍光体粒子が凝集していた。この結果、蛍光体層の表面の蛍光体粒子の平均粒径が、蛍光体層の内部の蛍光体粒子の平均粒径より小さく、20nm以上140nm以下であることが確認された。

【0050】

表面平滑層の厚さは、薄すぎては表面が十分平滑化せず、厚すぎれば無駄に発光効率の低い層を増やすことになる。

【0051】

図15は、蛍光体層の内部を平均粒径194nmの蛍光体粒子で作製し、蛍光体層の表面近傍を平均粒径87nmの蛍光体粒子で作製した場合の、平均粒径87nmの蛍光体粒子の部分の厚さを考察した図である。図15(A)は平均粒径87nmの蛍光体粒子の層がない場合、同図(B)は平均粒径87nmの蛍光体粒子の層が1層の場合、同図(C)は平均粒径87nmの蛍光体粒子の層が2層の場合、同図(D)は平均粒径87nmの蛍光体粒子の層が3層の場合を示す。平均粒径87nmの蛍光体粒子の部分が、粒子層1層分の厚さでは十分平滑化できず、粒子層2層分で平滑化し、粒子層3層分以上では無駄な層数が増えることを示している。蛍光体層の表面近傍の蛍光体粒子の平均粒径が、蛍光体層の内部の蛍光体粒子の平均粒径の1/2程度の場合、表面近傍の小さい平均粒径の蛍光体の層の厚さは、その平均粒径の2〜3倍が適当である。本実施例は、この考えにより、平均粒径87nmの蛍光体の層の厚さを200nmとした。

【0052】

(画像表示装置)

上記方法で形成したフェースプレート46と、電子放出素子を有するリアプレート41、支持枠42を用いて、画像表示装置を形成した。電子放出素子としては、表面伝導型電子放出素子を用いた。

【0053】

(輝度測定)

上記方法で形成したフェースプレートの発光輝度を、輝度評価真空装置で測定した。具体的には、フェースプレートの小片を真空装置内に納め、真空中で電子銃により放出した電子を、フェースプレートのアノードとの間に印加した加速電圧で加速し蛍光体層を照射、励起、発光せしめ、ガラス窓を通して輝度計にて発光輝度を測定することで測定した。

【0054】

輝度評価真空装置内の真空度は1×10-6Paであり、アノード電極44には7kVのアノード電圧を印加した。電子銃からは40μAの電子ビームが放射され、評価面上でビーム径1mmに収束し、3cm×3cmの領域を60Hzで走査する。このとき、評価スポットの電流密度は4mA/cm2であり、水平帰線時間も考慮した実効パルス幅は15μsecであった。このようにして蛍光体層を赤色に発光させた発光輝度の測定結果は417cd/m2であった。

【0055】

また、上記方法で形成した画像表示装置の発光輝度を、フェースプレートの発光輝度の測定と同様に輝度評価真空装置で測定した。赤色画素のみを点灯した時の画像表示装置の輝度は34.4cd/m2であった。

【0056】

以上より、本実施例における発光強度は、後述する比較例1における発光強度の最大値の1.5倍となった。

【0057】

[比較例1]

図16(A)は本比較例の構造を示す図である。図中、43は透明基板、44はアノード電極、45は蛍光体層、45−1は蛍光体層の内部、45−2は蛍光体層の表面、45−3は第1の蛍光体粒子、を示す。

【0058】

本比較例は、フォトニック結晶構造を形成しなかった点と、粒径194nmの蛍光体を含有したインクのみで蛍光体層を1000nm形成した点と、を除いて実施例1と同じである。即ちフェースプレート46は、透明基板にフォトニック結晶構造50を形成することなく、透明基板の上にITO膜を形成した。また、ITO膜の表面に、バーコート法を用いて平均粒径194nmの蛍光体を含有したインクを塗布、焼成し、蛍光体層45の厚さを1000nmとして、その後、平均粒径87nmの蛍光体を含有したインクでの塗布、焼成は行わなかった。その他の構成については、実施例1と同じである。このように形成したフェースプレートの発光輝度を、実施例1と同様に輝度評価真空装置で測定した結果は278cd/m2であった。

【0059】

また、このフェースプレートと、電子放出素子を有するリアプレート、支持枠を用いて、実施例1と同じ方法により画像表示装置を形成した。赤色画素のみを点灯した時の画像表示装置の輝度を、実施例1と同様に輝度評価真空装置で測定した結果は23.0cd/m2であった。

【0060】

本比較例では、フォトニック結晶構造を設けず、また平均粒径194nmの蛍光体のみで蛍光体層を形成したため、発光輝度が実施例1の場合を大きく下回った。

【0061】

[比較例2]

図16(B)は本比較例の構造を示す図である。図中、43は透明基板、44はアノード電極、45は蛍光体層、45−1は蛍光体層の内部、45−2は蛍光体層の表面、45−3は第1の蛍光体粒子、50は互いに屈折率の異なる材料51、52を交互に配列したフォトニック結晶構造、を示す。

【0062】

本比較例は、平均粒径194nmの蛍光体を含有したインクのみで蛍光体層を1000nm形成した点、を除いて実施例1と同じである。即ちフェースプレート46は、ITO膜の表面に、バーコート法を用いて平均粒径194nmの蛍光体を含有したインクを塗布、焼成し、蛍光体層45の厚さを1000nmとして、その後、平均粒径87nmの蛍光体を含有したインクでの塗布、焼成は行わなかった。その他の構成については、実施例1と同じである。このように形成したフェースプレートの発光輝度を、実施例1と同様に輝度評価真空装置で測定した結果は361cd/m2であった。

【0063】

また、このフェースプレートと、電子放出素子を有するリアプレート、支持枠を用いて、実施例1と同じ方法により画像表示装置を形成した。赤色画素のみを点灯した時の画像表示装置の輝度を、実施例1と同様に輝度評価真空装置で測定した結果は29.8cd/m2であった。

【0064】

本比較例では、平均粒径194nmの蛍光体のみで蛍光体層を形成したため、発光輝度が実施例1の場合を下回った。

【0065】

[実施例2]

図13(B)は本実施例の構造を示す図である。図中、43は透明基板、44はアノード電極、45は蛍光体層、45−1は蛍光体層の内部、45−2は蛍光体層の表面、45−3は第1の蛍光体粒子、45−4は第2の蛍光体粒子、45−5は蛍光体粒子とは異なる材質よりなるナノ粒子、を示す。50は互いに屈折率の異なる材料51、52を交互に配列したフォトニック結晶構造、を示す。第1の蛍光体粒子は第2の蛍光体粒子と比べて相対的に平均粒径の大きな蛍光体粒子である。

【0066】

(蛍光体粒子)

実施例1と同様に、ゾルゲル法を用いて、赤色に発光するY2O2S:Euの蛍光体粒子を2種類の平均粒径に作製した。平均粒径は194nmと87nmであった。また、蛍光体粒子を含有した2種類のバーコート法用インクを調製した。平均粒径は体積分布でみたメジアン径(D50)の値をとった。

【0067】

(フォトニック結晶構造)

実施例1と同様に、フォトニック結晶構造50が設けられた透明基板43を形成した。

【0068】

(フェースプレート)

先に形成したフォトニック結晶構造50を有する基板43の上に、スパッタ法を用いてITO膜を100nm堆積した。ITO膜の屈折率は1.9であった。次に、ITO膜の表面に、バーコート法を用いて、先に作製した平均粒径194nmの蛍光体を含有したインクを塗布した。その後、550℃にて1時間、焼成を行った。焼成後の蛍光体層45の厚さは800nmであった。その後、平均粒径7nmのZrO2ナノ粒子を分散させた分散液をスピンコートにて塗布して乾燥させ、上述した平均粒径194nmの蛍光体の粒子間にZrO2ナノ粒子を配置した。ZrO2ナノ粒子の量は、厚さは800nmの蛍光体層上に溢れ出さない程度であった。その上に、先に作製した平均粒径87nmの蛍光体を含有したインクを塗布した。その後、550℃にて1時間、焼成を行った。焼成後の蛍光体層45の厚さは累積で1000nmであった。

【0069】

このように形成したフェースプレートの表面と断面を走査電子顕微鏡にて観察した。その結果、蛍光体層45中の、フォトニック結晶構造に近い側800nmでは主として平均粒径200nm前後の蛍光体粒子が凝集していることが確認された。更にフォトニック結晶構造に近い側800nmでは蛍光体粒子間には平均粒径が著しく小さい平均粒径7nmのZrO2ナノ粒子と考えられる粒子が配置していることが確認された。フォトニック結晶構造から遠い側の表面200nmでは主として平均粒径100nm前後の蛍光体粒子が凝集しており、蛍光体層表面の蛍光体粒子の平均粒径が、蛍光体層内部の蛍光体粒子の平均粒径より小さく、20nm以上140nm以下であることが確認された。

【0070】

(画像表示装置)

上記方法で形成したフェースプレートと、電子放出素子を有するリアプレート、支持枠を用いて、画像表示装置を形成した。電子放出素子としては、表面伝導型電子放出素子を用いた。

【0071】

(輝度測定)

上記方法で形成したフェースプレートの発光輝度を、実施例1と同様に輝度評価真空装置で測定した結果は375cd/m2であった。

【0072】

また、上記方法で形成した画像表示装置の発光輝度を、実施例1と同様に輝度評価真空装置で測定した。赤色画素のみを点灯した時の画像表示装置の輝度は31.0cd/m2であった。

【0073】

[比較例3]

図16(C)は本比較例の構造を示す図である。図中、43は透明基板、44はアノード電極、45は蛍光体層、50は互いに屈折率の異なる材料51、52を交互に配列したフォトニック結晶構造、を示す。蛍光体層45には、第1の蛍光体粒子と、第1の蛍光体粒子とは異なる材質よりなるナノ粒子が存在する。第1の蛍光体粒子とは異なる材質よりなるナノ粒子は蛍光体層の表面上に溢れ出している。

【0074】

本比較例は、ZrO2ナノ粒子の量を、蛍光体層上に溢れ出す程度まで増やした点と、平均粒径87nmの蛍光体を含有したインクでの塗布、焼成は行わなかった点と、を除いて実施例2と同じである。即ちITO膜の表面に、バーコート法を用いて平均粒径194nmの蛍光体を含有したインクを塗布、焼成し、蛍光体層45の厚さを800nmとした。その後、平均粒径7nmのZrO2ナノ粒子を分散させた分散液をスピンコートにて塗布して乾燥させ、厚さは800nmの蛍光体層上にZrO2ナノ粒子が200nm溢れ出す程度に作製した。また、その後、平均粒径87nmの蛍光体を含有したインクでの塗布、焼成を行わなかった。その他の構成については、実施例2と同じである。このように形成したフェースプレートの発光輝度を、実施例2と同様に輝度評価真空装置で測定した結果は260cd/m2であった。

【0075】

また、このフェースプレートと、電子放出素子を有するリアプレートと、支持枠を用いて画像表示装置を形成した。赤色画素のみを点灯した時の画像表示装置の輝度を、実施例2と同様に輝度評価真空装置で測定した結果は21.5cd/m2であった。

【0076】

本比較例では、ZrO2ナノ粒子が蛍光体層から200nm溢れ出す程度に作製したため、発光輝度が実施例1の場合を大きく下回った。

【符号の説明】

【0077】

34:電子放出素子、43:透明基板、44:アノード電極、45:蛍光体層、45−1:蛍光体層の内部、45−2:蛍光体層の表面、45−3:第1の蛍光体粒子、45−4:第2の蛍光体粒子、45−5:ナノ粒子、50:フォトニック結晶構造

【技術分野】

【0001】

本発明は画像表示装置に関し、特に、電子放出素子を用いた平面型画像表示装置に関する。

【背景技術】

【0002】

電子線を用いたディスプレイとして、これまでカソードレイチューブ(CRT)が用いられてきた。CRTでは、電子銃から放出された電子線をアノード電極で加速しながら蛍光体に照射し、蛍光体を発光させることにより画像表示を行う。一般に、CRTに用いられる蛍光体としては、粒径が数μm程度の蛍光体粒子が用いられている。また、蛍光体層の電子銃側にはアルミニウムの反射膜(メタルバック)を設けて、蛍光体層から電子銃側に漏出する発光を反射して戻すように構成されている。より明るい輝度を得るために、蛍光体層の層構成も工夫されている(特許文献1、2、3参照)。

【0003】

一方、電子放出素子を用いた平面型画像表示装置として、電界放出型ディスプレイ(FED)の開発が進められている。FEDでは、電子放出素子から放出された電子をアノード電極で加速しながら蛍光体に照射し、蛍光体を発光させることにより画像表示を行う。FEDの蛍光体としては、ナノ粒子の蛍光体を用いる構成が提案されている(特許文献4参照)。

【0004】

また、有機エレクトロルミネッセンスディスプレイでは、互いに屈折率の異なる材料を交互に配列した構造であるフォトニック結晶構造を用いて輝度を上げることが提案されている(特許文献5参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−100345号公報

【特許文献2】特開平08−092553号公報

【特許文献3】特開平06−131988号公報

【特許文献4】特開2007−177156号公報

【特許文献5】特開平11−283751号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1乃至3の構成では、アノード電極に十分高いアノード電圧を得られるCRTを前提としているため、粒径が数μm程度の蛍光体粒子を前提として考えられている。そのため、アノード電極に高いアノード電圧を印加することが難しいFEDにそのまま用いても、十分な発光輝度を得ることが難しいという問題があった。また、蛍光体層の電子銃側にはアルミニウムの反射膜を設けて、蛍光体層から電子銃側に漏出する光束を反射して戻す構成をとっているために、蛍光体層の表面粗さが、粒径が数μmの蛍光体粒子が形成する程度の粗さの表面性であっても問題にならなかった。しかし、表面粗さが大きい蛍光体層を、そのままFEDの蛍光体層として採用してもアノード電圧を十分低減することは出来ないという問題があった。

【0007】

特許文献4の構成では、蛍光体粒子と蛍光体粒子の間の空間や、蛍光体粒子と基板との間の空間のサイズが波長サイズを越えて小さくなるため、蛍光体層が、蛍光体粒子の屈折率と空気(或いは真空)の屈折率との平均的な屈折率を持った連続媒質のように振る舞う。蛍光体層から基板中に侵入した発光光束が、蛍光体層とは反対側の基板/空気界面から空気中に射出することが出来ず、全反射して閉じ込められてしまう現象が顕著に生じる。この現象のため、蛍光体層とは反対側の空気中から蛍光体の発光を観察したとき、非常に暗くなってしまうという問題があった。この問題は透明な有機薄膜発光体を発光層として用いる有機エレクトロルミネッセンスディスプレイでは早くから知られており、この問題を回避するため、互いに屈折率の異なる材料を交互に配列した構造であるフォトニック結晶構造を用いることが提案されている。しかし、発光層として蛍光体粒子により構成された蛍光体層を用いるFEDの場合、特許文献5のようなフォトニック結晶構造とそのまま組合わせても十分輝度を高くすることが出来ないという問題があった。

【0008】

そこで、本発明は、電子放出素子を用いた画像表示装置にフォトニック結晶構造を設けた場合において、高輝度が得られる画像表示装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は、電子放出素子と、透明基板と、前記透明基板上又は前記透明基板中に設けられ、互いに屈折率の異なる材料を交互に配列したフォトニック結晶構造と、前記フォトニック結晶構造上に設けられたアノード電極と、前記アノード電極上に設けられ、蛍光体粒子を含有し、前記電子放出素子から放出された電子が照射されることにより発光する蛍光体層と、を有する画像表示装置であって、前記蛍光体層は、該蛍光体層の表面と、該蛍光体層の内部と、で含有する蛍光体粒子の平均粒径が異なっており、前記蛍光体層の内部には、平均粒径が500nm以下の第1の蛍光体粒子が含有され、前記蛍光体層の表面には、平均粒径が前記第1の蛍光体粒子より小さく、かつ20nm以上140nm以下の第2の蛍光体粒子が含有されていることを特徴とする画像表示装置を提供するものである。

【発明の効果】

【0010】

本発明によれば、蛍光体層の表面に平均粒径の小さい蛍光体粒子を含有させることで蛍光体層の表面の凹凸を小さくし、その一方で、蛍光体層の内部に平均粒径の大きい蛍光体粒子を含有させることで大きな輝度を得ることができる。更に、透明基板上又は透明基板中にフォトニック結晶構造を設けることで、蛍光体から発する光の、蛍光体層の表面での内面反射を有効に発生させることができる。このため、電子放出素子を用いた画像表示装置にフォトニック結晶構造を設けた場合において、高輝度が得られる画像表示装置を提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の基本的な構造を示す断面図である。

【図2】画像表示装置の構造の一例を示す斜視図である。

【図3】フェースプレートの構造の一例を示す断面図である。

【図4】フォトニック結晶構造の一例を示す平面図である。

【図5】蛍光体粒子の粒径と輝度の関係を示す図である。

【図6】蛍光体層表面での蛍光体粒子の平均粒径と表面粗さの関係を示す図である。

【図7】蛍光体層から発光した光束が進む様子を示す図である。

【図8】フォトニック結晶構造の効果を説明する図である。

【図9】内面反射と蛍光体層表面の凹凸の関係を説明する図である。

【図10】蛍光体層の表面粗さとフォトニック結晶構造効果の関係の実測値である。

【図11】蛍光体層表面での蛍光体粒子の平均粒径と輝度の関係の推定値である。

【図12】ナノ粒子添加による蛍光体層の散乱性の低下を説明する図である。

【図13】実施例1及び2の構造を示す図である。

【図14】実施例1での蛍光体粒子の粒度分布の実測値である。

【図15】蛍光体層における表面平滑層の厚さを考察した図である。

【図16】比較例1乃至3の構造を示す図である。

【発明を実施するための形態】

【0012】

(画像表示装置の構造)

図2は、本発明に係る、電子放出素子を有する画像表示装置の構造の一例を示す斜視図であり、その内部構造を示すために一部を切り欠いて示している。図中、1は基板、32は走査配線、33は変調配線、34は電子放出素子である。41は基板1を固定したリアプレート、46は透明基板43の内面にアノード電極44と蛍光体層45が形成されたフェースプレートである。42は支持枠であり、支持枠42にリアプレート41、フェースプレート46がフリットガラス等を介して取り付けられ、外囲器47を構成している。ここで、リアプレート41は主に基板1の強度を補強する目的で設けられるため、基板1自体で十分な強度を持つ場合には、別体のリアプレート41は不要である。また、フェースプレート46とリアプレート41との間に、スペーサとよばれる不図示の支持体を設置することにより、大気圧に対して十分な強度を持たせた構成とすることもできる。

【0013】

m本の走査配線32は、端子Dx1,Dx2,…Dxmと接続され、n本の変調配線33は、端子Dy1,Dy2,…Dynと接続されている(m,nは、共に正の整数)。これらm本の走査配線32とn本の変調配線33との間には、不図示の層間絶縁層が設けられており、両者を電気的に絶縁している。

【0014】

高圧端子はアノード電極44に接続され、例えば数kVの直流電圧が供給される。これは電子放出素子から放出される電子に蛍光体を励起するのに十分なエネルギーを付与する為の加速電圧である。

【0015】

(フェースプレートの構造)

図3は、本発明に係るフェースプレートの構造の一例を示す図である。本発明では、透明基板43上に、互いに屈折率の異なる材料51、52を交互に配列した結晶構造であるフォトニック結晶構造50が設けられている。フォトニック結晶構造50は蛍光体層45が発光した光を透明基板43側に取り出す。図3では透明基板43上にフォトニック結晶構造50を設けているが、透明基板43中にフォトニック結晶構造50を設けても良い。透明基板43上(フォトニック結晶構造上)にはITO膜やZnO膜、SnO膜等の透明導電膜を堆積したアノード電極44が設けられている。アノード電極上には多数の蛍光体粒子を含有している蛍光体層45が設けられ、隣り合う蛍光体層45の間にはブラックマトリクス48が設けられている。

【0016】

(フォトニック結晶構造)

上述のようにフォトニック結晶構造50は、互いに屈折率の異なる材料を交互に配列した結晶構造である。典型的には、低屈折率材料中に高屈折率微細ドットが散在する、或いは高屈折率材料中に低屈折率微細ドットが散在するパターンである。図4は、フォトニック結晶構造の一例を示す平面略図である。図中のpは微細ドットのピッチであり、wは微細ドットの径である。pは300nmから3μmの間、wはpの0.2倍から1倍の間にある。微細ドットパターンは必ずしも正確にピッチpの周期パターンでなくても良い。周期パターンでない場合は、pは隣接するドットの中心間の距離である。

【0017】

(蛍光体粒子)

本発明に係る蛍光体粒子は、その平均粒径が20nm以上500nm以下のものである。蛍光体層の内部を形成する蛍光体粒子の平均粒径は100nm以上300nm以下であることが好ましい。本発明では、蛍光体粒子の平均粒径は、動的光散乱法によりナノ粒子のストークス径を見積もることによって測定した。具体的には、ゼータサイザーナノZS(シスメックス株式会社製)を用いて測定した。

【0018】

蛍光体粒子の製造には、固相法、液相法、噴霧熱分解法、気相法等の方法を用いることができる。固相法は、原料粉末を混合し、高温条件で加熱して焼成したものをボールミル等で微粉砕して蛍光体粒子を形成する。液相法は、共沈法、ゾルゲル法等の液相反応を利用して蛍光体粒子を形成するものである。噴霧熱分解法は、原料溶液を噴霧して液滴化した後、キャリアガス中でヒーターによって加熱し、溶媒の蒸発及び原料の熱分解により蛍光体粒子を形成するものである。気相法は、気相反応を利用して蛍光体粒子を形成するものであり、キャリアガスに浮遊させた蛍光体原料をプラズマ等の熱源による加熱域を通過させて急速に加熱、冷却することで、蛍光体粒子を形成する方法である。これらの製造方法を適宜、用いることができる。

【0019】

(蛍光体層)

蛍光体層45を形成するには、先ず、溶媒中に上述の蛍光体粒子を分散し、分散液を調整する。その際、分散を補助するために適切な分散剤を添加することが普通である。さらに、焼成されて形成された蛍光体層の密着性を確保するための結着剤を添加しておくことも出来る。

【0020】

一般に、蛍光体のナノ粒子は、粒径が小さくなるほど発光効率が下がる。図5に、Euを発光中心としてドープしたY2O2S結晶よりなる蛍光体粒子の、発光効率の粒径依存性の一例を示す。横軸は蛍光体粒子の粒径、縦軸は蛍光体粒子の粉体の状態で加速電圧10kV、電流密度4mA/cm2、パルス幅20μsec、周波数60Hzで真空中電子線励起したときの輝度を示す。通常用いられる粒径5μm程度の蛍光体粒子(通常粒子)の輝度を1として規格化されている。粒径が小さくなるほど、蛍光体粒子の発光効率が低下し輝度が低下しているのがわかる。粒径200nm程度では、粒径5μm程度の蛍光体粒子に対する輝度の低下は20%以内に収まっているが、粒径100nm以下になると輝度の低下が顕著になることが予想される。従って、蛍光体層の発光効率を確保するためには、粒径が100nm以上、望ましくは200nm以上の蛍光体粒子で蛍光体層を構成することが良い。

【0021】

一方、蛍光体層を構成する蛍光体粒子の粒径が大きくなると、蛍光体層の表面(アノード電極44と接触する側とは反対側の面)の凹凸(表面粗さ)が大きくなる。図6に、粒径の異なる蛍光体粒子を用いてバーコート法で成膜した蛍光体層の表面粗さをAFM(原子間力顕微鏡)で測定した結果を示す。横軸は蛍光体粒子の粒径、縦軸はAFM(原子間力顕微鏡)で測定した表面粗さRzである。Rzが粒径に比例して大きくなっているのがわかる。この蛍光体層の表面の凹凸は、フォトニック結晶構造50により、蛍光体層45で発光した光を、より多く透明基板43側に取り出そうとする際に、その効果を左右する要因となる。

【0022】

ここで、フォトニック結晶構造の効果について簡単に説明する。

【0023】

図7は、蛍光体層から発光した光束の進み方について通常用いられる粒径5μm程度の蛍光体粒子で蛍光体層を構成した場合(図7(A))と、本発明に係る、粒径500nm以下の蛍光体粒子で蛍光体層を構成した場合(図7(B))との違いを説明する図である。図中、43は透明基板、44はアノード電極、45は蛍光体層、Lは蛍光体層から発した光束、θは蛍光体層から発した光束が透明基板中を進行するときの、透明基板の表面の垂線と為す角を示す。図7(A)及び(B)ともに、上下2つの図があるが、下図は上図の丸で囲んだ部分を拡大した図である。

【0024】

粒径5μm程度の蛍光体粒子で構成された蛍光体層では、蛍光体粒子と蛍光体粒子との間の空間距離や、蛍光体粒子と基板(アノード電極)との間の空間距離が、蛍光体の発光波長に比して長い。蛍光体層から発した光束は一旦、これらの空間中の伝播光となり、その後、基板(アノード電極)中に入射すると考えられる。このため、入射した光束の、基板中での角度θは、基板表面に対して、基板/空気の屈折率差で決まる臨界角以下の大きさを持つものに限定される。その結果、その光束が基板の反対面から空気中に射出する際、界面での角度も臨界角以下となるので、全反射を起こすことなく空気中に射出する。

【0025】

一方、粒径500nm以下の蛍光体粒子で構成された蛍光体層では、蛍光体粒子と蛍光体粒子との間の空間距離や、蛍光体粒子と基板(アノード電極)との間の空間距離が、蛍光体の発光波長に比して短い。蛍光体層から発した光束は、蛍光体粒子とその間の空間が作る平均的屈折率を持つ媒質中を伝播する光束とする近似が妥当となり、平均的屈折率を持つ媒質中から、基板(アノード電極)中に入射すると考えられる。このため、入射した光束には、基板中での角度θが、基板表面に対して基板/空気の屈折率差で決まる臨界角以上の大きさを持つものが含まれるようになる。その結果、その光束が基板の反対面から空気中に射出する際、界面での角度も臨界角以上となるので、全反射を起こし空気中に射出することができない。

【0026】

このため、例え粒径500nm以下の蛍光体粒子の発光効率が粒径5μm程度の蛍光体粒子の発光効率と同じであったとしても、フェースプレートとしての輝度は低くなってしまう。しかし、フォトニック結晶構造が設けられていれば、この全反射による輝度の低下を防ぐことができる。

【0027】

図8は、フォトニック結晶構造の効果を説明する図である。図中、43は透明基板、44はアノード電極、45は蛍光体層、50は互いに異なる材料51、52を交互に配列したフォトニック結晶構造、Lは蛍光体層から発した光束を示す。図8には左右2つの図があるが、右図は左図の丸で囲んだ部分を拡大した図である。フォトニック結晶構造50が設けられていると、その作用により、基板中に入射した光束の角度が変わる。即ち、図8の点線の矢印で示す角度から、実線の矢印で示す角度に変わる。このため、基板/空気の屈折率差で決まる臨界角以上の大きさを持つ光束の角度が、臨界角以下になり、基板の反対面から空気中に射出する際、全反射を起こすことなく空気中に射出するようになる。この結果、輝度の低下を防ぐことができる。このとき更に蛍光体層の表面(アノード電極44と接触する側とは反対側の面)で内面反射した光束の角度も、臨界角以下になり、基板の反対面から空気中に射出する際、全反射を起こすことなく空気中に射出し、フェースプレートとしての輝度に寄与するようになる。このため、粒径500nm以下の蛍光体粒子とフォトニック結晶構造50を組み合わせると、5μm程度の蛍光体粒子を用いるよりもかえってフェースプレートとしての輝度を高くすることが可能になる。このとき重要なのが、蛍光体層の表面(アノード電極44と接触する側とは反対側の面)での内面反射である。蛍光体層の表面の凹凸が大きいと、この内面反射が有効に起こらない。

【0028】

上記内面反射があるため、5μm程度の蛍光体粒子を用いるよりもかえってフェースプレートとしての輝度を高くすることが可能となる。通常粒子蛍光体を用いた場合には、蛍光体粒子が大きく、蛍光体層の表面の凹凸は可視光波長程度をはるかに越えるため、上記内面反射は期待できない。従って、蛍光体粒子の発光のうち、半分は失われる。一方、粒径500nm以下の蛍光体粒子を用いた場合(特に表面に粒径140nm以下の細かい蛍光体粒子を敷き詰めて内面反射を高めた場合)には、その失われる光束を有効に利用できるため、蛍光体粒子の発光効率が多少低くとも、輝度を高めることができる。通常粒子蛍光体を用いた場合でも、蛍光体層の表面にアルミ等で作られた反射層を設ければ、この漏れ光を有効利用することが出来るが、その場合アルミ反射層が蛍光体層に入射する電子線を阻害しマイナス要因になる。特に加速電圧10kV以下の場合には、このマイナス要因が大きくなる。実施例1及び2のように加速電圧が7kVの場合には、アルミ反射層による阻害のため、蛍光体層に入射する電子線エネルギーは約3分の2に減少すると考えられる。

【0029】

図9は、蛍光体層の表面凹凸が無い場合(図9(A))と、蛍光体層の表面凹凸が大きい場合(図9(B))のそれぞれおける、蛍光体層の表面での内面反射を説明する図である。図中、43は透明基板、44はアノード電極、45は蛍光体層、50は互いに屈折率の異なる材料51、52を交互に配列したフォトニック結晶構造、Lは蛍光体層から発した光束を示す。蛍光体層の表面の凹凸は反射光に位相ズレを生じさせ、反射光が弱まり、その分、光が漏れるようになる。図9(A)の丸で囲んだ部分では、位相のズレはないが、図9(B)の丸で囲んだ部分では位相のずれが生じる。目安として、蛍光体の発光波長をλとした場合、蛍光体層の表面の凹凸(Rz)がλ/4以上あると、反射光にλ/2以上の位相ズレが生じ、反射光が顕著に弱まり、その分、光が多く漏れるようになる。内面反射を有効に起こし、フォトニック結晶構造の効果を高め、フェースプレートとしての輝度を高くするためには、蛍光体層の表面(アノード電極44と接触する側とは反対側の面)の凹凸(Rz)を、λ/4以下に抑える必要がある。

【0030】

図10は、蛍光体層の表面の凹凸と、フォトニック結晶構造による輝度増加効果との関係を実測した結果である。図中、43は透明基板、44はアノード電極、45は蛍光体層、50は互いに屈折率の異なる材料を交互に配列したフォトニック結晶構造を示す。同一基板上に、フォトニック結晶構造を形成した部分と形成しない部分とを設け、蛍光体層を電子線で同時に励起したときの輝度の比をフォトニック結晶構造効果と称して、フォトニック結晶構造による輝度増加効果の目安としている。グラフは蛍光体層の表面の凹凸(Rz)とフォトニック結晶構造効果の関係を示す。横軸が蛍光体層の表面の凹凸(Rz)、縦軸がフォトニック結晶構造効果(フォトニック結晶構造を形成した部分の輝度/フォトニック結晶構造を形成していない部分の輝度)である。フォトニック結晶構造効果は、蛍光体層の表面の凹凸(Rz)が大きくなるとともに直線的に低下していくのがわかる。

【0031】

以上のことから、粒径500nm以下の蛍光体粒子とフォトニック結晶構造を組み合わせたフェースプレートの輝度は、二つの要因で決まっていることが分かる。その二つの要因とは、蛍光体粒子の粒径が大きいほど発光効率が上がり輝度が上がる要因と、蛍光体粒子の粒径が大きいほどフォトニック結晶構造の効果が下がり輝度が下がる要因である。この点に鑑み考案された本発明の基本的な構造が、以下に示す本発明の第1の実施形態及び第2の実施形態である。

【0032】

<第1の実施形態>

図1は、本発明の画像表示装置に用いられる基本的な構造の第1の実施形態である。図中、43は透明基板、44はアノード電極、45は蛍光体層、45−1は蛍光体層の内部、45−2は蛍光体層の表面、を示す。45−3は第1の蛍光体粒子、45−4は第2の蛍光体粒子、50は互いに屈折率の異なる材料を交互に配列したフォトニック結晶構造、を示す。この構造の特徴は、粒径500nm以下の異なる平均粒径を有する2種類の蛍光体粒子とフォトニック結晶構造を組み合わせたことである。更に、蛍光体層の内部45−1は、発光効率の高く取れる第1の蛍光体粒子45−3により形成し、蛍光体層の表面45−2は、表面の凹凸(Rz)を小さく抑えられる第2の蛍光体粒子45−4により形成したことである。第1の蛍光体粒子は第2の蛍光体粒子と比べて相対的に粒径の大きな蛍光体粒子である。蛍光体層の内部の蛍光体粒子(第1の蛍光体粒子)は、粒径が大きければ発光効率が高く取れるが、あまり大きすぎると蛍光体層の表面の平均粒径を小さくして表面の凹凸を小さくすることが難しくなるので、200nm以上300nm以下程度が望ましい。蛍光体層の表面の蛍光体粒子(第2の蛍光体粒子)は、表面の凹凸(Rz)が蛍光体の発光波長λの4分の1以下にできるように、蛍光体の発光波長λの2分の1以下の粒径である必要がある。なぜならば、蛍光体層の表面部分の蛍光体粒子が綺麗に段差なく並んだとしても、隣接する蛍光体粒子の接触部と蛍光体粒子の頂部とでできる凹凸は、粒径の1/2の高さになるからである。例えば、赤色蛍光体であるEuドープのY2O2S蛍光体の場合、発光の主波長は620nmで、蛍光体の屈折率は2.2であるから、λ/2は140nmとなる。よって、蛍光体層の表面の蛍光体粒子の粒径は140nm以下である必要がある。

【0033】

図11は、全厚さ1μmの蛍光体層において、蛍光体層の表面近傍を、蛍光体層の内部とは粒径の異なる蛍光体粒子により形成し、加速電圧7kVの電子線で励起した場合の輝度の推定値を相対的に示したものである。蛍光体層の内部(以下、「主要部分」ということもある)の厚さ800nmを平均粒径200nmの蛍光体粒子で作製し、蛍光体層の表面近傍の厚さ200nmの部分を、蛍光体層の内部とは粒径の異なる蛍光体粒子により形成し、加速電圧7kVの電子線で励起した。図5に示した発光効率の粒径依存性と、図6に示した粒径と表面粗さの関係と、図10に示した蛍光体層の表面の凹凸とフォトニック結晶構造による輝度増加効果との関係とを勘案している。図11の横軸は蛍光体層の表面の蛍光体粒子の平均粒径(平滑層粒径)を、縦軸は輝度(相対値)の推定値を示す。縦軸の輝度の推定値は、フォトニック結晶構造を設けず、蛍光体層の表面近傍の粒径を蛍光体層の内部の粒径と同じ200nmとした場合の輝度(図中、Ref.で示す。)を1として規格化している。

【0034】

蛍光体層の表面の粒径を蛍光体層の内部の粒径と同じ200nmとした場合、フォトニック結晶構造を設けることにより輝度は1.3倍に増加するが、蛍光体層の表面の粒径を小さくしていくことで輝度は更に増加する。上述の、λ/2に相当する粒径140nmを越えて100nmまで小さくすると、輝度の増加は1.5倍になる。それ以上に小さくすると、フォトニック結晶構造の効果が上がる効果と蛍光体層の表面近傍の蛍光体粒子の発光効率が下がる効果とが拮抗し、輝度の増加は頭打ちになる。蛍光体層の表面の粒径を50nmより小さくしようとすると、輝度の増加率はかえって減少し、20nmより小さくすると、蛍光体層の表面近傍の粒径を蛍光体層の内部の粒径と同じ200nmとした場合より低くなってしまう。従って、蛍光体層の表面の蛍光体粒子(第2の蛍光体粒子)の粒径は、λ/2に相当する粒径である140nm以下、20nm以上が望ましい。

【0035】

<第2の実施形態>

本実施形態では、第1の実施形態で示した、本発明の画像表示装置に用いられる基本的な構造において、蛍光体層の内部に、平均粒径500nm以下、好ましくは200nm以上300nm以下の第1の蛍光体粒子と、平均粒径50nm以下のナノ粒子を混入した。

【0036】

上記において、図8で、蛍光体層の表面の凹凸が大きいと、蛍光体層からの光の漏れが大きくなり、フェースプレートとしての輝度が低下することを説明したが、蛍光体層の散乱性によっても、光の漏れが生ずる。特に、蛍光体層の内部(主要部分)は蛍光体粒子の粒径が大きいために散乱性が高くなりやすい。蛍光体層に、粒径50nm以下のナノ粒子を混入し、蛍光体粒子間に存在させ、蛍光体粒子間の空間の実効屈折率を高くし、蛍光体粒子の屈折率に近づければ、光束が蛍光体粒子を透過しやすくなり、蛍光体層の散乱性が低下する。このために光の漏れが減少し、フォトニック結晶構造の効果が高まる。

【0037】

図12に、ナノ粒子により、蛍光体層の散乱性が低下する様子を示す。図12(A)はナノ粒子を混入しない場合、図12(B)はナノ粒子を混入した場合、を示す。図12(B)では実効屈折率が1.5となり、蛍光体粒子間の空間の実効屈折率が図12(A)よりも高くなっていることが分かる。混入するナノ粒子は、それ自身では散乱性の低い、粒径50nm以下の粒子が望ましい。粒径50nm以下のナノ粒子は、可視光に対する散乱がいわゆるレイリー散乱となり、粒径が小さくなればなるほど散乱性が減少して透明になるからである。但し、発光性は期待できないので、混入量が多すぎれば、電子線を阻害して輝度低下を起こす。特に、蛍光体層から溢れ出すほど多量に用いた場合には、著しい輝度低下を起こすので、蛍光体粒子間に存在するのみに留めるのが望ましい。

【0038】

ZrO2以外に用いることができる材料としては、SiO2、Al2O3等があります。溢れ出さない程度の量の目安は、体積比率で蛍光体粒子が2に対しナノ粒子は1以下である。これは、次のように考えることで導かれる。通常、蛍光体粒子やナノ粒子を、塗布法によって成膜した場合、充填率50%前後の膜になる。蛍光体粒子を成膜すると、その充填率は50%で、その後からナノ粒子の分散液を塗布した場合、ナノ粒子は蛍光体粒子の間に残された50%の空隙に入って、その空隙を充填率50%で充填する。つまり、蛍光体膜全体の体積の50%が蛍光体粒子で、25%がナノ粒子になる。この量を超えてナノ粒子が多いと溢れ出すことになる。よって、溢れ出さない程度の量は上記のとおりとなる。これを重量比率に直すには、蛍光体粒子とナノ粒子の密度の比をかける。実施例2のように、蛍光体粒子がY2O2S:Euの場合には、密度は5.0である。ナノ粒子がZrO2の場合には、密度は6.0である。よって、重量比率で蛍光体粒子が2に対しナノ粒子は1.2以下となる。ナノ粒子がSiO2の場合には、密度は2.1〜2.65である(アモルファスで2.1、結晶で2.65)。よって、重量比率で蛍光体粒子が2に対しナノ粒子は0.42〜0.53以下となる。ナノ粒子がAl2O3の場合には、密度は4.0である。よって、重量比率で蛍光体粒子が2に対しナノ粒子は0.8以下となる。

【0039】

以上のように、本発明では、蛍光体層45は、二つの部分、平均粒径500nm以下の蛍光体粒子よりなる主要部分と、前記主要部分より小さい平均粒径、かつ平均粒径20nm以上140nm以下の蛍光体粒子よりなる表面平滑層とで構成されている。フォトニック結晶構造50が設けられた透明基板43に近い側から主要部分、表面平滑層、の順に積層されている。蛍光体層45の平均粒径の上限値を500nmとするのは、以下の理由からである。500nmを超えると、蛍光体粒子から発した光束のうち、全反射を起こし空気中に射出することができないような光束の割合が小さくなるためである。また、500nmを超えると、蛍光体層の散乱性が大きくなることに加え、フォトニック結晶構造の効果が少なくなるためである。

【0040】

また、FPDに、蛍光体層とフォトニック結晶構造を適用した場合における好ましい加速電圧の範囲は、1kV以上10kV以下であると考えられる。但し、この範囲に限定されるわけではない。

【0041】

加速電圧の上限値を10kVとするのは以下の理由からである。一般的にFPDはCRTと異なって、画素毎に微小な電子源を形成して対応する画素の蛍光体膜だけを励起するため、電子源とフェースプレート上の蛍光体との距離を短く(CRTの1/数十〜1/百程度)できる利点があり、薄型ディスプレイとして適している。反面、加速電圧を高くすると電子源とフェースプレートの間の空間の電界強度が高くなり、放電等の問題が発生しやすい。そのため、なるべく低い加速電圧で効率よく発光する蛍光体、フェースプレート構成が望ましいと考えられます。特に蛍光体層とフォトニック結晶構造を適用した場合に、上限値を10kVとするのは、上記理由に加え、蛍光体層の厚さによる理由があるためである。加速電圧が高くなるほど、蛍光体層の中に電子線が深く侵入するため、蛍光体層の厚さを厚くしなければならない。蛍光体粒子の種類や、蛍光体層の充填率にもよるが、実施例1及び2のように蛍光体をY2O2S:Euとし、充填率を50%とした場合には、加速電圧10kVでは、この厚さは2μm以上となる。一方、粒径100nm〜300nmのナノ粒子蛍光体で蛍光体層を作成する場合、この厚さでは蛍光体層の散乱性が高くなりすぎ、蛍光体層からの光の漏れが大きくなり、望ましくない。従って、加速電圧はの上限値は10kVが望ましいと考えられる。

【0042】

加速電圧の下限値を1kVとするのは以下の理由からである。加速電圧を低圧とするほど、蛍光体層の中に電子線が侵入する深さが浅くなる。蛍光体粒子の表面には、結晶性の低下や化学量論比からのずれのため、発光効率の低い不活性層があるのが一般的で、ナノ粒子蛍光体も、通常の蛍光体より少ないとはいえ、薄い不活性領域は存在すると考えられる。加速電圧が1kVの場合には、電子線侵入長は数nm程度になると思われ、加速電圧がこれ以下になると、不活性層を抜けて、ナノ粒子蛍光体内部の発光効率の高い部分に到達する電子線が少なくなり発光効率が落ちると思われる。従って、加速電圧の下限値は1kVが望ましいと考えられる。

【実施例】

【0043】

[実施例1]

図13(A)は本実施例の構造を示す図である。図中、43は透明基板、44はアノード電極、45は蛍光体層、45−1は蛍光体層の内部、45−2は蛍光体層の表面、45−3は第1の蛍光体粒子、45−4は第2の蛍光体粒子、を示す。50は互いに屈折率の異なる材料51、52を交互に配列したフォトニック結晶構造を示す。第1の蛍光体粒子は第2の蛍光体粒子と比べて相対的に粒径の大きな蛍光体粒子である。

【0044】

(蛍光体粒子)

本実施例では液相法のうち、ゾルゲル法を用いて蛍光体粒子を形成した。

【0045】

赤色に発光する蛍光体粒子は、例えばY2O3、Gd2O3等の酸化物、或いはY2O2S等の硫化物を母体とし、この母体にEu、Zn等の付活剤金属を添加してなるものである。Y2O3、Gd2O3を母体とする場合には、Yの無機塩又はGdの無機塩と、Euの無機塩及びZnの無機塩と、有機酸とを溶媒に溶解又は分散させた後、得られた溶液又は分散液を加熱してゲル化させる(ゾルゲル法)。その後、例えば大気中で焼成する。Y2O2Sを母体とする場合には、Y2O3を硫化水素雰囲気中で加熱して得たY2O2Sを母体とすることができる。Yの無機塩、Gdの無機塩としては、焼成の際に分解して酸化物となり得る化合物であれば良く、例えば硝酸塩、炭酸塩、シュウ酸塩、硫酸塩、酢酸塩、水酸化物、ハロゲン化物(例えば塩化物や臭化物等)等を挙げることができる。Eu及びZnの無機塩としては、例えば硝酸塩、炭酸塩、シュウ酸塩、硫酸塩、酢酸塩、水酸化物、ハロゲン化物(例えば塩化物や臭化物等)等を挙げることができる。

【0046】

本実施例ではゾルゲル法を用いて赤色に発光するY2O2S:Euの蛍光体粒子を2種類の粒径に作製した。図14は、本実施例の蛍光体粒子の粒度分布を測定した結果である。平均粒径194nmの蛍光体粒子、及び平均粒径87nmの蛍光体粒子であった。蛍光体粒子の粒度分布及び平均粒径は、ゼータサイザーナノZS(シスメックス株式会社製)を用いて測定した。平均粒径は体積分布でみたメジアン径(D50)の値をとった。次に、ゾルゲル法により得られた蛍光体粒子をボールミルに入れ、溶媒分散処理を行った。溶媒としてIPA(イソプロピルアルコール)を用い、分散剤としてアクリル系分散剤を用いた。その後、バーコート法に適した粘度と表面張力を付与するため、BCA(ブチルカルビトールアセテート)にて溶媒置換を行い、蛍光体のナノ粒子を含有したバーコート法用インクを調製した。

【0047】

(フォトニック結晶構造)

まず、透明基板上にスパッタ法によりTiO2膜を堆積した。本実施例では透明基板として屈折率1.55のガラス基板を用いた。TiO2膜の屈折率は2.2、TiO2膜の膜厚は1.3μmであった。次に、TiO2膜上にレジスト膜を塗布した。その後、露光装置を用いて露光、現像し、図4のように微細ドットパターンを形成した。微細ドットのピッチpは1700nm、微細ドットの径wは1200nmとした。このレジストをマスクとして、反応性イオンエッチング法(RIE法)により、TiO2微細柱を形成した。次に、レジスト剥離液にてレジスト膜を剥離した。その後、ポリシラザン系塗布液をスピンコート法にて塗布し、焼成してアモルファスSiO2に変え、TiO2微細柱がSiO2にて埋め込まれたフォトニック結晶構造50を形成した。このようにして、フォトニック結晶構造50が設けられた透明基板43を形成した。

【0048】

(フェースプレート)

先に形成したフォトニック結晶構造50を有する透明基板43の上に、スパッタ法を用いてITO膜を100nm堆積した。ITO膜の屈折率は1.9であった。次に、ITO膜の表面に、バーコート法を用いて、先に作製した平均粒径194nmの蛍光体を含有したインクを塗布した。その後、550℃にて1時間、焼成を行った。焼成後の蛍光体層45の厚さは800nmであった。その上に、先に作製した平均粒径87nmの蛍光体を含有したインクを塗布した。その後、550℃にて1時間、焼成を行った。焼成後の蛍光体層45の厚さは累積で1000nmであった。

【0049】

このように形成したフェースプレートの表面と断面を走査電子顕微鏡にて観察した。その結果、蛍光体層45中の、フォトニック結晶構造に近い側800nmでは主として平均粒径200nm前後の蛍光体粒子が凝集しており、フォトニック結晶構造から遠い側の表面200nmでは主として平均粒径100nm前後の蛍光体粒子が凝集していた。この結果、蛍光体層の表面の蛍光体粒子の平均粒径が、蛍光体層の内部の蛍光体粒子の平均粒径より小さく、20nm以上140nm以下であることが確認された。

【0050】

表面平滑層の厚さは、薄すぎては表面が十分平滑化せず、厚すぎれば無駄に発光効率の低い層を増やすことになる。

【0051】

図15は、蛍光体層の内部を平均粒径194nmの蛍光体粒子で作製し、蛍光体層の表面近傍を平均粒径87nmの蛍光体粒子で作製した場合の、平均粒径87nmの蛍光体粒子の部分の厚さを考察した図である。図15(A)は平均粒径87nmの蛍光体粒子の層がない場合、同図(B)は平均粒径87nmの蛍光体粒子の層が1層の場合、同図(C)は平均粒径87nmの蛍光体粒子の層が2層の場合、同図(D)は平均粒径87nmの蛍光体粒子の層が3層の場合を示す。平均粒径87nmの蛍光体粒子の部分が、粒子層1層分の厚さでは十分平滑化できず、粒子層2層分で平滑化し、粒子層3層分以上では無駄な層数が増えることを示している。蛍光体層の表面近傍の蛍光体粒子の平均粒径が、蛍光体層の内部の蛍光体粒子の平均粒径の1/2程度の場合、表面近傍の小さい平均粒径の蛍光体の層の厚さは、その平均粒径の2〜3倍が適当である。本実施例は、この考えにより、平均粒径87nmの蛍光体の層の厚さを200nmとした。

【0052】

(画像表示装置)

上記方法で形成したフェースプレート46と、電子放出素子を有するリアプレート41、支持枠42を用いて、画像表示装置を形成した。電子放出素子としては、表面伝導型電子放出素子を用いた。

【0053】

(輝度測定)

上記方法で形成したフェースプレートの発光輝度を、輝度評価真空装置で測定した。具体的には、フェースプレートの小片を真空装置内に納め、真空中で電子銃により放出した電子を、フェースプレートのアノードとの間に印加した加速電圧で加速し蛍光体層を照射、励起、発光せしめ、ガラス窓を通して輝度計にて発光輝度を測定することで測定した。

【0054】

輝度評価真空装置内の真空度は1×10-6Paであり、アノード電極44には7kVのアノード電圧を印加した。電子銃からは40μAの電子ビームが放射され、評価面上でビーム径1mmに収束し、3cm×3cmの領域を60Hzで走査する。このとき、評価スポットの電流密度は4mA/cm2であり、水平帰線時間も考慮した実効パルス幅は15μsecであった。このようにして蛍光体層を赤色に発光させた発光輝度の測定結果は417cd/m2であった。

【0055】

また、上記方法で形成した画像表示装置の発光輝度を、フェースプレートの発光輝度の測定と同様に輝度評価真空装置で測定した。赤色画素のみを点灯した時の画像表示装置の輝度は34.4cd/m2であった。

【0056】

以上より、本実施例における発光強度は、後述する比較例1における発光強度の最大値の1.5倍となった。

【0057】

[比較例1]

図16(A)は本比較例の構造を示す図である。図中、43は透明基板、44はアノード電極、45は蛍光体層、45−1は蛍光体層の内部、45−2は蛍光体層の表面、45−3は第1の蛍光体粒子、を示す。

【0058】

本比較例は、フォトニック結晶構造を形成しなかった点と、粒径194nmの蛍光体を含有したインクのみで蛍光体層を1000nm形成した点と、を除いて実施例1と同じである。即ちフェースプレート46は、透明基板にフォトニック結晶構造50を形成することなく、透明基板の上にITO膜を形成した。また、ITO膜の表面に、バーコート法を用いて平均粒径194nmの蛍光体を含有したインクを塗布、焼成し、蛍光体層45の厚さを1000nmとして、その後、平均粒径87nmの蛍光体を含有したインクでの塗布、焼成は行わなかった。その他の構成については、実施例1と同じである。このように形成したフェースプレートの発光輝度を、実施例1と同様に輝度評価真空装置で測定した結果は278cd/m2であった。

【0059】

また、このフェースプレートと、電子放出素子を有するリアプレート、支持枠を用いて、実施例1と同じ方法により画像表示装置を形成した。赤色画素のみを点灯した時の画像表示装置の輝度を、実施例1と同様に輝度評価真空装置で測定した結果は23.0cd/m2であった。

【0060】

本比較例では、フォトニック結晶構造を設けず、また平均粒径194nmの蛍光体のみで蛍光体層を形成したため、発光輝度が実施例1の場合を大きく下回った。

【0061】

[比較例2]

図16(B)は本比較例の構造を示す図である。図中、43は透明基板、44はアノード電極、45は蛍光体層、45−1は蛍光体層の内部、45−2は蛍光体層の表面、45−3は第1の蛍光体粒子、50は互いに屈折率の異なる材料51、52を交互に配列したフォトニック結晶構造、を示す。

【0062】

本比較例は、平均粒径194nmの蛍光体を含有したインクのみで蛍光体層を1000nm形成した点、を除いて実施例1と同じである。即ちフェースプレート46は、ITO膜の表面に、バーコート法を用いて平均粒径194nmの蛍光体を含有したインクを塗布、焼成し、蛍光体層45の厚さを1000nmとして、その後、平均粒径87nmの蛍光体を含有したインクでの塗布、焼成は行わなかった。その他の構成については、実施例1と同じである。このように形成したフェースプレートの発光輝度を、実施例1と同様に輝度評価真空装置で測定した結果は361cd/m2であった。

【0063】

また、このフェースプレートと、電子放出素子を有するリアプレート、支持枠を用いて、実施例1と同じ方法により画像表示装置を形成した。赤色画素のみを点灯した時の画像表示装置の輝度を、実施例1と同様に輝度評価真空装置で測定した結果は29.8cd/m2であった。

【0064】

本比較例では、平均粒径194nmの蛍光体のみで蛍光体層を形成したため、発光輝度が実施例1の場合を下回った。

【0065】

[実施例2]

図13(B)は本実施例の構造を示す図である。図中、43は透明基板、44はアノード電極、45は蛍光体層、45−1は蛍光体層の内部、45−2は蛍光体層の表面、45−3は第1の蛍光体粒子、45−4は第2の蛍光体粒子、45−5は蛍光体粒子とは異なる材質よりなるナノ粒子、を示す。50は互いに屈折率の異なる材料51、52を交互に配列したフォトニック結晶構造、を示す。第1の蛍光体粒子は第2の蛍光体粒子と比べて相対的に平均粒径の大きな蛍光体粒子である。

【0066】

(蛍光体粒子)

実施例1と同様に、ゾルゲル法を用いて、赤色に発光するY2O2S:Euの蛍光体粒子を2種類の平均粒径に作製した。平均粒径は194nmと87nmであった。また、蛍光体粒子を含有した2種類のバーコート法用インクを調製した。平均粒径は体積分布でみたメジアン径(D50)の値をとった。

【0067】

(フォトニック結晶構造)

実施例1と同様に、フォトニック結晶構造50が設けられた透明基板43を形成した。

【0068】

(フェースプレート)

先に形成したフォトニック結晶構造50を有する基板43の上に、スパッタ法を用いてITO膜を100nm堆積した。ITO膜の屈折率は1.9であった。次に、ITO膜の表面に、バーコート法を用いて、先に作製した平均粒径194nmの蛍光体を含有したインクを塗布した。その後、550℃にて1時間、焼成を行った。焼成後の蛍光体層45の厚さは800nmであった。その後、平均粒径7nmのZrO2ナノ粒子を分散させた分散液をスピンコートにて塗布して乾燥させ、上述した平均粒径194nmの蛍光体の粒子間にZrO2ナノ粒子を配置した。ZrO2ナノ粒子の量は、厚さは800nmの蛍光体層上に溢れ出さない程度であった。その上に、先に作製した平均粒径87nmの蛍光体を含有したインクを塗布した。その後、550℃にて1時間、焼成を行った。焼成後の蛍光体層45の厚さは累積で1000nmであった。

【0069】

このように形成したフェースプレートの表面と断面を走査電子顕微鏡にて観察した。その結果、蛍光体層45中の、フォトニック結晶構造に近い側800nmでは主として平均粒径200nm前後の蛍光体粒子が凝集していることが確認された。更にフォトニック結晶構造に近い側800nmでは蛍光体粒子間には平均粒径が著しく小さい平均粒径7nmのZrO2ナノ粒子と考えられる粒子が配置していることが確認された。フォトニック結晶構造から遠い側の表面200nmでは主として平均粒径100nm前後の蛍光体粒子が凝集しており、蛍光体層表面の蛍光体粒子の平均粒径が、蛍光体層内部の蛍光体粒子の平均粒径より小さく、20nm以上140nm以下であることが確認された。

【0070】

(画像表示装置)

上記方法で形成したフェースプレートと、電子放出素子を有するリアプレート、支持枠を用いて、画像表示装置を形成した。電子放出素子としては、表面伝導型電子放出素子を用いた。

【0071】

(輝度測定)

上記方法で形成したフェースプレートの発光輝度を、実施例1と同様に輝度評価真空装置で測定した結果は375cd/m2であった。

【0072】

また、上記方法で形成した画像表示装置の発光輝度を、実施例1と同様に輝度評価真空装置で測定した。赤色画素のみを点灯した時の画像表示装置の輝度は31.0cd/m2であった。

【0073】

[比較例3]

図16(C)は本比較例の構造を示す図である。図中、43は透明基板、44はアノード電極、45は蛍光体層、50は互いに屈折率の異なる材料51、52を交互に配列したフォトニック結晶構造、を示す。蛍光体層45には、第1の蛍光体粒子と、第1の蛍光体粒子とは異なる材質よりなるナノ粒子が存在する。第1の蛍光体粒子とは異なる材質よりなるナノ粒子は蛍光体層の表面上に溢れ出している。

【0074】

本比較例は、ZrO2ナノ粒子の量を、蛍光体層上に溢れ出す程度まで増やした点と、平均粒径87nmの蛍光体を含有したインクでの塗布、焼成は行わなかった点と、を除いて実施例2と同じである。即ちITO膜の表面に、バーコート法を用いて平均粒径194nmの蛍光体を含有したインクを塗布、焼成し、蛍光体層45の厚さを800nmとした。その後、平均粒径7nmのZrO2ナノ粒子を分散させた分散液をスピンコートにて塗布して乾燥させ、厚さは800nmの蛍光体層上にZrO2ナノ粒子が200nm溢れ出す程度に作製した。また、その後、平均粒径87nmの蛍光体を含有したインクでの塗布、焼成を行わなかった。その他の構成については、実施例2と同じである。このように形成したフェースプレートの発光輝度を、実施例2と同様に輝度評価真空装置で測定した結果は260cd/m2であった。

【0075】

また、このフェースプレートと、電子放出素子を有するリアプレートと、支持枠を用いて画像表示装置を形成した。赤色画素のみを点灯した時の画像表示装置の輝度を、実施例2と同様に輝度評価真空装置で測定した結果は21.5cd/m2であった。

【0076】

本比較例では、ZrO2ナノ粒子が蛍光体層から200nm溢れ出す程度に作製したため、発光輝度が実施例1の場合を大きく下回った。

【符号の説明】

【0077】

34:電子放出素子、43:透明基板、44:アノード電極、45:蛍光体層、45−1:蛍光体層の内部、45−2:蛍光体層の表面、45−3:第1の蛍光体粒子、45−4:第2の蛍光体粒子、45−5:ナノ粒子、50:フォトニック結晶構造

【特許請求の範囲】

【請求項1】

電子放出素子と、

透明基板と、

前記透明基板上又は前記透明基板中に設けられ、互いに屈折率の異なる材料を交互に配列したフォトニック結晶構造と、

前記フォトニック結晶構造上に設けられたアノード電極と、

前記アノード電極上に設けられ、蛍光体粒子を含有し、前記電子放出素子から放出された電子が照射されることにより発光する蛍光体層と、を有する画像表示装置であって、

前記蛍光体層は、該蛍光体層の表面と、該蛍光体層の内部と、で含有する蛍光体粒子の平均粒径が異なっており、

前記蛍光体層の内部には、平均粒径が500nm以下の第1の蛍光体粒子が含有され、

前記蛍光体層の表面には、平均粒径が前記第1の蛍光体粒子より小さく、かつ20nm以上140nm以下の第2の蛍光体粒子が含有されていることを特徴とする画像表示装置。

【請求項2】

前記蛍光体層の内部には更に、前記第1の蛍光体粒子とは材質の異なる平均粒径が50nm以下のナノ粒子が含有されていることを特徴とする請求項1に記載の画像表示装置。

【請求項1】

電子放出素子と、

透明基板と、

前記透明基板上又は前記透明基板中に設けられ、互いに屈折率の異なる材料を交互に配列したフォトニック結晶構造と、

前記フォトニック結晶構造上に設けられたアノード電極と、

前記アノード電極上に設けられ、蛍光体粒子を含有し、前記電子放出素子から放出された電子が照射されることにより発光する蛍光体層と、を有する画像表示装置であって、

前記蛍光体層は、該蛍光体層の表面と、該蛍光体層の内部と、で含有する蛍光体粒子の平均粒径が異なっており、

前記蛍光体層の内部には、平均粒径が500nm以下の第1の蛍光体粒子が含有され、

前記蛍光体層の表面には、平均粒径が前記第1の蛍光体粒子より小さく、かつ20nm以上140nm以下の第2の蛍光体粒子が含有されていることを特徴とする画像表示装置。

【請求項2】

前記蛍光体層の内部には更に、前記第1の蛍光体粒子とは材質の異なる平均粒径が50nm以下のナノ粒子が含有されていることを特徴とする請求項1に記載の画像表示装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2011−238542(P2011−238542A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−110792(P2010−110792)

【出願日】平成22年5月13日(2010.5.13)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年5月13日(2010.5.13)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]