画像記録装置、インク回収装置、及び、画像記録方法

【課題】ユーザーの負担を無くしつつ、廃インク内の異物量を低減すること。

【解決手段】インクを吐出可能なヘッドと、前記ヘッドから吐出された廃インクを受ける

インク受け部と、前記廃インクを貯留するインク貯留部と、前記インク受け部から前記イ

ンク貯留部に前記廃インクを導く回収流路であって、内周面に凸部と凹部の少なくとも一

方が設けられている回収流路と、前記インク貯留部から前記ヘッドに前記廃インクを導く

供給流路と、を備えることを特徴とする画像記録装置。

【解決手段】インクを吐出可能なヘッドと、前記ヘッドから吐出された廃インクを受ける

インク受け部と、前記廃インクを貯留するインク貯留部と、前記インク受け部から前記イ

ンク貯留部に前記廃インクを導く回収流路であって、内周面に凸部と凹部の少なくとも一

方が設けられている回収流路と、前記インク貯留部から前記ヘッドに前記廃インクを導く

供給流路と、を備えることを特徴とする画像記録装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、画像記録装置、インク回収装置、及び、画像記録方法に関する。

【背景技術】

【0002】

画像記録装置(以下、プリンター)において、インクを吐出するヘッド内のインクが増

粘したり、ヘッド内のインクにゴミなどが混入したりしてしまうと、ヘッドから正常にイ

ンクが吐出されなくなってしまう。そのため、プリンターでは、例えば、増粘インクやゴ

ミと共にヘッドから強制的にインクを吐出させて、ヘッドから正常にインクが吐出される

ようにするクリーニング処理が行われる。

【0003】

しかし、クリーニング処理により、印刷以外の用途でインクが消費されてしまう。そこ

で、クリーニング処理によりヘッドから吐出された廃インクを回収し、回収した廃インク

を再使用するプリンターが提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−326229号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

クリーニング処理によりヘッドから吐出された廃インクには、異物(増粘インクやゴミ

など)が混入している。そのため、上述のプリンターでは、廃インクをフィルターに通し

て廃インク内の異物量を低減した後に、廃インクを再使用する。しかし、上述のプリンタ

ーでは、フィルターが目詰まりする度にユーザーがフィルターを交換しなければならず、

ユーザーの負担が大きくなってしまう。

【0006】

そこで、本発明では、ユーザーの負担を無くしつつ、廃インク内の異物量を低減するこ

とを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決する為の主たる発明は、インクを吐出可能なヘッドと、前記ヘッドから

吐出された廃インクを受けるインク受け部と、前記廃インクを貯留するインク貯留部と、

前記インク受け部から前記インク貯留部に前記廃インクを導く回収流路であって、内周面

に凸部と凹部の少なくとも一方が設けられている回収流路と、前記インク貯留部から前記

ヘッドに前記廃インクを導く供給流路と、を備えることを特徴とする画像記録装置である

。

本発明の他の特徴は、本明細書、及び添付図面の記載により、明らかにする。

【図面の簡単な説明】

【0008】

【図1】プリンターの全体構成ブロック図である。

【図2】図2Aはノズルの配列を説明する図であり、図2Bはインクを供給及び回収する様子を説明する図である。

【図3】具体的な印刷処理の流れを示すフローである。

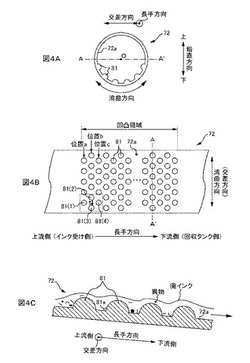

【図4】図4Aから図4Cは実施例1における回収チューブを説明する図である。

【図5】実施例2における回収チューブを説明する図である。

【図6】図6A及び図6Bは実施例3における回収チューブを説明する図である。

【図7】実施例4における回収チューブを説明する図である。

【図8】図8Aから図8Cは実施例5における回収チューブを説明する図である。

【発明を実施するための形態】

【0009】

===開示の概要===

本明細書の記載、及び添付図面の記載により、少なくとも次のことが明らかとなる。

【0010】

即ち、インクを吐出可能なヘッドと、前記ヘッドから吐出された廃インクを受けるイン

ク受け部と、前記廃インクを貯留するインク貯留部と、前記インク受け部から前記インク

貯留部に前記廃インクを導く回収流路であって、内周面に凸部と凹部の少なくとも一方が

設けられている回収流路と、前記インク貯留部から前記ヘッドに前記廃インクを導く供給

流路と、を備えることを特徴とする画像記録装置である。

このような画像記録装置によれば、回収流路を流れる廃インク内の異物量を低減するこ

とができ、また、フィルターを使用しないので、ユーザーの負担を無くすことができる。

【0011】

かかる画像記録装置であって、前記回収流路の長手方向における所定の位置にて前記回

収流路の前記内周面に設けられている前記凸部と凹部の少なくとも一方は、前記所定の位

置よりも前記長手方向における一方側の位置にて前記回収流路の前記内周面に設けられて

いる前記凸部と凹部の少なくとも一方に対して、前記長手方向と交差する方向における前

記回収流路の断面の前記内周面に沿う方向にずれていること。

このような画像記録装置によれば、異なる位置を流れる廃インク内の異物を除去するこ

とができ、廃インク内の異物量をより低減することができる。

【0012】

かかる画像記録装置であって、前記回収流路の長手方向と交差する方向における前記回

収流路の断面の中心よりも鉛直方向の下側に位置する前記回収流路の前記内周面の部位に

、前記凸部と凹部の少なくとも一方が設けられていること。

このような画像記録装置によれば、廃インク内の異物を除去しつつ、回収流路の洗浄頻

度を低くすることができる。

【0013】

かかる画像記録装置であって、前記回収流路の長手方向における所定の位置にて前記回

収流路の前記内周面に設けられている前記凸部と凹部の少なくとも一方の形状と、前記所

定の位置よりも前記長手方向における一方側の位置にて前記回収流路の前記内周面に設け

られている前記凸部と凹部の少なくとも一方の形状とが、異なること。

このような画像記録装置によれば、廃インク内の種々の異物を除去することができ、廃

インク内の異物量をより低減することができる。

【0014】

かかる画像記録装置であって、前記回収流路の長手方向に沿って前記回収流路の前記内

周面に前記凸部及び前記凹部が設けられていること。

このような画像記録装置によれば、廃インクの液面の高さが異なる場合にも対応するこ

とができ、また、廃インク内の種々の異物を除去することができるので、廃インク内の異

物量をより低減することができる。

【0015】

また、前記回収流路、前記インク受け部、及び、前記インク貯留部を備えることを特徴

とするインク回収装置である。

このようなインク回収装置によれば、回収流路を流れる廃インク内の異物量を低減する

ことができ、また、フィルターを使用しないので、ユーザーの負担を無くすことができる

。

【0016】

また、前記画像記録装置を用いて被記録媒体に画像を記録することを特徴とする画像記

録方法である。

このような画像記録方法によれば、回収流路を流れる廃インク内の異物量を低減するこ

とができ、ヘッド(ノズル)の目詰まりを防止することができる。また、フィルターを使

用しないので、ユーザーの負担を無くすことができる。

【0017】

===印刷システム===

「画像記録装置」をインクジェットプリンター(以下、プリンター)とし、プリンター

とコンピューターが接続された印刷システムを例に挙げて、実施形態を説明する。

【0018】

図1は、プリンター1の全体構成ブロック図であり、図2Aは、ヘッド41に設けられ

ているノズルNzの配列を説明する図であり、図2Bは、ヘッド41にインクを供給する

様子、及び、ヘッド41から吐出された廃インクを回収する様子を説明する図である。な

お、図2Aでは、ヘッド41の上方から見たノズルの配列を仮想的に示す。

【0019】

コンピューター60は、プリンター1と通信可能に接続されており、プリンタードライ

バーにより作成された印刷データをプリンター1に出力する。

コントローラー10は、プリンター1の制御を行うための制御ユニットである。インタ

ーフェース部11はコンピューター60とプリンター1との間でデータの送受信を行うた

めのものである。CPU12はプリンター1全体の制御を行うための演算処理装置である

。メモリー13はCPU12のプログラムを格納する領域や作業領域等を確保するための

ものである。CPU12はユニット制御回路14により各ユニットを制御する。なお、プ

リンター1内の状況を検出器群50が監視し、その検出結果に基づいて、コントローラー

10は各ユニットを制御する。

【0020】

搬送ユニット20は、紙やフィルム等の被記録媒体(以下、媒体)を印刷可能な位置に

送り込み、印刷時には搬送方向に所定の搬送量で媒体を搬送するためのものである。

キャリッジユニット30は、キャリッジ(不図示)に搭載されたヘッド41を、媒体の

搬送方向と交差する移動方向に移動するためのものである。

【0021】

ヘッドユニット40は、媒体にインクを吐出するためのものであり、ヘッド41を有す

る。図2Aに示すように、ヘッド41の下面には、インクを吐出する複数のノズルNzが

搬送方向に所定の間隔おきに並んだノズル列が5列設けられている。具体的に言えば、ヘ

ッド41の下面には、イエローインクを吐出するイエローノズル列(Y)と、マゼンタイ

ンクを吐出するマゼンタノズル列(M)と、シアンインクを吐出するシアンノズル列(C

)と、ブラックインクを吐出するブラックノズル列(K)と、廃インク(詳細は後述)を

吐出する再使用ノズル列Krとが、設けられている。

【0022】

図2Bに示すように、4色のインク(YMCK)をそれぞれ貯留するインクカートリッ

ジ42は、色ごとの供給チューブ43を介して、ヘッド41内の色ごとの共通インク室4

11と連通している。供給チューブ43の途中にはポンプPが設けられており、ポンプP

の稼働により、インクカートリッジ42内のインクがヘッド41内の共通インク室411

に供給される。なお、ヘッド41内にはノズルNzごとにインク室412が設けられてお

り、同じノズル列に属するノズルNzはインク室412を介して同じ共通インク室411

と連通している。

【0023】

そして、コントローラー60からの駆動信号で各ノズルNzに対応する駆動素子が駆動

し、各ノズル列(YMCK)に対応した色のインクが各ノズルNzから吐出される。なお

、駆動素子(ピエゾ素子)に電圧をかけてインク室412を膨張・収縮させることにより

ノズルNzからインクを吐出させるピエゾ方式でもよいし、駆動素子(発熱素子)により

ノズルNz内に気泡を発生させ、その気泡でノズルNzからインクを吐出させるサーマル

方式でもよい。

【0024】

このようなプリンター1において、ヘッド41が移動方向に移動しながらノズルNzか

らインクが吐出される吐出動作と、ヘッド41に対して媒体を搬送方向の下流側に搬送さ

せる搬送動作と、が繰り返し行われる。その結果、先の吐出動作により形成されたドット

の位置とは異なる媒体上の位置に、後の吐出動作にてドットが形成されるため、媒体上に

2次元の画像が印刷(記録)される。

【0025】

===廃インクの再使用===

<クリーニング処理>

ノズルNzから長時間に亘ってインクが吐出されずにノズルNz内のインクが増粘した

り、ノズルNz内に気泡やゴミ(紙粉や埃など)が混入したりすると、ノズルNzに目詰

まりが生じてしまう。ノズルNzに目詰まりが生じると、ノズルNzからインクが吐出さ

れなかったり規定量のインクが吐出されなかったりして、画像の品質が低下してしまう。

そこで、プリンター1は、ノズルNzから正常にインクが吐出されるように「クリーニン

グ処理」を行う。

【0026】

クリーニング処理を行う際に、プリンター1のコントローラー10は、まず、図2Bに

示すように、ヘッド41をホームポジション(非印刷領域)に移動し、ヘッド41のノズ

ル面(下面)とインク受け部71とを対向させる。そして、コントローラー10は、増粘

インクや気泡やゴミと共に、ノズルNzから強制的にインクを吐出させる。そうすること

で、ノズルNz内のインクから増粘インク等が除去され、ノズルNzから正常にインクが

吐出されるようになる。ノズルNzから吐出されたインクはインク受け部71が受けるた

め、プリンター1の内部や媒体がインクで汚れてしまうことを防止できる。

【0027】

なお、クリーニング処理の方法は、これに限らない。例えば、ヘッド41のノズル面と

インク受け部71とを密着させて、ノズル面とインク受け部71との間に密閉空間を形成

する。そして、ポンプ(不図示)により密閉空間内を負圧にし、増粘インク等と共にノズ

ルNz内のインクを吸引する方法でもよい。

【0028】

このように、クリーニング処理によりノズルNzの目詰まりを解消することはできるが

、印刷以外の用途でヘッド41からインクが吐出され、インクが消費されてしまう。そこ

で、本実施形態のプリンター1は、クリーニング処理によりヘッド41から吐出されたイ

ンク(以下、廃インク)を印刷に再使用する。

【0029】

<廃インクの再使用>

廃インクを再使用するために、本実施形態のプリンター1は、図2Bに示すように、イ

ンク受け部71と、回収チューブ72(太線部分)と、回収タンク73と、供給チューブ

43及びポンプPと、を有する。インク受け部71と回収タンク73は回収チューブ72

を介して接続されており、クリーニング処理によりヘッド41から吐出された廃インクを

インク受け部71が受けると、廃インクは回収チューブ72を通過して回収タンク73に

貯留される。

【0030】

なお、本実施形態の回収チューブ72は、インク受け部71から回収タンク73に向け

て、水平方向に対して鉛直方向の下側に傾いている。そのため、廃インクは重力に従って

インク受け部71から回収タンク73に流れる。ただし、これに限らず、回収チューブ7

2の途中にポンプを設け、ポンプの力により廃インクをインク受け部71から回収タンク

73に流してもよい。

【0031】

また、本実施形態では、ヘッド41が有する5つのノズル列(YMCK・Kr)から吐

出される廃インクをインク受け部71が一括して受ける。ブラックインク(K)は他のイ

ンク(YMC)と混ざると他のインクの色を打ち消す。また、3色のインク(YMC)が

混ざるとコンポジットブラックとなる。そのため、回収タンク73に収容されるインクの

色はブラックとなり、廃インクをブラックインクとして使用することができる。

【0032】

ただし、廃インクは常に同じ色にならない。例えば、クリーニング処理でイエローイン

クが多く吐出されれば、イエローの色味が強いブラックとなる。そこで、本実施形態のプ

リンター1は、画質が問われない場合(例えば、試し印刷や自己向けの印刷などの場合)

に廃インクを使用する。そのために、ヘッド41(図2A)には、インクカートリッジ4

2からのブラックインクを吐出するブラックノズル列Kと廃インクを吐出する再使用ノズ

ル列Krとが個別に設けられている。また、インクカートリッジ42からのブラックイン

ク(即ち、ブラックノズル列K)を使用する印刷モード(例えば、通常モード)と、回収

タンク73からの廃インク(即ち、再使用ノズル列Kr)を使用する印刷モード(例えば

、インク再使用モード)とを、ユーザーが選択出来るようにする。

【0033】

回収タンク73に貯留されている廃インクは、ポンプPの稼働により供給チューブ43

を介してヘッド41に供給される(詳しくは、再使用ノズル列Krに対応する共通インク

室411に供給される)。そして、コントローラー10からの駆動信号に応じて再使用ノ

ズル列Krから廃インクが吐出され、廃インクが印刷に使用される。このように、クリー

ニング処理によりヘッド41から吐出された廃インクを印刷に再使用することで、インク

を有効に使用することができ、インクカートリッジ42内のインク消費量を抑えることが

できる。

【0034】

ただし、廃インクはクリーニング処理によりノズルNzから吐出されたインクであり、

廃インクには異物(増粘インクや、紙粉・埃などのゴミ)が混入している。そのため、廃

インクをそのまま再使用すると、再使用ノズル列Krは直ぐに目詰まりしてしまう。そこ

で、本実施形態のプリンター1では、回収チューブ72の内周面に異物を除去するための

凸部や凹部を設ける(詳細は後述)。

【0035】

そうすることで、回収チューブ72を流れる廃インクに含まれる異物を、凸部で堰き止

めたり、凸部と凸部の間や凹部に取り込んだりすることができる。つまり、回収チューブ

72を流れる廃インクから異物を除去(低減)することができる。その結果、異物が除去

された状態の廃インクを再使用ノズル列Krから吐出させることができ、再使用ノズル列

Krの目詰まりを防止することができる。

【0036】

また、本実施形態の回収チューブ72を使用することで、廃インクに含まれる異物を除

去するためのフィルター(例えば、不織布、スポンジ、金属メッシュなど)を回収チュー

ブ72の途中や回収タンク73に設ける必要が無くなる。そのため、劣化したフィルター

をユーザーが交換したり、目詰まりしたフィルターをユーザーが洗浄したりする必要がな

く、ユーザーの負担を無くすことができる。

【0037】

以上をまとめると、本実施形態のプリンター1は、インクを吐出可能なヘッド41と、

ヘッド41から吐出された廃インクを受けるインク受け部71と、廃インクを貯留する回

収タンク73(インク貯留部に相当)と、インク受け部71から回収タンク73に廃イン

クを導く回収チューブ72(回収流路に相当)と、回収タンク73からヘッド41に廃イ

ンクを導く供給チューブ43(供給流路に相当)と、を備え、クリーニング処理により吐

出された廃インクを循環して再使用可能とする。更に、回収チューブ72の内周面に「廃

インク内の異物を除去するための凸部や凹部」を設ける(即ち、凸部と凹部のうちの少な

くとも一方を設ける)。

【0038】

このようなプリンター1によれば(また、このようなプリンター1を用いて媒体に画像

を記録する画像記録方法によれば)、異物が除去された状態の廃インクをヘッド41に供

給することができ、廃インクを吐出する再使用ノズル列Krの目詰まりを防止することが

できる。また、フィルター交換・フィルター洗浄の必要がないため、ユーザーの負担を無

くすことができる。

【0039】

なお、本実施形態では、インク受け部71と回収タンク73を繋ぐ回収チューブ72の

うちの一部の内周面に凸部や凹部が設けられているとする。以下の説明では、回収チュー

ブ72のうちで、内周面に凸部や凹部が設けられている領域を「凹凸領域」と呼ぶ。

【0040】

また、長期間に亘って廃インクを使用し続けると、廃インクが劣化したり、廃インク内

の異物を除去しきれなくなったりする。そこで、所定期間おきに廃インクの再使用を止め

るようにするとよい。そのために、図2Bに示すように、回収チューブ72の途中に第1

バルブV1を設け、第1バルブV1の切り換えにより、回収チューブ72内の廃インクを

回収タンク73に導くことも廃タンク(不図示)に導くことも可能にするとよい。

【0041】

<印刷処理の流れ>

図3は、具体的な印刷処理の流れを示すフローである。本実施形態のプリンター1は、

印刷ジョブを受信すると(S01)、クリーニング処理を実行し(S02)、その後に印

刷処理を実行する(S03)。そうすることで、ノズルNzの目詰まりが解消されている

状態で印刷処理を実行することができ、画像の品質低下を防止できる。なお、印刷処理中

にもクリーニング処理が実行されるようにしてもよい。

【0042】

前述のように、回収チューブ72の内周面に設けられている凸部や凹部により廃インク

内の異物が除去される。そのため、回収チューブ72の内周面のうち、凸部や凹部が設け

られている凹凸領域には、異物が残留している。また、凸部や凹部に廃インクの一部が残

留し、残留した廃インクが増粘してしまう虞がある。そうすると、廃インクの流れが悪く

なり、また、新たに流れる廃インク内の異物を除去することが出来なくなってしまう。そ

こで、本実施形態のプリンター1は、定期的に回収チューブ72の凹凸領域に洗浄液を流

し、洗浄液と共に異物や増粘インクを流して、凹凸領域に残留している異物や増粘インク

を除去する。

【0043】

そのために、図2Bに示すように、回収チューブ72の凹凸領域よりも上流側に第2バ

ルブV2を設け、下流側に第3バルブV3を設ける。そして、回収チューブ72の凹凸領

域に洗浄液を流す時には、プリンター1のコントローラー10が、第2バルブV2を切り

換えて、インク受け部71からの廃インクの流れを止めて、洗浄液カートリッジ74内の

洗浄液をポンプPで回収チューブ72に供給する。また、コントローラー10は、第3バ

ルブV3を切り換えて、回収チューブ72を流れる洗浄液が、回収タンク73でなく、廃

タンクに流れるようにする。

【0044】

なお、洗浄液として、例えば、無色透明な液体が挙げられる。また、インクに含まれる

色材以外の成分と同じ成分を含む液体を洗浄液にすることが好ましい。そうすることで、

回収チューブ72内に洗浄液が残留していたとしても、印刷時に及ぼす影響を小さくする

ことができる。

【0045】

そして、本実施形態のプリンター1では、所定回数(N回)のクリーニング処理が行わ

れるごとに、回収チューブ72の凹凸領域が洗浄液で洗浄されるようにする。そのために

、コントローラー10は、印刷処理が終了すると(図3のS03)、前に回収チューブ7

2を洗浄してからクリーニング処理がN回以上行われたか否かを判断する。クリーニング

処理がN回以上行われている場合(S04→Y)、コントローラー10は回収チューブ7

2に洗浄液を流して凹凸領域洗浄する(S05)。

【0046】

このように、回収チューブ72の凸部や凹部に残留している異物や増粘インクを除去す

ることで、回収チューブ72内を新たに流れる廃インクに含まれる異物を凸部や凹部によ

り除去し易くすることができる。また、コントローラー10によるバルブV2,V3の切

り換えやポンプPの制御で、回収チューブ72の凹凸領域を洗浄することができるため、

ユーザーに負担が掛からない。

【0047】

===回収チューブ72:実施例1===

図4Aから図4Cは、実施例1における回収チューブ72を説明する図である。図4A

は、回収チューブ72の長手方向及び鉛直方向と交差する方向(以下、交差方向)に回収

チューブ72を切ったときの断面図である。図示するように、本実施形態の回収チューブ

72は中空円筒形状とする。ただし、これに限らず、例えば、中空直方体形状でも良い。

また、以下の説明のため、交差方向における回収チューブ72の断面(図4A)の内周面

72aに沿う方向を「湾曲方向」と呼ぶ。

【0048】

図4Bは、図4Aの断面における位置AA’(断面の中心Oを通り且つ交差方向に沿う

ラインAA’)にて長手方向に沿って切った回収チューブ72の鉛直方向下側の部位を(

押し広げて)上から見た図である。即ち、回収チューブ72の下半分を上から見た図であ

る。図4Cは、回収チューブ72の内周面72aに沿って廃インクが長手方向に流れる様

子を交差方向から見た図である。

【0049】

実施例1の回収チューブ72では、凹凸領域の内周面72aに半球形状の凸部81が多

数形成されている。凸部81は、それ以外の内周面72aの部位(即ち、凸部81が形成

されていない部位)に比べて、回収チューブ72の中心(図4Aの断面における中心O)

に向かって突出している。なお、凸部81の形状は、半球形状に限らず、例えば、円柱形

状でもよいし、三角錐形状でもよいし、直方体形状でもよい。また、図4Bに示すように

、多数の凸部81が2次元に並んで設けられている。言い換えると、湾曲方向に所定の間

隔おきに並ぶ凸部81の列が長手方向に多数並んでいる。

【0050】

また、図4では、説明のために、回収チューブ72に対して凸部81を比較的に大きく

描いているが、実際の凸部81の大きさはこれに限らず、廃インク内の異物の大きさに応

じて決定するとよい。例えば、廃インク内の異物が数μmであれば、凸部81の大きさ(

高さ・直径)や凸部81同士の間隔を数μm〜数十μmにするとよい。また、凸部81は

、回収チューブ72(凸部81以外の部位)と同じ素材であってもよいし異なる素材であ

ってもよい。ただし、凸部81は劣化し難い素材(例えば、熱可塑性樹脂や金属)である

ことが好ましい。

【0051】

このように、回収チューブ72の内周面72aに凸部81を設けることで、図4Cに示

すように、廃インクに含まれる異物(増粘インクやゴミ)を、凸部81に引っ掛けたり、

凸部81とそれ以外の内周面72aの部位とが成す角部81aで堰き止めたり、凸部81

と凸部81の間に取り込んだりすることができる。

【0052】

つまり、凸部81を設けることで、廃インク内の異物が長手方向の下流側へ(即ち、回

収タンク73へ)流れてしまうことを防止し、廃インクから異物を除去することができる

。換言すると、インク受け部71が受けた廃インク内の異物量に比べて、回収チューブ7

2の凹凸領域(多数の凸部81)を通過した後の廃インク内の異物量を低減することがで

きる。その結果、異物が除去された状態の廃インクを再使用ノズル列Krから吐出させる

ことができ、再使用ノズル列Krの目詰まりを防止することができる。

【0053】

また、実施例1の回収チューブ72では、図4Bに示すように、回収チューブ72の長

手方向における所定の位置にて回収チューブ72の内周面72aに設けられている凸部(

例えば、位置aの凸部81の列)は、所定の位置よりも長手方向における一方側の位置に

て内周面72aに設けられている凸部(例えば、位置bの凸部の列)に対して、湾曲方向

にずれている。

即ち、湾曲方向に並ぶ凸部81の間に、長手方向の位置が異なる凸部81が位置し(例

えば、図4Bの凸部81(2),81(3)の間に、長手方向の位置が異なる凸部81(

1),81(4)が位置し)、凸部81が千鳥状に設けられている。

【0054】

仮に、長手方向の位置が異なる凸部81の湾曲方向の位置が揃っていると、湾曲方向に

並ぶ凸部81の間を通り抜けた異物を堰き止める凸部81が存在せず、異物は廃インクと

共に回収タンク73へ流れていってしまう。

【0055】

これに対して、実施例1の回収チューブ72のように、長手方向の位置が異なる凸部8

1を湾曲方向にずらすことで、湾曲方向に並ぶ凸部81の間(例えば、凸部81(2),

81(3)の間)を異物が通り抜けたとしても、それよりも下流側にて湾曲方向にずれて

位置する凸部81(例えば、凸部81(4))が異物を堰き止める。即ち、湾曲方向にお

ける或る位置を流れる異物を或る凸部81で堰き止め、湾曲方向における別の位置を流れ

る異物を、或る凸部81に対して湾曲方向にずれて位置する凸部81で堰き止めることが

できる。従って、湾曲方向における異なる位置を流れる廃インク内の異物を除去すること

ができ、廃インク内の異物量をより低減することができる。

【0056】

更に、長手方向の位置が異なる凸部81を湾曲方向にずらすことで、四方に位置する凸

部81(例えば、凸部81(1)〜81(4))で異物を囲むことができ、異物をより確

実に堰き止めることができる。従って、廃インク内の異物量をより低減することができる

。

【0057】

また、実施例1の回収チューブ72では、回収チューブ72の長手方向と交差する方向

(図中の交差方向)における回収チューブ72の断面(図4A)の中心Oよりも鉛直方向

の下側に位置する回収チューブ72の内周面72aの部位に、凸部81が設けられている

。

換言すると、図4Aの断面における位置AA’(断面の中心Oを通り且つ交差方向に沿

うラインAA’)にて長手方向に沿って切った回収チューブ72の鉛直方向下側の部位(

即ち、回収チューブ72の下半分)の内周面72aに凸部81が設けられ、鉛直方向上側

の部位(即ち、回収チューブ72の上半分)の内周面72aには凸部81が設けられてい

ない。

【0058】

従って、内周面72aの全域に(即ち、回収チューブ72の上半分にも)凸部81が設

けられている回収チューブ72に比べて、実施例1の回収チューブ72の方が、凸部81

の数を少なくすることができる。凸部81の数が少ないほど、凸部81に残留する廃イン

ク量を少なくすることができるため、回収チューブ72を洗浄液で洗浄する頻度を低くす

ることができる。つまり、実施例1の回収チューブ72によれは、回収チューブ72の洗

浄頻度を低くすることができる。

【0059】

また、通常、クリーニング処理で吐出される廃インク量、即ち、回収チューブ72を流

れる廃インク量に応じて、回収チューブ72のサイズが余裕をもって設計されている。そ

のため、回収チューブ72内いっぱいに廃インクが流れることはなく、廃インクは、凸部

81が設けられている回収チューブ72の下半分の内周面72aに沿って流れる。ゆえに

、回収チューブ72の下半分の内周面72aに設けられている凸部81で廃インク内の異

物を除去することができ、回収チューブ72の上半分の内周面72aに凸部81が設けら

れていなくても問題は無い。

【0060】

===回収チューブ72:実施例2===

図5は、実施例2における回収チューブ72を説明する図である。図は、前述の図4B

と同様の図であり、回収チューブ72の断面(図4A参照)における位置AA’にて長手

方向に沿って切った回収チューブ72の下半分を上から見た図である。実施例2の回収チ

ューブ72には、実施例1の回収チューブ72と同様に、内周面72aに多数の凸部81

が2次元に並んで設けられている。

【0061】

ただし、実施例1の回収チューブ72(図4B)では、凸部81の間隔を等しくしてい

るのに対して、実施例2の回収チューブ72(図5)では、凸部81の間隔を変化させて

いる。ここでは、図示するように、長手方向の上流側から下流側にかけて凸部81の間隔

を段階的に狭くしている。詳しくは、長手方向の上流側に設けられている凸部81(以下

、上流側凸部)の湾曲方向の間隔d1よりも長手方向の下流側に設けられている凸部81

(以下、下流側凸部)の湾曲方向の間隔d2の方が狭く、上流側凸部81の長手方向の間

隔d3よりも下流側凸部81の長手方向の間隔d4の方が狭い。

【0062】

このような回収チューブ72では、比較的に大きい異物は上流側凸部81の間に取り込

まれるが、比較的に小さい異物は上流側凸部81の間を通り抜けてしまう。しかし、下流

側凸部81の間隔は狭いので、上流側凸部81の間を通り抜けた小さい異物も下流側凸部

81の間に取り込まれる。また、逆に、下流側凸部81のように間隔が狭いと、比較的に

大きい異物は凸部81の間に入り込むことができずに流れていってしまう虞があるが、間

隔の広い上流側凸部81の間で比較的に大きい異物を取り込むことができる。

【0063】

つまり、凸部81の間隔を変化させることで、廃インク内の種々の大きさの異物を除去

することができる。また、所定の凸部81が集中して異物を堰き止め、異物が一箇所に集

まってしまうことを防止できる。そうすることで、廃インクの流れが悪くなってしまうこ

とを防止でき、回収チューブ72の洗浄頻度を低くすることができる。

【0064】

なお、図5では、長手方向の上流側から下流側にかけて凸部81の間隔を狭くしている

が、これに限らず、例えば、長手方向の上流側から下流側にかけて凸部81の間隔を広く

してもよい。また、図5では、湾曲方向における凸部81の間隔と長手方向における凸部

81の間隔の両方を変化させているが、これに限らず、何れか一方の間隔だけを変化させ

てもよい。

【0065】

===回収チューブ72:実施例3===

図6A及び図6Bは、実施例3における回収チューブ72を説明する図である。図6A

は、回収チューブ72の長手方向及び鉛直方向と交差する方向(図中の交差方向)に回収

チューブ72を切ったときの断面図であり、図6Bは、回収チューブ72の内周面72a

に沿って廃インクが長手方向に流れる様子を交差方向から見た図である。

【0066】

実施例3の回収チューブ72には、凹凸領域の内周面72aに半球形状の凹部82が多

数設けられている。凹部82は、それ以外の内周面72aの部位よりも内側にへこんでい

る。なお、凹部82の形状は、半球形状に限らず、例えば、円柱形状でもよいし、三角錐

形状でもよいし、直方体形状でもよい。

【0067】

このように、回収チューブ72の内周面72aに凹部82を設けることで、図6Bに示

すように、廃インク内の異物を凹部82に取り込むことができ、長手方向下流側への異物

の流れを堰き止めることができる。換言すると、異物を含まない廃インクの上澄みだけを

長手方向の下流側へ流すことができる。つまり、凹部82により、廃インク内の異物を除

去し、廃インク内の異物量を低減することができる。その結果、再使用ノズル列Krの目

詰まりを防止することができる。

【0068】

また、実施例1の凸部81(図4B)と同様に、実施例3においても、多数の凹部82

が2次元に並び、湾曲方向に所定の間隔おきに並ぶ凹部82の列が長手方向に多数並んで

いるとする。

【0069】

更に、長手方向の位置が異なる凹部82の列を湾曲方向にずらし、凹部82を千鳥状に

設けるとよい。つまり、長手方向の所定の位置にて回収チューブ72の内周面72aに設

けられている或る凹部82の湾曲方向の位置と、或る凹部82とは長手方向の位置が異な

る別の凹部82の湾曲方向の位置と、をずらす。そうすることで、湾曲方向の或る位置を

流れる異物を或る凹部82が取り込み、湾曲方向の別の位置を流れる異物を、或る凹部8

2に対して湾曲方向にずれて位置する別の凹部82が取り込むことができる。つまり、湾

曲方向の異なる位置を流れる廃インク内の異物を除去することができ、廃インク内の異物

量をより低減することができる。

【0070】

また、実施例1の凸部81(図4A)と同様に、凹部82も回収チューブ72の下半分

に設けることが好ましい。つまり、回収チューブ72の長手方向及び鉛直方向と交差する

方向(図中の交差方向)における回収チューブ72の断面(図6A)の中心Oよりも鉛直

方向の下側に位置する回収チューブ72の内周面72aの部位に、凹部82を設ける。

そうすることで、廃インク内の異物を除去しつつ、凹部82の数を少なくすることがで

きるため、回収チューブ72の洗浄頻度を低くすることができる。

【0071】

===回収チューブ72:実施例4===

図7は、実施例4における回収チューブ72を説明する図である。図は、回収チューブ

72の内周面72aに沿って廃インクが長手方向に流れる様子を交差方向から見た図であ

る。実施例4の回収チューブ72では、回収チューブ72の長手方向に沿って、回収チュ

ーブ72の内周面72aに凸部81及び凹部82の両方が設けられている。図7の回収チ

ューブ72では、長手方向の上流側から、半球形状の複数の凸部81と、半球形状の複数

の凹部82と、半球形状の複数の凸部81が、順に並んで設けられている。なお、前述の

実施例と同様に、回収チューブ72の下半分の内周面72aに凸部81や凹部82が設け

られているとし、また、凸部81や凹部82は、長手方向に沿ってだけではなく、湾曲方

向に沿っても複数設けられ、2次元に並んで設けられているとする。

【0072】

ここで、仮に、回収チューブ72の内周面72aに高さの低い凸部81だけが設けられ

ているとする。この場合に、廃インクが多量に流れ、凸部81よりも廃インクの液面の方

が高くなってしまうと、廃インクの上方を流れる異物は凸部81と接触することができな

い。そうすると、廃インクの上方を流れる異物は除去されずに回収タンク73へ流れてい

ってしまう。

【0073】

そこで、実施例4のように、回収チューブ72の内周面72aに長手方向に沿って凸部

81と凹部82の両方を設ける。そうすることで、廃インクが多量に流れても、廃インク

の上方を流れる異物を凸部81で堰き止めることができ、廃インクの下方を流れる異物を

凹部82に取り込むことができる。つまり、長手方向に沿って凸部81と凹部82の両方

を設けることで、回収チューブ72の内周面72aの高低差を大きくすることができ、廃

インクが多量に流れても異物を除去することができる。言い換えれば、長手方向に沿って

凸部81と凹部82の両方を設けることで、廃インクの液面の高さが異なる場合にも対応

することができる。

【0074】

また、凸部81が堰き止め易い異物と凹部82が堰き止め易い異物は異なる。例えば、

凸部81は、長くて引っ掛かり易い異物を堰き止め易く、凹部82は、沈降する重い異物

を堰き止め易い。そのため、長手方向に沿って凸部81と凹部82の両方を設けることで

、廃インクから種々の異物(即ち、異なる形状・異なる種類の異物)を除去することがで

き、廃インク内の異物量をより低減することができる。

【0075】

===回収チューブ72:実施例5===

図8Aから図8Cは、実施例5における回収チューブ72を説明する図である。図は、

回収チューブ72の内周面72aに沿って廃インクが長手方向に流れる様子を交差方向か

ら見た図である。実施例5の回収チューブ72では、長手方向における所定の位置にて回

収チューブ72の内周面72aに設けられている凸部81や凹部82の形状と、前記所定

の位置よりも長手方向における一方側の位置にて回収チューブ72の内周面72aに設け

られている凸部81や凹部82の形状とが、異なる。

【0076】

即ち、実施例5では、図8Aに示すように、長手方向に沿って凸部81の形状を変化さ

せたり、図8Bに示すように、長手方向に沿って凹部82の形状を変化させたりする。図

8Aでは、長手方向の上流側から、半球形状の凸部81と、三角錐形状の凸部81と、直

方体形状の凸部81とが、順に並んで設けられ、図8Bでは、長手方向の上流側から、半

球形状の凹部82と、三角錐形状の凹部82と、直方体形状の凹部82とが、順に並んで

設けられている。

【0077】

ただし、これに限らず、他の形状の凸部81や凹部82でもよく、また、長手方向に沿

って、異なる形状の複数の凸部81と異なる形状の複数の凹部82の両方を設けるように

してもよい。また、前述の実施例と同様に、回収チューブ72の下半分の内周面72aに

凸部81や凹部82が設けられているとし、凸部81や凹部82は、長手方向に沿ってだ

けではなく、湾曲方向に沿っても複数設けられ、2次元に並んで設けられているとする。

【0078】

凸部81の形状が異なれば、凸部81の間(空間)の形状も異なるので、例えば、半球

形状の凸部81の間を通り抜けた異物が、三角錐形状の凸部81の間に引っ掛かることが

ある。また、凹部82の形状が異なれば、凹部82からの異物の流れ易さも異なるので、

例えば、半球形状の凹部82からは廃インクと共に流れ出た異物が、三角錐形状の凹部8

2からは流れ出ないことがある。このように、凸部81の形状や凹部82の形状を長手方

向に変化させることで、種々の異物(即ち、異なる形状・異なる種類の異物)を除去する

ことができ、廃インク内の異物量をより低減することができる。

【0079】

図8Cは、凸部81の高さを長手方向に変化させることによって、凸部81の形状を長

手方向に変化させた回収チューブ72を示す図である。図8Cでは、長手方向の上流側か

ら下流側にかけて凸部81の高さが段階的に高くなっている。ただし、これに限らず、例

えば、長手方向の上流側から下流側にかけて凸部81の高さを低くしてもよい。

【0080】

高い凸部81ほど(図8Cでは長手方向下流側の凸部81ほど)、多量の廃インクが流

れたとしても(例えば、廃インクの液面の位置が図中の一点鎖線であっても)、廃インク

の上方を流れる異物を堰き止めることができる。

しかし、高い凸部81ほど、廃インクも残留し易くなってしまう。そのため、回収チュ

ーブ72に設ける凸部81を全て高い凸部81にしてしまうと、廃インクが残留し易く、

回収チューブ72の洗浄頻度を高くする必要がある。

そこで、図8Cに示すように、凸部81の高さを長手方向に変化させることで、廃イン

クの液面の高さが異なる場合にも対応することができ、且つ、回収チューブ72の洗浄頻

度を出来る限り低くすることができる。

【0081】

===変形例===

前述の実施例では、長手方向に延びる回収チューブ72の一部に(凹凸領域だけに)凸

部81や凹部82を設けているが、これに限らない。例えば、回収チューブ72の長手方

向の一端から他端までの全域に凸部81や凹部82を設けるようにしてもよい。

【0082】

前述の実施例では、回収チューブ72の下半分に(内周面72aのうち、図4Aの位置

AA’よりも鉛直方向下側の部位に)、凸部81や凹部82を設けているが、これに限ら

ない。例えば、回収チューブ72の上半分にも(即ち、回収チューブ72の全面に)、凸

部81や凹部82を設けるようにしてもよい。

【0083】

前述の実施例では、廃インクを回収するために、プリンター1が、インク受け部71と

回収チューブ72と回収タンク73を有するとしているが、これに限らない。インク受け

部71と回収チューブ72と回収タンク73を有するインク回収装置であって、プリンタ

ー1とは別体の装置が、ヘッド41から吐出される廃インクを回収するようにしてもよい

。

【0084】

前述の実施例では、ヘッド41が有する5つのノズル列(YMCK・Kr)から吐出さ

れる廃インクをインク受け部71が一括して受け、廃インクをブラックインクとして再使

用しているが、これに限らない。例えば、4色のインク(YMCK)を個別にインク受け

部71が受けて、各色の廃インク(YMCK)を個別に再使用するようにしてもよいし、

再使用した廃インクは回収しないようにしてもよい。

【0085】

===その他の実施の形態===

上記の実施形態は、主として画像記録装置について記載されているが、インク回収装置

や画像記録方法等の開示が含まれている。また、上記の実施形態は、本発明の理解を容易

にするためのものであり、本発明を限定して解釈するためのものではない。本発明は、そ

の趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれ

ることはいうまでもない。

【0086】

<画像記録装置について>

前述の実施形態では、移動方向に移動するヘッド41がインクを吐出する吐出動作と媒

体を搬送方向に搬送する搬送動作とを繰り返す画像記録装置(プリンター)を例に挙げて

いるが、これに限らない。例えば、紙幅方向に並んで固定された複数のヘッド41の下を

、紙幅方向と交差する方向に媒体を通過させ、下を通過する媒体に対してヘッド41から

インクを吐出させる画像記録装置でもよい。

【符号の説明】

【0087】

1 プリンター、10 コントローラー、11 インターフェース部、

12 CPU、13 メモリー、14 ユニット制御回路、

20 搬送ユニット、30 キャリッジユニット、40 ヘッドユニット、

41 ヘッド、411 共通インク室、412 インク室、Nz ノズル、

42 インクカートリッジ、43 供給チューブ、

50 検出器群、60 コンピューター、

71 インク受け部、72 回収チューブ、73 回収タンク、

74 洗浄液カートリッジ、81 凸部、82 凹部

【技術分野】

【0001】

本発明は、画像記録装置、インク回収装置、及び、画像記録方法に関する。

【背景技術】

【0002】

画像記録装置(以下、プリンター)において、インクを吐出するヘッド内のインクが増

粘したり、ヘッド内のインクにゴミなどが混入したりしてしまうと、ヘッドから正常にイ

ンクが吐出されなくなってしまう。そのため、プリンターでは、例えば、増粘インクやゴ

ミと共にヘッドから強制的にインクを吐出させて、ヘッドから正常にインクが吐出される

ようにするクリーニング処理が行われる。

【0003】

しかし、クリーニング処理により、印刷以外の用途でインクが消費されてしまう。そこ

で、クリーニング処理によりヘッドから吐出された廃インクを回収し、回収した廃インク

を再使用するプリンターが提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−326229号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

クリーニング処理によりヘッドから吐出された廃インクには、異物(増粘インクやゴミ

など)が混入している。そのため、上述のプリンターでは、廃インクをフィルターに通し

て廃インク内の異物量を低減した後に、廃インクを再使用する。しかし、上述のプリンタ

ーでは、フィルターが目詰まりする度にユーザーがフィルターを交換しなければならず、

ユーザーの負担が大きくなってしまう。

【0006】

そこで、本発明では、ユーザーの負担を無くしつつ、廃インク内の異物量を低減するこ

とを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決する為の主たる発明は、インクを吐出可能なヘッドと、前記ヘッドから

吐出された廃インクを受けるインク受け部と、前記廃インクを貯留するインク貯留部と、

前記インク受け部から前記インク貯留部に前記廃インクを導く回収流路であって、内周面

に凸部と凹部の少なくとも一方が設けられている回収流路と、前記インク貯留部から前記

ヘッドに前記廃インクを導く供給流路と、を備えることを特徴とする画像記録装置である

。

本発明の他の特徴は、本明細書、及び添付図面の記載により、明らかにする。

【図面の簡単な説明】

【0008】

【図1】プリンターの全体構成ブロック図である。

【図2】図2Aはノズルの配列を説明する図であり、図2Bはインクを供給及び回収する様子を説明する図である。

【図3】具体的な印刷処理の流れを示すフローである。

【図4】図4Aから図4Cは実施例1における回収チューブを説明する図である。

【図5】実施例2における回収チューブを説明する図である。

【図6】図6A及び図6Bは実施例3における回収チューブを説明する図である。

【図7】実施例4における回収チューブを説明する図である。

【図8】図8Aから図8Cは実施例5における回収チューブを説明する図である。

【発明を実施するための形態】

【0009】

===開示の概要===

本明細書の記載、及び添付図面の記載により、少なくとも次のことが明らかとなる。

【0010】

即ち、インクを吐出可能なヘッドと、前記ヘッドから吐出された廃インクを受けるイン

ク受け部と、前記廃インクを貯留するインク貯留部と、前記インク受け部から前記インク

貯留部に前記廃インクを導く回収流路であって、内周面に凸部と凹部の少なくとも一方が

設けられている回収流路と、前記インク貯留部から前記ヘッドに前記廃インクを導く供給

流路と、を備えることを特徴とする画像記録装置である。

このような画像記録装置によれば、回収流路を流れる廃インク内の異物量を低減するこ

とができ、また、フィルターを使用しないので、ユーザーの負担を無くすことができる。

【0011】

かかる画像記録装置であって、前記回収流路の長手方向における所定の位置にて前記回

収流路の前記内周面に設けられている前記凸部と凹部の少なくとも一方は、前記所定の位

置よりも前記長手方向における一方側の位置にて前記回収流路の前記内周面に設けられて

いる前記凸部と凹部の少なくとも一方に対して、前記長手方向と交差する方向における前

記回収流路の断面の前記内周面に沿う方向にずれていること。

このような画像記録装置によれば、異なる位置を流れる廃インク内の異物を除去するこ

とができ、廃インク内の異物量をより低減することができる。

【0012】

かかる画像記録装置であって、前記回収流路の長手方向と交差する方向における前記回

収流路の断面の中心よりも鉛直方向の下側に位置する前記回収流路の前記内周面の部位に

、前記凸部と凹部の少なくとも一方が設けられていること。

このような画像記録装置によれば、廃インク内の異物を除去しつつ、回収流路の洗浄頻

度を低くすることができる。

【0013】

かかる画像記録装置であって、前記回収流路の長手方向における所定の位置にて前記回

収流路の前記内周面に設けられている前記凸部と凹部の少なくとも一方の形状と、前記所

定の位置よりも前記長手方向における一方側の位置にて前記回収流路の前記内周面に設け

られている前記凸部と凹部の少なくとも一方の形状とが、異なること。

このような画像記録装置によれば、廃インク内の種々の異物を除去することができ、廃

インク内の異物量をより低減することができる。

【0014】

かかる画像記録装置であって、前記回収流路の長手方向に沿って前記回収流路の前記内

周面に前記凸部及び前記凹部が設けられていること。

このような画像記録装置によれば、廃インクの液面の高さが異なる場合にも対応するこ

とができ、また、廃インク内の種々の異物を除去することができるので、廃インク内の異

物量をより低減することができる。

【0015】

また、前記回収流路、前記インク受け部、及び、前記インク貯留部を備えることを特徴

とするインク回収装置である。

このようなインク回収装置によれば、回収流路を流れる廃インク内の異物量を低減する

ことができ、また、フィルターを使用しないので、ユーザーの負担を無くすことができる

。

【0016】

また、前記画像記録装置を用いて被記録媒体に画像を記録することを特徴とする画像記

録方法である。

このような画像記録方法によれば、回収流路を流れる廃インク内の異物量を低減するこ

とができ、ヘッド(ノズル)の目詰まりを防止することができる。また、フィルターを使

用しないので、ユーザーの負担を無くすことができる。

【0017】

===印刷システム===

「画像記録装置」をインクジェットプリンター(以下、プリンター)とし、プリンター

とコンピューターが接続された印刷システムを例に挙げて、実施形態を説明する。

【0018】

図1は、プリンター1の全体構成ブロック図であり、図2Aは、ヘッド41に設けられ

ているノズルNzの配列を説明する図であり、図2Bは、ヘッド41にインクを供給する

様子、及び、ヘッド41から吐出された廃インクを回収する様子を説明する図である。な

お、図2Aでは、ヘッド41の上方から見たノズルの配列を仮想的に示す。

【0019】

コンピューター60は、プリンター1と通信可能に接続されており、プリンタードライ

バーにより作成された印刷データをプリンター1に出力する。

コントローラー10は、プリンター1の制御を行うための制御ユニットである。インタ

ーフェース部11はコンピューター60とプリンター1との間でデータの送受信を行うた

めのものである。CPU12はプリンター1全体の制御を行うための演算処理装置である

。メモリー13はCPU12のプログラムを格納する領域や作業領域等を確保するための

ものである。CPU12はユニット制御回路14により各ユニットを制御する。なお、プ

リンター1内の状況を検出器群50が監視し、その検出結果に基づいて、コントローラー

10は各ユニットを制御する。

【0020】

搬送ユニット20は、紙やフィルム等の被記録媒体(以下、媒体)を印刷可能な位置に

送り込み、印刷時には搬送方向に所定の搬送量で媒体を搬送するためのものである。

キャリッジユニット30は、キャリッジ(不図示)に搭載されたヘッド41を、媒体の

搬送方向と交差する移動方向に移動するためのものである。

【0021】

ヘッドユニット40は、媒体にインクを吐出するためのものであり、ヘッド41を有す

る。図2Aに示すように、ヘッド41の下面には、インクを吐出する複数のノズルNzが

搬送方向に所定の間隔おきに並んだノズル列が5列設けられている。具体的に言えば、ヘ

ッド41の下面には、イエローインクを吐出するイエローノズル列(Y)と、マゼンタイ

ンクを吐出するマゼンタノズル列(M)と、シアンインクを吐出するシアンノズル列(C

)と、ブラックインクを吐出するブラックノズル列(K)と、廃インク(詳細は後述)を

吐出する再使用ノズル列Krとが、設けられている。

【0022】

図2Bに示すように、4色のインク(YMCK)をそれぞれ貯留するインクカートリッ

ジ42は、色ごとの供給チューブ43を介して、ヘッド41内の色ごとの共通インク室4

11と連通している。供給チューブ43の途中にはポンプPが設けられており、ポンプP

の稼働により、インクカートリッジ42内のインクがヘッド41内の共通インク室411

に供給される。なお、ヘッド41内にはノズルNzごとにインク室412が設けられてお

り、同じノズル列に属するノズルNzはインク室412を介して同じ共通インク室411

と連通している。

【0023】

そして、コントローラー60からの駆動信号で各ノズルNzに対応する駆動素子が駆動

し、各ノズル列(YMCK)に対応した色のインクが各ノズルNzから吐出される。なお

、駆動素子(ピエゾ素子)に電圧をかけてインク室412を膨張・収縮させることにより

ノズルNzからインクを吐出させるピエゾ方式でもよいし、駆動素子(発熱素子)により

ノズルNz内に気泡を発生させ、その気泡でノズルNzからインクを吐出させるサーマル

方式でもよい。

【0024】

このようなプリンター1において、ヘッド41が移動方向に移動しながらノズルNzか

らインクが吐出される吐出動作と、ヘッド41に対して媒体を搬送方向の下流側に搬送さ

せる搬送動作と、が繰り返し行われる。その結果、先の吐出動作により形成されたドット

の位置とは異なる媒体上の位置に、後の吐出動作にてドットが形成されるため、媒体上に

2次元の画像が印刷(記録)される。

【0025】

===廃インクの再使用===

<クリーニング処理>

ノズルNzから長時間に亘ってインクが吐出されずにノズルNz内のインクが増粘した

り、ノズルNz内に気泡やゴミ(紙粉や埃など)が混入したりすると、ノズルNzに目詰

まりが生じてしまう。ノズルNzに目詰まりが生じると、ノズルNzからインクが吐出さ

れなかったり規定量のインクが吐出されなかったりして、画像の品質が低下してしまう。

そこで、プリンター1は、ノズルNzから正常にインクが吐出されるように「クリーニン

グ処理」を行う。

【0026】

クリーニング処理を行う際に、プリンター1のコントローラー10は、まず、図2Bに

示すように、ヘッド41をホームポジション(非印刷領域)に移動し、ヘッド41のノズ

ル面(下面)とインク受け部71とを対向させる。そして、コントローラー10は、増粘

インクや気泡やゴミと共に、ノズルNzから強制的にインクを吐出させる。そうすること

で、ノズルNz内のインクから増粘インク等が除去され、ノズルNzから正常にインクが

吐出されるようになる。ノズルNzから吐出されたインクはインク受け部71が受けるた

め、プリンター1の内部や媒体がインクで汚れてしまうことを防止できる。

【0027】

なお、クリーニング処理の方法は、これに限らない。例えば、ヘッド41のノズル面と

インク受け部71とを密着させて、ノズル面とインク受け部71との間に密閉空間を形成

する。そして、ポンプ(不図示)により密閉空間内を負圧にし、増粘インク等と共にノズ

ルNz内のインクを吸引する方法でもよい。

【0028】

このように、クリーニング処理によりノズルNzの目詰まりを解消することはできるが

、印刷以外の用途でヘッド41からインクが吐出され、インクが消費されてしまう。そこ

で、本実施形態のプリンター1は、クリーニング処理によりヘッド41から吐出されたイ

ンク(以下、廃インク)を印刷に再使用する。

【0029】

<廃インクの再使用>

廃インクを再使用するために、本実施形態のプリンター1は、図2Bに示すように、イ

ンク受け部71と、回収チューブ72(太線部分)と、回収タンク73と、供給チューブ

43及びポンプPと、を有する。インク受け部71と回収タンク73は回収チューブ72

を介して接続されており、クリーニング処理によりヘッド41から吐出された廃インクを

インク受け部71が受けると、廃インクは回収チューブ72を通過して回収タンク73に

貯留される。

【0030】

なお、本実施形態の回収チューブ72は、インク受け部71から回収タンク73に向け

て、水平方向に対して鉛直方向の下側に傾いている。そのため、廃インクは重力に従って

インク受け部71から回収タンク73に流れる。ただし、これに限らず、回収チューブ7

2の途中にポンプを設け、ポンプの力により廃インクをインク受け部71から回収タンク

73に流してもよい。

【0031】

また、本実施形態では、ヘッド41が有する5つのノズル列(YMCK・Kr)から吐

出される廃インクをインク受け部71が一括して受ける。ブラックインク(K)は他のイ

ンク(YMC)と混ざると他のインクの色を打ち消す。また、3色のインク(YMC)が

混ざるとコンポジットブラックとなる。そのため、回収タンク73に収容されるインクの

色はブラックとなり、廃インクをブラックインクとして使用することができる。

【0032】

ただし、廃インクは常に同じ色にならない。例えば、クリーニング処理でイエローイン

クが多く吐出されれば、イエローの色味が強いブラックとなる。そこで、本実施形態のプ

リンター1は、画質が問われない場合(例えば、試し印刷や自己向けの印刷などの場合)

に廃インクを使用する。そのために、ヘッド41(図2A)には、インクカートリッジ4

2からのブラックインクを吐出するブラックノズル列Kと廃インクを吐出する再使用ノズ

ル列Krとが個別に設けられている。また、インクカートリッジ42からのブラックイン

ク(即ち、ブラックノズル列K)を使用する印刷モード(例えば、通常モード)と、回収

タンク73からの廃インク(即ち、再使用ノズル列Kr)を使用する印刷モード(例えば

、インク再使用モード)とを、ユーザーが選択出来るようにする。

【0033】

回収タンク73に貯留されている廃インクは、ポンプPの稼働により供給チューブ43

を介してヘッド41に供給される(詳しくは、再使用ノズル列Krに対応する共通インク

室411に供給される)。そして、コントローラー10からの駆動信号に応じて再使用ノ

ズル列Krから廃インクが吐出され、廃インクが印刷に使用される。このように、クリー

ニング処理によりヘッド41から吐出された廃インクを印刷に再使用することで、インク

を有効に使用することができ、インクカートリッジ42内のインク消費量を抑えることが

できる。

【0034】

ただし、廃インクはクリーニング処理によりノズルNzから吐出されたインクであり、

廃インクには異物(増粘インクや、紙粉・埃などのゴミ)が混入している。そのため、廃

インクをそのまま再使用すると、再使用ノズル列Krは直ぐに目詰まりしてしまう。そこ

で、本実施形態のプリンター1では、回収チューブ72の内周面に異物を除去するための

凸部や凹部を設ける(詳細は後述)。

【0035】

そうすることで、回収チューブ72を流れる廃インクに含まれる異物を、凸部で堰き止

めたり、凸部と凸部の間や凹部に取り込んだりすることができる。つまり、回収チューブ

72を流れる廃インクから異物を除去(低減)することができる。その結果、異物が除去

された状態の廃インクを再使用ノズル列Krから吐出させることができ、再使用ノズル列

Krの目詰まりを防止することができる。

【0036】

また、本実施形態の回収チューブ72を使用することで、廃インクに含まれる異物を除

去するためのフィルター(例えば、不織布、スポンジ、金属メッシュなど)を回収チュー

ブ72の途中や回収タンク73に設ける必要が無くなる。そのため、劣化したフィルター

をユーザーが交換したり、目詰まりしたフィルターをユーザーが洗浄したりする必要がな

く、ユーザーの負担を無くすことができる。

【0037】

以上をまとめると、本実施形態のプリンター1は、インクを吐出可能なヘッド41と、

ヘッド41から吐出された廃インクを受けるインク受け部71と、廃インクを貯留する回

収タンク73(インク貯留部に相当)と、インク受け部71から回収タンク73に廃イン

クを導く回収チューブ72(回収流路に相当)と、回収タンク73からヘッド41に廃イ

ンクを導く供給チューブ43(供給流路に相当)と、を備え、クリーニング処理により吐

出された廃インクを循環して再使用可能とする。更に、回収チューブ72の内周面に「廃

インク内の異物を除去するための凸部や凹部」を設ける(即ち、凸部と凹部のうちの少な

くとも一方を設ける)。

【0038】

このようなプリンター1によれば(また、このようなプリンター1を用いて媒体に画像

を記録する画像記録方法によれば)、異物が除去された状態の廃インクをヘッド41に供

給することができ、廃インクを吐出する再使用ノズル列Krの目詰まりを防止することが

できる。また、フィルター交換・フィルター洗浄の必要がないため、ユーザーの負担を無

くすことができる。

【0039】

なお、本実施形態では、インク受け部71と回収タンク73を繋ぐ回収チューブ72の

うちの一部の内周面に凸部や凹部が設けられているとする。以下の説明では、回収チュー

ブ72のうちで、内周面に凸部や凹部が設けられている領域を「凹凸領域」と呼ぶ。

【0040】

また、長期間に亘って廃インクを使用し続けると、廃インクが劣化したり、廃インク内

の異物を除去しきれなくなったりする。そこで、所定期間おきに廃インクの再使用を止め

るようにするとよい。そのために、図2Bに示すように、回収チューブ72の途中に第1

バルブV1を設け、第1バルブV1の切り換えにより、回収チューブ72内の廃インクを

回収タンク73に導くことも廃タンク(不図示)に導くことも可能にするとよい。

【0041】

<印刷処理の流れ>

図3は、具体的な印刷処理の流れを示すフローである。本実施形態のプリンター1は、

印刷ジョブを受信すると(S01)、クリーニング処理を実行し(S02)、その後に印

刷処理を実行する(S03)。そうすることで、ノズルNzの目詰まりが解消されている

状態で印刷処理を実行することができ、画像の品質低下を防止できる。なお、印刷処理中

にもクリーニング処理が実行されるようにしてもよい。

【0042】

前述のように、回収チューブ72の内周面に設けられている凸部や凹部により廃インク

内の異物が除去される。そのため、回収チューブ72の内周面のうち、凸部や凹部が設け

られている凹凸領域には、異物が残留している。また、凸部や凹部に廃インクの一部が残

留し、残留した廃インクが増粘してしまう虞がある。そうすると、廃インクの流れが悪く

なり、また、新たに流れる廃インク内の異物を除去することが出来なくなってしまう。そ

こで、本実施形態のプリンター1は、定期的に回収チューブ72の凹凸領域に洗浄液を流

し、洗浄液と共に異物や増粘インクを流して、凹凸領域に残留している異物や増粘インク

を除去する。

【0043】

そのために、図2Bに示すように、回収チューブ72の凹凸領域よりも上流側に第2バ

ルブV2を設け、下流側に第3バルブV3を設ける。そして、回収チューブ72の凹凸領

域に洗浄液を流す時には、プリンター1のコントローラー10が、第2バルブV2を切り

換えて、インク受け部71からの廃インクの流れを止めて、洗浄液カートリッジ74内の

洗浄液をポンプPで回収チューブ72に供給する。また、コントローラー10は、第3バ

ルブV3を切り換えて、回収チューブ72を流れる洗浄液が、回収タンク73でなく、廃

タンクに流れるようにする。

【0044】

なお、洗浄液として、例えば、無色透明な液体が挙げられる。また、インクに含まれる

色材以外の成分と同じ成分を含む液体を洗浄液にすることが好ましい。そうすることで、

回収チューブ72内に洗浄液が残留していたとしても、印刷時に及ぼす影響を小さくする

ことができる。

【0045】

そして、本実施形態のプリンター1では、所定回数(N回)のクリーニング処理が行わ

れるごとに、回収チューブ72の凹凸領域が洗浄液で洗浄されるようにする。そのために

、コントローラー10は、印刷処理が終了すると(図3のS03)、前に回収チューブ7

2を洗浄してからクリーニング処理がN回以上行われたか否かを判断する。クリーニング

処理がN回以上行われている場合(S04→Y)、コントローラー10は回収チューブ7

2に洗浄液を流して凹凸領域洗浄する(S05)。

【0046】

このように、回収チューブ72の凸部や凹部に残留している異物や増粘インクを除去す

ることで、回収チューブ72内を新たに流れる廃インクに含まれる異物を凸部や凹部によ

り除去し易くすることができる。また、コントローラー10によるバルブV2,V3の切

り換えやポンプPの制御で、回収チューブ72の凹凸領域を洗浄することができるため、

ユーザーに負担が掛からない。

【0047】

===回収チューブ72:実施例1===

図4Aから図4Cは、実施例1における回収チューブ72を説明する図である。図4A

は、回収チューブ72の長手方向及び鉛直方向と交差する方向(以下、交差方向)に回収

チューブ72を切ったときの断面図である。図示するように、本実施形態の回収チューブ

72は中空円筒形状とする。ただし、これに限らず、例えば、中空直方体形状でも良い。

また、以下の説明のため、交差方向における回収チューブ72の断面(図4A)の内周面

72aに沿う方向を「湾曲方向」と呼ぶ。

【0048】

図4Bは、図4Aの断面における位置AA’(断面の中心Oを通り且つ交差方向に沿う

ラインAA’)にて長手方向に沿って切った回収チューブ72の鉛直方向下側の部位を(

押し広げて)上から見た図である。即ち、回収チューブ72の下半分を上から見た図であ

る。図4Cは、回収チューブ72の内周面72aに沿って廃インクが長手方向に流れる様

子を交差方向から見た図である。

【0049】

実施例1の回収チューブ72では、凹凸領域の内周面72aに半球形状の凸部81が多

数形成されている。凸部81は、それ以外の内周面72aの部位(即ち、凸部81が形成

されていない部位)に比べて、回収チューブ72の中心(図4Aの断面における中心O)

に向かって突出している。なお、凸部81の形状は、半球形状に限らず、例えば、円柱形

状でもよいし、三角錐形状でもよいし、直方体形状でもよい。また、図4Bに示すように

、多数の凸部81が2次元に並んで設けられている。言い換えると、湾曲方向に所定の間

隔おきに並ぶ凸部81の列が長手方向に多数並んでいる。

【0050】

また、図4では、説明のために、回収チューブ72に対して凸部81を比較的に大きく

描いているが、実際の凸部81の大きさはこれに限らず、廃インク内の異物の大きさに応

じて決定するとよい。例えば、廃インク内の異物が数μmであれば、凸部81の大きさ(

高さ・直径)や凸部81同士の間隔を数μm〜数十μmにするとよい。また、凸部81は

、回収チューブ72(凸部81以外の部位)と同じ素材であってもよいし異なる素材であ

ってもよい。ただし、凸部81は劣化し難い素材(例えば、熱可塑性樹脂や金属)である

ことが好ましい。

【0051】

このように、回収チューブ72の内周面72aに凸部81を設けることで、図4Cに示

すように、廃インクに含まれる異物(増粘インクやゴミ)を、凸部81に引っ掛けたり、

凸部81とそれ以外の内周面72aの部位とが成す角部81aで堰き止めたり、凸部81

と凸部81の間に取り込んだりすることができる。

【0052】

つまり、凸部81を設けることで、廃インク内の異物が長手方向の下流側へ(即ち、回

収タンク73へ)流れてしまうことを防止し、廃インクから異物を除去することができる

。換言すると、インク受け部71が受けた廃インク内の異物量に比べて、回収チューブ7

2の凹凸領域(多数の凸部81)を通過した後の廃インク内の異物量を低減することがで

きる。その結果、異物が除去された状態の廃インクを再使用ノズル列Krから吐出させる

ことができ、再使用ノズル列Krの目詰まりを防止することができる。

【0053】

また、実施例1の回収チューブ72では、図4Bに示すように、回収チューブ72の長

手方向における所定の位置にて回収チューブ72の内周面72aに設けられている凸部(

例えば、位置aの凸部81の列)は、所定の位置よりも長手方向における一方側の位置に

て内周面72aに設けられている凸部(例えば、位置bの凸部の列)に対して、湾曲方向

にずれている。

即ち、湾曲方向に並ぶ凸部81の間に、長手方向の位置が異なる凸部81が位置し(例

えば、図4Bの凸部81(2),81(3)の間に、長手方向の位置が異なる凸部81(

1),81(4)が位置し)、凸部81が千鳥状に設けられている。

【0054】

仮に、長手方向の位置が異なる凸部81の湾曲方向の位置が揃っていると、湾曲方向に

並ぶ凸部81の間を通り抜けた異物を堰き止める凸部81が存在せず、異物は廃インクと

共に回収タンク73へ流れていってしまう。

【0055】

これに対して、実施例1の回収チューブ72のように、長手方向の位置が異なる凸部8

1を湾曲方向にずらすことで、湾曲方向に並ぶ凸部81の間(例えば、凸部81(2),

81(3)の間)を異物が通り抜けたとしても、それよりも下流側にて湾曲方向にずれて

位置する凸部81(例えば、凸部81(4))が異物を堰き止める。即ち、湾曲方向にお

ける或る位置を流れる異物を或る凸部81で堰き止め、湾曲方向における別の位置を流れ

る異物を、或る凸部81に対して湾曲方向にずれて位置する凸部81で堰き止めることが

できる。従って、湾曲方向における異なる位置を流れる廃インク内の異物を除去すること

ができ、廃インク内の異物量をより低減することができる。

【0056】

更に、長手方向の位置が異なる凸部81を湾曲方向にずらすことで、四方に位置する凸

部81(例えば、凸部81(1)〜81(4))で異物を囲むことができ、異物をより確

実に堰き止めることができる。従って、廃インク内の異物量をより低減することができる

。

【0057】

また、実施例1の回収チューブ72では、回収チューブ72の長手方向と交差する方向

(図中の交差方向)における回収チューブ72の断面(図4A)の中心Oよりも鉛直方向

の下側に位置する回収チューブ72の内周面72aの部位に、凸部81が設けられている

。

換言すると、図4Aの断面における位置AA’(断面の中心Oを通り且つ交差方向に沿

うラインAA’)にて長手方向に沿って切った回収チューブ72の鉛直方向下側の部位(

即ち、回収チューブ72の下半分)の内周面72aに凸部81が設けられ、鉛直方向上側

の部位(即ち、回収チューブ72の上半分)の内周面72aには凸部81が設けられてい

ない。

【0058】

従って、内周面72aの全域に(即ち、回収チューブ72の上半分にも)凸部81が設

けられている回収チューブ72に比べて、実施例1の回収チューブ72の方が、凸部81

の数を少なくすることができる。凸部81の数が少ないほど、凸部81に残留する廃イン

ク量を少なくすることができるため、回収チューブ72を洗浄液で洗浄する頻度を低くす

ることができる。つまり、実施例1の回収チューブ72によれは、回収チューブ72の洗

浄頻度を低くすることができる。

【0059】

また、通常、クリーニング処理で吐出される廃インク量、即ち、回収チューブ72を流

れる廃インク量に応じて、回収チューブ72のサイズが余裕をもって設計されている。そ

のため、回収チューブ72内いっぱいに廃インクが流れることはなく、廃インクは、凸部

81が設けられている回収チューブ72の下半分の内周面72aに沿って流れる。ゆえに

、回収チューブ72の下半分の内周面72aに設けられている凸部81で廃インク内の異

物を除去することができ、回収チューブ72の上半分の内周面72aに凸部81が設けら

れていなくても問題は無い。

【0060】

===回収チューブ72:実施例2===

図5は、実施例2における回収チューブ72を説明する図である。図は、前述の図4B

と同様の図であり、回収チューブ72の断面(図4A参照)における位置AA’にて長手

方向に沿って切った回収チューブ72の下半分を上から見た図である。実施例2の回収チ

ューブ72には、実施例1の回収チューブ72と同様に、内周面72aに多数の凸部81

が2次元に並んで設けられている。

【0061】

ただし、実施例1の回収チューブ72(図4B)では、凸部81の間隔を等しくしてい

るのに対して、実施例2の回収チューブ72(図5)では、凸部81の間隔を変化させて

いる。ここでは、図示するように、長手方向の上流側から下流側にかけて凸部81の間隔

を段階的に狭くしている。詳しくは、長手方向の上流側に設けられている凸部81(以下

、上流側凸部)の湾曲方向の間隔d1よりも長手方向の下流側に設けられている凸部81

(以下、下流側凸部)の湾曲方向の間隔d2の方が狭く、上流側凸部81の長手方向の間

隔d3よりも下流側凸部81の長手方向の間隔d4の方が狭い。

【0062】

このような回収チューブ72では、比較的に大きい異物は上流側凸部81の間に取り込

まれるが、比較的に小さい異物は上流側凸部81の間を通り抜けてしまう。しかし、下流

側凸部81の間隔は狭いので、上流側凸部81の間を通り抜けた小さい異物も下流側凸部

81の間に取り込まれる。また、逆に、下流側凸部81のように間隔が狭いと、比較的に

大きい異物は凸部81の間に入り込むことができずに流れていってしまう虞があるが、間

隔の広い上流側凸部81の間で比較的に大きい異物を取り込むことができる。

【0063】

つまり、凸部81の間隔を変化させることで、廃インク内の種々の大きさの異物を除去

することができる。また、所定の凸部81が集中して異物を堰き止め、異物が一箇所に集

まってしまうことを防止できる。そうすることで、廃インクの流れが悪くなってしまうこ

とを防止でき、回収チューブ72の洗浄頻度を低くすることができる。

【0064】

なお、図5では、長手方向の上流側から下流側にかけて凸部81の間隔を狭くしている

が、これに限らず、例えば、長手方向の上流側から下流側にかけて凸部81の間隔を広く

してもよい。また、図5では、湾曲方向における凸部81の間隔と長手方向における凸部

81の間隔の両方を変化させているが、これに限らず、何れか一方の間隔だけを変化させ

てもよい。

【0065】

===回収チューブ72:実施例3===

図6A及び図6Bは、実施例3における回収チューブ72を説明する図である。図6A

は、回収チューブ72の長手方向及び鉛直方向と交差する方向(図中の交差方向)に回収

チューブ72を切ったときの断面図であり、図6Bは、回収チューブ72の内周面72a

に沿って廃インクが長手方向に流れる様子を交差方向から見た図である。

【0066】

実施例3の回収チューブ72には、凹凸領域の内周面72aに半球形状の凹部82が多

数設けられている。凹部82は、それ以外の内周面72aの部位よりも内側にへこんでい

る。なお、凹部82の形状は、半球形状に限らず、例えば、円柱形状でもよいし、三角錐

形状でもよいし、直方体形状でもよい。

【0067】

このように、回収チューブ72の内周面72aに凹部82を設けることで、図6Bに示

すように、廃インク内の異物を凹部82に取り込むことができ、長手方向下流側への異物

の流れを堰き止めることができる。換言すると、異物を含まない廃インクの上澄みだけを

長手方向の下流側へ流すことができる。つまり、凹部82により、廃インク内の異物を除

去し、廃インク内の異物量を低減することができる。その結果、再使用ノズル列Krの目

詰まりを防止することができる。

【0068】

また、実施例1の凸部81(図4B)と同様に、実施例3においても、多数の凹部82

が2次元に並び、湾曲方向に所定の間隔おきに並ぶ凹部82の列が長手方向に多数並んで

いるとする。

【0069】

更に、長手方向の位置が異なる凹部82の列を湾曲方向にずらし、凹部82を千鳥状に

設けるとよい。つまり、長手方向の所定の位置にて回収チューブ72の内周面72aに設

けられている或る凹部82の湾曲方向の位置と、或る凹部82とは長手方向の位置が異な

る別の凹部82の湾曲方向の位置と、をずらす。そうすることで、湾曲方向の或る位置を

流れる異物を或る凹部82が取り込み、湾曲方向の別の位置を流れる異物を、或る凹部8

2に対して湾曲方向にずれて位置する別の凹部82が取り込むことができる。つまり、湾

曲方向の異なる位置を流れる廃インク内の異物を除去することができ、廃インク内の異物

量をより低減することができる。

【0070】

また、実施例1の凸部81(図4A)と同様に、凹部82も回収チューブ72の下半分

に設けることが好ましい。つまり、回収チューブ72の長手方向及び鉛直方向と交差する

方向(図中の交差方向)における回収チューブ72の断面(図6A)の中心Oよりも鉛直

方向の下側に位置する回収チューブ72の内周面72aの部位に、凹部82を設ける。

そうすることで、廃インク内の異物を除去しつつ、凹部82の数を少なくすることがで

きるため、回収チューブ72の洗浄頻度を低くすることができる。

【0071】

===回収チューブ72:実施例4===

図7は、実施例4における回収チューブ72を説明する図である。図は、回収チューブ

72の内周面72aに沿って廃インクが長手方向に流れる様子を交差方向から見た図であ

る。実施例4の回収チューブ72では、回収チューブ72の長手方向に沿って、回収チュ

ーブ72の内周面72aに凸部81及び凹部82の両方が設けられている。図7の回収チ

ューブ72では、長手方向の上流側から、半球形状の複数の凸部81と、半球形状の複数

の凹部82と、半球形状の複数の凸部81が、順に並んで設けられている。なお、前述の

実施例と同様に、回収チューブ72の下半分の内周面72aに凸部81や凹部82が設け

られているとし、また、凸部81や凹部82は、長手方向に沿ってだけではなく、湾曲方

向に沿っても複数設けられ、2次元に並んで設けられているとする。

【0072】

ここで、仮に、回収チューブ72の内周面72aに高さの低い凸部81だけが設けられ

ているとする。この場合に、廃インクが多量に流れ、凸部81よりも廃インクの液面の方

が高くなってしまうと、廃インクの上方を流れる異物は凸部81と接触することができな

い。そうすると、廃インクの上方を流れる異物は除去されずに回収タンク73へ流れてい

ってしまう。

【0073】

そこで、実施例4のように、回収チューブ72の内周面72aに長手方向に沿って凸部

81と凹部82の両方を設ける。そうすることで、廃インクが多量に流れても、廃インク

の上方を流れる異物を凸部81で堰き止めることができ、廃インクの下方を流れる異物を

凹部82に取り込むことができる。つまり、長手方向に沿って凸部81と凹部82の両方

を設けることで、回収チューブ72の内周面72aの高低差を大きくすることができ、廃

インクが多量に流れても異物を除去することができる。言い換えれば、長手方向に沿って

凸部81と凹部82の両方を設けることで、廃インクの液面の高さが異なる場合にも対応

することができる。

【0074】

また、凸部81が堰き止め易い異物と凹部82が堰き止め易い異物は異なる。例えば、

凸部81は、長くて引っ掛かり易い異物を堰き止め易く、凹部82は、沈降する重い異物

を堰き止め易い。そのため、長手方向に沿って凸部81と凹部82の両方を設けることで

、廃インクから種々の異物(即ち、異なる形状・異なる種類の異物)を除去することがで

き、廃インク内の異物量をより低減することができる。

【0075】

===回収チューブ72:実施例5===

図8Aから図8Cは、実施例5における回収チューブ72を説明する図である。図は、

回収チューブ72の内周面72aに沿って廃インクが長手方向に流れる様子を交差方向か

ら見た図である。実施例5の回収チューブ72では、長手方向における所定の位置にて回

収チューブ72の内周面72aに設けられている凸部81や凹部82の形状と、前記所定

の位置よりも長手方向における一方側の位置にて回収チューブ72の内周面72aに設け

られている凸部81や凹部82の形状とが、異なる。

【0076】

即ち、実施例5では、図8Aに示すように、長手方向に沿って凸部81の形状を変化さ

せたり、図8Bに示すように、長手方向に沿って凹部82の形状を変化させたりする。図

8Aでは、長手方向の上流側から、半球形状の凸部81と、三角錐形状の凸部81と、直

方体形状の凸部81とが、順に並んで設けられ、図8Bでは、長手方向の上流側から、半

球形状の凹部82と、三角錐形状の凹部82と、直方体形状の凹部82とが、順に並んで

設けられている。

【0077】

ただし、これに限らず、他の形状の凸部81や凹部82でもよく、また、長手方向に沿

って、異なる形状の複数の凸部81と異なる形状の複数の凹部82の両方を設けるように

してもよい。また、前述の実施例と同様に、回収チューブ72の下半分の内周面72aに

凸部81や凹部82が設けられているとし、凸部81や凹部82は、長手方向に沿ってだ

けではなく、湾曲方向に沿っても複数設けられ、2次元に並んで設けられているとする。

【0078】

凸部81の形状が異なれば、凸部81の間(空間)の形状も異なるので、例えば、半球

形状の凸部81の間を通り抜けた異物が、三角錐形状の凸部81の間に引っ掛かることが

ある。また、凹部82の形状が異なれば、凹部82からの異物の流れ易さも異なるので、

例えば、半球形状の凹部82からは廃インクと共に流れ出た異物が、三角錐形状の凹部8

2からは流れ出ないことがある。このように、凸部81の形状や凹部82の形状を長手方

向に変化させることで、種々の異物(即ち、異なる形状・異なる種類の異物)を除去する

ことができ、廃インク内の異物量をより低減することができる。

【0079】

図8Cは、凸部81の高さを長手方向に変化させることによって、凸部81の形状を長

手方向に変化させた回収チューブ72を示す図である。図8Cでは、長手方向の上流側か

ら下流側にかけて凸部81の高さが段階的に高くなっている。ただし、これに限らず、例

えば、長手方向の上流側から下流側にかけて凸部81の高さを低くしてもよい。

【0080】

高い凸部81ほど(図8Cでは長手方向下流側の凸部81ほど)、多量の廃インクが流

れたとしても(例えば、廃インクの液面の位置が図中の一点鎖線であっても)、廃インク

の上方を流れる異物を堰き止めることができる。

しかし、高い凸部81ほど、廃インクも残留し易くなってしまう。そのため、回収チュ

ーブ72に設ける凸部81を全て高い凸部81にしてしまうと、廃インクが残留し易く、

回収チューブ72の洗浄頻度を高くする必要がある。

そこで、図8Cに示すように、凸部81の高さを長手方向に変化させることで、廃イン

クの液面の高さが異なる場合にも対応することができ、且つ、回収チューブ72の洗浄頻

度を出来る限り低くすることができる。

【0081】

===変形例===

前述の実施例では、長手方向に延びる回収チューブ72の一部に(凹凸領域だけに)凸

部81や凹部82を設けているが、これに限らない。例えば、回収チューブ72の長手方

向の一端から他端までの全域に凸部81や凹部82を設けるようにしてもよい。

【0082】

前述の実施例では、回収チューブ72の下半分に(内周面72aのうち、図4Aの位置

AA’よりも鉛直方向下側の部位に)、凸部81や凹部82を設けているが、これに限ら

ない。例えば、回収チューブ72の上半分にも(即ち、回収チューブ72の全面に)、凸

部81や凹部82を設けるようにしてもよい。

【0083】

前述の実施例では、廃インクを回収するために、プリンター1が、インク受け部71と

回収チューブ72と回収タンク73を有するとしているが、これに限らない。インク受け

部71と回収チューブ72と回収タンク73を有するインク回収装置であって、プリンタ

ー1とは別体の装置が、ヘッド41から吐出される廃インクを回収するようにしてもよい

。

【0084】

前述の実施例では、ヘッド41が有する5つのノズル列(YMCK・Kr)から吐出さ

れる廃インクをインク受け部71が一括して受け、廃インクをブラックインクとして再使

用しているが、これに限らない。例えば、4色のインク(YMCK)を個別にインク受け

部71が受けて、各色の廃インク(YMCK)を個別に再使用するようにしてもよいし、

再使用した廃インクは回収しないようにしてもよい。

【0085】

===その他の実施の形態===

上記の実施形態は、主として画像記録装置について記載されているが、インク回収装置

や画像記録方法等の開示が含まれている。また、上記の実施形態は、本発明の理解を容易

にするためのものであり、本発明を限定して解釈するためのものではない。本発明は、そ

の趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれ

ることはいうまでもない。

【0086】

<画像記録装置について>

前述の実施形態では、移動方向に移動するヘッド41がインクを吐出する吐出動作と媒

体を搬送方向に搬送する搬送動作とを繰り返す画像記録装置(プリンター)を例に挙げて

いるが、これに限らない。例えば、紙幅方向に並んで固定された複数のヘッド41の下を

、紙幅方向と交差する方向に媒体を通過させ、下を通過する媒体に対してヘッド41から

インクを吐出させる画像記録装置でもよい。

【符号の説明】

【0087】

1 プリンター、10 コントローラー、11 インターフェース部、

12 CPU、13 メモリー、14 ユニット制御回路、

20 搬送ユニット、30 キャリッジユニット、40 ヘッドユニット、

41 ヘッド、411 共通インク室、412 インク室、Nz ノズル、

42 インクカートリッジ、43 供給チューブ、

50 検出器群、60 コンピューター、

71 インク受け部、72 回収チューブ、73 回収タンク、

74 洗浄液カートリッジ、81 凸部、82 凹部

【特許請求の範囲】

【請求項1】

インクを吐出可能なヘッドと、

前記ヘッドから吐出された廃インクを受けるインク受け部と、

前記廃インクを貯留するインク貯留部と、

前記インク受け部から前記インク貯留部に前記廃インクを導く回収流路であって、内周

面に凸部と凹部の少なくとも一方が設けられている回収流路と、

前記インク貯留部から前記ヘッドに前記廃インクを導く供給流路と、

を備えることを特徴とする画像記録装置。

【請求項2】

請求項1に記載の画像記録装置であって、

前記回収流路の長手方向における所定の位置にて前記回収流路の前記内周面に設けられ

ている前記凸部と凹部の少なくとも一方は、前記所定の位置よりも前記長手方向における

一方側の位置にて前記回収流路の前記内周面に設けられている前記凸部と凹部の少なくと

も一方に対して、前記長手方向と交差する方向における前記回収流路の断面の前記内周面

に沿う方向にずれている、

画像記録装置。

【請求項3】

請求項1又は請求項2に記載の画像記録装置であって、

前記回収流路の長手方向と交差する方向における前記回収流路の断面の中心よりも鉛直

方向の下側に位置する前記回収流路の前記内周面の部位に、前記凸部と凹部の少なくとも

一方が設けられている、

画像記録装置。

【請求項4】

請求項1から請求項3の何れか1項に記載の画像記録装置であって、

前記回収流路の長手方向における所定の位置にて前記回収流路の前記内周面に設けられ

ている前記凸部と凹部の少なくとも一方の形状と、前記所定の位置よりも前記長手方向に

おける一方側の位置にて前記回収流路の前記内周面に設けられている前記凸部と凹部の少

なくとも一方の形状とが、異なる、

画像記録装置。

【請求項5】

請求項1から請求項4の何れか1項に記載の画像記録装置であって、

前記回収流路の長手方向に沿って前記回収流路の前記内周面に前記凸部及び前記凹部が

設けられている、

画像記録装置。

【請求項6】

請求項1から請求項5の何れか1項に記載の前記回収流路、前記インク受け部、及び、

前記インク貯留部を備えることを特徴とするインク回収装置。

【請求項7】

請求項1から請求項5の何れか1項に記載の画像記録装置を用いて被記録媒体に画像を

記録することを特徴とする画像記録方法。

【請求項1】

インクを吐出可能なヘッドと、

前記ヘッドから吐出された廃インクを受けるインク受け部と、

前記廃インクを貯留するインク貯留部と、

前記インク受け部から前記インク貯留部に前記廃インクを導く回収流路であって、内周

面に凸部と凹部の少なくとも一方が設けられている回収流路と、

前記インク貯留部から前記ヘッドに前記廃インクを導く供給流路と、

を備えることを特徴とする画像記録装置。

【請求項2】

請求項1に記載の画像記録装置であって、

前記回収流路の長手方向における所定の位置にて前記回収流路の前記内周面に設けられ

ている前記凸部と凹部の少なくとも一方は、前記所定の位置よりも前記長手方向における

一方側の位置にて前記回収流路の前記内周面に設けられている前記凸部と凹部の少なくと

も一方に対して、前記長手方向と交差する方向における前記回収流路の断面の前記内周面

に沿う方向にずれている、

画像記録装置。

【請求項3】

請求項1又は請求項2に記載の画像記録装置であって、

前記回収流路の長手方向と交差する方向における前記回収流路の断面の中心よりも鉛直

方向の下側に位置する前記回収流路の前記内周面の部位に、前記凸部と凹部の少なくとも

一方が設けられている、

画像記録装置。

【請求項4】

請求項1から請求項3の何れか1項に記載の画像記録装置であって、

前記回収流路の長手方向における所定の位置にて前記回収流路の前記内周面に設けられ

ている前記凸部と凹部の少なくとも一方の形状と、前記所定の位置よりも前記長手方向に

おける一方側の位置にて前記回収流路の前記内周面に設けられている前記凸部と凹部の少

なくとも一方の形状とが、異なる、

画像記録装置。

【請求項5】

請求項1から請求項4の何れか1項に記載の画像記録装置であって、

前記回収流路の長手方向に沿って前記回収流路の前記内周面に前記凸部及び前記凹部が

設けられている、

画像記録装置。

【請求項6】

請求項1から請求項5の何れか1項に記載の前記回収流路、前記インク受け部、及び、

前記インク貯留部を備えることを特徴とするインク回収装置。

【請求項7】

請求項1から請求項5の何れか1項に記載の画像記録装置を用いて被記録媒体に画像を

記録することを特徴とする画像記録方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−10293(P2013−10293A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−145373(P2011−145373)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]