略円柱状の粉末成形体および粉末成形金型装置

【課題】軸方向に直交する方向に圧縮成形して略円柱状の粉末成形体を得るにあたり、断面円形の目標とする円柱の体積比に近似しながら機械加工が不要で、圧粉磁心に好適な粉末成形体を提供する。

【解決手段】両端部を除く主体部分の断面外形を、基礎円Pに沿った下部円弧面12と、上頂部が基礎円Pに一致する上部円弧面12とに概ね分け、上部円弧面12の両側の側面14に、基礎円Pから内側に延在する側面縁部15を形成する。長さ方向の両端部に、側面縁部15から端面10に向けて凹状に反りながら上昇して端面10に連なる湾曲縁部15aと、端面10から側面14にわたって、しだいに幅狭となりながら面取り状に湾曲形成された端部面取り部16を形成する。

【解決手段】両端部を除く主体部分の断面外形を、基礎円Pに沿った下部円弧面12と、上頂部が基礎円Pに一致する上部円弧面12とに概ね分け、上部円弧面12の両側の側面14に、基礎円Pから内側に延在する側面縁部15を形成する。長さ方向の両端部に、側面縁部15から端面10に向けて凹状に反りながら上昇して端面10に連なる湾曲縁部15aと、端面10から側面14にわたって、しだいに幅狭となりながら面取り状に湾曲形成された端部面取り部16を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主として金属粉末からなる原料粉末を金型の型孔に充填し、上下のパンチで圧縮成形して成形体を造形するといった粉末冶金法(いわゆる押型法)により製造される焼結機械部品に係わり、特に、断面が略円形である略円柱状成形体と、このような成形体を高密度に成形可能とする金型装置に関する。

【背景技術】

【0002】

上記粉末冶金法による焼結機械部品の製造方法は、(1)ニアネットシェイプに造形することができる、(2)大量生産に向く、(3)溶製材料では得られない特殊な材料を製造できる、等の特長を有するために、自動車用機械部品や各種産業用の機械部品に適用が進んでいる。

【0003】

上記特長のうちの、とりわけ(3)の特長を活かしたものの1つに、点火コイル等の鉄心に用いられる圧粉磁心がある(特許文献1〜3等)。圧粉磁心は、一般に、鉄粉末等の軟磁性粉末の表面に絶縁被膜を設け、これに少量の樹脂粉末を添加して混合した混合粉を圧縮成形し、加熱処理して製造される。このような圧粉磁心においては、固有抵抗値が高いことから、使用時に発生する渦電流が軟磁性粉末の表面を被覆する絶縁被膜および樹脂によって軟磁性粉末の内部に閉じ込められるため、渦電流損が小さいという特性を有している。

【0004】

ところで、従来、鉄心等には積層珪素鋼板が用いられている。積層珪素鋼板は、電気抵抗を向上させる珪素を含有する珪素鋼板を結晶の容易磁化方向を圧延方向に揃えた方向性珪素鋼板とし、これを絶縁膜を介して複数積層させたものであって、固有抵抗値が高く、渦電流損が小さいという特性を有しており、このため、鉄心として広く用いられている。しかしながら、珪素鋼板は、硬く、造形性に乏しいため、小片に打ち抜いたものを積層して目的形状に造形されており、生産性の面では効率が低いという問題がある。この点、圧粉磁心は、上記(1)および(2)の特長を有することから、積層珪素鋼板に替わり適用が伸びている。

【0005】

点火コイル用の鉄心は、1次コイルと2次コイルに挿入されるが、これらコイルと鉄心との間には隙間がない状態において、磁気特性が最大限に発揮されることが知られている。したがって鉄心は、コイルの内径に応じた外径を有する断面円形の単純な円柱状のものが最適である。

【0006】

単純な円柱状に原料粉末を成形する場合、一般的には、図19(a)に示すように、ダイス2に形成された縦に延びる型孔21と、この型孔21に下側から摺動自在に挿入された下パンチ4とによって形成されるキャビティ(型孔21の下パンチ4より上方部分)に適量の原料粉末を充填し、型孔21に摺動自在に挿入される上パンチ3を上側から挿入し、上下のパンチ3,4によって原料粉末を圧縮するといった方法が採られている。この方法により、図19(b)に示すように、上下のパンチ3,4により端面10が形成され、ダイス2の型孔21の内周面により軸方向に延びる側面が形成された成形体1が得られる。すなわち、この成形方法は、円柱状の成形体を得るにあたり、粉末を成形体の軸方向に加圧する方法である。

【0007】

しかしながらこの方法では、成形体1における上下の端部(軸方向の両端部)aの密度が中央部bの密度よりも高くなり、中央部bの密度が低くなるといった現象、すなわち、圧縮方向の中央部にいわゆるニュートラルゾーンが生じてしまう。このニュートラルゾーンは、上下のパンチ3,4で圧縮された粉末は圧力により粉末界面で滑って再配列されるとともに塑性変形して緻密化するが、上下のパンチ3,4から印加された圧力は端部aから中央部bに向かって再配列および塑性変形により消費されつつ伝播するので、成形体1の端面10からの距離が大きくなるにしたがい原料粉末に加わる圧力が減衰するといった理由で生じる。

【0008】

ニュートラルゾーンの発生は、加圧面に対して圧縮方向の長さが長い成形体の場合には避けられないものであり、上下のパンチによる圧力を増大させても消失させることは難しい。上記鉄心用の圧粉磁心においては、特に磁束密度は軟磁性粉末の占積率に比例するため、密度の低いニュートラルゾーンが発生すると、その分、磁気特性が低下することとなるため、不都合である。

【0009】

そこで、軸方向に長い略円柱状の成形体を圧縮成形するにあたり、成形体の軸方向に対して直交する径方向に粉末を圧縮する方法が提案されている(特許文献4,5等)。この方法によれば、圧縮方向の距離が短く、また、上下のパンチにより側面全体を押圧するため、ニュートラルゾーンを発生させることなく密度が長さ方向にわたって均一で、かつ、高い成形体を得ることができるとされている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平03−238805号公報

【特許文献2】特開2006−278499号公報(請求項8)

【特許文献3】特開2008−153611号公報

【特許文献4】特公平03−013281号公報

【特許文献5】特開2005−240060号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上記特許文献4,5に記載される成形方法は、図20(a)に示すように、上下対称をなし、ダイス2の型孔21に摺動自在に挿入される上下のパンチ3,4に形成された断面半円弧状の各パンチ面31,42間に粉末を充填して圧縮することにより、図20(b)および(c)に示すように、上部円弧面11と下部円弧面12が形成された円柱状の成形体1を得るものである。しかしながらこの方法で用いられる上下のパンチ3,4は、圧縮成形時に互いに突き合わせられる状態となる幅方向両端の肉厚が薄いため、破損しやすいという不具合がある。

【0012】

この不具合を回避するため、薄肉となる幅方向両端部をカットした状態として一定以上の幅を有する平坦部33,43を形成している。また、これら平坦部33,43どうしが当接して破損することを防止するために、粉末を最後まで圧縮した状態でも、平坦部33,43の間がある程度離されている。このため、成形体1の側面には、平坦部33,43間で粉末が圧縮成形されてなる軸方向に延びる鍔部13(図20(c)の斜線部)が突出することとなる。この鍔部13は不要であるため機械加工によって除去され、成形体1は断面円形状に加工される。

【0013】

すなわち上記特許文献4,5に記載される成形方法では、機械加工による鍔部13の除去が必要であり、このことは、製造コストの増加を招くとともに、除去される部分の原料が無駄になるといった問題を生じさせることになる。そこで、鍔部13を残したまま点火コイルの鉄心に用いることが考えられるが、その場合には、側面から突出する鍔部13があることにより、コイルとの間の空隙が必然的に大きくなり、その分、磁気特性が低下することとなる。

【0014】

よって本発明は、機械加工が不要であり、成形体のままで断面円形に近い形状の略円柱状成形体を提供することを目的としている。具体的には、目標とする断面形状が円(基礎円)の円柱に対して、体積比が0.95以上となる形状の成形体を提供することを目的とする。また、このような形状の成形体を成形する金型装置を提供することを目的としている。

【課題を解決するための手段】

【0015】

本発明の略円柱状の粉末成形体は、略円柱状を呈し、略円形状で該円形の軸心を中心とする基礎円に内接する断面外形を有する粉末成形体であって、前記断面外形は、少なくとも、周方向に互いに略180°離れた両側の側面にそれぞれ形成され、前記基礎円から内側に延在する一対の側面縁部と、これら側面縁部の内側端部間をつなぎ、少なくとも上頂部が前記基礎円に内接する上部円弧面と、前記各側面縁部の外側端部間をつなぎ、少なくとも下頂部が前記基礎円に内接する下部円弧面とから構成されており、さらに、当該成形体の長さ方向の両端部には、前記各側面縁部から端面に向けて凹状に反りながら上昇して該端面に連なる湾曲した湾曲縁部と、各端面から側面にわたって、しだいに幅狭となりながら面取り状に湾曲形成された端部面取り部とが形成されていることを特徴とする。ここで、本発明においては、断面外形の各頂部が基礎円に対し0〜−0.5mmの範囲に位置するものを内接したものとみなす。

【0016】

本発明の粉末成形体では、前記側面に、前記側面縁部に対して垂直に連続する側面平坦部が形成されている形態を含む。

【0017】

また、本発明の粉末成形体では、前記断面外形の前記下部円弧面が、前記基礎円に一致する中央下部円弧面と、該中央下部円弧面との間に形成された段差を介して該中央下部円弧面の両側に形成された側部下部円弧面とから構成されている形態を含む。

【0018】

また、本発明の粉末成形体では、前記側面縁部の幅が0.1〜0.5mmであり、前記湾曲縁部が、少なくとも1つの円弧面、楕円弧面、平面、またはこれらの面が連続した複合面を呈し、該湾曲縁部の長さが1〜5mmであるとともに、前記側面縁部からの上昇幅が1〜5mmであり、前記端部面取り部の長さが前記湾曲縁部の長さ以上であって、該湾曲縁部の長さより2mm以下、かつ、湾曲縁部の端面への投影像が前記基礎円から外側に出ないように設定されていることを一具体例とする。

【0019】

さらに本発明の粉末成形体では、前記側面平坦部の高さが0を超え2mm以下であること、また、前記中央下部円弧面の幅が前記基礎円の直径の40〜80%であり、前記段差の高さが0を超え1mm以下であることを一具体例とする。

【0020】

次に、本発明の粉末成形金型装置は、上記本発明の粉末成形体を好適に製造し得るものであり、略円柱状を呈する粉末成形体を、軸方向に直交する方向に圧縮して成形する粉末成形金型装置であって、上下方向に貫通し、平面視略長方形状であり、上下方向中間部には、前記成形体の軸心を中心とする基礎円に近似する断面凹円弧状の段部が形成され、該段部の上側に幅方向寸法が比較的大きい幅大部が形成され、前記段部の下側に幅方向寸法が前記幅大部よりも小さい幅小部が形成され、長さ方向両端部に、端部に向かうにしたがって幅が小さくなる曲面部が形成された型孔を有するダイスと、前記型孔の前記幅小部に摺動自在に挿入され、上端面に、幅方向断面が前記基礎円に近似する凹円弧状の下パンチ面が形成された下パンチと、前記型孔の前記幅大部に摺動自在に挿入され、下端面に、幅方向断面が前記基礎円に一致もしくは近似する凹円弧状の上パンチ面が形成された上パンチとを備え、前記上パンチは、下端面の幅方向両端部に、上下方向に直交して、長さ方向に延びる平坦部が形成されており、長さ方向両端部に、前記平坦部から端面にわたって、下端面側からしだいに高さが湾曲しながら減少する湾曲面が形成され、さらに、前記ダイスの前記曲面部に対応した曲面部が形成されていることを特徴とする。

【0021】

上記本発明の金型装置においては、前記平坦部の幅が0.1〜0.5mmであり、前記湾曲面が、少なくとも1つの円弧面、楕円弧面、平面、またはこれらの面が連続した複合面を呈し、該湾曲面の長さが1〜5mmであるとともに、前記平坦部からの上昇幅が1〜5mmであり、前記曲面部の長さが前記湾曲面の長さ以上であって、該湾曲面の長さより2mm以下、かつ、湾曲面の端面への投影像が前記基礎円から外側に出ないように設定されている形態を含む。

【発明の効果】

【0022】

本発明の略円柱状の粉末成形体によれば、成形体のままで、目標とする円(基礎円)の円柱に対して体積比が0.95以上となる形状の成形体となり得るから、機械加工が不要となり、製造コストの増加を抑制できるとともに、材料の無駄がなく、例えば、点火コイル用鉄心のための圧粉磁心に適用すると、円形のコイルと鉄心の空隙が極少となって鉄心の磁気特性を最大限に発揮できるようになるといった効果を奏する。

【図面の簡単な説明】

【0023】

【図1】本発明の第1実施形態に係る粉末成形体の(a):端面図、(b):(a)のA部拡大図である。

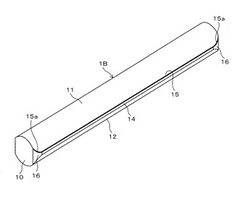

【図2】第1実施形態の粉末成形体の斜視図である。

【図3】第1実施形態の粉末成形体の(a):側面図、(b):(a)のB部拡大図である。

【図4】第1実施形態の粉末成形体の(a):上面図、(b):(a)のC部拡大図である。

【図5】第1実施形態の金型装置の上パンチを示す端面図である。

【図6】第1実施形態の上パンチの斜視図である。

【図7】第1実施形態の上パンチの(a):側面図、(b):(a)のD部拡大図である。

【図8】第1実施形態の上パンチの(a):上面図、(b):(a)のE部拡大図である。

【図9】第1実施形態の金型装置におけるダイスの(a):上面図、(b):(a)のF部拡大図である。

【図10】第1実施形態の金型装置による粉末成形状態を示す断面図である。

【図11】本発明の第2実施形態に係る金型装置による粉末成形状態を示す断面図である。

【図12】第2実施形態の粉末成形体の端面図である。

【図13】本発明の第3実施形態に係る粉末成形体の(a):端部斜視図、(b):金型装置の上パンチの端部側面図である。

【図14】本発明の検討経過で用いた金型装置による粉末成形状態を示す断面図である。

【図15】本発明の検討経過における粉末成形体の(a):端面図、(b):斜視図である。

【図16】本発明の検討経過における金型装置の上パンチの斜視図である。

【図17】第1実施形態に対する比較例における金型装置の上パンチの(a):側面図、(b):斜視図である。

【図18】第1実施形態に対する比較例の粉末成形体の(a):端面図、(b):斜視図である。

【図19】(a):円柱状の粉末成形体を圧縮成型する従来の一般的な成形金型装置の断面図、(b):(a)の金型装置で得られた粉末成形体の斜視図である。

【図20】(a):円柱状の粉末成形体を圧縮成型する従来の成形金型装置の断面図、(b):(a)の金型装置で得られた粉末成形体の斜視図、(c):(a)の金型装置で得られた粉末成形体の端面図である。

【発明を実施するための形態】

【0024】

以下、図面を参照して本発明の実施形態を説明する。

[A]本発明の検討経過

はじめに、本発明に至った検討経過を説明する。

【0025】

まず、最初に検討した粉末成形金型装置を図14に、また、この金型装置により得られる粉末成形体(以下、成形体と略称)1Aを図15に示す。図14の金型装置は、段付きのダイス2と、上下のパンチ3,4とを備える。ダイス2は、上下方向に貫通する型孔21を有している。型孔21は、平面視が成形体の長さ方向に応じた長方形状であり(図14で図面表裏方向に長く延びている)、上下方向の中間部には、左右対称をなす段部22が形成されている。段部22は、基礎円P(目標とする円)に一致する断面凹円弧状に形成されている。型孔21における段部22の上方および下方は、それぞれ一定幅の幅大部24a、幅小部24bとなっている。そして、上パンチ3が幅大部24aに上方から摺動自在に挿入され、下パンチ4が幅小部24bに下方から摺動自在に挿入されるようになっている。

【0026】

下パンチ4の上端面には、基礎円Pに一致する単純な断面凹円弧状の下パンチ面42が形成されている。圧縮成形時において下パンチ4は、下パンチ面42が段部22と同心状に一致する圧縮成形位置まで型孔21の幅小部24bに挿入される。

【0027】

上パンチ3の下端面には、基礎円Pに近似する円弧状の上パンチ面31が形成されている。この上パンチ面31の幅方向両端部には、上下方向に直交して長さ方向に延びる平坦部35が形成されている。すなわち上パンチ面31は、主たる上パンチ円弧面31aと、上パンチ円弧面31aの両側に延びる平坦部35とから構成されている。平坦部35は基礎円Pから内側に延びており、したがって上パンチ円弧面31aは基礎円Pよりも僅かに小径である。圧縮成形時において上パンチ3は、両側の平坦部38と段部22の上端との間に平坦面24(幅大部の下端部)を空け、上頂部が基礎円Pの上頂部に重畳する圧縮成形位置まで型孔21の幅大部24aに挿入される。

【0028】

上記構成からなる金型装置で成形体を得るには、まず、ダイス2の型孔21の幅小部24bに挿入されている下パンチ4を、上記圧縮成形位置よりもやや下側の位置に停止させ、上方に開口した型孔21のキャビティに適量の原料粉末を充填する。次いで、下パンチ4を上記圧縮成形位置に上昇させるとともに、上パンチ3を上記圧縮成形位置まで下降させ、原料粉末を上下のパンチ3,4で圧縮する。圧縮後は、上パンチ3を上方に抜いて退避させ、下パンチ4を上昇させて成形体を脱型する。

【0029】

このようにして得られる成形体1Aは、図15に示すように、下部円弧面12は、ダイス2の両側の段部22と下パンチ4の下パンチ面42との連続面から形成されることから、基礎円Pに一致するものとなる。また、成形体1の側面には、上記平坦面24により、長さ方向に延びる側面平坦部14が形成されている。この側面平坦部14は、側面縁部15の外側端部15cを上端とし、下端が下部円弧面12に連なっている。また、成形体1の上部は、周方向に互いに略180°離れた上パンチ3の平坦部35により形成される両側の上記側面縁部15と、これら側面縁部15の内側端部15b間をつなぐ上パンチ3の上パンチ円弧面31により形成される上部円弧面11を有するものとなる。

【0030】

この成形体1Aは、次の利点がある。まず、側面縁部15が基礎円Pの内側に延在しているため、基礎円Pを断面とする円柱に対する体積比が若干減少するものの、基礎円Pに近い、すなわち高い体積比を有する。また、下パンチ4においては、成形体1Aの直径よりもかなり幅が小さいため、図20(a)で示した下パンチ4のように両側の平坦部43を形成する必要がない。一方、上パンチ3については平坦部35が必要であるが、これを基礎円Pの内側に設けたことにより、図20に示した基礎円Pの外部に突出する鍔部13のようなものは形成されず、鍔部13を除去する機械加工の必要がなくなる。

【0031】

ところで、鉄心用の圧粉磁心は、軟磁性粉末の占積率に比例して磁気特性が向上することから、成形圧力を高めることにより高密度の成形体を得るようにしている。このような状況の下で上記の金型装置を用い実際に成形を行ったところ、上パンチ3の平坦部35の角部39(図16に示す)に欠けが発生した。この欠けは、平坦部35が長さ方向に真っ直ぐ延びており、幅方向側からの支持がなされていないため、高荷重の下で角部39に応力が集中することにより発生したものである。

【0032】

[B]本発明の第1実施形態

本発明は上記の検討を踏まえてなされたものであり、以下に第1実施形態に係る成形体および金型装置について説明する。

【0033】

図1〜図4は、第1実施形態の成形体1Bを示す図であり、図1は端面図、図2は斜視図、図3は側面図、図4は上面図である。また、図5〜図8は、第1実施形態の金型装置の上パンチ3の形状を示す図であり、図5は端面図、図6は斜視図、図7は側面図、図8は上面図である。また、図9は金型装置のダイスの上面図、図10は金型装置の断面図である。

【0034】

第1実施形態の成形体1Bは、上記の検討経過の成形体1Aの技術思想により、従来例の鍔部13をなくすとともに、新たな改良を追加することにより、検討経過において判明した上パンチ3の角部39の欠け発生という課題を解決したものである。すなわち、

(1)成形体の断面外形が軸心を中心とする基礎円Pに内接すること、

(2)成形体の両側面に基礎円Pから内側に延在する側面縁部15を形成すること、

(3)上部円弧面11が、側面縁部15の内側端部15b間にわたって形成され、少なくとも上頂部で基礎円Pに接すること、

(4)下部円弧面12が、側面縁部15の外側端部15c間にわたって形成され、少なくとも下頂部で基礎円Pに接すること、

については、上記の検討経過の成形体1Aと共通している。

ここで、本発明においては、断面外形の各頂部が基礎円に対し0〜−0.5mmの範囲に位置するものを内接したものとみなす。すなわち、工業生産上、寸法誤差が生じることはやむを得ないが、基礎円より断面がはみ出せば(すなわち+となれば)、目標とするコイルの中空部に収容できず、その一方で、基礎円より小さすぎると、コイルとの間の空隙が大きくなってロスが増加するとともに、磁心の体積が減少して磁気特性が低下するからである。

【0035】

第1実施形態では、さらに、

(5)成形体の長さ方向両端部に、各側面縁部15から端面10に向けて凹状に反りながら上昇して端面10に連なる凹状に湾曲した湾曲縁部15aを形成すること、

(6)成形体の長さ方向両端部に、各端面10から側面にわたって、しだいに幅狭となりながら面取り状に湾曲形成された端部面取り部16を形成すること、

といった要件を追加したものである。

【0036】

上記(5)の要件は、上パンチ3の角部39の欠けの課題を解決するための要件であり、成形体1Bの湾曲縁部15aは、上パンチ3の平坦部35の長さ方向両端部に形成された湾曲面35a(図5〜図8に示す)によって形成される。この湾曲面15aは、側面縁部15から端面10にわたって、下端面側からしだいに高さが湾曲しながら減少する凸面状に形成されている。このように、応力が集中して欠けが発生しやすかった角部39(図16参照)を応力が集中し難い湾曲面35aとすることで、応力の集中による欠けが効果的に防止される。

【0037】

次に、上記(6)の要件は、上記(5)の要件を追加した上で、成形体1Bの端面10の形状を上記(1)の要件に合致させるために必要な要件であり、成形体1Bの端部面取り部16は、図9に示すように、ダイス2の型孔21の長さ方向両端部において、幅がしだいに縮小し、長さ方向に延びる側面23から長さ方向両端部の端面20に連なる曲面部26を形成することで、形成される。また、上パンチ3は、ダイス2の型孔21の曲面部26に対応して、図5および図6に示すように、上パンチ3の長さ方向両端部において、幅がしだいに縮小し、端面30に連なる凹面状の曲面部36が形成される。これにより上パンチ3はダイス2の型孔21と摺動自在に嵌合し、成形体1Bが成形可能となる。

【0038】

ちなみに、上記要件(5)のみを適用し、上記要件(6)を適用しない場合、図17に示すように、上パンチ3は、図16に示した角部39が湾曲面35aに形成されるため、上パンチ3の欠けの問題は解消される。図17に示す上パンチ3を用いて成形した場合、図18に示すように、成形体の両端部に、側面縁部15から端面10に向けて反りながら上昇して端面10に連なる凹状に湾曲した湾曲縁部15aが形成される。ところが、この湾曲縁部15aを形成したことにより、端面10の形状が基礎円Pより外側にはみ出す部分(図18(a)の斜線部分)が生じてしまう。このはみ出し部分は、機械加工等により除去する必要が生じるため、本発明の課題は依然として残る。そこで第1実施形態では、上記要件(6)の端部面取り部16を形成することにより、上記はみ出し部分を除去している。

【0039】

上記要件(5)の成形体1Bに形成される側面縁部15は、そもそも上パンチ3の平坦部35により形成されるものであって、上パンチ3の破損を防止するための結果として形成されるものである。この観点から、側面縁部15の幅t1(図1に示す)、すなわち上パンチ3の平坦部35の幅t1(図5に示す)は、少なくとも0.1mm以上とすることが好ましい。しかしながら、縁部15の幅t1が大きくなると、その分、基礎円Pに対して成形体1Bの断面積が減少する。このため、縁部15の幅t1は0.5mm以下とすることが好ましく、0.3mm以下とすることがさらに好ましい。

【0040】

次に、上記要件(5)の成形体1Bの湾曲縁部15aは、上パンチ3の角部39の欠けを防止するため、上パンチ3の湾曲面35aにより形成されるものである。この上パンチ3の湾曲面35aは、応力の集中を避けるため、上パンチ3の平坦部35に連なる凹面状の円弧面もしくは楕円弧面とすることが好ましく、複数の円弧、楕円弧を滑らかに連続させて形成しても良い。図7に示すように、半径r1の円弧で形成される上パンチ3の湾曲面35aは、短すぎると応力の集中を緩和できないことから、上パンチ3の長さ方向両端部の端面30からの距離d2、および上パンチ3の平坦部35からの高さd3をいずれも1mm以上とすることが好ましい。

【0041】

また、図3に示すように、上記要件(6)の成形体1Bの端部面取り部16の端面10からの距離d4は、成形体1Bの湾曲縁部15aに対応して形成されるため、大きすぎると成形体1Bの体積の減少率が増す。そこで、成形体1Bの湾曲縁部15aを形成する上パンチ3の湾曲面35aは、上パンチ3の長さ方向両端部の端面30からの距離d4(図8に示す)、および上パンチ3の平坦部35からの高さd3(図7に示す)をいずれも5mm程度に抑えることが好ましい。すなわち、成形体1Bの湾曲縁部15aとしては、成形体1Bの端面10からの距離d2、および成形体1Bの側面縁部15からの高さd3を1〜5mmとし、上パンチ3の湾曲面35aとしては、上パンチ3の端面30からの距離d2、および上パンチ3の平坦部35からの高さd3を1〜5mmとすることが好ましい。

【0042】

また、上パンチ3の湾曲面35aと上パンチ3の端面30とを、円弧もしくは楕円弧で連続させると、端面付近30で原料粉末が圧縮し難くなるため、図7(b)に示すように、平坦部35と平行な比較的短い平面部35bを介して連続させることが好ましい。この平面部35bの、上パンチ3の端面30からの距離t2は、大きすぎると湾曲面35aとの接続部で応力が集中しやすくなる。このため、上パンチ3の平面部35bの端面30からの距離t2は、0を超え0.5mm以下、好ましくは0.1〜0.3mm程度とすることが好ましい。この上パンチ3の平面部35bにより、成形体1Bには図3(b)に示すように、端面10と湾曲縁部15aとの間に長さt2の平面部15bが形成されることとなる。

【0043】

次に、上記要件(6)の端部面取り部16は、上記のように、成形体1Bに湾曲縁部15aを形成することにより、端面10の形状が、基礎円Pから外側にはみ出すことを避けるために設けられるものである。このため、端部面取り部16の端面10からの距離d4(図4(b)に示す)は、少なくとも湾曲縁部15aの距離d2(図2に示す)以上としなければならず、過大となるとそれに応じて成形体1Bの体積が減少することとなる。したがって距離d4は距離d2よりも2mm以下とすることが好ましく、d2に一致させることが最も好ましい。

【0044】

また、成形体1Bの湾曲縁部15aは、側面縁部15からしだいに高さが増して端面10に連なるが、そこでの湾曲縁部15aの基礎円Pからのはみ出し量は湾曲縁部15aの高さに応じて決定される。したがって、端部面取り部16における各部の幅の減少量d5(図4(b)に示す)は、湾曲縁部15aの高さの変化量に応じて決定され、湾曲縁部15aの端面10への投影像が基礎円Pから外側にはみ出さないように設定される。

【0045】

このように形成される成形体1Bの端部面取り部16は、ダイス2の型孔21の曲面部26、および上パンチ3の曲面部36により形成されることから、ダイス2側の曲面部26、および上パンチ3側の曲面部36の距離d4、これら曲面部26,36の幅の減少量d5(図8(b),図9(b)に示す)は、成形体1の端面10からの上記距離d4、および端部面取り部16の上記幅の減少量d5に応じて決定される。

【0046】

本実施形態の成形体1Bにおいて、軸心を通過する水平面に側面縁部15を一致させ、この水平面で上部円弧面11と下部円弧面13とが等分に分割することが理想であるが、上パンチ3の平坦部35と、ダイス2の段部22が当接すると、上パンチが3の平坦部35に欠けが生じやすくなることから、上パンチ3の平坦部35と、ダイス2の段部22をある程度離間させて成形を行うことが好ましい。このようにして成形すると、成形体1Bには、上記側面平坦部14が形成されることになるが、これはやむを得ない。

【0047】

ちなみにこの側面平坦部14は、図1(b)のように、基礎円Pの弦として、基礎円Pの内側に配置する必要がある。そのため、ダイス2の幅大部24aの幅は基礎円Pの径より若干小さい寸法に設定される。この側面平坦部14の高さd1、すなわち上パンチ3の平坦部35とダイス2の幅大部24aとの距離d1(図10に示す)は、大きくするとそれに応じて基礎円Pに対し成形体1Bの断面積が減少することとなる。このため、側面平坦部14の高さd1は0を超え2mm以下とすることが好ましく、0を超え1mm以下とすることがさらに好ましい。

【0048】

ダイス2の幅小部24bに摺動自在に挿入される下パンチ4の幅L(図10に示す)は、大きくすると下パンチ面42と長さ方向に延びる側面44がなす角度が小さくなって肉厚が薄くなるので、下パンチ4が破損するおそれが大きくなる。一方、下パンチ4の幅Lを小さくすると、成形に必要な量の原料粉末を充填するためにダイス2の幅小部24bと下パンチ面42とにより形成されるキャビティの深さを深くしなければならず、下パンチ4の長さを長くする必要が生じる。また、原料粉末は上パンチ3および下パンチ4で加圧されるが、下パンチ4の下パンチ面42の面積が小さいと、原料粉末全体に下パンチ4からの加圧力を十分に伝達させることができず、原料粉末全体を良好に圧縮成形することが困難となる。さらに、下パンチ4の加圧力を大きくせざる得ず、長くした下パンチ4が折損するおそれが生じることとなる。このため、下パンチ4の幅Lは基礎円Pの40〜80%程度とすることが好ましい。

【0049】

上記本実施形態の成形体1Bにおいて、例えば、直径を10mm、全長を80mmとし、側面平坦部14の高さを1mm、側面縁部15の幅を0.2mmとするとともに、湾曲縁部15aを半径3mmの円弧で形成し、かつ、湾曲縁部15aの距離d2を3mm、湾曲縁部15aの高さd2を2mmとした成形体1Bの体積は、6192mm3である。これに対し、直径が10mm、全長が80mmの基礎円Pが断面である目標とする円柱の体積は6283mm3である。したがって本実施形態の成形体1Bは、目標円柱に対する体積比が0.986と高い体積比を示す。

【0050】

[C]本発明の第2実施形態

次に、上記第1実施形態に基づく本発明の第2実施形態を説明する。

上記第1実施形態の成形体1Bは、下部円弧面12が、ダイス2の段部22と、下パンチ4の下パンチ面42とから形成されるが、金型装置の組み付けにおいて、ダイス2の段部22と、下パンチ面42を完全に一致させることが難しい場合がある。そこで、図11に示すように、ダイス2の段部22の形状を、型孔21の幅小部24bに移行する箇所において基礎円Pよりも内側寄りの円弧面とし、高さt3の段差を設けて金型装置を組み立てるようにしても良い。

【0051】

このように金型装置を組み立てると、ダイス2と下パンチ4の組み付け時の誤差を段差t3で吸収することができ、組み付けが容易となる。しかしながら、段差t3を設けると、それに応じて成形体の体積が減少することから、段差t3は0を超え1mm以下とすることが好ましく、0を超え0.5mm以下とすることがさらに好ましい。

【0052】

また、下パンチ4は、下パンチ面42と側面44とがなす角部が尖鋭とはならないため破損し難いものの、加圧力を大きくすると欠けが生じるおそれはある。そのため、図11に示すように、その角部に平面47aを設け、下パンチ面42を、基礎円Pに一致する円弧面47(元の下パンチ面42の大部分)と、基礎円Pに接し基礎円Pの内側に短く延びる平面47aと、円弧面47と平面47aとをつなぐ短い円弧面47bとにより構成することが好ましい。しかしながら、平面47aを設けると、それに応じて成形体の体積が減少することから、平面47aの幅t4は0を超え0.5mm以下、好ましくは0.1〜0.3mm以下とすることが好ましい。

【0053】

図12は、上記のようにダイス2と下パンチ4との間に段差t3を設け、下パンチ4に幅t4の平面47aを設けた金型装置により成形される成形体1Cを示しており、段差t3により段差17aが形成されている。この成形体1Cの下部円弧面12は、段差17a間の中央下部円弧面12aと、段差17aを介して中央下部円弧面12aの両側に形成された側部下部円弧面12bとから構成されている。ここで、上記により体積計算した第2実施形態の成形体1Cの形状に、段差17aの高さt3を0.2mm、平面47aの幅t4を0.2mmの条件を付加した場合の成形体1の体積は6146mm3であり、目標とする円柱の体積(6283mm3)に対し、体積比が0.978と高い体積比を示す。

【0054】

[D]本発明の第3実施形態

次に、上記第1実施形態に基づく本発明の第3実施形態を説明する。

第1実施形態の成形体1において、図13(a)に示すように、端面10と上部円弧面11とを滑らかな凸面状の曲面11aを介して連続させると、この部分の密度が向上しやすくなるため好ましい。曲面11aは、図13(b)のように、上パンチ3の上パンチ円弧面31から上パンチ3の端面30にわたって形成された曲面31aにより形成される。

【0055】

この第3実施形態の成形体1Dにおいて、半径1mmの滑らかな曲面11aを形成したものの体積は6188mm3であり、目標とする円柱の体積(6283mm3)に対し、体積比が0.985と高い体積比を示す。また、上記第2実施形態の成形体1Cに半径1mmの滑らかな曲面11aを形成したものの体積は6142mm3であり、目標とする円柱の体積(6283mm3)に対し、体積比が0.977と高い体積比を示す。

【産業上の利用可能性】

【0056】

本発明によれば、ニュートラルゾーンがなく、機械加工が不要であり、成形体のままで断面円形に近い形状の略円柱状の粉末成形体を提供することができるので、このような粉末成形体を低コストで製造することができる。したがって本発明による粉末成形体は、各種円筒形状部品、特に、鉄心用の圧粉磁心に好適なものである。

【符号の説明】

【0057】

1B,1C,1D…粉末成形体

10…成形体の端面

11…上部円弧面

12…下部円弧面

12a…中央下部円弧面

12b…側部下部円弧面

14…側面平坦部

15…側面縁部

15a…湾曲縁部

15b…側面縁部の内側端部

15c…側面縁部の外側端部

16…端部面取り部

2…ダイス

21…型孔

22…段部

24a…型孔の幅大部

24b…型孔の幅小部

26…ダイスの曲面部

3…上パンチ

30…上パンチの端面

31…上パンチ面

35…平坦部

35a…上パンチの湾曲面

36…上パンチの曲面部

4…下パンチ

42…下パンチ面

P…基礎円

【技術分野】

【0001】

本発明は、主として金属粉末からなる原料粉末を金型の型孔に充填し、上下のパンチで圧縮成形して成形体を造形するといった粉末冶金法(いわゆる押型法)により製造される焼結機械部品に係わり、特に、断面が略円形である略円柱状成形体と、このような成形体を高密度に成形可能とする金型装置に関する。

【背景技術】

【0002】

上記粉末冶金法による焼結機械部品の製造方法は、(1)ニアネットシェイプに造形することができる、(2)大量生産に向く、(3)溶製材料では得られない特殊な材料を製造できる、等の特長を有するために、自動車用機械部品や各種産業用の機械部品に適用が進んでいる。

【0003】

上記特長のうちの、とりわけ(3)の特長を活かしたものの1つに、点火コイル等の鉄心に用いられる圧粉磁心がある(特許文献1〜3等)。圧粉磁心は、一般に、鉄粉末等の軟磁性粉末の表面に絶縁被膜を設け、これに少量の樹脂粉末を添加して混合した混合粉を圧縮成形し、加熱処理して製造される。このような圧粉磁心においては、固有抵抗値が高いことから、使用時に発生する渦電流が軟磁性粉末の表面を被覆する絶縁被膜および樹脂によって軟磁性粉末の内部に閉じ込められるため、渦電流損が小さいという特性を有している。

【0004】

ところで、従来、鉄心等には積層珪素鋼板が用いられている。積層珪素鋼板は、電気抵抗を向上させる珪素を含有する珪素鋼板を結晶の容易磁化方向を圧延方向に揃えた方向性珪素鋼板とし、これを絶縁膜を介して複数積層させたものであって、固有抵抗値が高く、渦電流損が小さいという特性を有しており、このため、鉄心として広く用いられている。しかしながら、珪素鋼板は、硬く、造形性に乏しいため、小片に打ち抜いたものを積層して目的形状に造形されており、生産性の面では効率が低いという問題がある。この点、圧粉磁心は、上記(1)および(2)の特長を有することから、積層珪素鋼板に替わり適用が伸びている。

【0005】

点火コイル用の鉄心は、1次コイルと2次コイルに挿入されるが、これらコイルと鉄心との間には隙間がない状態において、磁気特性が最大限に発揮されることが知られている。したがって鉄心は、コイルの内径に応じた外径を有する断面円形の単純な円柱状のものが最適である。

【0006】

単純な円柱状に原料粉末を成形する場合、一般的には、図19(a)に示すように、ダイス2に形成された縦に延びる型孔21と、この型孔21に下側から摺動自在に挿入された下パンチ4とによって形成されるキャビティ(型孔21の下パンチ4より上方部分)に適量の原料粉末を充填し、型孔21に摺動自在に挿入される上パンチ3を上側から挿入し、上下のパンチ3,4によって原料粉末を圧縮するといった方法が採られている。この方法により、図19(b)に示すように、上下のパンチ3,4により端面10が形成され、ダイス2の型孔21の内周面により軸方向に延びる側面が形成された成形体1が得られる。すなわち、この成形方法は、円柱状の成形体を得るにあたり、粉末を成形体の軸方向に加圧する方法である。

【0007】

しかしながらこの方法では、成形体1における上下の端部(軸方向の両端部)aの密度が中央部bの密度よりも高くなり、中央部bの密度が低くなるといった現象、すなわち、圧縮方向の中央部にいわゆるニュートラルゾーンが生じてしまう。このニュートラルゾーンは、上下のパンチ3,4で圧縮された粉末は圧力により粉末界面で滑って再配列されるとともに塑性変形して緻密化するが、上下のパンチ3,4から印加された圧力は端部aから中央部bに向かって再配列および塑性変形により消費されつつ伝播するので、成形体1の端面10からの距離が大きくなるにしたがい原料粉末に加わる圧力が減衰するといった理由で生じる。

【0008】

ニュートラルゾーンの発生は、加圧面に対して圧縮方向の長さが長い成形体の場合には避けられないものであり、上下のパンチによる圧力を増大させても消失させることは難しい。上記鉄心用の圧粉磁心においては、特に磁束密度は軟磁性粉末の占積率に比例するため、密度の低いニュートラルゾーンが発生すると、その分、磁気特性が低下することとなるため、不都合である。

【0009】

そこで、軸方向に長い略円柱状の成形体を圧縮成形するにあたり、成形体の軸方向に対して直交する径方向に粉末を圧縮する方法が提案されている(特許文献4,5等)。この方法によれば、圧縮方向の距離が短く、また、上下のパンチにより側面全体を押圧するため、ニュートラルゾーンを発生させることなく密度が長さ方向にわたって均一で、かつ、高い成形体を得ることができるとされている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平03−238805号公報

【特許文献2】特開2006−278499号公報(請求項8)

【特許文献3】特開2008−153611号公報

【特許文献4】特公平03−013281号公報

【特許文献5】特開2005−240060号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上記特許文献4,5に記載される成形方法は、図20(a)に示すように、上下対称をなし、ダイス2の型孔21に摺動自在に挿入される上下のパンチ3,4に形成された断面半円弧状の各パンチ面31,42間に粉末を充填して圧縮することにより、図20(b)および(c)に示すように、上部円弧面11と下部円弧面12が形成された円柱状の成形体1を得るものである。しかしながらこの方法で用いられる上下のパンチ3,4は、圧縮成形時に互いに突き合わせられる状態となる幅方向両端の肉厚が薄いため、破損しやすいという不具合がある。

【0012】

この不具合を回避するため、薄肉となる幅方向両端部をカットした状態として一定以上の幅を有する平坦部33,43を形成している。また、これら平坦部33,43どうしが当接して破損することを防止するために、粉末を最後まで圧縮した状態でも、平坦部33,43の間がある程度離されている。このため、成形体1の側面には、平坦部33,43間で粉末が圧縮成形されてなる軸方向に延びる鍔部13(図20(c)の斜線部)が突出することとなる。この鍔部13は不要であるため機械加工によって除去され、成形体1は断面円形状に加工される。

【0013】

すなわち上記特許文献4,5に記載される成形方法では、機械加工による鍔部13の除去が必要であり、このことは、製造コストの増加を招くとともに、除去される部分の原料が無駄になるといった問題を生じさせることになる。そこで、鍔部13を残したまま点火コイルの鉄心に用いることが考えられるが、その場合には、側面から突出する鍔部13があることにより、コイルとの間の空隙が必然的に大きくなり、その分、磁気特性が低下することとなる。

【0014】

よって本発明は、機械加工が不要であり、成形体のままで断面円形に近い形状の略円柱状成形体を提供することを目的としている。具体的には、目標とする断面形状が円(基礎円)の円柱に対して、体積比が0.95以上となる形状の成形体を提供することを目的とする。また、このような形状の成形体を成形する金型装置を提供することを目的としている。

【課題を解決するための手段】

【0015】

本発明の略円柱状の粉末成形体は、略円柱状を呈し、略円形状で該円形の軸心を中心とする基礎円に内接する断面外形を有する粉末成形体であって、前記断面外形は、少なくとも、周方向に互いに略180°離れた両側の側面にそれぞれ形成され、前記基礎円から内側に延在する一対の側面縁部と、これら側面縁部の内側端部間をつなぎ、少なくとも上頂部が前記基礎円に内接する上部円弧面と、前記各側面縁部の外側端部間をつなぎ、少なくとも下頂部が前記基礎円に内接する下部円弧面とから構成されており、さらに、当該成形体の長さ方向の両端部には、前記各側面縁部から端面に向けて凹状に反りながら上昇して該端面に連なる湾曲した湾曲縁部と、各端面から側面にわたって、しだいに幅狭となりながら面取り状に湾曲形成された端部面取り部とが形成されていることを特徴とする。ここで、本発明においては、断面外形の各頂部が基礎円に対し0〜−0.5mmの範囲に位置するものを内接したものとみなす。

【0016】

本発明の粉末成形体では、前記側面に、前記側面縁部に対して垂直に連続する側面平坦部が形成されている形態を含む。

【0017】

また、本発明の粉末成形体では、前記断面外形の前記下部円弧面が、前記基礎円に一致する中央下部円弧面と、該中央下部円弧面との間に形成された段差を介して該中央下部円弧面の両側に形成された側部下部円弧面とから構成されている形態を含む。

【0018】

また、本発明の粉末成形体では、前記側面縁部の幅が0.1〜0.5mmであり、前記湾曲縁部が、少なくとも1つの円弧面、楕円弧面、平面、またはこれらの面が連続した複合面を呈し、該湾曲縁部の長さが1〜5mmであるとともに、前記側面縁部からの上昇幅が1〜5mmであり、前記端部面取り部の長さが前記湾曲縁部の長さ以上であって、該湾曲縁部の長さより2mm以下、かつ、湾曲縁部の端面への投影像が前記基礎円から外側に出ないように設定されていることを一具体例とする。

【0019】

さらに本発明の粉末成形体では、前記側面平坦部の高さが0を超え2mm以下であること、また、前記中央下部円弧面の幅が前記基礎円の直径の40〜80%であり、前記段差の高さが0を超え1mm以下であることを一具体例とする。

【0020】

次に、本発明の粉末成形金型装置は、上記本発明の粉末成形体を好適に製造し得るものであり、略円柱状を呈する粉末成形体を、軸方向に直交する方向に圧縮して成形する粉末成形金型装置であって、上下方向に貫通し、平面視略長方形状であり、上下方向中間部には、前記成形体の軸心を中心とする基礎円に近似する断面凹円弧状の段部が形成され、該段部の上側に幅方向寸法が比較的大きい幅大部が形成され、前記段部の下側に幅方向寸法が前記幅大部よりも小さい幅小部が形成され、長さ方向両端部に、端部に向かうにしたがって幅が小さくなる曲面部が形成された型孔を有するダイスと、前記型孔の前記幅小部に摺動自在に挿入され、上端面に、幅方向断面が前記基礎円に近似する凹円弧状の下パンチ面が形成された下パンチと、前記型孔の前記幅大部に摺動自在に挿入され、下端面に、幅方向断面が前記基礎円に一致もしくは近似する凹円弧状の上パンチ面が形成された上パンチとを備え、前記上パンチは、下端面の幅方向両端部に、上下方向に直交して、長さ方向に延びる平坦部が形成されており、長さ方向両端部に、前記平坦部から端面にわたって、下端面側からしだいに高さが湾曲しながら減少する湾曲面が形成され、さらに、前記ダイスの前記曲面部に対応した曲面部が形成されていることを特徴とする。

【0021】

上記本発明の金型装置においては、前記平坦部の幅が0.1〜0.5mmであり、前記湾曲面が、少なくとも1つの円弧面、楕円弧面、平面、またはこれらの面が連続した複合面を呈し、該湾曲面の長さが1〜5mmであるとともに、前記平坦部からの上昇幅が1〜5mmであり、前記曲面部の長さが前記湾曲面の長さ以上であって、該湾曲面の長さより2mm以下、かつ、湾曲面の端面への投影像が前記基礎円から外側に出ないように設定されている形態を含む。

【発明の効果】

【0022】

本発明の略円柱状の粉末成形体によれば、成形体のままで、目標とする円(基礎円)の円柱に対して体積比が0.95以上となる形状の成形体となり得るから、機械加工が不要となり、製造コストの増加を抑制できるとともに、材料の無駄がなく、例えば、点火コイル用鉄心のための圧粉磁心に適用すると、円形のコイルと鉄心の空隙が極少となって鉄心の磁気特性を最大限に発揮できるようになるといった効果を奏する。

【図面の簡単な説明】

【0023】

【図1】本発明の第1実施形態に係る粉末成形体の(a):端面図、(b):(a)のA部拡大図である。

【図2】第1実施形態の粉末成形体の斜視図である。

【図3】第1実施形態の粉末成形体の(a):側面図、(b):(a)のB部拡大図である。

【図4】第1実施形態の粉末成形体の(a):上面図、(b):(a)のC部拡大図である。

【図5】第1実施形態の金型装置の上パンチを示す端面図である。

【図6】第1実施形態の上パンチの斜視図である。

【図7】第1実施形態の上パンチの(a):側面図、(b):(a)のD部拡大図である。

【図8】第1実施形態の上パンチの(a):上面図、(b):(a)のE部拡大図である。

【図9】第1実施形態の金型装置におけるダイスの(a):上面図、(b):(a)のF部拡大図である。

【図10】第1実施形態の金型装置による粉末成形状態を示す断面図である。

【図11】本発明の第2実施形態に係る金型装置による粉末成形状態を示す断面図である。

【図12】第2実施形態の粉末成形体の端面図である。

【図13】本発明の第3実施形態に係る粉末成形体の(a):端部斜視図、(b):金型装置の上パンチの端部側面図である。

【図14】本発明の検討経過で用いた金型装置による粉末成形状態を示す断面図である。

【図15】本発明の検討経過における粉末成形体の(a):端面図、(b):斜視図である。

【図16】本発明の検討経過における金型装置の上パンチの斜視図である。

【図17】第1実施形態に対する比較例における金型装置の上パンチの(a):側面図、(b):斜視図である。

【図18】第1実施形態に対する比較例の粉末成形体の(a):端面図、(b):斜視図である。

【図19】(a):円柱状の粉末成形体を圧縮成型する従来の一般的な成形金型装置の断面図、(b):(a)の金型装置で得られた粉末成形体の斜視図である。

【図20】(a):円柱状の粉末成形体を圧縮成型する従来の成形金型装置の断面図、(b):(a)の金型装置で得られた粉末成形体の斜視図、(c):(a)の金型装置で得られた粉末成形体の端面図である。

【発明を実施するための形態】

【0024】

以下、図面を参照して本発明の実施形態を説明する。

[A]本発明の検討経過

はじめに、本発明に至った検討経過を説明する。

【0025】

まず、最初に検討した粉末成形金型装置を図14に、また、この金型装置により得られる粉末成形体(以下、成形体と略称)1Aを図15に示す。図14の金型装置は、段付きのダイス2と、上下のパンチ3,4とを備える。ダイス2は、上下方向に貫通する型孔21を有している。型孔21は、平面視が成形体の長さ方向に応じた長方形状であり(図14で図面表裏方向に長く延びている)、上下方向の中間部には、左右対称をなす段部22が形成されている。段部22は、基礎円P(目標とする円)に一致する断面凹円弧状に形成されている。型孔21における段部22の上方および下方は、それぞれ一定幅の幅大部24a、幅小部24bとなっている。そして、上パンチ3が幅大部24aに上方から摺動自在に挿入され、下パンチ4が幅小部24bに下方から摺動自在に挿入されるようになっている。

【0026】

下パンチ4の上端面には、基礎円Pに一致する単純な断面凹円弧状の下パンチ面42が形成されている。圧縮成形時において下パンチ4は、下パンチ面42が段部22と同心状に一致する圧縮成形位置まで型孔21の幅小部24bに挿入される。

【0027】

上パンチ3の下端面には、基礎円Pに近似する円弧状の上パンチ面31が形成されている。この上パンチ面31の幅方向両端部には、上下方向に直交して長さ方向に延びる平坦部35が形成されている。すなわち上パンチ面31は、主たる上パンチ円弧面31aと、上パンチ円弧面31aの両側に延びる平坦部35とから構成されている。平坦部35は基礎円Pから内側に延びており、したがって上パンチ円弧面31aは基礎円Pよりも僅かに小径である。圧縮成形時において上パンチ3は、両側の平坦部38と段部22の上端との間に平坦面24(幅大部の下端部)を空け、上頂部が基礎円Pの上頂部に重畳する圧縮成形位置まで型孔21の幅大部24aに挿入される。

【0028】

上記構成からなる金型装置で成形体を得るには、まず、ダイス2の型孔21の幅小部24bに挿入されている下パンチ4を、上記圧縮成形位置よりもやや下側の位置に停止させ、上方に開口した型孔21のキャビティに適量の原料粉末を充填する。次いで、下パンチ4を上記圧縮成形位置に上昇させるとともに、上パンチ3を上記圧縮成形位置まで下降させ、原料粉末を上下のパンチ3,4で圧縮する。圧縮後は、上パンチ3を上方に抜いて退避させ、下パンチ4を上昇させて成形体を脱型する。

【0029】

このようにして得られる成形体1Aは、図15に示すように、下部円弧面12は、ダイス2の両側の段部22と下パンチ4の下パンチ面42との連続面から形成されることから、基礎円Pに一致するものとなる。また、成形体1の側面には、上記平坦面24により、長さ方向に延びる側面平坦部14が形成されている。この側面平坦部14は、側面縁部15の外側端部15cを上端とし、下端が下部円弧面12に連なっている。また、成形体1の上部は、周方向に互いに略180°離れた上パンチ3の平坦部35により形成される両側の上記側面縁部15と、これら側面縁部15の内側端部15b間をつなぐ上パンチ3の上パンチ円弧面31により形成される上部円弧面11を有するものとなる。

【0030】

この成形体1Aは、次の利点がある。まず、側面縁部15が基礎円Pの内側に延在しているため、基礎円Pを断面とする円柱に対する体積比が若干減少するものの、基礎円Pに近い、すなわち高い体積比を有する。また、下パンチ4においては、成形体1Aの直径よりもかなり幅が小さいため、図20(a)で示した下パンチ4のように両側の平坦部43を形成する必要がない。一方、上パンチ3については平坦部35が必要であるが、これを基礎円Pの内側に設けたことにより、図20に示した基礎円Pの外部に突出する鍔部13のようなものは形成されず、鍔部13を除去する機械加工の必要がなくなる。

【0031】

ところで、鉄心用の圧粉磁心は、軟磁性粉末の占積率に比例して磁気特性が向上することから、成形圧力を高めることにより高密度の成形体を得るようにしている。このような状況の下で上記の金型装置を用い実際に成形を行ったところ、上パンチ3の平坦部35の角部39(図16に示す)に欠けが発生した。この欠けは、平坦部35が長さ方向に真っ直ぐ延びており、幅方向側からの支持がなされていないため、高荷重の下で角部39に応力が集中することにより発生したものである。

【0032】

[B]本発明の第1実施形態

本発明は上記の検討を踏まえてなされたものであり、以下に第1実施形態に係る成形体および金型装置について説明する。

【0033】

図1〜図4は、第1実施形態の成形体1Bを示す図であり、図1は端面図、図2は斜視図、図3は側面図、図4は上面図である。また、図5〜図8は、第1実施形態の金型装置の上パンチ3の形状を示す図であり、図5は端面図、図6は斜視図、図7は側面図、図8は上面図である。また、図9は金型装置のダイスの上面図、図10は金型装置の断面図である。

【0034】

第1実施形態の成形体1Bは、上記の検討経過の成形体1Aの技術思想により、従来例の鍔部13をなくすとともに、新たな改良を追加することにより、検討経過において判明した上パンチ3の角部39の欠け発生という課題を解決したものである。すなわち、

(1)成形体の断面外形が軸心を中心とする基礎円Pに内接すること、

(2)成形体の両側面に基礎円Pから内側に延在する側面縁部15を形成すること、

(3)上部円弧面11が、側面縁部15の内側端部15b間にわたって形成され、少なくとも上頂部で基礎円Pに接すること、

(4)下部円弧面12が、側面縁部15の外側端部15c間にわたって形成され、少なくとも下頂部で基礎円Pに接すること、

については、上記の検討経過の成形体1Aと共通している。

ここで、本発明においては、断面外形の各頂部が基礎円に対し0〜−0.5mmの範囲に位置するものを内接したものとみなす。すなわち、工業生産上、寸法誤差が生じることはやむを得ないが、基礎円より断面がはみ出せば(すなわち+となれば)、目標とするコイルの中空部に収容できず、その一方で、基礎円より小さすぎると、コイルとの間の空隙が大きくなってロスが増加するとともに、磁心の体積が減少して磁気特性が低下するからである。

【0035】

第1実施形態では、さらに、

(5)成形体の長さ方向両端部に、各側面縁部15から端面10に向けて凹状に反りながら上昇して端面10に連なる凹状に湾曲した湾曲縁部15aを形成すること、

(6)成形体の長さ方向両端部に、各端面10から側面にわたって、しだいに幅狭となりながら面取り状に湾曲形成された端部面取り部16を形成すること、

といった要件を追加したものである。

【0036】

上記(5)の要件は、上パンチ3の角部39の欠けの課題を解決するための要件であり、成形体1Bの湾曲縁部15aは、上パンチ3の平坦部35の長さ方向両端部に形成された湾曲面35a(図5〜図8に示す)によって形成される。この湾曲面15aは、側面縁部15から端面10にわたって、下端面側からしだいに高さが湾曲しながら減少する凸面状に形成されている。このように、応力が集中して欠けが発生しやすかった角部39(図16参照)を応力が集中し難い湾曲面35aとすることで、応力の集中による欠けが効果的に防止される。

【0037】

次に、上記(6)の要件は、上記(5)の要件を追加した上で、成形体1Bの端面10の形状を上記(1)の要件に合致させるために必要な要件であり、成形体1Bの端部面取り部16は、図9に示すように、ダイス2の型孔21の長さ方向両端部において、幅がしだいに縮小し、長さ方向に延びる側面23から長さ方向両端部の端面20に連なる曲面部26を形成することで、形成される。また、上パンチ3は、ダイス2の型孔21の曲面部26に対応して、図5および図6に示すように、上パンチ3の長さ方向両端部において、幅がしだいに縮小し、端面30に連なる凹面状の曲面部36が形成される。これにより上パンチ3はダイス2の型孔21と摺動自在に嵌合し、成形体1Bが成形可能となる。

【0038】

ちなみに、上記要件(5)のみを適用し、上記要件(6)を適用しない場合、図17に示すように、上パンチ3は、図16に示した角部39が湾曲面35aに形成されるため、上パンチ3の欠けの問題は解消される。図17に示す上パンチ3を用いて成形した場合、図18に示すように、成形体の両端部に、側面縁部15から端面10に向けて反りながら上昇して端面10に連なる凹状に湾曲した湾曲縁部15aが形成される。ところが、この湾曲縁部15aを形成したことにより、端面10の形状が基礎円Pより外側にはみ出す部分(図18(a)の斜線部分)が生じてしまう。このはみ出し部分は、機械加工等により除去する必要が生じるため、本発明の課題は依然として残る。そこで第1実施形態では、上記要件(6)の端部面取り部16を形成することにより、上記はみ出し部分を除去している。

【0039】

上記要件(5)の成形体1Bに形成される側面縁部15は、そもそも上パンチ3の平坦部35により形成されるものであって、上パンチ3の破損を防止するための結果として形成されるものである。この観点から、側面縁部15の幅t1(図1に示す)、すなわち上パンチ3の平坦部35の幅t1(図5に示す)は、少なくとも0.1mm以上とすることが好ましい。しかしながら、縁部15の幅t1が大きくなると、その分、基礎円Pに対して成形体1Bの断面積が減少する。このため、縁部15の幅t1は0.5mm以下とすることが好ましく、0.3mm以下とすることがさらに好ましい。

【0040】

次に、上記要件(5)の成形体1Bの湾曲縁部15aは、上パンチ3の角部39の欠けを防止するため、上パンチ3の湾曲面35aにより形成されるものである。この上パンチ3の湾曲面35aは、応力の集中を避けるため、上パンチ3の平坦部35に連なる凹面状の円弧面もしくは楕円弧面とすることが好ましく、複数の円弧、楕円弧を滑らかに連続させて形成しても良い。図7に示すように、半径r1の円弧で形成される上パンチ3の湾曲面35aは、短すぎると応力の集中を緩和できないことから、上パンチ3の長さ方向両端部の端面30からの距離d2、および上パンチ3の平坦部35からの高さd3をいずれも1mm以上とすることが好ましい。

【0041】

また、図3に示すように、上記要件(6)の成形体1Bの端部面取り部16の端面10からの距離d4は、成形体1Bの湾曲縁部15aに対応して形成されるため、大きすぎると成形体1Bの体積の減少率が増す。そこで、成形体1Bの湾曲縁部15aを形成する上パンチ3の湾曲面35aは、上パンチ3の長さ方向両端部の端面30からの距離d4(図8に示す)、および上パンチ3の平坦部35からの高さd3(図7に示す)をいずれも5mm程度に抑えることが好ましい。すなわち、成形体1Bの湾曲縁部15aとしては、成形体1Bの端面10からの距離d2、および成形体1Bの側面縁部15からの高さd3を1〜5mmとし、上パンチ3の湾曲面35aとしては、上パンチ3の端面30からの距離d2、および上パンチ3の平坦部35からの高さd3を1〜5mmとすることが好ましい。

【0042】

また、上パンチ3の湾曲面35aと上パンチ3の端面30とを、円弧もしくは楕円弧で連続させると、端面付近30で原料粉末が圧縮し難くなるため、図7(b)に示すように、平坦部35と平行な比較的短い平面部35bを介して連続させることが好ましい。この平面部35bの、上パンチ3の端面30からの距離t2は、大きすぎると湾曲面35aとの接続部で応力が集中しやすくなる。このため、上パンチ3の平面部35bの端面30からの距離t2は、0を超え0.5mm以下、好ましくは0.1〜0.3mm程度とすることが好ましい。この上パンチ3の平面部35bにより、成形体1Bには図3(b)に示すように、端面10と湾曲縁部15aとの間に長さt2の平面部15bが形成されることとなる。

【0043】

次に、上記要件(6)の端部面取り部16は、上記のように、成形体1Bに湾曲縁部15aを形成することにより、端面10の形状が、基礎円Pから外側にはみ出すことを避けるために設けられるものである。このため、端部面取り部16の端面10からの距離d4(図4(b)に示す)は、少なくとも湾曲縁部15aの距離d2(図2に示す)以上としなければならず、過大となるとそれに応じて成形体1Bの体積が減少することとなる。したがって距離d4は距離d2よりも2mm以下とすることが好ましく、d2に一致させることが最も好ましい。

【0044】

また、成形体1Bの湾曲縁部15aは、側面縁部15からしだいに高さが増して端面10に連なるが、そこでの湾曲縁部15aの基礎円Pからのはみ出し量は湾曲縁部15aの高さに応じて決定される。したがって、端部面取り部16における各部の幅の減少量d5(図4(b)に示す)は、湾曲縁部15aの高さの変化量に応じて決定され、湾曲縁部15aの端面10への投影像が基礎円Pから外側にはみ出さないように設定される。

【0045】

このように形成される成形体1Bの端部面取り部16は、ダイス2の型孔21の曲面部26、および上パンチ3の曲面部36により形成されることから、ダイス2側の曲面部26、および上パンチ3側の曲面部36の距離d4、これら曲面部26,36の幅の減少量d5(図8(b),図9(b)に示す)は、成形体1の端面10からの上記距離d4、および端部面取り部16の上記幅の減少量d5に応じて決定される。

【0046】

本実施形態の成形体1Bにおいて、軸心を通過する水平面に側面縁部15を一致させ、この水平面で上部円弧面11と下部円弧面13とが等分に分割することが理想であるが、上パンチ3の平坦部35と、ダイス2の段部22が当接すると、上パンチが3の平坦部35に欠けが生じやすくなることから、上パンチ3の平坦部35と、ダイス2の段部22をある程度離間させて成形を行うことが好ましい。このようにして成形すると、成形体1Bには、上記側面平坦部14が形成されることになるが、これはやむを得ない。

【0047】

ちなみにこの側面平坦部14は、図1(b)のように、基礎円Pの弦として、基礎円Pの内側に配置する必要がある。そのため、ダイス2の幅大部24aの幅は基礎円Pの径より若干小さい寸法に設定される。この側面平坦部14の高さd1、すなわち上パンチ3の平坦部35とダイス2の幅大部24aとの距離d1(図10に示す)は、大きくするとそれに応じて基礎円Pに対し成形体1Bの断面積が減少することとなる。このため、側面平坦部14の高さd1は0を超え2mm以下とすることが好ましく、0を超え1mm以下とすることがさらに好ましい。

【0048】

ダイス2の幅小部24bに摺動自在に挿入される下パンチ4の幅L(図10に示す)は、大きくすると下パンチ面42と長さ方向に延びる側面44がなす角度が小さくなって肉厚が薄くなるので、下パンチ4が破損するおそれが大きくなる。一方、下パンチ4の幅Lを小さくすると、成形に必要な量の原料粉末を充填するためにダイス2の幅小部24bと下パンチ面42とにより形成されるキャビティの深さを深くしなければならず、下パンチ4の長さを長くする必要が生じる。また、原料粉末は上パンチ3および下パンチ4で加圧されるが、下パンチ4の下パンチ面42の面積が小さいと、原料粉末全体に下パンチ4からの加圧力を十分に伝達させることができず、原料粉末全体を良好に圧縮成形することが困難となる。さらに、下パンチ4の加圧力を大きくせざる得ず、長くした下パンチ4が折損するおそれが生じることとなる。このため、下パンチ4の幅Lは基礎円Pの40〜80%程度とすることが好ましい。

【0049】

上記本実施形態の成形体1Bにおいて、例えば、直径を10mm、全長を80mmとし、側面平坦部14の高さを1mm、側面縁部15の幅を0.2mmとするとともに、湾曲縁部15aを半径3mmの円弧で形成し、かつ、湾曲縁部15aの距離d2を3mm、湾曲縁部15aの高さd2を2mmとした成形体1Bの体積は、6192mm3である。これに対し、直径が10mm、全長が80mmの基礎円Pが断面である目標とする円柱の体積は6283mm3である。したがって本実施形態の成形体1Bは、目標円柱に対する体積比が0.986と高い体積比を示す。

【0050】

[C]本発明の第2実施形態

次に、上記第1実施形態に基づく本発明の第2実施形態を説明する。

上記第1実施形態の成形体1Bは、下部円弧面12が、ダイス2の段部22と、下パンチ4の下パンチ面42とから形成されるが、金型装置の組み付けにおいて、ダイス2の段部22と、下パンチ面42を完全に一致させることが難しい場合がある。そこで、図11に示すように、ダイス2の段部22の形状を、型孔21の幅小部24bに移行する箇所において基礎円Pよりも内側寄りの円弧面とし、高さt3の段差を設けて金型装置を組み立てるようにしても良い。

【0051】

このように金型装置を組み立てると、ダイス2と下パンチ4の組み付け時の誤差を段差t3で吸収することができ、組み付けが容易となる。しかしながら、段差t3を設けると、それに応じて成形体の体積が減少することから、段差t3は0を超え1mm以下とすることが好ましく、0を超え0.5mm以下とすることがさらに好ましい。

【0052】

また、下パンチ4は、下パンチ面42と側面44とがなす角部が尖鋭とはならないため破損し難いものの、加圧力を大きくすると欠けが生じるおそれはある。そのため、図11に示すように、その角部に平面47aを設け、下パンチ面42を、基礎円Pに一致する円弧面47(元の下パンチ面42の大部分)と、基礎円Pに接し基礎円Pの内側に短く延びる平面47aと、円弧面47と平面47aとをつなぐ短い円弧面47bとにより構成することが好ましい。しかしながら、平面47aを設けると、それに応じて成形体の体積が減少することから、平面47aの幅t4は0を超え0.5mm以下、好ましくは0.1〜0.3mm以下とすることが好ましい。

【0053】

図12は、上記のようにダイス2と下パンチ4との間に段差t3を設け、下パンチ4に幅t4の平面47aを設けた金型装置により成形される成形体1Cを示しており、段差t3により段差17aが形成されている。この成形体1Cの下部円弧面12は、段差17a間の中央下部円弧面12aと、段差17aを介して中央下部円弧面12aの両側に形成された側部下部円弧面12bとから構成されている。ここで、上記により体積計算した第2実施形態の成形体1Cの形状に、段差17aの高さt3を0.2mm、平面47aの幅t4を0.2mmの条件を付加した場合の成形体1の体積は6146mm3であり、目標とする円柱の体積(6283mm3)に対し、体積比が0.978と高い体積比を示す。

【0054】

[D]本発明の第3実施形態

次に、上記第1実施形態に基づく本発明の第3実施形態を説明する。

第1実施形態の成形体1において、図13(a)に示すように、端面10と上部円弧面11とを滑らかな凸面状の曲面11aを介して連続させると、この部分の密度が向上しやすくなるため好ましい。曲面11aは、図13(b)のように、上パンチ3の上パンチ円弧面31から上パンチ3の端面30にわたって形成された曲面31aにより形成される。

【0055】

この第3実施形態の成形体1Dにおいて、半径1mmの滑らかな曲面11aを形成したものの体積は6188mm3であり、目標とする円柱の体積(6283mm3)に対し、体積比が0.985と高い体積比を示す。また、上記第2実施形態の成形体1Cに半径1mmの滑らかな曲面11aを形成したものの体積は6142mm3であり、目標とする円柱の体積(6283mm3)に対し、体積比が0.977と高い体積比を示す。

【産業上の利用可能性】

【0056】

本発明によれば、ニュートラルゾーンがなく、機械加工が不要であり、成形体のままで断面円形に近い形状の略円柱状の粉末成形体を提供することができるので、このような粉末成形体を低コストで製造することができる。したがって本発明による粉末成形体は、各種円筒形状部品、特に、鉄心用の圧粉磁心に好適なものである。

【符号の説明】

【0057】

1B,1C,1D…粉末成形体

10…成形体の端面

11…上部円弧面

12…下部円弧面

12a…中央下部円弧面

12b…側部下部円弧面

14…側面平坦部

15…側面縁部

15a…湾曲縁部

15b…側面縁部の内側端部

15c…側面縁部の外側端部

16…端部面取り部

2…ダイス

21…型孔

22…段部

24a…型孔の幅大部

24b…型孔の幅小部

26…ダイスの曲面部

3…上パンチ

30…上パンチの端面

31…上パンチ面

35…平坦部

35a…上パンチの湾曲面

36…上パンチの曲面部

4…下パンチ

42…下パンチ面

P…基礎円

【特許請求の範囲】

【請求項1】

略円柱状を呈し、略円形状で該円形の軸心を中心とする基礎円に内接する断面外形を有する粉末成形体であって、

前記断面外形は、少なくとも、

周方向に互いに略180°離れた両側の側面にそれぞれ形成され、前記基礎円から内側に延在する一対の側面縁部と、

これら側面縁部の内側端部間をつなぎ、少なくとも上頂部が前記基礎円に内接する上部円弧面と、

前記各側面縁部の外側端部間をつなぎ、少なくとも下頂部が前記基礎円に内接する下部円弧面と、から構成されており、

さらに、当該成形体の長さ方向の両端部には、

前記各側面縁部から端面に向けて凹状に反りながら上昇して該端面に連なる湾曲した湾曲縁部と、

各端面から側面にわたって、しだいに幅狭となりながら面取り状に湾曲形成された端部面取り部とが形成されていることを特徴とする略円柱状の粉末成形体。

【請求項2】

前記側面に、前記側面縁部に対して垂直に連続する側面平坦部が形成されていることを特徴とする請求項1に記載の略円柱状の粉末成形体。

【請求項3】

前記断面外形の前記下部円弧面が、前記基礎円に一致する中央下部円弧面と、該中央下部円弧面との間に形成された段差を介して該中央下部円弧面の両側に形成された側部下部円弧面とから構成されていることを特徴とする請求項1または2に記載の略円柱状の粉末成形体。

【請求項4】

前記側面縁部の幅が0.1〜0.5mmであり、

前記湾曲縁部が、少なくとも1つの円弧面、楕円弧面、平面、またはこれらの面が連続した複合面を呈し、該湾曲縁部の長さが1〜5mmであるとともに、前記側面縁部からの上昇幅が1〜5mmであり、

前記端部面取り部の長さが前記湾曲縁部の長さ以上であって、該湾曲縁部の長さより2mm以下、かつ、湾曲縁部の端面への投影像が前記基礎円から外側に出ないように設定されていることを特徴とする請求項1〜3のいずれかに記載の略円柱状の粉末成形体。

【請求項5】

前記側面平坦部の高さが0を超え2mm以下であることを特徴とする請求項2に記載の略円柱状の粉末成形体。

【請求項6】

前記中央下部円弧面の幅が前記基礎円の直径の40〜80%であり、

前記段差の高さが0を超え1mm以下であることを特徴とする請求項3に記載の略円柱状の粉末成形体。

【請求項7】

略円柱状を呈する粉末成形体を、軸方向に直交する方向に圧縮して成形する粉末成形金型装置であって、

上下方向に貫通し、平面視略長方形状であり、上下方向中間部には、前記成形体の軸心を中心とする基礎円に近似する断面凹円弧状の段部が形成され、該段部の上側に幅方向寸法が比較的大きい幅大部が形成され、

前記段部の下側に幅方向寸法が前記幅大部よりも小さい幅小部が形成され、

長さ方向両端部に、端部に向かうにしたがって幅が小さくなる曲面部が形成された型孔を有するダイスと、

前記型孔の前記幅小部に摺動自在に挿入され、上端面に、幅方向断面が前記基礎円に近似する凹円弧状の下パンチ面が形成された下パンチと、

前記型孔の前記幅大部に摺動自在に挿入され、

下端面に、幅方向断面が前記基礎円に一致もしくは近似する凹円弧状の上パンチ面が形成された上パンチとを備え、

前記上パンチは、

下端面の幅方向両端部に、上下方向に直交して、長さ方向に延びる平坦部が形成されており、長さ方向両端部に、前記平坦部から端面にわたって、下端面側からしだいに高さが湾曲しながら減少する湾曲面が形成され、さらに、前記ダイスの前記曲面部に対応した曲面部が形成されていることを特徴とする粉末成形金型装置。

【請求項8】

前記平坦部の幅が0.1〜0.5mmであり、

前記湾曲面が、少なくとも1つの円弧面、楕円弧面、平面、またはこれらの面が連続した複合面を呈し、該湾曲面の長さが1〜5mmであるとともに、前記平坦部からの上昇幅が1〜5mmであり、

前記曲面部の長さが前記湾曲面の長さ以上であって、該湾曲面の長さより2mm以下、かつ、湾曲面の端面への投影像が前記基礎円から外側に出ないように設定されていることを特徴とする請求項7に記載の粉末成形金型装置。

【請求項1】

略円柱状を呈し、略円形状で該円形の軸心を中心とする基礎円に内接する断面外形を有する粉末成形体であって、

前記断面外形は、少なくとも、

周方向に互いに略180°離れた両側の側面にそれぞれ形成され、前記基礎円から内側に延在する一対の側面縁部と、

これら側面縁部の内側端部間をつなぎ、少なくとも上頂部が前記基礎円に内接する上部円弧面と、

前記各側面縁部の外側端部間をつなぎ、少なくとも下頂部が前記基礎円に内接する下部円弧面と、から構成されており、

さらに、当該成形体の長さ方向の両端部には、

前記各側面縁部から端面に向けて凹状に反りながら上昇して該端面に連なる湾曲した湾曲縁部と、

各端面から側面にわたって、しだいに幅狭となりながら面取り状に湾曲形成された端部面取り部とが形成されていることを特徴とする略円柱状の粉末成形体。

【請求項2】

前記側面に、前記側面縁部に対して垂直に連続する側面平坦部が形成されていることを特徴とする請求項1に記載の略円柱状の粉末成形体。

【請求項3】

前記断面外形の前記下部円弧面が、前記基礎円に一致する中央下部円弧面と、該中央下部円弧面との間に形成された段差を介して該中央下部円弧面の両側に形成された側部下部円弧面とから構成されていることを特徴とする請求項1または2に記載の略円柱状の粉末成形体。

【請求項4】

前記側面縁部の幅が0.1〜0.5mmであり、

前記湾曲縁部が、少なくとも1つの円弧面、楕円弧面、平面、またはこれらの面が連続した複合面を呈し、該湾曲縁部の長さが1〜5mmであるとともに、前記側面縁部からの上昇幅が1〜5mmであり、

前記端部面取り部の長さが前記湾曲縁部の長さ以上であって、該湾曲縁部の長さより2mm以下、かつ、湾曲縁部の端面への投影像が前記基礎円から外側に出ないように設定されていることを特徴とする請求項1〜3のいずれかに記載の略円柱状の粉末成形体。

【請求項5】

前記側面平坦部の高さが0を超え2mm以下であることを特徴とする請求項2に記載の略円柱状の粉末成形体。

【請求項6】

前記中央下部円弧面の幅が前記基礎円の直径の40〜80%であり、

前記段差の高さが0を超え1mm以下であることを特徴とする請求項3に記載の略円柱状の粉末成形体。

【請求項7】

略円柱状を呈する粉末成形体を、軸方向に直交する方向に圧縮して成形する粉末成形金型装置であって、

上下方向に貫通し、平面視略長方形状であり、上下方向中間部には、前記成形体の軸心を中心とする基礎円に近似する断面凹円弧状の段部が形成され、該段部の上側に幅方向寸法が比較的大きい幅大部が形成され、

前記段部の下側に幅方向寸法が前記幅大部よりも小さい幅小部が形成され、

長さ方向両端部に、端部に向かうにしたがって幅が小さくなる曲面部が形成された型孔を有するダイスと、

前記型孔の前記幅小部に摺動自在に挿入され、上端面に、幅方向断面が前記基礎円に近似する凹円弧状の下パンチ面が形成された下パンチと、

前記型孔の前記幅大部に摺動自在に挿入され、

下端面に、幅方向断面が前記基礎円に一致もしくは近似する凹円弧状の上パンチ面が形成された上パンチとを備え、

前記上パンチは、

下端面の幅方向両端部に、上下方向に直交して、長さ方向に延びる平坦部が形成されており、長さ方向両端部に、前記平坦部から端面にわたって、下端面側からしだいに高さが湾曲しながら減少する湾曲面が形成され、さらに、前記ダイスの前記曲面部に対応した曲面部が形成されていることを特徴とする粉末成形金型装置。

【請求項8】

前記平坦部の幅が0.1〜0.5mmであり、

前記湾曲面が、少なくとも1つの円弧面、楕円弧面、平面、またはこれらの面が連続した複合面を呈し、該湾曲面の長さが1〜5mmであるとともに、前記平坦部からの上昇幅が1〜5mmであり、

前記曲面部の長さが前記湾曲面の長さ以上であって、該湾曲面の長さより2mm以下、かつ、湾曲面の端面への投影像が前記基礎円から外側に出ないように設定されていることを特徴とする請求項7に記載の粉末成形金型装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2010−265503(P2010−265503A)

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願番号】特願2009−116504(P2009−116504)

【出願日】平成21年5月13日(2009.5.13)

【出願人】(000233572)日立粉末冶金株式会社 (272)

【Fターム(参考)】

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願日】平成21年5月13日(2009.5.13)

【出願人】(000233572)日立粉末冶金株式会社 (272)

【Fターム(参考)】

[ Back to top ]