異常診断装置および異常診断方法

【課題】過負荷異常または不回転異常が搬送装置に発生したか否かを搬送ロールのモータ毎に正確に診断して、過負荷異常および不回転異常のうちの何れが発生した場合であっても、搬送装置の異常を早期に発見できること。

【解決手段】本発明の一態様にかかる異常診断装置1は、複数のモータの各駆動によって複数の搬送ロールを各々回転させて金属材を搬送する搬送装置10の異常診断を行うものであり、診断部4を備える。診断部4は、複数の搬送ロールのうちの診断対象の搬送ロール上に鋼帯20が有るか否かを判定する。診断部4は、鋼帯20が無い場合、診断対象の搬送ロールを回転させる診断対象のモータの負荷電流値をもとに、搬送装置10の過負荷異常を診断し、鋼帯20が有る場合、このような診断対象のモータの負荷電流値をもとに、搬送装置10の不回転異常を診断する。

【解決手段】本発明の一態様にかかる異常診断装置1は、複数のモータの各駆動によって複数の搬送ロールを各々回転させて金属材を搬送する搬送装置10の異常診断を行うものであり、診断部4を備える。診断部4は、複数の搬送ロールのうちの診断対象の搬送ロール上に鋼帯20が有るか否かを判定する。診断部4は、鋼帯20が無い場合、診断対象の搬送ロールを回転させる診断対象のモータの負荷電流値をもとに、搬送装置10の過負荷異常を診断し、鋼帯20が有る場合、このような診断対象のモータの負荷電流値をもとに、搬送装置10の不回転異常を診断する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼帯等の金属材を搬送する搬送装置の異常を診断する異常診断装置および異常診断方法に関するものである。

【背景技術】

【0002】

従来から、熱間圧延された鋼帯を熱間圧延装置から巻取装置に向けて搬送する搬送装置が知られている。熱間圧延装置は、一般に、処理対象の鉄鋼材を数百〜千数百℃程度に加熱し、被圧延材を上下方向から挟圧しつつ回転する圧延ロールの作用によって、この高温状態の鉄鋼材を帯状に薄く延ばす。巻取装置は、マンドレル等の回転心棒を有し、熱間圧延装置によって熱間圧延された鋼帯を回転心棒に順次巻き付けて、最終的に、この鋼帯をコイル状に巻き取る。

【0003】

搬送装置は、回転軸を介してモータと軸接続された複数の搬送ロールを有し、これら複数の搬送ロールを鋼帯の搬送方向に沿って配置し、これによって、上述した熱間圧延装置と巻取装置とを繋げる搬送経路を形成する。搬送装置は、電流印加によってモータを回転駆動させ、回転軸を介してモータによるトルクを搬送ロールに伝達して、複数の搬送ロールを回転させる。搬送装置は、これら複数の搬送ロールの回転作用によって、熱間圧延装置から巻取装置に鋼帯を搬送する。

【0004】

ところで、このような搬送ロールを備えた搬送装置に発生し得る異常として、過負荷異常および不回転異常が挙げられる。過負荷異常は、搬送ロールを回転させる際にモータにかかる負荷が意図せず過剰に大きくなる現象をいう。通常、モータにおいては、鋼帯の搬送に必要な搬送ロールの回転を発生させる際、または、搬送ロールの回転速度を加減速する際等、搬送装置の稼動上、不可欠な搬送ロールの動作に応じて、必要量の負荷が発生する。しかし、回転軸を回転自在に支持するベアリングが円滑に動かない等、搬送装置の機械的な異常に起因して、意図せぬ無用な負荷がモータにかかる場合がある。上述した必要量の負荷に加え、この無用な負荷がモータに発生することによって、上述した過負荷異常が発生する。

【0005】

一方、不回転異常は、モータ駆動時に搬送ロールが回転していない場合は勿論、モータが発生させたトルクに見合う回転速度の回転を搬送ロールが行っていない場合も含めた現象をいう。この不回転異常は、モータと搬送ロールとの間におけるカップリング異常等に起因して、モータによるトルクが回転軸を介して搬送ロールに正しく伝達されていない場合に発生する。

【0006】

なお、上述したような搬送装置の異常診断に関する従来技術として、例えば、被搬送物が搬送ロール上を通過する際の搬送ロールの平均回転速度を求め、この平均回転速度が基準値以下である場合に搬送ロールの回転が異常であると判定する回転異常検出方法がある(特許文献1参照)。また、搬送ロールの軸受けから排出される潤滑油を検出し、この検出値と閾値との比較結果をもとに軸受けの状態を判定する軸受け状態判定方法もある(特許文献2参照)。さらに、連鋳ロールの円周に沿って設けられた突起物と検出装置との衝突をもとに連鋳ロールの回転を検出する回転不良検出方法もある(特許文献3参照)。あるいは、駆動条件が同一である2台のモータの各々から電流を検出し、モータ間における検出電流値の差が基準値を超える時に異常であると判定する異常診断装置もあれば(特許文献4参照)、ロールを駆動する電動機の電流変化をもとにローラテーブルを診断する設備診断装置もある(特許文献5参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−181069号公報

【特許文献2】特開2010−5688号公報

【特許文献3】特開2000−102849号公報

【特許文献4】特開平7−194186号公報

【特許文献5】特開平11−326147号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上述した従来技術では、過負荷異常または不回転異常が搬送装置に発生したか否かを搬送ロールのモータ毎に正確に診断することは困難である。このため、過負荷異常および不回転異常のうちの何れかに関わらず、搬送装置の異常発見が遅れるとともに、搬送装置内の搬送ロールおよびモータ等の複数の設備の中から、異常と診断された設備を特定するまでに多大な時間および労力が掛かる。この結果、搬送装置の異常有無の最終的な判断が遅れるとともに、搬送装置に異常がある場合、異常な設備の復旧が遅れるという問題点があった。

【0009】

なお、鋼帯の搬送装置に過負荷異常または不回転異常が発生した場合、異常箇所の搬送ロールは、発生した異常が何れであっても、鋼帯の搬送に好適な回転を行わず、さらには、鋼帯の移動に抗して回転しない可能性がある。この場合、適切に回転しない搬送ロールと、その上部に接触しつつ移動する鋼帯との間の摩擦に起因して、鋼帯に擦り疵が発生し、この結果、鋼帯の品質が劣化する。一方、過負荷異常が長期間放置された場合、モータ等の設備が故障する可能性がある。この場合、故障した設備を交換または復旧する期間、搬送装置を停止させなければならない。これに起因して、鋼帯の搬送に支障を来たすとともに、熱間圧延ライン等の鉄鋼製品の製造ラインを長期間、稼動停止しなければならず、この結果、鉄鋼製品の出荷遅延および製造効率の悪化を招来する。このような事態を回避するために、過負荷異常または不回転異常が搬送装置に発生したか否かを搬送ロールのモータ毎に正確に診断して、搬送装置の異常の有無を監視することは、極めて重要である。

【0010】

本発明は、上記の事情に鑑みてなされたものであって、過負荷異常または不回転異常が搬送装置に発生したか否かを搬送ロールのモータ毎に正確に診断して、過負荷異常および不回転異常のうちの何れが発生した場合であっても、搬送装置の異常を早期に発見できる異常診断装置および異常診断方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上述した課題を解決し、目的を達成するために、本発明にかかる異常診断装置は、複数のモータの各駆動によって複数の搬送ロールを各々回転させて金属材を搬送する搬送装置の異常診断を行う異常診断装置において、前記複数の搬送ロールのうちの診断対象の搬送ロール上に前記金属材が有るか否かを判定し、前記金属材が無い場合、前記診断対象の搬送ロールを回転させる診断対象のモータの負荷電流値をもとに、前記診断対象のモータの負荷が過剰に大きい過負荷異常を診断し、前記金属材が有る場合、前記診断対象のモータの負荷電流値をもとに、前記診断対象のモータによるトルクに応じた回転速度の回転を前記診断対象の搬送ロールが行っていない不回転異常を診断する診断部を備えたことを特徴とする。

【0012】

また、本発明にかかる異常診断装置は、上記の発明において、複数の前記診断対象のモータの負荷電流値を前記診断対象のモータ毎に検出する電流検出部をさらに備え、前記診断部は、前記診断対象のモータ毎の負荷電流値をもとに、前記過負荷異常または前記不回転異常を診断することを特徴とする。

【0013】

また、本発明にかかる異常診断装置は、上記の発明において、前記診断部は、前記診断対象のモータの速度状態を判定する速度状態判定部と、前記診断対象の搬送ロール上に前記金属材が無く且つ前記診断対象のモータの速度状態が一定速状態である場合、前記過負荷異常の有無を判定し、前記診断対象の搬送ロール上に前記金属材が有り且つ前記診断対象のモータの速度状態が加速状態または減速状態である場合、前記不回転異常の有無を判定する異常判定部と、を備えたことを特徴とする。

【0014】

また、本発明にかかる異常診断装置は、上記の発明において、異常発生を報知する報知部をさらに備え、前記診断部は、前記過負荷異常または前記不回転異常が発生した場合、異常発生を報知するように前記報知部を制御することを特徴とする。

【0015】

また、本発明にかかる異常診断方法は、複数のモータの各駆動によって複数の搬送ロールを各々回転させて金属材を搬送する搬送装置の異常診断を行う異常診断方法において、前記複数の搬送ロールのうちの診断対象の搬送ロール上に前記金属材が有るか否かを判定し、前記金属材が無い場合、前記診断対象の搬送ロールを回転させる診断対象のモータの負荷電流値をもとに、前記診断対象のモータの負荷が過剰に大きい過負荷異常を診断し、前記金属材が有る場合、前記診断対象のモータの負荷電流値をもとに、前記診断対象のモータによるトルクに応じた回転速度の回転を前記診断対象の搬送ロールが行っていない不回転異常を診断することを特徴とする。

【0016】

また、本発明にかかる異常診断方法は、上記の発明において、複数の前記診断対象のモータの負荷電流値を前記診断対象のモータ毎に検出し、検出した前記診断対象のモータ毎の負荷電流値をもとに、前記過負荷異常または前記不回転異常を診断することを特徴とする。

【0017】

また、本発明にかかる異常診断方法は、上記の発明において、前記診断対象のモータの速度状態を判定し、前記診断対象の搬送ロール上に前記金属材が無く且つ前記診断対象のモータの速度状態が一定速状態である場合、前記過負荷異常の有無を判定し、前記診断対象の搬送ロール上に前記金属材が有り且つ前記診断対象のモータの速度状態が加速状態または減速状態である場合、前記不回転異常の有無を判定することを特徴とする。

【発明の効果】

【0018】

本発明によれば、過負荷異常または不回転異常が搬送装置に発生したか否かを搬送ロールのモータ毎に正確に診断して、過負荷異常および不回転異常のうちの何れが発生した場合であっても、搬送装置の異常を早期に発見できるという効果を奏する。

【図面の簡単な説明】

【0019】

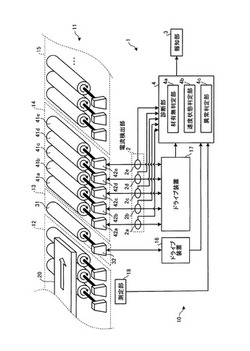

【図1】図1は、本発明の実施の形態にかかる異常診断装置の一構成例を示すブロック図である。

【図2】図2は、モータの負荷電流の変化とモータの回転速度の変化との相関の一具体例を示す模式図である。

【発明を実施するための形態】

【0020】

以下に、添付図面を参照して、本発明にかかる異常診断装置および異常診断方法の好適な実施の形態について詳細に説明する。なお、以下では、本発明にかかる異常診断装置および異常診断方法の一例として、熱間圧延ラインの搬送装置の異常診断を行う異常診断装置および異常診断方法を例示するが、この実施の形態により本発明が限定されるものではない。

【0021】

(実施の形態)

図1は、本発明の実施の形態にかかる異常診断装置の一構成例を示すブロック図である。なお、図1には、本実施の形態にかかる異常診断装置1によって異常診断される搬送装置10の概略構成も示されている。以下では、まず、この異常診断対象の搬送装置10の概略構成を説明し、続いて、異常診断装置1の構成を詳細に説明する。

【0022】

本実施の形態における異常診断対象の搬送装置10は、熱間圧延ライン内の装置であり、図1に示すように、熱間圧延された鋼帯20を搬送する搬送テーブル11と、搬送テーブル11内の搬送ユニット13,14を各々駆動制御するドライブ装置16,17と、鋼帯20の搬送距離を測定する測定部18とを備える。また、搬送装置10は、ドライブ装置16,17の他に、搬送テーブル11内の搬送ユニット12,15を各々駆動制御する複数のドライブ装置(図示せず)を備える。

【0023】

搬送テーブル11は、複数の搬送ユニット12〜15を有し、図1に示すように、鋼帯20の搬送方向に向かって搬送ユニット12,13,14,15をこの順に配置して構成される。搬送テーブル11は、これら複数の搬送ユニット12〜15によって、熱間圧延ラインにおける鋼帯20の搬送経路を形成する。

【0024】

この搬送テーブル11において、搬送ユニット12は、搬送最上流のユニットであり、搬送ユニット15は、搬送最下流のユニットである。残りの搬送ユニット13,14は、これら両端の搬送ユニット12と搬送ユニット15との間に配置される。すなわち、搬送ユニット12の上流側端部は、熱間圧延装置(図示せず)に接続され、且つ搬送ユニット12の下流側端部は、後段の搬送ユニット13の上流側端部に接続される。搬送ユニット13の下流側端部は、後段の搬送ユニット14の上流側端部に接続され、搬送ユニット14の下流側端部は、後段の搬送ユニット15の上流側端部に接続される。搬送ユニット15の下流側端部は、熱間圧延処理後の鋼帯20をコイル状に巻き取る巻取装置(図示せず)の上流側端部に接続される。

【0025】

また、図1に示すように、搬送テーブル11内の搬送ユニット13〜15のうち、搬送ユニット13は、搬送機構として一組のロール回転機構を有する。具体的には、搬送ユニット13は、回転軸によって互いに軸接続された搬送ロール31とモータ32との組み合わせを一組有する。搬送ロール31は、被搬送体である鋼帯20の横幅に比して長い円柱体である。搬送ロール31の回転軸は、ベアリング等の軸受け(図示せず)によって支持される。モータ32は、ドライブ装置16によって供給された電力を消費して駆動しつつ、トルクを発生させる。モータ32は、回転軸を介して、この発生したトルクを搬送ロール31に伝える。搬送ロール31は、このようにトルクを受けて、鋼帯20の搬送方向に沿った周方向(図1では右回りの方向)に回転する。

【0026】

搬送ユニット14は、搬送機構として複数組のロール回転機構を有する。具体的には、搬送ユニット14は、互いに一対一対応する搬送ロール41a〜41eとモータ42a〜42eとを有する。搬送ロール41a〜41eおよびモータ42a〜42eは、図1に示すように回転軸によって各々軸接続される。モータ42a〜42eは、ドライブ装置17によって供給された電力を消費して駆動しつつ、各々トルクを発生させ、回転軸を介し、この発生したトルクを搬送ロール41a〜41eに各々伝える。搬送ロール41aは、モータ42aによるトルクを受け、搬送ロール41bは、モータ42bによるトルクを受け、搬送ロール41cは、モータ42cによるトルクを受ける。また、搬送ロール41dは、モータ42dによるトルクを受け、搬送ロール41eは、モータ42eによるトルクを受ける。搬送ロール41a〜41eの各々は、このようにトルクを受けて、鋼帯20の搬送方向に沿った周方向(図1では右回りの方向)に回転する。なお、搬送ロール41a〜41eのロール構造および軸受け構造は、上述した搬送ユニット13の搬送ロール31と同様である。

【0027】

搬送ユニット12,15は、搬送機構として保有するロール回転機構の数以外、上述した搬送ユニット14と同様に構成される。なお、搬送ユニット12,15内の各搬送ロールを回転させる複数のモータには、上述したドライブ装置17と同様のドライブ装置(図示せず)によって電力が供給される。

【0028】

ドライブ装置16,17は、搬送テーブル11内の搬送ユニット13,14を各々駆動制御する。具体的には、ドライブ装置16は、搬送ユニット13のモータ32に対して電流を印加し、これによって、モータ32を駆動させる。この場合、ドライブ装置16は、搬送ロール31に必要な回転速度に応じて、モータ32に印加する電流(以下、負荷電流という)の量を変化させる。これによって、ドライブ装置16は、モータ32の駆動を制御するとともに、このモータ32の駆動制御を通じて、搬送ロール31の回転速度を制御する。また、ドライブ装置16は、モータ32に負荷電流を印加する都度、このモータ32の負荷電流値を異常診断装置1に送信する。

【0029】

ドライブ装置17は、搬送ユニット14のモータ42a〜42eに対して電流を個別に印加し、これによって、モータ42a〜42eを各々駆動させる。この場合、ドライブ装置17は、搬送ロール41a〜41eの各々に必要な回転速度に応じて、モータ42a〜42eの各負荷電流量を各々変化させる。これによって、ドライブ装置17は、モータ42a〜42eの各駆動をモータ毎に制御するとともに、モータ42a〜42eの各駆動制御を通じて、搬送ロール41a〜41eの回転速度を搬送ロール毎に制御する。例えば、ドライブ装置17は、搬送ロール41aに必要な回転速度に応じてモータ42aの負荷電流量を変化させ、モータ42aの駆動を制御するとともに、このモータ42aの駆動制御を通じて、搬送ロール41aの回転速度を制御する。

【0030】

また、ドライブ装置16,17は、速度センサ等を有し、モータ32およびモータ42a〜42eの各回転速度をモータ毎に検出する。具体的には、ドライブ装置16は、モータ32の負荷電流に応じたモータ32の回転速度を検出する。ドライブ装置17は、モータ42a〜42eの各負荷電流に応じたモータ42a〜42eの各回転速度を各々検出する。ドライブ装置16,17は、検出したモータ32およびモータ42a〜42eの各回転速度を異常診断装置1に送信する。

【0031】

測定部18は、搬送テーブル11上における鋼帯20の搬送位置を測定する。具体的には、測定部18は、エンコーダまたは位置検出センサ等を用いて実現される。測定部18は、熱間圧延装置(図示せず)から搬送テーブル11に搬入された鋼帯20の搬送距離等を測定し、この測定結果をもとに、搬送テーブル11上における現時点の鋼帯20の搬送位置を算出する。測定部18は、搬送テーブル11に鋼帯20が搬入される都度、この搬入された鋼帯20の搬送位置を順次測定し、得られた鋼帯20の搬送位置の情報(以下、トラッキング情報という)を異常診断装置1に送信する。

【0032】

つぎに、図1を参照しつつ、本発明の実施の形態にかかる異常診断装置1の構成について説明する。異常診断装置1は、上述した搬送装置10内の搬送テーブル11の異常診断を行う装置である。なお、以下では、搬送テーブル11内の搬送ユニット12〜15のうち、搬送ユニット13,14が異常診断装置1の診断対象である場合を例示する。すなわち、本実施の形態において、診断対象の搬送ユニット13の搬送ロール31と、診断対象の搬送ユニット14の搬送ロール41a〜41eとが、診断対象の搬送ロールである。また、診断対象の搬送ユニット13のモータ32と、診断対象の搬送ユニット14のモータ42a〜42eとが、診断対象のモータである。

【0033】

図1に示すように、異常診断装置1は、診断対象である複数のモータ42a〜42eの負荷電流値を診断対象のモータ毎に検出する電流検出部2と、搬送装置10の異常発生を報知する報知部3と、診断対象の搬送ユニット13,14の異常を診断する診断部4とを備える。

【0034】

電流検出部2は、診断対象の搬送ユニット13,14のうち、複数の搬送ロール41a〜41eを各々回転させる複数のモータ42a〜42eを有する搬送ユニット14の負荷電流値をモータ毎に検出する。具体的には、電流検出部2は、複数の電流センサ2a〜2eからなる。電流センサ2aは、ドライブ装置17がモータ42aに負荷電流を印加する都度、このモータ42aの負荷電流値を検出する。電流センサ2bは、ドライブ装置17がモータ42bに負荷電流を印加する都度、このモータ42bの負荷電流値を検出する。電流センサ2cは、ドライブ装置17がモータ42cに負荷電流を印加する都度、このモータ42cの負荷電流値を検出する。電流センサ2dは、ドライブ装置17がモータ42dに負荷電流を印加する都度、このモータ42dの負荷電流値を検出する。電流センサ2eは、ドライブ装置17がモータ42eに負荷電流を印加する都度、このモータ42eの負荷電流値を検出する。このように電流センサ2a〜2eによって各々検出されたモータ42a〜42eの各負荷電流値の情報は、診断部4に順次送信される。

【0035】

報知部3は、診断対象の搬送ユニット13,14の異常発生を外部に報知する。具体的には、報知部3は、スピーカー等の音情報を出力可能な装置を用いて実現される。報知部3は、診断対象の搬送ユニット13,14のうちの少なくとも一方が異常であると診断部4によって診断された場合、診断部4からの指示に基づいて、異常発生を外部に知らせる警報ブザーまたは音声等の音情報を出力する。

【0036】

診断部4は、搬送テーブル11の異常を診断するための装置である。具体的には、診断部4は、ROMおよびCPU等を有し、予め登録されたプログラムを実行可能なコンピュータを用いて実現される。診断部4は、搬送テーブル11内に配置される複数の搬送ユニット12〜15のうち、診断対象として選択された代表の搬送ユニット13,14の異常を診断する。このような診断部4は、図1に示すように、材有無判定部4aと、速度状態判定部4bと、異常判定部4cとを有する。

【0037】

材有無判定部4aは、測定部18によって送信されたトラッキング情報をもとに、搬送テーブル11上における現時点の鋼帯20の搬送位置を把握して、診断対象の搬送ユニット13,14上に鋼帯20が有るか否かを判定する。すなわち、材有無判定部4aは、診断対象の搬送ロール31,41a〜41e上について、鋼帯20の有無を判定する。

【0038】

速度状態判定部4bは、ドライブ装置16,17によって検出された診断対象のモータ32,42a〜42eの各回転速度の実績値の情報をもとに、診断対象の搬送ユニット13,14の搬送速度の状態をモータ毎に判定する。すなわち、速度状態判定部4bは、ドライブ装置16から取得したモータ32の回転速度の実績値をもとに、診断対象のモータ32の速度状態を判定する。また、速度状態判定部4bは、ドライブ装置17から取得したモータ42a〜42eの各回転速度の実績値をもとに、診断対象のモータ42a〜42eの各速度状態を各々判定する。なお、モータ32,42a〜42eの速度状態として、例えば、経時的に速度が上昇している加速状態と、経時的に速度が低下する減速状態と、速度が一定である一定速状態とが挙げられる。

【0039】

異常判定部4cは、診断対象の搬送ユニット13,14の搬送状態および速度状態に応じて、搬送ユニット13,14の異常の有無を判定する。詳細には、異常判定部4cは、ドライブ装置16によって検出されたモータ32の負荷電流値をもとに、診断対象の搬送ロール31の異常の有無と診断対象のモータ32の異常の有無とを判定する。また、異常判定部4cは、電流検出部2によって検出されたモータ42a〜42eの各負荷電流値をもとに、診断対象の搬送ロール41a〜41eの異常の有無を搬送ロール毎に判定し、且つ、診断対象のモータ42a〜42eの異常の有無をモータ毎に判定する。

【0040】

ここで、異常判定部4cによって判定される異常として、例えば、搬送ロールを回転させる際にモータにかかる負荷が意図せず過剰に大きくなる異常(すなわち過負荷異常)と、モータが発生させたトルクに見合う回転速度の回転を搬送ロールが行っていない異常(すなわち不回転異常)とが挙げられる。異常判定部4cは、診断対象の搬送ロール上に鋼帯20が無く且つ診断対象のモータの速度状態が一定速状態である場合、モータ32,42a〜42eにおける過負荷異常の有無を判定する。一方、異常判定部4cは、診断対象の搬送ロール上に鋼帯20が有り且つ診断対象のモータの速度状態が加速状態または減速状態である場合、搬送ロール31,41a〜41eにおける不回転異常の有無を判定する。

【0041】

つぎに、本発明の実施の形態にかかる異常判定方法について説明する。図2は、モータの負荷電流の変化とモータの回転速度の変化との相関の一具体例を示す模式図である。図2において、線L1は、正常時のモータの負荷電流を示し、線L2は、診断対象のモータの負荷電流を示す。また、線L3は、負荷電流に応じたモータの回転速度を示す。以下では、図1,2を参照しつつ、本実施の形態にかかる異常判定方法を詳細に説明する。

【0042】

本実施の形態にかかる異常判定方法では、複数の搬送ロールのうちの診断対象の搬送ロール上に鋼帯20が有るか否かを判定する。この判定の結果、鋼帯20が無い場合、この診断対象の搬送ロールを回転させる診断対象のモータの負荷電流値をもとに、この診断対象のモータの過負荷異常を診断する。一方、鋼帯20が有る場合、この診断対象のモータの負荷電流値をもとに、この診断対象のモータに対応する診断対象の搬送ロールの不回転異常を診断する。

【0043】

詳細には、診断部4は、まず、診断対象の搬送ユニット13,14上に鋼帯20が有るか否かを判定する。この場合、材有無判定部4aは、搬送ユニット13,14内の搬送ロール31,41a〜41eの各々について、測定部18によるトラッキング情報をもとに鋼帯20の有無を判定する。

【0044】

具体的には、鋼帯20は、搬送ユニット13,14内に搬送されていない場合、搬送ユニット13,14内の全搬送ロール31,41a〜41e上に存在しない。この場合、材有無判定部4aは、搬送ロール31,41a〜41eの各々について、鋼帯20が無いと判定する。その後、鋼帯20が搬送ユニット13,14に到達した場合、材有無判定部4aは、搬送ユニット13,14内において順次変位する鋼帯20の搬送位置に対応して、搬送ロール毎に鋼帯20の有無を判定する。

【0045】

例えば、鋼帯20が搬送ロール31の位置まで到達した場合、鋼帯20は、搬送ロール31上に存在し,その後段の搬送ロール41a〜41e上に存在しない。この場合、材有無判定部4aは、搬送ロール31上に鋼帯20が有りと判定し、且つ、搬送ロール41a〜41eの各々について、鋼帯20が無いと判定する。鋼帯20が搬送ロール41cの位置まで到達した場合、鋼帯20は、搬送ロール31,41a,41b,41c上に存在し,その後段の搬送ロール41d,41e上に存在しない。この場合、材有無判定部4aは、搬送ロール31,41a,41b,41cの各々について鋼帯20が有りと判定し、且つ、搬送ロール41d,41eの各々について、鋼帯20が無いと判定する。鋼帯20が搬送ロール41eの位置まで到達した場合、鋼帯20は、診断対象の全搬送ロール31,41a〜41e上に存在する。この場合、材有無判定部4aは、搬送ロール31,41a〜41eの各々について、鋼帯20が有りと判定する。

【0046】

上述したように鋼帯20の有無が判定された後、診断部4は、診断対象の搬送ユニット13,14内のモータ毎に速度状態を判定する。この場合、速度状態判定部4bは、ドライブ装置16によって検出されたモータ32の回転速度の実績値をもとに、モータ32の速度状態が加速状態、減速状態または一定速状態のいずれであるかを判定する。また、速度状態判定部4bは、ドライブ装置17によって検出されたモータ42a〜42eの各回転速度の実績値をもとに、モータ42a〜42eの各速度状態が加速状態、減速状態または一定速状態のいずれであるかを各々判定する。

【0047】

その後、診断部4は、搬送ユニット13,14内における搬送ロール毎の鋼帯20の有無と、搬送ユニット13,14内のモータ毎の速度状態との組み合わせ別に、搬送ユニット13,14の過負荷異常または不回転異常を診断する。この場合、異常判定部4cは、診断対象の搬送ロール31,41a〜41eのうち、鋼帯20が無い状態(以下、材無しという)の搬送ロール毎に、材無しの搬送ロールのモータが一定速状態であれば、搬送ユニット13,14の過負荷異常の有無を判定する。また、異常判定部4cは、診断対象の搬送ロール31,41a〜41eのうち、鋼帯20が有る状態(以下、材有りという)の搬送ロール毎に、材有りの搬送ロールのモータが加速状態または減速状態であれば、搬送ユニット13,14の不回転異常の有無を判定する。

【0048】

具体的には、異常判定部4cは、搬送ロール31上における鋼帯20の有無と、モータ32の負荷電流値および速度状態とを把握する。その後、異常判定部4cは、搬送ロール31が材無しであり且つモータ32が一定速状態である場合、搬送ユニット13の過負荷異常の有無を判定する。また、異常判定部4cは、搬送ロール31が材有りであり且つモータ32が加速状態または減速状態である場合、搬送ユニット13の不回転異常の有無を判定する。

【0049】

一方、異常判定部4cは、搬送ロール41a〜41e上における鋼帯20の有無と、モータ42a〜42eの負荷電流値および速度状態とを搬送ロール毎またはモータ毎に把握する。異常判定部4cは、搬送ロール41aが材無しであり且つモータ42aが一定速状態である場合、搬送ユニット14の過負荷異常の有無を判定する。また、異常判定部4cは、搬送ロール41aが材有りであり且つモータ42aが加速状態または減速状態である場合、搬送ユニット14の不回転異常の有無を判定する。同様に、異常判定部4cは、搬送ロール41bが材無しであり且つモータ42bが一定速状態である場合、搬送ユニット14の過負荷異常の有無を判定する。また、異常判定部4cは、搬送ロール41bが材有りであり且つモータ42bが加速状態または減速状態である場合、搬送ユニット14の不回転異常の有無を判定する。なお、異常判定部4cは、残りの搬送ロール41c〜41eおよびモータ42c〜42eについても、この搬送ロール41a,41bおよびモータ42a,42bの場合と同様に、鋼帯20の有無と速度状態との組み合わせ別に、搬送ユニット14の過負荷異常の有無または不回転異常の有無を判定する。

【0050】

ここで、異常判定部4cは、上述した過負荷異常の有無を判定する場合、モータ毎に取得した各負荷電流値をもとに、負荷電流の絶対値、平均値、および相対値の各比較処理を行う。一方、異常判定部4cは、上述した不回転異常の有無を判定する場合、モータ毎に取得した各負荷電流値をもとに、負荷電流の平均値および相対値の各比較処理を行う。以下では、この異常判定部4cによる負荷電流の絶対値比較処理、平均値比較処理、および相対値比較処理を順に説明する。

【0051】

まず、負荷電流の絶対値比較処理について説明する。異常判定部4cは、搬送ユニット13に関する負荷電流の絶対値比較処理において、ドライブ装置16から取得したモータ32の負荷電流値I1と、搬送ユニット13の設備仕様等に対応して予め設定された閾値Th10とを比較する。この結果、異常判定部4cは、負荷電流値I1が閾値Th10を超過した場合、モータ32に異常が有ると判定し、負荷電流値I1が閾値Th10以下である場合、モータ32に異常が無いと判定する。

【0052】

また、搬送ユニット14に関する負荷電流の絶対値比較処理において、異常判定部4cは、電流検出部2から取得したモータ42a〜42eの各負荷電流値I2〜I6と、搬送ユニット14の設備仕様等に対応して予め設定された閾値Th20とを比較する。この結果、異常判定部4cは、負荷電流値I2〜I6のうちのいずれかが閾値Th20を超過した場合、モータ42a〜42eのうちの閾値Th20を超過したモータに異常が有ると判定する。例えば、異常判定部4cは、電流センサ42aによって検出された負荷電流値I2が閾値Th20を超過した場合、モータ42aに異常が有ると判定する。一方、異常判定部4cは、負荷電流値I2〜I6のいずれも閾値Th20以下である場合、モータ42a〜42eに異常が無いと判定する。

【0053】

つぎに、負荷電流の平均値比較処理について説明する。異常判定部4cは、搬送ユニット13に関する負荷電流の平均値比較処理において、ドライブ装置16から取得した現時点のモータ32の負荷電流値I1と、モータ32の平均負荷電流値Iav1との電流値差(I1−Iav1)を算出する。なお、平均負荷電流値Iav1は、モータ32の負荷電流の平均値である。この平均負荷電流値Iav1は、例えば、過去にモータ32に対して印加した負荷電流の値を平均したものであってもよいし、モータ32の設備仕様に基づいて設定された平均的な負荷電流値であってもよい。つぎに、異常判定部4cは、この算出した電流値差(I1−Iav1)と、搬送ユニット13の設備仕様等に対応して予め設定された閾値Th11とを比較する。この結果、異常判定部4cは、電流値差(I1−Iav1)が閾値Th11を超過した場合、モータ32に異常が有ると判定し、電流値差(I1−Iav1)が閾値Th11以下である場合、モータ32に異常が無いと判定する。

【0054】

また、搬送ユニット14に関する負荷電流の平均値比較処理において、異常判定部4cは、まず、モータ42a〜42eの各負荷電流値I2〜I6をもとに平均負荷電流値Iav2を算出する。なお、平均負荷電流値Iav2は、負荷電流値I2〜I6の平均値である。つぎに、異常判定部4cは、取得した負荷電流値I2〜I6の各々と、算出した平均負荷電流値Iav2との各電流値差(In−Iav2)を算出する。なお、電流値差(In−Iav2)において、負荷電流値Inの番号nは、「2」〜「6」である。続いて、異常判定部4cは、この算出した各電流値差(In−Iav2)と、搬送ユニット14の設備仕様等に対応して予め設定された閾値Th21とを比較する。この結果、異常判定部4cは、各電流値差(In−Iav2)のうちのいずれかが閾値Th21を超過した場合、モータ42a〜42eのうちの閾値Th21を超過したモータに異常が有ると判定する。例えば、異常判定部4cは、負荷電流値I2と平均負荷電流値Iav2との電流値差(I2−Iav2)が閾値Th21を超過した場合、モータ42aに異常が有ると判定する。一方、異常判定部4cは、各電流値差(In−Iav2)のいずれも閾値Th21以下である場合、モータ42a〜42eに異常が無いと判定する。

【0055】

つぎに、負荷電流の相対値比較処理について説明する。異常判定部4cは、搬送ユニット13に関する負荷電流の相対値比較処理において、まず、モータ32の負荷電流値I1と、モータ32の前後のモータの各負荷電流値との差(以下、前後の負荷電流値差という)を算出する。なお、この前後のモータのうちの一方は、モータ32に対応する搬送ロール31の前段に配置された搬送ロールを回転させるモータであり、他方は、搬送ロール31の後段に配置された搬送ロールを回転させるモータである。また、図1に示すように、搬送ロール31の前段の搬送ロールは、搬送ユニット12の最下流の搬送ロールであり、搬送ロール31の後段の搬送ロールは、搬送ロール41aである。つぎに、異常判定部4cは、算出した前後の負荷電流値差と、搬送ユニット13の設備仕様等に対応して予め設定された閾値Th12とを各々比較する。この結果、異常判定部4cは、前後の負荷電流値差のいずれかが閾値Th12を超過した場合、モータ32に異常が有ると判定する。例えば、異常判定部4cは、モータ32の負荷電流値I1とモータ42aの負荷電流値I2との電流値差が閾値Th12を超過した場合、モータ32に異常が有ると判定する。一方、異常判定部4cは、前後の負荷電流値差のいずれも閾値Th12以下である場合、モータ32に異常が無いと判定する。

【0056】

また、搬送ユニット14に関する負荷電流の相対値比較処理において、異常判定部4cは、まず、モータ42a〜42eの各負荷電流値I2〜I6と、モータ42a〜42eに対して前後する各モータの負荷電流値との電流値差(前後の負荷電流値差)をモータ毎に算出する。なお、モータ42a〜42eの各々は、互いに前後するモータ同士である。また、モータ42aの前段のモータは、図1に示すようにモータ32であり、モータ42eの後段のモータは、搬送ユニット15の最上流の搬送ロールを回転させるモータである。つぎに、異常判定部4cは、算出した前後の負荷電流値差の各々と、搬送ユニット14の設備仕様等に対応して予め設定された閾値Th22とを比較する。この結果、異常判定部4cは、前後の負荷電流値差のいずれかが閾値Th22を超過した場合、モータ42a〜42eのうちの閾値Th22を超過したモータに異常が有ると判定する。例えば、異常判定部4cは、モータ42aの負荷電流値I2とモータ42bの負荷電流値I3との電流値差が閾値Th22を超過した場合、モータ42aに異常が有ると判定する。一方、異常判定部4cは、前後の負荷電流値差のいずれも閾値Th22以下である場合、モータ42a〜42eに異常が無いと判定する。

【0057】

なお、上述した負荷電流の絶対値比較処理、平均値比較処理、および相対値比較処理の各閾値Th10〜Th12,Th20〜Th22は、各処理毎に共通な閾値にしてもよいが、搬送ユニット毎に設定されることが望ましい。何故ならば、搬送ユニット間には、搬送ロールまたはモータの各設備仕様等に応じて個体差が有り、この個体差に起因して搬送ユニット毎に負荷電流値の判断基準が異なるからである。

【0058】

異常判定部4cは、診断対象の搬送ロールが材無しの状態であり且つ診断対象のモータが一定速状態である場合、上述した負荷電流の絶対値比較処理、平均値比較処理、および相対値比較処理を順次実行して、搬送ユニット13,14の過負荷異常の有無を判定する。すなわち、異常判定部4cは、この状態の下、負荷電流の絶対値比較処理、平均値比較処理、および相対値比較処理のうちの少なくとも1つにおいて、上述したように異常が有ると判定した場合、搬送ユニット13,14に過負荷異常が有ると判定する。さらに、異常判定部4cは、診断対象のモータ32,42a〜42eの中から、負荷電流の絶対値比較処理、平均値比較処理、および相対値比較処理のいずれかにおいて異常有りと判定したモータを過負荷異常のモータとして特定する。一方、異常判定部4cは、負荷電流の絶対値比較処理、平均値比較処理、および相対値比較処理のいずれにおいても、上述したように異常が無いと判定した場合、搬送ユニット13,14に過負荷異常が無いと判定する。

【0059】

ここで、異常判定部4cは、搬送ユニット13,14の過負荷異常の有無を判定する際、上述した負荷電流の相対値比較処理において、単にモータ32,42a〜42eの各負荷電流の実績値のみならず、モータ32,42a〜42eの各負荷電流の実効値を用いる。すなわち、異常判定部4cは、モータ32,42a〜42eの各負荷電流の実効値を算出し、この算出した実効値を用いて、上述した前後の負荷電流値差の算出処理、前後の負荷電流値差と閾値Th12,Th22との比較処理等の相対値比較処理を実行する。異常判定部4cは、この実効値を用いた相対値比較処理においても、上述した実績値を用いた相対値比較処理と同様に、搬送ユニット13,14内のモータ毎に過負荷異常の有無を判定する。また、異常判定部4cは、モータ32,42a〜42eのうち、異常が有ると判定したモータを過負荷異常のモータとして特定する。

【0060】

一方、異常判定部4cは、診断対象の搬送ロールが材有りの状態であり且つ診断対象のモータが加速状態または減速状態である場合、上述した負荷電流の平均値比較処理および相対値比較処理を順次実行して、搬送ユニット13,14の不回転異常の有無を判定する。すなわち、異常判定部4cは、この状態の下、負荷電流の平均値比較処理および相対値比較処理のうちの少なくとも1つにおいて、上述したように異常が有ると判定した場合、搬送ユニット13,14に不回転異常が有ると判定する。さらに、異常判定部4cは、診断対象のモータ32,42a〜42eの中から、負荷電流の平均値比較処理および相対値比較処理のいずれかにおいて異常有りと判定したモータを不回転異常のモータとして特定する。一方、異常判定部4cは、負荷電流の平均値比較処理および相対値比較処理のいずれにおいても、上述したように異常が無いと判定した場合、搬送ユニット13,14に不回転異常が無いと判定する。

【0061】

診断部4は、上述した材有無判定部4a、速度状態判定部4b、および異常判定部4cの各機能に基づいて、搬送ユニット13,14の異常を診断する。具体的には、診断部4は、図2に例示するような診断対象の搬送ロールの材有無状態と診断対象のモータの速度状態との組み合わせ別に、搬送ユニット13,14の過負荷異常および不回転異常を診断する。

【0062】

すなわち、図2に示すように、診断対象の搬送ロールは、時間t1までの期間、材無しの状態であり、時間t1から時間t4までの期間、材有りの状態である。また、診断対象の搬送ロールは、時間t4以降の期間、再度、材無しの状態である。一方、診断対象のモータの速度状態は、図2の線L3に示されるように、時間t1までの期間、回転速度V1の一定速状態であり、時間t1から時間t2までの期間、回転速度V1から回転速度V2まで加速する加速状態である。また、診断対象のモータの速度状態は、時間t2から時間t3までの期間、回転速度V2の一定速状態であり、時間t3から時間t4までの期間、回転速度V2から回転速度V1まで減速する減速状態であり、時間t4以降の期間、回転速度V1の一定速状態である。

【0063】

時間t1までの期間において、診断対象の搬送ロールは材無しの状態であり、且つ、診断対象のモータは一定速状態である。この状態の下、診断部4は、この期間において、搬送ユニット13,14内のモータ毎に過負荷異常を診断する。ここで、診断対象の搬送ロールが材無しの状態である場合、診断対象の搬送ロール上に鋼帯20が載置されていない。このため、診断対象の搬送ロールには鋼帯20による負荷が掛からない。すなわち、診断対象のモータの負荷電流は、鋼帯20による負荷に消費されず、回転速度V1の回転を搬送ロールに行わせるためのみに消費される。図2に示すように、時間t1までの期間において、診断対象のモータの負荷電流(線L2参照)は、正常時のモータの負荷電流(線L1参照)に比して大差がない。この場合、診断部4は、診断対象のモータの負荷電流として、正常時のモータに近似する正常な負荷電流を検出する。診断部4は、時間t1までの期間、上述した負荷電流の絶対値比較処理、平均値比較処理、および相対値比較処理を実行し、各処理の演算値が閾値以下になるため、搬送ユニット13,14内に過負荷異常のモータが無いと診断する。

【0064】

一方、時間t1から時間t4までの期間において、診断対象の搬送ロールは材有りの状態である。また、この期間のうちの時間t2から時間t3までの期間以外、すなわち、時間t1から時間t2までの期間において、診断対象のモータは加速状態であり、時間t3から時間t4までの期間において、診断対象のモータは減速状態である。この状態の下、診断部4は、時間t1から時間t2までの期間および時間t3から時間t4までの期間において、搬送ユニット13,14内のモータ毎に不回転異常を診断する。

【0065】

ここで、診断対象の搬送ロールが材有りの状態である場合、鋼帯20が、搬送されるべく、診断対象の搬送ロール上に載置されている。このため、診断対象の搬送ロールには、鋼帯20の重量および摩擦抵抗等に起因して、鋼帯20による負荷が掛かる。すなわち、モータの負荷電流は、通常の搬送ロールの回転に必要な負荷に加えて、この鋼帯20による負荷と、搬送ロールの加減速に必要な負荷との双方についても消費される。このため、モータの負荷電流は、診断対象の搬送ロールが材有りの状態であり且つモータの速度状態が加速状態または減速状態である場合、正常時、図2の線L1に示されるように極大的に大きくなる。

【0066】

この正常時のモータの負荷電流と診断対象のモータの負荷電流とを比較した場合、図2に示すように、時間t1から時間t2までの期間において、診断対象のモータの負荷電流(線L2参照)は、正常時のモータの負荷電流(線L1参照)に比して極度に小さい。同様に、時間t3から時間t4までの期間においても、診断対象のモータの負荷電流は、正常時のモータの負荷電流に比して極度に小さい。この現象は、診断対象のモータと診断対象の搬送ロールとの軸接続に外れまたはズレ等の不具合が発生し、これに起因するカップリング異常等によって、診断対象のモータの負荷電流に応じたトルクが診断対象の搬送ロールに正しく伝達されていないために発生する。なお、この現象において、診断対象のモータは、空回り等によって負荷電流を無駄に消費している。このような状態下において、診断部4は、例えば図2の領域A1に例示するように、診断対象のモータの負荷電流として、正常時のモータに比して極度に小さい負荷電流を検出する。診断部4は、時間t1から時間t2までの期間および時間t3から時間t4までの期間、上述した負荷電流の平均値比較処理および相対値比較処理を実行し、各処理の演算値が閾値を超過するため、搬送ユニット13,14内に不回転異常の搬送ロールおよびモータが有ると診断する。

【0067】

他方、時間t4以降の期間において、診断対象の搬送ロールは材無しの状態であり、且つ、診断対象のモータは一定速状態である。この状態の下、診断部4は、時間t4以降の期間において、搬送ユニット13,14内のモータ毎に過負荷異常を診断する。なお、この状態は、上述した時間t1までの期間と同様の状態である。したがって、診断対象の搬送ロールには鋼帯20による負荷が掛からず、このため、診断対象のモータの負荷電流は、鋼帯20による負荷に消費されず、回転速度V1の回転を搬送ロールに行わせるためのみに消費される。すなわち、この状態において、正常時のモータの負荷電流は、図2の線L1に示されるように、回転速度V1に応じた低い電流値になる。

【0068】

この正常時のモータの負荷電流と診断対象のモータの負荷電流とを比較した場合、図2に示すように、時間t4以降の期間において、診断対象のモータの負荷電流(線L2参照)は、正常時のモータの負荷電流(線L1参照)に比して過度に大きい。この現象は、例えば、診断対象の搬送ロールの回転軸を支持するベアリングが円滑に動かない等の機械的な異常に起因して、意図せぬ無用な負荷が診断対象のモータに掛かるために発生する。すなわち、診断対象のモータは、回転速度V1の回転を搬送ロールに行わせるために、必要以上に過大な負荷電流を消費して、この機械的な異常に起因する負荷に抗しつつ駆動している。このような駆動は、モータの負担となり、最終的にモータの故障を招来する。

【0069】

このような状態下において、診断部4は、例えば図2の領域A2に例示するように、診断対象のモータの負荷電流として、正常時のモータに比して過度に大きい負荷電流を検出する。診断部4は、時間t4までの期間、上述した負荷電流の絶対値比較処理、平均値比較処理、および相対値比較処理を実行し、各処理の演算値が閾値を超過するため、搬送ユニット13,14内に過負荷異常のモータが有ると診断する。

【0070】

上述したように搬送ユニット13,14の異常診断を行った後、診断部4は、過負荷異常および不回転異常の少なくとも一方が搬送ユニット13,14に発生していれば、外部に異常発生を報知するように報知部3を制御する。報知部3は、診断部4からの指示に基づいて、不回転異常または過負荷異常が発生している期間に、外部に異常発生を知らせる音情報を出力する。この報知部3の音情報は、例えば図2に示す異常発生の期間、すなわち、時間t1から時間t2までの期間、時間t3から時間t4までの期間、および時間t4以降の期間に出力される。作業者は、この報知部3の音情報を受けて、診断対象の搬送ユニット13,14に不回転異常または過負荷異常が発生している事態を早期且つ容易に知ることができる。

【0071】

また、診断部4は、ディスプレイまたはプリンタ等の外部装置(図示せず)に対し、搬送ロール毎およびモータ毎に不回転異常または過負荷異常の診断結果を出力する制御を行ってもよい。作業者は、この外部装置によって画面出力またはプリント出力された診断結果を確認し、これによって、搬送テーブル11内の搬送ロール群およびモータ群の中から、不回転異常または過負荷異常が発生している搬送ロールおよびモータを早期且つ容易に特定できる。

【0072】

以上、説明したように、本発明の実施の形態では、複数のモータの各駆動によって複数の搬送ロールを各々回転させて鋼帯を搬送する搬送装置の異常診断を行う際、複数の搬送ロールのうちの診断対象の搬送ロール上に鋼帯が有るか否かを判定し、鋼帯が無い場合、診断対象の搬送ロールを回転させる診断対象のモータの負荷電流値をもとに、搬送装置の過負荷異常を診断し、鋼帯が有る場合、このような診断対象のモータの負荷電流値をもとに、搬送装置の不回転異常を診断している。

【0073】

このため、搬送装置内の搬送ロールのモータ毎に、過負荷異常または不回転異常が搬送装置に発生したか否かを正確且つ容易に診断できる。これによって、過負荷異常および不回転異常のうちの何れに関わらず、搬送装置の異常を早期に発見できるとともに、搬送装置内の搬送ロールおよびモータ等の複数の設備の中から、異常と診断された設備を早期且つ容易に特定できる。この結果、過負荷異常および不回転異常のうちの何れが搬送装置に発生した場合であっても、搬送装置の異常有無の最終的な判断を可能な限り早期に行うことができ、搬送装置に異常がある場合、異常な設備を早期に補修または復旧できる。

【0074】

本発明にかかる異常診断装置および異常診断方法によれば、搬送時の鋼帯の疵または搬送装置の故障を発見して初めて搬送装置の過負荷異常または不回転異常を知る従来技術と異なり、鋼帯の疵またはモータ等の搬送設備の故障が発生する以前の段階において、搬送装置の過負荷異常および不回転異常を診断できる。このため、不回転異常に起因する鋼帯の疵を可能な限り低減して、鋼帯の品質劣化を抑制できるとともに、過負荷異常に起因するモータ等の搬送設備の故障を防止して、故障設備の補修または交換等のために搬送装置を停止させる事態を防止できる。これによって、熱間圧延ライン等の鉄鋼製品の製造ラインを長期間、稼動停止する事態を未然に防止して、鋼帯の円滑な搬送を促進でき、この結果、鉄鋼製品の出荷効率および製造効率を向上できる。

【0075】

また、本発明の実施の形態では、診断対象のモータ群に印加する負荷電流値を診断対象のモータ毎に検出し、検出した診断対象のモータ毎の負荷電流値をもとに、搬送装置の過負荷異常または不回転異常を診断している。このため、一つの搬送ユニット内に複数の搬送ロールおよび複数のモータが組み込まれている場合であっても、この搬送ユニット内のモータ毎に、過負荷異常または不回転異常が発生したか否かを正確且つ容易に診断できる。これによって、過負荷異常および不回転異常のうちの何れに関わらず、搬送装置内の複数の搬送ユニットの中から異常を正確に発見できる。この結果、搬送装置内の異常の早期発見と異常設備の早期特定とを促進できるとともに、搬送装置の異常有無の最終的な判断を一層正確に行うことができる。

【0076】

さらに、本発明の実施の形態では、診断対象のモータの速度状態を更に判定し、診断対象の搬送ロール上に鋼帯が無く且つ診断対象のモータの速度状態が一定速状態である場合、過負荷異常の有無を判定している。このため、鋼帯の重量および摩擦抵抗等による負荷が搬送ロールに掛からない状態であり、且つ、加速状態または減速状態に比してモータの負荷電流の加減変化が小さい状態において、過負荷異常の有無を判定できる。これによって、搬送ロールの回転に必要なモータの負荷以外の外部負荷を除外し、一定の回転速度に応じた安定的な負荷電流をもとに過負荷異常の有無を判定できる。この結果、モータの過負荷異常の有無を正確に判定できる。

【0077】

また、診断対象の搬送ロール上に鋼帯が有り且つ診断対象のモータの速度状態が加速状態または減速状態である場合、不回転異常の有無を判定している。このため、鋼帯による負荷が搬送ロールに掛かるとともに、モータの回転速度が一定の場合に比してモータの負荷電流の加減変化が大きい状態において、不回転異常の有無を判定できる。これによって、正常時のモータの負荷電流と異常時のモータの負荷電流との差を顕著化して不回転異常の有無を判定できる。この結果、搬送ロールの不回転異常の有無を正確に判定できる。

【0078】

なお、上述した実施の形態では、材無しの状態であり且つモータの速度状態が一定速状態である場合に過負荷異常の有無を判定していたが、これに限らず、過負荷異常の有無は、材無しの状態において判定されればよい。すなわち、過負荷異常の有無は、材無しの状態であり且つモータの速度状態が加速状態または減速状態である場合に判定されてもよい。しかし、一定速状態ではモータの負荷電流の加減変化が小さくなって安定化する。したがって、安定化した負荷電流値をもとに過負荷異常の有無を正確に判定するためにも、過負荷異常の有無は、材無しの状態であり且つモータの速度状態が一定速状態である場合に判定されることが望ましい。

【0079】

また、上述した実施の形態では、材有りの状態であり且つモータの速度状態が加速状態または減速状態である場合に不回転異常の有無を判定していたが、これに限らず、不回転異常の有無は、材有りの状態において判定されればよい。すなわち、不回転異常の有無は、材有りの状態であり且つモータの速度状態が一定速状態である場合に判定されてもよい。しかし、加速状態または減速状態では、モータの負荷電流の加減変化が一定速状態に比して大きくなって、正常時のモータの負荷電流と異常時のモータの負荷電流との差が顕著化する。したがって、この顕著化した負荷電流の差に基づいて不回転異常の有無を正確に判定するためにも、不回転異常の有無は、材有りの状態であり且つモータの速度状態が加速状態または減速状態である場合に判定されることが望ましい。

【0080】

さらに、上述した実施の形態では、一組の搬送ロールとモータとの組み合わせを有する搬送ユニット13と、複数組の搬送ロールとモータとの組み合わせを有する搬送ユニット12,14,15とを例示したが、本発明はこれに限定されない。すなわち、搬送装置10の搬送テーブル11を構成する搬送ユニットの配置数は、図1に示した数(4つ)に限定されず、1つであってもよいし、2つ以上であってもよい。また、搬送テーブル11内の搬送ユニット毎に配置される搬送ロールおよびモータの各配置数は、図1に示したものに限定されず、1つ以上であればよい。

【0081】

また、上述した実施の形態では、一組の搬送ロールとモータとの組み合わせを有する搬送ユニット13と、複数組の搬送ロールとモータとの組み合わせを有する搬送ユニット12,14,15とを異常診断対象にしていたが、本発明はこれに限定されない。すなわち、本発明における異常診断対象の搬送ユニットは、一組の搬送ロールとモータとの組み合わせを有する搬送ユニットのみであってもよいし、複数組の搬送ロールとモータとの組み合わせを有する搬送ユニットのみであってもよい。また、異常診断対象の搬送ユニットの数量は、2つに限定されず、1つであってもよいし、3つ以上であってもよい。

【0082】

さらに、上述した実施の形態では、音情報を出力して異常発生を報知する報知部3を例示したが、これに限らず、報知部3は、警報ランプ等の光情報を出力して異常発生を外部に報知してもよいし、音情報と光情報とを組み合わせて出力して異常発生を外部に報知してもよい。

【0083】

また、上述した実施の形態では、異常診断対象の搬送装置10を熱間圧延ライン内の装置としていたが、これに限らず、この搬送装置10は、熱間圧延ライン以外の鉄鋼製品の製造ライン内の装置であってもよい。また、搬送装置10によって搬送される金属材として、熱間圧延された鋼帯20を例示したが、本発明はこれに限定されない。すなわち、搬送装置10によって搬送される金属材は、鋼帯に限らず、板状等の帯状以外の鉄鋼材であってもよいし、銅またはアルミニウム等の鉄鋼材以外の金属材であってもよい。

【0084】

さらに、上述した実施の形態では、搬送装置10の異常診断を行う際、まず、搬送ロール上の材有無を判定し、その後、モータの速度状態を判定していたが、これに限らず、モータの速度状態を判定し、その後、搬送ロール上の材有無を判定してもよい。

【0085】

また、上述した実施の形態により本発明が限定されるものではない。上述した各構成要素を適宜組み合わせて構成したものも本発明に含まれる。その他、上述した実施の形態に基づいて当業者等によりなされる他の実施の形態、実施例および運用技術等は全て本発明に含まれる。

【符号の説明】

【0086】

1 異常診断装置

2 電流検出部

2a〜2e 電流センサ

3 報知部

4 診断部

4a 材有無判定部

4b 速度状態判定部

4c 異常判定部

10 搬送装置

11 搬送テーブル

12〜15 搬送ユニット

16,17 ドライブ装置

18 測定部

20 鋼帯

31,41a〜41e 搬送ロール

32,42a〜42e モータ

【技術分野】

【0001】

本発明は、鋼帯等の金属材を搬送する搬送装置の異常を診断する異常診断装置および異常診断方法に関するものである。

【背景技術】

【0002】

従来から、熱間圧延された鋼帯を熱間圧延装置から巻取装置に向けて搬送する搬送装置が知られている。熱間圧延装置は、一般に、処理対象の鉄鋼材を数百〜千数百℃程度に加熱し、被圧延材を上下方向から挟圧しつつ回転する圧延ロールの作用によって、この高温状態の鉄鋼材を帯状に薄く延ばす。巻取装置は、マンドレル等の回転心棒を有し、熱間圧延装置によって熱間圧延された鋼帯を回転心棒に順次巻き付けて、最終的に、この鋼帯をコイル状に巻き取る。

【0003】

搬送装置は、回転軸を介してモータと軸接続された複数の搬送ロールを有し、これら複数の搬送ロールを鋼帯の搬送方向に沿って配置し、これによって、上述した熱間圧延装置と巻取装置とを繋げる搬送経路を形成する。搬送装置は、電流印加によってモータを回転駆動させ、回転軸を介してモータによるトルクを搬送ロールに伝達して、複数の搬送ロールを回転させる。搬送装置は、これら複数の搬送ロールの回転作用によって、熱間圧延装置から巻取装置に鋼帯を搬送する。

【0004】

ところで、このような搬送ロールを備えた搬送装置に発生し得る異常として、過負荷異常および不回転異常が挙げられる。過負荷異常は、搬送ロールを回転させる際にモータにかかる負荷が意図せず過剰に大きくなる現象をいう。通常、モータにおいては、鋼帯の搬送に必要な搬送ロールの回転を発生させる際、または、搬送ロールの回転速度を加減速する際等、搬送装置の稼動上、不可欠な搬送ロールの動作に応じて、必要量の負荷が発生する。しかし、回転軸を回転自在に支持するベアリングが円滑に動かない等、搬送装置の機械的な異常に起因して、意図せぬ無用な負荷がモータにかかる場合がある。上述した必要量の負荷に加え、この無用な負荷がモータに発生することによって、上述した過負荷異常が発生する。

【0005】

一方、不回転異常は、モータ駆動時に搬送ロールが回転していない場合は勿論、モータが発生させたトルクに見合う回転速度の回転を搬送ロールが行っていない場合も含めた現象をいう。この不回転異常は、モータと搬送ロールとの間におけるカップリング異常等に起因して、モータによるトルクが回転軸を介して搬送ロールに正しく伝達されていない場合に発生する。

【0006】

なお、上述したような搬送装置の異常診断に関する従来技術として、例えば、被搬送物が搬送ロール上を通過する際の搬送ロールの平均回転速度を求め、この平均回転速度が基準値以下である場合に搬送ロールの回転が異常であると判定する回転異常検出方法がある(特許文献1参照)。また、搬送ロールの軸受けから排出される潤滑油を検出し、この検出値と閾値との比較結果をもとに軸受けの状態を判定する軸受け状態判定方法もある(特許文献2参照)。さらに、連鋳ロールの円周に沿って設けられた突起物と検出装置との衝突をもとに連鋳ロールの回転を検出する回転不良検出方法もある(特許文献3参照)。あるいは、駆動条件が同一である2台のモータの各々から電流を検出し、モータ間における検出電流値の差が基準値を超える時に異常であると判定する異常診断装置もあれば(特許文献4参照)、ロールを駆動する電動機の電流変化をもとにローラテーブルを診断する設備診断装置もある(特許文献5参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−181069号公報

【特許文献2】特開2010−5688号公報

【特許文献3】特開2000−102849号公報

【特許文献4】特開平7−194186号公報

【特許文献5】特開平11−326147号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上述した従来技術では、過負荷異常または不回転異常が搬送装置に発生したか否かを搬送ロールのモータ毎に正確に診断することは困難である。このため、過負荷異常および不回転異常のうちの何れかに関わらず、搬送装置の異常発見が遅れるとともに、搬送装置内の搬送ロールおよびモータ等の複数の設備の中から、異常と診断された設備を特定するまでに多大な時間および労力が掛かる。この結果、搬送装置の異常有無の最終的な判断が遅れるとともに、搬送装置に異常がある場合、異常な設備の復旧が遅れるという問題点があった。

【0009】

なお、鋼帯の搬送装置に過負荷異常または不回転異常が発生した場合、異常箇所の搬送ロールは、発生した異常が何れであっても、鋼帯の搬送に好適な回転を行わず、さらには、鋼帯の移動に抗して回転しない可能性がある。この場合、適切に回転しない搬送ロールと、その上部に接触しつつ移動する鋼帯との間の摩擦に起因して、鋼帯に擦り疵が発生し、この結果、鋼帯の品質が劣化する。一方、過負荷異常が長期間放置された場合、モータ等の設備が故障する可能性がある。この場合、故障した設備を交換または復旧する期間、搬送装置を停止させなければならない。これに起因して、鋼帯の搬送に支障を来たすとともに、熱間圧延ライン等の鉄鋼製品の製造ラインを長期間、稼動停止しなければならず、この結果、鉄鋼製品の出荷遅延および製造効率の悪化を招来する。このような事態を回避するために、過負荷異常または不回転異常が搬送装置に発生したか否かを搬送ロールのモータ毎に正確に診断して、搬送装置の異常の有無を監視することは、極めて重要である。

【0010】

本発明は、上記の事情に鑑みてなされたものであって、過負荷異常または不回転異常が搬送装置に発生したか否かを搬送ロールのモータ毎に正確に診断して、過負荷異常および不回転異常のうちの何れが発生した場合であっても、搬送装置の異常を早期に発見できる異常診断装置および異常診断方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上述した課題を解決し、目的を達成するために、本発明にかかる異常診断装置は、複数のモータの各駆動によって複数の搬送ロールを各々回転させて金属材を搬送する搬送装置の異常診断を行う異常診断装置において、前記複数の搬送ロールのうちの診断対象の搬送ロール上に前記金属材が有るか否かを判定し、前記金属材が無い場合、前記診断対象の搬送ロールを回転させる診断対象のモータの負荷電流値をもとに、前記診断対象のモータの負荷が過剰に大きい過負荷異常を診断し、前記金属材が有る場合、前記診断対象のモータの負荷電流値をもとに、前記診断対象のモータによるトルクに応じた回転速度の回転を前記診断対象の搬送ロールが行っていない不回転異常を診断する診断部を備えたことを特徴とする。

【0012】

また、本発明にかかる異常診断装置は、上記の発明において、複数の前記診断対象のモータの負荷電流値を前記診断対象のモータ毎に検出する電流検出部をさらに備え、前記診断部は、前記診断対象のモータ毎の負荷電流値をもとに、前記過負荷異常または前記不回転異常を診断することを特徴とする。

【0013】

また、本発明にかかる異常診断装置は、上記の発明において、前記診断部は、前記診断対象のモータの速度状態を判定する速度状態判定部と、前記診断対象の搬送ロール上に前記金属材が無く且つ前記診断対象のモータの速度状態が一定速状態である場合、前記過負荷異常の有無を判定し、前記診断対象の搬送ロール上に前記金属材が有り且つ前記診断対象のモータの速度状態が加速状態または減速状態である場合、前記不回転異常の有無を判定する異常判定部と、を備えたことを特徴とする。

【0014】

また、本発明にかかる異常診断装置は、上記の発明において、異常発生を報知する報知部をさらに備え、前記診断部は、前記過負荷異常または前記不回転異常が発生した場合、異常発生を報知するように前記報知部を制御することを特徴とする。

【0015】

また、本発明にかかる異常診断方法は、複数のモータの各駆動によって複数の搬送ロールを各々回転させて金属材を搬送する搬送装置の異常診断を行う異常診断方法において、前記複数の搬送ロールのうちの診断対象の搬送ロール上に前記金属材が有るか否かを判定し、前記金属材が無い場合、前記診断対象の搬送ロールを回転させる診断対象のモータの負荷電流値をもとに、前記診断対象のモータの負荷が過剰に大きい過負荷異常を診断し、前記金属材が有る場合、前記診断対象のモータの負荷電流値をもとに、前記診断対象のモータによるトルクに応じた回転速度の回転を前記診断対象の搬送ロールが行っていない不回転異常を診断することを特徴とする。

【0016】

また、本発明にかかる異常診断方法は、上記の発明において、複数の前記診断対象のモータの負荷電流値を前記診断対象のモータ毎に検出し、検出した前記診断対象のモータ毎の負荷電流値をもとに、前記過負荷異常または前記不回転異常を診断することを特徴とする。

【0017】

また、本発明にかかる異常診断方法は、上記の発明において、前記診断対象のモータの速度状態を判定し、前記診断対象の搬送ロール上に前記金属材が無く且つ前記診断対象のモータの速度状態が一定速状態である場合、前記過負荷異常の有無を判定し、前記診断対象の搬送ロール上に前記金属材が有り且つ前記診断対象のモータの速度状態が加速状態または減速状態である場合、前記不回転異常の有無を判定することを特徴とする。

【発明の効果】

【0018】

本発明によれば、過負荷異常または不回転異常が搬送装置に発生したか否かを搬送ロールのモータ毎に正確に診断して、過負荷異常および不回転異常のうちの何れが発生した場合であっても、搬送装置の異常を早期に発見できるという効果を奏する。

【図面の簡単な説明】

【0019】

【図1】図1は、本発明の実施の形態にかかる異常診断装置の一構成例を示すブロック図である。

【図2】図2は、モータの負荷電流の変化とモータの回転速度の変化との相関の一具体例を示す模式図である。

【発明を実施するための形態】

【0020】

以下に、添付図面を参照して、本発明にかかる異常診断装置および異常診断方法の好適な実施の形態について詳細に説明する。なお、以下では、本発明にかかる異常診断装置および異常診断方法の一例として、熱間圧延ラインの搬送装置の異常診断を行う異常診断装置および異常診断方法を例示するが、この実施の形態により本発明が限定されるものではない。

【0021】

(実施の形態)

図1は、本発明の実施の形態にかかる異常診断装置の一構成例を示すブロック図である。なお、図1には、本実施の形態にかかる異常診断装置1によって異常診断される搬送装置10の概略構成も示されている。以下では、まず、この異常診断対象の搬送装置10の概略構成を説明し、続いて、異常診断装置1の構成を詳細に説明する。

【0022】

本実施の形態における異常診断対象の搬送装置10は、熱間圧延ライン内の装置であり、図1に示すように、熱間圧延された鋼帯20を搬送する搬送テーブル11と、搬送テーブル11内の搬送ユニット13,14を各々駆動制御するドライブ装置16,17と、鋼帯20の搬送距離を測定する測定部18とを備える。また、搬送装置10は、ドライブ装置16,17の他に、搬送テーブル11内の搬送ユニット12,15を各々駆動制御する複数のドライブ装置(図示せず)を備える。

【0023】

搬送テーブル11は、複数の搬送ユニット12〜15を有し、図1に示すように、鋼帯20の搬送方向に向かって搬送ユニット12,13,14,15をこの順に配置して構成される。搬送テーブル11は、これら複数の搬送ユニット12〜15によって、熱間圧延ラインにおける鋼帯20の搬送経路を形成する。

【0024】

この搬送テーブル11において、搬送ユニット12は、搬送最上流のユニットであり、搬送ユニット15は、搬送最下流のユニットである。残りの搬送ユニット13,14は、これら両端の搬送ユニット12と搬送ユニット15との間に配置される。すなわち、搬送ユニット12の上流側端部は、熱間圧延装置(図示せず)に接続され、且つ搬送ユニット12の下流側端部は、後段の搬送ユニット13の上流側端部に接続される。搬送ユニット13の下流側端部は、後段の搬送ユニット14の上流側端部に接続され、搬送ユニット14の下流側端部は、後段の搬送ユニット15の上流側端部に接続される。搬送ユニット15の下流側端部は、熱間圧延処理後の鋼帯20をコイル状に巻き取る巻取装置(図示せず)の上流側端部に接続される。

【0025】

また、図1に示すように、搬送テーブル11内の搬送ユニット13〜15のうち、搬送ユニット13は、搬送機構として一組のロール回転機構を有する。具体的には、搬送ユニット13は、回転軸によって互いに軸接続された搬送ロール31とモータ32との組み合わせを一組有する。搬送ロール31は、被搬送体である鋼帯20の横幅に比して長い円柱体である。搬送ロール31の回転軸は、ベアリング等の軸受け(図示せず)によって支持される。モータ32は、ドライブ装置16によって供給された電力を消費して駆動しつつ、トルクを発生させる。モータ32は、回転軸を介して、この発生したトルクを搬送ロール31に伝える。搬送ロール31は、このようにトルクを受けて、鋼帯20の搬送方向に沿った周方向(図1では右回りの方向)に回転する。

【0026】

搬送ユニット14は、搬送機構として複数組のロール回転機構を有する。具体的には、搬送ユニット14は、互いに一対一対応する搬送ロール41a〜41eとモータ42a〜42eとを有する。搬送ロール41a〜41eおよびモータ42a〜42eは、図1に示すように回転軸によって各々軸接続される。モータ42a〜42eは、ドライブ装置17によって供給された電力を消費して駆動しつつ、各々トルクを発生させ、回転軸を介し、この発生したトルクを搬送ロール41a〜41eに各々伝える。搬送ロール41aは、モータ42aによるトルクを受け、搬送ロール41bは、モータ42bによるトルクを受け、搬送ロール41cは、モータ42cによるトルクを受ける。また、搬送ロール41dは、モータ42dによるトルクを受け、搬送ロール41eは、モータ42eによるトルクを受ける。搬送ロール41a〜41eの各々は、このようにトルクを受けて、鋼帯20の搬送方向に沿った周方向(図1では右回りの方向)に回転する。なお、搬送ロール41a〜41eのロール構造および軸受け構造は、上述した搬送ユニット13の搬送ロール31と同様である。

【0027】

搬送ユニット12,15は、搬送機構として保有するロール回転機構の数以外、上述した搬送ユニット14と同様に構成される。なお、搬送ユニット12,15内の各搬送ロールを回転させる複数のモータには、上述したドライブ装置17と同様のドライブ装置(図示せず)によって電力が供給される。

【0028】

ドライブ装置16,17は、搬送テーブル11内の搬送ユニット13,14を各々駆動制御する。具体的には、ドライブ装置16は、搬送ユニット13のモータ32に対して電流を印加し、これによって、モータ32を駆動させる。この場合、ドライブ装置16は、搬送ロール31に必要な回転速度に応じて、モータ32に印加する電流(以下、負荷電流という)の量を変化させる。これによって、ドライブ装置16は、モータ32の駆動を制御するとともに、このモータ32の駆動制御を通じて、搬送ロール31の回転速度を制御する。また、ドライブ装置16は、モータ32に負荷電流を印加する都度、このモータ32の負荷電流値を異常診断装置1に送信する。

【0029】

ドライブ装置17は、搬送ユニット14のモータ42a〜42eに対して電流を個別に印加し、これによって、モータ42a〜42eを各々駆動させる。この場合、ドライブ装置17は、搬送ロール41a〜41eの各々に必要な回転速度に応じて、モータ42a〜42eの各負荷電流量を各々変化させる。これによって、ドライブ装置17は、モータ42a〜42eの各駆動をモータ毎に制御するとともに、モータ42a〜42eの各駆動制御を通じて、搬送ロール41a〜41eの回転速度を搬送ロール毎に制御する。例えば、ドライブ装置17は、搬送ロール41aに必要な回転速度に応じてモータ42aの負荷電流量を変化させ、モータ42aの駆動を制御するとともに、このモータ42aの駆動制御を通じて、搬送ロール41aの回転速度を制御する。

【0030】

また、ドライブ装置16,17は、速度センサ等を有し、モータ32およびモータ42a〜42eの各回転速度をモータ毎に検出する。具体的には、ドライブ装置16は、モータ32の負荷電流に応じたモータ32の回転速度を検出する。ドライブ装置17は、モータ42a〜42eの各負荷電流に応じたモータ42a〜42eの各回転速度を各々検出する。ドライブ装置16,17は、検出したモータ32およびモータ42a〜42eの各回転速度を異常診断装置1に送信する。

【0031】

測定部18は、搬送テーブル11上における鋼帯20の搬送位置を測定する。具体的には、測定部18は、エンコーダまたは位置検出センサ等を用いて実現される。測定部18は、熱間圧延装置(図示せず)から搬送テーブル11に搬入された鋼帯20の搬送距離等を測定し、この測定結果をもとに、搬送テーブル11上における現時点の鋼帯20の搬送位置を算出する。測定部18は、搬送テーブル11に鋼帯20が搬入される都度、この搬入された鋼帯20の搬送位置を順次測定し、得られた鋼帯20の搬送位置の情報(以下、トラッキング情報という)を異常診断装置1に送信する。

【0032】

つぎに、図1を参照しつつ、本発明の実施の形態にかかる異常診断装置1の構成について説明する。異常診断装置1は、上述した搬送装置10内の搬送テーブル11の異常診断を行う装置である。なお、以下では、搬送テーブル11内の搬送ユニット12〜15のうち、搬送ユニット13,14が異常診断装置1の診断対象である場合を例示する。すなわち、本実施の形態において、診断対象の搬送ユニット13の搬送ロール31と、診断対象の搬送ユニット14の搬送ロール41a〜41eとが、診断対象の搬送ロールである。また、診断対象の搬送ユニット13のモータ32と、診断対象の搬送ユニット14のモータ42a〜42eとが、診断対象のモータである。

【0033】

図1に示すように、異常診断装置1は、診断対象である複数のモータ42a〜42eの負荷電流値を診断対象のモータ毎に検出する電流検出部2と、搬送装置10の異常発生を報知する報知部3と、診断対象の搬送ユニット13,14の異常を診断する診断部4とを備える。

【0034】

電流検出部2は、診断対象の搬送ユニット13,14のうち、複数の搬送ロール41a〜41eを各々回転させる複数のモータ42a〜42eを有する搬送ユニット14の負荷電流値をモータ毎に検出する。具体的には、電流検出部2は、複数の電流センサ2a〜2eからなる。電流センサ2aは、ドライブ装置17がモータ42aに負荷電流を印加する都度、このモータ42aの負荷電流値を検出する。電流センサ2bは、ドライブ装置17がモータ42bに負荷電流を印加する都度、このモータ42bの負荷電流値を検出する。電流センサ2cは、ドライブ装置17がモータ42cに負荷電流を印加する都度、このモータ42cの負荷電流値を検出する。電流センサ2dは、ドライブ装置17がモータ42dに負荷電流を印加する都度、このモータ42dの負荷電流値を検出する。電流センサ2eは、ドライブ装置17がモータ42eに負荷電流を印加する都度、このモータ42eの負荷電流値を検出する。このように電流センサ2a〜2eによって各々検出されたモータ42a〜42eの各負荷電流値の情報は、診断部4に順次送信される。

【0035】

報知部3は、診断対象の搬送ユニット13,14の異常発生を外部に報知する。具体的には、報知部3は、スピーカー等の音情報を出力可能な装置を用いて実現される。報知部3は、診断対象の搬送ユニット13,14のうちの少なくとも一方が異常であると診断部4によって診断された場合、診断部4からの指示に基づいて、異常発生を外部に知らせる警報ブザーまたは音声等の音情報を出力する。

【0036】

診断部4は、搬送テーブル11の異常を診断するための装置である。具体的には、診断部4は、ROMおよびCPU等を有し、予め登録されたプログラムを実行可能なコンピュータを用いて実現される。診断部4は、搬送テーブル11内に配置される複数の搬送ユニット12〜15のうち、診断対象として選択された代表の搬送ユニット13,14の異常を診断する。このような診断部4は、図1に示すように、材有無判定部4aと、速度状態判定部4bと、異常判定部4cとを有する。

【0037】

材有無判定部4aは、測定部18によって送信されたトラッキング情報をもとに、搬送テーブル11上における現時点の鋼帯20の搬送位置を把握して、診断対象の搬送ユニット13,14上に鋼帯20が有るか否かを判定する。すなわち、材有無判定部4aは、診断対象の搬送ロール31,41a〜41e上について、鋼帯20の有無を判定する。

【0038】

速度状態判定部4bは、ドライブ装置16,17によって検出された診断対象のモータ32,42a〜42eの各回転速度の実績値の情報をもとに、診断対象の搬送ユニット13,14の搬送速度の状態をモータ毎に判定する。すなわち、速度状態判定部4bは、ドライブ装置16から取得したモータ32の回転速度の実績値をもとに、診断対象のモータ32の速度状態を判定する。また、速度状態判定部4bは、ドライブ装置17から取得したモータ42a〜42eの各回転速度の実績値をもとに、診断対象のモータ42a〜42eの各速度状態を各々判定する。なお、モータ32,42a〜42eの速度状態として、例えば、経時的に速度が上昇している加速状態と、経時的に速度が低下する減速状態と、速度が一定である一定速状態とが挙げられる。

【0039】

異常判定部4cは、診断対象の搬送ユニット13,14の搬送状態および速度状態に応じて、搬送ユニット13,14の異常の有無を判定する。詳細には、異常判定部4cは、ドライブ装置16によって検出されたモータ32の負荷電流値をもとに、診断対象の搬送ロール31の異常の有無と診断対象のモータ32の異常の有無とを判定する。また、異常判定部4cは、電流検出部2によって検出されたモータ42a〜42eの各負荷電流値をもとに、診断対象の搬送ロール41a〜41eの異常の有無を搬送ロール毎に判定し、且つ、診断対象のモータ42a〜42eの異常の有無をモータ毎に判定する。

【0040】

ここで、異常判定部4cによって判定される異常として、例えば、搬送ロールを回転させる際にモータにかかる負荷が意図せず過剰に大きくなる異常(すなわち過負荷異常)と、モータが発生させたトルクに見合う回転速度の回転を搬送ロールが行っていない異常(すなわち不回転異常)とが挙げられる。異常判定部4cは、診断対象の搬送ロール上に鋼帯20が無く且つ診断対象のモータの速度状態が一定速状態である場合、モータ32,42a〜42eにおける過負荷異常の有無を判定する。一方、異常判定部4cは、診断対象の搬送ロール上に鋼帯20が有り且つ診断対象のモータの速度状態が加速状態または減速状態である場合、搬送ロール31,41a〜41eにおける不回転異常の有無を判定する。

【0041】

つぎに、本発明の実施の形態にかかる異常判定方法について説明する。図2は、モータの負荷電流の変化とモータの回転速度の変化との相関の一具体例を示す模式図である。図2において、線L1は、正常時のモータの負荷電流を示し、線L2は、診断対象のモータの負荷電流を示す。また、線L3は、負荷電流に応じたモータの回転速度を示す。以下では、図1,2を参照しつつ、本実施の形態にかかる異常判定方法を詳細に説明する。

【0042】

本実施の形態にかかる異常判定方法では、複数の搬送ロールのうちの診断対象の搬送ロール上に鋼帯20が有るか否かを判定する。この判定の結果、鋼帯20が無い場合、この診断対象の搬送ロールを回転させる診断対象のモータの負荷電流値をもとに、この診断対象のモータの過負荷異常を診断する。一方、鋼帯20が有る場合、この診断対象のモータの負荷電流値をもとに、この診断対象のモータに対応する診断対象の搬送ロールの不回転異常を診断する。

【0043】

詳細には、診断部4は、まず、診断対象の搬送ユニット13,14上に鋼帯20が有るか否かを判定する。この場合、材有無判定部4aは、搬送ユニット13,14内の搬送ロール31,41a〜41eの各々について、測定部18によるトラッキング情報をもとに鋼帯20の有無を判定する。

【0044】

具体的には、鋼帯20は、搬送ユニット13,14内に搬送されていない場合、搬送ユニット13,14内の全搬送ロール31,41a〜41e上に存在しない。この場合、材有無判定部4aは、搬送ロール31,41a〜41eの各々について、鋼帯20が無いと判定する。その後、鋼帯20が搬送ユニット13,14に到達した場合、材有無判定部4aは、搬送ユニット13,14内において順次変位する鋼帯20の搬送位置に対応して、搬送ロール毎に鋼帯20の有無を判定する。

【0045】

例えば、鋼帯20が搬送ロール31の位置まで到達した場合、鋼帯20は、搬送ロール31上に存在し,その後段の搬送ロール41a〜41e上に存在しない。この場合、材有無判定部4aは、搬送ロール31上に鋼帯20が有りと判定し、且つ、搬送ロール41a〜41eの各々について、鋼帯20が無いと判定する。鋼帯20が搬送ロール41cの位置まで到達した場合、鋼帯20は、搬送ロール31,41a,41b,41c上に存在し,その後段の搬送ロール41d,41e上に存在しない。この場合、材有無判定部4aは、搬送ロール31,41a,41b,41cの各々について鋼帯20が有りと判定し、且つ、搬送ロール41d,41eの各々について、鋼帯20が無いと判定する。鋼帯20が搬送ロール41eの位置まで到達した場合、鋼帯20は、診断対象の全搬送ロール31,41a〜41e上に存在する。この場合、材有無判定部4aは、搬送ロール31,41a〜41eの各々について、鋼帯20が有りと判定する。

【0046】

上述したように鋼帯20の有無が判定された後、診断部4は、診断対象の搬送ユニット13,14内のモータ毎に速度状態を判定する。この場合、速度状態判定部4bは、ドライブ装置16によって検出されたモータ32の回転速度の実績値をもとに、モータ32の速度状態が加速状態、減速状態または一定速状態のいずれであるかを判定する。また、速度状態判定部4bは、ドライブ装置17によって検出されたモータ42a〜42eの各回転速度の実績値をもとに、モータ42a〜42eの各速度状態が加速状態、減速状態または一定速状態のいずれであるかを各々判定する。

【0047】

その後、診断部4は、搬送ユニット13,14内における搬送ロール毎の鋼帯20の有無と、搬送ユニット13,14内のモータ毎の速度状態との組み合わせ別に、搬送ユニット13,14の過負荷異常または不回転異常を診断する。この場合、異常判定部4cは、診断対象の搬送ロール31,41a〜41eのうち、鋼帯20が無い状態(以下、材無しという)の搬送ロール毎に、材無しの搬送ロールのモータが一定速状態であれば、搬送ユニット13,14の過負荷異常の有無を判定する。また、異常判定部4cは、診断対象の搬送ロール31,41a〜41eのうち、鋼帯20が有る状態(以下、材有りという)の搬送ロール毎に、材有りの搬送ロールのモータが加速状態または減速状態であれば、搬送ユニット13,14の不回転異常の有無を判定する。

【0048】

具体的には、異常判定部4cは、搬送ロール31上における鋼帯20の有無と、モータ32の負荷電流値および速度状態とを把握する。その後、異常判定部4cは、搬送ロール31が材無しであり且つモータ32が一定速状態である場合、搬送ユニット13の過負荷異常の有無を判定する。また、異常判定部4cは、搬送ロール31が材有りであり且つモータ32が加速状態または減速状態である場合、搬送ユニット13の不回転異常の有無を判定する。

【0049】

一方、異常判定部4cは、搬送ロール41a〜41e上における鋼帯20の有無と、モータ42a〜42eの負荷電流値および速度状態とを搬送ロール毎またはモータ毎に把握する。異常判定部4cは、搬送ロール41aが材無しであり且つモータ42aが一定速状態である場合、搬送ユニット14の過負荷異常の有無を判定する。また、異常判定部4cは、搬送ロール41aが材有りであり且つモータ42aが加速状態または減速状態である場合、搬送ユニット14の不回転異常の有無を判定する。同様に、異常判定部4cは、搬送ロール41bが材無しであり且つモータ42bが一定速状態である場合、搬送ユニット14の過負荷異常の有無を判定する。また、異常判定部4cは、搬送ロール41bが材有りであり且つモータ42bが加速状態または減速状態である場合、搬送ユニット14の不回転異常の有無を判定する。なお、異常判定部4cは、残りの搬送ロール41c〜41eおよびモータ42c〜42eについても、この搬送ロール41a,41bおよびモータ42a,42bの場合と同様に、鋼帯20の有無と速度状態との組み合わせ別に、搬送ユニット14の過負荷異常の有無または不回転異常の有無を判定する。

【0050】

ここで、異常判定部4cは、上述した過負荷異常の有無を判定する場合、モータ毎に取得した各負荷電流値をもとに、負荷電流の絶対値、平均値、および相対値の各比較処理を行う。一方、異常判定部4cは、上述した不回転異常の有無を判定する場合、モータ毎に取得した各負荷電流値をもとに、負荷電流の平均値および相対値の各比較処理を行う。以下では、この異常判定部4cによる負荷電流の絶対値比較処理、平均値比較処理、および相対値比較処理を順に説明する。

【0051】

まず、負荷電流の絶対値比較処理について説明する。異常判定部4cは、搬送ユニット13に関する負荷電流の絶対値比較処理において、ドライブ装置16から取得したモータ32の負荷電流値I1と、搬送ユニット13の設備仕様等に対応して予め設定された閾値Th10とを比較する。この結果、異常判定部4cは、負荷電流値I1が閾値Th10を超過した場合、モータ32に異常が有ると判定し、負荷電流値I1が閾値Th10以下である場合、モータ32に異常が無いと判定する。

【0052】

また、搬送ユニット14に関する負荷電流の絶対値比較処理において、異常判定部4cは、電流検出部2から取得したモータ42a〜42eの各負荷電流値I2〜I6と、搬送ユニット14の設備仕様等に対応して予め設定された閾値Th20とを比較する。この結果、異常判定部4cは、負荷電流値I2〜I6のうちのいずれかが閾値Th20を超過した場合、モータ42a〜42eのうちの閾値Th20を超過したモータに異常が有ると判定する。例えば、異常判定部4cは、電流センサ42aによって検出された負荷電流値I2が閾値Th20を超過した場合、モータ42aに異常が有ると判定する。一方、異常判定部4cは、負荷電流値I2〜I6のいずれも閾値Th20以下である場合、モータ42a〜42eに異常が無いと判定する。

【0053】

つぎに、負荷電流の平均値比較処理について説明する。異常判定部4cは、搬送ユニット13に関する負荷電流の平均値比較処理において、ドライブ装置16から取得した現時点のモータ32の負荷電流値I1と、モータ32の平均負荷電流値Iav1との電流値差(I1−Iav1)を算出する。なお、平均負荷電流値Iav1は、モータ32の負荷電流の平均値である。この平均負荷電流値Iav1は、例えば、過去にモータ32に対して印加した負荷電流の値を平均したものであってもよいし、モータ32の設備仕様に基づいて設定された平均的な負荷電流値であってもよい。つぎに、異常判定部4cは、この算出した電流値差(I1−Iav1)と、搬送ユニット13の設備仕様等に対応して予め設定された閾値Th11とを比較する。この結果、異常判定部4cは、電流値差(I1−Iav1)が閾値Th11を超過した場合、モータ32に異常が有ると判定し、電流値差(I1−Iav1)が閾値Th11以下である場合、モータ32に異常が無いと判定する。

【0054】

また、搬送ユニット14に関する負荷電流の平均値比較処理において、異常判定部4cは、まず、モータ42a〜42eの各負荷電流値I2〜I6をもとに平均負荷電流値Iav2を算出する。なお、平均負荷電流値Iav2は、負荷電流値I2〜I6の平均値である。つぎに、異常判定部4cは、取得した負荷電流値I2〜I6の各々と、算出した平均負荷電流値Iav2との各電流値差(In−Iav2)を算出する。なお、電流値差(In−Iav2)において、負荷電流値Inの番号nは、「2」〜「6」である。続いて、異常判定部4cは、この算出した各電流値差(In−Iav2)と、搬送ユニット14の設備仕様等に対応して予め設定された閾値Th21とを比較する。この結果、異常判定部4cは、各電流値差(In−Iav2)のうちのいずれかが閾値Th21を超過した場合、モータ42a〜42eのうちの閾値Th21を超過したモータに異常が有ると判定する。例えば、異常判定部4cは、負荷電流値I2と平均負荷電流値Iav2との電流値差(I2−Iav2)が閾値Th21を超過した場合、モータ42aに異常が有ると判定する。一方、異常判定部4cは、各電流値差(In−Iav2)のいずれも閾値Th21以下である場合、モータ42a〜42eに異常が無いと判定する。

【0055】

つぎに、負荷電流の相対値比較処理について説明する。異常判定部4cは、搬送ユニット13に関する負荷電流の相対値比較処理において、まず、モータ32の負荷電流値I1と、モータ32の前後のモータの各負荷電流値との差(以下、前後の負荷電流値差という)を算出する。なお、この前後のモータのうちの一方は、モータ32に対応する搬送ロール31の前段に配置された搬送ロールを回転させるモータであり、他方は、搬送ロール31の後段に配置された搬送ロールを回転させるモータである。また、図1に示すように、搬送ロール31の前段の搬送ロールは、搬送ユニット12の最下流の搬送ロールであり、搬送ロール31の後段の搬送ロールは、搬送ロール41aである。つぎに、異常判定部4cは、算出した前後の負荷電流値差と、搬送ユニット13の設備仕様等に対応して予め設定された閾値Th12とを各々比較する。この結果、異常判定部4cは、前後の負荷電流値差のいずれかが閾値Th12を超過した場合、モータ32に異常が有ると判定する。例えば、異常判定部4cは、モータ32の負荷電流値I1とモータ42aの負荷電流値I2との電流値差が閾値Th12を超過した場合、モータ32に異常が有ると判定する。一方、異常判定部4cは、前後の負荷電流値差のいずれも閾値Th12以下である場合、モータ32に異常が無いと判定する。

【0056】

また、搬送ユニット14に関する負荷電流の相対値比較処理において、異常判定部4cは、まず、モータ42a〜42eの各負荷電流値I2〜I6と、モータ42a〜42eに対して前後する各モータの負荷電流値との電流値差(前後の負荷電流値差)をモータ毎に算出する。なお、モータ42a〜42eの各々は、互いに前後するモータ同士である。また、モータ42aの前段のモータは、図1に示すようにモータ32であり、モータ42eの後段のモータは、搬送ユニット15の最上流の搬送ロールを回転させるモータである。つぎに、異常判定部4cは、算出した前後の負荷電流値差の各々と、搬送ユニット14の設備仕様等に対応して予め設定された閾値Th22とを比較する。この結果、異常判定部4cは、前後の負荷電流値差のいずれかが閾値Th22を超過した場合、モータ42a〜42eのうちの閾値Th22を超過したモータに異常が有ると判定する。例えば、異常判定部4cは、モータ42aの負荷電流値I2とモータ42bの負荷電流値I3との電流値差が閾値Th22を超過した場合、モータ42aに異常が有ると判定する。一方、異常判定部4cは、前後の負荷電流値差のいずれも閾値Th22以下である場合、モータ42a〜42eに異常が無いと判定する。

【0057】

なお、上述した負荷電流の絶対値比較処理、平均値比較処理、および相対値比較処理の各閾値Th10〜Th12,Th20〜Th22は、各処理毎に共通な閾値にしてもよいが、搬送ユニット毎に設定されることが望ましい。何故ならば、搬送ユニット間には、搬送ロールまたはモータの各設備仕様等に応じて個体差が有り、この個体差に起因して搬送ユニット毎に負荷電流値の判断基準が異なるからである。

【0058】

異常判定部4cは、診断対象の搬送ロールが材無しの状態であり且つ診断対象のモータが一定速状態である場合、上述した負荷電流の絶対値比較処理、平均値比較処理、および相対値比較処理を順次実行して、搬送ユニット13,14の過負荷異常の有無を判定する。すなわち、異常判定部4cは、この状態の下、負荷電流の絶対値比較処理、平均値比較処理、および相対値比較処理のうちの少なくとも1つにおいて、上述したように異常が有ると判定した場合、搬送ユニット13,14に過負荷異常が有ると判定する。さらに、異常判定部4cは、診断対象のモータ32,42a〜42eの中から、負荷電流の絶対値比較処理、平均値比較処理、および相対値比較処理のいずれかにおいて異常有りと判定したモータを過負荷異常のモータとして特定する。一方、異常判定部4cは、負荷電流の絶対値比較処理、平均値比較処理、および相対値比較処理のいずれにおいても、上述したように異常が無いと判定した場合、搬送ユニット13,14に過負荷異常が無いと判定する。

【0059】

ここで、異常判定部4cは、搬送ユニット13,14の過負荷異常の有無を判定する際、上述した負荷電流の相対値比較処理において、単にモータ32,42a〜42eの各負荷電流の実績値のみならず、モータ32,42a〜42eの各負荷電流の実効値を用いる。すなわち、異常判定部4cは、モータ32,42a〜42eの各負荷電流の実効値を算出し、この算出した実効値を用いて、上述した前後の負荷電流値差の算出処理、前後の負荷電流値差と閾値Th12,Th22との比較処理等の相対値比較処理を実行する。異常判定部4cは、この実効値を用いた相対値比較処理においても、上述した実績値を用いた相対値比較処理と同様に、搬送ユニット13,14内のモータ毎に過負荷異常の有無を判定する。また、異常判定部4cは、モータ32,42a〜42eのうち、異常が有ると判定したモータを過負荷異常のモータとして特定する。

【0060】

一方、異常判定部4cは、診断対象の搬送ロールが材有りの状態であり且つ診断対象のモータが加速状態または減速状態である場合、上述した負荷電流の平均値比較処理および相対値比較処理を順次実行して、搬送ユニット13,14の不回転異常の有無を判定する。すなわち、異常判定部4cは、この状態の下、負荷電流の平均値比較処理および相対値比較処理のうちの少なくとも1つにおいて、上述したように異常が有ると判定した場合、搬送ユニット13,14に不回転異常が有ると判定する。さらに、異常判定部4cは、診断対象のモータ32,42a〜42eの中から、負荷電流の平均値比較処理および相対値比較処理のいずれかにおいて異常有りと判定したモータを不回転異常のモータとして特定する。一方、異常判定部4cは、負荷電流の平均値比較処理および相対値比較処理のいずれにおいても、上述したように異常が無いと判定した場合、搬送ユニット13,14に不回転異常が無いと判定する。

【0061】

診断部4は、上述した材有無判定部4a、速度状態判定部4b、および異常判定部4cの各機能に基づいて、搬送ユニット13,14の異常を診断する。具体的には、診断部4は、図2に例示するような診断対象の搬送ロールの材有無状態と診断対象のモータの速度状態との組み合わせ別に、搬送ユニット13,14の過負荷異常および不回転異常を診断する。

【0062】

すなわち、図2に示すように、診断対象の搬送ロールは、時間t1までの期間、材無しの状態であり、時間t1から時間t4までの期間、材有りの状態である。また、診断対象の搬送ロールは、時間t4以降の期間、再度、材無しの状態である。一方、診断対象のモータの速度状態は、図2の線L3に示されるように、時間t1までの期間、回転速度V1の一定速状態であり、時間t1から時間t2までの期間、回転速度V1から回転速度V2まで加速する加速状態である。また、診断対象のモータの速度状態は、時間t2から時間t3までの期間、回転速度V2の一定速状態であり、時間t3から時間t4までの期間、回転速度V2から回転速度V1まで減速する減速状態であり、時間t4以降の期間、回転速度V1の一定速状態である。

【0063】

時間t1までの期間において、診断対象の搬送ロールは材無しの状態であり、且つ、診断対象のモータは一定速状態である。この状態の下、診断部4は、この期間において、搬送ユニット13,14内のモータ毎に過負荷異常を診断する。ここで、診断対象の搬送ロールが材無しの状態である場合、診断対象の搬送ロール上に鋼帯20が載置されていない。このため、診断対象の搬送ロールには鋼帯20による負荷が掛からない。すなわち、診断対象のモータの負荷電流は、鋼帯20による負荷に消費されず、回転速度V1の回転を搬送ロールに行わせるためのみに消費される。図2に示すように、時間t1までの期間において、診断対象のモータの負荷電流(線L2参照)は、正常時のモータの負荷電流(線L1参照)に比して大差がない。この場合、診断部4は、診断対象のモータの負荷電流として、正常時のモータに近似する正常な負荷電流を検出する。診断部4は、時間t1までの期間、上述した負荷電流の絶対値比較処理、平均値比較処理、および相対値比較処理を実行し、各処理の演算値が閾値以下になるため、搬送ユニット13,14内に過負荷異常のモータが無いと診断する。

【0064】

一方、時間t1から時間t4までの期間において、診断対象の搬送ロールは材有りの状態である。また、この期間のうちの時間t2から時間t3までの期間以外、すなわち、時間t1から時間t2までの期間において、診断対象のモータは加速状態であり、時間t3から時間t4までの期間において、診断対象のモータは減速状態である。この状態の下、診断部4は、時間t1から時間t2までの期間および時間t3から時間t4までの期間において、搬送ユニット13,14内のモータ毎に不回転異常を診断する。

【0065】

ここで、診断対象の搬送ロールが材有りの状態である場合、鋼帯20が、搬送されるべく、診断対象の搬送ロール上に載置されている。このため、診断対象の搬送ロールには、鋼帯20の重量および摩擦抵抗等に起因して、鋼帯20による負荷が掛かる。すなわち、モータの負荷電流は、通常の搬送ロールの回転に必要な負荷に加えて、この鋼帯20による負荷と、搬送ロールの加減速に必要な負荷との双方についても消費される。このため、モータの負荷電流は、診断対象の搬送ロールが材有りの状態であり且つモータの速度状態が加速状態または減速状態である場合、正常時、図2の線L1に示されるように極大的に大きくなる。

【0066】

この正常時のモータの負荷電流と診断対象のモータの負荷電流とを比較した場合、図2に示すように、時間t1から時間t2までの期間において、診断対象のモータの負荷電流(線L2参照)は、正常時のモータの負荷電流(線L1参照)に比して極度に小さい。同様に、時間t3から時間t4までの期間においても、診断対象のモータの負荷電流は、正常時のモータの負荷電流に比して極度に小さい。この現象は、診断対象のモータと診断対象の搬送ロールとの軸接続に外れまたはズレ等の不具合が発生し、これに起因するカップリング異常等によって、診断対象のモータの負荷電流に応じたトルクが診断対象の搬送ロールに正しく伝達されていないために発生する。なお、この現象において、診断対象のモータは、空回り等によって負荷電流を無駄に消費している。このような状態下において、診断部4は、例えば図2の領域A1に例示するように、診断対象のモータの負荷電流として、正常時のモータに比して極度に小さい負荷電流を検出する。診断部4は、時間t1から時間t2までの期間および時間t3から時間t4までの期間、上述した負荷電流の平均値比較処理および相対値比較処理を実行し、各処理の演算値が閾値を超過するため、搬送ユニット13,14内に不回転異常の搬送ロールおよびモータが有ると診断する。

【0067】

他方、時間t4以降の期間において、診断対象の搬送ロールは材無しの状態であり、且つ、診断対象のモータは一定速状態である。この状態の下、診断部4は、時間t4以降の期間において、搬送ユニット13,14内のモータ毎に過負荷異常を診断する。なお、この状態は、上述した時間t1までの期間と同様の状態である。したがって、診断対象の搬送ロールには鋼帯20による負荷が掛からず、このため、診断対象のモータの負荷電流は、鋼帯20による負荷に消費されず、回転速度V1の回転を搬送ロールに行わせるためのみに消費される。すなわち、この状態において、正常時のモータの負荷電流は、図2の線L1に示されるように、回転速度V1に応じた低い電流値になる。

【0068】

この正常時のモータの負荷電流と診断対象のモータの負荷電流とを比較した場合、図2に示すように、時間t4以降の期間において、診断対象のモータの負荷電流(線L2参照)は、正常時のモータの負荷電流(線L1参照)に比して過度に大きい。この現象は、例えば、診断対象の搬送ロールの回転軸を支持するベアリングが円滑に動かない等の機械的な異常に起因して、意図せぬ無用な負荷が診断対象のモータに掛かるために発生する。すなわち、診断対象のモータは、回転速度V1の回転を搬送ロールに行わせるために、必要以上に過大な負荷電流を消費して、この機械的な異常に起因する負荷に抗しつつ駆動している。このような駆動は、モータの負担となり、最終的にモータの故障を招来する。

【0069】

このような状態下において、診断部4は、例えば図2の領域A2に例示するように、診断対象のモータの負荷電流として、正常時のモータに比して過度に大きい負荷電流を検出する。診断部4は、時間t4までの期間、上述した負荷電流の絶対値比較処理、平均値比較処理、および相対値比較処理を実行し、各処理の演算値が閾値を超過するため、搬送ユニット13,14内に過負荷異常のモータが有ると診断する。

【0070】

上述したように搬送ユニット13,14の異常診断を行った後、診断部4は、過負荷異常および不回転異常の少なくとも一方が搬送ユニット13,14に発生していれば、外部に異常発生を報知するように報知部3を制御する。報知部3は、診断部4からの指示に基づいて、不回転異常または過負荷異常が発生している期間に、外部に異常発生を知らせる音情報を出力する。この報知部3の音情報は、例えば図2に示す異常発生の期間、すなわち、時間t1から時間t2までの期間、時間t3から時間t4までの期間、および時間t4以降の期間に出力される。作業者は、この報知部3の音情報を受けて、診断対象の搬送ユニット13,14に不回転異常または過負荷異常が発生している事態を早期且つ容易に知ることができる。

【0071】

また、診断部4は、ディスプレイまたはプリンタ等の外部装置(図示せず)に対し、搬送ロール毎およびモータ毎に不回転異常または過負荷異常の診断結果を出力する制御を行ってもよい。作業者は、この外部装置によって画面出力またはプリント出力された診断結果を確認し、これによって、搬送テーブル11内の搬送ロール群およびモータ群の中から、不回転異常または過負荷異常が発生している搬送ロールおよびモータを早期且つ容易に特定できる。

【0072】

以上、説明したように、本発明の実施の形態では、複数のモータの各駆動によって複数の搬送ロールを各々回転させて鋼帯を搬送する搬送装置の異常診断を行う際、複数の搬送ロールのうちの診断対象の搬送ロール上に鋼帯が有るか否かを判定し、鋼帯が無い場合、診断対象の搬送ロールを回転させる診断対象のモータの負荷電流値をもとに、搬送装置の過負荷異常を診断し、鋼帯が有る場合、このような診断対象のモータの負荷電流値をもとに、搬送装置の不回転異常を診断している。

【0073】

このため、搬送装置内の搬送ロールのモータ毎に、過負荷異常または不回転異常が搬送装置に発生したか否かを正確且つ容易に診断できる。これによって、過負荷異常および不回転異常のうちの何れに関わらず、搬送装置の異常を早期に発見できるとともに、搬送装置内の搬送ロールおよびモータ等の複数の設備の中から、異常と診断された設備を早期且つ容易に特定できる。この結果、過負荷異常および不回転異常のうちの何れが搬送装置に発生した場合であっても、搬送装置の異常有無の最終的な判断を可能な限り早期に行うことができ、搬送装置に異常がある場合、異常な設備を早期に補修または復旧できる。

【0074】

本発明にかかる異常診断装置および異常診断方法によれば、搬送時の鋼帯の疵または搬送装置の故障を発見して初めて搬送装置の過負荷異常または不回転異常を知る従来技術と異なり、鋼帯の疵またはモータ等の搬送設備の故障が発生する以前の段階において、搬送装置の過負荷異常および不回転異常を診断できる。このため、不回転異常に起因する鋼帯の疵を可能な限り低減して、鋼帯の品質劣化を抑制できるとともに、過負荷異常に起因するモータ等の搬送設備の故障を防止して、故障設備の補修または交換等のために搬送装置を停止させる事態を防止できる。これによって、熱間圧延ライン等の鉄鋼製品の製造ラインを長期間、稼動停止する事態を未然に防止して、鋼帯の円滑な搬送を促進でき、この結果、鉄鋼製品の出荷効率および製造効率を向上できる。

【0075】

また、本発明の実施の形態では、診断対象のモータ群に印加する負荷電流値を診断対象のモータ毎に検出し、検出した診断対象のモータ毎の負荷電流値をもとに、搬送装置の過負荷異常または不回転異常を診断している。このため、一つの搬送ユニット内に複数の搬送ロールおよび複数のモータが組み込まれている場合であっても、この搬送ユニット内のモータ毎に、過負荷異常または不回転異常が発生したか否かを正確且つ容易に診断できる。これによって、過負荷異常および不回転異常のうちの何れに関わらず、搬送装置内の複数の搬送ユニットの中から異常を正確に発見できる。この結果、搬送装置内の異常の早期発見と異常設備の早期特定とを促進できるとともに、搬送装置の異常有無の最終的な判断を一層正確に行うことができる。

【0076】

さらに、本発明の実施の形態では、診断対象のモータの速度状態を更に判定し、診断対象の搬送ロール上に鋼帯が無く且つ診断対象のモータの速度状態が一定速状態である場合、過負荷異常の有無を判定している。このため、鋼帯の重量および摩擦抵抗等による負荷が搬送ロールに掛からない状態であり、且つ、加速状態または減速状態に比してモータの負荷電流の加減変化が小さい状態において、過負荷異常の有無を判定できる。これによって、搬送ロールの回転に必要なモータの負荷以外の外部負荷を除外し、一定の回転速度に応じた安定的な負荷電流をもとに過負荷異常の有無を判定できる。この結果、モータの過負荷異常の有無を正確に判定できる。

【0077】

また、診断対象の搬送ロール上に鋼帯が有り且つ診断対象のモータの速度状態が加速状態または減速状態である場合、不回転異常の有無を判定している。このため、鋼帯による負荷が搬送ロールに掛かるとともに、モータの回転速度が一定の場合に比してモータの負荷電流の加減変化が大きい状態において、不回転異常の有無を判定できる。これによって、正常時のモータの負荷電流と異常時のモータの負荷電流との差を顕著化して不回転異常の有無を判定できる。この結果、搬送ロールの不回転異常の有無を正確に判定できる。

【0078】

なお、上述した実施の形態では、材無しの状態であり且つモータの速度状態が一定速状態である場合に過負荷異常の有無を判定していたが、これに限らず、過負荷異常の有無は、材無しの状態において判定されればよい。すなわち、過負荷異常の有無は、材無しの状態であり且つモータの速度状態が加速状態または減速状態である場合に判定されてもよい。しかし、一定速状態ではモータの負荷電流の加減変化が小さくなって安定化する。したがって、安定化した負荷電流値をもとに過負荷異常の有無を正確に判定するためにも、過負荷異常の有無は、材無しの状態であり且つモータの速度状態が一定速状態である場合に判定されることが望ましい。

【0079】

また、上述した実施の形態では、材有りの状態であり且つモータの速度状態が加速状態または減速状態である場合に不回転異常の有無を判定していたが、これに限らず、不回転異常の有無は、材有りの状態において判定されればよい。すなわち、不回転異常の有無は、材有りの状態であり且つモータの速度状態が一定速状態である場合に判定されてもよい。しかし、加速状態または減速状態では、モータの負荷電流の加減変化が一定速状態に比して大きくなって、正常時のモータの負荷電流と異常時のモータの負荷電流との差が顕著化する。したがって、この顕著化した負荷電流の差に基づいて不回転異常の有無を正確に判定するためにも、不回転異常の有無は、材有りの状態であり且つモータの速度状態が加速状態または減速状態である場合に判定されることが望ましい。

【0080】

さらに、上述した実施の形態では、一組の搬送ロールとモータとの組み合わせを有する搬送ユニット13と、複数組の搬送ロールとモータとの組み合わせを有する搬送ユニット12,14,15とを例示したが、本発明はこれに限定されない。すなわち、搬送装置10の搬送テーブル11を構成する搬送ユニットの配置数は、図1に示した数(4つ)に限定されず、1つであってもよいし、2つ以上であってもよい。また、搬送テーブル11内の搬送ユニット毎に配置される搬送ロールおよびモータの各配置数は、図1に示したものに限定されず、1つ以上であればよい。

【0081】

また、上述した実施の形態では、一組の搬送ロールとモータとの組み合わせを有する搬送ユニット13と、複数組の搬送ロールとモータとの組み合わせを有する搬送ユニット12,14,15とを異常診断対象にしていたが、本発明はこれに限定されない。すなわち、本発明における異常診断対象の搬送ユニットは、一組の搬送ロールとモータとの組み合わせを有する搬送ユニットのみであってもよいし、複数組の搬送ロールとモータとの組み合わせを有する搬送ユニットのみであってもよい。また、異常診断対象の搬送ユニットの数量は、2つに限定されず、1つであってもよいし、3つ以上であってもよい。

【0082】

さらに、上述した実施の形態では、音情報を出力して異常発生を報知する報知部3を例示したが、これに限らず、報知部3は、警報ランプ等の光情報を出力して異常発生を外部に報知してもよいし、音情報と光情報とを組み合わせて出力して異常発生を外部に報知してもよい。

【0083】

また、上述した実施の形態では、異常診断対象の搬送装置10を熱間圧延ライン内の装置としていたが、これに限らず、この搬送装置10は、熱間圧延ライン以外の鉄鋼製品の製造ライン内の装置であってもよい。また、搬送装置10によって搬送される金属材として、熱間圧延された鋼帯20を例示したが、本発明はこれに限定されない。すなわち、搬送装置10によって搬送される金属材は、鋼帯に限らず、板状等の帯状以外の鉄鋼材であってもよいし、銅またはアルミニウム等の鉄鋼材以外の金属材であってもよい。

【0084】

さらに、上述した実施の形態では、搬送装置10の異常診断を行う際、まず、搬送ロール上の材有無を判定し、その後、モータの速度状態を判定していたが、これに限らず、モータの速度状態を判定し、その後、搬送ロール上の材有無を判定してもよい。

【0085】

また、上述した実施の形態により本発明が限定されるものではない。上述した各構成要素を適宜組み合わせて構成したものも本発明に含まれる。その他、上述した実施の形態に基づいて当業者等によりなされる他の実施の形態、実施例および運用技術等は全て本発明に含まれる。

【符号の説明】

【0086】

1 異常診断装置

2 電流検出部

2a〜2e 電流センサ

3 報知部

4 診断部

4a 材有無判定部

4b 速度状態判定部

4c 異常判定部

10 搬送装置

11 搬送テーブル

12〜15 搬送ユニット

16,17 ドライブ装置

18 測定部

20 鋼帯

31,41a〜41e 搬送ロール

32,42a〜42e モータ

【特許請求の範囲】

【請求項1】

複数のモータの各駆動によって複数の搬送ロールを各々回転させて金属材を搬送する搬送装置の異常診断を行う異常診断装置において、

前記複数の搬送ロールのうちの診断対象の搬送ロール上に前記金属材が有るか否かを判定し、前記金属材が無い場合、前記診断対象の搬送ロールを回転させる診断対象のモータの負荷電流値をもとに、前記診断対象のモータの負荷が過剰に大きい過負荷異常を診断し、前記金属材が有る場合、前記診断対象のモータの負荷電流値をもとに、前記診断対象のモータによるトルクに応じた回転速度の回転を前記診断対象の搬送ロールが行っていない不回転異常を診断する診断部を備えたことを特徴とする異常診断装置。

【請求項2】

複数の前記診断対象のモータの負荷電流値を前記診断対象のモータ毎に検出する電流検出部をさらに備え、

前記診断部は、前記診断対象のモータ毎の負荷電流値をもとに、前記過負荷異常または前記不回転異常を診断することを特徴とする請求項1に記載の異常診断装置。

【請求項3】

前記診断部は、

前記診断対象のモータの速度状態を判定する速度状態判定部と、

前記診断対象の搬送ロール上に前記金属材が無く且つ前記診断対象のモータの速度状態が一定速状態である場合、前記過負荷異常の有無を判定し、前記診断対象の搬送ロール上に前記金属材が有り且つ前記診断対象のモータの速度状態が加速状態または減速状態である場合、前記不回転異常の有無を判定する異常判定部と、

を備えたことを特徴とする請求項1または2に記載の異常診断装置。

【請求項4】

異常発生を報知する報知部をさらに備え、

前記診断部は、前記過負荷異常または前記不回転異常が発生した場合、異常発生を報知するように前記報知部を制御することを特徴とする請求項1〜3のいずれか一つに記載の異常診断装置。

【請求項5】

複数のモータの各駆動によって複数の搬送ロールを各々回転させて金属材を搬送する搬送装置の異常診断を行う異常診断方法において、

前記複数の搬送ロールのうちの診断対象の搬送ロール上に前記金属材が有るか否かを判定し、前記金属材が無い場合、前記診断対象の搬送ロールを回転させる診断対象のモータの負荷電流値をもとに、前記診断対象のモータの負荷が過剰に大きい過負荷異常を診断し、前記金属材が有る場合、前記診断対象のモータの負荷電流値をもとに、前記診断対象のモータによるトルクに応じた回転速度の回転を前記診断対象の搬送ロールが行っていない不回転異常を診断することを特徴とする異常診断方法。

【請求項6】

複数の前記診断対象のモータの負荷電流値を前記診断対象のモータ毎に検出し、検出した前記診断対象のモータ毎の負荷電流値をもとに、前記過負荷異常または前記不回転異常を診断することを特徴とする請求項5に記載の異常診断方法。

【請求項7】

前記診断対象のモータの速度状態を判定し、前記診断対象の搬送ロール上に前記金属材が無く且つ前記診断対象のモータの速度状態が一定速状態である場合、前記過負荷異常の有無を判定し、前記診断対象の搬送ロール上に前記金属材が有り且つ前記診断対象のモータの速度状態が加速状態または減速状態である場合、前記不回転異常の有無を判定することを特徴とする請求項5または6に記載の異常診断方法。

【請求項1】

複数のモータの各駆動によって複数の搬送ロールを各々回転させて金属材を搬送する搬送装置の異常診断を行う異常診断装置において、

前記複数の搬送ロールのうちの診断対象の搬送ロール上に前記金属材が有るか否かを判定し、前記金属材が無い場合、前記診断対象の搬送ロールを回転させる診断対象のモータの負荷電流値をもとに、前記診断対象のモータの負荷が過剰に大きい過負荷異常を診断し、前記金属材が有る場合、前記診断対象のモータの負荷電流値をもとに、前記診断対象のモータによるトルクに応じた回転速度の回転を前記診断対象の搬送ロールが行っていない不回転異常を診断する診断部を備えたことを特徴とする異常診断装置。

【請求項2】

複数の前記診断対象のモータの負荷電流値を前記診断対象のモータ毎に検出する電流検出部をさらに備え、

前記診断部は、前記診断対象のモータ毎の負荷電流値をもとに、前記過負荷異常または前記不回転異常を診断することを特徴とする請求項1に記載の異常診断装置。

【請求項3】

前記診断部は、

前記診断対象のモータの速度状態を判定する速度状態判定部と、

前記診断対象の搬送ロール上に前記金属材が無く且つ前記診断対象のモータの速度状態が一定速状態である場合、前記過負荷異常の有無を判定し、前記診断対象の搬送ロール上に前記金属材が有り且つ前記診断対象のモータの速度状態が加速状態または減速状態である場合、前記不回転異常の有無を判定する異常判定部と、

を備えたことを特徴とする請求項1または2に記載の異常診断装置。

【請求項4】

異常発生を報知する報知部をさらに備え、

前記診断部は、前記過負荷異常または前記不回転異常が発生した場合、異常発生を報知するように前記報知部を制御することを特徴とする請求項1〜3のいずれか一つに記載の異常診断装置。

【請求項5】

複数のモータの各駆動によって複数の搬送ロールを各々回転させて金属材を搬送する搬送装置の異常診断を行う異常診断方法において、

前記複数の搬送ロールのうちの診断対象の搬送ロール上に前記金属材が有るか否かを判定し、前記金属材が無い場合、前記診断対象の搬送ロールを回転させる診断対象のモータの負荷電流値をもとに、前記診断対象のモータの負荷が過剰に大きい過負荷異常を診断し、前記金属材が有る場合、前記診断対象のモータの負荷電流値をもとに、前記診断対象のモータによるトルクに応じた回転速度の回転を前記診断対象の搬送ロールが行っていない不回転異常を診断することを特徴とする異常診断方法。

【請求項6】

複数の前記診断対象のモータの負荷電流値を前記診断対象のモータ毎に検出し、検出した前記診断対象のモータ毎の負荷電流値をもとに、前記過負荷異常または前記不回転異常を診断することを特徴とする請求項5に記載の異常診断方法。

【請求項7】

前記診断対象のモータの速度状態を判定し、前記診断対象の搬送ロール上に前記金属材が無く且つ前記診断対象のモータの速度状態が一定速状態である場合、前記過負荷異常の有無を判定し、前記診断対象の搬送ロール上に前記金属材が有り且つ前記診断対象のモータの速度状態が加速状態または減速状態である場合、前記不回転異常の有無を判定することを特徴とする請求項5または6に記載の異常診断方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−104795(P2013−104795A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−249093(P2011−249093)

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]