異形管及びその敷設方法

【課題】分岐口部、弁部、または、曲部などの異形部を備えた鋳鉄製の異形管において、その敷設が容易な異形管及びその敷設方法を提供すること。

【解決手段】少なくとも1つの異形部2を有する鋳鉄製の異形管1において、異形管1の少なくとも一方の端部に長さ調節のための切断代L2を備えたことにより、異形管1の異形部2を最適な所定の設置位置に収まるように位置決めした上で、異形管1の両側の管路の位置にそれぞれ対応して異形管1の長さを調節できるため、異形部2を所定の位置に配設できるとともに、異形管1の両側に接続される管路に切断加工を施すことなく、管路の敷設を迅速に行うことができる。

【解決手段】少なくとも1つの異形部2を有する鋳鉄製の異形管1において、異形管1の少なくとも一方の端部に長さ調節のための切断代L2を備えたことにより、異形管1の異形部2を最適な所定の設置位置に収まるように位置決めした上で、異形管1の両側の管路の位置にそれぞれ対応して異形管1の長さを調節できるため、異形部2を所定の位置に配設できるとともに、異形管1の両側に接続される管路に切断加工を施すことなく、管路の敷設を迅速に行うことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、少なくとも1つの異形部を備えた鋳鉄製の異形管及びその敷設方法に関する。

【背景技術】

【0002】

従来、ダクタイル鋳鉄管などの金属管を管路に沿って敷設していく場合、管を切断する場合が多い。例えば、管の受口と挿口とを互いに接合するものにおいて管長さが合わないときは、管の敷設現場で挿口側を所要の長さに切断する切り管を行うことで、その長さが調整されることが多い。(例えば、特許文献1参照)。

【0003】

ところで、例えば、分岐口部、弁部、曲り部などの異形部を備えた異形管においては、分岐口部、弁部、曲り部などの異形部が最適な設置位置に収まるように位置決めされ、両側の管路に接続される必要がある。このとき、例えば異形管の両側の管路が既に配設してある場合、大規模工事を避けるためこれ等既設の管路の切断が制限され、したがって異形管を切断する必要が生じるが、異形部を備えているので異形管の全体の管長さを所定の長さに切断すればよいというものではなく、異形部の最適な設置位置を基準にして両側の管路に接続できる管長さで無駄なく切断される必要がある。また、異形管の一端に挿口または受口が設けられ、他端には何らの加工もされていないような場合には、できるだけ、挿口等が設けられている側の端部の切断を行うことなく、挿口等が設けられていない側の端部を切断して両側の管路に接続ができれば、合理的である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−281358号公報(第2頁、第4図)

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1に記載の発明は、分岐口部または弁部などの異形部を備えた異形管のものではなく、単に、直管の挿口側を所定の長さに切断し、切断された挿口側に簡単に新たな挿口を形成する発明が開示されているに過ぎない。また、その他、分岐口部または弁部などの異形部を備えた異形管の長さ調節に関する技術を開示した文献を発見することができない。

【0006】

本発明は、このような状況に鑑みなされたもので、分岐口部、弁部、または、曲部などの異形部を備えた鋳鉄製の異形管において、その敷設が容易な異形管及びその敷設方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するために、本発明の異形管は、

少なくとも1つの異形部を有する鋳鉄製の異形管において、異形管の少なくとも一方の端部に長さ調節のための切断代を備えたことを特徴としている。

この特徴によれば、分岐口部、弁部、または、曲部などの異形部を備えた鋳鉄製の異形管において、その異形部を最適な所定の設置位置に収まるように位置決めした上で、当該異形管の両側の管路の位置にそれぞれ対応して当該異形管の長さを調節できるため、異形部を所定の位置に配設できるとともに、当該異形管の両側に接続される管路に切断加工を施すことなく、管路の敷設を迅速に行うことができる。

【0008】

本発明の異形管は、

前記切断代の最大切断可能部分に識別可能な目印を付してなることを特徴としている。

この特徴によれば、異形管の機能を損なうような切断を防止しつつ長さ調節のための切断が可能であり、また、異形管の長さ調節を必要とする敷設現場等において安心して切断作業を行うことができる。

【0009】

本発明の異形管は、

前記異形部が分岐口部を含むことを特徴としている。

この特徴によれば、分岐口部に接続される分岐管を最適な所定の設置位置に配設することができるとともに、当該異形管の両側に接続される管路に切断加工を施すことなく、管路の敷設を迅速に行うことができる。

【0010】

本発明の異形管は、

前記異形部が弁部を含むことを特徴としている。

この特徴によれば、弁部を最適な所定の設置位置に配設することができるとともに、当該異形管の両側に接続される管路に切断加工を施すことなく、管路の敷設を迅速に行うことができる。

【0011】

本発明の異形管は、

前記異形部が曲り部を含むことを特徴としている。

この特徴によれば、曲り部を最適な所定の設置位置に配設することができるとともに、当該異形管の両側に接続される管路に切断加工を施すことなく、管路の敷設を迅速に行うことができる。

【0012】

本発明の異形管は、

前記異形部が、前記切断代を備えた一方の端部とは異なる他方の端部に設けられた管接続のための挿口部または受口部を含むことを特徴としている。

この特徴によれば、予め工場等において異形管の他方の端部に管接続のための挿口部または受口部が設けられているため、異形管の長さ調節を必要とする敷設現場においての加工作業を最低限のものとすることができる。

【0013】

本発明の異形管の敷設方法は、

少なくとも1つの異形部を有する鋳鉄製の異形管の敷設方法において、異形部が所定の位置に収まるように少なくとも一方の端部の切断代の部分を切断後、継輪又は押輪を介して異形管の両側の管路に接続することを特徴としている。

この特徴によれば、分岐口部、弁部、または、曲り部などの異形部を備えた異形管において、その異形部を最適な所定の設置位置に収まるように位置決めした上で、当該異形管の両側の管路の位置にそれぞれ対応して当該異形管の長さを調節できるため、異形部を所定の位置にセットできるとともに、当該異形管の両側に接続される管路に切断加工を施すことなく、継輪又は押輪を介して異形管の両側の管路に接続を行うことができ、異形管の敷設作業を容易かつ、確実に行うことができる。

【図面の簡単な説明】

【0014】

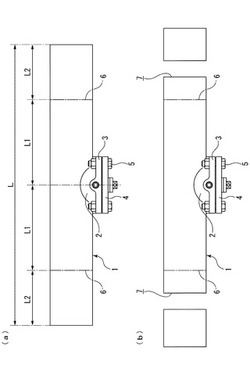

【図1】(a)、(b)は、実施例1における異形管の一例を示す正面図である。

【図2】(a)、(b)は、異形管の変形例を示す正面断面図である。

【図3】(a)、(b)は、異形管のその他の変形例を示す正面断面図である。

【図4】(a)〜(c)は、図1に示す異形管の敷設方法の一例を説明する図である。

【図5】実施例2における異形管の一例を示す一部断面の正面図である。

【発明を実施するための形態】

【0015】

本発明に係る異形管及びその敷設方法を実施するための形態を実施例に基づいて以下に説明する。

【実施例1】

【0016】

実施例1に係る異形管及びその敷設方法につき、図1(a)、(b)を参照して説明する。図1(a)、(b)において、異形管1は、地中に埋設されるダクタイル鋳鉄若しくはその他鋳鉄製の管であって、内部には流体としての上水が流れるもので、ストレートの形状をしており、長さ方向における略中間位置に異形部を構成する分岐口部2を有している。該分岐口部2にはフランジ3が設けられ、該フランジ3に盲フランジ4がパッキン等を介してボルト5により密封状に締め付け固定されている。必要に応じて、盲フランジ4を取り外し、フランジ3に図示しない別の分岐管のフランジを取り付ければ、T字形の分岐管を敷設することができる。尚、本実施例では異形管1内の流体は上水であるが、異形管1の内部を流れる流体は必ずしも上水に限らず、例えば工業用水や下水等の他、ガスやガスと液体との気液混合体であっても構わない。

【0017】

ここで、本発明における「異形管」について説明すると、本発明において「異形管」とは、例えば管路を曲げたり、分岐したり、弁体を取り付けたり、挿口若しくは受口形状を有していたり、様々な異形部を有する管の総称をいい、管の断面の形状は、円形若しくは矩形等を含み、特に限定されるものではない。

【0018】

図1(a)に示すように、異形管1は、分岐口部2を中心にして左右両側にそれぞれ最小限必要とされる長さL1(以下、「最小必要長さL1」という。)が設定されており、該最小必要長さL1に加えて、長さ調節のための切断代L2を有する。この場合、最小必要長さL1は、分岐口部2に分岐管を接続したりする際に作業に支障を生じないために必要とされる長さであり、通常、左右同じ長さであるが、必要に応じて左右の最小必要長さL1を変更してもよい。そして、この最小必要長さL1の位置、すなわち、切断代の最大切断可能部分には、識別可能な目印6が付されている。識別可能な目印としては、色彩をもった線などを、直接、異形管に付すことや、あるいは、テープなどを異形管に接着したり、または目印6の位置を境界としてL1の領域とL2の領域とに互いに異なる色彩を付すことなど種々のものが採用可能である。したがって、上記切断代L2は、最大切断可能部分を意味する。

【0019】

一方、切断代L2は、例えば、異形管1の分岐口部2を最適な所定の設置位置に設置するため、異形管1の両側に接続される管路の長さを調節したり、位置の変更が望ましくない場合などにおいて、異形管1自体の長さを調節して両側の管路に接続するための調節代であり、実際に現場において切断される長さは当該異形管の敷設現場に応じて切断代L2の範囲内で決められるものであって、切断代L2を大きく設定し過ぎるとコストアップにつながることなどから、合理的な値に設定されるものである。また、異形管1の左右の切断代L2の長さは、同じでも、あるいは、異なってもよい。

【0020】

図1(b)は、異形管1の左右の切断代L2の範囲内において必要長さに切断された状態を示したものである。この異形管1の切断面7は金属素地面が露出するため、施工現場で防蝕加工を施す必要がある。特に、離脱防止型の管継手を用いる場合、端部の挿口の外周に嵌合溝及びテーパ状切削面を現場施工で形成し、嵌合溝に挿口突部を嵌着するので、前記嵌合溝及びテーパ状切削面の金属素地が大きく露出する。このため、切断面7、嵌合溝及びテーパ状切削面から後方へかけての防蝕加工は不可欠である。この防蝕加工としては、施工現場で防蝕塗料を刷毛やスプレーにより塗装したり、溶射処理を施したり、ゴム製のキャップを嵌着したり、あるいは、熱収縮チューブを加熱して収縮する手段等から選択され、施工される。

【0021】

このように、異形管1の分岐口部2に接続される分岐管(図示略)を最適な所定の設置位置に配設することができるとともに、異形管1の両側に接続される管路に切断加工を施すことなく、管路の敷設を迅速に行うことができる。

【0022】

図2(a)、(b)は、実施例1における異形管の変形例を示す正面断面図である。図2(a)、(b)では、異形管51は、T字形の分岐口部10を有し、該分岐口部10に弁体11が設けられた構成となっており、弁体11は、弁軸12が地上から操作されることにより、流路13を全開位置14、全閉位置15及び分岐位置16の状態に切換えられるようになっている。すなわち弁体11及び弁軸12が、本発明の異形部である弁部を構成している。尚、本例においては、T字形の分岐口部に弁体を設ける場合に限定されることはなく、例えば、ストレートな管の途中にON‐OFFする弁体が設けられる場合も包含されるものであり、要は、弁部が異形部を構成するものである。

【0023】

図2(a)において、異形管51の長手方向の略中央に位置して分岐口部10及び弁体11が設けられており、分岐口部10及び弁体11を中心にして左右両側にそれぞれ最小必要長さL1が設定されており、該最小必要長さL1に加えて、長さ調節のための切断代L2を有する。最小必要長さL1及び切断代L2の技術的意義は図1の場合と同じであり、説明は省略する。そして、この最小必要長さL1の位置、すなわち、切断代の最大切断可能部分には、識別可能な目印6が付されている。

【0024】

図2(b)は、異形管51の左右の切断代L2の範囲内において実際に必要な長さに切断された状態を示したものである。切断面7にはもちろん、端部に嵌合溝及びテーパ状切削面が形成される場合には、これらの部分に、施工現場で防蝕塗料を刷毛やスプレーにより塗装したり、溶射処理を施したり、ゴム製のキャップを嵌着したり、あるいは、熱収縮チューブを加熱して収縮させたりする防蝕手段が施される。

【0025】

このように、異形管51の弁部である弁体11及び弁軸12を最適な所定の設置位置に配設することができるとともに、異形管51の両側に接続される管路に切断加工を施すことなく、管路の敷設を迅速に行うことができる。

【0026】

図3(a)、(b)は、実施例1における異形管のその他の変形例を示す正面図である。図3(a)、(b)では、異形管52は、曲り角度θが90゜の曲り部17を有し、該曲り部17が異形部を構成するものである。曲り角度θは任意の値をとり得るものである。図3(a)において、異形管52の曲り部17を中心にして左右両側にそれぞれ最小必要長さL1が設定されており、該最小必要長さL1に加えて、長さ調節のための切断代L2を有する。最小必要長さL1及び切断代L2の技術的意義は図1の場合と同じであり、説明は省略する。そして、この最小必要長さL1の位置、すなわち、切断代の最大切断可能部分6には、識別可能な目印が付されている。

【0027】

図3(b)は、異形管52の左右の切断代L2の部分において必要長さに切断された状態を示したものである。切断面7にはもちろん、端部に嵌合溝及びテーパ状切削面が形成される場合には、これらの部分に、施工現場で防蝕塗料を刷毛やスプレーにより塗装したり、溶射処理を施したり、ゴム製のキャップを嵌着したり、あるいは、熱収縮チューブを加熱して収縮させたりする防蝕手段が施される。

【0028】

このように、異形管52の曲り部17を最適な所定の設置位置に配設することができるとともに、異形管52の両側に接続される管路に切断加工を施すことなく、管路の敷設を迅速に行うことができる。

【0029】

図4(a)〜(c)は、図1に示す異形管の敷設方法の一例を説明する図である。図4(a)は、異形管1の両側が分岐口部2を基点として接続される左右の管路に接合できる所定の長さに切断された後、この異形管1の右端が、右側の管路を構成する流体管30の受口31に接続され、異形管1の左端が、左側の管路を構成する流体管32に離脱防止機構を有した移動継輪33を介して接続される様子を示したものである。この場合、異形管1の切断部に防蝕塗料の塗布などの防蝕手段が施されていることはいうまでもない。尚、本敷設方法においては、左右の管路を構成する流体管32,30が管軸方向に移動不能に予め配設されている。

【0030】

図4(a)において、受口31に接続される異形管1の右側端部には、受口31の内部に挿入される挿口20が形成されている。受口31の開口部の外周にはフランジ34が一体に形成され、受口31の開口部の内周には、その開口端に向かって徐々に拡径するテーパ状のシール材圧接面(図示略)が形成されている。挿口20には環状のゴム製のシール材21が外嵌されており、このシール材21は、挿口20の外周面22と受口31のシール材圧接面との間に配置されるようになっている。

【0031】

挿口20におけるシール材21よりも分岐口部2側の部分には、環状体としての離脱防止機構を有した押輪23が外嵌されている。尚、この押輪は、周方向に連続した環状に形成されたもの、あるいは、周方向に沿って所定数に分割され、その分割部がボルトなどによって接合された構成であっても構わない。押輪23における周方向に沿った複数の位置には、フランジ24が形成されている。そして、図4(b)に示すように、この押輪23のフランジ24と受口31のフランジ34とにわたって、締結要素25が配置されている。26は押圧ボルトであり、この押圧ボルト26は、押輪23内に配設された図示しない押圧爪を管の外周に食い込ませ、押輪23を所定の位置に固定するものである。

【0032】

図4(b)に示すように、受口31と挿口20とを互いに接合する際には、異形管1の切断代の範囲内において切断して形成した挿口20に、予め、押圧爪を収容した押輪23と、シール材21とを外嵌しておき、その状態の挿口20を受口31に挿入する。そして、締結要素25により押輪23を受口31のフランジ33に締結することで、シール材21を圧縮するとともに、押輪23の固定を行う。次に、押圧ボルト26を操作することで押圧爪を挿口20の外周面22に押圧して固定し、受口31と挿口20との接合作業が完了する。尚、押輪23と挿口20の外周面22との隙間などに充填材を充填してもよい。

【0033】

次に、異形管1の左端に左側の管路を構成する流体管32が移動継輪33を介して接続されるものであって、図4(a)及び(b)では、移動継輪33が左側の流体管32の外周面に遊嵌され、待機している状態が示されている。移動継輪33は、左右両側に継手部35、35を備え、これら継手部35、35は、同じ構造をしており、その向きが左右対称に配置されている。図4(c)に示すように、移動継輪33が異形管1側に移動して、右側の継手部35の大径部36内に、異形管1の切断代の範囲内において切断して形成した左側のストレート端部37が挿入され、該大径部36の内面と異形管1の左側のストレート端部37の外周面との間に嵌入されたシール部材(図示略)を介して両者は密封状に嵌合され、押しボルト38により固定的に接続される。同時に、左側の継手部35の大径部36内に流体管32の右側のストレート端部39が配置され、該大径部36の内面と流体管32の右側のストレート端部39の外周面との間に嵌入されたシール部材(図示略)を介して両者は密封状に嵌合され、押しボルト38により固定的に接続される。

【0034】

上記のように、異形管1の敷設においては、離脱防止機構一体の受口31が設けられた右側の流体管30、及び、左側の流体管32には敷設のための加工を行う必要がなく、異形管1の左右両側の切断代の範囲内において必要な分だけ切断することで敷設が行われる。その際、分岐口部2の位置を基準にして異形管1の両側の切断長さを決めることができるため、分岐口部2の位置を所定の位置に配設することができる。また、異形管1の最大切断可能部分に目印が付されているため、誤って切り過ぎることもないので、現場での作業を安心かつ確実なものとすることができる。

【0035】

図4に示した敷設例では、異形管1の一方に挿口を設け、他方は継輪で接続する例を示しているが、本発明はこれに限定されるものではなく、例えば異形管の両方に挿口を設ける態様、異形管の一方を受口とし他方を挿口とする態様、異形管の一方をフランジとし他方を挿口とする態様、異形管の両方に受口を設ける態様、あるいは、異形管の両方を継輪を介して接続する態様など、種々の態様に対応できることはいうまでもない。

【実施例2】

【0036】

次に、実施例2に係る離脱防止手段につき、図5を参照して説明する。尚、前記実施例と同一構成で重複する構成を省略する。

【0037】

図5に示す異形管53は、その一方の端部に管接続のための挿口部40を一体に有する点で図1と異なるが、その他の構成は図1の異形管1と同じである。したがって、本例においては、分岐口部2及び挿口部40が異形管53の異形部となる。図5においては、異形管53の分岐口部2の右側の部分には異形部である挿口部40が一体に設けられているため、長さ調節のための切断代を設けることができず、分岐口部2の左側の部分にだけに長さ調節のための切断代が備えられるもので、切断代の範囲内において実際に現場で切断された状態が示されている。そして、異形管53の左側の切断部49を防蝕するため、該切断部49に樹脂とゴムからなるキャップ50が嵌着されるようになっている。

【0038】

異形管53の右側の部分の挿口部40と、それに嵌合接続される右側の管路を構成する流体管41の受口42との間には、挿口部40の外周面と受口42の内周面との間を密封可能な円環状の合成ゴム製の弾性シール材43が設けられているとともに、挿口部40の外周面で、かつ、周方向に等間隔を隔てた複数箇所(当該実施形態では8箇所)には、受口42の端面と管軸芯方向から接当する接合用突起44が形成されている。

【0039】

受口42の内周面に形成された円環状の取付け溝45に、管軸芯方向視において略Cの字状に形成された拡径側に弾性変形可能なステンレス鋼製の係止部材46と、これの拡径変形を許容する状態で該係止部材46を受口42と同軸心状態に保持する弾性保持リング47とを装着するとともに、挿口部40の外周面の先端部には、地震や不等沈下等に起因して両方の管1,41が一定以上に相対離脱移動したとき、係止部材46に対して管軸芯方向から接当してそれ以上の両方の管1,41の相対離脱移動を阻止する円環状の抜止め突起48が一体形成されている。

【0040】

異形管53を敷設するには、異形管53の左右の流体管32、41に接合できる所定の長さに異形管53の左側の切断代部分を切断し、異形管53の挿口部40を流体管41の受口42内に挿入する。次に、実施例1と同様に、異形管53の左端に左側の流体管32が移動継輪33を介して接続される。

【0041】

本実施例2によれば、予め工場等において異形管53の切断代を備えた一方の端部とは異なる他方の端部に、管接続のための挿口部40が設けられ、防蝕加工が施されているため、敷設現場においては、異形管53の一方の端部のみを必要な長さに切断し、防蝕加工を施せばよいから、敷設現場においての加工作業を最低限のものとすることができる。なお、図5では、異形管53の他端に異形部として挿口部40を一体に設ける場合を示したが、異形部はこれに限らず、例えば挿口部40に代えて受口部を一体に設けてもよい。

【0042】

また、本実施例2の異形管53の敷設方法によれば、異形部である分岐口部2及び挿口部40を最適な所定の設置位置に収まるように位置決めした上で、異形管53の両側の管路の位置にそれぞれ対応して異形管53の長さを調節できるため、分岐口部2及び挿口部40を所定の位置にセットできるとともに、異形管53の両側に接続される管路に切断加工を施すことなく、移動継輪33又は押輪を介して異形管53の両側の管路に接続を行うことができ、異形管53の敷設作業を容易かつ、確実に行うことができる。

【0043】

以上説明したように、本発明の異形管1,51〜53によれば、異形部である分岐口部2、分岐口部10、弁体11、弁軸12、曲り部17若しくは挿口部40を、最適な所定の設置位置に収まるように位置決めした上で、当該異形管の両側の管路の位置にそれぞれ対応して当該異形管の長さを調節できるため、各異形部を所定の位置に配設できるとともに、当該異形管の両側に接続される管路に切断加工を施すことなく、管路の敷設を迅速に行うことができる。

【0044】

以上、本発明の実施例を図面により説明してきたが、具体的な構成はこれら実施例に限られるものではなく、本発明の要旨を逸脱しない範囲における変更や追加があっても本発明に含まれる。

【0045】

例えば、上記した実施例では、本発明の異形部として、異形管1が分岐口部2を有し、異形管51が分岐口部10、弁体11及び弁軸12を有し、異形管52が曲り部17を有し、更に異形管53が挿口部40を有しているが、例えば1本の異形管が、異形部としてこれ等分岐口部、弁部、曲り部、挿口部等のうちいずれかを複合して有していてもよい。

【符号の説明】

【0046】

1 異形管

2 分岐口部

6 目印

7 切断面

10 分岐口部

11 弁体(弁部)

12 弁軸(弁部)

17 曲り部

20 挿口

30 流体管

31 受口

32 流体管

33 移動継輪

37 ストレート端部

40 挿口部

41 流体管

42 受口

49 切断部

51〜53 異形管

【技術分野】

【0001】

本発明は、少なくとも1つの異形部を備えた鋳鉄製の異形管及びその敷設方法に関する。

【背景技術】

【0002】

従来、ダクタイル鋳鉄管などの金属管を管路に沿って敷設していく場合、管を切断する場合が多い。例えば、管の受口と挿口とを互いに接合するものにおいて管長さが合わないときは、管の敷設現場で挿口側を所要の長さに切断する切り管を行うことで、その長さが調整されることが多い。(例えば、特許文献1参照)。

【0003】

ところで、例えば、分岐口部、弁部、曲り部などの異形部を備えた異形管においては、分岐口部、弁部、曲り部などの異形部が最適な設置位置に収まるように位置決めされ、両側の管路に接続される必要がある。このとき、例えば異形管の両側の管路が既に配設してある場合、大規模工事を避けるためこれ等既設の管路の切断が制限され、したがって異形管を切断する必要が生じるが、異形部を備えているので異形管の全体の管長さを所定の長さに切断すればよいというものではなく、異形部の最適な設置位置を基準にして両側の管路に接続できる管長さで無駄なく切断される必要がある。また、異形管の一端に挿口または受口が設けられ、他端には何らの加工もされていないような場合には、できるだけ、挿口等が設けられている側の端部の切断を行うことなく、挿口等が設けられていない側の端部を切断して両側の管路に接続ができれば、合理的である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−281358号公報(第2頁、第4図)

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1に記載の発明は、分岐口部または弁部などの異形部を備えた異形管のものではなく、単に、直管の挿口側を所定の長さに切断し、切断された挿口側に簡単に新たな挿口を形成する発明が開示されているに過ぎない。また、その他、分岐口部または弁部などの異形部を備えた異形管の長さ調節に関する技術を開示した文献を発見することができない。

【0006】

本発明は、このような状況に鑑みなされたもので、分岐口部、弁部、または、曲部などの異形部を備えた鋳鉄製の異形管において、その敷設が容易な異形管及びその敷設方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するために、本発明の異形管は、

少なくとも1つの異形部を有する鋳鉄製の異形管において、異形管の少なくとも一方の端部に長さ調節のための切断代を備えたことを特徴としている。

この特徴によれば、分岐口部、弁部、または、曲部などの異形部を備えた鋳鉄製の異形管において、その異形部を最適な所定の設置位置に収まるように位置決めした上で、当該異形管の両側の管路の位置にそれぞれ対応して当該異形管の長さを調節できるため、異形部を所定の位置に配設できるとともに、当該異形管の両側に接続される管路に切断加工を施すことなく、管路の敷設を迅速に行うことができる。

【0008】

本発明の異形管は、

前記切断代の最大切断可能部分に識別可能な目印を付してなることを特徴としている。

この特徴によれば、異形管の機能を損なうような切断を防止しつつ長さ調節のための切断が可能であり、また、異形管の長さ調節を必要とする敷設現場等において安心して切断作業を行うことができる。

【0009】

本発明の異形管は、

前記異形部が分岐口部を含むことを特徴としている。

この特徴によれば、分岐口部に接続される分岐管を最適な所定の設置位置に配設することができるとともに、当該異形管の両側に接続される管路に切断加工を施すことなく、管路の敷設を迅速に行うことができる。

【0010】

本発明の異形管は、

前記異形部が弁部を含むことを特徴としている。

この特徴によれば、弁部を最適な所定の設置位置に配設することができるとともに、当該異形管の両側に接続される管路に切断加工を施すことなく、管路の敷設を迅速に行うことができる。

【0011】

本発明の異形管は、

前記異形部が曲り部を含むことを特徴としている。

この特徴によれば、曲り部を最適な所定の設置位置に配設することができるとともに、当該異形管の両側に接続される管路に切断加工を施すことなく、管路の敷設を迅速に行うことができる。

【0012】

本発明の異形管は、

前記異形部が、前記切断代を備えた一方の端部とは異なる他方の端部に設けられた管接続のための挿口部または受口部を含むことを特徴としている。

この特徴によれば、予め工場等において異形管の他方の端部に管接続のための挿口部または受口部が設けられているため、異形管の長さ調節を必要とする敷設現場においての加工作業を最低限のものとすることができる。

【0013】

本発明の異形管の敷設方法は、

少なくとも1つの異形部を有する鋳鉄製の異形管の敷設方法において、異形部が所定の位置に収まるように少なくとも一方の端部の切断代の部分を切断後、継輪又は押輪を介して異形管の両側の管路に接続することを特徴としている。

この特徴によれば、分岐口部、弁部、または、曲り部などの異形部を備えた異形管において、その異形部を最適な所定の設置位置に収まるように位置決めした上で、当該異形管の両側の管路の位置にそれぞれ対応して当該異形管の長さを調節できるため、異形部を所定の位置にセットできるとともに、当該異形管の両側に接続される管路に切断加工を施すことなく、継輪又は押輪を介して異形管の両側の管路に接続を行うことができ、異形管の敷設作業を容易かつ、確実に行うことができる。

【図面の簡単な説明】

【0014】

【図1】(a)、(b)は、実施例1における異形管の一例を示す正面図である。

【図2】(a)、(b)は、異形管の変形例を示す正面断面図である。

【図3】(a)、(b)は、異形管のその他の変形例を示す正面断面図である。

【図4】(a)〜(c)は、図1に示す異形管の敷設方法の一例を説明する図である。

【図5】実施例2における異形管の一例を示す一部断面の正面図である。

【発明を実施するための形態】

【0015】

本発明に係る異形管及びその敷設方法を実施するための形態を実施例に基づいて以下に説明する。

【実施例1】

【0016】

実施例1に係る異形管及びその敷設方法につき、図1(a)、(b)を参照して説明する。図1(a)、(b)において、異形管1は、地中に埋設されるダクタイル鋳鉄若しくはその他鋳鉄製の管であって、内部には流体としての上水が流れるもので、ストレートの形状をしており、長さ方向における略中間位置に異形部を構成する分岐口部2を有している。該分岐口部2にはフランジ3が設けられ、該フランジ3に盲フランジ4がパッキン等を介してボルト5により密封状に締め付け固定されている。必要に応じて、盲フランジ4を取り外し、フランジ3に図示しない別の分岐管のフランジを取り付ければ、T字形の分岐管を敷設することができる。尚、本実施例では異形管1内の流体は上水であるが、異形管1の内部を流れる流体は必ずしも上水に限らず、例えば工業用水や下水等の他、ガスやガスと液体との気液混合体であっても構わない。

【0017】

ここで、本発明における「異形管」について説明すると、本発明において「異形管」とは、例えば管路を曲げたり、分岐したり、弁体を取り付けたり、挿口若しくは受口形状を有していたり、様々な異形部を有する管の総称をいい、管の断面の形状は、円形若しくは矩形等を含み、特に限定されるものではない。

【0018】

図1(a)に示すように、異形管1は、分岐口部2を中心にして左右両側にそれぞれ最小限必要とされる長さL1(以下、「最小必要長さL1」という。)が設定されており、該最小必要長さL1に加えて、長さ調節のための切断代L2を有する。この場合、最小必要長さL1は、分岐口部2に分岐管を接続したりする際に作業に支障を生じないために必要とされる長さであり、通常、左右同じ長さであるが、必要に応じて左右の最小必要長さL1を変更してもよい。そして、この最小必要長さL1の位置、すなわち、切断代の最大切断可能部分には、識別可能な目印6が付されている。識別可能な目印としては、色彩をもった線などを、直接、異形管に付すことや、あるいは、テープなどを異形管に接着したり、または目印6の位置を境界としてL1の領域とL2の領域とに互いに異なる色彩を付すことなど種々のものが採用可能である。したがって、上記切断代L2は、最大切断可能部分を意味する。

【0019】

一方、切断代L2は、例えば、異形管1の分岐口部2を最適な所定の設置位置に設置するため、異形管1の両側に接続される管路の長さを調節したり、位置の変更が望ましくない場合などにおいて、異形管1自体の長さを調節して両側の管路に接続するための調節代であり、実際に現場において切断される長さは当該異形管の敷設現場に応じて切断代L2の範囲内で決められるものであって、切断代L2を大きく設定し過ぎるとコストアップにつながることなどから、合理的な値に設定されるものである。また、異形管1の左右の切断代L2の長さは、同じでも、あるいは、異なってもよい。

【0020】

図1(b)は、異形管1の左右の切断代L2の範囲内において必要長さに切断された状態を示したものである。この異形管1の切断面7は金属素地面が露出するため、施工現場で防蝕加工を施す必要がある。特に、離脱防止型の管継手を用いる場合、端部の挿口の外周に嵌合溝及びテーパ状切削面を現場施工で形成し、嵌合溝に挿口突部を嵌着するので、前記嵌合溝及びテーパ状切削面の金属素地が大きく露出する。このため、切断面7、嵌合溝及びテーパ状切削面から後方へかけての防蝕加工は不可欠である。この防蝕加工としては、施工現場で防蝕塗料を刷毛やスプレーにより塗装したり、溶射処理を施したり、ゴム製のキャップを嵌着したり、あるいは、熱収縮チューブを加熱して収縮する手段等から選択され、施工される。

【0021】

このように、異形管1の分岐口部2に接続される分岐管(図示略)を最適な所定の設置位置に配設することができるとともに、異形管1の両側に接続される管路に切断加工を施すことなく、管路の敷設を迅速に行うことができる。

【0022】

図2(a)、(b)は、実施例1における異形管の変形例を示す正面断面図である。図2(a)、(b)では、異形管51は、T字形の分岐口部10を有し、該分岐口部10に弁体11が設けられた構成となっており、弁体11は、弁軸12が地上から操作されることにより、流路13を全開位置14、全閉位置15及び分岐位置16の状態に切換えられるようになっている。すなわち弁体11及び弁軸12が、本発明の異形部である弁部を構成している。尚、本例においては、T字形の分岐口部に弁体を設ける場合に限定されることはなく、例えば、ストレートな管の途中にON‐OFFする弁体が設けられる場合も包含されるものであり、要は、弁部が異形部を構成するものである。

【0023】

図2(a)において、異形管51の長手方向の略中央に位置して分岐口部10及び弁体11が設けられており、分岐口部10及び弁体11を中心にして左右両側にそれぞれ最小必要長さL1が設定されており、該最小必要長さL1に加えて、長さ調節のための切断代L2を有する。最小必要長さL1及び切断代L2の技術的意義は図1の場合と同じであり、説明は省略する。そして、この最小必要長さL1の位置、すなわち、切断代の最大切断可能部分には、識別可能な目印6が付されている。

【0024】

図2(b)は、異形管51の左右の切断代L2の範囲内において実際に必要な長さに切断された状態を示したものである。切断面7にはもちろん、端部に嵌合溝及びテーパ状切削面が形成される場合には、これらの部分に、施工現場で防蝕塗料を刷毛やスプレーにより塗装したり、溶射処理を施したり、ゴム製のキャップを嵌着したり、あるいは、熱収縮チューブを加熱して収縮させたりする防蝕手段が施される。

【0025】

このように、異形管51の弁部である弁体11及び弁軸12を最適な所定の設置位置に配設することができるとともに、異形管51の両側に接続される管路に切断加工を施すことなく、管路の敷設を迅速に行うことができる。

【0026】

図3(a)、(b)は、実施例1における異形管のその他の変形例を示す正面図である。図3(a)、(b)では、異形管52は、曲り角度θが90゜の曲り部17を有し、該曲り部17が異形部を構成するものである。曲り角度θは任意の値をとり得るものである。図3(a)において、異形管52の曲り部17を中心にして左右両側にそれぞれ最小必要長さL1が設定されており、該最小必要長さL1に加えて、長さ調節のための切断代L2を有する。最小必要長さL1及び切断代L2の技術的意義は図1の場合と同じであり、説明は省略する。そして、この最小必要長さL1の位置、すなわち、切断代の最大切断可能部分6には、識別可能な目印が付されている。

【0027】

図3(b)は、異形管52の左右の切断代L2の部分において必要長さに切断された状態を示したものである。切断面7にはもちろん、端部に嵌合溝及びテーパ状切削面が形成される場合には、これらの部分に、施工現場で防蝕塗料を刷毛やスプレーにより塗装したり、溶射処理を施したり、ゴム製のキャップを嵌着したり、あるいは、熱収縮チューブを加熱して収縮させたりする防蝕手段が施される。

【0028】

このように、異形管52の曲り部17を最適な所定の設置位置に配設することができるとともに、異形管52の両側に接続される管路に切断加工を施すことなく、管路の敷設を迅速に行うことができる。

【0029】

図4(a)〜(c)は、図1に示す異形管の敷設方法の一例を説明する図である。図4(a)は、異形管1の両側が分岐口部2を基点として接続される左右の管路に接合できる所定の長さに切断された後、この異形管1の右端が、右側の管路を構成する流体管30の受口31に接続され、異形管1の左端が、左側の管路を構成する流体管32に離脱防止機構を有した移動継輪33を介して接続される様子を示したものである。この場合、異形管1の切断部に防蝕塗料の塗布などの防蝕手段が施されていることはいうまでもない。尚、本敷設方法においては、左右の管路を構成する流体管32,30が管軸方向に移動不能に予め配設されている。

【0030】

図4(a)において、受口31に接続される異形管1の右側端部には、受口31の内部に挿入される挿口20が形成されている。受口31の開口部の外周にはフランジ34が一体に形成され、受口31の開口部の内周には、その開口端に向かって徐々に拡径するテーパ状のシール材圧接面(図示略)が形成されている。挿口20には環状のゴム製のシール材21が外嵌されており、このシール材21は、挿口20の外周面22と受口31のシール材圧接面との間に配置されるようになっている。

【0031】

挿口20におけるシール材21よりも分岐口部2側の部分には、環状体としての離脱防止機構を有した押輪23が外嵌されている。尚、この押輪は、周方向に連続した環状に形成されたもの、あるいは、周方向に沿って所定数に分割され、その分割部がボルトなどによって接合された構成であっても構わない。押輪23における周方向に沿った複数の位置には、フランジ24が形成されている。そして、図4(b)に示すように、この押輪23のフランジ24と受口31のフランジ34とにわたって、締結要素25が配置されている。26は押圧ボルトであり、この押圧ボルト26は、押輪23内に配設された図示しない押圧爪を管の外周に食い込ませ、押輪23を所定の位置に固定するものである。

【0032】

図4(b)に示すように、受口31と挿口20とを互いに接合する際には、異形管1の切断代の範囲内において切断して形成した挿口20に、予め、押圧爪を収容した押輪23と、シール材21とを外嵌しておき、その状態の挿口20を受口31に挿入する。そして、締結要素25により押輪23を受口31のフランジ33に締結することで、シール材21を圧縮するとともに、押輪23の固定を行う。次に、押圧ボルト26を操作することで押圧爪を挿口20の外周面22に押圧して固定し、受口31と挿口20との接合作業が完了する。尚、押輪23と挿口20の外周面22との隙間などに充填材を充填してもよい。

【0033】

次に、異形管1の左端に左側の管路を構成する流体管32が移動継輪33を介して接続されるものであって、図4(a)及び(b)では、移動継輪33が左側の流体管32の外周面に遊嵌され、待機している状態が示されている。移動継輪33は、左右両側に継手部35、35を備え、これら継手部35、35は、同じ構造をしており、その向きが左右対称に配置されている。図4(c)に示すように、移動継輪33が異形管1側に移動して、右側の継手部35の大径部36内に、異形管1の切断代の範囲内において切断して形成した左側のストレート端部37が挿入され、該大径部36の内面と異形管1の左側のストレート端部37の外周面との間に嵌入されたシール部材(図示略)を介して両者は密封状に嵌合され、押しボルト38により固定的に接続される。同時に、左側の継手部35の大径部36内に流体管32の右側のストレート端部39が配置され、該大径部36の内面と流体管32の右側のストレート端部39の外周面との間に嵌入されたシール部材(図示略)を介して両者は密封状に嵌合され、押しボルト38により固定的に接続される。

【0034】

上記のように、異形管1の敷設においては、離脱防止機構一体の受口31が設けられた右側の流体管30、及び、左側の流体管32には敷設のための加工を行う必要がなく、異形管1の左右両側の切断代の範囲内において必要な分だけ切断することで敷設が行われる。その際、分岐口部2の位置を基準にして異形管1の両側の切断長さを決めることができるため、分岐口部2の位置を所定の位置に配設することができる。また、異形管1の最大切断可能部分に目印が付されているため、誤って切り過ぎることもないので、現場での作業を安心かつ確実なものとすることができる。

【0035】

図4に示した敷設例では、異形管1の一方に挿口を設け、他方は継輪で接続する例を示しているが、本発明はこれに限定されるものではなく、例えば異形管の両方に挿口を設ける態様、異形管の一方を受口とし他方を挿口とする態様、異形管の一方をフランジとし他方を挿口とする態様、異形管の両方に受口を設ける態様、あるいは、異形管の両方を継輪を介して接続する態様など、種々の態様に対応できることはいうまでもない。

【実施例2】

【0036】

次に、実施例2に係る離脱防止手段につき、図5を参照して説明する。尚、前記実施例と同一構成で重複する構成を省略する。

【0037】

図5に示す異形管53は、その一方の端部に管接続のための挿口部40を一体に有する点で図1と異なるが、その他の構成は図1の異形管1と同じである。したがって、本例においては、分岐口部2及び挿口部40が異形管53の異形部となる。図5においては、異形管53の分岐口部2の右側の部分には異形部である挿口部40が一体に設けられているため、長さ調節のための切断代を設けることができず、分岐口部2の左側の部分にだけに長さ調節のための切断代が備えられるもので、切断代の範囲内において実際に現場で切断された状態が示されている。そして、異形管53の左側の切断部49を防蝕するため、該切断部49に樹脂とゴムからなるキャップ50が嵌着されるようになっている。

【0038】

異形管53の右側の部分の挿口部40と、それに嵌合接続される右側の管路を構成する流体管41の受口42との間には、挿口部40の外周面と受口42の内周面との間を密封可能な円環状の合成ゴム製の弾性シール材43が設けられているとともに、挿口部40の外周面で、かつ、周方向に等間隔を隔てた複数箇所(当該実施形態では8箇所)には、受口42の端面と管軸芯方向から接当する接合用突起44が形成されている。

【0039】

受口42の内周面に形成された円環状の取付け溝45に、管軸芯方向視において略Cの字状に形成された拡径側に弾性変形可能なステンレス鋼製の係止部材46と、これの拡径変形を許容する状態で該係止部材46を受口42と同軸心状態に保持する弾性保持リング47とを装着するとともに、挿口部40の外周面の先端部には、地震や不等沈下等に起因して両方の管1,41が一定以上に相対離脱移動したとき、係止部材46に対して管軸芯方向から接当してそれ以上の両方の管1,41の相対離脱移動を阻止する円環状の抜止め突起48が一体形成されている。

【0040】

異形管53を敷設するには、異形管53の左右の流体管32、41に接合できる所定の長さに異形管53の左側の切断代部分を切断し、異形管53の挿口部40を流体管41の受口42内に挿入する。次に、実施例1と同様に、異形管53の左端に左側の流体管32が移動継輪33を介して接続される。

【0041】

本実施例2によれば、予め工場等において異形管53の切断代を備えた一方の端部とは異なる他方の端部に、管接続のための挿口部40が設けられ、防蝕加工が施されているため、敷設現場においては、異形管53の一方の端部のみを必要な長さに切断し、防蝕加工を施せばよいから、敷設現場においての加工作業を最低限のものとすることができる。なお、図5では、異形管53の他端に異形部として挿口部40を一体に設ける場合を示したが、異形部はこれに限らず、例えば挿口部40に代えて受口部を一体に設けてもよい。

【0042】

また、本実施例2の異形管53の敷設方法によれば、異形部である分岐口部2及び挿口部40を最適な所定の設置位置に収まるように位置決めした上で、異形管53の両側の管路の位置にそれぞれ対応して異形管53の長さを調節できるため、分岐口部2及び挿口部40を所定の位置にセットできるとともに、異形管53の両側に接続される管路に切断加工を施すことなく、移動継輪33又は押輪を介して異形管53の両側の管路に接続を行うことができ、異形管53の敷設作業を容易かつ、確実に行うことができる。

【0043】

以上説明したように、本発明の異形管1,51〜53によれば、異形部である分岐口部2、分岐口部10、弁体11、弁軸12、曲り部17若しくは挿口部40を、最適な所定の設置位置に収まるように位置決めした上で、当該異形管の両側の管路の位置にそれぞれ対応して当該異形管の長さを調節できるため、各異形部を所定の位置に配設できるとともに、当該異形管の両側に接続される管路に切断加工を施すことなく、管路の敷設を迅速に行うことができる。

【0044】

以上、本発明の実施例を図面により説明してきたが、具体的な構成はこれら実施例に限られるものではなく、本発明の要旨を逸脱しない範囲における変更や追加があっても本発明に含まれる。

【0045】

例えば、上記した実施例では、本発明の異形部として、異形管1が分岐口部2を有し、異形管51が分岐口部10、弁体11及び弁軸12を有し、異形管52が曲り部17を有し、更に異形管53が挿口部40を有しているが、例えば1本の異形管が、異形部としてこれ等分岐口部、弁部、曲り部、挿口部等のうちいずれかを複合して有していてもよい。

【符号の説明】

【0046】

1 異形管

2 分岐口部

6 目印

7 切断面

10 分岐口部

11 弁体(弁部)

12 弁軸(弁部)

17 曲り部

20 挿口

30 流体管

31 受口

32 流体管

33 移動継輪

37 ストレート端部

40 挿口部

41 流体管

42 受口

49 切断部

51〜53 異形管

【特許請求の範囲】

【請求項1】

少なくとも1つの異形部を有する鋳鉄製の異形管において、異形管の少なくとも一方の端部に長さ調節のための切断代を備えたことを特徴とする異形管。

【請求項2】

前記切断代の最大切断可能部分に識別可能な目印を付してなることを特徴とする請求項1に記載の異形管。

【請求項3】

前記異形部が分岐口部を含むことを特徴とする請求項1または2に記載の異形管。

【請求項4】

前記異形部が弁部を含むことを特徴とする請求項1または2に記載の異形管。

【請求項5】

前記異形部が曲り部を含むことを特徴とする請求項1または2に記載の異形管。

【請求項6】

前記異形部が、前記切断代を備えた一方の端部とは異なる他方の端部に設けられた管接続のための挿口部または受口部を含むことを特徴とする請求項1または2に記載の異形管。

【請求項7】

少なくとも1つの異形部を有する鋳鉄製の異形管の敷設方法において、異形部が所定の位置に収まるように少なくとも一方の端部の切断代の部分を切断後、継輪又は押輪を介して異形管の両側の管路に接続することを特徴とする異形管の敷設方法。

【請求項1】

少なくとも1つの異形部を有する鋳鉄製の異形管において、異形管の少なくとも一方の端部に長さ調節のための切断代を備えたことを特徴とする異形管。

【請求項2】

前記切断代の最大切断可能部分に識別可能な目印を付してなることを特徴とする請求項1に記載の異形管。

【請求項3】

前記異形部が分岐口部を含むことを特徴とする請求項1または2に記載の異形管。

【請求項4】

前記異形部が弁部を含むことを特徴とする請求項1または2に記載の異形管。

【請求項5】

前記異形部が曲り部を含むことを特徴とする請求項1または2に記載の異形管。

【請求項6】

前記異形部が、前記切断代を備えた一方の端部とは異なる他方の端部に設けられた管接続のための挿口部または受口部を含むことを特徴とする請求項1または2に記載の異形管。

【請求項7】

少なくとも1つの異形部を有する鋳鉄製の異形管の敷設方法において、異形部が所定の位置に収まるように少なくとも一方の端部の切断代の部分を切断後、継輪又は押輪を介して異形管の両側の管路に接続することを特徴とする異形管の敷設方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−72522(P2013−72522A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−213255(P2011−213255)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000105556)コスモ工機株式会社 (270)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000105556)コスモ工機株式会社 (270)

【Fターム(参考)】

[ Back to top ]