異方導電シート、異方導電シートで接続された配線板体、配線板接続体および配線板モジュール

【課題】配線板の導体の接続に異方導電樹脂を用い、対向する導体間に導電部を確実に形成して、所要の導体同士を低圧縮荷重で接続すると共にリペア性を高める。

【解決手段】多孔質材からなり、厚さ方向に弾性を有する基膜に、厚さ方向に対向する第一面から第二面に貫通する導電部が設けられている絶縁樹脂フィルムと、前記絶縁樹脂フィルムの第一面に配置される第1接着フィルムと、前記絶縁樹脂フィルムの第二面に配置される第2接着フィルムとを備えている。

【解決手段】多孔質材からなり、厚さ方向に弾性を有する基膜に、厚さ方向に対向する第一面から第二面に貫通する導電部が設けられている絶縁樹脂フィルムと、前記絶縁樹脂フィルムの第一面に配置される第1接着フィルムと、前記絶縁樹脂フィルムの第二面に配置される第2接着フィルムとを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異方導電シート、異方導電シートで接続された配線板体、配線板接続体および電装品モジュールに関し、携帯電話、カメラ等の小型化、薄型化される電子機器内において、特に、フレキシブルプリント配線板(FPC)と硬質プリント配線板(PCB)の電気接続に好適に用いられるものである。

【背景技術】

【0002】

近時、電子機器は高機能化されていると共に、薄型化、小型化、軽量化が促進されている。よって、これらの電子機器内に収容される配線板においては、導体ピッチが1mm以下、更には0.2mm以下と狭ピッチ化され、例えば、狭ピッチで導体を配線したPCBからなる硬質の配線板に、FPC、FFC等からなる可撓性を有する配線板とを電気接続している。

【0003】

この種の配線板の導体の電気接続方法としては、従来、主として下記の手法が採用されている。

(1)PCBに実装したコネクタ内の端子にFPCの導体を差し込み接続する。

(2)絶縁被覆を剥離して露出させた接続部の導体同士を直接半田接続する(特開平8−17259号公報等)。

(3)導体が露出させた接続部の導体同士を異方導電性接着剤を介して接続する(特開2006−176716号公報等)。

前記(3)の異方導電性接着剤を用いる場合、絶縁樹脂中に導電性粒子を分散したフィルムまたはペーストを用い、加熱・加圧により対向配置する導体同士を接続している。

【0004】

【特許文献1】特開平8−17259号公報

【特許文献2】特開2006−176716号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

前記(1)のコネクタによる接続は配線板同士を簡単に接続することができ、また、接続後に外すことも容易である利点があるが、コネクタの筐体はかさ張り、部品の高密度化に対応することが困難である。また、コネクタのリード線を半田付けする必要があり、接続端子の狭ピッチ化への対応も困難である。

前記(2)の導体同士を直接半田接続する場合、電気信頼性が高く、且つ接続作業が容易な利点を有するが、狭ピッチの導体同士を直接半田で強固に固着すると共に、通常、隣接する導体間の絶縁部を熱硬化性樹脂で形成しているため、剥離性が悪い問題がある。よって、接続作業をやり直す(リペア)場合等において、剥離が容易でないため接続箇所に損傷が生じて、再利用出来なくなる問題がある。

【0006】

前記(3)の異方導電性接着剤による接続では、プリント配線板同士を直接接続できるため部品の小型化できる。また、コネクタに比べると狭ピッチの接続にも対応可能である。異方導電性接着剤において、厚み方向に相対峙する接続端子間の抵抗(接続抵抗)を低くする導通性能と、面方向に隣合う接続端子間の抵抗(絶縁抵抗)を高くするという絶縁性能が必要とされている。しかし、接続ピッチが小さくなると接続端子の幅が狭くなり、接続に寄与する導電性粒子の数が少なくなることで接触抵抗が高くなる。これを解消するために異方導電性接着剤中の導電性粒子を多くすると、隣り合う接続端子間に存在する導電性粒子同士が接触してしまい、絶縁抵抗が低くなる。

【0007】

また、特に、微細な接続端子を持つ配線板同士の接続作業においては、位置ずれ等を修復するために、一度接続したものを剥離して再度接続したいという要求がある。また、電気機器の修理を行う際に接続されて配線板同士を一旦剥離し、高価な部品が搭載されたPCBを再利用したいという要求もある。

しかし、異方導電性接着剤は接続対象である配線板同士を接着するため永久接続となり、一度接続した後には容易に剥がすことができず、無理やり剥がすと配線板が破損することもある。リペア性を向上するために接着剤の接着力を低くすることも考えられるが、接着力を低くすると接続信頼性が低下する可能性がある。

【0008】

さらに,部品を実装したPCBの配線導体とFPCやFFCの配線導体とを異方導電接着剤等を用いて加熱加圧して接着する場合、従来の異方導電接着剤は接続のために高圧、高温でプレスする必要があり、PCBに負荷される圧縮荷重が大となる。

PCBでは電子部品や電気部品は実装してPCBを完成した後に、FPCやFFC等の配線材と接続されるため、これら配線材と接続するPCBの表面側と対向する背面側に部品が実装することは出来ない。部品実装用の治具を使用すれば背面側に部品を実装することは可能であるが、背面側にも高密度で回路および部品が実装される場合、治具を配置できるスペースは殆どなく、部品実装用の治具も細くならざるをえず、接続時にはかなり高い圧力がかかるため、圧縮荷重に耐えることは困難である。その結果、接続部の裏面に部品を実装することは困難となっている。

この点からも、異方導電性接着剤等を用いて加熱加圧して接続する場合に、PCBに高圧縮荷重が負荷されないにすること、即ち、低い圧力で接続できることが求められる。

【0009】

本発明は、前記した問題に鑑みてなされたもので、

第一に、配線板の導体の接続に前記(3)の異方導電性接着剤を用いる場合と同様に、対向する導体配線間に導電部を確実に形成することができると共に、配線板の配線導体との接続時に配線板へ負荷される圧縮荷重を低減できる異方性導電フィルムを提供することを課題としている。

第二に、接続部における導体配線同士および絶縁樹脂同士を所要の接着力で接着できると共に、剥離時に導体配線に損傷が発生しないように剥離でき、リペア性の良い配線板接続体および、該配線板に部品を実装している配線板モジュールを提供することを課題としている。

【課題を解決するための手段】

【0010】

前記課題を解決するため、本発明は、第1の発明として、

多孔質材からなり、厚さ方向に弾性を有する基膜に、厚さ方向に対向する第一面から第二面に貫通する導電部が設けられている絶縁樹脂フィルムと、

前記絶縁樹脂フィルムの第一面に配置される第1接着フィルムと、

前記絶縁樹脂フィルムの第二面に配置される第2接着フィルムと、

を備えていることを特徴とする異方導電シートを提供している。

【0011】

前記したように、従来の異方導電接着剤は、絶縁樹脂中に導電性粒子を分散させており、加熱、加圧して対向する端子間に導電性粒子をかみこませることで厚さ方向に導電性を付与しているが、本発明の異方導電シートは、絶縁樹脂フィルムの厚さ方向に貫通した導電部を設け、厚さ方向にのみ導電性を付与している。よって、狭ピッチの導体同士を接続する場合に、本発明の異方導電シートを介在させるだけで、確実に対向する導体同士を導通でき、隣接する導体間に短絡を発生させない。

また、本発明の異方導電シートは接続時の加熱温度によっても溶融しない形状保持力を有するものとし、かつ、基材として多孔質材を用いているため厚さ方向に弾性力を有するため、低い圧縮荷重で対向する接続端子間を接続することができる。

【0012】

さらに、本発明の異方導電シートは、前記貫通した導電部を有する絶縁樹脂フィルムの対向する両面に第1、第2接着フィルムを配置したサンドイッチ構造とし、配線板との接着する機能は両側の第1、第2接着フィルムに持たせている。

この第1、第2接着フィルムは絶縁樹脂フィルムの両面に予めラミネートして貼り付けておいてもよいし、配線板の導体同士を接続する使用時において、絶縁樹脂フィルムの両面に第1、第2接着フィルムを貼り合わせてもよい。

前記第1、第2接着フィルムは絶縁樹脂フィルム全面に貼り合わせ、配線板と加熱・加圧して接着する時に、前記第1、第2接着フィルムは前記導電部の表面から流れて導電部を露出させて配線板の接続端子と直接に接触固着して電気接続すると共に、第1、第2接着フィルムで絶縁樹脂フィルムの基材と配線板の基材とを接着している。

【0013】

このように、絶縁樹脂フィルムの両面に第1、第2接着フィルムを貼り合わせるように配置する構成とすると、接着剤を絶縁樹脂フィルムに含浸させたり、表面に塗布して接着層する必要はないため、絶縁樹脂フィルムへの接着剤の添加により絶縁樹脂フィルムが硬くなることはなく、多孔質材として弾性を持たせている機能が損なわれず、配線板への接着を低圧縮荷重で実現できる。

かつ、絶縁樹脂フィルムの物性に影響を与えることなく、両面の第1、第2接着フィルムに異なる接着特性を持たせることができる。

さらに、絶縁樹脂フィルムの両面の接着層を接着フィルムを貼り付けて形成すると、接着層の厚さを均一にできると共に厚さ調整も容易に行うことができる。

【0014】

前記第2接着フィルムは前記第1接着フィルムおよび絶縁樹脂フィルムより加熱時の溶融粘度を低くしていることが好ましい。

即ち、厚さ方向に貫通した導電部を設けた絶縁樹脂フィルムの厚さ方向の両面に、接着力の強い第1接着フィルムと、リペア性に優れた第2接着フィルムを配置したサンドイッチ構造としていることが好ましい。

【0015】

前記構成とすると、異方導電シートと接着した配線板を剥離する際、異方導電シートを加熱すると、加熱時の溶融粘度が絶縁樹脂フィルムの基材および第1接着フィルムの溶融粘度よりも低く設定した第2接着フィルム側で配線板から容易に剥離することができる。このとき、第1接着フィルムの粘度は低下せず、第1接着フィルムが絶縁樹脂フィルムおよび接着した配線板から剥離してしまうことがない。

即ち、本発明の異方導電シートでは、一面側の第1接着フィルムは接着力を大とする一方、他面側の第2接着フィルムでは容易に剥離できるようにしてリペア性を付与し、接着力とリペア性とを両立させている。

よって、異方導電シートの第1接着フィルムを第1配線板(例えばFPC)に接着する一方、第2接着フィルムを第2配線板(例えばPCB)に接着しておくと、加熱して剥離したときに、必ず第2接着フィルム側で剥離されるため、異方導電シートは第1配線板側に接着されたままとなり、第2配線板側に残らずに剥離でき、第2配線板を再利用することができる。

【0016】

前記絶縁樹脂フィルムの基材は、貫通孔に充填する導電部を保持できる剛性を有すればよく、基材として、例えば、多孔質ポリテトラフルオロエチレン(PTFE)樹脂が好適に用いられる。

特に、延伸多孔質PTFE膜は、弾性、耐熱性、加工性、機械的特性、誘電特性、低アウトガス特性等に優れ、均一な孔径分布を有するため好適に用いられる。該延伸多孔質PTFE膜はフィブリルと該フィブリルによって互いに連結されたノードとからなる微細繊維状組織による多孔質構造をもつため、優れた弾力性を示し、また耐熱性にも優れ、導電部と配線板の導体との加熱接続時に溶融せず、形状保持力を有する。該延伸多孔質PTFE膜は、例えば特公昭42−13560号公報に記載の方法により製造することができる。

【0017】

前記多孔質材からなり、厚さ方向に弾性を付与できる絶縁樹脂フィルムの基材としては、前記PTFEの他に、テトラフルオロエチレン/ヘキサフルオロプロピレン共重合体(FEP)、テトラフルオロエチレン/パーフルオロアルキルビニルエーテル共重合体(PFA)、ポリフッ化ビニリデン(PVDF)、ポリフッ化ビニリデン共重合体、エチレン/テトラフルオロエチレン共重合体(EFTE)などのフッ素樹脂、及びポリイミド(PI)、ポリアミドイミド(PAI)、ポリアミド(PA)、変性ポリフェニレンエーテル(mPPE)、ポリフェニレンスルフィド(PPS)、ポリエーテルエーテルケトン(PEEK)、ポリスルホン(PSU)、ポリエーテルスルホン(PES)、アラミド樹脂、などを使用することができる。また、ポリエチレン、ポリプロピレン、環状ポリオレフィンなどのポリオレフィン樹脂、またはこれらの樹脂を架橋したものも使用することができる。これらの中でも弾力性が高く、耐熱性に優れるPTFE樹脂、アラミド樹脂又はポリイミド樹脂が好ましい。これらの樹脂は一種で使用してもよいし、複数の樹脂を組み合わせてもよい。

【0018】

前記多孔質の基材の気孔率は20〜80%であることが好ましい。また、平均孔径は10μm以下であることが好ましく、貫通させた導電部をファインピッチ化する観点からは、平均孔径は1μm以下であることが更に好ましい。なお、気孔率とは多孔質体の総体積に体する全ての気孔の体積の割合をいい、ASTM D−792に準拠して測定している。

【0019】

前記第1接着フィルムは熱硬化性樹脂からなり、前記第2接着フィルムは熱可塑性樹脂単体、または熱可塑性樹脂と熱硬化性樹脂からなることが好ましい。

前記第1接着フィルムを形成する熱硬化性樹脂としては、エポキシ樹脂、フェノール樹脂等が挙げられる。エポキシ樹脂としては、ビスフェノールA、F、S、AD等を骨格とするビスフェノール型エポキシ樹脂等の他、ナフタレン型エポキシ樹脂、ノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂等が挙げられる。

熱硬化性樹脂としてエポキシ樹脂を用いる場合、更に硬化剤を添加してエポキシ樹脂を硬化架橋することが好ましい。このような硬化剤としては、イミダゾール系、ヒドラジド系、三フッ化ホウ素−アミン錯体、アミンイミド、ポリアミン系、第3級アミン、アルキル尿素系等のアミン系、ジシアンジアミド等、及びこれらの変性物が挙げられ、保存安定性の面から潜在性硬化剤が好ましい。

【0020】

前記第2接着フィルムが熱可塑性樹脂と熱硬化性樹脂とからなる場合、その割合は、熱可塑性樹脂:熱硬化性樹脂=9:1〜7:3であることが好ましい。

この種の熱可塑性樹脂としては、例えば、ポリビニルブチラール樹脂等のポリビニルアセタール樹脂、フェノキシ樹脂、アクリル樹脂、メタクリル樹脂、ポリアミド、ポリアセタール、ポリフェニレンスルフィド、ポリイミド、ポリテトラフルオロエチレン、ポリエーテルエーテルケトン、ポリエーテルスルホン、ウレタン、ポリエステル、ポリエチレン、ポリプロピレン、ポリスチレン等が挙げられる。

【0021】

前記絶縁樹脂フィルムと第1、第2接着フィルムの好適な組み合わせとしては、絶縁樹脂フィルムは多孔質PTFE樹脂、第1接着フィルムはエポキシ樹脂、第2接着フィルムはポリビニルアセタール樹脂とエポキシ樹脂とを9:1の割合で含む樹脂の組み合わせが挙げられる。

【0022】

前記絶縁樹脂フィルムに設ける貫通した導電部は、接続する配線板の配線導体の幅以下とし、隣接する導体間に跨がないようにして導体間の短絡を防止している。

導電部は縦横方向に所要ピッチで設け、1つの導体に対して長さ方向の複数箇所で接続することが好ましい。

【0023】

前記導電部は絶縁樹脂フィルムに貫通孔を穿設し、該貫通孔に導電性金属をメッキ、導電性ペーストを充填、導電性インクを塗布する等の方法で形成している。

【0024】

前記貫通孔の形成方法としては、機械的に穿孔し、あるいは、化学エッチング法、熱分解法、レーザ光や軟X線照射により光アブレーション法、超音波法等が挙げられる。

前記貫通孔の形状は円形、多角形など任意であり、接続する導体配線の形状に対応して選択される。小径の貫通孔の場合は孔径は5〜1000μm、好ましく5〜30μm、比較的大径の貫通孔の場合は孔径は50〜3000μm、好ましくは100〜1500μmである。

【0025】

前記貫通孔に充填して設ける導電部は、半田、半田ペースト、半田メッキあるいは他の金属メッキ、導電性樹脂ペーストから選択される1種以上の導電材で形成している。

前記導電材が半田ペーストや導電性樹脂ペーストの場合には貫通孔内にスクリーン印刷、ディスペンサ等で充填され、半田メッキや他の金属メッキの場合には貫通孔の内周面にメッキ層が形成される。

【0026】

前記のように貫通孔に導体を充填して導電部を設けた異方導電シートを用いて接続する場合、前記導電部を配線板の接続端子と重ね合わせて配置し、加熱・加圧処理して接続し、第1、第2接着フィルムを流動させて隣接する接続端子間を埋めると共に、絶縁樹脂フィルムの基材と接続する配線板の基板とを接着している。

前記接着時において、絶縁樹脂フィルムの多孔質材からなる基材は厚み方向に弾力性があるため、導通部がある部分では大きく圧縮され、導通部が無い部分では小さく圧縮されて接続形状を保持し、圧縮された導通部によって配線板の接続端子と接続される。

前記構成とすることで、狭ピッチの接続端子を持つ配線端子との接続が可能であると共に、接続信頼性の高い異方導電膜が得られ、かつ、配線板の基板へ負荷される圧縮荷重を低減できる。

【0027】

前記異方導電シートの製造方法としては、例えば、下記の方法が採用できる。

前記絶縁樹脂フィルムの基材に穿設した貫通孔と対応位置に開口を設けたマスクフィルムを配置し、あるいは前記絶縁樹脂フィルムとマスクフィルムを積層した後に貫通孔を設け、

ついで、前記貫通孔内に導電材を充填して導電部を形成し、

その後、前記マスクフィルムを剥離して、前記絶縁樹脂フィルムの貫通孔の開口端に導電部を露出した絶縁樹脂フィルムを作成する。

前記絶縁樹脂フィルムの厚さ方向両面に、前記第1、第2接着フィルムをラミネートとして貼り付ける。

なお、第1、第2接着フィルムを絶縁樹脂フィルムの両面にラミネートして予め貼り合わせることなく別体としておき、配線板との接着時に絶縁樹脂フィルムの両面に配置してもよい。

【0028】

前記絶縁樹脂フィルムの基材に穿設した貫通孔内に導電材を充填して導電部を形成する工程は、半田ペーストや導電性樹脂ペーストをマスクフィルムの開口を通して貫通孔に充填し、あるいは、貫通孔の内面に電解メッキあるいは無電解メッキでメッキする等により形成している。

前記マスクフィルムとしては、離型性のよいPETフィルムが好適に用いられる。

前記のように、マスクフィルムを絶縁樹脂フィルムの表面に被せて、貫通孔に導電部を形成すると、該マスクフィルムの厚に対応した寸法で前記絶縁樹脂フィルムの表面より導電部を露出させることができる。

【0029】

第2の発明として、間隔をあけて設けた複数の導体配線を接続部とする配線板であって、前記接続部の表面に前記した第1の発明の異方導電シートを備えていることを特徴とする配線板を提供している。

本発明で提供する前記配線板は、フレキシブルプリント配線板(FPC)、フレキシブルフラットケーブル(FFC)、硬質プリント配線板(PCB)のいずれでもよく、これらの総称とする。

【0030】

前記異方導電シートを接続部に固着した配線板では、配線板の隣接する導体間の絶縁樹脂部と、前記異方導電シートの第1接着フィルムまたは第2接着フィルムとが固着され、該固着部の剥離強度は前記導電部と導体配線との剥離強度よりも低く設定されていることが好ましい。

【0031】

第3の発明として、間隔をあけて設けた複数の導体配線を第一の接続部とする第一の配線板と、間隔をあけて設けた複数の導体配線を第二の接続部とする第二の配線板との接続体であって、

前記第一の接続部と第二の接続部とを前記した第1の発明の異方導電シートで電気的に接続していることを特徴とする配線板接続体を提供している。

【0032】

例えば、前記第一の配線板はフレキシブルプリント配線板(FPC)で、前記第二の配線板は硬質プリント配線板(PCB)からなり、

前記FPCと絶縁樹脂フィルムを前記第1接着フィルムで接着する一方、前記PCBと絶縁樹脂フィルムを前記第2フィルムで接着していることが好ましい。

【0033】

前記FPCからなる第一の配線板とPCBからなる第二の配線板とを異方導電シートを介在させて固着する方法は、例えば、異方導電シートをFPCの端末接続部に仮接着させておき、これをPCBの接続部に所要圧力で加圧して圧着し、FPCの配線導体とPCBの配線導体とを異方導電シートの導電部の厚さ方向の両端に所要圧力で接触させ、ついで、所要温度で加熱して、異方導電シートの第1接着フィルムを硬化させると共に第2接着フィルムを溶融固化して、FPCとPCBの絶縁樹脂部と接着している。

【0034】

前記異方導電シートを介して接着したFPCとPCBとは、PCBに対してFPCを90度屈曲させ、配線導体の配線方向へと引張して剥離した状態において、100℃での剥離強度が500g/cm以下としていることが好ましい。

この剥離時には、異方導電シートの第2接着フィルムの樹脂のガラス転移温度以上、または該樹脂の軟化点以上に加熱することが好ましい。

【0035】

前記構成によれば、剥離時の加熱により第2接着フィルムが溶融し、異方導電シートとPCBとの剥離強度が、異方導電シートとFPCとの剥離強度よりも低くなる。このように、異方導電シートとPCBとの剥離強度を低くすることで、剥離時におけるPCBの損傷を防止、低減することができる。

前記のように、第一の配線板がFPC、第二の配線板がPCBの場合に限定されず、第一と第二の配線板の両方がFPC、FFCであってもよく、さらに、FFCとPCBであってもよい。

【0036】

前記した異方導電シートを第一、第二配線板のいずれか一方に予め取り付けておく場合、FPCからなる第一の配線板に異方導電シートを取り付けておくことが好ましいが、PCB側に異方導電シートを予め取り付けておいてもよい。

【0037】

さらに、第4の発明として、前記した第3の発明の配線板接続体の前記第一の配線板と第

二の配線板の少なくともいずれか一方に部品が実装されていることを特徴とする配線板モジュールを提供している。

前記第一配線板と第二配線板の両方に電子部品を実装してもよい。

配線板モジュールは、前記第二配線板がPCBからなる場合、該PCBの一面に前記異方性導電フィルムが接着されると共に、該異方性導電フィルムの接着側と対向するPCBの背面側に部品が実装されている。

【0038】

さらに、本発明は前記配線板モジュールを内蔵している電子機器を提供している。

前記のように、配線板モジュールとした場合、高密度に部品および回路パターンを形成できるため、PCBの小型化を図れ、配線板モジュール自体も小型化できる。

前記配線板モジュールを内蔵する電子機器としては、例えば、携帯電話機器、デジタルカメラやビデオカメラ等のカメラ、ポータブルオーディオプレーヤー、ポータブルDVDプレーヤ、ポータブルノートパソコン等の小型、軽量且つ薄型で携帯可能な電子機器が挙げられる。

【発明の効果】

【0039】

上述したように、本発明の異方導電シートは、多孔質材で厚さ方向に弾性を有する基材に、厚さ方向に貫通した導電部を設けた絶縁樹脂フィルムの厚さ方向の両面に、第1、第2接着フィルムを配置したサンドイッチ形状とし、絶縁樹脂フィルムの多孔質基材に接着剤を含浸させたり、基材表面に接着剤を塗布していないため、多孔質基材の厚さ方向の弾性力を損なうことがない。よって、両面の第1、第2接着フィルムを用いて、導電部と接続する接続端子を備えた配線板の基板と接触する際に、低圧縮荷重で接続端子間を確実に接続でき、接続信頼性を高めることができる。

かつ、絶縁樹脂フィルムの両面に第1、第2接着フィルムを配置するため、これら第1、第2接着フィルムの接着力を変えることができ、一方の接着フィルムを接着力が強いものとし、他方の接着フィルムをリペア性に優れた接着フィルムとすることができる。

【発明を実施するための最良の形態】

【0040】

以下、本発明の実施形態を図面を参照して説明する。

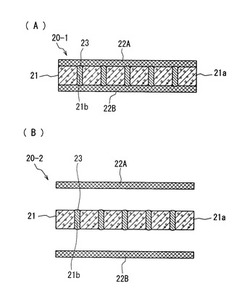

図1に本発明の第1実施形態の異方導電シートを示し、図2に異方導電シートの製造方法を示す。

【0041】

図1(A)に示す異方導電シート20−1は、絶縁樹脂フィルム21の両面に第1、第2接着フィルム22A、22Bをラミネートして予め貼り合わせ、積層一体化している。

【0042】

図1(B)に示す異方導電シート20−2は、絶縁樹脂フィルム21の両面に第1、第2接着フィルム22A、22Bを予め貼り合わせておらず、配線板との接着時に、絶縁樹脂フィルム21の両面に配置して接着し、配線板30と40との接続時に加熱・加圧することで、絶縁樹脂フィルム21と積層一体化した状態となるものである。

【0043】

前記絶縁樹脂フィルム21は、延伸多孔質で厚さ方向に弾性を有する基材21aに間隔をあけて穿設された厚さ方向の貫通孔21bを備え、貫通孔21bの内周面に導電性金属をメッキにより付着させて導電部23を形成している。該導電部23の厚さ方向の両端を貫通孔21bの開口端に露出させている。

【0044】

本実施形態では、前記絶縁樹脂フィルム21の基材21aとして延伸多孔質PTFEを用い、貫通孔21bに無電解メッキで付着させる導電性金属として銅を用い、銅メッキで導電部23を形成している。

絶縁樹脂フィルム21の厚さ方向の一面に貼り付ける第1接着フィルム22Aはエポキシ樹脂製のフィルムからなる。絶縁樹脂フィルム21の他面に貼り付ける第2接着フィルム22Bはポリビニルアセタール樹脂とエポキシ樹脂とを9:1の割合で含む樹脂からなり、該第2接着フィルム22Bの加熱時の溶融粘度を絶縁樹脂フィルム21および第1接着フィルム22Aの加熱時の溶融粘度よりも低くしている。

【0045】

異方導電シート20の絶縁樹脂フィルム21に形成する導電部23の径は、後述する配線板の導体配線の導体配線の幅および導体配線間の間隔幅より小さく設定し、1つの導体配線に複数の導電部が固着されるが、1つの導電部にはそれぞれ1つの導体配線だけが固着されるようにしている。これにより、接続しない導体間が導電部23により短絡しないようにしている。

【0046】

前記図1(A)に示す異方導電シート20−1の製造は、図2(A)に示すように、まず、多孔質の基材21aに貫通孔21bを穿設する。

ついで、図2(B)に示すように、貫通孔21bと対向する開口24aを設けたPETフィルムからなるマスクフィルム24を積層する。

ついで、図2(C)に示すように、貫通孔21b内にメッキを施して導電部23を形成する。

その後、図2(D)に示すように、マスクフィルム24を剥離し、絶縁樹脂フィルム21の両面に導電部23が突出した状態とする。

次いで、図2(E)に示すように、絶縁樹脂フィルム21の厚さ方向の第一面21cに第1接着フィルム22Aをラミネートし、第二面21dに第2接着フィルム22Bをラミネートする。

【0047】

前記図1(B)に示す異方導電シート20−2の導通部23を有する絶縁樹脂フィルム21の製造方法を前記図2(A)〜(D)と同様である。

【0048】

図3および図4に、第2実施形態の異方導電シートを用いて接続した配線板接続体の実施形態を示す。

前記異方導電シート20(20−1、20−2)は、図3に示すように、第一の配線板であるフレキシブルプリント配線板30(以下、FPC30と称す)の導体配線32と、第二の配線板である硬質プリント配線板40(以下、PCB40)の導体配線42を、互いの接続部33と43において接続するために用いている。

【0049】

詳細には、FPC30の導体32とPCB40の導体42を、FPC30の接続部33に設けた異方導電シート20の導電部23で電気的に接続及び接着すると共に、FPC30の絶縁樹脂フィルム31とPCB40の基板41とを異方導電シート20の第1接着フィルム22Aと第2接着フィルム22Bで接着している。

異方導電シート20の導電部23の幅は、前記導体配線32、42の幅および導体配線32、42間の隙間幅よりも小さく設定して、1つの導体配線32、42に複数の導電部23が固着されるが、1つの導電部23にはそれぞれ1つの導体配線32、42だけが固着されるようにしている。

【0050】

前記FPC30とPCB40とを接続する場合、FPC30の接続部33に前記第1、第2接着フィルム22A、22Bを予め絶縁樹脂フィルム21にラミネートした異方導電シート20−1を取り付けていることが好ましい。

【0051】

前記FPC30は、銅からなる導体配線32が0.2mm以下のピッチで形成されており、これら導体32の両面を絶縁樹脂フィルム31で被覆している。該FPC30の端末位置において、一面側の絶縁樹脂フィルム31が積層されておらず、導体32を露出させた接続部33を設けている。

【0052】

前記接続部33に異方導電シート20−1の一方の第1接着フィルム22Aが接触するように異方導電シート20−1を載置し、この状態で加圧すると共に加熱している。これにより、導体32と異方導電シート20−1の導電部23を固着すると共に、第1接着フィルム22Aの溶融した樹脂を導体32間の隙間および両側に充填し、さらに加熱することで充填した樹脂を硬化させて、該第1接着フィルム22Aと絶縁樹脂フィルム31の導体32間及び両側の絶縁樹脂部31aを固着している。

【0053】

一方、FPC30と接続するPCB40は、硬質のプリント基板41の周縁の所要箇所に接続部43を設けており、該接続部43では基板表面に導体42をFPC30の導体32と同一の0.2mm以下のピッチで配線している。

【0054】

次に、前記FPC30とPCB40とを図1(A)に示す異方導電シート20−1を用いて接続による配線板接続体10の製造方法について説明する。

【0055】

まず、互いに導通させるPCB40の導体42とFPC30の導体32を対向させると共に、FPC30に設けた異方導電シート20の第2接着フィルム22BをPCB40の接続部43に接触させる。

次いで、FPC30とPCB40を加圧すると共に加熱して、導体42と異方導電シート20−1の導電部23を固着すると共に、溶融した第2接着フィルム22Bを導体42間の隙間および両側に充填して、該第2接着フィルム22Bと基板41の導体42間及び両側の絶縁樹脂部41aを固着している。

【0056】

前記構成からなる本発明の配線板では、異方導電シート20−1は、絶縁樹脂フィルム21の基材21aに貫通孔21bをあけ、該貫通孔21bに導電部23を貫通させて厚さ方向にのみ導電性を付与しているため、狭ピッチの導体同士を接続する場合に、異方導電シート20−1を介在させるだけで、確実に対向する導体同士を導通でき、隣接する導体間に短絡を発生させない。

【0057】

一方、FPC30とPCB40を剥離する必要が生じた場合には、第2接着フィルム22Bを熱可塑性樹脂を主成分とする樹脂により形成しているため、加熱することで第2接着フィルム22Bを軟化させ、あるいは、前記熱可塑性樹脂のガラス転移温度で加熱して溶融させることで、PCB40から容易に剥離することができる。かつ、導電部23も低融点金属で形成しているため、接着界面を溶融して容易に剥離することができる。

また、第1接着フィルム22Aは熱硬化性樹脂からなるため、加熱しても第1接着フィルム22Aの粘度は低下せず、第1接着フィルム22Aで剥離してしまうことがない。よって、FPC30とPCB40を加熱して剥離したときに、必ず第2接着フィルム22Bで剥離されるため、異方導電シート20は第1接着フィルム22Aで接着されたFPC30側に接着されたままとなり、PCB40側に残らずに剥離でき、PCB40を再利用することができる。

【0058】

図4に、前記図1(B)に示す異方導電シート20−2を用いてFPC30とPCB40とを接続する場合を示す。

絶縁樹脂シート21とFPC30との間に第1接着フィルム22Aを配置、絶縁樹脂シート21とPCB40との間に第2接着フィルム22Bを配置して、前記と同様に加熱加圧している。

これにより、まず、異方導電シート20−2を絶縁樹脂フィルム21の両面に第1、第2接着フィルム22A、22Bが貼り合わされた状態で固着され、ついで、第1、第2接着フィルム22A、22Bが溶融した樹脂が、導体32、42間の隙間および両側に流れ、導電部23の両端が導体32、42と接触して、該導電部23を介してFPC30の導体32とPCB40の導体42が電気的に接続される。

なお、他の構成及び作用効果は第1実施形態と同様のため、同一の符号を付して説明を省略する。

【0059】

図5および図6に第3実施形態を示す。

第3実施形態は、前記異方導電シート20を介して接続したFPC30とPCB40を備え、PCB40に電子部品50を実装したプリント配線板モジュール100からなる、

【0060】

図5中において、40−1はメインPCBであり、該メインPCB40−1の配線導体(図示せず)に複数のFPC30−1〜30−4の一端の配線導体(図示せず)を電気接続部P1〜P4で接続している。また、前記FPC30−1の他端の配線導体をサブPCB40−2の配線導体と電気接続部P5で接続し、前記FPC30−2の他端の配線導体をサブPCB40−3に電気接続部P6で接続している。該サブPCB40−3にはFPC30−5の一端を電気接続部P7で接続し、該FPC30−5の他端をインカメラ55を実装したPCB40−4と電気接続部P8で接続している。

前記FPC30−3の他端はメインディスプレイ56と電気接続部P9で接続し、FPC30−4の他端はサブディスプレイ57と電気接続部P10で接続している。

さらに、メインPCB40−1にコネクタ接続した配線60をPCB40−5にコネクタ接続し、該PCB40−5にも電気接続部P11を介してFFC30−6と接続し、該FFC30−6をPCB40−6と接続している。図中、59はアウトカメラである。

【0061】

前記メインPCB40−1および40−5の基板42には、その両面に、内蔵メモリ、ベースバンドLSI、電源制御IC、音源IC、RF受信LSI、RF送信LSI、スイッチIC、パワーアンプ等の電子部品53を実装している。

また、サブPCP40−2、40−3の基板にも所要の電子部品53を実装している。

【0062】

前記電気接続部P1〜P11は、図6に示すFPC30−1とメインPCB40−1との電気接続部P1と同様に、FPC30に予め取り付けた異方導電シート20をPCB40に、前記したように、加圧、加熱して接続している。

【0063】

前記異方導電シート20をPCB40に加圧加熱して接続する際、図6に示すように、PCB40の基板42の背面側に実装した電子部品53に負荷がかからないように、荷重受け治具54を基板42の背面に配置し、該荷重受け治具54の支持部54aの上面を基板42の背面に当接して支持している。

なお、基板42の剛性により加圧を受け止め、背面に実装した電子部品53に影響を与えない場合には、荷重受け治具54を配置する必要はない。

【0064】

前記荷重受け治具を配置する場合、異方導電シートの加圧力が大となり、基板42へ負荷される圧縮荷重が高くなると、前記荷重受け治具54の強度を高めるために、太く且つ突出量を大とする必要がある。しかしながら、荷重受け治具54の支持部54aを太くすると占有面積が増大し、基板42が大型化する。

しかしながら、本発明の異方導電シート20では、前記のように、絶縁樹脂フィルム21の厚さ方向に貫通した導電部23を設け、該導電部23を絶縁樹脂フィルム21の表面に露出させているため、接着時の加圧力を低減でき、その結果、基板42へ負荷される圧縮荷重を低くすることができる。

よって、前記基板42の裏面に設ける荷重受け治具54の耐圧強度を低減でき、該荷重受け治具54の支持部54aを細くすることができ、基板42の面積の増大を抑制できる。

【0065】

前記のように、プリント基板モジュール100には、異方導電シート20により接続する電気接続部はP1〜P11と多数箇所に存在し、これら異方性導電フィルム20の接続部における基板42の面積増大を抑制できると、プリント基板モジュール100の全体がより小型化することができる。

【0066】

前記第3実施形態は携帯電話機器に適用した場合であるが、デジタルカメラ、ビデオカメラ、ポータブルオーディオプレーヤー、ポータブルDVDプレーヤー等の携帯用の電子機器に適用した場合においても、小型化を促進することができる。

【0067】

なお、前記実施の形態はすべての点で例示であって制限的なものではない。本発明の範囲は、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【図面の簡単な説明】

【0068】

【図1】本発明の第1実施形態を示し、(A)は絶縁樹脂フィルムの両面に接着フィルムをラミネートした異方導電シート、(B)は絶縁樹脂フィルムに接着フィルムをラミネートしていない異方導電シートを示す断面図である。

【図2】(A)〜(E)は異方導電シートの製造方法を示す図面である。

【図3】本発明の第2実施形態の配線板接続体を示し、(A)は製造過程の斜視図、(B)は長さ方向の断面図、(C)は幅方向の断面図である。

【図4】配線板接続体の製造方法を示す図面である。

【図5】本発明の第3実施形態の電装品モジュールを示す図面である。

【図6】フレキシブルプリント配線板と硬質プリント配線板の接続方法を示す図面である。

【符号の説明】

【0069】

10 配線板接続体

20 異方導電シート

21 絶縁樹脂フィルム

22A 第1接着フィルム

22B 第2接着フィルム

23 導電部

24 マスクフィルム

30(30−1〜30−6) フレキシブルプリント配線板(FPC)

32 導体

40(40−1〜40−5) 硬質プリント配線板(PCB)

42 導体

53 電子部品

100 プリント配線板モジュール

【技術分野】

【0001】

本発明は、異方導電シート、異方導電シートで接続された配線板体、配線板接続体および電装品モジュールに関し、携帯電話、カメラ等の小型化、薄型化される電子機器内において、特に、フレキシブルプリント配線板(FPC)と硬質プリント配線板(PCB)の電気接続に好適に用いられるものである。

【背景技術】

【0002】

近時、電子機器は高機能化されていると共に、薄型化、小型化、軽量化が促進されている。よって、これらの電子機器内に収容される配線板においては、導体ピッチが1mm以下、更には0.2mm以下と狭ピッチ化され、例えば、狭ピッチで導体を配線したPCBからなる硬質の配線板に、FPC、FFC等からなる可撓性を有する配線板とを電気接続している。

【0003】

この種の配線板の導体の電気接続方法としては、従来、主として下記の手法が採用されている。

(1)PCBに実装したコネクタ内の端子にFPCの導体を差し込み接続する。

(2)絶縁被覆を剥離して露出させた接続部の導体同士を直接半田接続する(特開平8−17259号公報等)。

(3)導体が露出させた接続部の導体同士を異方導電性接着剤を介して接続する(特開2006−176716号公報等)。

前記(3)の異方導電性接着剤を用いる場合、絶縁樹脂中に導電性粒子を分散したフィルムまたはペーストを用い、加熱・加圧により対向配置する導体同士を接続している。

【0004】

【特許文献1】特開平8−17259号公報

【特許文献2】特開2006−176716号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

前記(1)のコネクタによる接続は配線板同士を簡単に接続することができ、また、接続後に外すことも容易である利点があるが、コネクタの筐体はかさ張り、部品の高密度化に対応することが困難である。また、コネクタのリード線を半田付けする必要があり、接続端子の狭ピッチ化への対応も困難である。

前記(2)の導体同士を直接半田接続する場合、電気信頼性が高く、且つ接続作業が容易な利点を有するが、狭ピッチの導体同士を直接半田で強固に固着すると共に、通常、隣接する導体間の絶縁部を熱硬化性樹脂で形成しているため、剥離性が悪い問題がある。よって、接続作業をやり直す(リペア)場合等において、剥離が容易でないため接続箇所に損傷が生じて、再利用出来なくなる問題がある。

【0006】

前記(3)の異方導電性接着剤による接続では、プリント配線板同士を直接接続できるため部品の小型化できる。また、コネクタに比べると狭ピッチの接続にも対応可能である。異方導電性接着剤において、厚み方向に相対峙する接続端子間の抵抗(接続抵抗)を低くする導通性能と、面方向に隣合う接続端子間の抵抗(絶縁抵抗)を高くするという絶縁性能が必要とされている。しかし、接続ピッチが小さくなると接続端子の幅が狭くなり、接続に寄与する導電性粒子の数が少なくなることで接触抵抗が高くなる。これを解消するために異方導電性接着剤中の導電性粒子を多くすると、隣り合う接続端子間に存在する導電性粒子同士が接触してしまい、絶縁抵抗が低くなる。

【0007】

また、特に、微細な接続端子を持つ配線板同士の接続作業においては、位置ずれ等を修復するために、一度接続したものを剥離して再度接続したいという要求がある。また、電気機器の修理を行う際に接続されて配線板同士を一旦剥離し、高価な部品が搭載されたPCBを再利用したいという要求もある。

しかし、異方導電性接着剤は接続対象である配線板同士を接着するため永久接続となり、一度接続した後には容易に剥がすことができず、無理やり剥がすと配線板が破損することもある。リペア性を向上するために接着剤の接着力を低くすることも考えられるが、接着力を低くすると接続信頼性が低下する可能性がある。

【0008】

さらに,部品を実装したPCBの配線導体とFPCやFFCの配線導体とを異方導電接着剤等を用いて加熱加圧して接着する場合、従来の異方導電接着剤は接続のために高圧、高温でプレスする必要があり、PCBに負荷される圧縮荷重が大となる。

PCBでは電子部品や電気部品は実装してPCBを完成した後に、FPCやFFC等の配線材と接続されるため、これら配線材と接続するPCBの表面側と対向する背面側に部品が実装することは出来ない。部品実装用の治具を使用すれば背面側に部品を実装することは可能であるが、背面側にも高密度で回路および部品が実装される場合、治具を配置できるスペースは殆どなく、部品実装用の治具も細くならざるをえず、接続時にはかなり高い圧力がかかるため、圧縮荷重に耐えることは困難である。その結果、接続部の裏面に部品を実装することは困難となっている。

この点からも、異方導電性接着剤等を用いて加熱加圧して接続する場合に、PCBに高圧縮荷重が負荷されないにすること、即ち、低い圧力で接続できることが求められる。

【0009】

本発明は、前記した問題に鑑みてなされたもので、

第一に、配線板の導体の接続に前記(3)の異方導電性接着剤を用いる場合と同様に、対向する導体配線間に導電部を確実に形成することができると共に、配線板の配線導体との接続時に配線板へ負荷される圧縮荷重を低減できる異方性導電フィルムを提供することを課題としている。

第二に、接続部における導体配線同士および絶縁樹脂同士を所要の接着力で接着できると共に、剥離時に導体配線に損傷が発生しないように剥離でき、リペア性の良い配線板接続体および、該配線板に部品を実装している配線板モジュールを提供することを課題としている。

【課題を解決するための手段】

【0010】

前記課題を解決するため、本発明は、第1の発明として、

多孔質材からなり、厚さ方向に弾性を有する基膜に、厚さ方向に対向する第一面から第二面に貫通する導電部が設けられている絶縁樹脂フィルムと、

前記絶縁樹脂フィルムの第一面に配置される第1接着フィルムと、

前記絶縁樹脂フィルムの第二面に配置される第2接着フィルムと、

を備えていることを特徴とする異方導電シートを提供している。

【0011】

前記したように、従来の異方導電接着剤は、絶縁樹脂中に導電性粒子を分散させており、加熱、加圧して対向する端子間に導電性粒子をかみこませることで厚さ方向に導電性を付与しているが、本発明の異方導電シートは、絶縁樹脂フィルムの厚さ方向に貫通した導電部を設け、厚さ方向にのみ導電性を付与している。よって、狭ピッチの導体同士を接続する場合に、本発明の異方導電シートを介在させるだけで、確実に対向する導体同士を導通でき、隣接する導体間に短絡を発生させない。

また、本発明の異方導電シートは接続時の加熱温度によっても溶融しない形状保持力を有するものとし、かつ、基材として多孔質材を用いているため厚さ方向に弾性力を有するため、低い圧縮荷重で対向する接続端子間を接続することができる。

【0012】

さらに、本発明の異方導電シートは、前記貫通した導電部を有する絶縁樹脂フィルムの対向する両面に第1、第2接着フィルムを配置したサンドイッチ構造とし、配線板との接着する機能は両側の第1、第2接着フィルムに持たせている。

この第1、第2接着フィルムは絶縁樹脂フィルムの両面に予めラミネートして貼り付けておいてもよいし、配線板の導体同士を接続する使用時において、絶縁樹脂フィルムの両面に第1、第2接着フィルムを貼り合わせてもよい。

前記第1、第2接着フィルムは絶縁樹脂フィルム全面に貼り合わせ、配線板と加熱・加圧して接着する時に、前記第1、第2接着フィルムは前記導電部の表面から流れて導電部を露出させて配線板の接続端子と直接に接触固着して電気接続すると共に、第1、第2接着フィルムで絶縁樹脂フィルムの基材と配線板の基材とを接着している。

【0013】

このように、絶縁樹脂フィルムの両面に第1、第2接着フィルムを貼り合わせるように配置する構成とすると、接着剤を絶縁樹脂フィルムに含浸させたり、表面に塗布して接着層する必要はないため、絶縁樹脂フィルムへの接着剤の添加により絶縁樹脂フィルムが硬くなることはなく、多孔質材として弾性を持たせている機能が損なわれず、配線板への接着を低圧縮荷重で実現できる。

かつ、絶縁樹脂フィルムの物性に影響を与えることなく、両面の第1、第2接着フィルムに異なる接着特性を持たせることができる。

さらに、絶縁樹脂フィルムの両面の接着層を接着フィルムを貼り付けて形成すると、接着層の厚さを均一にできると共に厚さ調整も容易に行うことができる。

【0014】

前記第2接着フィルムは前記第1接着フィルムおよび絶縁樹脂フィルムより加熱時の溶融粘度を低くしていることが好ましい。

即ち、厚さ方向に貫通した導電部を設けた絶縁樹脂フィルムの厚さ方向の両面に、接着力の強い第1接着フィルムと、リペア性に優れた第2接着フィルムを配置したサンドイッチ構造としていることが好ましい。

【0015】

前記構成とすると、異方導電シートと接着した配線板を剥離する際、異方導電シートを加熱すると、加熱時の溶融粘度が絶縁樹脂フィルムの基材および第1接着フィルムの溶融粘度よりも低く設定した第2接着フィルム側で配線板から容易に剥離することができる。このとき、第1接着フィルムの粘度は低下せず、第1接着フィルムが絶縁樹脂フィルムおよび接着した配線板から剥離してしまうことがない。

即ち、本発明の異方導電シートでは、一面側の第1接着フィルムは接着力を大とする一方、他面側の第2接着フィルムでは容易に剥離できるようにしてリペア性を付与し、接着力とリペア性とを両立させている。

よって、異方導電シートの第1接着フィルムを第1配線板(例えばFPC)に接着する一方、第2接着フィルムを第2配線板(例えばPCB)に接着しておくと、加熱して剥離したときに、必ず第2接着フィルム側で剥離されるため、異方導電シートは第1配線板側に接着されたままとなり、第2配線板側に残らずに剥離でき、第2配線板を再利用することができる。

【0016】

前記絶縁樹脂フィルムの基材は、貫通孔に充填する導電部を保持できる剛性を有すればよく、基材として、例えば、多孔質ポリテトラフルオロエチレン(PTFE)樹脂が好適に用いられる。

特に、延伸多孔質PTFE膜は、弾性、耐熱性、加工性、機械的特性、誘電特性、低アウトガス特性等に優れ、均一な孔径分布を有するため好適に用いられる。該延伸多孔質PTFE膜はフィブリルと該フィブリルによって互いに連結されたノードとからなる微細繊維状組織による多孔質構造をもつため、優れた弾力性を示し、また耐熱性にも優れ、導電部と配線板の導体との加熱接続時に溶融せず、形状保持力を有する。該延伸多孔質PTFE膜は、例えば特公昭42−13560号公報に記載の方法により製造することができる。

【0017】

前記多孔質材からなり、厚さ方向に弾性を付与できる絶縁樹脂フィルムの基材としては、前記PTFEの他に、テトラフルオロエチレン/ヘキサフルオロプロピレン共重合体(FEP)、テトラフルオロエチレン/パーフルオロアルキルビニルエーテル共重合体(PFA)、ポリフッ化ビニリデン(PVDF)、ポリフッ化ビニリデン共重合体、エチレン/テトラフルオロエチレン共重合体(EFTE)などのフッ素樹脂、及びポリイミド(PI)、ポリアミドイミド(PAI)、ポリアミド(PA)、変性ポリフェニレンエーテル(mPPE)、ポリフェニレンスルフィド(PPS)、ポリエーテルエーテルケトン(PEEK)、ポリスルホン(PSU)、ポリエーテルスルホン(PES)、アラミド樹脂、などを使用することができる。また、ポリエチレン、ポリプロピレン、環状ポリオレフィンなどのポリオレフィン樹脂、またはこれらの樹脂を架橋したものも使用することができる。これらの中でも弾力性が高く、耐熱性に優れるPTFE樹脂、アラミド樹脂又はポリイミド樹脂が好ましい。これらの樹脂は一種で使用してもよいし、複数の樹脂を組み合わせてもよい。

【0018】

前記多孔質の基材の気孔率は20〜80%であることが好ましい。また、平均孔径は10μm以下であることが好ましく、貫通させた導電部をファインピッチ化する観点からは、平均孔径は1μm以下であることが更に好ましい。なお、気孔率とは多孔質体の総体積に体する全ての気孔の体積の割合をいい、ASTM D−792に準拠して測定している。

【0019】

前記第1接着フィルムは熱硬化性樹脂からなり、前記第2接着フィルムは熱可塑性樹脂単体、または熱可塑性樹脂と熱硬化性樹脂からなることが好ましい。

前記第1接着フィルムを形成する熱硬化性樹脂としては、エポキシ樹脂、フェノール樹脂等が挙げられる。エポキシ樹脂としては、ビスフェノールA、F、S、AD等を骨格とするビスフェノール型エポキシ樹脂等の他、ナフタレン型エポキシ樹脂、ノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂等が挙げられる。

熱硬化性樹脂としてエポキシ樹脂を用いる場合、更に硬化剤を添加してエポキシ樹脂を硬化架橋することが好ましい。このような硬化剤としては、イミダゾール系、ヒドラジド系、三フッ化ホウ素−アミン錯体、アミンイミド、ポリアミン系、第3級アミン、アルキル尿素系等のアミン系、ジシアンジアミド等、及びこれらの変性物が挙げられ、保存安定性の面から潜在性硬化剤が好ましい。

【0020】

前記第2接着フィルムが熱可塑性樹脂と熱硬化性樹脂とからなる場合、その割合は、熱可塑性樹脂:熱硬化性樹脂=9:1〜7:3であることが好ましい。

この種の熱可塑性樹脂としては、例えば、ポリビニルブチラール樹脂等のポリビニルアセタール樹脂、フェノキシ樹脂、アクリル樹脂、メタクリル樹脂、ポリアミド、ポリアセタール、ポリフェニレンスルフィド、ポリイミド、ポリテトラフルオロエチレン、ポリエーテルエーテルケトン、ポリエーテルスルホン、ウレタン、ポリエステル、ポリエチレン、ポリプロピレン、ポリスチレン等が挙げられる。

【0021】

前記絶縁樹脂フィルムと第1、第2接着フィルムの好適な組み合わせとしては、絶縁樹脂フィルムは多孔質PTFE樹脂、第1接着フィルムはエポキシ樹脂、第2接着フィルムはポリビニルアセタール樹脂とエポキシ樹脂とを9:1の割合で含む樹脂の組み合わせが挙げられる。

【0022】

前記絶縁樹脂フィルムに設ける貫通した導電部は、接続する配線板の配線導体の幅以下とし、隣接する導体間に跨がないようにして導体間の短絡を防止している。

導電部は縦横方向に所要ピッチで設け、1つの導体に対して長さ方向の複数箇所で接続することが好ましい。

【0023】

前記導電部は絶縁樹脂フィルムに貫通孔を穿設し、該貫通孔に導電性金属をメッキ、導電性ペーストを充填、導電性インクを塗布する等の方法で形成している。

【0024】

前記貫通孔の形成方法としては、機械的に穿孔し、あるいは、化学エッチング法、熱分解法、レーザ光や軟X線照射により光アブレーション法、超音波法等が挙げられる。

前記貫通孔の形状は円形、多角形など任意であり、接続する導体配線の形状に対応して選択される。小径の貫通孔の場合は孔径は5〜1000μm、好ましく5〜30μm、比較的大径の貫通孔の場合は孔径は50〜3000μm、好ましくは100〜1500μmである。

【0025】

前記貫通孔に充填して設ける導電部は、半田、半田ペースト、半田メッキあるいは他の金属メッキ、導電性樹脂ペーストから選択される1種以上の導電材で形成している。

前記導電材が半田ペーストや導電性樹脂ペーストの場合には貫通孔内にスクリーン印刷、ディスペンサ等で充填され、半田メッキや他の金属メッキの場合には貫通孔の内周面にメッキ層が形成される。

【0026】

前記のように貫通孔に導体を充填して導電部を設けた異方導電シートを用いて接続する場合、前記導電部を配線板の接続端子と重ね合わせて配置し、加熱・加圧処理して接続し、第1、第2接着フィルムを流動させて隣接する接続端子間を埋めると共に、絶縁樹脂フィルムの基材と接続する配線板の基板とを接着している。

前記接着時において、絶縁樹脂フィルムの多孔質材からなる基材は厚み方向に弾力性があるため、導通部がある部分では大きく圧縮され、導通部が無い部分では小さく圧縮されて接続形状を保持し、圧縮された導通部によって配線板の接続端子と接続される。

前記構成とすることで、狭ピッチの接続端子を持つ配線端子との接続が可能であると共に、接続信頼性の高い異方導電膜が得られ、かつ、配線板の基板へ負荷される圧縮荷重を低減できる。

【0027】

前記異方導電シートの製造方法としては、例えば、下記の方法が採用できる。

前記絶縁樹脂フィルムの基材に穿設した貫通孔と対応位置に開口を設けたマスクフィルムを配置し、あるいは前記絶縁樹脂フィルムとマスクフィルムを積層した後に貫通孔を設け、

ついで、前記貫通孔内に導電材を充填して導電部を形成し、

その後、前記マスクフィルムを剥離して、前記絶縁樹脂フィルムの貫通孔の開口端に導電部を露出した絶縁樹脂フィルムを作成する。

前記絶縁樹脂フィルムの厚さ方向両面に、前記第1、第2接着フィルムをラミネートとして貼り付ける。

なお、第1、第2接着フィルムを絶縁樹脂フィルムの両面にラミネートして予め貼り合わせることなく別体としておき、配線板との接着時に絶縁樹脂フィルムの両面に配置してもよい。

【0028】

前記絶縁樹脂フィルムの基材に穿設した貫通孔内に導電材を充填して導電部を形成する工程は、半田ペーストや導電性樹脂ペーストをマスクフィルムの開口を通して貫通孔に充填し、あるいは、貫通孔の内面に電解メッキあるいは無電解メッキでメッキする等により形成している。

前記マスクフィルムとしては、離型性のよいPETフィルムが好適に用いられる。

前記のように、マスクフィルムを絶縁樹脂フィルムの表面に被せて、貫通孔に導電部を形成すると、該マスクフィルムの厚に対応した寸法で前記絶縁樹脂フィルムの表面より導電部を露出させることができる。

【0029】

第2の発明として、間隔をあけて設けた複数の導体配線を接続部とする配線板であって、前記接続部の表面に前記した第1の発明の異方導電シートを備えていることを特徴とする配線板を提供している。

本発明で提供する前記配線板は、フレキシブルプリント配線板(FPC)、フレキシブルフラットケーブル(FFC)、硬質プリント配線板(PCB)のいずれでもよく、これらの総称とする。

【0030】

前記異方導電シートを接続部に固着した配線板では、配線板の隣接する導体間の絶縁樹脂部と、前記異方導電シートの第1接着フィルムまたは第2接着フィルムとが固着され、該固着部の剥離強度は前記導電部と導体配線との剥離強度よりも低く設定されていることが好ましい。

【0031】

第3の発明として、間隔をあけて設けた複数の導体配線を第一の接続部とする第一の配線板と、間隔をあけて設けた複数の導体配線を第二の接続部とする第二の配線板との接続体であって、

前記第一の接続部と第二の接続部とを前記した第1の発明の異方導電シートで電気的に接続していることを特徴とする配線板接続体を提供している。

【0032】

例えば、前記第一の配線板はフレキシブルプリント配線板(FPC)で、前記第二の配線板は硬質プリント配線板(PCB)からなり、

前記FPCと絶縁樹脂フィルムを前記第1接着フィルムで接着する一方、前記PCBと絶縁樹脂フィルムを前記第2フィルムで接着していることが好ましい。

【0033】

前記FPCからなる第一の配線板とPCBからなる第二の配線板とを異方導電シートを介在させて固着する方法は、例えば、異方導電シートをFPCの端末接続部に仮接着させておき、これをPCBの接続部に所要圧力で加圧して圧着し、FPCの配線導体とPCBの配線導体とを異方導電シートの導電部の厚さ方向の両端に所要圧力で接触させ、ついで、所要温度で加熱して、異方導電シートの第1接着フィルムを硬化させると共に第2接着フィルムを溶融固化して、FPCとPCBの絶縁樹脂部と接着している。

【0034】

前記異方導電シートを介して接着したFPCとPCBとは、PCBに対してFPCを90度屈曲させ、配線導体の配線方向へと引張して剥離した状態において、100℃での剥離強度が500g/cm以下としていることが好ましい。

この剥離時には、異方導電シートの第2接着フィルムの樹脂のガラス転移温度以上、または該樹脂の軟化点以上に加熱することが好ましい。

【0035】

前記構成によれば、剥離時の加熱により第2接着フィルムが溶融し、異方導電シートとPCBとの剥離強度が、異方導電シートとFPCとの剥離強度よりも低くなる。このように、異方導電シートとPCBとの剥離強度を低くすることで、剥離時におけるPCBの損傷を防止、低減することができる。

前記のように、第一の配線板がFPC、第二の配線板がPCBの場合に限定されず、第一と第二の配線板の両方がFPC、FFCであってもよく、さらに、FFCとPCBであってもよい。

【0036】

前記した異方導電シートを第一、第二配線板のいずれか一方に予め取り付けておく場合、FPCからなる第一の配線板に異方導電シートを取り付けておくことが好ましいが、PCB側に異方導電シートを予め取り付けておいてもよい。

【0037】

さらに、第4の発明として、前記した第3の発明の配線板接続体の前記第一の配線板と第

二の配線板の少なくともいずれか一方に部品が実装されていることを特徴とする配線板モジュールを提供している。

前記第一配線板と第二配線板の両方に電子部品を実装してもよい。

配線板モジュールは、前記第二配線板がPCBからなる場合、該PCBの一面に前記異方性導電フィルムが接着されると共に、該異方性導電フィルムの接着側と対向するPCBの背面側に部品が実装されている。

【0038】

さらに、本発明は前記配線板モジュールを内蔵している電子機器を提供している。

前記のように、配線板モジュールとした場合、高密度に部品および回路パターンを形成できるため、PCBの小型化を図れ、配線板モジュール自体も小型化できる。

前記配線板モジュールを内蔵する電子機器としては、例えば、携帯電話機器、デジタルカメラやビデオカメラ等のカメラ、ポータブルオーディオプレーヤー、ポータブルDVDプレーヤ、ポータブルノートパソコン等の小型、軽量且つ薄型で携帯可能な電子機器が挙げられる。

【発明の効果】

【0039】

上述したように、本発明の異方導電シートは、多孔質材で厚さ方向に弾性を有する基材に、厚さ方向に貫通した導電部を設けた絶縁樹脂フィルムの厚さ方向の両面に、第1、第2接着フィルムを配置したサンドイッチ形状とし、絶縁樹脂フィルムの多孔質基材に接着剤を含浸させたり、基材表面に接着剤を塗布していないため、多孔質基材の厚さ方向の弾性力を損なうことがない。よって、両面の第1、第2接着フィルムを用いて、導電部と接続する接続端子を備えた配線板の基板と接触する際に、低圧縮荷重で接続端子間を確実に接続でき、接続信頼性を高めることができる。

かつ、絶縁樹脂フィルムの両面に第1、第2接着フィルムを配置するため、これら第1、第2接着フィルムの接着力を変えることができ、一方の接着フィルムを接着力が強いものとし、他方の接着フィルムをリペア性に優れた接着フィルムとすることができる。

【発明を実施するための最良の形態】

【0040】

以下、本発明の実施形態を図面を参照して説明する。

図1に本発明の第1実施形態の異方導電シートを示し、図2に異方導電シートの製造方法を示す。

【0041】

図1(A)に示す異方導電シート20−1は、絶縁樹脂フィルム21の両面に第1、第2接着フィルム22A、22Bをラミネートして予め貼り合わせ、積層一体化している。

【0042】

図1(B)に示す異方導電シート20−2は、絶縁樹脂フィルム21の両面に第1、第2接着フィルム22A、22Bを予め貼り合わせておらず、配線板との接着時に、絶縁樹脂フィルム21の両面に配置して接着し、配線板30と40との接続時に加熱・加圧することで、絶縁樹脂フィルム21と積層一体化した状態となるものである。

【0043】

前記絶縁樹脂フィルム21は、延伸多孔質で厚さ方向に弾性を有する基材21aに間隔をあけて穿設された厚さ方向の貫通孔21bを備え、貫通孔21bの内周面に導電性金属をメッキにより付着させて導電部23を形成している。該導電部23の厚さ方向の両端を貫通孔21bの開口端に露出させている。

【0044】

本実施形態では、前記絶縁樹脂フィルム21の基材21aとして延伸多孔質PTFEを用い、貫通孔21bに無電解メッキで付着させる導電性金属として銅を用い、銅メッキで導電部23を形成している。

絶縁樹脂フィルム21の厚さ方向の一面に貼り付ける第1接着フィルム22Aはエポキシ樹脂製のフィルムからなる。絶縁樹脂フィルム21の他面に貼り付ける第2接着フィルム22Bはポリビニルアセタール樹脂とエポキシ樹脂とを9:1の割合で含む樹脂からなり、該第2接着フィルム22Bの加熱時の溶融粘度を絶縁樹脂フィルム21および第1接着フィルム22Aの加熱時の溶融粘度よりも低くしている。

【0045】

異方導電シート20の絶縁樹脂フィルム21に形成する導電部23の径は、後述する配線板の導体配線の導体配線の幅および導体配線間の間隔幅より小さく設定し、1つの導体配線に複数の導電部が固着されるが、1つの導電部にはそれぞれ1つの導体配線だけが固着されるようにしている。これにより、接続しない導体間が導電部23により短絡しないようにしている。

【0046】

前記図1(A)に示す異方導電シート20−1の製造は、図2(A)に示すように、まず、多孔質の基材21aに貫通孔21bを穿設する。

ついで、図2(B)に示すように、貫通孔21bと対向する開口24aを設けたPETフィルムからなるマスクフィルム24を積層する。

ついで、図2(C)に示すように、貫通孔21b内にメッキを施して導電部23を形成する。

その後、図2(D)に示すように、マスクフィルム24を剥離し、絶縁樹脂フィルム21の両面に導電部23が突出した状態とする。

次いで、図2(E)に示すように、絶縁樹脂フィルム21の厚さ方向の第一面21cに第1接着フィルム22Aをラミネートし、第二面21dに第2接着フィルム22Bをラミネートする。

【0047】

前記図1(B)に示す異方導電シート20−2の導通部23を有する絶縁樹脂フィルム21の製造方法を前記図2(A)〜(D)と同様である。

【0048】

図3および図4に、第2実施形態の異方導電シートを用いて接続した配線板接続体の実施形態を示す。

前記異方導電シート20(20−1、20−2)は、図3に示すように、第一の配線板であるフレキシブルプリント配線板30(以下、FPC30と称す)の導体配線32と、第二の配線板である硬質プリント配線板40(以下、PCB40)の導体配線42を、互いの接続部33と43において接続するために用いている。

【0049】

詳細には、FPC30の導体32とPCB40の導体42を、FPC30の接続部33に設けた異方導電シート20の導電部23で電気的に接続及び接着すると共に、FPC30の絶縁樹脂フィルム31とPCB40の基板41とを異方導電シート20の第1接着フィルム22Aと第2接着フィルム22Bで接着している。

異方導電シート20の導電部23の幅は、前記導体配線32、42の幅および導体配線32、42間の隙間幅よりも小さく設定して、1つの導体配線32、42に複数の導電部23が固着されるが、1つの導電部23にはそれぞれ1つの導体配線32、42だけが固着されるようにしている。

【0050】

前記FPC30とPCB40とを接続する場合、FPC30の接続部33に前記第1、第2接着フィルム22A、22Bを予め絶縁樹脂フィルム21にラミネートした異方導電シート20−1を取り付けていることが好ましい。

【0051】

前記FPC30は、銅からなる導体配線32が0.2mm以下のピッチで形成されており、これら導体32の両面を絶縁樹脂フィルム31で被覆している。該FPC30の端末位置において、一面側の絶縁樹脂フィルム31が積層されておらず、導体32を露出させた接続部33を設けている。

【0052】

前記接続部33に異方導電シート20−1の一方の第1接着フィルム22Aが接触するように異方導電シート20−1を載置し、この状態で加圧すると共に加熱している。これにより、導体32と異方導電シート20−1の導電部23を固着すると共に、第1接着フィルム22Aの溶融した樹脂を導体32間の隙間および両側に充填し、さらに加熱することで充填した樹脂を硬化させて、該第1接着フィルム22Aと絶縁樹脂フィルム31の導体32間及び両側の絶縁樹脂部31aを固着している。

【0053】

一方、FPC30と接続するPCB40は、硬質のプリント基板41の周縁の所要箇所に接続部43を設けており、該接続部43では基板表面に導体42をFPC30の導体32と同一の0.2mm以下のピッチで配線している。

【0054】

次に、前記FPC30とPCB40とを図1(A)に示す異方導電シート20−1を用いて接続による配線板接続体10の製造方法について説明する。

【0055】

まず、互いに導通させるPCB40の導体42とFPC30の導体32を対向させると共に、FPC30に設けた異方導電シート20の第2接着フィルム22BをPCB40の接続部43に接触させる。

次いで、FPC30とPCB40を加圧すると共に加熱して、導体42と異方導電シート20−1の導電部23を固着すると共に、溶融した第2接着フィルム22Bを導体42間の隙間および両側に充填して、該第2接着フィルム22Bと基板41の導体42間及び両側の絶縁樹脂部41aを固着している。

【0056】

前記構成からなる本発明の配線板では、異方導電シート20−1は、絶縁樹脂フィルム21の基材21aに貫通孔21bをあけ、該貫通孔21bに導電部23を貫通させて厚さ方向にのみ導電性を付与しているため、狭ピッチの導体同士を接続する場合に、異方導電シート20−1を介在させるだけで、確実に対向する導体同士を導通でき、隣接する導体間に短絡を発生させない。

【0057】

一方、FPC30とPCB40を剥離する必要が生じた場合には、第2接着フィルム22Bを熱可塑性樹脂を主成分とする樹脂により形成しているため、加熱することで第2接着フィルム22Bを軟化させ、あるいは、前記熱可塑性樹脂のガラス転移温度で加熱して溶融させることで、PCB40から容易に剥離することができる。かつ、導電部23も低融点金属で形成しているため、接着界面を溶融して容易に剥離することができる。

また、第1接着フィルム22Aは熱硬化性樹脂からなるため、加熱しても第1接着フィルム22Aの粘度は低下せず、第1接着フィルム22Aで剥離してしまうことがない。よって、FPC30とPCB40を加熱して剥離したときに、必ず第2接着フィルム22Bで剥離されるため、異方導電シート20は第1接着フィルム22Aで接着されたFPC30側に接着されたままとなり、PCB40側に残らずに剥離でき、PCB40を再利用することができる。

【0058】

図4に、前記図1(B)に示す異方導電シート20−2を用いてFPC30とPCB40とを接続する場合を示す。

絶縁樹脂シート21とFPC30との間に第1接着フィルム22Aを配置、絶縁樹脂シート21とPCB40との間に第2接着フィルム22Bを配置して、前記と同様に加熱加圧している。

これにより、まず、異方導電シート20−2を絶縁樹脂フィルム21の両面に第1、第2接着フィルム22A、22Bが貼り合わされた状態で固着され、ついで、第1、第2接着フィルム22A、22Bが溶融した樹脂が、導体32、42間の隙間および両側に流れ、導電部23の両端が導体32、42と接触して、該導電部23を介してFPC30の導体32とPCB40の導体42が電気的に接続される。

なお、他の構成及び作用効果は第1実施形態と同様のため、同一の符号を付して説明を省略する。

【0059】

図5および図6に第3実施形態を示す。

第3実施形態は、前記異方導電シート20を介して接続したFPC30とPCB40を備え、PCB40に電子部品50を実装したプリント配線板モジュール100からなる、

【0060】

図5中において、40−1はメインPCBであり、該メインPCB40−1の配線導体(図示せず)に複数のFPC30−1〜30−4の一端の配線導体(図示せず)を電気接続部P1〜P4で接続している。また、前記FPC30−1の他端の配線導体をサブPCB40−2の配線導体と電気接続部P5で接続し、前記FPC30−2の他端の配線導体をサブPCB40−3に電気接続部P6で接続している。該サブPCB40−3にはFPC30−5の一端を電気接続部P7で接続し、該FPC30−5の他端をインカメラ55を実装したPCB40−4と電気接続部P8で接続している。

前記FPC30−3の他端はメインディスプレイ56と電気接続部P9で接続し、FPC30−4の他端はサブディスプレイ57と電気接続部P10で接続している。

さらに、メインPCB40−1にコネクタ接続した配線60をPCB40−5にコネクタ接続し、該PCB40−5にも電気接続部P11を介してFFC30−6と接続し、該FFC30−6をPCB40−6と接続している。図中、59はアウトカメラである。

【0061】

前記メインPCB40−1および40−5の基板42には、その両面に、内蔵メモリ、ベースバンドLSI、電源制御IC、音源IC、RF受信LSI、RF送信LSI、スイッチIC、パワーアンプ等の電子部品53を実装している。

また、サブPCP40−2、40−3の基板にも所要の電子部品53を実装している。

【0062】

前記電気接続部P1〜P11は、図6に示すFPC30−1とメインPCB40−1との電気接続部P1と同様に、FPC30に予め取り付けた異方導電シート20をPCB40に、前記したように、加圧、加熱して接続している。

【0063】

前記異方導電シート20をPCB40に加圧加熱して接続する際、図6に示すように、PCB40の基板42の背面側に実装した電子部品53に負荷がかからないように、荷重受け治具54を基板42の背面に配置し、該荷重受け治具54の支持部54aの上面を基板42の背面に当接して支持している。

なお、基板42の剛性により加圧を受け止め、背面に実装した電子部品53に影響を与えない場合には、荷重受け治具54を配置する必要はない。

【0064】

前記荷重受け治具を配置する場合、異方導電シートの加圧力が大となり、基板42へ負荷される圧縮荷重が高くなると、前記荷重受け治具54の強度を高めるために、太く且つ突出量を大とする必要がある。しかしながら、荷重受け治具54の支持部54aを太くすると占有面積が増大し、基板42が大型化する。

しかしながら、本発明の異方導電シート20では、前記のように、絶縁樹脂フィルム21の厚さ方向に貫通した導電部23を設け、該導電部23を絶縁樹脂フィルム21の表面に露出させているため、接着時の加圧力を低減でき、その結果、基板42へ負荷される圧縮荷重を低くすることができる。

よって、前記基板42の裏面に設ける荷重受け治具54の耐圧強度を低減でき、該荷重受け治具54の支持部54aを細くすることができ、基板42の面積の増大を抑制できる。

【0065】

前記のように、プリント基板モジュール100には、異方導電シート20により接続する電気接続部はP1〜P11と多数箇所に存在し、これら異方性導電フィルム20の接続部における基板42の面積増大を抑制できると、プリント基板モジュール100の全体がより小型化することができる。

【0066】

前記第3実施形態は携帯電話機器に適用した場合であるが、デジタルカメラ、ビデオカメラ、ポータブルオーディオプレーヤー、ポータブルDVDプレーヤー等の携帯用の電子機器に適用した場合においても、小型化を促進することができる。

【0067】

なお、前記実施の形態はすべての点で例示であって制限的なものではない。本発明の範囲は、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【図面の簡単な説明】

【0068】

【図1】本発明の第1実施形態を示し、(A)は絶縁樹脂フィルムの両面に接着フィルムをラミネートした異方導電シート、(B)は絶縁樹脂フィルムに接着フィルムをラミネートしていない異方導電シートを示す断面図である。

【図2】(A)〜(E)は異方導電シートの製造方法を示す図面である。

【図3】本発明の第2実施形態の配線板接続体を示し、(A)は製造過程の斜視図、(B)は長さ方向の断面図、(C)は幅方向の断面図である。

【図4】配線板接続体の製造方法を示す図面である。

【図5】本発明の第3実施形態の電装品モジュールを示す図面である。

【図6】フレキシブルプリント配線板と硬質プリント配線板の接続方法を示す図面である。

【符号の説明】

【0069】

10 配線板接続体

20 異方導電シート

21 絶縁樹脂フィルム

22A 第1接着フィルム

22B 第2接着フィルム

23 導電部

24 マスクフィルム

30(30−1〜30−6) フレキシブルプリント配線板(FPC)

32 導体

40(40−1〜40−5) 硬質プリント配線板(PCB)

42 導体

53 電子部品

100 プリント配線板モジュール

【特許請求の範囲】

【請求項1】

多孔質材からなり、厚さ方向に弾性を有する基膜に、厚さ方向に対向する第一面から第二面に貫通する導電部が設けられている絶縁樹脂フィルムと、

前記絶縁樹脂フィルムの第一面に配置される第1接着フィルムと、

前記絶縁樹脂フィルムの第二面に配置される第2接着フィルムと、

を備えていることを特徴とする異方導電シート。

【請求項2】

前記第2接着フィルムは前記第1接着フィルムおよび絶縁樹脂フィルムより加熱時の溶融粘度を低くしている請求項1に記載の異方導電シート。

【請求項3】

間隔をあけて設けた複数の導体配線を接続部とする配線板であって、前記接続部の表面に請求項1または請求項2に記載の異方導電シートを備えていることを特徴とする配線板。

【請求項4】

間隔をあけて設けた複数の導体配線を第一の接続部とする第一の配線板と、間隔をあけて設けた複数の導体配線を第二の接続部とする第二の配線板との接続体であって、

前記第一の接続部と第二の接続部とを請求項1または請求項2に記載の異方導電シートで電気的に接続していることを特徴とする配線板接続体。

【請求項5】

前記第一の配線板はフレキシブルプリント配線板(FPC)で、前記第二の配線板は硬質プリント配線板(PCB)からなり、

前記FPCは前記異方導電シートの第1接着フィルムで接着する一方、前記PCBと異方導電シートとは前記第2接着フィルムで接着している請求項4に記載の配線板接続体。

【請求項6】

請求項4または請求項5に記載の配線板接続体の前記第一の配線板と第二の配線板の少なくともいずれか一方に電子部品が実装されていることを特徴とする配線板モジュール。

【請求項7】

請求項6に記載の配線板モジュールを内蔵している電子機器。

【請求項1】

多孔質材からなり、厚さ方向に弾性を有する基膜に、厚さ方向に対向する第一面から第二面に貫通する導電部が設けられている絶縁樹脂フィルムと、

前記絶縁樹脂フィルムの第一面に配置される第1接着フィルムと、

前記絶縁樹脂フィルムの第二面に配置される第2接着フィルムと、

を備えていることを特徴とする異方導電シート。

【請求項2】

前記第2接着フィルムは前記第1接着フィルムおよび絶縁樹脂フィルムより加熱時の溶融粘度を低くしている請求項1に記載の異方導電シート。

【請求項3】

間隔をあけて設けた複数の導体配線を接続部とする配線板であって、前記接続部の表面に請求項1または請求項2に記載の異方導電シートを備えていることを特徴とする配線板。

【請求項4】

間隔をあけて設けた複数の導体配線を第一の接続部とする第一の配線板と、間隔をあけて設けた複数の導体配線を第二の接続部とする第二の配線板との接続体であって、

前記第一の接続部と第二の接続部とを請求項1または請求項2に記載の異方導電シートで電気的に接続していることを特徴とする配線板接続体。

【請求項5】

前記第一の配線板はフレキシブルプリント配線板(FPC)で、前記第二の配線板は硬質プリント配線板(PCB)からなり、

前記FPCは前記異方導電シートの第1接着フィルムで接着する一方、前記PCBと異方導電シートとは前記第2接着フィルムで接着している請求項4に記載の配線板接続体。

【請求項6】

請求項4または請求項5に記載の配線板接続体の前記第一の配線板と第二の配線板の少なくともいずれか一方に電子部品が実装されていることを特徴とする配線板モジュール。

【請求項7】

請求項6に記載の配線板モジュールを内蔵している電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−235007(P2008−235007A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−72901(P2007−72901)

【出願日】平成19年3月20日(2007.3.20)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(500400216)住友電工プリントサーキット株式会社 (197)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年3月20日(2007.3.20)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(500400216)住友電工プリントサーキット株式会社 (197)

【Fターム(参考)】

[ Back to top ]