異方導電性コネクタ

【課題】 比較的低い荷重で半導体素子等の導通検査を実施でき、しかも耐久性も改善された異方導電性コネクタの提供。

【解決手段】 絶縁性ポリマーからなるフィルム基板1中に、導電性材料からなる複数の導通路2が、互いに絶縁され、かつ、それぞれの軸線がフィルム基板の主面の垂線に対して鋭角をなす傾斜状態で、該フィルム基板1を厚み方向に貫通して、その端面が露出した構造物であり、前記複数の導通路2を、第1方向に傾斜する第1導通路2Aと、該第1方向とは180°反対の第2方向に傾斜する第2導通路2Bとで構成する。

【解決手段】 絶縁性ポリマーからなるフィルム基板1中に、導電性材料からなる複数の導通路2が、互いに絶縁され、かつ、それぞれの軸線がフィルム基板の主面の垂線に対して鋭角をなす傾斜状態で、該フィルム基板1を厚み方向に貫通して、その端面が露出した構造物であり、前記複数の導通路2を、第1方向に傾斜する第1導通路2Aと、該第1方向とは180°反対の第2方向に傾斜する第2導通路2Bとで構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は異方導電性コネクタに関し、より詳しくは、半導体素子又は電子部品の機能検査用に好適な異方導電性コネクタに関する。

【背景技術】

【0002】

近年、集積回路のさらなる高集積化に伴い、ベアチップ状態での半導体素子の電極数は増加し、その配置パターンはさらに狭ピッチで微細化している。そのため、該素子のコストの上昇のみならず、該素子を実装するための回路基板も、配線パターンの微細化によって高価なものとなっている。従って、半導体素子の機能検査を行うに際しては、半導体素子を回路基板に実装した後に機能検査を行っていたのでは、半導体素子が不良であった場合に、良品であった回路基板も共に処分されるため、回路基板の歩留りが無意味に低下し、金額的な損失も大きくなる。また、その逆の場合も同様である。

【0003】

従って、半導体素子の機能検査を行う際には、半導体素子を回路基板に実装する前の段階で種々の機能検査を行うことが望まれる。その1つの方法として、半導体素子を実装時と同様のポジションで回路基板に異方導電性コネクタを介して接触させ、半導体素子の機能検査を行う方法が挙げられる。

【0004】

この機能検査(導通検査)において、異方導電性コネクタは、半導体素子と回路基板との間に挟み込まれ、加圧される。かかる機能検査に使用する異方導電性コネクタとしては、従来から、フィルム基板の厚み方向に貫通する複数の導通路をその軸線が実質的にフィルム基板の主面の垂線と平行となるように配置させた構造の異方導電性コネクタ(すなわち、導通路が傾斜していない異方導電性コネクタ)(例えば、特許文献1参照)および複数の導通路をその軸線がフィルム基板の主面の垂線に対して鋭角をなすように一定方向に傾斜した異方導電性コネクタが知られている(例えば、特許文献1および特許文献2参照)。

【0005】

しかし、従来の導通路が傾斜していない異方導電性コネクタを用いた場合、回路基板および半導体素子に反りや変形がある場合、導通検査時の加圧によって半導体素子中の全電極に導通路が適正に接触せず、高信頼性の検査が行えなくなるという問題点がある。なお、加圧(荷重)を大きくすることで、導通路を素子中の全電極に接触させることは可能であるが、導通路の電極への接触荷重が大きくなるために電極が変形してしまい、それが、検査に合格した半導体素子を回路基板に実装するときの接続不良の原因となってしまうという。一方、導通路を一定方向に傾斜させた異方導電性コネクを用いた場合、導通路が傾斜していない異方導電性コネクタに比べて回路基板および半導体素子の反りや変形を吸収しやすく(すなわち、優れた凹凸吸収性を示し)、回路基板および半導体素子に反りや変形がある場合にも、比較的小さい荷重によって半導体素子中の全電極に導通路を接触させることができる。しかし、かかる導通路を一定方向に傾斜させた異方導電性コネクを使用しても、半導体素子の機能検査を繰り返し行うと、検査作業時における半導体素子の電極に加わるダメージが次第に大きくなって電極の変形や損傷を生じるようになり、検査に合格した半導体素子でありながら、回路基板に実装するときに接続不良を生じるようになってしまう。

【特許文献1】国際公開第98/07216号パンフレット

【特許文献2】特開2003−77609号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の課題は、上記の問題を解消し、検査対象物および回路基板の反りや変形を吸収して、検査対象物の導体部(例えば、半導体素子の電極等)に変形や損傷を生じさせることのない比較的小さな荷重で検査対象物の機能検査を実施でき、しかも、かかる適切な検査作業の繰り返し回数を従来の異方導電性コネクタよりも大きく増大させることができる、高機能かつ高耐久性の異方導電性フィルムを提供することである。

【課題を解決するための手段】

【0007】

本発明者らは、上記の課題を解決すべく鋭意研究を行った結果、異方導電性コネクタのフィルム基板を貫通する複数の導通路を、傾斜方向が略180°反対方向の2種類の導通路(すなわち、第1方向に傾斜する第1導通路と、該第1方向とは略180°反対の第2方向に傾斜する第2導通路)が混在したものとすることにより、異方導電性コネクタはその厚み方向に繰り返し荷重を受けてもその機械的劣化が小さく、初期の良好な凹凸吸収性が長期に亘って維持できることを見出し、本発明を完成するに至った。

【0008】

すなわち、本発明は、

(1)絶縁性ポリマーからなるフィルム基板中に、導電性材料からなる複数の導通路が、互いに絶縁され、かつ、それぞれの軸線がフィルム基板の主面の垂線に対して鋭角をなす傾斜状態で該フィルム基板を厚み方向に貫通して、その端面が露出してなる異方導電性コネクタであって、

前記複数の導通路が、第1方向に傾斜する第1導通路と、該第1方向とは略180°反対の第2方向に傾斜する第2導通路とで構成されていることを特徴とする、異方導電性コネクタ、

(2)複数の第1導通路が互いに同一の傾斜角度で傾斜して一定間隔で直線状に配列した第1導通路列と、複数の第2導通路が互いに同一の傾斜角度で傾斜して一定間隔で直線状に配列した第2導通路列とが、フィルム基板中に、一定間隔で交互に繰り返し配置されてなるものである、上記(1)記載の異方導電性コネクタ、

(3)フィルム基板から露出する複数の導通路の端面がマトリクス状又は千鳥状に配列していることを特徴とする、上記(2)記載の異方導電性コネクタ、

(4)第1導通路の傾斜角度と第2導通路の傾斜角度の角度差が0〜30°であることを特徴とする、上記(2)又は(3)記載の異方導電性コネクタ、

(5)第1導通路及ひ第2導通路の傾斜角度が10〜45°の範囲内である、上記(1)〜(4)のいずれか一つに記載の異方導電性コネクタ、

(6)導通路の軸線方向両端部の少なくとも一方がフィルム基板の主面から突起していることを特徴とする、上記(1)〜(5)のいずれか一つに記載の異方導電性コネクタ、及び

(7)導通路が金属線の軸線方向両端面の少なくとも一方をメッキで被覆したものであり、フィルム基板の主面から前記導通路のメッキによる先端部が突起していることを特徴とする、上記(1)〜(5)のいずれか一つに記載の異方導電性フィルム、に関する。

【0009】

本発明において、「フィルム基板の主面」とはフィルム基板の厚み方向両端の面を意味し、「絶縁性フィルムの主面」とは絶縁性フィルムの厚み方向両端の面を意味する。なお、特に断りなく「フィルム基板の面」や「絶縁性フィルムの面」という場合、それは「フィルム基板の主面」、「絶縁性フィルムの主面」を意味している。

また、「導通路の傾斜方向」とは、フィルム基板の一方の主面または他方の主面のいずれか一方を基準面と定め、フィルム基板の一方の主面と導通路の軸線との交点と、フィルム基板の他方の主面と導通路の軸線との交点とを結ぶ線分の基準面への正射影を描いたとき、基準面と導通路の軸線との交点と一致する該正射影の一方の端点から該正射影の他方の端点へ向かう方向のことである。

【発明の効果】

【0010】

本発明の異方導電性コネクタによれば、検査対象物の導体部(例えば、半導体素子の電極等)に変形や損傷を生じさせることのない比較的小さな荷重で検査対象物の機能検査を実施でき、しかも、かかる適正な検査作業を繰り返し実施できる回数を従来の異方導電性コネクタのそれに比べて大幅に増加させることができる。従って、近時では、異方導電性コネクタ等の検査用の治具においても低価格化や高耐久化の要求が強いが、本発明の異方導電性コネクタはかかる要求に十分に応えることができる。

【発明を実施するための最良の形態】

【0011】

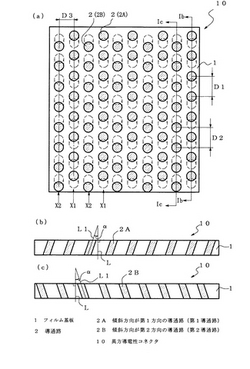

図1は本発明の異方導電性コネクタの第1例を簡略化して示す図であり、図1(a)は平面図、図1(b)は図1(a)中のIb−Ib線の断面図、図1(c)は図1(a)中のIc−Ic線の断面図である。

本発明の異方導電性コネクタは、当該第1例の異方導電性コネクタ10に示されるように、絶縁性ポリマーからなるフィルム基板1中に、導電性材料からなる複数の導通路2が、互いに絶縁され、かつ、それぞれの軸線L1がフィルム基板1の主面の垂線Lに対して鋭角(α)をなす傾斜状態で、該フィルム基板1を厚み方向に貫通した構造物であり、複数の導通路2を、第1方向に傾斜する第1導通路2Aと、前記第1方向とは略180°反対の第2方向に傾斜する第2導通路2Bとで構成したことが特徴である。

【0012】

ここで、「第1導通路と第2導通路の傾斜方向が略180°反対」とは、傾斜方向が180°反対となるように設計しても、後述するように、本発明の異方導電性コネクタは多数の工程を経て得られることから、製造工程中での導通路(金属線)の設計位置からの位置ずれを完全に無くすことはできず、第1導通路と第2導通路の傾斜方向は180°反対方向から若干(0〜5°程度)ずれることがあるが、このような若干の方向ずれは許容されるという意味である。

【0013】

また、図2は、図1に示した異方導電性フィルム10を用いた半導体素子または電子部品の機能検査方法の一例を模式的に示す図である。該図2に示すように、本発明の異方導電性コネクタは、半導体素子、電子部品等の機能検査用として好適であり、異方導電性コネクタ10を半導体素子または電子部品20と回路基板30との間に挟んで接触荷重Fをかけ、半導体素子または電子部品20と回路基板30とを機能検査可能に導通させ、この状態で半導体素子または電子部品20の検査作業を行う。図2中の、符号21は半導体素子または電子部品の電極、符号31は回路基板の回路(配線)である。

なお、本発明における「電子部品」とは、例えば、コンデンサ、抵抗器、SAWフィルタ、SAWデュプレクサ、RFフィルタ、水晶発振器、アンテナスイッチ等のことである。

【0014】

前記背景技術の欄で説明したように、複数の導通路を、それぞれの軸線をフィルム基板の主面の垂線に対して鋭角をなす傾斜状態にして、フィルム基板の厚み方向に貫通させた構造の異方導電性コネクタは公知である(前記特許文献1、2等)。しかし、これらはいずれも複数の導通路を同一方向(単一方向)に傾斜させたものである。これに対し、本発明の異方導電性コネクタは、上記の通り、フィルム基板1内に配置した複数の導通路2が、第1方向に傾斜する第1導通路2Aと、該第1方向とは略180°反対の第2方向に傾斜する第2導通路2Bとからなり、傾斜方向が略180°反対方向の2種類の導通路を混在させた構成としたことから、半導体素子等の検査対象物や回路基板に押接された際に優れた凹凸吸収性を示し、しかも、その厚み方向に繰り返し荷重を受けた際も機械的特性の劣化を低く抑えることができる。従って、本発明の異方導電性コネクタを使用することで、検査対象物の導体部に変形や損傷を生じさせることのない比較的小さな荷重によって、検査対象物を回路基板に検査可能に導通させることができ、しかも、該機能検査作業を繰り返し実施しても、初期の優れた凹凸吸収性が維持されることから、検査対象物の導体部に変形、損傷等を発生することなく検査対象物の機能検査を行える回数が従来よりも大幅に増加する。

【0015】

本発明の異方導電性コネクタにおいて、フィルム基板1を構成する絶縁性ポリマーとしては、従来から異方導電性コネクタのフィルム基板として用いられている公知の材料を使用できる。例えば、熱可塑性ポリイミド樹脂、エポキシ樹脂、ポリエーテルイミド樹脂、ポリアミド樹脂、シリコーン樹脂、フェノキシ樹脂、アクリル樹脂、ポリカルボジイミド樹脂、フッ素樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリアミドイミド樹脂等の熱硬化性樹脂または熱可塑性樹脂;ポリウレタン系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、ポリアミド系熱可塑性エラストマー等の熱可塑性エラストマー;等が挙げられる。これらの樹脂やエラストマーは、いずれかを一種を単独で使用しても、2種以上を混合して使用してもよい。また、これらの樹脂やエラストマーには、各種の充填剤、可塑剤等あるいはゴム材料を添加してもよい。充填剤としては、例えば、SiO2、A1203、可塑剤としては、例えばTCP(リン酸トリクレシル)、DOP(フタル酸ジオクチル)、ゴム材料としては、例えばNBS(アクリロニトリルブタジエンゴム)、SBS(ポリスチレン−ポリブタジエン−ポリスチレン)等が挙げられる。

【0016】

これらの中でも、異方導電性コネクタの検査対象物(半導体素子、電子部品等)への追従性の点から、フィルム基板材料は可撓性に富むものが好ましく、フィルム基板1(絶縁性ポリマー)は、その弾性率が−30〜100℃において1〜1000MPaのものが好ましく、5〜500MPaのものがより好ましい。なお、ここでの弾性率は、粘弾性測定装置(DMS210、セイコーインスツルメンツ社製)による測定値であり、異方導電性コネクタのフィルム基板の面が拡張する方向のうちの一方向に対し、引張りモードで、一定の周波数(例えば10Hz)で、温度を5℃/分で−60〜150℃の範囲で昇温して測定した値である。なお、測定時に入力する試料の厚みは、異方導電性コネクタにおけるフィルム基板の厚みである。

【0017】

本発明の異方導電性コネクタにおいて、導通路2(第1導通路2A、第2導通路2B)の材料としては、公知の導電性材料が挙げられるが、電気特性の点で銅、金、アルミニウム、ニッケルなどの金属材料が好ましく、さらには導電性の点から、銅、金がより好ましい。また、導通路の断面(軸線と直交する平面で切った断面)の形状は特に限定されないが、一般的には円形、多角形であり、円形が好適である。また、導通路2の数や大きさは、検査対象物の導体部の大きさや数、あるいは、導体部の配置間隔などによって適宜選択される。例えば、検査対象物が半導体素子の場合、半導体素子の端子の大きさは一般に10〜100μm程度、電子部品の端子の大きさは一般に200μm〜1mm程度であるが、これに対応させるには、導通路の太さ(軸線と直交する平面で切った断面の外径)は10〜60μm程度とするのが好適である。なお、本発明の異方導電性コネクタは、導通路2をその軸線L1がフィルム基板の主面の垂線に対して鋭角をなす傾斜状態にしているから、例えば、軸線と直交する平面で切った断面が円形の導通路の場合、フィルム基板1の主面上に現れる導通路2の端面は厳密には楕円形になり、また、軸線と直交する平面で切った断面が正方形の導通路の場合、フィルム基板1の主面上に現れる導通路2の端面は厳密には長方形又は菱形等になり、その結果、フィルム基板1の主面上に現れる導通路2の端面の面積は導通路2の断面(軸線と直交する平面で切った断面)のそれよりも大きくなる。従って、上記の10〜60μmからなる導通路2の太さ(軸線と直交する平面で切った断面の外径)とは、導通路2(第1導通路2A、第2導通路2B)の傾斜角度も考慮して、フィルム基板1の主面上に現れる導通路2の端面の大きさ(面積)が適当となる範囲を設定したものである。なお、図1(a)及び図4(a)において、導通路の端面は説明の便宜から円形のまま示している。

【0018】

本発明において、導通路2(すなわち、第1導通路2Aおよび第2導通路2B)における傾斜角度が大きすぎると、1本の導通路におけるフィル基板の一方の主面と他方の主面に露出する両端面の露出位置のオフセット(フィルム基板の主面と平行な方向でのオフセット)が大きくなりすぎ、検査対象物の導体部と回路基板の回路間を適切に導通できなくなる可能性があり、一方、該傾斜角度が小さすぎると、検査対象物や回路基板の反りの吸収性が十分に得られなくなる可能性がある。よって、第1導通路2Aおよび第2導通路2Bの傾斜角度は、それぞれ、10〜45°の範囲内にあるのが好ましく、15〜45°の範囲内であるのがより好ましい。

【0019】

なお、本発明でいう「導通路の傾斜角度」とは、図3(a)、(b)に示すように、第1導通路2A及び第2導通路2Bのそれぞれにおいて、その軸線L1とフィルム基板1の主面の垂線Lとがなす交差角のうちの、鋭角(α1、α2)のことである。なお、図3(a)は図1(b)の部分拡大図、図3(b)は図1(c)の部分拡大図である。

【0020】

本発明の異方導電性コネクタにおいては、異方導電性コネクタ(構造物)全体における機械的特性が一様となるために、第1導通路2Aと第2導通路2Bとが、フィルム基板1内に一定の規則性をもって分散して配置されているのが好ましく、図1の異方導電性コネクタ10では、複数の第1導通路(第1の傾斜方向に傾斜する導通路)2Aが互いに同一の傾斜角度で傾斜して一定間隔で直線状に配列した第1導通路列X1と、複数の第2導通路(第2の傾斜方向に傾斜する導通路)2Bが互いに同一の傾斜角度で傾斜して一定間隔で直線状に配列した第2導通路列X2とを一定間隔で交互に繰り返し配置した構成にしている。

【0021】

また、半導体素子や電子部品等の検査対象物及び回路基板に形成されている複数の導体部のそれぞれに導通路を確実に接触させるために、複数の導通路2(第1導通路2Aおよび第2導通路2B)は、フィルム基板1の主面上に現れる複数の導通路2の端面の配列(フィルム基板1の主面をその鉛直上方からみたときの第1導通路2A及び第2導通路2Bの端面の配列)が、マトリクス状又は千鳥状となるように配置するのが好ましい。図1の例の異方導電性コネクタ10は、複数の導通路2(第1導通路2A及び第2導通路2B)の端面を千鳥状に配列させている。また、図4は本発明の第2の具体例による異方導電性コネクタ11を簡略化して示す図であり(図4(a)は平面図、図4(b)は図4(a)中のIVb−IVb線の断面図、図4(c)は図4(a)中のIVc−IVc線の断面図である。)、当該第2例の異方導電性コネクタ11では、フィルム基板1の主面上に現れる複数の導通路2(第1導通路2A及び第2導通路2B)の端面をマトリクス状に配列させている。

【0022】

本発明の異方導電性コネクタにおいて、各隣り合う2つの導通路の間隔は20〜200μmであるのが好ましく、20〜150μmであるのが好ましい。各隣り合う2つの導通路の間隔が200μmより大きいと、検査対照物の導体部と接触する導通路の本数が少なくなって、信頼性の高い導通状態が得られ難くなり、また、20μmより小さいと、異方導電性コネクタ(構造物)全体の弾性率が大きくなりすぎて、検査対象物や回路基板の反りや凹凸を十分に吸収できなくなるため、好ましくない。なお、本発明における「隣り合う2つの導通路の間隔」とは、フィルム基板1の主面をその鉛直上方からみたときのフィルム基板の主面上に現れる導通路の端面の中心点(軸線)間の距離のことである。

【0023】

本発明の異方導電性コネクタにおいては、図1の異方導電性コネクタ10及び図4の異方導電性コネクタ11のように、複数の第1導通路2A(第1の傾斜方向に傾斜する導通路)が互いに同一の傾斜角度で傾斜して一定間隔で直線状に配列した第1導通路列X1と、複数の第2導通路2B(第2の傾斜方向に傾斜する導通路)が互いに同一の傾斜角度で傾斜して一定間隔で直線状に配列した第2導通路列X2とを、一定間隔で交互に繰り返し配置し、かつ、フィルム基板1の主面上に現れる第1導通路2A及び第2導通路2Bの端面の配列をマトリクス状又は千鳥状にした構成が好適であるが、異方導電性コネクタ(構造物)の機械的特性の一様性を一層高め、かつ、厚み方向に繰り返し荷重を受けた際の機械的特性の劣化を一層効果的に抑制する観点からは、第1導通路列X1を構成する第1導通路2Aの傾斜角度(α1)と第2導通路列X2を構成する第2導通路2Bの傾斜角度(α2)を等しくするか、或いは、異なっていても両者間の角度の差を30°以内にするのが好ましく、すなわち、本発明において、第1導通路2Aの傾斜角度と第2導通路2Bの傾斜角度の角度差は0〜30°が好ましい。また、かかる好ましい構成に加え、さらに第1導通路列X1内の隣り合う2つの導通路の間隔(図1(a)及び図4(a)中のD1)と、第2導通路列X2内の隣り合う2つの導通路の間隔(図1(a)及び図4(a)中のD2)を等しくするのがより一層好ましい。

【0024】

なお、図1及び図4に示す異方導電性コネクタ10、11は、第1導通路列X1内の隣り合う2つの導通路の間隔D1と、第2導通路列X2内の隣り合う2つの導通路の間隔D2を等しくし、さらに隣り合う第1導通路列X1と第2導通路列X2との間隔(図1(a)及び図4(a)中のD3)を、導通路列(第1導通路例X1、第2導通路列X2)内の隣り合う2つの導通路の間隔(D1、D2)と等しくしているが、本発明の異方導電性コネクタにおいて、隣り合う第1導通路列X1と第2導通路列X2との間隔は導通路列(第1導通路例X1、第2導通路列X2)内の隣り合う2つの導通路の間隔と必ずしも等しくする必要はない。すなわち、導通路2の太さにもよるが、隣り合う第1導通路列X1と第2導通路列X2との間隔(図1(a)及び図4(a)中のD3)は半導体素子や電子部品が有する複数の電極の各電極に確実に導通路2を接触させることができる範囲内で適宜設定することができる。一般的には、導通路列(第1導通路例X1、第2導通路列X2)内の隣り合う2つの導通路の間隔(D1、D2)の0.5〜10倍程度が好ましく、0.5〜5倍程度が特に好ましい。

【0025】

本発明の異方導電性コネクタにおいて、フィルム基板1の厚みは特に制限されないが、半導体素子又は電子部品等の表面の凹凸の吸収や該面の歪みの緩和という観点からは、5〜1000μm程度が好ましく、より好ましくは10〜500μm程度である。

【0026】

複数の導通路2(第1導通路2A、第2導通路2B)は、その軸線方向の端面がフィルム基板内から露出していれば、その端部がフィルム基板1の主面から突起した状態やその端面がフィルム基板の主面から窪んだ状態でもよく、半導体素子や電子部品等の端子部(導体部)の形状に合わせて任意に選択できる。導通路2の材料は、前述の通りであるが、同じ金属材料であっても導通路の形成方法によって導電性や弾性率など種々の特性が異なる。また、導通路2は、フィルム基板1に形成した貫通孔内に金属材料をメッキで析出させて形成したものでもよいが、好ましくは、後述の、金属線をフィルム基板に貫通させて導通路とした態様である。金属線は、中でも、JIS C 3103に規定された銅線などのように電気を伝導すべく製造された金属導線が好ましい。

【0027】

フィルム基板の主面から異方導電性コネクタの軸線方向の端部を突起させる場合、例えば、フィルム基板における端部を突起させるべき導通路の周囲部を選択的に除去する方法が挙げられる。具体的には、有機溶剤によるウェットエッチングやプラズマエッチング、アルゴンイオンレーザー、KrFエキシマレーザーなどによるドライエッチング等の手法が単独もしくは併用して採用される。また、上記有機溶剤はフィルム基板や絶縁導線の被覆層の材料により適宜選択されるが、例えば、ジメチルアセトアミド、ジオキサン、テトラヒドロフラン、塩化メチレン等が挙げられる。また、突起させるべき導通路の端面にめっきや蒸着によって金属を堆積させて突起部を形成することもできる。かかる金属の堆積を行う場合、金属は前記の導通路を構成する金属と同じでも、異なっていてもよい。好適な例としては、例えば、無電解めっきによるニッケル/金の積層が挙げられる。導通路の端面に無電解めっきによるニッケル/金の積層からなる突起を設けることで、接続対象物(電子部品、回路基板等)の端子との接続抵抗を低く抑えることができる利点がある。導通路の端面をフィルム基板の主面から窪んだ状態にする方法としては、例えば、導通路がフィルム基板の厚み方向に貫通した構造物(フィルム基板の主面から導通路の端面が露出した構造物)から、導通路の端部のみを選択的に除去する方法が挙げられ、具体的には酸あるいはアルカリによるケミカルエッチングが挙げられる。また、フィルム基板に穿設した孔に導電性材料を充填して導通路を形成する場合に、孔が完全に充填されないように、充填量を抑制することによって形成することもできる。

【0028】

本発明の異方導電性コネクタは、前述のとおり、導通路の端面がフィルム基板から露出していればよいが、検査対象物の全導体部へのより低圧での確実な導通路の接触を実現するには、導通路の少なくとも検査対象物(半導体素子、電子部品)へ接触させる側の端部がフィルム基板の主面から突起しているのが好ましく、導通路の検査対照物へ接触させる側と回路基板側へ接触させる側の両方の端部が突起しているのがより好ましい。該突起の高さは、検査対象物の端子部(導体部)を有する表面の凹凸の程度や回路基板の表面形状等によって適宜選択できるが、一般的には、フィルム基板の主面から1〜40μm突起した状態が好ましく、5〜30μm突起した状態が特に好ましい。図5(a)、(b)は図1の異方導電性コネクタ10に無電解ニッケルメッキ及び無電解金メッキを順次行って第1導通路2Aと第2導通路2Bの端部をニッケル3/金4の積層による突起5で構成した異方導電性コネクタの断面を示している。

【0029】

次に、本発明の異方導電性コネクタの好適な製造方法の一例を以下に示す。

(a)まず、アルミ製円筒等からなる円筒形治具の外周に、金属線又は該金属線に絶縁性ポリマーの被覆を施した絶縁被覆金属線を一定ピッチで螺旋状に巻きつける。

【0030】

(b)次に、該螺旋状に巻きつけた金属線又は絶縁被覆金属線の全周が覆われるように絶縁性ポリマーフィルムを巻きつける。

【0031】

(c)次に、上記(a)及び(b)の工程を経て得られた、金属線又は絶縁被覆金属線による巻き線層と絶縁性ポリマーフィルムとのロール状の積層物の外周にさらに熱処理を加えたフッ素樹脂フィルム等による離型層を一層巻き、さらにアルミ製の薄板等による当て板を一層捲く。

【0032】

(d)次に、上記(c)の工程を経て得られた最内部に円筒状芯材を有し、最外層に当て板を有するロール状の多層構造物を、例えば、プラスチックフィルム製袋等の真空状態を保つことが可能な包装体内に収容させ、得られた包装物をオートクレーブ装置に投入し、該包装物に加熱及び加圧処理を加える。ここでの加熱は主に絶縁性ポリマーフィルムを融着するための加熱であり、50〜300℃とするのが一般的である。また、加圧は主に絶縁性ポリマーフィルムと金属線を固着するための加圧であり、0.2〜5MPa程度するのが一般的である。また、加熱及び加圧の時間は15〜120分程度が一般的である。

【0033】

(e)次に、上記の多層構造物の温度が60℃以下になるまで冷却した後、当該多層構造物をオートクレーブ装置内から取り出し、当て板および離型層の順で取り除き、次いで、円筒形治具を分解する。この状態で、金属線又は絶縁被覆金属線および絶縁性ポリマーフィルムとは接着して一体化し、絶縁性ポリマーフィルムの片面に金属線又は絶縁被覆金属線が一定ピッチで並んだシート状物が得られる。

【0034】

(f)次に、上記のシート状物を所定サイズの複数の矩形シートに切り分ける。この際、図6に示すように、絶縁性ポリマーからなる矩形のベースシート51の四辺のうちの一辺を基準の一辺L3としたとき、該一辺L3に対する金属線又は絶縁被覆金属線52の軸線の交差角度が異なる2つのシート(第1シートと第2シート)を同数作成する。図6(a)は絶縁性ポリマーからなる矩形のベースシート51の基準の一辺L3に対して金属線又は絶縁被覆金属線52の軸線が45°の交差角度で交差する第1シート53であり、図6(b)は絶縁性ポリマーからなる矩形のベースシート51の基準の一辺L3に対して金属線又は絶縁被覆金属線52の軸線が90°の交差角度で交差する第2シート54である。

【0035】

(g)次に、図7に示すように、上記第1シート53と第2シート54を基準の一辺L3が上下に重なるように、交互に積み重ねて積重物55(図8)を形成し、最下のシートと最上のシートの外面に例えばアルミ製薄板からなる当て板を配置して、該積重物55をオートクレーブ装置内に投入した後、該積重物に加熱及び加圧処理を加える。ここでの加熱は主にベースシートを融着するための加熱であり、50〜300℃とするのが一般的である。また、加圧は主に絶縁性ポリマーと金属線を固着するための加圧であり、0.2〜5MPa程度するのが一般的である。また、加熱及び加圧の時間は15〜120分程度が一般的である。

【0036】

(h)上記積重物をその温度が60℃以下になるまで冷却し、オートクレーブ装置内から取り出し、当て板を取り除くと、第1シート由来の金属線の配列52aと、第2シート由来の金属線の配列52bが絶縁性ポリマー56を介して上下に重なり、上下に重なる金属線の配列52aと52b間で金属線52の軸線が所定角度で交差する、金属線内包ポリマーブロック57(図9)が得られる。なお、図6(a),(b)に示す第1シート53と第2シート54を用いた場合、第1シートが有する金属線と第2シートが有する金属線とはシートの基準の一辺L3に対する交差角度が45°異なっており、両者の金属線は45°の交差角度をもって交差する。

【0037】

(i)次に、上記金属線内包ポリマーブロック57の上面と直交する平面であって、第1シート由来の金属線52(第1シート由来の金属線の配列52a中の金属線)と、第2シート由来の金属線52(第2シート由来の金属線の配列52b中の金属線)の両方に対して角度をなす平面を切断面にして、当該ブロックを切断具(例えば、ワイヤーカット等)で所定の厚みにスライスしてシートを切り出すと、その傾斜方向が略180°反対方向の2種類の導通路(第1導通路と第2導通路)を含む本発明の異方導電性コネクタが得られる。

【0038】

なお、当該ブロック57からシートを切り出す作業時、切断具の金属線(の軸線)に対する角度によって、傾斜方向が略180°反対方向の2種類の導通路のそれぞれの傾斜角度が決定する。例えば、ここでは、第1シート53が有する金属線52と第2シート54が有する金属線52とはシートの基準の一辺L3に対する交差角度が45°異なっており、両者の金属線は45°の角度差を有しているから、切断具を両者の金属線(の軸線)に対して等しい角度で交差させてスライスすることによって、絶縁性ポリマーからなるフィルム基板内に、第1方向に22.5°の傾斜角度で傾斜する第1導通路からなる第1導通路列と、第1方向とは略180°反対の第2方向に22.5°の傾斜角度で傾斜する第2導通路からなる第2導通路列とが、交互に一定の間隔で繰り返し配置された構造の異方導電性コネクタが得られる。なお、スライスする位置の微調整によって、図1や図4に示すフィルム基板の主面から露出する導通路の端面が千鳥状やマトリクス状に配列した異方導電性コネクタが得られる。

【0039】

導通路の端部がフィルム基板の主面から突起した構造の異方導電性コネクタを作成する場合、以上の作業の後、前述の突起形成のためにエッチング作業、メッキ作業等を行う。

【実施例】

【0040】

以下、実施例および比較例を記載して本発明を詳しく説明するが、本発明は以下の実施例によって限定されるものではない。

【0041】

(実施例1)

まず、芯線が外径25μmφの銅線からなる外径29μmφの耐熱ウレタン被覆銅線を、直径260mm、幅250mmのアルミ製円筒治具に100μmピッチで240mm幅巻き付けた。

次に、巻き終わった耐熱ウレタン被覆銅線の外周に、ゴム硬度75度、100μm厚のポリウレタンエラストマーフィルムを巻き線全部を覆うように1層巻いた。

次に、熱処理を加えた75μm厚のフッ素樹脂フィルムをウレタンエラストマーフィルムの外周に1層巻き、さらに該フッ素樹脂フィルムの外周に0.8mm厚のアルミ板を1層巻いた。

こうして得たロール状多層体を真空状態を保つことが可能な袋状のバッグ内に配置し、オートクレーブ装置に投入後、サンプル温度155℃、0.98MPaの圧力で加熱・加圧処理を1時間行った。そして、その後、サンプル温度が60℃以下になるまで冷却した後、ロール状の多層構造体をオートクレーブ装置内から取り出し、該構造体からアルミ板およびフッ素樹脂フィルムをこの順に取り除き、さらに円筒形治具を分解した。

この状態で、耐熱ウレタン被覆銅線およびウレタンエラストマーフィルムは一体となっており、片面に耐熱ウレタン被覆銅線が100μmピッチで配列した、縦817mm×横240mmで、厚み100μmのシートが得られた。

次に、このシートから、基準とする一辺に対して耐熱ウレタン被覆銅線(の軸線)が45°の交差角度で交差する第1シート(縦50mm×横60mmの矩形)と、基準とする一辺に対して耐熱ウレタン被覆銅線(の軸線)が90°の交差角度で交差する第2シート(縦50mm×横60mmの矩形)をそれぞれ32枚切り取った。

次に、これら第1シート(32枚)と第2シート(32枚)を、基準とする一辺が重なるように一枚づつ交互に積み重ねた後、該積重物の積重方向の両端外面に縦50mm×横60mm×厚さ10mmのアルミ薄板を配置して、これらを再びオートクレーブ内に投入した後、圧力1.96MPa、サンプル温度175℃で、1時間加熱処理をした。その後、サンプル温度が60℃以下になるよう冷却した後、オートクレーブ装置より取り出し、アルミ薄板を取り除いた。その結果、重ね合わせた方向の隣接する2つの層間で銅線(導通路)の軸線が45°の交差角で交差する縦50mm×横60mm×高さ6.4mmの略直方体からなるブロックが得られた。

次に、このブロックに対して、傾斜角度が22.5°で第1方向に傾斜する第1導通路が直線状に並んだ第1導通路列と、傾斜角度が22.5°で前記第1方向とは略180°反対の第2方向に傾斜する第2導通路が直線状に並んだ第2導通路列とが形成されるように、ワイヤーカットの位置合せをし、該ワイヤーカットでブロックをスライスして、フィルム基板の主面から露出する導通路の端面の配列が千鳥状を呈する、図1に示す構造の厚みが60μmのシート物(異方導電性コネクタ)を得た。そして、該シート物(異方導電性コネクタ)に対して無電解ニッケルめっきを30分間行い、その後、無電解金めっきを10分間行って、フィルム基板の両主面から導通路の端部がそれぞれ20μm突起した異方導電性コネクタを完成させた。

なお、当該異方導電性コネクタの物性、各部の寸法構成等は以下の通りである。

【0042】

フィルム基板の弾性率(25℃):15MPa

フィルム基板の厚み:60μm

第1導通路列内の隣り合う2つの導通路の間隔(D1):100μm

第2導通路列内の隣り合う2つの導通路の間隔(D2):100μm

隣り合う第1導通路列と第2導通路列との間隔(D3):100μm

突起の高さ:20μm(Ni層:18μm、Au層:2μm)

【0043】

(比較例1)

導通路の材料、導通路の太さ(外径)、フィルム基板材料、フィルム基板の厚み等は実施例1の異方導電性コネクタと同じにし、フィルム基板の主面における導通路端面の配列及び隣り合う2つの導通路の間隔を実施例1の異方導電性コネクタのそれに準拠させた、導通路が傾斜していない異方導電性コネクタ(導通路の軸線がフィルム基板の主面と直交した構造の異方導電性コネクタ)を作製した。そして、実施例1と同様にして、無電解ニッケルめっきと無電解金めっきを順次行って、フィルム基板の両主面から導通路の端部を20μm突起させた。

【0044】

(比較例2)

導通路の材料、導通路の太さ(外径)、フィルム基板材料、フィルム基板の厚み等は実施例1の異方導電性コネクタと同じにし、フィルム基板の主面における導通路端面の配列及び隣り合う2つの導通路の間隔を実施例1の異方導電性コネクタのそれに準拠させた、導通路が22.5°の傾斜角度で単一方向に傾斜する異方導電性コネクタ作製した。そして、実施例1と同様にして、無電解ニッケルめっきと無電解金めっきを順次行って、フィルム基板の両主面から導通路の端部を20μm突起させた。

【0045】

以上作製した実施例1及び比較例1、2の異方導電性コネクタの性能評価を行った。すなわち、下記仕様の半導体素子の機能検査を行って、半導体素子の電極の変位量を測定した。なお、評価用回路基板には下記仕様のものを用いた。

【0046】

[半導体素子の仕様]

チップサイズ:3mm(横)×3mm(縦)×250μm(厚さ)、電極のタイプ:半田ボール、電極の径:300μm、電極の高さ:300μm、電極数:12個、電極の配列ピッチ:500μm

図10は該半導体素子(チップ)100の平面図であり、図中の符号101が電極(半田ボール)である。

【0047】

[評価用回路基板の仕様]

ガラスエポキシ基板(FR−4)、回路パターンの厚みを含むトータル厚さ(1.1mm)、回路パターンの回路幅と間隙部分の幅との比(100μm:400μm)。

【0048】

[半導体素子の電極の変位量]

オリンパス社製の側長顕微鏡でZ軸観察して、図11に示す、電極(半田ボール)101の高さ方向(矢印Zの方向)の変位量(Δh)を測定した。図11中の符号102は半導体素子(チップ)の電極形成面、h1は電極の初期高さ、h2は電極の変形後の高さである。

【0049】

[評価結果]

実施例1の異方導電性コネクタでは、20N荷重によって、半導体素子の全電極が回路基板との間で導通し、半導体素子の機能検査を行うことができた。そして、かかる20Nの荷重をかけて半導体素子の機能検査を繰り返し行ったところ、50,000回までは半導体素子の電極(半田ボール)の変位量(Δh)は許容範囲内(初期状態を0%にしたときの30%以下)で、問題なく機能検査を行うことができた。すなわち、50,000回までは、電極(半田ボール)の変位量(Δh)が電極の初期高さ(h1)の30%を超えることなく、機能検査を行うことができた。

【0050】

比較例1の異方導電性コネクタでは、半導体素子の全電極を回路基板と導通させるのに、25Nの荷重を要し、その際、半導体素子の電極(半田ボール)の変位量(Δh)は許容範囲(初期状態を0%にしたときの30%以下)を超えていた。

【0051】

比較例2の異方導電性コネクタでは、20Nの荷重によって、半導体素子の全電極が回路基板との間で導通し、半導体素子の機能検査を行うことができた。しかし、かかる20Nの荷重をかけて半導体素子の機能検査を繰り返し行ったところ、30,000回で、半導体素子の電極(半田ボール)の変位量(Δh)が許容範囲(初期状態を0%にしたときの30%以下)を超えた。

【図面の簡単な説明】

【0052】

【図1】本発明の異方導電性コネクタの第1の例を簡略化して示した図であり、図1(a)は平面図、図1(b)及び図1(c)は断面図である。

【図2】本発明の異方導電性コネクタを用いて半導体素子等の機能検査を行っている状態を簡略化して示した図である。

【図3】図1の異方導電性コネクタの断面の部分拡大図である。

【図4】本発明の異方導電性コネクタの第1の例を簡略化して示した図であり、図1(a)は平面図、図1(b)及び図1(c)は断面図である。

【図5】図1の異方導電性コネクタの断面の部分拡大図である。

【図6】本発明の異方導電性コネクタの製造工程で作製する金属線または絶縁被覆金属線付き絶縁性ポリマーシートを簡略化して示した図である

【図7】図6の金属線または絶縁被覆金属線付き絶縁性ポリマーシートを積重する作業を示した図である。

【図8】図6の本発明の金属線または絶縁被覆金属線付き絶縁性ポリマーシートを積み重ねた積重物を簡略化して示した図である。

【図9】図8の積重物より得られた金属線内包ポリマーブロックを簡略化して示した斜視図である。

【図10】実施例1及び比較例1、2で機能検査に供した半導体素子の平面図である。

【図11】半導体素子の電極の変位量(Δh)の説明図である。

【符号の説明】

【0053】

1 フィルム基板

2 導通路

2A 傾斜方向が第1方向の導通路(第1導通路)

2B 傾斜方向が第2方向の導通路(第2導通路)

10 異方導電性コネクタ

【技術分野】

【0001】

本発明は異方導電性コネクタに関し、より詳しくは、半導体素子又は電子部品の機能検査用に好適な異方導電性コネクタに関する。

【背景技術】

【0002】

近年、集積回路のさらなる高集積化に伴い、ベアチップ状態での半導体素子の電極数は増加し、その配置パターンはさらに狭ピッチで微細化している。そのため、該素子のコストの上昇のみならず、該素子を実装するための回路基板も、配線パターンの微細化によって高価なものとなっている。従って、半導体素子の機能検査を行うに際しては、半導体素子を回路基板に実装した後に機能検査を行っていたのでは、半導体素子が不良であった場合に、良品であった回路基板も共に処分されるため、回路基板の歩留りが無意味に低下し、金額的な損失も大きくなる。また、その逆の場合も同様である。

【0003】

従って、半導体素子の機能検査を行う際には、半導体素子を回路基板に実装する前の段階で種々の機能検査を行うことが望まれる。その1つの方法として、半導体素子を実装時と同様のポジションで回路基板に異方導電性コネクタを介して接触させ、半導体素子の機能検査を行う方法が挙げられる。

【0004】

この機能検査(導通検査)において、異方導電性コネクタは、半導体素子と回路基板との間に挟み込まれ、加圧される。かかる機能検査に使用する異方導電性コネクタとしては、従来から、フィルム基板の厚み方向に貫通する複数の導通路をその軸線が実質的にフィルム基板の主面の垂線と平行となるように配置させた構造の異方導電性コネクタ(すなわち、導通路が傾斜していない異方導電性コネクタ)(例えば、特許文献1参照)および複数の導通路をその軸線がフィルム基板の主面の垂線に対して鋭角をなすように一定方向に傾斜した異方導電性コネクタが知られている(例えば、特許文献1および特許文献2参照)。

【0005】

しかし、従来の導通路が傾斜していない異方導電性コネクタを用いた場合、回路基板および半導体素子に反りや変形がある場合、導通検査時の加圧によって半導体素子中の全電極に導通路が適正に接触せず、高信頼性の検査が行えなくなるという問題点がある。なお、加圧(荷重)を大きくすることで、導通路を素子中の全電極に接触させることは可能であるが、導通路の電極への接触荷重が大きくなるために電極が変形してしまい、それが、検査に合格した半導体素子を回路基板に実装するときの接続不良の原因となってしまうという。一方、導通路を一定方向に傾斜させた異方導電性コネクを用いた場合、導通路が傾斜していない異方導電性コネクタに比べて回路基板および半導体素子の反りや変形を吸収しやすく(すなわち、優れた凹凸吸収性を示し)、回路基板および半導体素子に反りや変形がある場合にも、比較的小さい荷重によって半導体素子中の全電極に導通路を接触させることができる。しかし、かかる導通路を一定方向に傾斜させた異方導電性コネクを使用しても、半導体素子の機能検査を繰り返し行うと、検査作業時における半導体素子の電極に加わるダメージが次第に大きくなって電極の変形や損傷を生じるようになり、検査に合格した半導体素子でありながら、回路基板に実装するときに接続不良を生じるようになってしまう。

【特許文献1】国際公開第98/07216号パンフレット

【特許文献2】特開2003−77609号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の課題は、上記の問題を解消し、検査対象物および回路基板の反りや変形を吸収して、検査対象物の導体部(例えば、半導体素子の電極等)に変形や損傷を生じさせることのない比較的小さな荷重で検査対象物の機能検査を実施でき、しかも、かかる適切な検査作業の繰り返し回数を従来の異方導電性コネクタよりも大きく増大させることができる、高機能かつ高耐久性の異方導電性フィルムを提供することである。

【課題を解決するための手段】

【0007】

本発明者らは、上記の課題を解決すべく鋭意研究を行った結果、異方導電性コネクタのフィルム基板を貫通する複数の導通路を、傾斜方向が略180°反対方向の2種類の導通路(すなわち、第1方向に傾斜する第1導通路と、該第1方向とは略180°反対の第2方向に傾斜する第2導通路)が混在したものとすることにより、異方導電性コネクタはその厚み方向に繰り返し荷重を受けてもその機械的劣化が小さく、初期の良好な凹凸吸収性が長期に亘って維持できることを見出し、本発明を完成するに至った。

【0008】

すなわち、本発明は、

(1)絶縁性ポリマーからなるフィルム基板中に、導電性材料からなる複数の導通路が、互いに絶縁され、かつ、それぞれの軸線がフィルム基板の主面の垂線に対して鋭角をなす傾斜状態で該フィルム基板を厚み方向に貫通して、その端面が露出してなる異方導電性コネクタであって、

前記複数の導通路が、第1方向に傾斜する第1導通路と、該第1方向とは略180°反対の第2方向に傾斜する第2導通路とで構成されていることを特徴とする、異方導電性コネクタ、

(2)複数の第1導通路が互いに同一の傾斜角度で傾斜して一定間隔で直線状に配列した第1導通路列と、複数の第2導通路が互いに同一の傾斜角度で傾斜して一定間隔で直線状に配列した第2導通路列とが、フィルム基板中に、一定間隔で交互に繰り返し配置されてなるものである、上記(1)記載の異方導電性コネクタ、

(3)フィルム基板から露出する複数の導通路の端面がマトリクス状又は千鳥状に配列していることを特徴とする、上記(2)記載の異方導電性コネクタ、

(4)第1導通路の傾斜角度と第2導通路の傾斜角度の角度差が0〜30°であることを特徴とする、上記(2)又は(3)記載の異方導電性コネクタ、

(5)第1導通路及ひ第2導通路の傾斜角度が10〜45°の範囲内である、上記(1)〜(4)のいずれか一つに記載の異方導電性コネクタ、

(6)導通路の軸線方向両端部の少なくとも一方がフィルム基板の主面から突起していることを特徴とする、上記(1)〜(5)のいずれか一つに記載の異方導電性コネクタ、及び

(7)導通路が金属線の軸線方向両端面の少なくとも一方をメッキで被覆したものであり、フィルム基板の主面から前記導通路のメッキによる先端部が突起していることを特徴とする、上記(1)〜(5)のいずれか一つに記載の異方導電性フィルム、に関する。

【0009】

本発明において、「フィルム基板の主面」とはフィルム基板の厚み方向両端の面を意味し、「絶縁性フィルムの主面」とは絶縁性フィルムの厚み方向両端の面を意味する。なお、特に断りなく「フィルム基板の面」や「絶縁性フィルムの面」という場合、それは「フィルム基板の主面」、「絶縁性フィルムの主面」を意味している。

また、「導通路の傾斜方向」とは、フィルム基板の一方の主面または他方の主面のいずれか一方を基準面と定め、フィルム基板の一方の主面と導通路の軸線との交点と、フィルム基板の他方の主面と導通路の軸線との交点とを結ぶ線分の基準面への正射影を描いたとき、基準面と導通路の軸線との交点と一致する該正射影の一方の端点から該正射影の他方の端点へ向かう方向のことである。

【発明の効果】

【0010】

本発明の異方導電性コネクタによれば、検査対象物の導体部(例えば、半導体素子の電極等)に変形や損傷を生じさせることのない比較的小さな荷重で検査対象物の機能検査を実施でき、しかも、かかる適正な検査作業を繰り返し実施できる回数を従来の異方導電性コネクタのそれに比べて大幅に増加させることができる。従って、近時では、異方導電性コネクタ等の検査用の治具においても低価格化や高耐久化の要求が強いが、本発明の異方導電性コネクタはかかる要求に十分に応えることができる。

【発明を実施するための最良の形態】

【0011】

図1は本発明の異方導電性コネクタの第1例を簡略化して示す図であり、図1(a)は平面図、図1(b)は図1(a)中のIb−Ib線の断面図、図1(c)は図1(a)中のIc−Ic線の断面図である。

本発明の異方導電性コネクタは、当該第1例の異方導電性コネクタ10に示されるように、絶縁性ポリマーからなるフィルム基板1中に、導電性材料からなる複数の導通路2が、互いに絶縁され、かつ、それぞれの軸線L1がフィルム基板1の主面の垂線Lに対して鋭角(α)をなす傾斜状態で、該フィルム基板1を厚み方向に貫通した構造物であり、複数の導通路2を、第1方向に傾斜する第1導通路2Aと、前記第1方向とは略180°反対の第2方向に傾斜する第2導通路2Bとで構成したことが特徴である。

【0012】

ここで、「第1導通路と第2導通路の傾斜方向が略180°反対」とは、傾斜方向が180°反対となるように設計しても、後述するように、本発明の異方導電性コネクタは多数の工程を経て得られることから、製造工程中での導通路(金属線)の設計位置からの位置ずれを完全に無くすことはできず、第1導通路と第2導通路の傾斜方向は180°反対方向から若干(0〜5°程度)ずれることがあるが、このような若干の方向ずれは許容されるという意味である。

【0013】

また、図2は、図1に示した異方導電性フィルム10を用いた半導体素子または電子部品の機能検査方法の一例を模式的に示す図である。該図2に示すように、本発明の異方導電性コネクタは、半導体素子、電子部品等の機能検査用として好適であり、異方導電性コネクタ10を半導体素子または電子部品20と回路基板30との間に挟んで接触荷重Fをかけ、半導体素子または電子部品20と回路基板30とを機能検査可能に導通させ、この状態で半導体素子または電子部品20の検査作業を行う。図2中の、符号21は半導体素子または電子部品の電極、符号31は回路基板の回路(配線)である。

なお、本発明における「電子部品」とは、例えば、コンデンサ、抵抗器、SAWフィルタ、SAWデュプレクサ、RFフィルタ、水晶発振器、アンテナスイッチ等のことである。

【0014】

前記背景技術の欄で説明したように、複数の導通路を、それぞれの軸線をフィルム基板の主面の垂線に対して鋭角をなす傾斜状態にして、フィルム基板の厚み方向に貫通させた構造の異方導電性コネクタは公知である(前記特許文献1、2等)。しかし、これらはいずれも複数の導通路を同一方向(単一方向)に傾斜させたものである。これに対し、本発明の異方導電性コネクタは、上記の通り、フィルム基板1内に配置した複数の導通路2が、第1方向に傾斜する第1導通路2Aと、該第1方向とは略180°反対の第2方向に傾斜する第2導通路2Bとからなり、傾斜方向が略180°反対方向の2種類の導通路を混在させた構成としたことから、半導体素子等の検査対象物や回路基板に押接された際に優れた凹凸吸収性を示し、しかも、その厚み方向に繰り返し荷重を受けた際も機械的特性の劣化を低く抑えることができる。従って、本発明の異方導電性コネクタを使用することで、検査対象物の導体部に変形や損傷を生じさせることのない比較的小さな荷重によって、検査対象物を回路基板に検査可能に導通させることができ、しかも、該機能検査作業を繰り返し実施しても、初期の優れた凹凸吸収性が維持されることから、検査対象物の導体部に変形、損傷等を発生することなく検査対象物の機能検査を行える回数が従来よりも大幅に増加する。

【0015】

本発明の異方導電性コネクタにおいて、フィルム基板1を構成する絶縁性ポリマーとしては、従来から異方導電性コネクタのフィルム基板として用いられている公知の材料を使用できる。例えば、熱可塑性ポリイミド樹脂、エポキシ樹脂、ポリエーテルイミド樹脂、ポリアミド樹脂、シリコーン樹脂、フェノキシ樹脂、アクリル樹脂、ポリカルボジイミド樹脂、フッ素樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリアミドイミド樹脂等の熱硬化性樹脂または熱可塑性樹脂;ポリウレタン系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、ポリアミド系熱可塑性エラストマー等の熱可塑性エラストマー;等が挙げられる。これらの樹脂やエラストマーは、いずれかを一種を単独で使用しても、2種以上を混合して使用してもよい。また、これらの樹脂やエラストマーには、各種の充填剤、可塑剤等あるいはゴム材料を添加してもよい。充填剤としては、例えば、SiO2、A1203、可塑剤としては、例えばTCP(リン酸トリクレシル)、DOP(フタル酸ジオクチル)、ゴム材料としては、例えばNBS(アクリロニトリルブタジエンゴム)、SBS(ポリスチレン−ポリブタジエン−ポリスチレン)等が挙げられる。

【0016】

これらの中でも、異方導電性コネクタの検査対象物(半導体素子、電子部品等)への追従性の点から、フィルム基板材料は可撓性に富むものが好ましく、フィルム基板1(絶縁性ポリマー)は、その弾性率が−30〜100℃において1〜1000MPaのものが好ましく、5〜500MPaのものがより好ましい。なお、ここでの弾性率は、粘弾性測定装置(DMS210、セイコーインスツルメンツ社製)による測定値であり、異方導電性コネクタのフィルム基板の面が拡張する方向のうちの一方向に対し、引張りモードで、一定の周波数(例えば10Hz)で、温度を5℃/分で−60〜150℃の範囲で昇温して測定した値である。なお、測定時に入力する試料の厚みは、異方導電性コネクタにおけるフィルム基板の厚みである。

【0017】

本発明の異方導電性コネクタにおいて、導通路2(第1導通路2A、第2導通路2B)の材料としては、公知の導電性材料が挙げられるが、電気特性の点で銅、金、アルミニウム、ニッケルなどの金属材料が好ましく、さらには導電性の点から、銅、金がより好ましい。また、導通路の断面(軸線と直交する平面で切った断面)の形状は特に限定されないが、一般的には円形、多角形であり、円形が好適である。また、導通路2の数や大きさは、検査対象物の導体部の大きさや数、あるいは、導体部の配置間隔などによって適宜選択される。例えば、検査対象物が半導体素子の場合、半導体素子の端子の大きさは一般に10〜100μm程度、電子部品の端子の大きさは一般に200μm〜1mm程度であるが、これに対応させるには、導通路の太さ(軸線と直交する平面で切った断面の外径)は10〜60μm程度とするのが好適である。なお、本発明の異方導電性コネクタは、導通路2をその軸線L1がフィルム基板の主面の垂線に対して鋭角をなす傾斜状態にしているから、例えば、軸線と直交する平面で切った断面が円形の導通路の場合、フィルム基板1の主面上に現れる導通路2の端面は厳密には楕円形になり、また、軸線と直交する平面で切った断面が正方形の導通路の場合、フィルム基板1の主面上に現れる導通路2の端面は厳密には長方形又は菱形等になり、その結果、フィルム基板1の主面上に現れる導通路2の端面の面積は導通路2の断面(軸線と直交する平面で切った断面)のそれよりも大きくなる。従って、上記の10〜60μmからなる導通路2の太さ(軸線と直交する平面で切った断面の外径)とは、導通路2(第1導通路2A、第2導通路2B)の傾斜角度も考慮して、フィルム基板1の主面上に現れる導通路2の端面の大きさ(面積)が適当となる範囲を設定したものである。なお、図1(a)及び図4(a)において、導通路の端面は説明の便宜から円形のまま示している。

【0018】

本発明において、導通路2(すなわち、第1導通路2Aおよび第2導通路2B)における傾斜角度が大きすぎると、1本の導通路におけるフィル基板の一方の主面と他方の主面に露出する両端面の露出位置のオフセット(フィルム基板の主面と平行な方向でのオフセット)が大きくなりすぎ、検査対象物の導体部と回路基板の回路間を適切に導通できなくなる可能性があり、一方、該傾斜角度が小さすぎると、検査対象物や回路基板の反りの吸収性が十分に得られなくなる可能性がある。よって、第1導通路2Aおよび第2導通路2Bの傾斜角度は、それぞれ、10〜45°の範囲内にあるのが好ましく、15〜45°の範囲内であるのがより好ましい。

【0019】

なお、本発明でいう「導通路の傾斜角度」とは、図3(a)、(b)に示すように、第1導通路2A及び第2導通路2Bのそれぞれにおいて、その軸線L1とフィルム基板1の主面の垂線Lとがなす交差角のうちの、鋭角(α1、α2)のことである。なお、図3(a)は図1(b)の部分拡大図、図3(b)は図1(c)の部分拡大図である。

【0020】

本発明の異方導電性コネクタにおいては、異方導電性コネクタ(構造物)全体における機械的特性が一様となるために、第1導通路2Aと第2導通路2Bとが、フィルム基板1内に一定の規則性をもって分散して配置されているのが好ましく、図1の異方導電性コネクタ10では、複数の第1導通路(第1の傾斜方向に傾斜する導通路)2Aが互いに同一の傾斜角度で傾斜して一定間隔で直線状に配列した第1導通路列X1と、複数の第2導通路(第2の傾斜方向に傾斜する導通路)2Bが互いに同一の傾斜角度で傾斜して一定間隔で直線状に配列した第2導通路列X2とを一定間隔で交互に繰り返し配置した構成にしている。

【0021】

また、半導体素子や電子部品等の検査対象物及び回路基板に形成されている複数の導体部のそれぞれに導通路を確実に接触させるために、複数の導通路2(第1導通路2Aおよび第2導通路2B)は、フィルム基板1の主面上に現れる複数の導通路2の端面の配列(フィルム基板1の主面をその鉛直上方からみたときの第1導通路2A及び第2導通路2Bの端面の配列)が、マトリクス状又は千鳥状となるように配置するのが好ましい。図1の例の異方導電性コネクタ10は、複数の導通路2(第1導通路2A及び第2導通路2B)の端面を千鳥状に配列させている。また、図4は本発明の第2の具体例による異方導電性コネクタ11を簡略化して示す図であり(図4(a)は平面図、図4(b)は図4(a)中のIVb−IVb線の断面図、図4(c)は図4(a)中のIVc−IVc線の断面図である。)、当該第2例の異方導電性コネクタ11では、フィルム基板1の主面上に現れる複数の導通路2(第1導通路2A及び第2導通路2B)の端面をマトリクス状に配列させている。

【0022】

本発明の異方導電性コネクタにおいて、各隣り合う2つの導通路の間隔は20〜200μmであるのが好ましく、20〜150μmであるのが好ましい。各隣り合う2つの導通路の間隔が200μmより大きいと、検査対照物の導体部と接触する導通路の本数が少なくなって、信頼性の高い導通状態が得られ難くなり、また、20μmより小さいと、異方導電性コネクタ(構造物)全体の弾性率が大きくなりすぎて、検査対象物や回路基板の反りや凹凸を十分に吸収できなくなるため、好ましくない。なお、本発明における「隣り合う2つの導通路の間隔」とは、フィルム基板1の主面をその鉛直上方からみたときのフィルム基板の主面上に現れる導通路の端面の中心点(軸線)間の距離のことである。

【0023】

本発明の異方導電性コネクタにおいては、図1の異方導電性コネクタ10及び図4の異方導電性コネクタ11のように、複数の第1導通路2A(第1の傾斜方向に傾斜する導通路)が互いに同一の傾斜角度で傾斜して一定間隔で直線状に配列した第1導通路列X1と、複数の第2導通路2B(第2の傾斜方向に傾斜する導通路)が互いに同一の傾斜角度で傾斜して一定間隔で直線状に配列した第2導通路列X2とを、一定間隔で交互に繰り返し配置し、かつ、フィルム基板1の主面上に現れる第1導通路2A及び第2導通路2Bの端面の配列をマトリクス状又は千鳥状にした構成が好適であるが、異方導電性コネクタ(構造物)の機械的特性の一様性を一層高め、かつ、厚み方向に繰り返し荷重を受けた際の機械的特性の劣化を一層効果的に抑制する観点からは、第1導通路列X1を構成する第1導通路2Aの傾斜角度(α1)と第2導通路列X2を構成する第2導通路2Bの傾斜角度(α2)を等しくするか、或いは、異なっていても両者間の角度の差を30°以内にするのが好ましく、すなわち、本発明において、第1導通路2Aの傾斜角度と第2導通路2Bの傾斜角度の角度差は0〜30°が好ましい。また、かかる好ましい構成に加え、さらに第1導通路列X1内の隣り合う2つの導通路の間隔(図1(a)及び図4(a)中のD1)と、第2導通路列X2内の隣り合う2つの導通路の間隔(図1(a)及び図4(a)中のD2)を等しくするのがより一層好ましい。

【0024】

なお、図1及び図4に示す異方導電性コネクタ10、11は、第1導通路列X1内の隣り合う2つの導通路の間隔D1と、第2導通路列X2内の隣り合う2つの導通路の間隔D2を等しくし、さらに隣り合う第1導通路列X1と第2導通路列X2との間隔(図1(a)及び図4(a)中のD3)を、導通路列(第1導通路例X1、第2導通路列X2)内の隣り合う2つの導通路の間隔(D1、D2)と等しくしているが、本発明の異方導電性コネクタにおいて、隣り合う第1導通路列X1と第2導通路列X2との間隔は導通路列(第1導通路例X1、第2導通路列X2)内の隣り合う2つの導通路の間隔と必ずしも等しくする必要はない。すなわち、導通路2の太さにもよるが、隣り合う第1導通路列X1と第2導通路列X2との間隔(図1(a)及び図4(a)中のD3)は半導体素子や電子部品が有する複数の電極の各電極に確実に導通路2を接触させることができる範囲内で適宜設定することができる。一般的には、導通路列(第1導通路例X1、第2導通路列X2)内の隣り合う2つの導通路の間隔(D1、D2)の0.5〜10倍程度が好ましく、0.5〜5倍程度が特に好ましい。

【0025】

本発明の異方導電性コネクタにおいて、フィルム基板1の厚みは特に制限されないが、半導体素子又は電子部品等の表面の凹凸の吸収や該面の歪みの緩和という観点からは、5〜1000μm程度が好ましく、より好ましくは10〜500μm程度である。

【0026】

複数の導通路2(第1導通路2A、第2導通路2B)は、その軸線方向の端面がフィルム基板内から露出していれば、その端部がフィルム基板1の主面から突起した状態やその端面がフィルム基板の主面から窪んだ状態でもよく、半導体素子や電子部品等の端子部(導体部)の形状に合わせて任意に選択できる。導通路2の材料は、前述の通りであるが、同じ金属材料であっても導通路の形成方法によって導電性や弾性率など種々の特性が異なる。また、導通路2は、フィルム基板1に形成した貫通孔内に金属材料をメッキで析出させて形成したものでもよいが、好ましくは、後述の、金属線をフィルム基板に貫通させて導通路とした態様である。金属線は、中でも、JIS C 3103に規定された銅線などのように電気を伝導すべく製造された金属導線が好ましい。

【0027】

フィルム基板の主面から異方導電性コネクタの軸線方向の端部を突起させる場合、例えば、フィルム基板における端部を突起させるべき導通路の周囲部を選択的に除去する方法が挙げられる。具体的には、有機溶剤によるウェットエッチングやプラズマエッチング、アルゴンイオンレーザー、KrFエキシマレーザーなどによるドライエッチング等の手法が単独もしくは併用して採用される。また、上記有機溶剤はフィルム基板や絶縁導線の被覆層の材料により適宜選択されるが、例えば、ジメチルアセトアミド、ジオキサン、テトラヒドロフラン、塩化メチレン等が挙げられる。また、突起させるべき導通路の端面にめっきや蒸着によって金属を堆積させて突起部を形成することもできる。かかる金属の堆積を行う場合、金属は前記の導通路を構成する金属と同じでも、異なっていてもよい。好適な例としては、例えば、無電解めっきによるニッケル/金の積層が挙げられる。導通路の端面に無電解めっきによるニッケル/金の積層からなる突起を設けることで、接続対象物(電子部品、回路基板等)の端子との接続抵抗を低く抑えることができる利点がある。導通路の端面をフィルム基板の主面から窪んだ状態にする方法としては、例えば、導通路がフィルム基板の厚み方向に貫通した構造物(フィルム基板の主面から導通路の端面が露出した構造物)から、導通路の端部のみを選択的に除去する方法が挙げられ、具体的には酸あるいはアルカリによるケミカルエッチングが挙げられる。また、フィルム基板に穿設した孔に導電性材料を充填して導通路を形成する場合に、孔が完全に充填されないように、充填量を抑制することによって形成することもできる。

【0028】

本発明の異方導電性コネクタは、前述のとおり、導通路の端面がフィルム基板から露出していればよいが、検査対象物の全導体部へのより低圧での確実な導通路の接触を実現するには、導通路の少なくとも検査対象物(半導体素子、電子部品)へ接触させる側の端部がフィルム基板の主面から突起しているのが好ましく、導通路の検査対照物へ接触させる側と回路基板側へ接触させる側の両方の端部が突起しているのがより好ましい。該突起の高さは、検査対象物の端子部(導体部)を有する表面の凹凸の程度や回路基板の表面形状等によって適宜選択できるが、一般的には、フィルム基板の主面から1〜40μm突起した状態が好ましく、5〜30μm突起した状態が特に好ましい。図5(a)、(b)は図1の異方導電性コネクタ10に無電解ニッケルメッキ及び無電解金メッキを順次行って第1導通路2Aと第2導通路2Bの端部をニッケル3/金4の積層による突起5で構成した異方導電性コネクタの断面を示している。

【0029】

次に、本発明の異方導電性コネクタの好適な製造方法の一例を以下に示す。

(a)まず、アルミ製円筒等からなる円筒形治具の外周に、金属線又は該金属線に絶縁性ポリマーの被覆を施した絶縁被覆金属線を一定ピッチで螺旋状に巻きつける。

【0030】

(b)次に、該螺旋状に巻きつけた金属線又は絶縁被覆金属線の全周が覆われるように絶縁性ポリマーフィルムを巻きつける。

【0031】

(c)次に、上記(a)及び(b)の工程を経て得られた、金属線又は絶縁被覆金属線による巻き線層と絶縁性ポリマーフィルムとのロール状の積層物の外周にさらに熱処理を加えたフッ素樹脂フィルム等による離型層を一層巻き、さらにアルミ製の薄板等による当て板を一層捲く。

【0032】

(d)次に、上記(c)の工程を経て得られた最内部に円筒状芯材を有し、最外層に当て板を有するロール状の多層構造物を、例えば、プラスチックフィルム製袋等の真空状態を保つことが可能な包装体内に収容させ、得られた包装物をオートクレーブ装置に投入し、該包装物に加熱及び加圧処理を加える。ここでの加熱は主に絶縁性ポリマーフィルムを融着するための加熱であり、50〜300℃とするのが一般的である。また、加圧は主に絶縁性ポリマーフィルムと金属線を固着するための加圧であり、0.2〜5MPa程度するのが一般的である。また、加熱及び加圧の時間は15〜120分程度が一般的である。

【0033】

(e)次に、上記の多層構造物の温度が60℃以下になるまで冷却した後、当該多層構造物をオートクレーブ装置内から取り出し、当て板および離型層の順で取り除き、次いで、円筒形治具を分解する。この状態で、金属線又は絶縁被覆金属線および絶縁性ポリマーフィルムとは接着して一体化し、絶縁性ポリマーフィルムの片面に金属線又は絶縁被覆金属線が一定ピッチで並んだシート状物が得られる。

【0034】

(f)次に、上記のシート状物を所定サイズの複数の矩形シートに切り分ける。この際、図6に示すように、絶縁性ポリマーからなる矩形のベースシート51の四辺のうちの一辺を基準の一辺L3としたとき、該一辺L3に対する金属線又は絶縁被覆金属線52の軸線の交差角度が異なる2つのシート(第1シートと第2シート)を同数作成する。図6(a)は絶縁性ポリマーからなる矩形のベースシート51の基準の一辺L3に対して金属線又は絶縁被覆金属線52の軸線が45°の交差角度で交差する第1シート53であり、図6(b)は絶縁性ポリマーからなる矩形のベースシート51の基準の一辺L3に対して金属線又は絶縁被覆金属線52の軸線が90°の交差角度で交差する第2シート54である。

【0035】

(g)次に、図7に示すように、上記第1シート53と第2シート54を基準の一辺L3が上下に重なるように、交互に積み重ねて積重物55(図8)を形成し、最下のシートと最上のシートの外面に例えばアルミ製薄板からなる当て板を配置して、該積重物55をオートクレーブ装置内に投入した後、該積重物に加熱及び加圧処理を加える。ここでの加熱は主にベースシートを融着するための加熱であり、50〜300℃とするのが一般的である。また、加圧は主に絶縁性ポリマーと金属線を固着するための加圧であり、0.2〜5MPa程度するのが一般的である。また、加熱及び加圧の時間は15〜120分程度が一般的である。

【0036】

(h)上記積重物をその温度が60℃以下になるまで冷却し、オートクレーブ装置内から取り出し、当て板を取り除くと、第1シート由来の金属線の配列52aと、第2シート由来の金属線の配列52bが絶縁性ポリマー56を介して上下に重なり、上下に重なる金属線の配列52aと52b間で金属線52の軸線が所定角度で交差する、金属線内包ポリマーブロック57(図9)が得られる。なお、図6(a),(b)に示す第1シート53と第2シート54を用いた場合、第1シートが有する金属線と第2シートが有する金属線とはシートの基準の一辺L3に対する交差角度が45°異なっており、両者の金属線は45°の交差角度をもって交差する。

【0037】

(i)次に、上記金属線内包ポリマーブロック57の上面と直交する平面であって、第1シート由来の金属線52(第1シート由来の金属線の配列52a中の金属線)と、第2シート由来の金属線52(第2シート由来の金属線の配列52b中の金属線)の両方に対して角度をなす平面を切断面にして、当該ブロックを切断具(例えば、ワイヤーカット等)で所定の厚みにスライスしてシートを切り出すと、その傾斜方向が略180°反対方向の2種類の導通路(第1導通路と第2導通路)を含む本発明の異方導電性コネクタが得られる。

【0038】

なお、当該ブロック57からシートを切り出す作業時、切断具の金属線(の軸線)に対する角度によって、傾斜方向が略180°反対方向の2種類の導通路のそれぞれの傾斜角度が決定する。例えば、ここでは、第1シート53が有する金属線52と第2シート54が有する金属線52とはシートの基準の一辺L3に対する交差角度が45°異なっており、両者の金属線は45°の角度差を有しているから、切断具を両者の金属線(の軸線)に対して等しい角度で交差させてスライスすることによって、絶縁性ポリマーからなるフィルム基板内に、第1方向に22.5°の傾斜角度で傾斜する第1導通路からなる第1導通路列と、第1方向とは略180°反対の第2方向に22.5°の傾斜角度で傾斜する第2導通路からなる第2導通路列とが、交互に一定の間隔で繰り返し配置された構造の異方導電性コネクタが得られる。なお、スライスする位置の微調整によって、図1や図4に示すフィルム基板の主面から露出する導通路の端面が千鳥状やマトリクス状に配列した異方導電性コネクタが得られる。

【0039】

導通路の端部がフィルム基板の主面から突起した構造の異方導電性コネクタを作成する場合、以上の作業の後、前述の突起形成のためにエッチング作業、メッキ作業等を行う。

【実施例】

【0040】

以下、実施例および比較例を記載して本発明を詳しく説明するが、本発明は以下の実施例によって限定されるものではない。

【0041】

(実施例1)

まず、芯線が外径25μmφの銅線からなる外径29μmφの耐熱ウレタン被覆銅線を、直径260mm、幅250mmのアルミ製円筒治具に100μmピッチで240mm幅巻き付けた。

次に、巻き終わった耐熱ウレタン被覆銅線の外周に、ゴム硬度75度、100μm厚のポリウレタンエラストマーフィルムを巻き線全部を覆うように1層巻いた。

次に、熱処理を加えた75μm厚のフッ素樹脂フィルムをウレタンエラストマーフィルムの外周に1層巻き、さらに該フッ素樹脂フィルムの外周に0.8mm厚のアルミ板を1層巻いた。

こうして得たロール状多層体を真空状態を保つことが可能な袋状のバッグ内に配置し、オートクレーブ装置に投入後、サンプル温度155℃、0.98MPaの圧力で加熱・加圧処理を1時間行った。そして、その後、サンプル温度が60℃以下になるまで冷却した後、ロール状の多層構造体をオートクレーブ装置内から取り出し、該構造体からアルミ板およびフッ素樹脂フィルムをこの順に取り除き、さらに円筒形治具を分解した。

この状態で、耐熱ウレタン被覆銅線およびウレタンエラストマーフィルムは一体となっており、片面に耐熱ウレタン被覆銅線が100μmピッチで配列した、縦817mm×横240mmで、厚み100μmのシートが得られた。

次に、このシートから、基準とする一辺に対して耐熱ウレタン被覆銅線(の軸線)が45°の交差角度で交差する第1シート(縦50mm×横60mmの矩形)と、基準とする一辺に対して耐熱ウレタン被覆銅線(の軸線)が90°の交差角度で交差する第2シート(縦50mm×横60mmの矩形)をそれぞれ32枚切り取った。

次に、これら第1シート(32枚)と第2シート(32枚)を、基準とする一辺が重なるように一枚づつ交互に積み重ねた後、該積重物の積重方向の両端外面に縦50mm×横60mm×厚さ10mmのアルミ薄板を配置して、これらを再びオートクレーブ内に投入した後、圧力1.96MPa、サンプル温度175℃で、1時間加熱処理をした。その後、サンプル温度が60℃以下になるよう冷却した後、オートクレーブ装置より取り出し、アルミ薄板を取り除いた。その結果、重ね合わせた方向の隣接する2つの層間で銅線(導通路)の軸線が45°の交差角で交差する縦50mm×横60mm×高さ6.4mmの略直方体からなるブロックが得られた。

次に、このブロックに対して、傾斜角度が22.5°で第1方向に傾斜する第1導通路が直線状に並んだ第1導通路列と、傾斜角度が22.5°で前記第1方向とは略180°反対の第2方向に傾斜する第2導通路が直線状に並んだ第2導通路列とが形成されるように、ワイヤーカットの位置合せをし、該ワイヤーカットでブロックをスライスして、フィルム基板の主面から露出する導通路の端面の配列が千鳥状を呈する、図1に示す構造の厚みが60μmのシート物(異方導電性コネクタ)を得た。そして、該シート物(異方導電性コネクタ)に対して無電解ニッケルめっきを30分間行い、その後、無電解金めっきを10分間行って、フィルム基板の両主面から導通路の端部がそれぞれ20μm突起した異方導電性コネクタを完成させた。

なお、当該異方導電性コネクタの物性、各部の寸法構成等は以下の通りである。

【0042】

フィルム基板の弾性率(25℃):15MPa

フィルム基板の厚み:60μm

第1導通路列内の隣り合う2つの導通路の間隔(D1):100μm

第2導通路列内の隣り合う2つの導通路の間隔(D2):100μm

隣り合う第1導通路列と第2導通路列との間隔(D3):100μm

突起の高さ:20μm(Ni層:18μm、Au層:2μm)

【0043】

(比較例1)

導通路の材料、導通路の太さ(外径)、フィルム基板材料、フィルム基板の厚み等は実施例1の異方導電性コネクタと同じにし、フィルム基板の主面における導通路端面の配列及び隣り合う2つの導通路の間隔を実施例1の異方導電性コネクタのそれに準拠させた、導通路が傾斜していない異方導電性コネクタ(導通路の軸線がフィルム基板の主面と直交した構造の異方導電性コネクタ)を作製した。そして、実施例1と同様にして、無電解ニッケルめっきと無電解金めっきを順次行って、フィルム基板の両主面から導通路の端部を20μm突起させた。

【0044】

(比較例2)

導通路の材料、導通路の太さ(外径)、フィルム基板材料、フィルム基板の厚み等は実施例1の異方導電性コネクタと同じにし、フィルム基板の主面における導通路端面の配列及び隣り合う2つの導通路の間隔を実施例1の異方導電性コネクタのそれに準拠させた、導通路が22.5°の傾斜角度で単一方向に傾斜する異方導電性コネクタ作製した。そして、実施例1と同様にして、無電解ニッケルめっきと無電解金めっきを順次行って、フィルム基板の両主面から導通路の端部を20μm突起させた。

【0045】

以上作製した実施例1及び比較例1、2の異方導電性コネクタの性能評価を行った。すなわち、下記仕様の半導体素子の機能検査を行って、半導体素子の電極の変位量を測定した。なお、評価用回路基板には下記仕様のものを用いた。

【0046】

[半導体素子の仕様]

チップサイズ:3mm(横)×3mm(縦)×250μm(厚さ)、電極のタイプ:半田ボール、電極の径:300μm、電極の高さ:300μm、電極数:12個、電極の配列ピッチ:500μm

図10は該半導体素子(チップ)100の平面図であり、図中の符号101が電極(半田ボール)である。

【0047】

[評価用回路基板の仕様]

ガラスエポキシ基板(FR−4)、回路パターンの厚みを含むトータル厚さ(1.1mm)、回路パターンの回路幅と間隙部分の幅との比(100μm:400μm)。

【0048】

[半導体素子の電極の変位量]

オリンパス社製の側長顕微鏡でZ軸観察して、図11に示す、電極(半田ボール)101の高さ方向(矢印Zの方向)の変位量(Δh)を測定した。図11中の符号102は半導体素子(チップ)の電極形成面、h1は電極の初期高さ、h2は電極の変形後の高さである。

【0049】

[評価結果]

実施例1の異方導電性コネクタでは、20N荷重によって、半導体素子の全電極が回路基板との間で導通し、半導体素子の機能検査を行うことができた。そして、かかる20Nの荷重をかけて半導体素子の機能検査を繰り返し行ったところ、50,000回までは半導体素子の電極(半田ボール)の変位量(Δh)は許容範囲内(初期状態を0%にしたときの30%以下)で、問題なく機能検査を行うことができた。すなわち、50,000回までは、電極(半田ボール)の変位量(Δh)が電極の初期高さ(h1)の30%を超えることなく、機能検査を行うことができた。

【0050】

比較例1の異方導電性コネクタでは、半導体素子の全電極を回路基板と導通させるのに、25Nの荷重を要し、その際、半導体素子の電極(半田ボール)の変位量(Δh)は許容範囲(初期状態を0%にしたときの30%以下)を超えていた。

【0051】

比較例2の異方導電性コネクタでは、20Nの荷重によって、半導体素子の全電極が回路基板との間で導通し、半導体素子の機能検査を行うことができた。しかし、かかる20Nの荷重をかけて半導体素子の機能検査を繰り返し行ったところ、30,000回で、半導体素子の電極(半田ボール)の変位量(Δh)が許容範囲(初期状態を0%にしたときの30%以下)を超えた。

【図面の簡単な説明】

【0052】

【図1】本発明の異方導電性コネクタの第1の例を簡略化して示した図であり、図1(a)は平面図、図1(b)及び図1(c)は断面図である。

【図2】本発明の異方導電性コネクタを用いて半導体素子等の機能検査を行っている状態を簡略化して示した図である。

【図3】図1の異方導電性コネクタの断面の部分拡大図である。

【図4】本発明の異方導電性コネクタの第1の例を簡略化して示した図であり、図1(a)は平面図、図1(b)及び図1(c)は断面図である。

【図5】図1の異方導電性コネクタの断面の部分拡大図である。

【図6】本発明の異方導電性コネクタの製造工程で作製する金属線または絶縁被覆金属線付き絶縁性ポリマーシートを簡略化して示した図である

【図7】図6の金属線または絶縁被覆金属線付き絶縁性ポリマーシートを積重する作業を示した図である。

【図8】図6の本発明の金属線または絶縁被覆金属線付き絶縁性ポリマーシートを積み重ねた積重物を簡略化して示した図である。

【図9】図8の積重物より得られた金属線内包ポリマーブロックを簡略化して示した斜視図である。

【図10】実施例1及び比較例1、2で機能検査に供した半導体素子の平面図である。

【図11】半導体素子の電極の変位量(Δh)の説明図である。

【符号の説明】

【0053】

1 フィルム基板

2 導通路

2A 傾斜方向が第1方向の導通路(第1導通路)

2B 傾斜方向が第2方向の導通路(第2導通路)

10 異方導電性コネクタ

【特許請求の範囲】

【請求項1】

絶縁性ポリマーからなるフィルム基板中に、導電性材料からなる複数の導通路が、互いに絶縁され、かつ、それぞれの軸線がフィルム基板の主面の垂線に対して鋭角をなす傾斜状態で該フィルム基板を厚み方向に貫通して、その端面が露出してなる異方導電性コネクタであって、

前記複数の導通路が、第1方向に傾斜する第1導通路と、該第1方向とは略180°反対の第2方向に傾斜する第2導通路とで構成されていることを特徴とする、異方導電性コネクタ。

【請求項2】

複数の第1導通路が互いに同一の傾斜角度で傾斜して一定間隔で直線状に配列した第1導通路列と、複数の第2導通路が互いに同一の傾斜角度で傾斜して一定間隔で直線状に配列した第2導通路列とが、フィルム基板中に、一定間隔で交互に繰り返し配置されてなるものである、請求項1記載の異方導電性コネクタ。

【請求項3】

フィルム基板から露出する複数の導通路の端面がマトリクス状又は千鳥状に配列していることを特徴とする、請求項2記載の異方導電性コネクタ。

【請求項4】

第1導通路の傾斜角度と第2導通路の傾斜角度の角度差が0〜30°であることを特徴とする、請求項2又は3記載の異方導電性コネクタ。

【請求項5】

第1導通路及ひ第2導通路の傾斜角度が10〜45°の範囲内である、請求項1〜4のいずれか一項記載の異方導電性コネクタ。

【請求項6】

導通路の軸線方向両端部の少なくとも一方がフィルム基板の主面から突起していることを特徴とする、請求項1〜5のいずれか一項記載の異方導電性コネクタ。

【請求項7】

導通路が金属線の軸線方向両端面の少なくとも一方をメッキで被覆したものであり、フィルム基板の主面から前記導通路のメッキによる先端部が突起していることを特徴とする、請求項1〜5のいずれか一項記載の異方導電性フィルム。

【請求項1】

絶縁性ポリマーからなるフィルム基板中に、導電性材料からなる複数の導通路が、互いに絶縁され、かつ、それぞれの軸線がフィルム基板の主面の垂線に対して鋭角をなす傾斜状態で該フィルム基板を厚み方向に貫通して、その端面が露出してなる異方導電性コネクタであって、

前記複数の導通路が、第1方向に傾斜する第1導通路と、該第1方向とは略180°反対の第2方向に傾斜する第2導通路とで構成されていることを特徴とする、異方導電性コネクタ。

【請求項2】

複数の第1導通路が互いに同一の傾斜角度で傾斜して一定間隔で直線状に配列した第1導通路列と、複数の第2導通路が互いに同一の傾斜角度で傾斜して一定間隔で直線状に配列した第2導通路列とが、フィルム基板中に、一定間隔で交互に繰り返し配置されてなるものである、請求項1記載の異方導電性コネクタ。

【請求項3】

フィルム基板から露出する複数の導通路の端面がマトリクス状又は千鳥状に配列していることを特徴とする、請求項2記載の異方導電性コネクタ。

【請求項4】

第1導通路の傾斜角度と第2導通路の傾斜角度の角度差が0〜30°であることを特徴とする、請求項2又は3記載の異方導電性コネクタ。

【請求項5】

第1導通路及ひ第2導通路の傾斜角度が10〜45°の範囲内である、請求項1〜4のいずれか一項記載の異方導電性コネクタ。

【請求項6】

導通路の軸線方向両端部の少なくとも一方がフィルム基板の主面から突起していることを特徴とする、請求項1〜5のいずれか一項記載の異方導電性コネクタ。

【請求項7】

導通路が金属線の軸線方向両端面の少なくとも一方をメッキで被覆したものであり、フィルム基板の主面から前記導通路のメッキによる先端部が突起していることを特徴とする、請求項1〜5のいずれか一項記載の異方導電性フィルム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−108039(P2006−108039A)

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願番号】特願2004−296476(P2004−296476)

【出願日】平成16年10月8日(2004.10.8)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願日】平成16年10月8日(2004.10.8)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]