異方導電性シート、電子部材の接続方法および電子部品

【課題】より単純な構成で、しかも低荷重での電子部材の電気的接続が可能となる異方導電性シートを提供する。

【解決手段】導電性粒子13と高分子材料14とを含有するシート形成材料から形成される異方導電性シート10であり、前記異方導電性シートの一方側表面11および他方側表面12のJIS B0601による中心平均粗さ(Ra)がともに1μm以下であり、かつ前記異方導電性シートの変形率が2%以上である異方導電性シート。

【解決手段】導電性粒子13と高分子材料14とを含有するシート形成材料から形成される異方導電性シート10であり、前記異方導電性シートの一方側表面11および他方側表面12のJIS B0601による中心平均粗さ(Ra)がともに1μm以下であり、かつ前記異方導電性シートの変形率が2%以上である異方導電性シート。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は異方導電性シート、電子部材の接続方法および電子部品に関する。さらに詳しくは、回路素子相互間の電気的接続やプリント回路基板の検査装置におけるコネクターとして好ましく用いられる異方導電性シート、前記シートを用いた電子部材の接続方法、および前記シートを有する電子部品に関する。

【背景技術】

【0002】

異方導電性シートは、厚み方向にのみ導電性を示すもの、または厚み方向に加圧されたときに厚み方向にのみ導電性を示すものである。異方導電性シートは、ハンダ付けまたは機械的嵌合などの手段を用いずにコンパクトな電気的接続を行うことが可能であること、および機械的な衝撃やひずみを吸収してソフトな接続が可能であることなどの特長を有する。このため異方導電性シートは、電子計算機、電子式デジタル時計、電子カメラおよびコンピューターキーボードなどの分野において、回路素子、例えばプリント回路基板とリードレスチップキャリアー、液晶パネルなどとの相互間の電気的接続を実現するためのコネクターとして広く用いられている。

【0003】

また、プリント回路基板などの回路基板の電気的検査においては、検査対象である回路基板の一面に形成された被検査電極と、検査用回路基板の表面に形成された接続用電極との電気的接続を行うために、回路基板の被検査電極領域と検査用回路基板の接続用電極領域との間に異方導電性シートを介在させることが行われている。

【0004】

従来、このような異方導電性シートとしては、種々の構成を有するものが知られている。特許文献1には、シート形成材料として多孔質樹脂膜を用いて得られる異方導電性膜が開示されている。特許文献2には、フィルム基材中に複数の導通路が千鳥配列で配置されている異方導電性フィルムが開示されている。特許文献3には、フィルム基板がポリカルボジイミド共重合体を主体に構成されてなる異方導電性フィルムが開示されている。特許文献4には、複数の導通路がフィルム基材の両面から突出する突出部を有する異方導電性フィルムが開示されている。特許文献5には、一方側表面が粗面化された異方導電性シートが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−216369号公報

【特許文献2】特開2005−085634号公報

【特許文献3】特開2002−279830号公報

【特許文献4】特開2002−124319号公報

【特許文献5】特開2003−077560号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

異方導電性シートは種々の電子部材の電気的接続に用いられているが、携帯電話などの多数の電子部材を搭載する電子機器では当該電子部材の小型化が必要である。通常、異方導電性シートに荷重を加えることで電子部材の電気的接続が行われるが、電子部材が小型化すると当該シートに荷重を加えることが困難になる。しかしながら、上述の特許文献に記載された異方導電性シートは複雑な構成を有する等の理由のため、異方導電性シートの小型化、つまり、電子部材の小型化には不利である。本発明は、より単純な構成で、しかも低荷重での電子部材の電気的接続が可能となる異方導電性シートを提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明者らは上記課題を解決すべく鋭意検討を行った。その結果、以下の構成を有する異方導電性シートにより上記課題を解決できることを見出し、本発明を完成するに至った。すなわち本発明は、例えば以下の[1]〜[4]に関する。

[1]導電性粒子と高分子材料とを含有するシート形成材料から形成される異方導電性シートであり、前記異方導電性シートの一方側表面および他方側表面のJIS B0601による中心平均粗さ(Ra)がともに1μm以下であり、かつ前記異方導電性シートの変形率が2%以上である異方導電性シート。

[2]前記導電性粒子が、導電性強磁性粒子である[1]の異方導電性シート。

[3]第1の電子部材と第2の電子部材との間に[1]または[2]の異方導電性シートを介在させることにより、これらの電子部材を電気的に接続する電子部材の接続方法。

[4]第1の電子部材と、前記第1の電子部材上に配置された[1]または[2]の異方導電性シートと、前記異方導電性シートの前記第1の電子部材が配置された側とは反対側に配置され、前記異方導電性シートを介して前記第1の電子部材に電気的に接続された第2の電子部材とを有する電子部品。

【発明の効果】

【0008】

本発明によれば、より単純な構成で、しかも低荷重での電子部材の電気的接続が可能となる異方導電性シートを提供することができる。また、前記シートを用いることにより、低荷重での電気的接続が可能な電子部材の接続方法および電子部品を提供することができる。

【図面の簡単な説明】

【0009】

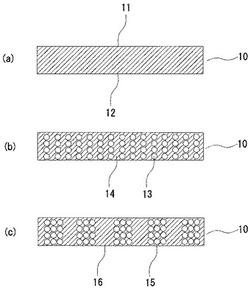

【図1】図1は、本発明の異方導電性シートの概略図である。

【図2】図2は、本発明の異方導電性シートの製造過程を示す概略図である。

【図3】図3は、実施例の電気抵抗評価に用いた配線パターンの概略図である。

【図4】図4は、実施例の電気抵抗評価の接続構成を示す概略図である。

【発明を実施するための形態】

【0010】

以下、本発明の異方導電性シート、前記シートを用いた電子部材の接続方法および前記シートを有する電子部品について詳細に説明する。

〔異方導電性シート〕

本発明の異方導電性シートは、導電性粒子と高分子材料とを含有するシート形成材料から形成される異方導電性シートであり、特定の表面粗さおよび変形率を有する(図1(a)参照)。

【0011】

本発明の異方導電性シートの一方側表面および他方側表面(すなわち、シートの両面)のJIS B0601による中心平均粗さ(Ra、以下「表面粗さ(Ra)」ともいう。)は、1μm以下、好ましくは0〜0.5μm、より好ましくは0〜0.4μmである。本発明の異方導電性シートは、表面粗さ(Ra)が前記上限値以下であり、表面平滑性に優れる。表面粗さを前記範囲に調整するには、例えば後述する〔異方導電性シートの製造方法〕を参照すればよい。

【0012】

本発明の異方導電性シートの変形率は、2%以上、好ましくは3%以上、より好ましくは3〜10%である。ゴムの種類、異方導電性シート中に含まれる導電性粒子の体積分率を調整することにより、異方導電性シートの変形率を調整することができる。変形率の測定条件は実施例に記載のとおりである。

【0013】

本発明の異方導電性シートを用いることにより、低荷重での電子部材の電気的接続が可能となる。この理由は以下のように推定される。本発明の異方導電性シートは上記のように表面平滑性および変形率が特定範囲に設定されている。これにより電子部材の電極面と異方導電性シートとの密着性が向上し、小さな外部荷重による密着が可能になる。外部荷重が小さいためシート面内での導電性粒子間のずれが小さくなり、その結果、電気的接触抵抗が低下する。他方、表面平滑性に劣る場合は電子部材の電極面と異方導電性シートとの密着に大きな外部荷重が必要となり、また、変形率が小さい場合は上述の密着力が働かない。

【0014】

《導電性粒子》

本発明で用いられる導電性粒子としては、例えば、単体の金属粒子、2種以上の金属が混合されてなる複合粒子、有機もしくは無機材料を導電性物質で被覆してなる被覆粒子、または前記単体の金属粒子、複合粒子および被覆粒子から選ばれる2種以上の混合粒子が挙げられる。シート製造時における磁場印加による粒子の配向性などの観点から、強磁性を示す導電性粒子(以下「導電性強磁性粒子」ともいう。)が好ましい。

【0015】

導電性強磁性粒子は、粒子全体が導電性物質や強磁性物質で形成されている必要はなく、少なくとも粒子表面が導電性物質(例:導電性金属)で形成されていればよい。粒子表面を導電性物質で被覆する手段としては、特に限定されないが、電気メッキまたは無電解メッキなどが挙げられる。

【0016】

このような導電性強磁性粒子としては、具体的には、(1)強磁性物質の粒子およびこれらを含む合金の粒子、(2)前記(1)の粒子(芯粒子)表面が導電性物質でメッキなどにより被覆されてなる粒子、(3)有機または無機材料の表面の一部または全部を強磁性物質および導電性物質で被覆してなる被覆粒子が挙げられる。前記強磁性物質としては、ニッケル、鉄、コバルトなどが挙げられる。前記導電性物質としては、金、銀、銅、錫、パラジウム、ロジウムなどが挙げられる。

【0017】

導電性強磁性粒子としては、より低荷重での電子部材の電気的接続が可能となることから、上記(2)の被覆粒子が好ましい。良好な導電性が得られる観点から、芯粒子表面における導電性物質の平均被覆量は、芯粒子の重量の0.5〜50重量%であることが好ましく、より好ましくは1〜30重量%、さらに好ましくは3〜25重量%、特に好ましくは4〜20重量%である。被覆に用いられる導電性物質が金である場合には、その被覆量は、芯粒子の重量の2〜30重量%であることが好ましく、より好ましくは3〜20重量%、さらに好ましくは3.5〜17重量%である。

【0018】

製造コストの低減化を図る観点からは、上記強磁性物質としては、ニッケル、鉄またはこれらの合金が好ましい。また、導通抵抗が小さいという電気的特性を利用するソケット、コネクターなどの用途では、表面が金メッキされた粒子が好ましい。

【0019】

導電性粒子の光散乱法により測定されるメジアン径(d50)は、通常5〜100μm、好ましくは10〜50μmである。メジアン径が前記範囲にあると、異方導電性シートは電気的接続の安定性に優れる。メジアン径は、例えばレーザー解析・散乱式粒度分析計(商品名「マイクロトラックMT3300」)により測定される。

【0020】

導電性粒子の形状は特に限定されず、球状、フレーク状、棒状などが挙げられる。異方導電性シートを用いて電子部材を低荷重で接続するという観点から、導電性粒子としては球状粒子が好ましい。

【0021】

《高分子材料》

高分子材料は、本発明の効果を損なわない限り特に制限はないが、絶縁性高分子材料であることが好ましい。絶縁性高分子材料としては、例えば、シリコーンゴム、エチレン−プロピレンゴム、ウレタンゴム、フッ素ゴム、ポリエステルゴム、スチレン−ブタジエンゴム、スチレン−ブタジエン−ブロック共重合体ゴム、スチレン−イソプロピレン−ブロック共重合体ゴム、軟質エポキシ樹脂、メラミン樹脂が挙げられる。

【0022】

絶縁性高分子材料としては、シート製造時の温度で液状であるかまたは流動性を有し、その後硬化する材料が好ましい。絶縁性高分子材料がこのような性質を有すると、シート製造時に磁場を作用させることにより導電性強磁性粒子を配向または集合させることができ、その後、絶縁性高分子材料を硬化させて導電性強磁性粒子を固定することができる。

【0023】

例えば、熱硬化型のシリコーンゴムは、常温で液状であり、加熱により硬化して固形ゴムになるので好ましい。例えば、軟質液状エポキシ樹脂、熱可塑性エラストマー、熱可塑性軟質樹脂などは、常温で固体であっても、シート製造時の温度で流動性を有し、シート製造後は固体となるので好ましい。また、絶縁性高分子材料としては、架橋構造を有する材料が耐熱性、耐久性などの点において好ましい。

【0024】

高分子材料の25℃における粘度は、異方導電性シートの生産性の点から、10〜400Pa・sであることが好ましく、100〜300Pa・sであることがより好ましい。

【0025】

〈異方導電性シートの形態〉

本発明の異方導電性シートは、導電性粒子がシートの面方向に均一に分散した「分散型異方導電性シート」(図1(b)参照)、導電性粒子を含有する複数の導電部と、前記導電部を相互に絶縁する絶縁部とからなる「偏在型異方導電性シート」(図1(c)参照)の何れでもよい。

【0026】

本発明の異方導電性シートの厚みには特に制限はなく、目的に応じて適宜決定することができ、通常10〜300μm、好ましくは30〜200μm、より好ましくは50〜100μmである。

【0027】

《分散型異方導電性シート》

本発明の分散型異方導電性シートは、厚み方向に加圧されたときに厚み方向にのみ導電性を示す。本発明の分散型異方導電性シートにおいて、導電性粒子は、それぞれシートの面方向に均一に分散しており、かつシートの厚み方向に並ぶように配向していることが好ましい。導電性粒子として導電性強磁性粒子を用い、磁場配向により異方導電性シートを製造する場合、磁場配向によって導電性強磁性粒子を厚み方向に並ぶように配向させることができるため、得られる異方導電性シートは異方性の高いものとなる。

【0028】

本発明の分散型異方導電性シート中の全構成部の体積分率を100%とするとき、導電性粒子の含有割合(体積分率)は、通常3〜50%、好ましくは5〜25%、より好ましくは7〜23%である。含有割合が前記範囲を下回ると、充分に電気抵抗値の小さい異方導電性シートが得られないことがある。含有割合が前記範囲を上回ると、得られる異方導電性シートは脆弱なものとなりやすく、異方導電性シートとして必要な変形が得られないことがある。さらに、接続端子と他の接続端子との間の電気絶縁性が確保できなくなることがある。

【0029】

《偏在型異方導電性シート》

本発明の偏在型異方導電性シートは、導電性粒子を含有する複数の導電部または導電部形成予定部と、前記導電部または導電部形成予定部を相互に絶縁する絶縁部とからなる。本発明の偏在型異方導電性シートは、厚み方向にのみ導電性を示す導電部を有する構成でもよく、厚み方向に加圧されて圧縮されたときに厚み方向にのみ導電性を示す(抵抗値が減少して導電部が形成される)導電部形成予定部を有する構成でもよい。以下、特に言及しない限り、導電部を有する構成を記載するが、導電部を導電部形成予定部に適宜読み替えてもよい。

【0030】

偏在型異方導電性シートには、回路基板などの電極パターンと対掌のパターンに従って導電部が形成されているため、分散型異方導電性シートと比較して、接続すべき電極が小さいピッチで配置されている回路装置などに対しても電極間の電気的接続を高い信頼性で達成することができる点で有利である。

【0031】

本発明の偏在型異方導電性シート中の全構成部の体積分率を100%とするとき、導電部または導電部形成予定部の体積分率は、通常5〜80%、好ましくは10〜70%、より好ましくは20〜60%である。導電部または導電部形成予定部における導電性粒子の含有割合は、体積分率で通常10〜50%、好ましくは15〜40%である。

【0032】

導電部は、異方導電性シートの一方側表面から他方側表面にわたって形成され(すなわちシートの厚み方向に伸びており)、異方導電性シートの厚み方向の導電性を確保する機能を有する。ここで導電部は、導電性粒子の集合体および高分子材料から形成されていることが好ましい。

【0033】

導電性粒子は、それぞれ厚み方向に並んだ状態で配向していることが好ましい。導電性粒子は、異方導電性シートの厚み方向にその上面から下面にわたって、相互に接触しながら、あるいはシートの加圧時に相互に接触するよう配列されて、導電部または導電部形成予定部を形成している。

【0034】

絶縁部は、導電部を面方向に囲むように高分子材料より形成されており、複数の導電部を相互に絶縁し、異方導電性シートの面方向の絶縁性を確保する機能を有する。

導電部の、異方導電性シートの面方向に平行な断面の形状には特に制限はなく、円形状、楕円形状、線状、その他任意の形状を採り得る。導電部の前記断面の形状および大きさは、異方導電性シートの厚み方向のどの位置においても同じであってもよく、また厚み方向の位置によって異なっていてもよい。導電部の径は、通常0.02〜1mm、好ましくは0.05〜0.5mmである。導電部は、異方導電性シートの厚み方向の導電性が確保される限り、異方導電性シートの厚み方向に平行に形成されていてもよく、また平行に形成されていなくてもよい。

【0035】

〔異方導電性シートの製造方法〕

本発明の異方導電性シートは、例えば以下の方法によって製造することができる。例えば、本発明の異方導電性シートの製造方法は、(1)高分子材料中に導電性粒子を分散させてシート形成材料を調製する工程、(2)それぞれ非磁性シートよりなる成形部材Aおよび成形部材Bを用意する工程、(3)成形部材B上に、目的とする異方導電性シートの平面形状に対応する形状の開口を有するとともに当該異方導電性シートの厚みに対応する厚みを有する枠状のスペーサを配置し、前記開口内にシート形成材料を塗布し、前記スペーサ上に成形部材Aを配置する工程、(4)成形部材AおよびBによってシート形成材料を挟圧してシート形成材料層を形成する工程、(5)シート形成材料層の厚み方向に平行磁場を作用させるとともに、シート形成材料層を硬化する工程を有する。

【0036】

〈シート形成材料の調製〉

高分子材料中に導電性粒子が分散してなるシート形成材料を調製する。ここで、シート形成材料に対して、必要に応じて減圧による脱泡処理を行うことができる。前記シート形成材料において、導電性粒子の含有割合(体積分率)は、分散型の場合は通常3〜50%、好ましくは5〜25%、より好ましくは7〜23%であり;偏在型の場合は通常5〜40%、好ましくは8〜33%、より好ましくは10〜30%である。

【0037】

〈シート形成材料層の形成(図2参照)〉

それぞれ非磁性シートよりなる成形部材Aおよび成形部材Bを用意する。成形部材AおよびBを形成する非磁性シートとしては、例えば、ポリエステル樹脂、ポリイミド樹脂、アクリル樹脂などからなる樹脂シートが挙げられる。

【0038】

成形部材Bの成形面上に、目的とする異方導電性シートの平面形状に対応する形状の開口を有するとともに当該異方導電性シートの厚みに対応する厚みを有する枠状のスペーサを配置し、前記開口内にシート形成材料を塗布し、前記シート形成材料上に成形部材Aをその成形面が前記シート形成材料に接するよう配置する。

【0039】

成形部材AおよびBの成形面(シート形成材料と接する面)における表面粗さ(Ra)は、目的とする異方導電性シートの表面粗さ(Ra)に応じて設定され、通常1μm以下、好ましくは0〜0.5μm、特に好ましくは0〜0.2μmである。

【0040】

成形部材AおよびBの厚みは、通常10〜5000μm、好ましくは50〜1000μmである。前記厚みが前記範囲を下回る場合は、成形部材として必要な強度が得られないことがある。前記厚みが前記範囲を上回る場合は、シート形成材料層に所要の強度の磁場を作用させることが困難となることがある。

【0041】

次いで、例えば加圧ロールおよび支持ロールよりなる加圧ロール装置を用い、成形部材AおよびBによってシート形成材料を挟圧することにより、当該成形部材AおよびB間に所要の厚みのシート形成材料層を形成する。

【0042】

〈シート形成材料層の硬化〉

成形部材Aの上面および成形部材Bの下面に、例えば一対の電磁石または永久磁石を配置し、分散型の場合は上記シート形成材料層の厚み方向に平行磁場を作用させ、偏在型の場合はシート形成材料層に対して面方向に強度分布を有する磁場を前記シート形成材料層の厚み方向に作用させる。シート形成材料層に作用される平行磁場の強度は、平均で0.02〜1.5T(テスラ)であることが好ましい。

【0043】

分散型の場合は、この磁場配向により、シート形成材料層に分散されている導電性粒子が、面方向に均一に分散された状態を維持しながら厚み方向に並ぶように配向する。偏在型の場合は、この磁場配向により、シート形成材料層中の導電性粒子が導電部または導電部形成予定部となる部分に集合する。

【0044】

ここで、シート形成材料層を硬化することにより、高分子材料から形成された硬化層中に、導電性粒子が面方向に均一に分散または偏在しており、かつ厚み方向に並ぶように配向した状態で含有されている分散または偏在型異方導電性シートが得られる。

【0045】

シート形成材料層の硬化処理は、平行磁場を作用させたままの状態で行うこともできるが、平行磁場の作用を停止させた後に行うこともできる。また、平行磁場の作用を途中で停止して、作用方向を反転させた後、再度平行磁場を作用させてもよい。

【0046】

シート形成材料層の硬化処理は、高分子材料の種類によって適宜選定されるが、通常、加熱処理によって行われる。具体的な加熱温度および加熱時間は、高分子材料などの種類、導電性粒子の配向に要する時間などを考慮して適宜設定される。

以上のようにして、本発明の異方導電性シートを製造することができる。

【0047】

〔電子部材の接続方法および電子部品〕

本発明の電子部材の接続方法は、第1の電子部材と第2の電子部材との間に本発明の異方導電性シートを介在させることにより、これらの電子部材を電気的に接続することを特徴とする。

【0048】

本発明の電子部品は、第1の電子部材と、前記第1の電子部材上に配置された本発明の異方導電性シートと、前記シートの前記第1の電子部材が配置された側とは反対側に配置され、前記シートを介して前記第1の電子部材に電気的に接続された第2の電子部材とを有する。

【0049】

ここで、本発明の異方導電性シートが第1の電子部材の電極等および第2の電子部材の電極等によって加圧され、これにより導通路が形成され、第1の電子部材と第2の電子部材とが電気的に接続される。

【0050】

第1の電子部材、異方導電性シートおよび第2の電子部材は、必要に応じて、接着剤や取付治具構造などの適宜の手段によって相互に固定されている。なお、本発明において取付治具構造とは、雄雌構造によるはめこみ構造や、フック構造など、部材の形状に特徴を有することで部材同士が嵌合可能となる構造のことである。

以下、第1の電子部材および第2の電子部材について説明する。

【0051】

〈第1の電子部材〉

第1の電子部材としては、特に限定されず種々のものを用いることができる。例えば、リジッドプリント配線板(PCB)、フレキシブルプリント配線板(FPC)、フレックスリジッドプリント配線板などのプリント配線板が挙げられる。プリント配線板は、片面プリント配線板、両面プリント配線板、多層プリント配線板の何れでもよい。プリント配線板などの第1の電子部材は、基板と、該基板上に形成された配線および第2の電子部材の電極に対応するパターンに従った複数の電極とを有している。

【0052】

PCBのリジッド基板を構成する材料としては、ガラス繊維補強型エポキシ樹脂、ガラス繊維補強型フェノール樹脂、ガラス繊維補強型ポリイミド樹脂、ガラス繊維補強型ビスマレイミドトリアジン樹脂等の複合樹脂材料;二酸化珪素、アルミナ等のセラミック材料などが挙げられる。FPCのフレキシブル基板を構成する材料としては、ポリイミド、ポリアミド、ポリエステル、ポリスルホンなどが挙げられる。

【0053】

第1の電子部材が有する配線および電極の材質としては、金、銀、銅、ニッケル、パラジウム、カーボン、アルミニウム、酸化インジウムスズ(ITO)などが挙げられる。第1の電子部材が有する電極のピッチは通常0.1〜5mmである。第1の電子部材が有する基板の厚みは、通常0.1〜5mmである。

【0054】

〈第2の電子部材〉

第2の電子部材としては、特に限定されず種々のものを用いることができる。例えば、上述のプリント配線板の他、トランジスタ、ダイオード、リレー、スイッチ、ICチップもしくはLSIチップまたはそれらのパッケージ;マルチチップモジュール(MCM)などのモジュール;抵抗、コンデンサ、水晶振動子、スピーカー、マイクロフォン、変成器(コイル)、インダクターなどの受動部品、TFT型液晶表示パネル、STN型液晶表示パネル、プラズマディスプレイパネル、エレクトロルミネッセンスパネルなどの表示パネルなどが挙げられる。プリント配線板などの第2の電子部材は、基板と、該基板上に形成された配線および第1の電子部材の電極に対応するパターンに従った複数の電極とを有している。

【0055】

第2の電子部材が有する配線および電極の材質としては、金、銀、銅、ニッケル、パラジウム、カーボン、アルミニウム、酸化インジウムスズ(ITO)などが挙げられる。第2の電子部材が有する電極のピッチは通常0.1〜5mmである。第2の電子部材が有する基板の厚みは、通常0.1〜5mmである。

【実施例】

【0056】

以下、実施例に基づいて本発明を更に詳細に説明するが、本発明はこれら実施例に何ら限定されない。以下の記載において、「部」とは特に言及しない限り「重量部」を示す。

【0057】

1.評価方法

〈表面粗さ〉

異方導電性シートおよび成形部材の表面粗さは、JIS B0601による中心平均粗さRaであり、カットオフ値0.8mm、測定長さ0.25mmの条件で測定した。測定には、表面形状測定顕微鏡(商品名「VF−7500」、株式会社キーエンス社製)を用いた。

【0058】

〈変形率〉

異方導電性シートの変形率は、異方導電性シートを平坦な基板に置き、矩形プローブ(先端形状:0.2mm×1.5mm)で10gの荷重をかけ、プローブの進入深さを測定した。変形率=(プローブの進入深さ/シート厚)×100(%)にて算出した。

【0059】

〈電気抵抗〉

それぞれ図3に示した配線パターン(電極幅:0.2mm、電極間クリアランス:0.2mm、4端子測定電極:7本、ダミー電極:18本、電極面積:0.2mm×2.95mm)が形成されたフレキ基板とリジッド基板とを用意した。

【0060】

フレキ基板とリジッド基板とを図4のように各実施例および比較例の異方導電性シートを介して接続し、加圧ブロックの荷重を62g(ピン荷重2.5g)〜462g(ピン荷重18.5g)まで変化させ、リジッド基板電極およびフレキ基板電極間の抵抗値を4端子法にて、デジタルマルチメーター(商品名「Kethley2000」、ケスレーインスツルメンツ株式会社製)を用いて測定した。

表2に、上記方法で測定した抵抗値(N=7)の平均値のピン荷重依存性をまとめた。

【0061】

2.異方導電性シートの製造

[調製例1]シート形成材料の調製

シリコーンゴム(A1)100部と導電性強磁性粒子(B1)145部とを混合した後、減圧による脱泡処理を行うことにより、シート形成材料を得た。シリコーンゴム(A1)は、2液型付加型液状シリコーンゴム(信越化学工業(株)製、商品名「KE1950−30」)である。導電性磁性粒子(B1)は、ニッケル粒子を芯粒子とし、この芯粒子に無電解金めっき処理がなされた粒子であり、被覆率は平均被覆量が芯粒子の重量の5重量%となる量であり、光散乱法によるメジアン径が25μmの粒子である。

【0062】

[調製例2〜3]シート形成材料の調製

調製例1において、表1に示す成分を用いたこと以外は調製例1と同様の手法にて、シート形成材料を調製した。表1中の各成分の詳細は以下のとおりである。

A1:2液型付加型液状シリコーンゴム

(信越化学工業(株)製、商品名「KE1950−30」

A2:2液型付加型液状シリコーンゴム

(信越化学工業(株)製、商品名「KE1950−40」)

A3:2液型付加型液状シリコーンゴム

(信越化学工業(株)製、商品名「KE1950−50」)

B1:ニッケル粒子を芯粒子とし、この芯粒子に無電解金めっき処理がなされた粒子であり、被覆率は平均被覆量が芯粒子の重量の5重量%となる量である。B1の光散乱法によるメジアン径は25μmである。

【0063】

【表1】

[実施例1]

成型部材Aとして、表面粗さ(Ra)=0.1μmの成型面を有するポリエステル樹脂シート、成型部材Bとして、表面粗さ(Ra)=0.1μmの成型面を有するポリエステル樹脂シートを準備した。

【0064】

120mm×200mmの矩形の開口を有する、厚みが0.1mmの枠状スペーサを介して、シート形成材料が成型部材Aの成型面および成型部材Bの成型面と接するように、前記スペーサの開口内にシート形成材料を塗布した。

【0065】

加圧ロールおよび支持ロールよりなる加圧ロール装置を用い、成形部材Aおよび成形部材Bによってシート成形材料を挟圧することにより、成形部材Aと成形部材Bとの間に厚みが70μmのシート形成材料層を形成した。

【0066】

成形部材Aおよび成形部材Bの各々の成型面とは反対の面に電磁石を配置し、上記シート形成材料層に対してその厚み方向に1.5Tの平行磁場を作用させながら、100℃、1時間の条件でシート形成材料層の硬化処理を行うことにより、厚みが70μmの異方導電性シートを製造した。

【0067】

得られた異方導電性シートは、その一面側表面の表面粗さ(Ra)が0.2μmであり、その他方側表面の表面粗さ(Ra)が0.2μmであった。また、導電性強磁性粒子(B1)の割合(体積分率)は15%であった。評価結果を表2に示す。

【0068】

[実施例2、比較例1]

実施例1において、表2に示すシート形成材料を用いたこと以外は実施例1と同様の手法にて、異方導電性シートを製造した。評価結果を表2に示す。

【0069】

[比較例2]

実施例1において、成形部材Aとして表面粗さ(Ra)=2μmのサンドブラスタ処理をしたポリエステル樹脂シートを用い、成型部材Bとして表面粗さ(Ra)=0.1μmの成型面を有するポリエステル樹脂シートを用いたこと以外は実施例1と同様の手法にて、異方導電性シートを製造した。評価結果を表2に示す。

【0070】

【表2】

表2の結果から明らかなように、実施例の異方導電性シートによれば、4.5g以下のピン荷重でも平均抵抗値が低い。したがって、本発明の異方導電性シートは、低荷重でも低抵抗の電気的接続性能を発揮する。

【産業上の利用可能性】

【0071】

本発明の異方導電性シートおよび電子部品を携帯用電子機器に組み込むことにより、小型あるいは薄型の携帯用電子機器を実現することができる。携帯用電子機器としては、携帯電話機、デジタルカメラ、ビデオカメラ等のカメラ、ポータブルオーディオプレーヤ、ポータブルDVDプレーヤ、ポータブルノートパソコンなどが挙げられる。

【0072】

本発明の異方導電性シートおよび電子部材の接続方法は、電子計算機、電子式デジタル時計、電子カメラなどの分野における、電子部材間の電気的接続に好適に適用することができる。

【符号の説明】

【0073】

10・・・異方導電性シート

11・・・一方側表面

12・・・他方側表面

13・・・導電性粒子

14・・・高分子材料から形成された硬化層

15・・・導電部または導電部形成予定部

16・・・絶縁部

20・・・成形部材A

21・・・成形部材Aの成型面

30・・・成形部材B

31・・・成形部材Bの成型面

40・・・スペーサ

50・・・開口

60・・・シート形成材料

70・・・加圧ロール

80・・・支持ロール

90・・・加圧ロール装置

100・・・シート形成材料層

110・・・ステージ

120・・・リジッド基板

121・・・リジッド基板電極

130・・・フレキ基板

131・・・フレキ基板電極

140・・・バッククッションシート

150・・・加圧ブロック

【技術分野】

【0001】

本発明は異方導電性シート、電子部材の接続方法および電子部品に関する。さらに詳しくは、回路素子相互間の電気的接続やプリント回路基板の検査装置におけるコネクターとして好ましく用いられる異方導電性シート、前記シートを用いた電子部材の接続方法、および前記シートを有する電子部品に関する。

【背景技術】

【0002】

異方導電性シートは、厚み方向にのみ導電性を示すもの、または厚み方向に加圧されたときに厚み方向にのみ導電性を示すものである。異方導電性シートは、ハンダ付けまたは機械的嵌合などの手段を用いずにコンパクトな電気的接続を行うことが可能であること、および機械的な衝撃やひずみを吸収してソフトな接続が可能であることなどの特長を有する。このため異方導電性シートは、電子計算機、電子式デジタル時計、電子カメラおよびコンピューターキーボードなどの分野において、回路素子、例えばプリント回路基板とリードレスチップキャリアー、液晶パネルなどとの相互間の電気的接続を実現するためのコネクターとして広く用いられている。

【0003】

また、プリント回路基板などの回路基板の電気的検査においては、検査対象である回路基板の一面に形成された被検査電極と、検査用回路基板の表面に形成された接続用電極との電気的接続を行うために、回路基板の被検査電極領域と検査用回路基板の接続用電極領域との間に異方導電性シートを介在させることが行われている。

【0004】

従来、このような異方導電性シートとしては、種々の構成を有するものが知られている。特許文献1には、シート形成材料として多孔質樹脂膜を用いて得られる異方導電性膜が開示されている。特許文献2には、フィルム基材中に複数の導通路が千鳥配列で配置されている異方導電性フィルムが開示されている。特許文献3には、フィルム基板がポリカルボジイミド共重合体を主体に構成されてなる異方導電性フィルムが開示されている。特許文献4には、複数の導通路がフィルム基材の両面から突出する突出部を有する異方導電性フィルムが開示されている。特許文献5には、一方側表面が粗面化された異方導電性シートが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−216369号公報

【特許文献2】特開2005−085634号公報

【特許文献3】特開2002−279830号公報

【特許文献4】特開2002−124319号公報

【特許文献5】特開2003−077560号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

異方導電性シートは種々の電子部材の電気的接続に用いられているが、携帯電話などの多数の電子部材を搭載する電子機器では当該電子部材の小型化が必要である。通常、異方導電性シートに荷重を加えることで電子部材の電気的接続が行われるが、電子部材が小型化すると当該シートに荷重を加えることが困難になる。しかしながら、上述の特許文献に記載された異方導電性シートは複雑な構成を有する等の理由のため、異方導電性シートの小型化、つまり、電子部材の小型化には不利である。本発明は、より単純な構成で、しかも低荷重での電子部材の電気的接続が可能となる異方導電性シートを提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明者らは上記課題を解決すべく鋭意検討を行った。その結果、以下の構成を有する異方導電性シートにより上記課題を解決できることを見出し、本発明を完成するに至った。すなわち本発明は、例えば以下の[1]〜[4]に関する。

[1]導電性粒子と高分子材料とを含有するシート形成材料から形成される異方導電性シートであり、前記異方導電性シートの一方側表面および他方側表面のJIS B0601による中心平均粗さ(Ra)がともに1μm以下であり、かつ前記異方導電性シートの変形率が2%以上である異方導電性シート。

[2]前記導電性粒子が、導電性強磁性粒子である[1]の異方導電性シート。

[3]第1の電子部材と第2の電子部材との間に[1]または[2]の異方導電性シートを介在させることにより、これらの電子部材を電気的に接続する電子部材の接続方法。

[4]第1の電子部材と、前記第1の電子部材上に配置された[1]または[2]の異方導電性シートと、前記異方導電性シートの前記第1の電子部材が配置された側とは反対側に配置され、前記異方導電性シートを介して前記第1の電子部材に電気的に接続された第2の電子部材とを有する電子部品。

【発明の効果】

【0008】

本発明によれば、より単純な構成で、しかも低荷重での電子部材の電気的接続が可能となる異方導電性シートを提供することができる。また、前記シートを用いることにより、低荷重での電気的接続が可能な電子部材の接続方法および電子部品を提供することができる。

【図面の簡単な説明】

【0009】

【図1】図1は、本発明の異方導電性シートの概略図である。

【図2】図2は、本発明の異方導電性シートの製造過程を示す概略図である。

【図3】図3は、実施例の電気抵抗評価に用いた配線パターンの概略図である。

【図4】図4は、実施例の電気抵抗評価の接続構成を示す概略図である。

【発明を実施するための形態】

【0010】

以下、本発明の異方導電性シート、前記シートを用いた電子部材の接続方法および前記シートを有する電子部品について詳細に説明する。

〔異方導電性シート〕

本発明の異方導電性シートは、導電性粒子と高分子材料とを含有するシート形成材料から形成される異方導電性シートであり、特定の表面粗さおよび変形率を有する(図1(a)参照)。

【0011】

本発明の異方導電性シートの一方側表面および他方側表面(すなわち、シートの両面)のJIS B0601による中心平均粗さ(Ra、以下「表面粗さ(Ra)」ともいう。)は、1μm以下、好ましくは0〜0.5μm、より好ましくは0〜0.4μmである。本発明の異方導電性シートは、表面粗さ(Ra)が前記上限値以下であり、表面平滑性に優れる。表面粗さを前記範囲に調整するには、例えば後述する〔異方導電性シートの製造方法〕を参照すればよい。

【0012】

本発明の異方導電性シートの変形率は、2%以上、好ましくは3%以上、より好ましくは3〜10%である。ゴムの種類、異方導電性シート中に含まれる導電性粒子の体積分率を調整することにより、異方導電性シートの変形率を調整することができる。変形率の測定条件は実施例に記載のとおりである。

【0013】

本発明の異方導電性シートを用いることにより、低荷重での電子部材の電気的接続が可能となる。この理由は以下のように推定される。本発明の異方導電性シートは上記のように表面平滑性および変形率が特定範囲に設定されている。これにより電子部材の電極面と異方導電性シートとの密着性が向上し、小さな外部荷重による密着が可能になる。外部荷重が小さいためシート面内での導電性粒子間のずれが小さくなり、その結果、電気的接触抵抗が低下する。他方、表面平滑性に劣る場合は電子部材の電極面と異方導電性シートとの密着に大きな外部荷重が必要となり、また、変形率が小さい場合は上述の密着力が働かない。

【0014】

《導電性粒子》

本発明で用いられる導電性粒子としては、例えば、単体の金属粒子、2種以上の金属が混合されてなる複合粒子、有機もしくは無機材料を導電性物質で被覆してなる被覆粒子、または前記単体の金属粒子、複合粒子および被覆粒子から選ばれる2種以上の混合粒子が挙げられる。シート製造時における磁場印加による粒子の配向性などの観点から、強磁性を示す導電性粒子(以下「導電性強磁性粒子」ともいう。)が好ましい。

【0015】

導電性強磁性粒子は、粒子全体が導電性物質や強磁性物質で形成されている必要はなく、少なくとも粒子表面が導電性物質(例:導電性金属)で形成されていればよい。粒子表面を導電性物質で被覆する手段としては、特に限定されないが、電気メッキまたは無電解メッキなどが挙げられる。

【0016】

このような導電性強磁性粒子としては、具体的には、(1)強磁性物質の粒子およびこれらを含む合金の粒子、(2)前記(1)の粒子(芯粒子)表面が導電性物質でメッキなどにより被覆されてなる粒子、(3)有機または無機材料の表面の一部または全部を強磁性物質および導電性物質で被覆してなる被覆粒子が挙げられる。前記強磁性物質としては、ニッケル、鉄、コバルトなどが挙げられる。前記導電性物質としては、金、銀、銅、錫、パラジウム、ロジウムなどが挙げられる。

【0017】

導電性強磁性粒子としては、より低荷重での電子部材の電気的接続が可能となることから、上記(2)の被覆粒子が好ましい。良好な導電性が得られる観点から、芯粒子表面における導電性物質の平均被覆量は、芯粒子の重量の0.5〜50重量%であることが好ましく、より好ましくは1〜30重量%、さらに好ましくは3〜25重量%、特に好ましくは4〜20重量%である。被覆に用いられる導電性物質が金である場合には、その被覆量は、芯粒子の重量の2〜30重量%であることが好ましく、より好ましくは3〜20重量%、さらに好ましくは3.5〜17重量%である。

【0018】

製造コストの低減化を図る観点からは、上記強磁性物質としては、ニッケル、鉄またはこれらの合金が好ましい。また、導通抵抗が小さいという電気的特性を利用するソケット、コネクターなどの用途では、表面が金メッキされた粒子が好ましい。

【0019】

導電性粒子の光散乱法により測定されるメジアン径(d50)は、通常5〜100μm、好ましくは10〜50μmである。メジアン径が前記範囲にあると、異方導電性シートは電気的接続の安定性に優れる。メジアン径は、例えばレーザー解析・散乱式粒度分析計(商品名「マイクロトラックMT3300」)により測定される。

【0020】

導電性粒子の形状は特に限定されず、球状、フレーク状、棒状などが挙げられる。異方導電性シートを用いて電子部材を低荷重で接続するという観点から、導電性粒子としては球状粒子が好ましい。

【0021】

《高分子材料》

高分子材料は、本発明の効果を損なわない限り特に制限はないが、絶縁性高分子材料であることが好ましい。絶縁性高分子材料としては、例えば、シリコーンゴム、エチレン−プロピレンゴム、ウレタンゴム、フッ素ゴム、ポリエステルゴム、スチレン−ブタジエンゴム、スチレン−ブタジエン−ブロック共重合体ゴム、スチレン−イソプロピレン−ブロック共重合体ゴム、軟質エポキシ樹脂、メラミン樹脂が挙げられる。

【0022】

絶縁性高分子材料としては、シート製造時の温度で液状であるかまたは流動性を有し、その後硬化する材料が好ましい。絶縁性高分子材料がこのような性質を有すると、シート製造時に磁場を作用させることにより導電性強磁性粒子を配向または集合させることができ、その後、絶縁性高分子材料を硬化させて導電性強磁性粒子を固定することができる。

【0023】

例えば、熱硬化型のシリコーンゴムは、常温で液状であり、加熱により硬化して固形ゴムになるので好ましい。例えば、軟質液状エポキシ樹脂、熱可塑性エラストマー、熱可塑性軟質樹脂などは、常温で固体であっても、シート製造時の温度で流動性を有し、シート製造後は固体となるので好ましい。また、絶縁性高分子材料としては、架橋構造を有する材料が耐熱性、耐久性などの点において好ましい。

【0024】

高分子材料の25℃における粘度は、異方導電性シートの生産性の点から、10〜400Pa・sであることが好ましく、100〜300Pa・sであることがより好ましい。

【0025】

〈異方導電性シートの形態〉

本発明の異方導電性シートは、導電性粒子がシートの面方向に均一に分散した「分散型異方導電性シート」(図1(b)参照)、導電性粒子を含有する複数の導電部と、前記導電部を相互に絶縁する絶縁部とからなる「偏在型異方導電性シート」(図1(c)参照)の何れでもよい。

【0026】

本発明の異方導電性シートの厚みには特に制限はなく、目的に応じて適宜決定することができ、通常10〜300μm、好ましくは30〜200μm、より好ましくは50〜100μmである。

【0027】

《分散型異方導電性シート》

本発明の分散型異方導電性シートは、厚み方向に加圧されたときに厚み方向にのみ導電性を示す。本発明の分散型異方導電性シートにおいて、導電性粒子は、それぞれシートの面方向に均一に分散しており、かつシートの厚み方向に並ぶように配向していることが好ましい。導電性粒子として導電性強磁性粒子を用い、磁場配向により異方導電性シートを製造する場合、磁場配向によって導電性強磁性粒子を厚み方向に並ぶように配向させることができるため、得られる異方導電性シートは異方性の高いものとなる。

【0028】

本発明の分散型異方導電性シート中の全構成部の体積分率を100%とするとき、導電性粒子の含有割合(体積分率)は、通常3〜50%、好ましくは5〜25%、より好ましくは7〜23%である。含有割合が前記範囲を下回ると、充分に電気抵抗値の小さい異方導電性シートが得られないことがある。含有割合が前記範囲を上回ると、得られる異方導電性シートは脆弱なものとなりやすく、異方導電性シートとして必要な変形が得られないことがある。さらに、接続端子と他の接続端子との間の電気絶縁性が確保できなくなることがある。

【0029】

《偏在型異方導電性シート》

本発明の偏在型異方導電性シートは、導電性粒子を含有する複数の導電部または導電部形成予定部と、前記導電部または導電部形成予定部を相互に絶縁する絶縁部とからなる。本発明の偏在型異方導電性シートは、厚み方向にのみ導電性を示す導電部を有する構成でもよく、厚み方向に加圧されて圧縮されたときに厚み方向にのみ導電性を示す(抵抗値が減少して導電部が形成される)導電部形成予定部を有する構成でもよい。以下、特に言及しない限り、導電部を有する構成を記載するが、導電部を導電部形成予定部に適宜読み替えてもよい。

【0030】

偏在型異方導電性シートには、回路基板などの電極パターンと対掌のパターンに従って導電部が形成されているため、分散型異方導電性シートと比較して、接続すべき電極が小さいピッチで配置されている回路装置などに対しても電極間の電気的接続を高い信頼性で達成することができる点で有利である。

【0031】

本発明の偏在型異方導電性シート中の全構成部の体積分率を100%とするとき、導電部または導電部形成予定部の体積分率は、通常5〜80%、好ましくは10〜70%、より好ましくは20〜60%である。導電部または導電部形成予定部における導電性粒子の含有割合は、体積分率で通常10〜50%、好ましくは15〜40%である。

【0032】

導電部は、異方導電性シートの一方側表面から他方側表面にわたって形成され(すなわちシートの厚み方向に伸びており)、異方導電性シートの厚み方向の導電性を確保する機能を有する。ここで導電部は、導電性粒子の集合体および高分子材料から形成されていることが好ましい。

【0033】

導電性粒子は、それぞれ厚み方向に並んだ状態で配向していることが好ましい。導電性粒子は、異方導電性シートの厚み方向にその上面から下面にわたって、相互に接触しながら、あるいはシートの加圧時に相互に接触するよう配列されて、導電部または導電部形成予定部を形成している。

【0034】

絶縁部は、導電部を面方向に囲むように高分子材料より形成されており、複数の導電部を相互に絶縁し、異方導電性シートの面方向の絶縁性を確保する機能を有する。

導電部の、異方導電性シートの面方向に平行な断面の形状には特に制限はなく、円形状、楕円形状、線状、その他任意の形状を採り得る。導電部の前記断面の形状および大きさは、異方導電性シートの厚み方向のどの位置においても同じであってもよく、また厚み方向の位置によって異なっていてもよい。導電部の径は、通常0.02〜1mm、好ましくは0.05〜0.5mmである。導電部は、異方導電性シートの厚み方向の導電性が確保される限り、異方導電性シートの厚み方向に平行に形成されていてもよく、また平行に形成されていなくてもよい。

【0035】

〔異方導電性シートの製造方法〕

本発明の異方導電性シートは、例えば以下の方法によって製造することができる。例えば、本発明の異方導電性シートの製造方法は、(1)高分子材料中に導電性粒子を分散させてシート形成材料を調製する工程、(2)それぞれ非磁性シートよりなる成形部材Aおよび成形部材Bを用意する工程、(3)成形部材B上に、目的とする異方導電性シートの平面形状に対応する形状の開口を有するとともに当該異方導電性シートの厚みに対応する厚みを有する枠状のスペーサを配置し、前記開口内にシート形成材料を塗布し、前記スペーサ上に成形部材Aを配置する工程、(4)成形部材AおよびBによってシート形成材料を挟圧してシート形成材料層を形成する工程、(5)シート形成材料層の厚み方向に平行磁場を作用させるとともに、シート形成材料層を硬化する工程を有する。

【0036】

〈シート形成材料の調製〉

高分子材料中に導電性粒子が分散してなるシート形成材料を調製する。ここで、シート形成材料に対して、必要に応じて減圧による脱泡処理を行うことができる。前記シート形成材料において、導電性粒子の含有割合(体積分率)は、分散型の場合は通常3〜50%、好ましくは5〜25%、より好ましくは7〜23%であり;偏在型の場合は通常5〜40%、好ましくは8〜33%、より好ましくは10〜30%である。

【0037】

〈シート形成材料層の形成(図2参照)〉

それぞれ非磁性シートよりなる成形部材Aおよび成形部材Bを用意する。成形部材AおよびBを形成する非磁性シートとしては、例えば、ポリエステル樹脂、ポリイミド樹脂、アクリル樹脂などからなる樹脂シートが挙げられる。

【0038】

成形部材Bの成形面上に、目的とする異方導電性シートの平面形状に対応する形状の開口を有するとともに当該異方導電性シートの厚みに対応する厚みを有する枠状のスペーサを配置し、前記開口内にシート形成材料を塗布し、前記シート形成材料上に成形部材Aをその成形面が前記シート形成材料に接するよう配置する。

【0039】

成形部材AおよびBの成形面(シート形成材料と接する面)における表面粗さ(Ra)は、目的とする異方導電性シートの表面粗さ(Ra)に応じて設定され、通常1μm以下、好ましくは0〜0.5μm、特に好ましくは0〜0.2μmである。

【0040】

成形部材AおよびBの厚みは、通常10〜5000μm、好ましくは50〜1000μmである。前記厚みが前記範囲を下回る場合は、成形部材として必要な強度が得られないことがある。前記厚みが前記範囲を上回る場合は、シート形成材料層に所要の強度の磁場を作用させることが困難となることがある。

【0041】

次いで、例えば加圧ロールおよび支持ロールよりなる加圧ロール装置を用い、成形部材AおよびBによってシート形成材料を挟圧することにより、当該成形部材AおよびB間に所要の厚みのシート形成材料層を形成する。

【0042】

〈シート形成材料層の硬化〉

成形部材Aの上面および成形部材Bの下面に、例えば一対の電磁石または永久磁石を配置し、分散型の場合は上記シート形成材料層の厚み方向に平行磁場を作用させ、偏在型の場合はシート形成材料層に対して面方向に強度分布を有する磁場を前記シート形成材料層の厚み方向に作用させる。シート形成材料層に作用される平行磁場の強度は、平均で0.02〜1.5T(テスラ)であることが好ましい。

【0043】

分散型の場合は、この磁場配向により、シート形成材料層に分散されている導電性粒子が、面方向に均一に分散された状態を維持しながら厚み方向に並ぶように配向する。偏在型の場合は、この磁場配向により、シート形成材料層中の導電性粒子が導電部または導電部形成予定部となる部分に集合する。

【0044】

ここで、シート形成材料層を硬化することにより、高分子材料から形成された硬化層中に、導電性粒子が面方向に均一に分散または偏在しており、かつ厚み方向に並ぶように配向した状態で含有されている分散または偏在型異方導電性シートが得られる。

【0045】

シート形成材料層の硬化処理は、平行磁場を作用させたままの状態で行うこともできるが、平行磁場の作用を停止させた後に行うこともできる。また、平行磁場の作用を途中で停止して、作用方向を反転させた後、再度平行磁場を作用させてもよい。

【0046】

シート形成材料層の硬化処理は、高分子材料の種類によって適宜選定されるが、通常、加熱処理によって行われる。具体的な加熱温度および加熱時間は、高分子材料などの種類、導電性粒子の配向に要する時間などを考慮して適宜設定される。

以上のようにして、本発明の異方導電性シートを製造することができる。

【0047】

〔電子部材の接続方法および電子部品〕

本発明の電子部材の接続方法は、第1の電子部材と第2の電子部材との間に本発明の異方導電性シートを介在させることにより、これらの電子部材を電気的に接続することを特徴とする。

【0048】

本発明の電子部品は、第1の電子部材と、前記第1の電子部材上に配置された本発明の異方導電性シートと、前記シートの前記第1の電子部材が配置された側とは反対側に配置され、前記シートを介して前記第1の電子部材に電気的に接続された第2の電子部材とを有する。

【0049】

ここで、本発明の異方導電性シートが第1の電子部材の電極等および第2の電子部材の電極等によって加圧され、これにより導通路が形成され、第1の電子部材と第2の電子部材とが電気的に接続される。

【0050】

第1の電子部材、異方導電性シートおよび第2の電子部材は、必要に応じて、接着剤や取付治具構造などの適宜の手段によって相互に固定されている。なお、本発明において取付治具構造とは、雄雌構造によるはめこみ構造や、フック構造など、部材の形状に特徴を有することで部材同士が嵌合可能となる構造のことである。

以下、第1の電子部材および第2の電子部材について説明する。

【0051】

〈第1の電子部材〉

第1の電子部材としては、特に限定されず種々のものを用いることができる。例えば、リジッドプリント配線板(PCB)、フレキシブルプリント配線板(FPC)、フレックスリジッドプリント配線板などのプリント配線板が挙げられる。プリント配線板は、片面プリント配線板、両面プリント配線板、多層プリント配線板の何れでもよい。プリント配線板などの第1の電子部材は、基板と、該基板上に形成された配線および第2の電子部材の電極に対応するパターンに従った複数の電極とを有している。

【0052】

PCBのリジッド基板を構成する材料としては、ガラス繊維補強型エポキシ樹脂、ガラス繊維補強型フェノール樹脂、ガラス繊維補強型ポリイミド樹脂、ガラス繊維補強型ビスマレイミドトリアジン樹脂等の複合樹脂材料;二酸化珪素、アルミナ等のセラミック材料などが挙げられる。FPCのフレキシブル基板を構成する材料としては、ポリイミド、ポリアミド、ポリエステル、ポリスルホンなどが挙げられる。

【0053】

第1の電子部材が有する配線および電極の材質としては、金、銀、銅、ニッケル、パラジウム、カーボン、アルミニウム、酸化インジウムスズ(ITO)などが挙げられる。第1の電子部材が有する電極のピッチは通常0.1〜5mmである。第1の電子部材が有する基板の厚みは、通常0.1〜5mmである。

【0054】

〈第2の電子部材〉

第2の電子部材としては、特に限定されず種々のものを用いることができる。例えば、上述のプリント配線板の他、トランジスタ、ダイオード、リレー、スイッチ、ICチップもしくはLSIチップまたはそれらのパッケージ;マルチチップモジュール(MCM)などのモジュール;抵抗、コンデンサ、水晶振動子、スピーカー、マイクロフォン、変成器(コイル)、インダクターなどの受動部品、TFT型液晶表示パネル、STN型液晶表示パネル、プラズマディスプレイパネル、エレクトロルミネッセンスパネルなどの表示パネルなどが挙げられる。プリント配線板などの第2の電子部材は、基板と、該基板上に形成された配線および第1の電子部材の電極に対応するパターンに従った複数の電極とを有している。

【0055】

第2の電子部材が有する配線および電極の材質としては、金、銀、銅、ニッケル、パラジウム、カーボン、アルミニウム、酸化インジウムスズ(ITO)などが挙げられる。第2の電子部材が有する電極のピッチは通常0.1〜5mmである。第2の電子部材が有する基板の厚みは、通常0.1〜5mmである。

【実施例】

【0056】

以下、実施例に基づいて本発明を更に詳細に説明するが、本発明はこれら実施例に何ら限定されない。以下の記載において、「部」とは特に言及しない限り「重量部」を示す。

【0057】

1.評価方法

〈表面粗さ〉

異方導電性シートおよび成形部材の表面粗さは、JIS B0601による中心平均粗さRaであり、カットオフ値0.8mm、測定長さ0.25mmの条件で測定した。測定には、表面形状測定顕微鏡(商品名「VF−7500」、株式会社キーエンス社製)を用いた。

【0058】

〈変形率〉

異方導電性シートの変形率は、異方導電性シートを平坦な基板に置き、矩形プローブ(先端形状:0.2mm×1.5mm)で10gの荷重をかけ、プローブの進入深さを測定した。変形率=(プローブの進入深さ/シート厚)×100(%)にて算出した。

【0059】

〈電気抵抗〉

それぞれ図3に示した配線パターン(電極幅:0.2mm、電極間クリアランス:0.2mm、4端子測定電極:7本、ダミー電極:18本、電極面積:0.2mm×2.95mm)が形成されたフレキ基板とリジッド基板とを用意した。

【0060】

フレキ基板とリジッド基板とを図4のように各実施例および比較例の異方導電性シートを介して接続し、加圧ブロックの荷重を62g(ピン荷重2.5g)〜462g(ピン荷重18.5g)まで変化させ、リジッド基板電極およびフレキ基板電極間の抵抗値を4端子法にて、デジタルマルチメーター(商品名「Kethley2000」、ケスレーインスツルメンツ株式会社製)を用いて測定した。

表2に、上記方法で測定した抵抗値(N=7)の平均値のピン荷重依存性をまとめた。

【0061】

2.異方導電性シートの製造

[調製例1]シート形成材料の調製

シリコーンゴム(A1)100部と導電性強磁性粒子(B1)145部とを混合した後、減圧による脱泡処理を行うことにより、シート形成材料を得た。シリコーンゴム(A1)は、2液型付加型液状シリコーンゴム(信越化学工業(株)製、商品名「KE1950−30」)である。導電性磁性粒子(B1)は、ニッケル粒子を芯粒子とし、この芯粒子に無電解金めっき処理がなされた粒子であり、被覆率は平均被覆量が芯粒子の重量の5重量%となる量であり、光散乱法によるメジアン径が25μmの粒子である。

【0062】

[調製例2〜3]シート形成材料の調製

調製例1において、表1に示す成分を用いたこと以外は調製例1と同様の手法にて、シート形成材料を調製した。表1中の各成分の詳細は以下のとおりである。

A1:2液型付加型液状シリコーンゴム

(信越化学工業(株)製、商品名「KE1950−30」

A2:2液型付加型液状シリコーンゴム

(信越化学工業(株)製、商品名「KE1950−40」)

A3:2液型付加型液状シリコーンゴム

(信越化学工業(株)製、商品名「KE1950−50」)

B1:ニッケル粒子を芯粒子とし、この芯粒子に無電解金めっき処理がなされた粒子であり、被覆率は平均被覆量が芯粒子の重量の5重量%となる量である。B1の光散乱法によるメジアン径は25μmである。

【0063】

【表1】

[実施例1]

成型部材Aとして、表面粗さ(Ra)=0.1μmの成型面を有するポリエステル樹脂シート、成型部材Bとして、表面粗さ(Ra)=0.1μmの成型面を有するポリエステル樹脂シートを準備した。

【0064】

120mm×200mmの矩形の開口を有する、厚みが0.1mmの枠状スペーサを介して、シート形成材料が成型部材Aの成型面および成型部材Bの成型面と接するように、前記スペーサの開口内にシート形成材料を塗布した。

【0065】

加圧ロールおよび支持ロールよりなる加圧ロール装置を用い、成形部材Aおよび成形部材Bによってシート成形材料を挟圧することにより、成形部材Aと成形部材Bとの間に厚みが70μmのシート形成材料層を形成した。

【0066】

成形部材Aおよび成形部材Bの各々の成型面とは反対の面に電磁石を配置し、上記シート形成材料層に対してその厚み方向に1.5Tの平行磁場を作用させながら、100℃、1時間の条件でシート形成材料層の硬化処理を行うことにより、厚みが70μmの異方導電性シートを製造した。

【0067】

得られた異方導電性シートは、その一面側表面の表面粗さ(Ra)が0.2μmであり、その他方側表面の表面粗さ(Ra)が0.2μmであった。また、導電性強磁性粒子(B1)の割合(体積分率)は15%であった。評価結果を表2に示す。

【0068】

[実施例2、比較例1]

実施例1において、表2に示すシート形成材料を用いたこと以外は実施例1と同様の手法にて、異方導電性シートを製造した。評価結果を表2に示す。

【0069】

[比較例2]

実施例1において、成形部材Aとして表面粗さ(Ra)=2μmのサンドブラスタ処理をしたポリエステル樹脂シートを用い、成型部材Bとして表面粗さ(Ra)=0.1μmの成型面を有するポリエステル樹脂シートを用いたこと以外は実施例1と同様の手法にて、異方導電性シートを製造した。評価結果を表2に示す。

【0070】

【表2】

表2の結果から明らかなように、実施例の異方導電性シートによれば、4.5g以下のピン荷重でも平均抵抗値が低い。したがって、本発明の異方導電性シートは、低荷重でも低抵抗の電気的接続性能を発揮する。

【産業上の利用可能性】

【0071】

本発明の異方導電性シートおよび電子部品を携帯用電子機器に組み込むことにより、小型あるいは薄型の携帯用電子機器を実現することができる。携帯用電子機器としては、携帯電話機、デジタルカメラ、ビデオカメラ等のカメラ、ポータブルオーディオプレーヤ、ポータブルDVDプレーヤ、ポータブルノートパソコンなどが挙げられる。

【0072】

本発明の異方導電性シートおよび電子部材の接続方法は、電子計算機、電子式デジタル時計、電子カメラなどの分野における、電子部材間の電気的接続に好適に適用することができる。

【符号の説明】

【0073】

10・・・異方導電性シート

11・・・一方側表面

12・・・他方側表面

13・・・導電性粒子

14・・・高分子材料から形成された硬化層

15・・・導電部または導電部形成予定部

16・・・絶縁部

20・・・成形部材A

21・・・成形部材Aの成型面

30・・・成形部材B

31・・・成形部材Bの成型面

40・・・スペーサ

50・・・開口

60・・・シート形成材料

70・・・加圧ロール

80・・・支持ロール

90・・・加圧ロール装置

100・・・シート形成材料層

110・・・ステージ

120・・・リジッド基板

121・・・リジッド基板電極

130・・・フレキ基板

131・・・フレキ基板電極

140・・・バッククッションシート

150・・・加圧ブロック

【特許請求の範囲】

【請求項1】

導電性粒子と高分子材料とを含有するシート形成材料から形成される異方導電性シートであり、前記異方導電性シートの一方側表面および他方側表面のJIS B0601による中心平均粗さ(Ra)がともに1μm以下であり、かつ前記異方導電性シートの変形率が2%以上である異方導電性シート。

【請求項2】

前記導電性粒子が、導電性強磁性粒子である請求項1の異方導電性シート。

【請求項3】

第1の電子部材と第2の電子部材との間に請求項1または2の異方導電性シートを介在させることにより、これらの電子部材を電気的に接続する電子部材の接続方法。

【請求項4】

第1の電子部材と、

前記第1の電子部材上に配置された請求項1または2の異方導電性シートと、

前記異方導電性シートの前記第1の電子部材が配置された側とは反対側に配置され、前記異方導電性シートを介して前記第1の電子部材に電気的に接続された第2の電子部材と

を有する電子部品。

【請求項1】

導電性粒子と高分子材料とを含有するシート形成材料から形成される異方導電性シートであり、前記異方導電性シートの一方側表面および他方側表面のJIS B0601による中心平均粗さ(Ra)がともに1μm以下であり、かつ前記異方導電性シートの変形率が2%以上である異方導電性シート。

【請求項2】

前記導電性粒子が、導電性強磁性粒子である請求項1の異方導電性シート。

【請求項3】

第1の電子部材と第2の電子部材との間に請求項1または2の異方導電性シートを介在させることにより、これらの電子部材を電気的に接続する電子部材の接続方法。

【請求項4】

第1の電子部材と、

前記第1の電子部材上に配置された請求項1または2の異方導電性シートと、

前記異方導電性シートの前記第1の電子部材が配置された側とは反対側に配置され、前記異方導電性シートを介して前記第1の電子部材に電気的に接続された第2の電子部材と

を有する電子部品。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−174417(P2012−174417A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−33468(P2011−33468)

【出願日】平成23年2月18日(2011.2.18)

【出願人】(000004178)JSR株式会社 (3,320)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月18日(2011.2.18)

【出願人】(000004178)JSR株式会社 (3,320)

【Fターム(参考)】

[ Back to top ]