異方導電性接着シート、異方導電性接着シート形成用組成物、電子部品の導通接続構造及び異方導電性接着シートの製造方法

【課題】耐熱性の低い回路基板や電子部品に対しても利用でき、且つ接続対象部材との間での接着性や取扱い性に優れた異方導電性接着シートを提供すること。

【解決手段】絶縁性のベース部材12に、該ベース部材12の肉厚を貫通する導通部13を設けて接続対象部材どうしを接着し導電接続する異方導電性接着シート11であって、ベース部材12は、接着付与成分と構造保持成分とを含む樹脂組成物からなり、構造保持成分は、熱硬化性化合物からなり、接着付与成分は、光照射した後に接続対象部材に貼付することで接着可能な光硬化性化合物であるカチオン重合性化合物と光カチオン重合開始剤からなることとした。

【解決手段】絶縁性のベース部材12に、該ベース部材12の肉厚を貫通する導通部13を設けて接続対象部材どうしを接着し導電接続する異方導電性接着シート11であって、ベース部材12は、接着付与成分と構造保持成分とを含む樹脂組成物からなり、構造保持成分は、熱硬化性化合物からなり、接着付与成分は、光照射した後に接続対象部材に貼付することで接着可能な光硬化性化合物であるカチオン重合性化合物と光カチオン重合開始剤からなることとした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子機器内の回路基板や電子部品などの間での電気的接続に用いられる異方導電性接着シートに関する。

【背景技術】

【0002】

電子機器内における回路基板と電子部品との電気的接続や、回路基板どうし、例えばリジット基板とフレキシブル回路基板の電気的接続には、ハンダによる固着や、特開2007−294161号公報(特許文献1)に記載した異方導電性シート等の利用が行われている。ハンダによる固着の場合はハンダそのものの導電性を利用し、異方導電性シートの場合は絶縁性のフィルムを貫通する導電粒子がフィルムの厚み方向に配向して導電性を発現している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−294161号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、ハンダによる固着では、ハンダを溶融させる温度まで加熱する必要があることから、耐熱性の低い電子部品や回路基板を固着することができないという問題があった。

また、異方導電性シートは高温に加熱する必要はないが、回路基板や電子部品などの接続対象部材との接着性が乏しかったり、反対に、取付け作業中から接着力が強く作業者の手指から剥がし難いなど取扱い性(作業性)が良くない場合があった。

こうした背景から、耐熱性の低い回路基板や電子部品に対しても利用でき、且つ接続対象部材との間での接着性や取扱い性に優れた異方導電性接着シートの開発が望まれている。

【課題を解決するための手段】

【0005】

上記課題を解決すべく以下の構成を提供する。すなわち、絶縁性のベース部材に、該ベース部材の肉厚を貫通する導通部を設けて接続対象部材どうしを接着し導電接続する異方導電性接着シートであって、ベース部材は、接着付与成分と構造保持成分とを含む樹脂組成物からなり、構造保持成分は、熱硬化性化合物からなり、接着付与成分は、光照射した後に接続対象部材に貼付することで接着可能な光硬化性化合物であるカチオン重合性化合物と、光カチオン重合開始剤からなることを特徴とする異方導電性接着シートである。

【0006】

絶縁性のベース部材に、このベース部材の肉厚を貫通する導通部を設けたため、こうした導通部を任意の厚さに形成することができる。したがって、従来の異方導電性接着フィルムによる接続では接続対象部材間の電極間距離が数μm〜35μm程度の間隔に限られていたのに対して、50μm〜5mm程度の広い間隔であっても接着することができ、接続対象部材間の間隔を広くすることができる。また、従来の異方導電性接着フィルムでは、安定した導通接続をするためにバスラインと基板面との間に数μm程度の段差が必要であり、接続対象部材が平坦であったり、必要以上に段差があったりすると接着性や導通接続に不都合が生じていたが、この異方導電性接着シートでは厚みを持たせることができるとともにベース部材にゴム弾性を持たせることができるため、段差の有無に関わらず、接続対象部材どうしを確実に接着して導通接続することができる。

ベース部材は、接着付与成分と構造保持成分とを含む樹脂組成物から形成され、このうち接着付与成分は光照射した後に接続対象部材に貼付することで接着可能な光硬化性化合物を含む。光重合反応を利用して接着するため、高温に加熱する必要がなく、耐熱性の低い接続対象部材(電子部品)であっても接着することができる。

【0007】

一方で、接着付与成分と異なる構造保持成分を含む。そのため、ゴム弾性と形状を保持するための強度を備えることができ、取扱い性の良いシートとすることができる。ゴム弾性のない粘土状のシートでは、異方導電性接着シートを必要以上に潰してしまったとき、元の形状に復帰できず、導通不良になってしまうおそれがある。また、シートの形状を保持できないほど強度が弱い場合には、取扱い性が悪く、接続対象部材間に挟むことが困難となる。

【0008】

また、光硬化性化合物をカチオン重合性化合物と光カチオン重合開始剤とで構成することができる。光カチオン重合性化合物による光カチオン重合反応は、光の照射後にも硬化反応を進行させやすい。そのため、異方導電性接着シートへ光を照射した後に、接続対象部材間に組み付けて、接続対象部材に固着させ接続対象部材どうしを導電接続することができる。

【0009】

導通部を、磁性導電体粒子が導通方向に数珠繋ぎに連なるように形成することができる。複数の磁性導電体粒子が、厚み方向に数珠繋ぎに連なるように導通部を形成すれば、導電性材料を高充填することなく低抵抗の導通部を形成することができる。そのため、柔軟な導通部を形成することができ、異方導電性接着シートを接続対象部材に接着するための荷重を低く抑えることができる。そして、低荷重で導通接続できるため、機械的強度の弱い接続対象部材を用いる場合に好適に利用できる。

【0010】

少なくとも構造保持成分の熱硬化性化合物または接着付与成分のカチオン重合性化合物の何れか一方にカチオン重合反応の反応速度を促進させる水酸基を含むことができる。したがって、光硬化反応を構造保持成分や接着付与成分のカチオン重合性化合物で制御することができる。

【0011】

また、成分<A>:熱硬化前の熱硬化性化合物と、成分<B>:カチオン重合性化合物と、成分<C>:光カチオン重合開始剤と、成分<D>:磁性導電体粒子と、を含み、粘度が0.5Pa・s〜200Pa・sである実質的に溶剤を含まない異方導電性接着シート形成用組成物を提供する。

【0012】

異方導電性接着シート形成用組成物は、粘度が0.5Pa・s〜200Pa・sで、且つ実質的に溶剤を含まない液状組成物であるため、所定の金型内において磁場を印加することで、磁性導電体粒子を磁場配向することができる。そして、一の液状組成物から異方導電性接着シートを得ることができる。さらに、金型内で加熱することで成分<A>を硬化して、任意の形状、例えばシート状に形成した異方導電性接着シートを得ることができる。

成分<A>と成分<B>とを別の硬化反応で硬化できるので、成分<A>を反応させて硬化した段階では、接着付与成分としての成分<B>および成分<C>を未反応の状態で残存させることができる。そのため成分<B>と成分<C>との硬化反応を後から行わしめることで接着性を後から発現させることができる。

【0013】

成分<A>をラジカル重合性化合物と熱ラジカル重合開始剤とすることができる。熱硬化反応としてラジカル重合反応を用いれば、容易に熱硬化することができる。

熱硬化反応としてラジカル重合反応を用いれば、接着付与成分のカチオン重合性化合物と反応するおそれを低くすることができ、接着保持成分を未反応のまま残しやすい。

【0014】

また、上記異方導電性接着シートの両表面に接続対象部材を接着し、この接着対象部材どうしを導電接続した電子部品の導通接続構造を提供する。

上記異方導電性接着シートは、電子機器における接続対象部材に固着することで、異方導電性接着シートを介して接続対象部材どうしを導電接続することができる。また、光カチオン重合反応を利用して接続対象部材どうしを接着するために、高温に加熱する必要がなく、耐熱性の低い電子部品を利用することができる。

さらに、絶縁性のベース部材に、磁性導電体粒子が数珠繋ぎに連なって該ベース部材の肉厚を貫通する導通部を設ければ、任意の厚さの異方導電性接着シートとすることができ、回路基板と電子部品の電極間距離の間隔が広い場合にも好適に用いることができる。

加えて、接着性の乏しい異方導電性接着シートに光照射してから異方導電性接着シートと接続対象部材とを固着することができる。

【0015】

さらに、絶縁性のベース部材に、そのベース部材の肉厚を貫通する導通部を設けて接続対象部材どうしの間に挟んで導電接続する異方導電性接着シートの製造方法であって、成分<A>:熱硬化性化合物と、成分<B>:カチオン重合性化合物と、成分<C>:光カチオン重合開始剤と、成分<D>:磁性導電体粒子と、を含み、粘度が0.5Pa・s〜100Pa・sである実質的に溶剤を含まない液状組成物を調製し、前記導通部に対応する磁性ピンが対向するキャビティに埋め込まれた金型に、前記液状組成物を注入して磁場を印加することで、前記磁性ピンに挟まれた領域に磁性導電体粒子を配向させ、前記液状組成物を加熱して成分<A>を硬化することで、ベース部材に導通部を形成する異方導電性接着シートの製造方法を提供する。

【0016】

金型を用いて異方導電性接着シートを成形するため、熱硬化による硬化方法を利用することができる。そのため、接着付与成分を反応させずに構造保持成分の硬化を効率的に行うことができる。

金型内で磁性導電体粒子を配向させるため、ベース部材となる構造保持成分と接着付与成分、および導通部となる磁性導電体粒子を混合して得られる液状組成物を調製するだけで、異方導電性接着シートの原材料とすることができる。よって、ベース部材製造工程、導通部製造工程、ベース部材と導通部との一体化工程等の複数の工程を別途行うことなく、金型内で異方導電性接着シートを成形することができる。

【0017】

成分<A>をラジカル重合性化合物と熱ラジカル重合開始剤とで構成することができるため、熱硬化反応により容易に硬化させることができるとともに、接着付与成分に干渉せずに、未反応の接着付与成分を残した異方導電性接着シートを形成することができる。

【発明の効果】

【0018】

本発明の異方導電性接着シートと、その異方導電性接着シートを用いた電子部品の導通接続構造によれば、高温での電子部品等の接続対象部材の接着を回避することができ、また接続対象部材間の間隔を広くとることができ、さらに段差のある接続対象部材を採用することもできる。このため、接続対象部材の種類や接続対象部材間の間隔に制限されずに、接続対象部材間を導通接続することができる。また、接着力の発現を後から付与することができ取扱い性に優れる。

また、本発明の異方導電性接着シートの製造方法によれば、こうした異方導電性接着シートを得ることができる。

【図面の簡単な説明】

【0019】

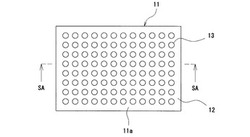

【図1】本発明の異方導電性接着シートを示す平面図。

【図2】図1のSA−SA線断面図。

【図3】図2の領域R1の部分拡大図。

【図4】導通抵抗の測定における試験基板の配置を示す平面図。

【図5】図4の領域R2の部分拡大図。

【図6】図4のSB−SB断面における抵抗値測定の説明図。

【発明を実施するための形態】

【0020】

異方導電性接着シートを実施形態に従って図面を参照しつつ詳細に説明する。

一の実施形態としての異方導電性接着シート11は、図1の平面図で示すように、シート状に形成された絶縁性のベース部材12に導通部13が行列(8行12列)配置され、シート面11aに導通部13の一方の端部が露出している。また、そのシート面11aは、図2で示すように、表面が平滑に形成されている。

導通部13は、図3で示すように、磁性導電体粒子13aがシートの厚み方向に数珠繋ぎに連なって配向し、ベース部材12を貫通している。そして、導通部13の露出した両端をそれぞれ接続対象部材(図示せず)の電極と接触させて固着する。こうして接続対象部材どうしが異方導電性接着シート11を挟んで導通接続されることになる。

【0021】

ベース部材12は、構造保持成分と接着付与成分とを含んで形成されている。構造保持成分は、異方導電性接着シート11の形状を固体状に保持するための強度(定形性)を与える成分である。一方、接着付与成分は、異方導電性接着シート11中に未反応の状態で残存し、異方導電性接着シート11を接続対象部材に組み付ける段階で硬化して異方導電性接着シート11と接続対象部材との接着に寄与する成分である。

【0022】

構造保持成分は、熱硬化性化合物から形成される。これに対し接着付与成分は、光硬化性化合物から形成される。このようにそれぞれ異なる硬化成分からベース部材12を形成することで、まず熱を与えて熱硬化性化合物を硬化させて定形性のある異方導電性接着シート11を形成し、この異方導電性接着シート11を接続対象部材に固着する段階になって光照射して、光硬化性化合物を硬化させれば接着力を後から発現させることができる。すなわち、構造保持成分と接着付与成分とは互いに異なる独立した硬化成分とし、互いに異なる独立した硬化条件で硬化することが有効である。

【0023】

このような独立した別の硬化成分を含ませず、一の硬化成分を段階的に硬化させる方法がある。例えば接着付与成分として好適に用いられるエポキシ樹脂を半硬化状態で反応を停止すること(Bステージ化)がよく行われている。しかし、光カチオン重合反応等を利用する場合には、光照射をやめても反応が進行してしまい反応を停止させることが困難である。そのため、時間の経過とともに接着力が低下してしまう問題が生じる。さらに、光の透過しない金型を使って成形するには光硬化反応を利用することは困難である。こうした理由からBステージ化の方法を採用することはできず、構造保持成分と接着付与成分として独立した別の硬化成分を含ませているのである。

【0024】

構造保持成分は、ゴム弾性を備えることが好ましく、JIS K6253規定のA60以下の硬さとすることが好ましい。ゴム弾性を有する柔軟な異方導電性接着シート11とすれば、弱い加圧で接続対象部材どうしを接着して導通接続することができるからである。そのため、機械的強度の弱い接続対象部材を接着して導通接続する用途に好適に用いることができる。また、異方導電性接着シート11が柔軟であれば、接続対象部材に大きな段差があっても、段差に追従しやすく、接続対象部材どうしを確実に同通接続することができる。

【0025】

構造保持成分は、その硬化反応により接着付与成分と反応しないか、反応したとしてもほとんど反応しないものとする。構造保持成分が、接着付与成分と反応し、構造保持成分の硬化段階で接着付与成分が失われてしまっては、後段階で接着付与成分の硬化による接着機能が発揮されず接続対象部材に対する接着力が弱まってしまうからである。

こうした条件を満たす構造保持成分として、ラジカル重合性化合物や付加重合性化合物などを挙げることができる。こうした化合物は単独で用いても良いし、可能な範囲で混合して用いても良い。

【0026】

ラジカル重合性化合物としては、アクリル系モノマーやオリゴマー、メタクリル系モノマーやオリゴマーと、熱ラジカル重合開始剤とを組合せて用いることができる。より詳しくは、ポリエーテル系、ポリエステル系、エポキシ系、ポリカーボネート系、カプロラクトン系、ウレタン系のアクリレート、メタクリレートを用いることができ、これらの中でも異方導電性接着シート11を柔軟にするためには、ポリエーテル系、カプロラクトン系、ウレタン系のモノマーまたはオリゴマーを用いることが好ましい。

ラジカル重合化合物を硬化させる熱ラジカル重合開始剤としては、ジアシルパーオキシド類、ハイドロパーオキシド類、ジアルキルパーオキシド類、パーオキシケタール類、パーオキシエステル類、パーオキシカーボネート類、アゾ化合物などを用いることができる。

【0027】

また、少なくとも構造保持成分の熱硬化性化合物または接着付与成分のカチオン重合性化合物の何れか一方には、カチオン重合反応の反応速度を制御するためにカチオン重合反応の反応速度に影響を与える官能基を導入することができる。例えば、水酸基を導入した化合物を用いると、カチオン重合反応を促進して接着時間を短縮することができる。一方、エーテル骨格を有する化合物を用いると、カチオン重合反応を抑制して接着時間を遅くすることができる。また、このような水酸基やエーテル骨格は構造保持成分の化合物に導入することが好ましい。そうすることで、接着時間を制御しながら、カチオン重合性化合物の選択の幅を広げることができるので、異方導電性接着シートの接着力を高めやすくなる。

【0028】

接着付与成分は、異方導電性接着シート11の原材料となる液状組成物を熱硬化させた状態では硬化せず、異方導電性接着シート11を接続対象部材に組み付けるときに、光照射を受けて硬化するものである。また、硬化した後は接続対象部材に対する接着性を発現するものである。こうした接着付与成分用の原材料は光反応により硬化する光硬化性化合物であって、カチオン重合性化合物と光カチオン系重合開始剤とが好適である。

【0029】

光カチオン重合反応を利用する光硬化性化合物が好ましい理由を次に説明する。

第1に、光カチオン重合反応は光硬化なので、高温に加熱することなく接続対象部材を接着することができる。よって、耐熱性の低い電子部品であっても接着することができる。第2に、光カチオン重合反応であれば、光照射後も反応が進行して接続対象部材どうしの接着強度を高めることができる。接続対象部材のほとんどが光を透過しない部材のため、異方導電性接着シート11を接続対象部材に挟んだ状態で光照射することは困難であることが多い。しかしながら、光照射後も硬化反応が進行すれば、異方導電性接着シート11に光照射してから接続対象部材に挟むことができる。

【0030】

こうしたカチオン重合性化合物としては、エポキシ系化合物、オキセタン系化合物、ビニルエーテル系化合物などを用いることができる。また、これらの化合物は単独で用いても良いし、可能な範囲で混合して用いても良い。これらの化合物の中でも、特に高い接着性を有するエポキシ系化合物、反応率を高めて接着を強固にするオキセタン系化合物を併用して用いることが好ましい。ここで、エポキシ系化合物としては、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ノボラック型エポキシ樹脂、脂環式エポキシ樹脂、グリシジルエステル型エポキシ樹脂、グリシジルアミン型エポキシ樹脂などを用いることができる。また、オキセタン系化合物としては、3−エチル−3−ヒドロキシメチルオキセタン(オキセタンアルコール)、2−エチルヘキシルオキセタン、キシリレンビスオキセタン、3−エチル−3{[(3−エチルオキセタン−3−イル)メトキシ]メチル}オキセタンなどを用いることができる。

【0031】

カチオン重合性化合物の硬化に寄与する光カチオン系重合開始剤は、光照射によりカチオン重合を開始することのできる酸を発生する化合物である。ここでいう光とは、可視光線と紫外線とを含むが、紫外線の照射により酸を発生する化合物の方が好ましい。

光カチオン重合開始剤には、スルホニウム塩、ホスホニウム塩、ジアゾニウム塩、ヨードニウム塩、アンモニウム塩、ピリジニウム塩などのオニウム塩が挙げられ、単独または併用して用いることができる。光カチオン重合開始剤の配合量は、その種類にもよるが、概ねカチオン重合性化合物:100重量部に対して0.1重量部〜10重量部とすればよい。

【0032】

導通部13は、ベース部材12の肉厚を貫通して異方導電性接着シート11の表裏両面に接触する接続対象部材どうしの導電路となる部位である。

こうした導通部13には導電性材料が用いられるが、磁性導電体粒子13aを数珠繋ぎにして異方導電性接着シート11の厚み方向に配向した導通部13とすることが好ましい。

導通部13を形成する材質としては、ニッケル、コバルト、鉄、フェライト、またはこれらの合金が挙げられ、粒子状、繊維状、細片状、細線状などの種々の形状のものを利用することができる。また、良電性の金属、樹脂、セラミックに磁性導電体を被覆したもの、磁性導電体に良電性の金属を被覆したものを用いることもできる。良電性の金属には、金、銀、白金、アルミニウム、銅、鉄、パラジウム、クロム、ステンレスなどが挙げられる。 磁性導電体粒子13aを磁場配向して導通部13を形成する場合の磁性導電体粒子13aの平均粒径は、1μm〜200μmであることが好ましい。連鎖状態を形成し易く、導通部13の形成が効率的だからである。

【0033】

異方導電性接着シート11を製造するには、ベース部材12を成形し、また厚みを貫通する導通部13を設けるのであるが、導通部13に磁性導電体粒子13aを用いれば、異方導電性接着シート形成用の液状組成物を調製し、金型内で磁性導電体粒子13aを磁場配向させた後、この液状組成物を硬化させることで異方導電性接着シート11を製造することができる。

【0034】

異方導電性接着シート形成用の液状組成物(以下「異方導電性接着シート形成用組成物」または単に「液状組成物」ともいう)の調製は、ベース部材12となる構造保持成分と接着付与成分、導通部13となる磁性導電体粒子13aを混合、攪拌する。

したがって、構造保持成分か接着付与成分の少なくとも何れか一方は液状であることが必要である。接着付与成分がカチオン重合性化合物(以下「成分<B>」ともいう)と光カチオン系重合開始剤(以下「成分<C>」ともいう)の場合は、構造保持成分(以下「成分<A>」ともいう)とカチオン重合性化合物(成分<B>)の少なくとも何れか一方が液状である。どちらか一方が液状で他方が固体の場合には、液状の成分に固体の成分を溶解して、液状組成物とすることができる。しかしながら、構造保持成分および接着付与成分の両方が液状であることが好ましい。構造保持成分および接着付与成分の両方が液状であれば、液状組成物の粘度を好ましい粘度である0.5Pa・s〜200Pa・sに容易に調整することができるからである。光カチオン重合開始剤(成分<C>)を含む場合については、成分<C>は成分<A>や成分<B>に比べて少量の添加であるため、成分<A>または成分<B>に容易に溶解することができるので固体であってもかまわない。ただし、液状であれば成分<A>または成分<B>への溶解がさらに容易になる点で好ましい。また、接着付与成分が液状の場合には、異方導電性接着シート11内において未硬化の接着付与成分が可塑剤として機能する。そのため、異方導電性接着シート11を柔軟にすることができる。

【0035】

構造保持成分と接着付与成分の配合比としては、接着付与成分の配合比を40重量%以上70重量%未満とすることが好ましい。接着付与成分が40重量%より少ないと接着力が弱くなるおそれがあり、一方、構造保持成分が30重量%以下では異方導電性接着シート11が著しく変形しやすいものとなってしまい、接続対象部材への組付け作業において著しく取扱い性の悪いシートとなってしまうとともに、磁性導電体粒子13aの配向も崩れやすく導電性が低下するおそれがあるためである。

構造保持成分は接着付与成分と相溶する化合物であることが好ましい。第1に、両成分が相溶して透明である方が、接着付与成分を光硬化させる際に光を深部まで透過させることができ、確実に光硬化できるからである。第2に、構造保持成分の硬化後に未硬化の接着付与成分の滲み出しを抑制することができるからである。このような観点から、構造保持成分としては、ラジカル重合性化合物が特に好ましい。

【0036】

但し、接着付与成分の滲み出しによる異方導電性接着シート11表面の性状を問題にしなければ、接着付与成分が異方導電性接着シート11の表面に表出することにより、接続対象部材との接着性が高まる。また、相溶しないことにより透明性が悪くなれば、仮に気泡等が含まれていたとしても、それが見えにくくなる点で好ましい。

磁性導電体粒子(以下「成分<D>」ともいう)13aは、液状組成物中においては、構造保持成分と接着付与成分の混合系中に分散して存在する。

【0037】

液状組成物は、実質的に溶剤を含まず、回転粘度計を用いて回転速度が10rpmの条件で測定した粘度が0.5Pa・s〜200Pa・sであることが好ましく、粘度は10Pa・s〜50Pa・sであることがより好ましい。前記粘度は、25℃で測定した値であるが、構造保持成分の熱硬化性化合物が硬化してしまう前に、磁性導電体粒子13aを配向することができる温度範囲であれば25℃でなくても前記粘度の範囲にあればよい。0.5Pa・sより粘度が低いと、磁性導電体粒子13aが沈殿する速度が速く、磁性導電体粒子13aが異方導電性接着シート11内の下方に偏り目的の配向状態を形成できずに導通不良となるおそれがある。200Pa・sより粘度が高いと、磁性導電体粒子13aが液状組成物中で配向するための移動抵抗が大きくなり、配向を完了させるまでの処理時間が長くなってしまう。また、粘度が10Pa・s以上であれば、連続した作業においても液状組成物の沈殿を抑制して、製品間のばらつきを抑制できる。一方粘度が50Pa・s以下であれば、永久磁石を用いて速やかに配向できるので、安価な磁石を用いることができ、作業時間も早くすることができるので経済的である。

【0038】

一方、液状組成物が溶剤を含む場合には、金型内で加熱して構造保持成分を硬化するときに発泡してしまい、導通部13の形成を阻害してしまうおそれがある。ここで、実質的に溶剤を含まないとは、溶剤分を全く含まない場合の他、例えば重合開始剤などの微量成分の原材料が溶剤に溶解された状態で供給され、このような溶剤分を液状組成物中に概ね10重量%以下程度に微量含む場合であれば許容する意味である。この程度の溶剤量であれば、金型から取り出した後に徐々に蒸発し発泡しないからである。

【0039】

液状組成物には、熱硬化反応や光硬化反応の速度を調整するための硬化促進成分や硬化遅延成分、その他のカップリング剤を別途含んでも良い。また、液状組成物の粘度を調整する粘度調整剤や、異方導電性接着シートの難燃性を向上させる難燃剤、着色するための染料や顔料、磁性導電体粒子やその他の固体成分の分散性向上のための分散剤など、種々の添加剤を含んでも良い。

【0040】

ここで、顔料や染料等を添加して異方導電性接着シート11に着色すると、異方導電性接着シート11に含まれる除去できない気泡があっても目立たなくすることができ、また、透明な場合と比較してシートの外形などの視認性が高まることで、接続対象部材と固着させるときの位置決めが容易になるなどの利点がある。しかしながら、光が透過しないほどに添加すると異方導電性接着シートの内部で光硬化反応が開始されにくくなる点で不都合が生じる。

【0041】

液状組成物からの異方導電性接着シート11の製造についてさらに詳しく説明する。

異方導電性接着シート11を成形する金型を準備する。この金型は非磁性体で形成されており、導通部13を形成する部分を挟むように強磁性体でなる配向ピンが埋め込んである。この配向ピンの一端は導通部を形成する位置のキャビティ表面に露出している。この金型に液状組成物を注入して磁場を印加することで、該磁性ピンに挟まれた領域に磁性導電体粒子を配向させる。このとき、配向ピンに挟まれた部分に磁性導電体粒子13aが引寄せられ、配向ピンの間に磁性導電体粒子13aが数珠繋ぎに配向する。その後に加熱して構造保持成分を硬化することでシート状の成形体としての異方導電性接着シート11を得る。

上記金型に、剥離フィルムを予めインサートしてから液状組成物を注入すると、金型から容易に取り出せるとともに、外気との接触を防止し、空気や湿度の影響で接着力が低下することを抑制することができるため好ましい。

【0042】

次に、異方導電性接着シート11と接続対象部材との接着方法について説明する。

異方導電性接着シート11は、接着付与成分により接着性を発現する。特に光硬化反応として光カチオン重合反応を利用すると、光照射後も反応が進行して異方導電性接着シート11と接続対象部材を強固に固着することができ、接続対象部材どうしの良好な導通接続を図ることができる。

まず、一方の接続対象部材に異方導電性接着シート11の一方表面側を貼付して、光を照射する。次に速やかに他方表面側から別の接続対象部材を挟み、数十秒〜数分加圧保持する。こうすることで、両方の接続対象部材を異方導電性接着シート11に固着して接続対象部材どうしを導通接続することができる。なお、異方導電性接着シート11に光を照射してから、接続対象部材どうしの間に挟み込んでも良い。このように加熱することなく異方導電性接着シート11を接続対象部材に固定できるため、耐熱性の低い接続対象部材どうしの導通接続に好適に用いることができる。なお、光カチオン硬化を促進するため、必要に応じて加熱養生しても良い。この場合であっても、例えば60℃以下の低温での加熱養生で十分に反応促進効果があるため、従来の熱圧着と比較して、耐熱性の低い部材への適用に大きな優位性がある。

【0043】

本実施形態で示した異方導電性接着シート11は、絶縁性のベース部材12に、磁性導電体粒子13aが数珠繋ぎに連なった導通部13を形成していることから任意の厚みの異方導電性接着シート11とすることができ、回路基板と電子部品の電極間距離の間隔を空けて接着することができる。また、光照射後に接着性を付与することができ、組付けが容易で組付け後は強固な接着力を得ることができる。

【0044】

なお、上述の異方導電性接着シート11の形状は実施形態の一例であって、こうした形状に限定される趣旨ではない。

例えば、図1では、導通部13を8行12列に形成したが、導通部13の個数は任意に設定でき、また、導通部13の配置も任意の位置に形成してよく、規則正しい位置に配置することに限定されない。

また、図2では、導通部13が露出するシート面11aを平滑に形成し、導通部13とベース部材12との表面を面一とすることでベース部材12を接続対象部材に確実に圧着して接着力を高める構成としていたが、導通部13とその近傍を突出して形成しても良い。このように導通部13の露出する部分をその周囲より突出させることで、接続対象部材に対して確実に導通接続することができるとともに、接続部分をその周囲よりも圧縮状態にすることで導通抵抗を下げる効果がある。

【0045】

ベース部材12とは別に製造した導電性部材のインサートにより導通部13を形成してベース部材12と一体成形したり、はじめにベース部材12に貫通孔を形成し、後からこの貫通孔内に液状の導電性樹脂を注入したり導電性部材をはめ込むことにより導通部13を形成しても良い。こうして形成した導通部13は、導通部13にベース部材12の成分を含ませないようにすることができ、磁性導電体粒子13aから形成した導通部13より相対的に硬くなってしまうが、導通部13にベース部材12の成分を含まないため導電性を高めることが期待できる。こうした材料、製造方法を採用しても導通部13の周りのベース部材12の部分で接続対象部材を接着することができ、また、導通部13にベース部材12の成分を含まないため、圧縮や変形に対して耐久性を高めることができる。

【実施例】

【0046】

実験例に基づいて本発明をさらに詳細に説明する。

次に示す例1〜例8では、異方導電性接着シート形成用組成物を調製し、それを硬化して異方導電性接着シートを製造した。

また、得られた異方導電性接着シート等について種々の評価を行った。評価の詳細については後述する。

【0047】

例1: まず、異方導電性接着シート形成用組成物を調製した。構造保持成分(成分<A>)として、単官能ヒドロキシアクリレート(ダイセル化学工業(株)「プラクセルFM2D」):39重量部と2官能ウレタンアクリレート(ダイセルサイテック(株)「EBECRYL9270」):1重量部、それに熱ラジカル重合開始剤((株)日油「パーロイルTCP」):0.4重量部、接着付与成分のうちカチオン重合性化合物(成分<B>)として、ビスフェノールA型エポキシ樹脂(DIC(株)「エピクロン850」):40重量部とオキセタン樹脂(東亞合成(株)「アロンオキセタンOXT−121」):20重量部、接着付与成分のうち光カチオン重合開始剤(成分<C>)として、三新化学工業(株)「サンエイドCPI−210S」)を炭酸プロピレン(和光純薬(株))に50wt%溶解させた溶液:2.5重量部、磁性導電体粒子(成分<D>)として、金被覆Ni粒子(φ40μm):40重量部、を混合した。

【0048】

それから、異方導電性接着シートを成形する金型を準備した。この金型はアルミニウム(非磁性体)製で、導通部を形成する部分を挟むように、ニッケル(強磁性体)でなるφ0.2mm配向ピンを0.5mm間隔で埋め込んである。この金型のキャビティに剥離フィルムを配置してから前記異方導電性接着シート形成用組成物を注入して、磁束密度0.8T(テスラ)の磁場を1分間印加した。こうして、配向ピンに挟まれた部分に磁性導電体粒子を引寄せ、配向ピンの間に磁性導電体が数珠繋ぎなるように配向させた。その後、120℃で10分間加熱して構造保持成分を硬化することでシート状で厚みが0.20mm(剥離フィルムを含まない)の異方導電性接着シート11を得た。

【0049】

次に、この異方導電性接着シートを用いて、接続対象部材どうしの接着を行った。接続対象部材としては、金めっきされた銅箔により回路が形成されたガラス繊維補強エポキシ樹脂基板を用いた。まず、異方導電性接着シートの一方の表面を覆う剥離フィルムを剥し、露出した面を一つの接続対象部材に貼付した。また、他方の剥離フィルムを剥した。このとき剥離フィルムには接着付与成分は付着しておらず、接着付与成分の滲み出しは見られなかった。

そして、接続対象部材上に貼付された異方導電性接着シートに、照度500mW/cm2の紫外線を積算光量が1000mJ/cm2となるまで照射し、その後に速やかにもう一つの接続対象部材で挟み込み、0.4MPaの圧力で10秒間加圧した後、恒温槽内で40℃で15分間加熱養生した。このときの接着厚みは0.18mm(10%圧縮された状態)となった。

【0050】

例2: 例2では、構造保持成分の単官能ヒドロキシアクリレートについて、単官能ヒドロキシアクリレート(日本化成(株)「4−HBA」)に代えて用いた以外は例1と同様にして異方導電性接着シートを製造した。

【0051】

例3: 例1では構造保持成分(成分<A>)を40.4重量部、カチオン重合性化合物(成分<B>)を60重量部混合したが、例3では、構造保持成分を60.6重量部(単官能ヒドロキシアクリレート:59重量部、2官能ウレタンアクリレート:1重量部、熱ラジカル重合開始剤:0.6重量部)、カチオン重合性化合物(成分<B>)を40重量部(ビスフェノールA型エポキシ樹脂:27重量部、オキセタン樹脂:13重量部)とした。それ以外は例1と同様にして異方導電性接着シートを製造した。

【0052】

例4: 例4では、構造保持成分(成分<A>)を30.3重量部(単官能ヒドロキシアクリレート:29重量部、2官能ウレタンアクリレート:1重量部、熱ラジカル重合開始剤:0.3重量部)、カチオン重合性化合物(成分<B>)を70重量部(ビスフェノールA型エポキシ樹脂:47重量部と、オキセタン樹脂:23重量部)とした以外は例1と同様にして異方導電性接着シート11を製造した。

【0053】

例5: 例5では、構造保持成分を70.7重量部(単官能ヒドロキシアクリレート:68重量部、2官能ウレタンアクリレート:2重量部、熱ラジカル重合開始剤:0.7重量部)、カチオン重合性化合物(成分<B>)を30重量部(ビスフェノールA型エポキシ樹脂:20重量部、オキセタン樹脂:10重量部)とした以外は例1と同様にして異方導電性接着シート11を製造した。

【0054】

例6: 例6では、光硬化反応について光カチオン重合反応に代えて光ラジカル重合反応を行った。すなわち、例1で接着付与成分(成分<B>)として利用したビスフェノールA型エポキシ樹脂を構造保持成分(成分<A>)とし、成分<B>にラジカル重合性化合物を、成分<C>に光ラジカル重合開始剤を用いた。

より具体的には、構造保持成分(成分<A>)にビスフェノールA型エポキシ樹脂(DIC(株)「エピクロン850」):50重量部と熱カチオン重合開始剤(三新化学工業(株)「サンエイドSI−60L」):0.5重量部、接着付与成分のうち反応性化合物(成分<B>)としてアクリルモノマー(共栄社化学(株)「ライトアクリレートNP−4EA」):50重量部、重合開始剤(成分<C>)として、光ラジカル重合開始剤(チバ・ジャパン(株)「ダロキュア1173」):0.5重量部を用いた以外は例1と同様にして異方導電性接着シートを製造した。

【0055】

例7: 例7では、例1の異方導電性接着シート形成用組成物の組成中に、溶剤としてトルエン:15重量部をさらに添加した。

【0056】

例8: 例8では、例1の異方導電性接着シート形成用組成物の組成中に、黒色顔料(大日精化工業(株)「ダイピロキサイドブラック#9550」):3重量部をさらに添加した。

【0057】

上記各例で製造した異方導電性接着シート形成用組成物や異方導電性接着シート、ベース部材について種々の評価を行った。各種評価のための試験方法、評価方法は次のとおりである。

【0058】

[粘度]: 回転粘度計(ブルックフィールド社製、商品名:DV−E型、スピンドルNo.14)を用いて、回転速度10rpmで25℃における各例の異方導電性接着シート形成用組成物の粘度を測定した。

【0059】

[相溶性の評価]: 異方導電性接着シート形成用組成物につき構造保持成分と接着付与成分の相溶性を評価した。構造保持成分と接着付与成分に相当する材料を混合したときに透明で均一な混合物となった場合を相溶性「有り」と評価した。また、白濁した均一の混合物となった場合を相溶性「無し」と評価した。

【0060】

[ゴム弾性の評価]: 異方導電性接着シートのベース部材の有するゴム弾性について評価した。各例における異方導電性接着シート形成用組成物から磁性導電体粒子を含まない組成物をそれぞれ用意し、その組成物から各例の条件で熱硬化して試験用サンプルを作製し、JIS K6253の規定に従いタイプEデュロメータを用いて硬さを測定した。

【0061】

[取扱い性の評価]: 異方導電性接着シートの取扱い性について評価した。取扱い性評価は、構造保持成分を硬化して形成した各例の異方導電性接着シートについて、金型から取り出して接続対象部材と接着する際に、接続対象部材に配置できたものを取扱い性「可」と評価し、その中でも特にシートが比較的伸び難く、剥離フィルムから容易に剥せたものを「良」と評価した。一方、構造保持成分が未硬化であったり、金型から取り出すことが困難であったり、または剥離フィルムから接続対象部材に貼付できなかったりしたものを取扱い性「不可」と評価した。

【0062】

[接着付与成分の滲み出しの評価]: 異方導電性接着シートの光照射前の接着付与成分の滲み出しについて評価した。異方導電性接着シートを剥離フィルムから剥がしたときに剥離フィルム側を観察し、液状成分が付着していた場合を滲み出し「有り」とした。また、剥離フィルム側に液状成分が付着していなかった場合を滲み出し「無し」とした。

【0063】

[導通抵抗の評価](図4〜図6): 異方導電性接着シートを接続対象部材に固着し、接続対象部材の間に異方導電性接着シートを挟持した際の接続対象部材間の導通抵抗を評価した。評価試験の方法を図面を参照しながら説明する。図4〜図6で示すように、2枚の試験基板21,22を各例の異方導電性接着シート23の両面にそれぞれ固着した後に、試験基板21,22の測定端子21a,22a間の抵抗値を抵抗計(テスター)24で測定した。試験基板21,22としては、半田コートされた銅箔で回路パターンが形成されたポリイミドフィルムを用いた。回路パターンは、図5で示すように、2mm×10mmの接着領域25と、その延長部分の抵抗値測定用の測定端子21a,22aとからなる。

【0064】

[接着力の評価]: 異方導電性接着シートと接着対象部材との間の接着力を評価した。接着力は、JIS K6850に記載された引張り接着強さ試験の結果で評価した。試験片は各例での異方導電性接着シート11を10mm×15mmの大きさに切り出したものを用いた。また、被接着体には、厚みが2mmのアルミ板を70mm×15mmの大きさに切り出し、エチルアルコールを染み込ませたガーゼで表面を拭き、約5分間室温で乾燥させた状態のものを用いた。引張り試験の速度は5mm/分とした。

【0065】

次に、上記各例について各種評価の結果を以下に示す。

[例1の評価]: 例1は、構造保持成分(成分<A>)と接着付与成分のうちのカチオン重合性化合物(成分<B>)との混合割合を約40:60(重量部)とした。こうして得られた異方導電性接着シート形成用組成物は、溶剤を実質的に含まず、その25℃における粘度は1.4Pa・sであって、全体が均一で透明な液状組成物である。また、各成分は相溶していた。

異方導電性接着シート形成用組成物の熱硬化物は、見た目には柔らかいゲル状であった。また、ベース部材によるゴム弾性の評価では硬さがE0とデュロメータの測定下限を下回っていたが、染み出しは見られなかった。本例で得られた異方導電性接着シートは、かなり柔軟ではあったものの、剥離フィルムから接続対象部材に貼付することができるので取扱い性は「可」であった。

また、粉末状の熱カチオン重合開始剤を溶解するために用いた炭酸プロピレンを2.5重量部配合していたが、熱硬化した異方導電性接着シートに発泡は見られなかった。

導通抵抗値は1.0Ωであった。また、接着力は5MPaであり、異方導電性接着シートと接続対象部材の界面で剥離していた。

【0066】

[例2の評価]: 例2では例1とは異なる単官能ヒドロキシアクリレートを用いている。

例1と異なる単官能ヒドロキシアクリレートを用いたところ、例2の異方導電性接着シート形成用組成物では、均一に白濁した組成物となり、構造保持成分と接着付与成分とが相溶しなかった。

また、剥離フィルムを剥したときに、剥離フィルム側にうっすらと接着付与成分が付着しており、接着付与成分が異方導電性接着シートの表面に滲み出ていた。

例1と例2を比較すると、例1で接着付与成分の滲み出しがなかったが、例2で接着付与成分の滲み出しがあったことから、接着付与成分の滲み出しは構造保持成分と接着付与成分の相溶性に起因すると考えられる。接着付与成分の滲み出し以外に相溶性に起因すると思われる違いは見られなかった。

例2の異方導電性接着シートは、例1の異方導電性接着シートよりも接着力が強く6.2MPaの接着力であった。剥離界面は例1と同様であったが、異方導電性接着シートの表面に接着付与成分が滲み出したことにより、結果としてより多くの接着付与成分が接続対象部材と作用して、接続対象部材との接着力を高めたものと考えられる。導通抵抗値は、例1と同様に1.0Ωであった。

【0067】

[例3の評価]: 例3は、構造保持成分と接着付与成分のうちのカチオン重合性化合物(成分<B>)との混合割合を約60:40(重量部)とした。こうした混合割合にすることで、ベース部材としての硬さがE15となり、例1よりも少し硬いものとなった。例3の異方導電性接着シートは、例1の異方導電性接着シートよりも取扱い性の良いものであった。

導通抵抗は0.8Ωであった。例1と比較してシートの硬さが増したため、接続対象物との接着工程において磁性導電体粒子の配向が乱れ難くなったことから、抵抗値が若干低くなったものと考えられる。また、接着力については、1.5MPaとなり、例1よりも低い値となった。これは接着付与成分の割合が減少したことに起因すると考えられる。剥離界面は、例1、例2と同様であった。

【0068】

[例4の評価]: 例4は例1と比較して、構造保持成分の割合を低くしたものである。この割合からなる例4の異方導電性接着シート形成用組成物の熱硬化物は、見た目にはかなり柔らかいゲル状であり、ゴム弾性の評価では硬さE0とデュロメータの測定下限を下回っていた。また、例4の異方導電性接着シートは、シート形状を保持する十分な強度がなく、剥離フィルムからシート形状を保ったまま剥離することができなかった。そのため異方導電性接着シートの接着に関する評価はできなかった。

例1と例4の結果から、熱硬化性化合物40重量部に対して光硬化性化合物が60重量部までなら異方導電性接着シートが得られるが、熱硬化性化合物30重量部に対して光硬化性化合物が70重量部まで加わると異方導電性接着シートが得られないことが分かる。

【0069】

[例5の評価]: 例5は例2と比較して、構造保持成分の割合を多くしたものである。この割合からなる例5の異方導電性接着シート形成用組成物の熱硬化物は、硬さがE40となり、例3よりも、さらに硬い硬化物であった。そのため、例5の異方導電性接着シートの取扱い性は例3よりも良かった。

導通抵抗は0.8Ωであったが、接着力は0.2MPaとかなり低くなってしまった。接着力の低下は、接着付与成分の割合が少ないためであると考えられる。 剥離界面は例3等と同様であった。

例3と例5を比較すると、熱硬化性化合物60重量部に対して光硬化性化合物が40重量部までなら異方導電性接着シートに接着性を与えることができるが、熱硬化性化合物70重量部に対して光硬化性化合物が30重量部までしか加えないと異方導電性接着シートの接着性が得られないことが分かる。

【0070】

[例6の評価]: 例6の異方導電性接着シートは、接着付与成分として、カチオン重合性化合物に代えてラジカル重合性化合物を用いたものである。このように接着付与成分を代えたところ、異方導電性接着シート形成用組成物を熱硬化してなる熱硬化物の硬さや、異方導電性接着シートの取扱い性は例1と同程度であった。しかしながら、例6の異方導電性接着シートは、それを載せた接続対象部材には接着したものの、光照射後に挟んだもう一方の接続対象部材には接着しなかった。接続対象部材で挟むときには既に異方導電性接着シートが硬くなっていたことや、熱硬化した異方導電性接着シートに光を照射しても硬さがあまり変化しなかったことから、接着付与成分の硬化反応が、光照射により速やかに進行してしまい、もう一方の接続対象部材で挟んだときには、既に光硬化反応が終わっていたためであると考えられる。

なお、導通抵抗値は、光硬化させた異方導電性接着シートの表裏の電極に直接プローブを接触させて測定したところ1.0Ωであった。

【0071】

[例7の評価]: 例7は例1の異方導電性接着シート形成用組成物に対して、さらにトルエンを15重量部添加したものである。この混合組成物を用いて、異方導電性接着シートを製造したところ、混合組成物を熱硬化する際に発泡してしまった。そのため気泡により磁性導電体粒子の連鎖が乱されてしまい、部分的に絶縁し導通不良となってしまうなど抵抗値にばらつきがみられた。また、接着力は例1と同様に5.0MPaであったが、凝集破壊して被接着体に試験片(異方導電性接着シート)が残っていた。発泡により異方導電性接着シートの強度が低下したためであると考えられる。その他の特性については、例1と同様であった。

【0072】

[例8の評価]: 例8は、例1の異方導電性接着シートを着色したものである。この異方導電性接着シートは着色されているが光透過性があり、光硬化反応を進行させることができた。

【0073】

上記例1〜例8の成分組成やその評価結果を簡単にまとめて次の表1に示す。

なお、表1において、“単官能ヒドロキシアクリレート(A)”はダイセル化学工業(株)社製「プラクセルFM2D」を、“単官能ヒドロキシアクリレート(B)”は日本化成(株)社製「4−HBA」をそれぞれ表す。

【0074】

【表1】

【符号の説明】

【0075】

11 異方導電性接着シート

11a シート面

12 ベース部材

13 導通部

13a 磁性導電体粒子

21,22 試験基板

21a,22a 測定端子

23 異方導電性接着シート

24 抵抗計

R1,R2 領域

【技術分野】

【0001】

本発明は、電子機器内の回路基板や電子部品などの間での電気的接続に用いられる異方導電性接着シートに関する。

【背景技術】

【0002】

電子機器内における回路基板と電子部品との電気的接続や、回路基板どうし、例えばリジット基板とフレキシブル回路基板の電気的接続には、ハンダによる固着や、特開2007−294161号公報(特許文献1)に記載した異方導電性シート等の利用が行われている。ハンダによる固着の場合はハンダそのものの導電性を利用し、異方導電性シートの場合は絶縁性のフィルムを貫通する導電粒子がフィルムの厚み方向に配向して導電性を発現している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−294161号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、ハンダによる固着では、ハンダを溶融させる温度まで加熱する必要があることから、耐熱性の低い電子部品や回路基板を固着することができないという問題があった。

また、異方導電性シートは高温に加熱する必要はないが、回路基板や電子部品などの接続対象部材との接着性が乏しかったり、反対に、取付け作業中から接着力が強く作業者の手指から剥がし難いなど取扱い性(作業性)が良くない場合があった。

こうした背景から、耐熱性の低い回路基板や電子部品に対しても利用でき、且つ接続対象部材との間での接着性や取扱い性に優れた異方導電性接着シートの開発が望まれている。

【課題を解決するための手段】

【0005】

上記課題を解決すべく以下の構成を提供する。すなわち、絶縁性のベース部材に、該ベース部材の肉厚を貫通する導通部を設けて接続対象部材どうしを接着し導電接続する異方導電性接着シートであって、ベース部材は、接着付与成分と構造保持成分とを含む樹脂組成物からなり、構造保持成分は、熱硬化性化合物からなり、接着付与成分は、光照射した後に接続対象部材に貼付することで接着可能な光硬化性化合物であるカチオン重合性化合物と、光カチオン重合開始剤からなることを特徴とする異方導電性接着シートである。

【0006】

絶縁性のベース部材に、このベース部材の肉厚を貫通する導通部を設けたため、こうした導通部を任意の厚さに形成することができる。したがって、従来の異方導電性接着フィルムによる接続では接続対象部材間の電極間距離が数μm〜35μm程度の間隔に限られていたのに対して、50μm〜5mm程度の広い間隔であっても接着することができ、接続対象部材間の間隔を広くすることができる。また、従来の異方導電性接着フィルムでは、安定した導通接続をするためにバスラインと基板面との間に数μm程度の段差が必要であり、接続対象部材が平坦であったり、必要以上に段差があったりすると接着性や導通接続に不都合が生じていたが、この異方導電性接着シートでは厚みを持たせることができるとともにベース部材にゴム弾性を持たせることができるため、段差の有無に関わらず、接続対象部材どうしを確実に接着して導通接続することができる。

ベース部材は、接着付与成分と構造保持成分とを含む樹脂組成物から形成され、このうち接着付与成分は光照射した後に接続対象部材に貼付することで接着可能な光硬化性化合物を含む。光重合反応を利用して接着するため、高温に加熱する必要がなく、耐熱性の低い接続対象部材(電子部品)であっても接着することができる。

【0007】

一方で、接着付与成分と異なる構造保持成分を含む。そのため、ゴム弾性と形状を保持するための強度を備えることができ、取扱い性の良いシートとすることができる。ゴム弾性のない粘土状のシートでは、異方導電性接着シートを必要以上に潰してしまったとき、元の形状に復帰できず、導通不良になってしまうおそれがある。また、シートの形状を保持できないほど強度が弱い場合には、取扱い性が悪く、接続対象部材間に挟むことが困難となる。

【0008】

また、光硬化性化合物をカチオン重合性化合物と光カチオン重合開始剤とで構成することができる。光カチオン重合性化合物による光カチオン重合反応は、光の照射後にも硬化反応を進行させやすい。そのため、異方導電性接着シートへ光を照射した後に、接続対象部材間に組み付けて、接続対象部材に固着させ接続対象部材どうしを導電接続することができる。

【0009】

導通部を、磁性導電体粒子が導通方向に数珠繋ぎに連なるように形成することができる。複数の磁性導電体粒子が、厚み方向に数珠繋ぎに連なるように導通部を形成すれば、導電性材料を高充填することなく低抵抗の導通部を形成することができる。そのため、柔軟な導通部を形成することができ、異方導電性接着シートを接続対象部材に接着するための荷重を低く抑えることができる。そして、低荷重で導通接続できるため、機械的強度の弱い接続対象部材を用いる場合に好適に利用できる。

【0010】

少なくとも構造保持成分の熱硬化性化合物または接着付与成分のカチオン重合性化合物の何れか一方にカチオン重合反応の反応速度を促進させる水酸基を含むことができる。したがって、光硬化反応を構造保持成分や接着付与成分のカチオン重合性化合物で制御することができる。

【0011】

また、成分<A>:熱硬化前の熱硬化性化合物と、成分<B>:カチオン重合性化合物と、成分<C>:光カチオン重合開始剤と、成分<D>:磁性導電体粒子と、を含み、粘度が0.5Pa・s〜200Pa・sである実質的に溶剤を含まない異方導電性接着シート形成用組成物を提供する。

【0012】

異方導電性接着シート形成用組成物は、粘度が0.5Pa・s〜200Pa・sで、且つ実質的に溶剤を含まない液状組成物であるため、所定の金型内において磁場を印加することで、磁性導電体粒子を磁場配向することができる。そして、一の液状組成物から異方導電性接着シートを得ることができる。さらに、金型内で加熱することで成分<A>を硬化して、任意の形状、例えばシート状に形成した異方導電性接着シートを得ることができる。

成分<A>と成分<B>とを別の硬化反応で硬化できるので、成分<A>を反応させて硬化した段階では、接着付与成分としての成分<B>および成分<C>を未反応の状態で残存させることができる。そのため成分<B>と成分<C>との硬化反応を後から行わしめることで接着性を後から発現させることができる。

【0013】

成分<A>をラジカル重合性化合物と熱ラジカル重合開始剤とすることができる。熱硬化反応としてラジカル重合反応を用いれば、容易に熱硬化することができる。

熱硬化反応としてラジカル重合反応を用いれば、接着付与成分のカチオン重合性化合物と反応するおそれを低くすることができ、接着保持成分を未反応のまま残しやすい。

【0014】

また、上記異方導電性接着シートの両表面に接続対象部材を接着し、この接着対象部材どうしを導電接続した電子部品の導通接続構造を提供する。

上記異方導電性接着シートは、電子機器における接続対象部材に固着することで、異方導電性接着シートを介して接続対象部材どうしを導電接続することができる。また、光カチオン重合反応を利用して接続対象部材どうしを接着するために、高温に加熱する必要がなく、耐熱性の低い電子部品を利用することができる。

さらに、絶縁性のベース部材に、磁性導電体粒子が数珠繋ぎに連なって該ベース部材の肉厚を貫通する導通部を設ければ、任意の厚さの異方導電性接着シートとすることができ、回路基板と電子部品の電極間距離の間隔が広い場合にも好適に用いることができる。

加えて、接着性の乏しい異方導電性接着シートに光照射してから異方導電性接着シートと接続対象部材とを固着することができる。

【0015】

さらに、絶縁性のベース部材に、そのベース部材の肉厚を貫通する導通部を設けて接続対象部材どうしの間に挟んで導電接続する異方導電性接着シートの製造方法であって、成分<A>:熱硬化性化合物と、成分<B>:カチオン重合性化合物と、成分<C>:光カチオン重合開始剤と、成分<D>:磁性導電体粒子と、を含み、粘度が0.5Pa・s〜100Pa・sである実質的に溶剤を含まない液状組成物を調製し、前記導通部に対応する磁性ピンが対向するキャビティに埋め込まれた金型に、前記液状組成物を注入して磁場を印加することで、前記磁性ピンに挟まれた領域に磁性導電体粒子を配向させ、前記液状組成物を加熱して成分<A>を硬化することで、ベース部材に導通部を形成する異方導電性接着シートの製造方法を提供する。

【0016】

金型を用いて異方導電性接着シートを成形するため、熱硬化による硬化方法を利用することができる。そのため、接着付与成分を反応させずに構造保持成分の硬化を効率的に行うことができる。

金型内で磁性導電体粒子を配向させるため、ベース部材となる構造保持成分と接着付与成分、および導通部となる磁性導電体粒子を混合して得られる液状組成物を調製するだけで、異方導電性接着シートの原材料とすることができる。よって、ベース部材製造工程、導通部製造工程、ベース部材と導通部との一体化工程等の複数の工程を別途行うことなく、金型内で異方導電性接着シートを成形することができる。

【0017】

成分<A>をラジカル重合性化合物と熱ラジカル重合開始剤とで構成することができるため、熱硬化反応により容易に硬化させることができるとともに、接着付与成分に干渉せずに、未反応の接着付与成分を残した異方導電性接着シートを形成することができる。

【発明の効果】

【0018】

本発明の異方導電性接着シートと、その異方導電性接着シートを用いた電子部品の導通接続構造によれば、高温での電子部品等の接続対象部材の接着を回避することができ、また接続対象部材間の間隔を広くとることができ、さらに段差のある接続対象部材を採用することもできる。このため、接続対象部材の種類や接続対象部材間の間隔に制限されずに、接続対象部材間を導通接続することができる。また、接着力の発現を後から付与することができ取扱い性に優れる。

また、本発明の異方導電性接着シートの製造方法によれば、こうした異方導電性接着シートを得ることができる。

【図面の簡単な説明】

【0019】

【図1】本発明の異方導電性接着シートを示す平面図。

【図2】図1のSA−SA線断面図。

【図3】図2の領域R1の部分拡大図。

【図4】導通抵抗の測定における試験基板の配置を示す平面図。

【図5】図4の領域R2の部分拡大図。

【図6】図4のSB−SB断面における抵抗値測定の説明図。

【発明を実施するための形態】

【0020】

異方導電性接着シートを実施形態に従って図面を参照しつつ詳細に説明する。

一の実施形態としての異方導電性接着シート11は、図1の平面図で示すように、シート状に形成された絶縁性のベース部材12に導通部13が行列(8行12列)配置され、シート面11aに導通部13の一方の端部が露出している。また、そのシート面11aは、図2で示すように、表面が平滑に形成されている。

導通部13は、図3で示すように、磁性導電体粒子13aがシートの厚み方向に数珠繋ぎに連なって配向し、ベース部材12を貫通している。そして、導通部13の露出した両端をそれぞれ接続対象部材(図示せず)の電極と接触させて固着する。こうして接続対象部材どうしが異方導電性接着シート11を挟んで導通接続されることになる。

【0021】

ベース部材12は、構造保持成分と接着付与成分とを含んで形成されている。構造保持成分は、異方導電性接着シート11の形状を固体状に保持するための強度(定形性)を与える成分である。一方、接着付与成分は、異方導電性接着シート11中に未反応の状態で残存し、異方導電性接着シート11を接続対象部材に組み付ける段階で硬化して異方導電性接着シート11と接続対象部材との接着に寄与する成分である。

【0022】

構造保持成分は、熱硬化性化合物から形成される。これに対し接着付与成分は、光硬化性化合物から形成される。このようにそれぞれ異なる硬化成分からベース部材12を形成することで、まず熱を与えて熱硬化性化合物を硬化させて定形性のある異方導電性接着シート11を形成し、この異方導電性接着シート11を接続対象部材に固着する段階になって光照射して、光硬化性化合物を硬化させれば接着力を後から発現させることができる。すなわち、構造保持成分と接着付与成分とは互いに異なる独立した硬化成分とし、互いに異なる独立した硬化条件で硬化することが有効である。

【0023】

このような独立した別の硬化成分を含ませず、一の硬化成分を段階的に硬化させる方法がある。例えば接着付与成分として好適に用いられるエポキシ樹脂を半硬化状態で反応を停止すること(Bステージ化)がよく行われている。しかし、光カチオン重合反応等を利用する場合には、光照射をやめても反応が進行してしまい反応を停止させることが困難である。そのため、時間の経過とともに接着力が低下してしまう問題が生じる。さらに、光の透過しない金型を使って成形するには光硬化反応を利用することは困難である。こうした理由からBステージ化の方法を採用することはできず、構造保持成分と接着付与成分として独立した別の硬化成分を含ませているのである。

【0024】

構造保持成分は、ゴム弾性を備えることが好ましく、JIS K6253規定のA60以下の硬さとすることが好ましい。ゴム弾性を有する柔軟な異方導電性接着シート11とすれば、弱い加圧で接続対象部材どうしを接着して導通接続することができるからである。そのため、機械的強度の弱い接続対象部材を接着して導通接続する用途に好適に用いることができる。また、異方導電性接着シート11が柔軟であれば、接続対象部材に大きな段差があっても、段差に追従しやすく、接続対象部材どうしを確実に同通接続することができる。

【0025】

構造保持成分は、その硬化反応により接着付与成分と反応しないか、反応したとしてもほとんど反応しないものとする。構造保持成分が、接着付与成分と反応し、構造保持成分の硬化段階で接着付与成分が失われてしまっては、後段階で接着付与成分の硬化による接着機能が発揮されず接続対象部材に対する接着力が弱まってしまうからである。

こうした条件を満たす構造保持成分として、ラジカル重合性化合物や付加重合性化合物などを挙げることができる。こうした化合物は単独で用いても良いし、可能な範囲で混合して用いても良い。

【0026】

ラジカル重合性化合物としては、アクリル系モノマーやオリゴマー、メタクリル系モノマーやオリゴマーと、熱ラジカル重合開始剤とを組合せて用いることができる。より詳しくは、ポリエーテル系、ポリエステル系、エポキシ系、ポリカーボネート系、カプロラクトン系、ウレタン系のアクリレート、メタクリレートを用いることができ、これらの中でも異方導電性接着シート11を柔軟にするためには、ポリエーテル系、カプロラクトン系、ウレタン系のモノマーまたはオリゴマーを用いることが好ましい。

ラジカル重合化合物を硬化させる熱ラジカル重合開始剤としては、ジアシルパーオキシド類、ハイドロパーオキシド類、ジアルキルパーオキシド類、パーオキシケタール類、パーオキシエステル類、パーオキシカーボネート類、アゾ化合物などを用いることができる。

【0027】

また、少なくとも構造保持成分の熱硬化性化合物または接着付与成分のカチオン重合性化合物の何れか一方には、カチオン重合反応の反応速度を制御するためにカチオン重合反応の反応速度に影響を与える官能基を導入することができる。例えば、水酸基を導入した化合物を用いると、カチオン重合反応を促進して接着時間を短縮することができる。一方、エーテル骨格を有する化合物を用いると、カチオン重合反応を抑制して接着時間を遅くすることができる。また、このような水酸基やエーテル骨格は構造保持成分の化合物に導入することが好ましい。そうすることで、接着時間を制御しながら、カチオン重合性化合物の選択の幅を広げることができるので、異方導電性接着シートの接着力を高めやすくなる。

【0028】

接着付与成分は、異方導電性接着シート11の原材料となる液状組成物を熱硬化させた状態では硬化せず、異方導電性接着シート11を接続対象部材に組み付けるときに、光照射を受けて硬化するものである。また、硬化した後は接続対象部材に対する接着性を発現するものである。こうした接着付与成分用の原材料は光反応により硬化する光硬化性化合物であって、カチオン重合性化合物と光カチオン系重合開始剤とが好適である。

【0029】

光カチオン重合反応を利用する光硬化性化合物が好ましい理由を次に説明する。

第1に、光カチオン重合反応は光硬化なので、高温に加熱することなく接続対象部材を接着することができる。よって、耐熱性の低い電子部品であっても接着することができる。第2に、光カチオン重合反応であれば、光照射後も反応が進行して接続対象部材どうしの接着強度を高めることができる。接続対象部材のほとんどが光を透過しない部材のため、異方導電性接着シート11を接続対象部材に挟んだ状態で光照射することは困難であることが多い。しかしながら、光照射後も硬化反応が進行すれば、異方導電性接着シート11に光照射してから接続対象部材に挟むことができる。

【0030】

こうしたカチオン重合性化合物としては、エポキシ系化合物、オキセタン系化合物、ビニルエーテル系化合物などを用いることができる。また、これらの化合物は単独で用いても良いし、可能な範囲で混合して用いても良い。これらの化合物の中でも、特に高い接着性を有するエポキシ系化合物、反応率を高めて接着を強固にするオキセタン系化合物を併用して用いることが好ましい。ここで、エポキシ系化合物としては、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ノボラック型エポキシ樹脂、脂環式エポキシ樹脂、グリシジルエステル型エポキシ樹脂、グリシジルアミン型エポキシ樹脂などを用いることができる。また、オキセタン系化合物としては、3−エチル−3−ヒドロキシメチルオキセタン(オキセタンアルコール)、2−エチルヘキシルオキセタン、キシリレンビスオキセタン、3−エチル−3{[(3−エチルオキセタン−3−イル)メトキシ]メチル}オキセタンなどを用いることができる。

【0031】

カチオン重合性化合物の硬化に寄与する光カチオン系重合開始剤は、光照射によりカチオン重合を開始することのできる酸を発生する化合物である。ここでいう光とは、可視光線と紫外線とを含むが、紫外線の照射により酸を発生する化合物の方が好ましい。

光カチオン重合開始剤には、スルホニウム塩、ホスホニウム塩、ジアゾニウム塩、ヨードニウム塩、アンモニウム塩、ピリジニウム塩などのオニウム塩が挙げられ、単独または併用して用いることができる。光カチオン重合開始剤の配合量は、その種類にもよるが、概ねカチオン重合性化合物:100重量部に対して0.1重量部〜10重量部とすればよい。

【0032】

導通部13は、ベース部材12の肉厚を貫通して異方導電性接着シート11の表裏両面に接触する接続対象部材どうしの導電路となる部位である。

こうした導通部13には導電性材料が用いられるが、磁性導電体粒子13aを数珠繋ぎにして異方導電性接着シート11の厚み方向に配向した導通部13とすることが好ましい。

導通部13を形成する材質としては、ニッケル、コバルト、鉄、フェライト、またはこれらの合金が挙げられ、粒子状、繊維状、細片状、細線状などの種々の形状のものを利用することができる。また、良電性の金属、樹脂、セラミックに磁性導電体を被覆したもの、磁性導電体に良電性の金属を被覆したものを用いることもできる。良電性の金属には、金、銀、白金、アルミニウム、銅、鉄、パラジウム、クロム、ステンレスなどが挙げられる。 磁性導電体粒子13aを磁場配向して導通部13を形成する場合の磁性導電体粒子13aの平均粒径は、1μm〜200μmであることが好ましい。連鎖状態を形成し易く、導通部13の形成が効率的だからである。

【0033】

異方導電性接着シート11を製造するには、ベース部材12を成形し、また厚みを貫通する導通部13を設けるのであるが、導通部13に磁性導電体粒子13aを用いれば、異方導電性接着シート形成用の液状組成物を調製し、金型内で磁性導電体粒子13aを磁場配向させた後、この液状組成物を硬化させることで異方導電性接着シート11を製造することができる。

【0034】

異方導電性接着シート形成用の液状組成物(以下「異方導電性接着シート形成用組成物」または単に「液状組成物」ともいう)の調製は、ベース部材12となる構造保持成分と接着付与成分、導通部13となる磁性導電体粒子13aを混合、攪拌する。

したがって、構造保持成分か接着付与成分の少なくとも何れか一方は液状であることが必要である。接着付与成分がカチオン重合性化合物(以下「成分<B>」ともいう)と光カチオン系重合開始剤(以下「成分<C>」ともいう)の場合は、構造保持成分(以下「成分<A>」ともいう)とカチオン重合性化合物(成分<B>)の少なくとも何れか一方が液状である。どちらか一方が液状で他方が固体の場合には、液状の成分に固体の成分を溶解して、液状組成物とすることができる。しかしながら、構造保持成分および接着付与成分の両方が液状であることが好ましい。構造保持成分および接着付与成分の両方が液状であれば、液状組成物の粘度を好ましい粘度である0.5Pa・s〜200Pa・sに容易に調整することができるからである。光カチオン重合開始剤(成分<C>)を含む場合については、成分<C>は成分<A>や成分<B>に比べて少量の添加であるため、成分<A>または成分<B>に容易に溶解することができるので固体であってもかまわない。ただし、液状であれば成分<A>または成分<B>への溶解がさらに容易になる点で好ましい。また、接着付与成分が液状の場合には、異方導電性接着シート11内において未硬化の接着付与成分が可塑剤として機能する。そのため、異方導電性接着シート11を柔軟にすることができる。

【0035】

構造保持成分と接着付与成分の配合比としては、接着付与成分の配合比を40重量%以上70重量%未満とすることが好ましい。接着付与成分が40重量%より少ないと接着力が弱くなるおそれがあり、一方、構造保持成分が30重量%以下では異方導電性接着シート11が著しく変形しやすいものとなってしまい、接続対象部材への組付け作業において著しく取扱い性の悪いシートとなってしまうとともに、磁性導電体粒子13aの配向も崩れやすく導電性が低下するおそれがあるためである。

構造保持成分は接着付与成分と相溶する化合物であることが好ましい。第1に、両成分が相溶して透明である方が、接着付与成分を光硬化させる際に光を深部まで透過させることができ、確実に光硬化できるからである。第2に、構造保持成分の硬化後に未硬化の接着付与成分の滲み出しを抑制することができるからである。このような観点から、構造保持成分としては、ラジカル重合性化合物が特に好ましい。

【0036】

但し、接着付与成分の滲み出しによる異方導電性接着シート11表面の性状を問題にしなければ、接着付与成分が異方導電性接着シート11の表面に表出することにより、接続対象部材との接着性が高まる。また、相溶しないことにより透明性が悪くなれば、仮に気泡等が含まれていたとしても、それが見えにくくなる点で好ましい。

磁性導電体粒子(以下「成分<D>」ともいう)13aは、液状組成物中においては、構造保持成分と接着付与成分の混合系中に分散して存在する。

【0037】

液状組成物は、実質的に溶剤を含まず、回転粘度計を用いて回転速度が10rpmの条件で測定した粘度が0.5Pa・s〜200Pa・sであることが好ましく、粘度は10Pa・s〜50Pa・sであることがより好ましい。前記粘度は、25℃で測定した値であるが、構造保持成分の熱硬化性化合物が硬化してしまう前に、磁性導電体粒子13aを配向することができる温度範囲であれば25℃でなくても前記粘度の範囲にあればよい。0.5Pa・sより粘度が低いと、磁性導電体粒子13aが沈殿する速度が速く、磁性導電体粒子13aが異方導電性接着シート11内の下方に偏り目的の配向状態を形成できずに導通不良となるおそれがある。200Pa・sより粘度が高いと、磁性導電体粒子13aが液状組成物中で配向するための移動抵抗が大きくなり、配向を完了させるまでの処理時間が長くなってしまう。また、粘度が10Pa・s以上であれば、連続した作業においても液状組成物の沈殿を抑制して、製品間のばらつきを抑制できる。一方粘度が50Pa・s以下であれば、永久磁石を用いて速やかに配向できるので、安価な磁石を用いることができ、作業時間も早くすることができるので経済的である。

【0038】

一方、液状組成物が溶剤を含む場合には、金型内で加熱して構造保持成分を硬化するときに発泡してしまい、導通部13の形成を阻害してしまうおそれがある。ここで、実質的に溶剤を含まないとは、溶剤分を全く含まない場合の他、例えば重合開始剤などの微量成分の原材料が溶剤に溶解された状態で供給され、このような溶剤分を液状組成物中に概ね10重量%以下程度に微量含む場合であれば許容する意味である。この程度の溶剤量であれば、金型から取り出した後に徐々に蒸発し発泡しないからである。

【0039】

液状組成物には、熱硬化反応や光硬化反応の速度を調整するための硬化促進成分や硬化遅延成分、その他のカップリング剤を別途含んでも良い。また、液状組成物の粘度を調整する粘度調整剤や、異方導電性接着シートの難燃性を向上させる難燃剤、着色するための染料や顔料、磁性導電体粒子やその他の固体成分の分散性向上のための分散剤など、種々の添加剤を含んでも良い。

【0040】

ここで、顔料や染料等を添加して異方導電性接着シート11に着色すると、異方導電性接着シート11に含まれる除去できない気泡があっても目立たなくすることができ、また、透明な場合と比較してシートの外形などの視認性が高まることで、接続対象部材と固着させるときの位置決めが容易になるなどの利点がある。しかしながら、光が透過しないほどに添加すると異方導電性接着シートの内部で光硬化反応が開始されにくくなる点で不都合が生じる。

【0041】

液状組成物からの異方導電性接着シート11の製造についてさらに詳しく説明する。

異方導電性接着シート11を成形する金型を準備する。この金型は非磁性体で形成されており、導通部13を形成する部分を挟むように強磁性体でなる配向ピンが埋め込んである。この配向ピンの一端は導通部を形成する位置のキャビティ表面に露出している。この金型に液状組成物を注入して磁場を印加することで、該磁性ピンに挟まれた領域に磁性導電体粒子を配向させる。このとき、配向ピンに挟まれた部分に磁性導電体粒子13aが引寄せられ、配向ピンの間に磁性導電体粒子13aが数珠繋ぎに配向する。その後に加熱して構造保持成分を硬化することでシート状の成形体としての異方導電性接着シート11を得る。

上記金型に、剥離フィルムを予めインサートしてから液状組成物を注入すると、金型から容易に取り出せるとともに、外気との接触を防止し、空気や湿度の影響で接着力が低下することを抑制することができるため好ましい。

【0042】

次に、異方導電性接着シート11と接続対象部材との接着方法について説明する。

異方導電性接着シート11は、接着付与成分により接着性を発現する。特に光硬化反応として光カチオン重合反応を利用すると、光照射後も反応が進行して異方導電性接着シート11と接続対象部材を強固に固着することができ、接続対象部材どうしの良好な導通接続を図ることができる。

まず、一方の接続対象部材に異方導電性接着シート11の一方表面側を貼付して、光を照射する。次に速やかに他方表面側から別の接続対象部材を挟み、数十秒〜数分加圧保持する。こうすることで、両方の接続対象部材を異方導電性接着シート11に固着して接続対象部材どうしを導通接続することができる。なお、異方導電性接着シート11に光を照射してから、接続対象部材どうしの間に挟み込んでも良い。このように加熱することなく異方導電性接着シート11を接続対象部材に固定できるため、耐熱性の低い接続対象部材どうしの導通接続に好適に用いることができる。なお、光カチオン硬化を促進するため、必要に応じて加熱養生しても良い。この場合であっても、例えば60℃以下の低温での加熱養生で十分に反応促進効果があるため、従来の熱圧着と比較して、耐熱性の低い部材への適用に大きな優位性がある。

【0043】

本実施形態で示した異方導電性接着シート11は、絶縁性のベース部材12に、磁性導電体粒子13aが数珠繋ぎに連なった導通部13を形成していることから任意の厚みの異方導電性接着シート11とすることができ、回路基板と電子部品の電極間距離の間隔を空けて接着することができる。また、光照射後に接着性を付与することができ、組付けが容易で組付け後は強固な接着力を得ることができる。

【0044】

なお、上述の異方導電性接着シート11の形状は実施形態の一例であって、こうした形状に限定される趣旨ではない。

例えば、図1では、導通部13を8行12列に形成したが、導通部13の個数は任意に設定でき、また、導通部13の配置も任意の位置に形成してよく、規則正しい位置に配置することに限定されない。

また、図2では、導通部13が露出するシート面11aを平滑に形成し、導通部13とベース部材12との表面を面一とすることでベース部材12を接続対象部材に確実に圧着して接着力を高める構成としていたが、導通部13とその近傍を突出して形成しても良い。このように導通部13の露出する部分をその周囲より突出させることで、接続対象部材に対して確実に導通接続することができるとともに、接続部分をその周囲よりも圧縮状態にすることで導通抵抗を下げる効果がある。

【0045】

ベース部材12とは別に製造した導電性部材のインサートにより導通部13を形成してベース部材12と一体成形したり、はじめにベース部材12に貫通孔を形成し、後からこの貫通孔内に液状の導電性樹脂を注入したり導電性部材をはめ込むことにより導通部13を形成しても良い。こうして形成した導通部13は、導通部13にベース部材12の成分を含ませないようにすることができ、磁性導電体粒子13aから形成した導通部13より相対的に硬くなってしまうが、導通部13にベース部材12の成分を含まないため導電性を高めることが期待できる。こうした材料、製造方法を採用しても導通部13の周りのベース部材12の部分で接続対象部材を接着することができ、また、導通部13にベース部材12の成分を含まないため、圧縮や変形に対して耐久性を高めることができる。

【実施例】

【0046】

実験例に基づいて本発明をさらに詳細に説明する。

次に示す例1〜例8では、異方導電性接着シート形成用組成物を調製し、それを硬化して異方導電性接着シートを製造した。

また、得られた異方導電性接着シート等について種々の評価を行った。評価の詳細については後述する。

【0047】

例1: まず、異方導電性接着シート形成用組成物を調製した。構造保持成分(成分<A>)として、単官能ヒドロキシアクリレート(ダイセル化学工業(株)「プラクセルFM2D」):39重量部と2官能ウレタンアクリレート(ダイセルサイテック(株)「EBECRYL9270」):1重量部、それに熱ラジカル重合開始剤((株)日油「パーロイルTCP」):0.4重量部、接着付与成分のうちカチオン重合性化合物(成分<B>)として、ビスフェノールA型エポキシ樹脂(DIC(株)「エピクロン850」):40重量部とオキセタン樹脂(東亞合成(株)「アロンオキセタンOXT−121」):20重量部、接着付与成分のうち光カチオン重合開始剤(成分<C>)として、三新化学工業(株)「サンエイドCPI−210S」)を炭酸プロピレン(和光純薬(株))に50wt%溶解させた溶液:2.5重量部、磁性導電体粒子(成分<D>)として、金被覆Ni粒子(φ40μm):40重量部、を混合した。

【0048】

それから、異方導電性接着シートを成形する金型を準備した。この金型はアルミニウム(非磁性体)製で、導通部を形成する部分を挟むように、ニッケル(強磁性体)でなるφ0.2mm配向ピンを0.5mm間隔で埋め込んである。この金型のキャビティに剥離フィルムを配置してから前記異方導電性接着シート形成用組成物を注入して、磁束密度0.8T(テスラ)の磁場を1分間印加した。こうして、配向ピンに挟まれた部分に磁性導電体粒子を引寄せ、配向ピンの間に磁性導電体が数珠繋ぎなるように配向させた。その後、120℃で10分間加熱して構造保持成分を硬化することでシート状で厚みが0.20mm(剥離フィルムを含まない)の異方導電性接着シート11を得た。

【0049】

次に、この異方導電性接着シートを用いて、接続対象部材どうしの接着を行った。接続対象部材としては、金めっきされた銅箔により回路が形成されたガラス繊維補強エポキシ樹脂基板を用いた。まず、異方導電性接着シートの一方の表面を覆う剥離フィルムを剥し、露出した面を一つの接続対象部材に貼付した。また、他方の剥離フィルムを剥した。このとき剥離フィルムには接着付与成分は付着しておらず、接着付与成分の滲み出しは見られなかった。

そして、接続対象部材上に貼付された異方導電性接着シートに、照度500mW/cm2の紫外線を積算光量が1000mJ/cm2となるまで照射し、その後に速やかにもう一つの接続対象部材で挟み込み、0.4MPaの圧力で10秒間加圧した後、恒温槽内で40℃で15分間加熱養生した。このときの接着厚みは0.18mm(10%圧縮された状態)となった。

【0050】

例2: 例2では、構造保持成分の単官能ヒドロキシアクリレートについて、単官能ヒドロキシアクリレート(日本化成(株)「4−HBA」)に代えて用いた以外は例1と同様にして異方導電性接着シートを製造した。

【0051】

例3: 例1では構造保持成分(成分<A>)を40.4重量部、カチオン重合性化合物(成分<B>)を60重量部混合したが、例3では、構造保持成分を60.6重量部(単官能ヒドロキシアクリレート:59重量部、2官能ウレタンアクリレート:1重量部、熱ラジカル重合開始剤:0.6重量部)、カチオン重合性化合物(成分<B>)を40重量部(ビスフェノールA型エポキシ樹脂:27重量部、オキセタン樹脂:13重量部)とした。それ以外は例1と同様にして異方導電性接着シートを製造した。

【0052】

例4: 例4では、構造保持成分(成分<A>)を30.3重量部(単官能ヒドロキシアクリレート:29重量部、2官能ウレタンアクリレート:1重量部、熱ラジカル重合開始剤:0.3重量部)、カチオン重合性化合物(成分<B>)を70重量部(ビスフェノールA型エポキシ樹脂:47重量部と、オキセタン樹脂:23重量部)とした以外は例1と同様にして異方導電性接着シート11を製造した。

【0053】

例5: 例5では、構造保持成分を70.7重量部(単官能ヒドロキシアクリレート:68重量部、2官能ウレタンアクリレート:2重量部、熱ラジカル重合開始剤:0.7重量部)、カチオン重合性化合物(成分<B>)を30重量部(ビスフェノールA型エポキシ樹脂:20重量部、オキセタン樹脂:10重量部)とした以外は例1と同様にして異方導電性接着シート11を製造した。

【0054】

例6: 例6では、光硬化反応について光カチオン重合反応に代えて光ラジカル重合反応を行った。すなわち、例1で接着付与成分(成分<B>)として利用したビスフェノールA型エポキシ樹脂を構造保持成分(成分<A>)とし、成分<B>にラジカル重合性化合物を、成分<C>に光ラジカル重合開始剤を用いた。

より具体的には、構造保持成分(成分<A>)にビスフェノールA型エポキシ樹脂(DIC(株)「エピクロン850」):50重量部と熱カチオン重合開始剤(三新化学工業(株)「サンエイドSI−60L」):0.5重量部、接着付与成分のうち反応性化合物(成分<B>)としてアクリルモノマー(共栄社化学(株)「ライトアクリレートNP−4EA」):50重量部、重合開始剤(成分<C>)として、光ラジカル重合開始剤(チバ・ジャパン(株)「ダロキュア1173」):0.5重量部を用いた以外は例1と同様にして異方導電性接着シートを製造した。

【0055】

例7: 例7では、例1の異方導電性接着シート形成用組成物の組成中に、溶剤としてトルエン:15重量部をさらに添加した。

【0056】

例8: 例8では、例1の異方導電性接着シート形成用組成物の組成中に、黒色顔料(大日精化工業(株)「ダイピロキサイドブラック#9550」):3重量部をさらに添加した。

【0057】

上記各例で製造した異方導電性接着シート形成用組成物や異方導電性接着シート、ベース部材について種々の評価を行った。各種評価のための試験方法、評価方法は次のとおりである。

【0058】

[粘度]: 回転粘度計(ブルックフィールド社製、商品名:DV−E型、スピンドルNo.14)を用いて、回転速度10rpmで25℃における各例の異方導電性接着シート形成用組成物の粘度を測定した。

【0059】

[相溶性の評価]: 異方導電性接着シート形成用組成物につき構造保持成分と接着付与成分の相溶性を評価した。構造保持成分と接着付与成分に相当する材料を混合したときに透明で均一な混合物となった場合を相溶性「有り」と評価した。また、白濁した均一の混合物となった場合を相溶性「無し」と評価した。

【0060】

[ゴム弾性の評価]: 異方導電性接着シートのベース部材の有するゴム弾性について評価した。各例における異方導電性接着シート形成用組成物から磁性導電体粒子を含まない組成物をそれぞれ用意し、その組成物から各例の条件で熱硬化して試験用サンプルを作製し、JIS K6253の規定に従いタイプEデュロメータを用いて硬さを測定した。

【0061】

[取扱い性の評価]: 異方導電性接着シートの取扱い性について評価した。取扱い性評価は、構造保持成分を硬化して形成した各例の異方導電性接着シートについて、金型から取り出して接続対象部材と接着する際に、接続対象部材に配置できたものを取扱い性「可」と評価し、その中でも特にシートが比較的伸び難く、剥離フィルムから容易に剥せたものを「良」と評価した。一方、構造保持成分が未硬化であったり、金型から取り出すことが困難であったり、または剥離フィルムから接続対象部材に貼付できなかったりしたものを取扱い性「不可」と評価した。

【0062】

[接着付与成分の滲み出しの評価]: 異方導電性接着シートの光照射前の接着付与成分の滲み出しについて評価した。異方導電性接着シートを剥離フィルムから剥がしたときに剥離フィルム側を観察し、液状成分が付着していた場合を滲み出し「有り」とした。また、剥離フィルム側に液状成分が付着していなかった場合を滲み出し「無し」とした。

【0063】

[導通抵抗の評価](図4〜図6): 異方導電性接着シートを接続対象部材に固着し、接続対象部材の間に異方導電性接着シートを挟持した際の接続対象部材間の導通抵抗を評価した。評価試験の方法を図面を参照しながら説明する。図4〜図6で示すように、2枚の試験基板21,22を各例の異方導電性接着シート23の両面にそれぞれ固着した後に、試験基板21,22の測定端子21a,22a間の抵抗値を抵抗計(テスター)24で測定した。試験基板21,22としては、半田コートされた銅箔で回路パターンが形成されたポリイミドフィルムを用いた。回路パターンは、図5で示すように、2mm×10mmの接着領域25と、その延長部分の抵抗値測定用の測定端子21a,22aとからなる。

【0064】

[接着力の評価]: 異方導電性接着シートと接着対象部材との間の接着力を評価した。接着力は、JIS K6850に記載された引張り接着強さ試験の結果で評価した。試験片は各例での異方導電性接着シート11を10mm×15mmの大きさに切り出したものを用いた。また、被接着体には、厚みが2mmのアルミ板を70mm×15mmの大きさに切り出し、エチルアルコールを染み込ませたガーゼで表面を拭き、約5分間室温で乾燥させた状態のものを用いた。引張り試験の速度は5mm/分とした。

【0065】

次に、上記各例について各種評価の結果を以下に示す。

[例1の評価]: 例1は、構造保持成分(成分<A>)と接着付与成分のうちのカチオン重合性化合物(成分<B>)との混合割合を約40:60(重量部)とした。こうして得られた異方導電性接着シート形成用組成物は、溶剤を実質的に含まず、その25℃における粘度は1.4Pa・sであって、全体が均一で透明な液状組成物である。また、各成分は相溶していた。

異方導電性接着シート形成用組成物の熱硬化物は、見た目には柔らかいゲル状であった。また、ベース部材によるゴム弾性の評価では硬さがE0とデュロメータの測定下限を下回っていたが、染み出しは見られなかった。本例で得られた異方導電性接着シートは、かなり柔軟ではあったものの、剥離フィルムから接続対象部材に貼付することができるので取扱い性は「可」であった。

また、粉末状の熱カチオン重合開始剤を溶解するために用いた炭酸プロピレンを2.5重量部配合していたが、熱硬化した異方導電性接着シートに発泡は見られなかった。

導通抵抗値は1.0Ωであった。また、接着力は5MPaであり、異方導電性接着シートと接続対象部材の界面で剥離していた。

【0066】

[例2の評価]: 例2では例1とは異なる単官能ヒドロキシアクリレートを用いている。

例1と異なる単官能ヒドロキシアクリレートを用いたところ、例2の異方導電性接着シート形成用組成物では、均一に白濁した組成物となり、構造保持成分と接着付与成分とが相溶しなかった。

また、剥離フィルムを剥したときに、剥離フィルム側にうっすらと接着付与成分が付着しており、接着付与成分が異方導電性接着シートの表面に滲み出ていた。

例1と例2を比較すると、例1で接着付与成分の滲み出しがなかったが、例2で接着付与成分の滲み出しがあったことから、接着付与成分の滲み出しは構造保持成分と接着付与成分の相溶性に起因すると考えられる。接着付与成分の滲み出し以外に相溶性に起因すると思われる違いは見られなかった。

例2の異方導電性接着シートは、例1の異方導電性接着シートよりも接着力が強く6.2MPaの接着力であった。剥離界面は例1と同様であったが、異方導電性接着シートの表面に接着付与成分が滲み出したことにより、結果としてより多くの接着付与成分が接続対象部材と作用して、接続対象部材との接着力を高めたものと考えられる。導通抵抗値は、例1と同様に1.0Ωであった。

【0067】

[例3の評価]: 例3は、構造保持成分と接着付与成分のうちのカチオン重合性化合物(成分<B>)との混合割合を約60:40(重量部)とした。こうした混合割合にすることで、ベース部材としての硬さがE15となり、例1よりも少し硬いものとなった。例3の異方導電性接着シートは、例1の異方導電性接着シートよりも取扱い性の良いものであった。

導通抵抗は0.8Ωであった。例1と比較してシートの硬さが増したため、接続対象物との接着工程において磁性導電体粒子の配向が乱れ難くなったことから、抵抗値が若干低くなったものと考えられる。また、接着力については、1.5MPaとなり、例1よりも低い値となった。これは接着付与成分の割合が減少したことに起因すると考えられる。剥離界面は、例1、例2と同様であった。

【0068】

[例4の評価]: 例4は例1と比較して、構造保持成分の割合を低くしたものである。この割合からなる例4の異方導電性接着シート形成用組成物の熱硬化物は、見た目にはかなり柔らかいゲル状であり、ゴム弾性の評価では硬さE0とデュロメータの測定下限を下回っていた。また、例4の異方導電性接着シートは、シート形状を保持する十分な強度がなく、剥離フィルムからシート形状を保ったまま剥離することができなかった。そのため異方導電性接着シートの接着に関する評価はできなかった。

例1と例4の結果から、熱硬化性化合物40重量部に対して光硬化性化合物が60重量部までなら異方導電性接着シートが得られるが、熱硬化性化合物30重量部に対して光硬化性化合物が70重量部まで加わると異方導電性接着シートが得られないことが分かる。

【0069】

[例5の評価]: 例5は例2と比較して、構造保持成分の割合を多くしたものである。この割合からなる例5の異方導電性接着シート形成用組成物の熱硬化物は、硬さがE40となり、例3よりも、さらに硬い硬化物であった。そのため、例5の異方導電性接着シートの取扱い性は例3よりも良かった。

導通抵抗は0.8Ωであったが、接着力は0.2MPaとかなり低くなってしまった。接着力の低下は、接着付与成分の割合が少ないためであると考えられる。 剥離界面は例3等と同様であった。

例3と例5を比較すると、熱硬化性化合物60重量部に対して光硬化性化合物が40重量部までなら異方導電性接着シートに接着性を与えることができるが、熱硬化性化合物70重量部に対して光硬化性化合物が30重量部までしか加えないと異方導電性接着シートの接着性が得られないことが分かる。

【0070】

[例6の評価]: 例6の異方導電性接着シートは、接着付与成分として、カチオン重合性化合物に代えてラジカル重合性化合物を用いたものである。このように接着付与成分を代えたところ、異方導電性接着シート形成用組成物を熱硬化してなる熱硬化物の硬さや、異方導電性接着シートの取扱い性は例1と同程度であった。しかしながら、例6の異方導電性接着シートは、それを載せた接続対象部材には接着したものの、光照射後に挟んだもう一方の接続対象部材には接着しなかった。接続対象部材で挟むときには既に異方導電性接着シートが硬くなっていたことや、熱硬化した異方導電性接着シートに光を照射しても硬さがあまり変化しなかったことから、接着付与成分の硬化反応が、光照射により速やかに進行してしまい、もう一方の接続対象部材で挟んだときには、既に光硬化反応が終わっていたためであると考えられる。

なお、導通抵抗値は、光硬化させた異方導電性接着シートの表裏の電極に直接プローブを接触させて測定したところ1.0Ωであった。

【0071】

[例7の評価]: 例7は例1の異方導電性接着シート形成用組成物に対して、さらにトルエンを15重量部添加したものである。この混合組成物を用いて、異方導電性接着シートを製造したところ、混合組成物を熱硬化する際に発泡してしまった。そのため気泡により磁性導電体粒子の連鎖が乱されてしまい、部分的に絶縁し導通不良となってしまうなど抵抗値にばらつきがみられた。また、接着力は例1と同様に5.0MPaであったが、凝集破壊して被接着体に試験片(異方導電性接着シート)が残っていた。発泡により異方導電性接着シートの強度が低下したためであると考えられる。その他の特性については、例1と同様であった。

【0072】

[例8の評価]: 例8は、例1の異方導電性接着シートを着色したものである。この異方導電性接着シートは着色されているが光透過性があり、光硬化反応を進行させることができた。

【0073】

上記例1〜例8の成分組成やその評価結果を簡単にまとめて次の表1に示す。

なお、表1において、“単官能ヒドロキシアクリレート(A)”はダイセル化学工業(株)社製「プラクセルFM2D」を、“単官能ヒドロキシアクリレート(B)”は日本化成(株)社製「4−HBA」をそれぞれ表す。

【0074】

【表1】

【符号の説明】

【0075】

11 異方導電性接着シート

11a シート面

12 ベース部材

13 導通部

13a 磁性導電体粒子

21,22 試験基板

21a,22a 測定端子

23 異方導電性接着シート

24 抵抗計

R1,R2 領域

【特許請求の範囲】

【請求項1】

絶縁性のベース部材に、該ベース部材の肉厚を貫通する導通部を設けて接続対象部材どうしを接着し導電接続する異方導電性接着シートであって、

ベース部材は、接着付与成分と構造保持成分とを含む樹脂組成物からなり、

構造保持成分は、熱硬化性化合物からなり、

接着付与成分は、光照射した後に接続対象部材に貼付することで接着可能な光硬化性化合物であるカチオン重合性化合物と光カチオン重合開始剤からなることを特徴とする異方導電性接着シート。

【請求項2】

導通部が、複数の磁性導電体粒子が磁場により導通方向に数珠繋ぎに連なって形成されている請求項1記載の異方導電性接着シート。

【請求項3】

少なくとも構造保持成分の熱硬化性化合物または接着付与成分のカチオン重合性化合物の何れか一方にカチオン重合反応の反応速度を促進させる水酸基を含む請求項1または請求項2記載の異方導電性接着シート。

【請求項4】

成分<A>:熱硬化前の熱硬化性化合物と、

成分<B>:カチオン重合性化合物と、

成分<C>:光カチオン重合開始剤と、

成分<D>:磁性導電体粒子と、を含み、粘度が0.5Pa・s〜200Pa・sである実質的に溶剤を含まない異方導電性接着シート形成用組成物。

【請求項5】

成分<A>が、ラジカル重合性化合物と熱ラジカル重合開始剤とである請求項4記載の異方導電性接着シート形成用組成物。

【請求項6】

請求項1〜請求項3何れか1項記載の異方導電性接着シートの両表面に接続対象部材を接着し、この接着対象部材どうしを導電接続した電子部品の導通接続構造。

【請求項7】

絶縁性のベース部材に、そのベース部材の肉厚を貫通する導通部を設けて接続対象部材どうしの間に挟んで導電接続する異方導電性接着シートの製造方法であって、

成分<A>:熱硬化性化合物と、成分<B>:カチオン重合性化合物と、成分<C>:光カチオン重合開始剤と、成分<D>:磁性導電体粒子と、を含み、粘度が0.5Pa・s〜200Pa・sである実質的に溶剤を含まない液状組成物を調製し、

前記導通部に対応する磁性ピンが対向するキャビティに埋め込まれた金型に、前記液状組成物を注入して磁場を印加することで、前記磁性ピンに挟まれた領域に磁性導電体粒子を配向させ、前記液状組成物を加熱して成分<A>を硬化することで、ベース部材に導通部を形成する異方導電性接着シートの製造方法。

【請求項8】

成分<A>がラジカル重合性化合物と熱ラジカル重合開始剤である請求項7記載の異方導電性接着シートの製造方法。

【請求項1】

絶縁性のベース部材に、該ベース部材の肉厚を貫通する導通部を設けて接続対象部材どうしを接着し導電接続する異方導電性接着シートであって、

ベース部材は、接着付与成分と構造保持成分とを含む樹脂組成物からなり、

構造保持成分は、熱硬化性化合物からなり、

接着付与成分は、光照射した後に接続対象部材に貼付することで接着可能な光硬化性化合物であるカチオン重合性化合物と光カチオン重合開始剤からなることを特徴とする異方導電性接着シート。

【請求項2】

導通部が、複数の磁性導電体粒子が磁場により導通方向に数珠繋ぎに連なって形成されている請求項1記載の異方導電性接着シート。

【請求項3】

少なくとも構造保持成分の熱硬化性化合物または接着付与成分のカチオン重合性化合物の何れか一方にカチオン重合反応の反応速度を促進させる水酸基を含む請求項1または請求項2記載の異方導電性接着シート。

【請求項4】

成分<A>:熱硬化前の熱硬化性化合物と、

成分<B>:カチオン重合性化合物と、

成分<C>:光カチオン重合開始剤と、

成分<D>:磁性導電体粒子と、を含み、粘度が0.5Pa・s〜200Pa・sである実質的に溶剤を含まない異方導電性接着シート形成用組成物。

【請求項5】

成分<A>が、ラジカル重合性化合物と熱ラジカル重合開始剤とである請求項4記載の異方導電性接着シート形成用組成物。

【請求項6】

請求項1〜請求項3何れか1項記載の異方導電性接着シートの両表面に接続対象部材を接着し、この接着対象部材どうしを導電接続した電子部品の導通接続構造。

【請求項7】

絶縁性のベース部材に、そのベース部材の肉厚を貫通する導通部を設けて接続対象部材どうしの間に挟んで導電接続する異方導電性接着シートの製造方法であって、

成分<A>:熱硬化性化合物と、成分<B>:カチオン重合性化合物と、成分<C>:光カチオン重合開始剤と、成分<D>:磁性導電体粒子と、を含み、粘度が0.5Pa・s〜200Pa・sである実質的に溶剤を含まない液状組成物を調製し、

前記導通部に対応する磁性ピンが対向するキャビティに埋め込まれた金型に、前記液状組成物を注入して磁場を印加することで、前記磁性ピンに挟まれた領域に磁性導電体粒子を配向させ、前記液状組成物を加熱して成分<A>を硬化することで、ベース部材に導通部を形成する異方導電性接着シートの製造方法。

【請求項8】

成分<A>がラジカル重合性化合物と熱ラジカル重合開始剤である請求項7記載の異方導電性接着シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−188617(P2012−188617A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−55295(P2011−55295)

【出願日】平成23年3月14日(2011.3.14)

【出願人】(000237020)ポリマテック株式会社 (234)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月14日(2011.3.14)

【出願人】(000237020)ポリマテック株式会社 (234)

【Fターム(参考)】

[ Back to top ]