異方導電性接着フィルム

【課題】少ない添加粒子量で導電性粒子の二次凝集を少なくし、かつ従来の接続特性を保持したまま、微細ピッチに対応できる異方導電性接着フィルムを提供する。

【解決手段】異方導電フィルムの単位面積当たりの導電粒子数aと、回路接続した後の導電粒子数bとの計測の比(b/a×100)が30%以上である異方導電性接着フィルム。導電性粒子の計測が、200倍の光学顕微鏡を用いて行うものであると好ましい。

【解決手段】異方導電フィルムの単位面積当たりの導電粒子数aと、回路接続した後の導電粒子数bとの計測の比(b/a×100)が30%以上である異方導電性接着フィルム。導電性粒子の計測が、200倍の光学顕微鏡を用いて行うものであると好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品と回路板や回路板同士を接着固定すると共に、両者の電極同士を電気的に接続する異方導電性接着フィルムに関する。

【背景技術】

【0002】

異方導電性接着フィルムは、基板と基板の回路接続や基板回路と半導体チップとの電気的接続を行うために用いられ、例えば、液晶基板と駆動基板とをフラットケーブルにより電気的に接続するために用いられている。この異方導電性接着フィルムは、絶縁性接着剤と導電性粒子とからなり、導電性粒子は、高分子核体の表面が金属薄層により実質的に被覆してなる粒子或いは金属粒子、及び両者を混合した粒子である。この異方導電性接着フィルムの製造方法は、通常エポキシ樹脂等の絶縁性樹脂とカップリング剤、硬化剤、硬化促進剤および導電性粒子を混入・分散した接着剤ワニスをキャリアフィルム(セパレータ)上に塗布・乾燥して製される。さらに、この表面に導電性粒子を含まないワニスを塗布して複層化したものも使用されている。

【特許文献1】特開平07−136556号公報

【特許文献2】特開平02−230672号公報

【特許文献3】特開昭60−184478号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、近年では、電子機器の発達に伴い、配線の高密度化や回路の高機能化が進んでおり、その結果として、接続回路の高精細化においても、接続電極間スペースが、従来では200μm程度であったものが、50μm以下のものが要求されるようになってきている。これに伴い、接続部材における接続においても、密度の高い接続回路に対応できることが要求されている。

【0004】

異方導電性接着フィルムを高分解能化するための基本的な考え方は、導電性粒子の粒径を隣接電極間の絶縁部分よりも小さくすることで、隣接電極間における絶縁性が確保され、併せて導電性粒子の含有量をこの粒子同士が接触しない程度とすることにより、接続部分における導通性が確実に得られるということである。ところが、従来の方法では、接着剤ワニス中に、微小径の導電性粒子を添加・分散させるので、この接着剤ワニスを混合・分散させてから、キャリアフィルムに塗布するまでの間に、途中で導電性粒子が沈降したり、あるいは電荷を帯びて導電性粒子の二次凝集が発生しやすく、隣接する電極間の絶縁性が保持できなくなり、また導電性粒子の含有量を減少すると、接続すべき回路上の導電性粒子数も減少することから接触点数が不足し、接続電極間での導通が得られなくなる。

また、接続配線の高密度化に伴って、接続電極の面積が小さくなるので、接続抵抗が増大するのを防止するために、導電性粒子の添加量を増加しなければならないが、あまり増加すると、異方導電性接着フィルムを介して基板と基板あるいは基板と半導体チップに圧力を加えて接続・固定するときに、接続電極間の導電性粒子が、絶縁性接着剤と共に接続電極と接続電極の間の空間に流動し、その結果、接続電極間に導電性粒子が多く集まるので、ますます、電極間の短絡する可能性が高くなる。したがって、長期信頼性を保ちながら接続部材を高分解能することは困難であった。

【0005】

本発明は、接続時の導電性粒子流れを抑制し、少ない添加粒子量で導電性粒子の二次凝集を少なくし、かつ従来の接続特性を保持したまま、微細ピッチに対応できる異方導電性接着フィルムを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、以下のような異方導電性接着フィルムを提供することにより、上記課題を解決するものである。

(1) 異方導電フィルムの単位面積当たりの導電粒子数aと、回路接続した後の導電粒子数bとの計測の比(b/a×100)が30%以上である異方導電性接着フィルム。

(2) 導電性粒子の計測が、200倍の光学顕微鏡を用いて行うものである上記(1)

に記載の異方導電性接着フィルム。

【発明の効果】

【0007】

本発明に係る異方導電性接着フィルムは、回路接続時の導電性粒子流れが抑制されるので、添加導電性粒子量を少なくしても従来の接続特性を保持でき、かつ導電性粒子の二次凝集粒子径も小さくできるので、微細ピッチに対応でき、その工業的価値は大である。

【発明を実施するための最良の形態】

【0008】

以下、本発明を実施例に示した図面を参照にしながら説明するが、本発明はこれに限定されるものではない。

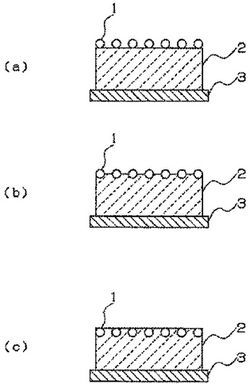

図1(a)〜(c)、図2は本発明による異方導電性接着フィルムの断面模式図である。セパレータ3上に形成した絶縁性接着剤2の表面層に導電性粒子1を散布し、その後、絶縁性接着剤の表面層に導電性粒子を埋め込み配置したものが図1(a)〜(c)に示すものである。導電性粒子の埋め込み具合は、絶縁性接着剤の種類によって異なるが、基本的には、絶縁性接着剤から導電性粒子が剥がれなければ問題はない。埋め込む有効距離は図2に示すように、図1の異方導電性接着フィルムに、絶縁性接着剤4を貼り合わせ導電性粒子を厚み方向の特定位置に配置して実験的に求めることができる。これらの導電性粒子の粒子径は、接続すべき回路の絶縁幅(スペース)よりも小さくすることが隣接回路との絶縁性を保持することから必要である。

【0009】

剥離性フィルム基材上に形成した絶縁性接着剤層の表面層に均一配置する方法は、例えば、散布、磁場や帯電の利用、メッシュ孔への充填、スクリーン印刷の利用、表面張力の利用等があるが、導電性粒子を同一電荷に帯電させて散布する方式が好ましい。具体的には、エアチューブをエジェクタと接続し、エジェクタの吸い込み口に導電性粒子を落とし、エアの流れと共に散布させる方法が適用できる。

【0010】

導電性粒子を剥離性フィルム基材上に形成した絶縁性接着剤層の表面に配置された導電性粒子は、導電性粒子を配置した絶縁性接着剤の表面に、絶縁性接着剤に粘着しない表面を有するプラスチックフィルムを重ね、プレスやラミネート等により圧力を加えることによって、絶縁性接着剤の表面層に埋め込むことができる。さらに導電性粒子を埋め込む際に、絶縁性接着剤を加熱することが好ましい。加熱する温度としては、絶縁性接着剤が硬化しない程度であって、その後に行う基板と基板との接続時に必要なタック性、塑性変形性を残す程度に加熱することが好ましく、その他の時間や圧力の条件等と共に、絶縁性接着剤の種類によって、予め実験的に求めておくことができる。

接続する回路厚みが両方とも厚い場合には、導電性粒子を配置した絶縁性接着剤面に、さらに絶縁性接着剤を貼り合わせ、絶縁性接着剤の厚み方向の特定の位置に導電性粒子を配置させた多層の接着フィルムが好ましい。

【0011】

得られた異方導電性接着フィルムを用いて回路を接続する方法としては、例えば回路に接着フィルムを仮貼付した状態でセパレータを剥離し、その面に他の接続すべき回路を熱プレス、あるいは加熱ロール等で貼り付ければよい。図3はかかる方法により、回路を接続した状態を模式的に示したもので、熱と圧力によって接着剤2が軟化流動すると共に、高分子核体の表面を金属被覆した導電性粒子1も軟化変形し、相互に接触するので両回路5、5’間の導通接着が可能となる。

【0012】

本発明を用いる異方導電性接着フィルムは、絶縁性接着剤の表面層に導電性粒子を配置しているので、回路接続時の接着剤流れに導電性粒子は影響を受け難い。導電性粒子の移動が少ないので、効率良く回路接続ができる。回路接続時の効率がよくなるのと絶縁性接着剤の表面層のみへの配置により、導電性粒子含有量も少なくできるので、導電性粒子の二次凝集径も小さくなる。その結果、異方導電性接着フィルムの単位面積当たりの導電性粒子数aと、回路接続した後の導電粒子数bとの計測の比(b/a×100)を30%以上とすることができ、効率良く回路接続ができる。

【実施例】

【0013】

本発明を実施例によりさらに詳細に説明する。

高分子エポキシ樹脂であるフェノキシ樹脂PKHA(ユニオンカーバイド社製、商品名:40重量部)とマイクロカプセル型潜在製硬化剤を含有する液状エポキシ樹脂であるノバキュアHP−3942HP(旭化成工業株式会社製、商品名:100重量部)とを、重量比率30/70で、酢酸エチル30(重量)%となるように希釈し、接着剤ワニスを得た。この接着剤ワニスを、離型処理した50μmの二軸延伸ポリエチレンテレフタレート樹脂フィルム製のセパレータ上に流延・乾燥して、平均厚さ23μmのフィルムAと平均厚さ20μmのフィルムDと平均厚さ15μmのフィルムEと平均厚さ11μmのフィルムFと平均厚さ3μmのフィルムJと平均厚さ8μmのフィルムKと平均厚さ12μmのフィルムLを得た。

【0014】

平均直径5μmで、平均厚さ0.25μmのNi/Auめっき皮膜を有するプラスチック粒子を50g、容積0.1リットルの容器の中からエアエジェクタを通して流動化させて、エアチューブから圧力の0.5MPaで、フィルムA、D、E、F上にそれぞれ平均8000個/mm2の割合で散布し、フィルムB、G、H、Iを得た。なお、このフィルムA、D、E、Fは0.6m/分の速度で移動させ、エアチューブはフィルムA、D、E、Fから10cmの高さのところに固定し、水平方向に散布した。このフィルムBに、離型処理した二軸延伸PET樹脂フィルム製セパレータの離型処理面と導電性粒子散布面を向かい合わせて重ね、温度50℃、圧力0.3MPa、速度2m/分の条件で、二本のラミネートロール間を通して、散布した導電性粒子を絶縁性接着剤の表面層に押し込んで固定させ、異方導電性接着フィルムCを得た。

【0015】

この時、導電性粒子の埋め込みは、絶縁性接着剤より導電性粒子の脱落がない状態にした。同じラミネート条件でフィルムGとフィルムJ、フィルムHとフィルムK、フィルムIとフィルムLを貼り合わせフィルムM、N、Oを得た。ITOガラス基板に、この異方導電性接着フィルムCを100℃、2kg/cm2で5秒間、加熱加圧して貼り付け、セパレータを剥がした後、50μm×90μmの金バンプを有するベアチップを位置合わせして、200℃、30kg/cm2で20秒間、加熱加圧して回路接続をした。異方導電性接着フィルムCを200倍の光学顕微鏡で観察して、単位面積当たりの導電性粒子数aと回路接続した後のベアチップバンプ上の導電性粒子数bを計測した。フィルムM、N、OにおいてもフィルムCと同様の接続実験と計測を行った。この実験結果をもとに散布する粒子密度を決定し、その粒子密度で同様のフィルムC、M、N、Oを作製した。作製したフィルムを同条件で接続実験を行い、二次凝集状態の測定、相対峙する電極間の接続抵抗と隣接する電極間の接続抵抗をそれぞれ測定した。

【0016】

従来例

実施例と同様の接着剤ワニスにより、セパレータ上に15μm厚さの導電性粒子なし絶縁性接着剤層4を作製した。また、同接着剤ワニス中に、実施例に用いたものと同じ導電性粒子(添加量9.5体積%)を分散させて、8μm厚さの導電性粒子入りの絶縁性接着剤層2を作製した。絶縁性接着剤層4と絶縁性接着剤層2を貼り合わせ、図4に示す2層構造の異方導電性接着フィルムを得た。この2層構造異方導電性接着フィルムを用いて、実施例と同様な接続と計測を実施した。

実施例と従来例の計測結果を表1に示す。

【0017】

【表1】

【0018】

この実施例においては、導電性粒子の配置を絶縁性接着剤の表層に極めて近い層だけに集中させ、回路接続時の粒子流れを少なくし、粒子捕捉率である(b/a×100)を30%以上とすることで、粒子密度を少なくできるので、添加導電性粒子量を減らせることがわかる。導電性粒子を絶縁性接着剤の表面から8μmまでが従来例より効果的な範囲で、二次凝集粒子径においてもこの範囲であれば、従来例より凝集粒子径を小さくすることができる。

【図面の簡単な説明】

【0019】

【図1】絶縁性接着剤の表面層に導電性粒子を配置した本発明を用いた異方導電性接着フィルムを示す断面模式図。(a)絶縁性接着剤の表面に導電性粒子がのっている状態。(b)絶縁性接着剤の表面層に導電性粒子の一部を埋め込んだ状態。(c)絶縁性接着剤の表面層に導電性粒子が埋まり込んだ状態。

【図2】絶縁性接着剤の表面層に配置した導電性粒子に、絶縁性接着剤を貼り合わせた本発明を用いた異方導電性接着フィルムを示す断面模式図。

【図3】本発明を用いた異方導電性接着フィルムによる回路の接続状況を示す断面模式図。

【図4】従来例で用いた2層構造の異方導電性接着フィルムを示す断面模式図。

【符号の説明】

【0020】

1 導電性粒子 2 絶縁性接着剤

3 セパレータ(剥離性フィルム) 4 絶縁性接着剤

5 回路 5’回路

【技術分野】

【0001】

本発明は、電子部品と回路板や回路板同士を接着固定すると共に、両者の電極同士を電気的に接続する異方導電性接着フィルムに関する。

【背景技術】

【0002】

異方導電性接着フィルムは、基板と基板の回路接続や基板回路と半導体チップとの電気的接続を行うために用いられ、例えば、液晶基板と駆動基板とをフラットケーブルにより電気的に接続するために用いられている。この異方導電性接着フィルムは、絶縁性接着剤と導電性粒子とからなり、導電性粒子は、高分子核体の表面が金属薄層により実質的に被覆してなる粒子或いは金属粒子、及び両者を混合した粒子である。この異方導電性接着フィルムの製造方法は、通常エポキシ樹脂等の絶縁性樹脂とカップリング剤、硬化剤、硬化促進剤および導電性粒子を混入・分散した接着剤ワニスをキャリアフィルム(セパレータ)上に塗布・乾燥して製される。さらに、この表面に導電性粒子を含まないワニスを塗布して複層化したものも使用されている。

【特許文献1】特開平07−136556号公報

【特許文献2】特開平02−230672号公報

【特許文献3】特開昭60−184478号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、近年では、電子機器の発達に伴い、配線の高密度化や回路の高機能化が進んでおり、その結果として、接続回路の高精細化においても、接続電極間スペースが、従来では200μm程度であったものが、50μm以下のものが要求されるようになってきている。これに伴い、接続部材における接続においても、密度の高い接続回路に対応できることが要求されている。

【0004】

異方導電性接着フィルムを高分解能化するための基本的な考え方は、導電性粒子の粒径を隣接電極間の絶縁部分よりも小さくすることで、隣接電極間における絶縁性が確保され、併せて導電性粒子の含有量をこの粒子同士が接触しない程度とすることにより、接続部分における導通性が確実に得られるということである。ところが、従来の方法では、接着剤ワニス中に、微小径の導電性粒子を添加・分散させるので、この接着剤ワニスを混合・分散させてから、キャリアフィルムに塗布するまでの間に、途中で導電性粒子が沈降したり、あるいは電荷を帯びて導電性粒子の二次凝集が発生しやすく、隣接する電極間の絶縁性が保持できなくなり、また導電性粒子の含有量を減少すると、接続すべき回路上の導電性粒子数も減少することから接触点数が不足し、接続電極間での導通が得られなくなる。

また、接続配線の高密度化に伴って、接続電極の面積が小さくなるので、接続抵抗が増大するのを防止するために、導電性粒子の添加量を増加しなければならないが、あまり増加すると、異方導電性接着フィルムを介して基板と基板あるいは基板と半導体チップに圧力を加えて接続・固定するときに、接続電極間の導電性粒子が、絶縁性接着剤と共に接続電極と接続電極の間の空間に流動し、その結果、接続電極間に導電性粒子が多く集まるので、ますます、電極間の短絡する可能性が高くなる。したがって、長期信頼性を保ちながら接続部材を高分解能することは困難であった。

【0005】

本発明は、接続時の導電性粒子流れを抑制し、少ない添加粒子量で導電性粒子の二次凝集を少なくし、かつ従来の接続特性を保持したまま、微細ピッチに対応できる異方導電性接着フィルムを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、以下のような異方導電性接着フィルムを提供することにより、上記課題を解決するものである。

(1) 異方導電フィルムの単位面積当たりの導電粒子数aと、回路接続した後の導電粒子数bとの計測の比(b/a×100)が30%以上である異方導電性接着フィルム。

(2) 導電性粒子の計測が、200倍の光学顕微鏡を用いて行うものである上記(1)

に記載の異方導電性接着フィルム。

【発明の効果】

【0007】

本発明に係る異方導電性接着フィルムは、回路接続時の導電性粒子流れが抑制されるので、添加導電性粒子量を少なくしても従来の接続特性を保持でき、かつ導電性粒子の二次凝集粒子径も小さくできるので、微細ピッチに対応でき、その工業的価値は大である。

【発明を実施するための最良の形態】

【0008】

以下、本発明を実施例に示した図面を参照にしながら説明するが、本発明はこれに限定されるものではない。

図1(a)〜(c)、図2は本発明による異方導電性接着フィルムの断面模式図である。セパレータ3上に形成した絶縁性接着剤2の表面層に導電性粒子1を散布し、その後、絶縁性接着剤の表面層に導電性粒子を埋め込み配置したものが図1(a)〜(c)に示すものである。導電性粒子の埋め込み具合は、絶縁性接着剤の種類によって異なるが、基本的には、絶縁性接着剤から導電性粒子が剥がれなければ問題はない。埋め込む有効距離は図2に示すように、図1の異方導電性接着フィルムに、絶縁性接着剤4を貼り合わせ導電性粒子を厚み方向の特定位置に配置して実験的に求めることができる。これらの導電性粒子の粒子径は、接続すべき回路の絶縁幅(スペース)よりも小さくすることが隣接回路との絶縁性を保持することから必要である。

【0009】

剥離性フィルム基材上に形成した絶縁性接着剤層の表面層に均一配置する方法は、例えば、散布、磁場や帯電の利用、メッシュ孔への充填、スクリーン印刷の利用、表面張力の利用等があるが、導電性粒子を同一電荷に帯電させて散布する方式が好ましい。具体的には、エアチューブをエジェクタと接続し、エジェクタの吸い込み口に導電性粒子を落とし、エアの流れと共に散布させる方法が適用できる。

【0010】

導電性粒子を剥離性フィルム基材上に形成した絶縁性接着剤層の表面に配置された導電性粒子は、導電性粒子を配置した絶縁性接着剤の表面に、絶縁性接着剤に粘着しない表面を有するプラスチックフィルムを重ね、プレスやラミネート等により圧力を加えることによって、絶縁性接着剤の表面層に埋め込むことができる。さらに導電性粒子を埋め込む際に、絶縁性接着剤を加熱することが好ましい。加熱する温度としては、絶縁性接着剤が硬化しない程度であって、その後に行う基板と基板との接続時に必要なタック性、塑性変形性を残す程度に加熱することが好ましく、その他の時間や圧力の条件等と共に、絶縁性接着剤の種類によって、予め実験的に求めておくことができる。

接続する回路厚みが両方とも厚い場合には、導電性粒子を配置した絶縁性接着剤面に、さらに絶縁性接着剤を貼り合わせ、絶縁性接着剤の厚み方向の特定の位置に導電性粒子を配置させた多層の接着フィルムが好ましい。

【0011】

得られた異方導電性接着フィルムを用いて回路を接続する方法としては、例えば回路に接着フィルムを仮貼付した状態でセパレータを剥離し、その面に他の接続すべき回路を熱プレス、あるいは加熱ロール等で貼り付ければよい。図3はかかる方法により、回路を接続した状態を模式的に示したもので、熱と圧力によって接着剤2が軟化流動すると共に、高分子核体の表面を金属被覆した導電性粒子1も軟化変形し、相互に接触するので両回路5、5’間の導通接着が可能となる。

【0012】

本発明を用いる異方導電性接着フィルムは、絶縁性接着剤の表面層に導電性粒子を配置しているので、回路接続時の接着剤流れに導電性粒子は影響を受け難い。導電性粒子の移動が少ないので、効率良く回路接続ができる。回路接続時の効率がよくなるのと絶縁性接着剤の表面層のみへの配置により、導電性粒子含有量も少なくできるので、導電性粒子の二次凝集径も小さくなる。その結果、異方導電性接着フィルムの単位面積当たりの導電性粒子数aと、回路接続した後の導電粒子数bとの計測の比(b/a×100)を30%以上とすることができ、効率良く回路接続ができる。

【実施例】

【0013】

本発明を実施例によりさらに詳細に説明する。

高分子エポキシ樹脂であるフェノキシ樹脂PKHA(ユニオンカーバイド社製、商品名:40重量部)とマイクロカプセル型潜在製硬化剤を含有する液状エポキシ樹脂であるノバキュアHP−3942HP(旭化成工業株式会社製、商品名:100重量部)とを、重量比率30/70で、酢酸エチル30(重量)%となるように希釈し、接着剤ワニスを得た。この接着剤ワニスを、離型処理した50μmの二軸延伸ポリエチレンテレフタレート樹脂フィルム製のセパレータ上に流延・乾燥して、平均厚さ23μmのフィルムAと平均厚さ20μmのフィルムDと平均厚さ15μmのフィルムEと平均厚さ11μmのフィルムFと平均厚さ3μmのフィルムJと平均厚さ8μmのフィルムKと平均厚さ12μmのフィルムLを得た。

【0014】

平均直径5μmで、平均厚さ0.25μmのNi/Auめっき皮膜を有するプラスチック粒子を50g、容積0.1リットルの容器の中からエアエジェクタを通して流動化させて、エアチューブから圧力の0.5MPaで、フィルムA、D、E、F上にそれぞれ平均8000個/mm2の割合で散布し、フィルムB、G、H、Iを得た。なお、このフィルムA、D、E、Fは0.6m/分の速度で移動させ、エアチューブはフィルムA、D、E、Fから10cmの高さのところに固定し、水平方向に散布した。このフィルムBに、離型処理した二軸延伸PET樹脂フィルム製セパレータの離型処理面と導電性粒子散布面を向かい合わせて重ね、温度50℃、圧力0.3MPa、速度2m/分の条件で、二本のラミネートロール間を通して、散布した導電性粒子を絶縁性接着剤の表面層に押し込んで固定させ、異方導電性接着フィルムCを得た。

【0015】

この時、導電性粒子の埋め込みは、絶縁性接着剤より導電性粒子の脱落がない状態にした。同じラミネート条件でフィルムGとフィルムJ、フィルムHとフィルムK、フィルムIとフィルムLを貼り合わせフィルムM、N、Oを得た。ITOガラス基板に、この異方導電性接着フィルムCを100℃、2kg/cm2で5秒間、加熱加圧して貼り付け、セパレータを剥がした後、50μm×90μmの金バンプを有するベアチップを位置合わせして、200℃、30kg/cm2で20秒間、加熱加圧して回路接続をした。異方導電性接着フィルムCを200倍の光学顕微鏡で観察して、単位面積当たりの導電性粒子数aと回路接続した後のベアチップバンプ上の導電性粒子数bを計測した。フィルムM、N、OにおいてもフィルムCと同様の接続実験と計測を行った。この実験結果をもとに散布する粒子密度を決定し、その粒子密度で同様のフィルムC、M、N、Oを作製した。作製したフィルムを同条件で接続実験を行い、二次凝集状態の測定、相対峙する電極間の接続抵抗と隣接する電極間の接続抵抗をそれぞれ測定した。

【0016】

従来例

実施例と同様の接着剤ワニスにより、セパレータ上に15μm厚さの導電性粒子なし絶縁性接着剤層4を作製した。また、同接着剤ワニス中に、実施例に用いたものと同じ導電性粒子(添加量9.5体積%)を分散させて、8μm厚さの導電性粒子入りの絶縁性接着剤層2を作製した。絶縁性接着剤層4と絶縁性接着剤層2を貼り合わせ、図4に示す2層構造の異方導電性接着フィルムを得た。この2層構造異方導電性接着フィルムを用いて、実施例と同様な接続と計測を実施した。

実施例と従来例の計測結果を表1に示す。

【0017】

【表1】

【0018】

この実施例においては、導電性粒子の配置を絶縁性接着剤の表層に極めて近い層だけに集中させ、回路接続時の粒子流れを少なくし、粒子捕捉率である(b/a×100)を30%以上とすることで、粒子密度を少なくできるので、添加導電性粒子量を減らせることがわかる。導電性粒子を絶縁性接着剤の表面から8μmまでが従来例より効果的な範囲で、二次凝集粒子径においてもこの範囲であれば、従来例より凝集粒子径を小さくすることができる。

【図面の簡単な説明】

【0019】

【図1】絶縁性接着剤の表面層に導電性粒子を配置した本発明を用いた異方導電性接着フィルムを示す断面模式図。(a)絶縁性接着剤の表面に導電性粒子がのっている状態。(b)絶縁性接着剤の表面層に導電性粒子の一部を埋め込んだ状態。(c)絶縁性接着剤の表面層に導電性粒子が埋まり込んだ状態。

【図2】絶縁性接着剤の表面層に配置した導電性粒子に、絶縁性接着剤を貼り合わせた本発明を用いた異方導電性接着フィルムを示す断面模式図。

【図3】本発明を用いた異方導電性接着フィルムによる回路の接続状況を示す断面模式図。

【図4】従来例で用いた2層構造の異方導電性接着フィルムを示す断面模式図。

【符号の説明】

【0020】

1 導電性粒子 2 絶縁性接着剤

3 セパレータ(剥離性フィルム) 4 絶縁性接着剤

5 回路 5’回路

【特許請求の範囲】

【請求項1】

異方導電フィルムの単位面積当たりの導電粒子数aと、回路接続した後の導電粒子数bとの計測の比(b/a×100)が30%以上である異方。

【請求項2】

導電性粒子の計測が、200倍の光学顕微鏡を用いて行うものである請求項1に記載の異方導電性接着フィルム。

【請求項1】

異方導電フィルムの単位面積当たりの導電粒子数aと、回路接続した後の導電粒子数bとの計測の比(b/a×100)が30%以上である異方。

【請求項2】

導電性粒子の計測が、200倍の光学顕微鏡を用いて行うものである請求項1に記載の異方導電性接着フィルム。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−32335(P2006−32335A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2005−197477(P2005−197477)

【出願日】平成17年7月6日(2005.7.6)

【分割の表示】特願平10−314605の分割

【原出願日】平成10年11月5日(1998.11.5)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成17年7月6日(2005.7.6)

【分割の表示】特願平10−314605の分割

【原出願日】平成10年11月5日(1998.11.5)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]