異方導電性樹脂フィルム及びその製造方法

【課題】熱を用いて樹脂フィルムを接着して接続するものではなく、極めて低い圧力で接触させるだけで導通させることができる異方導電性樹脂フィルムを提供する。

【解決手段】樹脂に導電粒子を0.2〜10体積%配合し、押出し又は圧延にて導電粒子を単一分散させ、導電粒子同士の面方向非接触とした、該フィルムの厚さが導電性粒子の厚さ方向の径より大きい樹脂フィルムを形成し、次いで、導電粒子の厚さ方向の径がフィルムの樹脂部の厚さより大きく、且つ、フィルムの表裏面から露出した導電粒子の表面が平坦化されるように、フィルム表裏面を研磨する。

【解決手段】樹脂に導電粒子を0.2〜10体積%配合し、押出し又は圧延にて導電粒子を単一分散させ、導電粒子同士の面方向非接触とした、該フィルムの厚さが導電性粒子の厚さ方向の径より大きい樹脂フィルムを形成し、次いで、導電粒子の厚さ方向の径がフィルムの樹脂部の厚さより大きく、且つ、フィルムの表裏面から露出した導電粒子の表面が平坦化されるように、フィルム表裏面を研磨する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異方導電性樹脂フィルム及びその製造方法に関するものである。更に詳しくは、薄い樹脂フィルムの厚さ方向には導電性を有するが、樹脂フィルムの幅や長さ方向には導電性を有しない性質を備えた異方導電性樹脂フィルムに関するものである。

【背景技術】

【0002】

異方導電性樹脂フィルムは、液晶ディスプレーをはじめとしたフラットディスプレーの基板とこれに画像信号を送るドライバICとを接続する用途など、具体的には以下のように利用されている。

【0003】

特許文献1には、導電性粉末が樹脂シート中に単一分散され、かつ導電性粉末の両端がシートの両端から露出し、且つシート厚さ方向中央部に外向きに膨出している異方導電シートが開示され、また、特許文献2には、フッ素樹脂に導電材を均一に分散しシート状に成形後、シート両面をスパッタエッチングして導電材の両端を露出させる方法が開示されている。これらの技術においては、圧延により金属粒子をつぶすことが示唆されている。更に、導電性粉末の両端又は両端部を露出させるために、シート表面を有機溶剤で溶出する方法、または、スパッタエッチングあるいはイオンプレーティングで洗浄する方法を用いることが記載されている。

【0004】

しかしながら、延伸による方法では導電性粉末の表面の樹脂を十分除去させることは不可能であり、更に有機溶剤による洗浄ではオレフィン系樹脂やポリエステル樹脂などの耐溶剤性の優れた樹脂を溶解することができる溶剤は存在しないといった問題を有していた。また、スパッタエッチングあるいはイオンプレーティングによる方法は、超真空下でアルゴンイオンなどを用いるエッチング方法で、そのエッチング深さはオングストロームのオーダーであり、ミクロンオーダーのエッチングを用いることは経済的ではない。

【0005】

また、特許文献3には、樹脂シートヘ金属材料を埋め込み、表裏に金属材料の一部を露出させた異方導電シート及びそれを用いた電子部品の接続が開示されている。しかしながら、樹脂シートに金属を埋め込むには十分樹脂を軟化させるないと金属と樹脂の接着が不十分となり、更に金属のサイズが小さい場合には大面積に一定の押し圧をかける必要もあり工程的には無理があった。

【0006】

さらに、特許文献4には、樹脂フィルムに貫通孔を設け、表面に導電膜が形成された変形可能な球体を、フィルム両面から突出した状態で貫通孔に配置し、各接点を絶縁樹脂で充填した電気接続用コネクタが開示されている。しかしながら、フィルムに100μm以下の穴を多数設けること及びその穴に球体を配置することは極めて生産性の悪い工程であり、更に液状の絶縁樹脂を注入する作業も煩雑で、さらにはフィルムとの接着性も必要があり使える材料に制限が出てくるなどといった欠点の多い技術であった。

【0007】

また、特許文献5には、導電性粒子を粘着材面に粘着固定し、該粘着材と非相溶なフィルム形成樹脂を導電性粒子間に充填し、該フィルム形成樹脂を乾燥又は硬化後、フィルム形成樹脂から粘着材を剥離する異方導電性樹脂フィルム状成形物の製造法が開示されている。しかしながら、この技術では、粘着材に予め導電性粒子を固定することや、液状のフィルム形成樹脂をそこに充填する、硬化後粘着材を剥離するなど工程が煩雑である。また、実施例ではフィルム形成樹脂としてポリイミドをアルカリ水溶液で溶解させているが、この方法では使用できる樹脂に限りがあり、更に溶かしだす樹脂厚さもきわめて薄いものに限られるといった問題があった。

【0008】

以上のように、従来の異方導電性フィルムは、接着フィルムであるため使用される樹脂はエポキシ樹脂、フェノール樹脂、硬化性アクリル樹脂などの接着性の良い樹脂が用いられ、これらの樹脂の中に導電粒子を配合し、フィルム化するものであった。また、使用に当り電気接続部を加熱して樹脂を溶融硬化させて接着するものであるから、異方導電性フィルム自体はフィルム表裏面で電気抵抗は低くないのが一般的であった。

【0009】

【特許文献1】特開昭61−1888189号公報

【特許文献2】特開昭61−200616号公報

【特許文献3】特開平2−239578号公報

【特許文献4】特開平5−74512号公報

【特許文献5】特開平7−302666号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、上記のような問題点に鑑みて成されたものであり、その目的とするところは、熱を用いて樹脂フィルムを接着して接続するものではなく、極めて低い圧力で接触させるだけで導通させることができる異方導電性樹脂フィルムを提供することにある。また、本発明は、上記の異方導電性樹脂シートを大量に且つ生産性高く製造する方法を提供することにもある。

【課題を解決するための手段】

【0011】

本発明の異方導電性樹脂フィルムは、樹脂中に導電粒子が0.2〜10体積%単一分散され、且つ上記導電粒子が面方向非接触である樹脂フィルムであって、上記導電粒子の厚さ方向の径が上記フィルムの樹脂部の厚さより大きく、且つ、上記フィルムの表裏面から露出した上記導電粒子の表面が平坦化されるように、上記フィルム表裏面が研磨されていることを特徴としている。ここで、本発明においては、異方導電性樹脂フィルムの中で厚さ方向にはほぼ1つの導電粒子が存在していることを「単一分散」と定義した。このように導電粒子を単一分散しその表面を研磨することで厚さ方向を導電性にすることができる。また、フィルムの面方向に導電粒子同士が接触していない状態を「面方向非接触」と定義した。このように導電粒子が面方向非接触の状態にすることで面方向の導電性は全く無くなる。

【0012】

また、本発明の異方導電性樹脂フィルムの製造方法は、樹脂に導電粒子を0.2〜10体積%配合し、押出し又は圧延にて上記導電粒子を単一分散させ、上記導電粒子同士の面方向非接触とした、上記フィルムの厚さが上記導電性粒子の厚さ方向の径より大きい樹脂フィルムを形成する工程と、上記導電粒子の厚さ方向の径が上記フィルムの樹脂部の厚さより大きく、且つ、上記フィルムの表裏面から露出した上記導電粒子の表面が平坦化されるように、上記フィルム表裏面を研磨する工程とを備えることを特徴としている。

【発明の効果】

【0013】

本発明の異方導電性樹脂フィルムによれば、導電粒子の厚さ方向の径がフィルムの樹脂部の厚さより大きく、且つ、フィルムの表裏面から露出した導電粒子の表面を平坦化することにより、フィルム自体を接着することなく、フィルム表面を軽く接触するだけで導通することができる。

【0014】

また、本発明の異方導電性樹脂フィルムの製造方法によれば、樹脂の押出しや圧延技術とフィルムの研磨技術という簡単な工程で、上記の異方導電性樹脂フィルムを大量に且つ高い生産性で製造することができる。

【発明を実施するための最良の形態】

【0015】

本発明の異方導電性樹脂フィルムは、導電粒子が樹脂中に単一分散され、面方向に非接触である樹脂フィルムであるが、導電粒子の厚さ方向の径がフィルムの樹脂部の厚さより大きく、且つ、フィルムの表裏面から露出した導電粒子の表面が平坦化されるように、フィルム表裏面が研磨されていることが最大の特徴である。

【0016】

本発明における導電粒子としては、電気的に良好な導体で、例えば、鉄、銅、銀、ニッケル、ステンレス、などの金属ないし合金粉末を用いることができる。樹脂粉末又はガラスやセラミック粉末の表面をめっきしたものも使用できるが、高温の樹脂に配合することと研磨工程を考えると金属粉末が最も好ましい。導電粒子の形状は特に限定されるものではないが、樹脂フィルムの成形には略球状であることがより好ましい。この略球状には、真球状だけでなく、楕円状、円筒状、楕円柱状なども含まれ、さらには、小粒子が凝集して略球状になったものなども含まれる。

【0017】

本発明においては、粒子径にばらつきがある導電粒子を用いることもできるが、電気伝導に寄与する導電粒子の割合が増えるため、導電粒子の粒子径がそろっていることがより好ましい。粒子径がそろった導電粒子としては、予め粒子径の揃ったものを用いても良いし、分級により最大径をそろえたり、最大径と最小径をそろえるたものでもよい。また、導電粒子の粒子径は求めるフィルムの厚さで決まるが、例えばフィルム厚さを100μmを狙うのであれば、粒子の最大径は80〜95μmが好ましい。さらに、導電粒子の表面はブラスト処理で凹凸を設けることやメッキやケミカル処理などの樹脂とのアンカー効果などを狙い密着性を改善することもできる。

【0018】

本発明の異方導電性樹脂フィルムに使用できる樹脂としては、熱可塑性樹脂であればどの様なものも使えるが、水分透過率が0.5g/m2/24hr/mm以下であることが好ましく、さらに、極性溶媒などと接触する環境でも使用可能な耐溶剤性に優れたものであることが好ましい。このような樹脂としては、N−メチルピロリドンのような極性溶媒に侵されない非極性樹脂としては、結晶性の高いオレフィン系熱可塑性樹脂、フタル酸エステル、ナフタレンジカルボン酸エステル、液晶ポリエステルが好ましい。オレフィン系熱可塑性樹脂としては、高密度ポリエチレン、低密度ポリエチレン、ポリプロピレン、エチレンを共重合したポリプロピレンが例示できる。また、フタル酸エステル、ナフタレンジカルボン酸エステルとして、ポリエチレンテレフタレート及びポリエチレンナフタレートも好ましい。液晶ポリエステルとしては、4−ヒドロキシ安息香酸、3−ヒドロキシ安息香酸、6−ヒドロキシ2−ナフトエ酸などの芳香族ヒドロキシカルボン酸を縮合重合した芳香族系ポリエステルが好適である。すなわち、本発明においては、オレフィン系熱可塑性樹脂、ポリエチレンテレフタレート、液晶ポリエステルのいずれかであることが好ましい。また、これらの熱可塑性樹脂は、フィルム化する時に1軸延伸や2軸延伸することで結晶性がさらに向上し、ガス透過性の低下や耐溶媒性の向上が図れ好ましい。

【0019】

本発明の異方導電性樹脂フィルムの製造方法は、樹脂フィルムを形成する工程と、フィルム表裏面を研磨する工程とが必須要件である。この樹脂フィルムの形成工程においては、上記樹脂に、上記導電粒子を0.2〜10体積%配合し、これらを予め混練した後、フィルム厚さを導電粒子の径より5〜50%厚めに設定して、押出し機にてダイスより押出しを又はカレンダーロールにて圧延を行い、フィルム状に成形する。このような工程により、樹脂中に導電粒子が単一分散され、導電粒子同士の面方向非接触とすることができる。

【0020】

導電粒子の配合量が0.2体積%以下であると、抵抗値が上昇し、導電性が低下してしまう。一方、配合量が10体積%を越えると、フィルムの厚さが導電粒子の径よりもはるかに厚くなり、研磨により厚さを整えたとしても導電粒子の樹脂からの脱粒が生じやすくなりフィルムに空隙が生じるので好ましくない。フィルムの厚さを導電粒子の径よりも1〜3割高めに調整でき、研磨による脱粒の起こりにくく、導電性も優れた最も好ましい導電粒子の樹脂に対する配合割合は、0.5〜3.0体積%である。また、ダイスを用いた押出し成形の場合、Tダイスより押出されたフィルムは引き取りロールにて押し圧をかけることが望ましい。

【0021】

次いで、上記工程により形成された樹脂フィルムにおいては、フィルムの厚さが導電性粒子の厚さ方向の径より大きいため、導電粒子の厚さ方向の径がフィルムの樹脂部の厚さより大きく、且つ、フィルムの表裏面から露出した導電粒子の表面が平坦化されるように、次のフィルム表裏面の研磨工程により、樹脂フィルムを研磨する。

【0022】

研磨方法には水をかけながら研磨する湿式研磨と、水をかけない乾式研磨の二つがある。本発明においては、湿式研磨は水により研磨熱が冷やされるためフィルムが熱により変形しにくく好ましい。また、研磨には、バフ研磨、研削ベルトによる研磨、研磨紙をロール状にしたロール研磨があるが、本発明では異方導電性樹脂フィルムの樹脂部の厚さが導電粒子の厚さ方向の径よりも薄くできるバフ研磨ないしは研削ベルトによる研磨が好ましい。さらに、バフ研磨に用いるバフ材は硬度の柔らかいものが好ましく、研削ベルトによる場合は被研磨物の下に柔らかいゴム材を敷くと、異方導電性樹脂フィルムの厚さ制御を効果的に行なうことができ好ましい。このように異方導電性樹脂フィルムの樹脂部の厚さを導電粒子の厚さ方向の径よりも薄くすることで体積抵抗率が安定して10Ωcm以下に制御できる。

【0023】

また、本発明においては、上記研磨工程により、樹脂フィルム中に配合された導電粒子がフィルムの表裏面から露出され、この露出された導電粒子の表面がさらなる研磨により平坦化されて、接触面積が広くなるため、抵抗値が低減され、導電粒子の添加量が少なくても導電性が達成できる。さらに、この導電粒子の平坦化は、使用する導電粒子の直径が多少ばらついていても研磨で頭出しができるため、導電粒子の選択の幅が広いといった効果も奏する。また、本発明の異方導電性樹脂フィルムの製造方法においては、導電粒子の添加量を低減することができ、さらには、粒子径を大きく、形状を略球状とすることで、樹脂フィルム形成材料の粘度を低く抑えることができ、押出しにて極めて薄いフィルムを製造することができる。

【実施例】

【0024】

<実施例1>

メルトフローレート2.4g/10分のポリプロピレン(商品名:FY6C、日本ポリプロ社製)100部に、ステンレスSUS304の球状ビーズを90〜106μmに分級した導電粒子100部を混合し、2軸押出し機(商品名:HK−25D、L/D=41、パーカーコーポレーション社製)を用いて混練しペレットを得た。得られた混練ペレットを100℃で3時間乾燥した。次いで、混練ペレット20部にポリプロピレン(商品名:FY6C、日本ポリプロ社製)80部をドライブレンドし、Tダイ押出し機(L/D:38、ダイ幅300mm、創研社製)にてスクリュー温度200℃、ダイスのリップ幅140μmで押出し、異方導電性樹脂フィルムを得た。なお、得られた異方導電性樹脂フィルムは、導電粒子の配合割合が1.2体積%であり、厚さ120μm、体積抵抗率1015Ωcmであった。

【0025】

続いて、異方導電性樹脂フィルムの表裏面に対して、バフ(商品名:スコッチブライトHDSFフラップブラシ、住友スリーエム社製)を用いた研磨装置(商品名:10P600、石井表記社製)により研磨を行ない、本発明の実施例1の異方導電性樹脂フィルムを作製した。研磨された実施例1の異方導電性樹脂フィルムは、厚さ100μm、体積抵抗率6Ωcmであり、体積抵抗を飛躍的に低減させることができた。

【0026】

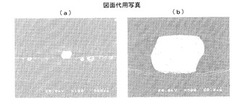

上記のようにして製造された実施例1の異方導電性樹脂フィルムついて、研磨前後の表面写真を図1及び2に示した。これらの図1及び2から明らかなように、研磨前は導電粒子の表面が樹脂で覆われているが、研磨後は導電粒子の表面の樹脂が研削されてなくなり、導電粒子の厚さ方向の径がフィルムの樹脂部の厚さより大きく、且つ、フィルムの表裏面から露出した導電粒子の表面が平坦化されていることが観察された。また、導電粒子の配合割合が1.2体積%の場合には、研磨による導電粒子の脱粒が無いことが確認された。

【0027】

さらに、研磨後のフィルム横断面を図3に示した。図3に示したように、本発明の異方導電性樹脂フィルムにおいては、樹脂部の厚さが導電粒子の厚さ方向の径よりも薄いことが確認された。

【0028】

<実施例2>

実施例1において得られた混練ペレット40部に、ポリプロピレン(商品名:FY6C、日本ポリプロ社製)60部をドレイブレンドした以外は、実施例1と同様にして、実施例2の異方導電性樹脂フィルムを製造した。なお、得られた異方導電性樹脂フィルムは、導電粒子の配合割合が2.8体積%であり、厚さが研磨前で140μm、研磨後で100μmであった。さらに、体積抵抗率は研磨前で1015Ωcm、研磨後で9Ωcmであり、体積抵抗を飛躍的に低減させることができた。また、実施例1と同様に、実施例2の異方導電性樹脂フィルムの表面を電子顕微鏡で撮影したところ、導電粒子の配合割合が2.8体積%の場合でも、研磨による導電粒子の脱粒が無いことが確認された。

【0029】

<実施例3>

実施例1において得られた混練ペレット50部に、ポリプロピレン(商品名:FY6C、日本ポリプロ社製)50部をドレイブレンドした以外は、実施例1と同様にして、実施例3の異方導電性樹脂フィルムを製造した。なお、得られた異方導電性樹脂フィルムは、導電粒子の配合割合が3.7体積%であり、厚さが研磨前で160μm、研磨後で120μmであった。さらに、体積抵抗率は研磨前で1013Ωcm、研磨後で15Ωcmであり、体積抵抗を飛躍的に低減させることができた。また、実施例1と同様に、実施例3の異方導電性樹脂フィルムの表面を電子顕微鏡で撮影したところ、導電粒子の配合割合が3.7体積%の場合には、研磨による導電粒子の脱粒が僅かに観察されたが実用上問題はない程度であった。

【0030】

<比較例1>

実施例1において得られた混練ペレット2部に、ポリプロピレン(商品名:FY6C、日本ポリプロ社製)98部をドレイブレンドした以外は、実施例1と同様にして、比較例1の異方導電性樹脂フィルムを製造した。なお、得られた異方導電性樹脂フィルムは、導電粒子の配合割合が0.1体積%であり、厚さが研磨前で110μm、研磨後で100μmであった。さらに、体積抵抗率は研磨前で1015Ωcm、研磨後で103Ωcmであり、体積抵抗を実用レベルに低減させることができなかった。

【0031】

<比較例2>

実施例1と同様にポリプロピレン(商品名:FY6C、日本ポリプロ社製)100部に、ステンレスSUS304の球状ビーズを90〜106μmに分級した導電粒子100部を混合し、2軸押出し機(商品名:HK−25D、L/D=41、パーカーコーポレーション社製)を用いて混練しペレットを得た。得られた混練ペレットだけで、実施例1と同様にして、比較例2の異方導電性樹脂フィルムを製造した。なお、得られた異方導電性樹脂フィルムは、導電粒子の配合割合が10.4体積%であり、厚さが研磨前で200μm、研磨後で120μmであった。さらに、体積抵抗率は研磨前で1013Ωcm、研磨後で10Ωcmであったが、研磨による導電粒子の脱粒が生じ、実用上問題を有するものであった。

【図面の簡単な説明】

【0032】

【図1】本発明の実施例1の異方導電性樹脂フィルムの研磨前の表面を撮影した電子顕微鏡写真である。

【図2】本発明の実施例1の異方導電性樹脂フィルムの研磨後の表面を撮影した電子顕微鏡写真である。

【図3】本発明の実施例1の異方導電性樹脂フィルムの研磨後の横断面を撮影した電子顕微鏡写真である。

【技術分野】

【0001】

本発明は、異方導電性樹脂フィルム及びその製造方法に関するものである。更に詳しくは、薄い樹脂フィルムの厚さ方向には導電性を有するが、樹脂フィルムの幅や長さ方向には導電性を有しない性質を備えた異方導電性樹脂フィルムに関するものである。

【背景技術】

【0002】

異方導電性樹脂フィルムは、液晶ディスプレーをはじめとしたフラットディスプレーの基板とこれに画像信号を送るドライバICとを接続する用途など、具体的には以下のように利用されている。

【0003】

特許文献1には、導電性粉末が樹脂シート中に単一分散され、かつ導電性粉末の両端がシートの両端から露出し、且つシート厚さ方向中央部に外向きに膨出している異方導電シートが開示され、また、特許文献2には、フッ素樹脂に導電材を均一に分散しシート状に成形後、シート両面をスパッタエッチングして導電材の両端を露出させる方法が開示されている。これらの技術においては、圧延により金属粒子をつぶすことが示唆されている。更に、導電性粉末の両端又は両端部を露出させるために、シート表面を有機溶剤で溶出する方法、または、スパッタエッチングあるいはイオンプレーティングで洗浄する方法を用いることが記載されている。

【0004】

しかしながら、延伸による方法では導電性粉末の表面の樹脂を十分除去させることは不可能であり、更に有機溶剤による洗浄ではオレフィン系樹脂やポリエステル樹脂などの耐溶剤性の優れた樹脂を溶解することができる溶剤は存在しないといった問題を有していた。また、スパッタエッチングあるいはイオンプレーティングによる方法は、超真空下でアルゴンイオンなどを用いるエッチング方法で、そのエッチング深さはオングストロームのオーダーであり、ミクロンオーダーのエッチングを用いることは経済的ではない。

【0005】

また、特許文献3には、樹脂シートヘ金属材料を埋め込み、表裏に金属材料の一部を露出させた異方導電シート及びそれを用いた電子部品の接続が開示されている。しかしながら、樹脂シートに金属を埋め込むには十分樹脂を軟化させるないと金属と樹脂の接着が不十分となり、更に金属のサイズが小さい場合には大面積に一定の押し圧をかける必要もあり工程的には無理があった。

【0006】

さらに、特許文献4には、樹脂フィルムに貫通孔を設け、表面に導電膜が形成された変形可能な球体を、フィルム両面から突出した状態で貫通孔に配置し、各接点を絶縁樹脂で充填した電気接続用コネクタが開示されている。しかしながら、フィルムに100μm以下の穴を多数設けること及びその穴に球体を配置することは極めて生産性の悪い工程であり、更に液状の絶縁樹脂を注入する作業も煩雑で、さらにはフィルムとの接着性も必要があり使える材料に制限が出てくるなどといった欠点の多い技術であった。

【0007】

また、特許文献5には、導電性粒子を粘着材面に粘着固定し、該粘着材と非相溶なフィルム形成樹脂を導電性粒子間に充填し、該フィルム形成樹脂を乾燥又は硬化後、フィルム形成樹脂から粘着材を剥離する異方導電性樹脂フィルム状成形物の製造法が開示されている。しかしながら、この技術では、粘着材に予め導電性粒子を固定することや、液状のフィルム形成樹脂をそこに充填する、硬化後粘着材を剥離するなど工程が煩雑である。また、実施例ではフィルム形成樹脂としてポリイミドをアルカリ水溶液で溶解させているが、この方法では使用できる樹脂に限りがあり、更に溶かしだす樹脂厚さもきわめて薄いものに限られるといった問題があった。

【0008】

以上のように、従来の異方導電性フィルムは、接着フィルムであるため使用される樹脂はエポキシ樹脂、フェノール樹脂、硬化性アクリル樹脂などの接着性の良い樹脂が用いられ、これらの樹脂の中に導電粒子を配合し、フィルム化するものであった。また、使用に当り電気接続部を加熱して樹脂を溶融硬化させて接着するものであるから、異方導電性フィルム自体はフィルム表裏面で電気抵抗は低くないのが一般的であった。

【0009】

【特許文献1】特開昭61−1888189号公報

【特許文献2】特開昭61−200616号公報

【特許文献3】特開平2−239578号公報

【特許文献4】特開平5−74512号公報

【特許文献5】特開平7−302666号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、上記のような問題点に鑑みて成されたものであり、その目的とするところは、熱を用いて樹脂フィルムを接着して接続するものではなく、極めて低い圧力で接触させるだけで導通させることができる異方導電性樹脂フィルムを提供することにある。また、本発明は、上記の異方導電性樹脂シートを大量に且つ生産性高く製造する方法を提供することにもある。

【課題を解決するための手段】

【0011】

本発明の異方導電性樹脂フィルムは、樹脂中に導電粒子が0.2〜10体積%単一分散され、且つ上記導電粒子が面方向非接触である樹脂フィルムであって、上記導電粒子の厚さ方向の径が上記フィルムの樹脂部の厚さより大きく、且つ、上記フィルムの表裏面から露出した上記導電粒子の表面が平坦化されるように、上記フィルム表裏面が研磨されていることを特徴としている。ここで、本発明においては、異方導電性樹脂フィルムの中で厚さ方向にはほぼ1つの導電粒子が存在していることを「単一分散」と定義した。このように導電粒子を単一分散しその表面を研磨することで厚さ方向を導電性にすることができる。また、フィルムの面方向に導電粒子同士が接触していない状態を「面方向非接触」と定義した。このように導電粒子が面方向非接触の状態にすることで面方向の導電性は全く無くなる。

【0012】

また、本発明の異方導電性樹脂フィルムの製造方法は、樹脂に導電粒子を0.2〜10体積%配合し、押出し又は圧延にて上記導電粒子を単一分散させ、上記導電粒子同士の面方向非接触とした、上記フィルムの厚さが上記導電性粒子の厚さ方向の径より大きい樹脂フィルムを形成する工程と、上記導電粒子の厚さ方向の径が上記フィルムの樹脂部の厚さより大きく、且つ、上記フィルムの表裏面から露出した上記導電粒子の表面が平坦化されるように、上記フィルム表裏面を研磨する工程とを備えることを特徴としている。

【発明の効果】

【0013】

本発明の異方導電性樹脂フィルムによれば、導電粒子の厚さ方向の径がフィルムの樹脂部の厚さより大きく、且つ、フィルムの表裏面から露出した導電粒子の表面を平坦化することにより、フィルム自体を接着することなく、フィルム表面を軽く接触するだけで導通することができる。

【0014】

また、本発明の異方導電性樹脂フィルムの製造方法によれば、樹脂の押出しや圧延技術とフィルムの研磨技術という簡単な工程で、上記の異方導電性樹脂フィルムを大量に且つ高い生産性で製造することができる。

【発明を実施するための最良の形態】

【0015】

本発明の異方導電性樹脂フィルムは、導電粒子が樹脂中に単一分散され、面方向に非接触である樹脂フィルムであるが、導電粒子の厚さ方向の径がフィルムの樹脂部の厚さより大きく、且つ、フィルムの表裏面から露出した導電粒子の表面が平坦化されるように、フィルム表裏面が研磨されていることが最大の特徴である。

【0016】

本発明における導電粒子としては、電気的に良好な導体で、例えば、鉄、銅、銀、ニッケル、ステンレス、などの金属ないし合金粉末を用いることができる。樹脂粉末又はガラスやセラミック粉末の表面をめっきしたものも使用できるが、高温の樹脂に配合することと研磨工程を考えると金属粉末が最も好ましい。導電粒子の形状は特に限定されるものではないが、樹脂フィルムの成形には略球状であることがより好ましい。この略球状には、真球状だけでなく、楕円状、円筒状、楕円柱状なども含まれ、さらには、小粒子が凝集して略球状になったものなども含まれる。

【0017】

本発明においては、粒子径にばらつきがある導電粒子を用いることもできるが、電気伝導に寄与する導電粒子の割合が増えるため、導電粒子の粒子径がそろっていることがより好ましい。粒子径がそろった導電粒子としては、予め粒子径の揃ったものを用いても良いし、分級により最大径をそろえたり、最大径と最小径をそろえるたものでもよい。また、導電粒子の粒子径は求めるフィルムの厚さで決まるが、例えばフィルム厚さを100μmを狙うのであれば、粒子の最大径は80〜95μmが好ましい。さらに、導電粒子の表面はブラスト処理で凹凸を設けることやメッキやケミカル処理などの樹脂とのアンカー効果などを狙い密着性を改善することもできる。

【0018】

本発明の異方導電性樹脂フィルムに使用できる樹脂としては、熱可塑性樹脂であればどの様なものも使えるが、水分透過率が0.5g/m2/24hr/mm以下であることが好ましく、さらに、極性溶媒などと接触する環境でも使用可能な耐溶剤性に優れたものであることが好ましい。このような樹脂としては、N−メチルピロリドンのような極性溶媒に侵されない非極性樹脂としては、結晶性の高いオレフィン系熱可塑性樹脂、フタル酸エステル、ナフタレンジカルボン酸エステル、液晶ポリエステルが好ましい。オレフィン系熱可塑性樹脂としては、高密度ポリエチレン、低密度ポリエチレン、ポリプロピレン、エチレンを共重合したポリプロピレンが例示できる。また、フタル酸エステル、ナフタレンジカルボン酸エステルとして、ポリエチレンテレフタレート及びポリエチレンナフタレートも好ましい。液晶ポリエステルとしては、4−ヒドロキシ安息香酸、3−ヒドロキシ安息香酸、6−ヒドロキシ2−ナフトエ酸などの芳香族ヒドロキシカルボン酸を縮合重合した芳香族系ポリエステルが好適である。すなわち、本発明においては、オレフィン系熱可塑性樹脂、ポリエチレンテレフタレート、液晶ポリエステルのいずれかであることが好ましい。また、これらの熱可塑性樹脂は、フィルム化する時に1軸延伸や2軸延伸することで結晶性がさらに向上し、ガス透過性の低下や耐溶媒性の向上が図れ好ましい。

【0019】

本発明の異方導電性樹脂フィルムの製造方法は、樹脂フィルムを形成する工程と、フィルム表裏面を研磨する工程とが必須要件である。この樹脂フィルムの形成工程においては、上記樹脂に、上記導電粒子を0.2〜10体積%配合し、これらを予め混練した後、フィルム厚さを導電粒子の径より5〜50%厚めに設定して、押出し機にてダイスより押出しを又はカレンダーロールにて圧延を行い、フィルム状に成形する。このような工程により、樹脂中に導電粒子が単一分散され、導電粒子同士の面方向非接触とすることができる。

【0020】

導電粒子の配合量が0.2体積%以下であると、抵抗値が上昇し、導電性が低下してしまう。一方、配合量が10体積%を越えると、フィルムの厚さが導電粒子の径よりもはるかに厚くなり、研磨により厚さを整えたとしても導電粒子の樹脂からの脱粒が生じやすくなりフィルムに空隙が生じるので好ましくない。フィルムの厚さを導電粒子の径よりも1〜3割高めに調整でき、研磨による脱粒の起こりにくく、導電性も優れた最も好ましい導電粒子の樹脂に対する配合割合は、0.5〜3.0体積%である。また、ダイスを用いた押出し成形の場合、Tダイスより押出されたフィルムは引き取りロールにて押し圧をかけることが望ましい。

【0021】

次いで、上記工程により形成された樹脂フィルムにおいては、フィルムの厚さが導電性粒子の厚さ方向の径より大きいため、導電粒子の厚さ方向の径がフィルムの樹脂部の厚さより大きく、且つ、フィルムの表裏面から露出した導電粒子の表面が平坦化されるように、次のフィルム表裏面の研磨工程により、樹脂フィルムを研磨する。

【0022】

研磨方法には水をかけながら研磨する湿式研磨と、水をかけない乾式研磨の二つがある。本発明においては、湿式研磨は水により研磨熱が冷やされるためフィルムが熱により変形しにくく好ましい。また、研磨には、バフ研磨、研削ベルトによる研磨、研磨紙をロール状にしたロール研磨があるが、本発明では異方導電性樹脂フィルムの樹脂部の厚さが導電粒子の厚さ方向の径よりも薄くできるバフ研磨ないしは研削ベルトによる研磨が好ましい。さらに、バフ研磨に用いるバフ材は硬度の柔らかいものが好ましく、研削ベルトによる場合は被研磨物の下に柔らかいゴム材を敷くと、異方導電性樹脂フィルムの厚さ制御を効果的に行なうことができ好ましい。このように異方導電性樹脂フィルムの樹脂部の厚さを導電粒子の厚さ方向の径よりも薄くすることで体積抵抗率が安定して10Ωcm以下に制御できる。

【0023】

また、本発明においては、上記研磨工程により、樹脂フィルム中に配合された導電粒子がフィルムの表裏面から露出され、この露出された導電粒子の表面がさらなる研磨により平坦化されて、接触面積が広くなるため、抵抗値が低減され、導電粒子の添加量が少なくても導電性が達成できる。さらに、この導電粒子の平坦化は、使用する導電粒子の直径が多少ばらついていても研磨で頭出しができるため、導電粒子の選択の幅が広いといった効果も奏する。また、本発明の異方導電性樹脂フィルムの製造方法においては、導電粒子の添加量を低減することができ、さらには、粒子径を大きく、形状を略球状とすることで、樹脂フィルム形成材料の粘度を低く抑えることができ、押出しにて極めて薄いフィルムを製造することができる。

【実施例】

【0024】

<実施例1>

メルトフローレート2.4g/10分のポリプロピレン(商品名:FY6C、日本ポリプロ社製)100部に、ステンレスSUS304の球状ビーズを90〜106μmに分級した導電粒子100部を混合し、2軸押出し機(商品名:HK−25D、L/D=41、パーカーコーポレーション社製)を用いて混練しペレットを得た。得られた混練ペレットを100℃で3時間乾燥した。次いで、混練ペレット20部にポリプロピレン(商品名:FY6C、日本ポリプロ社製)80部をドライブレンドし、Tダイ押出し機(L/D:38、ダイ幅300mm、創研社製)にてスクリュー温度200℃、ダイスのリップ幅140μmで押出し、異方導電性樹脂フィルムを得た。なお、得られた異方導電性樹脂フィルムは、導電粒子の配合割合が1.2体積%であり、厚さ120μm、体積抵抗率1015Ωcmであった。

【0025】

続いて、異方導電性樹脂フィルムの表裏面に対して、バフ(商品名:スコッチブライトHDSFフラップブラシ、住友スリーエム社製)を用いた研磨装置(商品名:10P600、石井表記社製)により研磨を行ない、本発明の実施例1の異方導電性樹脂フィルムを作製した。研磨された実施例1の異方導電性樹脂フィルムは、厚さ100μm、体積抵抗率6Ωcmであり、体積抵抗を飛躍的に低減させることができた。

【0026】

上記のようにして製造された実施例1の異方導電性樹脂フィルムついて、研磨前後の表面写真を図1及び2に示した。これらの図1及び2から明らかなように、研磨前は導電粒子の表面が樹脂で覆われているが、研磨後は導電粒子の表面の樹脂が研削されてなくなり、導電粒子の厚さ方向の径がフィルムの樹脂部の厚さより大きく、且つ、フィルムの表裏面から露出した導電粒子の表面が平坦化されていることが観察された。また、導電粒子の配合割合が1.2体積%の場合には、研磨による導電粒子の脱粒が無いことが確認された。

【0027】

さらに、研磨後のフィルム横断面を図3に示した。図3に示したように、本発明の異方導電性樹脂フィルムにおいては、樹脂部の厚さが導電粒子の厚さ方向の径よりも薄いことが確認された。

【0028】

<実施例2>

実施例1において得られた混練ペレット40部に、ポリプロピレン(商品名:FY6C、日本ポリプロ社製)60部をドレイブレンドした以外は、実施例1と同様にして、実施例2の異方導電性樹脂フィルムを製造した。なお、得られた異方導電性樹脂フィルムは、導電粒子の配合割合が2.8体積%であり、厚さが研磨前で140μm、研磨後で100μmであった。さらに、体積抵抗率は研磨前で1015Ωcm、研磨後で9Ωcmであり、体積抵抗を飛躍的に低減させることができた。また、実施例1と同様に、実施例2の異方導電性樹脂フィルムの表面を電子顕微鏡で撮影したところ、導電粒子の配合割合が2.8体積%の場合でも、研磨による導電粒子の脱粒が無いことが確認された。

【0029】

<実施例3>

実施例1において得られた混練ペレット50部に、ポリプロピレン(商品名:FY6C、日本ポリプロ社製)50部をドレイブレンドした以外は、実施例1と同様にして、実施例3の異方導電性樹脂フィルムを製造した。なお、得られた異方導電性樹脂フィルムは、導電粒子の配合割合が3.7体積%であり、厚さが研磨前で160μm、研磨後で120μmであった。さらに、体積抵抗率は研磨前で1013Ωcm、研磨後で15Ωcmであり、体積抵抗を飛躍的に低減させることができた。また、実施例1と同様に、実施例3の異方導電性樹脂フィルムの表面を電子顕微鏡で撮影したところ、導電粒子の配合割合が3.7体積%の場合には、研磨による導電粒子の脱粒が僅かに観察されたが実用上問題はない程度であった。

【0030】

<比較例1>

実施例1において得られた混練ペレット2部に、ポリプロピレン(商品名:FY6C、日本ポリプロ社製)98部をドレイブレンドした以外は、実施例1と同様にして、比較例1の異方導電性樹脂フィルムを製造した。なお、得られた異方導電性樹脂フィルムは、導電粒子の配合割合が0.1体積%であり、厚さが研磨前で110μm、研磨後で100μmであった。さらに、体積抵抗率は研磨前で1015Ωcm、研磨後で103Ωcmであり、体積抵抗を実用レベルに低減させることができなかった。

【0031】

<比較例2>

実施例1と同様にポリプロピレン(商品名:FY6C、日本ポリプロ社製)100部に、ステンレスSUS304の球状ビーズを90〜106μmに分級した導電粒子100部を混合し、2軸押出し機(商品名:HK−25D、L/D=41、パーカーコーポレーション社製)を用いて混練しペレットを得た。得られた混練ペレットだけで、実施例1と同様にして、比較例2の異方導電性樹脂フィルムを製造した。なお、得られた異方導電性樹脂フィルムは、導電粒子の配合割合が10.4体積%であり、厚さが研磨前で200μm、研磨後で120μmであった。さらに、体積抵抗率は研磨前で1013Ωcm、研磨後で10Ωcmであったが、研磨による導電粒子の脱粒が生じ、実用上問題を有するものであった。

【図面の簡単な説明】

【0032】

【図1】本発明の実施例1の異方導電性樹脂フィルムの研磨前の表面を撮影した電子顕微鏡写真である。

【図2】本発明の実施例1の異方導電性樹脂フィルムの研磨後の表面を撮影した電子顕微鏡写真である。

【図3】本発明の実施例1の異方導電性樹脂フィルムの研磨後の横断面を撮影した電子顕微鏡写真である。

【特許請求の範囲】

【請求項1】

樹脂中に導電粒子が0.2〜10体積%単一分散され、且つ上記導電粒子が面方向非接触である樹脂フィルムであって、上記導電粒子の厚さ方向の径が上記フィルムの樹脂部の厚さより大きく、且つ、上記フィルムの表裏面から露出した上記導電粒子の表面が平坦化されるように、上記フィルム表裏面が研磨されていることを特徴とした異方導電性樹脂フィルム。

【請求項2】

前記樹脂が、オレフィン系熱可塑性樹脂、ポリエチレンテレフタレート、液晶ポリエステルのいずれかであることを特徴とした請求項1に記載の異方導電性樹脂フィルム。

【請求項3】

樹脂に導電粒子を0.2〜10体積%配合し、押出し又は圧延にて上記導電粒子を単一分散させ、上記導電粒子同士の面方向非接触とした、上記フィルムの厚さが上記導電性粒子の厚さ方向の径より大きい樹脂フィルムを形成する工程と、

上記導電粒子の厚さ方向の径が上記フィルムの樹脂部の厚さより大きく、且つ、上記フィルムの表裏面から露出した上記導電粒子の表面が平坦化されるように、上記フィルム表裏面を研磨する工程とを備えることを特徴とした異方導電性樹脂フィルムの製造方法。

【請求項1】

樹脂中に導電粒子が0.2〜10体積%単一分散され、且つ上記導電粒子が面方向非接触である樹脂フィルムであって、上記導電粒子の厚さ方向の径が上記フィルムの樹脂部の厚さより大きく、且つ、上記フィルムの表裏面から露出した上記導電粒子の表面が平坦化されるように、上記フィルム表裏面が研磨されていることを特徴とした異方導電性樹脂フィルム。

【請求項2】

前記樹脂が、オレフィン系熱可塑性樹脂、ポリエチレンテレフタレート、液晶ポリエステルのいずれかであることを特徴とした請求項1に記載の異方導電性樹脂フィルム。

【請求項3】

樹脂に導電粒子を0.2〜10体積%配合し、押出し又は圧延にて上記導電粒子を単一分散させ、上記導電粒子同士の面方向非接触とした、上記フィルムの厚さが上記導電性粒子の厚さ方向の径より大きい樹脂フィルムを形成する工程と、

上記導電粒子の厚さ方向の径が上記フィルムの樹脂部の厚さより大きく、且つ、上記フィルムの表裏面から露出した上記導電粒子の表面が平坦化されるように、上記フィルム表裏面を研磨する工程とを備えることを特徴とした異方導電性樹脂フィルムの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−90192(P2010−90192A)

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願番号】特願2008−258644(P2008−258644)

【出願日】平成20年10月3日(2008.10.3)

【出願人】(000004640)日本発條株式会社 (1,048)

【Fターム(参考)】

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願日】平成20年10月3日(2008.10.3)

【出願人】(000004640)日本発條株式会社 (1,048)

【Fターム(参考)】

[ Back to top ]