異方導電性部材およびその製造方法

【課題】導通路の設置密度を飛躍的に向上させ、高集積化が一層進んだ現在においても半導体素子等の電子部品の接続部材及び検査用コネクタ等として使用することができる柔軟性を有し、狭いピッチの電極に適合する異方導電性部材、およびその製造方法の提供。

【解決手段】絶縁性基材2中に、導電性部材からなる複数の導通路3が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通し、かつ、前記各導通路の少なくとも一端が前記絶縁性基材の少なくとも一方の面2aの表面から5μm〜100μmの長さの突出部30を有し、該突出部30の導通路3の直径に対する長さの比が3以上であり、前記各導通路3の他端が前記突出部を有さない場合は前記絶縁性基材2の他方の面2bにおいて露出した状態で設けられる異方導電性部材1。

【解決手段】絶縁性基材2中に、導電性部材からなる複数の導通路3が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通し、かつ、前記各導通路の少なくとも一端が前記絶縁性基材の少なくとも一方の面2aの表面から5μm〜100μmの長さの突出部30を有し、該突出部30の導通路3の直径に対する長さの比が3以上であり、前記各導通路3の他端が前記突出部を有さない場合は前記絶縁性基材2の他方の面2bにおいて露出した状態で設けられる異方導電性部材1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異方導電性部材およびその製造方法に関する。

【背景技術】

【0002】

異方導電性部材は、半導体素子等の電子部品と回路基板との間に挿入し、加圧して電子部品と回路基板間の電気的接続が得られるため、半導体素子等の電子部品等の接続部材及び機能検査を行う際の検査用コネクタ等、広く使用されているほか、光伝送素材の用途としても応用が期待でき、注目度が高い部材である。

【0003】

特に半導体素子等の電子接続部材は、そのダウンサイジング化が顕著であり、従来のワイヤーボンディングのような直接配線基板を接続するような方式では、接続の安定性を十分に保証することができない。これに代わり近年注目されているのが異方導電性部材であり、絶縁素材の皮膜中に導電性部材が貫通林立したタイプや、金属球を配置したタイプのものが注目されている。

【0004】

また、検査用コネクタは、半導体素子等の電子部品を回路基板に実装した後に機能検査を行うと、電子部品が不良であった場合に、回路基板もともに処分されることとなり、金額的な損失が大きくなってしまうという問題を回避するためである。

即ち、半導体素子等の電子部品を、実装時と同様のポジションで回路基板に異方導電性部材を介して接触させて機能検査を行うことで、電子部品を回路基板上に実装せずに、機能検査を実施でき、上記の問題を回避することができる。

【0005】

このような異方導電性部材として、樹脂に導電性粒子を混入することが知られていて、この材料を二電極間に挟んだ場合、圧力方向に樹脂が変形して導電性粒子が接近し部分的に導通がとれ導電異方性があらわれる。

特許文献1には、「非導電性接着剤に導電性粒子を混合し、かつ導電性粒子の体積が全体積の60パーセント以下である導電性接着剤」、「好ましくは導電性粒子の混入割合が50体積パーセント以下であると対抗部材間の導通はとれるが、横方向の導通はないような接着剤」が記載されている。

【0006】

また、特許文献2には、接着剤と導電性粒子からなる導電異方性接着シートで、接着剤厚さ、導電性粒子径、導電性粒子の含有量を特定範囲として異方導電性としたシートが記載されている。

【0007】

一方、特許文献3には、「アルミニウム基板を陽極酸化した多孔性酸化皮膜に、導電性部材を充填した異方性導電膜」が記載されている。

【0008】

また、特許文献4には、異なる導電部材を両面突出させた陽極酸化皮膜を使った異方性導電部材が記載されている。

【0009】

ところで、近年、半導体素子等の電子部品は、高集積化が一層進むことに伴い、電極(端子)サイズはより小さくなり、電極(端子)数はより増加し、端子間の距離もより狭くなってきている。また、狭ピッチで多数配置されている各端子の表面が本体表面よりも奥まった位置にある表面構造の電子部品も現れてきている。

そのため、このような電子部品に対応できるよう、異方導電性部材における導通路もその外径(太さ)をより小さくし、かつ、狭ピッチで配列させる必要が生じている。

しかしながら、上記特許文献1〜4等に記載されている異方導電性フィルムや電気的接続部材では、導通路のサイズを小さくすることは非常に困難であり、狭ピッチに対応した導電部材を高密度で充填させる方法が期待されている。

【0010】

異方導電性フィルムと接触、接続させる側の基板としては、Siウエハのように平坦性が高い基板以外にも、液晶表示装置などに多用されているガラス基板、FR4(プリント基板の基材の規格、ガラスエポキシ基板のことで、ガラス繊維を編んだ布にエポキシ樹脂を含浸させた板をベースにしている。)やセラミック基板、樹脂製のFPC基板(フレキシブルプリント基板(Flexible Printed Circuits)の略。)など種々の平坦性、柔軟性を有する基板があり、異方導電性部材は、これらの基板に対して隙間ができないように、柔軟に変形することが求められている。一般に、陽極酸化皮膜はアルミナを主成分とする化学組成を有する為、硬く、柔軟性に乏しい為、追従が困難であった。

また、接着剤と導電性粒子からなる異方性導電部材は、柔軟性があるが導通路のピッチが20μm以下の間隔では、絶縁不良が発生し易く、接続信頼性が低下する事が知られている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開昭51−20941号公報

【特許文献2】特開昭60−84718号公報

【特許文献3】特開平02−68812号公報

【特許文献4】特開平03−276512号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

したがって、本発明は、導通路の設置密度を飛躍的に向上させ、高集積化が一層進んだ現在においても半導体素子等の電子部品の接続部材及び検査用コネクタ等として使用することができる柔軟性を有し、狭いピッチの電極に適合する異方導電性部材、およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者は、上記目的を達成すべく鋭意研究した結果、絶縁性基材中から各導通路の少なくとも片端が0.5μm〜100μmの長さで、長さと直径の比が3以上の範囲の突出部を有すれば、圧縮荷重で変形し易いクッション構造とする事ができ、表面に粗さを有する基板上の電極に対して倣い性を向上させ、加圧および・または加熱下で圧接することによりすぐれた電気的接続が得られることを知見して本発明を完成させた。また、絶縁性基材としてアルミニウムの陽極酸化皮膜を用いる場合は、皮膜内に存在するマイクロポアを利用することにより、導通路の密度を飛躍的に向上できる。

【0014】

すなわち、本発明は、以下の[1]〜[6]を提供する。

[1]絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通し、かつ、前記各導通路の少なくとも一端が前記絶縁性基材の少なくとも一方の面の表面から5μm〜100μmの長さの突出部を有し、該突出部の導通路の直径に対する長さの比が3以上であり、前記各導通路の他端が前記突出部を有さない場合は前記絶縁性基材の他方の面において露出した状態で設けられる異方導電性部材。

[2]絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通する異方導電性部材の製造方法であって、少なくとも、

(1)絶縁性基材と、該絶縁性基材を貫通する導電性部材とを有する部材を製造する工程、および、

(2)前記(1)で得られた部材の少なくとも一方の表面から前記導電性部材が突出した構造を形成する導通路突出工程を有する異方導電性部材の製造方法。

[3]前記(2)導通路突出工程が、前記絶縁性基材を粘度1.2〜12cpの処理液で処理し、絶縁性基材の少なくとも一方の表面を溶解し前記導電性部材を突出させて前記突出部を形成する工程である請求項2に記載の異方導電性部材の製造方法。

[4]前記処理液は、アルカリ水溶液または酸水溶液に、水溶性高分子を含有する請求項3に記載の異方導電性部材の製造方法。

[5]請求項2〜4のいずれかに記載の製造方法により製造された異方導電性部材。

[6]表面に電極を有する2つの基板の電極同士が対向するよう配置し、前記2つの基板の間に一方の面と他方の面との両方に導通路の突出部を有する請求項1に記載の異方導電性部材を介して、互いに対向する少なくとも2つの電極間の1パスあたりの抵抗値が例えば電極サイズが20μm角の場合、10Ω/パス以下となるように加熱および・または加圧条件下で2つの基板と異方導電性部材とを電気的に接続する方法。

【発明の効果】

【0015】

以下に示すように、本発明によれば、導通路の設置密度を飛躍的に向上させ、高集積化が一層進んだ現在においても半導体素子等の電子部品の接続部材及び検査用コネクタ等として使用することができる柔軟性を有し、狭いピッチの電極に適合する異方導電性部材、およびその製造方法を提供することができる。

【0016】

また、本発明の異方導電性部材は、電子部品の電極(パッド)部分に接合される導通路の数が多い場合は、圧力が分散されるため、電極へのダメージを軽減することが可能である。また、単一の電極に多くの導通路が接合(接触)しているので、導通路の一部分に異常が起きても全体の導電性確認への影響は極めて小さくなる。更に、評価用の回路基板の位置決めに対する負荷を大幅に低減することができる。

更に、本発明の異方導電性部材の製造方法は、本発明の異方導電性部材を効率的に製造することができるため非常に有用である。

【図面の簡単な説明】

【0017】

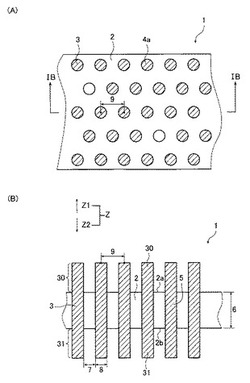

【図1】図1(A),(B)は、本発明の異方導電性部材の好適な実施態様の一例を示す簡略図であり、図1(A)は正面図、図1(B)は図1(A)の切断面線IB−IBからみた断面図である。

【図2】図2は、本発明に用いる絶縁性基材の断面図である。

【図3】図3(A)、(B)は、本発明の導通可能な電極総面積当たりの荷重を測定する方法を説明する模式的な断面図である。

【発明を実施するための形態】

【0018】

以下に、本発明の異方導電性部材およびその製造方法を詳細に説明する。

本発明の異方導電性部材は、絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通し、かつ、前記各導通路の少なくとも一端が前記絶縁性基材の少なくとも一方の面の表面から5μm〜100μmの長さの突出部を有し、該突出部の導通路の直径に対する長さの比が3以上であり、前記各導通路の他端が前記突出部を有さない場合は前記絶縁性基材の他方の面において露出した状態で設けられる異方導電性部材である。

次に、本発明の異方導電性部材について、図1を用いて説明する。

【0019】

図1は、本発明の異方導電性部材の好適な実施態様の一例を示す簡略図であり、図1(A)は正面図、図1(B)は図1(A)の切断面線IB−IBからみた断面図である。

本発明の異方導電性部材1は、絶縁性基材2および導電性部材からなる複数の導通路3を具備するものである。

この導通路3は、軸線方向の長さが絶縁性基材2の厚み方向Zの長さ(厚さ)以上で、かつ、各導通路3の少なくとも一端が絶縁性基材2の少なくとも一方の面の表面から0.5μm〜100μmの長さの突出部30、31を有し、該突出部30の導通路の直径に対する長さの比が3以上である。導通路3の密度は、好ましくは200万個/mm2以上、より好ましくは1000万個/mm2以上となるよう互いに絶縁された状態で絶縁性基材2を貫通して設けられる。導通路の密度がこの範囲にあることにより、本発明の異方導電性部材は高集積化が一層進んだ現在においても半導体素子等の電子部品の検査用コネクタ等として使用することができる。

また、この導通路3は、各導通路3の少なくとも一端が絶縁性基材2の一方の面において上記の突出部を有していればよく、両端が突出部を有してもよく、一端が突出部を有し他端が絶縁性基材2の他方の面において露出した状態で設けられてもよい。図1(B)に示すように、各導通路3の一端が絶縁性基材2の一方の面2aから突出した突出部30を有し、各導通路3の他端が絶縁性基材2の他方の面2bから突出した突出部31を有するのが好ましい。即ち、各導通路3の両端は、絶縁性基材の主面である2aおよび2bから突出する各突出部30および31を有するのが好ましい。

更に、この導通路3は、少なくとも絶縁性基材2内の部分(以下、「基材内導通部5」ともいう。)が、該絶縁性基材2の厚み方向Zと略平行(図1においては平行)となるように設けられるのが好ましい。

【0020】

本発明の異方導電性部材は、導通路の少なくとも一端が上記絶縁性基材の表面から突出している。その突出した部分(以下、「バンプ」ともいう。)の高さは、0.5〜100μm、好ましくは0.6〜100μm、より好ましくは1〜30μm、さらに好ましくは2〜30μm、5〜30μm、が最も好ましい。バンプ高さ/導通路直径=アスペクト比の範囲は3以上であり、好ましくは10以上、より好ましくは40以上、さらには600以下が好ましい。バンブの高さとアスペクト比がこの範囲であると、突出部の機械的強度が維持されるので、自重による変形が少なく突出構造が接合の直前まで自立維持でき、さらに電極の微細な表面凹凸に沿った変形が可能となるので、クッション層を兼ねる事が可能となる。従って、電子部品の電極(パッド)部分との接合性が向上する。

【0021】

本発明においては、上記絶縁性基材の厚み(図1(B)においては符号6で表される部分)は、1〜2000μmであるのが好ましく、10〜1500μmであるのがより好ましく、15〜1000μmであるのが特に好ましい。絶縁性基材の厚みがこの範囲であると、絶縁性基材の取り扱い性が良好となる。

【0022】

本発明においては、隣接する各導通路の中心間距離(図1においては符号9で表される部分。以下、「ピッチ」ともいう。)は、0.02〜0.6μmであるのが好ましく、0.14〜0.6μmであるのがより好ましく、0.28〜0.6μmであるのが更に好ましい。ピッチがこの範囲であると、導通路直径と導通路間の幅(絶縁性の隔壁厚)とのバランスがとりやすい。

【0023】

また、本発明においては、上記絶縁性基材における上記導通路間の幅(図1(B)においては符号7で表される部分)は、10nm以上であるのが好ましく、20〜1000nmであるのがより好ましく、250〜600nmであるのが更に好ましい。絶縁性基材における導通路間の幅がこの範囲であると、絶縁性基材が絶縁性の隔壁として十分に機能する。次に、絶縁性基材および導通路のそれぞれについて、材料、寸法、形成方法等について説明する。

【0024】

[絶縁性基材]

絶縁性基材としては、絶縁性を有する材料であれば制限無く使用することができる。例えば、熱硬化樹脂、熱可塑性樹脂、エラストマー樹脂、など高分子化合物、アルミニウム、チタン、Mg、Si、Nb、Ta、W等のバルブ金属類の陽極酸化膜などが挙げられる。

樹脂としては、異方導電膜に広く使用されているエポキシ樹脂、ポリイミド樹脂、シリコーンゴム、フッ素ゴム、その他合成ゴムなどが挙げられる。

エポキシ樹脂の中でも特に熱膨張率を適宜調整した半導体用の市販品としては一般名NCP(Non Conductive Past)として、ナガセケムテック(株)製NCP(商品名:T693/UFR、240℃/5秒硬化)、NCF(Non Conductive Film)として(商品名:T693/R6000)などがある。

一般名:サイドフィル剤または、アンダーフィル剤と呼ばれている薬液として、ナガセケムテック(株)製汎用(商品名:UF-A)、Low−k対応(商品名:UF-B)、鉛フリー対応(商品名:UF-C)などが挙げられる。これらは、150℃、150〜400秒で硬化する。これらも、適宜使用できる。

【0025】

ポリイミド樹脂としては、東レ・デュポン(株)製 商品名:カプトン などのFPC回路基板に好適に使用されるフィルムが市販されており、これらをレーザーなどで加工し、貫通孔を空けたフィルムも好適に使用できる。また、フィルム状のシリコンゴムとして、例えば(株)扶桑ゴム産業製 極薄シリコーンゴムシート(厚み30μm〜10μm単位)などが市販されており、ゲル状シリコーンゴムとしては、型番:X-32-2129があり、100℃、1時間でゴム状に硬化させる事ができる。これらをレーザーなどで加工し、貫通孔を空けたフィルムも好適に使用できる。また、フッ素ゴムとして、例えばクレハエラストマー(株)製 商品名:フッ素ゴムシート FB780Nが例示できる。

【0026】

樹脂に導通路を設け異方導電性部材とする方法は、樹脂と導電性粒子からなるシートを、樹脂厚さ、導電性粒子径、導電性粒子の含有量を特定範囲として導通路を形成し異方導電性シートとしてもよい。また樹脂シートにフォトリソグラフィ法等を用いて多数の貫通孔をあけることもできる。

また、樹脂シートにレーザーエネルギー等の熱エネルギーを照射して樹脂を溶融除去して、貫通孔を多数設けて、後述する公知の方法で金属等を貫通孔に充填して導通路を形成し、異方導電性部材を製造してもよい。

【0027】

バルブ金属の酸化物としては、好ましくは金(Au)、銀(Ag)、銅(Cu)、アルミニウム(Al)、チタニウム(Ti)、マグネシウム(Mg)、ケイ素(Si)、ニオブ(Nb)、タンタル(Ta)、タングステン(W)等のバルブ金属類の酸化物が使用でき、より好ましくは、純アルミニウム、または純度99.9%以上のアルミニウム合金を陽極酸化して得られる陽極酸化膜である。酸性水溶液で生成した陽極酸化皮膜には一般に細孔がある。陽極酸化皮膜からバリア層部分の一部または、全部を除去して得た貫通膜構造体が例示できる。市販品:ワットマン(株)製 商品名:アノディスクがある。

また、中性水溶液で生成した、細孔の無い陽極酸化皮膜に、貫通孔を形成する手段としては、フォトリソグラフィー(直径1μm以上)、レーザーによる熱アブレーション的除去(直径10μm以上)、ダイヤモンド等を被覆した超硬刃ドリルによる機械的除去(直径100μm以上)による貫通孔の形成手法が考えられる。本発明の異方導電性部材を構成する上記絶縁性基材は、マイクロポアを有するアルミニウム基板の陽極酸化皮膜からなる構造体であるのが好ましい。また、後述するようにマイクロポアを有するアルミニウム基板の陽極酸化皮膜からなる構造体に金属等の導通部を形成した後、突出部を特定の樹脂で保護しておいて陽極酸化皮膜部分を溶解し、任意の樹脂材で置き換えるとマイクロポアを有するアルミニウム基板の陽極酸化皮膜の導通路の密度を有する樹脂材の絶縁性基材が得られるので好ましい。

ここで、アルミニウムの陽極酸化皮膜の素材であるアルミナは、従来公知の異方導電性フィルム等を構成する絶縁性基材(例えば、熱可塑性エラストマー等)と同様、電気抵抗率は1014Ω・cm程度である。

【0028】

本発明においては、上記絶縁性基材は、マイクロポアについて下記式(i)により定義される規則化度が50%以上であることが好ましい。

【0029】

規則化度(%)=B/A×100 (i)

上記式(i)中、Aは、測定範囲におけるマイクロポアの全数を表す。Bは、一のマイクロポアの断面の略円の重心を中心とし、他のマイクロポアの縁に内接する最も半径が短い円を描いた場合に、その円の内部に上記一のマイクロポア以外のマイクロポアの重心を6個含むことになる上記一のマイクロポアの測定範囲における数を表す。規則化度の測定方法の詳細については、特開2008−270157号公報に記載されている。

【0030】

[導通路]

本発明の異方導電性部材を構成する上記導通路は導電性部材からなるものである。

上記導電性部材は、電気抵抗率が103Ω・cm以下の材料であれば特に限定されず、その具体例としては、金(Au)、銀(Ag)、銅(Cu)、アルミニウム(Al)、マグネシウム(Mg)、ニッケル(Ni)等の金属や、導電性高分子、カーボンナノチューブ等のいわゆる有機素材が好適に例示される。

中でも、電気伝導性の観点から金属が好ましく、中でも銅、金、アルミニウム、ニッケルがより好ましく、銅、ニッケル、金が特に好ましい。

また、銅などの酸化しやすい金属の導通路は上記絶縁性基材の両面から露出した面や突出部(以下、「端面」ともいう。)の表面を金などの貴金属で被覆することが好ましい。

【0031】

本発明においては、上記導通路は柱状であり、その直径(図1(B)においては符号8で表される部分)は10〜500nmであるのが好ましく、20〜100nmであるのがより好ましい。導通路の直径がこの範囲であると、電気信号を流した際に十分な応答を得ることができるため、本発明の異方導電性部材を電子部品の検査用コネクタとして、より好適に用いることができる。

【0032】

本発明の異方導電性部材の製造方法(以下、単に「本発明の製造方法」ともいう。)は、絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通する異方導電性部材の製造方法であって、少なくとも、

(1)絶縁性基材と、該絶縁性基材を貫通する導電性部材とを有する部材を製造する工程、および、

(2)前記(1)で得られた部材の少なくとも一方の表面から前記導電性部材が突出した構造を形成する導通路突出工程を有する異方導電性部材の製造方法である。

上記(1)の製造方法としては、陽極酸化によって形成された絶縁性基材と、絶縁性基材を貫通する導通路を有する部材が製造できれば限定されない。

具体的には、アルミニウムまたはアルミニウム合金を陽極酸化することにより得られた陽極酸化皮膜を絶縁性基材とし、陽極酸化によって形成されたマイクロポアを貫通孔として、マイクロポア内に金属等を充填して貫通する導通路を形成する方法、または導電性を有する金属を選択的に陽極酸化して絶縁性基材として、陽極酸化しない部分を導通路として用いる工程などを用いることができる。

本発明で特に好ましいのはアルミニウムまたはアルミニウム合金を陽極酸化することにより得られた陽極酸化皮膜を絶縁性基材とし、陽極酸化によって形成されたマイクロポアを貫通孔として、マイクロポア内に金属等を充填して貫通する導通路を形成する方法である。以下に詳細を説明する。

【0033】

[アルミニウム基板]

本発明の製造方法に用いられるアルミニウム基板は、特に限定されず、その具体例としては、純アルミニウム板;アルミニウムを主成分とし微量の異元素を含む合金板;低純度のアルミニウム(例えば、リサイクル材料)に高純度アルミニウムを蒸着させた基板;シリコンウエハ、石英、ガラス等の表面に蒸着、スパッタ等の方法により高純度アルミニウムを被覆させた基板;アルミニウムをラミネートした樹脂基板;等が挙げられる。

【0034】

本発明の製造方法においては、アルミニウム基板のうち、後述する陽極酸化処理工程により陽極酸化皮膜を設ける表面は、アルミニウム純度が、95.0質量%以上であるのが好ましく、99.5質量%以上であるのがより好ましく、99.99質量%以上であるのが更に好ましい。アルミニウム純度が上記範囲であると、マイクロポアの配列の規則性が向上するので好ましい。

【0035】

また、本発明の製造方法においては、アルミニウム基板のうち後述する陽極酸化処理工程を施す表面は、あらかじめ脱脂処理および鏡面仕上げ処理が施されるのが好ましい。

【0036】

<熱処理>

熱処理を施す場合は、200〜350℃で30秒〜2分程度施すのが好ましい。これにより、後述する陽極酸化処理工程により生成するマイクロポアの配列の規則性が向上する。

熱処理後のアルミニウム基板は、急速に冷却するのが好ましい。冷却する方法としては、例えば、水等に直接投入する方法が挙げられる。

【0037】

<脱脂処理>

脱脂処理は、酸、アルカリ、有機溶剤等を用いて、アルミニウム基板表面に付着した、ほこり、脂、樹脂等の有機成分等を溶解させて除去し、有機成分を原因とする後述の各処理における欠陥の発生を防止することを目的として行われる。

【0038】

脱脂処理としては、具体的には、例えば、各種アルコール(例えば、メタノール等)、各種ケトン(例えば、メチルエチルケトン等)、ベンジン、揮発油等の有機溶剤を常温でアルミニウム基板表面に接触させる方法(有機溶剤法);石けん、中性洗剤等の界面活性剤を含有する液を常温から80℃までの温度でアルミニウム基板表面に接触させ、その後、水洗する方法(界面活性剤法);濃度10〜200g/Lの硫酸水溶液を常温から70℃までの温度でアルミニウム基板表面に30〜80秒間接触させ、その後、水洗する方法;濃度5〜20g/Lの水酸化ナトリウム水溶液を常温でアルミニウム基板表面に30秒間程度接触させつつ、アルミニウム基板表面を陰極にして電流密度1〜10A/dm2の直流電流を流して電解し、その後、濃度100〜500g/Lの硝酸水溶液を接触させて中和する方法;各種公知の陽極酸化処理用電解液を常温でアルミニウム基板表面に接触させつつ、アルミニウム基板表面を陰極にして電流密度1〜10A/dm2の直流電流を流して、または、交流電流を流して電解する方法;濃度10〜200g/Lのアルカリ水溶液を40〜50℃でアルミニウム基板表面に15〜60秒間接触させ、その後、濃度100〜500g/Lの硝酸水溶液を接触させて中和する方法;軽油、灯油等に界面活性剤、水等を混合させた乳化液を常温から50℃までの温度でアルミニウム基板表面に接触させ、その後、水洗する方法(乳化脱脂法);炭酸ナトリウム、リン酸塩類、界面活性剤等の混合液を常温から50℃までの温度でアルミニウム基板表面に30〜180秒間接触させ、その後、水洗する方法(リン酸塩法);等が挙げられる。

【0039】

これらのうち、アルミニウム表面の脂分を除去しうる一方で、アルミニウムの溶解がほとんど起こらない観点から、有機溶剤法、界面活性剤法、乳化脱脂法、リン酸塩法が好ましい。

【0040】

また、脱脂処理には、従来公知の脱脂剤を用いることができる。具体的には、例えば、市販されている各種脱脂剤を所定の方法で用いることにより行うことができる。

【0041】

<鏡面仕上げ処理>

鏡面仕上げ処理は、アルミニウム基板の表面の凹凸をなくして、電着法等による粒子形成処理の均一性や再現性を向上させるために行われる。アルミニウム基板の表面の凹凸としては、例えば、アルミニウム基板が圧延を経て製造されたものである場合における、圧延時に発生した圧延筋が挙げられる。

本発明において、鏡面仕上げ処理は、特に限定されず、従来公知の方法を用いることができる。例えば、機械研磨、化学研磨、電解研磨が挙げられる。

【0042】

機械研磨としては、例えば、各種市販の研磨布で研磨する方法、市販の各種研磨剤(例えば、ダイヤ、アルミナ)とバフとを組み合わせた方法等が挙げられる。具体的には、研磨剤を用いる場合、使用する研磨剤を粗い粒子から細かい粒子へと経時的に変更して行う方法が好適に例示される。この場合、最終的に用いる研磨剤としては、#1500のものが好ましい。これにより、光沢度を50%以上(圧延アルミニウムである場合、その圧延方向および幅方向ともに50%以上)とすることができる。

【0043】

化学研磨としては、例えば、「アルミニウムハンドブック」,第6版,(社)日本アルミニウム協会編,2001年,p.164−165に記載されている各種の方法等が挙げられる。

また、リン酸−硝酸法、Alupol I法、Alupol V法、Alcoa R5法、H3PO4−CH3COOH−Cu法、H3PO4−HNO3−CH3COOH法が好適に例示される。中でも、リン酸−硝酸法、H3PO4−CH3COOH−Cu法、H3PO4−HNO3−CH3COOH法が好ましい。

化学研磨により、光沢度を70%以上(圧延アルミニウムである場合、その圧延方向および幅方向ともに70%以上)とすることができる。

【0044】

電解研磨としては、例えば、「アルミニウムハンドブック」,第6版,(社)日本アルミニウム協会編,2001年,p.164−165に記載されている各種の方法;米国特許第2708655号明細書に記載されている方法;「実務表面技術」,vol.33,No.3,1986年,p.32−38に記載されている方法;等が好適に挙げられる。

電解研磨により、光沢度を70%以上(圧延アルミニウムである場合、その圧延方向および幅方向ともに70%以上)とすることができる。

【0045】

これらの方法は、適宜組み合わせて用いることができる。具体的には、例えば、研磨剤を粗い粒子から細かい粒子へと経時的に変更する機械研磨を施し、その後、電解研磨を施す方法が好適に挙げられる。

【0046】

鏡面仕上げ処理により、例えば、平均表面粗さRa、0.1μm以下、光沢度50%以上の表面を得ることができる。平均表面粗さRaは、0.03μm以下であるのが好ましく、0.02μm以下であるのがより好ましい。また、光沢度は70%以上であるのが好ましく、80%以上であるのがより好ましい。

なお、光沢度は、圧延方向に垂直な方向において、JIS Z8741−1997の「方法3 60度鏡面光沢」の規定に準じて求められる正反射率である。具体的には、変角光沢度計(例えば、VG−1D、日本電色工業社製)を用いて、正反射率70%以下の場合には入反射角度60度で、正反射率70%を超える場合には入反射角度20度で、測定する。

【0047】

[(1)陽極酸化処理工程]

上記陽極酸化工程は、上記アルミニウム基板に陽極酸化処理を施すことにより、該アルミニウム基板表面にマイクロポアを有する酸化皮膜を形成する工程である。

本発明においては、陽極酸化処理として従来公知の方法を用いることができる。また、陽極酸化処理は定電圧処理として実施することが好ましい。絶縁性基材が、規則化度に優れた配列のマイクロポアを有するアルミニウム基板の陽極酸化皮膜とする自己規則化法による陽極酸化処理、陽極酸化皮膜を一旦溶解する脱脂処理をしてから再陽極酸化、および陽極酸化処理する方法の詳細については特開2008−270157号公報に記載されている。

また、陽極酸化処理は定電圧処理として実施することが好ましい。

【0048】

陽極酸化処理により形成される陽極酸化皮膜のマイクロポアの平均ポア密度は200万個/mm2であるのが好ましい。

また、マイクロポアの占める面積率は、20〜50%であるのが好ましい。ここで、マイクロポアの占める面積率は、アルミニウム表面の面積に対するマイクロポアの開口部の面積の合計の割合で定義される。

また、陽極酸化処理により形成される陽極酸化皮膜のマイクロポアのポア径は0.01〜0.5μmであるのが好ましく、0.02〜0.1μmであるのがより好ましい。

【0049】

上記陽極酸化処理により形成された陽極酸化皮膜に存在するマイクロポアの経(ポア径)を拡大させる処理(孔径拡大処理)である酸化皮膜溶解処理を行ってもよい。これらの詳細は特開2008−270157号公報に記載されている。

【0050】

[(2)貫通化処理工程]

貫通化処理工程は、絶縁性基材に貫通孔を設ける工程である。

上記貫通化処理工程では、(2−a)酸またはアルカリを用いて、陽極酸化皮膜を有するアルミニウム基板を溶解し、マイクロポアによる孔を貫通化する処理(化学溶解処理)、

(2−b)陽極酸化皮膜を有するアルミニウム基板を機械的に研磨し、マイクロポアによる孔を貫通化する処理(機械的研磨処理)が好ましい。

以下(2−a)、(2−b)の処理について詳述する。

【0051】

[(2−a)化学溶解処理]

化学溶解処理では、具体的には、例えば、上記陽極酸化処理工程の後に、アルミニウム基板を溶解し、さらに、陽極酸化皮膜の底部を除去して、マイクロポアによる孔を貫通化させる。

【0052】

<アルミニウム基板の溶解または剥離>

上記陽極酸化処理工程の後のアルミニウム基板の溶解は、陽極酸化皮膜(アルミナ)は溶解しにくく、アルミニウムを溶解しやすい処理液を用いる。また、公知の逆電解剥離方法によって、アルミニウム基板を剥離してもよい。

即ち、アルミニウム溶解速度1μm/分以上、好ましくは3μm/分以上、より好ましくは5μm/分以上、および、陽極酸化皮膜溶解速度0.1nm/分以下、好ましくは0.05nm/分以下、より好ましくは0.01nm/分以下の条件を有する処理液を用いる。

具体的には、アルミよりもイオン化傾向の低い金属化合物を少なくとも1種含み、かつ、pHが4以下8以上、好ましくは3以下9以上、より好ましくは2以下10以上の処理液を使用して浸漬処理を行う。

【0053】

このような処理液としては、酸またはアルカリ水溶液をベースとし、例えば、マンガン、亜鉛、クロム、鉄、カドミウム、コバルト、ニッケル、スズ、鉛、アンチモン、ビスマス、銅、水銀、銀、パラジウム、白金、金の化合物(例えば、塩化白金酸)、これらのフッ化物、これらの塩化物等を配合したものであるのが好ましい。

中でも、酸水溶液ベースが好ましく、塩化物をブレンドするのが好ましい。

特に、塩酸水溶液に塩化水銀をブレンドした処理液(塩酸/塩化水銀)、塩酸水溶液に塩化銅をブレンドした処理液(塩酸/塩化銅)が、処理ラチチュードの観点から好ましい。

なお、このような処理液の組成は特に限定されず、例えば、臭素/メタノール混合物、臭素/エタノール混合物、王水等を用いることができる。

【0054】

また、このような処理液の酸またはアルカリ濃度は、0.01〜10mol/Lが好ましく、0.05〜5mol/Lがより好ましい。

【0055】

更に、このような処理液を用いた処理温度は、−10℃〜80℃が好ましく、0℃〜60℃が好ましい。

【0056】

本発明の製造方法においては、アルミニウム基板の溶解は、上記陽極酸化処理工程の後のアルミニウム基板を上述した処理液に接触させることにより行う。接触させる方法は、特に限定されず、例えば、浸せき法、スプレー法が挙げられる。中でも、浸せき法が好ましい。このときの接触時間としては、10秒〜5時間が好ましく、1分〜3時間がより好ましい。

【0057】

<陽極酸化皮膜の底部の除去>

アルミニウム基板を溶解した後の陽極酸化皮膜の底部の除去は、酸水溶液またはアルカリ水溶液に浸せきさせることにより行う。底部の陽極酸化皮膜が除去されることにより、マイクロポアによる孔が貫通する。

【0058】

陽極酸化皮膜の底部の除去は、予めpH緩衝液に浸漬させてマイクロポアによる孔の開口側から孔内にpH緩衝液を充填した後に、開口部の逆面、即ち、陽極酸化皮膜の底部に酸水溶液またはアルカリ水溶液に接触させる方法により行うのが好ましい。

【0059】

酸水溶液を用いる場合は、硫酸、リン酸、硝酸、塩酸等の無機酸またはこれらの混合物の水溶液を用いることが好ましい。酸水溶液の濃度は1〜10質量%であるのが好ましい。酸水溶液の温度は、25〜40℃であるのが好ましい。

一方、アルカリ水溶液を用いる場合は、水酸化ナトリウム、水酸化カリウムおよび水酸化リチウムからなる群から選ばれる少なくとも一つのアルカリの水溶液を用いることが好ましい。アルカリ水溶液の濃度は0.1〜5質量%であるのが好ましい。アルカリ水溶液の温度は、20〜35℃であるのが好ましい。

【0060】

具体的には、例えば、50g/L、40℃のリン酸水溶液や、0.5g/L、30℃の水酸化ナトリウム水溶液または0.5g/L、30℃の水酸化カリウム水溶液が好適に用いられる。

【0061】

酸水溶液またはアルカリ水溶液への浸せき時間は、8〜120分であるのが好ましく、10〜90分であるのがより好ましく、15〜60分であるのが更に好ましい。

また、予めpH緩衝液に浸漬させる場合は、上述した酸/アルカリに適宜対応した緩衝液を使用する。

【0062】

[(2−b)機械的研磨処理]

機械的研磨処理では、具体的には、例えば、上記陽極酸化処理工程の後に、アルミニウム基板およびアルミニウム基板近傍の陽極酸化皮膜を機械的に研磨して除去することにより、マイクロポアによる孔を貫通化させる。

機械的研磨処理では、公知の機械的研磨処理方法を幅広く用いることができ、例えば、鏡面仕上げ処理について例示した機械研磨を用いることができる。但し、精密研磨速度が高いことから化学機械研磨(CMP:Chemical Mechanical Polishing)処理を行うことが好ましい。CMP処理には、フジミインコーポレイテッド社製のPLANERLITE−7000、日立化成社製のGPX HSC800、旭硝子(セイミケミカル)社製のCL−1000等のCMPスラリーを用いることができる。

【0063】

[(3)導電性部材充填工程]

導電性部材充填工程は、上記貫通化処理工程の後に、得られた上記絶縁性基材における貫通化した孔の内部に導電性部材を充填し、導通路を形成する工程である。導電性部材充填工程はすべての貫通孔に導電性部材を充填する必要はなく70%以上、好ましくは90%以上の個数の貫通孔に充填されていればよい。

上記導電性部材充填工程では、下記(3−a)〜(3−c)のいずれかの処理を実施することが好ましい。

(3−a)導電性部材を有する液中に、前記貫通化した孔を有する絶縁性基材を浸漬し、該孔内に導電性部材を充填する処理(浸漬処理)。

(3−b)電解めっきにより、前記貫通化した孔内に導電性部材を充填する処理(電解めっき処理)。

(3−c)蒸着により前記貫通化した孔内に導電性部材を充填する処理(蒸着処理)。

ここで、充填する導電性部材は、異方導電性部材の導通路を構成するものであり、本発明の異方導電性部材において説明したものと同様である。

【0064】

[(3−a)浸漬処理]

導電性部材を有する液中に、前記貫通化した孔を有する絶縁性基材を浸漬し、孔内に導電性部材を充填する処理としては、無電解めっき処理や、高粘度の溶融金属浸漬処理、導電性高分子溶解液浸漬処理など、公知の方法を用いることができるが、導電性材料としての好ましい素材が金属であることから、無電解めっき処理、溶融金属浸漬処理が好ましく、操作の簡易性から無電解めっき処理が好ましい。

【0065】

無電解めっきの方法としては、公知の方法及び処理液を用いることができ特に限定されないが、析出させる金属核を予め設け、その後に該金属を含む溶剤に溶ける化合物と還元剤を液に溶かし、絶縁性基材を該液に浸漬することにより、貫通化した孔内に金属を充填させる方法が好ましい。

また、後述する電解めっき処理と併用して処理しても良い。

【0066】

[(3−b)電解めっき処理]

本発明の製造方法において、電解めっきにより、貫通化した孔内に導電性部材を充填する場合は、パルス電解、または定電位電解の際に休止時間を設ける場合には休止時間は、10秒以上必要で、30〜60秒であるのが好ましい。

また、電解液のかくはんを促進するため、超音波を加えることも望ましい。

更に、電解電圧は、通常20V以下であって望ましくは10V以下であるが、使用する電解液における目的金属の析出電位を予め測定し、その電位+1V以内で定電位電解を行うことが好ましい。なお、定電位電解を行う際には、サイクリックボルタンメトリを併用できるものが望ましく、Solartron社、BAS社、北斗電工社、IVIUM社等のポテンショスタット装置を用いることができる。

【0067】

めっき液は、従来公知のめっき液を用いることができる。

具体的には、銅を析出させる場合には硫酸銅水溶液が一般的に用いられるが、硫酸銅の濃度は、1〜300g/Lであるのが好ましく、100〜200g/Lであるのがより好ましい。また、電解液中に塩酸を添加すると析出を促進することができる。この場合、塩酸濃度は0.1〜20g/Lであるのが好ましい。さらに、公知の抑制剤、光沢剤(促進剤)、平滑化剤(平坦化剤)を適宜添加する事が好ましい。

【0068】

[(3−c)蒸着処理]

蒸着により貫通化した孔内に導電性部材を充填する場合、真空蒸着、スパッタリング、物理蒸着(PVD)、化学蒸着(CVD)といった公知の蒸着処理を用いることができる。蒸着処理を行う際の条件としては、その対象物質により異なるが、温度10℃〜800℃、真空度10−3Pa以下が蒸着速度の観点から好ましく、25℃〜500℃、真空度10−4Pa以下がより好ましい。適宜、アルゴンなどの不活性ガスや金属元素を含むガスを導入できる。

【0069】

また、充填を均一に行うために、蒸着方向に対する絶縁性基板の面を適宜傾けて、斜め方向から蒸着する方法も好適に用いることができる。

【0070】

[(4)表面平滑処理工程]

上記導電性部材充填工程の後に、上記絶縁性基材の表面および裏面を平滑化する表面平滑処理工程を具備するのが好ましい。表面平滑処理工程を実施することにより、導電性部材を充填させた後の絶縁性基材の表面および裏面の平滑化と、該表面および裏面に付着した余分な導電性部材を除去することができる。

表面平滑処理工程では、下記(4−a)〜(4−c)のいずれかの処理を実施することが好ましい。

以下(4−a)〜(4−c)の処理について詳述する。

(4−a)化学機械研磨(CMP)による処理。

(4−b)電解研磨による処理。

(4−c)イオンミリング処理。

【0071】

[(4−a)化学機械研磨(CMP)による処理]

CMP処理には、フジミインコーポレイテッド社製のPLANERLITE−7000、日立化成社製のGPX HSC800、旭硝子(セイミケミカル)社製のCL−1000等のCMPスラリーを用いることができる。

なお、陽極酸化皮膜を研磨したくないので、層間絶縁膜やバリアメタル用のスラリーを用いるのは好ましくない。

【0072】

[(4−b)電解研磨による処理]

電解研磨としては、例えば、「アルミニウムハンドブック」,第6版,(社)日本アルミニウム協会編,2001年,p.164−165に記載されている各種の方法;米国特許第2708655号明細書に記載されている方法;「実務表面技術」,vol.33,No.3,1986年,p.32−38に記載されている方法;等が好適に挙げられる。

【0073】

[(4−c)イオンミリング処理]

イオンミリング処理は、上記CMPによる処理や、電解研磨処理よりもさらに精密な研磨が必要な際に施され、公知の技術を用いることができる。イオン種としては一般的なアルゴンイオンを用いることが好ましい。

【0074】

[(5)導通路突出工程]

本発明の製造方法においては、上記表面平滑処理工程の後に、上記絶縁性基材の表面および・または裏面から上記導電性部材が突出した構造を形成する導通路突出工程を行う。この工程により各導通路の少なくとも一端が絶縁性基材の少なくとも一方の面の表面から5μm〜100μmの長さの突出部を有し、該突出部の導通路の直径に対する長さの比が3以上の本発明の異方導電性部材が得られる。

導通路突出工程では、

(5−a)上記絶縁性基材の表面および裏面の一部を除去することにより、上記絶縁性基材の表面および裏面から導電性部材が突出した構造を形成する処理。

または(5−b)上記導通路の表面に導電性部材を析出させることにより、上記絶縁性基材の表面および裏面から導電性部材が突出した構造を形成する処理を行うことが好ましい。

【0075】

(5−a)処理

上記絶縁性基材の表面および・または裏面の一部を酸水溶液またはアルカリ水溶液に接触させることにより、異方導電性部材表面の絶縁性基材のみを一部溶解させて除去して導通路に突出部を形成する。

上記(5−a)処理は、導通路を構成する導電性部材を溶解しない条件であれば、限定されない。特に、溶解速度を管理しやすい酸水溶液またはアルカリ水溶液を用いるのが好ましい。例えば、導通路が銅の場合、pH13以上のアルカリ水溶液を使用できる。例えば、KOH、NaOHの水溶液を好適に利用できる。

【0076】

貴金属など耐酸性の導通路の場合には、りん酸、硫酸、硝酸などの水溶液も利用できる。この場合、好ましい範囲はpH、−1.0〜3.0の範囲が好ましくpH、−0.5〜2.0の範囲が好ましい。pH0〜1.5の範囲が最も好ましい。好ましい温度範囲は0℃〜70℃であり、より好ましくは10〜50℃、20〜45℃が最も好ましい。好ましい処理時間は導通路の径や周期によっても異なるが、10分〜60分の範囲が最も好ましい。この範囲では、作業性、コントロール性、実用性の観点から制御性が良く、サンプル毎の再現性を向上できる。

好ましい温度範囲は0℃〜70℃であり、より好ましくは10〜50℃、20〜45℃が最も好ましい。好ましい処理時間は導通路の径や周期によっても異なるが、10分〜60分の範囲が最も好ましい。この範囲では、作業性、コントロール性、実用性の観点から制御性が良く、サンプル毎の再現性を向上できる。処理液の粘度は1.2〜12cpであり、2〜6cp、2〜5cpがより好ましく、2.5〜4.8cpが最も好ましい。この粘度の範囲では、陽極酸化皮膜と導通路の界面に処理液が浸透し、構造が崩壊し難いので、バンプ突出高さを高くする事が可能となる。

【0077】

液の粘性が低い場合には、陽極酸化皮膜と導通路の界面に処理液が浸透し、構造が崩壊してしまうので、水溶性の高分子成分を添加させ、粘性を向上させる事が好ましい。例えばポリエチレングリコール(PEG)、ポリビニルアルコール(PVA)、ゼラチン、カゼイン、コラーゲン、ヒアルロン酸、アルブミン、アラビアガム、アルギニン・カルボマー(カルボキシビニルポリマー)/カルボマー、アルギン酸ナトリウム/アルギン酸Na、アルギン酸プロピレングリコール/アルギン酸PG、エチルセルロース、カルボキシメチルセルロースナトリウム/セルロースガム/グリコール酸ナトリウム/キサンタンガム、合成ケイ酸ナトリウム、ジメチルジステアリルアンモニウムヘクトライト/クオタニウム−18ヘクトライト、シクロデキストリン/CD、ポリアクリル酸ナトリウム/ポリアクリル酸Na等を添加することができる。

中でもPEG、PVA、ポリアクリル酸ナトリウムなどの水溶性高分子合成品が入手性、制御性、安定性、純度などの観点からより好ましい。

【0078】

好ましい粘度範囲に調整する容易性から、例えば、PEGでは分子量1000程度の市販品(例えば、市販試薬の他 三洋化成工業(株)製 商品名:マクロゴール)、PVAでは水溶性の観点から部分鹸化品が好ましい。(鹸化度85〜90mol%程度)(例えば、市販試薬の他 日本合成(株)製 商品名:ゴーセノール 型番:GL−05、GL−03、KL−05,KL−03、KP−08R、NK−05Rなどが挙げられる。)例えば、GL−05の場合、粘度が好ましい範囲とするには、1%〜10%の濃度範囲となる。クラレ(株)製 商品名:クラレポバール、電気化学工業(株)製、商品名:電化ポバール、信越化学(株)製 商品名:信越ポバール、ユニチカ(株)製 商品名:ユニチカポバールなども好適に使用できる。

【0079】

(5−b)処理

導通路の表面に導電性部材を析出させることにより、上記絶縁性基材の表面および・または裏面から導電性部材に突出部を形成する処理である。導電性部材の析出は、無電解めっきまたは電着処理により行うことができる。なお、析出させる導電性部材は、導電性部材充填工程で充填した導電性部材と同一のものであってもよく、異なるものであってもよい。

【0080】

<保護膜形成処理>

本発明の製造方法においては、アルミナで形成された絶縁性基材が、空気中の水分との水和により、経時により孔径が変化してしまうことから、上記導電性部材充填工程前に、保護膜形成処理を施してもよい。これらの詳細については、特開2008−270157号公報に記載されている。

【0081】

[柔軟化処理工程]

本発明の異方導電性部材の製造方法は、アルミニウムまたはアルミニウム合金を陽極酸化し貫通孔内部に導電性部材を充填させ、導通路を形成し、その後導通路突出工程で本発明の異方導電性部材を製造した後に、陽極酸化皮膜全体を樹脂材に置き換える製造方法を用いてもよい。

例えば、異方導電部材の全体をPMMA樹脂で被覆し、さらに陽極酸化皮膜全体をシリコンゴムで置き換えた異方導電性部材を作製することができる。

アルミニウムを陽極酸化処理し、アルミナ絶縁基材に貫通孔を設け、貫通孔内に銅を充填し、絶縁基材の両端に導通路の突出部を有する異方導電性部材を水洗し、乾燥する。その後、モノマーとしてメタクリル酸メチルを用いたメタクリル酸樹脂母液を作成し、ロータリーポンプで真空脱気した容器の中で、得られた樹脂母液を作製した異方導電性部材に滴下する。片面がPMMA樹脂で被覆された異方導電性部材が得られる。約0.5〜3時間放置し、半固形状態に樹脂が硬化した後裏面も同様にして、PMMA樹脂で被覆し、約0.5〜3時間放置し、半固形状態に樹脂を硬化させる。大気中に取り出した後、Siウエハーの間に挟んで100〜150℃オーブン中で荷重をかけて、硬化させる(3〜9時間)。例えばpH12.5に調整したKOH水溶液に室温で2日間浸漬し、切断面から液を浸透させ、陽極酸化皮膜のみを溶解させる、充填したCuを溶解せずに、陽極酸化皮膜のみを溶解させるためである。次に、陽極酸化皮膜の溶解した空間に、室温加硫型の液状シリコーンゴムを加圧充填する(圧力1MPa)。次いで、PMMAを溶解すると、シリコーンゴムに銅が貫通し、さらに、表面から銅が突出した柔軟化異方導電性部材が得られる。樹脂の種類や溶解液、また充填される樹脂種は、上記に限定されず、公知の材料を使用することができる。

【0082】

本発明の異方導電性部材は、たとえば以下の接合方法により、突出部を形成する導通路部分が変形し、クッション層となるので、電極間を電気的に接続する際に電極を有する基板の表面の粗さや傾斜に対して変形できるので追従が可能でより電気抵抗の少ない接合ができる。

表面に電極を有する2つの基板の電極同士が対向するよう配置し、前記2つの基板の間に一方の面と他方の面との両方に導通路の突出部を有する本発明の異方導電性部材を介して、互いに対向する少なくとも2つの電極間の1パスあたりの抵抗値が所定値以下、たとえば好ましくは電極のサイズが20μm角のケースでは10Ω/パス、より好ましくは7.5Ω/パスとなるように加熱、たとえば80〜200℃、および・または加圧、たとえば50〜200MPaの条件下で2つの基板と異方導電性部材とを電気的に接続する。

接続方法として特開2005-294844号公報に記載のナノ構造化接続方法も選択できる。

【実施例】

【0083】

(実施例1)

(A)鏡面仕上げ処理(電解研磨処理)

高純度アルミニウム基板(住友軽金属社製、純度99.99質量%、厚さ0.4mm)を1×3cmの大きさにカットし、機械研磨により鏡面仕上げを行った。

【0084】

(機械研磨条件)

1)試料の片面を、表面精度5μm以内のセラミックの台にWAX接着剤(日化精工製 アルコワックス)を用い貼り付け固定する。貼り付けの精度は8μm以内であった。

2)貼り付け面と反対の面を研磨する。研磨砥粒はダイヤモンドスラリー5〜10μm。研磨装置は、ケメットジャパン社製精密ラッピング装置(MGR−311MF)。研磨加重、50g/cm2。研磨板回転速度は100rpm。研磨量は5μmとした。

3)仕上げ研磨として、0.25〜3.0μmのダイヤモンドスラリー等で仕上げた。

4)研磨済みの面を表面精度5μm以内のセラミックの台にWAX接着剤を用い貼り付け固定する。貼り付けの精度は8μm以内であった。

5)他方の面を研磨する。研磨の条件は、上記2)と同様に研磨を行う。その後3)同様の仕上げ研磨を行う。

【0085】

(A)鏡面仕上げ処理(電解研磨処理)

高純度アルミニウム基板(住友軽金属社製、純度99.99質量%、厚さ0.4mm)を10cm四方の面積で陽極酸化処理できるようカットし、以下組成の電解研磨液を用い、電圧25V、液温度65℃、液流速3.0m/minの条件で電解研磨処理を施した。

陰極はカーボン電極とし、電源は、GP0110−30R(高砂製作所社製)を用いた。また、電解液の流速は渦式フローモニターFLM22−10PCW(AS ONE製)を用いて計測した。

【0086】

(電解研磨液組成)

・85質量%リン酸(和光純薬社製試薬) 660mL

・純水 160mL

・硫酸 150mL

・エチレングリコール 30mL

【0087】

(B)陽極酸化処理工程

次いで、マロン酸水溶液中で陽極酸化することにより、300nmの細孔平均周期をもつマイクロポアナノホール構造の絶縁性基材を得た。

陽極酸化条件は、0.50mol/L濃度のマロン酸の電解液で、電圧115V、液温度3℃の条件で、6時間の陽極酸化処理を施し、陽極酸化皮膜厚さ60μmの陽極酸化皮膜を得た。

なお、陽極酸化処理は、陰極はステンレス電極とし、電源は高砂製作所社製直流安定化電源を用いた。また、冷却装置にはNeoCool BD36(ヤマト科学社製)、かくはん加温装置にはペアスターラー PS−100(EYELA社製)を用いた。

【0088】

(C)貫通化処理工程

次いで、20質量%塩酸水溶液に0.1mol/Lの塩化銅をブレンドした処理液を用い、液温15℃で、目視によりアルミニウムが除去されるまで(B)で得られた陽極酸化皮膜を有するアルミニウム板を浸漬することによりアルミニウム基板を溶解した。更に、5質量%リン酸に30℃、30分間浸漬させることにより陽極酸化皮膜の底部を除去し、ポア径を拡大したマイクロポアを有する陽極酸化皮膜からなる構造体(絶縁性基材)を作製した。貫通化処理後の構造体の厚さは50μmであった。この貫通化処理により、細孔周期280nm、平均細孔径60nm、細孔の長さ50μmを持つ高規則性(規則化度=70%)のマイクロポアナノホール構造を得た。

【0089】

(D)加熱処理

次いで、上記で得られた構造体に、温度400℃で1時間の加熱処理を施した。

【0090】

(E)導電性部材充填工程

次いで、上記加熱処理後の構造体の一方の表面に金を0.1μm厚でスパッタリングして金電極を形成した。この金電極を陰極にし、周囲をマスキングして金電極を形成していない構造体の表面のみが露出するようにして、銅板(純度99.9%)を正極にして電解めっきを行なった。

600g/Lの硫酸銅飽和溶液を60℃に保った状態で電解液として使用し、直流電解を実施することにより、マイクロポアからなる細孔に銅が充填された構造体(異方導電性部材)を製造した。

ここで、直流電解には、山本鍍金社製のめっき装置を用い、AMEL社製のポテンショスタット/ガルバノスタット(Model 7060)を使用した。標準電極はAg/AgClタイプを使用した。

電解は、Cu:0Vから負側に1mV/secの走査速度で走査し、金属充填処理後の構造体の破断面を光学顕微鏡にて観察したところ、マイクロポアの内部に銅が金電極側からの高さが約70μmとなる量で充填されていた。(20μm表面よりオーバーフロー有り)。

【0091】

(F)表面平滑化処理工程

次いで、金スパッタリング処理後構造体の表面を5μm研磨し、その反対の面を25μm研磨する表面平滑化処理を施した。

具体的には、研磨剤の種類がシリコンカーバイトのシート(#1200)でラッピング研磨を行なった後、粒子径2μmのダイヤモンドスラリーでポリッシングを行い、さらに、粒子径0.25μmのダイヤモンドスラリーでポリッシングを行なって鏡面状態とした。

表面平滑化処理後の構造体の破断面を光学顕微鏡で観察したところ、導通路(銅)および絶縁性基材(陽極酸化皮膜)の厚さがいずれも40μmとなる表面が平滑な構造体であることが分かった。

【0092】

(G)導通路突出工程

次いで、表面平滑化処理後の構造体に30wt% ポリエチレングリコール(和光純薬製 分子量1000)の水溶液を、KOHにてpH12.7に調整した水溶液(粘度2.2cp)を処理液として用いて温度40℃で35分間溶解処理を施した。片側約7μmの銅導通路が両方の面で突出してナノワイヤーが露出した。

【0093】

(実施例2〜11)

(A)〜(F)までの各処理を実施例1と同様に行った後、(G)導通路突出工程を表1に示す条件に変えて片面突出部(バンプの高さ)が表1の値となる条件で両面にバンプを持つ導通路突出工程を行った。

【0094】

(実施例12)

実施例1と同様の条件で、ただし実施例1の条件の内、(B)陽極酸化処理工程の条件を変更した。陽極酸化電解条件は、0.3mol/Lの硫酸水溶液を用いて、16℃、定電圧電解40Vで、10時間陽極酸化処理し、陽極酸化皮膜厚み80μm、60nmの細孔平均周期を持つマイクロポアナノホール構造(規則化度=80%)を得た。平均細孔径は20nmであった。次に(G)導通路突出工程の条件を変えて、表1の条件で表1の突出部の高さで両面に突出部を持つように行った。

【0095】

(実施例13)

実施例1と同様の条件で、ただし実施例1の条件の内、(B)陽極酸化処理工程の条件を変更した。陽極酸化電解条件は、0.5mol/Lのシュウ酸水溶液を用いて、16℃、定電圧電解100Vで、12時間陽極酸化処理し、陽極酸化皮膜厚み120μm、100nmの細孔平均周期を持つマイクロポアナノホール構造(規則化度=95%)を得た。平均細孔径は30nmであった。次に(G)導通路突出工程の条件を変えて、表1の条件で表1の突出部の高さを両方に有するように行った。

【0096】

(比較例1)

比較例1として、(A)〜(F)までの各処理を実施例1と同様に行った後、(G)導通路突出工程の処理液に、実施例1の処理液で水溶性高分子を添加せず粘度が1.0cpである処理液を用いて表1に記載の条件で導通路突出工程を行った。得られた絶縁性基材は異方導電性の構造が崩壊し異方導電性部材として使用することができなかった。

【0097】

表1の記載は、以下の条件である。

粘度: 4以上の場合、60rpm、25℃、4未満の場合、100rpm、25℃の条件で回転粘度計で測定した。

バンプの径(導通路の平均径):FE−SEMによる形態観察から測定した結果である。

PEG:関東化学(株)製試薬 製品番号:32825-02、分子量1000

PVA:関東化学(株)製試薬 製品番号:32283-02 鹸化度86.5-89% 重合度:500

【0098】

【表1】

【0099】

(実施例16)

<実施例1で得られた異方導電部材の全体をPMMA樹脂で被覆し、さらに陽極酸化皮膜全体をシリコンゴムで置き換えた500nm 細孔平均周期の異方導電性部材の作製>

実施例1で作製した、陽極酸化皮膜厚み40μm、(規則化度=60%)、細孔平均周期280nm、バンプの径(平均導通部径)60nm、片面突出部の高さ7μmを持つ異方導電性部材を用いて、以下の工程を行った。

(H)柔軟化処理工程

実施例1で作製した異方導電性部材を水洗し、乾燥した後、モノマーとしてメタクリル酸メチルを用いたメタクリル酸樹脂(応研商事株式会社製 電子顕微鏡用包埋剤:商品名 メタクリル酸樹脂)を使用した。

#02-1013 Oken メタクリル酸メチル(MMA)

#02-1016 Oken 過酸化ベンゾイルペースト(BPOペースト)50%

上記MMAをメタノールで1:1に希釈し、そこに、BPOペーストを適量(約1wt%)添加した樹脂母液を作成した。ロータリーポンプで真空脱気した容器の中で、得られた樹脂母液を実施例1で作製した異方導電性部材に滴下した。片面がPMMA樹脂で被覆された異方導電性部材が得られた。約1時間放置し、半固形状態に樹脂が硬化した。裏面も同様にして、PMMA樹脂で被覆した。約1時間放置し、半固形状態に樹脂が硬化した。大気中に取り出した後、Siウエハーの間に挟んで120℃オーブン中で荷重をかけて、硬化させた(6時間)。さらにダイシング装置を用いて、1片が2mm角となるように格子状に切断した。充填したCuを溶解せずに、陽極酸化皮膜のみを溶解させる為、pH12.5に調整したKOH水溶液に室温で2日間浸漬し、切断面から液を浸透させ、陽極酸化皮膜のみを溶解させた。市販の室温加硫型の液状シリコーンゴム(東レシリコーン社製 高透明RVTゴム)を加圧充填した(圧力1MPa)。室温で24時間加硫させ、陽極酸化皮膜を溶解除去して得られた空間にシリコーンゴムが充填できた。次に、80%エタノールと20%水との混合溶液を用いて、60℃でPMMAを溶解した。シリコーンゴムに銅が貫通し、さらに、表面から高さ7μmで銅が突出した柔軟化異方導電性部材が得られた。

【0100】

<導通可能な電極総面積当たりの荷重の測定>

実施例1〜13で得られた異方導電性部材を使って、電極(配置周期40μm、大きさ20μm角)を形成した各種基板に接触させて、40パス導通可能な電極総面積当たりの荷重(N/mm2=MPa)を計測した。40電極で600Ω以下(7.5Ω/パス)となる荷重を計測した。

【0101】

用いた基板は、Siウエハー上に形成した電極アレイを使用し、下側の基板の材質をSiウエハー以外にガラスエポキシ、ガラス、ポリイミド樹脂、アルミナセラミックを使用した。圧着時の温度は180℃に設定した。基板の条件を表2に示す。Cv(変動係数=標準偏差/平均値)[%]は、電極高さのバラツキを示す。

【0102】

【表2】

【0103】

次に、導通可能な電極総面積当たりの荷重を測定する方法を、図3(A)に全体断面図、図3(B)に部分拡大断面図で示す。図3(B)に示すように、表面に複数の電極21を有するのシリコンウエハ基板27と、表面に複数の電極23を有するのシリコンウエハ基板29の電気的に接続したい対応する電極同士が対向するよう配置する。シリコンウエハ27の表面の電極21nは、次の電極21n+1と電極22nで接続されている。シリコンウエハ29の表面の電極23n+1は、電極21n+1と電極21n+2とを電気的に接続するために2つの基板27、29の間に異方導電性部材1を配置する。前記2つの基板の間に一方の面と他方の面との両方に導通路の突出部を有する本発明の異方導電性部材を介して、互いに対向する少なくとも2つの電極間の1パスあたりの抵抗値が7.5Ω/パス以下となるように加熱および・または加圧条件下で2つの基板と異方導電性部材とを電気的に接続する。温度180℃で行った。測定され電極総面積当たりの荷重を表3に示す。表3の実施例1では、表1の実施例1で製造した異方導電性部材と、基板1〜5のそれぞれの基板とを接合した場合の導通可能な電極総面積当たりの荷重(N/mm2=MPa)を示す。

表3の導通の可否は、以下で評価した。

―:導通できなかった。 △:導通に個体差があり。

○:抵抗値が5Ω/パス以下で導通できた。

【0104】

【表3】

【産業上の利用可能性】

【0105】

本発明の異方導電性部材は、CPUなどのマザーボードとインターポーザーの間の電気的接点として用いることもでき、インターポーザーとSiウェハとの間の電気的接点として用いることができる。このような場合には、プローブではなく、信号取り出し用パッドを配線した基板上に本発明の異方導電性部材を組み合わせることで、検査プローブとしても用いることが可能である。

なお、Siウェハの信号取り出し面に本発明の異方導電性部材を一体化させておくことにより、配線構造へのダメージを与えることなく、また製法上も非常に精密なアライメントを必要とすることなく電気信号の取り出しが可能となる。半導体素子等の電子部品等の機能検査を行う際の検査用コネクタとして用いることもできる。その他、裏面をパターン化して電極化した微小プローブ構造はSPM(走査型プローブ顕微鏡)用プローブ、半導体検査用プローブカードの探針、電子放出素子への応用が可能である。

【符号の説明】

【0106】

1 異方導電性部材

2 絶縁性基材

3 導通路

5 基材内導通部

6 絶縁性基材の厚み

7 導通路間の幅

8 導通路の直径

9 導通路の中心間距離(ピッチ)

13 マイクロポア

21n、21n+1、21n+2、22n 電極

23n、23n+1 電極

27、29 シリコンウエハ

30、31 突出部

【技術分野】

【0001】

本発明は、異方導電性部材およびその製造方法に関する。

【背景技術】

【0002】

異方導電性部材は、半導体素子等の電子部品と回路基板との間に挿入し、加圧して電子部品と回路基板間の電気的接続が得られるため、半導体素子等の電子部品等の接続部材及び機能検査を行う際の検査用コネクタ等、広く使用されているほか、光伝送素材の用途としても応用が期待でき、注目度が高い部材である。

【0003】

特に半導体素子等の電子接続部材は、そのダウンサイジング化が顕著であり、従来のワイヤーボンディングのような直接配線基板を接続するような方式では、接続の安定性を十分に保証することができない。これに代わり近年注目されているのが異方導電性部材であり、絶縁素材の皮膜中に導電性部材が貫通林立したタイプや、金属球を配置したタイプのものが注目されている。

【0004】

また、検査用コネクタは、半導体素子等の電子部品を回路基板に実装した後に機能検査を行うと、電子部品が不良であった場合に、回路基板もともに処分されることとなり、金額的な損失が大きくなってしまうという問題を回避するためである。

即ち、半導体素子等の電子部品を、実装時と同様のポジションで回路基板に異方導電性部材を介して接触させて機能検査を行うことで、電子部品を回路基板上に実装せずに、機能検査を実施でき、上記の問題を回避することができる。

【0005】

このような異方導電性部材として、樹脂に導電性粒子を混入することが知られていて、この材料を二電極間に挟んだ場合、圧力方向に樹脂が変形して導電性粒子が接近し部分的に導通がとれ導電異方性があらわれる。

特許文献1には、「非導電性接着剤に導電性粒子を混合し、かつ導電性粒子の体積が全体積の60パーセント以下である導電性接着剤」、「好ましくは導電性粒子の混入割合が50体積パーセント以下であると対抗部材間の導通はとれるが、横方向の導通はないような接着剤」が記載されている。

【0006】

また、特許文献2には、接着剤と導電性粒子からなる導電異方性接着シートで、接着剤厚さ、導電性粒子径、導電性粒子の含有量を特定範囲として異方導電性としたシートが記載されている。

【0007】

一方、特許文献3には、「アルミニウム基板を陽極酸化した多孔性酸化皮膜に、導電性部材を充填した異方性導電膜」が記載されている。

【0008】

また、特許文献4には、異なる導電部材を両面突出させた陽極酸化皮膜を使った異方性導電部材が記載されている。

【0009】

ところで、近年、半導体素子等の電子部品は、高集積化が一層進むことに伴い、電極(端子)サイズはより小さくなり、電極(端子)数はより増加し、端子間の距離もより狭くなってきている。また、狭ピッチで多数配置されている各端子の表面が本体表面よりも奥まった位置にある表面構造の電子部品も現れてきている。

そのため、このような電子部品に対応できるよう、異方導電性部材における導通路もその外径(太さ)をより小さくし、かつ、狭ピッチで配列させる必要が生じている。

しかしながら、上記特許文献1〜4等に記載されている異方導電性フィルムや電気的接続部材では、導通路のサイズを小さくすることは非常に困難であり、狭ピッチに対応した導電部材を高密度で充填させる方法が期待されている。

【0010】

異方導電性フィルムと接触、接続させる側の基板としては、Siウエハのように平坦性が高い基板以外にも、液晶表示装置などに多用されているガラス基板、FR4(プリント基板の基材の規格、ガラスエポキシ基板のことで、ガラス繊維を編んだ布にエポキシ樹脂を含浸させた板をベースにしている。)やセラミック基板、樹脂製のFPC基板(フレキシブルプリント基板(Flexible Printed Circuits)の略。)など種々の平坦性、柔軟性を有する基板があり、異方導電性部材は、これらの基板に対して隙間ができないように、柔軟に変形することが求められている。一般に、陽極酸化皮膜はアルミナを主成分とする化学組成を有する為、硬く、柔軟性に乏しい為、追従が困難であった。

また、接着剤と導電性粒子からなる異方性導電部材は、柔軟性があるが導通路のピッチが20μm以下の間隔では、絶縁不良が発生し易く、接続信頼性が低下する事が知られている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開昭51−20941号公報

【特許文献2】特開昭60−84718号公報

【特許文献3】特開平02−68812号公報

【特許文献4】特開平03−276512号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

したがって、本発明は、導通路の設置密度を飛躍的に向上させ、高集積化が一層進んだ現在においても半導体素子等の電子部品の接続部材及び検査用コネクタ等として使用することができる柔軟性を有し、狭いピッチの電極に適合する異方導電性部材、およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者は、上記目的を達成すべく鋭意研究した結果、絶縁性基材中から各導通路の少なくとも片端が0.5μm〜100μmの長さで、長さと直径の比が3以上の範囲の突出部を有すれば、圧縮荷重で変形し易いクッション構造とする事ができ、表面に粗さを有する基板上の電極に対して倣い性を向上させ、加圧および・または加熱下で圧接することによりすぐれた電気的接続が得られることを知見して本発明を完成させた。また、絶縁性基材としてアルミニウムの陽極酸化皮膜を用いる場合は、皮膜内に存在するマイクロポアを利用することにより、導通路の密度を飛躍的に向上できる。

【0014】

すなわち、本発明は、以下の[1]〜[6]を提供する。

[1]絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通し、かつ、前記各導通路の少なくとも一端が前記絶縁性基材の少なくとも一方の面の表面から5μm〜100μmの長さの突出部を有し、該突出部の導通路の直径に対する長さの比が3以上であり、前記各導通路の他端が前記突出部を有さない場合は前記絶縁性基材の他方の面において露出した状態で設けられる異方導電性部材。

[2]絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通する異方導電性部材の製造方法であって、少なくとも、

(1)絶縁性基材と、該絶縁性基材を貫通する導電性部材とを有する部材を製造する工程、および、

(2)前記(1)で得られた部材の少なくとも一方の表面から前記導電性部材が突出した構造を形成する導通路突出工程を有する異方導電性部材の製造方法。

[3]前記(2)導通路突出工程が、前記絶縁性基材を粘度1.2〜12cpの処理液で処理し、絶縁性基材の少なくとも一方の表面を溶解し前記導電性部材を突出させて前記突出部を形成する工程である請求項2に記載の異方導電性部材の製造方法。

[4]前記処理液は、アルカリ水溶液または酸水溶液に、水溶性高分子を含有する請求項3に記載の異方導電性部材の製造方法。

[5]請求項2〜4のいずれかに記載の製造方法により製造された異方導電性部材。

[6]表面に電極を有する2つの基板の電極同士が対向するよう配置し、前記2つの基板の間に一方の面と他方の面との両方に導通路の突出部を有する請求項1に記載の異方導電性部材を介して、互いに対向する少なくとも2つの電極間の1パスあたりの抵抗値が例えば電極サイズが20μm角の場合、10Ω/パス以下となるように加熱および・または加圧条件下で2つの基板と異方導電性部材とを電気的に接続する方法。

【発明の効果】

【0015】

以下に示すように、本発明によれば、導通路の設置密度を飛躍的に向上させ、高集積化が一層進んだ現在においても半導体素子等の電子部品の接続部材及び検査用コネクタ等として使用することができる柔軟性を有し、狭いピッチの電極に適合する異方導電性部材、およびその製造方法を提供することができる。

【0016】

また、本発明の異方導電性部材は、電子部品の電極(パッド)部分に接合される導通路の数が多い場合は、圧力が分散されるため、電極へのダメージを軽減することが可能である。また、単一の電極に多くの導通路が接合(接触)しているので、導通路の一部分に異常が起きても全体の導電性確認への影響は極めて小さくなる。更に、評価用の回路基板の位置決めに対する負荷を大幅に低減することができる。

更に、本発明の異方導電性部材の製造方法は、本発明の異方導電性部材を効率的に製造することができるため非常に有用である。

【図面の簡単な説明】

【0017】

【図1】図1(A),(B)は、本発明の異方導電性部材の好適な実施態様の一例を示す簡略図であり、図1(A)は正面図、図1(B)は図1(A)の切断面線IB−IBからみた断面図である。

【図2】図2は、本発明に用いる絶縁性基材の断面図である。

【図3】図3(A)、(B)は、本発明の導通可能な電極総面積当たりの荷重を測定する方法を説明する模式的な断面図である。

【発明を実施するための形態】

【0018】

以下に、本発明の異方導電性部材およびその製造方法を詳細に説明する。

本発明の異方導電性部材は、絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通し、かつ、前記各導通路の少なくとも一端が前記絶縁性基材の少なくとも一方の面の表面から5μm〜100μmの長さの突出部を有し、該突出部の導通路の直径に対する長さの比が3以上であり、前記各導通路の他端が前記突出部を有さない場合は前記絶縁性基材の他方の面において露出した状態で設けられる異方導電性部材である。

次に、本発明の異方導電性部材について、図1を用いて説明する。

【0019】

図1は、本発明の異方導電性部材の好適な実施態様の一例を示す簡略図であり、図1(A)は正面図、図1(B)は図1(A)の切断面線IB−IBからみた断面図である。

本発明の異方導電性部材1は、絶縁性基材2および導電性部材からなる複数の導通路3を具備するものである。

この導通路3は、軸線方向の長さが絶縁性基材2の厚み方向Zの長さ(厚さ)以上で、かつ、各導通路3の少なくとも一端が絶縁性基材2の少なくとも一方の面の表面から0.5μm〜100μmの長さの突出部30、31を有し、該突出部30の導通路の直径に対する長さの比が3以上である。導通路3の密度は、好ましくは200万個/mm2以上、より好ましくは1000万個/mm2以上となるよう互いに絶縁された状態で絶縁性基材2を貫通して設けられる。導通路の密度がこの範囲にあることにより、本発明の異方導電性部材は高集積化が一層進んだ現在においても半導体素子等の電子部品の検査用コネクタ等として使用することができる。

また、この導通路3は、各導通路3の少なくとも一端が絶縁性基材2の一方の面において上記の突出部を有していればよく、両端が突出部を有してもよく、一端が突出部を有し他端が絶縁性基材2の他方の面において露出した状態で設けられてもよい。図1(B)に示すように、各導通路3の一端が絶縁性基材2の一方の面2aから突出した突出部30を有し、各導通路3の他端が絶縁性基材2の他方の面2bから突出した突出部31を有するのが好ましい。即ち、各導通路3の両端は、絶縁性基材の主面である2aおよび2bから突出する各突出部30および31を有するのが好ましい。

更に、この導通路3は、少なくとも絶縁性基材2内の部分(以下、「基材内導通部5」ともいう。)が、該絶縁性基材2の厚み方向Zと略平行(図1においては平行)となるように設けられるのが好ましい。

【0020】

本発明の異方導電性部材は、導通路の少なくとも一端が上記絶縁性基材の表面から突出している。その突出した部分(以下、「バンプ」ともいう。)の高さは、0.5〜100μm、好ましくは0.6〜100μm、より好ましくは1〜30μm、さらに好ましくは2〜30μm、5〜30μm、が最も好ましい。バンプ高さ/導通路直径=アスペクト比の範囲は3以上であり、好ましくは10以上、より好ましくは40以上、さらには600以下が好ましい。バンブの高さとアスペクト比がこの範囲であると、突出部の機械的強度が維持されるので、自重による変形が少なく突出構造が接合の直前まで自立維持でき、さらに電極の微細な表面凹凸に沿った変形が可能となるので、クッション層を兼ねる事が可能となる。従って、電子部品の電極(パッド)部分との接合性が向上する。

【0021】

本発明においては、上記絶縁性基材の厚み(図1(B)においては符号6で表される部分)は、1〜2000μmであるのが好ましく、10〜1500μmであるのがより好ましく、15〜1000μmであるのが特に好ましい。絶縁性基材の厚みがこの範囲であると、絶縁性基材の取り扱い性が良好となる。

【0022】

本発明においては、隣接する各導通路の中心間距離(図1においては符号9で表される部分。以下、「ピッチ」ともいう。)は、0.02〜0.6μmであるのが好ましく、0.14〜0.6μmであるのがより好ましく、0.28〜0.6μmであるのが更に好ましい。ピッチがこの範囲であると、導通路直径と導通路間の幅(絶縁性の隔壁厚)とのバランスがとりやすい。

【0023】

また、本発明においては、上記絶縁性基材における上記導通路間の幅(図1(B)においては符号7で表される部分)は、10nm以上であるのが好ましく、20〜1000nmであるのがより好ましく、250〜600nmであるのが更に好ましい。絶縁性基材における導通路間の幅がこの範囲であると、絶縁性基材が絶縁性の隔壁として十分に機能する。次に、絶縁性基材および導通路のそれぞれについて、材料、寸法、形成方法等について説明する。

【0024】

[絶縁性基材]

絶縁性基材としては、絶縁性を有する材料であれば制限無く使用することができる。例えば、熱硬化樹脂、熱可塑性樹脂、エラストマー樹脂、など高分子化合物、アルミニウム、チタン、Mg、Si、Nb、Ta、W等のバルブ金属類の陽極酸化膜などが挙げられる。

樹脂としては、異方導電膜に広く使用されているエポキシ樹脂、ポリイミド樹脂、シリコーンゴム、フッ素ゴム、その他合成ゴムなどが挙げられる。

エポキシ樹脂の中でも特に熱膨張率を適宜調整した半導体用の市販品としては一般名NCP(Non Conductive Past)として、ナガセケムテック(株)製NCP(商品名:T693/UFR、240℃/5秒硬化)、NCF(Non Conductive Film)として(商品名:T693/R6000)などがある。

一般名:サイドフィル剤または、アンダーフィル剤と呼ばれている薬液として、ナガセケムテック(株)製汎用(商品名:UF-A)、Low−k対応(商品名:UF-B)、鉛フリー対応(商品名:UF-C)などが挙げられる。これらは、150℃、150〜400秒で硬化する。これらも、適宜使用できる。

【0025】

ポリイミド樹脂としては、東レ・デュポン(株)製 商品名:カプトン などのFPC回路基板に好適に使用されるフィルムが市販されており、これらをレーザーなどで加工し、貫通孔を空けたフィルムも好適に使用できる。また、フィルム状のシリコンゴムとして、例えば(株)扶桑ゴム産業製 極薄シリコーンゴムシート(厚み30μm〜10μm単位)などが市販されており、ゲル状シリコーンゴムとしては、型番:X-32-2129があり、100℃、1時間でゴム状に硬化させる事ができる。これらをレーザーなどで加工し、貫通孔を空けたフィルムも好適に使用できる。また、フッ素ゴムとして、例えばクレハエラストマー(株)製 商品名:フッ素ゴムシート FB780Nが例示できる。

【0026】

樹脂に導通路を設け異方導電性部材とする方法は、樹脂と導電性粒子からなるシートを、樹脂厚さ、導電性粒子径、導電性粒子の含有量を特定範囲として導通路を形成し異方導電性シートとしてもよい。また樹脂シートにフォトリソグラフィ法等を用いて多数の貫通孔をあけることもできる。

また、樹脂シートにレーザーエネルギー等の熱エネルギーを照射して樹脂を溶融除去して、貫通孔を多数設けて、後述する公知の方法で金属等を貫通孔に充填して導通路を形成し、異方導電性部材を製造してもよい。

【0027】

バルブ金属の酸化物としては、好ましくは金(Au)、銀(Ag)、銅(Cu)、アルミニウム(Al)、チタニウム(Ti)、マグネシウム(Mg)、ケイ素(Si)、ニオブ(Nb)、タンタル(Ta)、タングステン(W)等のバルブ金属類の酸化物が使用でき、より好ましくは、純アルミニウム、または純度99.9%以上のアルミニウム合金を陽極酸化して得られる陽極酸化膜である。酸性水溶液で生成した陽極酸化皮膜には一般に細孔がある。陽極酸化皮膜からバリア層部分の一部または、全部を除去して得た貫通膜構造体が例示できる。市販品:ワットマン(株)製 商品名:アノディスクがある。

また、中性水溶液で生成した、細孔の無い陽極酸化皮膜に、貫通孔を形成する手段としては、フォトリソグラフィー(直径1μm以上)、レーザーによる熱アブレーション的除去(直径10μm以上)、ダイヤモンド等を被覆した超硬刃ドリルによる機械的除去(直径100μm以上)による貫通孔の形成手法が考えられる。本発明の異方導電性部材を構成する上記絶縁性基材は、マイクロポアを有するアルミニウム基板の陽極酸化皮膜からなる構造体であるのが好ましい。また、後述するようにマイクロポアを有するアルミニウム基板の陽極酸化皮膜からなる構造体に金属等の導通部を形成した後、突出部を特定の樹脂で保護しておいて陽極酸化皮膜部分を溶解し、任意の樹脂材で置き換えるとマイクロポアを有するアルミニウム基板の陽極酸化皮膜の導通路の密度を有する樹脂材の絶縁性基材が得られるので好ましい。

ここで、アルミニウムの陽極酸化皮膜の素材であるアルミナは、従来公知の異方導電性フィルム等を構成する絶縁性基材(例えば、熱可塑性エラストマー等)と同様、電気抵抗率は1014Ω・cm程度である。

【0028】

本発明においては、上記絶縁性基材は、マイクロポアについて下記式(i)により定義される規則化度が50%以上であることが好ましい。

【0029】

規則化度(%)=B/A×100 (i)

上記式(i)中、Aは、測定範囲におけるマイクロポアの全数を表す。Bは、一のマイクロポアの断面の略円の重心を中心とし、他のマイクロポアの縁に内接する最も半径が短い円を描いた場合に、その円の内部に上記一のマイクロポア以外のマイクロポアの重心を6個含むことになる上記一のマイクロポアの測定範囲における数を表す。規則化度の測定方法の詳細については、特開2008−270157号公報に記載されている。

【0030】

[導通路]

本発明の異方導電性部材を構成する上記導通路は導電性部材からなるものである。

上記導電性部材は、電気抵抗率が103Ω・cm以下の材料であれば特に限定されず、その具体例としては、金(Au)、銀(Ag)、銅(Cu)、アルミニウム(Al)、マグネシウム(Mg)、ニッケル(Ni)等の金属や、導電性高分子、カーボンナノチューブ等のいわゆる有機素材が好適に例示される。

中でも、電気伝導性の観点から金属が好ましく、中でも銅、金、アルミニウム、ニッケルがより好ましく、銅、ニッケル、金が特に好ましい。

また、銅などの酸化しやすい金属の導通路は上記絶縁性基材の両面から露出した面や突出部(以下、「端面」ともいう。)の表面を金などの貴金属で被覆することが好ましい。

【0031】

本発明においては、上記導通路は柱状であり、その直径(図1(B)においては符号8で表される部分)は10〜500nmであるのが好ましく、20〜100nmであるのがより好ましい。導通路の直径がこの範囲であると、電気信号を流した際に十分な応答を得ることができるため、本発明の異方導電性部材を電子部品の検査用コネクタとして、より好適に用いることができる。

【0032】

本発明の異方導電性部材の製造方法(以下、単に「本発明の製造方法」ともいう。)は、絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通する異方導電性部材の製造方法であって、少なくとも、

(1)絶縁性基材と、該絶縁性基材を貫通する導電性部材とを有する部材を製造する工程、および、

(2)前記(1)で得られた部材の少なくとも一方の表面から前記導電性部材が突出した構造を形成する導通路突出工程を有する異方導電性部材の製造方法である。

上記(1)の製造方法としては、陽極酸化によって形成された絶縁性基材と、絶縁性基材を貫通する導通路を有する部材が製造できれば限定されない。

具体的には、アルミニウムまたはアルミニウム合金を陽極酸化することにより得られた陽極酸化皮膜を絶縁性基材とし、陽極酸化によって形成されたマイクロポアを貫通孔として、マイクロポア内に金属等を充填して貫通する導通路を形成する方法、または導電性を有する金属を選択的に陽極酸化して絶縁性基材として、陽極酸化しない部分を導通路として用いる工程などを用いることができる。

本発明で特に好ましいのはアルミニウムまたはアルミニウム合金を陽極酸化することにより得られた陽極酸化皮膜を絶縁性基材とし、陽極酸化によって形成されたマイクロポアを貫通孔として、マイクロポア内に金属等を充填して貫通する導通路を形成する方法である。以下に詳細を説明する。

【0033】

[アルミニウム基板]

本発明の製造方法に用いられるアルミニウム基板は、特に限定されず、その具体例としては、純アルミニウム板;アルミニウムを主成分とし微量の異元素を含む合金板;低純度のアルミニウム(例えば、リサイクル材料)に高純度アルミニウムを蒸着させた基板;シリコンウエハ、石英、ガラス等の表面に蒸着、スパッタ等の方法により高純度アルミニウムを被覆させた基板;アルミニウムをラミネートした樹脂基板;等が挙げられる。

【0034】

本発明の製造方法においては、アルミニウム基板のうち、後述する陽極酸化処理工程により陽極酸化皮膜を設ける表面は、アルミニウム純度が、95.0質量%以上であるのが好ましく、99.5質量%以上であるのがより好ましく、99.99質量%以上であるのが更に好ましい。アルミニウム純度が上記範囲であると、マイクロポアの配列の規則性が向上するので好ましい。

【0035】

また、本発明の製造方法においては、アルミニウム基板のうち後述する陽極酸化処理工程を施す表面は、あらかじめ脱脂処理および鏡面仕上げ処理が施されるのが好ましい。

【0036】

<熱処理>

熱処理を施す場合は、200〜350℃で30秒〜2分程度施すのが好ましい。これにより、後述する陽極酸化処理工程により生成するマイクロポアの配列の規則性が向上する。

熱処理後のアルミニウム基板は、急速に冷却するのが好ましい。冷却する方法としては、例えば、水等に直接投入する方法が挙げられる。

【0037】

<脱脂処理>

脱脂処理は、酸、アルカリ、有機溶剤等を用いて、アルミニウム基板表面に付着した、ほこり、脂、樹脂等の有機成分等を溶解させて除去し、有機成分を原因とする後述の各処理における欠陥の発生を防止することを目的として行われる。

【0038】

脱脂処理としては、具体的には、例えば、各種アルコール(例えば、メタノール等)、各種ケトン(例えば、メチルエチルケトン等)、ベンジン、揮発油等の有機溶剤を常温でアルミニウム基板表面に接触させる方法(有機溶剤法);石けん、中性洗剤等の界面活性剤を含有する液を常温から80℃までの温度でアルミニウム基板表面に接触させ、その後、水洗する方法(界面活性剤法);濃度10〜200g/Lの硫酸水溶液を常温から70℃までの温度でアルミニウム基板表面に30〜80秒間接触させ、その後、水洗する方法;濃度5〜20g/Lの水酸化ナトリウム水溶液を常温でアルミニウム基板表面に30秒間程度接触させつつ、アルミニウム基板表面を陰極にして電流密度1〜10A/dm2の直流電流を流して電解し、その後、濃度100〜500g/Lの硝酸水溶液を接触させて中和する方法;各種公知の陽極酸化処理用電解液を常温でアルミニウム基板表面に接触させつつ、アルミニウム基板表面を陰極にして電流密度1〜10A/dm2の直流電流を流して、または、交流電流を流して電解する方法;濃度10〜200g/Lのアルカリ水溶液を40〜50℃でアルミニウム基板表面に15〜60秒間接触させ、その後、濃度100〜500g/Lの硝酸水溶液を接触させて中和する方法;軽油、灯油等に界面活性剤、水等を混合させた乳化液を常温から50℃までの温度でアルミニウム基板表面に接触させ、その後、水洗する方法(乳化脱脂法);炭酸ナトリウム、リン酸塩類、界面活性剤等の混合液を常温から50℃までの温度でアルミニウム基板表面に30〜180秒間接触させ、その後、水洗する方法(リン酸塩法);等が挙げられる。

【0039】

これらのうち、アルミニウム表面の脂分を除去しうる一方で、アルミニウムの溶解がほとんど起こらない観点から、有機溶剤法、界面活性剤法、乳化脱脂法、リン酸塩法が好ましい。

【0040】

また、脱脂処理には、従来公知の脱脂剤を用いることができる。具体的には、例えば、市販されている各種脱脂剤を所定の方法で用いることにより行うことができる。

【0041】

<鏡面仕上げ処理>

鏡面仕上げ処理は、アルミニウム基板の表面の凹凸をなくして、電着法等による粒子形成処理の均一性や再現性を向上させるために行われる。アルミニウム基板の表面の凹凸としては、例えば、アルミニウム基板が圧延を経て製造されたものである場合における、圧延時に発生した圧延筋が挙げられる。

本発明において、鏡面仕上げ処理は、特に限定されず、従来公知の方法を用いることができる。例えば、機械研磨、化学研磨、電解研磨が挙げられる。

【0042】

機械研磨としては、例えば、各種市販の研磨布で研磨する方法、市販の各種研磨剤(例えば、ダイヤ、アルミナ)とバフとを組み合わせた方法等が挙げられる。具体的には、研磨剤を用いる場合、使用する研磨剤を粗い粒子から細かい粒子へと経時的に変更して行う方法が好適に例示される。この場合、最終的に用いる研磨剤としては、#1500のものが好ましい。これにより、光沢度を50%以上(圧延アルミニウムである場合、その圧延方向および幅方向ともに50%以上)とすることができる。

【0043】

化学研磨としては、例えば、「アルミニウムハンドブック」,第6版,(社)日本アルミニウム協会編,2001年,p.164−165に記載されている各種の方法等が挙げられる。

また、リン酸−硝酸法、Alupol I法、Alupol V法、Alcoa R5法、H3PO4−CH3COOH−Cu法、H3PO4−HNO3−CH3COOH法が好適に例示される。中でも、リン酸−硝酸法、H3PO4−CH3COOH−Cu法、H3PO4−HNO3−CH3COOH法が好ましい。

化学研磨により、光沢度を70%以上(圧延アルミニウムである場合、その圧延方向および幅方向ともに70%以上)とすることができる。

【0044】

電解研磨としては、例えば、「アルミニウムハンドブック」,第6版,(社)日本アルミニウム協会編,2001年,p.164−165に記載されている各種の方法;米国特許第2708655号明細書に記載されている方法;「実務表面技術」,vol.33,No.3,1986年,p.32−38に記載されている方法;等が好適に挙げられる。

電解研磨により、光沢度を70%以上(圧延アルミニウムである場合、その圧延方向および幅方向ともに70%以上)とすることができる。

【0045】

これらの方法は、適宜組み合わせて用いることができる。具体的には、例えば、研磨剤を粗い粒子から細かい粒子へと経時的に変更する機械研磨を施し、その後、電解研磨を施す方法が好適に挙げられる。

【0046】

鏡面仕上げ処理により、例えば、平均表面粗さRa、0.1μm以下、光沢度50%以上の表面を得ることができる。平均表面粗さRaは、0.03μm以下であるのが好ましく、0.02μm以下であるのがより好ましい。また、光沢度は70%以上であるのが好ましく、80%以上であるのがより好ましい。

なお、光沢度は、圧延方向に垂直な方向において、JIS Z8741−1997の「方法3 60度鏡面光沢」の規定に準じて求められる正反射率である。具体的には、変角光沢度計(例えば、VG−1D、日本電色工業社製)を用いて、正反射率70%以下の場合には入反射角度60度で、正反射率70%を超える場合には入反射角度20度で、測定する。

【0047】

[(1)陽極酸化処理工程]

上記陽極酸化工程は、上記アルミニウム基板に陽極酸化処理を施すことにより、該アルミニウム基板表面にマイクロポアを有する酸化皮膜を形成する工程である。

本発明においては、陽極酸化処理として従来公知の方法を用いることができる。また、陽極酸化処理は定電圧処理として実施することが好ましい。絶縁性基材が、規則化度に優れた配列のマイクロポアを有するアルミニウム基板の陽極酸化皮膜とする自己規則化法による陽極酸化処理、陽極酸化皮膜を一旦溶解する脱脂処理をしてから再陽極酸化、および陽極酸化処理する方法の詳細については特開2008−270157号公報に記載されている。

また、陽極酸化処理は定電圧処理として実施することが好ましい。

【0048】

陽極酸化処理により形成される陽極酸化皮膜のマイクロポアの平均ポア密度は200万個/mm2であるのが好ましい。

また、マイクロポアの占める面積率は、20〜50%であるのが好ましい。ここで、マイクロポアの占める面積率は、アルミニウム表面の面積に対するマイクロポアの開口部の面積の合計の割合で定義される。

また、陽極酸化処理により形成される陽極酸化皮膜のマイクロポアのポア径は0.01〜0.5μmであるのが好ましく、0.02〜0.1μmであるのがより好ましい。

【0049】

上記陽極酸化処理により形成された陽極酸化皮膜に存在するマイクロポアの経(ポア径)を拡大させる処理(孔径拡大処理)である酸化皮膜溶解処理を行ってもよい。これらの詳細は特開2008−270157号公報に記載されている。

【0050】

[(2)貫通化処理工程]

貫通化処理工程は、絶縁性基材に貫通孔を設ける工程である。

上記貫通化処理工程では、(2−a)酸またはアルカリを用いて、陽極酸化皮膜を有するアルミニウム基板を溶解し、マイクロポアによる孔を貫通化する処理(化学溶解処理)、

(2−b)陽極酸化皮膜を有するアルミニウム基板を機械的に研磨し、マイクロポアによる孔を貫通化する処理(機械的研磨処理)が好ましい。

以下(2−a)、(2−b)の処理について詳述する。

【0051】

[(2−a)化学溶解処理]

化学溶解処理では、具体的には、例えば、上記陽極酸化処理工程の後に、アルミニウム基板を溶解し、さらに、陽極酸化皮膜の底部を除去して、マイクロポアによる孔を貫通化させる。

【0052】

<アルミニウム基板の溶解または剥離>

上記陽極酸化処理工程の後のアルミニウム基板の溶解は、陽極酸化皮膜(アルミナ)は溶解しにくく、アルミニウムを溶解しやすい処理液を用いる。また、公知の逆電解剥離方法によって、アルミニウム基板を剥離してもよい。

即ち、アルミニウム溶解速度1μm/分以上、好ましくは3μm/分以上、より好ましくは5μm/分以上、および、陽極酸化皮膜溶解速度0.1nm/分以下、好ましくは0.05nm/分以下、より好ましくは0.01nm/分以下の条件を有する処理液を用いる。

具体的には、アルミよりもイオン化傾向の低い金属化合物を少なくとも1種含み、かつ、pHが4以下8以上、好ましくは3以下9以上、より好ましくは2以下10以上の処理液を使用して浸漬処理を行う。

【0053】

このような処理液としては、酸またはアルカリ水溶液をベースとし、例えば、マンガン、亜鉛、クロム、鉄、カドミウム、コバルト、ニッケル、スズ、鉛、アンチモン、ビスマス、銅、水銀、銀、パラジウム、白金、金の化合物(例えば、塩化白金酸)、これらのフッ化物、これらの塩化物等を配合したものであるのが好ましい。

中でも、酸水溶液ベースが好ましく、塩化物をブレンドするのが好ましい。

特に、塩酸水溶液に塩化水銀をブレンドした処理液(塩酸/塩化水銀)、塩酸水溶液に塩化銅をブレンドした処理液(塩酸/塩化銅)が、処理ラチチュードの観点から好ましい。

なお、このような処理液の組成は特に限定されず、例えば、臭素/メタノール混合物、臭素/エタノール混合物、王水等を用いることができる。

【0054】

また、このような処理液の酸またはアルカリ濃度は、0.01〜10mol/Lが好ましく、0.05〜5mol/Lがより好ましい。

【0055】

更に、このような処理液を用いた処理温度は、−10℃〜80℃が好ましく、0℃〜60℃が好ましい。

【0056】

本発明の製造方法においては、アルミニウム基板の溶解は、上記陽極酸化処理工程の後のアルミニウム基板を上述した処理液に接触させることにより行う。接触させる方法は、特に限定されず、例えば、浸せき法、スプレー法が挙げられる。中でも、浸せき法が好ましい。このときの接触時間としては、10秒〜5時間が好ましく、1分〜3時間がより好ましい。

【0057】

<陽極酸化皮膜の底部の除去>

アルミニウム基板を溶解した後の陽極酸化皮膜の底部の除去は、酸水溶液またはアルカリ水溶液に浸せきさせることにより行う。底部の陽極酸化皮膜が除去されることにより、マイクロポアによる孔が貫通する。

【0058】

陽極酸化皮膜の底部の除去は、予めpH緩衝液に浸漬させてマイクロポアによる孔の開口側から孔内にpH緩衝液を充填した後に、開口部の逆面、即ち、陽極酸化皮膜の底部に酸水溶液またはアルカリ水溶液に接触させる方法により行うのが好ましい。

【0059】

酸水溶液を用いる場合は、硫酸、リン酸、硝酸、塩酸等の無機酸またはこれらの混合物の水溶液を用いることが好ましい。酸水溶液の濃度は1〜10質量%であるのが好ましい。酸水溶液の温度は、25〜40℃であるのが好ましい。

一方、アルカリ水溶液を用いる場合は、水酸化ナトリウム、水酸化カリウムおよび水酸化リチウムからなる群から選ばれる少なくとも一つのアルカリの水溶液を用いることが好ましい。アルカリ水溶液の濃度は0.1〜5質量%であるのが好ましい。アルカリ水溶液の温度は、20〜35℃であるのが好ましい。

【0060】

具体的には、例えば、50g/L、40℃のリン酸水溶液や、0.5g/L、30℃の水酸化ナトリウム水溶液または0.5g/L、30℃の水酸化カリウム水溶液が好適に用いられる。

【0061】

酸水溶液またはアルカリ水溶液への浸せき時間は、8〜120分であるのが好ましく、10〜90分であるのがより好ましく、15〜60分であるのが更に好ましい。

また、予めpH緩衝液に浸漬させる場合は、上述した酸/アルカリに適宜対応した緩衝液を使用する。

【0062】

[(2−b)機械的研磨処理]

機械的研磨処理では、具体的には、例えば、上記陽極酸化処理工程の後に、アルミニウム基板およびアルミニウム基板近傍の陽極酸化皮膜を機械的に研磨して除去することにより、マイクロポアによる孔を貫通化させる。

機械的研磨処理では、公知の機械的研磨処理方法を幅広く用いることができ、例えば、鏡面仕上げ処理について例示した機械研磨を用いることができる。但し、精密研磨速度が高いことから化学機械研磨(CMP:Chemical Mechanical Polishing)処理を行うことが好ましい。CMP処理には、フジミインコーポレイテッド社製のPLANERLITE−7000、日立化成社製のGPX HSC800、旭硝子(セイミケミカル)社製のCL−1000等のCMPスラリーを用いることができる。

【0063】

[(3)導電性部材充填工程]

導電性部材充填工程は、上記貫通化処理工程の後に、得られた上記絶縁性基材における貫通化した孔の内部に導電性部材を充填し、導通路を形成する工程である。導電性部材充填工程はすべての貫通孔に導電性部材を充填する必要はなく70%以上、好ましくは90%以上の個数の貫通孔に充填されていればよい。

上記導電性部材充填工程では、下記(3−a)〜(3−c)のいずれかの処理を実施することが好ましい。

(3−a)導電性部材を有する液中に、前記貫通化した孔を有する絶縁性基材を浸漬し、該孔内に導電性部材を充填する処理(浸漬処理)。

(3−b)電解めっきにより、前記貫通化した孔内に導電性部材を充填する処理(電解めっき処理)。

(3−c)蒸着により前記貫通化した孔内に導電性部材を充填する処理(蒸着処理)。

ここで、充填する導電性部材は、異方導電性部材の導通路を構成するものであり、本発明の異方導電性部材において説明したものと同様である。

【0064】

[(3−a)浸漬処理]

導電性部材を有する液中に、前記貫通化した孔を有する絶縁性基材を浸漬し、孔内に導電性部材を充填する処理としては、無電解めっき処理や、高粘度の溶融金属浸漬処理、導電性高分子溶解液浸漬処理など、公知の方法を用いることができるが、導電性材料としての好ましい素材が金属であることから、無電解めっき処理、溶融金属浸漬処理が好ましく、操作の簡易性から無電解めっき処理が好ましい。

【0065】

無電解めっきの方法としては、公知の方法及び処理液を用いることができ特に限定されないが、析出させる金属核を予め設け、その後に該金属を含む溶剤に溶ける化合物と還元剤を液に溶かし、絶縁性基材を該液に浸漬することにより、貫通化した孔内に金属を充填させる方法が好ましい。

また、後述する電解めっき処理と併用して処理しても良い。

【0066】

[(3−b)電解めっき処理]

本発明の製造方法において、電解めっきにより、貫通化した孔内に導電性部材を充填する場合は、パルス電解、または定電位電解の際に休止時間を設ける場合には休止時間は、10秒以上必要で、30〜60秒であるのが好ましい。

また、電解液のかくはんを促進するため、超音波を加えることも望ましい。

更に、電解電圧は、通常20V以下であって望ましくは10V以下であるが、使用する電解液における目的金属の析出電位を予め測定し、その電位+1V以内で定電位電解を行うことが好ましい。なお、定電位電解を行う際には、サイクリックボルタンメトリを併用できるものが望ましく、Solartron社、BAS社、北斗電工社、IVIUM社等のポテンショスタット装置を用いることができる。

【0067】

めっき液は、従来公知のめっき液を用いることができる。

具体的には、銅を析出させる場合には硫酸銅水溶液が一般的に用いられるが、硫酸銅の濃度は、1〜300g/Lであるのが好ましく、100〜200g/Lであるのがより好ましい。また、電解液中に塩酸を添加すると析出を促進することができる。この場合、塩酸濃度は0.1〜20g/Lであるのが好ましい。さらに、公知の抑制剤、光沢剤(促進剤)、平滑化剤(平坦化剤)を適宜添加する事が好ましい。

【0068】

[(3−c)蒸着処理]

蒸着により貫通化した孔内に導電性部材を充填する場合、真空蒸着、スパッタリング、物理蒸着(PVD)、化学蒸着(CVD)といった公知の蒸着処理を用いることができる。蒸着処理を行う際の条件としては、その対象物質により異なるが、温度10℃〜800℃、真空度10−3Pa以下が蒸着速度の観点から好ましく、25℃〜500℃、真空度10−4Pa以下がより好ましい。適宜、アルゴンなどの不活性ガスや金属元素を含むガスを導入できる。

【0069】

また、充填を均一に行うために、蒸着方向に対する絶縁性基板の面を適宜傾けて、斜め方向から蒸着する方法も好適に用いることができる。

【0070】

[(4)表面平滑処理工程]

上記導電性部材充填工程の後に、上記絶縁性基材の表面および裏面を平滑化する表面平滑処理工程を具備するのが好ましい。表面平滑処理工程を実施することにより、導電性部材を充填させた後の絶縁性基材の表面および裏面の平滑化と、該表面および裏面に付着した余分な導電性部材を除去することができる。

表面平滑処理工程では、下記(4−a)〜(4−c)のいずれかの処理を実施することが好ましい。

以下(4−a)〜(4−c)の処理について詳述する。

(4−a)化学機械研磨(CMP)による処理。

(4−b)電解研磨による処理。

(4−c)イオンミリング処理。

【0071】

[(4−a)化学機械研磨(CMP)による処理]

CMP処理には、フジミインコーポレイテッド社製のPLANERLITE−7000、日立化成社製のGPX HSC800、旭硝子(セイミケミカル)社製のCL−1000等のCMPスラリーを用いることができる。

なお、陽極酸化皮膜を研磨したくないので、層間絶縁膜やバリアメタル用のスラリーを用いるのは好ましくない。

【0072】

[(4−b)電解研磨による処理]

電解研磨としては、例えば、「アルミニウムハンドブック」,第6版,(社)日本アルミニウム協会編,2001年,p.164−165に記載されている各種の方法;米国特許第2708655号明細書に記載されている方法;「実務表面技術」,vol.33,No.3,1986年,p.32−38に記載されている方法;等が好適に挙げられる。

【0073】

[(4−c)イオンミリング処理]

イオンミリング処理は、上記CMPによる処理や、電解研磨処理よりもさらに精密な研磨が必要な際に施され、公知の技術を用いることができる。イオン種としては一般的なアルゴンイオンを用いることが好ましい。

【0074】

[(5)導通路突出工程]

本発明の製造方法においては、上記表面平滑処理工程の後に、上記絶縁性基材の表面および・または裏面から上記導電性部材が突出した構造を形成する導通路突出工程を行う。この工程により各導通路の少なくとも一端が絶縁性基材の少なくとも一方の面の表面から5μm〜100μmの長さの突出部を有し、該突出部の導通路の直径に対する長さの比が3以上の本発明の異方導電性部材が得られる。

導通路突出工程では、

(5−a)上記絶縁性基材の表面および裏面の一部を除去することにより、上記絶縁性基材の表面および裏面から導電性部材が突出した構造を形成する処理。

または(5−b)上記導通路の表面に導電性部材を析出させることにより、上記絶縁性基材の表面および裏面から導電性部材が突出した構造を形成する処理を行うことが好ましい。

【0075】

(5−a)処理

上記絶縁性基材の表面および・または裏面の一部を酸水溶液またはアルカリ水溶液に接触させることにより、異方導電性部材表面の絶縁性基材のみを一部溶解させて除去して導通路に突出部を形成する。

上記(5−a)処理は、導通路を構成する導電性部材を溶解しない条件であれば、限定されない。特に、溶解速度を管理しやすい酸水溶液またはアルカリ水溶液を用いるのが好ましい。例えば、導通路が銅の場合、pH13以上のアルカリ水溶液を使用できる。例えば、KOH、NaOHの水溶液を好適に利用できる。

【0076】

貴金属など耐酸性の導通路の場合には、りん酸、硫酸、硝酸などの水溶液も利用できる。この場合、好ましい範囲はpH、−1.0〜3.0の範囲が好ましくpH、−0.5〜2.0の範囲が好ましい。pH0〜1.5の範囲が最も好ましい。好ましい温度範囲は0℃〜70℃であり、より好ましくは10〜50℃、20〜45℃が最も好ましい。好ましい処理時間は導通路の径や周期によっても異なるが、10分〜60分の範囲が最も好ましい。この範囲では、作業性、コントロール性、実用性の観点から制御性が良く、サンプル毎の再現性を向上できる。

好ましい温度範囲は0℃〜70℃であり、より好ましくは10〜50℃、20〜45℃が最も好ましい。好ましい処理時間は導通路の径や周期によっても異なるが、10分〜60分の範囲が最も好ましい。この範囲では、作業性、コントロール性、実用性の観点から制御性が良く、サンプル毎の再現性を向上できる。処理液の粘度は1.2〜12cpであり、2〜6cp、2〜5cpがより好ましく、2.5〜4.8cpが最も好ましい。この粘度の範囲では、陽極酸化皮膜と導通路の界面に処理液が浸透し、構造が崩壊し難いので、バンプ突出高さを高くする事が可能となる。

【0077】

液の粘性が低い場合には、陽極酸化皮膜と導通路の界面に処理液が浸透し、構造が崩壊してしまうので、水溶性の高分子成分を添加させ、粘性を向上させる事が好ましい。例えばポリエチレングリコール(PEG)、ポリビニルアルコール(PVA)、ゼラチン、カゼイン、コラーゲン、ヒアルロン酸、アルブミン、アラビアガム、アルギニン・カルボマー(カルボキシビニルポリマー)/カルボマー、アルギン酸ナトリウム/アルギン酸Na、アルギン酸プロピレングリコール/アルギン酸PG、エチルセルロース、カルボキシメチルセルロースナトリウム/セルロースガム/グリコール酸ナトリウム/キサンタンガム、合成ケイ酸ナトリウム、ジメチルジステアリルアンモニウムヘクトライト/クオタニウム−18ヘクトライト、シクロデキストリン/CD、ポリアクリル酸ナトリウム/ポリアクリル酸Na等を添加することができる。

中でもPEG、PVA、ポリアクリル酸ナトリウムなどの水溶性高分子合成品が入手性、制御性、安定性、純度などの観点からより好ましい。

【0078】

好ましい粘度範囲に調整する容易性から、例えば、PEGでは分子量1000程度の市販品(例えば、市販試薬の他 三洋化成工業(株)製 商品名:マクロゴール)、PVAでは水溶性の観点から部分鹸化品が好ましい。(鹸化度85〜90mol%程度)(例えば、市販試薬の他 日本合成(株)製 商品名:ゴーセノール 型番:GL−05、GL−03、KL−05,KL−03、KP−08R、NK−05Rなどが挙げられる。)例えば、GL−05の場合、粘度が好ましい範囲とするには、1%〜10%の濃度範囲となる。クラレ(株)製 商品名:クラレポバール、電気化学工業(株)製、商品名:電化ポバール、信越化学(株)製 商品名:信越ポバール、ユニチカ(株)製 商品名:ユニチカポバールなども好適に使用できる。

【0079】

(5−b)処理

導通路の表面に導電性部材を析出させることにより、上記絶縁性基材の表面および・または裏面から導電性部材に突出部を形成する処理である。導電性部材の析出は、無電解めっきまたは電着処理により行うことができる。なお、析出させる導電性部材は、導電性部材充填工程で充填した導電性部材と同一のものであってもよく、異なるものであってもよい。

【0080】

<保護膜形成処理>

本発明の製造方法においては、アルミナで形成された絶縁性基材が、空気中の水分との水和により、経時により孔径が変化してしまうことから、上記導電性部材充填工程前に、保護膜形成処理を施してもよい。これらの詳細については、特開2008−270157号公報に記載されている。

【0081】

[柔軟化処理工程]

本発明の異方導電性部材の製造方法は、アルミニウムまたはアルミニウム合金を陽極酸化し貫通孔内部に導電性部材を充填させ、導通路を形成し、その後導通路突出工程で本発明の異方導電性部材を製造した後に、陽極酸化皮膜全体を樹脂材に置き換える製造方法を用いてもよい。

例えば、異方導電部材の全体をPMMA樹脂で被覆し、さらに陽極酸化皮膜全体をシリコンゴムで置き換えた異方導電性部材を作製することができる。

アルミニウムを陽極酸化処理し、アルミナ絶縁基材に貫通孔を設け、貫通孔内に銅を充填し、絶縁基材の両端に導通路の突出部を有する異方導電性部材を水洗し、乾燥する。その後、モノマーとしてメタクリル酸メチルを用いたメタクリル酸樹脂母液を作成し、ロータリーポンプで真空脱気した容器の中で、得られた樹脂母液を作製した異方導電性部材に滴下する。片面がPMMA樹脂で被覆された異方導電性部材が得られる。約0.5〜3時間放置し、半固形状態に樹脂が硬化した後裏面も同様にして、PMMA樹脂で被覆し、約0.5〜3時間放置し、半固形状態に樹脂を硬化させる。大気中に取り出した後、Siウエハーの間に挟んで100〜150℃オーブン中で荷重をかけて、硬化させる(3〜9時間)。例えばpH12.5に調整したKOH水溶液に室温で2日間浸漬し、切断面から液を浸透させ、陽極酸化皮膜のみを溶解させる、充填したCuを溶解せずに、陽極酸化皮膜のみを溶解させるためである。次に、陽極酸化皮膜の溶解した空間に、室温加硫型の液状シリコーンゴムを加圧充填する(圧力1MPa)。次いで、PMMAを溶解すると、シリコーンゴムに銅が貫通し、さらに、表面から銅が突出した柔軟化異方導電性部材が得られる。樹脂の種類や溶解液、また充填される樹脂種は、上記に限定されず、公知の材料を使用することができる。

【0082】

本発明の異方導電性部材は、たとえば以下の接合方法により、突出部を形成する導通路部分が変形し、クッション層となるので、電極間を電気的に接続する際に電極を有する基板の表面の粗さや傾斜に対して変形できるので追従が可能でより電気抵抗の少ない接合ができる。

表面に電極を有する2つの基板の電極同士が対向するよう配置し、前記2つの基板の間に一方の面と他方の面との両方に導通路の突出部を有する本発明の異方導電性部材を介して、互いに対向する少なくとも2つの電極間の1パスあたりの抵抗値が所定値以下、たとえば好ましくは電極のサイズが20μm角のケースでは10Ω/パス、より好ましくは7.5Ω/パスとなるように加熱、たとえば80〜200℃、および・または加圧、たとえば50〜200MPaの条件下で2つの基板と異方導電性部材とを電気的に接続する。

接続方法として特開2005-294844号公報に記載のナノ構造化接続方法も選択できる。

【実施例】

【0083】

(実施例1)

(A)鏡面仕上げ処理(電解研磨処理)

高純度アルミニウム基板(住友軽金属社製、純度99.99質量%、厚さ0.4mm)を1×3cmの大きさにカットし、機械研磨により鏡面仕上げを行った。

【0084】

(機械研磨条件)

1)試料の片面を、表面精度5μm以内のセラミックの台にWAX接着剤(日化精工製 アルコワックス)を用い貼り付け固定する。貼り付けの精度は8μm以内であった。

2)貼り付け面と反対の面を研磨する。研磨砥粒はダイヤモンドスラリー5〜10μm。研磨装置は、ケメットジャパン社製精密ラッピング装置(MGR−311MF)。研磨加重、50g/cm2。研磨板回転速度は100rpm。研磨量は5μmとした。

3)仕上げ研磨として、0.25〜3.0μmのダイヤモンドスラリー等で仕上げた。

4)研磨済みの面を表面精度5μm以内のセラミックの台にWAX接着剤を用い貼り付け固定する。貼り付けの精度は8μm以内であった。

5)他方の面を研磨する。研磨の条件は、上記2)と同様に研磨を行う。その後3)同様の仕上げ研磨を行う。

【0085】

(A)鏡面仕上げ処理(電解研磨処理)

高純度アルミニウム基板(住友軽金属社製、純度99.99質量%、厚さ0.4mm)を10cm四方の面積で陽極酸化処理できるようカットし、以下組成の電解研磨液を用い、電圧25V、液温度65℃、液流速3.0m/minの条件で電解研磨処理を施した。

陰極はカーボン電極とし、電源は、GP0110−30R(高砂製作所社製)を用いた。また、電解液の流速は渦式フローモニターFLM22−10PCW(AS ONE製)を用いて計測した。

【0086】

(電解研磨液組成)

・85質量%リン酸(和光純薬社製試薬) 660mL

・純水 160mL

・硫酸 150mL

・エチレングリコール 30mL

【0087】

(B)陽極酸化処理工程

次いで、マロン酸水溶液中で陽極酸化することにより、300nmの細孔平均周期をもつマイクロポアナノホール構造の絶縁性基材を得た。

陽極酸化条件は、0.50mol/L濃度のマロン酸の電解液で、電圧115V、液温度3℃の条件で、6時間の陽極酸化処理を施し、陽極酸化皮膜厚さ60μmの陽極酸化皮膜を得た。

なお、陽極酸化処理は、陰極はステンレス電極とし、電源は高砂製作所社製直流安定化電源を用いた。また、冷却装置にはNeoCool BD36(ヤマト科学社製)、かくはん加温装置にはペアスターラー PS−100(EYELA社製)を用いた。

【0088】

(C)貫通化処理工程

次いで、20質量%塩酸水溶液に0.1mol/Lの塩化銅をブレンドした処理液を用い、液温15℃で、目視によりアルミニウムが除去されるまで(B)で得られた陽極酸化皮膜を有するアルミニウム板を浸漬することによりアルミニウム基板を溶解した。更に、5質量%リン酸に30℃、30分間浸漬させることにより陽極酸化皮膜の底部を除去し、ポア径を拡大したマイクロポアを有する陽極酸化皮膜からなる構造体(絶縁性基材)を作製した。貫通化処理後の構造体の厚さは50μmであった。この貫通化処理により、細孔周期280nm、平均細孔径60nm、細孔の長さ50μmを持つ高規則性(規則化度=70%)のマイクロポアナノホール構造を得た。

【0089】

(D)加熱処理

次いで、上記で得られた構造体に、温度400℃で1時間の加熱処理を施した。

【0090】

(E)導電性部材充填工程

次いで、上記加熱処理後の構造体の一方の表面に金を0.1μm厚でスパッタリングして金電極を形成した。この金電極を陰極にし、周囲をマスキングして金電極を形成していない構造体の表面のみが露出するようにして、銅板(純度99.9%)を正極にして電解めっきを行なった。

600g/Lの硫酸銅飽和溶液を60℃に保った状態で電解液として使用し、直流電解を実施することにより、マイクロポアからなる細孔に銅が充填された構造体(異方導電性部材)を製造した。

ここで、直流電解には、山本鍍金社製のめっき装置を用い、AMEL社製のポテンショスタット/ガルバノスタット(Model 7060)を使用した。標準電極はAg/AgClタイプを使用した。

電解は、Cu:0Vから負側に1mV/secの走査速度で走査し、金属充填処理後の構造体の破断面を光学顕微鏡にて観察したところ、マイクロポアの内部に銅が金電極側からの高さが約70μmとなる量で充填されていた。(20μm表面よりオーバーフロー有り)。

【0091】

(F)表面平滑化処理工程

次いで、金スパッタリング処理後構造体の表面を5μm研磨し、その反対の面を25μm研磨する表面平滑化処理を施した。

具体的には、研磨剤の種類がシリコンカーバイトのシート(#1200)でラッピング研磨を行なった後、粒子径2μmのダイヤモンドスラリーでポリッシングを行い、さらに、粒子径0.25μmのダイヤモンドスラリーでポリッシングを行なって鏡面状態とした。

表面平滑化処理後の構造体の破断面を光学顕微鏡で観察したところ、導通路(銅)および絶縁性基材(陽極酸化皮膜)の厚さがいずれも40μmとなる表面が平滑な構造体であることが分かった。

【0092】

(G)導通路突出工程

次いで、表面平滑化処理後の構造体に30wt% ポリエチレングリコール(和光純薬製 分子量1000)の水溶液を、KOHにてpH12.7に調整した水溶液(粘度2.2cp)を処理液として用いて温度40℃で35分間溶解処理を施した。片側約7μmの銅導通路が両方の面で突出してナノワイヤーが露出した。

【0093】

(実施例2〜11)

(A)〜(F)までの各処理を実施例1と同様に行った後、(G)導通路突出工程を表1に示す条件に変えて片面突出部(バンプの高さ)が表1の値となる条件で両面にバンプを持つ導通路突出工程を行った。

【0094】

(実施例12)

実施例1と同様の条件で、ただし実施例1の条件の内、(B)陽極酸化処理工程の条件を変更した。陽極酸化電解条件は、0.3mol/Lの硫酸水溶液を用いて、16℃、定電圧電解40Vで、10時間陽極酸化処理し、陽極酸化皮膜厚み80μm、60nmの細孔平均周期を持つマイクロポアナノホール構造(規則化度=80%)を得た。平均細孔径は20nmであった。次に(G)導通路突出工程の条件を変えて、表1の条件で表1の突出部の高さで両面に突出部を持つように行った。

【0095】

(実施例13)

実施例1と同様の条件で、ただし実施例1の条件の内、(B)陽極酸化処理工程の条件を変更した。陽極酸化電解条件は、0.5mol/Lのシュウ酸水溶液を用いて、16℃、定電圧電解100Vで、12時間陽極酸化処理し、陽極酸化皮膜厚み120μm、100nmの細孔平均周期を持つマイクロポアナノホール構造(規則化度=95%)を得た。平均細孔径は30nmであった。次に(G)導通路突出工程の条件を変えて、表1の条件で表1の突出部の高さを両方に有するように行った。

【0096】

(比較例1)

比較例1として、(A)〜(F)までの各処理を実施例1と同様に行った後、(G)導通路突出工程の処理液に、実施例1の処理液で水溶性高分子を添加せず粘度が1.0cpである処理液を用いて表1に記載の条件で導通路突出工程を行った。得られた絶縁性基材は異方導電性の構造が崩壊し異方導電性部材として使用することができなかった。

【0097】

表1の記載は、以下の条件である。

粘度: 4以上の場合、60rpm、25℃、4未満の場合、100rpm、25℃の条件で回転粘度計で測定した。

バンプの径(導通路の平均径):FE−SEMによる形態観察から測定した結果である。

PEG:関東化学(株)製試薬 製品番号:32825-02、分子量1000

PVA:関東化学(株)製試薬 製品番号:32283-02 鹸化度86.5-89% 重合度:500

【0098】

【表1】

【0099】

(実施例16)

<実施例1で得られた異方導電部材の全体をPMMA樹脂で被覆し、さらに陽極酸化皮膜全体をシリコンゴムで置き換えた500nm 細孔平均周期の異方導電性部材の作製>

実施例1で作製した、陽極酸化皮膜厚み40μm、(規則化度=60%)、細孔平均周期280nm、バンプの径(平均導通部径)60nm、片面突出部の高さ7μmを持つ異方導電性部材を用いて、以下の工程を行った。

(H)柔軟化処理工程

実施例1で作製した異方導電性部材を水洗し、乾燥した後、モノマーとしてメタクリル酸メチルを用いたメタクリル酸樹脂(応研商事株式会社製 電子顕微鏡用包埋剤:商品名 メタクリル酸樹脂)を使用した。

#02-1013 Oken メタクリル酸メチル(MMA)

#02-1016 Oken 過酸化ベンゾイルペースト(BPOペースト)50%

上記MMAをメタノールで1:1に希釈し、そこに、BPOペーストを適量(約1wt%)添加した樹脂母液を作成した。ロータリーポンプで真空脱気した容器の中で、得られた樹脂母液を実施例1で作製した異方導電性部材に滴下した。片面がPMMA樹脂で被覆された異方導電性部材が得られた。約1時間放置し、半固形状態に樹脂が硬化した。裏面も同様にして、PMMA樹脂で被覆した。約1時間放置し、半固形状態に樹脂が硬化した。大気中に取り出した後、Siウエハーの間に挟んで120℃オーブン中で荷重をかけて、硬化させた(6時間)。さらにダイシング装置を用いて、1片が2mm角となるように格子状に切断した。充填したCuを溶解せずに、陽極酸化皮膜のみを溶解させる為、pH12.5に調整したKOH水溶液に室温で2日間浸漬し、切断面から液を浸透させ、陽極酸化皮膜のみを溶解させた。市販の室温加硫型の液状シリコーンゴム(東レシリコーン社製 高透明RVTゴム)を加圧充填した(圧力1MPa)。室温で24時間加硫させ、陽極酸化皮膜を溶解除去して得られた空間にシリコーンゴムが充填できた。次に、80%エタノールと20%水との混合溶液を用いて、60℃でPMMAを溶解した。シリコーンゴムに銅が貫通し、さらに、表面から高さ7μmで銅が突出した柔軟化異方導電性部材が得られた。

【0100】

<導通可能な電極総面積当たりの荷重の測定>

実施例1〜13で得られた異方導電性部材を使って、電極(配置周期40μm、大きさ20μm角)を形成した各種基板に接触させて、40パス導通可能な電極総面積当たりの荷重(N/mm2=MPa)を計測した。40電極で600Ω以下(7.5Ω/パス)となる荷重を計測した。

【0101】

用いた基板は、Siウエハー上に形成した電極アレイを使用し、下側の基板の材質をSiウエハー以外にガラスエポキシ、ガラス、ポリイミド樹脂、アルミナセラミックを使用した。圧着時の温度は180℃に設定した。基板の条件を表2に示す。Cv(変動係数=標準偏差/平均値)[%]は、電極高さのバラツキを示す。

【0102】

【表2】

【0103】

次に、導通可能な電極総面積当たりの荷重を測定する方法を、図3(A)に全体断面図、図3(B)に部分拡大断面図で示す。図3(B)に示すように、表面に複数の電極21を有するのシリコンウエハ基板27と、表面に複数の電極23を有するのシリコンウエハ基板29の電気的に接続したい対応する電極同士が対向するよう配置する。シリコンウエハ27の表面の電極21nは、次の電極21n+1と電極22nで接続されている。シリコンウエハ29の表面の電極23n+1は、電極21n+1と電極21n+2とを電気的に接続するために2つの基板27、29の間に異方導電性部材1を配置する。前記2つの基板の間に一方の面と他方の面との両方に導通路の突出部を有する本発明の異方導電性部材を介して、互いに対向する少なくとも2つの電極間の1パスあたりの抵抗値が7.5Ω/パス以下となるように加熱および・または加圧条件下で2つの基板と異方導電性部材とを電気的に接続する。温度180℃で行った。測定され電極総面積当たりの荷重を表3に示す。表3の実施例1では、表1の実施例1で製造した異方導電性部材と、基板1〜5のそれぞれの基板とを接合した場合の導通可能な電極総面積当たりの荷重(N/mm2=MPa)を示す。

表3の導通の可否は、以下で評価した。

―:導通できなかった。 △:導通に個体差があり。

○:抵抗値が5Ω/パス以下で導通できた。

【0104】

【表3】

【産業上の利用可能性】

【0105】

本発明の異方導電性部材は、CPUなどのマザーボードとインターポーザーの間の電気的接点として用いることもでき、インターポーザーとSiウェハとの間の電気的接点として用いることができる。このような場合には、プローブではなく、信号取り出し用パッドを配線した基板上に本発明の異方導電性部材を組み合わせることで、検査プローブとしても用いることが可能である。

なお、Siウェハの信号取り出し面に本発明の異方導電性部材を一体化させておくことにより、配線構造へのダメージを与えることなく、また製法上も非常に精密なアライメントを必要とすることなく電気信号の取り出しが可能となる。半導体素子等の電子部品等の機能検査を行う際の検査用コネクタとして用いることもできる。その他、裏面をパターン化して電極化した微小プローブ構造はSPM(走査型プローブ顕微鏡)用プローブ、半導体検査用プローブカードの探針、電子放出素子への応用が可能である。

【符号の説明】

【0106】

1 異方導電性部材

2 絶縁性基材

3 導通路

5 基材内導通部

6 絶縁性基材の厚み

7 導通路間の幅

8 導通路の直径

9 導通路の中心間距離(ピッチ)

13 マイクロポア

21n、21n+1、21n+2、22n 電極

23n、23n+1 電極

27、29 シリコンウエハ

30、31 突出部

【特許請求の範囲】

【請求項1】

絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通し、かつ、前記各導通路の少なくとも一端が前記絶縁性基材の少なくとも一方の面の表面から5μm〜100μmの長さの突出部を有し、該突出部の導通路の直径に対する長さの比が3以上であり、前記各導通路の他端が前記突出部を有さない場合は前記絶縁性基材の他方の面において露出した状態で設けられる異方導電性部材。

【請求項2】

絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通する異方導電性部材の製造方法であって、少なくとも、

(1)絶縁性基材と、該絶縁性基材を貫通する導電性部材とを有する部材を製造する工程、および、

(2)前記(1)で得られた部材の少なくとも一方の表面から前記導電性部材が突出した構造を形成する導通路突出工程を有する異方導電性部材の製造方法。

【請求項3】

前記(2)導通路突出工程が、前記絶縁性基材を粘度1.2〜12cpの処理液で処理し、絶縁性基材の少なくとも一方の表面を溶解し前記導電性部材を突出させて前記突出部を形成する工程である請求項2に記載の異方導電性部材の製造方法。

【請求項4】

前記処理液は、アルカリ水溶液または酸水溶液に、水溶性高分子を含有する請求項3に記載の異方導電性部材の製造方法。

【請求項5】

請求項2〜4のいずれかに記載の製造方法により製造された異方導電性部材。

【請求項1】

絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通し、かつ、前記各導通路の少なくとも一端が前記絶縁性基材の少なくとも一方の面の表面から5μm〜100μmの長さの突出部を有し、該突出部の導通路の直径に対する長さの比が3以上であり、前記各導通路の他端が前記突出部を有さない場合は前記絶縁性基材の他方の面において露出した状態で設けられる異方導電性部材。

【請求項2】

絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通する異方導電性部材の製造方法であって、少なくとも、

(1)絶縁性基材と、該絶縁性基材を貫通する導電性部材とを有する部材を製造する工程、および、

(2)前記(1)で得られた部材の少なくとも一方の表面から前記導電性部材が突出した構造を形成する導通路突出工程を有する異方導電性部材の製造方法。

【請求項3】

前記(2)導通路突出工程が、前記絶縁性基材を粘度1.2〜12cpの処理液で処理し、絶縁性基材の少なくとも一方の表面を溶解し前記導電性部材を突出させて前記突出部を形成する工程である請求項2に記載の異方導電性部材の製造方法。

【請求項4】

前記処理液は、アルカリ水溶液または酸水溶液に、水溶性高分子を含有する請求項3に記載の異方導電性部材の製造方法。

【請求項5】

請求項2〜4のいずれかに記載の製造方法により製造された異方導電性部材。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−177171(P2010−177171A)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2009−21612(P2009−21612)

【出願日】平成21年2月2日(2009.2.2)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成21年2月2日(2009.2.2)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]