異方導電性部材およびその製造方法

【課題】導通路の突出部分の高さの均一性に優れ、抵抗変化率も小さい異方導電性部材、および、その製造方法の提供。

【解決手段】絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通し、かつ、前記各導通路の一端が前記絶縁性基材の一方の面において突出し、前記各導通路の他端が前記絶縁性基材の他方の面において突出した状態で設けられ、

前記導通路の密度が200万個/mm2以上であり、前記絶縁性基材がマイクロポアを有するアルミニウム基板の陽極酸化皮膜からなる異方導電性部材であって、

前記導通路における前記絶縁層基材の面から突出している部分の平均直径と、前記導通路における前記絶縁層基材を貫通している部分の平均直径との比率(突出部/貫通部)が、1.05以上である異方導電性部材。

【解決手段】絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通し、かつ、前記各導通路の一端が前記絶縁性基材の一方の面において突出し、前記各導通路の他端が前記絶縁性基材の他方の面において突出した状態で設けられ、

前記導通路の密度が200万個/mm2以上であり、前記絶縁性基材がマイクロポアを有するアルミニウム基板の陽極酸化皮膜からなる異方導電性部材であって、

前記導通路における前記絶縁層基材の面から突出している部分の平均直径と、前記導通路における前記絶縁層基材を貫通している部分の平均直径との比率(突出部/貫通部)が、1.05以上である異方導電性部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異方導電性部材およびその製造方法に関する。

【背景技術】

【0002】

異方導電性部材は、半導体素子等の電子部品と回路基板との間に挿入し、加圧するだけで電子部品と回路基板間の電気的接続が得られるため、半導体素子等の電子部品等の電気的接続部材や機能検査を行う際の検査用コネクタ等として広く使用されている。

【0003】

一方、半導体素子等の電子部品は、高集積化が一層進むことに伴い、電極(端子)サイズはより小さくなり、電極(端子)数はより増加し、端子間の距離もより狭くなってきている。

また、近年、狭ピッチで多数配置されている各端子の表面が本体表面よりも奥まった位置にある表面構造の電子部品も現れてきている。

そのため、このような電子部品に対応できるよう、異方導電性部材における導通路もその外径(太さ)をより小さくし、かつ、狭ピッチで配列させる必要が生じている。

【0004】

このような異方導電性部材として、本出願人は、特許文献1において「絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通し、かつ、前記各導通路の一端が前記絶縁性基材の一方の面において露出し、前記各導通路の他端が前記絶縁性基材の他方の面において露出した状態で設けられる異方導電性部材であって、

前記導通路の密度が200万個/mm2以上であり、前記絶縁性基材がマイクロポアを有するアルミニウム基板の陽極酸化皮膜からなる構造体である、異方導電性部材。」を提案しており([請求項1])、「前記導通路が、前記各導通路の一端が前記絶縁性基材の一方の面から突出し、前記各導通路の他端が前記絶縁性基材の他方の面から突出した状態で設けられる」態様も提案している([請求項3])。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−270158号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明者は、特許文献1に記載の異方導電性部材について検討を行った結果、導通路を絶縁性基材の表面から突出させた場合、突出部分の形成方法によっては、突出部分の高さの均一性に劣る場合があり、また、使用環境によっては、抵抗変化率が大きくなる場合があることが分かった。

【0007】

そこで、本発明は、導通路の突出部分の高さの均一性に優れ、抵抗変化率も小さい異方導電性部材、および、その製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、上記目的を達成すべく鋭意研究した結果、絶縁性基材に対する導通路の突出部分と貫通部分との各平均直径の比率を特定の値とすることで、導通路の突出部分の高さの均一性が良好となり、異方導電性部材としての抵抗変化率も小さくなることを見出し、本発明を完成させた。

すなわち、本発明は、以下の(1)〜(4)を提供する。

【0009】

(1)絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で上記絶縁性基材を厚み方向に貫通し、かつ、上記各導通路の一端が上記絶縁性基材の一方の面において突出し、上記各導通路の他端が上記絶縁性基材の他方の面において突出した状態で設けられ、

上記導通路の密度が200万個/mm2以上であり、上記絶縁性基材がマイクロポアを有するアルミニウム基板の陽極酸化皮膜からなる異方導電性部材であって、

上記導通路における上記絶縁層基材の面から突出している部分の平均直径と、上記導通路における上記絶縁層基材を貫通している部分の平均直径との比率(突出部/貫通部)が、1.05以上である異方導電性部材。

【0010】

(2)上記導通路における上記絶縁層基材の面から突出している部分と上記導通路における上記絶縁層基材を貫通している部分とが電気抵抗率が103Ω・cm以下の導電性部材で一体形成されている上記(1)の異方導電性部材。

【0011】

(3)絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で上記絶縁性基材を厚み方向に貫通し、かつ、上記各導通路の一端が上記絶縁性基材の一方の面において突出し、上記各導通路の他端が上記絶縁性基材の他方の面において突出した状態で設けられ、

上記導通路の密度が200万個/mm2以上であり、上記絶縁性基材がマイクロポアを有するアルミニウム基板の陽極酸化皮膜からなる異方導電性部材であって、

上記導通路における上記絶縁層基材の面から突出している部分の平均直径と、上記導通路における上記絶縁層基材を貫通している部分の平均直径との比率(突出部/貫通部)が、1.05以上である異方導電性部材を製造する異方導電性部材の製造方法であって、少なくとも、

アルミニウム基板を陽極酸化する陽極酸化処理工程、

上記陽極酸化処理工程の後に、上記陽極酸化により生じたマイクロポアによる孔を貫通化して上記絶縁性基材を得る貫通化処理工程、

上記貫通化処理工程の後に、得られた上記絶縁性基材における貫通化した孔の内部に導電性部材である金属を充填する金属充填工程、

上記金属充填工程の後に、表面および裏面を平滑化する表面平滑処理工程、および、

上記平滑処理工程の後に、加熱処理によって上記金属を膨張させて上記導通路を形成し、上記異方導電性部材を得る加熱処理工程、を具備する異方導電性部材の製造方法。

【0012】

(4)上記表面平滑処理工程後の表面および裏面の算術平均粗さRaが0.10μm以下である上記(3)に記載の異方導電性部材の製造方法。

【発明の効果】

【0013】

以下に示すように、本発明によれば、導通路の突出部分の高さの均一性に優れ、抵抗変化率も小さい異方導電性部材、および、その製造方法を提供することができる。

【図面の簡単な説明】

【0014】

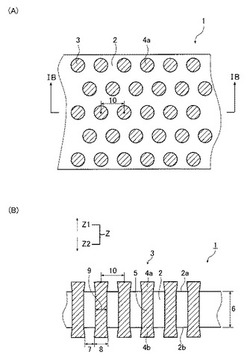

【図1】図1は、本発明の異方導電性部材の好適な実施態様の一例を示す模式図である。

【発明を実施するための形態】

【0015】

[異方導電性部材]

本発明の異方導電性部材は、絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で上記絶縁性基材を厚み方向に貫通し、かつ、上記各導通路の一端が上記絶縁性基材の一方の面において突出し、上記各導通路の他端が上記絶縁性基材の他方の面において突出した状態で設けられ、上記導通路の密度が200万個/mm2以上であり、上記絶縁性基材がマイクロポアを有するアルミニウム基板の陽極酸化皮膜からなる異方導電性部材であって、

上記導通路における上記絶縁層基材の面から突出している部分の平均直径と、上記導通路における上記絶縁層基材を貫通している部分の平均直径との比率(突出部/貫通部)が、1.05以上である異方導電性部材である。

次に、本発明の異方導電性部材の構成について、図1を用いて説明する。

【0016】

図1は、本発明の異方導電性部材の好適な実施態様の一例を示す模式図であり、図1(A)は正面図、図1(B)は図1(A)の切断面線Ib−Ibからみた断面図である。

図1(A)および(B)に示すように、本発明の異方導電性部材1は、絶縁性基材2および導電性部材からなる複数の導通路3を具備するものである。

ここで、上記導通路3は、図1(B)に示すように、軸線方向の長さが絶縁性基材2の厚み方向Zの長さ(厚み)以上であり、かつ、各導通路3の一端が絶縁性基材2の一方の面において突出し、各導通路3の他端が絶縁性基材2の他方の面において突出した状態で設けられる。

また、上記導通路3は、図1(A)および(B)に示すように、互いに絶縁された状態で絶縁性基材2を貫通して設けられる。

すなわち、上記導通路3は、絶縁性基材2の主面である2aおよび2bから突出している部分(以下、「突出部」ともいい、図1(B)では符号4aおよび4bで表される。)と、絶縁性基材2内を貫通している部分(以下、「貫通部」ともいい、図1(B)では符号5で表される。)とを有する。

【0017】

そして、本発明においては、上記導通路3における突出部4aおよび4bの平均直径と、上記導通路3における貫通部5の平均直径との比率(突出部/貫通部)が、1.05以上であり、隣接する導通路(突出部)同士が互いに接触せず、異方導電性をより確実に担保する観点から、1.15以下であるのが好ましい。

ここで、導通路における突出部の平均直径とは、各突出部4aの先端における直径の平均値と各突出部4bの先端における直径の平均値とを合算して2で除した(割った)値をいう。

また、導通路における貫通部の平均直径とは、各導通路の貫通部における直径の平均値をいい、各導通路の貫通部における直径が均一でない場合にはその最大直径の平均値をいう。

次に、絶縁性基材および導通路のそれぞれについて、材料、寸法、形成方法等について説明する。

【0018】

〔絶縁性基材〕

本発明の異方導電性部材を構成する上記絶縁性基材は、マイクロポアを有するアルミニウム基板の陽極酸化皮膜からなる構造体である。

ここで、上記マイクロポアは、後述する製造方法に示すように、貫通後に上記導通路の形成材料が充填される部位であるため、隣接する導通路(突出部)同士が互いに接触せず、異方導電性をより確実に担保する観点から、等間隔で規則的に配列されていることが好ましい。

また、アルミニウムの陽極酸化皮膜の素材であるアルミナは、従来公知の異方導電性フィルム等を構成する絶縁性基材(例えば、熱可塑性エラストマー等)と同様、電気抵抗率は1014Ω・cm程度である。

【0019】

本発明においては、上記絶縁性基材の厚み(図1(B)においては符号6で表される部分)は、1〜1000μmであるのが好ましく、5〜500μmであるのがより好ましく、10〜300μmであるのが更に好ましい。絶縁性基材の厚みがこの範囲であると、絶縁性基材の取り扱い性が良好となる。

【0020】

また、本発明においては、上記絶縁性基材における上記導通路間の幅(図1(B)においては符号7で表される部分)は、10nm以上であるのが好ましく、20〜200nmであるのがより好ましい。絶縁性基材における導通路間の幅がこの範囲であると、絶縁性基材が絶縁性の隔壁として十分に機能する。

【0021】

本発明においては、上記絶縁性基材は、例えば、アルミニウム基板を陽極酸化し、陽極酸化により生じたマイクロポアを貫通化することにより製造することができる。

ここで、陽極酸化および貫通化の処理工程については、後述する本発明の異方導電性部材の製造方法において詳述する。

【0022】

[導通路]

本発明の異方導電性部材を構成する上記導通路は導電性部材からなるものである。

上記導電性部材は、電気抵抗率が103Ω・cm以下の材料であれば特に限定されず、その具体例としては、金(Au)、銀(Ag)、銅(Cu)、アルミニウム(Al)、マグネシウム(Mg)、ニッケル(Ni)、インジウムがドープされたスズ酸化物(ITO)等が好適に例示される。

中でも、電気伝導性の観点から、銅、金、アルミニウム、ニッケルが好ましく、銅、金がより好ましい。

【0023】

上記導通路は柱状であり、その平均直径は、5〜500nmであるのが好ましく、20〜400nmであるのがより好ましく、40〜200nmであるのが更に好ましく、50〜100nmであるのが特に好ましい。

導通路の平均直径がこの範囲であると、電気信号を流した際に十分な応答が得ることができるため、本発明の異方導電性部材を電子部品の電気的接続部材や検査用コネクタとして好適に用いることができる。

そして、本発明においては、上述したように、上記導通路の突出部の平均直径(図1(B)においては符号8で表される部分の平均値)と貫通部(図1(B)においては符号9で表される部分の平均値)の平均直径との比率(突出部/貫通部)が1.05以上であり、1.15以下であるのが好ましい。

比率(突出部/貫通部)がこの範囲であると、導通路の突出部分の高さの均一性が良好となり、異方導電性部材の抵抗変化率も小さくなる。これは、上記導通路の突出部の直径が貫通部の直径よりも大きく、上記導通路そのものが上記絶縁性基材の貫通孔から上下方向にずれることを抑制できるためであると考えられる。

【0024】

また、本発明においては、上記導通路における突出部を電着等の方法で形成した場合と比較した有利な効果、すなわち、上記導通路における突出部と貫通部との間で生じる局部電池反応による腐食が抑制できるという理由から、上記導通路における突出部と貫通部とが同種の導電性部材で一体形成されているのが好ましい。

また、上記導通路における突出部のビッカース硬さは、電気的に接続される電子部品の回路基板の電極表面になじみ易いという観点から、100Hv以下であるのが好ましい。

【0025】

更に、本発明においては、上記導通路の突出部の高さは、10〜100nmであるのが好ましく、10〜50nmであるのがより好ましい。バンブの高さがこの範囲であると、電子部品の電極(パッド)部分との接合性が向上し、安定した抵抗値が得られる。

【0026】

本発明においては、上記導通路は上記絶縁性基材によって互いに絶縁された状態で存在するものであるが、その密度は200万個/mm2以上であるのが好ましく、1000万個/mm2以上であるのがより好ましく、5000万個/mm2以上であるのが更に好ましく、1億個/mm2以上であるのが特に好ましい。

上記導通路の密度がこの範囲にあることにより、本発明の異方導電性部材は高集積化が一層進んだ現在においても半導体素子等の電子部品の検査用コネクタや電気的接続部材等として使用することができる。

【0027】

また、本発明においては、隣接する各導通路の中心間距離(図1においては符号10で表される部分。以下、「ピッチ」ともいう。)は、20〜500nmであるのが好ましく、40〜200nmであるのがより好ましく、50〜140nmであるのが更に好ましい。ピッチがこの範囲であると、導通路直径と導通路間の幅(絶縁性の隔壁厚)とのバランスがとりやすい。

【0028】

更に、本発明においては、上記絶縁性基材の厚みに対する上記導通路の中心線の長さ(長さ/厚み)は1.0〜1.2であるのが好ましく、1.0〜1.05であるのがより好ましい。上記絶縁性基材の厚みに対する上記導通路の中心線の長さがこの範囲であると、上記導通路が直管構造であると評価でき、電気信号を流した際に1対1の応答を確実に得ることができるため、本発明の異方導電性部材を電子部品の検査用コネクタや電気的接続部材として好適に用いることができる。

【0029】

本発明においては、上記導通路は、例えば、上記絶縁性基材における貫通化したマイクロポアによる孔の内部に導電性部材である金属を充填することにより製造することができる。

ここで、金属を充填する処理工程については、後述する本発明の異方導電性部材の製造方法において詳述する。

【0030】

[異方導電性部材の製造方法]

本発明の異方導電性部材の製造方法(以下、単に「本発明の製造方法」ともいう。)は、上述した本発明の異方導電性部材を製造する異方導電性部材の製造方法であって、少なくとも、

アルミニウム基板を陽極酸化する陽極酸化処理工程、

上記陽極酸化処理工程の後に、上記陽極酸化により生じたマイクロポアによる孔を貫通化して上記絶縁性基材を得る貫通化処理工程、

上記貫通化処理工程の後に、得られた上記絶縁性基材における貫通化した孔の内部に導電性部材である金属を充填する金属充填工程、

上記金属充填工程の後に、表面および裏面を平滑化する表面平滑処理工程、および、

上記平滑処理工程の後に、加熱処理によって上記金属を膨張させて上記導通路を形成し、上記異方導電性部材を得る加熱処理工程

次に、本発明の製造方法に用いられるアルミニウム基板およびアルミニウム基板に施す各処理工程について詳述する。

【0031】

〔アルミニウム基板〕

本発明の製造方法に用いられるアルミニウム基板は、特に限定されず、その具体例としては、純アルミニウム板;アルミニウムを主成分とし微量の異元素を含む合金板;低純度のアルミニウム(例えば、リサイクル材料)に高純度アルミニウムを蒸着させた基板;シリコンウエハー、石英、ガラス等の表面に蒸着、スパッタ等の方法により高純度アルミニウムを被覆させた基板;アルミニウムをラミネートした樹脂基板;等が挙げられる。

【0032】

本発明においては、アルミニウム基板のうち、後述する陽極酸化処理工程により陽極酸化皮膜を設ける表面は、アルミニウム純度が、99.5質量%以上であるのが好ましく、99.9質量%以上であるのがより好ましく、99.99質量%以上であるのが更に好ましい。アルミニウム純度が上記範囲であると、マイクロポア配列の規則性が十分となる。

【0033】

また、本発明においては、アルミニウム基板のうち後述する陽極酸化処理工程を施す表面は、あらかじめ熱処理、脱脂処理および鏡面仕上げ処理が施されるのが好ましい。

ここで、熱処理、脱脂処理および鏡面仕上げ処理については、特許文献1(特開2008−270158号公報)の[0044]〜[0054]段落に記載された各処理と同様の処理を施すことができる。

【0034】

〔陽極酸化処理工程〕

上記陽極酸化工程は、上記アルミニウム基板に陽極酸化処理を施すことにより、上記アルミニウム基板表面にマイクロポアを有する酸化皮膜を形成する工程である。

本発明の製造方法における陽極酸化処理は、従来公知の方法を用いることができるが、マイクロポア配列の規則性を高くし、平面方向の導電部の絶縁性をより確実に担保する観点から、自己規則化法や定電圧処理を用いるのが好ましい。

ここで、陽極酸化処理の自己規則化法や定電圧処理については、特許文献1(特開2008−270158号公報)の[0056]〜[0108]段落および[図3]に記載された各処理と同様の処理を施すことができる。

【0035】

〔貫通化処理工程〕

上記貫通化処理工程は、上記陽極酸化処理工程の後に、上記陽極酸化により生じたマイクロポアによる孔を貫通化して上記絶縁性基材を得る工程である。

上記貫通化処理工程としては、具体的には、例えば、上記陽極酸化処理工程の後に、アルミニウム基板を溶解し、陽極酸化皮膜の底部を除去する方法;上記陽極酸化処理工程の後に、アルミニウム基板およびアルミニウム基板近傍の陽極酸化皮膜を切断する方法;等が挙げられる。

ここで、貫通化処理工程におけるこれらの方法については、例えば、特許文献1(特開2008−270158号公報)の[0110]〜[0121]段落ならびに[図3]および[図4]に記載された各方法と同様の方法が挙げられる。

【0036】

〔金属充填工程〕

上記金属充填工程は、上記貫通化処理工程の後に、得られた上記絶縁性基材における貫通孔の内部に導電性部材である金属を充填する工程である。

ここで、上記貫通孔に充填する金属は、本発明の異方導電性部材における上記導通路(貫通部)を構成するものであり、本発明の異方導電性部材において導電性部材として説明したものと同様である。

また、上記貫通孔に金属を充填する方法は、例えば、特許文献1(特開2008−270158号公報)の[0123]〜[0126]段落および[図4]に記載された各方法と同様の方法が挙げられる。

上記金属充填工程により、突出部が形成される前の異方導電性部材が得られる。

【0037】

〔表面平滑処理工程〕

上記表面平滑処理工程は、上記金属充填工程の後に、表面および裏面を平滑化する工程である。

表面平滑処理工程を行うことにより、金属を充填させた後の表面および裏面の平滑化と表面に付着した余分な金属を除去することができる。

このような表面平滑処理としては、例えば、以下に示す、機械研磨処理、化学機械研磨(CMP)処理、電解研磨処理、イオンミリング処理が好適に挙げられる。

【0038】

<機械研磨処理>

機械研磨処理としては、例えば、#800〜#1500の粒度の研磨布(例えば、SiC布)を用いて、ラッピングを行い、厚みを調整し、その後、平均粒子径1〜3μmのダイヤモンドスラリーでポリッシングを行い、さらに、平均粒子径0.1〜0.5μmのダイヤモンドスラリーでポリッシングを行うことで、鏡面状態にすることができる。

ここで、電極面の研磨厚みは0μm〜20μmであるのが好ましく、対する開口面の研磨厚みは10μm〜50μmであるのが好ましい。

また、回転速度は、10rpm〜100rpmであるのが好ましく、20〜60rpmであるのがより好ましい。

また、荷重は、0.01〜0.1kgf/cm2であるのが好ましく、0.02〜0.08kgf/cm2であるのがより好ましい。

【0039】

<化学機械研磨(CMP)処理>

CMP処理には、フジミインコーポレイテッド社製のPNANERLITE−7000、日立化成社製のGPX HSC800、旭硝子(セイミケミカル)社製のCL−1000等のCMPスラリーを用いることができる。

【0040】

<電解研磨処理>

電解研磨としては、例えば、「アルミニウムハンドブック」,第6版,(社)日本アルミニウム協会編,2001年,p.164−165に記載されている各種の方法;米国特許第2708655号明細書に記載されている方法;「実務表面技術」,vol.33,No.3,1986年,p.32−38に記載されている方法;等が好適に挙げられる。

【0041】

<イオンミリング処理>

イオンミリング処理は、上記CMPによる処理や、電解研磨処理よりもさらに精密な研磨が必要な際に施され、公知の技術を用いることができる。イオン種としては一般的なアルゴンイオンを用いることが好ましい。

【0042】

本発明においては、導通路の突出部分の高さの均一性がより良好となり、異方導電性部材の抵抗変化率もより小さくなる理由から、上記表面平滑処理工程後の表面および裏面の算術平均粗さRaが0.10μm以下であるのが好ましく、0.01〜0.10μmであるのがより好ましい。

ここで、「算術平均粗さRa」は、JIS B0601:2001に記載された表面性状パラメータのことをいい、触針式表面粗さ計、原子間力顕微鏡、レーザー顕微鏡、干渉型表面形状観察装置などを用いて測定することができるが、表面へのダメージの少ない観点から、本発明においては、レーザー顕微鏡を用いて測定した値を採用する。

【0043】

〔加熱処理工程〕

上記加熱処理工程は、上記平滑処理工程の後に、加熱処理によって上記貫通孔内の金属を膨張させて上記導通路(突出部)を形成し、本発明の異方導電性部材を得る工程である。

ここで、上記加熱処理は、上記貫通孔内の金属の種類によっても異なるため、貫通孔内の金属を突出させ、導通路における突出部の平均直径と貫通部の平均直径との比率(突出部/貫通部)が1.05以上となる加熱条件であれば特に限定されないが、例えば、金属がCuやAuである場合は、150〜250℃であるのが好ましい。

また、上記加熱処理は、大気下で施すことができるが、異方導電性部材の抵抗変化率がより小さくなる理由から、窒素ガスやアルゴンガスの雰囲気下で施すのが好ましい。

更に、上記加熱処理の処理時間は特に限定されないが、10〜100分であるのが好ましい。

【0044】

上記加熱処理を施すことにより、特許文献1(特開2008−270158号公報)の[0129]および[0130]段落に記載されたトリミング処理や電着処理を施した場合とは異なり、異常析出もなく、導通路における突出部の平均直径と貫通部の平均直径との比率(突出部/貫通部)を1.05以上とすることができる。

そして、上述したように、本発明においては、上記比率が1.05以上であるため、導通路の突出部分の高さの均一性が良好となり、異方導電性部材の抵抗変化率も十分に小さくなる。

【0045】

〔その他の処理〕

<保護膜形成処理>

本発明の製造方法においては、アルミナで形成された絶縁性基材が、空気中の水分との水和により、経時により孔径が変化してしまうことから、上記金属充填工程前に、保護膜形成処理を施すことが好ましい。

ここで、保護膜形成処理については、特許文献1(特開2008−270158号公報)の[0133]〜[0140]段落に記載された各処理と同様の処理を施すことができる。

【0046】

<洗浄処理>

本発明の製造方法においては、上記加熱処理工程の後、上記導通路(突出部)の表面が酸化された場合には、必要に応じて金属酸化物(例えば、酸化銅)を除去する洗浄処理を施すことができる。

上記洗浄処理としては、例えば、酸化銅を除去する場合には、塩化アンモニウム溶液を用いることができる。

【0047】

<被覆処理>

本発明の製造方法においては、上記絶縁性基材と上記導通路との間に隙間がある場合、上記加熱処理工程の後、必要に応じてアンダーフィル剤で被覆することができる。

【実施例】

【0048】

以下に実施例を示して本発明を具体的に説明する。ただし、本発明はこれらに限定されない。

【0049】

<実施例1>

(A1)電解研磨処理

高純度アルミニウム基板(住友軽金属社製、純度99.99質量%、厚さ0.4mm)を10cm四方の面積で陽極酸化処理できるようカットし、以下組成の電解研磨液を用い、電圧25V、液温度65℃、液流速3.0m/minの条件で電解研磨処理を施した。

陰極はカーボン電極とし、電源は、GP0110−30R(高砂製作所社製)を用いた。また、電解液の流速は渦式フローモニターFLM22−10PCW(AS ONE製)を用いて計測した。

【0050】

(電解研磨液組成)

・85質量%リン酸(和光純薬社製試薬) 660mL

・純水 160mL

・硫酸 150mL

・エチレングリコール 30mL

【0051】

(B1)陽極酸化処理

次いで、電解研磨処理後のアルミニウム基板に、0.30mol/L硫酸の電解液で、電圧25V、液温度15℃、液流速3.0m/minの条件で、5時間のプレ陽極酸化処理を施した。

その後、プレ陽極酸化処理後のアルミニウム基板を、0.2mol/L無水クロム酸、0.6mol/Lリン酸の混合水溶液(液温:50℃)に12時間浸漬させる脱膜処理を施した。

その後、0.30mol/L硫酸の電解液で、電圧25V、液温度15℃、液流速3.0m/minの条件で、1時間の再陽極酸化処理を施した。

なお、プレ陽極酸化処理および再陽極酸化処理は、いずれも陰極はステンレス電極とし、電源はGP0110−30R(高砂製作所社製)を用いた。また、冷却装置にはNeoCool BD36(ヤマト科学社製)、かくはん加温装置にはペアスターラー PS−100(EYELA社製)を用いた。更に、電解液の流速は渦式フローモニターFLM22−10PCW(AS ONE製)を用いて計測した。

【0052】

(C1)貫通化処理

次いで、20質量%塩化水銀水溶液(昇汞)に20℃、3時間浸漬させることによりアルミニウム基板を溶解し、更に、5質量%リン酸に30℃、30分間浸漬させることにより陽極酸化皮膜の底部を除去し、マイクロポアからなる貫通孔を有する陽極酸化皮膜からなる構造体(絶縁性基材)を作製した。

【0053】

(D1)金属充填処理

次いで、上記貫通化処理後の構造体の一方の表面に銅電極を密着させ、該銅電極を陰極にし、白金を正極にして電解メッキを行なった。

硫酸銅/硫酸/塩酸=200/50/15(g/L)の混合溶液を25℃に保った状態で電解液として使用し、定電圧パルス電解を実施することにより、貫通孔に銅が充填された構造体(異方導電性部材前駆体)を製造した。

ここで、定電圧パルス電解は、山本鍍金社製のメッキ装置を用い、北斗電工社製の電源(HZ−3000)を用い、メッキ液中でサイクリックボルタンメトリを行なって析出電位を確認した後、皮膜側の電位を−2Vに設定して行った。また、定電圧パルス電解のパルス波形は矩形波であった。具体的には、電解の総処理時間が300秒になるように、1回の電解時間が60秒の電解処理を、各電解処理の間に40秒の休止時間を設けて5回施した。

銅を充填した後の表面を電界放出形走査電子顕微鏡(FE−SEM)で観察すると、陽極酸化皮膜の表面から一部あふれるような形になっていた。

【0054】

(E1)前処理(表面平滑化処理)

次いで、金属充填処理後の構造体に機械研磨処理を施し、表面からオーバーフロした金属(銅)を除去した後、更に電極側の表面を2μm研磨し、その反対の面を8μm研磨した。

その後、構造体の表面および裏面には、フジミインコーポレイテッド社製のPNANERLITE−7000をCMPスラリーとして用い、CMP処理を4時間実施した。

なお、CMP処理後の構造体の表面および裏面の算出平均粗さRaを、SII社製のAFMを用いて測定したところ、いずれの面のRaも下記第1表に示す値であった。

【0055】

(F1)加熱処理

次いで、表面平滑化処理後の構造体を大気圧下で200℃、60分間加熱し、貫通孔内に充填された銅を突出させることにより、異方導電性部材を作製した。

なお、作製した異方導電性部材について、FE−SEMにより表面写真(倍率20000倍)を撮影し、2μm×2μmの視野で、導通路の密度を測定した。結果を第1表に示す。

【0056】

<実施例2>

上記(F1)加熱処理を窒素雰囲気下で行った以外は、実施例1と同様の方法により異方導電性部材を作製した。

【0057】

<実施例3>

上記(B1)陽極酸化処理に代えて、以下に示す「(B2)陽極酸化処理」を施した以外は、実施例1と同様の方法により異方導電性部材を作製した。

(B2)陽極酸化処理

次いで、電解研磨処理後のアルミニウム基板に、0.5mol/L蓚酸の電解液で、電圧40V、液温度15℃、液流速3.0m/minの条件で、2時間のプレ陽極酸化処理を施した。その後、プレ陽極酸化処理後のアルミニウム基板を、0.2mol/L無水クロム酸、0.6mol/Lリン酸の混合水溶液(液温:50℃)に12時間浸漬させる脱膜処理を施した。その後、0.5mol/L蓚酸の電解液で、電圧40V、液温度15℃、液流速3.0m/minの条件で、1時間の再陽極酸化処理を施した。なお、プレ陽極酸化処理および再陽極酸化処理は、いずれも陰極はステンレス電極とし、電源はGP0110−30R(高砂製作所社製)を用いた。また、冷却装置にはNeoCool BD36(ヤマト科学社製)、かくはん加温装置にはペアスターラー PS−100(EYELA社製)を用いた。更に、電解液の流速は渦式フローモニターFLM22−10PCW(AS ONE製)を用いて計測した。

【0058】

<実施例4>

上記(F1)加熱処理の後、更に以下に示す「(G1)後処理(洗浄処理)」を施した以外は、実施例1と同様の方法により異方導電性部材を作製した。

(G1)後処理(洗浄処理)

上記加熱処理後の構造体を塩化アンモニウム水溶液で洗浄し、突出した銅の表面の一部に形成されていた酸化銅を除去することにより、異方導電性部材を作製した。

【0059】

<実施例5>

上記(D1)金属充填処理に代えて、以下に示す「(D2)金属充填処理」を施した以外は、実施例1と同様の方法により異方導電性部材を作製した。

(D2)金属充填処理

次いで、貫通化処理後の構造体の一方の表面に金電極を蒸着により形成し、これをどう電極に密着させ、該銅/金電極を陰極にし、白金を正極にして電解メッキを行なった。

塩化金酸ナトリウム溶液20(wt%)の溶液を60℃に保った状態で電解液として使用し、電位走査電解を実施することにより、貫通孔に金が充填された構造体(異方導電性部材前駆体)を製造した。

ここで、定電圧パルス電解は、山本鍍金社製のメッキ装置を用い、北斗電工社製の電源(HZ−3000)を用い、メッキ液中でサイクリックボルタンメトリを行なって析出電位を確認した後、皮膜側の電位を0V⇒2Vに走査して行った。走査速度は0.5mV/secであり、電解の総処理時間は4000秒であった。

金を充填した後の表面をFE−SEMで観察すると、陽極酸化皮膜の表面から一部あふれるような形になっていた。

【0060】

<実施例6>

上記(E1)前処理(表面平滑化処理)に代えて、以下に示す「(E2)前処理(表面平滑化処理)」を施した以外、すなわちCMP処理を施さなかった以外は、実施例1と同様の方法により異方導電性部材を作製した。

(E2)前処理(表面平滑化処理)

次いで、金属充填処理後の構造体に機械研磨処理を施し、表面からオーバーフロした金属(銅)を除去した後、更に電極側の表面を2μm研磨し、その反対の面を8μm研磨した。

【0061】

<比較例1>

上記(F1)加熱処理に代えて、以下に示す「(F2)トリミング処理」を施し、その後に更に「(G3)後処理(純水洗浄処理)」を施した以外は、実施例1と同様の方法により異方導電性部材を作製した。

(F2)トリミング処理

次いで、表面平滑化処理後の構造体を水酸化ナトリウム水溶液(濃度:5質量%、液温度:20℃)に浸漬させ、陽極酸化皮膜を選択的に溶解し、導通路である銅の円柱を突出させた。

(G3)後処理(純水洗浄処理)

上記(F2)トリミング処理の後、純水を用いて洗浄することにより、異方導電性部材を作製した。

【0062】

<比較例2>

上記(F2)トリミング処理に代えて、以下に示す「(F3)トリミング処理」を施した以外は、比較例1と同様の方法により異方導電性部材を作製した。

(F3)トリミング処理

次いで、表面平滑化処理後の構造体を水酸化ナトリウムおよびポリエチレングリコール(PEG)を含有する水溶液(水酸化ナトリウム濃度:5質量%、PEG濃度:10質量%、液温度:20℃)に浸漬させ、陽極酸化皮膜を選択的に溶解し、導通路である銅の円柱を突出させた。

【0063】

<比較例3>

上記(D1)金属充填処理に代えて、実施例4で施した上記(D2)金属充填処理を施した以外は、比較例2と同様の方法により異方導電性部材を作製した。

【0064】

<導通路の直径の比率>

作製した各異方導電性部材を集束イオンビーム(FIB)加工装置を用いて切断し、得られた切断面をFE−SEM(倍率:50000倍)で観察し、任意の10個の導通路における突出部の直径および貫通部の直径を測定し、それらの平均値の比率(突出部/貫通部)を算出した。結果を下記第1表に示す。

【0065】

<導通路(突出部)の硬度>

作製した各異方導電性部材について、島津製作所社製の超微小硬度計複合型SPMシステム(SPM+TriboScope)を用いて導通路の突出部のビッカース硬さを測定した。なお、荷重は10mNとし、変位量は50nmで測定した。結果を下記第1表に示す。

【0066】

<導通路(突出部)の高さ>

作製した各異方導電性部材を集束イオンビーム(FIB)加工装置を用いて切断し、得られた切断面をFE−SEM(倍率:50000倍)で観察し、任意の50個以上の導通路における突出部の高さを測定し、下記式から突出部の高さのバラツキを算出した。

突出部の高さバラツキ(%)=(高さの最大値−高さ最小値)÷平均高さ×100

ここで、バラツキ10%未満であるものを突出部の高さの均一性が良好であるものとして「○」と評価し、バラツキ10%以上30%未満であるものを突出部の高さの均一性が若干劣るが実用上問題のないものとして「○△」と評価し、バラツキ30%以上50%未満であるものを突出部の高さの均一性が劣るものとして「△」と評価し、バラツキ50%以上であるものを突出部の高さの均一性が極めて劣るものとして「×」と評価した。これらの結果を下記第1表に示す。

【0067】

<抵抗変化率>

作製した各異方導電性部材について、湿度65%、温度60℃の条件下で500時間保管するHHBT試験を行った。

ここで、保管後の抵抗値Rsが、保管前の抵抗値から5%未満の変動であるものを抵抗変化率が十分に小さいものとして「○」と評価し、保管前の抵抗値から5%以上10%未満の変動であるものを抵抗変化率が小さいものとして「○△」と評価し、保管前の抵抗値から10%以上30%未満の変動であるものを抵抗変化率が大きいものとして「△」と評価し、保管前の抵抗値から30%以上の変動であるものを抵抗変化率が極めて大きいものとして「×」と評価した。これらの結果を下記第1表に示す。

【0068】

【表1】

【0069】

【表2】

【0070】

第1表に示す結果から、導通路(突出部)を形成する処理として加熱処理を施さなかった比較例1〜3で作製した異方導電性部材は、いずれも導通路の平均直径の比率(突出部/貫通部)が低くなり、導通路の突出部分の高さの均一性が劣り、抵抗変化率も大きくなることが分かった。

これに対し、導通路(突出部)を形成する処理として加熱処理を施して作製した実施例1〜6の異方導電性部材は、いずれも導通路の平均直径の比率(突出部/貫通部)が1.05以上となり、導通路の突出部分の高さの均一性に優れ、抵抗変化率も小さくなることが分かった。

また、実施例1と実施例6とを対比から、表面平滑化処理(前処理)後の表面および裏面の算出平均粗さRaが0.10以下であると、導通路の突出部分の高さの均一性がより良好となり、抵抗変化率もより小さくなることが分かった。

【符号の説明】

【0071】

1 異方導電性部材

2 絶縁性基材

3 導通路

4a,4b 突出部

5 貫通部

6 絶縁性基材の厚み

7 導通路間の幅

8 突出部の直径

9 貫通部の直径

10 導通路の中心間距離(ピッチ)

【技術分野】

【0001】

本発明は、異方導電性部材およびその製造方法に関する。

【背景技術】

【0002】

異方導電性部材は、半導体素子等の電子部品と回路基板との間に挿入し、加圧するだけで電子部品と回路基板間の電気的接続が得られるため、半導体素子等の電子部品等の電気的接続部材や機能検査を行う際の検査用コネクタ等として広く使用されている。

【0003】

一方、半導体素子等の電子部品は、高集積化が一層進むことに伴い、電極(端子)サイズはより小さくなり、電極(端子)数はより増加し、端子間の距離もより狭くなってきている。

また、近年、狭ピッチで多数配置されている各端子の表面が本体表面よりも奥まった位置にある表面構造の電子部品も現れてきている。

そのため、このような電子部品に対応できるよう、異方導電性部材における導通路もその外径(太さ)をより小さくし、かつ、狭ピッチで配列させる必要が生じている。

【0004】

このような異方導電性部材として、本出願人は、特許文献1において「絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通し、かつ、前記各導通路の一端が前記絶縁性基材の一方の面において露出し、前記各導通路の他端が前記絶縁性基材の他方の面において露出した状態で設けられる異方導電性部材であって、

前記導通路の密度が200万個/mm2以上であり、前記絶縁性基材がマイクロポアを有するアルミニウム基板の陽極酸化皮膜からなる構造体である、異方導電性部材。」を提案しており([請求項1])、「前記導通路が、前記各導通路の一端が前記絶縁性基材の一方の面から突出し、前記各導通路の他端が前記絶縁性基材の他方の面から突出した状態で設けられる」態様も提案している([請求項3])。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−270158号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明者は、特許文献1に記載の異方導電性部材について検討を行った結果、導通路を絶縁性基材の表面から突出させた場合、突出部分の形成方法によっては、突出部分の高さの均一性に劣る場合があり、また、使用環境によっては、抵抗変化率が大きくなる場合があることが分かった。

【0007】

そこで、本発明は、導通路の突出部分の高さの均一性に優れ、抵抗変化率も小さい異方導電性部材、および、その製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、上記目的を達成すべく鋭意研究した結果、絶縁性基材に対する導通路の突出部分と貫通部分との各平均直径の比率を特定の値とすることで、導通路の突出部分の高さの均一性が良好となり、異方導電性部材としての抵抗変化率も小さくなることを見出し、本発明を完成させた。

すなわち、本発明は、以下の(1)〜(4)を提供する。

【0009】

(1)絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で上記絶縁性基材を厚み方向に貫通し、かつ、上記各導通路の一端が上記絶縁性基材の一方の面において突出し、上記各導通路の他端が上記絶縁性基材の他方の面において突出した状態で設けられ、

上記導通路の密度が200万個/mm2以上であり、上記絶縁性基材がマイクロポアを有するアルミニウム基板の陽極酸化皮膜からなる異方導電性部材であって、

上記導通路における上記絶縁層基材の面から突出している部分の平均直径と、上記導通路における上記絶縁層基材を貫通している部分の平均直径との比率(突出部/貫通部)が、1.05以上である異方導電性部材。

【0010】

(2)上記導通路における上記絶縁層基材の面から突出している部分と上記導通路における上記絶縁層基材を貫通している部分とが電気抵抗率が103Ω・cm以下の導電性部材で一体形成されている上記(1)の異方導電性部材。

【0011】

(3)絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で上記絶縁性基材を厚み方向に貫通し、かつ、上記各導通路の一端が上記絶縁性基材の一方の面において突出し、上記各導通路の他端が上記絶縁性基材の他方の面において突出した状態で設けられ、

上記導通路の密度が200万個/mm2以上であり、上記絶縁性基材がマイクロポアを有するアルミニウム基板の陽極酸化皮膜からなる異方導電性部材であって、

上記導通路における上記絶縁層基材の面から突出している部分の平均直径と、上記導通路における上記絶縁層基材を貫通している部分の平均直径との比率(突出部/貫通部)が、1.05以上である異方導電性部材を製造する異方導電性部材の製造方法であって、少なくとも、

アルミニウム基板を陽極酸化する陽極酸化処理工程、

上記陽極酸化処理工程の後に、上記陽極酸化により生じたマイクロポアによる孔を貫通化して上記絶縁性基材を得る貫通化処理工程、

上記貫通化処理工程の後に、得られた上記絶縁性基材における貫通化した孔の内部に導電性部材である金属を充填する金属充填工程、

上記金属充填工程の後に、表面および裏面を平滑化する表面平滑処理工程、および、

上記平滑処理工程の後に、加熱処理によって上記金属を膨張させて上記導通路を形成し、上記異方導電性部材を得る加熱処理工程、を具備する異方導電性部材の製造方法。

【0012】

(4)上記表面平滑処理工程後の表面および裏面の算術平均粗さRaが0.10μm以下である上記(3)に記載の異方導電性部材の製造方法。

【発明の効果】

【0013】

以下に示すように、本発明によれば、導通路の突出部分の高さの均一性に優れ、抵抗変化率も小さい異方導電性部材、および、その製造方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】図1は、本発明の異方導電性部材の好適な実施態様の一例を示す模式図である。

【発明を実施するための形態】

【0015】

[異方導電性部材]

本発明の異方導電性部材は、絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で上記絶縁性基材を厚み方向に貫通し、かつ、上記各導通路の一端が上記絶縁性基材の一方の面において突出し、上記各導通路の他端が上記絶縁性基材の他方の面において突出した状態で設けられ、上記導通路の密度が200万個/mm2以上であり、上記絶縁性基材がマイクロポアを有するアルミニウム基板の陽極酸化皮膜からなる異方導電性部材であって、

上記導通路における上記絶縁層基材の面から突出している部分の平均直径と、上記導通路における上記絶縁層基材を貫通している部分の平均直径との比率(突出部/貫通部)が、1.05以上である異方導電性部材である。

次に、本発明の異方導電性部材の構成について、図1を用いて説明する。

【0016】

図1は、本発明の異方導電性部材の好適な実施態様の一例を示す模式図であり、図1(A)は正面図、図1(B)は図1(A)の切断面線Ib−Ibからみた断面図である。

図1(A)および(B)に示すように、本発明の異方導電性部材1は、絶縁性基材2および導電性部材からなる複数の導通路3を具備するものである。

ここで、上記導通路3は、図1(B)に示すように、軸線方向の長さが絶縁性基材2の厚み方向Zの長さ(厚み)以上であり、かつ、各導通路3の一端が絶縁性基材2の一方の面において突出し、各導通路3の他端が絶縁性基材2の他方の面において突出した状態で設けられる。

また、上記導通路3は、図1(A)および(B)に示すように、互いに絶縁された状態で絶縁性基材2を貫通して設けられる。

すなわち、上記導通路3は、絶縁性基材2の主面である2aおよび2bから突出している部分(以下、「突出部」ともいい、図1(B)では符号4aおよび4bで表される。)と、絶縁性基材2内を貫通している部分(以下、「貫通部」ともいい、図1(B)では符号5で表される。)とを有する。

【0017】

そして、本発明においては、上記導通路3における突出部4aおよび4bの平均直径と、上記導通路3における貫通部5の平均直径との比率(突出部/貫通部)が、1.05以上であり、隣接する導通路(突出部)同士が互いに接触せず、異方導電性をより確実に担保する観点から、1.15以下であるのが好ましい。

ここで、導通路における突出部の平均直径とは、各突出部4aの先端における直径の平均値と各突出部4bの先端における直径の平均値とを合算して2で除した(割った)値をいう。

また、導通路における貫通部の平均直径とは、各導通路の貫通部における直径の平均値をいい、各導通路の貫通部における直径が均一でない場合にはその最大直径の平均値をいう。

次に、絶縁性基材および導通路のそれぞれについて、材料、寸法、形成方法等について説明する。

【0018】

〔絶縁性基材〕

本発明の異方導電性部材を構成する上記絶縁性基材は、マイクロポアを有するアルミニウム基板の陽極酸化皮膜からなる構造体である。

ここで、上記マイクロポアは、後述する製造方法に示すように、貫通後に上記導通路の形成材料が充填される部位であるため、隣接する導通路(突出部)同士が互いに接触せず、異方導電性をより確実に担保する観点から、等間隔で規則的に配列されていることが好ましい。

また、アルミニウムの陽極酸化皮膜の素材であるアルミナは、従来公知の異方導電性フィルム等を構成する絶縁性基材(例えば、熱可塑性エラストマー等)と同様、電気抵抗率は1014Ω・cm程度である。

【0019】

本発明においては、上記絶縁性基材の厚み(図1(B)においては符号6で表される部分)は、1〜1000μmであるのが好ましく、5〜500μmであるのがより好ましく、10〜300μmであるのが更に好ましい。絶縁性基材の厚みがこの範囲であると、絶縁性基材の取り扱い性が良好となる。

【0020】

また、本発明においては、上記絶縁性基材における上記導通路間の幅(図1(B)においては符号7で表される部分)は、10nm以上であるのが好ましく、20〜200nmであるのがより好ましい。絶縁性基材における導通路間の幅がこの範囲であると、絶縁性基材が絶縁性の隔壁として十分に機能する。

【0021】

本発明においては、上記絶縁性基材は、例えば、アルミニウム基板を陽極酸化し、陽極酸化により生じたマイクロポアを貫通化することにより製造することができる。

ここで、陽極酸化および貫通化の処理工程については、後述する本発明の異方導電性部材の製造方法において詳述する。

【0022】

[導通路]

本発明の異方導電性部材を構成する上記導通路は導電性部材からなるものである。

上記導電性部材は、電気抵抗率が103Ω・cm以下の材料であれば特に限定されず、その具体例としては、金(Au)、銀(Ag)、銅(Cu)、アルミニウム(Al)、マグネシウム(Mg)、ニッケル(Ni)、インジウムがドープされたスズ酸化物(ITO)等が好適に例示される。

中でも、電気伝導性の観点から、銅、金、アルミニウム、ニッケルが好ましく、銅、金がより好ましい。

【0023】

上記導通路は柱状であり、その平均直径は、5〜500nmであるのが好ましく、20〜400nmであるのがより好ましく、40〜200nmであるのが更に好ましく、50〜100nmであるのが特に好ましい。

導通路の平均直径がこの範囲であると、電気信号を流した際に十分な応答が得ることができるため、本発明の異方導電性部材を電子部品の電気的接続部材や検査用コネクタとして好適に用いることができる。

そして、本発明においては、上述したように、上記導通路の突出部の平均直径(図1(B)においては符号8で表される部分の平均値)と貫通部(図1(B)においては符号9で表される部分の平均値)の平均直径との比率(突出部/貫通部)が1.05以上であり、1.15以下であるのが好ましい。

比率(突出部/貫通部)がこの範囲であると、導通路の突出部分の高さの均一性が良好となり、異方導電性部材の抵抗変化率も小さくなる。これは、上記導通路の突出部の直径が貫通部の直径よりも大きく、上記導通路そのものが上記絶縁性基材の貫通孔から上下方向にずれることを抑制できるためであると考えられる。

【0024】

また、本発明においては、上記導通路における突出部を電着等の方法で形成した場合と比較した有利な効果、すなわち、上記導通路における突出部と貫通部との間で生じる局部電池反応による腐食が抑制できるという理由から、上記導通路における突出部と貫通部とが同種の導電性部材で一体形成されているのが好ましい。

また、上記導通路における突出部のビッカース硬さは、電気的に接続される電子部品の回路基板の電極表面になじみ易いという観点から、100Hv以下であるのが好ましい。

【0025】

更に、本発明においては、上記導通路の突出部の高さは、10〜100nmであるのが好ましく、10〜50nmであるのがより好ましい。バンブの高さがこの範囲であると、電子部品の電極(パッド)部分との接合性が向上し、安定した抵抗値が得られる。

【0026】

本発明においては、上記導通路は上記絶縁性基材によって互いに絶縁された状態で存在するものであるが、その密度は200万個/mm2以上であるのが好ましく、1000万個/mm2以上であるのがより好ましく、5000万個/mm2以上であるのが更に好ましく、1億個/mm2以上であるのが特に好ましい。

上記導通路の密度がこの範囲にあることにより、本発明の異方導電性部材は高集積化が一層進んだ現在においても半導体素子等の電子部品の検査用コネクタや電気的接続部材等として使用することができる。

【0027】

また、本発明においては、隣接する各導通路の中心間距離(図1においては符号10で表される部分。以下、「ピッチ」ともいう。)は、20〜500nmであるのが好ましく、40〜200nmであるのがより好ましく、50〜140nmであるのが更に好ましい。ピッチがこの範囲であると、導通路直径と導通路間の幅(絶縁性の隔壁厚)とのバランスがとりやすい。

【0028】

更に、本発明においては、上記絶縁性基材の厚みに対する上記導通路の中心線の長さ(長さ/厚み)は1.0〜1.2であるのが好ましく、1.0〜1.05であるのがより好ましい。上記絶縁性基材の厚みに対する上記導通路の中心線の長さがこの範囲であると、上記導通路が直管構造であると評価でき、電気信号を流した際に1対1の応答を確実に得ることができるため、本発明の異方導電性部材を電子部品の検査用コネクタや電気的接続部材として好適に用いることができる。

【0029】

本発明においては、上記導通路は、例えば、上記絶縁性基材における貫通化したマイクロポアによる孔の内部に導電性部材である金属を充填することにより製造することができる。

ここで、金属を充填する処理工程については、後述する本発明の異方導電性部材の製造方法において詳述する。

【0030】

[異方導電性部材の製造方法]

本発明の異方導電性部材の製造方法(以下、単に「本発明の製造方法」ともいう。)は、上述した本発明の異方導電性部材を製造する異方導電性部材の製造方法であって、少なくとも、

アルミニウム基板を陽極酸化する陽極酸化処理工程、

上記陽極酸化処理工程の後に、上記陽極酸化により生じたマイクロポアによる孔を貫通化して上記絶縁性基材を得る貫通化処理工程、

上記貫通化処理工程の後に、得られた上記絶縁性基材における貫通化した孔の内部に導電性部材である金属を充填する金属充填工程、

上記金属充填工程の後に、表面および裏面を平滑化する表面平滑処理工程、および、

上記平滑処理工程の後に、加熱処理によって上記金属を膨張させて上記導通路を形成し、上記異方導電性部材を得る加熱処理工程

次に、本発明の製造方法に用いられるアルミニウム基板およびアルミニウム基板に施す各処理工程について詳述する。

【0031】

〔アルミニウム基板〕

本発明の製造方法に用いられるアルミニウム基板は、特に限定されず、その具体例としては、純アルミニウム板;アルミニウムを主成分とし微量の異元素を含む合金板;低純度のアルミニウム(例えば、リサイクル材料)に高純度アルミニウムを蒸着させた基板;シリコンウエハー、石英、ガラス等の表面に蒸着、スパッタ等の方法により高純度アルミニウムを被覆させた基板;アルミニウムをラミネートした樹脂基板;等が挙げられる。

【0032】

本発明においては、アルミニウム基板のうち、後述する陽極酸化処理工程により陽極酸化皮膜を設ける表面は、アルミニウム純度が、99.5質量%以上であるのが好ましく、99.9質量%以上であるのがより好ましく、99.99質量%以上であるのが更に好ましい。アルミニウム純度が上記範囲であると、マイクロポア配列の規則性が十分となる。

【0033】

また、本発明においては、アルミニウム基板のうち後述する陽極酸化処理工程を施す表面は、あらかじめ熱処理、脱脂処理および鏡面仕上げ処理が施されるのが好ましい。

ここで、熱処理、脱脂処理および鏡面仕上げ処理については、特許文献1(特開2008−270158号公報)の[0044]〜[0054]段落に記載された各処理と同様の処理を施すことができる。

【0034】

〔陽極酸化処理工程〕

上記陽極酸化工程は、上記アルミニウム基板に陽極酸化処理を施すことにより、上記アルミニウム基板表面にマイクロポアを有する酸化皮膜を形成する工程である。

本発明の製造方法における陽極酸化処理は、従来公知の方法を用いることができるが、マイクロポア配列の規則性を高くし、平面方向の導電部の絶縁性をより確実に担保する観点から、自己規則化法や定電圧処理を用いるのが好ましい。

ここで、陽極酸化処理の自己規則化法や定電圧処理については、特許文献1(特開2008−270158号公報)の[0056]〜[0108]段落および[図3]に記載された各処理と同様の処理を施すことができる。

【0035】

〔貫通化処理工程〕

上記貫通化処理工程は、上記陽極酸化処理工程の後に、上記陽極酸化により生じたマイクロポアによる孔を貫通化して上記絶縁性基材を得る工程である。

上記貫通化処理工程としては、具体的には、例えば、上記陽極酸化処理工程の後に、アルミニウム基板を溶解し、陽極酸化皮膜の底部を除去する方法;上記陽極酸化処理工程の後に、アルミニウム基板およびアルミニウム基板近傍の陽極酸化皮膜を切断する方法;等が挙げられる。

ここで、貫通化処理工程におけるこれらの方法については、例えば、特許文献1(特開2008−270158号公報)の[0110]〜[0121]段落ならびに[図3]および[図4]に記載された各方法と同様の方法が挙げられる。

【0036】

〔金属充填工程〕

上記金属充填工程は、上記貫通化処理工程の後に、得られた上記絶縁性基材における貫通孔の内部に導電性部材である金属を充填する工程である。

ここで、上記貫通孔に充填する金属は、本発明の異方導電性部材における上記導通路(貫通部)を構成するものであり、本発明の異方導電性部材において導電性部材として説明したものと同様である。

また、上記貫通孔に金属を充填する方法は、例えば、特許文献1(特開2008−270158号公報)の[0123]〜[0126]段落および[図4]に記載された各方法と同様の方法が挙げられる。

上記金属充填工程により、突出部が形成される前の異方導電性部材が得られる。

【0037】

〔表面平滑処理工程〕

上記表面平滑処理工程は、上記金属充填工程の後に、表面および裏面を平滑化する工程である。

表面平滑処理工程を行うことにより、金属を充填させた後の表面および裏面の平滑化と表面に付着した余分な金属を除去することができる。

このような表面平滑処理としては、例えば、以下に示す、機械研磨処理、化学機械研磨(CMP)処理、電解研磨処理、イオンミリング処理が好適に挙げられる。

【0038】

<機械研磨処理>

機械研磨処理としては、例えば、#800〜#1500の粒度の研磨布(例えば、SiC布)を用いて、ラッピングを行い、厚みを調整し、その後、平均粒子径1〜3μmのダイヤモンドスラリーでポリッシングを行い、さらに、平均粒子径0.1〜0.5μmのダイヤモンドスラリーでポリッシングを行うことで、鏡面状態にすることができる。

ここで、電極面の研磨厚みは0μm〜20μmであるのが好ましく、対する開口面の研磨厚みは10μm〜50μmであるのが好ましい。

また、回転速度は、10rpm〜100rpmであるのが好ましく、20〜60rpmであるのがより好ましい。

また、荷重は、0.01〜0.1kgf/cm2であるのが好ましく、0.02〜0.08kgf/cm2であるのがより好ましい。

【0039】

<化学機械研磨(CMP)処理>

CMP処理には、フジミインコーポレイテッド社製のPNANERLITE−7000、日立化成社製のGPX HSC800、旭硝子(セイミケミカル)社製のCL−1000等のCMPスラリーを用いることができる。

【0040】

<電解研磨処理>

電解研磨としては、例えば、「アルミニウムハンドブック」,第6版,(社)日本アルミニウム協会編,2001年,p.164−165に記載されている各種の方法;米国特許第2708655号明細書に記載されている方法;「実務表面技術」,vol.33,No.3,1986年,p.32−38に記載されている方法;等が好適に挙げられる。

【0041】

<イオンミリング処理>

イオンミリング処理は、上記CMPによる処理や、電解研磨処理よりもさらに精密な研磨が必要な際に施され、公知の技術を用いることができる。イオン種としては一般的なアルゴンイオンを用いることが好ましい。

【0042】

本発明においては、導通路の突出部分の高さの均一性がより良好となり、異方導電性部材の抵抗変化率もより小さくなる理由から、上記表面平滑処理工程後の表面および裏面の算術平均粗さRaが0.10μm以下であるのが好ましく、0.01〜0.10μmであるのがより好ましい。

ここで、「算術平均粗さRa」は、JIS B0601:2001に記載された表面性状パラメータのことをいい、触針式表面粗さ計、原子間力顕微鏡、レーザー顕微鏡、干渉型表面形状観察装置などを用いて測定することができるが、表面へのダメージの少ない観点から、本発明においては、レーザー顕微鏡を用いて測定した値を採用する。

【0043】

〔加熱処理工程〕

上記加熱処理工程は、上記平滑処理工程の後に、加熱処理によって上記貫通孔内の金属を膨張させて上記導通路(突出部)を形成し、本発明の異方導電性部材を得る工程である。

ここで、上記加熱処理は、上記貫通孔内の金属の種類によっても異なるため、貫通孔内の金属を突出させ、導通路における突出部の平均直径と貫通部の平均直径との比率(突出部/貫通部)が1.05以上となる加熱条件であれば特に限定されないが、例えば、金属がCuやAuである場合は、150〜250℃であるのが好ましい。

また、上記加熱処理は、大気下で施すことができるが、異方導電性部材の抵抗変化率がより小さくなる理由から、窒素ガスやアルゴンガスの雰囲気下で施すのが好ましい。

更に、上記加熱処理の処理時間は特に限定されないが、10〜100分であるのが好ましい。

【0044】

上記加熱処理を施すことにより、特許文献1(特開2008−270158号公報)の[0129]および[0130]段落に記載されたトリミング処理や電着処理を施した場合とは異なり、異常析出もなく、導通路における突出部の平均直径と貫通部の平均直径との比率(突出部/貫通部)を1.05以上とすることができる。

そして、上述したように、本発明においては、上記比率が1.05以上であるため、導通路の突出部分の高さの均一性が良好となり、異方導電性部材の抵抗変化率も十分に小さくなる。

【0045】

〔その他の処理〕

<保護膜形成処理>

本発明の製造方法においては、アルミナで形成された絶縁性基材が、空気中の水分との水和により、経時により孔径が変化してしまうことから、上記金属充填工程前に、保護膜形成処理を施すことが好ましい。

ここで、保護膜形成処理については、特許文献1(特開2008−270158号公報)の[0133]〜[0140]段落に記載された各処理と同様の処理を施すことができる。

【0046】

<洗浄処理>

本発明の製造方法においては、上記加熱処理工程の後、上記導通路(突出部)の表面が酸化された場合には、必要に応じて金属酸化物(例えば、酸化銅)を除去する洗浄処理を施すことができる。

上記洗浄処理としては、例えば、酸化銅を除去する場合には、塩化アンモニウム溶液を用いることができる。

【0047】

<被覆処理>

本発明の製造方法においては、上記絶縁性基材と上記導通路との間に隙間がある場合、上記加熱処理工程の後、必要に応じてアンダーフィル剤で被覆することができる。

【実施例】

【0048】

以下に実施例を示して本発明を具体的に説明する。ただし、本発明はこれらに限定されない。

【0049】

<実施例1>

(A1)電解研磨処理

高純度アルミニウム基板(住友軽金属社製、純度99.99質量%、厚さ0.4mm)を10cm四方の面積で陽極酸化処理できるようカットし、以下組成の電解研磨液を用い、電圧25V、液温度65℃、液流速3.0m/minの条件で電解研磨処理を施した。

陰極はカーボン電極とし、電源は、GP0110−30R(高砂製作所社製)を用いた。また、電解液の流速は渦式フローモニターFLM22−10PCW(AS ONE製)を用いて計測した。

【0050】

(電解研磨液組成)

・85質量%リン酸(和光純薬社製試薬) 660mL

・純水 160mL

・硫酸 150mL

・エチレングリコール 30mL

【0051】

(B1)陽極酸化処理

次いで、電解研磨処理後のアルミニウム基板に、0.30mol/L硫酸の電解液で、電圧25V、液温度15℃、液流速3.0m/minの条件で、5時間のプレ陽極酸化処理を施した。

その後、プレ陽極酸化処理後のアルミニウム基板を、0.2mol/L無水クロム酸、0.6mol/Lリン酸の混合水溶液(液温:50℃)に12時間浸漬させる脱膜処理を施した。

その後、0.30mol/L硫酸の電解液で、電圧25V、液温度15℃、液流速3.0m/minの条件で、1時間の再陽極酸化処理を施した。

なお、プレ陽極酸化処理および再陽極酸化処理は、いずれも陰極はステンレス電極とし、電源はGP0110−30R(高砂製作所社製)を用いた。また、冷却装置にはNeoCool BD36(ヤマト科学社製)、かくはん加温装置にはペアスターラー PS−100(EYELA社製)を用いた。更に、電解液の流速は渦式フローモニターFLM22−10PCW(AS ONE製)を用いて計測した。

【0052】

(C1)貫通化処理

次いで、20質量%塩化水銀水溶液(昇汞)に20℃、3時間浸漬させることによりアルミニウム基板を溶解し、更に、5質量%リン酸に30℃、30分間浸漬させることにより陽極酸化皮膜の底部を除去し、マイクロポアからなる貫通孔を有する陽極酸化皮膜からなる構造体(絶縁性基材)を作製した。

【0053】

(D1)金属充填処理

次いで、上記貫通化処理後の構造体の一方の表面に銅電極を密着させ、該銅電極を陰極にし、白金を正極にして電解メッキを行なった。

硫酸銅/硫酸/塩酸=200/50/15(g/L)の混合溶液を25℃に保った状態で電解液として使用し、定電圧パルス電解を実施することにより、貫通孔に銅が充填された構造体(異方導電性部材前駆体)を製造した。

ここで、定電圧パルス電解は、山本鍍金社製のメッキ装置を用い、北斗電工社製の電源(HZ−3000)を用い、メッキ液中でサイクリックボルタンメトリを行なって析出電位を確認した後、皮膜側の電位を−2Vに設定して行った。また、定電圧パルス電解のパルス波形は矩形波であった。具体的には、電解の総処理時間が300秒になるように、1回の電解時間が60秒の電解処理を、各電解処理の間に40秒の休止時間を設けて5回施した。

銅を充填した後の表面を電界放出形走査電子顕微鏡(FE−SEM)で観察すると、陽極酸化皮膜の表面から一部あふれるような形になっていた。

【0054】

(E1)前処理(表面平滑化処理)

次いで、金属充填処理後の構造体に機械研磨処理を施し、表面からオーバーフロした金属(銅)を除去した後、更に電極側の表面を2μm研磨し、その反対の面を8μm研磨した。

その後、構造体の表面および裏面には、フジミインコーポレイテッド社製のPNANERLITE−7000をCMPスラリーとして用い、CMP処理を4時間実施した。

なお、CMP処理後の構造体の表面および裏面の算出平均粗さRaを、SII社製のAFMを用いて測定したところ、いずれの面のRaも下記第1表に示す値であった。

【0055】

(F1)加熱処理

次いで、表面平滑化処理後の構造体を大気圧下で200℃、60分間加熱し、貫通孔内に充填された銅を突出させることにより、異方導電性部材を作製した。

なお、作製した異方導電性部材について、FE−SEMにより表面写真(倍率20000倍)を撮影し、2μm×2μmの視野で、導通路の密度を測定した。結果を第1表に示す。

【0056】

<実施例2>

上記(F1)加熱処理を窒素雰囲気下で行った以外は、実施例1と同様の方法により異方導電性部材を作製した。

【0057】

<実施例3>

上記(B1)陽極酸化処理に代えて、以下に示す「(B2)陽極酸化処理」を施した以外は、実施例1と同様の方法により異方導電性部材を作製した。

(B2)陽極酸化処理

次いで、電解研磨処理後のアルミニウム基板に、0.5mol/L蓚酸の電解液で、電圧40V、液温度15℃、液流速3.0m/minの条件で、2時間のプレ陽極酸化処理を施した。その後、プレ陽極酸化処理後のアルミニウム基板を、0.2mol/L無水クロム酸、0.6mol/Lリン酸の混合水溶液(液温:50℃)に12時間浸漬させる脱膜処理を施した。その後、0.5mol/L蓚酸の電解液で、電圧40V、液温度15℃、液流速3.0m/minの条件で、1時間の再陽極酸化処理を施した。なお、プレ陽極酸化処理および再陽極酸化処理は、いずれも陰極はステンレス電極とし、電源はGP0110−30R(高砂製作所社製)を用いた。また、冷却装置にはNeoCool BD36(ヤマト科学社製)、かくはん加温装置にはペアスターラー PS−100(EYELA社製)を用いた。更に、電解液の流速は渦式フローモニターFLM22−10PCW(AS ONE製)を用いて計測した。

【0058】

<実施例4>

上記(F1)加熱処理の後、更に以下に示す「(G1)後処理(洗浄処理)」を施した以外は、実施例1と同様の方法により異方導電性部材を作製した。

(G1)後処理(洗浄処理)

上記加熱処理後の構造体を塩化アンモニウム水溶液で洗浄し、突出した銅の表面の一部に形成されていた酸化銅を除去することにより、異方導電性部材を作製した。

【0059】

<実施例5>

上記(D1)金属充填処理に代えて、以下に示す「(D2)金属充填処理」を施した以外は、実施例1と同様の方法により異方導電性部材を作製した。

(D2)金属充填処理

次いで、貫通化処理後の構造体の一方の表面に金電極を蒸着により形成し、これをどう電極に密着させ、該銅/金電極を陰極にし、白金を正極にして電解メッキを行なった。

塩化金酸ナトリウム溶液20(wt%)の溶液を60℃に保った状態で電解液として使用し、電位走査電解を実施することにより、貫通孔に金が充填された構造体(異方導電性部材前駆体)を製造した。

ここで、定電圧パルス電解は、山本鍍金社製のメッキ装置を用い、北斗電工社製の電源(HZ−3000)を用い、メッキ液中でサイクリックボルタンメトリを行なって析出電位を確認した後、皮膜側の電位を0V⇒2Vに走査して行った。走査速度は0.5mV/secであり、電解の総処理時間は4000秒であった。

金を充填した後の表面をFE−SEMで観察すると、陽極酸化皮膜の表面から一部あふれるような形になっていた。

【0060】

<実施例6>

上記(E1)前処理(表面平滑化処理)に代えて、以下に示す「(E2)前処理(表面平滑化処理)」を施した以外、すなわちCMP処理を施さなかった以外は、実施例1と同様の方法により異方導電性部材を作製した。

(E2)前処理(表面平滑化処理)

次いで、金属充填処理後の構造体に機械研磨処理を施し、表面からオーバーフロした金属(銅)を除去した後、更に電極側の表面を2μm研磨し、その反対の面を8μm研磨した。

【0061】

<比較例1>

上記(F1)加熱処理に代えて、以下に示す「(F2)トリミング処理」を施し、その後に更に「(G3)後処理(純水洗浄処理)」を施した以外は、実施例1と同様の方法により異方導電性部材を作製した。

(F2)トリミング処理

次いで、表面平滑化処理後の構造体を水酸化ナトリウム水溶液(濃度:5質量%、液温度:20℃)に浸漬させ、陽極酸化皮膜を選択的に溶解し、導通路である銅の円柱を突出させた。

(G3)後処理(純水洗浄処理)

上記(F2)トリミング処理の後、純水を用いて洗浄することにより、異方導電性部材を作製した。

【0062】

<比較例2>

上記(F2)トリミング処理に代えて、以下に示す「(F3)トリミング処理」を施した以外は、比較例1と同様の方法により異方導電性部材を作製した。

(F3)トリミング処理

次いで、表面平滑化処理後の構造体を水酸化ナトリウムおよびポリエチレングリコール(PEG)を含有する水溶液(水酸化ナトリウム濃度:5質量%、PEG濃度:10質量%、液温度:20℃)に浸漬させ、陽極酸化皮膜を選択的に溶解し、導通路である銅の円柱を突出させた。

【0063】

<比較例3>

上記(D1)金属充填処理に代えて、実施例4で施した上記(D2)金属充填処理を施した以外は、比較例2と同様の方法により異方導電性部材を作製した。

【0064】

<導通路の直径の比率>

作製した各異方導電性部材を集束イオンビーム(FIB)加工装置を用いて切断し、得られた切断面をFE−SEM(倍率:50000倍)で観察し、任意の10個の導通路における突出部の直径および貫通部の直径を測定し、それらの平均値の比率(突出部/貫通部)を算出した。結果を下記第1表に示す。

【0065】

<導通路(突出部)の硬度>

作製した各異方導電性部材について、島津製作所社製の超微小硬度計複合型SPMシステム(SPM+TriboScope)を用いて導通路の突出部のビッカース硬さを測定した。なお、荷重は10mNとし、変位量は50nmで測定した。結果を下記第1表に示す。

【0066】

<導通路(突出部)の高さ>

作製した各異方導電性部材を集束イオンビーム(FIB)加工装置を用いて切断し、得られた切断面をFE−SEM(倍率:50000倍)で観察し、任意の50個以上の導通路における突出部の高さを測定し、下記式から突出部の高さのバラツキを算出した。

突出部の高さバラツキ(%)=(高さの最大値−高さ最小値)÷平均高さ×100

ここで、バラツキ10%未満であるものを突出部の高さの均一性が良好であるものとして「○」と評価し、バラツキ10%以上30%未満であるものを突出部の高さの均一性が若干劣るが実用上問題のないものとして「○△」と評価し、バラツキ30%以上50%未満であるものを突出部の高さの均一性が劣るものとして「△」と評価し、バラツキ50%以上であるものを突出部の高さの均一性が極めて劣るものとして「×」と評価した。これらの結果を下記第1表に示す。

【0067】

<抵抗変化率>

作製した各異方導電性部材について、湿度65%、温度60℃の条件下で500時間保管するHHBT試験を行った。

ここで、保管後の抵抗値Rsが、保管前の抵抗値から5%未満の変動であるものを抵抗変化率が十分に小さいものとして「○」と評価し、保管前の抵抗値から5%以上10%未満の変動であるものを抵抗変化率が小さいものとして「○△」と評価し、保管前の抵抗値から10%以上30%未満の変動であるものを抵抗変化率が大きいものとして「△」と評価し、保管前の抵抗値から30%以上の変動であるものを抵抗変化率が極めて大きいものとして「×」と評価した。これらの結果を下記第1表に示す。

【0068】

【表1】

【0069】

【表2】

【0070】

第1表に示す結果から、導通路(突出部)を形成する処理として加熱処理を施さなかった比較例1〜3で作製した異方導電性部材は、いずれも導通路の平均直径の比率(突出部/貫通部)が低くなり、導通路の突出部分の高さの均一性が劣り、抵抗変化率も大きくなることが分かった。

これに対し、導通路(突出部)を形成する処理として加熱処理を施して作製した実施例1〜6の異方導電性部材は、いずれも導通路の平均直径の比率(突出部/貫通部)が1.05以上となり、導通路の突出部分の高さの均一性に優れ、抵抗変化率も小さくなることが分かった。

また、実施例1と実施例6とを対比から、表面平滑化処理(前処理)後の表面および裏面の算出平均粗さRaが0.10以下であると、導通路の突出部分の高さの均一性がより良好となり、抵抗変化率もより小さくなることが分かった。

【符号の説明】

【0071】

1 異方導電性部材

2 絶縁性基材

3 導通路

4a,4b 突出部

5 貫通部

6 絶縁性基材の厚み

7 導通路間の幅

8 突出部の直径

9 貫通部の直径

10 導通路の中心間距離(ピッチ)

【特許請求の範囲】

【請求項1】

絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通し、かつ、前記各導通路の一端が前記絶縁性基材の一方の面において突出し、前記各導通路の他端が前記絶縁性基材の他方の面において突出した状態で設けられ、

前記導通路の密度が200万個/mm2以上であり、前記絶縁性基材がマイクロポアを有するアルミニウム基板の陽極酸化皮膜からなる異方導電性部材であって、

前記導通路における前記絶縁層基材の面から突出している部分の平均直径と、前記導通路における前記絶縁層基材を貫通している部分の平均直径との比率(突出部/貫通部)が、1.05以上である異方導電性部材。

【請求項2】

前記導通路における前記絶縁層基材の面から突出している部分と前記導通路における前記絶縁層基材を貫通している部分とが電気抵抗率が103Ω・cm以下の導電性部材で一体形成されている請求項1の異方導電性部材。

【請求項3】

絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通し、かつ、前記各導通路の一端が前記絶縁性基材の一方の面において突出し、前記各導通路の他端が前記絶縁性基材の他方の面において突出した状態で設けられ、

前記導通路の密度が200万個/mm2以上であり、前記絶縁性基材がマイクロポアを有するアルミニウム基板の陽極酸化皮膜からなる異方導電性部材であって、

前記導通路における前記絶縁層基材の面から突出している部分の平均直径と、前記導通路における前記絶縁層基材を貫通している部分の平均直径との比率(突出部/貫通部)が、1.05以上である異方導電性部材を製造する異方導電性部材の製造方法であって、少なくとも、

アルミニウム基板を陽極酸化する陽極酸化処理工程、

前記陽極酸化処理工程の後に、前記陽極酸化により生じたマイクロポアによる孔を貫通化して前記絶縁性基材を得る貫通化処理工程、

前記貫通化処理工程の後に、得られた前記絶縁性基材における貫通化した孔の内部に導電性部材である金属を充填する金属充填工程、

前記金属充填工程の後に、表面および裏面を平滑化する表面平滑処理工程、および、

前記平滑処理工程の後に、加熱処理によって前記金属を膨張させて前記導通路を形成し、前記異方導電性部材を得る加熱処理工程、を具備する異方導電性部材の製造方法。

【請求項4】

前記表面平滑処理工程後の表面および裏面の算術平均粗さRaが0.10μm以下である請求項3に記載の異方導電性部材の製造方法。

【請求項1】

絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通し、かつ、前記各導通路の一端が前記絶縁性基材の一方の面において突出し、前記各導通路の他端が前記絶縁性基材の他方の面において突出した状態で設けられ、

前記導通路の密度が200万個/mm2以上であり、前記絶縁性基材がマイクロポアを有するアルミニウム基板の陽極酸化皮膜からなる異方導電性部材であって、

前記導通路における前記絶縁層基材の面から突出している部分の平均直径と、前記導通路における前記絶縁層基材を貫通している部分の平均直径との比率(突出部/貫通部)が、1.05以上である異方導電性部材。

【請求項2】

前記導通路における前記絶縁層基材の面から突出している部分と前記導通路における前記絶縁層基材を貫通している部分とが電気抵抗率が103Ω・cm以下の導電性部材で一体形成されている請求項1の異方導電性部材。

【請求項3】

絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に貫通し、かつ、前記各導通路の一端が前記絶縁性基材の一方の面において突出し、前記各導通路の他端が前記絶縁性基材の他方の面において突出した状態で設けられ、

前記導通路の密度が200万個/mm2以上であり、前記絶縁性基材がマイクロポアを有するアルミニウム基板の陽極酸化皮膜からなる異方導電性部材であって、

前記導通路における前記絶縁層基材の面から突出している部分の平均直径と、前記導通路における前記絶縁層基材を貫通している部分の平均直径との比率(突出部/貫通部)が、1.05以上である異方導電性部材を製造する異方導電性部材の製造方法であって、少なくとも、

アルミニウム基板を陽極酸化する陽極酸化処理工程、

前記陽極酸化処理工程の後に、前記陽極酸化により生じたマイクロポアによる孔を貫通化して前記絶縁性基材を得る貫通化処理工程、

前記貫通化処理工程の後に、得られた前記絶縁性基材における貫通化した孔の内部に導電性部材である金属を充填する金属充填工程、

前記金属充填工程の後に、表面および裏面を平滑化する表面平滑処理工程、および、

前記平滑処理工程の後に、加熱処理によって前記金属を膨張させて前記導通路を形成し、前記異方導電性部材を得る加熱処理工程、を具備する異方導電性部材の製造方法。

【請求項4】

前記表面平滑処理工程後の表面および裏面の算術平均粗さRaが0.10μm以下である請求項3に記載の異方導電性部材の製造方法。

【図1】

【公開番号】特開2013−69629(P2013−69629A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−209057(P2011−209057)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]