異方導電膜用導電性粒子及びそれを用いた異方導電膜

【課題】 異方導電膜中に分散して用いられる導電性粒子を提供する。この導電性粒子を用いた異方導電膜は、電極間の接続等を行う際に、低圧での接続条件でも容易に圧縮変形して接続抵抗が十分に低減するとともに、接続不良を起こすことなく、長期にわたって優れた接続信頼性を発現する。

【解決手段】 複数の1次粒子が集合した2次粒子であって、少なくとも表面が導電性を有することを特徴とする異方導電膜用導電性粒子。さらに上記異方導電膜用導電性粒子を絶縁樹脂中に分散させた異方導電膜。

【解決手段】 複数の1次粒子が集合した2次粒子であって、少なくとも表面が導電性を有することを特徴とする異方導電膜用導電性粒子。さらに上記異方導電膜用導電性粒子を絶縁樹脂中に分散させた異方導電膜。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、新規な構造を有する異方導電膜用導電性粒子と、それを用いた異方導電膜に関する。

【背景技術】

【0002】

近年の電子機器の小型化、高機能化の流れの中で、接続すべき端子の面積と端子ピッチとが非常に小さくなっている。このため、エレクトロニクスの実装分野においてはそのような端子間の接続が可能な異方導電膜が広く使用されるようになっている。例えばICチップとフレキブルプリント配線板(FPC)上に形成された電極との接合や、電極同士の接合等に異方導電膜が使用されている。

【0003】

異方導電膜はフィルム状の絶縁性接着剤中に導電性粒子を分散させたシート状の接着剤であり、接続対象の間に挟まれ、加熱、加圧されて接続対象を接着する。すなわち、加熱、加圧によりシート状の樹脂が流動し、それぞれの接合対象上の相対峙する電極間の間隙を封止すると同時に、導電性粒子の一部が対峙する電極間に噛み込まれて電気的接続が達成される。

【0004】

従来の異方導電膜中の導電性粒子としては、平均粒径が10μm程度のニッケル、金、半田等の金属単体粒子、或いはスチレン樹脂等よりなる粒子の表面をニッケル−金等の導電層により被覆した金属めっき樹脂粒子が使用されている(特許文献1)。しかし金属単体粒子は一般に硬い材料であり、実装の際の加圧による変形が少ないため、配線基板上の複数の電極間の高さばらつきを吸収しきれずに、導通不良が発生するという問題があった。

【0005】

また、異方導電膜には高い信頼性が要求されている。そこで導通/絶縁性能に加え、耐環境性が求められており、たとえば高温高湿試験やヒートサイクル試験等によりその性能を評価している。ここで金属単体粒子を導電性粒子として用いた異方導電膜では、実装後、樹脂接着剤の熱膨張等による変形に追随することができず、接続が不安定になりがちである。

【0006】

金属めっき樹脂粒子を導電性粒子として使用した場合は、樹脂粒子は軟質であるため、実装の際の加圧により粒子が変形することにより電極間の高さばらつきを吸収することが金属単体粒子に比べて容易である。しかしながら、このような樹脂粒子を導電性粒子に用いた異方導電膜では、電極間の距離が小さい部分において、導電性粒子が過度につぶれることによって、その外表面の金属被膜が導電性粒子の変形に追従しきれずに金属被膜にクラックやワレが発生し、その結果、金属被膜による導通を確保できなくなり、導通不良が発生すると言う問題点があった。

【0007】

そこで、電極間距離が小さい部分において導電性粒子が過度につぶれることにより導電性粒子外表面の金属被膜にクラックやワレが発生することを防止して、導電性粒子外表面の金属被膜による導通を確保させるために、導電性粒子が内核とそれを被覆する外層とから構成され、かつ外層が内層より柔らかいことを特徴とする異方導電膜が提案されている(特許文献2)。

しかしながら、特許文献2のような導電性粒子の構造では、導電性粒子はその内核よりも小さくつぶれることができないため、上下の電極間の距離は内核の大きさ以下になることができない。ここで電極間距離にばらつきがあると、上下の電極間距離が大きい部分においては導電性粒子よりも電極間距離が大きくなり、接続不良が発生するという問題点があった。

【0008】

さらに、異方導電膜を使用した実装においては低押圧力での接続が要求されている。たとえばICチップを実装する際には1MPa以下の押圧力が好ましいとされている。しかしこのような低押圧力での実装では樹脂粒子が十分に圧縮変形することができず、導電性粒子表面と電極との接触面積が大きくならず、接続不良が発生する。そこで、低温低圧下で短時間の接続条件でも容易に圧縮変形して接続抵抗を十分に低減することができる導電性微粒子として、粒子直径を20%圧縮変形させたときの圧縮弾性率(20%K値)および30%圧縮変形させたときの圧縮弾性率(30%K値)がともに1.96×109N/mm以下であり、かつ破壊ひずみが20〜50%である樹脂微粒子の表面に導電層を形成した導電性微粒子が提案されている(特許文献3)。

【0009】

しかしこのような樹脂微粒子の表面に導電層を形成した導電性微粒子は、樹脂粒子との十分な密着力を確保して金属層を形成することが難しく、その品質管理に多くのコストを要するため非常に高価である。

【0010】

【特許文献1】特開平8−115617号公報(0003、図1)

【特許文献2】特開平8−193186号公報(0010)

【特許文献3】特開2004−165123号公報(0009)

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、上述の背景技術における問題点を解決した、異方導電膜中に分散して用いられる導電性粒子を提供することである。すなわち、この導電性粒子を用いた異方導電膜は、電極間の接続等を行う際に、低圧での接続条件でも容易に圧縮変形して接続抵抗が十分に低減するとともに、接続不良を起こすことなく、長期にわたって優れた接続信頼性を発現する。またこの導電性粒子は低コストで製造可能である。更に上記導電性粒子を用いた異方導電膜を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者は、鋭意検討の結果、複数の針状の1次粒子が集合した2次粒子であって、少なくとも表面が導電性を有することを特徴とする導電性粒子を用いることで前記の課題が達成されることを見出し、本発明を完成した。

【0013】

本発明の導電性粒子は、複数の針状の1次粒子が集合した2次粒子であって、少なくとも表面が導電性を有する異方導電膜用導電性粒子である(請求項1)。

【0014】

その一の態様として、少なくとも表面が導電性を有する針状の1次粒子を複数集合させて2次粒子とした導電性粒子が挙げられる(請求項2)。さらに、この2次粒子の表面に導電層を被覆しても良い(請求項3)。また別の態様は、針状の1次粒子を複数集合させて2次粒子とし、2次粒子の表面に導電層を被覆した導電性粒子である(請求項4)。

【0015】

また、本発明に係る異方導電膜は、これらの導電性粒子を絶縁性樹脂中に分散させた異方導電膜である(請求項9)。

【0016】

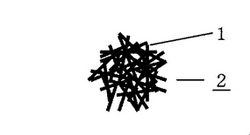

図1は本発明の好ましい態様の異方導電膜用導電性粒子の概念図である。この導電性粒子2は、針状の1次粒子1が複数、弱い結合で結びつけられており、弾性を持った嵩高い構造となっている。図2は本発明の異方導電膜用導電性粒子に押圧力をかけたときの変形の様子である。(2a)は押圧力を加えない状態の導電性粒子、(2b)は押圧力が加わった状態の導電性粒子である。導電性粒子に押圧力を加えると容易に変形し、可逆的に図2(2a)の構造から(2b)のような構造となる。よって電極間の接続等を行う際、低い押圧力でも容易に変形して、接続電極間の高さばらつきを吸収しつつ導電性を確保することができる。

【0017】

また高温高湿試験、ヒートサイクル試験のような耐環境試験においても、導電性粒子の弾性により、樹脂の熱膨張等による変形に十分追随可能であり、高い信頼性を有する。

【0018】

少なくとも表面が導電性を有する針状の1次粒子としては、金、銀、銅、ニッケル及びそれらの合金などの金属粒子、針状フェライト、カーボン繊維、カーボンナノチューブ、酸化スズ系導電層を被覆した酸化チタン、酸化スズ系導電層を被覆したホウ酸アルミニウム、酸化スズ系導電層を被覆したチタン酸カリウム繊維等が挙げられる。またこれらの1次粒子の表面にめっきなどの方法で更に金属層を被覆しても良い。更に酸化チタン、酸化鉄、ホウ酸アルミニウム、チタン酸カリウム繊維等の導電性の無い針状粒子の表面にめっき等の方法により導電層を形成したものを1次粒子として使用することもできる。

【0019】

さらに1次粒子として、導電性の無い針状の粒子を使用することもできる。酸化チタン、酸化鉄、ホウ酸アルミニウム、チタン酸カリウム繊維等が挙げられる。この場合はこれらの1次粒子を複数集合させて2次粒子を形成した後に、表面に導電層を被覆して導電性粒子とする。

【0020】

少なくとも表面が導電性を有する針状の1次粒子を複数集合させて2次粒子を形成した後に、表面に導電層を被覆すると、導電性及び信頼性が向上してより好ましい。さらに、導電層を被覆することで1次粒子同士の結合が強固となり、その後の工程において導電性粒子を接着剤樹脂溶液と攪拌混合する際に解粒されにくくなる(元の1次粒子に戻りにくくなる)という効果もある。

【0021】

2次粒子や1次粒子の表面に被覆する導電層としては、金、銀、銅、ニッケル、及びそれらの合金などの金属や酸化スズ系の材料が使用できる。

これらの材料は単独で用いても良いし、複数を組み合わせても良い。導電性と信頼性の観点から最外層に被覆する材料は金がより好ましく、めっきなどの方法により導電層を形成することができる。

【0022】

1次粒子を複数集合させて2次粒子とする方法は、噴霧乾燥(スプレードライ)や凍結乾燥(フリーズドライ)といった一般的な造粒手法を用いることができる。また1次粒子を液相中でめっきし乾燥回収する場合、反応液に加える表面処理剤の種類や量を選択することによって適度なサイズの2次粒子を形成することができる。この場合は2次粒子の形成と導電層の形成を同時に行えるので工程が簡略化でき、より好ましい。

【0023】

反応液に加える表面処理剤としては、脂肪酸塩、アルキル硫酸エステル塩、ポリオキシエチレンアルキルエーテル系、ポリカルボン酸等のアニオン系材料、アルキルトリメチルアンモニウム塩、アルキルジメチルベンジル塩等のカチオン系材料、ポリオキシエチレンアルキルエーテル、脂肪酸エステル、ポリエチレングリコール、脂肪酸アルかノールアミド等のノニオン系材料が使用できる。アニオン系、カチオン系材料を使用する場合、対イオンにNa+、Cl−等の不純物イオンが含まれると、エレクトロマイグレーションを起こしやすくなる。よって、2次粒子を回収した後に対イオンを洗浄除去する工程を加えると好ましい。

【0024】

1次粒子の形状は針状とする。これは針状の粒子を複数集合させると、空隙部の多い嵩高い2次粒子が形成でき、低い押圧力でも容易に変形することができるからである。ここで針状とは、粒子の径と長さの比(アスペクト比)が3以上のものと定義する。断面が円でない粒子の場合は、断面の最大長さを径としてアスペクト比を求める。ただし必ずしもまっすぐな形状を有する必要はなく、多少の曲がりや枝分かれがあっても問題なく使用できる。また微細な粒子を多数つなげて針状に形成したものも好ましく使用できる。

粒子の径と長さの比(アスペクト比)が高いほど嵩高い2次粒子を形成することができるため、アスペクト比は5以上が好ましい(請求項5)。更に好ましくは10以上である。

【0025】

また導電性粒子を絶縁性樹脂中に分散させて異方導電膜として使用する場合、電極間距離が小さい、いわゆるファインピッチの接続においては、導電性粒子の大きさが隣り合う電極間の距離よりも大きいと横方向の電極同士を接続してしまい、絶縁不良が生じる。そのため2次粒子としての導電性粒子のサイズを小さくする必要がある。このような2次粒子を得るためには1次粒子のサイズを小さくする必要があるが、1次粒子の長さのみを小さくするとアスペクト比が小さくなるため、径が小さい方が好ましい。具体的には、1次粒子の径は1μm以下であることが好ましい(請求項6)。

【0026】

導電性粒子の粒径は隣り合う電極間スペース幅以下である必要がある。更に隣り合う電極間スペース幅の1/2以下であると絶縁性が向上して好ましい。一般に異方導電膜が用いられる用途においては、電極間スペース幅は10〜1000μmの範囲である。また導電性粒子の粒径は異方導電膜の厚み以下とする必要がある。異方導電膜の膜厚より粒径が大きいと膜表面から粒子が飛び出て、うまくリール状に巻けない等の生産工程での問題や、粒子の酸化という問題が生じる。これより導電性粒子の粒径は、異方導電膜の膜厚以下であり、かつ電極間スペース幅の1/2以下とすることが好ましい。さらに、導電性粒子の粒径が小さすぎると実装加圧時の変形量が小さくなるので、電極の高さばらつきを吸収しづらくなり、粒径の下限は2μmである。これらのことより、導電性粒子の粒径は2μm〜50μmが好ましい(請求項7)。

【0027】

導電性粒子の粒径は、CCD顕微鏡観察等の方法により直接測定する。粒子の最大径をその粒子の粒径とし、以下の方法によって測定する。すなわち、粒子をX−Y軸上に投影し、その投影長を測定する。X−Y軸を回転させた時、ある角度で投影された粒子の長さが最大となり、この時の投影長が最大径である。

【0028】

本発明の導電性粒子は、嵩高い、すなわち空隙部が多いほど低い押圧力でも容易に変形して好ましい。この嵩高さの評価指標として見かけ粒子密度を使用する。ここで、見かけ粒子密度とは、表面に凹凸がある粒子の外周を体積とした場合の密度である。すなわち、粒子表面の割れ目、入口の狭い凹み、開いた空洞を粒子の体積に算入して求めるものであり、粒子の表面を濡らさない液体を用いて測定する。疎液粒子密度ともいう。本発明の目的を達成するためには、2次粒子の見かけ粒子密度が1次粒子の真密度の80%以下であると、実装時に低い押圧力でも容易に変形して好ましい(請求項8)。更に好ましくは50%以下、より好ましくは30%以下である。

【0029】

このようにして作成した導電性粒子を絶縁性樹脂中に分散させて異方導電膜を作製する。絶縁性樹脂としては、成膜性及び接着性を有する種々の化合物がいずれも使用可能であり、例えば熱可塑性樹脂や硬化性樹脂、液状硬化性樹脂などがあり、特に好ましくはアクリル系樹脂、エポキシ系樹脂、フッ素系樹脂、フェノール系樹脂などを挙げることができる。これらの絶縁性樹脂を溶媒に溶解した溶液中に導電性粒子を分散させ、分散溶液を得た後、この分散溶液をロールコーター等で塗工して薄い膜を形成し、その後溶媒を乾燥等により除去することによりフィルム状の異方導電膜が得られる。膜の厚みは特に限定されないが、通常10〜50μmである。

【0030】

導電性粒子の配合量は、異方導電接着剤の全体積に対して0.01〜30体積%の範囲から選ばれ、用途により使い分ける。過剰な導電性粒子による隣接回路の短絡等を防止するためには、0.01〜10体積%とするのがより好ましい。

【発明の効果】

【0031】

本発明は異方導電膜中に分散して用いられる導電性粒子及びそれを用いた異方導電膜を提供する。本発明の導電性粒子を用いた異方導電膜は、電極間の接続等を行う際に、低圧での接続条件でも容易に圧縮変形して接続抵抗が十分に低減するとともに、接続不良を起こすことなく、長期にわたって優れた接続信頼性を発現する。

【発明を実施するための最良の形態】

【0032】

次に発明を実施するための最良の形態を実施例により説明する。実施例は本発明の範囲を限定するものではない。

【実施例1】

【0033】

(導電性粒子の作製)

酸化スズ系導電層を被覆した針状酸化チタン粒子(径:0.27μm、長さ:5.2μm、アスペクト比:19、真比重4.4g/ml、石原産業製FT−3000)を1次粒子として使用した。この粒子に無電界ニッケル/コバルト合金めっきを施す際に、めっき液中にポリエチレングリコールを0.5g/lの濃度で溶解させ、この溶液中で1次粒子を10分処理することで、1次粒子の表面にニッケルコバルト合金をめっきすると同時に2次粒子化した。得られた2次粒子を孔径37μmのステンレスメッシュカートリッジフィルターで濾過して過大粒子を除去し、洗浄回収して導電性粒子を得た。得られた導電性粒子の見かけ粒子密度は1.1g/mlであり、2次粒子の見かけ粒子密度/1次粒子の真密度=25%であった。

【0034】

(形状評価試験)

得られた導電性粒子0.01gあたり10.0gのアクリシラップSY−105〔(株)カナエの商品名〕と、0.4gの2,2′−アゾビス(イソブチロニトリル)を混合した後、10分間の遠心かく拌と10分間の脱泡とを経て均一に分散させることで形状評価用の液状の複合材料を調製した。次に、この複合材料を、ガラス板上に、ドクターナイフ(ギャップ25μm)を用いて塗布した後、100℃で30分間、加熱して乾燥させると共に、樹脂を硬化させて、導電性粒子が均一に分散した形状評価用の膜を作製した。

そして、上記膜の表面の顕微鏡映像を、顕微鏡に接続したCCDカメラを用いてコンピュータに取り込み、コンピュータで画像解析を行って、2次粒子の粒径を測定した。得られた2次粒子の粒径は10μmであった。

【0035】

(塗工溶液の作製)

絶縁性樹脂として、ビフェニル骨格を導入した平均分子量39000のエポキシ樹脂(JER(株)製、エピコートYL6954)と、平均分子量320のナフタレン型エポキシ樹脂(大日本インキ化学工業(株)製、HP4032)、マイクロカプセル型イミダゾール系硬化剤(旭化成エポキシ(株)製、ノバキュアHX3941)とを、重量比で50/40/10の割合で用い、これらをシクロヘキサノンに溶解し固形分50%の溶液を作製した。この溶液に固形分の総量(導電性粒子+樹脂)に占める割合で表される充填率が1体積%となるように前記導電性粒子を添加した後、遠心ミキサーを用いて攪拌することで均一分散し、異方導電膜用の塗工溶液を調整した。

【0036】

(異方導電膜の作製)

前記で調整した塗工溶液を、離型処理したPETフィルム上にロールコーターを用いて塗布した後、60℃10分間乾燥し、固化することで、厚み35ミクロンのフィルム状の異方導電膜を得た。

【0037】

(接続抵抗評価)

幅50μm、長さ18μmの電極が100μm間隔で配列された電極領域を有するフレキシブルプリント配線板(FPC)を用意し、このFPCの上記電極領域の上に、製造した異方導電膜を重ねた状態で、60℃に加熱しながら、1MPaの押圧力で10秒間加圧することによって、FPCと異方導電膜とを仮接着させた。次に、片面にITO膜を蒸着したガラス基板を、ITO膜が異方導電膜と接するように重ねた状態で、200℃に加熱しながら表1に示す3種類の押圧力で10秒間加圧して熱接着させた。異方導電膜とITO膜とを介して導電接続された隣り合う2つの電極間の抵抗値をデジタルマルチメーターを用いて測定し、この測定値の1/2を異方導電膜の厚み方向の接続抵抗とした。

【0038】

(絶縁抵抗評価)

幅50μm、厚み18μmの電極が100μm間隔で配列された電極領域を有するフレキシブルプリント配線板(FPC)を用意し、このFPCの上記電極領域の上に、製造した異方導電膜を重ねた状態で、60℃に加熱しながら、1MPaの押圧力で10秒間加圧することによって、FPCと異方導電膜とを仮接着させた。次に、ITO膜を蒸着していないガラス基板を、ガラス基板が異方導電膜と接するように重ね、接続抵抗評価時と同じ条件で加熱、加圧して熱接着させた。隣り合う2つの電極間の抵抗値を絶縁抵抗計を用いて印加電圧25Vで測定して、異方導電膜の面方向の絶縁抵抗とした。絶縁抵抗1GΩ以上を○、1GΩ以下を×として評価した。

【0039】

(耐熱・耐湿試験)

前記のFPC−ガラス基板接合体を80℃−95%に設定した高温高湿槽内に投入し、500時間経過後に取り出し、再び前記と同様にして接続抵抗及び絶縁抵抗を測定した。その結果を表1に示す。なお、接続抵抗は10Ω以下を○、10〜100Ωを△、100Ω以上を×と表し、絶縁抵抗は1GΩ以上を○、1GΩ以下を×と表す。

【実施例2】

【0040】

1次粒子として、鎖状ニッケル微粒子(平均粒径200nmのニッケル微粒子が直鎖状に連結したもの。径:0.2μm、長さ3μm〜15μm、真密度8.8g/ml)を使用した。この粒子に金めっきを施す際に、めっき液中にポリエチレングリコールを0.5g/lの濃度で溶解させ、この80℃に加温した溶液中で1次粒子を10分処理することで、1次粒子の表面に金をめっきすると同時に2次粒子化した。得られた2次粒子を孔径37μmのステンレスメッシュカートリッジフィルターで濾過して過大粒子を除去し、洗浄回収して導電性粒子を得た。得られた導電性粒子の見かけ粒子密度は 1.5g/mlであり、2次粒子の見かけ粒子密度/1次粒子の真密度=17%であった。実施例1と同様に形状評価試験を行ったところ、得られた導電性粒子の粒径は10μmであった。

以下、実施例1と同様にして異方導電膜を作製し、接続抵抗評価、絶縁抵抗評価、耐熱・耐湿試験を行った。その結果を表1に示す。

【0041】

[比較例1]

導電性粒子として、2次粒子化工程を特に加えていない粒径5μmのニッケル/金被覆樹脂粒子(積水化学工業製 ミクロパールAU−205)を使用したこと以外は実施例1と同様にして接続抵抗評価、絶縁抵抗評価、耐熱・耐湿試験を行った。その結果を表1に示す。

【0042】

[比較例2]

導電性粒子として、2次粒子化工程を特に加えていない粒径3μm〜7μmのニッケル粒子(インコ東京ニッケル製 Inco Type123)を使用したこと以外は実施例1と同様にして接続抵抗評価、絶縁抵抗評価、耐熱・耐湿試験を行った。その結果を表1に示す。

【0043】

【表1】

【0044】

表1の結果は、本発明例(実施例1、2)の導電性粒子を用いた異方導電膜で実装された場合は、0.35MPaと低い押圧力で実装した場合も接続抵抗、絶縁抵抗に優れ、かつ耐湿・耐熱試験後もその性能を維持することを示している。一方、本発明の範囲外の比較例1,2では3.5MPaと高い押圧力で実装した場合は良好な接続抵抗を示すが、0.7MPa以下の押圧力で実装すると耐熱・耐湿試験において接続抵抗が増加する。この結果から明らかなように、本発明例の導電性粒子を用いることで、低い押圧力においても良好な接続抵抗と高い信頼性を有する異方導電膜を得ることができる。

【図面の簡単な説明】

【0045】

【図1】本発明の導電性粒子の形態を示す概念図である。

【図2】本発明の導電性粒子の加圧時の形態を示す概念図である。

【図3】本発明の導電性粒子を用いた異方導電膜の形態を示す図である。

【符号の説明】

【0046】

1 ・・・1次粒子

2 ・・・導電性粒子(2次粒子)

3 ・・・絶縁性樹脂

【技術分野】

【0001】

本発明は、新規な構造を有する異方導電膜用導電性粒子と、それを用いた異方導電膜に関する。

【背景技術】

【0002】

近年の電子機器の小型化、高機能化の流れの中で、接続すべき端子の面積と端子ピッチとが非常に小さくなっている。このため、エレクトロニクスの実装分野においてはそのような端子間の接続が可能な異方導電膜が広く使用されるようになっている。例えばICチップとフレキブルプリント配線板(FPC)上に形成された電極との接合や、電極同士の接合等に異方導電膜が使用されている。

【0003】

異方導電膜はフィルム状の絶縁性接着剤中に導電性粒子を分散させたシート状の接着剤であり、接続対象の間に挟まれ、加熱、加圧されて接続対象を接着する。すなわち、加熱、加圧によりシート状の樹脂が流動し、それぞれの接合対象上の相対峙する電極間の間隙を封止すると同時に、導電性粒子の一部が対峙する電極間に噛み込まれて電気的接続が達成される。

【0004】

従来の異方導電膜中の導電性粒子としては、平均粒径が10μm程度のニッケル、金、半田等の金属単体粒子、或いはスチレン樹脂等よりなる粒子の表面をニッケル−金等の導電層により被覆した金属めっき樹脂粒子が使用されている(特許文献1)。しかし金属単体粒子は一般に硬い材料であり、実装の際の加圧による変形が少ないため、配線基板上の複数の電極間の高さばらつきを吸収しきれずに、導通不良が発生するという問題があった。

【0005】

また、異方導電膜には高い信頼性が要求されている。そこで導通/絶縁性能に加え、耐環境性が求められており、たとえば高温高湿試験やヒートサイクル試験等によりその性能を評価している。ここで金属単体粒子を導電性粒子として用いた異方導電膜では、実装後、樹脂接着剤の熱膨張等による変形に追随することができず、接続が不安定になりがちである。

【0006】

金属めっき樹脂粒子を導電性粒子として使用した場合は、樹脂粒子は軟質であるため、実装の際の加圧により粒子が変形することにより電極間の高さばらつきを吸収することが金属単体粒子に比べて容易である。しかしながら、このような樹脂粒子を導電性粒子に用いた異方導電膜では、電極間の距離が小さい部分において、導電性粒子が過度につぶれることによって、その外表面の金属被膜が導電性粒子の変形に追従しきれずに金属被膜にクラックやワレが発生し、その結果、金属被膜による導通を確保できなくなり、導通不良が発生すると言う問題点があった。

【0007】

そこで、電極間距離が小さい部分において導電性粒子が過度につぶれることにより導電性粒子外表面の金属被膜にクラックやワレが発生することを防止して、導電性粒子外表面の金属被膜による導通を確保させるために、導電性粒子が内核とそれを被覆する外層とから構成され、かつ外層が内層より柔らかいことを特徴とする異方導電膜が提案されている(特許文献2)。

しかしながら、特許文献2のような導電性粒子の構造では、導電性粒子はその内核よりも小さくつぶれることができないため、上下の電極間の距離は内核の大きさ以下になることができない。ここで電極間距離にばらつきがあると、上下の電極間距離が大きい部分においては導電性粒子よりも電極間距離が大きくなり、接続不良が発生するという問題点があった。

【0008】

さらに、異方導電膜を使用した実装においては低押圧力での接続が要求されている。たとえばICチップを実装する際には1MPa以下の押圧力が好ましいとされている。しかしこのような低押圧力での実装では樹脂粒子が十分に圧縮変形することができず、導電性粒子表面と電極との接触面積が大きくならず、接続不良が発生する。そこで、低温低圧下で短時間の接続条件でも容易に圧縮変形して接続抵抗を十分に低減することができる導電性微粒子として、粒子直径を20%圧縮変形させたときの圧縮弾性率(20%K値)および30%圧縮変形させたときの圧縮弾性率(30%K値)がともに1.96×109N/mm以下であり、かつ破壊ひずみが20〜50%である樹脂微粒子の表面に導電層を形成した導電性微粒子が提案されている(特許文献3)。

【0009】

しかしこのような樹脂微粒子の表面に導電層を形成した導電性微粒子は、樹脂粒子との十分な密着力を確保して金属層を形成することが難しく、その品質管理に多くのコストを要するため非常に高価である。

【0010】

【特許文献1】特開平8−115617号公報(0003、図1)

【特許文献2】特開平8−193186号公報(0010)

【特許文献3】特開2004−165123号公報(0009)

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、上述の背景技術における問題点を解決した、異方導電膜中に分散して用いられる導電性粒子を提供することである。すなわち、この導電性粒子を用いた異方導電膜は、電極間の接続等を行う際に、低圧での接続条件でも容易に圧縮変形して接続抵抗が十分に低減するとともに、接続不良を起こすことなく、長期にわたって優れた接続信頼性を発現する。またこの導電性粒子は低コストで製造可能である。更に上記導電性粒子を用いた異方導電膜を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者は、鋭意検討の結果、複数の針状の1次粒子が集合した2次粒子であって、少なくとも表面が導電性を有することを特徴とする導電性粒子を用いることで前記の課題が達成されることを見出し、本発明を完成した。

【0013】

本発明の導電性粒子は、複数の針状の1次粒子が集合した2次粒子であって、少なくとも表面が導電性を有する異方導電膜用導電性粒子である(請求項1)。

【0014】

その一の態様として、少なくとも表面が導電性を有する針状の1次粒子を複数集合させて2次粒子とした導電性粒子が挙げられる(請求項2)。さらに、この2次粒子の表面に導電層を被覆しても良い(請求項3)。また別の態様は、針状の1次粒子を複数集合させて2次粒子とし、2次粒子の表面に導電層を被覆した導電性粒子である(請求項4)。

【0015】

また、本発明に係る異方導電膜は、これらの導電性粒子を絶縁性樹脂中に分散させた異方導電膜である(請求項9)。

【0016】

図1は本発明の好ましい態様の異方導電膜用導電性粒子の概念図である。この導電性粒子2は、針状の1次粒子1が複数、弱い結合で結びつけられており、弾性を持った嵩高い構造となっている。図2は本発明の異方導電膜用導電性粒子に押圧力をかけたときの変形の様子である。(2a)は押圧力を加えない状態の導電性粒子、(2b)は押圧力が加わった状態の導電性粒子である。導電性粒子に押圧力を加えると容易に変形し、可逆的に図2(2a)の構造から(2b)のような構造となる。よって電極間の接続等を行う際、低い押圧力でも容易に変形して、接続電極間の高さばらつきを吸収しつつ導電性を確保することができる。

【0017】

また高温高湿試験、ヒートサイクル試験のような耐環境試験においても、導電性粒子の弾性により、樹脂の熱膨張等による変形に十分追随可能であり、高い信頼性を有する。

【0018】

少なくとも表面が導電性を有する針状の1次粒子としては、金、銀、銅、ニッケル及びそれらの合金などの金属粒子、針状フェライト、カーボン繊維、カーボンナノチューブ、酸化スズ系導電層を被覆した酸化チタン、酸化スズ系導電層を被覆したホウ酸アルミニウム、酸化スズ系導電層を被覆したチタン酸カリウム繊維等が挙げられる。またこれらの1次粒子の表面にめっきなどの方法で更に金属層を被覆しても良い。更に酸化チタン、酸化鉄、ホウ酸アルミニウム、チタン酸カリウム繊維等の導電性の無い針状粒子の表面にめっき等の方法により導電層を形成したものを1次粒子として使用することもできる。

【0019】

さらに1次粒子として、導電性の無い針状の粒子を使用することもできる。酸化チタン、酸化鉄、ホウ酸アルミニウム、チタン酸カリウム繊維等が挙げられる。この場合はこれらの1次粒子を複数集合させて2次粒子を形成した後に、表面に導電層を被覆して導電性粒子とする。

【0020】

少なくとも表面が導電性を有する針状の1次粒子を複数集合させて2次粒子を形成した後に、表面に導電層を被覆すると、導電性及び信頼性が向上してより好ましい。さらに、導電層を被覆することで1次粒子同士の結合が強固となり、その後の工程において導電性粒子を接着剤樹脂溶液と攪拌混合する際に解粒されにくくなる(元の1次粒子に戻りにくくなる)という効果もある。

【0021】

2次粒子や1次粒子の表面に被覆する導電層としては、金、銀、銅、ニッケル、及びそれらの合金などの金属や酸化スズ系の材料が使用できる。

これらの材料は単独で用いても良いし、複数を組み合わせても良い。導電性と信頼性の観点から最外層に被覆する材料は金がより好ましく、めっきなどの方法により導電層を形成することができる。

【0022】

1次粒子を複数集合させて2次粒子とする方法は、噴霧乾燥(スプレードライ)や凍結乾燥(フリーズドライ)といった一般的な造粒手法を用いることができる。また1次粒子を液相中でめっきし乾燥回収する場合、反応液に加える表面処理剤の種類や量を選択することによって適度なサイズの2次粒子を形成することができる。この場合は2次粒子の形成と導電層の形成を同時に行えるので工程が簡略化でき、より好ましい。

【0023】

反応液に加える表面処理剤としては、脂肪酸塩、アルキル硫酸エステル塩、ポリオキシエチレンアルキルエーテル系、ポリカルボン酸等のアニオン系材料、アルキルトリメチルアンモニウム塩、アルキルジメチルベンジル塩等のカチオン系材料、ポリオキシエチレンアルキルエーテル、脂肪酸エステル、ポリエチレングリコール、脂肪酸アルかノールアミド等のノニオン系材料が使用できる。アニオン系、カチオン系材料を使用する場合、対イオンにNa+、Cl−等の不純物イオンが含まれると、エレクトロマイグレーションを起こしやすくなる。よって、2次粒子を回収した後に対イオンを洗浄除去する工程を加えると好ましい。

【0024】

1次粒子の形状は針状とする。これは針状の粒子を複数集合させると、空隙部の多い嵩高い2次粒子が形成でき、低い押圧力でも容易に変形することができるからである。ここで針状とは、粒子の径と長さの比(アスペクト比)が3以上のものと定義する。断面が円でない粒子の場合は、断面の最大長さを径としてアスペクト比を求める。ただし必ずしもまっすぐな形状を有する必要はなく、多少の曲がりや枝分かれがあっても問題なく使用できる。また微細な粒子を多数つなげて針状に形成したものも好ましく使用できる。

粒子の径と長さの比(アスペクト比)が高いほど嵩高い2次粒子を形成することができるため、アスペクト比は5以上が好ましい(請求項5)。更に好ましくは10以上である。

【0025】

また導電性粒子を絶縁性樹脂中に分散させて異方導電膜として使用する場合、電極間距離が小さい、いわゆるファインピッチの接続においては、導電性粒子の大きさが隣り合う電極間の距離よりも大きいと横方向の電極同士を接続してしまい、絶縁不良が生じる。そのため2次粒子としての導電性粒子のサイズを小さくする必要がある。このような2次粒子を得るためには1次粒子のサイズを小さくする必要があるが、1次粒子の長さのみを小さくするとアスペクト比が小さくなるため、径が小さい方が好ましい。具体的には、1次粒子の径は1μm以下であることが好ましい(請求項6)。

【0026】

導電性粒子の粒径は隣り合う電極間スペース幅以下である必要がある。更に隣り合う電極間スペース幅の1/2以下であると絶縁性が向上して好ましい。一般に異方導電膜が用いられる用途においては、電極間スペース幅は10〜1000μmの範囲である。また導電性粒子の粒径は異方導電膜の厚み以下とする必要がある。異方導電膜の膜厚より粒径が大きいと膜表面から粒子が飛び出て、うまくリール状に巻けない等の生産工程での問題や、粒子の酸化という問題が生じる。これより導電性粒子の粒径は、異方導電膜の膜厚以下であり、かつ電極間スペース幅の1/2以下とすることが好ましい。さらに、導電性粒子の粒径が小さすぎると実装加圧時の変形量が小さくなるので、電極の高さばらつきを吸収しづらくなり、粒径の下限は2μmである。これらのことより、導電性粒子の粒径は2μm〜50μmが好ましい(請求項7)。

【0027】

導電性粒子の粒径は、CCD顕微鏡観察等の方法により直接測定する。粒子の最大径をその粒子の粒径とし、以下の方法によって測定する。すなわち、粒子をX−Y軸上に投影し、その投影長を測定する。X−Y軸を回転させた時、ある角度で投影された粒子の長さが最大となり、この時の投影長が最大径である。

【0028】

本発明の導電性粒子は、嵩高い、すなわち空隙部が多いほど低い押圧力でも容易に変形して好ましい。この嵩高さの評価指標として見かけ粒子密度を使用する。ここで、見かけ粒子密度とは、表面に凹凸がある粒子の外周を体積とした場合の密度である。すなわち、粒子表面の割れ目、入口の狭い凹み、開いた空洞を粒子の体積に算入して求めるものであり、粒子の表面を濡らさない液体を用いて測定する。疎液粒子密度ともいう。本発明の目的を達成するためには、2次粒子の見かけ粒子密度が1次粒子の真密度の80%以下であると、実装時に低い押圧力でも容易に変形して好ましい(請求項8)。更に好ましくは50%以下、より好ましくは30%以下である。

【0029】

このようにして作成した導電性粒子を絶縁性樹脂中に分散させて異方導電膜を作製する。絶縁性樹脂としては、成膜性及び接着性を有する種々の化合物がいずれも使用可能であり、例えば熱可塑性樹脂や硬化性樹脂、液状硬化性樹脂などがあり、特に好ましくはアクリル系樹脂、エポキシ系樹脂、フッ素系樹脂、フェノール系樹脂などを挙げることができる。これらの絶縁性樹脂を溶媒に溶解した溶液中に導電性粒子を分散させ、分散溶液を得た後、この分散溶液をロールコーター等で塗工して薄い膜を形成し、その後溶媒を乾燥等により除去することによりフィルム状の異方導電膜が得られる。膜の厚みは特に限定されないが、通常10〜50μmである。

【0030】

導電性粒子の配合量は、異方導電接着剤の全体積に対して0.01〜30体積%の範囲から選ばれ、用途により使い分ける。過剰な導電性粒子による隣接回路の短絡等を防止するためには、0.01〜10体積%とするのがより好ましい。

【発明の効果】

【0031】

本発明は異方導電膜中に分散して用いられる導電性粒子及びそれを用いた異方導電膜を提供する。本発明の導電性粒子を用いた異方導電膜は、電極間の接続等を行う際に、低圧での接続条件でも容易に圧縮変形して接続抵抗が十分に低減するとともに、接続不良を起こすことなく、長期にわたって優れた接続信頼性を発現する。

【発明を実施するための最良の形態】

【0032】

次に発明を実施するための最良の形態を実施例により説明する。実施例は本発明の範囲を限定するものではない。

【実施例1】

【0033】

(導電性粒子の作製)

酸化スズ系導電層を被覆した針状酸化チタン粒子(径:0.27μm、長さ:5.2μm、アスペクト比:19、真比重4.4g/ml、石原産業製FT−3000)を1次粒子として使用した。この粒子に無電界ニッケル/コバルト合金めっきを施す際に、めっき液中にポリエチレングリコールを0.5g/lの濃度で溶解させ、この溶液中で1次粒子を10分処理することで、1次粒子の表面にニッケルコバルト合金をめっきすると同時に2次粒子化した。得られた2次粒子を孔径37μmのステンレスメッシュカートリッジフィルターで濾過して過大粒子を除去し、洗浄回収して導電性粒子を得た。得られた導電性粒子の見かけ粒子密度は1.1g/mlであり、2次粒子の見かけ粒子密度/1次粒子の真密度=25%であった。

【0034】

(形状評価試験)

得られた導電性粒子0.01gあたり10.0gのアクリシラップSY−105〔(株)カナエの商品名〕と、0.4gの2,2′−アゾビス(イソブチロニトリル)を混合した後、10分間の遠心かく拌と10分間の脱泡とを経て均一に分散させることで形状評価用の液状の複合材料を調製した。次に、この複合材料を、ガラス板上に、ドクターナイフ(ギャップ25μm)を用いて塗布した後、100℃で30分間、加熱して乾燥させると共に、樹脂を硬化させて、導電性粒子が均一に分散した形状評価用の膜を作製した。

そして、上記膜の表面の顕微鏡映像を、顕微鏡に接続したCCDカメラを用いてコンピュータに取り込み、コンピュータで画像解析を行って、2次粒子の粒径を測定した。得られた2次粒子の粒径は10μmであった。

【0035】

(塗工溶液の作製)

絶縁性樹脂として、ビフェニル骨格を導入した平均分子量39000のエポキシ樹脂(JER(株)製、エピコートYL6954)と、平均分子量320のナフタレン型エポキシ樹脂(大日本インキ化学工業(株)製、HP4032)、マイクロカプセル型イミダゾール系硬化剤(旭化成エポキシ(株)製、ノバキュアHX3941)とを、重量比で50/40/10の割合で用い、これらをシクロヘキサノンに溶解し固形分50%の溶液を作製した。この溶液に固形分の総量(導電性粒子+樹脂)に占める割合で表される充填率が1体積%となるように前記導電性粒子を添加した後、遠心ミキサーを用いて攪拌することで均一分散し、異方導電膜用の塗工溶液を調整した。

【0036】

(異方導電膜の作製)

前記で調整した塗工溶液を、離型処理したPETフィルム上にロールコーターを用いて塗布した後、60℃10分間乾燥し、固化することで、厚み35ミクロンのフィルム状の異方導電膜を得た。

【0037】

(接続抵抗評価)

幅50μm、長さ18μmの電極が100μm間隔で配列された電極領域を有するフレキシブルプリント配線板(FPC)を用意し、このFPCの上記電極領域の上に、製造した異方導電膜を重ねた状態で、60℃に加熱しながら、1MPaの押圧力で10秒間加圧することによって、FPCと異方導電膜とを仮接着させた。次に、片面にITO膜を蒸着したガラス基板を、ITO膜が異方導電膜と接するように重ねた状態で、200℃に加熱しながら表1に示す3種類の押圧力で10秒間加圧して熱接着させた。異方導電膜とITO膜とを介して導電接続された隣り合う2つの電極間の抵抗値をデジタルマルチメーターを用いて測定し、この測定値の1/2を異方導電膜の厚み方向の接続抵抗とした。

【0038】

(絶縁抵抗評価)

幅50μm、厚み18μmの電極が100μm間隔で配列された電極領域を有するフレキシブルプリント配線板(FPC)を用意し、このFPCの上記電極領域の上に、製造した異方導電膜を重ねた状態で、60℃に加熱しながら、1MPaの押圧力で10秒間加圧することによって、FPCと異方導電膜とを仮接着させた。次に、ITO膜を蒸着していないガラス基板を、ガラス基板が異方導電膜と接するように重ね、接続抵抗評価時と同じ条件で加熱、加圧して熱接着させた。隣り合う2つの電極間の抵抗値を絶縁抵抗計を用いて印加電圧25Vで測定して、異方導電膜の面方向の絶縁抵抗とした。絶縁抵抗1GΩ以上を○、1GΩ以下を×として評価した。

【0039】

(耐熱・耐湿試験)

前記のFPC−ガラス基板接合体を80℃−95%に設定した高温高湿槽内に投入し、500時間経過後に取り出し、再び前記と同様にして接続抵抗及び絶縁抵抗を測定した。その結果を表1に示す。なお、接続抵抗は10Ω以下を○、10〜100Ωを△、100Ω以上を×と表し、絶縁抵抗は1GΩ以上を○、1GΩ以下を×と表す。

【実施例2】

【0040】

1次粒子として、鎖状ニッケル微粒子(平均粒径200nmのニッケル微粒子が直鎖状に連結したもの。径:0.2μm、長さ3μm〜15μm、真密度8.8g/ml)を使用した。この粒子に金めっきを施す際に、めっき液中にポリエチレングリコールを0.5g/lの濃度で溶解させ、この80℃に加温した溶液中で1次粒子を10分処理することで、1次粒子の表面に金をめっきすると同時に2次粒子化した。得られた2次粒子を孔径37μmのステンレスメッシュカートリッジフィルターで濾過して過大粒子を除去し、洗浄回収して導電性粒子を得た。得られた導電性粒子の見かけ粒子密度は 1.5g/mlであり、2次粒子の見かけ粒子密度/1次粒子の真密度=17%であった。実施例1と同様に形状評価試験を行ったところ、得られた導電性粒子の粒径は10μmであった。

以下、実施例1と同様にして異方導電膜を作製し、接続抵抗評価、絶縁抵抗評価、耐熱・耐湿試験を行った。その結果を表1に示す。

【0041】

[比較例1]

導電性粒子として、2次粒子化工程を特に加えていない粒径5μmのニッケル/金被覆樹脂粒子(積水化学工業製 ミクロパールAU−205)を使用したこと以外は実施例1と同様にして接続抵抗評価、絶縁抵抗評価、耐熱・耐湿試験を行った。その結果を表1に示す。

【0042】

[比較例2]

導電性粒子として、2次粒子化工程を特に加えていない粒径3μm〜7μmのニッケル粒子(インコ東京ニッケル製 Inco Type123)を使用したこと以外は実施例1と同様にして接続抵抗評価、絶縁抵抗評価、耐熱・耐湿試験を行った。その結果を表1に示す。

【0043】

【表1】

【0044】

表1の結果は、本発明例(実施例1、2)の導電性粒子を用いた異方導電膜で実装された場合は、0.35MPaと低い押圧力で実装した場合も接続抵抗、絶縁抵抗に優れ、かつ耐湿・耐熱試験後もその性能を維持することを示している。一方、本発明の範囲外の比較例1,2では3.5MPaと高い押圧力で実装した場合は良好な接続抵抗を示すが、0.7MPa以下の押圧力で実装すると耐熱・耐湿試験において接続抵抗が増加する。この結果から明らかなように、本発明例の導電性粒子を用いることで、低い押圧力においても良好な接続抵抗と高い信頼性を有する異方導電膜を得ることができる。

【図面の簡単な説明】

【0045】

【図1】本発明の導電性粒子の形態を示す概念図である。

【図2】本発明の導電性粒子の加圧時の形態を示す概念図である。

【図3】本発明の導電性粒子を用いた異方導電膜の形態を示す図である。

【符号の説明】

【0046】

1 ・・・1次粒子

2 ・・・導電性粒子(2次粒子)

3 ・・・絶縁性樹脂

【特許請求の範囲】

【請求項1】

複数の針状の1次粒子が集合した2次粒子であって、少なくとも表面が導電性を有することを特徴とする異方導電膜用導電性粒子。

【請求項2】

少なくとも表面が導電性を有する針状の1次粒子を複数集合させ、2次粒子としたことを特徴とする異方導電膜用導電性粒子。

【請求項3】

前記2次粒子の表面に導電層を被覆したことを特徴とする請求項2に記載の異方導電膜用導電性粒子。

【請求項4】

針状の1次粒子を複数集合させて2次粒子とし、2次粒子の表面に導電層を被覆したことを特徴とする異方導電膜用導電性粒子。

【請求項5】

1次粒子の径と長さの比(アスペクト比)が5以上であることを特徴とする請求項1〜4のいずれかに記載の異方導電膜用導電性粒子。

【請求項6】

1次粒子の径が1μm以下であることを特徴とする請求項1〜5のいずれかに記載の異方導電膜用導電性粒子。

【請求項7】

2次粒子の粒径が2μmから50μmであることを特徴とする請求項1〜5のいずれかに記載の異方導電膜用導電性粒子。

【請求項8】

2次粒子の見かけ粒子密度が1次粒子の真密度の80%以下であることを特徴とする請求項1〜7のいずれかに記載の異方導電膜用導電性粒子。

【請求項9】

請求項1〜8のいずれかに記載の異方導電膜用導電性粒子を絶縁性樹脂中に分散させたことを特徴とする異方導電膜。

【請求項1】

複数の針状の1次粒子が集合した2次粒子であって、少なくとも表面が導電性を有することを特徴とする異方導電膜用導電性粒子。

【請求項2】

少なくとも表面が導電性を有する針状の1次粒子を複数集合させ、2次粒子としたことを特徴とする異方導電膜用導電性粒子。

【請求項3】

前記2次粒子の表面に導電層を被覆したことを特徴とする請求項2に記載の異方導電膜用導電性粒子。

【請求項4】

針状の1次粒子を複数集合させて2次粒子とし、2次粒子の表面に導電層を被覆したことを特徴とする異方導電膜用導電性粒子。

【請求項5】

1次粒子の径と長さの比(アスペクト比)が5以上であることを特徴とする請求項1〜4のいずれかに記載の異方導電膜用導電性粒子。

【請求項6】

1次粒子の径が1μm以下であることを特徴とする請求項1〜5のいずれかに記載の異方導電膜用導電性粒子。

【請求項7】

2次粒子の粒径が2μmから50μmであることを特徴とする請求項1〜5のいずれかに記載の異方導電膜用導電性粒子。

【請求項8】

2次粒子の見かけ粒子密度が1次粒子の真密度の80%以下であることを特徴とする請求項1〜7のいずれかに記載の異方導電膜用導電性粒子。

【請求項9】

請求項1〜8のいずれかに記載の異方導電膜用導電性粒子を絶縁性樹脂中に分散させたことを特徴とする異方導電膜。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−66163(P2006−66163A)

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願番号】特願2004−246087(P2004−246087)

【出願日】平成16年8月26日(2004.8.26)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願日】平成16年8月26日(2004.8.26)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]