異方性コネクタ装置

【課題】 経時変化に強く長年使用した場合にも接続不良が起き難くくした異方性コネクタ装置を提供する。

【解決手段】 半導体装置7をZ2方向に押し込むと、ベース基材11の上側に設けられた複数のスパイラル接触子20Aが半導体装置7の平面電極7aを弾圧し、ベース基材11の下側に設けられた複数のスパイラル接触子20Aがマザーボード30の対向電極31を弾圧するため、両者を導通接続させることができる。このとき、上下のスパイラル接触子20A,20Aは互いに独立した弾性力を発揮して弾性変形するため、長年の経時変化に強く接続不良を起き難くすることができる。

【解決手段】 半導体装置7をZ2方向に押し込むと、ベース基材11の上側に設けられた複数のスパイラル接触子20Aが半導体装置7の平面電極7aを弾圧し、ベース基材11の下側に設けられた複数のスパイラル接触子20Aがマザーボード30の対向電極31を弾圧するため、両者を導通接続させることができる。このとき、上下のスパイラル接触子20A,20Aは互いに独立した弾性力を発揮して弾性変形するため、長年の経時変化に強く接続不良を起き難くすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、対向し合う小型の電極間どうしを電気的に接続する接続装置に係わり、特に接続不良が起き難い異方性コネクタ装置に関する。

【背景技術】

【0002】

本発明に関する先行技術としては、例えば以下の特許文献1に記載された異方性導電体などが存在する。

【0003】

図6は、前記特許文献1の図4に第1及び第2の実施の形態として記載されている異方性導電体の使用例を示す断面図である。

【0004】

図6に示すように、特許文献1に記載された異方性導電体100は、弾性と絶縁性とを備えた熱硬化性接着剤を硬化させてなる絶縁部150と、この絶縁部150の中に離散的に配置された略短冊状の金属箔による導電体部110とを有しており、前記導電体部110の長手方向の両端110a,110bが前記絶縁部150の端部に露出された構成である。

【0005】

前記異方性導電体100を上部プリント配線板600と下部プリント配線板700との間に挟み込むと、例えば端子611と端子711とを前記異方性導電体100に設けられた複数の導電体部110を介して導通接続することが可能となっている。

【特許文献1】特開平11−40226号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、上記特許文献1に記載された異方性導電体100では、以下に示すような問題がある。

【0007】

(1)異方性導電体100を構成する導電体部110a,110b自体は弾性を有しない構成であるため、導電体部110aと前記端子611の間又は導電体部110bと端子711との間に接触不良が起きやすい。

【0008】

(2)絶縁部150がシリコーン樹脂など弾性を材料で形成されている場合には、導電体部110aと前記端子611の間又は導電体部110bと端子711との間の弾性的な接続を確保することが可能となる。しかし、シリコーン樹脂などの弾性部材は、一般的に経時変化とともに弾性力が減衰しやすいため、長年の使用の間には徐々に接続不良が生じてくるという問題がある。

【0009】

本発明は上記従来の課題を解決するためのものであり、経時変化に強く長年使用した場合にも接続不良が起き難くした異方性コネクタ装置を提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明は、板厚方向に延びる導電部及びこの導電部の両端に固定された弾性接点とからなる接続部材と、多数の前記接続部材が独立して密集配置された絶縁性のベース基材とを備え、

前記ベース基材の一方に対向配置された第1の対向電極と前記ベース基材の他方に前記第1の対向電極に対向して配置された第2の対向電極とが、これらの間に対向して配置された複数の前記接続部材を介して導通接続されるものであり、

隣り合う前記弾性接点の平面方向における配列ピッチ(L0)が、前記第1の対向電極及び第2の対向電極の直径又は幅寸法(R1,R2)に対して、少なくとも1/2以下に設定されていることを特徴とするものである。

上記において、前記弾性接点が、前記板厚方向にのみ弾性変形であることが好ましい。

【0011】

本発明の異方性コネクタ装置は、高精度に位置決めする必要がなく、例えば半導体ソケットを構成するハウジング内にセットするだけでよいため、半導体装着を容易化することができる。また不具合があった場合でも、簡単に異方性コネクタ装置を交換することができる。

【0012】

また各弾性接点は独立して配置されており、他の弾性接点の影響を受け難い構成である。このため、接続不良の影響を他の弾性接点に及ぼすことがない。

例えば前記弾性接点がマトリックス状に配置されているものである。

【0013】

また前記弾性接点はスパイラル接触子であり、この場合の前記スパイラル接触子は、凸状に立体成形されていることが好ましい。

【発明の効果】

【0014】

本発明の異方性コネクタ装置では、一方の電極と他方の電極との間が弾性接点を有する複数の接続部材で導通接続することができるため、接続不良が生じ難くすることができる。

【0015】

また金属製の弾性接点(スパイラル接触子)が独立した弾性力を発揮する構成であるため、長期間使用した場合であっても電極間の導通状態を安定的に維持することが可能である。

【発明を実施するための最良の形態】

【0016】

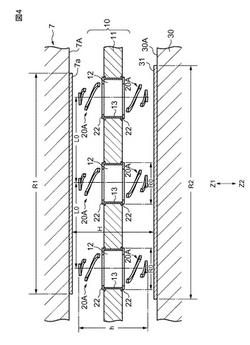

図1は、異方性コネクタ装置の使用例を示す斜視図、図2は異方性コネクタ装置の一部を取り出して部分的に拡大して示すスパイラル接触子の平面図、図3は図2の3−3線における断面図、図4は接続前の使用状態を部分的に拡大して示す異方性コネクタ装置の断面図、図5は接続後の使用状態を部分的に拡大して示す異方性コネクタ装置の断面図である。

【0017】

本発明の異方性コネクタ装置10は、例えばCPUなどの半導体装置7の底面7Aに多数に配置された平面電極(第1の対向電極)7aと、前記半導体装置7が取り付けられるマザーボード30の表面などに設けられた対向電極(第2の対向電極)31とを接続するものである。

【0018】

前記異方性コネクタ装置10は、例えば図1に示すようなハウジング9内に収納される。前記ハウジング9は、半導体ソケットの一部を構成するとともに四方が壁面9Aで囲まれた枠状の部材であり、壁面9Aの外側には固定部9Bが一体に形成されている。

【0019】

前記ハウジング9の底部に相当する部分には開口部9Cが形成されている。前記マザーボード30上には、多数の対向電極(第2の対向電極)31が例えばマトリックス状に形成されており、この対向電極31が前記開口部9Cを通じて前記ハウジング9内に露出されている。

【0020】

前記異方性コネクタ装置10は、例えばガラス・エポキシ樹脂など比較硬質で絶縁性に優れたベース基材11を母材としている。このベース基材11の両面には、多数の弾性接点20がマトリックス状に密集配置された状態で設けられている。

【0021】

本実施の形態では、弾性接点20として、例えば図2及び図3に示すようなスパイラル接触子20Aを用いた場合を示している。ただし、前記弾性接点20はスパイラル接触子20Aに限定されるものではない。

【0022】

図2及び図3に示すスパイラル接触子20Aは、エッチング法またはメッキ法により形成されるものである。エッチング法では、薄い板状の銅膜をエッチングすることにより図2に示す形状が形成され、さらにその表面に、ニッケルやニッケル−リンなどの補強メッキが施される。または、銅とニッケルとの積層体や、銅とニッケル−リンとの積層体で形成することもできる。この構造では、主にニッケルまたはニッケル−リンが弾性機能を発揮し、銅が比抵抗を低下させるように機能する。

【0023】

または、スパイラル接触子20Aを、銅層をメッキすることで形成でき、あるいは銅とニッケルとを連続メッキで積層して成膜し、または銅とニッケル−リンを連続メッキで積層して成膜することで形成することができる。

【0024】

図2に示すようにスパイラル接触子20Aは、所定の膜厚で平面的な形状のマウント部22と、このマウント部22から延び出る弾性腕23とが一体に形成されている。弾性腕23は、前記マウント部22との境界部が基端24であり、先端25は螺旋パターンのほぼ中心点に位置している。

【0025】

図2は、スパイラル接触子20Aおよびこれを支持するベース基材11を示している。ベース基材11には、マトリックス状に配置された多数のスルーホール12が形成されており、これらスルーホール12の内周面には銅などの導体で形成された導電部13が設けられている。ベース基材11の表面には導電部13と導通する表面電極部14が形成され、ベース基材11の裏面には導電部13と導通する裏面電極部15が形成されている。なお、前記導電部13は前記導体が前記スルーホール12内を埋め尽くす構成であってもよい。

【0026】

前記マウント部22はそのほぼ全域が表面電極部14や裏面電極部15に導電性接着剤などを介して接着固定されている。図3では、マウント部22の下面(マウント部22と表面電極部14との境界面)を基準平面としたときに、弾性腕23は、先端25が前記基準平面から垂直な板厚方向(Z1方向)へ離れる立体形状となっている。この立体形状への成形(フォーミング)は、弾性腕23が形成された後に、先端25を押し上げた状態で所定時間加熱し内部応力を緩和することにより実現できる。あるいは、弾性腕23をメッキ法などで予め立体的に成形することも可能である。

【0027】

なお、裏面電極部15に固定されたスパイラル接触子20Aも同様であり、弾性腕23は、先端25が基準平面(マウント部22と裏面電極部15との境界面)から垂直な板厚方向(Z2方向)へ離れる立体形状となっている。

【0028】

このため、前記導電部13の上下に固定されたスパイラル接触子20A,20Aの各弾性腕23,23は、板厚方向(図示Z1およびZ2方向)へのみ弾性変形可能であり、その他の方向(特に、前記板厚方向と直交する平面方向)へは変形しないものである。なお、一つの導電部13と、その一方の端部(上端)に設けられたスパイラル接触子20Aおよび他方の端部(下端)に設けられたスパイラル接触子20Aとが一組の接続部材を形成している。

【0029】

ベース基材11には多数の導電部13がマトリックス状に配置されており、前記スパイラル接触子20Aはそれぞれの表面電極部14及び裏面電極部15に設けられている。図4に示すように、隣り合うスパイラル接触子20Aの平面方向の配列ピッチL0は、例えば30〜500μmの範囲であり、弾性腕23の外周縁の輪郭直径の最大値R0は前記配列ピッチL0未満(例えば20〜400μm程度)である(R0<L0)。

【0030】

これに対し、マザーボード30に形成された前記対向電極(第2の対向電極)31は、半導体装置7の底面7Aに形成された平面電極(第1の対向電極)7aに対向して形成されている。前記半導体装置7の平面電極7aの直径(又は幅寸法)R1とマザーボード30の対向電極31の直径(又は幅寸法)R2とは同程度の大きさであり、スパイラル接触子20Aの平面方向の配列ピッチL0に比較して、少なくとも2倍以上と十分に大きな関係にある(R1,R2>>L0)。換言すると、隣り合うスパイラル接触子(弾性接点)20Aの平面方向における配列ピッチL0が、前記平面電極7aおよび対向電極31の直径又は幅寸法(R1,R2)に対して、少なくとも1/2以下に設定されている。このため、前記異方性コネクタ装置10の上下両面に設けられた複数のスパイラル接触子20Aが、前記平面電極7aおよび対向電極31にそれぞれ対向可能とされている。

【0031】

次に、異方性コネクタ装置10を使用した場合について説明する。

前記半導体装置7は、ハウジング9内に装填された前記異方性コネクタ装置10の上部に装着される。このとき、前記異方性コネクタ装置10および前記半導体装置7は前記ハウジング9の内壁面に位置決めされている。

【0032】

このとき、図4に示すように前記半導体装置7の平面電極7aと前記マザーボード30の対向電極31とがほぼ一対一で対向するとともに、前記対向領域内に複数のスパイラル接触子20A,20Aを対向配置させることが可能とされている。

【0033】

なお、前記半導体装置7の平面電極7aと前記マザーボード30の対向電極31とが対向しない領域、すなわち半導体装置7の底面7Aとマザーボード30の表面30Aとが直接対向し合う領域内にも前記スパイラル接触子20Aが対向配置されている。

【0034】

この状態から、前記半導体装置7を図示Z2方向に押し付けると、下面側のスパイラル接触子20Aの先端25が前記マザーボード30上の対向電極31に当接し、上側のスパイラル接触子20Aの先端25が半導体装置7の平面電極(第1の対向電極)7aに当接させられる。

【0035】

さらに前記半導体装置7が図示Z2方向に押圧され、前記半導体装置7の底面7Aと前記マザーボード30の表面30Aとの間の対向距離Hが、前記異方性コネクタ装置10の上下に位置するスパイラル接触子20A,20Aの先端25,25どうしの自然長時における高さ寸法h以下になると、前記スパイラル接触子20A,20Aが圧縮する方向に弾性変形させられる。

【0036】

このとき、前記異方性コネクタ装置10の上方に位置するスパイラル接触子20Aは前記半導体装置7の平面電極7aを弾圧し、前記異方性コネクタ装置10の下方に位置するスパイラル接触子20Aは前記マザーボード30の対向電極31を弾圧するため、前記平面電極7aと前記対向電極31との間が前記上側のスパイラル接触子20A、導電部13および下側のスパイラル接触子20Aからなる接続部材を介して導通接続させることができる。

【0037】

そして、図5に示すように、前記半導体装置7の図示Z2方向への押圧を最大にすると、前記上部側のスパイラル接触子20A及び下部側のスパイラル接触子20Aはほぼ平面形状となる。前記半導体装置7は図示しない保持手段により、このような状態で前記ハウジング9の中に保持してもよいし、あるいは熱硬化性の接着材などを用いて接着固定したものであってもよい。

【0038】

図5に示すものでは、前記平面電極7aと前記対向電極31との間に複数の接続部材(導電部13および下側のスパイラル接触子20A)が介在し、これらによって各々導通接続されている。よって、たとえこれら複数の接続部材の一部に接続不良が生じた場合であっても、他の複数の接続部材で補うことが可能であるため、前記平面電極7aと前記対向電極31との間の導通状態を維持することが可能である。

【0039】

すなわち、各接続部材を構成するスパイラル接触子20Aは、他のスパイラル接触子20Aから独立しており、各々独自の弾性力を発揮することが可能である。またその弾性変形の方向も垂直な板厚方向(Z方向)のみである。よって、一のスパイラル接触子20Aが他のスパイラル接触子20Aを巻き込み、複数のスパイラル接触子20Aが一緒にまとまった状態で接触不良を起こすような不具合の発生を防止でき、平面電極7aと前記対向電極31との間の導通状態を安定に維持することができる。

【0040】

しかも、スパイラル接触子20Aを形成する弾性腕23は、板状の銅膜の表面にニッケルやニッケル−リンなどの補強メッキが施されており、弾性機能の向上が図られている。このため、樹脂などに比較し、経時変化に対する弾性力の減衰率が小さい構成となっている。すなわち、異方性コネクタ装置10を長期間使用した場合であっても、前記平面電極7aと前記対向電極31との間の導通状態を維持することが可能である。

【0041】

上記実施の形態では、半導体装置の平面電極とマザーボードの対向電極との接続を行うものとして説明したが、本発明はこれに限定されるものではなく、その他の部材間を接続するものであってもよい。

【図面の簡単な説明】

【0042】

【図1】異方性コネクタ装置の使用例を示す斜視図、

【図2】異方性コネクタ装置の一部を取り出して部分的に拡大して示すスパイラル接触子の平面図、

【図3】図2の3−3線における断面図、

【図4】接続前の使用状態を部分的に拡大して示す異方性コネクタ装置の断面図、

【図5】接続後の使用状態を部分的に拡大して示す異方性コネクタ装置の断面図、

【図6】特許文献1に記載されている異方性導電体の使用例を示す断面図、

【符号の説明】

【0043】

7 半導体装置

7a 平面電極(第1の対向電極)

9 ハウジング

10 異方性コネクタ装置

11 ベース基材

12 スルーホール

13 導電部

14 表面電極部

15 裏面電極部

20 弾性接点

20A スパイラル接触子(弾性接点)

22 マウント部

23 弾性腕

24 基端

25 先端

30 マザーボード

30A 表面

31 対向電極(第2の対向電極)

【技術分野】

【0001】

本発明は、対向し合う小型の電極間どうしを電気的に接続する接続装置に係わり、特に接続不良が起き難い異方性コネクタ装置に関する。

【背景技術】

【0002】

本発明に関する先行技術としては、例えば以下の特許文献1に記載された異方性導電体などが存在する。

【0003】

図6は、前記特許文献1の図4に第1及び第2の実施の形態として記載されている異方性導電体の使用例を示す断面図である。

【0004】

図6に示すように、特許文献1に記載された異方性導電体100は、弾性と絶縁性とを備えた熱硬化性接着剤を硬化させてなる絶縁部150と、この絶縁部150の中に離散的に配置された略短冊状の金属箔による導電体部110とを有しており、前記導電体部110の長手方向の両端110a,110bが前記絶縁部150の端部に露出された構成である。

【0005】

前記異方性導電体100を上部プリント配線板600と下部プリント配線板700との間に挟み込むと、例えば端子611と端子711とを前記異方性導電体100に設けられた複数の導電体部110を介して導通接続することが可能となっている。

【特許文献1】特開平11−40226号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、上記特許文献1に記載された異方性導電体100では、以下に示すような問題がある。

【0007】

(1)異方性導電体100を構成する導電体部110a,110b自体は弾性を有しない構成であるため、導電体部110aと前記端子611の間又は導電体部110bと端子711との間に接触不良が起きやすい。

【0008】

(2)絶縁部150がシリコーン樹脂など弾性を材料で形成されている場合には、導電体部110aと前記端子611の間又は導電体部110bと端子711との間の弾性的な接続を確保することが可能となる。しかし、シリコーン樹脂などの弾性部材は、一般的に経時変化とともに弾性力が減衰しやすいため、長年の使用の間には徐々に接続不良が生じてくるという問題がある。

【0009】

本発明は上記従来の課題を解決するためのものであり、経時変化に強く長年使用した場合にも接続不良が起き難くした異方性コネクタ装置を提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明は、板厚方向に延びる導電部及びこの導電部の両端に固定された弾性接点とからなる接続部材と、多数の前記接続部材が独立して密集配置された絶縁性のベース基材とを備え、

前記ベース基材の一方に対向配置された第1の対向電極と前記ベース基材の他方に前記第1の対向電極に対向して配置された第2の対向電極とが、これらの間に対向して配置された複数の前記接続部材を介して導通接続されるものであり、

隣り合う前記弾性接点の平面方向における配列ピッチ(L0)が、前記第1の対向電極及び第2の対向電極の直径又は幅寸法(R1,R2)に対して、少なくとも1/2以下に設定されていることを特徴とするものである。

上記において、前記弾性接点が、前記板厚方向にのみ弾性変形であることが好ましい。

【0011】

本発明の異方性コネクタ装置は、高精度に位置決めする必要がなく、例えば半導体ソケットを構成するハウジング内にセットするだけでよいため、半導体装着を容易化することができる。また不具合があった場合でも、簡単に異方性コネクタ装置を交換することができる。

【0012】

また各弾性接点は独立して配置されており、他の弾性接点の影響を受け難い構成である。このため、接続不良の影響を他の弾性接点に及ぼすことがない。

例えば前記弾性接点がマトリックス状に配置されているものである。

【0013】

また前記弾性接点はスパイラル接触子であり、この場合の前記スパイラル接触子は、凸状に立体成形されていることが好ましい。

【発明の効果】

【0014】

本発明の異方性コネクタ装置では、一方の電極と他方の電極との間が弾性接点を有する複数の接続部材で導通接続することができるため、接続不良が生じ難くすることができる。

【0015】

また金属製の弾性接点(スパイラル接触子)が独立した弾性力を発揮する構成であるため、長期間使用した場合であっても電極間の導通状態を安定的に維持することが可能である。

【発明を実施するための最良の形態】

【0016】

図1は、異方性コネクタ装置の使用例を示す斜視図、図2は異方性コネクタ装置の一部を取り出して部分的に拡大して示すスパイラル接触子の平面図、図3は図2の3−3線における断面図、図4は接続前の使用状態を部分的に拡大して示す異方性コネクタ装置の断面図、図5は接続後の使用状態を部分的に拡大して示す異方性コネクタ装置の断面図である。

【0017】

本発明の異方性コネクタ装置10は、例えばCPUなどの半導体装置7の底面7Aに多数に配置された平面電極(第1の対向電極)7aと、前記半導体装置7が取り付けられるマザーボード30の表面などに設けられた対向電極(第2の対向電極)31とを接続するものである。

【0018】

前記異方性コネクタ装置10は、例えば図1に示すようなハウジング9内に収納される。前記ハウジング9は、半導体ソケットの一部を構成するとともに四方が壁面9Aで囲まれた枠状の部材であり、壁面9Aの外側には固定部9Bが一体に形成されている。

【0019】

前記ハウジング9の底部に相当する部分には開口部9Cが形成されている。前記マザーボード30上には、多数の対向電極(第2の対向電極)31が例えばマトリックス状に形成されており、この対向電極31が前記開口部9Cを通じて前記ハウジング9内に露出されている。

【0020】

前記異方性コネクタ装置10は、例えばガラス・エポキシ樹脂など比較硬質で絶縁性に優れたベース基材11を母材としている。このベース基材11の両面には、多数の弾性接点20がマトリックス状に密集配置された状態で設けられている。

【0021】

本実施の形態では、弾性接点20として、例えば図2及び図3に示すようなスパイラル接触子20Aを用いた場合を示している。ただし、前記弾性接点20はスパイラル接触子20Aに限定されるものではない。

【0022】

図2及び図3に示すスパイラル接触子20Aは、エッチング法またはメッキ法により形成されるものである。エッチング法では、薄い板状の銅膜をエッチングすることにより図2に示す形状が形成され、さらにその表面に、ニッケルやニッケル−リンなどの補強メッキが施される。または、銅とニッケルとの積層体や、銅とニッケル−リンとの積層体で形成することもできる。この構造では、主にニッケルまたはニッケル−リンが弾性機能を発揮し、銅が比抵抗を低下させるように機能する。

【0023】

または、スパイラル接触子20Aを、銅層をメッキすることで形成でき、あるいは銅とニッケルとを連続メッキで積層して成膜し、または銅とニッケル−リンを連続メッキで積層して成膜することで形成することができる。

【0024】

図2に示すようにスパイラル接触子20Aは、所定の膜厚で平面的な形状のマウント部22と、このマウント部22から延び出る弾性腕23とが一体に形成されている。弾性腕23は、前記マウント部22との境界部が基端24であり、先端25は螺旋パターンのほぼ中心点に位置している。

【0025】

図2は、スパイラル接触子20Aおよびこれを支持するベース基材11を示している。ベース基材11には、マトリックス状に配置された多数のスルーホール12が形成されており、これらスルーホール12の内周面には銅などの導体で形成された導電部13が設けられている。ベース基材11の表面には導電部13と導通する表面電極部14が形成され、ベース基材11の裏面には導電部13と導通する裏面電極部15が形成されている。なお、前記導電部13は前記導体が前記スルーホール12内を埋め尽くす構成であってもよい。

【0026】

前記マウント部22はそのほぼ全域が表面電極部14や裏面電極部15に導電性接着剤などを介して接着固定されている。図3では、マウント部22の下面(マウント部22と表面電極部14との境界面)を基準平面としたときに、弾性腕23は、先端25が前記基準平面から垂直な板厚方向(Z1方向)へ離れる立体形状となっている。この立体形状への成形(フォーミング)は、弾性腕23が形成された後に、先端25を押し上げた状態で所定時間加熱し内部応力を緩和することにより実現できる。あるいは、弾性腕23をメッキ法などで予め立体的に成形することも可能である。

【0027】

なお、裏面電極部15に固定されたスパイラル接触子20Aも同様であり、弾性腕23は、先端25が基準平面(マウント部22と裏面電極部15との境界面)から垂直な板厚方向(Z2方向)へ離れる立体形状となっている。

【0028】

このため、前記導電部13の上下に固定されたスパイラル接触子20A,20Aの各弾性腕23,23は、板厚方向(図示Z1およびZ2方向)へのみ弾性変形可能であり、その他の方向(特に、前記板厚方向と直交する平面方向)へは変形しないものである。なお、一つの導電部13と、その一方の端部(上端)に設けられたスパイラル接触子20Aおよび他方の端部(下端)に設けられたスパイラル接触子20Aとが一組の接続部材を形成している。

【0029】

ベース基材11には多数の導電部13がマトリックス状に配置されており、前記スパイラル接触子20Aはそれぞれの表面電極部14及び裏面電極部15に設けられている。図4に示すように、隣り合うスパイラル接触子20Aの平面方向の配列ピッチL0は、例えば30〜500μmの範囲であり、弾性腕23の外周縁の輪郭直径の最大値R0は前記配列ピッチL0未満(例えば20〜400μm程度)である(R0<L0)。

【0030】

これに対し、マザーボード30に形成された前記対向電極(第2の対向電極)31は、半導体装置7の底面7Aに形成された平面電極(第1の対向電極)7aに対向して形成されている。前記半導体装置7の平面電極7aの直径(又は幅寸法)R1とマザーボード30の対向電極31の直径(又は幅寸法)R2とは同程度の大きさであり、スパイラル接触子20Aの平面方向の配列ピッチL0に比較して、少なくとも2倍以上と十分に大きな関係にある(R1,R2>>L0)。換言すると、隣り合うスパイラル接触子(弾性接点)20Aの平面方向における配列ピッチL0が、前記平面電極7aおよび対向電極31の直径又は幅寸法(R1,R2)に対して、少なくとも1/2以下に設定されている。このため、前記異方性コネクタ装置10の上下両面に設けられた複数のスパイラル接触子20Aが、前記平面電極7aおよび対向電極31にそれぞれ対向可能とされている。

【0031】

次に、異方性コネクタ装置10を使用した場合について説明する。

前記半導体装置7は、ハウジング9内に装填された前記異方性コネクタ装置10の上部に装着される。このとき、前記異方性コネクタ装置10および前記半導体装置7は前記ハウジング9の内壁面に位置決めされている。

【0032】

このとき、図4に示すように前記半導体装置7の平面電極7aと前記マザーボード30の対向電極31とがほぼ一対一で対向するとともに、前記対向領域内に複数のスパイラル接触子20A,20Aを対向配置させることが可能とされている。

【0033】

なお、前記半導体装置7の平面電極7aと前記マザーボード30の対向電極31とが対向しない領域、すなわち半導体装置7の底面7Aとマザーボード30の表面30Aとが直接対向し合う領域内にも前記スパイラル接触子20Aが対向配置されている。

【0034】

この状態から、前記半導体装置7を図示Z2方向に押し付けると、下面側のスパイラル接触子20Aの先端25が前記マザーボード30上の対向電極31に当接し、上側のスパイラル接触子20Aの先端25が半導体装置7の平面電極(第1の対向電極)7aに当接させられる。

【0035】

さらに前記半導体装置7が図示Z2方向に押圧され、前記半導体装置7の底面7Aと前記マザーボード30の表面30Aとの間の対向距離Hが、前記異方性コネクタ装置10の上下に位置するスパイラル接触子20A,20Aの先端25,25どうしの自然長時における高さ寸法h以下になると、前記スパイラル接触子20A,20Aが圧縮する方向に弾性変形させられる。

【0036】

このとき、前記異方性コネクタ装置10の上方に位置するスパイラル接触子20Aは前記半導体装置7の平面電極7aを弾圧し、前記異方性コネクタ装置10の下方に位置するスパイラル接触子20Aは前記マザーボード30の対向電極31を弾圧するため、前記平面電極7aと前記対向電極31との間が前記上側のスパイラル接触子20A、導電部13および下側のスパイラル接触子20Aからなる接続部材を介して導通接続させることができる。

【0037】

そして、図5に示すように、前記半導体装置7の図示Z2方向への押圧を最大にすると、前記上部側のスパイラル接触子20A及び下部側のスパイラル接触子20Aはほぼ平面形状となる。前記半導体装置7は図示しない保持手段により、このような状態で前記ハウジング9の中に保持してもよいし、あるいは熱硬化性の接着材などを用いて接着固定したものであってもよい。

【0038】

図5に示すものでは、前記平面電極7aと前記対向電極31との間に複数の接続部材(導電部13および下側のスパイラル接触子20A)が介在し、これらによって各々導通接続されている。よって、たとえこれら複数の接続部材の一部に接続不良が生じた場合であっても、他の複数の接続部材で補うことが可能であるため、前記平面電極7aと前記対向電極31との間の導通状態を維持することが可能である。

【0039】

すなわち、各接続部材を構成するスパイラル接触子20Aは、他のスパイラル接触子20Aから独立しており、各々独自の弾性力を発揮することが可能である。またその弾性変形の方向も垂直な板厚方向(Z方向)のみである。よって、一のスパイラル接触子20Aが他のスパイラル接触子20Aを巻き込み、複数のスパイラル接触子20Aが一緒にまとまった状態で接触不良を起こすような不具合の発生を防止でき、平面電極7aと前記対向電極31との間の導通状態を安定に維持することができる。

【0040】

しかも、スパイラル接触子20Aを形成する弾性腕23は、板状の銅膜の表面にニッケルやニッケル−リンなどの補強メッキが施されており、弾性機能の向上が図られている。このため、樹脂などに比較し、経時変化に対する弾性力の減衰率が小さい構成となっている。すなわち、異方性コネクタ装置10を長期間使用した場合であっても、前記平面電極7aと前記対向電極31との間の導通状態を維持することが可能である。

【0041】

上記実施の形態では、半導体装置の平面電極とマザーボードの対向電極との接続を行うものとして説明したが、本発明はこれに限定されるものではなく、その他の部材間を接続するものであってもよい。

【図面の簡単な説明】

【0042】

【図1】異方性コネクタ装置の使用例を示す斜視図、

【図2】異方性コネクタ装置の一部を取り出して部分的に拡大して示すスパイラル接触子の平面図、

【図3】図2の3−3線における断面図、

【図4】接続前の使用状態を部分的に拡大して示す異方性コネクタ装置の断面図、

【図5】接続後の使用状態を部分的に拡大して示す異方性コネクタ装置の断面図、

【図6】特許文献1に記載されている異方性導電体の使用例を示す断面図、

【符号の説明】

【0043】

7 半導体装置

7a 平面電極(第1の対向電極)

9 ハウジング

10 異方性コネクタ装置

11 ベース基材

12 スルーホール

13 導電部

14 表面電極部

15 裏面電極部

20 弾性接点

20A スパイラル接触子(弾性接点)

22 マウント部

23 弾性腕

24 基端

25 先端

30 マザーボード

30A 表面

31 対向電極(第2の対向電極)

【特許請求の範囲】

【請求項1】

板厚方向に延びる導電部及びこの導電部の両端に固定された弾性接点とからなる接続部材と、多数の前記接続部材が独立して密集配置された絶縁性のベース基材とを備え、

前記ベース基材の一方に対向配置された第1の対向電極と前記ベース基材の他方に前記第1の対向電極に対向して配置された第2の対向電極とが、これらの間に対向して配置された複数の前記接続部材を介して導通接続されるものであり、

隣り合う前記弾性接点の平面方向における配列ピッチ(L0)が、前記第1の対向電極および第2の対向電極の直径又は幅寸法(R1,R2)に対して、少なくとも1/2以下に設定されていることを特徴とする異方性コネクタ装置。

【請求項2】

前記弾性接点が、前記板厚方向にのみ弾性変形であることを特徴とする請求項1記載の異方性コネクタ装置。

【請求項3】

前記弾性接点がマトリックス状に配置されていることを特徴とする請求項1又は2に記載の異方性コネクタ装置。

【請求項4】

前記弾性接点がスパイラル接触子であることを特徴とする請求項1ないし3のいずれか一項に記載の異方性コネクタ装置。

【請求項5】

前記スパイラル接触子が、凸状に立体成形されていることを特徴とする請求項4記載の異方性コネクタ装置。

【請求項1】

板厚方向に延びる導電部及びこの導電部の両端に固定された弾性接点とからなる接続部材と、多数の前記接続部材が独立して密集配置された絶縁性のベース基材とを備え、

前記ベース基材の一方に対向配置された第1の対向電極と前記ベース基材の他方に前記第1の対向電極に対向して配置された第2の対向電極とが、これらの間に対向して配置された複数の前記接続部材を介して導通接続されるものであり、

隣り合う前記弾性接点の平面方向における配列ピッチ(L0)が、前記第1の対向電極および第2の対向電極の直径又は幅寸法(R1,R2)に対して、少なくとも1/2以下に設定されていることを特徴とする異方性コネクタ装置。

【請求項2】

前記弾性接点が、前記板厚方向にのみ弾性変形であることを特徴とする請求項1記載の異方性コネクタ装置。

【請求項3】

前記弾性接点がマトリックス状に配置されていることを特徴とする請求項1又は2に記載の異方性コネクタ装置。

【請求項4】

前記弾性接点がスパイラル接触子であることを特徴とする請求項1ないし3のいずれか一項に記載の異方性コネクタ装置。

【請求項5】

前記スパイラル接触子が、凸状に立体成形されていることを特徴とする請求項4記載の異方性コネクタ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−313692(P2006−313692A)

【公開日】平成18年11月16日(2006.11.16)

【国際特許分類】

【出願番号】特願2005−136219(P2005−136219)

【出願日】平成17年5月9日(2005.5.9)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成18年11月16日(2006.11.16)

【国際特許分類】

【出願日】平成17年5月9日(2005.5.9)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]