異方性導電フィルム、接続方法、及び接合体

【課題】光を用いた異方性導電接続において、光を透過しない端子を基板の端子として用いた場合でも、優れた硬化性、及び優れた導通抵抗を得ることができる異方性導電フィルム、並びに、該異方性導電フィルムを用いた接続方法、及び接合体の提供。

【解決手段】基板の端子と電子部品の端子とを異方性導電接続させる異方性導電フィルムであって、導電性粒子及び光硬化性樹脂を含有する導電性粒子含有層と、光硬化性樹脂を含有する絶縁性接着層とを有し、前記導電性粒子含有層及び前記絶縁性接着層の少なくともいずれかが、光散乱性微粒子を含有する異方性導電フィルムである。

【解決手段】基板の端子と電子部品の端子とを異方性導電接続させる異方性導電フィルムであって、導電性粒子及び光硬化性樹脂を含有する導電性粒子含有層と、光硬化性樹脂を含有する絶縁性接着層とを有し、前記導電性粒子含有層及び前記絶縁性接着層の少なくともいずれかが、光散乱性微粒子を含有する異方性導電フィルムである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品を電気的かつ機械的に接続可能な異方性導電フィルム、並びに、前記異方性導電フィルムを用いた接続方法、及び接合体に関する。

【背景技術】

【0002】

従来より、電子部品を基板と接続する手段として、導電性粒子が分散された熱硬化性樹脂を剥離フィルムに塗布したテープ状の接続材料(例えば、異方性導電フィルム(ACF;Anisotropic Conductive Film))が用いられている。

【0003】

この異方性導電フィルムは、例えば、フレキシブルプリント基板(FPC)やICチップの端子と、LCDパネルのガラス基板上に形成された電極とを接続する場合を始めとして、種々の端子同士を接着すると共に電気的に接続する場合に用いられている。

【0004】

前記異方性導電フィルムを用い基板の端子と電子部品の端子とを電気的に接続する異方性導電接続は、通常、前記基板と前記電子部品とで前記異方性導電フィルムを挟み前記異方性導電フィルムを加熱及び押圧することにより行われる。この際の加熱温度としては、例えば、170℃〜200℃程度である。この熱が基板及び電子部品へ影響を及ぼすことがある。また、基板と電子部品との熱膨張係数の違いに起因して接続時に位置ずれが発生することがある。

【0005】

そこで、低温で基板の端子と電子部品の端子とを異方性導電接続する方法として、光を用いた接続が提案されている。この接続では、ガラス基板などの光を透過する基板と、光硬化性樹脂を含有する異方性導電フィルムとが用いられる。そして、前記基板越しに紫外線などの光が前記異方性導電フィルムに照射され異方性導電接続が行われる。この接続に用いる異方性導電フィルムとしては、例えば、光カチオン重合性化合物、光カチオン重合開始剤、光ラジカル重合性化合物、及び光ラジカル重合開始剤を含有する異方性導電フィルムが提案されている(例えば、特許文献1参照)。しかし、この場合、前記基板の端子が光を透過しない端子であると、前記端子に接触する異方性導電フィルムの部位は、前記端子によって光照射源からの光が遮られるために、十分に硬化することができず、基板の端子と電子部品の端子との導通抵抗が十分ではないという問題がある。

【0006】

なお、フィルムに入射した光を多方向に拡散させるために、光を散乱する粒子をフィルム中に含有させる技術が知られている(例えば、特許文献2及び3参照)が、この技術を上記異方性導電フィルムに適用しても、十分な硬化性、及び導通抵抗を得ることはできない。

【0007】

したがって、光を用いた異方性導電接続において、光を透過しない端子を基板の端子として用いた場合でも、優れた硬化性、及び優れた導通抵抗を得ることができる異方性導電フィルム、並びに、該異方性導電フィルムを用いた接続方法、及び接合体の提供が求められているのが現状である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】国際公開2000/46315号パンフレット

【特許文献2】特開平10−226773号公報

【特許文献3】特開平9−178910号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、光を用いた異方性導電接続において、光を透過しない端子を基板の端子として用いた場合でも、優れた硬化性、及び優れた導通抵抗を得ることができる異方性導電フィルム、並びに、該異方性導電フィルムを用いた接続方法、及び接合体を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するための手段としては、以下の通りである。即ち、

<1> 基板の端子と電子部品の端子とを異方性導電接続させる異方性導電フィルムであって、

導電性粒子及び光硬化性樹脂を含有する導電性粒子含有層と、光硬化性樹脂を含有する絶縁性接着層とを有し、

前記導電性粒子含有層及び前記絶縁性接着層の少なくともいずれかが、光散乱性微粒子を含有することを特徴とする異方性導電フィルムである。

<2> 導電性粒子含有層及び絶縁性接着層のうち、前記絶縁性接着層のみが、光散乱性微粒子を含有する前記<1>に記載の異方性導電フィルムである。

<3> 光散乱性微粒子の含有量が、前記光散乱性微粒子が含有される層中の樹脂に対して0.05質量%〜10.00質量%である前記<1>から<2>のいずれかに記載の異方性導電フィルムである。

<4> 光散乱性微粒子が、酸化チタンである前記<1>から<3>のいずれかに記載の異方性導電フィルムである。

<5> 基板の端子と電子部品の端子とを異方性導電接続させる接続方法であって、

前記基板の端子上に前記<1>から<4>のいずれかに記載の異方性導電フィルムを貼り付ける貼付工程と、

前記電子部品が載置された前記異方性導電フィルムに対して、前記基板側から光を照射する光照射工程とを含むことを特徴とする接続方法である。

<6> 前記<5>に記載の接続方法により得られることを特徴とする接合体である。

【発明の効果】

【0011】

本発明によれば、従来における前記諸問題を解決し、前記目的を達成することができ、光を用いた異方性導電接続において、光を透過しない端子を基板の端子として用いた場合でも、優れた硬化性、及び優れた導通抵抗を得ることができる異方性導電フィルム、並びに、該異方性導電フィルムを用いた接続方法、及び接合体を提供することができる。

【図面の簡単な説明】

【0012】

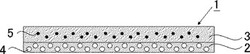

【図1】図1は、本発明の異方性導電フィルムの一例の概略断面図である。

【図2】図2は、本発明の異方性導電フィルムの一例の概略断面図である。

【図3】図3は、本発明の異方性導電フィルムの一例の概略断面図である。

【図4A】図4Aは、本発明の接続方法を説明するための概略図(その1)である。

【図4B】図4Bは、本発明の接続方法を説明するための概略図(その2)である。

【図4C】図4Cは、本発明の接続方法を説明するための概略図(その3)である。

【発明を実施するための形態】

【0013】

(異方性導電フィルム)

本発明の異方性導電フィルムは、基板の端子と電子部品の端子とを異方性導電接続させる異方性導電フィルムであって、導電性粒子含有層と、絶縁性接着層とを少なくとも有し、更に必要に応じて、その他の層を有する。

前記導電性粒子含有層及び前記絶縁性接着層の少なくともいずれかは、光散乱性微粒子を含有する。

【0014】

<光散乱性微粒子>

前記光散乱性微粒子としては、前記導電性粒子含有層及び前記絶縁性接着層を硬化させる光を散乱させる微粒子であれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、金属酸化物などが挙げられる。

前記金属酸化物としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、酸化チタン、酸化亜鉛などが挙げられる。これらの中でも、前記導電性粒子含有層及び前記絶縁性接着層において光散乱性に優れる点で、酸化チタンが好ましい。

前記酸化チタンは、アナターゼ型、ルチル型、ブルッカイト型のいずれであってもよいが、ルチル型であることが、光散乱の点で好ましい。

【0015】

前記導電性粒子含有層及び前記絶縁性接着層を硬化させる光としては、特に制限はなく、目的に応じて適宜選択することができるが、紫外線が好ましい。

【0016】

前記光散乱性微粒子の平均粒径としては、特に制限はなく、目的に応じて適宜選択することができるが、10nm〜5,000nmが好ましく、20nm〜1,000nmがより好ましく、100nm〜800nmが特に好ましい。前記平均粒径が、10nm未満であると、UV光を吸収することがあり、5,000nmを超えると、光散乱し難いことがある。前記平均粒径が、前記特に好ましい範囲内であると、光散乱効率の点で有利である。

前記平均粒径は、例えば、粒度分布測定装置(FPAR−1000、大塚電子株式会社製)などにより測定することができる。

【0017】

前記光散乱性微粒子は、前記導電性粒子含有層及び前記絶縁性接着層のうち、前記絶縁性接着層のみに含有されていることが、導通抵抗、圧痕、及び硬化性の点で好ましい。

【0018】

前記光散乱性微粒子の含有量としては、特に制限はなく、目的に応じて適宜選択することができるが、前記光散乱性微粒子が含有される層中の樹脂に対して、0.01質量%〜15.00質量%が好ましく、0.05質量%〜10.00質量%がより好ましい

ここで、前記層中の樹脂とは、膜形成樹脂、光硬化性樹脂、及び硬化剤、並びにこれらの硬化物などの層を形成する樹脂を指す。

【0019】

<導電性粒子含有層>

前記導電性粒子含有層は、導電性粒子及び光硬化性樹脂を少なくとも含有し、更に必要に応じて、その他の成分を含有する。

前記導電性粒子含有層は、前記光散乱性微粒子を含有していてもよい。

【0020】

−導電性粒子−

前記導電性粒子としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、金属粒子、金属被覆樹脂粒子などが挙げられる。

前記金属粒子としては、例えば、ニッケル、コバルト、銀、銅、金、パラジウムなどが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、ニッケル、銀、銅が好ましい。これらの表面酸化を防ぐ目的で、これらの表面に金、パラジウムを施した粒子を用いてもよい。更に、これらの表面に金属突起や有機物で絶縁皮膜を施したものを用いてもよい。

前記金属被覆樹脂粒子としては、例えば、樹脂コアの表面をニッケル、銅、金、及びパラジウムのいずれかの金属で被覆した粒子などが挙げられる。更に、前記樹脂コアの表面に金属突起や有機物で絶縁皮膜を施したものを用いてもよい。

前記樹脂コアへの金属の被覆方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、無電解めっき法、スパッタリング法などが挙げられる。

前記樹脂コアの材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、スチレン−ジビニルベンゼン共重合体、ベンゾグアナミン樹脂、架橋ポリスチレン樹脂、アクリル樹脂、スチレン−シリカ複合樹脂などが挙げられる。

前記導電性粒子含有層における前記導電性粒子の含有量としては、特に制限はなく、回路部材の配線ピッチや、接続面積などによって適宜調整することができる。

【0021】

−光硬化性樹脂−

前記光硬化性樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、光ラジカル硬化性樹脂、光カチオン硬化性樹脂などが挙げられる。

前記導電性粒子含有層における前記光硬化性樹脂の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0022】

−−光ラジカル硬化性樹脂−−

前記光ラジカル硬化性樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、メチルアクリレート、エチルアクリレート、イソプロピルアクリレート、イソブチルアクリレート、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、トリメチロールプロパントリアクリレート、ジメチロールトリシクロデカンジアクリレート、テトラメチレングリコールテトラアクリレート、2−ヒドロキシ−1,3−ジアクリロキシプロパン、2,2−ビス[4−(アクリロキシメトキシ)フェニル]プロパン、2,2−ビス[4−(アクリロキシエトキシ)フェニル]プロパン、ジシクロペンテニルアクリレート、トリシクロデカニルアクリレート、トリス(アクリロキシエチル)イソシアヌレート、エポキシアクリレート、ウレタンアクリレート、アクリレートオリゴマーなどが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

さらに、前記光ラジカル硬化性樹脂としては、前記アクリレートをメタクリレートにしたものが挙げられ、これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0023】

−−光カチオン硬化性樹脂−−

前記光カチオン硬化性樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ノボラック型エポキシ樹脂、オキセタン樹脂、脂環式エポキシ樹脂、及びこれらの変性エポキシ樹脂などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

また、光ラジカル硬化性樹脂、光カチオン硬化性樹脂を混合などして、併用してもよい。

【0024】

−その他の成分−

前記その他の成分としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、膜形成樹脂、硬化剤、シランカップリング剤などが挙げられる。

【0025】

−−膜形成樹脂−−

前記膜形成樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、フェノキシ樹脂、不飽和ポリエステル樹脂、飽和ポリエステル樹脂、ウレタン樹脂、ブタジエン樹脂、ポリイミド樹脂、ポリアミド樹脂、ポリオレフィン樹脂などが挙げられる。前記膜形成樹脂は、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、製膜性、加工性、接続信頼性の点からフェノキシ樹脂が特に好ましい。

前記フェノキシ樹脂とは、ビスフェノールAとエピクロルヒドリンより合成される樹脂であって、適宜合成したものを使用してもよいし、市販品を使用してもよい。

前記導電性粒子含有層における前記膜形成樹脂の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0026】

−−硬化剤−−

前記硬化剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、波長領域200nm〜750nmの光により活性なカチオン種又はラジカル種を発生させる硬化剤などが挙げられる。

カチオン種を発生する光カチオン硬化剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、スルホニウム塩、オニウム塩などが挙げられ、種々のエポキシ樹脂を良好に硬化させることができる。

ラジカル種を発生する光ラジカル硬化剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、アルキルフェノン系光重合開始剤、アシルフォスフィンオキサイド系光重合開始剤、チタノセン系光重合開始剤、オキシムエステル系光重合開始剤などが挙げられ、種々のアクリレートを良好に硬化させることができる。

なお、前記波長領域200nm〜750nmの光により活性なカチオン種又はラジカル種を発生させる硬化剤としては、例えば、光ラジカル硬化剤(商品名:イルガキュア651、BASF社製)、光カチオン硬化剤(商品名:イルガキュア369、BASF社製)などが挙げられる。

また、光ラジカル硬化剤、光カチオン硬化剤を混合などして、併用してもよい。

前記導電性粒子含有層における前記硬化剤の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0027】

−−シランカップリング剤−−

前記シランカップリング剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、エポキシ系シランカップリング剤、アクリル系シランカップリング剤、チオール系シランカップリング剤、アミン系シランカップリング剤などが挙げられる。

前記導電性粒子含有層における前記シランカップリング剤の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0028】

前記導電性粒子含有層の平均厚みとしては、特に制限はなく、前記導電性粒子の平均粒径、前記絶縁性接着層の厚みとの関係で、適宜選択することができるが、1μm〜10μmが好ましく、4μm〜8μmがより好ましく、5μm〜7μmが特に好ましい。前記平均厚みが、1μm未満であると、基板の端子と電子部品の端子の間に導電性粒子が十分に充填されないことがあり、10μmを超えると、接続不良の原因となることがある。

ここで、前記平均厚みは、任意に前記導電性粒子含有層の5箇所の厚みを測定した際の平均値である。

【0029】

<絶縁性接着層>

前記絶縁性接着層は、光硬化性樹脂を少なくとも含有し、更に必要に応じて、その他の成分を含有する。

前記絶縁性接着層は、前記光散乱性微粒子を含有することが好ましい。

【0030】

−光硬化性樹脂−

前記光硬化性樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記導電性粒子含有層の説明において例示した前記光硬化性樹脂などが挙げられる。

前記絶縁性接着層における前記光硬化性樹脂の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0031】

−その他の成分−

前記その他の成分としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、膜形成樹脂、硬化剤、シランカップリング剤などが挙げられる。

前記膜形成樹脂、前記硬化剤、前記シランカップリング剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記導電性粒子含有層の説明において例示した前記膜形成樹脂、前記硬化剤、前記シランカップリング剤などが挙げられる。

前記絶縁性接着層における前記膜形成樹脂、前記硬化剤、前記シランカップリング剤の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0032】

前記絶縁性接着層の平均厚みとしては、特に制限はなく、前記導電性粒子含有層の厚みとの関係で、適宜選択することができるが、5μm〜20μmが好ましく、10μm〜14μmがより好ましく、11μm〜13μmが特に好ましい。前記平均厚みが、5μm未満であると、端子間における樹脂充填率が減少することがあり、20μmを超えると、接続不良の発生の原因となることがある。

ここで、前記平均厚みは、任意に前記絶縁性接着層の5箇所の厚みを測定した際の平均値である。

【0033】

前記異方性導電フィルムの厚みとしては、特に制限はなく、目的に応じて適宜選択することができる。

【0034】

本発明の異方性導電フィルムの一例を、図面を用いて説明する。図1〜図3は、本発明の異方性導電フィルムの一例を示す概略断面図である。図1の異方性導電フィルム1は、導電性粒子含有層2と絶縁性接着層3とを有しており、導電性粒子含有層2は、導電性粒子4を含有しており、絶縁性接着層3は、光散乱性微粒子5を含有している。図2の異方性導電フィルム1は、導電性粒子含有層2と絶縁性接着層3とを有しており、導電性粒子含有層2は、導電性粒子4及び光散乱性微粒子5を含有している。図3の異方性導電フィルム1は、導電性粒子含有層2と絶縁性接着層3とを有しており、導電性粒子含有層2は、導電性粒子4及び光散乱性微粒子5を含有しており、絶縁性接着層3は、光散乱性微粒子5を含有している。

【0035】

(接続方法、及び接合体)

本発明の接続方法は、貼付工程と、光照射工程とを少なくとも含み、更に必要に応じて、その他の工程を含む。

前記接続方法は、基板の端子と電子部品の端子とを異方性導電接続させる接続方法である。

本発明の接合体は、本発明の前記接続方法により製造される。

【0036】

<基板>

前記基板としては、異方性導電接続の対象となる、端子を有する基板であり、本発明の前記異方性導電フィルムを硬化させる光を透過する基板であれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、ガラス基板、プラスチック基板などが挙げられる。

前記基板の大きさ、形状、構造としては、特に制限はなく、目的に応じて適宜選択することができる。

前記端子は、前記異方性導電フィルムを硬化させる光を透過しない端子である。

前記端子の材質としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、金、銀、銅、アルミニウムなどの金属が挙げられる。

前記端子の大きさ、形状、構造としては、特に制限はなく、目的に応じて適宜選択することができる。

【0037】

<電子部品>

前記電子部品としては、異方性導電接続の対象となる、端子を有する電子部品であれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、ICチップ、TABテープ、液晶パネルなどが挙げられる。前記ICチップとしては、例えば、フラットパネルディスプレイ(FPD)における液晶画面制御用ICチップなどが挙げられる。

【0038】

<貼付工程>

前記貼付工程としては、前記基板の端子上に異方性導電フィルムを貼り付ける工程であれば、特に制限はなく、目的に応じて適宜選択することができる。

前記異方性導電フィルムは、本発明の前記異方性導電フィルムである。

前記貼付工程においては、通常、前記異方性導電フィルムの前記導電性粒子含有層が前記基板の端子に接触するように、前記異方性導電フィルムを前記基板の端子上に貼り付ける。

【0039】

<光照射工程>

前記光照射工程としては、前記電子部品が載置された前記異方性導電フィルムに対して、前記基板側から光を照射する工程であれば、特に制限はなく、目的に応じて適宜選択することができる。

【0040】

前記光照射工程の前に、前記電子部品は、前記異方性導電フィルム上に載置される。この際、前記異方性導電フィルムの前記絶縁性接着層が、前記電子部品の端子と接している。

【0041】

前記異方性導電フィルムへの光の照射は、前記基板側から行われる。即ち、前記異方性導電フィルムへの光の照射は、前記基板越しに行われる。この際、前記基板の端子は、光を透過しない端子であるため、前記基板の端子の光照射源側と反対側にある前記異方性導電フィルムの部位には、前記光照射源からの光が直接には届かない。しかし、前記異方性導電フィルムの前記導電性粒子含有層及び前記絶縁性接着層の少なくともいずれかが、前記光散乱性微粒子を含有することにより、前記基板越しに前記異方性導電フィルムに入射した光は、前記光散乱性微粒子により散乱され、前記光照射源からの光が直接には届かない部位にも光が行き渡り、前記光照射源からの光が直接には届かない前記異方性導電フィルムの部位も優れた硬化性を得ることができる。その結果、優れた導通抵抗を得ることができる。

【0042】

前記光としては、特に制限はなく、目的に応じて適宜選択することができるが、前記導電性粒子含有層及び前記絶縁性粒子含有層の光硬化性樹脂を硬化させやすい点で、紫外線が好ましい。前記紫外線の波長としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、200nm〜400nmなどが挙げられる。

前記光の照射源(光照射源)としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、LEDランプ、YAGレーザ、キセノンランプ、ハロゲンランプなどが挙げられる。

前記光の照射量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0043】

前記光照射工程の際には、前記異方性導電フィルムを加熱及び押圧する処理を併用することが好ましい。

前記加熱及び押圧する処理は、前記光照射を行う前に開始し、前記光照射が終了するまで行うことが好ましい。

【0044】

前記加熱及び押圧する処理としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、加熱押圧部材を用いて行うことができる。

前記加熱押圧部材としては、例えば、加熱機構を有する押圧部材などが挙げられる。前記加熱機構を有する押圧部材としては、例えば、ヒートツールなどが挙げられる。

前記加熱の温度としては、特に制限はなく、目的に応じて適宜選択することができるが、80℃〜140℃が好ましい。

前記押圧の圧力としては、特に制限はなく、目的に応じて適宜選択することができるが、0.1MPa〜100MPaが好ましい。

前記加熱及び押圧の時間としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、0.5秒間〜120秒間が挙げられる。

【0045】

本発明の接続方法の一例について図面を用いて説明する。図4A〜図4Cは、本発明の接続方法を説明するための概略図である。まず、端子7を有する基板6に、異方性導電フィルム1を前記異方性導電フィルム1の導電性粒子含有層2が端子7に接するように貼り付ける(図4A)。続いて、その貼り付けた異方性導電フィルム1の絶縁性接着層3の上に、端子8を有する電子部品9を載置する。この時点では、基板6と電子部品9は、まだ異方性導電接続されていない(図4B)。そして、電子部品9の上から加熱押圧部材(図示せず)により電子部品9を加熱及び押圧しつつ、光照射源10から基板6越しに導電性粒子含有層2及び絶縁性接着層3へ光照射することにより、基板6と電子部品9を異方性導電接続する(図4C)。この際に、前記導電性粒子含有層2及び前記絶縁性接着層3のいずれかが光散乱性微粒子5を含有することにより、基板6越しに前記異方性導電フィルム1に入射した光は、光散乱性微粒子5により散乱され、光照射源10からの光が直接には届かない部位にも光が行き渡り、光照射源10からの光が直接には届かない異方性導電フィルム1の部位も優れた硬化性を得ることができる。その結果、優れた導通抵抗を得ることができる。

【実施例】

【0046】

以下、本発明の実施例を説明するが、本発明は、これらの実施例に何ら限定されるものではない。

【0047】

実施例において、光散乱性微粒子の平均粒径は、粒度分布測定装置(FPAR−1000、大塚電子株式会社製)により測定した。

【0048】

(比較例1)

<異方性導電フィルムの作製>

−導電性粒子含有層の作製−

フェノキシ樹脂(品名:YP70、新日鐵化学社製)、液状エポキシ樹脂(品名:EP828、三菱化学社製)、固形エポキシ樹脂(品名:YD014、新日鐵化学社製)、導電性粒子(品名:AUL704、積水化学工業社製)、及びカチオン系硬化剤(光カチオン硬化剤、品名:LW−S1、サンアプロ社製)を表1−1に示す配合で、撹拌装置(自転公転ミキサー、泡とり錬太郎、シンキー社製)を用いて均一に混合した。混合後の配合物を剥離処理したPET上に乾燥後の平均厚みが6μmとなるように塗布し、導電性粒子含有層を作製した。

【0049】

−絶縁性接着層の作製−

フェノキシ樹脂(品名:YP70、新日鐵化学社製)、液状エポキシ樹脂(品名:EP828、三菱化学社製)、固形エポキシ樹脂(品名:YD014、新日鐵化学社製)、及びカチオン系硬化剤(光カチオン硬化剤、品名:LW−S1、サンアプロ社製)を表1−1に示す配合で、撹拌装置(自転公転ミキサー、泡とり錬太郎、シンキー社製)を用いて均一に混合した。混合後の配合物を剥離処理したPET上に乾燥後の平均厚みが12μmとなるように塗布し、絶縁性接着層を作製した。

【0050】

上記で得られた導電性粒子含有層と絶縁性接着層とをロールラミネータを用いて、ロール温度45℃にてラミネートし、異方性導電フィルムを得た。

【0051】

<接続方法(接合体の製造)>

周縁部に3列千鳥配置された金バンプを有する試験用ICチップ(バンプサイズ2,550μm2、バンプ高さ15μm、ピッチ15μm(外側バンプ列と中央バンプ列及び中央バンプ列と内側バンプ列間のそれぞれの距離15μm、各列内のバンプ間の距離15μm))と、前記試験用ICチップのバンプに対応するAl配線(平均厚み0.5μm)を有するガラス基板(ガラス厚み0.7mm)とを用い、異方性導電接続を行った。

具体的には、比較例1で作製した異方性導電フィルムを1.5mm幅にスリットして、導電性粒子含有層が前記ガラス基板に接するように、異方性導電フィルムを前記ガラス基板に貼り付けた。

その上に、前記試験用ICチップを置いて仮固定した後、ヒートツール1.5mm幅で緩衝材(厚み70μmのテフロン(登録商標))を用いて、圧着条件120℃、80MPa、10秒間(ツールスピード25mm/秒間、ステージ温度30℃)で加熱押圧を開始し、開始から5秒間後に、前記ガラス基板側から360nmに最大発光波長を持つLEDランプ(コントローラー:ZUV−C20H、ヘッドユニット:ZUV−H20MB、レンズユニット:ZUV−212L、オムロン社製)を用いて400W/cm2で5秒間、UV照射を行った。なお、UV照射の際、加熱押圧は維持していた。

【0052】

<評価>

作製した接合体について、以下の評価を行った。結果を表1−1に示す。

【0053】

〔導通抵抗〕

各接合体について、30箇所の端子間の抵抗値(Ω)を、4端子法を用いて電流1mAを流し測定した。その際の最大値(max)、及び平均値(ave.)を求めた。

【0054】

〔圧痕の観察〕

接合体のガラス基板側から、異方性導電フィルムの異方性導電接続部における、3列千鳥配列バンプの長手方向の中央位置、バンプ列の長手方向の全長Lの0.1L及び0.9Lの位置の3箇所を倍率10倍で顕微鏡観察し、圧痕の均一性について以下の評価基準で評価した。

【0055】

−評価基準−

◎:3つの観察位置についてそれぞれ10箇所観察した結果、いずれの観察位置においても9箇所以上で圧痕が観察された場合

○:3つの観察位置についてそれぞれ10箇所観察した結果、いずれかの観察位置において7箇所又は8箇所で圧痕が観察され、それ以外では9箇所以上で圧痕が観察された場合

△:3つの観察位置についてそれぞれ10箇所観察した結果、いずれかの観察位置において5箇所又は6箇所で圧痕が観察され、それ以外では9箇所以上で圧痕が観察された場合

×:3つの観察位置についてそれぞれ10箇所観察した結果、いずれかの観察位置で圧痕が観察できたのが5箇所未満であった場合

【0056】

〔硬化率〕

接合体におけるAl配線上の導電性粒子含有層及びガラス基板上の導電性粒子含有層のそれぞれについて、硬化率を測定した。硬化率は、導電性粒子含有層中の樹脂のエポキシ基の減少率により求めた。即ち、異方性導電接続前の導電性粒子含有層中の樹脂のエポキシ基が異方性導電接続によりどれだけ減少したかを、赤外吸収スペクトルの914cm−1の吸収を測定することで求めた。

【0057】

(実施例1〜13)

<異方性導電フィルム及び接合体の作製>

比較例1において、導電性粒子含有層、及び絶縁性接着層の配合及び平均厚みを、表1−1〜表1−2に示す配合及び平均厚みに変えた以外は、比較例1と同様にして、異方性導電フィルムを得た。

また、比較例1と同様にして、接合体を作製した。

比較例1と同様の評価に供した。結果を表1−1〜表1−2に示す。

【0058】

(比較例2)

<異方性導電フィルム及び接合体の作製>

−異方性導電フィルムの作製−

フェノキシ樹脂(品名:YP70、新日鐵化学社製)、液状エポキシ樹脂(品名:EP828、三菱化学社製)、固形エポキシ樹脂(品名:YD014、新日鐵化学社製)、導電性粒子(品名:AUL704、積水化学工業社製)、カチオン系硬化剤(光カチオン硬化剤、品名:LW−S1、サンアプロ社製)、及び酸化チタン1(R820、石原産業社製)を表1−2に示す配合で、撹拌装置(自転公転ミキサー、泡とり錬太郎、シンキー社製)を用いて均一に混合した。混合後の配合物を剥離処理したPET上に乾燥後の平均厚みが20μmとなるように塗布し、導電性粒子含有層のみからなる異方性導電フィルムを作製した。

【0059】

−接合体の作製−

比較例1において、異方性導電フィルムを上記で作製した異方性導電フィルムに代えた以外は、比較例1と同様にして、接合体を作製した。

比較例1と同様の評価に供した。結果を表1−2に示す。

【0060】

【表1−1】

【0061】

【表1−2】

【0062】

表1−1〜表1−2中の各成分の配合量の単位は、質量部である。光散乱性微粒子の含有量(質量%)は、導電性粒子含有層及び絶縁性接着層のそれぞれの層中の樹脂に対する含有量(質量%)である。

酸化チタン1(R820、石原産業社製、ルチル型)の平均粒径は、200nmである。

酸化チタン2(MC−50、石原産業社製、アナターゼ型)の平均粒径は、240nmである。

酸化亜鉛(Nanotek ZnO、CIKナノテック社製)の平均粒径は、30nmである。

【0063】

実施例1〜13の異方性導電フィルムは、硬化性に優れ、圧痕も良好であり、かつ導通抵抗にも優れていた。

特に、絶縁性接着層にのみ光散乱性微粒子を含有させた異方性導電フィルムを用いた場合(例えば、実施例2)は、導電性粒子含有層に光散乱性微粒子を含有させた異方性導電フィルムを用いた場合(例えば、実施例1及び3)に比べ、導通抵抗、圧痕、及び配線上の硬化率のいずれもが更に優れていた。これは、導電性粒子含有層に光散乱性微粒子を含有すると、基板又は基板の端子と導電性粒子含有層との界面で光が散乱してしまい、異方性導電フィルムに入射する光量が減少するためと考えられる。

光散乱性微粒子の含有量が、層中の樹脂に対して、0.05質量%〜10.00質量%の場合(実施例2、5及び6)は、光散乱性微粒子の含有量が、前記範囲外の場合(実施例4及び7)に比べて、圧痕及び配線上の硬化率が更に優れていた。

光散乱性微粒子としての酸化チタンがルチル型の場合(実施例2)は、アナターゼ型の場合(実施例8)に比べて、導通抵抗、圧痕及び配線上の硬化率が更に優れていた。

光散乱性微粒子に酸化亜鉛を用いた場合(実施例13)は、圧痕及び配線上の硬化率のいずれも優れるものの、圧痕及び配線上の硬化率が、実施例2よりは若干劣っていた。

導電性粒子含有層の平均厚みを4μmにした場合(実施例9)は、実施例2と同程度に優れていた。導電性粒子含有層の平均厚みを8μmにした場合(実施例10)は、導通抵抗、圧痕及び配線上の硬化率のいずれも優れるものの、実施例2よりは若干劣っていた。

絶縁性接着層の平均厚みを10μmにした場合(実施例11)及び14μmにした場合(実施例12)は、導通抵抗、圧痕及び配線上の硬化率のいずれも優れるものの、実施例2よりは若干劣っていた。

【0064】

一方、光散乱性微粒子を含有しない場合(比較例1)には、導通抵抗、圧痕、及び配線上の硬化率のいずれもが、実施例1〜13よりも劣っていた。

導電性粒子含有層のみからなる異方性導電フィルムに光散乱性微粒子を含有した場合(比較例2)には、圧痕が、実施例1〜13よりも劣っていた。

【産業上の利用可能性】

【0065】

本発明の異方性導電フィルム及び接続方法は、光を用いた異方性導電接続において、光を透過しない端子を基板の端子として用いた場合でも、優れた硬化性、及び優れた導通抵抗を得ることができることから、光を用いた接合体の製造に好適に用いることができる。

【符号の説明】

【0066】

1 異方性導電フィルム

2 導電性粒子含有層

3 絶縁性接着層

4 導電性粒子

5 光散乱性微粒子

6 基板

7 端子

8 端子

9 電子部品

10 光照射源

【技術分野】

【0001】

本発明は、電子部品を電気的かつ機械的に接続可能な異方性導電フィルム、並びに、前記異方性導電フィルムを用いた接続方法、及び接合体に関する。

【背景技術】

【0002】

従来より、電子部品を基板と接続する手段として、導電性粒子が分散された熱硬化性樹脂を剥離フィルムに塗布したテープ状の接続材料(例えば、異方性導電フィルム(ACF;Anisotropic Conductive Film))が用いられている。

【0003】

この異方性導電フィルムは、例えば、フレキシブルプリント基板(FPC)やICチップの端子と、LCDパネルのガラス基板上に形成された電極とを接続する場合を始めとして、種々の端子同士を接着すると共に電気的に接続する場合に用いられている。

【0004】

前記異方性導電フィルムを用い基板の端子と電子部品の端子とを電気的に接続する異方性導電接続は、通常、前記基板と前記電子部品とで前記異方性導電フィルムを挟み前記異方性導電フィルムを加熱及び押圧することにより行われる。この際の加熱温度としては、例えば、170℃〜200℃程度である。この熱が基板及び電子部品へ影響を及ぼすことがある。また、基板と電子部品との熱膨張係数の違いに起因して接続時に位置ずれが発生することがある。

【0005】

そこで、低温で基板の端子と電子部品の端子とを異方性導電接続する方法として、光を用いた接続が提案されている。この接続では、ガラス基板などの光を透過する基板と、光硬化性樹脂を含有する異方性導電フィルムとが用いられる。そして、前記基板越しに紫外線などの光が前記異方性導電フィルムに照射され異方性導電接続が行われる。この接続に用いる異方性導電フィルムとしては、例えば、光カチオン重合性化合物、光カチオン重合開始剤、光ラジカル重合性化合物、及び光ラジカル重合開始剤を含有する異方性導電フィルムが提案されている(例えば、特許文献1参照)。しかし、この場合、前記基板の端子が光を透過しない端子であると、前記端子に接触する異方性導電フィルムの部位は、前記端子によって光照射源からの光が遮られるために、十分に硬化することができず、基板の端子と電子部品の端子との導通抵抗が十分ではないという問題がある。

【0006】

なお、フィルムに入射した光を多方向に拡散させるために、光を散乱する粒子をフィルム中に含有させる技術が知られている(例えば、特許文献2及び3参照)が、この技術を上記異方性導電フィルムに適用しても、十分な硬化性、及び導通抵抗を得ることはできない。

【0007】

したがって、光を用いた異方性導電接続において、光を透過しない端子を基板の端子として用いた場合でも、優れた硬化性、及び優れた導通抵抗を得ることができる異方性導電フィルム、並びに、該異方性導電フィルムを用いた接続方法、及び接合体の提供が求められているのが現状である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】国際公開2000/46315号パンフレット

【特許文献2】特開平10−226773号公報

【特許文献3】特開平9−178910号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、光を用いた異方性導電接続において、光を透過しない端子を基板の端子として用いた場合でも、優れた硬化性、及び優れた導通抵抗を得ることができる異方性導電フィルム、並びに、該異方性導電フィルムを用いた接続方法、及び接合体を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するための手段としては、以下の通りである。即ち、

<1> 基板の端子と電子部品の端子とを異方性導電接続させる異方性導電フィルムであって、

導電性粒子及び光硬化性樹脂を含有する導電性粒子含有層と、光硬化性樹脂を含有する絶縁性接着層とを有し、

前記導電性粒子含有層及び前記絶縁性接着層の少なくともいずれかが、光散乱性微粒子を含有することを特徴とする異方性導電フィルムである。

<2> 導電性粒子含有層及び絶縁性接着層のうち、前記絶縁性接着層のみが、光散乱性微粒子を含有する前記<1>に記載の異方性導電フィルムである。

<3> 光散乱性微粒子の含有量が、前記光散乱性微粒子が含有される層中の樹脂に対して0.05質量%〜10.00質量%である前記<1>から<2>のいずれかに記載の異方性導電フィルムである。

<4> 光散乱性微粒子が、酸化チタンである前記<1>から<3>のいずれかに記載の異方性導電フィルムである。

<5> 基板の端子と電子部品の端子とを異方性導電接続させる接続方法であって、

前記基板の端子上に前記<1>から<4>のいずれかに記載の異方性導電フィルムを貼り付ける貼付工程と、

前記電子部品が載置された前記異方性導電フィルムに対して、前記基板側から光を照射する光照射工程とを含むことを特徴とする接続方法である。

<6> 前記<5>に記載の接続方法により得られることを特徴とする接合体である。

【発明の効果】

【0011】

本発明によれば、従来における前記諸問題を解決し、前記目的を達成することができ、光を用いた異方性導電接続において、光を透過しない端子を基板の端子として用いた場合でも、優れた硬化性、及び優れた導通抵抗を得ることができる異方性導電フィルム、並びに、該異方性導電フィルムを用いた接続方法、及び接合体を提供することができる。

【図面の簡単な説明】

【0012】

【図1】図1は、本発明の異方性導電フィルムの一例の概略断面図である。

【図2】図2は、本発明の異方性導電フィルムの一例の概略断面図である。

【図3】図3は、本発明の異方性導電フィルムの一例の概略断面図である。

【図4A】図4Aは、本発明の接続方法を説明するための概略図(その1)である。

【図4B】図4Bは、本発明の接続方法を説明するための概略図(その2)である。

【図4C】図4Cは、本発明の接続方法を説明するための概略図(その3)である。

【発明を実施するための形態】

【0013】

(異方性導電フィルム)

本発明の異方性導電フィルムは、基板の端子と電子部品の端子とを異方性導電接続させる異方性導電フィルムであって、導電性粒子含有層と、絶縁性接着層とを少なくとも有し、更に必要に応じて、その他の層を有する。

前記導電性粒子含有層及び前記絶縁性接着層の少なくともいずれかは、光散乱性微粒子を含有する。

【0014】

<光散乱性微粒子>

前記光散乱性微粒子としては、前記導電性粒子含有層及び前記絶縁性接着層を硬化させる光を散乱させる微粒子であれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、金属酸化物などが挙げられる。

前記金属酸化物としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、酸化チタン、酸化亜鉛などが挙げられる。これらの中でも、前記導電性粒子含有層及び前記絶縁性接着層において光散乱性に優れる点で、酸化チタンが好ましい。

前記酸化チタンは、アナターゼ型、ルチル型、ブルッカイト型のいずれであってもよいが、ルチル型であることが、光散乱の点で好ましい。

【0015】

前記導電性粒子含有層及び前記絶縁性接着層を硬化させる光としては、特に制限はなく、目的に応じて適宜選択することができるが、紫外線が好ましい。

【0016】

前記光散乱性微粒子の平均粒径としては、特に制限はなく、目的に応じて適宜選択することができるが、10nm〜5,000nmが好ましく、20nm〜1,000nmがより好ましく、100nm〜800nmが特に好ましい。前記平均粒径が、10nm未満であると、UV光を吸収することがあり、5,000nmを超えると、光散乱し難いことがある。前記平均粒径が、前記特に好ましい範囲内であると、光散乱効率の点で有利である。

前記平均粒径は、例えば、粒度分布測定装置(FPAR−1000、大塚電子株式会社製)などにより測定することができる。

【0017】

前記光散乱性微粒子は、前記導電性粒子含有層及び前記絶縁性接着層のうち、前記絶縁性接着層のみに含有されていることが、導通抵抗、圧痕、及び硬化性の点で好ましい。

【0018】

前記光散乱性微粒子の含有量としては、特に制限はなく、目的に応じて適宜選択することができるが、前記光散乱性微粒子が含有される層中の樹脂に対して、0.01質量%〜15.00質量%が好ましく、0.05質量%〜10.00質量%がより好ましい

ここで、前記層中の樹脂とは、膜形成樹脂、光硬化性樹脂、及び硬化剤、並びにこれらの硬化物などの層を形成する樹脂を指す。

【0019】

<導電性粒子含有層>

前記導電性粒子含有層は、導電性粒子及び光硬化性樹脂を少なくとも含有し、更に必要に応じて、その他の成分を含有する。

前記導電性粒子含有層は、前記光散乱性微粒子を含有していてもよい。

【0020】

−導電性粒子−

前記導電性粒子としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、金属粒子、金属被覆樹脂粒子などが挙げられる。

前記金属粒子としては、例えば、ニッケル、コバルト、銀、銅、金、パラジウムなどが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、ニッケル、銀、銅が好ましい。これらの表面酸化を防ぐ目的で、これらの表面に金、パラジウムを施した粒子を用いてもよい。更に、これらの表面に金属突起や有機物で絶縁皮膜を施したものを用いてもよい。

前記金属被覆樹脂粒子としては、例えば、樹脂コアの表面をニッケル、銅、金、及びパラジウムのいずれかの金属で被覆した粒子などが挙げられる。更に、前記樹脂コアの表面に金属突起や有機物で絶縁皮膜を施したものを用いてもよい。

前記樹脂コアへの金属の被覆方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、無電解めっき法、スパッタリング法などが挙げられる。

前記樹脂コアの材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、スチレン−ジビニルベンゼン共重合体、ベンゾグアナミン樹脂、架橋ポリスチレン樹脂、アクリル樹脂、スチレン−シリカ複合樹脂などが挙げられる。

前記導電性粒子含有層における前記導電性粒子の含有量としては、特に制限はなく、回路部材の配線ピッチや、接続面積などによって適宜調整することができる。

【0021】

−光硬化性樹脂−

前記光硬化性樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、光ラジカル硬化性樹脂、光カチオン硬化性樹脂などが挙げられる。

前記導電性粒子含有層における前記光硬化性樹脂の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0022】

−−光ラジカル硬化性樹脂−−

前記光ラジカル硬化性樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、メチルアクリレート、エチルアクリレート、イソプロピルアクリレート、イソブチルアクリレート、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、トリメチロールプロパントリアクリレート、ジメチロールトリシクロデカンジアクリレート、テトラメチレングリコールテトラアクリレート、2−ヒドロキシ−1,3−ジアクリロキシプロパン、2,2−ビス[4−(アクリロキシメトキシ)フェニル]プロパン、2,2−ビス[4−(アクリロキシエトキシ)フェニル]プロパン、ジシクロペンテニルアクリレート、トリシクロデカニルアクリレート、トリス(アクリロキシエチル)イソシアヌレート、エポキシアクリレート、ウレタンアクリレート、アクリレートオリゴマーなどが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

さらに、前記光ラジカル硬化性樹脂としては、前記アクリレートをメタクリレートにしたものが挙げられ、これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0023】

−−光カチオン硬化性樹脂−−

前記光カチオン硬化性樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ノボラック型エポキシ樹脂、オキセタン樹脂、脂環式エポキシ樹脂、及びこれらの変性エポキシ樹脂などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

また、光ラジカル硬化性樹脂、光カチオン硬化性樹脂を混合などして、併用してもよい。

【0024】

−その他の成分−

前記その他の成分としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、膜形成樹脂、硬化剤、シランカップリング剤などが挙げられる。

【0025】

−−膜形成樹脂−−

前記膜形成樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、フェノキシ樹脂、不飽和ポリエステル樹脂、飽和ポリエステル樹脂、ウレタン樹脂、ブタジエン樹脂、ポリイミド樹脂、ポリアミド樹脂、ポリオレフィン樹脂などが挙げられる。前記膜形成樹脂は、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、製膜性、加工性、接続信頼性の点からフェノキシ樹脂が特に好ましい。

前記フェノキシ樹脂とは、ビスフェノールAとエピクロルヒドリンより合成される樹脂であって、適宜合成したものを使用してもよいし、市販品を使用してもよい。

前記導電性粒子含有層における前記膜形成樹脂の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0026】

−−硬化剤−−

前記硬化剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、波長領域200nm〜750nmの光により活性なカチオン種又はラジカル種を発生させる硬化剤などが挙げられる。

カチオン種を発生する光カチオン硬化剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、スルホニウム塩、オニウム塩などが挙げられ、種々のエポキシ樹脂を良好に硬化させることができる。

ラジカル種を発生する光ラジカル硬化剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、アルキルフェノン系光重合開始剤、アシルフォスフィンオキサイド系光重合開始剤、チタノセン系光重合開始剤、オキシムエステル系光重合開始剤などが挙げられ、種々のアクリレートを良好に硬化させることができる。

なお、前記波長領域200nm〜750nmの光により活性なカチオン種又はラジカル種を発生させる硬化剤としては、例えば、光ラジカル硬化剤(商品名:イルガキュア651、BASF社製)、光カチオン硬化剤(商品名:イルガキュア369、BASF社製)などが挙げられる。

また、光ラジカル硬化剤、光カチオン硬化剤を混合などして、併用してもよい。

前記導電性粒子含有層における前記硬化剤の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0027】

−−シランカップリング剤−−

前記シランカップリング剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、エポキシ系シランカップリング剤、アクリル系シランカップリング剤、チオール系シランカップリング剤、アミン系シランカップリング剤などが挙げられる。

前記導電性粒子含有層における前記シランカップリング剤の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0028】

前記導電性粒子含有層の平均厚みとしては、特に制限はなく、前記導電性粒子の平均粒径、前記絶縁性接着層の厚みとの関係で、適宜選択することができるが、1μm〜10μmが好ましく、4μm〜8μmがより好ましく、5μm〜7μmが特に好ましい。前記平均厚みが、1μm未満であると、基板の端子と電子部品の端子の間に導電性粒子が十分に充填されないことがあり、10μmを超えると、接続不良の原因となることがある。

ここで、前記平均厚みは、任意に前記導電性粒子含有層の5箇所の厚みを測定した際の平均値である。

【0029】

<絶縁性接着層>

前記絶縁性接着層は、光硬化性樹脂を少なくとも含有し、更に必要に応じて、その他の成分を含有する。

前記絶縁性接着層は、前記光散乱性微粒子を含有することが好ましい。

【0030】

−光硬化性樹脂−

前記光硬化性樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記導電性粒子含有層の説明において例示した前記光硬化性樹脂などが挙げられる。

前記絶縁性接着層における前記光硬化性樹脂の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0031】

−その他の成分−

前記その他の成分としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、膜形成樹脂、硬化剤、シランカップリング剤などが挙げられる。

前記膜形成樹脂、前記硬化剤、前記シランカップリング剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記導電性粒子含有層の説明において例示した前記膜形成樹脂、前記硬化剤、前記シランカップリング剤などが挙げられる。

前記絶縁性接着層における前記膜形成樹脂、前記硬化剤、前記シランカップリング剤の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0032】

前記絶縁性接着層の平均厚みとしては、特に制限はなく、前記導電性粒子含有層の厚みとの関係で、適宜選択することができるが、5μm〜20μmが好ましく、10μm〜14μmがより好ましく、11μm〜13μmが特に好ましい。前記平均厚みが、5μm未満であると、端子間における樹脂充填率が減少することがあり、20μmを超えると、接続不良の発生の原因となることがある。

ここで、前記平均厚みは、任意に前記絶縁性接着層の5箇所の厚みを測定した際の平均値である。

【0033】

前記異方性導電フィルムの厚みとしては、特に制限はなく、目的に応じて適宜選択することができる。

【0034】

本発明の異方性導電フィルムの一例を、図面を用いて説明する。図1〜図3は、本発明の異方性導電フィルムの一例を示す概略断面図である。図1の異方性導電フィルム1は、導電性粒子含有層2と絶縁性接着層3とを有しており、導電性粒子含有層2は、導電性粒子4を含有しており、絶縁性接着層3は、光散乱性微粒子5を含有している。図2の異方性導電フィルム1は、導電性粒子含有層2と絶縁性接着層3とを有しており、導電性粒子含有層2は、導電性粒子4及び光散乱性微粒子5を含有している。図3の異方性導電フィルム1は、導電性粒子含有層2と絶縁性接着層3とを有しており、導電性粒子含有層2は、導電性粒子4及び光散乱性微粒子5を含有しており、絶縁性接着層3は、光散乱性微粒子5を含有している。

【0035】

(接続方法、及び接合体)

本発明の接続方法は、貼付工程と、光照射工程とを少なくとも含み、更に必要に応じて、その他の工程を含む。

前記接続方法は、基板の端子と電子部品の端子とを異方性導電接続させる接続方法である。

本発明の接合体は、本発明の前記接続方法により製造される。

【0036】

<基板>

前記基板としては、異方性導電接続の対象となる、端子を有する基板であり、本発明の前記異方性導電フィルムを硬化させる光を透過する基板であれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、ガラス基板、プラスチック基板などが挙げられる。

前記基板の大きさ、形状、構造としては、特に制限はなく、目的に応じて適宜選択することができる。

前記端子は、前記異方性導電フィルムを硬化させる光を透過しない端子である。

前記端子の材質としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、金、銀、銅、アルミニウムなどの金属が挙げられる。

前記端子の大きさ、形状、構造としては、特に制限はなく、目的に応じて適宜選択することができる。

【0037】

<電子部品>

前記電子部品としては、異方性導電接続の対象となる、端子を有する電子部品であれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、ICチップ、TABテープ、液晶パネルなどが挙げられる。前記ICチップとしては、例えば、フラットパネルディスプレイ(FPD)における液晶画面制御用ICチップなどが挙げられる。

【0038】

<貼付工程>

前記貼付工程としては、前記基板の端子上に異方性導電フィルムを貼り付ける工程であれば、特に制限はなく、目的に応じて適宜選択することができる。

前記異方性導電フィルムは、本発明の前記異方性導電フィルムである。

前記貼付工程においては、通常、前記異方性導電フィルムの前記導電性粒子含有層が前記基板の端子に接触するように、前記異方性導電フィルムを前記基板の端子上に貼り付ける。

【0039】

<光照射工程>

前記光照射工程としては、前記電子部品が載置された前記異方性導電フィルムに対して、前記基板側から光を照射する工程であれば、特に制限はなく、目的に応じて適宜選択することができる。

【0040】

前記光照射工程の前に、前記電子部品は、前記異方性導電フィルム上に載置される。この際、前記異方性導電フィルムの前記絶縁性接着層が、前記電子部品の端子と接している。

【0041】

前記異方性導電フィルムへの光の照射は、前記基板側から行われる。即ち、前記異方性導電フィルムへの光の照射は、前記基板越しに行われる。この際、前記基板の端子は、光を透過しない端子であるため、前記基板の端子の光照射源側と反対側にある前記異方性導電フィルムの部位には、前記光照射源からの光が直接には届かない。しかし、前記異方性導電フィルムの前記導電性粒子含有層及び前記絶縁性接着層の少なくともいずれかが、前記光散乱性微粒子を含有することにより、前記基板越しに前記異方性導電フィルムに入射した光は、前記光散乱性微粒子により散乱され、前記光照射源からの光が直接には届かない部位にも光が行き渡り、前記光照射源からの光が直接には届かない前記異方性導電フィルムの部位も優れた硬化性を得ることができる。その結果、優れた導通抵抗を得ることができる。

【0042】

前記光としては、特に制限はなく、目的に応じて適宜選択することができるが、前記導電性粒子含有層及び前記絶縁性粒子含有層の光硬化性樹脂を硬化させやすい点で、紫外線が好ましい。前記紫外線の波長としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、200nm〜400nmなどが挙げられる。

前記光の照射源(光照射源)としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、LEDランプ、YAGレーザ、キセノンランプ、ハロゲンランプなどが挙げられる。

前記光の照射量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0043】

前記光照射工程の際には、前記異方性導電フィルムを加熱及び押圧する処理を併用することが好ましい。

前記加熱及び押圧する処理は、前記光照射を行う前に開始し、前記光照射が終了するまで行うことが好ましい。

【0044】

前記加熱及び押圧する処理としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、加熱押圧部材を用いて行うことができる。

前記加熱押圧部材としては、例えば、加熱機構を有する押圧部材などが挙げられる。前記加熱機構を有する押圧部材としては、例えば、ヒートツールなどが挙げられる。

前記加熱の温度としては、特に制限はなく、目的に応じて適宜選択することができるが、80℃〜140℃が好ましい。

前記押圧の圧力としては、特に制限はなく、目的に応じて適宜選択することができるが、0.1MPa〜100MPaが好ましい。

前記加熱及び押圧の時間としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、0.5秒間〜120秒間が挙げられる。

【0045】

本発明の接続方法の一例について図面を用いて説明する。図4A〜図4Cは、本発明の接続方法を説明するための概略図である。まず、端子7を有する基板6に、異方性導電フィルム1を前記異方性導電フィルム1の導電性粒子含有層2が端子7に接するように貼り付ける(図4A)。続いて、その貼り付けた異方性導電フィルム1の絶縁性接着層3の上に、端子8を有する電子部品9を載置する。この時点では、基板6と電子部品9は、まだ異方性導電接続されていない(図4B)。そして、電子部品9の上から加熱押圧部材(図示せず)により電子部品9を加熱及び押圧しつつ、光照射源10から基板6越しに導電性粒子含有層2及び絶縁性接着層3へ光照射することにより、基板6と電子部品9を異方性導電接続する(図4C)。この際に、前記導電性粒子含有層2及び前記絶縁性接着層3のいずれかが光散乱性微粒子5を含有することにより、基板6越しに前記異方性導電フィルム1に入射した光は、光散乱性微粒子5により散乱され、光照射源10からの光が直接には届かない部位にも光が行き渡り、光照射源10からの光が直接には届かない異方性導電フィルム1の部位も優れた硬化性を得ることができる。その結果、優れた導通抵抗を得ることができる。

【実施例】

【0046】

以下、本発明の実施例を説明するが、本発明は、これらの実施例に何ら限定されるものではない。

【0047】

実施例において、光散乱性微粒子の平均粒径は、粒度分布測定装置(FPAR−1000、大塚電子株式会社製)により測定した。

【0048】

(比較例1)

<異方性導電フィルムの作製>

−導電性粒子含有層の作製−

フェノキシ樹脂(品名:YP70、新日鐵化学社製)、液状エポキシ樹脂(品名:EP828、三菱化学社製)、固形エポキシ樹脂(品名:YD014、新日鐵化学社製)、導電性粒子(品名:AUL704、積水化学工業社製)、及びカチオン系硬化剤(光カチオン硬化剤、品名:LW−S1、サンアプロ社製)を表1−1に示す配合で、撹拌装置(自転公転ミキサー、泡とり錬太郎、シンキー社製)を用いて均一に混合した。混合後の配合物を剥離処理したPET上に乾燥後の平均厚みが6μmとなるように塗布し、導電性粒子含有層を作製した。

【0049】

−絶縁性接着層の作製−

フェノキシ樹脂(品名:YP70、新日鐵化学社製)、液状エポキシ樹脂(品名:EP828、三菱化学社製)、固形エポキシ樹脂(品名:YD014、新日鐵化学社製)、及びカチオン系硬化剤(光カチオン硬化剤、品名:LW−S1、サンアプロ社製)を表1−1に示す配合で、撹拌装置(自転公転ミキサー、泡とり錬太郎、シンキー社製)を用いて均一に混合した。混合後の配合物を剥離処理したPET上に乾燥後の平均厚みが12μmとなるように塗布し、絶縁性接着層を作製した。

【0050】

上記で得られた導電性粒子含有層と絶縁性接着層とをロールラミネータを用いて、ロール温度45℃にてラミネートし、異方性導電フィルムを得た。

【0051】

<接続方法(接合体の製造)>

周縁部に3列千鳥配置された金バンプを有する試験用ICチップ(バンプサイズ2,550μm2、バンプ高さ15μm、ピッチ15μm(外側バンプ列と中央バンプ列及び中央バンプ列と内側バンプ列間のそれぞれの距離15μm、各列内のバンプ間の距離15μm))と、前記試験用ICチップのバンプに対応するAl配線(平均厚み0.5μm)を有するガラス基板(ガラス厚み0.7mm)とを用い、異方性導電接続を行った。

具体的には、比較例1で作製した異方性導電フィルムを1.5mm幅にスリットして、導電性粒子含有層が前記ガラス基板に接するように、異方性導電フィルムを前記ガラス基板に貼り付けた。

その上に、前記試験用ICチップを置いて仮固定した後、ヒートツール1.5mm幅で緩衝材(厚み70μmのテフロン(登録商標))を用いて、圧着条件120℃、80MPa、10秒間(ツールスピード25mm/秒間、ステージ温度30℃)で加熱押圧を開始し、開始から5秒間後に、前記ガラス基板側から360nmに最大発光波長を持つLEDランプ(コントローラー:ZUV−C20H、ヘッドユニット:ZUV−H20MB、レンズユニット:ZUV−212L、オムロン社製)を用いて400W/cm2で5秒間、UV照射を行った。なお、UV照射の際、加熱押圧は維持していた。

【0052】

<評価>

作製した接合体について、以下の評価を行った。結果を表1−1に示す。

【0053】

〔導通抵抗〕

各接合体について、30箇所の端子間の抵抗値(Ω)を、4端子法を用いて電流1mAを流し測定した。その際の最大値(max)、及び平均値(ave.)を求めた。

【0054】

〔圧痕の観察〕

接合体のガラス基板側から、異方性導電フィルムの異方性導電接続部における、3列千鳥配列バンプの長手方向の中央位置、バンプ列の長手方向の全長Lの0.1L及び0.9Lの位置の3箇所を倍率10倍で顕微鏡観察し、圧痕の均一性について以下の評価基準で評価した。

【0055】

−評価基準−

◎:3つの観察位置についてそれぞれ10箇所観察した結果、いずれの観察位置においても9箇所以上で圧痕が観察された場合

○:3つの観察位置についてそれぞれ10箇所観察した結果、いずれかの観察位置において7箇所又は8箇所で圧痕が観察され、それ以外では9箇所以上で圧痕が観察された場合

△:3つの観察位置についてそれぞれ10箇所観察した結果、いずれかの観察位置において5箇所又は6箇所で圧痕が観察され、それ以外では9箇所以上で圧痕が観察された場合

×:3つの観察位置についてそれぞれ10箇所観察した結果、いずれかの観察位置で圧痕が観察できたのが5箇所未満であった場合

【0056】

〔硬化率〕

接合体におけるAl配線上の導電性粒子含有層及びガラス基板上の導電性粒子含有層のそれぞれについて、硬化率を測定した。硬化率は、導電性粒子含有層中の樹脂のエポキシ基の減少率により求めた。即ち、異方性導電接続前の導電性粒子含有層中の樹脂のエポキシ基が異方性導電接続によりどれだけ減少したかを、赤外吸収スペクトルの914cm−1の吸収を測定することで求めた。

【0057】

(実施例1〜13)

<異方性導電フィルム及び接合体の作製>

比較例1において、導電性粒子含有層、及び絶縁性接着層の配合及び平均厚みを、表1−1〜表1−2に示す配合及び平均厚みに変えた以外は、比較例1と同様にして、異方性導電フィルムを得た。

また、比較例1と同様にして、接合体を作製した。

比較例1と同様の評価に供した。結果を表1−1〜表1−2に示す。

【0058】

(比較例2)

<異方性導電フィルム及び接合体の作製>

−異方性導電フィルムの作製−

フェノキシ樹脂(品名:YP70、新日鐵化学社製)、液状エポキシ樹脂(品名:EP828、三菱化学社製)、固形エポキシ樹脂(品名:YD014、新日鐵化学社製)、導電性粒子(品名:AUL704、積水化学工業社製)、カチオン系硬化剤(光カチオン硬化剤、品名:LW−S1、サンアプロ社製)、及び酸化チタン1(R820、石原産業社製)を表1−2に示す配合で、撹拌装置(自転公転ミキサー、泡とり錬太郎、シンキー社製)を用いて均一に混合した。混合後の配合物を剥離処理したPET上に乾燥後の平均厚みが20μmとなるように塗布し、導電性粒子含有層のみからなる異方性導電フィルムを作製した。

【0059】

−接合体の作製−

比較例1において、異方性導電フィルムを上記で作製した異方性導電フィルムに代えた以外は、比較例1と同様にして、接合体を作製した。

比較例1と同様の評価に供した。結果を表1−2に示す。

【0060】

【表1−1】

【0061】

【表1−2】

【0062】

表1−1〜表1−2中の各成分の配合量の単位は、質量部である。光散乱性微粒子の含有量(質量%)は、導電性粒子含有層及び絶縁性接着層のそれぞれの層中の樹脂に対する含有量(質量%)である。

酸化チタン1(R820、石原産業社製、ルチル型)の平均粒径は、200nmである。

酸化チタン2(MC−50、石原産業社製、アナターゼ型)の平均粒径は、240nmである。

酸化亜鉛(Nanotek ZnO、CIKナノテック社製)の平均粒径は、30nmである。

【0063】

実施例1〜13の異方性導電フィルムは、硬化性に優れ、圧痕も良好であり、かつ導通抵抗にも優れていた。

特に、絶縁性接着層にのみ光散乱性微粒子を含有させた異方性導電フィルムを用いた場合(例えば、実施例2)は、導電性粒子含有層に光散乱性微粒子を含有させた異方性導電フィルムを用いた場合(例えば、実施例1及び3)に比べ、導通抵抗、圧痕、及び配線上の硬化率のいずれもが更に優れていた。これは、導電性粒子含有層に光散乱性微粒子を含有すると、基板又は基板の端子と導電性粒子含有層との界面で光が散乱してしまい、異方性導電フィルムに入射する光量が減少するためと考えられる。

光散乱性微粒子の含有量が、層中の樹脂に対して、0.05質量%〜10.00質量%の場合(実施例2、5及び6)は、光散乱性微粒子の含有量が、前記範囲外の場合(実施例4及び7)に比べて、圧痕及び配線上の硬化率が更に優れていた。

光散乱性微粒子としての酸化チタンがルチル型の場合(実施例2)は、アナターゼ型の場合(実施例8)に比べて、導通抵抗、圧痕及び配線上の硬化率が更に優れていた。

光散乱性微粒子に酸化亜鉛を用いた場合(実施例13)は、圧痕及び配線上の硬化率のいずれも優れるものの、圧痕及び配線上の硬化率が、実施例2よりは若干劣っていた。

導電性粒子含有層の平均厚みを4μmにした場合(実施例9)は、実施例2と同程度に優れていた。導電性粒子含有層の平均厚みを8μmにした場合(実施例10)は、導通抵抗、圧痕及び配線上の硬化率のいずれも優れるものの、実施例2よりは若干劣っていた。

絶縁性接着層の平均厚みを10μmにした場合(実施例11)及び14μmにした場合(実施例12)は、導通抵抗、圧痕及び配線上の硬化率のいずれも優れるものの、実施例2よりは若干劣っていた。

【0064】

一方、光散乱性微粒子を含有しない場合(比較例1)には、導通抵抗、圧痕、及び配線上の硬化率のいずれもが、実施例1〜13よりも劣っていた。

導電性粒子含有層のみからなる異方性導電フィルムに光散乱性微粒子を含有した場合(比較例2)には、圧痕が、実施例1〜13よりも劣っていた。

【産業上の利用可能性】

【0065】

本発明の異方性導電フィルム及び接続方法は、光を用いた異方性導電接続において、光を透過しない端子を基板の端子として用いた場合でも、優れた硬化性、及び優れた導通抵抗を得ることができることから、光を用いた接合体の製造に好適に用いることができる。

【符号の説明】

【0066】

1 異方性導電フィルム

2 導電性粒子含有層

3 絶縁性接着層

4 導電性粒子

5 光散乱性微粒子

6 基板

7 端子

8 端子

9 電子部品

10 光照射源

【特許請求の範囲】

【請求項1】

基板の端子と電子部品の端子とを異方性導電接続させる異方性導電フィルムであって、

導電性粒子及び光硬化性樹脂を含有する導電性粒子含有層と、光硬化性樹脂を含有する絶縁性接着層とを有し、

前記導電性粒子含有層及び前記絶縁性接着層の少なくともいずれかが、光散乱性微粒子を含有することを特徴とする異方性導電フィルム。

【請求項2】

導電性粒子含有層及び絶縁性接着層のうち、前記絶縁性接着層のみが、光散乱性微粒子を含有する請求項1に記載の異方性導電フィルム。

【請求項3】

光散乱性微粒子の含有量が、前記光散乱性微粒子が含有される層中の樹脂に対して0.05質量%〜10.00質量%である請求項1から2のいずれかに記載の異方性導電フィルム。

【請求項4】

光散乱性微粒子が、酸化チタンである請求項1から3のいずれかに記載の異方性導電フィルム。

【請求項5】

基板の端子と電子部品の端子とを異方性導電接続させる接続方法であって、

前記基板の端子上に請求項1から4のいずれかに記載の異方性導電フィルムを貼り付ける貼付工程と、

前記電子部品が載置された前記異方性導電フィルムに対して、前記基板側から光を照射する光照射工程とを含むことを特徴とする接続方法。

【請求項6】

請求項5に記載の接続方法により得られることを特徴とする接合体。

【請求項1】

基板の端子と電子部品の端子とを異方性導電接続させる異方性導電フィルムであって、

導電性粒子及び光硬化性樹脂を含有する導電性粒子含有層と、光硬化性樹脂を含有する絶縁性接着層とを有し、

前記導電性粒子含有層及び前記絶縁性接着層の少なくともいずれかが、光散乱性微粒子を含有することを特徴とする異方性導電フィルム。

【請求項2】

導電性粒子含有層及び絶縁性接着層のうち、前記絶縁性接着層のみが、光散乱性微粒子を含有する請求項1に記載の異方性導電フィルム。

【請求項3】

光散乱性微粒子の含有量が、前記光散乱性微粒子が含有される層中の樹脂に対して0.05質量%〜10.00質量%である請求項1から2のいずれかに記載の異方性導電フィルム。

【請求項4】

光散乱性微粒子が、酸化チタンである請求項1から3のいずれかに記載の異方性導電フィルム。

【請求項5】

基板の端子と電子部品の端子とを異方性導電接続させる接続方法であって、

前記基板の端子上に請求項1から4のいずれかに記載の異方性導電フィルムを貼り付ける貼付工程と、

前記電子部品が載置された前記異方性導電フィルムに対して、前記基板側から光を照射する光照射工程とを含むことを特徴とする接続方法。

【請求項6】

請求項5に記載の接続方法により得られることを特徴とする接合体。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図4C】

【図2】

【図3】

【図4A】

【図4B】

【図4C】

【公開番号】特開2013−105636(P2013−105636A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−248891(P2011−248891)

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000108410)デクセリアルズ株式会社 (595)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000108410)デクセリアルズ株式会社 (595)

[ Back to top ]