異方性導電フィルム、異方性導電フィルムの製造方法、接続方法、及び接合体

【課題】ファインピッチの異方性導電接続において、隣接する端子間の絶縁抵抗が得られつつ、導通抵抗及び粒子捕捉率に優れる異方性導電接続ができる異方性導電フィルム、並びに該異方性導電フィルムの製造方法、前記異方性導電フィルムを用いた接続方法、及び接合体の提供。

【解決手段】基板の端子と電子部品の端子とを異方性導電接続させる異方性導電フィルムであって、導電性芯材を絶縁層で被覆した粒子を含有し、前記粒子が、平均3個〜10個連結している異方性導電フィルムである。

【解決手段】基板の端子と電子部品の端子とを異方性導電接続させる異方性導電フィルムであって、導電性芯材を絶縁層で被覆した粒子を含有し、前記粒子が、平均3個〜10個連結している異方性導電フィルムである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ICチップ、液晶ディスプレイ(LCD)における液晶パネル(LCDパネル)等の電子部品を電気的かつ機械的に接続可能な異方性導電フィルム、並びに、該異方性導電フィルムの製造方法、前記異方性導電フィルムを用いた接続方法、及び接合体に関する。

【背景技術】

【0002】

従来より、電子部品を基板と接続する手段として、導電性粒子が分散された熱硬化性樹脂を剥離フィルムに塗布したテープ状の接続材料(例えば、異方性導電フィルム(ACF;Anisotropic Conductive Film))が用いられている。

【0003】

この異方性導電フィルムは、例えば、フレキシブルプリント基板(FPC)やICチップの端子と、LCDパネルのガラス基板上に形成されたITO(Indium Tin Oxide)電極とを接続する場合を始めとして、種々の端子同士を接着すると共に電気的に接続する場合に用いられている。

【0004】

近年、電子部品は、より小型化、集積化が進んでいる。そのため、前記電子部品の有する電極は、隣り合う電極間のピッチがより小さく(ファインピッチ)なりつつある。ところが、異方性導電フィルムに用いられる導電成分は、球状のものが多く、その大きさも直径数μm以上のものが多く用いられている。このような異方性導電フィルムを用いて、小型化、集積化の進んだ電極間ピッチの小さい電極を接続すると、隣接する電極(端子)同士間の絶縁抵抗が充分とれないという問題がある。そのため、ファインピッチの異方性導電接続において、導通抵抗に優れ、かつ隣接する端子間の絶縁抵抗が得られることが求められている。

【0005】

そこで、ファインピッチに関連する技術として、基板間の接続、及び感圧センサーに使用可能な異方性導電材料として、ゴム材料中に微細な金属粒が鎖状に連結した形状を有する金属粉末が分散している異方性導電材料が提案されている(特許文献1参照)。

しかし、この提案の技術では、異方性導電接続の際に、金属粉末同士が接触し、基板又は電子部品において隣接する電極間の絶縁抵抗が充分には保てず、ショートが発生するという問題がある。また、連結する金属粒の数が特定されていないため、鎖の中で異方性導電接続に有効に働かない金属粒が存在し、粒子捕捉率が低くなるという問題がある。

【0006】

また、異方性導電性部材を用いた接続方法において、接続すべき導体パターンの形成された2枚の基板の間に、磁性体成分を含有する導電性粒子を含有する異方性導電性部材を挟む工程と、前記導電性粒子の配向状態を制御するように、磁場を印加する工程と、前記2枚の基板を熱圧着する工程とを含む接続方法が提案されている(特許文献2参照)。

しかし、この提案の技術では、異方性導電接続の際に磁場を印加するため、印加された磁場により多数の導電性粒子が鎖状に連結する結果、基板又は電子部品において隣接する電極間の絶縁抵抗が充分には保てず、ショートが発生するという問題がある。また、多数の導電性粒子が鎖状に連結すると、鎖の中で異方性導電接続に有効に働かない導電性粒子が存在し、粒子捕捉率が低くなるという問題がある。

【0007】

したがって、ファインピッチの異方性導電接続において、隣接する端子間の絶縁抵抗が得られつつ、導通抵抗及び粒子捕捉率に優れる異方性導電接続ができる異方性導電フィルム、並びに該異方性導電フィルムの製造方法、前記異方性導電フィルムを用いた接続方法、及び接合体の提供が求められているのが現状である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−346556号公報

【特許文献2】特開2004−185857号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、ファインピッチの異方性導電接続において、隣接する端子間の絶縁抵抗が得られつつ、導通抵抗及び粒子捕捉率に優れる異方性導電接続ができる異方性導電フィルム、並びに該異方性導電フィルムの製造方法、前記異方性導電フィルムを用いた接続方法、及び接合体を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するための手段としては、以下の通りである。即ち、

<1> 基板の端子と電子部品の端子とを異方性導電接続させる異方性導電フィルムであって、

導電性粒子を含有し、

前記導電性粒子が、樹脂粒子の表面に金属メッキ層及び絶縁層を順次設けた導電性粒子、並びに金属粒子の表面に絶縁層を設けた導電性粒子の少なくともいずれかであって、平均3個〜10個連結していることを特徴とする異方性導電フィルムである。

<2> 金属メッキ層が、Fe、Ni、及びCoの少なくともいずれかを含む磁性金属メッキ層である前記<1>に記載の異方性導電フィルムである。

<3> 金属粒子が、ニッケル粒子である前記<1>に記載の異方性導電フィルムである。

<4> 導電性粒子の粒子連結率が、8%〜50%である前記<1>から<3>のいずれかに記載の異方性導電フィルムである。

<5> 前記<1>から<4>のいずれかに記載の異方性導電フィルムの製造方法であって、

磁性を有する導電性粒子を含有する異方性導電組成物の前記導電性粒子を着磁する着磁工程と、

着磁した前記導電性粒子を含有する異方性導電組成物を基材上に塗布する塗布工程とを含むことを特徴とする異方性導電フィルムの製造方法である。

<6> 基板の端子と電子部品の端子とを異方性導電接続させる接続方法において、

前記基板の端子上に異方性導電フィルムを貼り付ける貼付工程と、

前記異方性導電フィルム上に電子部品を載置する載置工程と、

前記電子部品を加熱押圧部材により加熱及び押圧する加熱押圧工程とを含み、

前記異方性導電フィルムが、前記<1>から<4>のいずれかに記載の異方性導電フィルムであることを特徴とする接続方法である。

<7> 前記<6>に記載の接続方法により製造されることを特徴とする接合体である。

【発明の効果】

【0011】

本発明によれば、従来における前記諸問題を解決し、前記目的を達成することができ、ファインピッチの異方性導電接続において、隣接する端子間の絶縁抵抗が得られつつ、導通抵抗及び粒子捕捉率に優れる異方性導電接続ができる異方性導電フィルム、並びに該異方性導電フィルムの製造方法、前記異方性導電フィルムを用いた接続方法、及び接合体を提供することができる。

【図面の簡単な説明】

【0012】

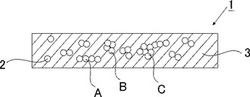

【図1】図1は、本発明の異方性導電フィルムの一例を示す概略断面図である。

【発明を実施するための形態】

【0013】

(異方性導電フィルム)

本発明の異方性導電フィルムは、基板の端子と電子部品の端子とを異方性導電接続させる異方性導電フィルムであって、導電性粒子を含有し、更に必要に応じて、その他の成分を含有する。

【0014】

<導電性粒子>

前記導電性粒子は、樹脂粒子の表面に金属メッキ層及び絶縁層を順次設けた導電性粒子、並びに金属粒子の表面に絶縁層を設けた導電性粒子の少なくともいずれかである。

前記導電性粒子の形状、大きさとしては、特に制限はなく、目的に応じて適宜選択することができる。

【0015】

−樹脂粒子−

前記樹脂粒子の材質としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリテトラフルオロエチレン、ポリイソブチレン、ポリブタジエン、ポリアルキレンテレフタレート、ポリスルホン、ポリカーボネート、ポリアミド、フェノールホルムアルデヒド樹脂、メラミンホルムアルデヒド樹脂、ベンゾグアナミンホルムアルデヒド樹脂、尿素ホルムアルデヒド樹脂、(メタ)アクリル酸エステル重合体、ジビニルベンゼン重合体、ジビニルベンゼン系共重合体などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

これらの中でも、(メタ)アクリル酸エステル重合体、ジビニルベンゼン重合体、ジビニルベンゼン系共重合体が好ましい。

前記ジビニルベンゼン系共重合体としては、例えば、ジビニルベンゼン−スチレン共重合体、ジビニルベンゼン−(メタ)アクリル酸エステル共重合体などが挙げられる。

ここで、(メタ)アクリル酸エステルとは、メタクリル酸エステル及びアクリル酸エステルのいずれかを意味する。前記(メタ)アクリル酸エステル重合体は、必要に応じて、架橋型、及び非架橋型のいずれかであってもよく、これらを混合して用いてもよい。

【0016】

前記樹脂粒子の形状としては、特に制限はなく、目的に応じて適宜選択することができるが、表面形状が微小凹凸を有することが好ましい。

【0017】

前記樹脂粒子の構造としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、単層構造、積層構造などが挙げられる。

【0018】

前記樹脂粒子の平均粒子径としては、特に制限はなく、目的に応じて適宜選択することができるが、1μm〜50μmが好ましく、2μm〜20μmがより好ましく、2μm〜10μmが特に好ましい。

前記樹脂粒子の平均粒子径が、1μm未満であり、又は、50μmを超えると、粒度分布がシャープなものが得られないことがある。一方、前記樹脂粒子の平均粒子径が前記特に好ましい範囲内であると、良好な接続信頼性を得る点で有利である。

なお、前記樹脂粒子の平均粒子径は、例えば、粒度分布測定装置(日機装社製、商品名:マイクロトラックMT3100)を用いて測定できる。

【0019】

−金属メッキ層−

前記金属メッキ層としては、前記樹脂粒子の表面に形成されたメッキ層であれば、特に制限はなく、目的に応じて適宜選択することができるが、磁性が強く、粒子連結率が高くなる点で、Fe、Ni、及びCoの少なくともいずれかを含む磁性金属メッキ層が好ましく、Niを含む磁性金属メッキ層がより好ましい。

【0020】

前記金属メッキ層は、リン及びホウ素の少なくともいずれかを含有してもよい。

前記金属メッキ層におけるリン濃度としては、特に制限はなく、目的に応じて適宜選択することができるが、10質量%以下が好ましく、3.0質量%〜10質量%がより好ましい。前記含有量が、10質量%を超えると、粒子連結率、粒子捕捉数、及び粒子捕捉率(粒子捕捉効率)が低下することがある。

前記金属メッキ層におけるホウ素濃度としては、特に制限はなく、目的に応じて適宜選択することができる。

【0021】

前記金属メッキ層のリン濃度及びホウ素濃度を調整する方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、メッキ反応のpHを制御する方法、メッキ液中のリン酸濃度及びホウ素濃度を制御する方法などが挙げられる。

これらの中でも、メッキ反応のpHを制御する方法が、反応制御に優れている点で、好ましい。

なお、前記金属メッキ層におけるリン濃度及びホウ素濃度は、例えば、EDX(エネルギー分散型X線分析装置、日立ハイテクノロジーズ社製)を用いて、メッキ層を成分分析することにより測定できる。

【0022】

前記メッキとしては、例えば、Ni−P(ニッケル−リン)メッキ、Ni−B(ニッケル−ホウ素)メッキ、Feメッキ、Coメッキなどが挙げられる。

【0023】

前記金属メッキ層の平均厚みとしては、特に制限はなく、目的に応じて適宜選択することができるが、10nm〜200nmが好ましい。

前記平均厚みが200nmを超えると、メッキ後の粒子同士がメッキにより凝集しやすくなり、巨大粒子ができ易くなることがある。

なお、前記金属メッキ層の平均厚みは、無作為に選んだ10個の粒子について、例えば、収束イオンビーム加工観察装置(日立ハイテクノロジー社製、商品名:FB−2100)を用いて断面研磨を行い、透過電子顕微鏡(日立ハイテクノロジー社製、商品名:H−9500)を用いて金属メッキ層の厚みを測定し、これらの測定値を算術平均した厚みである。

【0024】

前記金属メッキ層を形成するメッキ方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、無電解法、スパッタリング法などが挙げられる。

【0025】

−金属粒子−

前記金属粒子としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、銅、鉄、ニッケル、金、銀、アルミニウム、亜鉛、ステンレス、ヘマタイト(Fe2O3)、マグネタイト(Fe3O4)、一般式:MFe2O4、MO・nFe2O3(両式中、Mは、2価の金属を表し、例えば、Mn、Co、Ni、Cu、Zn、Ba、Mgなどが挙げられる。nは、正の整数である。そして、前記Mは、繰り返し時において同種であってもよいし、異種であってもよい。)で表される各種フェライト、ケイ素綱粉、パーマロイ、Co基アモルファス合金、センダスト、アルパーム、スーパーマロイ、ミューメタル、パーメンター、パーミンバー等の各種金属粉、その合金粉などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、接続信頼性の点から、ニッケル粒子がより好ましい。

【0026】

−絶縁層−

前記絶縁層としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、樹脂からなる層などが挙げられる。前記樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、固形エポキシ樹脂、フェノキシ樹脂、ビニル重合体、ポリエステル樹脂、アルキル化セルロース樹脂、フラックス樹脂などが挙げられる。

【0027】

前記絶縁層を金属メッキ層が設けられた樹脂粒子及び金属粒子に被覆する方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、金属メッキ層が設けられた樹脂粒子、又は金属粒子を樹脂溶液中に分散させ、その分散体を微細な液滴として噴霧しながら加温し、溶剤を乾燥する方法などが挙げられる。この方法に用いる樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、固形エポキシ樹脂、フェノキシ樹脂、ビニル重合体、ポリエステル樹脂、アルキル化セルロース樹脂、フラックス樹脂などが挙げられる。

【0028】

前記導電性粒子の平均粒子径としては、特に制限はなく、目的に応じて適宜選択することができるが、1μm〜50μmが好ましく、2μm〜10μmがより好ましい。前記平均粒子径が、1μm未満であると、導電性粒子としての機能が発現されず、導通不良を起こすことがあり、50μmを超えると、フィルム形成能が低下し製造中に不具合が発生することがある。

なお、前記導電性粒子の平均粒子径は、例えば、粒度分布測定装置(日機装社製、商品名:マイクロトラックMT3100)を用いて測定できる。

【0029】

前記導電性粒子は、前記異方性導電フィルムにおいて、平均3個〜10個連結しており、平均3個〜5個連結していることがより好ましい。連結の平均個数が、3個未満であると、粒子捕捉効率が低下し、10個を超えると圧着時の押し込み性が悪化し導通不良となる。

前記導電性粒子の連結とは、前記導電性粒子同士が接触している状態を意味する。前記導電性粒子を連結させる方法としては、特に制限はなく、目的に応じて適宜選択することができるが、後述する本発明の異方性導電フィルムの製造方法における着磁工程が好ましい。

連結の平均個数は、以下の方法により求めることができる。異方性導電フィルムを金属顕微鏡(オリンパス社製、商品名:MX51)で観察し、観察される導電性粒子1,000個に対する連結している粒子群の数を数え、[1,000個/(連結している粒子群の数)]を連結の平均個数とする。

【0030】

ここで、前記異方性導電フィルムにおいて前記導電性粒子が連結している様子を図1を用いて説明する。図1は、本発明の異方性導電フィルムの概略断面図である。異方性導電フィルム1は、導電性粒子2と、膜形成樹脂などを含む樹脂層3とを含有している。図1において、導電性粒子4個が数珠繋ぎに接触している粒子群Aにおける導電性粒子の連結の個数は4個である。導電性粒子4個が凝集して接触している粒子群Bにおける導電性粒子の連結の個数は4個である。導電性粒子9個が一部で数珠繋ぎになり、一部で凝集して接触している粒子群Cにおける導電性粒子の連結の個数は9個である。連結の態様としては、導電性粒子が凝集して接触している粒子群が捕捉効率向上の点で好ましい。

【0031】

前記導電性粒子の粒子連結率としては、特に制限はなく、目的に応じて適宜選択することができるが、8%〜50%が好ましく、30%〜50%がより好ましい。前記粒子連結率が、8%未満であると、捕捉効率の向上が十分でないことがあり、50%を超えると、捕捉効率が低下すること、及び捕捉されない導電性粒子が存在しやすくなることがある。

ここで、粒子連結率(%)は、異方性導電フィルム1mm2あたりの導電性粒子の粒子密度と、粒子連結2個以下の粒子密度とを数え、下記式(1)から求める。粒子密度(面密度)は、例えば、金属顕微鏡(オリンパス社製、商品名:MX51)を用いて数えることができる。

粒子連結率(%)=[1−(粒子連結2個以下の粒子密度/粒子密度)]×100

式(1)

ただし、前記式(1)中、導電性粒子が2個連結している場合の粒子数は、2個として数える。

【0032】

前記異方性導電フィルムにおける前記導電性粒子の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0033】

<その他の成分>

前記その他の成分としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、膜形成樹脂、熱硬化性樹脂、硬化剤、シランカップリング剤などが挙げられる。

【0034】

−膜形成樹脂−

前記膜形成樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、フェノキシ樹脂、不飽和ポリエステル樹脂、飽和ポリエステル樹脂、ウレタン樹脂、ブタジエン樹脂、ポリイミド樹脂、ポリアミド樹脂、ポリオレフィン樹脂などが挙げられる。前記膜形成樹脂は、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、製膜性、加工性、接続信頼性の点からフェノキシ樹脂が特に好ましい。

前記フェノキシ樹脂とは、ビスフェノールAとエピクロルヒドリンより合成される樹脂であって、適宜合成したものを使用してもよいし、市販品を使用してもよい。

前記異方性導電フィルムにおける前記膜形成樹脂の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0035】

−熱硬化性樹脂−

前記熱硬化性樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、エポキシ樹脂、アクリル樹脂などが挙げられる。

【0036】

−−エポキシ樹脂−−

前記エポキシ樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ノボラック型エポキシ樹脂、それらの変性エポキシ樹脂等の熱硬化性エポキシ樹脂などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記異方性導電フィルムにおける前記エポキシ樹脂の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0037】

−−アクリル樹脂−−

前記アクリル樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、メチルアクリレート、エチルアクリレート、イソプロピルアクリレート、イソブチルアクリレート、リン酸基含有アクリレート、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、トリメチロールプロパントリアクリレート、ジメチロールトリシクロデカンジアクリレート、テトラメチレングリコールテトラアクリレート、2−ヒドロキシ−1,3−ジアクリロキシプロパン、2,2−ビス[4−(アクリロキシメトキシ)フェニル]プロパン、2,2−ビス[4−(アクリロキシエトキシ)フェニル]プロパン、ジシクロペンテニルアクリレート、トリシクロデカニルアクリレート、トリス(アクリロキシエチル)イソシアヌレート、ウレタンアクリレート、エポキシアクリレートなどが挙げられる。なお、前記アクリレートをメタクリレートにしたものを用いることもできる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記異方性導電フィルムにおける前記アクリル樹脂の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0038】

−硬化剤−

前記硬化剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、カチオン系硬化剤、アニオン系硬化剤、ラジカル系硬化剤などが挙げられる。

【0039】

−−カチオン系硬化剤−−

前記カチオン系硬化剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、スルホニウム塩、オニウム塩などが挙げられる。これらの中でも、芳香族スルホニウム塩が好ましい。

前記カチオン系硬化剤は、前記熱硬化性樹脂としてのエポキシ樹脂と併用することが好ましい。

前記異方性導電フィルムにおける前記カチオン系硬化剤の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0040】

−−アニオン系硬化剤−−

前記アニオン系硬化剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ポリアミンなどが挙げられる。

前記アニオン系硬化剤は、前記熱硬化性樹脂としてのエポキシ樹脂と併用することが好ましい。

前記異方性導電フィルムにおける前記アニオン系硬化剤の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0041】

−−ラジカル系硬化剤−−

前記ラジカル系硬化剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、有機過酸化物などが挙げられる。

前記ラジカル系硬化剤は、前記熱硬化性樹脂としてのアクリル樹脂と併用することが好ましい。

前記異方性導電フィルムにおける前記ラジカル系硬化剤の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0042】

−シランカップリング剤−

前記シランカップリング剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、エポキシ系シランカップリング剤、アクリル系シランカップリング剤、チオール系シランカップリング剤、アミン系シランカップリング剤などが挙げられる。

前記異方性導電フィルムにおける前記シランカップリング剤の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0043】

前記異方性導電フィルムの厚みとしては、特に制限はなく、目的に応じて適宜選択することができる。

【0044】

(異方性導電フィルムの製造方法)

本発明の異方性導電フィルムの製造方法は、本発明の前記異方性導電フィルムの製造方法であって、着磁工程と、塗布工程とを少なくとも含み、更に必要に応じて、その他の工程を含む。

【0045】

<着磁工程>

前記着磁工程としては、磁性を有する導電性粒子を含有する異方性導電組成物の前記導電性粒子を着磁する工程であれば、特に制限はなく、目的に応じて適宜選択することができる。

【0046】

前記導電性粒子は、本発明の前記異方性導電フィルムにおける前記導電性粒子である。

【0047】

前記異方性導電組成物としては、前記導電性粒子を含有する限り、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記導電性粒子を少なくとも含有し、更に好ましくは、膜形成樹脂、熱硬化性組成物、硬化剤を含有する異方性導電組成物などが挙げられる。

前記異方性導電組成物における前記膜形成樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、本発明の前記異方性導電フィルムの説明において例示した前記膜形成樹脂などが挙げられる。

前記異方性導電組成物における前記熱硬化性樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、本発明の前記異方性導電フィルムの説明において例示した前記熱硬化性樹脂などが挙げられる。

前記異方性導電組成物における前記硬化剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、本発明の前記異方性導電フィルムの説明において例示した前記硬化剤などが挙げられる。

前記導電性粒子を着磁する方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、パルス着磁装置を用いて着磁する方法などが挙げられる。

前記着磁の条件としては、得られる異方性導電フィルムにおいて、前記導電性粒子が平均3個〜10個連結している状態になる条件であれば、特に制限はなく、目的に応じて適宜選択することができる。

【0048】

<塗布工程>

前記塗布工程としては、着磁した前記導電性粒子を含有する異方性導電組成物を基材上に塗布する工程であれば、特に制限はなく、目的に応じて適宜選択することができる。

【0049】

前記基材の材質としては、特に制限はなく、目的に応じて適宜選択することができるが、ポリエチレンテレフタレートフィルムが好ましい。なお、ポリエチレンテレフタレートフィルムは、強度を向上させる目的で、酸化チタン等の無機フィラーを含んでいてもよい。

前記基材の平均厚みとしては、特に制限はなく、目的に応じて適宜選択することができるが、10μm〜80μmが好ましく、12μm〜75μmがより好ましい。

前記基材の平均厚みが、10μm未満であると、引張強度が低下する等のために実装時に異方性導電フィルムの取り扱いがし難くなることがあり、80μmを超えると、リール形状にし難くなり、また、最終的に基材は廃棄することから廃材料の量が多くなることがある。

前記基材には、必要に応じて、シリコーン処理などの離型処理が施されていてもよい。

【0050】

前記塗布方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ブレードコート法、スプレーコート法、スピンコート法、ロールコート法等に代表される種々のコーティング法、ホットメルト法、スプレーコート法、共押出法などが挙げられる。

前記塗布の際には、必要に応じて加熱を行ってもよい。加熱温度及び加熱時間としては、特に制限はなく、目的に応じて適宜選択することができる。

【0051】

(接続方法、及び接合体)

本発明の接続方法は、貼付工程と、載置工程と、加熱押圧工程とを少なくとも含み、更に必要に応じて、その他の工程を含む。

前記接続方法は、基板の端子と電子部品の端子とを異方性導電接続させる接続方法である。

本発明の接合体は、本発明の前記接続方法により製造される。

【0052】

<基板>

前記基板としては、異方性導電接続の対象となる、端子を有する基板であれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、ITOガラス基板、フレキシブル基板、リジッド基板などが挙げられる。

前記基板の大きさ、形状、構造としては、特に制限はなく、目的に応じて適宜選択することができる。

【0053】

<電子部品>

前記電子部品としては、異方性導電接続の対象となる、端子を有する電子部品であれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、ICチップ、TABテープ、液晶パネルなどが挙げられる。前記ICチップとしては、例えば、フラットパネルディスプレイ(FPD)における液晶画面制御用ICチップなどが挙げられる。

【0054】

<貼付工程>

前記貼付工程としては、前記基板の端子上に異方性導電フィルムを貼り付ける工程であれば、特に制限はなく、目的に応じて適宜選択することができる。

前記異方性導電フィルムは、本発明の前記異方性導電フィルムである。

【0055】

<載置工程>

前記載置工程としては、前記異方性導電フィルム上に前記電子部品を載置する工程であれば、特に制限はなく、目的に応じて適宜選択することができる。

通常、この際、異方性導電接続は行われていない。

【0056】

<加熱押圧工程>

前記電子部品を加熱押圧部材により加熱及び押圧する工程であれば、特に制限はなく、目的に応じて適宜選択することができる。

【0057】

前記加熱押圧部材としては、例えば、加熱機構を有する押圧部材などが挙げられる。前記加熱機構を有する押圧部材としては、例えば、ヒートツールなどが挙げられる。

前記加熱の温度としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、100℃〜250℃などが挙げられる。

前記押圧の圧力としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、0.1MPa〜100MPaなどが挙げられる。

前記加熱及び押圧の時間としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、0.5秒間〜120秒間などが挙げられる。

【0058】

前記加熱押圧工程においては、前記異方性導電フィルムを軟化させ、更に硬化させることが好ましい。

【0059】

前記加熱押圧工程においては、加熱及び押圧することにより、前記基板の端子と前記電子部品の端子の間に存在する導電性粒子が、端子間に掛かる圧力により変形する。この変形により、前記導電性粒子の絶縁層が割れて前記導電性粒子の金属メッキ層又は金属粒子が露出する。前記導電性粒子の金属メッキ層又は金属粒子が露出することで、前記導電性粒子を介して前記基板の端子と前記電子部品の端子との電気的接続が可能になり、異方性導電接続が行われる。

その際に、前記導電性粒子が、平均3個〜10個連結していることにより、粒子捕捉率が向上し、優れた異方性導電接続を実現する。

また、前記基板の端子間、又は前記電子部品の端子間に存在する前記導電性粒子は、異方性導電フィルムが加熱及び押圧されても、ほとんど変形しない。そのため、前記基板の端子間、又は前記電子部品の端子間に存在する前記導電性粒子の金属メッキ層又は金属粒子は、露出することなく、絶縁層に覆われたままである。そうすると、前記導電性粒子が繋がって前記基板の端子間、又は前記電子部品の端子間に跨った場合でも、前記基板の端子間、又は前記電子部品の端子間の絶縁抵抗は、維持され、結果、ショートを防ぐことができる。

【実施例】

【0060】

以下、本発明の実施例を説明するが、本発明は、これらの実施例に何ら限定されるものではない。なお、部は、特に明記しない限り質量部を表す。

【0061】

(製造例1)

<架橋ポリスチレン粒子の作製>

ジビニルベンゼン、スチレン、及びブチルメタクリレートの混合比を調整した溶液に、重合開始剤としてベンゾイルパーオキサイドを投入して高速で均一攪拌しながら加熱を行い、重合反応を行うことにより微粒子分散液を得た。前記微粒子分散液をろ過し減圧乾燥することにより微粒子の凝集体であるブロック体を得た。更に、前記ブロック体を粉砕することにより、平均粒子径3μmの架橋ポリスチレン粒子を得た。

【0062】

(比較例1)

<異方性導電フィルムの作製>

−異方性導電組成物の作製−

熱硬化性バインダーとして、マイクロカプセル型アミン系硬化剤(旭化成ケミカルズ社製、商品名:ノバキュアHX3941HP)を50部、液状エポキシ樹脂(ジャパンエポキシレジン社製、商品名:EP828)を14部、フェノキシ樹脂(新日鐵化学社製、商品名:YP50)を35部、及びシランカップリング剤(信越化学社工業製、商品名:KBE403)を1部に、製造例1で得た平均粒子径3μmの架橋ポリスチレン粒子にNiメッキ及びAuメッキを順次行った平均粒子径3μmの導電性粒子を粒子密度が4,000pcs.(個)/mm2になるように分散させ、異方性導電組成物1を得た。

【0063】

なお、Niメッキ及びAuメッキの合計のメッキ層の平均厚みは、100nmであった。

前記メッキ層の平均厚みは、無作為に選んだ10個の粒子について、収束イオンビーム加工観察装置(日立ハイテクノロジー社製、商品名:FB−2100)を用いて断面研磨を行い、透過電子顕微鏡(日立ハイテクノロジー社製、商品名:H−9500)を用いてメッキ層の厚みを測定し、これらの測定値を算術平均した厚みである。

【0064】

−着磁工程−

円筒状のパルス着磁装置(P−2804、マグネットラボ社製)を用いて、3秒間に1回の間隔で着磁電流1,000Aを流して15秒間着磁させ、異方性導電組成物1中の導電性粒子を着磁させた。

【0065】

−異方性導電フィルムの作製−

着磁した導電性粒子を含む異方性導電組成物1を、シリコーン処理された離型PET(ポリエチレンテレフタレート)フィルム上に、乾燥後の平均厚みが20μmになるように塗布し、シート状の異方性導電フィルム1を得た。

【0066】

<接続方法(接合体の製造)>

評価基材として、COF(評価用基材、35μmピッチ、ライン/スペース=1/1、Cu8μm厚み−Snメッキ、38μm厚み−S’perflex基材)とITOコーティングガラス(評価用基材、35μmピッチ、ガラス厚み0.7mm)を用い、異方性導電接続を行った。

具体的には、作製した異方性導電フィルム1を1.0mm幅にスリットした。この異方性導電フィルム1を、ITOコーティングガラスに貼り付けた。

その上に前記COFを置いて位置合わせをして仮固定した後、ヒートツール1.0mm幅で緩衝材(厚み70μmのテフロン(登録商標))を用いて、圧着条件190℃、3MPa、10秒間(ツールスピード10mm/秒間、ステージ温度40℃)で異方性導電接続を行い、接合体1を作製した。

【0067】

<評価>

作製した異方性導電フィルム、及び接合体について、以下の評価を行った。結果を表1−1に示す。

【0068】

〔連結の平均個数〕

異方性導電フィルム中の導電性粒子の連結の平均個数は、金属顕微鏡(オリンパス社製、商品名:MX51)を用いて、異方性導電フィルムを観察し、観察される導電性粒子1,000個に対する連結している粒子群の数を数え、[1,000個/(連結している粒子群の数)]を連結の平均個数として求めた。

【0069】

〔粒子連結率〕

粒子連結率(%)は、異方性導電フィルム1mm2あたりの導電性粒子の粒子密度と、粒子連結2個以下の粒子密度とを金属顕微鏡(オリンパス社製、商品名:MX51)を用いて数え、下記式(1)から求めた。

粒子連結率(%)=[1−(粒子連結2個以下の粒子密度/粒子密度)]×100

式(1)

ただし、前記式(1)中、導電性粒子が2個連結している場合の粒子数は、2個として数えた。

【0070】

〔粒子捕捉数、及び粒子捕捉率(粒子捕捉効率)〕

粒子捕捉数、及び粒子捕捉率(粒子捕捉効率)は、下記方法により測定した。

各接合体について、100個の端子上にある導電性粒子の数(接合後の粒子数)を金属顕微鏡(オリンパス社製、商品名:MX51)で数えた。

その際の端子1つ当りの粒子数の最大値、及び最小値、更に平均値を粒子捕捉数として求めた。

また、端子1つ当たりの粒子捕捉率(粒子捕捉効率)を下記式(2)から求めた。

粒子捕捉効率(%)=

[(圧着後に端子に捕捉された粒子個数)/(圧着前に端子下に存在する粒子個数)]×100 式(2)

ただし、〔圧着後に端子に捕捉された粒子個数〕とは、端子上にあり、明らかに導通に関与していると判断される導電性粒子の個数である。〔圧着前に端子下に存在する粒子個数〕とは、言い変えれば、圧着前の異方性導電フィルムにおいて、端子と同面積に存在する導電性粒子の個数である。

【0071】

〔導通抵抗〕

各接合体について、15個の端子間の抵抗値(Ω)を、4端子法を用いて電流1mAを流し、測定した。その際の最大値、最小値、及び平均値を求めた。

【0072】

〔ショート発生数〕

各接合体について、端子間に電圧30Vを流したときの絶縁抵抗値を測定した。その際、絶縁抵抗値が1×108Ω未満の場合をショートと判断した。そして、30個の端子を測定し、ショート発生数を求めた。

【0073】

(比較例2)

<異方性導電フィルム及び接合体の作製>

比較例1において、Niメッキ及びAuメッキを以下のNi−P(ニッケル−リン)メッキのみに代えた以外は、比較例1と同様にして、シート状の異方性導電フィルム2を得た。

また、比較例1と同様にして、接合体2を作製した。

【0074】

−Ni−Pメッキ−

製造例1で得た平均粒子径3μmの架橋ポリスチレン粒子10gに、5質量%水酸化ナトリウム水溶液によるアルカリエッチング、酸中和、二塩化スズ溶液におけるセンシタイジングを行った。その後、二塩化パラジウム溶液におけるアクチベイチングからなる無電解メッキ前処理を施し、濾過洗浄後、粒子表面にパラジウムを付着させた導電性粒子を得た。

得られた導電性粒子を水1,500mLで希釈し、メッキ安定剤として、硝酸ビスマスを0.005mmol、及び硝酸タリウムを0.006mmol添加し、10質量%硫酸水と2Nの水酸化ナトリウム水溶液とでpHを5.7に調整、スラリーとし、液温度を26℃に設定した。

このスラリーに、硫酸ニッケル450g/Lを40mL、次亜リン酸ナトリウム150g/Lとクエン酸ナトリウム116g/Lとの混合液を80mL、水280mL、メッキ安定剤として、硝酸ビスマスを0.02mmol、及び硝酸タリウムを0.024mmol添加し、28質量%アンモニア水でpHを9.3に調整した前期反応メッキ液を80mL/分間の添加速度で定量ポンプを通して添加した。

その後、pHが安定するまで攪拌し、水素の発泡が停止するのを確認し、無電解メッキ前期工程を行った。

次いで、硫酸ニッケル450g/Lを180mL、次亜リン酸ナトリウム150g/Lとクエン酸ナトリウム116g/Lとの混合液を440mL、メッキ安定剤として、硝酸ビスマスを0.3mmol、及び硝酸タリウムを0.36mmolの後期反応メッキ液を27mL/分間の添加速度で定量ポンプを通して添加した。

その後、pHが安定するまで攪拌し、水素の発泡が停止するのを確認し、無電解メッキ後期工程を行った。

次いで、メッキ液を濾過し、濾過物を水で洗浄した後、80℃の真空乾燥機で乾燥することで、Ni−Pメッキ層を有する導電性粒子を得た。

【0075】

比較例1と同様の評価に供した。結果を表1−1に示す。

なお、メッキ層の平均厚みは、100nmであり、導電性粒子のメッキ層中のP(リン)濃度は、9.5質量%であった。

また、P濃度及び後述するB(ホウ素)濃度は、メッキ後の粒子の断面を、収束イオンビーム(日立ハイテクノロジーズ社製)を用いて切り出し、EDX(エネルギー分散型X線分析装置、日立ハイテクノロジーズ社製)を用い、メッキ層を成分分析することにより測定した。

【0076】

(実施例1)

<異方性導電フィルム及び接合体の作製>

−導電性粒子1の作製−

比較例2において、Ni−P(ニッケル−リン)メッキにおけるP濃度を表1−1に記載のP濃度に変えた以外は、比較例2と同様にして、金属メッキ層を設けた樹脂粒子を得た。

続いて、特開平4−362104号公報の段落〔0013〕〜〔0014〕に記載の方法を用いて、絶縁層の被覆を行った。絶縁層が導電性粒子を被覆していることは金属顕微鏡観察を行うことにより確認した。

【0077】

−異方性導電フィルム及び接合体の作製−

比較例1において、導電性粒子を前記導電性粒子1に代えた以外は、比較例1と同様にして、異方性導電フィルム3、及び接合体3を得た。

【0078】

得られた異方性導電フィルム3、及び接合体3について、比較例1と同様の評価に供した。結果を表1−1に示す。

【0079】

(実施例2及び3)

<異方性導電フィルム及び接合体の作製>

実施例1において、導電性粒子の作製の際にNi−PメッキのP濃度を表1−1に示すP濃度に変えた以外は、実施例1と同様にして、異方性導電フィルム4〜5、及び接合体4〜5を得た。

なお、メッキ層の平均厚みは、共に100nmであった。また、絶縁層が導電性粒子を被覆していることは金属顕微鏡観察を行うことにより確認した。

【0080】

得られた異方性導電フィルム4〜5、及び接合体4〜5について、比較例1と同様の評価に供した。結果を表1−1に示す。

【0081】

(実施例4)

<異方性導電フィルム及び接合体の作製>

実施例1において、導電性粒子の作製の際にNi−PメッキをNi−B(ニッケル−ホウ素)メッキに代え、メッキ層におけるB(ホウ素)濃度を5.5質量%とした以外は、実施例1と同様にして、異方性導電フィルム6、及び接合体6を得た。

なお、メッキ層の平均厚みは、100nmであった。また、絶縁層が導電性粒子を被覆していることは金属顕微鏡観察を行うことにより確認した。

【0082】

得られた異方性導電フィルム6、及び接合体6について、比較例1と同様の評価に供した。結果を表1−2に示す。

【0083】

(実施例5)

<異方性導電フィルム及び接合体の作製>

実施例1において、導電性粒子の作製の際のNi−PメッキをCoメッキに代えた以外は、実施例1と同様にして、異方性導電フィルム7、及び接合体7を得た。

なお、メッキ層の平均厚みは、100nmであった。また、絶縁層が導電性粒子を被覆していることは金属顕微鏡観察を行うことにより確認した。

【0084】

得られた異方性導電フィルム7、及び接合体7について、比較例1と同様の評価に供した。結果を表1−2に示す。

【0085】

(実施例6)

<異方性導電フィルム及び接合体の作製>

実施例1において、金属メッキ層を設けた樹脂粒子をニッケル粒子(インコ社製、商品名:T123、平均粒子径3μm)に代えた以外は、実施例1と同様にして、異方性導電フィルム8、及び接合体8を得た。

絶縁層が導電性粒子を被覆していることは金属顕微鏡観察を行うことにより確認した。

【0086】

得られた異方性導電フィルム8、及び接合体8について、比較例1と同様の評価に供した。結果を表1−2に示す。

【0087】

(比較例3及び4)

<異方性導電フィルム及び接合体の作製>

実施例1において、着磁条件を調整することで、異方性導電フィルムにおける導電性粒子の連結の平均個数を表1−2の平均個数に変えた以外は、実施例1と同様にして、異方性導電フィルム9〜10、及び接合体9〜10を得た。

【0088】

得られた異方性導電フィルム9〜10、及び接合体9〜10について、比較例1と同様の評価に供した。結果を表1−2に示す。

【0089】

【表1−1】

【0090】

【表1−2】

表1−1及び表1−2中、P/B濃度は、メッキ層中のリン濃度又はホウ素濃度であり、単位は、質量%である。

【0091】

比較例1では、Auメッキを行っているために、磁性が弱く、粒子連結率が低くなった。また、絶縁層のない導電性粒子を用いているために、ショートが発生した。比較例2では、Ni−Pメッキを行っているため、Niによる磁性により、粒子連結率は良好なものの、絶縁層のない導電性粒子を用いているために、ショートが多数発生した。即ち、絶縁層のない導電性粒子を用いた場合には、粒子連結率が高くなるに連れて、ショートの発生数が高くなる結果となった。

それに対して、実施例1〜6では、粒子捕捉率及び導通抵抗に優れ、更に、ショートは見られなかった。実施例1〜3は、Ni−PメッキのP濃度を変動させたものであり、低P濃度であるほど、磁性が強く、粒子連結率が高くなった。

また、実施例1〜2及び実施例4〜5は、粒子連結率が適度な範囲であるため、粒子捕捉率がより優れる結果となった。

比較例3は、導電性粒子の連結の平均個数が3個未満であるために、粒子捕捉率(粒子捕捉効率)が20%未満となり、不十分であった。

比較例4は、導電性粒子の連結の平均個数が10個を超えるために、導通抵抗が高く導通不良が生じるとともに、ショートが多数発生した。

【産業上の利用可能性】

【0092】

本発明の異方性導電フィルム及び接続方法は、隣接する端子間の絶縁抵抗が得られつつ、導通抵抗及び粒子捕捉率に優れた異方性導電接続ができるため、ファインピッチの異方性導電接続による接合体の製造に好適に用いることができる。

【符号の説明】

【0093】

1 異方性導電フィルム

2 導電性粒子

3 樹脂層

A 粒子群

B 粒子群

C 粒子群

【技術分野】

【0001】

本発明は、ICチップ、液晶ディスプレイ(LCD)における液晶パネル(LCDパネル)等の電子部品を電気的かつ機械的に接続可能な異方性導電フィルム、並びに、該異方性導電フィルムの製造方法、前記異方性導電フィルムを用いた接続方法、及び接合体に関する。

【背景技術】

【0002】

従来より、電子部品を基板と接続する手段として、導電性粒子が分散された熱硬化性樹脂を剥離フィルムに塗布したテープ状の接続材料(例えば、異方性導電フィルム(ACF;Anisotropic Conductive Film))が用いられている。

【0003】

この異方性導電フィルムは、例えば、フレキシブルプリント基板(FPC)やICチップの端子と、LCDパネルのガラス基板上に形成されたITO(Indium Tin Oxide)電極とを接続する場合を始めとして、種々の端子同士を接着すると共に電気的に接続する場合に用いられている。

【0004】

近年、電子部品は、より小型化、集積化が進んでいる。そのため、前記電子部品の有する電極は、隣り合う電極間のピッチがより小さく(ファインピッチ)なりつつある。ところが、異方性導電フィルムに用いられる導電成分は、球状のものが多く、その大きさも直径数μm以上のものが多く用いられている。このような異方性導電フィルムを用いて、小型化、集積化の進んだ電極間ピッチの小さい電極を接続すると、隣接する電極(端子)同士間の絶縁抵抗が充分とれないという問題がある。そのため、ファインピッチの異方性導電接続において、導通抵抗に優れ、かつ隣接する端子間の絶縁抵抗が得られることが求められている。

【0005】

そこで、ファインピッチに関連する技術として、基板間の接続、及び感圧センサーに使用可能な異方性導電材料として、ゴム材料中に微細な金属粒が鎖状に連結した形状を有する金属粉末が分散している異方性導電材料が提案されている(特許文献1参照)。

しかし、この提案の技術では、異方性導電接続の際に、金属粉末同士が接触し、基板又は電子部品において隣接する電極間の絶縁抵抗が充分には保てず、ショートが発生するという問題がある。また、連結する金属粒の数が特定されていないため、鎖の中で異方性導電接続に有効に働かない金属粒が存在し、粒子捕捉率が低くなるという問題がある。

【0006】

また、異方性導電性部材を用いた接続方法において、接続すべき導体パターンの形成された2枚の基板の間に、磁性体成分を含有する導電性粒子を含有する異方性導電性部材を挟む工程と、前記導電性粒子の配向状態を制御するように、磁場を印加する工程と、前記2枚の基板を熱圧着する工程とを含む接続方法が提案されている(特許文献2参照)。

しかし、この提案の技術では、異方性導電接続の際に磁場を印加するため、印加された磁場により多数の導電性粒子が鎖状に連結する結果、基板又は電子部品において隣接する電極間の絶縁抵抗が充分には保てず、ショートが発生するという問題がある。また、多数の導電性粒子が鎖状に連結すると、鎖の中で異方性導電接続に有効に働かない導電性粒子が存在し、粒子捕捉率が低くなるという問題がある。

【0007】

したがって、ファインピッチの異方性導電接続において、隣接する端子間の絶縁抵抗が得られつつ、導通抵抗及び粒子捕捉率に優れる異方性導電接続ができる異方性導電フィルム、並びに該異方性導電フィルムの製造方法、前記異方性導電フィルムを用いた接続方法、及び接合体の提供が求められているのが現状である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−346556号公報

【特許文献2】特開2004−185857号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、ファインピッチの異方性導電接続において、隣接する端子間の絶縁抵抗が得られつつ、導通抵抗及び粒子捕捉率に優れる異方性導電接続ができる異方性導電フィルム、並びに該異方性導電フィルムの製造方法、前記異方性導電フィルムを用いた接続方法、及び接合体を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するための手段としては、以下の通りである。即ち、

<1> 基板の端子と電子部品の端子とを異方性導電接続させる異方性導電フィルムであって、

導電性粒子を含有し、

前記導電性粒子が、樹脂粒子の表面に金属メッキ層及び絶縁層を順次設けた導電性粒子、並びに金属粒子の表面に絶縁層を設けた導電性粒子の少なくともいずれかであって、平均3個〜10個連結していることを特徴とする異方性導電フィルムである。

<2> 金属メッキ層が、Fe、Ni、及びCoの少なくともいずれかを含む磁性金属メッキ層である前記<1>に記載の異方性導電フィルムである。

<3> 金属粒子が、ニッケル粒子である前記<1>に記載の異方性導電フィルムである。

<4> 導電性粒子の粒子連結率が、8%〜50%である前記<1>から<3>のいずれかに記載の異方性導電フィルムである。

<5> 前記<1>から<4>のいずれかに記載の異方性導電フィルムの製造方法であって、

磁性を有する導電性粒子を含有する異方性導電組成物の前記導電性粒子を着磁する着磁工程と、

着磁した前記導電性粒子を含有する異方性導電組成物を基材上に塗布する塗布工程とを含むことを特徴とする異方性導電フィルムの製造方法である。

<6> 基板の端子と電子部品の端子とを異方性導電接続させる接続方法において、

前記基板の端子上に異方性導電フィルムを貼り付ける貼付工程と、

前記異方性導電フィルム上に電子部品を載置する載置工程と、

前記電子部品を加熱押圧部材により加熱及び押圧する加熱押圧工程とを含み、

前記異方性導電フィルムが、前記<1>から<4>のいずれかに記載の異方性導電フィルムであることを特徴とする接続方法である。

<7> 前記<6>に記載の接続方法により製造されることを特徴とする接合体である。

【発明の効果】

【0011】

本発明によれば、従来における前記諸問題を解決し、前記目的を達成することができ、ファインピッチの異方性導電接続において、隣接する端子間の絶縁抵抗が得られつつ、導通抵抗及び粒子捕捉率に優れる異方性導電接続ができる異方性導電フィルム、並びに該異方性導電フィルムの製造方法、前記異方性導電フィルムを用いた接続方法、及び接合体を提供することができる。

【図面の簡単な説明】

【0012】

【図1】図1は、本発明の異方性導電フィルムの一例を示す概略断面図である。

【発明を実施するための形態】

【0013】

(異方性導電フィルム)

本発明の異方性導電フィルムは、基板の端子と電子部品の端子とを異方性導電接続させる異方性導電フィルムであって、導電性粒子を含有し、更に必要に応じて、その他の成分を含有する。

【0014】

<導電性粒子>

前記導電性粒子は、樹脂粒子の表面に金属メッキ層及び絶縁層を順次設けた導電性粒子、並びに金属粒子の表面に絶縁層を設けた導電性粒子の少なくともいずれかである。

前記導電性粒子の形状、大きさとしては、特に制限はなく、目的に応じて適宜選択することができる。

【0015】

−樹脂粒子−

前記樹脂粒子の材質としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリテトラフルオロエチレン、ポリイソブチレン、ポリブタジエン、ポリアルキレンテレフタレート、ポリスルホン、ポリカーボネート、ポリアミド、フェノールホルムアルデヒド樹脂、メラミンホルムアルデヒド樹脂、ベンゾグアナミンホルムアルデヒド樹脂、尿素ホルムアルデヒド樹脂、(メタ)アクリル酸エステル重合体、ジビニルベンゼン重合体、ジビニルベンゼン系共重合体などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

これらの中でも、(メタ)アクリル酸エステル重合体、ジビニルベンゼン重合体、ジビニルベンゼン系共重合体が好ましい。

前記ジビニルベンゼン系共重合体としては、例えば、ジビニルベンゼン−スチレン共重合体、ジビニルベンゼン−(メタ)アクリル酸エステル共重合体などが挙げられる。

ここで、(メタ)アクリル酸エステルとは、メタクリル酸エステル及びアクリル酸エステルのいずれかを意味する。前記(メタ)アクリル酸エステル重合体は、必要に応じて、架橋型、及び非架橋型のいずれかであってもよく、これらを混合して用いてもよい。

【0016】

前記樹脂粒子の形状としては、特に制限はなく、目的に応じて適宜選択することができるが、表面形状が微小凹凸を有することが好ましい。

【0017】

前記樹脂粒子の構造としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、単層構造、積層構造などが挙げられる。

【0018】

前記樹脂粒子の平均粒子径としては、特に制限はなく、目的に応じて適宜選択することができるが、1μm〜50μmが好ましく、2μm〜20μmがより好ましく、2μm〜10μmが特に好ましい。

前記樹脂粒子の平均粒子径が、1μm未満であり、又は、50μmを超えると、粒度分布がシャープなものが得られないことがある。一方、前記樹脂粒子の平均粒子径が前記特に好ましい範囲内であると、良好な接続信頼性を得る点で有利である。

なお、前記樹脂粒子の平均粒子径は、例えば、粒度分布測定装置(日機装社製、商品名:マイクロトラックMT3100)を用いて測定できる。

【0019】

−金属メッキ層−

前記金属メッキ層としては、前記樹脂粒子の表面に形成されたメッキ層であれば、特に制限はなく、目的に応じて適宜選択することができるが、磁性が強く、粒子連結率が高くなる点で、Fe、Ni、及びCoの少なくともいずれかを含む磁性金属メッキ層が好ましく、Niを含む磁性金属メッキ層がより好ましい。

【0020】

前記金属メッキ層は、リン及びホウ素の少なくともいずれかを含有してもよい。

前記金属メッキ層におけるリン濃度としては、特に制限はなく、目的に応じて適宜選択することができるが、10質量%以下が好ましく、3.0質量%〜10質量%がより好ましい。前記含有量が、10質量%を超えると、粒子連結率、粒子捕捉数、及び粒子捕捉率(粒子捕捉効率)が低下することがある。

前記金属メッキ層におけるホウ素濃度としては、特に制限はなく、目的に応じて適宜選択することができる。

【0021】

前記金属メッキ層のリン濃度及びホウ素濃度を調整する方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、メッキ反応のpHを制御する方法、メッキ液中のリン酸濃度及びホウ素濃度を制御する方法などが挙げられる。

これらの中でも、メッキ反応のpHを制御する方法が、反応制御に優れている点で、好ましい。

なお、前記金属メッキ層におけるリン濃度及びホウ素濃度は、例えば、EDX(エネルギー分散型X線分析装置、日立ハイテクノロジーズ社製)を用いて、メッキ層を成分分析することにより測定できる。

【0022】

前記メッキとしては、例えば、Ni−P(ニッケル−リン)メッキ、Ni−B(ニッケル−ホウ素)メッキ、Feメッキ、Coメッキなどが挙げられる。

【0023】

前記金属メッキ層の平均厚みとしては、特に制限はなく、目的に応じて適宜選択することができるが、10nm〜200nmが好ましい。

前記平均厚みが200nmを超えると、メッキ後の粒子同士がメッキにより凝集しやすくなり、巨大粒子ができ易くなることがある。

なお、前記金属メッキ層の平均厚みは、無作為に選んだ10個の粒子について、例えば、収束イオンビーム加工観察装置(日立ハイテクノロジー社製、商品名:FB−2100)を用いて断面研磨を行い、透過電子顕微鏡(日立ハイテクノロジー社製、商品名:H−9500)を用いて金属メッキ層の厚みを測定し、これらの測定値を算術平均した厚みである。

【0024】

前記金属メッキ層を形成するメッキ方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、無電解法、スパッタリング法などが挙げられる。

【0025】

−金属粒子−

前記金属粒子としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、銅、鉄、ニッケル、金、銀、アルミニウム、亜鉛、ステンレス、ヘマタイト(Fe2O3)、マグネタイト(Fe3O4)、一般式:MFe2O4、MO・nFe2O3(両式中、Mは、2価の金属を表し、例えば、Mn、Co、Ni、Cu、Zn、Ba、Mgなどが挙げられる。nは、正の整数である。そして、前記Mは、繰り返し時において同種であってもよいし、異種であってもよい。)で表される各種フェライト、ケイ素綱粉、パーマロイ、Co基アモルファス合金、センダスト、アルパーム、スーパーマロイ、ミューメタル、パーメンター、パーミンバー等の各種金属粉、その合金粉などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、接続信頼性の点から、ニッケル粒子がより好ましい。

【0026】

−絶縁層−

前記絶縁層としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、樹脂からなる層などが挙げられる。前記樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、固形エポキシ樹脂、フェノキシ樹脂、ビニル重合体、ポリエステル樹脂、アルキル化セルロース樹脂、フラックス樹脂などが挙げられる。

【0027】

前記絶縁層を金属メッキ層が設けられた樹脂粒子及び金属粒子に被覆する方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、金属メッキ層が設けられた樹脂粒子、又は金属粒子を樹脂溶液中に分散させ、その分散体を微細な液滴として噴霧しながら加温し、溶剤を乾燥する方法などが挙げられる。この方法に用いる樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、固形エポキシ樹脂、フェノキシ樹脂、ビニル重合体、ポリエステル樹脂、アルキル化セルロース樹脂、フラックス樹脂などが挙げられる。

【0028】

前記導電性粒子の平均粒子径としては、特に制限はなく、目的に応じて適宜選択することができるが、1μm〜50μmが好ましく、2μm〜10μmがより好ましい。前記平均粒子径が、1μm未満であると、導電性粒子としての機能が発現されず、導通不良を起こすことがあり、50μmを超えると、フィルム形成能が低下し製造中に不具合が発生することがある。

なお、前記導電性粒子の平均粒子径は、例えば、粒度分布測定装置(日機装社製、商品名:マイクロトラックMT3100)を用いて測定できる。

【0029】

前記導電性粒子は、前記異方性導電フィルムにおいて、平均3個〜10個連結しており、平均3個〜5個連結していることがより好ましい。連結の平均個数が、3個未満であると、粒子捕捉効率が低下し、10個を超えると圧着時の押し込み性が悪化し導通不良となる。

前記導電性粒子の連結とは、前記導電性粒子同士が接触している状態を意味する。前記導電性粒子を連結させる方法としては、特に制限はなく、目的に応じて適宜選択することができるが、後述する本発明の異方性導電フィルムの製造方法における着磁工程が好ましい。

連結の平均個数は、以下の方法により求めることができる。異方性導電フィルムを金属顕微鏡(オリンパス社製、商品名:MX51)で観察し、観察される導電性粒子1,000個に対する連結している粒子群の数を数え、[1,000個/(連結している粒子群の数)]を連結の平均個数とする。

【0030】

ここで、前記異方性導電フィルムにおいて前記導電性粒子が連結している様子を図1を用いて説明する。図1は、本発明の異方性導電フィルムの概略断面図である。異方性導電フィルム1は、導電性粒子2と、膜形成樹脂などを含む樹脂層3とを含有している。図1において、導電性粒子4個が数珠繋ぎに接触している粒子群Aにおける導電性粒子の連結の個数は4個である。導電性粒子4個が凝集して接触している粒子群Bにおける導電性粒子の連結の個数は4個である。導電性粒子9個が一部で数珠繋ぎになり、一部で凝集して接触している粒子群Cにおける導電性粒子の連結の個数は9個である。連結の態様としては、導電性粒子が凝集して接触している粒子群が捕捉効率向上の点で好ましい。

【0031】

前記導電性粒子の粒子連結率としては、特に制限はなく、目的に応じて適宜選択することができるが、8%〜50%が好ましく、30%〜50%がより好ましい。前記粒子連結率が、8%未満であると、捕捉効率の向上が十分でないことがあり、50%を超えると、捕捉効率が低下すること、及び捕捉されない導電性粒子が存在しやすくなることがある。

ここで、粒子連結率(%)は、異方性導電フィルム1mm2あたりの導電性粒子の粒子密度と、粒子連結2個以下の粒子密度とを数え、下記式(1)から求める。粒子密度(面密度)は、例えば、金属顕微鏡(オリンパス社製、商品名:MX51)を用いて数えることができる。

粒子連結率(%)=[1−(粒子連結2個以下の粒子密度/粒子密度)]×100

式(1)

ただし、前記式(1)中、導電性粒子が2個連結している場合の粒子数は、2個として数える。

【0032】

前記異方性導電フィルムにおける前記導電性粒子の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0033】

<その他の成分>

前記その他の成分としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、膜形成樹脂、熱硬化性樹脂、硬化剤、シランカップリング剤などが挙げられる。

【0034】

−膜形成樹脂−

前記膜形成樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、フェノキシ樹脂、不飽和ポリエステル樹脂、飽和ポリエステル樹脂、ウレタン樹脂、ブタジエン樹脂、ポリイミド樹脂、ポリアミド樹脂、ポリオレフィン樹脂などが挙げられる。前記膜形成樹脂は、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、製膜性、加工性、接続信頼性の点からフェノキシ樹脂が特に好ましい。

前記フェノキシ樹脂とは、ビスフェノールAとエピクロルヒドリンより合成される樹脂であって、適宜合成したものを使用してもよいし、市販品を使用してもよい。

前記異方性導電フィルムにおける前記膜形成樹脂の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0035】

−熱硬化性樹脂−

前記熱硬化性樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、エポキシ樹脂、アクリル樹脂などが挙げられる。

【0036】

−−エポキシ樹脂−−

前記エポキシ樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ノボラック型エポキシ樹脂、それらの変性エポキシ樹脂等の熱硬化性エポキシ樹脂などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記異方性導電フィルムにおける前記エポキシ樹脂の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0037】

−−アクリル樹脂−−

前記アクリル樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、メチルアクリレート、エチルアクリレート、イソプロピルアクリレート、イソブチルアクリレート、リン酸基含有アクリレート、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、トリメチロールプロパントリアクリレート、ジメチロールトリシクロデカンジアクリレート、テトラメチレングリコールテトラアクリレート、2−ヒドロキシ−1,3−ジアクリロキシプロパン、2,2−ビス[4−(アクリロキシメトキシ)フェニル]プロパン、2,2−ビス[4−(アクリロキシエトキシ)フェニル]プロパン、ジシクロペンテニルアクリレート、トリシクロデカニルアクリレート、トリス(アクリロキシエチル)イソシアヌレート、ウレタンアクリレート、エポキシアクリレートなどが挙げられる。なお、前記アクリレートをメタクリレートにしたものを用いることもできる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記異方性導電フィルムにおける前記アクリル樹脂の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0038】

−硬化剤−

前記硬化剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、カチオン系硬化剤、アニオン系硬化剤、ラジカル系硬化剤などが挙げられる。

【0039】

−−カチオン系硬化剤−−

前記カチオン系硬化剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、スルホニウム塩、オニウム塩などが挙げられる。これらの中でも、芳香族スルホニウム塩が好ましい。

前記カチオン系硬化剤は、前記熱硬化性樹脂としてのエポキシ樹脂と併用することが好ましい。

前記異方性導電フィルムにおける前記カチオン系硬化剤の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0040】

−−アニオン系硬化剤−−

前記アニオン系硬化剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ポリアミンなどが挙げられる。

前記アニオン系硬化剤は、前記熱硬化性樹脂としてのエポキシ樹脂と併用することが好ましい。

前記異方性導電フィルムにおける前記アニオン系硬化剤の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0041】

−−ラジカル系硬化剤−−

前記ラジカル系硬化剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、有機過酸化物などが挙げられる。

前記ラジカル系硬化剤は、前記熱硬化性樹脂としてのアクリル樹脂と併用することが好ましい。

前記異方性導電フィルムにおける前記ラジカル系硬化剤の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0042】

−シランカップリング剤−

前記シランカップリング剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、エポキシ系シランカップリング剤、アクリル系シランカップリング剤、チオール系シランカップリング剤、アミン系シランカップリング剤などが挙げられる。

前記異方性導電フィルムにおける前記シランカップリング剤の含有量としては、特に制限はなく、目的に応じて適宜選択することができる。

【0043】

前記異方性導電フィルムの厚みとしては、特に制限はなく、目的に応じて適宜選択することができる。

【0044】

(異方性導電フィルムの製造方法)

本発明の異方性導電フィルムの製造方法は、本発明の前記異方性導電フィルムの製造方法であって、着磁工程と、塗布工程とを少なくとも含み、更に必要に応じて、その他の工程を含む。

【0045】

<着磁工程>

前記着磁工程としては、磁性を有する導電性粒子を含有する異方性導電組成物の前記導電性粒子を着磁する工程であれば、特に制限はなく、目的に応じて適宜選択することができる。

【0046】

前記導電性粒子は、本発明の前記異方性導電フィルムにおける前記導電性粒子である。

【0047】

前記異方性導電組成物としては、前記導電性粒子を含有する限り、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記導電性粒子を少なくとも含有し、更に好ましくは、膜形成樹脂、熱硬化性組成物、硬化剤を含有する異方性導電組成物などが挙げられる。

前記異方性導電組成物における前記膜形成樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、本発明の前記異方性導電フィルムの説明において例示した前記膜形成樹脂などが挙げられる。

前記異方性導電組成物における前記熱硬化性樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、本発明の前記異方性導電フィルムの説明において例示した前記熱硬化性樹脂などが挙げられる。

前記異方性導電組成物における前記硬化剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、本発明の前記異方性導電フィルムの説明において例示した前記硬化剤などが挙げられる。

前記導電性粒子を着磁する方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、パルス着磁装置を用いて着磁する方法などが挙げられる。

前記着磁の条件としては、得られる異方性導電フィルムにおいて、前記導電性粒子が平均3個〜10個連結している状態になる条件であれば、特に制限はなく、目的に応じて適宜選択することができる。

【0048】

<塗布工程>

前記塗布工程としては、着磁した前記導電性粒子を含有する異方性導電組成物を基材上に塗布する工程であれば、特に制限はなく、目的に応じて適宜選択することができる。

【0049】

前記基材の材質としては、特に制限はなく、目的に応じて適宜選択することができるが、ポリエチレンテレフタレートフィルムが好ましい。なお、ポリエチレンテレフタレートフィルムは、強度を向上させる目的で、酸化チタン等の無機フィラーを含んでいてもよい。

前記基材の平均厚みとしては、特に制限はなく、目的に応じて適宜選択することができるが、10μm〜80μmが好ましく、12μm〜75μmがより好ましい。

前記基材の平均厚みが、10μm未満であると、引張強度が低下する等のために実装時に異方性導電フィルムの取り扱いがし難くなることがあり、80μmを超えると、リール形状にし難くなり、また、最終的に基材は廃棄することから廃材料の量が多くなることがある。

前記基材には、必要に応じて、シリコーン処理などの離型処理が施されていてもよい。

【0050】

前記塗布方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ブレードコート法、スプレーコート法、スピンコート法、ロールコート法等に代表される種々のコーティング法、ホットメルト法、スプレーコート法、共押出法などが挙げられる。

前記塗布の際には、必要に応じて加熱を行ってもよい。加熱温度及び加熱時間としては、特に制限はなく、目的に応じて適宜選択することができる。

【0051】

(接続方法、及び接合体)

本発明の接続方法は、貼付工程と、載置工程と、加熱押圧工程とを少なくとも含み、更に必要に応じて、その他の工程を含む。

前記接続方法は、基板の端子と電子部品の端子とを異方性導電接続させる接続方法である。

本発明の接合体は、本発明の前記接続方法により製造される。

【0052】

<基板>

前記基板としては、異方性導電接続の対象となる、端子を有する基板であれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、ITOガラス基板、フレキシブル基板、リジッド基板などが挙げられる。

前記基板の大きさ、形状、構造としては、特に制限はなく、目的に応じて適宜選択することができる。

【0053】

<電子部品>

前記電子部品としては、異方性導電接続の対象となる、端子を有する電子部品であれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、ICチップ、TABテープ、液晶パネルなどが挙げられる。前記ICチップとしては、例えば、フラットパネルディスプレイ(FPD)における液晶画面制御用ICチップなどが挙げられる。

【0054】

<貼付工程>

前記貼付工程としては、前記基板の端子上に異方性導電フィルムを貼り付ける工程であれば、特に制限はなく、目的に応じて適宜選択することができる。

前記異方性導電フィルムは、本発明の前記異方性導電フィルムである。

【0055】

<載置工程>

前記載置工程としては、前記異方性導電フィルム上に前記電子部品を載置する工程であれば、特に制限はなく、目的に応じて適宜選択することができる。

通常、この際、異方性導電接続は行われていない。

【0056】

<加熱押圧工程>

前記電子部品を加熱押圧部材により加熱及び押圧する工程であれば、特に制限はなく、目的に応じて適宜選択することができる。

【0057】

前記加熱押圧部材としては、例えば、加熱機構を有する押圧部材などが挙げられる。前記加熱機構を有する押圧部材としては、例えば、ヒートツールなどが挙げられる。

前記加熱の温度としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、100℃〜250℃などが挙げられる。

前記押圧の圧力としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、0.1MPa〜100MPaなどが挙げられる。

前記加熱及び押圧の時間としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、0.5秒間〜120秒間などが挙げられる。

【0058】

前記加熱押圧工程においては、前記異方性導電フィルムを軟化させ、更に硬化させることが好ましい。

【0059】

前記加熱押圧工程においては、加熱及び押圧することにより、前記基板の端子と前記電子部品の端子の間に存在する導電性粒子が、端子間に掛かる圧力により変形する。この変形により、前記導電性粒子の絶縁層が割れて前記導電性粒子の金属メッキ層又は金属粒子が露出する。前記導電性粒子の金属メッキ層又は金属粒子が露出することで、前記導電性粒子を介して前記基板の端子と前記電子部品の端子との電気的接続が可能になり、異方性導電接続が行われる。

その際に、前記導電性粒子が、平均3個〜10個連結していることにより、粒子捕捉率が向上し、優れた異方性導電接続を実現する。

また、前記基板の端子間、又は前記電子部品の端子間に存在する前記導電性粒子は、異方性導電フィルムが加熱及び押圧されても、ほとんど変形しない。そのため、前記基板の端子間、又は前記電子部品の端子間に存在する前記導電性粒子の金属メッキ層又は金属粒子は、露出することなく、絶縁層に覆われたままである。そうすると、前記導電性粒子が繋がって前記基板の端子間、又は前記電子部品の端子間に跨った場合でも、前記基板の端子間、又は前記電子部品の端子間の絶縁抵抗は、維持され、結果、ショートを防ぐことができる。

【実施例】

【0060】

以下、本発明の実施例を説明するが、本発明は、これらの実施例に何ら限定されるものではない。なお、部は、特に明記しない限り質量部を表す。

【0061】

(製造例1)

<架橋ポリスチレン粒子の作製>

ジビニルベンゼン、スチレン、及びブチルメタクリレートの混合比を調整した溶液に、重合開始剤としてベンゾイルパーオキサイドを投入して高速で均一攪拌しながら加熱を行い、重合反応を行うことにより微粒子分散液を得た。前記微粒子分散液をろ過し減圧乾燥することにより微粒子の凝集体であるブロック体を得た。更に、前記ブロック体を粉砕することにより、平均粒子径3μmの架橋ポリスチレン粒子を得た。

【0062】

(比較例1)

<異方性導電フィルムの作製>

−異方性導電組成物の作製−

熱硬化性バインダーとして、マイクロカプセル型アミン系硬化剤(旭化成ケミカルズ社製、商品名:ノバキュアHX3941HP)を50部、液状エポキシ樹脂(ジャパンエポキシレジン社製、商品名:EP828)を14部、フェノキシ樹脂(新日鐵化学社製、商品名:YP50)を35部、及びシランカップリング剤(信越化学社工業製、商品名:KBE403)を1部に、製造例1で得た平均粒子径3μmの架橋ポリスチレン粒子にNiメッキ及びAuメッキを順次行った平均粒子径3μmの導電性粒子を粒子密度が4,000pcs.(個)/mm2になるように分散させ、異方性導電組成物1を得た。

【0063】

なお、Niメッキ及びAuメッキの合計のメッキ層の平均厚みは、100nmであった。

前記メッキ層の平均厚みは、無作為に選んだ10個の粒子について、収束イオンビーム加工観察装置(日立ハイテクノロジー社製、商品名:FB−2100)を用いて断面研磨を行い、透過電子顕微鏡(日立ハイテクノロジー社製、商品名:H−9500)を用いてメッキ層の厚みを測定し、これらの測定値を算術平均した厚みである。

【0064】

−着磁工程−

円筒状のパルス着磁装置(P−2804、マグネットラボ社製)を用いて、3秒間に1回の間隔で着磁電流1,000Aを流して15秒間着磁させ、異方性導電組成物1中の導電性粒子を着磁させた。

【0065】

−異方性導電フィルムの作製−

着磁した導電性粒子を含む異方性導電組成物1を、シリコーン処理された離型PET(ポリエチレンテレフタレート)フィルム上に、乾燥後の平均厚みが20μmになるように塗布し、シート状の異方性導電フィルム1を得た。

【0066】

<接続方法(接合体の製造)>

評価基材として、COF(評価用基材、35μmピッチ、ライン/スペース=1/1、Cu8μm厚み−Snメッキ、38μm厚み−S’perflex基材)とITOコーティングガラス(評価用基材、35μmピッチ、ガラス厚み0.7mm)を用い、異方性導電接続を行った。

具体的には、作製した異方性導電フィルム1を1.0mm幅にスリットした。この異方性導電フィルム1を、ITOコーティングガラスに貼り付けた。

その上に前記COFを置いて位置合わせをして仮固定した後、ヒートツール1.0mm幅で緩衝材(厚み70μmのテフロン(登録商標))を用いて、圧着条件190℃、3MPa、10秒間(ツールスピード10mm/秒間、ステージ温度40℃)で異方性導電接続を行い、接合体1を作製した。

【0067】

<評価>

作製した異方性導電フィルム、及び接合体について、以下の評価を行った。結果を表1−1に示す。

【0068】

〔連結の平均個数〕

異方性導電フィルム中の導電性粒子の連結の平均個数は、金属顕微鏡(オリンパス社製、商品名:MX51)を用いて、異方性導電フィルムを観察し、観察される導電性粒子1,000個に対する連結している粒子群の数を数え、[1,000個/(連結している粒子群の数)]を連結の平均個数として求めた。

【0069】

〔粒子連結率〕

粒子連結率(%)は、異方性導電フィルム1mm2あたりの導電性粒子の粒子密度と、粒子連結2個以下の粒子密度とを金属顕微鏡(オリンパス社製、商品名:MX51)を用いて数え、下記式(1)から求めた。

粒子連結率(%)=[1−(粒子連結2個以下の粒子密度/粒子密度)]×100

式(1)

ただし、前記式(1)中、導電性粒子が2個連結している場合の粒子数は、2個として数えた。

【0070】

〔粒子捕捉数、及び粒子捕捉率(粒子捕捉効率)〕

粒子捕捉数、及び粒子捕捉率(粒子捕捉効率)は、下記方法により測定した。

各接合体について、100個の端子上にある導電性粒子の数(接合後の粒子数)を金属顕微鏡(オリンパス社製、商品名:MX51)で数えた。

その際の端子1つ当りの粒子数の最大値、及び最小値、更に平均値を粒子捕捉数として求めた。

また、端子1つ当たりの粒子捕捉率(粒子捕捉効率)を下記式(2)から求めた。

粒子捕捉効率(%)=

[(圧着後に端子に捕捉された粒子個数)/(圧着前に端子下に存在する粒子個数)]×100 式(2)

ただし、〔圧着後に端子に捕捉された粒子個数〕とは、端子上にあり、明らかに導通に関与していると判断される導電性粒子の個数である。〔圧着前に端子下に存在する粒子個数〕とは、言い変えれば、圧着前の異方性導電フィルムにおいて、端子と同面積に存在する導電性粒子の個数である。

【0071】

〔導通抵抗〕

各接合体について、15個の端子間の抵抗値(Ω)を、4端子法を用いて電流1mAを流し、測定した。その際の最大値、最小値、及び平均値を求めた。

【0072】

〔ショート発生数〕

各接合体について、端子間に電圧30Vを流したときの絶縁抵抗値を測定した。その際、絶縁抵抗値が1×108Ω未満の場合をショートと判断した。そして、30個の端子を測定し、ショート発生数を求めた。

【0073】

(比較例2)

<異方性導電フィルム及び接合体の作製>

比較例1において、Niメッキ及びAuメッキを以下のNi−P(ニッケル−リン)メッキのみに代えた以外は、比較例1と同様にして、シート状の異方性導電フィルム2を得た。

また、比較例1と同様にして、接合体2を作製した。

【0074】

−Ni−Pメッキ−

製造例1で得た平均粒子径3μmの架橋ポリスチレン粒子10gに、5質量%水酸化ナトリウム水溶液によるアルカリエッチング、酸中和、二塩化スズ溶液におけるセンシタイジングを行った。その後、二塩化パラジウム溶液におけるアクチベイチングからなる無電解メッキ前処理を施し、濾過洗浄後、粒子表面にパラジウムを付着させた導電性粒子を得た。

得られた導電性粒子を水1,500mLで希釈し、メッキ安定剤として、硝酸ビスマスを0.005mmol、及び硝酸タリウムを0.006mmol添加し、10質量%硫酸水と2Nの水酸化ナトリウム水溶液とでpHを5.7に調整、スラリーとし、液温度を26℃に設定した。

このスラリーに、硫酸ニッケル450g/Lを40mL、次亜リン酸ナトリウム150g/Lとクエン酸ナトリウム116g/Lとの混合液を80mL、水280mL、メッキ安定剤として、硝酸ビスマスを0.02mmol、及び硝酸タリウムを0.024mmol添加し、28質量%アンモニア水でpHを9.3に調整した前期反応メッキ液を80mL/分間の添加速度で定量ポンプを通して添加した。

その後、pHが安定するまで攪拌し、水素の発泡が停止するのを確認し、無電解メッキ前期工程を行った。

次いで、硫酸ニッケル450g/Lを180mL、次亜リン酸ナトリウム150g/Lとクエン酸ナトリウム116g/Lとの混合液を440mL、メッキ安定剤として、硝酸ビスマスを0.3mmol、及び硝酸タリウムを0.36mmolの後期反応メッキ液を27mL/分間の添加速度で定量ポンプを通して添加した。

その後、pHが安定するまで攪拌し、水素の発泡が停止するのを確認し、無電解メッキ後期工程を行った。

次いで、メッキ液を濾過し、濾過物を水で洗浄した後、80℃の真空乾燥機で乾燥することで、Ni−Pメッキ層を有する導電性粒子を得た。

【0075】

比較例1と同様の評価に供した。結果を表1−1に示す。

なお、メッキ層の平均厚みは、100nmであり、導電性粒子のメッキ層中のP(リン)濃度は、9.5質量%であった。

また、P濃度及び後述するB(ホウ素)濃度は、メッキ後の粒子の断面を、収束イオンビーム(日立ハイテクノロジーズ社製)を用いて切り出し、EDX(エネルギー分散型X線分析装置、日立ハイテクノロジーズ社製)を用い、メッキ層を成分分析することにより測定した。

【0076】

(実施例1)

<異方性導電フィルム及び接合体の作製>

−導電性粒子1の作製−

比較例2において、Ni−P(ニッケル−リン)メッキにおけるP濃度を表1−1に記載のP濃度に変えた以外は、比較例2と同様にして、金属メッキ層を設けた樹脂粒子を得た。

続いて、特開平4−362104号公報の段落〔0013〕〜〔0014〕に記載の方法を用いて、絶縁層の被覆を行った。絶縁層が導電性粒子を被覆していることは金属顕微鏡観察を行うことにより確認した。

【0077】

−異方性導電フィルム及び接合体の作製−

比較例1において、導電性粒子を前記導電性粒子1に代えた以外は、比較例1と同様にして、異方性導電フィルム3、及び接合体3を得た。

【0078】

得られた異方性導電フィルム3、及び接合体3について、比較例1と同様の評価に供した。結果を表1−1に示す。

【0079】

(実施例2及び3)

<異方性導電フィルム及び接合体の作製>

実施例1において、導電性粒子の作製の際にNi−PメッキのP濃度を表1−1に示すP濃度に変えた以外は、実施例1と同様にして、異方性導電フィルム4〜5、及び接合体4〜5を得た。

なお、メッキ層の平均厚みは、共に100nmであった。また、絶縁層が導電性粒子を被覆していることは金属顕微鏡観察を行うことにより確認した。

【0080】

得られた異方性導電フィルム4〜5、及び接合体4〜5について、比較例1と同様の評価に供した。結果を表1−1に示す。

【0081】

(実施例4)

<異方性導電フィルム及び接合体の作製>

実施例1において、導電性粒子の作製の際にNi−PメッキをNi−B(ニッケル−ホウ素)メッキに代え、メッキ層におけるB(ホウ素)濃度を5.5質量%とした以外は、実施例1と同様にして、異方性導電フィルム6、及び接合体6を得た。

なお、メッキ層の平均厚みは、100nmであった。また、絶縁層が導電性粒子を被覆していることは金属顕微鏡観察を行うことにより確認した。

【0082】

得られた異方性導電フィルム6、及び接合体6について、比較例1と同様の評価に供した。結果を表1−2に示す。

【0083】

(実施例5)

<異方性導電フィルム及び接合体の作製>

実施例1において、導電性粒子の作製の際のNi−PメッキをCoメッキに代えた以外は、実施例1と同様にして、異方性導電フィルム7、及び接合体7を得た。

なお、メッキ層の平均厚みは、100nmであった。また、絶縁層が導電性粒子を被覆していることは金属顕微鏡観察を行うことにより確認した。

【0084】

得られた異方性導電フィルム7、及び接合体7について、比較例1と同様の評価に供した。結果を表1−2に示す。

【0085】

(実施例6)

<異方性導電フィルム及び接合体の作製>

実施例1において、金属メッキ層を設けた樹脂粒子をニッケル粒子(インコ社製、商品名:T123、平均粒子径3μm)に代えた以外は、実施例1と同様にして、異方性導電フィルム8、及び接合体8を得た。

絶縁層が導電性粒子を被覆していることは金属顕微鏡観察を行うことにより確認した。

【0086】

得られた異方性導電フィルム8、及び接合体8について、比較例1と同様の評価に供した。結果を表1−2に示す。

【0087】

(比較例3及び4)

<異方性導電フィルム及び接合体の作製>

実施例1において、着磁条件を調整することで、異方性導電フィルムにおける導電性粒子の連結の平均個数を表1−2の平均個数に変えた以外は、実施例1と同様にして、異方性導電フィルム9〜10、及び接合体9〜10を得た。

【0088】

得られた異方性導電フィルム9〜10、及び接合体9〜10について、比較例1と同様の評価に供した。結果を表1−2に示す。

【0089】

【表1−1】

【0090】

【表1−2】

表1−1及び表1−2中、P/B濃度は、メッキ層中のリン濃度又はホウ素濃度であり、単位は、質量%である。

【0091】

比較例1では、Auメッキを行っているために、磁性が弱く、粒子連結率が低くなった。また、絶縁層のない導電性粒子を用いているために、ショートが発生した。比較例2では、Ni−Pメッキを行っているため、Niによる磁性により、粒子連結率は良好なものの、絶縁層のない導電性粒子を用いているために、ショートが多数発生した。即ち、絶縁層のない導電性粒子を用いた場合には、粒子連結率が高くなるに連れて、ショートの発生数が高くなる結果となった。

それに対して、実施例1〜6では、粒子捕捉率及び導通抵抗に優れ、更に、ショートは見られなかった。実施例1〜3は、Ni−PメッキのP濃度を変動させたものであり、低P濃度であるほど、磁性が強く、粒子連結率が高くなった。

また、実施例1〜2及び実施例4〜5は、粒子連結率が適度な範囲であるため、粒子捕捉率がより優れる結果となった。

比較例3は、導電性粒子の連結の平均個数が3個未満であるために、粒子捕捉率(粒子捕捉効率)が20%未満となり、不十分であった。

比較例4は、導電性粒子の連結の平均個数が10個を超えるために、導通抵抗が高く導通不良が生じるとともに、ショートが多数発生した。

【産業上の利用可能性】

【0092】

本発明の異方性導電フィルム及び接続方法は、隣接する端子間の絶縁抵抗が得られつつ、導通抵抗及び粒子捕捉率に優れた異方性導電接続ができるため、ファインピッチの異方性導電接続による接合体の製造に好適に用いることができる。

【符号の説明】

【0093】

1 異方性導電フィルム

2 導電性粒子

3 樹脂層

A 粒子群

B 粒子群

C 粒子群

【特許請求の範囲】

【請求項1】

基板の端子と電子部品の端子とを異方性導電接続させる異方性導電フィルムであって、

導電性粒子を含有し、

前記導電性粒子が、樹脂粒子の表面に金属メッキ層及び絶縁層を順次設けた導電性粒子、並びに金属粒子の表面に絶縁層を設けた導電性粒子の少なくともいずれかであって、平均3個〜10個連結していることを特徴とする異方性導電フィルム。

【請求項2】

金属メッキ層が、Fe、Ni、及びCoの少なくともいずれかを含む磁性金属メッキ層である請求項1に記載の異方性導電フィルム。

【請求項3】

金属粒子が、ニッケル粒子である請求項1に記載の異方性導電フィルム。

【請求項4】

導電性粒子の粒子連結率が、8%〜50%である請求項1から3のいずれかに記載の異方性導電フィルム。

【請求項5】

請求項1から4のいずれかに記載の異方性導電フィルムの製造方法であって、

磁性を有する導電性粒子を含有する異方性導電組成物の前記導電性粒子を着磁する着磁工程と、

着磁した前記導電性粒子を含有する異方性導電組成物を基材上に塗布する塗布工程とを含むことを特徴とする異方性導電フィルムの製造方法。

【請求項6】

基板の端子と電子部品の端子とを異方性導電接続させる接続方法において、

前記基板の端子上に異方性導電フィルムを貼り付ける貼付工程と、

前記異方性導電フィルム上に電子部品を載置する載置工程と、

前記電子部品を加熱押圧部材により加熱及び押圧する加熱押圧工程とを含み、

前記異方性導電フィルムが、請求項1から4のいずれかに記載の異方性導電フィルムであることを特徴とする接続方法。

【請求項7】

請求項6に記載の接続方法により製造されることを特徴とする接合体。

【請求項1】

基板の端子と電子部品の端子とを異方性導電接続させる異方性導電フィルムであって、

導電性粒子を含有し、

前記導電性粒子が、樹脂粒子の表面に金属メッキ層及び絶縁層を順次設けた導電性粒子、並びに金属粒子の表面に絶縁層を設けた導電性粒子の少なくともいずれかであって、平均3個〜10個連結していることを特徴とする異方性導電フィルム。

【請求項2】

金属メッキ層が、Fe、Ni、及びCoの少なくともいずれかを含む磁性金属メッキ層である請求項1に記載の異方性導電フィルム。

【請求項3】

金属粒子が、ニッケル粒子である請求項1に記載の異方性導電フィルム。

【請求項4】

導電性粒子の粒子連結率が、8%〜50%である請求項1から3のいずれかに記載の異方性導電フィルム。

【請求項5】

請求項1から4のいずれかに記載の異方性導電フィルムの製造方法であって、

磁性を有する導電性粒子を含有する異方性導電組成物の前記導電性粒子を着磁する着磁工程と、

着磁した前記導電性粒子を含有する異方性導電組成物を基材上に塗布する塗布工程とを含むことを特徴とする異方性導電フィルムの製造方法。

【請求項6】

基板の端子と電子部品の端子とを異方性導電接続させる接続方法において、

前記基板の端子上に異方性導電フィルムを貼り付ける貼付工程と、

前記異方性導電フィルム上に電子部品を載置する載置工程と、

前記電子部品を加熱押圧部材により加熱及び押圧する加熱押圧工程とを含み、

前記異方性導電フィルムが、請求項1から4のいずれかに記載の異方性導電フィルムであることを特徴とする接続方法。

【請求項7】

請求項6に記載の接続方法により製造されることを特徴とする接合体。

【図1】

【公開番号】特開2013−45565(P2013−45565A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−181695(P2011−181695)

【出願日】平成23年8月23日(2011.8.23)

【出願人】(000108410)デクセリアルズ株式会社 (595)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月23日(2011.8.23)

【出願人】(000108410)デクセリアルズ株式会社 (595)

【Fターム(参考)】

[ Back to top ]