異方性導電フィルムを用いた電気部品の接続方法

【課題】 接続信頼性を大幅に向上させたACF接続構造を実現する。

【解決手段】 電子部品8と配線基板9の電極間の接続を従来の導電性粒子を介した接触接続に加え、電極間を金属間化合物3によるはんだ接続とする。

【解決手段】 電子部品8と配線基板9の電極間の接続を従来の導電性粒子を介した接触接続に加え、電極間を金属間化合物3によるはんだ接続とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異方性導電フィルムを用いた電気部品の接続方法に関する。

【背景技術】

【0002】

電子部品を配線基板に搭載する際に、相互の電極同士を電気的に接続する一つの接続方法として異方性導電フィルム(以下ACFと略す)を使用した接触接続が知られている。ACFは、導電性粒子を接着性の絶縁性樹脂中に散させてフィルム状に成形されたものである。

【0003】

その使用方法は、例えば、接続すべき電子部品と配線基板の電極同士が対向するように位置合わせしながら電子部品と配線基板の間にACFを挟み、加圧しながら加熱することで絶縁性樹脂を硬化させる。それによって、電子部品と配線基板が絶縁性接着剤で接着固定され、電子部品の電極と配線基板の対向する電極同士が接触により電気的に接続される。

【0004】

一般的に、ACFの導電性粒子としては、金、銀、ニッケル等の金属粒子や、セラミックス、プラスチックまたは金属の粒子を核としてその表面にニッケルや金等の金属被膜を形成した金属被覆粒子が使用されている。

【0005】

このとき、ACFの厚さや、電極ピッチ、電極寸法等に応じ導電性粒子の粒子径や配合量が、また、接続すべき電極の材料や硬さに応じて導電性粒子の種類が好適な範囲で接続される。この種の技術に関連するものとして例えば特許文献1及び特許文献2が挙げられる。

【0006】

【特許文献1】特開昭61−55809号公報

【特許文献2】特開2003−327937号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

従来のACF接続において、電気部品と配線基板の対向する電極間の電気的接続は、樹脂中に分散された導電性粒子を介して電子部品と配線基板の電極が相互に押された状態で、硬化した樹脂が冷却する際に導電性粒子よりも大きく収縮することで対向する電極間が引っ張られ、すなわち、電極と導電性粒子間に圧縮圧力が発生することで接触接続している。

【0008】

また、導電性粒子や電極の弾性変形の変形が戻ろうとすることで、同様に圧縮応力が働くと考えられる。この弾性変形が長期間保たれるよう例えば特許文献2では超弾性合金粒子を混在させている。

【0009】

しかしながら、使用環境下での時間経過により絶縁樹脂の劣化に伴う弛緩作用や導電性粒子や電極部の塑性変形による電極と導電性粒子間の圧縮圧力の低下により、接触抵抗が増大し電気的接続が保たれなくなる不良が必然的に発生する。

【0010】

したがって、本発明は、上記従来の問題を解消するためになされたものであり、改良された異方性導電フィルムを用いて良好な接続構造の得られる電気部品の接続方法、それにより得られる高品質の電子装置及び良好な電気的接続を可能とする異方性導電フィルムを提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するためには、電子部品と配線基板の電極の接続が導電性粒子を介した接触接続に加え、電極間を金属間化合物による、はんだ接続とすればよい。すなわち、接触接続では、上述したように時間経過や高温高湿により電極間を接着している絶縁樹脂が劣化することで電極間の圧縮応力が低下し接触抵抗が増大することや絶縁樹脂中に浸透する水分により電極表面や導電性粒子表面が酸化することで電気抵抗が増大し導通不良が発生する。

【0012】

一方、はんだ接続では、接続部の電極表面は、はんだに覆われているため酸化することはなく、また、時間経過や高温高湿に対する劣化も樹脂と比較した場合、はんだの方が劣化しにくいため、電極間をはんだ接続することで接続信頼性が大幅に向上する。

【0013】

さらに、はんだ接続された電極部が絶縁樹脂で充填されている構造は、はんだ接続部がアンダーフィル樹脂で補強された構造と同様であることから接触接続と比較し構造的にも信頼性が向上する。

【0014】

このはんだ接続は、通常のはんだ接続と同様に、ACF接続工程で加熱・加圧される時にACF中に分散している、はんだ材料が溶融することで電子部品と配線基板の電極が、はんだ接続される。

【0015】

ここで、はんだ材料としては、一般的なSn−Pb、Sn-In,Sn-Cu、Sn−Ag−Cu、Sn-Zn、Sn-Zn-Bi、Sn−Ag−Bi、Sn−Ag−Bi−In等の通常のはんだ接続で使用される、はんだ組成のうち、ACF接続時の加熱温度で溶融する組成を用いれば良い。

【0016】

また、電子部品および配線基板の電極表面としては、一般的に、はんだ接続される際の電極の、例えばCu端子、Cu合金やFe-Ni合金端子に、Niめっき、Auめっき、Snめっき、Sn-Pbめっき、Sn-Biめっき等の、めっきしたものが好ましい。

【0017】

さらに、ACF中に分散しており、はんだ接続をするための第1の粒子成分は、粒子全体がはんだ材料であっても、または、金属、樹脂あるいはセラミック粒子の表面が、はんだ材料で被覆された粒子でも良い。

【0018】

ここで、粒子全体がはんだ材料である場合には、ACF接続工程での加熱・加圧によって溶融した、はんだが押しつぶされて広がるため、電極ピッチが狭くなった場合、押し潰され過ぎて広がった、はんだによる短絡の危険があるため、はんだを押し潰す際の、はんだ厚さを制御するために、電極間隔が潰れ難い粒子で保持されるようにすればよい。

【0019】

いずれにしても、はんだ粒子だけでは狭ピッチ電極の接続には適さないのではんだ接続する際に電極間隔を制御するための第2の粒子成分を混合することが望ましい。この時、はんだ接続する粒子の径およびACF中に占める体積割合(ACF中に分散している、はんだ粒子の平均間隔)、必要とする、はんだ接続部の高さ、電極寸法および電極ピッチから、隣り合う電極の間で短絡が起きないようにするための、第1のはんだ粒子成分と電極間隔制御用第2の粒子成分の粒子径の比は容易に計算が可能である。

【0020】

はんだ接続をしている部分の寸法としては、概略電極または電極間隔のうち小さいほうの寸法の1/3以下が良く、より好ましくは1/10以下が良い。1/3より大きい場合には凝集した、はんだ粒子や、はんだ粒子間隔が小さい部分があった場合に電極間の短絡が起きる場合がある。例えば電極寸法が50ミクロン程度のときには、はんだ接続部の寸法が20ミクロン以下になるように、はんだ接続する粒子と電極間隔制御粒子を選定することが好ましい。

【0021】

また、第1のはんだ粒子成分と電極間隔制御用第2の粒子成分の粒子径の比としては、電極間隔制御粒子のつぶれや電極部へのくい込みを考慮した場合、はんだ接続する第1の粒子成分は電極間隔制御用第2の粒子成分の0.3〜10倍の範囲が良い。

【0022】

さらに、電極間隔を制御するための第2の粒子成分としては、ACF接続時の加熱・加圧時に電極間隔を制御できれば粒子の種類としては絶縁性粒子でもACFに一般的にも用いられるニッケル粒子、金めっきプラスチック粒子、金めっきニッケル粒子等の導電性粒子でも良く、さらには下記に述べる、はんだ被覆粒子であっても良い。

【0023】

また、電極をはんだ接続する第1の粒子成分として適正な粒子径及び粒子数としては、一般的なACFと同等で、粒子径は2〜20ミクロンの範囲が、さらに粒子密度としては10万個〜500個/mm2の範囲が適している。

【0024】

一方、はんだ材料が粒子表面のみの場合では、粒子の核部分がACF接続工程で潰れ難いものであれば同様に電極間隔を制御することが可能となるので特に電極間隔制御用粒子を必要としない。この時、はんだ被覆部の厚みとしては、はんだが溶融した際でも粒子表面をほぼ覆った状態を保てる厚さであれば良いが、0.1ミクロン以上の厚さであることが好ましい。

【0025】

また、上記第1の粒子成分である、はんだ粒子及び、はんだ被覆粒子としては、はんだとして均一組成の粒子または被覆粒子であっても、あるいは溶融した時に所定の組成となるようにめっき等で各成分が順次被覆された粒子であっても良い。

【0026】

さらに、第3の粒子成分として、電極表面酸化膜を破壊するための微粒子を混在させることで、酸化膜が除去された電極との、はんだ接続が確実となることでより信頼性を向上することができる。このような粒子としては電極部の酸化膜を破壊できるような材料、例えばシリカ粒子等のセラミック粒子やニッケル等の金属微粒子が好ましい。なお、このような微粒子としては上記はんだ接続する第1の粒子成分、電極間隔制御用第2の粒子成分より小さく、また、電極酸化膜の厚さ以上の大きさであることが必要で、その粒子径の範囲としては0.05ミクロン〜5ミクロンが好ましい。

【発明の効果】

【0027】

電子部品と配線基板の電極の接続が導電性粒子を介した接触接続に加え、電極間を金属間化合物による、はんだ接続する異方性導電フィルムを用いることで、信頼性の高い接続が可能となる。

【発明を実施するための最良の形態】

【0028】

以下に、本発明の代表的な実施の形態の特徴について説明する。

(1)本発明の電気部品の接続方法の特徴は、接続すべき電気部品と配線基板の電極同士を対向させ、位置決めする工程と、前記電気部品と配線基板との間に異方性導電部材を介在させ加熱下で加圧することにより前記両電極を電気的に接続する工程とを有する電気部品の接続方法であって、

前記異方性導電部材は、接着性の絶縁樹脂フィルム中もしくは接着性の絶縁樹脂を含むペースト中に少なくともはんだ接続する第1の粒子成分を含み、

前記加熱下で加圧する工程においては、前記異方性導電部材中に分散させた前記はんだ成分が溶融する温度に加熱する工程を含み、前記両電極をはんだ接続する点にある。なお、上記接着性の絶縁樹脂を含むペーストとは、周知の樹脂粒子成分を含む異方性導電ペーストである。

(2)本発明の電気部品の接続方法の特徴は、接続すべき電気部品と配線基板の電極同士を対向させ、位置決めする工程と、前記電気部品と配線基板との間に異方性導電フィルムを介在させ加熱下で加圧することにより前記両電極を電気的に接続する工程とを有する電気部品の接続方法であって、

前記異方性導電フィルムは、接着性の絶縁樹脂フィルム中に少なくともはんだ接続する第1の粒子成分を含み、

前記加熱下で加圧する工程においては、前記異方性導電フィルム中に分散させた前記はんだ成分が溶融する温度に加熱する工程を含み、前記両電極をはんだ接続する点にある。

(3)上記(1)もしくは(2)の電気部品の接続方法において、好ましくは、前記異方性導電部材の異方性導電フィルム中もしくは異方性導電ペースト中に、はんだ接続する第1の粒子成分と共に、前記電気部品もしくは配線基板の電極間隔を制御する第2の粒子成分が分散されていることを特徴とする。

(4)上記(2)もしくは(3)の電気部品の接続方法において、前記異方性導電部材中に分散された、前記はんだ接続をする第1の粒子成分は、はんだ、樹脂、セラミック及び金属からなる群から選ばれるいずれか一種の粒子を核とし、その表面をはんだ成分で被覆したものであることを特徴とする。

(5)上記(3)の電気部品の接続方法において、異方性導電部材に分散された、前記電極間隔を制御する第2の粒子成分は、樹脂、セラミック及び金属からなる群から選ばれるいずれか一種の粒子、もしくは前記第2の粒子成分を核とし、その表面を電極と接触接続するための導電材料で被覆したものであることを特徴とする。

(6)上記(1)乃至(5)のいずれか一つに記載の電気部品の接続方法において、異方性導電部材中に分散された、はんだ接続する第1の粒子成分の粒子径は、対向する電極間隔を制御する第2の粒子成分の粒子径を1としたとき、0.3〜10の範囲であることを特徴とする。

(7)上記(1)乃至(6)のいずれか一つに記載の電気部品の接続方法において、前記異方性導電部材は、はんだ接続する第1の粒子成分、電極間隔を制御する第2の粒子成分、及び電極表面の酸化膜を破壊するための第3の粒子成分を含むことを特徴とする。

(8)本発明の電子装置の特徴は、上記(1)乃至(7)のいずれか一つに記載の電気部品の接続方法により電気部品を配線基板に搭載した点にある。

【実施例】

【0029】

以下、図面を用いて本発明の実施例を具体的に説明する。

【0030】

<実施例1>

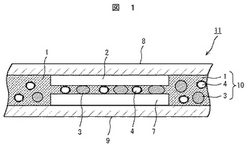

図1を用いて説明する。予め以下の(1)〜(3)で電子装置11を製造する材料を準備する。

(1)ACF10の製造:

はんだ接続用の粒子径5ミクロンのSn−3Ag−0.5Cuはんだ粒子(第1の粒子成分)および電極間隔制御用として粒子径2ミクロンの金めっきニッケル粒子(第2の粒子成分)がそれぞれ5000個/mm2および20000個/mm2なるように混合し、これらを市販の接着性絶縁樹脂1中に均一に分散させ、周知の成形技術により厚さ20ミクロンのACF10を作製した。

(2)電子部品8の準備:

表面がニッケル/金めっきされた0.4mmピッチのLand Grid Arrayタイプの電子部品を準備した。

(3)配線基板9の準備:

表面がニッケル/金めっきされた電極パターン(ピッチは電子部品8の電極と略同じ)の形成された配線基板を準備した。

【0031】

上記ACF10を電子部品8と配線基板9の間に挟み、仮圧着をした後、温度:240℃、時間:5秒、圧力:10Mpaの条件で接続した。これにより、以下に比較例と対比して具体的に示すように、信頼性の高い接続構造が得られ高品質の電子装置11が実現できた。

【0032】

この時の接続状態を図1の要部拡大断面図に示す。図示のように電子部品8の電極2と配線基板9の電極7との間に電極間隔制御用粒子4と、はんだ接続用粒子3が挟まれ、はんだ接続用粒子3によって上下の電極2、7がはんだ接続されている。また、接続後の絶縁樹脂1のTgは約130℃の材料を使用した。

【0033】

<比較例1>

この例は、はんだ粒子成分を含まない在来のACFを用いて電子部品を配線基板に搭載、接続した比較例である。

【0034】

粒子径2ミクロンの金めっきニッケル粒子が30000個/mm2なるように混合した厚さ20ミクロンのACFを作製し、表面がニッケル/金めっきされた0.4mmピッチのLand Grid Arrayタイプの電子部品と表面がニッケル/金めっきされた配線基板の間に挟み、仮圧着をした後、温度:240℃、時間:5秒、圧力:10Mpaで接続した。

【0035】

上記、実施例1と比較例1のサンプル各100について高温高湿試験(85℃85%)および冷熱サイクル試験(−55℃⇔125℃)にかけた時の接続信頼性を調べた。

【0036】

その結果、実施例1では高温高湿試験1000時間、および冷熱サイクル試験1000サイクルで接続抵抗の変化はなく十分な接続信頼性が得られたが、比較例1では高温高湿試験200時間、および冷熱サイクル試験100サイクルから接続抵抗が増加し始め、高温高湿試験1000時間後、および冷熱サイクル試験1000サイクル後に導通不良がそれぞれ3サンプル、15サンプル発生した。

【0037】

このように、本発明が従来のACFを使用した接続より優れている理由は、接続構造が従来の接触接続だけでなく、はんだ接続を有していることによる。つまり、本実施例では、ACFに電極間隔制御用として分散した粒子径2ミクロンの金めっきニッケル粒子(第2の粒子成分)による接触接続に加えて、はんだ接続用の粒子径5ミクロンのSn−3Ag−0.5Cuはんだ粒子(第1の粒子成分)による、はんだ接続が有効に作用している。

【0038】

<実施例2>

図2の要部拡大断面図を用いて説明する。先ず、粒子径3ミクロンのニッケル粒子12に、Sn−3Ag−0.5Cuはんだ30を2ミクロンの厚さで被覆した粒子径7ミクロンのはんだ接続用粒子5が20000個/mm2となるように混合し、実施例1と同様の方法で厚さ20ミクロンのACF10を作製した。

【0039】

実施例1と同様、このACFを、表面がニッケル/金めっきされた0.4mmピッチのLand Grid Arrayタイプの電子部品8と、表面がニッケル/金めっきされた配線基板9の間に挟み、仮圧着をした後、温度:240℃、時間:5秒、圧力:10Mpaで接続した。

【0040】

この時の接続状態は、図2の要部拡大断面図に示すように被接続電極2、7の間に、はんだ被覆接続用粒子5が挟まれるが、被覆接続用粒子5の核12のニッケル部分が上、下の電極2、7の間隔が制御されている。実施例1と同様に、高温高湿試験1000時間、および冷熱サイクル試験1000サイクルで接続抵抗の変化はなく十分な接続信頼性が得られた。

【0041】

この実施例の場合も、被覆接続用粒子5の核12であるニッケル部分が接触接続、はんだ30が、はんだ接続を構成している。

【0042】

<実施例3>

図3の要部拡大断面図を用いて説明する。先ず、実施例2と同様の粒子径3ミクロンのニッケル粒子12にSn−3Ag−0.5Cuはんだ30を2ミクロンの厚さで被覆した粒子径7ミクロンのはんだ接続用粒子5と、第3の粒子成分である電極酸化膜破壊粒子6として粒子径0.5ミクロンのニッケル粒子が、それぞれ20000個/mm2、および100000個/mm2となるように混合し、実施例1と同様の方法で厚さ20ミクロンのACF10を作製し、表面がニッケル/金めっきされた0.4mmピッチのLand Grid Arrayタイプの電子部品8と表面がニッケルめっきされた配線基板9の間に挟み、仮圧着をした後、温度:240℃、時間:5秒、圧力:10Mpaで接続した。

【0043】

この時の接続状態は、図3に示すように被接続電極2、7の間にはんだ被覆接続用粒子5が挟まれるが、酸化被膜破壊用粒子6によって配線基板9の被接続電極7のニッケル部分の酸化が除去されることで、上下の電極2、7が、はんだ接続されている。実施例1と同様に、高温高湿試験1000時間、および冷熱サイクル試験1000サイクルで接続抵抗の変化はなく十分な接続信頼性が得られた。

【0044】

以上に記した接着性の絶縁樹脂フィルムは、電気的な絶縁性を有し且つ接着性又は粘着性を有する如何なる材料に置き換えても本発明の実施を阻むものでない。例えば、接着性の絶縁樹脂ペーストの如き、ゲル(流動性の小さい親液性溶質のコロイド溶液)を用い、上記異方性導電フィルムを異方性導電ペーストに置き換えてもよい。上記実施例では、接着性の絶縁樹脂フィルムなるバインダーに第1の粒子成分、第2の粒子成分、及び第3の粒子成分というフィラーをいわば分散させて形成された異方性導電フィルムについて説明したが、ここに記載された接着性の絶縁樹脂フィルムは接着性の絶縁材の如何なるものにも置き換えられ、異方性導電フィルムは異方性導電材の如何なるものにも置き換えられることはいうまでもない。

【図面の簡単な説明】

【0045】

【図1】本発明の実施例1によるはんだ接続用粒子3と電極間隔制御用粒子4を用いたACF接続部の断面図である。

【図2】本発明の実施例2によるはんだ被覆接続用粒子5を用いたACF接続部の断面図である。

【図3】本発明の実施例3によるはんだ被覆接続用粒子5と酸化被膜破壊用粒子6を用いたACF接続部の断面図である。

【符号の説明】

【0046】

1…絶縁樹脂、

2…電子部品側の電極、

3…はんだ接続用粒子、

4…電極間隔制御用粒子、

5…はんだ被覆粒子、

6…酸化膜破壊用粒子、

7…配線基板側の電極、

8…電子部品、

9…配線基板、

10…ACF、

11…電子装置、

12…はんだ被覆粒子の核、

30…はんだ被覆粒子のはんだ成分。

【技術分野】

【0001】

本発明は、異方性導電フィルムを用いた電気部品の接続方法に関する。

【背景技術】

【0002】

電子部品を配線基板に搭載する際に、相互の電極同士を電気的に接続する一つの接続方法として異方性導電フィルム(以下ACFと略す)を使用した接触接続が知られている。ACFは、導電性粒子を接着性の絶縁性樹脂中に散させてフィルム状に成形されたものである。

【0003】

その使用方法は、例えば、接続すべき電子部品と配線基板の電極同士が対向するように位置合わせしながら電子部品と配線基板の間にACFを挟み、加圧しながら加熱することで絶縁性樹脂を硬化させる。それによって、電子部品と配線基板が絶縁性接着剤で接着固定され、電子部品の電極と配線基板の対向する電極同士が接触により電気的に接続される。

【0004】

一般的に、ACFの導電性粒子としては、金、銀、ニッケル等の金属粒子や、セラミックス、プラスチックまたは金属の粒子を核としてその表面にニッケルや金等の金属被膜を形成した金属被覆粒子が使用されている。

【0005】

このとき、ACFの厚さや、電極ピッチ、電極寸法等に応じ導電性粒子の粒子径や配合量が、また、接続すべき電極の材料や硬さに応じて導電性粒子の種類が好適な範囲で接続される。この種の技術に関連するものとして例えば特許文献1及び特許文献2が挙げられる。

【0006】

【特許文献1】特開昭61−55809号公報

【特許文献2】特開2003−327937号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

従来のACF接続において、電気部品と配線基板の対向する電極間の電気的接続は、樹脂中に分散された導電性粒子を介して電子部品と配線基板の電極が相互に押された状態で、硬化した樹脂が冷却する際に導電性粒子よりも大きく収縮することで対向する電極間が引っ張られ、すなわち、電極と導電性粒子間に圧縮圧力が発生することで接触接続している。

【0008】

また、導電性粒子や電極の弾性変形の変形が戻ろうとすることで、同様に圧縮応力が働くと考えられる。この弾性変形が長期間保たれるよう例えば特許文献2では超弾性合金粒子を混在させている。

【0009】

しかしながら、使用環境下での時間経過により絶縁樹脂の劣化に伴う弛緩作用や導電性粒子や電極部の塑性変形による電極と導電性粒子間の圧縮圧力の低下により、接触抵抗が増大し電気的接続が保たれなくなる不良が必然的に発生する。

【0010】

したがって、本発明は、上記従来の問題を解消するためになされたものであり、改良された異方性導電フィルムを用いて良好な接続構造の得られる電気部品の接続方法、それにより得られる高品質の電子装置及び良好な電気的接続を可能とする異方性導電フィルムを提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するためには、電子部品と配線基板の電極の接続が導電性粒子を介した接触接続に加え、電極間を金属間化合物による、はんだ接続とすればよい。すなわち、接触接続では、上述したように時間経過や高温高湿により電極間を接着している絶縁樹脂が劣化することで電極間の圧縮応力が低下し接触抵抗が増大することや絶縁樹脂中に浸透する水分により電極表面や導電性粒子表面が酸化することで電気抵抗が増大し導通不良が発生する。

【0012】

一方、はんだ接続では、接続部の電極表面は、はんだに覆われているため酸化することはなく、また、時間経過や高温高湿に対する劣化も樹脂と比較した場合、はんだの方が劣化しにくいため、電極間をはんだ接続することで接続信頼性が大幅に向上する。

【0013】

さらに、はんだ接続された電極部が絶縁樹脂で充填されている構造は、はんだ接続部がアンダーフィル樹脂で補強された構造と同様であることから接触接続と比較し構造的にも信頼性が向上する。

【0014】

このはんだ接続は、通常のはんだ接続と同様に、ACF接続工程で加熱・加圧される時にACF中に分散している、はんだ材料が溶融することで電子部品と配線基板の電極が、はんだ接続される。

【0015】

ここで、はんだ材料としては、一般的なSn−Pb、Sn-In,Sn-Cu、Sn−Ag−Cu、Sn-Zn、Sn-Zn-Bi、Sn−Ag−Bi、Sn−Ag−Bi−In等の通常のはんだ接続で使用される、はんだ組成のうち、ACF接続時の加熱温度で溶融する組成を用いれば良い。

【0016】

また、電子部品および配線基板の電極表面としては、一般的に、はんだ接続される際の電極の、例えばCu端子、Cu合金やFe-Ni合金端子に、Niめっき、Auめっき、Snめっき、Sn-Pbめっき、Sn-Biめっき等の、めっきしたものが好ましい。

【0017】

さらに、ACF中に分散しており、はんだ接続をするための第1の粒子成分は、粒子全体がはんだ材料であっても、または、金属、樹脂あるいはセラミック粒子の表面が、はんだ材料で被覆された粒子でも良い。

【0018】

ここで、粒子全体がはんだ材料である場合には、ACF接続工程での加熱・加圧によって溶融した、はんだが押しつぶされて広がるため、電極ピッチが狭くなった場合、押し潰され過ぎて広がった、はんだによる短絡の危険があるため、はんだを押し潰す際の、はんだ厚さを制御するために、電極間隔が潰れ難い粒子で保持されるようにすればよい。

【0019】

いずれにしても、はんだ粒子だけでは狭ピッチ電極の接続には適さないのではんだ接続する際に電極間隔を制御するための第2の粒子成分を混合することが望ましい。この時、はんだ接続する粒子の径およびACF中に占める体積割合(ACF中に分散している、はんだ粒子の平均間隔)、必要とする、はんだ接続部の高さ、電極寸法および電極ピッチから、隣り合う電極の間で短絡が起きないようにするための、第1のはんだ粒子成分と電極間隔制御用第2の粒子成分の粒子径の比は容易に計算が可能である。

【0020】

はんだ接続をしている部分の寸法としては、概略電極または電極間隔のうち小さいほうの寸法の1/3以下が良く、より好ましくは1/10以下が良い。1/3より大きい場合には凝集した、はんだ粒子や、はんだ粒子間隔が小さい部分があった場合に電極間の短絡が起きる場合がある。例えば電極寸法が50ミクロン程度のときには、はんだ接続部の寸法が20ミクロン以下になるように、はんだ接続する粒子と電極間隔制御粒子を選定することが好ましい。

【0021】

また、第1のはんだ粒子成分と電極間隔制御用第2の粒子成分の粒子径の比としては、電極間隔制御粒子のつぶれや電極部へのくい込みを考慮した場合、はんだ接続する第1の粒子成分は電極間隔制御用第2の粒子成分の0.3〜10倍の範囲が良い。

【0022】

さらに、電極間隔を制御するための第2の粒子成分としては、ACF接続時の加熱・加圧時に電極間隔を制御できれば粒子の種類としては絶縁性粒子でもACFに一般的にも用いられるニッケル粒子、金めっきプラスチック粒子、金めっきニッケル粒子等の導電性粒子でも良く、さらには下記に述べる、はんだ被覆粒子であっても良い。

【0023】

また、電極をはんだ接続する第1の粒子成分として適正な粒子径及び粒子数としては、一般的なACFと同等で、粒子径は2〜20ミクロンの範囲が、さらに粒子密度としては10万個〜500個/mm2の範囲が適している。

【0024】

一方、はんだ材料が粒子表面のみの場合では、粒子の核部分がACF接続工程で潰れ難いものであれば同様に電極間隔を制御することが可能となるので特に電極間隔制御用粒子を必要としない。この時、はんだ被覆部の厚みとしては、はんだが溶融した際でも粒子表面をほぼ覆った状態を保てる厚さであれば良いが、0.1ミクロン以上の厚さであることが好ましい。

【0025】

また、上記第1の粒子成分である、はんだ粒子及び、はんだ被覆粒子としては、はんだとして均一組成の粒子または被覆粒子であっても、あるいは溶融した時に所定の組成となるようにめっき等で各成分が順次被覆された粒子であっても良い。

【0026】

さらに、第3の粒子成分として、電極表面酸化膜を破壊するための微粒子を混在させることで、酸化膜が除去された電極との、はんだ接続が確実となることでより信頼性を向上することができる。このような粒子としては電極部の酸化膜を破壊できるような材料、例えばシリカ粒子等のセラミック粒子やニッケル等の金属微粒子が好ましい。なお、このような微粒子としては上記はんだ接続する第1の粒子成分、電極間隔制御用第2の粒子成分より小さく、また、電極酸化膜の厚さ以上の大きさであることが必要で、その粒子径の範囲としては0.05ミクロン〜5ミクロンが好ましい。

【発明の効果】

【0027】

電子部品と配線基板の電極の接続が導電性粒子を介した接触接続に加え、電極間を金属間化合物による、はんだ接続する異方性導電フィルムを用いることで、信頼性の高い接続が可能となる。

【発明を実施するための最良の形態】

【0028】

以下に、本発明の代表的な実施の形態の特徴について説明する。

(1)本発明の電気部品の接続方法の特徴は、接続すべき電気部品と配線基板の電極同士を対向させ、位置決めする工程と、前記電気部品と配線基板との間に異方性導電部材を介在させ加熱下で加圧することにより前記両電極を電気的に接続する工程とを有する電気部品の接続方法であって、

前記異方性導電部材は、接着性の絶縁樹脂フィルム中もしくは接着性の絶縁樹脂を含むペースト中に少なくともはんだ接続する第1の粒子成分を含み、

前記加熱下で加圧する工程においては、前記異方性導電部材中に分散させた前記はんだ成分が溶融する温度に加熱する工程を含み、前記両電極をはんだ接続する点にある。なお、上記接着性の絶縁樹脂を含むペーストとは、周知の樹脂粒子成分を含む異方性導電ペーストである。

(2)本発明の電気部品の接続方法の特徴は、接続すべき電気部品と配線基板の電極同士を対向させ、位置決めする工程と、前記電気部品と配線基板との間に異方性導電フィルムを介在させ加熱下で加圧することにより前記両電極を電気的に接続する工程とを有する電気部品の接続方法であって、

前記異方性導電フィルムは、接着性の絶縁樹脂フィルム中に少なくともはんだ接続する第1の粒子成分を含み、

前記加熱下で加圧する工程においては、前記異方性導電フィルム中に分散させた前記はんだ成分が溶融する温度に加熱する工程を含み、前記両電極をはんだ接続する点にある。

(3)上記(1)もしくは(2)の電気部品の接続方法において、好ましくは、前記異方性導電部材の異方性導電フィルム中もしくは異方性導電ペースト中に、はんだ接続する第1の粒子成分と共に、前記電気部品もしくは配線基板の電極間隔を制御する第2の粒子成分が分散されていることを特徴とする。

(4)上記(2)もしくは(3)の電気部品の接続方法において、前記異方性導電部材中に分散された、前記はんだ接続をする第1の粒子成分は、はんだ、樹脂、セラミック及び金属からなる群から選ばれるいずれか一種の粒子を核とし、その表面をはんだ成分で被覆したものであることを特徴とする。

(5)上記(3)の電気部品の接続方法において、異方性導電部材に分散された、前記電極間隔を制御する第2の粒子成分は、樹脂、セラミック及び金属からなる群から選ばれるいずれか一種の粒子、もしくは前記第2の粒子成分を核とし、その表面を電極と接触接続するための導電材料で被覆したものであることを特徴とする。

(6)上記(1)乃至(5)のいずれか一つに記載の電気部品の接続方法において、異方性導電部材中に分散された、はんだ接続する第1の粒子成分の粒子径は、対向する電極間隔を制御する第2の粒子成分の粒子径を1としたとき、0.3〜10の範囲であることを特徴とする。

(7)上記(1)乃至(6)のいずれか一つに記載の電気部品の接続方法において、前記異方性導電部材は、はんだ接続する第1の粒子成分、電極間隔を制御する第2の粒子成分、及び電極表面の酸化膜を破壊するための第3の粒子成分を含むことを特徴とする。

(8)本発明の電子装置の特徴は、上記(1)乃至(7)のいずれか一つに記載の電気部品の接続方法により電気部品を配線基板に搭載した点にある。

【実施例】

【0029】

以下、図面を用いて本発明の実施例を具体的に説明する。

【0030】

<実施例1>

図1を用いて説明する。予め以下の(1)〜(3)で電子装置11を製造する材料を準備する。

(1)ACF10の製造:

はんだ接続用の粒子径5ミクロンのSn−3Ag−0.5Cuはんだ粒子(第1の粒子成分)および電極間隔制御用として粒子径2ミクロンの金めっきニッケル粒子(第2の粒子成分)がそれぞれ5000個/mm2および20000個/mm2なるように混合し、これらを市販の接着性絶縁樹脂1中に均一に分散させ、周知の成形技術により厚さ20ミクロンのACF10を作製した。

(2)電子部品8の準備:

表面がニッケル/金めっきされた0.4mmピッチのLand Grid Arrayタイプの電子部品を準備した。

(3)配線基板9の準備:

表面がニッケル/金めっきされた電極パターン(ピッチは電子部品8の電極と略同じ)の形成された配線基板を準備した。

【0031】

上記ACF10を電子部品8と配線基板9の間に挟み、仮圧着をした後、温度:240℃、時間:5秒、圧力:10Mpaの条件で接続した。これにより、以下に比較例と対比して具体的に示すように、信頼性の高い接続構造が得られ高品質の電子装置11が実現できた。

【0032】

この時の接続状態を図1の要部拡大断面図に示す。図示のように電子部品8の電極2と配線基板9の電極7との間に電極間隔制御用粒子4と、はんだ接続用粒子3が挟まれ、はんだ接続用粒子3によって上下の電極2、7がはんだ接続されている。また、接続後の絶縁樹脂1のTgは約130℃の材料を使用した。

【0033】

<比較例1>

この例は、はんだ粒子成分を含まない在来のACFを用いて電子部品を配線基板に搭載、接続した比較例である。

【0034】

粒子径2ミクロンの金めっきニッケル粒子が30000個/mm2なるように混合した厚さ20ミクロンのACFを作製し、表面がニッケル/金めっきされた0.4mmピッチのLand Grid Arrayタイプの電子部品と表面がニッケル/金めっきされた配線基板の間に挟み、仮圧着をした後、温度:240℃、時間:5秒、圧力:10Mpaで接続した。

【0035】

上記、実施例1と比較例1のサンプル各100について高温高湿試験(85℃85%)および冷熱サイクル試験(−55℃⇔125℃)にかけた時の接続信頼性を調べた。

【0036】

その結果、実施例1では高温高湿試験1000時間、および冷熱サイクル試験1000サイクルで接続抵抗の変化はなく十分な接続信頼性が得られたが、比較例1では高温高湿試験200時間、および冷熱サイクル試験100サイクルから接続抵抗が増加し始め、高温高湿試験1000時間後、および冷熱サイクル試験1000サイクル後に導通不良がそれぞれ3サンプル、15サンプル発生した。

【0037】

このように、本発明が従来のACFを使用した接続より優れている理由は、接続構造が従来の接触接続だけでなく、はんだ接続を有していることによる。つまり、本実施例では、ACFに電極間隔制御用として分散した粒子径2ミクロンの金めっきニッケル粒子(第2の粒子成分)による接触接続に加えて、はんだ接続用の粒子径5ミクロンのSn−3Ag−0.5Cuはんだ粒子(第1の粒子成分)による、はんだ接続が有効に作用している。

【0038】

<実施例2>

図2の要部拡大断面図を用いて説明する。先ず、粒子径3ミクロンのニッケル粒子12に、Sn−3Ag−0.5Cuはんだ30を2ミクロンの厚さで被覆した粒子径7ミクロンのはんだ接続用粒子5が20000個/mm2となるように混合し、実施例1と同様の方法で厚さ20ミクロンのACF10を作製した。

【0039】

実施例1と同様、このACFを、表面がニッケル/金めっきされた0.4mmピッチのLand Grid Arrayタイプの電子部品8と、表面がニッケル/金めっきされた配線基板9の間に挟み、仮圧着をした後、温度:240℃、時間:5秒、圧力:10Mpaで接続した。

【0040】

この時の接続状態は、図2の要部拡大断面図に示すように被接続電極2、7の間に、はんだ被覆接続用粒子5が挟まれるが、被覆接続用粒子5の核12のニッケル部分が上、下の電極2、7の間隔が制御されている。実施例1と同様に、高温高湿試験1000時間、および冷熱サイクル試験1000サイクルで接続抵抗の変化はなく十分な接続信頼性が得られた。

【0041】

この実施例の場合も、被覆接続用粒子5の核12であるニッケル部分が接触接続、はんだ30が、はんだ接続を構成している。

【0042】

<実施例3>

図3の要部拡大断面図を用いて説明する。先ず、実施例2と同様の粒子径3ミクロンのニッケル粒子12にSn−3Ag−0.5Cuはんだ30を2ミクロンの厚さで被覆した粒子径7ミクロンのはんだ接続用粒子5と、第3の粒子成分である電極酸化膜破壊粒子6として粒子径0.5ミクロンのニッケル粒子が、それぞれ20000個/mm2、および100000個/mm2となるように混合し、実施例1と同様の方法で厚さ20ミクロンのACF10を作製し、表面がニッケル/金めっきされた0.4mmピッチのLand Grid Arrayタイプの電子部品8と表面がニッケルめっきされた配線基板9の間に挟み、仮圧着をした後、温度:240℃、時間:5秒、圧力:10Mpaで接続した。

【0043】

この時の接続状態は、図3に示すように被接続電極2、7の間にはんだ被覆接続用粒子5が挟まれるが、酸化被膜破壊用粒子6によって配線基板9の被接続電極7のニッケル部分の酸化が除去されることで、上下の電極2、7が、はんだ接続されている。実施例1と同様に、高温高湿試験1000時間、および冷熱サイクル試験1000サイクルで接続抵抗の変化はなく十分な接続信頼性が得られた。

【0044】

以上に記した接着性の絶縁樹脂フィルムは、電気的な絶縁性を有し且つ接着性又は粘着性を有する如何なる材料に置き換えても本発明の実施を阻むものでない。例えば、接着性の絶縁樹脂ペーストの如き、ゲル(流動性の小さい親液性溶質のコロイド溶液)を用い、上記異方性導電フィルムを異方性導電ペーストに置き換えてもよい。上記実施例では、接着性の絶縁樹脂フィルムなるバインダーに第1の粒子成分、第2の粒子成分、及び第3の粒子成分というフィラーをいわば分散させて形成された異方性導電フィルムについて説明したが、ここに記載された接着性の絶縁樹脂フィルムは接着性の絶縁材の如何なるものにも置き換えられ、異方性導電フィルムは異方性導電材の如何なるものにも置き換えられることはいうまでもない。

【図面の簡単な説明】

【0045】

【図1】本発明の実施例1によるはんだ接続用粒子3と電極間隔制御用粒子4を用いたACF接続部の断面図である。

【図2】本発明の実施例2によるはんだ被覆接続用粒子5を用いたACF接続部の断面図である。

【図3】本発明の実施例3によるはんだ被覆接続用粒子5と酸化被膜破壊用粒子6を用いたACF接続部の断面図である。

【符号の説明】

【0046】

1…絶縁樹脂、

2…電子部品側の電極、

3…はんだ接続用粒子、

4…電極間隔制御用粒子、

5…はんだ被覆粒子、

6…酸化膜破壊用粒子、

7…配線基板側の電極、

8…電子部品、

9…配線基板、

10…ACF、

11…電子装置、

12…はんだ被覆粒子の核、

30…はんだ被覆粒子のはんだ成分。

【特許請求の範囲】

【請求項1】

接続すべき電気部品と配線基板の電極同士を対向させ、位置決めする工程と、前記電気部品と配線基板との間に異方性導電部材を介在させ加熱下で加圧することにより前記両電極を電気的に接続する工程とを有する電気部品の接続方法であって、

前記異方性導電部材は、接着性の絶縁樹脂フィルム中もしくは接着性の絶縁樹脂を含むペースト中に少なくともはんだ接続する第1の粒子成分を含み、

前記加熱下で加圧する工程においては、前記異方性導電部材中に分散させた前記はんだ成分が溶融する温度に加熱する工程を含み、前記両電極をはんだ接続することを特徴とする電気部品の接続方法。

【請求項2】

接続すべき電気部品と配線基板の電極同士を対向させ、位置決めする工程と、前記電気部品と配線基板との間に異方性導電フィルムを介在させ加熱下で加圧することにより前記両電極を電気的に接続する工程とを有する電気部品の接続方法であって、

前記異方性導電フィルムは、接着性の絶縁樹脂フィルム中に少なくともはんだ接続する第1の粒子成分を含み、

前記加熱下で加圧する工程においては、前記異方性導電フィルム中に分散させた前記はんだ成分が溶融する温度に加熱する工程を含み、前記両電極をはんだ接続することを特徴とする電気部品の接続方法。

【請求項3】

請求項2記載の電気部品の接続方法において、前記異方性導電フィルムは、接着性の絶縁樹脂フィルム中に、はんだ接続する第1の粒子成分と共に、前記電気部品もしくは配線基板の電極間隔を制御する第2の粒子成分が分散されていることを特徴とする電気部品の接続方法。

【請求項4】

請求項2もしくは3記載の電気部品の接続方法において、前記はんだ接続をする第1の粒子成分は、はんだ、樹脂、セラミック及び金属からなる群から選ばれるいずれか一種の粒子を核とし、その表面をはんだ成分で被覆したものであることを特徴とする電気部品の接続方法。

【請求項5】

請求項3記載の電気部品の接続方法において、前記電極間隔を制御する第2の粒子成分は、樹脂、セラミック及び金属からなる群から選ばれるいずれか一種の粒子、もしくは前記第2の粒子成分を核とし、その表面を電極と接触接続するための導電材料で被覆したものであることを特徴とする電気部品の接続方法。

【請求項6】

請求項3乃至5のいずれか一つに記載の電気部品の接続方法において、はんだ接続する第1の粒子成分の粒子径は、対向する電極間隔を制御する第2の粒子成分の粒子径を1としたとき、0.3〜10の範囲であることを特徴とする電気部品の接続方法。

【請求項7】

請求項2乃至6のいずれか一つに記載の電気部品の接続方法において、前記異方性導電フィルムは、はんだ接続する第1の粒子成分、電極間隔を制御する第2の粒子成分、及び電極表面の酸化膜を破壊するための第3の粒子成分を含むことを特徴とする電気部品の接続方法。

【請求項8】

請求項1乃至7のいずれか一つに記載の電気部品の接続方法により電気部品を配線基板に搭載したことを特徴とする電子装置。

【請求項9】

電極間をはんだ接続する第1の粒子成分を接着性の絶縁樹脂フィルム中に分散させたことを特徴とする異方性導電フィルム。

【請求項10】

請求項2記載の異方性導電フィルムにおいて、電極をはんだ接続する第1の粒子成分と共に、前記電気部品もしくは配線基板の電極間隔を制御する第2の粒子成分を接着性の絶縁樹脂フィルム中に分散させたことを特徴とする異方性導電フィルム。

【請求項11】

請求項9もしくは10記載の異方性導電フィルムにおいて、前記はんだ接続をする第1の粒子成分は、はんだ、樹脂、セラミック及び金属からなる群から選ばれるいずれか一種の粒子を核とし、その表面をはんだ成分で被覆したものであることを特徴とする異方性導電フィルム。

【請求項12】

請求項10記載の異方性導電フィルムにおいて、前記電極間隔を制御する第2の粒子成分は、樹脂、セラミック及び金属からなる群から選ばれるいずれか一種の粒子、もしくは前記第2の粒子成分を核とし、その表面を電極と接触接続するための導電材料で被覆したものであることを特徴とする異方性導電フィルム。

【請求項13】

請求項10記載の異方性導電フィルムにおいて、はんだ接続する第1の粒子成分の粒子径は、対向する電極間隔を制御する第2の粒子成分の粒子径を1としたとき、0.3〜10の範囲であることを特徴とする異方性導電フィルム。

【請求項14】

請求項9乃至13のいずれか一つに記載の異方性導電フィルムにおいて、はんだ接続する第1の粒子成分及び極間隔を制御する第2の粒子成分と共に電極表面の酸化膜を破壊するための第3の粒子成分を接着性の絶縁樹脂フィルム中に分散させたことを特徴とする異方性導電フィルム。

【請求項1】

接続すべき電気部品と配線基板の電極同士を対向させ、位置決めする工程と、前記電気部品と配線基板との間に異方性導電部材を介在させ加熱下で加圧することにより前記両電極を電気的に接続する工程とを有する電気部品の接続方法であって、

前記異方性導電部材は、接着性の絶縁樹脂フィルム中もしくは接着性の絶縁樹脂を含むペースト中に少なくともはんだ接続する第1の粒子成分を含み、

前記加熱下で加圧する工程においては、前記異方性導電部材中に分散させた前記はんだ成分が溶融する温度に加熱する工程を含み、前記両電極をはんだ接続することを特徴とする電気部品の接続方法。

【請求項2】

接続すべき電気部品と配線基板の電極同士を対向させ、位置決めする工程と、前記電気部品と配線基板との間に異方性導電フィルムを介在させ加熱下で加圧することにより前記両電極を電気的に接続する工程とを有する電気部品の接続方法であって、

前記異方性導電フィルムは、接着性の絶縁樹脂フィルム中に少なくともはんだ接続する第1の粒子成分を含み、

前記加熱下で加圧する工程においては、前記異方性導電フィルム中に分散させた前記はんだ成分が溶融する温度に加熱する工程を含み、前記両電極をはんだ接続することを特徴とする電気部品の接続方法。

【請求項3】

請求項2記載の電気部品の接続方法において、前記異方性導電フィルムは、接着性の絶縁樹脂フィルム中に、はんだ接続する第1の粒子成分と共に、前記電気部品もしくは配線基板の電極間隔を制御する第2の粒子成分が分散されていることを特徴とする電気部品の接続方法。

【請求項4】

請求項2もしくは3記載の電気部品の接続方法において、前記はんだ接続をする第1の粒子成分は、はんだ、樹脂、セラミック及び金属からなる群から選ばれるいずれか一種の粒子を核とし、その表面をはんだ成分で被覆したものであることを特徴とする電気部品の接続方法。

【請求項5】

請求項3記載の電気部品の接続方法において、前記電極間隔を制御する第2の粒子成分は、樹脂、セラミック及び金属からなる群から選ばれるいずれか一種の粒子、もしくは前記第2の粒子成分を核とし、その表面を電極と接触接続するための導電材料で被覆したものであることを特徴とする電気部品の接続方法。

【請求項6】

請求項3乃至5のいずれか一つに記載の電気部品の接続方法において、はんだ接続する第1の粒子成分の粒子径は、対向する電極間隔を制御する第2の粒子成分の粒子径を1としたとき、0.3〜10の範囲であることを特徴とする電気部品の接続方法。

【請求項7】

請求項2乃至6のいずれか一つに記載の電気部品の接続方法において、前記異方性導電フィルムは、はんだ接続する第1の粒子成分、電極間隔を制御する第2の粒子成分、及び電極表面の酸化膜を破壊するための第3の粒子成分を含むことを特徴とする電気部品の接続方法。

【請求項8】

請求項1乃至7のいずれか一つに記載の電気部品の接続方法により電気部品を配線基板に搭載したことを特徴とする電子装置。

【請求項9】

電極間をはんだ接続する第1の粒子成分を接着性の絶縁樹脂フィルム中に分散させたことを特徴とする異方性導電フィルム。

【請求項10】

請求項2記載の異方性導電フィルムにおいて、電極をはんだ接続する第1の粒子成分と共に、前記電気部品もしくは配線基板の電極間隔を制御する第2の粒子成分を接着性の絶縁樹脂フィルム中に分散させたことを特徴とする異方性導電フィルム。

【請求項11】

請求項9もしくは10記載の異方性導電フィルムにおいて、前記はんだ接続をする第1の粒子成分は、はんだ、樹脂、セラミック及び金属からなる群から選ばれるいずれか一種の粒子を核とし、その表面をはんだ成分で被覆したものであることを特徴とする異方性導電フィルム。

【請求項12】

請求項10記載の異方性導電フィルムにおいて、前記電極間隔を制御する第2の粒子成分は、樹脂、セラミック及び金属からなる群から選ばれるいずれか一種の粒子、もしくは前記第2の粒子成分を核とし、その表面を電極と接触接続するための導電材料で被覆したものであることを特徴とする異方性導電フィルム。

【請求項13】

請求項10記載の異方性導電フィルムにおいて、はんだ接続する第1の粒子成分の粒子径は、対向する電極間隔を制御する第2の粒子成分の粒子径を1としたとき、0.3〜10の範囲であることを特徴とする異方性導電フィルム。

【請求項14】

請求項9乃至13のいずれか一つに記載の異方性導電フィルムにおいて、はんだ接続する第1の粒子成分及び極間隔を制御する第2の粒子成分と共に電極表面の酸化膜を破壊するための第3の粒子成分を接着性の絶縁樹脂フィルム中に分散させたことを特徴とする異方性導電フィルム。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−108523(P2006−108523A)

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願番号】特願2004−295642(P2004−295642)

【出願日】平成16年10月8日(2004.10.8)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願日】平成16年10月8日(2004.10.8)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]