異方性導電材料及び接続構造体

【課題】様々な接続対象部材を接続するために用いられ、硬化後の硬化物の導電性粒子を除く部分と導電性粒子及び接続対象部材との界面での剥離を抑制できる異方性導電材料、並びに該異方性導電材料を用いた接続構造体を提供する。

【解決手段】本発明に係る異方性導電材料は、導電性粒子1と、硬化性化合物とを含む。導電性粒子1は、基材粒子2と、基材粒子2の表面2aを被覆している導電層3とを有する。基材粒子2の圧縮回復率は50%以下である。異方性導電材料の硬化物の40℃における弾性率は1500MPa以下、かつ硬化物の100℃における弾性率は10MPa以上である。本発明に係る接続構造体は、第1の接続対象部材と、第2の接続対象部材と、該第1,第2の接続対象部材を接続している接続部とを備える。該接続部が、上記異方性導電材料を硬化させることにより形成されている。

【解決手段】本発明に係る異方性導電材料は、導電性粒子1と、硬化性化合物とを含む。導電性粒子1は、基材粒子2と、基材粒子2の表面2aを被覆している導電層3とを有する。基材粒子2の圧縮回復率は50%以下である。異方性導電材料の硬化物の40℃における弾性率は1500MPa以下、かつ硬化物の100℃における弾性率は10MPa以上である。本発明に係る接続構造体は、第1の接続対象部材と、第2の接続対象部材と、該第1,第2の接続対象部材を接続している接続部とを備える。該接続部が、上記異方性導電材料を硬化させることにより形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、回路基板又は電子部品などの接続対象部材を接続するために用いられる異方性導電材料、並びに該異方性導電材料を用いた接続構造体に関する。

【背景技術】

【0002】

異方性導電ペースト、異方性導電インク、異方性導電粘接着剤、異方性導電フィルム、及び異方性導電シート等の異方性導電材料が広く知られている。これらの異方性導電材料では、ペースト、インク又は樹脂中に導電性粒子が分散されている。

【0003】

上記異方性導電材料の一例として、下記の特許文献1には、導電性粒子を含む硬化性樹脂組成物により形成された接着剤フィルムであって、硬化後のガラス転移温度が65〜110℃であり、硬化後の40℃における弾性率が1500MPa以下であり、かつ、硬化後の100℃における弾性率が10MPa以上である接着剤フィルムが開示されている。

【0004】

また、上記異方性導電材料に用いられる導電性粒子の一例として、下記の特許文献2には、基材粒子と、該基材粒子の表面に形成された導電層とを有する導電性粒子が開示されている。上記基材粒子を形成するために、ジビニルベンゼン−エチルビニルベンゼン混合物が単量体の一部として用いられている。この導電性粒子は、粒子直径の10%が変位したときの圧縮弾性率が2.5×109N/m2以下、圧縮変形回復率が30%以上、かつ、破壊歪みが30%以上である。

【0005】

さらに、上記異方性導電材料の一例として、下記の特許文献3には、有機バインダーと導電性粒子とを含み、該導電性粒子1個の加重1gfにおける圧縮率が40〜80%の範囲内であり、かつ、復元率が1〜20%である回路接続材料が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−100840号公報

【特許文献2】特開2003−313304号公報

【特許文献3】特開2001−028280号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記異方性導電材料は、例えば、ガラス基板及びプリント基板等の基板の電極間を電気的に接続するために用いられている。

【0008】

特許文献1〜3に記載のような従来の異方性導電材料では、該異方性導電材料を用いて回路基板又は電子部品などの接続対象部材を接続したときに、異方性導電材料を硬化させた硬化物の導電性粒子を除く部分と導電性粒子及び接続対象部材との界面で剥離が生じることがある。特に、硬化物の導電性粒子を除く部分と導電性粒子との界面で剥離が生じやすいという問題がある。

【0009】

本発明の目的は、様々な接続対象部材を接続するために用いられ、硬化後の硬化物の導電性粒子を除く部分と導電性粒子及び接続対象部材との界面での剥離を抑制でき、接続信頼性を高めることができる異方性導電材料、並びに該異方性導電材料を用いた接続構造体を提供することである。

【課題を解決するための手段】

【0010】

本発明の広い局面によれば、導電性粒子と硬化性化合物とを含み、該導電性粒子が、基材粒子と該基材粒子の表面を被覆している導電層とを有し、該基材粒子の圧縮回復率が50%以下であり、異方性導電材料を硬化させた後の硬化物の40℃における弾性率が1500MPa以下であり、かつ該硬化物の100℃における弾性率が10MPa以上である、異方性導電材料が提供される。

【0011】

また、本発明の他の広い局面によれば、第1の接続対象部材と、第2の接続対象部材と、該第1の接続対象部材と該第2の接続対象部材とを接続している接続部とを備え、該接続部が、異方性導電材料を硬化させることにより形成されており、該異方性導電材料が、導電性粒子と硬化性化合物とを含み、該導電性粒子が、基材粒子と該基材粒子の表面を被覆している導電層とを有し、該基材粒子の圧縮回復率が50%以下であり、上記接続部の40℃における弾性率が1500MPa以下であり、かつ上記接続部の上記導電性粒子の100℃における弾性率が10MPa以上である、接続構造体が提供される。

【0012】

本発明に係る異方性導電材料及び接続構造体のある特定の局面では、上記基材粒子の圧縮回復率は、15%以下である。

【0013】

本発明に係る異方性導電材料及び接続構造体の他の特定の局面では、上記基材粒子は、少なくとも2つの環構造を有する脂環式化合物であるモノマーを重合させることにより得られた重合体粒子である。

【0014】

本発明に係る異方性導電材料及び接続構造体のさらに他の特定の局面では、上記少なくとも2つの環構造が、ビシクロ環構造又はトリシクロ環構造であり、上記モノマーがアクリルモノマー又はビニルエーテル化合物である。

【0015】

本発明に係る接続構造体の他の特定の局面では、上記第1の接続対象部材が上面に第1の電極を有し、上記第2の接続対象部材が下面に第2の電極を有し、該第1の電極と該第2の電極とが、上記導電性粒子により電気的に接続されている。

【発明の効果】

【0016】

本発明に係る異方性導電材料は、基材粒子の表面が導電層により被覆されている導電性粒子と、硬化性化合物とを含み、該基材粒子の圧縮回復率が50%以下であり、異方性導電材料を硬化させた後の硬化物の40℃における弾性率が1500MPa以下であり、かつ該硬化物の100℃における弾性率が10MPa以上であるので、接続対象部材を接続したときに、硬化後の硬化物の導電性粒子を除く部分と導電性粒子及び接続対象部材との界面で剥離を生じ難くすることができる。

【0017】

本発明に係る接続構造体では、第1,第2の接続対象部材を接続している接続部が、異方性導電材料を硬化させることにより形成されており、該異方性導電材料が、基材粒子の表面が導電層により被覆されている導電性粒子と、硬化性化合物とを含み、該基材粒子の圧縮回復率が50%以下であり、上記接続部の40℃における弾性率が1500MPa以下であり、かつ上記接続部の100℃における弾性率が10MPa以上であるので、接続部の導電性粒子を除く部分と導電性粒子及び接続対象部材との界面で剥離を生じ難くすることができる。

【図面の簡単な説明】

【0018】

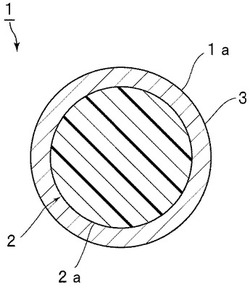

【図1】図1は、本発明の第1の実施形態に係る異方性導電材料に含まれている導電性粒子を示す断面図である。

【図2】図2は、本発明の第2の実施形態に係る異方性導電材料に含まれている導電性粒子を示す断面図である。

【図3】図3は、本発明の第3の実施形態に係る異方性導電材料に含まれている導電性粒子を示す断面図である。

【図4】図4は、本発明の第4の実施形態に係る異方性導電材料に含まれている導電性粒子を示す断面図である。

【図5】図5は、本発明の第1の実施形態に係る異方性導電材料を用いた接続構造体を模式的に示す正面断面図である。

【図6】図6は、一般的な導電性粒子を用いた接続構造体において、空隙が生じた状態を模式的に示す正面断面図である。

【図7】図7は、図5に示す接続構造体の導電性粒子と電極との接触部分を拡大して示す正面断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の詳細を説明する。

【0020】

本発明に係る異方性導電材料は、導電性粒子と、硬化性化合物とを含む。該導電性粒子は、基材粒子と、該基材粒子の表面を被覆している導電層とを有する。該基材粒子の圧縮回復率は50%以下であり、15%以下であることが好ましい。本発明に係る異方性導電材料を硬化させた後の硬化物の40℃における弾性率は1500MPa以下であり、かつ該硬化物の100℃における弾性率は10MPa以上である。本発明に係る異方性導電材料において、上記硬化性化合物が熱硬化性化合物である場合に、上記弾性率は、好ましくは190℃で10秒間、異方性導電材料を硬化させた後の硬化物を用いて測定される。これは、一般に、異方性導電材料は、180〜200℃で5〜15秒間、熱硬化されるためである。

【0021】

本発明に係る接続構造体は、第1の接続対象部材と、第2の接続対象部材と、該第1の接続対象部材と該第2の接続対象部材とを接続している接続部とを備える。該接続部が、異方性導電材料を硬化させることにより形成されている。本発明に係る接続構造体において用いられる異方性導電材料は、導電性粒子と、硬化性化合物とを含む。該導電性粒子は、基材粒子と、該基材粒子の表面を被覆している導電層とを有する。該基材粒子の圧縮回復率は50%以下であり、15%以下であることが好ましい。上記接続部の40℃における弾性率は1500MPa以下であり、かつ上記接続部の100℃における弾性率は10MPa以上である。

【0022】

ここで、上記弾性率を規定した温度を40℃と100℃とに設定したのは、硬化物の特性評価のためには、ガラス転移温度以外の温度で測定する必要があることなどの理由による。

【0023】

上記構成の採用により、回路基板又は電子部品などの様々な接続対象部材を接続するために用いられた場合に、異方性導電材料を硬化させた後の硬化物及び接続部の導電性粒子を除く部分と導電性粒子及び接続対象部材との界面での剥離を顕著に抑制できる。特に、硬化物及び接続部の導電性粒子を除く部分と導電性粒子との界面での剥離を充分に抑制できる。このため、接続構造体の接続信頼性を高くすることができる。特に上記接続対象部材が、半導体チップ、コンデンサもしくはダイオードである電子部品、又はプリント基板、フレキシブルプリント基板もしくはガラス基板である回路基板である場合には、硬化後の硬化物と接続対象部材との界面での剥離を充分に抑制できる。

【0024】

上記硬化物及び上記接続部の40℃における弾性率はそれぞれ、好ましくは1200MPa以下、より好ましくは1000MPa以下、好ましくは300MPa以上である。

【0025】

上記硬化物及び上記接続部の100℃における弾性率はそれぞれ、好ましくは15MPa以上、より好ましくは30MPa以上、好ましくは200MPa以下である。

【0026】

上記弾性率は、動的粘弾性測定装置(TA Instruments社製、RSA3)を用いて、−20℃から210℃まで昇温速度5℃/分で、硬化物及び接続部を加熱することにより測定される。

【0027】

基材粒子の圧縮回復率は、50%以下である。基材粒子の圧縮回復率が50%以下であれば、導電性粒子の圧縮回復率も充分に低くなる。この圧縮回復率を満たす基材粒子の使用により、異方性導電材料を硬化させた後の硬化物及び接続部の導電性粒子を除く部分と導電性粒子との界面での剥離を抑制できる。この結果、接続構造体の接続信頼性を十分に高くすることができる。

【0028】

上記硬化物及び上記接続部の弾性率を制御する方法としては、上記弾性率を満たすような硬化性化合物を選択して用いる方法、異方性導電材料中に応力緩和材料を添加する方法する方法等が挙げられる。これら以外の方法を用いてもよい。

【0029】

以下、導電性粒子、異方性導電材料及び接続構造体の詳細を説明する。

【0030】

(導電性粒子)

図1に、本発明の第1の実施形態に係る異方性導電材料に含まれている導電性粒子を断面図で示す。

【0031】

図1に示す導電性粒子1は、基材粒子2と、基材粒子2の表面2aを被覆している導電層3とを有する。導電性粒子1は、導電層3を表面1aに有する。導電性粒子1は、基材粒子2の表面2aが導電層3により被覆された被覆粒子である。

【0032】

図2に、本発明の第2の実施形態に係る異方性導電材料に含まれている導電性粒子を断面図で示す。

【0033】

図2に示す導電性粒子11は、基材粒子2と、該基材粒子2の表面2aを被覆している導電層12とを有する。導電性粒子11は、基材粒子2の表面2a上に複数の芯物質13を有する。導電層12は、芯物質13を被覆している。芯物質13を導電層12が被覆していることにより、導電層12が複数の突起12bを表面12aに有する。突起12bは、導電層12の外側の表面12aに形成されている。芯物質13により導電層12の表面12aが隆起されており、突起12bが形成されている。

【0034】

図3に、本発明の第3の実施形態に係る異方性導電材料に含まれている導電性粒子を断面図で示す。

【0035】

図3に示す導電性粒子21は、基材粒子2と、該基材粒子2の表面2aを被覆している導電層12とを有する。導電層12は、突起12bを表面12aに有する。導電層12は、芯物質13を被覆している。導電層12の表面12aは、絶縁性の樹脂層22により被覆されている。このように、導電性粒子は、導電層の表面を被覆している絶縁性の樹脂層をさらに有していてもよい。この場合には、複数の導電性粒子21が接触したときに、複数の導電層12間に絶縁性の樹脂層22が存在する。このため、導電性粒子21を電極間の接続に用いると、隣り合う電極間の短絡を防止できる。導電性粒子21は導電層12の表面12aに複数の突起12bを有するので、導電性粒子21を加圧することにより電極間を電気的に接続する際に、導電層12と電極との間の絶縁性の樹脂層22を容易に排除できる。

【0036】

図4に、本発明の第4の実施形態に係る異方性導電材料に含まれている導電性粒子を断面図で示す。

【0037】

図4に示す導電性粒子31では、基材粒子2と、該基材粒子2の表面2aを被覆している導電層3と、導電層3の表面3a上に付着している複数の絶縁粒子32とを有する。

【0038】

上記基材粒子としては、樹脂粒子、無機粒子及び有機無機ハイブリッド粒子等が存在する。上記基材粒子は、圧縮回復率が50%以下であるように適宜選択して用いられる。

【0039】

上記基材粒子は、樹脂により形成された樹脂粒子であることが好ましい。導電性粒子を用いて電極間を接続する際には、導電性粒子を電極間に配置した後、圧着することにより導電性粒子を圧縮させる。基材粒子が樹脂粒子であると、上記圧着の際に導電性粒子がより一層変形しやすく、導電性粒子と電極の接触面積を大きくすることができる。このため、電極間の導通信頼性を高めることができる。上記樹脂粒子も、圧縮回復率が50%以下であるように適宜選択して用いられる。

【0040】

基材粒子の圧縮回復率を低くして、接続信頼性により一層優れた接続構造体を得る観点からは、上記基材粒子は、少なくとも2つの環構造を有する脂環式化合物であるモノマーを重合させることにより得られた重合体粒子であることが好ましい。上記少なくとも2つの環構造を有する脂環式化合物は、多環式化合物であることが好ましい。このような重合体粒子の使用により、上記基材粒子の圧縮回復率を50%以下にすることが容易であり、上記基材粒子の圧縮回復率を15%以下にすることも容易である。また、このような重合体粒子の使用により、導電性粒子の圧縮回復率もかなり低くなる。

【0041】

上記少なくとも2つの環構造としては、ビシクロ環構造、トリシクロ環構造、スピロ環構造、及びジスピロ環構造が挙げられる。中でも、上記少なくとも2つの環構造は、ビシクロ環構造又はトリシクロ環構造であることが好ましい。上記少なくとも2つの環構造が、ビシクロ環構造又はトリシクロ環構造であると、重合体粒子の圧縮回復率を充分に低くすることができる。このため、上記重合体粒子を用いた導電性粒子を含む異方性導電材料により、2層フレキシブルプリント基板等のプリント基板とガラス基板との電極間を接続すると、導電性粒子の反発力により、異方性導電材料の硬化物が剥離しにくくなる。さらに、導電性粒子が接触した電極に圧痕が形成されやすく、更に導電性粒子の周辺に空隙が生じ難くなる。なお、電極に形成される圧痕は、導電性粒子が電極を押してできた電極の凹部である。上記空隙は、例えば、基板又は電極等の接続対象部材から硬化物層等が界面剥離することにより生じる。上記空隙は発生していないことが好ましい。ただし、導電信頼性に影響を与えない程度に、上記空隙が発生していてもよい。

【0042】

上記モノマーは、少なくとも2つの環構造を有する脂環式化合物であれば特に限定されない。上記モノマーとしては、アクリルモノマー、ビニルエーテル化合物、エポキシ化合物及びイソシアネート化合物等が挙げられる。中でも、上記重合体粒子の圧縮回復率を低くすることができるため、アクリルモノマー又はビニルエーテル化合物が好ましい。

【0043】

上記アクリルモノマーとしては、具体的には、ジメチロール−トリシクロデカンジ(メタ)アクリレート、1,3−アダマンタンジオールジ(メタ)アクリレート、イソボルニル(メタ)アクリレート、ジシクロペンテニル(メタ)アクリレート、ジシクロペンタニル(メタ)アクリレート、2−メチル−2−アダマンチル(メタ)アクリレート、2−エチル−2−アダマンチル(メタ)アクリレート及び3−ヒドロキシ−1−アダマンチル(メタ)アクリレート等が挙げられる。なお、(メタ)アクリレートとは、メタクリレートとアクリレートとを意味する。

【0044】

上記ビニルエーテル化合物として、具体的には、トリシクロデカンビニルエーテル及びトリシクロデカンモノメチルビニルエーテル等が挙げられる。

【0045】

上記重合体粒子を得るためのモノマー成分として、上記少なくとも2つの環構造を有する脂環式化合物であるモノマーとともに、該モノマー以外の他のモノマーを用いてもよい。モノマー成分100重量%中、少なくとも2つの環構造を有する脂環式化合物であるモノマーの含有量は、好ましくは5重量%以上、より好ましくは20重量%以上である。上記他のモノマーとしては、例えば、スチレン及びジビニルベンゼン等が挙げられる。さらに、上記他のモノマーとしては、ポリテトラメチレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、テトラメチロールメタントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、エチレングリコール(メタ)アクリレート、トリフルオロエチル(メタ)アクリレート、ペンタフルオロプロピル(メタ)アクリレート及びシクロヘキシル(メタ)アクリレート等が挙げられる。

【0046】

少なくとも2つの環構造を有する脂環式化合物である単官能のアクリルモノマーを用いる場合、モノマー成分100重量%中、該単官能のアクリルモノマーの含有量は40〜60重量%の範囲内であることが好ましい。単官能のアクリルモノマーとして、イソボルニル(メタ)アクリレート、ジシクロペンテニル(メタ)アクリレート、ジシクロペンタニル(メタ)アクリレート、2−メチル−2−アダマンチル(メタ)アクリレート、2−エチル−2−アダマンチル(メタ)アクリレート又は3−ヒドロキシ−1−アダマンチル(メタ)アクリレートが好適に用いられる。

【0047】

少なくとも2つの環構造を有する脂環式化合物である二官能のアクリルモノマーを用いる場合、モノマー成分100重量%中、該二官能のアクリルモノマーの含有量は20〜80重量%の範囲内であることが好ましい。二官能のアクリルモノマーとして、ジメチロール−トリシクロデカンジ(メタ)アクリレート又は1,3−アダマンタンジオールジ(メタ)アクリレートが好適に用いられる。

【0048】

上記重合体粒子は、少なくとも2つの環構造を有する脂環式化合物である単官能モノマー(以下、単官能モノマーAと略記することがある)と、多官能モノマーとを重合させることにより得られた重合体粒子であることが好ましい。上記モノマー成分は、上記単官能モノマーAと、多官能モノマーとを含むことが好ましい。上記多官能モノマーとしては、少なくとも2つのビニル基を有する芳香族化合物及び多官能アクリルモノマー等が挙げられる。上記芳香族化合物としては、1,2−ジビニルベンゼン、1,3−ジビニルベンゼン及び1,4−ジビニルベンゼン等が挙げられる。上記芳香族化合物の市販品としては、新日鐵化学社製の「DVB960」等が挙げられる。上記多官能アクリルモノマーは−(R−O)n−単位を有する多官能アクリルモノマーであることが好ましく、ポリテトラメチレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、テトラメチロールメタントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート又はジペンタエリスリトールヘキサ(メタ)アクリレート等が挙げられる。なお、上記Rは炭素数1〜9のアルキレン基であり、上記nは1以上の整数である。

【0049】

上記単官能モノマーAと多官能モノマーとを重合させると、上記単官能モノマーAのみを重合させた場合に比べて、10%K値を比較的高くし、10%K値を好適な範囲に制御

でき、かつ圧縮回復率を高くすることができる。すなわち、上記単官能モノマーAとともに、架橋剤として多官能モノマーを用いることにより、10%K値及び圧縮回復率を制御できる。

【0050】

上記モノマー成分は、上記単官能モノマーA20〜90重量%と、多官能モノマー10〜80重量%とを含むことが好ましい。この場合には、10%K値及び圧縮回復率が好適な値を示す重合体粒子を容易に得ることができる。上記モノマー成分は、上記単官能モノマーA20〜80重量%と、多官能モノマー20〜80重量%とを含むことが好ましく、さらに上記単官能モノマーA40〜60重量%と、多官能モノマー40〜60重量%とを含むことがより好ましい。

【0051】

上記重合体粒子は、少なくとも2つの環構造を有する脂環式化合物である多官能モノマー(以下、多官能モノマーBと略記することがある)により得られた重合体粒子であることが好ましい。上記モノマー成分は、上記多官能モノマーBを含むことが好ましい。上記多官能モノマーBのみを重合させても、10%K値を比較的高くし、10%K値を好適な範囲に制御でき、かつ圧縮回復率を比較的高くすることができる。ただし、上記多官能モノマーBとともに、他のモノマーを用いてもよい。

【0052】

上記モノマー成分は、上記多官能モノマーBを20重量%以上含むことが好ましい。上記多官能モノマーBの含有量が20重量%以上であると、重合体粒子が柔軟になりすぎることなく、10%K値を高くし、10%K値を好適な範囲に制御できる。また、上記多官能モノマーBと、2つの官能基を有するポリテトラメチレングリコールジ(メタ)アクリレート等のアクリルモノマーとを併用した場合には、10%K値を好適な範囲に制御できる。また、上記多官能モノマーBと、芳香族環及び少なくとも2つの官能基を有するジビニルベンゼン等のビニルモノマーとを併用した場合には、10%K値と圧縮回復率とを高くすることができる。上記モノマー成分100重量%中の上記多官能モノマーBの含有量は、より好ましくは20重量%以上、好ましくは80重量%以下、より好ましくは60重量%以下である。上記モノマー成分100重量%中の上記多官能モノマーBの含有量は、100重量%であってもよい。

【0053】

上記多官能モノマーBと併用される他のモノマーは、少なくとも2つの環構造を有する脂環式化合物である単官能モノマーAであってもよい。上記単官能モノマーAと上記多官能モノマーBとの併用により、10%K値及び圧縮回復率を好適な範囲に制御できる。

【0054】

上記重合体粒子を得るための重合方法は特に限定されない。重合方法としては、具体的には、懸濁重合法、乳化重合法、シード重合法及び分散重合法等の従来公知の重合方法が挙げられる。

【0055】

粒度分布が比較的広く、多分散の重合体粒子を得ることができるので、上記懸濁重合法及び乳化重合法は、多品種の粒子径の微粒子を製造する目的に好適である。懸濁重合法及び乳化重合法を用いる場合には、重合により得られた重合体粒子を分級し、所望の粒子径又は粒度分布を有する重合体粒子を選別することが好ましい。

【0056】

また、分級が不要であり、単分散の重合体粒子を得ることができるので、シード重合法は、特定の粒子経の重合体粒子を大量に製造する目的に好適である。上記シード重合法とは、スチレンポリマー粒子等のシード粒子を、少なくとも2つの環構造を有する脂環式化合物であるモノマーで膨潤させ、重合させる方法である。従って、上記重合体粒子を、シード重合法を用いて製造する場合、上記重合体粒子はシード粒子を構成する成分を含んでいてもよい。例えば、シード粒子としてスチレンポリマー粒子を用いると、得られる重合体粒子にスチレンポリマーが含まれることがある。

【0057】

上記重合に用いられる溶媒は特に限定されない。溶媒は、上記モノマー成分に応じて適宜選択される。上記溶媒としては、例えば、水、アルコール、セロソルブ、ケトン及び酢酸エステル等が挙げられる。これらの溶媒以外の他の溶媒を用いてもよい。上記アルコールの具体例としては、メタノール、エタノール及びプロパノール等が挙げられる。上記セロソルブの具体例としては、メチルセロソルブ及びエチルセロソルブ等が挙げられる。上記ケトンの具体例としては、アセトン、メチルエチルケトン、メチルブチルケトン及び2−ブタノン等が挙げられる。上記酢酸エステルの具体例としては、酢酸エチル及び酢酸ブチル等が挙げられる。上記他の溶媒の具体例としては、アセトニトリル、N,N−ジメチルホルムアミド及びジメチルスルホキシド等が挙げられる。これらの溶媒は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0058】

上記基材粒子の平均粒子径は、0.1〜1000μmの範囲内であることが好ましい。基材粒子の平均粒子径は、より好ましくは1μm以上、更に好ましくは1.5μm以上、特に好ましくは2μm以上、より好ましくは500μm以下、更に好ましくは300μm以下、特に好ましくは30μm以下である。平均粒子径が上記下限以上であると、導電性粒子と電極との接触面積が大きくなるため、導電性粒子を介して接続された電極間の接続抵抗が低くなる。さらに基材粒子の表面に導電層を無電解めっきにより形成する際に凝集し難くなり、凝集した導電性粒子が形成されにくくなる。平均粒子径が上記上限以下であると、導電性粒子が充分に圧縮されやすく、電極間の接続抵抗がより一層低くなる。

【0059】

上記平均粒子径は数平均粒子径を示す。平均粒子径は、例えばコールターカウンター(ベックマンコールター社製)を用いて測定できる。

【0060】

上記基材粒子のCV値(粒度分布の変動係数)は、好ましくは10%以下、より好ましくは3%以下である。CV値が上記上限以下であると、導電性粒子により接続された電極間の間隔にばらつきが生じ難くなる。

【0061】

上記CV値は下記式で表される。

【0062】

CV値(%)=(ρ/Dn)×100

ρ:基材粒子の直径の標準偏差

Dn:平均粒子径

【0063】

上記基材粒子の圧縮回復率は、好ましくは50%以下、より好ましくは40%以下、特に好ましくは15%以下である。圧縮回復率が上記上限以下であると、硬化物及び接続部の導電性粒子を除く部分と導電性粒子及び接続対象部材との界面で剥離がより一層生じ難くなる。さらに、電極間の接続に用いられた導電性粒子の反発力により、異方性導電材料が基板等から剥離し難くなる。この結果、電極間の接続抵抗がより一層低くなる。基材粒子の圧縮回復率は、好ましくは5%以上、より好ましくは10%以上である。

【0064】

上記圧縮回復率は、以下のようにして測定できる。

【0065】

試料台上に基材粒子を散布する。散布された基材粒子1個について、微小圧縮試験機を用いて、基材粒子の中心方向に、反転荷重値(5.00mN)まで負荷を与える。その後、原点用荷重値(0.40mN)まで徐荷を行う。この間の荷重−圧縮変位を測定し、下記式から圧縮回復率を求めることができる。なお、負荷速度は0.33mN/秒とする。上記微小圧縮試験機として、例えば、フィッシャー社製「フィッシャースコープH−100」等が用いられる。

【0066】

圧縮回復率(%)=[(L1−L2)/L1]×100

L1:負荷を与えるときの原点用荷重値から反転荷重値に至るまでのまでの圧縮変位

L2:負荷を解放するときの反転荷重値から原点用荷重値に至るまでの圧縮変位

【0067】

上記基材粒子の直径が10%変位したときの圧縮弾性率(10%K値)は、196〜6860N/mm2の範囲内であることが好ましい。基材粒子の10%K値は、より好ましくは980N/mm2以上、より好ましくは4900N/mm2以下である。基材粒子の直径が20%変位したときの圧縮弾性率(20%K値)は、196〜6860N/mm2の範囲内であることが好ましい。基材粒子の20%K値は、より好ましくは600N/mm2以上、更に好ましくは980N/mm2以上、より好ましくは4900N/mm2以下、更に好ましくは3900N/mm2以下である。基材粒子の直径が30%変位したときの圧縮弾性率(30%K値)は、196〜6860N/mm2の範囲内であることが好ましい。基材粒子の30%K値は、より好ましくは600N/mm2以上、更に好ましくは980N/mm2以上、より好ましくは4900N/mm2以下である。

【0068】

基材粒子の圧縮弾性率(10%K値、20%K値及び30%K値)が上記下限以上であると、圧縮された際に基材粒子が破壊され難くなる。圧縮弾性率(10%K値、20%K値及び30%K値)が上記上限以下であると、電極間の接続抵抗がより一層低くなる。

【0069】

上記圧縮弾性率(10%K値、20%K値及び30%K値)は、以下のようにして測定できる。

【0070】

微小圧縮試験機を用いて、直径50μmのダイアモンド製円柱の平滑圧子端面で、圧縮速度2.6mN/秒、及び最大試験荷重10gの条件下で基材粒子を圧縮する。このときの荷重値(N)及び圧縮変位(mm)を測定する。得られた測定値から、上記圧縮弾性率を下記式により求めることができる。上記微小圧縮試験機として、例えば、フィッシャー社製「フィッシャースコープH−100」等が用いられる。

【0071】

K値(N/mm2)=(3/21/2)・F・S−3/2・R−1/2

F:基材粒子が10%、20%又は30%圧縮変形したときの荷重値(N)

S:基材粒子が10%、20%又は30%圧縮変形したときの圧縮変位(mm)

R:基材粒子の半径(mm)

【0072】

上記圧縮弾性率は、基材粒子の硬さを普遍的かつ定量的に表す。上記圧縮弾性率の使用により、基材粒子の硬さを定量的かつ一義的に表すことができる。

【0073】

上記導電層を形成するための金属は特に限定されない。該金属としては、例えば、金、銀、銅、白金、パラジウム、亜鉛、鉄、錫、鉛、アルミニウム、コバルト、インジウム、ニッケル、クロム、チタン、アンチモン、ビスマス、ゲルマニウム、カドミウム、ケイ素及びこれらの合金等が挙げられる。また、上記金属としては、錫ドープ酸化インジウム(ITO)及びはんだ等が挙げられる。なかでも、電極間の接続抵抗をより一層低くすることができるので、上記導電層を構成する金属は、ニッケル、銅、パラジウム又は金であることが好ましい。

【0074】

上記基材粒子の表面に上記導電層を形成する方法は特に限定されない。上記導電層を形成する方法としては、例えば、無電解めっき、電気めっき、又はスパッタリング等の方法が挙げられる。なかでも、基材粒子の表面に上記金属層を形成する方法は、無電解めっきにより形成する方法であることが好ましい。

【0075】

上記導電層の外側の表面は、金層、ニッケル層又はパラジウム層であることが好ましく

、ニッケル層又はパラジウム層であることが好ましい。さらに、上記導電層は、ニッケル層と、該ニッケル層の表面に積層されたパラジウム層とにより形成されていることが好ましい。これらの好ましい導電層が形成されていることにより、導電性粒子により接続された電極間の接続抵抗がより一層低くなる。また、導電層の外側の表面がニッケル層又はパラジウム層である場合には、導電性粒子を電極に接触させる際に、電極表面を覆っている金属の酸化物を容易に取り除くことができる。このため、導電層の表面と電極の表面の金属とが接触しやすくなり、接続抵抗が充分に低くなる。

【0076】

また、導電層の外側の表面は、ニッケルを含む導電層、パラジウムを含む導電層又は低融点金属を含む導電層であることも好ましい。導電層の外側の表面が、ニッケルを含む導電層又はパラジウムを含む導電層である場合には、電極の表面を覆っている金属の酸化物を容易に取り除くことができ、導電層の外側の表面と電極の表面の金属とが接触しやすくなるため、接続抵抗が十分に低くなる。導電層の外側の表面が、低融点金属を含む導電層である場合には、リフローにより、低融点金属を含む導電層と電極とが点接触ではなく面接触するため、接続抵抗が充分に低くなる。さらに、基材粒子の表面に低融点金属層が形成された導電性粒子を用いて、接続対象部材を電気的に接続した場合に、落下等の衝撃が与えられても低融点金属層に亀裂が生じ難くなる。

【0077】

上記導電層は、単層であってもよく、2層以上の積層構造を有していてもよい。上記導電層が2層の積層構造を有する場合の導電層としては、内層/外層が、ニッケル層/金層、ニッケル層/パラジウム層、及び銅層/低融点金属層が挙げられる。

【0078】

低融点金属層すなわち低融点金属を含む導電層としては、錫を含む導電層、錫と銀とを含む導電層、錫と銅とを含む導電層、錫と銀と銅とを含む導電層及び錫と銀とニッケルとを含む導電層等が挙げられる。低融点金属とは、融点が300℃以下の金属を示す。また、上記低融点金属を含む導電層に含まれる金属100重量%中、錫の含有量は、好ましくは50重量%以上、より好ましくは70重量%以上、更に好ましくは90重量%以上である。

【0079】

基材粒子の表面を被覆している導電層の外側の表面が、低融点金属層である場合には、導電性粒子に加わる応力を緩和できるので、電極間を容易に接続できる。上記基材粒子を用いた導電性粒子の導電層の外側の表面に、低融点金属層が形成された導電性粒子により、接続対象部材を電気的に接続した場合には、落下等により衝撃が与えられても低融点金属層に亀裂が生じ難くなる。このため、導電信頼性を高めることができる。

【0080】

上記導電層の厚みは、5〜70000nmの範囲内であることが好ましい。導電層の厚みは、より好ましくは10nm以上、更に好ましくは20nm以上、より好ましくは40000nm以下、更に好ましくは500nm以下、特に好ましくは200nm以下である。導電層の厚みが上記下限以上であると、充分な導電性が得られる。導電層の厚みが上記上限以下であると、基材粒子と導電層との熱膨張率の差が小さくなり、導電層が基材粒子から剥離し難くなる。上記導電層が積層構造を有する場合には、上記導電層の厚みは、各導電層の厚みの合計を示す。

【0081】

導電性粒子の圧縮回復率は、好ましくは50%以下、より好ましくは45%以下、更に好ましくは40%以下、特に好ましくは15%以下である。圧縮回復率が上記上限以下であると、硬化物及び接続部の導電性粒子を除く部分と導電性粒子及び接続対象部材との界面で剥離がより一層生じ難くなる。さらに、電極間の接続に用いられた導電性粒子の反発力により、異方性導電材料が基板等から剥離し難くなる。この結果、電極間の接続抵抗がより一層低くなる。導電性粒子の圧縮回復率は、好ましくは5%以上、より好ましくは10%以上である。導電性粒子の圧縮回復率は、基材粒子の圧縮回復率と同様にして測定可能である。

【0082】

(異方性導電材料)

本発明に係る異方性導電材料は、導電性粒子と硬化性化合物とを含む。

【0083】

上記異方性導電材料に含まれている硬化性化合物は特に限定されない。上記硬化性化合物として、例えば、絶縁性の樹脂が用いられる。該硬化性化合物は、光硬化性化合物であってもよく、熱硬化性化合物であってもよい。光硬化性化合物と熱硬化性化合物とを併用してもよい。上記硬化性化合物は、熱硬化性化合物であることが好ましい。上記硬化性化合物は、バインダー樹脂とも呼ばれている。上記硬化性化合物は、1種のみが用いられてもよく、併用されてもよい。

【0084】

上記硬化性化合物としては、エポキシ樹脂、フェノキシ樹脂、ポリビニルホルマール樹脂、ポリスチレン樹脂、ポリビニルブチラール樹脂、ポリエステル樹脂、ポリアミド樹脂、キシレン樹脂及びポリウレタン樹脂等が知られている。上記硬化性化合物は、硬化物及び接続部の弾性率が上述した範囲を満たすように適宜選択されて用いられる。上記硬化性化合物は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0085】

上記異方性導電材料は、硬化性化合物を硬化させるために、熱硬化剤又は光硬化開始剤を含むことが好ましい。

【0086】

上記熱硬化剤は特に限定されない。上記熱硬化剤として、従来公知の熱硬化剤を用いることができる。上記熱硬化剤としては、イミダゾール硬化剤、アミン硬化剤、フェノール硬化剤、ポリチオール硬化剤及び酸無水物等が挙げられる。上記熱硬化剤は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0087】

異方性導電材料を低温でより一層速やかに硬化させることができるので、上記熱硬化剤は、イミダゾール硬化剤、ポリチオール硬化剤又はアミン硬化剤であることが好ましい。また、異方性導電材料の保存安定性を高めることができるので、潜在性の硬化剤が好ましい。該潜在性の硬化剤は、潜在性イミダゾール硬化剤、潜在性ポリチオール硬化剤又は潜在性アミン硬化剤であることが好ましい。上記熱硬化剤は、ポリウレタン樹脂又はポリエステル樹脂等の高分子物質で被覆されていてもよい。

【0088】

上記イミダゾール硬化剤としては、特に限定されず、2−メチルイミダゾール、2−エチル−4−メチルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−シアノエチル−2−フェニルイミダゾリウムトリメリテート、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン及び2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジンイソシアヌル酸付加物等が挙げられる。

【0089】

上記ポリチオール硬化剤としては、特に限定されず、トリメチロールプロパントリス−3−メルカプトプロピオネート、ペンタエリスリトールテトラキス−3−メルカプトプロピオネート及びジペンタエリスリトールヘキサ−3−メルカプトプロピオネート等が挙げられる。

【0090】

上記アミン硬化剤としては、特に限定されず、ヘキサメチレンジアミン、オクタメチレンジアミン、デカメチレンジアミン、3,9−ビス(3−アミノプロピル)−2,4,8,10−テトラスピロ[5.5]ウンデカン、ビス(4−アミノシクロヘキシル)メタン、メタフェニレンジアミン及びジアミノジフェニルスルホン等が挙げられる。

【0091】

上記熱硬化剤の含有量は特に限定されない。上記硬化性化合物100重量部に対して、上記熱硬化剤の含有量は、好ましくは5重量部以上、より好ましくは10重量部以上、好ましくは30重量部以下、より好ましくは20重量部以下である。上記熱硬化剤の含有量が上記下限以上及び上記上限以下であると、異方性導電材料を充分に熱硬化させることができる。

【0092】

上記光硬化開始剤は特に限定されない。上記光硬化開始剤として、従来公知の光硬化開始剤を用いることができる。上記光硬化開始剤は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0093】

上記光硬化開始剤としては、特に限定されず、アセトフェノン光硬化開始剤、ベンゾフェノン光硬化開始剤、チオキサントン、ケタール光硬化開始剤、ハロゲン化ケトン、アシルホスフィノキシド及びアシルホスフォナート等が挙げられる。

【0094】

上記アセトフェノン光硬化開始剤の具体例としては、4−(2−ヒドロキシエトキシ)フェニル(2−ヒドロキシ−2−プロピル)ケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、メトキシアセトフェノン、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、及び2−ヒドロキシ−2−シクロヘキシルアセトフェノン等が挙げられる。上記ケタール光硬化開始剤の具体例としては、ベンジルジメチルケタール等が挙げられる。

【0095】

上記光硬化開始剤の含有量は特に限定されない。上記硬化性化合物の100重量部に対して、上記光硬化開始剤の含有量は、好ましくは0.1重量部以上、より好ましくは0.2重量部以上、好ましくは2重量部以下、より好ましくは1重量部以下である。上記光硬化開始剤の含有量が上記下限以上及び上記上限以下であると、異方性導電材料を適度に光硬化させることができる。

【0096】

上記異方性導電材料は、導電性粒子及び硬化性化合物の他に、例えば、充填剤、増量剤、軟化剤、可塑剤、重合触媒、硬化触媒、着色剤、酸化防止剤、熱安定剤、光安定剤、紫外線吸収剤、滑剤、帯電防止剤又は難燃剤等の各種添加剤を含んでいてもよい。

【0097】

上記硬化性化合物中に導電性粒子を分散させる方法は、従来公知の分散方法を用いることができ特に限定されない。上記硬化性化合物中に導電性粒子を分散させる方法としては、例えば、硬化性化合物中に導電性粒子を添加した後、プラネタリーミキサー等で混練して分散させる方法、導電性粒子を水又は有機溶剤中にホモジナイザー等を用いて均一に分散させた後、硬化性化合物中へ添加し、プラネタリーミキサー等で混練して分散させる方法、並びに硬化性化合物を水又は有機溶剤等で希釈した後、導電性粒子を添加し、プラネタリーミキサー等で混練して分散させる方法等が挙げられる。

【0098】

上記異方性導電材料は、異方性導電ペースト、異方性導電インク、異方性導電粘接着剤、異方性導電フィルム、又は異方性導電シート等として使用できる。本発明に係る異方性導電材料が、異方性導電フィルム又は異方性導電シート等のフィルム状の接着剤として使用される場合には、導電性粒子を含むフィルム状の接着剤に、導電性粒子を含まないフィルム状の接着剤が積層された異方性導電材料であってもよい。

【0099】

上記異方性導電材料100重量%中、上記導電性粒子の含有量は0.1〜15体積%の範囲内であることが好ましい。上記導電性粒子の含有量は、好ましくは1体積%以上、より好ましくは10体積%以下である。上記導電性粒子の含有量が上記下限以上及び上記上限以下であると、接続されるべき上下の電極間に導電性粒子を容易に配置できる。さらに、接続されてはならない隣接する電極間が複数の導電性粒子を介して電気的に接続され難くなる。すなわち、隣り合う電極間の短絡を防止できる。

【0100】

(接続構造体)

本発明に係る異方性導電材料を用いて、接続対象部材を接続することにより、接続構造体を得ることができる。

【0101】

本発明に係る接続構造体は、第1の接続対象部材と、第2の接続対象部材と、第1の接続対象部材と第2の接続対象部材とを接続している接続部とを備える。該接続部が上記異方性導電材料を硬化させることにより形成されている。異方性導電材料に含まれている導電性粒子による電気的な接続が容易であるので、上記第1の接続対象部材の上面に第1の電極が設けられており、上記第2の接続対象部材の下面に第2の電極が設けられていることが好ましい。上記第1の電極と上記第2の電極とが、上記導電性粒子により電気的に接続されていることが好ましい。

【0102】

上記接続対象部材は、具体的には、半導体チップ、コンデンサ及びダイオード等の電子部品、並びにプリント基板、フレキシブルプリント基板及びガラス基板等の回路基板等が挙げられる。

【0103】

本発明に係る異方性導電材料は、タッチパネルの用途にも用いることができる。この場合には、上記接続対象部材としては、ポリエチレンテレフタレート(PET)基板等が挙げられる。

【0104】

上記接続対象部材に設けられている電極としては、金電極、ニッケル電極、錫電極、アルミニウム電極、銅電極、モリブデン電極又はタングステン電極等の金属電極が挙げられる。上記接続対象部材がフレキシブルプリント基板である場合、上記電極は金電極、ニッケル電極、錫電極又は銅電極であることが好ましい。上記接続対象部材がガラス基板である場合、上記電極はアルミニウム電極、銅電極、モリブデン電極又はタングステン電極であることが好ましい。なお、上記電極がアルミニウム電極である場合、アルミニウムのみで形成された電極であってもよく、金属酸化物層の表面にアルミニウム層が積層された電極であってもよい。上記金属酸化物としては、3価の金属元素がドープされた酸化インジウム及び3価の金属元素がドープされた酸化亜鉛等が挙げられる。上記3価の金属元素としては、Sn、Al及びGa等が挙げられる。

【0105】

上記異方性導電材料を用いて、上記金属電極が形成されている接続対象部材を電気的に接続すると、接続抵抗が低くなる。中でも、アルミニウム電極又は銅電極が好ましい。

【0106】

図5に、本発明の第1の実施形態に係る異方性導電材料を用いた接続構造体の一例を模式的に断面図で示す。

【0107】

図5に示す接続構造体51は、第1の接続対象部材であるガラス基板52の上面52aに、複数の導電性粒子1を含む異方性導電材料を硬化させることにより形成された接続部53を介して、第2の接続対象部材であるプリント基板54が接続された構造を有する。ガラス基板52は上面52aに、複数の第1の電極52bを有する。プリント基板54は下面54aに、複数の第2の電極54bを有する。第1の電極52bと第2の電極54bとが、1つ又は複数の導電性粒子1により接続されている。本実施形態では、プリント基板54として2層フレキシブルプリント基板が用いられている。ただし、2層フレキシブルプリント基板以外の接続対象部材が用いられてもよい。なお、図1では、プリント基板54は略図的に示されている。

【0108】

第1,第2の電極52b,54b間の接続は、通常、ガラス基板52上に、第1の電極

52b上に導電性粒子が位置するように異方性導電材料を配置した後、該ガラス基板52上にプリント基板54を、第1,第2の電極52b,54b同士が対向するように重ね合わせ、加圧することにより行われる。加圧により、導電性粒子は圧縮される。

【0109】

上記加圧の圧力は9.8×104〜4.9×106Pa程度である。上記加圧の際に加熱してもよい。上記加熱の温度は、120〜220℃程度である。

【0110】

圧縮回復率が50%を超える導電性粒子101を含む異方性導電材料を用いて、第1,第2の電極102,103間を接続した場合には、図6に示すように、導電性粒子101と第1,第2の電極102,103との周辺において、圧縮された導電性粒子101が形状を回復することにより、空隙Aが生じやすい。さらに、第1,第2の電極102,103の導電性粒子101が接触した部分に、圧痕が形成されにくい。このため、第1,第2の電極102,103間の接続抵抗が充分に低くならない。

【0111】

これに対し、図7に、図5に示す接続構造体の導電性粒子と電極との接触部分を拡大して示すように、圧縮回復率が50%以下である導電性粒子を用いた場合には、第1,第2の電極52b,54bの導電性粒子1が接触した部分に、圧痕81が形成されやすい。このため、第1,第2の電極52b,54b間の接続抵抗を充分に低くすることができる。さらに、上述した空隙Aが生じるのを抑制できる。さらに、接続部53(異方性導電材料を硬化させた硬化物)の導電性粒子1を除く部分53aと導電性粒子1との界面での剥離を抑制できる。また、導電性粒子1にかえて導電性粒子11,31を用いた場合にも、接続部62,72(異方性導電材料を硬化させた硬化物)の導電性粒子11,31を除く部分62a,72aと導電性粒子11,31との界面での剥離を抑制できる。

【0112】

導電性粒子11,21を用いた場合には、導電層12の表面12aに複数の突起12bを有し、かつ特定の基材粒子2が用いられているため、導電性粒子11,21と第1,第2の電極52b,54bとの接触面積を大きくすることができる。また、1つではなく複数の突起12bが第1,第2の電極52b,54bに接触しやすい。従って、第1,第2の電極52b,54bの表面の酸化被膜及び導電性粒子11,21の表面の酸化被膜を充分に排除しやすい。例えば、1つの突起12bにより上記酸化被膜が充分に除去されなかったとしても、他の突起12bにより上記酸化被膜を除去できる。このため、電極間の導通信頼性を高めることができ、電極間の接続抵抗を低くすることができる。また、導電層12の表面12aを被覆している絶縁性の樹脂層22を備える導電性粒子21を用いた場合には、上記加圧による接続の際に、絶縁性の樹脂層22を充分に排除できる。

【0113】

第1,第2の電極52b,54bには、複数の突起が接触していることが好ましい。ただし、第1,第2の電極52b,54bに1つの突起12bのみが接触していてもよい。

【0114】

絶縁粒子を有する導電性粒子31を用いた場合には、導電層3と第1,第2の電極52b,54bとの接触面積を大きくすることができ、導通信頼性を高くすることができる。さらに、導電層3と電極52bとの間に絶縁粒子32がわずかに残存していても、絶縁粒子32が残留している電極の非接触部分の周辺の電極の接触部分において導通させることができる。このため、電極間の接続抵抗を低くすることができる。

【0115】

以下、本発明について、実施例および比較例を挙げて具体的に説明する。本発明は、以下の実施例のみに限定されない。

【0116】

重合体粒子を得るためのモノマー成分として、以下の材料を用意した。

【0117】

(少なくとも2つの環構造を有する脂環式化合物であるモノマー)

ジメチロール−トリシクロデカンジアクリレート

1,3−アダマンタンジオールジアクリレート

イソボルニルアクリレート

イソボルニルメタクリレート

ジシクロペンテニルアクリレート

ジシクロペンタニルアクリレート

トリシクロデカンビニルエーテル

トリシクロデカンモノメチルビニルエーテル

(少なくとも2つの環構造を有する脂環式化合物であるモノマー以外の他のモノマー)

ジビニルベンゼン(新日鐵化学社製、「DVB960」)

スチレン

ポリテトラメチレングリコールジアクリレート(共栄社化学製、「ライトアクリレートPTMGA−250」)

シクロヘキシルアクリレート

トリエチレングリコールジアクリレート

トリメチロールプロパントリアクリレート

ペンタエリスリトールテトラアクリレート

【0118】

(実施例1)

(重合体シード粒子分散液の作製)

セパラブルフラスコにイオン交換水2500g、スチレン250g、オクチルメルカプタン50g、及び塩化ナトリウム0.5gを入れ、窒素雰囲気下で攪拌した。その後、70℃に加熱し、過酸化カリウム2.5gを添加し、24時間反応を行うことにより、重合体シード粒子を得た。

【0119】

得られた重合体シード粒子5gと、イオン交換水500gと、ポリビニルアルコール5重量%水溶液100gとを混合し、超音波により分散させた後、セパラブルフラスコに入れて攪拌し、重合体シード粒子分散液を得た。

【0120】

(重合体粒子の作製)

ジメチロール−トリシクロデカンジアクリレート38gと、ジビニルベンゼン152gと、過酸化ベンゾイル2.6gと、ラウリル硫酸トリエタノールアミン10gと、エタノール130gとをイオン交換水1000gに加え、攪拌し、乳化液を得た。得られた乳化液を数回に分けて重合体シード粒子分散液に加え、12時間攪拌した。その後、ポリビニルアルコール5重量%水溶液500gを加え、85℃の窒素雰囲気下で、9時間反応を行い、重合体粒子を得た。

【0121】

(導電性粒子の作製)

得られた重合体粒子を洗浄し、乾燥した後、無電解めっき法により、重合体粒子の表面に、ニッケル層と、該ニッケル層の表面に積層された金層とを有する二層構造の金属層を形成し、導電性粒子を作製した。なお、ニッケル層の厚さは0.07μmであり、金層の厚さは0.02μmであった。

【0122】

(異方性導電フィルムの作製)

フェノキシ樹脂50重量部と、ビスフェノールA型エポキシ樹脂(三菱化学社製「エピコート1009」)50重量部と、メチルエチルケトン200重量部と、マイクロカプセル型硬化剤(旭化成ケミカルズ社製「HX3941HP」)15重量部と、シランカップリング剤(東レダウコーニングシリコーン社製「SH6040」)2重量部とを混合し、導電性粒子を含有量が3体積%となるように添加し、分散させ、樹脂組成物を得た。

【0123】

得られた樹脂組成物を、片面が離型処理された厚さ50μmのPET(ポリエチレンテレフタレート)フィルムに塗布し、70℃の熱風で5分間乾燥し、異方性導電フィルムを作製した。得られた異方性導電フィルムの厚さは12μmであった。

【0124】

(接続構造体の作製)

得られた異方性導電フィルムを5mm×5mmの大きさに切断した。切断された異方性導電フィルムを、一方に抵抗測定用の引き回し線を有するアルミニウム電極(高さ0.2μm、L/S=20μm/20μm)が設けられたガラス基板(幅3cm、長さ3cm)のアルミニウム電極側のほぼ中央に貼り付けた。次いで、同じアルミニウム電極が設けられた2層フレキシブルプリント基板(幅2cm、長さ1cm)を、電極同士が重なるように位置合わせをしてから貼り合わせた。このガラス基板と2層フレキシブルプリント基板との積層体を、10N、180℃、及び20秒間の圧着条件で熱圧着し、接続構造体を得た。なお、ポリイミドフィルムにアルミニウム電極が直接形成されている、2層フレキシブルプリント基板を用いた。

【0125】

(実施例2〜16及び比較例1〜4)

重合体粒子の作製の際に用いたモノマー成分の種類及びその配合量を、下記の表1〜2に示すように変更したこと以外は実施例1と同様にして、重合体シード粒子分散液、重合体粒子、導電性粒子、異方性導電フィルム及び接続構造体を作製した。

【0126】

(比較例5〜7)

実施例1で得られた導電性粒子を用いた。また、異方性導電フィルムにおける各成分の配合量を変更して硬化物の弾性率を下記の表2に示すように設定したこと以外は実施例1と同様にして、異方性導電フィルム及び接続構造体を作製した。

【0127】

(実施例17)

実施例1で得られた重合体粒子を用いて、以下の無電解ニッケルめっき工程を行った。

【0128】

無電解ニッケルめっき工程:

得られた重合体粒子を、イオン吸着剤の10重量%溶液により5分間処理し、次に硫酸パラジウム0.01重量%水溶液に添加した。その後、ジメチルアミンボランを加えて還元処理し、ろ過し、洗浄することにより、パラジウムが付着された重合体粒子を得た。

【0129】

次に、イオン交換水500mLにコハク酸ナトリウムを溶解させたコハク酸ナトリウム1重量%溶液を調製した。この溶液にパラジウムが付着された重合体粒子10gを加え、混合し、スラリーを調製した。スラリーに硫酸を添加し、スラリーのpHを5に調整した。

【0130】

ニッケルめっき液として、硫酸ニッケル10重量%、次亜リン酸ナトリウム10重量%、水酸化ナトリウム4重量%及びコハク酸ナトリウム20重量%を含む前期ニッケルめっき溶液を調製した。pH5に調整された上記スラリーを80℃に加温した後、スラリーに前期ニッケルめっき溶液を連続的に滴下し、20分間攪拌することによりめっき反応を進行させた。水素が発生しなくなったことを確認し、めっき反応を終了した。

【0131】

次に、硫酸ニッケル20重量%、ジメチルアミンボラン5重量%及び水酸化ナトリウム5重量%を含む後期ニッケルめっき溶液を調製した。前期ニッケルめっき溶液によるめっき反応を終えた溶液に、後期ニッケルめっき液を連続的に滴下し、1時間攪拌することによりめっき反応を進行させた。このようにして、重合体粒子の表面にニッケル層を形成し、導電性粒子を得た。なお、ニッケル層の厚みは0.1μmであった。

【0132】

得られた導電性粒子を用いたこと以外は実施例1と同様にして、異方性導電フィルム及び接続構造体を作製した。

【0133】

(実施例18)

ニッケル層の厚みが0.07μmとなるように調製したこと以外は、実施例17で得られた導電性粒子を用いて、以下の無電解パラジウムめっき工程を行った。

【0134】

無電解パラジウムめっき工程:

得られた導電性粒子10gを、イオン交換水500mLに添加し、超音波処理機により充分に分散させ、粒子懸濁液を得た。この懸濁液を50℃で攪拌しながら、硫酸パラジウム0.02mol/L、錯化剤としてエチレンジアミン0.04mol/L、還元剤として蟻酸ナトリウム0.06mol/L及び結晶調整剤を含むpH10.0の無電解めっき液を徐々に添加し、無電解パラジウムめっきを行った。パラジウム層の厚みが0.03μmになった時点で無電解パラジウムめっきを終了した。次に、洗浄し、真空乾燥することにより、ニッケル層の表面にパラジウム層が積層された導電性粒子を得た。なお、ニッケル層の厚みは0.07μm、パラジウム層の厚みは0.03μmであった。

【0135】

得られた導電性粒子を用いたこと以外は実施例1と同様にして、異方性導電フィルム及び接続構造体を作製した。

【0136】

(実施例19)

実施例1で得られた重合体粒子を実施例5で得られた重合体粒子に変更したこと以外は実施例17と同様にして、無電解ニッケルめっき工程を行い、重合体粒子の表面にニッケル層を形成し、導電性粒子を得た。

【0137】

得られた導電性粒子を用いたこと以外は実施例1と同様にして、異方性導電フィルム及び接続構造体を作製した。

【0138】

(実施例20)

ニッケル層の厚みが0.07μmとなるように調製し、実施例17で得られた導電性粒子を実施例19で得られた導電性粒子に変更したこと以外は実施例18と同様にして、無電解パラジウムめっき工程を行い、ニッケル層の表面にパラジウム層が積層された導電性粒子を得た。

【0139】

得られた導電性粒子を用いたこと以外は実施例1と同様にして、異方性導電フィルム及び接続構造体を作製した。

【0140】

(実施例21〜46及び比較例8〜11)

重合体粒子の作製の際に用いたモノマー成分の種類及びその配合量を、下記の表3〜4に示すように変更したこと以外は実施例1と同様にして、重合体シード粒子分散液、重合体粒子、導電性粒子、異方性導電フィルム及び接続構造体を作製した。

【0141】

(評価)

(1)重合体粒子の平均粒子径

得られた重合体粒子の平均粒子径を、コールターカウンター(ベックマンコールター社製)を用いて測定した。

【0142】

(2)重合体粒子のCV値

得られた重合体粒子のCV値をコールターカウンター(ベックマンコールター社製)を用いて測定した。

【0143】

(3)重合体粒子の圧縮弾性率

得られた重合体粒子の圧縮弾性率(10%K値、20%K値及び30%K値)を、微小圧縮試験機(フィッシャー社製「フィッシャースコープH−100」)を用いて測定した。

【0144】

(4)重合体粒子及び導電性粒子の圧縮回復率

得られた重合体粒子及び導電性粒子の圧縮回復率を、微小圧縮試験機(フィッシャー社製「フィッシャースコープH−100」)を用いて測定した。

【0145】

(5)接続抵抗

得られた接続構造体の対向する電極間の接続抵抗を4端子法により測定した。また、接続抵抗を下記の評価基準で評価した。

【0146】

〔接続抵抗の評価基準〕

○○:接続抵抗が2.0Ω以下

○:接続抵抗が2.0Ωを超え、3.0Ω以下

△:接続抵抗が3.0Ωを超え、5.0Ω以下

×:接続抵抗が5.0Ωを超える

【0147】

(6)電極の観察

微分干渉顕微鏡を用いて、得られた接続構造体のガラス基板側からガラス基板に設けられた電極を観察し、導電性粒子が接触した電極の圧痕の形成の有無を下記の評価基準で評価した。また、金属顕微鏡を用いて、導電性粒子が接触した電極部分における空隙の発生の有無を観察した。なお、電極の圧痕の形成の有無について、電極面積が0.02mm2となるように、微分干渉顕微鏡にて観察し、電極0.02mm2あたりの圧痕の個数を算出した。任意の10箇所を微分干渉顕微鏡にて観察し、電極0.02mm2あたりの圧痕の個数の平均値を算出した。

【0148】

〔圧痕の形成の有無の評価基準〕

○○:電極0.02mm2あたりの圧痕が25個以上

○:電極0.02mm2あたりの圧痕が20個以上、25個未満

△:電極0.02mm2あたりの圧痕が5個以上、20個未満

×:電極0.02mm2あたりの圧痕が5個未満

【0149】

(7)空隙の発生の有無

得られた接続構造体において、硬化物に空隙が生じているか否かを、ガラス基板の下面側から目視により観察した。

【0150】

得られた接続構造体は、デイジーチェーン回路が形成されているため、1か所でも電極の断線が生じていると、断線を検出できる。なお、電極は、外表面に向かって、銅層、ニッケル−リン層及び金層が順次形成された電極である。

【0151】

〔落下衝撃試験の評価基準〕

○:15個のシリコンチップの全てにおいて、電極が断線する落下回数が、100回以上

△:15個のシリコンチップの全てにおいて、電極が断線する落下回数が、50回以上、100回未満

×:15個のシリコンチップの全てにおいて、電極が断線する落下回数が、50回未満

【0152】

(8)弾性率

実施例及び比較例の接続構造体を得る際の硬化条件で、異方性導電フィルムを硬化させ、硬化物を得た。動的粘弾性測定装置(TA Instruments社製、RSA3)を用いて、以下の測定条件で硬化物の40℃及び100℃における弾性率を測定した。

【0153】

40℃における弾性率と、100℃における弾性率とを測定した。温度と弾性率との関係を、動的粘弾性測定装置(TA Instruments社製、RSA3)により以下の測定条件で測定した場合の、指定温度(40℃及び100℃)に最も近い温度における弾性率を、40℃及び100℃における弾性率として測定した。

【0154】

(測定条件)

測定サンプルサイズ(チャック間):長さ10mm、幅1〜10mm、厚さ15〜50μm

測定周波数:10Hz

昇温速度:5℃/分

測定温度:−10〜210℃

【0155】

(9)剥離の有無

得られた接続構造体の断面を観察して、硬化後の硬化物の導電性粒子を除く部分と導電性粒子及び接続対象部材との界面での剥離の有無を評価した。

【0156】

結果を下記の表1〜4に示す。なお、下記の表において、モノマー成分は、重合体粒子の作製の際に用いたモノマー成分を示す。また、「−」は評価していないことを示す。

【0157】

【表1】

【0158】

【表2】

【0159】

【表3】

【0160】

【表4】

【符号の説明】

【0161】

1…導電性粒子

1a…表面

2…基材粒子

2a…表面

3…導電層

3a…表面

11…導電性粒子

11a…表面

12…導電層

12a…表面

12b…突起

13…芯物質

21…導電性粒子

22…樹脂層

31…導電性粒子

32…絶縁粒子

51…接続構造体

52…ガラス基板(第1の接続対象部材)

52a…上面

52b…第1の電極

53…接続部

53a…導電性粒子を除く部分

54…プリント基板(第2の接続対象部材)

54a…下面

54b…第2の電極

81…圧痕

【技術分野】

【0001】

本発明は、例えば、回路基板又は電子部品などの接続対象部材を接続するために用いられる異方性導電材料、並びに該異方性導電材料を用いた接続構造体に関する。

【背景技術】

【0002】

異方性導電ペースト、異方性導電インク、異方性導電粘接着剤、異方性導電フィルム、及び異方性導電シート等の異方性導電材料が広く知られている。これらの異方性導電材料では、ペースト、インク又は樹脂中に導電性粒子が分散されている。

【0003】

上記異方性導電材料の一例として、下記の特許文献1には、導電性粒子を含む硬化性樹脂組成物により形成された接着剤フィルムであって、硬化後のガラス転移温度が65〜110℃であり、硬化後の40℃における弾性率が1500MPa以下であり、かつ、硬化後の100℃における弾性率が10MPa以上である接着剤フィルムが開示されている。

【0004】

また、上記異方性導電材料に用いられる導電性粒子の一例として、下記の特許文献2には、基材粒子と、該基材粒子の表面に形成された導電層とを有する導電性粒子が開示されている。上記基材粒子を形成するために、ジビニルベンゼン−エチルビニルベンゼン混合物が単量体の一部として用いられている。この導電性粒子は、粒子直径の10%が変位したときの圧縮弾性率が2.5×109N/m2以下、圧縮変形回復率が30%以上、かつ、破壊歪みが30%以上である。

【0005】

さらに、上記異方性導電材料の一例として、下記の特許文献3には、有機バインダーと導電性粒子とを含み、該導電性粒子1個の加重1gfにおける圧縮率が40〜80%の範囲内であり、かつ、復元率が1〜20%である回路接続材料が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−100840号公報

【特許文献2】特開2003−313304号公報

【特許文献3】特開2001−028280号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記異方性導電材料は、例えば、ガラス基板及びプリント基板等の基板の電極間を電気的に接続するために用いられている。

【0008】

特許文献1〜3に記載のような従来の異方性導電材料では、該異方性導電材料を用いて回路基板又は電子部品などの接続対象部材を接続したときに、異方性導電材料を硬化させた硬化物の導電性粒子を除く部分と導電性粒子及び接続対象部材との界面で剥離が生じることがある。特に、硬化物の導電性粒子を除く部分と導電性粒子との界面で剥離が生じやすいという問題がある。

【0009】

本発明の目的は、様々な接続対象部材を接続するために用いられ、硬化後の硬化物の導電性粒子を除く部分と導電性粒子及び接続対象部材との界面での剥離を抑制でき、接続信頼性を高めることができる異方性導電材料、並びに該異方性導電材料を用いた接続構造体を提供することである。

【課題を解決するための手段】

【0010】

本発明の広い局面によれば、導電性粒子と硬化性化合物とを含み、該導電性粒子が、基材粒子と該基材粒子の表面を被覆している導電層とを有し、該基材粒子の圧縮回復率が50%以下であり、異方性導電材料を硬化させた後の硬化物の40℃における弾性率が1500MPa以下であり、かつ該硬化物の100℃における弾性率が10MPa以上である、異方性導電材料が提供される。

【0011】

また、本発明の他の広い局面によれば、第1の接続対象部材と、第2の接続対象部材と、該第1の接続対象部材と該第2の接続対象部材とを接続している接続部とを備え、該接続部が、異方性導電材料を硬化させることにより形成されており、該異方性導電材料が、導電性粒子と硬化性化合物とを含み、該導電性粒子が、基材粒子と該基材粒子の表面を被覆している導電層とを有し、該基材粒子の圧縮回復率が50%以下であり、上記接続部の40℃における弾性率が1500MPa以下であり、かつ上記接続部の上記導電性粒子の100℃における弾性率が10MPa以上である、接続構造体が提供される。

【0012】

本発明に係る異方性導電材料及び接続構造体のある特定の局面では、上記基材粒子の圧縮回復率は、15%以下である。

【0013】

本発明に係る異方性導電材料及び接続構造体の他の特定の局面では、上記基材粒子は、少なくとも2つの環構造を有する脂環式化合物であるモノマーを重合させることにより得られた重合体粒子である。

【0014】

本発明に係る異方性導電材料及び接続構造体のさらに他の特定の局面では、上記少なくとも2つの環構造が、ビシクロ環構造又はトリシクロ環構造であり、上記モノマーがアクリルモノマー又はビニルエーテル化合物である。

【0015】

本発明に係る接続構造体の他の特定の局面では、上記第1の接続対象部材が上面に第1の電極を有し、上記第2の接続対象部材が下面に第2の電極を有し、該第1の電極と該第2の電極とが、上記導電性粒子により電気的に接続されている。

【発明の効果】

【0016】

本発明に係る異方性導電材料は、基材粒子の表面が導電層により被覆されている導電性粒子と、硬化性化合物とを含み、該基材粒子の圧縮回復率が50%以下であり、異方性導電材料を硬化させた後の硬化物の40℃における弾性率が1500MPa以下であり、かつ該硬化物の100℃における弾性率が10MPa以上であるので、接続対象部材を接続したときに、硬化後の硬化物の導電性粒子を除く部分と導電性粒子及び接続対象部材との界面で剥離を生じ難くすることができる。

【0017】

本発明に係る接続構造体では、第1,第2の接続対象部材を接続している接続部が、異方性導電材料を硬化させることにより形成されており、該異方性導電材料が、基材粒子の表面が導電層により被覆されている導電性粒子と、硬化性化合物とを含み、該基材粒子の圧縮回復率が50%以下であり、上記接続部の40℃における弾性率が1500MPa以下であり、かつ上記接続部の100℃における弾性率が10MPa以上であるので、接続部の導電性粒子を除く部分と導電性粒子及び接続対象部材との界面で剥離を生じ難くすることができる。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の第1の実施形態に係る異方性導電材料に含まれている導電性粒子を示す断面図である。

【図2】図2は、本発明の第2の実施形態に係る異方性導電材料に含まれている導電性粒子を示す断面図である。

【図3】図3は、本発明の第3の実施形態に係る異方性導電材料に含まれている導電性粒子を示す断面図である。

【図4】図4は、本発明の第4の実施形態に係る異方性導電材料に含まれている導電性粒子を示す断面図である。

【図5】図5は、本発明の第1の実施形態に係る異方性導電材料を用いた接続構造体を模式的に示す正面断面図である。

【図6】図6は、一般的な導電性粒子を用いた接続構造体において、空隙が生じた状態を模式的に示す正面断面図である。

【図7】図7は、図5に示す接続構造体の導電性粒子と電極との接触部分を拡大して示す正面断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の詳細を説明する。

【0020】

本発明に係る異方性導電材料は、導電性粒子と、硬化性化合物とを含む。該導電性粒子は、基材粒子と、該基材粒子の表面を被覆している導電層とを有する。該基材粒子の圧縮回復率は50%以下であり、15%以下であることが好ましい。本発明に係る異方性導電材料を硬化させた後の硬化物の40℃における弾性率は1500MPa以下であり、かつ該硬化物の100℃における弾性率は10MPa以上である。本発明に係る異方性導電材料において、上記硬化性化合物が熱硬化性化合物である場合に、上記弾性率は、好ましくは190℃で10秒間、異方性導電材料を硬化させた後の硬化物を用いて測定される。これは、一般に、異方性導電材料は、180〜200℃で5〜15秒間、熱硬化されるためである。

【0021】

本発明に係る接続構造体は、第1の接続対象部材と、第2の接続対象部材と、該第1の接続対象部材と該第2の接続対象部材とを接続している接続部とを備える。該接続部が、異方性導電材料を硬化させることにより形成されている。本発明に係る接続構造体において用いられる異方性導電材料は、導電性粒子と、硬化性化合物とを含む。該導電性粒子は、基材粒子と、該基材粒子の表面を被覆している導電層とを有する。該基材粒子の圧縮回復率は50%以下であり、15%以下であることが好ましい。上記接続部の40℃における弾性率は1500MPa以下であり、かつ上記接続部の100℃における弾性率は10MPa以上である。

【0022】

ここで、上記弾性率を規定した温度を40℃と100℃とに設定したのは、硬化物の特性評価のためには、ガラス転移温度以外の温度で測定する必要があることなどの理由による。

【0023】

上記構成の採用により、回路基板又は電子部品などの様々な接続対象部材を接続するために用いられた場合に、異方性導電材料を硬化させた後の硬化物及び接続部の導電性粒子を除く部分と導電性粒子及び接続対象部材との界面での剥離を顕著に抑制できる。特に、硬化物及び接続部の導電性粒子を除く部分と導電性粒子との界面での剥離を充分に抑制できる。このため、接続構造体の接続信頼性を高くすることができる。特に上記接続対象部材が、半導体チップ、コンデンサもしくはダイオードである電子部品、又はプリント基板、フレキシブルプリント基板もしくはガラス基板である回路基板である場合には、硬化後の硬化物と接続対象部材との界面での剥離を充分に抑制できる。

【0024】

上記硬化物及び上記接続部の40℃における弾性率はそれぞれ、好ましくは1200MPa以下、より好ましくは1000MPa以下、好ましくは300MPa以上である。

【0025】

上記硬化物及び上記接続部の100℃における弾性率はそれぞれ、好ましくは15MPa以上、より好ましくは30MPa以上、好ましくは200MPa以下である。

【0026】

上記弾性率は、動的粘弾性測定装置(TA Instruments社製、RSA3)を用いて、−20℃から210℃まで昇温速度5℃/分で、硬化物及び接続部を加熱することにより測定される。

【0027】

基材粒子の圧縮回復率は、50%以下である。基材粒子の圧縮回復率が50%以下であれば、導電性粒子の圧縮回復率も充分に低くなる。この圧縮回復率を満たす基材粒子の使用により、異方性導電材料を硬化させた後の硬化物及び接続部の導電性粒子を除く部分と導電性粒子との界面での剥離を抑制できる。この結果、接続構造体の接続信頼性を十分に高くすることができる。

【0028】

上記硬化物及び上記接続部の弾性率を制御する方法としては、上記弾性率を満たすような硬化性化合物を選択して用いる方法、異方性導電材料中に応力緩和材料を添加する方法する方法等が挙げられる。これら以外の方法を用いてもよい。

【0029】

以下、導電性粒子、異方性導電材料及び接続構造体の詳細を説明する。

【0030】

(導電性粒子)

図1に、本発明の第1の実施形態に係る異方性導電材料に含まれている導電性粒子を断面図で示す。

【0031】

図1に示す導電性粒子1は、基材粒子2と、基材粒子2の表面2aを被覆している導電層3とを有する。導電性粒子1は、導電層3を表面1aに有する。導電性粒子1は、基材粒子2の表面2aが導電層3により被覆された被覆粒子である。

【0032】

図2に、本発明の第2の実施形態に係る異方性導電材料に含まれている導電性粒子を断面図で示す。

【0033】

図2に示す導電性粒子11は、基材粒子2と、該基材粒子2の表面2aを被覆している導電層12とを有する。導電性粒子11は、基材粒子2の表面2a上に複数の芯物質13を有する。導電層12は、芯物質13を被覆している。芯物質13を導電層12が被覆していることにより、導電層12が複数の突起12bを表面12aに有する。突起12bは、導電層12の外側の表面12aに形成されている。芯物質13により導電層12の表面12aが隆起されており、突起12bが形成されている。

【0034】

図3に、本発明の第3の実施形態に係る異方性導電材料に含まれている導電性粒子を断面図で示す。

【0035】

図3に示す導電性粒子21は、基材粒子2と、該基材粒子2の表面2aを被覆している導電層12とを有する。導電層12は、突起12bを表面12aに有する。導電層12は、芯物質13を被覆している。導電層12の表面12aは、絶縁性の樹脂層22により被覆されている。このように、導電性粒子は、導電層の表面を被覆している絶縁性の樹脂層をさらに有していてもよい。この場合には、複数の導電性粒子21が接触したときに、複数の導電層12間に絶縁性の樹脂層22が存在する。このため、導電性粒子21を電極間の接続に用いると、隣り合う電極間の短絡を防止できる。導電性粒子21は導電層12の表面12aに複数の突起12bを有するので、導電性粒子21を加圧することにより電極間を電気的に接続する際に、導電層12と電極との間の絶縁性の樹脂層22を容易に排除できる。

【0036】

図4に、本発明の第4の実施形態に係る異方性導電材料に含まれている導電性粒子を断面図で示す。

【0037】

図4に示す導電性粒子31では、基材粒子2と、該基材粒子2の表面2aを被覆している導電層3と、導電層3の表面3a上に付着している複数の絶縁粒子32とを有する。

【0038】

上記基材粒子としては、樹脂粒子、無機粒子及び有機無機ハイブリッド粒子等が存在する。上記基材粒子は、圧縮回復率が50%以下であるように適宜選択して用いられる。

【0039】

上記基材粒子は、樹脂により形成された樹脂粒子であることが好ましい。導電性粒子を用いて電極間を接続する際には、導電性粒子を電極間に配置した後、圧着することにより導電性粒子を圧縮させる。基材粒子が樹脂粒子であると、上記圧着の際に導電性粒子がより一層変形しやすく、導電性粒子と電極の接触面積を大きくすることができる。このため、電極間の導通信頼性を高めることができる。上記樹脂粒子も、圧縮回復率が50%以下であるように適宜選択して用いられる。

【0040】

基材粒子の圧縮回復率を低くして、接続信頼性により一層優れた接続構造体を得る観点からは、上記基材粒子は、少なくとも2つの環構造を有する脂環式化合物であるモノマーを重合させることにより得られた重合体粒子であることが好ましい。上記少なくとも2つの環構造を有する脂環式化合物は、多環式化合物であることが好ましい。このような重合体粒子の使用により、上記基材粒子の圧縮回復率を50%以下にすることが容易であり、上記基材粒子の圧縮回復率を15%以下にすることも容易である。また、このような重合体粒子の使用により、導電性粒子の圧縮回復率もかなり低くなる。

【0041】

上記少なくとも2つの環構造としては、ビシクロ環構造、トリシクロ環構造、スピロ環構造、及びジスピロ環構造が挙げられる。中でも、上記少なくとも2つの環構造は、ビシクロ環構造又はトリシクロ環構造であることが好ましい。上記少なくとも2つの環構造が、ビシクロ環構造又はトリシクロ環構造であると、重合体粒子の圧縮回復率を充分に低くすることができる。このため、上記重合体粒子を用いた導電性粒子を含む異方性導電材料により、2層フレキシブルプリント基板等のプリント基板とガラス基板との電極間を接続すると、導電性粒子の反発力により、異方性導電材料の硬化物が剥離しにくくなる。さらに、導電性粒子が接触した電極に圧痕が形成されやすく、更に導電性粒子の周辺に空隙が生じ難くなる。なお、電極に形成される圧痕は、導電性粒子が電極を押してできた電極の凹部である。上記空隙は、例えば、基板又は電極等の接続対象部材から硬化物層等が界面剥離することにより生じる。上記空隙は発生していないことが好ましい。ただし、導電信頼性に影響を与えない程度に、上記空隙が発生していてもよい。

【0042】

上記モノマーは、少なくとも2つの環構造を有する脂環式化合物であれば特に限定されない。上記モノマーとしては、アクリルモノマー、ビニルエーテル化合物、エポキシ化合物及びイソシアネート化合物等が挙げられる。中でも、上記重合体粒子の圧縮回復率を低くすることができるため、アクリルモノマー又はビニルエーテル化合物が好ましい。

【0043】

上記アクリルモノマーとしては、具体的には、ジメチロール−トリシクロデカンジ(メタ)アクリレート、1,3−アダマンタンジオールジ(メタ)アクリレート、イソボルニル(メタ)アクリレート、ジシクロペンテニル(メタ)アクリレート、ジシクロペンタニル(メタ)アクリレート、2−メチル−2−アダマンチル(メタ)アクリレート、2−エチル−2−アダマンチル(メタ)アクリレート及び3−ヒドロキシ−1−アダマンチル(メタ)アクリレート等が挙げられる。なお、(メタ)アクリレートとは、メタクリレートとアクリレートとを意味する。

【0044】

上記ビニルエーテル化合物として、具体的には、トリシクロデカンビニルエーテル及びトリシクロデカンモノメチルビニルエーテル等が挙げられる。

【0045】

上記重合体粒子を得るためのモノマー成分として、上記少なくとも2つの環構造を有する脂環式化合物であるモノマーとともに、該モノマー以外の他のモノマーを用いてもよい。モノマー成分100重量%中、少なくとも2つの環構造を有する脂環式化合物であるモノマーの含有量は、好ましくは5重量%以上、より好ましくは20重量%以上である。上記他のモノマーとしては、例えば、スチレン及びジビニルベンゼン等が挙げられる。さらに、上記他のモノマーとしては、ポリテトラメチレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、テトラメチロールメタントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、エチレングリコール(メタ)アクリレート、トリフルオロエチル(メタ)アクリレート、ペンタフルオロプロピル(メタ)アクリレート及びシクロヘキシル(メタ)アクリレート等が挙げられる。

【0046】

少なくとも2つの環構造を有する脂環式化合物である単官能のアクリルモノマーを用いる場合、モノマー成分100重量%中、該単官能のアクリルモノマーの含有量は40〜60重量%の範囲内であることが好ましい。単官能のアクリルモノマーとして、イソボルニル(メタ)アクリレート、ジシクロペンテニル(メタ)アクリレート、ジシクロペンタニル(メタ)アクリレート、2−メチル−2−アダマンチル(メタ)アクリレート、2−エチル−2−アダマンチル(メタ)アクリレート又は3−ヒドロキシ−1−アダマンチル(メタ)アクリレートが好適に用いられる。

【0047】

少なくとも2つの環構造を有する脂環式化合物である二官能のアクリルモノマーを用いる場合、モノマー成分100重量%中、該二官能のアクリルモノマーの含有量は20〜80重量%の範囲内であることが好ましい。二官能のアクリルモノマーとして、ジメチロール−トリシクロデカンジ(メタ)アクリレート又は1,3−アダマンタンジオールジ(メタ)アクリレートが好適に用いられる。

【0048】

上記重合体粒子は、少なくとも2つの環構造を有する脂環式化合物である単官能モノマー(以下、単官能モノマーAと略記することがある)と、多官能モノマーとを重合させることにより得られた重合体粒子であることが好ましい。上記モノマー成分は、上記単官能モノマーAと、多官能モノマーとを含むことが好ましい。上記多官能モノマーとしては、少なくとも2つのビニル基を有する芳香族化合物及び多官能アクリルモノマー等が挙げられる。上記芳香族化合物としては、1,2−ジビニルベンゼン、1,3−ジビニルベンゼン及び1,4−ジビニルベンゼン等が挙げられる。上記芳香族化合物の市販品としては、新日鐵化学社製の「DVB960」等が挙げられる。上記多官能アクリルモノマーは−(R−O)n−単位を有する多官能アクリルモノマーであることが好ましく、ポリテトラメチレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、テトラメチロールメタントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート又はジペンタエリスリトールヘキサ(メタ)アクリレート等が挙げられる。なお、上記Rは炭素数1〜9のアルキレン基であり、上記nは1以上の整数である。

【0049】

上記単官能モノマーAと多官能モノマーとを重合させると、上記単官能モノマーAのみを重合させた場合に比べて、10%K値を比較的高くし、10%K値を好適な範囲に制御

でき、かつ圧縮回復率を高くすることができる。すなわち、上記単官能モノマーAとともに、架橋剤として多官能モノマーを用いることにより、10%K値及び圧縮回復率を制御できる。

【0050】

上記モノマー成分は、上記単官能モノマーA20〜90重量%と、多官能モノマー10〜80重量%とを含むことが好ましい。この場合には、10%K値及び圧縮回復率が好適な値を示す重合体粒子を容易に得ることができる。上記モノマー成分は、上記単官能モノマーA20〜80重量%と、多官能モノマー20〜80重量%とを含むことが好ましく、さらに上記単官能モノマーA40〜60重量%と、多官能モノマー40〜60重量%とを含むことがより好ましい。

【0051】

上記重合体粒子は、少なくとも2つの環構造を有する脂環式化合物である多官能モノマー(以下、多官能モノマーBと略記することがある)により得られた重合体粒子であることが好ましい。上記モノマー成分は、上記多官能モノマーBを含むことが好ましい。上記多官能モノマーBのみを重合させても、10%K値を比較的高くし、10%K値を好適な範囲に制御でき、かつ圧縮回復率を比較的高くすることができる。ただし、上記多官能モノマーBとともに、他のモノマーを用いてもよい。

【0052】

上記モノマー成分は、上記多官能モノマーBを20重量%以上含むことが好ましい。上記多官能モノマーBの含有量が20重量%以上であると、重合体粒子が柔軟になりすぎることなく、10%K値を高くし、10%K値を好適な範囲に制御できる。また、上記多官能モノマーBと、2つの官能基を有するポリテトラメチレングリコールジ(メタ)アクリレート等のアクリルモノマーとを併用した場合には、10%K値を好適な範囲に制御できる。また、上記多官能モノマーBと、芳香族環及び少なくとも2つの官能基を有するジビニルベンゼン等のビニルモノマーとを併用した場合には、10%K値と圧縮回復率とを高くすることができる。上記モノマー成分100重量%中の上記多官能モノマーBの含有量は、より好ましくは20重量%以上、好ましくは80重量%以下、より好ましくは60重量%以下である。上記モノマー成分100重量%中の上記多官能モノマーBの含有量は、100重量%であってもよい。

【0053】

上記多官能モノマーBと併用される他のモノマーは、少なくとも2つの環構造を有する脂環式化合物である単官能モノマーAであってもよい。上記単官能モノマーAと上記多官能モノマーBとの併用により、10%K値及び圧縮回復率を好適な範囲に制御できる。

【0054】

上記重合体粒子を得るための重合方法は特に限定されない。重合方法としては、具体的には、懸濁重合法、乳化重合法、シード重合法及び分散重合法等の従来公知の重合方法が挙げられる。

【0055】

粒度分布が比較的広く、多分散の重合体粒子を得ることができるので、上記懸濁重合法及び乳化重合法は、多品種の粒子径の微粒子を製造する目的に好適である。懸濁重合法及び乳化重合法を用いる場合には、重合により得られた重合体粒子を分級し、所望の粒子径又は粒度分布を有する重合体粒子を選別することが好ましい。

【0056】

また、分級が不要であり、単分散の重合体粒子を得ることができるので、シード重合法は、特定の粒子経の重合体粒子を大量に製造する目的に好適である。上記シード重合法とは、スチレンポリマー粒子等のシード粒子を、少なくとも2つの環構造を有する脂環式化合物であるモノマーで膨潤させ、重合させる方法である。従って、上記重合体粒子を、シード重合法を用いて製造する場合、上記重合体粒子はシード粒子を構成する成分を含んでいてもよい。例えば、シード粒子としてスチレンポリマー粒子を用いると、得られる重合体粒子にスチレンポリマーが含まれることがある。

【0057】

上記重合に用いられる溶媒は特に限定されない。溶媒は、上記モノマー成分に応じて適宜選択される。上記溶媒としては、例えば、水、アルコール、セロソルブ、ケトン及び酢酸エステル等が挙げられる。これらの溶媒以外の他の溶媒を用いてもよい。上記アルコールの具体例としては、メタノール、エタノール及びプロパノール等が挙げられる。上記セロソルブの具体例としては、メチルセロソルブ及びエチルセロソルブ等が挙げられる。上記ケトンの具体例としては、アセトン、メチルエチルケトン、メチルブチルケトン及び2−ブタノン等が挙げられる。上記酢酸エステルの具体例としては、酢酸エチル及び酢酸ブチル等が挙げられる。上記他の溶媒の具体例としては、アセトニトリル、N,N−ジメチルホルムアミド及びジメチルスルホキシド等が挙げられる。これらの溶媒は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0058】

上記基材粒子の平均粒子径は、0.1〜1000μmの範囲内であることが好ましい。基材粒子の平均粒子径は、より好ましくは1μm以上、更に好ましくは1.5μm以上、特に好ましくは2μm以上、より好ましくは500μm以下、更に好ましくは300μm以下、特に好ましくは30μm以下である。平均粒子径が上記下限以上であると、導電性粒子と電極との接触面積が大きくなるため、導電性粒子を介して接続された電極間の接続抵抗が低くなる。さらに基材粒子の表面に導電層を無電解めっきにより形成する際に凝集し難くなり、凝集した導電性粒子が形成されにくくなる。平均粒子径が上記上限以下であると、導電性粒子が充分に圧縮されやすく、電極間の接続抵抗がより一層低くなる。

【0059】

上記平均粒子径は数平均粒子径を示す。平均粒子径は、例えばコールターカウンター(ベックマンコールター社製)を用いて測定できる。

【0060】

上記基材粒子のCV値(粒度分布の変動係数)は、好ましくは10%以下、より好ましくは3%以下である。CV値が上記上限以下であると、導電性粒子により接続された電極間の間隔にばらつきが生じ難くなる。

【0061】

上記CV値は下記式で表される。

【0062】

CV値(%)=(ρ/Dn)×100

ρ:基材粒子の直径の標準偏差

Dn:平均粒子径

【0063】

上記基材粒子の圧縮回復率は、好ましくは50%以下、より好ましくは40%以下、特に好ましくは15%以下である。圧縮回復率が上記上限以下であると、硬化物及び接続部の導電性粒子を除く部分と導電性粒子及び接続対象部材との界面で剥離がより一層生じ難くなる。さらに、電極間の接続に用いられた導電性粒子の反発力により、異方性導電材料が基板等から剥離し難くなる。この結果、電極間の接続抵抗がより一層低くなる。基材粒子の圧縮回復率は、好ましくは5%以上、より好ましくは10%以上である。

【0064】

上記圧縮回復率は、以下のようにして測定できる。

【0065】

試料台上に基材粒子を散布する。散布された基材粒子1個について、微小圧縮試験機を用いて、基材粒子の中心方向に、反転荷重値(5.00mN)まで負荷を与える。その後、原点用荷重値(0.40mN)まで徐荷を行う。この間の荷重−圧縮変位を測定し、下記式から圧縮回復率を求めることができる。なお、負荷速度は0.33mN/秒とする。上記微小圧縮試験機として、例えば、フィッシャー社製「フィッシャースコープH−100」等が用いられる。

【0066】

圧縮回復率(%)=[(L1−L2)/L1]×100

L1:負荷を与えるときの原点用荷重値から反転荷重値に至るまでのまでの圧縮変位

L2:負荷を解放するときの反転荷重値から原点用荷重値に至るまでの圧縮変位

【0067】

上記基材粒子の直径が10%変位したときの圧縮弾性率(10%K値)は、196〜6860N/mm2の範囲内であることが好ましい。基材粒子の10%K値は、より好ましくは980N/mm2以上、より好ましくは4900N/mm2以下である。基材粒子の直径が20%変位したときの圧縮弾性率(20%K値)は、196〜6860N/mm2の範囲内であることが好ましい。基材粒子の20%K値は、より好ましくは600N/mm2以上、更に好ましくは980N/mm2以上、より好ましくは4900N/mm2以下、更に好ましくは3900N/mm2以下である。基材粒子の直径が30%変位したときの圧縮弾性率(30%K値)は、196〜6860N/mm2の範囲内であることが好ましい。基材粒子の30%K値は、より好ましくは600N/mm2以上、更に好ましくは980N/mm2以上、より好ましくは4900N/mm2以下である。

【0068】

基材粒子の圧縮弾性率(10%K値、20%K値及び30%K値)が上記下限以上であると、圧縮された際に基材粒子が破壊され難くなる。圧縮弾性率(10%K値、20%K値及び30%K値)が上記上限以下であると、電極間の接続抵抗がより一層低くなる。

【0069】

上記圧縮弾性率(10%K値、20%K値及び30%K値)は、以下のようにして測定できる。

【0070】

微小圧縮試験機を用いて、直径50μmのダイアモンド製円柱の平滑圧子端面で、圧縮速度2.6mN/秒、及び最大試験荷重10gの条件下で基材粒子を圧縮する。このときの荷重値(N)及び圧縮変位(mm)を測定する。得られた測定値から、上記圧縮弾性率を下記式により求めることができる。上記微小圧縮試験機として、例えば、フィッシャー社製「フィッシャースコープH−100」等が用いられる。

【0071】

K値(N/mm2)=(3/21/2)・F・S−3/2・R−1/2

F:基材粒子が10%、20%又は30%圧縮変形したときの荷重値(N)

S:基材粒子が10%、20%又は30%圧縮変形したときの圧縮変位(mm)

R:基材粒子の半径(mm)

【0072】

上記圧縮弾性率は、基材粒子の硬さを普遍的かつ定量的に表す。上記圧縮弾性率の使用により、基材粒子の硬さを定量的かつ一義的に表すことができる。

【0073】

上記導電層を形成するための金属は特に限定されない。該金属としては、例えば、金、銀、銅、白金、パラジウム、亜鉛、鉄、錫、鉛、アルミニウム、コバルト、インジウム、ニッケル、クロム、チタン、アンチモン、ビスマス、ゲルマニウム、カドミウム、ケイ素及びこれらの合金等が挙げられる。また、上記金属としては、錫ドープ酸化インジウム(ITO)及びはんだ等が挙げられる。なかでも、電極間の接続抵抗をより一層低くすることができるので、上記導電層を構成する金属は、ニッケル、銅、パラジウム又は金であることが好ましい。

【0074】

上記基材粒子の表面に上記導電層を形成する方法は特に限定されない。上記導電層を形成する方法としては、例えば、無電解めっき、電気めっき、又はスパッタリング等の方法が挙げられる。なかでも、基材粒子の表面に上記金属層を形成する方法は、無電解めっきにより形成する方法であることが好ましい。

【0075】

上記導電層の外側の表面は、金層、ニッケル層又はパラジウム層であることが好ましく

、ニッケル層又はパラジウム層であることが好ましい。さらに、上記導電層は、ニッケル層と、該ニッケル層の表面に積層されたパラジウム層とにより形成されていることが好ましい。これらの好ましい導電層が形成されていることにより、導電性粒子により接続された電極間の接続抵抗がより一層低くなる。また、導電層の外側の表面がニッケル層又はパラジウム層である場合には、導電性粒子を電極に接触させる際に、電極表面を覆っている金属の酸化物を容易に取り除くことができる。このため、導電層の表面と電極の表面の金属とが接触しやすくなり、接続抵抗が充分に低くなる。

【0076】

また、導電層の外側の表面は、ニッケルを含む導電層、パラジウムを含む導電層又は低融点金属を含む導電層であることも好ましい。導電層の外側の表面が、ニッケルを含む導電層又はパラジウムを含む導電層である場合には、電極の表面を覆っている金属の酸化物を容易に取り除くことができ、導電層の外側の表面と電極の表面の金属とが接触しやすくなるため、接続抵抗が十分に低くなる。導電層の外側の表面が、低融点金属を含む導電層である場合には、リフローにより、低融点金属を含む導電層と電極とが点接触ではなく面接触するため、接続抵抗が充分に低くなる。さらに、基材粒子の表面に低融点金属層が形成された導電性粒子を用いて、接続対象部材を電気的に接続した場合に、落下等の衝撃が与えられても低融点金属層に亀裂が生じ難くなる。

【0077】

上記導電層は、単層であってもよく、2層以上の積層構造を有していてもよい。上記導電層が2層の積層構造を有する場合の導電層としては、内層/外層が、ニッケル層/金層、ニッケル層/パラジウム層、及び銅層/低融点金属層が挙げられる。

【0078】

低融点金属層すなわち低融点金属を含む導電層としては、錫を含む導電層、錫と銀とを含む導電層、錫と銅とを含む導電層、錫と銀と銅とを含む導電層及び錫と銀とニッケルとを含む導電層等が挙げられる。低融点金属とは、融点が300℃以下の金属を示す。また、上記低融点金属を含む導電層に含まれる金属100重量%中、錫の含有量は、好ましくは50重量%以上、より好ましくは70重量%以上、更に好ましくは90重量%以上である。

【0079】

基材粒子の表面を被覆している導電層の外側の表面が、低融点金属層である場合には、導電性粒子に加わる応力を緩和できるので、電極間を容易に接続できる。上記基材粒子を用いた導電性粒子の導電層の外側の表面に、低融点金属層が形成された導電性粒子により、接続対象部材を電気的に接続した場合には、落下等により衝撃が与えられても低融点金属層に亀裂が生じ難くなる。このため、導電信頼性を高めることができる。

【0080】

上記導電層の厚みは、5〜70000nmの範囲内であることが好ましい。導電層の厚みは、より好ましくは10nm以上、更に好ましくは20nm以上、より好ましくは40000nm以下、更に好ましくは500nm以下、特に好ましくは200nm以下である。導電層の厚みが上記下限以上であると、充分な導電性が得られる。導電層の厚みが上記上限以下であると、基材粒子と導電層との熱膨張率の差が小さくなり、導電層が基材粒子から剥離し難くなる。上記導電層が積層構造を有する場合には、上記導電層の厚みは、各導電層の厚みの合計を示す。

【0081】

導電性粒子の圧縮回復率は、好ましくは50%以下、より好ましくは45%以下、更に好ましくは40%以下、特に好ましくは15%以下である。圧縮回復率が上記上限以下であると、硬化物及び接続部の導電性粒子を除く部分と導電性粒子及び接続対象部材との界面で剥離がより一層生じ難くなる。さらに、電極間の接続に用いられた導電性粒子の反発力により、異方性導電材料が基板等から剥離し難くなる。この結果、電極間の接続抵抗がより一層低くなる。導電性粒子の圧縮回復率は、好ましくは5%以上、より好ましくは10%以上である。導電性粒子の圧縮回復率は、基材粒子の圧縮回復率と同様にして測定可能である。

【0082】

(異方性導電材料)

本発明に係る異方性導電材料は、導電性粒子と硬化性化合物とを含む。

【0083】

上記異方性導電材料に含まれている硬化性化合物は特に限定されない。上記硬化性化合物として、例えば、絶縁性の樹脂が用いられる。該硬化性化合物は、光硬化性化合物であってもよく、熱硬化性化合物であってもよい。光硬化性化合物と熱硬化性化合物とを併用してもよい。上記硬化性化合物は、熱硬化性化合物であることが好ましい。上記硬化性化合物は、バインダー樹脂とも呼ばれている。上記硬化性化合物は、1種のみが用いられてもよく、併用されてもよい。

【0084】

上記硬化性化合物としては、エポキシ樹脂、フェノキシ樹脂、ポリビニルホルマール樹脂、ポリスチレン樹脂、ポリビニルブチラール樹脂、ポリエステル樹脂、ポリアミド樹脂、キシレン樹脂及びポリウレタン樹脂等が知られている。上記硬化性化合物は、硬化物及び接続部の弾性率が上述した範囲を満たすように適宜選択されて用いられる。上記硬化性化合物は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0085】

上記異方性導電材料は、硬化性化合物を硬化させるために、熱硬化剤又は光硬化開始剤を含むことが好ましい。

【0086】

上記熱硬化剤は特に限定されない。上記熱硬化剤として、従来公知の熱硬化剤を用いることができる。上記熱硬化剤としては、イミダゾール硬化剤、アミン硬化剤、フェノール硬化剤、ポリチオール硬化剤及び酸無水物等が挙げられる。上記熱硬化剤は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0087】

異方性導電材料を低温でより一層速やかに硬化させることができるので、上記熱硬化剤は、イミダゾール硬化剤、ポリチオール硬化剤又はアミン硬化剤であることが好ましい。また、異方性導電材料の保存安定性を高めることができるので、潜在性の硬化剤が好ましい。該潜在性の硬化剤は、潜在性イミダゾール硬化剤、潜在性ポリチオール硬化剤又は潜在性アミン硬化剤であることが好ましい。上記熱硬化剤は、ポリウレタン樹脂又はポリエステル樹脂等の高分子物質で被覆されていてもよい。

【0088】

上記イミダゾール硬化剤としては、特に限定されず、2−メチルイミダゾール、2−エチル−4−メチルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−シアノエチル−2−フェニルイミダゾリウムトリメリテート、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン及び2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジンイソシアヌル酸付加物等が挙げられる。

【0089】

上記ポリチオール硬化剤としては、特に限定されず、トリメチロールプロパントリス−3−メルカプトプロピオネート、ペンタエリスリトールテトラキス−3−メルカプトプロピオネート及びジペンタエリスリトールヘキサ−3−メルカプトプロピオネート等が挙げられる。

【0090】

上記アミン硬化剤としては、特に限定されず、ヘキサメチレンジアミン、オクタメチレンジアミン、デカメチレンジアミン、3,9−ビス(3−アミノプロピル)−2,4,8,10−テトラスピロ[5.5]ウンデカン、ビス(4−アミノシクロヘキシル)メタン、メタフェニレンジアミン及びジアミノジフェニルスルホン等が挙げられる。

【0091】

上記熱硬化剤の含有量は特に限定されない。上記硬化性化合物100重量部に対して、上記熱硬化剤の含有量は、好ましくは5重量部以上、より好ましくは10重量部以上、好ましくは30重量部以下、より好ましくは20重量部以下である。上記熱硬化剤の含有量が上記下限以上及び上記上限以下であると、異方性導電材料を充分に熱硬化させることができる。

【0092】

上記光硬化開始剤は特に限定されない。上記光硬化開始剤として、従来公知の光硬化開始剤を用いることができる。上記光硬化開始剤は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0093】

上記光硬化開始剤としては、特に限定されず、アセトフェノン光硬化開始剤、ベンゾフェノン光硬化開始剤、チオキサントン、ケタール光硬化開始剤、ハロゲン化ケトン、アシルホスフィノキシド及びアシルホスフォナート等が挙げられる。

【0094】

上記アセトフェノン光硬化開始剤の具体例としては、4−(2−ヒドロキシエトキシ)フェニル(2−ヒドロキシ−2−プロピル)ケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、メトキシアセトフェノン、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、及び2−ヒドロキシ−2−シクロヘキシルアセトフェノン等が挙げられる。上記ケタール光硬化開始剤の具体例としては、ベンジルジメチルケタール等が挙げられる。

【0095】

上記光硬化開始剤の含有量は特に限定されない。上記硬化性化合物の100重量部に対して、上記光硬化開始剤の含有量は、好ましくは0.1重量部以上、より好ましくは0.2重量部以上、好ましくは2重量部以下、より好ましくは1重量部以下である。上記光硬化開始剤の含有量が上記下限以上及び上記上限以下であると、異方性導電材料を適度に光硬化させることができる。

【0096】

上記異方性導電材料は、導電性粒子及び硬化性化合物の他に、例えば、充填剤、増量剤、軟化剤、可塑剤、重合触媒、硬化触媒、着色剤、酸化防止剤、熱安定剤、光安定剤、紫外線吸収剤、滑剤、帯電防止剤又は難燃剤等の各種添加剤を含んでいてもよい。

【0097】

上記硬化性化合物中に導電性粒子を分散させる方法は、従来公知の分散方法を用いることができ特に限定されない。上記硬化性化合物中に導電性粒子を分散させる方法としては、例えば、硬化性化合物中に導電性粒子を添加した後、プラネタリーミキサー等で混練して分散させる方法、導電性粒子を水又は有機溶剤中にホモジナイザー等を用いて均一に分散させた後、硬化性化合物中へ添加し、プラネタリーミキサー等で混練して分散させる方法、並びに硬化性化合物を水又は有機溶剤等で希釈した後、導電性粒子を添加し、プラネタリーミキサー等で混練して分散させる方法等が挙げられる。

【0098】

上記異方性導電材料は、異方性導電ペースト、異方性導電インク、異方性導電粘接着剤、異方性導電フィルム、又は異方性導電シート等として使用できる。本発明に係る異方性導電材料が、異方性導電フィルム又は異方性導電シート等のフィルム状の接着剤として使用される場合には、導電性粒子を含むフィルム状の接着剤に、導電性粒子を含まないフィルム状の接着剤が積層された異方性導電材料であってもよい。

【0099】

上記異方性導電材料100重量%中、上記導電性粒子の含有量は0.1〜15体積%の範囲内であることが好ましい。上記導電性粒子の含有量は、好ましくは1体積%以上、より好ましくは10体積%以下である。上記導電性粒子の含有量が上記下限以上及び上記上限以下であると、接続されるべき上下の電極間に導電性粒子を容易に配置できる。さらに、接続されてはならない隣接する電極間が複数の導電性粒子を介して電気的に接続され難くなる。すなわち、隣り合う電極間の短絡を防止できる。

【0100】

(接続構造体)

本発明に係る異方性導電材料を用いて、接続対象部材を接続することにより、接続構造体を得ることができる。

【0101】

本発明に係る接続構造体は、第1の接続対象部材と、第2の接続対象部材と、第1の接続対象部材と第2の接続対象部材とを接続している接続部とを備える。該接続部が上記異方性導電材料を硬化させることにより形成されている。異方性導電材料に含まれている導電性粒子による電気的な接続が容易であるので、上記第1の接続対象部材の上面に第1の電極が設けられており、上記第2の接続対象部材の下面に第2の電極が設けられていることが好ましい。上記第1の電極と上記第2の電極とが、上記導電性粒子により電気的に接続されていることが好ましい。

【0102】

上記接続対象部材は、具体的には、半導体チップ、コンデンサ及びダイオード等の電子部品、並びにプリント基板、フレキシブルプリント基板及びガラス基板等の回路基板等が挙げられる。

【0103】

本発明に係る異方性導電材料は、タッチパネルの用途にも用いることができる。この場合には、上記接続対象部材としては、ポリエチレンテレフタレート(PET)基板等が挙げられる。

【0104】

上記接続対象部材に設けられている電極としては、金電極、ニッケル電極、錫電極、アルミニウム電極、銅電極、モリブデン電極又はタングステン電極等の金属電極が挙げられる。上記接続対象部材がフレキシブルプリント基板である場合、上記電極は金電極、ニッケル電極、錫電極又は銅電極であることが好ましい。上記接続対象部材がガラス基板である場合、上記電極はアルミニウム電極、銅電極、モリブデン電極又はタングステン電極であることが好ましい。なお、上記電極がアルミニウム電極である場合、アルミニウムのみで形成された電極であってもよく、金属酸化物層の表面にアルミニウム層が積層された電極であってもよい。上記金属酸化物としては、3価の金属元素がドープされた酸化インジウム及び3価の金属元素がドープされた酸化亜鉛等が挙げられる。上記3価の金属元素としては、Sn、Al及びGa等が挙げられる。

【0105】

上記異方性導電材料を用いて、上記金属電極が形成されている接続対象部材を電気的に接続すると、接続抵抗が低くなる。中でも、アルミニウム電極又は銅電極が好ましい。

【0106】

図5に、本発明の第1の実施形態に係る異方性導電材料を用いた接続構造体の一例を模式的に断面図で示す。

【0107】

図5に示す接続構造体51は、第1の接続対象部材であるガラス基板52の上面52aに、複数の導電性粒子1を含む異方性導電材料を硬化させることにより形成された接続部53を介して、第2の接続対象部材であるプリント基板54が接続された構造を有する。ガラス基板52は上面52aに、複数の第1の電極52bを有する。プリント基板54は下面54aに、複数の第2の電極54bを有する。第1の電極52bと第2の電極54bとが、1つ又は複数の導電性粒子1により接続されている。本実施形態では、プリント基板54として2層フレキシブルプリント基板が用いられている。ただし、2層フレキシブルプリント基板以外の接続対象部材が用いられてもよい。なお、図1では、プリント基板54は略図的に示されている。

【0108】

第1,第2の電極52b,54b間の接続は、通常、ガラス基板52上に、第1の電極

52b上に導電性粒子が位置するように異方性導電材料を配置した後、該ガラス基板52上にプリント基板54を、第1,第2の電極52b,54b同士が対向するように重ね合わせ、加圧することにより行われる。加圧により、導電性粒子は圧縮される。

【0109】

上記加圧の圧力は9.8×104〜4.9×106Pa程度である。上記加圧の際に加熱してもよい。上記加熱の温度は、120〜220℃程度である。

【0110】

圧縮回復率が50%を超える導電性粒子101を含む異方性導電材料を用いて、第1,第2の電極102,103間を接続した場合には、図6に示すように、導電性粒子101と第1,第2の電極102,103との周辺において、圧縮された導電性粒子101が形状を回復することにより、空隙Aが生じやすい。さらに、第1,第2の電極102,103の導電性粒子101が接触した部分に、圧痕が形成されにくい。このため、第1,第2の電極102,103間の接続抵抗が充分に低くならない。

【0111】

これに対し、図7に、図5に示す接続構造体の導電性粒子と電極との接触部分を拡大して示すように、圧縮回復率が50%以下である導電性粒子を用いた場合には、第1,第2の電極52b,54bの導電性粒子1が接触した部分に、圧痕81が形成されやすい。このため、第1,第2の電極52b,54b間の接続抵抗を充分に低くすることができる。さらに、上述した空隙Aが生じるのを抑制できる。さらに、接続部53(異方性導電材料を硬化させた硬化物)の導電性粒子1を除く部分53aと導電性粒子1との界面での剥離を抑制できる。また、導電性粒子1にかえて導電性粒子11,31を用いた場合にも、接続部62,72(異方性導電材料を硬化させた硬化物)の導電性粒子11,31を除く部分62a,72aと導電性粒子11,31との界面での剥離を抑制できる。

【0112】

導電性粒子11,21を用いた場合には、導電層12の表面12aに複数の突起12bを有し、かつ特定の基材粒子2が用いられているため、導電性粒子11,21と第1,第2の電極52b,54bとの接触面積を大きくすることができる。また、1つではなく複数の突起12bが第1,第2の電極52b,54bに接触しやすい。従って、第1,第2の電極52b,54bの表面の酸化被膜及び導電性粒子11,21の表面の酸化被膜を充分に排除しやすい。例えば、1つの突起12bにより上記酸化被膜が充分に除去されなかったとしても、他の突起12bにより上記酸化被膜を除去できる。このため、電極間の導通信頼性を高めることができ、電極間の接続抵抗を低くすることができる。また、導電層12の表面12aを被覆している絶縁性の樹脂層22を備える導電性粒子21を用いた場合には、上記加圧による接続の際に、絶縁性の樹脂層22を充分に排除できる。

【0113】

第1,第2の電極52b,54bには、複数の突起が接触していることが好ましい。ただし、第1,第2の電極52b,54bに1つの突起12bのみが接触していてもよい。

【0114】

絶縁粒子を有する導電性粒子31を用いた場合には、導電層3と第1,第2の電極52b,54bとの接触面積を大きくすることができ、導通信頼性を高くすることができる。さらに、導電層3と電極52bとの間に絶縁粒子32がわずかに残存していても、絶縁粒子32が残留している電極の非接触部分の周辺の電極の接触部分において導通させることができる。このため、電極間の接続抵抗を低くすることができる。

【0115】

以下、本発明について、実施例および比較例を挙げて具体的に説明する。本発明は、以下の実施例のみに限定されない。

【0116】

重合体粒子を得るためのモノマー成分として、以下の材料を用意した。

【0117】

(少なくとも2つの環構造を有する脂環式化合物であるモノマー)

ジメチロール−トリシクロデカンジアクリレート

1,3−アダマンタンジオールジアクリレート

イソボルニルアクリレート

イソボルニルメタクリレート

ジシクロペンテニルアクリレート

ジシクロペンタニルアクリレート

トリシクロデカンビニルエーテル

トリシクロデカンモノメチルビニルエーテル

(少なくとも2つの環構造を有する脂環式化合物であるモノマー以外の他のモノマー)

ジビニルベンゼン(新日鐵化学社製、「DVB960」)

スチレン

ポリテトラメチレングリコールジアクリレート(共栄社化学製、「ライトアクリレートPTMGA−250」)

シクロヘキシルアクリレート

トリエチレングリコールジアクリレート

トリメチロールプロパントリアクリレート

ペンタエリスリトールテトラアクリレート

【0118】

(実施例1)

(重合体シード粒子分散液の作製)

セパラブルフラスコにイオン交換水2500g、スチレン250g、オクチルメルカプタン50g、及び塩化ナトリウム0.5gを入れ、窒素雰囲気下で攪拌した。その後、70℃に加熱し、過酸化カリウム2.5gを添加し、24時間反応を行うことにより、重合体シード粒子を得た。

【0119】

得られた重合体シード粒子5gと、イオン交換水500gと、ポリビニルアルコール5重量%水溶液100gとを混合し、超音波により分散させた後、セパラブルフラスコに入れて攪拌し、重合体シード粒子分散液を得た。

【0120】

(重合体粒子の作製)

ジメチロール−トリシクロデカンジアクリレート38gと、ジビニルベンゼン152gと、過酸化ベンゾイル2.6gと、ラウリル硫酸トリエタノールアミン10gと、エタノール130gとをイオン交換水1000gに加え、攪拌し、乳化液を得た。得られた乳化液を数回に分けて重合体シード粒子分散液に加え、12時間攪拌した。その後、ポリビニルアルコール5重量%水溶液500gを加え、85℃の窒素雰囲気下で、9時間反応を行い、重合体粒子を得た。

【0121】

(導電性粒子の作製)

得られた重合体粒子を洗浄し、乾燥した後、無電解めっき法により、重合体粒子の表面に、ニッケル層と、該ニッケル層の表面に積層された金層とを有する二層構造の金属層を形成し、導電性粒子を作製した。なお、ニッケル層の厚さは0.07μmであり、金層の厚さは0.02μmであった。

【0122】

(異方性導電フィルムの作製)

フェノキシ樹脂50重量部と、ビスフェノールA型エポキシ樹脂(三菱化学社製「エピコート1009」)50重量部と、メチルエチルケトン200重量部と、マイクロカプセル型硬化剤(旭化成ケミカルズ社製「HX3941HP」)15重量部と、シランカップリング剤(東レダウコーニングシリコーン社製「SH6040」)2重量部とを混合し、導電性粒子を含有量が3体積%となるように添加し、分散させ、樹脂組成物を得た。

【0123】

得られた樹脂組成物を、片面が離型処理された厚さ50μmのPET(ポリエチレンテレフタレート)フィルムに塗布し、70℃の熱風で5分間乾燥し、異方性導電フィルムを作製した。得られた異方性導電フィルムの厚さは12μmであった。

【0124】

(接続構造体の作製)

得られた異方性導電フィルムを5mm×5mmの大きさに切断した。切断された異方性導電フィルムを、一方に抵抗測定用の引き回し線を有するアルミニウム電極(高さ0.2μm、L/S=20μm/20μm)が設けられたガラス基板(幅3cm、長さ3cm)のアルミニウム電極側のほぼ中央に貼り付けた。次いで、同じアルミニウム電極が設けられた2層フレキシブルプリント基板(幅2cm、長さ1cm)を、電極同士が重なるように位置合わせをしてから貼り合わせた。このガラス基板と2層フレキシブルプリント基板との積層体を、10N、180℃、及び20秒間の圧着条件で熱圧着し、接続構造体を得た。なお、ポリイミドフィルムにアルミニウム電極が直接形成されている、2層フレキシブルプリント基板を用いた。

【0125】

(実施例2〜16及び比較例1〜4)

重合体粒子の作製の際に用いたモノマー成分の種類及びその配合量を、下記の表1〜2に示すように変更したこと以外は実施例1と同様にして、重合体シード粒子分散液、重合体粒子、導電性粒子、異方性導電フィルム及び接続構造体を作製した。

【0126】

(比較例5〜7)

実施例1で得られた導電性粒子を用いた。また、異方性導電フィルムにおける各成分の配合量を変更して硬化物の弾性率を下記の表2に示すように設定したこと以外は実施例1と同様にして、異方性導電フィルム及び接続構造体を作製した。

【0127】

(実施例17)

実施例1で得られた重合体粒子を用いて、以下の無電解ニッケルめっき工程を行った。

【0128】

無電解ニッケルめっき工程:

得られた重合体粒子を、イオン吸着剤の10重量%溶液により5分間処理し、次に硫酸パラジウム0.01重量%水溶液に添加した。その後、ジメチルアミンボランを加えて還元処理し、ろ過し、洗浄することにより、パラジウムが付着された重合体粒子を得た。

【0129】

次に、イオン交換水500mLにコハク酸ナトリウムを溶解させたコハク酸ナトリウム1重量%溶液を調製した。この溶液にパラジウムが付着された重合体粒子10gを加え、混合し、スラリーを調製した。スラリーに硫酸を添加し、スラリーのpHを5に調整した。

【0130】

ニッケルめっき液として、硫酸ニッケル10重量%、次亜リン酸ナトリウム10重量%、水酸化ナトリウム4重量%及びコハク酸ナトリウム20重量%を含む前期ニッケルめっき溶液を調製した。pH5に調整された上記スラリーを80℃に加温した後、スラリーに前期ニッケルめっき溶液を連続的に滴下し、20分間攪拌することによりめっき反応を進行させた。水素が発生しなくなったことを確認し、めっき反応を終了した。

【0131】

次に、硫酸ニッケル20重量%、ジメチルアミンボラン5重量%及び水酸化ナトリウム5重量%を含む後期ニッケルめっき溶液を調製した。前期ニッケルめっき溶液によるめっき反応を終えた溶液に、後期ニッケルめっき液を連続的に滴下し、1時間攪拌することによりめっき反応を進行させた。このようにして、重合体粒子の表面にニッケル層を形成し、導電性粒子を得た。なお、ニッケル層の厚みは0.1μmであった。

【0132】

得られた導電性粒子を用いたこと以外は実施例1と同様にして、異方性導電フィルム及び接続構造体を作製した。

【0133】

(実施例18)

ニッケル層の厚みが0.07μmとなるように調製したこと以外は、実施例17で得られた導電性粒子を用いて、以下の無電解パラジウムめっき工程を行った。

【0134】

無電解パラジウムめっき工程:

得られた導電性粒子10gを、イオン交換水500mLに添加し、超音波処理機により充分に分散させ、粒子懸濁液を得た。この懸濁液を50℃で攪拌しながら、硫酸パラジウム0.02mol/L、錯化剤としてエチレンジアミン0.04mol/L、還元剤として蟻酸ナトリウム0.06mol/L及び結晶調整剤を含むpH10.0の無電解めっき液を徐々に添加し、無電解パラジウムめっきを行った。パラジウム層の厚みが0.03μmになった時点で無電解パラジウムめっきを終了した。次に、洗浄し、真空乾燥することにより、ニッケル層の表面にパラジウム層が積層された導電性粒子を得た。なお、ニッケル層の厚みは0.07μm、パラジウム層の厚みは0.03μmであった。

【0135】

得られた導電性粒子を用いたこと以外は実施例1と同様にして、異方性導電フィルム及び接続構造体を作製した。

【0136】

(実施例19)

実施例1で得られた重合体粒子を実施例5で得られた重合体粒子に変更したこと以外は実施例17と同様にして、無電解ニッケルめっき工程を行い、重合体粒子の表面にニッケル層を形成し、導電性粒子を得た。

【0137】

得られた導電性粒子を用いたこと以外は実施例1と同様にして、異方性導電フィルム及び接続構造体を作製した。

【0138】

(実施例20)

ニッケル層の厚みが0.07μmとなるように調製し、実施例17で得られた導電性粒子を実施例19で得られた導電性粒子に変更したこと以外は実施例18と同様にして、無電解パラジウムめっき工程を行い、ニッケル層の表面にパラジウム層が積層された導電性粒子を得た。

【0139】

得られた導電性粒子を用いたこと以外は実施例1と同様にして、異方性導電フィルム及び接続構造体を作製した。

【0140】

(実施例21〜46及び比較例8〜11)

重合体粒子の作製の際に用いたモノマー成分の種類及びその配合量を、下記の表3〜4に示すように変更したこと以外は実施例1と同様にして、重合体シード粒子分散液、重合体粒子、導電性粒子、異方性導電フィルム及び接続構造体を作製した。

【0141】

(評価)

(1)重合体粒子の平均粒子径

得られた重合体粒子の平均粒子径を、コールターカウンター(ベックマンコールター社製)を用いて測定した。

【0142】

(2)重合体粒子のCV値

得られた重合体粒子のCV値をコールターカウンター(ベックマンコールター社製)を用いて測定した。

【0143】

(3)重合体粒子の圧縮弾性率

得られた重合体粒子の圧縮弾性率(10%K値、20%K値及び30%K値)を、微小圧縮試験機(フィッシャー社製「フィッシャースコープH−100」)を用いて測定した。

【0144】

(4)重合体粒子及び導電性粒子の圧縮回復率

得られた重合体粒子及び導電性粒子の圧縮回復率を、微小圧縮試験機(フィッシャー社製「フィッシャースコープH−100」)を用いて測定した。

【0145】

(5)接続抵抗

得られた接続構造体の対向する電極間の接続抵抗を4端子法により測定した。また、接続抵抗を下記の評価基準で評価した。

【0146】

〔接続抵抗の評価基準〕

○○:接続抵抗が2.0Ω以下

○:接続抵抗が2.0Ωを超え、3.0Ω以下

△:接続抵抗が3.0Ωを超え、5.0Ω以下

×:接続抵抗が5.0Ωを超える

【0147】

(6)電極の観察

微分干渉顕微鏡を用いて、得られた接続構造体のガラス基板側からガラス基板に設けられた電極を観察し、導電性粒子が接触した電極の圧痕の形成の有無を下記の評価基準で評価した。また、金属顕微鏡を用いて、導電性粒子が接触した電極部分における空隙の発生の有無を観察した。なお、電極の圧痕の形成の有無について、電極面積が0.02mm2となるように、微分干渉顕微鏡にて観察し、電極0.02mm2あたりの圧痕の個数を算出した。任意の10箇所を微分干渉顕微鏡にて観察し、電極0.02mm2あたりの圧痕の個数の平均値を算出した。

【0148】

〔圧痕の形成の有無の評価基準〕

○○:電極0.02mm2あたりの圧痕が25個以上

○:電極0.02mm2あたりの圧痕が20個以上、25個未満

△:電極0.02mm2あたりの圧痕が5個以上、20個未満

×:電極0.02mm2あたりの圧痕が5個未満

【0149】

(7)空隙の発生の有無

得られた接続構造体において、硬化物に空隙が生じているか否かを、ガラス基板の下面側から目視により観察した。

【0150】

得られた接続構造体は、デイジーチェーン回路が形成されているため、1か所でも電極の断線が生じていると、断線を検出できる。なお、電極は、外表面に向かって、銅層、ニッケル−リン層及び金層が順次形成された電極である。

【0151】

〔落下衝撃試験の評価基準〕

○:15個のシリコンチップの全てにおいて、電極が断線する落下回数が、100回以上

△:15個のシリコンチップの全てにおいて、電極が断線する落下回数が、50回以上、100回未満

×:15個のシリコンチップの全てにおいて、電極が断線する落下回数が、50回未満

【0152】

(8)弾性率

実施例及び比較例の接続構造体を得る際の硬化条件で、異方性導電フィルムを硬化させ、硬化物を得た。動的粘弾性測定装置(TA Instruments社製、RSA3)を用いて、以下の測定条件で硬化物の40℃及び100℃における弾性率を測定した。

【0153】

40℃における弾性率と、100℃における弾性率とを測定した。温度と弾性率との関係を、動的粘弾性測定装置(TA Instruments社製、RSA3)により以下の測定条件で測定した場合の、指定温度(40℃及び100℃)に最も近い温度における弾性率を、40℃及び100℃における弾性率として測定した。

【0154】

(測定条件)

測定サンプルサイズ(チャック間):長さ10mm、幅1〜10mm、厚さ15〜50μm

測定周波数:10Hz

昇温速度:5℃/分

測定温度:−10〜210℃

【0155】

(9)剥離の有無

得られた接続構造体の断面を観察して、硬化後の硬化物の導電性粒子を除く部分と導電性粒子及び接続対象部材との界面での剥離の有無を評価した。

【0156】

結果を下記の表1〜4に示す。なお、下記の表において、モノマー成分は、重合体粒子の作製の際に用いたモノマー成分を示す。また、「−」は評価していないことを示す。

【0157】

【表1】

【0158】

【表2】

【0159】

【表3】

【0160】

【表4】

【符号の説明】

【0161】

1…導電性粒子

1a…表面

2…基材粒子

2a…表面

3…導電層

3a…表面

11…導電性粒子

11a…表面

12…導電層

12a…表面

12b…突起

13…芯物質

21…導電性粒子

22…樹脂層

31…導電性粒子

32…絶縁粒子

51…接続構造体

52…ガラス基板(第1の接続対象部材)

52a…上面

52b…第1の電極

53…接続部

53a…導電性粒子を除く部分

54…プリント基板(第2の接続対象部材)

54a…下面

54b…第2の電極

81…圧痕

【特許請求の範囲】

【請求項1】

導電性粒子と、硬化性化合物とを含み、

前記導電性粒子が、基材粒子と、該基材粒子の表面を被覆している導電層とを有し、

前記基材粒子の圧縮回復率が50%以下であり、

異方性導電材料を硬化させた後の硬化物の40℃における弾性率が1500MPa以下であり、かつ前記硬化物の100℃における弾性率が10MPa以上である、異方性導電材料。

【請求項2】

前記基材粒子の圧縮回復率が15%以下である、請求項1に記載の異方性導電材料。

【請求項3】

前記基材粒子が、少なくとも2つの環構造を有する脂環式化合物であるモノマーを重合させることにより得られた重合体粒子である、請求項1又は2に記載の異方性導電材料。

【請求項4】

前記少なくとも2つの環構造が、ビシクロ環構造又はトリシクロ環構造であり、

前記モノマーがアクリルモノマー又はビニルエーテル化合物である、請求項3に記載の異方性導電材料。

【請求項5】

第1の接続対象部材と、

第2の接続対象部材と、

前記第1の接続対象部材と前記第2の接続対象部材とを接続している接続部とを備え、

前記接続部が、異方性導電材料を硬化させることにより形成されており、

前記異方性導電材料が、導電性粒子と、硬化性化合物とを含み、

前記導電性粒子が、基材粒子と、該基材粒子の表面を被覆している導電層とを有し、

前記基材粒子の圧縮回復率が50%以下であり、

前記接続部の40℃における弾性率が1500MPa以下であり、かつ前記接続部の100℃における弾性率が10MPa以上である、接続構造体。

【請求項6】

前記基材粒子の圧縮回復率が15%以下である、請求項5に記載の接続構造体。

【請求項7】

前記基材粒子が、少なくとも2つの環構造を有する脂環式化合物であるモノマーを重合させることにより得られた重合体粒子である、請求項5又は6に記載の接続構造体。

【請求項8】

前記少なくとも2つの環構造が、ビシクロ環構造又はトリシクロ環構造であり、

前記モノマーがアクリルモノマー又はビニルエーテル化合物である、請求項7に記載の接続構造体。

【請求項9】

前記第1の接続対象部材が上面に第1の電極を有し、前記第2の接続対象部材が下面に第2の電極を有し、

前記第1の電極と前記第2の電極とが、前記導電性粒子により電気的に接続されている、請求項5〜8のいずれか1項に記載の接続構造体。

【請求項1】

導電性粒子と、硬化性化合物とを含み、

前記導電性粒子が、基材粒子と、該基材粒子の表面を被覆している導電層とを有し、

前記基材粒子の圧縮回復率が50%以下であり、

異方性導電材料を硬化させた後の硬化物の40℃における弾性率が1500MPa以下であり、かつ前記硬化物の100℃における弾性率が10MPa以上である、異方性導電材料。

【請求項2】

前記基材粒子の圧縮回復率が15%以下である、請求項1に記載の異方性導電材料。

【請求項3】

前記基材粒子が、少なくとも2つの環構造を有する脂環式化合物であるモノマーを重合させることにより得られた重合体粒子である、請求項1又は2に記載の異方性導電材料。

【請求項4】

前記少なくとも2つの環構造が、ビシクロ環構造又はトリシクロ環構造であり、

前記モノマーがアクリルモノマー又はビニルエーテル化合物である、請求項3に記載の異方性導電材料。

【請求項5】

第1の接続対象部材と、

第2の接続対象部材と、

前記第1の接続対象部材と前記第2の接続対象部材とを接続している接続部とを備え、

前記接続部が、異方性導電材料を硬化させることにより形成されており、

前記異方性導電材料が、導電性粒子と、硬化性化合物とを含み、

前記導電性粒子が、基材粒子と、該基材粒子の表面を被覆している導電層とを有し、

前記基材粒子の圧縮回復率が50%以下であり、

前記接続部の40℃における弾性率が1500MPa以下であり、かつ前記接続部の100℃における弾性率が10MPa以上である、接続構造体。

【請求項6】

前記基材粒子の圧縮回復率が15%以下である、請求項5に記載の接続構造体。

【請求項7】

前記基材粒子が、少なくとも2つの環構造を有する脂環式化合物であるモノマーを重合させることにより得られた重合体粒子である、請求項5又は6に記載の接続構造体。

【請求項8】

前記少なくとも2つの環構造が、ビシクロ環構造又はトリシクロ環構造であり、

前記モノマーがアクリルモノマー又はビニルエーテル化合物である、請求項7に記載の接続構造体。

【請求項9】

前記第1の接続対象部材が上面に第1の電極を有し、前記第2の接続対象部材が下面に第2の電極を有し、

前記第1の電極と前記第2の電極とが、前記導電性粒子により電気的に接続されている、請求項5〜8のいずれか1項に記載の接続構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−209097(P2012−209097A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−73112(P2011−73112)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]