異材接合方法

【課題】アルミニウム合金材と鋼材との異材接合にTIG溶接を適用するに際して、「湯別れ」を防止して、高い接合強度を有する異材溶接継手(異材接合部)が得られる異材接合方法を提供することにある。

【解決手段】アルミニウム合金材11と鋼材12とをTIG溶接にて異材接合するに際し、先端部が電極中心軸6に対して斜め切りされた先端面2を有するタングステン電極1を用い、このタングステン電極の前記先端面2の側をアルミニウム合金材11側に向かわせるとともに、その先端2aが鋼材側に尖るように、アルミニウム合金材11の上方側から溶接線に向かわせ、このタングステン電極先端2aからのアーク3が鋼材12側に指向するようにする。

【解決手段】アルミニウム合金材11と鋼材12とをTIG溶接にて異材接合するに際し、先端部が電極中心軸6に対して斜め切りされた先端面2を有するタングステン電極1を用い、このタングステン電極の前記先端面2の側をアルミニウム合金材11側に向かわせるとともに、その先端2aが鋼材側に尖るように、アルミニウム合金材11の上方側から溶接線に向かわせ、このタングステン電極先端2aからのアーク3が鋼材12側に指向するようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は鋼材とアルミニウム合金材との直流TIG溶接による異材接合方法に関する。本発明で言う、アルミニウム合金材とは、アルミニウム合金の圧延板材(冷延板など)や押出形材、あるいは、これらを成形加工した車体用などの部材、部品の総称である。また、鋼材とは、冷延鋼板や型鋼、あるいは、これらを成形加工した車体用などの部材、部品の総称である。

【背景技術】

【0002】

近年、排気ガス等による地球環境問題に対して、周知の通り、自動車などの輸送機の車体の軽量化による燃費の向上が追求されている。また、この軽量化をできるだけ阻害せずに、自動車の車体衝突時の安全性を高めることも追求されている。このため、特に、自動車の車体構造に対し、軽量でエネルギー吸収性にも優れたアルミニウム合金材の部分的な適用が種々検討されている。

【0003】

ただ、アルミニウム合金の車体への適用には、アルミニウム合金の特性を生かした構造設計が必要であり、オールアルミニウム合金製の特殊な車体を除き、通常は、主たる鋼材に対して、アルミニウム合金材が部分的に組み合わされた車体構造となる。このため、これら互いに組み合わせる鋼材とアルミニウム合金材との接合技術が必須となる。すなわち、鋼材とアルミニウム合金材とを接合して組み合わせる場合には、必然的に、Fe−Alの異材接合(鋼材−アルミニウム合金材の異種金属同士の接合)の必要性がある。

【0004】

しかし、このFe−Al異材接合を溶接により行う際には、共通する問題点として、鋼材とアルミニウム合金材との互いの接合界面における、高硬度で非常に脆いFeとAlとの金属間化合物層(あるいは反応層)の生成がある。このため、見かけ上で互いに接合されてはいても、このようなFeとAlとの金属間化合物層の生成が原因となって、溶接によるFe−Al異材接合では、継手に十分な接合強度が得られない難しさがある。

【0005】

これを反映して、従来から、これら異材接合体(異種金属部材同士の接合体)の接合には、溶接だけでなく、セルフピアスリベットやボルトといった機械的接合や、接着剤を用いた接合が実用化されている。しかし、接合作業の煩雑さや接合コスト上昇等の実用上の問題がある。

【0006】

そこで、これら機械的接合と組み合わせるにしても、やはり、通常の自動車の車体の接合に汎用されている効率的なTIG溶接などの線溶接が、異材接合用の溶接技術として重要となる。鋼材同士の接合にも汎用されているTIG溶接がFe−Al異材接合に適用できれば、鋼材と同じラインや工程でアルミニウム合金材を用いて車体を製造でき、自動車へのアルミニウム合金材の適用を推進して、車体軽量化に貢献できる。

【0007】

ただ、TIG溶接自体は、鋼材同士などでの汎用、周知技術であるものの、Fe−Al異材接合に対してTIG溶接を実際に用いた具体例は、これまであまり提案されていない。例えば、特許文献1などで提案されている、鋼材とアルミニウム合金材との異材同士のTIG溶接も、突合せ溶接及び重ね溶接として、レーザー、電子ビーム、プラズマアーク、TIG,MIG、及びCO2アークの群から選択される溶接手段でおこなうという、「TIGでも良い」という程度の位置づけでしかない。

【0008】

また、特許文献2では、溶接施工方向に対して鋼材を上側とし、アルミニウム合金材を下側として、互いに重ね合わせて溶接する異材接合方法において、アルミニウム合金材の溶接面の位置を、鋼材の溶接面の位置よりも、溶接施工方向に対して上側に突出させた状態で、溶接線に沿って溶接することが提案されている。これによって、鋼材の溶接面のアルミニウム溶湯の濡れ性を改善し、鋼材の表面(溶接面)の酸化膜除去を促進でき、良好な接合が実現できるとしている。

【0009】

また、この特許文献2では、アルミニウム材外皮内部にフラックスを充填してなるフラックスコアードワイヤ(FCW)を用いた態様のTIG溶接も意図している。ちなみに、このような異材接合用フラックスコアードワイヤ(FCW)の組成は、従来から特許文献3など多数提案されている。ただ、特許文献2、3でも、やはりTIG溶接を用いた具体例は開示していない。

【0010】

このため、本発明者らは改めて、実際にアルミニウム合金材と鋼材とをTIG溶接を用いて異材接合試験して、発生する問題点について確認した。具体的には、図10に示すように、アルミニウム合金材(板)11を上側として、アルミニウム合金材の端部11aを鋼材12の上に重ね合わせた、重ね継手を形成し、アルミニウム合金材の溶接に一般的に用いられる直流TIG溶接法の条件により、前記FCWを用いて、Fe−Al異材接合を行った。この結果、スパッタの発生はほとんどなく良好であったにもかかわらず、溶融したアルミニウム合金材とFCWとがビード4aと4bのように分かれて鋼材12上に存在する、いわゆる「湯別れ」した接合(ビード)状態となった。

【0011】

このようなビード4aと4bとに「湯別れ」した接合(ビード)状態は、TIG溶接における、電力(入熱)を上げたり、溶接速度を遅くするなどの、溶接施工条件を大きく変更しても生じ、完全に防止することはできなかった。このような「湯別れ」した接合(ビード)状態では、継手(異材溶接継手)の高い接合強度がやはり得られない。

【0012】

このような「湯別れ」は、鋼材同士のTIG溶接では、特に、アークの高圧力下、高速での溶接下で発生しやすい、溶融プールの形状の不安定化であり、溶融プールが振動してビードに激しい凹凸ができる「ハンピング現象」として知られている。

【0013】

これに対して、あくまで鋼材同士のTIG溶接ではあるが、タングステン電極の先端部形状や電極数を改良するか、磁場を用いるなどした従来技術も提案されている。例えば、溶接アークの周囲に一定磁界を印加させ、この磁界と溶接アークに流れるアーク電流との電磁気的相互作用により生じる電磁力を、溶接アークに作用させて、溶接アークの放射形状を被接合部の溶接線方向に偏向させて2つの被接合部を連続して接合することが特許文献4で提案されている。

【0014】

また、通常汎用されているTIG溶接用のタングステン電極は、その先端が鉛筆を削った様な円錐形状にされている(先端の尖った部分は一点だけ)。これに対して、その先端部に稜線を有するTIG溶接用電極棒の表面の一点を最先端とする形状であって、前記稜線を形成する面間の角度が40〜100度であることとする電極が特許文献5で提案されている。これによって特許文献5では、アーク点を前記稜線の部分に沿って発生させ、アークが電極先端近傍の面の部分に這い上がるのを防止して、ビードの幅方向へのアークの広がりを防止してアークを集中させ、大電流で高速のTIG溶接を可能ならしめようとしている。

【0015】

また、特許文献6では、狭開先をもつ鋼材同士の接合溶接を行うTIG溶接装置において、電極を前記アルミニウム合金材の上方から前記溶接線に向かわせるとともに、このタングステン電極の先端を30°〜40°の角度で斜め切りした、偏芯形状(偏芯した先端部形状)の電極となし、この偏芯形状の電極を、前記狭開先の内で回転させながらワイヤを溶融させることが提案されている。

【先行技術文献】

【特許文献】

【0016】

特開2001−47244号公報

【特許文献2】特開2010−207886号公報

【特許文献3】特許第4256886号公報

【特許文献4】特開2008−105056号公報

【特許文献5】特開平6−328287号公報

【特許文献6】特開2004−237326号公報

【発明の開示】

【発明が解決しようとする課題】

【0017】

本発明者らの知見によれば、前記特許文献5の鋼材同士のTIG溶接における電極改良技術を、前記FCWを用いたアルミニウム合金材と鋼材との異材TIG溶接にそのまま使用しても、前記した「湯別れ」の発生を防止できなかった。これは、前記FCWを用いたアルミニウム合金材と鋼材とのTIG溶接では、異材同士の溶接ゆえに、その溶接メカニズムや、前記「湯別れ」の発生メカニズムなどが、前記鋼材同士のTIG溶接と異なるためと考えられる。また、前記特許文献6は、厚板の突合せ溶接法に関するものであり、薄板の重ねすみ肉溶接にそのまま適用することは困難である。

【0018】

また、前記特許文献4のように磁場を用いる方法は、前記した「湯別れ」の発生には効果があるかもしれないが、磁石装置が別途必要となるとともに、これにより生じる電磁力の制御が溶接アークに作用させるために必要となり、既存溶接設備や溶接条件の延長では簡単に実現できないために実用的ではない。

【0019】

本発明はかかる問題点に鑑みてなされたものであって、その目的は、アルミニウム合金材と鋼材との異材接合にTIG溶接を適用するに際して、「湯別れ」を防止して、高い接合強度を有する異材溶接継手(異材接合部)が得られる異材接合方法を提供することにある。

【課題を解決するための手段】

【0020】

この目的を達成するための本発明の異材接合方法の要旨は、アルミニウム合金材を鋼材上に重ねた継手を形成し、前記アルミニウム合金材を正極として、フラックスコアードワイヤを用いて、直流TIG溶接にて線接合する異材接合方法において、先端部が中心軸に対して20〜40度の先端角で斜め切りされた非対称な形状を有するタングステン電極を用い、このタングステン電極の溶接中の向きとして、その先端が鋼材側に尖るように前記アルミニウム合金材の上方側から、その溶接線に向かわせるとともに、前記斜め切りされた先端面を前記アルミニウム合金材側に向かわせて、このタングステン電極先端から発生するアークを前記鋼材側に指向させるようにしたことである。

【発明の効果】

【0021】

本発明者らは、アルミニウム合金材を、一般的に使用されている効率の良い施工条件で、鋼材とTIG溶接した際の、前記「湯別れ」の発生原因につき検討した。この結果、この「湯別れ」発生の原因は、汎用されているTIG溶接用のタングステン電極から発生するアークがアルミニウム合金材側に片寄る(偏る)ことと結論づけた。

【0022】

そして、このアークの片寄りに、タングステン電極の先端部の形状と、この電極先端部のアルミニウム合金材との位置関係乃至配置関係とが大きく影響することを知見した。これに対して、従来提案されているような電極の先端部形状や、この電極先端部のアルミニウム合金材との位置関係では、後述する通り、「湯別れ」が効果的に防止できない。すなわち、タングステン電極の先端部を本発明のような謂わば偏芯先端部形状となすとともに、このような偏芯形状の電極先端部の位置関係を規定し、アークがアルミニウム合金材側ではなく、鋼材側に指向するようにしないと、「湯別れ」の問題は解決しない。

【0023】

本発明によって、アルミニウム合金材と鋼材との異材接合に前記FCWを用いたTIG溶接を適用する場合に、溶接施工条件を大きく変えることなく、「湯別れ」を防止して、高い接合強度を有する溶接継手が得られる異材接合方法を提供できる。

【図面の簡単な説明】

【0024】

【図1】本発明における電極の先端部形状を示す側面図(左側)と正面図(右側)である。

【図2】従来の円錐型の電極先端部形状を示す正面図である。

【図3】比較例の電極の先端部形状を示す側面図(左側)と正面図(右側)である。

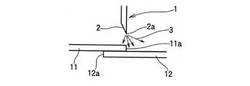

【図4】図1の電極を用いた本発明のTIG溶接施工例を示す説明図である。

【図5】図1の電極を用いた比較例のTIG溶接施工例を示す説明図である。

【図6】図1の電極を用いた比較例のTIG溶接施工例を示す説明図である。

【図7】図2の従来の電極を用いた従来のTIG溶接施工例を示す説明図である。

【図8】図3の比較例電極を用いた比較例のTIG溶接施工例を示す説明図である。

【図9】一般的なTIG溶接の施工例を示す斜視図である。

【図10】TIG溶接にて発生する湯別れの状態を示す説明図である。

【発明を実施するための形態】

【0025】

以下、本発明の実施の形態について添付の図面を参照して具体的に説明する。

【0026】

「湯別れ」の発生原因:

本発明者らの知見によれば、アルミニウム合金材と鋼材との重ね継手のTIG溶接における「湯別れ」の発生原因は、汎用されるタングステン電極から発生するアークがアルミニウム合金材側に片寄る(偏る)ことによる。すなわち、このアークのアルミニウム合金材側への片寄り(偏り)によって、鋼材側の温度が十分に上昇せず、FCWより供給されるフラックスが鋼板上に広がらず、アルミ溶湯と鋼板との濡れ性が改善できないことによる。

【0027】

これを前記図10を用いてより具体的に説明する。一般的に効率の良いTIG溶接においては、その先端部31が鉛筆を削った様な円錐形状であるTIG溶接用のタングステン電極30が汎用されている。このような汎用TIG溶接条件では、通常、この電極30の円錐形状の尖った先端31aの狙い位置を、アルミニウム合金材(アルミニウム合金板)11の端部11aとした溶接線の直上に位置させる。しかし、先端31aの狙い位置を、このように溶接線(端部11a)の直上に位置させても、この電極先端30aより下方に向かって発生するアーク3(複数の矢印で示す)は、必然的に、アルミニウム合金材11側に大きく片寄り、鋼材12側にはあまり向かない傾向がある。

【0028】

このため、アルミニウム合金材11側のみが先行して(優先して)溶融して、供給されるFCW7の方の溶融が、同時ではなく遅れてしまうことになる。したがって、鋼材(鋼板)12側表面にフラックスが十分広がらず、アルミニウム合金材11における鋼材12側ビードとなるべきアルミ溶湯の、鋼材12側への濡れ性確保が困難となる。また、前記アークのアルミニウム合金材11側への片寄りによって、鋼材12側の温度上昇も相対的に遅くなり、鋼材表面へのフラックスの広がりを大きく阻害しているものと推測される。

【0029】

これらの現象によって、アルミニウム合金材11側のアルミ溶湯は、鋼材12側に濡れ広がりにくく、また、前記片寄ったアーク3により、アルミ溶湯がアルミニウム合金材11側に押されることから、アルミニウム合金材11側により多く移動して、ビード4aとして凝固する。この点、アルミニウム合金材11側の溶融範囲が広くなればなるほど、アルミ溶湯のアルミニウム合金材11側への溶湯の移動量が大きくなる。

【0030】

一方、供給されたFCW7の溶湯は、フラックスの効果により、鋼材12側の表面には広がるものの、前記片寄ったアーク3により、アルミニウム合金材11とは反対側の鋼材12の方向に押される。この結果、FCW7の溶湯がアルミニウム合金材11のアルミ溶湯と混合するには至らなくなって、ビード4aとは離れた、別のビード4bとして凝固してしまう。この結果、ビード4aとビード4bとの湯別れが生じることとなる。

【0031】

湯別れに対する対策:

このような湯別れの機構を抑制して湯別れの発生を防止するためには、一般的には、以下の方策が必要であると当業者であれば考える。すなわち、(1) できるだけ早くFCW7を溶融させ、濡れ性を確保する。あるいは(2) アルミニウム合金材11の溶融範囲を抑制し、アルミ溶湯のアルミニウム合金材11側への移動を小さくする。ただし、アルミニウム合金材11の厚み(板厚)方向全域にわたる溶融は確保する必要がある。

【0032】

そして、このような方策に従うと、当業者であれば、以下のような溶接施工条件の具体的な改良が考えられるが、本発明者らが溶接試験により実際に確認した結果、いずれも湯別れの発生を効果的には防止できなかった。

【0033】

(比較改良技術1:電極の狙い位置)

図10のタングステン電極(トーチ)30の位置を、鋼材12の側(図10の右側)に0.5mm移動させ、アルミニウム合金材11側への入熱を減少させようとした。しかし、電極先端31aとアルミニウム合金材11上端部との間で、より強いアーク3が発生するため、湯別れの発生防止効果は小さかった。また、鋼材12側へ1mm移動すると、アーク3が電極30と鋼材12の間で強く発生し、鋼材が溶融しはじめ、接合自体ができなかった。

【0034】

(比較改良技術2:トーチ角度)

アルミニウム合金と鋼の溶接においては、アルミニウム合金のみを溶融させ、鋼の溶融を避けるため、一般的にアルミニウム合金板の上方から入熱を行う。しかし、図10において、アルミニウム合金材11の溶融範囲を抑制するため、あえてタングステン電極(トーチ)30に、溶接線と直交したまま、板の法線方向に対して10度傾斜するように角度を持たせ、その先端31aの狙いをアルミニウム合金材11と鋼材12との重ね部として溶接を行った。この結果、アルミニウム合金材11側の溶融は若干抑制できたが、湯別れの完全な防止には至らなかった。

【0035】

(比較改良技術3:電源)

図10において、 電源を交流電源から直流電源とすると、アーク3のアルミニウム合金材11側への広がりが抑制でき、アルミニウム合金材11の溶融範囲は小さくなったが、湯別れの抑制までには至らなかった。

【0036】

本発明の特徴(方策):

これらの結果から、前記一般的な方策にもとづく溶接施工条件の変更では、この湯別れの問題を解決することは困難であることが分かった。そこで、本発明者らは、これら溶接施工の改良技術に代わる、新たな対策を検討した結果、アークの方向を鋼材側に向けて、アルミニウム合金材/FCW/鋼材への入熱の配分を変化させ、アルミニウム合金材の溶湯のアルミニウム合金材側への移動をも抑制して、湯別れを防止することを発想した。また、このアークの方向を鋼材側に向けて、アルミニウム合金材/FCW/鋼材への入熱の配分を変化させるためには、タングステン電極の先端部形状と、溶接中のその先端部形状の位置関係とが大きく影響し、効果的であることを知見した。

【0037】

この点、従来提案されている電極の先端部形状では、あるいは電極の先端部形状だけでは、本発明のようなアルミニウム合金材と鋼材との異材接合にTIG溶接を適用する場合に、後述する通り「湯別れ」が防止できない。すなわち、タングステン電極を、本発明のような謂わば偏芯先端部形状となすとともに、溶接中のこのような偏芯形状の位置関係を規定し、アークが鋼材側に指向するようにしないと、後述する通り、「湯別れ」の問題は解決しない。

【0038】

電極の先端部形状:

先ず、図1〜3を用いて、本発明におけるTIG溶接用の電極の先端部形状(偏芯先端部形状)を具体的に説明する。図1は本発明におけるTIG溶接用のタングステン電極の先端部形状を示す側面図(左側)と正面図(右側)である。図2は従来の円錐型の電極先端部形状を示す正面図である。図3は比較例の電極の先端部形状を示す側面図(左側)と正面図(右側)である。

【0039】

従来のタングステン電極30の先端部31の形状は、通常は、図2のように一点鎖線で示す電極の中心軸32に対して対称な円錐型をしている。このため、このタングステン電極30の溶接中の向きや位置関係、あるいは溶接条件を工夫しても、後述する実施例の通り、このタングステン電極先端31aからのアークを鋼材側に指向させるようにはできない。

【0040】

これに対して、本発明におけるタングステン電極1の、尖ったひとつだけの先端2aを有する先端部2は、一点鎖線で示す電極の中心軸6に対して、一方側(後述するアルミニウム合金材11側、図1の右側の正面図でいう左側)のみ、斜め切りされている先端面(切断面)2を有する。この結果、図1の右側の正面図でいうと、電極の中心軸6に対して非対称で、ひとつだけの先端2aを有する逆三角形の形状を有する先端部形状をしている。このような電極の中心軸6に対して非対称で、かつ一方側(後述するアルミニウム合金材側)に偏在させた先端部形状とすることで、後述する、このタングステン電極1の溶接中の向きや位置関係と合わせて(向きや位置関係との合わせ技で)、このタングステン電極1の先端2aから発生するアークを、より鋼材側に指向させるようにする。

【0041】

ここで、本発明におけるタングステン電極の、斜め切りされた先端面2の先端角θ=ひとつだけの(ピンポイントな)先端2aから上方に向かって斜め切りされている先端面2の、電極の中心軸6に対する(電極の中心軸6からの)角度θは、20〜40度の範囲とする。この先端角θがこの範囲から外れて、小さ過ぎても、あるいは逆に大きすぎても、このタングステン電極1の先端2aからのアークを鋼材側に指向させることができにくくなる。また、この角度範囲は、電極消耗を抑える必要からも必要で、この先端角θがこの範囲から外れて、小さ過ぎても、あるいは逆に大きすぎても、電極の消耗が大きくなる。

【0042】

タングステン電極1の斜め切りされた先端2aは、ひとつだけの、鋭利、鋭角な頂部形状、あるいは尖った先端形状とする。ただ、このタングステン電極1の先端2aからのアークを鋼材側に指向させる効果を損なわず、電極が消耗しない範囲であれば、この先端2aを、微細な丸みを帯びるか、微細な角部や平坦部を有する頂部形状(先端形状)としても良い。また、斜め切りされている先端面(切断面)2の角度(先端角)θも、先端面(切断面)2の全長に亘って同じ角度(均一な角度)とせずとも、20〜40度の範囲内であれば、順次あるいは段階的に変化させても良い。ちなみに、本発明のタングステン電極1の先端面2の斜め切りされる部分の、先端2aからの中心軸方向の長さは、設定された先端角θと電極の直径とから計算でき、必然的に定まる。ただ、TIG溶接で使用される通常のタングステン電極の径が1.0〜4.0mmφの範囲における目安としては、1.2〜11mmの範囲とすれば良い。

【0043】

図3に比較例の電極20を示す。この電極20の先端部21は、電極の中心軸22に対して20〜40度の先端角θとして、鋭角なひとつだけの尖った先端21aを有する、逆三角形の形状を有する先端部21としている。しかし、このように鋭角な先端部形状としても、この比較例の電極20の先端部21は、電極の中心軸22に対して対称であり、本発明におけるタングステン電極1の先端面2のように、電極の中心軸6に対して一方側のみ斜め切りし、電極の中心軸22に対して非対称で、かつ一方側に偏在させた先端部形状とはしていない。このため、このタングステン電極20の溶接中の向きや位置関係と合わせても(向きや位置関係との合わせ技でも)、後述する実施例の通り、このタングステン電極先端21からのアークを効果的に鋼材側に指向させるようにはできない。

【0044】

電極の溶接中の向きや位置関係:

前記した通り、タングステン電極1の図1の先端部の一方側のみ斜め切りされた非対称な先端面(切断面)2の形状の工夫だけでは、このタングステン電極先端1からのアークをアルミニウム合金材側に指向させるようにはできない。このタングステン電極先端1からのアークを鋼材側に指向させるためには、図4に示すように、このタングステン電極の一方側のみ斜め切りされた非対称な形状の先端面2の、アルミニウム合金材11側との向きと、ひとつだけの先端2aの、溶接線であるアルミニウム合金材側端部11aとの位置関係が重要である。

【0045】

これを図4〜8のTIG溶接施工例を示す説明図で説明する。図4〜図8は、前記図1〜3の電極を用いたTIG溶接施工例を示す説明図である。

【0046】

図4は本発明例を示し、この図4では、タングステン電極の尖った先端2aの位置を、鋼材12の上側に重ね合わせたアルミニウム合金材11の端部11aの直上位置、すなわち溶接線の直上位置として、上方から下方に向かせている。そして、同時に、アルミニウム合金材11側に、タングステン電極の一方側のみ斜め切りされた非対称な形状の先端面2の側を向けている。

【0047】

これによって、タングステン電極先端2aから発生するアーク3(複数の矢印で示す。以下の図も同じ)を図示するように、鋼材12側に指向させるようにすることができ、アークの方向を鋼材側に向けて、アルミニウム合金材/FCW/鋼材への入熱の配分を変化させることができる。このため、アルミニウム合金材11の溶湯のアルミニウム合金材11側への移動を抑制して、鋼材12側へ必要量を移動させることができ、湯別れを効果的に防止できる。

【0048】

また、前記電極1を鋼材側に寄せる改良技術1や2のように、鋼材12に対する過大な(過度な)入熱がされることもなく、FCWによるフラックスの効果も発現でき、アルミニウム合金材11と鋼材12との接合界面に、鋼とアルミの反応層(界面反応層)を適切に薄く得ることができる。

【0049】

鋼−アルミの異材接合により、十分な強度を持った継手を得るためには、鋼とアルミの反応層(金属間化合物層)を薄く均一に分布させることが必要である。鋼−アルミのTIG溶接において、アルミと同時に鋼を溶融させると、脆い金属間化合物が多量に生成して、割れが発生したり、割れが発生しなかったとしても十分な接合強度が得られない。一方、溶融したアルミを冷えた鋼材側に接触させるだけでは、ごく短時間に接触部の温度が低下してしまい、酸化膜除去と濡れ性改善のために用いるフラックスの効果を十分発揮できず、必要な反応層が得られず、十分な接合強度が得られない。そのため、必要な範囲で、かつ過度とならないように、鋼材側の温度を上昇させる必要がある。

【0050】

一方、アルミの溶融が不十分な場合でも接合不良(板厚全体にわたって接合できない)が発生する。したがって、溶接するアルミニウム合金材の溶融と、鋼材の温度を上昇させるが溶融はさせないという、双方に必要な条件を同時に満たさねばならない。

【0051】

本発明ではこれらの相乗効果によって、効率の良いTIG施工条件による線溶接での異材接合であっても、良好なビード概観と高い接合強度を有する継手が得られる。すなわち、このような効率の良い施工条件下のTIG溶接で、異材溶接継手の高い接合強度を得るために、互いに両立させることが難しい、湯別れの防止と、界面での鋼とアルミの反応層(界面反応層)の抑制やアルミの溶け込みの確保などを両立させることができる。

【0052】

これらの効果を発揮させる点で、電極1とアルミニウム合金材11との配置(位置関係)は、この図4のように、電極先端2aをアルミニウム合金材11の端部11a(溶接線)直上の位置であって、電極1の上下方向の向きを、図4の溶接線に直角方向の向きでいうと、垂直方向とすることが最良である。ただ、実際の溶接施工での条件の振れやずれを許容する必要があり、この図4の溶接線に直角方向の向きでいう溶接線(端部11a)からの垂直方向のずれは±0.5mm以内、角度のずれは±5°以内を推奨する。

【0053】

また、溶接施工の際には、後述する図9の通り、溶接方向(溶接線の方向、アルミニウム合金材11の端部の延在方向)に対して15°以内程度の前進角αをつけても勿論良い。

【0054】

さらに、本発明では、前記した通り、タングステン電極の一方側のみ斜め切りされた非対称な形状の先端面2の方を、アルミニウム合金材11側(図4の左側)に向けている。この先端面2の向け方は、溶接方向(溶接線の方向、図4の手前から奥に向かうアルミニウム合金材11の端部11aの延在方向)と平行となるように配置している。ただ、この斜め切りされた非対称な形状の先端面2の向け方は、必ずしも溶接線と平行とならなくても良く、この先端面2の向きが溶接線(アルミニウム合金材11の端部の延在方向)と多少はクロス(交差)する方向となっても良い。ただ、そのクロスする角度の許容量は、タングステン電極先端2aから発生するアーク3を鋼材12側に効果的に指向させられるか否かによって定まる。

【0055】

これに対して、図5、6は図1の本発明の先端面2の形状を有する電極1を用いているものの、このタングステン電極1の一方側のみ斜め切りされた非対称な形状の先端面2のアルミニウム合金材11側との向きと、ひとつだけの先端2aの溶接線であるアルミニウム合金材側端部11aとの位置関係が、本発明の範囲から外れている。このため、後述する実施例で裏付け、図5、6のアーク3の向きで示す通り、このタングステン電極先端2aからのアークを鋼材12側に指向させるようにはできていない。

【0056】

すなわち、図5、6では、タングステン電極の尖った先端2aの位置を、図4と同じく、アルミニウム合金材11の端部11aの位置、すなわち溶接線の直上としている。にも関わらず、図5では、アルミニウム合金材11側とは反対の鋼材12側に、タングステン電極の一方側のみ斜め切りされた非対称な形状の先端面2の側を向けている。また、図6では、斜め切りされた非対称な形状の先端面2の向きが、アルミニウム合金材11の端部11aの延在方向と90度もクロスする方向となっている。

【0057】

また、図7は図2の従来の先端部形状31を有する電極30を用いた例、図8は図3の比較例の先端部形状21を有する電極20を用いた例である。これらの例では、タングステン電極の尖った先端31a、21 aの各位置を、図4と同じく、アルミニウム合金材11の端部11aの位置、すなわち溶接線の直上としているにも関わらず、後述する実施例で裏付け、図7、8のアーク3の向きで示す通り、いずれも、このタングステン電極先端から発生するアークを鋼材12側に効果的に指向させることはできなかった。

【0058】

ちなみに、図8(図3)の電極を用いると、電極の先端ラインと垂直な方向へのアークの広がりを抑えることができ、溶融範囲や加熱範囲を制御できる効果が期待できそうであった。しかし、実際に、このアーク3の広がりは抑制されたものの、アーク3のアルミニウム合金材11側への片寄りを改善できず、早期のFCWの溶融が困難で、アルミニウム合金材11のアルミ溶湯がアルミニウム合金材11側に移動し、FCWの溶湯との混合が不十分となり、湯別れを防止することができなかった。

【0059】

TIG溶接施工:

本発明のTIG溶接施工は通常の効率の良いTIG溶接装置や溶接条件が使用でき、それが本発明の利点でもある。図9に本発明のTIG溶接施工の一例を示す。

【0060】

図9のように、また、前記図4で示したように、本発明では、異材同士のTIG溶接の前提として、アルミニウム合金材11を上側として、アルミニウム合金材11の端部を鋼材12の上に重ね合わせた、重ね継手を形成する。

【0061】

(鋼材とアルミニウム合金材との位置関係)

ここで、前記FCW(フラックス入りワイヤ)を活用したTIG溶接を用い、重ねすみ肉溶接などを行う場合には、前記図4、9のように、通常はアルミニウム合金材11の上側に配置した電極1からアークを下向きに発生させる。このような溶接施工方向に対して、アルミニウム合金材11(端部)を上側とし、鋼材12(端部)を下側として、互いに重ね合わせて溶接する。継手における、このような互いの位置関係は、鋼材12とアルミニウム合金材11との両方の溶接面に亙るアルミニウム溶接材料による良好なビードを形成し、高い接合強度の異材接合体(継手)を得るために好ましい。

【0062】

この位置関係が逆となって、前記溶接施工方向に対して、鋼材12を上側とし、アルミニウム合金材11を下側として、互いに重ね合わせて溶接する場合には、高い接合強度が得られなくなる。このような位置関係の場合には、特に鋼材12側の溶接面の方に、アルミニウム溶接材料によるビードが形成しにくくなるからである。これは、溶接施工方向に対してアルミニウム合金材11側が下側になると、上側である鋼材12側の溶接面に、アルミニウム溶湯が広がりにくくなることが原因である。この場合、同時に鋼材表面へのフラックスの供給も不十分となり、アルミ溶湯と鋼との濡れ性改善効果が小さく、結果として良好な接合ができなくなる。

【0063】

(溶接施工)

前記図9は、本発明に係る図1の電極1を用いたTIG溶接の施工例を示している。このTIG溶接の態様として、前記した図4の本発明による電極の先端部形状や配置関係をしていることを除いては、図9は一般的なTIG溶接装置や施工方法の態様を示している。そして、このような汎用TIG溶接を用いることができる点が本発明の利点でもある。

【0064】

図9において、TIG溶接機は、直流の定電流特性のTIG溶接電源9により、非消耗電極であるタングステン電極1と、正極側としたアルミニウム合金材11との間に、アーク3を発生させ、アルミニウム合金材11の端部11aを溶接線として、矢印方向のように図9の左側から右側に向かって溶接を行う。ここで、溶接線の位置であるが、図9(あるいは図4〜図10)の本発明のような重ねすみ肉溶接では、通常は上側の板の端部、すなわちアルミニウム合金材11の端部11aが溶接線となる。

【0065】

この際、周知の通り、電極を囲むガスノズル8の下部の開口部から、Arなどの不活性ガス10が溶接部に供給される。また、溶接施工の効率と接合強度の向上のために、FCW(フラックスコアードワイヤ)7が、図示しない供給装置から、前記溶接線に対して供給される。このようなFCWの供給は、溶接の効率上、また良好なビード形成のためには、溶接の進行方向(前方側)から供給されることが好ましい。図9において、5は、アーク3(図1の電極1と図4の配置によって鋼材側に向く)により形成された溶融プールで、4はビードである。

【0066】

溶加材:

本発明では溶加材として、前記フラックスコアードワイヤ(FCW)を使用することが好ましい。この点、従来から提案乃至使用されている、アルミニウム合金材と鋼材との異材接合用の市販のFCWを用いることが好ましい。このようなFCWは元々溶融溶接の効率化のために開発されたもので、周知の通り、フラックスが、例えばSiを含有するA4047やA4043などの規格アルミニウム合金製の管状の外皮(フープとも言う)に心材として充填されている。

【0067】

このフラックスコアードワイヤの線径は、高効率の全自動溶接若しくは半自動溶接として汎用されている0.8〜1.6mmφ程度の細径であれば良い。また、フラックスの組成は、鋼材とアルミニウム合金材との異材同士を接合するための、通称「ノコロック」と称せられる、フッ素化合物系の組成からなるフラックスを充填した、市販のフラックスコアードワイヤ(FCW)が適用できる。このフラックスは、これも周知の通り、前記フッ素化合物に加えて、酸化物(酸化アルミニウム等)やアルミニウム合金粉末を適宜混合したものである。

【0068】

(鋼材)

被溶接材として用いる鋼材12は、溶接の効率上、また良好なビード形成のためには、その表面に亜鉛系やアルミニウム系の被覆層がめっきなどで被覆されていることが好ましいが、鋼材のまま(裸)であってもよい。また、この被覆層は溶融めっき又は溶射等の手段により形成することができる。鋼材12の鋼種としては、軟鋼、高張力鋼(ハイテン)、ステンレス鋼の冷延鋼板など、種々の鋼板あるいは形鋼を適用することができ、これらの素材だけでなく、これらの素材を所定形状に成形加工した、車体用などの部材、部品が含まれる。自動車などの車体軽量化のための薄肉化の観点からは、好ましくは、Si、Mnなどを含む公知の組成である、引張強度が450MPa以上の、高張力鋼板(ハイテン)などの高張力鋼材を適用することが好ましい。

【0069】

自動車部材などを想定すると、実用的には冷延鋼板などの(溶接される部分の)鋼材の厚さtは0.3〜3.0mmから選択される。鋼材の厚さが薄すぎる場合、自動車部材としての必要な強度や剛性を確保できず不適正である。一方、鋼材の厚さが厚すぎる場合、溶接接合自体が難しくなる。

【0070】

(アルミニウム合金材)

被溶接材であるアルミニウム合金材11としては、強度や成形、あるいは耐食性など、適用する車体構造の要求特性に応じて、JISあるいはAA規格で規定される、3000系、5000系、6000系、7000系などのアルミニウム合金が使用できる。ただ、自動車などの車体軽量化のための薄肉化の観点からは、高強度で成形性にも優れたアルミニウム合金が好ましく、組成におけるSi/Mg が1 以上の、Mg含有量に対しSiが過剰に含有されている、6N01、6016、6111、6022などの、Si過剰型の6000系アルミニウム合金が好ましい。これらの6000系アルミニウム合金は、溶接後の継手の160〜180 ℃のごく低温で、10〜50分程度のごく短時間の人工時効処理によって、溶接熱影響によって一旦低下した溶接継手としての強度や伸びが回復できる特徴も有する。

【0071】

これらアルミニウム合金材は、冷間圧延や熱間押出後に、溶体化処理および焼き入れ処理 (質別記号T4) やその後の時効処理 (質別記号T6) 、過時効処理 (質別記号T7) されて、溶接母材として用いられる。 ちなみに、アルミニウム合金材2の形状としては、全体が板状である冷延板に限らず、鋼材との互いの重ね部において、板状になっていればよく、種々の形状の押出形材も適用することができる。また、これらアルミニウム合金材は、前記した通り、これらの素材だけでなく、これらの素材を所定形状に成形加工した、車体用部材、部品が含まれる。アルミニウム合金材の厚さは、自動車などの車体構造に使用される多くのアルミニウム合金の板の板厚や形材の厚さとして、前記鋼材と同じ理由で、1〜3mmの範囲から選択される。

【実施例】

【0072】

以下に本発明の実施例を説明する。前記図9の溶接施工態様にて、前記図4〜8のように、タングステン電極の先端部形状とアルミニウム合金材11側との向き(配置、位置関係)種々異なる例にて、アルミニウム合金板の端部を鋼板端部上に重ねてTIG溶接し、異材溶接接合継手を作成した。そして、ビード概観、継手の引張せん断強度(接合強度)を各々評価した。これらの結果を表1に示す。

【0073】

本発明例で使用したタングステン電極1(図1)は、市販の径が3.2mmφのタングステン電極先端を加工し、先端面(切断面)2が、中心軸6に対して30度の先端角θで斜め切りされるとともに、先端面2の先端2aからの中心軸6方向の長さを5.6mmとした。図2の従来のタングステン電極30は、市販の径が3.2mmφのものとし、先端31が中心軸32に対して15度の先端角を有する円錐形で、先端31aからの円錐の中心軸32方向の長さを6.0mmとした、対称な先端部形状のものとした。比較例のタングステン電極20(図3)は、市販の径が3.2mmφのタングステン電極を加工し、先端面21が中心軸22に対して15度の先端角を有する円錐形で、先端21aからの円錐の中心軸22方向の長さを6.0mmとした、対称な先端部形状を有するものとした。

【0074】

これら各例とも、共通する溶接施工条件は以下の通りとした。

FCWワイヤは、粉末フラックスとして、K-Al-F系(ノコロックフラックス)を5質量%含有させ、皮材(フープ)は1.25質量%のSiを添加したアルミニウム合金とし、線径がφ1.2mmの市販のものを用いた。

【0075】

溶接条件は、直流TIG溶接とし、電流は80〜120A、溶接速度は30〜40cm/min、フィラー供給速度は6〜9m/min、シールドガスはArで20L/min、とした。また、タングステン電極1(電極先端2a)の位置は、アルミニウム合金板11の端部11aの直上とし、電極1(電極先端2a)の高さは、アルミニウム合金板11の表面より1.6mm上方とした。電極の前進角αは10度とし、ビード長200mmを溶接した。

【0076】

アルミニウム合金板11は、厚さが1.2および2.0mmの6000系(6022)アルミニウム合金冷延板とし、鋼材12は、厚さが1.4mmの980MPa級ハイテンであるGA鋼板とした。

【0077】

ビードの外観:

ビード4の外観は、合格(◎)は、図9のように、ビード4が鋼板12の溶接面とアルミニウム合金板11の溶接面との両方に亙って、連続して良好に形成されている状態とした。また、これとの比較で、鋼材12の溶接面側のビードの大きさが比較的小さいものを○とし、小さすぎるものを△、そして、図10のような湯別れが生じているものを×と評価した。

【0078】

継手の引張せん断強度(引張破断強度):

TIG溶接した異材重ね隅肉継手について、板幅20mmの短冊状試験片を切り出して、各例とも2本づつ引張試験を行い、引張破断強度を測定した。この結果得られた、各引張破断強度(2本の平均値)から、母材であるA6022アルミニウム合金冷延板の引張破断強度に対する割合である継手効率を求め、本例と同じ溶接条件で製作したA6022アルミニウム合金板同士のTIG溶接重ね隅肉継手の継手効率(このアルミ同士の継手の、母材であるA6022アルミニウム合金冷延板の引張破断強度に対する割合)との比較で評価した。この6022アルミニウム合金板同士のレーザ溶接継手の単位溶接線当たりの継手効率は60%以上であり、TIG溶接した異材重ね隅肉継手の継手効率が60%以上であれば○、40%〜60%未満であれば△、40%未満であれば×とした。

【0079】

表1から明らかな通り、発明例2、6の異材接合継手は、効率の良い施工条件でのTIG溶接であっても、良好なビード概観と高い接合強度を有する継手が得られている。すなわち、このような効率の良い施工条件下のTIG溶接で、互いに両立させることが難しい、ビードの湯別れと、界面での鋼とアルミの反応層(界面反応層)の抑制やアルミの溶け込みの確保などを両立させることができている。

【0080】

一方、表1の比較例1、3、4、5、7は、表1にも示す通り、電極形状や配置が本発明の条件から外れている。このため、総じて、効率の良い施工条件下のTIG溶接で、ビードの湯別れと、界面での鋼とアルミの反応層の抑制やアルミの溶け込みの確保などを両立させて、高い接合強度を得ることができていない。このうち、特に比較例3、4が高い接合強度を得ることができていない原因は、本発明の図1の電極形状(電極1)を用いているものの、この電極1の斜め切りされた先端面2が、発明例2、6の前記図4のように、アルミニウム合金材11側に向いていない点にある。このため、前記図5、6のようなアーク3の向きとなり、このタングステン電極先端2aからのアークを鋼材12側に指向させるようにできないことによる。

【0081】

したがって、これら実施例の結果から、本発明で規定する各要件の意義が裏付けられる。

【0082】

【表1】

【産業上の利用可能性】

【0083】

本発明によれば、アルミニウム合金材と鋼材との異材接合にTIG溶接を適用するに際して、「湯別れ」を防止して、高い接合強度を有する異材溶接継手(異材接合部)が得られる異材接合方法を提供できる。このため、本発明の異材接合方法は、自動車、鉄道車両などの輸送分野、機械部品、建築構造物等における各種、異材構造部材の溶接方法として有用に適用できる。

【符号の説明】

【0084】

1:タングステン電極、2:電極先端部、3:アーク、4:ビード、5:溶融プール、6:電極中心軸、7:FCW、8:ガスノズル、9:溶接電源、10:不活性ガス、11:アルミニウム合金材、12:鋼材

【技術分野】

【0001】

本発明は鋼材とアルミニウム合金材との直流TIG溶接による異材接合方法に関する。本発明で言う、アルミニウム合金材とは、アルミニウム合金の圧延板材(冷延板など)や押出形材、あるいは、これらを成形加工した車体用などの部材、部品の総称である。また、鋼材とは、冷延鋼板や型鋼、あるいは、これらを成形加工した車体用などの部材、部品の総称である。

【背景技術】

【0002】

近年、排気ガス等による地球環境問題に対して、周知の通り、自動車などの輸送機の車体の軽量化による燃費の向上が追求されている。また、この軽量化をできるだけ阻害せずに、自動車の車体衝突時の安全性を高めることも追求されている。このため、特に、自動車の車体構造に対し、軽量でエネルギー吸収性にも優れたアルミニウム合金材の部分的な適用が種々検討されている。

【0003】

ただ、アルミニウム合金の車体への適用には、アルミニウム合金の特性を生かした構造設計が必要であり、オールアルミニウム合金製の特殊な車体を除き、通常は、主たる鋼材に対して、アルミニウム合金材が部分的に組み合わされた車体構造となる。このため、これら互いに組み合わせる鋼材とアルミニウム合金材との接合技術が必須となる。すなわち、鋼材とアルミニウム合金材とを接合して組み合わせる場合には、必然的に、Fe−Alの異材接合(鋼材−アルミニウム合金材の異種金属同士の接合)の必要性がある。

【0004】

しかし、このFe−Al異材接合を溶接により行う際には、共通する問題点として、鋼材とアルミニウム合金材との互いの接合界面における、高硬度で非常に脆いFeとAlとの金属間化合物層(あるいは反応層)の生成がある。このため、見かけ上で互いに接合されてはいても、このようなFeとAlとの金属間化合物層の生成が原因となって、溶接によるFe−Al異材接合では、継手に十分な接合強度が得られない難しさがある。

【0005】

これを反映して、従来から、これら異材接合体(異種金属部材同士の接合体)の接合には、溶接だけでなく、セルフピアスリベットやボルトといった機械的接合や、接着剤を用いた接合が実用化されている。しかし、接合作業の煩雑さや接合コスト上昇等の実用上の問題がある。

【0006】

そこで、これら機械的接合と組み合わせるにしても、やはり、通常の自動車の車体の接合に汎用されている効率的なTIG溶接などの線溶接が、異材接合用の溶接技術として重要となる。鋼材同士の接合にも汎用されているTIG溶接がFe−Al異材接合に適用できれば、鋼材と同じラインや工程でアルミニウム合金材を用いて車体を製造でき、自動車へのアルミニウム合金材の適用を推進して、車体軽量化に貢献できる。

【0007】

ただ、TIG溶接自体は、鋼材同士などでの汎用、周知技術であるものの、Fe−Al異材接合に対してTIG溶接を実際に用いた具体例は、これまであまり提案されていない。例えば、特許文献1などで提案されている、鋼材とアルミニウム合金材との異材同士のTIG溶接も、突合せ溶接及び重ね溶接として、レーザー、電子ビーム、プラズマアーク、TIG,MIG、及びCO2アークの群から選択される溶接手段でおこなうという、「TIGでも良い」という程度の位置づけでしかない。

【0008】

また、特許文献2では、溶接施工方向に対して鋼材を上側とし、アルミニウム合金材を下側として、互いに重ね合わせて溶接する異材接合方法において、アルミニウム合金材の溶接面の位置を、鋼材の溶接面の位置よりも、溶接施工方向に対して上側に突出させた状態で、溶接線に沿って溶接することが提案されている。これによって、鋼材の溶接面のアルミニウム溶湯の濡れ性を改善し、鋼材の表面(溶接面)の酸化膜除去を促進でき、良好な接合が実現できるとしている。

【0009】

また、この特許文献2では、アルミニウム材外皮内部にフラックスを充填してなるフラックスコアードワイヤ(FCW)を用いた態様のTIG溶接も意図している。ちなみに、このような異材接合用フラックスコアードワイヤ(FCW)の組成は、従来から特許文献3など多数提案されている。ただ、特許文献2、3でも、やはりTIG溶接を用いた具体例は開示していない。

【0010】

このため、本発明者らは改めて、実際にアルミニウム合金材と鋼材とをTIG溶接を用いて異材接合試験して、発生する問題点について確認した。具体的には、図10に示すように、アルミニウム合金材(板)11を上側として、アルミニウム合金材の端部11aを鋼材12の上に重ね合わせた、重ね継手を形成し、アルミニウム合金材の溶接に一般的に用いられる直流TIG溶接法の条件により、前記FCWを用いて、Fe−Al異材接合を行った。この結果、スパッタの発生はほとんどなく良好であったにもかかわらず、溶融したアルミニウム合金材とFCWとがビード4aと4bのように分かれて鋼材12上に存在する、いわゆる「湯別れ」した接合(ビード)状態となった。

【0011】

このようなビード4aと4bとに「湯別れ」した接合(ビード)状態は、TIG溶接における、電力(入熱)を上げたり、溶接速度を遅くするなどの、溶接施工条件を大きく変更しても生じ、完全に防止することはできなかった。このような「湯別れ」した接合(ビード)状態では、継手(異材溶接継手)の高い接合強度がやはり得られない。

【0012】

このような「湯別れ」は、鋼材同士のTIG溶接では、特に、アークの高圧力下、高速での溶接下で発生しやすい、溶融プールの形状の不安定化であり、溶融プールが振動してビードに激しい凹凸ができる「ハンピング現象」として知られている。

【0013】

これに対して、あくまで鋼材同士のTIG溶接ではあるが、タングステン電極の先端部形状や電極数を改良するか、磁場を用いるなどした従来技術も提案されている。例えば、溶接アークの周囲に一定磁界を印加させ、この磁界と溶接アークに流れるアーク電流との電磁気的相互作用により生じる電磁力を、溶接アークに作用させて、溶接アークの放射形状を被接合部の溶接線方向に偏向させて2つの被接合部を連続して接合することが特許文献4で提案されている。

【0014】

また、通常汎用されているTIG溶接用のタングステン電極は、その先端が鉛筆を削った様な円錐形状にされている(先端の尖った部分は一点だけ)。これに対して、その先端部に稜線を有するTIG溶接用電極棒の表面の一点を最先端とする形状であって、前記稜線を形成する面間の角度が40〜100度であることとする電極が特許文献5で提案されている。これによって特許文献5では、アーク点を前記稜線の部分に沿って発生させ、アークが電極先端近傍の面の部分に這い上がるのを防止して、ビードの幅方向へのアークの広がりを防止してアークを集中させ、大電流で高速のTIG溶接を可能ならしめようとしている。

【0015】

また、特許文献6では、狭開先をもつ鋼材同士の接合溶接を行うTIG溶接装置において、電極を前記アルミニウム合金材の上方から前記溶接線に向かわせるとともに、このタングステン電極の先端を30°〜40°の角度で斜め切りした、偏芯形状(偏芯した先端部形状)の電極となし、この偏芯形状の電極を、前記狭開先の内で回転させながらワイヤを溶融させることが提案されている。

【先行技術文献】

【特許文献】

【0016】

特開2001−47244号公報

【特許文献2】特開2010−207886号公報

【特許文献3】特許第4256886号公報

【特許文献4】特開2008−105056号公報

【特許文献5】特開平6−328287号公報

【特許文献6】特開2004−237326号公報

【発明の開示】

【発明が解決しようとする課題】

【0017】

本発明者らの知見によれば、前記特許文献5の鋼材同士のTIG溶接における電極改良技術を、前記FCWを用いたアルミニウム合金材と鋼材との異材TIG溶接にそのまま使用しても、前記した「湯別れ」の発生を防止できなかった。これは、前記FCWを用いたアルミニウム合金材と鋼材とのTIG溶接では、異材同士の溶接ゆえに、その溶接メカニズムや、前記「湯別れ」の発生メカニズムなどが、前記鋼材同士のTIG溶接と異なるためと考えられる。また、前記特許文献6は、厚板の突合せ溶接法に関するものであり、薄板の重ねすみ肉溶接にそのまま適用することは困難である。

【0018】

また、前記特許文献4のように磁場を用いる方法は、前記した「湯別れ」の発生には効果があるかもしれないが、磁石装置が別途必要となるとともに、これにより生じる電磁力の制御が溶接アークに作用させるために必要となり、既存溶接設備や溶接条件の延長では簡単に実現できないために実用的ではない。

【0019】

本発明はかかる問題点に鑑みてなされたものであって、その目的は、アルミニウム合金材と鋼材との異材接合にTIG溶接を適用するに際して、「湯別れ」を防止して、高い接合強度を有する異材溶接継手(異材接合部)が得られる異材接合方法を提供することにある。

【課題を解決するための手段】

【0020】

この目的を達成するための本発明の異材接合方法の要旨は、アルミニウム合金材を鋼材上に重ねた継手を形成し、前記アルミニウム合金材を正極として、フラックスコアードワイヤを用いて、直流TIG溶接にて線接合する異材接合方法において、先端部が中心軸に対して20〜40度の先端角で斜め切りされた非対称な形状を有するタングステン電極を用い、このタングステン電極の溶接中の向きとして、その先端が鋼材側に尖るように前記アルミニウム合金材の上方側から、その溶接線に向かわせるとともに、前記斜め切りされた先端面を前記アルミニウム合金材側に向かわせて、このタングステン電極先端から発生するアークを前記鋼材側に指向させるようにしたことである。

【発明の効果】

【0021】

本発明者らは、アルミニウム合金材を、一般的に使用されている効率の良い施工条件で、鋼材とTIG溶接した際の、前記「湯別れ」の発生原因につき検討した。この結果、この「湯別れ」発生の原因は、汎用されているTIG溶接用のタングステン電極から発生するアークがアルミニウム合金材側に片寄る(偏る)ことと結論づけた。

【0022】

そして、このアークの片寄りに、タングステン電極の先端部の形状と、この電極先端部のアルミニウム合金材との位置関係乃至配置関係とが大きく影響することを知見した。これに対して、従来提案されているような電極の先端部形状や、この電極先端部のアルミニウム合金材との位置関係では、後述する通り、「湯別れ」が効果的に防止できない。すなわち、タングステン電極の先端部を本発明のような謂わば偏芯先端部形状となすとともに、このような偏芯形状の電極先端部の位置関係を規定し、アークがアルミニウム合金材側ではなく、鋼材側に指向するようにしないと、「湯別れ」の問題は解決しない。

【0023】

本発明によって、アルミニウム合金材と鋼材との異材接合に前記FCWを用いたTIG溶接を適用する場合に、溶接施工条件を大きく変えることなく、「湯別れ」を防止して、高い接合強度を有する溶接継手が得られる異材接合方法を提供できる。

【図面の簡単な説明】

【0024】

【図1】本発明における電極の先端部形状を示す側面図(左側)と正面図(右側)である。

【図2】従来の円錐型の電極先端部形状を示す正面図である。

【図3】比較例の電極の先端部形状を示す側面図(左側)と正面図(右側)である。

【図4】図1の電極を用いた本発明のTIG溶接施工例を示す説明図である。

【図5】図1の電極を用いた比較例のTIG溶接施工例を示す説明図である。

【図6】図1の電極を用いた比較例のTIG溶接施工例を示す説明図である。

【図7】図2の従来の電極を用いた従来のTIG溶接施工例を示す説明図である。

【図8】図3の比較例電極を用いた比較例のTIG溶接施工例を示す説明図である。

【図9】一般的なTIG溶接の施工例を示す斜視図である。

【図10】TIG溶接にて発生する湯別れの状態を示す説明図である。

【発明を実施するための形態】

【0025】

以下、本発明の実施の形態について添付の図面を参照して具体的に説明する。

【0026】

「湯別れ」の発生原因:

本発明者らの知見によれば、アルミニウム合金材と鋼材との重ね継手のTIG溶接における「湯別れ」の発生原因は、汎用されるタングステン電極から発生するアークがアルミニウム合金材側に片寄る(偏る)ことによる。すなわち、このアークのアルミニウム合金材側への片寄り(偏り)によって、鋼材側の温度が十分に上昇せず、FCWより供給されるフラックスが鋼板上に広がらず、アルミ溶湯と鋼板との濡れ性が改善できないことによる。

【0027】

これを前記図10を用いてより具体的に説明する。一般的に効率の良いTIG溶接においては、その先端部31が鉛筆を削った様な円錐形状であるTIG溶接用のタングステン電極30が汎用されている。このような汎用TIG溶接条件では、通常、この電極30の円錐形状の尖った先端31aの狙い位置を、アルミニウム合金材(アルミニウム合金板)11の端部11aとした溶接線の直上に位置させる。しかし、先端31aの狙い位置を、このように溶接線(端部11a)の直上に位置させても、この電極先端30aより下方に向かって発生するアーク3(複数の矢印で示す)は、必然的に、アルミニウム合金材11側に大きく片寄り、鋼材12側にはあまり向かない傾向がある。

【0028】

このため、アルミニウム合金材11側のみが先行して(優先して)溶融して、供給されるFCW7の方の溶融が、同時ではなく遅れてしまうことになる。したがって、鋼材(鋼板)12側表面にフラックスが十分広がらず、アルミニウム合金材11における鋼材12側ビードとなるべきアルミ溶湯の、鋼材12側への濡れ性確保が困難となる。また、前記アークのアルミニウム合金材11側への片寄りによって、鋼材12側の温度上昇も相対的に遅くなり、鋼材表面へのフラックスの広がりを大きく阻害しているものと推測される。

【0029】

これらの現象によって、アルミニウム合金材11側のアルミ溶湯は、鋼材12側に濡れ広がりにくく、また、前記片寄ったアーク3により、アルミ溶湯がアルミニウム合金材11側に押されることから、アルミニウム合金材11側により多く移動して、ビード4aとして凝固する。この点、アルミニウム合金材11側の溶融範囲が広くなればなるほど、アルミ溶湯のアルミニウム合金材11側への溶湯の移動量が大きくなる。

【0030】

一方、供給されたFCW7の溶湯は、フラックスの効果により、鋼材12側の表面には広がるものの、前記片寄ったアーク3により、アルミニウム合金材11とは反対側の鋼材12の方向に押される。この結果、FCW7の溶湯がアルミニウム合金材11のアルミ溶湯と混合するには至らなくなって、ビード4aとは離れた、別のビード4bとして凝固してしまう。この結果、ビード4aとビード4bとの湯別れが生じることとなる。

【0031】

湯別れに対する対策:

このような湯別れの機構を抑制して湯別れの発生を防止するためには、一般的には、以下の方策が必要であると当業者であれば考える。すなわち、(1) できるだけ早くFCW7を溶融させ、濡れ性を確保する。あるいは(2) アルミニウム合金材11の溶融範囲を抑制し、アルミ溶湯のアルミニウム合金材11側への移動を小さくする。ただし、アルミニウム合金材11の厚み(板厚)方向全域にわたる溶融は確保する必要がある。

【0032】

そして、このような方策に従うと、当業者であれば、以下のような溶接施工条件の具体的な改良が考えられるが、本発明者らが溶接試験により実際に確認した結果、いずれも湯別れの発生を効果的には防止できなかった。

【0033】

(比較改良技術1:電極の狙い位置)

図10のタングステン電極(トーチ)30の位置を、鋼材12の側(図10の右側)に0.5mm移動させ、アルミニウム合金材11側への入熱を減少させようとした。しかし、電極先端31aとアルミニウム合金材11上端部との間で、より強いアーク3が発生するため、湯別れの発生防止効果は小さかった。また、鋼材12側へ1mm移動すると、アーク3が電極30と鋼材12の間で強く発生し、鋼材が溶融しはじめ、接合自体ができなかった。

【0034】

(比較改良技術2:トーチ角度)

アルミニウム合金と鋼の溶接においては、アルミニウム合金のみを溶融させ、鋼の溶融を避けるため、一般的にアルミニウム合金板の上方から入熱を行う。しかし、図10において、アルミニウム合金材11の溶融範囲を抑制するため、あえてタングステン電極(トーチ)30に、溶接線と直交したまま、板の法線方向に対して10度傾斜するように角度を持たせ、その先端31aの狙いをアルミニウム合金材11と鋼材12との重ね部として溶接を行った。この結果、アルミニウム合金材11側の溶融は若干抑制できたが、湯別れの完全な防止には至らなかった。

【0035】

(比較改良技術3:電源)

図10において、 電源を交流電源から直流電源とすると、アーク3のアルミニウム合金材11側への広がりが抑制でき、アルミニウム合金材11の溶融範囲は小さくなったが、湯別れの抑制までには至らなかった。

【0036】

本発明の特徴(方策):

これらの結果から、前記一般的な方策にもとづく溶接施工条件の変更では、この湯別れの問題を解決することは困難であることが分かった。そこで、本発明者らは、これら溶接施工の改良技術に代わる、新たな対策を検討した結果、アークの方向を鋼材側に向けて、アルミニウム合金材/FCW/鋼材への入熱の配分を変化させ、アルミニウム合金材の溶湯のアルミニウム合金材側への移動をも抑制して、湯別れを防止することを発想した。また、このアークの方向を鋼材側に向けて、アルミニウム合金材/FCW/鋼材への入熱の配分を変化させるためには、タングステン電極の先端部形状と、溶接中のその先端部形状の位置関係とが大きく影響し、効果的であることを知見した。

【0037】

この点、従来提案されている電極の先端部形状では、あるいは電極の先端部形状だけでは、本発明のようなアルミニウム合金材と鋼材との異材接合にTIG溶接を適用する場合に、後述する通り「湯別れ」が防止できない。すなわち、タングステン電極を、本発明のような謂わば偏芯先端部形状となすとともに、溶接中のこのような偏芯形状の位置関係を規定し、アークが鋼材側に指向するようにしないと、後述する通り、「湯別れ」の問題は解決しない。

【0038】

電極の先端部形状:

先ず、図1〜3を用いて、本発明におけるTIG溶接用の電極の先端部形状(偏芯先端部形状)を具体的に説明する。図1は本発明におけるTIG溶接用のタングステン電極の先端部形状を示す側面図(左側)と正面図(右側)である。図2は従来の円錐型の電極先端部形状を示す正面図である。図3は比較例の電極の先端部形状を示す側面図(左側)と正面図(右側)である。

【0039】

従来のタングステン電極30の先端部31の形状は、通常は、図2のように一点鎖線で示す電極の中心軸32に対して対称な円錐型をしている。このため、このタングステン電極30の溶接中の向きや位置関係、あるいは溶接条件を工夫しても、後述する実施例の通り、このタングステン電極先端31aからのアークを鋼材側に指向させるようにはできない。

【0040】

これに対して、本発明におけるタングステン電極1の、尖ったひとつだけの先端2aを有する先端部2は、一点鎖線で示す電極の中心軸6に対して、一方側(後述するアルミニウム合金材11側、図1の右側の正面図でいう左側)のみ、斜め切りされている先端面(切断面)2を有する。この結果、図1の右側の正面図でいうと、電極の中心軸6に対して非対称で、ひとつだけの先端2aを有する逆三角形の形状を有する先端部形状をしている。このような電極の中心軸6に対して非対称で、かつ一方側(後述するアルミニウム合金材側)に偏在させた先端部形状とすることで、後述する、このタングステン電極1の溶接中の向きや位置関係と合わせて(向きや位置関係との合わせ技で)、このタングステン電極1の先端2aから発生するアークを、より鋼材側に指向させるようにする。

【0041】

ここで、本発明におけるタングステン電極の、斜め切りされた先端面2の先端角θ=ひとつだけの(ピンポイントな)先端2aから上方に向かって斜め切りされている先端面2の、電極の中心軸6に対する(電極の中心軸6からの)角度θは、20〜40度の範囲とする。この先端角θがこの範囲から外れて、小さ過ぎても、あるいは逆に大きすぎても、このタングステン電極1の先端2aからのアークを鋼材側に指向させることができにくくなる。また、この角度範囲は、電極消耗を抑える必要からも必要で、この先端角θがこの範囲から外れて、小さ過ぎても、あるいは逆に大きすぎても、電極の消耗が大きくなる。

【0042】

タングステン電極1の斜め切りされた先端2aは、ひとつだけの、鋭利、鋭角な頂部形状、あるいは尖った先端形状とする。ただ、このタングステン電極1の先端2aからのアークを鋼材側に指向させる効果を損なわず、電極が消耗しない範囲であれば、この先端2aを、微細な丸みを帯びるか、微細な角部や平坦部を有する頂部形状(先端形状)としても良い。また、斜め切りされている先端面(切断面)2の角度(先端角)θも、先端面(切断面)2の全長に亘って同じ角度(均一な角度)とせずとも、20〜40度の範囲内であれば、順次あるいは段階的に変化させても良い。ちなみに、本発明のタングステン電極1の先端面2の斜め切りされる部分の、先端2aからの中心軸方向の長さは、設定された先端角θと電極の直径とから計算でき、必然的に定まる。ただ、TIG溶接で使用される通常のタングステン電極の径が1.0〜4.0mmφの範囲における目安としては、1.2〜11mmの範囲とすれば良い。

【0043】

図3に比較例の電極20を示す。この電極20の先端部21は、電極の中心軸22に対して20〜40度の先端角θとして、鋭角なひとつだけの尖った先端21aを有する、逆三角形の形状を有する先端部21としている。しかし、このように鋭角な先端部形状としても、この比較例の電極20の先端部21は、電極の中心軸22に対して対称であり、本発明におけるタングステン電極1の先端面2のように、電極の中心軸6に対して一方側のみ斜め切りし、電極の中心軸22に対して非対称で、かつ一方側に偏在させた先端部形状とはしていない。このため、このタングステン電極20の溶接中の向きや位置関係と合わせても(向きや位置関係との合わせ技でも)、後述する実施例の通り、このタングステン電極先端21からのアークを効果的に鋼材側に指向させるようにはできない。

【0044】

電極の溶接中の向きや位置関係:

前記した通り、タングステン電極1の図1の先端部の一方側のみ斜め切りされた非対称な先端面(切断面)2の形状の工夫だけでは、このタングステン電極先端1からのアークをアルミニウム合金材側に指向させるようにはできない。このタングステン電極先端1からのアークを鋼材側に指向させるためには、図4に示すように、このタングステン電極の一方側のみ斜め切りされた非対称な形状の先端面2の、アルミニウム合金材11側との向きと、ひとつだけの先端2aの、溶接線であるアルミニウム合金材側端部11aとの位置関係が重要である。

【0045】

これを図4〜8のTIG溶接施工例を示す説明図で説明する。図4〜図8は、前記図1〜3の電極を用いたTIG溶接施工例を示す説明図である。

【0046】

図4は本発明例を示し、この図4では、タングステン電極の尖った先端2aの位置を、鋼材12の上側に重ね合わせたアルミニウム合金材11の端部11aの直上位置、すなわち溶接線の直上位置として、上方から下方に向かせている。そして、同時に、アルミニウム合金材11側に、タングステン電極の一方側のみ斜め切りされた非対称な形状の先端面2の側を向けている。

【0047】

これによって、タングステン電極先端2aから発生するアーク3(複数の矢印で示す。以下の図も同じ)を図示するように、鋼材12側に指向させるようにすることができ、アークの方向を鋼材側に向けて、アルミニウム合金材/FCW/鋼材への入熱の配分を変化させることができる。このため、アルミニウム合金材11の溶湯のアルミニウム合金材11側への移動を抑制して、鋼材12側へ必要量を移動させることができ、湯別れを効果的に防止できる。

【0048】

また、前記電極1を鋼材側に寄せる改良技術1や2のように、鋼材12に対する過大な(過度な)入熱がされることもなく、FCWによるフラックスの効果も発現でき、アルミニウム合金材11と鋼材12との接合界面に、鋼とアルミの反応層(界面反応層)を適切に薄く得ることができる。

【0049】

鋼−アルミの異材接合により、十分な強度を持った継手を得るためには、鋼とアルミの反応層(金属間化合物層)を薄く均一に分布させることが必要である。鋼−アルミのTIG溶接において、アルミと同時に鋼を溶融させると、脆い金属間化合物が多量に生成して、割れが発生したり、割れが発生しなかったとしても十分な接合強度が得られない。一方、溶融したアルミを冷えた鋼材側に接触させるだけでは、ごく短時間に接触部の温度が低下してしまい、酸化膜除去と濡れ性改善のために用いるフラックスの効果を十分発揮できず、必要な反応層が得られず、十分な接合強度が得られない。そのため、必要な範囲で、かつ過度とならないように、鋼材側の温度を上昇させる必要がある。

【0050】

一方、アルミの溶融が不十分な場合でも接合不良(板厚全体にわたって接合できない)が発生する。したがって、溶接するアルミニウム合金材の溶融と、鋼材の温度を上昇させるが溶融はさせないという、双方に必要な条件を同時に満たさねばならない。

【0051】

本発明ではこれらの相乗効果によって、効率の良いTIG施工条件による線溶接での異材接合であっても、良好なビード概観と高い接合強度を有する継手が得られる。すなわち、このような効率の良い施工条件下のTIG溶接で、異材溶接継手の高い接合強度を得るために、互いに両立させることが難しい、湯別れの防止と、界面での鋼とアルミの反応層(界面反応層)の抑制やアルミの溶け込みの確保などを両立させることができる。

【0052】

これらの効果を発揮させる点で、電極1とアルミニウム合金材11との配置(位置関係)は、この図4のように、電極先端2aをアルミニウム合金材11の端部11a(溶接線)直上の位置であって、電極1の上下方向の向きを、図4の溶接線に直角方向の向きでいうと、垂直方向とすることが最良である。ただ、実際の溶接施工での条件の振れやずれを許容する必要があり、この図4の溶接線に直角方向の向きでいう溶接線(端部11a)からの垂直方向のずれは±0.5mm以内、角度のずれは±5°以内を推奨する。

【0053】

また、溶接施工の際には、後述する図9の通り、溶接方向(溶接線の方向、アルミニウム合金材11の端部の延在方向)に対して15°以内程度の前進角αをつけても勿論良い。

【0054】

さらに、本発明では、前記した通り、タングステン電極の一方側のみ斜め切りされた非対称な形状の先端面2の方を、アルミニウム合金材11側(図4の左側)に向けている。この先端面2の向け方は、溶接方向(溶接線の方向、図4の手前から奥に向かうアルミニウム合金材11の端部11aの延在方向)と平行となるように配置している。ただ、この斜め切りされた非対称な形状の先端面2の向け方は、必ずしも溶接線と平行とならなくても良く、この先端面2の向きが溶接線(アルミニウム合金材11の端部の延在方向)と多少はクロス(交差)する方向となっても良い。ただ、そのクロスする角度の許容量は、タングステン電極先端2aから発生するアーク3を鋼材12側に効果的に指向させられるか否かによって定まる。

【0055】

これに対して、図5、6は図1の本発明の先端面2の形状を有する電極1を用いているものの、このタングステン電極1の一方側のみ斜め切りされた非対称な形状の先端面2のアルミニウム合金材11側との向きと、ひとつだけの先端2aの溶接線であるアルミニウム合金材側端部11aとの位置関係が、本発明の範囲から外れている。このため、後述する実施例で裏付け、図5、6のアーク3の向きで示す通り、このタングステン電極先端2aからのアークを鋼材12側に指向させるようにはできていない。

【0056】

すなわち、図5、6では、タングステン電極の尖った先端2aの位置を、図4と同じく、アルミニウム合金材11の端部11aの位置、すなわち溶接線の直上としている。にも関わらず、図5では、アルミニウム合金材11側とは反対の鋼材12側に、タングステン電極の一方側のみ斜め切りされた非対称な形状の先端面2の側を向けている。また、図6では、斜め切りされた非対称な形状の先端面2の向きが、アルミニウム合金材11の端部11aの延在方向と90度もクロスする方向となっている。

【0057】

また、図7は図2の従来の先端部形状31を有する電極30を用いた例、図8は図3の比較例の先端部形状21を有する電極20を用いた例である。これらの例では、タングステン電極の尖った先端31a、21 aの各位置を、図4と同じく、アルミニウム合金材11の端部11aの位置、すなわち溶接線の直上としているにも関わらず、後述する実施例で裏付け、図7、8のアーク3の向きで示す通り、いずれも、このタングステン電極先端から発生するアークを鋼材12側に効果的に指向させることはできなかった。

【0058】

ちなみに、図8(図3)の電極を用いると、電極の先端ラインと垂直な方向へのアークの広がりを抑えることができ、溶融範囲や加熱範囲を制御できる効果が期待できそうであった。しかし、実際に、このアーク3の広がりは抑制されたものの、アーク3のアルミニウム合金材11側への片寄りを改善できず、早期のFCWの溶融が困難で、アルミニウム合金材11のアルミ溶湯がアルミニウム合金材11側に移動し、FCWの溶湯との混合が不十分となり、湯別れを防止することができなかった。

【0059】

TIG溶接施工:

本発明のTIG溶接施工は通常の効率の良いTIG溶接装置や溶接条件が使用でき、それが本発明の利点でもある。図9に本発明のTIG溶接施工の一例を示す。

【0060】

図9のように、また、前記図4で示したように、本発明では、異材同士のTIG溶接の前提として、アルミニウム合金材11を上側として、アルミニウム合金材11の端部を鋼材12の上に重ね合わせた、重ね継手を形成する。

【0061】

(鋼材とアルミニウム合金材との位置関係)

ここで、前記FCW(フラックス入りワイヤ)を活用したTIG溶接を用い、重ねすみ肉溶接などを行う場合には、前記図4、9のように、通常はアルミニウム合金材11の上側に配置した電極1からアークを下向きに発生させる。このような溶接施工方向に対して、アルミニウム合金材11(端部)を上側とし、鋼材12(端部)を下側として、互いに重ね合わせて溶接する。継手における、このような互いの位置関係は、鋼材12とアルミニウム合金材11との両方の溶接面に亙るアルミニウム溶接材料による良好なビードを形成し、高い接合強度の異材接合体(継手)を得るために好ましい。

【0062】

この位置関係が逆となって、前記溶接施工方向に対して、鋼材12を上側とし、アルミニウム合金材11を下側として、互いに重ね合わせて溶接する場合には、高い接合強度が得られなくなる。このような位置関係の場合には、特に鋼材12側の溶接面の方に、アルミニウム溶接材料によるビードが形成しにくくなるからである。これは、溶接施工方向に対してアルミニウム合金材11側が下側になると、上側である鋼材12側の溶接面に、アルミニウム溶湯が広がりにくくなることが原因である。この場合、同時に鋼材表面へのフラックスの供給も不十分となり、アルミ溶湯と鋼との濡れ性改善効果が小さく、結果として良好な接合ができなくなる。

【0063】

(溶接施工)

前記図9は、本発明に係る図1の電極1を用いたTIG溶接の施工例を示している。このTIG溶接の態様として、前記した図4の本発明による電極の先端部形状や配置関係をしていることを除いては、図9は一般的なTIG溶接装置や施工方法の態様を示している。そして、このような汎用TIG溶接を用いることができる点が本発明の利点でもある。

【0064】

図9において、TIG溶接機は、直流の定電流特性のTIG溶接電源9により、非消耗電極であるタングステン電極1と、正極側としたアルミニウム合金材11との間に、アーク3を発生させ、アルミニウム合金材11の端部11aを溶接線として、矢印方向のように図9の左側から右側に向かって溶接を行う。ここで、溶接線の位置であるが、図9(あるいは図4〜図10)の本発明のような重ねすみ肉溶接では、通常は上側の板の端部、すなわちアルミニウム合金材11の端部11aが溶接線となる。

【0065】

この際、周知の通り、電極を囲むガスノズル8の下部の開口部から、Arなどの不活性ガス10が溶接部に供給される。また、溶接施工の効率と接合強度の向上のために、FCW(フラックスコアードワイヤ)7が、図示しない供給装置から、前記溶接線に対して供給される。このようなFCWの供給は、溶接の効率上、また良好なビード形成のためには、溶接の進行方向(前方側)から供給されることが好ましい。図9において、5は、アーク3(図1の電極1と図4の配置によって鋼材側に向く)により形成された溶融プールで、4はビードである。

【0066】

溶加材:

本発明では溶加材として、前記フラックスコアードワイヤ(FCW)を使用することが好ましい。この点、従来から提案乃至使用されている、アルミニウム合金材と鋼材との異材接合用の市販のFCWを用いることが好ましい。このようなFCWは元々溶融溶接の効率化のために開発されたもので、周知の通り、フラックスが、例えばSiを含有するA4047やA4043などの規格アルミニウム合金製の管状の外皮(フープとも言う)に心材として充填されている。

【0067】

このフラックスコアードワイヤの線径は、高効率の全自動溶接若しくは半自動溶接として汎用されている0.8〜1.6mmφ程度の細径であれば良い。また、フラックスの組成は、鋼材とアルミニウム合金材との異材同士を接合するための、通称「ノコロック」と称せられる、フッ素化合物系の組成からなるフラックスを充填した、市販のフラックスコアードワイヤ(FCW)が適用できる。このフラックスは、これも周知の通り、前記フッ素化合物に加えて、酸化物(酸化アルミニウム等)やアルミニウム合金粉末を適宜混合したものである。

【0068】

(鋼材)

被溶接材として用いる鋼材12は、溶接の効率上、また良好なビード形成のためには、その表面に亜鉛系やアルミニウム系の被覆層がめっきなどで被覆されていることが好ましいが、鋼材のまま(裸)であってもよい。また、この被覆層は溶融めっき又は溶射等の手段により形成することができる。鋼材12の鋼種としては、軟鋼、高張力鋼(ハイテン)、ステンレス鋼の冷延鋼板など、種々の鋼板あるいは形鋼を適用することができ、これらの素材だけでなく、これらの素材を所定形状に成形加工した、車体用などの部材、部品が含まれる。自動車などの車体軽量化のための薄肉化の観点からは、好ましくは、Si、Mnなどを含む公知の組成である、引張強度が450MPa以上の、高張力鋼板(ハイテン)などの高張力鋼材を適用することが好ましい。

【0069】

自動車部材などを想定すると、実用的には冷延鋼板などの(溶接される部分の)鋼材の厚さtは0.3〜3.0mmから選択される。鋼材の厚さが薄すぎる場合、自動車部材としての必要な強度や剛性を確保できず不適正である。一方、鋼材の厚さが厚すぎる場合、溶接接合自体が難しくなる。

【0070】

(アルミニウム合金材)

被溶接材であるアルミニウム合金材11としては、強度や成形、あるいは耐食性など、適用する車体構造の要求特性に応じて、JISあるいはAA規格で規定される、3000系、5000系、6000系、7000系などのアルミニウム合金が使用できる。ただ、自動車などの車体軽量化のための薄肉化の観点からは、高強度で成形性にも優れたアルミニウム合金が好ましく、組成におけるSi/Mg が1 以上の、Mg含有量に対しSiが過剰に含有されている、6N01、6016、6111、6022などの、Si過剰型の6000系アルミニウム合金が好ましい。これらの6000系アルミニウム合金は、溶接後の継手の160〜180 ℃のごく低温で、10〜50分程度のごく短時間の人工時効処理によって、溶接熱影響によって一旦低下した溶接継手としての強度や伸びが回復できる特徴も有する。

【0071】

これらアルミニウム合金材は、冷間圧延や熱間押出後に、溶体化処理および焼き入れ処理 (質別記号T4) やその後の時効処理 (質別記号T6) 、過時効処理 (質別記号T7) されて、溶接母材として用いられる。 ちなみに、アルミニウム合金材2の形状としては、全体が板状である冷延板に限らず、鋼材との互いの重ね部において、板状になっていればよく、種々の形状の押出形材も適用することができる。また、これらアルミニウム合金材は、前記した通り、これらの素材だけでなく、これらの素材を所定形状に成形加工した、車体用部材、部品が含まれる。アルミニウム合金材の厚さは、自動車などの車体構造に使用される多くのアルミニウム合金の板の板厚や形材の厚さとして、前記鋼材と同じ理由で、1〜3mmの範囲から選択される。

【実施例】

【0072】

以下に本発明の実施例を説明する。前記図9の溶接施工態様にて、前記図4〜8のように、タングステン電極の先端部形状とアルミニウム合金材11側との向き(配置、位置関係)種々異なる例にて、アルミニウム合金板の端部を鋼板端部上に重ねてTIG溶接し、異材溶接接合継手を作成した。そして、ビード概観、継手の引張せん断強度(接合強度)を各々評価した。これらの結果を表1に示す。

【0073】

本発明例で使用したタングステン電極1(図1)は、市販の径が3.2mmφのタングステン電極先端を加工し、先端面(切断面)2が、中心軸6に対して30度の先端角θで斜め切りされるとともに、先端面2の先端2aからの中心軸6方向の長さを5.6mmとした。図2の従来のタングステン電極30は、市販の径が3.2mmφのものとし、先端31が中心軸32に対して15度の先端角を有する円錐形で、先端31aからの円錐の中心軸32方向の長さを6.0mmとした、対称な先端部形状のものとした。比較例のタングステン電極20(図3)は、市販の径が3.2mmφのタングステン電極を加工し、先端面21が中心軸22に対して15度の先端角を有する円錐形で、先端21aからの円錐の中心軸22方向の長さを6.0mmとした、対称な先端部形状を有するものとした。

【0074】

これら各例とも、共通する溶接施工条件は以下の通りとした。

FCWワイヤは、粉末フラックスとして、K-Al-F系(ノコロックフラックス)を5質量%含有させ、皮材(フープ)は1.25質量%のSiを添加したアルミニウム合金とし、線径がφ1.2mmの市販のものを用いた。

【0075】

溶接条件は、直流TIG溶接とし、電流は80〜120A、溶接速度は30〜40cm/min、フィラー供給速度は6〜9m/min、シールドガスはArで20L/min、とした。また、タングステン電極1(電極先端2a)の位置は、アルミニウム合金板11の端部11aの直上とし、電極1(電極先端2a)の高さは、アルミニウム合金板11の表面より1.6mm上方とした。電極の前進角αは10度とし、ビード長200mmを溶接した。

【0076】

アルミニウム合金板11は、厚さが1.2および2.0mmの6000系(6022)アルミニウム合金冷延板とし、鋼材12は、厚さが1.4mmの980MPa級ハイテンであるGA鋼板とした。

【0077】

ビードの外観:

ビード4の外観は、合格(◎)は、図9のように、ビード4が鋼板12の溶接面とアルミニウム合金板11の溶接面との両方に亙って、連続して良好に形成されている状態とした。また、これとの比較で、鋼材12の溶接面側のビードの大きさが比較的小さいものを○とし、小さすぎるものを△、そして、図10のような湯別れが生じているものを×と評価した。

【0078】

継手の引張せん断強度(引張破断強度):

TIG溶接した異材重ね隅肉継手について、板幅20mmの短冊状試験片を切り出して、各例とも2本づつ引張試験を行い、引張破断強度を測定した。この結果得られた、各引張破断強度(2本の平均値)から、母材であるA6022アルミニウム合金冷延板の引張破断強度に対する割合である継手効率を求め、本例と同じ溶接条件で製作したA6022アルミニウム合金板同士のTIG溶接重ね隅肉継手の継手効率(このアルミ同士の継手の、母材であるA6022アルミニウム合金冷延板の引張破断強度に対する割合)との比較で評価した。この6022アルミニウム合金板同士のレーザ溶接継手の単位溶接線当たりの継手効率は60%以上であり、TIG溶接した異材重ね隅肉継手の継手効率が60%以上であれば○、40%〜60%未満であれば△、40%未満であれば×とした。

【0079】

表1から明らかな通り、発明例2、6の異材接合継手は、効率の良い施工条件でのTIG溶接であっても、良好なビード概観と高い接合強度を有する継手が得られている。すなわち、このような効率の良い施工条件下のTIG溶接で、互いに両立させることが難しい、ビードの湯別れと、界面での鋼とアルミの反応層(界面反応層)の抑制やアルミの溶け込みの確保などを両立させることができている。

【0080】

一方、表1の比較例1、3、4、5、7は、表1にも示す通り、電極形状や配置が本発明の条件から外れている。このため、総じて、効率の良い施工条件下のTIG溶接で、ビードの湯別れと、界面での鋼とアルミの反応層の抑制やアルミの溶け込みの確保などを両立させて、高い接合強度を得ることができていない。このうち、特に比較例3、4が高い接合強度を得ることができていない原因は、本発明の図1の電極形状(電極1)を用いているものの、この電極1の斜め切りされた先端面2が、発明例2、6の前記図4のように、アルミニウム合金材11側に向いていない点にある。このため、前記図5、6のようなアーク3の向きとなり、このタングステン電極先端2aからのアークを鋼材12側に指向させるようにできないことによる。

【0081】

したがって、これら実施例の結果から、本発明で規定する各要件の意義が裏付けられる。

【0082】

【表1】

【産業上の利用可能性】

【0083】

本発明によれば、アルミニウム合金材と鋼材との異材接合にTIG溶接を適用するに際して、「湯別れ」を防止して、高い接合強度を有する異材溶接継手(異材接合部)が得られる異材接合方法を提供できる。このため、本発明の異材接合方法は、自動車、鉄道車両などの輸送分野、機械部品、建築構造物等における各種、異材構造部材の溶接方法として有用に適用できる。

【符号の説明】

【0084】

1:タングステン電極、2:電極先端部、3:アーク、4:ビード、5:溶融プール、6:電極中心軸、7:FCW、8:ガスノズル、9:溶接電源、10:不活性ガス、11:アルミニウム合金材、12:鋼材

【特許請求の範囲】

【請求項1】

アルミニウム合金材を鋼材上に重ねた継手を形成し、前記アルミニウム合金材を正極として、フラックスコアードワイヤを用いて、直流TIG溶接にて線接合する異材接合方法において、先端部が中心軸に対して20〜40度の先端角で斜め切りされた非対称な形状を有するタングステン電極を用い、このタングステン電極の溶接中の向きとして、その先端が鋼材側に尖るように前記アルミニウム合金材の上方側から、その溶接線に向かわせるとともに、前記斜め切りされた先端面を前記アルミニウム合金材側に向かわせて、このタングステン電極先端から発生するアークを前記鋼材側に指向させるようにしたことを特徴とする異材接合方法。

【請求項2】

前記タングステン電極の尖った先端の位置を前記アルミニウム合金材の溶接線の直上とするとともに、フラックスコアードワイヤを溶接進行方向側から供給する請求項1に記載の異材接合方法。

【請求項1】

アルミニウム合金材を鋼材上に重ねた継手を形成し、前記アルミニウム合金材を正極として、フラックスコアードワイヤを用いて、直流TIG溶接にて線接合する異材接合方法において、先端部が中心軸に対して20〜40度の先端角で斜め切りされた非対称な形状を有するタングステン電極を用い、このタングステン電極の溶接中の向きとして、その先端が鋼材側に尖るように前記アルミニウム合金材の上方側から、その溶接線に向かわせるとともに、前記斜め切りされた先端面を前記アルミニウム合金材側に向かわせて、このタングステン電極先端から発生するアークを前記鋼材側に指向させるようにしたことを特徴とする異材接合方法。

【請求項2】

前記タングステン電極の尖った先端の位置を前記アルミニウム合金材の溶接線の直上とするとともに、フラックスコアードワイヤを溶接進行方向側から供給する請求項1に記載の異材接合方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−183570(P2012−183570A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−49249(P2011−49249)

【出願日】平成23年3月7日(2011.3.7)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月7日(2011.3.7)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]