異材接合方法

【課題】鋼材とアルミニウム系材とを異材接合させた複合構造材の引張剪断強度を高く維持しつつ、ピール強度を高くすることができる異材接合方法を提供する。

【解決手段】CsFを20乃至60質量%含有し、残部が実質的にKAlFからなるフラックスを、単位面積当たりの塗布量を0.5乃至5mg/cm2として接合部側の鋼板表面に塗布し、Si:1.75乃至2.1質量%を含有し、残部がアルミニウム及び不可避的不純物からなるソリッドワイヤを供給しつつ、前記アルミニウム又はアルミニウム合金材と鋼材とを溶融溶接する。

【解決手段】CsFを20乃至60質量%含有し、残部が実質的にKAlFからなるフラックスを、単位面積当たりの塗布量を0.5乃至5mg/cm2として接合部側の鋼板表面に塗布し、Si:1.75乃至2.1質量%を含有し、残部がアルミニウム及び不可避的不純物からなるソリッドワイヤを供給しつつ、前記アルミニウム又はアルミニウム合金材と鋼材とを溶融溶接する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルミニウム又はアルミニウム合金材と鋼材とを溶融溶接する異材接合方法に関する。

【背景技術】

【0002】

自動車の各種構造材等には、軽量化のために、その一部に、従来から使用されている鋼材に代えて、アルミニウム又はアルミニウム合金材(以下、総称してアルミニウム系材という)を使用した複合構造材が使用されている。

【0003】

このような複合構造材は、鋼材とアルミニウム系材とを例えばTIG溶接、MIG溶接、又はレーザ溶接等により接合して得られる(特許文献1乃至3)。

【0004】

しかし、鋼材とアルミニウム系材とを溶接すると、アルミニウム系材と鋼材の接合界面にFeAl3、Fe2Al5等の脆いAl−Fe系金属間化合物が生成する。このような脆い金属間化合物が発生すると、アルミニウム系材と鋼材との間の接合強度が著しく低下する。このため、そのような金属間化合物の生成を抑制する技術が必要とされる。

【0005】

そこで、特許文献1及び特許文献2には、溶加材中のSi、Mg又はMn等の成分を低くし、これによって鋼材とアルミニウム系材との接合強度を向上させた異材接合方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−224145号公報

【特許文献2】実用新案登録第3135456号公報

【特許文献3】特開2004−223548号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1及び2に開示の異材接合方法により、鋼材とアルミ系材の界面に生じる金属間化合物の低減がある程度達成できるが、それでも、近時要求される高い接合強度としては、必ずしも十分なものとはいえない。特に、従来は、接合強度は一般的に接合部の剪断強度(接合後の材料の引張強度)により評価され、特許文献1においても、引張剪断強度により評価されている。ところが、実際の異材接合材が適用される構造体においては、鋼材とアルミニウム系材との間には剪断方向の引張剪断強度のみではなく、引き剥がし方向の力が作用することがある。このため、上記特許文献1及び2に開示された溶加材を使用するだけでは、引き剥がし方向の強度(ピール強度)が実用上不十分であるという問題点がある。即ち、アルミニウム系材と鋼材との異材接合材においては、アルミニウム系材同士又は鋼材同士のような同種の材料の接合に比べて、ピール強度が著しく低下する。

【0008】

このように、特許文献1及び2に記載の異材接合方法においては、ある程度の引張剪断強度の向上はあるものの、ピール強度の向上が十分でなく、特にGA鋼板等の亜鉛めっき鋼板及びめっきが無い所謂裸鋼板において、その傾向が大きく表れていた。

【0009】

本発明はかかる問題点に鑑みてなされたものであって、鋼材とアルミニウム系材とを異材接合させた複合構造材の引張剪断強度を高く維持しつつ、ピール強度を高くすることができる異材接合方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係る第1の異材接合方法は、アルミニウム又はアルミニウム合金材と鋼材との溶融異材接合方法において、CsFを20乃至60質量%含有し、残部が実質的にKAlFからなるフラックスを、単位面積当たりの塗布量を0.5乃至5mg/cm2として接合部側の鋼板表面に塗布し、Si:1.75乃至2.1質量%を含有し、残部がアルミニウム及び不可避的不純物からなるソリッドワイヤを供給しつつ、前記アルミニウム又はアルミニウム合金材と鋼材とを溶融溶接することを特徴とする。

【0011】

本発明に係る第2の異材接合方法は、アルミニウム又はアルミニウム合金材と鋼材との溶融異材接合方法において、A1F3を7乃至15%含有し、残部が実質的にKAlFからなるフラックスを、単位面積当たりの塗布量を2.5乃至10mg/cm2として接合部側の鋼板表面に塗布し、Si:1.75乃至2.1質量%を含有し、残部がアルミニウム及び不可避的不純物からなるソリッドワイヤを供給しつつ、前記アルミニウム又はアルミニウム合金材と鋼材とを溶融溶接することを特徴とする。

【0012】

本発明に係る第3の異材接合方法は、アルミニウム又はアルミニウム合金材と鋼材との溶融異材接合方法において、CsFを20乃至60%、A1F3を7乃至15%含有し、残部が実質的にKAlFからなるフラックスを、単位面積当たりの塗布量を1.5乃至8mg/cm2として接合部側の鋼板表面に塗布し、Si:1.75乃至2.1質量%を含有し、残部がアルミニウム及び不可避的不純物からなるソリッドワイヤを供給しつつ、前記アルミニウム又はアルミニウム合金材と鋼材とを溶融溶接することを特徴とする。

【0013】

これらの第1乃至第3の異材接合方法において、前記溶融溶接は、例えば、MIG溶接又はレーザ溶接である。

【発明の効果】

【0014】

本発明によれば、アルミニウム系材と鋼材とを異材接合させた複合構造材の接合部に生じやすい脆い金属間化合物を低減することができるから、複合構造材の引張剪断強度を高く維持しつつ、ピール強度を著しく高くすることができる。また、本発明によれば、複合構造材の溶接部の強度、特に引張剪断強度を高く保ちつつ、ピール強度も高めることができるため、継手の信頼性を向上させることができる。

【図面の簡単な説明】

【0015】

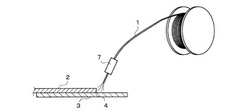

【図1】鋼材とアルミニウム系材とをMIG溶接により重ね隅肉溶接する方法を示す断面図である。

【図2】鋼材とアルミニウム系材とをレーザ溶接により重ね隅肉溶接する方法を示す断面図である。

【図3】異材接合体の引張剪断強度試験を示す複式図である。

【図4】異材接合体のピール強度試験を示す模式図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態に係る溶加材について、添付の図面を参照して具体的に説明する。図1は、鋼材とアルミニウム系材とを、MIG(ミグ)溶接により重ね隅肉溶接する方法を示す模式図である。

【0017】

本発明の第1実施形態の異材接合方法においては、先ず、図1に示すように、板状の鋼材3の上に、板状のアルミニウム系材2を重ね、アルミニウム系材2の端部に形成された隅部4をMIG溶接により重ね隅肉溶接する。この場合に、トーチ7側にアルミニウム系材2を配置する。また、鋼材3とアルミニウム系材2とを重ねて重ね隅肉継手を形成する前に、鋼材3のアルミニウム系材2側の表面、即ち接合部側の表面に、フラックスを塗布する。塗布の方法は特に限定されないが、刷毛で塗ったり、ロールコーティング方式でコーティングしたり、スプレーにより噴射塗布してもよい。このフラックスを塗布する領域は、少なくとも、鋼材3とアルミニウム系材2との接合部(重ね隅肉継手の隅部4)の近傍の領域を含む。即ち、隅部4を構成するアルミニウム系材2の端部を中心として、鋼材3の露出した表面及びアルミニウム系材2が重なる鋼材3の重なり面の双方側に、20乃至30mm程度の範囲に、フラックスを塗布する。このフラックスは、溶融したアルミニウム合金がフラックスの塗布領域に拡がるという作用効果を奏する。

【0018】

この鋼材3とアルミニウム系材2とを重ね合わせた後、溶加材としての溶接ワイヤ1をトーチ7から隅部4に向けて送給し、溶接ワイヤ1と被溶接材(アルミニウム系材2及び鋼材3)との間に交流アークを発生させる。溶接ワイヤ1は後述するようにアルミニウム系材からなるソリッドワイヤである。これにより、電極ワイヤである溶接ワイヤ1が陽極となるサイクルにおいては、アークのクリーニング作用によって鋼材3の表面の表面酸化膜が除去され、更にアーク熱により、アルミニウム系材2と鋼材3との隅部4が溶融する。そして、アークを発生させながらトーチを鋼材3とアルミニウム系材2との隅部4に向けアルミニウム系材2の端部に沿って移動させることにより、隅部4を重ね隅肉溶接する。

【0019】

このように、本実施形態の異材接合方法においては、所定の組成のフラックスが所定量塗布された鋼材3の表面において、アークのクリーニング作用によって鋼材3の表面の酸化膜が除去され、フラックスがアーク熱により溶解し、更に、アルミニウム系材2、溶接ワイヤ1及び鋼材3の表面がアーク熱によって溶融して、得られた溶融金属が、溶融したフラックスの作用により、鋼材3の表面に充分に濡れ広がる。これにより、接合部が拡がるため、接合強度が高くなる。なお、鋼材3の表面が若干溶融することにより、金属間化合物が生成する。

【0020】

図2は、鋼材とアルミニウム系材とを、レーザ溶接により重ね隅肉溶接する方法の実施形態を示す断面図である。このレーザ溶接においては、隅部4にレーザ光が照射され、アルミニウム系材からなる溶接ワイヤ1が、溶加材として、隅部4に向けて送給される。フラックスの塗布等の条件は、図1に示すMIG溶接と同様である。本実施形態においては、レーザ光により、溶加材としての溶接ワイヤ1及びアルミニウム系材2と、鋼材3の表面とが溶融し、また鋼材3の表面に塗布されたフラックスもレーザ光の照射により溶解する。これにより、溶融金属は、鋼材3の表面に濡れ拡がり、接合部が拡がり、高接合強度が得られる。

【0021】

なお、レーザ溶接に際し、その種類は、CO2、YAG、ファイバー、半導体の各種レーザを使用することができる。この場合、継手は、MIG溶接の場合と同様に重ね継手とし、レーザ光はアルミニウム系材2側よりアルミニウム系材2の端部の隅部4を狙い、レーザ光を板幅方向に移動させて、レーザの加熱により生じる溶融池に進入するように、溶加材としての溶接ワイヤ1を供給する。

【0022】

次に、本発明において使用するフラックスについて説明する。先ず、本発明の第1の異材接合方法にて使用するフラックスについて説明する。このフラックスは、CsFを20乃至60質量%含有し、残部が実質的にKAlFからなるものである。このフラックスを、単位面積当たりの塗布量を0.5乃至5mg/cm2として、接合部側の鋼材表面に塗布する。次に、フラックスの組成及び塗布量の数値限定理由について説明する。

【0023】

「CsF:20乃至60質量%」

フラックス中のCsFは、溶接時にアルミニウム合金材と鋼材との間に高脆性の金属間化合物が生成することを抑制する。CsFの含有量が20質量%未満では、この高脆性の金属間化合物の生成抑制効果が小さく、60質量%を超えると、高脆性の金属間化合物の生成抑制効果が飽和すると共に、高価なセシウムの含有量が増加して製造コストが上昇する。よって、CsFの含有量は20乃至60質量%とする。

【0024】

「塗布量:単位面積当たり0.5乃至5mg/cm2」

フラックスの塗布量が、単位面積当たり、0.5mg/cm2未満であると、高脆性の金属間化合物の生成抑制効果が小さく、5mg/cm2を超えると、高脆性の金属間化合物の生成抑制効果が飽和すると共に、高価なセシウムの使用量が増加して製造コストが上昇する。よって、フラックスの塗布量は、単位面積当たり、0.5乃至5mg/cm2とする。

【0025】

本発明の第2の異材接合方法にて使用するフラックスは、A1F3を7乃至15%含有し、残部が実質的にKAlFからなるものである。このフラックスを、単位面積当たりの塗布量を2.5乃至10mg/cm2として、接合部側の鋼材表面に塗布する。次に、フラックスの組成及び塗布量の数値限定理由について説明する。

【0026】

「A1F3:7乃至15質量%」

フラックス中のA1F3は、還元効果により酸化膜を除去すると共に、高い脆性の金属間化合物の生成を抑制する。AlF3の含有量が7質量%未満では、高脆性の金属間化合物の生成抑制効果が小さく、15質量%を超えると、高脆性の金属間化合物の生成抑制効果が飽和する。よって、A1F3の含有量は7乃至15質量%とする。

【0027】

「塗布量:単位面積当たり2.5乃至10mg/cm2」

フラックスの塗布量が、単位面積当たり、2.5mg/cm2未満であると、高脆性の金属間化合物の生成抑制効果が小さく、10mg/cm2を超えると、高脆性の金属間化合物の生成抑制効果が飽和する。よって、フラックスの塗布量は、単位面積当たり、2.5乃至10mg/cm2とする。

【0028】

本発明の第3の異材接合方法にて使用するフラックスは、CsFを20乃至60%、A1F3を7乃至15%含有し、残部が実質的にKAlFからなるものである。このフラックスを、単位面積当たりの塗布量を1.5乃至8mg/cm2として、接合部側の鋼材表面に塗布する。

【0029】

CsF及びAlF3の組成限定理由は前述のとおりである。

【0030】

「塗布量:1.5乃至8mg/cm2」

フラックスの塗布量が、単位面積当たり、1.5mg/cm2未満であると、高脆性の金属間化合物の生成抑制効果が小さく、8mg/cm2を超えると、高脆性の金属間化合物の生成抑制効果が飽和する。よって、フラックスの塗布量は、単位面積当たり、1.5乃至8mg/cm2とする。

【0031】

「残部」

なお、上記各フラックス組成において、残部は実質的にKAlFからなるものであるが、これは、主成分として、KAlF系のフラックスを使用するという意味である。例えば、このようなKAlF(フッ化カリウムアルミニウム)系のフラックスとしては、例えば、KAlF4を75質量%、K3AlF6を25質量%含有するものがある。又は、これらのフッ化カリウムアルミニウム系化合物の一部を、K2AlF6で置き換えたものもある。更に、KFのように、Alを含まない化合物も含まれる場合がある。よって、実質的にKAlFからなるフラックスとは、通常、95%以上の化合物が、KとAlとFとを含む化合物である場合において、その他の弗化物として、KF等を含む可能性があるものである。

【0032】

次に、本発明にて使用する溶加材(溶接ワイヤ1)について説明する。本発明の第1乃至第3の異材接合方法にて使用する溶加材(溶接ワイヤ1)は、いずれも、Si:1.75乃至2.1質量%を含有し、残部がアルミニウム及び不可避不純物からなるソリッドワイヤである。

【0033】

本発明においては、異材接合用溶加材中のSi含有量を1.75乃至2.1質量%と低く抑えているので、接合部に生成するAl−Fe金属間化合物の低減効果を促進することができ、異材接合複合構造材の引張せん断強度及びピール強度の向上を図ることができる。また、Siの含有量を上記の範囲とすることで、鋼材表面に溶融した溶加材を効率よく広げることができ、接合部の引張せん断強度及びピール強度の双方を向上させることができる。

【0034】

本発明に係る異材接合方法では、使用する異材接合用溶加材について、上述の成分に加えてMg≦0.1質量%及び/又はFe≦0.2質量%含有することができる。所定量のMg及び/又はFeの添加により、異材接合部の強度向上を図ることができる。

【0035】

以下、本発明にて使用する溶加材(溶接ワイヤ1)における数値限定理由について説明する。

【0036】

「Si含有量:1.75乃至2.1質量%」

溶加材のSiは引張剪断強度を高めるものであり、Siの添加量が多くなると、継手の引張剪断強度が高くなる。その一方、Si量の増加により、靭性が低下し、特にピール強度の低下が著しくなる。

【0037】

Siの添加量が1.75質量%未満では溶接金属部の硬度が不十分であり、引張剪断強度が不足する。一方、Siを溶加材中にあまり多く添加しすぎると、Al−Fe−Si系金属間化合物の成長抑制効果が低くなると共に、溶融金属が凝固した後の溶接金属部の延性が低くなり、結果的に一定の引張剪断強度があっても、ピール強度の低下が生じてしまう。

【0038】

「溶加材中の不純物」

本発明に係る異材接合用溶加材は、不純物として、Mg≦0.1質量%、及び/又はFe≦0.2質量%含むことができる。Mgの含有により継手強度が向上するが、0.1質量%より多いと、溶接金属部の延性が低下し、ピール強度が大幅に低下する。また、Feは不純物として溶加材に含まれることがあるが、Feの含有量が0.2質量%より高いと、アルミニウム系材2と鋼材3との界面に存在するAl−Fe−Si三元合金が溶接加熱時に溶融金属部へ溶出することが阻害され、ピール強度が低下する。

【0039】

本発明においては、異材接合用溶加材のSi濃度が1.75乃至2.0質量%であり更に、塗布するフラックスとその塗布量を適正な範囲としているため、金属間化合物の成形領域を有効に減少させ、且つ金属間化合物の厚さを減少させることができる。この結果、鋼材とアルミニウム系材との引張剪断強度が向上するのみでなく、ピール強度も大幅に向上させることができる。更に、本発明においては、ワイヤ形式をソリッドワイヤの形態とすることもできるため、溶接時に特段の配慮及び新規装置は不要であり、FCWに比べてワイヤの送給性に優れる。アルミニウム系材と鋼材とを、容易且つ生産性良く接合することができる。

【0040】

鋼材3は、例えば、低炭素鋼、中炭素鋼又は低合金等を使用することができ、用途に応じて、Si、Mn、Cr、Ni又はAl等の添加成分の組成を調整することができる。また、鋼材3の表裏面に、必要に応じてGA等の亜鉛めっきからなる被覆層を形成してもよい。このような被覆鋼材は、例えば、鋼板の両面に溶融めっき又は溶射等により被覆層を形成した後、シャーリング等によって必要な部分を切り出すことにより製造される。

【0041】

アルミニウム系材2は、JIS 6000系、5000系、3000系、7000系、又は1000系等のアルミニウム合金を適宜選択することができるが、接合体の強度の点からは、JIS 6000系のアルミニウム合金を使用することが望ましい。

【0042】

なお、本実施形態の異材接合方法においては、被溶接材として、板状のアルミニウム系材2及び鋼材3を使用しているが、これらのアルミニウム系材2及び鋼材3の形状は、全体が板状でなくてもよく、相互に重ね合わされる部分が平面であればよく、種々の形状の形材及び鋳物等にも本発明を適用することができる。

【実施例】

【0043】

以下、本発明の異材接合方法の効果を示す実施例について、本発明の範囲から外れる比較例と比較して具体的に説明する。先ず、MIG溶接の場合の実施例及び比較例について説明する。アルミニウム系材2としては、AA6022合金(JIS A6000系合金)からなる板厚2.0mmの板材(例えば、幅100mm、長さ300mm)を使用した。また、鋼材3として、板厚1.4mm(例えば、幅100mm、長さ300mm)の980N/mm級冷間圧延鋼板に溶融亜鉛メッキを施した亜鉛メッキ鋼材を使用した。なお、溶接対象の供試材としては、図3に示すように、板材のままのアルミニウム合金材2及び亜鉛メッキ鋼材3と、図4に示すように夫々板材端部から適長(アルミニウム系材2については板材端部から10mm、亜鉛メッキ鋼材3については板材端部から60mm)離隔した位置にて90度曲げ加工した曲げ板材とを使用した。なお、図3は異材接合された継手の引張剪断強度試験を示す模式図、図4は異材接合された継手のピール(剥離)強度試験を示す模式図である。

【0044】

これらのアルミニウム系材2及び亜鉛メッキ鋼材3を重ね合わせ、図1に示すように、アルミニウム合金材2をMIG(ミグ)トーチ側に配置し、重ね合わせ部の隅部4の周辺をシールドガス雰囲気とした。なお、シールドガスとしては、アルゴンガスを使用した。予め、亜鉛メッキ鋼材3の接合部側の表面、即ち、重ねあわせ面の表面にフラックスを塗布した。そして、重ね合わせ部の隅部4に実施例及び比較例の異材溶接用ソリッドワイヤ1(直径1.2mm)を供給して、ワイヤ1に通電し、重ね合わせMIG溶接を行った。重ね合わせ部の隅部4を溶接するミグ溶接機としては、直流パルス方式のミグ溶接電源(電流80A、電圧15V)を使用し、溶接速度を0.5m/分とした。

【0045】

なお、溶接対象部材として平板材を使用する場合には、図3に示すように相互の部材の重ね合わせ部の長さが50mmとなるように、鋼材3とアルミニウム系材2を配置した。また、溶接対象部材として曲げ板材を使用する場合には、図4に示すように、鋼材3とアルミニウム系材2をそれらの曲げ位置が一致するように配置し、相互の部材の重ね合わせ部の長さが10mmとなるように配置した。

【0046】

本実施例において使用した実施例及び比較例の異材溶接用ワイヤと、鋼材3の接合部側の表面に塗布するフラックスの組成、フラックスの塗布量を下記表1及び表2に示す。そして、これらの実施例及び比較例のワイヤとフラックスを使用して、図3に示す平板材及び図4に示す曲げ板材について、夫々重ね合わせ隅肉溶接を行った。そして、重ね合隅肉溶接した溶接部5の引張剪断強度及び剥離強度を測定した。

【0047】

(引張剪断強度評価)

引張剪断強度評価については、図3に示す重ね合わせ溶接した板材を使用して行った。溶接後の板材をJIS Z 2201−1998に規定されているJIS5号試験片に加工した。このとき、溶接部5が平行部の中央部となるように調整した。そして、引張試験機(島津製作所製、一軸試験機 RS−2)を使用して、各板材を図3の矢印方向に引っ張り試験し、溶接部5の引張剪断強度を測定した。各実施例及び比較例における溶接部5の引張剪断強度を下記表1及び表2に示す。

【0048】

(剥離強度評価)

剥離強度評価については、図4に示す重ね合わせ溶接後の曲げ板材を使用して行った。溶接後の板材を幅25mmの短冊片に加工した。そして、引張試験機(島津製作所製、一輪試験機 RS−2)を使用して、各板材を図4の矢印方向に引っ張り試験し、溶接部5の剥離強度を測定した。各実施例及び比較例のソリッドワイヤ1を使用して溶接した場合について、溶接部5の剥離強度を表1及び表2にあわせて示す。

【0049】

各実施例及び比較例の試験片について、引張剪断強度が300[N/mm]以上で剥離強度が25[N/mm]以上の場合を◎、引張剪断強度が300[N/mm]以上で剥離強度が20[N/mm]以上25[N/mm]未満の場合を○、引張剪断強度が300[N/mm]以上で剥離強度が20[N/mm]未満であったか、又は剥離強度が20[N/mm]以上で引張剪断強度が300[N/mm]未満であった場合を△、引張剪断強度が300[N/mm]未満で剥離強度が20[N/mm]未満であった場合を×と評価した。

【0050】

この表1及び表2に示すように、本発明の実施例1乃至22の場合は、評価が全て○又は◎であるのに対し、本発明の範囲から外れる比較例1乃至20の場合は、評価が△又は×であった。

【0051】

【表1】

【0052】

【表2】

【0053】

次に、レーザ溶接による異材接合方法の実施例について、本発明の範囲から外れる比較例と比較して具体的に説明する。アルミニウム系材2として、AA6022合金(JIS A 6000系合金)からなる板厚1.0mmの板材(例えば、幅100mm、長さ300mm)を使用した。また、鋼材3として、板厚1.2mm(例えば、幅100mm、長さ300mm)の980MPa級冷間圧延鋼板に溶融亜鉛メッキを施しが亜鉛メッキ鋼材を使用した。なお、溶接対象の供試材としては、図3に示すように、平板材のままのアルミニウム合金材2及び亜鉛メッキ鋼材3と、図4に示すように、夫々板材端部から適長(アルミニウム合金材2については板材端部から10mm、亜鉛メッキ鋼材3については板材端部から60mm)離隔した位置にて90度曲げ加工した曲げ板材とを使用した。

【0054】

そして、これらのアルミニウム合金材2及び亜鉛メッキ鋼材3を重ね合わせ、図2に示すように、アルミニウム合金材2をレーザ光側に配置し、重ね合わせ部の隅部4の周辺をシールドガス雰囲気とした。なお、シールドガスとしては、アルゴンガスを使用した。予め、亜鉛メッキ鋼材3の重ね合わせ面の表面にフラックスを塗布した。そして、重ね合わせ部の隅部4に実施例及び比較例の異材レーザ溶接用ワイヤ1(直径1.2mm)を供給しながらレーザ光を照射して、重ね合わせレーザ溶接を行った。重ね合わせ部の隅部4に照射するレーザとしては、連続発振方式のYAG(Yttrium−Aluminum Garnet)レーザ(レーザ出力4.0kW)を使用し、溶接速度を1.2m/分とした。

【0055】

なお、溶接対象部材として板材を使用する場合には、図3に示すように相互の部材の重ね合わせ部の長さが50mmとなるように配置した。また、溶接対象部材として曲げ板材を使用する場合には、図4に示すように各部材2、3の曲げ位置が一致するように配置し、各部材の重ね合わせ部の長さが10mmとなるように配置した。

【0056】

本実施例において使用した実施例及び比較例の異材レーザ溶接用ワイヤ、フラックスの組成、フラックス量を下記表3及び表4に示す。そして、これらの実施例及び比較例のフラックス及びワイヤを使用して、図3に示す板材及び図4に示す曲げ板材について、夫々重ね合わせ溶接を行った。そして、重ね合わせ溶接した溶接部5の引張剪断強度及び剥離強度を測定した。

【0057】

(引張剪断強度評価)

引張剪断強度評価試験の方法は、前述のMIG溶接の場合と同様である。溶接部5の引張剪断強度を下記表3及び表4に示す。

【0058】

(剥離強度評価)

剥離強度評価試験の方法は、前述のMIG溶接の場合と同様である。溶接部5の剥離強度を下記表3及び4に合わせて示す。

【0059】

各実施例及び比較例の試験片について、引張剪断強度が200[N/mm]以上で剥離強度が50[N/mm]以上の場合を◎、引張剪断強度が200[N/mm]以上で剥離強度が40[N/mm]以上50[N/mm]未満の場合を○、引張剪断強度が200[N/mm]以上で剥離強度が40[N/mm]未満であったか、又は剥離強度が50[N/mm]以上で引張剪断強度が200[N/mm]未満であった場合を△、引張剪断強度が200[N/mm]未満で剥離強度が40[N/mm]未満であった場合を×と評価した。

【0060】

この表3及び表4に示すように、本発明の実施例1乃至22の場合は、評価が全て○又は◎であるのに対し、本発明の範囲から外れる比較例1乃至20の場合は、評価が△又は×であった。

【0061】

【表3】

【0062】

【表4】

【符号の説明】

【0063】

1:溶接ワイヤ

2:アルミニウム系材

3:鋼材

4:隅部

5:溶接部

【技術分野】

【0001】

本発明は、アルミニウム又はアルミニウム合金材と鋼材とを溶融溶接する異材接合方法に関する。

【背景技術】

【0002】

自動車の各種構造材等には、軽量化のために、その一部に、従来から使用されている鋼材に代えて、アルミニウム又はアルミニウム合金材(以下、総称してアルミニウム系材という)を使用した複合構造材が使用されている。

【0003】

このような複合構造材は、鋼材とアルミニウム系材とを例えばTIG溶接、MIG溶接、又はレーザ溶接等により接合して得られる(特許文献1乃至3)。

【0004】

しかし、鋼材とアルミニウム系材とを溶接すると、アルミニウム系材と鋼材の接合界面にFeAl3、Fe2Al5等の脆いAl−Fe系金属間化合物が生成する。このような脆い金属間化合物が発生すると、アルミニウム系材と鋼材との間の接合強度が著しく低下する。このため、そのような金属間化合物の生成を抑制する技術が必要とされる。

【0005】

そこで、特許文献1及び特許文献2には、溶加材中のSi、Mg又はMn等の成分を低くし、これによって鋼材とアルミニウム系材との接合強度を向上させた異材接合方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−224145号公報

【特許文献2】実用新案登録第3135456号公報

【特許文献3】特開2004−223548号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1及び2に開示の異材接合方法により、鋼材とアルミ系材の界面に生じる金属間化合物の低減がある程度達成できるが、それでも、近時要求される高い接合強度としては、必ずしも十分なものとはいえない。特に、従来は、接合強度は一般的に接合部の剪断強度(接合後の材料の引張強度)により評価され、特許文献1においても、引張剪断強度により評価されている。ところが、実際の異材接合材が適用される構造体においては、鋼材とアルミニウム系材との間には剪断方向の引張剪断強度のみではなく、引き剥がし方向の力が作用することがある。このため、上記特許文献1及び2に開示された溶加材を使用するだけでは、引き剥がし方向の強度(ピール強度)が実用上不十分であるという問題点がある。即ち、アルミニウム系材と鋼材との異材接合材においては、アルミニウム系材同士又は鋼材同士のような同種の材料の接合に比べて、ピール強度が著しく低下する。

【0008】

このように、特許文献1及び2に記載の異材接合方法においては、ある程度の引張剪断強度の向上はあるものの、ピール強度の向上が十分でなく、特にGA鋼板等の亜鉛めっき鋼板及びめっきが無い所謂裸鋼板において、その傾向が大きく表れていた。

【0009】

本発明はかかる問題点に鑑みてなされたものであって、鋼材とアルミニウム系材とを異材接合させた複合構造材の引張剪断強度を高く維持しつつ、ピール強度を高くすることができる異材接合方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係る第1の異材接合方法は、アルミニウム又はアルミニウム合金材と鋼材との溶融異材接合方法において、CsFを20乃至60質量%含有し、残部が実質的にKAlFからなるフラックスを、単位面積当たりの塗布量を0.5乃至5mg/cm2として接合部側の鋼板表面に塗布し、Si:1.75乃至2.1質量%を含有し、残部がアルミニウム及び不可避的不純物からなるソリッドワイヤを供給しつつ、前記アルミニウム又はアルミニウム合金材と鋼材とを溶融溶接することを特徴とする。

【0011】

本発明に係る第2の異材接合方法は、アルミニウム又はアルミニウム合金材と鋼材との溶融異材接合方法において、A1F3を7乃至15%含有し、残部が実質的にKAlFからなるフラックスを、単位面積当たりの塗布量を2.5乃至10mg/cm2として接合部側の鋼板表面に塗布し、Si:1.75乃至2.1質量%を含有し、残部がアルミニウム及び不可避的不純物からなるソリッドワイヤを供給しつつ、前記アルミニウム又はアルミニウム合金材と鋼材とを溶融溶接することを特徴とする。

【0012】

本発明に係る第3の異材接合方法は、アルミニウム又はアルミニウム合金材と鋼材との溶融異材接合方法において、CsFを20乃至60%、A1F3を7乃至15%含有し、残部が実質的にKAlFからなるフラックスを、単位面積当たりの塗布量を1.5乃至8mg/cm2として接合部側の鋼板表面に塗布し、Si:1.75乃至2.1質量%を含有し、残部がアルミニウム及び不可避的不純物からなるソリッドワイヤを供給しつつ、前記アルミニウム又はアルミニウム合金材と鋼材とを溶融溶接することを特徴とする。

【0013】

これらの第1乃至第3の異材接合方法において、前記溶融溶接は、例えば、MIG溶接又はレーザ溶接である。

【発明の効果】

【0014】

本発明によれば、アルミニウム系材と鋼材とを異材接合させた複合構造材の接合部に生じやすい脆い金属間化合物を低減することができるから、複合構造材の引張剪断強度を高く維持しつつ、ピール強度を著しく高くすることができる。また、本発明によれば、複合構造材の溶接部の強度、特に引張剪断強度を高く保ちつつ、ピール強度も高めることができるため、継手の信頼性を向上させることができる。

【図面の簡単な説明】

【0015】

【図1】鋼材とアルミニウム系材とをMIG溶接により重ね隅肉溶接する方法を示す断面図である。

【図2】鋼材とアルミニウム系材とをレーザ溶接により重ね隅肉溶接する方法を示す断面図である。

【図3】異材接合体の引張剪断強度試験を示す複式図である。

【図4】異材接合体のピール強度試験を示す模式図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態に係る溶加材について、添付の図面を参照して具体的に説明する。図1は、鋼材とアルミニウム系材とを、MIG(ミグ)溶接により重ね隅肉溶接する方法を示す模式図である。

【0017】

本発明の第1実施形態の異材接合方法においては、先ず、図1に示すように、板状の鋼材3の上に、板状のアルミニウム系材2を重ね、アルミニウム系材2の端部に形成された隅部4をMIG溶接により重ね隅肉溶接する。この場合に、トーチ7側にアルミニウム系材2を配置する。また、鋼材3とアルミニウム系材2とを重ねて重ね隅肉継手を形成する前に、鋼材3のアルミニウム系材2側の表面、即ち接合部側の表面に、フラックスを塗布する。塗布の方法は特に限定されないが、刷毛で塗ったり、ロールコーティング方式でコーティングしたり、スプレーにより噴射塗布してもよい。このフラックスを塗布する領域は、少なくとも、鋼材3とアルミニウム系材2との接合部(重ね隅肉継手の隅部4)の近傍の領域を含む。即ち、隅部4を構成するアルミニウム系材2の端部を中心として、鋼材3の露出した表面及びアルミニウム系材2が重なる鋼材3の重なり面の双方側に、20乃至30mm程度の範囲に、フラックスを塗布する。このフラックスは、溶融したアルミニウム合金がフラックスの塗布領域に拡がるという作用効果を奏する。

【0018】

この鋼材3とアルミニウム系材2とを重ね合わせた後、溶加材としての溶接ワイヤ1をトーチ7から隅部4に向けて送給し、溶接ワイヤ1と被溶接材(アルミニウム系材2及び鋼材3)との間に交流アークを発生させる。溶接ワイヤ1は後述するようにアルミニウム系材からなるソリッドワイヤである。これにより、電極ワイヤである溶接ワイヤ1が陽極となるサイクルにおいては、アークのクリーニング作用によって鋼材3の表面の表面酸化膜が除去され、更にアーク熱により、アルミニウム系材2と鋼材3との隅部4が溶融する。そして、アークを発生させながらトーチを鋼材3とアルミニウム系材2との隅部4に向けアルミニウム系材2の端部に沿って移動させることにより、隅部4を重ね隅肉溶接する。

【0019】

このように、本実施形態の異材接合方法においては、所定の組成のフラックスが所定量塗布された鋼材3の表面において、アークのクリーニング作用によって鋼材3の表面の酸化膜が除去され、フラックスがアーク熱により溶解し、更に、アルミニウム系材2、溶接ワイヤ1及び鋼材3の表面がアーク熱によって溶融して、得られた溶融金属が、溶融したフラックスの作用により、鋼材3の表面に充分に濡れ広がる。これにより、接合部が拡がるため、接合強度が高くなる。なお、鋼材3の表面が若干溶融することにより、金属間化合物が生成する。

【0020】

図2は、鋼材とアルミニウム系材とを、レーザ溶接により重ね隅肉溶接する方法の実施形態を示す断面図である。このレーザ溶接においては、隅部4にレーザ光が照射され、アルミニウム系材からなる溶接ワイヤ1が、溶加材として、隅部4に向けて送給される。フラックスの塗布等の条件は、図1に示すMIG溶接と同様である。本実施形態においては、レーザ光により、溶加材としての溶接ワイヤ1及びアルミニウム系材2と、鋼材3の表面とが溶融し、また鋼材3の表面に塗布されたフラックスもレーザ光の照射により溶解する。これにより、溶融金属は、鋼材3の表面に濡れ拡がり、接合部が拡がり、高接合強度が得られる。

【0021】

なお、レーザ溶接に際し、その種類は、CO2、YAG、ファイバー、半導体の各種レーザを使用することができる。この場合、継手は、MIG溶接の場合と同様に重ね継手とし、レーザ光はアルミニウム系材2側よりアルミニウム系材2の端部の隅部4を狙い、レーザ光を板幅方向に移動させて、レーザの加熱により生じる溶融池に進入するように、溶加材としての溶接ワイヤ1を供給する。

【0022】

次に、本発明において使用するフラックスについて説明する。先ず、本発明の第1の異材接合方法にて使用するフラックスについて説明する。このフラックスは、CsFを20乃至60質量%含有し、残部が実質的にKAlFからなるものである。このフラックスを、単位面積当たりの塗布量を0.5乃至5mg/cm2として、接合部側の鋼材表面に塗布する。次に、フラックスの組成及び塗布量の数値限定理由について説明する。

【0023】

「CsF:20乃至60質量%」

フラックス中のCsFは、溶接時にアルミニウム合金材と鋼材との間に高脆性の金属間化合物が生成することを抑制する。CsFの含有量が20質量%未満では、この高脆性の金属間化合物の生成抑制効果が小さく、60質量%を超えると、高脆性の金属間化合物の生成抑制効果が飽和すると共に、高価なセシウムの含有量が増加して製造コストが上昇する。よって、CsFの含有量は20乃至60質量%とする。

【0024】

「塗布量:単位面積当たり0.5乃至5mg/cm2」

フラックスの塗布量が、単位面積当たり、0.5mg/cm2未満であると、高脆性の金属間化合物の生成抑制効果が小さく、5mg/cm2を超えると、高脆性の金属間化合物の生成抑制効果が飽和すると共に、高価なセシウムの使用量が増加して製造コストが上昇する。よって、フラックスの塗布量は、単位面積当たり、0.5乃至5mg/cm2とする。

【0025】

本発明の第2の異材接合方法にて使用するフラックスは、A1F3を7乃至15%含有し、残部が実質的にKAlFからなるものである。このフラックスを、単位面積当たりの塗布量を2.5乃至10mg/cm2として、接合部側の鋼材表面に塗布する。次に、フラックスの組成及び塗布量の数値限定理由について説明する。

【0026】

「A1F3:7乃至15質量%」

フラックス中のA1F3は、還元効果により酸化膜を除去すると共に、高い脆性の金属間化合物の生成を抑制する。AlF3の含有量が7質量%未満では、高脆性の金属間化合物の生成抑制効果が小さく、15質量%を超えると、高脆性の金属間化合物の生成抑制効果が飽和する。よって、A1F3の含有量は7乃至15質量%とする。

【0027】

「塗布量:単位面積当たり2.5乃至10mg/cm2」

フラックスの塗布量が、単位面積当たり、2.5mg/cm2未満であると、高脆性の金属間化合物の生成抑制効果が小さく、10mg/cm2を超えると、高脆性の金属間化合物の生成抑制効果が飽和する。よって、フラックスの塗布量は、単位面積当たり、2.5乃至10mg/cm2とする。

【0028】

本発明の第3の異材接合方法にて使用するフラックスは、CsFを20乃至60%、A1F3を7乃至15%含有し、残部が実質的にKAlFからなるものである。このフラックスを、単位面積当たりの塗布量を1.5乃至8mg/cm2として、接合部側の鋼材表面に塗布する。

【0029】

CsF及びAlF3の組成限定理由は前述のとおりである。

【0030】

「塗布量:1.5乃至8mg/cm2」

フラックスの塗布量が、単位面積当たり、1.5mg/cm2未満であると、高脆性の金属間化合物の生成抑制効果が小さく、8mg/cm2を超えると、高脆性の金属間化合物の生成抑制効果が飽和する。よって、フラックスの塗布量は、単位面積当たり、1.5乃至8mg/cm2とする。

【0031】

「残部」

なお、上記各フラックス組成において、残部は実質的にKAlFからなるものであるが、これは、主成分として、KAlF系のフラックスを使用するという意味である。例えば、このようなKAlF(フッ化カリウムアルミニウム)系のフラックスとしては、例えば、KAlF4を75質量%、K3AlF6を25質量%含有するものがある。又は、これらのフッ化カリウムアルミニウム系化合物の一部を、K2AlF6で置き換えたものもある。更に、KFのように、Alを含まない化合物も含まれる場合がある。よって、実質的にKAlFからなるフラックスとは、通常、95%以上の化合物が、KとAlとFとを含む化合物である場合において、その他の弗化物として、KF等を含む可能性があるものである。

【0032】

次に、本発明にて使用する溶加材(溶接ワイヤ1)について説明する。本発明の第1乃至第3の異材接合方法にて使用する溶加材(溶接ワイヤ1)は、いずれも、Si:1.75乃至2.1質量%を含有し、残部がアルミニウム及び不可避不純物からなるソリッドワイヤである。

【0033】

本発明においては、異材接合用溶加材中のSi含有量を1.75乃至2.1質量%と低く抑えているので、接合部に生成するAl−Fe金属間化合物の低減効果を促進することができ、異材接合複合構造材の引張せん断強度及びピール強度の向上を図ることができる。また、Siの含有量を上記の範囲とすることで、鋼材表面に溶融した溶加材を効率よく広げることができ、接合部の引張せん断強度及びピール強度の双方を向上させることができる。

【0034】

本発明に係る異材接合方法では、使用する異材接合用溶加材について、上述の成分に加えてMg≦0.1質量%及び/又はFe≦0.2質量%含有することができる。所定量のMg及び/又はFeの添加により、異材接合部の強度向上を図ることができる。

【0035】

以下、本発明にて使用する溶加材(溶接ワイヤ1)における数値限定理由について説明する。

【0036】

「Si含有量:1.75乃至2.1質量%」

溶加材のSiは引張剪断強度を高めるものであり、Siの添加量が多くなると、継手の引張剪断強度が高くなる。その一方、Si量の増加により、靭性が低下し、特にピール強度の低下が著しくなる。

【0037】

Siの添加量が1.75質量%未満では溶接金属部の硬度が不十分であり、引張剪断強度が不足する。一方、Siを溶加材中にあまり多く添加しすぎると、Al−Fe−Si系金属間化合物の成長抑制効果が低くなると共に、溶融金属が凝固した後の溶接金属部の延性が低くなり、結果的に一定の引張剪断強度があっても、ピール強度の低下が生じてしまう。

【0038】

「溶加材中の不純物」

本発明に係る異材接合用溶加材は、不純物として、Mg≦0.1質量%、及び/又はFe≦0.2質量%含むことができる。Mgの含有により継手強度が向上するが、0.1質量%より多いと、溶接金属部の延性が低下し、ピール強度が大幅に低下する。また、Feは不純物として溶加材に含まれることがあるが、Feの含有量が0.2質量%より高いと、アルミニウム系材2と鋼材3との界面に存在するAl−Fe−Si三元合金が溶接加熱時に溶融金属部へ溶出することが阻害され、ピール強度が低下する。

【0039】

本発明においては、異材接合用溶加材のSi濃度が1.75乃至2.0質量%であり更に、塗布するフラックスとその塗布量を適正な範囲としているため、金属間化合物の成形領域を有効に減少させ、且つ金属間化合物の厚さを減少させることができる。この結果、鋼材とアルミニウム系材との引張剪断強度が向上するのみでなく、ピール強度も大幅に向上させることができる。更に、本発明においては、ワイヤ形式をソリッドワイヤの形態とすることもできるため、溶接時に特段の配慮及び新規装置は不要であり、FCWに比べてワイヤの送給性に優れる。アルミニウム系材と鋼材とを、容易且つ生産性良く接合することができる。

【0040】

鋼材3は、例えば、低炭素鋼、中炭素鋼又は低合金等を使用することができ、用途に応じて、Si、Mn、Cr、Ni又はAl等の添加成分の組成を調整することができる。また、鋼材3の表裏面に、必要に応じてGA等の亜鉛めっきからなる被覆層を形成してもよい。このような被覆鋼材は、例えば、鋼板の両面に溶融めっき又は溶射等により被覆層を形成した後、シャーリング等によって必要な部分を切り出すことにより製造される。

【0041】

アルミニウム系材2は、JIS 6000系、5000系、3000系、7000系、又は1000系等のアルミニウム合金を適宜選択することができるが、接合体の強度の点からは、JIS 6000系のアルミニウム合金を使用することが望ましい。

【0042】

なお、本実施形態の異材接合方法においては、被溶接材として、板状のアルミニウム系材2及び鋼材3を使用しているが、これらのアルミニウム系材2及び鋼材3の形状は、全体が板状でなくてもよく、相互に重ね合わされる部分が平面であればよく、種々の形状の形材及び鋳物等にも本発明を適用することができる。

【実施例】

【0043】

以下、本発明の異材接合方法の効果を示す実施例について、本発明の範囲から外れる比較例と比較して具体的に説明する。先ず、MIG溶接の場合の実施例及び比較例について説明する。アルミニウム系材2としては、AA6022合金(JIS A6000系合金)からなる板厚2.0mmの板材(例えば、幅100mm、長さ300mm)を使用した。また、鋼材3として、板厚1.4mm(例えば、幅100mm、長さ300mm)の980N/mm級冷間圧延鋼板に溶融亜鉛メッキを施した亜鉛メッキ鋼材を使用した。なお、溶接対象の供試材としては、図3に示すように、板材のままのアルミニウム合金材2及び亜鉛メッキ鋼材3と、図4に示すように夫々板材端部から適長(アルミニウム系材2については板材端部から10mm、亜鉛メッキ鋼材3については板材端部から60mm)離隔した位置にて90度曲げ加工した曲げ板材とを使用した。なお、図3は異材接合された継手の引張剪断強度試験を示す模式図、図4は異材接合された継手のピール(剥離)強度試験を示す模式図である。

【0044】

これらのアルミニウム系材2及び亜鉛メッキ鋼材3を重ね合わせ、図1に示すように、アルミニウム合金材2をMIG(ミグ)トーチ側に配置し、重ね合わせ部の隅部4の周辺をシールドガス雰囲気とした。なお、シールドガスとしては、アルゴンガスを使用した。予め、亜鉛メッキ鋼材3の接合部側の表面、即ち、重ねあわせ面の表面にフラックスを塗布した。そして、重ね合わせ部の隅部4に実施例及び比較例の異材溶接用ソリッドワイヤ1(直径1.2mm)を供給して、ワイヤ1に通電し、重ね合わせMIG溶接を行った。重ね合わせ部の隅部4を溶接するミグ溶接機としては、直流パルス方式のミグ溶接電源(電流80A、電圧15V)を使用し、溶接速度を0.5m/分とした。

【0045】

なお、溶接対象部材として平板材を使用する場合には、図3に示すように相互の部材の重ね合わせ部の長さが50mmとなるように、鋼材3とアルミニウム系材2を配置した。また、溶接対象部材として曲げ板材を使用する場合には、図4に示すように、鋼材3とアルミニウム系材2をそれらの曲げ位置が一致するように配置し、相互の部材の重ね合わせ部の長さが10mmとなるように配置した。

【0046】

本実施例において使用した実施例及び比較例の異材溶接用ワイヤと、鋼材3の接合部側の表面に塗布するフラックスの組成、フラックスの塗布量を下記表1及び表2に示す。そして、これらの実施例及び比較例のワイヤとフラックスを使用して、図3に示す平板材及び図4に示す曲げ板材について、夫々重ね合わせ隅肉溶接を行った。そして、重ね合隅肉溶接した溶接部5の引張剪断強度及び剥離強度を測定した。

【0047】

(引張剪断強度評価)

引張剪断強度評価については、図3に示す重ね合わせ溶接した板材を使用して行った。溶接後の板材をJIS Z 2201−1998に規定されているJIS5号試験片に加工した。このとき、溶接部5が平行部の中央部となるように調整した。そして、引張試験機(島津製作所製、一軸試験機 RS−2)を使用して、各板材を図3の矢印方向に引っ張り試験し、溶接部5の引張剪断強度を測定した。各実施例及び比較例における溶接部5の引張剪断強度を下記表1及び表2に示す。

【0048】

(剥離強度評価)

剥離強度評価については、図4に示す重ね合わせ溶接後の曲げ板材を使用して行った。溶接後の板材を幅25mmの短冊片に加工した。そして、引張試験機(島津製作所製、一輪試験機 RS−2)を使用して、各板材を図4の矢印方向に引っ張り試験し、溶接部5の剥離強度を測定した。各実施例及び比較例のソリッドワイヤ1を使用して溶接した場合について、溶接部5の剥離強度を表1及び表2にあわせて示す。

【0049】

各実施例及び比較例の試験片について、引張剪断強度が300[N/mm]以上で剥離強度が25[N/mm]以上の場合を◎、引張剪断強度が300[N/mm]以上で剥離強度が20[N/mm]以上25[N/mm]未満の場合を○、引張剪断強度が300[N/mm]以上で剥離強度が20[N/mm]未満であったか、又は剥離強度が20[N/mm]以上で引張剪断強度が300[N/mm]未満であった場合を△、引張剪断強度が300[N/mm]未満で剥離強度が20[N/mm]未満であった場合を×と評価した。

【0050】

この表1及び表2に示すように、本発明の実施例1乃至22の場合は、評価が全て○又は◎であるのに対し、本発明の範囲から外れる比較例1乃至20の場合は、評価が△又は×であった。

【0051】

【表1】

【0052】

【表2】

【0053】

次に、レーザ溶接による異材接合方法の実施例について、本発明の範囲から外れる比較例と比較して具体的に説明する。アルミニウム系材2として、AA6022合金(JIS A 6000系合金)からなる板厚1.0mmの板材(例えば、幅100mm、長さ300mm)を使用した。また、鋼材3として、板厚1.2mm(例えば、幅100mm、長さ300mm)の980MPa級冷間圧延鋼板に溶融亜鉛メッキを施しが亜鉛メッキ鋼材を使用した。なお、溶接対象の供試材としては、図3に示すように、平板材のままのアルミニウム合金材2及び亜鉛メッキ鋼材3と、図4に示すように、夫々板材端部から適長(アルミニウム合金材2については板材端部から10mm、亜鉛メッキ鋼材3については板材端部から60mm)離隔した位置にて90度曲げ加工した曲げ板材とを使用した。

【0054】

そして、これらのアルミニウム合金材2及び亜鉛メッキ鋼材3を重ね合わせ、図2に示すように、アルミニウム合金材2をレーザ光側に配置し、重ね合わせ部の隅部4の周辺をシールドガス雰囲気とした。なお、シールドガスとしては、アルゴンガスを使用した。予め、亜鉛メッキ鋼材3の重ね合わせ面の表面にフラックスを塗布した。そして、重ね合わせ部の隅部4に実施例及び比較例の異材レーザ溶接用ワイヤ1(直径1.2mm)を供給しながらレーザ光を照射して、重ね合わせレーザ溶接を行った。重ね合わせ部の隅部4に照射するレーザとしては、連続発振方式のYAG(Yttrium−Aluminum Garnet)レーザ(レーザ出力4.0kW)を使用し、溶接速度を1.2m/分とした。

【0055】

なお、溶接対象部材として板材を使用する場合には、図3に示すように相互の部材の重ね合わせ部の長さが50mmとなるように配置した。また、溶接対象部材として曲げ板材を使用する場合には、図4に示すように各部材2、3の曲げ位置が一致するように配置し、各部材の重ね合わせ部の長さが10mmとなるように配置した。

【0056】

本実施例において使用した実施例及び比較例の異材レーザ溶接用ワイヤ、フラックスの組成、フラックス量を下記表3及び表4に示す。そして、これらの実施例及び比較例のフラックス及びワイヤを使用して、図3に示す板材及び図4に示す曲げ板材について、夫々重ね合わせ溶接を行った。そして、重ね合わせ溶接した溶接部5の引張剪断強度及び剥離強度を測定した。

【0057】

(引張剪断強度評価)

引張剪断強度評価試験の方法は、前述のMIG溶接の場合と同様である。溶接部5の引張剪断強度を下記表3及び表4に示す。

【0058】

(剥離強度評価)

剥離強度評価試験の方法は、前述のMIG溶接の場合と同様である。溶接部5の剥離強度を下記表3及び4に合わせて示す。

【0059】

各実施例及び比較例の試験片について、引張剪断強度が200[N/mm]以上で剥離強度が50[N/mm]以上の場合を◎、引張剪断強度が200[N/mm]以上で剥離強度が40[N/mm]以上50[N/mm]未満の場合を○、引張剪断強度が200[N/mm]以上で剥離強度が40[N/mm]未満であったか、又は剥離強度が50[N/mm]以上で引張剪断強度が200[N/mm]未満であった場合を△、引張剪断強度が200[N/mm]未満で剥離強度が40[N/mm]未満であった場合を×と評価した。

【0060】

この表3及び表4に示すように、本発明の実施例1乃至22の場合は、評価が全て○又は◎であるのに対し、本発明の範囲から外れる比較例1乃至20の場合は、評価が△又は×であった。

【0061】

【表3】

【0062】

【表4】

【符号の説明】

【0063】

1:溶接ワイヤ

2:アルミニウム系材

3:鋼材

4:隅部

5:溶接部

【特許請求の範囲】

【請求項1】

アルミニウム又はアルミニウム合金材と鋼材との溶融異材接合方法において、CsFを20乃至60質量%含有し、残部が実質的にKAlFからなるフラックスを、単位面積当たりの塗布量を0.5乃至5mg/cm2として接合部側の鋼材表面に塗布し、Si:1.75乃至2.1質量%を含有し、残部がアルミニウム及び不可避的不純物からなるソリッドワイヤを供給しつつ、前記アルミニウム又はアルミニウム合金材と鋼材とを溶融溶接することを特徴とする異材接合方法。

【請求項2】

アルミニウム又はアルミニウム合金材と鋼材との溶融異材接合方法において、A1F3を7乃至15%含有し、残部が実質的にKAlFからなるフラックスを、単位面積当たりの塗布量を2.5乃至10mg/cm2として接合部側の鋼材表面に塗布し、Si:1.75乃至2.1質量%を含有し、残部がアルミニウム及び不可避的不純物からなるソリッドワイヤを供給しつつ、前記アルミニウム又はアルミニウム合金材と鋼材とを溶融溶接することを特徴とする異材接合方法。

【請求項3】

アルミニウム又はアルミニウム合金材と鋼材との溶融異材接合方法において、CsFを20乃至60%、A1F3を7乃至15%含有し、残部が実質的にKAlFからなるフラックスを、単位面積当たりの塗布量を1.5乃至8mg/cm2として接合部側の鋼材表面に塗布し、Si:1.75乃至2.1質量%を含有し、残部がアルミニウム及び不可避的不純物からなるソリッドワイヤを供給しつつ、前記アルミニウム又はアルミニウム合金材と鋼材とを溶融溶接することを特徴とする異材接合方法。

【請求項4】

前記溶融溶接が、MIG溶接又はレーザ溶接であることを特徴とする請求項1乃至3のいずれか1項に記載の異材接合方法。

【請求項1】

アルミニウム又はアルミニウム合金材と鋼材との溶融異材接合方法において、CsFを20乃至60質量%含有し、残部が実質的にKAlFからなるフラックスを、単位面積当たりの塗布量を0.5乃至5mg/cm2として接合部側の鋼材表面に塗布し、Si:1.75乃至2.1質量%を含有し、残部がアルミニウム及び不可避的不純物からなるソリッドワイヤを供給しつつ、前記アルミニウム又はアルミニウム合金材と鋼材とを溶融溶接することを特徴とする異材接合方法。

【請求項2】

アルミニウム又はアルミニウム合金材と鋼材との溶融異材接合方法において、A1F3を7乃至15%含有し、残部が実質的にKAlFからなるフラックスを、単位面積当たりの塗布量を2.5乃至10mg/cm2として接合部側の鋼材表面に塗布し、Si:1.75乃至2.1質量%を含有し、残部がアルミニウム及び不可避的不純物からなるソリッドワイヤを供給しつつ、前記アルミニウム又はアルミニウム合金材と鋼材とを溶融溶接することを特徴とする異材接合方法。

【請求項3】

アルミニウム又はアルミニウム合金材と鋼材との溶融異材接合方法において、CsFを20乃至60%、A1F3を7乃至15%含有し、残部が実質的にKAlFからなるフラックスを、単位面積当たりの塗布量を1.5乃至8mg/cm2として接合部側の鋼材表面に塗布し、Si:1.75乃至2.1質量%を含有し、残部がアルミニウム及び不可避的不純物からなるソリッドワイヤを供給しつつ、前記アルミニウム又はアルミニウム合金材と鋼材とを溶融溶接することを特徴とする異材接合方法。

【請求項4】

前記溶融溶接が、MIG溶接又はレーザ溶接であることを特徴とする請求項1乃至3のいずれか1項に記載の異材接合方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−45582(P2012−45582A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−190400(P2010−190400)

【出願日】平成22年8月27日(2010.8.27)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月27日(2010.8.27)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]