異材接合用アルミニウム合金部材および異材接合部材、異材接合方法

【課題】立体的な中空形状であるアルミニウム合金押出中空形材であっても鋼製ピアスメタルを用いてスポット溶接によって鋼材とアルミニウム合金材との異材接合を行うことを可能とする。

【解決手段】異材接合用アルミニウム合金部材1を、作業用開口部7が予め設けられた7000系アルミニウム合金押出中空形材6として、鋼製ピアスメタル20を予めかしめておき、鋼製部材との異材接合の際に、鋼製ピアスメタル20と鋼製部材とを鋼−鋼同士でスポット溶接して接合する。

【解決手段】異材接合用アルミニウム合金部材1を、作業用開口部7が予め設けられた7000系アルミニウム合金押出中空形材6として、鋼製ピアスメタル20を予めかしめておき、鋼製部材との異材接合の際に、鋼製ピアスメタル20と鋼製部材とを鋼−鋼同士でスポット溶接して接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼製部材との異材接合用アルミニウム合金部材およびこのアルミニウム合金部材を鋼製部材と接合した異材接合部材、またはこのアルミニウム合金部材の鋼製部材との異材接合方法に関するものである。

【背景技術】

【0002】

自動車用のドアビーム材(ドア補強材)として、優れた衝突エネルギの吸収性と軽量化のために、従来の鋼製に替えて、アルミニウム合金押出形材が使用されるようになっている。

【0003】

このようなアルミニウム合金製ドアビーム材は、互いに平行に間隔をあけて配置した内側と外側の一対(2本)のフランジと、これらを互いに連結するために間隔をあけて配置した一対(2本)のウエブとを有し、断面が略矩形なアルミニウム合金押出中空形材からなる。

【0004】

このようなドアビーム材の、鋼製のドアインナパネルへの取り付けは、例えば特許文献1に記載されたように、その両端部に取付用の鋼製ブラケットを予め固定しておき、アセンブリ工程において、このブラケットの部分をボルト・ナットにてインナパネル(ドア内部)に固定している。

【0005】

しかし、このブラケット方式によるドアビームでは、部品点数が多くなり、またブラケットの加工も必要で、製造工程が多くなり、これらがアルミニウム合金押出中空形材製のドアビームのコストを押し上げ、自動車への採用を阻害する要因となっている。

【0006】

また、このドアビームをドア内部に固定するには、ドアのアウタパネルとイナーパネルの間にドアビームを配置し、ブラケットの穴にナットを当てがい、インナパネルの側からボルトを通して締め付け、ブラケットの部分をインナパネルに固定するが、このときアウタパネルとインナパネルの間でナットを工具で支え、その状態でボルトを締め付ける必要がある。そのため、ドアビームのアセンブリ工程は作業性が悪くなっている。

【0007】

一方、例えば特許文献2には、ドアビーム材のフランジ部両端に下穴をあけ、ねじ山数を稼ぐためそこにバーリング加工を施したうえ、穴壁にねじ穴加工し、このねじ穴を利用してボルトによりドアビーム材を直接ドア内部に締め付け固定することが記載されている。この方法はブラケットレス(ブラケットを用いない)であるためコスト面で有利で、かつアセンブリ工程においてナットを工具で支えておく必要がなく、作業性が改善される。

【0008】

しかし、実際にバーリング加工でねじ山数を稼げるほどの穴壁を形成するのは難しく、特に高強度材ではバーリング加工性が悪く、加えて、高強度なJIS7000系アルミニウム合金をドアビーム材として用いる場合、バーリング加工時に付与される残留応力による耐応力腐食割れ性が問題となる可能性がある。また、バーリング加工の精度がばらつき、安定したねじ強度を得るのが困難である。なお、バーリング加工を行う代わりに、フランジ部のねじ穴を加工する中央部のみを厚肉にして押し出し、ねじ山数を稼ぐことも考えられるが、押出材の長さ方向全体にわたって厚肉部分が形成されることになるため、軽量化に逆行する。

【0009】

このため、特許文献3として、自動車のドアビームに関してコスト面で有利なブラケットレスを前提とし、アセンブリ工程での作業性、軽量化及びねじ強度の面で問題がなく、またJIS7000系のアルミニウム合金も適用可能なドアビームを得ることを目的とした発明が提案されている。

【0010】

この発明は、自動車のドアの内部にボルトで固定されるブラケットレスドアビームであって、ドアビーム基体の端部に締結用ボルトが遊嵌し得る穴を形成し、その締結用ボルトが螺合するナット部材をそのねじ穴が前記穴の内側に位置するように取り付けたことを特徴とする。

【0011】

すなわち、ドアビームの基体は前記したアルミニウム合金中空押出形材としている。そして、この形材(基体)の両端部を、外側フランジ(外フランジ)から内側フランジ(内フランジ)へと斜めにカットして、外部への開口部を形成している。そして、このカット部位における内側フランジ端部の中央に貫通穴(ばか穴)を垂直に形成し、その直上の車外側にナット部材が予め取り付けられている。そして、このナット部材のねじ穴を前記貫通穴の内側に位置させ、このネジ穴に螺合するボルトを前記貫通穴に遊嵌する。

【0012】

このドアビームを自動車ドアのインナパネルに取り付ける場合、ドアビームをインナパネルとアウタパネルの間の所定位置に配置し、インナパネルの裏側(車内側)から該インナパネルに形成したボルト穴を通してボルトの先を差し入れ、基体の貫通穴を通してナット部材のねじ穴に螺合させ、インナパネルにドアビームを締め付け固定する。この際、具体的な固定手段としては、例えば溶接、かしめ、接着剤等を用いた接着、はめ込み、又はそれらの組み合せが考えられるとしている。 また、ナット部材の材質は鉄、アルミニウム合金のいずれでもよく、さらに電食対策として、ボルト及びナット部材にはダクロダイズド処理、クロメート処理等の化成処理、電気めっき処理、塗装等を行い、ドアビームを取り付けるインナパネルには溶融Znめっきを行うことが望ましいとしている。

【0013】

一方で、車体の全ての部分をアルミニウム合金材で構成しない限り、通常の自動車の車体では、新たに適用するアルミニウム合金材は、元々汎用されている鋼板又は型鋼等の鋼材(鋼部材)と組み合わせて使用する必要がある。このため、必然的に、ドアビームなどのアルミニウム合金部材は鋼材と、アルミ−鉄の異材接合をする必要がある。

【0014】

このような鋼材とアルミニウム合金材との異材接合用のリベットとして、鋼製のピアスメタルが、たとえば特許文献4などで提案されている。この鋼製のピアスメタルは、プレス装置等によってアルミニウム合金材側に打ち込まれて、アルミニウム合金材を貫通(挿通)し、この貫通孔分のアルミニウム合金材料を外部に排出した軸部と、貫通せずにアルミニウム合金材表面側に残る、幅広の頭部とからなる。

【0015】

この後、スポット溶接装置において、アルミニウム合金材におけるリベットの軸部先端側の面に、接合する他方の鋼材を重ねて、前記軸部先端をこの他方の鋼材に接触させる。そして、鋼製ピアスメタル(鋼製リベット)の頭部と鋼材とを1対の電極で挟み、電極を鋼製ピアスメタル及び鋼材に向けて加圧しつつ、電極に通電することにより、鋼製ピアスメタルと鋼材とをスポット溶接により接合することができる。

【0016】

通常、スポット溶接などの溶融溶接を用いて、鋼材とアルミニウム合金材との異材を直接溶接する場合には、アルミニウム合金材と鋼材との接合界面に、脆いFe−Al金属間化合物が発生し、接合強度の高い溶接接合を行うことが難しい。これに対して、この鋼製ピアスメタルを用いたスポット溶接では、鋼−鋼の同種材同士の接合となる。このため、アルミニウム合金と鋼との異材溶接接合時にアルミニウム合金材と鋼材との界面に発生するような、脆いFe−Al金属間化合物が生成することがない。したがって、スポット溶接を用いて、鋼材とアルミニウム合金材との異材接合を行うことができる特徴がある。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特許第2991843号公報

【特許文献2】実開平6−42344号公報

【特許文献3】特開2001−301462号公報

【特許文献4】特開2010−207898号公報

【発明の開示】

【発明が解決しようとする課題】

【0018】

ただ、前記特許文献3でも、ドアビームを取り付ける場合に、インナパネルの裏側(車内側)から、インナパネルに形成したボルト穴を通してボルトの先を差し入れ、ドアビーム基体の貫通穴を通してナット部材のねじ穴に螺合させ、インナパネルにドアビームを締め付け固定する手間が、ドアビーム側に設けたナットの取り付け個数だけ必要になる。すなわち、このような通常のボルト、ナットによる機械的な接合、締結方式を使用する限り、部品点数の増加による重量増やコスト増、あるいは取り付けナットのスペースの制約(間隔等)による接合強度の低下などの問題が避け難い。

【0019】

更に、前記特許文献3では、予め取り付けるナット部材自体の内側フランジへの接着方法の問題もある。前記特許文献3では、この接着方法を具体的には記載していないが、接着剤でナット部材を仮留めする程度であれば、インナパネルにドアビームを締め付け固定する作業中などに外力によって外れる可能性がある。また、一方で、ナット部材を溶接等で強固に接合するためには、この溶接による手間ひまやコストの増加が、やはり無視できなくなる。

【0020】

また、前記特許文献4では、鋼製ピアスメタルの接合対象となっているのは、平面的なアルミニウム合金板と鋼板との接合例のみである。すなわち、その実施例を見ても、6000系アルミニウム合金板(板厚1.2mm)に鋼製ピアスメタルを打ち込み、このアルミニウム合金板にかしめ加工を行い、更に、鋼製ピアスメタルを鋼板SPCC(板厚1.0mm)にスポット溶接する例が示されるのみである。このため、前記特許文献4は鋼製ピアスメタルを用いた異材接合例を開示しているものの、平面的なアルミニウム合金板と鋼板との接合例にしか適用できない。

【0021】

本発明が対象とするドアビームなどのアルミニウム合金押出中空形材は、平面的な板の形状とは違い、周知の通り、閉断面からなる立体的な中空形状をしている。このため、鋼製ピアスメタルを打ち込める平面的な板状部分(余地)がない。また、たとえ鋼製ピアスメタルを打ち込めたとしても、鋼製ピアスメタルにスポット溶接するための電極を接触させる余地や空間も無い。したがって、前記特許文献4は、そのままでは、本発明が対象とする、自動車のドアビームなどの立体的な断面形状を有するアルミニウム合金押出中空形材と鋼製部材とを接合する場合に適用できない。

【0022】

このような状況に鑑み、本発明の目的は、立体的な断面形状(中空形状)であるアルミニウム合金部材(押出中空形材)であっても、前記鋼製ピアスメタルを用いたスポット溶接によって、鋼材とアルミニウム合金材との異材接合を可能とすることである。すなわち、本発明は、そのための、鋼製部材との異材接合用アルミニウム合金部材、鋼製部材とこのアルミニウム合金部材とを接合した異材接合部材、このアルミニウム合金部材の鋼製部材との異材接合方法を提供することを目的とする。

【課題を解決するための手段】

【0023】

上記目的を達成するための本発明の異材接合用アルミニウム合金部材の要旨は、鋼製部材との異材接合用アルミニウム合金部材であって、互いに平行な内側と外側との一対のフランジと、これらを互いに連結する一対のウエブとが構成する中空部をその長手方向に亘って有した7000系アルミニウム合金押出形材からなり、前記押出形材の前記内側フランジにおける前記鋼製部材との接合部位に対応する前記外側フランジの部位に作業用開口部が予め設けられており、前記作業用開口部を通じて、前記内側フランジの前記鋼製部材との接合部位に、頭部と軸部からなる鋼製ピアスメタルが、前記押出形材の中空部側から打ち込まれるとともに、前記内側フランジを貫通した軸部と前記内側フランジの前記中空部側に残る頭部とを有して、前記内側フランジに予めかしめられて締結されていることである。

【0024】

また、上記目的を達成するための本発明の異材接合部材の要旨は、鋼製部材とアルミニウム合金部材とを接合した異材接合部材であって、前記アルミニウム合金部材は、互いに平行な内側と外側との一対のフランジと、これらを互いに連結する一対のウエブとが構成する中空部をその長手方向に亘って有した7000系アルミニウム合金押出形材からなり、前記押出形材の前記内側フランジにおける前記鋼製部材との接合部位に対応する前記外側フランジの部位に作業用開口部が予め設けられており、前記作業用開口部を通じて、前記内側フランジの前記鋼製部材との接合部位に、頭部と軸部からなる鋼製ピアスメタルが前記押出形材の中空部側から打ち込まれているとともに、前記内側フランジを貫通した軸部と前記内側フランジの前記中空部側に残る頭部とを有して、前記内側フランジに予めかしめられて締結されており、前記鋼製部材との異材接合の際に、前記作業用開口部から前記押出形材の中空部内に挿入されて前記鋼製ピアスメタルの頭部と接触させられた一方のスポット電極と、前記鋼製部材の対応する部位に接触させられた他方のスポット電極とが通電されて、前記鋼製ピアスメタルが前記鋼製部材の対応する部位とスポット溶接され、選択的に用いられる接着剤の他は、このスポット溶接のみによって、前記アルミニウム合金部材が前記鋼製部材と接合されていることである。

【0025】

更に、上記目的を達成するための本発明のアルミニウム合金部材の異材接合方法の要旨は、アルミニウム合金部材の鋼製部材との異材接合方法であって、アルミニウム合金部材を、互いに平行な内側と外側との一対のフランジと、これらを互いに連結する一対のウエブとが構成する中空部をその長手方向に亘って有した7000系アルミニウム合金押出形材からなるものとし、前記押出形材の前記内側フランジにおける前記鋼製部材との接合部位に対応する前記外側フランジの部位に作業用開口部が予め設けられており、前記作業用開口部を通じて、前記内側フランジの前記鋼製部材との接合部位に、頭部と軸部からなる鋼製ピアスメタルを前記押出形材の中空部側から打ち込むとともに、前記内側フランジを貫通した軸部と前記内側フランジの前記中空部側に残る頭部とを有して、前記内側フランジに予めかしめて締結し、前記鋼製部材との異材接合の際に、前記作業用開口部から前記押出形材の中空内に挿入して前記鋼製ピアスメタルの頭部と接触させた一方のスポット電極と、前記鋼製部材の対応する部位に接触させた他方のスポット電極とを通電して、前記鋼製ピアスメタルを前記鋼製部材の対応する部位とスポット溶接し、選択的に用いられる接着剤の他は、このスポット溶接のみによって、前記アルミニウム合金部材を前記鋼製部材と接合することである。

【発明の効果】

【0026】

本発明によれば、前記アルミニウム合金部材(アルミニウム合金押出形材)における、前記鋼製ピアスメタルの前記かしめ位置に対応する前記外側フランジ部位に、外部へ開かれた作業用の開口部を予め設ける。

【0027】

この作業用開口部は、前記内側フランジの前記鋼製部材との接合部位に、鋼製ピアスメタルを前記押出形材の中空側から打ち込む作業用の開口部の役割を果たす。また、前記鋼製部材との異材接合(スポット溶接)の際に、この作業用開口部から前記押出形材の中空部内にスポット電極を挿入して、前記鋼製ピアスメタルの頭部と接触させる作業用の開口部の役割を果たす。

すなわち、本発明で言う作業用開口部とは、ピアスメタル打ち込み作業、スポット溶接作業の両方の作業をともに兼用して行う、あるいは兼用して行える開口部である。

【0028】

これによって、自動車のドアビームなど、閉断面からなる立体的な中空形状である、ドアビームなどのアルミニウム合金押出形材であっても、前記鋼製ピアスメタルを用いて、スポット溶接によって鋼材とアルミニウム合金材との異材接合を行うことを可能とすることができる。

【0029】

このスポット溶接は、前記鋼製ピアスメタルと鋼製部材との、鋼−鋼の同種材同士の接合である。このため、アルミニウム合金部材と鋼部材との界面にFe−Al金属間化合物が生成することはない。このように優れたスポット溶接の接合強度が得られる結果、全く使用しない場合を含めて選択的あるいは補助的に用いられる接着剤の他は、機械的な接合や溶融溶接などの他の接合手段は全く不要である。したがって、基本的には、このスポット溶接のみによって、前記アルミニウム合金部材を前記鋼製部材と接合することが可能となる。

【0030】

しかも、前記スポット溶接によって、勿論溶接条件にもよるが、前記鋼製ピアスメタルを予めかしめて締結した前記内側フランジの接合部位を、この部位における残留応力が低減するように加熱することが可能である。前記鋼製ピアスメタルを予め打ち込み、かしめることによって導入される残留応力は、特にアルミニウム合金部材の7000系アルミニウム合金組成や厚み条件、あるいは使用環境によっては、前記内側フランジの接合部位における応力腐食割れ性の不安を助長する。しかし、前記内側フランジの接合部位における残留応力を低減することができれば、このような7000系アルミニウム合金特有の応力腐食割れ性の不安が解消され、最も高強度で、アルミニウム合金部材の薄肉化や軽量化が可能な、7000系アルミニウム合金を適用することが可能となる。

【図面の簡単な説明】

【0031】

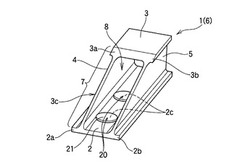

【図1】本発明の異材接合用アルミニウム合金部材の一実施形態を示す斜視図である。

【図2】本発明の異材接合用アルミニウム合金部材の他の実施形態を示す斜視図である。

【図3】図1、2の鋼製ピアスメタル打ち込み部分を示す縦断面図である。

【図4】図1、2の鋼製ピアスメタル打ち込み部分を示す縦断面図である。

【図5】図2の鋼製ピアスメタルの打ち込みの態様を示す縦断面図である。

【図6】図2の鋼製ピアスメタルの打ち込みの態様を示す縦断面図である。

【図7】本発明の異材接合方法の実施形態における抵抗スポット溶接工程を示す縦断面図である。

【図8】本発明の異材接合方法により接合された異材接合体を示す縦断面図である。

【図9】本発明のアルミニウム合金部材を自動車ドアビームとして適用した自動車ドアの横断面図である。

【発明を実施するための形態】

【0032】

以下、添付の図面を使用して、本発明の実施の形態について、具体的に説明する。先ず、図1、2を用いて、本発明の異材接合用アルミニウム合金部材の例を各々示す。

【0033】

アルミニウム合金部材1:

図1、2の異材接合用アルミニウム合金部材1は、素材としては全く同じ形状(閉断面形状、各部の大きさ、厚みが全て同じ)の、JIS乃至AAの7000系アルミニウム合金押出形材6からなる。ちなみに、この両者の違いは、作業用開口部7と鋼製ピアスメタル20の設け方のみである。

【0034】

図1、2において、鋼製部材との異材接合用アルミニウム合金部材1は、素材である、長手方向に亘って均一な矩形中空の閉断面形状からなる、7000系アルミニウム合金押出形材6からなる。このアルミニウム合金押出形材6は、互いに平行な内側と外側の一対の平坦な(板状)フランジ2、3と、これらを互いに連結する一対の平坦な(板状)ウエブ4、5とを有している。そして、これら一対のフランジ2、3と一対のウエブ4、5とが構成する中空部8を、その長手方向に亘って、均一な断面として有している。以下、このようなアルミニウム合金押出形材6を、アルミニウム合金押出中空形材6とも言う。

【0035】

このフランジの内側と外側との言い方は、例えば自動車のドアビームとして適用された場合の、車体外側への配置となるフランジを外側フランジ3と称し、車体内側への配置となるフランジを内側フランジ2と便宜的に称している。これらフランジは、フランジの幅方向の外側(左右方向)に向かって張り出した、平坦な(板状)の張出フランジ2a、2b、3a、3bを各々有している。

【0036】

また、これらフランジ2、3を間隔をあけて各々平行に連結する左右のウエブ4、5は、互いに平行に配置され、フランジ2、3ととともに前記矩形中空の閉断面形状を構成している。なお、ウエブ4、5自体は、図1、2に示すような平坦な平板状でなくとも良い。例えば、その縦断面において、中央部などがくの字状に変形して衝突エネルギを吸収しやすいように、両方のウエブ4、5とも、互いに外方か互いに内方、あるいは同一の方向に向かって、くの字状や蛇腹状に屈曲していても良い。

【0037】

素材アルミニウム合金押出形材6:

以上のような素材アルミニウム合金押出形材6の閉断面形状や各部の大きさ、厚み(板厚)は、張出フランジの有無とともに、アルミニウム合金部材1の用途と要求特性とに応じて適宜設計される。また、同じフランジ内やウエブ内であっても、その部位に応じて厚み(板厚)を変えることが可能である。そして、このような選択が自由に可能であることが、素材をアルミニウム合金押出形材(押出中空形材)とする利点でもある。

【0038】

例えば、図1、2の態様においては自動車のドアビームを具体的な用途として意図している。このため、フランジ2、3は、ドアビームとしての衝突(側突)の衝撃エネルギ吸収性を向上させるために、フランジの幅方向の外側(左右方向)に向かって張り出した、平坦な(板状)の張出フランジ2a、2b、3a、3bを各々有している。そして、同じ目的で、内側の張出フランジ2a、2bを外側のフランジ3a、3bよりも幅広としている。また、側突の際の衝突エネルギ方向と向き合って(対峙して)、これを受け止める内外フランジ2、3と張出フランジ2a、2b、3a、3bとは同じ厚みとして、衝撃エネルギを吸収するための「くの字」変形を期待するウエブ4、5よりも厚みを厚くしている。

【0039】

ただ、内側フランジ2の厚さ(板厚)tは、鋼製ピアスメタル20の長さ(頭部21の厚さ+軸部22の長さ)Lにかかわる。この点で、後述する通常の鋼同士のスポット溶接条件の範囲で、鋼製ピアスメタル20と鋼製部材10との必要な接合強度(継ぎ手強度)を得るためには、鋼製ピアスメタル20の長さLが7mm以下であることが好ましい。したがって、この鋼製ピアスメタル20をかしめて締結するアルミニウム合金部材1の内側フランジ2の厚さ(板厚)tも、当然7mm以下、補強材としての強度や剛性を考慮すると、1.0mm以上、7mm以下の範囲内であることが好ましい。

【0040】

また、7000系アルミニウム合金組成や調質も、JIS乃至AAの規格内や公知の組成範囲内から、アルミニウム合金部材1の用途と要求される強度や加工性、あるいは耐食性、更には、7000系アルミニウム合金ビレットの中空形材6への熱間押出加工性(生産性、押出効率)などの特性に応じて、適宜設計される。7000系アルミニウム合金組成組成は、7075などのAl−Zn−Mg−Cu組成や、7N01などのCuを含まないAl−Zn−Mg組成が、調質は溶体化および焼き入れ処理、人工時効処理の熱処理:T1〜T6が適宜設計される。

【0041】

アルミニウム合金押出中空形材6自体には、後述する鋼製ピアスメタル20とアルミニウム合金部材1との電食防止用の絶縁性のシーラ層及び/又は接着剤層(樹脂層)の部分的な被覆(塗布)以外は、公知の防食塗装や塗膜は不要である。但し、自動車部材などとして鋼製部材と異材接合体を構成するため、鋼材との接合後に、鋼材側に必要な塗装は、当然鋼材と同様に施されて良い。

【0042】

作業用開口部7:

図1の作業用開口部7は、図2の作業用開口部7とともに、ピアスメタル打ち込み作業、スポット溶接作業の両方の作業をともに兼用して行う、あるいは兼用して行える開口部である。図1の作業用開口部7は、外側フランジ3とウエブ4、5とを、例えば切断加工によって、外側フランジ3側から内側フランジ2側に向けて、斜め下方に切り欠いたものである。これによって、内側フランジ2の後述する鋼製部材10との接合部位2c、あるいは二箇所の鋼製ピアスメタル20の打ち込み(かしめ)位置(2c)の上部を、外部(上方)に向けて、全面的に開放している。

【0043】

また、図2の作業用開口部7は、外側フランジ3に円形の開口部(貫通孔)7を二箇所、穴あけ加工などによって設け、内側フランジ2の後述する鋼製部材10との接合部位2c、あるいは二箇所の鋼製ピアスメタル20の打ち込み(かしめ)位置(2c)の上部を、外部(上方)に向けて開放したものである。

【0044】

このように、外側フランジ3に設ける、外部に向けて開放される作業用開口部7は、ピアスメタル打ち込み作業、スポット溶接作業の両方の作業条件に応じてその形状や大きさ、個数を選択して設ける。すなわち、内側フランジ2の鋼製部材10との接合部位2c、あるいは鋼製ピアスメタル20の打ち込み(かしめ)位置(2c)の個数や、鋼製ピアスメタル20の大きさ(径)などに応じて、また、挿入されるスポット電極33(後述する図7)の大きさ(径)などに応じて、大きさや形状、個数を設計する。より具体的には、これら鋼製ピアスメタル20やスポット電極33を、外部から中空部8内に挿入して各々の前記作業を行う作業性を考慮して、これら鋼製ピアスメタル頭部21やスポット電極33の径を超える大きさとする。但し、これらの大きさや個数の上限は、アルミニウム合金部材1の本来、ドアビームなどの補強材として要求される強度、剛性などの特性を低下させない観点から自ずと定まる。

【0045】

鋼製ピアスメタル20:

図1、2に示す通り、アルミニウム合金部材1の内側フランジ2における後述する鋼製部材10との接合部位2cに、鋼製ピアスメタル20が押出中空形材6の中空8側から打ち込まれている。ここで、21は鋼製ピアスメタルの頭部であり、図3、4で示す、内側フランジ2を貫通した軸部22の上部で、内側フランジ2の表面(中空8側)に残る、鋼製ピアスメタルの頭部である。

【0046】

図3、4に、この図1、2の異材接合用アルミニウム合金部材1の鋼製ピアスメタル20の打ち込み部分の縦断面を示す。図3と図4との違いは頭部と軸部からなる鋼製ピアスメタル20の断面形状のみである。また、図3、4は、図1、2のいずれのタイプの異材接合用アルミニウム合金部材1にも共通する。

【0047】

図3、4において、アルミニウム合金部材1の内側フランジ2における後述する鋼製部材10との接合部位2cに、外側フランジ3の作業用開口部7(図2のタイプで例示)を通じて、鋼製ピアスメタル20が中空8側から打ち込まれている。そして、後述するかしめ方法により、内側フランジ2を貫通した軸部22と、内側フランジ2の表面(中空8側)に残る頭部21とを有して、内側フランジ2に予めかしめられて締結されている。

【0048】

図3、4に示す鋼製ピアスメタル20は、円板状の頭部21と、この頭部21の中心と同軸的に形成された軸部22とから構成されている。軸部22は軸方向に同じ径となっているが、頭部21側の基端から軸部22の先端23側に向けて、その径(横断面積)を大きく末広がり状にしても良い。

【0049】

図3、4は、共通して、軸部22の先端23のように、その中央部分が周辺部分よりも盛り上がった(尖らせた)形状に成形している。これはこの先端23のみで接触、通電させてスポット溶接性を向上させるためと、内側フランジ2の表面に打ち込みやすくするためである。ちなみに、図3、4の違いは、この鋼製ピアスメタル20の先端23の断面形状のみであり、図3の先端23よりも、図4の先端23の方をより尖らせている。また、この先端23は軸部の周縁25から中央の先端23に向かうにしたがって緩やかに湾曲させているが、この湾曲の曲率及び湾曲の形状は、任意である。

【0050】

鋼製ピアスメタル20の頭部21のアルミニウム合金部材1(内側フランジ2)と重ねられる面には、軸部22を取り囲むようにして溝24が形成されている。この溝24は、図5、6で後述する鋼製ピアスメタル20の打ち込み、かしめの際に、押圧されたアルミニウム合金(内側フランジ2)の部分が、頭部21の軸部周囲に形成された溝35内に塑性流動して、侵入するための溝である。

【0051】

鋼製ピアスメタル20の打ち込み、かしめ:

次に、これら鋼製ピアスメタル20の打ち込み、かしめ、締結方法について、図5、6を用いて説明する。図5、6は鋼製ピアスメタル20の打ち込み工程を示す断面図である。これら図5、6は、前記図1、2のいずれのタイプの異材接合用アルミニウム合金部材1にも共通する。

【0052】

先ず、図5に示すように、円筒状の支持台32の上に、アルミニウム合金部材1の内側フランジ2を載置する。そして、外側フランジ3の作業用開口部7(図2のタイプで例示)を通じて、鋼製ピアスメタル20が中空8側から、内側フランジ2を挟んで、この内側フランジ2の後述する鋼製部材10との接合部位2c上に配置される。そして、この鋼製ピアスメタル20は、同じく前記した外側フランジ3の作業用開口部7から挿入されるポンチ31により、アルミニウム合金部材1(内側フランジ2)に向けて打ち込まれる。

【0053】

具体的には、図6に示すように、ポンチ31を矢印のように下降させて、鋼製ピアスメタル20をアルミニウム合金部材1(内側フランジ2)に押し込むと、鋼製ピアスメタル20の軸部21に対応するアルミニウム合金材2d部分を軸部21により打ち抜き、この打ち抜かれた部分2dが前記支持台32の円筒内に落下するようにする。

【0054】

ここで、鋼製ピアスメタル20はポンチ31により内側フランジ2に向けて押圧される。このため、軸部22が内側フランジ2を貫通し、その先端面23が内側フランジ2の下面側(後述する鋼製部材10側)に露出する。また、頭部21の下面の軸部22の周囲の溝24内に、頭部21と支持台32との間に挟まれた部分の(内側フランジ2の)アルミニウム合金材料が塑性流動して、侵入する。この結果、鋼製ピアスメタル20がアルミニウム合金部材1の内側フランジ2にかしめられ、スポット溶接に先立ち強固に締結(接合、固定)される。

【0055】

したがって、この溝(凹部)24は、頭部21の下面の軸部22の周囲に沿った環状の溝(凹部)として、アルミニウム合金材料を塑性流動によって侵入させて、鋼製ピアスメタル20を内側フランジ2にかしめ、締結するための要となる。この溝24は連続する環状の溝である必要はなく、間隔をあけた断続的な環状の溝であっても良いが、溝の深さや幅が小さすぎるか、溝自身が無いと、上記かしめる機構が無いか不足して、かしめ強度が不足する。

【0056】

このような、鋼製ピアスメタル20によるアルミニウム合金部材1のかしめ作用によって、鋼製ピアスメタル20と鋼製部材10との鋼−鋼の同種材同士でのスポット溶接部に、このアルミニウム合金部材1と鋼製ピアスメタル20とのかしめによる接合力(機械的な接合力)が更に加わることとなる。このために、これらのスポット溶接とかしめとの両接合の相乗効果によって、異材接合体としての接合強度を、例えば5kN以上に高くすることができる。

【0057】

このような鋼製ピアスメタル20の打ち込みは、汎用のプレス装置を用いて行うことができる。この際に最適プレス成形条件を選択することで、鋼製ピアスメタル20の軸部22の形状及び太さ(径)に応じて、鋼製ピアスメタル20をアルミニウム合金部材1に打ち込む(押し込む、埋め込む)と共に、かしめる際に、アルミニウム合金部材1(内側フランジ2)側の割れ発生を防止することが可能となる。

【0058】

ここで、鋼製ピアスメタル20の頭部21、軸部22、先端23、溝24の各々の形状、断面形状、大きさ、あるいは鋼組成や熱処理が関わる強度(硬度)は、打ち込まれ、かしめられる素材アルミニウム合金押出中空形材6の硬さや厚み、あるいは要求される、スポット溶接前のかしめ強度あるいはスポット溶接後の異材接合強度に応じて適宜設計される。例えば、鋼製ピアスメタル20自体は、通常は鋼線材から製造(加工)されるが、この素材鋼線材を高強度鋼(ハイテン)としても、普通鋼としても良い。

【0059】

より具体的に、鋼製ピアスメタル20の長さ(頭部21の厚さ+軸部22の長さ)Lは、前記した通り、アルミニウム合金部材1の内側フランジ2の厚さ(板厚)tに応じて、1.0mm以上、7mm以下の範囲とすることが好ましい。また、その頭部21の径は、接合強度と通電性とを得る点で、これに接触、通電するスポット溶接電極33の後述する直径よりも大きい4〜10mmの範囲から選択することが好ましい。更に、その軸22の径は、スポット溶接時の通電性や内側フランジ2の厚さ(板厚)tに応じた打ち込み性から、直径3〜9mmの範囲から選択することが好ましい。これは、接合されるアルミニウム合金部材1の内側フランジ2の厚さ(板厚)tが1.0mm以上、6mm以下の範囲で、鋼製部材10の厚さtが後述する0.3〜5.0mmの範囲で、鋼製ピアスメタル20を鋼製部材10とスポット溶接して、必要接合強度を得ることを前提とする。

【0060】

ここで、鋼製ピアスメタル20とアルミニウム合金部材1との電食を防止するために、これらを直接接触させないことが好ましい。このために、鋼製ピアスメタル20の、円板状の頭部21の特に下面や、軸部22の表面に、絶縁性のシーラ層及び/又は接着剤層(樹脂層)30を被覆(塗布)して、鋼製ピアスメタル20が、この絶縁性の層30を介して、アルミニウム合金部材1の内側フランジ2とかしめられる(接触する、重ねられる)ことが好ましい。このような絶縁性のシーラ層及び/又は接着剤層(樹脂層)30は、市販の(公知)の樹脂と、この樹脂毎によって定まる最適塗布量(塗布厚み)とを選択する。

【0061】

スポット溶接による異材接合体の製造:

図7、8を用いて、アルミニウム合金部材1と鋼製部材10との異材接合の方法を説明する。

【0062】

先ず、図7に示すように、アルミニウム合金部材1(内側フランジ2)と鋼製部材10との異材接合の際には、先ず、アルミニウム合金部材1(内側フランジ2)と鋼製部材10とを重ね合わせる。その上で、スポット電極33を、外側フランジ3の作業用開口部7(図2のタイプで例示)を通じて、中空8内に挿入し、鋼製ピアスメタル20の頭部21と接触させる。そして、このスポット電極33と、内側フランジ2の接合部位2cに対応する鋼製部材10側の対応する部位10aに接触させた他方のスポット電極34とを通電して、スポット溶接する。

【0063】

これによって、図8に示す通り、アルミニウム合金部材1の内側フランジ2の接合部位2c位置の鋼製ピアスメタル20が、鋼製部材10の対応する部位10aとスポット溶接35される。なお、以上の態様は前記図2のアルミニウム合金部材1のタイプにつき示したが、前記図1のような作業用開口部が切り欠きタイプでも、全く同様の接合要領となる。

【0064】

このようなスポット溶接は抵抗スポット溶接により行うが、スポット電極33、34を相互に接近するように駆動して、鋼製ピアスメタル20(アルミニウム合金部材1の内側フランジ2)と鋼製部材10との間に挟持力を作用させる。その上で、スポット電極33、34間にパルス電流を印加することにより抵抗スポット溶接する。このとき、鋼製ピアスメタル20は軸部22が貫通しているので、軸部22の先端23と鋼製部材10とが接触する。

【0065】

この際、先端23を前記図3、4で示したような、中央部分が周辺部分よりも盛り上がった(尖った)形状に成形していると、中央の先端面23のみで鋼製部材10と接触することができる。このため、通電電流は、この先端面23のみで流れるので、中央の先端面23あるいは軸部22の軸心を中心とした領域で、鋼製ピアスメタル20と鋼製部材10とを接合することができる。

【0066】

また、鋼製ピアスメタル20とスポット電極33、34の各々の軸心が一致している場合は、通電される電流はこれらの軸心を通って流れる。このため、スポット溶接の際に、鋼製ピアスメタル20の軸部22周辺の内側フランジ2のアルミニウム合金材が過剰に加熱されて、アルミニウム合金材が軟化したり、溶融したりすることがなく、得られた継手強度が低下することはない。これは、図3、4のように、鋼製ピアスメタル20の先端23が尖っている場合でも、あるいは平坦である場合でも同様である。

【0067】

スポット溶接条件:

本発明では、鋼―アルミの異材接合ではなく、鋼同士の同種接合であるので、通常の鋼同士の、汎用される、より緩やかなスポット溶接条件がそのまま適用できる点が利点である。換言すると、本発明は、アルミ−鉄の異材接合であるにも拘わらず、通常の鋼−鋼の同種材同士のスポット接合に汎用されている条件が適用できる点が大きな利点である。

【0068】

このようなスポット溶接の溶接箇所毎の好ましい条件としては、電極の間の加圧力を1.0〜5.0kNの範囲とすることが好ましい。また、電極間電流を5〜13kA(好ましくは7〜8kA)の範囲とし、接合される鋼板の厚さt(mm)との関係で、200×t(msec)以下の時間、通電することが好ましい。

【0069】

これは、前記アルミニウム合金部材1の内側フランジ2の板厚t2乃至鋼製ピアスメタル20の長さ(頭部21の厚さ+軸部22の長さ)Lが5mm以下であり、鋼製部材10の板厚が3mm以下であり、スポット電極に通常のクロム銅合金製の先端がRとなった「ドーム型」電極(直径10〜20mm、先端面の曲率半径20mm以上)を使用する場合の最適範囲である。

【0070】

鋼―アルミの異材接合の場合、例えばスポット溶接時の加圧力については、必要接合強度を得るための目安として、2 ×t20.5 kN〜4 ×t20.5kN の比較的高い加圧力を印加する必要がある。しかし、上記したように本発明ではこれより低い加圧力で溶接可能である。また、スポット溶接時の電流も、前記アルミニウム合金部材1の内側フランジ2の板厚t2との関係で、10×t20.5 〜20×t20.5kA の比較的高い電流を流すことが必要である。しかし、上記したように本発明ではこれより低い電流であっても溶接可能である。

【0071】

残留応力低減:

一方で、このスポット溶接の際に、鋼製ピアスメタル20をかしめた内側フランジ2の接合部位2cが、この部位における残留応力が低減するように加熱されることが好ましい。前記図3、4で示した、鋼製ピアスメタル20の打ち込みあるいはかしめ作業の際に、内側フランジ2の接合部位2cにおける、鋼製ピアスメタル20の軸部22周辺のアルミニウム合金材には、必然的に残留応力が付与される。

【0072】

ちなみに、前記した通り、特許文献2のような、ドアビーム材のフランジ部両端に下穴をあけ、ねじ山数を稼ぐためのバーリング加工でさえ、残留応力が付与される。このような残留応力は、他の6000系などのアルミニウム合金では殆ど問題とならないが、Znなどを高濃度で含んで高い強度を確保している7000系アルミニウム合金は、応力腐食割れ性感受性が高い。このため、ドアビーム材のような使用態様では、このような残留応力が応力腐食割れ性の問題につながる可能性が否定できない。

【0073】

このため、このような残留応力が問題となる場合には、このスポット溶接の際に、鋼製ピアスメタル20をかしめ、締結した内側フランジ2の接合部位2cを、この部位における残留応力が低減するように加熱する。このような加熱は、鋼製ピアスメタル20、アルミニウム合金部材1の内側フランジ2、鋼製部材10などの形状(大きさ)、板厚、径などの溶接施工条件と、溶接電流や通電時間などのスポット溶接条件とを設計、選択して行う。但し、溶接接合強度(継手強度)を低下させたり、アルミニウム合金材を軟化、溶融させないように、設計、選択する。この加熱のひとつの目安としては、鋼製ピアスメタル頭部21の周囲10mm以内のアルミニウム合金部材1(内側フランジ2)の温度が、スポット溶接の際の瞬間的な最高温度として、100〜500℃程度になるよう加熱されることが好ましい。

【0074】

異材接合体例:

図9に、前記図8に示した異材接合体の態様を自動車ドアに適用した例を示す。すなわち、アルミニウム合金部材1の内側フランジ2の鋼製ピアスメタル20を、鋼製部材10とスポット溶接35した自動車ドアの例を示す。図9において、12が鋼製のドアアウタパネル、1がアルミニウム合金材であるドアビーム(ドア補強材)、10がドアビームの接合対象である鋼製部材10のドアインナパネルである。なお、この態様は前記図2のアルミニウム合金部材1のタイプにつき示したが、前記図1のような作業用開口部が切り欠きタイプでも、全く同様の接合要領となる。

【0075】

ドアビーム1を自動車ドアのインナパネル10に取り付ける場合、図9に示すように、ドアビーム1をインナパネル10の所定位置(取り付け位置10a)に配置する。そして、前記した図7の要領で、アルミニウム合金部材1の内側フランジ2の鋼製ピアスメタル20を、鋼製部材10とスポット溶接し、溶接部35を作成して接合する。この際、アウタパネル12はドアビーム1を予め取り付けたインナパネル10に接合してもよく、アウタパネル12を先にインナパネル10に接合し、アウタパネル12に設けた作業用口から、ドアビーム1をインナパネル10に取り付けてもよい。

【0076】

ちなみに、通常は(従来は)、インナパネル10の裏側(車内側)からインナパネル10に形成したボルト穴13を通じて、ボルト9の先を差し入れ、ドアビーム1の内側フランジ2に形成したボルト穴を通じて、ナット部材と螺合させ、ドアビーム1を締め付け固定する、煩雑な作業を要する。なお、ドアビーム1にブラケットを取り付ける場合でも、このブラケットのボルト、ナットを用いた取り付け要領は同様であり、煩雑な作業を要する。

【0077】

鋼製部材10としてのインナパネル10や、あるいはアウタパネル1は、通常の自動車パネルあるいはドアパネルの通り、高強度鋼(ハイテン)や普通鋼の薄鋼板をプレス成形した成形品を用いる。これらパネルの厚さtも通常の0.3〜5.0mmの範囲であって、通常通り、亜鉛又は亜鉛合金等の金属めっき皮膜、塗料等の有機樹脂皮膜、潤滑剤、及び/又は潤滑油など、通常、鋼板に施される公知の皮膜を形成することができる。これらは、単独でも良いし、また複数の皮膜を組み合わせても良い。また、単層又は複層のいずれに被覆しても良い。

【産業上の利用可能性】

【0078】

本発明によれば、自動車のドアビームなど、閉断面からなる立体的な中空形状であるアルミニウム合金押出中空形材であっても、前記鋼製ピアスメタルを用いて、スポット溶接によって鋼材とアルミニウム合金材との異材接合を行うことが可能な、鋼製部材との異材接合用アルミニウム合金部材、鋼製部材とこのアルミニウム合金部材とを接合した異材接合部材、このアルミニウム合金部材の鋼製部材との異材接合方法を提供できる。したがって、自動車の鋼製のパネル構造体に、前記アルミニウム合金押出中空形材からなる補強材を取り付ける場合に好適である。

【符号の説明】

【0079】

1:異材接合用アルミニウム合金部材、2:内側フランジ、3:外側フランジ、4、5:ウエブ、6:アルミニウム合金押出中空形材、7:作業用開口部、8:中空(部)、10:鋼製部材、20:鋼製ピアスメタル、21:鋼製ピアスメタル頭部、22:鋼製ピアスメタル軸部、23:鋼製ピアスメタル先端、24:鋼製ピアスメタル溝(部)、25:鋼製ピアスメタル角部、30:シーラ、31:ポンチ、32:支持台(冶具)、33、34:スポット電極、

【技術分野】

【0001】

本発明は、鋼製部材との異材接合用アルミニウム合金部材およびこのアルミニウム合金部材を鋼製部材と接合した異材接合部材、またはこのアルミニウム合金部材の鋼製部材との異材接合方法に関するものである。

【背景技術】

【0002】

自動車用のドアビーム材(ドア補強材)として、優れた衝突エネルギの吸収性と軽量化のために、従来の鋼製に替えて、アルミニウム合金押出形材が使用されるようになっている。

【0003】

このようなアルミニウム合金製ドアビーム材は、互いに平行に間隔をあけて配置した内側と外側の一対(2本)のフランジと、これらを互いに連結するために間隔をあけて配置した一対(2本)のウエブとを有し、断面が略矩形なアルミニウム合金押出中空形材からなる。

【0004】

このようなドアビーム材の、鋼製のドアインナパネルへの取り付けは、例えば特許文献1に記載されたように、その両端部に取付用の鋼製ブラケットを予め固定しておき、アセンブリ工程において、このブラケットの部分をボルト・ナットにてインナパネル(ドア内部)に固定している。

【0005】

しかし、このブラケット方式によるドアビームでは、部品点数が多くなり、またブラケットの加工も必要で、製造工程が多くなり、これらがアルミニウム合金押出中空形材製のドアビームのコストを押し上げ、自動車への採用を阻害する要因となっている。

【0006】

また、このドアビームをドア内部に固定するには、ドアのアウタパネルとイナーパネルの間にドアビームを配置し、ブラケットの穴にナットを当てがい、インナパネルの側からボルトを通して締め付け、ブラケットの部分をインナパネルに固定するが、このときアウタパネルとインナパネルの間でナットを工具で支え、その状態でボルトを締め付ける必要がある。そのため、ドアビームのアセンブリ工程は作業性が悪くなっている。

【0007】

一方、例えば特許文献2には、ドアビーム材のフランジ部両端に下穴をあけ、ねじ山数を稼ぐためそこにバーリング加工を施したうえ、穴壁にねじ穴加工し、このねじ穴を利用してボルトによりドアビーム材を直接ドア内部に締め付け固定することが記載されている。この方法はブラケットレス(ブラケットを用いない)であるためコスト面で有利で、かつアセンブリ工程においてナットを工具で支えておく必要がなく、作業性が改善される。

【0008】

しかし、実際にバーリング加工でねじ山数を稼げるほどの穴壁を形成するのは難しく、特に高強度材ではバーリング加工性が悪く、加えて、高強度なJIS7000系アルミニウム合金をドアビーム材として用いる場合、バーリング加工時に付与される残留応力による耐応力腐食割れ性が問題となる可能性がある。また、バーリング加工の精度がばらつき、安定したねじ強度を得るのが困難である。なお、バーリング加工を行う代わりに、フランジ部のねじ穴を加工する中央部のみを厚肉にして押し出し、ねじ山数を稼ぐことも考えられるが、押出材の長さ方向全体にわたって厚肉部分が形成されることになるため、軽量化に逆行する。

【0009】

このため、特許文献3として、自動車のドアビームに関してコスト面で有利なブラケットレスを前提とし、アセンブリ工程での作業性、軽量化及びねじ強度の面で問題がなく、またJIS7000系のアルミニウム合金も適用可能なドアビームを得ることを目的とした発明が提案されている。

【0010】

この発明は、自動車のドアの内部にボルトで固定されるブラケットレスドアビームであって、ドアビーム基体の端部に締結用ボルトが遊嵌し得る穴を形成し、その締結用ボルトが螺合するナット部材をそのねじ穴が前記穴の内側に位置するように取り付けたことを特徴とする。

【0011】

すなわち、ドアビームの基体は前記したアルミニウム合金中空押出形材としている。そして、この形材(基体)の両端部を、外側フランジ(外フランジ)から内側フランジ(内フランジ)へと斜めにカットして、外部への開口部を形成している。そして、このカット部位における内側フランジ端部の中央に貫通穴(ばか穴)を垂直に形成し、その直上の車外側にナット部材が予め取り付けられている。そして、このナット部材のねじ穴を前記貫通穴の内側に位置させ、このネジ穴に螺合するボルトを前記貫通穴に遊嵌する。

【0012】

このドアビームを自動車ドアのインナパネルに取り付ける場合、ドアビームをインナパネルとアウタパネルの間の所定位置に配置し、インナパネルの裏側(車内側)から該インナパネルに形成したボルト穴を通してボルトの先を差し入れ、基体の貫通穴を通してナット部材のねじ穴に螺合させ、インナパネルにドアビームを締め付け固定する。この際、具体的な固定手段としては、例えば溶接、かしめ、接着剤等を用いた接着、はめ込み、又はそれらの組み合せが考えられるとしている。 また、ナット部材の材質は鉄、アルミニウム合金のいずれでもよく、さらに電食対策として、ボルト及びナット部材にはダクロダイズド処理、クロメート処理等の化成処理、電気めっき処理、塗装等を行い、ドアビームを取り付けるインナパネルには溶融Znめっきを行うことが望ましいとしている。

【0013】

一方で、車体の全ての部分をアルミニウム合金材で構成しない限り、通常の自動車の車体では、新たに適用するアルミニウム合金材は、元々汎用されている鋼板又は型鋼等の鋼材(鋼部材)と組み合わせて使用する必要がある。このため、必然的に、ドアビームなどのアルミニウム合金部材は鋼材と、アルミ−鉄の異材接合をする必要がある。

【0014】

このような鋼材とアルミニウム合金材との異材接合用のリベットとして、鋼製のピアスメタルが、たとえば特許文献4などで提案されている。この鋼製のピアスメタルは、プレス装置等によってアルミニウム合金材側に打ち込まれて、アルミニウム合金材を貫通(挿通)し、この貫通孔分のアルミニウム合金材料を外部に排出した軸部と、貫通せずにアルミニウム合金材表面側に残る、幅広の頭部とからなる。

【0015】

この後、スポット溶接装置において、アルミニウム合金材におけるリベットの軸部先端側の面に、接合する他方の鋼材を重ねて、前記軸部先端をこの他方の鋼材に接触させる。そして、鋼製ピアスメタル(鋼製リベット)の頭部と鋼材とを1対の電極で挟み、電極を鋼製ピアスメタル及び鋼材に向けて加圧しつつ、電極に通電することにより、鋼製ピアスメタルと鋼材とをスポット溶接により接合することができる。

【0016】

通常、スポット溶接などの溶融溶接を用いて、鋼材とアルミニウム合金材との異材を直接溶接する場合には、アルミニウム合金材と鋼材との接合界面に、脆いFe−Al金属間化合物が発生し、接合強度の高い溶接接合を行うことが難しい。これに対して、この鋼製ピアスメタルを用いたスポット溶接では、鋼−鋼の同種材同士の接合となる。このため、アルミニウム合金と鋼との異材溶接接合時にアルミニウム合金材と鋼材との界面に発生するような、脆いFe−Al金属間化合物が生成することがない。したがって、スポット溶接を用いて、鋼材とアルミニウム合金材との異材接合を行うことができる特徴がある。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特許第2991843号公報

【特許文献2】実開平6−42344号公報

【特許文献3】特開2001−301462号公報

【特許文献4】特開2010−207898号公報

【発明の開示】

【発明が解決しようとする課題】

【0018】

ただ、前記特許文献3でも、ドアビームを取り付ける場合に、インナパネルの裏側(車内側)から、インナパネルに形成したボルト穴を通してボルトの先を差し入れ、ドアビーム基体の貫通穴を通してナット部材のねじ穴に螺合させ、インナパネルにドアビームを締め付け固定する手間が、ドアビーム側に設けたナットの取り付け個数だけ必要になる。すなわち、このような通常のボルト、ナットによる機械的な接合、締結方式を使用する限り、部品点数の増加による重量増やコスト増、あるいは取り付けナットのスペースの制約(間隔等)による接合強度の低下などの問題が避け難い。

【0019】

更に、前記特許文献3では、予め取り付けるナット部材自体の内側フランジへの接着方法の問題もある。前記特許文献3では、この接着方法を具体的には記載していないが、接着剤でナット部材を仮留めする程度であれば、インナパネルにドアビームを締め付け固定する作業中などに外力によって外れる可能性がある。また、一方で、ナット部材を溶接等で強固に接合するためには、この溶接による手間ひまやコストの増加が、やはり無視できなくなる。

【0020】

また、前記特許文献4では、鋼製ピアスメタルの接合対象となっているのは、平面的なアルミニウム合金板と鋼板との接合例のみである。すなわち、その実施例を見ても、6000系アルミニウム合金板(板厚1.2mm)に鋼製ピアスメタルを打ち込み、このアルミニウム合金板にかしめ加工を行い、更に、鋼製ピアスメタルを鋼板SPCC(板厚1.0mm)にスポット溶接する例が示されるのみである。このため、前記特許文献4は鋼製ピアスメタルを用いた異材接合例を開示しているものの、平面的なアルミニウム合金板と鋼板との接合例にしか適用できない。

【0021】

本発明が対象とするドアビームなどのアルミニウム合金押出中空形材は、平面的な板の形状とは違い、周知の通り、閉断面からなる立体的な中空形状をしている。このため、鋼製ピアスメタルを打ち込める平面的な板状部分(余地)がない。また、たとえ鋼製ピアスメタルを打ち込めたとしても、鋼製ピアスメタルにスポット溶接するための電極を接触させる余地や空間も無い。したがって、前記特許文献4は、そのままでは、本発明が対象とする、自動車のドアビームなどの立体的な断面形状を有するアルミニウム合金押出中空形材と鋼製部材とを接合する場合に適用できない。

【0022】

このような状況に鑑み、本発明の目的は、立体的な断面形状(中空形状)であるアルミニウム合金部材(押出中空形材)であっても、前記鋼製ピアスメタルを用いたスポット溶接によって、鋼材とアルミニウム合金材との異材接合を可能とすることである。すなわち、本発明は、そのための、鋼製部材との異材接合用アルミニウム合金部材、鋼製部材とこのアルミニウム合金部材とを接合した異材接合部材、このアルミニウム合金部材の鋼製部材との異材接合方法を提供することを目的とする。

【課題を解決するための手段】

【0023】

上記目的を達成するための本発明の異材接合用アルミニウム合金部材の要旨は、鋼製部材との異材接合用アルミニウム合金部材であって、互いに平行な内側と外側との一対のフランジと、これらを互いに連結する一対のウエブとが構成する中空部をその長手方向に亘って有した7000系アルミニウム合金押出形材からなり、前記押出形材の前記内側フランジにおける前記鋼製部材との接合部位に対応する前記外側フランジの部位に作業用開口部が予め設けられており、前記作業用開口部を通じて、前記内側フランジの前記鋼製部材との接合部位に、頭部と軸部からなる鋼製ピアスメタルが、前記押出形材の中空部側から打ち込まれるとともに、前記内側フランジを貫通した軸部と前記内側フランジの前記中空部側に残る頭部とを有して、前記内側フランジに予めかしめられて締結されていることである。

【0024】

また、上記目的を達成するための本発明の異材接合部材の要旨は、鋼製部材とアルミニウム合金部材とを接合した異材接合部材であって、前記アルミニウム合金部材は、互いに平行な内側と外側との一対のフランジと、これらを互いに連結する一対のウエブとが構成する中空部をその長手方向に亘って有した7000系アルミニウム合金押出形材からなり、前記押出形材の前記内側フランジにおける前記鋼製部材との接合部位に対応する前記外側フランジの部位に作業用開口部が予め設けられており、前記作業用開口部を通じて、前記内側フランジの前記鋼製部材との接合部位に、頭部と軸部からなる鋼製ピアスメタルが前記押出形材の中空部側から打ち込まれているとともに、前記内側フランジを貫通した軸部と前記内側フランジの前記中空部側に残る頭部とを有して、前記内側フランジに予めかしめられて締結されており、前記鋼製部材との異材接合の際に、前記作業用開口部から前記押出形材の中空部内に挿入されて前記鋼製ピアスメタルの頭部と接触させられた一方のスポット電極と、前記鋼製部材の対応する部位に接触させられた他方のスポット電極とが通電されて、前記鋼製ピアスメタルが前記鋼製部材の対応する部位とスポット溶接され、選択的に用いられる接着剤の他は、このスポット溶接のみによって、前記アルミニウム合金部材が前記鋼製部材と接合されていることである。

【0025】

更に、上記目的を達成するための本発明のアルミニウム合金部材の異材接合方法の要旨は、アルミニウム合金部材の鋼製部材との異材接合方法であって、アルミニウム合金部材を、互いに平行な内側と外側との一対のフランジと、これらを互いに連結する一対のウエブとが構成する中空部をその長手方向に亘って有した7000系アルミニウム合金押出形材からなるものとし、前記押出形材の前記内側フランジにおける前記鋼製部材との接合部位に対応する前記外側フランジの部位に作業用開口部が予め設けられており、前記作業用開口部を通じて、前記内側フランジの前記鋼製部材との接合部位に、頭部と軸部からなる鋼製ピアスメタルを前記押出形材の中空部側から打ち込むとともに、前記内側フランジを貫通した軸部と前記内側フランジの前記中空部側に残る頭部とを有して、前記内側フランジに予めかしめて締結し、前記鋼製部材との異材接合の際に、前記作業用開口部から前記押出形材の中空内に挿入して前記鋼製ピアスメタルの頭部と接触させた一方のスポット電極と、前記鋼製部材の対応する部位に接触させた他方のスポット電極とを通電して、前記鋼製ピアスメタルを前記鋼製部材の対応する部位とスポット溶接し、選択的に用いられる接着剤の他は、このスポット溶接のみによって、前記アルミニウム合金部材を前記鋼製部材と接合することである。

【発明の効果】

【0026】

本発明によれば、前記アルミニウム合金部材(アルミニウム合金押出形材)における、前記鋼製ピアスメタルの前記かしめ位置に対応する前記外側フランジ部位に、外部へ開かれた作業用の開口部を予め設ける。

【0027】

この作業用開口部は、前記内側フランジの前記鋼製部材との接合部位に、鋼製ピアスメタルを前記押出形材の中空側から打ち込む作業用の開口部の役割を果たす。また、前記鋼製部材との異材接合(スポット溶接)の際に、この作業用開口部から前記押出形材の中空部内にスポット電極を挿入して、前記鋼製ピアスメタルの頭部と接触させる作業用の開口部の役割を果たす。

すなわち、本発明で言う作業用開口部とは、ピアスメタル打ち込み作業、スポット溶接作業の両方の作業をともに兼用して行う、あるいは兼用して行える開口部である。

【0028】

これによって、自動車のドアビームなど、閉断面からなる立体的な中空形状である、ドアビームなどのアルミニウム合金押出形材であっても、前記鋼製ピアスメタルを用いて、スポット溶接によって鋼材とアルミニウム合金材との異材接合を行うことを可能とすることができる。

【0029】

このスポット溶接は、前記鋼製ピアスメタルと鋼製部材との、鋼−鋼の同種材同士の接合である。このため、アルミニウム合金部材と鋼部材との界面にFe−Al金属間化合物が生成することはない。このように優れたスポット溶接の接合強度が得られる結果、全く使用しない場合を含めて選択的あるいは補助的に用いられる接着剤の他は、機械的な接合や溶融溶接などの他の接合手段は全く不要である。したがって、基本的には、このスポット溶接のみによって、前記アルミニウム合金部材を前記鋼製部材と接合することが可能となる。

【0030】

しかも、前記スポット溶接によって、勿論溶接条件にもよるが、前記鋼製ピアスメタルを予めかしめて締結した前記内側フランジの接合部位を、この部位における残留応力が低減するように加熱することが可能である。前記鋼製ピアスメタルを予め打ち込み、かしめることによって導入される残留応力は、特にアルミニウム合金部材の7000系アルミニウム合金組成や厚み条件、あるいは使用環境によっては、前記内側フランジの接合部位における応力腐食割れ性の不安を助長する。しかし、前記内側フランジの接合部位における残留応力を低減することができれば、このような7000系アルミニウム合金特有の応力腐食割れ性の不安が解消され、最も高強度で、アルミニウム合金部材の薄肉化や軽量化が可能な、7000系アルミニウム合金を適用することが可能となる。

【図面の簡単な説明】

【0031】

【図1】本発明の異材接合用アルミニウム合金部材の一実施形態を示す斜視図である。

【図2】本発明の異材接合用アルミニウム合金部材の他の実施形態を示す斜視図である。

【図3】図1、2の鋼製ピアスメタル打ち込み部分を示す縦断面図である。

【図4】図1、2の鋼製ピアスメタル打ち込み部分を示す縦断面図である。

【図5】図2の鋼製ピアスメタルの打ち込みの態様を示す縦断面図である。

【図6】図2の鋼製ピアスメタルの打ち込みの態様を示す縦断面図である。

【図7】本発明の異材接合方法の実施形態における抵抗スポット溶接工程を示す縦断面図である。

【図8】本発明の異材接合方法により接合された異材接合体を示す縦断面図である。

【図9】本発明のアルミニウム合金部材を自動車ドアビームとして適用した自動車ドアの横断面図である。

【発明を実施するための形態】

【0032】

以下、添付の図面を使用して、本発明の実施の形態について、具体的に説明する。先ず、図1、2を用いて、本発明の異材接合用アルミニウム合金部材の例を各々示す。

【0033】

アルミニウム合金部材1:

図1、2の異材接合用アルミニウム合金部材1は、素材としては全く同じ形状(閉断面形状、各部の大きさ、厚みが全て同じ)の、JIS乃至AAの7000系アルミニウム合金押出形材6からなる。ちなみに、この両者の違いは、作業用開口部7と鋼製ピアスメタル20の設け方のみである。

【0034】

図1、2において、鋼製部材との異材接合用アルミニウム合金部材1は、素材である、長手方向に亘って均一な矩形中空の閉断面形状からなる、7000系アルミニウム合金押出形材6からなる。このアルミニウム合金押出形材6は、互いに平行な内側と外側の一対の平坦な(板状)フランジ2、3と、これらを互いに連結する一対の平坦な(板状)ウエブ4、5とを有している。そして、これら一対のフランジ2、3と一対のウエブ4、5とが構成する中空部8を、その長手方向に亘って、均一な断面として有している。以下、このようなアルミニウム合金押出形材6を、アルミニウム合金押出中空形材6とも言う。

【0035】

このフランジの内側と外側との言い方は、例えば自動車のドアビームとして適用された場合の、車体外側への配置となるフランジを外側フランジ3と称し、車体内側への配置となるフランジを内側フランジ2と便宜的に称している。これらフランジは、フランジの幅方向の外側(左右方向)に向かって張り出した、平坦な(板状)の張出フランジ2a、2b、3a、3bを各々有している。

【0036】

また、これらフランジ2、3を間隔をあけて各々平行に連結する左右のウエブ4、5は、互いに平行に配置され、フランジ2、3ととともに前記矩形中空の閉断面形状を構成している。なお、ウエブ4、5自体は、図1、2に示すような平坦な平板状でなくとも良い。例えば、その縦断面において、中央部などがくの字状に変形して衝突エネルギを吸収しやすいように、両方のウエブ4、5とも、互いに外方か互いに内方、あるいは同一の方向に向かって、くの字状や蛇腹状に屈曲していても良い。

【0037】

素材アルミニウム合金押出形材6:

以上のような素材アルミニウム合金押出形材6の閉断面形状や各部の大きさ、厚み(板厚)は、張出フランジの有無とともに、アルミニウム合金部材1の用途と要求特性とに応じて適宜設計される。また、同じフランジ内やウエブ内であっても、その部位に応じて厚み(板厚)を変えることが可能である。そして、このような選択が自由に可能であることが、素材をアルミニウム合金押出形材(押出中空形材)とする利点でもある。

【0038】

例えば、図1、2の態様においては自動車のドアビームを具体的な用途として意図している。このため、フランジ2、3は、ドアビームとしての衝突(側突)の衝撃エネルギ吸収性を向上させるために、フランジの幅方向の外側(左右方向)に向かって張り出した、平坦な(板状)の張出フランジ2a、2b、3a、3bを各々有している。そして、同じ目的で、内側の張出フランジ2a、2bを外側のフランジ3a、3bよりも幅広としている。また、側突の際の衝突エネルギ方向と向き合って(対峙して)、これを受け止める内外フランジ2、3と張出フランジ2a、2b、3a、3bとは同じ厚みとして、衝撃エネルギを吸収するための「くの字」変形を期待するウエブ4、5よりも厚みを厚くしている。

【0039】

ただ、内側フランジ2の厚さ(板厚)tは、鋼製ピアスメタル20の長さ(頭部21の厚さ+軸部22の長さ)Lにかかわる。この点で、後述する通常の鋼同士のスポット溶接条件の範囲で、鋼製ピアスメタル20と鋼製部材10との必要な接合強度(継ぎ手強度)を得るためには、鋼製ピアスメタル20の長さLが7mm以下であることが好ましい。したがって、この鋼製ピアスメタル20をかしめて締結するアルミニウム合金部材1の内側フランジ2の厚さ(板厚)tも、当然7mm以下、補強材としての強度や剛性を考慮すると、1.0mm以上、7mm以下の範囲内であることが好ましい。

【0040】

また、7000系アルミニウム合金組成や調質も、JIS乃至AAの規格内や公知の組成範囲内から、アルミニウム合金部材1の用途と要求される強度や加工性、あるいは耐食性、更には、7000系アルミニウム合金ビレットの中空形材6への熱間押出加工性(生産性、押出効率)などの特性に応じて、適宜設計される。7000系アルミニウム合金組成組成は、7075などのAl−Zn−Mg−Cu組成や、7N01などのCuを含まないAl−Zn−Mg組成が、調質は溶体化および焼き入れ処理、人工時効処理の熱処理:T1〜T6が適宜設計される。

【0041】

アルミニウム合金押出中空形材6自体には、後述する鋼製ピアスメタル20とアルミニウム合金部材1との電食防止用の絶縁性のシーラ層及び/又は接着剤層(樹脂層)の部分的な被覆(塗布)以外は、公知の防食塗装や塗膜は不要である。但し、自動車部材などとして鋼製部材と異材接合体を構成するため、鋼材との接合後に、鋼材側に必要な塗装は、当然鋼材と同様に施されて良い。

【0042】

作業用開口部7:

図1の作業用開口部7は、図2の作業用開口部7とともに、ピアスメタル打ち込み作業、スポット溶接作業の両方の作業をともに兼用して行う、あるいは兼用して行える開口部である。図1の作業用開口部7は、外側フランジ3とウエブ4、5とを、例えば切断加工によって、外側フランジ3側から内側フランジ2側に向けて、斜め下方に切り欠いたものである。これによって、内側フランジ2の後述する鋼製部材10との接合部位2c、あるいは二箇所の鋼製ピアスメタル20の打ち込み(かしめ)位置(2c)の上部を、外部(上方)に向けて、全面的に開放している。

【0043】

また、図2の作業用開口部7は、外側フランジ3に円形の開口部(貫通孔)7を二箇所、穴あけ加工などによって設け、内側フランジ2の後述する鋼製部材10との接合部位2c、あるいは二箇所の鋼製ピアスメタル20の打ち込み(かしめ)位置(2c)の上部を、外部(上方)に向けて開放したものである。

【0044】

このように、外側フランジ3に設ける、外部に向けて開放される作業用開口部7は、ピアスメタル打ち込み作業、スポット溶接作業の両方の作業条件に応じてその形状や大きさ、個数を選択して設ける。すなわち、内側フランジ2の鋼製部材10との接合部位2c、あるいは鋼製ピアスメタル20の打ち込み(かしめ)位置(2c)の個数や、鋼製ピアスメタル20の大きさ(径)などに応じて、また、挿入されるスポット電極33(後述する図7)の大きさ(径)などに応じて、大きさや形状、個数を設計する。より具体的には、これら鋼製ピアスメタル20やスポット電極33を、外部から中空部8内に挿入して各々の前記作業を行う作業性を考慮して、これら鋼製ピアスメタル頭部21やスポット電極33の径を超える大きさとする。但し、これらの大きさや個数の上限は、アルミニウム合金部材1の本来、ドアビームなどの補強材として要求される強度、剛性などの特性を低下させない観点から自ずと定まる。

【0045】

鋼製ピアスメタル20:

図1、2に示す通り、アルミニウム合金部材1の内側フランジ2における後述する鋼製部材10との接合部位2cに、鋼製ピアスメタル20が押出中空形材6の中空8側から打ち込まれている。ここで、21は鋼製ピアスメタルの頭部であり、図3、4で示す、内側フランジ2を貫通した軸部22の上部で、内側フランジ2の表面(中空8側)に残る、鋼製ピアスメタルの頭部である。

【0046】

図3、4に、この図1、2の異材接合用アルミニウム合金部材1の鋼製ピアスメタル20の打ち込み部分の縦断面を示す。図3と図4との違いは頭部と軸部からなる鋼製ピアスメタル20の断面形状のみである。また、図3、4は、図1、2のいずれのタイプの異材接合用アルミニウム合金部材1にも共通する。

【0047】

図3、4において、アルミニウム合金部材1の内側フランジ2における後述する鋼製部材10との接合部位2cに、外側フランジ3の作業用開口部7(図2のタイプで例示)を通じて、鋼製ピアスメタル20が中空8側から打ち込まれている。そして、後述するかしめ方法により、内側フランジ2を貫通した軸部22と、内側フランジ2の表面(中空8側)に残る頭部21とを有して、内側フランジ2に予めかしめられて締結されている。

【0048】

図3、4に示す鋼製ピアスメタル20は、円板状の頭部21と、この頭部21の中心と同軸的に形成された軸部22とから構成されている。軸部22は軸方向に同じ径となっているが、頭部21側の基端から軸部22の先端23側に向けて、その径(横断面積)を大きく末広がり状にしても良い。

【0049】

図3、4は、共通して、軸部22の先端23のように、その中央部分が周辺部分よりも盛り上がった(尖らせた)形状に成形している。これはこの先端23のみで接触、通電させてスポット溶接性を向上させるためと、内側フランジ2の表面に打ち込みやすくするためである。ちなみに、図3、4の違いは、この鋼製ピアスメタル20の先端23の断面形状のみであり、図3の先端23よりも、図4の先端23の方をより尖らせている。また、この先端23は軸部の周縁25から中央の先端23に向かうにしたがって緩やかに湾曲させているが、この湾曲の曲率及び湾曲の形状は、任意である。

【0050】

鋼製ピアスメタル20の頭部21のアルミニウム合金部材1(内側フランジ2)と重ねられる面には、軸部22を取り囲むようにして溝24が形成されている。この溝24は、図5、6で後述する鋼製ピアスメタル20の打ち込み、かしめの際に、押圧されたアルミニウム合金(内側フランジ2)の部分が、頭部21の軸部周囲に形成された溝35内に塑性流動して、侵入するための溝である。

【0051】

鋼製ピアスメタル20の打ち込み、かしめ:

次に、これら鋼製ピアスメタル20の打ち込み、かしめ、締結方法について、図5、6を用いて説明する。図5、6は鋼製ピアスメタル20の打ち込み工程を示す断面図である。これら図5、6は、前記図1、2のいずれのタイプの異材接合用アルミニウム合金部材1にも共通する。

【0052】

先ず、図5に示すように、円筒状の支持台32の上に、アルミニウム合金部材1の内側フランジ2を載置する。そして、外側フランジ3の作業用開口部7(図2のタイプで例示)を通じて、鋼製ピアスメタル20が中空8側から、内側フランジ2を挟んで、この内側フランジ2の後述する鋼製部材10との接合部位2c上に配置される。そして、この鋼製ピアスメタル20は、同じく前記した外側フランジ3の作業用開口部7から挿入されるポンチ31により、アルミニウム合金部材1(内側フランジ2)に向けて打ち込まれる。

【0053】

具体的には、図6に示すように、ポンチ31を矢印のように下降させて、鋼製ピアスメタル20をアルミニウム合金部材1(内側フランジ2)に押し込むと、鋼製ピアスメタル20の軸部21に対応するアルミニウム合金材2d部分を軸部21により打ち抜き、この打ち抜かれた部分2dが前記支持台32の円筒内に落下するようにする。

【0054】

ここで、鋼製ピアスメタル20はポンチ31により内側フランジ2に向けて押圧される。このため、軸部22が内側フランジ2を貫通し、その先端面23が内側フランジ2の下面側(後述する鋼製部材10側)に露出する。また、頭部21の下面の軸部22の周囲の溝24内に、頭部21と支持台32との間に挟まれた部分の(内側フランジ2の)アルミニウム合金材料が塑性流動して、侵入する。この結果、鋼製ピアスメタル20がアルミニウム合金部材1の内側フランジ2にかしめられ、スポット溶接に先立ち強固に締結(接合、固定)される。

【0055】

したがって、この溝(凹部)24は、頭部21の下面の軸部22の周囲に沿った環状の溝(凹部)として、アルミニウム合金材料を塑性流動によって侵入させて、鋼製ピアスメタル20を内側フランジ2にかしめ、締結するための要となる。この溝24は連続する環状の溝である必要はなく、間隔をあけた断続的な環状の溝であっても良いが、溝の深さや幅が小さすぎるか、溝自身が無いと、上記かしめる機構が無いか不足して、かしめ強度が不足する。

【0056】

このような、鋼製ピアスメタル20によるアルミニウム合金部材1のかしめ作用によって、鋼製ピアスメタル20と鋼製部材10との鋼−鋼の同種材同士でのスポット溶接部に、このアルミニウム合金部材1と鋼製ピアスメタル20とのかしめによる接合力(機械的な接合力)が更に加わることとなる。このために、これらのスポット溶接とかしめとの両接合の相乗効果によって、異材接合体としての接合強度を、例えば5kN以上に高くすることができる。

【0057】

このような鋼製ピアスメタル20の打ち込みは、汎用のプレス装置を用いて行うことができる。この際に最適プレス成形条件を選択することで、鋼製ピアスメタル20の軸部22の形状及び太さ(径)に応じて、鋼製ピアスメタル20をアルミニウム合金部材1に打ち込む(押し込む、埋め込む)と共に、かしめる際に、アルミニウム合金部材1(内側フランジ2)側の割れ発生を防止することが可能となる。

【0058】

ここで、鋼製ピアスメタル20の頭部21、軸部22、先端23、溝24の各々の形状、断面形状、大きさ、あるいは鋼組成や熱処理が関わる強度(硬度)は、打ち込まれ、かしめられる素材アルミニウム合金押出中空形材6の硬さや厚み、あるいは要求される、スポット溶接前のかしめ強度あるいはスポット溶接後の異材接合強度に応じて適宜設計される。例えば、鋼製ピアスメタル20自体は、通常は鋼線材から製造(加工)されるが、この素材鋼線材を高強度鋼(ハイテン)としても、普通鋼としても良い。

【0059】

より具体的に、鋼製ピアスメタル20の長さ(頭部21の厚さ+軸部22の長さ)Lは、前記した通り、アルミニウム合金部材1の内側フランジ2の厚さ(板厚)tに応じて、1.0mm以上、7mm以下の範囲とすることが好ましい。また、その頭部21の径は、接合強度と通電性とを得る点で、これに接触、通電するスポット溶接電極33の後述する直径よりも大きい4〜10mmの範囲から選択することが好ましい。更に、その軸22の径は、スポット溶接時の通電性や内側フランジ2の厚さ(板厚)tに応じた打ち込み性から、直径3〜9mmの範囲から選択することが好ましい。これは、接合されるアルミニウム合金部材1の内側フランジ2の厚さ(板厚)tが1.0mm以上、6mm以下の範囲で、鋼製部材10の厚さtが後述する0.3〜5.0mmの範囲で、鋼製ピアスメタル20を鋼製部材10とスポット溶接して、必要接合強度を得ることを前提とする。

【0060】

ここで、鋼製ピアスメタル20とアルミニウム合金部材1との電食を防止するために、これらを直接接触させないことが好ましい。このために、鋼製ピアスメタル20の、円板状の頭部21の特に下面や、軸部22の表面に、絶縁性のシーラ層及び/又は接着剤層(樹脂層)30を被覆(塗布)して、鋼製ピアスメタル20が、この絶縁性の層30を介して、アルミニウム合金部材1の内側フランジ2とかしめられる(接触する、重ねられる)ことが好ましい。このような絶縁性のシーラ層及び/又は接着剤層(樹脂層)30は、市販の(公知)の樹脂と、この樹脂毎によって定まる最適塗布量(塗布厚み)とを選択する。

【0061】

スポット溶接による異材接合体の製造:

図7、8を用いて、アルミニウム合金部材1と鋼製部材10との異材接合の方法を説明する。

【0062】

先ず、図7に示すように、アルミニウム合金部材1(内側フランジ2)と鋼製部材10との異材接合の際には、先ず、アルミニウム合金部材1(内側フランジ2)と鋼製部材10とを重ね合わせる。その上で、スポット電極33を、外側フランジ3の作業用開口部7(図2のタイプで例示)を通じて、中空8内に挿入し、鋼製ピアスメタル20の頭部21と接触させる。そして、このスポット電極33と、内側フランジ2の接合部位2cに対応する鋼製部材10側の対応する部位10aに接触させた他方のスポット電極34とを通電して、スポット溶接する。

【0063】

これによって、図8に示す通り、アルミニウム合金部材1の内側フランジ2の接合部位2c位置の鋼製ピアスメタル20が、鋼製部材10の対応する部位10aとスポット溶接35される。なお、以上の態様は前記図2のアルミニウム合金部材1のタイプにつき示したが、前記図1のような作業用開口部が切り欠きタイプでも、全く同様の接合要領となる。

【0064】

このようなスポット溶接は抵抗スポット溶接により行うが、スポット電極33、34を相互に接近するように駆動して、鋼製ピアスメタル20(アルミニウム合金部材1の内側フランジ2)と鋼製部材10との間に挟持力を作用させる。その上で、スポット電極33、34間にパルス電流を印加することにより抵抗スポット溶接する。このとき、鋼製ピアスメタル20は軸部22が貫通しているので、軸部22の先端23と鋼製部材10とが接触する。

【0065】

この際、先端23を前記図3、4で示したような、中央部分が周辺部分よりも盛り上がった(尖った)形状に成形していると、中央の先端面23のみで鋼製部材10と接触することができる。このため、通電電流は、この先端面23のみで流れるので、中央の先端面23あるいは軸部22の軸心を中心とした領域で、鋼製ピアスメタル20と鋼製部材10とを接合することができる。

【0066】

また、鋼製ピアスメタル20とスポット電極33、34の各々の軸心が一致している場合は、通電される電流はこれらの軸心を通って流れる。このため、スポット溶接の際に、鋼製ピアスメタル20の軸部22周辺の内側フランジ2のアルミニウム合金材が過剰に加熱されて、アルミニウム合金材が軟化したり、溶融したりすることがなく、得られた継手強度が低下することはない。これは、図3、4のように、鋼製ピアスメタル20の先端23が尖っている場合でも、あるいは平坦である場合でも同様である。

【0067】

スポット溶接条件:

本発明では、鋼―アルミの異材接合ではなく、鋼同士の同種接合であるので、通常の鋼同士の、汎用される、より緩やかなスポット溶接条件がそのまま適用できる点が利点である。換言すると、本発明は、アルミ−鉄の異材接合であるにも拘わらず、通常の鋼−鋼の同種材同士のスポット接合に汎用されている条件が適用できる点が大きな利点である。

【0068】

このようなスポット溶接の溶接箇所毎の好ましい条件としては、電極の間の加圧力を1.0〜5.0kNの範囲とすることが好ましい。また、電極間電流を5〜13kA(好ましくは7〜8kA)の範囲とし、接合される鋼板の厚さt(mm)との関係で、200×t(msec)以下の時間、通電することが好ましい。

【0069】

これは、前記アルミニウム合金部材1の内側フランジ2の板厚t2乃至鋼製ピアスメタル20の長さ(頭部21の厚さ+軸部22の長さ)Lが5mm以下であり、鋼製部材10の板厚が3mm以下であり、スポット電極に通常のクロム銅合金製の先端がRとなった「ドーム型」電極(直径10〜20mm、先端面の曲率半径20mm以上)を使用する場合の最適範囲である。

【0070】

鋼―アルミの異材接合の場合、例えばスポット溶接時の加圧力については、必要接合強度を得るための目安として、2 ×t20.5 kN〜4 ×t20.5kN の比較的高い加圧力を印加する必要がある。しかし、上記したように本発明ではこれより低い加圧力で溶接可能である。また、スポット溶接時の電流も、前記アルミニウム合金部材1の内側フランジ2の板厚t2との関係で、10×t20.5 〜20×t20.5kA の比較的高い電流を流すことが必要である。しかし、上記したように本発明ではこれより低い電流であっても溶接可能である。

【0071】

残留応力低減:

一方で、このスポット溶接の際に、鋼製ピアスメタル20をかしめた内側フランジ2の接合部位2cが、この部位における残留応力が低減するように加熱されることが好ましい。前記図3、4で示した、鋼製ピアスメタル20の打ち込みあるいはかしめ作業の際に、内側フランジ2の接合部位2cにおける、鋼製ピアスメタル20の軸部22周辺のアルミニウム合金材には、必然的に残留応力が付与される。

【0072】

ちなみに、前記した通り、特許文献2のような、ドアビーム材のフランジ部両端に下穴をあけ、ねじ山数を稼ぐためのバーリング加工でさえ、残留応力が付与される。このような残留応力は、他の6000系などのアルミニウム合金では殆ど問題とならないが、Znなどを高濃度で含んで高い強度を確保している7000系アルミニウム合金は、応力腐食割れ性感受性が高い。このため、ドアビーム材のような使用態様では、このような残留応力が応力腐食割れ性の問題につながる可能性が否定できない。

【0073】

このため、このような残留応力が問題となる場合には、このスポット溶接の際に、鋼製ピアスメタル20をかしめ、締結した内側フランジ2の接合部位2cを、この部位における残留応力が低減するように加熱する。このような加熱は、鋼製ピアスメタル20、アルミニウム合金部材1の内側フランジ2、鋼製部材10などの形状(大きさ)、板厚、径などの溶接施工条件と、溶接電流や通電時間などのスポット溶接条件とを設計、選択して行う。但し、溶接接合強度(継手強度)を低下させたり、アルミニウム合金材を軟化、溶融させないように、設計、選択する。この加熱のひとつの目安としては、鋼製ピアスメタル頭部21の周囲10mm以内のアルミニウム合金部材1(内側フランジ2)の温度が、スポット溶接の際の瞬間的な最高温度として、100〜500℃程度になるよう加熱されることが好ましい。

【0074】

異材接合体例:

図9に、前記図8に示した異材接合体の態様を自動車ドアに適用した例を示す。すなわち、アルミニウム合金部材1の内側フランジ2の鋼製ピアスメタル20を、鋼製部材10とスポット溶接35した自動車ドアの例を示す。図9において、12が鋼製のドアアウタパネル、1がアルミニウム合金材であるドアビーム(ドア補強材)、10がドアビームの接合対象である鋼製部材10のドアインナパネルである。なお、この態様は前記図2のアルミニウム合金部材1のタイプにつき示したが、前記図1のような作業用開口部が切り欠きタイプでも、全く同様の接合要領となる。

【0075】

ドアビーム1を自動車ドアのインナパネル10に取り付ける場合、図9に示すように、ドアビーム1をインナパネル10の所定位置(取り付け位置10a)に配置する。そして、前記した図7の要領で、アルミニウム合金部材1の内側フランジ2の鋼製ピアスメタル20を、鋼製部材10とスポット溶接し、溶接部35を作成して接合する。この際、アウタパネル12はドアビーム1を予め取り付けたインナパネル10に接合してもよく、アウタパネル12を先にインナパネル10に接合し、アウタパネル12に設けた作業用口から、ドアビーム1をインナパネル10に取り付けてもよい。

【0076】

ちなみに、通常は(従来は)、インナパネル10の裏側(車内側)からインナパネル10に形成したボルト穴13を通じて、ボルト9の先を差し入れ、ドアビーム1の内側フランジ2に形成したボルト穴を通じて、ナット部材と螺合させ、ドアビーム1を締め付け固定する、煩雑な作業を要する。なお、ドアビーム1にブラケットを取り付ける場合でも、このブラケットのボルト、ナットを用いた取り付け要領は同様であり、煩雑な作業を要する。

【0077】

鋼製部材10としてのインナパネル10や、あるいはアウタパネル1は、通常の自動車パネルあるいはドアパネルの通り、高強度鋼(ハイテン)や普通鋼の薄鋼板をプレス成形した成形品を用いる。これらパネルの厚さtも通常の0.3〜5.0mmの範囲であって、通常通り、亜鉛又は亜鉛合金等の金属めっき皮膜、塗料等の有機樹脂皮膜、潤滑剤、及び/又は潤滑油など、通常、鋼板に施される公知の皮膜を形成することができる。これらは、単独でも良いし、また複数の皮膜を組み合わせても良い。また、単層又は複層のいずれに被覆しても良い。

【産業上の利用可能性】

【0078】

本発明によれば、自動車のドアビームなど、閉断面からなる立体的な中空形状であるアルミニウム合金押出中空形材であっても、前記鋼製ピアスメタルを用いて、スポット溶接によって鋼材とアルミニウム合金材との異材接合を行うことが可能な、鋼製部材との異材接合用アルミニウム合金部材、鋼製部材とこのアルミニウム合金部材とを接合した異材接合部材、このアルミニウム合金部材の鋼製部材との異材接合方法を提供できる。したがって、自動車の鋼製のパネル構造体に、前記アルミニウム合金押出中空形材からなる補強材を取り付ける場合に好適である。

【符号の説明】

【0079】

1:異材接合用アルミニウム合金部材、2:内側フランジ、3:外側フランジ、4、5:ウエブ、6:アルミニウム合金押出中空形材、7:作業用開口部、8:中空(部)、10:鋼製部材、20:鋼製ピアスメタル、21:鋼製ピアスメタル頭部、22:鋼製ピアスメタル軸部、23:鋼製ピアスメタル先端、24:鋼製ピアスメタル溝(部)、25:鋼製ピアスメタル角部、30:シーラ、31:ポンチ、32:支持台(冶具)、33、34:スポット電極、

【特許請求の範囲】

【請求項1】

鋼製部材との異材接合用アルミニウム合金部材であって、互いに平行な内側と外側との一対のフランジと、これらを互いに連結する一対のウエブとが構成する中空部をその長手方向に亘って有した7000系アルミニウム合金押出形材からなり、前記押出形材の前記内側フランジにおける前記鋼製部材との接合部位に対応する前記外側フランジの部位に作業用開口部が予め設けられており、前記作業用開口部を通じて、前記内側フランジの前記鋼製部材との接合部位に、頭部と軸部からなる鋼製ピアスメタルが、前記押出形材の中空部側から打ち込まれるとともに、前記内側フランジを貫通した軸部と前記内側フランジの前記中空部側に残る頭部とを有して、前記内側フランジに予めかしめられて締結されていることを特徴とする異材接合用アルミニウム合金部材。

【請求項2】

前記鋼製ピアスメタルが絶縁性のシーラ層及び/又は接着剤層を介して前記内側フランジに予めかしめられている請求項1に記載の異材接合用アルミニウム合金部材。

【請求項3】

前記アルミニウム合金部材が自動車ドアビームであり、前記鋼製部材がドアインナパネルである請求項1または2に記載の異材接合用アルミニウム合金部材。

【請求項4】

鋼製部材とアルミニウム合金部材とを接合した異材接合部材であって、前記アルミニウム合金部材は、互いに平行な内側と外側との一対のフランジと、これらを互いに連結する一対のウエブとが構成する中空部をその長手方向に亘って有した7000系アルミニウム合金押出形材からなり、前記押出形材の前記内側フランジにおける前記鋼製部材との接合部位に対応する前記外側フランジの部位に作業用開口部が予め設けられており、前記作業用開口部を通じて、前記内側フランジの前記鋼製部材との接合部位に、頭部と軸部からなる鋼製ピアスメタルが前記押出形材の中空部側から打ち込まれているとともに、前記内側フランジを貫通した軸部と前記内側フランジの前記中空部側に残る頭部とを有して、前記内側フランジに予めかしめられて締結されており、前記鋼製部材との異材接合の際に、前記作業用開口部から前記押出形材の中空部内に挿入されて前記鋼製ピアスメタルの頭部と接触させられた一方のスポット電極と、前記鋼製部材の対応する部位に接触させられた他方のスポット電極とが通電されて、前記鋼製ピアスメタルが前記鋼製部材の対応する部位とスポット溶接され、選択的に用いられる接着剤の他は、このスポット溶接のみによって、前記アルミニウム合金部材が前記鋼製部材と接合されていることを特徴とする異材接合部材。

【請求項5】

前記スポット溶接によって、前記鋼製ピアスメタルを予めかしめた前記内側フランジの接合用部位が、この部位における残留応力が低減するように加熱された請求項4に記載の異材接合部材。

【請求項6】

前記鋼製ピアスメタルが絶縁性のシーラ層及び/又は接着剤層を介して前記内側フランジに予めかしめられている請求項4または5に記載の異材接合部材。

【請求項7】

前記アルミニウム合金部材が自動車ドアビームであり、前記鋼製部材がドアインナパネルである請求項4乃至6のいずれか1項に記載の異材接合部材。

【請求項8】

アルミニウム合金部材の鋼製部材との異材接合方法であって、アルミニウム合金部材を、互いに平行な内側と外側との一対のフランジと、これらを互いに連結する一対のウエブとが構成する中空部をその長手方向に亘って有した7000系アルミニウム合金押出形材からなるものとし、前記押出形材の前記内側フランジにおける前記鋼製部材との接合部位に対応する前記外側フランジの部位に作業用開口部が予め設けられており、前記作業用開口部を通じて、前記内側フランジの前記鋼製部材との接合部位に、頭部と軸部からなる鋼製ピアスメタルを前記押出形材の中空部側から打ち込むとともに、前記内側フランジを貫通した軸部と前記内側フランジの前記中空部側に残る頭部とを有して、前記内側フランジに予めかしめて締結し、前記鋼製部材との異材接合の際に、前記作業用開口部から前記押出形材の中空内に挿入して前記鋼製ピアスメタルの頭部と接触させた一方のスポット電極と、前記鋼製部材の対応する部位に接触させた他方のスポット電極とを通電して、前記鋼製ピアスメタルを前記鋼製部材の対応する部位とスポット溶接し、選択的に用いられる接着剤の他は、このスポット溶接のみによって、前記アルミニウム合金部材を前記鋼製部材と接合することを特徴とするアルミニウム合金部材の異材接合方法。

【請求項9】

前記スポット溶接によって、前記鋼製ピアスメタルを予めかしめた前記内側フランジの接合用部位を、この部位における残留応力が低減するように加熱した請求項8に記載の異材接合方法。

【請求項10】

前記鋼製ピアスメタルを絶縁性のシーラ層及び/又は接着剤層を介して前記内側フランジに予めかしめた請求項8または9に記載の異材接合方法。

【請求項11】

前記アルミニウム合金部材が自動車ドアビームであり、前記鋼製部材がドアインナパネルである請求項8乃至10のいずれか1項に記載の異材接合方法。

【請求項1】

鋼製部材との異材接合用アルミニウム合金部材であって、互いに平行な内側と外側との一対のフランジと、これらを互いに連結する一対のウエブとが構成する中空部をその長手方向に亘って有した7000系アルミニウム合金押出形材からなり、前記押出形材の前記内側フランジにおける前記鋼製部材との接合部位に対応する前記外側フランジの部位に作業用開口部が予め設けられており、前記作業用開口部を通じて、前記内側フランジの前記鋼製部材との接合部位に、頭部と軸部からなる鋼製ピアスメタルが、前記押出形材の中空部側から打ち込まれるとともに、前記内側フランジを貫通した軸部と前記内側フランジの前記中空部側に残る頭部とを有して、前記内側フランジに予めかしめられて締結されていることを特徴とする異材接合用アルミニウム合金部材。

【請求項2】

前記鋼製ピアスメタルが絶縁性のシーラ層及び/又は接着剤層を介して前記内側フランジに予めかしめられている請求項1に記載の異材接合用アルミニウム合金部材。

【請求項3】

前記アルミニウム合金部材が自動車ドアビームであり、前記鋼製部材がドアインナパネルである請求項1または2に記載の異材接合用アルミニウム合金部材。

【請求項4】

鋼製部材とアルミニウム合金部材とを接合した異材接合部材であって、前記アルミニウム合金部材は、互いに平行な内側と外側との一対のフランジと、これらを互いに連結する一対のウエブとが構成する中空部をその長手方向に亘って有した7000系アルミニウム合金押出形材からなり、前記押出形材の前記内側フランジにおける前記鋼製部材との接合部位に対応する前記外側フランジの部位に作業用開口部が予め設けられており、前記作業用開口部を通じて、前記内側フランジの前記鋼製部材との接合部位に、頭部と軸部からなる鋼製ピアスメタルが前記押出形材の中空部側から打ち込まれているとともに、前記内側フランジを貫通した軸部と前記内側フランジの前記中空部側に残る頭部とを有して、前記内側フランジに予めかしめられて締結されており、前記鋼製部材との異材接合の際に、前記作業用開口部から前記押出形材の中空部内に挿入されて前記鋼製ピアスメタルの頭部と接触させられた一方のスポット電極と、前記鋼製部材の対応する部位に接触させられた他方のスポット電極とが通電されて、前記鋼製ピアスメタルが前記鋼製部材の対応する部位とスポット溶接され、選択的に用いられる接着剤の他は、このスポット溶接のみによって、前記アルミニウム合金部材が前記鋼製部材と接合されていることを特徴とする異材接合部材。

【請求項5】

前記スポット溶接によって、前記鋼製ピアスメタルを予めかしめた前記内側フランジの接合用部位が、この部位における残留応力が低減するように加熱された請求項4に記載の異材接合部材。

【請求項6】

前記鋼製ピアスメタルが絶縁性のシーラ層及び/又は接着剤層を介して前記内側フランジに予めかしめられている請求項4または5に記載の異材接合部材。

【請求項7】

前記アルミニウム合金部材が自動車ドアビームであり、前記鋼製部材がドアインナパネルである請求項4乃至6のいずれか1項に記載の異材接合部材。

【請求項8】

アルミニウム合金部材の鋼製部材との異材接合方法であって、アルミニウム合金部材を、互いに平行な内側と外側との一対のフランジと、これらを互いに連結する一対のウエブとが構成する中空部をその長手方向に亘って有した7000系アルミニウム合金押出形材からなるものとし、前記押出形材の前記内側フランジにおける前記鋼製部材との接合部位に対応する前記外側フランジの部位に作業用開口部が予め設けられており、前記作業用開口部を通じて、前記内側フランジの前記鋼製部材との接合部位に、頭部と軸部からなる鋼製ピアスメタルを前記押出形材の中空部側から打ち込むとともに、前記内側フランジを貫通した軸部と前記内側フランジの前記中空部側に残る頭部とを有して、前記内側フランジに予めかしめて締結し、前記鋼製部材との異材接合の際に、前記作業用開口部から前記押出形材の中空内に挿入して前記鋼製ピアスメタルの頭部と接触させた一方のスポット電極と、前記鋼製部材の対応する部位に接触させた他方のスポット電極とを通電して、前記鋼製ピアスメタルを前記鋼製部材の対応する部位とスポット溶接し、選択的に用いられる接着剤の他は、このスポット溶接のみによって、前記アルミニウム合金部材を前記鋼製部材と接合することを特徴とするアルミニウム合金部材の異材接合方法。

【請求項9】

前記スポット溶接によって、前記鋼製ピアスメタルを予めかしめた前記内側フランジの接合用部位を、この部位における残留応力が低減するように加熱した請求項8に記載の異材接合方法。

【請求項10】

前記鋼製ピアスメタルを絶縁性のシーラ層及び/又は接着剤層を介して前記内側フランジに予めかしめた請求項8または9に記載の異材接合方法。

【請求項11】

前記アルミニウム合金部材が自動車ドアビームであり、前記鋼製部材がドアインナパネルである請求項8乃至10のいずれか1項に記載の異材接合方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−22622(P2013−22622A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−159995(P2011−159995)

【出願日】平成23年7月21日(2011.7.21)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月21日(2011.7.21)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]