異材接合用溶加材及び異材接合方法

【課題】 アルミニウム又はアルミニウム合金材と鋼材とを、容易に且つ低コストで接合することができ、接合強度が優れた継手が得られる異材接合用溶加材及び異材接合方法を提供する。

【解決手段】 アルミニウム系材2と、表裏面に亜鉛又は亜鉛合金からなる亜鉛系被覆層4が形成されている鋼材1とを、亜鉛系被覆層4が形成されている面がアルミニウム系被溶接材2側になるようにして、その端部で重ね合わせる。その際、アルミニウム系被溶接材2がトーチ5側になるように配置する。そして、その重ね部を、Siを1.5乃至6.0質量%を含有し、残部がAl及び不可避不純物からなる溶加材6を使用して、交流ミグアーク溶接により重ね隅肉溶接する。

【解決手段】 アルミニウム系材2と、表裏面に亜鉛又は亜鉛合金からなる亜鉛系被覆層4が形成されている鋼材1とを、亜鉛系被覆層4が形成されている面がアルミニウム系被溶接材2側になるようにして、その端部で重ね合わせる。その際、アルミニウム系被溶接材2がトーチ5側になるように配置する。そして、その重ね部を、Siを1.5乃至6.0質量%を含有し、残部がAl及び不可避不純物からなる溶加材6を使用して、交流ミグアーク溶接により重ね隅肉溶接する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルミニウム又はアルミニウム合金材と鋼材とを溶接する際に使用される異材接合用溶加材及びこの溶加材を使用した異材接合方法に関し、特に、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が形成されている鋼材を溶接する際に使用される異材接合用溶加材及び異材接合方法に関する。

【背景技術】

【0002】

近時、自動車の各種構造材等には、軽量化のために、その一部に、従来から使用されている鋼材に代えて、アルミニウム又はアルミニウム合金材(以下、これらを総称してアルミニウム系材ともいう)を使用した複合構造材が使用されている。このような複合構造材を得るためには、鋼材とアルミニウム系材とを接合しなければならないが、アルミニウム系材と鋼材との異材接合において、脆い金属間化合物の生成を抑制すること、即ち、鋼材を溶融させないように安定的に溶接することは困難である。例えば、アルミニウム系材と鋼材との接合に、同種材料同士を接合する方法として一般的に利用されているティグ(Tungsten Inert Gas;TIG)溶接及びレーザ溶接等の溶融溶接方法を適用すると、アルミニウム系材と鋼材との界面に、FeAl3及びFe2Al5等の脆いAl−Fe系金属間化合物が生成し、これによりアルミニウム系材と鋼材との間の接合強度が著しく低下する。このように、相互に異なる材質の金属材同士の接合に、同種材料同士を接合する際に利用されている一般的な接合方法を適用することは難しく、このため、アルミニウム系材と鋼材とを良好に接合することができる異材接合方法の開発が要望されている。

【0003】

従来、アルミニウム系材と鋼材との異材接合方法としては、アルミニウム系のろう材を使用したろう付が一般的である(例えば、特許文献1及び2、非特許文献1参照)。特許文献1に記載のろう付方法においては、アルミニウム系材の融点と鋼材の融点との間に融点があるろう材を使用して、鋼材及びろう材をろう材の融点以上に加熱すると共に、アルミニウム系材における接合界面の近傍以外の部分をこのアルミニウム系材の融点以下に保ってろう付けしている。また、特許文献2に記載の接合方法では、ろう材成分及びフラックス成分の圧粉成形体からなるフラックス含有ろう材を使用して、アルミニウム系材と鋼材とをろう付している。更に、非特許文献1には、半導体レーザを使用したレーザブレイジングによるろう付け方法が開示されている。

【0004】

また、ろう付ではなく、スポット溶接又はミグ(Metal Inert Gas;MIG)溶接によりアルミニウム系材と鋼材とを接合する方法もある(例えば、非特許文献2参照)。非特許文献2に記載の異材接合方法では、電極ワイヤに酸化膜の除去効果のあるフラックスコアードワイヤを使用し、直流パルス電源を使用したミグ溶接により、純アルミニウム板と被覆層等が形成されていない裸鋼板とを接合している。

【0005】

更に、レーザロールによる異材接合方法も提案されている(特許文献3参照)。特許文献3に記載の異材接合方法は、第1金属板のみをレーザ照射によって加熱した後、その第1金属板の加熱部を圧接ローラによって第2金属板に押圧して密着させ、塑性変形を与えることによって材質が異なる金属板同士を相互に接合している。

【0006】

【特許文献1】特開平7−148571号公報

【特許文献2】特開平10−314933号公報

【特許文献3】特許第3535152号公報

【非特許文献1】宋 宇絃、外3名,「アルミニウムろうによる接合性の基礎的検討−レーザブレイジングによるアルミニウム合金と鉄鋼材料の異材接合(第1報)−」,溶接学会論文集,2004年,第22巻,第2号,p.315−322

【非特許文献2】大阪大学接合科学研究所異材接合研究会編,「溶融プロセスアルミ/鋼異材接合技術に関する調査研究」,平成14年度成果報告書,2003年3月,p.75−93

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、前述の従来の技術には以下に示す問題点がある。先ず、特許文献1及び2並びに非特許文献1に記載されているようなろう付による異材接合方法は、アルミニウム系材と鋼材との間に、ろう材を挿入しなければならないため、接合コストが高くなるという問題点がある。

【0008】

また、スポット溶接は、線接合ではなく点接合であるため、この方法で異材接合した場合、接合点間の部分に液体又は気体が通過できる隙間が生じ、被接合材間を気密的又は液密的に封止することができないという問題点がある。また、スポット溶接は、片面からの接合作業ができないため、被接合材の重ね合わせ部、即ち、接合予定部の両面に電極を配置しなければならず、接合作業に制約があるという問題点もある。

【0009】

更に、非特許文献2に記載されているような直流パルスミグ溶接による異材接合方法は、一般に、電極がプラス(+)で母材がマイナス(−)となる直流逆極性であるため、鋼側母材への溶け込みを抑制するためには電流を絞らなければならず、これにより、アークが不安定になって、スパッターが発生しやくなったり、酸化膜を除去するクリーニング作用が低下したりするという問題点がある。これらの問題点のうち、後者のクリーニング作用に関しては、フラックスコアードワイヤを使用することにより改善することができるが、フラックスコアードワイヤを使用すると、ソリッドワイヤを使用するよりも施工条件範囲が狭くなるため、前者のスパッターの発生を抑制する効果に限界がある。また、フラックスコアードワイヤは、アルミニウム系材の接合においては特殊なワイヤであり、高価であるため、製造コストが増加するという問題点がある。

【0010】

更に、特許文献3に記載のレーザロールによる異材接合方法は、被接合材、即ち、アルミニウム系材及び鋼材をロールによって加圧しなければならず、大がかりな装置が必要になるという問題点がある。

【0011】

本発明はかかる問題点に鑑みてなされたものであって、アルミニウム又はアルミニウム合金材と鋼材とを、容易に且つ低コストで接合することができ、接合強度が優れた継手が得られる異材接合用溶加材及び異材接合方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本願第1発明に係る異材接合用溶加材は、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接する異材接合に使用される溶加材において、Si:1.5乃至6.0質量%を含有し、残部がAl及び不可避不純物からなることを特徴とする。

【0013】

本発明においては、アルミニウム系材同士を溶接する場合と同様に、溶加材をソリッドワイヤ形態とすることができるため、溶接時に特段の配慮及び新規装置は不要であり、また、この溶加材は消耗電極として滴化移行するものであるため、ろう材を挿入する必要もない。これにより、アルミニウム系材と鋼材とを、容易に且つ低コストで接合することができる。また、本発明の溶加材は、Siを添加すると共にその含有量を最適化しているため、融点が低く、また接合強度を低下させる金属間化合物が生成しにくく、更に溶接金属部の強度と延性との両立性が良好である。その結果、接合強度が優れた継手を得ることができる。

【0014】

この溶加材は、更に、Mg:0.1乃至0.3質量%を含有していてもよい。これにより、接合時における金属間化合物の成長を抑制することができると共に溶接金属部を更に高強度化することができる。

【0015】

本願第2発明に係る異材接合用溶加材は、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接する異材接合に使用される溶加材において、Mg:2.0乃至3.5質量%を含有し、残部がAl及び不可避不純物からなることを特徴とする。

【0016】

本発明においては、溶加材をソリッドワイヤ形態にすることができるため、フラックスコアードワイヤとは異なり、溶接時に特段の配慮及び新規装置の導入は不要である。また、本発明の溶加材はろう材及び電極の両方の機能を有しており、溶接時には滴化移行するため、ろう材を挿入する必要がない。その結果、アルミニウム系材と鋼材とを、容易に且つ低コストで接合することができる。また、本発明の溶加材は、Mgを添加すると共にその含有量を最適化しているため、拡散しやすいMgを添加しているにもかかわらず、接合強度を低下させる金属間化合物までには成長しにくく、更に溶接金属部の強度と延性との両立性が良好である。その結果、接合強度が優れた継手を得ることができる。

【0017】

これらの異材接合用溶加材は、更に、Mn:0.1乃至0.3質量%、Cr:0.05乃至0.20質量%及びZr:0.1乃至0.2質量%からなる群から選択された1種の元素を含有していてもよい。これにより、溶接金属部の強度及び/又は延性をより向上することができるため、継手強度の更なる高強度化を図ることができる。

【0018】

本願第3発明に係る異材接合方法は、Si:1.5乃至6.0質量%を含有し、残部がAl及び不可避不純物からなる溶加材を使用し、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接することを特徴とする。

【0019】

本発明においては、Al−Si系の溶加材を使用しているため、溶加材により形成される溶融金属及びアルミニウム系材により形成される溶融金属の材質が、アルミニウム又はアルミニウム合金となり、これにより、溶融金属同士の親和性を向上させることができる。また、鋼材の表面に亜鉛系被覆層が設けられているため、前述のアルミニウム系溶融金属と鋼材とが直接接触することを防止し、接合部に脆弱なFe−Al系の金属間化合物の生成を抑制することができる。更に、溶加材のSi含有量を最適化しているため、溶加材の融点が低くなると共に、接合部に金属間化合物が生成しにくくすることができ、溶接金属部における強度及び延性が共に良好になる。その結果、接合強度が優れた継手が得られる。更にまた、溶加材がろう材及び電極の両方の機能を備えているため、別途ろう材を挿入する必要がない。これにより、アルミニウム系材と鋼材とを、容易に且つ低コストで接合することができる。

【0020】

この異材接合方法においては、上述の成分に加えて、更に、Mg:0.1乃至0.3質量%を含有する溶加材を使用してもよい。これにより、溶加材の融点をより低くすることができ、更に、接合部に金属間化合物を生成しにくくすることができると共に、溶接金属部を高強度化することができるため、接合強度が特に優れた継手を得ることができる。

【0021】

本願第4発明に係る異材接合方法は、Mg:2.0乃至3.5質量%を含有し、残部がAl及び不可避不純物からなる溶加材を使用し、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接することを特徴とする。

【0022】

本発明においては、Al−Mg系の溶加材を使用しているため、溶加材により形成される溶融金属及びアルミニウム系材により形成される溶融金属の材質が、アルミニウム又はアルミニウム合金となり、これにより、溶融金属同士の親和性を向上させることができる。また、鋼材の表面に亜鉛系被覆層が設けられているため、前述のアルミニウム系溶融金属と鋼材とが直接接触することを防止でき、接合部に脆弱なFe−Al系の金属間化合物の生成を抑制することができる。更に、Al−Mg系溶加材のMg含有量を最適化しているため、拡散しやすいMgを添加しているにもかかわらず、接合強度を低下させる金属間化合物までには成長しにくくすることができると共に、溶接金属部における強度と延性とをバランス良く向上させることができる。その結果、接合強度が優れた継手を得ることができる。更にまた、この溶加材は、ろう材成分を消耗電極として滴化移行させているため、別途ろう材を挿入する手間がかからないため、アルミニウム系材と鋼材とを、容易に且つ低コストで接合することができる。

【0023】

これらの異材接合方法においては、上述の成分に加えて、更に、Mn:0.1乃至0.3質量%、Cr:0.05乃至0.20質量%及びZr:0.1乃至0.2質量%からなる群から選択された1種の元素を含有する溶加材を使用することもできる。これにより、溶接金属部の強度及び/又は延性をより向上することができ、継手強度を更に高めることができる。

【発明の効果】

【0024】

本発明によれば、溶加材をソリッドワイヤ形態にすることができるため、アルミニウム又はアルミニウム合金材と鋼材とを容易に且つ低コストで接合することができ、また、溶加材の成分を最適化しているため、溶加材の融点を低下させることができる共に接合部における脆い金属間化合物の生成を抑制することができ、更に、溶接金属部の強度及び延性を共に良好にすることができるため、継手の接合強度を向上させることができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の実施の形態に係る溶加材について、添付の図面を参照して具体的に説明する。先ず、本発明の第1の実施形態に係る溶加材について説明する。本実施形態の溶加材は、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接する際に使用される異材接合用溶加材である。そして、その組成は、Siを1.5乃至6.0質量%を含有し、残部がAl及び不可避的不純物である。以下、本実施形態の溶加材における数値限定理由について説明する。

【0026】

Si含有量:1.5乃至6.0質量%

相互に異なる材質の被溶接材を溶接して、異材接合体を形成するためには、例えばアーク溶接の場合、アーク通過直後の溶接高温時に溶接金属部が完全固相となる温度から室温までの溶接金属部及び被溶接材の熱収縮量差異を、溶接変形及び残留応力により吸収する必要がある。このため、異材接合に使用される溶加材としては、完全固相となる温度と室温との差が少ないもの、即ち、できる限り固相線温度が低いものが好ましく、本実施形態の溶加材においては、Siは融点を下げるために添加される。また、Siを含有するAl−Si系合金は、他のアルミニウム合金に比べて熱膨張係数が小さいという特徴があり、このAl−Si系合金からなる溶加材を、アルミニウム系材と、鋼材との間に配置することにより、これらの間の熱収縮差異を吸収する効果も得られる。

【0027】

但し、Si含有量が1.5質量%未満では、融点が十分に低下せず、溶加材の融点が高くなりすぎる。一方、Si含有量が6.0質量%を超えると、溶接金属部の曲げ性能が低下する。自動車用として多用されている重ね隅肉継手を評価する際の引張せん断試験においては、軸ずれにより回転曲げの要素が入ってしまう。このため、溶接金属部の曲げ性能が低下すると、異材接合体の接合強度、即ち、継手強度が低下する。よって、Si含有量は、1.5乃至6.0質量%とする。

【0028】

なお、異材接合体を自動車材等に適用した場合、その後の工程において塗装ベーキング処理等が施されるため、異材接合体が175乃至200℃程度の温度条件下に曝される。本実施形態の溶加材を使用した場合、このような温度条件下では、接合部における金属間化合物の成長は助長されないと考えられる。しかしながら、アルミニウム系材中にMgが含まれていると、溶加材とアルミニウム系材とが混合することによりMg2Si化合物が生成し、更に、上記温度条件下に曝されることにより、このMg2Si化合物の成長が促進されてしまうことがある。そして、接合部に脆いMg2Si化合物が成長すると、継手の延性を損なう虞がある。このような接合部におけるMg2Si化合物の成長を抑制するためには、溶加材のSi含有量を3.5質量%以下とすることが望ましい。

【0029】

本実施形態の溶加材においては、アルミニウム系材同士を接合する際に使用される溶加材と同様に、ソリッドワイヤ形態とすることができるため、溶接時に特段の配慮及び新規装置の導入は必要なく、また、この溶加材は、消耗電極として滴化移行させることにより、ろう材として使用することができるため、別途ろう材を挿入する必要がない。このため、アルミニウム系材と鋼材とを、容易に且つ低コストで接合することができる。また、本実施形態の溶加材は、Si含有量を最適化しているため、融点が低く、更に、接合強度を低下させる金属間化合物が生成しにくく、且つ溶接金属部の強度及び延性が共に良好である。このため、接合強度が優れた継手を得ることができる。

【0030】

次に、本発明の第2の実施形態に係る溶加材について説明する。本実施形態の溶加材は、前述の第1の実施形態の溶加材と同様に、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接する際に使用される異材接合用溶加材である。そして、その組成は、Mgを2.0乃至3.5質量%を含有し、残部がAl及び不可避的不純物である。以下、本実施形態の溶加材における数値限定理由について説明する。

【0031】

Mg:2.0乃至3.5質量%

本実施形態の溶加材においては、Mgは溶接金属部の強度及び延性を両立させ、継手強度を向上するために添加される。しかしながら、Mg含有量が2.0質量%未満の場合、十分な継手強度が得られない。一方、Mg含有量が3.5質量%を超えると、溶接金属部の強度は向上するが、鋼材との間に生成する脆い金属間化合物層の成長が助長され、かえって継手強度及び延性が低下する。よって、Mg含有量は2.0乃至3.5質量%とする。

【0032】

本実施形態の溶加材においては、ソリッドワイヤ形態とすることができるため、ラックスコアードワイヤのように溶接時に特段の配慮及び新規装置の導入をする必要なく、また、ろう材及び電極の両方の機能を備えているため、ろう材が不要になる。その結果、アルミニウム系材と鋼材とを、容易に且つ低コストで接合することができる。また、本実施形態の溶加材は、Mg含有量を最適化しているため、拡散しやすいMgを添加しているにもかかわらず、接合強度を低下させる金属間化合物の生成を抑制することができると共に、溶接金属部の強度及び延性を共に良好にすることができる。その結果、接合強度が優れた継手を得ることができる。

【0033】

次に、本発明の第3の実施形態に係る溶加材について説明する。本実施形態の溶加材は、前述の第1及び第2の実施形態の溶加材と同様に、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接する際に使用される異材接合用溶加材である。そして、その組成は、Si:1.5乃至6.0質量%及びMg:0.1乃至0.3質量%を含有し、残部がAl及び不可避的不純物である。

【0034】

本実施形態の溶加材は、前述の第1の実施形態の溶加材に、Mgを添加したものであり、Siの添加理由及び数値限定理由は前述の第1の実施形態と同様である。また、本実施形態の溶加材のようなAl−Si−Mg系溶加材は、溶接金属部が溶融凝固する際に、Mg2Si又はMg2Si−Si系の共晶反応を生じるために、前述の第1の実施形態の溶加材のようなAl−Si系溶加材、及び前述の第2の実施形態の溶加材のようなAl−Mg系溶加材よりも、固相線温度が低く、また、適度なMg2Siを生成するために、Al−Si系溶加材及びAl−Mg系溶加材よりも、継手強度が高く、またベーキング後の強度も高い。しなしながら、Mg及びSiの含有量が多くなると、溶接部におけるMg2Si化合物の成長が促進され、継手の延性が損なわれる。よって、本実施形態の溶加材においては、Mg含有量の上限を0.3質量%とする。また、Mg含有量が、0.1質量%未満であると、上述した添加効果が得られない。よって、Mg含有量の下限値は0.1質量%とする。

【0035】

本実施形態の溶加材においては、アルミニウム系材同士を接合する際に使用される溶加材と同様に、ソリッドワイヤ形態とすることができるため、溶接時に特段の配慮及び新規装置の導入は不要であり、また、消耗電極として滴化移行させることにより、ろう材として使用することができるため、ろう材も不要となり、アルミニウム系材と鋼材とを、容易に且つ低コストで接合することができる。また、本実施形態の溶加材は、Si及びMgの両方が添加されているため、何れか一方のみを添加した溶加材よりも、融点が低く、更に、ベーキング後の接合強度が高くすることができると共に、溶接金属部に適量のMg2Siを生成させることができる。その結果、溶接時の継手強度が高く、更に、ベーキング後においても継手強度が低下しない優れた継手を得ることができる。

【0036】

次に、本発明の第4の実施形態に係る溶加材について説明する。本実施形態の溶加材は、前述の第1乃至第3の実施形態の溶加材と同様に、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接する際に使用される異材接合用溶加材である。そして、その組成は、Si:1.5乃至6.0質量%及びMn:0.1乃至0.3質量%を含有し、残部がAl及び不可避的不純物である。本実施形態の溶加材は、前述の第1の実施形態の溶加材に、Mnを添加したものであり、Siの添加理由及び数値限定理由は前述の第1の実施形態と同様である。以下、本実施形態の溶加材におけるMn含有量の数値限定理由について説明する。

【0037】

Mn:0.1乃至0.3質量%

Mnは、固溶強化によって、継手強度を向上させる効果がある。しかしながら、Mn含有量が0.1質量%未満の場合、固溶強化が少なく、継手強度を向上する効果が得られない。一方、Mn含有量が0.3質量%を超えると、溶接金属部の曲げ特性が低下し始め、重ね継手部の引張せん断強度が低下する。よって、Mn含有量は0.1乃至0.3質量%とする。

【0038】

本実施形態の溶加材は、Siに加えてMnを適正量添加しているため、Siのみを添加した前述の第1の実施形態の溶加材に比べて、継手強度をより改善することができる。なお、本実施形態の溶加材における上記以外の効果は、前述の第1の実施形態の溶加材と同様である。

【0039】

次に、本発明の第5の実施形態に係る溶加材について説明する。本実施形態の溶加材は、前述の第1乃至第4の実施形態の溶加材と同様に、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接する際に使用される異材接合用溶加材である。そして、その組成は、Mg:2.0乃至3.5質量%及びMn:0.1乃至0.3質量%を含有し、残部がAl及び不可避的不純物である。本実施形態の溶加材は、前述の第2の実施形態の溶加材に、Mnを添加したものであり、Mgの添加理由及び数値限定理由は前述の第2の実施形態と同様であり、Mnの添加理由及び数値限定理由は前述の第4の実施形態と同様である。

【0040】

本実施形態の溶加材は、Mgに加えてMnを適正量添加しているため、Mgのみを添加した前述の第2の実施形態の溶加材よりも、継手強度を向上させることができる。なお、本実施形態の溶加材における上記以外の効果は、前述の第2の実施形態の溶加材と同様である。

【0041】

次に、本発明の第6の実施形態に係る溶加材について説明する。本実施形態の溶加材は、前述の第1乃至第5の実施形態の溶加材と同様に、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接する際に使用される異材接合用溶加材である。そして、その組成は、Si:1.5乃至6.0質量%、Mg:2.0乃至3.5質量%及びMn:0.1乃至0.3質量%を含有し、残部がAl及び不可避的不純物である。本実施形態の溶加材は、前述の第3の実施形態の溶加材に、Mnを添加したものであり、Si及びMgの添加理由及び数値限定理由は前述の第3の実施形態と同様であり、Mnの添加理由及び数値限定理由は前述の第4の実施形態と同様である。

【0042】

本実施形態の溶加材は、Si及びMgに加えてMnを適正量添加しているため、Si及びMgを添加した前述の第3の実施形態の溶加材よりも、より優れた継手強度が得られる。なお、本実施形態の溶加材における上記以外の効果は、前述の第3の実施形態の溶加材と同様である。

【0043】

なお、前述の第4乃至第6の実施形態の溶加材においては、夫々前述の第1乃至第3の実施形態の溶加材にMnを添加しているが、Mnの代わりに、前述の第1乃至第3の実施形態の溶加材に、更にCr又はZrを添加してもよい。Cr及びZrは、結晶粒を微細化して溶接金属部の強度及び延性を向上し、継手強度を改善する効果がある。但し、これらを添加する際は、溶加材中の含有量を、Cr:0.05乃至0.20質量%、Zr:0.1乃至0.2質量%とすることが望ましい。Cr含有量が0.05質量%未満又はZr含有量が0.1質量%未満の場合、添加効果が得られないことがある。一方、Cr含有量が0.20質量%を超えるか、又はZr含有量が0.2質量%を超えた場合、粗大再結晶又は粗大晶出物が生成するため延性が低下し、継手特性が劣化することがある。

【0044】

また、前述の第1乃至第6実施形態の溶加材に含まれる不可避的不純物としては、例えばFe及びCu等がある。

【0045】

前述の第1乃至第6実施形態の溶加材の形状としては、ワイヤ状及び棒状等が一般的であるが、本発明はこれらに限定されるものではなく、溶接方法に応じて適宜選択することができる。また、溶接方法も、溶加材を使用する方法であれば特に限定されず、直流ミグ溶接、直流パルスミグ溶接、交流ミグ溶接、交流パルスミグ溶接及び短絡移行型ミグ溶接等の各種ミグ溶接において効果が得られる。更に、ミグ溶接に限らず、ティグ溶接、レーザー溶接及びこれらを併用したハイブリッド溶接にも適用可能である。

【0046】

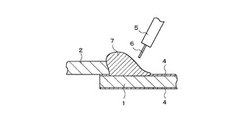

次に、本発明の第7の実施形態として、前述の第1の実施形態の溶加材を使用して、アルミニウム系材と鋼材とを異材接合する方法について説明する。図1は本実施形態の異材接合方法を示す斜視図であり、図2は図1に示す方法で異材接合された継手の接合部を示す断面図である。図1及び図2に示すように、本実施形態の異材接合方法は、鋼材1と、アルミニウム又はアルミニウム合金材2とを、Siを1.5乃至6.0質量%を含有し、残部がAl及び不可避不純物からなる溶加材を使用して、例えばミグアーク溶接等により接合する方法である。

【0047】

本実施形態の異材接合方法により接合される鋼材1としては、例えば、軟鋼材、高張力鋼材及びステンレス鋼材等を適用することができる。また、鋼材1の表裏面には、純亜鉛又は亜鉛合金からなる亜鉛系被覆層4が形成されている。この被覆鋼材は、例えば、鋼材1の両面に溶融めっき又は溶射等により亜鉛系被覆層4を形成した後、シャーリング等によって必要な部分を切り出すことにより製造されるため、その端面には、亜鉛系被覆層4は形成されていない。このような鋼材1としては、例えば、溶融亜鉛めっき鋼板(GI)及び合成化溶融亜鉛めっき鋼板(GA)等がある。

【0048】

本実施形態の異材接合方法においては、先ず、アルミニウム系材2をトーチ5側、即ち、鋼材1の上方に配置し、その端部を鋼材1の端部上に重ね、重ね部3に重ね隅肉継手を構成する。その後、この重ね部3において、トーチ5から送給される溶加材、即ち、溶接ワイヤ6と、被溶接材(鋼材1及びアルミニウム系材2)との間に交流アークを発生させる。これにより、電極ワイヤである溶接ワイヤ6が陽極となるサイクルにおいては、アークのクリーニング作用によって亜鉛系被覆層4の表面酸化膜が除去され、更にアーク熱により、亜鉛系被覆層4及びアルミニウム系材2の端部が溶融する。そして、アークを発生させながらトーチ5を鋼材1及びアルミニウム系材2の端部に沿って移動させることにより、重ね部3を重ね隅肉溶接する。

【0049】

このように、本実施形態の異材接合方法においては、クリーニング作用によって酸化膜が除去された亜鉛系被覆層4を、アーク熱によって溶融しているため、アルミニウム系被覆層4により形成される溶融金属が鋼材1の表面に充分に濡れ広がる。また、この亜鉛系被覆層4の溶融金属と、溶接ワイヤ6(Al−Si系溶加材)の溶融金属と、アークにより溶融したアルミニウム系材2とが混合希釈され、これらが金属的に結合すると共に、その溶融金属と鋼材1との間で拡散反応が生じることがあるが、本実施形態の異材接合方法においては、溶加材に添加された成分によって、金属間化合物が過度に生成することを抑制できるため、アルミニウム系材2と鋼材1とを、広い面積で良好に接合することができる。

【0050】

また、本実施形態の異材接合方法においては、鋼板1の表面に亜鉛系被覆層4が形成されているため、アルミニウム系板2の端部が溶融して形成される溶融金属及び溶接ワイヤ6が溶融して形成される溶融金属と、鋼材1とは直接混合しない。これにより、接合部、即ち、溶接金属7中に、Fe2Al5及びFeAl3等の硬くて脆い金属間化合物が生成することを防止できる。但し、溶接時に鋼材1が溶融すると、この鋼材1の融液とアルミニウム合金からなる溶融金属とが接触し、継手の接合強度を低下させる金属間化合物が容易に生成する。このため、本実施形態の異材接合方法においては、鋼材1が溶融しない条件で溶接することが好ましい。

【0051】

なお、本実施形態の異材接合方法においては、前述の第1の実施形態の溶加材を使用してミグアーク溶接しているが、本発明はこれに限定されるものではなく、前述の第2乃至第6の実施形態の溶加材を使用しても、同様の効果が得られる。また、溶接方法もミグアーク溶接に限定されず、ティグ溶接、アーク溶接、レーザ溶接及びアークとレーザとを併用したハイブリッド溶接等、溶加材を使用する溶接方法であれば適用することができる。

【0052】

更に、本実施形態の異材接合方法においては、表裏面に亜鉛系被覆層4が設けられている鋼材1を使用しているが、本発明はこれに限定されるものではなく、亜鉛系被覆層4は、接合に必要な箇所に設けられていればよく、局所的に形成されていてもよい。具体的には、少なくとも、鋼材1におけるアークが当たる面のアークが当たる領域に設けられていればよく、更に、鋼材1の表面におけるアルミニウム系材2と重ね合わされる部分にも形成されていることが好ましい。

【0053】

更にまた、本実施形態の異材接合方法においては、被溶接材として、板状の鋼材1及びアルミニウム系材2を使用しているが、鋼材1及びアルミニウム系材2の形状はいずれも、全体が板状でなくてもよく、相互に重ね合わされる部分が板状であればよく、種々の形状の形材及び鋳物等にも適用することができる。

【実施例】

【0054】

以下、本発明の実施例の効果について、本発明の範囲から外れる比較例と比較して説明する。先ず、本発明の第1実施例として、下記表1に示す組成のAl−Si系溶加材又はAl−Mg系溶加材を使用し、図1及び図2に示す方法で、厚さが1.0mmで、JIS規格A5182P−O材からなるアルミニウム合金板(Al合金板A)又はAA(Aluminum Association;米国アルミニウム協会)規格で規定されている6022−T4材からなるアルミニウム合金板(Al合金板B)と、厚さが1.0mmの一般用冷間圧延鋼板SPCE(鋼板A)の一方の面に目付量が夫々20g/m2、40g/m2又80g/m2である亜鉛めっき層(ZnめっきA)が形成されている被覆鋼板、厚さが2.0mmの一般用冷間圧延鋼板SPCEの(鋼板A)一方の面に目付量が40g/m2である亜鉛めっき層又は合金化溶融亜鉛めっき層(ZnめっきB)が形成されている被覆鋼板又は、SUS304(鋼板B)の一方の面に目付量が40g/mm2である亜鉛めっき層(ZnめっきA)が形成されている被覆鋼板とを、亜鉛めっき層又は合金化溶融亜鉛めっき層が形成されている面をアルミニウム合金板側にして重ね合わせ、各種ミグ溶接により重ね隅肉溶接し、実施例1乃至24及び比較例1乃至10の継手を作製した。各継手に使用したアルミニウム合金板及び被覆鋼板、並びに各継手の溶接方法を下記表1に併せて示す。

【0055】

【表1】

【0056】

そして、上述の方法で溶接した実施例及び比較例の重ね隅肉継手について、JIS規格Z2201−5号に記載の試験片に加工して引張試験を行い、その引張破断強度を評価した。また、ベーキング特性を評価するために、前述の実施例及び比較例の継手を、JIS規格Z2201−5号に記載の試験片に加工した後、200℃で30分間加熱処理を施したものについても、同様の方法及び条件で引張試験を行った。これらの結果を下記表3にまとめて示す。なお、下記表3に示すベーク前の強度についての評価は、引張破断強度が220N/mm以上の場合を○○、180N/mm以上220N/mm未満の場合を○、145N/mm以上180N/mm未満の場合を△、145N/mm未満の場合を×とした。また、ベークによる向上率の評価は、向上率が100%以上の場合を○、90%以上100%未満の場合を△、90%未満の場合を×とした。更に、総合評価は下記表2に基づいて行った。その際、ベーク前及びベーク後夫々の伸びの絶対値並びにベークによる伸びの変化を考慮し、特に強度及び伸びが共に低下した場合は脆性的であると判断し、評価を下げた。

【0057】

【表2】

【0058】

【表3】

【0059】

上記表3に示すように、Si含有量が本発明の範囲を超えているAl−Si系溶加材を使用した比較例1、2及び5の継手は、ベーク前の強度が低く、またベークにより継手強度が低下した。また、比較例3、4及び6の継手は、Al−Si系溶加材におけるSi含有量が本発明の範囲よりも少ないため、ベーク前及びベーク後共に強度が低かった。更に、Mg含有量が本発明の範囲よりも少ないAl−Mg系溶加材を使用した比較例7の継手及び、溶加材のMg含有量が本発明の範囲を超えているAl−Mg系溶加材を使用した比較例8の継手は、いずれもベーク前及びベーク後の強度が低かった。一方、本発明の範囲内の組成のAl−Si系溶加材又はAl−Mg系溶加材を使用した実施例1乃至23の継手は、いずれも強度が優れていた。

【0060】

次に、本発明の第2の実施例として、Al−Si系溶加材に、Mg、Mn、Cr又はZrを添加した溶加材を使用し、図1及び図2に示す方法で、厚さが1.0mmで、JIS規格A5182P−O材からなるアルミニウム合金板と、厚さが1.0mmの一般用冷間圧延鋼板SPCEの一方の面に目付量が40g/m2の亜鉛めっき層が形成されている被覆鋼板とを、亜鉛めっき層が形成されている面をアルミニウム合金板側にして重ね合わせ、交流ミグ溶接により重ね隅肉溶接して、実施例24乃至31及び比較例11乃至22の継手を作製した。各溶加材の組成、各継手に使用したアルミニウム合金板及び被覆鋼板、並びに各継手の溶接方法を下記表4に示す。

【0061】

【表4】

【0062】

そして、上述の方法で溶接した実施例及び比較例の重ね隅肉継手について、前述の第1の実施例と同様の方法及び条件で、ベーク前後の引張破断強度を評価した。その結果を下記表5に示す。

【0063】

【表5】

【0064】

上記表5に示すように、Mg含有量が0.1質量%未満である溶加材を使用した比較例11の継手は、強度がMgを添加していない溶加材を使用した実施例5の継手と同等であり、Mgを添加した効果が得られなかった。また、Mg含有量が0.3質量%を超えている溶加材を使用した比較例12の継手は、ベーク後に強度が大幅に低下した。更に、Mg含有量は本発明の範囲内であるがSi含有量が1.5質量%未満である溶加材を使用した比較例13の継手、及びMg含有量は本発明の範囲内であるがSi含有量が6.0質量%を超えている溶加材を使用した比較例14の継手は、いずれもベーク前及びベーク後の強度が低かった。

【0065】

Mn含有量が0.1質量%未満である溶加材を使用した比較例15の継手は、Mnを添加していない実施例5の継手と同等の強度しか得られず、Mnを添加した効果がなかった。また、Mn含有量が0.3質量%を超えている溶加材を使用した比較例16の継手は、ベーク後に強度が大幅に低下した。更に、Mn含有量は本発明の範囲内であるがSi含有量が1.5質量%未満である溶加材を使用した比較例17の継手、及びMn含有量は本発明の範囲内であるがSi含有量が6.0質量%を超えている比較例18の継手は、何れもベーク前及びベーク後の強度が低かった。

【0066】

Cr含有量が0.05質量%未満の溶加材を使用した比較例19の継手は、Crを添加していない実施例5の継手と同等の強度しか得られず、Crを添加した効果がなかった。また、Cr含有量が0.20質量%を超えている溶加材を使用した比較例20の継手は、ベーク前及びベーク後のいずれも強度が低かった。Zr含有量が0.1質量%未満である溶加材を使用した比較例21の継手は、Zrを添加していない実施例5の継手と同等の強度しか得られず、Zrを添加した効果は認められなかった。また、Zr含有量が0.2質量%を超えている溶加材を使用した比較例22の継手は、ベーク前及びベーク後共に強度が低かった。

【0067】

一方、Al−Si系溶加材に本発明の範囲内で、Mg、Mn、Cr又はZrを添加した溶加材を使用した実施例24乃至31の継手は、いずれも比較例11乃至22の継手よりも強度が高く、また、これらの元素を添加していない溶加材を使用した実施例5の継手よりも更に強度が向上していた。

【0068】

次に、本発明の第3の実施例として、Al−Mg系溶加材に、Mn、Cr又はZrを添加した溶加材を使用し、図1及び図2に示す方法で、厚さが1.0mmで、JIS規格A5182P−O材からなるアルミニウム合金板と、厚さが1.0mmの一般用冷間圧延鋼SPCE板の一方の面に目付量が40g/m2の亜鉛めっき層が形成されている被覆鋼板とを、亜鉛めっき層又は合金化溶融亜鉛めっき層が形成されている面をアルミニウム合金板側にして重ね合わせ、交流ミグ溶接により重ね隅肉溶接して、実施例32乃至37及び比較例23乃至30の継手を作製した。各溶加材の組成、各継手に使用したアルミニウム合金板及び被覆鋼板、並びに各継手の溶接方法を下記表6に示す。

【0069】

【表6】

【0070】

そして、上述の方法で溶接した実施例及び比較例の重ね隅肉継手について、前述の第1の実施例と同様の方法及び条件で、ベーク前後の引張破断強度を評価した。その結果を下記表7に示す。

【0071】

【表7】

【0072】

上記表7に示すように、Mn含有量が0.1質量%未満である溶加材を使用した比較例23の継手の強度は、Mnを添加していないAl−Mg系溶加材を使用した継手の強度と同等であり、Mnを添加した効果が得られなかった。また、Mn含有量が0.3質量%を超えている溶加材を使用した比較例24の継手は、ベーク後に強度が大幅に低下した。更に、Mn含有量は本発明の範囲内であるがMg含有量が2.0質量%未満である溶加材を使用した比較例25の継手は、ベーク前の強度が低く、更にベーク後に強度が低下した。更にまた、Mn含有量は本発明の範囲内であるがMg含有量が3.5質量%を超えている比較例26の継手は、ベーク前及びベーク後のいずれの強度も低かった。

【0073】

Cr含有量が0.05質量%未満である溶加材を使用した比較例27の継手は、Crを添加していないAl−Mg系溶加材を使用した継手と同等の強度しか得られず、Crを添加した効果が認められなかった。また、Cr含有量が0.20質量%を超えている溶加材を使用した比較例28の継手は、ベーク後に強度が低下した。Zr含有量が0.1質量%未満である溶加材を使用した比較例29の継手は、Zrを添加していないAl−Mg系溶加材を使用した継手と同等の強度しか得られず、Zrを添加した効果がなかった。また、Zr含有量が0.2質量%を超えている溶加材を使用した比較例30の継手は、ベーク前及びベーク後共に強度が低かった。

【0074】

一方、Al−Mg系溶加材に本発明の範囲内で、Mn、Cr又はZrを添加した溶加材を使用した実施例32乃至37の継手は、前述の比較例23乃至30の継手よりも強度が優れており、また、これらの元素を添加していない溶加材を使用した継手よりも強度が向上していた。

【0075】

次に、本発明の第4の実施例として、Al−Si−Mg系溶加材に、Mn、Cr又はZrを添加した溶加材を使用し、図1及び図2に示す方法で、厚さが1.0mmで、JIS規格A5182P−O材からなるアルミニウム合金板と、厚さが1.0mmの一般用冷間圧延鋼板SPCEのアルミニウム合金板側の面に目付量が40g/m2の亜鉛めっき層が形成されている被覆鋼板とを、亜鉛めっき層又は合金化溶融亜鉛めっき層が形成されている面をアルミニウム合金板側にして重ね合わせ、交流ミグ溶接により重ね隅肉溶接して、実施例38乃至43及び比較例31乃至40の継手を作製した。各溶加材の組成、各継手に使用したアルミニウム合金板及び被覆鋼板、並びに各継手の溶接方法を下記表8に示す。

【0076】

【表8】

【0077】

そして、上述の方法で溶接した実施例及び比較例の重ね隅肉継手について、前述の第1の実施例と同様の方法及び条件で、ベーク前後の引張破断強度を評価した。その結果を下記表9に示す。

【0078】

【表9】

【0079】

上記表9に示すように、Mn含有量が0.1質量%未満である溶加材を使用した比較例31の継手、強度がMnを添加していないAl−Si−Mg系溶加材を使用した継手と同等であり、Mnを添加した効果が認められなかった。また、Mn含有量が0.3質量%を超えている溶加材を使用した比較例32の継手は、ベーク前及びベーク後の強度がいずれもMnを添加していないAl−Si−Mg系溶加材を使用した継手よりも低下していた。更に、Mn含有量及びMg含有量は本発明の範囲内であるがSi含有量が1.5質量%未満である溶加材を使用した比較例33の継手は、ベーク前及びベーク後の強度が低く、Si含有量が6.0質量%を超えている比較例34の継手は、ベーク後に強度が低下した。更にまた、Mn含有量及びSi含有量は本発明の範囲内であるがMg含有量が0.1質量%未満である溶加材を使用した比較例35の継手は、Al−Si系溶加材にMnのみを添加した溶加材を使用した継手と同等の強度しか得られず、Mg含有量が0.3質量%を超えている比較例36の継手は、Mnを添加していないAl−Si−Mg系溶加材を使用した継手よりも低下していた。

【0080】

Cr含有量が0.05質量%未満である溶加材を使用した比較例37の継手は、Crを添加していないAl−Si−Mg系溶加材を使用した継手と同等の強度しか得られず、Crを添加した効果がなかった。また、Cr含有量が0.20質量%を超えている溶加材を使用した比較例38の継手は、ベーク前及びベーク後のいずれも強度が低かった。Zr含有量が0.1質量%未満である溶加材を使用した比較例39の継手は、Zrを添加していないAl−Si−Mg系溶加材を使用した継手と同等の強度しか得られず、Zrを添加した効果はなかった。また、Zr含有量が0.2質量%を超えている溶加材を使用した比較例40の継手は、ベーク前及びベーク後共に強度が低かった。

【0081】

一方、Al−Mg系溶加材に本発明の範囲内で、Mn、Cr又はZrを添加した溶加材を使用した実施例38乃至43の継手は、前述の比較例31乃至40の継手よりも強度が優れており、また、これらの元素を添加していないAl−Mg系溶加材を使用した継手よりも強度が向上していた。

【産業上の利用可能性】

【0082】

本発明は、アルミニウム又はアルミニウム合金材と鋼材とを溶接して、自動車の各種構造材等に使用される複合構造材を製造する際に好適である。

【図面の簡単な説明】

【0083】

【図1】異材接合方法を示す斜視図である。

【図2】異材接合された継手の接合部を示す断面図である。

【符号の説明】

【0084】

1;鋼材

2;アルミニウム系材

3;重ね部

4;亜鉛系被覆層

5;トーチ

6;溶接ワイヤ

7;溶接金属

【技術分野】

【0001】

本発明は、アルミニウム又はアルミニウム合金材と鋼材とを溶接する際に使用される異材接合用溶加材及びこの溶加材を使用した異材接合方法に関し、特に、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が形成されている鋼材を溶接する際に使用される異材接合用溶加材及び異材接合方法に関する。

【背景技術】

【0002】

近時、自動車の各種構造材等には、軽量化のために、その一部に、従来から使用されている鋼材に代えて、アルミニウム又はアルミニウム合金材(以下、これらを総称してアルミニウム系材ともいう)を使用した複合構造材が使用されている。このような複合構造材を得るためには、鋼材とアルミニウム系材とを接合しなければならないが、アルミニウム系材と鋼材との異材接合において、脆い金属間化合物の生成を抑制すること、即ち、鋼材を溶融させないように安定的に溶接することは困難である。例えば、アルミニウム系材と鋼材との接合に、同種材料同士を接合する方法として一般的に利用されているティグ(Tungsten Inert Gas;TIG)溶接及びレーザ溶接等の溶融溶接方法を適用すると、アルミニウム系材と鋼材との界面に、FeAl3及びFe2Al5等の脆いAl−Fe系金属間化合物が生成し、これによりアルミニウム系材と鋼材との間の接合強度が著しく低下する。このように、相互に異なる材質の金属材同士の接合に、同種材料同士を接合する際に利用されている一般的な接合方法を適用することは難しく、このため、アルミニウム系材と鋼材とを良好に接合することができる異材接合方法の開発が要望されている。

【0003】

従来、アルミニウム系材と鋼材との異材接合方法としては、アルミニウム系のろう材を使用したろう付が一般的である(例えば、特許文献1及び2、非特許文献1参照)。特許文献1に記載のろう付方法においては、アルミニウム系材の融点と鋼材の融点との間に融点があるろう材を使用して、鋼材及びろう材をろう材の融点以上に加熱すると共に、アルミニウム系材における接合界面の近傍以外の部分をこのアルミニウム系材の融点以下に保ってろう付けしている。また、特許文献2に記載の接合方法では、ろう材成分及びフラックス成分の圧粉成形体からなるフラックス含有ろう材を使用して、アルミニウム系材と鋼材とをろう付している。更に、非特許文献1には、半導体レーザを使用したレーザブレイジングによるろう付け方法が開示されている。

【0004】

また、ろう付ではなく、スポット溶接又はミグ(Metal Inert Gas;MIG)溶接によりアルミニウム系材と鋼材とを接合する方法もある(例えば、非特許文献2参照)。非特許文献2に記載の異材接合方法では、電極ワイヤに酸化膜の除去効果のあるフラックスコアードワイヤを使用し、直流パルス電源を使用したミグ溶接により、純アルミニウム板と被覆層等が形成されていない裸鋼板とを接合している。

【0005】

更に、レーザロールによる異材接合方法も提案されている(特許文献3参照)。特許文献3に記載の異材接合方法は、第1金属板のみをレーザ照射によって加熱した後、その第1金属板の加熱部を圧接ローラによって第2金属板に押圧して密着させ、塑性変形を与えることによって材質が異なる金属板同士を相互に接合している。

【0006】

【特許文献1】特開平7−148571号公報

【特許文献2】特開平10−314933号公報

【特許文献3】特許第3535152号公報

【非特許文献1】宋 宇絃、外3名,「アルミニウムろうによる接合性の基礎的検討−レーザブレイジングによるアルミニウム合金と鉄鋼材料の異材接合(第1報)−」,溶接学会論文集,2004年,第22巻,第2号,p.315−322

【非特許文献2】大阪大学接合科学研究所異材接合研究会編,「溶融プロセスアルミ/鋼異材接合技術に関する調査研究」,平成14年度成果報告書,2003年3月,p.75−93

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、前述の従来の技術には以下に示す問題点がある。先ず、特許文献1及び2並びに非特許文献1に記載されているようなろう付による異材接合方法は、アルミニウム系材と鋼材との間に、ろう材を挿入しなければならないため、接合コストが高くなるという問題点がある。

【0008】

また、スポット溶接は、線接合ではなく点接合であるため、この方法で異材接合した場合、接合点間の部分に液体又は気体が通過できる隙間が生じ、被接合材間を気密的又は液密的に封止することができないという問題点がある。また、スポット溶接は、片面からの接合作業ができないため、被接合材の重ね合わせ部、即ち、接合予定部の両面に電極を配置しなければならず、接合作業に制約があるという問題点もある。

【0009】

更に、非特許文献2に記載されているような直流パルスミグ溶接による異材接合方法は、一般に、電極がプラス(+)で母材がマイナス(−)となる直流逆極性であるため、鋼側母材への溶け込みを抑制するためには電流を絞らなければならず、これにより、アークが不安定になって、スパッターが発生しやくなったり、酸化膜を除去するクリーニング作用が低下したりするという問題点がある。これらの問題点のうち、後者のクリーニング作用に関しては、フラックスコアードワイヤを使用することにより改善することができるが、フラックスコアードワイヤを使用すると、ソリッドワイヤを使用するよりも施工条件範囲が狭くなるため、前者のスパッターの発生を抑制する効果に限界がある。また、フラックスコアードワイヤは、アルミニウム系材の接合においては特殊なワイヤであり、高価であるため、製造コストが増加するという問題点がある。

【0010】

更に、特許文献3に記載のレーザロールによる異材接合方法は、被接合材、即ち、アルミニウム系材及び鋼材をロールによって加圧しなければならず、大がかりな装置が必要になるという問題点がある。

【0011】

本発明はかかる問題点に鑑みてなされたものであって、アルミニウム又はアルミニウム合金材と鋼材とを、容易に且つ低コストで接合することができ、接合強度が優れた継手が得られる異材接合用溶加材及び異材接合方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本願第1発明に係る異材接合用溶加材は、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接する異材接合に使用される溶加材において、Si:1.5乃至6.0質量%を含有し、残部がAl及び不可避不純物からなることを特徴とする。

【0013】

本発明においては、アルミニウム系材同士を溶接する場合と同様に、溶加材をソリッドワイヤ形態とすることができるため、溶接時に特段の配慮及び新規装置は不要であり、また、この溶加材は消耗電極として滴化移行するものであるため、ろう材を挿入する必要もない。これにより、アルミニウム系材と鋼材とを、容易に且つ低コストで接合することができる。また、本発明の溶加材は、Siを添加すると共にその含有量を最適化しているため、融点が低く、また接合強度を低下させる金属間化合物が生成しにくく、更に溶接金属部の強度と延性との両立性が良好である。その結果、接合強度が優れた継手を得ることができる。

【0014】

この溶加材は、更に、Mg:0.1乃至0.3質量%を含有していてもよい。これにより、接合時における金属間化合物の成長を抑制することができると共に溶接金属部を更に高強度化することができる。

【0015】

本願第2発明に係る異材接合用溶加材は、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接する異材接合に使用される溶加材において、Mg:2.0乃至3.5質量%を含有し、残部がAl及び不可避不純物からなることを特徴とする。

【0016】

本発明においては、溶加材をソリッドワイヤ形態にすることができるため、フラックスコアードワイヤとは異なり、溶接時に特段の配慮及び新規装置の導入は不要である。また、本発明の溶加材はろう材及び電極の両方の機能を有しており、溶接時には滴化移行するため、ろう材を挿入する必要がない。その結果、アルミニウム系材と鋼材とを、容易に且つ低コストで接合することができる。また、本発明の溶加材は、Mgを添加すると共にその含有量を最適化しているため、拡散しやすいMgを添加しているにもかかわらず、接合強度を低下させる金属間化合物までには成長しにくく、更に溶接金属部の強度と延性との両立性が良好である。その結果、接合強度が優れた継手を得ることができる。

【0017】

これらの異材接合用溶加材は、更に、Mn:0.1乃至0.3質量%、Cr:0.05乃至0.20質量%及びZr:0.1乃至0.2質量%からなる群から選択された1種の元素を含有していてもよい。これにより、溶接金属部の強度及び/又は延性をより向上することができるため、継手強度の更なる高強度化を図ることができる。

【0018】

本願第3発明に係る異材接合方法は、Si:1.5乃至6.0質量%を含有し、残部がAl及び不可避不純物からなる溶加材を使用し、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接することを特徴とする。

【0019】

本発明においては、Al−Si系の溶加材を使用しているため、溶加材により形成される溶融金属及びアルミニウム系材により形成される溶融金属の材質が、アルミニウム又はアルミニウム合金となり、これにより、溶融金属同士の親和性を向上させることができる。また、鋼材の表面に亜鉛系被覆層が設けられているため、前述のアルミニウム系溶融金属と鋼材とが直接接触することを防止し、接合部に脆弱なFe−Al系の金属間化合物の生成を抑制することができる。更に、溶加材のSi含有量を最適化しているため、溶加材の融点が低くなると共に、接合部に金属間化合物が生成しにくくすることができ、溶接金属部における強度及び延性が共に良好になる。その結果、接合強度が優れた継手が得られる。更にまた、溶加材がろう材及び電極の両方の機能を備えているため、別途ろう材を挿入する必要がない。これにより、アルミニウム系材と鋼材とを、容易に且つ低コストで接合することができる。

【0020】

この異材接合方法においては、上述の成分に加えて、更に、Mg:0.1乃至0.3質量%を含有する溶加材を使用してもよい。これにより、溶加材の融点をより低くすることができ、更に、接合部に金属間化合物を生成しにくくすることができると共に、溶接金属部を高強度化することができるため、接合強度が特に優れた継手を得ることができる。

【0021】

本願第4発明に係る異材接合方法は、Mg:2.0乃至3.5質量%を含有し、残部がAl及び不可避不純物からなる溶加材を使用し、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接することを特徴とする。

【0022】

本発明においては、Al−Mg系の溶加材を使用しているため、溶加材により形成される溶融金属及びアルミニウム系材により形成される溶融金属の材質が、アルミニウム又はアルミニウム合金となり、これにより、溶融金属同士の親和性を向上させることができる。また、鋼材の表面に亜鉛系被覆層が設けられているため、前述のアルミニウム系溶融金属と鋼材とが直接接触することを防止でき、接合部に脆弱なFe−Al系の金属間化合物の生成を抑制することができる。更に、Al−Mg系溶加材のMg含有量を最適化しているため、拡散しやすいMgを添加しているにもかかわらず、接合強度を低下させる金属間化合物までには成長しにくくすることができると共に、溶接金属部における強度と延性とをバランス良く向上させることができる。その結果、接合強度が優れた継手を得ることができる。更にまた、この溶加材は、ろう材成分を消耗電極として滴化移行させているため、別途ろう材を挿入する手間がかからないため、アルミニウム系材と鋼材とを、容易に且つ低コストで接合することができる。

【0023】

これらの異材接合方法においては、上述の成分に加えて、更に、Mn:0.1乃至0.3質量%、Cr:0.05乃至0.20質量%及びZr:0.1乃至0.2質量%からなる群から選択された1種の元素を含有する溶加材を使用することもできる。これにより、溶接金属部の強度及び/又は延性をより向上することができ、継手強度を更に高めることができる。

【発明の効果】

【0024】

本発明によれば、溶加材をソリッドワイヤ形態にすることができるため、アルミニウム又はアルミニウム合金材と鋼材とを容易に且つ低コストで接合することができ、また、溶加材の成分を最適化しているため、溶加材の融点を低下させることができる共に接合部における脆い金属間化合物の生成を抑制することができ、更に、溶接金属部の強度及び延性を共に良好にすることができるため、継手の接合強度を向上させることができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の実施の形態に係る溶加材について、添付の図面を参照して具体的に説明する。先ず、本発明の第1の実施形態に係る溶加材について説明する。本実施形態の溶加材は、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接する際に使用される異材接合用溶加材である。そして、その組成は、Siを1.5乃至6.0質量%を含有し、残部がAl及び不可避的不純物である。以下、本実施形態の溶加材における数値限定理由について説明する。

【0026】

Si含有量:1.5乃至6.0質量%

相互に異なる材質の被溶接材を溶接して、異材接合体を形成するためには、例えばアーク溶接の場合、アーク通過直後の溶接高温時に溶接金属部が完全固相となる温度から室温までの溶接金属部及び被溶接材の熱収縮量差異を、溶接変形及び残留応力により吸収する必要がある。このため、異材接合に使用される溶加材としては、完全固相となる温度と室温との差が少ないもの、即ち、できる限り固相線温度が低いものが好ましく、本実施形態の溶加材においては、Siは融点を下げるために添加される。また、Siを含有するAl−Si系合金は、他のアルミニウム合金に比べて熱膨張係数が小さいという特徴があり、このAl−Si系合金からなる溶加材を、アルミニウム系材と、鋼材との間に配置することにより、これらの間の熱収縮差異を吸収する効果も得られる。

【0027】

但し、Si含有量が1.5質量%未満では、融点が十分に低下せず、溶加材の融点が高くなりすぎる。一方、Si含有量が6.0質量%を超えると、溶接金属部の曲げ性能が低下する。自動車用として多用されている重ね隅肉継手を評価する際の引張せん断試験においては、軸ずれにより回転曲げの要素が入ってしまう。このため、溶接金属部の曲げ性能が低下すると、異材接合体の接合強度、即ち、継手強度が低下する。よって、Si含有量は、1.5乃至6.0質量%とする。

【0028】

なお、異材接合体を自動車材等に適用した場合、その後の工程において塗装ベーキング処理等が施されるため、異材接合体が175乃至200℃程度の温度条件下に曝される。本実施形態の溶加材を使用した場合、このような温度条件下では、接合部における金属間化合物の成長は助長されないと考えられる。しかしながら、アルミニウム系材中にMgが含まれていると、溶加材とアルミニウム系材とが混合することによりMg2Si化合物が生成し、更に、上記温度条件下に曝されることにより、このMg2Si化合物の成長が促進されてしまうことがある。そして、接合部に脆いMg2Si化合物が成長すると、継手の延性を損なう虞がある。このような接合部におけるMg2Si化合物の成長を抑制するためには、溶加材のSi含有量を3.5質量%以下とすることが望ましい。

【0029】

本実施形態の溶加材においては、アルミニウム系材同士を接合する際に使用される溶加材と同様に、ソリッドワイヤ形態とすることができるため、溶接時に特段の配慮及び新規装置の導入は必要なく、また、この溶加材は、消耗電極として滴化移行させることにより、ろう材として使用することができるため、別途ろう材を挿入する必要がない。このため、アルミニウム系材と鋼材とを、容易に且つ低コストで接合することができる。また、本実施形態の溶加材は、Si含有量を最適化しているため、融点が低く、更に、接合強度を低下させる金属間化合物が生成しにくく、且つ溶接金属部の強度及び延性が共に良好である。このため、接合強度が優れた継手を得ることができる。

【0030】

次に、本発明の第2の実施形態に係る溶加材について説明する。本実施形態の溶加材は、前述の第1の実施形態の溶加材と同様に、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接する際に使用される異材接合用溶加材である。そして、その組成は、Mgを2.0乃至3.5質量%を含有し、残部がAl及び不可避的不純物である。以下、本実施形態の溶加材における数値限定理由について説明する。

【0031】

Mg:2.0乃至3.5質量%

本実施形態の溶加材においては、Mgは溶接金属部の強度及び延性を両立させ、継手強度を向上するために添加される。しかしながら、Mg含有量が2.0質量%未満の場合、十分な継手強度が得られない。一方、Mg含有量が3.5質量%を超えると、溶接金属部の強度は向上するが、鋼材との間に生成する脆い金属間化合物層の成長が助長され、かえって継手強度及び延性が低下する。よって、Mg含有量は2.0乃至3.5質量%とする。

【0032】

本実施形態の溶加材においては、ソリッドワイヤ形態とすることができるため、ラックスコアードワイヤのように溶接時に特段の配慮及び新規装置の導入をする必要なく、また、ろう材及び電極の両方の機能を備えているため、ろう材が不要になる。その結果、アルミニウム系材と鋼材とを、容易に且つ低コストで接合することができる。また、本実施形態の溶加材は、Mg含有量を最適化しているため、拡散しやすいMgを添加しているにもかかわらず、接合強度を低下させる金属間化合物の生成を抑制することができると共に、溶接金属部の強度及び延性を共に良好にすることができる。その結果、接合強度が優れた継手を得ることができる。

【0033】

次に、本発明の第3の実施形態に係る溶加材について説明する。本実施形態の溶加材は、前述の第1及び第2の実施形態の溶加材と同様に、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接する際に使用される異材接合用溶加材である。そして、その組成は、Si:1.5乃至6.0質量%及びMg:0.1乃至0.3質量%を含有し、残部がAl及び不可避的不純物である。

【0034】

本実施形態の溶加材は、前述の第1の実施形態の溶加材に、Mgを添加したものであり、Siの添加理由及び数値限定理由は前述の第1の実施形態と同様である。また、本実施形態の溶加材のようなAl−Si−Mg系溶加材は、溶接金属部が溶融凝固する際に、Mg2Si又はMg2Si−Si系の共晶反応を生じるために、前述の第1の実施形態の溶加材のようなAl−Si系溶加材、及び前述の第2の実施形態の溶加材のようなAl−Mg系溶加材よりも、固相線温度が低く、また、適度なMg2Siを生成するために、Al−Si系溶加材及びAl−Mg系溶加材よりも、継手強度が高く、またベーキング後の強度も高い。しなしながら、Mg及びSiの含有量が多くなると、溶接部におけるMg2Si化合物の成長が促進され、継手の延性が損なわれる。よって、本実施形態の溶加材においては、Mg含有量の上限を0.3質量%とする。また、Mg含有量が、0.1質量%未満であると、上述した添加効果が得られない。よって、Mg含有量の下限値は0.1質量%とする。

【0035】

本実施形態の溶加材においては、アルミニウム系材同士を接合する際に使用される溶加材と同様に、ソリッドワイヤ形態とすることができるため、溶接時に特段の配慮及び新規装置の導入は不要であり、また、消耗電極として滴化移行させることにより、ろう材として使用することができるため、ろう材も不要となり、アルミニウム系材と鋼材とを、容易に且つ低コストで接合することができる。また、本実施形態の溶加材は、Si及びMgの両方が添加されているため、何れか一方のみを添加した溶加材よりも、融点が低く、更に、ベーキング後の接合強度が高くすることができると共に、溶接金属部に適量のMg2Siを生成させることができる。その結果、溶接時の継手強度が高く、更に、ベーキング後においても継手強度が低下しない優れた継手を得ることができる。

【0036】

次に、本発明の第4の実施形態に係る溶加材について説明する。本実施形態の溶加材は、前述の第1乃至第3の実施形態の溶加材と同様に、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接する際に使用される異材接合用溶加材である。そして、その組成は、Si:1.5乃至6.0質量%及びMn:0.1乃至0.3質量%を含有し、残部がAl及び不可避的不純物である。本実施形態の溶加材は、前述の第1の実施形態の溶加材に、Mnを添加したものであり、Siの添加理由及び数値限定理由は前述の第1の実施形態と同様である。以下、本実施形態の溶加材におけるMn含有量の数値限定理由について説明する。

【0037】

Mn:0.1乃至0.3質量%

Mnは、固溶強化によって、継手強度を向上させる効果がある。しかしながら、Mn含有量が0.1質量%未満の場合、固溶強化が少なく、継手強度を向上する効果が得られない。一方、Mn含有量が0.3質量%を超えると、溶接金属部の曲げ特性が低下し始め、重ね継手部の引張せん断強度が低下する。よって、Mn含有量は0.1乃至0.3質量%とする。

【0038】

本実施形態の溶加材は、Siに加えてMnを適正量添加しているため、Siのみを添加した前述の第1の実施形態の溶加材に比べて、継手強度をより改善することができる。なお、本実施形態の溶加材における上記以外の効果は、前述の第1の実施形態の溶加材と同様である。

【0039】

次に、本発明の第5の実施形態に係る溶加材について説明する。本実施形態の溶加材は、前述の第1乃至第4の実施形態の溶加材と同様に、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接する際に使用される異材接合用溶加材である。そして、その組成は、Mg:2.0乃至3.5質量%及びMn:0.1乃至0.3質量%を含有し、残部がAl及び不可避的不純物である。本実施形態の溶加材は、前述の第2の実施形態の溶加材に、Mnを添加したものであり、Mgの添加理由及び数値限定理由は前述の第2の実施形態と同様であり、Mnの添加理由及び数値限定理由は前述の第4の実施形態と同様である。

【0040】

本実施形態の溶加材は、Mgに加えてMnを適正量添加しているため、Mgのみを添加した前述の第2の実施形態の溶加材よりも、継手強度を向上させることができる。なお、本実施形態の溶加材における上記以外の効果は、前述の第2の実施形態の溶加材と同様である。

【0041】

次に、本発明の第6の実施形態に係る溶加材について説明する。本実施形態の溶加材は、前述の第1乃至第5の実施形態の溶加材と同様に、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接する際に使用される異材接合用溶加材である。そして、その組成は、Si:1.5乃至6.0質量%、Mg:2.0乃至3.5質量%及びMn:0.1乃至0.3質量%を含有し、残部がAl及び不可避的不純物である。本実施形態の溶加材は、前述の第3の実施形態の溶加材に、Mnを添加したものであり、Si及びMgの添加理由及び数値限定理由は前述の第3の実施形態と同様であり、Mnの添加理由及び数値限定理由は前述の第4の実施形態と同様である。

【0042】

本実施形態の溶加材は、Si及びMgに加えてMnを適正量添加しているため、Si及びMgを添加した前述の第3の実施形態の溶加材よりも、より優れた継手強度が得られる。なお、本実施形態の溶加材における上記以外の効果は、前述の第3の実施形態の溶加材と同様である。

【0043】

なお、前述の第4乃至第6の実施形態の溶加材においては、夫々前述の第1乃至第3の実施形態の溶加材にMnを添加しているが、Mnの代わりに、前述の第1乃至第3の実施形態の溶加材に、更にCr又はZrを添加してもよい。Cr及びZrは、結晶粒を微細化して溶接金属部の強度及び延性を向上し、継手強度を改善する効果がある。但し、これらを添加する際は、溶加材中の含有量を、Cr:0.05乃至0.20質量%、Zr:0.1乃至0.2質量%とすることが望ましい。Cr含有量が0.05質量%未満又はZr含有量が0.1質量%未満の場合、添加効果が得られないことがある。一方、Cr含有量が0.20質量%を超えるか、又はZr含有量が0.2質量%を超えた場合、粗大再結晶又は粗大晶出物が生成するため延性が低下し、継手特性が劣化することがある。

【0044】

また、前述の第1乃至第6実施形態の溶加材に含まれる不可避的不純物としては、例えばFe及びCu等がある。

【0045】

前述の第1乃至第6実施形態の溶加材の形状としては、ワイヤ状及び棒状等が一般的であるが、本発明はこれらに限定されるものではなく、溶接方法に応じて適宜選択することができる。また、溶接方法も、溶加材を使用する方法であれば特に限定されず、直流ミグ溶接、直流パルスミグ溶接、交流ミグ溶接、交流パルスミグ溶接及び短絡移行型ミグ溶接等の各種ミグ溶接において効果が得られる。更に、ミグ溶接に限らず、ティグ溶接、レーザー溶接及びこれらを併用したハイブリッド溶接にも適用可能である。

【0046】

次に、本発明の第7の実施形態として、前述の第1の実施形態の溶加材を使用して、アルミニウム系材と鋼材とを異材接合する方法について説明する。図1は本実施形態の異材接合方法を示す斜視図であり、図2は図1に示す方法で異材接合された継手の接合部を示す断面図である。図1及び図2に示すように、本実施形態の異材接合方法は、鋼材1と、アルミニウム又はアルミニウム合金材2とを、Siを1.5乃至6.0質量%を含有し、残部がAl及び不可避不純物からなる溶加材を使用して、例えばミグアーク溶接等により接合する方法である。

【0047】

本実施形態の異材接合方法により接合される鋼材1としては、例えば、軟鋼材、高張力鋼材及びステンレス鋼材等を適用することができる。また、鋼材1の表裏面には、純亜鉛又は亜鉛合金からなる亜鉛系被覆層4が形成されている。この被覆鋼材は、例えば、鋼材1の両面に溶融めっき又は溶射等により亜鉛系被覆層4を形成した後、シャーリング等によって必要な部分を切り出すことにより製造されるため、その端面には、亜鉛系被覆層4は形成されていない。このような鋼材1としては、例えば、溶融亜鉛めっき鋼板(GI)及び合成化溶融亜鉛めっき鋼板(GA)等がある。

【0048】

本実施形態の異材接合方法においては、先ず、アルミニウム系材2をトーチ5側、即ち、鋼材1の上方に配置し、その端部を鋼材1の端部上に重ね、重ね部3に重ね隅肉継手を構成する。その後、この重ね部3において、トーチ5から送給される溶加材、即ち、溶接ワイヤ6と、被溶接材(鋼材1及びアルミニウム系材2)との間に交流アークを発生させる。これにより、電極ワイヤである溶接ワイヤ6が陽極となるサイクルにおいては、アークのクリーニング作用によって亜鉛系被覆層4の表面酸化膜が除去され、更にアーク熱により、亜鉛系被覆層4及びアルミニウム系材2の端部が溶融する。そして、アークを発生させながらトーチ5を鋼材1及びアルミニウム系材2の端部に沿って移動させることにより、重ね部3を重ね隅肉溶接する。

【0049】

このように、本実施形態の異材接合方法においては、クリーニング作用によって酸化膜が除去された亜鉛系被覆層4を、アーク熱によって溶融しているため、アルミニウム系被覆層4により形成される溶融金属が鋼材1の表面に充分に濡れ広がる。また、この亜鉛系被覆層4の溶融金属と、溶接ワイヤ6(Al−Si系溶加材)の溶融金属と、アークにより溶融したアルミニウム系材2とが混合希釈され、これらが金属的に結合すると共に、その溶融金属と鋼材1との間で拡散反応が生じることがあるが、本実施形態の異材接合方法においては、溶加材に添加された成分によって、金属間化合物が過度に生成することを抑制できるため、アルミニウム系材2と鋼材1とを、広い面積で良好に接合することができる。

【0050】

また、本実施形態の異材接合方法においては、鋼板1の表面に亜鉛系被覆層4が形成されているため、アルミニウム系板2の端部が溶融して形成される溶融金属及び溶接ワイヤ6が溶融して形成される溶融金属と、鋼材1とは直接混合しない。これにより、接合部、即ち、溶接金属7中に、Fe2Al5及びFeAl3等の硬くて脆い金属間化合物が生成することを防止できる。但し、溶接時に鋼材1が溶融すると、この鋼材1の融液とアルミニウム合金からなる溶融金属とが接触し、継手の接合強度を低下させる金属間化合物が容易に生成する。このため、本実施形態の異材接合方法においては、鋼材1が溶融しない条件で溶接することが好ましい。

【0051】

なお、本実施形態の異材接合方法においては、前述の第1の実施形態の溶加材を使用してミグアーク溶接しているが、本発明はこれに限定されるものではなく、前述の第2乃至第6の実施形態の溶加材を使用しても、同様の効果が得られる。また、溶接方法もミグアーク溶接に限定されず、ティグ溶接、アーク溶接、レーザ溶接及びアークとレーザとを併用したハイブリッド溶接等、溶加材を使用する溶接方法であれば適用することができる。

【0052】

更に、本実施形態の異材接合方法においては、表裏面に亜鉛系被覆層4が設けられている鋼材1を使用しているが、本発明はこれに限定されるものではなく、亜鉛系被覆層4は、接合に必要な箇所に設けられていればよく、局所的に形成されていてもよい。具体的には、少なくとも、鋼材1におけるアークが当たる面のアークが当たる領域に設けられていればよく、更に、鋼材1の表面におけるアルミニウム系材2と重ね合わされる部分にも形成されていることが好ましい。

【0053】

更にまた、本実施形態の異材接合方法においては、被溶接材として、板状の鋼材1及びアルミニウム系材2を使用しているが、鋼材1及びアルミニウム系材2の形状はいずれも、全体が板状でなくてもよく、相互に重ね合わされる部分が板状であればよく、種々の形状の形材及び鋳物等にも適用することができる。

【実施例】

【0054】

以下、本発明の実施例の効果について、本発明の範囲から外れる比較例と比較して説明する。先ず、本発明の第1実施例として、下記表1に示す組成のAl−Si系溶加材又はAl−Mg系溶加材を使用し、図1及び図2に示す方法で、厚さが1.0mmで、JIS規格A5182P−O材からなるアルミニウム合金板(Al合金板A)又はAA(Aluminum Association;米国アルミニウム協会)規格で規定されている6022−T4材からなるアルミニウム合金板(Al合金板B)と、厚さが1.0mmの一般用冷間圧延鋼板SPCE(鋼板A)の一方の面に目付量が夫々20g/m2、40g/m2又80g/m2である亜鉛めっき層(ZnめっきA)が形成されている被覆鋼板、厚さが2.0mmの一般用冷間圧延鋼板SPCEの(鋼板A)一方の面に目付量が40g/m2である亜鉛めっき層又は合金化溶融亜鉛めっき層(ZnめっきB)が形成されている被覆鋼板又は、SUS304(鋼板B)の一方の面に目付量が40g/mm2である亜鉛めっき層(ZnめっきA)が形成されている被覆鋼板とを、亜鉛めっき層又は合金化溶融亜鉛めっき層が形成されている面をアルミニウム合金板側にして重ね合わせ、各種ミグ溶接により重ね隅肉溶接し、実施例1乃至24及び比較例1乃至10の継手を作製した。各継手に使用したアルミニウム合金板及び被覆鋼板、並びに各継手の溶接方法を下記表1に併せて示す。

【0055】

【表1】

【0056】

そして、上述の方法で溶接した実施例及び比較例の重ね隅肉継手について、JIS規格Z2201−5号に記載の試験片に加工して引張試験を行い、その引張破断強度を評価した。また、ベーキング特性を評価するために、前述の実施例及び比較例の継手を、JIS規格Z2201−5号に記載の試験片に加工した後、200℃で30分間加熱処理を施したものについても、同様の方法及び条件で引張試験を行った。これらの結果を下記表3にまとめて示す。なお、下記表3に示すベーク前の強度についての評価は、引張破断強度が220N/mm以上の場合を○○、180N/mm以上220N/mm未満の場合を○、145N/mm以上180N/mm未満の場合を△、145N/mm未満の場合を×とした。また、ベークによる向上率の評価は、向上率が100%以上の場合を○、90%以上100%未満の場合を△、90%未満の場合を×とした。更に、総合評価は下記表2に基づいて行った。その際、ベーク前及びベーク後夫々の伸びの絶対値並びにベークによる伸びの変化を考慮し、特に強度及び伸びが共に低下した場合は脆性的であると判断し、評価を下げた。

【0057】

【表2】

【0058】

【表3】

【0059】

上記表3に示すように、Si含有量が本発明の範囲を超えているAl−Si系溶加材を使用した比較例1、2及び5の継手は、ベーク前の強度が低く、またベークにより継手強度が低下した。また、比較例3、4及び6の継手は、Al−Si系溶加材におけるSi含有量が本発明の範囲よりも少ないため、ベーク前及びベーク後共に強度が低かった。更に、Mg含有量が本発明の範囲よりも少ないAl−Mg系溶加材を使用した比較例7の継手及び、溶加材のMg含有量が本発明の範囲を超えているAl−Mg系溶加材を使用した比較例8の継手は、いずれもベーク前及びベーク後の強度が低かった。一方、本発明の範囲内の組成のAl−Si系溶加材又はAl−Mg系溶加材を使用した実施例1乃至23の継手は、いずれも強度が優れていた。

【0060】

次に、本発明の第2の実施例として、Al−Si系溶加材に、Mg、Mn、Cr又はZrを添加した溶加材を使用し、図1及び図2に示す方法で、厚さが1.0mmで、JIS規格A5182P−O材からなるアルミニウム合金板と、厚さが1.0mmの一般用冷間圧延鋼板SPCEの一方の面に目付量が40g/m2の亜鉛めっき層が形成されている被覆鋼板とを、亜鉛めっき層が形成されている面をアルミニウム合金板側にして重ね合わせ、交流ミグ溶接により重ね隅肉溶接して、実施例24乃至31及び比較例11乃至22の継手を作製した。各溶加材の組成、各継手に使用したアルミニウム合金板及び被覆鋼板、並びに各継手の溶接方法を下記表4に示す。

【0061】

【表4】

【0062】

そして、上述の方法で溶接した実施例及び比較例の重ね隅肉継手について、前述の第1の実施例と同様の方法及び条件で、ベーク前後の引張破断強度を評価した。その結果を下記表5に示す。

【0063】

【表5】

【0064】

上記表5に示すように、Mg含有量が0.1質量%未満である溶加材を使用した比較例11の継手は、強度がMgを添加していない溶加材を使用した実施例5の継手と同等であり、Mgを添加した効果が得られなかった。また、Mg含有量が0.3質量%を超えている溶加材を使用した比較例12の継手は、ベーク後に強度が大幅に低下した。更に、Mg含有量は本発明の範囲内であるがSi含有量が1.5質量%未満である溶加材を使用した比較例13の継手、及びMg含有量は本発明の範囲内であるがSi含有量が6.0質量%を超えている溶加材を使用した比較例14の継手は、いずれもベーク前及びベーク後の強度が低かった。

【0065】

Mn含有量が0.1質量%未満である溶加材を使用した比較例15の継手は、Mnを添加していない実施例5の継手と同等の強度しか得られず、Mnを添加した効果がなかった。また、Mn含有量が0.3質量%を超えている溶加材を使用した比較例16の継手は、ベーク後に強度が大幅に低下した。更に、Mn含有量は本発明の範囲内であるがSi含有量が1.5質量%未満である溶加材を使用した比較例17の継手、及びMn含有量は本発明の範囲内であるがSi含有量が6.0質量%を超えている比較例18の継手は、何れもベーク前及びベーク後の強度が低かった。

【0066】

Cr含有量が0.05質量%未満の溶加材を使用した比較例19の継手は、Crを添加していない実施例5の継手と同等の強度しか得られず、Crを添加した効果がなかった。また、Cr含有量が0.20質量%を超えている溶加材を使用した比較例20の継手は、ベーク前及びベーク後のいずれも強度が低かった。Zr含有量が0.1質量%未満である溶加材を使用した比較例21の継手は、Zrを添加していない実施例5の継手と同等の強度しか得られず、Zrを添加した効果は認められなかった。また、Zr含有量が0.2質量%を超えている溶加材を使用した比較例22の継手は、ベーク前及びベーク後共に強度が低かった。

【0067】

一方、Al−Si系溶加材に本発明の範囲内で、Mg、Mn、Cr又はZrを添加した溶加材を使用した実施例24乃至31の継手は、いずれも比較例11乃至22の継手よりも強度が高く、また、これらの元素を添加していない溶加材を使用した実施例5の継手よりも更に強度が向上していた。

【0068】

次に、本発明の第3の実施例として、Al−Mg系溶加材に、Mn、Cr又はZrを添加した溶加材を使用し、図1及び図2に示す方法で、厚さが1.0mmで、JIS規格A5182P−O材からなるアルミニウム合金板と、厚さが1.0mmの一般用冷間圧延鋼SPCE板の一方の面に目付量が40g/m2の亜鉛めっき層が形成されている被覆鋼板とを、亜鉛めっき層又は合金化溶融亜鉛めっき層が形成されている面をアルミニウム合金板側にして重ね合わせ、交流ミグ溶接により重ね隅肉溶接して、実施例32乃至37及び比較例23乃至30の継手を作製した。各溶加材の組成、各継手に使用したアルミニウム合金板及び被覆鋼板、並びに各継手の溶接方法を下記表6に示す。

【0069】

【表6】

【0070】

そして、上述の方法で溶接した実施例及び比較例の重ね隅肉継手について、前述の第1の実施例と同様の方法及び条件で、ベーク前後の引張破断強度を評価した。その結果を下記表7に示す。

【0071】

【表7】

【0072】

上記表7に示すように、Mn含有量が0.1質量%未満である溶加材を使用した比較例23の継手の強度は、Mnを添加していないAl−Mg系溶加材を使用した継手の強度と同等であり、Mnを添加した効果が得られなかった。また、Mn含有量が0.3質量%を超えている溶加材を使用した比較例24の継手は、ベーク後に強度が大幅に低下した。更に、Mn含有量は本発明の範囲内であるがMg含有量が2.0質量%未満である溶加材を使用した比較例25の継手は、ベーク前の強度が低く、更にベーク後に強度が低下した。更にまた、Mn含有量は本発明の範囲内であるがMg含有量が3.5質量%を超えている比較例26の継手は、ベーク前及びベーク後のいずれの強度も低かった。

【0073】

Cr含有量が0.05質量%未満である溶加材を使用した比較例27の継手は、Crを添加していないAl−Mg系溶加材を使用した継手と同等の強度しか得られず、Crを添加した効果が認められなかった。また、Cr含有量が0.20質量%を超えている溶加材を使用した比較例28の継手は、ベーク後に強度が低下した。Zr含有量が0.1質量%未満である溶加材を使用した比較例29の継手は、Zrを添加していないAl−Mg系溶加材を使用した継手と同等の強度しか得られず、Zrを添加した効果がなかった。また、Zr含有量が0.2質量%を超えている溶加材を使用した比較例30の継手は、ベーク前及びベーク後共に強度が低かった。

【0074】

一方、Al−Mg系溶加材に本発明の範囲内で、Mn、Cr又はZrを添加した溶加材を使用した実施例32乃至37の継手は、前述の比較例23乃至30の継手よりも強度が優れており、また、これらの元素を添加していない溶加材を使用した継手よりも強度が向上していた。

【0075】

次に、本発明の第4の実施例として、Al−Si−Mg系溶加材に、Mn、Cr又はZrを添加した溶加材を使用し、図1及び図2に示す方法で、厚さが1.0mmで、JIS規格A5182P−O材からなるアルミニウム合金板と、厚さが1.0mmの一般用冷間圧延鋼板SPCEのアルミニウム合金板側の面に目付量が40g/m2の亜鉛めっき層が形成されている被覆鋼板とを、亜鉛めっき層又は合金化溶融亜鉛めっき層が形成されている面をアルミニウム合金板側にして重ね合わせ、交流ミグ溶接により重ね隅肉溶接して、実施例38乃至43及び比較例31乃至40の継手を作製した。各溶加材の組成、各継手に使用したアルミニウム合金板及び被覆鋼板、並びに各継手の溶接方法を下記表8に示す。

【0076】

【表8】

【0077】

そして、上述の方法で溶接した実施例及び比較例の重ね隅肉継手について、前述の第1の実施例と同様の方法及び条件で、ベーク前後の引張破断強度を評価した。その結果を下記表9に示す。

【0078】

【表9】

【0079】

上記表9に示すように、Mn含有量が0.1質量%未満である溶加材を使用した比較例31の継手、強度がMnを添加していないAl−Si−Mg系溶加材を使用した継手と同等であり、Mnを添加した効果が認められなかった。また、Mn含有量が0.3質量%を超えている溶加材を使用した比較例32の継手は、ベーク前及びベーク後の強度がいずれもMnを添加していないAl−Si−Mg系溶加材を使用した継手よりも低下していた。更に、Mn含有量及びMg含有量は本発明の範囲内であるがSi含有量が1.5質量%未満である溶加材を使用した比較例33の継手は、ベーク前及びベーク後の強度が低く、Si含有量が6.0質量%を超えている比較例34の継手は、ベーク後に強度が低下した。更にまた、Mn含有量及びSi含有量は本発明の範囲内であるがMg含有量が0.1質量%未満である溶加材を使用した比較例35の継手は、Al−Si系溶加材にMnのみを添加した溶加材を使用した継手と同等の強度しか得られず、Mg含有量が0.3質量%を超えている比較例36の継手は、Mnを添加していないAl−Si−Mg系溶加材を使用した継手よりも低下していた。

【0080】

Cr含有量が0.05質量%未満である溶加材を使用した比較例37の継手は、Crを添加していないAl−Si−Mg系溶加材を使用した継手と同等の強度しか得られず、Crを添加した効果がなかった。また、Cr含有量が0.20質量%を超えている溶加材を使用した比較例38の継手は、ベーク前及びベーク後のいずれも強度が低かった。Zr含有量が0.1質量%未満である溶加材を使用した比較例39の継手は、Zrを添加していないAl−Si−Mg系溶加材を使用した継手と同等の強度しか得られず、Zrを添加した効果はなかった。また、Zr含有量が0.2質量%を超えている溶加材を使用した比較例40の継手は、ベーク前及びベーク後共に強度が低かった。

【0081】

一方、Al−Mg系溶加材に本発明の範囲内で、Mn、Cr又はZrを添加した溶加材を使用した実施例38乃至43の継手は、前述の比較例31乃至40の継手よりも強度が優れており、また、これらの元素を添加していないAl−Mg系溶加材を使用した継手よりも強度が向上していた。

【産業上の利用可能性】

【0082】

本発明は、アルミニウム又はアルミニウム合金材と鋼材とを溶接して、自動車の各種構造材等に使用される複合構造材を製造する際に好適である。

【図面の簡単な説明】

【0083】

【図1】異材接合方法を示す斜視図である。

【図2】異材接合された継手の接合部を示す断面図である。

【符号の説明】

【0084】

1;鋼材

2;アルミニウム系材

3;重ね部

4;亜鉛系被覆層

5;トーチ

6;溶接ワイヤ

7;溶接金属

【特許請求の範囲】

【請求項1】

アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接する異材接合に使用される溶加材において、Si:1.5乃至6.0質量%を含有し、残部がAl及び不可避不純物からなることを特徴とする異材接合用溶加材。

【請求項2】

更に、Mg:0.1乃至0.3質量%を含有することを特徴とする請求項1に記載の異材接合用溶加材。

【請求項3】

アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接する異材接合に使用される溶加材において、Mg:2.0乃至3.5質量%を含有し、残部がAl及び不可避不純物からなることを特徴とする異材接合用溶加材。

【請求項4】

更に、Mn:0.1乃至0.3質量%、Cr:0.05乃至0.20質量%及びZr:0.1乃至0.2質量%からなる群から選択された1種の元素を含有することを特徴とする請求項1乃至3のいずれか1項に記載の異材接合用溶加材。

【請求項5】

Si:1.5乃至6.0質量%を含有し、残部がAl及び不可避不純物からなる溶加材を使用し、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接することを特徴とする異材接合方法。

【請求項6】

前記溶加材は、更に、Mg:0.1乃至0.3質量%を含有することを特徴とする請求項5に記載の異材接合方法。

【請求項7】

Mg:2.0乃至3.5質量%を含有し、残部がAl及び不可避不純物からなる溶加材を使用し、アルミニウム又はアルミニウム材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接することを特徴とする異材接合方法。

【請求項8】

前記溶加材は、更に、Mn:0.1乃至0.3質量%、Cr:0.05乃至0.20質量%及びZr:0.1乃至0.2質量%からなる群から選択された1種の元素を含有することを特徴とする請求項5乃至7のいずれか1項に記載の異材接合方法。

【請求項1】

アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接する異材接合に使用される溶加材において、Si:1.5乃至6.0質量%を含有し、残部がAl及び不可避不純物からなることを特徴とする異材接合用溶加材。

【請求項2】

更に、Mg:0.1乃至0.3質量%を含有することを特徴とする請求項1に記載の異材接合用溶加材。

【請求項3】

アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接する異材接合に使用される溶加材において、Mg:2.0乃至3.5質量%を含有し、残部がAl及び不可避不純物からなることを特徴とする異材接合用溶加材。

【請求項4】

更に、Mn:0.1乃至0.3質量%、Cr:0.05乃至0.20質量%及びZr:0.1乃至0.2質量%からなる群から選択された1種の元素を含有することを特徴とする請求項1乃至3のいずれか1項に記載の異材接合用溶加材。

【請求項5】

Si:1.5乃至6.0質量%を含有し、残部がAl及び不可避不純物からなる溶加材を使用し、アルミニウム又はアルミニウム合金材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接することを特徴とする異材接合方法。

【請求項6】

前記溶加材は、更に、Mg:0.1乃至0.3質量%を含有することを特徴とする請求項5に記載の異材接合方法。

【請求項7】

Mg:2.0乃至3.5質量%を含有し、残部がAl及び不可避不純物からなる溶加材を使用し、アルミニウム又はアルミニウム材と、表面に亜鉛又は亜鉛合金からなる亜鉛系被覆層が設けられた鋼材とを溶接することを特徴とする異材接合方法。

【請求項8】

前記溶加材は、更に、Mn:0.1乃至0.3質量%、Cr:0.05乃至0.20質量%及びZr:0.1乃至0.2質量%からなる群から選択された1種の元素を含有することを特徴とする請求項5乃至7のいずれか1項に記載の異材接合方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−224145(P2006−224145A)

【公開日】平成18年8月31日(2006.8.31)

【国際特許分類】

【出願番号】特願2005−41292(P2005−41292)

【出願日】平成17年2月17日(2005.2.17)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年8月31日(2006.8.31)

【国際特許分類】

【出願日】平成17年2月17日(2005.2.17)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]