異材接合用溶加材及び異材接合方法

【課題】アルミニウム又はアルミニウム合金材と、アルミニウム被覆鋼材とからなる複合構造材の接合部の引張強度及びピール強度を向上させる異材接合用溶加材を提供する。

【解決手段】本発明に係る溶加材は、Nを0.002〜0.020質量%含有する鋼板103の表面にアルミニウム被覆層104を有し、アルミニウム被覆層104と鋼板103との界面にN濃度が3.0原子%以上のN濃縮層を有するアルミニウム被覆鋼板101と、アルミニウム又はアルミニウム合金材との溶接に使用される。本発明に係る溶加材は、Si:0.5〜1.8質量%を含有し、残部がAl及び不可避不純物からなることを特徴とする。

【解決手段】本発明に係る溶加材は、Nを0.002〜0.020質量%含有する鋼板103の表面にアルミニウム被覆層104を有し、アルミニウム被覆層104と鋼板103との界面にN濃度が3.0原子%以上のN濃縮層を有するアルミニウム被覆鋼板101と、アルミニウム又はアルミニウム合金材との溶接に使用される。本発明に係る溶加材は、Si:0.5〜1.8質量%を含有し、残部がAl及び不可避不純物からなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルミニウム又はアルミニウム合金材と鋼材とを溶接する際に使用される異材接合用溶加材及びその溶加材を使用した異材接合方法に関し、特に、所定量のNを含有する鋼材とアルミニウム又はアルミニウム合金材との異材金属の接合に使用される異材接合用溶加材、及び、その異材接合用溶加材を使用した異材接合方法に関する。

【背景技術】

【0002】

自動車の各種構造材等には、軽量化のために、その一部に、従来から使用されている鋼材に代えて、アルミニウム又はアルミニウム合金材(以下、総称してアルミニウム系材という)を使用した複合構造材が使用されている。

【0003】

このような複合構造材は、鋼材とアルミニウム系材とを例えばTIG溶接、MIG溶接、又はレーザ溶接等により接合して得られる。

【0004】

しかし、鋼材とアルミニウム系材とを溶接すると、アルミニウム系材と鋼材の接合界面にFeAl3、Fe2Al5等の脆いAl−Fe系金属間化合物が生成する。このような脆い金属間化合物が発生すると、アルミニウム系材と鋼材との間の接合強度が著しく低下する。そのため、そのような金属間化合物の生成を抑制する技術が必要とされる。

【0005】

特許文献1及び特許文献2には、溶加材中のSi、Mg又はMn等の成分を低くし、これによって鋼材とアルミニウム系材との接合強度を向上させた異材接合方法が記載されている。

【0006】

しかし、特許文献1、2により鋼材とアルミ系材の界面に生じる金属間化合物の低減がある程度達成できるが、実用的な接合強度としては不十分である。特に、従来では接合強度は一般的に接合部のせん断強度(接合後の材料の引張強度)により評価され、特許文献1においても引張せん断強度により評価されている。ところが、実際の異材接合材が適用される構造体においては鋼材とアルミニウム系材との間にはせん断方向の引張せん断強度のみではなく、引き剥がし方向の力が働くことがあり、上記特許文献1、2に開示された溶加材を用いるだけでは、引き剥がし方向の荷重(ピール強度)が実用上不十分であるという問題点がある。即ちアルミニウム系材と鋼材の異材接合材においては、アルミニウム系材同士又は鋼材同士のような同種の材料の接合に比べてピール強度が著しく低下する。

【0007】

一方、特許文献3には、所定量のNを含有する鋼板をアルミニウムめっき層で被覆すると共に、アルミニウムめっき層と鋼板との界面にN濃縮層を有する鋼材と、アルミニウム系材とを、A4043又はA5554といった溶加材を用いて接合する異材接合方法が記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−224147号公報(第6〜8頁)

【特許文献2】実用新案登録第3135456号公報(第2頁)

【特許文献3】特開2007−275981号公報(第4頁、図1)

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、特許文献3に記載されている異材接合方法により、ある程度の引張せん断強度及びピール強度が得られるものの、実用上、更に一層高い強度が求められている。

【0010】

本発明はかかる問題点に鑑みてなされたものであって、鋼材とアルミニウム系材とを異材接合させた複合構造材の引張せん断強度を高く維持しつつ、ピール強度を高くすることができる異材接合用溶加材、及び、その異材接合用溶加材を使用した異材溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本願第1発明に係る異材接合用溶加材は、Nを0.002乃至0.020質量%含有する鋼材の表面にアルミニウム又はアルミニウム合金からなる被覆層を有し、前記被覆層と前記鋼材との界面にN濃度が3.0原子%以上のN濃縮層を有するアルミニウム被覆鋼材と、アルミニウム又はアルミニウム合金材との溶接に使用される溶加材において、Si:0.5乃至1.8質量%を含有し、残部がAl及び不可避不純物からなることを特徴とする。

【0012】

本発明においては、異材接合用溶加材のSi濃度が0.5乃至1.8質量%であるため、融点が低くなると共に金属間化合物の成形領域を減少させ、且つ金属間化合物の厚さを減少させることができる。この結果、アルミニウム又はアルミニウム合金被覆鋼材(以下、アルミニウム被覆鋼材と総称する。)とアルミニウム系材との引張せん断強度が向上するのみでなく、ピール強度も大幅に向上させることができる。更に、本発明においては、ワイヤ形式をFCW(フラックス入りワイヤ)の形式のみでなくソリッドワイヤの形態とすることもできるため、溶接時に特段の配慮及び新規装置は不要である。また、本発明の異材接合用溶加材は、消耗電極として滴下移行するものであるため、ろう材を挿入する必要もない。これにより、アルミニウム系材とアルミニウム被覆鋼材とを、容易且つ低コストで接合することができる。

【0013】

上述の発明において、前記Siの含有量は、0.5乃至1.4質量%であることが好ましい。これにより、ピール強度を更に向上させることができる。

【0014】

更に、Mnを0質量%を超え0.3質量%以下含有することが好ましい。これにより、金属間化合物の生成を抑制し、引張せん断強度及びピール強度の向上を更に図ることができる。

【0015】

本発明に係る異材接合用溶加材は、上記の成分に加えて、Mg≦0.1質量%、及び/又は、Fe≦0.2質量%含有することができる。所定量のMg、Feの添加により異材接合部の強度向上を図ることができる。

【0016】

本発明に係る異材接合方法は、Nを0.002乃至0.020質量%含有する鋼材の表面にアルミニウム系材からなる被覆層を有し、前記被覆層と前記鋼材との界面にN濃度が3.0原子%以上のN濃縮層を有するアルミニウム被覆鋼材と、アルミニウム系材とを、Si:0.5乃至1.8質量%を含有し、残部がAl及び不可避不純物からなる異材接合用溶加材を使用して溶接することを特徴とする。

【0017】

本発明においては、異材接合用溶加材中のSi含有量を0.5乃至1.8質量%と低く抑えているので、Al−Fe金属間化合物の低減若しくは消失効果を促進することができ、複合構造材の引張せん断強度及びピール強度の向上が図れる。また、鋼材上のアルミニウム被覆層とアルミニウム系材とは溶融金属同士の親和性に優れているので、均一的な接合部を形成することができ、そのため接合部の引張せん断強度を向上させることができる。

【0018】

上述の発明において、異材接合用溶加材の前記Siの含有量は、0.5乃至1.4質量%であることが好ましい。これにより更にAl−Fe金属間化合物の低減若しくは消失効果を促進することができ、より一層ピール強度の向上を図ることができる。

【0019】

また、前記異材接合用溶加材は、更にMnを0質量%を超え0.3質量%以下含有することが好ましい。Mnの濃度を0<Mn≦0.3質量%とすることで、金属間化合物抑制の効果があり、複合構造材の引張せん断強度及びピール強度の向上を図ることができる。

【0020】

本発明に係る異材接合方法では、使用する異材接合用溶加材について、上述の成分に加えてMg≦0.1質量%及び/又はFe≦0.2質量%含有することができる。所定量のMg及び/又はFeの添加により、異材接合部の強度向上を図ることができる。

【発明の効果】

【0021】

本発明によれば、アルミニウム系材とアルミニウム被覆鋼材とを異材接合させた複合構造材の接合部に生じやすい脆い金属間化合物の低減を図ることができるから、複合構造材の引張せん断強度を高く維持しつつ、ピール強度を著しく高くすることができる。また、複合構造材の溶接部の強度、特に高い引張せん断強度を保ちつつピール強度も高めることができるため、継手の信頼性を向上させることができる。

【図面の簡単な説明】

【0022】

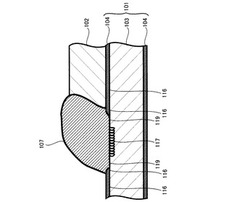

【図1】異材接合部における金属間化合物の生成領域を示す断面図である。

【図2】異材接合方法を示す斜視図である。

【図3】異材接合された継手の接合部を示す断面図である。

【図4】異材接合体の引張せん断試験を示す模式図である。

【図5】異材接合体のピール強度試験を示す模式図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態に係る溶加材について、添付の図面を参照して具体的に説明する。図1は、アルミニウム被覆鋼材とアルミニウム系材とを、MIG(ミグ)溶接により重ね隅肉溶接した場合の溶接部近傍を示す断面図である。図2は、本実施形態の異材接合方法を示す斜視図である。図3は図2に示す方法で異材接合された継手の接合部を示す断面図である。

【0024】

図1に示すように、鋼板103は、アルミニウム被覆層104(アルミニウム系材からなる被覆層)が形成されたアルミニウム被覆鋼板101であり、Nを0.002乃至0.020質量%含有する。アルミニウム被覆層104と鋼板103との界面には、N:3.0原子%以上のN濃縮層を有する。本発明に係る溶加材は、例えば図3に示す溶接ワイヤ106であり、Siを0.5乃至1.8質量%含有し、残部がAl及び不可避不純物からなるアルミニウム合金である。そして、図3に示すように、トーチ105から送給される異材接合用溶加材としての溶接ワイヤ106と、被溶接材(アルミニウム被覆鋼板101及びアルミニウム系材102)との間に交流アークを発生させ、MIG(ミグ)溶接する。これにより、アルミニウム被覆層104及びアルミニウム系材(アルミニウム又はアルミニウム合金材)102の端部が溶融し、図2に示す重ね部109を重ね隅肉溶接して、図1及び図3に示す溶接金属部107が形成される。

【0025】

アルミニウム被覆鋼板101とアルミニウム系材102とのミグ溶接に際しては、アルミニウム被覆鋼板101とアルミニウム系材102とを重ね合わせ、その隅肉開先部を、例えば溶接電流50A、溶接電圧10V、溶接速度50cm/分の条件で連続的に線接合する。これにより、アーク熱で、接合部のアルミニウム系材102及びアルミニウム被覆層104が溶融し、相互拡散によって融合した後、固化して接合される。

【0026】

鋼板103とアルミニウム被覆層104との界面に生成している金属間化合物(以下、IMCとする。)であるAl−Fe−Si三元合金層116から溶融AlにFe,Siが溶け込み、接合界面ではAl−Fe−Si三元合金層116が消失する。そして、鋼板103から溶融Alに溶け込むFeもある。この溶け込んだFeは溶接時の冷却過程で再析出し、接合強度が極端に低下する脆弱なAl−Fe二元合金層117が接合界面に形成されるものの、Al−Fe二元合金層117は溶接金属部107の脚長の全域まで成長しておらず、溶接金属部107が鋼板103に直接密着した合金層消失域119が存在しており、この部分で接合状態が保たれる(図1)。即ち、合金層消失域119が広がるほど、接合強度が高くなる。

【0027】

本発明者等は、図1のような接合界面が得られる条件を種々調査検討した結果、異材接合用溶加材に含有されるSiの濃度が接合界面のAl−Fe二元合金層117の生成に大きな影響を及ぼしていることを見出した。即ち、異材接合用溶加材に含有されるSiの濃度を0.5乃至1.8質量%とすることで、合金層消失域119のある接合界面が生成され、これにより接合強度が向上するのである。

【0028】

以下、本実施形態の溶加材における数値限定理由について説明する。

Si含有量:0.5乃至1.8質量%

元々アルミニウム被覆鋼板101のアルミニウム被覆層104と鋼板103との界面には、Al−Fe−Si三元合金からなるIMCが存在する。この三元系金属間化合物が、溶接時の熱によりAlの融点(660℃)を超える高温に加熱され、溶接溶融金属中に溶出する。この溶接溶融金属は、接合対象であるアルミニウム系材、異材接合用溶加材、アルミニウム被覆層、及び、Al−Fe−Si三元合金が、混合希釈されたもので構成される。溶接溶融金属に溶出したFeは、溶融金属の冷却凝固時に接合界面にAl−Fe二元系IMCを形成するが、鋼材側からのFeの拡散がN濃縮層によりブロックされるため、溶接脚長方向全面にIMCが形成されないIMC未成形領域が出現するとともにAl−Fe二元系IMCの厚さが薄くなる。異材接合用溶加材へのSiの添加により冷却後の溶接金属部の硬度が増加し、引張せん断強度が向上する。Siの添加によりアルミニウム被覆鋼板101とアルミニウム系材102との間のIMCの厚みが薄くなると共に、IMCの存在しないIMC未形成領域(合金層消失域)119が出現する。これにより、アルミニウム被覆鋼板101とアルミニウム系材102とが強固に接合され、ピール強度が大幅に向上するため、溶接強度の向上にはSiの添加が不可欠である。Siの添加量が0.5質量%未満では溶接金属部の硬度が不十分であり、引張せん断強度が低くなる。一方、Si溶加材をあまり多く添加しすぎるとAl−Fe−Si系IMCの溶接溶融金属への溶出効果を阻害することになるとともに溶接金属部の延性が低くなり、結果的に一定の引張せん断強度があってもピール強度の低下が生じる。即ち、Siが1.8質量%より多いと、接合部の硬度が増加する反面、延性が低下するため、ピール強度が低下する。従って、Si含有量は0.5乃至1.8質量%である。なお、Si含有量を0.5乃至1.4質量%とすると、ピール強度特性が更に好ましくなり、Si含有量を0.5乃至1.0質量%とすることにより、更に良好なピール強度を示す。

【0029】

Mn含有量:≦0.3質量%

本発明ではSiに加えてMnを所定量まで添加することができる。この場合、Mnの固溶強化作用により継手強度が高くなるが、一方でMnが多すぎると巨大晶が生じ、また、MnはSiと結びつきやすいため、上述したSiによるIMC低減効果が相殺される。従って、Mnを添加する場合は、0.3質量%以下にすることが必要である。

【0030】

その他溶加材中の不純物

本発明に係る異材接合用溶加材の不純物として、Mg≦0.1質量%、及び/又はFe≦0.2質量%含むことができる。Mgの含有により継手強度が向上するが0.1質量%より多いと、溶接金属部の延性が低下し、ピール強度が大幅に低下する。また、Feは不純物として溶加材に含まれることがあるが、Feの含有量が0.2質量%より高いとアルミニウム合金被覆と鋼の界面に存在するAl−Fe−Si三元合金が溶接加熱時に溶融金属部へ溶出するのが阻害され、ピール強度が低下する。

【0031】

鋼板中のN量及びN濃縮層

本発明の異材接合用溶加材の前提として、Nを0.002乃至0.020質量%を含む鋼板103を加熱処理すると、溶融めっき時に生成したAl−Fe−Si三元合金層116と鋼板103との界面にN濃縮層が生成する。N濃縮層のN含有量が、3.0原子%以上になるとAl−Feの相互拡散がブロックされる。このため、Al−Fe−Si三元合金層116と鋼板103との間に存在するAl−Fe−Si三元系IMCが溶接時において鋼側に拡散せずに、溶融金属側への拡散が促進される。この結果、本発明の異材接合用溶加材との相乗効果により、Al−Fe二元系IMCの未成形領域の拡大及びIMCの薄膜化が促進され、引張せん断強度のみでなくピール強度の向上が図れる。

【0032】

異材接合方法

次に、前述の溶加材を使用して、アルミニウム系材102とアルミニウム被覆鋼板101とを異材接合する方法について説明する。図2及び図3に示すように、本実施形態の異材接合方法は、アルミニウム被覆鋼板101と、アルミニウム系材102とを、Siを0.5乃至1.8質量%を含有し残部がAl及び不可避不純物からなる異材接合用溶加材を使用して、例えばミグアーク溶接等により接合する。

【0033】

鋼板103は、例えば、低炭素鋼、中炭素鋼又は低合金等を使用することができ、用途に応じてSi、Mn、Cr、Ni又はAl等を添加することができる。また、鋼板103の表裏面には、純アルミニウム又はアルミニウム合金からなるアルミニウム被覆層104が形成されている。このような被覆鋼材は、例えば、鋼板103の両面に溶融めっき又は溶射等によりアルミニウム被覆層104を形成した後、シャーリング等によって必要な部分を切り出すことにより製造されるため、その端面には、アルミニウム被覆層104は形成されていない。アルミニウム被覆層104中のSiは、めっき時に、めっき層のAlと鋼板素地のFeとの脆い二元系IMCを減少させる観点から、添加量を3乃至12質量%とすることが好ましい。アルミニウム被覆層104中のFeは、鋼板103からアルミニウム被覆層104への溶け込み量を低減させ、Al−Fe二元合金層117の生成を抑制させる観点から、0.5乃至5質量%とすることが好ましい。アルミニウム系材102は、6000系、5000系、3000系、7000系、又は1000系等適宜選択することができるが、接合体の強度の点から6000系とするのが望ましい。

【0034】

本実施形態の異材接合方法においては、先ず、図2及び図3に示すように、アルミニウム系材102をトーチ105側、即ち、アルミニウム被覆鋼板101の上方に配置し、その端部をアルミニウム被覆鋼板101の端部上に重ね、重ね部109に重ね隅肉継手を構成する。

【0035】

その後、この重ね部109において、トーチ105から送給される異材接合用溶加材、即ち、溶接ワイヤ106と、被溶接材(アルミニウム被覆鋼板101及びアルミニウム系材102)との間に交流アークを発生させる。これにより、電極ワイヤである溶接ワイヤ106が陽極となるサイクルにおいては、アークのクリーニング作用によってアルミニウム被覆層104の表面酸化膜が除去され、更にアーク熱により、アルミニウム被覆層104及びアルミニウム系材102の端部が溶融する。そして、アークを発生させながらトーチ105をアルミニウム被覆鋼板101及びアルミニウム系材102の端部に沿って移動させることにより、重ね部109を重ね隅肉溶接する。

【0036】

このように、本実施形態の異材接合方法においては、クリーニング作用によって酸化膜が除去されたアルミニウム被覆層104を、アーク熱によって溶融しているため、アルミニウム被覆層104により形成される溶融金属が鋼材101の表面に充分に濡れ広がる。また、本実施形態の異材溶接方法においては、溶接ワイヤ106としてAl−Si系溶加材を使用しており、アルミニウム系材102、溶接ワイヤ106及びアルミニウム被覆層104が、いずれも同種の金属材料により形成されている。このため、アルミニウム系材102の端部が溶融して形成される溶融金属及び溶接ワイヤ106が溶融して形成される溶融金属と、アルミニウム被覆鋼板101の表面に濡れ広がったアルミニウム被覆層104の溶融金属との親和性が高く、アルミニウム系材102とアルミニウム被覆鋼板101とを、広い面積で良好に接合することができる。

【0037】

また、本実施形態の異材接合方法においては、鋼板103の表面にアルミニウム被覆層104が形成されているため、アルミニウム系材102の端部が溶融して形成される溶融金属及び溶接ワイヤ106が溶融して形成される溶融金属と、アルミニウム被覆鋼板101とは直接混合しない。これにより、接合部、即ち、溶接金属部107中に、Fe2Al5及びFeAl3等の硬くて脆い金属間化合物が生成することを防止できる。但し、溶接時にアルミニウム被覆鋼板101が溶融すると、このアルミニウム被覆鋼板101の融液とアルミニウム合金からなる溶融金属とが接触し、継手の接合強度を低下させる金属間化合物が容易に生成する。このため、本実施形態の異材接合方法においては、アルミニウム被覆鋼板101が溶融しない条件で溶接することが好ましい。

【0038】

なお、溶接方法は、ミグアーク溶接に限定されず、ティグ溶接等のアーク溶接、レーザ溶接及びアークとレーザとを併用したハイブリッド溶接等、溶加材を使用する溶接方法であれば適用することができる。また、溶加材の形態は中実のソリッドワイヤのみでなく、フラックスを中に充填したフラックス入りワイヤ(FCW)を用いることもできる。

【0039】

更に、本実施形態の異材接合方法においては、表裏面の全面にアルミニウム被覆層104が設けられているアルミニウム被覆鋼板101を使用しているが、本発明はこれに限定されるものではなく、アルミニウム被覆層104は、接合に必要な箇所に設けられていればよく、局所的に形成されていてもよい。具体的には、少なくとも、アルミニウム被覆鋼板101におけるアークが当たる面のアークが当たる領域に設けられていればよく、更に、アルミニウム被覆鋼板101の表面におけるアルミニウム系材102と重ね合わされる部分にも形成されていることが好ましい。

【0040】

更にまた、本実施形態の異材接合方法においては、被溶接材として、板状のアルミニウム被覆鋼板101及びアルミニウム系材102を使用しているが、アルミニウム被覆鋼板101及びアルミニウム系材102の形状はいずれも、全体が板状でなくてもよく、相互に重ね合わされる部分が板状であればよく、種々の形状の形材及び鋳物等にも適用することができる。

【実施例】

【0041】

以下、本発明の実施例の効果について、本発明の範囲から外れる比較例と比較して説明する。先ず、本発明の第1実施例として、表1に示すAl−Si系溶加材(1.2mmφソリッド)を使用し、図2及び図3に示す方法で、厚さが1.0mmで6022−T4で規定されているアルミニウム合金板と、厚さが1.0mmからなり、成分がC:0.039%、Si:0.01質量%、Mn:0.23質量%、P:0.01質量%、S:0.008質量%、Al:0.010質量%、N:0.0015乃至0.03質量%含み、板厚が1.0mmの冷延鋼板にSi:9.5質量%、Fe:1.5質量%含有し、目付け量が60g/m2(片面当たり)のアルミニウム被覆層を溶融めっきによりめっき形成した後、ポスト加熱として、450℃×15hrの加熱処理を施した鋼板とを交流MIG溶接した。被溶接材の寸法は夫々鋼板が100mm幅×150mm長であり、アルミニウム合金板が100mm幅×150mm長であり、両者の重ね代を50mmとして継手を形成し、すみ肉溶接した。

【0042】

溶接条件としては、溶接電流50A,溶接電圧7V、溶接速度50cm/分、シールドガス25リットル/分(アルゴンガス)の条件で溶接を行った。

【0043】

この異材溶接材の接合界面部の脚長方向の端部及び中央部に観察点をとって観察し、接合界面にある合金層をSEM(走査型電子顕微鏡)、EDX(840A、日本電子株式会社製)で定量した。また、接合部の溶接金属部の硬度をビッカース硬度計で測定した。

【0044】

更に幅25mmの試験片を切り出し、図4にて矢印で示すように、接合面と平行の方向に10mm/分の引張速度にて破断荷重を加え、JIS Z3136に準拠して引張せん断試験を行った。結果は、溶接長で除した単位溶接長当たりの強度(N/mm)にて評価した。

【0045】

また、引張せん断試験と同様に幅25mmの試験片を切り出し、図5に矢印で示すように溶接止端部から10mmの位置で90度曲げを行い、10mm/分の引張速度にて破断荷重を加え、JIS Z3001に準拠してピール剥離試験を行った。なお、ピール剥離試験については、破断強度の他に、チャック間距離50mm間における破断伸び(%)も測定して評価した。ピール剥離強度についても試験片の単位長さあたりの破断荷重(N/mm)で評価した。また、ピール剥離強度と破断に至るまでの伸びとの積をピール剥離特性として評価を行い、数値が0乃至200のものを××、200超乃至500を×、500超乃至750を○、750超乃至1000を○○、1000超乃至1500を○○○、1500超を○○○○として評価を行った。以上の結果を表1に記載する。

【0046】

【表1】

【0047】

比較例1〜3においては、溶加材中のSiが低いためIMCの未成形領域が小さく、IMCの厚さも厚くなっており、溶接金属部の硬度、引張せん断強度、ピール剥離強度全てにおいて低い値を示し、ピール剥離特性も低いものとなった。一方、比較例13においては、溶加材中のSiが高いため、IMC未成形領域やIMC厚さ及び溶接金属部の硬度、引張せん断強度については一定の値を示したが、ピール剥離特性については、低いものとなった。比較例6においては、Mnの含有量が高いためIMCの未成形領域が小さく、ピール強度が低くなった。比較例11、12においては、Siは好適な数値であるものの、Mnの含有量が高いため、IMCの成形領域が相対的に小さくなりピール特性が低下した。また、比較例7においては、鋼中のN量が少ないため、IMCの未成形領域が無く、低いピール強度となった。本願発明の成分範囲内の溶加材を用いても比較例7はアルミニウム被覆鋼板の下地鋼板のN量が少なく、十分なN濃縮層が形成されないため、IMCが脚長全面に生成し、ピール強度及びピール剥離特性が著しく低下した。比較例8はアルミニウム被覆鋼板の下地鋼板のN量が多すぎるため、鋼板自体の脆化に起因すると推定されるピール剥離強度の低下が生じた。

【0048】

一方、実施例1、3、4、5、6、7、8、10はSiが0.5乃至1.8質量%を含有するものであり、IMCの未成形領域が大きく、引張せん断強度のみでなくピール剥離強度、ピール特性が大きくなっている。特にSi:0.5乃至1.4質量%において高いピール特性を示している。また、実施例2、9、11については、Mnを添加した例であるが、Mn添加量が0.3質量%であるため、Siを0.5乃至1.8質量%添加したものよりもIMC未成形領域が若干小さくなりピール剥離強度、ピール特性が若干低下するものの良好な値を示している。

【産業上の利用可能性】

【0049】

本発明は、特に高い引張せん断強度及びピール強度が要求されるアルミニウム系材とアルミニウム被覆鋼板とからなる複合構造材の形成に役立つ。

【符号の説明】

【0050】

101:アルミニウム被覆鋼板

102:アルミニウム系材

103:鋼板

104:アルミニウム被覆層

105:トーチ

106:異材接合用溶加材

107:溶接金属部

116:Al−Fe−Si三元合金層

117:Al−Fe二元合金層

119:合金層消失域

【技術分野】

【0001】

本発明は、アルミニウム又はアルミニウム合金材と鋼材とを溶接する際に使用される異材接合用溶加材及びその溶加材を使用した異材接合方法に関し、特に、所定量のNを含有する鋼材とアルミニウム又はアルミニウム合金材との異材金属の接合に使用される異材接合用溶加材、及び、その異材接合用溶加材を使用した異材接合方法に関する。

【背景技術】

【0002】

自動車の各種構造材等には、軽量化のために、その一部に、従来から使用されている鋼材に代えて、アルミニウム又はアルミニウム合金材(以下、総称してアルミニウム系材という)を使用した複合構造材が使用されている。

【0003】

このような複合構造材は、鋼材とアルミニウム系材とを例えばTIG溶接、MIG溶接、又はレーザ溶接等により接合して得られる。

【0004】

しかし、鋼材とアルミニウム系材とを溶接すると、アルミニウム系材と鋼材の接合界面にFeAl3、Fe2Al5等の脆いAl−Fe系金属間化合物が生成する。このような脆い金属間化合物が発生すると、アルミニウム系材と鋼材との間の接合強度が著しく低下する。そのため、そのような金属間化合物の生成を抑制する技術が必要とされる。

【0005】

特許文献1及び特許文献2には、溶加材中のSi、Mg又はMn等の成分を低くし、これによって鋼材とアルミニウム系材との接合強度を向上させた異材接合方法が記載されている。

【0006】

しかし、特許文献1、2により鋼材とアルミ系材の界面に生じる金属間化合物の低減がある程度達成できるが、実用的な接合強度としては不十分である。特に、従来では接合強度は一般的に接合部のせん断強度(接合後の材料の引張強度)により評価され、特許文献1においても引張せん断強度により評価されている。ところが、実際の異材接合材が適用される構造体においては鋼材とアルミニウム系材との間にはせん断方向の引張せん断強度のみではなく、引き剥がし方向の力が働くことがあり、上記特許文献1、2に開示された溶加材を用いるだけでは、引き剥がし方向の荷重(ピール強度)が実用上不十分であるという問題点がある。即ちアルミニウム系材と鋼材の異材接合材においては、アルミニウム系材同士又は鋼材同士のような同種の材料の接合に比べてピール強度が著しく低下する。

【0007】

一方、特許文献3には、所定量のNを含有する鋼板をアルミニウムめっき層で被覆すると共に、アルミニウムめっき層と鋼板との界面にN濃縮層を有する鋼材と、アルミニウム系材とを、A4043又はA5554といった溶加材を用いて接合する異材接合方法が記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−224147号公報(第6〜8頁)

【特許文献2】実用新案登録第3135456号公報(第2頁)

【特許文献3】特開2007−275981号公報(第4頁、図1)

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、特許文献3に記載されている異材接合方法により、ある程度の引張せん断強度及びピール強度が得られるものの、実用上、更に一層高い強度が求められている。

【0010】

本発明はかかる問題点に鑑みてなされたものであって、鋼材とアルミニウム系材とを異材接合させた複合構造材の引張せん断強度を高く維持しつつ、ピール強度を高くすることができる異材接合用溶加材、及び、その異材接合用溶加材を使用した異材溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本願第1発明に係る異材接合用溶加材は、Nを0.002乃至0.020質量%含有する鋼材の表面にアルミニウム又はアルミニウム合金からなる被覆層を有し、前記被覆層と前記鋼材との界面にN濃度が3.0原子%以上のN濃縮層を有するアルミニウム被覆鋼材と、アルミニウム又はアルミニウム合金材との溶接に使用される溶加材において、Si:0.5乃至1.8質量%を含有し、残部がAl及び不可避不純物からなることを特徴とする。

【0012】

本発明においては、異材接合用溶加材のSi濃度が0.5乃至1.8質量%であるため、融点が低くなると共に金属間化合物の成形領域を減少させ、且つ金属間化合物の厚さを減少させることができる。この結果、アルミニウム又はアルミニウム合金被覆鋼材(以下、アルミニウム被覆鋼材と総称する。)とアルミニウム系材との引張せん断強度が向上するのみでなく、ピール強度も大幅に向上させることができる。更に、本発明においては、ワイヤ形式をFCW(フラックス入りワイヤ)の形式のみでなくソリッドワイヤの形態とすることもできるため、溶接時に特段の配慮及び新規装置は不要である。また、本発明の異材接合用溶加材は、消耗電極として滴下移行するものであるため、ろう材を挿入する必要もない。これにより、アルミニウム系材とアルミニウム被覆鋼材とを、容易且つ低コストで接合することができる。

【0013】

上述の発明において、前記Siの含有量は、0.5乃至1.4質量%であることが好ましい。これにより、ピール強度を更に向上させることができる。

【0014】

更に、Mnを0質量%を超え0.3質量%以下含有することが好ましい。これにより、金属間化合物の生成を抑制し、引張せん断強度及びピール強度の向上を更に図ることができる。

【0015】

本発明に係る異材接合用溶加材は、上記の成分に加えて、Mg≦0.1質量%、及び/又は、Fe≦0.2質量%含有することができる。所定量のMg、Feの添加により異材接合部の強度向上を図ることができる。

【0016】

本発明に係る異材接合方法は、Nを0.002乃至0.020質量%含有する鋼材の表面にアルミニウム系材からなる被覆層を有し、前記被覆層と前記鋼材との界面にN濃度が3.0原子%以上のN濃縮層を有するアルミニウム被覆鋼材と、アルミニウム系材とを、Si:0.5乃至1.8質量%を含有し、残部がAl及び不可避不純物からなる異材接合用溶加材を使用して溶接することを特徴とする。

【0017】

本発明においては、異材接合用溶加材中のSi含有量を0.5乃至1.8質量%と低く抑えているので、Al−Fe金属間化合物の低減若しくは消失効果を促進することができ、複合構造材の引張せん断強度及びピール強度の向上が図れる。また、鋼材上のアルミニウム被覆層とアルミニウム系材とは溶融金属同士の親和性に優れているので、均一的な接合部を形成することができ、そのため接合部の引張せん断強度を向上させることができる。

【0018】

上述の発明において、異材接合用溶加材の前記Siの含有量は、0.5乃至1.4質量%であることが好ましい。これにより更にAl−Fe金属間化合物の低減若しくは消失効果を促進することができ、より一層ピール強度の向上を図ることができる。

【0019】

また、前記異材接合用溶加材は、更にMnを0質量%を超え0.3質量%以下含有することが好ましい。Mnの濃度を0<Mn≦0.3質量%とすることで、金属間化合物抑制の効果があり、複合構造材の引張せん断強度及びピール強度の向上を図ることができる。

【0020】

本発明に係る異材接合方法では、使用する異材接合用溶加材について、上述の成分に加えてMg≦0.1質量%及び/又はFe≦0.2質量%含有することができる。所定量のMg及び/又はFeの添加により、異材接合部の強度向上を図ることができる。

【発明の効果】

【0021】

本発明によれば、アルミニウム系材とアルミニウム被覆鋼材とを異材接合させた複合構造材の接合部に生じやすい脆い金属間化合物の低減を図ることができるから、複合構造材の引張せん断強度を高く維持しつつ、ピール強度を著しく高くすることができる。また、複合構造材の溶接部の強度、特に高い引張せん断強度を保ちつつピール強度も高めることができるため、継手の信頼性を向上させることができる。

【図面の簡単な説明】

【0022】

【図1】異材接合部における金属間化合物の生成領域を示す断面図である。

【図2】異材接合方法を示す斜視図である。

【図3】異材接合された継手の接合部を示す断面図である。

【図4】異材接合体の引張せん断試験を示す模式図である。

【図5】異材接合体のピール強度試験を示す模式図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態に係る溶加材について、添付の図面を参照して具体的に説明する。図1は、アルミニウム被覆鋼材とアルミニウム系材とを、MIG(ミグ)溶接により重ね隅肉溶接した場合の溶接部近傍を示す断面図である。図2は、本実施形態の異材接合方法を示す斜視図である。図3は図2に示す方法で異材接合された継手の接合部を示す断面図である。

【0024】

図1に示すように、鋼板103は、アルミニウム被覆層104(アルミニウム系材からなる被覆層)が形成されたアルミニウム被覆鋼板101であり、Nを0.002乃至0.020質量%含有する。アルミニウム被覆層104と鋼板103との界面には、N:3.0原子%以上のN濃縮層を有する。本発明に係る溶加材は、例えば図3に示す溶接ワイヤ106であり、Siを0.5乃至1.8質量%含有し、残部がAl及び不可避不純物からなるアルミニウム合金である。そして、図3に示すように、トーチ105から送給される異材接合用溶加材としての溶接ワイヤ106と、被溶接材(アルミニウム被覆鋼板101及びアルミニウム系材102)との間に交流アークを発生させ、MIG(ミグ)溶接する。これにより、アルミニウム被覆層104及びアルミニウム系材(アルミニウム又はアルミニウム合金材)102の端部が溶融し、図2に示す重ね部109を重ね隅肉溶接して、図1及び図3に示す溶接金属部107が形成される。

【0025】

アルミニウム被覆鋼板101とアルミニウム系材102とのミグ溶接に際しては、アルミニウム被覆鋼板101とアルミニウム系材102とを重ね合わせ、その隅肉開先部を、例えば溶接電流50A、溶接電圧10V、溶接速度50cm/分の条件で連続的に線接合する。これにより、アーク熱で、接合部のアルミニウム系材102及びアルミニウム被覆層104が溶融し、相互拡散によって融合した後、固化して接合される。

【0026】

鋼板103とアルミニウム被覆層104との界面に生成している金属間化合物(以下、IMCとする。)であるAl−Fe−Si三元合金層116から溶融AlにFe,Siが溶け込み、接合界面ではAl−Fe−Si三元合金層116が消失する。そして、鋼板103から溶融Alに溶け込むFeもある。この溶け込んだFeは溶接時の冷却過程で再析出し、接合強度が極端に低下する脆弱なAl−Fe二元合金層117が接合界面に形成されるものの、Al−Fe二元合金層117は溶接金属部107の脚長の全域まで成長しておらず、溶接金属部107が鋼板103に直接密着した合金層消失域119が存在しており、この部分で接合状態が保たれる(図1)。即ち、合金層消失域119が広がるほど、接合強度が高くなる。

【0027】

本発明者等は、図1のような接合界面が得られる条件を種々調査検討した結果、異材接合用溶加材に含有されるSiの濃度が接合界面のAl−Fe二元合金層117の生成に大きな影響を及ぼしていることを見出した。即ち、異材接合用溶加材に含有されるSiの濃度を0.5乃至1.8質量%とすることで、合金層消失域119のある接合界面が生成され、これにより接合強度が向上するのである。

【0028】

以下、本実施形態の溶加材における数値限定理由について説明する。

Si含有量:0.5乃至1.8質量%

元々アルミニウム被覆鋼板101のアルミニウム被覆層104と鋼板103との界面には、Al−Fe−Si三元合金からなるIMCが存在する。この三元系金属間化合物が、溶接時の熱によりAlの融点(660℃)を超える高温に加熱され、溶接溶融金属中に溶出する。この溶接溶融金属は、接合対象であるアルミニウム系材、異材接合用溶加材、アルミニウム被覆層、及び、Al−Fe−Si三元合金が、混合希釈されたもので構成される。溶接溶融金属に溶出したFeは、溶融金属の冷却凝固時に接合界面にAl−Fe二元系IMCを形成するが、鋼材側からのFeの拡散がN濃縮層によりブロックされるため、溶接脚長方向全面にIMCが形成されないIMC未成形領域が出現するとともにAl−Fe二元系IMCの厚さが薄くなる。異材接合用溶加材へのSiの添加により冷却後の溶接金属部の硬度が増加し、引張せん断強度が向上する。Siの添加によりアルミニウム被覆鋼板101とアルミニウム系材102との間のIMCの厚みが薄くなると共に、IMCの存在しないIMC未形成領域(合金層消失域)119が出現する。これにより、アルミニウム被覆鋼板101とアルミニウム系材102とが強固に接合され、ピール強度が大幅に向上するため、溶接強度の向上にはSiの添加が不可欠である。Siの添加量が0.5質量%未満では溶接金属部の硬度が不十分であり、引張せん断強度が低くなる。一方、Si溶加材をあまり多く添加しすぎるとAl−Fe−Si系IMCの溶接溶融金属への溶出効果を阻害することになるとともに溶接金属部の延性が低くなり、結果的に一定の引張せん断強度があってもピール強度の低下が生じる。即ち、Siが1.8質量%より多いと、接合部の硬度が増加する反面、延性が低下するため、ピール強度が低下する。従って、Si含有量は0.5乃至1.8質量%である。なお、Si含有量を0.5乃至1.4質量%とすると、ピール強度特性が更に好ましくなり、Si含有量を0.5乃至1.0質量%とすることにより、更に良好なピール強度を示す。

【0029】

Mn含有量:≦0.3質量%

本発明ではSiに加えてMnを所定量まで添加することができる。この場合、Mnの固溶強化作用により継手強度が高くなるが、一方でMnが多すぎると巨大晶が生じ、また、MnはSiと結びつきやすいため、上述したSiによるIMC低減効果が相殺される。従って、Mnを添加する場合は、0.3質量%以下にすることが必要である。

【0030】

その他溶加材中の不純物

本発明に係る異材接合用溶加材の不純物として、Mg≦0.1質量%、及び/又はFe≦0.2質量%含むことができる。Mgの含有により継手強度が向上するが0.1質量%より多いと、溶接金属部の延性が低下し、ピール強度が大幅に低下する。また、Feは不純物として溶加材に含まれることがあるが、Feの含有量が0.2質量%より高いとアルミニウム合金被覆と鋼の界面に存在するAl−Fe−Si三元合金が溶接加熱時に溶融金属部へ溶出するのが阻害され、ピール強度が低下する。

【0031】

鋼板中のN量及びN濃縮層

本発明の異材接合用溶加材の前提として、Nを0.002乃至0.020質量%を含む鋼板103を加熱処理すると、溶融めっき時に生成したAl−Fe−Si三元合金層116と鋼板103との界面にN濃縮層が生成する。N濃縮層のN含有量が、3.0原子%以上になるとAl−Feの相互拡散がブロックされる。このため、Al−Fe−Si三元合金層116と鋼板103との間に存在するAl−Fe−Si三元系IMCが溶接時において鋼側に拡散せずに、溶融金属側への拡散が促進される。この結果、本発明の異材接合用溶加材との相乗効果により、Al−Fe二元系IMCの未成形領域の拡大及びIMCの薄膜化が促進され、引張せん断強度のみでなくピール強度の向上が図れる。

【0032】

異材接合方法

次に、前述の溶加材を使用して、アルミニウム系材102とアルミニウム被覆鋼板101とを異材接合する方法について説明する。図2及び図3に示すように、本実施形態の異材接合方法は、アルミニウム被覆鋼板101と、アルミニウム系材102とを、Siを0.5乃至1.8質量%を含有し残部がAl及び不可避不純物からなる異材接合用溶加材を使用して、例えばミグアーク溶接等により接合する。

【0033】

鋼板103は、例えば、低炭素鋼、中炭素鋼又は低合金等を使用することができ、用途に応じてSi、Mn、Cr、Ni又はAl等を添加することができる。また、鋼板103の表裏面には、純アルミニウム又はアルミニウム合金からなるアルミニウム被覆層104が形成されている。このような被覆鋼材は、例えば、鋼板103の両面に溶融めっき又は溶射等によりアルミニウム被覆層104を形成した後、シャーリング等によって必要な部分を切り出すことにより製造されるため、その端面には、アルミニウム被覆層104は形成されていない。アルミニウム被覆層104中のSiは、めっき時に、めっき層のAlと鋼板素地のFeとの脆い二元系IMCを減少させる観点から、添加量を3乃至12質量%とすることが好ましい。アルミニウム被覆層104中のFeは、鋼板103からアルミニウム被覆層104への溶け込み量を低減させ、Al−Fe二元合金層117の生成を抑制させる観点から、0.5乃至5質量%とすることが好ましい。アルミニウム系材102は、6000系、5000系、3000系、7000系、又は1000系等適宜選択することができるが、接合体の強度の点から6000系とするのが望ましい。

【0034】

本実施形態の異材接合方法においては、先ず、図2及び図3に示すように、アルミニウム系材102をトーチ105側、即ち、アルミニウム被覆鋼板101の上方に配置し、その端部をアルミニウム被覆鋼板101の端部上に重ね、重ね部109に重ね隅肉継手を構成する。

【0035】

その後、この重ね部109において、トーチ105から送給される異材接合用溶加材、即ち、溶接ワイヤ106と、被溶接材(アルミニウム被覆鋼板101及びアルミニウム系材102)との間に交流アークを発生させる。これにより、電極ワイヤである溶接ワイヤ106が陽極となるサイクルにおいては、アークのクリーニング作用によってアルミニウム被覆層104の表面酸化膜が除去され、更にアーク熱により、アルミニウム被覆層104及びアルミニウム系材102の端部が溶融する。そして、アークを発生させながらトーチ105をアルミニウム被覆鋼板101及びアルミニウム系材102の端部に沿って移動させることにより、重ね部109を重ね隅肉溶接する。

【0036】

このように、本実施形態の異材接合方法においては、クリーニング作用によって酸化膜が除去されたアルミニウム被覆層104を、アーク熱によって溶融しているため、アルミニウム被覆層104により形成される溶融金属が鋼材101の表面に充分に濡れ広がる。また、本実施形態の異材溶接方法においては、溶接ワイヤ106としてAl−Si系溶加材を使用しており、アルミニウム系材102、溶接ワイヤ106及びアルミニウム被覆層104が、いずれも同種の金属材料により形成されている。このため、アルミニウム系材102の端部が溶融して形成される溶融金属及び溶接ワイヤ106が溶融して形成される溶融金属と、アルミニウム被覆鋼板101の表面に濡れ広がったアルミニウム被覆層104の溶融金属との親和性が高く、アルミニウム系材102とアルミニウム被覆鋼板101とを、広い面積で良好に接合することができる。

【0037】

また、本実施形態の異材接合方法においては、鋼板103の表面にアルミニウム被覆層104が形成されているため、アルミニウム系材102の端部が溶融して形成される溶融金属及び溶接ワイヤ106が溶融して形成される溶融金属と、アルミニウム被覆鋼板101とは直接混合しない。これにより、接合部、即ち、溶接金属部107中に、Fe2Al5及びFeAl3等の硬くて脆い金属間化合物が生成することを防止できる。但し、溶接時にアルミニウム被覆鋼板101が溶融すると、このアルミニウム被覆鋼板101の融液とアルミニウム合金からなる溶融金属とが接触し、継手の接合強度を低下させる金属間化合物が容易に生成する。このため、本実施形態の異材接合方法においては、アルミニウム被覆鋼板101が溶融しない条件で溶接することが好ましい。

【0038】

なお、溶接方法は、ミグアーク溶接に限定されず、ティグ溶接等のアーク溶接、レーザ溶接及びアークとレーザとを併用したハイブリッド溶接等、溶加材を使用する溶接方法であれば適用することができる。また、溶加材の形態は中実のソリッドワイヤのみでなく、フラックスを中に充填したフラックス入りワイヤ(FCW)を用いることもできる。

【0039】

更に、本実施形態の異材接合方法においては、表裏面の全面にアルミニウム被覆層104が設けられているアルミニウム被覆鋼板101を使用しているが、本発明はこれに限定されるものではなく、アルミニウム被覆層104は、接合に必要な箇所に設けられていればよく、局所的に形成されていてもよい。具体的には、少なくとも、アルミニウム被覆鋼板101におけるアークが当たる面のアークが当たる領域に設けられていればよく、更に、アルミニウム被覆鋼板101の表面におけるアルミニウム系材102と重ね合わされる部分にも形成されていることが好ましい。

【0040】

更にまた、本実施形態の異材接合方法においては、被溶接材として、板状のアルミニウム被覆鋼板101及びアルミニウム系材102を使用しているが、アルミニウム被覆鋼板101及びアルミニウム系材102の形状はいずれも、全体が板状でなくてもよく、相互に重ね合わされる部分が板状であればよく、種々の形状の形材及び鋳物等にも適用することができる。

【実施例】

【0041】

以下、本発明の実施例の効果について、本発明の範囲から外れる比較例と比較して説明する。先ず、本発明の第1実施例として、表1に示すAl−Si系溶加材(1.2mmφソリッド)を使用し、図2及び図3に示す方法で、厚さが1.0mmで6022−T4で規定されているアルミニウム合金板と、厚さが1.0mmからなり、成分がC:0.039%、Si:0.01質量%、Mn:0.23質量%、P:0.01質量%、S:0.008質量%、Al:0.010質量%、N:0.0015乃至0.03質量%含み、板厚が1.0mmの冷延鋼板にSi:9.5質量%、Fe:1.5質量%含有し、目付け量が60g/m2(片面当たり)のアルミニウム被覆層を溶融めっきによりめっき形成した後、ポスト加熱として、450℃×15hrの加熱処理を施した鋼板とを交流MIG溶接した。被溶接材の寸法は夫々鋼板が100mm幅×150mm長であり、アルミニウム合金板が100mm幅×150mm長であり、両者の重ね代を50mmとして継手を形成し、すみ肉溶接した。

【0042】

溶接条件としては、溶接電流50A,溶接電圧7V、溶接速度50cm/分、シールドガス25リットル/分(アルゴンガス)の条件で溶接を行った。

【0043】

この異材溶接材の接合界面部の脚長方向の端部及び中央部に観察点をとって観察し、接合界面にある合金層をSEM(走査型電子顕微鏡)、EDX(840A、日本電子株式会社製)で定量した。また、接合部の溶接金属部の硬度をビッカース硬度計で測定した。

【0044】

更に幅25mmの試験片を切り出し、図4にて矢印で示すように、接合面と平行の方向に10mm/分の引張速度にて破断荷重を加え、JIS Z3136に準拠して引張せん断試験を行った。結果は、溶接長で除した単位溶接長当たりの強度(N/mm)にて評価した。

【0045】

また、引張せん断試験と同様に幅25mmの試験片を切り出し、図5に矢印で示すように溶接止端部から10mmの位置で90度曲げを行い、10mm/分の引張速度にて破断荷重を加え、JIS Z3001に準拠してピール剥離試験を行った。なお、ピール剥離試験については、破断強度の他に、チャック間距離50mm間における破断伸び(%)も測定して評価した。ピール剥離強度についても試験片の単位長さあたりの破断荷重(N/mm)で評価した。また、ピール剥離強度と破断に至るまでの伸びとの積をピール剥離特性として評価を行い、数値が0乃至200のものを××、200超乃至500を×、500超乃至750を○、750超乃至1000を○○、1000超乃至1500を○○○、1500超を○○○○として評価を行った。以上の結果を表1に記載する。

【0046】

【表1】

【0047】

比較例1〜3においては、溶加材中のSiが低いためIMCの未成形領域が小さく、IMCの厚さも厚くなっており、溶接金属部の硬度、引張せん断強度、ピール剥離強度全てにおいて低い値を示し、ピール剥離特性も低いものとなった。一方、比較例13においては、溶加材中のSiが高いため、IMC未成形領域やIMC厚さ及び溶接金属部の硬度、引張せん断強度については一定の値を示したが、ピール剥離特性については、低いものとなった。比較例6においては、Mnの含有量が高いためIMCの未成形領域が小さく、ピール強度が低くなった。比較例11、12においては、Siは好適な数値であるものの、Mnの含有量が高いため、IMCの成形領域が相対的に小さくなりピール特性が低下した。また、比較例7においては、鋼中のN量が少ないため、IMCの未成形領域が無く、低いピール強度となった。本願発明の成分範囲内の溶加材を用いても比較例7はアルミニウム被覆鋼板の下地鋼板のN量が少なく、十分なN濃縮層が形成されないため、IMCが脚長全面に生成し、ピール強度及びピール剥離特性が著しく低下した。比較例8はアルミニウム被覆鋼板の下地鋼板のN量が多すぎるため、鋼板自体の脆化に起因すると推定されるピール剥離強度の低下が生じた。

【0048】

一方、実施例1、3、4、5、6、7、8、10はSiが0.5乃至1.8質量%を含有するものであり、IMCの未成形領域が大きく、引張せん断強度のみでなくピール剥離強度、ピール特性が大きくなっている。特にSi:0.5乃至1.4質量%において高いピール特性を示している。また、実施例2、9、11については、Mnを添加した例であるが、Mn添加量が0.3質量%であるため、Siを0.5乃至1.8質量%添加したものよりもIMC未成形領域が若干小さくなりピール剥離強度、ピール特性が若干低下するものの良好な値を示している。

【産業上の利用可能性】

【0049】

本発明は、特に高い引張せん断強度及びピール強度が要求されるアルミニウム系材とアルミニウム被覆鋼板とからなる複合構造材の形成に役立つ。

【符号の説明】

【0050】

101:アルミニウム被覆鋼板

102:アルミニウム系材

103:鋼板

104:アルミニウム被覆層

105:トーチ

106:異材接合用溶加材

107:溶接金属部

116:Al−Fe−Si三元合金層

117:Al−Fe二元合金層

119:合金層消失域

【特許請求の範囲】

【請求項1】

Nを0.002乃至0.020質量%含有する鋼材の表面にアルミニウム又はアルミニウム合金からなる被覆層を有し、前記被覆層と前記鋼材との界面にN濃度が3.0原子%以上のN濃縮層を有するアルミニウム被覆鋼材と、アルミニウム又はアルミニウム合金材との溶接に使用される溶加材において、Si:0.5乃至1.8質量%を含有し、残部がAl及び不可避不純物からなることを特徴とする異材接合用溶加材。

【請求項2】

前記Siの含有量は、0.5乃至1.4質量%であることを特徴とする請求項1に記載の異材接合用溶加材。

【請求項3】

更に、Mnを0質量%を超え0.3質量%以下含有することを特徴とする請求項1又は2に記載の異材接合用溶加材。

【請求項4】

Nを0.002乃至0.020質量%含有する鋼材の表面にアルミニウム又はアルミニウム合金からなる被覆層を有し、前記被覆層と前記鋼材との界面にN濃度が3.0原子%以上のN濃縮層を有するアルミニウム被覆鋼材と、アルミニウム又はアルミニウム合金材とを、Si:0.5乃至1.8質量%を含有し、残部がAl及び不可避不純物からなる異材接合用溶加材を使用して溶接することを特徴とする異材接合方法。

【請求項5】

前記異材接合用溶加材の前記Siの含有量は、0.5乃至1.4質量%であることを特徴とする請求項4に記載の異材接合方法。

【請求項6】

前記異材接合用溶加材は、更にMnを0質量%を超え0.3質量%以下含有することを特徴とする請求項4又は5に記載の異材接合方法。

【請求項1】

Nを0.002乃至0.020質量%含有する鋼材の表面にアルミニウム又はアルミニウム合金からなる被覆層を有し、前記被覆層と前記鋼材との界面にN濃度が3.0原子%以上のN濃縮層を有するアルミニウム被覆鋼材と、アルミニウム又はアルミニウム合金材との溶接に使用される溶加材において、Si:0.5乃至1.8質量%を含有し、残部がAl及び不可避不純物からなることを特徴とする異材接合用溶加材。

【請求項2】

前記Siの含有量は、0.5乃至1.4質量%であることを特徴とする請求項1に記載の異材接合用溶加材。

【請求項3】

更に、Mnを0質量%を超え0.3質量%以下含有することを特徴とする請求項1又は2に記載の異材接合用溶加材。

【請求項4】

Nを0.002乃至0.020質量%含有する鋼材の表面にアルミニウム又はアルミニウム合金からなる被覆層を有し、前記被覆層と前記鋼材との界面にN濃度が3.0原子%以上のN濃縮層を有するアルミニウム被覆鋼材と、アルミニウム又はアルミニウム合金材とを、Si:0.5乃至1.8質量%を含有し、残部がAl及び不可避不純物からなる異材接合用溶加材を使用して溶接することを特徴とする異材接合方法。

【請求項5】

前記異材接合用溶加材の前記Siの含有量は、0.5乃至1.4質量%であることを特徴とする請求項4に記載の異材接合方法。

【請求項6】

前記異材接合用溶加材は、更にMnを0質量%を超え0.3質量%以下含有することを特徴とする請求項4又は5に記載の異材接合方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−201448(P2010−201448A)

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願番号】特願2009−48303(P2009−48303)

【出願日】平成21年3月2日(2009.3.2)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【Fターム(参考)】

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願日】平成21年3月2日(2009.3.2)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【Fターム(参考)】

[ Back to top ]