異材継手ならびに異材継手を用いた構造物およびその製造方法

【課題】従来と比較して長尺化可能な異材継手ならびにこの異材継手を用いた構造物およびその製造方法を提供する。

【解決手段】複数個の継手セグメント44を、長尺方向に連設して異材継手50を形成する。継手セグメント44は、第1部材51、中間部材55および第2部材54が爆発圧接により接合されて一体化されたものである。継手セグメント44の他のセグメント44と接合される接合端面には、第1部材51の端面と第2部材54の端面とを積層方向へ空間的に隔てる溝62(凹部)が設けられている。異材継手50の隣り合う継手セグメント44,44は、第1部材51の端面同士が溶接により接合され、第2部材54の端面同士が溶接により接合されている。

【解決手段】複数個の継手セグメント44を、長尺方向に連設して異材継手50を形成する。継手セグメント44は、第1部材51、中間部材55および第2部材54が爆発圧接により接合されて一体化されたものである。継手セグメント44の他のセグメント44と接合される接合端面には、第1部材51の端面と第2部材54の端面とを積層方向へ空間的に隔てる溝62(凹部)が設けられている。異材継手50の隣り合う継手セグメント44,44は、第1部材51の端面同士が溶接により接合され、第2部材54の端面同士が溶接により接合されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、互いに異なる材料から成る異材を溶接により接合するために用いられる異材継手、ならびに、この異材継手を用いて製造された構造物およびその製造方法に関する。

【背景技術】

【0002】

従来、例えばLNG(液化天然ガス)船のような液体運搬船は、液体が貯蔵される1以上のタンクを船体に備えている。LNG船の場合、図13に示すように、極めて低温(−163℃)のLNGを貯蔵するためのアルミニウム合金材で成る球状のタンク3が、スチール材やステンレス鋼材から成る船体2に、タンクスカート4と呼ばれる円筒状の支持構造物を介して固定されている。

【0003】

タンクスカート4の上部はタンク3と溶接により接合され、タンクスカート4の下部は船体2と溶接により接合される。このため、タンクスカート4は、タンク3と同じ材料(ここでは、アルミニウム合金材)で成る上部構造部材41と、船体2と同じ材料(ここでは、スチール材)で成る下部構造部材42と、上部構造部材41と下部構造部材42との間に配置される中間構造部材43から構成されている。中間構造部材43は、熱伝導率の低い材料、例えば、ステンレス鋼材で構成されている。スチール材とステンレス鋼材とは溶接により接合することが可能である。しかし、ステンレス鋼材とアルミニウム合金材とは融点が大きく異なるため、これらの異種材料を直接的に溶接により接合することが困難であり、また、互いの材料が溶融状態で混合すれば材料強度特性が極度に低下することが知られている。そこで、上部構造部材41と中間構造部材43は異材継手50を介して接合される。異材継手50の上端は上部構造部材41と溶接により接合され、異材継手50の下端は中間構造部材43と溶接により接合される。このような異材継手50の一例が特許文献1に記載されている。

【0004】

特許文献1に倣えば、図13に示すように、異材継手50は、中間構造部材43と同じ材料(ここでは、ステンレス鋼材)で成る第1部材51と、ニッケル材52と、チタン材53と、上部構造部材41と同じ材料(ここでは、アルミニウム合金材)で成る第2部材54とが積層されて一体的に固着されている。この異材継手50の製作方法は次の通りである。まず、第1部材51の上にニッケル材52を配置し、第1部材51とニッケル材52とを爆発圧接により接合する。次に、ニッケル材52の上にチタン材53を配置し、この状態でニッケル材52とチタン材53を爆発圧接により接合する。最後に、チタン材53の上に第2部材54を配置し、この状態でチタン材53と第2部材54とを爆発圧接により接合する。なお、爆発圧接は「爆着」とも呼ばれており、二種類の金属を爆発力によって高速に衝突させ、金属同士を結合させる加工法である。

【0005】

上記のような方法で製作された異材継手50は、タンクスカート4の製造過程でタンクスカート4の中間構造部材43の上に配置されて、異材継手50の下端と中間構造部材43の上端とが隅肉溶接される。さらに、異材継手50の上に上部構造部材41が配置されて、異材継手50の上端と上部構造部材41の下端とが隅肉溶接される。このようにして、タンクスカート4を構成している上部構造部材41と中間構造部材43とが異材継手50を介して一体化される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−71034号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

タンクスカートの各構造部材のうち異材継手と隅肉溶接されるものには、溶接線の交差を避けるためのスロット(スカラップ)が設けられる。例えば、図14に示すように、上部構造部材41のスロット46と、中間構造部材43のスロット47とが、隣接する異材継手50,50の間において上下に対向するように設けられる。上部構造部材41と異材継手50、異材継手50と下部構造部材42をそれぞれ隅肉溶接するときには、スロット46,47の縁(図14に符号Wで示す部分)に表れる上部構造部材41および中間構造部材43の厚み部分を回し溶接せねばならない。スロット46,47は狭隘であるため、スロット46,47の縁を回し溶接するために、溶接作業者に高度な技術が要求される。

【0008】

上記のような方法で製作された異材継手の長さは、爆着に使用する装置の都合上、現状では最大でも2〜3m程度にとどまる。したがって、タンクスカートの上部構造部材と中間構造部材との間には多数の異材継手が環状に並び、上部構造部材と中間構造部材には異材継手の数に応じた多数のスロットが設けられることとなる。この結果、タンクスカートの製造において、スロットと異材継手とを接合するための回し溶接箇所が多くなり溶接作業が煩雑となるとともに、スロットを形成するための機械加工量が多くなる。

【0009】

このような課題を解決するためには、異材継手を長尺化すればよい。しかし、異材継手を長尺化するために従来の異材継手同士を溶接により接合しようとすれば、異材継手の異種の構成要素が溶融状態で混合してしまうおそれがある。例えば、アルミニウム合金材とステンレス鋼材とが溶融状態で混合すると、その機械的強度が大きく損なわれる。また、従来の異材継手同士を溶接により接合しようとすれば、その溶接入熱による熱変形量が異材継手の異種の構成要素間で異なり、構成要素の接合界面で剥離(割れ)が生じて異材継手の機械的強度を低下させるおそれがある。例えば、異材継手を構成している異種の構成要素がアルミニウム合金材とステンレス鋼材である場合に、溶接入熱によりアルミニウム合金材がステンレス鋼材よりも大きく熱変形して、これらの接合界面に剥離(割れ)が生じるおそれがある。

【0010】

本発明は上記のような課題を解決するためになされたものであって、従来と比較して長尺化可能な異材継手ならびにこの異材継手を用いた構造物およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係る異材継手は、複数個のセグメントが長尺方向に連設されて成る異材継手であって、

各セグメントは、第1部材と、前記第1部材と異なる材料で構成されて前記第1部材と爆発圧接により積層方向に接合された中間部材と、前記第1部材および前記中間部材と異なる材料で構成されて前記中間部材と爆発圧接により前記積層方向に接合された第2部材とを備えるとともに、他のセグメントと接合される接合端面に当該接合端面に亘って前記第1部材の端面と前記第2部材の端面との間を前記積層方向に隔てる凹部を有し、

隣り合う前記セグメントの前記第1部材の端面同士が溶接により接合されており、

隣り合う前記セグメントの前記第2部材の端面同士が溶接により接合されているものである。

【0012】

上記構成の異材継手は、複数のセグメントが長尺方向に接合されて成るので、異材継手の長尺方向の長さを爆発圧接のための装置の制約を超えて大きくすることが可能となる。つまり、本発明に係る異材継手は、従来の異材継手と比較して長尺化が可能である。そして、セグメント同士を溶接するときに、セグメントの同種の構成要素同士が溶接により接合されるとともに、セグメントの異種の構成要素同士が凹部により隔てられていることによって、セグメントの異種の構成要素同士が溶融状態で混合することがない。よって、異材継手に異種材料が溶融状態で混合した箇所が存在せず、異材継手の機械的強度が損なわれない。

【0013】

前記異材継手において、前記凹部は、前記中間部材の端面を前記接合端面から前記長尺方向へ後退させるものであることがよい。さらに、前記中間部材の端面の前記接合端面からの後退量は、前記第1部材の端面同士の溶接と前記第2部材の端面同士の溶接の溶接入熱により、前記第1部材と前記中間部材の接合界面および前記中間部材と前記第2部材の接合界面が、これらの接合界面で分離が生じるおそれのある所定温度以下となる大きさであることがよい。

【0014】

上記構成によれば、セグメントの構成要素の接合界面の端が、セグメント同士の溶接端面から離れることとなり、セグメント同士を溶接するときにセグメントの構成要素の接合界面に溶接入熱が及ぼす影響を低減することができる。

【0015】

前記異材継手において、前記セグメントは、前記凹部よりも前記接合界面から更に前記長尺方向へ後退した場所に、前記第1部材と前記第2部材との間を前記積層方向に隔てる空洞を有することがよい。

【0016】

上記構成によれば、セグメント同士を溶接するときの溶接入熱によりセグメントの構成要素の接合界面に剥離が生じても、この剥離の伝播が空洞で止まり、空洞より内方(セグメントの長尺方向の内向き)へ剥離が拡大することを防止できる。

【0017】

前記異材継手において、隣り合う前記セグメントの前記凹部同士が連続して空間が形成されており、この空間に隣り合う前記セグメントの双方の前記第1部材および前記第2部材と接触する形状を有する裏当部材が設けられていることがよい。

【0018】

上記構成によれば、裏当部材により隣り合うセグメント間に生じる空間の一部が埋められることにより、異材継手の圧縮に対する機械的強度を高めることができる。

【0019】

前記異材継手において、前記裏当部材は、前記第1部材および前記第2部材よりも熱伝導率の高い材料で構成されており、且つ、隣り合う前記セグメントの双方の前記中間部材と接触しない形状を有することがよい。

【0020】

上記構成によれば、セグメント同士を溶接するときの溶接入熱のうち裏当部材へ逃げる熱が多くなり、セグメントの構成要素へ伝わる熱を低減してセグメントの構成要素の接合界面の剥離を防止することができる。

【0021】

前記異材継手において、前記凹部は、前記第1部材で形作られた第1面、前記第2部材で形作られた第2面、前記第1部材と前記中間部材と前記第2部材で形作られた第3面を有し、前記第1面と前記第3面が接続されている稜線と前記第2面と前記第3面が接続されている稜線の角が丸められており、前記第3面が前記接合端面と略平行な平面であることがよい。

【0022】

上記構成によれば、第3面において前記第1部材と前記中間部材の端面と前記第2部材が略平面状に表れることにより、これらのセグメントの構成要素の接合界面がより剥離し難くなる。

【0023】

また、本発明に係る構造物は、上記異材継手と、前記異材継手の前記第1部材と溶接により接合された第1の構造部材と、前記異材継手の前記第2部材と溶接により接合された第2の構造部材とを備えるものである。

【0024】

上記構成の構造物によれば、従来と比較して長尺化された異材継手を用いることにより、構造部材の所定長さに対する異材継手の数を減らすことができる。そして、一般的に異材継手と異材継手の間の母材(各構造部材)には溶接線の交差を避けるためにスロットが設けられるが、異材継手の数を減らすことで構造部材の所定長さに対するスロットの数を減らすことができる。この結果、スロットの機械加工量を低減することと、異材継手と各構造部材との回し溶接箇所を低減することができる。

【0025】

前記構造物において、前記第1部材および前記第1の構造部材が共にアルミニウム合金材で構成されており、前記第2部材および前記第2の構造部材が共にステンレス鋼材で構成されていてよい。また、前記構造物は、LNG船の球形タンクのタンクスカートを構成するものであってよい。

【0026】

また、本発明に係る構造物の製造方法は、複数個のセグメントを製作するステップと、前記複数個のセグメントを長尺方向に連設して異材継手を製作するステップと、前記異材継手の一側と第1の構造部材とを溶接により接合するステップと、前記異材継手の他側と第2の構造部材とを溶接により接合するステップとを含み、

前記セグメントを製作するステップは、前記第1の構造部材と同じ材料で構成された第1部材と中間部材とを爆発圧接により積層方向に接合するステップと、前記中間部材と前記第2の構造部材と同じ材料で構成された第2部材とを爆発圧接により前記積層方向に接合するステップと、前記セグメントの他のセグメントと接合される接合端面に当該接合端面に亘って前記第1部材の端面と第2部材の端面との間を前記積層方向に隔てる凹部を形成するステップとを含み、

前記異材継手を製作するステップは、隣り合う前記セグメントの前記第1部材の端面同士を溶接により接合するステップと、隣り合う前記セグメントの前記第2部材の端面同士を溶接により接合するステップとを含むものである。

【0027】

上記構造物の製造方法によれば、異材継手は、複数のセグメントが長尺方向に接合されて成るので、異材継手の長尺方向の長さを爆発圧接のための装置の制約を超えて大きくすることが可能となる。つまり、異材継手は、従来の異材継手と比較して長尺化が可能である。また、異材継手は複数のセグメントが溶接されて成るが、凹部の効果により異種材料が溶融状態で混合した箇所が存在しないので、機械的強度は損なわれていない。そして、このように長尺化された異材継手を用いて第1の構造部材と第2の構造部材を結合することにより、従来と比較して構造部材の所定長さに対する異材継手の数を減らすことができる。さらに、一般的に異材継手と異材継手の間の母材(各構造部材)には溶接線の交差を避けるためにスロットが設けられるが、異材継手の数を減らすことで構造部材の所定長さに対するスロットの数を減らすことができる。この結果、スロットの機械加工量を低減することと、異材継手と各構造部材との回し溶接箇所を低減することができる。

【発明の効果】

【0028】

本発明によれば、異材継手が複数のセグメントが長尺方向に接合されて成るので、異材継手の長尺方向の長さを爆発圧接のための装置の制約を超えて大きくすることが可能となる。つまり、異材継手は、従来の異材継手と比較して長尺化が可能である。そして、このように長尺化された異材継手を用いて第1の構造部材と第2の構造部材を結合することにより、従来と比較して構造部材の所定長さに対する異材継手の数を減らすことができる。

【図面の簡単な説明】

【0029】

【図1】本発明の実施の形態に係るLNG船のタンクの支持構造を示す概略側面図である。

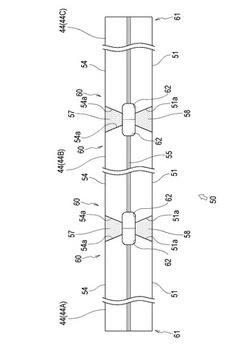

【図2】本発明の実施の形態に係る異材継手の側面図である。

【図3】長尺方向の両端が接合端部である継手セグメントの側面図である。

【図4】長尺方向の一端が接合端部である継手セグメントの側面図である。

【図5】継手セグメントの製作の流れを示すフローチャートである。

【図6】異材継手を介して結合されたタンクスカートの上部構造部材と中間構造部材の一部分を示す図である。

【図7】図6におけるVII−VII矢視断面端面図である。

【図8】タンクスカートの製造の流れを説明するフローチャートである。

【図9】継手セグメントおよび異材継手の変形例1を示す図である。

【図10】継手セグメントおよび異材継手の変形例2を示す図である。

【図11】継手セグメントおよび異材継手の変形例3を示す図である。

【図12】継手セグメントおよび異材継手の変形例4を示す図である。

【図13】従来のLNG船のタンクの支持構造を示す概略側面図である。

【図14】従来のタンクスカートにおけるスロットおよびその近傍を示す斜視図である。

【発明を実施するための形態】

【0030】

以下、本発明を実施するための形態について、図面を参照しながら、詳細に説明する。なお、以下では全ての図を通じて同一又は相当する要素には同一の参照符号を付して、その重複説明を省略する。ここでは、本発明によるタンクスカートの一実施形態を、LNG船に適用した例を説明する。

【0031】

図1は本発明の実施の形態に係るLNG船のタンクの支持構造を示す概略側面図である。LNG船は、図1に示すように、天然ガスを貯蔵するための複数の球形タンク3を備えた船舶である。各球形タンク3は、内部に低温で液化された天然ガスを貯蔵することができるように構成されており、一般にアルミニウム合金製である。また、球形タンク3は、それぞれタンクスカート4を介して船体2に固定されている。

【0032】

タンクスカート4は、中空円筒形の支持構造物であって、タンク側構造部材である上部構造部材41と、船体側構造部材である下部構造部材42と、上部構造部材41と下部構造部材42の間に配置される中間構造部材43とを主たる要素として構成されている。上部構造部材41、下部構造部材42および中間構造部材43はいずれも中空円筒形を有している。

【0033】

上部構造部材41は、球形タンク3と同じ材料で構成されており、本実施の形態ではアルミニウム合金材で構成されている。上部構造部材41の上端は、球形タンク3の赤道部またはその近傍に溶接にて固着されている。上部構造部材41の下縁部には、複数のスロット46が円周方向に所定間隔をおいて設けられている。

【0034】

下部構造部材42は、船体2と同じ材料で構成されており、本実施の形態ではスチール材で構成されている。下部構造部材42の下端は、船体2に設けられた基台(図示略)に溶接またはボルト締結等により固定されている。

【0035】

中間構造部材43は、球形タンク3に貯蔵される天然ガスからの熱伝導により極低温となる上部構造部材41と下部構造部材42との間の断熱体(サーマルブレーキ)として機能する。このために、中間構造部材43は、熱伝導率の低いγ系ステンレス鋼材で構成されている。中間構造部材43の下端は、下部構造部材42の上端に溶接等により固着されている。中間構造部材43の上縁部には、複数のスロット47が円周方向に所定間隔をおいて設けられている。この中間構造部材43の上端は、複数の異材継手50を介して上部構造部材41の下端と結合されている。上部構造部材41のスロット46と中間構造部材43のスロット47とは、それぞれ上下に対向するように配置されている。

【0036】

ここで、異材継手50について詳細に説明する。図2は本発明の実施の形態に係る異材継手の側面図である。同図に示すように、異材継手50は、複数個のセグメント(以下、「継手セグメント44」という)で形成されている。異材継手50において複数の継手セグメント44は異材継手50の長尺方向に連設されている。まず、継手セグメント44について詳細に説明する。

【0037】

図3は長尺方向の両端が接合端部60である継手セグメント44の側面図、図4は長尺方向の一端が接合端部60である継手セグメント44の側面図である。図2〜4に示すように、継手セグメント44は、長尺方向の一方または両方の端部に接合端部60を有している。したがって、継手セグメント44は、長尺方向の両端が他の継手セグメント44と接合される接合端部60であるもの(図3)と、長尺方向の一端が他の継手セグメント44と接合される接合端部60であり他端が非接合端部61であるもの(図4)とに分類される。長尺方向の端部が接合端部60であるか非接合端部61であるかは、その継手セグメント44が異材継手50のどの区分に配置されるかによって決まる。すなわち、継手セグメント44の長尺方向の端部のうち、異材継手50の長尺方向の端に位置することとなる端部は非接合端部61であり、他の継手セグメント44と接合されることとなる端部は接合端部60となる。異材継手50の長尺方向と継手セグメント44の長尺方向は同方向である。以下では、継手セグメント44の長尺方向の端面のうち接合端部60の端面を「接合端面」ということとする。

【0038】

継手セグメント44は、中間構造部材43と同じ材料で構成された第1部材51と、上部構造部材41と同じ材料で構成された第2部材54と、これらの間に介在する中間部材55とから構成されている。第1部材51、中間部材55および第2部材54は、何れも一方向(長尺方向)に細長い板状材である。第1部材51、中間部材55および第2部材54は、この順に一方向(積層方向)に積層された状態で相互に固着されている。詳細には、第1部材51の上面と中間部材55の下面とが接合されており、中間部材55の上面と第2部材54の下面とが接合されている。

【0039】

第1部材51は、本実施の形態ではγ系ステンレス鋼材である。第2部材54は、本実施の形態ではアルミニウム合金材である。中間部材55は一枚以上の板状金属材が積層された状態で相互に固着されたものである。一般に、ステンレス鋼材とアルミニウム合金材との間に介挿される中間部材として、例えば、積層されたニッケル材とチタン材が知られているが、中間部材55はこれに限定されるものではない。

【0040】

継手セグメント44の接合端部60において、第1部材51の下面には下面側開先51aが形成されている。この下面側開先51aはV形開先であり、その開先深さは第1部材51の板厚よりも小さい。また、継手セグメント44の接合端部60において、第2部材54の上面には上面側開先54aが形成されている。この上面側開先54aはV形開先であり、その開先深さは第2部材54の板厚よりも小さい。さらに、継手セグメント44の接合端面には、外方(長尺方向の外向き)に向かって開口する溝62が設けられている。この溝62は、継手セグメント44の接合端部60において、接合端面に亘って、第1部材51の端面と第2部材54の端面とを積層方向へ空間的に隔てている。

【0041】

溝62は、断面略C字形(略コ字形)の凹部であって、継手セグメント44の接合端面に亘って延びている。溝62の上面62uは第2部材54で形作られており、下面62bは第1部材51で形作られており、側面62sは第1部材51と中間部材55と第2部材54で形作られている。側面62sに表れる中間部材55の端面55aは、継手セグメント44の接合端面と略平行な平面となっている。このために、溝62の上面62uと側面62sの稜線および下面62bと側面62sの稜線が何れも丸められるとともに、側面62sにおいて第1部材51と中間部材55の端面55aと第2部材54は滑らかな平面状に連続している。このように、中間部材55の端面55aが継手セグメント44の接合端面と略平行な平面であることにより、継手セグメント44の構成要素(第1部材51、中間部材55、および54)の接合界面が剥離(割れ)しにくいようになっている。

【0042】

そして、継手セグメント44の接合端面に形成された溝62により、継手セグメント44の接合端面よりも中間部材55の端面55aが内方(長尺方向の内向き)へ後退している。換言すれば、継手セグメント44の接合端面よりも、第1部材51と中間部材55の接合界面の端および中間部材55と第2部材54の接合界面の端が、内方へ後退している。この中間部材55の端面55aの継手セグメント44の接合端面からの後退量(ここでは、溝62の開口から側面62sまでの距離に相当)をL1とする。

【0043】

上記構成の継手セグメント44は、以下のようにして製作される。図5は継手セグメントの製作工程のフローチャートである。同図に示すように、まず、第1部材51の上に中間部材55を配置し(ステップS1)、この状態で第1部材51と中間部材55とを爆発圧接(爆着)により接合する(ステップS2)。具体的には、第1部材51と中間部材55とが重ね合わされた状態で火薬を爆発させて中間部材55を第1部材51に衝突させ、その衝撃力で新生界面を露出させると同時に加圧させることにより、中間部材55と第1部材51を接合する。なお、中間部材55が複数の構成要素から成る場合は、第1部材51と最も下層に位置する中間部材55の構成要素とを爆発圧接で接合したのち、残りの中間部材55の構成要素を順次溶接又は爆発圧接により接合する。次に、中間部材55の上に第2部材54を配置し(ステップS3)、この状態で中間部材55と第2部材54を爆発圧接により接合する(ステップS4)。以上により、第1部材51、中間部材55および第2部材54が順に積層された状態で一体化された継手セグメント44が作成される。なお、継手セグメント44の接合端部60に設けられる開先51a,54aと溝62は、例えば、継手セグメント44の構成要素を一体化させたあとで切削加工により形成してもよいし、一体化する前の構成要素に予め形成しておいてもよい。

【0044】

次に、異材継手50について詳細に説明する。図2に示す異材継手50は、3つの継手セグメント44A,44B,44Cがこの順番に長尺方向に連設されて成るものである。但し、異材継手50を構成している継手セグメント44の数は3つに限定されず、2つ以上の任意の実数とすることができる。異材継手50において隣り合う継手セグメント44,44は、その接合端部60同士が突き合わせ接合されている。

【0045】

異材継手50は、次のようにして製作される。まず、接合しようとする一方の継手セグメント44の接合端面と、他方の継手セグメント44の接合端面とをルート間隔がほぼゼロとなるように突き合わせ、これらの第1部材51同士を開先溶接により接合する。ここで、一方の継手セグメント44の下面側開先51aと他方の継手セグメント44の下面側開先51aとの間に形成された溝(ここでは、V形の溝)に盛金が行われ、この溝が溶着金属58で充たされる。溶着金属58は、第1部材51と同じ材料、若しくは、第1部材51同士の溶接に適した材料で構成されている。

【0046】

次に、一方の継手セグメント44と他方の継手セグメント44の第2部材54同士を溶接で接合する。ここで、一方の継手セグメント44の上面側開先54aと他方の継手セグメント44の上面側開先54aとの間に形成された溝(ここでは、V形の溝)に盛金が行われ、この溝が溶着金属57で充たされる。溶着金属57は、第2部材54と同じ材料、若しくは、第2部材54同士の溶接に適した材料で構成されている。以上により、継手セグメント44,44の接合端部60同士が突き合わせ接合される。なお、異材継手50が3以上の継手セグメント44で構成される場合は、上述の継手セグメント44,44の突き合わせ接合を繰り返して、継手セグメント44を順次長尺方向に連設する。最後に、必要に応じて接合部の溶着金属57,58の余盛を整え、必要に応じて全体を所定の曲率(ここでは、上部構造部材41および中間構造部材43の曲率に合わせた曲率)に曲げる。なお、予め所定の曲率に曲げた継手セグメントを用い、これらの継手セグメントを接合してもよい。

【0047】

上記異材継手50の製作過程において、接合される継手セグメント44,44の第1部材51同士が溶接で接合されるとともに第2部材54同士が溶接で接合される。したがって、異種金属材料間の溶接は行われない。さらに、継手セグメント44,44の第1部材51同士又は第2部材54同士を溶接するときに、第1部材51と第2部材54とを隔てている溝62により、第1部材51の材料と第2部材54の材料とが溶融状態で混ざることがない。換言すれば、継手セグメント44の第1部材51と第2部材54の界面付近に溝状に切削した形状(つまり、溝62)を設けて両者を積層方向へ空間的に隔てることによって、第1部材51同士又は第2部材54同士を溶接するときに異種材料が溶融状態で混合することが回避されている。一般に、アルミニウム合金とγ系ステンレス鋼が溶融状態で混ざると、接合部の材料特性(機械的強度)が極めて低下する。これに対し、異材継手50では、継手セグメント44,44の突き合わせ接合部において異種材料の混合は存在せず、接合部の機械的強度の低下のおそれがない。

【0048】

また、上記異材継手50の製作過程において、継手セグメント44,44の第1部材51同士および第2部材54同士がそれぞれ溶接で接合されるが、このときの溶接入熱により継手セグメント44の構成要素の接合界面に剥離が生じないように、中間部材55の端面55aの後退量L1が定められている。詳細には、溶接入熱により、溝62の側面62sに表れる中間部材55と第2部材54の接合界面および中間部材55と第1部材51の接合界面が所定温度以上とならないように、中間部材55の端面55aの後退量L1が定められている。本実施の形態に係る継手セグメント44は、溝62の側面62sに表れる中間部材55と第1部材51の接合界面または中間部材55と第2部材54の接合界面が300℃以上となれば、継手セグメント44の構成要素の接合界面に剥離(割れ)が生じるおそれがあることから、溶接入熱により中間部材55の端面55aが300℃以上とならないように後退量L1が定められている。このような後退量L1は、第1部材51および第2部材54の熱伝導率、溶接入熱量等を用いて計算することができる。そして、後退量L1を適切に選択することで、継手セグメント44の第1部材51と中間部材55の接合界面および中間部材55と第2部材54の接合界面に及ぼされる溶接入熱の影響をより小さくすることができる。

【0049】

異材継手50は、前述の通り複数個の継手セグメント44で形成されていることから、単独の継手セグメント44と比べて長尺である。継手セグメント44の長尺方向の長さは、爆着に使用する装置の制約のために大きくともせいぜい2〜3m程度であるが、異材継手50の長尺方向の長さはその制約を越えて大きくすることができる。つまり、この異材継手50は従来のタンクスカートに使用されていた異材継手と比較して長尺なものとなり得る。図6は異材継手を介して結合されたタンクスカートの上部構造部材と中間構造部材の一部分を示す図であり、図7は図6におけるVII−VII矢視断面端面図であり、図8はタンクスカートの製造の流れを説明するフローチャートである。続いて、図6,7,8を参照しながら、異材継手50を用いたタンクスカート4の製造方法を説明する。

【0050】

まず、船体2に設けられた基台の上に下部構造部材42を配置し(ステップS11)、基台と下部構造部材42とを固定する(ステップS12)。船体2と下部構造部材42とは、溶接により固定されてもよいし、ボルトおよびナット等の締結具により固定されてもよいし、リベットにより固定されてもよい。次に、下部構造部材42の上に中間構造部材43を配置し(ステップS13)、下部構造部材42の上端と中間構造部材43の下端とを溶接により接合する(ステップS14)。

【0051】

続いて、中間構造部材43の上に複数の異材継手50を環状に配置する(ステップS15)。ここで、図6に示すように、中間構造部材43の周方向に隣接するスロット47,47を接続するように各異材継手50が位置決めされ、異材継手50の端部はスロット47内に突出している。このように配置された各異材継手50の下面(第1部材51側の面)と中間構造部材43の上端とを隅肉溶接で接合する(ステップS16)。ここで、図7に示すように、中間構造部材43の内周側の上端と外周側の上端とがそれぞれ異材継手50の下面と隅肉溶接される。図7中の符号68は、中間構造部材43と異材継手50とを隅肉溶接してできた隅肉である。

【0052】

続いて、環状に配置された複数の異材継手50の上に上部構造部材41を配置する(ステップS17)。ここで、上部構造部材41のスロット46と中間構造部材43のスロット47とが上下に対向するように、上部構造部材41が位置決めされる。最後に、このように配置された上部構造部材41の下端と各異材継手50の上面(第2部材54側の面)とを隅肉溶接で接合する(ステップS18)。ここで、図7に示すように、上部構造部材41の内周側の下端と外周側の下端とがそれぞれ異材継手50の上面と隅肉溶接される。図7中の符号67は、上部構造部材41と異材継手50とを隅肉溶接してできた隅肉である。なお、以上説明したタンクスカート4の製造方法では、各異材継手50の下面と中間構造部材43の上端とを隅肉溶接で接合したのち(ステップS16)、環状に配置された複数の異材継手50の上に上部構造部材41を配置している(ステップS17)が、これらの順序は逆であってもかまわない。つまり、先に、環状に配置された複数の異材継手50の上に上部構造部材41を配置し(ステップS17)、その後で、各異材継手50の下面と中間構造部材43の上端とを隅肉溶接で接合し(ステップS16)、上部構造部材41の下端と各異材継手50の上面とを隅肉溶接で接合してもよい(ステップS18)。

【0053】

上記製造過程を経て製造されたタンクスカート4において、図7に示すように、上部構造部材41の内周面又は外周面の下端と異材継手50(継手セグメント44)の内周側又は外周側の端面とは、少なくとも隅肉67の脚長Sと保証長さL2を足し合わせた大きさだけ、半径方向(放射方向)に離れている。これは、上部構造部材41と異材継手50、中間構造部材43と異材継手50を隅肉溶接するときの溶接入熱により、第1部材51、中間部材55および第2部材54の接合界面が分離して端面割れが生じることを回避するためである。上記において「保証長さL2」は、上部構造部材41と異材継手50を溶接するときに、異材継手50の内周側又は外周側の端面が所定温度(例えば、300℃)以下となる長さである。保証長さL2は、溶接入熱量、第1部材51および第2部材54の熱伝導率等から求めることができる。なお、異材継手50の長尺方向の端面と上部構造部材41のスロット46の縁との間、および異材継手50の長尺方向の端面と中間構造部材43のスロット47の縁との間も、少なくとも隅肉67,68の脚長Sと保証長さL2を足し合わせた大きさだけ離れている。

【0054】

また、上記タンクスカート4はより長尺な異材継手50を用いて製造されているため、同径の従来のタンクスカートよりもスロット46,47の数を減らすことが可能である。スロット46,47の数の減少は、すなわち、スロット46,47を上部構造部材41と中間構造部材43に形成するための機械加工量の減少と、スロット46,47の縁と異材継手50との回し溶接箇所の減少とを意味する。狭隘なスロット46,47の縁と異材継手50との回し溶接箇所は作業者の手作業で溶接加工が行われるが、スロット46,47の縁を除く上部構造部材41および中間構造部材43の内周および外周に沿った異材継手50との溶接箇所は機械化された自動溶接が可能である。よって、スロット46、47の数の減少により、タンクスカート4の製造過程において溶接の自動化可能部分が増加し、この結果、溶接の欠陥可能性部分が減少し、品質の安定に寄与することができる。さらに、タンクスカート4では、より長尺の異材継手50が用いられることによって外気に露出する継手の面積が低減されており、継手の端面処理のためのコストを削減することができる。

【0055】

以上、異材継手50およびこれを構成している継手セグメント44、ならびに、異材継手50を利用して製造されたタンクスカート4の望ましい一実施形態について説明した。但し、異材継手50は上記に限定されるものではなく、以下の変形例1〜4に例示されるように変形が可能である。

【0056】

〔変形例1〕

図9は継手セグメントおよび異材継手の変形例1を示す図である。同図に示すように、変形例1に係る継手セグメント44および異材継手50は、前述の実施の形態に係る継手セグメント44および異材継手50と構造や製造方法は共通するが、継手セグメント44の接合端部60の形状が異なる。そこで、以下では、変形例1に係る継手セグメント44の接合端部60の形状について詳細に説明し、余の説明を省略する。

【0057】

継手セグメント44の接合端部60において、第1部材51の下面には下面側開先51aが形成されている。この下面側開先51aはU形開先であり、その開先深さは第1部材51の板厚よりも小さい。また、接合端部60において第2部材54の上面には上面側開先54aが形成されている。この上面側開先54aはU形開先であり、その開先深さは第2部材54の板厚よりも小さい。さらに、継手セグメント44の接合端面には、外方に向けて開口する溝62が設けられている。この溝62により、接合端面に亘り、第1部材51の端面と第2部材54の端面とを積層方向へ隔てる空間が形成されている。

【0058】

溝62は、断面略C字形(略コ字形)の凹部であって、継手セグメント44の接合端面に亘って延びている。溝62の上面62uは第2部材54で形作られており、下面62bは第1部材51で形作られており、側面62sは第1部材51と中間部材55と第2部材54で形作られている。溝62の上面62uと側面62sの稜線および下面62bと側面62sの稜線は何れも曲率半径Rに丸められている。溝62の上面62uと下面62bの間の距離T2は、中間部材55の板厚をT1としたときに、T2=T1+Rで表される。

【0059】

また、中間部材55の端面55aの継手セグメント44の接合端面からの後退量L1は、前述の実施の形態に係る後退量L1と同じ大きさとすることができる。つまり、後退量L1は、異材継手50の製作過程において継手セグメント44,44の第1部材51同士および第2部材54同士が溶接されるときの溶接入熱により、溝62の側面62sに表れる中間部材55と第2部材54の接合界面および中間部材55と第1部材51の接合界面が、これらの接合界面が分離するおそれのある所定温度以上とならないような大きさである。

【0060】

上記変形例1に係る継手セグメント44および異材継手50は、実施の形態に係る継手セグメント44および異材継手50と比べて、主に開先51a,54aの形状が異なる。このように継手セグメント44の接合端部60に設けられる開先51a,54aの形状は、上記実施の形態に限定されず自由に変更することができる。

【0061】

〔変形例2〕

図10は継手セグメントおよび異材継手の変形例2を示す図である。同図に示すように、変形例2に係る継手セグメント44および異材継手50は、前述の実施の形態に係る継手セグメント44および異材継手50と構造や製造方法は共通するが、継手セグメント44の接合端部60の形状と、異材継手50の隣り合う継手セグメント44,44の接合部に裏当部材65が設けられていることが異なる。そこで、以下では、変形例2に係る継手セグメント44の接合端部60の形状および裏当部材65について詳細に説明し、余の説明を省略する。

【0062】

継手セグメント44の接合端部60において、第1部材51の下面には下面側開先51aが形成されている。この下面側開先51aはU形開先であり、その開先深さは第1部材51の板厚よりも小さい。また、接合端部60において第2部材54の上面には上面側開先54aが形成されている。この上面側開先54aはU形開先であり、その開先深さは第2部材54の板厚よりも小さい。さらに、継手セグメント44の接合端面には、外方に向けて開口する溝62が設けられている。この溝62により、第1部材51と第2部材54とを隔てる空間が形成されている。

【0063】

溝62は、断面略C字形(略コ字形)の凹部であって、継手セグメント44の接合端面に亘って延びている。溝62の上面62uは第2部材54で形作られており、下面62bは第1部材51で形作られており、側面62sは第1部材51と中間部材55と第2部材54で形作られている。溝62の上面62uと側面62sの稜線および下面62bと側面62sの稜線は何れも曲率半径Rに丸められている。溝62の上面62uと下面62bの間の距離T2は、中間部材55の板厚をT1としたときに、T2=T1+Rで表される。

【0064】

裏当部材65は、異材継手50において隣り合う継手セグメント44,44間において、溝62,62が繋がって形成される空間66に挿入されている。裏当部材65の一部は一方の継手セグメント44の溝62内に位置し、残部は他方の継手セグメント44の溝62内に位置する。つまり、裏当部材65は、接合された継手セグメント44,44に架け渡されている。裏当部材65の高さは空間66の高さとほぼ等しく、裏当部材65は溝62の上面62uと下面62bのそれぞれに接触している。このように、裏当部材65により空間66の一部の上下間が埋められることによって、異材継手50の圧縮に対する機械的強度が高められている。

【0065】

また、裏当部材65の側面と溝62の側面62sとは離間しており、且つ、裏当部材65は第1部材51および第2部材54よりも熱伝導率の高い材料で構成されている。例えば、第1部材51がステンレス鋼材であり、第2部材54がアルミニウム合金材である場合に、裏当部材65を銅材とすることができる。このように裏当部材65の材料が選択されることによって、異材継手50の製作過程において継手セグメント44,44の第1部材51同士および第2部材54同士を溶接するときに、その溶接入熱が積極的に裏当部材65へ伝導し、第1部材51および第2部材54中での熱の拡散を抑えることが期待できる。よって、溝62の開口から側面62sまでの距離、すなわち、中間部材55の端面55aの継手セグメント44の接合端面からの後退量L1は、前述の実施の形態に係る継手セグメント44の後退量L1よりも小さい距離で充分である。

【0066】

上記変形例2に係る継手セグメント44および異材継手50は、実施の形態に係る継手セグメント44および異材継手50と比較して、中間部材55の端面55aの後退量L1が小さくなることと、裏当部材65が設けられることとによって、異材継手50の圧縮に対する機械的強度が高められている。

【0067】

〔変形例3〕

図11は継手セグメントおよび異材継手の変形例3を示す図である。同図に示すように、変形例3に係る継手セグメント44および異材継手50は、前述の実施の形態に係る継手セグメント44および異材継手50と構造や製造方法は共通するが、継手セグメント44の接合端部60の形状が異なる。そこで、以下では、変形例3に係る継手セグメント44の接合端部60の形状について詳細に説明し、余の説明を省略する。

【0068】

継手セグメント44の接合端部60において、第1部材51の下面には下面側開先51aが形成されている。この下面側開先51aはU形開先であり、その開先深さは第1部材51の板厚よりも小さい。また、接合端部60において第2部材54の上面には上面側開先54aが形成されている。この上面側開先54aはU形開先であり、その開先深さは第2部材54の板厚よりも小さい。さらに、継手セグメント44の接合端面には、外方に向けて開口する溝62が設けられている。この溝62により、第1部材51と第2部材54とを隔てる空間が形成されている。

【0069】

溝62は、断面略C字形(略コ字形)であって、継手セグメント44の接合端面に亘って延びている。溝62の上面62uは第2部材54で形作られており、下面62bは第1部材51で形作られており、側面62sは第1部材51と中間部材55と第2部材54で形作られている。溝62の上面62uと側面62sの稜線および下面62bと側面62sの稜線は何れも曲率半径Rに丸められている。溝62の上面62uと下面62bの間の距離T2は、中間部材55の板厚をT1としたときに、T2=T1+aで表される。aは、極めて小さな値であり、T2はT1よりも僅かに大きい程度である。Rはaよりも大きいため、溝62の上面62uと側面62sの稜線近傍と側面62sと下面62bの稜線近傍において、上面62uと下面62bの間の距離が部分的に拡がっている。

【0070】

また、溝62の開口から側面62sまでの距離、すなわち、中間部材55の端面55aの継手セグメント44の接合端面からの後退量L1は、前述の実施の形態に係る後退量L1と同じ大きさとすることができる。つまり、後退量L1は、異材継手50の製作過程において継手セグメント44,44の第1部材51同士および第2部材54同士がそれぞれ溶接されるときの溶接入熱により、側面62sに表れる中間部材55と第2部材54との接合界面および中間部材55と第1部材51の接合界面が、これらの接合界面が剥離するおそれのある所定温度以上とならないような大きさである。

【0071】

上記変形例3に係る継手セグメント44および異材継手50は、実施の形態に係る継手セグメント44および異材継手50と比較して、溝62の上面62uと下面62bとの距離T2が小さくなることによって、異材継手50の剛性および圧縮に対する機械的強度の低下が抑制されている。

【0072】

〔変形例4〕

図12は継手セグメントおよび異材継手の変形例4を示す図である。同図に示すように、変形例4に係る継手セグメント44および異材継手50は、前述の実施の形態に係る継手セグメント44および異材継手50と構造や製造方法は共通するが、継手セグメント44の接合端部60の形状が異なる。そこで、以下では、変形例4に係る継手セグメント44の接合端部60の形状について詳細に説明し、余の説明を省略する。

【0073】

継手セグメント44の接合端部60において、第1部材51の下面には下面側開先51aが形成されている。この下面側開先51aはU形開先であり、その開先深さは第1部材51の板厚よりも小さい。また、接合端部60において第2部材54の上面には上面側開先54aが形成されている。この上面側開先54aはU形開先であり、その開先深さは第2部材54の板厚よりも小さい。さらに、継手セグメント44の接合端面には、外方に向けて開口する溝62が設けられている。この溝62により、接合端面に亘り第1部材51の端面と第2部材54の端面とを積層方向に隔てる空間が形成されている。

【0074】

溝62は、断面略C字形(略コ字形)であって、継手セグメント44の接合端面に亘って延びている。溝62の上面62uは第2部材54で形作られており、下面62bは第1部材51で形作られており、側面62sは第1部材51と中間部材55と第2部材54で形作られている。溝62の上面62uと側面62sの稜線および下面62bと側面62sの稜線は何れも曲率半径Rに丸められている。溝62の上面62uと下面62bの間の距離T2は、中間部材55の板厚をT1としたときに、T2=T1+Rで表される。また、溝62の開口から側面62sまでの距離、すなわち、中間部材55の端面55aの継手セグメント44の接合端面からの後退量L1は、前述の実施の形態に係る後退量L1よりも小さい。

【0075】

継手セグメント44には、接合端面から離れた内方に空洞70が設けられている。空洞70は、継手セグメント44の接合端面と略平行に継手セグメント44を貫いており、溝62と略平行に設けられている。空洞70の下面71は第1部材51で形作られ、上面72は第2部材54で形作られ、両側面73,74はいずれも第1部材51と中間部材55と第2部材54とで形作られている。空洞70の上面72と側面73,74の稜線および下面71と側面73,74の稜線はいずれも曲率半径Rに丸められており、空洞70の側面73,74に中間部材55が接合端面と略平行な平面として表れている。

【0076】

空洞70の上面72と下面71の間の距離は、溝62の上面62uと下面62bの間の距離T2と等しく、中間部材55の板厚をT1としたときに、T2=T1+Rで表される。また、空洞70の側面73,74のうち継手セグメント44の接合端面から遠い方の側面74から接合端面までの距離L3は、異材継手50の製作過程において継手セグメント44,44の第1部材51同士および第2部材54同士がそれぞれ溶接されるときの溶接入熱により、空洞70の側面74に表れる中間部材55と第2部材54との接合界面および中間部材55と第1部材51の接合界面が、これらの接合界面が分離するおそれのある所定温度以上とならないような大きさである。変形例4に係る距離L3は、前述の実施の形態に係る後退量L1と同じ大きさとすることができる。

【0077】

変形例4に係る継手セグメント44では、隣り合う継手セグメント44,44を溶接により接合するときに異種材料が溶融混合しないようにするために、第1部材51と第2部材54との間に空間的距たりを形成するための溝62が設けられている。そして、変形例4に係る継手セグメント44では、溶接入熱による継手セグメント44の構成要素の接合界面の剥離(割れ)の伝播を防止するために、空洞70が設けられている。仮に、溝62と空洞70との間において継手セグメント44の構成要素の接合界面に剥離(割れ)が生じたとしても、この剥離は空洞70で止まりそれ以上内方へ伝播しない。

【0078】

上記変形例4に係る継手セグメント44および異材継手50は、実施の形態に係る継手セグメント44および異材継手50と比較して、中間部材55の端面55aの後退量L1が小さくなることによって、異材継手50の剛性および圧縮に対する機械的強度の低下が抑制されている。

【産業上の利用可能性】

【0079】

本発明によれば、爆発圧接により異種材料が接合されて成る異材継手を長尺化することが可能であり、この異材継手は大型の構造物を製造するときに使用される異材継手として特に有用である。

【符号の説明】

【0080】

2 船体

3 タンク

4 タンクスカート

41 上部構造部材

42 下部構造部材

43 中間構造部材

44 継手セグメント

46,47 スロット

50 異材継手

51 第1部材

51a 下面側開先

52 ニッケル材

53 チタン材

54 第2部材

54a 上面側開先

55 中間部材

60 接合端部

61 非接合端部

62 溝

65 裏当部材

70 空洞

【技術分野】

【0001】

本発明は、互いに異なる材料から成る異材を溶接により接合するために用いられる異材継手、ならびに、この異材継手を用いて製造された構造物およびその製造方法に関する。

【背景技術】

【0002】

従来、例えばLNG(液化天然ガス)船のような液体運搬船は、液体が貯蔵される1以上のタンクを船体に備えている。LNG船の場合、図13に示すように、極めて低温(−163℃)のLNGを貯蔵するためのアルミニウム合金材で成る球状のタンク3が、スチール材やステンレス鋼材から成る船体2に、タンクスカート4と呼ばれる円筒状の支持構造物を介して固定されている。

【0003】

タンクスカート4の上部はタンク3と溶接により接合され、タンクスカート4の下部は船体2と溶接により接合される。このため、タンクスカート4は、タンク3と同じ材料(ここでは、アルミニウム合金材)で成る上部構造部材41と、船体2と同じ材料(ここでは、スチール材)で成る下部構造部材42と、上部構造部材41と下部構造部材42との間に配置される中間構造部材43から構成されている。中間構造部材43は、熱伝導率の低い材料、例えば、ステンレス鋼材で構成されている。スチール材とステンレス鋼材とは溶接により接合することが可能である。しかし、ステンレス鋼材とアルミニウム合金材とは融点が大きく異なるため、これらの異種材料を直接的に溶接により接合することが困難であり、また、互いの材料が溶融状態で混合すれば材料強度特性が極度に低下することが知られている。そこで、上部構造部材41と中間構造部材43は異材継手50を介して接合される。異材継手50の上端は上部構造部材41と溶接により接合され、異材継手50の下端は中間構造部材43と溶接により接合される。このような異材継手50の一例が特許文献1に記載されている。

【0004】

特許文献1に倣えば、図13に示すように、異材継手50は、中間構造部材43と同じ材料(ここでは、ステンレス鋼材)で成る第1部材51と、ニッケル材52と、チタン材53と、上部構造部材41と同じ材料(ここでは、アルミニウム合金材)で成る第2部材54とが積層されて一体的に固着されている。この異材継手50の製作方法は次の通りである。まず、第1部材51の上にニッケル材52を配置し、第1部材51とニッケル材52とを爆発圧接により接合する。次に、ニッケル材52の上にチタン材53を配置し、この状態でニッケル材52とチタン材53を爆発圧接により接合する。最後に、チタン材53の上に第2部材54を配置し、この状態でチタン材53と第2部材54とを爆発圧接により接合する。なお、爆発圧接は「爆着」とも呼ばれており、二種類の金属を爆発力によって高速に衝突させ、金属同士を結合させる加工法である。

【0005】

上記のような方法で製作された異材継手50は、タンクスカート4の製造過程でタンクスカート4の中間構造部材43の上に配置されて、異材継手50の下端と中間構造部材43の上端とが隅肉溶接される。さらに、異材継手50の上に上部構造部材41が配置されて、異材継手50の上端と上部構造部材41の下端とが隅肉溶接される。このようにして、タンクスカート4を構成している上部構造部材41と中間構造部材43とが異材継手50を介して一体化される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−71034号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

タンクスカートの各構造部材のうち異材継手と隅肉溶接されるものには、溶接線の交差を避けるためのスロット(スカラップ)が設けられる。例えば、図14に示すように、上部構造部材41のスロット46と、中間構造部材43のスロット47とが、隣接する異材継手50,50の間において上下に対向するように設けられる。上部構造部材41と異材継手50、異材継手50と下部構造部材42をそれぞれ隅肉溶接するときには、スロット46,47の縁(図14に符号Wで示す部分)に表れる上部構造部材41および中間構造部材43の厚み部分を回し溶接せねばならない。スロット46,47は狭隘であるため、スロット46,47の縁を回し溶接するために、溶接作業者に高度な技術が要求される。

【0008】

上記のような方法で製作された異材継手の長さは、爆着に使用する装置の都合上、現状では最大でも2〜3m程度にとどまる。したがって、タンクスカートの上部構造部材と中間構造部材との間には多数の異材継手が環状に並び、上部構造部材と中間構造部材には異材継手の数に応じた多数のスロットが設けられることとなる。この結果、タンクスカートの製造において、スロットと異材継手とを接合するための回し溶接箇所が多くなり溶接作業が煩雑となるとともに、スロットを形成するための機械加工量が多くなる。

【0009】

このような課題を解決するためには、異材継手を長尺化すればよい。しかし、異材継手を長尺化するために従来の異材継手同士を溶接により接合しようとすれば、異材継手の異種の構成要素が溶融状態で混合してしまうおそれがある。例えば、アルミニウム合金材とステンレス鋼材とが溶融状態で混合すると、その機械的強度が大きく損なわれる。また、従来の異材継手同士を溶接により接合しようとすれば、その溶接入熱による熱変形量が異材継手の異種の構成要素間で異なり、構成要素の接合界面で剥離(割れ)が生じて異材継手の機械的強度を低下させるおそれがある。例えば、異材継手を構成している異種の構成要素がアルミニウム合金材とステンレス鋼材である場合に、溶接入熱によりアルミニウム合金材がステンレス鋼材よりも大きく熱変形して、これらの接合界面に剥離(割れ)が生じるおそれがある。

【0010】

本発明は上記のような課題を解決するためになされたものであって、従来と比較して長尺化可能な異材継手ならびにこの異材継手を用いた構造物およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係る異材継手は、複数個のセグメントが長尺方向に連設されて成る異材継手であって、

各セグメントは、第1部材と、前記第1部材と異なる材料で構成されて前記第1部材と爆発圧接により積層方向に接合された中間部材と、前記第1部材および前記中間部材と異なる材料で構成されて前記中間部材と爆発圧接により前記積層方向に接合された第2部材とを備えるとともに、他のセグメントと接合される接合端面に当該接合端面に亘って前記第1部材の端面と前記第2部材の端面との間を前記積層方向に隔てる凹部を有し、

隣り合う前記セグメントの前記第1部材の端面同士が溶接により接合されており、

隣り合う前記セグメントの前記第2部材の端面同士が溶接により接合されているものである。

【0012】

上記構成の異材継手は、複数のセグメントが長尺方向に接合されて成るので、異材継手の長尺方向の長さを爆発圧接のための装置の制約を超えて大きくすることが可能となる。つまり、本発明に係る異材継手は、従来の異材継手と比較して長尺化が可能である。そして、セグメント同士を溶接するときに、セグメントの同種の構成要素同士が溶接により接合されるとともに、セグメントの異種の構成要素同士が凹部により隔てられていることによって、セグメントの異種の構成要素同士が溶融状態で混合することがない。よって、異材継手に異種材料が溶融状態で混合した箇所が存在せず、異材継手の機械的強度が損なわれない。

【0013】

前記異材継手において、前記凹部は、前記中間部材の端面を前記接合端面から前記長尺方向へ後退させるものであることがよい。さらに、前記中間部材の端面の前記接合端面からの後退量は、前記第1部材の端面同士の溶接と前記第2部材の端面同士の溶接の溶接入熱により、前記第1部材と前記中間部材の接合界面および前記中間部材と前記第2部材の接合界面が、これらの接合界面で分離が生じるおそれのある所定温度以下となる大きさであることがよい。

【0014】

上記構成によれば、セグメントの構成要素の接合界面の端が、セグメント同士の溶接端面から離れることとなり、セグメント同士を溶接するときにセグメントの構成要素の接合界面に溶接入熱が及ぼす影響を低減することができる。

【0015】

前記異材継手において、前記セグメントは、前記凹部よりも前記接合界面から更に前記長尺方向へ後退した場所に、前記第1部材と前記第2部材との間を前記積層方向に隔てる空洞を有することがよい。

【0016】

上記構成によれば、セグメント同士を溶接するときの溶接入熱によりセグメントの構成要素の接合界面に剥離が生じても、この剥離の伝播が空洞で止まり、空洞より内方(セグメントの長尺方向の内向き)へ剥離が拡大することを防止できる。

【0017】

前記異材継手において、隣り合う前記セグメントの前記凹部同士が連続して空間が形成されており、この空間に隣り合う前記セグメントの双方の前記第1部材および前記第2部材と接触する形状を有する裏当部材が設けられていることがよい。

【0018】

上記構成によれば、裏当部材により隣り合うセグメント間に生じる空間の一部が埋められることにより、異材継手の圧縮に対する機械的強度を高めることができる。

【0019】

前記異材継手において、前記裏当部材は、前記第1部材および前記第2部材よりも熱伝導率の高い材料で構成されており、且つ、隣り合う前記セグメントの双方の前記中間部材と接触しない形状を有することがよい。

【0020】

上記構成によれば、セグメント同士を溶接するときの溶接入熱のうち裏当部材へ逃げる熱が多くなり、セグメントの構成要素へ伝わる熱を低減してセグメントの構成要素の接合界面の剥離を防止することができる。

【0021】

前記異材継手において、前記凹部は、前記第1部材で形作られた第1面、前記第2部材で形作られた第2面、前記第1部材と前記中間部材と前記第2部材で形作られた第3面を有し、前記第1面と前記第3面が接続されている稜線と前記第2面と前記第3面が接続されている稜線の角が丸められており、前記第3面が前記接合端面と略平行な平面であることがよい。

【0022】

上記構成によれば、第3面において前記第1部材と前記中間部材の端面と前記第2部材が略平面状に表れることにより、これらのセグメントの構成要素の接合界面がより剥離し難くなる。

【0023】

また、本発明に係る構造物は、上記異材継手と、前記異材継手の前記第1部材と溶接により接合された第1の構造部材と、前記異材継手の前記第2部材と溶接により接合された第2の構造部材とを備えるものである。

【0024】

上記構成の構造物によれば、従来と比較して長尺化された異材継手を用いることにより、構造部材の所定長さに対する異材継手の数を減らすことができる。そして、一般的に異材継手と異材継手の間の母材(各構造部材)には溶接線の交差を避けるためにスロットが設けられるが、異材継手の数を減らすことで構造部材の所定長さに対するスロットの数を減らすことができる。この結果、スロットの機械加工量を低減することと、異材継手と各構造部材との回し溶接箇所を低減することができる。

【0025】

前記構造物において、前記第1部材および前記第1の構造部材が共にアルミニウム合金材で構成されており、前記第2部材および前記第2の構造部材が共にステンレス鋼材で構成されていてよい。また、前記構造物は、LNG船の球形タンクのタンクスカートを構成するものであってよい。

【0026】

また、本発明に係る構造物の製造方法は、複数個のセグメントを製作するステップと、前記複数個のセグメントを長尺方向に連設して異材継手を製作するステップと、前記異材継手の一側と第1の構造部材とを溶接により接合するステップと、前記異材継手の他側と第2の構造部材とを溶接により接合するステップとを含み、

前記セグメントを製作するステップは、前記第1の構造部材と同じ材料で構成された第1部材と中間部材とを爆発圧接により積層方向に接合するステップと、前記中間部材と前記第2の構造部材と同じ材料で構成された第2部材とを爆発圧接により前記積層方向に接合するステップと、前記セグメントの他のセグメントと接合される接合端面に当該接合端面に亘って前記第1部材の端面と第2部材の端面との間を前記積層方向に隔てる凹部を形成するステップとを含み、

前記異材継手を製作するステップは、隣り合う前記セグメントの前記第1部材の端面同士を溶接により接合するステップと、隣り合う前記セグメントの前記第2部材の端面同士を溶接により接合するステップとを含むものである。

【0027】

上記構造物の製造方法によれば、異材継手は、複数のセグメントが長尺方向に接合されて成るので、異材継手の長尺方向の長さを爆発圧接のための装置の制約を超えて大きくすることが可能となる。つまり、異材継手は、従来の異材継手と比較して長尺化が可能である。また、異材継手は複数のセグメントが溶接されて成るが、凹部の効果により異種材料が溶融状態で混合した箇所が存在しないので、機械的強度は損なわれていない。そして、このように長尺化された異材継手を用いて第1の構造部材と第2の構造部材を結合することにより、従来と比較して構造部材の所定長さに対する異材継手の数を減らすことができる。さらに、一般的に異材継手と異材継手の間の母材(各構造部材)には溶接線の交差を避けるためにスロットが設けられるが、異材継手の数を減らすことで構造部材の所定長さに対するスロットの数を減らすことができる。この結果、スロットの機械加工量を低減することと、異材継手と各構造部材との回し溶接箇所を低減することができる。

【発明の効果】

【0028】

本発明によれば、異材継手が複数のセグメントが長尺方向に接合されて成るので、異材継手の長尺方向の長さを爆発圧接のための装置の制約を超えて大きくすることが可能となる。つまり、異材継手は、従来の異材継手と比較して長尺化が可能である。そして、このように長尺化された異材継手を用いて第1の構造部材と第2の構造部材を結合することにより、従来と比較して構造部材の所定長さに対する異材継手の数を減らすことができる。

【図面の簡単な説明】

【0029】

【図1】本発明の実施の形態に係るLNG船のタンクの支持構造を示す概略側面図である。

【図2】本発明の実施の形態に係る異材継手の側面図である。

【図3】長尺方向の両端が接合端部である継手セグメントの側面図である。

【図4】長尺方向の一端が接合端部である継手セグメントの側面図である。

【図5】継手セグメントの製作の流れを示すフローチャートである。

【図6】異材継手を介して結合されたタンクスカートの上部構造部材と中間構造部材の一部分を示す図である。

【図7】図6におけるVII−VII矢視断面端面図である。

【図8】タンクスカートの製造の流れを説明するフローチャートである。

【図9】継手セグメントおよび異材継手の変形例1を示す図である。

【図10】継手セグメントおよび異材継手の変形例2を示す図である。

【図11】継手セグメントおよび異材継手の変形例3を示す図である。

【図12】継手セグメントおよび異材継手の変形例4を示す図である。

【図13】従来のLNG船のタンクの支持構造を示す概略側面図である。

【図14】従来のタンクスカートにおけるスロットおよびその近傍を示す斜視図である。

【発明を実施するための形態】

【0030】

以下、本発明を実施するための形態について、図面を参照しながら、詳細に説明する。なお、以下では全ての図を通じて同一又は相当する要素には同一の参照符号を付して、その重複説明を省略する。ここでは、本発明によるタンクスカートの一実施形態を、LNG船に適用した例を説明する。

【0031】

図1は本発明の実施の形態に係るLNG船のタンクの支持構造を示す概略側面図である。LNG船は、図1に示すように、天然ガスを貯蔵するための複数の球形タンク3を備えた船舶である。各球形タンク3は、内部に低温で液化された天然ガスを貯蔵することができるように構成されており、一般にアルミニウム合金製である。また、球形タンク3は、それぞれタンクスカート4を介して船体2に固定されている。

【0032】

タンクスカート4は、中空円筒形の支持構造物であって、タンク側構造部材である上部構造部材41と、船体側構造部材である下部構造部材42と、上部構造部材41と下部構造部材42の間に配置される中間構造部材43とを主たる要素として構成されている。上部構造部材41、下部構造部材42および中間構造部材43はいずれも中空円筒形を有している。

【0033】

上部構造部材41は、球形タンク3と同じ材料で構成されており、本実施の形態ではアルミニウム合金材で構成されている。上部構造部材41の上端は、球形タンク3の赤道部またはその近傍に溶接にて固着されている。上部構造部材41の下縁部には、複数のスロット46が円周方向に所定間隔をおいて設けられている。

【0034】

下部構造部材42は、船体2と同じ材料で構成されており、本実施の形態ではスチール材で構成されている。下部構造部材42の下端は、船体2に設けられた基台(図示略)に溶接またはボルト締結等により固定されている。

【0035】

中間構造部材43は、球形タンク3に貯蔵される天然ガスからの熱伝導により極低温となる上部構造部材41と下部構造部材42との間の断熱体(サーマルブレーキ)として機能する。このために、中間構造部材43は、熱伝導率の低いγ系ステンレス鋼材で構成されている。中間構造部材43の下端は、下部構造部材42の上端に溶接等により固着されている。中間構造部材43の上縁部には、複数のスロット47が円周方向に所定間隔をおいて設けられている。この中間構造部材43の上端は、複数の異材継手50を介して上部構造部材41の下端と結合されている。上部構造部材41のスロット46と中間構造部材43のスロット47とは、それぞれ上下に対向するように配置されている。

【0036】

ここで、異材継手50について詳細に説明する。図2は本発明の実施の形態に係る異材継手の側面図である。同図に示すように、異材継手50は、複数個のセグメント(以下、「継手セグメント44」という)で形成されている。異材継手50において複数の継手セグメント44は異材継手50の長尺方向に連設されている。まず、継手セグメント44について詳細に説明する。

【0037】

図3は長尺方向の両端が接合端部60である継手セグメント44の側面図、図4は長尺方向の一端が接合端部60である継手セグメント44の側面図である。図2〜4に示すように、継手セグメント44は、長尺方向の一方または両方の端部に接合端部60を有している。したがって、継手セグメント44は、長尺方向の両端が他の継手セグメント44と接合される接合端部60であるもの(図3)と、長尺方向の一端が他の継手セグメント44と接合される接合端部60であり他端が非接合端部61であるもの(図4)とに分類される。長尺方向の端部が接合端部60であるか非接合端部61であるかは、その継手セグメント44が異材継手50のどの区分に配置されるかによって決まる。すなわち、継手セグメント44の長尺方向の端部のうち、異材継手50の長尺方向の端に位置することとなる端部は非接合端部61であり、他の継手セグメント44と接合されることとなる端部は接合端部60となる。異材継手50の長尺方向と継手セグメント44の長尺方向は同方向である。以下では、継手セグメント44の長尺方向の端面のうち接合端部60の端面を「接合端面」ということとする。

【0038】

継手セグメント44は、中間構造部材43と同じ材料で構成された第1部材51と、上部構造部材41と同じ材料で構成された第2部材54と、これらの間に介在する中間部材55とから構成されている。第1部材51、中間部材55および第2部材54は、何れも一方向(長尺方向)に細長い板状材である。第1部材51、中間部材55および第2部材54は、この順に一方向(積層方向)に積層された状態で相互に固着されている。詳細には、第1部材51の上面と中間部材55の下面とが接合されており、中間部材55の上面と第2部材54の下面とが接合されている。

【0039】

第1部材51は、本実施の形態ではγ系ステンレス鋼材である。第2部材54は、本実施の形態ではアルミニウム合金材である。中間部材55は一枚以上の板状金属材が積層された状態で相互に固着されたものである。一般に、ステンレス鋼材とアルミニウム合金材との間に介挿される中間部材として、例えば、積層されたニッケル材とチタン材が知られているが、中間部材55はこれに限定されるものではない。

【0040】

継手セグメント44の接合端部60において、第1部材51の下面には下面側開先51aが形成されている。この下面側開先51aはV形開先であり、その開先深さは第1部材51の板厚よりも小さい。また、継手セグメント44の接合端部60において、第2部材54の上面には上面側開先54aが形成されている。この上面側開先54aはV形開先であり、その開先深さは第2部材54の板厚よりも小さい。さらに、継手セグメント44の接合端面には、外方(長尺方向の外向き)に向かって開口する溝62が設けられている。この溝62は、継手セグメント44の接合端部60において、接合端面に亘って、第1部材51の端面と第2部材54の端面とを積層方向へ空間的に隔てている。

【0041】

溝62は、断面略C字形(略コ字形)の凹部であって、継手セグメント44の接合端面に亘って延びている。溝62の上面62uは第2部材54で形作られており、下面62bは第1部材51で形作られており、側面62sは第1部材51と中間部材55と第2部材54で形作られている。側面62sに表れる中間部材55の端面55aは、継手セグメント44の接合端面と略平行な平面となっている。このために、溝62の上面62uと側面62sの稜線および下面62bと側面62sの稜線が何れも丸められるとともに、側面62sにおいて第1部材51と中間部材55の端面55aと第2部材54は滑らかな平面状に連続している。このように、中間部材55の端面55aが継手セグメント44の接合端面と略平行な平面であることにより、継手セグメント44の構成要素(第1部材51、中間部材55、および54)の接合界面が剥離(割れ)しにくいようになっている。

【0042】

そして、継手セグメント44の接合端面に形成された溝62により、継手セグメント44の接合端面よりも中間部材55の端面55aが内方(長尺方向の内向き)へ後退している。換言すれば、継手セグメント44の接合端面よりも、第1部材51と中間部材55の接合界面の端および中間部材55と第2部材54の接合界面の端が、内方へ後退している。この中間部材55の端面55aの継手セグメント44の接合端面からの後退量(ここでは、溝62の開口から側面62sまでの距離に相当)をL1とする。

【0043】

上記構成の継手セグメント44は、以下のようにして製作される。図5は継手セグメントの製作工程のフローチャートである。同図に示すように、まず、第1部材51の上に中間部材55を配置し(ステップS1)、この状態で第1部材51と中間部材55とを爆発圧接(爆着)により接合する(ステップS2)。具体的には、第1部材51と中間部材55とが重ね合わされた状態で火薬を爆発させて中間部材55を第1部材51に衝突させ、その衝撃力で新生界面を露出させると同時に加圧させることにより、中間部材55と第1部材51を接合する。なお、中間部材55が複数の構成要素から成る場合は、第1部材51と最も下層に位置する中間部材55の構成要素とを爆発圧接で接合したのち、残りの中間部材55の構成要素を順次溶接又は爆発圧接により接合する。次に、中間部材55の上に第2部材54を配置し(ステップS3)、この状態で中間部材55と第2部材54を爆発圧接により接合する(ステップS4)。以上により、第1部材51、中間部材55および第2部材54が順に積層された状態で一体化された継手セグメント44が作成される。なお、継手セグメント44の接合端部60に設けられる開先51a,54aと溝62は、例えば、継手セグメント44の構成要素を一体化させたあとで切削加工により形成してもよいし、一体化する前の構成要素に予め形成しておいてもよい。

【0044】

次に、異材継手50について詳細に説明する。図2に示す異材継手50は、3つの継手セグメント44A,44B,44Cがこの順番に長尺方向に連設されて成るものである。但し、異材継手50を構成している継手セグメント44の数は3つに限定されず、2つ以上の任意の実数とすることができる。異材継手50において隣り合う継手セグメント44,44は、その接合端部60同士が突き合わせ接合されている。

【0045】

異材継手50は、次のようにして製作される。まず、接合しようとする一方の継手セグメント44の接合端面と、他方の継手セグメント44の接合端面とをルート間隔がほぼゼロとなるように突き合わせ、これらの第1部材51同士を開先溶接により接合する。ここで、一方の継手セグメント44の下面側開先51aと他方の継手セグメント44の下面側開先51aとの間に形成された溝(ここでは、V形の溝)に盛金が行われ、この溝が溶着金属58で充たされる。溶着金属58は、第1部材51と同じ材料、若しくは、第1部材51同士の溶接に適した材料で構成されている。

【0046】

次に、一方の継手セグメント44と他方の継手セグメント44の第2部材54同士を溶接で接合する。ここで、一方の継手セグメント44の上面側開先54aと他方の継手セグメント44の上面側開先54aとの間に形成された溝(ここでは、V形の溝)に盛金が行われ、この溝が溶着金属57で充たされる。溶着金属57は、第2部材54と同じ材料、若しくは、第2部材54同士の溶接に適した材料で構成されている。以上により、継手セグメント44,44の接合端部60同士が突き合わせ接合される。なお、異材継手50が3以上の継手セグメント44で構成される場合は、上述の継手セグメント44,44の突き合わせ接合を繰り返して、継手セグメント44を順次長尺方向に連設する。最後に、必要に応じて接合部の溶着金属57,58の余盛を整え、必要に応じて全体を所定の曲率(ここでは、上部構造部材41および中間構造部材43の曲率に合わせた曲率)に曲げる。なお、予め所定の曲率に曲げた継手セグメントを用い、これらの継手セグメントを接合してもよい。

【0047】

上記異材継手50の製作過程において、接合される継手セグメント44,44の第1部材51同士が溶接で接合されるとともに第2部材54同士が溶接で接合される。したがって、異種金属材料間の溶接は行われない。さらに、継手セグメント44,44の第1部材51同士又は第2部材54同士を溶接するときに、第1部材51と第2部材54とを隔てている溝62により、第1部材51の材料と第2部材54の材料とが溶融状態で混ざることがない。換言すれば、継手セグメント44の第1部材51と第2部材54の界面付近に溝状に切削した形状(つまり、溝62)を設けて両者を積層方向へ空間的に隔てることによって、第1部材51同士又は第2部材54同士を溶接するときに異種材料が溶融状態で混合することが回避されている。一般に、アルミニウム合金とγ系ステンレス鋼が溶融状態で混ざると、接合部の材料特性(機械的強度)が極めて低下する。これに対し、異材継手50では、継手セグメント44,44の突き合わせ接合部において異種材料の混合は存在せず、接合部の機械的強度の低下のおそれがない。

【0048】

また、上記異材継手50の製作過程において、継手セグメント44,44の第1部材51同士および第2部材54同士がそれぞれ溶接で接合されるが、このときの溶接入熱により継手セグメント44の構成要素の接合界面に剥離が生じないように、中間部材55の端面55aの後退量L1が定められている。詳細には、溶接入熱により、溝62の側面62sに表れる中間部材55と第2部材54の接合界面および中間部材55と第1部材51の接合界面が所定温度以上とならないように、中間部材55の端面55aの後退量L1が定められている。本実施の形態に係る継手セグメント44は、溝62の側面62sに表れる中間部材55と第1部材51の接合界面または中間部材55と第2部材54の接合界面が300℃以上となれば、継手セグメント44の構成要素の接合界面に剥離(割れ)が生じるおそれがあることから、溶接入熱により中間部材55の端面55aが300℃以上とならないように後退量L1が定められている。このような後退量L1は、第1部材51および第2部材54の熱伝導率、溶接入熱量等を用いて計算することができる。そして、後退量L1を適切に選択することで、継手セグメント44の第1部材51と中間部材55の接合界面および中間部材55と第2部材54の接合界面に及ぼされる溶接入熱の影響をより小さくすることができる。

【0049】

異材継手50は、前述の通り複数個の継手セグメント44で形成されていることから、単独の継手セグメント44と比べて長尺である。継手セグメント44の長尺方向の長さは、爆着に使用する装置の制約のために大きくともせいぜい2〜3m程度であるが、異材継手50の長尺方向の長さはその制約を越えて大きくすることができる。つまり、この異材継手50は従来のタンクスカートに使用されていた異材継手と比較して長尺なものとなり得る。図6は異材継手を介して結合されたタンクスカートの上部構造部材と中間構造部材の一部分を示す図であり、図7は図6におけるVII−VII矢視断面端面図であり、図8はタンクスカートの製造の流れを説明するフローチャートである。続いて、図6,7,8を参照しながら、異材継手50を用いたタンクスカート4の製造方法を説明する。

【0050】

まず、船体2に設けられた基台の上に下部構造部材42を配置し(ステップS11)、基台と下部構造部材42とを固定する(ステップS12)。船体2と下部構造部材42とは、溶接により固定されてもよいし、ボルトおよびナット等の締結具により固定されてもよいし、リベットにより固定されてもよい。次に、下部構造部材42の上に中間構造部材43を配置し(ステップS13)、下部構造部材42の上端と中間構造部材43の下端とを溶接により接合する(ステップS14)。

【0051】

続いて、中間構造部材43の上に複数の異材継手50を環状に配置する(ステップS15)。ここで、図6に示すように、中間構造部材43の周方向に隣接するスロット47,47を接続するように各異材継手50が位置決めされ、異材継手50の端部はスロット47内に突出している。このように配置された各異材継手50の下面(第1部材51側の面)と中間構造部材43の上端とを隅肉溶接で接合する(ステップS16)。ここで、図7に示すように、中間構造部材43の内周側の上端と外周側の上端とがそれぞれ異材継手50の下面と隅肉溶接される。図7中の符号68は、中間構造部材43と異材継手50とを隅肉溶接してできた隅肉である。

【0052】

続いて、環状に配置された複数の異材継手50の上に上部構造部材41を配置する(ステップS17)。ここで、上部構造部材41のスロット46と中間構造部材43のスロット47とが上下に対向するように、上部構造部材41が位置決めされる。最後に、このように配置された上部構造部材41の下端と各異材継手50の上面(第2部材54側の面)とを隅肉溶接で接合する(ステップS18)。ここで、図7に示すように、上部構造部材41の内周側の下端と外周側の下端とがそれぞれ異材継手50の上面と隅肉溶接される。図7中の符号67は、上部構造部材41と異材継手50とを隅肉溶接してできた隅肉である。なお、以上説明したタンクスカート4の製造方法では、各異材継手50の下面と中間構造部材43の上端とを隅肉溶接で接合したのち(ステップS16)、環状に配置された複数の異材継手50の上に上部構造部材41を配置している(ステップS17)が、これらの順序は逆であってもかまわない。つまり、先に、環状に配置された複数の異材継手50の上に上部構造部材41を配置し(ステップS17)、その後で、各異材継手50の下面と中間構造部材43の上端とを隅肉溶接で接合し(ステップS16)、上部構造部材41の下端と各異材継手50の上面とを隅肉溶接で接合してもよい(ステップS18)。

【0053】

上記製造過程を経て製造されたタンクスカート4において、図7に示すように、上部構造部材41の内周面又は外周面の下端と異材継手50(継手セグメント44)の内周側又は外周側の端面とは、少なくとも隅肉67の脚長Sと保証長さL2を足し合わせた大きさだけ、半径方向(放射方向)に離れている。これは、上部構造部材41と異材継手50、中間構造部材43と異材継手50を隅肉溶接するときの溶接入熱により、第1部材51、中間部材55および第2部材54の接合界面が分離して端面割れが生じることを回避するためである。上記において「保証長さL2」は、上部構造部材41と異材継手50を溶接するときに、異材継手50の内周側又は外周側の端面が所定温度(例えば、300℃)以下となる長さである。保証長さL2は、溶接入熱量、第1部材51および第2部材54の熱伝導率等から求めることができる。なお、異材継手50の長尺方向の端面と上部構造部材41のスロット46の縁との間、および異材継手50の長尺方向の端面と中間構造部材43のスロット47の縁との間も、少なくとも隅肉67,68の脚長Sと保証長さL2を足し合わせた大きさだけ離れている。

【0054】

また、上記タンクスカート4はより長尺な異材継手50を用いて製造されているため、同径の従来のタンクスカートよりもスロット46,47の数を減らすことが可能である。スロット46,47の数の減少は、すなわち、スロット46,47を上部構造部材41と中間構造部材43に形成するための機械加工量の減少と、スロット46,47の縁と異材継手50との回し溶接箇所の減少とを意味する。狭隘なスロット46,47の縁と異材継手50との回し溶接箇所は作業者の手作業で溶接加工が行われるが、スロット46,47の縁を除く上部構造部材41および中間構造部材43の内周および外周に沿った異材継手50との溶接箇所は機械化された自動溶接が可能である。よって、スロット46、47の数の減少により、タンクスカート4の製造過程において溶接の自動化可能部分が増加し、この結果、溶接の欠陥可能性部分が減少し、品質の安定に寄与することができる。さらに、タンクスカート4では、より長尺の異材継手50が用いられることによって外気に露出する継手の面積が低減されており、継手の端面処理のためのコストを削減することができる。

【0055】

以上、異材継手50およびこれを構成している継手セグメント44、ならびに、異材継手50を利用して製造されたタンクスカート4の望ましい一実施形態について説明した。但し、異材継手50は上記に限定されるものではなく、以下の変形例1〜4に例示されるように変形が可能である。

【0056】

〔変形例1〕

図9は継手セグメントおよび異材継手の変形例1を示す図である。同図に示すように、変形例1に係る継手セグメント44および異材継手50は、前述の実施の形態に係る継手セグメント44および異材継手50と構造や製造方法は共通するが、継手セグメント44の接合端部60の形状が異なる。そこで、以下では、変形例1に係る継手セグメント44の接合端部60の形状について詳細に説明し、余の説明を省略する。

【0057】

継手セグメント44の接合端部60において、第1部材51の下面には下面側開先51aが形成されている。この下面側開先51aはU形開先であり、その開先深さは第1部材51の板厚よりも小さい。また、接合端部60において第2部材54の上面には上面側開先54aが形成されている。この上面側開先54aはU形開先であり、その開先深さは第2部材54の板厚よりも小さい。さらに、継手セグメント44の接合端面には、外方に向けて開口する溝62が設けられている。この溝62により、接合端面に亘り、第1部材51の端面と第2部材54の端面とを積層方向へ隔てる空間が形成されている。

【0058】

溝62は、断面略C字形(略コ字形)の凹部であって、継手セグメント44の接合端面に亘って延びている。溝62の上面62uは第2部材54で形作られており、下面62bは第1部材51で形作られており、側面62sは第1部材51と中間部材55と第2部材54で形作られている。溝62の上面62uと側面62sの稜線および下面62bと側面62sの稜線は何れも曲率半径Rに丸められている。溝62の上面62uと下面62bの間の距離T2は、中間部材55の板厚をT1としたときに、T2=T1+Rで表される。

【0059】

また、中間部材55の端面55aの継手セグメント44の接合端面からの後退量L1は、前述の実施の形態に係る後退量L1と同じ大きさとすることができる。つまり、後退量L1は、異材継手50の製作過程において継手セグメント44,44の第1部材51同士および第2部材54同士が溶接されるときの溶接入熱により、溝62の側面62sに表れる中間部材55と第2部材54の接合界面および中間部材55と第1部材51の接合界面が、これらの接合界面が分離するおそれのある所定温度以上とならないような大きさである。

【0060】

上記変形例1に係る継手セグメント44および異材継手50は、実施の形態に係る継手セグメント44および異材継手50と比べて、主に開先51a,54aの形状が異なる。このように継手セグメント44の接合端部60に設けられる開先51a,54aの形状は、上記実施の形態に限定されず自由に変更することができる。

【0061】

〔変形例2〕

図10は継手セグメントおよび異材継手の変形例2を示す図である。同図に示すように、変形例2に係る継手セグメント44および異材継手50は、前述の実施の形態に係る継手セグメント44および異材継手50と構造や製造方法は共通するが、継手セグメント44の接合端部60の形状と、異材継手50の隣り合う継手セグメント44,44の接合部に裏当部材65が設けられていることが異なる。そこで、以下では、変形例2に係る継手セグメント44の接合端部60の形状および裏当部材65について詳細に説明し、余の説明を省略する。

【0062】

継手セグメント44の接合端部60において、第1部材51の下面には下面側開先51aが形成されている。この下面側開先51aはU形開先であり、その開先深さは第1部材51の板厚よりも小さい。また、接合端部60において第2部材54の上面には上面側開先54aが形成されている。この上面側開先54aはU形開先であり、その開先深さは第2部材54の板厚よりも小さい。さらに、継手セグメント44の接合端面には、外方に向けて開口する溝62が設けられている。この溝62により、第1部材51と第2部材54とを隔てる空間が形成されている。

【0063】

溝62は、断面略C字形(略コ字形)の凹部であって、継手セグメント44の接合端面に亘って延びている。溝62の上面62uは第2部材54で形作られており、下面62bは第1部材51で形作られており、側面62sは第1部材51と中間部材55と第2部材54で形作られている。溝62の上面62uと側面62sの稜線および下面62bと側面62sの稜線は何れも曲率半径Rに丸められている。溝62の上面62uと下面62bの間の距離T2は、中間部材55の板厚をT1としたときに、T2=T1+Rで表される。

【0064】

裏当部材65は、異材継手50において隣り合う継手セグメント44,44間において、溝62,62が繋がって形成される空間66に挿入されている。裏当部材65の一部は一方の継手セグメント44の溝62内に位置し、残部は他方の継手セグメント44の溝62内に位置する。つまり、裏当部材65は、接合された継手セグメント44,44に架け渡されている。裏当部材65の高さは空間66の高さとほぼ等しく、裏当部材65は溝62の上面62uと下面62bのそれぞれに接触している。このように、裏当部材65により空間66の一部の上下間が埋められることによって、異材継手50の圧縮に対する機械的強度が高められている。

【0065】

また、裏当部材65の側面と溝62の側面62sとは離間しており、且つ、裏当部材65は第1部材51および第2部材54よりも熱伝導率の高い材料で構成されている。例えば、第1部材51がステンレス鋼材であり、第2部材54がアルミニウム合金材である場合に、裏当部材65を銅材とすることができる。このように裏当部材65の材料が選択されることによって、異材継手50の製作過程において継手セグメント44,44の第1部材51同士および第2部材54同士を溶接するときに、その溶接入熱が積極的に裏当部材65へ伝導し、第1部材51および第2部材54中での熱の拡散を抑えることが期待できる。よって、溝62の開口から側面62sまでの距離、すなわち、中間部材55の端面55aの継手セグメント44の接合端面からの後退量L1は、前述の実施の形態に係る継手セグメント44の後退量L1よりも小さい距離で充分である。

【0066】

上記変形例2に係る継手セグメント44および異材継手50は、実施の形態に係る継手セグメント44および異材継手50と比較して、中間部材55の端面55aの後退量L1が小さくなることと、裏当部材65が設けられることとによって、異材継手50の圧縮に対する機械的強度が高められている。

【0067】

〔変形例3〕

図11は継手セグメントおよび異材継手の変形例3を示す図である。同図に示すように、変形例3に係る継手セグメント44および異材継手50は、前述の実施の形態に係る継手セグメント44および異材継手50と構造や製造方法は共通するが、継手セグメント44の接合端部60の形状が異なる。そこで、以下では、変形例3に係る継手セグメント44の接合端部60の形状について詳細に説明し、余の説明を省略する。

【0068】

継手セグメント44の接合端部60において、第1部材51の下面には下面側開先51aが形成されている。この下面側開先51aはU形開先であり、その開先深さは第1部材51の板厚よりも小さい。また、接合端部60において第2部材54の上面には上面側開先54aが形成されている。この上面側開先54aはU形開先であり、その開先深さは第2部材54の板厚よりも小さい。さらに、継手セグメント44の接合端面には、外方に向けて開口する溝62が設けられている。この溝62により、第1部材51と第2部材54とを隔てる空間が形成されている。

【0069】

溝62は、断面略C字形(略コ字形)であって、継手セグメント44の接合端面に亘って延びている。溝62の上面62uは第2部材54で形作られており、下面62bは第1部材51で形作られており、側面62sは第1部材51と中間部材55と第2部材54で形作られている。溝62の上面62uと側面62sの稜線および下面62bと側面62sの稜線は何れも曲率半径Rに丸められている。溝62の上面62uと下面62bの間の距離T2は、中間部材55の板厚をT1としたときに、T2=T1+aで表される。aは、極めて小さな値であり、T2はT1よりも僅かに大きい程度である。Rはaよりも大きいため、溝62の上面62uと側面62sの稜線近傍と側面62sと下面62bの稜線近傍において、上面62uと下面62bの間の距離が部分的に拡がっている。

【0070】

また、溝62の開口から側面62sまでの距離、すなわち、中間部材55の端面55aの継手セグメント44の接合端面からの後退量L1は、前述の実施の形態に係る後退量L1と同じ大きさとすることができる。つまり、後退量L1は、異材継手50の製作過程において継手セグメント44,44の第1部材51同士および第2部材54同士がそれぞれ溶接されるときの溶接入熱により、側面62sに表れる中間部材55と第2部材54との接合界面および中間部材55と第1部材51の接合界面が、これらの接合界面が剥離するおそれのある所定温度以上とならないような大きさである。

【0071】

上記変形例3に係る継手セグメント44および異材継手50は、実施の形態に係る継手セグメント44および異材継手50と比較して、溝62の上面62uと下面62bとの距離T2が小さくなることによって、異材継手50の剛性および圧縮に対する機械的強度の低下が抑制されている。

【0072】

〔変形例4〕

図12は継手セグメントおよび異材継手の変形例4を示す図である。同図に示すように、変形例4に係る継手セグメント44および異材継手50は、前述の実施の形態に係る継手セグメント44および異材継手50と構造や製造方法は共通するが、継手セグメント44の接合端部60の形状が異なる。そこで、以下では、変形例4に係る継手セグメント44の接合端部60の形状について詳細に説明し、余の説明を省略する。

【0073】

継手セグメント44の接合端部60において、第1部材51の下面には下面側開先51aが形成されている。この下面側開先51aはU形開先であり、その開先深さは第1部材51の板厚よりも小さい。また、接合端部60において第2部材54の上面には上面側開先54aが形成されている。この上面側開先54aはU形開先であり、その開先深さは第2部材54の板厚よりも小さい。さらに、継手セグメント44の接合端面には、外方に向けて開口する溝62が設けられている。この溝62により、接合端面に亘り第1部材51の端面と第2部材54の端面とを積層方向に隔てる空間が形成されている。

【0074】

溝62は、断面略C字形(略コ字形)であって、継手セグメント44の接合端面に亘って延びている。溝62の上面62uは第2部材54で形作られており、下面62bは第1部材51で形作られており、側面62sは第1部材51と中間部材55と第2部材54で形作られている。溝62の上面62uと側面62sの稜線および下面62bと側面62sの稜線は何れも曲率半径Rに丸められている。溝62の上面62uと下面62bの間の距離T2は、中間部材55の板厚をT1としたときに、T2=T1+Rで表される。また、溝62の開口から側面62sまでの距離、すなわち、中間部材55の端面55aの継手セグメント44の接合端面からの後退量L1は、前述の実施の形態に係る後退量L1よりも小さい。

【0075】

継手セグメント44には、接合端面から離れた内方に空洞70が設けられている。空洞70は、継手セグメント44の接合端面と略平行に継手セグメント44を貫いており、溝62と略平行に設けられている。空洞70の下面71は第1部材51で形作られ、上面72は第2部材54で形作られ、両側面73,74はいずれも第1部材51と中間部材55と第2部材54とで形作られている。空洞70の上面72と側面73,74の稜線および下面71と側面73,74の稜線はいずれも曲率半径Rに丸められており、空洞70の側面73,74に中間部材55が接合端面と略平行な平面として表れている。

【0076】

空洞70の上面72と下面71の間の距離は、溝62の上面62uと下面62bの間の距離T2と等しく、中間部材55の板厚をT1としたときに、T2=T1+Rで表される。また、空洞70の側面73,74のうち継手セグメント44の接合端面から遠い方の側面74から接合端面までの距離L3は、異材継手50の製作過程において継手セグメント44,44の第1部材51同士および第2部材54同士がそれぞれ溶接されるときの溶接入熱により、空洞70の側面74に表れる中間部材55と第2部材54との接合界面および中間部材55と第1部材51の接合界面が、これらの接合界面が分離するおそれのある所定温度以上とならないような大きさである。変形例4に係る距離L3は、前述の実施の形態に係る後退量L1と同じ大きさとすることができる。

【0077】

変形例4に係る継手セグメント44では、隣り合う継手セグメント44,44を溶接により接合するときに異種材料が溶融混合しないようにするために、第1部材51と第2部材54との間に空間的距たりを形成するための溝62が設けられている。そして、変形例4に係る継手セグメント44では、溶接入熱による継手セグメント44の構成要素の接合界面の剥離(割れ)の伝播を防止するために、空洞70が設けられている。仮に、溝62と空洞70との間において継手セグメント44の構成要素の接合界面に剥離(割れ)が生じたとしても、この剥離は空洞70で止まりそれ以上内方へ伝播しない。

【0078】

上記変形例4に係る継手セグメント44および異材継手50は、実施の形態に係る継手セグメント44および異材継手50と比較して、中間部材55の端面55aの後退量L1が小さくなることによって、異材継手50の剛性および圧縮に対する機械的強度の低下が抑制されている。

【産業上の利用可能性】

【0079】

本発明によれば、爆発圧接により異種材料が接合されて成る異材継手を長尺化することが可能であり、この異材継手は大型の構造物を製造するときに使用される異材継手として特に有用である。

【符号の説明】

【0080】

2 船体

3 タンク

4 タンクスカート

41 上部構造部材

42 下部構造部材

43 中間構造部材

44 継手セグメント

46,47 スロット

50 異材継手

51 第1部材

51a 下面側開先

52 ニッケル材

53 チタン材

54 第2部材

54a 上面側開先

55 中間部材

60 接合端部

61 非接合端部

62 溝

65 裏当部材

70 空洞

【特許請求の範囲】

【請求項1】

複数個のセグメントが長尺方向に連設されて成る異材継手であって、

各セグメントは、第1部材と、前記第1部材と異なる材料で構成されて前記第1部材と爆発圧接により積層方向に接合された中間部材と、前記第1部材および前記中間部材と異なる材料で構成されて前記中間部材と爆発圧接により前記積層方向に接合された第2部材とを備えるとともに、他のセグメントと接合される接合端面に当該接合端面に亘って前記第1部材の端面と前記第2部材の端面との間を前記積層方向に隔てる凹部を有し、

隣り合う前記セグメントの前記第1部材の端面同士が溶接により接合されており、

隣り合う前記セグメントの前記第2部材の端面同士が溶接により接合されている、

異材継手。

【請求項2】

前記凹部は、前記中間部材の端面を前記接合端面から前記長尺方向へ後退させるものである、請求項1に記載の異材継手。

【請求項3】

前記中間部材の端面の前記接合端面からの後退量は、

前記第1部材の端面同士の溶接と前記第2部材の端面同士の溶接の溶接入熱により、前記第1部材と前記中間部材の接合界面および前記中間部材と前記第2部材の接合界面が、これらの接合界面で分離が生じるおそれのある所定温度以下となる大きさである、

請求項2に記載の異材継手。

【請求項4】

前記セグメントは、前記凹部よりも前記接合界面から更に前記長尺方向へ後退した場所に、前記第1部材と前記第2部材との間を前記積層方向に隔てる空洞を有する、請求項1〜3の何れか一項に記載の異材継手。

【請求項5】

隣り合う前記セグメントの前記凹部同士が連続して空間が形成されており、この空間に隣り合う前記セグメントの双方の前記第1部材および前記第2部材と接触する形状を有する裏当部材が設けられている、請求項1〜3のいずれか一項に記載の異材継手。

【請求項6】

前記裏当部材は、前記第1部材および前記第2部材よりも熱伝導率の高い材料で構成されており、且つ、隣り合う前記セグメントの双方の前記中間部材と接触しない形状を有する、請求項5記載の異材継手。

【請求項7】

前記凹部は、前記第1部材で形作られた第1面、前記第2部材で形作られた第2面、前記第1部材と前記中間部材と前記第2部材で形作られた第3面を有し、前記第1面と前記第3面が接続されている稜線と前記第2面と前記第3面が接続されている稜線の角が丸められており、前記第3面が前記接合端面と略平行な平面である、請求項1〜6のいずれか一項に記載の異材継手。

【請求項8】

請求項1〜7の何れか一項に記載された異材継手と、

前記異材継手の前記第1部材と溶接により接合された第1の構造部材と、

前記異材継手の前記第2部材と溶接により接合された第2の構造部材とを備える、

異材継手を用いた構造物。

【請求項9】

前記第1部材および前記第1の構造部材が共にアルミニウム合金材で構成されており、

前記第2部材および前記第2の構造部材が共にステンレス鋼材で構成されている、

請求項8に記載の異材継手を用いた構造物。

【請求項10】

前記構造物が、LNG船の球形タンクのタンクスカートを構成している、請求項8又は請求項9に記載の異材継手を用いた構造物。

【請求項11】

複数個のセグメントを製作するステップと、

前記複数個のセグメントを長尺方向に連設して異材継手を製作するステップと、

前記異材継手の一側と第1の構造部材とを溶接により接合するステップと、

前記異材継手の他側と第2の構造部材とを溶接により接合するステップとを含み、

前記セグメントを製作するステップは、前記第1の構造部材と同じ材料で構成された第1部材と中間部材とを爆発圧接により積層方向に接合するステップと、前記中間部材と前記第2の構造部材と同じ材料で構成された第2部材とを爆発圧接により前記積層方向に接合するステップと、前記セグメントの他のセグメントと接合される接合端面に当該接合端面に亘って前記第1部材の端面と第2部材の端面との間を前記積層方向に隔てる凹部を形成するステップとを含み、

前記異材継手を製作するステップは、隣り合う前記セグメントの前記第1部材の端面同士を溶接により接合するステップと、隣り合う前記セグメントの前記第2部材の端面同士を溶接により接合するステップとを含む、

異材継手を用いた構造物の製造方法。

【請求項1】

複数個のセグメントが長尺方向に連設されて成る異材継手であって、

各セグメントは、第1部材と、前記第1部材と異なる材料で構成されて前記第1部材と爆発圧接により積層方向に接合された中間部材と、前記第1部材および前記中間部材と異なる材料で構成されて前記中間部材と爆発圧接により前記積層方向に接合された第2部材とを備えるとともに、他のセグメントと接合される接合端面に当該接合端面に亘って前記第1部材の端面と前記第2部材の端面との間を前記積層方向に隔てる凹部を有し、

隣り合う前記セグメントの前記第1部材の端面同士が溶接により接合されており、

隣り合う前記セグメントの前記第2部材の端面同士が溶接により接合されている、

異材継手。

【請求項2】

前記凹部は、前記中間部材の端面を前記接合端面から前記長尺方向へ後退させるものである、請求項1に記載の異材継手。

【請求項3】

前記中間部材の端面の前記接合端面からの後退量は、

前記第1部材の端面同士の溶接と前記第2部材の端面同士の溶接の溶接入熱により、前記第1部材と前記中間部材の接合界面および前記中間部材と前記第2部材の接合界面が、これらの接合界面で分離が生じるおそれのある所定温度以下となる大きさである、

請求項2に記載の異材継手。

【請求項4】

前記セグメントは、前記凹部よりも前記接合界面から更に前記長尺方向へ後退した場所に、前記第1部材と前記第2部材との間を前記積層方向に隔てる空洞を有する、請求項1〜3の何れか一項に記載の異材継手。

【請求項5】

隣り合う前記セグメントの前記凹部同士が連続して空間が形成されており、この空間に隣り合う前記セグメントの双方の前記第1部材および前記第2部材と接触する形状を有する裏当部材が設けられている、請求項1〜3のいずれか一項に記載の異材継手。

【請求項6】

前記裏当部材は、前記第1部材および前記第2部材よりも熱伝導率の高い材料で構成されており、且つ、隣り合う前記セグメントの双方の前記中間部材と接触しない形状を有する、請求項5記載の異材継手。

【請求項7】

前記凹部は、前記第1部材で形作られた第1面、前記第2部材で形作られた第2面、前記第1部材と前記中間部材と前記第2部材で形作られた第3面を有し、前記第1面と前記第3面が接続されている稜線と前記第2面と前記第3面が接続されている稜線の角が丸められており、前記第3面が前記接合端面と略平行な平面である、請求項1〜6のいずれか一項に記載の異材継手。

【請求項8】

請求項1〜7の何れか一項に記載された異材継手と、

前記異材継手の前記第1部材と溶接により接合された第1の構造部材と、

前記異材継手の前記第2部材と溶接により接合された第2の構造部材とを備える、

異材継手を用いた構造物。

【請求項9】

前記第1部材および前記第1の構造部材が共にアルミニウム合金材で構成されており、

前記第2部材および前記第2の構造部材が共にステンレス鋼材で構成されている、

請求項8に記載の異材継手を用いた構造物。

【請求項10】

前記構造物が、LNG船の球形タンクのタンクスカートを構成している、請求項8又は請求項9に記載の異材継手を用いた構造物。

【請求項11】

複数個のセグメントを製作するステップと、

前記複数個のセグメントを長尺方向に連設して異材継手を製作するステップと、

前記異材継手の一側と第1の構造部材とを溶接により接合するステップと、

前記異材継手の他側と第2の構造部材とを溶接により接合するステップとを含み、

前記セグメントを製作するステップは、前記第1の構造部材と同じ材料で構成された第1部材と中間部材とを爆発圧接により積層方向に接合するステップと、前記中間部材と前記第2の構造部材と同じ材料で構成された第2部材とを爆発圧接により前記積層方向に接合するステップと、前記セグメントの他のセグメントと接合される接合端面に当該接合端面に亘って前記第1部材の端面と第2部材の端面との間を前記積層方向に隔てる凹部を形成するステップとを含み、

前記異材継手を製作するステップは、隣り合う前記セグメントの前記第1部材の端面同士を溶接により接合するステップと、隣り合う前記セグメントの前記第2部材の端面同士を溶接により接合するステップとを含む、

異材継手を用いた構造物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−6184(P2013−6184A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−138746(P2011−138746)

【出願日】平成23年6月22日(2011.6.22)

【出願人】(000000974)川崎重工業株式会社 (1,710)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月22日(2011.6.22)

【出願人】(000000974)川崎重工業株式会社 (1,710)

【Fターム(参考)】

[ Back to top ]