異材継手構造

【課題】衝突などの大入力による破断が、外観から見えやすい溶接接合の部位に限定され、接合強度信頼性の向上を図ることができる異材継手構造を提供する。

【解決手段】鋼板の鋳込み金具41をアルミニウムの鋳ぐるみ材42で鋳ぐるみ、鋼板の鋳込み金具を鋼板の接合部材43へ溶接する異材継手構造40において、鋼板の鋳込み金具が、引張強度の高い高張力鋼板にて形成され、アルミニウムの鋳ぐるみ材と機械的接合をするアンカ孔46が形成されるとともに、アルミニウムの鋳ぐるみ材と鋼板の鋳込み金具の鋼板面とを非接触にする非合金化亜鉛系めっき表面処理が施された。

【解決手段】鋼板の鋳込み金具41をアルミニウムの鋳ぐるみ材42で鋳ぐるみ、鋼板の鋳込み金具を鋼板の接合部材43へ溶接する異材継手構造40において、鋼板の鋳込み金具が、引張強度の高い高張力鋼板にて形成され、アルミニウムの鋳ぐるみ材と機械的接合をするアンカ孔46が形成されるとともに、アルミニウムの鋳ぐるみ材と鋼板の鋳込み金具の鋼板面とを非接触にする非合金化亜鉛系めっき表面処理が施された。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼板の鋳込み金具をアルミニウムの鋳ぐるみ材で鋳ぐるみ、鋼板の鋳込み金具を鋼板の接合部材へ溶接する異材継手構造に関する。

【背景技術】

【0002】

異材継手構造は、鋼板の鋳込み金具を鋳造型にセットし、鋳込み金具の一部をアルミニウムの鋳ぐるみ材(ダイカスト品)で鋳ぐるみ、鋳込み金具と鋳ぐるみ材とを接合し、鋼板若しくは鋼材で形成された接合部材へ、鋳込み金具を介してアルミニウムの鋳ぐるみ材(ダイカスト品)を接合するときに、使用される構造である。

鋼板の鋳込み金具には、複数のアンカ孔が形成され、アンカ孔にアルミニウムの鋳ぐるみ材が注入され、アルミニウムの突出部が形成される。すなわち、鋳込み金具のアンカ孔の周辺部と鋳ぐるみ材の突出部の周辺部で鋳込み接合部が形成されている。

【0003】

この異材継手構造によれば、異種金属同士が直接溶接されることがないので、スポット溶接やミグ溶接等の一般的な溶接手段で溶接が可能である(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−312192公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、特許文献1の異材継手構造は、鋼板の鋳込み金具に複数のアンカ孔が形成され、アンカ孔にアルミニウムの鋳込み接合部が形成される。この鋳込み接合部は、アルミニウムの鋳ぐるみ材で一体的に覆われているため、外部から視認することはできない。

例えば、外力により鋳込み接合部が破断した場合、鋳込み金具はアルミで覆われているので鋳込み接合部の内部の破断を視認することはできない。従って、鋳込み接合部の接合強度に信頼性が乏しい。

さらに、鋳込み金具のアンカ孔の周辺部が破損しているのか、若しくはアンカ孔に形成されるアルミニウムの突出部が破損しているのかも視認することができない。

【0006】

本発明は、衝突などの大入力による破断が、外観から見えやすい溶接接合の部位に限定され、接合強度信頼性の向上を図ることができる異材継手構造を提供することを課題とする。

また、鋳込み接合部に錆が発生することを防止して耐食信頼性を向上することができる異材継手構造を提供することを課題とする。

【課題を解決するための手段】

【0007】

請求項1に係る発明は、鋼板の鋳込み金具をアルミニウムの鋳ぐるみ材で鋳ぐるみ、鋼板の鋳込み金具を鋼板の接合部材へ溶接する異材継手構造において、鋼板の鋳込み金具が、引張強度の高い高張力鋼板にて形成され、アルミニウムの鋳ぐるみ材と機械的接合をするアンカ孔が形成されるとともに、アルミニウムの鋳ぐるみ材と鋼板の鋳込み金具の鋼板面とを非接触にする非合金化亜鉛系めっき表面処理が施されたことを特徴とする。

【0008】

請求項2に係る発明は、鋳込み金具が、引張強度440〜590MPaの高張力鋼板であることを特徴とする。

【0009】

請求項3に係る発明は、鋳込み金具が、亜鉛−アルミニウム−マグネシウム合金を表面処理した高耐食めっき鋼板が用いられることを特徴とする。

【0010】

請求項4に係る発明は、鋳込み金具のアンカ孔が、Φ6〜8mmに形成された丸孔であることを特徴とする。

【0011】

請求項5に係る発明は、鋳込み金具が、略矩形を呈するとともに、矩形の一辺側に接合部材にスポット溶接されてスポット溶接部が形成され、矩形の一辺に対向する矩形の他辺側にアンカ孔が形成され、アンカ孔に鋳ぐるみ材が鋳込まれて突出部が形成されるものであり、接合部材と鋳ぐるみ材との間に引張荷重を加え、スポット溶接部、突出部及び鋳込み金具にせん断応力を作用させるときに、鋳込み金具のせん断強度が、スポット溶接部のせん断強度よりも大きい範囲に、且つ突出部のせん断強度より小さい範囲に入るように、所定の引張強度を有する鋼板が選択され且つアンカ孔の孔径が決定されることを特徴とする。

【0012】

請求項6に係る発明は、鋳ぐるみ材が、ダンパユニットを支持するダンパハウジング本体であり、接合部材は、車体の前後方向に延ばされるフロントサイドフレームであることを特徴とする。

【発明の効果】

【0013】

本発明は以下の効果を奏する。

請求項1に係る発明では、鋼板の鋳込み金具をアルミニウムの鋳ぐるみ材で鋳ぐるみ、鋼板の鋳込み金具を鋼板の接合部材へ溶接する。

鋼板の鋳込み金具が、引張強度の高い高張力鋼板にて形成され、アルミニウムの鋳ぐるみ材と機械的接合をするアンカ孔が形成されたので、鋼板の鋳込み金具とアルミニウムの鋳ぐるみ材(ダイカスト材)との鋳込み接合部の接合強度を鋼板と鋳込み金具の溶接接合強度より大きくできるので、衝突などの大入力による破断が、外観から見えやすい溶接接合の部位に限定され、目視点検でき強度信頼性が向上を図ることができる。

アルミニウムの鋳ぐるみ材と鋼板の鋳込み金具の鋼板面とを非接触にする非合金化亜鉛系めっき表面処理が施されたので、鋳込み接合部に錆が発生することを防止し、耐食信頼性も向上させることができる。

【0014】

請求項2に係る発明では、鋳込み金具が、引張強度440〜590MPaの高張力鋼板である。すなわち、鋳込み金具を高強度化することで、アンカ孔径を大きく若しくはアンカ孔の個数を増やすことが可能となる。この結果、鋳込み金具の強度減少を補完しつつ、アルミニウムの鋳ぐるみ材のせん断も防止することができる。

【0015】

請求項3に係る発明では、鋳込み金具は、亜鉛−アルミニウム−マグネシウム合金を表面処理した高耐食めっき鋼板が用いられる。すなわち、亜鉛−アルミニウム−マグネシウム(溶融Zn6%−Al3%−Mg)合金を表面処理した高耐食めっき鋼板(ZAM鋼板)は、めっき層と鋼板とが金属接合され、密着性が高い表面処理である。従って、耐食信頼性をさらに向上することができる。

【0016】

請求項4に係る発明では、鋳込み金具のアンカ孔が、Φ6〜8mmに形成された丸孔としたので、アンカ孔が小さい場合に比べて、アルミニウムの鋳ぐるみ材をアンカ孔に確実に注入することができ、異材継手構造の生産性の向上を図ることができる。また、鋳込み金具のアンカ孔が、Φ6〜8mmに形成された丸孔としたので、例えば、スポット溶接強度以上に、且つアルミニウムのせん断強度以下の適正な範囲に、アンカ孔の孔径を設定をすることができる。

【0017】

請求項5に係る発明では、鋳込み金具が、略矩形を呈するとともに、矩形の一辺側に接合部材にスポット溶接されてスポット溶接部が形成され、矩形の一辺に対向する矩形の他辺側にアンカ孔が形成され、アンカ孔に鋳ぐるみ材が鋳込まれて突出部が形成される。

接合部材と鋳ぐるみ材との間に引張荷重を加え、スポット溶接部、突出部及び鋳込み金具にせん断応力を作用させるときに、鋳込み金具のせん断強度が、スポット溶接部のせん断強度よりも大きい範囲に、且つ突出部のせん断強度より小さい範囲に入るように、所定の引張強度を有する鋼板が選択され且つアンカ孔の孔径が決定されるようにした。すなわち、第1にスポット溶接部が破断され、第2に鋳込み金具が破断され、第3に突出部が破断されるようにした。これにより、見える部分から先に破断するようにしたので、異材継手構造の信頼性の向上を図ることができる。

また、スポット溶接部、突出部及び鋳込み金具にせん断応力を適正に設定できるとともに、異材継手構造の設計時間の短縮を図ることができる。

【0018】

請求項6に係る発明では、鋳ぐるみ材が、ダンパユニットを支持するダンパハウジング本体であり、接合部材は、車体の前後方向に延ばされるフロントサイドフレームである。すなわち、ダンパハウジング本体とフロントサイドフレームとの接合に適用することで、ダンパハウジング本体とフロントサイドフレームとの高剛性化及び軽量化を推進することができる。

【図面の簡単な説明】

【0019】

【図1】本発明に係る異材継手構造の応用例としての車体前部構造の斜視図である。

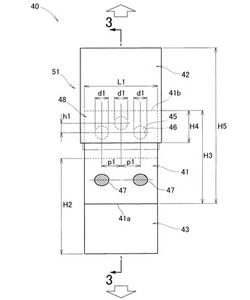

【図2】本発明に係る異材継手構造の正面図である。

【図3】図2の3−3線断面図である。

【図4】図2に示された異材継手構造のアンカ孔径−引張強度の関係を示すグラフである。

【図5】図2に示された異材継手構造の鋳込み金具の表面処理の違いによる接合強度を示すグラフである。

【図6】図2に示された異材継手構造の鋳ぐるみ部品の正面図である。

【図7】図2に示された異材継手構造のダストシーラを塗布した鋳ぐるみ部品の正面図である。

【図8】図2に示された異材継手構造の鋳込み金具の表面処理の違いによるサイクル試験前後での破断荷重の違いを示すグラフである。

【発明を実施するための形態】

【0020】

本発明の実施の形態を添付図に基づいて以下に説明する。なお、図面は符号の向きに見るものとする。

【実施例】

【0021】

図1に示されたように、本発明に係る異材継手構造の応用例としての車体前部構造10は、フロントサイドフレーム12、アッパメンバ13、ロアメンバ14、ダンパハウジング16を主要構成とする。さらに、車体前部構造10は、ダンパハウジング16のダンパハウジング本体(ダイキャスト部品)21を除き、他の各部材が鉄鋼等の鋼材によって構成されている。詳しくは、フロントサイドフレーム12とアッパメンバ13とロアメンバ14は、全て正面視略矩形状断面の閉断面体である。例えば、フロントサイドフレーム12は鋼板製のプレス成形品である。アッパメンバ13及びロアメンバ14は角パイプ(鋼管)からなる。

フロントサイドフレーム12は、車体の前後方向に延ばされる。

【0022】

ダンパハウジング16は、左上部がアッパメンバ13及びロアメンバ14に接続され、中央下部がフロントサイドフレーム12に接続される。

これらのアッパメンバ13及びロアメンバ14は、車体の一部をなす鋼材製の車体骨格部材である。

【0023】

フロントサイドフレーム12は、車体前部の左右両側において前後に延びている。フロントサイドフレーム12は後端から後方へ延びる延長部(不図示)を有している。この延長部は、図示せぬフロアフレームに繋がる。このフロントサイドフレーム12は、アウタメンバ17とインナメンバ18とを接合する構造であり、上部にダンパハウジング16が接合されるフランジ部19が形成される。

【0024】

アッパメンバ13は、フロントサイドフレーム12の上部に且つ車幅方向外側に位置しており、車体前部の左右両側において前後に延びている。アッパメンバ13の後端は、フロントピラー(不図示)の前端部に溶接によって結合される。

【0025】

ロアメンバ14は、アッパメンバ13の真下に位置しており、車体前部の左右両側において前後に延びている。ロアメンバ14の前端部は、ダンパハウジング16の位置においてアッパメンバ13の下面に、溶接によって一体的に結合されている。ロアメンバ14の後端部は、フロントピラー(不図示)の前下端部に溶接によって結合される。

【0026】

ダンパハウジング16は、図示せぬフロントサスペンションのダンパユニットを収納し且つダンパユニットの上端部を支持するものである。このダンパハウジング16は、上端部がアッパメンバ13及びロアメンバ14に結合されるとともに、下端部が一体的に形成された下部結合部(鋳込み金具)23を介してフロントサイドフレーム(接合部材)12に結合(接合)されている。なお、ダンパハウジング16は、左のダンパハウジングを示すものであり、右のダンパハウジング(不図示)は、左のダンパハウジング16と同様の構成である。

【0027】

ダンパハウジング16は、アルミニウム等の軽合金を主体とする鋳造品(ダイキャスト部品など)である。軽合金としては、例えばアルミニウム合金(アルミニウムを含む)を採用する。このダンパハウジング16は、ダンパハウジング本体(鋳ぐるみ材)21と下部結合部(鋳込み金具)23とからなる、一体成形品である。ダンパハウジング本体21は、上部結合部22と天板24と周壁部25とからなるダイキャスト部品である。

【0028】

天板24は、平面視略矩形状を呈した概ね平板状の部分であって、ダンパの上端部を取付けるための孔24aと、複数のダンパ用フランジ取付孔24bとを有する。

【0029】

周壁部25は、アッパメンバ13及びロアメンバ14に接する上部結合部22からフロントサイドフレーム12に接合する下部結合部23に向けて略コ字状に延ばされた縦壁である。この周壁部25は、前方に形成された前壁27と、後方に形成された後壁28と、側方に形成される側壁29と、これらの側壁29と前壁27とを繋ぐ前コーナ壁31と、側壁29と後壁28とを繋ぐ後コーナ壁32とから構成される。詳細には、下部結合部23は、側壁29の下端にハウジング本体21に、一体的に鋳込まれた部分である。

【0030】

ハウジング本体21に前後のコーナ壁31,32を形成することによって、ハウジング本体21の角部における応力の集中を緩和することができる。この結果、ダンパハウジング16の剛性を高めることができる。

【0031】

上部結合部22は、アッパメンバ13及びロアメンバ14を鋳ぐるむことにより保持する部分であって、ダンパハウジング16の上部側部に有している。

【0032】

下部結合部23は、フロントサイドフレーム12と同一の材料で形成されている。すなわち、下部結合部23は、鉄鋼等の鋼材によって構成され、フロントサイドフレーム12に複数の溶接箇所で溶接される。

【0033】

図2及び図3に示されるように、本発明に係る異材継手構造40は、鋼板で形成された鋳込み金具41と、アルミニウムで形成され鋳込み金具41を鋳ぐるむ鋳ぐるみ材42と、鋳込み金具41が接合される鋼板で形成された接合部材43と、から構成される。なお、後述するように、異材継手構造40は、異材継手の接合条件を決定するための接合強度検討サンプルである。また、鋼板の接合部材43は、普通鋼板(270MPa級)を想定している。

【0034】

鋳込み金具41は、アルミニウムの複数の突出部45が形成されてアルミニウムの鋳ぐるみ材42と機械的接合をされる複数のアンカ孔46が形成される。さらに、鋳込み金具41は、複数の箇所で接合部材43にスポット溶接される。なお、符号47,47はスポット溶接部を示す。

【0035】

また、鋳込み金具41は、引張強度の高い高張力鋼板で形成される。高張力鋼板の表面には、アルミニウムの鋳ぐるみ材42と鋼板の鋳込み金具41の鋼板面とを非接触にする非合金化亜鉛系めっき表面処理が施される。

【0036】

詳細には、高張力鋼板は、非合金化亜鉛系めっき表面処理である、亜鉛−アルミニウム−マグネシウム(溶融Zn6%−Al3%−Mg)合金を、予め表面処理した高耐食めっき鋼板で、且つ引張強度440〜590MPaの範囲のものが用いられる。

【0037】

高耐食めっき鋼板は、GI鋼板若しくはZAM鋼板が好ましい。GI鋼は、溶融亜鉛めっきを施した鋼板である。一方、ZAM鋼は、溶融亜鉛めっきを施した鋼板であるとともに、高耐食性(さび難い)の鋼板である。

【0038】

アンカ孔46は、Φ6〜8mmの範囲の丸孔に形成される。隣り合うアンカ孔46同士は、横方向に等ピッチp1、縦方向に関して高さh1で配置される千鳥配置である。

【0039】

鋳ぐるみ材42は、高強度構造用アルミニウム合金(例えば、Al−Si−Mg系の365−T5)で形成されるダイカスト材が用いられる。

【0040】

すなわち、異材継手構造40では、鋳込み金具41が、略矩形を呈するとともに、矩形の一辺41a側に接合部材43にスポット溶接されてスポット溶接部47,47が形成され、矩形の一辺41aに対向する矩形の他辺41b側にアンカ孔46が形成され、アンカ孔46に、鋳ぐるみ材42が鋳込まれて突出部45が形成される。

【0041】

図2及び図3に示される白抜き矢印のように、接合部材43と鋳ぐるみ材42との間に引張荷重を加え、スポット溶接部47,47、突出部45及び鋳込み金具41にせん断応力を作用させるときに、鋳込み金具41のせん断強度が、スポット溶接部47,47のせん断強度よりも大きい範囲に、且つ突出部45のせん断強度より小さい範囲に入るように、所定の引張強度を有する鋼板が選択され且つアンカ孔46の孔径が決定される。

スポット溶接強度は、引張強度の低い方の鋼板で決定される。従って、接合部材(鋼板)43の引張強度を鋳込み金具(鋼板)41の引張強度より小さく設定(接合部材43<鋳込み金具41)することにより、目標の強度設計を容易におこなうことができる。

【0042】

この異材継手構造40により、鋳込み金具41と鋳ぐるみ材(アルミニウムダイカスト材)42とで形成される鋳込み接合部(鋳込み部)48の接合強度を、接合部材(鋼板)43と鋳込み金具41の溶接接合強度より大きくできるので、衝突などの大入力による破断が、外観から見えやすい溶接接合の部位に限定され、破断を目視確認することができる。従って、異材継手構造40の強度信頼性が向上するとともに、鋳込み接合部48に錆が発生しにくくもなり耐食信頼性も向上する。

【0043】

ここで、アンカ孔46の孔ピッチをp1、アンカ孔46の孔径をd1、アンカ孔46の個数をn1、鋳込み金具41及び接合部材43の横幅をL1、アンカ孔46の厚さ及び突出部45の厚さをt1、突出部45のせん断強度をS1、鋳込み金具41のせん断強度をS2とするときに、突出部45のせん断強度S1は、S1=(n1×d1×t1)×(アルミニウムの引張強度)で定義され、鋳込み金具41のせん断強度S2は、S2={L1−(n1×d1)×(鋼板の引張強度)で定義される。

なお、スポット溶接部47,47のせん断強度S3は、スポット溶接部47,47の個数の合計のせん断強度である。

【0044】

さらに、図2では、接合部材43の高さをH2、鋳込み金具41の高さをH3、アンカ孔46及び突出部45が形成される鋳込み接合部48の高さをH4、鋳ぐるみ材42に鋳込み金具41が鋳込まれた鋳ぐるみ部品51(図1に示されるダンパハウジング16に相当)の高さをH5、接合部材43の厚さをt2、と定義する。

【0045】

なお、異材継手構造40は、鋳込み金具41に用いる鋼板の引張強度、鋳込み金具41に用いる鋼板の表面処理、鋳込み金具41のアンカ孔46径を決定するための接合強度検討サンプルである。この接合強度検討サンプルの検討結果は、先に説明した車体前部構造10などの異種金属部品同士の接合に利用される。

【0046】

すなわち、鋳ぐるみ材42は、ダンパユニット(不図示)を支持するダンパハウジング本体21(図1参照)に相当し、鋳込み金具41は、ダンパハウジング本体21で鋳込まれる下部結合部材23相当し、接合部材43は、車体の前後方向に延ばされるフロントサイドフレーム12に相当する。

【0047】

異材継手構造40では、鋼板の鋳込み金具41をアルミニウムの鋳ぐるみ材42で鋳ぐるみ、鋼板の鋳込み金具41を鋼板の接合部材43へ溶接する。

【0048】

鋼板の鋳込み金具41が、引張強度の高い高張力鋼板にて形成され、アルミニウムの鋳ぐるみ材42と機械的接合をするアンカ孔46が形成されたので、鋼板の鋳込み金具41とアルミニウムの鋳ぐるみ材(ダイカスト材)42との鋳込み接合部48の接合強度を鋼板と鋳込み金具41の溶接接合強度より大きくできるので、衝突などの大入力による破断が、外観から見えやすい溶接接合の部位に限定され、目視点検でき強度信頼性の向上を図ることができる。

【0049】

アルミニウムの鋳ぐるみ材42と鋼板の鋳込み金具41の鋼板面とを非接触にする非合金化亜鉛系めっき表面処理が施されたので、鋳込み接合部に錆が発生することを防止し、耐食信頼性も向上させることができる。

【0050】

異材継手構造40では、鋳込み金具41が、引張強度440〜590MPaの高張力鋼板である。すなわち、鋳込み金具41を高強度化することで、アンカ孔46径を大きく若しくはアンカ孔46の個数を増やすことが可能となる。この結果、鋳込み金具41の強度減少を補完しつつ、アルミニウムの鋳ぐるみ材42のせん断も防止することができる。

【0051】

異材継手構造40では、鋳込み金具41が、亜鉛−アルミニウム−マグネシウム合金を表面処理した高耐食めっき鋼板が用いられる。すなわち、亜鉛−アルミニウム−マグネシウム(溶融Zn6%−Al3%−Mg)合金を表面処理した高耐食めっき鋼板(ZAM鋼板)は、めっき層と鋼板とが金属接合され、密着性が高い表面処理である。従って、耐食信頼性をさらに向上することができる。

【0052】

異材継手構造40では、鋳込み金具41のアンカ孔46が、Φ6〜8mmに形成された丸孔としたので、アンカ孔46が小さい場合に比べて、アルミニウムの鋳ぐるみ材42をアンカ孔46に確実に注入することができ、異材継手構造40の生産性の向上を図ることができる。また、鋳込み金具41のアンカ孔46が、Φ6〜8mmに形成された丸孔としたので、例えば、スポット溶接強度以上に、且つアルミニウムのせん断強度以下の適正な範囲に、アンカ孔46の孔径を設定をすることができる。

【0053】

異材継手構造40では、鋳込み金具41が、略矩形を呈するとともに、矩形の一辺41a側に接合部材43にスポット溶接されてスポット溶接部47,47が形成され、矩形の一辺41aに対向する矩形の他辺41b側にアンカ孔46が形成され、アンカ孔46に鋳ぐるみ材42が鋳込まれて突出部45が形成される。

【0054】

接合部材43と鋳ぐるみ材42との間に引張荷重を加え、スポット溶接部47,47、突出部45及び鋳込み金具41にせん断応力を作用させるときに、鋳込み金具41のせん断強度が、スポット溶接部47,47のせん断強度よりも大きい範囲に、且つ突出部45のせん断強度より小さい範囲に入るように、所定の引張強度を有する鋼板が選択され且つアンカ孔46の孔径が決定されるようにした。

【0055】

すなわち、第1にスポット溶接部47,47が破断され、第2に鋳込み金具41が破断され、第3に突出部45が破断されるようにした。これにより、見える部分から先に破断するようにしたので、異材継手構造40の信頼性の向上を図ることができる。

【0056】

また、スポット溶接部47,47、突出部45及び鋳込み金具41にせん断応力を適正に設定できるとともに、異材継手構造40の設計時間の短縮を図ることができる。

【0057】

異材継手構造40では、鋳ぐるみ材42が、ダンパユニット(不図示)を支持するダンパハウジング本体21(図1参照)であり、接合部材43は、車体の前後方向に延ばされるフロントサイドフレーム12(図1参照)である。すなわち、ダンパハウジング本体21とフロントサイドフレーム12との接合に適用することで、ダンパハウジング本体21とフロントサイドフレーム12との高剛性化及び軽量化を推進することができる。

【0058】

以上の作用及び効果の差異を明らかにするために、本発明者らは以下の実験を実施した。

【0059】

(実験例)

本発明に係る実験例を以下に述べる。なお、本発明は実験例に限定されるものではない。

【0060】

図2及び図3に示されたように、接合強度検討サンプル(異材継手構造)40の詳細寸法は、以下の通りである(符号は図2及び図3参照)。

接合部材43の高さ H2=66mm

鋳込み金具41の高さ H3=66mm

鋳ぐるみ部品51の高さ H5=115mm

鋳込み金具41及び接合部材43の横幅 L1=46mm

鋳込み金具41の厚み t1=1.6mm

接合部材43の厚さを t2=1.6mm

アンカ孔46の孔径 d1=Φ4mm、Φ6mm、Φ7mm、Φ8mm

アンカ孔46の個数 n1=3個

スポット溶接部47の個数=2個

【0061】

異材継手構造40の強度信頼性の考え方については、鋳込み接合部48の接合強度を、確実にスポット溶接部47,47の溶接強度以上となる接合仕様を確立することにある。

鋳込み接合部48の接合強度設計の考え方は、機械的強度と金属的強度との合算で接合強度が決定されると考える。

【0062】

鋳ぐるみ材42(アルミ側)では、アンカ孔46の径に比例して引張強度が増加する。鋳込み金具41(金具側)では、アンカ孔46の径を大きくするに連れて引張強度は低下する。鋳込み金具41の引張強度を補完するために素材の高強度化を図る。これで、機械的強度が決定される。

【0063】

鋳込み金具41(金具側)では、表面処理の違いによる鋳込み接合部48の接合面の金属接合が関与すると考えられる。この表面処理の違いにより金属接合強度が決定される。

すなわち、鋳込み金具41を、高張力鋼板(HSS)とすれば、スポット溶接部47,47の溶接強度より、鋳込み接合部48の接合強度を大きくでき、接合強度の信頼性の向上を図ることができると考えられる。さらに、表面処理を検討することで、一層、接合強度の信頼性の向上を図ることができると考えられる。

【0064】

図4には、異材継手構造40のアンカ孔46の孔径−引張強度の関係を示すグラフが示される。横軸はアンカ孔46の孔径(mm)であり、縦軸は強度(引張強度、若しくはせん断強度(荷重)、単位はMPa)である。

曲線61は、鋳ぐるみ材42の突出部45のせん断強度S1を示す曲線である。鋳ぐるみ材42は、高強度構造用アルミニウム合金(Al−Si−Mg系の365−T5)が用いられる。Al−Si−Mg系の365−T5は、引張強度:300MPa、耐力:180MPa、質別T5の特性を有するアルミニウム合金である。

孔径d1(図3参照)の増加に伴い突出部45の外径が増加するので、孔径d1の増加に伴い鋳ぐるみ材42の突出部45のせん断強度S1も増加する。

【0065】

直線62は、鋳込み金具41に、高張力鋼板(引張強度590MPa)を使用したときの鋳込み金具41のせん断強度S2を示す直線である。図3に示された孔径d1の増加に伴い鋳込み金具41に残される横幅寸法(L1−3×(d1))は減少するので、鋳込み金具41のせん断強度S2は、アンカ孔46の増加に伴って低下する。

【0066】

直線63は、鋳込み金具41に、高張力鋼板(引張強度440MPa)を使用したときの鋳込み金具41のせん断強度S2を示す直線である。直線64は、鋳込み金具41に、高張力鋼板(引張強度340MPa)を使用したときの鋳込み金具41のせん断強度S2を示す直線である。直線65は、鋳込み金具41に、普通鋼板(引張強度270MPa)を使用したときの鋳込み金具41のせん断強度S2を示す直線である。直線63〜65においても、直線62で説明した同様の理由で、鋳込み金具41のせん断強度S2は、アンカ孔46の増加に伴って低下する。

【0067】

直線66は、スポット溶接部47,47のせん断強度S3を示す直線である。すなわち、接合部材43に、270MPa級の鋼板を用いた場合のスポット溶接強度基準である。直線66は、鋳ぐるみ材42の突出部45のせん断強度S1及び鋳込み金具41のせん断強度S2を決定する上でのしきい値となる。

【0068】

先に述べたように、異材継手構造40では、鋳ぐるみ材42の突出部45のせん断強度S1>鋳込み金具41のせん断強度S2>スポット溶接部47,47のせん断強度S3の関係を満足するように、鋳込み金具41の材質(引張強度)及びアンカ孔46の孔径が決定されるからである。

【0069】

以上の実験から、荒い斜線で示される範囲68が、異材継手構造40における鋳込み金具41の採用可能範囲であり、細かい斜線で示される範囲69が、異材継手構造40における鋳込み金具41の適正使用範囲と考えられる。すなわち。鋳込み金具41は、アンカ孔46の孔径がΦ7mm及び鋳込み金具41の材質(引張強度)が440〜590MPaに決定することが好ましい。

【0070】

図5(a),(b)に、異材継手構造40の鋳込み金具41の表面処理の違いによる接合強度を示すグラフが示される。図5(a)では規格値の引張強度を実測して接合強度を実測した。図5(b)では、図5(a)で測定した接合強度を規格値の値に修正した。なお、アンカ孔46の孔径d1は7mmに設定した。また、図5(b)において、スポット溶接部47,47のせん断荷重(スポット側せん断荷重)及び鋳ぐるみ材42の突出部45の破断荷重(アルミ側せん断荷重)を表示した。なお、スポット側せん断荷重は、接合部材43に、270MPa級の鋼板を用いた場合のせん断荷重である。

【0071】

サンプルNo.1は、表面処理のない裸材、鋼板の引張強度270MPa(実測値339MPa)、アンカ孔46なしの試験サンプルである。鋳ぐるみ材42から鋳込み金具41が離間した荷重は、8885.2MPaであり、規格値の引張強度270MPaに換算した値は、7077MPaであった。

【0072】

サンプルNo.2は、表面処理のない裸材、鋼板の引張強度270MPa(実測値339MPa)、アンカ孔46ありの試験サンプルである。鋳込み金具41が破断した荷重は、15440MPaであり、規格値の引張強度270MPaに換算した値は、12297MPaであった。

【0073】

サンプルNo.3は、GA鋼板、鋼板の引張強度270MPa(実測値332MPa)、アンカ孔46ありの試験サンプルである。なお、GA鋼板は、合金化溶融亜鉛めっき鋼板をいう。鋳込み金具41が破断した荷重は、14982MPaであり、規格値の引張強度270MPaに換算した値は、12184MPaであった。

【0074】

サンプルNo.4は、GI鋼板、鋼板の引張強度270MPa(実測値304MPa)、アンカ孔46ありの試験サンプルである。なお、GI鋼板は、溶融亜鉛めっき鋼板をいう。鋳込み金具41が破断した荷重は、19197MPaであり、規格値の引張強度270MPaに換算した値は、17648MPaであった。

【0075】

サンプルNo.5は、ZAM鋼板、鋼板の引張強度270MPa(実測値399MPa)、アンカ孔46ありの試験サンプルである。なお、ZAM鋼板は、溶融Zn6%−Al3%−Mg合金の溶融亜鉛めっき鋼板をいう。鋳込み金具41が破断した荷重は、22788MPaであり、規格値の引張強度270MPaに換算した値は、16913MPaであった。

【0076】

サンプルNo.6は、溶融Al6%−SiのAlめっき鋼板、鋼板の引張強度270MPa(実測値249MPa)、アンカ孔46ありの試験サンプルである。鋳込み金具41が破断した荷重は、13173MPaであり、規格値の引張強度270MPaに換算した値は、12098MPaであった。

【0077】

サンプルNo.7は、溶融Al10%−SiのAlめっき鋼板、鋼板の引張強度590MPa(実測値591MPa)、アンカ孔46ありの試験サンプルである。鋳込み金具41が破断した荷重は、25043MPaであり、規格値の引張強度590MPaに換算した値は、22223MPaであった。

【0078】

サンプルNo.8は、表面処理のない裸材、鋼板の引張強度780MPa(実測値821MPa)、アンカ孔46ありの試験サンプルである。このサンプルは、鋳ぐるみ材42の突出部(アルミニウム側)45がせん断された。アルミニウム側が破断した荷重は、30956MPaであり、規格値の引張強度780MPaに換算した値は、29410MPaであった。

【0079】

以上の実験から、第1に、鋳込み金具41にアンカ孔46を設けることで、引張強度を約42%向上することができた。

第2に、鋳込み金具41に高張力鋼板を用いることで引張強度の向上を図ることができるが、サンプルNo.8のように、引張強度780MPa以上の高張力鋼板ではアルミ側が破断する。また、サンプルNo.7のように、高張力鋼板の引張強度590MPaにおいて、溶融Alめっきを施した場合には、鋳ぐるみ材42(アルミニウム側)にも破断が見られた。

【0080】

第3に、表面処理に非合金化溶融亜鉛めっきが施されたGl鋼板及びZAM鋼板では、引張強度を約30%向上することができた。また、適正な値のせん断荷重で破断した。しかし、サンプルNo.3の合金化溶融亜鉛めっきが施されるGA鋼板や、サンプルNo.6の引張強度270MPaの鋼板に溶融Alめっきを施した場合には引張強度の上昇は見られなかった。

【0081】

図6及び図7に異材継手構造40の耐食信頼性の実験用のサンプルが示され、異材継手構造40の耐食信頼性の考え方については、鋳込み接合部48に耐食性の高い接合使用を確立するとともに、鋳込み接合部48以外の一般鋼板部分でも高い耐食性が確保できるようにすることが望まれる。

【0082】

鋳込み接合部48では、鋳ぐるみ材42と鋳込み金具41との隙間による隙間腐食と、異種金属同士の接触による異種接触腐食とが発生する。隙間腐食を低減するためには、第1に、鋳込み接合部48の下端48aからアンカ孔46までの距離を稼ぎ、機械的接合に起因する隙間の低減が考えられる。第2に、鋳込み金具41の表面処理を検討して金属的接合に起因する隙間を解消することが考えられる。

【0083】

異種接触腐食を低減するためには、第1に、鋳込み金具41の表面処理を検討して鋼板とアルミニウムとの電位差を低減することが考えられる。第2に、鋳込み接合部48の下端48aにダストシーラ53を塗布して鋼板とアルミニウムとの接触部の被水防止をすることが考えられる。

鋳込み接合部48以外の一般鋼板部分では、鋳込み金具41の表面処理を検討して耐食性を確保することが考えられる。

【0084】

図6に示されたように、鋳ぐるみ部品51は、先にも説明したように、鋼板の鋳込み金具41をアルミニウムの鋳ぐるみ材(ダイカスト材)42で鋳ぐるんだサンプルであり、図7に示されたように、鋳ぐるみ部品52は、鋼板の鋳込み金具41をアルミニウムの鋳ぐるみ材(ダイカスト材)42で鋳ぐるみ、鋳込み接合部48の下端48aにダストシーラ53を塗布し、さらに、全体に電着塗装(ED塗装)を施したサンプルである。

【0085】

鋳ぐるみ部品51,52では、鋳込み接合部48の下端48aの近傍位置に観察範囲71を設定し、CCT(Cyclic Corrosion Tester)後に、上記サンプルの錆の状態を判定するカラーチェック(カラースケール)と、密着状態を調べる顕微鏡観察とで、サンプルの合否を判定した。なお、鋳ぐるみ材42は、高強度構造用アルミニウム合金(例えば、Al−Si−Mg系の365−T5)のダイカスト材である。

【0086】

後述するように、鋳込み金具41の表面処理の違いで鋳込み接合部48の状態に違いがあった。鋳込み接合部48の接合境界面密着状態は、GI鋼板,ZAM鋼板≧GA鋼板>裸材,溶融Alめっき鋼板の順で優位性があった。

【0087】

腐食試験:CCT(Cyclic Corrosion Tester)の試験条件の一例(JISH8502)による。

試験項目、条件及び時間は以下の通りである。

塩水噴霧: 時間2h

温度 :35±1℃

塩水濃度:5±0.5%

他の条件はJISZ2371に準拠した。

【0088】

乾燥: 時間4h

温度:60±1℃

相対湿度:20〜30%

湿潤: 時間2h

温度:50±1℃

相対湿度:95%以上

【0089】

CCTサイクル数:

CCT40回、CCT80回、CCT120回、

【0090】

【表1】

【0091】

表1には、異材継手構造40の鋳込み金具41の表面処理の違いによる耐食信頼性(ダストシーラ53なし)の検討結果が示される。

【0092】

サンプルA1は、アンカ孔46ありで表面処理のない裸材であり、CCT40回及びCCT80回では合格、CCT120回では不合格、総合判定で不合格、サンプル中の順位は第4位であった。

サンプルC1は、アンカ孔46ありのGA鋼板であり、CCT40回、CCT80回及びCCT120回で合格、総合判定で合格、サンプル中の順位は第3位であった。

【0093】

サンプルE1は、アンカ孔46ありのZAM鋼板であり、CCT40回、CCT80回及びCCT120回では合格、総合判定で合格、サンプル中の順位は第1位であった。

サンプルF1は、アンカ孔46なしのZAM鋼板であり、CCT40回、CCT80回及びCCT120回では合格、総合判定で合格、サンプル中の順位は第1位であった。

【0094】

サンプルG1は、アンカ孔46ありのアルミニウムめっき鋼板であり、CCT40回で不合格、CCT80回で不合格、CCT120回は中止した。総合判定で不合格、サンプル中の順位は第6位であった。アルミニウムめっき鋼板は、日新製鋼製のアルスター鋼板相当品を使用した。

【0095】

サンプルJ1は、アンカ孔46ありのアルミニウムめっきを施したホットスタンプ材であり、CCT40回で合格、CCT80回で不合格、CCT120回は中止した。総合判定で不合格、サンプル中の順位は第5位であった。

【0096】

サンプルL1は、アンカ孔46ありのGI鋼板であり、CCT40回で合格、CCT80回で合格、CCT120回でも合格であった。総合判定で合格、サンプル中の順位は第2位であった。

サンプルM1は、アンカ孔46なしのGI鋼板であり、CCT40回で合格、CCT80回で合格、CCT120回でも合格であった。総合判定で合格、サンプル中の順位は第2位であった。

【0097】

【表2】

【0098】

表2には、異材継手構造40の鋳込み金具41の表面処理の違いによる耐食信頼性(ダストシーラ53あり)の検討結果が示される。

サンプルA2,C2,E2,F2,G2,J2,L2、M2は、それぞれ表1に示したサンプルA1,C1,E1,F1,G1,J1,L1,M1にダストシーラ53(図7参照)を追加したものである。

【0099】

サンプルA2は、CCT40回及びCCT80回では合格、CCT120回では不合格、総合判定で不合格、サンプル中の順位は第4位であった。

サンプルC2は、CCT40回、CCT80回及びCCT120回で合格、総合判定で合格、サンプル中の順位は第3位であった。

【0100】

サンプルE2は、CCT40回、CCT80回及びCCT120回で合格、総合判定で合格、サンプル中の順位は第1位であった。

サンプルF2は、CCT40回、CCT80回及びCCT120回で合格、総合判定で合格、サンプル中の順位は第1位であった。

【0101】

サンプルG2は、CCT40回で不合格、CCT80回で不合格、CCT120回は中止した。総合判定で不合格、サンプル中の順位は第6位であった。

【0102】

サンプルJ2は、CCT40回で合格、CCT80回で不合格、CCT120回で合格であった。総合判定で不合格、サンプル中の順位は第5位であった。

【0103】

サンプルL2は、CCT40回で合格、CCT80回で合格、CCT120回でも合格であった。総合判定で合格、サンプル中の順位は第2位であった。

サンプルM2は、CCT40回で合格、CCT80回で合格、CCT120回でも合格であった。総合判定で合格、サンプル中の順位は第2位であった。

【0104】

図8に、異材継手構造40の鋳込み金具41の表面処理の違いによるサイクル試験前後での破断荷重の違いが示される。サイクル試験後のサンプルは、CCT(Cyclic Corrosion Tester)サイクル数120回後のサンプルを用い、接合強度検証を行った。

【0105】

サンプルNo.1〜No.7は、図5(a),(b)に示したサンプルNo.1〜No.7と同一サンプルである。サンプルNo.3(相当品)、サンプルNo.5(相当品)及びサンプルNo.6(相当品)は、それぞれサンプルNo.3、サンプルNo.5及びサンプルNo.6からアンカ孔46を削除したサンプルである。

【0106】

サンプルNo.1から裸材では、アンカ孔46なしの場合にサイクル試験後で破断荷重が半分程度に低下した。裸材なので表面の腐食が激しく、アルミニウム側の鋳ぐるみ材42と鋼板側の鋳込み金具41の密着度が低下したものと考察する。

【0107】

サンプルNo.2から裸材でも、アンカ孔46ありの場合は、サイクル試験後で破断荷重に大きな低下は見られない。これは、鋼板側のアンカ孔46にアルミ側の突出部45が食い込み、アンカ孔46及び突出部45の効果が顕著に現れた結果と推測する。

【0108】

サンプルNo.3(相当品)、GA鋼板のサンプルについても、アンカ孔46なしの場合にサイクル試験後で破断荷重が半分以下に低下した。サンプルNo.3から、アンカ孔46ありの場合は、サイクル試験後で破断荷重に大きな低下は見られない。GA鋼板は、耐食性に疑問が残る。

【0109】

サンプルNo.4(相当品)及びサンプルNo.4から、GI鋼板ではアンカ孔46がない場合でもアンカ孔46ある場合でも、サイクル試験後で破断荷重に変化がほとんど見られなかった。GI鋼板は、鋳込み金具41に採用する素材として適正なものと考えられる。

【0110】

サンプルNo.5(相当品)及びサンプルNo.5から、ZAM鋼板ではアンカ孔46がない場合でもアンカ孔46ある場合でも、サイクル試験後で破断荷重に変化がほとんど見られなかった。さらに、破断荷重が他のサンプルに比べても高い値を示している。ZAM鋼板は、検討したサンプルの中で鋳込み金具41に採用する素材として最適なものと考えられる。

【0111】

サンプルNo.6(相当品)、アルミめっき鋼板(溶融Al6%−Si)のサンプルについても、アンカ孔46なしの場合にサイクル試験後で破断荷重が半分以下に低下した。サンプルNo.6から、アンカ孔46ありの場合は、サイクル試験後で破断荷重に大きな低下は見られない。アルミめっき鋼板(溶融Al6%−Si)は、耐食性に疑問が残る。

【0112】

サンプルNo.7(相当品)、アルミめっき鋼板(溶融Al10%−Si)のサンプルについても、アンカ孔46なしの場合にサイクル試験後で破断荷重が半分以下に低下した。サンプルNo.6から、アンカ孔46ありの場合は、サイクル試験後で破断荷重に大きな低下は見られない。破断荷重の高さには特筆するものがある。しかし、アルミめっき鋼板(溶融Al0%−Si)は、耐食性に疑問が残る。

【0113】

図8から表面処理の影響を考察する。

先ず、裸材、GA鋼板及びアルミめっき鋼板(溶融Al6%−Si)は、アンカ孔46の有無の影響が大きい。アンカ孔46なしの場合には、サイクル試験(CCT)後の破断強度が大きく低下した。これは、裸材、GA鋼板及びアルミめっき鋼板(溶融Al6%−Si)の隙間密着性が悪ものと考える。

【0114】

ZAM鋼板は、アンカ孔46の有無で、サイクル試験(CCT)前後の破断強度の変化がほとんど見られない。これは、ZAM鋼板の隙間密着性が良好であり、アルミ側と鋼板側が十分に金属接合しているものと推察する。すなわち、ZAM鋼板は耐食信頼性が高い表面処理が施された鋼板である。

【0115】

上記の試験結果から、接合強度、耐食信頼性の高い鋳込み接合仕様を設定できると考えられる。図1に示されたフロントサイドフレーム(接合部材)12に、下部結合部(鋳込み金具41)23を介してダンパハウジング本体(鋳ぐるみ材)21を接合する車体前部構造(ボディ継手)10を想定した仕様を再掲する。

【0116】

鋳込み接合仕様

鋳込み金具41:

引張強度:440〜590MPaの高張力鋼板

鋳込み金具41のアンカ孔46の孔径:Φ7X3個

鋼板の表面処理:非合金化亜鉛系めっき(Gl鋼板、ZAM鋼板相当品)

【0117】

鋳ぐるみ材42:

高強度構造用アルミニウム合金(Al−Si−Mg系の365−T5)のダイカスト材

なお、365−T5は今回の検討事例である。

【0118】

接合強度設計(強度信頼性):

今回は、鋳込み金具41の板厚、アンカ孔46の設置個数を規定したが、鋳込み金具41の板厚、アンカ孔46の設置位置及び個数を変化させることによっても、鋳込み接合部48の接合強度の向上が可能である。この場合に、鋳込み接合部48が狭い部位に設定することができるように配慮が必要であるとともに、重量が増加したりしないように配慮が必要となる。

【0119】

耐食性信頼性:

鋳込み接合部48の鋳込み金具41(鋼板)側の耐食性能は、GI鋼板及びZAM鋼板が優れていた。CCT120サイクル試験においても、鋳込み金具41に錆の発生はなかった。鋳込み金具41の素材としてGI鋼板及びZAM鋼板が好ましい。

【0120】

尚、本発明に係る異材継手構造は、図4に示すように、鋳ぐるみ材42はアルミニウムが用いられたが、これに限るものではなく、マグネシウム合金などの軽合金であってもよい。

【産業上の利用可能性】

【0121】

本発明に係る異材継手構造は、フロントサイドフレーム(接合部材)に、下部結合部(鋳込み金具)を介してダンパハウジング本体(鋳ぐるみ材)を接合する車体前部構造を有する車両への適用に好適である。

【符号の説明】

【0122】

10…車体前部構造、12…フロントサイドフレーム(接合部材)、21…ダンパハウジング本体(鋳ぐるみ材)、23…下部結合部(鋳込み金具)、40…異材継手構造、41…鋳込み金具、41a…一辺、41b…他辺、42…鋳ぐるみ材、43…接合部材、45…突出部、47…スポット溶接部、48…鋳込み接合部、48a…下端、51,52…鋳ぐるみ部品、53…ダストシーラ。

【技術分野】

【0001】

本発明は、鋼板の鋳込み金具をアルミニウムの鋳ぐるみ材で鋳ぐるみ、鋼板の鋳込み金具を鋼板の接合部材へ溶接する異材継手構造に関する。

【背景技術】

【0002】

異材継手構造は、鋼板の鋳込み金具を鋳造型にセットし、鋳込み金具の一部をアルミニウムの鋳ぐるみ材(ダイカスト品)で鋳ぐるみ、鋳込み金具と鋳ぐるみ材とを接合し、鋼板若しくは鋼材で形成された接合部材へ、鋳込み金具を介してアルミニウムの鋳ぐるみ材(ダイカスト品)を接合するときに、使用される構造である。

鋼板の鋳込み金具には、複数のアンカ孔が形成され、アンカ孔にアルミニウムの鋳ぐるみ材が注入され、アルミニウムの突出部が形成される。すなわち、鋳込み金具のアンカ孔の周辺部と鋳ぐるみ材の突出部の周辺部で鋳込み接合部が形成されている。

【0003】

この異材継手構造によれば、異種金属同士が直接溶接されることがないので、スポット溶接やミグ溶接等の一般的な溶接手段で溶接が可能である(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−312192公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、特許文献1の異材継手構造は、鋼板の鋳込み金具に複数のアンカ孔が形成され、アンカ孔にアルミニウムの鋳込み接合部が形成される。この鋳込み接合部は、アルミニウムの鋳ぐるみ材で一体的に覆われているため、外部から視認することはできない。

例えば、外力により鋳込み接合部が破断した場合、鋳込み金具はアルミで覆われているので鋳込み接合部の内部の破断を視認することはできない。従って、鋳込み接合部の接合強度に信頼性が乏しい。

さらに、鋳込み金具のアンカ孔の周辺部が破損しているのか、若しくはアンカ孔に形成されるアルミニウムの突出部が破損しているのかも視認することができない。

【0006】

本発明は、衝突などの大入力による破断が、外観から見えやすい溶接接合の部位に限定され、接合強度信頼性の向上を図ることができる異材継手構造を提供することを課題とする。

また、鋳込み接合部に錆が発生することを防止して耐食信頼性を向上することができる異材継手構造を提供することを課題とする。

【課題を解決するための手段】

【0007】

請求項1に係る発明は、鋼板の鋳込み金具をアルミニウムの鋳ぐるみ材で鋳ぐるみ、鋼板の鋳込み金具を鋼板の接合部材へ溶接する異材継手構造において、鋼板の鋳込み金具が、引張強度の高い高張力鋼板にて形成され、アルミニウムの鋳ぐるみ材と機械的接合をするアンカ孔が形成されるとともに、アルミニウムの鋳ぐるみ材と鋼板の鋳込み金具の鋼板面とを非接触にする非合金化亜鉛系めっき表面処理が施されたことを特徴とする。

【0008】

請求項2に係る発明は、鋳込み金具が、引張強度440〜590MPaの高張力鋼板であることを特徴とする。

【0009】

請求項3に係る発明は、鋳込み金具が、亜鉛−アルミニウム−マグネシウム合金を表面処理した高耐食めっき鋼板が用いられることを特徴とする。

【0010】

請求項4に係る発明は、鋳込み金具のアンカ孔が、Φ6〜8mmに形成された丸孔であることを特徴とする。

【0011】

請求項5に係る発明は、鋳込み金具が、略矩形を呈するとともに、矩形の一辺側に接合部材にスポット溶接されてスポット溶接部が形成され、矩形の一辺に対向する矩形の他辺側にアンカ孔が形成され、アンカ孔に鋳ぐるみ材が鋳込まれて突出部が形成されるものであり、接合部材と鋳ぐるみ材との間に引張荷重を加え、スポット溶接部、突出部及び鋳込み金具にせん断応力を作用させるときに、鋳込み金具のせん断強度が、スポット溶接部のせん断強度よりも大きい範囲に、且つ突出部のせん断強度より小さい範囲に入るように、所定の引張強度を有する鋼板が選択され且つアンカ孔の孔径が決定されることを特徴とする。

【0012】

請求項6に係る発明は、鋳ぐるみ材が、ダンパユニットを支持するダンパハウジング本体であり、接合部材は、車体の前後方向に延ばされるフロントサイドフレームであることを特徴とする。

【発明の効果】

【0013】

本発明は以下の効果を奏する。

請求項1に係る発明では、鋼板の鋳込み金具をアルミニウムの鋳ぐるみ材で鋳ぐるみ、鋼板の鋳込み金具を鋼板の接合部材へ溶接する。

鋼板の鋳込み金具が、引張強度の高い高張力鋼板にて形成され、アルミニウムの鋳ぐるみ材と機械的接合をするアンカ孔が形成されたので、鋼板の鋳込み金具とアルミニウムの鋳ぐるみ材(ダイカスト材)との鋳込み接合部の接合強度を鋼板と鋳込み金具の溶接接合強度より大きくできるので、衝突などの大入力による破断が、外観から見えやすい溶接接合の部位に限定され、目視点検でき強度信頼性が向上を図ることができる。

アルミニウムの鋳ぐるみ材と鋼板の鋳込み金具の鋼板面とを非接触にする非合金化亜鉛系めっき表面処理が施されたので、鋳込み接合部に錆が発生することを防止し、耐食信頼性も向上させることができる。

【0014】

請求項2に係る発明では、鋳込み金具が、引張強度440〜590MPaの高張力鋼板である。すなわち、鋳込み金具を高強度化することで、アンカ孔径を大きく若しくはアンカ孔の個数を増やすことが可能となる。この結果、鋳込み金具の強度減少を補完しつつ、アルミニウムの鋳ぐるみ材のせん断も防止することができる。

【0015】

請求項3に係る発明では、鋳込み金具は、亜鉛−アルミニウム−マグネシウム合金を表面処理した高耐食めっき鋼板が用いられる。すなわち、亜鉛−アルミニウム−マグネシウム(溶融Zn6%−Al3%−Mg)合金を表面処理した高耐食めっき鋼板(ZAM鋼板)は、めっき層と鋼板とが金属接合され、密着性が高い表面処理である。従って、耐食信頼性をさらに向上することができる。

【0016】

請求項4に係る発明では、鋳込み金具のアンカ孔が、Φ6〜8mmに形成された丸孔としたので、アンカ孔が小さい場合に比べて、アルミニウムの鋳ぐるみ材をアンカ孔に確実に注入することができ、異材継手構造の生産性の向上を図ることができる。また、鋳込み金具のアンカ孔が、Φ6〜8mmに形成された丸孔としたので、例えば、スポット溶接強度以上に、且つアルミニウムのせん断強度以下の適正な範囲に、アンカ孔の孔径を設定をすることができる。

【0017】

請求項5に係る発明では、鋳込み金具が、略矩形を呈するとともに、矩形の一辺側に接合部材にスポット溶接されてスポット溶接部が形成され、矩形の一辺に対向する矩形の他辺側にアンカ孔が形成され、アンカ孔に鋳ぐるみ材が鋳込まれて突出部が形成される。

接合部材と鋳ぐるみ材との間に引張荷重を加え、スポット溶接部、突出部及び鋳込み金具にせん断応力を作用させるときに、鋳込み金具のせん断強度が、スポット溶接部のせん断強度よりも大きい範囲に、且つ突出部のせん断強度より小さい範囲に入るように、所定の引張強度を有する鋼板が選択され且つアンカ孔の孔径が決定されるようにした。すなわち、第1にスポット溶接部が破断され、第2に鋳込み金具が破断され、第3に突出部が破断されるようにした。これにより、見える部分から先に破断するようにしたので、異材継手構造の信頼性の向上を図ることができる。

また、スポット溶接部、突出部及び鋳込み金具にせん断応力を適正に設定できるとともに、異材継手構造の設計時間の短縮を図ることができる。

【0018】

請求項6に係る発明では、鋳ぐるみ材が、ダンパユニットを支持するダンパハウジング本体であり、接合部材は、車体の前後方向に延ばされるフロントサイドフレームである。すなわち、ダンパハウジング本体とフロントサイドフレームとの接合に適用することで、ダンパハウジング本体とフロントサイドフレームとの高剛性化及び軽量化を推進することができる。

【図面の簡単な説明】

【0019】

【図1】本発明に係る異材継手構造の応用例としての車体前部構造の斜視図である。

【図2】本発明に係る異材継手構造の正面図である。

【図3】図2の3−3線断面図である。

【図4】図2に示された異材継手構造のアンカ孔径−引張強度の関係を示すグラフである。

【図5】図2に示された異材継手構造の鋳込み金具の表面処理の違いによる接合強度を示すグラフである。

【図6】図2に示された異材継手構造の鋳ぐるみ部品の正面図である。

【図7】図2に示された異材継手構造のダストシーラを塗布した鋳ぐるみ部品の正面図である。

【図8】図2に示された異材継手構造の鋳込み金具の表面処理の違いによるサイクル試験前後での破断荷重の違いを示すグラフである。

【発明を実施するための形態】

【0020】

本発明の実施の形態を添付図に基づいて以下に説明する。なお、図面は符号の向きに見るものとする。

【実施例】

【0021】

図1に示されたように、本発明に係る異材継手構造の応用例としての車体前部構造10は、フロントサイドフレーム12、アッパメンバ13、ロアメンバ14、ダンパハウジング16を主要構成とする。さらに、車体前部構造10は、ダンパハウジング16のダンパハウジング本体(ダイキャスト部品)21を除き、他の各部材が鉄鋼等の鋼材によって構成されている。詳しくは、フロントサイドフレーム12とアッパメンバ13とロアメンバ14は、全て正面視略矩形状断面の閉断面体である。例えば、フロントサイドフレーム12は鋼板製のプレス成形品である。アッパメンバ13及びロアメンバ14は角パイプ(鋼管)からなる。

フロントサイドフレーム12は、車体の前後方向に延ばされる。

【0022】

ダンパハウジング16は、左上部がアッパメンバ13及びロアメンバ14に接続され、中央下部がフロントサイドフレーム12に接続される。

これらのアッパメンバ13及びロアメンバ14は、車体の一部をなす鋼材製の車体骨格部材である。

【0023】

フロントサイドフレーム12は、車体前部の左右両側において前後に延びている。フロントサイドフレーム12は後端から後方へ延びる延長部(不図示)を有している。この延長部は、図示せぬフロアフレームに繋がる。このフロントサイドフレーム12は、アウタメンバ17とインナメンバ18とを接合する構造であり、上部にダンパハウジング16が接合されるフランジ部19が形成される。

【0024】

アッパメンバ13は、フロントサイドフレーム12の上部に且つ車幅方向外側に位置しており、車体前部の左右両側において前後に延びている。アッパメンバ13の後端は、フロントピラー(不図示)の前端部に溶接によって結合される。

【0025】

ロアメンバ14は、アッパメンバ13の真下に位置しており、車体前部の左右両側において前後に延びている。ロアメンバ14の前端部は、ダンパハウジング16の位置においてアッパメンバ13の下面に、溶接によって一体的に結合されている。ロアメンバ14の後端部は、フロントピラー(不図示)の前下端部に溶接によって結合される。

【0026】

ダンパハウジング16は、図示せぬフロントサスペンションのダンパユニットを収納し且つダンパユニットの上端部を支持するものである。このダンパハウジング16は、上端部がアッパメンバ13及びロアメンバ14に結合されるとともに、下端部が一体的に形成された下部結合部(鋳込み金具)23を介してフロントサイドフレーム(接合部材)12に結合(接合)されている。なお、ダンパハウジング16は、左のダンパハウジングを示すものであり、右のダンパハウジング(不図示)は、左のダンパハウジング16と同様の構成である。

【0027】

ダンパハウジング16は、アルミニウム等の軽合金を主体とする鋳造品(ダイキャスト部品など)である。軽合金としては、例えばアルミニウム合金(アルミニウムを含む)を採用する。このダンパハウジング16は、ダンパハウジング本体(鋳ぐるみ材)21と下部結合部(鋳込み金具)23とからなる、一体成形品である。ダンパハウジング本体21は、上部結合部22と天板24と周壁部25とからなるダイキャスト部品である。

【0028】

天板24は、平面視略矩形状を呈した概ね平板状の部分であって、ダンパの上端部を取付けるための孔24aと、複数のダンパ用フランジ取付孔24bとを有する。

【0029】

周壁部25は、アッパメンバ13及びロアメンバ14に接する上部結合部22からフロントサイドフレーム12に接合する下部結合部23に向けて略コ字状に延ばされた縦壁である。この周壁部25は、前方に形成された前壁27と、後方に形成された後壁28と、側方に形成される側壁29と、これらの側壁29と前壁27とを繋ぐ前コーナ壁31と、側壁29と後壁28とを繋ぐ後コーナ壁32とから構成される。詳細には、下部結合部23は、側壁29の下端にハウジング本体21に、一体的に鋳込まれた部分である。

【0030】

ハウジング本体21に前後のコーナ壁31,32を形成することによって、ハウジング本体21の角部における応力の集中を緩和することができる。この結果、ダンパハウジング16の剛性を高めることができる。

【0031】

上部結合部22は、アッパメンバ13及びロアメンバ14を鋳ぐるむことにより保持する部分であって、ダンパハウジング16の上部側部に有している。

【0032】

下部結合部23は、フロントサイドフレーム12と同一の材料で形成されている。すなわち、下部結合部23は、鉄鋼等の鋼材によって構成され、フロントサイドフレーム12に複数の溶接箇所で溶接される。

【0033】

図2及び図3に示されるように、本発明に係る異材継手構造40は、鋼板で形成された鋳込み金具41と、アルミニウムで形成され鋳込み金具41を鋳ぐるむ鋳ぐるみ材42と、鋳込み金具41が接合される鋼板で形成された接合部材43と、から構成される。なお、後述するように、異材継手構造40は、異材継手の接合条件を決定するための接合強度検討サンプルである。また、鋼板の接合部材43は、普通鋼板(270MPa級)を想定している。

【0034】

鋳込み金具41は、アルミニウムの複数の突出部45が形成されてアルミニウムの鋳ぐるみ材42と機械的接合をされる複数のアンカ孔46が形成される。さらに、鋳込み金具41は、複数の箇所で接合部材43にスポット溶接される。なお、符号47,47はスポット溶接部を示す。

【0035】

また、鋳込み金具41は、引張強度の高い高張力鋼板で形成される。高張力鋼板の表面には、アルミニウムの鋳ぐるみ材42と鋼板の鋳込み金具41の鋼板面とを非接触にする非合金化亜鉛系めっき表面処理が施される。

【0036】

詳細には、高張力鋼板は、非合金化亜鉛系めっき表面処理である、亜鉛−アルミニウム−マグネシウム(溶融Zn6%−Al3%−Mg)合金を、予め表面処理した高耐食めっき鋼板で、且つ引張強度440〜590MPaの範囲のものが用いられる。

【0037】

高耐食めっき鋼板は、GI鋼板若しくはZAM鋼板が好ましい。GI鋼は、溶融亜鉛めっきを施した鋼板である。一方、ZAM鋼は、溶融亜鉛めっきを施した鋼板であるとともに、高耐食性(さび難い)の鋼板である。

【0038】

アンカ孔46は、Φ6〜8mmの範囲の丸孔に形成される。隣り合うアンカ孔46同士は、横方向に等ピッチp1、縦方向に関して高さh1で配置される千鳥配置である。

【0039】

鋳ぐるみ材42は、高強度構造用アルミニウム合金(例えば、Al−Si−Mg系の365−T5)で形成されるダイカスト材が用いられる。

【0040】

すなわち、異材継手構造40では、鋳込み金具41が、略矩形を呈するとともに、矩形の一辺41a側に接合部材43にスポット溶接されてスポット溶接部47,47が形成され、矩形の一辺41aに対向する矩形の他辺41b側にアンカ孔46が形成され、アンカ孔46に、鋳ぐるみ材42が鋳込まれて突出部45が形成される。

【0041】

図2及び図3に示される白抜き矢印のように、接合部材43と鋳ぐるみ材42との間に引張荷重を加え、スポット溶接部47,47、突出部45及び鋳込み金具41にせん断応力を作用させるときに、鋳込み金具41のせん断強度が、スポット溶接部47,47のせん断強度よりも大きい範囲に、且つ突出部45のせん断強度より小さい範囲に入るように、所定の引張強度を有する鋼板が選択され且つアンカ孔46の孔径が決定される。

スポット溶接強度は、引張強度の低い方の鋼板で決定される。従って、接合部材(鋼板)43の引張強度を鋳込み金具(鋼板)41の引張強度より小さく設定(接合部材43<鋳込み金具41)することにより、目標の強度設計を容易におこなうことができる。

【0042】

この異材継手構造40により、鋳込み金具41と鋳ぐるみ材(アルミニウムダイカスト材)42とで形成される鋳込み接合部(鋳込み部)48の接合強度を、接合部材(鋼板)43と鋳込み金具41の溶接接合強度より大きくできるので、衝突などの大入力による破断が、外観から見えやすい溶接接合の部位に限定され、破断を目視確認することができる。従って、異材継手構造40の強度信頼性が向上するとともに、鋳込み接合部48に錆が発生しにくくもなり耐食信頼性も向上する。

【0043】

ここで、アンカ孔46の孔ピッチをp1、アンカ孔46の孔径をd1、アンカ孔46の個数をn1、鋳込み金具41及び接合部材43の横幅をL1、アンカ孔46の厚さ及び突出部45の厚さをt1、突出部45のせん断強度をS1、鋳込み金具41のせん断強度をS2とするときに、突出部45のせん断強度S1は、S1=(n1×d1×t1)×(アルミニウムの引張強度)で定義され、鋳込み金具41のせん断強度S2は、S2={L1−(n1×d1)×(鋼板の引張強度)で定義される。

なお、スポット溶接部47,47のせん断強度S3は、スポット溶接部47,47の個数の合計のせん断強度である。

【0044】

さらに、図2では、接合部材43の高さをH2、鋳込み金具41の高さをH3、アンカ孔46及び突出部45が形成される鋳込み接合部48の高さをH4、鋳ぐるみ材42に鋳込み金具41が鋳込まれた鋳ぐるみ部品51(図1に示されるダンパハウジング16に相当)の高さをH5、接合部材43の厚さをt2、と定義する。

【0045】

なお、異材継手構造40は、鋳込み金具41に用いる鋼板の引張強度、鋳込み金具41に用いる鋼板の表面処理、鋳込み金具41のアンカ孔46径を決定するための接合強度検討サンプルである。この接合強度検討サンプルの検討結果は、先に説明した車体前部構造10などの異種金属部品同士の接合に利用される。

【0046】

すなわち、鋳ぐるみ材42は、ダンパユニット(不図示)を支持するダンパハウジング本体21(図1参照)に相当し、鋳込み金具41は、ダンパハウジング本体21で鋳込まれる下部結合部材23相当し、接合部材43は、車体の前後方向に延ばされるフロントサイドフレーム12に相当する。

【0047】

異材継手構造40では、鋼板の鋳込み金具41をアルミニウムの鋳ぐるみ材42で鋳ぐるみ、鋼板の鋳込み金具41を鋼板の接合部材43へ溶接する。

【0048】

鋼板の鋳込み金具41が、引張強度の高い高張力鋼板にて形成され、アルミニウムの鋳ぐるみ材42と機械的接合をするアンカ孔46が形成されたので、鋼板の鋳込み金具41とアルミニウムの鋳ぐるみ材(ダイカスト材)42との鋳込み接合部48の接合強度を鋼板と鋳込み金具41の溶接接合強度より大きくできるので、衝突などの大入力による破断が、外観から見えやすい溶接接合の部位に限定され、目視点検でき強度信頼性の向上を図ることができる。

【0049】

アルミニウムの鋳ぐるみ材42と鋼板の鋳込み金具41の鋼板面とを非接触にする非合金化亜鉛系めっき表面処理が施されたので、鋳込み接合部に錆が発生することを防止し、耐食信頼性も向上させることができる。

【0050】

異材継手構造40では、鋳込み金具41が、引張強度440〜590MPaの高張力鋼板である。すなわち、鋳込み金具41を高強度化することで、アンカ孔46径を大きく若しくはアンカ孔46の個数を増やすことが可能となる。この結果、鋳込み金具41の強度減少を補完しつつ、アルミニウムの鋳ぐるみ材42のせん断も防止することができる。

【0051】

異材継手構造40では、鋳込み金具41が、亜鉛−アルミニウム−マグネシウム合金を表面処理した高耐食めっき鋼板が用いられる。すなわち、亜鉛−アルミニウム−マグネシウム(溶融Zn6%−Al3%−Mg)合金を表面処理した高耐食めっき鋼板(ZAM鋼板)は、めっき層と鋼板とが金属接合され、密着性が高い表面処理である。従って、耐食信頼性をさらに向上することができる。

【0052】

異材継手構造40では、鋳込み金具41のアンカ孔46が、Φ6〜8mmに形成された丸孔としたので、アンカ孔46が小さい場合に比べて、アルミニウムの鋳ぐるみ材42をアンカ孔46に確実に注入することができ、異材継手構造40の生産性の向上を図ることができる。また、鋳込み金具41のアンカ孔46が、Φ6〜8mmに形成された丸孔としたので、例えば、スポット溶接強度以上に、且つアルミニウムのせん断強度以下の適正な範囲に、アンカ孔46の孔径を設定をすることができる。

【0053】

異材継手構造40では、鋳込み金具41が、略矩形を呈するとともに、矩形の一辺41a側に接合部材43にスポット溶接されてスポット溶接部47,47が形成され、矩形の一辺41aに対向する矩形の他辺41b側にアンカ孔46が形成され、アンカ孔46に鋳ぐるみ材42が鋳込まれて突出部45が形成される。

【0054】

接合部材43と鋳ぐるみ材42との間に引張荷重を加え、スポット溶接部47,47、突出部45及び鋳込み金具41にせん断応力を作用させるときに、鋳込み金具41のせん断強度が、スポット溶接部47,47のせん断強度よりも大きい範囲に、且つ突出部45のせん断強度より小さい範囲に入るように、所定の引張強度を有する鋼板が選択され且つアンカ孔46の孔径が決定されるようにした。

【0055】

すなわち、第1にスポット溶接部47,47が破断され、第2に鋳込み金具41が破断され、第3に突出部45が破断されるようにした。これにより、見える部分から先に破断するようにしたので、異材継手構造40の信頼性の向上を図ることができる。

【0056】

また、スポット溶接部47,47、突出部45及び鋳込み金具41にせん断応力を適正に設定できるとともに、異材継手構造40の設計時間の短縮を図ることができる。

【0057】

異材継手構造40では、鋳ぐるみ材42が、ダンパユニット(不図示)を支持するダンパハウジング本体21(図1参照)であり、接合部材43は、車体の前後方向に延ばされるフロントサイドフレーム12(図1参照)である。すなわち、ダンパハウジング本体21とフロントサイドフレーム12との接合に適用することで、ダンパハウジング本体21とフロントサイドフレーム12との高剛性化及び軽量化を推進することができる。

【0058】

以上の作用及び効果の差異を明らかにするために、本発明者らは以下の実験を実施した。

【0059】

(実験例)

本発明に係る実験例を以下に述べる。なお、本発明は実験例に限定されるものではない。

【0060】

図2及び図3に示されたように、接合強度検討サンプル(異材継手構造)40の詳細寸法は、以下の通りである(符号は図2及び図3参照)。

接合部材43の高さ H2=66mm

鋳込み金具41の高さ H3=66mm

鋳ぐるみ部品51の高さ H5=115mm

鋳込み金具41及び接合部材43の横幅 L1=46mm

鋳込み金具41の厚み t1=1.6mm

接合部材43の厚さを t2=1.6mm

アンカ孔46の孔径 d1=Φ4mm、Φ6mm、Φ7mm、Φ8mm

アンカ孔46の個数 n1=3個

スポット溶接部47の個数=2個

【0061】

異材継手構造40の強度信頼性の考え方については、鋳込み接合部48の接合強度を、確実にスポット溶接部47,47の溶接強度以上となる接合仕様を確立することにある。

鋳込み接合部48の接合強度設計の考え方は、機械的強度と金属的強度との合算で接合強度が決定されると考える。

【0062】

鋳ぐるみ材42(アルミ側)では、アンカ孔46の径に比例して引張強度が増加する。鋳込み金具41(金具側)では、アンカ孔46の径を大きくするに連れて引張強度は低下する。鋳込み金具41の引張強度を補完するために素材の高強度化を図る。これで、機械的強度が決定される。

【0063】

鋳込み金具41(金具側)では、表面処理の違いによる鋳込み接合部48の接合面の金属接合が関与すると考えられる。この表面処理の違いにより金属接合強度が決定される。

すなわち、鋳込み金具41を、高張力鋼板(HSS)とすれば、スポット溶接部47,47の溶接強度より、鋳込み接合部48の接合強度を大きくでき、接合強度の信頼性の向上を図ることができると考えられる。さらに、表面処理を検討することで、一層、接合強度の信頼性の向上を図ることができると考えられる。

【0064】

図4には、異材継手構造40のアンカ孔46の孔径−引張強度の関係を示すグラフが示される。横軸はアンカ孔46の孔径(mm)であり、縦軸は強度(引張強度、若しくはせん断強度(荷重)、単位はMPa)である。

曲線61は、鋳ぐるみ材42の突出部45のせん断強度S1を示す曲線である。鋳ぐるみ材42は、高強度構造用アルミニウム合金(Al−Si−Mg系の365−T5)が用いられる。Al−Si−Mg系の365−T5は、引張強度:300MPa、耐力:180MPa、質別T5の特性を有するアルミニウム合金である。

孔径d1(図3参照)の増加に伴い突出部45の外径が増加するので、孔径d1の増加に伴い鋳ぐるみ材42の突出部45のせん断強度S1も増加する。

【0065】

直線62は、鋳込み金具41に、高張力鋼板(引張強度590MPa)を使用したときの鋳込み金具41のせん断強度S2を示す直線である。図3に示された孔径d1の増加に伴い鋳込み金具41に残される横幅寸法(L1−3×(d1))は減少するので、鋳込み金具41のせん断強度S2は、アンカ孔46の増加に伴って低下する。

【0066】

直線63は、鋳込み金具41に、高張力鋼板(引張強度440MPa)を使用したときの鋳込み金具41のせん断強度S2を示す直線である。直線64は、鋳込み金具41に、高張力鋼板(引張強度340MPa)を使用したときの鋳込み金具41のせん断強度S2を示す直線である。直線65は、鋳込み金具41に、普通鋼板(引張強度270MPa)を使用したときの鋳込み金具41のせん断強度S2を示す直線である。直線63〜65においても、直線62で説明した同様の理由で、鋳込み金具41のせん断強度S2は、アンカ孔46の増加に伴って低下する。

【0067】

直線66は、スポット溶接部47,47のせん断強度S3を示す直線である。すなわち、接合部材43に、270MPa級の鋼板を用いた場合のスポット溶接強度基準である。直線66は、鋳ぐるみ材42の突出部45のせん断強度S1及び鋳込み金具41のせん断強度S2を決定する上でのしきい値となる。

【0068】

先に述べたように、異材継手構造40では、鋳ぐるみ材42の突出部45のせん断強度S1>鋳込み金具41のせん断強度S2>スポット溶接部47,47のせん断強度S3の関係を満足するように、鋳込み金具41の材質(引張強度)及びアンカ孔46の孔径が決定されるからである。

【0069】

以上の実験から、荒い斜線で示される範囲68が、異材継手構造40における鋳込み金具41の採用可能範囲であり、細かい斜線で示される範囲69が、異材継手構造40における鋳込み金具41の適正使用範囲と考えられる。すなわち。鋳込み金具41は、アンカ孔46の孔径がΦ7mm及び鋳込み金具41の材質(引張強度)が440〜590MPaに決定することが好ましい。

【0070】

図5(a),(b)に、異材継手構造40の鋳込み金具41の表面処理の違いによる接合強度を示すグラフが示される。図5(a)では規格値の引張強度を実測して接合強度を実測した。図5(b)では、図5(a)で測定した接合強度を規格値の値に修正した。なお、アンカ孔46の孔径d1は7mmに設定した。また、図5(b)において、スポット溶接部47,47のせん断荷重(スポット側せん断荷重)及び鋳ぐるみ材42の突出部45の破断荷重(アルミ側せん断荷重)を表示した。なお、スポット側せん断荷重は、接合部材43に、270MPa級の鋼板を用いた場合のせん断荷重である。

【0071】

サンプルNo.1は、表面処理のない裸材、鋼板の引張強度270MPa(実測値339MPa)、アンカ孔46なしの試験サンプルである。鋳ぐるみ材42から鋳込み金具41が離間した荷重は、8885.2MPaであり、規格値の引張強度270MPaに換算した値は、7077MPaであった。

【0072】

サンプルNo.2は、表面処理のない裸材、鋼板の引張強度270MPa(実測値339MPa)、アンカ孔46ありの試験サンプルである。鋳込み金具41が破断した荷重は、15440MPaであり、規格値の引張強度270MPaに換算した値は、12297MPaであった。

【0073】

サンプルNo.3は、GA鋼板、鋼板の引張強度270MPa(実測値332MPa)、アンカ孔46ありの試験サンプルである。なお、GA鋼板は、合金化溶融亜鉛めっき鋼板をいう。鋳込み金具41が破断した荷重は、14982MPaであり、規格値の引張強度270MPaに換算した値は、12184MPaであった。

【0074】

サンプルNo.4は、GI鋼板、鋼板の引張強度270MPa(実測値304MPa)、アンカ孔46ありの試験サンプルである。なお、GI鋼板は、溶融亜鉛めっき鋼板をいう。鋳込み金具41が破断した荷重は、19197MPaであり、規格値の引張強度270MPaに換算した値は、17648MPaであった。

【0075】

サンプルNo.5は、ZAM鋼板、鋼板の引張強度270MPa(実測値399MPa)、アンカ孔46ありの試験サンプルである。なお、ZAM鋼板は、溶融Zn6%−Al3%−Mg合金の溶融亜鉛めっき鋼板をいう。鋳込み金具41が破断した荷重は、22788MPaであり、規格値の引張強度270MPaに換算した値は、16913MPaであった。

【0076】

サンプルNo.6は、溶融Al6%−SiのAlめっき鋼板、鋼板の引張強度270MPa(実測値249MPa)、アンカ孔46ありの試験サンプルである。鋳込み金具41が破断した荷重は、13173MPaであり、規格値の引張強度270MPaに換算した値は、12098MPaであった。

【0077】

サンプルNo.7は、溶融Al10%−SiのAlめっき鋼板、鋼板の引張強度590MPa(実測値591MPa)、アンカ孔46ありの試験サンプルである。鋳込み金具41が破断した荷重は、25043MPaであり、規格値の引張強度590MPaに換算した値は、22223MPaであった。

【0078】

サンプルNo.8は、表面処理のない裸材、鋼板の引張強度780MPa(実測値821MPa)、アンカ孔46ありの試験サンプルである。このサンプルは、鋳ぐるみ材42の突出部(アルミニウム側)45がせん断された。アルミニウム側が破断した荷重は、30956MPaであり、規格値の引張強度780MPaに換算した値は、29410MPaであった。

【0079】

以上の実験から、第1に、鋳込み金具41にアンカ孔46を設けることで、引張強度を約42%向上することができた。

第2に、鋳込み金具41に高張力鋼板を用いることで引張強度の向上を図ることができるが、サンプルNo.8のように、引張強度780MPa以上の高張力鋼板ではアルミ側が破断する。また、サンプルNo.7のように、高張力鋼板の引張強度590MPaにおいて、溶融Alめっきを施した場合には、鋳ぐるみ材42(アルミニウム側)にも破断が見られた。

【0080】

第3に、表面処理に非合金化溶融亜鉛めっきが施されたGl鋼板及びZAM鋼板では、引張強度を約30%向上することができた。また、適正な値のせん断荷重で破断した。しかし、サンプルNo.3の合金化溶融亜鉛めっきが施されるGA鋼板や、サンプルNo.6の引張強度270MPaの鋼板に溶融Alめっきを施した場合には引張強度の上昇は見られなかった。

【0081】

図6及び図7に異材継手構造40の耐食信頼性の実験用のサンプルが示され、異材継手構造40の耐食信頼性の考え方については、鋳込み接合部48に耐食性の高い接合使用を確立するとともに、鋳込み接合部48以外の一般鋼板部分でも高い耐食性が確保できるようにすることが望まれる。

【0082】

鋳込み接合部48では、鋳ぐるみ材42と鋳込み金具41との隙間による隙間腐食と、異種金属同士の接触による異種接触腐食とが発生する。隙間腐食を低減するためには、第1に、鋳込み接合部48の下端48aからアンカ孔46までの距離を稼ぎ、機械的接合に起因する隙間の低減が考えられる。第2に、鋳込み金具41の表面処理を検討して金属的接合に起因する隙間を解消することが考えられる。

【0083】

異種接触腐食を低減するためには、第1に、鋳込み金具41の表面処理を検討して鋼板とアルミニウムとの電位差を低減することが考えられる。第2に、鋳込み接合部48の下端48aにダストシーラ53を塗布して鋼板とアルミニウムとの接触部の被水防止をすることが考えられる。

鋳込み接合部48以外の一般鋼板部分では、鋳込み金具41の表面処理を検討して耐食性を確保することが考えられる。

【0084】

図6に示されたように、鋳ぐるみ部品51は、先にも説明したように、鋼板の鋳込み金具41をアルミニウムの鋳ぐるみ材(ダイカスト材)42で鋳ぐるんだサンプルであり、図7に示されたように、鋳ぐるみ部品52は、鋼板の鋳込み金具41をアルミニウムの鋳ぐるみ材(ダイカスト材)42で鋳ぐるみ、鋳込み接合部48の下端48aにダストシーラ53を塗布し、さらに、全体に電着塗装(ED塗装)を施したサンプルである。

【0085】

鋳ぐるみ部品51,52では、鋳込み接合部48の下端48aの近傍位置に観察範囲71を設定し、CCT(Cyclic Corrosion Tester)後に、上記サンプルの錆の状態を判定するカラーチェック(カラースケール)と、密着状態を調べる顕微鏡観察とで、サンプルの合否を判定した。なお、鋳ぐるみ材42は、高強度構造用アルミニウム合金(例えば、Al−Si−Mg系の365−T5)のダイカスト材である。

【0086】

後述するように、鋳込み金具41の表面処理の違いで鋳込み接合部48の状態に違いがあった。鋳込み接合部48の接合境界面密着状態は、GI鋼板,ZAM鋼板≧GA鋼板>裸材,溶融Alめっき鋼板の順で優位性があった。

【0087】

腐食試験:CCT(Cyclic Corrosion Tester)の試験条件の一例(JISH8502)による。

試験項目、条件及び時間は以下の通りである。

塩水噴霧: 時間2h

温度 :35±1℃

塩水濃度:5±0.5%

他の条件はJISZ2371に準拠した。

【0088】

乾燥: 時間4h

温度:60±1℃

相対湿度:20〜30%

湿潤: 時間2h

温度:50±1℃

相対湿度:95%以上

【0089】

CCTサイクル数:

CCT40回、CCT80回、CCT120回、

【0090】

【表1】

【0091】

表1には、異材継手構造40の鋳込み金具41の表面処理の違いによる耐食信頼性(ダストシーラ53なし)の検討結果が示される。

【0092】

サンプルA1は、アンカ孔46ありで表面処理のない裸材であり、CCT40回及びCCT80回では合格、CCT120回では不合格、総合判定で不合格、サンプル中の順位は第4位であった。

サンプルC1は、アンカ孔46ありのGA鋼板であり、CCT40回、CCT80回及びCCT120回で合格、総合判定で合格、サンプル中の順位は第3位であった。

【0093】

サンプルE1は、アンカ孔46ありのZAM鋼板であり、CCT40回、CCT80回及びCCT120回では合格、総合判定で合格、サンプル中の順位は第1位であった。

サンプルF1は、アンカ孔46なしのZAM鋼板であり、CCT40回、CCT80回及びCCT120回では合格、総合判定で合格、サンプル中の順位は第1位であった。

【0094】

サンプルG1は、アンカ孔46ありのアルミニウムめっき鋼板であり、CCT40回で不合格、CCT80回で不合格、CCT120回は中止した。総合判定で不合格、サンプル中の順位は第6位であった。アルミニウムめっき鋼板は、日新製鋼製のアルスター鋼板相当品を使用した。

【0095】

サンプルJ1は、アンカ孔46ありのアルミニウムめっきを施したホットスタンプ材であり、CCT40回で合格、CCT80回で不合格、CCT120回は中止した。総合判定で不合格、サンプル中の順位は第5位であった。

【0096】

サンプルL1は、アンカ孔46ありのGI鋼板であり、CCT40回で合格、CCT80回で合格、CCT120回でも合格であった。総合判定で合格、サンプル中の順位は第2位であった。

サンプルM1は、アンカ孔46なしのGI鋼板であり、CCT40回で合格、CCT80回で合格、CCT120回でも合格であった。総合判定で合格、サンプル中の順位は第2位であった。

【0097】

【表2】

【0098】

表2には、異材継手構造40の鋳込み金具41の表面処理の違いによる耐食信頼性(ダストシーラ53あり)の検討結果が示される。

サンプルA2,C2,E2,F2,G2,J2,L2、M2は、それぞれ表1に示したサンプルA1,C1,E1,F1,G1,J1,L1,M1にダストシーラ53(図7参照)を追加したものである。

【0099】

サンプルA2は、CCT40回及びCCT80回では合格、CCT120回では不合格、総合判定で不合格、サンプル中の順位は第4位であった。

サンプルC2は、CCT40回、CCT80回及びCCT120回で合格、総合判定で合格、サンプル中の順位は第3位であった。

【0100】

サンプルE2は、CCT40回、CCT80回及びCCT120回で合格、総合判定で合格、サンプル中の順位は第1位であった。

サンプルF2は、CCT40回、CCT80回及びCCT120回で合格、総合判定で合格、サンプル中の順位は第1位であった。

【0101】

サンプルG2は、CCT40回で不合格、CCT80回で不合格、CCT120回は中止した。総合判定で不合格、サンプル中の順位は第6位であった。

【0102】

サンプルJ2は、CCT40回で合格、CCT80回で不合格、CCT120回で合格であった。総合判定で不合格、サンプル中の順位は第5位であった。

【0103】

サンプルL2は、CCT40回で合格、CCT80回で合格、CCT120回でも合格であった。総合判定で合格、サンプル中の順位は第2位であった。

サンプルM2は、CCT40回で合格、CCT80回で合格、CCT120回でも合格であった。総合判定で合格、サンプル中の順位は第2位であった。

【0104】

図8に、異材継手構造40の鋳込み金具41の表面処理の違いによるサイクル試験前後での破断荷重の違いが示される。サイクル試験後のサンプルは、CCT(Cyclic Corrosion Tester)サイクル数120回後のサンプルを用い、接合強度検証を行った。

【0105】

サンプルNo.1〜No.7は、図5(a),(b)に示したサンプルNo.1〜No.7と同一サンプルである。サンプルNo.3(相当品)、サンプルNo.5(相当品)及びサンプルNo.6(相当品)は、それぞれサンプルNo.3、サンプルNo.5及びサンプルNo.6からアンカ孔46を削除したサンプルである。

【0106】

サンプルNo.1から裸材では、アンカ孔46なしの場合にサイクル試験後で破断荷重が半分程度に低下した。裸材なので表面の腐食が激しく、アルミニウム側の鋳ぐるみ材42と鋼板側の鋳込み金具41の密着度が低下したものと考察する。

【0107】

サンプルNo.2から裸材でも、アンカ孔46ありの場合は、サイクル試験後で破断荷重に大きな低下は見られない。これは、鋼板側のアンカ孔46にアルミ側の突出部45が食い込み、アンカ孔46及び突出部45の効果が顕著に現れた結果と推測する。

【0108】

サンプルNo.3(相当品)、GA鋼板のサンプルについても、アンカ孔46なしの場合にサイクル試験後で破断荷重が半分以下に低下した。サンプルNo.3から、アンカ孔46ありの場合は、サイクル試験後で破断荷重に大きな低下は見られない。GA鋼板は、耐食性に疑問が残る。

【0109】

サンプルNo.4(相当品)及びサンプルNo.4から、GI鋼板ではアンカ孔46がない場合でもアンカ孔46ある場合でも、サイクル試験後で破断荷重に変化がほとんど見られなかった。GI鋼板は、鋳込み金具41に採用する素材として適正なものと考えられる。

【0110】

サンプルNo.5(相当品)及びサンプルNo.5から、ZAM鋼板ではアンカ孔46がない場合でもアンカ孔46ある場合でも、サイクル試験後で破断荷重に変化がほとんど見られなかった。さらに、破断荷重が他のサンプルに比べても高い値を示している。ZAM鋼板は、検討したサンプルの中で鋳込み金具41に採用する素材として最適なものと考えられる。

【0111】

サンプルNo.6(相当品)、アルミめっき鋼板(溶融Al6%−Si)のサンプルについても、アンカ孔46なしの場合にサイクル試験後で破断荷重が半分以下に低下した。サンプルNo.6から、アンカ孔46ありの場合は、サイクル試験後で破断荷重に大きな低下は見られない。アルミめっき鋼板(溶融Al6%−Si)は、耐食性に疑問が残る。

【0112】

サンプルNo.7(相当品)、アルミめっき鋼板(溶融Al10%−Si)のサンプルについても、アンカ孔46なしの場合にサイクル試験後で破断荷重が半分以下に低下した。サンプルNo.6から、アンカ孔46ありの場合は、サイクル試験後で破断荷重に大きな低下は見られない。破断荷重の高さには特筆するものがある。しかし、アルミめっき鋼板(溶融Al0%−Si)は、耐食性に疑問が残る。

【0113】

図8から表面処理の影響を考察する。

先ず、裸材、GA鋼板及びアルミめっき鋼板(溶融Al6%−Si)は、アンカ孔46の有無の影響が大きい。アンカ孔46なしの場合には、サイクル試験(CCT)後の破断強度が大きく低下した。これは、裸材、GA鋼板及びアルミめっき鋼板(溶融Al6%−Si)の隙間密着性が悪ものと考える。

【0114】

ZAM鋼板は、アンカ孔46の有無で、サイクル試験(CCT)前後の破断強度の変化がほとんど見られない。これは、ZAM鋼板の隙間密着性が良好であり、アルミ側と鋼板側が十分に金属接合しているものと推察する。すなわち、ZAM鋼板は耐食信頼性が高い表面処理が施された鋼板である。

【0115】

上記の試験結果から、接合強度、耐食信頼性の高い鋳込み接合仕様を設定できると考えられる。図1に示されたフロントサイドフレーム(接合部材)12に、下部結合部(鋳込み金具41)23を介してダンパハウジング本体(鋳ぐるみ材)21を接合する車体前部構造(ボディ継手)10を想定した仕様を再掲する。

【0116】

鋳込み接合仕様

鋳込み金具41:

引張強度:440〜590MPaの高張力鋼板

鋳込み金具41のアンカ孔46の孔径:Φ7X3個

鋼板の表面処理:非合金化亜鉛系めっき(Gl鋼板、ZAM鋼板相当品)

【0117】

鋳ぐるみ材42:

高強度構造用アルミニウム合金(Al−Si−Mg系の365−T5)のダイカスト材

なお、365−T5は今回の検討事例である。

【0118】

接合強度設計(強度信頼性):

今回は、鋳込み金具41の板厚、アンカ孔46の設置個数を規定したが、鋳込み金具41の板厚、アンカ孔46の設置位置及び個数を変化させることによっても、鋳込み接合部48の接合強度の向上が可能である。この場合に、鋳込み接合部48が狭い部位に設定することができるように配慮が必要であるとともに、重量が増加したりしないように配慮が必要となる。

【0119】

耐食性信頼性:

鋳込み接合部48の鋳込み金具41(鋼板)側の耐食性能は、GI鋼板及びZAM鋼板が優れていた。CCT120サイクル試験においても、鋳込み金具41に錆の発生はなかった。鋳込み金具41の素材としてGI鋼板及びZAM鋼板が好ましい。

【0120】

尚、本発明に係る異材継手構造は、図4に示すように、鋳ぐるみ材42はアルミニウムが用いられたが、これに限るものではなく、マグネシウム合金などの軽合金であってもよい。

【産業上の利用可能性】

【0121】

本発明に係る異材継手構造は、フロントサイドフレーム(接合部材)に、下部結合部(鋳込み金具)を介してダンパハウジング本体(鋳ぐるみ材)を接合する車体前部構造を有する車両への適用に好適である。

【符号の説明】

【0122】

10…車体前部構造、12…フロントサイドフレーム(接合部材)、21…ダンパハウジング本体(鋳ぐるみ材)、23…下部結合部(鋳込み金具)、40…異材継手構造、41…鋳込み金具、41a…一辺、41b…他辺、42…鋳ぐるみ材、43…接合部材、45…突出部、47…スポット溶接部、48…鋳込み接合部、48a…下端、51,52…鋳ぐるみ部品、53…ダストシーラ。

【特許請求の範囲】

【請求項1】

鋼板の鋳込み金具をアルミニウムの鋳ぐるみ材で鋳ぐるみ、前記鋼板の鋳込み金具を鋼板の接合部材へ溶接する異材継手構造において、

前記鋼板の鋳込み金具は、引張強度の高い高張力鋼板にて形成され、前記アルミニウムの鋳ぐるみ材と機械的接合をするアンカ孔が形成されるとともに、前記アルミニウムの鋳ぐるみ材と前記鋼板の鋳込み金具の鋼板面とを非接触にする非合金化亜鉛系めっき表面処理が施されたことを特徴とする異材継手構造。

【請求項2】

前記鋳込み金具は、引張強度440〜590MPaの高張力鋼板であることを特徴とする請求項1記載の異材継手構造。

【請求項3】

前記鋳込み金具は、亜鉛−アルミニウム−マグネシウム合金を表面処理した高耐食めっき鋼板が用いられることを特徴とする請求項1又は請求項2記載の異材継手構造。

【請求項4】

前記鋳込み金具のアンカ孔は、Φ6〜8mmに形成された丸孔であることを特徴とする請求項1、請求項2又は請求項3記載の異材継手構造。

【請求項5】

前記鋳込み金具は、略矩形を呈するとともに、矩形の一辺側に前記接合部材にスポット溶接されてスポット溶接部が形成され、矩形の一辺に対向する矩形の他辺側に前記アンカ孔が形成され、該アンカ孔に前記鋳ぐるみ材が鋳込まれて突出部が形成されるものであり、

前記接合部材と前記鋳ぐるみ材との間に引張荷重を加え、前記スポット溶接部、前記突出部及び前記鋳込み金具にせん断応力を作用させるときに、

前記鋳込み金具のせん断強度は、前記スポット溶接部のせん断強度よりも大きい範囲に、且つ前記突出部のせん断強度より小さい範囲に入るように、所定の引張強度を有する前記鋼板が選択され且つ前記アンカ孔の孔径が決定されることを特徴とする請求項1記載の異材継手構造。

【請求項6】

前記鋳ぐるみ材は、ダンパユニットを支持するダンパハウジング本体であり、前記接合部材は、車体の前後方向に延ばされるフロントサイドフレームであることを特徴とする請求項1〜5のいずれか1項記載の異材継手構造。

【請求項1】

鋼板の鋳込み金具をアルミニウムの鋳ぐるみ材で鋳ぐるみ、前記鋼板の鋳込み金具を鋼板の接合部材へ溶接する異材継手構造において、

前記鋼板の鋳込み金具は、引張強度の高い高張力鋼板にて形成され、前記アルミニウムの鋳ぐるみ材と機械的接合をするアンカ孔が形成されるとともに、前記アルミニウムの鋳ぐるみ材と前記鋼板の鋳込み金具の鋼板面とを非接触にする非合金化亜鉛系めっき表面処理が施されたことを特徴とする異材継手構造。

【請求項2】

前記鋳込み金具は、引張強度440〜590MPaの高張力鋼板であることを特徴とする請求項1記載の異材継手構造。

【請求項3】

前記鋳込み金具は、亜鉛−アルミニウム−マグネシウム合金を表面処理した高耐食めっき鋼板が用いられることを特徴とする請求項1又は請求項2記載の異材継手構造。

【請求項4】

前記鋳込み金具のアンカ孔は、Φ6〜8mmに形成された丸孔であることを特徴とする請求項1、請求項2又は請求項3記載の異材継手構造。

【請求項5】

前記鋳込み金具は、略矩形を呈するとともに、矩形の一辺側に前記接合部材にスポット溶接されてスポット溶接部が形成され、矩形の一辺に対向する矩形の他辺側に前記アンカ孔が形成され、該アンカ孔に前記鋳ぐるみ材が鋳込まれて突出部が形成されるものであり、

前記接合部材と前記鋳ぐるみ材との間に引張荷重を加え、前記スポット溶接部、前記突出部及び前記鋳込み金具にせん断応力を作用させるときに、

前記鋳込み金具のせん断強度は、前記スポット溶接部のせん断強度よりも大きい範囲に、且つ前記突出部のせん断強度より小さい範囲に入るように、所定の引張強度を有する前記鋼板が選択され且つ前記アンカ孔の孔径が決定されることを特徴とする請求項1記載の異材継手構造。

【請求項6】

前記鋳ぐるみ材は、ダンパユニットを支持するダンパハウジング本体であり、前記接合部材は、車体の前後方向に延ばされるフロントサイドフレームであることを特徴とする請求項1〜5のいずれか1項記載の異材継手構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−235334(P2011−235334A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−110551(P2010−110551)

【出願日】平成22年5月12日(2010.5.12)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年5月12日(2010.5.12)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]